ベルトコンベア用弾性樹脂及び異物除去方法

【課題】搬送物に混入したベルトの破片(摩耗片、破断片等の異物)を除去する方法、及びこの異物除去方法を可能にするためのベルトコンベア用弾性樹脂を提供する。

【解決手段】(1)粒径が20〜500nmの磁性体粉末が混練されたベルトコンベア用弾性樹脂。(2)磁性体粉末が混練された弾性樹脂製のベルトを用いたベルトコンベアで非磁性の物品を搬送するに際し、前記物品に混入した前記ベルトの破片を磁選除去する。磁性体粉末の粒径が20〜500nmであれば、この粉末を混練して得られる弾性樹脂で構成されるベルトの強度及び耐摩耗性とベルト異物の磁選除去に必要な磁性とを良好に両立させることができ、望ましい。物品がスポンジ状高融点金属であれば、この方法の効果は特に顕著である。

【解決手段】(1)粒径が20〜500nmの磁性体粉末が混練されたベルトコンベア用弾性樹脂。(2)磁性体粉末が混練された弾性樹脂製のベルトを用いたベルトコンベアで非磁性の物品を搬送するに際し、前記物品に混入した前記ベルトの破片を磁選除去する。磁性体粉末の粒径が20〜500nmであれば、この粉末を混練して得られる弾性樹脂で構成されるベルトの強度及び耐摩耗性とベルト異物の磁選除去に必要な磁性とを良好に両立させることができ、望ましい。物品がスポンジ状高融点金属であれば、この方法の効果は特に顕著である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ベルトコンベア用弾性樹脂、及びこの樹脂で構成されたベルトの一部が非磁性の搬送物に異物として混入したときにこの異物を除去する方法、特に、クロール法で製造され、破砕されたスポンジチタン粒の搬送時に混入した前記樹脂製ベルトの破片を除去する方法に関する。

【背景技術】

【0002】

一般に、工場内で原材料や製品など、物品の搬送にベルトコンベアを使用した場合、ベルトの一部が摩耗、破損して、搬送中の物品に異物として混入する場合がある(このように混入する異物を、ここでは「ベルト異物」という)。例えば、ゴム製ベルトの場合、その寿命は5年程度であるが、原材料や製品等の搬送に使用すると、搬送物との接触、ベルトの蛇行による破損、老朽化等によって、ベルトを構成するゴムの摩耗片、破断片等(以下、これらを「破片」ともいう)が異物として搬送物に混入する。

【0003】

チタンインゴット(金属Ti)の製造等に使用されるスポンジチタン粒の製造においても、クロール法で製造された塊状のスポンジチタンを破砕、分級してスポンジチタン粒とするまでの各工程間での搬送はベルトコンベアで行われるので、前述の異物混入の問題が生じる。

【0004】

金属Tiの工業的な製法としては、四塩化チタン(TiCl4)をMgにより還元するクロール法が一般的である。このクロール法では、還元工程−真空分離工程を経て金属Tiが製造される。還元工程では、反応容器内でTiの原料であるTiCl4がMgにより還元され、スポンジ状の金属Tiが製造される。真空分離工程では、反応容器内に残存する未反応のMg及び副生物である塩化マグネシウム(MgCl2)が除去され、大きな塊状のスポンジチタンが得られる。

【0005】

冷却後、反応容器から取り出された塊状のスポンジチタンは、プレス切断機により粗砕され、さらに複数の切断機(シャーリング)や破砕機(ジョークラッシャー、ロールクラッシャー)で順次小さい粒径に破砕され、分級される。その間、スポンジチタンはベルトコンベアで搬送される。

【0006】

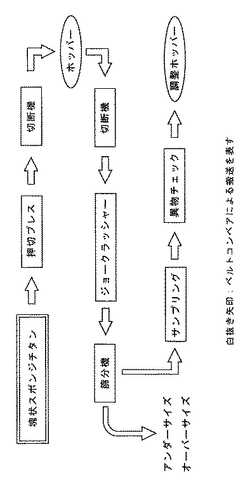

図1は、スポンジチタンの破砕、分級の概略工程を例示する図である。同図に示すように、反応容器から取り出された塊状のスポンジチタンは、1000t又は600tプレス(押切プレス)で破砕された後、複数の切断機、ジョークラッシャー及び篩分機で破砕、分級が繰り返され、スポンジチタン粒に加工される。同図中に記した白抜き矢印がベルトコンベアでの搬送を表している。

【0007】

また、図示していないが、需要先からの注文に応じてスポンジチタン粒のままで出荷する場合も、スポンジチタン粒が品質別ホッパーから切り出された後、計量ホッパー、ブレンダー、異物選別装置、スプリッター、ドラム缶への装入・マーキング等の各工程へ順に搬送されるが、これらの搬送はいずれもベルトコンベアにより行われる。

【0008】

搬送には、金属製のベルトが用いられる場合もあるが、スポンジチタンへの金属の混入を避けるため、ゴム製のベルトを採用する場合も多い。ゴム製のベルトを用いた場合は、破砕、分級して得られたスポンジチタンはその表面が尖っているので、ベルトが損傷され易く、ゴムの破片が異物としてスポンジチタン粒に混入する。

【0009】

ゴム製のベルトを用いた場合、混入する異物のサイズが搬送物のサイズと異なり、且つ一定である場合には、篩い機により簡単に選別し除去することができる。また、搬送物及び異物のいずれか一方が感磁性を有するものであれば、磁選機により比較的容易に選別することが可能である。しかし、搬送物が、例えば建設資材、土砂、穀物等の非磁性体の場合、ゴム製のベルト異物の選別除去には非常な困難を伴う。

【0010】

また、搬送物が非金属の場合、静電気帯電の有無を利用する静電選別法、搬送物の比重差を利用する選別法の適用が考えられるが、装置が複雑となり、その設置スペースの確保や、選別に要するコスト等が問題になる。

【0011】

前記のスポンジチタン粒に混入したゴムの破片も選別除去が困難で、篩分機、磁選機のいずれによっても選別、除去できず、必要に応じて人手による目視検査で混入異物が除去されるが、多大な工数を要する。特に、スポンジチタン粒はその表面形状に起因してベルト異物が混入し易く、しかも、不純物の混入を極度に嫌う高純度金属であり、混入異物の除去に対して格別の配慮が必要となる。

【0012】

搬送物に混入した異物の除去について、例えば、特許文献1には、希土類系磁性粉末が30〜68重量%と、バインダーが32〜70重量%とからなる組成物で構成された狭幅のゴム磁性体ユニットを幅方向に結合した帯状の磁性体、この磁性体を用いた磁性コンベアが記載されている。しかし、これは、感磁性搬送物を確実に高磁力で保持して搬送するためのもので、搬送物に混入したベルト異物の除去を目的とするものではない。

【0013】

一方、特許文献2には、搬送物に異物として混入したベルトの破片を金属探知器で容易に検出できるベルトコンベア装置が記載されている。しかし、この場合、ベルトは金属(ステンレス鋼)であり、ゴム製ベルトを採用する場合には適用できない。

【0014】

このように、搬送物にゴム製ベルトの破片が異物として混入した場合、その選別除去は容易ではなく、種々の選別方法を組み合わせて利用するか、人手による選別を強いられ、そのためのコストが製造コストに及ぼす影響は極めて大きかった。

【0015】

【特許文献1】特開平11−251134号公報

【特許文献2】特開2002−120919号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明は、このような状況に鑑みてなされたもので、弾性樹脂(ゴム状弾性を示す樹脂、ゴム)製のベルトを用いたベルトコンベアにおいて、非磁性の搬送物に混入したベルトの破片(摩耗片、破断片等のベルト異物)を除去する方法、さらに、この異物除去方法を可能にするためのベルトコンベア用弾性樹脂を提供することを目的としている。

【課題を解決するための手段】

【0017】

ベルトコンベアにゴム製のベルトを用いた場合、搬送物へのベルト異物の混入は、ベルトの搬送物との接触による摩耗、ベルトの蛇行に伴うコンベアフレーム等との接触による摩耗や破損などに起因するもので、それら異物混入の原因を無くすことは非常に困難であると考えられる。

【0018】

そこで、本発明者は、搬送物に混入したゴム製のベルト異物を除去することとし、除去方法の簡素化を図るための検討を行った。その結果、ベルトの材質を磁性体の粉末を混練したゴム又は樹脂(ゴム状弾性を示す樹脂)とし、混入するベルト異物を磁石(磁選機)により選別する方法が効果的であると判断した。

【0019】

磁性をもつゴム状物として、身近な例では、冷蔵庫の磁性体パッキングゴムや、ゴムシート磁石等がある。また、前掲の特許文献1には、感磁性搬送物を高磁力で保持して搬送するための狭幅のゴム磁性体ユニットを結合した帯状の磁性体が記載されている。

【0020】

本発明者は、ベルトをこのようなゴム製の磁性体で構成したベルトコンベアを、例えば前述のスポンジチタンの破砕、分級工程に導入し、搬送物(スポンジチタン粒)に混入するベルト異物を磁選で除去する方法について検討した。

【0021】

通常使用されている磁性体の粉末を配合したゴム(磁性体ゴム)は、天然ゴム、合成ゴム、シリコーンゴム、合成樹脂(弾性樹脂)等に、酸化鉄、フェライト、コバルト系や硼素系等の磁性体粉末を配合し、加硫、成形後、着磁して製作される。

【0022】

一方、ベルトコンベアに用いるベルトは、国際規格(ISO)や日本工業規格(JIS)で、ベルトの寸法(幅、長さ、許容差等)、引張強さ、摩耗量等が規定され(JIS K 6322)、ベルトに用いる加硫ゴムについての、引張特性、接着性(布や剛板との剥離性)、熱老化特性、摩耗性等の試験方法が詳細に規定されている(JIS K 6251他)。

【0023】

そこで、これらの規定を満たすことを前提として、ゴムや弾性樹脂に混練する磁性体粉末のサイズ(粒径)、混練比率等について検討した。その結果、磁性体粉末の粒径が、特にベルトの強度及び耐摩耗性に大きな影響を及ぼすことを見いだした。

【0024】

本発明はこのような検討並びに知見に基づきなされたもので、その要旨は、下記(1)のベルトコンベア用弾性樹脂、及び(2)のベルトコンベア搬送物への混入ベルト異物の除去方法にある。

【0025】

(1)粒径が20〜500nmの磁性体粉末が混練されたベルトコンベア用弾性樹脂。

【0026】

ここでいう「弾性樹脂」とは、ゴム状弾性(ゴム及びゴム類似物質が示す弾性)を示す樹脂で、合成樹脂、天然樹脂の他、天然ゴム、合成ゴム、シリコーンゴム等のゴムも含むものである。即ち、ゴム状弾性を示す有機高分子物質の総称として用いている。以下、「樹脂」といえば、この「弾性樹脂」を指す。

【0027】

また、「粒径」とは、レーザードップラ式粒度測定装置(動的光散乱の周波数解析によりナノ領域の粒度分布を測定する装置)により求めた粒子径をいう。

【0028】

(2)磁性体粉末が混練された弾性樹脂製のベルトを用いたベルトコンベアで物品を搬送するに際し、前記物品に混入した前記ベルトの破片を磁選除去する異物除去方法。

【0029】

前記の「物品」とは、金属、非金属を問わず、また、原材料であるか、中間加工品、製品であるかに関係なく、非磁性の搬送物をいう。

【0030】

前記(2)の異物除去方法において、磁性体粉末の粒径が20〜500nmであれば、この磁性体粉末を混練して得られる弾性樹脂で構成されるベルトの強度及び耐摩耗性と、ベルト異物の磁選除去に必要な磁性とを良好に両立させることができ、望ましい。

【0031】

また、前記異物除去方法において、物品が破砕後のスポンジ状高融点金属であれば、この異物除去方法の効果が特に顕著である。

【発明の効果】

【0032】

本発明のベルトコンベア用弾性樹脂は、バインダーに混練される磁性体粉末の粒径を所定範囲の微細な粒径としたもので、この樹脂で構成されるベルトは、良好な強度及び耐摩耗性と、ベルト異物の磁選除去に必要な磁性を有しており、ベルトコンベア用の素材として好適である。

【0033】

また、本発明の異物除去方法は、搬送に用いるコンベアベルトとして、磁性体粉末が混練された弾性樹脂製のベルトを用いているので、非磁性の搬送物に混入したベルト異物を磁選により容易に除去することができる。特に、破砕物であるためベルト異物が混入し易く、しかも不純物の混入を極度に嫌うスポンジチタン粒を搬送する場合、顕著な効果を奏する。これによって、従来の人手による選別除去のために要していた多大な工数や、それに掛かるコストを大幅に低減することが可能である。

【発明を実施するための最良の形態】

【0034】

以下、本発明、即ち前記(1)及び(2)に記載した発明とその実施形態について、具体的に説明する。

【0035】

前記(1)の発明は、この発明の弾性樹脂がベルトコンベア用の樹脂であること、及びこの樹脂に混練される磁性体粉末の粒径が20〜500nmであることを規定した発明である。

【0036】

この発明の樹脂の用途をベルトコンベア用に限定したのは、この樹脂で構成されるベルトが、ベルトに関する規定(特に、強度、耐摩耗性)を満たすと共に、その破片が搬送物にベルト異物として混入したときに効果的に磁選除去され得ることを専らの目的とする樹脂だからである。

【0037】

前記弾性樹脂を構成するバインダーとしての樹脂(前記のように、ゴム状弾性を示す樹脂で、ゴムを含む;以下、単にバインダーという)は、前記磁性体粉末が混練されたときに、磁選除去に必要な磁性を有し、ベルトコンベア用として適用できる(即ち、この樹脂を素材として構成されるベルトが前記の強度、耐摩耗性等についての規定を満たす)ものであればよく、その種類、性状(ベルトの素材として必要な性状を除く)等についての限定はない。従って、従来から、磁性体ゴムのバインダーとして使用されている天然ゴム、合成ゴム、シリコーンゴム、合成樹脂等はいずれも使用できるし、前述の条件、即ち、必要な磁性と、ベルトについての規定を満たすものであれば、これら以外のものであってもよい。

【0038】

また、前記バインダーに混練する磁性体粉末も特定のものに限定されない。前記の酸化鉄、フェライト、コバルト系や硼素系等の磁性体粉末はもとより、前記弾性樹脂に混練されたときに、磁選除去に必要な磁性をその弾性樹脂(即ち、その樹脂で構成されるベルト)に付与できる磁性体粉末であれば、これら以外の磁性体粉末を使用してもよい。

【0039】

混練される磁性体粉末の粒径を20〜500nmとするのは、この弾性樹脂で構成されるベルトの強度及び耐摩耗性を確保するためである。即ち、ベルトが異物として混入したときに、これを磁選除去するに必要な磁性をベルトに保持させるには、一般に、磁性体粉末の配合率を高めることが必要であるが、配合率を高めると、ベルトの強度は低下する。しかし、粒径の小さい微細な磁性体粉末を分散させて混練した場合は、バインダーの連続性を保ちつつ磁性体粉末の配合率を増やすことが可能となり、ベルトの強度及び耐摩耗性を確保しつつ必要な磁性を保持させることができる。

【0040】

前記磁性体粉末の粒径の下限を20nmとするのは、粒径が20nmより小さくなると、粉末粒子が凝集して均一な分散が困難になり、また、粉末の微細化に伴い製造コストが高くなるからである。一方、粒径が500nmを超えると、粉末粒子が粗すぎて弾性樹脂のバインダー強度が低下する。

【0041】

前記(1)の発明のベルトコンベア用弾性樹脂においては、磁性体粉末の混練比率(配合率)は特に規定しない。例えば、従来使用されている磁性体ゴムにおいて、通常用いられている磁性体粉末の配合率と同程度の混練比率であれば、磁選除去に必要な程度の磁性をベルトに保持させることが可能であり、混練比率が必要以上に高い場合でも、粒径が小さいので、ベルト強度及び耐摩耗性の低下はそれ程顕著には現れないからである。

【0042】

しかし、磁性体粉末の混練比率を25〜45質量%とすれば、ベルトの強度及び耐摩耗性と必要な磁性とを良好に両立させ得るので望ましい。前記混練比率の望ましい下限を25質量%とするのは、ベルト異物を磁選機で効果的に除去するためである。一方、混練比率が多すぎるとベルト強度及び耐摩耗性が低下し、また、ベルトの質量が増すため、より容量の大きいベルトコンベア駆動モータが必要となる。従って、その上限は45質量%とするのが望ましい。

【0043】

この(1)のベルトコンベア用弾性樹脂は、加硫後、加熱して成形することが可能である。そのため、各種形状のベルト(平ベルト、クライマーベルト、フレックスベルト、ポットベルト等)の素材として適用できる。

【0044】

通常使用されている磁性体ゴムは、バインダーに磁性体の粉末を混練し、加硫、成形後、着磁して製作される。前掲の特許文献1に記載される磁性体も、着磁した磁性体ユニットを一体に結合して製造される。

【0045】

しかし、前述の(1)のベルトコンベア用弾性樹脂で構成されるベルトは、着磁工程を除いた状態においても、その破片を磁選機により選別することが可能である。感磁性搬送物を高磁力で保持して搬送するためのものではないので、バインダーに磁性体粉末を混練するだけで磁選に必要な磁性を前記ベルトに保持させることができ、ベルトの製作コストを低減できる。

【0046】

前記(2)の発明は、磁性体粉末が混練された弾性樹脂製のベルトを用いたベルトコンベアで物品を搬送するに際し、前記物品に混入した前記ベルトの破片を磁選除去する異物除去方法である。

【0047】

磁選機は本来鉱物の磁性の差により鉱石を脈石から分離する手段として用いられているが、前掲の特許文献2には、これを応用して、搬送物に異物として混入したベルトの破片を金属探知器(磁性の強弱の差を検知できる機器)で検出できるように高磁率のステンレス鋼で構成したコンベアベルトが記載されている。

【0048】

これに対し、(2)の発明は、磁性体粉末が混練された弾性樹脂製のベルトを用い、搬送される非磁性の物品に混入したベルト破片を異物として磁選機で検出し、除去する方法である。

【0049】

この(2)の異物除去方法において、磁性体粉末の粒径が20〜500nmであれば、ベルトを構成する弾性樹脂は前述の(1)の発明のベルトコンベア用弾性樹脂であるから、搬送される物品に混入したベルト異物を効果的に除去することができる。

【0050】

また、(2)の異物除去方法において、物品が破砕後のスポンジ状高融点金属であれば、この除去方法の効果は特に顕著である。なお、高融点金属とは、例えば、チタン、ジルコニウム、ハフニウムなどである。

【0051】

即ち、スポンジ状高融点金属、例えばスポンジチタンは、破砕、分級された後、溶解、造塊、圧延等の工程を経て各種の製品に加工されるが、破砕、分級の過程で、前述のとおり、ベルトコンベアによる搬送が幾度となく行われる。破砕されたスポンジチタンの小塊や粒はその表面が鋭く尖った形状をなしており、このような小塊や粒を繰り返し搬送する間に、弾性樹脂製のコンベアベルトは摩耗、破損し、ベルト異物としてスポンジチタンの小塊や粒に混入する。しかし、従来、これを除去する適当な手段がなく、ベルトコンベアで少量ずつ搬送しながら異物を目視で検査し、手で除去するという極めて手間のかかる作業が必要とされていた。

【0052】

この場合、前述の異物除去方法を適用すれば、搬送経路の適切な箇所で混入したベルト異物を磁選除去することにより、オンラインで、人手に頼らず、ベルト異物を確実に除去することが可能になる。混入の程度、除去の難易性等に応じ、複数箇所で実施して除去効果の向上を図ることもできる。

【実施例】

【0053】

前記図1に示したスポンジチタンの破砕、分級工程において、搬送ラインの一部に本発明のベルトコンベア用弾性樹脂(下記の磁性体ゴム)で構成したベルトを使用し、実操業での調査を行って磁選によるベルト異物の除去効果を確認した。

【0054】

前記のベルトコンベア用弾性樹脂としては、通常のゴム製ベルトと同質のゴムに粒径が50nmの酸化鉄(磁性体粉末)を混練比率が30質量%になるように混練した磁性体ゴムを使用した。

【0055】

調査の結果、本発明の磁性体ゴム製のベルトを使用した場合、ベルト異物(ゴムの破片)混入の頻度は、通常のゴム製ベルト使用時に比べて1/10以下であった。

【産業上の利用可能性】

【0056】

本発明のベルトコンベア用弾性樹脂は、バインダーに混練される磁性体粉末の粒径を所定範囲の微細な粒径としたもので、この樹脂で構成されるベルトは、良好な強度及び耐摩耗性と、ベルト異物の磁選除去に必要な磁性を有している。また、本発明の異物除去方法は、搬送に用いるコンベアベルトとして、磁性体粉末が混練された弾性樹脂製のベルトを用いており、特に、本発明のベルトコンベア用弾性樹脂を素材として用いた場合は、混入したベルト異物を磁選により容易に除去することができる。

【0057】

従って、本発明の異物除去方法は非磁性の搬送物に混入するベルト異物の除去に有効に利用することができ、本発明のベルトコンベア用弾性樹脂は、この除去方法を可能にするためのベルトの素材として同じく有効に利用することができる。

【図面の簡単な説明】

【0058】

【図1】スポンジチタンの破砕、分級の概略工程を例示する図である。

【技術分野】

【0001】

本発明は、ベルトコンベア用弾性樹脂、及びこの樹脂で構成されたベルトの一部が非磁性の搬送物に異物として混入したときにこの異物を除去する方法、特に、クロール法で製造され、破砕されたスポンジチタン粒の搬送時に混入した前記樹脂製ベルトの破片を除去する方法に関する。

【背景技術】

【0002】

一般に、工場内で原材料や製品など、物品の搬送にベルトコンベアを使用した場合、ベルトの一部が摩耗、破損して、搬送中の物品に異物として混入する場合がある(このように混入する異物を、ここでは「ベルト異物」という)。例えば、ゴム製ベルトの場合、その寿命は5年程度であるが、原材料や製品等の搬送に使用すると、搬送物との接触、ベルトの蛇行による破損、老朽化等によって、ベルトを構成するゴムの摩耗片、破断片等(以下、これらを「破片」ともいう)が異物として搬送物に混入する。

【0003】

チタンインゴット(金属Ti)の製造等に使用されるスポンジチタン粒の製造においても、クロール法で製造された塊状のスポンジチタンを破砕、分級してスポンジチタン粒とするまでの各工程間での搬送はベルトコンベアで行われるので、前述の異物混入の問題が生じる。

【0004】

金属Tiの工業的な製法としては、四塩化チタン(TiCl4)をMgにより還元するクロール法が一般的である。このクロール法では、還元工程−真空分離工程を経て金属Tiが製造される。還元工程では、反応容器内でTiの原料であるTiCl4がMgにより還元され、スポンジ状の金属Tiが製造される。真空分離工程では、反応容器内に残存する未反応のMg及び副生物である塩化マグネシウム(MgCl2)が除去され、大きな塊状のスポンジチタンが得られる。

【0005】

冷却後、反応容器から取り出された塊状のスポンジチタンは、プレス切断機により粗砕され、さらに複数の切断機(シャーリング)や破砕機(ジョークラッシャー、ロールクラッシャー)で順次小さい粒径に破砕され、分級される。その間、スポンジチタンはベルトコンベアで搬送される。

【0006】

図1は、スポンジチタンの破砕、分級の概略工程を例示する図である。同図に示すように、反応容器から取り出された塊状のスポンジチタンは、1000t又は600tプレス(押切プレス)で破砕された後、複数の切断機、ジョークラッシャー及び篩分機で破砕、分級が繰り返され、スポンジチタン粒に加工される。同図中に記した白抜き矢印がベルトコンベアでの搬送を表している。

【0007】

また、図示していないが、需要先からの注文に応じてスポンジチタン粒のままで出荷する場合も、スポンジチタン粒が品質別ホッパーから切り出された後、計量ホッパー、ブレンダー、異物選別装置、スプリッター、ドラム缶への装入・マーキング等の各工程へ順に搬送されるが、これらの搬送はいずれもベルトコンベアにより行われる。

【0008】

搬送には、金属製のベルトが用いられる場合もあるが、スポンジチタンへの金属の混入を避けるため、ゴム製のベルトを採用する場合も多い。ゴム製のベルトを用いた場合は、破砕、分級して得られたスポンジチタンはその表面が尖っているので、ベルトが損傷され易く、ゴムの破片が異物としてスポンジチタン粒に混入する。

【0009】

ゴム製のベルトを用いた場合、混入する異物のサイズが搬送物のサイズと異なり、且つ一定である場合には、篩い機により簡単に選別し除去することができる。また、搬送物及び異物のいずれか一方が感磁性を有するものであれば、磁選機により比較的容易に選別することが可能である。しかし、搬送物が、例えば建設資材、土砂、穀物等の非磁性体の場合、ゴム製のベルト異物の選別除去には非常な困難を伴う。

【0010】

また、搬送物が非金属の場合、静電気帯電の有無を利用する静電選別法、搬送物の比重差を利用する選別法の適用が考えられるが、装置が複雑となり、その設置スペースの確保や、選別に要するコスト等が問題になる。

【0011】

前記のスポンジチタン粒に混入したゴムの破片も選別除去が困難で、篩分機、磁選機のいずれによっても選別、除去できず、必要に応じて人手による目視検査で混入異物が除去されるが、多大な工数を要する。特に、スポンジチタン粒はその表面形状に起因してベルト異物が混入し易く、しかも、不純物の混入を極度に嫌う高純度金属であり、混入異物の除去に対して格別の配慮が必要となる。

【0012】

搬送物に混入した異物の除去について、例えば、特許文献1には、希土類系磁性粉末が30〜68重量%と、バインダーが32〜70重量%とからなる組成物で構成された狭幅のゴム磁性体ユニットを幅方向に結合した帯状の磁性体、この磁性体を用いた磁性コンベアが記載されている。しかし、これは、感磁性搬送物を確実に高磁力で保持して搬送するためのもので、搬送物に混入したベルト異物の除去を目的とするものではない。

【0013】

一方、特許文献2には、搬送物に異物として混入したベルトの破片を金属探知器で容易に検出できるベルトコンベア装置が記載されている。しかし、この場合、ベルトは金属(ステンレス鋼)であり、ゴム製ベルトを採用する場合には適用できない。

【0014】

このように、搬送物にゴム製ベルトの破片が異物として混入した場合、その選別除去は容易ではなく、種々の選別方法を組み合わせて利用するか、人手による選別を強いられ、そのためのコストが製造コストに及ぼす影響は極めて大きかった。

【0015】

【特許文献1】特開平11−251134号公報

【特許文献2】特開2002−120919号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明は、このような状況に鑑みてなされたもので、弾性樹脂(ゴム状弾性を示す樹脂、ゴム)製のベルトを用いたベルトコンベアにおいて、非磁性の搬送物に混入したベルトの破片(摩耗片、破断片等のベルト異物)を除去する方法、さらに、この異物除去方法を可能にするためのベルトコンベア用弾性樹脂を提供することを目的としている。

【課題を解決するための手段】

【0017】

ベルトコンベアにゴム製のベルトを用いた場合、搬送物へのベルト異物の混入は、ベルトの搬送物との接触による摩耗、ベルトの蛇行に伴うコンベアフレーム等との接触による摩耗や破損などに起因するもので、それら異物混入の原因を無くすことは非常に困難であると考えられる。

【0018】

そこで、本発明者は、搬送物に混入したゴム製のベルト異物を除去することとし、除去方法の簡素化を図るための検討を行った。その結果、ベルトの材質を磁性体の粉末を混練したゴム又は樹脂(ゴム状弾性を示す樹脂)とし、混入するベルト異物を磁石(磁選機)により選別する方法が効果的であると判断した。

【0019】

磁性をもつゴム状物として、身近な例では、冷蔵庫の磁性体パッキングゴムや、ゴムシート磁石等がある。また、前掲の特許文献1には、感磁性搬送物を高磁力で保持して搬送するための狭幅のゴム磁性体ユニットを結合した帯状の磁性体が記載されている。

【0020】

本発明者は、ベルトをこのようなゴム製の磁性体で構成したベルトコンベアを、例えば前述のスポンジチタンの破砕、分級工程に導入し、搬送物(スポンジチタン粒)に混入するベルト異物を磁選で除去する方法について検討した。

【0021】

通常使用されている磁性体の粉末を配合したゴム(磁性体ゴム)は、天然ゴム、合成ゴム、シリコーンゴム、合成樹脂(弾性樹脂)等に、酸化鉄、フェライト、コバルト系や硼素系等の磁性体粉末を配合し、加硫、成形後、着磁して製作される。

【0022】

一方、ベルトコンベアに用いるベルトは、国際規格(ISO)や日本工業規格(JIS)で、ベルトの寸法(幅、長さ、許容差等)、引張強さ、摩耗量等が規定され(JIS K 6322)、ベルトに用いる加硫ゴムについての、引張特性、接着性(布や剛板との剥離性)、熱老化特性、摩耗性等の試験方法が詳細に規定されている(JIS K 6251他)。

【0023】

そこで、これらの規定を満たすことを前提として、ゴムや弾性樹脂に混練する磁性体粉末のサイズ(粒径)、混練比率等について検討した。その結果、磁性体粉末の粒径が、特にベルトの強度及び耐摩耗性に大きな影響を及ぼすことを見いだした。

【0024】

本発明はこのような検討並びに知見に基づきなされたもので、その要旨は、下記(1)のベルトコンベア用弾性樹脂、及び(2)のベルトコンベア搬送物への混入ベルト異物の除去方法にある。

【0025】

(1)粒径が20〜500nmの磁性体粉末が混練されたベルトコンベア用弾性樹脂。

【0026】

ここでいう「弾性樹脂」とは、ゴム状弾性(ゴム及びゴム類似物質が示す弾性)を示す樹脂で、合成樹脂、天然樹脂の他、天然ゴム、合成ゴム、シリコーンゴム等のゴムも含むものである。即ち、ゴム状弾性を示す有機高分子物質の総称として用いている。以下、「樹脂」といえば、この「弾性樹脂」を指す。

【0027】

また、「粒径」とは、レーザードップラ式粒度測定装置(動的光散乱の周波数解析によりナノ領域の粒度分布を測定する装置)により求めた粒子径をいう。

【0028】

(2)磁性体粉末が混練された弾性樹脂製のベルトを用いたベルトコンベアで物品を搬送するに際し、前記物品に混入した前記ベルトの破片を磁選除去する異物除去方法。

【0029】

前記の「物品」とは、金属、非金属を問わず、また、原材料であるか、中間加工品、製品であるかに関係なく、非磁性の搬送物をいう。

【0030】

前記(2)の異物除去方法において、磁性体粉末の粒径が20〜500nmであれば、この磁性体粉末を混練して得られる弾性樹脂で構成されるベルトの強度及び耐摩耗性と、ベルト異物の磁選除去に必要な磁性とを良好に両立させることができ、望ましい。

【0031】

また、前記異物除去方法において、物品が破砕後のスポンジ状高融点金属であれば、この異物除去方法の効果が特に顕著である。

【発明の効果】

【0032】

本発明のベルトコンベア用弾性樹脂は、バインダーに混練される磁性体粉末の粒径を所定範囲の微細な粒径としたもので、この樹脂で構成されるベルトは、良好な強度及び耐摩耗性と、ベルト異物の磁選除去に必要な磁性を有しており、ベルトコンベア用の素材として好適である。

【0033】

また、本発明の異物除去方法は、搬送に用いるコンベアベルトとして、磁性体粉末が混練された弾性樹脂製のベルトを用いているので、非磁性の搬送物に混入したベルト異物を磁選により容易に除去することができる。特に、破砕物であるためベルト異物が混入し易く、しかも不純物の混入を極度に嫌うスポンジチタン粒を搬送する場合、顕著な効果を奏する。これによって、従来の人手による選別除去のために要していた多大な工数や、それに掛かるコストを大幅に低減することが可能である。

【発明を実施するための最良の形態】

【0034】

以下、本発明、即ち前記(1)及び(2)に記載した発明とその実施形態について、具体的に説明する。

【0035】

前記(1)の発明は、この発明の弾性樹脂がベルトコンベア用の樹脂であること、及びこの樹脂に混練される磁性体粉末の粒径が20〜500nmであることを規定した発明である。

【0036】

この発明の樹脂の用途をベルトコンベア用に限定したのは、この樹脂で構成されるベルトが、ベルトに関する規定(特に、強度、耐摩耗性)を満たすと共に、その破片が搬送物にベルト異物として混入したときに効果的に磁選除去され得ることを専らの目的とする樹脂だからである。

【0037】

前記弾性樹脂を構成するバインダーとしての樹脂(前記のように、ゴム状弾性を示す樹脂で、ゴムを含む;以下、単にバインダーという)は、前記磁性体粉末が混練されたときに、磁選除去に必要な磁性を有し、ベルトコンベア用として適用できる(即ち、この樹脂を素材として構成されるベルトが前記の強度、耐摩耗性等についての規定を満たす)ものであればよく、その種類、性状(ベルトの素材として必要な性状を除く)等についての限定はない。従って、従来から、磁性体ゴムのバインダーとして使用されている天然ゴム、合成ゴム、シリコーンゴム、合成樹脂等はいずれも使用できるし、前述の条件、即ち、必要な磁性と、ベルトについての規定を満たすものであれば、これら以外のものであってもよい。

【0038】

また、前記バインダーに混練する磁性体粉末も特定のものに限定されない。前記の酸化鉄、フェライト、コバルト系や硼素系等の磁性体粉末はもとより、前記弾性樹脂に混練されたときに、磁選除去に必要な磁性をその弾性樹脂(即ち、その樹脂で構成されるベルト)に付与できる磁性体粉末であれば、これら以外の磁性体粉末を使用してもよい。

【0039】

混練される磁性体粉末の粒径を20〜500nmとするのは、この弾性樹脂で構成されるベルトの強度及び耐摩耗性を確保するためである。即ち、ベルトが異物として混入したときに、これを磁選除去するに必要な磁性をベルトに保持させるには、一般に、磁性体粉末の配合率を高めることが必要であるが、配合率を高めると、ベルトの強度は低下する。しかし、粒径の小さい微細な磁性体粉末を分散させて混練した場合は、バインダーの連続性を保ちつつ磁性体粉末の配合率を増やすことが可能となり、ベルトの強度及び耐摩耗性を確保しつつ必要な磁性を保持させることができる。

【0040】

前記磁性体粉末の粒径の下限を20nmとするのは、粒径が20nmより小さくなると、粉末粒子が凝集して均一な分散が困難になり、また、粉末の微細化に伴い製造コストが高くなるからである。一方、粒径が500nmを超えると、粉末粒子が粗すぎて弾性樹脂のバインダー強度が低下する。

【0041】

前記(1)の発明のベルトコンベア用弾性樹脂においては、磁性体粉末の混練比率(配合率)は特に規定しない。例えば、従来使用されている磁性体ゴムにおいて、通常用いられている磁性体粉末の配合率と同程度の混練比率であれば、磁選除去に必要な程度の磁性をベルトに保持させることが可能であり、混練比率が必要以上に高い場合でも、粒径が小さいので、ベルト強度及び耐摩耗性の低下はそれ程顕著には現れないからである。

【0042】

しかし、磁性体粉末の混練比率を25〜45質量%とすれば、ベルトの強度及び耐摩耗性と必要な磁性とを良好に両立させ得るので望ましい。前記混練比率の望ましい下限を25質量%とするのは、ベルト異物を磁選機で効果的に除去するためである。一方、混練比率が多すぎるとベルト強度及び耐摩耗性が低下し、また、ベルトの質量が増すため、より容量の大きいベルトコンベア駆動モータが必要となる。従って、その上限は45質量%とするのが望ましい。

【0043】

この(1)のベルトコンベア用弾性樹脂は、加硫後、加熱して成形することが可能である。そのため、各種形状のベルト(平ベルト、クライマーベルト、フレックスベルト、ポットベルト等)の素材として適用できる。

【0044】

通常使用されている磁性体ゴムは、バインダーに磁性体の粉末を混練し、加硫、成形後、着磁して製作される。前掲の特許文献1に記載される磁性体も、着磁した磁性体ユニットを一体に結合して製造される。

【0045】

しかし、前述の(1)のベルトコンベア用弾性樹脂で構成されるベルトは、着磁工程を除いた状態においても、その破片を磁選機により選別することが可能である。感磁性搬送物を高磁力で保持して搬送するためのものではないので、バインダーに磁性体粉末を混練するだけで磁選に必要な磁性を前記ベルトに保持させることができ、ベルトの製作コストを低減できる。

【0046】

前記(2)の発明は、磁性体粉末が混練された弾性樹脂製のベルトを用いたベルトコンベアで物品を搬送するに際し、前記物品に混入した前記ベルトの破片を磁選除去する異物除去方法である。

【0047】

磁選機は本来鉱物の磁性の差により鉱石を脈石から分離する手段として用いられているが、前掲の特許文献2には、これを応用して、搬送物に異物として混入したベルトの破片を金属探知器(磁性の強弱の差を検知できる機器)で検出できるように高磁率のステンレス鋼で構成したコンベアベルトが記載されている。

【0048】

これに対し、(2)の発明は、磁性体粉末が混練された弾性樹脂製のベルトを用い、搬送される非磁性の物品に混入したベルト破片を異物として磁選機で検出し、除去する方法である。

【0049】

この(2)の異物除去方法において、磁性体粉末の粒径が20〜500nmであれば、ベルトを構成する弾性樹脂は前述の(1)の発明のベルトコンベア用弾性樹脂であるから、搬送される物品に混入したベルト異物を効果的に除去することができる。

【0050】

また、(2)の異物除去方法において、物品が破砕後のスポンジ状高融点金属であれば、この除去方法の効果は特に顕著である。なお、高融点金属とは、例えば、チタン、ジルコニウム、ハフニウムなどである。

【0051】

即ち、スポンジ状高融点金属、例えばスポンジチタンは、破砕、分級された後、溶解、造塊、圧延等の工程を経て各種の製品に加工されるが、破砕、分級の過程で、前述のとおり、ベルトコンベアによる搬送が幾度となく行われる。破砕されたスポンジチタンの小塊や粒はその表面が鋭く尖った形状をなしており、このような小塊や粒を繰り返し搬送する間に、弾性樹脂製のコンベアベルトは摩耗、破損し、ベルト異物としてスポンジチタンの小塊や粒に混入する。しかし、従来、これを除去する適当な手段がなく、ベルトコンベアで少量ずつ搬送しながら異物を目視で検査し、手で除去するという極めて手間のかかる作業が必要とされていた。

【0052】

この場合、前述の異物除去方法を適用すれば、搬送経路の適切な箇所で混入したベルト異物を磁選除去することにより、オンラインで、人手に頼らず、ベルト異物を確実に除去することが可能になる。混入の程度、除去の難易性等に応じ、複数箇所で実施して除去効果の向上を図ることもできる。

【実施例】

【0053】

前記図1に示したスポンジチタンの破砕、分級工程において、搬送ラインの一部に本発明のベルトコンベア用弾性樹脂(下記の磁性体ゴム)で構成したベルトを使用し、実操業での調査を行って磁選によるベルト異物の除去効果を確認した。

【0054】

前記のベルトコンベア用弾性樹脂としては、通常のゴム製ベルトと同質のゴムに粒径が50nmの酸化鉄(磁性体粉末)を混練比率が30質量%になるように混練した磁性体ゴムを使用した。

【0055】

調査の結果、本発明の磁性体ゴム製のベルトを使用した場合、ベルト異物(ゴムの破片)混入の頻度は、通常のゴム製ベルト使用時に比べて1/10以下であった。

【産業上の利用可能性】

【0056】

本発明のベルトコンベア用弾性樹脂は、バインダーに混練される磁性体粉末の粒径を所定範囲の微細な粒径としたもので、この樹脂で構成されるベルトは、良好な強度及び耐摩耗性と、ベルト異物の磁選除去に必要な磁性を有している。また、本発明の異物除去方法は、搬送に用いるコンベアベルトとして、磁性体粉末が混練された弾性樹脂製のベルトを用いており、特に、本発明のベルトコンベア用弾性樹脂を素材として用いた場合は、混入したベルト異物を磁選により容易に除去することができる。

【0057】

従って、本発明の異物除去方法は非磁性の搬送物に混入するベルト異物の除去に有効に利用することができ、本発明のベルトコンベア用弾性樹脂は、この除去方法を可能にするためのベルトの素材として同じく有効に利用することができる。

【図面の簡単な説明】

【0058】

【図1】スポンジチタンの破砕、分級の概略工程を例示する図である。

【特許請求の範囲】

【請求項1】

粒径が20〜500nmの磁性体粉末が混練されたことを特徴とするベルトコンベア用弾性樹脂。

【請求項2】

磁性体粉末が混練された弾性樹脂製のベルトを用いたベルトコンベアで物品を搬送するに際し、前記物品に混入した前記ベルトの破片を磁選除去することを特徴とする異物除去方法。

【請求項3】

前記磁性体粉末の粒径が20〜500nmであることを特徴とする請求項2に記載の異物除去方法。

【請求項4】

前記物品が破砕後のスポンジ状高融点金属であることを特徴とする請求項2又は3に記載の異物除去方法。

【請求項1】

粒径が20〜500nmの磁性体粉末が混練されたことを特徴とするベルトコンベア用弾性樹脂。

【請求項2】

磁性体粉末が混練された弾性樹脂製のベルトを用いたベルトコンベアで物品を搬送するに際し、前記物品に混入した前記ベルトの破片を磁選除去することを特徴とする異物除去方法。

【請求項3】

前記磁性体粉末の粒径が20〜500nmであることを特徴とする請求項2に記載の異物除去方法。

【請求項4】

前記物品が破砕後のスポンジ状高融点金属であることを特徴とする請求項2又は3に記載の異物除去方法。

【図1】

【公開番号】特開2006−273528(P2006−273528A)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願番号】特願2005−96812(P2005−96812)

【出願日】平成17年3月30日(2005.3.30)

【出願人】(397064944)住友チタニウム株式会社 (133)

【Fターム(参考)】

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願日】平成17年3月30日(2005.3.30)

【出願人】(397064944)住友チタニウム株式会社 (133)

【Fターム(参考)】

[ Back to top ]