ベルトモニタリングシステム

【課題】コンベヤベルトの性状の蛇行による影響を補正して、コンベヤベルトの性状を精度良くモニタリングすることのできるベルトモニタリングシステムを提供する。

【解決手段】コンベヤベルト2のベルト周方向に沿って、ベルト全幅に亘ってゴム磁石から成る摩耗検知用磁石11を埋設し、上記摩耗検知用磁石11から所定距離離れた位置に位置判定用磁石12,12zを埋設するとともに、上記コンベヤベルト2の表面から離れた位置に、上記各磁石11,12,12zからの磁界を検出する複数の磁界検出手段13(13A〜13G)を、当該コンベヤベルト2のベルト幅方向に所定の間隔で配置し、上記磁界検出手段13で検出された上記位置判定用磁石12,12zからの出力信号に基づいて上記コンベヤベルト2の蛇行状態を検知して、当該コンベヤベルト2のベルト幅方向のベルト厚分布を、上記検知された蛇行状態に基づいて補正するようにした。

【解決手段】コンベヤベルト2のベルト周方向に沿って、ベルト全幅に亘ってゴム磁石から成る摩耗検知用磁石11を埋設し、上記摩耗検知用磁石11から所定距離離れた位置に位置判定用磁石12,12zを埋設するとともに、上記コンベヤベルト2の表面から離れた位置に、上記各磁石11,12,12zからの磁界を検出する複数の磁界検出手段13(13A〜13G)を、当該コンベヤベルト2のベルト幅方向に所定の間隔で配置し、上記磁界検出手段13で検出された上記位置判定用磁石12,12zからの出力信号に基づいて上記コンベヤベルト2の蛇行状態を検知して、当該コンベヤベルト2のベルト幅方向のベルト厚分布を、上記検知された蛇行状態に基づいて補正するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、ベルト厚分布などの、コンベヤベルト性状を精度良くモニタリングすることのできるベルトモニタリングシステムに関するものである。

【背景技術】

【0002】

従来、コンベヤベルトや送りベルトなどの摩耗状態を検出する方法として、図8(a),(b)に示すように、コンベヤベルト50のゴム部材50Aの表面50aとこのコンベヤベルト50の裏面50b側に設けられた補強部材50Bとの間に、当該コンベヤベルト50の厚さ方向に磁化されたゴム磁石51を埋設するとともに、上記ゴム磁石51が通過する位置に上記ゴム磁石51からの磁界の変化を検出する磁気センサ52を配置し、上記検出した磁界の大きさから、当該コンベヤベルト50の摩耗量を算出するとともに、図8(c)に示すように、上記コンベヤベルト50を巻き掛けるプーリ53の側方に蛇行検出手段54を配置して、上記コンベヤベルト50の蛇行量を、超音波センサなどの非接触型の距離センサを用いて測定し、上記算出された当該コンベヤベルト50の摩耗量を上記測定された蛇行量で補正することにより、コンベヤベルトの摩耗量もしくは摩耗したときのベルトの厚さを精度良く算出する方法が提案されている(例えば、特許文献1参照)。

また、コンベヤベルト50は荷物を搭載するベルト幅方向の中央部分が摩耗し易いので、摩耗が進展すると、ベルトの厚さはベルト幅方向分布をもつようになる。このような、コンベヤベルト50のベルトの厚さのベルト幅方向の分布を測定するためには、図9(a),(b)に示すように、上記ゴム磁石51をコンベヤベルト50のベルトの全幅に亘って配置するとともに、上記磁気センサ52を複数準備して、これら磁気センサ52をベルト幅方向に所定の間隔で配置すればよい。

【特許文献1】特開2007−284150号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来の方法では、コンベヤベルト50の蛇行を検出するために、別途蛇行検出手段54を配置する必要がある。また、上記蛇行検出手段54は、プーリ53に巻き掛けられたコンベヤベルト50の側面までの距離を測定しているため、上記蛇行検出手段54で測定された蛇行量は、実際の蛇行量である上記磁気センサ52の近傍の蛇行量とは異なっている場合があるので、上記蛇行量を用いた補正ではコンベヤベルト50のベルトの厚さのベルト幅方向の分布を精度良く検知することが困難であった。

【0004】

本発明は、従来の問題点に鑑みてなされたもので、コンベヤベルトの性状の蛇行による影響を補正して、コンベヤベルトの性状を精度良くモニタリングすることのできるベルトモニタリングシステムを提供することを目的とする。

【課題を解決するための手段】

【0005】

本願の請求項1に記載の発明は、コンベヤベルトに設けられた送信センサと、上記送信センサからの信号を受信する受信センサとを備え、上記各受信センサで受信された送信センサからの信号に基づいて上記コンベヤベルトの性状を検知するベルトモニタリングシステムにおいて、上記送信センサは第1の送信センサと第2の送信センサとを備えており、上記第1の送信センサはベルト幅方向の所定の領域に埋設され、上記第2の送信センサは上記コンベヤベルトの幅方向の所定の位置に埋設され、上記受信センサは、ベルト幅方向に所定の間隔で複数個配置されていることを特徴とする。

請求項2に記載の発明は、請求項1に記載のベルトモニタリングシステムであって、上記第1の送信センサと上記第2の送信センサとは、当該コンベヤベルトの周方向に所定の間隔を隔てて埋設されていることを特徴とする。

請求項3に記載の発明は、請求項1または請求項2に記載のベルトモニタリングシステムであって、上記第2の送信センサは上記第1の送信センサよりも深く埋設されていることを特徴とする。

請求項4に記載の発明は、請求項1〜請求項3のいずれかに記載のベルトモニタリングシステムであって、上記第1の送信センサがゴム磁石であることを特徴とする。

【発明の効果】

【0006】

本発明によれば、コンベヤベルトのベルト幅方向の所定の領域に第1の送信センサを埋設し、ベルトの幅方向の所定の位置に第2の送信センサを埋設するとともに、複数の受信センサを、上記コンベヤベルトの表面から離れた位置に、コンベヤベルトの幅方向に所定の間隔で配置して、上記第1の送信センサからの信号によりコンベヤベルトのベルト幅方向の性状を検知するとともに、上記第2の送信センサからの信号により上記コンベヤベルトの蛇行を検知し、上記検知されたコンベヤベルトの性状の蛇行による影響を補正するようにしたので、上記コンベヤベルトの性状を精度良くモニタリングすることができる。

また、上記第1の送信センサと上記第2の送信センサとを、当該コンベヤベルトの周方向に所定の間隔を隔てて埋設しておけば、上記第1の送信センサからの信号と上記第2の送信センサからの信号とを確実に分離できるので、モニタリングの精度を更に向上させることができる。

また、上記第2の送信センサを上記第1の送信センサよりも深く埋設しておけば、コンベヤベルトの摩耗が進んでも上記コンベヤベルトの蛇行を確実に検知することができる。

更に、上記第1の送信センサをゴム磁石とすれば、当該コンベヤベルトの屈曲性が向上するので、コンベヤベルトの耐久性が向上するとともに、ゴム磁石はコンベヤベルトのゴムとの接着性に優れているので、センサの脱落が防止できる。

【発明を実施するための最良の形態】

【0007】

以下、本発明の最良の形態について、図面に基づき説明する。

なお、本例では、当該コンベヤベルトの摩耗によって生じるベルト厚のベルト幅方向の分布をモニタリングする場合について説明する。

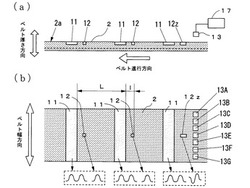

図1〜図5は、本最良の形態を示す図で、図1は本発明によるモニタリングシステム10の機能ブロック図、図2はベルトコンベヤ装置の荷下し側端部の側面図、図3はコンベヤベルト2におけるゴム磁石の埋設部を示す横断側面図、図4は計測部側から見たコンベヤベルト2の要部平面図である。また、図5はコンベヤベルト2のリターン側直進部分を示す図で、この図では、後述する位置判定兼周回基準位置判定用磁石12zがリターン側直進部分に位置している場合を示した。

モニタリングシステム10は、第1の送信手段としての摩耗検知用磁石11と、第2の送信手段としての位置判定用磁石12(12,12z)と、受信手段としての磁界検出手段13(13A〜13G)と、ベルト中央位置判定手段14と、ベルト厚分布算出手段15と、ベルト厚分布補正手段16とを備えている。上記ベルト中央位置判定手段14とベルト厚分布算出手段15とベルト厚分布補正手段16とにより本モニタリングシステム10の演算部17を構成する。なお、位置判定用磁石12は2種類あり、符号12zが摩耗検知用磁石11の位置判定と当該コンベヤベルト2の長さ方向の基準位置判定用との両方に用いられる位置判定兼周回基準位置判定用磁石で、符号12が摩耗検知用磁石11の位置判定に用いられる位置判定用磁石である。以下、上記位置判定兼周回基準位置判定用磁石12zを基準磁石といい、他の位置判定用磁石12を単に位置判定用磁石という。基準磁石12zは当該コンベヤベルト2に1箇所だけ埋設されており、後述するように、位置判定用磁石12とは異なる磁化パターンに磁化されている。

摩耗検知用磁石11は、プーリ1に巻掛けられたコンベヤベルト2のベルト幅に略等しい長辺11mと、この長辺11mよりも短い短辺11nとを有するシート状のゴム磁石で、上記コンベヤベルト2のゴム部材2Aの表面2aと、上記コンベヤベルト2の裏面2b側に介挿された、アラミド繊維等の有機繊維をカバーゴムで被覆して成る補強材2Bとの間に、その厚さ方向が上記コンベヤベルト2の厚さ方向と同一で、かつ、上記長辺11mの延長方向が当該コンベヤベルト2の進行方向に直交する方向になるように埋設される。つまり、上記摩耗検知用磁石11は、当該コンベヤベルト2の全幅に亘って埋設される。また、摩耗検知用磁石11の表面11aは上記コンベヤベルト2のゴム部材2Aの表面2aに露出している。上記摩耗検知用磁石11はシートの厚さ方向、すなわち、コンベヤベルト2の厚さ方向と平行な方向に磁化されており、コンベヤベルト2の表面側にベルト進行方向に沿って2つのN極が並んでいるような磁化パターンに磁化されている。

【0008】

位置判定用磁石12と基準磁石12zは、いずれも平板の面が略矩形のシート状のゴム磁石である。位置判定用磁石12はシートの厚さ方向、すなわち、コンベヤベルト2の厚さ方向と平行な方向に磁化されており、コンベヤベルト2の表面側がN極であるような磁化パターンに磁化されている。一方、基準磁石12zは厚さ方向に磁化されたコンベヤベルト2の表面側がN極であるゴム磁石と、厚さ方向に磁化されたコンベヤベルト2の表面側がS極であるゴム磁石とを当該コンベヤベルト2の進行方向に並べたような磁化パターンに磁化されている。上記位置判定用磁石12及び上記基準磁石12z,12zも、上記ゴム部材2Aの表面2aと上記補強材2Bとの間に埋設されるが、上記摩耗検知用磁石11とは異なり、その表面12aの位置が上記ゴム部材2Aの表面2aから所定深さだけ深い位置になるように埋設されている。

また、上記摩耗検知用磁石11と上記位置判定用磁石12、及び、上記摩耗検知用磁石11と上記基準磁石12zとは、当該コンベヤベルト2の周方向に所定の間隔lを隔てて埋設されている。本例では、上記位置判定用磁石12及び上記基準磁石12zを上記摩耗検知用磁石11の当該コンベヤベルト2の進行方向前側に埋設している。上記所定の間隔lは、上記摩耗検知用磁石11からの磁界と上記位置判定用磁石12または基準磁石12zからの磁界との干渉が無視できる間隔で、かつ、できるだけ短い方が好ましい。

本例のコンベヤベルト2には、上記所定の間隔lだけ離れて配置された上記摩耗検知用磁石11と上記基準磁石12zとのペアが1つと、上記摩耗検知用磁石11と上記位置判定用磁石12とのペアが複数組設けられている。また、上記各ペアは、所定の間隔Lを隔てて設けられている。

【0009】

磁界検出手段13(13A〜13G)は、上記摩耗検知用磁石11の発生する磁界の大きさと上記位置判定用磁石12及び上記基準磁石12zの発生する磁界の大きさとを検出するもので、ガウスメータ、ループコイル、磁気インピーダンス素子(MI素子)を用いたマグネットメータ等の公知の磁気検出手段を用いることができる。本例では、磁界検出手段13を7個とし、これらの磁界検出手段13A〜13Gを当該コンベヤベルト2のベルト幅方向に所定の間隔で配置している。

上記磁界検出手段13の検出感度を上げるためには、上記磁界検出手段13を上記コンベヤベルト2の表面2aにできるだけ近い位置に配置することが好ましい。

上記磁界検出手段13のベルト周方向の取付位置としては、図2に示すように、コンベヤベルト2のリターン側で、スクレーバ3の後方に配置することが好ましい。これにより、コンベヤベルト2で搬送された搬送物が上記スクレーバ3で掻き落とされた後のクリーンな箇所を検出することができる。

また、上記磁界検出手段13のベルト幅方向の取付位置は図4のようになる。すなわち、コンベヤベルト2の進行方向を前側とすると、上記コンベヤベルト2の右側の端部2c側に配置される磁界検出手段13Aは、コンベヤベルト2のベルト幅をW、磁界検出手段13の個数をnとしたとき、上記端部2cからベルト幅方向に沿ってw=W/(n+1)だけ中央側にずれた位置の直下に配置される。そして、この磁界検出手段13Aからベルト幅方向に沿ってwずつずれた位置に磁界検出手段13B〜13Gがそれぞれ配置される。これにより、上記コンベヤベルト2の左の端部2dからベルト幅方向に沿ってwだけ中央側にずれた位置の直下には磁界検出手段13Gが配置され、上記コンベヤベルト2のベルト幅方向中心には磁界検出手段13Dが配置されることになる。

【0010】

ベルト中央位置判定手段14は、上記磁界検出手段13A〜13Gのうち、中央部に位置する磁界検出手段13Dと、この磁界検出手段13Dの左右に位置する磁界検出手段13C,磁界検出手段13Eのそれぞれで検出した上記位置判定用磁石12または基準磁石12zの発生する磁界の大きさを比較し、上記検出した磁界の大きさが最も大きな磁界検出手段が当該コンベヤベルト2のベルト幅方向中央部の位置に近いかを判定することにより、ベルト中央位置の直下にある磁界検出手段13が磁界検出手段13C〜13Eのうちのいずれの磁界検出手段13であるかを判定する。

当該コンベヤベルト2が蛇行していない場合には、上記コンベヤベルト2のベルト幅方向中心の直下に配置された磁界検出手段13Dが当該コンベヤベルト2のベルト幅方向中央部の位置に近いので、上記磁界検出手段13Dの出力が最大となる。コンベヤベルト2が蛇行して、その幅方向中心が右側に(w/2)mm以上ずれたときには、上記磁界検出手段13Dの左隣の磁界検出手段13Eの出力が最大となる。逆に、コンベヤベルト2が蛇行して、その幅方向中心が左側に(w/2)mm以上ずれたときには、磁界検出手段13Dの右隣の磁界検出手段13Cの出力が最大となる。

ベルト厚分布算出手段15は、上記磁界検出手段13A〜13Gの出力と、予め記憶しておいた磁界検出手段13A〜13Gのベルト幅方向の位置データと、予め求めておいた磁界検出手段13の出力とベルト厚との関係とから、コンベヤベルト2が蛇行していないと仮定したときの、当該コンベヤベルト2のベルト厚のベルト幅方向の分布を算出する。

ベルト厚分布補正手段16は、上記ベルト中央位置判定手段14で判定したコンベヤベルト2のベルトの幅方向中心の直下にある磁界検出手段13の番号に基づいて、ベルト厚分布算出手段15で算出したベルト厚のベルト幅方向の分布を補正する。この補正結果は、コンベヤベルト2の制駆動を制御するベルトコンベヤ制御装置20に送られる。

【0011】

次に、本発明のモニタリングシステム10を用いて、コンベヤベルト2の幅方向の摩耗状態の分布を検出する方法について説明する。

コンベヤベルト2が図2の矢印の方向へ移動すると、各磁界検出手段13A〜13Gには、まず、位置判定用磁石12または基準磁石12zからの磁界が検出される。位置判定用磁石12からの検出磁界は1つの正のピークを持っており、基準磁石12zからの検出磁界は1つの負のピークと1つの正のピークとを持っている(図5(b)参照)。ベルト中央位置判定手段14では、磁界検出手段13C,13D,13Eの検出出力の大きさを比較する。比較の結果、磁界検出手段13Dの出力が最大であったとすると、上記ベルト中央位置判定手段14は、コンベヤベルト2が蛇行していない、すなわち、当該コンベヤベルト2のベルト幅方向中心の直下にある磁界検出手段13は磁界検出手段13Dであると判定し、この結果をベルト厚分布補正手段16に送る。

コンベヤベルト2を更に移動すると、各磁界検出手段13A〜13Gに入力する位置判定用磁石12または基準磁石12zからの磁界は減少し、代わって、摩耗検知用磁石11からの磁界が検出される。摩耗検知用磁石11からの検出磁界は2つの正のピークを持っている(図5(b)参照)。

ベルト厚分布算出手段15では、磁界検出手段13A〜13Gの検出出力を取り込んで、予め求めておいた磁界検出手段13の出力とベルト厚との関係とから、上記検出出力をベルト厚に変換するとともに、予め記憶しておいた磁界検出手段13A〜13Gのベルト幅方向の位置データを用いて、当該コンベヤベルト2のベルト厚のベルト幅方向の分布を算出し、これをベルト厚分布補正手段16に送る。図6はその一例を示すグラフで、横軸はコンベヤベルト2が蛇行していないと仮定したときの、コンベヤベルト2の右の端部2cを基準点として測定したときの磁界検出手段13A〜13Gのベルト幅方向の位置で、縦軸はベルト厚である。なお、ベルト厚はベルトの種類により異なるので、単位はa.u.とした。また、この例では、n=7、W=800mm、w=100mmとした。

ベルト厚分布補正手段16では、上記ベルト中央位置判定手段14で判定したコンベヤベルト2のベルトの幅方向中心の直下にある磁界検出手段13の番号に基づいて、ベルト厚分布算出手段15で算出したベルト厚のベルト幅方向の分布を補正する。上記ベルト中央位置判定手段14では、蛇行していない時のベルト幅方向中心の直下にある磁界検出手段13Dがベルト幅方向中心にあると判定しているので、ベルト厚分布算出手段15で算出したベルト厚のベルト幅方向の分布は補正の必要がない。したがって、ベルト厚分布補正手段16は、上記図6に示した、ベルト厚分布算出手段15で求められた当該コンベヤベルト2のベルト厚のベルト幅方向の分布のデータをそのままベルトコンベヤ制御装置20に送る。

【0012】

ところで、図7(a)に示すように、コンベヤベルト2が右側に大きく偏った状態に蛇行している場合には、磁界検出手段13Eの検出出力が最大となる。ベルト中央位置判定手段14は、当該コンベヤベルト2のベルト幅方向中心の直下にある磁界検出手段13は磁界検出手段13Eであると判定し、この結果をベルト厚分布補正手段16に送る。

一方、ベルト厚分布算出手段15では、磁界検出手段13A〜13Gの検出出力を取り込んで、当該コンベヤベルト2のベルト厚のベルト幅方向の分布を算出し、これをベルト厚分布補正手段16に送る。このとき、ベルト厚分布補正手段16に送られるベルト厚のベルト幅方向の分布は、図7(b)の横軸に示すように、磁界検出手段13A〜13Gの位置は、初期位置であるコンベヤベルト2が蛇行していないときの位置となる。すなわち、コンベヤベルト2が右側に大きく偏った状態では、磁界検出手段13Aでは出力が極めて小さいので、ベルト厚の値は求まらないので、空欄となっている。

ベルト厚分布補正手段16には、上記ベルト中央位置判定手段14で判定したコンベヤベルト2のベルトの幅方向中心の直下にある磁界検出手段13が磁界検出手段13Eであるという情報に基づいて、上記図7(b)に示したベルト厚分布算出手段15で算出したベルト厚のベルト幅方向の分布を補正する。具体的には、図7(c)に示すように、コンベヤベルト2のベルトの幅方向中心の直下にある磁界検出手段13Eの位置がベルト幅中心位置(400mm)になるように、同図の点線で示した磁界検出手段13B〜磁界検出手段13Gで測定したベルト厚のデータを左側にずらしてやる。すなわち、磁界検出手段13B〜磁界検出手段13Gで測定したベルト厚のデータを、磁界検出手段13A〜磁界検出手段13Fで測定したベルト厚のデータであるとみなして、これを補正されたベルト厚の分布とする。その結果得られたベルト厚分布が、同図の実線で示す点線で示したベルト厚分布であり、このデータが、コンベヤベルト2の蛇行を考慮して得られた、実際のベルト厚分布のデータとなる。

また、コンベヤベルト2が左側に大きく偏った状態に蛇行している場合には、磁界検出手段13Cの検出出力が最大となる。この場合も、上記コンベヤベルト2が右側に大きく偏った状態の場合と同様に、磁界検出手段13A〜磁界検出手段13Fで測定したベルト厚のデータを磁界検出手段13B〜磁界検出手段13Gで測定したベルト厚のデータであるとみなして(ベルト厚のデータを右側にずらして)、これを補正されたベルト厚の分布とすることにより、コンベヤベルト2の蛇行を考慮した、実際のベルト厚分布のデータを得ることができる。

【0013】

ここで、コンベヤベルト2に設けられた摩耗検知用磁石11の数をNとすると、当該コンベヤベルト2が1周する間には、N箇所のベルト厚分布をそれぞれ1回ずつ測定したことになる。コンベヤベルト2の摩耗量を精度良く判定するためには、計測箇所での測定回数を複数回とすることが好ましい。また、コンベヤベルト2が摩耗した際に、その摩耗量はベルト周方向で均一であるとは限らないので、摩耗量(ベルト厚)の周方向の分布も考慮する必要がある。

本例では、位置判定用磁石として基準磁石12zを設け、この基準磁石12zの位置を当該コンベヤベルト2のベルト周方向の基準点としている。すなわち、位置判定用磁石12からの検出磁界は1つの正のピークを持つが、基準磁石12zからの検出磁界は1つの負のピークと1つの正のピークとを持っている(図5(b)参照)。したがって、磁界検出手段13C,13D,13Eのうちのいずれかの検出出力が、正負のピークを持つ検出出力である場合に、磁界検出手段13A〜13Dで検出し、ベルト厚分布算出手段15で算出したベルト厚分布は、当該コンベヤベルト2のベルト周方向の基準点でのベルト厚分布となる。基準磁石12zとこの基準磁石12zの次に検出される位置判定用磁石12との距離、及び、隣接する位置判定用磁石12,12間の距離はいずれも上記の上記摩耗検知用磁石11と上記位置判定用磁石12とのペアの間隔と同じくLなので、基準磁石12zの位置検出を行った後に、位置判定用磁石12の位置検出を行った回数を積算すれば、測定位置を特定することができる。したがって、コンベヤベルト2の特定個所(摩耗検知用磁石11の埋設してある箇所)でのベルト厚を複数回連続して測ってその平均値を得ることができるので、コンベヤベルト2の摩耗量を精度良く判定することができるとともに、摩耗量(ベルト厚)の周方向の分布も算出することができる。

【0014】

このように本最良の形態では、コンベヤベルト2のベルト周方向に沿って、当該コンベヤベルト2のベルト全幅に亘ってゴム磁石から成る摩耗検知用磁石11を所定の間隔Lで埋設し、上記摩耗検知用磁石11から所定距離l離れた位置に位置判定用磁石12または基準磁石12zを埋設するとともに、上記コンベヤベルト2の表面から離れた位置に、上記摩耗検知用磁石11及び上記位置判定用磁石12,12zからの磁界を検出する複数の磁界検出手段13(13A〜13G)を、当該コンベヤベルト2のベルト幅方向に所定の間隔で配置し、上記磁界検出手段13で検出された上記位置判定用磁石12,12zからの出力信号に基づいて上記コンベヤベルト2の蛇行状態を検知し、上記磁界検出手段13A〜13Gで検出された検出磁界から求められた当該コンベヤベルト2のベルト幅方向のベルト厚分布を、上記検知された蛇行状態に基づいて補正するようにしたので、ベルト厚分布のデータを精度良くモニタリングすることができる。

また、本例では、上記摩耗検知用磁石11及び上記位置判定用磁石12,12zをゴム磁石としたので、当該コンベヤベルト2の屈曲性を向上させることができ、コンベヤベルト2の耐久性を向上させることができる。また、ゴム磁石はコンベヤベルトのゴムとの密着性に優れているので、センサとしての摩耗検知用磁石11及び上記位置判定用磁石12,12zの脱落についても防止することができる。

【0015】

なお、上記最良の形態では、磁界検出手段13を7個とし、これらの磁界検出手段13A〜13Gを当該コンベヤベルト2のベルト幅方向に所定の間隔で配置したが、これに限るものではなく、磁界検出手段13は6個以下であってもよく、また、8個以上でもよい。なお、磁界検出手段13を2個とし、これをベルト幅方向中心とベルトの幅方向端部側に配置しても、コンベヤベルト2の摩耗状態はある程度分かるが、左右の摩耗が異なる場合も考えると、磁界検出手段13の数を3個以上の奇数個とし、ベルト幅方向中心に対して左右対称に配置することが好ましい。

また、上記例では、摩耗検知用磁石11の長辺11mの長さをコンベヤベルト2のベルト幅に略等しくすることにより、摩耗検知用磁石11をコンベヤベルト2の全幅に亘って配置したが、摩耗検知用磁石11の長辺11mの長さを適宜短くして、これを、摩耗の大きな領域のみに配置してもよい。

また、上記例では、摩耗検知用磁石11の表面11aを上記コンベヤベルト2のゴム部材2Aの表面2aから露出させたが、ベルト摩耗の検知は、ある程度摩耗が進んでから行っても十分であるので、摩耗検知用磁石11を、その表面11aの位置が上記ゴム部材2Aの表面2aから所定深さだけ深い位置になるように埋設してもよい。なお、上記摩耗検知用磁石11は、その表面11aの位置が、上記位置判定用磁石12の表面12aの位置よりも浅くなるように埋設されていることが好ましい。

【0016】

また、上記位置判定用磁石12及び上記基準磁石12zは、必ずしも上記摩耗検知用磁石11の当該コンベヤベルト2の進行方向前側に埋設する必要はなく、当該コンベヤベルト2の進行方向後ろ側に埋設してもよい。また、上記摩耗検知用磁石11と同様に、その表面12aの位置が上記ゴム部材2Aの表面2aにあってもよいが、本例のように、摩耗検知用磁石11よりも所定深さだけ深い位置になるように埋設しておく方が、出力変化が少ないので好ましい。

また、上記基準磁石12zを位置判定用磁石12と周回位置判定用磁石とから構成してもよいし、上記基準磁石12zを省略して、別途、周回位置判定用磁石を設けてもよい。

また、上記位置判定用磁石12は上記摩耗検知用磁石11の直下に埋設してもよい。この場合、磁界検出手段13では、上記摩耗検知用磁石11からの磁界と上記位置判定用磁石12からの磁界とが重畳された磁界が検出されるが、上記位置判定用磁石12からの磁界はコンベヤベルト2の摩耗状態によらず一定なので、例えば、摩耗が進展していない状態での検出磁界の大きさを予め記憶しておき、この摩耗が進展していない状態での検出磁界の大きさと摩耗が進展した状態での検出磁界の大きさとを比較して当該コンベヤベルト2の摩耗量を算出するようにすれば、当該コンベヤベルト2のベルト厚分布を求めることができる。

また、上記例では、磁界検出手段13C〜13Eの3個の磁界検出手段の出力を比較して当該コンベヤベルト2のベルトの幅方向中心の位置を求めたが、蛇行が大きいと予想される場合には、ベルト中心位置を決定するために使用する磁界検出手段を更に増やすようにすれば、ベルト中心位置を精度良く求めることができる。

また、上記例では、コンベヤベルト2のベルトの幅方向中心の位置を出力が最大となる磁界検出手段13の直上としたが、磁界検出手段13C〜13Eの各出力の値を二次関数で近似し、その頂点の位置から当該コンベヤベルト2のベルトの幅方向中心の位置を求めるようにすれば、ベルト中心位置を更に精度良く求めることができる。

【0017】

また、上記例では、送信センサをゴム磁石から成る摩耗検知用磁石11と位置判定用磁石12,12zとし、受信センサを磁界検出手段13C〜13Eとしたが、これに限るものではなく、他の送信センサ、受信センサを用いてもよい。具体的には、摩耗検知用の送信センサとして磁気シートを用い、受信センサとしてガウスメータ、MIセンサなどを使用し、位置判定用の送信センサとしてICタグを用い、受信センサとしてICタグ用リーダを用いてもよい。あるいは、位置判定用の送信センサとして鉄片などの金属片を用い、受信センサとして金属探知センサを用いてもよい。

また、摩耗検知用磁石11としてはゴム磁石が好ましいが、位置判定用磁石12,12zとしては、ゴム磁石に限らず、焼結磁石を用いてもよい。

【産業上の利用可能性】

【0018】

以上説明したように、本発明によれば、コンベヤベルトの性状の蛇行による影響を補正して、コンベヤベルトの性状を精度良くモニタリングすることができるベルトモニタリングシステムを提供することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の最良の形態に係るモニタリングシステムの構成を示す機能ブロック図である。

【図2】ベルトコンベヤ装置の荷下し側端部の側面図である。

【図3】コンベヤベルトにおけるゴム磁石の埋設部を示す横断側面図である。

【図4】計測部側から見たコンベヤベルトの平面図である。

【図5】コンベヤベルトのリターン側直進部分を示す図である。

【図6】コンベヤベルトが蛇行していない場合のコンベヤベルトのベルト幅方向のベルト厚の分布の一例を示す図である。

【図7】コンベヤベルトが蛇行している場合のコンベヤベルトのベルト幅方向のベルト厚の分布の補正方法を説明するための図である。

【図8】従来のコンベヤベルトの摩耗検出方法を示す図である。

【図9】従来のコンベヤベルトのベルト幅方向のベルト厚の分布の測定方法を示す図である。

【符号の説明】

【0020】

1 プーリ、2 コンベヤベルト、2a ベルト表面、2b ベルト裏面、

2A ゴム部材、2B 補強材、10 ベルトモニタリングシステム、

11 摩耗検知用磁石、12,12z 位置判定用磁石、

13,13A〜13G 磁界検出手段、14 ベルト中央位置判定手段、

15 ベルト厚分布算出手段、16 ベルト厚分布補正手段、17 演算部、

20 ベルトコンベヤ制御装置。

【技術分野】

【0001】

本発明は、例えば、ベルト厚分布などの、コンベヤベルト性状を精度良くモニタリングすることのできるベルトモニタリングシステムに関するものである。

【背景技術】

【0002】

従来、コンベヤベルトや送りベルトなどの摩耗状態を検出する方法として、図8(a),(b)に示すように、コンベヤベルト50のゴム部材50Aの表面50aとこのコンベヤベルト50の裏面50b側に設けられた補強部材50Bとの間に、当該コンベヤベルト50の厚さ方向に磁化されたゴム磁石51を埋設するとともに、上記ゴム磁石51が通過する位置に上記ゴム磁石51からの磁界の変化を検出する磁気センサ52を配置し、上記検出した磁界の大きさから、当該コンベヤベルト50の摩耗量を算出するとともに、図8(c)に示すように、上記コンベヤベルト50を巻き掛けるプーリ53の側方に蛇行検出手段54を配置して、上記コンベヤベルト50の蛇行量を、超音波センサなどの非接触型の距離センサを用いて測定し、上記算出された当該コンベヤベルト50の摩耗量を上記測定された蛇行量で補正することにより、コンベヤベルトの摩耗量もしくは摩耗したときのベルトの厚さを精度良く算出する方法が提案されている(例えば、特許文献1参照)。

また、コンベヤベルト50は荷物を搭載するベルト幅方向の中央部分が摩耗し易いので、摩耗が進展すると、ベルトの厚さはベルト幅方向分布をもつようになる。このような、コンベヤベルト50のベルトの厚さのベルト幅方向の分布を測定するためには、図9(a),(b)に示すように、上記ゴム磁石51をコンベヤベルト50のベルトの全幅に亘って配置するとともに、上記磁気センサ52を複数準備して、これら磁気センサ52をベルト幅方向に所定の間隔で配置すればよい。

【特許文献1】特開2007−284150号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来の方法では、コンベヤベルト50の蛇行を検出するために、別途蛇行検出手段54を配置する必要がある。また、上記蛇行検出手段54は、プーリ53に巻き掛けられたコンベヤベルト50の側面までの距離を測定しているため、上記蛇行検出手段54で測定された蛇行量は、実際の蛇行量である上記磁気センサ52の近傍の蛇行量とは異なっている場合があるので、上記蛇行量を用いた補正ではコンベヤベルト50のベルトの厚さのベルト幅方向の分布を精度良く検知することが困難であった。

【0004】

本発明は、従来の問題点に鑑みてなされたもので、コンベヤベルトの性状の蛇行による影響を補正して、コンベヤベルトの性状を精度良くモニタリングすることのできるベルトモニタリングシステムを提供することを目的とする。

【課題を解決するための手段】

【0005】

本願の請求項1に記載の発明は、コンベヤベルトに設けられた送信センサと、上記送信センサからの信号を受信する受信センサとを備え、上記各受信センサで受信された送信センサからの信号に基づいて上記コンベヤベルトの性状を検知するベルトモニタリングシステムにおいて、上記送信センサは第1の送信センサと第2の送信センサとを備えており、上記第1の送信センサはベルト幅方向の所定の領域に埋設され、上記第2の送信センサは上記コンベヤベルトの幅方向の所定の位置に埋設され、上記受信センサは、ベルト幅方向に所定の間隔で複数個配置されていることを特徴とする。

請求項2に記載の発明は、請求項1に記載のベルトモニタリングシステムであって、上記第1の送信センサと上記第2の送信センサとは、当該コンベヤベルトの周方向に所定の間隔を隔てて埋設されていることを特徴とする。

請求項3に記載の発明は、請求項1または請求項2に記載のベルトモニタリングシステムであって、上記第2の送信センサは上記第1の送信センサよりも深く埋設されていることを特徴とする。

請求項4に記載の発明は、請求項1〜請求項3のいずれかに記載のベルトモニタリングシステムであって、上記第1の送信センサがゴム磁石であることを特徴とする。

【発明の効果】

【0006】

本発明によれば、コンベヤベルトのベルト幅方向の所定の領域に第1の送信センサを埋設し、ベルトの幅方向の所定の位置に第2の送信センサを埋設するとともに、複数の受信センサを、上記コンベヤベルトの表面から離れた位置に、コンベヤベルトの幅方向に所定の間隔で配置して、上記第1の送信センサからの信号によりコンベヤベルトのベルト幅方向の性状を検知するとともに、上記第2の送信センサからの信号により上記コンベヤベルトの蛇行を検知し、上記検知されたコンベヤベルトの性状の蛇行による影響を補正するようにしたので、上記コンベヤベルトの性状を精度良くモニタリングすることができる。

また、上記第1の送信センサと上記第2の送信センサとを、当該コンベヤベルトの周方向に所定の間隔を隔てて埋設しておけば、上記第1の送信センサからの信号と上記第2の送信センサからの信号とを確実に分離できるので、モニタリングの精度を更に向上させることができる。

また、上記第2の送信センサを上記第1の送信センサよりも深く埋設しておけば、コンベヤベルトの摩耗が進んでも上記コンベヤベルトの蛇行を確実に検知することができる。

更に、上記第1の送信センサをゴム磁石とすれば、当該コンベヤベルトの屈曲性が向上するので、コンベヤベルトの耐久性が向上するとともに、ゴム磁石はコンベヤベルトのゴムとの接着性に優れているので、センサの脱落が防止できる。

【発明を実施するための最良の形態】

【0007】

以下、本発明の最良の形態について、図面に基づき説明する。

なお、本例では、当該コンベヤベルトの摩耗によって生じるベルト厚のベルト幅方向の分布をモニタリングする場合について説明する。

図1〜図5は、本最良の形態を示す図で、図1は本発明によるモニタリングシステム10の機能ブロック図、図2はベルトコンベヤ装置の荷下し側端部の側面図、図3はコンベヤベルト2におけるゴム磁石の埋設部を示す横断側面図、図4は計測部側から見たコンベヤベルト2の要部平面図である。また、図5はコンベヤベルト2のリターン側直進部分を示す図で、この図では、後述する位置判定兼周回基準位置判定用磁石12zがリターン側直進部分に位置している場合を示した。

モニタリングシステム10は、第1の送信手段としての摩耗検知用磁石11と、第2の送信手段としての位置判定用磁石12(12,12z)と、受信手段としての磁界検出手段13(13A〜13G)と、ベルト中央位置判定手段14と、ベルト厚分布算出手段15と、ベルト厚分布補正手段16とを備えている。上記ベルト中央位置判定手段14とベルト厚分布算出手段15とベルト厚分布補正手段16とにより本モニタリングシステム10の演算部17を構成する。なお、位置判定用磁石12は2種類あり、符号12zが摩耗検知用磁石11の位置判定と当該コンベヤベルト2の長さ方向の基準位置判定用との両方に用いられる位置判定兼周回基準位置判定用磁石で、符号12が摩耗検知用磁石11の位置判定に用いられる位置判定用磁石である。以下、上記位置判定兼周回基準位置判定用磁石12zを基準磁石といい、他の位置判定用磁石12を単に位置判定用磁石という。基準磁石12zは当該コンベヤベルト2に1箇所だけ埋設されており、後述するように、位置判定用磁石12とは異なる磁化パターンに磁化されている。

摩耗検知用磁石11は、プーリ1に巻掛けられたコンベヤベルト2のベルト幅に略等しい長辺11mと、この長辺11mよりも短い短辺11nとを有するシート状のゴム磁石で、上記コンベヤベルト2のゴム部材2Aの表面2aと、上記コンベヤベルト2の裏面2b側に介挿された、アラミド繊維等の有機繊維をカバーゴムで被覆して成る補強材2Bとの間に、その厚さ方向が上記コンベヤベルト2の厚さ方向と同一で、かつ、上記長辺11mの延長方向が当該コンベヤベルト2の進行方向に直交する方向になるように埋設される。つまり、上記摩耗検知用磁石11は、当該コンベヤベルト2の全幅に亘って埋設される。また、摩耗検知用磁石11の表面11aは上記コンベヤベルト2のゴム部材2Aの表面2aに露出している。上記摩耗検知用磁石11はシートの厚さ方向、すなわち、コンベヤベルト2の厚さ方向と平行な方向に磁化されており、コンベヤベルト2の表面側にベルト進行方向に沿って2つのN極が並んでいるような磁化パターンに磁化されている。

【0008】

位置判定用磁石12と基準磁石12zは、いずれも平板の面が略矩形のシート状のゴム磁石である。位置判定用磁石12はシートの厚さ方向、すなわち、コンベヤベルト2の厚さ方向と平行な方向に磁化されており、コンベヤベルト2の表面側がN極であるような磁化パターンに磁化されている。一方、基準磁石12zは厚さ方向に磁化されたコンベヤベルト2の表面側がN極であるゴム磁石と、厚さ方向に磁化されたコンベヤベルト2の表面側がS極であるゴム磁石とを当該コンベヤベルト2の進行方向に並べたような磁化パターンに磁化されている。上記位置判定用磁石12及び上記基準磁石12z,12zも、上記ゴム部材2Aの表面2aと上記補強材2Bとの間に埋設されるが、上記摩耗検知用磁石11とは異なり、その表面12aの位置が上記ゴム部材2Aの表面2aから所定深さだけ深い位置になるように埋設されている。

また、上記摩耗検知用磁石11と上記位置判定用磁石12、及び、上記摩耗検知用磁石11と上記基準磁石12zとは、当該コンベヤベルト2の周方向に所定の間隔lを隔てて埋設されている。本例では、上記位置判定用磁石12及び上記基準磁石12zを上記摩耗検知用磁石11の当該コンベヤベルト2の進行方向前側に埋設している。上記所定の間隔lは、上記摩耗検知用磁石11からの磁界と上記位置判定用磁石12または基準磁石12zからの磁界との干渉が無視できる間隔で、かつ、できるだけ短い方が好ましい。

本例のコンベヤベルト2には、上記所定の間隔lだけ離れて配置された上記摩耗検知用磁石11と上記基準磁石12zとのペアが1つと、上記摩耗検知用磁石11と上記位置判定用磁石12とのペアが複数組設けられている。また、上記各ペアは、所定の間隔Lを隔てて設けられている。

【0009】

磁界検出手段13(13A〜13G)は、上記摩耗検知用磁石11の発生する磁界の大きさと上記位置判定用磁石12及び上記基準磁石12zの発生する磁界の大きさとを検出するもので、ガウスメータ、ループコイル、磁気インピーダンス素子(MI素子)を用いたマグネットメータ等の公知の磁気検出手段を用いることができる。本例では、磁界検出手段13を7個とし、これらの磁界検出手段13A〜13Gを当該コンベヤベルト2のベルト幅方向に所定の間隔で配置している。

上記磁界検出手段13の検出感度を上げるためには、上記磁界検出手段13を上記コンベヤベルト2の表面2aにできるだけ近い位置に配置することが好ましい。

上記磁界検出手段13のベルト周方向の取付位置としては、図2に示すように、コンベヤベルト2のリターン側で、スクレーバ3の後方に配置することが好ましい。これにより、コンベヤベルト2で搬送された搬送物が上記スクレーバ3で掻き落とされた後のクリーンな箇所を検出することができる。

また、上記磁界検出手段13のベルト幅方向の取付位置は図4のようになる。すなわち、コンベヤベルト2の進行方向を前側とすると、上記コンベヤベルト2の右側の端部2c側に配置される磁界検出手段13Aは、コンベヤベルト2のベルト幅をW、磁界検出手段13の個数をnとしたとき、上記端部2cからベルト幅方向に沿ってw=W/(n+1)だけ中央側にずれた位置の直下に配置される。そして、この磁界検出手段13Aからベルト幅方向に沿ってwずつずれた位置に磁界検出手段13B〜13Gがそれぞれ配置される。これにより、上記コンベヤベルト2の左の端部2dからベルト幅方向に沿ってwだけ中央側にずれた位置の直下には磁界検出手段13Gが配置され、上記コンベヤベルト2のベルト幅方向中心には磁界検出手段13Dが配置されることになる。

【0010】

ベルト中央位置判定手段14は、上記磁界検出手段13A〜13Gのうち、中央部に位置する磁界検出手段13Dと、この磁界検出手段13Dの左右に位置する磁界検出手段13C,磁界検出手段13Eのそれぞれで検出した上記位置判定用磁石12または基準磁石12zの発生する磁界の大きさを比較し、上記検出した磁界の大きさが最も大きな磁界検出手段が当該コンベヤベルト2のベルト幅方向中央部の位置に近いかを判定することにより、ベルト中央位置の直下にある磁界検出手段13が磁界検出手段13C〜13Eのうちのいずれの磁界検出手段13であるかを判定する。

当該コンベヤベルト2が蛇行していない場合には、上記コンベヤベルト2のベルト幅方向中心の直下に配置された磁界検出手段13Dが当該コンベヤベルト2のベルト幅方向中央部の位置に近いので、上記磁界検出手段13Dの出力が最大となる。コンベヤベルト2が蛇行して、その幅方向中心が右側に(w/2)mm以上ずれたときには、上記磁界検出手段13Dの左隣の磁界検出手段13Eの出力が最大となる。逆に、コンベヤベルト2が蛇行して、その幅方向中心が左側に(w/2)mm以上ずれたときには、磁界検出手段13Dの右隣の磁界検出手段13Cの出力が最大となる。

ベルト厚分布算出手段15は、上記磁界検出手段13A〜13Gの出力と、予め記憶しておいた磁界検出手段13A〜13Gのベルト幅方向の位置データと、予め求めておいた磁界検出手段13の出力とベルト厚との関係とから、コンベヤベルト2が蛇行していないと仮定したときの、当該コンベヤベルト2のベルト厚のベルト幅方向の分布を算出する。

ベルト厚分布補正手段16は、上記ベルト中央位置判定手段14で判定したコンベヤベルト2のベルトの幅方向中心の直下にある磁界検出手段13の番号に基づいて、ベルト厚分布算出手段15で算出したベルト厚のベルト幅方向の分布を補正する。この補正結果は、コンベヤベルト2の制駆動を制御するベルトコンベヤ制御装置20に送られる。

【0011】

次に、本発明のモニタリングシステム10を用いて、コンベヤベルト2の幅方向の摩耗状態の分布を検出する方法について説明する。

コンベヤベルト2が図2の矢印の方向へ移動すると、各磁界検出手段13A〜13Gには、まず、位置判定用磁石12または基準磁石12zからの磁界が検出される。位置判定用磁石12からの検出磁界は1つの正のピークを持っており、基準磁石12zからの検出磁界は1つの負のピークと1つの正のピークとを持っている(図5(b)参照)。ベルト中央位置判定手段14では、磁界検出手段13C,13D,13Eの検出出力の大きさを比較する。比較の結果、磁界検出手段13Dの出力が最大であったとすると、上記ベルト中央位置判定手段14は、コンベヤベルト2が蛇行していない、すなわち、当該コンベヤベルト2のベルト幅方向中心の直下にある磁界検出手段13は磁界検出手段13Dであると判定し、この結果をベルト厚分布補正手段16に送る。

コンベヤベルト2を更に移動すると、各磁界検出手段13A〜13Gに入力する位置判定用磁石12または基準磁石12zからの磁界は減少し、代わって、摩耗検知用磁石11からの磁界が検出される。摩耗検知用磁石11からの検出磁界は2つの正のピークを持っている(図5(b)参照)。

ベルト厚分布算出手段15では、磁界検出手段13A〜13Gの検出出力を取り込んで、予め求めておいた磁界検出手段13の出力とベルト厚との関係とから、上記検出出力をベルト厚に変換するとともに、予め記憶しておいた磁界検出手段13A〜13Gのベルト幅方向の位置データを用いて、当該コンベヤベルト2のベルト厚のベルト幅方向の分布を算出し、これをベルト厚分布補正手段16に送る。図6はその一例を示すグラフで、横軸はコンベヤベルト2が蛇行していないと仮定したときの、コンベヤベルト2の右の端部2cを基準点として測定したときの磁界検出手段13A〜13Gのベルト幅方向の位置で、縦軸はベルト厚である。なお、ベルト厚はベルトの種類により異なるので、単位はa.u.とした。また、この例では、n=7、W=800mm、w=100mmとした。

ベルト厚分布補正手段16では、上記ベルト中央位置判定手段14で判定したコンベヤベルト2のベルトの幅方向中心の直下にある磁界検出手段13の番号に基づいて、ベルト厚分布算出手段15で算出したベルト厚のベルト幅方向の分布を補正する。上記ベルト中央位置判定手段14では、蛇行していない時のベルト幅方向中心の直下にある磁界検出手段13Dがベルト幅方向中心にあると判定しているので、ベルト厚分布算出手段15で算出したベルト厚のベルト幅方向の分布は補正の必要がない。したがって、ベルト厚分布補正手段16は、上記図6に示した、ベルト厚分布算出手段15で求められた当該コンベヤベルト2のベルト厚のベルト幅方向の分布のデータをそのままベルトコンベヤ制御装置20に送る。

【0012】

ところで、図7(a)に示すように、コンベヤベルト2が右側に大きく偏った状態に蛇行している場合には、磁界検出手段13Eの検出出力が最大となる。ベルト中央位置判定手段14は、当該コンベヤベルト2のベルト幅方向中心の直下にある磁界検出手段13は磁界検出手段13Eであると判定し、この結果をベルト厚分布補正手段16に送る。

一方、ベルト厚分布算出手段15では、磁界検出手段13A〜13Gの検出出力を取り込んで、当該コンベヤベルト2のベルト厚のベルト幅方向の分布を算出し、これをベルト厚分布補正手段16に送る。このとき、ベルト厚分布補正手段16に送られるベルト厚のベルト幅方向の分布は、図7(b)の横軸に示すように、磁界検出手段13A〜13Gの位置は、初期位置であるコンベヤベルト2が蛇行していないときの位置となる。すなわち、コンベヤベルト2が右側に大きく偏った状態では、磁界検出手段13Aでは出力が極めて小さいので、ベルト厚の値は求まらないので、空欄となっている。

ベルト厚分布補正手段16には、上記ベルト中央位置判定手段14で判定したコンベヤベルト2のベルトの幅方向中心の直下にある磁界検出手段13が磁界検出手段13Eであるという情報に基づいて、上記図7(b)に示したベルト厚分布算出手段15で算出したベルト厚のベルト幅方向の分布を補正する。具体的には、図7(c)に示すように、コンベヤベルト2のベルトの幅方向中心の直下にある磁界検出手段13Eの位置がベルト幅中心位置(400mm)になるように、同図の点線で示した磁界検出手段13B〜磁界検出手段13Gで測定したベルト厚のデータを左側にずらしてやる。すなわち、磁界検出手段13B〜磁界検出手段13Gで測定したベルト厚のデータを、磁界検出手段13A〜磁界検出手段13Fで測定したベルト厚のデータであるとみなして、これを補正されたベルト厚の分布とする。その結果得られたベルト厚分布が、同図の実線で示す点線で示したベルト厚分布であり、このデータが、コンベヤベルト2の蛇行を考慮して得られた、実際のベルト厚分布のデータとなる。

また、コンベヤベルト2が左側に大きく偏った状態に蛇行している場合には、磁界検出手段13Cの検出出力が最大となる。この場合も、上記コンベヤベルト2が右側に大きく偏った状態の場合と同様に、磁界検出手段13A〜磁界検出手段13Fで測定したベルト厚のデータを磁界検出手段13B〜磁界検出手段13Gで測定したベルト厚のデータであるとみなして(ベルト厚のデータを右側にずらして)、これを補正されたベルト厚の分布とすることにより、コンベヤベルト2の蛇行を考慮した、実際のベルト厚分布のデータを得ることができる。

【0013】

ここで、コンベヤベルト2に設けられた摩耗検知用磁石11の数をNとすると、当該コンベヤベルト2が1周する間には、N箇所のベルト厚分布をそれぞれ1回ずつ測定したことになる。コンベヤベルト2の摩耗量を精度良く判定するためには、計測箇所での測定回数を複数回とすることが好ましい。また、コンベヤベルト2が摩耗した際に、その摩耗量はベルト周方向で均一であるとは限らないので、摩耗量(ベルト厚)の周方向の分布も考慮する必要がある。

本例では、位置判定用磁石として基準磁石12zを設け、この基準磁石12zの位置を当該コンベヤベルト2のベルト周方向の基準点としている。すなわち、位置判定用磁石12からの検出磁界は1つの正のピークを持つが、基準磁石12zからの検出磁界は1つの負のピークと1つの正のピークとを持っている(図5(b)参照)。したがって、磁界検出手段13C,13D,13Eのうちのいずれかの検出出力が、正負のピークを持つ検出出力である場合に、磁界検出手段13A〜13Dで検出し、ベルト厚分布算出手段15で算出したベルト厚分布は、当該コンベヤベルト2のベルト周方向の基準点でのベルト厚分布となる。基準磁石12zとこの基準磁石12zの次に検出される位置判定用磁石12との距離、及び、隣接する位置判定用磁石12,12間の距離はいずれも上記の上記摩耗検知用磁石11と上記位置判定用磁石12とのペアの間隔と同じくLなので、基準磁石12zの位置検出を行った後に、位置判定用磁石12の位置検出を行った回数を積算すれば、測定位置を特定することができる。したがって、コンベヤベルト2の特定個所(摩耗検知用磁石11の埋設してある箇所)でのベルト厚を複数回連続して測ってその平均値を得ることができるので、コンベヤベルト2の摩耗量を精度良く判定することができるとともに、摩耗量(ベルト厚)の周方向の分布も算出することができる。

【0014】

このように本最良の形態では、コンベヤベルト2のベルト周方向に沿って、当該コンベヤベルト2のベルト全幅に亘ってゴム磁石から成る摩耗検知用磁石11を所定の間隔Lで埋設し、上記摩耗検知用磁石11から所定距離l離れた位置に位置判定用磁石12または基準磁石12zを埋設するとともに、上記コンベヤベルト2の表面から離れた位置に、上記摩耗検知用磁石11及び上記位置判定用磁石12,12zからの磁界を検出する複数の磁界検出手段13(13A〜13G)を、当該コンベヤベルト2のベルト幅方向に所定の間隔で配置し、上記磁界検出手段13で検出された上記位置判定用磁石12,12zからの出力信号に基づいて上記コンベヤベルト2の蛇行状態を検知し、上記磁界検出手段13A〜13Gで検出された検出磁界から求められた当該コンベヤベルト2のベルト幅方向のベルト厚分布を、上記検知された蛇行状態に基づいて補正するようにしたので、ベルト厚分布のデータを精度良くモニタリングすることができる。

また、本例では、上記摩耗検知用磁石11及び上記位置判定用磁石12,12zをゴム磁石としたので、当該コンベヤベルト2の屈曲性を向上させることができ、コンベヤベルト2の耐久性を向上させることができる。また、ゴム磁石はコンベヤベルトのゴムとの密着性に優れているので、センサとしての摩耗検知用磁石11及び上記位置判定用磁石12,12zの脱落についても防止することができる。

【0015】

なお、上記最良の形態では、磁界検出手段13を7個とし、これらの磁界検出手段13A〜13Gを当該コンベヤベルト2のベルト幅方向に所定の間隔で配置したが、これに限るものではなく、磁界検出手段13は6個以下であってもよく、また、8個以上でもよい。なお、磁界検出手段13を2個とし、これをベルト幅方向中心とベルトの幅方向端部側に配置しても、コンベヤベルト2の摩耗状態はある程度分かるが、左右の摩耗が異なる場合も考えると、磁界検出手段13の数を3個以上の奇数個とし、ベルト幅方向中心に対して左右対称に配置することが好ましい。

また、上記例では、摩耗検知用磁石11の長辺11mの長さをコンベヤベルト2のベルト幅に略等しくすることにより、摩耗検知用磁石11をコンベヤベルト2の全幅に亘って配置したが、摩耗検知用磁石11の長辺11mの長さを適宜短くして、これを、摩耗の大きな領域のみに配置してもよい。

また、上記例では、摩耗検知用磁石11の表面11aを上記コンベヤベルト2のゴム部材2Aの表面2aから露出させたが、ベルト摩耗の検知は、ある程度摩耗が進んでから行っても十分であるので、摩耗検知用磁石11を、その表面11aの位置が上記ゴム部材2Aの表面2aから所定深さだけ深い位置になるように埋設してもよい。なお、上記摩耗検知用磁石11は、その表面11aの位置が、上記位置判定用磁石12の表面12aの位置よりも浅くなるように埋設されていることが好ましい。

【0016】

また、上記位置判定用磁石12及び上記基準磁石12zは、必ずしも上記摩耗検知用磁石11の当該コンベヤベルト2の進行方向前側に埋設する必要はなく、当該コンベヤベルト2の進行方向後ろ側に埋設してもよい。また、上記摩耗検知用磁石11と同様に、その表面12aの位置が上記ゴム部材2Aの表面2aにあってもよいが、本例のように、摩耗検知用磁石11よりも所定深さだけ深い位置になるように埋設しておく方が、出力変化が少ないので好ましい。

また、上記基準磁石12zを位置判定用磁石12と周回位置判定用磁石とから構成してもよいし、上記基準磁石12zを省略して、別途、周回位置判定用磁石を設けてもよい。

また、上記位置判定用磁石12は上記摩耗検知用磁石11の直下に埋設してもよい。この場合、磁界検出手段13では、上記摩耗検知用磁石11からの磁界と上記位置判定用磁石12からの磁界とが重畳された磁界が検出されるが、上記位置判定用磁石12からの磁界はコンベヤベルト2の摩耗状態によらず一定なので、例えば、摩耗が進展していない状態での検出磁界の大きさを予め記憶しておき、この摩耗が進展していない状態での検出磁界の大きさと摩耗が進展した状態での検出磁界の大きさとを比較して当該コンベヤベルト2の摩耗量を算出するようにすれば、当該コンベヤベルト2のベルト厚分布を求めることができる。

また、上記例では、磁界検出手段13C〜13Eの3個の磁界検出手段の出力を比較して当該コンベヤベルト2のベルトの幅方向中心の位置を求めたが、蛇行が大きいと予想される場合には、ベルト中心位置を決定するために使用する磁界検出手段を更に増やすようにすれば、ベルト中心位置を精度良く求めることができる。

また、上記例では、コンベヤベルト2のベルトの幅方向中心の位置を出力が最大となる磁界検出手段13の直上としたが、磁界検出手段13C〜13Eの各出力の値を二次関数で近似し、その頂点の位置から当該コンベヤベルト2のベルトの幅方向中心の位置を求めるようにすれば、ベルト中心位置を更に精度良く求めることができる。

【0017】

また、上記例では、送信センサをゴム磁石から成る摩耗検知用磁石11と位置判定用磁石12,12zとし、受信センサを磁界検出手段13C〜13Eとしたが、これに限るものではなく、他の送信センサ、受信センサを用いてもよい。具体的には、摩耗検知用の送信センサとして磁気シートを用い、受信センサとしてガウスメータ、MIセンサなどを使用し、位置判定用の送信センサとしてICタグを用い、受信センサとしてICタグ用リーダを用いてもよい。あるいは、位置判定用の送信センサとして鉄片などの金属片を用い、受信センサとして金属探知センサを用いてもよい。

また、摩耗検知用磁石11としてはゴム磁石が好ましいが、位置判定用磁石12,12zとしては、ゴム磁石に限らず、焼結磁石を用いてもよい。

【産業上の利用可能性】

【0018】

以上説明したように、本発明によれば、コンベヤベルトの性状の蛇行による影響を補正して、コンベヤベルトの性状を精度良くモニタリングすることができるベルトモニタリングシステムを提供することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の最良の形態に係るモニタリングシステムの構成を示す機能ブロック図である。

【図2】ベルトコンベヤ装置の荷下し側端部の側面図である。

【図3】コンベヤベルトにおけるゴム磁石の埋設部を示す横断側面図である。

【図4】計測部側から見たコンベヤベルトの平面図である。

【図5】コンベヤベルトのリターン側直進部分を示す図である。

【図6】コンベヤベルトが蛇行していない場合のコンベヤベルトのベルト幅方向のベルト厚の分布の一例を示す図である。

【図7】コンベヤベルトが蛇行している場合のコンベヤベルトのベルト幅方向のベルト厚の分布の補正方法を説明するための図である。

【図8】従来のコンベヤベルトの摩耗検出方法を示す図である。

【図9】従来のコンベヤベルトのベルト幅方向のベルト厚の分布の測定方法を示す図である。

【符号の説明】

【0020】

1 プーリ、2 コンベヤベルト、2a ベルト表面、2b ベルト裏面、

2A ゴム部材、2B 補強材、10 ベルトモニタリングシステム、

11 摩耗検知用磁石、12,12z 位置判定用磁石、

13,13A〜13G 磁界検出手段、14 ベルト中央位置判定手段、

15 ベルト厚分布算出手段、16 ベルト厚分布補正手段、17 演算部、

20 ベルトコンベヤ制御装置。

【特許請求の範囲】

【請求項1】

コンベヤベルトに設けられた送信センサと、上記送信センサからの信号を受信する受信センサとを備え、上記各受信センサで受信された送信センサからの信号に基づいて上記コンベヤベルトの性状を検知するベルトモニタリングシステムにおいて、上記送信センサは第1の送信センサと第2の送信センサとを備えており、上記第1の送信センサはベルト幅方向の所定の領域に埋設され、上記第2の送信センサは上記コンベヤベルトの幅方向の所定の位置に埋設され、上記受信センサは、ベルト幅方向に所定の間隔で複数個配置されていることを特徴とするベルトモニタリングシステム。

【請求項2】

上記第1の送信センサと上記第2の送信センサとは、当該コンベヤベルトの周方向に所定の間隔を隔てて埋設されていることを特徴とする請求項1に記載のベルトモニタリングシステム。

【請求項3】

上記第2の送信センサは上記第1の送信センサよりも深く埋設されていることを特徴とする請求項1または請求項2に記載のベルトモニタリングシステム。

【請求項4】

上記第1の送信センサがゴム磁石であることを特徴とする請求項1〜請求項3のいずれかに記載のベルトモニタリングシステム。

【請求項1】

コンベヤベルトに設けられた送信センサと、上記送信センサからの信号を受信する受信センサとを備え、上記各受信センサで受信された送信センサからの信号に基づいて上記コンベヤベルトの性状を検知するベルトモニタリングシステムにおいて、上記送信センサは第1の送信センサと第2の送信センサとを備えており、上記第1の送信センサはベルト幅方向の所定の領域に埋設され、上記第2の送信センサは上記コンベヤベルトの幅方向の所定の位置に埋設され、上記受信センサは、ベルト幅方向に所定の間隔で複数個配置されていることを特徴とするベルトモニタリングシステム。

【請求項2】

上記第1の送信センサと上記第2の送信センサとは、当該コンベヤベルトの周方向に所定の間隔を隔てて埋設されていることを特徴とする請求項1に記載のベルトモニタリングシステム。

【請求項3】

上記第2の送信センサは上記第1の送信センサよりも深く埋設されていることを特徴とする請求項1または請求項2に記載のベルトモニタリングシステム。

【請求項4】

上記第1の送信センサがゴム磁石であることを特徴とする請求項1〜請求項3のいずれかに記載のベルトモニタリングシステム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−166947(P2009−166947A)

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願番号】特願2008−6385(P2008−6385)

【出願日】平成20年1月16日(2008.1.16)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願日】平成20年1月16日(2008.1.16)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]