ベルト式無段変速機およびベルト式無段変速機用のプーリ製造方法

【課題】Vベルトとプーリとの実接触面積を増大するとともにVベルトの耐摩耗性を向上可能なベルト式無段変速機およびベルト式無段変速機用のプーリ製造方法を提供する。

【解決手段】ベルト式無段変速機1は、樹脂製の接触部66を有する複数のエレメント57および複数のエレメント57を支持する無終端リング58を有するVベルト3と、切削加工または研削加工による加工痕を押し潰して得る平滑なシーブ面27a、28aを接触部66に当ててVベルト3を挟み込む駆動プーリ5と、を備える。

【解決手段】ベルト式無段変速機1は、樹脂製の接触部66を有する複数のエレメント57および複数のエレメント57を支持する無終端リング58を有するVベルト3と、切削加工または研削加工による加工痕を押し潰して得る平滑なシーブ面27a、28aを接触部66に当ててVベルト3を挟み込む駆動プーリ5と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ベルト式無段変速機およびベルト式無段変速機用のプーリ製造方法に関する。

【背景技術】

【0002】

ベルト式無段変速機は、無終端状のVベルトと、Vベルトを巻掛ける一対のプーリと、を備える。そして、Vベルトには、金属製のエレメントを無終端状のリングで支持する金属製のVベルト(所謂、金属Vベルト)と、樹脂製の接触部を有するエレメントを無終端状のリングで支持するVベルト(以下、単に「樹脂製Vベルト」と呼ぶ。例えば、特許文献1参照。)とがある。

【0003】

金属Vベルトを備えるベルト式無段変速機の製造方法は、Vベルトとプーリとの間における潤滑油の排出性と摩擦係数の向上とを両立するために、先ず、プーリのシーブ面にハードターニング加工を施して微細溝を形成し、次いで、プーリのシーブ面にローラバニシング加工を施してハードターニング加工における微細溝(すなわち、加工痕)の山谷形状の山部を除去する。このベルト式無段変速機の製造方法は、ハードターニング加工を施して微細溝の谷部を形成することによって、Vベルトとプーリとが挟み込む潤滑油の排出性を向上して摩擦力の低減を回避し、他方、ローラバニシング加工を施して微細溝の山部を除去することによって実接触面積を増大して摩擦係数を向上する(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−054896号公報

【特許文献2】特開2005−273866号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

金属Vベルトを備えるベルト式無段変速機の製造方法(すなわち、先ず、プーリのシーブ面にハードターニング加工を施して微細溝を形成し、次いで、プーリのシーブ面にローラバニシング加工を施してハードターニング加工における微細溝の山部を除去する方法)を、樹脂製Vベルトを備えるベルト式無段変速機の製造方法に適用することは、極めて困難である。なぜならば、従来の製造方法は、微細溝の山部を除去することによって、樹脂製Vベルトとプーリとの実接触面積を増大して摩擦係数を向上することができる一方、樹脂製Vベルトとプーリとが潤滑油を介さず直接接触するため、潤滑油の排出性を企図して形成する微細溝の谷部が樹脂製のエレメントを削り、樹脂製Vベルトの耐摩耗性に重大な問題を生じるからである。

【0006】

そこで、本発明は、Vベルトとプーリとの実接触面積を増大するとともにVベルトの耐摩耗性を向上可能なベルト式無段変速機およびベルト式無段変速機用のプーリ製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記の課題を解決するため本発明に係るベルト式無段変速機は、樹脂製の接触部を有する複数のエレメントおよび前記複数のエレメントを支持する無終端リングを有するVベルトと、切削加工または研削加工による加工痕を押し潰して得る平滑なシーブ面を前記接触部に当てて前記Vベルトを挟み込むプーリと、を備えることを特徴とする。

【0008】

また、本発明に係るベルト式無段変速機用のプーリ製造方法は、樹脂製の接触部を有する複数のエレメントおよび前記複数のエレメントを支持する無終端リングを有するVベルトと、シーブ面を前記接触部に当てて前記Vベルトを挟み込むプーリと、を備えるベルト式無段変速機用のプーリ製造方法において、前記シーブ面を切削または研削し、前記切削または前記研削の際に前記シーブ面に生じる加工痕をローラバニシング加工によって押し潰して平滑面を得ることを特徴とする。

【発明の効果】

【0009】

本発明によれば、Vベルトとプーリとの実接触面積を増大するとともにVベルトの耐摩耗性を向上可能なベルト式無段変速機およびベルト式無段変速機用のプーリ製造方法を提供できる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態に係るベルト式無段変速機を示す側面図。

【図2】本発明の実施形態に係るベルト式無段変速機を示す断面図。

【図3】本発明の実施形態に係るベルト式無段変速機の駆動プーリ周辺を示す部分断面図。

【図4】本発明の実施形態に係るベルト式無段変速機の駆動プーリおよびVベルトを示す部分断面図。

【図5】本発明の実施形態に係るベルト式無段変速機のVベルトを示す側面図。

【図6】本発明の実施形態に係るベルト式無段変速機の摩擦係数および耐摩耗性の評価に用いる試験片および試験方法の概略を示す斜視図。

【図7】本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における算術平均粗さ(Ra)と摩擦係数との試験結果を示す図。

【図8】本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における算術平均粗さ(Ra)と樹脂比摩耗量との試験結果を示す図。

【図9】本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における最大高さ(Rz)と摩擦係数との試験結果を示す図。

【図10】本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における最大高さ(Rz)と樹脂比摩耗量との試験結果を示す図。

【図11】本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における輪郭曲線要素の平均長さ(Rsm)と摩擦係数との試験結果を示す図。

【図12】本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における輪郭曲線要素の平均長さ(Rsm)と樹脂比摩耗量との試験結果を示す図。

【図13】本発明の実施形態に係るベルト式無段変速機を模擬する試験片の代表的な粗さ波形を示す図。

【図14】比較例1の代表的な粗さ波形を示す図。

【図15】比較例2の代表的な粗さ波形を示す図。

【図16】比較例3の代表的な粗さ波形を示す図。

【図17】比較例4の代表的な粗さ波形を示す図。

【図18】比較例5の代表的な粗さ波形を示す図。

【発明を実施するための形態】

【0011】

以下、本発明に係るベルト式無段変速機およびベルト式無段変速機用のプーリ製造方法の実施の形態について、図1から図18を参照して説明する。

【0012】

図1は、本発明の実施形態に係るベルト式無段変速機を示す側面図である。

【0013】

図2は、図1のII−II線において、本発明の実施形態に係るベルト式無段変速機を示す断面図である。

【0014】

図1および図2に示すように、本実施形態に係るベルト式無段変速機1は、Vベルト3と、Vベルト3を挟み込む一対のプーリ5、6(駆動プーリ5および従動プーリ6)と、Vベルト3とプーリ5、6との巻掛け有効径を変更する電動モータ7と、を備える。ベルト式無段変速機1は、例えば、自動二輪車や自動車などの車両(図示省略)に適用して原動機(例えば、エンジン、図示省略)の動力を無段階(連続的)に変速し、クラッチ(図示省略)および減速ミッション機構(図示省略)を介して駆動輪(図示省略)へ伝達する。

【0015】

ベルト式無段変速機1は、左側装置ケース11、右側装置ケース12およびケースキャップ13からなる中空なケース8を備える。また、ベルト式無段変速機1は、駆動プーリ5を回転一体に支持する駆動軸15と、従動プーリ6を回転一体に支持する従動軸16と、を備える。

【0016】

駆動軸15は、ベルト式無段変速機1の幅方向に延び、エンジンのクランク軸(図示省略)から動力を受け取る。駆動軸15は、左側装置ケース11が保持するベアリング17および右側装置ケース12がスクリューシャフト25を介して保持するベアリング18によって回転自在に支持される。

【0017】

従動軸16は、駆動軸15は、と略平行してベルト式無段変速機1の幅方向に延び、クラッチに連結へ動力を伝える。従動軸16は、左側装置ケース11が保持するベアリング21および右側装置ケース12が保持するベアリング22によって回転自在に支持される。

【0018】

Vベルト3は、駆動プーリ5および従動プーリ6に巻掛かり、駆動軸15から従動軸16へ動力を伝達する。

【0019】

駆動プーリ5は、駆動軸15に固定された固定半体27と、駆動軸15に回転一体かつ駆動軸15の回転軸線方向に移動可能な可動半体28と、を備える。固定半体27と可動半体28とは、互いに向かい合いVベルト3を挟み込むシーブ面27a、28aを有する。駆動プーリ5は、固定半体27と可動半体28との離間距離を変更することでVベルト3の巻き掛け有効径を変更する。駆動プーリ5とVベルト3との巻き掛け有効径は、可動半体28のロー側規制位置Loで最小値D1となり、可動半体28のハイ側規制位置Hiで最大値D2となる。なお、図2は、駆動軸15の回転軸線より下側にロー側規制位置にある可動半体28(Lo)を示し、上側にハイ側規制位置にある可動半体28(Hi)を示す。

【0020】

可動半体28は、駆動軸15を覆いつつ固定半体27から遠ざかる方向へ延びるスリーブ部28bを備える。

【0021】

従動プーリ6は、従動軸16に固定された固定半体31と、従動軸16に回転一体かつ従動軸16の回転軸線方向に移動可能な可動半体32と、を備える。固定半体31と可動半体32とは、互いに向かい合いVベルト3を挟み込むシーブ面31a、32aを有する。従動プーリ6は、Vベルト3の介在によって、駆動プーリ5の固定半体27と可動半体28との離間距離の変更に追従して固定半体31と可動半体32との離間距離を変更する。すなわち、駆動プーリ5とVベルト3との巻き掛け有効径が最小値D1のとき、固定半体31と可動半体32との間隔が最小になり、従動プーリ6とVベルト3と巻き掛け有効径は最大値d1になる。他方、駆動プーリ5とVベルト3との巻き掛け有効径が最大値D2のとき、固定半体31と可動半体32との間隔が最大になり、従動プーリ6とVベルト3と巻き掛け有効径は最小値d2になる。なお、図2は、従動軸16の回転軸線より下側にロー側規制位置にある可動半体32(Lo)に示し、上側にハイ側規制位置にある可動半体32(Hi)を示す。

【0022】

プーリ5、6は、固定半体27、31と可動半体28、32との離間距離を変更してVベルト3と駆動プーリ5との巻掛け有効径およびVベルト3と従動プーリ6との巻掛け有効径を変更し、駆動プーリ5に対する従動プーリ6の回転数を変更して、ベルト式無段変速機1の変速比(減速率)を変更する。ベルト式無段変速機1の変速比(減速率)は、巻き掛け有効径D1と巻き掛け有効径d1との組合せ状態(ロー側規制位置)で最も高く、巻き掛け有効径D2と巻き掛け有効径d2との組合せ状態(ハイ側規制位置)で最も低くなる。

【0023】

電動モータ7は、Vベルト3とプーリ5、6との巻掛け有効径を変更するための動力を発生する。電動モータ7は、モータ軸をベルト式無段変速機1の幅方向に向けて右側装置ケース12の外側に位置する。

【0024】

次に、Vベルト3とプーリ5、6との巻掛け有効径を変更するための駆動機構について説明する。

【0025】

ベルト式無段変速機1は、Vベルト3とプーリ5、6との巻掛け有効径を変更するため、電動モータ7の他に、アクチュエータ第一ギヤ35と、アクチュエータ第二ギヤ36と、アクチュエータ第三ギヤ37と、スライダギヤ38と、ボールスプライン39と、スクリューシャフト25と、推力発生機構41と、プーリポジションセンサ42と、を備える。

【0026】

アクチュエータ第一ギヤ35、アクチュエータ第二ギヤ36およびアクチュエータ第三ギヤ37は、電動モータ7の動力を順次、3段階に減速してスライダギヤ38に伝達する。アクチュエータ第一ギヤ35は、電動モータ7のモータ軸に回転一体に固定される。アクチュエータ第二ギヤ36およびアクチュエータ第三ギヤ37は、ベルト式無段変速機1の幅方向に回転軸線を向け、ケース8によって回転自在に支持される。アクチュエータ第一ギヤ35は、アクチュエータ第二ギヤ36の大径ギヤ部36aに噛み合う。アクチュエータ第二ギヤ36の小径ギヤ部36bは、アクチュエータ第三ギヤ37の大径ギヤ部37aに噛み合う。アクチュエータ第三ギヤ37の小径ギヤ部37bは、スライダギヤ38のギヤ部38aに噛み合う。

【0027】

スライダギヤ38は、駆動プーリ5および駆動軸15と同じ回転軸線を有する。スライダギヤ38は、駆動プーリ5に対して相対的に回転可能かつ駆動軸15の回転軸線方向へ可動半体28と一体的に移動可能になるよう、可動半体28のスリーブ部28bが保持するスライダギヤベアリング43によって回転自在に支持される。

【0028】

スライダギヤ38は、アクチュエータ第三ギヤ37の小径ギヤ部37bに噛み合うギヤ部38aと、ギヤ部38aを保持するスリーブ部38bと、を備える。ギヤ部38aとスリーブ部38bとは、圧入などの方法によって一体化する。

【0029】

スリーブ部38bは、駆動プーリ5から遠ざかるようにスライダギヤ38の回転軸線方向に延びる。スリーブ部38bは、ギヤ部38aとスライダギヤベアリング43とを回転軸線直交方向(ギヤ部38aの径方向)に重なり合う位置に保持する。

【0030】

ボールスプライン39は、駆動軸15と駆動プーリ5の可動半体28との間にあり、可動半体28を駆動軸15の回転軸線方向へ移動可能に保持する。

【0031】

スクリューシャフト25は、ケース8に対する相対的な回転を規制するよう、ストッパピン45を介在して右側装置ケース12に結合する。ストッパピン45は、右側装置ケース12に対するスクリューシャフト25の相対的な回転を規制するために、右側装置ケース12およびスクリューシャフト25の双方が有する凹部に嵌まる。また、スクリューシャフト25は、中空軸であり、内周面にベアリング18を保持して駆動軸15を回転自在に保持する。

【0032】

推力発生機構41は、ネジ軸としてのスライダギヤ38のスリーブ部38bにある案内溝(図示省略)およびナットとしてのスクリューシャフト25にある案内溝に転動自在に嵌まる複数のボール46を備えるボールネジである。推力発生機構41は、スライダギヤ38の回転を回転軸線方向に移動するための推力に変換する。

【0033】

プーリポジションセンサ42は、右側装置ケース12に保持される。プーリポジションセンサ42は、スライダギヤ38のギヤ部38aの側面に接する検知子42aを備える。プーリポジションセンサ42は、駆動プーリ5の回転軸線方向へ移動するスライダギヤ38に追従する検知子42aによって、スライダギヤ38の位置、ひいては駆動プーリ5の可動半体28の位置を検出する。

【0034】

ベルト式無段変速機1は、電動モータ7の動力をアクチュエータ第一ギヤ35、アクチュエータ第二ギヤ36、アクチュエータ第三ギヤ37およびスライダギヤ38へ順次に伝え、スライダギヤ38の回転をスライダギヤ38の回転軸線方向へ移動するための推力に変換し、スライダギヤ38を回転軸線方向へ移動することによって、可動半体28をロー側規制位置とハイ側規制位置との間を連続的に移動し、定位する。これによって駆動プーリ5の固定半体27と可動半体28との間隔を変更して、Vベルト3とプーリ5、6との巻掛け有効径を変更し、変速する。

【0035】

図3は、本発明の実施形態に係るベルト式無段変速機の駆動プーリ周辺を示す部分断面図である。

【0036】

図3に示すように、本実施形態に係るベルト式無段変速機1のボールスプライン39は、軸側ボールスプライン溝47およびプーリ側ボールスプライン溝48を転動可能な複数のボール49を備える。

【0037】

軸側ボールスプライン溝47は、駆動軸15の外周に複数あり、駆動軸15の回転軸線方向に延びる。プーリ側ボールスプライン溝48は、可動半体28のスリーブ部28bの内周に複数あり、駆動軸15の回転軸線方向に延びる。軸側ボールスプライン溝47およびプーリ側ボールスプライン溝48は、互いに対向するよう同数あり、複数のボール49が転動自在に嵌まる。

【0038】

ボール49は、可動半体28と駆動軸15とを回転一体に結合するとともに、溝47、48を転動することによって可動半体28を駆動軸15の回転軸線方向に移動可能に結合する。

【0039】

また、ボールスプライン39は、スリーブ部28bの内周に嵌合するカラー51、52と、駆動軸15の外周に嵌合してカラー51の内周に接するカラー52と、スリーブ部28bおよび駆動軸15が挟むオイルシール53aと、スリーブ部28bおよびカラー52が挟むオイルシール53bと、を備える。

【0040】

カラー52は、駆動軸15の右端部に締結するナット55によって保持される。ナット55は、カラー52の他、駆動軸15をベアリング18に結合する。

【0041】

オイルシール53aおよびオイルシール53bは、カラー56と駆動軸15との隙間、カラー51とカラー52との隙間、溝47、48を液密に仕切り、溝47、48、ボール49、カラー56と駆動軸15との隙間およびカラー51とカラー52との隙間に潤滑材を封入し、潤滑を保つ。

【0042】

ここで、Vベルト3とプーリ5、6との接触部分に着目する。なお、Vベルト3とプーリ5、6との接触部分の構造は共通であり、Vベルト3と駆動プーリ5との接触部分のみ詳細に説明し、Vベルト3と従動プーリ6との説明を省略する。

【0043】

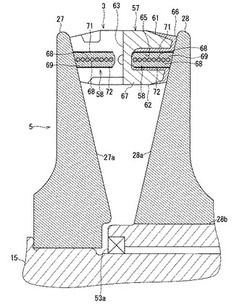

図4は、本発明の実施形態に係るベルト式無段変速機の駆動プーリおよびVベルトを示す部分断面図である。

【0044】

図5は、本発明の実施形態に係るベルト式無段変速機のVベルトを示す側面図である。

【0045】

なお、図4は、Vベルト3の左半部に図5のA−A線におけるVベルト3の断面を示し、Vベルト3の右半部に図5のB−B線におけるVベルト3の断面を示す。

【0046】

図4および図5に示すように、本実施形態に係るVベルト3は、複数のエレメント57と、複数のエレメント57を支持する無終端リング58と、を備える。

【0047】

エレメント57は、Vベルト3の長さ方向へ並び連なる。エレメント57は、Vベルト3の外周側にあり幅方向へ延びる上ビーム部61と、Vベルト3の内周側にあり幅方向へ延びる下ビーム部62と、ビーム部61、62間を連結するピラー部63と、を備える。上ビーム部61と下ビーム部62との間は、Vベルト3の幅方向外側へ開放するスリット状の嵌合部65である。

【0048】

また、エレメント57は、駆動プーリ5、無終端リング58および隣り合うエレメント57に接する樹脂製(例えば、フェノール樹脂をカーボンファイバおよびアラミド短繊維で補強したもの)の接触部66と、接触部66に埋没する金属製(例えば、アルミニウム合金製)の補強部67と、を備える。エレメント57は、インサート成形品であり、金型のキャビティ内に補強部67を配置し、樹脂系材料(例えば、フェノール樹脂をカーボンファイバおよびアラミド短繊維で補強したもの)を射出して接触部66を形成する。

【0049】

無終端リング58は、Vベルト3の幅方向へ一対に並ぶ。無終端リング58は、Vベルト3の幅方向へ略等間隔に離間しつつらせん状に延びる心線68と、心線68を覆うゴム層69と、ゴム層69の背面側を覆う上帆布層71と、ゴム層69の腹面側を覆う下帆布層72と、を備える。ゴム層69は、無終端リング58の外周側にありVベルト3の幅方向へ延びる断面凹字状の複数の外溝75と、無終端リング58の内周側にありVベルト3の幅方向へ延びる断面円弧状の複数の内溝76と、を有する。外溝75と内溝76とは、Vベルト3の外内周面に一対に位置し、それぞれが嵌合部65に噛み合いエレメント57を保持する。

【0050】

他方、駆動プーリ5は切削加工または研削加工による加工痕を押し潰して得る平滑なシーブ面27a、28aを備える。シーブ面27a、28aの表面粗さは、算術平均粗さ(Ra)が0.05μm以下または最大高さ(Rz)が0.5μm以下である。

【0051】

駆動プーリ5は、シーブ面27a、28aを旋盤で切削し、または砥石で研削し、切削または研削の際にシーブ面27a、28aに生じる加工痕をローラバニシング加工によって押し潰し、さらにシーブ面27a、28aを覆う無電解ニッケルめっき皮膜を形成して算術平均粗さ(Ra)が0.05μm以下または最大高さ(Rz)が0.5μm以下の平滑面を得る。なお、シーブ面27a、28aの加工痕は、算術平均粗さ(Ra)が0.05μm以下または最大高さ(Rz)が0.5μm以下の平滑面を得るためにローラバニシング加工によって谷部(すなわち、加工痕)をほぼ残さず押し潰れきる。

【0052】

本実施形態に係るベルト式無段変速機1およびベルト式無段変速機用のプーリ製造方法における摩擦係数および耐摩耗性と、他の比較例における摩擦係数および耐摩耗性とを比較し説明する。

【0053】

図6は、本発明の実施形態に係るベルト式無段変速機の摩擦係数および耐摩耗性の評価に用いる試験片および試験方法の概略を示す斜視図である。

【0054】

図6に示すように、本実施形態に係るベルト式無段変速機1およびベルト式無段変速機用のプーリ製造方法の評価に用いる試験片は、プーリ5、6のシーブ面27a、28a、31a、32aを模擬する固定中空円筒体101と、Vベルト3の接触部66を模擬する回転中空円筒体102とである。

【0055】

固定中空円筒体101は、底面101aを旋盤で切削し、切削の際に底面101aに生じる加工痕をローラバニシング加工によって押し潰し、さらに底面101aを覆う無電解ニッケルめっき皮膜を形成してシーブ面27a、28a、31a、32aを模擬する平滑な底面101aを得る。底面101aの狙いの算術平均粗さ(Ra)は0.05μmである。回転中空円筒体102を3つ製作したところ、底面101aの算術平均粗さ(Ra)の測定値は約0.019μm〜約0.023μmであり、底面101aの最大高さ(Rz)は約0.226μm〜約0.250μmであった。

【0056】

回転中空円筒体102は、Vベルト3の接触部66と同じ樹脂系材料(フェノール樹脂をカーボンファイバおよびアラミド短繊維で補強したもの)を成形したものである。

【0057】

試験方法は、鈴木式摩擦摩耗試験(JIS K 7218 (A法))に準ずるものであり、ベルト式無段変速機1の変速比(減速率)が最も高いロー側規制位置、すなわち車両の発進時を模擬して固定中空円筒体101と回転中空円筒体102との摩擦係数および樹脂比摩耗量を測定する。具体的には、固定中空円筒体101の底面101aに回転中空円筒体102の底面102aを押し付け、面圧P=約5.88MPa、滑り速度V=約50mm/秒、温度T=約100℃、摩擦時間h=約4時間の試験条件を与えて鈴木式摩擦摩耗試験を行い、固定中空円筒体101と回転中空円筒体102との摩擦係数および樹脂比摩耗量を測定した。

【0058】

他方、本実施形態に対する比較例として、回転中空円筒体102および試験条件を同じくし、固定中空円筒体101に代えて固定中空円筒体比較例1から固定中空円筒体比較例5(以下、それぞれ単に「比較例1」、「比較例2」、「比較例3」、「比較例4」、「比較例5」と呼ぶ。)の摩擦係数および樹脂比摩耗量を測定した。

【0059】

比較例1および比較例2は、底面を旋盤で切削し、さらにローラバニシング加工を施した後、底面を覆う無電解ニッケルめっき皮膜を形成して比較データ取得用の平滑な底面を得る。

【0060】

比較例1の狙いの算術平均粗さ(Ra)は0.1μmである。比較例1を3つ製作したところ、比較例1の算術平均粗さ(Ra)の測定値は約0.066μm〜約0.079μmであり、比較例1の最大高さ(Rz)は約0.592μm〜約1.043μmであった。

【0061】

比較例2の狙いの算術平均粗さ(Ra)は0.2μmである。比較例2を3つ製作したところ、比較例2の算術平均粗さ(Ra)の測定値は約0.120μm〜約0.165μmであり、比較例2の最大高さ(Rz)は約1.315μm〜約1.719μmであった。

【0062】

一方、比較例3、比較例4および比較例5は、底面を旋盤で切削し、さらに研磨を施した後、底面を覆う無電解ニッケルめっき皮膜を形成して比較データ取得用の平滑な底面を得る。

【0063】

比較例3の狙いの算術平均粗さ(Ra)は0.1μmである。比較例3の算術平均粗さ(Ra)の測定値は約0.084μm〜約0.105μmであり、比較例3の最大高さ(Rz)は約0.627μm〜約0.891μmであった。

【0064】

比較例4の狙いの算術平均粗さ(Ra)は0.3μmである。比較例4を3つ製作したところ、比較例4の算術平均粗さ(Ra)の測定値は約0.297μm〜約0.343μmであり、比較例4の最大高さ(Rz)は約2.445μm〜約3.735μmであった。

【0065】

比較例5の狙いの算術平均粗さ(Ra)は0.6μmである。比較例5を3つ製作したところ、比較例5の算術平均粗さ(Ra)の測定値は約0.526μm〜約0.586μmであり、比較例5の最大高さ(Rz)は約4.630μm〜約5.608μmであった。

【0066】

固定中空円筒体101および比較例1から比較例5を製作したところ、固定中空円筒体101は、ローラバニシング加工によって平滑面を得る、すなわち、塑性加工によって平滑面を得ることから、ローラバニシングツールを被加工面に押し付ける荷重を適宜に設定することによって比較的滑らかな平滑面を容易に得ることができる。具体的には、固定中空円筒体101を3つ製作したところ、全ての個体で算術平均粗さ(Ra)=0.02μm程度の平滑面を得ることができた。

【0067】

一方、比較例1および比較例2は、固定中空円筒体101と同様に塑性加工によって平滑面を得るところ、算術平均粗さ(Ra)=0.1μmあるいは算術平均粗さ(Ra)=0.2μmのように比較的粗い平滑面を得る加工条件を設定することが難しく、個体毎の仕上がりが不揃いになり、粗さの分散が大きくなる。具体的には、比較例1および比較例2とも3つ製作したところ、比較例1で算術平均粗さ(Ra)=0.07μm〜0.08μm、比較例2で算術平均粗さ(Ra)=0.12μm〜0.17μmのように個体間のバラツキの大きい平滑面を得る結果となった。

【0068】

他方、比較例3から比較例5は、研磨、すなわち研削によって平滑面を得ることから、先ず以て固定中空円筒体101のように算術平均粗さ(Ra)=0.05μm以下の平滑面を得ることが難しく、算術平均粗さ(Ra)=0.05μm以下の平滑面を得るためにはラップ仕上げなどの追加的な後工程を必要とする。また、比較例3から比較例5は、個体毎の仕上がりが不揃いになり、粗さの分散が大きくなる。具体的には、比較例3、比較例5および比較例5とも3つ製作したところ、比較例3で算術平均粗さ(Ra)=0.08μm〜0.11μm、比較例4で算術平均粗さ(Ra)=0.30μm〜0.34μm、比較例5で算術平均粗さ(Ra)=0.53μm〜0.59μmのように個体間のバラツキの大きい平滑面を得る結果となった。

【0069】

次に、固定中空円筒体101および比較例1から比較例5の試験結果を説明する。

【0070】

図7は、本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における算術平均粗さ(Ra)と摩擦係数との試験結果を示す図である。

【0071】

図8は、本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における算術平均粗さ(Ra)と樹脂比摩耗量との試験結果を示す図である。

【0072】

図9は、本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における最大高さ(Rz)と摩擦係数との試験結果を示す図である。

【0073】

図10は、本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における最大高さ(Rz)と樹脂比摩耗量との試験結果を示す図である。

【0074】

図11は、本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における輪郭曲線要素の平均長さ(Rsm)と摩擦係数との試験結果を示す図である。

【0075】

図12は、本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における輪郭曲線要素の平均長さ(Rsm)と樹脂比摩耗量との試験結果を示す図である。

【0076】

【0077】

図7および図9に示すように、ローラバニシング加工によって平滑面を得る固定中空円筒体101、比較例1および比較例2は、研磨によって平滑面を得る比較例3とおおよそ同等またはそれ以上の摩擦係数を有し、比較例4および比較例5に比べて極めて大きい摩擦係数を有する。ただし、固定中空円筒体101、比較例1および比較例2は、算術平均粗さ(Ra)や最大高さ(Rz)が小さくなると摩擦係数の分散が大きくなる。

【0078】

なお、図11に示すように、固定中空円筒体101および比較例1から比較例5に拘わらず、輪郭曲線要素の平均長さ(Rsm)と摩擦係数との間には明確な相関が見られない。

【0079】

一方、図8および図10に示すように、ローラバニシング加工によって平滑面を得る固定中空円筒体101、比較例1および比較例2に着目すると、固定中空円筒体101(狙いのRa=0.05)および比較例1(狙いのRa=0.1)は、比較例2(狙いのRa=0.2)に比べて樹脂比摩耗量が極端に小さい。

【0080】

また、固定中空円筒体101(狙いのRa=0.05)および比較例1(狙いのRa=0.1)は、研磨によって平滑面を得る比較例3から比較例5に比べても樹脂比摩耗量が極端に小さい。

【0081】

なお、図12に示すように、固定中空円筒体101および比較例1から比較例5に拘わらず、輪郭曲線要素の平均長さ(Rsm)と樹脂比摩耗量との間にも明確な相関が見られない。

【0082】

ここで、固定中空円筒体101、比較例1および比較例2の粗さ波形に着目する。

【0083】

図13は、本発明の実施形態に係るベルト式無段変速機を模擬する試験片の代表的な粗さ波形を示す図である。

【0084】

図14は、比較例1の代表的な粗さ波形を示す図である。

【0085】

図15は、比較例2の代表的な粗さ波形を示す図である。

【0086】

図16は、比較例3の代表的な粗さ波形を示す図である。

【0087】

図17は、比較例4の代表的な粗さ波形を示す図である。

【0088】

図18は、比較例5の代表的な粗さ波形を示す図である。

【0089】

図13および図14と、図15から図18とを比べると、固定中空円筒体101(狙いのRa=0.05)および比較例1(狙いのRa=0.1)は、他の比較例2から比較例5に比べて切削における加工痕(図14から図18中に示す”t”。)が少ない。固定中空円筒体101および比較例1は、切削における加工痕のほとんどがローラバニシング加工によって押し潰れているため、樹脂製の接触部66を模擬する回転中空円筒体102の摩耗を抑制できると考えられる。なお、比較例1は、固定中空円筒体101とほとんど同様な摩擦係数および樹脂比摩耗量を有するものの、未だ若干の加工痕が残るため、本実施形態に係るシーブ面27a、28a、31a、32aを模擬する固定中空円筒体101のように加工痕が押し潰れきっている方がより好ましい。

【0090】

本実施形態に係るベルト式無段変速機1およびベルト式無段変速機用のプーリ製造方法は、プーリ5、6のシーブ面27a、28a、31a、32aに生じる加工痕をローラバニシング加工によって押し潰すことによって、樹脂製Vベルト(Vベルト3)とシーブ面27a、28a、41a、42aとの実接触面積を増大し、摩擦係数を向上できる。

【0091】

また、本実施形態に係るベルト式無段変速機1およびベルト式無段変速機用のプーリ製造方法は、プーリ5、6のシーブ面27a、28a、31a、32aに生じる加工痕をローラバニシング加工によって押し潰すことによって、Vベルト3の接触部66を加工痕で削り取る現象の発生を回避して耐摩耗性を向上できる。

【0092】

金属Vベルトを備える従来のベルト式無段変速機、すなわち、シーブ面に潤滑油を排出するための溝(加工痕の谷部を利用する溝)を要する従来のベルト式無段変速機の場合、加工痕をローラバニシング加工によって押し潰しきることはできず、実接触面積の増大を規制する。

【0093】

一方、本実施形態に係るベルト式無段変速機1およびベルト式無段変速機用のプーリ製造方法は、潤滑油を必要としない樹脂製Vベルト(Vベルト3)を備えるため、シーブ面27a、28a、31a、32aに生じる加工痕をローラバニシング加工によって押しきることが可能であり、摩擦係数を飛躍的に向上することが可能であり、しかもVベルト3の耐摩耗性をも向上することができる。

【0094】

さらに、本実施形態に係るベルト式無段変速機1およびベルト式無段変速機用のプーリ製造方法は、ローラバニシング加工によって加工痕を押し潰すため、加工痕の谷部を残すために必要なローラバニシング加工条件の子細な設定を必要とせず、しかも研削に比べて極めて平滑なシーブ面27a、28a、31a、32aをラップ仕上げなどの追加的な後工程を要することなく形成することが可能であり、製造工程の簡略化および工数の削減にも寄与できる。

【0095】

したがって、本実施形態に係るベルト式無段変速機1およびベルト式無段変速機用のプーリ製造方法によれば、Vベルト3とプーリ5、6との実接触面積を増大するとともにVベルト3の耐摩耗性を向上することができる。

【符号の説明】

【0096】

1 ベルト式無段変速機

3 Vベルト

5 駆動プーリ

6 従動プーリ

7 電動モータ

8 ケース

11 左側装置ケース

12 右側装置ケース

13 ケースキャップ

15 駆動軸

16 従動軸

17、18、21、22 ベアリング

25 スクリューシャフト

27 固定半体

27a シーブ面

28 可動半体

28a シーブ面

28b スリーブ部

31 固定半体

31a シーブ面

32 可動半体

32a シーブ面

35 アクチュエータ第一ギヤ

36 アクチュエータ第二ギヤ

36a 大径ギヤ部

36b 小径ギヤ部

37 アクチュエータ第三ギヤ

37a 大径ギヤ部

37b 小径ギヤ部

38 スライダギヤ

38a ギヤ部

38b スリーブ部

39 ボールスプライン

41 推力発生機構

42 プーリポジションセンサ

42a 検知子

43 スライダギヤベアリング

45 ストッパピン

46 ボール

47 軸側ボールスプライン溝

48 プーリ側ボールスプライン溝

47 溝

49 ボール

51、52、56 カラー

53a、53b オイルシール

55 ナット

57 エレメント

58 無終端リング

61 上ビーム部

62 下ビーム部

63 ピラー部

65 嵌合部

66 接触部

67 補強部

68 心線

69 ゴム層

71 上帆布層

72 下帆布層

75 外溝

76 内溝

101 固定中空円筒体

102 回転中空円筒体

101a、102a 底面

【技術分野】

【0001】

本発明は、ベルト式無段変速機およびベルト式無段変速機用のプーリ製造方法に関する。

【背景技術】

【0002】

ベルト式無段変速機は、無終端状のVベルトと、Vベルトを巻掛ける一対のプーリと、を備える。そして、Vベルトには、金属製のエレメントを無終端状のリングで支持する金属製のVベルト(所謂、金属Vベルト)と、樹脂製の接触部を有するエレメントを無終端状のリングで支持するVベルト(以下、単に「樹脂製Vベルト」と呼ぶ。例えば、特許文献1参照。)とがある。

【0003】

金属Vベルトを備えるベルト式無段変速機の製造方法は、Vベルトとプーリとの間における潤滑油の排出性と摩擦係数の向上とを両立するために、先ず、プーリのシーブ面にハードターニング加工を施して微細溝を形成し、次いで、プーリのシーブ面にローラバニシング加工を施してハードターニング加工における微細溝(すなわち、加工痕)の山谷形状の山部を除去する。このベルト式無段変速機の製造方法は、ハードターニング加工を施して微細溝の谷部を形成することによって、Vベルトとプーリとが挟み込む潤滑油の排出性を向上して摩擦力の低減を回避し、他方、ローラバニシング加工を施して微細溝の山部を除去することによって実接触面積を増大して摩擦係数を向上する(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−054896号公報

【特許文献2】特開2005−273866号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

金属Vベルトを備えるベルト式無段変速機の製造方法(すなわち、先ず、プーリのシーブ面にハードターニング加工を施して微細溝を形成し、次いで、プーリのシーブ面にローラバニシング加工を施してハードターニング加工における微細溝の山部を除去する方法)を、樹脂製Vベルトを備えるベルト式無段変速機の製造方法に適用することは、極めて困難である。なぜならば、従来の製造方法は、微細溝の山部を除去することによって、樹脂製Vベルトとプーリとの実接触面積を増大して摩擦係数を向上することができる一方、樹脂製Vベルトとプーリとが潤滑油を介さず直接接触するため、潤滑油の排出性を企図して形成する微細溝の谷部が樹脂製のエレメントを削り、樹脂製Vベルトの耐摩耗性に重大な問題を生じるからである。

【0006】

そこで、本発明は、Vベルトとプーリとの実接触面積を増大するとともにVベルトの耐摩耗性を向上可能なベルト式無段変速機およびベルト式無段変速機用のプーリ製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記の課題を解決するため本発明に係るベルト式無段変速機は、樹脂製の接触部を有する複数のエレメントおよび前記複数のエレメントを支持する無終端リングを有するVベルトと、切削加工または研削加工による加工痕を押し潰して得る平滑なシーブ面を前記接触部に当てて前記Vベルトを挟み込むプーリと、を備えることを特徴とする。

【0008】

また、本発明に係るベルト式無段変速機用のプーリ製造方法は、樹脂製の接触部を有する複数のエレメントおよび前記複数のエレメントを支持する無終端リングを有するVベルトと、シーブ面を前記接触部に当てて前記Vベルトを挟み込むプーリと、を備えるベルト式無段変速機用のプーリ製造方法において、前記シーブ面を切削または研削し、前記切削または前記研削の際に前記シーブ面に生じる加工痕をローラバニシング加工によって押し潰して平滑面を得ることを特徴とする。

【発明の効果】

【0009】

本発明によれば、Vベルトとプーリとの実接触面積を増大するとともにVベルトの耐摩耗性を向上可能なベルト式無段変速機およびベルト式無段変速機用のプーリ製造方法を提供できる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態に係るベルト式無段変速機を示す側面図。

【図2】本発明の実施形態に係るベルト式無段変速機を示す断面図。

【図3】本発明の実施形態に係るベルト式無段変速機の駆動プーリ周辺を示す部分断面図。

【図4】本発明の実施形態に係るベルト式無段変速機の駆動プーリおよびVベルトを示す部分断面図。

【図5】本発明の実施形態に係るベルト式無段変速機のVベルトを示す側面図。

【図6】本発明の実施形態に係るベルト式無段変速機の摩擦係数および耐摩耗性の評価に用いる試験片および試験方法の概略を示す斜視図。

【図7】本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における算術平均粗さ(Ra)と摩擦係数との試験結果を示す図。

【図8】本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における算術平均粗さ(Ra)と樹脂比摩耗量との試験結果を示す図。

【図9】本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における最大高さ(Rz)と摩擦係数との試験結果を示す図。

【図10】本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における最大高さ(Rz)と樹脂比摩耗量との試験結果を示す図。

【図11】本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における輪郭曲線要素の平均長さ(Rsm)と摩擦係数との試験結果を示す図。

【図12】本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における輪郭曲線要素の平均長さ(Rsm)と樹脂比摩耗量との試験結果を示す図。

【図13】本発明の実施形態に係るベルト式無段変速機を模擬する試験片の代表的な粗さ波形を示す図。

【図14】比較例1の代表的な粗さ波形を示す図。

【図15】比較例2の代表的な粗さ波形を示す図。

【図16】比較例3の代表的な粗さ波形を示す図。

【図17】比較例4の代表的な粗さ波形を示す図。

【図18】比較例5の代表的な粗さ波形を示す図。

【発明を実施するための形態】

【0011】

以下、本発明に係るベルト式無段変速機およびベルト式無段変速機用のプーリ製造方法の実施の形態について、図1から図18を参照して説明する。

【0012】

図1は、本発明の実施形態に係るベルト式無段変速機を示す側面図である。

【0013】

図2は、図1のII−II線において、本発明の実施形態に係るベルト式無段変速機を示す断面図である。

【0014】

図1および図2に示すように、本実施形態に係るベルト式無段変速機1は、Vベルト3と、Vベルト3を挟み込む一対のプーリ5、6(駆動プーリ5および従動プーリ6)と、Vベルト3とプーリ5、6との巻掛け有効径を変更する電動モータ7と、を備える。ベルト式無段変速機1は、例えば、自動二輪車や自動車などの車両(図示省略)に適用して原動機(例えば、エンジン、図示省略)の動力を無段階(連続的)に変速し、クラッチ(図示省略)および減速ミッション機構(図示省略)を介して駆動輪(図示省略)へ伝達する。

【0015】

ベルト式無段変速機1は、左側装置ケース11、右側装置ケース12およびケースキャップ13からなる中空なケース8を備える。また、ベルト式無段変速機1は、駆動プーリ5を回転一体に支持する駆動軸15と、従動プーリ6を回転一体に支持する従動軸16と、を備える。

【0016】

駆動軸15は、ベルト式無段変速機1の幅方向に延び、エンジンのクランク軸(図示省略)から動力を受け取る。駆動軸15は、左側装置ケース11が保持するベアリング17および右側装置ケース12がスクリューシャフト25を介して保持するベアリング18によって回転自在に支持される。

【0017】

従動軸16は、駆動軸15は、と略平行してベルト式無段変速機1の幅方向に延び、クラッチに連結へ動力を伝える。従動軸16は、左側装置ケース11が保持するベアリング21および右側装置ケース12が保持するベアリング22によって回転自在に支持される。

【0018】

Vベルト3は、駆動プーリ5および従動プーリ6に巻掛かり、駆動軸15から従動軸16へ動力を伝達する。

【0019】

駆動プーリ5は、駆動軸15に固定された固定半体27と、駆動軸15に回転一体かつ駆動軸15の回転軸線方向に移動可能な可動半体28と、を備える。固定半体27と可動半体28とは、互いに向かい合いVベルト3を挟み込むシーブ面27a、28aを有する。駆動プーリ5は、固定半体27と可動半体28との離間距離を変更することでVベルト3の巻き掛け有効径を変更する。駆動プーリ5とVベルト3との巻き掛け有効径は、可動半体28のロー側規制位置Loで最小値D1となり、可動半体28のハイ側規制位置Hiで最大値D2となる。なお、図2は、駆動軸15の回転軸線より下側にロー側規制位置にある可動半体28(Lo)を示し、上側にハイ側規制位置にある可動半体28(Hi)を示す。

【0020】

可動半体28は、駆動軸15を覆いつつ固定半体27から遠ざかる方向へ延びるスリーブ部28bを備える。

【0021】

従動プーリ6は、従動軸16に固定された固定半体31と、従動軸16に回転一体かつ従動軸16の回転軸線方向に移動可能な可動半体32と、を備える。固定半体31と可動半体32とは、互いに向かい合いVベルト3を挟み込むシーブ面31a、32aを有する。従動プーリ6は、Vベルト3の介在によって、駆動プーリ5の固定半体27と可動半体28との離間距離の変更に追従して固定半体31と可動半体32との離間距離を変更する。すなわち、駆動プーリ5とVベルト3との巻き掛け有効径が最小値D1のとき、固定半体31と可動半体32との間隔が最小になり、従動プーリ6とVベルト3と巻き掛け有効径は最大値d1になる。他方、駆動プーリ5とVベルト3との巻き掛け有効径が最大値D2のとき、固定半体31と可動半体32との間隔が最大になり、従動プーリ6とVベルト3と巻き掛け有効径は最小値d2になる。なお、図2は、従動軸16の回転軸線より下側にロー側規制位置にある可動半体32(Lo)に示し、上側にハイ側規制位置にある可動半体32(Hi)を示す。

【0022】

プーリ5、6は、固定半体27、31と可動半体28、32との離間距離を変更してVベルト3と駆動プーリ5との巻掛け有効径およびVベルト3と従動プーリ6との巻掛け有効径を変更し、駆動プーリ5に対する従動プーリ6の回転数を変更して、ベルト式無段変速機1の変速比(減速率)を変更する。ベルト式無段変速機1の変速比(減速率)は、巻き掛け有効径D1と巻き掛け有効径d1との組合せ状態(ロー側規制位置)で最も高く、巻き掛け有効径D2と巻き掛け有効径d2との組合せ状態(ハイ側規制位置)で最も低くなる。

【0023】

電動モータ7は、Vベルト3とプーリ5、6との巻掛け有効径を変更するための動力を発生する。電動モータ7は、モータ軸をベルト式無段変速機1の幅方向に向けて右側装置ケース12の外側に位置する。

【0024】

次に、Vベルト3とプーリ5、6との巻掛け有効径を変更するための駆動機構について説明する。

【0025】

ベルト式無段変速機1は、Vベルト3とプーリ5、6との巻掛け有効径を変更するため、電動モータ7の他に、アクチュエータ第一ギヤ35と、アクチュエータ第二ギヤ36と、アクチュエータ第三ギヤ37と、スライダギヤ38と、ボールスプライン39と、スクリューシャフト25と、推力発生機構41と、プーリポジションセンサ42と、を備える。

【0026】

アクチュエータ第一ギヤ35、アクチュエータ第二ギヤ36およびアクチュエータ第三ギヤ37は、電動モータ7の動力を順次、3段階に減速してスライダギヤ38に伝達する。アクチュエータ第一ギヤ35は、電動モータ7のモータ軸に回転一体に固定される。アクチュエータ第二ギヤ36およびアクチュエータ第三ギヤ37は、ベルト式無段変速機1の幅方向に回転軸線を向け、ケース8によって回転自在に支持される。アクチュエータ第一ギヤ35は、アクチュエータ第二ギヤ36の大径ギヤ部36aに噛み合う。アクチュエータ第二ギヤ36の小径ギヤ部36bは、アクチュエータ第三ギヤ37の大径ギヤ部37aに噛み合う。アクチュエータ第三ギヤ37の小径ギヤ部37bは、スライダギヤ38のギヤ部38aに噛み合う。

【0027】

スライダギヤ38は、駆動プーリ5および駆動軸15と同じ回転軸線を有する。スライダギヤ38は、駆動プーリ5に対して相対的に回転可能かつ駆動軸15の回転軸線方向へ可動半体28と一体的に移動可能になるよう、可動半体28のスリーブ部28bが保持するスライダギヤベアリング43によって回転自在に支持される。

【0028】

スライダギヤ38は、アクチュエータ第三ギヤ37の小径ギヤ部37bに噛み合うギヤ部38aと、ギヤ部38aを保持するスリーブ部38bと、を備える。ギヤ部38aとスリーブ部38bとは、圧入などの方法によって一体化する。

【0029】

スリーブ部38bは、駆動プーリ5から遠ざかるようにスライダギヤ38の回転軸線方向に延びる。スリーブ部38bは、ギヤ部38aとスライダギヤベアリング43とを回転軸線直交方向(ギヤ部38aの径方向)に重なり合う位置に保持する。

【0030】

ボールスプライン39は、駆動軸15と駆動プーリ5の可動半体28との間にあり、可動半体28を駆動軸15の回転軸線方向へ移動可能に保持する。

【0031】

スクリューシャフト25は、ケース8に対する相対的な回転を規制するよう、ストッパピン45を介在して右側装置ケース12に結合する。ストッパピン45は、右側装置ケース12に対するスクリューシャフト25の相対的な回転を規制するために、右側装置ケース12およびスクリューシャフト25の双方が有する凹部に嵌まる。また、スクリューシャフト25は、中空軸であり、内周面にベアリング18を保持して駆動軸15を回転自在に保持する。

【0032】

推力発生機構41は、ネジ軸としてのスライダギヤ38のスリーブ部38bにある案内溝(図示省略)およびナットとしてのスクリューシャフト25にある案内溝に転動自在に嵌まる複数のボール46を備えるボールネジである。推力発生機構41は、スライダギヤ38の回転を回転軸線方向に移動するための推力に変換する。

【0033】

プーリポジションセンサ42は、右側装置ケース12に保持される。プーリポジションセンサ42は、スライダギヤ38のギヤ部38aの側面に接する検知子42aを備える。プーリポジションセンサ42は、駆動プーリ5の回転軸線方向へ移動するスライダギヤ38に追従する検知子42aによって、スライダギヤ38の位置、ひいては駆動プーリ5の可動半体28の位置を検出する。

【0034】

ベルト式無段変速機1は、電動モータ7の動力をアクチュエータ第一ギヤ35、アクチュエータ第二ギヤ36、アクチュエータ第三ギヤ37およびスライダギヤ38へ順次に伝え、スライダギヤ38の回転をスライダギヤ38の回転軸線方向へ移動するための推力に変換し、スライダギヤ38を回転軸線方向へ移動することによって、可動半体28をロー側規制位置とハイ側規制位置との間を連続的に移動し、定位する。これによって駆動プーリ5の固定半体27と可動半体28との間隔を変更して、Vベルト3とプーリ5、6との巻掛け有効径を変更し、変速する。

【0035】

図3は、本発明の実施形態に係るベルト式無段変速機の駆動プーリ周辺を示す部分断面図である。

【0036】

図3に示すように、本実施形態に係るベルト式無段変速機1のボールスプライン39は、軸側ボールスプライン溝47およびプーリ側ボールスプライン溝48を転動可能な複数のボール49を備える。

【0037】

軸側ボールスプライン溝47は、駆動軸15の外周に複数あり、駆動軸15の回転軸線方向に延びる。プーリ側ボールスプライン溝48は、可動半体28のスリーブ部28bの内周に複数あり、駆動軸15の回転軸線方向に延びる。軸側ボールスプライン溝47およびプーリ側ボールスプライン溝48は、互いに対向するよう同数あり、複数のボール49が転動自在に嵌まる。

【0038】

ボール49は、可動半体28と駆動軸15とを回転一体に結合するとともに、溝47、48を転動することによって可動半体28を駆動軸15の回転軸線方向に移動可能に結合する。

【0039】

また、ボールスプライン39は、スリーブ部28bの内周に嵌合するカラー51、52と、駆動軸15の外周に嵌合してカラー51の内周に接するカラー52と、スリーブ部28bおよび駆動軸15が挟むオイルシール53aと、スリーブ部28bおよびカラー52が挟むオイルシール53bと、を備える。

【0040】

カラー52は、駆動軸15の右端部に締結するナット55によって保持される。ナット55は、カラー52の他、駆動軸15をベアリング18に結合する。

【0041】

オイルシール53aおよびオイルシール53bは、カラー56と駆動軸15との隙間、カラー51とカラー52との隙間、溝47、48を液密に仕切り、溝47、48、ボール49、カラー56と駆動軸15との隙間およびカラー51とカラー52との隙間に潤滑材を封入し、潤滑を保つ。

【0042】

ここで、Vベルト3とプーリ5、6との接触部分に着目する。なお、Vベルト3とプーリ5、6との接触部分の構造は共通であり、Vベルト3と駆動プーリ5との接触部分のみ詳細に説明し、Vベルト3と従動プーリ6との説明を省略する。

【0043】

図4は、本発明の実施形態に係るベルト式無段変速機の駆動プーリおよびVベルトを示す部分断面図である。

【0044】

図5は、本発明の実施形態に係るベルト式無段変速機のVベルトを示す側面図である。

【0045】

なお、図4は、Vベルト3の左半部に図5のA−A線におけるVベルト3の断面を示し、Vベルト3の右半部に図5のB−B線におけるVベルト3の断面を示す。

【0046】

図4および図5に示すように、本実施形態に係るVベルト3は、複数のエレメント57と、複数のエレメント57を支持する無終端リング58と、を備える。

【0047】

エレメント57は、Vベルト3の長さ方向へ並び連なる。エレメント57は、Vベルト3の外周側にあり幅方向へ延びる上ビーム部61と、Vベルト3の内周側にあり幅方向へ延びる下ビーム部62と、ビーム部61、62間を連結するピラー部63と、を備える。上ビーム部61と下ビーム部62との間は、Vベルト3の幅方向外側へ開放するスリット状の嵌合部65である。

【0048】

また、エレメント57は、駆動プーリ5、無終端リング58および隣り合うエレメント57に接する樹脂製(例えば、フェノール樹脂をカーボンファイバおよびアラミド短繊維で補強したもの)の接触部66と、接触部66に埋没する金属製(例えば、アルミニウム合金製)の補強部67と、を備える。エレメント57は、インサート成形品であり、金型のキャビティ内に補強部67を配置し、樹脂系材料(例えば、フェノール樹脂をカーボンファイバおよびアラミド短繊維で補強したもの)を射出して接触部66を形成する。

【0049】

無終端リング58は、Vベルト3の幅方向へ一対に並ぶ。無終端リング58は、Vベルト3の幅方向へ略等間隔に離間しつつらせん状に延びる心線68と、心線68を覆うゴム層69と、ゴム層69の背面側を覆う上帆布層71と、ゴム層69の腹面側を覆う下帆布層72と、を備える。ゴム層69は、無終端リング58の外周側にありVベルト3の幅方向へ延びる断面凹字状の複数の外溝75と、無終端リング58の内周側にありVベルト3の幅方向へ延びる断面円弧状の複数の内溝76と、を有する。外溝75と内溝76とは、Vベルト3の外内周面に一対に位置し、それぞれが嵌合部65に噛み合いエレメント57を保持する。

【0050】

他方、駆動プーリ5は切削加工または研削加工による加工痕を押し潰して得る平滑なシーブ面27a、28aを備える。シーブ面27a、28aの表面粗さは、算術平均粗さ(Ra)が0.05μm以下または最大高さ(Rz)が0.5μm以下である。

【0051】

駆動プーリ5は、シーブ面27a、28aを旋盤で切削し、または砥石で研削し、切削または研削の際にシーブ面27a、28aに生じる加工痕をローラバニシング加工によって押し潰し、さらにシーブ面27a、28aを覆う無電解ニッケルめっき皮膜を形成して算術平均粗さ(Ra)が0.05μm以下または最大高さ(Rz)が0.5μm以下の平滑面を得る。なお、シーブ面27a、28aの加工痕は、算術平均粗さ(Ra)が0.05μm以下または最大高さ(Rz)が0.5μm以下の平滑面を得るためにローラバニシング加工によって谷部(すなわち、加工痕)をほぼ残さず押し潰れきる。

【0052】

本実施形態に係るベルト式無段変速機1およびベルト式無段変速機用のプーリ製造方法における摩擦係数および耐摩耗性と、他の比較例における摩擦係数および耐摩耗性とを比較し説明する。

【0053】

図6は、本発明の実施形態に係るベルト式無段変速機の摩擦係数および耐摩耗性の評価に用いる試験片および試験方法の概略を示す斜視図である。

【0054】

図6に示すように、本実施形態に係るベルト式無段変速機1およびベルト式無段変速機用のプーリ製造方法の評価に用いる試験片は、プーリ5、6のシーブ面27a、28a、31a、32aを模擬する固定中空円筒体101と、Vベルト3の接触部66を模擬する回転中空円筒体102とである。

【0055】

固定中空円筒体101は、底面101aを旋盤で切削し、切削の際に底面101aに生じる加工痕をローラバニシング加工によって押し潰し、さらに底面101aを覆う無電解ニッケルめっき皮膜を形成してシーブ面27a、28a、31a、32aを模擬する平滑な底面101aを得る。底面101aの狙いの算術平均粗さ(Ra)は0.05μmである。回転中空円筒体102を3つ製作したところ、底面101aの算術平均粗さ(Ra)の測定値は約0.019μm〜約0.023μmであり、底面101aの最大高さ(Rz)は約0.226μm〜約0.250μmであった。

【0056】

回転中空円筒体102は、Vベルト3の接触部66と同じ樹脂系材料(フェノール樹脂をカーボンファイバおよびアラミド短繊維で補強したもの)を成形したものである。

【0057】

試験方法は、鈴木式摩擦摩耗試験(JIS K 7218 (A法))に準ずるものであり、ベルト式無段変速機1の変速比(減速率)が最も高いロー側規制位置、すなわち車両の発進時を模擬して固定中空円筒体101と回転中空円筒体102との摩擦係数および樹脂比摩耗量を測定する。具体的には、固定中空円筒体101の底面101aに回転中空円筒体102の底面102aを押し付け、面圧P=約5.88MPa、滑り速度V=約50mm/秒、温度T=約100℃、摩擦時間h=約4時間の試験条件を与えて鈴木式摩擦摩耗試験を行い、固定中空円筒体101と回転中空円筒体102との摩擦係数および樹脂比摩耗量を測定した。

【0058】

他方、本実施形態に対する比較例として、回転中空円筒体102および試験条件を同じくし、固定中空円筒体101に代えて固定中空円筒体比較例1から固定中空円筒体比較例5(以下、それぞれ単に「比較例1」、「比較例2」、「比較例3」、「比較例4」、「比較例5」と呼ぶ。)の摩擦係数および樹脂比摩耗量を測定した。

【0059】

比較例1および比較例2は、底面を旋盤で切削し、さらにローラバニシング加工を施した後、底面を覆う無電解ニッケルめっき皮膜を形成して比較データ取得用の平滑な底面を得る。

【0060】

比較例1の狙いの算術平均粗さ(Ra)は0.1μmである。比較例1を3つ製作したところ、比較例1の算術平均粗さ(Ra)の測定値は約0.066μm〜約0.079μmであり、比較例1の最大高さ(Rz)は約0.592μm〜約1.043μmであった。

【0061】

比較例2の狙いの算術平均粗さ(Ra)は0.2μmである。比較例2を3つ製作したところ、比較例2の算術平均粗さ(Ra)の測定値は約0.120μm〜約0.165μmであり、比較例2の最大高さ(Rz)は約1.315μm〜約1.719μmであった。

【0062】

一方、比較例3、比較例4および比較例5は、底面を旋盤で切削し、さらに研磨を施した後、底面を覆う無電解ニッケルめっき皮膜を形成して比較データ取得用の平滑な底面を得る。

【0063】

比較例3の狙いの算術平均粗さ(Ra)は0.1μmである。比較例3の算術平均粗さ(Ra)の測定値は約0.084μm〜約0.105μmであり、比較例3の最大高さ(Rz)は約0.627μm〜約0.891μmであった。

【0064】

比較例4の狙いの算術平均粗さ(Ra)は0.3μmである。比較例4を3つ製作したところ、比較例4の算術平均粗さ(Ra)の測定値は約0.297μm〜約0.343μmであり、比較例4の最大高さ(Rz)は約2.445μm〜約3.735μmであった。

【0065】

比較例5の狙いの算術平均粗さ(Ra)は0.6μmである。比較例5を3つ製作したところ、比較例5の算術平均粗さ(Ra)の測定値は約0.526μm〜約0.586μmであり、比較例5の最大高さ(Rz)は約4.630μm〜約5.608μmであった。

【0066】

固定中空円筒体101および比較例1から比較例5を製作したところ、固定中空円筒体101は、ローラバニシング加工によって平滑面を得る、すなわち、塑性加工によって平滑面を得ることから、ローラバニシングツールを被加工面に押し付ける荷重を適宜に設定することによって比較的滑らかな平滑面を容易に得ることができる。具体的には、固定中空円筒体101を3つ製作したところ、全ての個体で算術平均粗さ(Ra)=0.02μm程度の平滑面を得ることができた。

【0067】

一方、比較例1および比較例2は、固定中空円筒体101と同様に塑性加工によって平滑面を得るところ、算術平均粗さ(Ra)=0.1μmあるいは算術平均粗さ(Ra)=0.2μmのように比較的粗い平滑面を得る加工条件を設定することが難しく、個体毎の仕上がりが不揃いになり、粗さの分散が大きくなる。具体的には、比較例1および比較例2とも3つ製作したところ、比較例1で算術平均粗さ(Ra)=0.07μm〜0.08μm、比較例2で算術平均粗さ(Ra)=0.12μm〜0.17μmのように個体間のバラツキの大きい平滑面を得る結果となった。

【0068】

他方、比較例3から比較例5は、研磨、すなわち研削によって平滑面を得ることから、先ず以て固定中空円筒体101のように算術平均粗さ(Ra)=0.05μm以下の平滑面を得ることが難しく、算術平均粗さ(Ra)=0.05μm以下の平滑面を得るためにはラップ仕上げなどの追加的な後工程を必要とする。また、比較例3から比較例5は、個体毎の仕上がりが不揃いになり、粗さの分散が大きくなる。具体的には、比較例3、比較例5および比較例5とも3つ製作したところ、比較例3で算術平均粗さ(Ra)=0.08μm〜0.11μm、比較例4で算術平均粗さ(Ra)=0.30μm〜0.34μm、比較例5で算術平均粗さ(Ra)=0.53μm〜0.59μmのように個体間のバラツキの大きい平滑面を得る結果となった。

【0069】

次に、固定中空円筒体101および比較例1から比較例5の試験結果を説明する。

【0070】

図7は、本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における算術平均粗さ(Ra)と摩擦係数との試験結果を示す図である。

【0071】

図8は、本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における算術平均粗さ(Ra)と樹脂比摩耗量との試験結果を示す図である。

【0072】

図9は、本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における最大高さ(Rz)と摩擦係数との試験結果を示す図である。

【0073】

図10は、本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における最大高さ(Rz)と樹脂比摩耗量との試験結果を示す図である。

【0074】

図11は、本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における輪郭曲線要素の平均長さ(Rsm)と摩擦係数との試験結果を示す図である。

【0075】

図12は、本発明の実施形態に係るベルト式無段変速機を模擬する試験片および比較例における輪郭曲線要素の平均長さ(Rsm)と樹脂比摩耗量との試験結果を示す図である。

【0076】

【0077】

図7および図9に示すように、ローラバニシング加工によって平滑面を得る固定中空円筒体101、比較例1および比較例2は、研磨によって平滑面を得る比較例3とおおよそ同等またはそれ以上の摩擦係数を有し、比較例4および比較例5に比べて極めて大きい摩擦係数を有する。ただし、固定中空円筒体101、比較例1および比較例2は、算術平均粗さ(Ra)や最大高さ(Rz)が小さくなると摩擦係数の分散が大きくなる。

【0078】

なお、図11に示すように、固定中空円筒体101および比較例1から比較例5に拘わらず、輪郭曲線要素の平均長さ(Rsm)と摩擦係数との間には明確な相関が見られない。

【0079】

一方、図8および図10に示すように、ローラバニシング加工によって平滑面を得る固定中空円筒体101、比較例1および比較例2に着目すると、固定中空円筒体101(狙いのRa=0.05)および比較例1(狙いのRa=0.1)は、比較例2(狙いのRa=0.2)に比べて樹脂比摩耗量が極端に小さい。

【0080】

また、固定中空円筒体101(狙いのRa=0.05)および比較例1(狙いのRa=0.1)は、研磨によって平滑面を得る比較例3から比較例5に比べても樹脂比摩耗量が極端に小さい。

【0081】

なお、図12に示すように、固定中空円筒体101および比較例1から比較例5に拘わらず、輪郭曲線要素の平均長さ(Rsm)と樹脂比摩耗量との間にも明確な相関が見られない。

【0082】

ここで、固定中空円筒体101、比較例1および比較例2の粗さ波形に着目する。

【0083】

図13は、本発明の実施形態に係るベルト式無段変速機を模擬する試験片の代表的な粗さ波形を示す図である。

【0084】

図14は、比較例1の代表的な粗さ波形を示す図である。

【0085】

図15は、比較例2の代表的な粗さ波形を示す図である。

【0086】

図16は、比較例3の代表的な粗さ波形を示す図である。

【0087】

図17は、比較例4の代表的な粗さ波形を示す図である。

【0088】

図18は、比較例5の代表的な粗さ波形を示す図である。

【0089】

図13および図14と、図15から図18とを比べると、固定中空円筒体101(狙いのRa=0.05)および比較例1(狙いのRa=0.1)は、他の比較例2から比較例5に比べて切削における加工痕(図14から図18中に示す”t”。)が少ない。固定中空円筒体101および比較例1は、切削における加工痕のほとんどがローラバニシング加工によって押し潰れているため、樹脂製の接触部66を模擬する回転中空円筒体102の摩耗を抑制できると考えられる。なお、比較例1は、固定中空円筒体101とほとんど同様な摩擦係数および樹脂比摩耗量を有するものの、未だ若干の加工痕が残るため、本実施形態に係るシーブ面27a、28a、31a、32aを模擬する固定中空円筒体101のように加工痕が押し潰れきっている方がより好ましい。

【0090】

本実施形態に係るベルト式無段変速機1およびベルト式無段変速機用のプーリ製造方法は、プーリ5、6のシーブ面27a、28a、31a、32aに生じる加工痕をローラバニシング加工によって押し潰すことによって、樹脂製Vベルト(Vベルト3)とシーブ面27a、28a、41a、42aとの実接触面積を増大し、摩擦係数を向上できる。

【0091】

また、本実施形態に係るベルト式無段変速機1およびベルト式無段変速機用のプーリ製造方法は、プーリ5、6のシーブ面27a、28a、31a、32aに生じる加工痕をローラバニシング加工によって押し潰すことによって、Vベルト3の接触部66を加工痕で削り取る現象の発生を回避して耐摩耗性を向上できる。

【0092】

金属Vベルトを備える従来のベルト式無段変速機、すなわち、シーブ面に潤滑油を排出するための溝(加工痕の谷部を利用する溝)を要する従来のベルト式無段変速機の場合、加工痕をローラバニシング加工によって押し潰しきることはできず、実接触面積の増大を規制する。

【0093】

一方、本実施形態に係るベルト式無段変速機1およびベルト式無段変速機用のプーリ製造方法は、潤滑油を必要としない樹脂製Vベルト(Vベルト3)を備えるため、シーブ面27a、28a、31a、32aに生じる加工痕をローラバニシング加工によって押しきることが可能であり、摩擦係数を飛躍的に向上することが可能であり、しかもVベルト3の耐摩耗性をも向上することができる。

【0094】

さらに、本実施形態に係るベルト式無段変速機1およびベルト式無段変速機用のプーリ製造方法は、ローラバニシング加工によって加工痕を押し潰すため、加工痕の谷部を残すために必要なローラバニシング加工条件の子細な設定を必要とせず、しかも研削に比べて極めて平滑なシーブ面27a、28a、31a、32aをラップ仕上げなどの追加的な後工程を要することなく形成することが可能であり、製造工程の簡略化および工数の削減にも寄与できる。

【0095】

したがって、本実施形態に係るベルト式無段変速機1およびベルト式無段変速機用のプーリ製造方法によれば、Vベルト3とプーリ5、6との実接触面積を増大するとともにVベルト3の耐摩耗性を向上することができる。

【符号の説明】

【0096】

1 ベルト式無段変速機

3 Vベルト

5 駆動プーリ

6 従動プーリ

7 電動モータ

8 ケース

11 左側装置ケース

12 右側装置ケース

13 ケースキャップ

15 駆動軸

16 従動軸

17、18、21、22 ベアリング

25 スクリューシャフト

27 固定半体

27a シーブ面

28 可動半体

28a シーブ面

28b スリーブ部

31 固定半体

31a シーブ面

32 可動半体

32a シーブ面

35 アクチュエータ第一ギヤ

36 アクチュエータ第二ギヤ

36a 大径ギヤ部

36b 小径ギヤ部

37 アクチュエータ第三ギヤ

37a 大径ギヤ部

37b 小径ギヤ部

38 スライダギヤ

38a ギヤ部

38b スリーブ部

39 ボールスプライン

41 推力発生機構

42 プーリポジションセンサ

42a 検知子

43 スライダギヤベアリング

45 ストッパピン

46 ボール

47 軸側ボールスプライン溝

48 プーリ側ボールスプライン溝

47 溝

49 ボール

51、52、56 カラー

53a、53b オイルシール

55 ナット

57 エレメント

58 無終端リング

61 上ビーム部

62 下ビーム部

63 ピラー部

65 嵌合部

66 接触部

67 補強部

68 心線

69 ゴム層

71 上帆布層

72 下帆布層

75 外溝

76 内溝

101 固定中空円筒体

102 回転中空円筒体

101a、102a 底面

【特許請求の範囲】

【請求項1】

樹脂製の接触部を有する複数のエレメントおよび前記複数のエレメントを支持する無終端リングを有するVベルトと、

切削加工または研削加工による加工痕を押し潰して得る平滑なシーブ面を前記接触部に当てて前記Vベルトを挟み込むプーリと、を備えることを特徴とするベルト式無段変速機。

【請求項2】

前記シーブ面の表面粗さは、算術平均粗さ(Ra)が0.05μm以下または最大高さ(Rz)が0.5μm以下であることを特徴とする請求項1に記載のベルト式無段変速機。

【請求項3】

前記シーブ面を覆う無電解ニッケルめっき皮膜を備えることを特徴とする請求項1または2に記載のベルト式無段変速機。

【請求項4】

樹脂製の接触部を有する複数のエレメントおよび前記複数のエレメントを支持する無終端リングを有するVベルトと、シーブ面を前記接触部に当てて前記Vベルトを挟み込むプーリと、を備えるベルト式無段変速機用のプーリ製造方法において、

前記シーブ面を切削または研削し、

前記切削または前記研削の際に前記シーブ面に生じる加工痕をローラバニシング加工によって押し潰して平滑面を得ることを特徴とするベルト式無段変速機用のプーリ製造方法。

【請求項5】

ローラバニシング加工は、前記平滑面の算術平均粗さ(Ra)が0.05μm以下または最大高さ(Rz)が0.5μm以下になるよう施すことを特徴とする請求項4に記載のベルト式無段変速機用のプーリ製造方法。

【請求項1】

樹脂製の接触部を有する複数のエレメントおよび前記複数のエレメントを支持する無終端リングを有するVベルトと、

切削加工または研削加工による加工痕を押し潰して得る平滑なシーブ面を前記接触部に当てて前記Vベルトを挟み込むプーリと、を備えることを特徴とするベルト式無段変速機。

【請求項2】

前記シーブ面の表面粗さは、算術平均粗さ(Ra)が0.05μm以下または最大高さ(Rz)が0.5μm以下であることを特徴とする請求項1に記載のベルト式無段変速機。

【請求項3】

前記シーブ面を覆う無電解ニッケルめっき皮膜を備えることを特徴とする請求項1または2に記載のベルト式無段変速機。

【請求項4】

樹脂製の接触部を有する複数のエレメントおよび前記複数のエレメントを支持する無終端リングを有するVベルトと、シーブ面を前記接触部に当てて前記Vベルトを挟み込むプーリと、を備えるベルト式無段変速機用のプーリ製造方法において、

前記シーブ面を切削または研削し、

前記切削または前記研削の際に前記シーブ面に生じる加工痕をローラバニシング加工によって押し潰して平滑面を得ることを特徴とするベルト式無段変速機用のプーリ製造方法。

【請求項5】

ローラバニシング加工は、前記平滑面の算術平均粗さ(Ra)が0.05μm以下または最大高さ(Rz)が0.5μm以下になるよう施すことを特徴とする請求項4に記載のベルト式無段変速機用のプーリ製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−193772(P2012−193772A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−56966(P2011−56966)

【出願日】平成23年3月15日(2011.3.15)

【出願人】(000002082)スズキ株式会社 (3,196)

【出願人】(000005061)バンドー化学株式会社 (429)

【出願人】(000128175)株式会社エフ・シー・シー (109)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月15日(2011.3.15)

【出願人】(000002082)スズキ株式会社 (3,196)

【出願人】(000005061)バンドー化学株式会社 (429)

【出願人】(000128175)株式会社エフ・シー・シー (109)

【Fターム(参考)】

[ Back to top ]