ベルト端部接合部材及びベルトの端部接合方法

【課題】ゴムベルトの両端部を接合するために剥き出しにしたコードを組み合わせる場合、コードとコードの間に細長いゴムを入れる必要があるので手間が掛かり作業効率が低下し、凹形状を形成する成型精度が低いので品質が不安定であり、未加硫ゴムを用いた穴付き形状としても日限があり部材確保が容易でないばかりか無駄も生じ易い。

【解決手段】ゴムを剥いで露出させたゴムベルト12両端部のコード芯体11を互い違いに入り込ませて両端部を組み合わせ、コード芯体11を両側から、未加硫ゴムからなる接着シート13を介して、合わせ面14aにコード芯体11が入り込む凹部15を形成した加硫ゴム部材14で挟み込んだ後、加硫ゴム部材14を加圧・加熱状態で加硫し、接着シート13によりコード芯体11と加硫ゴム部材14を接着し一体化させてゴムベルト12の両端部を接合する。

【解決手段】ゴムを剥いで露出させたゴムベルト12両端部のコード芯体11を互い違いに入り込ませて両端部を組み合わせ、コード芯体11を両側から、未加硫ゴムからなる接着シート13を介して、合わせ面14aにコード芯体11が入り込む凹部15を形成した加硫ゴム部材14で挟み込んだ後、加硫ゴム部材14を加圧・加熱状態で加硫し、接着シート13によりコード芯体11と加硫ゴム部材14を接着し一体化させてゴムベルト12の両端部を接合する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ベルト端部接合部材及びベルトの端部接合方法に関し、特に、鉱物や土砂等の長距離搬送に使用されるベルトコンベヤに用いられる、スチールコードを芯体としたベルトを接合するベルト端部接合部材及びベルトの端部接合方法に関する。

【背景技術】

【0002】

従来、鉱物や土砂等の長距離搬送に使用されるベルトコンベヤに用いられる、スチール(ST)コードを芯体としたコンベヤベルト(STコードコンベヤベルト)が知られている。このコンベヤベルトは、STコードを芯体として内包したゴムベルトの両端部を接合し、無端リング状、即ち、エンドレス状に形成されて、駆動部と従動部の間に掛け渡されており、一定方向に走行することによって、コンベヤ外周側面(ベルト表面)である搬送面に載置された搬送物(例えば、鉱物や土砂等)を走行方向へと連続的に送り出す。

【0003】

このようなコンベヤベルトを製造する場合、加硫後のゴムベルトをベルトコンベヤ設置現場に運んでゴムベルトの両端部を接合するが、接合方法として、例えば、ベルトコードのゴムを剥いで剥き出しにしたコードを互い違いに組み合わせ、その上から未加硫ゴムを被せて加硫するもの(特許文献1参照)、カレンダーロール等を用いて、予め、未加硫ゴム帯状片にコード径の大きさに合わせた穴形状を形成しておき、その後、加硫するもの(特許文献2参照)、加硫ゴムに、コード径の大きさに合わせた凹形状を形成した未加硫ゴムを組み合わせ、その後、加硫するもの(特許文献3参照)がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭55−30505号

【特許文献2】特表2002−539383号

【特許文献3】欧州特許出願公開第0372510号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のゴムベルトの両端部を接合する接合方法においては、剥き出しにしたコードを組み合わせるものの場合、ゴム量を確保するためにコードとコードの間に細長いゴムを入れる必要があるので、手間が掛かり作業効率が低下することが避けられず、未加硫ゴムに凹形状を形成するものの場合、凹形状を形成する成型作業時に変形が発生し易く成型精度が低いので、品質が不安定であり、また、未加硫ゴムを用いるため、せっかく穴付き形状としても日限があり、日限を越えたものは使用できないので保管に制限があり部材確保が容易でないばかりか無駄も生じ易い。

【0006】

この発明の目的は、コード芯体を内包したゴムベルトの両端部を接合する際に、作業効率の低下を招かず、品質が安定し、日限に伴う部材確保の困難さや無駄が発生しないベルト端部接合部材及びベルトの端部接合方法を提供することである。

【課題を解決するための手段】

【0007】

上記目的を達成するため、この発明に係るベルト端部接合部材は、コード芯体を内包したゴムベルトの両端部を接合する際に用いられ、前記ゴムベルトの端部からゴムを剥いで露出させた両端部の前記コード芯体を互い違いに入り込ませて、前記ゴムベルトの両端部を組み合わせたベルト端部に装着され、装着時、露出させた前記コード芯体を入り込ませる凹部を有し、前記ゴムベルトの両端部接合時、加圧・加熱状態で加硫される加硫ゴム部材と、前記コード芯体と前記加硫ゴム部材の間に配置され、前記ゴムベルトの両端部接合時、前記加硫ゴム部材と共に加圧・加熱状態で加硫され、前記コード芯体と前記加硫ゴム部材を接着し一体化させる未加硫ゴムからなる接着シートを有する。

【0008】

また、この発明に係るベルトの端部接合方法は、コード芯体を内包したゴムベルトの端部からゴムを剥いで露出させた両端部の前記コード芯体を互い違いに入り込ませて、前記ゴムベルトの両端部を組み合わせ、露出させた前記コード芯体を、前記コード芯体の両側から、未加硫ゴムからなる接着シートを介して、対向する合わせ面に前記コード芯体が入り込む凹部を形成した加硫ゴム部材で挟み込んだ後、前記コード芯体を両側から挟み込んだ前記加硫ゴム部材を加圧・加熱状態で加硫し、前記接着シートにより前記コード芯体と前記加硫ゴム部材を接着し一体化させて、前記ゴムベルトの両端部を接合する。

また、この発明の他の態様に係るベルトの端部接合方法は、前記接着シートを、前記加硫ゴム部材に貼り付けている。

【発明の効果】

【0009】

この発明に係るベルト端部接合部材によれば、露出させたコード芯体を互い違いに入り込ませてゴムベルトの両端部を組み合わせたベルト端部に装着され、装着時、コード芯体を入り込ませる凹部を有する加硫ゴム部材と共に、ゴムベルトの両端部接合時、加圧・加熱状態で加硫される、コード芯体と加硫ゴム部材の間に配置された未加硫ゴムからなる接着シートにより、コード芯体と加硫ゴム部材が接着され一体化するので、コード芯体を内包したゴムベルトの両端部を接合する際に、作業効率の低下を招かず、品質が安定し、日限に伴う部材確保の困難さや無駄が発生しない。

【0010】

また、この発明に係るベルトの端部接合方法によれば、ゴムベルトの端部から露出させたコード芯体を互い違いに入り込ませて組み合わせたゴムベルトの両端部を、未加硫ゴムからなる接着シートを介して、コード芯体が入り込む凹部を有する加硫ゴム部材で挟み込んだ後、加硫ゴム部材を加圧・加熱状態で加硫し接合することにより、接着シートによりコード芯体と加硫ゴム部材を接着し一体化させてゴムベルトの両端部を接合しているので、作業効率の低下を招かず、品質が安定し、日限に伴う部材確保の困難さや無駄を発生させることなく、コード芯体を内包したゴムベルトの両端部を接合することができる。

【図面の簡単な説明】

【0011】

【図1】この発明の一実施の形態に係るベルト端部接合部材を用いたベルトの端部接合方法の斜視説明図である。

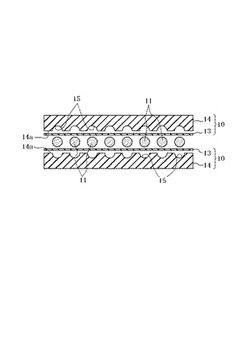

【図2】図1のベルトの端部接合方法においてベルトの端部を接着シートを介して加硫ゴム部材で挟み込んだ状態を示す断面説明図である。

【発明を実施するための形態】

【0012】

以下、この発明を実施するための形態について図面を参照して説明する。

図1は、この発明の一実施の形態に係るベルト端部接合部材を用いたベルトの端部接合方法の斜視説明図であり、図2は、図1のベルトの端部接合方法においてベルトの端部を接着シートを介して加硫ゴム部材で挟み込んだ状態を示す断面説明図である。

図1及び図2に示すように、ベルト端部接合部材10は、例えば、STコードからなるコード芯体11を内包したゴムベルト12の両端部を接合する際に用いられ、ゴムベルト12の両端部を接合して無端リング状、即ち、エンドレス状にすることで、コンベヤベルトを形成することができる。

【0013】

コンベヤベルトは、駆動部と従動部の間に掛け渡されて一定方向に走行することによって、コンベヤ外周側面(ベルト表面)である搬送面に載置された搬送物を走行方向へと連続的に送り出すことにより、搬送物、例えば、鉱物や土砂等の長距離搬送に使用されるものである。

このようなコンベヤベルトを製造する場合、コード芯体11を内部に配置した未加硫ゴムのベルトを加硫して、コード芯体11を内包したゴムベルト12を形成し、加硫後のゴムベルト12を、例えば、大きなスプール等に巻き付けてベルトコンベヤ設置現場に運び、ベルトコンベヤ設置現場でゴムベルト12の両端部を接合する。

【0014】

ゴムベルト12の両端部の接合は、以下に説明する手順で行う。

先ず、ゴムベルト12の両端部からゴムを剥いで内包するコード芯体11を露出させ、両端部から露出させたコード芯体11を互い違いに入り込ませて、ゴムベルト12の両端部を組み合わせる(図1参照)。このとき、コード芯体11は、ゴムベルト12の表(裏)面と略平行に横一列に並んで位置する。

【0015】

次に、ゴムベルト12の両端部の露出させたコード芯体11を、コード芯体11の両側(ゴムベルト12が平置きされている場合、上下方向両側)から、それぞれベルト端部接合部材10により挟み込み、互い違いに入り込ませたコード芯体11の両側に、コード芯体11を覆うように接着シート13を被せ、接着シート13を覆うように加硫ゴム部材14を被せた状態にする(図2参照)。

【0016】

接着シート13は、未加硫ゴムによって、平滑な面からなる、厚みが、例えば、0.5mmの薄いシート状に形成されており、ゴムベルト12の両端部の露出させたコード芯体11組み合わせ部分全域にかかる形状及び大きさを有している。この接着シート13は、コード芯体11を加硫ゴム部材14で挟み込む際に、例えば、ハンドローラ等を用いて、両側の各加硫ゴム部材14の対向面である合わせ面14aに貼り付けておく。

【0017】

加硫ゴム部材14は、コード芯体11を挟み込んで接合した後に一体化するゴムベルト12のベルト本体部のゴム質と、耐カット性や耐磨耗性等において同様のゴム質を有する、加硫済みのゴム部材により形成されており、コード芯体11を挟み込む際に対向する合わせ面14aに、挟み込んだコード芯体11が入り込む凹部15を有している。凹部15は、ゴムベルト12の両端部組み合わせ時のコード芯体11配置状態に対応して略等間隔で並ぶ、コード芯体11断面形状に対応し合わせ面14aに開口する半円形の断面形状を有する溝状に形成されている。

【0018】

また、加硫ゴム部材14は、接着シートとの十分な接着力を確保するため、恰も、バフ掛け等により表面荒らしを行ったように、表面に凸凹を有する構造とする。そのため、例えば、加硫に用いるモールドに凸凹加工を施しておき、加硫後の加硫ゴム部材14に凸凹が形成されるようにし、或いは、凸凹を有する帆布が表面に付着するようにして加硫を行い、加硫後、帆布を剥がすことで加硫ゴム部材14に繊維状の凸凹を得るようにする。

このように、コード芯体11を両側から挟み込む各加硫ゴム部材14は、コード芯体11との間に、未加硫ゴムからなる接着シート13を介在させて、コード芯体11の両側に配置されている(図2参照)。

【0019】

つまり、ベルト端部接合部材10は、ゴムベルト12の端部からゴムを剥いで露出させた両端部のコード芯体11を互い違いに入り込ませて、ゴムベルト12の両端部を組み合わせたベルト端部に装着され、装着時、露出させたコード芯体11を入り込ませる凹部15を有し、ゴムベルト12の両端部接合時、加圧・加熱状態で加硫される加硫ゴム部材14と、コード芯体11と加硫ゴム部材14の間に配置され、ゴムベルト12の両端部接合時、加硫ゴム部材14と共に加圧・加熱状態で加硫され、コード芯体11と加硫ゴム部材14を接着し一体化させる未加硫ゴムからなる接着シート13とを有している。

【0020】

なお、加硫ゴム部材14は、加硫したゴム部材により形成されているが、完全加硫以前の状態、例えば、半加硫状態のゴム部材により形成しても良く、この場合、コード芯体11との間に介在させる接着シート13の厚みを考慮して、コード芯体11の断面径より大きい断面径を有する溝状に形成する。

その後、コード芯体11を両側から挟み込んだ両加硫ゴム部材14,14を、加圧・加熱状態で加硫して、コード芯体11と両加硫ゴム部材14,14を未加硫ゴムからなる接着シート13を接着剤として接着し一体化させ、内包するコード芯体11を露出させたゴムベルト12の両端部を、ベルト両端部以外のベルト本体部と面一状態で、ベルト本体部に一体化させ接合する。これにより、ベルトコンベヤ設置現場において、コンベヤベルトが形成される。

【0021】

このように、上述したベルトの端部接合方法により、コード芯体11に対応する凹部15を有する加硫済みの加硫ゴム部材14と、加硫ゴム部材14に挟み込まれるコード芯体11との間に、未加硫ゴムからなる接着シート13を介在させて、コード芯体11と両加硫ゴム部材14,14を接合し、ベルト両端部を一体的に連結するので、コード芯体11を内包したゴムベルト12の両端部を接合する際に、コードとコードの間に細長いゴムを入れる必要がなく、作業効率の低下を招かないばかりか作業効率を高めることができる上に、品質が安定し、日限に伴う部材確保の困難さや無駄が発生しない。

【0022】

つまり、加硫済みの加硫ゴム部材14を用いることで、凹形状形成に伴う成型寸法の精度を向上と共に品質の安定が可能になり、日限期間の拡大により在庫化が可能になると共に部分仕様も可能になり、コード芯体11の配置ミスの発生を削減することができる。また、未加硫ゴムからなる接着シート13を用いることで、ベルト端部接合を行う際に同様のゴムにより対応することができるので在庫の一元化が可能になり、未加硫ゴムの製造時に特殊な加工も必要としない。

【産業上の利用可能性】

【0023】

この発明によれば、露出させたコード芯体を互い違いに入り込ませてゴムベルトの両端部を組み合わせたベルト端部を接合する際、コード芯体を入り込ませる凹部を有する加硫ゴム部材と共に、ゴムベルトの両端部接合時、加圧・加熱状態で加硫される、コード芯体と加硫ゴム部材の間に配置された未加硫ゴムからなる接着シートにより、コード芯体と加硫ゴム部材が接着され一体化するので、コード芯体を内包したゴムベルトの両端部を接合する際に、生産効率の低下を招かず、品質が安定し、日限に伴う部材確保の困難さや無駄が発生しない。よって、鉱物や土砂等の長距離搬送に使用されるベルトコンベヤに用いられる、スチールコードを芯体としたベルト端部接合部材及びベルトの端部接合方法に最適である。

【符号の説明】

【0024】

10 ベルト端部接合部材

11 コード芯体

12 ゴムベルト

13 接着シート

14 加硫ゴム部材

14a 合わせ面

15 凹部

【技術分野】

【0001】

この発明は、ベルト端部接合部材及びベルトの端部接合方法に関し、特に、鉱物や土砂等の長距離搬送に使用されるベルトコンベヤに用いられる、スチールコードを芯体としたベルトを接合するベルト端部接合部材及びベルトの端部接合方法に関する。

【背景技術】

【0002】

従来、鉱物や土砂等の長距離搬送に使用されるベルトコンベヤに用いられる、スチール(ST)コードを芯体としたコンベヤベルト(STコードコンベヤベルト)が知られている。このコンベヤベルトは、STコードを芯体として内包したゴムベルトの両端部を接合し、無端リング状、即ち、エンドレス状に形成されて、駆動部と従動部の間に掛け渡されており、一定方向に走行することによって、コンベヤ外周側面(ベルト表面)である搬送面に載置された搬送物(例えば、鉱物や土砂等)を走行方向へと連続的に送り出す。

【0003】

このようなコンベヤベルトを製造する場合、加硫後のゴムベルトをベルトコンベヤ設置現場に運んでゴムベルトの両端部を接合するが、接合方法として、例えば、ベルトコードのゴムを剥いで剥き出しにしたコードを互い違いに組み合わせ、その上から未加硫ゴムを被せて加硫するもの(特許文献1参照)、カレンダーロール等を用いて、予め、未加硫ゴム帯状片にコード径の大きさに合わせた穴形状を形成しておき、その後、加硫するもの(特許文献2参照)、加硫ゴムに、コード径の大きさに合わせた凹形状を形成した未加硫ゴムを組み合わせ、その後、加硫するもの(特許文献3参照)がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭55−30505号

【特許文献2】特表2002−539383号

【特許文献3】欧州特許出願公開第0372510号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のゴムベルトの両端部を接合する接合方法においては、剥き出しにしたコードを組み合わせるものの場合、ゴム量を確保するためにコードとコードの間に細長いゴムを入れる必要があるので、手間が掛かり作業効率が低下することが避けられず、未加硫ゴムに凹形状を形成するものの場合、凹形状を形成する成型作業時に変形が発生し易く成型精度が低いので、品質が不安定であり、また、未加硫ゴムを用いるため、せっかく穴付き形状としても日限があり、日限を越えたものは使用できないので保管に制限があり部材確保が容易でないばかりか無駄も生じ易い。

【0006】

この発明の目的は、コード芯体を内包したゴムベルトの両端部を接合する際に、作業効率の低下を招かず、品質が安定し、日限に伴う部材確保の困難さや無駄が発生しないベルト端部接合部材及びベルトの端部接合方法を提供することである。

【課題を解決するための手段】

【0007】

上記目的を達成するため、この発明に係るベルト端部接合部材は、コード芯体を内包したゴムベルトの両端部を接合する際に用いられ、前記ゴムベルトの端部からゴムを剥いで露出させた両端部の前記コード芯体を互い違いに入り込ませて、前記ゴムベルトの両端部を組み合わせたベルト端部に装着され、装着時、露出させた前記コード芯体を入り込ませる凹部を有し、前記ゴムベルトの両端部接合時、加圧・加熱状態で加硫される加硫ゴム部材と、前記コード芯体と前記加硫ゴム部材の間に配置され、前記ゴムベルトの両端部接合時、前記加硫ゴム部材と共に加圧・加熱状態で加硫され、前記コード芯体と前記加硫ゴム部材を接着し一体化させる未加硫ゴムからなる接着シートを有する。

【0008】

また、この発明に係るベルトの端部接合方法は、コード芯体を内包したゴムベルトの端部からゴムを剥いで露出させた両端部の前記コード芯体を互い違いに入り込ませて、前記ゴムベルトの両端部を組み合わせ、露出させた前記コード芯体を、前記コード芯体の両側から、未加硫ゴムからなる接着シートを介して、対向する合わせ面に前記コード芯体が入り込む凹部を形成した加硫ゴム部材で挟み込んだ後、前記コード芯体を両側から挟み込んだ前記加硫ゴム部材を加圧・加熱状態で加硫し、前記接着シートにより前記コード芯体と前記加硫ゴム部材を接着し一体化させて、前記ゴムベルトの両端部を接合する。

また、この発明の他の態様に係るベルトの端部接合方法は、前記接着シートを、前記加硫ゴム部材に貼り付けている。

【発明の効果】

【0009】

この発明に係るベルト端部接合部材によれば、露出させたコード芯体を互い違いに入り込ませてゴムベルトの両端部を組み合わせたベルト端部に装着され、装着時、コード芯体を入り込ませる凹部を有する加硫ゴム部材と共に、ゴムベルトの両端部接合時、加圧・加熱状態で加硫される、コード芯体と加硫ゴム部材の間に配置された未加硫ゴムからなる接着シートにより、コード芯体と加硫ゴム部材が接着され一体化するので、コード芯体を内包したゴムベルトの両端部を接合する際に、作業効率の低下を招かず、品質が安定し、日限に伴う部材確保の困難さや無駄が発生しない。

【0010】

また、この発明に係るベルトの端部接合方法によれば、ゴムベルトの端部から露出させたコード芯体を互い違いに入り込ませて組み合わせたゴムベルトの両端部を、未加硫ゴムからなる接着シートを介して、コード芯体が入り込む凹部を有する加硫ゴム部材で挟み込んだ後、加硫ゴム部材を加圧・加熱状態で加硫し接合することにより、接着シートによりコード芯体と加硫ゴム部材を接着し一体化させてゴムベルトの両端部を接合しているので、作業効率の低下を招かず、品質が安定し、日限に伴う部材確保の困難さや無駄を発生させることなく、コード芯体を内包したゴムベルトの両端部を接合することができる。

【図面の簡単な説明】

【0011】

【図1】この発明の一実施の形態に係るベルト端部接合部材を用いたベルトの端部接合方法の斜視説明図である。

【図2】図1のベルトの端部接合方法においてベルトの端部を接着シートを介して加硫ゴム部材で挟み込んだ状態を示す断面説明図である。

【発明を実施するための形態】

【0012】

以下、この発明を実施するための形態について図面を参照して説明する。

図1は、この発明の一実施の形態に係るベルト端部接合部材を用いたベルトの端部接合方法の斜視説明図であり、図2は、図1のベルトの端部接合方法においてベルトの端部を接着シートを介して加硫ゴム部材で挟み込んだ状態を示す断面説明図である。

図1及び図2に示すように、ベルト端部接合部材10は、例えば、STコードからなるコード芯体11を内包したゴムベルト12の両端部を接合する際に用いられ、ゴムベルト12の両端部を接合して無端リング状、即ち、エンドレス状にすることで、コンベヤベルトを形成することができる。

【0013】

コンベヤベルトは、駆動部と従動部の間に掛け渡されて一定方向に走行することによって、コンベヤ外周側面(ベルト表面)である搬送面に載置された搬送物を走行方向へと連続的に送り出すことにより、搬送物、例えば、鉱物や土砂等の長距離搬送に使用されるものである。

このようなコンベヤベルトを製造する場合、コード芯体11を内部に配置した未加硫ゴムのベルトを加硫して、コード芯体11を内包したゴムベルト12を形成し、加硫後のゴムベルト12を、例えば、大きなスプール等に巻き付けてベルトコンベヤ設置現場に運び、ベルトコンベヤ設置現場でゴムベルト12の両端部を接合する。

【0014】

ゴムベルト12の両端部の接合は、以下に説明する手順で行う。

先ず、ゴムベルト12の両端部からゴムを剥いで内包するコード芯体11を露出させ、両端部から露出させたコード芯体11を互い違いに入り込ませて、ゴムベルト12の両端部を組み合わせる(図1参照)。このとき、コード芯体11は、ゴムベルト12の表(裏)面と略平行に横一列に並んで位置する。

【0015】

次に、ゴムベルト12の両端部の露出させたコード芯体11を、コード芯体11の両側(ゴムベルト12が平置きされている場合、上下方向両側)から、それぞれベルト端部接合部材10により挟み込み、互い違いに入り込ませたコード芯体11の両側に、コード芯体11を覆うように接着シート13を被せ、接着シート13を覆うように加硫ゴム部材14を被せた状態にする(図2参照)。

【0016】

接着シート13は、未加硫ゴムによって、平滑な面からなる、厚みが、例えば、0.5mmの薄いシート状に形成されており、ゴムベルト12の両端部の露出させたコード芯体11組み合わせ部分全域にかかる形状及び大きさを有している。この接着シート13は、コード芯体11を加硫ゴム部材14で挟み込む際に、例えば、ハンドローラ等を用いて、両側の各加硫ゴム部材14の対向面である合わせ面14aに貼り付けておく。

【0017】

加硫ゴム部材14は、コード芯体11を挟み込んで接合した後に一体化するゴムベルト12のベルト本体部のゴム質と、耐カット性や耐磨耗性等において同様のゴム質を有する、加硫済みのゴム部材により形成されており、コード芯体11を挟み込む際に対向する合わせ面14aに、挟み込んだコード芯体11が入り込む凹部15を有している。凹部15は、ゴムベルト12の両端部組み合わせ時のコード芯体11配置状態に対応して略等間隔で並ぶ、コード芯体11断面形状に対応し合わせ面14aに開口する半円形の断面形状を有する溝状に形成されている。

【0018】

また、加硫ゴム部材14は、接着シートとの十分な接着力を確保するため、恰も、バフ掛け等により表面荒らしを行ったように、表面に凸凹を有する構造とする。そのため、例えば、加硫に用いるモールドに凸凹加工を施しておき、加硫後の加硫ゴム部材14に凸凹が形成されるようにし、或いは、凸凹を有する帆布が表面に付着するようにして加硫を行い、加硫後、帆布を剥がすことで加硫ゴム部材14に繊維状の凸凹を得るようにする。

このように、コード芯体11を両側から挟み込む各加硫ゴム部材14は、コード芯体11との間に、未加硫ゴムからなる接着シート13を介在させて、コード芯体11の両側に配置されている(図2参照)。

【0019】

つまり、ベルト端部接合部材10は、ゴムベルト12の端部からゴムを剥いで露出させた両端部のコード芯体11を互い違いに入り込ませて、ゴムベルト12の両端部を組み合わせたベルト端部に装着され、装着時、露出させたコード芯体11を入り込ませる凹部15を有し、ゴムベルト12の両端部接合時、加圧・加熱状態で加硫される加硫ゴム部材14と、コード芯体11と加硫ゴム部材14の間に配置され、ゴムベルト12の両端部接合時、加硫ゴム部材14と共に加圧・加熱状態で加硫され、コード芯体11と加硫ゴム部材14を接着し一体化させる未加硫ゴムからなる接着シート13とを有している。

【0020】

なお、加硫ゴム部材14は、加硫したゴム部材により形成されているが、完全加硫以前の状態、例えば、半加硫状態のゴム部材により形成しても良く、この場合、コード芯体11との間に介在させる接着シート13の厚みを考慮して、コード芯体11の断面径より大きい断面径を有する溝状に形成する。

その後、コード芯体11を両側から挟み込んだ両加硫ゴム部材14,14を、加圧・加熱状態で加硫して、コード芯体11と両加硫ゴム部材14,14を未加硫ゴムからなる接着シート13を接着剤として接着し一体化させ、内包するコード芯体11を露出させたゴムベルト12の両端部を、ベルト両端部以外のベルト本体部と面一状態で、ベルト本体部に一体化させ接合する。これにより、ベルトコンベヤ設置現場において、コンベヤベルトが形成される。

【0021】

このように、上述したベルトの端部接合方法により、コード芯体11に対応する凹部15を有する加硫済みの加硫ゴム部材14と、加硫ゴム部材14に挟み込まれるコード芯体11との間に、未加硫ゴムからなる接着シート13を介在させて、コード芯体11と両加硫ゴム部材14,14を接合し、ベルト両端部を一体的に連結するので、コード芯体11を内包したゴムベルト12の両端部を接合する際に、コードとコードの間に細長いゴムを入れる必要がなく、作業効率の低下を招かないばかりか作業効率を高めることができる上に、品質が安定し、日限に伴う部材確保の困難さや無駄が発生しない。

【0022】

つまり、加硫済みの加硫ゴム部材14を用いることで、凹形状形成に伴う成型寸法の精度を向上と共に品質の安定が可能になり、日限期間の拡大により在庫化が可能になると共に部分仕様も可能になり、コード芯体11の配置ミスの発生を削減することができる。また、未加硫ゴムからなる接着シート13を用いることで、ベルト端部接合を行う際に同様のゴムにより対応することができるので在庫の一元化が可能になり、未加硫ゴムの製造時に特殊な加工も必要としない。

【産業上の利用可能性】

【0023】

この発明によれば、露出させたコード芯体を互い違いに入り込ませてゴムベルトの両端部を組み合わせたベルト端部を接合する際、コード芯体を入り込ませる凹部を有する加硫ゴム部材と共に、ゴムベルトの両端部接合時、加圧・加熱状態で加硫される、コード芯体と加硫ゴム部材の間に配置された未加硫ゴムからなる接着シートにより、コード芯体と加硫ゴム部材が接着され一体化するので、コード芯体を内包したゴムベルトの両端部を接合する際に、生産効率の低下を招かず、品質が安定し、日限に伴う部材確保の困難さや無駄が発生しない。よって、鉱物や土砂等の長距離搬送に使用されるベルトコンベヤに用いられる、スチールコードを芯体としたベルト端部接合部材及びベルトの端部接合方法に最適である。

【符号の説明】

【0024】

10 ベルト端部接合部材

11 コード芯体

12 ゴムベルト

13 接着シート

14 加硫ゴム部材

14a 合わせ面

15 凹部

【特許請求の範囲】

【請求項1】

コード芯体を内包したゴムベルトの両端部を接合する際に用いるベルト端部接合部材であって、

前記ゴムベルトの端部からゴムを剥いで露出させた両端部の前記コード芯体を互い違いに入り込ませて、前記ゴムベルトの両端部を組み合わせたベルト端部に装着され、装着時、露出させた前記コード芯体を入り込ませる凹部を有し、前記ゴムベルトの両端部接合時、加圧・加熱状態で加硫される加硫ゴム部材と、

前記コード芯体と前記加硫ゴム部材の間に配置され、前記ゴムベルトの両端部接合時、前記加硫ゴム部材と共に加圧・加熱状態で加硫され、前記コード芯体と前記加硫ゴム部材を接着し一体化させる未加硫ゴムからなる接着シートと

を有することを特徴とするベルト端部接合部材。

【請求項2】

コード芯体を内包したゴムベルトの両端部を接合するベルトの端部接合方法において、

前記ゴムベルトの端部からゴムを剥いで露出させた両端部の前記コード芯体を互い違いに入り込ませて、前記ゴムベルトの両端部を組み合わせる処理と、

前記両端部を組み合わせる処理の後、露出させた前記コード芯体を、前記コード芯体の両側から、未加硫ゴムからなる接着シートを介して、対向する合わせ面に前記コード芯体を入り込ませる凹部を形成した加硫ゴム部材で挟み込む処理と、

前記加硫ゴム部材で挟み込む処理の後、前記コード芯体を両側から挟み込んだ前記加硫ゴム部材を加圧・加熱状態で加硫し、前記接着シートにより前記コード芯体と前記加硫ゴム部材を接着し一体化させ、前記ゴムベルトの両端部を接合する処理と

を有するベルトの端部接合方法。

【請求項3】

前記接着シートは、前記加硫ゴム部材に貼り付けられていることを特徴とする請求項2に記載のベルトの端部接合方法。

【請求項1】

コード芯体を内包したゴムベルトの両端部を接合する際に用いるベルト端部接合部材であって、

前記ゴムベルトの端部からゴムを剥いで露出させた両端部の前記コード芯体を互い違いに入り込ませて、前記ゴムベルトの両端部を組み合わせたベルト端部に装着され、装着時、露出させた前記コード芯体を入り込ませる凹部を有し、前記ゴムベルトの両端部接合時、加圧・加熱状態で加硫される加硫ゴム部材と、

前記コード芯体と前記加硫ゴム部材の間に配置され、前記ゴムベルトの両端部接合時、前記加硫ゴム部材と共に加圧・加熱状態で加硫され、前記コード芯体と前記加硫ゴム部材を接着し一体化させる未加硫ゴムからなる接着シートと

を有することを特徴とするベルト端部接合部材。

【請求項2】

コード芯体を内包したゴムベルトの両端部を接合するベルトの端部接合方法において、

前記ゴムベルトの端部からゴムを剥いで露出させた両端部の前記コード芯体を互い違いに入り込ませて、前記ゴムベルトの両端部を組み合わせる処理と、

前記両端部を組み合わせる処理の後、露出させた前記コード芯体を、前記コード芯体の両側から、未加硫ゴムからなる接着シートを介して、対向する合わせ面に前記コード芯体を入り込ませる凹部を形成した加硫ゴム部材で挟み込む処理と、

前記加硫ゴム部材で挟み込む処理の後、前記コード芯体を両側から挟み込んだ前記加硫ゴム部材を加圧・加熱状態で加硫し、前記接着シートにより前記コード芯体と前記加硫ゴム部材を接着し一体化させ、前記ゴムベルトの両端部を接合する処理と

を有するベルトの端部接合方法。

【請求項3】

前記接着シートは、前記加硫ゴム部材に貼り付けられていることを特徴とする請求項2に記載のベルトの端部接合方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−163363(P2011−163363A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−23325(P2010−23325)

【出願日】平成22年2月4日(2010.2.4)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月4日(2010.2.4)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]