ベルト補強層素材の形成方法および、空気入りタイヤ

【課題】製品タイヤのベルト補強層の側縁近傍でのセパレーションの発生を防止できる従来のベルト補強層素材の形成方法での、ベルト補強層に大きな肉厚領域ないしは隙間が形成されることによる、ユニフォミティの悪化および、溝底クラックやエア入りの発生その他の問題を解決する。

【解決手段】成型巻芯1上の側縁対応位置Eの一方側と、形成されるベルト補強層素材の幅方向の中央部となる位置との間を巻始端位置Sとし、該巻始端位置Sから、リボン状ストリップ2を、前記幅方向に対し、鋭角側の角度αで傾斜させた姿勢で、前記一方側の側縁対応位置Eに向けて巻き始めるとともに、該一方側の側縁対応位置Eに達したところで、リボン状ストリップ2を、前記幅方向に直交する向きに成型巻芯1の周りに巻回し、しかる後、リボン状ストリップ2を、前記幅方向に対し、前記角度αよりも大きい鋭角側の角度βで逆向きに傾斜させた姿勢で、他方側の側縁対応位置に向けて巻回する。

【解決手段】成型巻芯1上の側縁対応位置Eの一方側と、形成されるベルト補強層素材の幅方向の中央部となる位置との間を巻始端位置Sとし、該巻始端位置Sから、リボン状ストリップ2を、前記幅方向に対し、鋭角側の角度αで傾斜させた姿勢で、前記一方側の側縁対応位置Eに向けて巻き始めるとともに、該一方側の側縁対応位置Eに達したところで、リボン状ストリップ2を、前記幅方向に直交する向きに成型巻芯1の周りに巻回し、しかる後、リボン状ストリップ2を、前記幅方向に対し、前記角度αよりも大きい鋭角側の角度βで逆向きに傾斜させた姿勢で、他方側の側縁対応位置に向けて巻回する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、空気入りタイヤの製造に際し、たとえばベルト・トレッド成型ドラム等の成型巻芯の周りに、コードをゴム被覆してなるリボン状ストリップを、成型巻芯の中心軸線方向に螺旋状に巻回して、ベルト補強層の素材を形成する方法、なかでも、重荷重車両用の空気入りタイヤの製造に用いて好適なベルト補強層素材の形成方法および、空気入りタイヤに関するものであり、とくには、製品タイヤにおける、ベルト補強層の側縁への隣接域でのセパレーションや、その隣接域へのエア入りその他の製造不良の発生を防止するとともに、タイヤのユニフォミティを向上させる技術を提案するものである。

【背景技術】

【0002】

ラジアル構造とすることができるカーカスのクラウン域の外周側に、たとえば、一層以上のベルト層を介して、コードがトレッド周方向に対し5°以下の角度で傾斜して延びるベルト補強層を設けることにより、ベルト補強層のいわゆる「たが効果」をもって、タイヤの負荷転動時の径成長を抑制し、高速耐久性能等を向上させたタイヤは、従来より広く知られている。

【0003】

ここで、ベルト補強層は、タイヤの製造時に、たとえば、ベルト・トレッド成型ドラム上で成形した円筒状のベルト層素材の外周側に、一本以上のコードをゴム被覆してなるリボン状ストリップを、そのドラムの中心軸線方向の一端側から他端側に向けて螺旋状に巻回することにより形成できるが、このようにしてベルト補強層を形成した場合は、製品タイヤのトレッドゴムの内部で、ベルト補強層を構成するコードの切断端が、ベルト補強層の側縁に配置されることになるので、とくに、車両の旋回走行時に、トレッドショルダ側のトレッド接地面領域に大きな接地圧が作用する度に、ベルト補強層の側縁のコード切断端が、トレッドゴム内で大きく繰返し変位することになって、その側縁位置でのゴムの発熱量とも相俟って、ベルト補強層の側縁位置に、ベルト補強層のセパレーションが生じ易くなるうれいがあった。

【0004】

これに対し、特許文献1に記載されているように、ベルト補強層を、本体部と、本体部の両側縁のそれぞれで幅方向に折り返してなる内周側折返し部および外周側折返し部とから構成することが提案されており、かかるベルト補強層では、そのコードの切断端が、ベルト補強層の側縁位置よりトレッド幅方向内側の部分に配置されることになるので、上述したような、ベルト補強層のセパレーションの発生が有効に防止されることになる。

【0005】

ところで従来は、タイヤの製造時に、このような、本体部と折返し部とからなるベルト補強層を形成するには一般に、図6(a)に、ベルト補強層素材の部分展開平面図で例示するように、成型巻芯51上の、形成されるベルト補強層素材の側縁が位置することになる側縁対応位置Eの一方側から、前記ベルト補強層素材の幅方向の内側に所定の間隔をおいた巻始端位置Sより、リボン状ストリップ52を、前記一方側の側縁対応位置Eに向けて、前記幅方向に対し、鋭角側の角度θで傾斜させた姿勢で巻き始めるとともに、その一方側の側縁対応位置Eに達したところで、リボン状ストリップ52を、前記幅方向に直交する向きに成型巻芯51の周りに、たとえば一周させた後、リボン状ストリップ52を、図示しない他方側の側縁対応位置に向けて、同一の鋭角側の角度θで逆向きに傾斜させた姿勢で巻回することにより行われている。

【0006】

しかるに、このような、ベルト補強層素材の形成方法では、製品タイヤにおける、ベルト補強層の側縁位置での所要の径成長抑制機能の確保を目的として、一方側の側縁対応位置Eで、リボン状ストリップ52を隙間なく配設するべく、形成されるベルト補強層素材の幅方向に直交する向きに成型巻芯の周りを一周させることとしているも、このことによって、図6(b)に断面図で誇張して示すように、一方側の側縁対応位置Eに隣接する領域で、成型巻芯51の半径方向に、リボン状ストリップ52が相互に三層重なる部分(図6(a)のハッチング部分)が、周方向に比較的広範に存在することになる結果、製品タイヤのベルト補強層に、部分的に大きな肉厚領域が形成されて、該肉厚領域へのエア入りのおそれがある他、とくに、トレッド踏面に設けた溝が、ベルト補強層の前記肉厚領域に隣接して位置する場合は、大きな剛性段差の存在の故に、タイヤの負荷転動に際して、その溝底にクラックが生じるおそれもあり、しかも、ベルト補強層の局部的な大きな肉厚部分が、製品タイヤのユニフォミティの低下をもたらすという問題があった。

【0007】

従来、かかる問題を解決するため、特許文献2には、「スパイラル補強は、タイヤ赤道面に対してリード角をもって幅方向一端部に向かって巻き付けられるリボン状帯aと、前記リボン状帯aと重ねられ前記リボン状帯aとはタイヤ赤道面に対して反対方向に傾斜すると共にリード角をもって幅方向他端部に向かって巻き付けられるリボン状帯bと、前記リボン状帯aと前記リボン状帯bとの間に設けられクラウン部補強層の幅方向端部にてタイヤ赤道面に沿って巻き付けられるリボン状帯cと、を有し、前記リボン状帯aが前記リボン状帯bと前記リボン状帯cとが交差する領域Aを外れて巻き付けられ、前記リボン状帯bが前記リボン状帯aと前記リボン状帯cとが交差する領域Bを外れて巻き付けられていることを特徴とする空気入りラジアルタイヤ」が提案されている。

そして、この「空気入りラジアルタイヤ」によれば、「クラウン部補強層に、発熱が大きくなる必要以上の多層積層部分がないため、かかる部分からの発熱によるセパレーションが防止され、耐久性が向上する。」としている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭62−251203号公報

【特許文献2】特許第3590081号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、特許文献2に記載された「空気入りラジアルタイヤ」では、「前記リボン状帯aが前記リボン状帯bと前記リボン状帯cとが交差する領域Aを外れて巻き付けられ、前記リボン状帯bが前記リボン状帯aと前記リボン状帯cとが交差する領域Bを外れて巻き付けられている」ことから、「リボン状帯」が三層重なる部分は生じないものの、「リボン状帯」が存在しない隙間が形成されるので、その隙間にエアが封入されるおそれがあり、また、とくに、一層のみのベルト補強層を設ける場合には、前記隙間の存在の故に、ベルト補強層による所望の径成長抑制機能を十分に確保することができないという問題があった。

【0010】

この発明は、従来技術が抱えるこのような問題を解決することを課題とするものであり、それの目的とするところは、ベルト補強層の側縁位置でのセパレーションを有効に防止できる、本体部と折返し部とからなるベルト補強層の素材を形成する方法であって、製品タイヤで、ユニフォミティの悪化をもたらすとともに、エア入りや溝底クラックの発生のおそれのある、ベルト補強層の肉厚領域を十分に小さくするとともに、ベルト補強層への隙間の形成を防止して、たとえ一層のベルト補強層であっても、所期したとおりの径成長抑制機能を発揮することができる、ベルト補強層素材の形成方法および、空気入りタイヤを提供するにある。

【課題を解決するための手段】

【0011】

この発明の、ベルト補強層素材の形成方法は、ベルト・トレッド成型ドラムもしくはハードコア等の成型巻芯の周りに直接的に、または円筒状に成形したベルト層素材等を介して間接的に、少なくとも一本のコードをゴム被覆してなるリボン状ゴムストリップを、成型巻芯の中心軸線方向に螺旋状に巻回して、ベルト補強層素材を形成するに当り、

前記成型巻芯上の、形成されるベルト補強層素材の側縁が位置することになる側縁対応位置の一方側と、該ベルト補強層素材の幅方向の中央部となる位置との間を巻始端位置とし、該巻始端位置から、リボン状ストリップを、前記幅方向に対し、鋭角側の角度αで傾斜させた姿勢で、前記一方側の側縁対応位置に向けて巻き始めるとともに、該一方側の側縁対応位置に達したところで、リボン状ストリップを、前記幅方向に直交する向きに成型巻芯の周りに一周もしくは複数周巻回し、しかる後、リボン状ストリップを、前記幅方向に対し、前記角度αよりも大きい鋭角側の角度βで逆向きに傾斜させた姿勢で、他方側の側縁対応位置に向けて巻回するにある。

【0012】

ここで好ましくは、リボン状ストリップの前記巻始端位置の、前記一方側の側縁対応位置からの、形成されるベルト補強層素材の幅方向での離隔距離L1を、リボン状ストリップの幅以下とする。

なお、「離隔距離L1」は、一方側の側縁対応位置と、巻始端位置でのリボン状ストリップの、その一方側の側縁対応位置側の端縁との間の幅方向距離をいうものとする。

【0013】

ここにおいて、リボン状ストリップの前記巻始端位置の、一方側の側縁対応位置からの、形成されるベルト補強層素材の幅方向での離隔距離L1と、リボン状ストリップが、前記巻始端位置から一方側の側縁対応位置に達するまでの、成型巻芯の周方向の長さL2とが、

L2>L1

の関係を満たすように、リボン状ストリップを巻き始めることが好ましい。

ここでいう「長さL2」は、巻始端位置と、その巻始端位置から一方側の側縁対応位置に向けて巻回されるリボン状ストリップが、一方側の側縁対応位置に達した位置との距離の、成型巻芯の周方向成分を意味する。

【0014】

そして、上述したように、リボン状ストリップを、形成されるベルト補強層素材の幅方向に対し角度βで傾斜させた姿勢で、他方側の側縁対応位置に向けて巻き回した後は、該リボン状ストリップを、前記他方側の側縁対応位置に達したところで、前記幅方向に直交する向きに成型巻芯の周りに一周もしくは複数周巻回するとともに、前記幅方向に対し、前記角度βよりも小さい鋭角側の角度γで逆向きに傾斜させた姿勢で、一方側の側縁対応位置に向けて巻回して、他方側の側縁対応位置と、形成されるベルト補強層素材の幅方向の中央部となる位置との間で巻き終わることが好ましい。

【0015】

また、この発明の空気入りタイヤは、一対のビード部間にトロイダルに延びるカーカスのクラウン域の外周側に、コードをトレッド周方向に対して傾斜させて延在させてなる一層以上のベルト層と、コードをトレッド幅方向に螺旋状に巻回するとともに、本体部および、該本体部の両側縁の少なくとも一方を内周側もしくは外周側に、トレッド幅方向で両側縁からタイヤ赤道線に向けて折り返してなる折返し部からなる一層以上のベルト補強層とを具え、

ベルト補強層の前記本体部を構成するコードを、折返し部を構成するコードと交差する向きに延在させてなるものであって、

折返し部のコードの、トレッド幅方向に対する鋭角側の傾斜角度α1を、本体部のコードの同様の鋭角側の傾斜角度β1よりも小さくしてなるものである。

なおここで、折り返し部のコードの傾斜角度α1は、該折返し部に存在する、トレッド幅方向の最内側のコード端の位置と、そのコード端位置から、トレッド幅方向最外側の位置との間の領域内でのコード傾斜角度を意味する。

【0016】

なお好ましくは、折返し部の、トレッド幅方向の最内側に位置するコードの、該折返し部側のベルト補強層側縁からのトレッド幅方向の距離Dを、10mm〜30mmの範囲内とし、また、前記折返し部に存在する、トレッド幅方向の最内側のコード端の、該折返し部側のベルト補強層側縁からの、トレッド幅方向での離隔距離L3と、コードが、前記コード端から前記ベルト補強層側縁に達するまでの、トレッド周方向の長さL4とが、

L4>L3

の関係を満たすものとする。

【0017】

ところで、前記ベルト補強層は、本体部の両側縁のそれぞれを折り返してなる内周側折返し部および外周側折返し部を有し、内周側折返し部のコードの、トレッド幅方向に対する鋭角側の傾斜角度α1を、本体部のコードの同様の鋭角側の傾斜角度β1よりも小さくするとともに、外周側折返し部のコードの同様の鋭角側の傾斜角度γ1を、本体部のコードの同様の鋭角側の傾斜角度β1よりも小さくすることが好ましい。

【0018】

なおここでいう、「角度」や「長さ」、「距離」は、適応リムに組み付けて規定内圧を充填したタイヤ姿勢での長さ等をいうものとし、この「適応リム」とは、タイヤサイズに応じて下記の規格に規定されたリムをいい、「規定内圧」とは、下記の規格において、最大負荷能力に対応して規定される空気圧をいい、「最大負荷能力」とは、下記の規格でタイヤに負荷されることが許容される最大の質量をいう。

そして、その規格とは、タイヤが生産または使用される地域に有効な産業規格によって決められたものであり、例えば、アメリカ合衆国では、“THE TIRE AND RIM ASSOCIATION INC.のYEAR BOOK”であり、欧州では、“The European Tyre and Rim Technical OrganizationのSTANDARDS MANUAL”であり、日本では日本自動車タイヤ協会の“JATMA YEAR BOOK”である。

【発明の効果】

【0019】

この発明の、ベルト補強層素材の形成方法によれば、巻始端位置から一方側の側縁対応位置に向けてリボン状ストリップを巻き始めるときの、形成されるベルト補強層の幅方向に対する鋭角側の傾斜角度αを、一方側の側縁対応位置から他方側の側縁対応位置に向けて巻回するときの、同様の傾斜角度βよりも小さくしたこと、すなわち、ベルト補強層の折返し部を構成することになるリボン状ストリップの巻始め部分を、ベルト補強層の本体部を構成することになる中間部分に比して、幅方向に大きく傾斜させたことにより、一方側の側縁対応位置に隣接する領域で、リボン状ストリップが他の領域に比して多く積層される領域、たとえば三層に積層される領域が、とくに、成型巻芯の周方向に極めて狭い範囲となるので、そのような三層積層領域の存在に起因して、製品タイヤのベルト補強層に形成される肉厚領域を、そこへのエア入りのおそれがないほどに小さくすることができる。

また、ベルト補強層の前記肉厚領域が小さくなることにより、コードが積層されて構成される肉厚領域とトレッドゴムとの剛性段差の影響もまた小さくなって、たとえば、トレッド踏面に形成した、その肉厚領域に近接する溝の溝底へのクラックの発生を防止できるとともに、ユニフォミティの低下のおそれを取り除くことができる。

【0020】

しかも、リボン状ストリップを、巻始端位置から一方側の側縁対応位置に向けて巻き始めるときの傾斜角度αと、一方側の側縁対応位置から他方側の側縁対応位置に向けて巻回するときの傾斜角度βとの相対関係を、β>αの要件を満たしつつ、それらの傾斜角度α、βの各々を適宜選択することで、リボン状ストリップの前記三層積層領域を狭い範囲としてなお、ベルト補強層素材への、リボン状ストリップが存在しない隙間の形成を防止できるので、従来技術のような、その隙間へのエア入りの発生という問題を回避できることに加えて、たとえベルト補強層を一層だけ設けた場合であっても、その一層のベルト補強層に、所期したとおりの径成長抑制機能を発揮させて、すぐれた高速耐久性能等を確保することが可能となる。

【0021】

ここにおいて、リボン状ストリップの巻始端位置の、一方の側縁対応位置からの幅方向の離隔距離L1を、リボン状ストリップの幅以下としたときは、リボン状ストリップの三層積層領域を十分に狭い範囲としつつ、ベルト補強層素材に前記隙間が形成されるおそれを取り除いて、ベルト補強層素材への隙間の形成に起因するエア入りを効果的に防止することができる。

すなわち、巻始端位置の離隔距離L1を、リボン状ストリップの幅よりも大きいものとした場合は、リボン状ストリップの三層積層領域が周方向にさらに狭い範囲となるものの、リボン状ストリップが存在しない隙間が形成され得るので、その隙間へのエア入りのおそれや、所期したとおりの径成長抑制機能を発揮できなくなるおそれがある。

【0022】

なおここで、巻始端位置の離隔距離L1と、リボン状ストリップが巻始端位置から一方側の側縁対応位置に達するまでの、成型巻芯の周方向の長さL2とが、L2>L1の関係を満たすように、リボン状ストリップを巻き始めるときは、エア入りのおそれのある、ベルト補強層素材への隙間の形成をより有効に防止するとともに、製品タイヤで、たとえベルト補強層が一層の場合であっても、その一層のベルト補強層のたが効果をもって径成長を有効に抑制でき、所望の高速耐久性能等を確保することができる。

これを言い換えれば、L2≦L1とした場合は、リボン状ストリップの巻始め部分が幅方向に傾斜し過ぎることによって、形成されるベルト補強層素材に隙間が生じる場合があるので、その隙間にエアが封入され得ることの他、車両の高速走行時に、当該ベルト補強層によるたが効果を十分に発揮できないおそれがある。

【0023】

ところで、リボン状ストリップの巻終り部分もまた、前述した巻始め部分と同様にして巻回した場合は、他方側の側縁対応位置に隣接する領域に形成される、リボン状ストリップの三層積層領域もまた十分に狭い範囲となるので、製品タイヤで、ベルト補強層の他方側の側縁近傍に存在する肉厚領域も小さくなる結果として、エア入りや溝底クラックの発生をより一層有効に防止できるとともに、ユニフォミティをさらに向上させることができる。

【0024】

そして、この発明の空気入りタイヤによれば、本体部と折返し部とからなるベルト補強層において、折返し部を構成するコードの、トレッド幅方向に対する鋭角側の傾斜角度α1を、本体部を構成するコードの同様の傾斜角度β1よりも小さくしたことにより、先に述べたように、ベルト補強層の側縁近傍に形成される肉厚領域が十分小さいものとなるので、その肉厚領域でのエア入りの発生を防止できるとともに、仮に、トレッド踏面の、前記肉厚領域に近接する部分に溝を設けた場合であっても、剛性段差の存在による、その溝の溝底へのクラックの発生もまた有効に防止することができ、しかも、ベルト補強層の小さな肉厚領域の故に、ユニフォミティが改善されることになる。

【0025】

ここで、折返し部の、トレッド幅方向の最内側に位置するコードの、該折返し部側のベルト補強層側縁からのトレッド幅方向の距離Dを、10mm〜30mmの範囲内としたときは、ベルト補強層に形成される肉厚領域をさらに小さくでき、また、タイヤの製造時に、ベルト補強層素材を形成するに当って、リボン状ストリップが隙間なく巻回されることによって、製品タイヤのベルト補強層へのエア入りの発生を防止することができるとともに、ベルト補強層が、所期したとおりの径成長抑制機能を発揮することになる。

【0026】

またここで、前記折返し部に存在する、トレッド幅方向の最内側のコード端の、ベルト補強層の一方の側縁からの、トレッド幅方向での離隔距離L3と、コードが、そのコード端からベルト補強層の一方の側縁に達するまでの周方向長さL4とが、L4>L3の関係を満たすものとしたときは、タイヤ製造時に、形成されるベルト補強層素材に隙間が生じるおそれをより確実に取り除くことができ、この結果として、エア入りの発生を一層効果的に防止することができる。

【0027】

そしてまた、ベルト補強層が、本体部の両側縁のそれぞれを折り返してなる内周側折返し部および外周側折返し部を有するものとし、内周側折返し部のコードの、トレッド幅方向に対する鋭角側の傾斜角度α1を、本体部のコードの同様の鋭角側の傾斜角度β1よりも小さくするとともに、外周側折返し部のコードの同様の鋭角側の傾斜角度γ1を、本体部のコードの同様の鋭角側の傾斜角度β1よりも小さくしたときは、ベルト補強層の両側縁のそれぞれに隣接するいずれの領域においても、先に述べたような肉厚領域を十分小さくできるので、エア入りの発生および、その肉厚領域に隣接する溝底へのクラックの発生を防止する効果がさらに高まる他、ユニフォミティをより向上させることができる。

【図面の簡単な説明】

【0028】

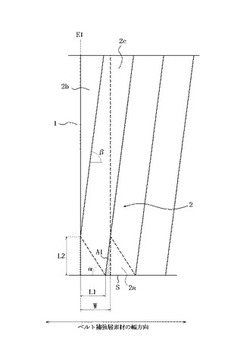

【図1】この発明の、ベルト補強層素材の形成方法の一の実施形態を示す、ベルト補強層素材の部分展開平面図である。

【図2】図1に示す工程に続く、図1と同様の部分展開平面図である。

【図3】図1に示す方法を用いて製造した空気入りタイヤの、トレッド幅方向の部分断面図である。

【図4】図3の空気入りタイヤの要部を拡大して示す幅方向断面図である。

【図5】図3の空気入りタイヤに設けたベルト補強層の他の配設例を概略的に示す幅方向断面図である。

【図6】従来の、ベルト補強層素材の形成方法を示す、ベルト補強層素材の部分展開平面図である。

【発明を実施するための形態】

【0029】

以下に図面を参照しつつ、この発明の実施の形態について説明する。

図に示すところにおいて、1は、ベルト・トレッド成型ドラム等の成型巻芯を示し、また、2は、成型巻芯1に直接的に、または成型巻芯1上に成形した図示しない円筒状のベルト層素材等を介して間接的に巻き回されて、ベルト補強層素材を形成する、一本以上のコードをゴム被覆してなるリボン状ストリップを示す。

【0030】

ここで、リボン状ストリップ2に埋設したコードは、たとえば、初期伸びの大きい、ラング撚りスチールコードやハイエロンゲーションスチールコードと称されるものとすることができる他、製品タイヤにおいてトレッド周方向に対してジグザグ状、クランク状、波形状等の迂曲形態で延在するスチールコードとすることもでき、あるいは、スチールコードに代えて有機繊維コード等とすることもできる。

なおここで、リボン状ストリップ2のコードを、初期伸びの大きいコードとする場合は、リム組みしたタイヤに、JATMA、TRA、ETRTO等の規格のYEAR BOOKその他で規定される最高空気圧を充填した状態で初期伸びがほぼ消失するものとし、また、ジグザグ状等の迂曲形態で延在するコードとする場合は、上記の最高空気圧を充填した状態で迂曲形態がほぼ消失するものとすることが、製品タイヤのベルト補強層に、径成長抑制機能を十分に発揮させる上で好ましい。

【0031】

そして、図示は省略するが、このようなコードの一本または、引き揃え姿勢の複数本を、たとえば、ディッピング処理を施した後に、上下両側から送給される二層の薄い未加硫ゴムシートの間に挟み込んでコードにゴム被覆することで、リボン状ストリップ2を形成することができる。

【0032】

上記の如く形成したリボン状ストリップ2を用いて、ベルト補強層素材を形成するに当っては、はじめに、図1に部分展開平面図で示すように、成型巻芯1上の、形成されるベルト補強層素材の側縁が位置することになる一方側の側縁対応位置E1と、そのベルト補強層素材の幅方向の中央部との間の巻始端位置Sから、一方側の側縁対応位置E1に向けて巻き始める。

ここで、巻始端位置Sから巻き始めたリボン状ストリップ2は、側縁対応位置E1に達するまでは、形成されるベルト補強層素材の幅方向に対して鋭角側の角度αで傾斜させて巻回するものとする。

【0033】

次いで、リボン状ストリップ2が側縁対応位置E1に到達した後は、リボン状ストリップ2を、形成されるベルト補強層の幅方向と直交する向き、すなわち、成型巻芯1の周方向に沿う向きで成型巻芯1の周りに、ここでは一周巻回する。

このように、側縁対応位置E1で、リボン状ストリップを、成型巻芯1の周方向に向けて一周巻回させることにより、製造されるタイヤのベルト補強層が、所定の側縁位置まで隙間なく存在することになるので、製品タイヤの負荷転動時に、ベルト補強層による径成長抑制機能が十分に発揮されて、所望の高速耐久性能を得ることができる。

【0034】

そしてこのとき、リボン状ストリップ2の、巻始端位置Sから側縁対応位置E1へと巻回した巻始め部分2aと、その後に巻回される、成型巻芯1の周方向に沿う向きの周方向巻回部分2bとが一部で重なり合って、一方側の側縁対応位置E1に隣接する、図では下方側の領域で、リボン状ストリップ2が二層積層される領域が形成されることになる。

【0035】

しかる後は、リボン状ストリップ2を、他方側の側縁対応位置に向けて、形成されるベルト補強層素材の幅方向に対し、前記角度αよりも大きい鋭角側の傾斜角度βで、上記の巻始め部分2aとは逆向きに傾斜させた姿勢で複数周巻回させる。

ここにおいて、リボン状ストリップ2の、他方側の側縁対応位置に向けて傾斜角度βで巻回した中間部分2cの一部が、先に述べた二層積層領域にさらに重なって、一方側の側縁対応位置E1に隣接する領域で、図1に示すような三層積層領域A1が形成されることになるが、この発明では、リボン状ストリップ2の、一方側の側縁対応位置E1側に向けて傾斜させて巻回した巻始め部分2aの傾斜角度αを、巻始め部分2aと交差する向きの中間部分2cの傾斜角度βよりも小さくしたことによって、前記三層積層領域A1の形成範囲が、これらを同一の角度とする従来の形成方法に比して狭いものとなることから、その後の生タイヤの加硫工程を経て製造したタイヤで、前記三層積層領域A1の存在に起因して、ベルト補強層に形成される肉厚部分を十分に小さくすることができる。

【0036】

この結果として、製品タイヤにおいて、ベルト補強層の前記肉厚部分でのエア入りの発生を有効に防止できるとともに、主としてコードからなる肉厚部分とトレッドゴムとの間での剛性段差の影響を小として、たとえば、肉厚部分に近接するトレッド踏面部分に設けた溝の溝底へのクラックの発生もまた防止することができ、さらに、従来のものに比して、製品タイヤのユニフォミティを向上させることができる。

【0037】

ここで、製品タイヤで、ベルト補強層に、径成長を有効に抑制するに十分なたが効果を発揮させるため、ベルト補強層の本体部を構成することになる中間部分2cの傾斜角度βは、たとえば、88°<β≦89.6°とすることができる。

一方、製品タイヤのベルト補強層の折返し部を構成することになる巻始め部分2aの傾斜角度αは、たとえば、80°≦α≦88°とすることができる。

【0038】

またここで、リボン状ストリップ2の巻始端位置Sの、一方側の側縁対応位置E1からの、形成されるベルト補強層の幅方向の離隔距離L1、つまり、巻始端位置Sの、側縁対応位置E1側の端縁と、側縁対応位置E1との間の幅方向距離は、たとえば10mm〜30mmとすることができるリボン状ストリップ幅W以下とすることが、形成されるベルト補強層への、リボン状ストリップ2が存在しない隙間の形成を防止できる点で好ましい。

これはすなわち、巻始端位置Sの離隔距離L1を、リボン状ストリップ幅Wよりも大きくした場合は、リボン状ストリップ2の巻始め部分2aの、巻始端位置Sでの、側縁対応位置E1側の端縁が、巻始め部分2aの外周側に巻回される周方向巻回部分2bから、他方の側縁対応位置側に外れて位置することになるので、中間部分2cの傾斜角度βの選択のいかんによっては、巻始端位置Sと周方向巻回部分2bとの間の領域に、リボン状ストリップ2が存在しない隙間が形成されるおそれがある。

また同様に、かかる隙間の形成を防止するとの観点からは、上記の離隔距離L1を、リボン状ストリップ2が巻始端位置Sから一方側の側縁対応位置E1に達するまでの、成型巻芯の周方向の長さL2よりも小さくすることが好ましい。

【0039】

そしてまた、ベルト補強層に形成される肉厚領域を十分に小さくするためには、ベルト補強層素材の形成に際して、成型巻芯1上で巻始端位置Sから巻回されて一方側の側縁対応位置E1に達したリボン状ストリップ2の、前記幅方向に直交する向きへの巻回回数を、成型巻芯1の周りに一周だけとすることが好ましい。

なお、このように、一方側の側縁対応位置E1で、成型巻芯1の周りに一周させるに当っては、リボン状ストリップ2を、成型巻芯1の一周分の長さに正確に整合させて巻回し得ない場合があるので、ここでいう「一周」は、リボン状ストリップ2を、成型巻芯1の周囲に、0.8〜1.2周の範囲内で巻回することを意味し、このような僅かな巻回誤差を含むものとする。

このことは、後述する、他方側の側縁対応位置E2での、リボン状ストリップ2の巻回に際しても同様である。

【0040】

ところで、以上のようにして、リボン状ストリップ2を、幅方向に対し角度βで傾斜させた姿勢で、他方側の側縁対応位置に向けて巻回した後は、図2に示すように、リボン状ストリップ2を、その他方側の側縁対応位置E2に達したところで、ベルト補強層素材の幅方向に直交する向きに成型巻芯1の周りに、たとえば一周巻回するとともに、該幅方向に対し鋭角側の角度γで逆向きに傾斜させた姿勢で、一方側の側縁対応位置E1に向けて巻回して、他方側の側縁対応位置E2と、形成されるベルト補強層素材の幅方向の中央部となる位置との間の巻終端位置Fで巻き終わらせることができ、この場合において好ましくは、前記角度γを、前記角度βよりも小さいものとする。

なお、この傾斜角度γは、先に述べた傾斜角度αと同様に、たとえば、80°≦γ≦88°とすることができる。

【0041】

このことにより、他方側の側縁対応位置E2に隣接する領域に形成される、リボン状ストリップ2の三層積層領域A2もまた、一方側の側縁対応位置E1に隣接する部分の三層積層領域A1と同様に十分に狭い範囲となることから、製造されるタイヤのベルト補強層の、他方側の側縁への隣接域に形成される肉厚部分でのエア入りの発生や、その肉厚部分に近接する溝への溝底クラックの発生を防止できるとともに、タイヤのユニフォミティをさらに向上させることができる。

【0042】

なおここで、巻終端位置Fの、他方側の側縁対応位置E2からの離隔距離もまた、先述した巻始端位置Sの離隔距離L1と同様に、リボン状ストリップの幅W以下とすることが好ましく、また、巻終端位置Fの前記離隔距離は、他方側の側縁対応位置E2から巻回したリボン状ストリップ2が巻終端位置Fに達するまでの、成型巻芯1の周方向の長さよりも小さくすることが好ましい。

【0043】

上記のようにして形成したベルト補強層素材を有する生タイヤを加硫成形することで、図3に例示するような空気入りタイヤを製造することができる。

図示の空気入りタイヤ10は、図示しない一対のビード部間にトロイダルに延びる、一枚以上のカーカスプライからなるカーカス11の外周側に、コードがトレッド周方向に対して傾斜する向きに延びる一層以上、図では計三層のベルト層12、13、14と、コードをトレッド幅方向に螺旋状に巻き回してなる、ここでは一層のベルト補強層15と、それらのベルト層およびベルト補強層の外周側に配設されて、トレッド接地面を形成するトレッドゴム16とを具える。

なおここで、カーカス11はラジアル構造とすることができる。

【0044】

ここで、内周側のベルト層12、13および、外周側のベルト層14はそれぞれ、トレッド周方向に対して、たとえば40°〜70°の角度で傾斜して直線状に延びるコードにて構成することができる。

そしてここでは、カーカス11の外周側に隣接する最内層のベルト層12を、他のベルト層およびベルト補強層のいずれにも比して最も広幅とする一方で、ベルト補強層15の外周側の最外層のベルト層14は最も狭幅とし、また、前記広幅ベルト層12の外周側のベルト層13の側部部分は、外周側に向けて幾分折り曲げた姿勢とした。

【0045】

なお、図に示すところでは、カーカス11の外周側に、二層のベルト層12、13を設けるとともに、それらのベルト層の外周側にベルト補強層15を設け、さらに、ベルト補強層15の外周側にベルト層14を設けるものとしたが、ベルト層およびベルト補強層の配設態様ならびに、ベルト層の層数は、これに限定されるものではないので、たとえば、図示は省略するが、カーカス11の外周側に、一層以上のベルト補強層を設けるとともに、該ベルト補強層の外周側に、一層以上のベルト層を設ける態様とすることも可能である。

【0046】

ここにおいて、先に述べた方法でベルト補強層素材を形成したこのタイヤ10では、ベルト補強層15は、図3に示すように、本体部15aと、本体部15aの両側縁のそれぞれを内周側もしくは外周側に、トレッド幅方向でタイヤ赤道線Cの手前まで折り返してなる内周側折返し部15bおよび外周側折返し部15cとから構成されることになる。

このことによれば、ベルト補強層15を構成するコードの切断端が、ベルト補強層15の側縁位置よりもトレッド幅方向内側の折返し部15b、15c内に位置することになるので、とくに、タイヤ10を装着した車両の旋回走行に際し、トレッド接地面のトレッドショルダ側の領域への大きな接地圧が作用した場合の、コード切断端の変位に起因する、ベルト補強層15のセパレーションの発生を防止することができる。

【0047】

なおここで、上述したような、ベルト補強層素材の形成方法を用いて製造したタイヤ10では、ベルト補強層本体部15aのコードは、内周側折返し部15bおよび外周側折返し部15cのそれぞれのコードに対して交差する向きに延在することになって、その本体部コードの、トレッド幅方向に対する鋭角側の角度β1は、内周側および外周側の折返し部コードの、同様の鋭角側の角度α1およびγ1よりも大きくなる。

これがため、ベルト補強層15の側縁近傍に形成される図示しない肉厚領域が十分に小さいものとなって、その肉厚領域でのエア入りを防止できるとともに、図示のタイヤ10のように、トレッド接地面に設けた、たとえば複数の周溝17a、17b、17c、17dのうち、ベルト補強層15の側縁近傍の肉厚領域に近接する周溝17a、17dの溝底へのクラックの発生を防止することができ、しかも、タイヤ10のユニフォミティが改善されることになる。

【0048】

ここで、ベルト補強層のコードの直径は、たとえば、0.3mm〜1.0mmとすることが、図示の如く一層だけ設けたベルト補強層15による、所望の径成長抑制機能を確保するとの観点から好ましい。

なお、ベルト補強層本体部15aのコードの傾斜角度β1は、たとえば、88°<β1≦89.6°とすることができ、この一方で、内周側および外周側折返し部15b、15cを構成するコードの傾斜角度α1およびγ1はそれぞれ、たとえば、80°≦α1≦88°,80°≦γ1≦88°とすることができる。

【0049】

またここで、ベルト補強層コードを、ベルト補強層15の全幅にわたって隙間なく配設して、ベルト補強層15に、所期したとおりのたが効果を発揮させるためには、図4に拡大図で示すように、折返し部15bの、トレッド幅方向の最内側に位置するコードの、該折返し部側のベルト補強層側縁からのトレッド幅方向の距離Dを、10mm〜30mmの範囲内とすることが好ましい。

なおこのことは、外周側折返し部15cの、トレッド幅方向の最内側に位置するコードについても同様である。

【0050】

ところで、図3に示すところでは、ベルト補強層15を一層だけ設けるものとしたが、ベルト補強層は、三層以上の奇数層設けることもでき、たとえば、ベルト補強層を三層設ける場合は、図5に示すように、図3に示すものと同一のベルト補強層15の内周側もしくは外周側に、本体部25aと、それぞれタイヤ赤道線Cまで延在させてなる内周側および外周側折返し部25b、25cとからなる、二層を一体に形成したベルト補強層25を設けることができる。

【実施例】

【0051】

次に、この発明の、ベルト補強層素材の形成方法を用いて空気入りタイヤを試作し、その性能等を評価したので、以下に説明する。

試作したタイヤのサイズはいずれも285/60R22.5とした。

【0052】

実施例の方法1は、図1に示すようにしてリボン状ストリップを巻回して、ベルト補強層素材を形成する方法とし、形成されたベルト補強層素材を配設した生タイヤを加硫成形して、図3に示す空気入りタイヤを製造した。この実施例方法1では、巻き始め部分の傾斜角度αおよび、巻終り部分の傾斜角度γをともに89.0°とするとともに、中間部分の傾斜角度βを89.6°とし、また、リボン状ストリップが、巻始端位置から一方側の側縁対応位置に達するまでの周方向距離L2を1150mmとした。

実施例の方法2は、傾斜角度αおよびγをともに88.0°とするとともに、前記周方向距離L2を550mmとしたことを除いて、実施例の方法1と同様とした。

従来例の方法は、巻始め部分の傾斜角度および、巻終り部分の傾斜角度を、中間部分の傾斜角度と同じ角度とし、また、リボン状ストリップの巻始端位置の、一方側の側縁対応位置までの周方向距離を2500mmとしたことを除いて、実施例の方法1と同様とした。

【0053】

これらの各方法において、各部材の量と材料の単価から直材費を算出した。これを表1に示す。なお、表1示す直材費は、従来例の方法をコントロールとした指数値であり、それらの指数値は、数値が小さいほど直材費が嵩まないことを表す。

また、上記の方法を用いて製造した各タイヤについて以下の試験等を行ったので、その結果も、いずれも従来例の方法をコントロールとする指数値で表1に示す。

【0054】

(ユニフォミティ試験)

バランスマシンを用いて、タイヤのバランスを測定するとともに、ドラム径1.6mのドラム上にてタイヤを回転数12rpmで回転させて、タイヤとドラム軸に発生する力の変動を測定することにより、各タイヤのユニフォミティを測定した。なおこの試験では、タイヤの周方向で不均一がある場合、タイヤとドラム軸に生じる力が変動することになる。

表1に示す指数値は、数値が大きいほどユニフォミティに優れることを表す。

(生産不良発生率)

各タイヤについて、熟練した技術者による、トレッド幅方向に切断したタイヤ断面の視認その他のフィーリング試験等を行い、製造不良の発生の有無を検査した。なお、表1に示す指数値は、数値が大きいほど製造不良が発生する割合が低いことを表している。

【0055】

(ベルト耐久性試験)

各タイヤを、ドラム径1.7mのドラム上で、タイヤへの負荷荷重および走行速度を時間ごとに変動させて走行させるドラム試験を行い、ベルト補強層の側縁位置でのセパレーションの発生の有無を確認した。表1に示す指数値は、数値が大きいほど、ベルト補強層のセパレーションが生じ難く耐久性に優れることを表す。

(耐偏摩耗性試験)

タイヤを、サイズが8.25のリムに組み付けて、2−D・4(前輪が2輪の1軸で、後輪が駆動複2輪の1軸)の車両に装着し、内圧900kPaおよび、先述したJATMA等の規格に規定される正規荷重の下で、前記車両に所定の距離を走行させ、タイヤのトレッド踏面の偏摩耗を測定した。表1に示す指数値は、数値が大きいほど耐偏摩耗性に優れることを表す。

【0056】

【表1】

【0057】

表1に示すところから明らかなように、実施例の方法1,2で製造したそれぞれのタイヤは、従来例の方法に比して、ユニフォミティ、ベルト耐久性および耐摩耗性がいずれも向上し、また、生産不良発生率も低下しているので、この発明によれば、製品タイヤで、ベルト補強層に形成される肉厚領域を十分に小さくするとともに、ベルト補強層への隙間の形成を有効に防止できることが解かった。

【符号の説明】

【0058】

1 成型巻芯

2 リボン状ストリップ

2a 巻始め部分

2b、2d 周方向巻回部分

2c 中間部分

2e 巻終り部分

10 空気入りタイヤ

11 カーカス

12、13、14 ベルト層

15、25 ベルト補強層

15a、25a 本体部

15b、25b 内周側折返し部

15c、25c 外周側折返し部

16 トレッドゴム

17a、17b、17c、17d 溝

E1、E2 側縁対応位置

S 巻始端位置

F 巻終端位置

A1、A2 リボン状ストリップの三層積層領域

α 巻始め部分の傾斜角度

β 中間部分の傾斜角度

γ 巻終り部分の傾斜角度

L1 離隔距離

L2 周方向長さ

【技術分野】

【0001】

この発明は、空気入りタイヤの製造に際し、たとえばベルト・トレッド成型ドラム等の成型巻芯の周りに、コードをゴム被覆してなるリボン状ストリップを、成型巻芯の中心軸線方向に螺旋状に巻回して、ベルト補強層の素材を形成する方法、なかでも、重荷重車両用の空気入りタイヤの製造に用いて好適なベルト補強層素材の形成方法および、空気入りタイヤに関するものであり、とくには、製品タイヤにおける、ベルト補強層の側縁への隣接域でのセパレーションや、その隣接域へのエア入りその他の製造不良の発生を防止するとともに、タイヤのユニフォミティを向上させる技術を提案するものである。

【背景技術】

【0002】

ラジアル構造とすることができるカーカスのクラウン域の外周側に、たとえば、一層以上のベルト層を介して、コードがトレッド周方向に対し5°以下の角度で傾斜して延びるベルト補強層を設けることにより、ベルト補強層のいわゆる「たが効果」をもって、タイヤの負荷転動時の径成長を抑制し、高速耐久性能等を向上させたタイヤは、従来より広く知られている。

【0003】

ここで、ベルト補強層は、タイヤの製造時に、たとえば、ベルト・トレッド成型ドラム上で成形した円筒状のベルト層素材の外周側に、一本以上のコードをゴム被覆してなるリボン状ストリップを、そのドラムの中心軸線方向の一端側から他端側に向けて螺旋状に巻回することにより形成できるが、このようにしてベルト補強層を形成した場合は、製品タイヤのトレッドゴムの内部で、ベルト補強層を構成するコードの切断端が、ベルト補強層の側縁に配置されることになるので、とくに、車両の旋回走行時に、トレッドショルダ側のトレッド接地面領域に大きな接地圧が作用する度に、ベルト補強層の側縁のコード切断端が、トレッドゴム内で大きく繰返し変位することになって、その側縁位置でのゴムの発熱量とも相俟って、ベルト補強層の側縁位置に、ベルト補強層のセパレーションが生じ易くなるうれいがあった。

【0004】

これに対し、特許文献1に記載されているように、ベルト補強層を、本体部と、本体部の両側縁のそれぞれで幅方向に折り返してなる内周側折返し部および外周側折返し部とから構成することが提案されており、かかるベルト補強層では、そのコードの切断端が、ベルト補強層の側縁位置よりトレッド幅方向内側の部分に配置されることになるので、上述したような、ベルト補強層のセパレーションの発生が有効に防止されることになる。

【0005】

ところで従来は、タイヤの製造時に、このような、本体部と折返し部とからなるベルト補強層を形成するには一般に、図6(a)に、ベルト補強層素材の部分展開平面図で例示するように、成型巻芯51上の、形成されるベルト補強層素材の側縁が位置することになる側縁対応位置Eの一方側から、前記ベルト補強層素材の幅方向の内側に所定の間隔をおいた巻始端位置Sより、リボン状ストリップ52を、前記一方側の側縁対応位置Eに向けて、前記幅方向に対し、鋭角側の角度θで傾斜させた姿勢で巻き始めるとともに、その一方側の側縁対応位置Eに達したところで、リボン状ストリップ52を、前記幅方向に直交する向きに成型巻芯51の周りに、たとえば一周させた後、リボン状ストリップ52を、図示しない他方側の側縁対応位置に向けて、同一の鋭角側の角度θで逆向きに傾斜させた姿勢で巻回することにより行われている。

【0006】

しかるに、このような、ベルト補強層素材の形成方法では、製品タイヤにおける、ベルト補強層の側縁位置での所要の径成長抑制機能の確保を目的として、一方側の側縁対応位置Eで、リボン状ストリップ52を隙間なく配設するべく、形成されるベルト補強層素材の幅方向に直交する向きに成型巻芯の周りを一周させることとしているも、このことによって、図6(b)に断面図で誇張して示すように、一方側の側縁対応位置Eに隣接する領域で、成型巻芯51の半径方向に、リボン状ストリップ52が相互に三層重なる部分(図6(a)のハッチング部分)が、周方向に比較的広範に存在することになる結果、製品タイヤのベルト補強層に、部分的に大きな肉厚領域が形成されて、該肉厚領域へのエア入りのおそれがある他、とくに、トレッド踏面に設けた溝が、ベルト補強層の前記肉厚領域に隣接して位置する場合は、大きな剛性段差の存在の故に、タイヤの負荷転動に際して、その溝底にクラックが生じるおそれもあり、しかも、ベルト補強層の局部的な大きな肉厚部分が、製品タイヤのユニフォミティの低下をもたらすという問題があった。

【0007】

従来、かかる問題を解決するため、特許文献2には、「スパイラル補強は、タイヤ赤道面に対してリード角をもって幅方向一端部に向かって巻き付けられるリボン状帯aと、前記リボン状帯aと重ねられ前記リボン状帯aとはタイヤ赤道面に対して反対方向に傾斜すると共にリード角をもって幅方向他端部に向かって巻き付けられるリボン状帯bと、前記リボン状帯aと前記リボン状帯bとの間に設けられクラウン部補強層の幅方向端部にてタイヤ赤道面に沿って巻き付けられるリボン状帯cと、を有し、前記リボン状帯aが前記リボン状帯bと前記リボン状帯cとが交差する領域Aを外れて巻き付けられ、前記リボン状帯bが前記リボン状帯aと前記リボン状帯cとが交差する領域Bを外れて巻き付けられていることを特徴とする空気入りラジアルタイヤ」が提案されている。

そして、この「空気入りラジアルタイヤ」によれば、「クラウン部補強層に、発熱が大きくなる必要以上の多層積層部分がないため、かかる部分からの発熱によるセパレーションが防止され、耐久性が向上する。」としている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭62−251203号公報

【特許文献2】特許第3590081号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、特許文献2に記載された「空気入りラジアルタイヤ」では、「前記リボン状帯aが前記リボン状帯bと前記リボン状帯cとが交差する領域Aを外れて巻き付けられ、前記リボン状帯bが前記リボン状帯aと前記リボン状帯cとが交差する領域Bを外れて巻き付けられている」ことから、「リボン状帯」が三層重なる部分は生じないものの、「リボン状帯」が存在しない隙間が形成されるので、その隙間にエアが封入されるおそれがあり、また、とくに、一層のみのベルト補強層を設ける場合には、前記隙間の存在の故に、ベルト補強層による所望の径成長抑制機能を十分に確保することができないという問題があった。

【0010】

この発明は、従来技術が抱えるこのような問題を解決することを課題とするものであり、それの目的とするところは、ベルト補強層の側縁位置でのセパレーションを有効に防止できる、本体部と折返し部とからなるベルト補強層の素材を形成する方法であって、製品タイヤで、ユニフォミティの悪化をもたらすとともに、エア入りや溝底クラックの発生のおそれのある、ベルト補強層の肉厚領域を十分に小さくするとともに、ベルト補強層への隙間の形成を防止して、たとえ一層のベルト補強層であっても、所期したとおりの径成長抑制機能を発揮することができる、ベルト補強層素材の形成方法および、空気入りタイヤを提供するにある。

【課題を解決するための手段】

【0011】

この発明の、ベルト補強層素材の形成方法は、ベルト・トレッド成型ドラムもしくはハードコア等の成型巻芯の周りに直接的に、または円筒状に成形したベルト層素材等を介して間接的に、少なくとも一本のコードをゴム被覆してなるリボン状ゴムストリップを、成型巻芯の中心軸線方向に螺旋状に巻回して、ベルト補強層素材を形成するに当り、

前記成型巻芯上の、形成されるベルト補強層素材の側縁が位置することになる側縁対応位置の一方側と、該ベルト補強層素材の幅方向の中央部となる位置との間を巻始端位置とし、該巻始端位置から、リボン状ストリップを、前記幅方向に対し、鋭角側の角度αで傾斜させた姿勢で、前記一方側の側縁対応位置に向けて巻き始めるとともに、該一方側の側縁対応位置に達したところで、リボン状ストリップを、前記幅方向に直交する向きに成型巻芯の周りに一周もしくは複数周巻回し、しかる後、リボン状ストリップを、前記幅方向に対し、前記角度αよりも大きい鋭角側の角度βで逆向きに傾斜させた姿勢で、他方側の側縁対応位置に向けて巻回するにある。

【0012】

ここで好ましくは、リボン状ストリップの前記巻始端位置の、前記一方側の側縁対応位置からの、形成されるベルト補強層素材の幅方向での離隔距離L1を、リボン状ストリップの幅以下とする。

なお、「離隔距離L1」は、一方側の側縁対応位置と、巻始端位置でのリボン状ストリップの、その一方側の側縁対応位置側の端縁との間の幅方向距離をいうものとする。

【0013】

ここにおいて、リボン状ストリップの前記巻始端位置の、一方側の側縁対応位置からの、形成されるベルト補強層素材の幅方向での離隔距離L1と、リボン状ストリップが、前記巻始端位置から一方側の側縁対応位置に達するまでの、成型巻芯の周方向の長さL2とが、

L2>L1

の関係を満たすように、リボン状ストリップを巻き始めることが好ましい。

ここでいう「長さL2」は、巻始端位置と、その巻始端位置から一方側の側縁対応位置に向けて巻回されるリボン状ストリップが、一方側の側縁対応位置に達した位置との距離の、成型巻芯の周方向成分を意味する。

【0014】

そして、上述したように、リボン状ストリップを、形成されるベルト補強層素材の幅方向に対し角度βで傾斜させた姿勢で、他方側の側縁対応位置に向けて巻き回した後は、該リボン状ストリップを、前記他方側の側縁対応位置に達したところで、前記幅方向に直交する向きに成型巻芯の周りに一周もしくは複数周巻回するとともに、前記幅方向に対し、前記角度βよりも小さい鋭角側の角度γで逆向きに傾斜させた姿勢で、一方側の側縁対応位置に向けて巻回して、他方側の側縁対応位置と、形成されるベルト補強層素材の幅方向の中央部となる位置との間で巻き終わることが好ましい。

【0015】

また、この発明の空気入りタイヤは、一対のビード部間にトロイダルに延びるカーカスのクラウン域の外周側に、コードをトレッド周方向に対して傾斜させて延在させてなる一層以上のベルト層と、コードをトレッド幅方向に螺旋状に巻回するとともに、本体部および、該本体部の両側縁の少なくとも一方を内周側もしくは外周側に、トレッド幅方向で両側縁からタイヤ赤道線に向けて折り返してなる折返し部からなる一層以上のベルト補強層とを具え、

ベルト補強層の前記本体部を構成するコードを、折返し部を構成するコードと交差する向きに延在させてなるものであって、

折返し部のコードの、トレッド幅方向に対する鋭角側の傾斜角度α1を、本体部のコードの同様の鋭角側の傾斜角度β1よりも小さくしてなるものである。

なおここで、折り返し部のコードの傾斜角度α1は、該折返し部に存在する、トレッド幅方向の最内側のコード端の位置と、そのコード端位置から、トレッド幅方向最外側の位置との間の領域内でのコード傾斜角度を意味する。

【0016】

なお好ましくは、折返し部の、トレッド幅方向の最内側に位置するコードの、該折返し部側のベルト補強層側縁からのトレッド幅方向の距離Dを、10mm〜30mmの範囲内とし、また、前記折返し部に存在する、トレッド幅方向の最内側のコード端の、該折返し部側のベルト補強層側縁からの、トレッド幅方向での離隔距離L3と、コードが、前記コード端から前記ベルト補強層側縁に達するまでの、トレッド周方向の長さL4とが、

L4>L3

の関係を満たすものとする。

【0017】

ところで、前記ベルト補強層は、本体部の両側縁のそれぞれを折り返してなる内周側折返し部および外周側折返し部を有し、内周側折返し部のコードの、トレッド幅方向に対する鋭角側の傾斜角度α1を、本体部のコードの同様の鋭角側の傾斜角度β1よりも小さくするとともに、外周側折返し部のコードの同様の鋭角側の傾斜角度γ1を、本体部のコードの同様の鋭角側の傾斜角度β1よりも小さくすることが好ましい。

【0018】

なおここでいう、「角度」や「長さ」、「距離」は、適応リムに組み付けて規定内圧を充填したタイヤ姿勢での長さ等をいうものとし、この「適応リム」とは、タイヤサイズに応じて下記の規格に規定されたリムをいい、「規定内圧」とは、下記の規格において、最大負荷能力に対応して規定される空気圧をいい、「最大負荷能力」とは、下記の規格でタイヤに負荷されることが許容される最大の質量をいう。

そして、その規格とは、タイヤが生産または使用される地域に有効な産業規格によって決められたものであり、例えば、アメリカ合衆国では、“THE TIRE AND RIM ASSOCIATION INC.のYEAR BOOK”であり、欧州では、“The European Tyre and Rim Technical OrganizationのSTANDARDS MANUAL”であり、日本では日本自動車タイヤ協会の“JATMA YEAR BOOK”である。

【発明の効果】

【0019】

この発明の、ベルト補強層素材の形成方法によれば、巻始端位置から一方側の側縁対応位置に向けてリボン状ストリップを巻き始めるときの、形成されるベルト補強層の幅方向に対する鋭角側の傾斜角度αを、一方側の側縁対応位置から他方側の側縁対応位置に向けて巻回するときの、同様の傾斜角度βよりも小さくしたこと、すなわち、ベルト補強層の折返し部を構成することになるリボン状ストリップの巻始め部分を、ベルト補強層の本体部を構成することになる中間部分に比して、幅方向に大きく傾斜させたことにより、一方側の側縁対応位置に隣接する領域で、リボン状ストリップが他の領域に比して多く積層される領域、たとえば三層に積層される領域が、とくに、成型巻芯の周方向に極めて狭い範囲となるので、そのような三層積層領域の存在に起因して、製品タイヤのベルト補強層に形成される肉厚領域を、そこへのエア入りのおそれがないほどに小さくすることができる。

また、ベルト補強層の前記肉厚領域が小さくなることにより、コードが積層されて構成される肉厚領域とトレッドゴムとの剛性段差の影響もまた小さくなって、たとえば、トレッド踏面に形成した、その肉厚領域に近接する溝の溝底へのクラックの発生を防止できるとともに、ユニフォミティの低下のおそれを取り除くことができる。

【0020】

しかも、リボン状ストリップを、巻始端位置から一方側の側縁対応位置に向けて巻き始めるときの傾斜角度αと、一方側の側縁対応位置から他方側の側縁対応位置に向けて巻回するときの傾斜角度βとの相対関係を、β>αの要件を満たしつつ、それらの傾斜角度α、βの各々を適宜選択することで、リボン状ストリップの前記三層積層領域を狭い範囲としてなお、ベルト補強層素材への、リボン状ストリップが存在しない隙間の形成を防止できるので、従来技術のような、その隙間へのエア入りの発生という問題を回避できることに加えて、たとえベルト補強層を一層だけ設けた場合であっても、その一層のベルト補強層に、所期したとおりの径成長抑制機能を発揮させて、すぐれた高速耐久性能等を確保することが可能となる。

【0021】

ここにおいて、リボン状ストリップの巻始端位置の、一方の側縁対応位置からの幅方向の離隔距離L1を、リボン状ストリップの幅以下としたときは、リボン状ストリップの三層積層領域を十分に狭い範囲としつつ、ベルト補強層素材に前記隙間が形成されるおそれを取り除いて、ベルト補強層素材への隙間の形成に起因するエア入りを効果的に防止することができる。

すなわち、巻始端位置の離隔距離L1を、リボン状ストリップの幅よりも大きいものとした場合は、リボン状ストリップの三層積層領域が周方向にさらに狭い範囲となるものの、リボン状ストリップが存在しない隙間が形成され得るので、その隙間へのエア入りのおそれや、所期したとおりの径成長抑制機能を発揮できなくなるおそれがある。

【0022】

なおここで、巻始端位置の離隔距離L1と、リボン状ストリップが巻始端位置から一方側の側縁対応位置に達するまでの、成型巻芯の周方向の長さL2とが、L2>L1の関係を満たすように、リボン状ストリップを巻き始めるときは、エア入りのおそれのある、ベルト補強層素材への隙間の形成をより有効に防止するとともに、製品タイヤで、たとえベルト補強層が一層の場合であっても、その一層のベルト補強層のたが効果をもって径成長を有効に抑制でき、所望の高速耐久性能等を確保することができる。

これを言い換えれば、L2≦L1とした場合は、リボン状ストリップの巻始め部分が幅方向に傾斜し過ぎることによって、形成されるベルト補強層素材に隙間が生じる場合があるので、その隙間にエアが封入され得ることの他、車両の高速走行時に、当該ベルト補強層によるたが効果を十分に発揮できないおそれがある。

【0023】

ところで、リボン状ストリップの巻終り部分もまた、前述した巻始め部分と同様にして巻回した場合は、他方側の側縁対応位置に隣接する領域に形成される、リボン状ストリップの三層積層領域もまた十分に狭い範囲となるので、製品タイヤで、ベルト補強層の他方側の側縁近傍に存在する肉厚領域も小さくなる結果として、エア入りや溝底クラックの発生をより一層有効に防止できるとともに、ユニフォミティをさらに向上させることができる。

【0024】

そして、この発明の空気入りタイヤによれば、本体部と折返し部とからなるベルト補強層において、折返し部を構成するコードの、トレッド幅方向に対する鋭角側の傾斜角度α1を、本体部を構成するコードの同様の傾斜角度β1よりも小さくしたことにより、先に述べたように、ベルト補強層の側縁近傍に形成される肉厚領域が十分小さいものとなるので、その肉厚領域でのエア入りの発生を防止できるとともに、仮に、トレッド踏面の、前記肉厚領域に近接する部分に溝を設けた場合であっても、剛性段差の存在による、その溝の溝底へのクラックの発生もまた有効に防止することができ、しかも、ベルト補強層の小さな肉厚領域の故に、ユニフォミティが改善されることになる。

【0025】

ここで、折返し部の、トレッド幅方向の最内側に位置するコードの、該折返し部側のベルト補強層側縁からのトレッド幅方向の距離Dを、10mm〜30mmの範囲内としたときは、ベルト補強層に形成される肉厚領域をさらに小さくでき、また、タイヤの製造時に、ベルト補強層素材を形成するに当って、リボン状ストリップが隙間なく巻回されることによって、製品タイヤのベルト補強層へのエア入りの発生を防止することができるとともに、ベルト補強層が、所期したとおりの径成長抑制機能を発揮することになる。

【0026】

またここで、前記折返し部に存在する、トレッド幅方向の最内側のコード端の、ベルト補強層の一方の側縁からの、トレッド幅方向での離隔距離L3と、コードが、そのコード端からベルト補強層の一方の側縁に達するまでの周方向長さL4とが、L4>L3の関係を満たすものとしたときは、タイヤ製造時に、形成されるベルト補強層素材に隙間が生じるおそれをより確実に取り除くことができ、この結果として、エア入りの発生を一層効果的に防止することができる。

【0027】

そしてまた、ベルト補強層が、本体部の両側縁のそれぞれを折り返してなる内周側折返し部および外周側折返し部を有するものとし、内周側折返し部のコードの、トレッド幅方向に対する鋭角側の傾斜角度α1を、本体部のコードの同様の鋭角側の傾斜角度β1よりも小さくするとともに、外周側折返し部のコードの同様の鋭角側の傾斜角度γ1を、本体部のコードの同様の鋭角側の傾斜角度β1よりも小さくしたときは、ベルト補強層の両側縁のそれぞれに隣接するいずれの領域においても、先に述べたような肉厚領域を十分小さくできるので、エア入りの発生および、その肉厚領域に隣接する溝底へのクラックの発生を防止する効果がさらに高まる他、ユニフォミティをより向上させることができる。

【図面の簡単な説明】

【0028】

【図1】この発明の、ベルト補強層素材の形成方法の一の実施形態を示す、ベルト補強層素材の部分展開平面図である。

【図2】図1に示す工程に続く、図1と同様の部分展開平面図である。

【図3】図1に示す方法を用いて製造した空気入りタイヤの、トレッド幅方向の部分断面図である。

【図4】図3の空気入りタイヤの要部を拡大して示す幅方向断面図である。

【図5】図3の空気入りタイヤに設けたベルト補強層の他の配設例を概略的に示す幅方向断面図である。

【図6】従来の、ベルト補強層素材の形成方法を示す、ベルト補強層素材の部分展開平面図である。

【発明を実施するための形態】

【0029】

以下に図面を参照しつつ、この発明の実施の形態について説明する。

図に示すところにおいて、1は、ベルト・トレッド成型ドラム等の成型巻芯を示し、また、2は、成型巻芯1に直接的に、または成型巻芯1上に成形した図示しない円筒状のベルト層素材等を介して間接的に巻き回されて、ベルト補強層素材を形成する、一本以上のコードをゴム被覆してなるリボン状ストリップを示す。

【0030】

ここで、リボン状ストリップ2に埋設したコードは、たとえば、初期伸びの大きい、ラング撚りスチールコードやハイエロンゲーションスチールコードと称されるものとすることができる他、製品タイヤにおいてトレッド周方向に対してジグザグ状、クランク状、波形状等の迂曲形態で延在するスチールコードとすることもでき、あるいは、スチールコードに代えて有機繊維コード等とすることもできる。

なおここで、リボン状ストリップ2のコードを、初期伸びの大きいコードとする場合は、リム組みしたタイヤに、JATMA、TRA、ETRTO等の規格のYEAR BOOKその他で規定される最高空気圧を充填した状態で初期伸びがほぼ消失するものとし、また、ジグザグ状等の迂曲形態で延在するコードとする場合は、上記の最高空気圧を充填した状態で迂曲形態がほぼ消失するものとすることが、製品タイヤのベルト補強層に、径成長抑制機能を十分に発揮させる上で好ましい。

【0031】

そして、図示は省略するが、このようなコードの一本または、引き揃え姿勢の複数本を、たとえば、ディッピング処理を施した後に、上下両側から送給される二層の薄い未加硫ゴムシートの間に挟み込んでコードにゴム被覆することで、リボン状ストリップ2を形成することができる。

【0032】

上記の如く形成したリボン状ストリップ2を用いて、ベルト補強層素材を形成するに当っては、はじめに、図1に部分展開平面図で示すように、成型巻芯1上の、形成されるベルト補強層素材の側縁が位置することになる一方側の側縁対応位置E1と、そのベルト補強層素材の幅方向の中央部との間の巻始端位置Sから、一方側の側縁対応位置E1に向けて巻き始める。

ここで、巻始端位置Sから巻き始めたリボン状ストリップ2は、側縁対応位置E1に達するまでは、形成されるベルト補強層素材の幅方向に対して鋭角側の角度αで傾斜させて巻回するものとする。

【0033】

次いで、リボン状ストリップ2が側縁対応位置E1に到達した後は、リボン状ストリップ2を、形成されるベルト補強層の幅方向と直交する向き、すなわち、成型巻芯1の周方向に沿う向きで成型巻芯1の周りに、ここでは一周巻回する。

このように、側縁対応位置E1で、リボン状ストリップを、成型巻芯1の周方向に向けて一周巻回させることにより、製造されるタイヤのベルト補強層が、所定の側縁位置まで隙間なく存在することになるので、製品タイヤの負荷転動時に、ベルト補強層による径成長抑制機能が十分に発揮されて、所望の高速耐久性能を得ることができる。

【0034】

そしてこのとき、リボン状ストリップ2の、巻始端位置Sから側縁対応位置E1へと巻回した巻始め部分2aと、その後に巻回される、成型巻芯1の周方向に沿う向きの周方向巻回部分2bとが一部で重なり合って、一方側の側縁対応位置E1に隣接する、図では下方側の領域で、リボン状ストリップ2が二層積層される領域が形成されることになる。

【0035】

しかる後は、リボン状ストリップ2を、他方側の側縁対応位置に向けて、形成されるベルト補強層素材の幅方向に対し、前記角度αよりも大きい鋭角側の傾斜角度βで、上記の巻始め部分2aとは逆向きに傾斜させた姿勢で複数周巻回させる。

ここにおいて、リボン状ストリップ2の、他方側の側縁対応位置に向けて傾斜角度βで巻回した中間部分2cの一部が、先に述べた二層積層領域にさらに重なって、一方側の側縁対応位置E1に隣接する領域で、図1に示すような三層積層領域A1が形成されることになるが、この発明では、リボン状ストリップ2の、一方側の側縁対応位置E1側に向けて傾斜させて巻回した巻始め部分2aの傾斜角度αを、巻始め部分2aと交差する向きの中間部分2cの傾斜角度βよりも小さくしたことによって、前記三層積層領域A1の形成範囲が、これらを同一の角度とする従来の形成方法に比して狭いものとなることから、その後の生タイヤの加硫工程を経て製造したタイヤで、前記三層積層領域A1の存在に起因して、ベルト補強層に形成される肉厚部分を十分に小さくすることができる。

【0036】

この結果として、製品タイヤにおいて、ベルト補強層の前記肉厚部分でのエア入りの発生を有効に防止できるとともに、主としてコードからなる肉厚部分とトレッドゴムとの間での剛性段差の影響を小として、たとえば、肉厚部分に近接するトレッド踏面部分に設けた溝の溝底へのクラックの発生もまた防止することができ、さらに、従来のものに比して、製品タイヤのユニフォミティを向上させることができる。

【0037】

ここで、製品タイヤで、ベルト補強層に、径成長を有効に抑制するに十分なたが効果を発揮させるため、ベルト補強層の本体部を構成することになる中間部分2cの傾斜角度βは、たとえば、88°<β≦89.6°とすることができる。

一方、製品タイヤのベルト補強層の折返し部を構成することになる巻始め部分2aの傾斜角度αは、たとえば、80°≦α≦88°とすることができる。

【0038】

またここで、リボン状ストリップ2の巻始端位置Sの、一方側の側縁対応位置E1からの、形成されるベルト補強層の幅方向の離隔距離L1、つまり、巻始端位置Sの、側縁対応位置E1側の端縁と、側縁対応位置E1との間の幅方向距離は、たとえば10mm〜30mmとすることができるリボン状ストリップ幅W以下とすることが、形成されるベルト補強層への、リボン状ストリップ2が存在しない隙間の形成を防止できる点で好ましい。

これはすなわち、巻始端位置Sの離隔距離L1を、リボン状ストリップ幅Wよりも大きくした場合は、リボン状ストリップ2の巻始め部分2aの、巻始端位置Sでの、側縁対応位置E1側の端縁が、巻始め部分2aの外周側に巻回される周方向巻回部分2bから、他方の側縁対応位置側に外れて位置することになるので、中間部分2cの傾斜角度βの選択のいかんによっては、巻始端位置Sと周方向巻回部分2bとの間の領域に、リボン状ストリップ2が存在しない隙間が形成されるおそれがある。

また同様に、かかる隙間の形成を防止するとの観点からは、上記の離隔距離L1を、リボン状ストリップ2が巻始端位置Sから一方側の側縁対応位置E1に達するまでの、成型巻芯の周方向の長さL2よりも小さくすることが好ましい。

【0039】

そしてまた、ベルト補強層に形成される肉厚領域を十分に小さくするためには、ベルト補強層素材の形成に際して、成型巻芯1上で巻始端位置Sから巻回されて一方側の側縁対応位置E1に達したリボン状ストリップ2の、前記幅方向に直交する向きへの巻回回数を、成型巻芯1の周りに一周だけとすることが好ましい。

なお、このように、一方側の側縁対応位置E1で、成型巻芯1の周りに一周させるに当っては、リボン状ストリップ2を、成型巻芯1の一周分の長さに正確に整合させて巻回し得ない場合があるので、ここでいう「一周」は、リボン状ストリップ2を、成型巻芯1の周囲に、0.8〜1.2周の範囲内で巻回することを意味し、このような僅かな巻回誤差を含むものとする。

このことは、後述する、他方側の側縁対応位置E2での、リボン状ストリップ2の巻回に際しても同様である。

【0040】

ところで、以上のようにして、リボン状ストリップ2を、幅方向に対し角度βで傾斜させた姿勢で、他方側の側縁対応位置に向けて巻回した後は、図2に示すように、リボン状ストリップ2を、その他方側の側縁対応位置E2に達したところで、ベルト補強層素材の幅方向に直交する向きに成型巻芯1の周りに、たとえば一周巻回するとともに、該幅方向に対し鋭角側の角度γで逆向きに傾斜させた姿勢で、一方側の側縁対応位置E1に向けて巻回して、他方側の側縁対応位置E2と、形成されるベルト補強層素材の幅方向の中央部となる位置との間の巻終端位置Fで巻き終わらせることができ、この場合において好ましくは、前記角度γを、前記角度βよりも小さいものとする。

なお、この傾斜角度γは、先に述べた傾斜角度αと同様に、たとえば、80°≦γ≦88°とすることができる。

【0041】

このことにより、他方側の側縁対応位置E2に隣接する領域に形成される、リボン状ストリップ2の三層積層領域A2もまた、一方側の側縁対応位置E1に隣接する部分の三層積層領域A1と同様に十分に狭い範囲となることから、製造されるタイヤのベルト補強層の、他方側の側縁への隣接域に形成される肉厚部分でのエア入りの発生や、その肉厚部分に近接する溝への溝底クラックの発生を防止できるとともに、タイヤのユニフォミティをさらに向上させることができる。

【0042】

なおここで、巻終端位置Fの、他方側の側縁対応位置E2からの離隔距離もまた、先述した巻始端位置Sの離隔距離L1と同様に、リボン状ストリップの幅W以下とすることが好ましく、また、巻終端位置Fの前記離隔距離は、他方側の側縁対応位置E2から巻回したリボン状ストリップ2が巻終端位置Fに達するまでの、成型巻芯1の周方向の長さよりも小さくすることが好ましい。

【0043】

上記のようにして形成したベルト補強層素材を有する生タイヤを加硫成形することで、図3に例示するような空気入りタイヤを製造することができる。

図示の空気入りタイヤ10は、図示しない一対のビード部間にトロイダルに延びる、一枚以上のカーカスプライからなるカーカス11の外周側に、コードがトレッド周方向に対して傾斜する向きに延びる一層以上、図では計三層のベルト層12、13、14と、コードをトレッド幅方向に螺旋状に巻き回してなる、ここでは一層のベルト補強層15と、それらのベルト層およびベルト補強層の外周側に配設されて、トレッド接地面を形成するトレッドゴム16とを具える。

なおここで、カーカス11はラジアル構造とすることができる。

【0044】

ここで、内周側のベルト層12、13および、外周側のベルト層14はそれぞれ、トレッド周方向に対して、たとえば40°〜70°の角度で傾斜して直線状に延びるコードにて構成することができる。

そしてここでは、カーカス11の外周側に隣接する最内層のベルト層12を、他のベルト層およびベルト補強層のいずれにも比して最も広幅とする一方で、ベルト補強層15の外周側の最外層のベルト層14は最も狭幅とし、また、前記広幅ベルト層12の外周側のベルト層13の側部部分は、外周側に向けて幾分折り曲げた姿勢とした。

【0045】

なお、図に示すところでは、カーカス11の外周側に、二層のベルト層12、13を設けるとともに、それらのベルト層の外周側にベルト補強層15を設け、さらに、ベルト補強層15の外周側にベルト層14を設けるものとしたが、ベルト層およびベルト補強層の配設態様ならびに、ベルト層の層数は、これに限定されるものではないので、たとえば、図示は省略するが、カーカス11の外周側に、一層以上のベルト補強層を設けるとともに、該ベルト補強層の外周側に、一層以上のベルト層を設ける態様とすることも可能である。

【0046】

ここにおいて、先に述べた方法でベルト補強層素材を形成したこのタイヤ10では、ベルト補強層15は、図3に示すように、本体部15aと、本体部15aの両側縁のそれぞれを内周側もしくは外周側に、トレッド幅方向でタイヤ赤道線Cの手前まで折り返してなる内周側折返し部15bおよび外周側折返し部15cとから構成されることになる。

このことによれば、ベルト補強層15を構成するコードの切断端が、ベルト補強層15の側縁位置よりもトレッド幅方向内側の折返し部15b、15c内に位置することになるので、とくに、タイヤ10を装着した車両の旋回走行に際し、トレッド接地面のトレッドショルダ側の領域への大きな接地圧が作用した場合の、コード切断端の変位に起因する、ベルト補強層15のセパレーションの発生を防止することができる。

【0047】

なおここで、上述したような、ベルト補強層素材の形成方法を用いて製造したタイヤ10では、ベルト補強層本体部15aのコードは、内周側折返し部15bおよび外周側折返し部15cのそれぞれのコードに対して交差する向きに延在することになって、その本体部コードの、トレッド幅方向に対する鋭角側の角度β1は、内周側および外周側の折返し部コードの、同様の鋭角側の角度α1およびγ1よりも大きくなる。

これがため、ベルト補強層15の側縁近傍に形成される図示しない肉厚領域が十分に小さいものとなって、その肉厚領域でのエア入りを防止できるとともに、図示のタイヤ10のように、トレッド接地面に設けた、たとえば複数の周溝17a、17b、17c、17dのうち、ベルト補強層15の側縁近傍の肉厚領域に近接する周溝17a、17dの溝底へのクラックの発生を防止することができ、しかも、タイヤ10のユニフォミティが改善されることになる。

【0048】

ここで、ベルト補強層のコードの直径は、たとえば、0.3mm〜1.0mmとすることが、図示の如く一層だけ設けたベルト補強層15による、所望の径成長抑制機能を確保するとの観点から好ましい。

なお、ベルト補強層本体部15aのコードの傾斜角度β1は、たとえば、88°<β1≦89.6°とすることができ、この一方で、内周側および外周側折返し部15b、15cを構成するコードの傾斜角度α1およびγ1はそれぞれ、たとえば、80°≦α1≦88°,80°≦γ1≦88°とすることができる。

【0049】

またここで、ベルト補強層コードを、ベルト補強層15の全幅にわたって隙間なく配設して、ベルト補強層15に、所期したとおりのたが効果を発揮させるためには、図4に拡大図で示すように、折返し部15bの、トレッド幅方向の最内側に位置するコードの、該折返し部側のベルト補強層側縁からのトレッド幅方向の距離Dを、10mm〜30mmの範囲内とすることが好ましい。

なおこのことは、外周側折返し部15cの、トレッド幅方向の最内側に位置するコードについても同様である。

【0050】

ところで、図3に示すところでは、ベルト補強層15を一層だけ設けるものとしたが、ベルト補強層は、三層以上の奇数層設けることもでき、たとえば、ベルト補強層を三層設ける場合は、図5に示すように、図3に示すものと同一のベルト補強層15の内周側もしくは外周側に、本体部25aと、それぞれタイヤ赤道線Cまで延在させてなる内周側および外周側折返し部25b、25cとからなる、二層を一体に形成したベルト補強層25を設けることができる。

【実施例】

【0051】

次に、この発明の、ベルト補強層素材の形成方法を用いて空気入りタイヤを試作し、その性能等を評価したので、以下に説明する。

試作したタイヤのサイズはいずれも285/60R22.5とした。

【0052】

実施例の方法1は、図1に示すようにしてリボン状ストリップを巻回して、ベルト補強層素材を形成する方法とし、形成されたベルト補強層素材を配設した生タイヤを加硫成形して、図3に示す空気入りタイヤを製造した。この実施例方法1では、巻き始め部分の傾斜角度αおよび、巻終り部分の傾斜角度γをともに89.0°とするとともに、中間部分の傾斜角度βを89.6°とし、また、リボン状ストリップが、巻始端位置から一方側の側縁対応位置に達するまでの周方向距離L2を1150mmとした。

実施例の方法2は、傾斜角度αおよびγをともに88.0°とするとともに、前記周方向距離L2を550mmとしたことを除いて、実施例の方法1と同様とした。

従来例の方法は、巻始め部分の傾斜角度および、巻終り部分の傾斜角度を、中間部分の傾斜角度と同じ角度とし、また、リボン状ストリップの巻始端位置の、一方側の側縁対応位置までの周方向距離を2500mmとしたことを除いて、実施例の方法1と同様とした。

【0053】

これらの各方法において、各部材の量と材料の単価から直材費を算出した。これを表1に示す。なお、表1示す直材費は、従来例の方法をコントロールとした指数値であり、それらの指数値は、数値が小さいほど直材費が嵩まないことを表す。

また、上記の方法を用いて製造した各タイヤについて以下の試験等を行ったので、その結果も、いずれも従来例の方法をコントロールとする指数値で表1に示す。

【0054】

(ユニフォミティ試験)

バランスマシンを用いて、タイヤのバランスを測定するとともに、ドラム径1.6mのドラム上にてタイヤを回転数12rpmで回転させて、タイヤとドラム軸に発生する力の変動を測定することにより、各タイヤのユニフォミティを測定した。なおこの試験では、タイヤの周方向で不均一がある場合、タイヤとドラム軸に生じる力が変動することになる。

表1に示す指数値は、数値が大きいほどユニフォミティに優れることを表す。

(生産不良発生率)

各タイヤについて、熟練した技術者による、トレッド幅方向に切断したタイヤ断面の視認その他のフィーリング試験等を行い、製造不良の発生の有無を検査した。なお、表1に示す指数値は、数値が大きいほど製造不良が発生する割合が低いことを表している。

【0055】

(ベルト耐久性試験)

各タイヤを、ドラム径1.7mのドラム上で、タイヤへの負荷荷重および走行速度を時間ごとに変動させて走行させるドラム試験を行い、ベルト補強層の側縁位置でのセパレーションの発生の有無を確認した。表1に示す指数値は、数値が大きいほど、ベルト補強層のセパレーションが生じ難く耐久性に優れることを表す。

(耐偏摩耗性試験)

タイヤを、サイズが8.25のリムに組み付けて、2−D・4(前輪が2輪の1軸で、後輪が駆動複2輪の1軸)の車両に装着し、内圧900kPaおよび、先述したJATMA等の規格に規定される正規荷重の下で、前記車両に所定の距離を走行させ、タイヤのトレッド踏面の偏摩耗を測定した。表1に示す指数値は、数値が大きいほど耐偏摩耗性に優れることを表す。

【0056】

【表1】

【0057】

表1に示すところから明らかなように、実施例の方法1,2で製造したそれぞれのタイヤは、従来例の方法に比して、ユニフォミティ、ベルト耐久性および耐摩耗性がいずれも向上し、また、生産不良発生率も低下しているので、この発明によれば、製品タイヤで、ベルト補強層に形成される肉厚領域を十分に小さくするとともに、ベルト補強層への隙間の形成を有効に防止できることが解かった。

【符号の説明】

【0058】

1 成型巻芯

2 リボン状ストリップ

2a 巻始め部分

2b、2d 周方向巻回部分

2c 中間部分

2e 巻終り部分

10 空気入りタイヤ

11 カーカス

12、13、14 ベルト層

15、25 ベルト補強層

15a、25a 本体部

15b、25b 内周側折返し部

15c、25c 外周側折返し部

16 トレッドゴム

17a、17b、17c、17d 溝

E1、E2 側縁対応位置

S 巻始端位置

F 巻終端位置

A1、A2 リボン状ストリップの三層積層領域

α 巻始め部分の傾斜角度

β 中間部分の傾斜角度

γ 巻終り部分の傾斜角度

L1 離隔距離

L2 周方向長さ

【特許請求の範囲】

【請求項1】

成型巻芯の周りに直接的もしくは間接的に、少なくとも一本のコードをゴム被覆してなるリボン状ゴムストリップを、成型巻芯の中心軸線方向に螺旋状に巻回して、ベルト補強層素材を形成するに当り、

前記成型巻芯上の、形成されるベルト補強層素材の側縁が位置することになる側縁対応位置の一方側と、該ベルト補強層素材の幅方向の中央部となる位置との間を巻始端位置とし、該巻始端位置から、リボン状ストリップを、前記幅方向に対し、鋭角側の角度αで傾斜させた姿勢で、前記一方側の側縁対応位置に向けて巻き始めるとともに、該一方側の側縁対応位置に達したところで、リボン状ストリップを、前記幅方向に直交する向きに成型巻芯の周りに巻回し、しかる後、リボン状ストリップを、前記幅方向に対し、前記角度αよりも大きい鋭角側の角度βで逆向きに傾斜させた姿勢で、他方側の側縁対応位置に向けて巻回するベルト補強層素材の形成方法。

【請求項2】

リボン状ストリップの前記巻始端位置の、前記一方側の側縁対応位置からの、形成されるベルト補強層素材の幅方向での離隔距離L1を、リボン状ストリップの幅以下とする請求項1に記載のベルト補強層素材の形成方法。

【請求項3】

リボン状ストリップの前記巻始端位置の、一方側の側縁対応位置からの、形成されるベルト補強層素材の幅方向での離隔距離L1と、リボン状ストリップが、前記巻始端位置から一方側の側縁対応位置に達するまでの、成型巻芯の周方向の長さL2とが、

L2>L1

の関係を満たすように、リボン状ストリップを巻き始める請求項1もしくは2に記載のベルト補強層素材の形成方法。

【請求項4】

リボン状ストリップを、形成されるベルト補強層素材の幅方向に対し角度βで傾斜させた姿勢で、他方側の側縁対応位置に向けて巻き回した後、該リボン状ストリップを、前記他方側の側縁対応位置に達したところで、前記幅方向に直交する向きに成型巻芯の周りに巻回するとともに、前記幅方向に対し、前記角度βよりも小さい鋭角側の角度γで逆向きに傾斜させた姿勢で、一方側の側縁対応位置に向けて巻回して、他方側の側縁対応位置と、形成されるベルト補強層素材の幅方向の中央部となる位置との間で巻き終わる請求項1〜3のいずれかに記載のベルト補強層素材の形成方法。

【請求項5】

一対のビード部間にトロイダルに延びるカーカスのクラウン域の外周側に、コードをトレッド周方向に対して傾斜させて延在させてなる一層以上のベルト層と、コードをトレッド幅方向に螺旋状に巻回するとともに、本体部および、該本体部の両側縁の少なくとも一方を内周側もしくは外周側に、トレッド幅方向で両側縁からタイヤ赤道線に向けて折り返してなる折返し部からなる一層以上のベルト補強層とを具え、

ベルト補強層の前記本体部を構成するコードを、折返し部を構成するコードと交差する向きに延在させてなる空気入りタイヤであって、

折返し部のコードの、トレッド幅方向に対する鋭角側の傾斜角度α1を、本体部のコードの同様の鋭角側の傾斜角度β1よりも小さくしてなる空気入りタイヤ。

【請求項6】

折返し部の、トレッド幅方向の最内側に位置するコードの、該折返し部側のベルト補強層側縁からのトレッド幅方向の距離Dを、10mm〜30mmの範囲内としてなる請求項5に記載の空気入りタイヤ。

【請求項7】

前記折返し部に存在する、トレッド幅方向の最内側のコード端の、該折返し部側のベルト補強層側縁からの、トレッド幅方向での離隔距離L3と、コードが、前記コード端から前記ベルト補強層側縁に達するまでの、トレッド周方向の長さL4とが、

L4>L3

の関係を満たすものとしてなる請求項5もしくは6に記載の空気入りタイヤ。

【請求項8】

前記ベルト補強層が、本体部の両側縁のそれぞれを折り返してなる内周側折返し部および外周側折返し部を有し、

内周側折返し部のコードの、トレッド幅方向に対する鋭角側の傾斜角度α1を、本体部のコードの同様の鋭角側の傾斜角度β1よりも小さくするとともに、外周側折返し部のコードの同様の鋭角側の傾斜角度γ1を、本体部のコードの同様の鋭角側の傾斜角度β1よりも小さくしてなる請求項5〜7のいずれかに記載の空気入りタイヤ。

【請求項1】

成型巻芯の周りに直接的もしくは間接的に、少なくとも一本のコードをゴム被覆してなるリボン状ゴムストリップを、成型巻芯の中心軸線方向に螺旋状に巻回して、ベルト補強層素材を形成するに当り、

前記成型巻芯上の、形成されるベルト補強層素材の側縁が位置することになる側縁対応位置の一方側と、該ベルト補強層素材の幅方向の中央部となる位置との間を巻始端位置とし、該巻始端位置から、リボン状ストリップを、前記幅方向に対し、鋭角側の角度αで傾斜させた姿勢で、前記一方側の側縁対応位置に向けて巻き始めるとともに、該一方側の側縁対応位置に達したところで、リボン状ストリップを、前記幅方向に直交する向きに成型巻芯の周りに巻回し、しかる後、リボン状ストリップを、前記幅方向に対し、前記角度αよりも大きい鋭角側の角度βで逆向きに傾斜させた姿勢で、他方側の側縁対応位置に向けて巻回するベルト補強層素材の形成方法。

【請求項2】

リボン状ストリップの前記巻始端位置の、前記一方側の側縁対応位置からの、形成されるベルト補強層素材の幅方向での離隔距離L1を、リボン状ストリップの幅以下とする請求項1に記載のベルト補強層素材の形成方法。

【請求項3】

リボン状ストリップの前記巻始端位置の、一方側の側縁対応位置からの、形成されるベルト補強層素材の幅方向での離隔距離L1と、リボン状ストリップが、前記巻始端位置から一方側の側縁対応位置に達するまでの、成型巻芯の周方向の長さL2とが、

L2>L1

の関係を満たすように、リボン状ストリップを巻き始める請求項1もしくは2に記載のベルト補強層素材の形成方法。

【請求項4】

リボン状ストリップを、形成されるベルト補強層素材の幅方向に対し角度βで傾斜させた姿勢で、他方側の側縁対応位置に向けて巻き回した後、該リボン状ストリップを、前記他方側の側縁対応位置に達したところで、前記幅方向に直交する向きに成型巻芯の周りに巻回するとともに、前記幅方向に対し、前記角度βよりも小さい鋭角側の角度γで逆向きに傾斜させた姿勢で、一方側の側縁対応位置に向けて巻回して、他方側の側縁対応位置と、形成されるベルト補強層素材の幅方向の中央部となる位置との間で巻き終わる請求項1〜3のいずれかに記載のベルト補強層素材の形成方法。

【請求項5】

一対のビード部間にトロイダルに延びるカーカスのクラウン域の外周側に、コードをトレッド周方向に対して傾斜させて延在させてなる一層以上のベルト層と、コードをトレッド幅方向に螺旋状に巻回するとともに、本体部および、該本体部の両側縁の少なくとも一方を内周側もしくは外周側に、トレッド幅方向で両側縁からタイヤ赤道線に向けて折り返してなる折返し部からなる一層以上のベルト補強層とを具え、

ベルト補強層の前記本体部を構成するコードを、折返し部を構成するコードと交差する向きに延在させてなる空気入りタイヤであって、

折返し部のコードの、トレッド幅方向に対する鋭角側の傾斜角度α1を、本体部のコードの同様の鋭角側の傾斜角度β1よりも小さくしてなる空気入りタイヤ。

【請求項6】

折返し部の、トレッド幅方向の最内側に位置するコードの、該折返し部側のベルト補強層側縁からのトレッド幅方向の距離Dを、10mm〜30mmの範囲内としてなる請求項5に記載の空気入りタイヤ。

【請求項7】

前記折返し部に存在する、トレッド幅方向の最内側のコード端の、該折返し部側のベルト補強層側縁からの、トレッド幅方向での離隔距離L3と、コードが、前記コード端から前記ベルト補強層側縁に達するまでの、トレッド周方向の長さL4とが、

L4>L3

の関係を満たすものとしてなる請求項5もしくは6に記載の空気入りタイヤ。

【請求項8】

前記ベルト補強層が、本体部の両側縁のそれぞれを折り返してなる内周側折返し部および外周側折返し部を有し、

内周側折返し部のコードの、トレッド幅方向に対する鋭角側の傾斜角度α1を、本体部のコードの同様の鋭角側の傾斜角度β1よりも小さくするとともに、外周側折返し部のコードの同様の鋭角側の傾斜角度γ1を、本体部のコードの同様の鋭角側の傾斜角度β1よりも小さくしてなる請求項5〜7のいずれかに記載の空気入りタイヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−99905(P2013−99905A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245929(P2011−245929)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]