ベントパッキン

【課題】 通気性を確保しながら、液密にシール可能なベントパッキンを提供する。

【解決手段】 硬質な樹脂からなる環状のフレーム9Aの軸方向両端側にパッキン部9Bを設け、かつ、フレーム9Aに形成した連通路9Dにフィルタ部9Cを設ける。これにより、フレーム9Aの軸方向両端側に設けられたパッキン部9Bが押し潰されることにより本体部7A及び筐体3に密着するので、液密にシールされる。一方、連通路9Dは硬質樹脂からなるフレーム9Aに設けられているので、仮にベントパッキン9が過度に加圧されても、通気性が損なわれるほどに連通路9Dが潰れることはない。したがって、通気性を確保しながら、液密にシールすることが可能となる。

【解決手段】 硬質な樹脂からなる環状のフレーム9Aの軸方向両端側にパッキン部9Bを設け、かつ、フレーム9Aに形成した連通路9Dにフィルタ部9Cを設ける。これにより、フレーム9Aの軸方向両端側に設けられたパッキン部9Bが押し潰されることにより本体部7A及び筐体3に密着するので、液密にシールされる。一方、連通路9Dは硬質樹脂からなるフレーム9Aに設けられているので、仮にベントパッキン9が過度に加圧されても、通気性が損なわれるほどに連通路9Dが潰れることはない。したがって、通気性を確保しながら、液密にシールすることが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、通気性を確保しながら、液密にシールするためのベントパッキンに関するものである。

【背景技術】

【0002】

例えば、特許文献1に記載の発明では、ネジの頭部と固定部との間に発泡パッキンを介在させた状態でネジを締め込むことにより、ねじ穴を液密にシールしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−112530号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に記載の発明では、ネジの頭部と固定部との間に発泡パッキンを介在させた状態でネジを締め込むので、例えば、ネジの締め込み量が少なく、発泡パッキンを十分に加圧して押し潰すことができない場合には、十分にネジ穴を液密にシールできない。逆に、ネジの締め込み量が過度に大きい場合には、発泡パッキンが完全に潰れてしまうので、通気性を確保することができなくなってしまう。

【0005】

本発明は、上記点に鑑み、通気性を確保しながら、液密にシール可能なベントパッキンを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記目的を達成するために、請求項1に記載の発明では、通気性を確保しながら、液密にシールするための環状のベントパッキンであって、環状に形成されたフレーム(9A)と、フレーム(9A)の軸方向両端面に設けられ、加圧された際に変形するパッキン部(9B)とを備え、フレーム(9A)には、フレーム(9A)の内周側と外周側とを連通させる連通路(9D)が設けられており、さらに、連通路(9D)を含む通気経路には、気体を通過させながら液体の通過を阻止することが可能な微細な通気孔が形成されたフィルタ部(9C)が設けられていることを特徴とする。

【0007】

これにより、請求項1に記載の発明では、フレーム(9A)の軸方向両端側に設けられたパッキン部(9B)が押し潰されることにより液密にシールされる。一方、連通路(9D)はフレーム(9A)に設けられているので、仮にベントパッキンが過度に加圧されても、通気性が損なわれるほどに連通路(9D)が潰れることはない。したがって、通気性を確保しながら、液密にシールすることが可能となる。

【0008】

なお、請求項1に記載の発明は、請求項2に記載の発明のごとく、フィルタ部(9C)により連通路(9D)が閉塞されている構成とすることが望ましい。

ところで仮に、連通路(9D)が開放されたままの状態であると、ベントパッキンを組み付ける前に連通路(9D)に異物が侵入し、作業者が、連通路(9D)に異物が蓄積していることを知らないでそのままベントパッキンを組み付けると、十分な通気性を確保することができないおそれがある。

【0009】

これに対して、請求項3に記載の発明では、連通路(9D)にフィルタ部(9C)を構成する樹脂材が充填されていることを特徴としているので、連通路(9D)に異物が侵入してしまうことがなく、確実に通気性を確保することができる。

【0010】

また、請求項4に記載の発明では、パッキン部(9B)及びフィルタ部(9C)は、フレーム(9A)が成形用キャビティ内に配置された状態で同一の樹脂にて一体成形されたことを特徴とする。

【0011】

これにより、フレーム(9A)、パッキン部(9B)及びフィルタ部(9C)を容易に一体化することができるので、フレーム(9A)とパッキン部(9B)及びフィルタ部(9C)とを接着剤等にて接合する必要がなく、製造工数の低減を図ることができる。

【0012】

また、特に、フィルタ部(9C)を接着剤にてフレーム(9A)に接合すると、フィルタ部(9C)の表面に塗布等された接着剤が膜状となり、通気性が阻害されるおそれがある。

【0013】

これに対して、請求項4に記載の発明では、いわゆるインサート成形によりフレーム(9A)とフィルタ部(9C)とを一体化するので、通気性を阻害する膜状の部材が形成されることはなく、確実に通気性を確保することができる。

【0014】

請求項5に記載の発明では、筐体(3)に設けられた穴部(3A)に装着され、ケーブル(5)を保持するケーブルグランド(7)と、請求項1ないし4のいずれか1項に記載のベントパッキン(9)と、フレーム(9A)の内周側に設けられ、ケーブルグランド(7)に設けられた通気穴(7J)の位置に対して連通路(9D)の位置を一致させるための位置決め部(9F)とを備えることを特徴とする。

【0015】

これにより、請求項5に記載の発明では、確実に通気性を確保しながら、液密にシールすることができる。

因みに、上記各手段等の括弧内の符号は、後述する実施形態に記載の具体的手段等との対応関係を示す一例であり、本発明は上記各手段等の括弧内の符号に示された具体的手段等に限定されるものではない。

【図面の簡単な説明】

【0016】

【図1】ケーブルクランプ1の使用状態を示す図である。

【図2】図1の断面図である。

【図3】ケーブルクランプ1の分解斜視図である。

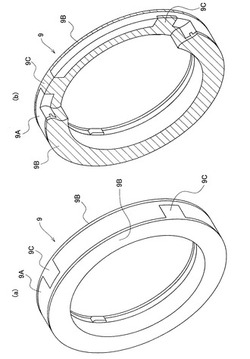

【図4】(a)は本発明の実施形態に係るベントパッキン9の斜視図であり、(b)は本発明の実施形態に係るベントパッキン9の一部断面図である。

【図5】(a)は本発明の実施形態に係るベントパッキン9の正面図であり、(b)は図5(a)の右側面図であり、(c)は図5(a)のA−A断面図である。

【図6】(a)は本発明の実施形態に係るフレーム9Aの正面図であり、(b)は図6(a)の斜視図である。

【発明を実施するための形態】

【0017】

本実施形態は、ケーブルを保持するためのケーブルクランプ用のベントパッキンに本願発明を適用したものである。

ところで、筐体自体は気密性が高い場合には、筐体内の温度変化により筐体内外の圧力差が大きくなってしまうため、通常、通気バルブを設けて筐体内外の圧力差が大きくなってしまうことを抑制している。これに対して、本実施形態に係るケーブルクランプでは、本発明に係るベントパッキンを用いることにより、通気性を確保して筐体内外の圧力差が大きくなってしまうことを抑制しつつ、液密性も確保している。

【0018】

以下に本発明の実施形態を図面と共に説明する。

1.ケーブルクランプ1の構成

ケーブルクランプ1は、図1に示すように、筐体3の隔壁に設けられた筐体内外を貫通する貫通穴3A(図2参照)に嵌め込まれた状態で筐体3に組み付けられており、このケーブルクランプ1により、電気ケーブル等のケーブル5が保持される。

【0019】

また、ケーブルクランプ1は、図3に示すように、ケーブル5を挟持するように保持するケーブルグランド部7、ベントパッキン9、及びケーブルグランド部7(ケーブルクランプ1)を筐体3に組み付け固定するための取付ナット11等から構成されている。

【0020】

そして、ケーブルグランド部7は、ケーブル5が挿入される挿入穴7aが設けられた本体部7Aを有しており、この本体部7A(挿入穴7a)には、ケーブル5を挟持するためのクランプ機構7C(図2参照)が挿入されている。

【0021】

クランプ機構7Cは、図2に示すように、ゴム等の軟質な樹脂にて構成され、かつ、ケーブル5が挿入される円筒状の本体パッキン7D、本体パッキン7Dの外周側に覆うようにして本体パッキン7Dをケーブル5に押し付ける円筒状の固定爪7E、及び本体部7Aに設けられた雄ネジ部に締め込まれるナットキャップ7F等から構成されている。

【0022】

そして、固定爪7Eの軸方向端部のうちナットキャップ7F側には、軸方向に沿って本体部7A側に延びる複数本のスリット(切り欠き部)7Gが全周に亘って同一間隔で設けられており、固定爪7Eの軸方向端部のうちナットキャップ7F側の外形寸法は、固定爪7Eの軸方向端部のうち本体部7A側の外形寸法に比べて大きくなっている。

【0023】

このため、ナットキャップ7Fを本体部7Aに締め込んでいくと、固定爪7Eの軸方向端部のうちナットキャップ7F側(以下、この部位を爪部という。)が内方側に変位し、本体パッキン7Dをケーブル5側に押圧するので、本体パッキン7D及び爪部が窄まるように弾性変形してケーブル5を挟持する。

【0024】

また、取付ナット11が組み付けれる円筒状の雄ねじ部7Hには、本体部7A(ケーブルクランプ1)の内外を連通させる通気穴7Jが設けられており、この通気穴7J及びベントパッキン9を介して筐体3の内側と外側とを連通させている。

【0025】

2.ベントパッキンの構造

ベントパッキン9は、図4及び図5に示すように、硬質な樹脂にて成形された環状のフレーム9A、加圧された際に変形するパッキン部9B、及び微細な通気孔が形成されたフィルタ部9C等から構成されている。

【0026】

なお、硬質な樹脂とは、例えばPP、PC、PA、ABS又はPBT等である。また、微細な通気孔とは、気体を通過させながら液体の通過を阻止することが可能な程度の孔をいい、例えば、熱可塑性エラストマーやゴム等の軟質樹脂材にてフィルタ部9Cを構成すれば、微細な通気孔を有するフィルタ部9Cを得ることができる。

【0027】

そして、フレーム9Aは、図6に示すように、フレーム9Aの内周側と外周側とを連通させるように径方向に貫通する複数の連通路9Dが設けられており、これらの連通路9Dには、フィルタ部9Cを構成すべく、上記の樹脂材が充填されている。

【0028】

このため、連通路9Dはフィルタ部9Cにより閉塞され、かつ、連通路9Dを含むフレーム9Aの内周側から外周側に至る通気経路には、フィルタ部9Cが設けられていることとなる。

【0029】

また、パッキン部9Bは、図5(特に、図5(b))に示すように、フレーム9Aの軸方向両端面に設けられており、これらのパッキン部9B及びフィルタ部9Cは、同一の樹脂材にて一体成形されている。

【0030】

すなわち、本実施形態に係るベントパッキン9は、既に成形されたフレーム9Aを、ベントパッキン9の成形用のキャビティ内に配置した状態で、フィルタ部9C及びパッキン部9Bを構成する樹脂材をキャビティ内に射出することにより、フィルタ部9C及びパッキン部9Bを一体成形しながら、フィルタ部9C及びパッキン部9Bとフレーム9Aとを一体化したものである。

【0031】

なお、本実施形態に係るベントパッキン9用の型割面は、ベントパッキン9の軸方向と直交する面と一致するように設定され、かつ、キャビティへ樹脂を射出するための射出口が軸方向一端側のみに設けられているので、図6に示すように、軸方向一端側からキャビティ内に射出された樹脂を軸方向他端側まで導くための導入口9Eが設けられている。

【0032】

このため、軸方向一端側(例えば、図5(c)の左側)からキャビティ内に射出された樹脂は、フレーム9Aの軸方向一端側にパッキン部9Bを形成しながら、導入口9Eを経由して軸方向他端側(例えば、図5(c)の右側)まで導かれ、軸方向他端側にパッキン部9Bを形成し、フレーム9Aを覆うようにしてフレーム9Aに固着する。

【0033】

また、フレーム9Aの内周側には、図6に示すように、ベントパッキン9を本体部7Aの雄ねじ部7Hに装着した際に、雄ねじ部7Hに設けられた位置決め溝部7K(図3参照)に嵌り込む位置決め突起部9Fが設けられており、この位置決め突起部9Fが位置決め溝部7Kに嵌り込むことにより、図2に示すように、通気穴7Jの位置に対して連通路9Dの位置が一致するようにベントパッキン9の位置が決められる。

【0034】

3.本実施形態に係るベントパッキンの特徴

本実施形態では、フレーム9Aの軸方向両端側に設けられたパッキン部9Bが押し潰されることにより本体部7A及び筐体3に密着するので、液密にシールされる。一方、連通路9Dは硬質樹脂からなるフレーム9Aに設けられているので、仮にベントパッキン9が過度に加圧されても、通気性が損なわれるほどに連通路9Dが潰れることはない。したがって、通気性を確保しながら、液密にシールすることが可能となる。

【0035】

ところで仮に、連通路9Dが開放されたままの状態であると、ベントパッキン9を組み付ける前に連通路9Dに異物が侵入し、作業者が、連通路9Dに異物が蓄積していることを知らないでそのままベントパッキン9を組み付けると、十分な通気性を確保することができないおそれがある。

【0036】

これに対して、本実施形態では、連通路9Dにフィルタ部9Cを構成する樹脂材が充填されているので、連通路9Dに異物が侵入してしまうことがなく、確実に通気性を確保することができる。

【0037】

また、本実施形態では、パッキン部9B及びフィルタ部9Cは、フレーム9Aがキャビティ内に配置された状態で同一の樹脂にて一体成形されているので、フレーム9A、パッキン部9B及びフィルタ部9Cを容易に一体化することができる。したがって、フレーム9Aとパッキン部9B及びフィルタ部9Cとを接着剤等にて接合する必要がないので、製造工数の低減を図ることができる。

【0038】

また、特に、フィルタ部9Cを接着剤にてフレーム9Aに接合すると、フィルタ部9Cの表面に塗布等された接着剤が膜状となり、通気性が阻害されるおそれがあるが、本実施形態では、いわゆるインサート成形によりフレーム9Aとフィルタ部9Cとを一体化するので、通気性を阻害する膜状の部材が形成されることはなく、確実に通気性を確保することができる。

【0039】

また、本実施形態では、本体部7Aに設けられた通気穴7Jの位置に対して連通路9Dの位置を一致させるための位置決め突起部9Fが設けられているので確実に通気性を確保しながら、液密にシールすることができる。

【0040】

(その他の実施形態)

上述の実施形態では、本発明に係るベントパッキン9をケーブルクランプ1に適用したが、本発明の適用はこれに限定されるものではない。

【0041】

また、上述の実施形態では、連通路9Dがフレーム9Aを径方向に貫通する貫通穴であったが、本発明はこれに限定されるものではなく、例えば、軸方向が開放された溝により連通路9Dを構成する、又は連通路9Dを径方向に対して傾斜した方向に延びる形状としてもよい。

【0042】

また、上述の実施形態では、パッキン部9B及びフィルタ部9Cを同一の樹脂にて構成するとともに、インサート成形法によりフレーム9A、パッキン部9B及びフィルタ部9Cを一体化したが、本発明はこれに限定されるものではなく、例えば2色成形法により全てを同時に一体成形する、又はフレーム9A、パッキン部9B及びフィルタ部9Cを別々に成形後、ネジや接着により組み付けてもよい。

【0043】

また、本発明は、特許請求の範囲に記載された発明の趣旨に合致するものであればよく、上述の実施形態に限定されるものではない。

【符号の説明】

【0044】

1…ケーブルクランプ、3…筐体、3A…貫通穴、5…ケーブル、

7…ケーブルグランド部、7A…本体部、7C…クランプ機構、

7D…本体パッキン、7E…固定爪、7F…ナットキャップ、7H…雄ねじ部、

7J…通気穴、7K…位置決め溝部、7a…挿入穴、9…ベントパッキン、

9A…フレーム、9B…パッキン部、9C…フィルタ部、9D…連通路、

9E…導入口、9F…位置決め突起部、11…取付ナット。

【技術分野】

【0001】

本発明は、通気性を確保しながら、液密にシールするためのベントパッキンに関するものである。

【背景技術】

【0002】

例えば、特許文献1に記載の発明では、ネジの頭部と固定部との間に発泡パッキンを介在させた状態でネジを締め込むことにより、ねじ穴を液密にシールしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−112530号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に記載の発明では、ネジの頭部と固定部との間に発泡パッキンを介在させた状態でネジを締め込むので、例えば、ネジの締め込み量が少なく、発泡パッキンを十分に加圧して押し潰すことができない場合には、十分にネジ穴を液密にシールできない。逆に、ネジの締め込み量が過度に大きい場合には、発泡パッキンが完全に潰れてしまうので、通気性を確保することができなくなってしまう。

【0005】

本発明は、上記点に鑑み、通気性を確保しながら、液密にシール可能なベントパッキンを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記目的を達成するために、請求項1に記載の発明では、通気性を確保しながら、液密にシールするための環状のベントパッキンであって、環状に形成されたフレーム(9A)と、フレーム(9A)の軸方向両端面に設けられ、加圧された際に変形するパッキン部(9B)とを備え、フレーム(9A)には、フレーム(9A)の内周側と外周側とを連通させる連通路(9D)が設けられており、さらに、連通路(9D)を含む通気経路には、気体を通過させながら液体の通過を阻止することが可能な微細な通気孔が形成されたフィルタ部(9C)が設けられていることを特徴とする。

【0007】

これにより、請求項1に記載の発明では、フレーム(9A)の軸方向両端側に設けられたパッキン部(9B)が押し潰されることにより液密にシールされる。一方、連通路(9D)はフレーム(9A)に設けられているので、仮にベントパッキンが過度に加圧されても、通気性が損なわれるほどに連通路(9D)が潰れることはない。したがって、通気性を確保しながら、液密にシールすることが可能となる。

【0008】

なお、請求項1に記載の発明は、請求項2に記載の発明のごとく、フィルタ部(9C)により連通路(9D)が閉塞されている構成とすることが望ましい。

ところで仮に、連通路(9D)が開放されたままの状態であると、ベントパッキンを組み付ける前に連通路(9D)に異物が侵入し、作業者が、連通路(9D)に異物が蓄積していることを知らないでそのままベントパッキンを組み付けると、十分な通気性を確保することができないおそれがある。

【0009】

これに対して、請求項3に記載の発明では、連通路(9D)にフィルタ部(9C)を構成する樹脂材が充填されていることを特徴としているので、連通路(9D)に異物が侵入してしまうことがなく、確実に通気性を確保することができる。

【0010】

また、請求項4に記載の発明では、パッキン部(9B)及びフィルタ部(9C)は、フレーム(9A)が成形用キャビティ内に配置された状態で同一の樹脂にて一体成形されたことを特徴とする。

【0011】

これにより、フレーム(9A)、パッキン部(9B)及びフィルタ部(9C)を容易に一体化することができるので、フレーム(9A)とパッキン部(9B)及びフィルタ部(9C)とを接着剤等にて接合する必要がなく、製造工数の低減を図ることができる。

【0012】

また、特に、フィルタ部(9C)を接着剤にてフレーム(9A)に接合すると、フィルタ部(9C)の表面に塗布等された接着剤が膜状となり、通気性が阻害されるおそれがある。

【0013】

これに対して、請求項4に記載の発明では、いわゆるインサート成形によりフレーム(9A)とフィルタ部(9C)とを一体化するので、通気性を阻害する膜状の部材が形成されることはなく、確実に通気性を確保することができる。

【0014】

請求項5に記載の発明では、筐体(3)に設けられた穴部(3A)に装着され、ケーブル(5)を保持するケーブルグランド(7)と、請求項1ないし4のいずれか1項に記載のベントパッキン(9)と、フレーム(9A)の内周側に設けられ、ケーブルグランド(7)に設けられた通気穴(7J)の位置に対して連通路(9D)の位置を一致させるための位置決め部(9F)とを備えることを特徴とする。

【0015】

これにより、請求項5に記載の発明では、確実に通気性を確保しながら、液密にシールすることができる。

因みに、上記各手段等の括弧内の符号は、後述する実施形態に記載の具体的手段等との対応関係を示す一例であり、本発明は上記各手段等の括弧内の符号に示された具体的手段等に限定されるものではない。

【図面の簡単な説明】

【0016】

【図1】ケーブルクランプ1の使用状態を示す図である。

【図2】図1の断面図である。

【図3】ケーブルクランプ1の分解斜視図である。

【図4】(a)は本発明の実施形態に係るベントパッキン9の斜視図であり、(b)は本発明の実施形態に係るベントパッキン9の一部断面図である。

【図5】(a)は本発明の実施形態に係るベントパッキン9の正面図であり、(b)は図5(a)の右側面図であり、(c)は図5(a)のA−A断面図である。

【図6】(a)は本発明の実施形態に係るフレーム9Aの正面図であり、(b)は図6(a)の斜視図である。

【発明を実施するための形態】

【0017】

本実施形態は、ケーブルを保持するためのケーブルクランプ用のベントパッキンに本願発明を適用したものである。

ところで、筐体自体は気密性が高い場合には、筐体内の温度変化により筐体内外の圧力差が大きくなってしまうため、通常、通気バルブを設けて筐体内外の圧力差が大きくなってしまうことを抑制している。これに対して、本実施形態に係るケーブルクランプでは、本発明に係るベントパッキンを用いることにより、通気性を確保して筐体内外の圧力差が大きくなってしまうことを抑制しつつ、液密性も確保している。

【0018】

以下に本発明の実施形態を図面と共に説明する。

1.ケーブルクランプ1の構成

ケーブルクランプ1は、図1に示すように、筐体3の隔壁に設けられた筐体内外を貫通する貫通穴3A(図2参照)に嵌め込まれた状態で筐体3に組み付けられており、このケーブルクランプ1により、電気ケーブル等のケーブル5が保持される。

【0019】

また、ケーブルクランプ1は、図3に示すように、ケーブル5を挟持するように保持するケーブルグランド部7、ベントパッキン9、及びケーブルグランド部7(ケーブルクランプ1)を筐体3に組み付け固定するための取付ナット11等から構成されている。

【0020】

そして、ケーブルグランド部7は、ケーブル5が挿入される挿入穴7aが設けられた本体部7Aを有しており、この本体部7A(挿入穴7a)には、ケーブル5を挟持するためのクランプ機構7C(図2参照)が挿入されている。

【0021】

クランプ機構7Cは、図2に示すように、ゴム等の軟質な樹脂にて構成され、かつ、ケーブル5が挿入される円筒状の本体パッキン7D、本体パッキン7Dの外周側に覆うようにして本体パッキン7Dをケーブル5に押し付ける円筒状の固定爪7E、及び本体部7Aに設けられた雄ネジ部に締め込まれるナットキャップ7F等から構成されている。

【0022】

そして、固定爪7Eの軸方向端部のうちナットキャップ7F側には、軸方向に沿って本体部7A側に延びる複数本のスリット(切り欠き部)7Gが全周に亘って同一間隔で設けられており、固定爪7Eの軸方向端部のうちナットキャップ7F側の外形寸法は、固定爪7Eの軸方向端部のうち本体部7A側の外形寸法に比べて大きくなっている。

【0023】

このため、ナットキャップ7Fを本体部7Aに締め込んでいくと、固定爪7Eの軸方向端部のうちナットキャップ7F側(以下、この部位を爪部という。)が内方側に変位し、本体パッキン7Dをケーブル5側に押圧するので、本体パッキン7D及び爪部が窄まるように弾性変形してケーブル5を挟持する。

【0024】

また、取付ナット11が組み付けれる円筒状の雄ねじ部7Hには、本体部7A(ケーブルクランプ1)の内外を連通させる通気穴7Jが設けられており、この通気穴7J及びベントパッキン9を介して筐体3の内側と外側とを連通させている。

【0025】

2.ベントパッキンの構造

ベントパッキン9は、図4及び図5に示すように、硬質な樹脂にて成形された環状のフレーム9A、加圧された際に変形するパッキン部9B、及び微細な通気孔が形成されたフィルタ部9C等から構成されている。

【0026】

なお、硬質な樹脂とは、例えばPP、PC、PA、ABS又はPBT等である。また、微細な通気孔とは、気体を通過させながら液体の通過を阻止することが可能な程度の孔をいい、例えば、熱可塑性エラストマーやゴム等の軟質樹脂材にてフィルタ部9Cを構成すれば、微細な通気孔を有するフィルタ部9Cを得ることができる。

【0027】

そして、フレーム9Aは、図6に示すように、フレーム9Aの内周側と外周側とを連通させるように径方向に貫通する複数の連通路9Dが設けられており、これらの連通路9Dには、フィルタ部9Cを構成すべく、上記の樹脂材が充填されている。

【0028】

このため、連通路9Dはフィルタ部9Cにより閉塞され、かつ、連通路9Dを含むフレーム9Aの内周側から外周側に至る通気経路には、フィルタ部9Cが設けられていることとなる。

【0029】

また、パッキン部9Bは、図5(特に、図5(b))に示すように、フレーム9Aの軸方向両端面に設けられており、これらのパッキン部9B及びフィルタ部9Cは、同一の樹脂材にて一体成形されている。

【0030】

すなわち、本実施形態に係るベントパッキン9は、既に成形されたフレーム9Aを、ベントパッキン9の成形用のキャビティ内に配置した状態で、フィルタ部9C及びパッキン部9Bを構成する樹脂材をキャビティ内に射出することにより、フィルタ部9C及びパッキン部9Bを一体成形しながら、フィルタ部9C及びパッキン部9Bとフレーム9Aとを一体化したものである。

【0031】

なお、本実施形態に係るベントパッキン9用の型割面は、ベントパッキン9の軸方向と直交する面と一致するように設定され、かつ、キャビティへ樹脂を射出するための射出口が軸方向一端側のみに設けられているので、図6に示すように、軸方向一端側からキャビティ内に射出された樹脂を軸方向他端側まで導くための導入口9Eが設けられている。

【0032】

このため、軸方向一端側(例えば、図5(c)の左側)からキャビティ内に射出された樹脂は、フレーム9Aの軸方向一端側にパッキン部9Bを形成しながら、導入口9Eを経由して軸方向他端側(例えば、図5(c)の右側)まで導かれ、軸方向他端側にパッキン部9Bを形成し、フレーム9Aを覆うようにしてフレーム9Aに固着する。

【0033】

また、フレーム9Aの内周側には、図6に示すように、ベントパッキン9を本体部7Aの雄ねじ部7Hに装着した際に、雄ねじ部7Hに設けられた位置決め溝部7K(図3参照)に嵌り込む位置決め突起部9Fが設けられており、この位置決め突起部9Fが位置決め溝部7Kに嵌り込むことにより、図2に示すように、通気穴7Jの位置に対して連通路9Dの位置が一致するようにベントパッキン9の位置が決められる。

【0034】

3.本実施形態に係るベントパッキンの特徴

本実施形態では、フレーム9Aの軸方向両端側に設けられたパッキン部9Bが押し潰されることにより本体部7A及び筐体3に密着するので、液密にシールされる。一方、連通路9Dは硬質樹脂からなるフレーム9Aに設けられているので、仮にベントパッキン9が過度に加圧されても、通気性が損なわれるほどに連通路9Dが潰れることはない。したがって、通気性を確保しながら、液密にシールすることが可能となる。

【0035】

ところで仮に、連通路9Dが開放されたままの状態であると、ベントパッキン9を組み付ける前に連通路9Dに異物が侵入し、作業者が、連通路9Dに異物が蓄積していることを知らないでそのままベントパッキン9を組み付けると、十分な通気性を確保することができないおそれがある。

【0036】

これに対して、本実施形態では、連通路9Dにフィルタ部9Cを構成する樹脂材が充填されているので、連通路9Dに異物が侵入してしまうことがなく、確実に通気性を確保することができる。

【0037】

また、本実施形態では、パッキン部9B及びフィルタ部9Cは、フレーム9Aがキャビティ内に配置された状態で同一の樹脂にて一体成形されているので、フレーム9A、パッキン部9B及びフィルタ部9Cを容易に一体化することができる。したがって、フレーム9Aとパッキン部9B及びフィルタ部9Cとを接着剤等にて接合する必要がないので、製造工数の低減を図ることができる。

【0038】

また、特に、フィルタ部9Cを接着剤にてフレーム9Aに接合すると、フィルタ部9Cの表面に塗布等された接着剤が膜状となり、通気性が阻害されるおそれがあるが、本実施形態では、いわゆるインサート成形によりフレーム9Aとフィルタ部9Cとを一体化するので、通気性を阻害する膜状の部材が形成されることはなく、確実に通気性を確保することができる。

【0039】

また、本実施形態では、本体部7Aに設けられた通気穴7Jの位置に対して連通路9Dの位置を一致させるための位置決め突起部9Fが設けられているので確実に通気性を確保しながら、液密にシールすることができる。

【0040】

(その他の実施形態)

上述の実施形態では、本発明に係るベントパッキン9をケーブルクランプ1に適用したが、本発明の適用はこれに限定されるものではない。

【0041】

また、上述の実施形態では、連通路9Dがフレーム9Aを径方向に貫通する貫通穴であったが、本発明はこれに限定されるものではなく、例えば、軸方向が開放された溝により連通路9Dを構成する、又は連通路9Dを径方向に対して傾斜した方向に延びる形状としてもよい。

【0042】

また、上述の実施形態では、パッキン部9B及びフィルタ部9Cを同一の樹脂にて構成するとともに、インサート成形法によりフレーム9A、パッキン部9B及びフィルタ部9Cを一体化したが、本発明はこれに限定されるものではなく、例えば2色成形法により全てを同時に一体成形する、又はフレーム9A、パッキン部9B及びフィルタ部9Cを別々に成形後、ネジや接着により組み付けてもよい。

【0043】

また、本発明は、特許請求の範囲に記載された発明の趣旨に合致するものであればよく、上述の実施形態に限定されるものではない。

【符号の説明】

【0044】

1…ケーブルクランプ、3…筐体、3A…貫通穴、5…ケーブル、

7…ケーブルグランド部、7A…本体部、7C…クランプ機構、

7D…本体パッキン、7E…固定爪、7F…ナットキャップ、7H…雄ねじ部、

7J…通気穴、7K…位置決め溝部、7a…挿入穴、9…ベントパッキン、

9A…フレーム、9B…パッキン部、9C…フィルタ部、9D…連通路、

9E…導入口、9F…位置決め突起部、11…取付ナット。

【特許請求の範囲】

【請求項1】

通気性を確保しながら、液密にシールするための環状のベントパッキンであって、

環状に形成されたフレームと、

前記フレームの軸方向両端面に設けられ、加圧された際に変形するパッキン部とを備え、

前記フレームには、前記フレームの内周側と外周側とを連通させる連通路が設けられており、

さらに、前記連通路を含む通気経路には、気体を通過させながら液体の通過を阻止することが可能な微細な通気孔が形成されたフィルタ部が設けられていることを特徴とするベントパッキン。

【請求項2】

前記フィルタ部により前記連通路が閉塞されていることを特徴とする請求項1に記載のベントパッキン。

【請求項3】

前記連通路に前記フィルタ部を構成する樹脂材が充填されていることを特徴とする請求項2に記載のベントパッキン。

【請求項4】

前記パッキン部及び前記フィルタ部は、前記フレームが成形用キャビティ内に配置された状態で同一の樹脂にて一体成形されたことを特徴とする請求項1ないし3のいずれか1項に記載のベントパッキン。

【請求項5】

筐体に設けられた穴部に装着され、ケーブルを保持するケーブルグランドと、

請求項1ないし4のいずれか1項に記載のベントパッキンと、

前記フレームの内周側に設けられ、前記ケーブルグランドに設けられた通気穴の位置に対して前記連通路の位置を一致させるための位置決め部と

を備えることを特徴とするケーブルクランプ。

【請求項1】

通気性を確保しながら、液密にシールするための環状のベントパッキンであって、

環状に形成されたフレームと、

前記フレームの軸方向両端面に設けられ、加圧された際に変形するパッキン部とを備え、

前記フレームには、前記フレームの内周側と外周側とを連通させる連通路が設けられており、

さらに、前記連通路を含む通気経路には、気体を通過させながら液体の通過を阻止することが可能な微細な通気孔が形成されたフィルタ部が設けられていることを特徴とするベントパッキン。

【請求項2】

前記フィルタ部により前記連通路が閉塞されていることを特徴とする請求項1に記載のベントパッキン。

【請求項3】

前記連通路に前記フィルタ部を構成する樹脂材が充填されていることを特徴とする請求項2に記載のベントパッキン。

【請求項4】

前記パッキン部及び前記フィルタ部は、前記フレームが成形用キャビティ内に配置された状態で同一の樹脂にて一体成形されたことを特徴とする請求項1ないし3のいずれか1項に記載のベントパッキン。

【請求項5】

筐体に設けられた穴部に装着され、ケーブルを保持するケーブルグランドと、

請求項1ないし4のいずれか1項に記載のベントパッキンと、

前記フレームの内周側に設けられ、前記ケーブルグランドに設けられた通気穴の位置に対して前記連通路の位置を一致させるための位置決め部と

を備えることを特徴とするケーブルクランプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−102807(P2012−102807A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−252095(P2010−252095)

【出願日】平成22年11月10日(2010.11.10)

【出願人】(000242231)北川工業株式会社 (268)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月10日(2010.11.10)

【出願人】(000242231)北川工業株式会社 (268)

【Fターム(参考)】

[ Back to top ]