ベンド管の製造方法とその特性改善方法

【課題】X70ク゛レート゛以上の優れた強度及び靭性バランスを有する、引張性能及び溶接金属の低温靭性が優れた高強度のベンド管を提供する。

【解決手段】組成が、C:0.03〜0.12%、Si:0.05〜0.50%、Mn:1.4〜2.2%、S:0.01%以下、Al:0.06%以下、N:0.008%以下、残部Fe及び不純物であり、炭素当量Ceqが0.36%以上であるとともに溶接割れ感受性指数Pcmが0.22%以下である母材と、溶接割れ感受性指数Pcmが0.28%以下であり、B量が5ppm以下であるとともにO量が280ppm以下である溶接金属とを備えるUOE鋼管を、900〜1100℃の温度域に加熱して曲げ加工した後、それを直ちに3℃/s以上の冷却速度で300℃以下の温度域まで冷却し、その後300〜500℃の温度域で焼戻す。

【解決手段】組成が、C:0.03〜0.12%、Si:0.05〜0.50%、Mn:1.4〜2.2%、S:0.01%以下、Al:0.06%以下、N:0.008%以下、残部Fe及び不純物であり、炭素当量Ceqが0.36%以上であるとともに溶接割れ感受性指数Pcmが0.22%以下である母材と、溶接割れ感受性指数Pcmが0.28%以下であり、B量が5ppm以下であるとともにO量が280ppm以下である溶接金属とを備えるUOE鋼管を、900〜1100℃の温度域に加熱して曲げ加工した後、それを直ちに3℃/s以上の冷却速度で300℃以下の温度域まで冷却し、その後300〜500℃の温度域で焼戻す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ベンド管及びその製造方法に関する。具体的には、本発明は、軸方向へ向けた溶接部を有する溶接鋼管を素材とするとともにAPI規格X70グレード以上の強度と溶接金属の優れた低温靱性とを有するベンド管及びその製造方法に関する。

【背景技術】

【0002】

近年、パイプラインに対するコストダウンの要請が高まっている。また、製造技術が進歩したことから、高強度の鋼管がパイプラインに用いられるようになってきた。パイプラインに用いられる高強度鋼管(直管)の大部分は、API規格X70グレードまでである。API規格X80グレードの高強度鋼管は世界中でも僅か数例しか実用化されていない。特に、軸方向へ向けた溶接部を有する溶接鋼管に曲げ加工を行うことにより製造されるベンド管(曲がり管)は、実際のパイプラインの建設には不可欠であるにも関わらず、曲げ加工の後に行われる熱処理によって溶接部の強度及び靭性を両立することが非常に困難である。このため、API規格X70グレード以上の高強度のベンド管の製造技術は確立されていない。

【0003】

特許文献1には、溶接割れ感受性指数Pcmが0.19%以下(本明細書では特にことわりがない限り「%」は「質量%」を意味する)の特定の組成を有する厚肉の溶接鋼管をAc3点以上1100℃以下に加熱し、この温度で曲げ加工した後に特定の冷却速度で300℃以下まで冷却し、550℃以上650℃以下の温度域で焼戻すことにより、厚肉かつ高強度であって溶接割れ感受性指数Pcmが低いベンド管を製造する発明が開示されている。

【0004】

また、特許文献2には、{1.5(O−0.89Al)+3.4N}−Tiの値(O、Al、N、Tiはそれぞれ、酸素、アルミニウム、窒素、チタンの含有量を表す)が−0.010以上0.010以下の範囲にある溶接金属を有する溶接鋼管を、900℃以上1000℃以下に加熱した後、曲げ加工しながら直ちに急冷することにより、溶接金属の靱性が優れた高強度のベンド管を製造する発明が開示されている。

【特許文献1】特公平5−67699号公報

【特許文献2】特開平9−295067号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1、2により開示された発明では、ベンド部の内側である圧縮変形側(本明細書では「腹側」という)の降伏強度の確保が非常に困難である。確かに、溶接金属の低温靭性を確保するためには、低Pcm化及び成分の適正化は必要ではあるものの、曲げ加工後に焼戻しを行わないとベンド部の腹側の降伏強度を確保することが難しい。

【0006】

また、500℃以上の高温で焼戻しを行うと引張強度が低下する。引張強度の低下分を補うために母材の合金元素の含有量を増加させる必要が生じてコストが嵩み、ラインパイプに用いることは難しい。

【0007】

さらに、高強度化を図るにしたがって、ベンド部の溶接金属の低温靭性を確保することが難しくなる。

本発明は、良好な母材強度及び低温靭性を有しながら、ベンド管の性能上の大きな課題である溶接金属の靭性及びベンド部の腹側の降伏強度をいずれも確実に確保できるベンド管とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、

(i)曲げ加工を行った後に300℃以上500℃以下という低温域で焼戻すこと、すなわち時効処理すること、

(ii)適正な炭素当量Ceq及び溶接割れ感受性指数Pcmを有する母材を備える溶接鋼管(例えばUOE鋼管やロールベンディング溶接鋼管(以下、「RB溶接鋼管」という))を素材として用いること、

(iii)ボロンを含まない高塩基度フラックスを用いて溶接されて形成される高靭性の溶接金属を備えること

により、上述した課題を解決できるという知見に基づくものである。

【0009】

本発明は、溶接鋼管に曲げ加工を行って製造され、この曲げ加工後に3℃/秒以上の冷却速度で300℃以下の温度域まで冷却し、その後300〜500℃の温度域で焼戻すことにより得られる焼入れ焼戻し組織を有するベンド管であって、

母材が、C:0.03〜0.12%、Si:0.05〜0.50%、Mn:1.4〜2.2%、S:0.0050%以下、Al:0.06%以下、N:0.0070%以下、望ましくはCu:1.0%以下、Ni:2.0%以下、Cr:1.0%以下、Mo:1.0%以下、Nb:0.1%以下、V:0.1%以下、又はTi:0.03%以下から選ばれた一種または二種以上、さらに望ましくはB:0.0030%以下、より望ましくはCa:0.005%以下、残部Fe及び不純物である組成を有し、(1)式により規定される炭素当量(Ceq)が0.36%以上であるとともに(2)式により規定される溶接割れ感受性指数(Pcm)が0.22%以下であり、かつ

溶接金属が、(2)式により規定される溶接割れ感受性指数(Pcm)が0.30%以下であり、B量が5ppm以下であるとともに酸素量が300ppm以下であること

を特徴とするベンド管である。

【0010】

・・・・・・・(1)

【0011】

・・・・・・・(2)

別の観点からは、本発明は、上述した条件を満足する母材及び溶接金属を備える、例えばUOE鋼管若しくはRB溶接鋼管といった溶接鋼管を、900℃以上1100℃以下の温度域に加熱して曲げ加工した後、直ちに3℃/秒以上の冷却速度で300℃以下の温度域まで冷却し、その後300℃以上500℃以下の温度域で焼戻すことを特徴とするベンド管の製造方法である。

【発明の効果】

【0012】

本発明によれば、高強度のベンド管の性能面の課題であるベンド部の腹側の降伏強度の低下と強度及び靭性の低下とを、いずれも抑制することができる。これにより、API規格X70グレード以上の優れた強度及び靭性バランスを有する、引張強度及び溶接金属の低温靭性が優れた高強度のベンド管、すなわち良好な母材強度及び靭性を有しながらもベンド管の課題である溶接金属の靭性の低下、及びベンド部の腹側の降伏強度の低下をともに改善して確保できる。

【図面の簡単な説明】

【0013】

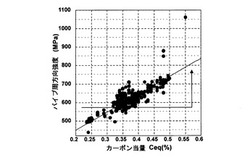

【図1】炭素当量Ceq(%)とパイプの周方向強度(MPa)との関係を示すグラフである。

【図2】API規格X100グレード級を想定した炭素等量(IIW)0.56%の溶接金属を用いて調査した結果を示すグラフである。

【発明を実施するための最良の形態】

【0014】

以下、本発明に係るベンド管の製造方法を実施するための最良の形態を、添付図面を参照しながら詳細に説明する。

本実施の形態では、例えばUOE鋼管若しくはRB溶接鋼管といった、軸方向へ向けた溶接部を有する溶接鋼管を、ベンド管の素材として用いる。

【0015】

周知のように、「UOE鋼管」とは、厚板を素材として強力なプレスによって冷間でU型に曲げた後Oプレスによって円形断面とし、自動潜弧方式によって内外面から溶接されることにより製造される大口径溶接鋼管を意味する。一方、「RB溶接鋼管」とは、厚板を素材として、端曲げプレス及びロールベンダーにより円形断面とし、内面溶接機、外面溶接機、内面円周溶接機及び外面円周溶接機を順次用いて内外面から溶接されることにより製造される大口径溶接鋼管を意味する。UOE鋼管又はRB溶接鋼管のいずれも、その軸方向へ向けた溶接部を有する。

(母材)

ベンド管の素材として用いる溶接鋼管の母材の組成を限定する理由を説明する。

[C:0.03%以上0.12%以下]

Cは、強度の上昇に有効な元素であり、API規格X70グレード以上の強度を有するために0.03%以上含有する。しかし、C含有量が0.12%を超えると靭性の低下が著しくなり、母材の機械的特性に悪影響を及ぼすとともにスラブの表面傷の発生が助長される。このため、C含有量は0.03%以上0.12%以下と限定する。C含有量は0.04%以上0.08%以下であることが望ましい。

[Si:0.05%以上0.50%以下]

Siは、脱酸剤として、また鋼を強化する成分として効果がある。Si含有量が0.05%未満では脱酸が不十分であり、一方0.50%を越えると溶接熱影響部に縞状マルテンサイトが多量に生成して靭性を極度に劣化させ、機械的性質の低下につながる。このため、Si含有量を0.05%以上0.50%以下と限定する。Si含有量は0.05%以上0.35%以下であることが望ましい。Si含有量は、鋼板の板厚とのバランスを考慮して決定することが望ましい。

[Mn:1.4%以上2.2%以下]

Mnは、鋼を強化し、かつ強靭化する基本元素であるので、強度を保証するために1.4%以上含有する。しかし、Mn含有量が2.2%超であると溶接金属の靭性が劣化するとともに、曲げ加工後の母材及び溶接熱影響部の靭性が低下する。このため、Mn含有量を1.4%以上2.2%以下と限定する。Mn含有量は1.5%以上2.0%以下であることが望ましい。

[S:0.0050%以下]

S含有量が0.0050%を超えると母材の靭性が劣化する。そこで、S含有量は0.0050%以下と限定する。

[Al:0.06%以下]

Alは、Si同様に脱酸材として作用するが、Al含有量が0.06%以下であればその効果を十分に得られるとともに、0.06%超添加しても効果が飽和しコストが嵩むだけとなる。このため、Al含有量を0.06%以下と限定する。Al含有量は0.010%以上0.055%以下であることが望ましい。

[N:0.008%以下]

Nは,VやTi等と窒化物を形成して高温強度の向上に効果をもたらすが、N含有量が0.008%を超えると、Nb、VやTiと炭窒化物を形成して、母材及び溶接熱影響部の靭性の低下を引き起こす。このため、N含有量を0.008%以下と限定する。N含有量は0.0070%以下であることが望ましい。

【0016】

次に、以下に説明する元素を任意添加元素としてさらに含有してもよい。

[Cu:1.0%以下、Ni:2.0%以下、Cr:1.0%以下、Mo:1.0%以下、Nb:0.1%以下、V:0.1%以下、又はTi:0.03%以下のうち一種または二種以上]

これらの元素は、強度、靱性改善のために配合される。

【0017】

Cuは、固溶強化と焼入れ性増大による組織改善とにより、靭性を大きく損なうことなく、強化を図ることができる。しかし、Cu含有量が1.0%を超えるとスラブの表面疵に有害なCuチェッキングが発生するためにスラブを低温で加熱しなければならなくなり、製造条件が大幅に制限される。そこで、Cuを含有する場合には、その含有量は1.0%以下と限定することが望ましい。Cu含有量は0.10%以上0.50%以下とすることが望ましい。

【0018】

Niは、Cuと同じく固溶強化と焼入れ性増大による組織改善とにより、靭性を大きく損なうことなく、強化を図ることができる。また、Niには曲げ加工後の母材及び溶接熱影響部の靭性劣化を抑制する作用がある。しかし、Ni含有量が2.0%を超えるとコストが嵩み実用的でなくなる。そこで、Niを含有する場合には、その含有量は2.0%以下と限定することが望ましい。Ni含有量は0.10%以上0.60%以下であることが望ましい。

【0019】

Crは、CuやNiと同様に固溶強化と焼入れ性増大による組織改善とにより、靭性を大きく損なうことなく、強化を図ることができる。しかし、Cr含有量が1.0%を超えると溶接熱影響部の靭性が低下する。そこで、Crを含有する場合には、その含有量は1.0%以下と限定することが望ましい。Cr含有量は0.10%以上0.50%以下であることが望ましい。

【0020】

Moは、母材及び溶接金属の強度上昇に有効であるとともに、曲げ加工後の母材及び溶接熱影響部の靭性劣化を抑制する作用を奏する。このような効果を確実に奏するには、0.05%以上含有することが望ましい。一方、1.0%を超えて含有すると、施工地でのパイプ同士の突き合わせ接合の際の溶接性である周溶接性や溶接熱影響部の靭性が劣化する。そこで、Moを含有する場合には、その含有量は1.0%以下と限定することが望ましい。Mo含有量は0.05%以上0.50%以下であることが望ましい。

【0021】

Nb、V及びTiは、析出強化や焼入れ性増大による強度上昇、あるいは、結晶粒微細化に伴う靭性の改善に大きな効果を奏する。しかし、これらの元素の含有量が過剰であると溶接金属の靭性を低下させる。そこで、Nb、V又はTiを含有する場合には、その含有量は、Nb含有量:0.1%以下、V含有量:0.1%以下、またTi含有量:0.030%以下と限定することが望ましい。なお、Tiは、TiNを生成して溶接熱影響部の粒成長を抑制し、靭性を向上するために0.005%以上含有することが望ましい。Nb含有量は0.010%以上0.060%以下であることが望ましく、V含有量は0.010%以上0.060%以下であることが望ましく、Ti含有量は0.005%以上0.025%以下であることが望ましい。

【0022】

これらの任意添加元素は、その一種を単独で含有するようにしてもよいし、あるいは、二種以上を複合して含有するようにしてもよい。

[B:0.0030%以下]

Bは、鋼の焼入れ性を顕著に増大させるが、この効果を確実に得るには0.0005%以上含有することが望ましい。一方、B含有量が0.0030%を越えると溶接性を低下させる。そこで、Bを含有する場合には、その含有量は0.0030%以下と限定することが望ましい。B含有量は0.0005%以上0.0020%以下であることが望ましい。

[Ca:0.005%以下]

Caは、介在物の形態制御、具体的には球状化に効果があり、水素誘起割れやラメラーティアーの発生を防止する。しかし、Ca含有量が0.005%を超えて含有してもこの効果は飽和する。そこで、Caを含有する場合には、その含有量は0.005%以下と限定することが望ましい。Ca含有量は0.0005%以上0.0040%以下であることが望ましい。

【0023】

これらの任意添加元素は、その一種を単独で含有するようにしてもよいし、あるいは、二種を複合して含有するようにしてもよい。

上記以外の組成は、Fe及び不純物である。

【0024】

また、API規格X70グレード以上の高強度及び高靭性を達成するには、上述した組成に加えて、母材の炭素当量Ceq量及び溶接割れ感受性指数Pcm値、さらには溶接金属の炭素当量Ceq量及び溶接割れ感受性指数Pcm値を所定の値とすることが、極めて重要である。そこで、これらについても説明する。

[(1)式により規定される母材の炭素当量Ceq:0.36%以上]

API規格X70グレード以上の母材の強度を保証するために、下記(1)式により規定される母材の炭素当量Ceqを0.36%以上とする。

【0025】

・・・・・・・(1)

図1は、炭素当量Ceq(%)とパイプ周方向強度(MPa)との関係を示すグラフである。本発明の範囲内の組成例について炭素当量Ceqを種々変化されたものについて、パイプ周方向強度を、下記式により計算により求めた。図1のグラフにおける横軸と平行な直線は、API規格5LX70グレード以上のパイプ周方向強度の目標値(570MPa)を示す。

パイプ周方向強度(MPa)=9.75×炭素当量Ceq×100+255

このグラフから、API規格5LX70グレード以上の強度を確保するためには、TMCP(熱加工制御)を利用した製造方法で板を製造したとしても、最低でも炭素当量Ceqは0.36%以上必要である。

【0026】

さらに、特に熱管ベンド管の製造においては、900℃以上1100℃以下の加熱での曲げ加工後焼入れを施す製造方法の場合、もしくは上記工程の最後に300℃以上500℃以下で焼戻しを行った場合でも、周方向の強度は約10〜20MPa程度は元の熱処理前の強度に比較して、低下することが知られている。そこで、望ましくは、最終製品であるベンド管においてAPI規格5LX70グレード以上の強度を満足するためには、炭素当量Ceqを0.40%以上とすることが望ましい。

[(2)式により規定される母材の溶接割れ感受性指数Pcm:0.22%以下]

下記(2)式により規定される母材の溶接割れ感受性指数Pcmが0.22%を超えると、熱処理を施しても、高強度でかつ高靭性を確保できないとともに、現地周溶接性を確保できない。そこで、下記(2)式により規定される母材の溶接割れ感受性指数Pcmを0.22%以下とする。母材の溶接割れ感受性指数Pcmは、0.19%以下であることが望ましい。

【0027】

・・・・・・・(2)

(溶接金属)

[(2)式により規定される溶接金属の溶接割れ感受性指数Pcm:0.30%以下]

(2)式により規定される溶接金属の溶接割れ感受性指数Pcmが0.30%を超えると、熱処理後の溶接金属の靭性を確保することができない。そこで、(2)式により規定される溶接金属の溶接割れ感受性指数Pcmを0.30%以下とする。溶接金属の溶接割れ感受性指数Pcmは、0.29%以下であることが望ましい。

[溶接金属のB量:5ppm以下、溶接金属の酸素量:300ppm以下]

溶接金属の靭性に大きな影響を及ぼす、溶接金属の酸素量及びB量は、溶接時に用いるフラックスの成分に依存する。溶接金属の酸素量はできるだけ低いことが好ましく、溶接金属の酸素量を低減するには高塩基度のフラックスを用いて溶接を行う。

【0028】

溶接金属の酸素量が300ppmを超えると、溶接金属中の酸化物量が増え、それらが、破壊発生の起点となるために延性が低下する。そこで、溶接金属の酸素量を300ppm以下と限定する。溶接金属の酸素量は280ppm以下であることが望ましい。

【0029】

ここで、フラックスの塩基度は、(CaO+MgO+BaO+CaF2+0.5(MnO+FeO))/(SiO2+0.5(Al2O3+TiO2+ZrO))として規定される。この塩基度を3.0以上に設定することにより、溶接金属の酸素量を300ppm以下に抑制することができ、これにより、目標性能を満足することができる。

【0030】

また、一般にAPI規格X70グレードまでの直管のUOE鋼管におけるシーム溶接金属には、靱性の低下を防止するためにBが10〜30ppm程度含有される。Bを含有することにより、粒界フェライトの析出を抑制して靱性の低下が防止され、均質なアシキュラーフェライト組織を得ることができる。しかしながら、API規格X70グレード以上のUOE鋼管のシーム溶接では、溶接金属にBを添加しないほうが靱性の面で有利である。これは、焼入れ性の増加によりBを含有しなくとも粒界フェライトの析出が十分に防止できるとともに、Bを含有するとむしろ組織のラス化が促進されて靱性が低下するからである。

【0031】

図2は、API規格X100グレード相当を想定した炭素当量0.56%の溶接金属についてシャルピー衝撃試験の吸収エネルギーvE−10(℃)を調査した結果を示すグラフである。

【0032】

図2のグラフに示すように、Bを含有する溶接金属(図2中の●印)では、焼入れ温度の上昇に従い吸収エネルギーが低下するのに対し、Bを含有しない溶接金属(図2中の○印)では、焼入れ温度が900℃以上1100℃以下の範囲では、吸収エネルギーが100J程度から150J程度まで増加し、焼入れ温度が1100℃を超える範囲では、150〜200Jで略一定の値となる。

【0033】

この結果より、API規格X70グレード〜X100グレード相当の強度範囲において熱処理後の溶接金属の靱性を維持するためには、溶接金属にBを添加しないほうが好ましいことがわかる。特に1000℃を越える高温での焼入れを行う場合にはこの効果が顕著である。

【0034】

本実施の形態では、例えばUOE鋼管又はRB溶接鋼管といった溶接鋼管を素材とし、900℃以上1100℃以下の温度域に加熱して曲げ加工を行ってベンド管とした後、直ちに3℃/秒以上の冷却速度で300℃以下の温度域まで冷却し、その後300℃以上500℃以下の低温度域で焼き戻す。

【0035】

溶接鋼管に対する加熱温度が900℃未満であると、Ac3変態点以下であるので再結晶されないために、強度及び靭性が確保されず、一方、加熱温度が1100℃を超えると、オーステナイト粒が粗大化して靭性が確保されないこととなる。このため、本実施の形態では溶接鋼管に対する加熱温度は900℃以上1100℃以下とする。製造のバラツキを考慮すると、950℃以上1100℃以下とすることが望ましい。

【0036】

このように加熱した溶接鋼管を素材として曲げ加工を行う。曲げ加工は周知慣用の手段により行えばよいので、この曲げ加工の手段についての説明は省略する。例えば、溶接鋼管の全長を、高周波加熱帯を通して所定の温度に加熱しながら曲げ加工をすることによって曲げ加工を行うことが例示される。

【0037】

この曲げ加工は、溶接鋼管の軸方向への溶接部がベンド部の腹側に位置するように、行われる。

このようにして曲げ加工を行われたベンド管に対して熱処理(焼入れ焼戻し)を行う。

【0038】

焼入れは、曲げ加工後直ちに3℃/秒以上の冷却速度で300℃以下の温度域まで冷却することにより行う。製造条件のバラツキを勘案することにより、冷却速度は5℃/秒以上とすることが望ましい。

【0039】

上述したように、本発明は、焼戻し温度を低温化した点に大きな特徴があるので、この点を説明する。

従前より、曲げ加工後の溶接金属の靭性の確保に重点を置いて焼き入れまま、つまり焼戻しを省略する技術や、曲げ加工後の強度及び靭性の確保に重点を置いて550℃以上650℃以下の高温での焼戻しを行う技術が知られていた。

【0040】

これに対し、ベンド管の溶接金属の靱性の確保が非常に難しいこと、及び、ベンド管の腹側における降伏強度が低下することを、いずれも改善するために、焼入れ後に低温での焼戻し、すなわち時効処理を行う点に、大きな特徴がある。

【0041】

一般に、鋼は500℃以上650℃未満の高温域で焼戻すことにより高い靭性を得られる。この温度域では、閉じ込められた転位が自由に動くことができるためであり、これに起因した強度の低下を解決するために、低炭素鋼では必ず起こるセメンタイトの析出のみでは十分に転位をピンニングすることができないので、V、Nb、Mo等の炭化物の析出をも利用して転位の動きを抑制し、これにより、強度を確保する。これらの炭化物の析出は、500℃以上650℃未満の高温域でないと生じない。つまり、このような高温域での焼戻しは、組織を微細なフェライトとし、高靭性を得るとともに強度を確保することを目的とする。

【0042】

これに対し、本発明における焼戻し温度は、300℃以上500℃以下の低温域である。この低温域では、転位はそれほど自由に動くことができない。このため、転位はセメンタイトのみで十分にピンニングされるので、特にピンニング作用を奏する析出物を必要としない。この低温域での焼戻しを行うことにより、引張強度を殆ど低下させることなく降伏強度のみ上昇させることができる。つまり、本発明では、適正な成分系を用いてベンド素管の強度を高めることにより、大幅なコスト上昇を伴うことなく、ベンド管の性能を確保することができる。

【0043】

なお、焼戻し温度が500℃近傍であるとベンド管の性能が多少劣化する傾向が見られるので、ベンド管の性能を確実に保証するために、焼戻し温度を300℃以上450℃以下とすることが望ましい。

【0044】

このように、本発明における焼戻しの目的は、従前の発明における高温域での焼戻しの目的とは全く相違するものである。

次に、焼戻し温度を低温化することによる作用効果を、本発明者等が行った基礎実験を参照しながら、さらに具体的に説明する。

【0045】

基礎実験として、曲げ加工を行わずに直線加熱を下記条件で行った直管を用いて、4水準の焼戻し温度で焼戻しを行った。なお、直線加熱試験は、曲げ管の製造に比較すると、比較的安価かつ容易に行うことができる試験であり、焼戻し温度の相違による管の性能評価を行うには、非常に重要かつ有用な基礎試験である。

【0046】

この試験に用いた直管の寸法は、外径1016mm、肉厚20mmの鋼管である。この鋼管及び溶接金属の成分を表1にまとめて示す。また、その鋼管の諸性能を表2にまとめて示す。

【0047】

【表1】

【0048】

【表2】

【0049】

表2に示すように、母材に関しては、パイプ周方向で引張強度TS:641MPa、降伏強度YS:583MPa、降伏比YR:91.0%であり、さらに、靭性は、シャルピー試験温度−20℃の吸収エネルギーvE−20:289Jである。一方、溶接金属の靭性は、シャルピー試験温度−20℃の吸収エネルギーvE−20:123Jであり、溶接熱影響部の靱性は、シャルピー試験温度−20℃の吸収エネルギーvE−20:206Jである。

【0050】

以上の性能を有する鋼管を1000℃に加熱し、板厚方向中心位置で13℃/秒となる冷却速度で300℃以下の温度まで水冷し、その後常温まで放冷した。

その後、表3に示すように、焼戻し無しと4水準の焼戻し温度(300℃、400℃、500℃又は550℃)で直線加熱試験を行った。それぞれの焼戻し温度での保持時間は、1時間/1インチ(25.4mm)を基準としたため、20mm厚の本材料を各焼戻し温度に約47分間保持した。

【0051】

表3に、母材の強度、靭性、さらには溶接金属の靭性、溶接熱影響部の靭性を、それぞれAPIで定められている板状の引張り試験片を用いて、また靭性は、10mm×10mmの2mmVノッチシャルピー試験片を用いて、常温の試験温度で測定した結果を、あわせて示す。

【0052】

【表3】

【0053】

表2、3より、焼入れ直後の引張り強度TSは、焼入れ前のベンド素管の引張り強度TSよりも約30MPa低下し、降伏強度YSは極端に低下することが分かる。

この焼入れ材を、500℃を超えない低温域で焼戻すことにより、降伏強度YSは非常に大きく上昇するとともに、母材の引張強度及び靭性は、いずれも、高性能を保持しており、同時に溶接金属の靭性も、−20℃における目標の延性破面率(Shear Area)SA−20を確保でき、高水準を維持できることがわかる。

【0054】

このように、低温域での焼戻しを行う本発明の方法は、ベンド管を目標性能にコントロールするために非常に有効な方法である。つまり、適正な組成を有する溶接鋼管を熱間で曲げ加工してベンド管を製造する場合には、特に焼戻し温度がベンド管の性能を大きく左右する。

【0055】

従前のように、500℃超の高温域で焼戻しをすると、母材の靭性は回復するものの、溶接金属の靭性が劣化し、さらに、母材の強度も低下する。つまり、従来の製造工程により最終製品であるベンド管の強度を確保するには、このような曲げ加工工程での強度降下分を補うために、この強度降下分を見込んでベンド管の素材である溶接鋼管(直管)の強度を高めておく必要があり、製造コストの点で極めて不利なものである。

【0056】

これに対し、本発明では、従来法とは異なり、溶接鋼管に900℃以上1100℃以下の熱間で曲げ成形を行ってベンド管とした後、焼入れし、その後、350℃以上500℃以下の低温域で焼戻すことにより、特にベンド管の課題である、溶接金属の靭性低下とベンド部の腹側の降伏強度の低下とを、ともに解決できる。

【0057】

従前の発明では、特に曲げ加工後に最も降伏強度が低下する腹側の強度に着目する発明はなく、実際にはパイプの最終評価試験として実施される、ベンド部の腹側の性能を考慮していない。これに対し、本発明では、低温での焼戻し処理を行うことにより、これらの課題を同時に解決することができる。

【0058】

実際のベンド管においてベンド部の腹側(圧縮変形側)でもAPI規格5LX70グレードを満足するため、素材の溶接鋼管の引張強度は、485MPa(API規格X70グレードでの降伏強度の下限値)/0.78%(ベンド部腹側の降伏比の最小値)=621MPa以上とすればよい。これに対し、焼き入れままで製造される従前のベンド管では、焼戻し処理を行わないので降伏強度が非常に低くなるため、素材の溶接鋼管は本実施の形態の値よりも遥かに高い引張強度を有する必要がある。さらに、500℃以上の高温焼戻しを行って製造されるベンド管では降伏強度は上昇するものの引張強度が大きく減少するため、この場合も溶接鋼管の引張強度を上記の値より遥かに高くする必要がある。従前のいずれの発明によっても、素材の溶接鋼管の強度をかなり高める必要があり、製造コストの点で極めて不利である。

【0059】

上記のベンド部の腹側の降伏比最小値は、ベンド管の成分、熱処理温度、強度さらにはベンド曲げ加工度等により左右されるために一義的に求めることは困難であるが、過去の製造実績を基に予想される降伏比最小値を用い、溶接鋼管の母材の引張強度の目標値を設定するようにすればよい。さらに、ベンド管の熱処理工程での冷却速度が、溶接鋼管の素材である鋼板を製造する際の冷却速度よりも小さくなる場合には、溶接鋼管の狙いの引張り強度を冷却速度の違いに見合って高く設定することが望ましい。

【0060】

つまり、本実施の形態では、溶接鋼管の引張強度を、API規格X70グレードでのベンド管の降伏強度の下限値を、ベンド部の腹側の降伏比の最小値により除した値以上とし、さらに、ベンド管の熱処理での冷却速度を考慮して製造した上で、この溶接鋼管に対して曲げ加工を行う。

【実施例1】

【0061】

本発明を、実施例を参照しながらより具体的に説明する。

表4に示す組成、炭素当量Ceq及び溶接割れ感受性指数Pcmを有する母材と、同じく表4に示す溶接割れ感受性指数Pcm、B量及びO量を有する溶接金属とを有するUOE鋼管を、表4に示す加熱温度に加熱して曲げ加工を行った。なお、UOE鋼管の溶接は、表4に示す塩基度を有するとともにボロンを含まない高塩基度フラックスを用いたシーム溶接により、行った。

【0062】

【表4】

【0063】

曲げ加工後直ちに表4に示す冷却速度で、300℃以下の温度域まで鋼管を冷却し、その後表4に示す焼戻し温度で焼戻すことにより、ベンド管を製造した。

表4における「冷却速度」とは、管の肉厚方向の中央部での冷却速度を示し、「焼戻し温度」も同様に管の肉厚方向の中央部における温度を示す。

【0064】

本実施例では、焼戻し処理時間は、1時間/1インチ(25.4mm)を基準とし、60分×20mm/25.4mm=47分間とした。

他の肉厚のベンド管を製造する場合も上記の基準を採用して行うことが望ましい。焼戻し時間を規定する理由は、過度の焼戻し時間では生産性の低下が著しいが、内部まで均一に焼戻しの効果を得るには、最低必要時間が存在するためである。したがって、この基準で計算された保持時間に対して±20%までを、適正な焼戻し時間とすることが望ましい。

【0065】

得られたベンド管のベンド部の腹側の性能(YS、TS、YR、vE−20)、溶接金属の性能(vE−20、SA−20)、及び溶接熱影響部の性能(vE−20、SA−20)を測定した。結果を表5にまとめて示す。

【0066】

【表5】

【0067】

表4、5における試料No.1、12、13、16、18、19及び21〜31は、本発明が規定する条件を全て満足する本発明例である。これに対し、試料No.2〜11、14、15、17及び20は、成分又は製造条件の少なくとも一つが、本発明で規定する条件を満足しない比較例である。

【0068】

本実施例では、ベンド部の腹側の強度及び靭性、ベンド部の溶接金属での靭性、及びベンド部の溶接熱影響部での靭性について、以下のように目標値を設定した。すなわち、ベンド部の腹側の強度及び靭性は、現在API規格5LX70グレードで規定されている値(YS:485MPa以上、TS:570MPa以上、YR:93.0%以下、)とし、ベンド部の母材、溶接金属及び溶接熱影響部のシャルピー試験での−20℃の吸収エネルギーvE−20は、脆性破壊を防止するという観点から、それぞれ84J以上、48J以上、48J以上と設定した。

【0069】

表4及び表5から、本発明例である試料No.1、12、13、16、18、19及び21〜31は、目標とする性能を十分に満足することができるのに対し、比較例である試料No.2〜11、14、15、17及び20は、目標とする性能を満足することができなかった。

【0070】

表4、5に示す結果から、ベンド素管の加熱温度は、製造のバラツキを考慮すると950℃以上1100℃以下とすることが望ましい。同様に、冷却速度は、5℃/秒以上とすることが望ましく、焼戻し温度も500℃近傍で劣化する傾向が見られるので、300℃以上450℃以下とすることが望ましい。

【技術分野】

【0001】

本発明は、ベンド管及びその製造方法に関する。具体的には、本発明は、軸方向へ向けた溶接部を有する溶接鋼管を素材とするとともにAPI規格X70グレード以上の強度と溶接金属の優れた低温靱性とを有するベンド管及びその製造方法に関する。

【背景技術】

【0002】

近年、パイプラインに対するコストダウンの要請が高まっている。また、製造技術が進歩したことから、高強度の鋼管がパイプラインに用いられるようになってきた。パイプラインに用いられる高強度鋼管(直管)の大部分は、API規格X70グレードまでである。API規格X80グレードの高強度鋼管は世界中でも僅か数例しか実用化されていない。特に、軸方向へ向けた溶接部を有する溶接鋼管に曲げ加工を行うことにより製造されるベンド管(曲がり管)は、実際のパイプラインの建設には不可欠であるにも関わらず、曲げ加工の後に行われる熱処理によって溶接部の強度及び靭性を両立することが非常に困難である。このため、API規格X70グレード以上の高強度のベンド管の製造技術は確立されていない。

【0003】

特許文献1には、溶接割れ感受性指数Pcmが0.19%以下(本明細書では特にことわりがない限り「%」は「質量%」を意味する)の特定の組成を有する厚肉の溶接鋼管をAc3点以上1100℃以下に加熱し、この温度で曲げ加工した後に特定の冷却速度で300℃以下まで冷却し、550℃以上650℃以下の温度域で焼戻すことにより、厚肉かつ高強度であって溶接割れ感受性指数Pcmが低いベンド管を製造する発明が開示されている。

【0004】

また、特許文献2には、{1.5(O−0.89Al)+3.4N}−Tiの値(O、Al、N、Tiはそれぞれ、酸素、アルミニウム、窒素、チタンの含有量を表す)が−0.010以上0.010以下の範囲にある溶接金属を有する溶接鋼管を、900℃以上1000℃以下に加熱した後、曲げ加工しながら直ちに急冷することにより、溶接金属の靱性が優れた高強度のベンド管を製造する発明が開示されている。

【特許文献1】特公平5−67699号公報

【特許文献2】特開平9−295067号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1、2により開示された発明では、ベンド部の内側である圧縮変形側(本明細書では「腹側」という)の降伏強度の確保が非常に困難である。確かに、溶接金属の低温靭性を確保するためには、低Pcm化及び成分の適正化は必要ではあるものの、曲げ加工後に焼戻しを行わないとベンド部の腹側の降伏強度を確保することが難しい。

【0006】

また、500℃以上の高温で焼戻しを行うと引張強度が低下する。引張強度の低下分を補うために母材の合金元素の含有量を増加させる必要が生じてコストが嵩み、ラインパイプに用いることは難しい。

【0007】

さらに、高強度化を図るにしたがって、ベンド部の溶接金属の低温靭性を確保することが難しくなる。

本発明は、良好な母材強度及び低温靭性を有しながら、ベンド管の性能上の大きな課題である溶接金属の靭性及びベンド部の腹側の降伏強度をいずれも確実に確保できるベンド管とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、

(i)曲げ加工を行った後に300℃以上500℃以下という低温域で焼戻すこと、すなわち時効処理すること、

(ii)適正な炭素当量Ceq及び溶接割れ感受性指数Pcmを有する母材を備える溶接鋼管(例えばUOE鋼管やロールベンディング溶接鋼管(以下、「RB溶接鋼管」という))を素材として用いること、

(iii)ボロンを含まない高塩基度フラックスを用いて溶接されて形成される高靭性の溶接金属を備えること

により、上述した課題を解決できるという知見に基づくものである。

【0009】

本発明は、溶接鋼管に曲げ加工を行って製造され、この曲げ加工後に3℃/秒以上の冷却速度で300℃以下の温度域まで冷却し、その後300〜500℃の温度域で焼戻すことにより得られる焼入れ焼戻し組織を有するベンド管であって、

母材が、C:0.03〜0.12%、Si:0.05〜0.50%、Mn:1.4〜2.2%、S:0.0050%以下、Al:0.06%以下、N:0.0070%以下、望ましくはCu:1.0%以下、Ni:2.0%以下、Cr:1.0%以下、Mo:1.0%以下、Nb:0.1%以下、V:0.1%以下、又はTi:0.03%以下から選ばれた一種または二種以上、さらに望ましくはB:0.0030%以下、より望ましくはCa:0.005%以下、残部Fe及び不純物である組成を有し、(1)式により規定される炭素当量(Ceq)が0.36%以上であるとともに(2)式により規定される溶接割れ感受性指数(Pcm)が0.22%以下であり、かつ

溶接金属が、(2)式により規定される溶接割れ感受性指数(Pcm)が0.30%以下であり、B量が5ppm以下であるとともに酸素量が300ppm以下であること

を特徴とするベンド管である。

【0010】

・・・・・・・(1)

【0011】

・・・・・・・(2)

別の観点からは、本発明は、上述した条件を満足する母材及び溶接金属を備える、例えばUOE鋼管若しくはRB溶接鋼管といった溶接鋼管を、900℃以上1100℃以下の温度域に加熱して曲げ加工した後、直ちに3℃/秒以上の冷却速度で300℃以下の温度域まで冷却し、その後300℃以上500℃以下の温度域で焼戻すことを特徴とするベンド管の製造方法である。

【発明の効果】

【0012】

本発明によれば、高強度のベンド管の性能面の課題であるベンド部の腹側の降伏強度の低下と強度及び靭性の低下とを、いずれも抑制することができる。これにより、API規格X70グレード以上の優れた強度及び靭性バランスを有する、引張強度及び溶接金属の低温靭性が優れた高強度のベンド管、すなわち良好な母材強度及び靭性を有しながらもベンド管の課題である溶接金属の靭性の低下、及びベンド部の腹側の降伏強度の低下をともに改善して確保できる。

【図面の簡単な説明】

【0013】

【図1】炭素当量Ceq(%)とパイプの周方向強度(MPa)との関係を示すグラフである。

【図2】API規格X100グレード級を想定した炭素等量(IIW)0.56%の溶接金属を用いて調査した結果を示すグラフである。

【発明を実施するための最良の形態】

【0014】

以下、本発明に係るベンド管の製造方法を実施するための最良の形態を、添付図面を参照しながら詳細に説明する。

本実施の形態では、例えばUOE鋼管若しくはRB溶接鋼管といった、軸方向へ向けた溶接部を有する溶接鋼管を、ベンド管の素材として用いる。

【0015】

周知のように、「UOE鋼管」とは、厚板を素材として強力なプレスによって冷間でU型に曲げた後Oプレスによって円形断面とし、自動潜弧方式によって内外面から溶接されることにより製造される大口径溶接鋼管を意味する。一方、「RB溶接鋼管」とは、厚板を素材として、端曲げプレス及びロールベンダーにより円形断面とし、内面溶接機、外面溶接機、内面円周溶接機及び外面円周溶接機を順次用いて内外面から溶接されることにより製造される大口径溶接鋼管を意味する。UOE鋼管又はRB溶接鋼管のいずれも、その軸方向へ向けた溶接部を有する。

(母材)

ベンド管の素材として用いる溶接鋼管の母材の組成を限定する理由を説明する。

[C:0.03%以上0.12%以下]

Cは、強度の上昇に有効な元素であり、API規格X70グレード以上の強度を有するために0.03%以上含有する。しかし、C含有量が0.12%を超えると靭性の低下が著しくなり、母材の機械的特性に悪影響を及ぼすとともにスラブの表面傷の発生が助長される。このため、C含有量は0.03%以上0.12%以下と限定する。C含有量は0.04%以上0.08%以下であることが望ましい。

[Si:0.05%以上0.50%以下]

Siは、脱酸剤として、また鋼を強化する成分として効果がある。Si含有量が0.05%未満では脱酸が不十分であり、一方0.50%を越えると溶接熱影響部に縞状マルテンサイトが多量に生成して靭性を極度に劣化させ、機械的性質の低下につながる。このため、Si含有量を0.05%以上0.50%以下と限定する。Si含有量は0.05%以上0.35%以下であることが望ましい。Si含有量は、鋼板の板厚とのバランスを考慮して決定することが望ましい。

[Mn:1.4%以上2.2%以下]

Mnは、鋼を強化し、かつ強靭化する基本元素であるので、強度を保証するために1.4%以上含有する。しかし、Mn含有量が2.2%超であると溶接金属の靭性が劣化するとともに、曲げ加工後の母材及び溶接熱影響部の靭性が低下する。このため、Mn含有量を1.4%以上2.2%以下と限定する。Mn含有量は1.5%以上2.0%以下であることが望ましい。

[S:0.0050%以下]

S含有量が0.0050%を超えると母材の靭性が劣化する。そこで、S含有量は0.0050%以下と限定する。

[Al:0.06%以下]

Alは、Si同様に脱酸材として作用するが、Al含有量が0.06%以下であればその効果を十分に得られるとともに、0.06%超添加しても効果が飽和しコストが嵩むだけとなる。このため、Al含有量を0.06%以下と限定する。Al含有量は0.010%以上0.055%以下であることが望ましい。

[N:0.008%以下]

Nは,VやTi等と窒化物を形成して高温強度の向上に効果をもたらすが、N含有量が0.008%を超えると、Nb、VやTiと炭窒化物を形成して、母材及び溶接熱影響部の靭性の低下を引き起こす。このため、N含有量を0.008%以下と限定する。N含有量は0.0070%以下であることが望ましい。

【0016】

次に、以下に説明する元素を任意添加元素としてさらに含有してもよい。

[Cu:1.0%以下、Ni:2.0%以下、Cr:1.0%以下、Mo:1.0%以下、Nb:0.1%以下、V:0.1%以下、又はTi:0.03%以下のうち一種または二種以上]

これらの元素は、強度、靱性改善のために配合される。

【0017】

Cuは、固溶強化と焼入れ性増大による組織改善とにより、靭性を大きく損なうことなく、強化を図ることができる。しかし、Cu含有量が1.0%を超えるとスラブの表面疵に有害なCuチェッキングが発生するためにスラブを低温で加熱しなければならなくなり、製造条件が大幅に制限される。そこで、Cuを含有する場合には、その含有量は1.0%以下と限定することが望ましい。Cu含有量は0.10%以上0.50%以下とすることが望ましい。

【0018】

Niは、Cuと同じく固溶強化と焼入れ性増大による組織改善とにより、靭性を大きく損なうことなく、強化を図ることができる。また、Niには曲げ加工後の母材及び溶接熱影響部の靭性劣化を抑制する作用がある。しかし、Ni含有量が2.0%を超えるとコストが嵩み実用的でなくなる。そこで、Niを含有する場合には、その含有量は2.0%以下と限定することが望ましい。Ni含有量は0.10%以上0.60%以下であることが望ましい。

【0019】

Crは、CuやNiと同様に固溶強化と焼入れ性増大による組織改善とにより、靭性を大きく損なうことなく、強化を図ることができる。しかし、Cr含有量が1.0%を超えると溶接熱影響部の靭性が低下する。そこで、Crを含有する場合には、その含有量は1.0%以下と限定することが望ましい。Cr含有量は0.10%以上0.50%以下であることが望ましい。

【0020】

Moは、母材及び溶接金属の強度上昇に有効であるとともに、曲げ加工後の母材及び溶接熱影響部の靭性劣化を抑制する作用を奏する。このような効果を確実に奏するには、0.05%以上含有することが望ましい。一方、1.0%を超えて含有すると、施工地でのパイプ同士の突き合わせ接合の際の溶接性である周溶接性や溶接熱影響部の靭性が劣化する。そこで、Moを含有する場合には、その含有量は1.0%以下と限定することが望ましい。Mo含有量は0.05%以上0.50%以下であることが望ましい。

【0021】

Nb、V及びTiは、析出強化や焼入れ性増大による強度上昇、あるいは、結晶粒微細化に伴う靭性の改善に大きな効果を奏する。しかし、これらの元素の含有量が過剰であると溶接金属の靭性を低下させる。そこで、Nb、V又はTiを含有する場合には、その含有量は、Nb含有量:0.1%以下、V含有量:0.1%以下、またTi含有量:0.030%以下と限定することが望ましい。なお、Tiは、TiNを生成して溶接熱影響部の粒成長を抑制し、靭性を向上するために0.005%以上含有することが望ましい。Nb含有量は0.010%以上0.060%以下であることが望ましく、V含有量は0.010%以上0.060%以下であることが望ましく、Ti含有量は0.005%以上0.025%以下であることが望ましい。

【0022】

これらの任意添加元素は、その一種を単独で含有するようにしてもよいし、あるいは、二種以上を複合して含有するようにしてもよい。

[B:0.0030%以下]

Bは、鋼の焼入れ性を顕著に増大させるが、この効果を確実に得るには0.0005%以上含有することが望ましい。一方、B含有量が0.0030%を越えると溶接性を低下させる。そこで、Bを含有する場合には、その含有量は0.0030%以下と限定することが望ましい。B含有量は0.0005%以上0.0020%以下であることが望ましい。

[Ca:0.005%以下]

Caは、介在物の形態制御、具体的には球状化に効果があり、水素誘起割れやラメラーティアーの発生を防止する。しかし、Ca含有量が0.005%を超えて含有してもこの効果は飽和する。そこで、Caを含有する場合には、その含有量は0.005%以下と限定することが望ましい。Ca含有量は0.0005%以上0.0040%以下であることが望ましい。

【0023】

これらの任意添加元素は、その一種を単独で含有するようにしてもよいし、あるいは、二種を複合して含有するようにしてもよい。

上記以外の組成は、Fe及び不純物である。

【0024】

また、API規格X70グレード以上の高強度及び高靭性を達成するには、上述した組成に加えて、母材の炭素当量Ceq量及び溶接割れ感受性指数Pcm値、さらには溶接金属の炭素当量Ceq量及び溶接割れ感受性指数Pcm値を所定の値とすることが、極めて重要である。そこで、これらについても説明する。

[(1)式により規定される母材の炭素当量Ceq:0.36%以上]

API規格X70グレード以上の母材の強度を保証するために、下記(1)式により規定される母材の炭素当量Ceqを0.36%以上とする。

【0025】

・・・・・・・(1)

図1は、炭素当量Ceq(%)とパイプ周方向強度(MPa)との関係を示すグラフである。本発明の範囲内の組成例について炭素当量Ceqを種々変化されたものについて、パイプ周方向強度を、下記式により計算により求めた。図1のグラフにおける横軸と平行な直線は、API規格5LX70グレード以上のパイプ周方向強度の目標値(570MPa)を示す。

パイプ周方向強度(MPa)=9.75×炭素当量Ceq×100+255

このグラフから、API規格5LX70グレード以上の強度を確保するためには、TMCP(熱加工制御)を利用した製造方法で板を製造したとしても、最低でも炭素当量Ceqは0.36%以上必要である。

【0026】

さらに、特に熱管ベンド管の製造においては、900℃以上1100℃以下の加熱での曲げ加工後焼入れを施す製造方法の場合、もしくは上記工程の最後に300℃以上500℃以下で焼戻しを行った場合でも、周方向の強度は約10〜20MPa程度は元の熱処理前の強度に比較して、低下することが知られている。そこで、望ましくは、最終製品であるベンド管においてAPI規格5LX70グレード以上の強度を満足するためには、炭素当量Ceqを0.40%以上とすることが望ましい。

[(2)式により規定される母材の溶接割れ感受性指数Pcm:0.22%以下]

下記(2)式により規定される母材の溶接割れ感受性指数Pcmが0.22%を超えると、熱処理を施しても、高強度でかつ高靭性を確保できないとともに、現地周溶接性を確保できない。そこで、下記(2)式により規定される母材の溶接割れ感受性指数Pcmを0.22%以下とする。母材の溶接割れ感受性指数Pcmは、0.19%以下であることが望ましい。

【0027】

・・・・・・・(2)

(溶接金属)

[(2)式により規定される溶接金属の溶接割れ感受性指数Pcm:0.30%以下]

(2)式により規定される溶接金属の溶接割れ感受性指数Pcmが0.30%を超えると、熱処理後の溶接金属の靭性を確保することができない。そこで、(2)式により規定される溶接金属の溶接割れ感受性指数Pcmを0.30%以下とする。溶接金属の溶接割れ感受性指数Pcmは、0.29%以下であることが望ましい。

[溶接金属のB量:5ppm以下、溶接金属の酸素量:300ppm以下]

溶接金属の靭性に大きな影響を及ぼす、溶接金属の酸素量及びB量は、溶接時に用いるフラックスの成分に依存する。溶接金属の酸素量はできるだけ低いことが好ましく、溶接金属の酸素量を低減するには高塩基度のフラックスを用いて溶接を行う。

【0028】

溶接金属の酸素量が300ppmを超えると、溶接金属中の酸化物量が増え、それらが、破壊発生の起点となるために延性が低下する。そこで、溶接金属の酸素量を300ppm以下と限定する。溶接金属の酸素量は280ppm以下であることが望ましい。

【0029】

ここで、フラックスの塩基度は、(CaO+MgO+BaO+CaF2+0.5(MnO+FeO))/(SiO2+0.5(Al2O3+TiO2+ZrO))として規定される。この塩基度を3.0以上に設定することにより、溶接金属の酸素量を300ppm以下に抑制することができ、これにより、目標性能を満足することができる。

【0030】

また、一般にAPI規格X70グレードまでの直管のUOE鋼管におけるシーム溶接金属には、靱性の低下を防止するためにBが10〜30ppm程度含有される。Bを含有することにより、粒界フェライトの析出を抑制して靱性の低下が防止され、均質なアシキュラーフェライト組織を得ることができる。しかしながら、API規格X70グレード以上のUOE鋼管のシーム溶接では、溶接金属にBを添加しないほうが靱性の面で有利である。これは、焼入れ性の増加によりBを含有しなくとも粒界フェライトの析出が十分に防止できるとともに、Bを含有するとむしろ組織のラス化が促進されて靱性が低下するからである。

【0031】

図2は、API規格X100グレード相当を想定した炭素当量0.56%の溶接金属についてシャルピー衝撃試験の吸収エネルギーvE−10(℃)を調査した結果を示すグラフである。

【0032】

図2のグラフに示すように、Bを含有する溶接金属(図2中の●印)では、焼入れ温度の上昇に従い吸収エネルギーが低下するのに対し、Bを含有しない溶接金属(図2中の○印)では、焼入れ温度が900℃以上1100℃以下の範囲では、吸収エネルギーが100J程度から150J程度まで増加し、焼入れ温度が1100℃を超える範囲では、150〜200Jで略一定の値となる。

【0033】

この結果より、API規格X70グレード〜X100グレード相当の強度範囲において熱処理後の溶接金属の靱性を維持するためには、溶接金属にBを添加しないほうが好ましいことがわかる。特に1000℃を越える高温での焼入れを行う場合にはこの効果が顕著である。

【0034】

本実施の形態では、例えばUOE鋼管又はRB溶接鋼管といった溶接鋼管を素材とし、900℃以上1100℃以下の温度域に加熱して曲げ加工を行ってベンド管とした後、直ちに3℃/秒以上の冷却速度で300℃以下の温度域まで冷却し、その後300℃以上500℃以下の低温度域で焼き戻す。

【0035】

溶接鋼管に対する加熱温度が900℃未満であると、Ac3変態点以下であるので再結晶されないために、強度及び靭性が確保されず、一方、加熱温度が1100℃を超えると、オーステナイト粒が粗大化して靭性が確保されないこととなる。このため、本実施の形態では溶接鋼管に対する加熱温度は900℃以上1100℃以下とする。製造のバラツキを考慮すると、950℃以上1100℃以下とすることが望ましい。

【0036】

このように加熱した溶接鋼管を素材として曲げ加工を行う。曲げ加工は周知慣用の手段により行えばよいので、この曲げ加工の手段についての説明は省略する。例えば、溶接鋼管の全長を、高周波加熱帯を通して所定の温度に加熱しながら曲げ加工をすることによって曲げ加工を行うことが例示される。

【0037】

この曲げ加工は、溶接鋼管の軸方向への溶接部がベンド部の腹側に位置するように、行われる。

このようにして曲げ加工を行われたベンド管に対して熱処理(焼入れ焼戻し)を行う。

【0038】

焼入れは、曲げ加工後直ちに3℃/秒以上の冷却速度で300℃以下の温度域まで冷却することにより行う。製造条件のバラツキを勘案することにより、冷却速度は5℃/秒以上とすることが望ましい。

【0039】

上述したように、本発明は、焼戻し温度を低温化した点に大きな特徴があるので、この点を説明する。

従前より、曲げ加工後の溶接金属の靭性の確保に重点を置いて焼き入れまま、つまり焼戻しを省略する技術や、曲げ加工後の強度及び靭性の確保に重点を置いて550℃以上650℃以下の高温での焼戻しを行う技術が知られていた。

【0040】

これに対し、ベンド管の溶接金属の靱性の確保が非常に難しいこと、及び、ベンド管の腹側における降伏強度が低下することを、いずれも改善するために、焼入れ後に低温での焼戻し、すなわち時効処理を行う点に、大きな特徴がある。

【0041】

一般に、鋼は500℃以上650℃未満の高温域で焼戻すことにより高い靭性を得られる。この温度域では、閉じ込められた転位が自由に動くことができるためであり、これに起因した強度の低下を解決するために、低炭素鋼では必ず起こるセメンタイトの析出のみでは十分に転位をピンニングすることができないので、V、Nb、Mo等の炭化物の析出をも利用して転位の動きを抑制し、これにより、強度を確保する。これらの炭化物の析出は、500℃以上650℃未満の高温域でないと生じない。つまり、このような高温域での焼戻しは、組織を微細なフェライトとし、高靭性を得るとともに強度を確保することを目的とする。

【0042】

これに対し、本発明における焼戻し温度は、300℃以上500℃以下の低温域である。この低温域では、転位はそれほど自由に動くことができない。このため、転位はセメンタイトのみで十分にピンニングされるので、特にピンニング作用を奏する析出物を必要としない。この低温域での焼戻しを行うことにより、引張強度を殆ど低下させることなく降伏強度のみ上昇させることができる。つまり、本発明では、適正な成分系を用いてベンド素管の強度を高めることにより、大幅なコスト上昇を伴うことなく、ベンド管の性能を確保することができる。

【0043】

なお、焼戻し温度が500℃近傍であるとベンド管の性能が多少劣化する傾向が見られるので、ベンド管の性能を確実に保証するために、焼戻し温度を300℃以上450℃以下とすることが望ましい。

【0044】

このように、本発明における焼戻しの目的は、従前の発明における高温域での焼戻しの目的とは全く相違するものである。

次に、焼戻し温度を低温化することによる作用効果を、本発明者等が行った基礎実験を参照しながら、さらに具体的に説明する。

【0045】

基礎実験として、曲げ加工を行わずに直線加熱を下記条件で行った直管を用いて、4水準の焼戻し温度で焼戻しを行った。なお、直線加熱試験は、曲げ管の製造に比較すると、比較的安価かつ容易に行うことができる試験であり、焼戻し温度の相違による管の性能評価を行うには、非常に重要かつ有用な基礎試験である。

【0046】

この試験に用いた直管の寸法は、外径1016mm、肉厚20mmの鋼管である。この鋼管及び溶接金属の成分を表1にまとめて示す。また、その鋼管の諸性能を表2にまとめて示す。

【0047】

【表1】

【0048】

【表2】

【0049】

表2に示すように、母材に関しては、パイプ周方向で引張強度TS:641MPa、降伏強度YS:583MPa、降伏比YR:91.0%であり、さらに、靭性は、シャルピー試験温度−20℃の吸収エネルギーvE−20:289Jである。一方、溶接金属の靭性は、シャルピー試験温度−20℃の吸収エネルギーvE−20:123Jであり、溶接熱影響部の靱性は、シャルピー試験温度−20℃の吸収エネルギーvE−20:206Jである。

【0050】

以上の性能を有する鋼管を1000℃に加熱し、板厚方向中心位置で13℃/秒となる冷却速度で300℃以下の温度まで水冷し、その後常温まで放冷した。

その後、表3に示すように、焼戻し無しと4水準の焼戻し温度(300℃、400℃、500℃又は550℃)で直線加熱試験を行った。それぞれの焼戻し温度での保持時間は、1時間/1インチ(25.4mm)を基準としたため、20mm厚の本材料を各焼戻し温度に約47分間保持した。

【0051】

表3に、母材の強度、靭性、さらには溶接金属の靭性、溶接熱影響部の靭性を、それぞれAPIで定められている板状の引張り試験片を用いて、また靭性は、10mm×10mmの2mmVノッチシャルピー試験片を用いて、常温の試験温度で測定した結果を、あわせて示す。

【0052】

【表3】

【0053】

表2、3より、焼入れ直後の引張り強度TSは、焼入れ前のベンド素管の引張り強度TSよりも約30MPa低下し、降伏強度YSは極端に低下することが分かる。

この焼入れ材を、500℃を超えない低温域で焼戻すことにより、降伏強度YSは非常に大きく上昇するとともに、母材の引張強度及び靭性は、いずれも、高性能を保持しており、同時に溶接金属の靭性も、−20℃における目標の延性破面率(Shear Area)SA−20を確保でき、高水準を維持できることがわかる。

【0054】

このように、低温域での焼戻しを行う本発明の方法は、ベンド管を目標性能にコントロールするために非常に有効な方法である。つまり、適正な組成を有する溶接鋼管を熱間で曲げ加工してベンド管を製造する場合には、特に焼戻し温度がベンド管の性能を大きく左右する。

【0055】

従前のように、500℃超の高温域で焼戻しをすると、母材の靭性は回復するものの、溶接金属の靭性が劣化し、さらに、母材の強度も低下する。つまり、従来の製造工程により最終製品であるベンド管の強度を確保するには、このような曲げ加工工程での強度降下分を補うために、この強度降下分を見込んでベンド管の素材である溶接鋼管(直管)の強度を高めておく必要があり、製造コストの点で極めて不利なものである。

【0056】

これに対し、本発明では、従来法とは異なり、溶接鋼管に900℃以上1100℃以下の熱間で曲げ成形を行ってベンド管とした後、焼入れし、その後、350℃以上500℃以下の低温域で焼戻すことにより、特にベンド管の課題である、溶接金属の靭性低下とベンド部の腹側の降伏強度の低下とを、ともに解決できる。

【0057】

従前の発明では、特に曲げ加工後に最も降伏強度が低下する腹側の強度に着目する発明はなく、実際にはパイプの最終評価試験として実施される、ベンド部の腹側の性能を考慮していない。これに対し、本発明では、低温での焼戻し処理を行うことにより、これらの課題を同時に解決することができる。

【0058】

実際のベンド管においてベンド部の腹側(圧縮変形側)でもAPI規格5LX70グレードを満足するため、素材の溶接鋼管の引張強度は、485MPa(API規格X70グレードでの降伏強度の下限値)/0.78%(ベンド部腹側の降伏比の最小値)=621MPa以上とすればよい。これに対し、焼き入れままで製造される従前のベンド管では、焼戻し処理を行わないので降伏強度が非常に低くなるため、素材の溶接鋼管は本実施の形態の値よりも遥かに高い引張強度を有する必要がある。さらに、500℃以上の高温焼戻しを行って製造されるベンド管では降伏強度は上昇するものの引張強度が大きく減少するため、この場合も溶接鋼管の引張強度を上記の値より遥かに高くする必要がある。従前のいずれの発明によっても、素材の溶接鋼管の強度をかなり高める必要があり、製造コストの点で極めて不利である。

【0059】

上記のベンド部の腹側の降伏比最小値は、ベンド管の成分、熱処理温度、強度さらにはベンド曲げ加工度等により左右されるために一義的に求めることは困難であるが、過去の製造実績を基に予想される降伏比最小値を用い、溶接鋼管の母材の引張強度の目標値を設定するようにすればよい。さらに、ベンド管の熱処理工程での冷却速度が、溶接鋼管の素材である鋼板を製造する際の冷却速度よりも小さくなる場合には、溶接鋼管の狙いの引張り強度を冷却速度の違いに見合って高く設定することが望ましい。

【0060】

つまり、本実施の形態では、溶接鋼管の引張強度を、API規格X70グレードでのベンド管の降伏強度の下限値を、ベンド部の腹側の降伏比の最小値により除した値以上とし、さらに、ベンド管の熱処理での冷却速度を考慮して製造した上で、この溶接鋼管に対して曲げ加工を行う。

【実施例1】

【0061】

本発明を、実施例を参照しながらより具体的に説明する。

表4に示す組成、炭素当量Ceq及び溶接割れ感受性指数Pcmを有する母材と、同じく表4に示す溶接割れ感受性指数Pcm、B量及びO量を有する溶接金属とを有するUOE鋼管を、表4に示す加熱温度に加熱して曲げ加工を行った。なお、UOE鋼管の溶接は、表4に示す塩基度を有するとともにボロンを含まない高塩基度フラックスを用いたシーム溶接により、行った。

【0062】

【表4】

【0063】

曲げ加工後直ちに表4に示す冷却速度で、300℃以下の温度域まで鋼管を冷却し、その後表4に示す焼戻し温度で焼戻すことにより、ベンド管を製造した。

表4における「冷却速度」とは、管の肉厚方向の中央部での冷却速度を示し、「焼戻し温度」も同様に管の肉厚方向の中央部における温度を示す。

【0064】

本実施例では、焼戻し処理時間は、1時間/1インチ(25.4mm)を基準とし、60分×20mm/25.4mm=47分間とした。

他の肉厚のベンド管を製造する場合も上記の基準を採用して行うことが望ましい。焼戻し時間を規定する理由は、過度の焼戻し時間では生産性の低下が著しいが、内部まで均一に焼戻しの効果を得るには、最低必要時間が存在するためである。したがって、この基準で計算された保持時間に対して±20%までを、適正な焼戻し時間とすることが望ましい。

【0065】

得られたベンド管のベンド部の腹側の性能(YS、TS、YR、vE−20)、溶接金属の性能(vE−20、SA−20)、及び溶接熱影響部の性能(vE−20、SA−20)を測定した。結果を表5にまとめて示す。

【0066】

【表5】

【0067】

表4、5における試料No.1、12、13、16、18、19及び21〜31は、本発明が規定する条件を全て満足する本発明例である。これに対し、試料No.2〜11、14、15、17及び20は、成分又は製造条件の少なくとも一つが、本発明で規定する条件を満足しない比較例である。

【0068】

本実施例では、ベンド部の腹側の強度及び靭性、ベンド部の溶接金属での靭性、及びベンド部の溶接熱影響部での靭性について、以下のように目標値を設定した。すなわち、ベンド部の腹側の強度及び靭性は、現在API規格5LX70グレードで規定されている値(YS:485MPa以上、TS:570MPa以上、YR:93.0%以下、)とし、ベンド部の母材、溶接金属及び溶接熱影響部のシャルピー試験での−20℃の吸収エネルギーvE−20は、脆性破壊を防止するという観点から、それぞれ84J以上、48J以上、48J以上と設定した。

【0069】

表4及び表5から、本発明例である試料No.1、12、13、16、18、19及び21〜31は、目標とする性能を十分に満足することができるのに対し、比較例である試料No.2〜11、14、15、17及び20は、目標とする性能を満足することができなかった。

【0070】

表4、5に示す結果から、ベンド素管の加熱温度は、製造のバラツキを考慮すると950℃以上1100℃以下とすることが望ましい。同様に、冷却速度は、5℃/秒以上とすることが望ましく、焼戻し温度も500℃近傍で劣化する傾向が見られるので、300℃以上450℃以下とすることが望ましい。

【特許請求の範囲】

【請求項1】

溶接鋼管に曲げ加工を行って製造され、該曲げ加工後に3℃/秒以上の冷却速度で300℃以下の温度域まで冷却し、その後300〜500℃の温度域で焼戻すことにより得られる焼入れ焼戻し組織を有するベンド管であって、

母材が、質量%で、C:0.03〜0.12%、Si:0.05〜0.50%、Mn:1.4〜2.2%、S:0.0050%以下、Al:0.06%以下、N:0.0070%以下、残部Fe及び不純物である組成を有し、(1)式により規定される炭素当量(Ceq)が0.36%以上であるとともに(2)式により規定される溶接割れ感受性指数(Pcm)が0.22%以下であり、かつ

溶接金属が、(2)式により規定される溶接割れ感受性指数(Pcm)が0.30%以下であり、B量が5ppm以下であるとともに酸素量が300ppm以下であること

を特徴とするベンド管。

・・・・・・・(1)

・・・・・・・(2)

【請求項2】

母材が、さらに、質量%で、Cu:1.0%以下、Ni:2.0%以下、Cr:1.0%以下、Mo:1.0%以下、Nb:0.1%以下、V:0.1%以下、又はTi:0.03%以下から選ばれた一種または二種以上を含有する請求項1に記載されたベンド管。

【請求項3】

母材が、さらに、B:0.0030質量%以下を含有する請求項1又は請求項2に記載されたベンド管。

【請求項4】

母材が、さらに、Ca:0.005質量%以下を含有する請求項1から請求項3までのいずれか1項に記載されたベンド管。

【請求項5】

下記の条件を満足する母材及び溶接金属を備える溶接鋼管を、900〜1100℃の温度域に加熱して曲げ加工した後、直ちに3℃/秒以上の冷却速度で300℃以下の温度域まで冷却し、その後300〜500℃の温度域で焼戻すことを特徴とするベンド管の製造方法。

母材:質量%で、C:0.03〜0.12%、Si:0.05〜0.50%、Mn:1.4〜2.2%、S:0.0050%以下、Al:0.06%以下、N:0.0070%以下、残部Fe及び不純物である組成を有し、(1)式により規定される炭素当量(Ceq)が0.36%以上であるとともに(2)式により規定される溶接割れ感受性指数(Pcm)が0.22%以下であること、

溶接金属:(2)式により規定される溶接割れ感受性指数(Pcm)が0.30%以下であり、B量が5ppm以下であるとともに酸素量が300ppm以下であること

・・・・・・・(1)

・・・・・・・(2)

【請求項6】

母材が、さらに、質量%で、Cu:1.0%以下、Ni:2.0%以下、Cr:1.0%以下、Mo:1.0%以下、Nb:0.1%以下、V:0.1%以下、又はTi:0.03%以下から選ばれた一種または二種以上を含有する請求項5に記載されたベンド管の製造方法。

【請求項7】

母材が、さらに、B:0.0030質量%以下を含有する請求項5又は請求項6に記載されたベンド管の製造方法。

【請求項8】

母材が、さらに、Ca:0.005質量%以下を含有する請求項5から請求項7までのいずれか1項に記載されたベンド管の製造方法。

【請求項9】

前記溶接鋼管は、UOE鋼管、若しくはロールベンディング溶接鋼管である請求項5から請求項8までのいずれか1項に記載されたベンド管の製造方法。

【請求項1】

溶接鋼管に曲げ加工を行って製造され、該曲げ加工後に3℃/秒以上の冷却速度で300℃以下の温度域まで冷却し、その後300〜500℃の温度域で焼戻すことにより得られる焼入れ焼戻し組織を有するベンド管であって、

母材が、質量%で、C:0.03〜0.12%、Si:0.05〜0.50%、Mn:1.4〜2.2%、S:0.0050%以下、Al:0.06%以下、N:0.0070%以下、残部Fe及び不純物である組成を有し、(1)式により規定される炭素当量(Ceq)が0.36%以上であるとともに(2)式により規定される溶接割れ感受性指数(Pcm)が0.22%以下であり、かつ

溶接金属が、(2)式により規定される溶接割れ感受性指数(Pcm)が0.30%以下であり、B量が5ppm以下であるとともに酸素量が300ppm以下であること

を特徴とするベンド管。

・・・・・・・(1)

・・・・・・・(2)

【請求項2】

母材が、さらに、質量%で、Cu:1.0%以下、Ni:2.0%以下、Cr:1.0%以下、Mo:1.0%以下、Nb:0.1%以下、V:0.1%以下、又はTi:0.03%以下から選ばれた一種または二種以上を含有する請求項1に記載されたベンド管。

【請求項3】

母材が、さらに、B:0.0030質量%以下を含有する請求項1又は請求項2に記載されたベンド管。

【請求項4】

母材が、さらに、Ca:0.005質量%以下を含有する請求項1から請求項3までのいずれか1項に記載されたベンド管。

【請求項5】

下記の条件を満足する母材及び溶接金属を備える溶接鋼管を、900〜1100℃の温度域に加熱して曲げ加工した後、直ちに3℃/秒以上の冷却速度で300℃以下の温度域まで冷却し、その後300〜500℃の温度域で焼戻すことを特徴とするベンド管の製造方法。

母材:質量%で、C:0.03〜0.12%、Si:0.05〜0.50%、Mn:1.4〜2.2%、S:0.0050%以下、Al:0.06%以下、N:0.0070%以下、残部Fe及び不純物である組成を有し、(1)式により規定される炭素当量(Ceq)が0.36%以上であるとともに(2)式により規定される溶接割れ感受性指数(Pcm)が0.22%以下であること、

溶接金属:(2)式により規定される溶接割れ感受性指数(Pcm)が0.30%以下であり、B量が5ppm以下であるとともに酸素量が300ppm以下であること

・・・・・・・(1)

・・・・・・・(2)

【請求項6】

母材が、さらに、質量%で、Cu:1.0%以下、Ni:2.0%以下、Cr:1.0%以下、Mo:1.0%以下、Nb:0.1%以下、V:0.1%以下、又はTi:0.03%以下から選ばれた一種または二種以上を含有する請求項5に記載されたベンド管の製造方法。

【請求項7】

母材が、さらに、B:0.0030質量%以下を含有する請求項5又は請求項6に記載されたベンド管の製造方法。

【請求項8】

母材が、さらに、Ca:0.005質量%以下を含有する請求項5から請求項7までのいずれか1項に記載されたベンド管の製造方法。

【請求項9】

前記溶接鋼管は、UOE鋼管、若しくはロールベンディング溶接鋼管である請求項5から請求項8までのいずれか1項に記載されたベンド管の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−40405(P2013−40405A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2012−186351(P2012−186351)

【出願日】平成24年8月27日(2012.8.27)

【分割の表示】特願2008−524838(P2008−524838)の分割

【原出願日】平成19年7月12日(2007.7.12)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成24年8月27日(2012.8.27)

【分割の表示】特願2008−524838(P2008−524838)の分割

【原出願日】平成19年7月12日(2007.7.12)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]