ベースフィルム、半導体実装用フィルム、半導体パッケージ、半導体装置、半導体パッケージの製造方法および半導体装置の製造方法

【課題】 フラックス機能を有し、かつ半導体素子または半導体パッケージの実装性が向上するベースフィルム、半導体実装用フィルムおよびそれを用いた半導体パッケージおよび半導体装置を提供すること。また、製造が容易、かつ歩留まりの少ない半導体パッケージの製造方法および半導体装置の製造方法を提供すること。

【解決手段】 本発明のベースフィルムは、半導体素子等を実装する際に用いられ、フラックス機能を有するベースフィルムであって、前記ベースフィルムに活性放射線を選択的に照射して、フラックス機能が実質的に失活する第1領域と、フラックス機能を有する第2領域とを形成することが可能なことを特徴とする。本発明の半導体実装用フィルムは、上記ベースフィルムに活性放射線を選択的に照射して、フラックス機能が実質的に失活している第1領域と、フラックス機能を有する第2領域とを形成したことを特徴とする。

【解決手段】 本発明のベースフィルムは、半導体素子等を実装する際に用いられ、フラックス機能を有するベースフィルムであって、前記ベースフィルムに活性放射線を選択的に照射して、フラックス機能が実質的に失活する第1領域と、フラックス機能を有する第2領域とを形成することが可能なことを特徴とする。本発明の半導体実装用フィルムは、上記ベースフィルムに活性放射線を選択的に照射して、フラックス機能が実質的に失活している第1領域と、フラックス機能を有する第2領域とを形成したことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ベースフィルム、半導体実装用フィルム、半導体パッケージおよび半導体装置に関する。

また、本発明は、半導体パッケージの製造方法および半導体装置の製造方法に関する。

【背景技術】

【0002】

電子機器の高機能化等の要求に伴い、これらの電子機器に使用される半導体パッケージも、従来にも増して、小型化かつ多ピン化が進んできている。

近年、プリント配線板上に半導体素子を実装する方式として、BGA(Ball Grid Array)やCSP(Chip Scale Package)等のエリア実装型の新しいパッケージ方式が提案されている。

【0003】

BGAやCSP方式のプリント配線板への半導体パッケージの実装には、半田ボールで形成されたバンプによる半田接合が採用されている。

また、BGAやCSPの作製工程における、半導体素子の電極と半導体搭載用基板の端子との電気的接続方法にも、半田接合が使われる場合が多い。

【0004】

一般に、半田接合の場合、半田表面と対面する電極の金属表面に付着する酸化物等を除去するため、あるいは半田接合時における金属表面での再酸化を防止するために半田付け用フラックスが使用される(例えば、特許文献1参照)。

しかし、半田接合後にフラックスが残存していると、高温、多湿時に、電気絶縁性の低下やプリント配線の腐食等の問題を生じる。

そこで、現在、半田接合後、残存フラックスを洗浄除去することを行っている。しかし、洗浄剤の廃棄に関する環境問題や、洗浄工程の追加によるコストアップなどの欠点がある。

【0005】

また、半導体パッケージの小型化等により、バンプが微細化され、バンプ間のピッチが狭くなり、所定のバンプと、パッドとの接合が困難になる場合があった(例えば、半田ブリッジ)。

【0006】

【特許文献1】特開平11−266073号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、フラックス機能を有し、かつ半導体素子または半導体パッケージの実装性が向上するベースフィルム、半導体実装用フィルムおよびそれを用いた半導体パッケージおよび半導体装置を提供することである。

また、本発明の目的は、製造が容易、かつ歩留まりの少ない半導体パッケージの製造方法および半導体装置の製造方法を提供することである。

【課題を解決するための手段】

【0008】

このような目的は、下記(1)〜(17)に記載の本発明により達成される。

(1)半導体素子または半導体パッケージを実装する際に用いられ、フラックス機能を有するベースフィルムであって、前記ベースフィルムに活性放射線を選択的に照射して、フラックス機能が実質的に失活する第1領域と、フラックス機能を有する第2領域とを形成することが可能なことを特徴とするベースフィルム。

(2)前記ベースフィルムは、活性放射線の照射により硬化反応を生じる第1官能基を有し、かつフェノール性水酸基またはカルボン酸基を有する第1樹脂を含む樹脂組成物で構成されているものである上記(1)に記載のベースフィルム。

(3)前記第1官能基は、前記フェノール性水酸基または前記カルボン酸基を変性したものである上記(2)に記載のベースフィルム。

(4)前記第1官能基の変性量は、前記フェノール性水酸基または前記カルボン酸基を20〜60%変性したものである上記(3)に記載のベースフィルム。

(5)前記樹脂組成物は、さらに前記第1樹脂と種類の異なる第2樹脂を含むものである上記(2)ないし(4)のいずれかに記載のベースフィルム。

(6)前記樹脂組成物は、さらに前記フラックス機能を向上させるフラックス助剤を含むものである上記(2)ないし(5)のいずれかに記載のベースフィルム。

(7)前記半導体素子または半導体パッケージは、半田バンプを有しているものである上記(1)ないし(6)のいずれかに記載のベースフィルム。

(8)前記第2領域は、前記半田バンプが接合される部分に対応する位置に配置されるものである上記(7)に記載のベースフィルム。

(9)軟化温度が40〜150℃である上記(1)ないし(8)のいずれかに記載のベースフィルム。

(10)厚さが3〜80μmである上記(1)ないし(9)のいずれかに記載のベースフィルム。

(11)上記(1)ないし(10)のいずれかに記載のベースフィルムに活性放射線を選択的に照射して、フラックス機能が実質的に失活している第1領域と、フラックス機能を有する第2領域とを形成したことを特徴とする半導体実装用フィルム。

(12)前記第2領域が複数の点状または小片状であり、かつ各第2領域の周囲が第1領域で囲まれて第2領域同士がそれぞれ独立しているものである上記(11)に記載の半導体実装用フィルム。

(13)前記活性放射線の照射領域が第1領域であり、前記活性放射線の未照射領域が前記第2領域である上記(11)または(12)に記載の半導体実装用フィルム。

(14)半導体素子とインターポーザとが上記(11)ないし(13)のいずれかに記載の半導体実装用フィルムを介して実装されていることを特徴とする半導体パッケージ。

(15)半導体パッケージとプリント配線板とが上記(11)ないし(13)のいずれかに記載の半導体実装用フィルムを介して実装されていることを特徴とする半導体装置。

(16)半導体素子を基板に実装してなる半導体パッケージの製造方法であって、予め上記(1)ないし(10)のいずれかに記載のベースフィルムを基板に接合する工程と、前記ベースフィルムに活性放射線を選択的に照射する工程と、前記ベースフィルムの前記活性放射線が未照射の領域に、前記半導体素子を接合する工程と、を有することを特徴とする半導体パッケージの製造方法。

(17)半導体パッケージを基板に実装してなる半導体装置の製造方法であって、予め上記(1)ないし(10)のいずれかに記載のベースフィルムを基板に接合する工程と、前記ベースフィルムに活性放射線を選択的に照射する工程と、前記ベースフィルムの前記活性放射線が未照射の領域に、前記半導体パッケージを接合する工程と、を有することを特徴とする半導体装置の製造方法。

【発明の効果】

【0009】

本発明によれば、フラックス機能を有し、かつ半導体素子または半導体パッケージの実装性が向上するベースフィルム、半導体実装用フィルムおよびそれを用いた半導体パッケージおよび半導体装置を得ることができる。

また、本発明によれば、製造が容易、かつ歩留まりの少ない半導体パッケージおよび半導体装置の製造方法を提供することできる。

また、特定の官能基を有する第1樹脂を使用する場合、特にフラックス機能を向上することができる。

また、第1樹脂の第1官能基の変性量を特定の範囲とした場合、特に光反応性とフラックス機能とのバランスに優れる。

【発明を実施するための最良の形態】

【0010】

以下、本発明のベースフィルム、半導体実装用フィルム、半導体パッケージ、半導体装置、半導体パッケージの製造方法および半導体装置の製造方法について説明する。

【0011】

本発明のベースフィルムは、半導体素子または半導体パッケージを実装する際に用いられ、フラックス機能を有するベースフィルムであって、前記ベースフィルムに活性放射線を選択的に照射して、フラックス機能が実質的に失活する第1領域と、フラックス機能を有する第2領域とを形成することが可能なことを特徴とする。

【0012】

また、本発明の半導体実装用フィルムは、上記に記載のベースフィルムに活性放射線を選択的に照射して、フラックス機能が実質的に失活している第1領域と、フラックス機能を有する第2領域とを形成したことを特徴とする。

【0013】

また、本発明の半導体パッケージは、半導体素子とインターポーザ(半導体素子搭載用基板)とが上述の半導体実装用フィルムで実装されているものであることを特徴とするものである。

【0014】

また、本発明の半導体装置(半導体パッケージが実装された基板)は、半導体パッケージとプリント配線板とが上述の半導体実装用フィルムを介して実装されているものであることを特徴とするものである。

【0015】

また、本発明の半導体パッケージの製造方法は、半導体素子を基板に実装してなる半導体パッケージの製造方法であって、予め上記に記載のベースフィルムを基板に接合する工程と、前記ベースフィルムに活性放射線を選択的に照射する工程と、前記ベースフィルムの前記活性放射線が未照射の領域に、前記半導体素子を接合する工程と、を有することを特徴とする。

【0016】

また、本発明の半導体装置の製造方法は、半導体パッケージを基板に実装してなる半導体装置の製造方法であって、予め上記に記載のベースフィルムを基板に接合する工程と、前記ベースフィルムに活性放射線を選択的に照射する工程と、前記ベースフィルムの前記活性放射線が未照射の領域に、前記半導体パッケージを接合する工程と、を有することを特徴とする。

【0017】

(ベースフィルム)

まず、ベースフィルムについて説明する。ベースフィルムは、活性放射線の照射により構造変化等を生じ、フラックス機能が実質的に失活している第1領域と、フラックス機能を有する第2領域とを形成することができる機能を有している。

このようなフラックス機能は、例えばベースフィルムを構成する樹脂組成物に後述するフラックス助剤を添加する方法またはベースフィルムを構成する樹脂にフラックス機能を有する樹脂を用いる方法等で得られる。

【0018】

(第1樹脂)

このようなベースフィルムは、例えば活性放射線の照射により硬化反応を生じる第1官能基を有し、かつフェノール性水酸基またはカルボン酸基を有する第1樹脂を含む樹脂組成物で構成されることが好ましい。

このような第1官能基を有する第1樹脂を構成する樹脂としては、例えばノボラック型フェノール樹脂、レゾール型フェノール樹脂、ポリビニルフェノール樹脂等のフェノール性水酸基を有する樹脂、エポキシ樹脂にカルボン酸、ジカルボン酸(またはジカルボン酸の無水物)等を反応させて得られるカルボン酸基を有する樹脂等が挙げられる。これらの中でもフェノール性水酸基を有する樹脂が好ましい。これにより、半導体実装用フィルム100がフラックス助剤を添加すること無く、またはフラックス助剤を少量添加することでフラックス機能を発現することができる。

【0019】

このように、例えばフェノール性水酸基を有する樹脂を用いた場合、半田および金属表面の酸化物等の汚れを除去し、半田接合用フラックスとして作用することができる。その理由は、前記フェノール性水酸基が還元作用を有するため、半田表面や対面する電極の金属表面に付着する酸化物等を除去できるからである。更に、フラックスとして作用しフェノール性水酸基を有する樹脂は、残存フラックスの除去を不要とすることができる。その理由は、該フェノール性水酸基を有する樹脂が半田接合後の加熱過程で硬化するので揮発分等が発生しないからである。残存フラックスの除去を不要とすることができると、半田接合後の洗浄工程を不要にでき、高温、多湿雰囲気でも電気絶縁性を保持し、接合強度、信頼性の高い半田接合が可能となる。

【0020】

前記フェノール性水酸基を有する樹脂としては、具体的にフェノールノボラック樹脂、アルキルフェノールノボラック樹脂、多官能フェノールノボラック樹脂等のノボラック型フェノール樹脂、レゾール型フェノール樹脂、ポリビニルフェノール樹脂等が挙げられる。これらの中でもフェノールノボラック樹脂、アルキルフェノールノボラック樹脂、多官能フェノールノボラック樹脂から選ばれる少なくとも1種以上のフェノール樹脂が好ましく、特に多官能フェノールノボラック樹脂が好ましい。これにより、半田接合時間を短くすることができる。また、後述する半導体実装用フィルムの濡れ広がり率を向上することができる。濡れ広がり率が向上すると、半田接続信頼性を向上することができる。ここで、濡れ広がり率とは、半田ボール径Hと濡れ広がった半田の高さDを測定し、(H−D)/Hで計算される値をいう。

【0021】

また、前記フェノール樹脂は、1個のベンゼン環上に2個以上のフェノール性水酸基を有するフェノール化合物とホルムアルデヒドとを、酸性触媒下で縮合反応させて得られる多官能フェノール樹脂であっても構わない。1個のベンゼン環上に2個以上のフェノール性水酸基を有するフェノール化合物としては、例えばカテコール、レゾルシン、ハイドロキノン、ハイドロキシハイドロキノン、ピロガロール等を挙げることができる。これらの中でもカテコールおよび/またはレゾルシンが好ましい。これにより、第1樹脂の縮合反応を容易にすることができる。

【0022】

前記第1官能基は、活性放射線の照射により硬化反応を生じることが好ましい。これにより、活性放射線の照射領域および未照射領域でのフラックス機能に相違を持たせることができる。

このような前記第1官能基としては、例えばアクリロイル基、メタクリロイル基、アリル基等が挙げられる。これらの中でもアクリロイル基またはメタクリロイル基が好ましい。これにより、光硬化反応性を向上することができる(照射時間を短くすることができる)。

【0023】

前記第1官能基は、特に限定されないが、前記フェノール性水酸基または前記カルボン酸基を変性したものであることが好ましい。

前記第1官能基の変性量は、特に限定されないが、前記フェノール性水酸基または前記カルボン酸の20〜60重量%を変性していることが好ましく、特に30〜55重量%を変性していることが好ましい。含有量が前記範囲内であると、特に光反応性とフラックス機能とのバランスに優れる。

【0024】

前記第1樹脂の含有量は、特に限定されないが、前記ベースフィルムを構成する樹脂組成物全体の20〜70重量%が好ましく、特に40〜60重量%が好ましい。第1樹脂の含有量が前記下限値未満であるとフラックス機能が向上する効果が低下する場合があり、前記上限値を超えると絶縁信頼性が低下する場合がある。

【0025】

前記第1樹脂の重量平均分子量は、特に限定されないが、6,000以下が好ましく、特に3,000以下が好ましく、最も300〜1,000が好ましい。重量平均分子量が前記下限値未満であると、半田リフロー等において前記第1樹脂の揮発により、フラックス機能を向上する効果が低下する場合がある。また、重量平均分子量が前記上限値を超えると、半田接合時における樹脂の流動性が低下し、半田接続信頼性を向上する効果が低下する場合がある。

【0026】

前記第1樹脂の軟化点は、特に限定されないが、30〜120℃であることが好ましく、特に60〜100℃が好ましい。第1樹脂の軟化点が前記下限値未満であるとボイド発生の原因になる場合があり、前記上限値を超えると半田接合時における樹脂の流動性が低下し、半田接続信頼性を向上する効果が低下する場合がある。

【0027】

(第2樹脂)

前記樹脂組成物は、特に限定されないが、前記第1樹脂と種類の異なる第2樹脂を含むことが好ましい。前記第2樹脂としては、例えば前記第1樹脂と反応することが可能な第2官能基を有する樹脂が好ましい。これにより、絶縁信頼性を向上することができる。その理由は、活性放射線を照射して硬化させ、さらに熱硬化させた後に第1樹脂のフェノール性水酸基またはカルボン酸基が残存するのを低減することができるからである。

このような第2樹脂としては、例えばノボラック型エポキシ樹脂、ビスフェノール型エポキシ樹脂等のエポキシ樹脂、ノボラック型シアネート樹脂、ビスフェノール型シアネート樹脂等のシアネート樹脂等の熱硬化性樹脂、ポリイミド樹脂、ポリエーテルイミド樹脂、ポリエーテルスルホン樹脂等の熱可塑性樹脂が挙げられる。

【0028】

前記第2樹脂は、特に限定されないが、常温で液状であることが好ましい(特に前記第1樹脂が固形の場合)。これにより、半導体素子や半導体パッケージを実装する際の、インターポーザやマザーボード等の回路凹凸の埋め込み性を向上することができる。更に、インターポーザ等の成形性を向上することができる。また、ベースフィルムの柔軟性を向上することができ、それによって作業性を向上することができる。

なお、液状とは、常温で流動性を示すものをいう。溶融粘度は、特に限定されないが、500Pa・s以下が好ましく、特に1〜300Pa・sが好ましい。前記溶融粘度は、E型粘度計を用いて、温度25℃、せん断速度0.5、1.0、2.5および5.0rpmの各条件で測定したものである。前記溶融粘度は、前記各条件の中で、最も低い回転数で測定可能であった値を用いるものとする。

【0029】

前記第2樹脂の重量平均分子量は、特に限定されないが、200〜600が好ましく、特に250〜500が好ましい。前記第2樹脂の重量平均分子量が前記下限値未満であるとフィルムの表面にタックが発生する場合があり、前記上限値を超えると回路の凹凸埋め込み性を向上する効果が低下する場合がある。

【0030】

前記第2樹脂の含有量は、特に限定されないが、半導体実装用フィルムを構成する樹脂組成物全体の5〜50重量%が好ましく、特に10〜40重量%が好ましい。前記第2樹脂の含有量が前記下限値未満であるとボイドの発生等により製膜性が低下する場合があり、前記上限値を超えると半田接合時における樹脂の流動性が低下し、半田接続信頼性を向上する効果が低下する場合がある。

【0031】

(フラックス助剤)

前記樹脂組成物は、特に限定されないが、更にフラックス機能を向上させるフラックス助剤を含むことが好ましい。これにより、半導体実装用フィルムのフラックス機能をより向上することができる。

前記フラックス助剤としては、例えばフェノール、アルキルフェノール、ナフトール等のフェノール性水酸基を1つ有する化合物、ビフェノール、ハイドロキノン、レゾルシノール、カテコール、メチリデンジフェノール、エチリデンジフェノール、イソプロピリデンジフェノール、ピロガロール、ヒドロキシヒドロキノン、フロログルシノール等の多価フェノール化合物、ヒドロキシベンゾイックアシッド、ジヒドロキシベンゾイックアシッド、フェノールフタリン等のカルボン酸基を有するフェノール化合物等が挙げられる。これらの中でも多価フェノール化合物がフラックス活性に優れる点で好ましい。

【0032】

前記フラックス助剤の含有量は、特に限定されないが、前記樹脂組成物全体の0.5〜10重量%が好ましく、特に2〜8重量%が好ましい。前記フラックス助剤の含有量が前記下限値未満であるとフラックス機能をより向上させる効果が低下する場合があり、前記上限値を超えると吸湿耐熱性が低下する場合がある。

【0033】

(重合開始剤)

前記樹脂組成物は、特に限定されないが、活性放射線の照射により重合を開始させる重合開始剤を含むことが好ましい。これにより、活性放射線の照射によりフラックス機能を実質的に失活させるのが容易となる。

前記重合開始剤としては、例えばベンゾフェノン、ベンゾイル安息香酸、4−フェニルベンゾフェノン、ヒドロキシベンゾフェノン等のベンゾフェノン類、ベンゾイン、ベンゾインメチルエーテル、ベンゾインジメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインブチルエーテル、ベンゾインイソブチルエーテル等のベンゾインアルキルエーテル類、4−フェノキシジクロロアセトフェノン、4−t−ブチル−ジクロロアセトフェノン、4−t−ブチル−トリクロロアセトフェノン、ジエトキシアセトフェノン等のアセトフェノン類、チオキサンソン、2−クロルチオキサンソン、2−メチルチオキサンソン、2,4−ジメチルチオキサンソン等のチオキサンソン類、エチルアントラキノン、ブチルアントラキノン等のアルキルアントラキノン類等を挙げることができる。これらは単独、あるいは2種以上の混合物として用いることができる。

【0034】

前記重合開始剤の添加量は、特に限定されないが、前記樹脂組成物全体の0.1〜10重量%が好ましく、特に1〜5重量%が好ましい。添加量が前記範囲内であると、特に活性放射線の照射に対する重合反応性に優れる。

【0035】

(硬化助剤)

前記樹脂組成物は、特に限定されないが、前記樹脂成分の硬化反応を促進する硬化助剤を含むことが好ましい。

前記硬化助剤としては、例えば2−フェニルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾール、2−フェニル−4,5−ジヒドロキシメチルイミダゾール、2−ウンデシルイミダゾール、ビス(2−エチル−4−メチルイミダゾール)等のイミダゾール化合物、2,4−ジアミノ−6−〔2’−メチルイミダゾリル−(1’)〕−エチル−s−トリアジン、2,4−ジアミノ−6−(2’−ウンデシルイミダゾリル)−エチル−s−トリアジン、2,4−ジアミノ−6−〔2’−エチル−4−メチルイミダゾリル−(1’)〕−エチル−s−トリアジン等のトリアジン付加型イミダゾール化合物、1,8−ジアザビシクロ(5,4,0)ウンデセン−7等のジアザビシクロアルケン及びその誘導体、トリブチルアミン、ベンジルジメチルアミン等のアミン系化合物等が挙げられる。これらの中でも1−ベンジル−2−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾールおよび2−フェニル−4,5−ジヒドロキシメチルイミダゾールから選ばれるイミダゾール化合物が好ましい。これにより、作業性(最終的に硬化する前の工程では、反応しないので流動性等を保持できる)を維持した状態で、良好な硬化反応性を保持することができる。

【0036】

前記硬化助剤の含有量は、特に限定されないが、前記樹脂組成物全体の0.05〜3.0重量%が好ましく、特に0.1〜1.0重量%が好ましい。含有量が前記範囲内であると、特に硬化反応性と保存性とのバランスに優れる。

【0037】

前記樹脂組成物は、必要に応じて保存安定性のために紫外線防止剤、熱重合防止剤、可塑剤、レベリング剤等を含んでいても良い。

また、前記樹脂組成物は、ベースフィルムの製膜性の制御、フラックスとして作用させる際におけるベースフィルムの流動性制御等の理由より、前記第2樹脂と重量平均分子量が異なる第3樹脂を含んでいても良い。

前記第3樹脂としては、例えばノボラック型エポキシ樹脂、ビスフェノール型エポキシ樹脂等のエポキシ樹脂、ノボラック型シアネート樹脂、ビスフェノール型シアネート樹脂等のシアネート樹脂等の熱硬化性樹脂等を挙げることができる。前記第3樹脂は、前記第2樹脂と異なる種類の樹脂を使用することもできるが、硬化性の点で同じ種類(同じ官能基)の樹脂を使用することが好ましい。

【0038】

(ベースフィルムの製造)

前記樹脂組成物を、例えばメチルエチルケトン、メチルイソブチルケトン等のケトン類の溶媒に溶解して、樹脂ワニスを調製する。その後、支持部材等に前記樹脂ワニスを塗布することによりベースフィルムを得ることができる。

【0039】

前記ベースフィルムの軟化温度は、特に限定されないが、40〜150℃が好ましく、特に60〜120℃が好ましい。軟化温度が前記範囲内であると、特に回路凹凸の埋め込み性に優れる。

前記軟化温度は、例えば動的粘弾性装置で測定することができる。

【0040】

前記ベースフィルムの厚さは、特に限定されないが、5〜80μmが好ましく、特に10〜70μmが好ましい。前記範囲内であると半田バンプ間の補強硬化にも優れる。

【0041】

(半導体実装用フィルムの製法)

このベースフィルムに活性放射線を選択的に照射して半導体実装用フィルムを得る。

具体的には、フラックス機能を残したい部分(第2領域に相当)以外の部分(第1領域に相当)に活性放射線を照射する。活性放射線が照射された部分(第1領域)では、ベースフィルムを構成する第1樹脂が硬化反応を生じるために流動性が低下する。第1領域の流動性が低下すると、第1領域における半田の濡れ広がり性が低下するため、実質的にフラックス機能が失活することになる。

このように、フラックス機能を有する領域と、失活している領域とを有することにより、狭ピッチの半田バンプでの接合においても半田ブリッジの形成や半田リフロー時に半田ボールとの界面張力により生じる半田ボールの凝集を防止することができる。

また、ソルダーレジストを用いることなく半導体素子等と基板との半田接合をすることが可能となり、工数の低減を図ることができる。

さらに、半田接合した後は、ベースフィルムと半田バンプとの界面張力により半田接合部周辺をリング状に補強する形状(メニスカスを形成)で硬化するため、従来のフラックスによる半田接合と比較して、接合強度、信頼性を大幅に向上させることができる。したがって、従来の半田接合では信頼性を向上させるのが困難であった、微細バンプの接合に特に好適に用いることができる。

【0042】

前記活性放射線としては、例えば紫外線、電子線等が挙げられる。これらの中でも紫外線が好ましい。これにより、容易に硬化反応させることができる。

なお、ベースフィルム単独の状態で前記活性放射線を照射しても良いし、予め基板、半導体素子または半導体パッケージにベースフィルムを接合させた後に前記活性放射線を照射しても良い。これらの中でも予め基板にベースフィルムを接合した状態で前記活性放射線を照射することが、半導体素子等と半導体実装用フィルムの所定領域との位置合わせ精度が向上する点で好ましい。

【0043】

(半導体実装用フィルム)

次に、半導体実装用フィルムについて、好適な実施形態に基づいて詳細に説明する。

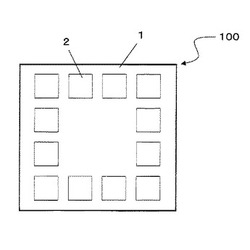

図1に示すように半導体実装用フィルム100は、活性放射線が照射されてフラックス機能が失活した第1領域1と、活性放射線が照射されずにフラックス機能を有する第2領域2とを有している。

第2領域2は、複数の小片状であり、かつ各第2領域2の周囲が第1領域1で囲まれていて第2領域2同士がそれぞれ独立している。なお、各第2領域2は、小片状である必要は無く、点状であっても良い。

第2領域2は、半導体実装用フィルム100の外周部近傍に配置されている。これにより、半導体素子の半田バンプとの接合を容易にできる。

【0044】

各第2領域2の離間距離の最小値は、特に限定されず、30μm以上が好ましく、特に40〜100μmが好ましい。第2領域2の間隔が前記範囲内であると、狭ピッチの半田バンプを半田接合時の信頼性に特に優れる。

【0045】

このように、フラックス機能が実質的に失活している第1領域1と、フラックス機能を有する第2領域2とを選択的に有する半導体実装用フィルム100を形成することにより、半田バンプが配置される位置にフラックス機能を有する第2領域2を選択的に配置することができ、それ以外の位置(第1領域1)のフラックス機能を実質的に失活させることができる。これによって、例えば半田バンプによる半導体素子等と、基板等との接合をより精確にすることができる。特に、最近の半田バンプが高密度で形成されている場合にも、半田接合が必要な部分だけを選択的に接合することができるようになる。

これは、半導体実装用フィルム100が、フラックス機能を有している第2領域2と、フラックス機能が実質的に失活している第1領域1とを有しているので、フラックス機能が実質的に失活している第1領域1では半田バンプが広がることなく、第1領域1のみで半田接続をすることができるようになるからである。

【0046】

半導体実装用フィルム100の軟化温度は、特に限定されないが、40〜150℃が好ましく、特に50〜140℃が好ましい。軟化温度が前記下限値未満であるとボイドが発生したり、しわが発生したりする場合があり、前記上限値を超えると半田接合時における樹脂の流動性が低下し、半田接続信頼性を向上する効果が低下する場合がある。軟化温度は、例えば粘弾性測定装置(DMA、TAインスツルメンツ製)を用いて5℃/分で測定することができる(弾性率の変曲点を軟化温度とした)。

【0047】

また、半導体実装用フィルム100の溶融粘度は、特に限定されないが、1〜5000mPa・sが好ましく、特に5〜4000mPa・sが好ましい。前記溶融粘度が前記下限値未満であるとボイドが発生したり、しわが発生したりする場合があり、前記上限値を超えると半田接合時における樹脂の流動性が低下し、半田接続信頼性を向上する効果が低下する場合がある。

なお、溶融粘度は、例えば動的粘弾性装置を用いて、直径25mm、厚さ0.8mmの円盤状の治具にフィルムを挟み、240℃、周波数1Hzで測定することができる。

【0048】

前記半導体実装用フィルムの厚さは、搭載する半導体素子や半導体パッケージのバンプ高さに応じて調整される。

そのため、前記半導体実装用フィルムの厚さは、特に限定されないが、3〜80μmが好ましく、特に5〜75μmが好ましい。これにより、従来のアンダーフィル等の方法では接着・封止が困難であった厚さの範囲内においても接着・封止を可能とすることができる。

【0049】

(半導体パッケージ)

次に、半導体パッケージの製造方法および半導体パッケージについて好適な実施形態に基づいて説明する。

図2に示すようにインターポーザ(基板)3に、真空中でロール101を用いて上述したベースフィルム10を接合して、図3に示すような接合体31を得る。インターポーザ3にベースフィルム10を接合する方法としては、例えばラミネートロールを用いる方法が挙げられる。

次に、接合体31のベースフィルム10面に選択的に活性放射線(例えば紫外線)を照射して、図1に示すような活性放射線が照射された第1領域1と、未照射の第2領域2とを形成する(これにより、ベースフィルム10が半導体実装用フィルム100となる)。ここで、第1領域1はベースフィルム10のフラックス機能が実質的に失活している。一方、第2領域2は、ベースフィルム10のフラックス機能を残しているものである。

なお、ここでは、ベースフィルム10をインターポーザ3に予め接合する場合について説明したが、これに限定されず、予め半導体素子4にベースフィルム10を接合しても構わない。

なお、上記実施形態ではラミネートロールを用いたが、これに限定されず、真空プレスにより基板とベースフィルムとを接合する方法でも良い。

【0050】

次に、図4に示すように半導体実装用フィルム100の第2領域2に半導体素子4の各半田ボール41が当接するように半導体素子4を接合体31に搭載する。そして、例えば200〜280℃×10〜60秒間加熱して半田接合して半導体パッケージ5を得る。図5に示すように半導体パッケージ5は、半導体素子4が半導体実装用フィルム100を介してインターポーザ3に搭載されている。

【0051】

また、更に、半導体パッケージ5を、例えば150〜180℃×1〜2時間加熱処理することが好ましい。これにより、半導体実装用フィルム100を完全に硬化することができる。

本発明の半導体実装用フィルム100は、半田接合の段階では第2領域2がフラックス機能を発揮して金属表面の酸化物の除去等を行う。そして、半田接合の後に、半導体実装用フィルム100が熱硬化して絶縁封止接着材として機能するため、電気絶縁性の低下やインターポーザの腐食等を生じないようになる。

また、本発明の半導体実装用フィルム100は、半田接合後に半導体素子4とインターポーザ3との間隙に充填されアンダーフィルとしての作用(半田接続の信頼性を向上)を付与することできる(例えば、半導体実装用フィルムの厚さを、実装される際のインターポーザと、半導体素子との間隙に合わせた場合等)。

更に、本発明の半導体実装用フィルム100は、フィルム状であるので半導体パッケージ5の製造に関する作業性に優れている。

【0052】

(半導体装置)

次に、半導体装置の製造方法および半導体装置について好適な実施形態に基づいて説明する。

図6に示すようにマザーボード6に、真空中でロール101を用いて上述したベースフィルム10を接合して、図7に示すような接合体61を得る。

次に、接合体61のベースフィルム10面に選択的に活性放射線(例えば紫外線)を照射して、図1に示すような活性放射線が照射された第1領域1と、未照射の第2領域2とを形成する(これにより、ベースフィルム10が半導体実装用フィルム100となる)。ここで、第1領域1はベースフィルム10のフラックス機能が実質的に失活している。一方、第2領域2は、ベースフィルム10のフラックス機能を残しているものである。

なお、ここでは、ベースフィルム10をマザーボード6に予め接合する場合について説明したが、これに限定されず、予め半導体パッケージ5にベースフィルム10を接合しても構わない。

なお、上記実施形態ではラミネートロールを用いたが、これに限定されず、真空プレスによりマザーボードとベースフィルムとを接合する方法でも良い。

【0053】

次に、図8に示すように半導体実装用フィルム100の第2領域2に半導体パッケージ5の各半田ボール51が当接するように半導体パッケージ5を接合体61に搭載する。そして、例えば200〜280℃×10〜60秒間加熱して半田接合して半導体装置7を得る(図9)。図9に示すように半導体装置7は、半導体パッケージ5が半導体実装用フィルム100を介してマザーボード6に搭載されている。

【0054】

また、更に半導体装置7を、例えば150〜180℃×1〜2時間加熱処理することが好ましい。これにより、半導体実装用フィルム100を完全に硬化することができる。

本発明の半導体実装用フィルム100は、半田接合段階では第2領域2がフラックス機能を発揮して金属表面の酸化物の除去等を行う。そして、半田接合後に、半導体実装用フィルム100が熱硬化して絶縁封止接着材として機能するため、電気絶縁性の低下やインターポーザの腐食等を生じない。

更に、本発明の半導体実装用フィルム100は、フィルム状であるので半導体装置7の製造に関する作業性に優れている。

【実施例】

【0055】

以下、本発明を実施例および比較例に基づいて詳細に説明するが、本発明はこれに限定されるものではない。

【0056】

(実施例1)

1.第1樹脂の合成

フェノールノボラック(大日本インキ化学工業社製、フェノライトTD−2090−70M)の不揮発分70%メチルエチルケトン(MEK)溶液600g(OH基約4当量)を2Lのフラスコ中に投入し、これにトリブチルアミン1g、およびハイドロキノン0.2gを添加し、110℃に加温した。その中へ、グリシジルメタクリレート284g(2モル)を30分間で滴下した後、110℃で5時間攪拌反応させることにより、不揮発分約80%のメタクリロイル基含有フェノールノボラック(フェノール性水酸基の50%をメタクリロイル基に変性)の第1樹脂aを得た。

【0057】

2.ベースフィルムの製造

第1樹脂a54重量%と、第2樹脂aとして液状のビスフェノールF型エポキシ樹脂(日本化薬社製、RE−404S、重量平均分子量が約300)37重量%と、フラックス助剤としてフェノールフタリン6重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスを得た。得られたワニスをコンマコーターでPETフィルム上に最高温度150℃で塗布して、厚さ60μmのベースフィルムを得た。

【0058】

3.半導体パッケージの製造

上述のベースフィルムをインターポーザに5Torrで真空ラミネートした。次に、ベースフィルムに後述する半導体素子の半田ボールに相当する位置を覆うようにしてマスク材料でマスクした後、高圧水銀灯露光装置を用い照射量200mJ/cm2で露光してフラックス機能を有する第2領域およびフラックス機能が実質的に失活している第1領域を有する半導体実装用フィルムを得た。

次に、マウントツールで、40μmのバンプ径、バンプピッチが80μmの半田バンプを有するフリップチップタイプの半導体素子を吸着して移送し、半導体素子と80℃に予熱したインターポーザ(半導体実装用フィルムを設置した)との位置合わせ(半田バンプと第2領域とが一致するように)を行った。その後、半導体素子をインターポーザに搭載した。そして、最適温度で、3kg/cm2、10秒間熱圧着した。次に、最高温度240℃、220℃以上で30秒間のリフロー炉を通した。その後、180℃、60分間アフターキュアして、半導体パッケージを得た。

【0059】

(実施例2)

第1樹脂aの代わりに、下記に記載する第1樹脂bを用いて、ベースフィルムの配合を以下のようにした以外は、実施例1と同様にした。

1.樹脂の合成

ビスフェノ−ルA型ノボラック(大日本インキ化学工業社製、フェノライトLF−4871)の不揮発分約70%MEK溶液685g(OH基約4当量)を、2lのフラスコ中に投入し、これにハイドロキノン0.2gとグリシジルメタクリレート284g(2モル)を加え、110℃に加温した。その中へ、トリブチルアミン1gを添加した後、110℃で5時間攪拌反応させることにより、不揮発分約80%メタクリロイル基含有フェノールノボラック(メタクリロイル基変性率50%)の第1樹脂bを得た。

【0060】

2.ベースフィルムの配合

第1樹脂b55重量%と、第2樹脂aとして液状のビスフェノールF型エポキシ樹脂(日本化薬社製、RE−404S、重量平均分子量が約300)36重量%と、フラックス助剤としてフェノールフタリン6重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスとした。

【0061】

(実施例3)

第1樹脂aの代わりに、下記に記載する第1樹脂cを用いて、ベースフィルムの配合を以下のようにした以外は、実施例1と同様にした。

1.樹脂の合成

ビスフェノ−ルA型ノボラック(大日本インキ化学工業社製、フェノライトLF−4871)の不揮発分約70%MEK溶液685g(OH基約4当量)を、2lのフラスコ中に投入し、これにハイドロキノン0.2gとグリシジルメタクリレート115g(0.8モル)を加え、110℃に加温した。その中へ、トリブチルアミン0.5gを添加した後、110℃で5時間攪拌反応させることにより、不揮発分約80%メタクリロイル基含有フェノールノボラック(メタクリロイル基変性率20%)の第1樹脂cを得た。

【0062】

2.ベースフィルムの配合

第1樹脂c41重量%と、第2樹脂aとして液状のビスフェノールF型エポキシ樹脂(日本化薬社製、RE−404S、重量平均分子量が約300)53重量%と、フラックス助剤としてフェノールフタリン3重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスとした。

【0063】

(実施例4)

第1樹脂aの代わりに、下記に記載する第1樹脂dを用いて、ベースフィルムの配合を以下のようにした以外は、実施例1と同様にした。

1.樹脂の合成

ビスフェノ−ルA型ノボラック(大日本インキ化学工業社製、フェノライトLF−4871)の不揮発分約70%MEK溶液685g(OH基約4当量)を、2lのフラスコ中に投入し、これにハイドロキノン0.2gとグリシジルメタクリレート350g(2.5モル)を加え、110℃に加温した。その中へ、トリブチルアミン1gを添加した後、110℃で5時間攪拌反応させることにより、不揮発分約80%メタクリロイル基含有フェノールノボラック(メタクリロイル基変性率60%)の第1樹脂dを得た。

【0064】

2.ベースフィルムの配合

第1樹脂d60重量%と、第2樹脂aとして液状のビスフェノールF型エポキシ樹脂(日本化薬社製、RE−404S、重量平均分子量が約300)31重量%と、フラックス助剤としてフェノールフタリン6重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスとした。

【0065】

(実施例5)

ベースフィルムのワニスの組成を以下のようにした以外は、実施例1と同様にした。

第1樹脂a30重量%と、第2樹脂aとして液状のビスフェノールF型エポキシ樹脂(日本化薬社製、RE−404S、重量平均分子量が約300)57重量%と、フラックス助剤としてフェノールフタリン10重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスとした。

【0066】

(実施例6)

ベースフィルムのワニスの組成を以下のようにした以外は、実施例1と同様にした。

第1樹脂a65重量%と、第2樹脂aとして液状のビスフェノールF型エポキシ樹脂(日本化薬社製、RE−404S、重量平均分子量が約300)30重量%と、フラックス助剤としてフェノールフタリン2重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスとした。

【0067】

(実施例7)

第2樹脂bとして、以下のものを用い、配合を以下のようにした以外は実施例1と同様にした。

第2樹脂bとしてノボラック型エポキシ樹脂(日本化薬社製、EPPN−501H、軟化点54℃、エポキシ当量167)を用いた。

【0068】

2.ベースフィルムの配合

第1樹脂a55重量%と、第2樹脂bとしてノボラック型エポキシ樹脂(日本化薬社製、EPPN−501H、軟化点54℃、エポキシ当量167)36重量%と、フラックス助剤としてフェノールフタリン6重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスとした。

【0069】

(実施例8)

第1樹脂aの代わりに第1樹脂cを用い、フラックス助剤を用いずにベースフィルムのワニスの配合を以下のようにした以外は、実施例1と同様にした。

第1樹脂c45重量%と、第2樹脂aとして液状のビスフェノールF型エポキシ樹脂(日本化薬社製、RE−404S、重量平均分子量が約300)52重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスとした。

【0070】

(実施例9)

第1樹脂aの代わりに、下記に記載する第1樹脂eを用いて、ベースフィルムの配合を以下のようにした以外は、実施例1と同様にした。

1.第1樹脂の合成(カルボキシル基含有エポキシアクリレートの合成)

2lのフラスコ中にエポキシ樹脂(エピコート828、エポキシ当量190、760g、4当量)と重合禁止剤としてメトキシフェノール1g、ベンジルジメチルアミン1gを加えて100℃に加温し、アクリル酸180g(2.5モル)を1時間で滴下した後、100℃で6時間攪拌反応させた。その後、アジピン酸234g(1.6モル)を加え、2時間攪拌反応して、第1樹脂eを得た。

【0071】

2.ベースフィルムの配合

第1樹脂e55重量%と、第2樹脂aとして液状のビスフェノールF型エポキシ樹脂(日本化薬社製、RE−404S、重量平均分子量が約300)36重量%と、フラックス助剤としてフェノールフタリン6重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスとした。

【0072】

(比較例1)

インターポーザにSR(太陽インキ社製、PFR−800)をラミネート、露光・現像し、接合部を形成、フラックスを塗布、半導体素子を設置して半田接合、フラックス洗浄、キャピラリー法でアンダーフィルを注入して半導体パッケージを得た。

【0073】

各実施例および各比較例について、以下の評価を行った。評価項目を内容と共に示す。得られた結果を表1に示す。

1.バンプの位置保持性

ベースフィルムに後述する半導体素子の半田ボールに相当する位置を覆うようにしてマスク材料でマスクした後、高圧水銀灯露光装置を用い照射量200mJ/cm2で露光してフラックス機能を有する第2領域およびフラックス機能が実質的に失活している第1領域を有する半導体実装用フィルムに、ボールマウンターで所定の位置に半田ボールを搭載し、リフロー処理した。この際の、半田ボール(直径100μm)の位置精度を目視で評価した。

◎:所定の位置(第2領域)で半田ボールが搭載できた。

○:一部、半田ボールの位置ずれがあるが、実用可能レベルであった。

△:一部、半田ボールの位置ずれがあり、実用不可レベルであった。

×:半田ボールが凝集した。

【0074】

2.半導体素子の実装性

半導体素子の実装性を、半田接続端子1万個のバンプの接続率で評価した。各符号は、以下の通りである。

◎:接続率が、100%であった。

○:接続率が、99%以上、100%未満であった。

△:接続率が、80%以上、99%未満であった。

×:接続率が、80%未満であった。

【0075】

3.成形性

インターポーザに接着フィルムを、真空加圧式ラミネーター装置を用いて、温度60〜80℃、圧力0.5〜1MPaにて真空加熱加圧成形した。そのときの内層回路埋め込み性について、顕微鏡でボイドの有無を評価した。

○:回路間にボイドが無かった。

×:回路間に一部ボイドが発生した。

【0076】

4.絶縁信頼性

半田メッキが施された導体間隔50μmのくし形パターンを有する、絶縁信頼性試験用プリント配線板を使用し、このプリント配線板に半導体実装用フィルムを設置した。

ピーク温度240℃に設定されたリフロー炉に上述のプリント配線板を通した後、180℃で60分間熱処理して半導体実装用フィルムを硬化させ、試験用プリント配線板として、絶縁抵抗を測定した(処理前)。

次に、上述のプリント配線板を85℃/85%の雰囲気中で、直流電圧50Vを印加し、1000時間経過後の絶縁抵抗を測定した(処理後)。測定時の印加電圧は100Vで1分とした。絶縁抵抗値が、109以上であれば合格とした。

【0077】

5.作業性

半導体パッケージを製造するまでの工数を、比較例1を基準(100)として、評価した。

【0078】

【表1】

【0079】

表1から明らかなように実施例1〜9は、半田ボールの位置保持性に優れていることが確認された。これにより、微細な半田バンプによる半田接続においても半田ブリッジ等が形成され難いことが示された。

また、実施例1〜9は、成形性および絶縁信頼性にも優れていた。

また、実施例1〜9は、作業性が向上することも確認された。

【0080】

次に、半導体装置の実施例について説明する。

マザーボードに、予め上述のベースフィルムを5Torrで真空ラミネートした。次に、ベースフィルムに後述する半導体素子の半田ボールに相当する位置を覆うようにしてマスク材料でマスクした後、高圧水銀灯露光装置を用い照射量500mJ/cm2で露光してフラックス機能を有する第2領域およびフラックス機能が実質的に失活している第1領域を有する半導体実装用フィルムを得た。

次に、実施例1〜9で得られた半導体パッケージに半田バンプ(バンプ径350μm、半田バンプの間隔350μm)を形成し、マウントツールで半導体パッケージを吸着して移送し、半導体パッケージと80℃に予熱したマザーボード(半導体実装用フィルムを設置した)の位置合わせ(半田バンプと第2領域とが一致するように)を行った。その後、半導体パッケージをマザーボードに搭載した。そして、最適温度で、3kg/cm2、10秒間熱圧着した。次に、最高温度240℃、220℃以上で30秒間のリフロー炉を通した。その後、180℃、60分間アフターキュアして、半導体装置を得た。

【0081】

各実施例で得られた半導体装置の導通を確認したところ全部正常に作動することが確認された。

【図面の簡単な説明】

【0082】

【図1】半導体実装用フィルムの一例を模式的に示す上面図である。

【図2】半導体パッケージの製造工程を説明する断面図である。

【図3】半導体パッケージの製造工程を説明する断面図である。

【図4】半導体パッケージの製造工程を説明する断面図である。

【図5】半導体パッケージの一例を示す断面図である。

【図6】半導体装置の製造工程を説明する断面図である。

【図7】半導体装置の製造工程を説明する断面図である。

【図8】半導体装置の製造工程を説明する断面図である。

【図9】半導体装置の一例を示す断面図である。

【符号の説明】

【0083】

1 第1領域

2 第2領域

3 インターポーザ

31 接合体

4 半導体素子

41 半田ボール

5 半導体パッケージ

51 半田ボール

6 マザーボード

61 接合体

7 半導体装置

10 ベースフィルム

100 半導体実装用フィルム

101 ロール

【技術分野】

【0001】

本発明は、ベースフィルム、半導体実装用フィルム、半導体パッケージおよび半導体装置に関する。

また、本発明は、半導体パッケージの製造方法および半導体装置の製造方法に関する。

【背景技術】

【0002】

電子機器の高機能化等の要求に伴い、これらの電子機器に使用される半導体パッケージも、従来にも増して、小型化かつ多ピン化が進んできている。

近年、プリント配線板上に半導体素子を実装する方式として、BGA(Ball Grid Array)やCSP(Chip Scale Package)等のエリア実装型の新しいパッケージ方式が提案されている。

【0003】

BGAやCSP方式のプリント配線板への半導体パッケージの実装には、半田ボールで形成されたバンプによる半田接合が採用されている。

また、BGAやCSPの作製工程における、半導体素子の電極と半導体搭載用基板の端子との電気的接続方法にも、半田接合が使われる場合が多い。

【0004】

一般に、半田接合の場合、半田表面と対面する電極の金属表面に付着する酸化物等を除去するため、あるいは半田接合時における金属表面での再酸化を防止するために半田付け用フラックスが使用される(例えば、特許文献1参照)。

しかし、半田接合後にフラックスが残存していると、高温、多湿時に、電気絶縁性の低下やプリント配線の腐食等の問題を生じる。

そこで、現在、半田接合後、残存フラックスを洗浄除去することを行っている。しかし、洗浄剤の廃棄に関する環境問題や、洗浄工程の追加によるコストアップなどの欠点がある。

【0005】

また、半導体パッケージの小型化等により、バンプが微細化され、バンプ間のピッチが狭くなり、所定のバンプと、パッドとの接合が困難になる場合があった(例えば、半田ブリッジ)。

【0006】

【特許文献1】特開平11−266073号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、フラックス機能を有し、かつ半導体素子または半導体パッケージの実装性が向上するベースフィルム、半導体実装用フィルムおよびそれを用いた半導体パッケージおよび半導体装置を提供することである。

また、本発明の目的は、製造が容易、かつ歩留まりの少ない半導体パッケージの製造方法および半導体装置の製造方法を提供することである。

【課題を解決するための手段】

【0008】

このような目的は、下記(1)〜(17)に記載の本発明により達成される。

(1)半導体素子または半導体パッケージを実装する際に用いられ、フラックス機能を有するベースフィルムであって、前記ベースフィルムに活性放射線を選択的に照射して、フラックス機能が実質的に失活する第1領域と、フラックス機能を有する第2領域とを形成することが可能なことを特徴とするベースフィルム。

(2)前記ベースフィルムは、活性放射線の照射により硬化反応を生じる第1官能基を有し、かつフェノール性水酸基またはカルボン酸基を有する第1樹脂を含む樹脂組成物で構成されているものである上記(1)に記載のベースフィルム。

(3)前記第1官能基は、前記フェノール性水酸基または前記カルボン酸基を変性したものである上記(2)に記載のベースフィルム。

(4)前記第1官能基の変性量は、前記フェノール性水酸基または前記カルボン酸基を20〜60%変性したものである上記(3)に記載のベースフィルム。

(5)前記樹脂組成物は、さらに前記第1樹脂と種類の異なる第2樹脂を含むものである上記(2)ないし(4)のいずれかに記載のベースフィルム。

(6)前記樹脂組成物は、さらに前記フラックス機能を向上させるフラックス助剤を含むものである上記(2)ないし(5)のいずれかに記載のベースフィルム。

(7)前記半導体素子または半導体パッケージは、半田バンプを有しているものである上記(1)ないし(6)のいずれかに記載のベースフィルム。

(8)前記第2領域は、前記半田バンプが接合される部分に対応する位置に配置されるものである上記(7)に記載のベースフィルム。

(9)軟化温度が40〜150℃である上記(1)ないし(8)のいずれかに記載のベースフィルム。

(10)厚さが3〜80μmである上記(1)ないし(9)のいずれかに記載のベースフィルム。

(11)上記(1)ないし(10)のいずれかに記載のベースフィルムに活性放射線を選択的に照射して、フラックス機能が実質的に失活している第1領域と、フラックス機能を有する第2領域とを形成したことを特徴とする半導体実装用フィルム。

(12)前記第2領域が複数の点状または小片状であり、かつ各第2領域の周囲が第1領域で囲まれて第2領域同士がそれぞれ独立しているものである上記(11)に記載の半導体実装用フィルム。

(13)前記活性放射線の照射領域が第1領域であり、前記活性放射線の未照射領域が前記第2領域である上記(11)または(12)に記載の半導体実装用フィルム。

(14)半導体素子とインターポーザとが上記(11)ないし(13)のいずれかに記載の半導体実装用フィルムを介して実装されていることを特徴とする半導体パッケージ。

(15)半導体パッケージとプリント配線板とが上記(11)ないし(13)のいずれかに記載の半導体実装用フィルムを介して実装されていることを特徴とする半導体装置。

(16)半導体素子を基板に実装してなる半導体パッケージの製造方法であって、予め上記(1)ないし(10)のいずれかに記載のベースフィルムを基板に接合する工程と、前記ベースフィルムに活性放射線を選択的に照射する工程と、前記ベースフィルムの前記活性放射線が未照射の領域に、前記半導体素子を接合する工程と、を有することを特徴とする半導体パッケージの製造方法。

(17)半導体パッケージを基板に実装してなる半導体装置の製造方法であって、予め上記(1)ないし(10)のいずれかに記載のベースフィルムを基板に接合する工程と、前記ベースフィルムに活性放射線を選択的に照射する工程と、前記ベースフィルムの前記活性放射線が未照射の領域に、前記半導体パッケージを接合する工程と、を有することを特徴とする半導体装置の製造方法。

【発明の効果】

【0009】

本発明によれば、フラックス機能を有し、かつ半導体素子または半導体パッケージの実装性が向上するベースフィルム、半導体実装用フィルムおよびそれを用いた半導体パッケージおよび半導体装置を得ることができる。

また、本発明によれば、製造が容易、かつ歩留まりの少ない半導体パッケージおよび半導体装置の製造方法を提供することできる。

また、特定の官能基を有する第1樹脂を使用する場合、特にフラックス機能を向上することができる。

また、第1樹脂の第1官能基の変性量を特定の範囲とした場合、特に光反応性とフラックス機能とのバランスに優れる。

【発明を実施するための最良の形態】

【0010】

以下、本発明のベースフィルム、半導体実装用フィルム、半導体パッケージ、半導体装置、半導体パッケージの製造方法および半導体装置の製造方法について説明する。

【0011】

本発明のベースフィルムは、半導体素子または半導体パッケージを実装する際に用いられ、フラックス機能を有するベースフィルムであって、前記ベースフィルムに活性放射線を選択的に照射して、フラックス機能が実質的に失活する第1領域と、フラックス機能を有する第2領域とを形成することが可能なことを特徴とする。

【0012】

また、本発明の半導体実装用フィルムは、上記に記載のベースフィルムに活性放射線を選択的に照射して、フラックス機能が実質的に失活している第1領域と、フラックス機能を有する第2領域とを形成したことを特徴とする。

【0013】

また、本発明の半導体パッケージは、半導体素子とインターポーザ(半導体素子搭載用基板)とが上述の半導体実装用フィルムで実装されているものであることを特徴とするものである。

【0014】

また、本発明の半導体装置(半導体パッケージが実装された基板)は、半導体パッケージとプリント配線板とが上述の半導体実装用フィルムを介して実装されているものであることを特徴とするものである。

【0015】

また、本発明の半導体パッケージの製造方法は、半導体素子を基板に実装してなる半導体パッケージの製造方法であって、予め上記に記載のベースフィルムを基板に接合する工程と、前記ベースフィルムに活性放射線を選択的に照射する工程と、前記ベースフィルムの前記活性放射線が未照射の領域に、前記半導体素子を接合する工程と、を有することを特徴とする。

【0016】

また、本発明の半導体装置の製造方法は、半導体パッケージを基板に実装してなる半導体装置の製造方法であって、予め上記に記載のベースフィルムを基板に接合する工程と、前記ベースフィルムに活性放射線を選択的に照射する工程と、前記ベースフィルムの前記活性放射線が未照射の領域に、前記半導体パッケージを接合する工程と、を有することを特徴とする。

【0017】

(ベースフィルム)

まず、ベースフィルムについて説明する。ベースフィルムは、活性放射線の照射により構造変化等を生じ、フラックス機能が実質的に失活している第1領域と、フラックス機能を有する第2領域とを形成することができる機能を有している。

このようなフラックス機能は、例えばベースフィルムを構成する樹脂組成物に後述するフラックス助剤を添加する方法またはベースフィルムを構成する樹脂にフラックス機能を有する樹脂を用いる方法等で得られる。

【0018】

(第1樹脂)

このようなベースフィルムは、例えば活性放射線の照射により硬化反応を生じる第1官能基を有し、かつフェノール性水酸基またはカルボン酸基を有する第1樹脂を含む樹脂組成物で構成されることが好ましい。

このような第1官能基を有する第1樹脂を構成する樹脂としては、例えばノボラック型フェノール樹脂、レゾール型フェノール樹脂、ポリビニルフェノール樹脂等のフェノール性水酸基を有する樹脂、エポキシ樹脂にカルボン酸、ジカルボン酸(またはジカルボン酸の無水物)等を反応させて得られるカルボン酸基を有する樹脂等が挙げられる。これらの中でもフェノール性水酸基を有する樹脂が好ましい。これにより、半導体実装用フィルム100がフラックス助剤を添加すること無く、またはフラックス助剤を少量添加することでフラックス機能を発現することができる。

【0019】

このように、例えばフェノール性水酸基を有する樹脂を用いた場合、半田および金属表面の酸化物等の汚れを除去し、半田接合用フラックスとして作用することができる。その理由は、前記フェノール性水酸基が還元作用を有するため、半田表面や対面する電極の金属表面に付着する酸化物等を除去できるからである。更に、フラックスとして作用しフェノール性水酸基を有する樹脂は、残存フラックスの除去を不要とすることができる。その理由は、該フェノール性水酸基を有する樹脂が半田接合後の加熱過程で硬化するので揮発分等が発生しないからである。残存フラックスの除去を不要とすることができると、半田接合後の洗浄工程を不要にでき、高温、多湿雰囲気でも電気絶縁性を保持し、接合強度、信頼性の高い半田接合が可能となる。

【0020】

前記フェノール性水酸基を有する樹脂としては、具体的にフェノールノボラック樹脂、アルキルフェノールノボラック樹脂、多官能フェノールノボラック樹脂等のノボラック型フェノール樹脂、レゾール型フェノール樹脂、ポリビニルフェノール樹脂等が挙げられる。これらの中でもフェノールノボラック樹脂、アルキルフェノールノボラック樹脂、多官能フェノールノボラック樹脂から選ばれる少なくとも1種以上のフェノール樹脂が好ましく、特に多官能フェノールノボラック樹脂が好ましい。これにより、半田接合時間を短くすることができる。また、後述する半導体実装用フィルムの濡れ広がり率を向上することができる。濡れ広がり率が向上すると、半田接続信頼性を向上することができる。ここで、濡れ広がり率とは、半田ボール径Hと濡れ広がった半田の高さDを測定し、(H−D)/Hで計算される値をいう。

【0021】

また、前記フェノール樹脂は、1個のベンゼン環上に2個以上のフェノール性水酸基を有するフェノール化合物とホルムアルデヒドとを、酸性触媒下で縮合反応させて得られる多官能フェノール樹脂であっても構わない。1個のベンゼン環上に2個以上のフェノール性水酸基を有するフェノール化合物としては、例えばカテコール、レゾルシン、ハイドロキノン、ハイドロキシハイドロキノン、ピロガロール等を挙げることができる。これらの中でもカテコールおよび/またはレゾルシンが好ましい。これにより、第1樹脂の縮合反応を容易にすることができる。

【0022】

前記第1官能基は、活性放射線の照射により硬化反応を生じることが好ましい。これにより、活性放射線の照射領域および未照射領域でのフラックス機能に相違を持たせることができる。

このような前記第1官能基としては、例えばアクリロイル基、メタクリロイル基、アリル基等が挙げられる。これらの中でもアクリロイル基またはメタクリロイル基が好ましい。これにより、光硬化反応性を向上することができる(照射時間を短くすることができる)。

【0023】

前記第1官能基は、特に限定されないが、前記フェノール性水酸基または前記カルボン酸基を変性したものであることが好ましい。

前記第1官能基の変性量は、特に限定されないが、前記フェノール性水酸基または前記カルボン酸の20〜60重量%を変性していることが好ましく、特に30〜55重量%を変性していることが好ましい。含有量が前記範囲内であると、特に光反応性とフラックス機能とのバランスに優れる。

【0024】

前記第1樹脂の含有量は、特に限定されないが、前記ベースフィルムを構成する樹脂組成物全体の20〜70重量%が好ましく、特に40〜60重量%が好ましい。第1樹脂の含有量が前記下限値未満であるとフラックス機能が向上する効果が低下する場合があり、前記上限値を超えると絶縁信頼性が低下する場合がある。

【0025】

前記第1樹脂の重量平均分子量は、特に限定されないが、6,000以下が好ましく、特に3,000以下が好ましく、最も300〜1,000が好ましい。重量平均分子量が前記下限値未満であると、半田リフロー等において前記第1樹脂の揮発により、フラックス機能を向上する効果が低下する場合がある。また、重量平均分子量が前記上限値を超えると、半田接合時における樹脂の流動性が低下し、半田接続信頼性を向上する効果が低下する場合がある。

【0026】

前記第1樹脂の軟化点は、特に限定されないが、30〜120℃であることが好ましく、特に60〜100℃が好ましい。第1樹脂の軟化点が前記下限値未満であるとボイド発生の原因になる場合があり、前記上限値を超えると半田接合時における樹脂の流動性が低下し、半田接続信頼性を向上する効果が低下する場合がある。

【0027】

(第2樹脂)

前記樹脂組成物は、特に限定されないが、前記第1樹脂と種類の異なる第2樹脂を含むことが好ましい。前記第2樹脂としては、例えば前記第1樹脂と反応することが可能な第2官能基を有する樹脂が好ましい。これにより、絶縁信頼性を向上することができる。その理由は、活性放射線を照射して硬化させ、さらに熱硬化させた後に第1樹脂のフェノール性水酸基またはカルボン酸基が残存するのを低減することができるからである。

このような第2樹脂としては、例えばノボラック型エポキシ樹脂、ビスフェノール型エポキシ樹脂等のエポキシ樹脂、ノボラック型シアネート樹脂、ビスフェノール型シアネート樹脂等のシアネート樹脂等の熱硬化性樹脂、ポリイミド樹脂、ポリエーテルイミド樹脂、ポリエーテルスルホン樹脂等の熱可塑性樹脂が挙げられる。

【0028】

前記第2樹脂は、特に限定されないが、常温で液状であることが好ましい(特に前記第1樹脂が固形の場合)。これにより、半導体素子や半導体パッケージを実装する際の、インターポーザやマザーボード等の回路凹凸の埋め込み性を向上することができる。更に、インターポーザ等の成形性を向上することができる。また、ベースフィルムの柔軟性を向上することができ、それによって作業性を向上することができる。

なお、液状とは、常温で流動性を示すものをいう。溶融粘度は、特に限定されないが、500Pa・s以下が好ましく、特に1〜300Pa・sが好ましい。前記溶融粘度は、E型粘度計を用いて、温度25℃、せん断速度0.5、1.0、2.5および5.0rpmの各条件で測定したものである。前記溶融粘度は、前記各条件の中で、最も低い回転数で測定可能であった値を用いるものとする。

【0029】

前記第2樹脂の重量平均分子量は、特に限定されないが、200〜600が好ましく、特に250〜500が好ましい。前記第2樹脂の重量平均分子量が前記下限値未満であるとフィルムの表面にタックが発生する場合があり、前記上限値を超えると回路の凹凸埋め込み性を向上する効果が低下する場合がある。

【0030】

前記第2樹脂の含有量は、特に限定されないが、半導体実装用フィルムを構成する樹脂組成物全体の5〜50重量%が好ましく、特に10〜40重量%が好ましい。前記第2樹脂の含有量が前記下限値未満であるとボイドの発生等により製膜性が低下する場合があり、前記上限値を超えると半田接合時における樹脂の流動性が低下し、半田接続信頼性を向上する効果が低下する場合がある。

【0031】

(フラックス助剤)

前記樹脂組成物は、特に限定されないが、更にフラックス機能を向上させるフラックス助剤を含むことが好ましい。これにより、半導体実装用フィルムのフラックス機能をより向上することができる。

前記フラックス助剤としては、例えばフェノール、アルキルフェノール、ナフトール等のフェノール性水酸基を1つ有する化合物、ビフェノール、ハイドロキノン、レゾルシノール、カテコール、メチリデンジフェノール、エチリデンジフェノール、イソプロピリデンジフェノール、ピロガロール、ヒドロキシヒドロキノン、フロログルシノール等の多価フェノール化合物、ヒドロキシベンゾイックアシッド、ジヒドロキシベンゾイックアシッド、フェノールフタリン等のカルボン酸基を有するフェノール化合物等が挙げられる。これらの中でも多価フェノール化合物がフラックス活性に優れる点で好ましい。

【0032】

前記フラックス助剤の含有量は、特に限定されないが、前記樹脂組成物全体の0.5〜10重量%が好ましく、特に2〜8重量%が好ましい。前記フラックス助剤の含有量が前記下限値未満であるとフラックス機能をより向上させる効果が低下する場合があり、前記上限値を超えると吸湿耐熱性が低下する場合がある。

【0033】

(重合開始剤)

前記樹脂組成物は、特に限定されないが、活性放射線の照射により重合を開始させる重合開始剤を含むことが好ましい。これにより、活性放射線の照射によりフラックス機能を実質的に失活させるのが容易となる。

前記重合開始剤としては、例えばベンゾフェノン、ベンゾイル安息香酸、4−フェニルベンゾフェノン、ヒドロキシベンゾフェノン等のベンゾフェノン類、ベンゾイン、ベンゾインメチルエーテル、ベンゾインジメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインブチルエーテル、ベンゾインイソブチルエーテル等のベンゾインアルキルエーテル類、4−フェノキシジクロロアセトフェノン、4−t−ブチル−ジクロロアセトフェノン、4−t−ブチル−トリクロロアセトフェノン、ジエトキシアセトフェノン等のアセトフェノン類、チオキサンソン、2−クロルチオキサンソン、2−メチルチオキサンソン、2,4−ジメチルチオキサンソン等のチオキサンソン類、エチルアントラキノン、ブチルアントラキノン等のアルキルアントラキノン類等を挙げることができる。これらは単独、あるいは2種以上の混合物として用いることができる。

【0034】

前記重合開始剤の添加量は、特に限定されないが、前記樹脂組成物全体の0.1〜10重量%が好ましく、特に1〜5重量%が好ましい。添加量が前記範囲内であると、特に活性放射線の照射に対する重合反応性に優れる。

【0035】

(硬化助剤)

前記樹脂組成物は、特に限定されないが、前記樹脂成分の硬化反応を促進する硬化助剤を含むことが好ましい。

前記硬化助剤としては、例えば2−フェニルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾール、2−フェニル−4,5−ジヒドロキシメチルイミダゾール、2−ウンデシルイミダゾール、ビス(2−エチル−4−メチルイミダゾール)等のイミダゾール化合物、2,4−ジアミノ−6−〔2’−メチルイミダゾリル−(1’)〕−エチル−s−トリアジン、2,4−ジアミノ−6−(2’−ウンデシルイミダゾリル)−エチル−s−トリアジン、2,4−ジアミノ−6−〔2’−エチル−4−メチルイミダゾリル−(1’)〕−エチル−s−トリアジン等のトリアジン付加型イミダゾール化合物、1,8−ジアザビシクロ(5,4,0)ウンデセン−7等のジアザビシクロアルケン及びその誘導体、トリブチルアミン、ベンジルジメチルアミン等のアミン系化合物等が挙げられる。これらの中でも1−ベンジル−2−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾールおよび2−フェニル−4,5−ジヒドロキシメチルイミダゾールから選ばれるイミダゾール化合物が好ましい。これにより、作業性(最終的に硬化する前の工程では、反応しないので流動性等を保持できる)を維持した状態で、良好な硬化反応性を保持することができる。

【0036】

前記硬化助剤の含有量は、特に限定されないが、前記樹脂組成物全体の0.05〜3.0重量%が好ましく、特に0.1〜1.0重量%が好ましい。含有量が前記範囲内であると、特に硬化反応性と保存性とのバランスに優れる。

【0037】

前記樹脂組成物は、必要に応じて保存安定性のために紫外線防止剤、熱重合防止剤、可塑剤、レベリング剤等を含んでいても良い。

また、前記樹脂組成物は、ベースフィルムの製膜性の制御、フラックスとして作用させる際におけるベースフィルムの流動性制御等の理由より、前記第2樹脂と重量平均分子量が異なる第3樹脂を含んでいても良い。

前記第3樹脂としては、例えばノボラック型エポキシ樹脂、ビスフェノール型エポキシ樹脂等のエポキシ樹脂、ノボラック型シアネート樹脂、ビスフェノール型シアネート樹脂等のシアネート樹脂等の熱硬化性樹脂等を挙げることができる。前記第3樹脂は、前記第2樹脂と異なる種類の樹脂を使用することもできるが、硬化性の点で同じ種類(同じ官能基)の樹脂を使用することが好ましい。

【0038】

(ベースフィルムの製造)

前記樹脂組成物を、例えばメチルエチルケトン、メチルイソブチルケトン等のケトン類の溶媒に溶解して、樹脂ワニスを調製する。その後、支持部材等に前記樹脂ワニスを塗布することによりベースフィルムを得ることができる。

【0039】

前記ベースフィルムの軟化温度は、特に限定されないが、40〜150℃が好ましく、特に60〜120℃が好ましい。軟化温度が前記範囲内であると、特に回路凹凸の埋め込み性に優れる。

前記軟化温度は、例えば動的粘弾性装置で測定することができる。

【0040】

前記ベースフィルムの厚さは、特に限定されないが、5〜80μmが好ましく、特に10〜70μmが好ましい。前記範囲内であると半田バンプ間の補強硬化にも優れる。

【0041】

(半導体実装用フィルムの製法)

このベースフィルムに活性放射線を選択的に照射して半導体実装用フィルムを得る。

具体的には、フラックス機能を残したい部分(第2領域に相当)以外の部分(第1領域に相当)に活性放射線を照射する。活性放射線が照射された部分(第1領域)では、ベースフィルムを構成する第1樹脂が硬化反応を生じるために流動性が低下する。第1領域の流動性が低下すると、第1領域における半田の濡れ広がり性が低下するため、実質的にフラックス機能が失活することになる。

このように、フラックス機能を有する領域と、失活している領域とを有することにより、狭ピッチの半田バンプでの接合においても半田ブリッジの形成や半田リフロー時に半田ボールとの界面張力により生じる半田ボールの凝集を防止することができる。

また、ソルダーレジストを用いることなく半導体素子等と基板との半田接合をすることが可能となり、工数の低減を図ることができる。

さらに、半田接合した後は、ベースフィルムと半田バンプとの界面張力により半田接合部周辺をリング状に補強する形状(メニスカスを形成)で硬化するため、従来のフラックスによる半田接合と比較して、接合強度、信頼性を大幅に向上させることができる。したがって、従来の半田接合では信頼性を向上させるのが困難であった、微細バンプの接合に特に好適に用いることができる。

【0042】

前記活性放射線としては、例えば紫外線、電子線等が挙げられる。これらの中でも紫外線が好ましい。これにより、容易に硬化反応させることができる。

なお、ベースフィルム単独の状態で前記活性放射線を照射しても良いし、予め基板、半導体素子または半導体パッケージにベースフィルムを接合させた後に前記活性放射線を照射しても良い。これらの中でも予め基板にベースフィルムを接合した状態で前記活性放射線を照射することが、半導体素子等と半導体実装用フィルムの所定領域との位置合わせ精度が向上する点で好ましい。

【0043】

(半導体実装用フィルム)

次に、半導体実装用フィルムについて、好適な実施形態に基づいて詳細に説明する。

図1に示すように半導体実装用フィルム100は、活性放射線が照射されてフラックス機能が失活した第1領域1と、活性放射線が照射されずにフラックス機能を有する第2領域2とを有している。

第2領域2は、複数の小片状であり、かつ各第2領域2の周囲が第1領域1で囲まれていて第2領域2同士がそれぞれ独立している。なお、各第2領域2は、小片状である必要は無く、点状であっても良い。

第2領域2は、半導体実装用フィルム100の外周部近傍に配置されている。これにより、半導体素子の半田バンプとの接合を容易にできる。

【0044】

各第2領域2の離間距離の最小値は、特に限定されず、30μm以上が好ましく、特に40〜100μmが好ましい。第2領域2の間隔が前記範囲内であると、狭ピッチの半田バンプを半田接合時の信頼性に特に優れる。

【0045】

このように、フラックス機能が実質的に失活している第1領域1と、フラックス機能を有する第2領域2とを選択的に有する半導体実装用フィルム100を形成することにより、半田バンプが配置される位置にフラックス機能を有する第2領域2を選択的に配置することができ、それ以外の位置(第1領域1)のフラックス機能を実質的に失活させることができる。これによって、例えば半田バンプによる半導体素子等と、基板等との接合をより精確にすることができる。特に、最近の半田バンプが高密度で形成されている場合にも、半田接合が必要な部分だけを選択的に接合することができるようになる。

これは、半導体実装用フィルム100が、フラックス機能を有している第2領域2と、フラックス機能が実質的に失活している第1領域1とを有しているので、フラックス機能が実質的に失活している第1領域1では半田バンプが広がることなく、第1領域1のみで半田接続をすることができるようになるからである。

【0046】

半導体実装用フィルム100の軟化温度は、特に限定されないが、40〜150℃が好ましく、特に50〜140℃が好ましい。軟化温度が前記下限値未満であるとボイドが発生したり、しわが発生したりする場合があり、前記上限値を超えると半田接合時における樹脂の流動性が低下し、半田接続信頼性を向上する効果が低下する場合がある。軟化温度は、例えば粘弾性測定装置(DMA、TAインスツルメンツ製)を用いて5℃/分で測定することができる(弾性率の変曲点を軟化温度とした)。

【0047】

また、半導体実装用フィルム100の溶融粘度は、特に限定されないが、1〜5000mPa・sが好ましく、特に5〜4000mPa・sが好ましい。前記溶融粘度が前記下限値未満であるとボイドが発生したり、しわが発生したりする場合があり、前記上限値を超えると半田接合時における樹脂の流動性が低下し、半田接続信頼性を向上する効果が低下する場合がある。

なお、溶融粘度は、例えば動的粘弾性装置を用いて、直径25mm、厚さ0.8mmの円盤状の治具にフィルムを挟み、240℃、周波数1Hzで測定することができる。

【0048】

前記半導体実装用フィルムの厚さは、搭載する半導体素子や半導体パッケージのバンプ高さに応じて調整される。

そのため、前記半導体実装用フィルムの厚さは、特に限定されないが、3〜80μmが好ましく、特に5〜75μmが好ましい。これにより、従来のアンダーフィル等の方法では接着・封止が困難であった厚さの範囲内においても接着・封止を可能とすることができる。

【0049】

(半導体パッケージ)

次に、半導体パッケージの製造方法および半導体パッケージについて好適な実施形態に基づいて説明する。

図2に示すようにインターポーザ(基板)3に、真空中でロール101を用いて上述したベースフィルム10を接合して、図3に示すような接合体31を得る。インターポーザ3にベースフィルム10を接合する方法としては、例えばラミネートロールを用いる方法が挙げられる。

次に、接合体31のベースフィルム10面に選択的に活性放射線(例えば紫外線)を照射して、図1に示すような活性放射線が照射された第1領域1と、未照射の第2領域2とを形成する(これにより、ベースフィルム10が半導体実装用フィルム100となる)。ここで、第1領域1はベースフィルム10のフラックス機能が実質的に失活している。一方、第2領域2は、ベースフィルム10のフラックス機能を残しているものである。

なお、ここでは、ベースフィルム10をインターポーザ3に予め接合する場合について説明したが、これに限定されず、予め半導体素子4にベースフィルム10を接合しても構わない。

なお、上記実施形態ではラミネートロールを用いたが、これに限定されず、真空プレスにより基板とベースフィルムとを接合する方法でも良い。

【0050】

次に、図4に示すように半導体実装用フィルム100の第2領域2に半導体素子4の各半田ボール41が当接するように半導体素子4を接合体31に搭載する。そして、例えば200〜280℃×10〜60秒間加熱して半田接合して半導体パッケージ5を得る。図5に示すように半導体パッケージ5は、半導体素子4が半導体実装用フィルム100を介してインターポーザ3に搭載されている。

【0051】

また、更に、半導体パッケージ5を、例えば150〜180℃×1〜2時間加熱処理することが好ましい。これにより、半導体実装用フィルム100を完全に硬化することができる。

本発明の半導体実装用フィルム100は、半田接合の段階では第2領域2がフラックス機能を発揮して金属表面の酸化物の除去等を行う。そして、半田接合の後に、半導体実装用フィルム100が熱硬化して絶縁封止接着材として機能するため、電気絶縁性の低下やインターポーザの腐食等を生じないようになる。

また、本発明の半導体実装用フィルム100は、半田接合後に半導体素子4とインターポーザ3との間隙に充填されアンダーフィルとしての作用(半田接続の信頼性を向上)を付与することできる(例えば、半導体実装用フィルムの厚さを、実装される際のインターポーザと、半導体素子との間隙に合わせた場合等)。

更に、本発明の半導体実装用フィルム100は、フィルム状であるので半導体パッケージ5の製造に関する作業性に優れている。

【0052】

(半導体装置)

次に、半導体装置の製造方法および半導体装置について好適な実施形態に基づいて説明する。

図6に示すようにマザーボード6に、真空中でロール101を用いて上述したベースフィルム10を接合して、図7に示すような接合体61を得る。

次に、接合体61のベースフィルム10面に選択的に活性放射線(例えば紫外線)を照射して、図1に示すような活性放射線が照射された第1領域1と、未照射の第2領域2とを形成する(これにより、ベースフィルム10が半導体実装用フィルム100となる)。ここで、第1領域1はベースフィルム10のフラックス機能が実質的に失活している。一方、第2領域2は、ベースフィルム10のフラックス機能を残しているものである。

なお、ここでは、ベースフィルム10をマザーボード6に予め接合する場合について説明したが、これに限定されず、予め半導体パッケージ5にベースフィルム10を接合しても構わない。

なお、上記実施形態ではラミネートロールを用いたが、これに限定されず、真空プレスによりマザーボードとベースフィルムとを接合する方法でも良い。

【0053】

次に、図8に示すように半導体実装用フィルム100の第2領域2に半導体パッケージ5の各半田ボール51が当接するように半導体パッケージ5を接合体61に搭載する。そして、例えば200〜280℃×10〜60秒間加熱して半田接合して半導体装置7を得る(図9)。図9に示すように半導体装置7は、半導体パッケージ5が半導体実装用フィルム100を介してマザーボード6に搭載されている。

【0054】

また、更に半導体装置7を、例えば150〜180℃×1〜2時間加熱処理することが好ましい。これにより、半導体実装用フィルム100を完全に硬化することができる。

本発明の半導体実装用フィルム100は、半田接合段階では第2領域2がフラックス機能を発揮して金属表面の酸化物の除去等を行う。そして、半田接合後に、半導体実装用フィルム100が熱硬化して絶縁封止接着材として機能するため、電気絶縁性の低下やインターポーザの腐食等を生じない。

更に、本発明の半導体実装用フィルム100は、フィルム状であるので半導体装置7の製造に関する作業性に優れている。

【実施例】

【0055】

以下、本発明を実施例および比較例に基づいて詳細に説明するが、本発明はこれに限定されるものではない。

【0056】

(実施例1)

1.第1樹脂の合成

フェノールノボラック(大日本インキ化学工業社製、フェノライトTD−2090−70M)の不揮発分70%メチルエチルケトン(MEK)溶液600g(OH基約4当量)を2Lのフラスコ中に投入し、これにトリブチルアミン1g、およびハイドロキノン0.2gを添加し、110℃に加温した。その中へ、グリシジルメタクリレート284g(2モル)を30分間で滴下した後、110℃で5時間攪拌反応させることにより、不揮発分約80%のメタクリロイル基含有フェノールノボラック(フェノール性水酸基の50%をメタクリロイル基に変性)の第1樹脂aを得た。

【0057】

2.ベースフィルムの製造

第1樹脂a54重量%と、第2樹脂aとして液状のビスフェノールF型エポキシ樹脂(日本化薬社製、RE−404S、重量平均分子量が約300)37重量%と、フラックス助剤としてフェノールフタリン6重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスを得た。得られたワニスをコンマコーターでPETフィルム上に最高温度150℃で塗布して、厚さ60μmのベースフィルムを得た。

【0058】

3.半導体パッケージの製造

上述のベースフィルムをインターポーザに5Torrで真空ラミネートした。次に、ベースフィルムに後述する半導体素子の半田ボールに相当する位置を覆うようにしてマスク材料でマスクした後、高圧水銀灯露光装置を用い照射量200mJ/cm2で露光してフラックス機能を有する第2領域およびフラックス機能が実質的に失活している第1領域を有する半導体実装用フィルムを得た。

次に、マウントツールで、40μmのバンプ径、バンプピッチが80μmの半田バンプを有するフリップチップタイプの半導体素子を吸着して移送し、半導体素子と80℃に予熱したインターポーザ(半導体実装用フィルムを設置した)との位置合わせ(半田バンプと第2領域とが一致するように)を行った。その後、半導体素子をインターポーザに搭載した。そして、最適温度で、3kg/cm2、10秒間熱圧着した。次に、最高温度240℃、220℃以上で30秒間のリフロー炉を通した。その後、180℃、60分間アフターキュアして、半導体パッケージを得た。

【0059】

(実施例2)

第1樹脂aの代わりに、下記に記載する第1樹脂bを用いて、ベースフィルムの配合を以下のようにした以外は、実施例1と同様にした。

1.樹脂の合成

ビスフェノ−ルA型ノボラック(大日本インキ化学工業社製、フェノライトLF−4871)の不揮発分約70%MEK溶液685g(OH基約4当量)を、2lのフラスコ中に投入し、これにハイドロキノン0.2gとグリシジルメタクリレート284g(2モル)を加え、110℃に加温した。その中へ、トリブチルアミン1gを添加した後、110℃で5時間攪拌反応させることにより、不揮発分約80%メタクリロイル基含有フェノールノボラック(メタクリロイル基変性率50%)の第1樹脂bを得た。

【0060】

2.ベースフィルムの配合

第1樹脂b55重量%と、第2樹脂aとして液状のビスフェノールF型エポキシ樹脂(日本化薬社製、RE−404S、重量平均分子量が約300)36重量%と、フラックス助剤としてフェノールフタリン6重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスとした。

【0061】

(実施例3)

第1樹脂aの代わりに、下記に記載する第1樹脂cを用いて、ベースフィルムの配合を以下のようにした以外は、実施例1と同様にした。

1.樹脂の合成

ビスフェノ−ルA型ノボラック(大日本インキ化学工業社製、フェノライトLF−4871)の不揮発分約70%MEK溶液685g(OH基約4当量)を、2lのフラスコ中に投入し、これにハイドロキノン0.2gとグリシジルメタクリレート115g(0.8モル)を加え、110℃に加温した。その中へ、トリブチルアミン0.5gを添加した後、110℃で5時間攪拌反応させることにより、不揮発分約80%メタクリロイル基含有フェノールノボラック(メタクリロイル基変性率20%)の第1樹脂cを得た。

【0062】

2.ベースフィルムの配合

第1樹脂c41重量%と、第2樹脂aとして液状のビスフェノールF型エポキシ樹脂(日本化薬社製、RE−404S、重量平均分子量が約300)53重量%と、フラックス助剤としてフェノールフタリン3重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスとした。

【0063】

(実施例4)

第1樹脂aの代わりに、下記に記載する第1樹脂dを用いて、ベースフィルムの配合を以下のようにした以外は、実施例1と同様にした。

1.樹脂の合成

ビスフェノ−ルA型ノボラック(大日本インキ化学工業社製、フェノライトLF−4871)の不揮発分約70%MEK溶液685g(OH基約4当量)を、2lのフラスコ中に投入し、これにハイドロキノン0.2gとグリシジルメタクリレート350g(2.5モル)を加え、110℃に加温した。その中へ、トリブチルアミン1gを添加した後、110℃で5時間攪拌反応させることにより、不揮発分約80%メタクリロイル基含有フェノールノボラック(メタクリロイル基変性率60%)の第1樹脂dを得た。

【0064】

2.ベースフィルムの配合

第1樹脂d60重量%と、第2樹脂aとして液状のビスフェノールF型エポキシ樹脂(日本化薬社製、RE−404S、重量平均分子量が約300)31重量%と、フラックス助剤としてフェノールフタリン6重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスとした。

【0065】

(実施例5)

ベースフィルムのワニスの組成を以下のようにした以外は、実施例1と同様にした。

第1樹脂a30重量%と、第2樹脂aとして液状のビスフェノールF型エポキシ樹脂(日本化薬社製、RE−404S、重量平均分子量が約300)57重量%と、フラックス助剤としてフェノールフタリン10重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスとした。

【0066】

(実施例6)

ベースフィルムのワニスの組成を以下のようにした以外は、実施例1と同様にした。

第1樹脂a65重量%と、第2樹脂aとして液状のビスフェノールF型エポキシ樹脂(日本化薬社製、RE−404S、重量平均分子量が約300)30重量%と、フラックス助剤としてフェノールフタリン2重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスとした。

【0067】

(実施例7)

第2樹脂bとして、以下のものを用い、配合を以下のようにした以外は実施例1と同様にした。

第2樹脂bとしてノボラック型エポキシ樹脂(日本化薬社製、EPPN−501H、軟化点54℃、エポキシ当量167)を用いた。

【0068】

2.ベースフィルムの配合

第1樹脂a55重量%と、第2樹脂bとしてノボラック型エポキシ樹脂(日本化薬社製、EPPN−501H、軟化点54℃、エポキシ当量167)36重量%と、フラックス助剤としてフェノールフタリン6重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスとした。

【0069】

(実施例8)

第1樹脂aの代わりに第1樹脂cを用い、フラックス助剤を用いずにベースフィルムのワニスの配合を以下のようにした以外は、実施例1と同様にした。

第1樹脂c45重量%と、第2樹脂aとして液状のビスフェノールF型エポキシ樹脂(日本化薬社製、RE−404S、重量平均分子量が約300)52重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスとした。

【0070】

(実施例9)

第1樹脂aの代わりに、下記に記載する第1樹脂eを用いて、ベースフィルムの配合を以下のようにした以外は、実施例1と同様にした。

1.第1樹脂の合成(カルボキシル基含有エポキシアクリレートの合成)

2lのフラスコ中にエポキシ樹脂(エピコート828、エポキシ当量190、760g、4当量)と重合禁止剤としてメトキシフェノール1g、ベンジルジメチルアミン1gを加えて100℃に加温し、アクリル酸180g(2.5モル)を1時間で滴下した後、100℃で6時間攪拌反応させた。その後、アジピン酸234g(1.6モル)を加え、2時間攪拌反応して、第1樹脂eを得た。

【0071】

2.ベースフィルムの配合

第1樹脂e55重量%と、第2樹脂aとして液状のビスフェノールF型エポキシ樹脂(日本化薬社製、RE−404S、重量平均分子量が約300)36重量%と、フラックス助剤としてフェノールフタリン6重量%と、硬化助剤として2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成社製、2PHZ)を0.3重量%と、光重合開始剤としてベンゾインジメチルエーテル(チバ・ガイギー社製、イルガキュア651)2.2重量%と、レベリング剤(ビックケミー社製、ビックケミー361N)0.5重量%とを、シクロヘキサノンに溶解してワニスとした。

【0072】

(比較例1)

インターポーザにSR(太陽インキ社製、PFR−800)をラミネート、露光・現像し、接合部を形成、フラックスを塗布、半導体素子を設置して半田接合、フラックス洗浄、キャピラリー法でアンダーフィルを注入して半導体パッケージを得た。

【0073】

各実施例および各比較例について、以下の評価を行った。評価項目を内容と共に示す。得られた結果を表1に示す。

1.バンプの位置保持性

ベースフィルムに後述する半導体素子の半田ボールに相当する位置を覆うようにしてマスク材料でマスクした後、高圧水銀灯露光装置を用い照射量200mJ/cm2で露光してフラックス機能を有する第2領域およびフラックス機能が実質的に失活している第1領域を有する半導体実装用フィルムに、ボールマウンターで所定の位置に半田ボールを搭載し、リフロー処理した。この際の、半田ボール(直径100μm)の位置精度を目視で評価した。

◎:所定の位置(第2領域)で半田ボールが搭載できた。

○:一部、半田ボールの位置ずれがあるが、実用可能レベルであった。

△:一部、半田ボールの位置ずれがあり、実用不可レベルであった。

×:半田ボールが凝集した。

【0074】

2.半導体素子の実装性

半導体素子の実装性を、半田接続端子1万個のバンプの接続率で評価した。各符号は、以下の通りである。

◎:接続率が、100%であった。

○:接続率が、99%以上、100%未満であった。

△:接続率が、80%以上、99%未満であった。

×:接続率が、80%未満であった。

【0075】

3.成形性

インターポーザに接着フィルムを、真空加圧式ラミネーター装置を用いて、温度60〜80℃、圧力0.5〜1MPaにて真空加熱加圧成形した。そのときの内層回路埋め込み性について、顕微鏡でボイドの有無を評価した。

○:回路間にボイドが無かった。

×:回路間に一部ボイドが発生した。

【0076】

4.絶縁信頼性

半田メッキが施された導体間隔50μmのくし形パターンを有する、絶縁信頼性試験用プリント配線板を使用し、このプリント配線板に半導体実装用フィルムを設置した。

ピーク温度240℃に設定されたリフロー炉に上述のプリント配線板を通した後、180℃で60分間熱処理して半導体実装用フィルムを硬化させ、試験用プリント配線板として、絶縁抵抗を測定した(処理前)。

次に、上述のプリント配線板を85℃/85%の雰囲気中で、直流電圧50Vを印加し、1000時間経過後の絶縁抵抗を測定した(処理後)。測定時の印加電圧は100Vで1分とした。絶縁抵抗値が、109以上であれば合格とした。

【0077】

5.作業性

半導体パッケージを製造するまでの工数を、比較例1を基準(100)として、評価した。

【0078】

【表1】

【0079】

表1から明らかなように実施例1〜9は、半田ボールの位置保持性に優れていることが確認された。これにより、微細な半田バンプによる半田接続においても半田ブリッジ等が形成され難いことが示された。

また、実施例1〜9は、成形性および絶縁信頼性にも優れていた。

また、実施例1〜9は、作業性が向上することも確認された。

【0080】

次に、半導体装置の実施例について説明する。

マザーボードに、予め上述のベースフィルムを5Torrで真空ラミネートした。次に、ベースフィルムに後述する半導体素子の半田ボールに相当する位置を覆うようにしてマスク材料でマスクした後、高圧水銀灯露光装置を用い照射量500mJ/cm2で露光してフラックス機能を有する第2領域およびフラックス機能が実質的に失活している第1領域を有する半導体実装用フィルムを得た。

次に、実施例1〜9で得られた半導体パッケージに半田バンプ(バンプ径350μm、半田バンプの間隔350μm)を形成し、マウントツールで半導体パッケージを吸着して移送し、半導体パッケージと80℃に予熱したマザーボード(半導体実装用フィルムを設置した)の位置合わせ(半田バンプと第2領域とが一致するように)を行った。その後、半導体パッケージをマザーボードに搭載した。そして、最適温度で、3kg/cm2、10秒間熱圧着した。次に、最高温度240℃、220℃以上で30秒間のリフロー炉を通した。その後、180℃、60分間アフターキュアして、半導体装置を得た。

【0081】

各実施例で得られた半導体装置の導通を確認したところ全部正常に作動することが確認された。

【図面の簡単な説明】

【0082】

【図1】半導体実装用フィルムの一例を模式的に示す上面図である。

【図2】半導体パッケージの製造工程を説明する断面図である。

【図3】半導体パッケージの製造工程を説明する断面図である。

【図4】半導体パッケージの製造工程を説明する断面図である。

【図5】半導体パッケージの一例を示す断面図である。

【図6】半導体装置の製造工程を説明する断面図である。

【図7】半導体装置の製造工程を説明する断面図である。

【図8】半導体装置の製造工程を説明する断面図である。

【図9】半導体装置の一例を示す断面図である。

【符号の説明】

【0083】

1 第1領域

2 第2領域

3 インターポーザ

31 接合体

4 半導体素子

41 半田ボール

5 半導体パッケージ

51 半田ボール

6 マザーボード

61 接合体

7 半導体装置

10 ベースフィルム

100 半導体実装用フィルム

101 ロール

【特許請求の範囲】

【請求項1】

半導体素子または半導体パッケージを実装する際に用いられ、フラックス機能を有するベースフィルムであって、

前記ベースフィルムに活性放射線を選択的に照射して、フラックス機能が実質的に失活する第1領域と、フラックス機能を有する第2領域とを形成することが可能なことを特徴とするベースフィルム。

【請求項2】

前記ベースフィルムは、活性放射線の照射により硬化反応を生じる第1官能基を有し、かつフェノール性水酸基またはカルボン酸基を有する第1樹脂を含む樹脂組成物で構成されているものである請求項1に記載のベースフィルム。

【請求項3】

前記第1官能基は、前記フェノール性水酸基または前記カルボン酸基を変性したものである請求項2に記載のベースフィルム。

【請求項4】

前記第1官能基の変性量は、前記フェノール性水酸基または前記カルボン酸基を20〜60%変性したものである請求項3に記載のベースフィルム。

【請求項5】

前記樹脂組成物は、さらに前記第1樹脂と種類の異なる第2樹脂を含むものである請求項2ないし4のいずれかに記載のベースフィルム。

【請求項6】

前記樹脂組成物は、さらに前記フラックス機能を向上させるフラックス助剤を含むものである請求項2ないし5のいずれかに記載のベースフィルム。

【請求項7】

前記半導体素子または半導体パッケージは、半田バンプを有しているものである請求項1ないし6のいずれかに記載のベースフィルム。

【請求項8】

前記第2領域は、前記半田バンプが接合される部分に対応する位置に配置されるものである請求項7に記載のベースフィルム。

【請求項9】

軟化温度が40〜150℃である請求項1ないし8のいずれかに記載のベースフィルム。

【請求項10】

厚さが3〜80μmである請求項1ないし9のいずれかに記載のベースフィルム。

【請求項11】

請求項1ないし10のいずれかに記載のベースフィルムに活性放射線を選択的に照射して、フラックス機能が実質的に失活している第1領域と、フラックス機能を有する第2領域とを形成したことを特徴とする半導体実装用フィルム。

【請求項12】

前記第2領域が複数の点状または小片状であり、かつ各第2領域の周囲が第1領域で囲まれて第2領域同士がそれぞれ独立しているものである請求項11に記載の半導体実装用フィルム。

【請求項13】

前記活性放射線の照射領域が第1領域であり、前記活性放射線の未照射領域が前記第2領域である請求項11または12に記載の半導体実装用フィルム。

【請求項14】

半導体素子とインターポーザとが請求項11ないし13のいずれかに記載の半導体実装用フィルムを介して実装されていることを特徴とする半導体パッケージ。

【請求項15】

半導体パッケージとプリント配線板とが請求項11ないし13のいずれかに記載の半導体実装用フィルムを介して実装されていることを特徴とする半導体装置。

【請求項16】

半導体素子を基板に実装してなる半導体パッケージの製造方法であって、

予め請求項1ないし10のいずれかに記載のベースフィルムを基板に接合する工程と、

前記ベースフィルムに活性放射線を選択的に照射する工程と、

前記ベースフィルムの前記活性放射線が未照射の領域に、前記半導体素子を接合する工程と、を有することを特徴とする半導体パッケージの製造方法。

【請求項17】

半導体パッケージを基板に実装してなる半導体装置の製造方法であって、

予め請求項1ないし10のいずれかに記載のベースフィルムを基板に接合する工程と、

前記ベースフィルムに活性放射線を選択的に照射する工程と、

前記ベースフィルムの前記活性放射線が未照射の領域に、前記半導体パッケージを接合する工程と、を有することを特徴とする半導体装置の製造方法。

【請求項1】

半導体素子または半導体パッケージを実装する際に用いられ、フラックス機能を有するベースフィルムであって、

前記ベースフィルムに活性放射線を選択的に照射して、フラックス機能が実質的に失活する第1領域と、フラックス機能を有する第2領域とを形成することが可能なことを特徴とするベースフィルム。

【請求項2】

前記ベースフィルムは、活性放射線の照射により硬化反応を生じる第1官能基を有し、かつフェノール性水酸基またはカルボン酸基を有する第1樹脂を含む樹脂組成物で構成されているものである請求項1に記載のベースフィルム。

【請求項3】

前記第1官能基は、前記フェノール性水酸基または前記カルボン酸基を変性したものである請求項2に記載のベースフィルム。

【請求項4】

前記第1官能基の変性量は、前記フェノール性水酸基または前記カルボン酸基を20〜60%変性したものである請求項3に記載のベースフィルム。

【請求項5】

前記樹脂組成物は、さらに前記第1樹脂と種類の異なる第2樹脂を含むものである請求項2ないし4のいずれかに記載のベースフィルム。

【請求項6】

前記樹脂組成物は、さらに前記フラックス機能を向上させるフラックス助剤を含むものである請求項2ないし5のいずれかに記載のベースフィルム。

【請求項7】

前記半導体素子または半導体パッケージは、半田バンプを有しているものである請求項1ないし6のいずれかに記載のベースフィルム。

【請求項8】

前記第2領域は、前記半田バンプが接合される部分に対応する位置に配置されるものである請求項7に記載のベースフィルム。

【請求項9】

軟化温度が40〜150℃である請求項1ないし8のいずれかに記載のベースフィルム。

【請求項10】

厚さが3〜80μmである請求項1ないし9のいずれかに記載のベースフィルム。

【請求項11】

請求項1ないし10のいずれかに記載のベースフィルムに活性放射線を選択的に照射して、フラックス機能が実質的に失活している第1領域と、フラックス機能を有する第2領域とを形成したことを特徴とする半導体実装用フィルム。

【請求項12】

前記第2領域が複数の点状または小片状であり、かつ各第2領域の周囲が第1領域で囲まれて第2領域同士がそれぞれ独立しているものである請求項11に記載の半導体実装用フィルム。

【請求項13】

前記活性放射線の照射領域が第1領域であり、前記活性放射線の未照射領域が前記第2領域である請求項11または12に記載の半導体実装用フィルム。

【請求項14】

半導体素子とインターポーザとが請求項11ないし13のいずれかに記載の半導体実装用フィルムを介して実装されていることを特徴とする半導体パッケージ。

【請求項15】

半導体パッケージとプリント配線板とが請求項11ないし13のいずれかに記載の半導体実装用フィルムを介して実装されていることを特徴とする半導体装置。

【請求項16】

半導体素子を基板に実装してなる半導体パッケージの製造方法であって、

予め請求項1ないし10のいずれかに記載のベースフィルムを基板に接合する工程と、

前記ベースフィルムに活性放射線を選択的に照射する工程と、

前記ベースフィルムの前記活性放射線が未照射の領域に、前記半導体素子を接合する工程と、を有することを特徴とする半導体パッケージの製造方法。

【請求項17】

半導体パッケージを基板に実装してなる半導体装置の製造方法であって、

予め請求項1ないし10のいずれかに記載のベースフィルムを基板に接合する工程と、

前記ベースフィルムに活性放射線を選択的に照射する工程と、

前記ベースフィルムの前記活性放射線が未照射の領域に、前記半導体パッケージを接合する工程と、を有することを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−250594(P2007−250594A)

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願番号】特願2006−68312(P2006−68312)

【出願日】平成18年3月13日(2006.3.13)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願日】平成18年3月13日(2006.3.13)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]