ベース集合体およびベース集合体を用いた圧電デバイスの製造方法

【課題】 確実で安定した切断を行うことができるベース集合体と、ベース集合体を用いた圧電デバイスの製造方法を提供することを目的とする。

【解決手段】 開口部8を囲繞する環状の堤部200を備えたベース2が、多数個連なって形成されたベース集合体100において、当該ベース集合体の隣接するベースの境界には、多数個のベースに分離するための切断ラインLが設定されている。前記各ベースの長辺側の堤部の外周面には2段状の孔251が形成されており、孔251は切断ラインLを含む位置に形成されるとともに、孔251の外側には切断ラインLと干渉しない領域であって、孔251の内壁面に一部分が露出した導体Mが埋設されている。

【解決手段】 開口部8を囲繞する環状の堤部200を備えたベース2が、多数個連なって形成されたベース集合体100において、当該ベース集合体の隣接するベースの境界には、多数個のベースに分離するための切断ラインLが設定されている。前記各ベースの長辺側の堤部の外周面には2段状の孔251が形成されており、孔251は切断ラインLを含む位置に形成されるとともに、孔251の外側には切断ラインLと干渉しない領域であって、孔251の内壁面に一部分が露出した導体Mが埋設されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器等に用いられる圧電デバイスの製造に用いられるベース集合体および、ベース集合体を用いた圧電デバイスの製造方法に関するものである。

【背景技術】

【0002】

各種電子機器等に実装される圧電デバイスとして水晶振動子が広く使用されている。例えば、表面実装型水晶振動子はセラミック材料からなり、上部に開口部を有する断面視凹状のベース(容器体)の内部に水晶振動板を搭載し、前記開口部を平板状の蓋体で気密封止した構成となっている。そして、圧電デバイスの小型化に対応し、水晶振動子を効率的に製造する手段として、例えば多数個のベースがマトリクス状に整列して一体形成されたベース集合体を用いた製造方法がある(例えば特許文献1参照)。

【0003】

特許文献1の製造方法によると、バッチ処理によって多数個の水晶振動子を一括同時に得ることができる。この方法では、多数個の水晶振動子に分割切断するために、隣接するセラミックベースの間をブレードで切断している。このような製造方法において、ベースの4つの角部に上下方向に伸長する円弧状の切り欠き部(所謂、キャスタレーション)を形成する場合、例えば以下の方法がある。まず、焼成前のベース集合体において、隣接するベースの境界線の交点を中心とし,前記隣接するベースの角部に跨る半径の貫通孔を穿孔する。次に当該貫通孔の内壁面に金属導体を形成(メタライズ処理)する。そして隣接するベース間を縦横方向にブレードで切断することによって、前記金属導体が形成された貫通孔が平面視で略四分の一円状に分割されてキャスタレーションが4つ形成されることになる。

【0004】

ところで、ベース集合体を用いて水晶発振器を製造する場合、ベース角部のキャスタレーションに加え、ベース堤部の辺部分にもキャスタレーションが形成される。前記辺部のキャスタレーションは前記角部のキャスタレーションよりも大きく切り欠かれた形状となっている。そして、前記辺部のキャスタレーションの内壁にはベース内部の電子部品素子への情報書込み端子(金属端子)が形成されている。しかし、前記切断の際にブレードが当該書込み端子に干渉(辺部のキャスタレーション内壁面の金属導体と接触)するため、ブレードの目詰まりを引き起こす要因となる。ブレードの目詰まりは切削効率低下の原因となる。

【0005】

【特許文献1】特開2005−294617号

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、かかる点に鑑みてなされたものであり、確実で安定した切断を行うことができるベース集合体と、ベース集合体を用いた圧電デバイスの製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明のベース集合体は、上部に開口部と、当該開口部を囲繞する環状の堤部とを具備する平面視矩形状のベースが、多数個連なって形成されたベース集合体であって、前記ベース集合体の隣接するベースの境界には、多数個のベースに分離するための切断ラインあるいは切断予定ラインが設定されてなり、前記各ベースの堤部の角部と辺部の両方、あるいはいずれか一方には、当該堤部の幅方向に少なくとも1以上の段数を有する孔が形成されており、当該孔は前記切断ラインあるいは切断予定ラインを含む位置に形成されるとともに、前記孔の外側には、前記切断ラインあるいは切断予定ラインと干渉しない領域であって、前記孔の内壁面に一部分が露出した導体が埋設されている。

【0008】

上記構成によれば、前記孔の外側に金属導体の一部が露出した状態となるため、上記切断ラインあるいは切断予定ライン上に金属導体が存在しない。つまりダイシングによって前記ベース集合体から多数個のベースに分割切断する際に、前記孔の内壁面の内、前記切断ラインあるいは切断予定ライン上の領域には金属導体は存在しない。これにより、ダイシングブレードが金属物質と接触することがなく、ブレードの目詰まりを防止することができる。したがって、切削効率を低下させることなく、確実で安定した切断を行うことができる。

【0009】

また上記構成によれば、前記孔の外側には、前記孔の外側には前記切断ラインあるいは切断予定ラインと干渉しない領域であって、前記孔の内壁面に一部分が露出した導体が埋設されているため、穿孔によって薄肉化された堤部の機械的強度を補うことができる。

【0010】

また、上記目的を達成するために請求項2の発明によると、請求項1に記載のベース集合体の製造方法であって、前記ベース集合体が複数のシートの積層体であり、ベース集合体の焼成前の状態において、前記ベース集合体の、隣接する各ベースの堤部に跨って、略矩形あるいは略楕円形状の第1孔を、当該孔の長辺あるいは長軸が、前記切断ラインあるいは切断予定ラインと交差するように形成する第1穿孔工程と、前記第1孔の内部に金属導体を充填する導体充填工程と、前記隣接する各ベースの堤部に跨って、第1孔よりも幅広かつ、前記堤部幅方向に縮幅した形状の第2孔を、第1孔と部分的に重なるように貫通穿孔する第2穿孔工程と、を含むベース集合体の製造方法となっている。

【0011】

このような製造方法によると、最初に穿孔した第1孔の内部に金属導体を充填してから、前記第1孔の長軸と交差かつ、第1孔と一部が重なるように別の貫通孔(第2孔)を穿孔することで、内壁面に金属導体の一部が露出し、第2孔と重ならない第1孔領域に金属導体が充填された切り欠き部を容易に形成することができる。

【0012】

また、前述の切り欠き部の形成において、ベース未焼成の状態で、長辺あるいは長軸が前記切断ラインあるいは切断予定ラインと交差する第1孔を穿孔し、その後に第1孔よりも幅広かつ、前記堤部幅方向に縮幅した形状の第2孔を、第1孔と部分的に重なるように貫通穿孔する。このような製造方法であれば、前記切断ラインあるいは切断予定ラインと金属導体との干渉を回避しつつ、金属導体の孔の内壁への露出領域を広く確保することができる。したがって、測定プローブを圧電デバイスの測定端子(切り欠き部内壁に露出した金属導体)に接触させて各種測定を行う際の操作性を向上させることができる。

【0013】

また、このような製造方法により、上記堤部の幅が非常に狭小となった場合でも、切断ラインあるいは切断予定ラインから金属導体を離間させつつ、切り欠きによる堤部の幅方向の薄肉化も抑制することができる。

【0014】

また、上記目的を達成するために請求項3の発明によると、請求項1に記載のベース集合体を用いて、各ベースの内部に圧電振動片または、圧電振動片および電子部品素子を搭載し、各ベースの前記開口部を平板状の蓋体を用いて一対一で気密封止した後に、前記切断ラインあるいは切断予定ラインに沿って前記ベース集合体を切断し、前記孔の前記切断によって形成される切り欠き部を備えた圧電デバイスを多数個一括形成する圧電デバイスの製造方法となっている。

【0015】

このような製造方法によると、ベースを集合基板状態のままで取扱いながら、各ベース内部に圧電振動片または、圧電振動片と電子部品素子を搭載した後、蓋体で一対一で気密封止してから、前記切断ラインあるいは切断予定ラインに沿って切断するため、前記孔の前記切断によって形成される切り欠き部を備えた圧電デバイスを多数個、一括形成することができる。また、前記孔の内壁面には、切断ラインあるいは切断予定ラインと干渉しない領域に側面導体が形成されているため、安定した切断が可能となり、高効率で信頼性の高い圧電デバイスの製造を行うことができる。

【発明の効果】

【0016】

以上のように、本発明によれば、確実で安定した切断を行うことができるベース集合体と、これを用いた圧電デバイスの製造方法を提供することができる。

【発明を実施するための最良の形態】

【0017】

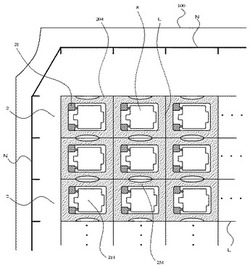

以下、本発明による実施形態を図面に基づいて説明する。なお、本実施形態では圧電デバイスに表面実装型の水晶発振器を用いた例を示している。図1は本発明の実施形態を示すベースの斜視図を、図2は本発明の実施形態を示すベース集合体の上面図を表しており、図3乃至図7は切り欠き部の形成方法を示すベース集合体の部分平面図を表している。なお、図1乃至図7においてベース内底面に形成される金属パターンの記載を省略しているとともに、図3乃至図7においてベース内部の段部や搭載パッドの記載を省略している。また、図1ではベースの底面(裏面)側に形成される外部接続端子の記載を省略している。

【0018】

本発明の水晶発振器1は、図1に示すように上部に開口部8と、当該開口部8を囲繞する環状の堤部200を備えた平面視矩形状のベース2と、当該ベースの段部24の上面に形成された一対の搭載パッド21,21上に、導電性接着材を介して片持ち支持接合される水晶振動板と、当該ベースの内底面に搭載される集積回路と、開口部8を気密封止する蓋体が主要部材となっている。

【0019】

まず、単体のベース2について図1を基に説明する。ベース2はセラミック材料からなる絶縁性の箱状体であり、上部に開口部を有した構造となっている。ベース2は3枚のセラミックグリーンシート(第1の層201、第2の層202、第3の層203)を積層した後、焼成によって一体成形されている。

【0020】

ベース2の内底面211(第1の層201の上面)には、ICの接続端子と接続される所定形状の金属パターン(図示せず)が複数配設されている。また、第1の層201の下面(裏面)の4角付近には、電子機器等の内部基板上に半田等によって接合される外部接続端子(図示せず)が各々形成されている。なお、前記外部接続端子は、ベース内部に形成される内部配線導体(ビア)を介して、前述の複数の金属パターンの一部と電気的に繋がった状態となっている。

【0021】

ベース2は内部に段部24を備えており、ベース一端側にある段部24の上面には、水晶振動板3(詳細は後述)の一端側と接合される一対の搭載パッド21,21が形成されている。本実施形態において前記搭載パッド21は、タングステンメタライズ、ニッケルメッキ、金メッキの順で金属膜が積層された構成となっている。そして、第2の層202の開口領域に集積回路(以下、ICと称す)が収容されるようになっている。また、前記一対の搭載パッド21,21は、段部24を厚み方向に貫く貫通導体(ビアホール)を介して、ICと接続される複数の金属パターンの一部と電気的に繋がった状態となっている。

【0022】

図1に示すように、平面視矩形状のベース2の対向する長辺側の堤部外壁22,22には、切り欠き部(以下、側面キャスタレーションと記す)25,25が対向して形成されている。具体的に、対向する長辺側の堤部中央部分の外側面には、堤部の幅方向に切り欠かれた側面キャスタレーション25が各々形成されている。そして、前記側面キャスタレーション25のさらに奥には、当該側面キャスタレーションの内壁面に一部分が露出した充填導体M(本説明では以下、辺部側面導体と称す)が形成されている。前記辺部側面導体Mは、側面キャスタレーション25の,第2の層202の部分にのみ形成されている。なお、2つの辺部側面導体M,Mは一対の搭載パッド21,21とそれぞれ電気的に接続された状態となっている。つまり、辺部側面導体Mはベース内部の水晶振動板と電気的に繋がった状態となっているため、辺部側面導体Mにベース外部から測定プローブを当接させて水晶振動板の周波数等を測定することができる。また、前記測定結果の情報を辺部側面導体Mを介してベース内底面に接合されたICに書き込むことができるようになっている。

【0023】

本実施形態では、切り欠き部はベース2の堤部の内、長辺部分に形成された構造となっているが、本形態に限定されるものではなく、例えば、ベース2の堤部の外周4角の上下方向に切り欠き部(角部キャスタレーションと略記)を形成してもよい。また、堤部の辺部と角部の両方に切り欠き部を形成してもよい。この場合、例えば角部キャスタレーションの内壁面の内、第1の層201の内壁面あるいは第1の層201と第2の層202にの内壁面に側面導体を形成してもよい。前記側面導体を形成することで、前記外部接続端子を基板のランドパターンに半田溶融によって固着させる際に、前記側面導体からランドパターンにかけて半田のフィレットが形成されるため、基板に圧電デバイスをより強固に接合させることができる。

【0024】

次に、ベース集合体の成形方法について図3乃至図7を参照しながら説明する。ベース集合体100を構成する3つの層(201、202、203)は、各々が1枚のセラミックグリーンシートとなっている。

【0025】

まず、図3乃至図4に示すように中間層となる第2の層202の所定位置に平面視略楕円状の第1孔250を複数個穿孔する(第1穿孔工程)。このとき第1孔250は、隣接する2つのベースの堤部の一部が残るように穿孔される。前述の所定位置は、図3乃至図4に示すように長辺側が隣接した2つのベースの境界線(仮想線である切断予定ラインと略一致)と交差(本実施形態では略直交)し、前記隣接した2つのベースの堤部領域に跨る位置のことである。具体的に、平面視略楕円状の第1孔250は、図4のように当該貫通孔の長軸が前記切断予定ラインLと略直交方向に交差するように貫通穿孔されている。なお、前記交差は直交状態に限定されるものではなく、切断予定ラインに対して90度以外の角度で交差していてもよい。

【0026】

次に、図5に示すように、第2の層202の所定位置に複数個形成された全ての第1孔250の内部に金属導体Mを充填する(導体充填工程)。本実施形態では前記金属導体としてタングステンが用いられている。

【0027】

そして、図6に示すように、第1孔250の上から、第1孔250の略中心を基準として、前記第1孔の長軸と交差(略直交)するように平面視略楕円状の第2孔251(図6の点線で示す楕円)をパンチングによって穿孔する(第2穿孔工程)。具体的に第2孔251は切断予定ラインを通り、隣接する各ベースの堤部に跨っているとともに、第1孔250よりも幅広で、かつ、前記堤部幅方向に縮幅した形状となっており、第1孔と部分的に重なるように貫通穿孔されている。

【0028】

本実施形態では第1孔250と第2孔251はともに平面視で楕円状であるが、第2孔251の方が第1孔250よりも横に細長い形状(楕円率が小さい)となっている。このように楕円率の異なる2つの孔を重ねて穿孔することによって、図7に示すように奥側(第1孔の外側)に辺部側面導体Mが形成(第1孔内部の充填導体は部分的に除去される)され、金属導体が内壁面の一部分に露出した第2孔251が形成される。なお、前記平面視楕円状の第1孔と第2孔は、同一形状の楕円(楕円率の大小なし)であってもよい。これは同一形状の2つの楕円孔であっても、互いに交差するように重ねて穿孔することで第1孔の長軸両端周辺領域以外の領域を除去することができるからである。

【0029】

上記のように、第2孔251を穿孔することによって切断ラインを横断し,隣接する2つの堤部に跨って形成されていた辺部側面導体Mは部分的に除去される。つまり、切断ラインから各ベース内側方向に離間した部分(第1孔の長軸両端周辺領域)にだけ金属導体が残存するため、前記切断ラインと干渉しなくなる。なお、本発明において辺部側面導体Mは、切断ラインを通るダイシングブレードの刃幅以上、ベース内側方向に離間した位置に形成されている。

【0030】

一方、第1の層201と第3の層203の各々に対しても、所定位置に前述と同じ形状の第2孔251をパンチングによって穿孔する。ここで前記所定位置とは、3枚のセラミックグリーンシート(201、202、203)の外周縁が一致するように重ねたとき、第2の層202に複数個貫通穿孔された前記第2孔251と平面視で略一致するような位置のことである。

【0031】

焼成前の状態(生シート状態)において、前記3枚のセラミックグリーンシート各々にはスクリーン印刷によって所定パターンのメタライズ処理が行われている。本実施形態において前記メタライズには、タングステン(W)が使用されている。なお、タングステン以外にモリブデン(Mo)を使用してもよい。

【0032】

次に、前述の3枚のセラミックグリーンシート(201、202、203)を下から201、202、203の順で各シートの外周縁が略一致するように位置決め積層する。ここで、金属導体は中間層である第2の層202にのみ充填された形態となっている。そして、隣接するベース間(堤部間)に多数個のベース2,2,2・・・に分離するための切断ラインL,L,L・・・を第1の層201の下面側と、第3の層203の上面側にそれぞれ縦横に形成する(図3参照)。具体的に前記切断ラインLは一繋がりとなったベースの堤部上面204において、隣接する堤部間の略中心線上に浅溝の状態で形成される。なお、本実施形態では切断ラインが浅溝状態で形成された状態となっているが、必ずしも浅溝状態である必要は無く、切断予定ラインが設定されていてもよい。つまり、切断ラインが可視状態でない場合であっても本発明は適用可能である。

【0033】

以上の工程は全て焼成前の状態で行われ、前記3枚のセラミックグリーンシート(201、202、203)が積層された状態で焼成することによってベース集合体100を一体成形する。

【0034】

次に、図3に示すベース集合体100の周縁部分に周状に形成された金属配線N(各ベースと電気的に繋がった状態となっている)を介して電解メッキを行う。前記電解メッキによって、ベース集合体表面に露出している金属導体部分、例えば各ベース2,2,2・・・の堤部上面204(第3の層203の上面)のタングステンメタライズ層等の上層に、ニッケル(Ni)膜を成膜する。さらに、ニッケル膜の上層に、電解メッキ法によって金(Au)膜を一括成膜する。以上の工程を経て、多数個のベース2,2,2・・・が連なったベース集合体100の完成となる。

【0035】

以上がベース集合体100の成形方法であるが、以下、ベース集合体100を用いた水晶発振器の製造方法について説明する。

【0036】

まず、以上のように形成されたベース集合体100の各ベース2,2,2・・・の内底面211にIC(図4では図示せず)を各々、金バンプを用いたFCB法(Flip Chip Bonding)によって、ICの接続端子とベース内底面に形成された複数の金属パターンとを接合する。

【0037】

次に、各ベース2,2,2・・・の内部の段部24に形成された一対の搭載パッド21,21上に導電性接着材を介して水晶振動板を片持ち支持接合する。前記接合によって、ICの上方に水晶振動板が位置する配置となる。なお、前記水晶振動板は、所定の周波数となるように厚みが調整された平面視矩形状のATカット水晶片である。前記水晶振動板の表裏面の中心部には一対の励振電極が対向配置されている。さらに、前記励振電極から一対の引出電極が水晶振動板の一端側(短辺側)方向に引き出されており、前記一端側に形成されたパッド電極と各々繋がっている。

【0038】

次に、各ベース2,2,2・・・の堤部上面204の金属膜上に、平板状の多数個の蓋体を一対一で載置していく。なお、前記蓋体のベースとの接合面側には金属からなる封止材が形成されている。ここで、前記蓋体の外形寸法はベースの外形寸法よりも僅かに小さくなっている。

【0039】

前述のように、多数個の蓋体をベース集合体の各ベースの堤部上面204に載置した後、雰囲気加熱によって前記封止材およびベースの堤部上面の金属膜を溶融させて一体化し、蓋体とベースとを気密接合する。以上により、多数個の水晶発振器が連なった状態で形成される。

【0040】

蓋体とベースとの気密封止を行った後、縦横に形成された切断ラインL,L,L・・・に沿ってダイシングブレードでベース集合体100を切断する。本切断により、多数個の水晶発振器を一括同時に得ることができる。このとき、切断ラインLに沿って切断された堤部の切断面が、そのまま各ベースの外壁面(堤部外壁22)となる。なお、第2の層202と第3の層203とが積層された直立体の部分が堤部200となる。本実施形態では前記蓋体は個片の状態で取り扱われているが、本形態に限定されるものではなく、多数個の蓋体が一体形成された蓋体集合体を用いてもよい。

【0041】

前記切断によって第2孔251も分断される。具体的に、第2孔251は、ダイシングブレードが第2孔251の長手方向に平行で、図2で横方向に伸びる切断ラインLに沿って通過することにより、2分割される。これより、1つの第2孔251から2つの側面キャスタレーションが形成される。

【0042】

上記構成によれば、切り欠き部の奥側部分に金属導体の一部が露出した状態となるため、上記切断ライン上に金属導体が存在しない。つまり、本構成により、例えばダイシングによって前記ベース集合体から多数個のベースに分割切断する際に、前記切断ライン上にある貫通孔の内周面には金属導体は存在しない。これにより、ダイシングブレードが金属物質と接触することがなく、ブレードの目詰まりを防止することができる。したがって、切削効率を低下させることなく、確実で安定した切断を行うことができる。

【0043】

また、このような製造方法によると、最初に穿孔した貫通孔の内部に金属導体を充填してから、貫通孔の長軸と交差かつ、当該貫通孔と一部が重なるように、別の貫通孔を穿孔する。このような製造方法によって、3枚のグリーンシートを積層して一体焼成した後、孔を分割切断することで、最初に穿孔した貫通孔の外側で、当該貫通孔の内壁面に金属導体の一部が露出した切り欠き部を容易に形成することができる。すなわち、切断ラインあるいは切断予定ライン上に金属導体が存在しない2段状の切り欠き部を形成することができる。

【0044】

さらに、このような製造方法により、上記堤部の幅が非常に狭小となった場合でも、切断ラインあるいは切断予定ラインから金属導体を離間させつつ、切り欠きによる堤部の幅方向の薄肉化も抑制することができる。

【0045】

上記製造方法の切り欠き部の形成において、また、前述の切り欠き部の形成において、ベース未焼成の状態で、長辺あるいは長軸が前記切断ラインあるいは切断予定ラインと交差する第1孔を穿孔し、その後に第1孔よりも幅広かつ、前記堤部幅方向に縮幅した形状の第2孔を、第1孔と部分的に重なるように貫通穿孔する。このような製造方法であれば、前記切断ラインあるいは切断予定ラインと金属導体との干渉を回避しつつ、金属導体の孔の内壁への露出領域を広く確保することができる。したがって、測定プローブを圧電デバイスの測定端子(切り欠き部内壁に露出した金属導体)に接触させて各種測定を行う際の操作性を向上させることができる。

【0046】

また、本発明の製造方法によると、ベースを集合基板状態のままで取扱いながら、各ベース内部に、圧電振動片および電子部品素子を搭載した後、蓋体を用いて一対一で気密封止してから、前記切断ラインに沿って切断するため、前記孔の前記切断によって形成される切り欠き部を備えた圧電デバイスを多数個、一括形成することができる。また、前記孔の内壁面には、切断ラインと干渉しない領域に側面導体が形成されているため、ダイシングブレードの目詰まりを防止し,安定した切断を行うことができる。したがって、高効率で信頼性の高い圧電デバイスの製造を行うことができる。

【0047】

なお、本発明の変形例として、側面キャスタレーション25を多段形状としてもよい。例えば、側面キャスタレーション25を2段あるいは3段の多段形状としてもよい。3段形状を例に挙げると、図8に示すように第2の層202において、堤部外壁側より、第3切り欠き部254を、その奥側に第2切り欠き部253を、さらに奥側に第1切り欠き部252というように漸次、切り欠き開口寸法が小さくなるように切り欠いた構成としてもよい。

【0048】

このような3段形状の側面キャスタレーション25は、ベース集合体の焼成前に第2の層202に対して、第1孔(第1切り欠き部252)を穿孔しておき、孔内部に金属導体を充填する。そして第1孔よりも平面視で横長かつ、堤部幅方向に縮幅した形状の第2孔(第2切り欠き部253)を第1孔に重ねて穿孔する。同様にして第2孔よりも平面視で横長かつ、堤部幅方向に縮幅した形状の第3孔(第3切り欠き部254)を第2孔に重ねて穿孔する。

【0049】

一方、第1の層201および第3の層203の各層にも、前記第2と第3の孔を所定位置に重ねて穿孔しておく。

【0050】

そして、前記3つの層を各層の外周縁が略一致するように積層した後、一括焼成によってベース集合体を成形する。なお、パンチング自体によって穿孔される孔は第2の層においては3段形状であるが、一番奥側の第3切り欠き部254には金属導体Mが充填されるため、ベース集合体の完成後の状態では2段形状の側面キャスタレーションとなる。

【0051】

前述のように、辺部側面導体Mは深さ方向については側面キャスタレーションの内周面の内、第2の層202の部分のみに形成されている。一方、水平方向には第3の切り欠き部254全体に金属導体が充填された状態となっている。なお、本例以外にも第2と第3の両方の切り欠き部全体に金属導体が充填された構成であってもよい。

【0052】

辺部側面導体Mはベース集合体の切断時に、切断ラインL上にダイシングブレードを当接させたとき、ダイシングブレードに触れないような位置、すなわち、ダイシングブレード幅(刃幅)よりもベース内側方向に離間した位置に形成されている。これにより、ダイシングブレードの金属物質との干渉を防止することができるため、ダイシングブレードの目詰まりを防止することができる。なお、前記辺部側面導体Mの水平方向の形成領域は一例であり、切断ラインLからベース内側方向に離間し、ダイシングブレードと干渉しない領域であれば側面キャスタレーションの任意の位置に形成してもよい。

【0053】

また、本発明のその他の変形例として、図9に示すように第2の層202において、一番奥側の第1切り欠き部252には金属導体Mが充填され、第2切り欠き部253にも内周に金属導体Mが薄膜状態で被着された状態であってもよい。そして、第3切り欠き部254の内周には金属物質が形成されておらず、側面導体Mはダイシングブレード幅(刃幅)よりもベース内側方向に離間した位置(切断ラインLと干渉しない領域)に形成されている。このような構成により、ダイシングブレードの金属物質との干渉を防止し、ダイシングブレードの目詰まりを防止することができる。したがって、高効率で信頼性の高い圧電デバイスの製造を行うことができる。

【0054】

また、前記構成によると、一番奥側の第1切り欠き部には金属導体が充填されているため、周囲のセラミック材料からなる堤部(切り欠きによって薄肉化された堤部)の機械的強度を補うことができる。さらに、第2切り欠き部には内周だけに金属導体が薄膜状態で被着されているため、金属導体が充填されている場合に比べ、金属導体の使用量を削減することもできる。

【0055】

なお、第1孔と第2孔を穿孔した後に金属導体を充填し、第1孔と第2孔に部分的に重なるように第3孔を穿孔することで、第3孔と重ならない第2孔および第1孔の領域に金属導体が充填された孔を形成することも可能である。このような構成の場合、図9の構成の孔よりも金属導体が多く充填されるため、金属導体の機械的強度を向上させることができる。

【0056】

さらに、本発明のその他の変形例として図10に示すように、第3の層203だけは切り欠かれていない構造の側面キャスタレーション(25)であってもよい。このような構造の側面キャスタレーションであれば、蓋体と接合される堤部上面は切除される領域が無いため、安定した封止接合を行うことができる。

【0057】

本発明の実施形態では、圧電デバイスとして水晶発振器を例に挙げているが、発振器以外にも水晶振動子の製造においても本発明は適用可能である。さらに本発明の実施形態では、水晶発振器の内部構造として、ベース内底部上にICが、その上方に水晶振動板が各々搭載された構造となっているが、前記ICと前記水晶振動板の位置関係が、上下逆構造の発振器の製造においても本発明は適用可能である。

【0058】

本発明は、その精神または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施の形態はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0059】

圧電振動デバイスの量産に適用できる。

【図面の簡単な説明】

【0060】

【図1】本発明の実施形態を示すベースの斜視図。

【図2】本発明の実施形態を示すベース集合体の上面図。

【図3】切り欠き部の形成方法を示すベース集合体の部分平面図。

【図4】切り欠き部の形成方法を示すベース集合体の部分平面図。

【図5】切り欠き部の形成方法を示すベース集合体の部分平面図。

【図6】切り欠き部の形成方法を示すベース集合体の部分平面図。

【図7】切り欠き部の形成方法を示すベース集合体の部分平面図。

【図8】本発明の変形例を示すベース集合体の切り欠き部拡大平面図。

【図9】本発明のその他の変形例を示すベース集合体の切り欠き部拡大平面図。

【図10】本発明のその他の変形例を示すベースの斜視図。

【符号の説明】

【0061】

1 水晶発振器

100 ベース集合体

2 ベース

200 堤部

201 第1の層

202 第2の層

203 第3の層

204 堤部上面

25 側面キャスタレーション

250 第1孔

251 第2孔

28 開口部

L 切断ライン

M 辺部側面導体

【技術分野】

【0001】

本発明は、電子機器等に用いられる圧電デバイスの製造に用いられるベース集合体および、ベース集合体を用いた圧電デバイスの製造方法に関するものである。

【背景技術】

【0002】

各種電子機器等に実装される圧電デバイスとして水晶振動子が広く使用されている。例えば、表面実装型水晶振動子はセラミック材料からなり、上部に開口部を有する断面視凹状のベース(容器体)の内部に水晶振動板を搭載し、前記開口部を平板状の蓋体で気密封止した構成となっている。そして、圧電デバイスの小型化に対応し、水晶振動子を効率的に製造する手段として、例えば多数個のベースがマトリクス状に整列して一体形成されたベース集合体を用いた製造方法がある(例えば特許文献1参照)。

【0003】

特許文献1の製造方法によると、バッチ処理によって多数個の水晶振動子を一括同時に得ることができる。この方法では、多数個の水晶振動子に分割切断するために、隣接するセラミックベースの間をブレードで切断している。このような製造方法において、ベースの4つの角部に上下方向に伸長する円弧状の切り欠き部(所謂、キャスタレーション)を形成する場合、例えば以下の方法がある。まず、焼成前のベース集合体において、隣接するベースの境界線の交点を中心とし,前記隣接するベースの角部に跨る半径の貫通孔を穿孔する。次に当該貫通孔の内壁面に金属導体を形成(メタライズ処理)する。そして隣接するベース間を縦横方向にブレードで切断することによって、前記金属導体が形成された貫通孔が平面視で略四分の一円状に分割されてキャスタレーションが4つ形成されることになる。

【0004】

ところで、ベース集合体を用いて水晶発振器を製造する場合、ベース角部のキャスタレーションに加え、ベース堤部の辺部分にもキャスタレーションが形成される。前記辺部のキャスタレーションは前記角部のキャスタレーションよりも大きく切り欠かれた形状となっている。そして、前記辺部のキャスタレーションの内壁にはベース内部の電子部品素子への情報書込み端子(金属端子)が形成されている。しかし、前記切断の際にブレードが当該書込み端子に干渉(辺部のキャスタレーション内壁面の金属導体と接触)するため、ブレードの目詰まりを引き起こす要因となる。ブレードの目詰まりは切削効率低下の原因となる。

【0005】

【特許文献1】特開2005−294617号

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、かかる点に鑑みてなされたものであり、確実で安定した切断を行うことができるベース集合体と、ベース集合体を用いた圧電デバイスの製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明のベース集合体は、上部に開口部と、当該開口部を囲繞する環状の堤部とを具備する平面視矩形状のベースが、多数個連なって形成されたベース集合体であって、前記ベース集合体の隣接するベースの境界には、多数個のベースに分離するための切断ラインあるいは切断予定ラインが設定されてなり、前記各ベースの堤部の角部と辺部の両方、あるいはいずれか一方には、当該堤部の幅方向に少なくとも1以上の段数を有する孔が形成されており、当該孔は前記切断ラインあるいは切断予定ラインを含む位置に形成されるとともに、前記孔の外側には、前記切断ラインあるいは切断予定ラインと干渉しない領域であって、前記孔の内壁面に一部分が露出した導体が埋設されている。

【0008】

上記構成によれば、前記孔の外側に金属導体の一部が露出した状態となるため、上記切断ラインあるいは切断予定ライン上に金属導体が存在しない。つまりダイシングによって前記ベース集合体から多数個のベースに分割切断する際に、前記孔の内壁面の内、前記切断ラインあるいは切断予定ライン上の領域には金属導体は存在しない。これにより、ダイシングブレードが金属物質と接触することがなく、ブレードの目詰まりを防止することができる。したがって、切削効率を低下させることなく、確実で安定した切断を行うことができる。

【0009】

また上記構成によれば、前記孔の外側には、前記孔の外側には前記切断ラインあるいは切断予定ラインと干渉しない領域であって、前記孔の内壁面に一部分が露出した導体が埋設されているため、穿孔によって薄肉化された堤部の機械的強度を補うことができる。

【0010】

また、上記目的を達成するために請求項2の発明によると、請求項1に記載のベース集合体の製造方法であって、前記ベース集合体が複数のシートの積層体であり、ベース集合体の焼成前の状態において、前記ベース集合体の、隣接する各ベースの堤部に跨って、略矩形あるいは略楕円形状の第1孔を、当該孔の長辺あるいは長軸が、前記切断ラインあるいは切断予定ラインと交差するように形成する第1穿孔工程と、前記第1孔の内部に金属導体を充填する導体充填工程と、前記隣接する各ベースの堤部に跨って、第1孔よりも幅広かつ、前記堤部幅方向に縮幅した形状の第2孔を、第1孔と部分的に重なるように貫通穿孔する第2穿孔工程と、を含むベース集合体の製造方法となっている。

【0011】

このような製造方法によると、最初に穿孔した第1孔の内部に金属導体を充填してから、前記第1孔の長軸と交差かつ、第1孔と一部が重なるように別の貫通孔(第2孔)を穿孔することで、内壁面に金属導体の一部が露出し、第2孔と重ならない第1孔領域に金属導体が充填された切り欠き部を容易に形成することができる。

【0012】

また、前述の切り欠き部の形成において、ベース未焼成の状態で、長辺あるいは長軸が前記切断ラインあるいは切断予定ラインと交差する第1孔を穿孔し、その後に第1孔よりも幅広かつ、前記堤部幅方向に縮幅した形状の第2孔を、第1孔と部分的に重なるように貫通穿孔する。このような製造方法であれば、前記切断ラインあるいは切断予定ラインと金属導体との干渉を回避しつつ、金属導体の孔の内壁への露出領域を広く確保することができる。したがって、測定プローブを圧電デバイスの測定端子(切り欠き部内壁に露出した金属導体)に接触させて各種測定を行う際の操作性を向上させることができる。

【0013】

また、このような製造方法により、上記堤部の幅が非常に狭小となった場合でも、切断ラインあるいは切断予定ラインから金属導体を離間させつつ、切り欠きによる堤部の幅方向の薄肉化も抑制することができる。

【0014】

また、上記目的を達成するために請求項3の発明によると、請求項1に記載のベース集合体を用いて、各ベースの内部に圧電振動片または、圧電振動片および電子部品素子を搭載し、各ベースの前記開口部を平板状の蓋体を用いて一対一で気密封止した後に、前記切断ラインあるいは切断予定ラインに沿って前記ベース集合体を切断し、前記孔の前記切断によって形成される切り欠き部を備えた圧電デバイスを多数個一括形成する圧電デバイスの製造方法となっている。

【0015】

このような製造方法によると、ベースを集合基板状態のままで取扱いながら、各ベース内部に圧電振動片または、圧電振動片と電子部品素子を搭載した後、蓋体で一対一で気密封止してから、前記切断ラインあるいは切断予定ラインに沿って切断するため、前記孔の前記切断によって形成される切り欠き部を備えた圧電デバイスを多数個、一括形成することができる。また、前記孔の内壁面には、切断ラインあるいは切断予定ラインと干渉しない領域に側面導体が形成されているため、安定した切断が可能となり、高効率で信頼性の高い圧電デバイスの製造を行うことができる。

【発明の効果】

【0016】

以上のように、本発明によれば、確実で安定した切断を行うことができるベース集合体と、これを用いた圧電デバイスの製造方法を提供することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明による実施形態を図面に基づいて説明する。なお、本実施形態では圧電デバイスに表面実装型の水晶発振器を用いた例を示している。図1は本発明の実施形態を示すベースの斜視図を、図2は本発明の実施形態を示すベース集合体の上面図を表しており、図3乃至図7は切り欠き部の形成方法を示すベース集合体の部分平面図を表している。なお、図1乃至図7においてベース内底面に形成される金属パターンの記載を省略しているとともに、図3乃至図7においてベース内部の段部や搭載パッドの記載を省略している。また、図1ではベースの底面(裏面)側に形成される外部接続端子の記載を省略している。

【0018】

本発明の水晶発振器1は、図1に示すように上部に開口部8と、当該開口部8を囲繞する環状の堤部200を備えた平面視矩形状のベース2と、当該ベースの段部24の上面に形成された一対の搭載パッド21,21上に、導電性接着材を介して片持ち支持接合される水晶振動板と、当該ベースの内底面に搭載される集積回路と、開口部8を気密封止する蓋体が主要部材となっている。

【0019】

まず、単体のベース2について図1を基に説明する。ベース2はセラミック材料からなる絶縁性の箱状体であり、上部に開口部を有した構造となっている。ベース2は3枚のセラミックグリーンシート(第1の層201、第2の層202、第3の層203)を積層した後、焼成によって一体成形されている。

【0020】

ベース2の内底面211(第1の層201の上面)には、ICの接続端子と接続される所定形状の金属パターン(図示せず)が複数配設されている。また、第1の層201の下面(裏面)の4角付近には、電子機器等の内部基板上に半田等によって接合される外部接続端子(図示せず)が各々形成されている。なお、前記外部接続端子は、ベース内部に形成される内部配線導体(ビア)を介して、前述の複数の金属パターンの一部と電気的に繋がった状態となっている。

【0021】

ベース2は内部に段部24を備えており、ベース一端側にある段部24の上面には、水晶振動板3(詳細は後述)の一端側と接合される一対の搭載パッド21,21が形成されている。本実施形態において前記搭載パッド21は、タングステンメタライズ、ニッケルメッキ、金メッキの順で金属膜が積層された構成となっている。そして、第2の層202の開口領域に集積回路(以下、ICと称す)が収容されるようになっている。また、前記一対の搭載パッド21,21は、段部24を厚み方向に貫く貫通導体(ビアホール)を介して、ICと接続される複数の金属パターンの一部と電気的に繋がった状態となっている。

【0022】

図1に示すように、平面視矩形状のベース2の対向する長辺側の堤部外壁22,22には、切り欠き部(以下、側面キャスタレーションと記す)25,25が対向して形成されている。具体的に、対向する長辺側の堤部中央部分の外側面には、堤部の幅方向に切り欠かれた側面キャスタレーション25が各々形成されている。そして、前記側面キャスタレーション25のさらに奥には、当該側面キャスタレーションの内壁面に一部分が露出した充填導体M(本説明では以下、辺部側面導体と称す)が形成されている。前記辺部側面導体Mは、側面キャスタレーション25の,第2の層202の部分にのみ形成されている。なお、2つの辺部側面導体M,Mは一対の搭載パッド21,21とそれぞれ電気的に接続された状態となっている。つまり、辺部側面導体Mはベース内部の水晶振動板と電気的に繋がった状態となっているため、辺部側面導体Mにベース外部から測定プローブを当接させて水晶振動板の周波数等を測定することができる。また、前記測定結果の情報を辺部側面導体Mを介してベース内底面に接合されたICに書き込むことができるようになっている。

【0023】

本実施形態では、切り欠き部はベース2の堤部の内、長辺部分に形成された構造となっているが、本形態に限定されるものではなく、例えば、ベース2の堤部の外周4角の上下方向に切り欠き部(角部キャスタレーションと略記)を形成してもよい。また、堤部の辺部と角部の両方に切り欠き部を形成してもよい。この場合、例えば角部キャスタレーションの内壁面の内、第1の層201の内壁面あるいは第1の層201と第2の層202にの内壁面に側面導体を形成してもよい。前記側面導体を形成することで、前記外部接続端子を基板のランドパターンに半田溶融によって固着させる際に、前記側面導体からランドパターンにかけて半田のフィレットが形成されるため、基板に圧電デバイスをより強固に接合させることができる。

【0024】

次に、ベース集合体の成形方法について図3乃至図7を参照しながら説明する。ベース集合体100を構成する3つの層(201、202、203)は、各々が1枚のセラミックグリーンシートとなっている。

【0025】

まず、図3乃至図4に示すように中間層となる第2の層202の所定位置に平面視略楕円状の第1孔250を複数個穿孔する(第1穿孔工程)。このとき第1孔250は、隣接する2つのベースの堤部の一部が残るように穿孔される。前述の所定位置は、図3乃至図4に示すように長辺側が隣接した2つのベースの境界線(仮想線である切断予定ラインと略一致)と交差(本実施形態では略直交)し、前記隣接した2つのベースの堤部領域に跨る位置のことである。具体的に、平面視略楕円状の第1孔250は、図4のように当該貫通孔の長軸が前記切断予定ラインLと略直交方向に交差するように貫通穿孔されている。なお、前記交差は直交状態に限定されるものではなく、切断予定ラインに対して90度以外の角度で交差していてもよい。

【0026】

次に、図5に示すように、第2の層202の所定位置に複数個形成された全ての第1孔250の内部に金属導体Mを充填する(導体充填工程)。本実施形態では前記金属導体としてタングステンが用いられている。

【0027】

そして、図6に示すように、第1孔250の上から、第1孔250の略中心を基準として、前記第1孔の長軸と交差(略直交)するように平面視略楕円状の第2孔251(図6の点線で示す楕円)をパンチングによって穿孔する(第2穿孔工程)。具体的に第2孔251は切断予定ラインを通り、隣接する各ベースの堤部に跨っているとともに、第1孔250よりも幅広で、かつ、前記堤部幅方向に縮幅した形状となっており、第1孔と部分的に重なるように貫通穿孔されている。

【0028】

本実施形態では第1孔250と第2孔251はともに平面視で楕円状であるが、第2孔251の方が第1孔250よりも横に細長い形状(楕円率が小さい)となっている。このように楕円率の異なる2つの孔を重ねて穿孔することによって、図7に示すように奥側(第1孔の外側)に辺部側面導体Mが形成(第1孔内部の充填導体は部分的に除去される)され、金属導体が内壁面の一部分に露出した第2孔251が形成される。なお、前記平面視楕円状の第1孔と第2孔は、同一形状の楕円(楕円率の大小なし)であってもよい。これは同一形状の2つの楕円孔であっても、互いに交差するように重ねて穿孔することで第1孔の長軸両端周辺領域以外の領域を除去することができるからである。

【0029】

上記のように、第2孔251を穿孔することによって切断ラインを横断し,隣接する2つの堤部に跨って形成されていた辺部側面導体Mは部分的に除去される。つまり、切断ラインから各ベース内側方向に離間した部分(第1孔の長軸両端周辺領域)にだけ金属導体が残存するため、前記切断ラインと干渉しなくなる。なお、本発明において辺部側面導体Mは、切断ラインを通るダイシングブレードの刃幅以上、ベース内側方向に離間した位置に形成されている。

【0030】

一方、第1の層201と第3の層203の各々に対しても、所定位置に前述と同じ形状の第2孔251をパンチングによって穿孔する。ここで前記所定位置とは、3枚のセラミックグリーンシート(201、202、203)の外周縁が一致するように重ねたとき、第2の層202に複数個貫通穿孔された前記第2孔251と平面視で略一致するような位置のことである。

【0031】

焼成前の状態(生シート状態)において、前記3枚のセラミックグリーンシート各々にはスクリーン印刷によって所定パターンのメタライズ処理が行われている。本実施形態において前記メタライズには、タングステン(W)が使用されている。なお、タングステン以外にモリブデン(Mo)を使用してもよい。

【0032】

次に、前述の3枚のセラミックグリーンシート(201、202、203)を下から201、202、203の順で各シートの外周縁が略一致するように位置決め積層する。ここで、金属導体は中間層である第2の層202にのみ充填された形態となっている。そして、隣接するベース間(堤部間)に多数個のベース2,2,2・・・に分離するための切断ラインL,L,L・・・を第1の層201の下面側と、第3の層203の上面側にそれぞれ縦横に形成する(図3参照)。具体的に前記切断ラインLは一繋がりとなったベースの堤部上面204において、隣接する堤部間の略中心線上に浅溝の状態で形成される。なお、本実施形態では切断ラインが浅溝状態で形成された状態となっているが、必ずしも浅溝状態である必要は無く、切断予定ラインが設定されていてもよい。つまり、切断ラインが可視状態でない場合であっても本発明は適用可能である。

【0033】

以上の工程は全て焼成前の状態で行われ、前記3枚のセラミックグリーンシート(201、202、203)が積層された状態で焼成することによってベース集合体100を一体成形する。

【0034】

次に、図3に示すベース集合体100の周縁部分に周状に形成された金属配線N(各ベースと電気的に繋がった状態となっている)を介して電解メッキを行う。前記電解メッキによって、ベース集合体表面に露出している金属導体部分、例えば各ベース2,2,2・・・の堤部上面204(第3の層203の上面)のタングステンメタライズ層等の上層に、ニッケル(Ni)膜を成膜する。さらに、ニッケル膜の上層に、電解メッキ法によって金(Au)膜を一括成膜する。以上の工程を経て、多数個のベース2,2,2・・・が連なったベース集合体100の完成となる。

【0035】

以上がベース集合体100の成形方法であるが、以下、ベース集合体100を用いた水晶発振器の製造方法について説明する。

【0036】

まず、以上のように形成されたベース集合体100の各ベース2,2,2・・・の内底面211にIC(図4では図示せず)を各々、金バンプを用いたFCB法(Flip Chip Bonding)によって、ICの接続端子とベース内底面に形成された複数の金属パターンとを接合する。

【0037】

次に、各ベース2,2,2・・・の内部の段部24に形成された一対の搭載パッド21,21上に導電性接着材を介して水晶振動板を片持ち支持接合する。前記接合によって、ICの上方に水晶振動板が位置する配置となる。なお、前記水晶振動板は、所定の周波数となるように厚みが調整された平面視矩形状のATカット水晶片である。前記水晶振動板の表裏面の中心部には一対の励振電極が対向配置されている。さらに、前記励振電極から一対の引出電極が水晶振動板の一端側(短辺側)方向に引き出されており、前記一端側に形成されたパッド電極と各々繋がっている。

【0038】

次に、各ベース2,2,2・・・の堤部上面204の金属膜上に、平板状の多数個の蓋体を一対一で載置していく。なお、前記蓋体のベースとの接合面側には金属からなる封止材が形成されている。ここで、前記蓋体の外形寸法はベースの外形寸法よりも僅かに小さくなっている。

【0039】

前述のように、多数個の蓋体をベース集合体の各ベースの堤部上面204に載置した後、雰囲気加熱によって前記封止材およびベースの堤部上面の金属膜を溶融させて一体化し、蓋体とベースとを気密接合する。以上により、多数個の水晶発振器が連なった状態で形成される。

【0040】

蓋体とベースとの気密封止を行った後、縦横に形成された切断ラインL,L,L・・・に沿ってダイシングブレードでベース集合体100を切断する。本切断により、多数個の水晶発振器を一括同時に得ることができる。このとき、切断ラインLに沿って切断された堤部の切断面が、そのまま各ベースの外壁面(堤部外壁22)となる。なお、第2の層202と第3の層203とが積層された直立体の部分が堤部200となる。本実施形態では前記蓋体は個片の状態で取り扱われているが、本形態に限定されるものではなく、多数個の蓋体が一体形成された蓋体集合体を用いてもよい。

【0041】

前記切断によって第2孔251も分断される。具体的に、第2孔251は、ダイシングブレードが第2孔251の長手方向に平行で、図2で横方向に伸びる切断ラインLに沿って通過することにより、2分割される。これより、1つの第2孔251から2つの側面キャスタレーションが形成される。

【0042】

上記構成によれば、切り欠き部の奥側部分に金属導体の一部が露出した状態となるため、上記切断ライン上に金属導体が存在しない。つまり、本構成により、例えばダイシングによって前記ベース集合体から多数個のベースに分割切断する際に、前記切断ライン上にある貫通孔の内周面には金属導体は存在しない。これにより、ダイシングブレードが金属物質と接触することがなく、ブレードの目詰まりを防止することができる。したがって、切削効率を低下させることなく、確実で安定した切断を行うことができる。

【0043】

また、このような製造方法によると、最初に穿孔した貫通孔の内部に金属導体を充填してから、貫通孔の長軸と交差かつ、当該貫通孔と一部が重なるように、別の貫通孔を穿孔する。このような製造方法によって、3枚のグリーンシートを積層して一体焼成した後、孔を分割切断することで、最初に穿孔した貫通孔の外側で、当該貫通孔の内壁面に金属導体の一部が露出した切り欠き部を容易に形成することができる。すなわち、切断ラインあるいは切断予定ライン上に金属導体が存在しない2段状の切り欠き部を形成することができる。

【0044】

さらに、このような製造方法により、上記堤部の幅が非常に狭小となった場合でも、切断ラインあるいは切断予定ラインから金属導体を離間させつつ、切り欠きによる堤部の幅方向の薄肉化も抑制することができる。

【0045】

上記製造方法の切り欠き部の形成において、また、前述の切り欠き部の形成において、ベース未焼成の状態で、長辺あるいは長軸が前記切断ラインあるいは切断予定ラインと交差する第1孔を穿孔し、その後に第1孔よりも幅広かつ、前記堤部幅方向に縮幅した形状の第2孔を、第1孔と部分的に重なるように貫通穿孔する。このような製造方法であれば、前記切断ラインあるいは切断予定ラインと金属導体との干渉を回避しつつ、金属導体の孔の内壁への露出領域を広く確保することができる。したがって、測定プローブを圧電デバイスの測定端子(切り欠き部内壁に露出した金属導体)に接触させて各種測定を行う際の操作性を向上させることができる。

【0046】

また、本発明の製造方法によると、ベースを集合基板状態のままで取扱いながら、各ベース内部に、圧電振動片および電子部品素子を搭載した後、蓋体を用いて一対一で気密封止してから、前記切断ラインに沿って切断するため、前記孔の前記切断によって形成される切り欠き部を備えた圧電デバイスを多数個、一括形成することができる。また、前記孔の内壁面には、切断ラインと干渉しない領域に側面導体が形成されているため、ダイシングブレードの目詰まりを防止し,安定した切断を行うことができる。したがって、高効率で信頼性の高い圧電デバイスの製造を行うことができる。

【0047】

なお、本発明の変形例として、側面キャスタレーション25を多段形状としてもよい。例えば、側面キャスタレーション25を2段あるいは3段の多段形状としてもよい。3段形状を例に挙げると、図8に示すように第2の層202において、堤部外壁側より、第3切り欠き部254を、その奥側に第2切り欠き部253を、さらに奥側に第1切り欠き部252というように漸次、切り欠き開口寸法が小さくなるように切り欠いた構成としてもよい。

【0048】

このような3段形状の側面キャスタレーション25は、ベース集合体の焼成前に第2の層202に対して、第1孔(第1切り欠き部252)を穿孔しておき、孔内部に金属導体を充填する。そして第1孔よりも平面視で横長かつ、堤部幅方向に縮幅した形状の第2孔(第2切り欠き部253)を第1孔に重ねて穿孔する。同様にして第2孔よりも平面視で横長かつ、堤部幅方向に縮幅した形状の第3孔(第3切り欠き部254)を第2孔に重ねて穿孔する。

【0049】

一方、第1の層201および第3の層203の各層にも、前記第2と第3の孔を所定位置に重ねて穿孔しておく。

【0050】

そして、前記3つの層を各層の外周縁が略一致するように積層した後、一括焼成によってベース集合体を成形する。なお、パンチング自体によって穿孔される孔は第2の層においては3段形状であるが、一番奥側の第3切り欠き部254には金属導体Mが充填されるため、ベース集合体の完成後の状態では2段形状の側面キャスタレーションとなる。

【0051】

前述のように、辺部側面導体Mは深さ方向については側面キャスタレーションの内周面の内、第2の層202の部分のみに形成されている。一方、水平方向には第3の切り欠き部254全体に金属導体が充填された状態となっている。なお、本例以外にも第2と第3の両方の切り欠き部全体に金属導体が充填された構成であってもよい。

【0052】

辺部側面導体Mはベース集合体の切断時に、切断ラインL上にダイシングブレードを当接させたとき、ダイシングブレードに触れないような位置、すなわち、ダイシングブレード幅(刃幅)よりもベース内側方向に離間した位置に形成されている。これにより、ダイシングブレードの金属物質との干渉を防止することができるため、ダイシングブレードの目詰まりを防止することができる。なお、前記辺部側面導体Mの水平方向の形成領域は一例であり、切断ラインLからベース内側方向に離間し、ダイシングブレードと干渉しない領域であれば側面キャスタレーションの任意の位置に形成してもよい。

【0053】

また、本発明のその他の変形例として、図9に示すように第2の層202において、一番奥側の第1切り欠き部252には金属導体Mが充填され、第2切り欠き部253にも内周に金属導体Mが薄膜状態で被着された状態であってもよい。そして、第3切り欠き部254の内周には金属物質が形成されておらず、側面導体Mはダイシングブレード幅(刃幅)よりもベース内側方向に離間した位置(切断ラインLと干渉しない領域)に形成されている。このような構成により、ダイシングブレードの金属物質との干渉を防止し、ダイシングブレードの目詰まりを防止することができる。したがって、高効率で信頼性の高い圧電デバイスの製造を行うことができる。

【0054】

また、前記構成によると、一番奥側の第1切り欠き部には金属導体が充填されているため、周囲のセラミック材料からなる堤部(切り欠きによって薄肉化された堤部)の機械的強度を補うことができる。さらに、第2切り欠き部には内周だけに金属導体が薄膜状態で被着されているため、金属導体が充填されている場合に比べ、金属導体の使用量を削減することもできる。

【0055】

なお、第1孔と第2孔を穿孔した後に金属導体を充填し、第1孔と第2孔に部分的に重なるように第3孔を穿孔することで、第3孔と重ならない第2孔および第1孔の領域に金属導体が充填された孔を形成することも可能である。このような構成の場合、図9の構成の孔よりも金属導体が多く充填されるため、金属導体の機械的強度を向上させることができる。

【0056】

さらに、本発明のその他の変形例として図10に示すように、第3の層203だけは切り欠かれていない構造の側面キャスタレーション(25)であってもよい。このような構造の側面キャスタレーションであれば、蓋体と接合される堤部上面は切除される領域が無いため、安定した封止接合を行うことができる。

【0057】

本発明の実施形態では、圧電デバイスとして水晶発振器を例に挙げているが、発振器以外にも水晶振動子の製造においても本発明は適用可能である。さらに本発明の実施形態では、水晶発振器の内部構造として、ベース内底部上にICが、その上方に水晶振動板が各々搭載された構造となっているが、前記ICと前記水晶振動板の位置関係が、上下逆構造の発振器の製造においても本発明は適用可能である。

【0058】

本発明は、その精神または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施の形態はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0059】

圧電振動デバイスの量産に適用できる。

【図面の簡単な説明】

【0060】

【図1】本発明の実施形態を示すベースの斜視図。

【図2】本発明の実施形態を示すベース集合体の上面図。

【図3】切り欠き部の形成方法を示すベース集合体の部分平面図。

【図4】切り欠き部の形成方法を示すベース集合体の部分平面図。

【図5】切り欠き部の形成方法を示すベース集合体の部分平面図。

【図6】切り欠き部の形成方法を示すベース集合体の部分平面図。

【図7】切り欠き部の形成方法を示すベース集合体の部分平面図。

【図8】本発明の変形例を示すベース集合体の切り欠き部拡大平面図。

【図9】本発明のその他の変形例を示すベース集合体の切り欠き部拡大平面図。

【図10】本発明のその他の変形例を示すベースの斜視図。

【符号の説明】

【0061】

1 水晶発振器

100 ベース集合体

2 ベース

200 堤部

201 第1の層

202 第2の層

203 第3の層

204 堤部上面

25 側面キャスタレーション

250 第1孔

251 第2孔

28 開口部

L 切断ライン

M 辺部側面導体

【特許請求の範囲】

【請求項1】

上部に開口部と、当該開口部を囲繞する環状の堤部とを具備する平面視矩形状のベースが、多数個連なって形成されたベース集合体であって、

前記ベース集合体の隣接するベースの境界には、多数個のベースに分離するための切断ラインあるいは切断予定ラインが設定されてなり、

前記各ベースの堤部の角部と辺部の両方、あるいはいずれか一方には、当該堤部の幅方向に少なくとも1以上の段数を有する孔が形成されており、当該孔は前記切断ラインあるいは切断予定ラインを含む位置に形成されるとともに、

前記孔の外側には、前記切断ラインあるいは切断予定ラインと干渉しない領域であって、前記孔の内壁面に一部分が露出した導体が埋設されていることを特徴とするベース集合体。

【請求項2】

請求項1に記載のベース集合体の製造方法であって、

前記ベース集合体が複数のシートの積層体であり、ベース集合体の焼成前の状態において、

前記ベース集合体の、隣接する各ベースの堤部に跨って、略矩形あるいは略楕円形状の第1孔を、当該孔の長辺あるいは長軸が、前記切断ラインあるいは切断予定ラインと交差するように形成する第1穿孔工程と、

前記第1孔の内部に金属導体を充填する導体充填工程と、

前記隣接する各ベースの堤部に跨って、第1孔よりも幅広かつ、前記堤部幅方向に縮幅した形状の第2孔を、第1孔と部分的に重なるように貫通穿孔する第2穿孔工程と、

を含むベース集合体の製造方法。

【請求項3】

請求項1に記載のベース集合体を用いて、各ベースの内部に圧電振動片または、圧電振動片および電子部品素子を搭載し、

各ベースの前記開口部を平板状の蓋体を用いて一対一で気密封止した後に、

前記切断ラインあるいは切断予定ラインに沿って前記ベース集合体を切断し、

前記孔の前記切断によって形成される切り欠き部を備えた圧電デバイスを多数個一括形成する圧電デバイスの製造方法。

【請求項1】

上部に開口部と、当該開口部を囲繞する環状の堤部とを具備する平面視矩形状のベースが、多数個連なって形成されたベース集合体であって、

前記ベース集合体の隣接するベースの境界には、多数個のベースに分離するための切断ラインあるいは切断予定ラインが設定されてなり、

前記各ベースの堤部の角部と辺部の両方、あるいはいずれか一方には、当該堤部の幅方向に少なくとも1以上の段数を有する孔が形成されており、当該孔は前記切断ラインあるいは切断予定ラインを含む位置に形成されるとともに、

前記孔の外側には、前記切断ラインあるいは切断予定ラインと干渉しない領域であって、前記孔の内壁面に一部分が露出した導体が埋設されていることを特徴とするベース集合体。

【請求項2】

請求項1に記載のベース集合体の製造方法であって、

前記ベース集合体が複数のシートの積層体であり、ベース集合体の焼成前の状態において、

前記ベース集合体の、隣接する各ベースの堤部に跨って、略矩形あるいは略楕円形状の第1孔を、当該孔の長辺あるいは長軸が、前記切断ラインあるいは切断予定ラインと交差するように形成する第1穿孔工程と、

前記第1孔の内部に金属導体を充填する導体充填工程と、

前記隣接する各ベースの堤部に跨って、第1孔よりも幅広かつ、前記堤部幅方向に縮幅した形状の第2孔を、第1孔と部分的に重なるように貫通穿孔する第2穿孔工程と、

を含むベース集合体の製造方法。

【請求項3】

請求項1に記載のベース集合体を用いて、各ベースの内部に圧電振動片または、圧電振動片および電子部品素子を搭載し、

各ベースの前記開口部を平板状の蓋体を用いて一対一で気密封止した後に、

前記切断ラインあるいは切断予定ラインに沿って前記ベース集合体を切断し、

前記孔の前記切断によって形成される切り欠き部を備えた圧電デバイスを多数個一括形成する圧電デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−11173(P2010−11173A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2008−169022(P2008−169022)

【出願日】平成20年6月27日(2008.6.27)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成20年6月27日(2008.6.27)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

[ Back to top ]