ペーストパターン形成装置、ペーストパターン形成方法およびプラズマディスプレイ用蛍光基板の製造方法

【課題】

塗布手段の表面の傷発生を防止することで、塗布手段の寿命を伸ばし、ペースト再塗布等の工程ロスをなくした生産性の高いペースト塗布を行うことを目的とする。

【解決手段】

無機微粒子ならびにバインダー樹脂および有機溶媒を含む有機成分で構成されたペーストを基板上に所望形状に塗布する塗布手段と、該塗布手段の表面に付着したペーストを拭き取り除去する拭き取り手段を有するペーストパターン形成装置拭き取り手段が編物である布帛からなる拭き取り材を有することを特徴とするペーストパターン形成装置とする。

塗布手段の表面の傷発生を防止することで、塗布手段の寿命を伸ばし、ペースト再塗布等の工程ロスをなくした生産性の高いペースト塗布を行うことを目的とする。

【解決手段】

無機微粒子ならびにバインダー樹脂および有機溶媒を含む有機成分で構成されたペーストを基板上に所望形状に塗布する塗布手段と、該塗布手段の表面に付着したペーストを拭き取り除去する拭き取り手段を有するペーストパターン形成装置拭き取り手段が編物である布帛からなる拭き取り材を有することを特徴とするペーストパターン形成装置とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上に所定の形状にペーストを塗布するためのペーストパターン形成装置およびペーストパターン形成方法に関する。特にプラズマディスプレイ用蛍光基板の高精度化およびその生産性の向上を可能とするペーストパターン形成装置、ペーストパターン形成方法およびプラズマディスプレイ用蛍光基板に関する。

【背景技術】

【0002】

無機微粒子ならびにバインダー樹脂および有機溶媒を含む有機成分で構成されたペーストを用い、基板上に所望形状のペーストパターンを形成する方法は、電子部品やディスプレイを構成する部材の製造工程において用いられており、高精度かつ生産性の高いペーストパターン形成方法が求められている。

【0003】

その中でプラズマディスプレイ用蛍光基板においては、ペーストとして蛍光体粉末、バインダー樹脂および有機溶媒を含む蛍光体ペーストを、基板上に設けられた隔壁により区画された溝または孔の形状にあわせて塗布を行う必要がある。従来、プラズマディスプレイ用蛍光基板における蛍光体ペーストの塗布方法の一例として、スクリーン印刷法が知られていた(特許文献1)。この方法は、隔壁間の溝に合わせてスクリーンメッシュに開口部を設け、それ以外の部分は乳剤により遮蔽したスクリーン版上にペーストを塗り、蛍光体ペーストが必要な部分(隔壁間の溝)にのみスクリーンメッシュを通して転写されることを利用した方法である。しかしながら、印刷を繰り返した際に、スクリーン版下面に付着したペーストの影響で所望のペーストパターンが得られなくなるという問題があった。

【0004】

一方、スクリーン印刷より高精細なパターン塗布が可能なペーストパターン形成方法として、複数のノズル口を有するノズルヘッドを含む塗布手段を用い、ノズル孔が穿設された吐出板と対向するように基板をテーブル上に載置し、前記ノズルヘッドのペースト貯留部に貯留されたペーストを前記ノズル孔から吐出し、ノズルヘッドと基板との相対位置関係を変化させて、該基板上に所望形状のペーストパターンを描画形成するペーストパターン形成装置において、前記吐出板の少なくともノズル孔周辺部を、基板にペーストを塗布する前に拭き取る拭き取り手段を設けたペーストパターン形成装置が知られている。上述のスクリーン版を用いる方法は、高価なスクリーン版を定期的に交換する必要があるため、ノズルヘッドを有するペーストパターン形成装置を用いる方法はコスト面で有利である。

【0005】

しかしながら、堅い無機微粒子が混在するペーストを用いる場合、拭き取り材でノズル孔が穿設された吐出板の表面の拭き取りを布帛で継続して行うと、該吐出板の表面に傷が付く問題がある。その傷のため、隔壁に蛍光体ペーストの塗布を行った場合、蛍光体のぬけ不良が発生し、蛍光体再塗布等の工程ロスが生じる問題がある。また吐出板の表面が傷ついた場合、蛍光体のぬけ不良の防止のためノズルを交換する必要があり、その結果としてノズルの寿命が短くなる問題がある。

【特許文献1】特開平5−299019号公報(請求項1等)

【特許文献2】特開2002−126599号公報(請求項1等)

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の課題は、塗布手段の表面の傷発生を防止することで、塗布手段の寿命を伸ばし、ペースト再塗布等の工程ロスをなくした生産性の高いペースト塗布を行うことである。

【課題を解決するための手段】

【0007】

本発明のペーストパターン形成装置は、無機微粒子ならびにバインダー樹脂および有機溶媒を含む有機成分で構成されたペーストを基板上に所望形状に塗布する塗布手段と、該塗布手段の表面に付着したペーストを拭き取り除去する拭き取り手段を有するペーストパターン形成装置であって、拭き取り手段が編物である布帛からなる拭き取り材を有することを特徴とするペーストパターン形成装置である。

【0008】

前記編物である布帛の厚みは0.25mm以上であることを特徴とするペーストパターン形成装置であることが好ましい。

【0009】

前記編物である布帛の繊維は、単糸繊度1デシテックス以下の極細繊維であることが好ましい。

【0010】

前記当該編物である布帛の吸水速度は、100mm/10分以上であることが好ましい。

【0011】

前記編物である布帛の発塵量は、100個/1CF以下であることが好ましい。

【0012】

前記編物である布帛の材質はポリエステルであることが好ましい。

【0013】

前記塗布手段は、複数のノズル孔を有するノズルヘッドを含むことが好ましい。

【0014】

また、本発明のペースト塗布方法は、塗布手段を用いて無機微粒子ならびにバインダー樹脂および有機溶媒を含むる有機成分で構成されたペーストを基板上に所望形状に塗布する工程、および塗布後に前記塗布手段の表面に付着したペーストを拭き取り手段を用いて拭き取る工程を含むペースト塗布方法であって、該拭き取り手段が編物である布帛からなる拭き取り材を有することを特徴とするペースト塗布方法である。

【0015】

さらに、本発明のプラズマディスプレイ用蛍光基板の製造方法は、ペーストとして蛍光体粉末、バインダー樹脂および溶媒を含む蛍光体ペーストを用い、上述のペースト塗布方法を用いて蛍光体ペーストをパターン塗布する工程を含むプラズマディスプレイ用蛍光基板の製造方法である。

【発明の効果】

【0016】

塗布手段の表面に傷が付くことを防止することで塗布手段の寿命を伸ばし、ペースト再塗布等の工程ロスをなくした生産性の高いペースト塗布を行うことができる。

【発明を実施するための最良の形態】

【0017】

本発明のペーストパターン形成装置は、無機微粒子ならびにバインダー樹脂および有機溶媒を含む有機成分で構成されたペーストを基板上に所望形状に塗布する塗布手段と、該塗布手段の表面に付着したペーストを拭き取り除去する拭き取り手段を有するペーストパターン形成装置であって、拭き取り手段が編物である布帛からなる拭き取り材を有することを特徴とするペーストパターン形成装置である。

【0018】

無機微粒子ならびにバインダー樹脂および有機溶媒を含む有機成分で構成されたペーストを塗布手段を用いて塗布する場合、塗布を行った後に塗布手段の表面にペーストが付着する場合が多いため、再び塗布を行う場合にその付着したペーストによってペーストが均一に吐出されず、所望形状に正確に塗布を行うことができないことが多い。そのため、本発明の塗布装置においては拭き取り手段を用いて付着したペーストを拭き取ることによって、所望形状に正確に塗布を行うことができる。発明者らは、拭き取り手段を構成する拭き取り材の少なくとも一部に、編物である布帛からなる拭き取り材を用いることによって、塗布手段の表面に付着したペーストを効率的に除去でき、かつ塗布手段の表面の傷発生を防ぐことができることを見出した。本発明の目的は、織物以外であっても、見かけ比重の小さな布帛、例えば見かけ比重の小さな不織布を用いることによっても達成することができる。編物は本発明の目的を達成するために最も有効である。見かけ比重の大きな布帛、例えば織物を用いた場合は、塗布手段の表面に傷が発生しやすくなる。

【0019】

本発明のペーストパターン形成装置の拭き取り材に用いられる編物である布帛の厚みは0.25mm以上、好ましくは0.4mm以上であることが好ましい。0.25mm未満であると無機微粒子等を編物である布帛に包み込ことができない不都合が起こる場合があり、塗布手段の表面を傷つけやすくするからである。また好ましい編物である布帛の厚みは2mm以下である。なお、本発明でいう厚みは、布帛内部に含まれる空隙を含む見かけの厚さを指し、ピーコックH型厚み測定器で測定した値を用いる。

【0020】

上述の編物である布帛の繊維は、単糸繊度1デシテックス以下、さらに好ましくは0.1デシテックス以下の極細繊維であることが好ましい。単繊維1デシテックス以下の極細繊維の織編物を用いることで、ペースト中に数μm程度の微細な無機微粒子を含有する場合にも拭き残り無く清浄することができる。また、単糸繊度が1デシテックスより大きいと隙間が大きくなって拭き取り性が悪くなり、塗布手段の表面を傷つけやすくするからである。なお1デシテックスとは1g/10000mとなる繊維径の単位を示すものである。

【0021】

上述の編物である布帛の吸水速度は、100mm/10分以上であることが好ましい。吸水速度が、100mm/10分未満になると溶媒が汚れを吸収できない不都合がおこる場合があるからである。なお、本発明で吸水速度とは、JIS L1907(2004)記載のパイレック法で測定した吸水速度をいう。

【0022】

上記吸水速度を達成する方法として、目付量が120g/m2以上であることが好ましい。目付とは繊維の専門用語であり、生地1平方メートル当たりの重さの単位のことを指し、グラム単位で表示する。120g/m2以下では、上記の吸水速度を達成できない。さらに好ましくは、140g/m2以上であるとさらに良い。

【0023】

さらに吸水速度を達成する手段として、単位体積当たりの重量が4.5×105g/m3以下であることが好ましい。4.5×105g/m3より大きいと、布帛内の空隙が少なくなるため、所望の吸水速度が得られない場合がある。単位体積あたりの重量は、2.0×105g/m3以下であることが、高い吸水度が得られるため特に好ましい。単位体積あたりの重量は目付を厚さで除することによって求めることができる。

【0024】

上述の編物である布帛の発塵量は、100個/1CF以下であることが好ましい。0.3μm以上の微粒子発塵量が、100個/1CF以上になるとゴミが基板に乗ってしまう不都合がおこるからである。なお、本発明の発塵量は米国環境科学協会規格IES−PR−CC−003−87−Tによるタンブラー法に準じ、一辺24cmの正方形のサンプルを用いてパーティクルカウンターによる測定で得られる値をさす。

【0025】

上述の編物である布帛の材質はポリエステルであることが、発塵による不都合を防止する上で好ましい。

【0026】

本発明のペーストパターン形成装置を構成する塗布手段としては、スクリーン版を有するもの、ノズルヘッドを有するものなど種々の塗布手段を用いることができるが、特にプラズマディスプレイ用蛍光基板において、高精細なペーストパターンを欠陥なく形成するためには、複数のノズル孔を有するノズルヘッドを含む塗布手段を用いることが好ましい。

【0027】

上述のノズルヘッドを含む塗布手段を用いてプラズマディスプレイ用蛍光基板の蛍光体層を形成する場合は、ペーストとして蛍光体粉末、バインダー樹脂および溶媒を含む蛍光体ペーストを用いる。この場合粘度が、2〜150Pa・sの蛍光体ペーストを用いることにより、ペーストを塗布した際に隔壁側面に設ける蛍光体層の厚みをコントロールすることが容易であり、輝度および表示の均一性を高めるために有効である。

【0028】

以下、本発明の実施の一形態として、本発明のペーストパターン形成装置を用いてプラズマディスプレイ用蛍光基板の蛍光体層を形成するためのパターン形成法の例を図面にもとづいて説明する。

【0029】

ペーストパターン形成装置は、基板上に設けられた隔壁で区画された溝の中心と、これに対応するノズルヘッド18のノズル孔18aの中心とを位置あわせした後に、ノズル孔からペーストを吐出させながらノズルヘッド18をY軸方向に移動させることにより、基板の溝にペーストが塗布され、所望のペーストパターンが描画形成されるようになっている。本発明のペーストパターン形成装置には拭き取り手段22が設けられており、ノズルヘッド18のノズル孔18a付近の表面に付着したペーストは、ペーストパターンを塗布する前または後に拭き取り手段22により拭き取られる。

【0030】

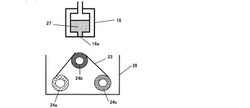

拭き取り手段22は、図1に示すように、編物である布帛23と、ロール状に巻き取られた編物である布帛23を供給する巻き出しローラ24aと、該ローラ24aから供給された編物である布帛23をノズルヘッド18のノズル孔18a周囲の表面に付着したペーストを拭き取る拭き取りローラ24bと、拭き取りローラ24bでペーストを拭き取った編物である布帛23を巻き取る巻き取りローラ24cとを有している。各ローラ24a、24b、24cは、ペーストパターン形成装置のテーブルに併設された支持台に支持されている。

【0031】

なお、拭き取り手段22の近傍には、拭き取りローラ24bに供給される編物である布帛23に沸点が80℃以下の溶剤(例えば沸点が56.1℃であるアセトン)を塗布する溶剤塗布装置(図示せず)が設けられている。なお、溶剤塗布装置は、ローラで、編物である布帛23に溶剤を塗布するものである。

【0032】

図1では、ノズルヘッド18を移動させることにより、ノズルヘッド18のノズル孔18a付近の表面の拭き取りを実施しているが、拭き取り手段22を移動させて拭き取りを実施することもできる。

【0033】

また、本実施態様のようなペーストパターン形成装置およびペーストパターン形成方法においては、ノズルヘッド18のノズル孔18a付近の表面は、ペースト27の塗布が開始される前または塗布を終了した後に、編物である布帛23により拭き取られ清掃されるので、ノズルヘッド18のノズル孔18付近の表面に付着したペーストやノズル孔18aから下方に流出したペースト等を完全に除去することができる。したがって、ノズルヘッド18のノズル孔18付近の表面にペーストが付着することによって特に塗布始端でペーストの塗布量が増加する不都合や、塗布の始端の不揃いを解消でき、基板のペースト塗布方向(溝の延設方向)に対してペーストを均一に塗布することができる。また、非表示部等をペーストで汚すような不都合を解消することができる。さらに、ノズルヘッド18内の気体空間の内圧はペースト吐出時以外は、外圧と同じまたは若干負圧になるように設定されているので、拭き取り後のノズル孔18aにおけるペースト27の界面は、ノズルヘッド18のノズル孔18付近の表面よりも吐出方向に凹になるように形成される。したがって、拭き取り後にノズル孔18aからペースト27が下方にたれ下がることはない。

【0034】

また、ノズルヘッド18のノズル孔18付近の表面の拭き取りには、編物である布帛23が用いられるとともに、該編物である布帛23には沸点が80℃以下の溶剤が塗布されるので、ペースト27が堅い粒子を含むようなものであってもノズルヘッド18のノズル孔18付近の表面を傷つけることなく清掃することができる。なお、編物である布帛23に塗布される溶剤には沸点が80℃以下のものが使用されるので、ノズルヘッド18のノズル孔18付近の表面に付着した溶剤は容易に気化される。したがって、ノズルヘッド18のノズル孔18付近の表面に残留した溶剤にペーストが溶けて基板上に落下する不都合を防止できる。

【0035】

また、本発明のペースト塗布方法は、上述のように塗布手段を用いて無機微粒子ならびにバインダー樹脂および有機溶媒を含むる有機成分で構成されたペーストを基板上に所望形状に塗布する工程、および塗布後に前記塗布手段の表面に付着したペーストを拭き取り手段を用いて拭き取る工程を含むペースト塗布方法であって、該拭き取り手段が編物である布帛からなる拭き取り材を有することを特徴とするペースト塗布方法である。

【0036】

さらに、本発明のプラズマディスプレイ用蛍光基板の製造方法は、ペーストとして蛍光体粉末、バインダー樹脂および溶媒を含む蛍光体ペーストを用い、上述のペースト塗布方法を用いて蛍光体ペーストをパターン塗布する工程を含むプラズマディスプレイ用蛍光基板の製造方法である。

【実施例】

【0037】

以下にプラズマディスプレイ用蛍光体塗布口金の清浄に本発明を適用した実施例を説明するが、本発明はかかる実施例のみに限定されるものではない。

【0038】

使用した蛍光体ペーストは、以下の方法で作製した。無機蛍光体粉末の重量比率を19として重量比率20のエチルセルロースの16重量%テルピネオール/ベンジルアルコール(3/1)溶液の中に分散・混合して蛍光体ペーストを作製した。蛍光体粉末は赤色(R)蛍光体として(Y,Gd)BO3:Eu、緑色(G)蛍光体としてZnSiO4:Mn、青色(B)蛍光体としてBaMgAl10O17:Euを用いた。これらの各色蛍光体粉末の累積平均粒子径、および最大粒子径はR蛍光体:2.7μm(累積平均粒子径)、27μm(最大粒子径)、B蛍光体:3.7μm(累積平均粒子径)、27μm(最大粒子径)、G蛍光体:3.6μm(累積平均粒子径)、25μm(最大粒子径)である。また、それぞれの粘度はR蛍光体ペースト:52000mPa・s、B蛍光体ペースト:39000mPa・s、G蛍光体ペースト:40000mPa・sである。

【0039】

該蛍光体を塗布する口金はピッチ300μm、孔数1026孔、孔径120μmの吐出口を有する口金で内部に200〜700kPaの圧力をかけ、基板に対する進行速度を20〜100mm/sの範囲内で変化させて蛍光体ペーストを吐出させることにより所定の隔壁間に蛍光体ペーストを充填する口金を用いた。

【0040】

該口金の吐出口および吐出面に付着した蛍光体ペーストの清浄に用いた拭き取り材として用いた布帛は以下の通りである。

布帛A:MTE(東レ株式会社製「トレシー」(登録商標))

布帛B:MTK(東レ株式会社製「トレシー」(登録商標))

布帛C:MTS(東レ株式会社製「トレシー」(登録商標))

布帛D:試験品2(東レ株式会社製「トレシー」(登録商標))

各布帛の特性は、以下の通りである。

【0041】

【表1】

【0042】

なお、各特性値の測定方法は以下の通りである。

(1)厚さ

ピーコックH型厚み測定器を用いた。

(2)発塵量

リオン社製パーティクルカウンター KC−25を用い、米国環境科学協会規格IES−PR−CC−003−87−Tによるタンブラー法に準じて測定した。

一辺24cmの正方形のサンプルを用い、1CF/分で測定した。

(3)吸水速度

JIS L1907(2004)記載のパイレック法により、布帛の長手方向の吸水速度を測定した。

実施例1

前記口金に、前述の通り作製した蛍光体ペーストを充填して、該口金を使用して蛍光体ペーストを42吋基板に形成した隔壁間に塗布した。そののち、編物である布帛Aをロール状にしたものを使用して、吐出口および吐出面に蛍光体ペーストが付着した口金の清浄を行なった。編物である布帛Aを口金の吐出口および吐出面に接触させ、口金に押圧しながら、吐出面に沿って拭き取り動作させることにより口金の清浄を行った。移動速度は40mm/s、清浄回数は1回で実施した。この蛍光体塗布から口金清浄する工程までを1動作として、同一口金において、連続生産を行なった。

【0043】

50000枚まで問題なく蛍光体塗布ができた。拭き取りの際に蛍光体粉末により形成される傷を20孔、無作為に抽出し、レーザ測長機で計測し、その値を平均したところ3μm深さであった。

実施例2

編物である布帛Aを編物である布帛Bに変えた以外は実施例1と同様の検討を行った。50000枚まで問題なく蛍光体塗布ができた。拭き取りの際に蛍光体粉末により形成される傷を20孔、無作為に抽出し、レーザ測長機で計測し、その値を平均したところ傷深さは2.5μmであった。

実施例3

ノズルの代わりにパターン印刷用スクリーン版を用いた蛍光体印刷法を採用した。使用した蛍光体印刷ペーストは以下の方法で作成した。次に、スクリーン印刷機により緑色の発光色の蛍光体を含むペースト(蛍光体:化成オプトニクス社製「P1−G1S」35wt%、樹脂固形分6.8wt%、溶剤58.2wt%)を所定のパターンで印刷(充填)し、120℃にて30分間乾燥させた。用いた蛍光体粉末は実施例1と同様である。

【0044】

印刷終了後、スクリーン版の裏を布帛Aにより清掃するという工程を繰り返し、生産を2000枚まで問題なく生産できた。

実施例4

編物である布帛Aを編物である布帛Dに変えた以外は実施例1と同様の検討を行った。50000枚まで問題なく蛍光体塗布ができた。拭き取りの際に蛍光体粉末により形成される傷を20孔、無作為に抽出し、レーザ測長機で計測し、その値を平均したところ傷深さは1.5μmであった。

比較例1

布帛Aを布帛Cに変えた以外は実施例1と同様の検討を行った。拭き取りの際に蛍光体粉末により形成される傷を20孔、無作為に抽出し、レーザ測長機で計測し、その値を平均したところ傷深さは4.5μmとなり限界の3μmを超えていた。

【0045】

生産履歴を調査すると、30000枚塗布付近より、蛍光体の塗布開始端でのヌケ不良が定常的に1〜3%発生していた。

【図面の簡単な説明】

【0046】

【図1】本発明の一実施態様に係わるペースト装置の拭き取り手段の正面図である。

【符号の説明】

【0047】

18 ノズルヘッド

18a ノズル孔

22 拭き取り手段

23 編物である布帛

24a 巻き出しローラ

24b 拭き取りローラ

24c 巻き取りローラ

27 ペースト

【技術分野】

【0001】

本発明は、基板上に所定の形状にペーストを塗布するためのペーストパターン形成装置およびペーストパターン形成方法に関する。特にプラズマディスプレイ用蛍光基板の高精度化およびその生産性の向上を可能とするペーストパターン形成装置、ペーストパターン形成方法およびプラズマディスプレイ用蛍光基板に関する。

【背景技術】

【0002】

無機微粒子ならびにバインダー樹脂および有機溶媒を含む有機成分で構成されたペーストを用い、基板上に所望形状のペーストパターンを形成する方法は、電子部品やディスプレイを構成する部材の製造工程において用いられており、高精度かつ生産性の高いペーストパターン形成方法が求められている。

【0003】

その中でプラズマディスプレイ用蛍光基板においては、ペーストとして蛍光体粉末、バインダー樹脂および有機溶媒を含む蛍光体ペーストを、基板上に設けられた隔壁により区画された溝または孔の形状にあわせて塗布を行う必要がある。従来、プラズマディスプレイ用蛍光基板における蛍光体ペーストの塗布方法の一例として、スクリーン印刷法が知られていた(特許文献1)。この方法は、隔壁間の溝に合わせてスクリーンメッシュに開口部を設け、それ以外の部分は乳剤により遮蔽したスクリーン版上にペーストを塗り、蛍光体ペーストが必要な部分(隔壁間の溝)にのみスクリーンメッシュを通して転写されることを利用した方法である。しかしながら、印刷を繰り返した際に、スクリーン版下面に付着したペーストの影響で所望のペーストパターンが得られなくなるという問題があった。

【0004】

一方、スクリーン印刷より高精細なパターン塗布が可能なペーストパターン形成方法として、複数のノズル口を有するノズルヘッドを含む塗布手段を用い、ノズル孔が穿設された吐出板と対向するように基板をテーブル上に載置し、前記ノズルヘッドのペースト貯留部に貯留されたペーストを前記ノズル孔から吐出し、ノズルヘッドと基板との相対位置関係を変化させて、該基板上に所望形状のペーストパターンを描画形成するペーストパターン形成装置において、前記吐出板の少なくともノズル孔周辺部を、基板にペーストを塗布する前に拭き取る拭き取り手段を設けたペーストパターン形成装置が知られている。上述のスクリーン版を用いる方法は、高価なスクリーン版を定期的に交換する必要があるため、ノズルヘッドを有するペーストパターン形成装置を用いる方法はコスト面で有利である。

【0005】

しかしながら、堅い無機微粒子が混在するペーストを用いる場合、拭き取り材でノズル孔が穿設された吐出板の表面の拭き取りを布帛で継続して行うと、該吐出板の表面に傷が付く問題がある。その傷のため、隔壁に蛍光体ペーストの塗布を行った場合、蛍光体のぬけ不良が発生し、蛍光体再塗布等の工程ロスが生じる問題がある。また吐出板の表面が傷ついた場合、蛍光体のぬけ不良の防止のためノズルを交換する必要があり、その結果としてノズルの寿命が短くなる問題がある。

【特許文献1】特開平5−299019号公報(請求項1等)

【特許文献2】特開2002−126599号公報(請求項1等)

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の課題は、塗布手段の表面の傷発生を防止することで、塗布手段の寿命を伸ばし、ペースト再塗布等の工程ロスをなくした生産性の高いペースト塗布を行うことである。

【課題を解決するための手段】

【0007】

本発明のペーストパターン形成装置は、無機微粒子ならびにバインダー樹脂および有機溶媒を含む有機成分で構成されたペーストを基板上に所望形状に塗布する塗布手段と、該塗布手段の表面に付着したペーストを拭き取り除去する拭き取り手段を有するペーストパターン形成装置であって、拭き取り手段が編物である布帛からなる拭き取り材を有することを特徴とするペーストパターン形成装置である。

【0008】

前記編物である布帛の厚みは0.25mm以上であることを特徴とするペーストパターン形成装置であることが好ましい。

【0009】

前記編物である布帛の繊維は、単糸繊度1デシテックス以下の極細繊維であることが好ましい。

【0010】

前記当該編物である布帛の吸水速度は、100mm/10分以上であることが好ましい。

【0011】

前記編物である布帛の発塵量は、100個/1CF以下であることが好ましい。

【0012】

前記編物である布帛の材質はポリエステルであることが好ましい。

【0013】

前記塗布手段は、複数のノズル孔を有するノズルヘッドを含むことが好ましい。

【0014】

また、本発明のペースト塗布方法は、塗布手段を用いて無機微粒子ならびにバインダー樹脂および有機溶媒を含むる有機成分で構成されたペーストを基板上に所望形状に塗布する工程、および塗布後に前記塗布手段の表面に付着したペーストを拭き取り手段を用いて拭き取る工程を含むペースト塗布方法であって、該拭き取り手段が編物である布帛からなる拭き取り材を有することを特徴とするペースト塗布方法である。

【0015】

さらに、本発明のプラズマディスプレイ用蛍光基板の製造方法は、ペーストとして蛍光体粉末、バインダー樹脂および溶媒を含む蛍光体ペーストを用い、上述のペースト塗布方法を用いて蛍光体ペーストをパターン塗布する工程を含むプラズマディスプレイ用蛍光基板の製造方法である。

【発明の効果】

【0016】

塗布手段の表面に傷が付くことを防止することで塗布手段の寿命を伸ばし、ペースト再塗布等の工程ロスをなくした生産性の高いペースト塗布を行うことができる。

【発明を実施するための最良の形態】

【0017】

本発明のペーストパターン形成装置は、無機微粒子ならびにバインダー樹脂および有機溶媒を含む有機成分で構成されたペーストを基板上に所望形状に塗布する塗布手段と、該塗布手段の表面に付着したペーストを拭き取り除去する拭き取り手段を有するペーストパターン形成装置であって、拭き取り手段が編物である布帛からなる拭き取り材を有することを特徴とするペーストパターン形成装置である。

【0018】

無機微粒子ならびにバインダー樹脂および有機溶媒を含む有機成分で構成されたペーストを塗布手段を用いて塗布する場合、塗布を行った後に塗布手段の表面にペーストが付着する場合が多いため、再び塗布を行う場合にその付着したペーストによってペーストが均一に吐出されず、所望形状に正確に塗布を行うことができないことが多い。そのため、本発明の塗布装置においては拭き取り手段を用いて付着したペーストを拭き取ることによって、所望形状に正確に塗布を行うことができる。発明者らは、拭き取り手段を構成する拭き取り材の少なくとも一部に、編物である布帛からなる拭き取り材を用いることによって、塗布手段の表面に付着したペーストを効率的に除去でき、かつ塗布手段の表面の傷発生を防ぐことができることを見出した。本発明の目的は、織物以外であっても、見かけ比重の小さな布帛、例えば見かけ比重の小さな不織布を用いることによっても達成することができる。編物は本発明の目的を達成するために最も有効である。見かけ比重の大きな布帛、例えば織物を用いた場合は、塗布手段の表面に傷が発生しやすくなる。

【0019】

本発明のペーストパターン形成装置の拭き取り材に用いられる編物である布帛の厚みは0.25mm以上、好ましくは0.4mm以上であることが好ましい。0.25mm未満であると無機微粒子等を編物である布帛に包み込ことができない不都合が起こる場合があり、塗布手段の表面を傷つけやすくするからである。また好ましい編物である布帛の厚みは2mm以下である。なお、本発明でいう厚みは、布帛内部に含まれる空隙を含む見かけの厚さを指し、ピーコックH型厚み測定器で測定した値を用いる。

【0020】

上述の編物である布帛の繊維は、単糸繊度1デシテックス以下、さらに好ましくは0.1デシテックス以下の極細繊維であることが好ましい。単繊維1デシテックス以下の極細繊維の織編物を用いることで、ペースト中に数μm程度の微細な無機微粒子を含有する場合にも拭き残り無く清浄することができる。また、単糸繊度が1デシテックスより大きいと隙間が大きくなって拭き取り性が悪くなり、塗布手段の表面を傷つけやすくするからである。なお1デシテックスとは1g/10000mとなる繊維径の単位を示すものである。

【0021】

上述の編物である布帛の吸水速度は、100mm/10分以上であることが好ましい。吸水速度が、100mm/10分未満になると溶媒が汚れを吸収できない不都合がおこる場合があるからである。なお、本発明で吸水速度とは、JIS L1907(2004)記載のパイレック法で測定した吸水速度をいう。

【0022】

上記吸水速度を達成する方法として、目付量が120g/m2以上であることが好ましい。目付とは繊維の専門用語であり、生地1平方メートル当たりの重さの単位のことを指し、グラム単位で表示する。120g/m2以下では、上記の吸水速度を達成できない。さらに好ましくは、140g/m2以上であるとさらに良い。

【0023】

さらに吸水速度を達成する手段として、単位体積当たりの重量が4.5×105g/m3以下であることが好ましい。4.5×105g/m3より大きいと、布帛内の空隙が少なくなるため、所望の吸水速度が得られない場合がある。単位体積あたりの重量は、2.0×105g/m3以下であることが、高い吸水度が得られるため特に好ましい。単位体積あたりの重量は目付を厚さで除することによって求めることができる。

【0024】

上述の編物である布帛の発塵量は、100個/1CF以下であることが好ましい。0.3μm以上の微粒子発塵量が、100個/1CF以上になるとゴミが基板に乗ってしまう不都合がおこるからである。なお、本発明の発塵量は米国環境科学協会規格IES−PR−CC−003−87−Tによるタンブラー法に準じ、一辺24cmの正方形のサンプルを用いてパーティクルカウンターによる測定で得られる値をさす。

【0025】

上述の編物である布帛の材質はポリエステルであることが、発塵による不都合を防止する上で好ましい。

【0026】

本発明のペーストパターン形成装置を構成する塗布手段としては、スクリーン版を有するもの、ノズルヘッドを有するものなど種々の塗布手段を用いることができるが、特にプラズマディスプレイ用蛍光基板において、高精細なペーストパターンを欠陥なく形成するためには、複数のノズル孔を有するノズルヘッドを含む塗布手段を用いることが好ましい。

【0027】

上述のノズルヘッドを含む塗布手段を用いてプラズマディスプレイ用蛍光基板の蛍光体層を形成する場合は、ペーストとして蛍光体粉末、バインダー樹脂および溶媒を含む蛍光体ペーストを用いる。この場合粘度が、2〜150Pa・sの蛍光体ペーストを用いることにより、ペーストを塗布した際に隔壁側面に設ける蛍光体層の厚みをコントロールすることが容易であり、輝度および表示の均一性を高めるために有効である。

【0028】

以下、本発明の実施の一形態として、本発明のペーストパターン形成装置を用いてプラズマディスプレイ用蛍光基板の蛍光体層を形成するためのパターン形成法の例を図面にもとづいて説明する。

【0029】

ペーストパターン形成装置は、基板上に設けられた隔壁で区画された溝の中心と、これに対応するノズルヘッド18のノズル孔18aの中心とを位置あわせした後に、ノズル孔からペーストを吐出させながらノズルヘッド18をY軸方向に移動させることにより、基板の溝にペーストが塗布され、所望のペーストパターンが描画形成されるようになっている。本発明のペーストパターン形成装置には拭き取り手段22が設けられており、ノズルヘッド18のノズル孔18a付近の表面に付着したペーストは、ペーストパターンを塗布する前または後に拭き取り手段22により拭き取られる。

【0030】

拭き取り手段22は、図1に示すように、編物である布帛23と、ロール状に巻き取られた編物である布帛23を供給する巻き出しローラ24aと、該ローラ24aから供給された編物である布帛23をノズルヘッド18のノズル孔18a周囲の表面に付着したペーストを拭き取る拭き取りローラ24bと、拭き取りローラ24bでペーストを拭き取った編物である布帛23を巻き取る巻き取りローラ24cとを有している。各ローラ24a、24b、24cは、ペーストパターン形成装置のテーブルに併設された支持台に支持されている。

【0031】

なお、拭き取り手段22の近傍には、拭き取りローラ24bに供給される編物である布帛23に沸点が80℃以下の溶剤(例えば沸点が56.1℃であるアセトン)を塗布する溶剤塗布装置(図示せず)が設けられている。なお、溶剤塗布装置は、ローラで、編物である布帛23に溶剤を塗布するものである。

【0032】

図1では、ノズルヘッド18を移動させることにより、ノズルヘッド18のノズル孔18a付近の表面の拭き取りを実施しているが、拭き取り手段22を移動させて拭き取りを実施することもできる。

【0033】

また、本実施態様のようなペーストパターン形成装置およびペーストパターン形成方法においては、ノズルヘッド18のノズル孔18a付近の表面は、ペースト27の塗布が開始される前または塗布を終了した後に、編物である布帛23により拭き取られ清掃されるので、ノズルヘッド18のノズル孔18付近の表面に付着したペーストやノズル孔18aから下方に流出したペースト等を完全に除去することができる。したがって、ノズルヘッド18のノズル孔18付近の表面にペーストが付着することによって特に塗布始端でペーストの塗布量が増加する不都合や、塗布の始端の不揃いを解消でき、基板のペースト塗布方向(溝の延設方向)に対してペーストを均一に塗布することができる。また、非表示部等をペーストで汚すような不都合を解消することができる。さらに、ノズルヘッド18内の気体空間の内圧はペースト吐出時以外は、外圧と同じまたは若干負圧になるように設定されているので、拭き取り後のノズル孔18aにおけるペースト27の界面は、ノズルヘッド18のノズル孔18付近の表面よりも吐出方向に凹になるように形成される。したがって、拭き取り後にノズル孔18aからペースト27が下方にたれ下がることはない。

【0034】

また、ノズルヘッド18のノズル孔18付近の表面の拭き取りには、編物である布帛23が用いられるとともに、該編物である布帛23には沸点が80℃以下の溶剤が塗布されるので、ペースト27が堅い粒子を含むようなものであってもノズルヘッド18のノズル孔18付近の表面を傷つけることなく清掃することができる。なお、編物である布帛23に塗布される溶剤には沸点が80℃以下のものが使用されるので、ノズルヘッド18のノズル孔18付近の表面に付着した溶剤は容易に気化される。したがって、ノズルヘッド18のノズル孔18付近の表面に残留した溶剤にペーストが溶けて基板上に落下する不都合を防止できる。

【0035】

また、本発明のペースト塗布方法は、上述のように塗布手段を用いて無機微粒子ならびにバインダー樹脂および有機溶媒を含むる有機成分で構成されたペーストを基板上に所望形状に塗布する工程、および塗布後に前記塗布手段の表面に付着したペーストを拭き取り手段を用いて拭き取る工程を含むペースト塗布方法であって、該拭き取り手段が編物である布帛からなる拭き取り材を有することを特徴とするペースト塗布方法である。

【0036】

さらに、本発明のプラズマディスプレイ用蛍光基板の製造方法は、ペーストとして蛍光体粉末、バインダー樹脂および溶媒を含む蛍光体ペーストを用い、上述のペースト塗布方法を用いて蛍光体ペーストをパターン塗布する工程を含むプラズマディスプレイ用蛍光基板の製造方法である。

【実施例】

【0037】

以下にプラズマディスプレイ用蛍光体塗布口金の清浄に本発明を適用した実施例を説明するが、本発明はかかる実施例のみに限定されるものではない。

【0038】

使用した蛍光体ペーストは、以下の方法で作製した。無機蛍光体粉末の重量比率を19として重量比率20のエチルセルロースの16重量%テルピネオール/ベンジルアルコール(3/1)溶液の中に分散・混合して蛍光体ペーストを作製した。蛍光体粉末は赤色(R)蛍光体として(Y,Gd)BO3:Eu、緑色(G)蛍光体としてZnSiO4:Mn、青色(B)蛍光体としてBaMgAl10O17:Euを用いた。これらの各色蛍光体粉末の累積平均粒子径、および最大粒子径はR蛍光体:2.7μm(累積平均粒子径)、27μm(最大粒子径)、B蛍光体:3.7μm(累積平均粒子径)、27μm(最大粒子径)、G蛍光体:3.6μm(累積平均粒子径)、25μm(最大粒子径)である。また、それぞれの粘度はR蛍光体ペースト:52000mPa・s、B蛍光体ペースト:39000mPa・s、G蛍光体ペースト:40000mPa・sである。

【0039】

該蛍光体を塗布する口金はピッチ300μm、孔数1026孔、孔径120μmの吐出口を有する口金で内部に200〜700kPaの圧力をかけ、基板に対する進行速度を20〜100mm/sの範囲内で変化させて蛍光体ペーストを吐出させることにより所定の隔壁間に蛍光体ペーストを充填する口金を用いた。

【0040】

該口金の吐出口および吐出面に付着した蛍光体ペーストの清浄に用いた拭き取り材として用いた布帛は以下の通りである。

布帛A:MTE(東レ株式会社製「トレシー」(登録商標))

布帛B:MTK(東レ株式会社製「トレシー」(登録商標))

布帛C:MTS(東レ株式会社製「トレシー」(登録商標))

布帛D:試験品2(東レ株式会社製「トレシー」(登録商標))

各布帛の特性は、以下の通りである。

【0041】

【表1】

【0042】

なお、各特性値の測定方法は以下の通りである。

(1)厚さ

ピーコックH型厚み測定器を用いた。

(2)発塵量

リオン社製パーティクルカウンター KC−25を用い、米国環境科学協会規格IES−PR−CC−003−87−Tによるタンブラー法に準じて測定した。

一辺24cmの正方形のサンプルを用い、1CF/分で測定した。

(3)吸水速度

JIS L1907(2004)記載のパイレック法により、布帛の長手方向の吸水速度を測定した。

実施例1

前記口金に、前述の通り作製した蛍光体ペーストを充填して、該口金を使用して蛍光体ペーストを42吋基板に形成した隔壁間に塗布した。そののち、編物である布帛Aをロール状にしたものを使用して、吐出口および吐出面に蛍光体ペーストが付着した口金の清浄を行なった。編物である布帛Aを口金の吐出口および吐出面に接触させ、口金に押圧しながら、吐出面に沿って拭き取り動作させることにより口金の清浄を行った。移動速度は40mm/s、清浄回数は1回で実施した。この蛍光体塗布から口金清浄する工程までを1動作として、同一口金において、連続生産を行なった。

【0043】

50000枚まで問題なく蛍光体塗布ができた。拭き取りの際に蛍光体粉末により形成される傷を20孔、無作為に抽出し、レーザ測長機で計測し、その値を平均したところ3μm深さであった。

実施例2

編物である布帛Aを編物である布帛Bに変えた以外は実施例1と同様の検討を行った。50000枚まで問題なく蛍光体塗布ができた。拭き取りの際に蛍光体粉末により形成される傷を20孔、無作為に抽出し、レーザ測長機で計測し、その値を平均したところ傷深さは2.5μmであった。

実施例3

ノズルの代わりにパターン印刷用スクリーン版を用いた蛍光体印刷法を採用した。使用した蛍光体印刷ペーストは以下の方法で作成した。次に、スクリーン印刷機により緑色の発光色の蛍光体を含むペースト(蛍光体:化成オプトニクス社製「P1−G1S」35wt%、樹脂固形分6.8wt%、溶剤58.2wt%)を所定のパターンで印刷(充填)し、120℃にて30分間乾燥させた。用いた蛍光体粉末は実施例1と同様である。

【0044】

印刷終了後、スクリーン版の裏を布帛Aにより清掃するという工程を繰り返し、生産を2000枚まで問題なく生産できた。

実施例4

編物である布帛Aを編物である布帛Dに変えた以外は実施例1と同様の検討を行った。50000枚まで問題なく蛍光体塗布ができた。拭き取りの際に蛍光体粉末により形成される傷を20孔、無作為に抽出し、レーザ測長機で計測し、その値を平均したところ傷深さは1.5μmであった。

比較例1

布帛Aを布帛Cに変えた以外は実施例1と同様の検討を行った。拭き取りの際に蛍光体粉末により形成される傷を20孔、無作為に抽出し、レーザ測長機で計測し、その値を平均したところ傷深さは4.5μmとなり限界の3μmを超えていた。

【0045】

生産履歴を調査すると、30000枚塗布付近より、蛍光体の塗布開始端でのヌケ不良が定常的に1〜3%発生していた。

【図面の簡単な説明】

【0046】

【図1】本発明の一実施態様に係わるペースト装置の拭き取り手段の正面図である。

【符号の説明】

【0047】

18 ノズルヘッド

18a ノズル孔

22 拭き取り手段

23 編物である布帛

24a 巻き出しローラ

24b 拭き取りローラ

24c 巻き取りローラ

27 ペースト

【特許請求の範囲】

【請求項1】

無機微粒子ならびにバインダー樹脂および有機溶媒を含む有機成分で構成されたペーストを基板上に所望形状に塗布する塗布手段と、該塗布手段の表面に付着したペーストを拭き取り除去する拭き取り手段を有するペーストパターン形成装置であって、該拭き取り手段が編物である布帛からなる拭き取り材を有することを特徴とするペーストパターン形成装置。

【請求項2】

前記編物である布帛の厚みが0.25mm以上である請求項1記載のペーストパターン形成装置。

【請求項3】

前記編物である布帛の繊維は、単糸繊度1デシテックス以下の極細繊維である請求項1または2記載のペーストパターン形成装置。

【請求項4】

前記当該編物である布帛の吸水速度が、100mm/10分以上である請求項1〜3のいずれかに記載のペーストパターン形成装置

【請求項5】

前記編物である布帛の目付が、120g/m2以上である請求項1〜4のいずれかに記載のペーストパターン形成装置。

【請求項6】

前記編物である布帛の単位体積当たりの重量が、4.5×105g/m3以下である請求項1〜5のいずれかに記載のペーストパターン形成装置。

【請求項7】

前記編物である布帛の発塵量が、100個/1CF以下である請求項1〜6のいずれかに記載のペーストパターン形成装置。

【請求項8】

前記編物である布帛の材質がポリエステルであることを特徴とする請求項1〜7のいずれかに記載のペーストパターン形成装置。

【請求項9】

前記塗布手段が、複数のノズル孔を有するノズルヘッドを含む請求項1〜8のいずれかに記載のペーストパターン形成装置。

【請求項10】

塗布手段を用いて、無機微粒子ならびにバインダー樹脂および有機溶媒を含む有機成分で構成されたペーストを基板上に所望形状に塗布する工程、および前記塗布を行う工程の前または後に前記塗布手段の表面に付着したペーストを拭き取り手段を用いて拭き取る工程を含むペースト塗布方法であって、該拭き取り手段が編物である布帛からなる拭き取り材を有することを特徴とするペーストパターン形成方法。

【請求項11】

ペーストとして蛍光体粉末、バインダー樹脂および溶媒を含む蛍光体ペーストを用い、請求項10記載のペースト塗布方法を用いて蛍光体ペーストをパターン塗布する工程を含むプラズマディスプレイ用蛍光基板の製造方法。

【請求項1】

無機微粒子ならびにバインダー樹脂および有機溶媒を含む有機成分で構成されたペーストを基板上に所望形状に塗布する塗布手段と、該塗布手段の表面に付着したペーストを拭き取り除去する拭き取り手段を有するペーストパターン形成装置であって、該拭き取り手段が編物である布帛からなる拭き取り材を有することを特徴とするペーストパターン形成装置。

【請求項2】

前記編物である布帛の厚みが0.25mm以上である請求項1記載のペーストパターン形成装置。

【請求項3】

前記編物である布帛の繊維は、単糸繊度1デシテックス以下の極細繊維である請求項1または2記載のペーストパターン形成装置。

【請求項4】

前記当該編物である布帛の吸水速度が、100mm/10分以上である請求項1〜3のいずれかに記載のペーストパターン形成装置

【請求項5】

前記編物である布帛の目付が、120g/m2以上である請求項1〜4のいずれかに記載のペーストパターン形成装置。

【請求項6】

前記編物である布帛の単位体積当たりの重量が、4.5×105g/m3以下である請求項1〜5のいずれかに記載のペーストパターン形成装置。

【請求項7】

前記編物である布帛の発塵量が、100個/1CF以下である請求項1〜6のいずれかに記載のペーストパターン形成装置。

【請求項8】

前記編物である布帛の材質がポリエステルであることを特徴とする請求項1〜7のいずれかに記載のペーストパターン形成装置。

【請求項9】

前記塗布手段が、複数のノズル孔を有するノズルヘッドを含む請求項1〜8のいずれかに記載のペーストパターン形成装置。

【請求項10】

塗布手段を用いて、無機微粒子ならびにバインダー樹脂および有機溶媒を含む有機成分で構成されたペーストを基板上に所望形状に塗布する工程、および前記塗布を行う工程の前または後に前記塗布手段の表面に付着したペーストを拭き取り手段を用いて拭き取る工程を含むペースト塗布方法であって、該拭き取り手段が編物である布帛からなる拭き取り材を有することを特徴とするペーストパターン形成方法。

【請求項11】

ペーストとして蛍光体粉末、バインダー樹脂および溶媒を含む蛍光体ペーストを用い、請求項10記載のペースト塗布方法を用いて蛍光体ペーストをパターン塗布する工程を含むプラズマディスプレイ用蛍光基板の製造方法。

【図1】

【公開番号】特開2007−229706(P2007−229706A)

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願番号】特願2007−19017(P2007−19017)

【出願日】平成19年1月30日(2007.1.30)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願日】平成19年1月30日(2007.1.30)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]