ペースト吐出装置、ペースト塗布装置及びペースト塗布方法

【課題】線塗布及び点塗布のどちらの塗布でも精度良く塗布を行う。

【解決手段】ペースト吐出装置4は、上端が開口する断面円形の液室12a及びこの液室12a内のペーストを吐出するノズルNを有する本体12と、液室12aに供給するペーストを貯留するシリンジ11と、そのシリンジ11内に加圧気体を供給する気体供給部11aとを備える。本体12は、回転駆動によってペーストをノズルNへと送るスクリュー13を液室12a内に着脱可能に構成されると共に、そのスクリュー13を離脱させた状態において液室12aの開口を塞ぐ蓋部材を着脱可能に構成されている。

【解決手段】ペースト吐出装置4は、上端が開口する断面円形の液室12a及びこの液室12a内のペーストを吐出するノズルNを有する本体12と、液室12aに供給するペーストを貯留するシリンジ11と、そのシリンジ11内に加圧気体を供給する気体供給部11aとを備える。本体12は、回転駆動によってペーストをノズルNへと送るスクリュー13を液室12a内に着脱可能に構成されると共に、そのスクリュー13を離脱させた状態において液室12aの開口を塞ぐ蓋部材を着脱可能に構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、ペースト吐出装置、ペースト塗布装置及びペースト塗布方法に関する。

【背景技術】

【0002】

ペースト塗布装置は、液晶表示装置や半導体装置などの様々な電気機器を製造するために用いられており、このペースト塗布装置は、塗布対象物に対して流動性材料であるペーストを吐出するペースト吐出装置(例えば、ディスペンサなど)を備えており、そのペースト吐出装置と塗布対象物とを相対移動させ、塗布対象物上にペーストを塗布して所定の塗布パターン(ペーストパターン)を形成する。

【0003】

ここで、粘性の高い液体材料を定量に吐出する方法としては、一般的にスクリュー方式のペースト吐出装置が用いられている(例えば、特許文献1参照)。このスクリュー方式のペースト吐出装置は、ペーストを吐出するノズルと、そのノズルに連通してペーストを収容する液室と、その液室内に回転可能に設けられたスクリューと、そのスクリューを回転させるモータとを備えている。このペースト吐出装置は、スクリューの回転によりノズルから塗布対象物に向け、スクリューの回転量に応じた量のペーストを吐出する。

【0004】

通常、液晶表示装置などの製造工程では、二種類の塗布が要求されている。そのうちの一つの塗布は、基板の外周あるいは基板に形成された表示領域の外周に沿って接着剤を塗布し、閉ループ(例えば、長方形状の閉ループ)のパターンを形成する線塗布(ライン塗布)である。また、他の一つの塗布は、TFT基板とカラーフィルタ間において導通を取るため、導電性材料を塗布してドットパターンを形成する点塗布(ドット塗布)である。

【0005】

ここで、前者の線塗布では、線状パターンの描画中、所定の吐出量を安定して維持することが要求される。このような線塗布にスクリュー方式のペースト吐出装置を用いる場合、スクリューと液室との隙間をある程度広げることが好ましい。一方、後者の点塗布では、少量の塗布で精度の高い均一な円形のドットパターンが要求される。このような点塗布にスクリュー方式のペースト吐出装置を用いる場合には、液体材料を安定的に吐出するため、スクリューと液室との隙間を極力狭くすることが好ましい。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−49108号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

このように、線塗布と点塗布とではスクリュー方式のペースト吐出装置に求められる構造が相反するため、単一のペースト吐出装置で線塗布と点塗布を精度良く行うことは困難であった。

【0008】

本発明が解決しようとする課題は、線塗布及び点塗布のどちらの塗布でも精度良く塗布を行うことができるペースト吐出装置、ペースト塗布装置及びペースト塗布方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の実施形態に係るペースト吐出装置は、上端が開口する断面円形の液室及びこの液室内のペーストを吐出するノズルを有する本体と、液室に供給するペーストを貯留するシリンジと、シリンジ内に加圧気体を供給する気体供給部とを備え、本体は、回転駆動によってペーストをノズルへと送るスクリューを液室内に着脱可能に構成されると共に、スクリューを離脱させた状態において液室の開口を塞ぐ蓋部材を着脱可能に構成されている。

【0010】

本発明の実施形態に係るペースト塗布装置は、ノズルからペーストを吐出させて塗布対象物上に塗布するペースト塗布装置であって、ノズル及びこのノズルに連通して上端が開口する断面円形の液室を有する本体と、液室に供給するペーストを貯留するシリンジと、シリンジ内に加圧気体を供給する気体供給部と、液室内に挿設可能に設けられ、回転駆動によって液室内のペーストをノズルへと送るスクリューと、スクリューに連結されるモータと、気体供給部及びモータを制御可能な制御装置とを備え、本体は、スクリューを液室内に着脱可能に構成されると共に、スクリューを離脱させた状態において液室の開口を塞ぐ蓋部材を着脱可能に構成されており、制御装置は、液室にスクリューが挿設されたときには、モータを制御してスクリューの回転駆動による送り出しによってノズルからペーストを吐出させ、液室からスクリューが取り外されて液室の開口が蓋部材によって塞がれたときには、気体供給部を制御して加圧気体の供給による押し出しによってノズルからペーストを吐出させる。

【0011】

本発明の実施形態に係るペースト塗布方法は、ノズルからペーストを吐出させて塗布対象物上に塗布するペースト塗布方法であって、塗布対象物上に線状のパターンでペーストを塗布するときには、スクリューの回転駆動による送り出しによってノズルからペーストを吐出させ、塗布対象物上に点状のパターンでペーストを塗布するときには、スクリューを取り外し、加圧気体の供給による押し出しによってノズルからペーストを吐出させる。

【発明の効果】

【0012】

本発明によれば、線塗布及び点塗布のどちらの塗布でも精度良く塗布を行うことができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の一形態に係るペースト塗布装置の概略構成を示す外観斜視図である。

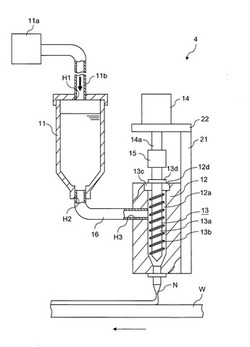

【図2】図1に示すペースト塗布装置が備えるスクリュー方式のペースト吐出装置の概略構成を示す図である。

【図3】図2に示すペースト吐出装置が備える本体と支持部材とを示す分解斜視図である。

【図4】図2に示すペースト吐出装置が備える本体と蓋部材とを示す分解斜視図である。

【図5】図1に示すペースト塗布装置が備えるエアー方式のペースト吐出装置の概略構成を示す図である。

【発明を実施するための形態】

【0014】

本発明の実施の一形態について図面を参照して説明する。

【0015】

図1に示すように、本実施形態に係るペースト塗布装置1は、基板などの塗布対象物Wが載置されるステージ2と、そのステージ2を保持してX軸方向及びY軸方向に移動させるステージ移動装置3と、ステージ2上の塗布対象物Wにペーストを塗布する複数(図1では、二個)のペースト吐出装置(塗布ヘッド)4と、それらのペースト吐出装置4をX軸方向及びZ軸方向に移動させるヘッド移動装置5と、そのヘッド移動装置5と共に各ペースト吐出装置4を支持するヘッド支持部6と、ステージ移動装置3やヘッド支持部6を支持する架台7と、各部を制御する制御装置8とを備えている。

【0016】

ステージ2は、塗布対象物Wが載置される載置面を有しており、ステージ移動装置3上に設けられている。このステージ2には、塗布対象物Wを自重により載置しているが、これに限るものではなく、例えば、その塗布対象物Wを保持するために静電チャックや吸着チャックなどの機構を設けても良い。なお、塗布対象物Wが基板である場合には、その基板は水平状態(図1中、X軸方向とそれに直交するY軸方向に沿う状態)でステージ2上に載置される。

【0017】

ステージ移動装置3は、ステージ2を保持してX軸方向に移動させるステージX軸移動機構3aと、そのステージX軸移動機構3aと共にステージ2をY軸方向に移動させるステージY軸移動機構3bとを有しており、架台7の上面に固定されている。このステージ移動装置3は制御装置8に電気的に接続されており、その駆動が制御装置8により制御される。ステージX軸移動機構3aやステージY軸移動機構3bとしては、例えば、サーボモータを駆動源とする送りねじ式の移動機構やリニアモータを駆動源とするリニアモータ式の移動機構などを用いることが可能である。

【0018】

各ペースト吐出装置4は、ステージ2上の塗布対象物Wに向けてペーストを吐出するノズルNを備える(詳しくは、後述する)。これらのペースト吐出装置4はヘッド移動装置5に取り付けられ、制御装置8に電気的に接続されており、その駆動が制御装置8により制御される。

【0019】

ここで、ペーストとしては、例えば、接着剤や導電性材料などの液体材料(液体状の材料)を用いることが可能である。特に、TFT基板とカラーフィルタとの貼り合わせのための線塗布を行う場合には、接着性とシール性を備えたシール剤を用いる。また、TFT基板とカラーフィルタとの導通を取るための点塗布を行う場合には、銀ペーストなどの導電性材料を用いたりする。

【0020】

ヘッド移動装置5は、各ペースト吐出装置4をZ軸方向にそれぞれ移動可能に支持する複数(図1では、二個)のヘッドZ軸移動機構5aと、それらのヘッドZ軸移動機構5aをX軸方向に個別に移動させるヘッドX軸移動機構5bとを有する。このヘッドX軸移動機構5bは、ヘッド支持部6のステージ2側の面(前面)に設けられている。このヘッド移動装置5は制御装置8に電気的に接続されており、その駆動が制御装置8により制御される。ヘッドZ軸移動機構5aやヘッドX軸移動機構5bとしては、例えば、サーボモータを駆動源とする送りねじ式の移動機構やリニアモータを駆動源とするリニアモータ式の移動機構などを用いることが可能である。

【0021】

ヘッド支持部6は、X軸方向に長尺な門型の形状に形成されており、架台7上のステージ移動装置3を跨ぐように架台7の上面に設けられている。このヘッド支持部6の梁部はX軸方向に平行にステージ2の載置面に対して水平にされ、ヘッド支持部6の脚部は架台7の上面に固定されている。

【0022】

架台7は、床面上に設置され、ステージ移動装置3やヘッド支持部6などを床面から所定の高さ位置に支持する支持台である。架台7の上面は平面に形成されており、この架台7の上面にステージ移動装置3やヘッド支持部6などが設けられている。また、架台7の内部には、制御装置8が設けられている。

【0023】

制御装置8は、各部を集中的に制御する制御部、各種情報や各種プログラムなどを記憶する記憶部、さらに、操作者からの入力操作を受け付ける操作部(いずれも図示せず)などを備えている。前述の各種情報には塗布情報が含まれている。この塗布情報としては、線塗布用の塗布パターンや点塗布用の塗布パターン、描画速度(ステージ2の移動速度)などに関する情報があり、それらの情報はあらかじめ記憶部に記憶されている。なお、記憶部としては、メモリやハードディスクドライブ(HDD)などを用いることが可能である。

【0024】

この制御装置8は、各種情報や各種プログラムに基づいてステージ移動装置3や各ペースト吐出装置4、ヘッド移動装置5などを制御し、各ペースト吐出装置4のノズルNとステージ2上の塗布対象物Wとをその塗布対象物Wの表面に沿って平行に相対移動させ、線塗布あるいは点塗布を行う。なお、ペースト吐出装置4のノズルNには、レーザ変位計などの距離測定器(図示せず)が一体的に設けられている。この距離測定器は、ステージ2上の塗布対象物Wの表面までの離間距離を測定するものであり、制御装置8は、その距離測定器により測定された離間距離に応じたフィードバック制御を行うことによって、ノズルNと塗布対象物Wの表面とのギャップを所定値に維持する(ギャップ制御)。

【0025】

次に、前述のペースト吐出装置4について図2ないし図5を参照して詳しく説明する。なお、図2及び図5では、ペースト吐出装置4の一部の内部構造を視認可能にするため、その一部を切り欠いている。

【0026】

図2に示すように、ペースト吐出装置4は、ペーストを貯留するシリンジ11と、そのシリンジ11に貯留されたペーストが供給される本体12と、その本体12内のペーストを吐出するノズルNと、本体12に回転可能に設けられたスクリュー13と、そのスクリュー13を回転させるモータ14と、スクリュー13とモータ14とを連結する軸継手15と、シリンジ11の内部と本体12の内部とを接続する接続管16とを備えている。

【0027】

シリンジ11は、本体12と並列に設けられており、ペーストを貯留する貯留部として機能する。このシリンジ11の上端部には、気体供給用の気体供給口H1が形成されており、シリンジ11の下部には、ペースト供給用のペースト供給口H2が形成されている。気体供給口H1には、気体(例えば、窒素などの圧縮気体)を供給する気体供給部11aにつながるチューブなどの配管11bの一端が接続されている。また、ペースト供給口H2には、接続管16の一端が接続されている。

【0028】

本体12は、前述のシリンジ11からペーストが供給される円筒状(断面円形)の液室12aを有している。この液室12aの上端部は本体12の上面で開口しており、その下端部は、ノズルNに連通する縮径部となっている。なお、液室12aの軸心とノズルNの軸心とは一致している。本体12のシリンジ11側の側壁には、ペースト供給用のペースト流入口H3が形成されている。このペースト流入口H3は液室12aに連通する貫通孔であり、このペースト流入口H3に前述の接続管16のもう一端が接続されている。このような本体12は、支持部材として機能するZテーブル21に着脱可能に設けられている(詳しくは、後述する)。このZテーブル21は本体12を支持するものであり、ヘッドZ軸移動機構5aによりZ軸方向に移動するテーブルである。

【0029】

スクリュー13は、棒状の軸13aと、その軸13aの外周に沿って螺旋状の凸条が形成されて構成されたネジ部13bと、帽子のつば状に形成されたフランジ部13dとを有している。また、軸13aには軸受13cが嵌め込まれており、この軸受13cはフランジ部13dに当接して軸方向の位置が定められている。この軸受13cを液室12aの上端開口部に形成された大径凹部(軸受挿設孔)12dに嵌め込むことで、軸13aはその軸心が液室12aの軸心に一致するように液室12a内に位置付けられるとともに、液室12aに対する高さ方向の位置決めがなされる。このスクリュー13が液室12a内に回転可能に設けられ、さらに、軸継手15に連結されている。

【0030】

モータ14は、液室12aの開口に向かってその液室12aの長手方向に延びる回転可能な回転軸14aを有している。このモータ14は、Zテーブル21に取り付けられた支持板22に、回転軸14aを液室12aに向けて固定されて設けられている。すなわち、モータ14は、回転軸14aの回転軸心と液室12a(Zテーブル21に固定された本体12の液室12a)の軸心とが一致するように支持板22に固定される。モータ14は制御装置8に電気的に接続されており、その駆動が制御装置8により制御される。このモータ14が回転すると、回転軸14a及び軸継手15を介してスクリュー13も回転する。

【0031】

軸継手15は、回転軸14aの液室12a側の端部に設けられている。この軸継手はカップリングと呼ばれるものであり、ねじを締め付けることによってスクリュー13の軸13aを固定し、ねじを緩めることによってスクリュー13の軸13aの固定を解除することが可能になっている。なお、スクリュー13の軸13aにおける軸継手15との結合部において、軸13a側には軸方向に沿う凸条が設けられており、軸継手15側には凸条に合わせて溝が設けられている。これらの凸条と溝との嵌め合いによって軸13aの回転方向へのすべりを防止することができる。

【0032】

このようなスクリュー方式のペースト吐出装置4では、閉ループ(例えば、長方形状の閉ループ)のパターンを形成する線塗布(ライン塗布)が行われるが、最初に、予備吐出動作が行われ、その後、本吐出動作が行われる。なお、本体12の液室12aの壁面とスクリュー13との間には、ペーストが充満される螺旋状の隙間が形成されており、この隙間にペーストを充填するための動作が予備吐出動作である。

【0033】

この予備吐出動作では、気体供給部11aから配管11bを介してシリンジ11内に気体が供給される。このとき、モータ14が回転し、そのモータ14の回転に応じて液室12a内のスクリュー13が回転する。このスクリュー13の回転はペーストが螺旋状の隙間に充満するまで持続され、さらに、ペーストがノズルNから吐出された後も所定時間だけ持続される。このようにして、螺旋状の隙間内に空気を残留させることなく、ペーストを充満させることができる。

【0034】

この予備吐出動作後、本吐出動作では、モータ14が回転し、そのモータ14の回転に応じてスクリュー13が回転すると、前述の螺旋状の隙間に充填されたペーストがノズルNから吐出される。このとき、スクリュー13の回転量に応じた量のペーストがノズルNから吐出されることになる。例えば、スクリュー13が一回転すると、そのスクリュー13のネジ部13bのピッチ相当分のペーストがノズルNから吐出される。このようにしてペースト吐出装置4はスクリュー13の回転により機械的にペーストを連続的に押し出し、閉ループのパターンを形成する線塗布を行う。

【0035】

なお、ペーストの単位時間当たりの吐出量は、モータ14の回転速度(単位時間当たりの回転量)、すなわちスクリュー13の回転速度に比例するので、スクリュー13の回転速度を変えることによりノズルNからのペーストの単位時間当たりの吐出量を調整することが可能である。このように、ペースト吐出装置4はスクリュー13により機械的にペーストを押し出すことから、スクリュー13の回転速度(回転量)に比例した吐出量を得ることができる。

【0036】

次いで、前述のペースト吐出装置4の本体12の着脱構造について詳しく説明する。

【0037】

図3に示すように、Zテーブル21におけるヘッドZ軸移動機構5aとは反対側に位置する面(上下方向に沿う面)は本体12の取り付け面M1として形成される。そして、この取り付け面M1には、上下方向に沿って二本の凸条21a、21bが形成されている。また、本体12におけるZテーブル21との当接面M2には、Zテーブル21の各凸条21a、21bに対応する位置に二本の溝12b、12cが形成されている。各溝12b、12cの上端は、本体12の上端に達しており、その下端は本体12の下端に達していない。

【0038】

Zテーブル21に本体12を取り付けるときには、Zテーブル21の各凸条21a、21bに対して本体12の各溝12b、12cを合わせて、本体12を下から上へスライドさせる。このとき、本体12にスクリュー13が取り付けられている場合には、この上側へのスライド移動によって、モータ14の回転軸14aに取り付けられた軸継手15にスクリュー13の軸13aが嵌り込む。

【0039】

ここで、Zテーブル21の各凸条21a、21bの下端部と本体12の各溝12b、12cの下端部とが当接することで、Zテーブル21に対する本体12の上下方向の位置決めがなされる。さらに、横方向の位置決めは、各凸条21a、21bの側壁と各溝12b、12cの側壁によってなされる。なお、本体12の各溝12b、12cは、Zテーブル21に沿って移動する本体12を液室12aの長手方向に案内して所定位置で停止させるための案内停止構造として機能するものである。このような凸条21a、21bと溝12b、12cは、Zテーブル21に対して本体12を位置決めするための位置決め部材となる。

【0040】

さらに、本体12には、ボルトB1用の挿通孔H4が、スクリュー13の挿設孔である液室12aを挟んで両側に設けられている。また、Zテーブル21には、前述のボルトB1をねじ付けるためのねじ孔H5が二つの凸条21a、21bを挟んで両側に設けられている。なお、ボルトB1用の挿通孔H4とねじ孔H5とは、Zテーブル21に対して本体12が上下方向に位置決めされた状態でそれらの位置が一致するように設けられている。このZテーブル21に対する本体12の位置決めがなされた状態で、ボルトB1のねじ付けによりZテーブル21に対して本体12が固定される。

【0041】

また、本体12に対するスクリュー13の上下方向の位置決めは、軸受13cの下部が大径凹部(軸受挿設孔)12dの底部に当接することでなされる。さらに、本体12がZテーブル21にボルトB1で上下方向に固定された状態で、軸継手15に対してスクリュー13の軸13aを不図示のねじの締め付けによって固定することで、軸13aは上下方向に固定される。このようにして、本体12に対してスクリュー13の上下方向位置が固定される。

【0042】

一方、図3に示すように、Zテーブル21から本体12が取り外された状態において、スクリュー13が本体12から引き抜かれると、そのスクリュー13に固定された軸受13cはスクリュー13と一緒に本体12からはずれる。つまり、軸受13cの内周部はスクリュー13の軸13aと固く嵌り合っており、軸受13cの外周部は本体12における液室12aの上端の大径凹部(軸受挿設孔)12dに緩く嵌り合っている。

【0043】

なお、前述の説明では、Zテーブル21に凸条21a、21bを設けた例を説明したが、要は、本体12を横方向と上下方向に位置決めできれば良いので、凸条21a、21bにかえて上下方向に二本のピンを設けるようにしても良い。例えば、ピンを凸条21a、21bの下端位置に一本、凸条21a、21bの上端位置に一本設け、下側のピンで上下方向の位置決めを行う。これ以外でも、Zテーブル21に、本体12の当接面M2がちょうど嵌り込む大きさの下向きコの字形状の凹部を形成し、この凹部内に本体12を嵌め込むようにしても良い。また、Zテーブル21に溝を形成し、本体12に凸条を形成するようにしても良く、この場合には、Zテーブル21の溝はそのZテーブルの下端まで達する。

【0044】

ここで、線塗布を行う場合には、前述のスクリュー方式のペースト吐出装置4が用いられるが、点塗布を行う場合には、そのペースト吐出装置4がエアー方式に変更される。このとき、スクリュー方式でもエアー方式でも、ボディである本体12は共通して用いられる。

【0045】

まず、接続管16が本体12のペースト流入口H3から抜かれ、次に、本体12がスクリュー13と共にZテーブル21から取り外される。さらに、スクリュー13が本体12から取り外される。このとき、スクリュー13と一緒に軸受13cも本体12から外れる。一方、シリンジ11は、その気体供給口H1から配管11bが取り外され、線塗布用のシリンジから点塗布用のシリンジに交換される。

【0046】

その後、図4に示すように、蓋部材31が液室12aの開口を塞ぐように本体12に取り付けられる。この蓋部材31には、液室12a内を密閉するためのOリングなどの環状の封止部材32が設けられている。この封止部材32により、蓋部材31が本体12に取り付けられると、液室12a内の気密性及び液密性などの密封性が確保される。

【0047】

蓋部材31は、本体12に対してボルトB2で複数個所(図4では、二箇所)固定される。この蓋部材31には、ボルトB2用の挿通孔H6が二つ設けられており、本体12には、前述のボルトB2をねじ付けるためのねじ孔H7が液室12aの開口を挟んで二つ設けられている。ただし、蓋部材31に設けた環状の封止部材32と液室12aの壁面との間の摩擦によって蓋部材31を充分に固定することが可能であれば、ボルトB2での固定を不要とすることができる。

【0048】

このような蓋部材31が取り付けられた本体12がZテーブル21に取り付けられる。このとき、Zテーブル21の各凸条21a、21bに対して本体12の各溝12b、12cが合わされ、本体12が下から上へスライドさせられる(図3参照)。その後、Zテーブル21に対する本体12の位置決めがなされ、その状態でボルトB1をねじ付けることでZテーブル21に対して本体12が固定される。最後に、点塗布用のシリンジ11に接続された接続管16が本体12のペースト流入口H3に取り付けられるとともに、シリンジ11の気体供給口H1に配管11bが取り付けられる。これにより、エアー方式のペースト吐出装置4への切り換えが完成する(図5参照)。

【0049】

なお、この切り換えに際し、本体12には、線塗布用のペーストが付着しているので、Zテーブル21に再び取り付けられる前に、液室12aなどに付着して残留するペーストの洗浄除去が行われる。また、スクリュー13についても、次の線塗布に備えて、付着して残留するペーストが同様にして洗浄除去される。

【0050】

ここで、蓋部材31は、図5に示すように、その下端位置がシリンジ11からの接続管16の上端部、すなわちペースト流入口H3の上端部とほぼ一致する高さとなるように形成されている。この蓋部材31の下端をペースト流入口H3の上端と一致する高さとすることは、液室12a内においてペーストが貯留される空間の容積を極力小さくするためである。ペーストには弾性を有するものがあり、このようなペーストを用いた場合には、ペーストが貯留される容積が小さいほうが吐出の応答性をより良くすることが可能である。

【0051】

なお、前述の蓋部材31の変形例としては、蓋部材31に上下に貫通する貫通孔を設けても良く、この場合には、シリンジ11内への圧力気体の供給、停止及び負圧の供給と並行して、蓋部材31の貫通孔からも圧縮気体の供給、停止及び負圧の供給を行うようにする。また、蓋部材31の貫通孔にシリンジ11からのペースト供給用の接続管16の一端を接続し、蓋部材31の貫通孔からペーストを供給するようにしても良い。この場合には、元のペースト流入口H3(スクリュー装着時の流入口)は、別の蓋部材で塞ぐようにする。

【0052】

このようなエアー方式のペースト吐出装置4では、気体供給部11aから配管11bを介してシリンジ11内に気体が供給されると、その気体による圧によって液室12a内のペーストがノズルNから吐出する。ただし、図5では、シリンジ11は、線塗布に用いたペースト(例えば、接着剤など)と異なる種類のペースト(例えば、銀ペーストなど)を有するシリンジに交換されている。この交換後には、シリンジ11内に対する気体供給によりシリンジ11内のペーストが液室12a内に供給され、その液室12a内にはペーストが充満している。

【0053】

ここで、線塗布では、本体12の液室12aに対するペースト供給のため、シリンジ11内に送る気体の圧力が一定になるように制御され、塗布対象物Wに対するペースト塗布のため、モータ14が所定の回転速度になるように制御される。一方、点塗布では、塗布対象物Wに対するペースト塗布のため、シリンジ11内に送る気体の圧力が点塗布用に制御される。このとき、モータ14は使用されないため、その回転は禁止されている。

【0054】

この気体圧力制御のため、気体供給部11aは、スクリュー方式用の圧力気体(所定の一定圧)とエアー方式用の圧力気体(所定の吐出圧)との二種類の圧力の気体を供給する機能を備えている。この気体圧力の切り換えは、後述の制御モードの切り替えと連動して制御装置8によって行われる。なお、前述の点塗布では、エアーによるサックバック制御が行われるようにしても良い。この場合には、気体供給部11aは加圧気体の供給のみならず、負圧を供給する機能を備えることになる。

【0055】

制御装置8の制御モードは、線塗布モード(モータ制御による塗布)と点塗布モード(気体圧制御による塗布)のどちらかに切り替えられる。この制御モードの切り替えは、操作部に対する操作者の入力操作(例えば、切替ボタンの押下)に応じて行われる。このような制御モードの切り替えに連動して気体圧力の切り換えが行われる。

【0056】

この気体圧力の切り換えでは、気体供給部11aが備える圧力調整器(図示せず)によりシリンジ11内のペーストに加わる気体圧力が調整される。この圧力調整器は制御装置8に電気的に接続されており、その駆動が制御装置8により制御される。圧力調整器としては、例えば、電空レギュレータなどの圧力調整器を用いることが可能である。

【0057】

以上説明したように、本実施形態によれば、本体12は、その本体12が取り付けられるZテーブル21に対して着脱可能に形成されており、かつ、液室12a内に位置するスクリュー13の着脱が可能に形成されており、さらに、液室12aの開口を塞ぐ蓋部材31の着脱が可能に形成されている。このため、スクリュー方式からエアー方式にペースト吐出装置4を変更する場合には、まず、シリンジ11が本体12から取り外され、スクリュー13が装着された本体12がZテーブル21から取り外される。次に、本体12からスクリュー13が軸受13cと共に取り外され、その後、蓋部材31が液室12aの開口を塞ぐように本体12に取り付けられる。この状態の本体12がZテーブル21に取り付けられ、最後に、今回の塗布に用いるペーストが収容されたシリンジ11が本体12に取り付けられる。

【0058】

このようにして、スクリュー13が液室12a内から取り外され、蓋部材31が装着された本体12が再びZテーブル21に取り付けられて用いられるので、変更後のエアー方式のペースト吐出装置4では、スクリュー13が液室12a内に存在しなくなる。このため、エアーによるサックバック制御が良好に機能することになり、点塗布の精度安定性の低下やサックバック時の応答遅れが抑止されるので、均一な点形状を得ることができる。したがって、線塗布及び点塗布のどちらの塗布でも精度が高く安定した塗布を行うことができる。

【0059】

また、スクリュー13を取り外すため、スクリュー13と共に本体12も一緒に取り外すことで、モータ14を取り外す必要が無くなる。通常、モータ14は電気的に制御装置8に接続されているため、モータ14と制御装置8とを電気的に接続する配線が存在している。このため、モータ14の着脱を繰り返すことにより断線が生じる恐れがある。また、モータ14は駆動源であるため、そのモータ14による振動が発生する。このため、モータ14は支持板22にきつく締結されているため、モータ14の取り外しには手間がかかる。これらの問題をスクリュー13と共に本体12を外すことで解決することができる。ただし、モータ14を取り外しても問題がない場合には、モータ14や軸継手15、支持板22などを取り外し、Zテーブル21に固定された本体12からスクリュー13を取り外し、その後、本体12に蓋部材31を取り付けても良い。この場合には、支持板22はZテーブル21に対して着脱可能に形成されている。

【0060】

また、モータ14は、該モータ14の回転軸14aの軸心が、支持部材であるZテーブル21に前述の位置決め部材(例えば、前述の凸条21a、21b及び溝12b、12c)により位置決めされた状態で取り付けられた本体12の液室12aの軸心と一致するように支持板22に固定されている。これにより、本体12をZテーブル21に取り付けるときに、モータ14の回転軸14aに対して、液室12aに挿設されたスクリュー13の位置決めを容易に行うことができる。なお、液室12aにスクリュー13が挿設されていない場合には、モータ14の回転軸14aに対して液室12aの軸心を容易に位置合わせすることができる。

【0061】

また、作業者のための補助機構として、本体12に対するスクリュー13装着の有無を検出する検出部やその有無を報知する報知部を設けるようにしても良い。検出部及び報知部は制御装置8に電気的に接続されており、検出部はスクリュー13の有無を示す検出信号を制御装置8に出力する。制御装置8はその検出信号に応じて報知部に報知指示を出力する。報知部は制御装置8からの報知指示に応じてスクリュー13の有無を表示や点灯、音声などにより報知する。報知部としては、例えば、表示部やランプ、音声出力器などを用いることが可能である。また、検出部としては、例えば、反射型光センサなどを用いることが可能であり、例えば、投光方向を軸継手15の直下の位置に向けてZテーブル21に固定される。

【0062】

このような報知により、作業者は直接の視認以外でもスクリュー13の有無を把握することが可能となる。例えば、制御モードが線塗布モードであり、スクリュー13が無い場合には、スクリュー13が無い旨を示す警告が報知されたり、あるいは、制御モードを点塗布モードに自動的に切り替えたりする。また、制御モードが点塗布モードであり、スクリュー13が有る場合には、スクリュー13が有る旨を示す警告が報知されたり、あるいは、制御モードを線塗布モードに自動的に切り替えたりする。このようにして作業性を向上させることができる。また、スクリュー13が無い場合には、モータ14の回転を禁止し、モータ14の空転による故障を防止することもできる。

【0063】

また、上述の実施形態において、ペースト吐出装置4をスクリュー方式に切り換えて線塗布を行い、エアー方式に切り換えて点塗布を行うものとし説明したが、これに限られるものではなく、エアー方式で線塗布を行い、スクリュー方式で点塗布を行うようにすることも可能である。

【0064】

以上、本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0065】

1 ペースト塗布装置

4 ペースト吐出装置

8 制御装置

11 シリンジ

11a 気体供給部

12 本体

12a 液室

12b 溝

12c 溝

13 スクリュー

14 モータ

14a 回転軸

21 Zテーブル

21a 凸条

21b 凸条

22 支持板

31 蓋部材

M1 取り付け面

M2 当接面

N ノズル

W 塗布対象物

【技術分野】

【0001】

本発明の実施形態は、ペースト吐出装置、ペースト塗布装置及びペースト塗布方法に関する。

【背景技術】

【0002】

ペースト塗布装置は、液晶表示装置や半導体装置などの様々な電気機器を製造するために用いられており、このペースト塗布装置は、塗布対象物に対して流動性材料であるペーストを吐出するペースト吐出装置(例えば、ディスペンサなど)を備えており、そのペースト吐出装置と塗布対象物とを相対移動させ、塗布対象物上にペーストを塗布して所定の塗布パターン(ペーストパターン)を形成する。

【0003】

ここで、粘性の高い液体材料を定量に吐出する方法としては、一般的にスクリュー方式のペースト吐出装置が用いられている(例えば、特許文献1参照)。このスクリュー方式のペースト吐出装置は、ペーストを吐出するノズルと、そのノズルに連通してペーストを収容する液室と、その液室内に回転可能に設けられたスクリューと、そのスクリューを回転させるモータとを備えている。このペースト吐出装置は、スクリューの回転によりノズルから塗布対象物に向け、スクリューの回転量に応じた量のペーストを吐出する。

【0004】

通常、液晶表示装置などの製造工程では、二種類の塗布が要求されている。そのうちの一つの塗布は、基板の外周あるいは基板に形成された表示領域の外周に沿って接着剤を塗布し、閉ループ(例えば、長方形状の閉ループ)のパターンを形成する線塗布(ライン塗布)である。また、他の一つの塗布は、TFT基板とカラーフィルタ間において導通を取るため、導電性材料を塗布してドットパターンを形成する点塗布(ドット塗布)である。

【0005】

ここで、前者の線塗布では、線状パターンの描画中、所定の吐出量を安定して維持することが要求される。このような線塗布にスクリュー方式のペースト吐出装置を用いる場合、スクリューと液室との隙間をある程度広げることが好ましい。一方、後者の点塗布では、少量の塗布で精度の高い均一な円形のドットパターンが要求される。このような点塗布にスクリュー方式のペースト吐出装置を用いる場合には、液体材料を安定的に吐出するため、スクリューと液室との隙間を極力狭くすることが好ましい。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−49108号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

このように、線塗布と点塗布とではスクリュー方式のペースト吐出装置に求められる構造が相反するため、単一のペースト吐出装置で線塗布と点塗布を精度良く行うことは困難であった。

【0008】

本発明が解決しようとする課題は、線塗布及び点塗布のどちらの塗布でも精度良く塗布を行うことができるペースト吐出装置、ペースト塗布装置及びペースト塗布方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の実施形態に係るペースト吐出装置は、上端が開口する断面円形の液室及びこの液室内のペーストを吐出するノズルを有する本体と、液室に供給するペーストを貯留するシリンジと、シリンジ内に加圧気体を供給する気体供給部とを備え、本体は、回転駆動によってペーストをノズルへと送るスクリューを液室内に着脱可能に構成されると共に、スクリューを離脱させた状態において液室の開口を塞ぐ蓋部材を着脱可能に構成されている。

【0010】

本発明の実施形態に係るペースト塗布装置は、ノズルからペーストを吐出させて塗布対象物上に塗布するペースト塗布装置であって、ノズル及びこのノズルに連通して上端が開口する断面円形の液室を有する本体と、液室に供給するペーストを貯留するシリンジと、シリンジ内に加圧気体を供給する気体供給部と、液室内に挿設可能に設けられ、回転駆動によって液室内のペーストをノズルへと送るスクリューと、スクリューに連結されるモータと、気体供給部及びモータを制御可能な制御装置とを備え、本体は、スクリューを液室内に着脱可能に構成されると共に、スクリューを離脱させた状態において液室の開口を塞ぐ蓋部材を着脱可能に構成されており、制御装置は、液室にスクリューが挿設されたときには、モータを制御してスクリューの回転駆動による送り出しによってノズルからペーストを吐出させ、液室からスクリューが取り外されて液室の開口が蓋部材によって塞がれたときには、気体供給部を制御して加圧気体の供給による押し出しによってノズルからペーストを吐出させる。

【0011】

本発明の実施形態に係るペースト塗布方法は、ノズルからペーストを吐出させて塗布対象物上に塗布するペースト塗布方法であって、塗布対象物上に線状のパターンでペーストを塗布するときには、スクリューの回転駆動による送り出しによってノズルからペーストを吐出させ、塗布対象物上に点状のパターンでペーストを塗布するときには、スクリューを取り外し、加圧気体の供給による押し出しによってノズルからペーストを吐出させる。

【発明の効果】

【0012】

本発明によれば、線塗布及び点塗布のどちらの塗布でも精度良く塗布を行うことができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の一形態に係るペースト塗布装置の概略構成を示す外観斜視図である。

【図2】図1に示すペースト塗布装置が備えるスクリュー方式のペースト吐出装置の概略構成を示す図である。

【図3】図2に示すペースト吐出装置が備える本体と支持部材とを示す分解斜視図である。

【図4】図2に示すペースト吐出装置が備える本体と蓋部材とを示す分解斜視図である。

【図5】図1に示すペースト塗布装置が備えるエアー方式のペースト吐出装置の概略構成を示す図である。

【発明を実施するための形態】

【0014】

本発明の実施の一形態について図面を参照して説明する。

【0015】

図1に示すように、本実施形態に係るペースト塗布装置1は、基板などの塗布対象物Wが載置されるステージ2と、そのステージ2を保持してX軸方向及びY軸方向に移動させるステージ移動装置3と、ステージ2上の塗布対象物Wにペーストを塗布する複数(図1では、二個)のペースト吐出装置(塗布ヘッド)4と、それらのペースト吐出装置4をX軸方向及びZ軸方向に移動させるヘッド移動装置5と、そのヘッド移動装置5と共に各ペースト吐出装置4を支持するヘッド支持部6と、ステージ移動装置3やヘッド支持部6を支持する架台7と、各部を制御する制御装置8とを備えている。

【0016】

ステージ2は、塗布対象物Wが載置される載置面を有しており、ステージ移動装置3上に設けられている。このステージ2には、塗布対象物Wを自重により載置しているが、これに限るものではなく、例えば、その塗布対象物Wを保持するために静電チャックや吸着チャックなどの機構を設けても良い。なお、塗布対象物Wが基板である場合には、その基板は水平状態(図1中、X軸方向とそれに直交するY軸方向に沿う状態)でステージ2上に載置される。

【0017】

ステージ移動装置3は、ステージ2を保持してX軸方向に移動させるステージX軸移動機構3aと、そのステージX軸移動機構3aと共にステージ2をY軸方向に移動させるステージY軸移動機構3bとを有しており、架台7の上面に固定されている。このステージ移動装置3は制御装置8に電気的に接続されており、その駆動が制御装置8により制御される。ステージX軸移動機構3aやステージY軸移動機構3bとしては、例えば、サーボモータを駆動源とする送りねじ式の移動機構やリニアモータを駆動源とするリニアモータ式の移動機構などを用いることが可能である。

【0018】

各ペースト吐出装置4は、ステージ2上の塗布対象物Wに向けてペーストを吐出するノズルNを備える(詳しくは、後述する)。これらのペースト吐出装置4はヘッド移動装置5に取り付けられ、制御装置8に電気的に接続されており、その駆動が制御装置8により制御される。

【0019】

ここで、ペーストとしては、例えば、接着剤や導電性材料などの液体材料(液体状の材料)を用いることが可能である。特に、TFT基板とカラーフィルタとの貼り合わせのための線塗布を行う場合には、接着性とシール性を備えたシール剤を用いる。また、TFT基板とカラーフィルタとの導通を取るための点塗布を行う場合には、銀ペーストなどの導電性材料を用いたりする。

【0020】

ヘッド移動装置5は、各ペースト吐出装置4をZ軸方向にそれぞれ移動可能に支持する複数(図1では、二個)のヘッドZ軸移動機構5aと、それらのヘッドZ軸移動機構5aをX軸方向に個別に移動させるヘッドX軸移動機構5bとを有する。このヘッドX軸移動機構5bは、ヘッド支持部6のステージ2側の面(前面)に設けられている。このヘッド移動装置5は制御装置8に電気的に接続されており、その駆動が制御装置8により制御される。ヘッドZ軸移動機構5aやヘッドX軸移動機構5bとしては、例えば、サーボモータを駆動源とする送りねじ式の移動機構やリニアモータを駆動源とするリニアモータ式の移動機構などを用いることが可能である。

【0021】

ヘッド支持部6は、X軸方向に長尺な門型の形状に形成されており、架台7上のステージ移動装置3を跨ぐように架台7の上面に設けられている。このヘッド支持部6の梁部はX軸方向に平行にステージ2の載置面に対して水平にされ、ヘッド支持部6の脚部は架台7の上面に固定されている。

【0022】

架台7は、床面上に設置され、ステージ移動装置3やヘッド支持部6などを床面から所定の高さ位置に支持する支持台である。架台7の上面は平面に形成されており、この架台7の上面にステージ移動装置3やヘッド支持部6などが設けられている。また、架台7の内部には、制御装置8が設けられている。

【0023】

制御装置8は、各部を集中的に制御する制御部、各種情報や各種プログラムなどを記憶する記憶部、さらに、操作者からの入力操作を受け付ける操作部(いずれも図示せず)などを備えている。前述の各種情報には塗布情報が含まれている。この塗布情報としては、線塗布用の塗布パターンや点塗布用の塗布パターン、描画速度(ステージ2の移動速度)などに関する情報があり、それらの情報はあらかじめ記憶部に記憶されている。なお、記憶部としては、メモリやハードディスクドライブ(HDD)などを用いることが可能である。

【0024】

この制御装置8は、各種情報や各種プログラムに基づいてステージ移動装置3や各ペースト吐出装置4、ヘッド移動装置5などを制御し、各ペースト吐出装置4のノズルNとステージ2上の塗布対象物Wとをその塗布対象物Wの表面に沿って平行に相対移動させ、線塗布あるいは点塗布を行う。なお、ペースト吐出装置4のノズルNには、レーザ変位計などの距離測定器(図示せず)が一体的に設けられている。この距離測定器は、ステージ2上の塗布対象物Wの表面までの離間距離を測定するものであり、制御装置8は、その距離測定器により測定された離間距離に応じたフィードバック制御を行うことによって、ノズルNと塗布対象物Wの表面とのギャップを所定値に維持する(ギャップ制御)。

【0025】

次に、前述のペースト吐出装置4について図2ないし図5を参照して詳しく説明する。なお、図2及び図5では、ペースト吐出装置4の一部の内部構造を視認可能にするため、その一部を切り欠いている。

【0026】

図2に示すように、ペースト吐出装置4は、ペーストを貯留するシリンジ11と、そのシリンジ11に貯留されたペーストが供給される本体12と、その本体12内のペーストを吐出するノズルNと、本体12に回転可能に設けられたスクリュー13と、そのスクリュー13を回転させるモータ14と、スクリュー13とモータ14とを連結する軸継手15と、シリンジ11の内部と本体12の内部とを接続する接続管16とを備えている。

【0027】

シリンジ11は、本体12と並列に設けられており、ペーストを貯留する貯留部として機能する。このシリンジ11の上端部には、気体供給用の気体供給口H1が形成されており、シリンジ11の下部には、ペースト供給用のペースト供給口H2が形成されている。気体供給口H1には、気体(例えば、窒素などの圧縮気体)を供給する気体供給部11aにつながるチューブなどの配管11bの一端が接続されている。また、ペースト供給口H2には、接続管16の一端が接続されている。

【0028】

本体12は、前述のシリンジ11からペーストが供給される円筒状(断面円形)の液室12aを有している。この液室12aの上端部は本体12の上面で開口しており、その下端部は、ノズルNに連通する縮径部となっている。なお、液室12aの軸心とノズルNの軸心とは一致している。本体12のシリンジ11側の側壁には、ペースト供給用のペースト流入口H3が形成されている。このペースト流入口H3は液室12aに連通する貫通孔であり、このペースト流入口H3に前述の接続管16のもう一端が接続されている。このような本体12は、支持部材として機能するZテーブル21に着脱可能に設けられている(詳しくは、後述する)。このZテーブル21は本体12を支持するものであり、ヘッドZ軸移動機構5aによりZ軸方向に移動するテーブルである。

【0029】

スクリュー13は、棒状の軸13aと、その軸13aの外周に沿って螺旋状の凸条が形成されて構成されたネジ部13bと、帽子のつば状に形成されたフランジ部13dとを有している。また、軸13aには軸受13cが嵌め込まれており、この軸受13cはフランジ部13dに当接して軸方向の位置が定められている。この軸受13cを液室12aの上端開口部に形成された大径凹部(軸受挿設孔)12dに嵌め込むことで、軸13aはその軸心が液室12aの軸心に一致するように液室12a内に位置付けられるとともに、液室12aに対する高さ方向の位置決めがなされる。このスクリュー13が液室12a内に回転可能に設けられ、さらに、軸継手15に連結されている。

【0030】

モータ14は、液室12aの開口に向かってその液室12aの長手方向に延びる回転可能な回転軸14aを有している。このモータ14は、Zテーブル21に取り付けられた支持板22に、回転軸14aを液室12aに向けて固定されて設けられている。すなわち、モータ14は、回転軸14aの回転軸心と液室12a(Zテーブル21に固定された本体12の液室12a)の軸心とが一致するように支持板22に固定される。モータ14は制御装置8に電気的に接続されており、その駆動が制御装置8により制御される。このモータ14が回転すると、回転軸14a及び軸継手15を介してスクリュー13も回転する。

【0031】

軸継手15は、回転軸14aの液室12a側の端部に設けられている。この軸継手はカップリングと呼ばれるものであり、ねじを締め付けることによってスクリュー13の軸13aを固定し、ねじを緩めることによってスクリュー13の軸13aの固定を解除することが可能になっている。なお、スクリュー13の軸13aにおける軸継手15との結合部において、軸13a側には軸方向に沿う凸条が設けられており、軸継手15側には凸条に合わせて溝が設けられている。これらの凸条と溝との嵌め合いによって軸13aの回転方向へのすべりを防止することができる。

【0032】

このようなスクリュー方式のペースト吐出装置4では、閉ループ(例えば、長方形状の閉ループ)のパターンを形成する線塗布(ライン塗布)が行われるが、最初に、予備吐出動作が行われ、その後、本吐出動作が行われる。なお、本体12の液室12aの壁面とスクリュー13との間には、ペーストが充満される螺旋状の隙間が形成されており、この隙間にペーストを充填するための動作が予備吐出動作である。

【0033】

この予備吐出動作では、気体供給部11aから配管11bを介してシリンジ11内に気体が供給される。このとき、モータ14が回転し、そのモータ14の回転に応じて液室12a内のスクリュー13が回転する。このスクリュー13の回転はペーストが螺旋状の隙間に充満するまで持続され、さらに、ペーストがノズルNから吐出された後も所定時間だけ持続される。このようにして、螺旋状の隙間内に空気を残留させることなく、ペーストを充満させることができる。

【0034】

この予備吐出動作後、本吐出動作では、モータ14が回転し、そのモータ14の回転に応じてスクリュー13が回転すると、前述の螺旋状の隙間に充填されたペーストがノズルNから吐出される。このとき、スクリュー13の回転量に応じた量のペーストがノズルNから吐出されることになる。例えば、スクリュー13が一回転すると、そのスクリュー13のネジ部13bのピッチ相当分のペーストがノズルNから吐出される。このようにしてペースト吐出装置4はスクリュー13の回転により機械的にペーストを連続的に押し出し、閉ループのパターンを形成する線塗布を行う。

【0035】

なお、ペーストの単位時間当たりの吐出量は、モータ14の回転速度(単位時間当たりの回転量)、すなわちスクリュー13の回転速度に比例するので、スクリュー13の回転速度を変えることによりノズルNからのペーストの単位時間当たりの吐出量を調整することが可能である。このように、ペースト吐出装置4はスクリュー13により機械的にペーストを押し出すことから、スクリュー13の回転速度(回転量)に比例した吐出量を得ることができる。

【0036】

次いで、前述のペースト吐出装置4の本体12の着脱構造について詳しく説明する。

【0037】

図3に示すように、Zテーブル21におけるヘッドZ軸移動機構5aとは反対側に位置する面(上下方向に沿う面)は本体12の取り付け面M1として形成される。そして、この取り付け面M1には、上下方向に沿って二本の凸条21a、21bが形成されている。また、本体12におけるZテーブル21との当接面M2には、Zテーブル21の各凸条21a、21bに対応する位置に二本の溝12b、12cが形成されている。各溝12b、12cの上端は、本体12の上端に達しており、その下端は本体12の下端に達していない。

【0038】

Zテーブル21に本体12を取り付けるときには、Zテーブル21の各凸条21a、21bに対して本体12の各溝12b、12cを合わせて、本体12を下から上へスライドさせる。このとき、本体12にスクリュー13が取り付けられている場合には、この上側へのスライド移動によって、モータ14の回転軸14aに取り付けられた軸継手15にスクリュー13の軸13aが嵌り込む。

【0039】

ここで、Zテーブル21の各凸条21a、21bの下端部と本体12の各溝12b、12cの下端部とが当接することで、Zテーブル21に対する本体12の上下方向の位置決めがなされる。さらに、横方向の位置決めは、各凸条21a、21bの側壁と各溝12b、12cの側壁によってなされる。なお、本体12の各溝12b、12cは、Zテーブル21に沿って移動する本体12を液室12aの長手方向に案内して所定位置で停止させるための案内停止構造として機能するものである。このような凸条21a、21bと溝12b、12cは、Zテーブル21に対して本体12を位置決めするための位置決め部材となる。

【0040】

さらに、本体12には、ボルトB1用の挿通孔H4が、スクリュー13の挿設孔である液室12aを挟んで両側に設けられている。また、Zテーブル21には、前述のボルトB1をねじ付けるためのねじ孔H5が二つの凸条21a、21bを挟んで両側に設けられている。なお、ボルトB1用の挿通孔H4とねじ孔H5とは、Zテーブル21に対して本体12が上下方向に位置決めされた状態でそれらの位置が一致するように設けられている。このZテーブル21に対する本体12の位置決めがなされた状態で、ボルトB1のねじ付けによりZテーブル21に対して本体12が固定される。

【0041】

また、本体12に対するスクリュー13の上下方向の位置決めは、軸受13cの下部が大径凹部(軸受挿設孔)12dの底部に当接することでなされる。さらに、本体12がZテーブル21にボルトB1で上下方向に固定された状態で、軸継手15に対してスクリュー13の軸13aを不図示のねじの締め付けによって固定することで、軸13aは上下方向に固定される。このようにして、本体12に対してスクリュー13の上下方向位置が固定される。

【0042】

一方、図3に示すように、Zテーブル21から本体12が取り外された状態において、スクリュー13が本体12から引き抜かれると、そのスクリュー13に固定された軸受13cはスクリュー13と一緒に本体12からはずれる。つまり、軸受13cの内周部はスクリュー13の軸13aと固く嵌り合っており、軸受13cの外周部は本体12における液室12aの上端の大径凹部(軸受挿設孔)12dに緩く嵌り合っている。

【0043】

なお、前述の説明では、Zテーブル21に凸条21a、21bを設けた例を説明したが、要は、本体12を横方向と上下方向に位置決めできれば良いので、凸条21a、21bにかえて上下方向に二本のピンを設けるようにしても良い。例えば、ピンを凸条21a、21bの下端位置に一本、凸条21a、21bの上端位置に一本設け、下側のピンで上下方向の位置決めを行う。これ以外でも、Zテーブル21に、本体12の当接面M2がちょうど嵌り込む大きさの下向きコの字形状の凹部を形成し、この凹部内に本体12を嵌め込むようにしても良い。また、Zテーブル21に溝を形成し、本体12に凸条を形成するようにしても良く、この場合には、Zテーブル21の溝はそのZテーブルの下端まで達する。

【0044】

ここで、線塗布を行う場合には、前述のスクリュー方式のペースト吐出装置4が用いられるが、点塗布を行う場合には、そのペースト吐出装置4がエアー方式に変更される。このとき、スクリュー方式でもエアー方式でも、ボディである本体12は共通して用いられる。

【0045】

まず、接続管16が本体12のペースト流入口H3から抜かれ、次に、本体12がスクリュー13と共にZテーブル21から取り外される。さらに、スクリュー13が本体12から取り外される。このとき、スクリュー13と一緒に軸受13cも本体12から外れる。一方、シリンジ11は、その気体供給口H1から配管11bが取り外され、線塗布用のシリンジから点塗布用のシリンジに交換される。

【0046】

その後、図4に示すように、蓋部材31が液室12aの開口を塞ぐように本体12に取り付けられる。この蓋部材31には、液室12a内を密閉するためのOリングなどの環状の封止部材32が設けられている。この封止部材32により、蓋部材31が本体12に取り付けられると、液室12a内の気密性及び液密性などの密封性が確保される。

【0047】

蓋部材31は、本体12に対してボルトB2で複数個所(図4では、二箇所)固定される。この蓋部材31には、ボルトB2用の挿通孔H6が二つ設けられており、本体12には、前述のボルトB2をねじ付けるためのねじ孔H7が液室12aの開口を挟んで二つ設けられている。ただし、蓋部材31に設けた環状の封止部材32と液室12aの壁面との間の摩擦によって蓋部材31を充分に固定することが可能であれば、ボルトB2での固定を不要とすることができる。

【0048】

このような蓋部材31が取り付けられた本体12がZテーブル21に取り付けられる。このとき、Zテーブル21の各凸条21a、21bに対して本体12の各溝12b、12cが合わされ、本体12が下から上へスライドさせられる(図3参照)。その後、Zテーブル21に対する本体12の位置決めがなされ、その状態でボルトB1をねじ付けることでZテーブル21に対して本体12が固定される。最後に、点塗布用のシリンジ11に接続された接続管16が本体12のペースト流入口H3に取り付けられるとともに、シリンジ11の気体供給口H1に配管11bが取り付けられる。これにより、エアー方式のペースト吐出装置4への切り換えが完成する(図5参照)。

【0049】

なお、この切り換えに際し、本体12には、線塗布用のペーストが付着しているので、Zテーブル21に再び取り付けられる前に、液室12aなどに付着して残留するペーストの洗浄除去が行われる。また、スクリュー13についても、次の線塗布に備えて、付着して残留するペーストが同様にして洗浄除去される。

【0050】

ここで、蓋部材31は、図5に示すように、その下端位置がシリンジ11からの接続管16の上端部、すなわちペースト流入口H3の上端部とほぼ一致する高さとなるように形成されている。この蓋部材31の下端をペースト流入口H3の上端と一致する高さとすることは、液室12a内においてペーストが貯留される空間の容積を極力小さくするためである。ペーストには弾性を有するものがあり、このようなペーストを用いた場合には、ペーストが貯留される容積が小さいほうが吐出の応答性をより良くすることが可能である。

【0051】

なお、前述の蓋部材31の変形例としては、蓋部材31に上下に貫通する貫通孔を設けても良く、この場合には、シリンジ11内への圧力気体の供給、停止及び負圧の供給と並行して、蓋部材31の貫通孔からも圧縮気体の供給、停止及び負圧の供給を行うようにする。また、蓋部材31の貫通孔にシリンジ11からのペースト供給用の接続管16の一端を接続し、蓋部材31の貫通孔からペーストを供給するようにしても良い。この場合には、元のペースト流入口H3(スクリュー装着時の流入口)は、別の蓋部材で塞ぐようにする。

【0052】

このようなエアー方式のペースト吐出装置4では、気体供給部11aから配管11bを介してシリンジ11内に気体が供給されると、その気体による圧によって液室12a内のペーストがノズルNから吐出する。ただし、図5では、シリンジ11は、線塗布に用いたペースト(例えば、接着剤など)と異なる種類のペースト(例えば、銀ペーストなど)を有するシリンジに交換されている。この交換後には、シリンジ11内に対する気体供給によりシリンジ11内のペーストが液室12a内に供給され、その液室12a内にはペーストが充満している。

【0053】

ここで、線塗布では、本体12の液室12aに対するペースト供給のため、シリンジ11内に送る気体の圧力が一定になるように制御され、塗布対象物Wに対するペースト塗布のため、モータ14が所定の回転速度になるように制御される。一方、点塗布では、塗布対象物Wに対するペースト塗布のため、シリンジ11内に送る気体の圧力が点塗布用に制御される。このとき、モータ14は使用されないため、その回転は禁止されている。

【0054】

この気体圧力制御のため、気体供給部11aは、スクリュー方式用の圧力気体(所定の一定圧)とエアー方式用の圧力気体(所定の吐出圧)との二種類の圧力の気体を供給する機能を備えている。この気体圧力の切り換えは、後述の制御モードの切り替えと連動して制御装置8によって行われる。なお、前述の点塗布では、エアーによるサックバック制御が行われるようにしても良い。この場合には、気体供給部11aは加圧気体の供給のみならず、負圧を供給する機能を備えることになる。

【0055】

制御装置8の制御モードは、線塗布モード(モータ制御による塗布)と点塗布モード(気体圧制御による塗布)のどちらかに切り替えられる。この制御モードの切り替えは、操作部に対する操作者の入力操作(例えば、切替ボタンの押下)に応じて行われる。このような制御モードの切り替えに連動して気体圧力の切り換えが行われる。

【0056】

この気体圧力の切り換えでは、気体供給部11aが備える圧力調整器(図示せず)によりシリンジ11内のペーストに加わる気体圧力が調整される。この圧力調整器は制御装置8に電気的に接続されており、その駆動が制御装置8により制御される。圧力調整器としては、例えば、電空レギュレータなどの圧力調整器を用いることが可能である。

【0057】

以上説明したように、本実施形態によれば、本体12は、その本体12が取り付けられるZテーブル21に対して着脱可能に形成されており、かつ、液室12a内に位置するスクリュー13の着脱が可能に形成されており、さらに、液室12aの開口を塞ぐ蓋部材31の着脱が可能に形成されている。このため、スクリュー方式からエアー方式にペースト吐出装置4を変更する場合には、まず、シリンジ11が本体12から取り外され、スクリュー13が装着された本体12がZテーブル21から取り外される。次に、本体12からスクリュー13が軸受13cと共に取り外され、その後、蓋部材31が液室12aの開口を塞ぐように本体12に取り付けられる。この状態の本体12がZテーブル21に取り付けられ、最後に、今回の塗布に用いるペーストが収容されたシリンジ11が本体12に取り付けられる。

【0058】

このようにして、スクリュー13が液室12a内から取り外され、蓋部材31が装着された本体12が再びZテーブル21に取り付けられて用いられるので、変更後のエアー方式のペースト吐出装置4では、スクリュー13が液室12a内に存在しなくなる。このため、エアーによるサックバック制御が良好に機能することになり、点塗布の精度安定性の低下やサックバック時の応答遅れが抑止されるので、均一な点形状を得ることができる。したがって、線塗布及び点塗布のどちらの塗布でも精度が高く安定した塗布を行うことができる。

【0059】

また、スクリュー13を取り外すため、スクリュー13と共に本体12も一緒に取り外すことで、モータ14を取り外す必要が無くなる。通常、モータ14は電気的に制御装置8に接続されているため、モータ14と制御装置8とを電気的に接続する配線が存在している。このため、モータ14の着脱を繰り返すことにより断線が生じる恐れがある。また、モータ14は駆動源であるため、そのモータ14による振動が発生する。このため、モータ14は支持板22にきつく締結されているため、モータ14の取り外しには手間がかかる。これらの問題をスクリュー13と共に本体12を外すことで解決することができる。ただし、モータ14を取り外しても問題がない場合には、モータ14や軸継手15、支持板22などを取り外し、Zテーブル21に固定された本体12からスクリュー13を取り外し、その後、本体12に蓋部材31を取り付けても良い。この場合には、支持板22はZテーブル21に対して着脱可能に形成されている。

【0060】

また、モータ14は、該モータ14の回転軸14aの軸心が、支持部材であるZテーブル21に前述の位置決め部材(例えば、前述の凸条21a、21b及び溝12b、12c)により位置決めされた状態で取り付けられた本体12の液室12aの軸心と一致するように支持板22に固定されている。これにより、本体12をZテーブル21に取り付けるときに、モータ14の回転軸14aに対して、液室12aに挿設されたスクリュー13の位置決めを容易に行うことができる。なお、液室12aにスクリュー13が挿設されていない場合には、モータ14の回転軸14aに対して液室12aの軸心を容易に位置合わせすることができる。

【0061】

また、作業者のための補助機構として、本体12に対するスクリュー13装着の有無を検出する検出部やその有無を報知する報知部を設けるようにしても良い。検出部及び報知部は制御装置8に電気的に接続されており、検出部はスクリュー13の有無を示す検出信号を制御装置8に出力する。制御装置8はその検出信号に応じて報知部に報知指示を出力する。報知部は制御装置8からの報知指示に応じてスクリュー13の有無を表示や点灯、音声などにより報知する。報知部としては、例えば、表示部やランプ、音声出力器などを用いることが可能である。また、検出部としては、例えば、反射型光センサなどを用いることが可能であり、例えば、投光方向を軸継手15の直下の位置に向けてZテーブル21に固定される。

【0062】

このような報知により、作業者は直接の視認以外でもスクリュー13の有無を把握することが可能となる。例えば、制御モードが線塗布モードであり、スクリュー13が無い場合には、スクリュー13が無い旨を示す警告が報知されたり、あるいは、制御モードを点塗布モードに自動的に切り替えたりする。また、制御モードが点塗布モードであり、スクリュー13が有る場合には、スクリュー13が有る旨を示す警告が報知されたり、あるいは、制御モードを線塗布モードに自動的に切り替えたりする。このようにして作業性を向上させることができる。また、スクリュー13が無い場合には、モータ14の回転を禁止し、モータ14の空転による故障を防止することもできる。

【0063】

また、上述の実施形態において、ペースト吐出装置4をスクリュー方式に切り換えて線塗布を行い、エアー方式に切り換えて点塗布を行うものとし説明したが、これに限られるものではなく、エアー方式で線塗布を行い、スクリュー方式で点塗布を行うようにすることも可能である。

【0064】

以上、本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0065】

1 ペースト塗布装置

4 ペースト吐出装置

8 制御装置

11 シリンジ

11a 気体供給部

12 本体

12a 液室

12b 溝

12c 溝

13 スクリュー

14 モータ

14a 回転軸

21 Zテーブル

21a 凸条

21b 凸条

22 支持板

31 蓋部材

M1 取り付け面

M2 当接面

N ノズル

W 塗布対象物

【特許請求の範囲】

【請求項1】

上端が開口する断面円形の液室及びこの液室内のペーストを吐出するノズルを有する本体と、

前記液室に供給するペーストを貯留するシリンジと、

前記シリンジ内に加圧気体を供給する気体供給部と、

を備え、

前記本体は、回転駆動によって前記ペーストを前記ノズルへと送るスクリューを前記液室内に着脱可能に構成されると共に、前記スクリューを離脱させた状態において前記液室の開口を塞ぐ蓋部材を着脱可能に構成されていることを特徴とするペースト吐出装置。

【請求項2】

前記液室内に設けられた前記スクリューを備えることを特徴とする請求項1記載のペースト吐出装置。

【請求項3】

前記本体に設けられた前記蓋部材を備えることを特徴とする請求項1記載のペースト吐出装置。

【請求項4】

ノズルからペーストを吐出させて塗布対象物上に塗布するペースト塗布装置であって、

前記ノズル及びこのノズルに連通して上端が開口する断面円形の液室を有する本体と、

前記液室に供給するペーストを貯留するシリンジと、

前記シリンジ内に加圧気体を供給する気体供給部と、

前記液室内に挿設可能に設けられ、回転駆動によって前記液室内の前記ペーストを前記ノズルへと送るスクリューと、

前記スクリューに連結されるモータと、

前記気体供給部及び前記モータを制御可能な制御装置と、

を備え、

前記本体は、前記スクリューを前記液室内に着脱可能に構成されると共に、前記スクリューを離脱させた状態において前記液室の開口を塞ぐ蓋部材を着脱可能に構成されており、

前記制御装置は、前記液室に前記スクリューが挿設されたときには、前記モータを制御して前記スクリューの回転駆動による送り出しによって前記ノズルからペーストを吐出させ、前記液室から前記スクリューが取り外されて前記液室の開口が前記蓋部材によって塞がれたときには、前記気体供給部を制御して加圧気体の供給による押し出しによって前記ノズルから前記ペーストを吐出させることを特徴とするペースト塗布装置。

【請求項5】

上下方向に沿って前記本体の取り付け面が形成された支持部材と、

前記取り付け面と前記本体における前記取り付け面との当接面とに設けられ、前記支持部材に対して前記本体を位置決めする位置決め部材と、

前記支持部材に固定され、前記モータを支持する支持板と、

を有し、

前記モータは、該モータの回転軸の軸心が、前記支持部材に前記位置決め部材により位置決めされた状態で取り付けられた前記本体の前記液室の軸心と一致するように前記支持板に固定されていることを特徴とする請求項4記載のペースト塗布装置。

【請求項6】

前記位置決め部材は、

前記当接面と前記取り付け面のうち一方に設けられた凸条と、

前記当接面と前記取り付け面のうち他方に設けられ、前記凸条が嵌め合わされる溝と、

を有していることを特徴とする請求項5記載のペースト塗布装置。

【請求項7】

前記凸条は、前記回転軸の軸心の延在方向に沿って前記取り付け面に設けられており、

前記溝は、一端が前記本体における前記開口が存在する面に達し他端が終端部となるように、前記液室の軸心の延在方向に沿って前記当接面に形成されており、

前記本体は、前記凸条を前記溝に嵌め合わせ、前記凸条の下端を前記溝の終端部に当接させることで、前記支持部材に位置決めされていることを特徴とする請求項6記載のペースト塗布装置。

【請求項8】

ノズルからペーストを吐出させて塗布対象物上に塗布するペースト塗布方法であって、

前記塗布対象物上に線状のパターンで前記ペーストを塗布するときには、スクリューの回転駆動による送り出しによって前記ノズルからペーストを吐出させ、

前記塗布対象物上に点状のパターンで前記ペーストを塗布するときには、前記スクリューを取り外し、加圧気体の供給による押し出しによって前記ノズルからペーストを吐出させることを特徴とするペースト塗布方法。

【請求項1】

上端が開口する断面円形の液室及びこの液室内のペーストを吐出するノズルを有する本体と、

前記液室に供給するペーストを貯留するシリンジと、

前記シリンジ内に加圧気体を供給する気体供給部と、

を備え、

前記本体は、回転駆動によって前記ペーストを前記ノズルへと送るスクリューを前記液室内に着脱可能に構成されると共に、前記スクリューを離脱させた状態において前記液室の開口を塞ぐ蓋部材を着脱可能に構成されていることを特徴とするペースト吐出装置。

【請求項2】

前記液室内に設けられた前記スクリューを備えることを特徴とする請求項1記載のペースト吐出装置。

【請求項3】

前記本体に設けられた前記蓋部材を備えることを特徴とする請求項1記載のペースト吐出装置。

【請求項4】

ノズルからペーストを吐出させて塗布対象物上に塗布するペースト塗布装置であって、

前記ノズル及びこのノズルに連通して上端が開口する断面円形の液室を有する本体と、

前記液室に供給するペーストを貯留するシリンジと、

前記シリンジ内に加圧気体を供給する気体供給部と、

前記液室内に挿設可能に設けられ、回転駆動によって前記液室内の前記ペーストを前記ノズルへと送るスクリューと、

前記スクリューに連結されるモータと、

前記気体供給部及び前記モータを制御可能な制御装置と、

を備え、

前記本体は、前記スクリューを前記液室内に着脱可能に構成されると共に、前記スクリューを離脱させた状態において前記液室の開口を塞ぐ蓋部材を着脱可能に構成されており、

前記制御装置は、前記液室に前記スクリューが挿設されたときには、前記モータを制御して前記スクリューの回転駆動による送り出しによって前記ノズルからペーストを吐出させ、前記液室から前記スクリューが取り外されて前記液室の開口が前記蓋部材によって塞がれたときには、前記気体供給部を制御して加圧気体の供給による押し出しによって前記ノズルから前記ペーストを吐出させることを特徴とするペースト塗布装置。

【請求項5】

上下方向に沿って前記本体の取り付け面が形成された支持部材と、

前記取り付け面と前記本体における前記取り付け面との当接面とに設けられ、前記支持部材に対して前記本体を位置決めする位置決め部材と、

前記支持部材に固定され、前記モータを支持する支持板と、

を有し、

前記モータは、該モータの回転軸の軸心が、前記支持部材に前記位置決め部材により位置決めされた状態で取り付けられた前記本体の前記液室の軸心と一致するように前記支持板に固定されていることを特徴とする請求項4記載のペースト塗布装置。

【請求項6】

前記位置決め部材は、

前記当接面と前記取り付け面のうち一方に設けられた凸条と、

前記当接面と前記取り付け面のうち他方に設けられ、前記凸条が嵌め合わされる溝と、

を有していることを特徴とする請求項5記載のペースト塗布装置。

【請求項7】

前記凸条は、前記回転軸の軸心の延在方向に沿って前記取り付け面に設けられており、

前記溝は、一端が前記本体における前記開口が存在する面に達し他端が終端部となるように、前記液室の軸心の延在方向に沿って前記当接面に形成されており、

前記本体は、前記凸条を前記溝に嵌め合わせ、前記凸条の下端を前記溝の終端部に当接させることで、前記支持部材に位置決めされていることを特徴とする請求項6記載のペースト塗布装置。

【請求項8】

ノズルからペーストを吐出させて塗布対象物上に塗布するペースト塗布方法であって、

前記塗布対象物上に線状のパターンで前記ペーストを塗布するときには、スクリューの回転駆動による送り出しによって前記ノズルからペーストを吐出させ、

前記塗布対象物上に点状のパターンで前記ペーストを塗布するときには、前記スクリューを取り外し、加圧気体の供給による押し出しによって前記ノズルからペーストを吐出させることを特徴とするペースト塗布方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−52350(P2013−52350A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−192423(P2011−192423)

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000002428)芝浦メカトロニクス株式会社 (907)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000002428)芝浦メカトロニクス株式会社 (907)

【Fターム(参考)】

[ Back to top ]