ペースト塗布装置および塗布方法

【課題】液体にハンダ粉などのフィラーが含まれたペーストを、基板などの被塗布物に安定して微少量塗布する。

【解決手段】ペーストを保持し下端に吐出口を備えたノズルと、前記ペースト中を上下移動する押し出しピンと、前記押し出しピンを連結して上下移動させる駆動部と、前記ノズルと前記押し出しピンと前記駆動部を昇降させる昇降台とを備え、前記昇降台の下降による前記吐出口が被塗布物との間隔寸法からなる塗布位置Hへの移動と、前記押し出しピンが前記ペースト中での上方位置から吐出位置への移動と、前記押し出しピンが前記ペースト中での吐出位置から上方位置への移動により、前記ペーストを転写塗布することを特徴とするペースト塗布装置を用いる。

【解決手段】ペーストを保持し下端に吐出口を備えたノズルと、前記ペースト中を上下移動する押し出しピンと、前記押し出しピンを連結して上下移動させる駆動部と、前記ノズルと前記押し出しピンと前記駆動部を昇降させる昇降台とを備え、前記昇降台の下降による前記吐出口が被塗布物との間隔寸法からなる塗布位置Hへの移動と、前記押し出しピンが前記ペースト中での上方位置から吐出位置への移動と、前記押し出しピンが前記ペースト中での吐出位置から上方位置への移動により、前記ペーストを転写塗布することを特徴とするペースト塗布装置を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ペースト塗布装置及びペースト塗布方法に関する。

【背景技術】

【0002】

配線基板上に実装する電子部品の微小化にともない、フリップチップの実装においてはバンプの微小化や狭ピッチ化の方向にあり、ハンダ接続のためのハンダペーストも微少量を塗布する必要がある。配線基板の実装部に微少量のハンダペーストを塗布する方法として、従来のスクリーン印刷法やディスペンサー法と呼ばれる技術に代えて、ガラス管の上方位置からタングステン針を降ろしてガラス管内の液体の中を貫通させ、そのタングステン針の先端に微少量の液体が付着したまま、ガラス管下部の穴から抜け出させ、さらにタングステン針を降ろすことで、先端に付着した液体を塗布基板へ転写させる方法が提案されている(例えば、特許文献1を参照)。

【0003】

図5(a)から図5(c)はタングステン針の先端に付着した液体を塗布基板へ転写させる方法を説明するための正面断面図である。

【0004】

図5(a)に示すように、基板100に対向するガラス管101の下部はテーパ状に次第に先細りとなっており、その先端部(下端部)には液体102を吐出するための開口部103が形成されている。さらに、液体102の上方位置には、タングステン針104が配置されている。このとき、ガラス管101内の液体102は表面張力により保持されている。

【0005】

図5(b)は、タングステン針104が下降して液体102内に挿入された状態を示している。

【0006】

図5(c)は、タングステン針104は液体102を貫通してガラス管101の開口部103から抜け出している状態である。このとき、タングステン針104の先端部には微少量の液体102が付着している。

【0007】

図5(d)は、タングステン針104がさらに下降して先端に付着した液体102が、基板100に接した状態を示している。その後、タングステン針104を図5(a)に示す位置まで上昇させることで微少量の液体102を基板100上に転写塗布するものである。ここで、液体102の粘度、タングステン針104の直径、ガラス管101の開口部103の直径、また、タングステン針104の先端から基板100までの距離やタングステン針104の移動速度などは、転写塗布された液体102の塗布量や塗布径を決める重要なパラメータである。さらに、タングステン針104とガラス管101の開口部103の隙間を狭く設定して、タングステン針104が開口部103より突き出したときにタングステン針104の側壁に余分な液体102を付着させないことも塗布量の安定化には重要である。

【0008】

以上説明した、ガラス管の上方位置からタングステン針を降ろしてガラス管内の液体の中を貫通させ、そのタングステン針の先端に微少量の液体が付着したまま、ガラス管下部の穴から抜け出させ、さらにタングステン針を降ろすことで、先端に付着した液体を塗布基板へ転写させる方法によれば、簡便な構成で安定して微少量の液体を塗布することができる。

【特許文献1】特開2006−320795号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上述した構成および塗布方法において、例えば液体にハンダ粉を含むハンダペーストを用いた場合、ガラス管開口部とタングステン針の隙間へハンダ粉が咬み込むことによる、装置の動作不具合や装置の破損、および塗布不良の要因となる。

【0010】

図6は、ガラス管101内にはハンダ粉200aが樹脂200bと50wt%の配合比で含有されたペースト200が供給されており、タングステン針104がガラス管101の開口部103を通過する直前の状態を示している。

【0011】

このとき、タングステン針104の直径と開口部103の直径差が、ハンダ粉200aの直径より小さい関係にある場合、タングステン針104と開口部103に間にハンダ粉200aが咬み込んでしまう。この状態においては、タングステン針104の下降動作が阻害されてしまうとともに、さらにタングステン針の曲がりや、ガラス管が破損する要因となる。これにより、ハンダペーストが塗布できない塗布不良を生じてしまう。

【0012】

また、タングステン針104の直径と開口部103の直径差が、ハンダ粉200aの直径より大きい関係にある場合は、塗布量が不安定になるという課題がある。

【0013】

図7(a)は、タングステン針104と開口部103の隙間はハンダ粉200aが通過可能な広さに設定しているため、タングステン針104と開口部103に間にハンダ粉200aを咬み込むことなくタングステン針104が塗布位置に達している状態を示している。このとき、タングステン針104と開口部103の隙間はハンダ粉200aが通過可能な広さを有しているため、タングステン針104の側壁にもペースト200が付着する。

【0014】

図7(b)は、転写塗布が完了した後、タングステン針104が移動して上方位置に復帰した状態を示している。タングステン針104が上方位置に移動するとき、ガラス管101の開口部103には、タングステン針104の側壁に付着したペースト200が開口部103により掻き取られ、ペースト滴200cが形成される。

【0015】

図7(c)は、別の塗布点へ塗布するために、ペースト滴200cが形成された状態でタングステン針104が下降した状態を示している。タングステン針104の先端にはペースト滴200cが追加され、図7(a)に示した量より多くのペースト200が付着するので、塗布量も増大してしまう。

【0016】

上述したように、タングステン針104の直径と開口部103の直径差が、ハンダ粉200aの直径より大きい関係にある場合は塗布量が不安定になるという課題がある。

【課題を解決するための手段】

【0017】

ペーストを保持し下端に吐出口を備えたノズルと、前記ペースト中を上下移動する押し出しピンと、前記押し出しピンを連結して上下移動させる駆動部と、前記ノズルと前記押し出しピンと前記駆動部を昇降させる昇降台とを備え、前記昇降台の下降による前記吐出口が被塗布物との間隔寸法からなる塗布位置Hへの移動と、前記押し出しピンが前記ペースト中での上方位置から吐出位置への移動と、前記押し出しピンが前記ペースト中での吐出位置から上方位置への移動により、前記ペーストを転写塗布することを特徴とするペースト塗布装置を用いる。

【0018】

前記押し出しピンは前記ペースト中において、下方に移動するよりも上方に移動する時の抵抗が大きくなるように構成されていることを特徴とする請求項1に記載のペースト塗布装置を用いる。

【0019】

微小量のペーストを被塗布物に塗布する方法であって、前記ペーストを前記ノズルに供給する工程と、前記ノズルを所定の前記塗布位置Hに配置する工程の後、前記押し出しピンを前記ペースト中の上方位置から前記ペースト中の下方位置に移動させることにより前記ノズルの吐出口より前記ペーストを液滴状に突出させて被塗布物に接触させる工程と、前記押し出しピンを上方位置に引き上げることで前記ペーストの液滴を分断する工程からなる、ペースト塗布方法を用いる。

【0020】

前記ノズルと被塗布物との間隔寸法からなる前記塗布位置Hは、前記吐出口の開口径以下であることを特徴とする請求項3に記載のペースト塗布方法を用いる。

【0021】

前記押し出しピンが前記ペースト中を移動する速度は、下方位置へ下降するよりも上方位置に上昇する方が速いか、もしくは同一であることを特徴とする請求項3に記載のペースト塗布方法を用いる。

【0022】

前記押し出しピンを前記ペースト中の上方位置から前記ペースト中の下方位置に移動させることにより前記ノズルの吐出口より前記ペーストを液滴状に突出させて被塗布物に接触させる工程と、前記押し出しピンを上方位置に引き上げることで前記ペーストの滴を分断する工程の後、前記被塗布物への塗布箇所を変更して繰り返し塗布動作を行うことを特徴とする請求項3から5に記載のペースト塗布方法を用いる。

【発明の効果】

【0023】

以上のような本発明によれば、液体にハンダ粉などのフィラーが含まれたペーストを、基板などの被塗布物に安定して微少量塗布することが可能なペースト塗布装置及び塗布方法を提供することができる。

【発明を実施するための最良の形態】

【0024】

以下に本発明の実施の形態について、図面を参照しながら説明する。

【0025】

(実施の形態1)

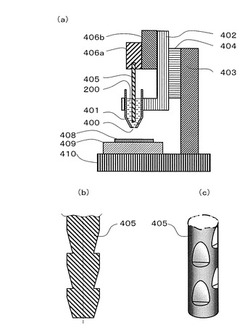

図1(a)および図1(b)により本発明の実施の形態1におけるペースト塗布装置の構成を説明する。図1(a)はペースト塗布装置の側面図である。図1(b)は、押し出しピン405の拡大断面図である。

【0026】

図1(a)において、先細りのテーパ形状の先端に吐出口400を備えた管状のノズル401は昇降台402に保持されており、昇降台402が支柱403に設けた昇降台スライド404に組み合わされている。

【0027】

吐出口400と同軸に配置された押し出しピン405は、スライダ可動体406aに連結されており、スライダ可動体406aはスライダ固定体406bに組み合わされている。さらに、スライダ固定体406bは昇降台402に固定されている。

【0028】

この構成によれば、昇降台402の昇降に連動してノズル401と押し出しピン405を上下移動させることができる。また、スライダ可動体406aを上下移動させることで、押し出しピン405を単独で上下移動させることができる。

【0029】

昇降台402およびスライダ可動体406aは、例えばモータやエアシリンダなどの駆動源を各々備えた駆動機構部(図示せず)により上昇、下降の動作を可能にしている、押し出しピン405はノズル401に供給されたペースト200内に挿入されており、ペースト200の液面より内側の上方位置と、ペースト200を吐出口400より吐出可能なペースト200中の下方位置との間を移動可能としている。言い換えれば、塗布工程中において押し出しピン405をペースト200中のみ移動できるようにしている。

【0030】

押し出しピン405を上方位置および下方位置への位置決めは、スライダ可動体406aの駆動源にパルスモータを用いた場合は、送りネジのリードに合わせてパルス数を制御して所定位置に停止するようにすれば良い。また、スライダ可動体406aの駆動源にエアシリンダを用いた場合は、位置検出センサーとストッパーなどを組み合わせて所定位置に停止するようにしても良い。

【0031】

また、支柱403を固定する基台410には、被塗布物408を保持してXY平面に移動可能なステージ409を備えている。

【0032】

図1(b)は、押し出しピン405の断面を拡大して示しており、下方に向かって次第に先細りとなるテーパ形状を連ねた形状にすることで、ペースト200中の移動においては下方移動時の抵抗より、上方に移動すると時の抵抗が増大するようにしている。

【0033】

なお、上述した図1(b)においては、下方に向かって次第に先細りとなるテーパ形状を連ねた形状にしたが、それに限らず、先細りとなるテーパ形状を単独で構成しても良いし、図1(c)に示すように、部分的に下方に向かって次第に先細りとなる切り欠きを設けても良い。要するに、押し出しピン405がペースト200中を移動する際、下方移動時の抵抗より上方に移動する時の抵抗が増大するように形成すればよい。

【0034】

次に、図2(a)と図2(b)に、ハンダボールを形成する場合の例を示す。ノズル401、押し出しピン405、被塗布物408、ヒーターB409a、ヒーターA409b、ガス口411とからなる。

【0035】

ハンダボールを作製する場合には、ハンダペースト中のハンダを溶融する必要があるので、ヒーターB409aにて、温度を上げる必要がある。この場合、はんだが酸化されてしまう。酸化されると、その後の接合工程でのはんだ接合がうまくできない場合が発生する。そこで、この実施形態では、酸化防止のため、図2(a)では、ヒーターB409aとノズル401の間を通じて、酸素を含まないガスを流し、ガス口411から、前記ガスを、被塗布物408、塗布されるペースト200に吹き付ける。また、図2(b)では、ガス管412から、酸素を含まないガスを流し、被塗布物408、塗布されるペースト200に吹き付ける。

【0036】

さらに、被塗布物408の下部には、ヒーターA409bを設けている。これは、被塗布物408の温度が低いと、ハンダが急激に冷え、はんだボールの形状が半球状にならない。この実施形態では、あらかじめ、ヒーターA409bで、被塗布物408を加熱しているので、形状のよいハンダボールとなる。

【0037】

ここで、ガスは、酸素を含まないことが必要である。不活性ガスがよい。例えば、窒素ガス、アルゴンガスを用いることができる。

【0038】

さらに、装置内全体を不活性雰囲気としてもよい。被塗布物408を装置内へいれ、ペースト200を塗布し、被塗布物408を装置から出すことで、不活性雰囲気中でバンプ形成ができる。

【0039】

次に、図3(a)から図3(d)を用いてハンダボールを作製する場合を説明する。

【0040】

図3(a)に示すように、被塗布物408の直上の待機位置にあるノズル401にはペースト200が予め供給されており、押し出しピン405がペースト200中に挿入されて上方位置に位置した状態である。

【0041】

ここで、塗布に用いたペースト200は、平均粒径20μmのハンダ粉200aが樹脂200bに50wt%の配合比で含有しており、その粘度は20Pa・sである。

【0042】

また、ノズル401は、内径1.9mmのガラス管先端をテーパ状に熱成形して、先端部を平らにカットすることで口径0.3mmの吐出口400を形成した。

【0043】

押し出しピン405は図3(b)で説明したように、下方に向かって次第に先細りとなるテーパ形状を連ねた形状であり(図では簡略)、その直径は0.3mmとしている。

【0044】

この状態においては表面張力の作用で、ペースト200はノズル401の吐出口400より僅かに内側に凹んだ状態を保っており、吐出口400より滴下して漏れ出すことなく安定してノズル401内に保たれている。

【0045】

次に、図3(b)に示すように、ノズル401と押し出しピン405は昇降台402(図示省略)の下降により、吐出口400が塗布位置Hまで移動した状態である。押し出しピン405は、ノズル401と接触せず移動できる。ノズルの内部空間は、押し出しピンより十分大きい。通常のポンプと大きく異なる。

【0046】

塗布位置Hは被塗布物408上面と吐出口400までの寸法であり、ここでは、吐出口400の口径の2分の1に相当する0.15mmとした。塗布位置Hの決定については後述する。

【0047】

次に、図3(c)に示すように、押し出しピン405がペースト200中を下降して吐出位置に達して、吐出口400からペースト200が液滴状に突出して被塗布物408に接触した状態である。ここで、吐出位置は、押し出しピン405の先端と吐出口400までの寸法であり、1mmとしている。また、押し出しピン405は、ノズル401から外部へ突き出さない。ノズル内部での移動により液滴をノズル口に安定して形成する。押し出しピン405は、吐出口400に触れないので、その大きさは、あまり、塗布条件に影響は少ない。つまり、押し出しピン405の大きさ(径)は、大きくなるほどノズル401内のペースト200の液圧を高める。逆に、小さくなるほどノズル401内のペースト200の液圧は低下する。このため、押し出しピン405の大きさと押し出しピン405の下降速度と吐出口400の大きさ、およびノズル401の形状は吐出口400に形成される液滴形状を決定するパラメーターなので適正にすることが肝要である。

【0048】

矢印で示すように押し出しピン405はペースト200中を下降する際、ペースト200を掻き分けながら速度vで移動するが、ノズル401の先細りのテーパ形状の先端に吐出口400を備えた管状の形状と相乗して、押し出しピン405の下方方向にはペースト200の液圧を高める力が作用する。その高められた液圧によりペースト200は吐出口400から液滴状に突出することとなる。さらに、液滴状に突出したペースト200は被塗布物408に接触する。

【0049】

塗布位置Hを、吐出口400の口径0.3mmの2分の1に相当する0.15mmとしているので、被塗布物408に接触する直前のペースト200は、既半球状の液滴形状である。

【0050】

塗布位置Hの設定は液滴形状で決定され、液滴形状は液圧により変化する。高い液圧が作用した場合は半球状より成長した滴となり滴下する可能性が高く、液圧が低い場合は僅かに突出した半球より小さい形状となり、その形状は不安定になる。さらに液滴形状は、ペースト性状、ノズル形状、吐出口の口径、押し出しピンの形状やサイズ、押し出しピンの移動速度v、など多くのパラメータが関連して決定されるが、少なくとも塗布位置Hは吐出口400の口径以下に設定することが望ましい。

【0051】

ペースト200を塗布する場合には、酸化防止のため、ガス口411から、チッソガスなど酸素を含まないガスを流しておく必要がある。

【0052】

次に、図3(d)に示すように、押し出しピン405が移動速度vで上昇してペースト200中の上方位置に復帰した状態である。押し出しピン405は、下方に向かって次第に先細りとなるテーパ形状を連ねた形状にしているので、ペースト200中の移動においては下方移動時の抵抗より、上方に移動すると時の抵抗が増大する。これにより、ペースト200は、押し出しピン405の上昇にともない強制的にノズル401内に引き込まれるため、被塗布物408に接触塗布されたペースト200の液滴は吐出口400部で分断され、塗布が完了する。

【0053】

また、押し出しピン405の上昇の移動速度は下降時の移動速度と同一に設定したが、押し出しピン405の上昇時、ノズル401の吐出口400より気泡が進入しない範囲で上昇時の移動速度を速めた場合でも、ペースト200は、押し出しピン405の上昇にともない強制的にノズル401内に引き込まれ、被塗布物408に接触塗布されたペースト200の液滴は吐出口400部で、より素早く分断された。

【0054】

押し出しピンの速度は、下降時2mm/秒とした。上昇時に4mm/秒とした場合には、液滴の切れがよく、精度のよい塗布ができた。2倍以上がよいが、早すぎて、吐出口400より空気を吸引してペースト200内に気泡を混入させてはいけない。速度の絶対値は、ペースト200の粘度などに影響されるが、上昇と下降の速度比は2倍以上がよい。

【0055】

一旦、ノズル401内に引き込まれたペースト200は、自重と表面張力がバランスして、図3(b)で示す状態に復帰する。

【0056】

ペースト200を塗布後も、塗布物であるペーストの酸化を防ぐため、ガス口411から、チッソガスなど酸素を含まないガスを流しておく必要がある。別途、初期段階図3(b)から、酸素を含まないガスを一定量流しておいてもよい。

【0057】

被塗布物408に転写塗布されたペースト200で形成されたバンプの直径は約0.3mm、高さは約0.1mmであり、ハンダ粉200aが観察された。

【0058】

ここで、ノズル401と被塗布物の距離は、吐出口径の0.5倍以上1.5倍以内がよい。近いと、液がぬれ広がり、離れると、塗布量を多くしないと、液を塗布できない。

【0059】

以上説明ように実施の形態1によれば、ペースト200を保持し下端に吐出口400を備えたノズル401と、ペースト200中を上下移動する押し出しピン405と、押し出しピン405を連結して上下移動させる駆動部と、ノズル401と押し出しピン405と駆動部を昇降させる昇降台402とを備え、昇降台402の下降による吐出口400が被塗布物408との間隔寸法からなる塗布位置Hへの移動と、押し出しピン405がペースト200中での上方位置から吐出位置への移動と、押し出しピン405がペースト200中での吐出位置から上方位置への移動により、ペースト200を転写塗布する装置構成にするとともに、ペースト200をノズル401に供給する工程と、ノズル401の吐出口400を所定の塗布位置Hに配置する工程の後、押し出しピン405をペースト200中の上方位置からペースト200中の塗布位置Hに移動させることによりノズル401の吐出口400よりペースト200を液滴状に突出させて被塗布物408に接触させる工程と、押し出しピン405を上方位置に引き上げることでペースト200の液滴を分断する工程からなる、ペースト塗布方法なので、押し出しピン405と吐出口400の隙間にハンダ粉200aが咬み込む不具合や、吐出液滴量が不安定になることはない。そのため、液体にハンダ粉などのフィラーが含まれたペーストを、基板などの被塗布物に安定して微少量塗布することが可能である。

【0060】

なお、上述した実施の形態1では、塗布に用いたペーストに含有するフィラーにハンダ粉を用いたが、そのフィラーの材質、粒径、形状や、配合比、ペースト粘度などによって本発明は限定されるものではない。また、フィラーを含まない液体に対しても応用できる。

【0061】

上記の液滴塗布を場所を変えて繰り返すことで、図4に示すように、はんだボールを多数形成できる。被塗布物408が、半導体ICの場合にこのような配置のはんだバンプが必要である。半導体IC用のバンプ形成のすべてに応用できる。メモリー系の半導体ICや、制御系半導体ICにて利用される。その他、基板同士の電極部分の接合時のバンプ形成にも利用できる。ワークステーションのCPU(中央演算処理装置)や通信機器、自動車搭載用といったジャンルで利用できる。また、ハードディスクドライブのプリアンプや大容量半導体などにも利用できる。

【0062】

本実施形態では、ノズルを被塗布物へ近づけたが、被塗布物をノズル対して移動させてもよい。

【0063】

(実施の形態2)

上記の実施の形態1では、ペースト200を1箇所(1点)にのみ塗布する例を説明したが、実施の形態2では、複数の部分に連続的に塗布することにより、相対として線状に塗布する例について説明する。

【0064】

まず、図3(a)〜図3(d)の動作を実施の形態1と同様に行う。次に、被塗布物408を保持するステージ409(図示せず)により、塗布直径よりも小さい寸法相当量を移動させる。次に、図3(a)〜図3(d)の動作を実施の形態1と同様に行う。

【0065】

これにより、先に塗布されたペーストに重なり合うように塗布できる。これを繰り返し行うことで、相対として線状に塗布を行うものである。

【0066】

図4(a)は、先に塗布されたペーストとの重なりを少なくした場合の塗布状態を平面図で示しており、塗布点と塗布点の間にくびれ部分を生じ、ハンダ粉200aのくびれ部分への分布は少なく不均一であった。それに対し、図4(b)の平面図に示すように、先に塗布されたペーストとの重なりを、少なくとも塗布直径の2分の1以上にした場合は、くびれ部のくびれ量は減少し、線状に塗布させたペースト200のハンダ粉200aは、ほぼ均一化されて分布している。

【0067】

以上の説明した動作により、微細幅の直線あるいは曲線状にペーストを塗布することができる。

【産業上の利用可能性】

【0068】

本発明にかかるペースト塗布装置および塗布方法は、液体にハンダ粉などのフィラーが含まれたペーストを、基板などの被塗布物に安定して微少量塗布することが可能なペースト塗布装置およびそれを用いた塗布方法として有用である。

【図面の簡単な説明】

【0069】

【図1】(a)本発明の実施の形態1に係わるペースト塗布装置を説明するための側面図、(b)〜(c)押し出しピン405を説明するための拡大断面図

【図2】(a)〜(b)本発明の実施の形態1に係わるペースト塗布装置のノズル周辺を説明するための側面図

【図3】(a)〜(d)本発明の実施の形態1に係わるペーストの塗布動作を説明する断面図、(e)作製されたものを表わす図

【図4】(a)〜(b)本発明の実施の形態2の塗布方法を説明する図

【図5】(a)〜(d)従来の方法であるタングステン針の先端に付着した液体を塗布基板へ転写させる方法を説明するための断面図

【図6】従来の方法であるタングステン針の先端に付着した液体を塗布基板へ転写させる方法の第1の課題を説明するための断面図

【図7】(a)〜(c)従来の方法であるタングステン針の先端に付着した液体を塗布基板へ転写させる方法の第2の課題を説明するための断面図

【符号の説明】

【0070】

200 ペースト

400 吐出口

401 ノズル

405 押し出しピン

408 被塗布物

【技術分野】

【0001】

本発明は、ペースト塗布装置及びペースト塗布方法に関する。

【背景技術】

【0002】

配線基板上に実装する電子部品の微小化にともない、フリップチップの実装においてはバンプの微小化や狭ピッチ化の方向にあり、ハンダ接続のためのハンダペーストも微少量を塗布する必要がある。配線基板の実装部に微少量のハンダペーストを塗布する方法として、従来のスクリーン印刷法やディスペンサー法と呼ばれる技術に代えて、ガラス管の上方位置からタングステン針を降ろしてガラス管内の液体の中を貫通させ、そのタングステン針の先端に微少量の液体が付着したまま、ガラス管下部の穴から抜け出させ、さらにタングステン針を降ろすことで、先端に付着した液体を塗布基板へ転写させる方法が提案されている(例えば、特許文献1を参照)。

【0003】

図5(a)から図5(c)はタングステン針の先端に付着した液体を塗布基板へ転写させる方法を説明するための正面断面図である。

【0004】

図5(a)に示すように、基板100に対向するガラス管101の下部はテーパ状に次第に先細りとなっており、その先端部(下端部)には液体102を吐出するための開口部103が形成されている。さらに、液体102の上方位置には、タングステン針104が配置されている。このとき、ガラス管101内の液体102は表面張力により保持されている。

【0005】

図5(b)は、タングステン針104が下降して液体102内に挿入された状態を示している。

【0006】

図5(c)は、タングステン針104は液体102を貫通してガラス管101の開口部103から抜け出している状態である。このとき、タングステン針104の先端部には微少量の液体102が付着している。

【0007】

図5(d)は、タングステン針104がさらに下降して先端に付着した液体102が、基板100に接した状態を示している。その後、タングステン針104を図5(a)に示す位置まで上昇させることで微少量の液体102を基板100上に転写塗布するものである。ここで、液体102の粘度、タングステン針104の直径、ガラス管101の開口部103の直径、また、タングステン針104の先端から基板100までの距離やタングステン針104の移動速度などは、転写塗布された液体102の塗布量や塗布径を決める重要なパラメータである。さらに、タングステン針104とガラス管101の開口部103の隙間を狭く設定して、タングステン針104が開口部103より突き出したときにタングステン針104の側壁に余分な液体102を付着させないことも塗布量の安定化には重要である。

【0008】

以上説明した、ガラス管の上方位置からタングステン針を降ろしてガラス管内の液体の中を貫通させ、そのタングステン針の先端に微少量の液体が付着したまま、ガラス管下部の穴から抜け出させ、さらにタングステン針を降ろすことで、先端に付着した液体を塗布基板へ転写させる方法によれば、簡便な構成で安定して微少量の液体を塗布することができる。

【特許文献1】特開2006−320795号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上述した構成および塗布方法において、例えば液体にハンダ粉を含むハンダペーストを用いた場合、ガラス管開口部とタングステン針の隙間へハンダ粉が咬み込むことによる、装置の動作不具合や装置の破損、および塗布不良の要因となる。

【0010】

図6は、ガラス管101内にはハンダ粉200aが樹脂200bと50wt%の配合比で含有されたペースト200が供給されており、タングステン針104がガラス管101の開口部103を通過する直前の状態を示している。

【0011】

このとき、タングステン針104の直径と開口部103の直径差が、ハンダ粉200aの直径より小さい関係にある場合、タングステン針104と開口部103に間にハンダ粉200aが咬み込んでしまう。この状態においては、タングステン針104の下降動作が阻害されてしまうとともに、さらにタングステン針の曲がりや、ガラス管が破損する要因となる。これにより、ハンダペーストが塗布できない塗布不良を生じてしまう。

【0012】

また、タングステン針104の直径と開口部103の直径差が、ハンダ粉200aの直径より大きい関係にある場合は、塗布量が不安定になるという課題がある。

【0013】

図7(a)は、タングステン針104と開口部103の隙間はハンダ粉200aが通過可能な広さに設定しているため、タングステン針104と開口部103に間にハンダ粉200aを咬み込むことなくタングステン針104が塗布位置に達している状態を示している。このとき、タングステン針104と開口部103の隙間はハンダ粉200aが通過可能な広さを有しているため、タングステン針104の側壁にもペースト200が付着する。

【0014】

図7(b)は、転写塗布が完了した後、タングステン針104が移動して上方位置に復帰した状態を示している。タングステン針104が上方位置に移動するとき、ガラス管101の開口部103には、タングステン針104の側壁に付着したペースト200が開口部103により掻き取られ、ペースト滴200cが形成される。

【0015】

図7(c)は、別の塗布点へ塗布するために、ペースト滴200cが形成された状態でタングステン針104が下降した状態を示している。タングステン針104の先端にはペースト滴200cが追加され、図7(a)に示した量より多くのペースト200が付着するので、塗布量も増大してしまう。

【0016】

上述したように、タングステン針104の直径と開口部103の直径差が、ハンダ粉200aの直径より大きい関係にある場合は塗布量が不安定になるという課題がある。

【課題を解決するための手段】

【0017】

ペーストを保持し下端に吐出口を備えたノズルと、前記ペースト中を上下移動する押し出しピンと、前記押し出しピンを連結して上下移動させる駆動部と、前記ノズルと前記押し出しピンと前記駆動部を昇降させる昇降台とを備え、前記昇降台の下降による前記吐出口が被塗布物との間隔寸法からなる塗布位置Hへの移動と、前記押し出しピンが前記ペースト中での上方位置から吐出位置への移動と、前記押し出しピンが前記ペースト中での吐出位置から上方位置への移動により、前記ペーストを転写塗布することを特徴とするペースト塗布装置を用いる。

【0018】

前記押し出しピンは前記ペースト中において、下方に移動するよりも上方に移動する時の抵抗が大きくなるように構成されていることを特徴とする請求項1に記載のペースト塗布装置を用いる。

【0019】

微小量のペーストを被塗布物に塗布する方法であって、前記ペーストを前記ノズルに供給する工程と、前記ノズルを所定の前記塗布位置Hに配置する工程の後、前記押し出しピンを前記ペースト中の上方位置から前記ペースト中の下方位置に移動させることにより前記ノズルの吐出口より前記ペーストを液滴状に突出させて被塗布物に接触させる工程と、前記押し出しピンを上方位置に引き上げることで前記ペーストの液滴を分断する工程からなる、ペースト塗布方法を用いる。

【0020】

前記ノズルと被塗布物との間隔寸法からなる前記塗布位置Hは、前記吐出口の開口径以下であることを特徴とする請求項3に記載のペースト塗布方法を用いる。

【0021】

前記押し出しピンが前記ペースト中を移動する速度は、下方位置へ下降するよりも上方位置に上昇する方が速いか、もしくは同一であることを特徴とする請求項3に記載のペースト塗布方法を用いる。

【0022】

前記押し出しピンを前記ペースト中の上方位置から前記ペースト中の下方位置に移動させることにより前記ノズルの吐出口より前記ペーストを液滴状に突出させて被塗布物に接触させる工程と、前記押し出しピンを上方位置に引き上げることで前記ペーストの滴を分断する工程の後、前記被塗布物への塗布箇所を変更して繰り返し塗布動作を行うことを特徴とする請求項3から5に記載のペースト塗布方法を用いる。

【発明の効果】

【0023】

以上のような本発明によれば、液体にハンダ粉などのフィラーが含まれたペーストを、基板などの被塗布物に安定して微少量塗布することが可能なペースト塗布装置及び塗布方法を提供することができる。

【発明を実施するための最良の形態】

【0024】

以下に本発明の実施の形態について、図面を参照しながら説明する。

【0025】

(実施の形態1)

図1(a)および図1(b)により本発明の実施の形態1におけるペースト塗布装置の構成を説明する。図1(a)はペースト塗布装置の側面図である。図1(b)は、押し出しピン405の拡大断面図である。

【0026】

図1(a)において、先細りのテーパ形状の先端に吐出口400を備えた管状のノズル401は昇降台402に保持されており、昇降台402が支柱403に設けた昇降台スライド404に組み合わされている。

【0027】

吐出口400と同軸に配置された押し出しピン405は、スライダ可動体406aに連結されており、スライダ可動体406aはスライダ固定体406bに組み合わされている。さらに、スライダ固定体406bは昇降台402に固定されている。

【0028】

この構成によれば、昇降台402の昇降に連動してノズル401と押し出しピン405を上下移動させることができる。また、スライダ可動体406aを上下移動させることで、押し出しピン405を単独で上下移動させることができる。

【0029】

昇降台402およびスライダ可動体406aは、例えばモータやエアシリンダなどの駆動源を各々備えた駆動機構部(図示せず)により上昇、下降の動作を可能にしている、押し出しピン405はノズル401に供給されたペースト200内に挿入されており、ペースト200の液面より内側の上方位置と、ペースト200を吐出口400より吐出可能なペースト200中の下方位置との間を移動可能としている。言い換えれば、塗布工程中において押し出しピン405をペースト200中のみ移動できるようにしている。

【0030】

押し出しピン405を上方位置および下方位置への位置決めは、スライダ可動体406aの駆動源にパルスモータを用いた場合は、送りネジのリードに合わせてパルス数を制御して所定位置に停止するようにすれば良い。また、スライダ可動体406aの駆動源にエアシリンダを用いた場合は、位置検出センサーとストッパーなどを組み合わせて所定位置に停止するようにしても良い。

【0031】

また、支柱403を固定する基台410には、被塗布物408を保持してXY平面に移動可能なステージ409を備えている。

【0032】

図1(b)は、押し出しピン405の断面を拡大して示しており、下方に向かって次第に先細りとなるテーパ形状を連ねた形状にすることで、ペースト200中の移動においては下方移動時の抵抗より、上方に移動すると時の抵抗が増大するようにしている。

【0033】

なお、上述した図1(b)においては、下方に向かって次第に先細りとなるテーパ形状を連ねた形状にしたが、それに限らず、先細りとなるテーパ形状を単独で構成しても良いし、図1(c)に示すように、部分的に下方に向かって次第に先細りとなる切り欠きを設けても良い。要するに、押し出しピン405がペースト200中を移動する際、下方移動時の抵抗より上方に移動する時の抵抗が増大するように形成すればよい。

【0034】

次に、図2(a)と図2(b)に、ハンダボールを形成する場合の例を示す。ノズル401、押し出しピン405、被塗布物408、ヒーターB409a、ヒーターA409b、ガス口411とからなる。

【0035】

ハンダボールを作製する場合には、ハンダペースト中のハンダを溶融する必要があるので、ヒーターB409aにて、温度を上げる必要がある。この場合、はんだが酸化されてしまう。酸化されると、その後の接合工程でのはんだ接合がうまくできない場合が発生する。そこで、この実施形態では、酸化防止のため、図2(a)では、ヒーターB409aとノズル401の間を通じて、酸素を含まないガスを流し、ガス口411から、前記ガスを、被塗布物408、塗布されるペースト200に吹き付ける。また、図2(b)では、ガス管412から、酸素を含まないガスを流し、被塗布物408、塗布されるペースト200に吹き付ける。

【0036】

さらに、被塗布物408の下部には、ヒーターA409bを設けている。これは、被塗布物408の温度が低いと、ハンダが急激に冷え、はんだボールの形状が半球状にならない。この実施形態では、あらかじめ、ヒーターA409bで、被塗布物408を加熱しているので、形状のよいハンダボールとなる。

【0037】

ここで、ガスは、酸素を含まないことが必要である。不活性ガスがよい。例えば、窒素ガス、アルゴンガスを用いることができる。

【0038】

さらに、装置内全体を不活性雰囲気としてもよい。被塗布物408を装置内へいれ、ペースト200を塗布し、被塗布物408を装置から出すことで、不活性雰囲気中でバンプ形成ができる。

【0039】

次に、図3(a)から図3(d)を用いてハンダボールを作製する場合を説明する。

【0040】

図3(a)に示すように、被塗布物408の直上の待機位置にあるノズル401にはペースト200が予め供給されており、押し出しピン405がペースト200中に挿入されて上方位置に位置した状態である。

【0041】

ここで、塗布に用いたペースト200は、平均粒径20μmのハンダ粉200aが樹脂200bに50wt%の配合比で含有しており、その粘度は20Pa・sである。

【0042】

また、ノズル401は、内径1.9mmのガラス管先端をテーパ状に熱成形して、先端部を平らにカットすることで口径0.3mmの吐出口400を形成した。

【0043】

押し出しピン405は図3(b)で説明したように、下方に向かって次第に先細りとなるテーパ形状を連ねた形状であり(図では簡略)、その直径は0.3mmとしている。

【0044】

この状態においては表面張力の作用で、ペースト200はノズル401の吐出口400より僅かに内側に凹んだ状態を保っており、吐出口400より滴下して漏れ出すことなく安定してノズル401内に保たれている。

【0045】

次に、図3(b)に示すように、ノズル401と押し出しピン405は昇降台402(図示省略)の下降により、吐出口400が塗布位置Hまで移動した状態である。押し出しピン405は、ノズル401と接触せず移動できる。ノズルの内部空間は、押し出しピンより十分大きい。通常のポンプと大きく異なる。

【0046】

塗布位置Hは被塗布物408上面と吐出口400までの寸法であり、ここでは、吐出口400の口径の2分の1に相当する0.15mmとした。塗布位置Hの決定については後述する。

【0047】

次に、図3(c)に示すように、押し出しピン405がペースト200中を下降して吐出位置に達して、吐出口400からペースト200が液滴状に突出して被塗布物408に接触した状態である。ここで、吐出位置は、押し出しピン405の先端と吐出口400までの寸法であり、1mmとしている。また、押し出しピン405は、ノズル401から外部へ突き出さない。ノズル内部での移動により液滴をノズル口に安定して形成する。押し出しピン405は、吐出口400に触れないので、その大きさは、あまり、塗布条件に影響は少ない。つまり、押し出しピン405の大きさ(径)は、大きくなるほどノズル401内のペースト200の液圧を高める。逆に、小さくなるほどノズル401内のペースト200の液圧は低下する。このため、押し出しピン405の大きさと押し出しピン405の下降速度と吐出口400の大きさ、およびノズル401の形状は吐出口400に形成される液滴形状を決定するパラメーターなので適正にすることが肝要である。

【0048】

矢印で示すように押し出しピン405はペースト200中を下降する際、ペースト200を掻き分けながら速度vで移動するが、ノズル401の先細りのテーパ形状の先端に吐出口400を備えた管状の形状と相乗して、押し出しピン405の下方方向にはペースト200の液圧を高める力が作用する。その高められた液圧によりペースト200は吐出口400から液滴状に突出することとなる。さらに、液滴状に突出したペースト200は被塗布物408に接触する。

【0049】

塗布位置Hを、吐出口400の口径0.3mmの2分の1に相当する0.15mmとしているので、被塗布物408に接触する直前のペースト200は、既半球状の液滴形状である。

【0050】

塗布位置Hの設定は液滴形状で決定され、液滴形状は液圧により変化する。高い液圧が作用した場合は半球状より成長した滴となり滴下する可能性が高く、液圧が低い場合は僅かに突出した半球より小さい形状となり、その形状は不安定になる。さらに液滴形状は、ペースト性状、ノズル形状、吐出口の口径、押し出しピンの形状やサイズ、押し出しピンの移動速度v、など多くのパラメータが関連して決定されるが、少なくとも塗布位置Hは吐出口400の口径以下に設定することが望ましい。

【0051】

ペースト200を塗布する場合には、酸化防止のため、ガス口411から、チッソガスなど酸素を含まないガスを流しておく必要がある。

【0052】

次に、図3(d)に示すように、押し出しピン405が移動速度vで上昇してペースト200中の上方位置に復帰した状態である。押し出しピン405は、下方に向かって次第に先細りとなるテーパ形状を連ねた形状にしているので、ペースト200中の移動においては下方移動時の抵抗より、上方に移動すると時の抵抗が増大する。これにより、ペースト200は、押し出しピン405の上昇にともない強制的にノズル401内に引き込まれるため、被塗布物408に接触塗布されたペースト200の液滴は吐出口400部で分断され、塗布が完了する。

【0053】

また、押し出しピン405の上昇の移動速度は下降時の移動速度と同一に設定したが、押し出しピン405の上昇時、ノズル401の吐出口400より気泡が進入しない範囲で上昇時の移動速度を速めた場合でも、ペースト200は、押し出しピン405の上昇にともない強制的にノズル401内に引き込まれ、被塗布物408に接触塗布されたペースト200の液滴は吐出口400部で、より素早く分断された。

【0054】

押し出しピンの速度は、下降時2mm/秒とした。上昇時に4mm/秒とした場合には、液滴の切れがよく、精度のよい塗布ができた。2倍以上がよいが、早すぎて、吐出口400より空気を吸引してペースト200内に気泡を混入させてはいけない。速度の絶対値は、ペースト200の粘度などに影響されるが、上昇と下降の速度比は2倍以上がよい。

【0055】

一旦、ノズル401内に引き込まれたペースト200は、自重と表面張力がバランスして、図3(b)で示す状態に復帰する。

【0056】

ペースト200を塗布後も、塗布物であるペーストの酸化を防ぐため、ガス口411から、チッソガスなど酸素を含まないガスを流しておく必要がある。別途、初期段階図3(b)から、酸素を含まないガスを一定量流しておいてもよい。

【0057】

被塗布物408に転写塗布されたペースト200で形成されたバンプの直径は約0.3mm、高さは約0.1mmであり、ハンダ粉200aが観察された。

【0058】

ここで、ノズル401と被塗布物の距離は、吐出口径の0.5倍以上1.5倍以内がよい。近いと、液がぬれ広がり、離れると、塗布量を多くしないと、液を塗布できない。

【0059】

以上説明ように実施の形態1によれば、ペースト200を保持し下端に吐出口400を備えたノズル401と、ペースト200中を上下移動する押し出しピン405と、押し出しピン405を連結して上下移動させる駆動部と、ノズル401と押し出しピン405と駆動部を昇降させる昇降台402とを備え、昇降台402の下降による吐出口400が被塗布物408との間隔寸法からなる塗布位置Hへの移動と、押し出しピン405がペースト200中での上方位置から吐出位置への移動と、押し出しピン405がペースト200中での吐出位置から上方位置への移動により、ペースト200を転写塗布する装置構成にするとともに、ペースト200をノズル401に供給する工程と、ノズル401の吐出口400を所定の塗布位置Hに配置する工程の後、押し出しピン405をペースト200中の上方位置からペースト200中の塗布位置Hに移動させることによりノズル401の吐出口400よりペースト200を液滴状に突出させて被塗布物408に接触させる工程と、押し出しピン405を上方位置に引き上げることでペースト200の液滴を分断する工程からなる、ペースト塗布方法なので、押し出しピン405と吐出口400の隙間にハンダ粉200aが咬み込む不具合や、吐出液滴量が不安定になることはない。そのため、液体にハンダ粉などのフィラーが含まれたペーストを、基板などの被塗布物に安定して微少量塗布することが可能である。

【0060】

なお、上述した実施の形態1では、塗布に用いたペーストに含有するフィラーにハンダ粉を用いたが、そのフィラーの材質、粒径、形状や、配合比、ペースト粘度などによって本発明は限定されるものではない。また、フィラーを含まない液体に対しても応用できる。

【0061】

上記の液滴塗布を場所を変えて繰り返すことで、図4に示すように、はんだボールを多数形成できる。被塗布物408が、半導体ICの場合にこのような配置のはんだバンプが必要である。半導体IC用のバンプ形成のすべてに応用できる。メモリー系の半導体ICや、制御系半導体ICにて利用される。その他、基板同士の電極部分の接合時のバンプ形成にも利用できる。ワークステーションのCPU(中央演算処理装置)や通信機器、自動車搭載用といったジャンルで利用できる。また、ハードディスクドライブのプリアンプや大容量半導体などにも利用できる。

【0062】

本実施形態では、ノズルを被塗布物へ近づけたが、被塗布物をノズル対して移動させてもよい。

【0063】

(実施の形態2)

上記の実施の形態1では、ペースト200を1箇所(1点)にのみ塗布する例を説明したが、実施の形態2では、複数の部分に連続的に塗布することにより、相対として線状に塗布する例について説明する。

【0064】

まず、図3(a)〜図3(d)の動作を実施の形態1と同様に行う。次に、被塗布物408を保持するステージ409(図示せず)により、塗布直径よりも小さい寸法相当量を移動させる。次に、図3(a)〜図3(d)の動作を実施の形態1と同様に行う。

【0065】

これにより、先に塗布されたペーストに重なり合うように塗布できる。これを繰り返し行うことで、相対として線状に塗布を行うものである。

【0066】

図4(a)は、先に塗布されたペーストとの重なりを少なくした場合の塗布状態を平面図で示しており、塗布点と塗布点の間にくびれ部分を生じ、ハンダ粉200aのくびれ部分への分布は少なく不均一であった。それに対し、図4(b)の平面図に示すように、先に塗布されたペーストとの重なりを、少なくとも塗布直径の2分の1以上にした場合は、くびれ部のくびれ量は減少し、線状に塗布させたペースト200のハンダ粉200aは、ほぼ均一化されて分布している。

【0067】

以上の説明した動作により、微細幅の直線あるいは曲線状にペーストを塗布することができる。

【産業上の利用可能性】

【0068】

本発明にかかるペースト塗布装置および塗布方法は、液体にハンダ粉などのフィラーが含まれたペーストを、基板などの被塗布物に安定して微少量塗布することが可能なペースト塗布装置およびそれを用いた塗布方法として有用である。

【図面の簡単な説明】

【0069】

【図1】(a)本発明の実施の形態1に係わるペースト塗布装置を説明するための側面図、(b)〜(c)押し出しピン405を説明するための拡大断面図

【図2】(a)〜(b)本発明の実施の形態1に係わるペースト塗布装置のノズル周辺を説明するための側面図

【図3】(a)〜(d)本発明の実施の形態1に係わるペーストの塗布動作を説明する断面図、(e)作製されたものを表わす図

【図4】(a)〜(b)本発明の実施の形態2の塗布方法を説明する図

【図5】(a)〜(d)従来の方法であるタングステン針の先端に付着した液体を塗布基板へ転写させる方法を説明するための断面図

【図6】従来の方法であるタングステン針の先端に付着した液体を塗布基板へ転写させる方法の第1の課題を説明するための断面図

【図7】(a)〜(c)従来の方法であるタングステン針の先端に付着した液体を塗布基板へ転写させる方法の第2の課題を説明するための断面図

【符号の説明】

【0070】

200 ペースト

400 吐出口

401 ノズル

405 押し出しピン

408 被塗布物

【特許請求の範囲】

【請求項1】

ペーストをノズルに供給する供給工程と、

前記ノズルの吐出口を被塗布位置上部に配置する配置工程と、

前記ノズル内でノズル吐出口と接触せずに、かつ、ノズルより外部へ突き出すことなく、ピンを前記ペースト中で移動させることにより前記ノズルの吐出口より前記ペーストを

液滴状に突出させて被塗布物に塗布する塗布工程と、

前記ピンを上方位置に引き上げることで前記ペーストの液滴を分断する分断工程と

前記ノズルの吐出口を所定の塗布位置から離す分離工程

とからなる、ペースト塗布方法。

【請求項2】

前記塗布工程と前記分断工程とにおいて、前記ペースト表面を不活性ガス中に保つ請求項1記載のペースト塗布方法。

【請求項3】

前記配置工程では、前記ノズルと被塗布物との間隔は、前記吐出口の開口径の0.5倍以上、1.5倍以下であることを特徴とする請求項1または2に記載のペースト塗布方法。

【請求項4】

前記分断工程での前記押し出しピンが前記ペースト中を移動する速度(V1)は、前記塗布工程の前記押し出しピンが前記ペースト中を移動する速度(V2)より速いか、もしくは同一であることを特徴とする請求項1ないし3に記載のペースト塗布方法。

【請求項5】

前記V2が、前記V1の2倍以上の速さである請求項1ないし4記載のペースト塗布方法。

【請求項6】

前記配置工程と、

前記塗布工程と、

前記分断工程とを繰り返して、点状の塗布をする請求項1ないし5に記載のペースト塗布方法。

【請求項7】

ペーストを保持し下端に吐出口を備えたノズルと、

前記ペースト中を、前記ノズルと接触せずに、かつ、前記ノズルより外部へ突き出すことなく、上下移動する押し出しピンと、

前記押し出しピンを連結して上下移動させる駆動部と、

前記ノズルと前記押し出しピンと前記駆動部を昇降させる昇降台とを備え、

前記昇降台の下降による前記吐出口が被塗布物との間隔寸法からなる塗布位置への移動と、前記押し出しピンが前記ペースト中での上方位置から吐出位置への移動と、前記押し出しピンが前記ペースト中での吐出位置から上方位置への移動により、前記ペーストを転写塗布することを特徴とするペースト塗布装置。

【請求項8】

さらに、前記ノズルから塗布された前記ペーストを不活性ガスで覆う機構を備える請求項7記載のペースト塗布装置。

【請求項9】

前記押し出しピンは前記ペースト中において、下方に移動するよりも上方に移動する時の抵抗が大きくなるように構成されていることを特徴とする請求項7または8に記載のペースト塗布装置。

【請求項1】

ペーストをノズルに供給する供給工程と、

前記ノズルの吐出口を被塗布位置上部に配置する配置工程と、

前記ノズル内でノズル吐出口と接触せずに、かつ、ノズルより外部へ突き出すことなく、ピンを前記ペースト中で移動させることにより前記ノズルの吐出口より前記ペーストを

液滴状に突出させて被塗布物に塗布する塗布工程と、

前記ピンを上方位置に引き上げることで前記ペーストの液滴を分断する分断工程と

前記ノズルの吐出口を所定の塗布位置から離す分離工程

とからなる、ペースト塗布方法。

【請求項2】

前記塗布工程と前記分断工程とにおいて、前記ペースト表面を不活性ガス中に保つ請求項1記載のペースト塗布方法。

【請求項3】

前記配置工程では、前記ノズルと被塗布物との間隔は、前記吐出口の開口径の0.5倍以上、1.5倍以下であることを特徴とする請求項1または2に記載のペースト塗布方法。

【請求項4】

前記分断工程での前記押し出しピンが前記ペースト中を移動する速度(V1)は、前記塗布工程の前記押し出しピンが前記ペースト中を移動する速度(V2)より速いか、もしくは同一であることを特徴とする請求項1ないし3に記載のペースト塗布方法。

【請求項5】

前記V2が、前記V1の2倍以上の速さである請求項1ないし4記載のペースト塗布方法。

【請求項6】

前記配置工程と、

前記塗布工程と、

前記分断工程とを繰り返して、点状の塗布をする請求項1ないし5に記載のペースト塗布方法。

【請求項7】

ペーストを保持し下端に吐出口を備えたノズルと、

前記ペースト中を、前記ノズルと接触せずに、かつ、前記ノズルより外部へ突き出すことなく、上下移動する押し出しピンと、

前記押し出しピンを連結して上下移動させる駆動部と、

前記ノズルと前記押し出しピンと前記駆動部を昇降させる昇降台とを備え、

前記昇降台の下降による前記吐出口が被塗布物との間隔寸法からなる塗布位置への移動と、前記押し出しピンが前記ペースト中での上方位置から吐出位置への移動と、前記押し出しピンが前記ペースト中での吐出位置から上方位置への移動により、前記ペーストを転写塗布することを特徴とするペースト塗布装置。

【請求項8】

さらに、前記ノズルから塗布された前記ペーストを不活性ガスで覆う機構を備える請求項7記載のペースト塗布装置。

【請求項9】

前記押し出しピンは前記ペースト中において、下方に移動するよりも上方に移動する時の抵抗が大きくなるように構成されていることを特徴とする請求項7または8に記載のペースト塗布装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−149085(P2010−149085A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−332540(P2008−332540)

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]