ペースト混練装置及び電池の製造方法

【課題】摩耗による異物がペーストに混入し難くできるペースト混練装置を提供すること。

【解決手段】ペースト混練装置100は、混練・攪拌されたペースト170を貯留する容器110を備えている。容器110には、貯留されるペースト170の液面LFより上方にてペースト170が流入される流入口111cが設けられている。容器110外には、流入口111cにペースト170を送り込む送出手段150が設けられている。容器110内には、流入口111cから送り込まれたペースト170に対して容器110の内壁面111bに沿って薄膜171を形成する薄膜形成手段160が設けられている。薄膜形成手段160は、流入口111cから送りこまれたペースト170を薄く伸ばすスクレーパ161と、内壁面111bに接触していてスクレーパ161と内壁面111bとの間の隙間T1を規定するスペーサ162を有する。

【解決手段】ペースト混練装置100は、混練・攪拌されたペースト170を貯留する容器110を備えている。容器110には、貯留されるペースト170の液面LFより上方にてペースト170が流入される流入口111cが設けられている。容器110外には、流入口111cにペースト170を送り込む送出手段150が設けられている。容器110内には、流入口111cから送り込まれたペースト170に対して容器110の内壁面111bに沿って薄膜171を形成する薄膜形成手段160が設けられている。薄膜形成手段160は、流入口111cから送りこまれたペースト170を薄く伸ばすスクレーパ161と、内壁面111bに接触していてスクレーパ161と内壁面111bとの間の隙間T1を規定するスペーサ162を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ペースト混練装置及び電池の製造方法に関し、特に、混練・攪拌されたペーストを脱泡するペースト混練装置及び電池の製造方法に関する。

【背景技術】

【0002】

電池は、携帯電話やパーソナルコンピュータ等の電子機器、ハイブリッド自動車や電機自動車等の車両など、多岐にわたる分野で利用されている。このような電池は、正極板と負極板と電解質とを備えるものである。また、液体の電解質を用いる場合には、正極板と負極板とを絶縁するために、これらの間にセパレータを設けることが一般的である。

【0003】

一般に、電池は種々の製造工程を経て製造される。例えば、リチウムイオン二次電池の製造工程には、ペースト混練工程と電極板作成工程と電極体作成工程と電池組立工程とを有するものがある。ペースト混練工程は、電極反応を起こす電極合材層(正極合材層及び負極合材層)となるペーストを混練する工程である。電極板作成工程は、電極芯材(正極芯材及び負極芯材)にペーストを塗工して電極板(正極板及び負極板)を作成する工程である。電極体作成工程は、正極板と負極板との間にセパレータを介在させて積層又は捲回して電極体とする工程である。電池組立工程は、電池容器の内部に電極体を挿入するとともに電解液を注入して電池を組み立てる工程である。

【0004】

ここで、ペースト混練工程においては、例えば正極活物質、導電材、結着材、増粘材、溶媒が、容器内に混入され、混練羽根,攪拌羽根によって混合・攪拌される。これにより、正極ペーストが作成される。また、負極ペーストについても同様に作成される。上述したペースト混練工程では、ペーストに作用するせん断力により混練・攪拌が進行するが、副産物として泡が発生する。この泡は、溶液中に含まれる窒素や酸素、又は粉体の表面に吸着していたガス成分、或いは攪拌の際にペースト中に取り込まれた空気によって、生成されたものである。

【0005】

このように、せん断力によって混練・攪拌を進行させる場合には、ペーストに泡が常に発生する。このため、ペーストが泡を多く含んだ状態で電極芯材に塗工されると、電極板の活物質層にピンホールやひび割れが発生し、電極の性能が損なわれてしまう。また、ペーストに含まれる泡が多いと、ペーストの粒ゲージによる粗粒検査の際に、測定誤差の原因となる。

【0006】

そこで、ペーストに含まれる泡を減少させるペースト混練装置が、例えば下記特許文献1に記載されている。図22に示したように、このペースト混練装置800は、混練・攪拌されたペースト870を貯留する容器810と、モータ880によって回転する主軸831と、この主軸831に組付けられているスクレーパ861と、容器810に組付けられているスクリーン862とを備えている。これにより、図23に示したように、スクレーパ861は、泡AWを含むペースト870をスクリーン862に押し付けつつかき取る。そして、ペースト870がスクリーン862に形成された細孔862aから押し出される。こうして、ペースト870に含まれる泡のうち大きな泡AWがつぶされて、脱泡するようになっている。なお、スクリーン862の細孔862aから押し出されたペースト870は、容器810から排出管851を通って連続的に排出される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−33924号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記したペースト混練装置800では、ペースト870がスクリーン862の細孔862aを通過することにより、ペースト870に含まれる泡AWがつぶれるようになっているため、効果的に脱泡するためにはスクレーパ861がペースト870をスクリーン862に押し付ける力を大きくする必要がある。従って、ペースト870の組成(材料、固形分濃度等)によっては、スクリーン862の摩耗が大きくなり、摩耗による異物(スクリーン862の材料である鉄等)がペースト870に多く混入するおそれがある。

【0009】

本発明は、上記した課題を解決するためになされたものであり、摩耗による異物がペーストに混入し難くできるペースト混練装置、及び電池の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記した課題を達成するために、本発明のペースト混練装置は、以下の構成を有する。

(1)混練・攪拌されたペーストを貯留する容器を備えたペースト混練装置において、前記容器には、貯留されるペーストの液面より上方にて前記ペーストが流入される流入口が設けられ、前記容器外には、前記流入口に前記ペーストを送り込む送出手段が設けられ、前記容器内には、前記流入口から送り込まれたペーストに対して前記容器の内壁面に沿って薄膜を形成する薄膜形成手段が設けられていることを特徴とする。

(2)(1)に記載されたペースト混練装置において、前記容器には、前記ペーストを排出する排出口が設けられ、前記送出手段は、前記容器内に貯留されたペーストを前記排出口から前記流入口へ送り込む循環装置であることを特徴とする。

(3)(2)に記載されたペースト混練装置において、前記容器は、ペーストの混練・攪拌が行われる混練容器であるとともに、前記薄膜が形成される薄膜形成容器であることを特徴とする。

(4)(1)乃至(3)の何れかに記載されたペースト混練装置において、前記容器内には、回転する主軸とこの主軸に組付けられていて前記ペーストを攪拌する攪拌羽根とが設けられ、前記薄膜形成手段は、前記主軸又は前記攪拌羽根に組付けられていて前記流入口から送り込まれたペーストを薄く伸ばすスクレーパを有することを特徴とする。

(5)(4)に記載されたペースト混練装置において、前記薄膜形成手段は、前記スクレーパに組付けられるとともに前記容器の内壁面に接触していて前記スクレーパと前記容器の内壁面との間の隙間を規定するスペーサを有することを特徴とする。

(6)(1)乃至(3)の何れかに記載されたペースト混練装置において、前記容器内には、回転する主軸が設けられ、前記薄膜形成手段は、前記容器の内壁面に対して回転可能に接触する回転ローラと、前記主軸に組付けられていて前記主軸の軸中心に対して径方向に延びる第1アーム部材と、前記主軸の軸中心に対して径方向に延び径外方端部で前記回転ローラを回転可能に支持していて径内方端部で前記第1アーム部材に傾動可能に組付けられている第2アーム部材と、前記第2アーム部材に組付けられていて前記流入口から送り込まれたペーストを薄く伸ばすスクレーパと、を有することを特徴とする。

(7)(1)乃至(3)の何れかに記載されたペースト混練装置において、前記薄膜形成手段は、前記流入口から送り込まれたペーストを保持するとともに前記容器の内壁面との間に隙間を形成していて前記保持したペーストを前記隙間から落とす保持部材であることを特徴とする。

(8)(7)に記載されたペースト混練装置において、前記保持部材は、上下方向に延びる延出部を有し、前記保持したペーストを前記延出部に沿って落として前記ペーストの第2薄膜を形成するものであることを特徴とする。

(9)(1)又は(2)に記載されたペースト混練装置において、前記容器は、ペーストの混練・攪拌が行われる混練容器とは異なるものであり、前記混練容器から混練・攪拌された全てのペーストが前記送出手段によって前記流入口に送り込まれるものであることを特徴とする。

(10)(1)乃至(9)の何れかに記載されたペースト混練装置において、前記容器外には、前記容器内の圧力を下げる減圧装置が設けられていることを特徴とする。

【0011】

上記した課題を達成するために、本発明の電池の製造方法は、以下の構成を有する。

(11)(1)〜(10)の何れかに記載されたペースト混練装置を用いてペースト材料から混練・攪拌されたペーストを作成するペースト混練工程と、前記ペーストを電極芯材に塗工してペースト層とするとともにそのペースト層を乾燥させて正極板又は負極板とする電極板作成工程と、前記正極板と前記負極板とをこれらの間にセパレータを介在させて積層又は捲回して電極体とする電極体作成工程と、前記電極体を電池容器の内部に配置するとともに前記電池容器の内部に電解液を注入して封止する電池組立工程と、を有することを特徴とする。

【発明の効果】

【0012】

上記したペースト混練装置の作用及び効果について説明する。

(1)送出手段が混練・攪拌されたペーストを容器の流入口に送り込む。これにより、ペーストは、貯留されるペーストの液面より上方にて流入口から流入する。そして、薄膜形成手段が、流入口から送り込まれたペーストに対して容器の内壁面に沿って薄膜を形成する。これにより、ペーストに含まれる泡が薄膜の界面に積極的に浮上するようになり、ペーストの脱泡を効果的に促進させることができる。このようにペーストの液面より上方に位置する容器の内壁面を利用して、この内壁面に薄膜を形成することによって脱泡するため、摩耗による異物がペーストに混入し難くできる。

(2)この場合には、循環装置である送出手段が容器内に貯留されたペーストを排出口から流入口へ繰り返し送り込むため、容器の内壁面に繰り返し薄膜を形成でき、一つの容器によってペーストの脱泡を効果的に促進させることができる。

(3)この場合には、一つの容器で、ペーストの混練・攪拌が行われるとともに、薄膜の形成によるペーストの脱泡が行われる。このため、ペーストの混練・攪拌が行われる混練容器に脱泡の機能を付加することで、ペーストの混練・攪拌とペーストの脱泡とを安価且つ効率的に行うことができる。

(4)この場合には、スクレーパがペーストを薄く伸ばすとき、ペーストに大きなせん断力が作用して、ペーストの粘度が低くなるため、脱泡効果が高い。更に、スクレーパがペーストを薄く伸ばした直後であっても、ペーストの粘度は比較的低くなっているため、脱泡効果が比較的高い。そして、スクレーパの回転速度を大きくすることで、ペーストは粘度が高い状態にまで戻り難くなり、即ち粘度が低い状態を維持できるようになり、より効果的に脱泡することができる。

(5)この場合には、スペーサによって、容器の内壁面が接触する接触面積を小さくすることができ、内壁面の摩耗を小さくすることができる。この結果、摩耗による異物がペーストに極めて混入し難くすることができる。

(6)この場合には、主軸の回転に伴って、スクレーパがペーストを薄く伸ばして、内壁面に沿って薄膜を形成する。このとき、回転ローラが内壁面に対して回転可能に接触しているため、スクレーパの位置が内壁面を基準とする位置になっていて、スクレーパと内壁面との間の隙間を常に一定に保つことができる。即ち、容器の製作誤差等によって、主軸の回転に伴い内壁面から回転ローラにトルクが作用しても、第2アーム部材の径内方端部が第1アーム部材に対して首を振る(傾動する)ことによって、上記したトルクを吸収することができ、スクレーパと内壁面との間の隙間を常に一定に保つことができる。

(7)この場合には、ペーストが保持部材と容器の内壁面との間の隙間から落ちて、容器の内壁面に沿って薄膜が形成される。このように、せん断力が作用しない静的な状況で薄膜が形成されるため、せん断力が作用する動的な状況で薄膜が形成される場合に比して、内壁面の摩耗による異物がペーストに極めて混入し難くすることができる。このため、ペーストの組成(材料、固形分濃度)によって高硬度なペーストを作成する場合に好適である。

(8)この場合には、保持部材によって保持されたペーストが、延出部に沿って落ちて第2薄膜を形成する。この結果、ペーストの薄膜を形成できる量を増やすことができ、脱泡効果を大きく(脱泡時間を少なく)することができる。

(9)この場合には、混練容器で混練・攪拌された全てのペーストが、混練容器とは異なる容器に送り込まれて、容器の内壁面に沿って薄膜が形成される。このため、混練容器の中で特定部分に泡が残留する場合であっても、混練容器と異なる容器で全てのペーストを脱泡できるため、脱泡効果の低下を防止できる。

(10)この場合には、減圧装置が容器内の圧力を下げるため、ペーストに含まれている泡が液層と気層との境界である界面に浮上し易くなる(浮上する確率が高くなる)とともに、界面に浮上した泡がはじけ易くなる。この結果、ペーストの脱泡を促進させることができる。

【0013】

上記した電池の製造方法の作用及び効果について説明する。

(11)ペースト混練工程において、ペースト混練装置が、容器の内壁面に沿って混練・攪拌されたペーストの薄膜を形成して、摩耗による異物の混入が少なく且つ効果的に脱泡されたペーストを作成する。これにより、電極板作成工程において、電極板の活物質層にピンホールやひび割れが発生して電極の性能が損なわれてしまうことを防止できる。この結果、品質が優れた電池を製造できる。

【図面の簡単な説明】

【0014】

【図1】電池の概略的な断面図である。

【図2】図1に示した捲回電極体の斜視図である。

【図3】図2に示した捲回電極体の捲回構造を示す展開図である。

【図4】正極板又は負極板の斜視断面図である。

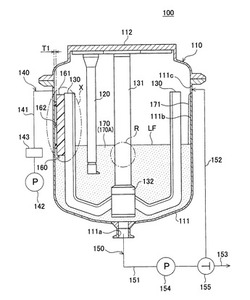

【図5】第1実施形態に係るペースト混練装置を示した概略的な断面図である。

【図6】図5に示したX部分の拡大斜視図である。

【図7】異なる方法で脱泡した場合の脱泡効果を比較した図である。

【図8】ペーストに作用するせん断速度を変化させた場合にペーストの粘度と時間との関係を示した図である。

【図9】第1実施形態の第1変形実施形態に係るペースト混練装置を示した概略的な断面図である。

【図10】第1実施形態の第2変形実施形態に係るペースト混練装置を示した概略的な断面図である。

【図11】図10に示したペースト混練装置の薄膜形成手段を拡大して示した斜視図である。

【図12】第2実施形態に係るペースト混練装置を示した概略的な断面図である。

【図13】図12に示した13−13の方向から見た断面図である。

【図14】図12に示したY部分の拡大図である。

【図15】異なる方法で脱泡した場合にペーストのFe増加量を比較した図である。

【図16】第2実施形態の変形実施形態に係るペースト混練装置を示した概略的な断面図である。

【図17】図16に示した17−17方向から見た断面図である。

【図18】図16に示したZ部分の拡大図である。

【図19】第3実施形態に係るペースト混練装置を示した概略的な断面図である。

【図20】第1実施形態に係るペースト混練装置と第3実施形態に係るペースト混練装置とを用いた場合の脱泡効果を比較した図である。

【図21】第3実施形態の変形実施形態に係るペースト混練装置を示した概略的な断面図である。

【図22】従来のペースト混練装置を示した概略的な構成図である。

【図23】図22に示したスクレーパとスクリーンとの関係を示した断面図である。

【発明を実施するための形態】

【0015】

1.電池

本実施形態に係る電池について説明する。図1は、電池1の概略的な断面図である。電池1は、円筒型のリチウムイオン二次電池である。また、電池1は、図1に示したように、電池容器2及び蓋3からなる電池容器により密閉された電池セルである。電池1には、捲回電極体10と正極集電板20と負極集電板30とが内蔵されている。また、電池容器2の内部には電解液が注入されている。

【0016】

電池容器2の内部に注入された電解液は、有機溶媒に電解質を溶解させたものである。有機溶媒として例えば、プロピレンカーボネート(PC)やエチレンカーボネート(EC)、ジメチルカーボネート(DMC)、エチルメチルカーボネート(EMC)等のエステル系溶媒や、エステル系溶媒にγ−ブチラクトン(γ−BL)、ジエトキシエタン(DEE)等のエーテル系溶媒等を配合した有機溶媒が挙げられる。また、電解質である塩として、過塩素酸リチウム(LiClO4)やホウフッ化リチウム(LiBF4)、六フッ化リン酸リチウム(LiPF6)などのリチウム塩を用いることができる。

【0017】

捲回電極体10は、電解液中で充放電を繰り返し、発電に直接寄与するものである。正極集電板20は、捲回電極体10の正極芯材と接続された正極集電体である。その材質は、アルミニウムである。負極集電板30は、捲回電極体10の負極芯材と接続された負極集電体である。その材質は、銅である。ここで、図2は、図1に示した捲回電極体10の斜視図である。

【0018】

捲回電極体10は、図2に示したように、軸芯11の周りに正極板と負極板とを、これらの間にセパレータS,Tを介在させて捲回された電極体である。軸芯11は、捲回電極体10を捲回する際に中心となる部材である。その形状は円筒形状である。軸芯11の径は、3〜20mm程度である。軸芯11の材質として、ポリフェニレンサルファイド(PPS)等が挙げられる。なお、図2には、後述する正極非塗工部P2及び負極非塗工部N2が表れている。

【0019】

セパレータS,Tは、ポリエチレンやポリプロピレン等の多孔性フィルムである。セパレータS,Tの厚みは、10〜50μm程度である。ここで、セパレータSとセパレータTとは同じ材質のものである。上記の捲回順の理解のために符号をS,Tとして区別しただけである。ここで、図3は、図2に示した捲回電極体10の捲回構造を示す展開図である。

【0020】

捲回電極体10は、図3に示したように、内側から正極板P、セパレータS、負極板N、セパレータTの順に積み重ねた状態で捲回されたものである。正極板Pには、正極塗工部P1と、正極非塗工部P2とがある。正極塗工部P1は、正極芯材に正極活物質等を含む正極合材層を形成した箇所である。正極非塗工部P2は、正極芯材に正極合材層を形成していない箇所である。負極板Nには、負極塗工部N1と、負極非塗工部N2とがある。負極塗工部N1は、負極芯材に負極活物質等を含む負極合材層を形成した箇所である。負極非塗工部N2は、負極芯材に負極合材層を形成していない箇所である。図3の矢印Aは、正極板P、負極板N、セパレータS,Tの幅方向(図2の縦方向)を示している。図3の矢印Bは、正極板P、負極板N、セパレータS,Tの長手方向(図2の捲回電極体10の周方向)を示している。

【0021】

ここで、図4は、正極板P(負極板N)の斜視断面図である。図4の括弧外の各符号は、正極の場合の各部を示している。また、図4の括弧内の各符号は、負極の場合の各部を示している。図4の矢印Aが示す方向は、図3の矢印Aが示す方向と同じである。即ち、正極板Pの幅方向である。図4の矢印Bが示す方向は、図3の矢印Bが示す方向と同じである。即ち、正極板Pの長手方向である。

【0022】

図4に示したように、正極板Pは、帯状の正極芯材PBの両面の一部に正極合材層PAが形成されたものである。図4の左側には、正極板Pの正極非塗工部P2が幅方向に突出している。正極非塗工部P2は、帯状に形成されている。正極非塗工部P2は、正極芯材PBの両面ともに正極活物質が塗布されていない領域である。従って、正極非塗工部P2では、正極芯材PBがむき出したままの状態にある。一方、図4の右側には、正極非塗工部P2に対応するような突出部はない。正極塗工部P1では、正極芯材PBの両面に一様の厚みで正極合材層PAが形成されている。

【0023】

正極合材層PAは、正極芯材PBであるアルミ箔に正極活物質、導電材、結着材、増粘材、溶媒を含む正極ペーストを塗布して乾燥させた層である。正極活物質は、リチウムイオンを吸蔵・放出可能な物質である。正極活物質として、ニッケル酸リチウム(LiNiO2)、マンガン酸リチウム(LiMnO2)、コバルト酸リチウム(LiCoO2)等のリチウム複合酸化物などが用いられる。

【0024】

正極用の導電材として、カーボン粉末やカーボンファイバー等のカーボン材料を用いることができる。例えば、アセチレンブラック、ファーネスブラック、ケッチェンブラック等のカーボンブラック、グラファイト粉末、等のカーボン粉末である。

【0025】

正極用の結着材は、電解液に不溶性(又は難溶性)であって、正極ペーストに用いる溶媒に分散するポリマーであるとよい。例えば、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、エチレン−テトラフルオロエチレン共重合体(ETFE)等のフッ素系樹脂、酢酸ビニル共重合体、スチレンブタジエンゴム(SBR)、アクリル酸変性SBR樹脂(SBR系ラテックス)、アラビアゴム等のゴムを用いることができる。又は、これらの組み合わせを用いても良い。結着材は、必ずしも上記のポリマーに限定されない。

【0026】

正極用の増粘材として、カルボキシメチルセルロース(CMC)、メチルセルロース(MC)、酢酸フタル酸セルロース(CAP)、ヒドロキシプロピルメチルセルロース(HPMC)、ヒドロキシプロピルメチルセルロースフタレート(HPMCP)等のセルロースが用いられる。ただし、必ずしも上記したセルロースに限らず用いることができる。正極用の溶媒として、水が挙げられる。その他に、N−メチル−2−ピロリドン(NMP)を用いても良い。また、その他の低級アルコールや低級ケトンを用いることもできる。

【0027】

負極板Nは、図4の括弧内の符号で示したように、帯状の負極芯材NBの両面の一部に負極合材層NAが形成されたものである。また、正極と同様に、負極塗工部N1及び負極非塗工部N2がある。ただし、図3に示したように、捲回時には、正極非塗工部P2と負極非塗工部N2とは、反対側に突出した状態で捲回されることとなる。

【0028】

負極合材層NAは、負極芯材NBである銅箔に負極活物質、結着材、増粘材、溶媒を含む負極ペーストを塗布して乾燥させた層である。負極活物質は、リチウムイオンを吸蔵・放出可能な物質である。負極活物質として、少なくとも一部にグラファイト構造を含む炭素系物質が用いられる。例えば、非晶質炭素、難黒鉛化炭素(ハードカーボン)、易黒鉛化炭素(ソフトカーボン)、黒鉛(グラファイト)、又はこれらを組み合わせた構造を有する炭素材料を用いることができる。

【0029】

負極用の結着材として、正極用の結着材で挙げられたものを用いることができる。負極用の増粘材として、正極用の増粘材で挙げられたものを用いることができる。負極用の溶媒として、正極用の溶媒で挙げられたものを用いることができる。

【0030】

2.第1実施形態に係るペースト混練装置

図5は、第1実施形態に係るペースト混練装置100を示した概略的な断面図である。ペースト混練装置100は、上述した正極ペースト又は負極ペーストを作成するものである。

【0031】

ペースト混練装置100は、図5に示したように、容器110と、混練羽根としてのデスパー羽根120と、攪拌羽根としてのアンカー羽根130と、減圧装置140とを備えている。このペースト混練装置100では、バッチ処理で正極ペースト170(以下、「ペースト170」と呼ぶ)を作成するようになっている。

【0032】

容器110は、ペースト170の混練・攪拌が行われる混練容器であり、混練・攪拌されたペースト170を貯留するものである。この容器110は、上方が開口している円筒形の容器本体111と、容器本体111の上部を覆う蓋部材112とを有している。容器110には、蓋部材112が取り外された状態で、ペースト170を作成するための上述した正極活物質、導電材、増粘材、結着材、溶媒(ペースト材料)が混入されるようになっている。この容器本体111は、約半分の高さでペースト170を貯留している。容器本体111の下部には、混練・攪拌された後のペースト170を排出する排出口111aが設けられている。ここで、混練・攪拌される前のペーストをペースト170Aと呼び、混練・攪拌された後のペーストをペースト170と呼ぶこととする。

【0033】

デスパー羽根120は、ペースト170Aにせん断力を付与してペースト170Aを混練させるものである。デスパー羽根120は、図示しないモータに組付けられていて、回転可能である。デスパー羽根120の回転速度は、例えば2000rpm程度に設定されている。このデスパー羽根120の回転により、ペースト170Aにせん断力が作用して混練が進行するが、副産物として泡が発生する。ペースト170が多くの泡を含んでいる場合には、ペーストの粒ゲージによる粗粒検査の際に測定誤差の原因となったり、電極板の活物質層にピンホールやひび割れが発生する原因となる。

【0034】

アンカー羽根130は、ペースト170Aをかき混ぜてペースト170Aを攪拌させるものである。アンカー羽根130は、主軸131のボス部132に組付けられていて、ボス部132からJ字状に延びている。主軸131は、容器本体111の軸中心に配置されていて、図示しないモータに組付けられている。このため、主軸131が回転すると、アンカー羽根130が回転して、ペースト170Aがかき混ぜられる。アンカー羽根130の回転速度は、例えば50rpm程度に設定されている。

【0035】

減圧装置140は、容器110外に設けられていて、容器110内の圧力を下げるものである。減圧装置140は、容器110に接続された接続管141と、容器110内の空気を排出する真空ポンプ142と、空気の排出を制御するバルブ143とを有している。この減圧装置140は、容器110内の圧力が6650〜13300Pa程度になるように、減圧している。このように容器110内が減圧されることにより、ペースト170に含まれている泡が液層と気層との境界である界面に浮上し易くなる(浮上する確率が高くなる)とともに、界面に浮上した泡がはじけ易くなる。即ち、減圧装置140は、容器110内を減圧することにより、ペースト170の脱泡を促進させている。

【0036】

ところで、このペースト混練装置100は、容器本体111の内壁面111bを利用して、内壁面111bにペースト170の薄膜171を形成するようになっている。これは、薄膜171が形成されると、この薄膜171の界面に泡が浮上し易くなり(浮上する確率が高くなり)、ペースト170の脱泡が効果的に促進されるためである。そして、このように内壁面111bにペースト170の薄膜171を形成することによって脱泡する場合には、上記した特許文献1のようにペースト870がスクリーン862の細孔862aを通過することにより脱泡する場合(図23参照)に比べて、摩耗(鉄等)による異物がペースト170に混入し難くすることができる。そこで、以下に、ペースト混練装置100において薄膜171を形成するための構成について説明する。

【0037】

ペースト混練装置100は、容器110外に送出手段150を備え、容器110内に薄膜形成手段160を備えている。送出手段150は、容器本体111に設けられた流入口111cにペースト170を送り込むものである。流入口111cは、ペースト170の液面LFより上方に位置していて、容器本体111の周壁に形成された孔である。送出手段150は、排出管151と、第1送出管152と、第2送出管153と、排出ポンプ154と、三方弁155とを有している。

【0038】

排出管151の一端部は、容器本体111の排出口111aに接続されている。一方、排出管151の他端部は、三方弁155を介して第1送出管152に接続されるとともに、第2送出管153に接続されている。第1送出管152は、ペースト170を容器本体111内に再び送り込むためのものである。この第1送出管152は、容器本体111の流入口111cに接続されている。

【0039】

第2送出管153は、脱泡された後のペースト170を図示しないペースト塗工工程で用いるタンク内に送り込むためのものである。排出ポンプ154は、容器110内のペースト170を排出管151へ排出させるためのものである。三方弁155は、排出管151から第1送出管152へのペースト170の流れと排出管151から第2送出管153へのペースト170の流れとを切り替えるものである。こうして、容器110内のペースト170は、排出管151及び第1送出管152を通って循環できるようになっている。即ち、送出手段150は、容器110内に貯留されたペースト170を排出口111aから流入口111cへ送り込む循環装置である。

【0040】

薄膜形成手段160は、流入口111cから送り込まれたペースト170に対して容器本体111の内壁面111bに沿って薄膜171を形成するものである。この薄膜形成手段160は、スクレーパ(はけ部材)161と、スペーサ162とを有する。ここで、図6は、図5に示したX部分の拡大斜視図である。

【0041】

スクレーパ161は、流入口111cから内壁面111bに沿って落ちるペースト170を薄く伸ばすものである。スクレーパ161は、図6に示したように、平板状に形成されていて、固定用治具163及びボルト164を用いてアンカー羽根130の上方部に組付けられている。スクレーパ161とアンカー羽根130の上方部は、ペースト170の液面LFから上方に露出するようになっている。スクレーパ161と容器本体111の内壁面111bとの間の隙間T1(図5参照)は例えば2mmに設定されていて、スクレーパ161の厚さT2は例えば3mmに設定されている。このスクレーパ161は、例えばシリコンゴムで構成されている。

【0042】

スペーサ162は、スクレーパ161と容器本体111の内壁面111bとの間の隙間T1を規定するものである。スペーサ162は、図6の左右方向(容器110の軸中心から径方向)に延びる棒状に形成されていて、スクレーパ161に3個接着されている。各スペーサ162は、内壁面111bに直接接触するようになっている。各スペーサ162の厚さT3は例えば2mmに設定されていて、各スペーサ162の幅T4は例えば2mmに設定されている。これらスペーサ162は、例えばフッ化炭素樹脂で構成されている。

【0043】

ところで、仮にスクレーパ161が容器本体111の内壁面111bに直接接触すると、スクレーパ161と内壁面111bとの接触面積が大きい。この場合、内壁面111bの摩耗が大きく、摩耗による異物(容器110の材質である鉄等)がペースト170に混入する量が大きくなる。このため、スペーサ162が直接接触することによって、スペーサ162と内壁面111bとの接触面積を小さくすることができ、内壁面111bの摩耗を小さくすることができる。この結果、摩耗による異物がペースト170に極めて混入し難くなっている。なお、スペーサ162が内壁面111bに直接接触する際に、シリコンゴムで構成された柔らかいスクレーパ161は、スペーサ162の変形に伴って内壁面111bに直接接触しないように変形する。こうして、スクレーパ161と容器本体111の内壁面111bとの間の隙間T1が2mm程度に保たれるようになっている。

【0044】

次に、ペースト混練装置100の作用効果について説明する。

第1実施形態のペースト混練装置100によれば、先ず、容器110に、正極ペースト材料としての正極活物質、導電材、増粘材、結着材、溶媒が混入される。そして、デスパー羽根120が回転するとともにアンカー羽根130が回転して、ペースト170Aが混練・攪拌される。このとき、発生した泡がペースト170内に多く含まれる。容器110内は、減圧装置140により常に減圧されている。

【0045】

こうして、ペースト170に作用するせん断速度γが10s−1であるときのペースト170の粘度νが15000mPa・sより小さくなったとき、送出手段150が容器110内のペースト170を排出管151及び第1送出管152を通して再び容器110内へ送り込む。これにより、ペースト170は、ペースト170の液面LFより上方にて流入口111cから流入して、内壁面111bに沿って落ちる。このとき、アンカー羽根130が回転しているため、アンカー羽根130に組付けられたスクレーパ161が、内壁面111bに沿って落ちるペースト170を薄く伸ばす。この結果、内壁面111bに沿って薄膜171が形成される。よって、泡が薄膜171の界面に積極的に浮上するようになり、ペースト170の脱泡を効果的に促進させることができる。このようにペースト170の液面LFより上方に位置する内壁面111bを利用して、この内壁面111bに薄膜171を形成することによって脱泡するため、摩耗による異物がペースト170に混入し難くできる。

【0046】

なお、ペースト170の混練・攪拌及び脱泡が進行して、ペースト170の粘度νが例えば1500mPa・sより小さくなったとき、三方弁155は、排出管151から第2送出管153へのペースト170の流れに切り替える。これにより、脱泡された後のペースト170は、ペースト塗工工程で用いるタンクに送られる。

【0047】

また、このペースト混練装置100によれば、循環装置である送出手段150がペースト170を容器110内に繰り返し送り込む。このため、容器110の内壁面111bに繰り返し薄膜171を形成でき、一つの容器110によってペースト170の脱泡を効果的に促進させることができる。

【0048】

また、このペースト混練装置100によれば、容器110は、ペースト170の混練・攪拌が行われる混練容器であるとともに、薄膜171が形成される薄膜形成容器である。即ち、一つの容器110で、ペースト170の混練・攪拌が行われるとともに、薄膜171の形成によるペースト170の脱泡が行われる。このため、ペースト170の混練・攪拌が行われる混練容器に脱泡の機能を付加することで、ペースト170の混練・攪拌とペースト170の脱泡とを安価且つ効率的に行うことができる。具体的に、脱泡専用装置である遠心真空脱泡装置を用いて脱泡する場合には、1000万円程度のコストの上乗せになるが、このペースト混練装置100によれば、従来のペースト混練装置に送出手段150と薄膜形成手段160を追加するだけでよく、50万円程度のコストの上乗せで済む。

【0049】

ここで、図7は、脱泡効果を比較した図である。図7では、同じペーストを異なる方法で脱泡した場合に、ペーストの粒ゲージ読み値Q(粒の大きさの測定値)が示されている。粒ゲージ読み値Qが小さいほど、ペーストに含まれる泡の量が少なくて脱泡効果が高いことを意味している。

【0050】

図7において、S1では、従来のペースト混練装置(ペースト混練装置100に送出手段150と薄膜形成手段160が設けられていない装置)を用いて混練・攪拌した直後のペーストの粒ゲージ読み値Qが示されている。この場合の粒ゲージ読み値Qは約80μmであり、ペーストは脱泡されていない。S2では、従来のペースト混練装置を用いて混練・攪拌した後に10分程度攪拌によって脱泡したペーストの粒ゲージ読み値Qが示されている。この場合の粒ゲージ読み値Qは約75μmであり、脱泡効果が低い。

【0051】

S3では、従来のペースト混練装置を用いて混練・攪拌した後に3時間程度攪拌によって脱泡したペーストの粒ゲージ読み値Qが示されている。この場合の粒ゲージ読み値Qは約55μmであり、脱泡効果が高いが、脱泡時間が長い。S4では、従来のペースト混練装置を用いて混練・攪拌した後に遠心真空脱泡装置を用いて脱泡したペーストの粒ゲージ読み値Qが示されている。この場合の粒ゲージ読み値Qは約50μmであり、脱泡効果が高く且つ脱泡時間が短いが、コストの増加が大きい。

【0052】

S5では、本実施形態に係るペースト混練装置100を用いて混練・攪拌した後に10分程度薄膜171の形成によって脱泡したペーストの粒ゲージ読み値Qが示されている。この場合の粒ゲージ読み値Qは約50μmであり、脱泡効果が高く且つ脱泡時間が短い。更に、上述したように、遠心真空脱泡装置を用いないため、コストの増加が小さい。

【0053】

次に、スクレーパ161の作用効果について、図8を用いて説明する。図8は、ペーストに作用するせん断速度γを変化させた場合にペーストの粘度νと時間tとの関係を示した図である。図8では、先ず時間tが0〜10秒までの間でせん断速度γが2s−1であり、次いで時間tが10〜20秒までの間でせん断速度γが10s−1であり、最後に時間tが20〜30秒までの間でせん断速度γが2s−1である。即ち、図8において、先ずペーストに低いせん断力が作用し、次いでペーストに高いせん断力が作用し、最後にペーストに低いせん断力が作用したときの粘度νが示されている。

【0054】

ところで、ペースト170はチクソ性を有する流体である。チクソ性とは、通常時又は低いせん断力が作用するときに粘度νが高くなり、高いせん断力が作用するときに粘度νが低くなるという流体の物性である。ここで、ペースト170の粘度νが低いほど、ペースト170に含まれている泡がペースト170の界面に浮上し易く(浮上する確率が高く)なる。従って、脱泡効果を高くするために、ペースト170の粘度νを低くすることが好ましい。

【0055】

そこで、図8において時間tが0〜10秒までの間を見ると、粘度νが約2200mPa・sであり、粘度νが高い状態である。この状態は、スクレーパ161がペースト170を薄く伸ばす前のペースト170の状態、又はスクレーパ161が設けられていない場合のペースト170の状態とみなすことができる。このため、この状態では、ペースト170の粘度νが高くて、脱泡効果は低い。次いで、図8において時間tが10〜20秒までの間を見ると、粘度νが約900mPa・sであり、粘度νが低い状態である。この状態は、スクレーパ161がペースト170を薄く伸ばしているときのペースト170の状態とみなすことができる。このため、この状態では、ペースト170の粘度νが低くて、脱泡効果は高い。

【0056】

最後に、図8において時間tが20秒〜30秒までの間を見ると、粘度νが約1600mPa・sから約2200mPa・sまで上昇していて、粘度νが高い状態にまで戻る(回復する)。この状態は、スクレーパ161がペースト170を薄く伸ばした後のペースト170の状態とみなすことができる。ここで、図8において時間tが22秒付近であるときを見ると、粘度νが約1600mPa・sであり、粘度νが未だ比較的低い状態である。このことから、スクレーパ161がペースト170を薄く伸ばした直後では、脱泡効果は比較的高いことがいえる。

【0057】

以上要するに、スクレーパ161がペースト170を薄く伸ばすとき、ペースト170に大きなせん断力が作用して、ペースト170の粘度νが低くなるため、脱泡効果が高い。更に、スクレーパ161がペースト170を薄く伸ばした直後であっても、ペースト170の粘度νは比較的低くなっているため、脱泡効果は比較的高い。そして、スクレーパ161(主軸131)の回転速度を大きくすることで、ペースト170は粘度νが高い状態にまで戻り難くなり、即ち粘度νが低い状態を維持できるようになり、より効果的に脱泡することができる。

【0058】

3.電池の製造方法

続いて、電池の製造方法にについて説明する。本実施形態に係る電池の製造方法では、正極合材層PAを形成するための正極ペースト、負極合材層NBを形成するための負極ペーストの作成にペースト混練装置100を用いることに特徴がある。

【0059】

3−1.ペースト混練工程

ペースト混練装置100の容器110に、正極ペースト材料としての正極活物質、導電材、増粘材、結着材、溶媒を混入する。次いで、デスパー羽根120及びアンカー羽根130を回転させて、ペースト170Aを混練・攪拌する。続いて、送出手段150が、容器110内のペースト170を流入口111cへ送り込む。これにより、攪拌羽根130に組付けられたスクレーパ161が、内壁面111bに沿って落ちるペースト170を薄く伸ばす。この結果、内壁面111bに沿って薄膜171が形成され、泡が薄膜171の界面に積極的に浮上する。こうして、脱泡されたペースト170(正極ペースト)が作成される。負極用ペーストについても同様に作成できる。

【0060】

3−2.電極板作成工程

正極板Pを、図示しない電極板製造装置を用いて作成する。即ち、正極芯材PBの一端面及び他端面にペースト170(正極ペースト)を塗工する。次いで、塗工されたペースト170を乾燥させる。これにより、正極板Pが作成される。負極板Nについても同様に作成できる。

【0061】

3−3.電極体作成工程

次に、図示しない捲回装置を用いて、正極板P及び負極板Nに、セパレータS,Tを介在させて積層して捲回する。ここで、図3に示したように、内側から正極板P、セパレータS、負極板N、セパレータTの順番に積層されるように積み重ねて捲回する。これにより、捲回電極体10が作成される。

【0062】

3−4.電池組立工程

続いて、電池容器2に捲回電極体10を配置する。そして、電池容器2の内部に電解液を注入し、蓋3を組付けて封止する。これにより、電池1が組立てられる。その後、コンディショニングやエージングなどの処理や、各種の検査工程を行うと良い。以上の工程を経ることにより、本実施形態の電池1が製造される。

【0063】

上述した電池の製造方法の作用効果について説明する。ペースト混練工程において、ペースト混練装置100が、容器110の内壁面111bに沿って混練・攪拌されたペースト170の薄膜171を形成して、摩耗による異物の混入が少なく且つ効果的に脱泡されたペースト170を作成する。これにより、電極板作成工程において、電極板P,Nの活物質層にピンホールやひび割れが発生して電極の性能が損なわれてしまうことを防止できる。この結果、品質が優れた電池1を製造できる。

【0064】

4.第1実施形態の第1変形実施形態に係るペースト混練装置

図9は、第1実施形態の第1変形実施形態に係るペースト混練装置100Aを示した概略的な断面図である。このペースト混練装置100Aの薄膜形成手段160Aは、スクレーパ161と、スペーサ162と、支持板165と、連結ロッド166と、連結具167とを有している。支持板165は、スクレーパ161を支持するためのものであり、連結ロッド166を介して連結具167に組付けられている。連結ロッド166は、主軸131の径方向に延びている。連結具167は、主軸131に組付けられていて、主軸131と一体回転可能である。こうして、スクレーパ161は、支持板165、連結ロッド166、連結具167を介して主軸131に組付けられている。この第1変形実施形態のその他の構成は、上記した第1実施形態の構成と同様であるため、対応する部分に同一符号を付して、その説明を省略する。また、この第1変形実施形態の作用効果は、上記した第1実施形態の作用効果と同様であるため、その説明を省略する。

【0065】

5.第1実施形態の第2変形実施形態に係るペースト混練装置

図10は、第1実施形態の第2変形実施形態に係るペースト混練装置100Bを示した概略的な断面図である。また、図11は、ペースト混練装置100Bの薄膜形成手段160Bを拡大して示した斜視図である。図10及び図11に示したように、薄膜形成手段160Bは、回転ローラ180と、第1アーム部材181と、第2アーム部材182と、支持ローラ183と、支持体板(支持部材)184と、上述したスクレーパ161と、固定用治具163と、ボルト164とを有している。

【0066】

回転ローラ180は、スクレーパ161の内壁面111bに対する距離(隙間T1)を一定に保つためのものである。この回転ローラ180は、図11に示したように、内壁面111bに対して軸中心O2周りに回転可能に接触している。この回転ローラ180によって、スクレーパ161の位置が、内壁面111bを基準とする位置になる。ここで、図10に示したように、回転ローラ180が内壁面111bに接触する位置が、ペースト170が送り込まれる流入口111cの位置より上方に設定されている。これは、回転ローラ180が内壁面111bに接触する際に生じ得る摩耗が、ペースト170の薄膜171に混入するのを防止するためである。

【0067】

第1アーム部材181及び第2アーム部材182は、主軸131の軸中心O1に対して径方向に延びている。第1アーム部材181の径内方端部181aは、主軸131の大径部133に接合されている。一方、第1アーム部材181の径外方端部181bは、支持ローラ183を介して第2アーム部材182の径内方端部182aに傾動可能に組付けられている。即ち、第1アーム部材181の径外方端部181bと第2アーム部材182の径内方端部182aとは、図11の黒い矢印で示したように首振り可能になっている。第2アーム部材182の径外方端部182bは、回転ローラ180を回転可能に支持するとともに、支持体板184を支持している。

【0068】

支持体板184は、スクレーパ161を支持するためのものである。この支持体板184は、上下方向に延びる平板であり、上端部で第2アーム部材182の径外方端部182bに固着されている。スクレーパ161は、固定用治具163及びボルト164を用いて支持体板184に組付けられている。スクレーパ161と内壁面111bとの間の隙間T1は例えば2mmに設定されている。この第2変形実施形態のその他の構成は、上記した第1実施形態の構成と同様であるため、対応する部分に同一符号を付して、その説明を省略する。

【0069】

第1実施形態の第2変形実施形態に係る作用効果について説明する。このペースト混練装置100Bの薄膜形成手段160Bによれば、主軸131の軸中心O1周りの回転に伴って、スクレーパ161がペースト170を薄く伸ばして、内壁面111bに沿って薄膜171を形成する。このとき、回転ローラ180が内壁面111bに対して回転可能に接触しているため、スクレーパ161の位置が内壁面111bを基準とする位置になっていて、スクレーパ161と内壁面111bとの間の隙間T1を常に一定に保つことができる。

【0070】

即ち、主軸131の軸中心O1と内壁面111bとの間の距離D1は、容器110の製作誤差等によって、内壁面111bの周方向の位置に応じて一定でない場合がある。このような場合(容器110の内壁面111bが寸法精度の高い円筒面でない場合)であっても、主軸131の回転に伴い内壁面111bから回転ローラ180に作用するトルクは、第2アーム部材182の径内方端部182aが第1アーム部材181の径外方端部181bに対して首を振る(傾動する)ことによって、吸収される。こうして、スクレーパ161と内壁面111bとの間の隙間T1を常に一定に保つことができ、スクレーパ161が内壁面111bに接触することを確実に防止して、内壁面111bの摩耗による異物がペースト170に混入することを防止できる。また、回転ローラ180を用いてスクレーパ161の位置が内壁面111bを基準とする位置になっているため、スクレーパ161の取付け位置を調整する際に、スクレーパ161と内壁面111bとの間の隙間T1を正確に調整することができる。第2変形実施形態のその他の作用効果は、上記した第1実施形態の作用効果と同様であるため、その説明を省略する。

【0071】

6.第2実施形態に係るペースト混練装置

図12は、第2実施形態に係るペースト混練装置200を示した概略的な断面図である。このペースト混練装置200の薄膜形成手段260は、保持部材としての堰板261と、この堰板261を支持する支持部材262とを有する。ここで、図13は、図12に示した13−13の方向から見た断面図であり、図14は、図12に示したY部分の拡大図である。なお、図13では、ペースト270が省略された状態が示されている。

【0072】

堰板261は、図12及び図13に示したように、テーパ面部261aを有し上面部及び底面部を有していない円錐台形状である。この堰板261は、ペースト260の液面LFより上方の位置に配置されていて、テーパ面部261aの上端部にて周方向に等間隔で4個の支持部材262に支持されている。そして、テーパ面部261aの下端と容器本体211の内壁面211bとの間には、隙間T5が形成されている。隙間T5は、例えば2mmに設定されている。各支持部材262は、容器本体211の内壁面211bから主軸231に向けて斜め下方に延びていて、上端部が容器本体211の内壁面211bに接続されている。

【0073】

こうして、堰板261は、図14に示したように、送出手段250により流入口211cから送り込まれたペースト270を所定量保持していて、保持したペースト270を重力によって隙間T5から落とすようになっている。隙間T5から落ちたペースト270は、ペースト270の液面LFより上方にて容器211の内壁面211b全体に沿って薄膜271を形成する。これにより、泡が薄膜271の界面に積極的に浮上するようになり、ペースト270の脱泡を効果的に促進させることができる。第2実施形態のその他の構成は、第1実施形態の構成と同様であるため、対応する部分に200番台の符号を付して、その説明を省略する。

【0074】

第2実施形態に係るペースト混練装置200の作用効果について、図15を用いて説明する。図15は、異なる方法で脱泡した場合にペーストのFe(鉄)増加量Iを比較した図である。Fe増加量Iが小さいほど、容器の内壁面の摩耗による異物(容器の材質である鉄等)がペーストに混入する量が小さく、作成されたペーストの状態が好ましいことを意味している。言い換えると、硬い材料を含む高硬度なペーストを生成する場合、内壁面の摩耗が大きくなるおそれがある。このことから、Fe増加量が小さいほど、内壁面の摩耗が小さくて、高硬度なペーストの作成に適していることを意味している。

【0075】

図15において、U1では、従来のペースト混練装置を用いて混練・攪拌した後に遠心真空脱泡装置を用いて脱泡したペーストのFe増加量Iが示されている。この場合のFe増加量Iは2ppmであり、内壁面の摩耗は比較的小さい。

【0076】

U2では、第1実施形態に係るペースト混練装置100を用いて混練・攪拌した後に薄膜171の形成によって脱泡したペースト170のFe増加量Iが示されている。この場合のFe増加量Iは0.4ppmであり、内壁面111bの摩耗は小さい。これは、以下の理由に基づく。図5に示したように、第1実施形態のペースト混練装置100によれば、スクレーパ161が、隙間T1に介在するペースト170(薄膜171)にせん断力を付与するため、内壁面111bの摩耗が生じ易い状況である。しかし、スペーサ162が、隙間T1を規定し且つ内壁面111bとの接触面積を小さくするため、内壁面111bの摩耗を小さくすることができる。このため、ペースト混練装置100では、Fe増加量Iが0.4ppmという小さい値になる。

【0077】

U3では、第2実施形態に係るペースト混練装置200を用いて混練・攪拌した後に薄膜271の形成によって脱泡したペースト270のFe増加量Iが示されている。この場合のFe増加量Iは0.1ppmであり、内壁面211bの摩耗は極めて小さい。これは、以下の理由に基づく。図12に示したように、第2実施形態のペースト混練装置200によれば、内壁面211bに形成される薄膜271にはせん断力が作用しなくて、内壁面211bの摩耗が極めて生じにくい状況である。言い換えると、第2実施形態では、せん断力が作用しない静的な状況で薄膜271が形成されるのに対して、第1実施形態では、せん断力が作用する動的な状況で薄膜171が形成される。このため、Fe増加量Iが0.1ppmという極めて小さい値になる。よって、このペースト混練装置200では、摩耗による異物がペーストに極めて混入し難くすることができて、ペーストの組成(材料、固形分濃度)によって高硬度なペーストを作成する場合に好適である。第2実施形態のその他の作用効果は、第1実施形態の作用効果と同様であるため、その説明を省略する。

【0078】

7.第2実施形態の変形実施形態に係るペースト混練装置

図16は、第2実施形態の変形実施形態に係るペースト混練装置200Aを示した概略的な断面図である。このペースト混練装置200Aの薄膜形成手段260Aは、保持手段としての堰板263と、この堰板263を支持する支持部材262とを有する。ここで、図17は、図16に示した17−17方向から見た断面図であり、図18は、図16に示したZ部分の拡大図である。なお、図17では、ペースト270が省略された状態が示されている。

【0079】

堰板263は、図16及び図17に示したように、第1テーパ面部263aと第2テーパ面部(延出部)263bとを有している。この堰板263は、ペースト260の液面LFより上方の位置に配置されていて、第1テーパ面部263aの上端部にて周方向に等間隔で4個の支持部材262に支持されている。そして、第1テーパ面部263aの下端と容器本体211の内壁面211bとの間には、隙間T5が形成されている。隙間T5は、例えば2mmに設定されている。第2テーパ面部263bは上下方向に延びていて、第2テーパ面部263bの上端と第1テーパ面部263aの上端とが接続されている。

【0080】

こうして、堰板263は、図18に示したように、送出手段250により流入口211cから送り込まれたペースト270を所定量保持していて、保持したペースト270を重力によって隙間T5から落とすとともに、第2テーパ面部263bに沿って落とすようになっている。この変形実施形態のその他の構成は、第2実施形態の構成と同様であるため、対応する部分に同一符号を付して、その説明を省略する。

【0081】

第2実施形態の変形実施形態に係るペースト混練装置200Aの作用効果について説明する。隙間T5から落ちたペースト270は、ペースト260の液面LFより上方にて容器210の内壁面211b全体に沿って薄膜271を形成する。更に、第2テーパ面部263bに沿って落ちるペースト270は、第2テーパ面部263b全体に第2薄膜272を形成する。よって、薄膜271の界面に加えて第2薄膜272の界面へ泡が積極的に浮上するようになる。この結果、この変形実施形態に係るペースト混練装置200Aは、第2実施形態に係るペースト混練装置200に比して、ペーストの薄膜を形成できる量を増やすことによって、脱泡効果を大きく(脱泡時間を少なく)することができる。この変形実施形態のその他の作用効果は、第2実施形態の作用効果と同様であるため、その説明を省略する。

【0082】

8.第3実施形態に係るペースト混練装置

図19は、第3実施形態に係るペースト混練装置300を示した概略的な断面図である。このペースト混練装置300は、混練装置400と脱泡装置500とを備える。混練装置400は、ペースト470Aを混練・攪拌するものであり、従来のペースト混練装置と同様の構成である。即ち、混練装置400は、第1実施形態に係るペースト混練装置100に循環装置である送出手段150と薄膜形成手段160が設けられていない装置である。この混練装置400は、デスパー羽根420及びアンカー羽根430の回転により、ペースト470Aを混練・攪拌した後、多くの泡が含まれたペースト470を送出手段550を介して脱泡装置500に送り込むようになっている。混練装置400のその他の構成は、第1実施形態に係るペースト混練装置100の構成と同様であるため、対応する部位に400番台の符号を付して、その説明を省略する。

【0083】

脱泡装置500は、容器510(本発明に係る容器)外に送出手段550を備え、容器510内に薄膜形成手段560を備えている。容器510は、ペースト470の混練・攪拌が行われる混練装置400の容器(混練容器)410とは異なるものであり、内壁面511bに薄膜を形成するための薄膜形成容器である。送出手段550は、混練装置400(混練容器410)の排出口411aから容器本体511に設けられた流入口511cにペースト470を全量送り込むものである。ここで、混練装置400から脱泡装置500に送り込まれたペースト470をペースト570と呼ぶこととする。流入口511cは、ペースト570の液面LFより上方に位置していて、容器本体511の周壁に形成された孔である。送出手段550は、送出管551と、送出ポンプ552とを有している。なお、脱泡装置500は、ペースト570の混練を目的とした装置ではないため、デスパー羽根を有していない。

【0084】

薄膜形成手段560は、流入口511cから送り込まれたペースト570に対して容器本体511の内壁面511bに沿って薄膜571を形成するものである。薄膜形成手段560の構成は、第1実施形態に係る薄膜形成手段160の構成と同様であるため、対応する部分に500番代の符号を付して、その説明を省略する。なお、容器510内は、減圧装置440又はその他の減圧装置によって減圧されている。

【0085】

ところで、バッチ式である第1実施形態に係るペースト混練装置100では、排出口111aの近傍にあるペースト170が、循環装置である送出手段150によって排出口111aから流入口111cへ送り込まれるようになっている。しかし、粘度νが10000mPa・s程度である高粘度のペースト170を処理する場合、主軸131の周辺部分(図5の仮想線で示したR部分)に発生した泡は、ペースト170の粘度νが高いため、主軸131の周辺部分から移動せず、残留し易い。このため、残留する泡は、排出口111aに到達しなくて、内壁面111bに形成される薄膜171の界面にまで到達しない。よって、高粘度のペースト170を処理する場合には、主軸131の周辺部分に位置するペースト170は泡がみし易く、脱泡効果が低くなるおそれがある。

【0086】

これに対して、ワンパス式である第3実施形態に係るペースト混練装置300では、混練装置400の容器本体411の中にある全てのペースト470が、送出手段550によって排出口411aから脱泡装置500の流入口511cへ送り込まれるようになっている。これにより、脱泡装置500の薄膜形成手段560が、容器本体411の中にある全てのペースト470(570)に対して内壁面511bに沿って薄膜571を形成する。このため、主軸431の周辺部分に発生した泡は、薄膜571の界面に到達することができる。よって、高粘度のペースト470(570)を処理する場合であっても、主軸431の周辺部分に位置するペースト470(570)を脱泡することができ、脱泡効果の低下を防止できる。

【0087】

ここで、図20は、第1実施形態に係るペースト混練装置100と第3実施形態に係るペースト混練装置300とを用いた場合の脱泡効果を比較した図である。図20では、同じペーストを異なる方法で脱泡した場合に、ペーストの粒ゲージ読み値Q(粒の大きさの測定値)が示されている。

【0088】

図18において、V1では、第1実施形態に係るペースト混練装置100を用いた場合に低粘度のペーストを脱泡したときの粒ゲージ読み値Qが示されている。また、V2では、ペースト混練装置100を用いた場合に高粘度のペーストを脱泡したときの粒ゲージ読み値Qが示されている。V1では粒ゲージ読み値Qが50μmであるのに対して、V2では粒ゲージ読み値Qが60μmであるため、ペースト混練装置100では高粘度のペーストを処理する場合に脱泡効果が低くなることが分かる。

【0089】

これに対して、図20において、W1では、第3実施形態に係るペースト混練装置300を用いた場合に低粘度のペーストを脱泡したときの粒ゲージ読み値Qが示されている。また、W2では、ペースト混練装置300を用いた場合に高粘度のペーストを脱泡したときの粒ゲージ読み値Qが示されている。W1及びW2では、粒ゲージ読み値Qが共に50μmであるため、ペースト混練装置300では高粘度ペーストを処理する場合であっても脱泡効果の低下を防止できることが分かる。第3実施形態のその他の作用効果は、第1実施形態の作用効果と同様であるため、その説明を省略する。

【0090】

9.第3実施形態の変形実施形態に係るペースト混練装置

図21は、第3実施形態の変形実施形態に係るペースト混練装置300Aを示した概略的な断面図である。このペースト混練装置300Aは、混練装置400と第1脱泡装置600と第2脱泡装置700とを備える。この変形実施形態に係る混練装置400の構成と第3実施形態に係る混練装置400の構成は、同様であるため、その説明を省略する。

【0091】

第1脱泡装置600は、容器610(本発明に係る容器)外に送出手段650を備え、容器610内に薄膜形成手段660を備えている。送出手段650は、混練装置400(混練容器410)の排出口411aから容器本体611に設けられた流入口611cにペースト470を全量送り込むものである。ここで、混練装置400から第1脱泡装置600に送り込まれたペースト470をペースト670と呼ぶこととする。流入口611cは、ペースト670の液面LFより上方に位置していて、容器本体611の周壁に形成された孔である。送出手段650は、従来から用いられている送出手段と同様の構成で良く、送出管651と送出ポンプ652とを有している。

【0092】

第1脱泡装置600は、ペースト670の混練・攪拌を目的とした装置ではないため、デスパー羽根及びアンカー羽根を有していない。この第1脱泡装置600の容器610は、ペーストを塗工する前に混練・攪拌されたペーストを小さなタンクに移す際に用いられるバッファタンク、塗工前のペーストの状態を調整するための塗工タンク等である。

【0093】

薄膜形成手段660は、流入口611cから送り込まれたペースト670に対して容器本体611の内壁面611bに沿って薄膜671を形成するものである。薄膜形成手段660の構成は、第2実施形態に係る薄膜形成手段260の構成と同様であるため、対応する部分に600番代の符号を付して、その説明を省略する。第2脱泡装置700は、第1脱泡装置600の構成と同様であるため、対応する部分に700番代の符号を付して、その説明を省略する。なお、容器610内及び容器710内は、減圧装置440又はその他の減圧装置によって減圧されている。

【0094】

第3実施形態の変形実施形態に係るペースト混練装置300Aの作用効果について説明する。混練装置400は、従来から用いられているペースト混練装置と同様の構成である。また、第1脱泡装置600、第2脱泡装置700は、従来から用いられているバッファタンク、塗工タンク等に薄膜形成手段660,760を設けた簡易な構成である。こうして、バッファタンク、塗工タンク等の内壁面を利用して薄膜671,771を形成することにより、安価且つ容易にペースト670,770を脱泡させることができる。また、このペースト混練装置300Aでは、せん断力が作用しない静的な状況で薄膜671,771が形成されるため、摩耗による異物がペースト670,770に極めて混入し難くすることができる。この変形実施形態のその他の作用効果は、第3実施形態の作用効果と同様であるため、その説明を省略する。

【0095】

10.変形例

以上、本発明に係るペースト混練装置及び電池の製造方法において、本発明はこれに限定されることはなく、その趣旨を逸脱しない範囲で様々な変更が可能である。

例えば、第1実施形態及びその第1変形実施形態の薄膜形成手段160、第3実施形態の脱泡装置500の薄膜形成手段560は、スペーサ162、562を有しているが、スペーサ162、562を有していなくても良い。

また、第3実施形態の変形実施形態において、脱泡装置(第1脱泡装置600、第2脱泡装置700)を二個設けたが、脱泡装置の個数は1個又は3個以上であっても良い。

また、各実施形態及びその変形実施形態において、正極ペーストを作成したが、負極ペーストを作成しても良い。

また、電池の製造方法において、ペースト混練工程では、第1実施形態に係るペースト混練装置100を用いたが、第1実施形態の第1変形実施形態及び第2変形実施形態に係るペースト混練装置100A,100B、第2実施形態及びその変形実施形態に係るペースト混練装置200,200A、第3実施形態及びその変形実施形態に係るペースト混練装置300,300Aを用いても良い。

また、製造される電池は、正極板と負極板とを捲回しないで積層する積層電極体を有する電池であっても良い。また、電池は、リチウムイオン二次電池に限られず、ニッケル水素電池やその他の二次電池であっても良く、一次電池であっても良い。

【符号の説明】

【0096】

1 電池

10 捲回電極体

20 正極集電板

30 負極集電板

P,N 正極板,負極板

PA,NA 正極合材層,負極合材層

S,T セパレータ

100 ペースト混練装置

100A,100B ペースト混練装置

110 容器

111 容器本体

111a 排出口

111b 内壁面

111c 流入口

120 デスパー羽根

130 アンカー羽根

131 主軸

140 減圧装置

150 送出手段

160 薄膜形成手段

161 スクレーパ

162 スペーサ

170(170A) ペースト

171 薄膜

180 回転ローラ

181 第1アーム部材

182 第2アーム部材

200 ペースト混練装置

200A ペースト混練装置

261,263 堰板

261a テーパ面部

263a 第1テーパ面部

263b 第2テーパ面部

300 ペースト混練装置

300A ペースト混練装置

400 混練装置

500 脱泡装置

600 第1脱泡装置

700 第2脱泡装置

【技術分野】

【0001】

本発明は、ペースト混練装置及び電池の製造方法に関し、特に、混練・攪拌されたペーストを脱泡するペースト混練装置及び電池の製造方法に関する。

【背景技術】

【0002】

電池は、携帯電話やパーソナルコンピュータ等の電子機器、ハイブリッド自動車や電機自動車等の車両など、多岐にわたる分野で利用されている。このような電池は、正極板と負極板と電解質とを備えるものである。また、液体の電解質を用いる場合には、正極板と負極板とを絶縁するために、これらの間にセパレータを設けることが一般的である。

【0003】

一般に、電池は種々の製造工程を経て製造される。例えば、リチウムイオン二次電池の製造工程には、ペースト混練工程と電極板作成工程と電極体作成工程と電池組立工程とを有するものがある。ペースト混練工程は、電極反応を起こす電極合材層(正極合材層及び負極合材層)となるペーストを混練する工程である。電極板作成工程は、電極芯材(正極芯材及び負極芯材)にペーストを塗工して電極板(正極板及び負極板)を作成する工程である。電極体作成工程は、正極板と負極板との間にセパレータを介在させて積層又は捲回して電極体とする工程である。電池組立工程は、電池容器の内部に電極体を挿入するとともに電解液を注入して電池を組み立てる工程である。

【0004】

ここで、ペースト混練工程においては、例えば正極活物質、導電材、結着材、増粘材、溶媒が、容器内に混入され、混練羽根,攪拌羽根によって混合・攪拌される。これにより、正極ペーストが作成される。また、負極ペーストについても同様に作成される。上述したペースト混練工程では、ペーストに作用するせん断力により混練・攪拌が進行するが、副産物として泡が発生する。この泡は、溶液中に含まれる窒素や酸素、又は粉体の表面に吸着していたガス成分、或いは攪拌の際にペースト中に取り込まれた空気によって、生成されたものである。

【0005】

このように、せん断力によって混練・攪拌を進行させる場合には、ペーストに泡が常に発生する。このため、ペーストが泡を多く含んだ状態で電極芯材に塗工されると、電極板の活物質層にピンホールやひび割れが発生し、電極の性能が損なわれてしまう。また、ペーストに含まれる泡が多いと、ペーストの粒ゲージによる粗粒検査の際に、測定誤差の原因となる。

【0006】

そこで、ペーストに含まれる泡を減少させるペースト混練装置が、例えば下記特許文献1に記載されている。図22に示したように、このペースト混練装置800は、混練・攪拌されたペースト870を貯留する容器810と、モータ880によって回転する主軸831と、この主軸831に組付けられているスクレーパ861と、容器810に組付けられているスクリーン862とを備えている。これにより、図23に示したように、スクレーパ861は、泡AWを含むペースト870をスクリーン862に押し付けつつかき取る。そして、ペースト870がスクリーン862に形成された細孔862aから押し出される。こうして、ペースト870に含まれる泡のうち大きな泡AWがつぶされて、脱泡するようになっている。なお、スクリーン862の細孔862aから押し出されたペースト870は、容器810から排出管851を通って連続的に排出される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−33924号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記したペースト混練装置800では、ペースト870がスクリーン862の細孔862aを通過することにより、ペースト870に含まれる泡AWがつぶれるようになっているため、効果的に脱泡するためにはスクレーパ861がペースト870をスクリーン862に押し付ける力を大きくする必要がある。従って、ペースト870の組成(材料、固形分濃度等)によっては、スクリーン862の摩耗が大きくなり、摩耗による異物(スクリーン862の材料である鉄等)がペースト870に多く混入するおそれがある。

【0009】

本発明は、上記した課題を解決するためになされたものであり、摩耗による異物がペーストに混入し難くできるペースト混練装置、及び電池の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記した課題を達成するために、本発明のペースト混練装置は、以下の構成を有する。

(1)混練・攪拌されたペーストを貯留する容器を備えたペースト混練装置において、前記容器には、貯留されるペーストの液面より上方にて前記ペーストが流入される流入口が設けられ、前記容器外には、前記流入口に前記ペーストを送り込む送出手段が設けられ、前記容器内には、前記流入口から送り込まれたペーストに対して前記容器の内壁面に沿って薄膜を形成する薄膜形成手段が設けられていることを特徴とする。

(2)(1)に記載されたペースト混練装置において、前記容器には、前記ペーストを排出する排出口が設けられ、前記送出手段は、前記容器内に貯留されたペーストを前記排出口から前記流入口へ送り込む循環装置であることを特徴とする。

(3)(2)に記載されたペースト混練装置において、前記容器は、ペーストの混練・攪拌が行われる混練容器であるとともに、前記薄膜が形成される薄膜形成容器であることを特徴とする。

(4)(1)乃至(3)の何れかに記載されたペースト混練装置において、前記容器内には、回転する主軸とこの主軸に組付けられていて前記ペーストを攪拌する攪拌羽根とが設けられ、前記薄膜形成手段は、前記主軸又は前記攪拌羽根に組付けられていて前記流入口から送り込まれたペーストを薄く伸ばすスクレーパを有することを特徴とする。

(5)(4)に記載されたペースト混練装置において、前記薄膜形成手段は、前記スクレーパに組付けられるとともに前記容器の内壁面に接触していて前記スクレーパと前記容器の内壁面との間の隙間を規定するスペーサを有することを特徴とする。

(6)(1)乃至(3)の何れかに記載されたペースト混練装置において、前記容器内には、回転する主軸が設けられ、前記薄膜形成手段は、前記容器の内壁面に対して回転可能に接触する回転ローラと、前記主軸に組付けられていて前記主軸の軸中心に対して径方向に延びる第1アーム部材と、前記主軸の軸中心に対して径方向に延び径外方端部で前記回転ローラを回転可能に支持していて径内方端部で前記第1アーム部材に傾動可能に組付けられている第2アーム部材と、前記第2アーム部材に組付けられていて前記流入口から送り込まれたペーストを薄く伸ばすスクレーパと、を有することを特徴とする。

(7)(1)乃至(3)の何れかに記載されたペースト混練装置において、前記薄膜形成手段は、前記流入口から送り込まれたペーストを保持するとともに前記容器の内壁面との間に隙間を形成していて前記保持したペーストを前記隙間から落とす保持部材であることを特徴とする。

(8)(7)に記載されたペースト混練装置において、前記保持部材は、上下方向に延びる延出部を有し、前記保持したペーストを前記延出部に沿って落として前記ペーストの第2薄膜を形成するものであることを特徴とする。

(9)(1)又は(2)に記載されたペースト混練装置において、前記容器は、ペーストの混練・攪拌が行われる混練容器とは異なるものであり、前記混練容器から混練・攪拌された全てのペーストが前記送出手段によって前記流入口に送り込まれるものであることを特徴とする。

(10)(1)乃至(9)の何れかに記載されたペースト混練装置において、前記容器外には、前記容器内の圧力を下げる減圧装置が設けられていることを特徴とする。

【0011】

上記した課題を達成するために、本発明の電池の製造方法は、以下の構成を有する。

(11)(1)〜(10)の何れかに記載されたペースト混練装置を用いてペースト材料から混練・攪拌されたペーストを作成するペースト混練工程と、前記ペーストを電極芯材に塗工してペースト層とするとともにそのペースト層を乾燥させて正極板又は負極板とする電極板作成工程と、前記正極板と前記負極板とをこれらの間にセパレータを介在させて積層又は捲回して電極体とする電極体作成工程と、前記電極体を電池容器の内部に配置するとともに前記電池容器の内部に電解液を注入して封止する電池組立工程と、を有することを特徴とする。

【発明の効果】

【0012】

上記したペースト混練装置の作用及び効果について説明する。

(1)送出手段が混練・攪拌されたペーストを容器の流入口に送り込む。これにより、ペーストは、貯留されるペーストの液面より上方にて流入口から流入する。そして、薄膜形成手段が、流入口から送り込まれたペーストに対して容器の内壁面に沿って薄膜を形成する。これにより、ペーストに含まれる泡が薄膜の界面に積極的に浮上するようになり、ペーストの脱泡を効果的に促進させることができる。このようにペーストの液面より上方に位置する容器の内壁面を利用して、この内壁面に薄膜を形成することによって脱泡するため、摩耗による異物がペーストに混入し難くできる。

(2)この場合には、循環装置である送出手段が容器内に貯留されたペーストを排出口から流入口へ繰り返し送り込むため、容器の内壁面に繰り返し薄膜を形成でき、一つの容器によってペーストの脱泡を効果的に促進させることができる。

(3)この場合には、一つの容器で、ペーストの混練・攪拌が行われるとともに、薄膜の形成によるペーストの脱泡が行われる。このため、ペーストの混練・攪拌が行われる混練容器に脱泡の機能を付加することで、ペーストの混練・攪拌とペーストの脱泡とを安価且つ効率的に行うことができる。

(4)この場合には、スクレーパがペーストを薄く伸ばすとき、ペーストに大きなせん断力が作用して、ペーストの粘度が低くなるため、脱泡効果が高い。更に、スクレーパがペーストを薄く伸ばした直後であっても、ペーストの粘度は比較的低くなっているため、脱泡効果が比較的高い。そして、スクレーパの回転速度を大きくすることで、ペーストは粘度が高い状態にまで戻り難くなり、即ち粘度が低い状態を維持できるようになり、より効果的に脱泡することができる。

(5)この場合には、スペーサによって、容器の内壁面が接触する接触面積を小さくすることができ、内壁面の摩耗を小さくすることができる。この結果、摩耗による異物がペーストに極めて混入し難くすることができる。

(6)この場合には、主軸の回転に伴って、スクレーパがペーストを薄く伸ばして、内壁面に沿って薄膜を形成する。このとき、回転ローラが内壁面に対して回転可能に接触しているため、スクレーパの位置が内壁面を基準とする位置になっていて、スクレーパと内壁面との間の隙間を常に一定に保つことができる。即ち、容器の製作誤差等によって、主軸の回転に伴い内壁面から回転ローラにトルクが作用しても、第2アーム部材の径内方端部が第1アーム部材に対して首を振る(傾動する)ことによって、上記したトルクを吸収することができ、スクレーパと内壁面との間の隙間を常に一定に保つことができる。

(7)この場合には、ペーストが保持部材と容器の内壁面との間の隙間から落ちて、容器の内壁面に沿って薄膜が形成される。このように、せん断力が作用しない静的な状況で薄膜が形成されるため、せん断力が作用する動的な状況で薄膜が形成される場合に比して、内壁面の摩耗による異物がペーストに極めて混入し難くすることができる。このため、ペーストの組成(材料、固形分濃度)によって高硬度なペーストを作成する場合に好適である。

(8)この場合には、保持部材によって保持されたペーストが、延出部に沿って落ちて第2薄膜を形成する。この結果、ペーストの薄膜を形成できる量を増やすことができ、脱泡効果を大きく(脱泡時間を少なく)することができる。

(9)この場合には、混練容器で混練・攪拌された全てのペーストが、混練容器とは異なる容器に送り込まれて、容器の内壁面に沿って薄膜が形成される。このため、混練容器の中で特定部分に泡が残留する場合であっても、混練容器と異なる容器で全てのペーストを脱泡できるため、脱泡効果の低下を防止できる。

(10)この場合には、減圧装置が容器内の圧力を下げるため、ペーストに含まれている泡が液層と気層との境界である界面に浮上し易くなる(浮上する確率が高くなる)とともに、界面に浮上した泡がはじけ易くなる。この結果、ペーストの脱泡を促進させることができる。

【0013】

上記した電池の製造方法の作用及び効果について説明する。

(11)ペースト混練工程において、ペースト混練装置が、容器の内壁面に沿って混練・攪拌されたペーストの薄膜を形成して、摩耗による異物の混入が少なく且つ効果的に脱泡されたペーストを作成する。これにより、電極板作成工程において、電極板の活物質層にピンホールやひび割れが発生して電極の性能が損なわれてしまうことを防止できる。この結果、品質が優れた電池を製造できる。

【図面の簡単な説明】

【0014】

【図1】電池の概略的な断面図である。

【図2】図1に示した捲回電極体の斜視図である。

【図3】図2に示した捲回電極体の捲回構造を示す展開図である。

【図4】正極板又は負極板の斜視断面図である。

【図5】第1実施形態に係るペースト混練装置を示した概略的な断面図である。

【図6】図5に示したX部分の拡大斜視図である。

【図7】異なる方法で脱泡した場合の脱泡効果を比較した図である。

【図8】ペーストに作用するせん断速度を変化させた場合にペーストの粘度と時間との関係を示した図である。

【図9】第1実施形態の第1変形実施形態に係るペースト混練装置を示した概略的な断面図である。

【図10】第1実施形態の第2変形実施形態に係るペースト混練装置を示した概略的な断面図である。

【図11】図10に示したペースト混練装置の薄膜形成手段を拡大して示した斜視図である。

【図12】第2実施形態に係るペースト混練装置を示した概略的な断面図である。

【図13】図12に示した13−13の方向から見た断面図である。

【図14】図12に示したY部分の拡大図である。

【図15】異なる方法で脱泡した場合にペーストのFe増加量を比較した図である。

【図16】第2実施形態の変形実施形態に係るペースト混練装置を示した概略的な断面図である。

【図17】図16に示した17−17方向から見た断面図である。

【図18】図16に示したZ部分の拡大図である。

【図19】第3実施形態に係るペースト混練装置を示した概略的な断面図である。

【図20】第1実施形態に係るペースト混練装置と第3実施形態に係るペースト混練装置とを用いた場合の脱泡効果を比較した図である。

【図21】第3実施形態の変形実施形態に係るペースト混練装置を示した概略的な断面図である。

【図22】従来のペースト混練装置を示した概略的な構成図である。

【図23】図22に示したスクレーパとスクリーンとの関係を示した断面図である。

【発明を実施するための形態】

【0015】

1.電池

本実施形態に係る電池について説明する。図1は、電池1の概略的な断面図である。電池1は、円筒型のリチウムイオン二次電池である。また、電池1は、図1に示したように、電池容器2及び蓋3からなる電池容器により密閉された電池セルである。電池1には、捲回電極体10と正極集電板20と負極集電板30とが内蔵されている。また、電池容器2の内部には電解液が注入されている。

【0016】

電池容器2の内部に注入された電解液は、有機溶媒に電解質を溶解させたものである。有機溶媒として例えば、プロピレンカーボネート(PC)やエチレンカーボネート(EC)、ジメチルカーボネート(DMC)、エチルメチルカーボネート(EMC)等のエステル系溶媒や、エステル系溶媒にγ−ブチラクトン(γ−BL)、ジエトキシエタン(DEE)等のエーテル系溶媒等を配合した有機溶媒が挙げられる。また、電解質である塩として、過塩素酸リチウム(LiClO4)やホウフッ化リチウム(LiBF4)、六フッ化リン酸リチウム(LiPF6)などのリチウム塩を用いることができる。

【0017】

捲回電極体10は、電解液中で充放電を繰り返し、発電に直接寄与するものである。正極集電板20は、捲回電極体10の正極芯材と接続された正極集電体である。その材質は、アルミニウムである。負極集電板30は、捲回電極体10の負極芯材と接続された負極集電体である。その材質は、銅である。ここで、図2は、図1に示した捲回電極体10の斜視図である。

【0018】

捲回電極体10は、図2に示したように、軸芯11の周りに正極板と負極板とを、これらの間にセパレータS,Tを介在させて捲回された電極体である。軸芯11は、捲回電極体10を捲回する際に中心となる部材である。その形状は円筒形状である。軸芯11の径は、3〜20mm程度である。軸芯11の材質として、ポリフェニレンサルファイド(PPS)等が挙げられる。なお、図2には、後述する正極非塗工部P2及び負極非塗工部N2が表れている。

【0019】

セパレータS,Tは、ポリエチレンやポリプロピレン等の多孔性フィルムである。セパレータS,Tの厚みは、10〜50μm程度である。ここで、セパレータSとセパレータTとは同じ材質のものである。上記の捲回順の理解のために符号をS,Tとして区別しただけである。ここで、図3は、図2に示した捲回電極体10の捲回構造を示す展開図である。

【0020】

捲回電極体10は、図3に示したように、内側から正極板P、セパレータS、負極板N、セパレータTの順に積み重ねた状態で捲回されたものである。正極板Pには、正極塗工部P1と、正極非塗工部P2とがある。正極塗工部P1は、正極芯材に正極活物質等を含む正極合材層を形成した箇所である。正極非塗工部P2は、正極芯材に正極合材層を形成していない箇所である。負極板Nには、負極塗工部N1と、負極非塗工部N2とがある。負極塗工部N1は、負極芯材に負極活物質等を含む負極合材層を形成した箇所である。負極非塗工部N2は、負極芯材に負極合材層を形成していない箇所である。図3の矢印Aは、正極板P、負極板N、セパレータS,Tの幅方向(図2の縦方向)を示している。図3の矢印Bは、正極板P、負極板N、セパレータS,Tの長手方向(図2の捲回電極体10の周方向)を示している。

【0021】

ここで、図4は、正極板P(負極板N)の斜視断面図である。図4の括弧外の各符号は、正極の場合の各部を示している。また、図4の括弧内の各符号は、負極の場合の各部を示している。図4の矢印Aが示す方向は、図3の矢印Aが示す方向と同じである。即ち、正極板Pの幅方向である。図4の矢印Bが示す方向は、図3の矢印Bが示す方向と同じである。即ち、正極板Pの長手方向である。

【0022】

図4に示したように、正極板Pは、帯状の正極芯材PBの両面の一部に正極合材層PAが形成されたものである。図4の左側には、正極板Pの正極非塗工部P2が幅方向に突出している。正極非塗工部P2は、帯状に形成されている。正極非塗工部P2は、正極芯材PBの両面ともに正極活物質が塗布されていない領域である。従って、正極非塗工部P2では、正極芯材PBがむき出したままの状態にある。一方、図4の右側には、正極非塗工部P2に対応するような突出部はない。正極塗工部P1では、正極芯材PBの両面に一様の厚みで正極合材層PAが形成されている。

【0023】

正極合材層PAは、正極芯材PBであるアルミ箔に正極活物質、導電材、結着材、増粘材、溶媒を含む正極ペーストを塗布して乾燥させた層である。正極活物質は、リチウムイオンを吸蔵・放出可能な物質である。正極活物質として、ニッケル酸リチウム(LiNiO2)、マンガン酸リチウム(LiMnO2)、コバルト酸リチウム(LiCoO2)等のリチウム複合酸化物などが用いられる。

【0024】

正極用の導電材として、カーボン粉末やカーボンファイバー等のカーボン材料を用いることができる。例えば、アセチレンブラック、ファーネスブラック、ケッチェンブラック等のカーボンブラック、グラファイト粉末、等のカーボン粉末である。

【0025】

正極用の結着材は、電解液に不溶性(又は難溶性)であって、正極ペーストに用いる溶媒に分散するポリマーであるとよい。例えば、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、エチレン−テトラフルオロエチレン共重合体(ETFE)等のフッ素系樹脂、酢酸ビニル共重合体、スチレンブタジエンゴム(SBR)、アクリル酸変性SBR樹脂(SBR系ラテックス)、アラビアゴム等のゴムを用いることができる。又は、これらの組み合わせを用いても良い。結着材は、必ずしも上記のポリマーに限定されない。

【0026】

正極用の増粘材として、カルボキシメチルセルロース(CMC)、メチルセルロース(MC)、酢酸フタル酸セルロース(CAP)、ヒドロキシプロピルメチルセルロース(HPMC)、ヒドロキシプロピルメチルセルロースフタレート(HPMCP)等のセルロースが用いられる。ただし、必ずしも上記したセルロースに限らず用いることができる。正極用の溶媒として、水が挙げられる。その他に、N−メチル−2−ピロリドン(NMP)を用いても良い。また、その他の低級アルコールや低級ケトンを用いることもできる。

【0027】

負極板Nは、図4の括弧内の符号で示したように、帯状の負極芯材NBの両面の一部に負極合材層NAが形成されたものである。また、正極と同様に、負極塗工部N1及び負極非塗工部N2がある。ただし、図3に示したように、捲回時には、正極非塗工部P2と負極非塗工部N2とは、反対側に突出した状態で捲回されることとなる。

【0028】

負極合材層NAは、負極芯材NBである銅箔に負極活物質、結着材、増粘材、溶媒を含む負極ペーストを塗布して乾燥させた層である。負極活物質は、リチウムイオンを吸蔵・放出可能な物質である。負極活物質として、少なくとも一部にグラファイト構造を含む炭素系物質が用いられる。例えば、非晶質炭素、難黒鉛化炭素(ハードカーボン)、易黒鉛化炭素(ソフトカーボン)、黒鉛(グラファイト)、又はこれらを組み合わせた構造を有する炭素材料を用いることができる。

【0029】

負極用の結着材として、正極用の結着材で挙げられたものを用いることができる。負極用の増粘材として、正極用の増粘材で挙げられたものを用いることができる。負極用の溶媒として、正極用の溶媒で挙げられたものを用いることができる。

【0030】

2.第1実施形態に係るペースト混練装置

図5は、第1実施形態に係るペースト混練装置100を示した概略的な断面図である。ペースト混練装置100は、上述した正極ペースト又は負極ペーストを作成するものである。

【0031】

ペースト混練装置100は、図5に示したように、容器110と、混練羽根としてのデスパー羽根120と、攪拌羽根としてのアンカー羽根130と、減圧装置140とを備えている。このペースト混練装置100では、バッチ処理で正極ペースト170(以下、「ペースト170」と呼ぶ)を作成するようになっている。

【0032】

容器110は、ペースト170の混練・攪拌が行われる混練容器であり、混練・攪拌されたペースト170を貯留するものである。この容器110は、上方が開口している円筒形の容器本体111と、容器本体111の上部を覆う蓋部材112とを有している。容器110には、蓋部材112が取り外された状態で、ペースト170を作成するための上述した正極活物質、導電材、増粘材、結着材、溶媒(ペースト材料)が混入されるようになっている。この容器本体111は、約半分の高さでペースト170を貯留している。容器本体111の下部には、混練・攪拌された後のペースト170を排出する排出口111aが設けられている。ここで、混練・攪拌される前のペーストをペースト170Aと呼び、混練・攪拌された後のペーストをペースト170と呼ぶこととする。

【0033】

デスパー羽根120は、ペースト170Aにせん断力を付与してペースト170Aを混練させるものである。デスパー羽根120は、図示しないモータに組付けられていて、回転可能である。デスパー羽根120の回転速度は、例えば2000rpm程度に設定されている。このデスパー羽根120の回転により、ペースト170Aにせん断力が作用して混練が進行するが、副産物として泡が発生する。ペースト170が多くの泡を含んでいる場合には、ペーストの粒ゲージによる粗粒検査の際に測定誤差の原因となったり、電極板の活物質層にピンホールやひび割れが発生する原因となる。

【0034】

アンカー羽根130は、ペースト170Aをかき混ぜてペースト170Aを攪拌させるものである。アンカー羽根130は、主軸131のボス部132に組付けられていて、ボス部132からJ字状に延びている。主軸131は、容器本体111の軸中心に配置されていて、図示しないモータに組付けられている。このため、主軸131が回転すると、アンカー羽根130が回転して、ペースト170Aがかき混ぜられる。アンカー羽根130の回転速度は、例えば50rpm程度に設定されている。

【0035】

減圧装置140は、容器110外に設けられていて、容器110内の圧力を下げるものである。減圧装置140は、容器110に接続された接続管141と、容器110内の空気を排出する真空ポンプ142と、空気の排出を制御するバルブ143とを有している。この減圧装置140は、容器110内の圧力が6650〜13300Pa程度になるように、減圧している。このように容器110内が減圧されることにより、ペースト170に含まれている泡が液層と気層との境界である界面に浮上し易くなる(浮上する確率が高くなる)とともに、界面に浮上した泡がはじけ易くなる。即ち、減圧装置140は、容器110内を減圧することにより、ペースト170の脱泡を促進させている。

【0036】

ところで、このペースト混練装置100は、容器本体111の内壁面111bを利用して、内壁面111bにペースト170の薄膜171を形成するようになっている。これは、薄膜171が形成されると、この薄膜171の界面に泡が浮上し易くなり(浮上する確率が高くなり)、ペースト170の脱泡が効果的に促進されるためである。そして、このように内壁面111bにペースト170の薄膜171を形成することによって脱泡する場合には、上記した特許文献1のようにペースト870がスクリーン862の細孔862aを通過することにより脱泡する場合(図23参照)に比べて、摩耗(鉄等)による異物がペースト170に混入し難くすることができる。そこで、以下に、ペースト混練装置100において薄膜171を形成するための構成について説明する。

【0037】

ペースト混練装置100は、容器110外に送出手段150を備え、容器110内に薄膜形成手段160を備えている。送出手段150は、容器本体111に設けられた流入口111cにペースト170を送り込むものである。流入口111cは、ペースト170の液面LFより上方に位置していて、容器本体111の周壁に形成された孔である。送出手段150は、排出管151と、第1送出管152と、第2送出管153と、排出ポンプ154と、三方弁155とを有している。

【0038】

排出管151の一端部は、容器本体111の排出口111aに接続されている。一方、排出管151の他端部は、三方弁155を介して第1送出管152に接続されるとともに、第2送出管153に接続されている。第1送出管152は、ペースト170を容器本体111内に再び送り込むためのものである。この第1送出管152は、容器本体111の流入口111cに接続されている。

【0039】

第2送出管153は、脱泡された後のペースト170を図示しないペースト塗工工程で用いるタンク内に送り込むためのものである。排出ポンプ154は、容器110内のペースト170を排出管151へ排出させるためのものである。三方弁155は、排出管151から第1送出管152へのペースト170の流れと排出管151から第2送出管153へのペースト170の流れとを切り替えるものである。こうして、容器110内のペースト170は、排出管151及び第1送出管152を通って循環できるようになっている。即ち、送出手段150は、容器110内に貯留されたペースト170を排出口111aから流入口111cへ送り込む循環装置である。

【0040】

薄膜形成手段160は、流入口111cから送り込まれたペースト170に対して容器本体111の内壁面111bに沿って薄膜171を形成するものである。この薄膜形成手段160は、スクレーパ(はけ部材)161と、スペーサ162とを有する。ここで、図6は、図5に示したX部分の拡大斜視図である。

【0041】

スクレーパ161は、流入口111cから内壁面111bに沿って落ちるペースト170を薄く伸ばすものである。スクレーパ161は、図6に示したように、平板状に形成されていて、固定用治具163及びボルト164を用いてアンカー羽根130の上方部に組付けられている。スクレーパ161とアンカー羽根130の上方部は、ペースト170の液面LFから上方に露出するようになっている。スクレーパ161と容器本体111の内壁面111bとの間の隙間T1(図5参照)は例えば2mmに設定されていて、スクレーパ161の厚さT2は例えば3mmに設定されている。このスクレーパ161は、例えばシリコンゴムで構成されている。

【0042】

スペーサ162は、スクレーパ161と容器本体111の内壁面111bとの間の隙間T1を規定するものである。スペーサ162は、図6の左右方向(容器110の軸中心から径方向)に延びる棒状に形成されていて、スクレーパ161に3個接着されている。各スペーサ162は、内壁面111bに直接接触するようになっている。各スペーサ162の厚さT3は例えば2mmに設定されていて、各スペーサ162の幅T4は例えば2mmに設定されている。これらスペーサ162は、例えばフッ化炭素樹脂で構成されている。

【0043】

ところで、仮にスクレーパ161が容器本体111の内壁面111bに直接接触すると、スクレーパ161と内壁面111bとの接触面積が大きい。この場合、内壁面111bの摩耗が大きく、摩耗による異物(容器110の材質である鉄等)がペースト170に混入する量が大きくなる。このため、スペーサ162が直接接触することによって、スペーサ162と内壁面111bとの接触面積を小さくすることができ、内壁面111bの摩耗を小さくすることができる。この結果、摩耗による異物がペースト170に極めて混入し難くなっている。なお、スペーサ162が内壁面111bに直接接触する際に、シリコンゴムで構成された柔らかいスクレーパ161は、スペーサ162の変形に伴って内壁面111bに直接接触しないように変形する。こうして、スクレーパ161と容器本体111の内壁面111bとの間の隙間T1が2mm程度に保たれるようになっている。

【0044】

次に、ペースト混練装置100の作用効果について説明する。

第1実施形態のペースト混練装置100によれば、先ず、容器110に、正極ペースト材料としての正極活物質、導電材、増粘材、結着材、溶媒が混入される。そして、デスパー羽根120が回転するとともにアンカー羽根130が回転して、ペースト170Aが混練・攪拌される。このとき、発生した泡がペースト170内に多く含まれる。容器110内は、減圧装置140により常に減圧されている。

【0045】

こうして、ペースト170に作用するせん断速度γが10s−1であるときのペースト170の粘度νが15000mPa・sより小さくなったとき、送出手段150が容器110内のペースト170を排出管151及び第1送出管152を通して再び容器110内へ送り込む。これにより、ペースト170は、ペースト170の液面LFより上方にて流入口111cから流入して、内壁面111bに沿って落ちる。このとき、アンカー羽根130が回転しているため、アンカー羽根130に組付けられたスクレーパ161が、内壁面111bに沿って落ちるペースト170を薄く伸ばす。この結果、内壁面111bに沿って薄膜171が形成される。よって、泡が薄膜171の界面に積極的に浮上するようになり、ペースト170の脱泡を効果的に促進させることができる。このようにペースト170の液面LFより上方に位置する内壁面111bを利用して、この内壁面111bに薄膜171を形成することによって脱泡するため、摩耗による異物がペースト170に混入し難くできる。

【0046】

なお、ペースト170の混練・攪拌及び脱泡が進行して、ペースト170の粘度νが例えば1500mPa・sより小さくなったとき、三方弁155は、排出管151から第2送出管153へのペースト170の流れに切り替える。これにより、脱泡された後のペースト170は、ペースト塗工工程で用いるタンクに送られる。

【0047】

また、このペースト混練装置100によれば、循環装置である送出手段150がペースト170を容器110内に繰り返し送り込む。このため、容器110の内壁面111bに繰り返し薄膜171を形成でき、一つの容器110によってペースト170の脱泡を効果的に促進させることができる。

【0048】

また、このペースト混練装置100によれば、容器110は、ペースト170の混練・攪拌が行われる混練容器であるとともに、薄膜171が形成される薄膜形成容器である。即ち、一つの容器110で、ペースト170の混練・攪拌が行われるとともに、薄膜171の形成によるペースト170の脱泡が行われる。このため、ペースト170の混練・攪拌が行われる混練容器に脱泡の機能を付加することで、ペースト170の混練・攪拌とペースト170の脱泡とを安価且つ効率的に行うことができる。具体的に、脱泡専用装置である遠心真空脱泡装置を用いて脱泡する場合には、1000万円程度のコストの上乗せになるが、このペースト混練装置100によれば、従来のペースト混練装置に送出手段150と薄膜形成手段160を追加するだけでよく、50万円程度のコストの上乗せで済む。

【0049】

ここで、図7は、脱泡効果を比較した図である。図7では、同じペーストを異なる方法で脱泡した場合に、ペーストの粒ゲージ読み値Q(粒の大きさの測定値)が示されている。粒ゲージ読み値Qが小さいほど、ペーストに含まれる泡の量が少なくて脱泡効果が高いことを意味している。

【0050】

図7において、S1では、従来のペースト混練装置(ペースト混練装置100に送出手段150と薄膜形成手段160が設けられていない装置)を用いて混練・攪拌した直後のペーストの粒ゲージ読み値Qが示されている。この場合の粒ゲージ読み値Qは約80μmであり、ペーストは脱泡されていない。S2では、従来のペースト混練装置を用いて混練・攪拌した後に10分程度攪拌によって脱泡したペーストの粒ゲージ読み値Qが示されている。この場合の粒ゲージ読み値Qは約75μmであり、脱泡効果が低い。

【0051】

S3では、従来のペースト混練装置を用いて混練・攪拌した後に3時間程度攪拌によって脱泡したペーストの粒ゲージ読み値Qが示されている。この場合の粒ゲージ読み値Qは約55μmであり、脱泡効果が高いが、脱泡時間が長い。S4では、従来のペースト混練装置を用いて混練・攪拌した後に遠心真空脱泡装置を用いて脱泡したペーストの粒ゲージ読み値Qが示されている。この場合の粒ゲージ読み値Qは約50μmであり、脱泡効果が高く且つ脱泡時間が短いが、コストの増加が大きい。

【0052】

S5では、本実施形態に係るペースト混練装置100を用いて混練・攪拌した後に10分程度薄膜171の形成によって脱泡したペーストの粒ゲージ読み値Qが示されている。この場合の粒ゲージ読み値Qは約50μmであり、脱泡効果が高く且つ脱泡時間が短い。更に、上述したように、遠心真空脱泡装置を用いないため、コストの増加が小さい。

【0053】

次に、スクレーパ161の作用効果について、図8を用いて説明する。図8は、ペーストに作用するせん断速度γを変化させた場合にペーストの粘度νと時間tとの関係を示した図である。図8では、先ず時間tが0〜10秒までの間でせん断速度γが2s−1であり、次いで時間tが10〜20秒までの間でせん断速度γが10s−1であり、最後に時間tが20〜30秒までの間でせん断速度γが2s−1である。即ち、図8において、先ずペーストに低いせん断力が作用し、次いでペーストに高いせん断力が作用し、最後にペーストに低いせん断力が作用したときの粘度νが示されている。

【0054】

ところで、ペースト170はチクソ性を有する流体である。チクソ性とは、通常時又は低いせん断力が作用するときに粘度νが高くなり、高いせん断力が作用するときに粘度νが低くなるという流体の物性である。ここで、ペースト170の粘度νが低いほど、ペースト170に含まれている泡がペースト170の界面に浮上し易く(浮上する確率が高く)なる。従って、脱泡効果を高くするために、ペースト170の粘度νを低くすることが好ましい。

【0055】

そこで、図8において時間tが0〜10秒までの間を見ると、粘度νが約2200mPa・sであり、粘度νが高い状態である。この状態は、スクレーパ161がペースト170を薄く伸ばす前のペースト170の状態、又はスクレーパ161が設けられていない場合のペースト170の状態とみなすことができる。このため、この状態では、ペースト170の粘度νが高くて、脱泡効果は低い。次いで、図8において時間tが10〜20秒までの間を見ると、粘度νが約900mPa・sであり、粘度νが低い状態である。この状態は、スクレーパ161がペースト170を薄く伸ばしているときのペースト170の状態とみなすことができる。このため、この状態では、ペースト170の粘度νが低くて、脱泡効果は高い。

【0056】

最後に、図8において時間tが20秒〜30秒までの間を見ると、粘度νが約1600mPa・sから約2200mPa・sまで上昇していて、粘度νが高い状態にまで戻る(回復する)。この状態は、スクレーパ161がペースト170を薄く伸ばした後のペースト170の状態とみなすことができる。ここで、図8において時間tが22秒付近であるときを見ると、粘度νが約1600mPa・sであり、粘度νが未だ比較的低い状態である。このことから、スクレーパ161がペースト170を薄く伸ばした直後では、脱泡効果は比較的高いことがいえる。

【0057】

以上要するに、スクレーパ161がペースト170を薄く伸ばすとき、ペースト170に大きなせん断力が作用して、ペースト170の粘度νが低くなるため、脱泡効果が高い。更に、スクレーパ161がペースト170を薄く伸ばした直後であっても、ペースト170の粘度νは比較的低くなっているため、脱泡効果は比較的高い。そして、スクレーパ161(主軸131)の回転速度を大きくすることで、ペースト170は粘度νが高い状態にまで戻り難くなり、即ち粘度νが低い状態を維持できるようになり、より効果的に脱泡することができる。

【0058】

3.電池の製造方法

続いて、電池の製造方法にについて説明する。本実施形態に係る電池の製造方法では、正極合材層PAを形成するための正極ペースト、負極合材層NBを形成するための負極ペーストの作成にペースト混練装置100を用いることに特徴がある。

【0059】

3−1.ペースト混練工程

ペースト混練装置100の容器110に、正極ペースト材料としての正極活物質、導電材、増粘材、結着材、溶媒を混入する。次いで、デスパー羽根120及びアンカー羽根130を回転させて、ペースト170Aを混練・攪拌する。続いて、送出手段150が、容器110内のペースト170を流入口111cへ送り込む。これにより、攪拌羽根130に組付けられたスクレーパ161が、内壁面111bに沿って落ちるペースト170を薄く伸ばす。この結果、内壁面111bに沿って薄膜171が形成され、泡が薄膜171の界面に積極的に浮上する。こうして、脱泡されたペースト170(正極ペースト)が作成される。負極用ペーストについても同様に作成できる。

【0060】

3−2.電極板作成工程

正極板Pを、図示しない電極板製造装置を用いて作成する。即ち、正極芯材PBの一端面及び他端面にペースト170(正極ペースト)を塗工する。次いで、塗工されたペースト170を乾燥させる。これにより、正極板Pが作成される。負極板Nについても同様に作成できる。

【0061】

3−3.電極体作成工程

次に、図示しない捲回装置を用いて、正極板P及び負極板Nに、セパレータS,Tを介在させて積層して捲回する。ここで、図3に示したように、内側から正極板P、セパレータS、負極板N、セパレータTの順番に積層されるように積み重ねて捲回する。これにより、捲回電極体10が作成される。

【0062】

3−4.電池組立工程

続いて、電池容器2に捲回電極体10を配置する。そして、電池容器2の内部に電解液を注入し、蓋3を組付けて封止する。これにより、電池1が組立てられる。その後、コンディショニングやエージングなどの処理や、各種の検査工程を行うと良い。以上の工程を経ることにより、本実施形態の電池1が製造される。

【0063】

上述した電池の製造方法の作用効果について説明する。ペースト混練工程において、ペースト混練装置100が、容器110の内壁面111bに沿って混練・攪拌されたペースト170の薄膜171を形成して、摩耗による異物の混入が少なく且つ効果的に脱泡されたペースト170を作成する。これにより、電極板作成工程において、電極板P,Nの活物質層にピンホールやひび割れが発生して電極の性能が損なわれてしまうことを防止できる。この結果、品質が優れた電池1を製造できる。

【0064】

4.第1実施形態の第1変形実施形態に係るペースト混練装置

図9は、第1実施形態の第1変形実施形態に係るペースト混練装置100Aを示した概略的な断面図である。このペースト混練装置100Aの薄膜形成手段160Aは、スクレーパ161と、スペーサ162と、支持板165と、連結ロッド166と、連結具167とを有している。支持板165は、スクレーパ161を支持するためのものであり、連結ロッド166を介して連結具167に組付けられている。連結ロッド166は、主軸131の径方向に延びている。連結具167は、主軸131に組付けられていて、主軸131と一体回転可能である。こうして、スクレーパ161は、支持板165、連結ロッド166、連結具167を介して主軸131に組付けられている。この第1変形実施形態のその他の構成は、上記した第1実施形態の構成と同様であるため、対応する部分に同一符号を付して、その説明を省略する。また、この第1変形実施形態の作用効果は、上記した第1実施形態の作用効果と同様であるため、その説明を省略する。

【0065】

5.第1実施形態の第2変形実施形態に係るペースト混練装置

図10は、第1実施形態の第2変形実施形態に係るペースト混練装置100Bを示した概略的な断面図である。また、図11は、ペースト混練装置100Bの薄膜形成手段160Bを拡大して示した斜視図である。図10及び図11に示したように、薄膜形成手段160Bは、回転ローラ180と、第1アーム部材181と、第2アーム部材182と、支持ローラ183と、支持体板(支持部材)184と、上述したスクレーパ161と、固定用治具163と、ボルト164とを有している。

【0066】

回転ローラ180は、スクレーパ161の内壁面111bに対する距離(隙間T1)を一定に保つためのものである。この回転ローラ180は、図11に示したように、内壁面111bに対して軸中心O2周りに回転可能に接触している。この回転ローラ180によって、スクレーパ161の位置が、内壁面111bを基準とする位置になる。ここで、図10に示したように、回転ローラ180が内壁面111bに接触する位置が、ペースト170が送り込まれる流入口111cの位置より上方に設定されている。これは、回転ローラ180が内壁面111bに接触する際に生じ得る摩耗が、ペースト170の薄膜171に混入するのを防止するためである。

【0067】

第1アーム部材181及び第2アーム部材182は、主軸131の軸中心O1に対して径方向に延びている。第1アーム部材181の径内方端部181aは、主軸131の大径部133に接合されている。一方、第1アーム部材181の径外方端部181bは、支持ローラ183を介して第2アーム部材182の径内方端部182aに傾動可能に組付けられている。即ち、第1アーム部材181の径外方端部181bと第2アーム部材182の径内方端部182aとは、図11の黒い矢印で示したように首振り可能になっている。第2アーム部材182の径外方端部182bは、回転ローラ180を回転可能に支持するとともに、支持体板184を支持している。

【0068】

支持体板184は、スクレーパ161を支持するためのものである。この支持体板184は、上下方向に延びる平板であり、上端部で第2アーム部材182の径外方端部182bに固着されている。スクレーパ161は、固定用治具163及びボルト164を用いて支持体板184に組付けられている。スクレーパ161と内壁面111bとの間の隙間T1は例えば2mmに設定されている。この第2変形実施形態のその他の構成は、上記した第1実施形態の構成と同様であるため、対応する部分に同一符号を付して、その説明を省略する。

【0069】

第1実施形態の第2変形実施形態に係る作用効果について説明する。このペースト混練装置100Bの薄膜形成手段160Bによれば、主軸131の軸中心O1周りの回転に伴って、スクレーパ161がペースト170を薄く伸ばして、内壁面111bに沿って薄膜171を形成する。このとき、回転ローラ180が内壁面111bに対して回転可能に接触しているため、スクレーパ161の位置が内壁面111bを基準とする位置になっていて、スクレーパ161と内壁面111bとの間の隙間T1を常に一定に保つことができる。

【0070】

即ち、主軸131の軸中心O1と内壁面111bとの間の距離D1は、容器110の製作誤差等によって、内壁面111bの周方向の位置に応じて一定でない場合がある。このような場合(容器110の内壁面111bが寸法精度の高い円筒面でない場合)であっても、主軸131の回転に伴い内壁面111bから回転ローラ180に作用するトルクは、第2アーム部材182の径内方端部182aが第1アーム部材181の径外方端部181bに対して首を振る(傾動する)ことによって、吸収される。こうして、スクレーパ161と内壁面111bとの間の隙間T1を常に一定に保つことができ、スクレーパ161が内壁面111bに接触することを確実に防止して、内壁面111bの摩耗による異物がペースト170に混入することを防止できる。また、回転ローラ180を用いてスクレーパ161の位置が内壁面111bを基準とする位置になっているため、スクレーパ161の取付け位置を調整する際に、スクレーパ161と内壁面111bとの間の隙間T1を正確に調整することができる。第2変形実施形態のその他の作用効果は、上記した第1実施形態の作用効果と同様であるため、その説明を省略する。

【0071】

6.第2実施形態に係るペースト混練装置

図12は、第2実施形態に係るペースト混練装置200を示した概略的な断面図である。このペースト混練装置200の薄膜形成手段260は、保持部材としての堰板261と、この堰板261を支持する支持部材262とを有する。ここで、図13は、図12に示した13−13の方向から見た断面図であり、図14は、図12に示したY部分の拡大図である。なお、図13では、ペースト270が省略された状態が示されている。

【0072】

堰板261は、図12及び図13に示したように、テーパ面部261aを有し上面部及び底面部を有していない円錐台形状である。この堰板261は、ペースト260の液面LFより上方の位置に配置されていて、テーパ面部261aの上端部にて周方向に等間隔で4個の支持部材262に支持されている。そして、テーパ面部261aの下端と容器本体211の内壁面211bとの間には、隙間T5が形成されている。隙間T5は、例えば2mmに設定されている。各支持部材262は、容器本体211の内壁面211bから主軸231に向けて斜め下方に延びていて、上端部が容器本体211の内壁面211bに接続されている。

【0073】

こうして、堰板261は、図14に示したように、送出手段250により流入口211cから送り込まれたペースト270を所定量保持していて、保持したペースト270を重力によって隙間T5から落とすようになっている。隙間T5から落ちたペースト270は、ペースト270の液面LFより上方にて容器211の内壁面211b全体に沿って薄膜271を形成する。これにより、泡が薄膜271の界面に積極的に浮上するようになり、ペースト270の脱泡を効果的に促進させることができる。第2実施形態のその他の構成は、第1実施形態の構成と同様であるため、対応する部分に200番台の符号を付して、その説明を省略する。

【0074】

第2実施形態に係るペースト混練装置200の作用効果について、図15を用いて説明する。図15は、異なる方法で脱泡した場合にペーストのFe(鉄)増加量Iを比較した図である。Fe増加量Iが小さいほど、容器の内壁面の摩耗による異物(容器の材質である鉄等)がペーストに混入する量が小さく、作成されたペーストの状態が好ましいことを意味している。言い換えると、硬い材料を含む高硬度なペーストを生成する場合、内壁面の摩耗が大きくなるおそれがある。このことから、Fe増加量が小さいほど、内壁面の摩耗が小さくて、高硬度なペーストの作成に適していることを意味している。

【0075】

図15において、U1では、従来のペースト混練装置を用いて混練・攪拌した後に遠心真空脱泡装置を用いて脱泡したペーストのFe増加量Iが示されている。この場合のFe増加量Iは2ppmであり、内壁面の摩耗は比較的小さい。

【0076】

U2では、第1実施形態に係るペースト混練装置100を用いて混練・攪拌した後に薄膜171の形成によって脱泡したペースト170のFe増加量Iが示されている。この場合のFe増加量Iは0.4ppmであり、内壁面111bの摩耗は小さい。これは、以下の理由に基づく。図5に示したように、第1実施形態のペースト混練装置100によれば、スクレーパ161が、隙間T1に介在するペースト170(薄膜171)にせん断力を付与するため、内壁面111bの摩耗が生じ易い状況である。しかし、スペーサ162が、隙間T1を規定し且つ内壁面111bとの接触面積を小さくするため、内壁面111bの摩耗を小さくすることができる。このため、ペースト混練装置100では、Fe増加量Iが0.4ppmという小さい値になる。

【0077】

U3では、第2実施形態に係るペースト混練装置200を用いて混練・攪拌した後に薄膜271の形成によって脱泡したペースト270のFe増加量Iが示されている。この場合のFe増加量Iは0.1ppmであり、内壁面211bの摩耗は極めて小さい。これは、以下の理由に基づく。図12に示したように、第2実施形態のペースト混練装置200によれば、内壁面211bに形成される薄膜271にはせん断力が作用しなくて、内壁面211bの摩耗が極めて生じにくい状況である。言い換えると、第2実施形態では、せん断力が作用しない静的な状況で薄膜271が形成されるのに対して、第1実施形態では、せん断力が作用する動的な状況で薄膜171が形成される。このため、Fe増加量Iが0.1ppmという極めて小さい値になる。よって、このペースト混練装置200では、摩耗による異物がペーストに極めて混入し難くすることができて、ペーストの組成(材料、固形分濃度)によって高硬度なペーストを作成する場合に好適である。第2実施形態のその他の作用効果は、第1実施形態の作用効果と同様であるため、その説明を省略する。

【0078】

7.第2実施形態の変形実施形態に係るペースト混練装置

図16は、第2実施形態の変形実施形態に係るペースト混練装置200Aを示した概略的な断面図である。このペースト混練装置200Aの薄膜形成手段260Aは、保持手段としての堰板263と、この堰板263を支持する支持部材262とを有する。ここで、図17は、図16に示した17−17方向から見た断面図であり、図18は、図16に示したZ部分の拡大図である。なお、図17では、ペースト270が省略された状態が示されている。

【0079】

堰板263は、図16及び図17に示したように、第1テーパ面部263aと第2テーパ面部(延出部)263bとを有している。この堰板263は、ペースト260の液面LFより上方の位置に配置されていて、第1テーパ面部263aの上端部にて周方向に等間隔で4個の支持部材262に支持されている。そして、第1テーパ面部263aの下端と容器本体211の内壁面211bとの間には、隙間T5が形成されている。隙間T5は、例えば2mmに設定されている。第2テーパ面部263bは上下方向に延びていて、第2テーパ面部263bの上端と第1テーパ面部263aの上端とが接続されている。

【0080】

こうして、堰板263は、図18に示したように、送出手段250により流入口211cから送り込まれたペースト270を所定量保持していて、保持したペースト270を重力によって隙間T5から落とすとともに、第2テーパ面部263bに沿って落とすようになっている。この変形実施形態のその他の構成は、第2実施形態の構成と同様であるため、対応する部分に同一符号を付して、その説明を省略する。

【0081】

第2実施形態の変形実施形態に係るペースト混練装置200Aの作用効果について説明する。隙間T5から落ちたペースト270は、ペースト260の液面LFより上方にて容器210の内壁面211b全体に沿って薄膜271を形成する。更に、第2テーパ面部263bに沿って落ちるペースト270は、第2テーパ面部263b全体に第2薄膜272を形成する。よって、薄膜271の界面に加えて第2薄膜272の界面へ泡が積極的に浮上するようになる。この結果、この変形実施形態に係るペースト混練装置200Aは、第2実施形態に係るペースト混練装置200に比して、ペーストの薄膜を形成できる量を増やすことによって、脱泡効果を大きく(脱泡時間を少なく)することができる。この変形実施形態のその他の作用効果は、第2実施形態の作用効果と同様であるため、その説明を省略する。

【0082】

8.第3実施形態に係るペースト混練装置

図19は、第3実施形態に係るペースト混練装置300を示した概略的な断面図である。このペースト混練装置300は、混練装置400と脱泡装置500とを備える。混練装置400は、ペースト470Aを混練・攪拌するものであり、従来のペースト混練装置と同様の構成である。即ち、混練装置400は、第1実施形態に係るペースト混練装置100に循環装置である送出手段150と薄膜形成手段160が設けられていない装置である。この混練装置400は、デスパー羽根420及びアンカー羽根430の回転により、ペースト470Aを混練・攪拌した後、多くの泡が含まれたペースト470を送出手段550を介して脱泡装置500に送り込むようになっている。混練装置400のその他の構成は、第1実施形態に係るペースト混練装置100の構成と同様であるため、対応する部位に400番台の符号を付して、その説明を省略する。

【0083】

脱泡装置500は、容器510(本発明に係る容器)外に送出手段550を備え、容器510内に薄膜形成手段560を備えている。容器510は、ペースト470の混練・攪拌が行われる混練装置400の容器(混練容器)410とは異なるものであり、内壁面511bに薄膜を形成するための薄膜形成容器である。送出手段550は、混練装置400(混練容器410)の排出口411aから容器本体511に設けられた流入口511cにペースト470を全量送り込むものである。ここで、混練装置400から脱泡装置500に送り込まれたペースト470をペースト570と呼ぶこととする。流入口511cは、ペースト570の液面LFより上方に位置していて、容器本体511の周壁に形成された孔である。送出手段550は、送出管551と、送出ポンプ552とを有している。なお、脱泡装置500は、ペースト570の混練を目的とした装置ではないため、デスパー羽根を有していない。

【0084】

薄膜形成手段560は、流入口511cから送り込まれたペースト570に対して容器本体511の内壁面511bに沿って薄膜571を形成するものである。薄膜形成手段560の構成は、第1実施形態に係る薄膜形成手段160の構成と同様であるため、対応する部分に500番代の符号を付して、その説明を省略する。なお、容器510内は、減圧装置440又はその他の減圧装置によって減圧されている。

【0085】

ところで、バッチ式である第1実施形態に係るペースト混練装置100では、排出口111aの近傍にあるペースト170が、循環装置である送出手段150によって排出口111aから流入口111cへ送り込まれるようになっている。しかし、粘度νが10000mPa・s程度である高粘度のペースト170を処理する場合、主軸131の周辺部分(図5の仮想線で示したR部分)に発生した泡は、ペースト170の粘度νが高いため、主軸131の周辺部分から移動せず、残留し易い。このため、残留する泡は、排出口111aに到達しなくて、内壁面111bに形成される薄膜171の界面にまで到達しない。よって、高粘度のペースト170を処理する場合には、主軸131の周辺部分に位置するペースト170は泡がみし易く、脱泡効果が低くなるおそれがある。

【0086】

これに対して、ワンパス式である第3実施形態に係るペースト混練装置300では、混練装置400の容器本体411の中にある全てのペースト470が、送出手段550によって排出口411aから脱泡装置500の流入口511cへ送り込まれるようになっている。これにより、脱泡装置500の薄膜形成手段560が、容器本体411の中にある全てのペースト470(570)に対して内壁面511bに沿って薄膜571を形成する。このため、主軸431の周辺部分に発生した泡は、薄膜571の界面に到達することができる。よって、高粘度のペースト470(570)を処理する場合であっても、主軸431の周辺部分に位置するペースト470(570)を脱泡することができ、脱泡効果の低下を防止できる。

【0087】

ここで、図20は、第1実施形態に係るペースト混練装置100と第3実施形態に係るペースト混練装置300とを用いた場合の脱泡効果を比較した図である。図20では、同じペーストを異なる方法で脱泡した場合に、ペーストの粒ゲージ読み値Q(粒の大きさの測定値)が示されている。

【0088】

図18において、V1では、第1実施形態に係るペースト混練装置100を用いた場合に低粘度のペーストを脱泡したときの粒ゲージ読み値Qが示されている。また、V2では、ペースト混練装置100を用いた場合に高粘度のペーストを脱泡したときの粒ゲージ読み値Qが示されている。V1では粒ゲージ読み値Qが50μmであるのに対して、V2では粒ゲージ読み値Qが60μmであるため、ペースト混練装置100では高粘度のペーストを処理する場合に脱泡効果が低くなることが分かる。

【0089】

これに対して、図20において、W1では、第3実施形態に係るペースト混練装置300を用いた場合に低粘度のペーストを脱泡したときの粒ゲージ読み値Qが示されている。また、W2では、ペースト混練装置300を用いた場合に高粘度のペーストを脱泡したときの粒ゲージ読み値Qが示されている。W1及びW2では、粒ゲージ読み値Qが共に50μmであるため、ペースト混練装置300では高粘度ペーストを処理する場合であっても脱泡効果の低下を防止できることが分かる。第3実施形態のその他の作用効果は、第1実施形態の作用効果と同様であるため、その説明を省略する。

【0090】

9.第3実施形態の変形実施形態に係るペースト混練装置

図21は、第3実施形態の変形実施形態に係るペースト混練装置300Aを示した概略的な断面図である。このペースト混練装置300Aは、混練装置400と第1脱泡装置600と第2脱泡装置700とを備える。この変形実施形態に係る混練装置400の構成と第3実施形態に係る混練装置400の構成は、同様であるため、その説明を省略する。

【0091】

第1脱泡装置600は、容器610(本発明に係る容器)外に送出手段650を備え、容器610内に薄膜形成手段660を備えている。送出手段650は、混練装置400(混練容器410)の排出口411aから容器本体611に設けられた流入口611cにペースト470を全量送り込むものである。ここで、混練装置400から第1脱泡装置600に送り込まれたペースト470をペースト670と呼ぶこととする。流入口611cは、ペースト670の液面LFより上方に位置していて、容器本体611の周壁に形成された孔である。送出手段650は、従来から用いられている送出手段と同様の構成で良く、送出管651と送出ポンプ652とを有している。

【0092】

第1脱泡装置600は、ペースト670の混練・攪拌を目的とした装置ではないため、デスパー羽根及びアンカー羽根を有していない。この第1脱泡装置600の容器610は、ペーストを塗工する前に混練・攪拌されたペーストを小さなタンクに移す際に用いられるバッファタンク、塗工前のペーストの状態を調整するための塗工タンク等である。

【0093】

薄膜形成手段660は、流入口611cから送り込まれたペースト670に対して容器本体611の内壁面611bに沿って薄膜671を形成するものである。薄膜形成手段660の構成は、第2実施形態に係る薄膜形成手段260の構成と同様であるため、対応する部分に600番代の符号を付して、その説明を省略する。第2脱泡装置700は、第1脱泡装置600の構成と同様であるため、対応する部分に700番代の符号を付して、その説明を省略する。なお、容器610内及び容器710内は、減圧装置440又はその他の減圧装置によって減圧されている。

【0094】

第3実施形態の変形実施形態に係るペースト混練装置300Aの作用効果について説明する。混練装置400は、従来から用いられているペースト混練装置と同様の構成である。また、第1脱泡装置600、第2脱泡装置700は、従来から用いられているバッファタンク、塗工タンク等に薄膜形成手段660,760を設けた簡易な構成である。こうして、バッファタンク、塗工タンク等の内壁面を利用して薄膜671,771を形成することにより、安価且つ容易にペースト670,770を脱泡させることができる。また、このペースト混練装置300Aでは、せん断力が作用しない静的な状況で薄膜671,771が形成されるため、摩耗による異物がペースト670,770に極めて混入し難くすることができる。この変形実施形態のその他の作用効果は、第3実施形態の作用効果と同様であるため、その説明を省略する。

【0095】

10.変形例

以上、本発明に係るペースト混練装置及び電池の製造方法において、本発明はこれに限定されることはなく、その趣旨を逸脱しない範囲で様々な変更が可能である。

例えば、第1実施形態及びその第1変形実施形態の薄膜形成手段160、第3実施形態の脱泡装置500の薄膜形成手段560は、スペーサ162、562を有しているが、スペーサ162、562を有していなくても良い。

また、第3実施形態の変形実施形態において、脱泡装置(第1脱泡装置600、第2脱泡装置700)を二個設けたが、脱泡装置の個数は1個又は3個以上であっても良い。

また、各実施形態及びその変形実施形態において、正極ペーストを作成したが、負極ペーストを作成しても良い。

また、電池の製造方法において、ペースト混練工程では、第1実施形態に係るペースト混練装置100を用いたが、第1実施形態の第1変形実施形態及び第2変形実施形態に係るペースト混練装置100A,100B、第2実施形態及びその変形実施形態に係るペースト混練装置200,200A、第3実施形態及びその変形実施形態に係るペースト混練装置300,300Aを用いても良い。

また、製造される電池は、正極板と負極板とを捲回しないで積層する積層電極体を有する電池であっても良い。また、電池は、リチウムイオン二次電池に限られず、ニッケル水素電池やその他の二次電池であっても良く、一次電池であっても良い。

【符号の説明】

【0096】

1 電池

10 捲回電極体

20 正極集電板

30 負極集電板

P,N 正極板,負極板

PA,NA 正極合材層,負極合材層

S,T セパレータ

100 ペースト混練装置

100A,100B ペースト混練装置

110 容器

111 容器本体

111a 排出口

111b 内壁面

111c 流入口

120 デスパー羽根

130 アンカー羽根

131 主軸

140 減圧装置

150 送出手段

160 薄膜形成手段

161 スクレーパ

162 スペーサ

170(170A) ペースト

171 薄膜

180 回転ローラ

181 第1アーム部材

182 第2アーム部材

200 ペースト混練装置

200A ペースト混練装置

261,263 堰板

261a テーパ面部

263a 第1テーパ面部

263b 第2テーパ面部

300 ペースト混練装置

300A ペースト混練装置

400 混練装置

500 脱泡装置

600 第1脱泡装置

700 第2脱泡装置

【特許請求の範囲】

【請求項1】

混練・攪拌されたペーストを貯留する容器を備えたペースト混練装置において、

前記容器には、貯留されるペーストの液面より上方にて前記ペーストが流入される流入口が設けられ、

前記容器外には、前記流入口に前記ペーストを送り込む送出手段が設けられ、

前記容器内には、前記流入口から送り込まれたペーストに対して前記容器の内壁面に沿って薄膜を形成する薄膜形成手段が設けられていることを特徴とするペースト混練装置。

【請求項2】

請求項1に記載されたペースト混練装置において、

前記容器には、前記ペーストを排出する排出口が設けられ、

前記送出手段は、前記容器内に貯留されたペーストを前記排出口から前記流入口へ送り込む循環装置であることを特徴とするペースト混練装置。

【請求項3】

請求項2に記載されたペースト混練装置において、

前記容器は、ペーストの混練・攪拌が行われる混練容器であるとともに、前記薄膜が形成される薄膜形成容器であることを特徴とするペースト混練装置。

【請求項4】

請求項1乃至請求項3の何れかに記載されたペースト混練装置において、

前記容器内には、回転する主軸とこの主軸に組付けられていて前記ペーストを攪拌する攪拌羽根とが設けられ、

前記薄膜形成手段は、前記主軸又は前記攪拌羽根に組付けられていて前記流入口から送り込まれたペーストを薄く伸ばすスクレーパを有することを特徴とするペースト混練装置。

【請求項5】

請求項4に記載されたペースト混練装置において、

前記薄膜形成手段は、前記スクレーパに組付けられるとともに前記容器の内壁面に接触していて前記スクレーパと前記容器の内壁面との間の隙間を規定するスペーサを有することを特徴とするペースト混練装置。

【請求項6】

請求項1乃至請求項3の何れかに記載されたペースト混練装置において、

前記容器内には、回転する主軸が設けられ、

前記薄膜形成手段は、

前記容器の内壁面に対して回転可能に接触する回転ローラと、

前記主軸に組付けられていて前記主軸の軸中心に対して径方向に延びる第1アーム部材と、

前記主軸の軸中心に対して径方向に延び径外方端部で前記回転ローラを回転可能に支持していて径内方端部で前記第1アーム部材に傾動可能に組付けられている第2アーム部材と、

前記第2アーム部材に組付けられていて前記流入口から送り込まれたペーストを薄く伸ばすスクレーパと、を有することを特徴とするペースト混練装置。

【請求項7】

請求項1乃至請求項3の何れかに記載されたペースト混練装置において、

前記薄膜形成手段は、前記流入口から送り込まれたペーストを保持するとともに前記容器の内壁面との間に隙間を形成していて前記保持したペーストを前記隙間から落とす保持部材であることを特徴とするペースト混練装置。

【請求項8】

請求項7に記載されたペースト混練装置において、

前記保持部材は、上下方向に延びる延出部を有し、前記保持したペーストを前記延出部に沿って落として前記ペーストの第2薄膜を形成するものであることを特徴とするペースト混練装置。

【請求項9】

請求項1又は請求項2に記載されたペースト混練装置において、

前記容器は、ペーストの混練・攪拌が行われる混練容器とは異なるものであり、前記混練容器から混練・攪拌された全てのペーストが前記送出手段によって前記流入口に送り込まれるものであることを特徴とするペースト混練装置。

【請求項10】

請求項1乃至請求項9の何れかに記載されたペースト混練装置において、

前記容器外には、前記容器内の圧力を下げる減圧装置が設けられていることを特徴とするペースト混練装置。

【請求項11】

請求項1乃至請求項10の何れかに記載されたペースト混練装置を用いてペースト材料から混練・攪拌されたペーストを作成するペースト混練工程と、

前記ペーストを電極芯材に塗工してペースト層とするとともにそのペースト層を乾燥させて正極板又は負極板とする電極板作成工程と、

前記正極板と前記負極板とをこれらの間にセパレータを介在させて積層又は捲回して電極体とする電極体作成工程と、

前記電極体を電池容器の内部に配置するとともに前記電池容器の内部に電解液を注入して封止する電池組立工程と、を有することを特徴とする電池の製造方法。

【請求項1】

混練・攪拌されたペーストを貯留する容器を備えたペースト混練装置において、

前記容器には、貯留されるペーストの液面より上方にて前記ペーストが流入される流入口が設けられ、

前記容器外には、前記流入口に前記ペーストを送り込む送出手段が設けられ、

前記容器内には、前記流入口から送り込まれたペーストに対して前記容器の内壁面に沿って薄膜を形成する薄膜形成手段が設けられていることを特徴とするペースト混練装置。

【請求項2】

請求項1に記載されたペースト混練装置において、

前記容器には、前記ペーストを排出する排出口が設けられ、

前記送出手段は、前記容器内に貯留されたペーストを前記排出口から前記流入口へ送り込む循環装置であることを特徴とするペースト混練装置。

【請求項3】

請求項2に記載されたペースト混練装置において、

前記容器は、ペーストの混練・攪拌が行われる混練容器であるとともに、前記薄膜が形成される薄膜形成容器であることを特徴とするペースト混練装置。

【請求項4】

請求項1乃至請求項3の何れかに記載されたペースト混練装置において、

前記容器内には、回転する主軸とこの主軸に組付けられていて前記ペーストを攪拌する攪拌羽根とが設けられ、

前記薄膜形成手段は、前記主軸又は前記攪拌羽根に組付けられていて前記流入口から送り込まれたペーストを薄く伸ばすスクレーパを有することを特徴とするペースト混練装置。

【請求項5】

請求項4に記載されたペースト混練装置において、

前記薄膜形成手段は、前記スクレーパに組付けられるとともに前記容器の内壁面に接触していて前記スクレーパと前記容器の内壁面との間の隙間を規定するスペーサを有することを特徴とするペースト混練装置。

【請求項6】

請求項1乃至請求項3の何れかに記載されたペースト混練装置において、

前記容器内には、回転する主軸が設けられ、

前記薄膜形成手段は、

前記容器の内壁面に対して回転可能に接触する回転ローラと、

前記主軸に組付けられていて前記主軸の軸中心に対して径方向に延びる第1アーム部材と、

前記主軸の軸中心に対して径方向に延び径外方端部で前記回転ローラを回転可能に支持していて径内方端部で前記第1アーム部材に傾動可能に組付けられている第2アーム部材と、

前記第2アーム部材に組付けられていて前記流入口から送り込まれたペーストを薄く伸ばすスクレーパと、を有することを特徴とするペースト混練装置。

【請求項7】

請求項1乃至請求項3の何れかに記載されたペースト混練装置において、

前記薄膜形成手段は、前記流入口から送り込まれたペーストを保持するとともに前記容器の内壁面との間に隙間を形成していて前記保持したペーストを前記隙間から落とす保持部材であることを特徴とするペースト混練装置。

【請求項8】

請求項7に記載されたペースト混練装置において、

前記保持部材は、上下方向に延びる延出部を有し、前記保持したペーストを前記延出部に沿って落として前記ペーストの第2薄膜を形成するものであることを特徴とするペースト混練装置。

【請求項9】

請求項1又は請求項2に記載されたペースト混練装置において、

前記容器は、ペーストの混練・攪拌が行われる混練容器とは異なるものであり、前記混練容器から混練・攪拌された全てのペーストが前記送出手段によって前記流入口に送り込まれるものであることを特徴とするペースト混練装置。

【請求項10】

請求項1乃至請求項9の何れかに記載されたペースト混練装置において、

前記容器外には、前記容器内の圧力を下げる減圧装置が設けられていることを特徴とするペースト混練装置。

【請求項11】

請求項1乃至請求項10の何れかに記載されたペースト混練装置を用いてペースト材料から混練・攪拌されたペーストを作成するペースト混練工程と、

前記ペーストを電極芯材に塗工してペースト層とするとともにそのペースト層を乾燥させて正極板又は負極板とする電極板作成工程と、

前記正極板と前記負極板とをこれらの間にセパレータを介在させて積層又は捲回して電極体とする電極体作成工程と、

前記電極体を電池容器の内部に配置するとともに前記電池容器の内部に電解液を注入して封止する電池組立工程と、を有することを特徴とする電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2012−196595(P2012−196595A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−60673(P2011−60673)

【出願日】平成23年3月18日(2011.3.18)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月18日(2011.3.18)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]