ペースト組成物および配線回路基板

【課題】ギ酸による導体層の腐食を抑制することが可能なペースト組成物およびそれを用いた配線回路基板を提供する。

【解決手段】ベース絶縁層2の一面に、導体層3が形成される。導体層3は、一対の矩形の集電部3a,3b、および集電部3a,3bから長尺状に延びる引き出し導体部4a,4bからなる。導体層3の所定部分を覆うように、ベース絶縁層2上に被覆層6a,6bが形成される。被覆層6a,6bの材料として、式(1)で表される化合物を含むペースト組成物が用いられる。

【化1】

【解決手段】ベース絶縁層2の一面に、導体層3が形成される。導体層3は、一対の矩形の集電部3a,3b、および集電部3a,3bから長尺状に延びる引き出し導体部4a,4bからなる。導体層3の所定部分を覆うように、ベース絶縁層2上に被覆層6a,6bが形成される。被覆層6a,6bの材料として、式(1)で表される化合物を含むペースト組成物が用いられる。

【化1】

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ペースト組成物およびそれを用いた配線回路基板に関する。

【背景技術】

【0002】

近年、使用に際して有害物質の発生をほとんど伴わないクリーンなエネルギーが注目されており、燃料電池および太陽電池等のクリーンなエネルギーを用いた電池の開発が進められている。特に、携帯電話等のモバイル機器には、小型でかつ高容量の電池が求められる。そのため、リチウム二次電池等の従来の電池に比べて高エネルギー密度を得ることが可能な燃料電池が注目される。燃料電池としては、例えば直接メタノール型燃料電池(Direct Methanol Fuel Cells)がある。

【0003】

直接メタノール型燃料電池では、メタノールが触媒によって分解され、水素イオンが生成される。その水素イオンと空気中の酸素とを反応させることにより電力を発生させる。この場合、化学エネルギーを極めて効率良く電気エネルギーに変換することができ、非常に高いエネルギー密度を得ることができる。

【0004】

このような直接メタノール型燃料電池の内部には、集電回路として例えばフレキシブル配線回路基板(以下、FPC基板と略記する)が設けられる(例えば特許文献1参照)。

【0005】

FPC基板は、可撓性を有するベース絶縁層上に導体層が形成された構成を有する。FPC基板の一部は、燃料電池の外部に引き出される。燃料電池の外部に引き出されたFPC基板の部分に、種々の外部回路が接続される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−200064号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

直接メタノール型燃料電池に燃料として供給されるメタノールが酸素と反応すると、強い腐食作用を有するギ酸が生成される。このギ酸により、FPC基板の導体層に腐食が生じる。

【0008】

本発明の目的は、ギ酸による導体層の腐食を抑制することが可能なペースト組成物およびそれを用いた配線回路基板を提供することである。

【課題を解決するための手段】

【0009】

(1)第1の発明に係るペースト組成物は、樹脂材料と、下記式(1)で表される化合物とを含み、下記式(1)中のR1およびR2は、同じまたは異なり、水素原子または置換基であるものである。

【0010】

【化1】

【0011】

そのペースト組成物は上式(1)で表される化合物を含む。それにより、そのペースト組成物が導体層を覆う被覆層の材料として用いられた場合には、被覆層にギ酸が接触する状態であっても、ギ酸による導体層の腐食が抑制される。

【0012】

(2)置換基は、アルキル基、フェニル基、アミノ基、メルカプト基、芳香族含有官能基、アルコキシ基、アルキルアミノ基、アルコキシカルボニル基またはカルボキシル基であってもよい。そのペースト組成物が導体層を覆う被覆層の材料として用いられた場合には、ギ酸による導体層の腐食がより十分に抑制される。

【0013】

(3)R1は、水素原子、カルボキシル基またはメチル基であってもよい。そのペースト組成物が導体層を覆う被覆層の材料として用いられた場合には、ギ酸による導体層の腐食がより十分に抑制される。

【0014】

(4)R2は、水素原子であってもよい。そのペースト組成物が導体層を覆う被覆層の材料として用いられた場合には、ギ酸による導体層の腐食がより十分に抑制される。

【0015】

(5)ペースト組成物は、導電材料をさらに含んでもよい。この場合、ペースト組成物の導電性が確保される。それにより、そのペースト組成物が導体層を覆う被覆層の材料として用いられた場合には、ギ酸による導体層の腐食が抑制されつつ、被覆層を介して導体層と他の要素との間で導電可能になる。

【0016】

(6)導電材料は、カーボンブラック、黒鉛、カーボンナノチューブ、炭素繊維、金および銀のうち少なくとも1つを含んでもよい。

【0017】

この場合、カーボンブラック、黒鉛、カーボンナノチューブ、炭素繊維、金および銀は比較的安価でありかつ電気抵抗が低いので、製造コストを低減することができかつペースト組成物の導電性を十分に確保することができる。

【0018】

(7)化合物、樹脂材料および導電材料の全体を100重量部とした場合に、化合物の割合が0.1重量部以上10重量部以下であってもよい。

【0019】

そのペースト組成物が導体層を覆う被覆層の材料として用いられた場合には、ギ酸による導体層の腐食が十分に抑制されつつ、被覆層による導体層と他の要素との間の導電性が十分に確保される。

【0020】

(8)樹脂材料は、熱硬化性樹脂および紫外線硬化性樹脂のうち少なくとも1つを含んでもよい。そのペースト組成物が導体層を覆う被覆層の材料として用いられた場合には、ギ酸による導体層の腐食がより十分に抑制される。

【0021】

(9)第2の発明に係る配線回路基板は、絶縁層と、絶縁層上に設けられ、所定のパターンを有する導体層と、導体層の少なくとも一部を覆うように形成された被覆層とを備え、被覆層は、第1の発明に係るペースト組成物を含むものである。

【0022】

その配線回路基板においては、絶縁層上に所定のパターンを有する導体層が形成され、導体層の少なくとも一部を覆うように被覆層が形成される。この場合、被覆層が第1の発明に係るペースト組成物を含むので、被覆層にギ酸が接触する状態であっても、ギ酸による導体層の腐食が抑制される。

【発明の効果】

【0023】

本発明によれば、被覆層にギ酸が接触する状態であっても、ギ酸による導体層の腐食が抑制される。

【図面の簡単な説明】

【0024】

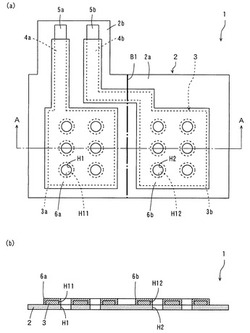

【図1】本実施の形態に係るフレキシブル配線回路基板の構成を示す図である。

【図2】フレキシブル配線回路基板の製造方法を説明するための工程断面図である。

【図3】フレキシブル配線回路基板の製造方法を説明するための工程断面図である。

【図4】図1のフレキシブル配線回路基板を用いた燃料電池の構成を示す図である。

【図5】実施例および比較例のサンプルの製造方法を示す工程断面図である。

【図6】接触抵抗の測定方法を示す模式図である。

【発明を実施するための形態】

【0025】

以下、図面を参照しながら本発明の一実施の形態に係るペースト組成物および配線回路基板について説明する。なお、本実施の形態では、配線回路基板の例として、燃料電池に用いられるフレキシブル配線回路基板について説明する。

【0026】

(1)フレキシブル配線回路基板の構成

図1(a)は本実施の形態に係るフレキシブル配線回路基板の平面図であり、図1(b)は、図1(a)のフレキシブル配線回路基板のA−A線断面図である。以下の説明では、フレキシブル配線回路基板をFPC基板と略記する。

【0027】

図1(a)および図1(b)に示すように、FPC基板1は、ベース絶縁層2を備える。ベース絶縁層2は、矩形の第1絶縁部2a、および第1絶縁部2aの一辺から外側に延びる第2絶縁部2bからなる。以下、第1絶縁部2aの上記一辺とそれに平行な他の一辺とを側辺と称し、第1絶縁部2aの側辺に垂直な他の一対の辺を端辺と称する。

【0028】

ベース絶縁層2の第1絶縁部2aには、端辺に平行でかつ第1絶縁部2aをほぼ二等分するように折曲部B1が設けられる。後述のように、第1絶縁部2aは、折曲部B1に沿って折曲される。折曲部B1は、例えば線状の浅い溝であってもよく、または、線状の印等でもよい。あるいは、折曲部B1で第1絶縁部2aを折曲可能であれば、折曲部B1に特に何もなくてもよい。上記第2絶縁部2bは、折曲部B1を境界とする第1絶縁部2aの一方の領域の側辺から外側に延びるように形成される。

【0029】

折曲部B1を境界とする第1絶縁部2aの一方の領域には、複数(本例では6つ)の開口H1が形成される。また、折曲部B1を境界とする第1絶縁部2aの他方の領域には、複数(本例では6つ)の開口H2が形成される。

【0030】

ベース絶縁層2の一面には、導体層3が形成される。導体層3は、一対の矩形の集電部3a,3b、および集電部3a,3bから長尺状に延びる引き出し導体部4a,4bからなる。

【0031】

集電部3a,3bの各々は、第1絶縁部2aの側辺に平行な一対の側辺および第1絶縁部2aの端辺に平行な一対の端辺を有する。集電部3aは、折曲部B1を境界とする第1絶縁部2aの一方の領域に形成され、集電部3bは、折曲部B1を境界とする第1絶縁部2aの他方の領域に形成される。

【0032】

ベース絶縁層2の開口H1上における集電部3aの部分には、開口H1よりも径大の開口H11が形成される。ベース絶縁層2の開口H2上における集電部3bの部分には、開口H2よりも径大の開口H12が形成される。

【0033】

引き出し導体部4aは、集電部3aの側辺から第2絶縁部2b上の領域に直線状に延びるように形成される。引き出し導体部4bは、集電部3bの側辺から第2絶縁部2b上の領域に屈曲して延びるように形成される。

【0034】

導体層3の所定部分を覆うように、ベース絶縁層2上に被覆層6a,6bが形成される。被覆層6aは、集電部3aを覆いかつ引き出し導体部4aの先端部を除く部分を覆うようにベース絶縁層2上に形成され、被覆層6bは、集電部3bを覆いかつ引き出し導体部4bの先端部を除く部分を覆うようにベース絶縁層2上に形成される。以下、被覆層6a,6bにより覆われずに露出する引き出し導体部4a,4bの先端部を、引き出し電極5a,5bと称する。集電部3aの開口H11内において、被覆層6aはベース絶縁層2の上面に接する。また、集電部3bの開口H12内において、被覆層6bはベース絶縁層2の上面に接する。

【0035】

被覆層6a,6bは、ペースト組成物からなる。ペースト組成物は、樹脂材料および導電材料を含む。樹脂材料としては、例えば、フェノール樹脂、エポキシ樹脂、アクリル樹脂、ポリウレタン樹脂、ポリイミド樹脂もしくはポリエステル樹脂等の熱硬化性樹脂、またはエポキシ樹脂、ポリエステル樹脂、ポリイミド樹脂もしくはアクリル樹脂等の紫外線硬化性樹脂が用いられる。これらの樹脂材料のうち1種類の樹脂材料を単独で用いてもよく、複数種類の樹脂材料を混合して用いてもよい。特に、熱硬化性ポリマーを用いることが好ましく、フェノール系樹脂、エポキシ系樹脂およびポリエステル系樹脂のうち少なくとも1つを用いることがより好ましい。導電材料としては、金、銀、ナノ銀粒子、カーボンブラック、黒鉛、カーボンナノチューブもしくは炭素繊維等の無機材料、またはポリチオフェンもしくはポリアニリン等の導電性高分子等が用いられる。これらの導電材料のうち1種類の導電材料を単独で用いてもよく、複数種類の導電材料を混合して用いてもよい。

【0036】

また、ペースト組成物は、式(1)で表されるベンゾトリアゾール化合物(以下、添加化合物と呼ぶ)を含む。

【0037】

【化2】

【0038】

式(1)において、R1およびR2は、同じまたは異なり、水素原子または置換基である。置換基は、例えば、炭素数が1から12のアルキル基(CnH2n+1;n=1〜12)、フェニル基、アミノ基、メルカプト基、芳香族含有官能基、アルコキシ基、アルキルアミノ基、アルコキシカルボニル基またはカルボキシル基である。R1は、ベンゼン環のいずれの位置に結合してもよい。

【0039】

添加化合物として、例えば、1H−ベンゾトリアゾール、メチルベンゾトリアゾールもしくはカルボキシベンゾトリアゾール、またはこれらのナトリウム塩、カリウム塩もしくは誘導体が用いられる。特に、1H−ベンゾトリアゾール、5メチルベンゾトリアゾールまたはカルボキシベンゾトリアゾールが用いられることが好ましい。

【0040】

ペースト組成物における添加化合物の割合は、ギ酸による被覆層6a,6bの腐食が防止されるように調整される。具体的には、樹脂材料、導電材料および添加化合物の全体を100重量部とした場合、添加化合物が0.1重量部以上10重量部以下であることが好ましく、0.5重量部以上10重量部以下であることがより好ましい。

【0041】

(2)FPC配線回路基板の製造方法

次に、図1に示したFPC基板1の製造方法を説明する。図2および図3は、FPC基板1の製造方法を説明するための工程断面図である。

【0042】

まず、図2(a)に示すように、例えばポリイミドからなる絶縁層20と例えば銅からなる導体層21とをラミネートし、2層基材を形成する。絶縁層20の厚みは、1μm以上100μm以下であることが好ましい。絶縁層20の厚みが1μm以上であることにより、FPC基板1の取り扱いが容易となる。絶縁層20の厚みが100μm以下であることにより、FPC基板1の可撓性が確保され、かつFPC基板1の小型化が妨げられない。絶縁層20の厚みは、5μm以上50μm以下であることがより好ましく、5μm以上30μm以下であることがさらに好ましい。導体膜21の厚みは3μm以上100μm以下であることが好ましく、5μm以上50μm以下であることがより好ましい。

【0043】

次に、図2(b)に示すように、導電層21上に所定のパターンを有するエッチングレジスト22を形成する。エッチングレジスト22は、例えば、ドライフィルムレジスト等により導電層21上にレジスト層を形成し、そのレジスト層を所定のパターンで露光し、その後、現像することにより形成される。

【0044】

次に、図2(c)に示すように、例えば塩化第II鉄を用いたエッチングにより、エッチングレジスト22の下の領域を除く導電層21の領域を除去する。次に、図2(d)に示すように、エッチングレジスト22を剥離液により除去する。これにより、絶縁層20上に導体層3が形成される。

【0045】

続いて、図3(e)に示すように、上記の導電材料、樹脂材料および添加化合物を含むペースト組成物を導体層3上および絶縁層20上に塗布することにより、被覆層23を形成する。被覆層23の厚みは、5μm以上100μm以下であることが好ましく、10μm以上20μm以下であることがより好ましい。

【0046】

次に、図3(f)に示すように、被覆層23を所定のパターンで露光し、その後、現像することにより、被覆層6a,6bを形成する。そして、図3(g)に示すように、絶縁層20を所定の形状に切断することにより、ベース絶縁層2、導体層3および被覆層6a,6bからなるFPC基板1が完成する。

【0047】

図2および図3の例では、ラミネートおよびエッチングにより絶縁層20上に導体層3が形成されるが、スパッタリング、蒸着またはめっき等の他の方法により絶縁層20上に導体層3が形成されてもよい。また、図2および図3の例では、サブトラクティブ法により導体層3が形成されるが、セミアディティブ法等の他の方法により導体層3が形成されてもよい。また、図2および図3の例では、露光法を用いて被覆層6a,6bが形成されるが、他の方法により被覆層6a,6bが形成されてもよい。例えば、印刷技術を用いて所定のパターンの被覆層6a,6bが形成され、その後、被覆層6a,6bに熱硬化処理が行われてもよい。

【0048】

また、ベース絶縁層2の材料として、ポリイミドの代わりに、ポリアミドイミド、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリフェニレンサルファイド、液晶ポリマー、またはポリオレフィン等を用いてもよい。また、導体層3の材料として、銅の代わりに、銀もしくは金等の他の金属、またはそれらを複数種類含む合金等を用いてもよい。

【0049】

(3)FPC基板を用いた燃料電池

次に、上記のFPC基板1を用いた燃料電池について説明する。図4(a)は、上記のFPC基板1を用いた燃料電池の外観斜視図であり、図4(b)は、燃料電池内における作用を説明するための図である。

【0050】

図4(a)に示すように、燃料電池30は、半体31a,31bからなる直方体状の筐体31を有する。FPC基板1は、導体層3(図1)および被覆層6a,6bが形成された一面を内側にして図1の折曲部B1に沿って折曲された状態で半体31a,31bにより狭持される。

【0051】

FPC基板1のベース絶縁層2の第2絶縁部2bは、半体31a,31bの間から外側に引き出される。それにより、第2絶縁部2b上の引き出し電極5a,5bが筐体31の外側に露出した状態になる。引き出し電極5a,5bには、種々の外部回路の端子が電気的に接続される。

【0052】

図4(b)に示すように、筐体31内において、折曲されたFPC基板1の集電部3aおよび集電部3bの間には、電極膜35が配置される。電極膜35は燃料極35a、空気極35bおよび電解質膜35cからなる。燃料極35aは電解質膜35cの一面に形成され、空気極35bは電解質膜35cの他面に形成される。電極膜35の燃料極35aはFPC基板1の集電部3bに対向し、空気極35bはFPC基板1の集電部3aに対向する。

【0053】

図4(b)においては、電極膜35およびFPC基板1が互いに離間する状態で示されるが、実際には、電極膜35の燃料極35aがFPC基板1の被覆層6bに接触し、電極膜35の空気極35bがFPC基板1の被覆層6aに接触する。この場合、被覆層6a,6bが導電材料を含むことにより、集電部3bと燃料極35aとの間の導電性および集電部3aと空気極35bとの間の導電性が確保される。

【0054】

電極膜35の燃料極35aには、FPC基板1の開口H2,H12を通して燃料が供給される。なお、本実施の形態では、燃料としてメタノールを用いる。電極膜35の空気極35bには、FPC基板1の開口H1,H11を通して空気が供給される。

【0055】

この場合、燃料極35aにおいて、メタノールが水素イオンと二酸化炭素とに分解され、電子が生成される。生成された電子は、FPC基板1の集電部3bから引き出し電極5b(図4(a))に導かれる。メタノールから分解された水素イオンは、電解質膜35cを透過して空気極35bに達する。空気極35bにおいて、引き出し電極5a(図4(a))から集電部3aに導かれた電子を消費しつつ水素イオンと酸素とが反応し、水が生成される。このようにして、引き出し電極5a,5bに接続された外部回路に電力が供給される。

【0056】

(4)本実施の形態の効果

燃料電池30においては、燃料として用いられるメタノールが酸素と反応すると、強い腐食作用を有するギ酸が生成される。このギ酸がFPC基板1の導体層3に接触すると、導体層3が腐食する。本実施の形態に係るFPC基板1においては、導体層3を覆うように被覆層6a,6bが形成されているため、ギ酸と導体層3との接触が防止される。

【0057】

しかしながら、導体層3と被覆層6a,6bとの間1にギ酸が浸入することにより、ギ酸と導体層3とが接触し、導体層3が腐食する可能性がある。そこで、本実施の形態に係るFPC基板1においては、上式(1)の添加化合物を含むペースト組成物を用いて被覆層6a,6bが形成されることにより、ギ酸による導体層3の腐食が抑制される。その理由としては、被覆層6a,6b中において添加化合物が導体層3の表面に向かって移動し、その移動した添加化合物により導体層3の表面を覆う層が形成され、その層によりギ酸の浸入が妨げられることが考えられる。

【0058】

(5)実施例および比較例

実施例1〜15および比較例としてのサンプルを以下のようにして作製した。図5は、実施例1〜15および比較例のサンプルの製造方法を示す工程断面図および平面図である。

【0059】

(5−1)実施例1

ヴグリュー精留塔を備えた四口フラスコにジメチルテレフタル酸75重量部、ジメチルイソフタル酸40重量部、エチレングリコール80重量部、ネオペンチルグリコール60重量部、テトラブチルチタネート0.1重量部を仕込み、180℃で3時間エステル交換反応を進行させた。続いて、無水トリメリット酸2重量部、セバシン酸80重量部を追加し、1時間脱水反応を進行させた。次に、1mmHg以下まで徐々に減圧し、270℃で2時間重合反応を進行させ、ポリエステル樹脂を得た。

【0060】

続いて、四口フラスコに、ポリエステル樹脂40重量部および酢酸ジエチレングリコールモノエチルエーテル100重量部を仕込み、80℃で溶解させた。続いて、常温に冷却した後、ヘキサメチレンジイソシアネートのブロック体(旭化成ケミカルズ株式会社製;デュラネート)5重量部を仕込み、バインダー樹脂(樹脂材料)を得た。続いて、導電性カーボンブラックとしてのケッチェンブラック(ライオン株式会社製;EC−DJ600)10重量部、黒鉛(日本黒鉛工業株式会社製)45重量部およびバインダー樹脂45重量部を混合した後に3本ロール混練り機で分散させ、樹脂材料および導電材料を含む溶液を得た。その溶液に1H−ベンゾトリアゾール1.5重量部を添加し、ペースト組成物を得た。

【0061】

一方、図5(a)に示すように、ポリイミドからなる絶縁層20と銅からなる導体層21とがラミネートされた2層基材を用意した。次に、図5(b)に示すように、塩化第二鉄を用いて導体層21をエッチングし、所定のパターンの導体層3を形成した。その後、図5(c)に示すように、導体層3を覆うように絶縁層20上に上記のペースト組成物を塗布し、150℃で30分乾燥させて硬化させ、被覆層6を形成した。これにより、実施例1のサンプルを得た。なお、サンプルの形状は4cm×8cmの矩形である。絶縁層20の厚みは25μmであり、導体層3の厚みは18μmであり、被覆層6の厚みは20μmである。

【0062】

(5−2)実施例2

1H−ベンゾトリアゾールの添加量を1.5重量部から5重量部に変更した点を除いて、実施例1と同様に実施例2のサンプルを作製した。

【0063】

(5−3)実施例3

1H−ベンゾトリアゾールの添加量を1.5重量部から10重量部に変更した点を除いて、実施例1と同様に実施例3のサンプルを作製した。

【0064】

(5−4)実施例4

1H−ベンゾトリアゾールの代わりに5メチルベンゾトリアゾールを用い、その添加量を0.5重量部とした点を除いて、実施例1と同様に実施例4のサンプルを作製した。

【0065】

(5−5)実施例5

5メチルベンゾトリアゾールの添加量を0.5重量部から2重量部に変更した点を除いて、実施例4と同様に実施例5のサンプルを作製した。

【0066】

(5−6)実施例6

5メチルベンゾトリアゾールの添加量を0.5重量部から6重量部に変更した点を除いて、実施例4と同様に実施例5のサンプルを作製した。

【0067】

(5−7)実施例7

1H−ベンゾトリアゾールの代わりにカルボキシベンゾトリアゾールを用い、その添加量を1重量部とした点を除いて、実施例1と同様に実施例7のサンプルを作製した。

【0068】

(5−8)実施例8

カルボキシベンゾトリアゾールの添加量を1重量部から3重量部に変更した点を除いて、実施例7と同様に実施例8のサンプルを作製した。

【0069】

(5−9)実施例9

カルボキシベンゾトリアゾールの添加量を1重量部から5.5重量部に変更した点を除いて、実施例7と同様に実施例9のサンプルを作製した。

【0070】

(5−10)実施例10

1H−ベンゾトリアゾールの添加量を1.5重量部から0.05重量部に変更した点を除いて、実施例1と同様に実施例10のサンプルを作製した。

【0071】

(5−11)実施例11

5メチルベンゾトリアゾールの添加量を0.5重量部から0.05重量部に変更した点を除いて、実施例4と同様に実施例11のサンプルを作製した。

【0072】

(5−12)実施例12

カルボキシベンゾトリアゾールの添加量を1重量部から0.05重量部に変更した点を除いて、実施例7と同様に実施例12のサンプルを作製した。

【0073】

(5−13)実施例13

1H−ベンゾトリアゾールの添加量を1.5重量部から11重量部に変更した点を除いて、実施例1と同様に実施例13のサンプルを作製した。

【0074】

(5−14)実施例14

5メチルベンゾトリアゾールの添加量を0.5重量部から10.5重量部に変更した点を除いて、実施例4と同様に実施例14のサンプルを作製した。

【0075】

(5−15)実施例15

カルボキシベンゾトリアゾールの添加量を1重量部から12重量部に変更した点を除いて、実施例7と同様に実施例15のサンプルを作製した。

【0076】

(5−16)比較例

1H−ベンゾトリアゾールを添加せずにペースト組成物を作製した点を除いて、実施例1と同様に比較例のサンプルを作製した。

【0077】

(5−17)評価

ギ酸が1000ppmの濃度で含まれる水溶液に、実施例1〜15および比較例のサンプルを50℃の環境下で7日間浸漬させ、導体層3の腐食状態を観察した。

【0078】

また、上記ギ酸水溶液への浸漬前および浸漬後に、次のようにして実施例1〜15および比較例のサンプルの接触抵抗を測定した。図6は、接触抵抗の測定方法を示す模式図である。

【0079】

図6に示すように、実施例1〜15および比較例のサンプルをそれぞれ一対用意した。一対のサンプルの被覆層6をカーボンペーパーCPを挟んで互いに重ね合わせ、3Mpaで加圧した。その状態で、一対のサンプルの導体層3間の抵抗値を測定した。

【0080】

表1には、実施例1〜15および比較例で用いたペースト組成物の組成が示される。表2には、実施例1〜15および比較例における腐食状態の評価結果および接触抵抗値が示される。

【0081】

【表1】

【0082】

【表2】

【0083】

その結果、実施例1〜9のサンプルにおいては、導体層3にほとんど腐食が生じなかった。実施例10〜15のサンプルにおいては、導体層3に僅かに腐食が生じた。一方、比較例1のサンプルにおいては、導体層3のほぼ全域に腐食が生じた。

【0084】

また、実施例1〜9のサンプルにおいては、ギ酸水溶液への浸漬前と浸漬後とで接触抵抗がほとんど変化しなかった。実施例10〜12のサンプルにおいては、ギ酸水溶液への浸漬前における接触抵抗に比べて、ギ酸水溶液への浸漬後における接触抵抗が、約7〜12倍になった。実施例13〜15のサンプルにおいては、ギ酸水溶液への浸漬前における接触抵抗に比べて、ギ酸水溶液への浸漬後における接触抵抗が、約2〜2.5倍になった。比較例のサンプルにおいては、ギ酸水溶液への浸漬前における接触抵抗に比べて、ギ酸水溶液への浸漬後における接触抵抗が、約390倍になった。

【0085】

これにより、上式(1)で表される添加化合物を含むペースト組成物を用いて被覆層6a,6bを形成することにより、導体層3の腐食が抑制されることがわかった。また、ペースト組成物における添加化合物の割合が、樹脂材料、導電材料および添加化合物の全体を100重量部とした場合に、0.5重量部以上10重量部以下であることにより、導体層3の腐食がより十分に抑制されることがわかった。

【0086】

(6)他の実施の形態

上記実施の形態では、被覆層6a,6bの全体に導電材料が含まれるが、集電部3bと燃料極35aとの間の導電性および集電部3aと空気極35bとの間の導電性を確保することができるのであれば、被覆層6a,6bの一部にのみ導電材料が含まれてもよい。例えば、集電部3a,3b上における被覆層6a,6bの部分には導電材料が含まれ、引き出し導体部4a,4b上における被覆層6a,6bの部分には導電材料が含まれなくてもよい。

【0087】

また、集電部3bと燃料極35aとの間の導電性および集電部3aと空気極35bとの間の導電性を確保することができ、かつギ酸による導体層3の腐食を防止することができるのであれば、被覆層6a,6bに導電材料が含まれなくてもよい。例えば、集電部3a,3bの一部が露出するように被覆層6a,6bが設けられ、露出する集電部3a,3bの部分に金等の耐食性が高い材料が用いられる場合には、被覆層6a,6bに導電材料が含まれなくてもよい。この場合、金等の高価な材料の使用を抑制しつつ、ギ酸による導体層3の腐食を防止することができる。

【0088】

上記実施の形態では、燃料電池30に用いられるFPC基板1の被覆層6a,6bの材料として、上式(1)の添加化合物を含むペースト組成物が用いられるが、他の用途で上式(1)の添加化合物を含むペースト組成物が用いられてもよい。例えば、太陽電池(特に、色素増感太陽電池)またはリチウムイオン電池等において、集電に用いられる導体層を薬液または電解液等から保護するために上式(1)の添加化合物を含むペースト組成物を用いることができる。

【0089】

請求項の各構成要素として、上記実施の形態に記載された構成要素の他、請求項に記載されている構成または機能を有する他の種々の構成要素を用いることができる。

【産業上の利用可能性】

【0090】

本発明は、燃料電池、太陽電池またはリチウムイオン電池等において有効に利用することができる。

【符号の説明】

【0091】

1 FPC基板

2 ベース絶縁層

2a 第1絶縁部

2b 第2絶縁部

3 導体層

3a,3b 集電部

4a,4b 引き出し導体部

5a,5b 引き出し電極

6a,6b 被覆層

30 燃料電池

31 筐体

31a,31b 半体

35 電極膜

35a 燃料極

35b 空気極

35c 電解質膜

B1 折曲部

H1,H2,H11,H12 開口

【技術分野】

【0001】

本発明は、ペースト組成物およびそれを用いた配線回路基板に関する。

【背景技術】

【0002】

近年、使用に際して有害物質の発生をほとんど伴わないクリーンなエネルギーが注目されており、燃料電池および太陽電池等のクリーンなエネルギーを用いた電池の開発が進められている。特に、携帯電話等のモバイル機器には、小型でかつ高容量の電池が求められる。そのため、リチウム二次電池等の従来の電池に比べて高エネルギー密度を得ることが可能な燃料電池が注目される。燃料電池としては、例えば直接メタノール型燃料電池(Direct Methanol Fuel Cells)がある。

【0003】

直接メタノール型燃料電池では、メタノールが触媒によって分解され、水素イオンが生成される。その水素イオンと空気中の酸素とを反応させることにより電力を発生させる。この場合、化学エネルギーを極めて効率良く電気エネルギーに変換することができ、非常に高いエネルギー密度を得ることができる。

【0004】

このような直接メタノール型燃料電池の内部には、集電回路として例えばフレキシブル配線回路基板(以下、FPC基板と略記する)が設けられる(例えば特許文献1参照)。

【0005】

FPC基板は、可撓性を有するベース絶縁層上に導体層が形成された構成を有する。FPC基板の一部は、燃料電池の外部に引き出される。燃料電池の外部に引き出されたFPC基板の部分に、種々の外部回路が接続される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−200064号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

直接メタノール型燃料電池に燃料として供給されるメタノールが酸素と反応すると、強い腐食作用を有するギ酸が生成される。このギ酸により、FPC基板の導体層に腐食が生じる。

【0008】

本発明の目的は、ギ酸による導体層の腐食を抑制することが可能なペースト組成物およびそれを用いた配線回路基板を提供することである。

【課題を解決するための手段】

【0009】

(1)第1の発明に係るペースト組成物は、樹脂材料と、下記式(1)で表される化合物とを含み、下記式(1)中のR1およびR2は、同じまたは異なり、水素原子または置換基であるものである。

【0010】

【化1】

【0011】

そのペースト組成物は上式(1)で表される化合物を含む。それにより、そのペースト組成物が導体層を覆う被覆層の材料として用いられた場合には、被覆層にギ酸が接触する状態であっても、ギ酸による導体層の腐食が抑制される。

【0012】

(2)置換基は、アルキル基、フェニル基、アミノ基、メルカプト基、芳香族含有官能基、アルコキシ基、アルキルアミノ基、アルコキシカルボニル基またはカルボキシル基であってもよい。そのペースト組成物が導体層を覆う被覆層の材料として用いられた場合には、ギ酸による導体層の腐食がより十分に抑制される。

【0013】

(3)R1は、水素原子、カルボキシル基またはメチル基であってもよい。そのペースト組成物が導体層を覆う被覆層の材料として用いられた場合には、ギ酸による導体層の腐食がより十分に抑制される。

【0014】

(4)R2は、水素原子であってもよい。そのペースト組成物が導体層を覆う被覆層の材料として用いられた場合には、ギ酸による導体層の腐食がより十分に抑制される。

【0015】

(5)ペースト組成物は、導電材料をさらに含んでもよい。この場合、ペースト組成物の導電性が確保される。それにより、そのペースト組成物が導体層を覆う被覆層の材料として用いられた場合には、ギ酸による導体層の腐食が抑制されつつ、被覆層を介して導体層と他の要素との間で導電可能になる。

【0016】

(6)導電材料は、カーボンブラック、黒鉛、カーボンナノチューブ、炭素繊維、金および銀のうち少なくとも1つを含んでもよい。

【0017】

この場合、カーボンブラック、黒鉛、カーボンナノチューブ、炭素繊維、金および銀は比較的安価でありかつ電気抵抗が低いので、製造コストを低減することができかつペースト組成物の導電性を十分に確保することができる。

【0018】

(7)化合物、樹脂材料および導電材料の全体を100重量部とした場合に、化合物の割合が0.1重量部以上10重量部以下であってもよい。

【0019】

そのペースト組成物が導体層を覆う被覆層の材料として用いられた場合には、ギ酸による導体層の腐食が十分に抑制されつつ、被覆層による導体層と他の要素との間の導電性が十分に確保される。

【0020】

(8)樹脂材料は、熱硬化性樹脂および紫外線硬化性樹脂のうち少なくとも1つを含んでもよい。そのペースト組成物が導体層を覆う被覆層の材料として用いられた場合には、ギ酸による導体層の腐食がより十分に抑制される。

【0021】

(9)第2の発明に係る配線回路基板は、絶縁層と、絶縁層上に設けられ、所定のパターンを有する導体層と、導体層の少なくとも一部を覆うように形成された被覆層とを備え、被覆層は、第1の発明に係るペースト組成物を含むものである。

【0022】

その配線回路基板においては、絶縁層上に所定のパターンを有する導体層が形成され、導体層の少なくとも一部を覆うように被覆層が形成される。この場合、被覆層が第1の発明に係るペースト組成物を含むので、被覆層にギ酸が接触する状態であっても、ギ酸による導体層の腐食が抑制される。

【発明の効果】

【0023】

本発明によれば、被覆層にギ酸が接触する状態であっても、ギ酸による導体層の腐食が抑制される。

【図面の簡単な説明】

【0024】

【図1】本実施の形態に係るフレキシブル配線回路基板の構成を示す図である。

【図2】フレキシブル配線回路基板の製造方法を説明するための工程断面図である。

【図3】フレキシブル配線回路基板の製造方法を説明するための工程断面図である。

【図4】図1のフレキシブル配線回路基板を用いた燃料電池の構成を示す図である。

【図5】実施例および比較例のサンプルの製造方法を示す工程断面図である。

【図6】接触抵抗の測定方法を示す模式図である。

【発明を実施するための形態】

【0025】

以下、図面を参照しながら本発明の一実施の形態に係るペースト組成物および配線回路基板について説明する。なお、本実施の形態では、配線回路基板の例として、燃料電池に用いられるフレキシブル配線回路基板について説明する。

【0026】

(1)フレキシブル配線回路基板の構成

図1(a)は本実施の形態に係るフレキシブル配線回路基板の平面図であり、図1(b)は、図1(a)のフレキシブル配線回路基板のA−A線断面図である。以下の説明では、フレキシブル配線回路基板をFPC基板と略記する。

【0027】

図1(a)および図1(b)に示すように、FPC基板1は、ベース絶縁層2を備える。ベース絶縁層2は、矩形の第1絶縁部2a、および第1絶縁部2aの一辺から外側に延びる第2絶縁部2bからなる。以下、第1絶縁部2aの上記一辺とそれに平行な他の一辺とを側辺と称し、第1絶縁部2aの側辺に垂直な他の一対の辺を端辺と称する。

【0028】

ベース絶縁層2の第1絶縁部2aには、端辺に平行でかつ第1絶縁部2aをほぼ二等分するように折曲部B1が設けられる。後述のように、第1絶縁部2aは、折曲部B1に沿って折曲される。折曲部B1は、例えば線状の浅い溝であってもよく、または、線状の印等でもよい。あるいは、折曲部B1で第1絶縁部2aを折曲可能であれば、折曲部B1に特に何もなくてもよい。上記第2絶縁部2bは、折曲部B1を境界とする第1絶縁部2aの一方の領域の側辺から外側に延びるように形成される。

【0029】

折曲部B1を境界とする第1絶縁部2aの一方の領域には、複数(本例では6つ)の開口H1が形成される。また、折曲部B1を境界とする第1絶縁部2aの他方の領域には、複数(本例では6つ)の開口H2が形成される。

【0030】

ベース絶縁層2の一面には、導体層3が形成される。導体層3は、一対の矩形の集電部3a,3b、および集電部3a,3bから長尺状に延びる引き出し導体部4a,4bからなる。

【0031】

集電部3a,3bの各々は、第1絶縁部2aの側辺に平行な一対の側辺および第1絶縁部2aの端辺に平行な一対の端辺を有する。集電部3aは、折曲部B1を境界とする第1絶縁部2aの一方の領域に形成され、集電部3bは、折曲部B1を境界とする第1絶縁部2aの他方の領域に形成される。

【0032】

ベース絶縁層2の開口H1上における集電部3aの部分には、開口H1よりも径大の開口H11が形成される。ベース絶縁層2の開口H2上における集電部3bの部分には、開口H2よりも径大の開口H12が形成される。

【0033】

引き出し導体部4aは、集電部3aの側辺から第2絶縁部2b上の領域に直線状に延びるように形成される。引き出し導体部4bは、集電部3bの側辺から第2絶縁部2b上の領域に屈曲して延びるように形成される。

【0034】

導体層3の所定部分を覆うように、ベース絶縁層2上に被覆層6a,6bが形成される。被覆層6aは、集電部3aを覆いかつ引き出し導体部4aの先端部を除く部分を覆うようにベース絶縁層2上に形成され、被覆層6bは、集電部3bを覆いかつ引き出し導体部4bの先端部を除く部分を覆うようにベース絶縁層2上に形成される。以下、被覆層6a,6bにより覆われずに露出する引き出し導体部4a,4bの先端部を、引き出し電極5a,5bと称する。集電部3aの開口H11内において、被覆層6aはベース絶縁層2の上面に接する。また、集電部3bの開口H12内において、被覆層6bはベース絶縁層2の上面に接する。

【0035】

被覆層6a,6bは、ペースト組成物からなる。ペースト組成物は、樹脂材料および導電材料を含む。樹脂材料としては、例えば、フェノール樹脂、エポキシ樹脂、アクリル樹脂、ポリウレタン樹脂、ポリイミド樹脂もしくはポリエステル樹脂等の熱硬化性樹脂、またはエポキシ樹脂、ポリエステル樹脂、ポリイミド樹脂もしくはアクリル樹脂等の紫外線硬化性樹脂が用いられる。これらの樹脂材料のうち1種類の樹脂材料を単独で用いてもよく、複数種類の樹脂材料を混合して用いてもよい。特に、熱硬化性ポリマーを用いることが好ましく、フェノール系樹脂、エポキシ系樹脂およびポリエステル系樹脂のうち少なくとも1つを用いることがより好ましい。導電材料としては、金、銀、ナノ銀粒子、カーボンブラック、黒鉛、カーボンナノチューブもしくは炭素繊維等の無機材料、またはポリチオフェンもしくはポリアニリン等の導電性高分子等が用いられる。これらの導電材料のうち1種類の導電材料を単独で用いてもよく、複数種類の導電材料を混合して用いてもよい。

【0036】

また、ペースト組成物は、式(1)で表されるベンゾトリアゾール化合物(以下、添加化合物と呼ぶ)を含む。

【0037】

【化2】

【0038】

式(1)において、R1およびR2は、同じまたは異なり、水素原子または置換基である。置換基は、例えば、炭素数が1から12のアルキル基(CnH2n+1;n=1〜12)、フェニル基、アミノ基、メルカプト基、芳香族含有官能基、アルコキシ基、アルキルアミノ基、アルコキシカルボニル基またはカルボキシル基である。R1は、ベンゼン環のいずれの位置に結合してもよい。

【0039】

添加化合物として、例えば、1H−ベンゾトリアゾール、メチルベンゾトリアゾールもしくはカルボキシベンゾトリアゾール、またはこれらのナトリウム塩、カリウム塩もしくは誘導体が用いられる。特に、1H−ベンゾトリアゾール、5メチルベンゾトリアゾールまたはカルボキシベンゾトリアゾールが用いられることが好ましい。

【0040】

ペースト組成物における添加化合物の割合は、ギ酸による被覆層6a,6bの腐食が防止されるように調整される。具体的には、樹脂材料、導電材料および添加化合物の全体を100重量部とした場合、添加化合物が0.1重量部以上10重量部以下であることが好ましく、0.5重量部以上10重量部以下であることがより好ましい。

【0041】

(2)FPC配線回路基板の製造方法

次に、図1に示したFPC基板1の製造方法を説明する。図2および図3は、FPC基板1の製造方法を説明するための工程断面図である。

【0042】

まず、図2(a)に示すように、例えばポリイミドからなる絶縁層20と例えば銅からなる導体層21とをラミネートし、2層基材を形成する。絶縁層20の厚みは、1μm以上100μm以下であることが好ましい。絶縁層20の厚みが1μm以上であることにより、FPC基板1の取り扱いが容易となる。絶縁層20の厚みが100μm以下であることにより、FPC基板1の可撓性が確保され、かつFPC基板1の小型化が妨げられない。絶縁層20の厚みは、5μm以上50μm以下であることがより好ましく、5μm以上30μm以下であることがさらに好ましい。導体膜21の厚みは3μm以上100μm以下であることが好ましく、5μm以上50μm以下であることがより好ましい。

【0043】

次に、図2(b)に示すように、導電層21上に所定のパターンを有するエッチングレジスト22を形成する。エッチングレジスト22は、例えば、ドライフィルムレジスト等により導電層21上にレジスト層を形成し、そのレジスト層を所定のパターンで露光し、その後、現像することにより形成される。

【0044】

次に、図2(c)に示すように、例えば塩化第II鉄を用いたエッチングにより、エッチングレジスト22の下の領域を除く導電層21の領域を除去する。次に、図2(d)に示すように、エッチングレジスト22を剥離液により除去する。これにより、絶縁層20上に導体層3が形成される。

【0045】

続いて、図3(e)に示すように、上記の導電材料、樹脂材料および添加化合物を含むペースト組成物を導体層3上および絶縁層20上に塗布することにより、被覆層23を形成する。被覆層23の厚みは、5μm以上100μm以下であることが好ましく、10μm以上20μm以下であることがより好ましい。

【0046】

次に、図3(f)に示すように、被覆層23を所定のパターンで露光し、その後、現像することにより、被覆層6a,6bを形成する。そして、図3(g)に示すように、絶縁層20を所定の形状に切断することにより、ベース絶縁層2、導体層3および被覆層6a,6bからなるFPC基板1が完成する。

【0047】

図2および図3の例では、ラミネートおよびエッチングにより絶縁層20上に導体層3が形成されるが、スパッタリング、蒸着またはめっき等の他の方法により絶縁層20上に導体層3が形成されてもよい。また、図2および図3の例では、サブトラクティブ法により導体層3が形成されるが、セミアディティブ法等の他の方法により導体層3が形成されてもよい。また、図2および図3の例では、露光法を用いて被覆層6a,6bが形成されるが、他の方法により被覆層6a,6bが形成されてもよい。例えば、印刷技術を用いて所定のパターンの被覆層6a,6bが形成され、その後、被覆層6a,6bに熱硬化処理が行われてもよい。

【0048】

また、ベース絶縁層2の材料として、ポリイミドの代わりに、ポリアミドイミド、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリフェニレンサルファイド、液晶ポリマー、またはポリオレフィン等を用いてもよい。また、導体層3の材料として、銅の代わりに、銀もしくは金等の他の金属、またはそれらを複数種類含む合金等を用いてもよい。

【0049】

(3)FPC基板を用いた燃料電池

次に、上記のFPC基板1を用いた燃料電池について説明する。図4(a)は、上記のFPC基板1を用いた燃料電池の外観斜視図であり、図4(b)は、燃料電池内における作用を説明するための図である。

【0050】

図4(a)に示すように、燃料電池30は、半体31a,31bからなる直方体状の筐体31を有する。FPC基板1は、導体層3(図1)および被覆層6a,6bが形成された一面を内側にして図1の折曲部B1に沿って折曲された状態で半体31a,31bにより狭持される。

【0051】

FPC基板1のベース絶縁層2の第2絶縁部2bは、半体31a,31bの間から外側に引き出される。それにより、第2絶縁部2b上の引き出し電極5a,5bが筐体31の外側に露出した状態になる。引き出し電極5a,5bには、種々の外部回路の端子が電気的に接続される。

【0052】

図4(b)に示すように、筐体31内において、折曲されたFPC基板1の集電部3aおよび集電部3bの間には、電極膜35が配置される。電極膜35は燃料極35a、空気極35bおよび電解質膜35cからなる。燃料極35aは電解質膜35cの一面に形成され、空気極35bは電解質膜35cの他面に形成される。電極膜35の燃料極35aはFPC基板1の集電部3bに対向し、空気極35bはFPC基板1の集電部3aに対向する。

【0053】

図4(b)においては、電極膜35およびFPC基板1が互いに離間する状態で示されるが、実際には、電極膜35の燃料極35aがFPC基板1の被覆層6bに接触し、電極膜35の空気極35bがFPC基板1の被覆層6aに接触する。この場合、被覆層6a,6bが導電材料を含むことにより、集電部3bと燃料極35aとの間の導電性および集電部3aと空気極35bとの間の導電性が確保される。

【0054】

電極膜35の燃料極35aには、FPC基板1の開口H2,H12を通して燃料が供給される。なお、本実施の形態では、燃料としてメタノールを用いる。電極膜35の空気極35bには、FPC基板1の開口H1,H11を通して空気が供給される。

【0055】

この場合、燃料極35aにおいて、メタノールが水素イオンと二酸化炭素とに分解され、電子が生成される。生成された電子は、FPC基板1の集電部3bから引き出し電極5b(図4(a))に導かれる。メタノールから分解された水素イオンは、電解質膜35cを透過して空気極35bに達する。空気極35bにおいて、引き出し電極5a(図4(a))から集電部3aに導かれた電子を消費しつつ水素イオンと酸素とが反応し、水が生成される。このようにして、引き出し電極5a,5bに接続された外部回路に電力が供給される。

【0056】

(4)本実施の形態の効果

燃料電池30においては、燃料として用いられるメタノールが酸素と反応すると、強い腐食作用を有するギ酸が生成される。このギ酸がFPC基板1の導体層3に接触すると、導体層3が腐食する。本実施の形態に係るFPC基板1においては、導体層3を覆うように被覆層6a,6bが形成されているため、ギ酸と導体層3との接触が防止される。

【0057】

しかしながら、導体層3と被覆層6a,6bとの間1にギ酸が浸入することにより、ギ酸と導体層3とが接触し、導体層3が腐食する可能性がある。そこで、本実施の形態に係るFPC基板1においては、上式(1)の添加化合物を含むペースト組成物を用いて被覆層6a,6bが形成されることにより、ギ酸による導体層3の腐食が抑制される。その理由としては、被覆層6a,6b中において添加化合物が導体層3の表面に向かって移動し、その移動した添加化合物により導体層3の表面を覆う層が形成され、その層によりギ酸の浸入が妨げられることが考えられる。

【0058】

(5)実施例および比較例

実施例1〜15および比較例としてのサンプルを以下のようにして作製した。図5は、実施例1〜15および比較例のサンプルの製造方法を示す工程断面図および平面図である。

【0059】

(5−1)実施例1

ヴグリュー精留塔を備えた四口フラスコにジメチルテレフタル酸75重量部、ジメチルイソフタル酸40重量部、エチレングリコール80重量部、ネオペンチルグリコール60重量部、テトラブチルチタネート0.1重量部を仕込み、180℃で3時間エステル交換反応を進行させた。続いて、無水トリメリット酸2重量部、セバシン酸80重量部を追加し、1時間脱水反応を進行させた。次に、1mmHg以下まで徐々に減圧し、270℃で2時間重合反応を進行させ、ポリエステル樹脂を得た。

【0060】

続いて、四口フラスコに、ポリエステル樹脂40重量部および酢酸ジエチレングリコールモノエチルエーテル100重量部を仕込み、80℃で溶解させた。続いて、常温に冷却した後、ヘキサメチレンジイソシアネートのブロック体(旭化成ケミカルズ株式会社製;デュラネート)5重量部を仕込み、バインダー樹脂(樹脂材料)を得た。続いて、導電性カーボンブラックとしてのケッチェンブラック(ライオン株式会社製;EC−DJ600)10重量部、黒鉛(日本黒鉛工業株式会社製)45重量部およびバインダー樹脂45重量部を混合した後に3本ロール混練り機で分散させ、樹脂材料および導電材料を含む溶液を得た。その溶液に1H−ベンゾトリアゾール1.5重量部を添加し、ペースト組成物を得た。

【0061】

一方、図5(a)に示すように、ポリイミドからなる絶縁層20と銅からなる導体層21とがラミネートされた2層基材を用意した。次に、図5(b)に示すように、塩化第二鉄を用いて導体層21をエッチングし、所定のパターンの導体層3を形成した。その後、図5(c)に示すように、導体層3を覆うように絶縁層20上に上記のペースト組成物を塗布し、150℃で30分乾燥させて硬化させ、被覆層6を形成した。これにより、実施例1のサンプルを得た。なお、サンプルの形状は4cm×8cmの矩形である。絶縁層20の厚みは25μmであり、導体層3の厚みは18μmであり、被覆層6の厚みは20μmである。

【0062】

(5−2)実施例2

1H−ベンゾトリアゾールの添加量を1.5重量部から5重量部に変更した点を除いて、実施例1と同様に実施例2のサンプルを作製した。

【0063】

(5−3)実施例3

1H−ベンゾトリアゾールの添加量を1.5重量部から10重量部に変更した点を除いて、実施例1と同様に実施例3のサンプルを作製した。

【0064】

(5−4)実施例4

1H−ベンゾトリアゾールの代わりに5メチルベンゾトリアゾールを用い、その添加量を0.5重量部とした点を除いて、実施例1と同様に実施例4のサンプルを作製した。

【0065】

(5−5)実施例5

5メチルベンゾトリアゾールの添加量を0.5重量部から2重量部に変更した点を除いて、実施例4と同様に実施例5のサンプルを作製した。

【0066】

(5−6)実施例6

5メチルベンゾトリアゾールの添加量を0.5重量部から6重量部に変更した点を除いて、実施例4と同様に実施例5のサンプルを作製した。

【0067】

(5−7)実施例7

1H−ベンゾトリアゾールの代わりにカルボキシベンゾトリアゾールを用い、その添加量を1重量部とした点を除いて、実施例1と同様に実施例7のサンプルを作製した。

【0068】

(5−8)実施例8

カルボキシベンゾトリアゾールの添加量を1重量部から3重量部に変更した点を除いて、実施例7と同様に実施例8のサンプルを作製した。

【0069】

(5−9)実施例9

カルボキシベンゾトリアゾールの添加量を1重量部から5.5重量部に変更した点を除いて、実施例7と同様に実施例9のサンプルを作製した。

【0070】

(5−10)実施例10

1H−ベンゾトリアゾールの添加量を1.5重量部から0.05重量部に変更した点を除いて、実施例1と同様に実施例10のサンプルを作製した。

【0071】

(5−11)実施例11

5メチルベンゾトリアゾールの添加量を0.5重量部から0.05重量部に変更した点を除いて、実施例4と同様に実施例11のサンプルを作製した。

【0072】

(5−12)実施例12

カルボキシベンゾトリアゾールの添加量を1重量部から0.05重量部に変更した点を除いて、実施例7と同様に実施例12のサンプルを作製した。

【0073】

(5−13)実施例13

1H−ベンゾトリアゾールの添加量を1.5重量部から11重量部に変更した点を除いて、実施例1と同様に実施例13のサンプルを作製した。

【0074】

(5−14)実施例14

5メチルベンゾトリアゾールの添加量を0.5重量部から10.5重量部に変更した点を除いて、実施例4と同様に実施例14のサンプルを作製した。

【0075】

(5−15)実施例15

カルボキシベンゾトリアゾールの添加量を1重量部から12重量部に変更した点を除いて、実施例7と同様に実施例15のサンプルを作製した。

【0076】

(5−16)比較例

1H−ベンゾトリアゾールを添加せずにペースト組成物を作製した点を除いて、実施例1と同様に比較例のサンプルを作製した。

【0077】

(5−17)評価

ギ酸が1000ppmの濃度で含まれる水溶液に、実施例1〜15および比較例のサンプルを50℃の環境下で7日間浸漬させ、導体層3の腐食状態を観察した。

【0078】

また、上記ギ酸水溶液への浸漬前および浸漬後に、次のようにして実施例1〜15および比較例のサンプルの接触抵抗を測定した。図6は、接触抵抗の測定方法を示す模式図である。

【0079】

図6に示すように、実施例1〜15および比較例のサンプルをそれぞれ一対用意した。一対のサンプルの被覆層6をカーボンペーパーCPを挟んで互いに重ね合わせ、3Mpaで加圧した。その状態で、一対のサンプルの導体層3間の抵抗値を測定した。

【0080】

表1には、実施例1〜15および比較例で用いたペースト組成物の組成が示される。表2には、実施例1〜15および比較例における腐食状態の評価結果および接触抵抗値が示される。

【0081】

【表1】

【0082】

【表2】

【0083】

その結果、実施例1〜9のサンプルにおいては、導体層3にほとんど腐食が生じなかった。実施例10〜15のサンプルにおいては、導体層3に僅かに腐食が生じた。一方、比較例1のサンプルにおいては、導体層3のほぼ全域に腐食が生じた。

【0084】

また、実施例1〜9のサンプルにおいては、ギ酸水溶液への浸漬前と浸漬後とで接触抵抗がほとんど変化しなかった。実施例10〜12のサンプルにおいては、ギ酸水溶液への浸漬前における接触抵抗に比べて、ギ酸水溶液への浸漬後における接触抵抗が、約7〜12倍になった。実施例13〜15のサンプルにおいては、ギ酸水溶液への浸漬前における接触抵抗に比べて、ギ酸水溶液への浸漬後における接触抵抗が、約2〜2.5倍になった。比較例のサンプルにおいては、ギ酸水溶液への浸漬前における接触抵抗に比べて、ギ酸水溶液への浸漬後における接触抵抗が、約390倍になった。

【0085】

これにより、上式(1)で表される添加化合物を含むペースト組成物を用いて被覆層6a,6bを形成することにより、導体層3の腐食が抑制されることがわかった。また、ペースト組成物における添加化合物の割合が、樹脂材料、導電材料および添加化合物の全体を100重量部とした場合に、0.5重量部以上10重量部以下であることにより、導体層3の腐食がより十分に抑制されることがわかった。

【0086】

(6)他の実施の形態

上記実施の形態では、被覆層6a,6bの全体に導電材料が含まれるが、集電部3bと燃料極35aとの間の導電性および集電部3aと空気極35bとの間の導電性を確保することができるのであれば、被覆層6a,6bの一部にのみ導電材料が含まれてもよい。例えば、集電部3a,3b上における被覆層6a,6bの部分には導電材料が含まれ、引き出し導体部4a,4b上における被覆層6a,6bの部分には導電材料が含まれなくてもよい。

【0087】

また、集電部3bと燃料極35aとの間の導電性および集電部3aと空気極35bとの間の導電性を確保することができ、かつギ酸による導体層3の腐食を防止することができるのであれば、被覆層6a,6bに導電材料が含まれなくてもよい。例えば、集電部3a,3bの一部が露出するように被覆層6a,6bが設けられ、露出する集電部3a,3bの部分に金等の耐食性が高い材料が用いられる場合には、被覆層6a,6bに導電材料が含まれなくてもよい。この場合、金等の高価な材料の使用を抑制しつつ、ギ酸による導体層3の腐食を防止することができる。

【0088】

上記実施の形態では、燃料電池30に用いられるFPC基板1の被覆層6a,6bの材料として、上式(1)の添加化合物を含むペースト組成物が用いられるが、他の用途で上式(1)の添加化合物を含むペースト組成物が用いられてもよい。例えば、太陽電池(特に、色素増感太陽電池)またはリチウムイオン電池等において、集電に用いられる導体層を薬液または電解液等から保護するために上式(1)の添加化合物を含むペースト組成物を用いることができる。

【0089】

請求項の各構成要素として、上記実施の形態に記載された構成要素の他、請求項に記載されている構成または機能を有する他の種々の構成要素を用いることができる。

【産業上の利用可能性】

【0090】

本発明は、燃料電池、太陽電池またはリチウムイオン電池等において有効に利用することができる。

【符号の説明】

【0091】

1 FPC基板

2 ベース絶縁層

2a 第1絶縁部

2b 第2絶縁部

3 導体層

3a,3b 集電部

4a,4b 引き出し導体部

5a,5b 引き出し電極

6a,6b 被覆層

30 燃料電池

31 筐体

31a,31b 半体

35 電極膜

35a 燃料極

35b 空気極

35c 電解質膜

B1 折曲部

H1,H2,H11,H12 開口

【特許請求の範囲】

【請求項1】

樹脂材料と、

下記式(1)で表される化合物とを含み、

下記式(1)中のR1およびR2は、同じまたは異なり、水素原子または置換基であることを特徴とするペースト組成物。

【化1】

【請求項2】

前記置換基は、アルキル基、フェニル基、アミノ基、メルカプト基、芳香族含有官能基、アルコキシ基、アルキルアミノ基、アルコキシカルボニル基またはカルボキシル基であることを特徴とする請求項1記載のペースト組成物。

【請求項3】

前記R1は、水素原子、カルボキシル基またはメチル基であることを特徴とする請求項2記載のペースト組成物。

【請求項4】

前記R2は、水素原子であることを特徴とする請求項2または3記載のペースト組成物。

【請求項5】

導電材料をさらに含むことを特徴とする請求項1〜4のいずれかに記載のペースト組成物。

【請求項6】

前記導電材料は、カーボンブラック、黒鉛、カーボンナノチューブ、炭素繊維、金および銀のうち少なくとも1つを含むことを特徴とする請求項5記載のペースト組成物。

【請求項7】

前記化合物、前記樹脂材料および前記導電材料の全体を100重量部とした場合に、前記化合物の割合が0.1重量部以上10重量部以下であることを特徴とする請求項5または6記載のペースト組成物。

【請求項8】

前記樹脂材料は、熱硬化性樹脂および紫外線硬化性樹脂のうち少なくとも1つを含むことを特徴とする請求項1〜7のいずれかに記載のペースト組成物。

【請求項9】

絶縁層と、

前記絶縁層上に設けられ、所定のパターンを有する導体層と、

前記導体層の少なくとも一部を覆うように形成された被覆層とを備え、

前記被覆層は、請求項1〜8のいずれかに記載のペースト組成物を含むことを特徴とする配線回路基板。

【請求項1】

樹脂材料と、

下記式(1)で表される化合物とを含み、

下記式(1)中のR1およびR2は、同じまたは異なり、水素原子または置換基であることを特徴とするペースト組成物。

【化1】

【請求項2】

前記置換基は、アルキル基、フェニル基、アミノ基、メルカプト基、芳香族含有官能基、アルコキシ基、アルキルアミノ基、アルコキシカルボニル基またはカルボキシル基であることを特徴とする請求項1記載のペースト組成物。

【請求項3】

前記R1は、水素原子、カルボキシル基またはメチル基であることを特徴とする請求項2記載のペースト組成物。

【請求項4】

前記R2は、水素原子であることを特徴とする請求項2または3記載のペースト組成物。

【請求項5】

導電材料をさらに含むことを特徴とする請求項1〜4のいずれかに記載のペースト組成物。

【請求項6】

前記導電材料は、カーボンブラック、黒鉛、カーボンナノチューブ、炭素繊維、金および銀のうち少なくとも1つを含むことを特徴とする請求項5記載のペースト組成物。

【請求項7】

前記化合物、前記樹脂材料および前記導電材料の全体を100重量部とした場合に、前記化合物の割合が0.1重量部以上10重量部以下であることを特徴とする請求項5または6記載のペースト組成物。

【請求項8】

前記樹脂材料は、熱硬化性樹脂および紫外線硬化性樹脂のうち少なくとも1つを含むことを特徴とする請求項1〜7のいずれかに記載のペースト組成物。

【請求項9】

絶縁層と、

前記絶縁層上に設けられ、所定のパターンを有する導体層と、

前記導体層の少なくとも一部を覆うように形成された被覆層とを備え、

前記被覆層は、請求項1〜8のいずれかに記載のペースト組成物を含むことを特徴とする配線回路基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−153800(P2012−153800A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−14129(P2011−14129)

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]