ホイルローダ

【課題】オペレータの要求に応じて作業機のリフト力を向上できる作業車両のエンジン制御装置を提供すること。

【解決手段】ホイルローダは、共通のエンジンで駆動される可変容量型の油圧ポンプおよび走行装置と、油圧ポンプからの圧油で駆動される作業機と、エンジンの出力制御および油圧ポンプの容量制御を行うコントローラ7とを備え、コントローラ7は、作業機が掘削作業中か否かを検出する掘削状態検出手段91と、作業機のリフト操作量を検出する操作量検出手段と、掘削作業中であることが検出されたときに、油圧ポンプのポンプ容量を低減させるポンプ容量制御手段92と、掘削作業中であることが検出されたときに、リフト操作量に応じてエンジンの出力を低減させるエンジン出力低減手段93とを備える。

【解決手段】ホイルローダは、共通のエンジンで駆動される可変容量型の油圧ポンプおよび走行装置と、油圧ポンプからの圧油で駆動される作業機と、エンジンの出力制御および油圧ポンプの容量制御を行うコントローラ7とを備え、コントローラ7は、作業機が掘削作業中か否かを検出する掘削状態検出手段91と、作業機のリフト操作量を検出する操作量検出手段と、掘削作業中であることが検出されたときに、油圧ポンプのポンプ容量を低減させるポンプ容量制御手段92と、掘削作業中であることが検出されたときに、リフト操作量に応じてエンジンの出力を低減させるエンジン出力低減手段93とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ホイルローダに関する。

【背景技術】

【0002】

従来、作業機を有する作業車両としてホイルローダが知られている。ホイルローダの作業機では、車体に枢軸されたブームの先端にバケット等のアタッチメントが設けられるとともに、当該ブームがリフトシリンダによって上下動可能に設けられ、バケットがいわゆるリンク機構を介してチルトシリンダにより駆動される。このような構成の作業機を有するホイルローダにおいて、オペレータは、地上位置近辺に位置させたバケットを掘削対象物に突入させつつブームをリフトさせる掘削作業を行い、バケットを中間位置あるいはトップ位置からダンプさせてトラックへの積込作業を行う。

【0003】

図20は、ホイルローダにおけるトルク分配図である。

図20において、線Aは、走行駆動力を発生させるためにトルクコンバータに吸収される走行駆動トルクの特性を示す走行駆動トルクカーブである。また、TWは、作業機を駆動するために油圧ポンプに吸収される作業機駆動トルクである。そして、走行駆動トルクカーブAで示される走行駆動トルクに作業機駆動トルクTWを加算したものが全吸収トルクであり、その特性が線Bの全吸収トルクカーブで示される。一般的に、ホイルローダでは、走行用の駆動力と作業機用の駆動力とを共通のエンジンから得ている。このため、掘削作業時は、エンジンの出力が全吸収トルクカーブBに基づいて走行駆動用および作業機駆動用に吸収され、エンジントルクは、全吸収トルクカーブBと、エンジントルクカーブCとの交点Pでマッチングする。

【0004】

ここで、ホイルローダの掘削作業時は、図21に示すように、ホイルローダがエンジンからの走行駆動力で走行することにより、バケット32を掘削対象物に突入させているため、バケット32は、掘削対象物から走行駆動力の反力を受けることになる。この反力は、リフトシリンダ34によるリフト力Lを打ち消す反リフト力Laとして作用するので、バケット32内への掘削対象物の積込みを行うためにリフト操作を行っている状態では、バケット32には、リフトシリンダ34によるリフト力Lから走行駆動力に対応する反リフト力Laを差し引いた力が、実際のリフト力として作用する。つまり、掘削作業時に十分なリフト力を得るためには、走行駆動力を低減させて、反リフト力Laを減少させる必要がある。そこで、車速が所定値以下のときに、エンジンに対するアクセル操作量の上限値を制限することで、走行駆動力を低減するように構成されたホイルローダが知られている(例えば、特許文献1参照)。

【0005】

一方、近年の環境意識の高まりに伴って、油圧ポンプを可変容量型とし、油圧は必要とするが圧油の吐出量は少なくてよい掘削作業時に油圧ポンプの容量を制御するホイルローダが知られている(例えば、特許文献2参照)。このホイルローダでは、コントローラーが、走行駆動力、リフトシリンダのボトム側の油圧、およびチルトシリンダの油圧がそれぞれ所定値を超えた場合に掘削作業中であると判断し、油圧ポンプの容量を変化させてポンプ流量を少なくすることで、エンジンの燃費低減や油圧回路の負荷の軽減を行っている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−182859号公報

【特許文献2】特開2003−184134号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献2に記載のホイルローダでは、掘削作業中と判断された場合に、油圧ポンプの容量が変化してポンプ流量が低下する。ここで、作業機駆動トルクTWは、油圧ポンプの吐出圧とポンプ容量との積であるので、ポンプ容量が低下すると、図22に示すように、作業機駆動トルクTWが小さくなる。これにより、図22に示すように、全吸収トルクカーブBが、矢印Dで示すように、破線の状態から実線の状態に移動して全吸収トルクの値が小さくなる。この場合、エンジンのマッチングポイントPが図の右方向に移動するので、走行駆動トルクが走行駆動トルクカーブAに沿ってT1からT2に上昇する。このため、反リフト力が大きくなってしまい、結果的に大きなリフト力が得られない状態となる。つまり、掘削作業時には、リフト力が低下した状態が継続することとなってしまう。

【0008】

これに対しては、特許文献1に記載のホイルローダのように、アクセル操作量の上限値を制限することで、走行駆動力を低下させることが考えられる。しかしながら、特許文献1に記載のエンジン制御装置において、走行駆動力が低減されるのは、オペレータがスイッチ等によりの特定の作業モードを選択した場合であるため、該当する作業モードをオペレータが選択していない場合には、走行駆動力を低下させることができず、十分なリフト力が得られないという問題がある。また、アクセル操作量の上限値としては、選択された作業モードに対応して予め設定された固定値が用いられるため、オペレータが状況に応じてより大きなリフト力を得たいと考えている場合であっても、オペレータの要求に柔軟に対応することができないという問題がある。

【0009】

本発明の目的は、オペレータの要求に応じて作業機のリフト力を向上できるホイルローダを提供することである。

【課題を解決するための手段】

【0010】

第1発明に係るホイルローダは、共通のエンジンで駆動される可変容量型の油圧ポンプおよび走行装置と、前記油圧ポンプからの圧油で駆動される作業機と、前記エンジンの出力制御および前記油圧ポンプの容量制御を行うコントローラとを備え、前記コントローラは、前記作業機が掘削作業中か否かを検出する掘削状態検出手段と、前記作業機のリフト操作量を検出する操作量検出手段と、前記掘削作業中であることが検出されたときに、前記油圧ポンプのポンプ容量を低減させるポンプ容量制御手段と、前記掘削作業中であることが検出されたときに、前記リフト操作量に応じて前記エンジンの出力を低減させるエンジン出力低減手段とを備えていることを特徴とする。

ここで、作業機のリフト操作とは、ホイルローダの作業機の一部を構成するブームを上方に回動させるための操作をいう。

【0011】

第2発明に係るホイルローダでは、前記エンジン出力低減手段は、前記リフト操作量に応じてエンジントルクを制限することで、前記エンジンの出力を低減することが好ましい。

【0012】

第3発明に係るホイルローダでは、前記エンジン出力低減手段は、前記リフト操作量に応じてエンジン回転数を制限することで、前記エンジンの出力を低減することが好ましい。

【0013】

第4発明に係るホイルローダでは、前記油圧ポンプの吐出圧を検出する圧力検出器を備え、前記掘削状態検出手段は、前記吐出圧が所定値よりも大きい状態が所定時間継続した場合に、前記作業機が掘削作業中であると判定することが好ましい。

【発明の効果】

【0014】

第1発明によれば、共通のエンジンで駆動される可変容量型の油圧ポンプおよび走行装置を備えたホイルローダにおいて、作業機が掘削作業中であることが検出されたときに、リフト操作量に応じてエンジンの出力を低減させるため、掘削作業中にポンプ流量が低減された場合でも、オペレータの特別な操作を必要とすることなく、走行駆動力を低減させることができる。また、この際のエンジン出力は、リフト操作量に応じて低減されるため、例えば、オペレータがより大きなリフト力を得るためにリフト操作量を大きくした場合には、リフト操作量に合わせてエンジンの出力低減量を大きくすることにより、走行駆動力を大きく低減することができる。この走行駆動力の低減により反リフト力を減少させることができるため、掘削作業中にポンプ流量が低減された場合でも、オペレータの要求に応じて作業機のリフト力を向上することができる。

【0015】

第2発明によれば、リフト操作量に応じてエンジントルクを制限するので、リフト操作量に合わせてリフト力を増加させることができる。このため、オペレータに違和感を与えることとなく、スムーズにリフト力を上昇させることができるとともに、エンジンの燃料消費率を向上させることができる。

【0016】

第3発明によれば、リフト操作量に応じてエンジン回転数を制限することでエンジンの出力を低減するので、エンジン回転数を抑制しつつ、リフト力を増加させることができる。このため、リフト力の向上とともに、エンジンの燃料消費率を効果的に向上させることができる。

【0017】

ところで、掘削作業時は、リフトシリンダを駆動してブームをリフトさせつつ、チルトシリンダを駆動してバケットをチルトさせるため、これらシリンダに圧油を供給する油圧ポンプの吐出圧が高くなっている。

第4発明によれば、油圧ポンプの吐出圧が所定値よりも大きい状態が所定時間継続した場合に、作業機が掘削作業中であると判定するため、掘削作業中であることを確実に検知することができる。このため、掘削作業中のリフト力を確実に確保することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施形態に係るホイルローダを示す側面図。

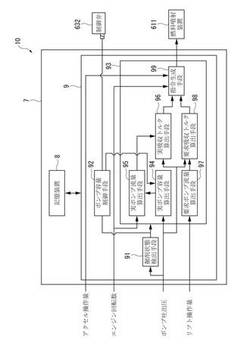

【図2】ホイルローダの動力部および制御系統の構成図。

【図3】ホイルローダに搭載された油圧ポンプのポンプ容量特性を示す図。

【図4】ホイルローダのエンジン特性を示す図。

【図5】ホイルローダのコントローラの制御ブロック図。

【図6】ホイルローダの要求ポンプ流量マップを示す図。

【図7】ホイルローダのエンジントルク制限マップを示す図。

【図8】コントローラの制御フローチャート。

【図9】コントローラのエンジン出力制御の作用説明図。

【図10】コントローラのエンジン出力制御の作用説明図。

【図11】第2実施形態に係るコントローラの作用説明図。

【図12】第3実施形態に係るホイルローダのエンジン特性を示す図。

【図13】第3実施形態に係るホイルローダの動力部および制御系統の構成図。

【図14】第3実施形態に係るコントローラの制御ブロック図。

【図15】第3実施形態に係るコントローラの制御フローチャート。

【図16】第3実施形態に係るコントローラの作用説明図。

【図17】本発明の変形例に係るホイルローダの動力部および制御系統の構成図。

【図18】変形例に係るコントローラの制御ブロック図。

【図19】本発明の別の変形例の説明図。

【図20】ホイルローダの走行駆動用および作業機駆動用のトルク分配図。

【図21】ホイルローダの走行駆動力とリフト力との関係を示す図。

【図22】ホイルローダの走行駆動用および作業機駆動用のトルク分配図。

【発明を実施するための形態】

【0019】

以下、本発明の各実施形態を図面に基づいて説明する。

なお、第2実施形態以降において、次の第1実施形態で説明する構成部材と同じ構成部材および同様な機能を有する構成部材には、第1実施形態の構成部材と同じ符号を付し、それらの説明を省略または簡略化する。

【0020】

〔第1実施形態〕

〔1〕全体構成

図1には、本発明の第1実施形態に係る作業車両としてのホイルローダ1が示されている。このホイルローダ1は、車両本体2、作業機3、キャブ4、走行装置5、動力部6、およびコントローラ7を備えている。

車両本体2は、作業機3、キャブ4、および動力部6を支持する鋼製フレーム体から構成されている。この車両本体2の前方側には、車両本体2に対して左右方向に回転自在に構造体21が設けられ、この構造体21のさらに前方側には、作業機3が設けられている。

【0021】

作業機3は、前記構造体21に枢軸されるブーム31と、このブーム31に上下に枢軸されるバケット32と、ブーム31の中間部分にブーム31に枢軸されるベルクランク33とを備えている。

ブーム31は、車幅方向に一対配置され、構造体21に対して上下に回動自在に枢軸されている。このブーム31の中間部には、リフトシリンダ34が枢軸され、リフトシリンダ34の基端部分は、構造体21に枢軸されている。そして、このリフトシリンダ34を油圧によって伸縮させることにより、ブーム31が上下に回動するようになっている。

【0022】

バケット32は、掘削土等を積み込む部分である。バケット32は、ブーム31との枢軸位置よりも上部にリンク35が枢軸されており、リンク35の他端側はベルクランク33の下端部に枢軸されている。

ベルクランク33は、一対のブーム31の間に枢軸され、下端は前記リンク35の基端部分が接続されている。ベルクランク33の上端には、チルトシリンダ36が枢軸され、このチルトシリンダ36の基端部分は、前記構造体21に枢軸されている。

【0023】

そして、バケット32を地上位置近辺に位置させた状態で前進し、バケット32を土砂等の掘削対象に突入させつつリフトシリンダ34を伸ばすと、バケット32内に掘削土が積み込まれた状態でブーム31が上方に回動して、掘削作業を行うことができる。さらに、バケット32が上方に位置した状態で、チルトシリンダ36を縮めると、ベルクランク33の上端部分が車両本体2側に回動し、ベルクランク33の下端部分が車両前方側に回動する。すると、リンク35によってバケット32の上部が車両前方側に押され、これによりバケット32が回動して、バケット32内に積み込まれた掘削土をダンプトラック等の荷台に降ろすことができる。

【0024】

キャブ4は、車両本体2の略中央に設けられており、このキャブ4内にオペレータが乗車してホイルローダ1を操縦する。キャブ4内部には、図2に示すように、作業機3を操作するための操作レバー41,42、走行時の速度段(シフトポジション)を変更するための変速レバー43、エンジン出力やエンジン回転数を調節するためのアクセルペダル44、図示しないブレーキペダルやステアリングホイール等が設けられている。

【0025】

走行装置5は、車両本体2の側面4箇所に設けられる駆動輪51と、図1では図示を略したが、それぞれの駆動輪51を車両本体2に対して回転自在に支持するアクスルと、このアクスルと車両本体2の幅方向略中央部でディファレンシャルを介して接続され、動力部6のから動力が伝達される駆動軸とを備えている。

【0026】

図2には、ホイルローダ1の動力部6および制御系統の概要が示されている。

動力部6は、エンジン61、変速装置62、および油圧ポンプ63を備えている。エンジン61の出力軸の回転は、変速装置62を介して駆動軸に伝達され、ディファレンシャルを介して駆動輪51を回転させ、ホイルローダ1が走行する。また、エンジン61で油圧ポンプ63を駆動することにより、作業機3のリフトシリンダ34およびチルトシリンダ36を伸縮することが可能となる。

【0027】

エンジン61は、コントローラ7からの指令により燃料噴射量を調節する燃料噴射装置611と、エンジン回転数を検出するエンジン回転数検出器612とを備えている。エンジン61の出力トルクおよび回転数は、燃料噴射装置611の燃料噴射量に応じて調整され、エンジン回転数検出器612からのエンジン回転数信号は、コントローラ7に送られる。

【0028】

変速装置62は、エンジン61の出力軸に連結されたトルクコンバータ621を備えている。この変速装置62の速度段は、変速レバー43の操作位置に応じてコントローラ7により制御される。このため、変速レバー43には、変速レバー43の操作位置を検出するポジションセンサ等の変速位置検出器431が設けられている。

【0029】

油圧ポンプ63は、当該油圧ポンプ63の容量を調整するレギュレータ631と、このレギュレータ631を制御する制御弁632とを備えた可変容量型の油圧ポンプである。制御弁632は、パイロット油圧源633からのパイロット圧を、コントローラ7からの指令に応じた大きさに変えてレギュレータ631に出力する。レギュレータ631は、制御弁632からのパイロット圧および油圧ポンプ63の吐出圧を受けて駆動されることにより、油圧ポンプ63のポンプ容量を変化させるように構成されている。

【0030】

図3は、油圧ポンプ63の吐出圧、コントローラ7から制御弁632への指令電流値、および油圧ポンプ63のポンプ容量の関係を示すポンプ容量マップである。図3に示すように、油圧ポンプ63の吐出圧が所定値以下であればポンプ容量は最大となり、油圧ポンプ63の吐出圧が所定圧を超えると、その増加に応じてポンプ容量が漸減する。ここで用いる所定圧は、制御弁632への指令電流値が増加するにつれて、低圧側に移るようになっている。すなわち、制御弁632への指令電流値が0アンペアの場合、油圧ポンプ63の吐出圧とポンプ容量との関係は、図に実線で示す特性が得られ、指令電流値が0.2アンペア、0.4アンペア、0.6アンペアと増加するに従って、図に破線で示すように、漸減部が低圧側に移った特性が得られる。このため、制御弁632への指令電流値を油圧ポンプ63の吐出圧に応じて制御することにより、ポンプ容量を所望の容量に制御することができる。

【0031】

図2における油圧ポンプ63の吐出回路64上には、吐出回路64とチルトシリンダ36との接続状態を切り換えるためのチルト操作弁65と、吐出回路64とリフトシリンダ34との接続状態を切り換えるためのリフト操作弁66と、吐出回路64の圧油の最高圧を規定するリリーフ弁67と、当該吐出回路64の圧力を検出する圧力検出器68とが設けられている。

【0032】

このような動力部6において、エンジン61、油圧ポンプ63、チルト操作弁65、およびリフト操作弁66は、リフト操作レバー41、チルト操作レバー42、アクセルペダル44等の操作手段によって操作される。

リフト操作レバー41は、作業機3のリフト操作を行うための操作手段である。このリフト操作レバー41の操作量(リフト操作量)に応じてコントローラ7から出力される指令により、油圧ポンプ63の吐出量が調節されるとともに、リフト操作弁66が駆動されることで、ブーム31が上下動する。リフト操作レバー41には、リフト操作レバー41の操作量を検出する操作量検出手段としてのリフト操作量検出器411が設けられている。リフト操作量検出器411としては、ポテンショメータ、ストロークセンサ等が挙げられる。

【0033】

チルト操作レバー42は、作業機3のチルト操作を行うための操作手段である。このチルト操作レバー42の操作量に応じてコントローラ7から出力される指令により、油圧ポンプ63の吐出量が調節されるとともに、チルト操作弁65が駆動されることで、バケット32がチルト動作するようになっている。チルト操作レバー42には、チルト操作レバー42の操作量を検出するポテンショメータ、ストロークセンサ等のチルト操作量検出器421が設けられている。

【0034】

アクセルペダル44は、エンジン61の回転数を指示する手段であり、アクセルペダル44の操作量、すなわちアクセル操作量に応じた回転数でエンジン61が駆動するようになっている。アクセルペダル44には、アクセル操作量を検出するポテンショメータ、ストロークセンサ等のアクセル操作量検出器441が設けられている。

【0035】

コントローラ7は、当該コントローラ7に入力される各種情報に基づいて、エンジン61の出力制御を行う制御手段として構成されるとともに、油圧ポンプ63の容量制御や、変速装置62の変速制御等の制御を行うように構成されている。このコントローラ7には、リフト操作量検出器411、チルト操作量検出器421、変速位置検出器431、アクセル操作量検出器441、変速装置62、圧力検出器68、燃料噴射装置611、エンジン回転数検出器612、油圧ポンプ63の制御弁632が電気的に接続されている。

【0036】

図4には、エンジン回転数に対するエンジンの出力トルクの特性を示すエンジントルクマップが示されている。

ホイルローダ1では、作業を安定して行えるよう、エンジン負荷の変動に対してエンジン回転数の変動を抑えるオールスピードガバナ制御が行われている。このため、図4に示すエンジントルクマップには、アクセル操作量に応じて、エンジン回転数とエンジントルクとの関係を規定する複数のレギュレーションラインが設定されている。図4において、例えば、0%と表示される破線は、アクセル操作量が0%のときのレギュレーションラインであり、80%と表示される破線は、アクセル操作量が80%のときのレギュレーションラインである。

【0037】

コントローラ7は、図4に示すアクセル操作量に応じたレギュレーションライン上において、実際のエンジン回転数に対応するエンジントルクが得られるように、燃料噴射装置611への指令を制御する。これにより、エンジン出力トルクとエンジン回転数とがレギュレーションラインに沿って変化するように、エンジンが制御される。

【0038】

さらに、コントローラ7は、掘削作業時のリフト力を向上させる制御を行う。すなわち、コントローラ7は、掘削作業時にエンジン出力を低下させる制御指令を燃料噴射装置611に送ることで、ホイルローダ1の走行駆動力を低減して、バケット32に作用するリフト力を増加させる。

【0039】

〔2〕コントローラによる制御構造

次に、図5から図7を参照して、コントローラ7による制御構造について説明する。

図5に示すように、コントローラ7は、互いにアクセス可能に構成されたメモリ等の記憶装置8および演算処理装置9を備えている。

【0040】

記憶装置8は、前述したポンプ容量マップおよびエンジントルクマップや、それぞれ後述する要求ポンプ流量マップおよびエンジントルク制限マップを記憶しているとともに、その他制御に必要なマップ、パラメータ等を記憶している。なお、これらのマップは、表の形式で記憶してもよいし、数式として記憶してもよい。

【0041】

演算処理装置9は、掘削状態検出手段91、ポンプ容量制御手段92、およびエンジン出力低減手段93を備えている。

掘削状態検出手段91は、油圧ポンプ63の吐出圧に基づいて、作業機3が掘削状態にあるか否かを検出する。すなわち、掘削状態検出手段91は、油圧ポンプ63の吐出圧が、掘削状態を判断するための所定値よりも大きい状態が所定時間継続した場合に、掘削作業中であると判断する。なお、本実施形態では、油圧ポンプ63の吐出回路64上に設けられた圧力検出器68からの圧力値を用いて、掘削状態を判断している。

【0042】

ポンプ容量制御手段92は、掘削状態検出手段91の判定結果に基づいて、油圧ポンプ63のポンプ容量を制御する。具体的に、ポンプ容量制御手段92は、掘削状態検出手段91により作業機3が掘削状態にあると判定された場合に、ポンプ容量を予め設定されている目標ポンプ容量に低減する。例えば、目標ポンプ容量が最大容量の60%である場合は、図3に二点鎖線で示すポンプ容量60%のライン上において、現在のポンプ吐出圧Ppに対応する指令電流値を算出する。そして、この指令電流値を制御弁632に出力してレギュレータ631を駆動することで、ポンプ容量を60%の値にすることができる。

【0043】

エンジン出力低減手段93は、実ポンプ容量算出手段94、実ポンプ流量算出手段95、実吸収トルク算出手段96、要求ポンプ流量算出手段97、要求吸収トルク算出手段98、および指令生成手段99を備えている。

【0044】

実ポンプ容量算出手段94は、油圧ポンプ63の吐出圧および制御弁632への指令電流値に基づいて、記憶装置8に記憶されたポンプ容量マップを用いて油圧ポンプ63の実ポンプ容量を算出する。なお、前述のように、掘削作業中は、ポンプ容量が目標ポンプ容量となるように制御されるので、油圧ポンプ63の吐出圧の変動や制御遅れの影響が問題とならない程度であれば、目標ポンプ容量を実ポンプ容量として用いてもよい。

【0045】

実ポンプ流量算出手段95は、実ポンプ容量算出手段94により算出された実ポンプ容量と、エンジン回転数検出器612から受信するエンジン回転数とに基づいて、実ポンプ流量を算出する。すなわち、実ポンプ流量算出手段95は、算出された実ポンプ容量にエンジン回転数を乗算することで、実ポンプ流量を算出する。

【0046】

実吸収トルク算出手段96は、油圧ポンプ63の吐出圧と、実ポンプ流量算出手段95により算出された実ポンプ流量とに基づいて、油圧ポンプ63の実吸収トルクを算出する。具体的に、実吸収トルク算出手段96は、油圧ポンプ63の吐出圧と算出された実ポンプ流量とを乗算して、油圧ポンプ63の実吸収トルクを算出する。

【0047】

要求ポンプ流量算出手段97は、リフト操作レバー41におけるリフト操作量に基づいて、油圧ポンプ63の要求ポンプ流量を算出する。この際、要求ポンプ流量算出手段97は、図6に示すように、リフト操作量に応じた要求ポンプ流量が記憶されている要求ポンプ流量マップを用いて、要求ポンプ流量を算出する。

【0048】

要求吸収トルク算出手段98は、油圧ポンプ63の吐出圧と、要求ポンプ流量算出手段97により算出された要求ポンプ流量とに基づいて、油圧ポンプ63の要求吸収トルクを算出する。すなわち、要求吸収トルク算出手段98は、油圧ポンプ63の吐出圧と算出された要求ポンプ流量とを乗算して、油圧ポンプ63の要求吸収トルクを算出する。

【0049】

指令生成手段99は、要求吸収トルクと実吸収トルクとに基づいて、エンジントルク低減量を算出する。すなわち、指令生成手段99は、要求吸収トルクから実吸収トルクを減算することで、エンジントルク低減量を算出する。そして、指令生成手段99は、このエンジントルク低減量分だけエンジントルクを低下させる制限指令を生成し、当該制御指令を燃料噴射装置611に出力する。本実施形態では、燃料噴射装置611に対して、後述するように、エンジントルクの上限値を図7に示すエンジントルク制限マップのトルク値で制限する指令を行う。なお、図7中の0%から100%の表示は、100%のエンジントルクに対する制限後のエンジントルクの割合を示している。

【0050】

〔3〕コントローラによる作用

次に、図8から図10を参照して、コントローラ7の作用について説明する。

図8において、先ず、コントローラ7が各種入力値を読み込むと(ステップST1)、掘削状態検出手段91は、油圧ポンプ63の吐出圧が所定値よりも大きい状態が所定時間継続したか否かを判定することにより、作業機3が掘削状態にあるか否かを判断する(ステップST2)。ステップST2において、油圧ポンプ63の吐出圧が所定値以下の場合、または油圧ポンプ63の吐出圧が所定値より大きい状態が所定時間未満であった場合、掘削状態検出手段91は、作業機3が掘削作業中でないと判断し、ステップST1に戻る。この際のエンジン61の出力は、図4に示すエンジン特性が得られるように、アクセル操作量に応じて制御される。

【0051】

一方、ステップST2において、油圧ポンプ63の吐出圧が所定値よりも大きい状態が所定時間継続した場合、掘削状態検出手段91は、作業機3が掘削作業中であると判断し、次のステップに進む。

【0052】

ステップST2において作業機3が掘削作業中と判断されると、ポンプ容量制御手段92は、制御弁632に対して、油圧ポンプ63のポンプ容量を所定容量に低減させる指令を行う(ステップST3)。例えば、ポンプ容量制御手段92は、制御弁632への指令電流値を変化させて、ポンプ容量を最大容量の60%に低減させる。

【0053】

次に、実ポンプ容量算出手段94は、油圧ポンプ63の吐出圧および制御弁632への指令電流値に基づいて、ポンプ容量マップから油圧ポンプ63の実ポンプ容量を算出する(ステップST4)。そして、実ポンプ流量算出手段95は、算出された実ポンプ容量にエンジン回転数を乗算して実ポンプ流量を算出し(ステップST5)、実吸収トルク算出手段96は、油圧ポンプ63の吐出圧と算出された実ポンプ流量とを乗算して、油圧ポンプ63の実吸収トルクを算出する(ステップST6)。

【0054】

次に、要求ポンプ流量算出手段97は、リフト操作レバー41におけるリフト操作量に基づいて、図6に示す要求ポンプ流量マップから油圧ポンプ63の要求ポンプ流量を算出する(ステップST7)。そして、要求吸収トルク算出手段98は、油圧ポンプ63の吐出圧と算出された要求ポンプ流量とを乗算して、油圧ポンプ63の要求吸収トルクを算出する(ステップST8)。

【0055】

続いて、指令生成手段99は、要求吸収トルクから実吸収トルクを減算することで、エンジントルク低減量を算出する(ステップST9)。そして、指令生成手段99は、このエンジントルク低減量分だけエンジントルクを低下させる制限指令を生成し、当該制御指令を燃料噴射装置611に出力する(ステップST10)。

【0056】

例として、エンジン61が100%のトルクで駆動されているときに、エンジントルクと全吸収トルクとがマッチングするマッチングポイントPからエンジントルク低減量ΔT分だけエンジントルクを低減する場合について、図9および図10に基づき説明する。先ず、コントローラ7の指令生成手段99は、エンジントルク制限マップ(図7参照)を参照し、マッチングポイントPにおけるエンジントルクからエンジントルク低減量ΔTだけ低減した値が何%のエンジントルクにあたるかを算出する。例えば、図9に示すように、低減後のエンジントルクが60%にあたる場合、指令生成手段99は、エンジントルクを60%の割合に制限する制御指令を生成して、燃料噴射装置611に出力する。

【0057】

図10において、TWは、油圧ポンプ63に吸収される作業機駆動トルクであり、走行駆動トルクカーブAにTWを加えたものが全吸収トルクカーブBとなっている。指令生成手段99により、エンジントルクを60%の割合に制限する制御指令が燃料噴射装置611に出力されると、図10に示すように、エンジントルクカーブCが、図の破線で示す状態から実線で示す状態に低減されて、マッチングポイントPが全吸収トルクカーブBに沿ってP1点まで下降する。これに伴って、走行駆動トルクが、走行駆動トルクカーブAに沿って下降してT11からT12に低下する。このため、油圧ポンプ63の容量が低減されている状態であっても、図22に示す従来の場合と比べて、トルクコンバータ621に吸収される走行駆動トルクを低下させることができる。従って、ホイルローダ1の走行駆動力を低減することができるので、反リフト力が減少することにより、リフトシリンダ34によるバケット32のリフト力を向上させることができる。

【0058】

〔第2実施形態〕

前記第1実施形態では、コントローラ7は、作業機3が掘削状態にあることが検出された場合にエンジントルクの上限値を制限することで、ホイルローダ1の走行駆動力を低減していた。

これに対して、第2実施形態では、コントローラ7が、エンジン回転数の上限値を制限することで、ホイルローダ1の走行駆動力を低減する点が相違する。

【0059】

ここで、ホイルローダ1のハードウェア構成は、前記第1実施形態と同様であるが、コントローラ7における指令生成手段99の機能が異なる。具体的に、指令生成手段99は、第1実施形態と同様に、エンジントルク低減量ΔTを算出する。そして、指令生成手段99は、エンジントルク低減量ΔT分だけエンジントルクが低下するようにエンジン回転数の上限値を制限する制御指令を生成し、燃料噴射装置611に出力する。

【0060】

以下、第1実施形態の説明でも用いた図8を参照して、本実施形態のコントローラ7の作用について説明する。

ステップST1からステップST9は、前記第1実施形態と同様であるため、説明を省略する。

ステップST9の後、指令生成手段99は、算出したエンジントルク低減量ΔT分だけエンジントルクが低下するように、エンジン回転数の上限値を制限する制御指令を生成し、燃料噴射装置611に出力する(ステップST10)。

【0061】

例えば、図11において、エンジントルクと全吸収トルクとがマッチングするマッチングポイントPからエンジントルク低減量ΔT分だけエンジントルクを低減するためには、アクセル操作量が100%の場合でも、全吸収トルクカーブB上でマッチングポイントPよりもΔT分だけ小さいP1点に対応するアクセル操作量に制限する必要がある。なお、図11では、P1点に対応するアクセル操作量が60%となる場合を例に挙げている。

【0062】

そこで、コントローラ7は、エンジン回転数をアクセル操作量60%の場合の回転数に制限する制御指令を生成して、燃料噴射装置611に出力する。このエンジン回転数の制限により、エンジントルクが低減されて、マッチングポイントPが全吸収トルクカーブBに沿ってP1点まで下降する。これに伴って、走行駆動トルクが、走行駆動トルクカーブAに沿って下降し、走行駆動トルクがT21からT22に低下するため、トルクコンバータ621に吸収される走行駆動トルクを低下させることができる。従って、ホイルローダ1の走行駆動力を低減することができるので、反リフト力が減少することにより、リフトシリンダ34によるバケット32のリフト力を向上させることができる。

また、エンジン回転数を抑制することができるため、エンジンの燃費を向上させることができる。

【0063】

〔第3実施形態〕

前記第1実施形態では、ホイルローダ1のコントローラ7は、図7に示すエンジントルク制限マップを用いてエンジントルクの上限値を制限することで、ホイルローダ1の走行駆動力を低減していた。

これに対して、第3実施形態に係るホイルローダ1は、エンジン出力モードをパワーモードおよびエコノミーモード間で切り換え可能に構成されている。そして、掘削作業中は、コントローラ7がエンジントルクの上限値をエコノミーモードトルク値に制限することで、ホイルローダ1の走行駆動力を低減する点が相違する。

【0064】

ここで、パワーモードは、作業効率を上げるためにエンジン61の出力を最大限使用するモードであり、図12に線PMで示すエンジン特性を有する。一方、エコノミーモードは、エンジン61の出力を抑えてエンジン61の燃料消費量を抑えるモードであり、図12に線EMで示すエンジン特性を有する。

【0065】

本実施形態のホイルローダ1は、図13に示すように、モード切換スイッチ45を備えている。モード切換スイッチ45は、エンジン出力モードの切り換えを行うスイッチであり、オペレータは、このモード切換スイッチ45により、エンジン出力モードの切り換え操作を行う。エンジン出力モードとしては、パワーモードおよびエコノミーモードが予め設定されており、オペレータが必要に応じてこれらのモードを選択できるようになっている。このモード切換スイッチ45は、コントローラ7に電気的に接続されており、モード切換スイッチ45の選択位置に応じたエンジン出力モード信号が、コントローラ7に送られる。

【0066】

コントローラ7には、図14に示すように、モード切換スイッチ45の選択位置に応じたエンジン出力モード信号が、モード切換スイッチ45から入力する。これに伴い、後述するように、掘削状態検出手段91および指令生成手段99の機能が、第1実施形態のものとは異なっている。

【0067】

以下、図15および図16を参照して、コントローラ7の作用について説明する。

図15において、先ず、コントローラ7は、各種入力値を読み込む(ステップST1)。すると、掘削状態検出手段91は、パワーモードが選択され、かつ作業機3が掘削作業中であるか否かを判定する(ステップST22)。なお、掘削作業中の有無は、第1実施形態と同様に、油圧ポンプ63の吐出圧が所定値よりも大きい状態が所定時間継続したか否かで判定する。

【0068】

ステップST22において、エコノミーモードが選択されるか、または油圧ポンプ63の吐出圧が所定値よりも大きい状態が所定時間継続しない場合、掘削状態検出手段91は、作業機3が掘削作業中でないと判断する。この場合、エンジン61の出力は、選択されたエンジン出力モードの特性に従って、アクセル操作量に応じて制御される。

【0069】

一方、ステップST22において、パワーモードが選択され、かつ油圧ポンプ63の吐出圧が所定値よりも大きい状態が所定時間継続したと判定されると、掘削状態検出手段91は、作業機3が掘削作業中であると判断して次のステップに進む。

【0070】

次のステップST3からステップST9は、前記第1実施形態と同様であるため、説明を省略する。

そして、指令生成手段99は、算出したエンジントルク低減量ΔTがパワーモードおよびエコノミーモード間のエンジントルクの差分値よりも大きい場合に、エンジントルクをエコノミーモード時のトルク値で制限するような制御指令を生成し、燃料噴射装置611に出力する(ステップST10)。

【0071】

コントローラ7により、エンジントルクをエコノミーモードのトルク値に制限する制限指令が燃料噴射装置611に出力されると、図16に示すように、エンジントルクが低減されて、マッチングポイントPが全吸収トルクカーブBに沿ってP1点まで下降する。これに伴って、走行駆動トルクがT31からT32に低下するため、トルクコンバータ621に吸収される走行駆動トルクを低下させることができる。従って、本実施形態のホイルローダ1においても、リフトシリンダ34によるバケット32のリフト力を向上させることができる。さらに、コントローラ7の制御ソフトウェア構造を簡単にすることができるので、コントローラ7の負荷を低減することができる。従って、コントローラ7を安価に構成することができるので、ホイルローダ1の製造コストを低減することができる。

【0072】

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

例えば、前記各実施形態では、コントローラ7が燃料噴射装置611に制御指令を送ることで、燃料噴射装置611が燃料噴射量を調節してエンジントルクやエンジン回転数を制限していたが、これら制限を行う手段としてはこれに限られない。要するに、エンジントルクやエンジン回転数を制限することができればよく、例えば、エンジンの点火タイミングを調整することで、エンジントルクやエンジン回転数を制限するようにしてもよい。

【0073】

前記各実施形態では、コントローラ7が油圧ポンプ63の制御弁632に制御指令を行うことで油圧ポンプ63のポンプ容量を変化させていたが、コントローラ7とは別に油圧ポンプ63の容量制御用のコントローラを設け、当該別のコントローラからの制御指令により、油圧ポンプ63のポンプ容量を変化させてもよい。

【0074】

前記各実施形態では、掘削状態検出手段91が、油圧ポンプ63の吐出圧が所定値よりも大きい状態が所定時間継続したか否かを判定することにより、作業機3が掘削作業中であるか否かを判断していたが、掘削状態の判定方法としてはこれに限られない。

【0075】

例えば、図17に示すように、ホイルローダ1に、リフトシリンダ34のストローク量を検出するストロークセンサ69を設け、このストロークセンサ69からのシリンダストローク量と変速装置62への速度段情報とに基づいて、作業機3が掘削状態にあるか否かを検出するようにしてもよい。ここで、バケット32の地上面からの高さはブーム31の傾角に依存し、ブーム31の傾角はリフトシリンダ34のストローク量に依存する。このため、リフトシリンダ34のストローク量を検出することで、バケット32が掘削作業時の高さにあるか否かを判断することができるので、作業機3が掘削状態にあるか否かを検出することができる。

【0076】

この場合、コントローラ7の構造は、図18に示すように、前記第1実施形態の場合と比較して、一部手段の入力信号や機能を変更する必要がある。具体的に、コントローラ7には、ストロークセンサ69が電気的に接続される。このコントローラ7において、掘削状態検出手段91が、ストロークセンサ69からのシリンダストローク量および変速装置62への速度段情報に基づいて、作業機3が掘削状態にあるか否かを検出することになる。

【0077】

また、ホイルローダ1に、リフトシリンダ34のボトム圧を検出する圧力検出器を設け、リフトシリンダ34のボトム圧に基づいて、作業機3が掘削状態にあるか否かを検出するようにしてもよい。

さらに、構造体21に対するブーム31の回動角度を検出する角度検出器をホイルローダ1に設け、この角度検出器からの角度を用いて、掘削状態にあるか否かを検出するようにしてもよい。

上記の掘削状態の検出方法は、前記各実施形態を含めいずれの実施形態に対しても適用可能である。

【0078】

前記各実施形態では、要求吸収トルクと実吸収トルクとの差分値をエンジントルク低減量として算出していたが、リフト操作レバー41の操作量からエンジントルク低減量を求めてもよい。具体的には、図19に示すように、リフト操作レバー41の操作量に対するエンジントルク低減量のマップを記憶装置8に予め記憶しておき、指令生成手段99が、このマップに基づいてエンジントルク低減量を求めるようにすればよい。

【0079】

前記各実施形態では、作業機3の操作はリフト操作レバー41およびチルト操作レバー42で行うように構成されていたが、ブーム31およびバケット32の操作量をそれぞれ独立して検出することができれば、1つの操作レバーで作業機3を操作するようにしてもよい。

また、前記各実施形態では、エンジン61の操作手段としてアクセルペダル44が設けられていたが、アクセル操作量を検出することができれば、ダイヤル等の他の操作手段でアクセル操作をするようにしてもよい。

【産業上の利用可能性】

【0080】

本発明は、ホイルローダに利用できる他、共通のエンジンで駆動される油圧ポンプおよび走行装置を有する他の作業車両にも利用することができる。

【符号の説明】

【0081】

1…ホイルローダ、3…作業機、5…走行装置、61…エンジン、63…油圧ポンプ、68…圧力検出器、91…掘削状態検出手段、93…エンジン出力低減手段、411…リフト操作量検出器(操作量検出手段)。

【技術分野】

【0001】

本発明は、ホイルローダに関する。

【背景技術】

【0002】

従来、作業機を有する作業車両としてホイルローダが知られている。ホイルローダの作業機では、車体に枢軸されたブームの先端にバケット等のアタッチメントが設けられるとともに、当該ブームがリフトシリンダによって上下動可能に設けられ、バケットがいわゆるリンク機構を介してチルトシリンダにより駆動される。このような構成の作業機を有するホイルローダにおいて、オペレータは、地上位置近辺に位置させたバケットを掘削対象物に突入させつつブームをリフトさせる掘削作業を行い、バケットを中間位置あるいはトップ位置からダンプさせてトラックへの積込作業を行う。

【0003】

図20は、ホイルローダにおけるトルク分配図である。

図20において、線Aは、走行駆動力を発生させるためにトルクコンバータに吸収される走行駆動トルクの特性を示す走行駆動トルクカーブである。また、TWは、作業機を駆動するために油圧ポンプに吸収される作業機駆動トルクである。そして、走行駆動トルクカーブAで示される走行駆動トルクに作業機駆動トルクTWを加算したものが全吸収トルクであり、その特性が線Bの全吸収トルクカーブで示される。一般的に、ホイルローダでは、走行用の駆動力と作業機用の駆動力とを共通のエンジンから得ている。このため、掘削作業時は、エンジンの出力が全吸収トルクカーブBに基づいて走行駆動用および作業機駆動用に吸収され、エンジントルクは、全吸収トルクカーブBと、エンジントルクカーブCとの交点Pでマッチングする。

【0004】

ここで、ホイルローダの掘削作業時は、図21に示すように、ホイルローダがエンジンからの走行駆動力で走行することにより、バケット32を掘削対象物に突入させているため、バケット32は、掘削対象物から走行駆動力の反力を受けることになる。この反力は、リフトシリンダ34によるリフト力Lを打ち消す反リフト力Laとして作用するので、バケット32内への掘削対象物の積込みを行うためにリフト操作を行っている状態では、バケット32には、リフトシリンダ34によるリフト力Lから走行駆動力に対応する反リフト力Laを差し引いた力が、実際のリフト力として作用する。つまり、掘削作業時に十分なリフト力を得るためには、走行駆動力を低減させて、反リフト力Laを減少させる必要がある。そこで、車速が所定値以下のときに、エンジンに対するアクセル操作量の上限値を制限することで、走行駆動力を低減するように構成されたホイルローダが知られている(例えば、特許文献1参照)。

【0005】

一方、近年の環境意識の高まりに伴って、油圧ポンプを可変容量型とし、油圧は必要とするが圧油の吐出量は少なくてよい掘削作業時に油圧ポンプの容量を制御するホイルローダが知られている(例えば、特許文献2参照)。このホイルローダでは、コントローラーが、走行駆動力、リフトシリンダのボトム側の油圧、およびチルトシリンダの油圧がそれぞれ所定値を超えた場合に掘削作業中であると判断し、油圧ポンプの容量を変化させてポンプ流量を少なくすることで、エンジンの燃費低減や油圧回路の負荷の軽減を行っている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−182859号公報

【特許文献2】特開2003−184134号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献2に記載のホイルローダでは、掘削作業中と判断された場合に、油圧ポンプの容量が変化してポンプ流量が低下する。ここで、作業機駆動トルクTWは、油圧ポンプの吐出圧とポンプ容量との積であるので、ポンプ容量が低下すると、図22に示すように、作業機駆動トルクTWが小さくなる。これにより、図22に示すように、全吸収トルクカーブBが、矢印Dで示すように、破線の状態から実線の状態に移動して全吸収トルクの値が小さくなる。この場合、エンジンのマッチングポイントPが図の右方向に移動するので、走行駆動トルクが走行駆動トルクカーブAに沿ってT1からT2に上昇する。このため、反リフト力が大きくなってしまい、結果的に大きなリフト力が得られない状態となる。つまり、掘削作業時には、リフト力が低下した状態が継続することとなってしまう。

【0008】

これに対しては、特許文献1に記載のホイルローダのように、アクセル操作量の上限値を制限することで、走行駆動力を低下させることが考えられる。しかしながら、特許文献1に記載のエンジン制御装置において、走行駆動力が低減されるのは、オペレータがスイッチ等によりの特定の作業モードを選択した場合であるため、該当する作業モードをオペレータが選択していない場合には、走行駆動力を低下させることができず、十分なリフト力が得られないという問題がある。また、アクセル操作量の上限値としては、選択された作業モードに対応して予め設定された固定値が用いられるため、オペレータが状況に応じてより大きなリフト力を得たいと考えている場合であっても、オペレータの要求に柔軟に対応することができないという問題がある。

【0009】

本発明の目的は、オペレータの要求に応じて作業機のリフト力を向上できるホイルローダを提供することである。

【課題を解決するための手段】

【0010】

第1発明に係るホイルローダは、共通のエンジンで駆動される可変容量型の油圧ポンプおよび走行装置と、前記油圧ポンプからの圧油で駆動される作業機と、前記エンジンの出力制御および前記油圧ポンプの容量制御を行うコントローラとを備え、前記コントローラは、前記作業機が掘削作業中か否かを検出する掘削状態検出手段と、前記作業機のリフト操作量を検出する操作量検出手段と、前記掘削作業中であることが検出されたときに、前記油圧ポンプのポンプ容量を低減させるポンプ容量制御手段と、前記掘削作業中であることが検出されたときに、前記リフト操作量に応じて前記エンジンの出力を低減させるエンジン出力低減手段とを備えていることを特徴とする。

ここで、作業機のリフト操作とは、ホイルローダの作業機の一部を構成するブームを上方に回動させるための操作をいう。

【0011】

第2発明に係るホイルローダでは、前記エンジン出力低減手段は、前記リフト操作量に応じてエンジントルクを制限することで、前記エンジンの出力を低減することが好ましい。

【0012】

第3発明に係るホイルローダでは、前記エンジン出力低減手段は、前記リフト操作量に応じてエンジン回転数を制限することで、前記エンジンの出力を低減することが好ましい。

【0013】

第4発明に係るホイルローダでは、前記油圧ポンプの吐出圧を検出する圧力検出器を備え、前記掘削状態検出手段は、前記吐出圧が所定値よりも大きい状態が所定時間継続した場合に、前記作業機が掘削作業中であると判定することが好ましい。

【発明の効果】

【0014】

第1発明によれば、共通のエンジンで駆動される可変容量型の油圧ポンプおよび走行装置を備えたホイルローダにおいて、作業機が掘削作業中であることが検出されたときに、リフト操作量に応じてエンジンの出力を低減させるため、掘削作業中にポンプ流量が低減された場合でも、オペレータの特別な操作を必要とすることなく、走行駆動力を低減させることができる。また、この際のエンジン出力は、リフト操作量に応じて低減されるため、例えば、オペレータがより大きなリフト力を得るためにリフト操作量を大きくした場合には、リフト操作量に合わせてエンジンの出力低減量を大きくすることにより、走行駆動力を大きく低減することができる。この走行駆動力の低減により反リフト力を減少させることができるため、掘削作業中にポンプ流量が低減された場合でも、オペレータの要求に応じて作業機のリフト力を向上することができる。

【0015】

第2発明によれば、リフト操作量に応じてエンジントルクを制限するので、リフト操作量に合わせてリフト力を増加させることができる。このため、オペレータに違和感を与えることとなく、スムーズにリフト力を上昇させることができるとともに、エンジンの燃料消費率を向上させることができる。

【0016】

第3発明によれば、リフト操作量に応じてエンジン回転数を制限することでエンジンの出力を低減するので、エンジン回転数を抑制しつつ、リフト力を増加させることができる。このため、リフト力の向上とともに、エンジンの燃料消費率を効果的に向上させることができる。

【0017】

ところで、掘削作業時は、リフトシリンダを駆動してブームをリフトさせつつ、チルトシリンダを駆動してバケットをチルトさせるため、これらシリンダに圧油を供給する油圧ポンプの吐出圧が高くなっている。

第4発明によれば、油圧ポンプの吐出圧が所定値よりも大きい状態が所定時間継続した場合に、作業機が掘削作業中であると判定するため、掘削作業中であることを確実に検知することができる。このため、掘削作業中のリフト力を確実に確保することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施形態に係るホイルローダを示す側面図。

【図2】ホイルローダの動力部および制御系統の構成図。

【図3】ホイルローダに搭載された油圧ポンプのポンプ容量特性を示す図。

【図4】ホイルローダのエンジン特性を示す図。

【図5】ホイルローダのコントローラの制御ブロック図。

【図6】ホイルローダの要求ポンプ流量マップを示す図。

【図7】ホイルローダのエンジントルク制限マップを示す図。

【図8】コントローラの制御フローチャート。

【図9】コントローラのエンジン出力制御の作用説明図。

【図10】コントローラのエンジン出力制御の作用説明図。

【図11】第2実施形態に係るコントローラの作用説明図。

【図12】第3実施形態に係るホイルローダのエンジン特性を示す図。

【図13】第3実施形態に係るホイルローダの動力部および制御系統の構成図。

【図14】第3実施形態に係るコントローラの制御ブロック図。

【図15】第3実施形態に係るコントローラの制御フローチャート。

【図16】第3実施形態に係るコントローラの作用説明図。

【図17】本発明の変形例に係るホイルローダの動力部および制御系統の構成図。

【図18】変形例に係るコントローラの制御ブロック図。

【図19】本発明の別の変形例の説明図。

【図20】ホイルローダの走行駆動用および作業機駆動用のトルク分配図。

【図21】ホイルローダの走行駆動力とリフト力との関係を示す図。

【図22】ホイルローダの走行駆動用および作業機駆動用のトルク分配図。

【発明を実施するための形態】

【0019】

以下、本発明の各実施形態を図面に基づいて説明する。

なお、第2実施形態以降において、次の第1実施形態で説明する構成部材と同じ構成部材および同様な機能を有する構成部材には、第1実施形態の構成部材と同じ符号を付し、それらの説明を省略または簡略化する。

【0020】

〔第1実施形態〕

〔1〕全体構成

図1には、本発明の第1実施形態に係る作業車両としてのホイルローダ1が示されている。このホイルローダ1は、車両本体2、作業機3、キャブ4、走行装置5、動力部6、およびコントローラ7を備えている。

車両本体2は、作業機3、キャブ4、および動力部6を支持する鋼製フレーム体から構成されている。この車両本体2の前方側には、車両本体2に対して左右方向に回転自在に構造体21が設けられ、この構造体21のさらに前方側には、作業機3が設けられている。

【0021】

作業機3は、前記構造体21に枢軸されるブーム31と、このブーム31に上下に枢軸されるバケット32と、ブーム31の中間部分にブーム31に枢軸されるベルクランク33とを備えている。

ブーム31は、車幅方向に一対配置され、構造体21に対して上下に回動自在に枢軸されている。このブーム31の中間部には、リフトシリンダ34が枢軸され、リフトシリンダ34の基端部分は、構造体21に枢軸されている。そして、このリフトシリンダ34を油圧によって伸縮させることにより、ブーム31が上下に回動するようになっている。

【0022】

バケット32は、掘削土等を積み込む部分である。バケット32は、ブーム31との枢軸位置よりも上部にリンク35が枢軸されており、リンク35の他端側はベルクランク33の下端部に枢軸されている。

ベルクランク33は、一対のブーム31の間に枢軸され、下端は前記リンク35の基端部分が接続されている。ベルクランク33の上端には、チルトシリンダ36が枢軸され、このチルトシリンダ36の基端部分は、前記構造体21に枢軸されている。

【0023】

そして、バケット32を地上位置近辺に位置させた状態で前進し、バケット32を土砂等の掘削対象に突入させつつリフトシリンダ34を伸ばすと、バケット32内に掘削土が積み込まれた状態でブーム31が上方に回動して、掘削作業を行うことができる。さらに、バケット32が上方に位置した状態で、チルトシリンダ36を縮めると、ベルクランク33の上端部分が車両本体2側に回動し、ベルクランク33の下端部分が車両前方側に回動する。すると、リンク35によってバケット32の上部が車両前方側に押され、これによりバケット32が回動して、バケット32内に積み込まれた掘削土をダンプトラック等の荷台に降ろすことができる。

【0024】

キャブ4は、車両本体2の略中央に設けられており、このキャブ4内にオペレータが乗車してホイルローダ1を操縦する。キャブ4内部には、図2に示すように、作業機3を操作するための操作レバー41,42、走行時の速度段(シフトポジション)を変更するための変速レバー43、エンジン出力やエンジン回転数を調節するためのアクセルペダル44、図示しないブレーキペダルやステアリングホイール等が設けられている。

【0025】

走行装置5は、車両本体2の側面4箇所に設けられる駆動輪51と、図1では図示を略したが、それぞれの駆動輪51を車両本体2に対して回転自在に支持するアクスルと、このアクスルと車両本体2の幅方向略中央部でディファレンシャルを介して接続され、動力部6のから動力が伝達される駆動軸とを備えている。

【0026】

図2には、ホイルローダ1の動力部6および制御系統の概要が示されている。

動力部6は、エンジン61、変速装置62、および油圧ポンプ63を備えている。エンジン61の出力軸の回転は、変速装置62を介して駆動軸に伝達され、ディファレンシャルを介して駆動輪51を回転させ、ホイルローダ1が走行する。また、エンジン61で油圧ポンプ63を駆動することにより、作業機3のリフトシリンダ34およびチルトシリンダ36を伸縮することが可能となる。

【0027】

エンジン61は、コントローラ7からの指令により燃料噴射量を調節する燃料噴射装置611と、エンジン回転数を検出するエンジン回転数検出器612とを備えている。エンジン61の出力トルクおよび回転数は、燃料噴射装置611の燃料噴射量に応じて調整され、エンジン回転数検出器612からのエンジン回転数信号は、コントローラ7に送られる。

【0028】

変速装置62は、エンジン61の出力軸に連結されたトルクコンバータ621を備えている。この変速装置62の速度段は、変速レバー43の操作位置に応じてコントローラ7により制御される。このため、変速レバー43には、変速レバー43の操作位置を検出するポジションセンサ等の変速位置検出器431が設けられている。

【0029】

油圧ポンプ63は、当該油圧ポンプ63の容量を調整するレギュレータ631と、このレギュレータ631を制御する制御弁632とを備えた可変容量型の油圧ポンプである。制御弁632は、パイロット油圧源633からのパイロット圧を、コントローラ7からの指令に応じた大きさに変えてレギュレータ631に出力する。レギュレータ631は、制御弁632からのパイロット圧および油圧ポンプ63の吐出圧を受けて駆動されることにより、油圧ポンプ63のポンプ容量を変化させるように構成されている。

【0030】

図3は、油圧ポンプ63の吐出圧、コントローラ7から制御弁632への指令電流値、および油圧ポンプ63のポンプ容量の関係を示すポンプ容量マップである。図3に示すように、油圧ポンプ63の吐出圧が所定値以下であればポンプ容量は最大となり、油圧ポンプ63の吐出圧が所定圧を超えると、その増加に応じてポンプ容量が漸減する。ここで用いる所定圧は、制御弁632への指令電流値が増加するにつれて、低圧側に移るようになっている。すなわち、制御弁632への指令電流値が0アンペアの場合、油圧ポンプ63の吐出圧とポンプ容量との関係は、図に実線で示す特性が得られ、指令電流値が0.2アンペア、0.4アンペア、0.6アンペアと増加するに従って、図に破線で示すように、漸減部が低圧側に移った特性が得られる。このため、制御弁632への指令電流値を油圧ポンプ63の吐出圧に応じて制御することにより、ポンプ容量を所望の容量に制御することができる。

【0031】

図2における油圧ポンプ63の吐出回路64上には、吐出回路64とチルトシリンダ36との接続状態を切り換えるためのチルト操作弁65と、吐出回路64とリフトシリンダ34との接続状態を切り換えるためのリフト操作弁66と、吐出回路64の圧油の最高圧を規定するリリーフ弁67と、当該吐出回路64の圧力を検出する圧力検出器68とが設けられている。

【0032】

このような動力部6において、エンジン61、油圧ポンプ63、チルト操作弁65、およびリフト操作弁66は、リフト操作レバー41、チルト操作レバー42、アクセルペダル44等の操作手段によって操作される。

リフト操作レバー41は、作業機3のリフト操作を行うための操作手段である。このリフト操作レバー41の操作量(リフト操作量)に応じてコントローラ7から出力される指令により、油圧ポンプ63の吐出量が調節されるとともに、リフト操作弁66が駆動されることで、ブーム31が上下動する。リフト操作レバー41には、リフト操作レバー41の操作量を検出する操作量検出手段としてのリフト操作量検出器411が設けられている。リフト操作量検出器411としては、ポテンショメータ、ストロークセンサ等が挙げられる。

【0033】

チルト操作レバー42は、作業機3のチルト操作を行うための操作手段である。このチルト操作レバー42の操作量に応じてコントローラ7から出力される指令により、油圧ポンプ63の吐出量が調節されるとともに、チルト操作弁65が駆動されることで、バケット32がチルト動作するようになっている。チルト操作レバー42には、チルト操作レバー42の操作量を検出するポテンショメータ、ストロークセンサ等のチルト操作量検出器421が設けられている。

【0034】

アクセルペダル44は、エンジン61の回転数を指示する手段であり、アクセルペダル44の操作量、すなわちアクセル操作量に応じた回転数でエンジン61が駆動するようになっている。アクセルペダル44には、アクセル操作量を検出するポテンショメータ、ストロークセンサ等のアクセル操作量検出器441が設けられている。

【0035】

コントローラ7は、当該コントローラ7に入力される各種情報に基づいて、エンジン61の出力制御を行う制御手段として構成されるとともに、油圧ポンプ63の容量制御や、変速装置62の変速制御等の制御を行うように構成されている。このコントローラ7には、リフト操作量検出器411、チルト操作量検出器421、変速位置検出器431、アクセル操作量検出器441、変速装置62、圧力検出器68、燃料噴射装置611、エンジン回転数検出器612、油圧ポンプ63の制御弁632が電気的に接続されている。

【0036】

図4には、エンジン回転数に対するエンジンの出力トルクの特性を示すエンジントルクマップが示されている。

ホイルローダ1では、作業を安定して行えるよう、エンジン負荷の変動に対してエンジン回転数の変動を抑えるオールスピードガバナ制御が行われている。このため、図4に示すエンジントルクマップには、アクセル操作量に応じて、エンジン回転数とエンジントルクとの関係を規定する複数のレギュレーションラインが設定されている。図4において、例えば、0%と表示される破線は、アクセル操作量が0%のときのレギュレーションラインであり、80%と表示される破線は、アクセル操作量が80%のときのレギュレーションラインである。

【0037】

コントローラ7は、図4に示すアクセル操作量に応じたレギュレーションライン上において、実際のエンジン回転数に対応するエンジントルクが得られるように、燃料噴射装置611への指令を制御する。これにより、エンジン出力トルクとエンジン回転数とがレギュレーションラインに沿って変化するように、エンジンが制御される。

【0038】

さらに、コントローラ7は、掘削作業時のリフト力を向上させる制御を行う。すなわち、コントローラ7は、掘削作業時にエンジン出力を低下させる制御指令を燃料噴射装置611に送ることで、ホイルローダ1の走行駆動力を低減して、バケット32に作用するリフト力を増加させる。

【0039】

〔2〕コントローラによる制御構造

次に、図5から図7を参照して、コントローラ7による制御構造について説明する。

図5に示すように、コントローラ7は、互いにアクセス可能に構成されたメモリ等の記憶装置8および演算処理装置9を備えている。

【0040】

記憶装置8は、前述したポンプ容量マップおよびエンジントルクマップや、それぞれ後述する要求ポンプ流量マップおよびエンジントルク制限マップを記憶しているとともに、その他制御に必要なマップ、パラメータ等を記憶している。なお、これらのマップは、表の形式で記憶してもよいし、数式として記憶してもよい。

【0041】

演算処理装置9は、掘削状態検出手段91、ポンプ容量制御手段92、およびエンジン出力低減手段93を備えている。

掘削状態検出手段91は、油圧ポンプ63の吐出圧に基づいて、作業機3が掘削状態にあるか否かを検出する。すなわち、掘削状態検出手段91は、油圧ポンプ63の吐出圧が、掘削状態を判断するための所定値よりも大きい状態が所定時間継続した場合に、掘削作業中であると判断する。なお、本実施形態では、油圧ポンプ63の吐出回路64上に設けられた圧力検出器68からの圧力値を用いて、掘削状態を判断している。

【0042】

ポンプ容量制御手段92は、掘削状態検出手段91の判定結果に基づいて、油圧ポンプ63のポンプ容量を制御する。具体的に、ポンプ容量制御手段92は、掘削状態検出手段91により作業機3が掘削状態にあると判定された場合に、ポンプ容量を予め設定されている目標ポンプ容量に低減する。例えば、目標ポンプ容量が最大容量の60%である場合は、図3に二点鎖線で示すポンプ容量60%のライン上において、現在のポンプ吐出圧Ppに対応する指令電流値を算出する。そして、この指令電流値を制御弁632に出力してレギュレータ631を駆動することで、ポンプ容量を60%の値にすることができる。

【0043】

エンジン出力低減手段93は、実ポンプ容量算出手段94、実ポンプ流量算出手段95、実吸収トルク算出手段96、要求ポンプ流量算出手段97、要求吸収トルク算出手段98、および指令生成手段99を備えている。

【0044】

実ポンプ容量算出手段94は、油圧ポンプ63の吐出圧および制御弁632への指令電流値に基づいて、記憶装置8に記憶されたポンプ容量マップを用いて油圧ポンプ63の実ポンプ容量を算出する。なお、前述のように、掘削作業中は、ポンプ容量が目標ポンプ容量となるように制御されるので、油圧ポンプ63の吐出圧の変動や制御遅れの影響が問題とならない程度であれば、目標ポンプ容量を実ポンプ容量として用いてもよい。

【0045】

実ポンプ流量算出手段95は、実ポンプ容量算出手段94により算出された実ポンプ容量と、エンジン回転数検出器612から受信するエンジン回転数とに基づいて、実ポンプ流量を算出する。すなわち、実ポンプ流量算出手段95は、算出された実ポンプ容量にエンジン回転数を乗算することで、実ポンプ流量を算出する。

【0046】

実吸収トルク算出手段96は、油圧ポンプ63の吐出圧と、実ポンプ流量算出手段95により算出された実ポンプ流量とに基づいて、油圧ポンプ63の実吸収トルクを算出する。具体的に、実吸収トルク算出手段96は、油圧ポンプ63の吐出圧と算出された実ポンプ流量とを乗算して、油圧ポンプ63の実吸収トルクを算出する。

【0047】

要求ポンプ流量算出手段97は、リフト操作レバー41におけるリフト操作量に基づいて、油圧ポンプ63の要求ポンプ流量を算出する。この際、要求ポンプ流量算出手段97は、図6に示すように、リフト操作量に応じた要求ポンプ流量が記憶されている要求ポンプ流量マップを用いて、要求ポンプ流量を算出する。

【0048】

要求吸収トルク算出手段98は、油圧ポンプ63の吐出圧と、要求ポンプ流量算出手段97により算出された要求ポンプ流量とに基づいて、油圧ポンプ63の要求吸収トルクを算出する。すなわち、要求吸収トルク算出手段98は、油圧ポンプ63の吐出圧と算出された要求ポンプ流量とを乗算して、油圧ポンプ63の要求吸収トルクを算出する。

【0049】

指令生成手段99は、要求吸収トルクと実吸収トルクとに基づいて、エンジントルク低減量を算出する。すなわち、指令生成手段99は、要求吸収トルクから実吸収トルクを減算することで、エンジントルク低減量を算出する。そして、指令生成手段99は、このエンジントルク低減量分だけエンジントルクを低下させる制限指令を生成し、当該制御指令を燃料噴射装置611に出力する。本実施形態では、燃料噴射装置611に対して、後述するように、エンジントルクの上限値を図7に示すエンジントルク制限マップのトルク値で制限する指令を行う。なお、図7中の0%から100%の表示は、100%のエンジントルクに対する制限後のエンジントルクの割合を示している。

【0050】

〔3〕コントローラによる作用

次に、図8から図10を参照して、コントローラ7の作用について説明する。

図8において、先ず、コントローラ7が各種入力値を読み込むと(ステップST1)、掘削状態検出手段91は、油圧ポンプ63の吐出圧が所定値よりも大きい状態が所定時間継続したか否かを判定することにより、作業機3が掘削状態にあるか否かを判断する(ステップST2)。ステップST2において、油圧ポンプ63の吐出圧が所定値以下の場合、または油圧ポンプ63の吐出圧が所定値より大きい状態が所定時間未満であった場合、掘削状態検出手段91は、作業機3が掘削作業中でないと判断し、ステップST1に戻る。この際のエンジン61の出力は、図4に示すエンジン特性が得られるように、アクセル操作量に応じて制御される。

【0051】

一方、ステップST2において、油圧ポンプ63の吐出圧が所定値よりも大きい状態が所定時間継続した場合、掘削状態検出手段91は、作業機3が掘削作業中であると判断し、次のステップに進む。

【0052】

ステップST2において作業機3が掘削作業中と判断されると、ポンプ容量制御手段92は、制御弁632に対して、油圧ポンプ63のポンプ容量を所定容量に低減させる指令を行う(ステップST3)。例えば、ポンプ容量制御手段92は、制御弁632への指令電流値を変化させて、ポンプ容量を最大容量の60%に低減させる。

【0053】

次に、実ポンプ容量算出手段94は、油圧ポンプ63の吐出圧および制御弁632への指令電流値に基づいて、ポンプ容量マップから油圧ポンプ63の実ポンプ容量を算出する(ステップST4)。そして、実ポンプ流量算出手段95は、算出された実ポンプ容量にエンジン回転数を乗算して実ポンプ流量を算出し(ステップST5)、実吸収トルク算出手段96は、油圧ポンプ63の吐出圧と算出された実ポンプ流量とを乗算して、油圧ポンプ63の実吸収トルクを算出する(ステップST6)。

【0054】

次に、要求ポンプ流量算出手段97は、リフト操作レバー41におけるリフト操作量に基づいて、図6に示す要求ポンプ流量マップから油圧ポンプ63の要求ポンプ流量を算出する(ステップST7)。そして、要求吸収トルク算出手段98は、油圧ポンプ63の吐出圧と算出された要求ポンプ流量とを乗算して、油圧ポンプ63の要求吸収トルクを算出する(ステップST8)。

【0055】

続いて、指令生成手段99は、要求吸収トルクから実吸収トルクを減算することで、エンジントルク低減量を算出する(ステップST9)。そして、指令生成手段99は、このエンジントルク低減量分だけエンジントルクを低下させる制限指令を生成し、当該制御指令を燃料噴射装置611に出力する(ステップST10)。

【0056】

例として、エンジン61が100%のトルクで駆動されているときに、エンジントルクと全吸収トルクとがマッチングするマッチングポイントPからエンジントルク低減量ΔT分だけエンジントルクを低減する場合について、図9および図10に基づき説明する。先ず、コントローラ7の指令生成手段99は、エンジントルク制限マップ(図7参照)を参照し、マッチングポイントPにおけるエンジントルクからエンジントルク低減量ΔTだけ低減した値が何%のエンジントルクにあたるかを算出する。例えば、図9に示すように、低減後のエンジントルクが60%にあたる場合、指令生成手段99は、エンジントルクを60%の割合に制限する制御指令を生成して、燃料噴射装置611に出力する。

【0057】

図10において、TWは、油圧ポンプ63に吸収される作業機駆動トルクであり、走行駆動トルクカーブAにTWを加えたものが全吸収トルクカーブBとなっている。指令生成手段99により、エンジントルクを60%の割合に制限する制御指令が燃料噴射装置611に出力されると、図10に示すように、エンジントルクカーブCが、図の破線で示す状態から実線で示す状態に低減されて、マッチングポイントPが全吸収トルクカーブBに沿ってP1点まで下降する。これに伴って、走行駆動トルクが、走行駆動トルクカーブAに沿って下降してT11からT12に低下する。このため、油圧ポンプ63の容量が低減されている状態であっても、図22に示す従来の場合と比べて、トルクコンバータ621に吸収される走行駆動トルクを低下させることができる。従って、ホイルローダ1の走行駆動力を低減することができるので、反リフト力が減少することにより、リフトシリンダ34によるバケット32のリフト力を向上させることができる。

【0058】

〔第2実施形態〕

前記第1実施形態では、コントローラ7は、作業機3が掘削状態にあることが検出された場合にエンジントルクの上限値を制限することで、ホイルローダ1の走行駆動力を低減していた。

これに対して、第2実施形態では、コントローラ7が、エンジン回転数の上限値を制限することで、ホイルローダ1の走行駆動力を低減する点が相違する。

【0059】

ここで、ホイルローダ1のハードウェア構成は、前記第1実施形態と同様であるが、コントローラ7における指令生成手段99の機能が異なる。具体的に、指令生成手段99は、第1実施形態と同様に、エンジントルク低減量ΔTを算出する。そして、指令生成手段99は、エンジントルク低減量ΔT分だけエンジントルクが低下するようにエンジン回転数の上限値を制限する制御指令を生成し、燃料噴射装置611に出力する。

【0060】

以下、第1実施形態の説明でも用いた図8を参照して、本実施形態のコントローラ7の作用について説明する。

ステップST1からステップST9は、前記第1実施形態と同様であるため、説明を省略する。

ステップST9の後、指令生成手段99は、算出したエンジントルク低減量ΔT分だけエンジントルクが低下するように、エンジン回転数の上限値を制限する制御指令を生成し、燃料噴射装置611に出力する(ステップST10)。

【0061】

例えば、図11において、エンジントルクと全吸収トルクとがマッチングするマッチングポイントPからエンジントルク低減量ΔT分だけエンジントルクを低減するためには、アクセル操作量が100%の場合でも、全吸収トルクカーブB上でマッチングポイントPよりもΔT分だけ小さいP1点に対応するアクセル操作量に制限する必要がある。なお、図11では、P1点に対応するアクセル操作量が60%となる場合を例に挙げている。

【0062】

そこで、コントローラ7は、エンジン回転数をアクセル操作量60%の場合の回転数に制限する制御指令を生成して、燃料噴射装置611に出力する。このエンジン回転数の制限により、エンジントルクが低減されて、マッチングポイントPが全吸収トルクカーブBに沿ってP1点まで下降する。これに伴って、走行駆動トルクが、走行駆動トルクカーブAに沿って下降し、走行駆動トルクがT21からT22に低下するため、トルクコンバータ621に吸収される走行駆動トルクを低下させることができる。従って、ホイルローダ1の走行駆動力を低減することができるので、反リフト力が減少することにより、リフトシリンダ34によるバケット32のリフト力を向上させることができる。

また、エンジン回転数を抑制することができるため、エンジンの燃費を向上させることができる。

【0063】

〔第3実施形態〕

前記第1実施形態では、ホイルローダ1のコントローラ7は、図7に示すエンジントルク制限マップを用いてエンジントルクの上限値を制限することで、ホイルローダ1の走行駆動力を低減していた。

これに対して、第3実施形態に係るホイルローダ1は、エンジン出力モードをパワーモードおよびエコノミーモード間で切り換え可能に構成されている。そして、掘削作業中は、コントローラ7がエンジントルクの上限値をエコノミーモードトルク値に制限することで、ホイルローダ1の走行駆動力を低減する点が相違する。

【0064】

ここで、パワーモードは、作業効率を上げるためにエンジン61の出力を最大限使用するモードであり、図12に線PMで示すエンジン特性を有する。一方、エコノミーモードは、エンジン61の出力を抑えてエンジン61の燃料消費量を抑えるモードであり、図12に線EMで示すエンジン特性を有する。

【0065】

本実施形態のホイルローダ1は、図13に示すように、モード切換スイッチ45を備えている。モード切換スイッチ45は、エンジン出力モードの切り換えを行うスイッチであり、オペレータは、このモード切換スイッチ45により、エンジン出力モードの切り換え操作を行う。エンジン出力モードとしては、パワーモードおよびエコノミーモードが予め設定されており、オペレータが必要に応じてこれらのモードを選択できるようになっている。このモード切換スイッチ45は、コントローラ7に電気的に接続されており、モード切換スイッチ45の選択位置に応じたエンジン出力モード信号が、コントローラ7に送られる。

【0066】

コントローラ7には、図14に示すように、モード切換スイッチ45の選択位置に応じたエンジン出力モード信号が、モード切換スイッチ45から入力する。これに伴い、後述するように、掘削状態検出手段91および指令生成手段99の機能が、第1実施形態のものとは異なっている。

【0067】

以下、図15および図16を参照して、コントローラ7の作用について説明する。

図15において、先ず、コントローラ7は、各種入力値を読み込む(ステップST1)。すると、掘削状態検出手段91は、パワーモードが選択され、かつ作業機3が掘削作業中であるか否かを判定する(ステップST22)。なお、掘削作業中の有無は、第1実施形態と同様に、油圧ポンプ63の吐出圧が所定値よりも大きい状態が所定時間継続したか否かで判定する。

【0068】

ステップST22において、エコノミーモードが選択されるか、または油圧ポンプ63の吐出圧が所定値よりも大きい状態が所定時間継続しない場合、掘削状態検出手段91は、作業機3が掘削作業中でないと判断する。この場合、エンジン61の出力は、選択されたエンジン出力モードの特性に従って、アクセル操作量に応じて制御される。

【0069】

一方、ステップST22において、パワーモードが選択され、かつ油圧ポンプ63の吐出圧が所定値よりも大きい状態が所定時間継続したと判定されると、掘削状態検出手段91は、作業機3が掘削作業中であると判断して次のステップに進む。

【0070】

次のステップST3からステップST9は、前記第1実施形態と同様であるため、説明を省略する。

そして、指令生成手段99は、算出したエンジントルク低減量ΔTがパワーモードおよびエコノミーモード間のエンジントルクの差分値よりも大きい場合に、エンジントルクをエコノミーモード時のトルク値で制限するような制御指令を生成し、燃料噴射装置611に出力する(ステップST10)。

【0071】

コントローラ7により、エンジントルクをエコノミーモードのトルク値に制限する制限指令が燃料噴射装置611に出力されると、図16に示すように、エンジントルクが低減されて、マッチングポイントPが全吸収トルクカーブBに沿ってP1点まで下降する。これに伴って、走行駆動トルクがT31からT32に低下するため、トルクコンバータ621に吸収される走行駆動トルクを低下させることができる。従って、本実施形態のホイルローダ1においても、リフトシリンダ34によるバケット32のリフト力を向上させることができる。さらに、コントローラ7の制御ソフトウェア構造を簡単にすることができるので、コントローラ7の負荷を低減することができる。従って、コントローラ7を安価に構成することができるので、ホイルローダ1の製造コストを低減することができる。

【0072】

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

例えば、前記各実施形態では、コントローラ7が燃料噴射装置611に制御指令を送ることで、燃料噴射装置611が燃料噴射量を調節してエンジントルクやエンジン回転数を制限していたが、これら制限を行う手段としてはこれに限られない。要するに、エンジントルクやエンジン回転数を制限することができればよく、例えば、エンジンの点火タイミングを調整することで、エンジントルクやエンジン回転数を制限するようにしてもよい。

【0073】

前記各実施形態では、コントローラ7が油圧ポンプ63の制御弁632に制御指令を行うことで油圧ポンプ63のポンプ容量を変化させていたが、コントローラ7とは別に油圧ポンプ63の容量制御用のコントローラを設け、当該別のコントローラからの制御指令により、油圧ポンプ63のポンプ容量を変化させてもよい。

【0074】

前記各実施形態では、掘削状態検出手段91が、油圧ポンプ63の吐出圧が所定値よりも大きい状態が所定時間継続したか否かを判定することにより、作業機3が掘削作業中であるか否かを判断していたが、掘削状態の判定方法としてはこれに限られない。

【0075】

例えば、図17に示すように、ホイルローダ1に、リフトシリンダ34のストローク量を検出するストロークセンサ69を設け、このストロークセンサ69からのシリンダストローク量と変速装置62への速度段情報とに基づいて、作業機3が掘削状態にあるか否かを検出するようにしてもよい。ここで、バケット32の地上面からの高さはブーム31の傾角に依存し、ブーム31の傾角はリフトシリンダ34のストローク量に依存する。このため、リフトシリンダ34のストローク量を検出することで、バケット32が掘削作業時の高さにあるか否かを判断することができるので、作業機3が掘削状態にあるか否かを検出することができる。

【0076】

この場合、コントローラ7の構造は、図18に示すように、前記第1実施形態の場合と比較して、一部手段の入力信号や機能を変更する必要がある。具体的に、コントローラ7には、ストロークセンサ69が電気的に接続される。このコントローラ7において、掘削状態検出手段91が、ストロークセンサ69からのシリンダストローク量および変速装置62への速度段情報に基づいて、作業機3が掘削状態にあるか否かを検出することになる。

【0077】

また、ホイルローダ1に、リフトシリンダ34のボトム圧を検出する圧力検出器を設け、リフトシリンダ34のボトム圧に基づいて、作業機3が掘削状態にあるか否かを検出するようにしてもよい。

さらに、構造体21に対するブーム31の回動角度を検出する角度検出器をホイルローダ1に設け、この角度検出器からの角度を用いて、掘削状態にあるか否かを検出するようにしてもよい。

上記の掘削状態の検出方法は、前記各実施形態を含めいずれの実施形態に対しても適用可能である。

【0078】

前記各実施形態では、要求吸収トルクと実吸収トルクとの差分値をエンジントルク低減量として算出していたが、リフト操作レバー41の操作量からエンジントルク低減量を求めてもよい。具体的には、図19に示すように、リフト操作レバー41の操作量に対するエンジントルク低減量のマップを記憶装置8に予め記憶しておき、指令生成手段99が、このマップに基づいてエンジントルク低減量を求めるようにすればよい。

【0079】

前記各実施形態では、作業機3の操作はリフト操作レバー41およびチルト操作レバー42で行うように構成されていたが、ブーム31およびバケット32の操作量をそれぞれ独立して検出することができれば、1つの操作レバーで作業機3を操作するようにしてもよい。

また、前記各実施形態では、エンジン61の操作手段としてアクセルペダル44が設けられていたが、アクセル操作量を検出することができれば、ダイヤル等の他の操作手段でアクセル操作をするようにしてもよい。

【産業上の利用可能性】

【0080】

本発明は、ホイルローダに利用できる他、共通のエンジンで駆動される油圧ポンプおよび走行装置を有する他の作業車両にも利用することができる。

【符号の説明】

【0081】

1…ホイルローダ、3…作業機、5…走行装置、61…エンジン、63…油圧ポンプ、68…圧力検出器、91…掘削状態検出手段、93…エンジン出力低減手段、411…リフト操作量検出器(操作量検出手段)。

【特許請求の範囲】

【請求項1】

共通のエンジンで駆動される可変容量型の油圧ポンプおよび走行装置と、

前記油圧ポンプからの圧油で駆動される作業機と、

前記エンジンの出力制御および前記油圧ポンプの容量制御を行うコントローラとを備え、

前記コントローラは、

前記作業機が掘削作業中か否かを検出する掘削状態検出手段と、

前記作業機のリフト操作量を検出する操作量検出手段と、

前記掘削作業中であることが検出されたときに、前記油圧ポンプのポンプ容量を低減させるポンプ容量制御手段と、

前記掘削作業中であることが検出されたときに、前記リフト操作量に応じて前記エンジンの出力を低減させるエンジン出力低減手段とを備えている

ことを特徴とするホイルローダ。

【請求項2】

請求項1に記載のホイルローダにおいて、

前記エンジン出力低減手段は、前記リフト操作量に応じてエンジントルクを制限することで、前記エンジンの出力を低減する

ことを特徴とするホイルローダ。

【請求項3】

請求項1に記載のホイルローダにおいて、

前記エンジン出力低減手段は、前記リフト操作量に応じてエンジン回転数を制限することで、前記エンジンの出力を低減する

ことを特徴とするホイルローダ。

【請求項4】

請求項1から請求項3のいずれかに記載のホイルローダにおいて、

前記油圧ポンプの吐出圧を検出する圧力検出器を備え、

前記掘削状態検出手段は、前記吐出圧が所定値よりも大きい状態が所定時間継続した場合に、前記作業機が掘削作業中であると判定する

ことを特徴とするホイルローダ。

【請求項1】

共通のエンジンで駆動される可変容量型の油圧ポンプおよび走行装置と、

前記油圧ポンプからの圧油で駆動される作業機と、

前記エンジンの出力制御および前記油圧ポンプの容量制御を行うコントローラとを備え、

前記コントローラは、

前記作業機が掘削作業中か否かを検出する掘削状態検出手段と、

前記作業機のリフト操作量を検出する操作量検出手段と、

前記掘削作業中であることが検出されたときに、前記油圧ポンプのポンプ容量を低減させるポンプ容量制御手段と、

前記掘削作業中であることが検出されたときに、前記リフト操作量に応じて前記エンジンの出力を低減させるエンジン出力低減手段とを備えている

ことを特徴とするホイルローダ。

【請求項2】

請求項1に記載のホイルローダにおいて、

前記エンジン出力低減手段は、前記リフト操作量に応じてエンジントルクを制限することで、前記エンジンの出力を低減する

ことを特徴とするホイルローダ。

【請求項3】

請求項1に記載のホイルローダにおいて、

前記エンジン出力低減手段は、前記リフト操作量に応じてエンジン回転数を制限することで、前記エンジンの出力を低減する

ことを特徴とするホイルローダ。

【請求項4】

請求項1から請求項3のいずれかに記載のホイルローダにおいて、

前記油圧ポンプの吐出圧を検出する圧力検出器を備え、

前記掘削状態検出手段は、前記吐出圧が所定値よりも大きい状態が所定時間継続した場合に、前記作業機が掘削作業中であると判定する

ことを特徴とするホイルローダ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2012−241661(P2012−241661A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−114573(P2011−114573)

【出願日】平成23年5月23日(2011.5.23)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月23日(2011.5.23)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

[ Back to top ]