ホイールのカチオン電着塗装方法

【課題】耐候性および耐久性に優れた塗膜を形成することができるホイールのカチオン電着塗装方法において、塗装された電着塗膜を加熱硬化させる工程において必要とされる時間が短縮された方法を提供すること。

【解決手段】ホイールにカチオン電着塗料組成物を電着塗装して未硬化の電着塗膜を形成する電着塗装工程;および得られた未硬化の電着塗膜を、加熱装置中で加熱硬化させて硬化電着塗膜を得る、電着塗膜硬化工程;を包含する、ホイールの塗装方法であって、この加熱装置は、未硬化の電着塗膜を有するホイールのリム部に連結する第1面に対向するように近接配置される第1誘導加熱部と、この第1誘導加熱部に対するこの第1面の相対位置を変更可能な相対位置変更手段と、を備える加熱装置である、ホイールのカチオン電着塗装方法。

【解決手段】ホイールにカチオン電着塗料組成物を電着塗装して未硬化の電着塗膜を形成する電着塗装工程;および得られた未硬化の電着塗膜を、加熱装置中で加熱硬化させて硬化電着塗膜を得る、電着塗膜硬化工程;を包含する、ホイールの塗装方法であって、この加熱装置は、未硬化の電着塗膜を有するホイールのリム部に連結する第1面に対向するように近接配置される第1誘導加熱部と、この第1誘導加熱部に対するこの第1面の相対位置を変更可能な相対位置変更手段と、を備える加熱装置である、ホイールのカチオン電着塗装方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ホイールのカチオン電着塗装方法、およびこの電着塗装方法により得られる硬化電着塗膜を有するホイールに関する。

【背景技術】

【0002】

自動車などの車両の車輪には、ホイールが取り付けられている。このホイールは雨または雪などに曝され、かつ小石、泥などによる衝撃に曝されるため、優れた耐食性および耐久性を有する塗膜を形成することができる電着塗装を行うのが望ましい。電着塗装は、被塗物を電着塗料中に電極として浸漬させて電圧を印加することにより行われ、これにより被塗物上に電着塗膜が形成される塗装方法である。

【0003】

電着塗装されたホイールは、電着塗装によって形成される未硬化の電着塗膜を、加熱し硬化させる必要がある。このような塗装後の硬化は、一般に、熱風加熱方式による熱風加熱炉が用いられており、熱風加熱炉中において被塗物全体を加熱硬化する方法が行われている。

【0004】

しかしながらこのような熱風加熱炉は、ホイールのように熱容量の大きい被塗物を加熱硬化する場合には、塗膜の加熱硬化に必要とされる温度に加熱する昇温に長時間を要するという問題がある。昇温に長時間を要することの問題点として、塗装工程における昇温時間が損失時間となって塗装工程のサイクルタイムを長くしてしまい、これにより塗装効率を低下させてしまうことが挙げられる。例えば自動車のホイールを加熱硬化する工程においては、熱風加熱炉中でホイールを硬化温度まで昇温するのに約10〜20分、加熱硬化するのに約10〜30分、および冷却する冷却工程に約10〜20分の時間がかかり、塗装後から冷却まで約30〜70分の時間を要している。このようにホイールを硬化温度まで昇温するために多くの時間が必要とされており、この時間の短縮化が望まれている。

【0005】

このような熱風加熱炉はまた、熱風加熱炉の炉温または熱風温度を塗膜の焼付け温度以上に保持する必要があるため、被塗物の一部分が過剰加熱によって塗膜劣化を生じるおそれもある。さらに、熱風加熱炉内の清潔状態を確保しかつ地球環境に配慮するためには、大容量の高温排気熱風をフィルター等により濾過する必要があり、これはメンテナンス費用およびランニング費用を高くするという不利益がある。

【0006】

ところで、塗装された熱容量の大きな部品等を、該塗装された塗料を加熱可能な温度に短時間で加熱させる方法として、誘導加熱を利用した加熱装置が提案されている。特開2000−239896号公報(特許文献1)には、走行する線材を、被覆用塗料を入れた電着槽中に浸漬する工程と、線材に給電して、電着槽に浸漬された線材表面に塗料を被覆する工程と、塗料被覆後、線材を誘導加熱してから乾燥炉で乾燥する工程と、乾燥された線材を誘導加熱してから焼成炉で焼成する工程とを備えた電着塗装方法が記載されている。しかしながらこの電着塗装方法の塗装対象は、幅および奥行き等が少なく、一定の形状を有する線材であり、この点において本願発明とは、その構成および必要とされる効果が異なるものである。

【0007】

特開2004−2965号公報(特許文献2)には、金属製の立体的被塗物、特に金属とプラスチックを一体化した立体的被塗物に、電着塗装を行って得られた塗膜を、複数の誘導加熱装置により選択的に加熱乾燥することを特徴とする電着塗膜形成方法が記載されている。しかしながらこの特許文献2は、ごく一般的な誘導加熱装置について記載しているにすぎない点において、本願発明とは異なるものである。

【0008】

【特許文献1】特開2000−239896号公報

【特許文献2】特開2004−2965号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記従来の問題を解決するものであり、その目的とするところは、ホイールに塗装された電着塗膜を加熱硬化させる工程において必要とされる時間が短縮された、ホイールのカチオン電着塗装方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、

ホイールにカチオン電着塗料組成物を電着塗装して未硬化の電着塗膜を形成する電着塗装工程、および

得られた未硬化の電着塗膜を、加熱装置中で加熱硬化させて硬化電着塗膜を得る、電着塗膜硬化工程、

を包含する、ホイールの塗装方法であって、

この加熱装置は、未硬化の電着塗膜を有するホイールのリム部に連結する第1面に対向するように近接配置される第1誘導加熱部と、

この第1誘導加熱部に対するこの第1面の相対位置を変更可能な相対位置変更手段と、を備える加熱装置である、

ホイールのカチオン電着塗装方法、を提供するものであり、これにより上記目的が達成される。

【0011】

上記相対位置変更手段は、上記第1誘導加熱部が加熱状態である場合において、ホイールを、リム部における円環軸を中心に回転することができる相対位置変更手段であることが好ましい。

【0012】

また上記加熱装置は、未硬化の電着塗膜を有するホイールのリム部に連結する第1面とは反対側の面である第2面に対向するように近接配置される第2誘導加熱部を更に備える加熱装置であることが好ましい。

【0013】

さらに上記電着塗装工程において、硬化電着塗膜の膜厚が5〜50μmとなるように電着塗膜を形成することが好ましい。

【0014】

また上記カチオン電着塗料組成物は、アミン変性エポキシ樹脂、ブロックイソシアネートおよび顔料を含むカチオン電着塗料組成物であることが好ましい。

【0015】

さらに、得られた未硬化の電着塗膜を加熱装置中で加熱硬化させて硬化電着塗膜を得る上記電着塗膜硬化工程は、上記加熱装置を用いて、上記電着塗装工程により塗装されたホイールの第1面に対向するように近接配置される第1誘導加熱部によりホイールを加熱すると共に、上記第1誘導加熱部による加熱状態において、上記相対位置変更手段によって、第1誘導加熱部に対するホイールの第1面の相対位置を変更する、電着塗膜硬化工程であることが好ましい。

【0016】

本発明はさらに、上記ホイールのカチオン電着塗装方法により得られる、硬化電着塗膜を有するホイールも提供する。

【発明の効果】

【0017】

本発明の方法によって、耐食性および耐久性に優れた、硬化電着塗膜を有するホイールを、より短時間で加熱硬化することができる。これにより、より短い時間で塗装ホイールを製造することが可能となる。より具体的には、本発明の方法は、硬化工程におけるホイールの昇温時間を短縮することができ、このため電着塗装後の焼付乾燥工程を短縮することができる。本発明においては、相対位置変更手段および誘導加熱部を有する特定の加熱装置を、ホイール上に形成された未硬化の電着塗膜の加熱硬化に用いることによって、不完全な塗膜の加熱硬化という不具合を伴うことなく、耐久性および耐食性に優れる塗膜をホイール上に形成することができるという利点がある。本発明はさらに、ホイールを均一に加熱することができるため、オーバーベーキングによるヤニの発生を防止することができる。つまり本発明は、ホイールの電着塗装に特に好適に用いることができる加熱装置を用いた方法に関する発明であるということができる。

【0018】

さらに、本発明において誘導加熱部を有する特定の加熱装置を用いることによって、塗装および焼き付け硬化工程を全て電力設備で統一的に管理することができるという利点がある。電着塗装は、電圧を印加することによって被塗物上に塗膜が形成される塗装方法であり、塗装工程において被塗物への通電が必要とされる塗装方法である。一方、硬化工程で一般に用いられる熱風加熱炉は、エネルギー効率などの関係からガス設備であることが多い。本発明によって、塗膜加熱硬化において誘導加熱部を有する加熱装置を用いて、良好な塗膜を形成することが可能となる。そしてこれにより塗装工程および加熱硬化工程において、通電設備の一元管理を図ることができ、塗装管理の利便性が向上するという利点がある。また、本発明において誘導加熱部を有する特定の加熱装置を用いることによって、熱風加熱炉において発生し得る輻射熱および燃焼ガスの発生を抑えることができるという利点もある。

【発明を実施するための最良の形態】

【0019】

本発明におけるホイールのカチオン電着塗装方法は、

ホイールにカチオン電着塗料組成物を電着塗装して未硬化の電着塗膜を形成する電着塗装工程、および

得られた未硬化の電着塗膜を、加熱装置中で加熱硬化させて硬化電着塗膜を得る、電着塗膜硬化工程、

を包含する。そしてこの電着塗膜硬化工程で用いられる加熱装置は、未硬化の電着塗膜を有するホイールのリム部に連結する第1面に対向するように近接配置される第1誘導加熱部と、この第1誘導加熱部に対する第1面の相対位置を変更可能な相対位置変更手段と、を備える加熱装置である。以下、本発明において用いられるカチオン電着塗料組成物、加熱装置および本発明の方法について記載する。

【0020】

ホイール

本発明の方法の塗装対象は、自動車などの車両の車輪に用いられるホイールである。そして本発明の方法は電着塗装を伴うため、塗装されるホイールの材質としては導電性を有する材質が好ましい。このようなホイールとして、例えば、主として鉄によって構成されるスチールホイール、アルミニウム合金によって構成されるアルミホイール、およびマグネシウム合金によって構成されるマグネシウムホイールなどが挙げられる。これらのホイールは、化成処理などが施されていてもよく、施されていなくてもよい。化成処理の方法は特に限定されることなく、一般的な化成処理方法、例えばリン酸亜鉛処理またはジルコニウム処理など、が挙げられる。

【0021】

一般にホイールは、タイヤを保持するリム部と、車両のハブに取り付けるハブ取付部と、このハブ取付部をその中心に有しおよびその外周でリム部に連結するディスク部とを有する。このディスク部の形状(デザイン)によって、スポークホイール、ディッシュホイール、メッシュホイール、フィンホイールなどに分類される。なお本発明における、「ホイールのリム部に連結する第1面」は、一般にディスク部を意味することとなる。図8は、ホイールの平面斜視図である。図8はスポークホイールの例を示すものであり、図8に示されるホイール100は、略円環状のリム部102と、円環状のリム部102における一方の面である第1面120側に偏って配置されるハブ取付部101と、ハブ取付部101の外周から放射状に延びるように形成されると共に端部がリム部102の第1面(ディスク部)120における第1円周部102a近傍に接続されるスポーク部103とを有する。

【0022】

カチオン電着塗料組成物

本発明においは、カチオン電着塗料組成物を用いることが好ましい。このカチオン電着塗料組成物として、水性溶媒、水性溶媒中に分散するか又は溶解した、カチオン性エポキシ樹脂及びブロックイソシアネート硬化剤を含むバインダー樹脂、中和酸、有機溶媒を含むものが好ましい。カチオン電着塗料組成物はさらに、必要に応じて顔料、触媒、添加剤などを含んでもよい。

【0023】

カチオン性エポキシ樹脂

カチオン性エポキシ樹脂には、アミンで変性されたエポキシ樹脂が含まれる。カチオン性エポキシ樹脂は、典型的には、ビスフェノール型エポキシ樹脂のエポキシ環の全部をカチオン性基を導入し得る活性水素化合物で開環するか、または一部のエポキシ環を他の活性水素化合物で開環し、残りのエポキシ環を、カチオン性基を導入し得る活性水素化合物で開環して製造される。

【0024】

ビスフェノール型エポキシ樹脂の典型例はビスフェノールA型エポキシ樹脂またはビスフェノールF型エポキシ樹脂である。前者の市販品としてはエピコート828(油化シェルエポキシ社製、エポキシ当量180〜190)、エピコート1001(同、エポキシ当量450〜500)、エピコート1010(同、エポキシ当量3000〜4000)などがあり、後者の市販品としてはエピコート807(同、エポキシ当量170)などがある。

【0025】

これらのエポキシ樹脂は、ポリエステルポリオール、ポリエーテルポリオール、および単官能性のアルキルフェノールのような適当な樹脂で変性しても良い。また、エポキシ樹脂はエポキシ基とジオール又はジカルボン酸との反応を利用して鎖延長することができる。

【0026】

これらのエポキシ樹脂は、開環後0.3〜4.0meq/gのアミン当量となるように、より好ましくはそのうちの5〜50%が1級アミノ基が占めるように活性水素化合物で開環するのが望ましい。

【0027】

カチオン性基を導入し得る活性水素化合物としては1級アミン、2級アミン、3級アミンの酸塩、スルフィド及び酸混合物がある。活性水素化合物としてアミンを用いる場合、エポキシ樹脂と2級アミンとを反応させると、3級アミノ基を有するアミン変性エポキシ樹脂が得られる。また、エポキシ樹脂と1級アミンとを反応させると、2級アミノ基を有するアミン変性エポキシ樹脂が得られる。さらに、1級アミノ基および2級アミノ基を有する化合物を用いることにより、1級アミノ基を有するアミン変性エポキシ樹脂を調製することができる。ここで、1級アミノ基および2級アミノ基を有する化合物を用いて、1級アミノ基を有するアミン変性エポキシ樹脂を調製する場合は、エポキシ樹脂と反応させる前に、化合物の1級アミノ基をケトンでブロック化してケチミンにしておいて、これをエポキシ樹脂に導入した後に脱ブロック化することによって調製することができる。

【0028】

1級アミン、2級アミンおよびケチミンの具体例としては、例えば、ブチルアミン、オクチルアミン、ジエチルアミン、ジブチルアミン、メチルブチルアミン、モノエタノールアミン、ジエタノールアミン、N−メチルエタノールアミン、トリエチルアミン塩酸塩、N,N−ジメチルエタノールアミン酢酸塩、ジエチルジスルフィド・酢酸混合物などがある。さらに、アミノエチルエタノールアミンのケチミン、ジエチレントリアミンのジケチミンなどの、ブロックされた1級アミンを有する2級アミン、がある。これらのアミン類等は2種以上を併用して用いてもよい。

【0029】

カチオン性エポキシ樹脂として、特開平5−306327号公報に記載され公知である、オキサゾリドン環含有エポキシ樹脂を用いてもよい。エポキシ樹脂にオキサゾリドン環を導入する方法としては、例えば、メタノールのような低級アルコールでブロックされたブロックイソシアネート硬化剤とポリエポキシドを塩基性触媒の存在下で加熱保温し、副生する低級アルコールを系内より留去することで得ることができる。このオキサゾリドン環含有エポキシ樹脂の具体例及び製造方法は、例えば、特開2000−128959号公報第0012〜0047段落に記載されており、公知である。

【0030】

ブロックイソシアネート硬化剤

ブロックイソシアネート硬化剤の調製にはポリイソシアネートが使用される。このポリイソシアネートとは、1分子中にイソシアネート基を2個以上有する化合物をいう。ポリイソシアネートとしては、例えば、脂肪族系、脂環式系、芳香族系および芳香族−脂肪族系等のうちのいずれであってもよい。

【0031】

ポリイソシアネートの具体例には、トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、p−フェニレンジイソシアネート、及びナフタレンジイソシアネート等のような芳香族ジイソシアネート;ヘキサメチレンジイソシアネート(HDI)、2,2,4−トリメチルヘキサンジイソシアネート、及びリジンジイソシアネート等のような炭素数3〜12の脂肪族ジイソシアネート;1,4−シクロヘキサンジイソシアネート(CDI)、イソホロンジイソシアネート(IPDI)、4,4’−ジシクロヘキシルメタンジイソシアネート(水添MDI)、メチルシクロヘキサンジイソシアネート、イソプロピリデンジシクロヘキシル−4,4’−ジイソシアネート、及び1,3−ジイソシアナトメチルシクロヘキサン(水添XDI)、水添TDI、2,5−もしくは2,6−ビス(イソシアナートメチル)−ビシクロ[2.2.1]ヘプタン(ノルボルナンジイソシアネートとも称される。)等のような炭素数5〜18の脂環式ジイソシアネート;キシリレンジイソシアネート(XDI)、及びテトラメチルキシリレンジイソシアネート(TMXDI)等のような芳香環を有する脂肪族ジイソシアネート;これらのジイソシアネートの変性物(ウレタン化物、カルボジイミド、ウレトジオン、ウレトンイミン、ビューレット及び/又はイソシアヌレート変性物);等があげられる。これらは、単独で、または2種以上併用することができる。

【0032】

ポリイソシアネートをエチレングリコール、プロピレングリコール、トリメチロールプロパン、ヘキサントリオールなどの多価アルコールとNCO/OH比2以上で反応させて得られる付加体ないしプレポリマーもブロックイソシアネート硬化剤に使用してよい。

【0033】

ブロック剤は、ポリイソシアネート基に付加し、常温では安定であるが解離温度以上に加熱すると遊離のイソシアネート基を再生し得るものである。

【0034】

顔料

本発明の方法に用いられるカチオン電着塗料組成物は顔料を含んでもよい。使用できる顔料の例としては、通常使用される無機顔料、例えば、チタンホワイト、カーボンブラック及びベンガラのような着色顔料;カオリン、タルク、ケイ酸アルミニウム、炭酸カルシウム、マイカおよびクレーのような体質顔料;リン酸亜鉛、リン酸鉄、リン酸アルミニウム、リン酸カルシウム、亜リン酸亜鉛、シアン化亜鉛、酸化亜鉛、トリポリリン酸アルミニウム、モリブデン酸亜鉛、モリブデン酸アルミニウム、モリブデン酸カルシウム及びリンモリブデン酸アルミニウム、リンモリブデン酸アルミニウム亜鉛のような防錆顔料等、が挙げられる。

【0035】

顔料を電着塗料の成分として用いる場合、一般に顔料を予め高濃度で水性溶媒に分散させてペースト状(顔料分散ペースト)にする。顔料は粉体状であるため、電着塗料組成物で用いる低濃度均一状態に一工程で分散させるのは困難だからである。一般にこのようなペーストを顔料分散ペーストという。

【0036】

顔料分散ペーストは、顔料を顔料分散樹脂と共に水性溶媒中に分散させて調製する。顔料分散樹脂としては、一般に、カチオン性又はノニオン性の低分子量界面活性剤や4級アンモニウム基及び/又は3級スルホニウム基を有する変性エポキシ樹脂等のようなカチオン性重合体を用いる。水性溶媒としてはイオン交換水や少量のアルコール類を含む水等を用いる。一般に、顔料分散樹脂は、顔料100質量部に対して固形分比20〜100質量部の量で用いる。顔料分散樹脂と顔料とを混合した後、その混合物中の顔料の粒径が所定の均一な粒径となるまで、ボールミルやサンドグラインドミル等の通常の分散装置を用いて分散させて、顔料分散ペーストを得ることができる。

【0037】

顔料は、一般に、カチオン電着塗料組成物の全固形分に対して下限1重量%、上限60重量%を占める量でカチオン電着塗料組成物に含有される。上記上限は30重量%であるのが好ましい。

【0038】

他の成分

上記カチオン電着塗料組成物は、上記成分の他に、上記ブロックイソシアネート硬化剤のブロック剤解離のために解離触媒を含む場合は、ジブチル錫ラウレート、ジブチル錫オキシド、ジオクチル錫オキシドなどの有機錫化合物や、N−メチルモルホリンなどのアミン類、ストロンチウム、コバルト、銅などの金属塩が使用できる。解離触媒の濃度は、カチオン電着塗料組成物中のカチオン性エポキシ樹脂とブロックイソシアネート硬化剤合計の100固形分質量部に対し0.1〜6質量部である。

【0039】

カチオン電着塗料組成物の調製

本発明で用いられるカチオン電着塗料組成物は、上に述べたカチオン性エポキシ樹脂、ブロックイソシアネート硬化剤、及び顔料分散ペーストを水性溶媒中に分散することによって調製される。また、通常、水性溶媒にはカチオン性エポキシ樹脂を中和して、バインダー樹脂エマルションの分散性を向上させるために中和酸を含有させる。中和酸は塩酸、硝酸、リン酸、ギ酸、酢酸、乳酸のような無機酸または有機酸である。

【0040】

使用される中和酸の量は、カチオン性エポキシ樹脂及びブロックイソシアネート硬化剤を含むバインダー樹脂固形分100gに対して、10〜25mg当量の範囲であるのが好ましい。上記下限は15mg当量であるのがより好ましく、上記上限は20mg当量であるのがより好ましい。中和酸の量が10mg当量未満であると水への親和性が十分でなく水への分散ができないか、安定性に欠ける状態となるおそれがある。また25mg当量を越えると析出に要する電気量が増加し、塗料固形分の析出性が低下し、つきまわり性が劣るおそれがある。

【0041】

ブロックイソシアネート硬化剤の量は、硬化時にカチオン性エポキシ樹脂中の1級、2級アミノ基、水酸基、等の活性水素含有官能基と反応して良好な硬化塗膜を与えるのに十分な量が必要とされる。好ましいブロックイソシアネート硬化剤の量は、カチオン性エポキシ樹脂とブロックイソシアネート硬化剤との固形分重量比(カチオン性エポキシ樹脂/硬化剤)で表して90/10〜50/50、より好ましくは80/20〜65/35の範囲である。カチオン性エポキシ樹脂とブロックイソシアネート硬化剤との固形分量比の調整により、造膜時の塗膜(析出膜)の流動性および硬化速度が改良され、塗膜の平滑性が向上する。

【0042】

カチオン電着塗料組成物に通常含まれる有機溶媒としては、エチレングリコールモノブチルエーテル、エチレングリコールモノヘキシルエーテル、エチレングリコールモノエチルヘキシルエーテル、プロピレングリコールモノブチルエーテル、ジプロピレングリコールモノブチルエーテル、プロピレングリコールモノフェニルエーテル等が挙げられる。

【0043】

カチオン電着塗料組成物は、上記のほかに、可塑剤、界面活性剤、酸化防止剤、及び紫外線吸収剤などの常用の塗料用添加剤を含むことができる。アミノ基含有アクリル樹脂、アミノ基含有ポリエステル樹脂等を含んでもよい。

【0044】

電着塗装工程

電着塗装は、被塗物(ホイール)を陰極として陽極との間に、通常、50〜450Vの電圧を印加して行う。印加電圧が50V未満であると電着が不充分となるおそれがあり、450Vを超えると、塗膜が破壊され異常外観となるおそれがある。電着塗装時、塗料組成物の浴液温度は、通常10〜45℃に調節される。

【0045】

電着塗装工程は、上記カチオン電着塗料組成物に被塗物(ホイール)を浸漬する過程、及び、上記被塗物(ホイール)を陰極として陽極との間に電圧を印加し、被膜を析出させる過程、から構成される。また、電圧を印加する時間は、電着条件によって異なるが、一般には、2〜4分とすることができる。こうして、ホイールに未硬化の電着塗膜が形成される。

【0046】

電着塗膜の膜厚は、乾燥膜厚として5〜50μmであるのが好ましく、より好ましくは10〜40μmである。膜厚が5μm未満であると、防錆性が不充分となるおそれがある。

【0047】

なお必要に応じて、電着塗装した後、加熱硬化させる前に、未硬化の電着塗膜を有するホイールを水洗してもよい。水洗することによって、ホイール上に単に付着した過剰の電着塗料組成物を除去し、得られる硬化電着塗膜の外観を向上させることができる。

【0048】

電着塗膜硬化工程

上記電着塗装工程によってホイール上に形成される未硬化の電着塗膜を、加熱装置中で加熱硬化させることによって、ホイール上に硬化電着塗膜が形成される。本発明においては、この電着塗膜硬化工程で用いられる加熱装置は、未硬化の電着塗膜を有するホイールのリム部に連結する第1面に対向するように近接配置される第1誘導加熱部と、この第1誘導加熱部に対する第1面の相対位置を変更可能な相対位置変更手段と、を備える加熱装置であることを特徴とする。

【0049】

この加熱装置中で、未硬化の電着塗膜が形成されたホイールを第1誘導加熱部により誘導加熱する。未硬化の電着塗膜が形成されたホイールが、第1誘導加熱部により誘導加熱され、所定の温度に昇温されることによって、未硬化の電着塗膜が硬化し、硬化電着塗膜が形成されることとなる。これにより、硬化電着塗膜を有するホイールが得られることとなる。

【0050】

第1誘導加熱部は、熱容量が大きな部位が集中して配置される第1面に近接して配置される。第1誘導加熱部により第1面側を加熱することで、該熱容量の高い部位を重点的に加熱できると共に、該第1面に連結するリム部等を熱伝導により加熱できるので、ホイール全体を均一に加熱することができる。第1誘導加熱部の形状は、特に限定されないが、全体として略平坦状になるよう電線や中空状の銅線等を配置して形成することができる。例えば、所定の中空状の銅線を平坦状に巻回した誘導加熱部等を例示できる。この第1誘導加熱部は、第1面に対して略平行に配置されるのが好ましい。これにより、ホイールにおける第1面側を均一に加熱することができる。

【0051】

第1誘導加熱部は、誘導加熱の原理を利用することにより短時間でホイールを120〜200℃に加熱昇温することが可能である。なお、加熱開始前のホイールの温度は常温である。更に、熱容量が大きい部位に近接して配置された第1誘導加熱部よって、上述の通り、ホイールの熱容量が大きい部分を集中的に加熱することにより、全体を均一に加熱することができる。また、第1誘導加熱部で加熱された部分からの熱伝導により、前記加熱部で直接加熱されていない部分も昇温させることができるため、短時間で全体を均一に昇温させることができる。

【0052】

なお本明細書において近接配置とは、第1誘導加熱部による加熱対象である第1面を誘導加熱可能な位置に配置されていることをいう。好ましくは、所望の加熱条件に適した距離に調整して配置される。

【0053】

本発明においてこのような第1誘導加熱部を有する加熱装置を用いることによって、ホイールを、未硬化の電着塗膜が加熱硬化する温度に、短時間で均一に昇温することができる。これにより、ホイールの塗装および加熱硬化時間を短縮させことができるため、作業効率が向上すると共にコスト面でもメリットが生じる。

【0054】

加熱装置が有する相対位置変更手段は、第1誘導加熱部に対する第1面の相対位置を変更することができる手段である。具体的には、後述のように、ホイールを該ホイールにおけるリム部の円環軸を中心に回転させたり、ホイールを第1誘導加熱部に沿って移動させたりすることができる。また、ホイールではなく、第1誘導加熱部が移動するように構成しても良い。

【0055】

このように相対位置変更手段を有する加熱装置を使用することによって、第1誘導加熱部に対する第1面の相対位置を変更することが可能となり、これにより第1誘導加熱部により第1面の所定部が偏って加熱されることを抑制する。つまり、相対位置変更手段により、第1誘導加熱部に対する第1面の相対位置を変更することによって、第1面側に配置される部位を均一に加熱することができる。一般的な誘導加熱装置はこのような相対位置変更手段を有しておらず、そのため誘導加熱部により被塗物の一部分が偏って加熱され、不完全な塗膜の加熱硬化が生じるという不具合があった。本発明においては、このような相対位置変更手段および誘導加熱部を有する加熱装置を、ホイール上に形成された未硬化の電着塗膜の加熱硬化に用いることによって、不完全な塗膜の加熱硬化という不具合を伴うことなく、耐久性および耐食性に優れる塗膜をホイール上に形成することができるという利点がある。つまり本発明において用いられる加熱装置は、ホイールの電着塗装に特に好適に用いられるということができる。

【0056】

この相対位置変更手段は、第1誘導加熱部が加熱状態である場合に、ホイールの第1面の相対位置を変更することができる手段であるのが好ましい。これにより、ホイールに形成された未硬化の電着塗膜を均一に加熱し硬化させることができることとなる。

【0057】

この相対位置変更手段は、ホイールをリム部における円環軸と略直交する方向に移動することができる手段であるのが好ましい。これにより、例えば、略平坦状に形成された第1誘導加熱部に沿ってホイールを移動させることができる。例えば、固定された第1誘導加熱部に沿うように、表面に未硬化の電着塗膜が形成された複数のホイールを所定間隔で連続的に移動させることで、ホイールの加熱硬化工程を連続的に行うことができる。

【0058】

この相対位置変更手段は、ホイールを第1面から第1誘導加熱部までの距離を略同一に保った状態で所定方向に移動することができる手段であるのが好ましい。これにより、加熱状態を略同一に保つことができるので、ホイールにおける第1面側を均一に加熱することができる。

【0059】

この相対位置変更手段は、ホイールを円環軸を中心に回転することができる手段であるのが好ましい。これにより、ホイールにおける第1面側を均一に加熱することができる。また、第1誘導加熱部を、第1面の全体を覆うような大きさや形状にすることなく、ホイールの第1面側を均一に加熱することができる。例えば、第1誘導加熱部をコンパクトにすることが可能である。また、例えば、ホイールを回転させながら所定方向に移動させる場合には、コンパクトな第1誘導加熱部によって、ホイールの加熱硬化工程を連続的に行うことができる。

【0060】

本発明で用いられる加熱装置が有する第1誘導加熱部は、少なくともハブ取付部の一部と、スポーク部の一部と、リム部における第1円周部の一部と、を覆うように配置されているのが好ましい。これにより、例えば、相対位置変更手段により相対位置を変更させることにより第1面側を加熱することができる。具体的には、第1誘導加熱部の形状や配置に応じてホイールを移動や回転させることで、第1面側を均一に加熱することができる。

【0061】

本発明で用いられる加熱装置は、さらに、リム部における前記第1面と反対側の面である第2面に対向するように近接配置される第2誘導加熱部を備えていてもよい。加熱装置が第2誘導加熱部を備えることによって、第1面から最も離間する部位であり熱容量が大きな部位を加熱することができることとなり、ホイールをより短時間でかつ均一に加熱することができる。

【0062】

以下、図面を参照して、本発明で用いることができる加熱装置をより具体的に説明する。まず加熱装置の第1実施態様について、図1〜3に従い説明する。

【0063】

[1.1]第1実施形態

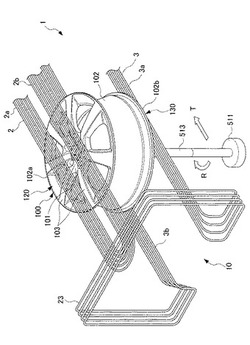

[1.1.1]加熱装置の概要

図1〜3に示される加熱装置1は、第1誘導加熱部2と、相対位置変更手段である不図示の水平移動部及び回転移動部511とを備える。この第1誘導加熱部2は、未硬化の電着塗膜が形成されたホイール100における第1面120に対向するように近接配置される。

【0064】

上記加熱装置1によれば、ホイール100を、未硬化の電着塗膜が加熱硬化する温度まで極めて短時間で昇温させることができ、これにより未硬化の電着塗膜の加熱硬化時間を大幅に短縮することができる。

【0065】

[1.1.2]誘導加熱部

図1から図3に示すように、第1誘導加熱部2は、ハブ取付部101の中心を挟んで配置される第1帯状誘導加熱部2aと、第2帯状誘導加熱部2bとを備える。第1誘導加熱部2は、所定の中空状の銅線を平坦状に巻回して形成される誘導加熱部である。銅線に形成される中空部には、該銅線の昇温を抑制するための冷却水等を通液することができる。第1帯状誘導加熱部2aと第2帯状誘導加熱部2bとはそれぞれ同一の中空状の銅線によって形成される。該第1誘導加熱部2は、不図示の電源から供給される電力に応じてホイール100を加熱する。

【0066】

第1誘導加熱部2は、例えば、中空状の銅線を連続的に渦巻状又は螺旋状に巻回しながら略平坦状に形成することができる。また、二本以上の中空状の銅線により形成することもできる。この場合、第1の中空状の銅線に出力する電力と、第2の中空状の銅線に出力する電力を別々に制御することができる。

【0067】

本実施形態における加熱装置1は、リム部102における第1面120と反対側の面である第2面130に対向するように近接配置される第2誘導加熱部3とを更に備える。第2誘導加熱部3は、第1誘導加熱部2と同様に、所定の中空状の銅線を平坦状に巻回して形成される誘導加熱部である。また、第2誘導加熱部3は、ハブ取付部101の中心を挟んで配置される第3帯状誘導加熱部3aと、第4帯状誘導加熱部3bとを備える。第3帯状誘導加熱部3aと第4帯状誘導加熱部3bとはそれぞれ同一の中空状の銅線によって形成される。該第3帯状誘導加熱部3aと第4帯状誘導加熱部3bとは、開口部10を形成するために第2誘導加熱部3と略直交する方向に略コ状を形成するように巻回される連結部23を介して連続している。

【0068】

第1誘導加熱部2は、熱容量が大きな部位が集中して配置される第1面120に近接して配置される。熱容量が大きな部位とは、具体的には、ハブ取付部101、スポーク部103及びリム部102における第1円周部102aである。ここで、近接配置とは、第1誘導加熱部2が、加熱対象である第1面120を誘導加熱可能な位置に配置されていることをいう。例えば、第1誘導加熱部2から第1面120の距離として5mmから20mmを例示できるが、この条件に限定されるわけではない。

【0069】

第1誘導加熱部2により第1面120側を加熱することで、該熱容量の高いハブ取付部101、スポーク部103及びリム部102における第1円周部102aを重点的に加熱できると共に、該第1面120に連続するリム部102の側面部等を熱伝導により加熱できる。その結果、第1誘導加熱部2は、ホイール100全体を均一に加熱することができる。

【0070】

図1から図3に示すように、本実施形態において、第1誘導加熱部2は、第1面120と略平行に配置される。これにより、ホイール100における第1面120側を均一に加熱することができる。

【0071】

また、図1及び図3に示すように、本実施形態において、第1誘導加熱部2は、少なくともハブ取付部101の一部と、スポーク部103の一部と、リム部102における第1円周部102aの一部と、を覆うように配置される。これにより、例えば、後述する相対位置変更手段により、第1誘導加熱部2と第1面120との相対位置を変更させることにより第1面120側を均一に加熱することができる。具体的には、第1誘導加熱部2の形状や配置に応じてホイール100を水平移動や回転移動させることで、第1面120側を均一に加熱することができる。

【0072】

例えば、第1誘導加熱部2は、誘導加熱の原理を利用することにより短時間でホイールを120〜200℃に昇温することが可能である。更に、熱容量が大きい部位に近接して配置された第1誘導加熱部2よって、上述の通り、ホイールの熱容量が大きいハブ取付部101、スポーク部103及びリム部102における第1円周部102aを集中的に加熱することにより、全体を均一に加熱することができる。また、第1誘導加熱部2で加熱された部分からの熱伝導により、前記第1誘導加熱部2及び第2誘導加熱部3で直接加熱されていないリム部102の側面等を昇温させることができる。これにより、ホイール短時間で全体を均一に昇温させることができる。このため、未硬化の電着塗膜が形成されたホイール100を、短時間で120〜200℃に昇温することができる。これにより、ホイール100の表面に形成された未硬化の電着塗膜を、短時間で均一に加熱硬化させることができる。

【0073】

また、本実施形態の加熱装置1によれば、短時間でホイール100全体を均一に加熱することができるため、良好な塗膜外観を有する塗膜を形成することができる。具体的には、電着塗膜の表面側からではなく電着塗膜の内側の面であるホイール100側から昇温することとなるため、従来の熱風で外部から加熱した場合において生じうる塗膜表面だけが硬化するという不具合は生じない。従って塗膜が均一に加熱硬化するため良好な塗膜外観を有する塗膜を形成することができる。また、加熱硬化時間が短時間であること、そして塗膜に熱風を吹き付ける必要がないことから、未硬化の塗膜の表面にゴミやチリが付着し塗膜外観が損なわれる可能性も低いということも、良好な塗膜外観を有する塗膜形成に寄与している。

【0074】

[1.1.3]相対位置変更手段

図1及び図3に示すように加熱装置1においては、相対位置変更手段により、未硬化の電着塗膜が形成されたホイール100は、矢印Tの方向に移動されると共に、矢印Rの方向に回転される。具体的には、相対位置変更手段である不図示の水平方向移動部により矢印Tの方向に水平移動されると共に、回転移動部511によりリム部102の円環軸を中心に矢印Rの方向に回転移動される。この回転移動部511による回転は、例えば0.5から20rpmであり、特に0.5から10rpmである場合が好ましい。

【0075】

更に具体的には、未硬化の電着塗膜が形成されたホイール100は、保持部材513のホイール100側に形成される不図示の配置部に位置決めされた状態で配置される。ホイール100を位置決め保持した保持部材513は、不図示の水平移動部により矢印Tの方向に移動される。

【0076】

本実施形態において、不図示の水平移動部は、ホイール100をリム部102における円環軸と略直交する方向に移動させる。更には、不図示の水平移動部は、ホイール100を第1面120から第1誘導加熱部2までの距離を略同一に保った状態で矢印Tの方向に移動させる。つまり、不図示の水平移動部は、ホイール100を第1誘導加熱部2に沿うようにして水平移動させる。

【0077】

本実施形態において、回転移動部511は、ホイール100をリム部102における円環軸を中心に回転させる。更に、上述した不図示の水平移動部により、ホイール100を矢印Tの方向に水平移動させながら、回転移動部511によりホイール100をリム部102の円環軸を中心に回転させることができる。

【0078】

ここで、本実施形態において、相対位置変更手段である不図示の水平部による水平移動及び回転移動部511による回転移動は、第1誘導加熱部2による加熱状態においても好適に行うことができる。

【0079】

本実施形態において、開口部10から保持部材513に保持された複数のホイール100を第1誘導加熱部2が第1面120に近接配置されるよう連続的に挿入することができる。該開口部10から挿入されたホイール100を、不図示の水平移動部により所定速度で矢印Tの方向に移動させると共に回転移動部511により回転移動させる。これにより、本実施形態における加熱装置1は、複数のホイールの加熱硬化工程を連続的に行うことができる。

【0080】

上述の通り、相対位置変更手段は、第1誘導加熱部2に対する第1面120の相対位置を変更することができる。このように前記相対位置を変更可能にすることで、第1誘導加熱部2により第1面120の所定部を均一に加熱することができる。つまり、相対位置変更手段により、前記相対位置を変更することで、第1面120側に配置される部位を均一に加熱することができる。

【0081】

[1.2]第2実施形態

図4により、本発明の第2実施形態における加熱装置1Aについて説明する。図4に示すように、第2実施形態における加熱装置1Aは、第1実施形態1の加熱装置1における第1誘導加熱部2の形態が異なる加熱装置である。

【0082】

具体的には、加熱装置1Aは、ホイール100の第1面120に対する第1誘導加熱部2の配置が異なる。つまり、第1誘導加熱部2はハブ取付部101の中心に対する一方側に配置される。詳細には、第1帯状誘導加熱部2a及び第2帯状誘導加熱部2bが、ハブ取付部101の中心に対する一方側に配置される。

【0083】

このように、第1誘導加熱部2がホイール100の第1面120における径方向の一方側にのみ配置されていても、相対位置変更手段である不図示の回転移動部によりリム部102の円環軸を中心に矢印R方向に回転させることで、第1面120の全面を均一に加熱することができる。また、第1誘導加熱部2による加熱状態において、ホイール100を不図示の水平移動部により矢印T方向に移動させることで、上述の第1実施形態と同様に、複数のホイールの加熱硬化工程を連続的に行うことができる。

【0084】

[1.3]第3実施形態

図5により、本発明の第3実施形態における加熱装置1Bについて説明する。図5に示すように、第3実施形態における加熱装置1Bは第1実施形態の加熱装置1における相対位置変更手段の態様が異なる加熱装置である。

【0085】

具体的には、加熱装置1Bは、水平移動部を有しない加熱装置である。つまり、第1誘導加熱部2による加熱状態において、ホイール100は相対位置変更手段である不図示の回転移動部によりリム部102の円環軸を中心に回転移動するが、水平方向に移動しない。言い換えると、ホイール100は、第1誘導加熱部2の加熱状態において、囲い部300の略中央に位置決めされた状態で、相対位置変更手段である不図示の回転移動部により回転移動される。

【0086】

このように、相対位置変更手段である不図示の回転移動部によりリム部102の円環軸を中心に矢印R方向に回転させることで、第1面120の全面を均一に加熱することができる。また、第1誘導加熱部2による加熱状態において、ホイール100を不図示の水平移動部により矢印T方向に移動させることができないので、上述の第1実施形態と同様に複数のホイールの加熱硬化工程を連続的に行うことはできないが、いわゆるバッチ連続方式により、半連続的にホイールの加熱硬化工程を行うことができる。すなわち、未硬化の電着塗膜が形成されたホイール100を矢印S1の方向に移動させて開口部15から囲い部300の略中央に位置決めさせる。そして、第1誘導加熱部2による加熱状態において、位置決めされたホイール100を不図示の回転移動部により矢印R方向に回転させて塗料を加熱硬化する。加熱硬化後、ホイール100を矢印S2の方向に移動させ、さらにこの一連の動作を連続して行うことによって、ホイールの加熱硬化工程を半連続的に行うことができる。

【0087】

[1.4]第4実施形態

図6により、本発明の第4実施形態における加熱装置1Cについて説明する。図6に示すように、第4実施形態における加熱装置1Cは第3実施形態の加熱装置1Bにおける第1誘導加熱部2の形態が異なる加熱装置である。

【0088】

具体的には、ホイール100の第1面120に対する第1誘導加熱部2の配置が異なる。つまり、第1誘導加熱部2はホイール100の径方向において一方側の端部しかカバーしていない。しかし、不図示の回転移動部により矢印Rの方向にリム部102の円環軸を中心に回転させることで、第1誘導加熱部2は第1面120全体を加熱することができる。また、第3実施形態の場合と同様にいわゆるバッチ連続方式により半連続的に、ホイールの加熱硬化工程を行うことができる。

【0089】

[1.5]応用実施形態

図7より、応用実施形態における加熱装置1Dについて説明する。図7に示すように、加熱装置1Dは、第1誘導加熱部2と、第2誘導加熱部3と、相対位置変更手段である水平移動部500及び回転移動部511と、保持部材513と、配置部515と、第1誘導加熱部2及び第2誘導加熱部3に電力を供給する電源301と、を備える。

【0090】

第1誘導加熱部2及び第2誘導加熱部3は、それぞれ複数の中空状の銅線により所定方向の長い平坦状に形成された加熱部である。該第1誘導加熱部2及び第2誘導加熱部3は電源301に電気的に接続され、該電源301から供給される電力により、ホイール100を誘導加熱する。

【0091】

ホイール100は、一端側が回転移動部511に回転可能に連結される保持部材513における他端側に形成される配置部515により位置決めされる。ホイール100は回転移動部511により、保持部材513を介して、リム部102の円環軸を中心に回転移動される。

【0092】

更に、回転移動部511は、水平移動部500の上側に配置されているので、該回転移動部511及び保持部材513を介してホイール100を矢印T方向に移動させる。つまり、水平移動部500は、ホイール100を第1誘導加熱部2及び第2誘導加熱部3に沿って矢印T方向に水平移動させる。これにより、未硬化の電着塗膜が形成されたホイール100は好適に加熱硬化され、これにより硬化電着塗膜を得ることができる。

【0093】

例えば、保持部材513及び配置部515は、水平移動部500により矢印T、矢印T1、矢印T2、矢印T3の順で循環するように移動される。ここで、ホイール100を第1誘導加熱部2の一端側の手前で配置部515に配置し(矢印K1)、第1誘導加熱部2の他端側で配置部515から取り去る(矢印K2)ことを連続的に繰り返すことで、ホイールの加熱硬化工程を連続的に行うことができる。

【0094】

電着塗膜硬化

本発明においては、上述の加熱装置を用いて、未硬化の電着塗膜を有するホイールを加熱し電着塗膜を硬化させる(電着塗膜硬化工程)。この工程において、ホイール100が、第1誘導加熱部2により所定の温度に昇温されることによって、未硬化の電着塗膜が加熱により硬化し、これにより硬化電着塗膜が得られることとなる。この電着塗膜硬化工程は、加熱装置を用いて、電着塗装工程により塗装されたホイールの第1面に対向するように近接配置される第1誘導加熱部によりホイールを加熱すると共に、前記第1誘導加熱部による加熱状態において、前記相対位置変更手段によって、第1誘導加熱部に対するホイールの第1面の相対位置を変更する硬化工程であるのが好ましい。

【0095】

第1誘導加熱部2は、熱容量が大きな部位が集中して配置される第1面120に近接して配置される。第1誘導加熱部2により第1面120側を加熱することで、該熱容量の高い部位を重点的に加熱できると共に、該第1面120に連結するリム部102等を熱伝導により加熱できるので、ホイール100全体を均一に加熱することができる。第1誘導加熱部2の形状は、特に限定されないが、全体として略平坦状になるよう電線や中空状の銅線等を配置して形成することができる。例えば、所定の中空状の銅線を平坦状に巻回した誘導加熱部等を例示できる。

【0096】

相対位置変更手段は、第1誘導加熱部2が加熱状態において、第1誘導加熱部2に対する第1面120の相対位置を変更することができる。具体的には、後述のように、ホイール100を第1誘導加熱部2に沿って移動させることや、ホイール100を該ホイール100におけるリム部102の円環軸を中心に回転させることができる。また、ホイールではなく、第1誘導加熱部2が移動するように構成しても良い。

【0097】

このように、第1誘導加熱部2による加熱状態においてホイールの第1面の相対位置を変更することによって、第1誘導加熱部2により第1面120の所定部が偏って加熱されることを抑制する。つまり、相対位置変更手段により加熱状態においてホイールの第1面の相対位置を変更することによって、第1面120側に配置される部位を均一に加熱することができる。

【0098】

ここで、近接配置とは、第1誘導加熱部2で加熱対象である第1面120を誘導加熱可能な位置に配置されていることをいう。好ましくは、所望の加熱条件に適した距離に調整して配置される。

【0099】

電着塗膜硬化工程において、相対位置変更手段により、ホイール100がリム部102における円環軸と略直交する方向に移動される。これにより、例えば、略平平坦状に形成された第1誘導加熱部2に沿ってホイール100を移動させることができる。例えば、固定された第1誘導加熱部2に沿うように、表面に未硬化の電着塗膜が形成された複数のホイール100を所定間隔で連続的に移動させることで、ホイールの加熱硬化工程を連続的に行うことができる。

【0100】

電着塗膜硬化工程において、相対位置変更手段により、ホイール100が第1面120から第1誘導加熱部2までの距離を略同一に保った状態で所定方向に移動される。これにより、加熱状態を略同一に保つことができるので、ホイール100における第1面120側を均一に加熱することができる。

【0101】

電着塗膜硬化工程において、相対位置変更手段より、加熱工程において、ホイール100が円環軸を中心に回転される。これにより、ホイール100における第1面120側を均一に加熱することができる。また、第1面120の全体を覆うような大きさや形状でない第1誘導加熱部2により、ホイール100の第1面120側を均一に加熱することができる。例えば、コンパクトな第1誘導加熱部2を用いることが可能である。また、例えば、ホイール100を回転させながら所定方向に移動させる場合には、コンパクトな第1誘導加熱部2で、ホイールの加熱硬化工程を連続的に行うことができる。

【0102】

上述により、未硬化の電着塗膜が加熱硬化し、硬化電着塗膜が得られることとなる。電着塗膜硬化工程における加熱条件として、例えば、ホイールの温度を120〜200℃まで昇温する昇温時間1〜10分、好ましくは1〜6分、および未硬化の電着塗膜の加熱硬化時間5〜30分、という条件が挙げられる。

【0103】

本発明の方法によって、耐食性および耐久性に優れた、硬化電着塗膜を有するホイールを、加熱硬化温度までより短時間で昇温することができる。これにより、より短い時間で塗装ホイールを製造することが可能となる。また本発明の方法は、硬化工程におけるホイールの昇温時間が短縮されたことから電着塗膜の硬化工程における熱効率が高くなっており、エネルギー費用の低減を図ることができる。また熱風を用いる必要がないため、排気フィルター設置および交換などといった排気整備コストの低減も図ることができる。

【0104】

そして本発明においては、相対位置変更手段および誘導加熱部を有する特定の加熱装置を、ホイール上に形成された未硬化の電着塗膜の加熱硬化に用いることによって、不完全な塗膜の加熱硬化という不具合を伴うことなく、耐久性および耐食性に優れる塗膜をホイール上に形成することができるという利点がある。つまり本発明は、ホイールの電着塗装に特に好適に用いることができる加熱装置を用いた方法に関する発明であるということができる。

【0105】

また、本発明においては、ホイールの加熱に適した特定の誘導加熱装置を用いるため、ホイール全体を均一に加熱することができるという利点がある。従来の熱風加熱装置においては、未硬化塗膜の発生を防止するため、一般に、設定される焼付温度を焼付下限温度として、その温度を超える温度で加熱硬化を行っていた。特に、被塗物の形状に依存して被塗物自体の厚み(肉厚)に差がある場合は、肉厚が厚い部分の温度が十分に昇温しないことによってその部分の電着塗膜が未硬化状態とならないように、設定される焼付温度を大きく超えた温度まで、装置温度を上昇させる必要があった。しかしながらこのような熱風加熱方法においては、ホイールの肉厚の薄い部分または他の部分が、設定される焼付温度以上に過剰に加熱されてしまう、すなわちオーバーベークが生じてしまう、という問題があった。このオーバーベークはヤニの発生を伴うという問題がある。そして本発明の方法によって、このようなオーバーベークの問題は解決され、そして余分なヤニの発生を防止することが可能となった。

【0106】

さらに、本発明において誘導加熱部を有する特定の加熱装置を用いることによって、塗装および焼き付け硬化工程を全て電力設備で統一的に管理することができるという利点がある。電着塗装は、電圧を印加することによって被塗物上に塗膜が形成される塗装方法であり、塗装工程において通電が必要とされる塗装方法である。一方、硬化工程で一般に用いられる熱風加熱炉は、エネルギー効率などの関係からガス設備であることが多い。本発明によって、塗膜加熱硬化において誘導加熱部を有する加熱装置を用いて、良好な塗膜を形成することが可能となる。そしてこれにより塗装工程および加熱硬化工程において、通電設備の一元管理を図ることができ、塗装管理の利便性が向上するという利点がある。また、本発明において誘導加熱部を有する特定の加熱装置を用いることによって、熱風加熱炉において発生し得る輻射熱および燃焼ガスの発生を抑えることができるという利点もある。さらに、熱風加熱炉を設置する必要がないことから、炉内におけるヤニおよびススの発生に基づく塗膜外観低下の不具合の発生頻度を低減することができる。特に上述のヤニの発生防止効果も含めて、これらのヤニおよびススの除去清掃の手間も低減することができる。

【実施例】

【0107】

以下の実施例により本発明をさらに具体的に説明するが、本発明はこれらに限定されない。実施例中、「部」および「%」は、ことわりのない限り、重量基準による。

【0108】

カチオン電着塗料組成物の調製

製造例1 アミン変性エポキシ樹脂の製造

攪拌機、冷却管、窒素導入管、温度計および滴下漏斗を装備したフラスコに、2,4−/2,6−トリレンジイソシアネート(重量比=8/2)92部、メチルイソブチルケトン(以下、MIBKと略す)95部およびジブチル錫ジラウレート0.5部を仕込んだ。反応混合物を攪拌下、メタノール21部を滴下した。反応は、室温から始め、発熱により60℃まで昇温した。その後、30分間反応を継続した後、エチレングリコールモノ−2−エチルヘキシルエーテル50部を滴下漏斗より滴下した。更に、反応混合物に、ビスフェノールA−プロピレンオキシド5モル付加体53部を添加した。反応は主に、60〜65℃の範囲で行い、IRスペクトルの測定において、イソシアネート基に基づく吸収が消失するまで継続した。

【0109】

次に、ビスフェノールAとエピクロルヒドリンから既知の方法で合成したエポキシ当量188のエポキシ樹脂365部を反応混合物に加えて、125℃まで昇温した。その後、ベンジルジメチルアミン1.0部を添加し、エポキシ当量410になるまで130℃で反応させた。

【0110】

続いて、ビスフェノールA61部およびオクチル酸33部を加えて120℃で反応させたところ、エポキシ当量は1190となった。その後、反応混合物を冷却し、ジエタノールアミン11部、N−エチルエタノールアミン24部およびアミノエチルエタノールアミンのケチミン化物の79重量%MIBK溶液25部を加え、110℃で2時間反応させた。その後、MIBKで不揮発分80%となるまで希釈し、アミン変性エポキシ樹脂(樹脂固形分80%)を得た。

【0111】

製造例2 ブロックイソシアネート硬化剤の製造

ジフェニルメタンジイソシアナート1250部およびMIBK266.4部を反応容器に仕込み、これを80℃まで加熱した後、ジブチル錫ジラウレート2.5部を加えた。ここに、ε−カプロラクタム226部をブチルセロソルブ944部に溶解させたものを80℃で2時間かけて滴下した。さらに100℃で4時間加熱した後、IRスペクトルの測定において、イソシアネート基に基づく吸収が消失したことを確認し、放冷後、MIBK336.1部を加えてブロックイソシアネート硬化剤を得た。

【0112】

製造例3 顔料分散樹脂の製造

まず、攪拌装置、冷却管、窒素導入管および温度計を装備した反応容器に、イソホロンジイソシアネート(以下、IPDIと略す)222.0部を入れ、MIBK39.1部で希釈した後、ここヘジブチル錫ジラウレート0.2部を加えた。その後、これを50℃に昇温した後、2−エチルヘキサノール131.5部を攪拌下、乾燥窒素雰囲気中で2時間かけて滴下した。適宜、冷却することにより、反応温度を50℃に維持した。その結果、2−エチルヘキサノールハーフブロック化IPDI(樹脂固形分90.0%)が得られた。

【0113】

次いで、適当な反応容器に、ジメチルエタノールアミン87.2部、75%乳酸水溶液117.6部およびエチレングリコールモノブチルエーテル39.2部を順に加え、65℃で約半時間攪拌して、4級化剤を調製した。

【0114】

次に、エポン(EPON)829(シェル・ケミカル・カンパニー社製ビスフェノールA型エポキシ樹脂、エポキシ当量193〜203)710.0部とビスフェノールA289.6部とを適当な反応容器に仕込み、窒素雰囲気下、150〜160℃に加熱したところ、初期発熱反応が生じた。反応混合物を150〜160℃で約1時間反応させ、次いで、120℃に冷却した後、先に調製した2−エチルヘキサノールハーフブロック化IPDI(MIBK溶液)498.8部を加えた。

【0115】

反応混合物を110〜120℃に約1時間保ち、次いで、エチレングリコールモノブチルエーテル463.4部を加え、混合物を85〜95℃に冷却し、均一化した後、先に調製した4級化剤196.7部を添加した。酸価が1となるまで反応混合物を85〜95℃に保持した後、脱イオン水964部を加えて、エポキシ−ビスフェノールA樹脂において4級化を終了させ、4級アンモニウム塩部分を有する顔料分散用樹脂を得た(樹脂固形分50%)。

【0116】

製造例4−1 顔料分散ペースト(1)の製造

サンドグラインドミルに製造例3で得た顔料分散用樹脂を120部、カーボンブラック2.0部、カオリン100.0部、二酸化チタン80.0部、リンモリブデン酸アルミニウム18.0部およびイオン交換水221.7部を入れ、粒度10μm以下になるまで分散して、顔料分散ペーストを得た(固形分48%)。

【0117】

製造例4−2 顔料分散ペースト(2)の製造

サンドグラインドミルに製造例3で得た顔料分散用樹脂を54部、カーボンブラック3.0部、カオリン38部、リンモリブデン酸アルミニウム5.0部およびイオン交換水100部を入れ、粒度10μm以下になるまで分散して、顔料分散ペーストを得た(固形分50%)。

【0118】

製造例5−1 カチオン電着塗料組成物(1)の製造

製造例1で得られたアミン変性エポキシ樹脂と製造例2で得られたブロックイソシアネート硬化剤とを固形分比で80/20で均一になるよう混合した。これに樹脂固形分100g当たり酸のミリグラム当量(MEQ(A))が30になるよう氷酢酸を添加し、さらにイオン交換水をゆっくりと加えて希釈した。減圧下でMIBKを除去することにより、固形分が36%のエマルションを得た。

【0119】

このエマルション1500部および製造例4−1で得られた顔料分散ペースト(1)540部と、イオン交換水1920部と10%酢酸セリウム水溶液40部およびジブチル錫オキサイド10部とを混合して、固形分20重量%のカチオン電着塗料組成物(1)を得た。

【0120】

製造例5−2 カチオン電着塗料組成物(2)の製造

製造例1で得られたアミン変性エポキシ樹脂と製造例2で得られたブロックイソシアネート硬化剤とを固形分比で80/20で均一になるよう混合した。これに樹脂固形分100g当たり酸のミリグラム当量(MEQ(A))が30になるよう氷酢酸を添加し、さらにイオン交換水をゆっくりと加えて希釈した。減圧下でMIBKを除去することにより、固形分が36%のエマルションを得た。

【0121】

このエマルション1500部および製造例4−2で得られた顔料分散ペースト(2)540部と、イオン交換水1920部と10%酢酸セリウム水溶液40部およびジブチル錫オキサイド10部とを混合して、固形分20重量%のカチオン電着塗料組成物(2)を得た。

【0122】

まず、電着塗装された被塗物を、図12で示す一般的な誘導加熱装置を用いて焼き付けることにより、良好な硬化電着塗膜を形成することができるかどうかについて、以下の参考例により確認した。

【0123】

参考例1

リン酸亜鉛処理した溶融亜鉛めっき鋼板(JIS G3302規格品、150×70×0.8mm)に、製造例5−1より得られたカチオン電着塗料組成物(1)を、乾燥塗膜が17μmとなるように電着塗装し、未硬化の電着塗膜を形成した。

【0124】

鋼板上に形成された未硬化の電着塗膜を、図12に示す構造を有する加熱装置中で、下記条件により加熱硬化することにより、硬化電着塗膜を得た。

【0125】

加熱硬化条件

・誘導加熱部

電線等:中空状の銅線、直径φ10mm(導水用の中空部:φ6mm)

・鋼板の配置

誘導加熱部2から鋼板までの距離:5cm

・誘導加熱部の加熱条件

室温から170℃へ昇温(1分間)、次いで170℃を20分間保持

【0126】

参考例2

加熱条件として、室温から170℃へ昇温(1分間)した後、誘導加熱部の加熱を中断し、代わりに170℃の熱風を20分間供給したこと以外は、実施例1と同様にして、硬化電着塗膜を得た。

【0127】

参考例3

加熱条件として、室温から200℃へ昇温(1分間)した後、次いで200℃で5分間保持したこと以外は、実施例1と同様にして、硬化電着塗膜を得た。

【0128】

比較参考例1

リン酸亜鉛処理した溶融亜鉛めっき鋼板(JIS G3302規格品、150×70×0.8mm)に、製造例5−1より得られたカチオン電着塗料組成物(1)を、乾燥塗膜が17μmとなるように電着塗装し、未硬化の電着塗膜を形成した。

【0129】

鋼板上に形成された未硬化の電着塗膜を、熱風加熱炉中で、下記条件により加熱硬化することにより、硬化電着塗膜を得た。

【0130】

加熱硬化条件

室温から170℃へ昇温(5分間)、次いで170℃を20分間保持

【0131】

参考例1〜3および比較参考例1によって形成された硬化電着塗膜について、以下の通り評価を行った。

【0132】

Ra値の測定

得られた硬化電着塗膜のRa値を、JIS−B0601−2001に準拠し、評価型表面粗さ測定機(Mitsutoyo社製、SURFTEST SJ−201P)を用いて測定した。0.8mm幅カットオフ(区画数5)として7回測定し、上下消去平均によりRa(0.8mm)値を得た。また、2.5mm幅カットオフ(区画数5)として7回測定し、上下消去平均によりRa(2.5mm)値を得た。得られた結果を表1に示す。なお、これらのRa値は、値が小さいほど塗膜表面上の凹凸が少なく、塗膜外観が良好であることを示す。

【0133】

鉛筆硬度試験

得られた硬化電着塗膜の鉛筆硬度を、JIS K5600−5−4(1999)、ひっかき硬度(鉛筆法)に従って測定した。得られた結果を表1に示す。

【0134】

【表1】

【0135】

上記表1に示されるように、参考例1および2においては、昇温時間が1分と非常に短いものであった。そして参考例1および2によって得られた硬化電着塗膜は、現行工程方法である熱風加熱により加熱硬化された比較参考例1の硬化電着塗膜と同程度に優れるものであることが確認された。一方、比較参考例1においては、150×70×0.8mmという大きさの溶融亜鉛めっき鋼板であっても、昇温時間として5分間必要であった。この比較参考例1の昇温時間は、実施例の5倍も長い。さらに参考例3においては、焼付温度(加熱保持温度)を200℃に上げた場合であっても、わずか1分間で昇温できた。本発明の方法は、このような高温度へも短時間で昇温することが確認できた。このような高温下においては、加熱保持時間を、通常の加熱保持時間と比較して大幅に短い5分に短縮しても、従来と同等の硬度を有する硬化電着塗膜を得ることができることが確認された。

【0136】

実施例

ホイール(スチールホイール、ハブ中央部(図9のDの部分)φ170mm、第1円周部(外端部)φ475mm、第2円周部(内端部)φ475mm、高さ:205mm、質量:10kg、スポーク:7本)に、リン酸亜鉛処理を施した。次いで、製造例5−2より得られたカチオン電着塗料組成物(2)を、乾燥塗膜が17μmとなるように電着塗装し、未硬化の電着塗膜を形成した。

ホイール上に形成された未硬化の電着塗膜を、図1〜3に示される加熱装置1中で、下記条件により加熱硬化することにより、硬化電着塗膜を得た。この加熱装置1による加熱中におけるホイールの温度を、図9に示すAからFまでのポイントにおいて測定した。測定結果を図10のグラフにおいて示す。

【0137】

加熱硬化条件

・第1誘導加熱部及び第2誘導加熱部

電線等:中空状の銅線

直径 φ10mm(導水用の中空部:φ6mm)

配置

第1誘導加熱部2から第1面120までの距離 15mm

第2誘導加熱部3から第2面130までの距離 10mm

・移動

回転移動: 1rpm

水平移動: 開口部10から図1に示す位置まで進入(その後は回転移動のみ)

・電源・発信部・操作部(島田理化工業社製)

出力 200KW、10KHz

・温度測定

サーモグラフィーTVS―600(日本アビオニクス社製)で各ポイントの温度を測定

【0138】

図10には、実施例における、A:上部リム(第1円周部)、B:スポーク、C:ハブ取付部の外周部、D:中心部(ハブ取付部の一部)、E:リム部の中間、F:第2円周部における温度を測定した結果を示す。各点AからFの位置は、実施例については図9に示す通りである。

【0139】

比較例

実施例と同様に電着塗装したホイールを、下記条件で加熱炉により熱風加熱した。この加熱中におけるホイールの温度を、実施例と同様に測定した。測定結果を図11のグラフにおいて示す。なお、加熱炉においてホイールは長時間かけて緩慢に加熱されるため、ホイールにおける複数の離間したポイントの温度はいずれも大きな差異はなく略同一であることから、図9におけるDのポイントのみの温度を測定した測定結果を示す。

【0140】

加熱硬化条件

上記実施例と同様の条件におけるホイールを、熱風炉内の雰囲気温度を170℃に保った状態にして加熱した。

【0141】

実施例および比較例について、下記の通り評価を行った。

【0142】

実施例および比較例のホイールの温度上昇について評価を行った。図10および図11により実施例のホイールの温度上昇と比較例のホイールの温度上昇とを比較すると、実施例における加熱装置で加熱したホイールの方が、比較例における加熱炉で熱風加熱したホイールに比べて、極めて短時間で昇温されていることがわかった。本発明における加熱装置によれば、6分でホイールを170℃という高温に加熱することができることがわかった。これに対し、比較例ではホイールを170℃まで加熱するのに45分程度かかることがわかった。また、実施例における上記加熱装置1は、ホイールを全体的に均一に加熱できることがわかった。ホイールの位置による温度差も少なく、全体的に均一な温度分布を保った状態で加熱硬化できることがわかった。

【0143】

実施例によって得られた塗装ホイールの上記各部位A〜Fにおける、硬化電着塗膜のRa値および鉛筆硬度の測定結果を表2に示す。なおこれらの測定方法は、上述と同様である。

【0144】

【表2】

*DおよびFにおけるRa値の「−」は、その部位のホイール形状により、Ra値を測定することが不可能であったことを示す。

【0145】

表2に示されるように、実施例によってホイール上に形成された硬化電着塗膜は、A〜F何れにおいても良好な塗膜硬度を有しており、また塗膜表面上の凹凸も少なく、塗膜外観が良好であることが確認できた。

【0146】

上記より、上記加熱装置1によれば、熱風炉による加熱に比べて短時間でホイールを加熱することができ、また、全体を均一に加熱できることがわかった。また、表2に示されるように、塗膜平滑性および塗膜硬度が良好である、優れた品質の塗膜が形成された塗装ホイールを製造できることがわかった。

【産業上の利用可能性】

【0147】

本発明の方法によって、耐食性および耐久性に優れた、硬化電着塗膜を有するホイールを、より短時間で加熱硬化することができる。これにより、より短い時間で塗装ホイールを製造することができる。また本発明の方法は、硬化工程におけるホイールの昇温時間が短縮されたことから電着塗膜の硬化工程における熱効率が高くなっており、エネルギー費用の低減を図ることができる。また熱風を用いる必要がないため、排気フィルター設置および交換などといった排気整備コストの低減も図ることができる。また本発明の方法においては、塗装および焼き付け硬化工程を全て電力設備で統一的に管理することができ、塗装工程および加熱硬化工程において通電設備の一元管理を図ることができるという利点もある。

【図面の簡単な説明】

【0148】

【図1】本発明で用いることができる加熱装置の第1実施態様を説明する斜視図である。

【図2】本発明で用いることができる加熱装置の第1実施態様を説明する側面図である。

【図3】本発明で用いることができる加熱装置の第1実施形態を説明する平面図である。

【図4】本発明で用いることができる加熱装置の第2実施形態を説明する平面図である。

【図5】本発明で用いることができる加熱装置の第3実施形態を説明する平面図である。

【図6】本発明で用いることができる加熱装置の第4実施形態を説明する平面図である。

【図7】本発明で用いることができる加熱装置の応用実施形態を説明する斜視図である。

【図8】ホイールの平面斜視図である。

【図9】温度測定点を説明するホイールの平面斜視図である。

【図10】実施例における温度の測定結果を示すグラフである。

【図11】比較例における温度の測定結果を示すグラフである。

【図12】参考例1〜3において用いた誘導加熱装置を説明する概略斜視図である。

【符号の説明】

【0149】

1 加熱装置

2 第1誘導加熱部

3 第2誘導加熱部

100 ホイール

101 ハブ取付部

102 リム部

102a 第1円周部

102b 第2円周部

103 スポーク部

120 第1面

130 第2面

201 整合器

203 電源

205 誘導加熱部

207 被塗物(テストピース)

【技術分野】

【0001】

本発明は、ホイールのカチオン電着塗装方法、およびこの電着塗装方法により得られる硬化電着塗膜を有するホイールに関する。

【背景技術】

【0002】

自動車などの車両の車輪には、ホイールが取り付けられている。このホイールは雨または雪などに曝され、かつ小石、泥などによる衝撃に曝されるため、優れた耐食性および耐久性を有する塗膜を形成することができる電着塗装を行うのが望ましい。電着塗装は、被塗物を電着塗料中に電極として浸漬させて電圧を印加することにより行われ、これにより被塗物上に電着塗膜が形成される塗装方法である。

【0003】

電着塗装されたホイールは、電着塗装によって形成される未硬化の電着塗膜を、加熱し硬化させる必要がある。このような塗装後の硬化は、一般に、熱風加熱方式による熱風加熱炉が用いられており、熱風加熱炉中において被塗物全体を加熱硬化する方法が行われている。

【0004】

しかしながらこのような熱風加熱炉は、ホイールのように熱容量の大きい被塗物を加熱硬化する場合には、塗膜の加熱硬化に必要とされる温度に加熱する昇温に長時間を要するという問題がある。昇温に長時間を要することの問題点として、塗装工程における昇温時間が損失時間となって塗装工程のサイクルタイムを長くしてしまい、これにより塗装効率を低下させてしまうことが挙げられる。例えば自動車のホイールを加熱硬化する工程においては、熱風加熱炉中でホイールを硬化温度まで昇温するのに約10〜20分、加熱硬化するのに約10〜30分、および冷却する冷却工程に約10〜20分の時間がかかり、塗装後から冷却まで約30〜70分の時間を要している。このようにホイールを硬化温度まで昇温するために多くの時間が必要とされており、この時間の短縮化が望まれている。

【0005】

このような熱風加熱炉はまた、熱風加熱炉の炉温または熱風温度を塗膜の焼付け温度以上に保持する必要があるため、被塗物の一部分が過剰加熱によって塗膜劣化を生じるおそれもある。さらに、熱風加熱炉内の清潔状態を確保しかつ地球環境に配慮するためには、大容量の高温排気熱風をフィルター等により濾過する必要があり、これはメンテナンス費用およびランニング費用を高くするという不利益がある。

【0006】

ところで、塗装された熱容量の大きな部品等を、該塗装された塗料を加熱可能な温度に短時間で加熱させる方法として、誘導加熱を利用した加熱装置が提案されている。特開2000−239896号公報(特許文献1)には、走行する線材を、被覆用塗料を入れた電着槽中に浸漬する工程と、線材に給電して、電着槽に浸漬された線材表面に塗料を被覆する工程と、塗料被覆後、線材を誘導加熱してから乾燥炉で乾燥する工程と、乾燥された線材を誘導加熱してから焼成炉で焼成する工程とを備えた電着塗装方法が記載されている。しかしながらこの電着塗装方法の塗装対象は、幅および奥行き等が少なく、一定の形状を有する線材であり、この点において本願発明とは、その構成および必要とされる効果が異なるものである。

【0007】

特開2004−2965号公報(特許文献2)には、金属製の立体的被塗物、特に金属とプラスチックを一体化した立体的被塗物に、電着塗装を行って得られた塗膜を、複数の誘導加熱装置により選択的に加熱乾燥することを特徴とする電着塗膜形成方法が記載されている。しかしながらこの特許文献2は、ごく一般的な誘導加熱装置について記載しているにすぎない点において、本願発明とは異なるものである。

【0008】

【特許文献1】特開2000−239896号公報

【特許文献2】特開2004−2965号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記従来の問題を解決するものであり、その目的とするところは、ホイールに塗装された電着塗膜を加熱硬化させる工程において必要とされる時間が短縮された、ホイールのカチオン電着塗装方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、

ホイールにカチオン電着塗料組成物を電着塗装して未硬化の電着塗膜を形成する電着塗装工程、および

得られた未硬化の電着塗膜を、加熱装置中で加熱硬化させて硬化電着塗膜を得る、電着塗膜硬化工程、

を包含する、ホイールの塗装方法であって、

この加熱装置は、未硬化の電着塗膜を有するホイールのリム部に連結する第1面に対向するように近接配置される第1誘導加熱部と、

この第1誘導加熱部に対するこの第1面の相対位置を変更可能な相対位置変更手段と、を備える加熱装置である、

ホイールのカチオン電着塗装方法、を提供するものであり、これにより上記目的が達成される。

【0011】

上記相対位置変更手段は、上記第1誘導加熱部が加熱状態である場合において、ホイールを、リム部における円環軸を中心に回転することができる相対位置変更手段であることが好ましい。

【0012】

また上記加熱装置は、未硬化の電着塗膜を有するホイールのリム部に連結する第1面とは反対側の面である第2面に対向するように近接配置される第2誘導加熱部を更に備える加熱装置であることが好ましい。

【0013】

さらに上記電着塗装工程において、硬化電着塗膜の膜厚が5〜50μmとなるように電着塗膜を形成することが好ましい。

【0014】

また上記カチオン電着塗料組成物は、アミン変性エポキシ樹脂、ブロックイソシアネートおよび顔料を含むカチオン電着塗料組成物であることが好ましい。

【0015】

さらに、得られた未硬化の電着塗膜を加熱装置中で加熱硬化させて硬化電着塗膜を得る上記電着塗膜硬化工程は、上記加熱装置を用いて、上記電着塗装工程により塗装されたホイールの第1面に対向するように近接配置される第1誘導加熱部によりホイールを加熱すると共に、上記第1誘導加熱部による加熱状態において、上記相対位置変更手段によって、第1誘導加熱部に対するホイールの第1面の相対位置を変更する、電着塗膜硬化工程であることが好ましい。

【0016】

本発明はさらに、上記ホイールのカチオン電着塗装方法により得られる、硬化電着塗膜を有するホイールも提供する。

【発明の効果】

【0017】

本発明の方法によって、耐食性および耐久性に優れた、硬化電着塗膜を有するホイールを、より短時間で加熱硬化することができる。これにより、より短い時間で塗装ホイールを製造することが可能となる。より具体的には、本発明の方法は、硬化工程におけるホイールの昇温時間を短縮することができ、このため電着塗装後の焼付乾燥工程を短縮することができる。本発明においては、相対位置変更手段および誘導加熱部を有する特定の加熱装置を、ホイール上に形成された未硬化の電着塗膜の加熱硬化に用いることによって、不完全な塗膜の加熱硬化という不具合を伴うことなく、耐久性および耐食性に優れる塗膜をホイール上に形成することができるという利点がある。本発明はさらに、ホイールを均一に加熱することができるため、オーバーベーキングによるヤニの発生を防止することができる。つまり本発明は、ホイールの電着塗装に特に好適に用いることができる加熱装置を用いた方法に関する発明であるということができる。

【0018】

さらに、本発明において誘導加熱部を有する特定の加熱装置を用いることによって、塗装および焼き付け硬化工程を全て電力設備で統一的に管理することができるという利点がある。電着塗装は、電圧を印加することによって被塗物上に塗膜が形成される塗装方法であり、塗装工程において被塗物への通電が必要とされる塗装方法である。一方、硬化工程で一般に用いられる熱風加熱炉は、エネルギー効率などの関係からガス設備であることが多い。本発明によって、塗膜加熱硬化において誘導加熱部を有する加熱装置を用いて、良好な塗膜を形成することが可能となる。そしてこれにより塗装工程および加熱硬化工程において、通電設備の一元管理を図ることができ、塗装管理の利便性が向上するという利点がある。また、本発明において誘導加熱部を有する特定の加熱装置を用いることによって、熱風加熱炉において発生し得る輻射熱および燃焼ガスの発生を抑えることができるという利点もある。

【発明を実施するための最良の形態】

【0019】

本発明におけるホイールのカチオン電着塗装方法は、

ホイールにカチオン電着塗料組成物を電着塗装して未硬化の電着塗膜を形成する電着塗装工程、および

得られた未硬化の電着塗膜を、加熱装置中で加熱硬化させて硬化電着塗膜を得る、電着塗膜硬化工程、

を包含する。そしてこの電着塗膜硬化工程で用いられる加熱装置は、未硬化の電着塗膜を有するホイールのリム部に連結する第1面に対向するように近接配置される第1誘導加熱部と、この第1誘導加熱部に対する第1面の相対位置を変更可能な相対位置変更手段と、を備える加熱装置である。以下、本発明において用いられるカチオン電着塗料組成物、加熱装置および本発明の方法について記載する。

【0020】

ホイール

本発明の方法の塗装対象は、自動車などの車両の車輪に用いられるホイールである。そして本発明の方法は電着塗装を伴うため、塗装されるホイールの材質としては導電性を有する材質が好ましい。このようなホイールとして、例えば、主として鉄によって構成されるスチールホイール、アルミニウム合金によって構成されるアルミホイール、およびマグネシウム合金によって構成されるマグネシウムホイールなどが挙げられる。これらのホイールは、化成処理などが施されていてもよく、施されていなくてもよい。化成処理の方法は特に限定されることなく、一般的な化成処理方法、例えばリン酸亜鉛処理またはジルコニウム処理など、が挙げられる。

【0021】

一般にホイールは、タイヤを保持するリム部と、車両のハブに取り付けるハブ取付部と、このハブ取付部をその中心に有しおよびその外周でリム部に連結するディスク部とを有する。このディスク部の形状(デザイン)によって、スポークホイール、ディッシュホイール、メッシュホイール、フィンホイールなどに分類される。なお本発明における、「ホイールのリム部に連結する第1面」は、一般にディスク部を意味することとなる。図8は、ホイールの平面斜視図である。図8はスポークホイールの例を示すものであり、図8に示されるホイール100は、略円環状のリム部102と、円環状のリム部102における一方の面である第1面120側に偏って配置されるハブ取付部101と、ハブ取付部101の外周から放射状に延びるように形成されると共に端部がリム部102の第1面(ディスク部)120における第1円周部102a近傍に接続されるスポーク部103とを有する。

【0022】

カチオン電着塗料組成物

本発明においは、カチオン電着塗料組成物を用いることが好ましい。このカチオン電着塗料組成物として、水性溶媒、水性溶媒中に分散するか又は溶解した、カチオン性エポキシ樹脂及びブロックイソシアネート硬化剤を含むバインダー樹脂、中和酸、有機溶媒を含むものが好ましい。カチオン電着塗料組成物はさらに、必要に応じて顔料、触媒、添加剤などを含んでもよい。

【0023】

カチオン性エポキシ樹脂

カチオン性エポキシ樹脂には、アミンで変性されたエポキシ樹脂が含まれる。カチオン性エポキシ樹脂は、典型的には、ビスフェノール型エポキシ樹脂のエポキシ環の全部をカチオン性基を導入し得る活性水素化合物で開環するか、または一部のエポキシ環を他の活性水素化合物で開環し、残りのエポキシ環を、カチオン性基を導入し得る活性水素化合物で開環して製造される。

【0024】

ビスフェノール型エポキシ樹脂の典型例はビスフェノールA型エポキシ樹脂またはビスフェノールF型エポキシ樹脂である。前者の市販品としてはエピコート828(油化シェルエポキシ社製、エポキシ当量180〜190)、エピコート1001(同、エポキシ当量450〜500)、エピコート1010(同、エポキシ当量3000〜4000)などがあり、後者の市販品としてはエピコート807(同、エポキシ当量170)などがある。

【0025】

これらのエポキシ樹脂は、ポリエステルポリオール、ポリエーテルポリオール、および単官能性のアルキルフェノールのような適当な樹脂で変性しても良い。また、エポキシ樹脂はエポキシ基とジオール又はジカルボン酸との反応を利用して鎖延長することができる。

【0026】

これらのエポキシ樹脂は、開環後0.3〜4.0meq/gのアミン当量となるように、より好ましくはそのうちの5〜50%が1級アミノ基が占めるように活性水素化合物で開環するのが望ましい。

【0027】

カチオン性基を導入し得る活性水素化合物としては1級アミン、2級アミン、3級アミンの酸塩、スルフィド及び酸混合物がある。活性水素化合物としてアミンを用いる場合、エポキシ樹脂と2級アミンとを反応させると、3級アミノ基を有するアミン変性エポキシ樹脂が得られる。また、エポキシ樹脂と1級アミンとを反応させると、2級アミノ基を有するアミン変性エポキシ樹脂が得られる。さらに、1級アミノ基および2級アミノ基を有する化合物を用いることにより、1級アミノ基を有するアミン変性エポキシ樹脂を調製することができる。ここで、1級アミノ基および2級アミノ基を有する化合物を用いて、1級アミノ基を有するアミン変性エポキシ樹脂を調製する場合は、エポキシ樹脂と反応させる前に、化合物の1級アミノ基をケトンでブロック化してケチミンにしておいて、これをエポキシ樹脂に導入した後に脱ブロック化することによって調製することができる。

【0028】

1級アミン、2級アミンおよびケチミンの具体例としては、例えば、ブチルアミン、オクチルアミン、ジエチルアミン、ジブチルアミン、メチルブチルアミン、モノエタノールアミン、ジエタノールアミン、N−メチルエタノールアミン、トリエチルアミン塩酸塩、N,N−ジメチルエタノールアミン酢酸塩、ジエチルジスルフィド・酢酸混合物などがある。さらに、アミノエチルエタノールアミンのケチミン、ジエチレントリアミンのジケチミンなどの、ブロックされた1級アミンを有する2級アミン、がある。これらのアミン類等は2種以上を併用して用いてもよい。

【0029】

カチオン性エポキシ樹脂として、特開平5−306327号公報に記載され公知である、オキサゾリドン環含有エポキシ樹脂を用いてもよい。エポキシ樹脂にオキサゾリドン環を導入する方法としては、例えば、メタノールのような低級アルコールでブロックされたブロックイソシアネート硬化剤とポリエポキシドを塩基性触媒の存在下で加熱保温し、副生する低級アルコールを系内より留去することで得ることができる。このオキサゾリドン環含有エポキシ樹脂の具体例及び製造方法は、例えば、特開2000−128959号公報第0012〜0047段落に記載されており、公知である。

【0030】

ブロックイソシアネート硬化剤

ブロックイソシアネート硬化剤の調製にはポリイソシアネートが使用される。このポリイソシアネートとは、1分子中にイソシアネート基を2個以上有する化合物をいう。ポリイソシアネートとしては、例えば、脂肪族系、脂環式系、芳香族系および芳香族−脂肪族系等のうちのいずれであってもよい。

【0031】

ポリイソシアネートの具体例には、トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、p−フェニレンジイソシアネート、及びナフタレンジイソシアネート等のような芳香族ジイソシアネート;ヘキサメチレンジイソシアネート(HDI)、2,2,4−トリメチルヘキサンジイソシアネート、及びリジンジイソシアネート等のような炭素数3〜12の脂肪族ジイソシアネート;1,4−シクロヘキサンジイソシアネート(CDI)、イソホロンジイソシアネート(IPDI)、4,4’−ジシクロヘキシルメタンジイソシアネート(水添MDI)、メチルシクロヘキサンジイソシアネート、イソプロピリデンジシクロヘキシル−4,4’−ジイソシアネート、及び1,3−ジイソシアナトメチルシクロヘキサン(水添XDI)、水添TDI、2,5−もしくは2,6−ビス(イソシアナートメチル)−ビシクロ[2.2.1]ヘプタン(ノルボルナンジイソシアネートとも称される。)等のような炭素数5〜18の脂環式ジイソシアネート;キシリレンジイソシアネート(XDI)、及びテトラメチルキシリレンジイソシアネート(TMXDI)等のような芳香環を有する脂肪族ジイソシアネート;これらのジイソシアネートの変性物(ウレタン化物、カルボジイミド、ウレトジオン、ウレトンイミン、ビューレット及び/又はイソシアヌレート変性物);等があげられる。これらは、単独で、または2種以上併用することができる。

【0032】

ポリイソシアネートをエチレングリコール、プロピレングリコール、トリメチロールプロパン、ヘキサントリオールなどの多価アルコールとNCO/OH比2以上で反応させて得られる付加体ないしプレポリマーもブロックイソシアネート硬化剤に使用してよい。

【0033】

ブロック剤は、ポリイソシアネート基に付加し、常温では安定であるが解離温度以上に加熱すると遊離のイソシアネート基を再生し得るものである。

【0034】

顔料

本発明の方法に用いられるカチオン電着塗料組成物は顔料を含んでもよい。使用できる顔料の例としては、通常使用される無機顔料、例えば、チタンホワイト、カーボンブラック及びベンガラのような着色顔料;カオリン、タルク、ケイ酸アルミニウム、炭酸カルシウム、マイカおよびクレーのような体質顔料;リン酸亜鉛、リン酸鉄、リン酸アルミニウム、リン酸カルシウム、亜リン酸亜鉛、シアン化亜鉛、酸化亜鉛、トリポリリン酸アルミニウム、モリブデン酸亜鉛、モリブデン酸アルミニウム、モリブデン酸カルシウム及びリンモリブデン酸アルミニウム、リンモリブデン酸アルミニウム亜鉛のような防錆顔料等、が挙げられる。

【0035】

顔料を電着塗料の成分として用いる場合、一般に顔料を予め高濃度で水性溶媒に分散させてペースト状(顔料分散ペースト)にする。顔料は粉体状であるため、電着塗料組成物で用いる低濃度均一状態に一工程で分散させるのは困難だからである。一般にこのようなペーストを顔料分散ペーストという。

【0036】

顔料分散ペーストは、顔料を顔料分散樹脂と共に水性溶媒中に分散させて調製する。顔料分散樹脂としては、一般に、カチオン性又はノニオン性の低分子量界面活性剤や4級アンモニウム基及び/又は3級スルホニウム基を有する変性エポキシ樹脂等のようなカチオン性重合体を用いる。水性溶媒としてはイオン交換水や少量のアルコール類を含む水等を用いる。一般に、顔料分散樹脂は、顔料100質量部に対して固形分比20〜100質量部の量で用いる。顔料分散樹脂と顔料とを混合した後、その混合物中の顔料の粒径が所定の均一な粒径となるまで、ボールミルやサンドグラインドミル等の通常の分散装置を用いて分散させて、顔料分散ペーストを得ることができる。

【0037】

顔料は、一般に、カチオン電着塗料組成物の全固形分に対して下限1重量%、上限60重量%を占める量でカチオン電着塗料組成物に含有される。上記上限は30重量%であるのが好ましい。

【0038】

他の成分

上記カチオン電着塗料組成物は、上記成分の他に、上記ブロックイソシアネート硬化剤のブロック剤解離のために解離触媒を含む場合は、ジブチル錫ラウレート、ジブチル錫オキシド、ジオクチル錫オキシドなどの有機錫化合物や、N−メチルモルホリンなどのアミン類、ストロンチウム、コバルト、銅などの金属塩が使用できる。解離触媒の濃度は、カチオン電着塗料組成物中のカチオン性エポキシ樹脂とブロックイソシアネート硬化剤合計の100固形分質量部に対し0.1〜6質量部である。

【0039】

カチオン電着塗料組成物の調製

本発明で用いられるカチオン電着塗料組成物は、上に述べたカチオン性エポキシ樹脂、ブロックイソシアネート硬化剤、及び顔料分散ペーストを水性溶媒中に分散することによって調製される。また、通常、水性溶媒にはカチオン性エポキシ樹脂を中和して、バインダー樹脂エマルションの分散性を向上させるために中和酸を含有させる。中和酸は塩酸、硝酸、リン酸、ギ酸、酢酸、乳酸のような無機酸または有機酸である。

【0040】

使用される中和酸の量は、カチオン性エポキシ樹脂及びブロックイソシアネート硬化剤を含むバインダー樹脂固形分100gに対して、10〜25mg当量の範囲であるのが好ましい。上記下限は15mg当量であるのがより好ましく、上記上限は20mg当量であるのがより好ましい。中和酸の量が10mg当量未満であると水への親和性が十分でなく水への分散ができないか、安定性に欠ける状態となるおそれがある。また25mg当量を越えると析出に要する電気量が増加し、塗料固形分の析出性が低下し、つきまわり性が劣るおそれがある。

【0041】

ブロックイソシアネート硬化剤の量は、硬化時にカチオン性エポキシ樹脂中の1級、2級アミノ基、水酸基、等の活性水素含有官能基と反応して良好な硬化塗膜を与えるのに十分な量が必要とされる。好ましいブロックイソシアネート硬化剤の量は、カチオン性エポキシ樹脂とブロックイソシアネート硬化剤との固形分重量比(カチオン性エポキシ樹脂/硬化剤)で表して90/10〜50/50、より好ましくは80/20〜65/35の範囲である。カチオン性エポキシ樹脂とブロックイソシアネート硬化剤との固形分量比の調整により、造膜時の塗膜(析出膜)の流動性および硬化速度が改良され、塗膜の平滑性が向上する。

【0042】

カチオン電着塗料組成物に通常含まれる有機溶媒としては、エチレングリコールモノブチルエーテル、エチレングリコールモノヘキシルエーテル、エチレングリコールモノエチルヘキシルエーテル、プロピレングリコールモノブチルエーテル、ジプロピレングリコールモノブチルエーテル、プロピレングリコールモノフェニルエーテル等が挙げられる。

【0043】

カチオン電着塗料組成物は、上記のほかに、可塑剤、界面活性剤、酸化防止剤、及び紫外線吸収剤などの常用の塗料用添加剤を含むことができる。アミノ基含有アクリル樹脂、アミノ基含有ポリエステル樹脂等を含んでもよい。

【0044】

電着塗装工程

電着塗装は、被塗物(ホイール)を陰極として陽極との間に、通常、50〜450Vの電圧を印加して行う。印加電圧が50V未満であると電着が不充分となるおそれがあり、450Vを超えると、塗膜が破壊され異常外観となるおそれがある。電着塗装時、塗料組成物の浴液温度は、通常10〜45℃に調節される。

【0045】

電着塗装工程は、上記カチオン電着塗料組成物に被塗物(ホイール)を浸漬する過程、及び、上記被塗物(ホイール)を陰極として陽極との間に電圧を印加し、被膜を析出させる過程、から構成される。また、電圧を印加する時間は、電着条件によって異なるが、一般には、2〜4分とすることができる。こうして、ホイールに未硬化の電着塗膜が形成される。

【0046】

電着塗膜の膜厚は、乾燥膜厚として5〜50μmであるのが好ましく、より好ましくは10〜40μmである。膜厚が5μm未満であると、防錆性が不充分となるおそれがある。

【0047】

なお必要に応じて、電着塗装した後、加熱硬化させる前に、未硬化の電着塗膜を有するホイールを水洗してもよい。水洗することによって、ホイール上に単に付着した過剰の電着塗料組成物を除去し、得られる硬化電着塗膜の外観を向上させることができる。

【0048】

電着塗膜硬化工程

上記電着塗装工程によってホイール上に形成される未硬化の電着塗膜を、加熱装置中で加熱硬化させることによって、ホイール上に硬化電着塗膜が形成される。本発明においては、この電着塗膜硬化工程で用いられる加熱装置は、未硬化の電着塗膜を有するホイールのリム部に連結する第1面に対向するように近接配置される第1誘導加熱部と、この第1誘導加熱部に対する第1面の相対位置を変更可能な相対位置変更手段と、を備える加熱装置であることを特徴とする。

【0049】

この加熱装置中で、未硬化の電着塗膜が形成されたホイールを第1誘導加熱部により誘導加熱する。未硬化の電着塗膜が形成されたホイールが、第1誘導加熱部により誘導加熱され、所定の温度に昇温されることによって、未硬化の電着塗膜が硬化し、硬化電着塗膜が形成されることとなる。これにより、硬化電着塗膜を有するホイールが得られることとなる。

【0050】

第1誘導加熱部は、熱容量が大きな部位が集中して配置される第1面に近接して配置される。第1誘導加熱部により第1面側を加熱することで、該熱容量の高い部位を重点的に加熱できると共に、該第1面に連結するリム部等を熱伝導により加熱できるので、ホイール全体を均一に加熱することができる。第1誘導加熱部の形状は、特に限定されないが、全体として略平坦状になるよう電線や中空状の銅線等を配置して形成することができる。例えば、所定の中空状の銅線を平坦状に巻回した誘導加熱部等を例示できる。この第1誘導加熱部は、第1面に対して略平行に配置されるのが好ましい。これにより、ホイールにおける第1面側を均一に加熱することができる。

【0051】

第1誘導加熱部は、誘導加熱の原理を利用することにより短時間でホイールを120〜200℃に加熱昇温することが可能である。なお、加熱開始前のホイールの温度は常温である。更に、熱容量が大きい部位に近接して配置された第1誘導加熱部よって、上述の通り、ホイールの熱容量が大きい部分を集中的に加熱することにより、全体を均一に加熱することができる。また、第1誘導加熱部で加熱された部分からの熱伝導により、前記加熱部で直接加熱されていない部分も昇温させることができるため、短時間で全体を均一に昇温させることができる。

【0052】

なお本明細書において近接配置とは、第1誘導加熱部による加熱対象である第1面を誘導加熱可能な位置に配置されていることをいう。好ましくは、所望の加熱条件に適した距離に調整して配置される。

【0053】

本発明においてこのような第1誘導加熱部を有する加熱装置を用いることによって、ホイールを、未硬化の電着塗膜が加熱硬化する温度に、短時間で均一に昇温することができる。これにより、ホイールの塗装および加熱硬化時間を短縮させことができるため、作業効率が向上すると共にコスト面でもメリットが生じる。

【0054】

加熱装置が有する相対位置変更手段は、第1誘導加熱部に対する第1面の相対位置を変更することができる手段である。具体的には、後述のように、ホイールを該ホイールにおけるリム部の円環軸を中心に回転させたり、ホイールを第1誘導加熱部に沿って移動させたりすることができる。また、ホイールではなく、第1誘導加熱部が移動するように構成しても良い。

【0055】

このように相対位置変更手段を有する加熱装置を使用することによって、第1誘導加熱部に対する第1面の相対位置を変更することが可能となり、これにより第1誘導加熱部により第1面の所定部が偏って加熱されることを抑制する。つまり、相対位置変更手段により、第1誘導加熱部に対する第1面の相対位置を変更することによって、第1面側に配置される部位を均一に加熱することができる。一般的な誘導加熱装置はこのような相対位置変更手段を有しておらず、そのため誘導加熱部により被塗物の一部分が偏って加熱され、不完全な塗膜の加熱硬化が生じるという不具合があった。本発明においては、このような相対位置変更手段および誘導加熱部を有する加熱装置を、ホイール上に形成された未硬化の電着塗膜の加熱硬化に用いることによって、不完全な塗膜の加熱硬化という不具合を伴うことなく、耐久性および耐食性に優れる塗膜をホイール上に形成することができるという利点がある。つまり本発明において用いられる加熱装置は、ホイールの電着塗装に特に好適に用いられるということができる。

【0056】

この相対位置変更手段は、第1誘導加熱部が加熱状態である場合に、ホイールの第1面の相対位置を変更することができる手段であるのが好ましい。これにより、ホイールに形成された未硬化の電着塗膜を均一に加熱し硬化させることができることとなる。

【0057】

この相対位置変更手段は、ホイールをリム部における円環軸と略直交する方向に移動することができる手段であるのが好ましい。これにより、例えば、略平坦状に形成された第1誘導加熱部に沿ってホイールを移動させることができる。例えば、固定された第1誘導加熱部に沿うように、表面に未硬化の電着塗膜が形成された複数のホイールを所定間隔で連続的に移動させることで、ホイールの加熱硬化工程を連続的に行うことができる。

【0058】

この相対位置変更手段は、ホイールを第1面から第1誘導加熱部までの距離を略同一に保った状態で所定方向に移動することができる手段であるのが好ましい。これにより、加熱状態を略同一に保つことができるので、ホイールにおける第1面側を均一に加熱することができる。

【0059】

この相対位置変更手段は、ホイールを円環軸を中心に回転することができる手段であるのが好ましい。これにより、ホイールにおける第1面側を均一に加熱することができる。また、第1誘導加熱部を、第1面の全体を覆うような大きさや形状にすることなく、ホイールの第1面側を均一に加熱することができる。例えば、第1誘導加熱部をコンパクトにすることが可能である。また、例えば、ホイールを回転させながら所定方向に移動させる場合には、コンパクトな第1誘導加熱部によって、ホイールの加熱硬化工程を連続的に行うことができる。

【0060】

本発明で用いられる加熱装置が有する第1誘導加熱部は、少なくともハブ取付部の一部と、スポーク部の一部と、リム部における第1円周部の一部と、を覆うように配置されているのが好ましい。これにより、例えば、相対位置変更手段により相対位置を変更させることにより第1面側を加熱することができる。具体的には、第1誘導加熱部の形状や配置に応じてホイールを移動や回転させることで、第1面側を均一に加熱することができる。

【0061】

本発明で用いられる加熱装置は、さらに、リム部における前記第1面と反対側の面である第2面に対向するように近接配置される第2誘導加熱部を備えていてもよい。加熱装置が第2誘導加熱部を備えることによって、第1面から最も離間する部位であり熱容量が大きな部位を加熱することができることとなり、ホイールをより短時間でかつ均一に加熱することができる。

【0062】

以下、図面を参照して、本発明で用いることができる加熱装置をより具体的に説明する。まず加熱装置の第1実施態様について、図1〜3に従い説明する。

【0063】

[1.1]第1実施形態

[1.1.1]加熱装置の概要

図1〜3に示される加熱装置1は、第1誘導加熱部2と、相対位置変更手段である不図示の水平移動部及び回転移動部511とを備える。この第1誘導加熱部2は、未硬化の電着塗膜が形成されたホイール100における第1面120に対向するように近接配置される。

【0064】

上記加熱装置1によれば、ホイール100を、未硬化の電着塗膜が加熱硬化する温度まで極めて短時間で昇温させることができ、これにより未硬化の電着塗膜の加熱硬化時間を大幅に短縮することができる。

【0065】

[1.1.2]誘導加熱部

図1から図3に示すように、第1誘導加熱部2は、ハブ取付部101の中心を挟んで配置される第1帯状誘導加熱部2aと、第2帯状誘導加熱部2bとを備える。第1誘導加熱部2は、所定の中空状の銅線を平坦状に巻回して形成される誘導加熱部である。銅線に形成される中空部には、該銅線の昇温を抑制するための冷却水等を通液することができる。第1帯状誘導加熱部2aと第2帯状誘導加熱部2bとはそれぞれ同一の中空状の銅線によって形成される。該第1誘導加熱部2は、不図示の電源から供給される電力に応じてホイール100を加熱する。

【0066】

第1誘導加熱部2は、例えば、中空状の銅線を連続的に渦巻状又は螺旋状に巻回しながら略平坦状に形成することができる。また、二本以上の中空状の銅線により形成することもできる。この場合、第1の中空状の銅線に出力する電力と、第2の中空状の銅線に出力する電力を別々に制御することができる。

【0067】

本実施形態における加熱装置1は、リム部102における第1面120と反対側の面である第2面130に対向するように近接配置される第2誘導加熱部3とを更に備える。第2誘導加熱部3は、第1誘導加熱部2と同様に、所定の中空状の銅線を平坦状に巻回して形成される誘導加熱部である。また、第2誘導加熱部3は、ハブ取付部101の中心を挟んで配置される第3帯状誘導加熱部3aと、第4帯状誘導加熱部3bとを備える。第3帯状誘導加熱部3aと第4帯状誘導加熱部3bとはそれぞれ同一の中空状の銅線によって形成される。該第3帯状誘導加熱部3aと第4帯状誘導加熱部3bとは、開口部10を形成するために第2誘導加熱部3と略直交する方向に略コ状を形成するように巻回される連結部23を介して連続している。

【0068】

第1誘導加熱部2は、熱容量が大きな部位が集中して配置される第1面120に近接して配置される。熱容量が大きな部位とは、具体的には、ハブ取付部101、スポーク部103及びリム部102における第1円周部102aである。ここで、近接配置とは、第1誘導加熱部2が、加熱対象である第1面120を誘導加熱可能な位置に配置されていることをいう。例えば、第1誘導加熱部2から第1面120の距離として5mmから20mmを例示できるが、この条件に限定されるわけではない。

【0069】

第1誘導加熱部2により第1面120側を加熱することで、該熱容量の高いハブ取付部101、スポーク部103及びリム部102における第1円周部102aを重点的に加熱できると共に、該第1面120に連続するリム部102の側面部等を熱伝導により加熱できる。その結果、第1誘導加熱部2は、ホイール100全体を均一に加熱することができる。

【0070】

図1から図3に示すように、本実施形態において、第1誘導加熱部2は、第1面120と略平行に配置される。これにより、ホイール100における第1面120側を均一に加熱することができる。

【0071】

また、図1及び図3に示すように、本実施形態において、第1誘導加熱部2は、少なくともハブ取付部101の一部と、スポーク部103の一部と、リム部102における第1円周部102aの一部と、を覆うように配置される。これにより、例えば、後述する相対位置変更手段により、第1誘導加熱部2と第1面120との相対位置を変更させることにより第1面120側を均一に加熱することができる。具体的には、第1誘導加熱部2の形状や配置に応じてホイール100を水平移動や回転移動させることで、第1面120側を均一に加熱することができる。

【0072】

例えば、第1誘導加熱部2は、誘導加熱の原理を利用することにより短時間でホイールを120〜200℃に昇温することが可能である。更に、熱容量が大きい部位に近接して配置された第1誘導加熱部2よって、上述の通り、ホイールの熱容量が大きいハブ取付部101、スポーク部103及びリム部102における第1円周部102aを集中的に加熱することにより、全体を均一に加熱することができる。また、第1誘導加熱部2で加熱された部分からの熱伝導により、前記第1誘導加熱部2及び第2誘導加熱部3で直接加熱されていないリム部102の側面等を昇温させることができる。これにより、ホイール短時間で全体を均一に昇温させることができる。このため、未硬化の電着塗膜が形成されたホイール100を、短時間で120〜200℃に昇温することができる。これにより、ホイール100の表面に形成された未硬化の電着塗膜を、短時間で均一に加熱硬化させることができる。

【0073】

また、本実施形態の加熱装置1によれば、短時間でホイール100全体を均一に加熱することができるため、良好な塗膜外観を有する塗膜を形成することができる。具体的には、電着塗膜の表面側からではなく電着塗膜の内側の面であるホイール100側から昇温することとなるため、従来の熱風で外部から加熱した場合において生じうる塗膜表面だけが硬化するという不具合は生じない。従って塗膜が均一に加熱硬化するため良好な塗膜外観を有する塗膜を形成することができる。また、加熱硬化時間が短時間であること、そして塗膜に熱風を吹き付ける必要がないことから、未硬化の塗膜の表面にゴミやチリが付着し塗膜外観が損なわれる可能性も低いということも、良好な塗膜外観を有する塗膜形成に寄与している。

【0074】

[1.1.3]相対位置変更手段

図1及び図3に示すように加熱装置1においては、相対位置変更手段により、未硬化の電着塗膜が形成されたホイール100は、矢印Tの方向に移動されると共に、矢印Rの方向に回転される。具体的には、相対位置変更手段である不図示の水平方向移動部により矢印Tの方向に水平移動されると共に、回転移動部511によりリム部102の円環軸を中心に矢印Rの方向に回転移動される。この回転移動部511による回転は、例えば0.5から20rpmであり、特に0.5から10rpmである場合が好ましい。

【0075】

更に具体的には、未硬化の電着塗膜が形成されたホイール100は、保持部材513のホイール100側に形成される不図示の配置部に位置決めされた状態で配置される。ホイール100を位置決め保持した保持部材513は、不図示の水平移動部により矢印Tの方向に移動される。

【0076】

本実施形態において、不図示の水平移動部は、ホイール100をリム部102における円環軸と略直交する方向に移動させる。更には、不図示の水平移動部は、ホイール100を第1面120から第1誘導加熱部2までの距離を略同一に保った状態で矢印Tの方向に移動させる。つまり、不図示の水平移動部は、ホイール100を第1誘導加熱部2に沿うようにして水平移動させる。

【0077】

本実施形態において、回転移動部511は、ホイール100をリム部102における円環軸を中心に回転させる。更に、上述した不図示の水平移動部により、ホイール100を矢印Tの方向に水平移動させながら、回転移動部511によりホイール100をリム部102の円環軸を中心に回転させることができる。

【0078】

ここで、本実施形態において、相対位置変更手段である不図示の水平部による水平移動及び回転移動部511による回転移動は、第1誘導加熱部2による加熱状態においても好適に行うことができる。

【0079】

本実施形態において、開口部10から保持部材513に保持された複数のホイール100を第1誘導加熱部2が第1面120に近接配置されるよう連続的に挿入することができる。該開口部10から挿入されたホイール100を、不図示の水平移動部により所定速度で矢印Tの方向に移動させると共に回転移動部511により回転移動させる。これにより、本実施形態における加熱装置1は、複数のホイールの加熱硬化工程を連続的に行うことができる。

【0080】

上述の通り、相対位置変更手段は、第1誘導加熱部2に対する第1面120の相対位置を変更することができる。このように前記相対位置を変更可能にすることで、第1誘導加熱部2により第1面120の所定部を均一に加熱することができる。つまり、相対位置変更手段により、前記相対位置を変更することで、第1面120側に配置される部位を均一に加熱することができる。

【0081】

[1.2]第2実施形態

図4により、本発明の第2実施形態における加熱装置1Aについて説明する。図4に示すように、第2実施形態における加熱装置1Aは、第1実施形態1の加熱装置1における第1誘導加熱部2の形態が異なる加熱装置である。

【0082】

具体的には、加熱装置1Aは、ホイール100の第1面120に対する第1誘導加熱部2の配置が異なる。つまり、第1誘導加熱部2はハブ取付部101の中心に対する一方側に配置される。詳細には、第1帯状誘導加熱部2a及び第2帯状誘導加熱部2bが、ハブ取付部101の中心に対する一方側に配置される。

【0083】

このように、第1誘導加熱部2がホイール100の第1面120における径方向の一方側にのみ配置されていても、相対位置変更手段である不図示の回転移動部によりリム部102の円環軸を中心に矢印R方向に回転させることで、第1面120の全面を均一に加熱することができる。また、第1誘導加熱部2による加熱状態において、ホイール100を不図示の水平移動部により矢印T方向に移動させることで、上述の第1実施形態と同様に、複数のホイールの加熱硬化工程を連続的に行うことができる。

【0084】

[1.3]第3実施形態

図5により、本発明の第3実施形態における加熱装置1Bについて説明する。図5に示すように、第3実施形態における加熱装置1Bは第1実施形態の加熱装置1における相対位置変更手段の態様が異なる加熱装置である。

【0085】

具体的には、加熱装置1Bは、水平移動部を有しない加熱装置である。つまり、第1誘導加熱部2による加熱状態において、ホイール100は相対位置変更手段である不図示の回転移動部によりリム部102の円環軸を中心に回転移動するが、水平方向に移動しない。言い換えると、ホイール100は、第1誘導加熱部2の加熱状態において、囲い部300の略中央に位置決めされた状態で、相対位置変更手段である不図示の回転移動部により回転移動される。

【0086】

このように、相対位置変更手段である不図示の回転移動部によりリム部102の円環軸を中心に矢印R方向に回転させることで、第1面120の全面を均一に加熱することができる。また、第1誘導加熱部2による加熱状態において、ホイール100を不図示の水平移動部により矢印T方向に移動させることができないので、上述の第1実施形態と同様に複数のホイールの加熱硬化工程を連続的に行うことはできないが、いわゆるバッチ連続方式により、半連続的にホイールの加熱硬化工程を行うことができる。すなわち、未硬化の電着塗膜が形成されたホイール100を矢印S1の方向に移動させて開口部15から囲い部300の略中央に位置決めさせる。そして、第1誘導加熱部2による加熱状態において、位置決めされたホイール100を不図示の回転移動部により矢印R方向に回転させて塗料を加熱硬化する。加熱硬化後、ホイール100を矢印S2の方向に移動させ、さらにこの一連の動作を連続して行うことによって、ホイールの加熱硬化工程を半連続的に行うことができる。

【0087】

[1.4]第4実施形態

図6により、本発明の第4実施形態における加熱装置1Cについて説明する。図6に示すように、第4実施形態における加熱装置1Cは第3実施形態の加熱装置1Bにおける第1誘導加熱部2の形態が異なる加熱装置である。

【0088】

具体的には、ホイール100の第1面120に対する第1誘導加熱部2の配置が異なる。つまり、第1誘導加熱部2はホイール100の径方向において一方側の端部しかカバーしていない。しかし、不図示の回転移動部により矢印Rの方向にリム部102の円環軸を中心に回転させることで、第1誘導加熱部2は第1面120全体を加熱することができる。また、第3実施形態の場合と同様にいわゆるバッチ連続方式により半連続的に、ホイールの加熱硬化工程を行うことができる。

【0089】

[1.5]応用実施形態

図7より、応用実施形態における加熱装置1Dについて説明する。図7に示すように、加熱装置1Dは、第1誘導加熱部2と、第2誘導加熱部3と、相対位置変更手段である水平移動部500及び回転移動部511と、保持部材513と、配置部515と、第1誘導加熱部2及び第2誘導加熱部3に電力を供給する電源301と、を備える。

【0090】

第1誘導加熱部2及び第2誘導加熱部3は、それぞれ複数の中空状の銅線により所定方向の長い平坦状に形成された加熱部である。該第1誘導加熱部2及び第2誘導加熱部3は電源301に電気的に接続され、該電源301から供給される電力により、ホイール100を誘導加熱する。

【0091】

ホイール100は、一端側が回転移動部511に回転可能に連結される保持部材513における他端側に形成される配置部515により位置決めされる。ホイール100は回転移動部511により、保持部材513を介して、リム部102の円環軸を中心に回転移動される。

【0092】

更に、回転移動部511は、水平移動部500の上側に配置されているので、該回転移動部511及び保持部材513を介してホイール100を矢印T方向に移動させる。つまり、水平移動部500は、ホイール100を第1誘導加熱部2及び第2誘導加熱部3に沿って矢印T方向に水平移動させる。これにより、未硬化の電着塗膜が形成されたホイール100は好適に加熱硬化され、これにより硬化電着塗膜を得ることができる。

【0093】

例えば、保持部材513及び配置部515は、水平移動部500により矢印T、矢印T1、矢印T2、矢印T3の順で循環するように移動される。ここで、ホイール100を第1誘導加熱部2の一端側の手前で配置部515に配置し(矢印K1)、第1誘導加熱部2の他端側で配置部515から取り去る(矢印K2)ことを連続的に繰り返すことで、ホイールの加熱硬化工程を連続的に行うことができる。

【0094】

電着塗膜硬化

本発明においては、上述の加熱装置を用いて、未硬化の電着塗膜を有するホイールを加熱し電着塗膜を硬化させる(電着塗膜硬化工程)。この工程において、ホイール100が、第1誘導加熱部2により所定の温度に昇温されることによって、未硬化の電着塗膜が加熱により硬化し、これにより硬化電着塗膜が得られることとなる。この電着塗膜硬化工程は、加熱装置を用いて、電着塗装工程により塗装されたホイールの第1面に対向するように近接配置される第1誘導加熱部によりホイールを加熱すると共に、前記第1誘導加熱部による加熱状態において、前記相対位置変更手段によって、第1誘導加熱部に対するホイールの第1面の相対位置を変更する硬化工程であるのが好ましい。

【0095】

第1誘導加熱部2は、熱容量が大きな部位が集中して配置される第1面120に近接して配置される。第1誘導加熱部2により第1面120側を加熱することで、該熱容量の高い部位を重点的に加熱できると共に、該第1面120に連結するリム部102等を熱伝導により加熱できるので、ホイール100全体を均一に加熱することができる。第1誘導加熱部2の形状は、特に限定されないが、全体として略平坦状になるよう電線や中空状の銅線等を配置して形成することができる。例えば、所定の中空状の銅線を平坦状に巻回した誘導加熱部等を例示できる。

【0096】

相対位置変更手段は、第1誘導加熱部2が加熱状態において、第1誘導加熱部2に対する第1面120の相対位置を変更することができる。具体的には、後述のように、ホイール100を第1誘導加熱部2に沿って移動させることや、ホイール100を該ホイール100におけるリム部102の円環軸を中心に回転させることができる。また、ホイールではなく、第1誘導加熱部2が移動するように構成しても良い。

【0097】

このように、第1誘導加熱部2による加熱状態においてホイールの第1面の相対位置を変更することによって、第1誘導加熱部2により第1面120の所定部が偏って加熱されることを抑制する。つまり、相対位置変更手段により加熱状態においてホイールの第1面の相対位置を変更することによって、第1面120側に配置される部位を均一に加熱することができる。

【0098】

ここで、近接配置とは、第1誘導加熱部2で加熱対象である第1面120を誘導加熱可能な位置に配置されていることをいう。好ましくは、所望の加熱条件に適した距離に調整して配置される。

【0099】

電着塗膜硬化工程において、相対位置変更手段により、ホイール100がリム部102における円環軸と略直交する方向に移動される。これにより、例えば、略平平坦状に形成された第1誘導加熱部2に沿ってホイール100を移動させることができる。例えば、固定された第1誘導加熱部2に沿うように、表面に未硬化の電着塗膜が形成された複数のホイール100を所定間隔で連続的に移動させることで、ホイールの加熱硬化工程を連続的に行うことができる。

【0100】

電着塗膜硬化工程において、相対位置変更手段により、ホイール100が第1面120から第1誘導加熱部2までの距離を略同一に保った状態で所定方向に移動される。これにより、加熱状態を略同一に保つことができるので、ホイール100における第1面120側を均一に加熱することができる。

【0101】

電着塗膜硬化工程において、相対位置変更手段より、加熱工程において、ホイール100が円環軸を中心に回転される。これにより、ホイール100における第1面120側を均一に加熱することができる。また、第1面120の全体を覆うような大きさや形状でない第1誘導加熱部2により、ホイール100の第1面120側を均一に加熱することができる。例えば、コンパクトな第1誘導加熱部2を用いることが可能である。また、例えば、ホイール100を回転させながら所定方向に移動させる場合には、コンパクトな第1誘導加熱部2で、ホイールの加熱硬化工程を連続的に行うことができる。

【0102】

上述により、未硬化の電着塗膜が加熱硬化し、硬化電着塗膜が得られることとなる。電着塗膜硬化工程における加熱条件として、例えば、ホイールの温度を120〜200℃まで昇温する昇温時間1〜10分、好ましくは1〜6分、および未硬化の電着塗膜の加熱硬化時間5〜30分、という条件が挙げられる。

【0103】

本発明の方法によって、耐食性および耐久性に優れた、硬化電着塗膜を有するホイールを、加熱硬化温度までより短時間で昇温することができる。これにより、より短い時間で塗装ホイールを製造することが可能となる。また本発明の方法は、硬化工程におけるホイールの昇温時間が短縮されたことから電着塗膜の硬化工程における熱効率が高くなっており、エネルギー費用の低減を図ることができる。また熱風を用いる必要がないため、排気フィルター設置および交換などといった排気整備コストの低減も図ることができる。

【0104】

そして本発明においては、相対位置変更手段および誘導加熱部を有する特定の加熱装置を、ホイール上に形成された未硬化の電着塗膜の加熱硬化に用いることによって、不完全な塗膜の加熱硬化という不具合を伴うことなく、耐久性および耐食性に優れる塗膜をホイール上に形成することができるという利点がある。つまり本発明は、ホイールの電着塗装に特に好適に用いることができる加熱装置を用いた方法に関する発明であるということができる。

【0105】

また、本発明においては、ホイールの加熱に適した特定の誘導加熱装置を用いるため、ホイール全体を均一に加熱することができるという利点がある。従来の熱風加熱装置においては、未硬化塗膜の発生を防止するため、一般に、設定される焼付温度を焼付下限温度として、その温度を超える温度で加熱硬化を行っていた。特に、被塗物の形状に依存して被塗物自体の厚み(肉厚)に差がある場合は、肉厚が厚い部分の温度が十分に昇温しないことによってその部分の電着塗膜が未硬化状態とならないように、設定される焼付温度を大きく超えた温度まで、装置温度を上昇させる必要があった。しかしながらこのような熱風加熱方法においては、ホイールの肉厚の薄い部分または他の部分が、設定される焼付温度以上に過剰に加熱されてしまう、すなわちオーバーベークが生じてしまう、という問題があった。このオーバーベークはヤニの発生を伴うという問題がある。そして本発明の方法によって、このようなオーバーベークの問題は解決され、そして余分なヤニの発生を防止することが可能となった。

【0106】

さらに、本発明において誘導加熱部を有する特定の加熱装置を用いることによって、塗装および焼き付け硬化工程を全て電力設備で統一的に管理することができるという利点がある。電着塗装は、電圧を印加することによって被塗物上に塗膜が形成される塗装方法であり、塗装工程において通電が必要とされる塗装方法である。一方、硬化工程で一般に用いられる熱風加熱炉は、エネルギー効率などの関係からガス設備であることが多い。本発明によって、塗膜加熱硬化において誘導加熱部を有する加熱装置を用いて、良好な塗膜を形成することが可能となる。そしてこれにより塗装工程および加熱硬化工程において、通電設備の一元管理を図ることができ、塗装管理の利便性が向上するという利点がある。また、本発明において誘導加熱部を有する特定の加熱装置を用いることによって、熱風加熱炉において発生し得る輻射熱および燃焼ガスの発生を抑えることができるという利点もある。さらに、熱風加熱炉を設置する必要がないことから、炉内におけるヤニおよびススの発生に基づく塗膜外観低下の不具合の発生頻度を低減することができる。特に上述のヤニの発生防止効果も含めて、これらのヤニおよびススの除去清掃の手間も低減することができる。

【実施例】

【0107】

以下の実施例により本発明をさらに具体的に説明するが、本発明はこれらに限定されない。実施例中、「部」および「%」は、ことわりのない限り、重量基準による。

【0108】

カチオン電着塗料組成物の調製

製造例1 アミン変性エポキシ樹脂の製造

攪拌機、冷却管、窒素導入管、温度計および滴下漏斗を装備したフラスコに、2,4−/2,6−トリレンジイソシアネート(重量比=8/2)92部、メチルイソブチルケトン(以下、MIBKと略す)95部およびジブチル錫ジラウレート0.5部を仕込んだ。反応混合物を攪拌下、メタノール21部を滴下した。反応は、室温から始め、発熱により60℃まで昇温した。その後、30分間反応を継続した後、エチレングリコールモノ−2−エチルヘキシルエーテル50部を滴下漏斗より滴下した。更に、反応混合物に、ビスフェノールA−プロピレンオキシド5モル付加体53部を添加した。反応は主に、60〜65℃の範囲で行い、IRスペクトルの測定において、イソシアネート基に基づく吸収が消失するまで継続した。

【0109】

次に、ビスフェノールAとエピクロルヒドリンから既知の方法で合成したエポキシ当量188のエポキシ樹脂365部を反応混合物に加えて、125℃まで昇温した。その後、ベンジルジメチルアミン1.0部を添加し、エポキシ当量410になるまで130℃で反応させた。

【0110】

続いて、ビスフェノールA61部およびオクチル酸33部を加えて120℃で反応させたところ、エポキシ当量は1190となった。その後、反応混合物を冷却し、ジエタノールアミン11部、N−エチルエタノールアミン24部およびアミノエチルエタノールアミンのケチミン化物の79重量%MIBK溶液25部を加え、110℃で2時間反応させた。その後、MIBKで不揮発分80%となるまで希釈し、アミン変性エポキシ樹脂(樹脂固形分80%)を得た。

【0111】

製造例2 ブロックイソシアネート硬化剤の製造

ジフェニルメタンジイソシアナート1250部およびMIBK266.4部を反応容器に仕込み、これを80℃まで加熱した後、ジブチル錫ジラウレート2.5部を加えた。ここに、ε−カプロラクタム226部をブチルセロソルブ944部に溶解させたものを80℃で2時間かけて滴下した。さらに100℃で4時間加熱した後、IRスペクトルの測定において、イソシアネート基に基づく吸収が消失したことを確認し、放冷後、MIBK336.1部を加えてブロックイソシアネート硬化剤を得た。

【0112】

製造例3 顔料分散樹脂の製造

まず、攪拌装置、冷却管、窒素導入管および温度計を装備した反応容器に、イソホロンジイソシアネート(以下、IPDIと略す)222.0部を入れ、MIBK39.1部で希釈した後、ここヘジブチル錫ジラウレート0.2部を加えた。その後、これを50℃に昇温した後、2−エチルヘキサノール131.5部を攪拌下、乾燥窒素雰囲気中で2時間かけて滴下した。適宜、冷却することにより、反応温度を50℃に維持した。その結果、2−エチルヘキサノールハーフブロック化IPDI(樹脂固形分90.0%)が得られた。

【0113】

次いで、適当な反応容器に、ジメチルエタノールアミン87.2部、75%乳酸水溶液117.6部およびエチレングリコールモノブチルエーテル39.2部を順に加え、65℃で約半時間攪拌して、4級化剤を調製した。

【0114】

次に、エポン(EPON)829(シェル・ケミカル・カンパニー社製ビスフェノールA型エポキシ樹脂、エポキシ当量193〜203)710.0部とビスフェノールA289.6部とを適当な反応容器に仕込み、窒素雰囲気下、150〜160℃に加熱したところ、初期発熱反応が生じた。反応混合物を150〜160℃で約1時間反応させ、次いで、120℃に冷却した後、先に調製した2−エチルヘキサノールハーフブロック化IPDI(MIBK溶液)498.8部を加えた。

【0115】

反応混合物を110〜120℃に約1時間保ち、次いで、エチレングリコールモノブチルエーテル463.4部を加え、混合物を85〜95℃に冷却し、均一化した後、先に調製した4級化剤196.7部を添加した。酸価が1となるまで反応混合物を85〜95℃に保持した後、脱イオン水964部を加えて、エポキシ−ビスフェノールA樹脂において4級化を終了させ、4級アンモニウム塩部分を有する顔料分散用樹脂を得た(樹脂固形分50%)。

【0116】

製造例4−1 顔料分散ペースト(1)の製造

サンドグラインドミルに製造例3で得た顔料分散用樹脂を120部、カーボンブラック2.0部、カオリン100.0部、二酸化チタン80.0部、リンモリブデン酸アルミニウム18.0部およびイオン交換水221.7部を入れ、粒度10μm以下になるまで分散して、顔料分散ペーストを得た(固形分48%)。

【0117】

製造例4−2 顔料分散ペースト(2)の製造

サンドグラインドミルに製造例3で得た顔料分散用樹脂を54部、カーボンブラック3.0部、カオリン38部、リンモリブデン酸アルミニウム5.0部およびイオン交換水100部を入れ、粒度10μm以下になるまで分散して、顔料分散ペーストを得た(固形分50%)。

【0118】

製造例5−1 カチオン電着塗料組成物(1)の製造

製造例1で得られたアミン変性エポキシ樹脂と製造例2で得られたブロックイソシアネート硬化剤とを固形分比で80/20で均一になるよう混合した。これに樹脂固形分100g当たり酸のミリグラム当量(MEQ(A))が30になるよう氷酢酸を添加し、さらにイオン交換水をゆっくりと加えて希釈した。減圧下でMIBKを除去することにより、固形分が36%のエマルションを得た。

【0119】

このエマルション1500部および製造例4−1で得られた顔料分散ペースト(1)540部と、イオン交換水1920部と10%酢酸セリウム水溶液40部およびジブチル錫オキサイド10部とを混合して、固形分20重量%のカチオン電着塗料組成物(1)を得た。

【0120】

製造例5−2 カチオン電着塗料組成物(2)の製造

製造例1で得られたアミン変性エポキシ樹脂と製造例2で得られたブロックイソシアネート硬化剤とを固形分比で80/20で均一になるよう混合した。これに樹脂固形分100g当たり酸のミリグラム当量(MEQ(A))が30になるよう氷酢酸を添加し、さらにイオン交換水をゆっくりと加えて希釈した。減圧下でMIBKを除去することにより、固形分が36%のエマルションを得た。

【0121】

このエマルション1500部および製造例4−2で得られた顔料分散ペースト(2)540部と、イオン交換水1920部と10%酢酸セリウム水溶液40部およびジブチル錫オキサイド10部とを混合して、固形分20重量%のカチオン電着塗料組成物(2)を得た。

【0122】

まず、電着塗装された被塗物を、図12で示す一般的な誘導加熱装置を用いて焼き付けることにより、良好な硬化電着塗膜を形成することができるかどうかについて、以下の参考例により確認した。

【0123】

参考例1

リン酸亜鉛処理した溶融亜鉛めっき鋼板(JIS G3302規格品、150×70×0.8mm)に、製造例5−1より得られたカチオン電着塗料組成物(1)を、乾燥塗膜が17μmとなるように電着塗装し、未硬化の電着塗膜を形成した。

【0124】

鋼板上に形成された未硬化の電着塗膜を、図12に示す構造を有する加熱装置中で、下記条件により加熱硬化することにより、硬化電着塗膜を得た。

【0125】

加熱硬化条件

・誘導加熱部

電線等:中空状の銅線、直径φ10mm(導水用の中空部:φ6mm)

・鋼板の配置

誘導加熱部2から鋼板までの距離:5cm

・誘導加熱部の加熱条件

室温から170℃へ昇温(1分間)、次いで170℃を20分間保持

【0126】

参考例2

加熱条件として、室温から170℃へ昇温(1分間)した後、誘導加熱部の加熱を中断し、代わりに170℃の熱風を20分間供給したこと以外は、実施例1と同様にして、硬化電着塗膜を得た。

【0127】

参考例3

加熱条件として、室温から200℃へ昇温(1分間)した後、次いで200℃で5分間保持したこと以外は、実施例1と同様にして、硬化電着塗膜を得た。

【0128】

比較参考例1

リン酸亜鉛処理した溶融亜鉛めっき鋼板(JIS G3302規格品、150×70×0.8mm)に、製造例5−1より得られたカチオン電着塗料組成物(1)を、乾燥塗膜が17μmとなるように電着塗装し、未硬化の電着塗膜を形成した。

【0129】

鋼板上に形成された未硬化の電着塗膜を、熱風加熱炉中で、下記条件により加熱硬化することにより、硬化電着塗膜を得た。

【0130】

加熱硬化条件

室温から170℃へ昇温(5分間)、次いで170℃を20分間保持

【0131】

参考例1〜3および比較参考例1によって形成された硬化電着塗膜について、以下の通り評価を行った。

【0132】

Ra値の測定

得られた硬化電着塗膜のRa値を、JIS−B0601−2001に準拠し、評価型表面粗さ測定機(Mitsutoyo社製、SURFTEST SJ−201P)を用いて測定した。0.8mm幅カットオフ(区画数5)として7回測定し、上下消去平均によりRa(0.8mm)値を得た。また、2.5mm幅カットオフ(区画数5)として7回測定し、上下消去平均によりRa(2.5mm)値を得た。得られた結果を表1に示す。なお、これらのRa値は、値が小さいほど塗膜表面上の凹凸が少なく、塗膜外観が良好であることを示す。

【0133】

鉛筆硬度試験

得られた硬化電着塗膜の鉛筆硬度を、JIS K5600−5−4(1999)、ひっかき硬度(鉛筆法)に従って測定した。得られた結果を表1に示す。

【0134】

【表1】

【0135】

上記表1に示されるように、参考例1および2においては、昇温時間が1分と非常に短いものであった。そして参考例1および2によって得られた硬化電着塗膜は、現行工程方法である熱風加熱により加熱硬化された比較参考例1の硬化電着塗膜と同程度に優れるものであることが確認された。一方、比較参考例1においては、150×70×0.8mmという大きさの溶融亜鉛めっき鋼板であっても、昇温時間として5分間必要であった。この比較参考例1の昇温時間は、実施例の5倍も長い。さらに参考例3においては、焼付温度(加熱保持温度)を200℃に上げた場合であっても、わずか1分間で昇温できた。本発明の方法は、このような高温度へも短時間で昇温することが確認できた。このような高温下においては、加熱保持時間を、通常の加熱保持時間と比較して大幅に短い5分に短縮しても、従来と同等の硬度を有する硬化電着塗膜を得ることができることが確認された。

【0136】

実施例

ホイール(スチールホイール、ハブ中央部(図9のDの部分)φ170mm、第1円周部(外端部)φ475mm、第2円周部(内端部)φ475mm、高さ:205mm、質量:10kg、スポーク:7本)に、リン酸亜鉛処理を施した。次いで、製造例5−2より得られたカチオン電着塗料組成物(2)を、乾燥塗膜が17μmとなるように電着塗装し、未硬化の電着塗膜を形成した。

ホイール上に形成された未硬化の電着塗膜を、図1〜3に示される加熱装置1中で、下記条件により加熱硬化することにより、硬化電着塗膜を得た。この加熱装置1による加熱中におけるホイールの温度を、図9に示すAからFまでのポイントにおいて測定した。測定結果を図10のグラフにおいて示す。

【0137】

加熱硬化条件

・第1誘導加熱部及び第2誘導加熱部

電線等:中空状の銅線

直径 φ10mm(導水用の中空部:φ6mm)

配置

第1誘導加熱部2から第1面120までの距離 15mm

第2誘導加熱部3から第2面130までの距離 10mm

・移動

回転移動: 1rpm

水平移動: 開口部10から図1に示す位置まで進入(その後は回転移動のみ)

・電源・発信部・操作部(島田理化工業社製)

出力 200KW、10KHz

・温度測定

サーモグラフィーTVS―600(日本アビオニクス社製)で各ポイントの温度を測定

【0138】

図10には、実施例における、A:上部リム(第1円周部)、B:スポーク、C:ハブ取付部の外周部、D:中心部(ハブ取付部の一部)、E:リム部の中間、F:第2円周部における温度を測定した結果を示す。各点AからFの位置は、実施例については図9に示す通りである。

【0139】

比較例

実施例と同様に電着塗装したホイールを、下記条件で加熱炉により熱風加熱した。この加熱中におけるホイールの温度を、実施例と同様に測定した。測定結果を図11のグラフにおいて示す。なお、加熱炉においてホイールは長時間かけて緩慢に加熱されるため、ホイールにおける複数の離間したポイントの温度はいずれも大きな差異はなく略同一であることから、図9におけるDのポイントのみの温度を測定した測定結果を示す。

【0140】

加熱硬化条件

上記実施例と同様の条件におけるホイールを、熱風炉内の雰囲気温度を170℃に保った状態にして加熱した。

【0141】

実施例および比較例について、下記の通り評価を行った。

【0142】

実施例および比較例のホイールの温度上昇について評価を行った。図10および図11により実施例のホイールの温度上昇と比較例のホイールの温度上昇とを比較すると、実施例における加熱装置で加熱したホイールの方が、比較例における加熱炉で熱風加熱したホイールに比べて、極めて短時間で昇温されていることがわかった。本発明における加熱装置によれば、6分でホイールを170℃という高温に加熱することができることがわかった。これに対し、比較例ではホイールを170℃まで加熱するのに45分程度かかることがわかった。また、実施例における上記加熱装置1は、ホイールを全体的に均一に加熱できることがわかった。ホイールの位置による温度差も少なく、全体的に均一な温度分布を保った状態で加熱硬化できることがわかった。

【0143】

実施例によって得られた塗装ホイールの上記各部位A〜Fにおける、硬化電着塗膜のRa値および鉛筆硬度の測定結果を表2に示す。なおこれらの測定方法は、上述と同様である。

【0144】

【表2】

*DおよびFにおけるRa値の「−」は、その部位のホイール形状により、Ra値を測定することが不可能であったことを示す。

【0145】

表2に示されるように、実施例によってホイール上に形成された硬化電着塗膜は、A〜F何れにおいても良好な塗膜硬度を有しており、また塗膜表面上の凹凸も少なく、塗膜外観が良好であることが確認できた。

【0146】

上記より、上記加熱装置1によれば、熱風炉による加熱に比べて短時間でホイールを加熱することができ、また、全体を均一に加熱できることがわかった。また、表2に示されるように、塗膜平滑性および塗膜硬度が良好である、優れた品質の塗膜が形成された塗装ホイールを製造できることがわかった。

【産業上の利用可能性】

【0147】

本発明の方法によって、耐食性および耐久性に優れた、硬化電着塗膜を有するホイールを、より短時間で加熱硬化することができる。これにより、より短い時間で塗装ホイールを製造することができる。また本発明の方法は、硬化工程におけるホイールの昇温時間が短縮されたことから電着塗膜の硬化工程における熱効率が高くなっており、エネルギー費用の低減を図ることができる。また熱風を用いる必要がないため、排気フィルター設置および交換などといった排気整備コストの低減も図ることができる。また本発明の方法においては、塗装および焼き付け硬化工程を全て電力設備で統一的に管理することができ、塗装工程および加熱硬化工程において通電設備の一元管理を図ることができるという利点もある。

【図面の簡単な説明】

【0148】

【図1】本発明で用いることができる加熱装置の第1実施態様を説明する斜視図である。

【図2】本発明で用いることができる加熱装置の第1実施態様を説明する側面図である。

【図3】本発明で用いることができる加熱装置の第1実施形態を説明する平面図である。

【図4】本発明で用いることができる加熱装置の第2実施形態を説明する平面図である。

【図5】本発明で用いることができる加熱装置の第3実施形態を説明する平面図である。

【図6】本発明で用いることができる加熱装置の第4実施形態を説明する平面図である。

【図7】本発明で用いることができる加熱装置の応用実施形態を説明する斜視図である。

【図8】ホイールの平面斜視図である。

【図9】温度測定点を説明するホイールの平面斜視図である。

【図10】実施例における温度の測定結果を示すグラフである。

【図11】比較例における温度の測定結果を示すグラフである。

【図12】参考例1〜3において用いた誘導加熱装置を説明する概略斜視図である。

【符号の説明】

【0149】

1 加熱装置

2 第1誘導加熱部

3 第2誘導加熱部

100 ホイール

101 ハブ取付部

102 リム部

102a 第1円周部

102b 第2円周部

103 スポーク部

120 第1面

130 第2面

201 整合器

203 電源

205 誘導加熱部

207 被塗物(テストピース)

【特許請求の範囲】

【請求項1】

ホイールにカチオン電着塗料組成物を電着塗装して未硬化の電着塗膜を形成する電着塗装工程、および

得られた未硬化の電着塗膜を、加熱装置中で加熱硬化させて硬化電着塗膜を得る、電着塗膜硬化工程、

を包含する、ホイールの塗装方法であって、

該加熱装置は、未硬化の電着塗膜を有するホイールのリム部に連結する第1面に対向するように近接配置される第1誘導加熱部と、

該第1誘導加熱部に対する該第1面の相対位置を変更可能な相対位置変更手段と、を備える加熱装置である、

ホイールのカチオン電着塗装方法。

【請求項2】

前記相対位置変更手段は、前記第1誘導加熱部が加熱状態である場合において、ホイールを、リム部における円環軸を中心に回転することができる相対位置変更手段である、請求項1記載のホイールのカチオン電着塗装方法。

【請求項3】

前記加熱装置は、未硬化の電着塗膜を有するホイールのリム部に連結する第1面とは反対側の面である第2面に対向するように近接配置される第2誘導加熱部を更に備える加熱装置である、

請求項1または2記載のホイールのカチオン電着塗装方法。

【請求項4】

前記電着塗装工程において、硬化電着塗膜の膜厚が5〜50μmとなるように電着塗膜を形成する、

請求項1〜3いずれかに記載のホイールのカチオン電着塗装方法。

【請求項5】

前記カチオン電着塗料組成物は、アミン変性エポキシ樹脂、ブロックイソシアネートおよび顔料を含むカチオン電着塗料組成物である、請求項1〜4いずれかに記載のホイールのカチオン電着塗装方法。

【請求項6】

得られた未硬化の電着塗膜を加熱装置中で加熱硬化させて硬化電着塗膜を得る前記電着塗膜硬化工程は、前記加熱装置を用いて、前記電着塗装工程により塗装されたホイールの第1面に対向するように近接配置される第1誘導加熱部によりホイールを加熱すると共に、前記第1誘導加熱部による加熱状態において、前記相対位置変更手段によって、第1誘導加熱部に対するホイールの第1面の相対位置を変更する、電着塗膜硬化工程である、請求項1〜5いずれかに記載のホイールのカチオン電着塗装方法。

【請求項7】

請求項1〜6いずれかに記載のホイールのカチオン電着塗装方法により得られる、硬化電着塗膜を有するホイール。

【請求項1】

ホイールにカチオン電着塗料組成物を電着塗装して未硬化の電着塗膜を形成する電着塗装工程、および

得られた未硬化の電着塗膜を、加熱装置中で加熱硬化させて硬化電着塗膜を得る、電着塗膜硬化工程、

を包含する、ホイールの塗装方法であって、

該加熱装置は、未硬化の電着塗膜を有するホイールのリム部に連結する第1面に対向するように近接配置される第1誘導加熱部と、

該第1誘導加熱部に対する該第1面の相対位置を変更可能な相対位置変更手段と、を備える加熱装置である、

ホイールのカチオン電着塗装方法。

【請求項2】

前記相対位置変更手段は、前記第1誘導加熱部が加熱状態である場合において、ホイールを、リム部における円環軸を中心に回転することができる相対位置変更手段である、請求項1記載のホイールのカチオン電着塗装方法。

【請求項3】

前記加熱装置は、未硬化の電着塗膜を有するホイールのリム部に連結する第1面とは反対側の面である第2面に対向するように近接配置される第2誘導加熱部を更に備える加熱装置である、

請求項1または2記載のホイールのカチオン電着塗装方法。

【請求項4】

前記電着塗装工程において、硬化電着塗膜の膜厚が5〜50μmとなるように電着塗膜を形成する、

請求項1〜3いずれかに記載のホイールのカチオン電着塗装方法。

【請求項5】

前記カチオン電着塗料組成物は、アミン変性エポキシ樹脂、ブロックイソシアネートおよび顔料を含むカチオン電着塗料組成物である、請求項1〜4いずれかに記載のホイールのカチオン電着塗装方法。

【請求項6】

得られた未硬化の電着塗膜を加熱装置中で加熱硬化させて硬化電着塗膜を得る前記電着塗膜硬化工程は、前記加熱装置を用いて、前記電着塗装工程により塗装されたホイールの第1面に対向するように近接配置される第1誘導加熱部によりホイールを加熱すると共に、前記第1誘導加熱部による加熱状態において、前記相対位置変更手段によって、第1誘導加熱部に対するホイールの第1面の相対位置を変更する、電着塗膜硬化工程である、請求項1〜5いずれかに記載のホイールのカチオン電着塗装方法。

【請求項7】

請求項1〜6いずれかに記載のホイールのカチオン電着塗装方法により得られる、硬化電着塗膜を有するホイール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−35759(P2009−35759A)

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願番号】特願2007−199121(P2007−199121)

【出願日】平成19年7月31日(2007.7.31)

【出願人】(000230054)日本ペイント株式会社 (626)

【出願人】(000110251)トピー工業株式会社 (255)

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願日】平成19年7月31日(2007.7.31)

【出願人】(000230054)日本ペイント株式会社 (626)

【出願人】(000110251)トピー工業株式会社 (255)

[ Back to top ]