ホイールローダ

【課題】車輪を電動機で駆動するホイールローダにおいて、後輪がスリップした場合において大きい駆動力を得ることができるようにする。

【解決手段】前輪WFA、WFBは、前輪側アクスル22Fを介して後輪側プロペラシャフト25R2に連結され、後輪WRA、WRBは、後輪側アクスル22Rを介して後輪側プロペラシャフト25R2に連結されている。前輪側プロペラシャフト25Fには前輪用電動機MFが取り付けられ、後輪側プロペラシャフト25R2には後輪用電動機MRおよびクラッチCLが設けられている。掘削作業中であって、前輪WFA、WFBと後輪WRA、WRBの回転数差が所定の回転数差を超えた場合には、クラッチCLがオン駆動され、前輪側プロペラシャフト25Fと後輪側プロペラシャフト25R2とが連結される。

【解決手段】前輪WFA、WFBは、前輪側アクスル22Fを介して後輪側プロペラシャフト25R2に連結され、後輪WRA、WRBは、後輪側アクスル22Rを介して後輪側プロペラシャフト25R2に連結されている。前輪側プロペラシャフト25Fには前輪用電動機MFが取り付けられ、後輪側プロペラシャフト25R2には後輪用電動機MRおよびクラッチCLが設けられている。掘削作業中であって、前輪WFA、WFBと後輪WRA、WRBの回転数差が所定の回転数差を超えた場合には、クラッチCLがオン駆動され、前輪側プロペラシャフト25Fと後輪側プロペラシャフト25R2とが連結される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明はホイールローダに関し、より詳細には、走行用電動機を有するホイールローダに関する。

【背景技術】

【0002】

アーティキュレート式のホイールローダは、前輪側プロペラシャフトと後輪側プロペラシャフトとをジョイント(連結部)部で連結し、オペレータが操作するハンドルの操舵角に対応して換向する。この種のホイールローダとして、エンジンと走行用電動機とを備えたハイブリッドホイールローダが知られている。従来から知られているハイブリッドホイールローダとして、前輪と後輪の各車輪にそれぞれ電動機を備えたものがある。

【0003】

ホイールローダによる掘削作業時、リフトアームやバケットを駆動する油圧シリンダの駆動力が大きくなり、前輪に大きな負荷がかかり、後輪にかかる負荷が小さくなるため、後輪がスリップすることがある。このような状態になると、前輪用電動機の駆動力のみで掘削作業を行うことが困難となる。

【0004】

例えば、特許文献1には、従来から知られているトルコン付きホイールローダにおいて、前輪側プロペラシャフトと後輪側プロペラシャフトとを連結/分離する切換装置を備えたものが知られている。このホイールローダでは、油圧ポンプを使用した切換装置により二輪駆動と四輪駆動を切換えることができ、二輪駆動時は前輪に走行駆動力が与えられる。走行時に前輪がスリップした場合、切換装置により前輪側プロペラシャフトと後輪側プロペラシャフトとを連結し、四輪駆動に切り換えるようにしている。

【0005】

スリップ発生の検出は、前輪と後輪との回転速度差がタイヤの半径のばらつきに対応して予め定めた閾値を超えているか否かにより判定される。従って、このようなホイールローダでは、タイヤの摩耗を低減することが可能となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−37283号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記特許文献に記載された発明は、トルコン付きホイールローダの二輪駆動と四輪駆動との切替制御には適している。しかしながら、前輪側プロペラシャフトに前輪用電動機から駆動力を付与し、後輪側プロペラシャフトに後輪用電動機から駆動力を付与するようにしたハイブリッドホイールローダや電動ホイールローダには適用することが難しい。すなわち、特許文献1の油圧ポンプを用いた二輪駆動と四輪駆動の切替制御で期待できる応答性では、作業時に前輪に大きな負荷がかかった場合に発生するスリップに対する対応策として不充分である。このため、上述したハイブリッドホイールローダや電動ホイールローダにおいて、掘削作業時に後輪がスリップすることに対する対応策が求められている。

【課題を解決するための手段】

【0008】

この発明のホイールローダは、一対の前輪に前輪側アクスルを介して連結された前輪側プロペラシャフトと、一対の後輪に後輪側アクスルを介して連結された後輪側プロペラシャフトと、前輪を回転駆動する前輪用電動機と、後輪を回転駆動する後輪用電動機と、前輪側プロペラシャフトと後輪側プロペラシャフトを連結および分離するクラッチ装置と、掘削作業中であるか否かを判断する判断手段と、後輪と前輪の回転数差を算出し、後輪の回転数が前輪の回転数よりも所定値以上大きいことを検出する検出手段と、判断手段により掘削作業中と判断され、かつ、検出手段により後輪の回転数が前輪の回転数よりも所定値以上大きいことが検出された場合は、クラッチ装置に前輪側プロペラシャフトと前記後輪側プロペラシャフトとを連結する指令を行う制御手段とを備えることを特徴とする。

【発明の効果】

【0009】

この発明によれば、掘削作業中であり、かつ、後輪の回転数が前輪の回転数よりも所定値以上大きいことが検出されると、前輪側プロペラシャフトと後輪側プロペラシャフトとが連結されるので、前輪側の負荷が後輪用電動機に与えられ、その結果、後輪のスリップが抑制され、走行駆動力を大きくすることができる。

【図面の簡単な説明】

【0010】

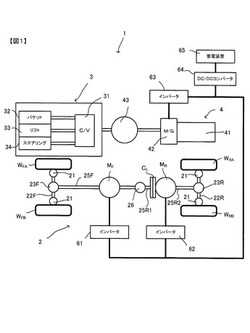

【図1】この発明に係るホイールローダの一実施の形態を示し、ハイブリッドホイールローダの駆動システム構成図。

【図2】図1に示されたホイールローダの駆動制御装置の構成を示すブロック図。

【図3】ホイールローダが直進する状態を説明するための図。

【図4】ホイールローダの旋回動作を説明するための図。

【図5】ホイールローダの掘削作業を説明するための図。

【図6】この発明のホイールローダにおけるクラッチの切換え動作に係る処理フロー図。

【図7】この発明に係るホイールローダの実施の形態2を示し、ハイブリッドホイールローダの駆動システム構成図。

【図8】図7に示された電動機の回転数(N)―トルク(T)特性図。

【発明を実施するための形態】

【0011】

以下、図面を参照して、本発明のホイールローダの実施の形態について説明する。

[実施の形態1]

(駆動システム構成)

図1は、ハイブリッドホイールローダの駆動システム構成図である。

ホイールローダ1は駆動システムとして、走行部(ホイール部分)2と、フロント油圧作業部3と、駆動源4とを備えている。

【0012】

走行部2は、一対の前輪WFA、WFBと一対の後輪WRA、WRBの4輪を有する。一対の前輪WFA、WFBは、それぞれ、ブレーキ付き最終減速機21を介して、前輪側アクスル22Fに連結されている。前輪側アクスル22Fは、デファレンシャル装置23Fを介して前輪側プロペラシャフト25Fに連結されている。前輪側プロペラシャフト25Fの軸上には、前輪用電動機(フロントモータ)MFが取り付けられている。

【0013】

一対の後輪WRA、WRBは、それぞれ、ブレーキ付き最終減速機21を介して、後輪側アクスル22Rに連結されている。後輪側アクスル22Rは、デファレンシャル装置23Rを介して後輪側プロペラシャフト25Rに連結されている。後輪側プロペラシャフト25Rの軸上には、後輪用電動機(リアモータ)MRが取り付けられている。前輪用電動機MFと後輪用電動機MRとして、例えば、誘導電動機または同期電動機が用いられる。

なお、この実施の形態では、前輪用電動機MFと後輪用電動機MRには同一種類、同一容量のモータが使用される。

【0014】

前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとは、連結部26で連結されている。また、後輪側プロペラシャフト25Rの軸上には、電磁式または油圧式のクラッチCLが設けられている。すなわち、後輪側プロペラシャフト25Rは、連結部26とクラッチCLとの間の第1シャフト25R1と、後輪側電動機MRとデファレンシャル装置23Rとの間の第2シャフト25R2により構成されている。クラッチCLは、後述する制御装置の指令により駆動されるクラッチ制御装置58(図2参照)によりオン・オフ駆動され、後輪側プロペラシャフト25Rの第1および第2のシャフト25R1,25R2を連結・分離することにより、後輪側プロペラシャフト26Rを前輪側プロペラシャフト25Fと連結・分離する。

【0015】

フロント油圧作業部3は、コントロールバルブ31、バケット駆動用の油圧シリンダ32、リフトアーム駆動用の油圧シリンダ33およびステアリング(操舵)駆動用の油圧シリンダ34を備えている。

【0016】

駆動源4は、エンジン41、モータ/ジェネレータ42およびメインポンプ43を備えている。

エンジン41の出力軸にモータ/ジェネレータ42が連結され、モータ/ジェネレータ42はインバータ63により制御される。モータ/ジェネレータ42は、発電機として動作するモードと、蓄電装置65から電力を供給されて電動機として動作するモードとの間で切換え駆動される。また、走行部2の前輪用電動機MFはインバータ61により、後輪用電動機MRはインバータ62により制御される。インバータ61〜63は、直流電流を交流電流に、また、交流電流を直流電流に変換する。インバータ61〜63は、DC/DCコンバータ64を介して蓄電装置65に接続されている。DC/DCコンバータ64は、蓄電装置65から供給される直流電圧を昇圧または降圧する。

【0017】

インバータ61〜63は、DC/DCコンバータ64を介して蓄電装置65から供給される電力により、それぞれ、モータ/ジェネレータ42、前輪用電動機MFおよび後輪用電動機MRの駆動を制御する。また、インバータ61,62は、それぞれ、前輪用電動機MFおよび後輪用電動機MRの回生エネルギである交流電流を直流電流に変換してDC/DCコンバータ64を介して蓄電装置65に供給する。また、インバータ63は、エンジン41で駆動されるモータ・ジェネレータ42で発電された電力をDC/DCコンバータ64を介して蓄電装置65に蓄電する。

【0018】

蓄電装置65は、二次電池などの容量の大きいものでも適用可能であるが、搭載スペース、コスト、充放電の応答速度等を考慮して、この実施の形態では大容量の電気二重層キャパシタを使用する。電気二重層キャパシタは、ある程度の電気的仕事(例えば数10kW、数秒程度の仕事)で発生する電力を蓄電し、所望の時期に蓄電された電荷を放電することが可能である。

【0019】

メインポンプ43は、エンジン41により駆動されて圧油を吐出し、コントロールバルブ31を介して、バケット駆動用の油圧シリンダ32、リフトアーム駆動用の油圧シリンダ33およびステアリング駆動用の油圧シリンダ34に圧油を供給して各油圧シリンダ32〜34を伸縮させる。

【0020】

図2は、図1に示されたホイールローダの駆動制御装置の構成を示すブロック図である。

制御装置50は、図1に示した駆動システム全体の制御を行う。制御装置50は、コントロールバルブ(C/V)制御装置51と、メインポンプ制御装置52と、エンジン制御装置53と、前輪用のインバータ制御装置54と、後輪用のインバータ制御装置55と、M/G用のインバータ制御装置56と、DC/DCコンバータ制御装置57と、クラッチ制御装置58の各制御装置の上位に位置し、システム全体の制御を行っており、システム全体が最高のパフォーマンスを発揮するように各制御装置51〜58に具体的動作の指令を与える。

【0021】

コントロールバルブ(C/V)制御装置51は、図1に示したコントロールバルブ(C

/V)31を制御する。メインポンプ制御装置52は、図1に示したメインポンプ43を

制御する。エンジン制御装置53は、図1に示したエンジン41を制御する。前輪用のインバータ制御装置54は、図1に示したインバータ61を、後輪用のインバータ制御装置55は、図1に示したインバータ62を、また、M/G用のインバータ制御装置56は、図1に示したインバータ63を制御する。DC/DCコンバータ(チョッパ)制御装置57は、図1に示したDC/DCコンバータ64を制御して、直流と交流との変換を制御する。クラッチ制御装置58は、図1に示したクラッチCLのオン・オフを制御する。

【0022】

なお、インバータ制御装置54〜56およびDC/DCコンバータ制御装置57は別体としているが一体に構成してもよい。

駆動制御装置50と各制御装置51〜58間は、一般的にCANを用いて通信が行われる。

【0023】

(走行時の動作)

図3および図4、ホイールローダ1の走行動作を説明するための図である。

図3は、ハンドル(図示せず)を操作する前の状態を示す模式的な平面図である。ハンドルが操作されない状態では、ステアリング(操舵)駆動用の右側と左側の油圧シリンダ34R、34Lのロッドは、同一の長さに引き出されており、前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとは、連結部26を介して直線状に連結されている。この状態では、前輪用電動機MFにより駆動される前輪WFA、WFBおよび後輪用電動機MRにより駆動される後輪WRA、WRBは、すべて、同一の回転数で回転する。この実施の形態では、連結部26と前輪側アクスル22Fとの距離LFと、連結部26と後輪側アクスル22Rとの距離LRとは等しく設定されている。

なお、この距離LFとLFが異なる場合は、換向時の前輪側の内外輪回転数と後輪側の内外輪回転数がそれぞれ異なるので、スリップ判定の閾値を上記距離に応じて設定する。

【0024】

図4は、前輪側アクスル22Fと後輪側アクスル22Rとがハンドル操作に対応した屈曲角に達し、換向動作が完了した後の、ホイールローダ1の旋回動作の状態を示す。

換向が完了すると、図4に図示されるように、外周側の前輪WFAと外周側の後輪WRAとは外側の半径Routの軌道上を、また、内周側の前輪WFBと内周側の後輪WRBとは内側の半径Rinの軌道上を旋回走行するように、内外輪回転差が付く回転数で回転される。

【0025】

距離LFと距離LR(図3参照)とが等しい場合、外周側の前輪WFAの回転数NAと外周側の後輪WRAの回転数NCとは同一であり、内周側の前輪WFBの回転数NBと内周側の後輪WRBの回転数NDとは同一である。

【0026】

ホイールローダ1は、このように、換向および旋回を繰り返しながら走行する。

ここで、土砂等を運搬する運搬走行時においては、前輪WFA、WFBと後輪WRA、WRBにかかる負荷の大きさの差異に起因して、前輪WFA、WFBと後輪WRA、WRBとのタイヤ沈み量に差異が生じ、前輪WFA、WFBと後輪WRA、WRBとの間に転がり半径差が生じる。

【0027】

図1に図示されるクラッチCLがオフのとき、前輪WFA、WFBは前輪用電動機MFにより駆動され、後輪WRA、WRBは後輪用電動機MRにより駆動される。クラッチCLがオフのときに走行する場合、転がり半径が異なると、前輪用電動機MFの回転数NFと後輪用電動機MRの回転数NRとが相違して前輪WFまたは後輪WRにスリップが生じる。掘削作業中は前輪アクスルの軸重が後輪アクスルに比べて大きいので、後輪がスリップする。そのため、ホイールローダ1の駆動力が低下するとともに、タイヤが不所望に摩耗する。

そこでこの実施の形態では、後輪WRのスリップを検出してクラッチCLをオンすることにより、前輪側プロペラシャフト25Fを後輪側プロペラシャフト25Rに連結する。このとき、後輪プロペラシャフト25Rには前輪側プロペラシャフト25Fに作用している負荷が付与されるので、後輪用電動機MRの負荷が大きくなり、後輪WRA、WRBのスリップを抑制できる。

【0028】

また、本実施の形態では、走行時にはクラッチCLをオフして前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとを分離した上で、前輪WFA、WFBまたは後輪WRA、WRBのスリップの発生を検出し、スリップ発生側のアクスルに与える駆動トルクを低減する。

なお、走行中の転がり半径差は、通常、走行速度(車輪の回転数)の10%程度が最大である。

【0029】

(掘削作業時の動作)

図5は、ホイールローダ1の掘削作業を説明するための図である。

ホイールローダ1では、Vシェープローディングといわれる積み込み作業を行うことが多い。Vシェープローディングは、図5に点線で図示された位置からホイールローダ1を前進させ、図5に実線で図示される位置で、リフトアーム、バケットを駆動して土砂M等をすくい込むすくい込み作業を行う。その後、ホイールローダ1を一旦後退させ、図示はしないが、ダンプトラックに向けてホイールローダ1を前進させて、すくい込んだ土砂M等をダンプトラックに積み込む。

【0030】

クラッチCLをオフして前輪用電動機MFと後輪用電動機MRをそれぞれ駆動した状態で土砂M等をすくい込む際、リフトアーム駆動用の油圧シリンダ33の駆動力により前輪WFA、WFBに大きな負荷がかかる。このため、後輪WRA、WRBがスリップして、後輪用電動機MRの駆動力を有効に発揮することができないことがある。

【0031】

そこで、本実施の形態では、ホイールローダ1が掘削等の作業中であって、後輪WRA、WRBがスリップしているときはクラッチCLをオンし、前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとを連結する。これにより、前輪WFA、WFBの負荷が後輪側プロペラシャフト25Rを介して後輪用電動機MRに作用して後輪WRA、WRBのスリップが抑制される。その結果、後輪用電動機MRMの走行駆動力を有効活用できる。

【0032】

走行中における転がり半径差は、すなわち、後輪WRと前輪WFとの回転数の差は、前輪WFの回転数の10%程度であり、掘削作業中における転がり半径差、すなわち、後輪WRと前輪WFとの回転数の差は、前輪WFの回転数の15%以上である。従って、掘削作業中であって、前輪WFA、WFBと後輪WRA、WRBの回転数差ΔNが所定の回転数差ΔNRef(例えば前輪回転数の15%以上)を超えた場合には、クラッチCLをオンする。これにより、すくい込み作業後における後輪WRA、WRBのスリップを抑制して駆動力を大きくすることが可能となる。

なお、所定回転数差ΔNRefは、走行中の後輪のスリップと掘削作業中の後輪のスリップを識別できる程度の値を予め実験で設定する。上記15%は一例である。すなわち、回転数差は、走行時における前輪と後輪の回転数差の最大値よりも大きい値に設定されている。

【0033】

(クラッチ切換え処理フロー)

以下、図6に示す処理フローを参照して、ホイールローダにおけるクラッチの切換え動作を説明する。

図6に図示された各ステップの処理は、制御装置50内のCPUの制御プログラムを実行して行われる。

クラッチの切換え処理では、先ず、ステップS1において、制御装置50からの指令によりクラッチ制御装置58を駆動し、クラッチCLをオフにする。これにより、前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとは分離され、前輪WFA、WFBは前輪用電動機MFにより、後輪WRA、WRBは後輪用電動機MRにより独立して駆動される。

【0034】

ステップS2では、制御装置50は、アクセル開度や車速などに基づいて、インバータ61、62に前輪用電動機MFおよび後輪用電動機MRを駆動するトルク指令値を演算する。ステップS3では、トルク指令値に基づいて、インバータ61、62を駆動する。これにより、前輪用電動機MFおよび後輪用電動機MRが、それぞれ、指令値によるトルク出力で駆動され、前輪WFA、WFBおよび後輪WRA、WRBが回転する。

【0035】

ステップS4では、前輪WFA、WFBの回転数NFおよび後輪WRA、WRBの回転数NRが回転検出器(図示せず)からの回転数信号に基づいて演算される。ステップS5で、前輪WFA、WFBの回転数NFおよび後輪WRA、WRBの回転数NRの回転数差ΔN(=回転数NRー回転数NF)が演算される。

【0036】

次に、ステップS6において、ホイールローダ1が掘削作業中であるか走行中であるか判断される。たとえば、リフトアーム駆動用の油圧シリンダ33の伸長量とリフトアームシリンダ圧力とがそれぞれ所定値を超えていれば掘削作業中と判断される。リフトアームアーム回動軸に取り付けた角度センサ(図示せず)の角度信号により制御装置50がバケット高さを判断するとともに、リフトアームシリンダ圧力センサからの圧力信号によりリフトアーム駆動力を判断して、これらの判断結果に基づいて掘削作業かを判定する。制御装置50はまた、掘削作業条件が成立せず、かつ、前輪WFA、WFBまたは後輪WRA、WRBが閾値以上の回転数で回転していれば走行中と判断する。

【0037】

ステップS6で走行中と判断された場合は、ステップS7においてクラッチCLをオフし、次に、ステップS8において前輪WFA、WFBと後輪WRA、WRBの回転数差ΔN(=回転数NRー回転数NF)の正負が判定される。

【0038】

ステップS8において、回転数差ΔNが負の場合は、前輪WFA、WFBの回転数NFが後輪WRA、WRBの回転数NRよりも大きい場合であり、前輪WFA、WFBがスリップしている状態である。従って、ステップS8において、回転数差ΔNが負と判定されれば、ステップS10において、制御装置50からインバータ61に前輪用電動機MFのトルク指令値を低減する指令が出力される。

【0039】

ステップS8において、回転数差ΔNが正の場合は、後輪WRA、WRBの回転数NRが前輪WFA、WFBの回転数NFよりも大きい場合であり、後輪WRA、WRBがスリップしている状態である。従って、ステップS8において、回転数差ΔNが正と判定されれば、ステップS9において、制御装置50からインバータ62に後輪用電動機MRのトルク指令値を低減する指令が出力される。

ステップS9またはステップS10の後は、ステップS6にリターンする。

【0040】

ステップS6で掘削作業中と判断されると、ステップS11において、回転数差ΔN(=回転数NRー回転数NF)が予め定められた所定の回転数差ΔNRefを超えているか否か判断される。所定の回転数差ΔNRefは、上述した如く、掘削作業時においてホイールローダ1にかかる負荷により後輪WRA、WRBがスリップを生じたときに、掘削作業に悪影響を与える大きさに設定される。この実施の形態1では、上述したように、後輪回転数が前輪回転数の15%以上大きい回転数で回転した場合は掘削時の走行駆動力に悪影響が出るものと見なし、ΔNRefの値を規定している。

【0041】

ステップS11が肯定されれば、すなわち、掘削作業中と判断されれば、ステップS12に進み、否定されればステップS6に戻る。ステップS12では、制御装置50からの指令により、クラッチ制御装置58によりクラッチCLがオンし、前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとが連結される。これにより、前輪WFA、WFBの負荷が後輪側プロペラシャフト25Rを介して後輪用電動機MRに伝達され、後輪WRA、WRBのスリップが抑制される。すなわち、ホイールローダ1のすくい込み作業の駆動力が増大する。

【0042】

次に、ステップS13において、掘削作業が終了したか否かが判断される。掘削作業の終了は、ステップS6の判定で使用した条件が所定時間以上継続して否定されることで判定してもよい。あるいは、前進から後進に切換えられたことで判定してもよい。ステップS13が否定された場合は、ステップS6に戻り、肯定された場合は、ステップS14に進む。ステップS14では、クラッチCLをオフし、この後は、ステップS6に戻る。

【0043】

以上のように、本発明に係るホイールローダの実施の形態1は次のような作用効果を奏することができる。

(1)掘削作業中であって、前輪WFA、WFBと後輪WRA、WRBの回転数差ΔN(=回転数NRー回転数NF)が所定の回転数差ΔNRefを超えた場合には、クラッチCLをオンし、前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとを連結する。クラッチCLをオンすることにより、前輪WFA、WFBの負荷が後輪側プロペラシャフト25Rを介して後輪用電動機MFに伝達されるため、後輪WRA、WRBにおけるスリップの発生を抑えることができる。その結果、すくい込み作業の駆動力を大きくすることができる。

【0044】

(2)クラッチCLで前後輪プロペラシャフト25F、25Rを連結して前輪側の負荷を後輪側プロペラシャフト25Rに伝達することによって、ホイールローダ1の作業時における走行駆動力を増大するようにしたので、走行部3を大型化することがなく、また、製造コストを大幅にアップすることなく、掘削作業中の後輪スリップを防止できる。

【0045】

(3)クラッチ装置CLを後輪側プロペラシャフト25Rの軸上に設けたので次のような利点がある。通常の走行時の前後輪の回転数差が少なく、クラッチオフからオンする時の回転数差が少ないので、接続時のつなぎショックを抑制できる。

(4)走行中も前輪と後輪の回転数を検出し、前輪がスリップしているときは前輪用電動機MFに対するトルク指令値を低減し、後輪がスリップしているときは後輪用電動機MRに対するトルク指令値を低減するようにした。したがって、掘削作業中だけでなく、走行時のスリップも抑制され、車輪(タイヤ)の摩耗も抑制される。

(5)前輪側アクスル22Fと連結部26との距離LFと、後輪側アクスル22Rと連結部26との距離LRを等しく設定したので、旋回走行時に前後輪回転数差が等しくなり(コロガリ半径が等しくなり)、制御時の演算処理が簡易となるという利点がある。

【0046】

[実施の形態2]

図7は、実施の形態2におけるホイールローダの駆動システム構成図を示す。

図7に図示されたホイールローダ1の駆動システムが図1に図示されたホイールローダの駆動システムと相違する点は、前輪用電動機MFおよび後輪用電動機MRとして、トルク(T)−回転数(N)特性(以下、T−N特性)が異なるものを搭載した点である。

以下は、この相違点について説明することとし、実施の形態1と同一の構成について、対応する部材に同一の図面参照番号を付し、その説明は省略する。

【0047】

図8は、前輪用電動機MFおよび後輪用電動機MRのT−N特性を示す図である。

前輪用電動機MFとしては、図8に実線で示すように、低速域でのトルクは小さいが、高速駆動が可能で、かつ、低速域から高速域までの広範囲にわたりある程度のトルク出力が得られるN―T特性を有するものを用いる。このような前輪用電動機MFでは、比較的高速の領域において、ある程度のトルク出力が得られる領域が高効率領域である。

【0048】

一方、後輪用電動機MRとしては、図8に点線で示すように、最大定格回転数は前輪用電動機MFより小さいが、低速域において大きなトルクを出力することができるT−N特性を有するものを用いる。このような後輪用電動機MRでは、低速の領域において、大きいトルク出力が得られる領域が高効率領域である。

後輪用電動機MRの最大定格出力トルクは前輪用電動機MFの最大定格出力トルクよりも大きく、後輪用電動機MRの最大定格回転数は前輪用電動機MFの最大定格回転数よりも小さい。

【0049】

このように、異なるT−N特性をそれぞれが有する2つの走行用電動機MF、MRを用いることにより、ホイールローダ1の駆動状態、すなわち、アクセル開度や車速などに基づいて、走行用電動機に要求されるトルクを演算し、前輪用電動機MFおよび後輪用電動機MRそれぞれに対し、最大の効率となるようにトルク分配をすることができる。

【0050】

この手順の概要を下記に示す。

まず、制御装置50において、オペレータの操作指令に対応するアクセル信号、ブレーキ信号、前後進状態信号および走行速度等に基づいて、ホイールローダ1の走行に要求される走行出力指令が演算される。さらに、走行出力指令を満足するために前輪用電動機MFおよび後輪用電動機MRそれぞれに対して要求するトルクを演算する。制御装置50は、前輪用電動機MFおよび後輪用電動機MRそれぞれの効率データテーブルを有するトルク演算部を含んでおり、この効率データテーブルに基づいて、走行出力指令に対し適切な電動機効率となるようにトルクの分配を決定する。そして、各インバータ制御装置54、55にトルク指令を与え、前輪用電動機MFおよび後輪用電動機MRを駆動する。

【0051】

たとえば、車速が低速であり、ブレーキペダルが踏み込まれており、前進信号がハイレベルのときは掘削作業に適した低速高トルク特性の後輪用電動機MRへのトルク配分を多くする。

【0052】

一般的に、電動機は、低速域において出力するトルクが大きい程、サイズが大きくなり重量が増大する。掘削作業時においては、前輪WFA、WFB側の負荷が急激に増大して後輪WRA、WRBにスリップが生じることから、後輪用電動機MRの重量が増大すれば、後輪WRA、WRBにスリップは生じ難くなる。そこで実施の形態2では、低速高トルク特性を有するモータを後輪用電動機MRとして用いる。

【0053】

前輪用電動機MFおよび後輪用電動機MRとして、どちらも誘導機を用いることができる。

前輪用電動機MFと後輪用電動機MRとの両方が誘導機の場合、クラッチCLをオンのままホイールローダ1を高速で走行すると、後輪用電動機MRは、その定格最高回転数が前輪用電動機MFの定格最高回転数よりも低いので、後輪用電動機MRは前輪用電動機MFに対し連れ回り動作となり、損失が発生する。しかし、本実施の形態では、走行時は、クラッチCLがオフとなっているためこのような後輪用電動機MRの損失は生じない。

【0054】

前輪用電動機MFおよび後輪用電動機MRとして、どちらも永久磁石同期電動機を用いることができる。永久磁石同期電動機を用いることにより、電動機を小型化することが可能となる。しかし、前輪用電動機MFと後輪用電動機MRの両方を永久磁石同期電動機としたホイールローダ1を高速で走行する場合には、クラッチCLがオンのとき、永久磁石による誘起電圧の発生を抑制するために、弱め界磁電流を流す必要が生じる。しかしながら、このようにすると、高速走行時は後輪用電動機MRにより損失が発生する。しかし、本実施の形態では、走行時は、クラッチCLがオフとなっているためこのような損失は生じない。

【0055】

前輪用電動機MFとして誘導機を用い、後輪用電動機MRとして永久磁石同期電動機を用いることができる。通常、誘導機は高速域における損失が小さく、永久磁石同期電動機は低速域における大トルクの出力の効率がよい。従って、前輪用電動機MFとして誘導機、後輪用電動機MRとして永久磁石同期電動機を用いることが望ましい。

【0056】

実施の形態2においても、掘削作業中であって、前輪WFA、WFBと後輪WRA、WRBの回転数差ΔN(=NR−NF)が所定の回転数差ΔNRefを超えた場合には、クラッチCLをオンし、前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとを連結する。

このため、実施の形態1と同様に、走行部3を大型化することなく、ホイールローダ1の掘削作業時の走行駆動力を大きくすることができる。

【0057】

また、前輪用電動機MFと後輪用電動機MRのT−N特性が異なるので、ホイールローダ1の駆動状態に即して、最も効率のよいトルクで各電動機を駆動することができる。

さらに、後輪用電動機MRに、前輪用電動機MFよりもトルクが大きいものを用いたので、後輪WRA、WRB側の重量が大きくなり、後輪WRA、WRBのスリップが生じ難くなる、という効果を奏する。

【0058】

また、実施の形態1のホイールローダと同様に、走行中に前輪のスリップを検出すると前輪用電動機のトルク指令値を低減し、後輪のスリップを検出すると後輪用電動機のトルク指令値を低減する。これにより、車輪の不所望の摩耗を低減することができる。

【0059】

なお、上記実施の形態は、本発明のホイールローダ1の例示に過ぎず、本発明の趣旨の範囲内において適宜、変形することが可能である。要するに、掘削作業中であって、前輪WFA、WFBと後輪WRA、WRBの回転数差ΔN(=NR−NF)が所定の回転数差ΔNRefを超えた場合に、クラッチCLをオンし、前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとを連結するものであればよい。

以上説明した実施の形態以外の構成を有するハイブリッドホイールローダや電動ホイールローダにも本発明を適用できる。

【符号の説明】

【0060】

1 ホイールローダ

2 走行部

3 フロント油圧作業部

4 駆動源

22F 前輪側アクスル

22R 後輪側アクスル

25F 前輪側プロペラシャフト

25R 後輪側プロペラシャフト

26 連結部

43 メインポンプ

50 制御装置

CL クラッチ

MF 前輪用電動機(フロントモータ)

MR 後輪用電動機(リアモータ)

WFA、WFB 前輪

WRA、WRB 後輪

【技術分野】

【0001】

この発明はホイールローダに関し、より詳細には、走行用電動機を有するホイールローダに関する。

【背景技術】

【0002】

アーティキュレート式のホイールローダは、前輪側プロペラシャフトと後輪側プロペラシャフトとをジョイント(連結部)部で連結し、オペレータが操作するハンドルの操舵角に対応して換向する。この種のホイールローダとして、エンジンと走行用電動機とを備えたハイブリッドホイールローダが知られている。従来から知られているハイブリッドホイールローダとして、前輪と後輪の各車輪にそれぞれ電動機を備えたものがある。

【0003】

ホイールローダによる掘削作業時、リフトアームやバケットを駆動する油圧シリンダの駆動力が大きくなり、前輪に大きな負荷がかかり、後輪にかかる負荷が小さくなるため、後輪がスリップすることがある。このような状態になると、前輪用電動機の駆動力のみで掘削作業を行うことが困難となる。

【0004】

例えば、特許文献1には、従来から知られているトルコン付きホイールローダにおいて、前輪側プロペラシャフトと後輪側プロペラシャフトとを連結/分離する切換装置を備えたものが知られている。このホイールローダでは、油圧ポンプを使用した切換装置により二輪駆動と四輪駆動を切換えることができ、二輪駆動時は前輪に走行駆動力が与えられる。走行時に前輪がスリップした場合、切換装置により前輪側プロペラシャフトと後輪側プロペラシャフトとを連結し、四輪駆動に切り換えるようにしている。

【0005】

スリップ発生の検出は、前輪と後輪との回転速度差がタイヤの半径のばらつきに対応して予め定めた閾値を超えているか否かにより判定される。従って、このようなホイールローダでは、タイヤの摩耗を低減することが可能となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−37283号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記特許文献に記載された発明は、トルコン付きホイールローダの二輪駆動と四輪駆動との切替制御には適している。しかしながら、前輪側プロペラシャフトに前輪用電動機から駆動力を付与し、後輪側プロペラシャフトに後輪用電動機から駆動力を付与するようにしたハイブリッドホイールローダや電動ホイールローダには適用することが難しい。すなわち、特許文献1の油圧ポンプを用いた二輪駆動と四輪駆動の切替制御で期待できる応答性では、作業時に前輪に大きな負荷がかかった場合に発生するスリップに対する対応策として不充分である。このため、上述したハイブリッドホイールローダや電動ホイールローダにおいて、掘削作業時に後輪がスリップすることに対する対応策が求められている。

【課題を解決するための手段】

【0008】

この発明のホイールローダは、一対の前輪に前輪側アクスルを介して連結された前輪側プロペラシャフトと、一対の後輪に後輪側アクスルを介して連結された後輪側プロペラシャフトと、前輪を回転駆動する前輪用電動機と、後輪を回転駆動する後輪用電動機と、前輪側プロペラシャフトと後輪側プロペラシャフトを連結および分離するクラッチ装置と、掘削作業中であるか否かを判断する判断手段と、後輪と前輪の回転数差を算出し、後輪の回転数が前輪の回転数よりも所定値以上大きいことを検出する検出手段と、判断手段により掘削作業中と判断され、かつ、検出手段により後輪の回転数が前輪の回転数よりも所定値以上大きいことが検出された場合は、クラッチ装置に前輪側プロペラシャフトと前記後輪側プロペラシャフトとを連結する指令を行う制御手段とを備えることを特徴とする。

【発明の効果】

【0009】

この発明によれば、掘削作業中であり、かつ、後輪の回転数が前輪の回転数よりも所定値以上大きいことが検出されると、前輪側プロペラシャフトと後輪側プロペラシャフトとが連結されるので、前輪側の負荷が後輪用電動機に与えられ、その結果、後輪のスリップが抑制され、走行駆動力を大きくすることができる。

【図面の簡単な説明】

【0010】

【図1】この発明に係るホイールローダの一実施の形態を示し、ハイブリッドホイールローダの駆動システム構成図。

【図2】図1に示されたホイールローダの駆動制御装置の構成を示すブロック図。

【図3】ホイールローダが直進する状態を説明するための図。

【図4】ホイールローダの旋回動作を説明するための図。

【図5】ホイールローダの掘削作業を説明するための図。

【図6】この発明のホイールローダにおけるクラッチの切換え動作に係る処理フロー図。

【図7】この発明に係るホイールローダの実施の形態2を示し、ハイブリッドホイールローダの駆動システム構成図。

【図8】図7に示された電動機の回転数(N)―トルク(T)特性図。

【発明を実施するための形態】

【0011】

以下、図面を参照して、本発明のホイールローダの実施の形態について説明する。

[実施の形態1]

(駆動システム構成)

図1は、ハイブリッドホイールローダの駆動システム構成図である。

ホイールローダ1は駆動システムとして、走行部(ホイール部分)2と、フロント油圧作業部3と、駆動源4とを備えている。

【0012】

走行部2は、一対の前輪WFA、WFBと一対の後輪WRA、WRBの4輪を有する。一対の前輪WFA、WFBは、それぞれ、ブレーキ付き最終減速機21を介して、前輪側アクスル22Fに連結されている。前輪側アクスル22Fは、デファレンシャル装置23Fを介して前輪側プロペラシャフト25Fに連結されている。前輪側プロペラシャフト25Fの軸上には、前輪用電動機(フロントモータ)MFが取り付けられている。

【0013】

一対の後輪WRA、WRBは、それぞれ、ブレーキ付き最終減速機21を介して、後輪側アクスル22Rに連結されている。後輪側アクスル22Rは、デファレンシャル装置23Rを介して後輪側プロペラシャフト25Rに連結されている。後輪側プロペラシャフト25Rの軸上には、後輪用電動機(リアモータ)MRが取り付けられている。前輪用電動機MFと後輪用電動機MRとして、例えば、誘導電動機または同期電動機が用いられる。

なお、この実施の形態では、前輪用電動機MFと後輪用電動機MRには同一種類、同一容量のモータが使用される。

【0014】

前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとは、連結部26で連結されている。また、後輪側プロペラシャフト25Rの軸上には、電磁式または油圧式のクラッチCLが設けられている。すなわち、後輪側プロペラシャフト25Rは、連結部26とクラッチCLとの間の第1シャフト25R1と、後輪側電動機MRとデファレンシャル装置23Rとの間の第2シャフト25R2により構成されている。クラッチCLは、後述する制御装置の指令により駆動されるクラッチ制御装置58(図2参照)によりオン・オフ駆動され、後輪側プロペラシャフト25Rの第1および第2のシャフト25R1,25R2を連結・分離することにより、後輪側プロペラシャフト26Rを前輪側プロペラシャフト25Fと連結・分離する。

【0015】

フロント油圧作業部3は、コントロールバルブ31、バケット駆動用の油圧シリンダ32、リフトアーム駆動用の油圧シリンダ33およびステアリング(操舵)駆動用の油圧シリンダ34を備えている。

【0016】

駆動源4は、エンジン41、モータ/ジェネレータ42およびメインポンプ43を備えている。

エンジン41の出力軸にモータ/ジェネレータ42が連結され、モータ/ジェネレータ42はインバータ63により制御される。モータ/ジェネレータ42は、発電機として動作するモードと、蓄電装置65から電力を供給されて電動機として動作するモードとの間で切換え駆動される。また、走行部2の前輪用電動機MFはインバータ61により、後輪用電動機MRはインバータ62により制御される。インバータ61〜63は、直流電流を交流電流に、また、交流電流を直流電流に変換する。インバータ61〜63は、DC/DCコンバータ64を介して蓄電装置65に接続されている。DC/DCコンバータ64は、蓄電装置65から供給される直流電圧を昇圧または降圧する。

【0017】

インバータ61〜63は、DC/DCコンバータ64を介して蓄電装置65から供給される電力により、それぞれ、モータ/ジェネレータ42、前輪用電動機MFおよび後輪用電動機MRの駆動を制御する。また、インバータ61,62は、それぞれ、前輪用電動機MFおよび後輪用電動機MRの回生エネルギである交流電流を直流電流に変換してDC/DCコンバータ64を介して蓄電装置65に供給する。また、インバータ63は、エンジン41で駆動されるモータ・ジェネレータ42で発電された電力をDC/DCコンバータ64を介して蓄電装置65に蓄電する。

【0018】

蓄電装置65は、二次電池などの容量の大きいものでも適用可能であるが、搭載スペース、コスト、充放電の応答速度等を考慮して、この実施の形態では大容量の電気二重層キャパシタを使用する。電気二重層キャパシタは、ある程度の電気的仕事(例えば数10kW、数秒程度の仕事)で発生する電力を蓄電し、所望の時期に蓄電された電荷を放電することが可能である。

【0019】

メインポンプ43は、エンジン41により駆動されて圧油を吐出し、コントロールバルブ31を介して、バケット駆動用の油圧シリンダ32、リフトアーム駆動用の油圧シリンダ33およびステアリング駆動用の油圧シリンダ34に圧油を供給して各油圧シリンダ32〜34を伸縮させる。

【0020】

図2は、図1に示されたホイールローダの駆動制御装置の構成を示すブロック図である。

制御装置50は、図1に示した駆動システム全体の制御を行う。制御装置50は、コントロールバルブ(C/V)制御装置51と、メインポンプ制御装置52と、エンジン制御装置53と、前輪用のインバータ制御装置54と、後輪用のインバータ制御装置55と、M/G用のインバータ制御装置56と、DC/DCコンバータ制御装置57と、クラッチ制御装置58の各制御装置の上位に位置し、システム全体の制御を行っており、システム全体が最高のパフォーマンスを発揮するように各制御装置51〜58に具体的動作の指令を与える。

【0021】

コントロールバルブ(C/V)制御装置51は、図1に示したコントロールバルブ(C

/V)31を制御する。メインポンプ制御装置52は、図1に示したメインポンプ43を

制御する。エンジン制御装置53は、図1に示したエンジン41を制御する。前輪用のインバータ制御装置54は、図1に示したインバータ61を、後輪用のインバータ制御装置55は、図1に示したインバータ62を、また、M/G用のインバータ制御装置56は、図1に示したインバータ63を制御する。DC/DCコンバータ(チョッパ)制御装置57は、図1に示したDC/DCコンバータ64を制御して、直流と交流との変換を制御する。クラッチ制御装置58は、図1に示したクラッチCLのオン・オフを制御する。

【0022】

なお、インバータ制御装置54〜56およびDC/DCコンバータ制御装置57は別体としているが一体に構成してもよい。

駆動制御装置50と各制御装置51〜58間は、一般的にCANを用いて通信が行われる。

【0023】

(走行時の動作)

図3および図4、ホイールローダ1の走行動作を説明するための図である。

図3は、ハンドル(図示せず)を操作する前の状態を示す模式的な平面図である。ハンドルが操作されない状態では、ステアリング(操舵)駆動用の右側と左側の油圧シリンダ34R、34Lのロッドは、同一の長さに引き出されており、前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとは、連結部26を介して直線状に連結されている。この状態では、前輪用電動機MFにより駆動される前輪WFA、WFBおよび後輪用電動機MRにより駆動される後輪WRA、WRBは、すべて、同一の回転数で回転する。この実施の形態では、連結部26と前輪側アクスル22Fとの距離LFと、連結部26と後輪側アクスル22Rとの距離LRとは等しく設定されている。

なお、この距離LFとLFが異なる場合は、換向時の前輪側の内外輪回転数と後輪側の内外輪回転数がそれぞれ異なるので、スリップ判定の閾値を上記距離に応じて設定する。

【0024】

図4は、前輪側アクスル22Fと後輪側アクスル22Rとがハンドル操作に対応した屈曲角に達し、換向動作が完了した後の、ホイールローダ1の旋回動作の状態を示す。

換向が完了すると、図4に図示されるように、外周側の前輪WFAと外周側の後輪WRAとは外側の半径Routの軌道上を、また、内周側の前輪WFBと内周側の後輪WRBとは内側の半径Rinの軌道上を旋回走行するように、内外輪回転差が付く回転数で回転される。

【0025】

距離LFと距離LR(図3参照)とが等しい場合、外周側の前輪WFAの回転数NAと外周側の後輪WRAの回転数NCとは同一であり、内周側の前輪WFBの回転数NBと内周側の後輪WRBの回転数NDとは同一である。

【0026】

ホイールローダ1は、このように、換向および旋回を繰り返しながら走行する。

ここで、土砂等を運搬する運搬走行時においては、前輪WFA、WFBと後輪WRA、WRBにかかる負荷の大きさの差異に起因して、前輪WFA、WFBと後輪WRA、WRBとのタイヤ沈み量に差異が生じ、前輪WFA、WFBと後輪WRA、WRBとの間に転がり半径差が生じる。

【0027】

図1に図示されるクラッチCLがオフのとき、前輪WFA、WFBは前輪用電動機MFにより駆動され、後輪WRA、WRBは後輪用電動機MRにより駆動される。クラッチCLがオフのときに走行する場合、転がり半径が異なると、前輪用電動機MFの回転数NFと後輪用電動機MRの回転数NRとが相違して前輪WFまたは後輪WRにスリップが生じる。掘削作業中は前輪アクスルの軸重が後輪アクスルに比べて大きいので、後輪がスリップする。そのため、ホイールローダ1の駆動力が低下するとともに、タイヤが不所望に摩耗する。

そこでこの実施の形態では、後輪WRのスリップを検出してクラッチCLをオンすることにより、前輪側プロペラシャフト25Fを後輪側プロペラシャフト25Rに連結する。このとき、後輪プロペラシャフト25Rには前輪側プロペラシャフト25Fに作用している負荷が付与されるので、後輪用電動機MRの負荷が大きくなり、後輪WRA、WRBのスリップを抑制できる。

【0028】

また、本実施の形態では、走行時にはクラッチCLをオフして前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとを分離した上で、前輪WFA、WFBまたは後輪WRA、WRBのスリップの発生を検出し、スリップ発生側のアクスルに与える駆動トルクを低減する。

なお、走行中の転がり半径差は、通常、走行速度(車輪の回転数)の10%程度が最大である。

【0029】

(掘削作業時の動作)

図5は、ホイールローダ1の掘削作業を説明するための図である。

ホイールローダ1では、Vシェープローディングといわれる積み込み作業を行うことが多い。Vシェープローディングは、図5に点線で図示された位置からホイールローダ1を前進させ、図5に実線で図示される位置で、リフトアーム、バケットを駆動して土砂M等をすくい込むすくい込み作業を行う。その後、ホイールローダ1を一旦後退させ、図示はしないが、ダンプトラックに向けてホイールローダ1を前進させて、すくい込んだ土砂M等をダンプトラックに積み込む。

【0030】

クラッチCLをオフして前輪用電動機MFと後輪用電動機MRをそれぞれ駆動した状態で土砂M等をすくい込む際、リフトアーム駆動用の油圧シリンダ33の駆動力により前輪WFA、WFBに大きな負荷がかかる。このため、後輪WRA、WRBがスリップして、後輪用電動機MRの駆動力を有効に発揮することができないことがある。

【0031】

そこで、本実施の形態では、ホイールローダ1が掘削等の作業中であって、後輪WRA、WRBがスリップしているときはクラッチCLをオンし、前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとを連結する。これにより、前輪WFA、WFBの負荷が後輪側プロペラシャフト25Rを介して後輪用電動機MRに作用して後輪WRA、WRBのスリップが抑制される。その結果、後輪用電動機MRMの走行駆動力を有効活用できる。

【0032】

走行中における転がり半径差は、すなわち、後輪WRと前輪WFとの回転数の差は、前輪WFの回転数の10%程度であり、掘削作業中における転がり半径差、すなわち、後輪WRと前輪WFとの回転数の差は、前輪WFの回転数の15%以上である。従って、掘削作業中であって、前輪WFA、WFBと後輪WRA、WRBの回転数差ΔNが所定の回転数差ΔNRef(例えば前輪回転数の15%以上)を超えた場合には、クラッチCLをオンする。これにより、すくい込み作業後における後輪WRA、WRBのスリップを抑制して駆動力を大きくすることが可能となる。

なお、所定回転数差ΔNRefは、走行中の後輪のスリップと掘削作業中の後輪のスリップを識別できる程度の値を予め実験で設定する。上記15%は一例である。すなわち、回転数差は、走行時における前輪と後輪の回転数差の最大値よりも大きい値に設定されている。

【0033】

(クラッチ切換え処理フロー)

以下、図6に示す処理フローを参照して、ホイールローダにおけるクラッチの切換え動作を説明する。

図6に図示された各ステップの処理は、制御装置50内のCPUの制御プログラムを実行して行われる。

クラッチの切換え処理では、先ず、ステップS1において、制御装置50からの指令によりクラッチ制御装置58を駆動し、クラッチCLをオフにする。これにより、前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとは分離され、前輪WFA、WFBは前輪用電動機MFにより、後輪WRA、WRBは後輪用電動機MRにより独立して駆動される。

【0034】

ステップS2では、制御装置50は、アクセル開度や車速などに基づいて、インバータ61、62に前輪用電動機MFおよび後輪用電動機MRを駆動するトルク指令値を演算する。ステップS3では、トルク指令値に基づいて、インバータ61、62を駆動する。これにより、前輪用電動機MFおよび後輪用電動機MRが、それぞれ、指令値によるトルク出力で駆動され、前輪WFA、WFBおよび後輪WRA、WRBが回転する。

【0035】

ステップS4では、前輪WFA、WFBの回転数NFおよび後輪WRA、WRBの回転数NRが回転検出器(図示せず)からの回転数信号に基づいて演算される。ステップS5で、前輪WFA、WFBの回転数NFおよび後輪WRA、WRBの回転数NRの回転数差ΔN(=回転数NRー回転数NF)が演算される。

【0036】

次に、ステップS6において、ホイールローダ1が掘削作業中であるか走行中であるか判断される。たとえば、リフトアーム駆動用の油圧シリンダ33の伸長量とリフトアームシリンダ圧力とがそれぞれ所定値を超えていれば掘削作業中と判断される。リフトアームアーム回動軸に取り付けた角度センサ(図示せず)の角度信号により制御装置50がバケット高さを判断するとともに、リフトアームシリンダ圧力センサからの圧力信号によりリフトアーム駆動力を判断して、これらの判断結果に基づいて掘削作業かを判定する。制御装置50はまた、掘削作業条件が成立せず、かつ、前輪WFA、WFBまたは後輪WRA、WRBが閾値以上の回転数で回転していれば走行中と判断する。

【0037】

ステップS6で走行中と判断された場合は、ステップS7においてクラッチCLをオフし、次に、ステップS8において前輪WFA、WFBと後輪WRA、WRBの回転数差ΔN(=回転数NRー回転数NF)の正負が判定される。

【0038】

ステップS8において、回転数差ΔNが負の場合は、前輪WFA、WFBの回転数NFが後輪WRA、WRBの回転数NRよりも大きい場合であり、前輪WFA、WFBがスリップしている状態である。従って、ステップS8において、回転数差ΔNが負と判定されれば、ステップS10において、制御装置50からインバータ61に前輪用電動機MFのトルク指令値を低減する指令が出力される。

【0039】

ステップS8において、回転数差ΔNが正の場合は、後輪WRA、WRBの回転数NRが前輪WFA、WFBの回転数NFよりも大きい場合であり、後輪WRA、WRBがスリップしている状態である。従って、ステップS8において、回転数差ΔNが正と判定されれば、ステップS9において、制御装置50からインバータ62に後輪用電動機MRのトルク指令値を低減する指令が出力される。

ステップS9またはステップS10の後は、ステップS6にリターンする。

【0040】

ステップS6で掘削作業中と判断されると、ステップS11において、回転数差ΔN(=回転数NRー回転数NF)が予め定められた所定の回転数差ΔNRefを超えているか否か判断される。所定の回転数差ΔNRefは、上述した如く、掘削作業時においてホイールローダ1にかかる負荷により後輪WRA、WRBがスリップを生じたときに、掘削作業に悪影響を与える大きさに設定される。この実施の形態1では、上述したように、後輪回転数が前輪回転数の15%以上大きい回転数で回転した場合は掘削時の走行駆動力に悪影響が出るものと見なし、ΔNRefの値を規定している。

【0041】

ステップS11が肯定されれば、すなわち、掘削作業中と判断されれば、ステップS12に進み、否定されればステップS6に戻る。ステップS12では、制御装置50からの指令により、クラッチ制御装置58によりクラッチCLがオンし、前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとが連結される。これにより、前輪WFA、WFBの負荷が後輪側プロペラシャフト25Rを介して後輪用電動機MRに伝達され、後輪WRA、WRBのスリップが抑制される。すなわち、ホイールローダ1のすくい込み作業の駆動力が増大する。

【0042】

次に、ステップS13において、掘削作業が終了したか否かが判断される。掘削作業の終了は、ステップS6の判定で使用した条件が所定時間以上継続して否定されることで判定してもよい。あるいは、前進から後進に切換えられたことで判定してもよい。ステップS13が否定された場合は、ステップS6に戻り、肯定された場合は、ステップS14に進む。ステップS14では、クラッチCLをオフし、この後は、ステップS6に戻る。

【0043】

以上のように、本発明に係るホイールローダの実施の形態1は次のような作用効果を奏することができる。

(1)掘削作業中であって、前輪WFA、WFBと後輪WRA、WRBの回転数差ΔN(=回転数NRー回転数NF)が所定の回転数差ΔNRefを超えた場合には、クラッチCLをオンし、前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとを連結する。クラッチCLをオンすることにより、前輪WFA、WFBの負荷が後輪側プロペラシャフト25Rを介して後輪用電動機MFに伝達されるため、後輪WRA、WRBにおけるスリップの発生を抑えることができる。その結果、すくい込み作業の駆動力を大きくすることができる。

【0044】

(2)クラッチCLで前後輪プロペラシャフト25F、25Rを連結して前輪側の負荷を後輪側プロペラシャフト25Rに伝達することによって、ホイールローダ1の作業時における走行駆動力を増大するようにしたので、走行部3を大型化することがなく、また、製造コストを大幅にアップすることなく、掘削作業中の後輪スリップを防止できる。

【0045】

(3)クラッチ装置CLを後輪側プロペラシャフト25Rの軸上に設けたので次のような利点がある。通常の走行時の前後輪の回転数差が少なく、クラッチオフからオンする時の回転数差が少ないので、接続時のつなぎショックを抑制できる。

(4)走行中も前輪と後輪の回転数を検出し、前輪がスリップしているときは前輪用電動機MFに対するトルク指令値を低減し、後輪がスリップしているときは後輪用電動機MRに対するトルク指令値を低減するようにした。したがって、掘削作業中だけでなく、走行時のスリップも抑制され、車輪(タイヤ)の摩耗も抑制される。

(5)前輪側アクスル22Fと連結部26との距離LFと、後輪側アクスル22Rと連結部26との距離LRを等しく設定したので、旋回走行時に前後輪回転数差が等しくなり(コロガリ半径が等しくなり)、制御時の演算処理が簡易となるという利点がある。

【0046】

[実施の形態2]

図7は、実施の形態2におけるホイールローダの駆動システム構成図を示す。

図7に図示されたホイールローダ1の駆動システムが図1に図示されたホイールローダの駆動システムと相違する点は、前輪用電動機MFおよび後輪用電動機MRとして、トルク(T)−回転数(N)特性(以下、T−N特性)が異なるものを搭載した点である。

以下は、この相違点について説明することとし、実施の形態1と同一の構成について、対応する部材に同一の図面参照番号を付し、その説明は省略する。

【0047】

図8は、前輪用電動機MFおよび後輪用電動機MRのT−N特性を示す図である。

前輪用電動機MFとしては、図8に実線で示すように、低速域でのトルクは小さいが、高速駆動が可能で、かつ、低速域から高速域までの広範囲にわたりある程度のトルク出力が得られるN―T特性を有するものを用いる。このような前輪用電動機MFでは、比較的高速の領域において、ある程度のトルク出力が得られる領域が高効率領域である。

【0048】

一方、後輪用電動機MRとしては、図8に点線で示すように、最大定格回転数は前輪用電動機MFより小さいが、低速域において大きなトルクを出力することができるT−N特性を有するものを用いる。このような後輪用電動機MRでは、低速の領域において、大きいトルク出力が得られる領域が高効率領域である。

後輪用電動機MRの最大定格出力トルクは前輪用電動機MFの最大定格出力トルクよりも大きく、後輪用電動機MRの最大定格回転数は前輪用電動機MFの最大定格回転数よりも小さい。

【0049】

このように、異なるT−N特性をそれぞれが有する2つの走行用電動機MF、MRを用いることにより、ホイールローダ1の駆動状態、すなわち、アクセル開度や車速などに基づいて、走行用電動機に要求されるトルクを演算し、前輪用電動機MFおよび後輪用電動機MRそれぞれに対し、最大の効率となるようにトルク分配をすることができる。

【0050】

この手順の概要を下記に示す。

まず、制御装置50において、オペレータの操作指令に対応するアクセル信号、ブレーキ信号、前後進状態信号および走行速度等に基づいて、ホイールローダ1の走行に要求される走行出力指令が演算される。さらに、走行出力指令を満足するために前輪用電動機MFおよび後輪用電動機MRそれぞれに対して要求するトルクを演算する。制御装置50は、前輪用電動機MFおよび後輪用電動機MRそれぞれの効率データテーブルを有するトルク演算部を含んでおり、この効率データテーブルに基づいて、走行出力指令に対し適切な電動機効率となるようにトルクの分配を決定する。そして、各インバータ制御装置54、55にトルク指令を与え、前輪用電動機MFおよび後輪用電動機MRを駆動する。

【0051】

たとえば、車速が低速であり、ブレーキペダルが踏み込まれており、前進信号がハイレベルのときは掘削作業に適した低速高トルク特性の後輪用電動機MRへのトルク配分を多くする。

【0052】

一般的に、電動機は、低速域において出力するトルクが大きい程、サイズが大きくなり重量が増大する。掘削作業時においては、前輪WFA、WFB側の負荷が急激に増大して後輪WRA、WRBにスリップが生じることから、後輪用電動機MRの重量が増大すれば、後輪WRA、WRBにスリップは生じ難くなる。そこで実施の形態2では、低速高トルク特性を有するモータを後輪用電動機MRとして用いる。

【0053】

前輪用電動機MFおよび後輪用電動機MRとして、どちらも誘導機を用いることができる。

前輪用電動機MFと後輪用電動機MRとの両方が誘導機の場合、クラッチCLをオンのままホイールローダ1を高速で走行すると、後輪用電動機MRは、その定格最高回転数が前輪用電動機MFの定格最高回転数よりも低いので、後輪用電動機MRは前輪用電動機MFに対し連れ回り動作となり、損失が発生する。しかし、本実施の形態では、走行時は、クラッチCLがオフとなっているためこのような後輪用電動機MRの損失は生じない。

【0054】

前輪用電動機MFおよび後輪用電動機MRとして、どちらも永久磁石同期電動機を用いることができる。永久磁石同期電動機を用いることにより、電動機を小型化することが可能となる。しかし、前輪用電動機MFと後輪用電動機MRの両方を永久磁石同期電動機としたホイールローダ1を高速で走行する場合には、クラッチCLがオンのとき、永久磁石による誘起電圧の発生を抑制するために、弱め界磁電流を流す必要が生じる。しかしながら、このようにすると、高速走行時は後輪用電動機MRにより損失が発生する。しかし、本実施の形態では、走行時は、クラッチCLがオフとなっているためこのような損失は生じない。

【0055】

前輪用電動機MFとして誘導機を用い、後輪用電動機MRとして永久磁石同期電動機を用いることができる。通常、誘導機は高速域における損失が小さく、永久磁石同期電動機は低速域における大トルクの出力の効率がよい。従って、前輪用電動機MFとして誘導機、後輪用電動機MRとして永久磁石同期電動機を用いることが望ましい。

【0056】

実施の形態2においても、掘削作業中であって、前輪WFA、WFBと後輪WRA、WRBの回転数差ΔN(=NR−NF)が所定の回転数差ΔNRefを超えた場合には、クラッチCLをオンし、前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとを連結する。

このため、実施の形態1と同様に、走行部3を大型化することなく、ホイールローダ1の掘削作業時の走行駆動力を大きくすることができる。

【0057】

また、前輪用電動機MFと後輪用電動機MRのT−N特性が異なるので、ホイールローダ1の駆動状態に即して、最も効率のよいトルクで各電動機を駆動することができる。

さらに、後輪用電動機MRに、前輪用電動機MFよりもトルクが大きいものを用いたので、後輪WRA、WRB側の重量が大きくなり、後輪WRA、WRBのスリップが生じ難くなる、という効果を奏する。

【0058】

また、実施の形態1のホイールローダと同様に、走行中に前輪のスリップを検出すると前輪用電動機のトルク指令値を低減し、後輪のスリップを検出すると後輪用電動機のトルク指令値を低減する。これにより、車輪の不所望の摩耗を低減することができる。

【0059】

なお、上記実施の形態は、本発明のホイールローダ1の例示に過ぎず、本発明の趣旨の範囲内において適宜、変形することが可能である。要するに、掘削作業中であって、前輪WFA、WFBと後輪WRA、WRBの回転数差ΔN(=NR−NF)が所定の回転数差ΔNRefを超えた場合に、クラッチCLをオンし、前輪側プロペラシャフト25Fと後輪側プロペラシャフト25Rとを連結するものであればよい。

以上説明した実施の形態以外の構成を有するハイブリッドホイールローダや電動ホイールローダにも本発明を適用できる。

【符号の説明】

【0060】

1 ホイールローダ

2 走行部

3 フロント油圧作業部

4 駆動源

22F 前輪側アクスル

22R 後輪側アクスル

25F 前輪側プロペラシャフト

25R 後輪側プロペラシャフト

26 連結部

43 メインポンプ

50 制御装置

CL クラッチ

MF 前輪用電動機(フロントモータ)

MR 後輪用電動機(リアモータ)

WFA、WFB 前輪

WRA、WRB 後輪

【特許請求の範囲】

【請求項1】

一対の前輪に前輪側アクスルを介して連結された前輪側プロペラシャフトと、

一対の後輪に後輪側アクスルを介して連結され、連結部で前記前輪側プロペラシャフトと連結されている後輪側プロペラシャフトと、

前記前輪を回転駆動する前輪用電動機と、

前記後輪を回転駆動する後輪用電動機と、

前記前輪側プロペラシャフトと前記後輪側プロペラシャフトを連結および分離するクラッチ装置と、

掘削作業中であるか否かを判断する判断手段と、

前記後輪と前記前輪の回転数差を算出し、前記後輪の回転数が前記前輪の回転数よりも所定値以上大きいことを検出する検出手段と、

前記判断手段により掘削作業中と判断され、かつ、前記検出手段により前記後輪の回転数が前記前輪の回転数よりも所定値以上大きいことが検出された場合は、前記クラッチ装置に前記前輪側プロペラシャフトと前記後輪側プロペラシャフトとを連結する指令を行う制御手段とを備えることを特徴とするホイールローダ。

【請求項2】

請求項1に記載のホイールローダにおいて、

前記検出手段における所定値は、走行時における前記前輪と前記後輪の回転数差の最大値よりも大きい値に設定されていることを特徴とするホイールローダ。

【請求項3】

請求項1または2のいずれかに記載のホイールローダにおいて、

前記前輪用電動機と前記後輪用電動機とは回転数―トルク特性が実質的に同一であることを特徴とするホイールローダ。

【請求項4】

請求項1または2のいずれかに記載のホイールローダにおいて、

前記後輪用電動機の最大定格出力トルクは前記前輪用電動機の最大定格出力トルクよりも大きいことを特徴とするホイールローダ。

【請求項5】

請求項1乃至4のいずれか1項に記載のホイールローダにおいて、

前記クラッチ装置は前記後輪側プロペラシャフトの軸上に設けられていることを特徴とするホイールローダ。

【請求項6】

請求項1乃至5のいずれか1項に記載のホイールローダにおいて、

前記前輪側アクスルと前記連結部との距離と、前記後輪側アクスルと前記連結部との距離を等しく設定したことを特徴とするホイールローダ。

【請求項1】

一対の前輪に前輪側アクスルを介して連結された前輪側プロペラシャフトと、

一対の後輪に後輪側アクスルを介して連結され、連結部で前記前輪側プロペラシャフトと連結されている後輪側プロペラシャフトと、

前記前輪を回転駆動する前輪用電動機と、

前記後輪を回転駆動する後輪用電動機と、

前記前輪側プロペラシャフトと前記後輪側プロペラシャフトを連結および分離するクラッチ装置と、

掘削作業中であるか否かを判断する判断手段と、

前記後輪と前記前輪の回転数差を算出し、前記後輪の回転数が前記前輪の回転数よりも所定値以上大きいことを検出する検出手段と、

前記判断手段により掘削作業中と判断され、かつ、前記検出手段により前記後輪の回転数が前記前輪の回転数よりも所定値以上大きいことが検出された場合は、前記クラッチ装置に前記前輪側プロペラシャフトと前記後輪側プロペラシャフトとを連結する指令を行う制御手段とを備えることを特徴とするホイールローダ。

【請求項2】

請求項1に記載のホイールローダにおいて、

前記検出手段における所定値は、走行時における前記前輪と前記後輪の回転数差の最大値よりも大きい値に設定されていることを特徴とするホイールローダ。

【請求項3】

請求項1または2のいずれかに記載のホイールローダにおいて、

前記前輪用電動機と前記後輪用電動機とは回転数―トルク特性が実質的に同一であることを特徴とするホイールローダ。

【請求項4】

請求項1または2のいずれかに記載のホイールローダにおいて、

前記後輪用電動機の最大定格出力トルクは前記前輪用電動機の最大定格出力トルクよりも大きいことを特徴とするホイールローダ。

【請求項5】

請求項1乃至4のいずれか1項に記載のホイールローダにおいて、

前記クラッチ装置は前記後輪側プロペラシャフトの軸上に設けられていることを特徴とするホイールローダ。

【請求項6】

請求項1乃至5のいずれか1項に記載のホイールローダにおいて、

前記前輪側アクスルと前記連結部との距離と、前記後輪側アクスルと前記連結部との距離を等しく設定したことを特徴とするホイールローダ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−70519(P2013−70519A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−207414(P2011−207414)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

[ Back to top ]