ホイール用マスキング材

【課題】 ハブ穴に外側段部が形成された構成の車両用のホイールを塗装する場合に、塗装禁止域への塗料の進入を抑制しつつも、ハブ穴へ好適に挿入可能であり、またハブ穴からの抜き出しに際して該ハブ穴内周面に施された塗装を傷つけることのないホイール用マスキング材を提供する。

【解決手段】 ホイール用マスキング材20は、円板状のベース部25と、該ベース部の全周縁に立設された環状シール部26と、を有しており、該環状シール部26は、弾性材料からなる複数枚の弧状薄壁27を環状に並べ連ねることによって構成されており、該弧状薄壁27の先端部27cには、両端の角部が切りとられることによって、切欠部27aが形成されている。

【解決手段】 ホイール用マスキング材20は、円板状のベース部25と、該ベース部の全周縁に立設された環状シール部26と、を有しており、該環状シール部26は、弾性材料からなる複数枚の弧状薄壁27を環状に並べ連ねることによって構成されており、該弧状薄壁27の先端部27cには、両端の角部が切りとられることによって、切欠部27aが形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用のホイールを塗装する際、該ホイール上に設定される塗装禁止域に塗料が付着することを抑制するためのホイール用マスキング材に関するものである。

【背景技術】

【0002】

通常、車両用のホイールは、外側となる面に意匠が施された円盤状のディスク部と、該ディスク部の外周縁に設けられたリム部とからなり、該ディスク部の中心にはハブ穴が穿設されている。該ハブ穴においては、一端部(内端部)を縮径することで内側段部が形成されており、該内側段部を車両のハブの中心に突設された円形凸部と略同径として、該内側段部を円形凸部に嵌め込むことで該ハブに対する該ホイールの位置決めをしている。また該ホイールは意匠性を高めるべく塗装されるが、該ディスク部の内面であって該ハブとの接触箇所になるハブ取付面や該ハブ穴の該内側段部については、該ホイールの該ハブへの取り付け精度を低下させないようにするために、敢えて塗装を施さずに塗装禁止域としている。

【0003】

従来、上記車両用のホイールを塗装する際には、塗装禁止域への塗料の付着を防止するべく、例えば特許文献1に示すようなホイール用マスキング材が使用されている。

すなわち該ホイール用マスキング材は、円盤形状をなす被覆部と、この被覆部の上面中央から突出する把持シャフト部と、被覆部の下面中央から突出する位置決めシャフト部とを有しており、把持シャフト部と位置決めシャフト部は同軸をなし、被覆部と直交している。該ホイール用マスキング材は、ディスク部の意匠面が上向きになるように略円錐台形状の支持台にセットされた車両用ホイールのハブ穴内に、ディスク部の意匠面側から挿入されて使用される。また該支持台にあっては、その上端に該ホイール用マスキング材の被覆部が載せられる載置部と、該ホイール用マスキング材の位置決めシャフト部が挿通される挿通穴とが設けられているとともに、該上端が該ハブ穴の該内側段部よりも上方に位置するように構成されている。そして該ホイール用マスキング材は、該被覆部が該支持台の上端に載せられた状態で、該内側段部よりも上方位置で該被覆部の外周面がハブ穴の内周面に僅かな隙間で対峙することにより、非塗装部への塗料の進入を抑制している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−167769号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、上記車両用のホイールにあっては、ハブキャップを取り付ける等のように意匠性の向上等を理由として、ディスク部の意匠面に臨むハブ穴の他端部(外端部)を縮径することで外側段部を形成したものが存在する。このような外側段部を形成したホイールで上記従来のホイール用マスキング材を使用する場合、ホイール用マスキング材のハブ穴への挿入時には該外側段部に引っ掛からず、かつホイール用マスキング材のハブ穴からの抜き出し時には該ハブ穴の内周面に施された塗装を傷つけないようにするため、被覆部の径を該外側段部の内径と同じか、これよりも小さくする必要がある。しかし被覆部の径を該外側段部の内径にあわせてしまうと、ハブ穴内にホイール用マスキング材を挿入したときに被覆部の外周面がハブ穴の内周面と大きな隙間で対峙することになり、該大きな隙間から塗装禁止域への塗料の進入を許してしまうことになるという問題があった。

本発明は、このような従来技術に存在する問題点に着目してなされたものである。その目的とするところは、ハブ穴に外側段部が形成された構成の車両用のホイールを塗装する場合に、塗装禁止域への塗料の進入を抑制しつつも、ハブ穴へ好適に挿入可能であり、またハブ穴からの抜き出しに際して該ハブ穴内周面に施された塗装を傷つけることのないホイール用マスキング材を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するために、請求項1に記載のホイール用マスキング材の発明は、円盤状のディスク部11と、該ディスク部11の外周縁に設けられた略円筒状のリム部12と、を備えている車両用のホイール10において、該ディスク部11にあっては、その中心にハブ穴13が貫通形成されており、かつ該ディスク部11の内面中央部に平面状のハブ取付面14が形成されており、また該ハブ穴13の内周面にあっては、該ディスク部11の外面側となる外端部及び該ディスク部11の内面側となる内端部を該ディスク部11の厚み方向における中間部15よりもそれぞれ縮径することで形成した外側段部16及び内側段部17が形成されており、該ホイール10の塗装時に該ハブ穴13内に挿入されることで塗装禁止域である該内側段部17及び該ハブ取付面14への塗料の進入を抑制し、該ホイール10の塗装後に該ハブ穴13内から抜き出されるホイール用マスキング材20であって、円板状のベース部25と、該ベース部25の全周縁に立設された環状シール部26と、を有しており、該環状シール部26は、弾性材料からなる複数枚の弧状薄壁27を環状に並べ連ねることによって構成されており、該弧状薄壁27の上記ハブ穴13内への挿入方向の端部を基端部、上記ハブ穴13内からの抜き出し方向の端部を先端部として、該弧状薄壁27の先端部両端には、角部が切りとられることによって切欠部27aが形成されており、該環状シール部26の外周面を上記ハブ穴13の内周面に接触させて該環状シール部26で上記ハブ穴13の内周面を覆うことにより、上記塗装禁止域への塗料の進入を抑制することを要旨とする。

【0007】

上記発明によれば、弾性材料からなる複数枚の弧状薄壁を環状に並べ連ねることによって環状シール部26を構成したことにより、該弧状薄壁27は、ベース部25に対し、各個が独立して傾動できるようになっている。このためホイール用マスキング材20のハブ穴13への挿入時には、該弧状薄壁27が外側段部16を乗り越えるように該ベース部25に対して傾動するため、該挿入を好適に行うことができる。また外側段部16を乗り越えた該弧状薄壁27は、その弾性力によって元の形状に復帰するため、該弧状薄壁27によって構成された該環状シール部26の外周面が上記ハブ穴13の内周面に好適に接触して、塗装禁止域への塗料の進入を抑制する。加えてハブ穴13からの抜き出し時には、弧状薄壁27の先端部に形成された切欠部27aがハブ穴13内周面上の塗膜Pとの間に生じる抗力を逃がすことで、該弧状薄壁27が該塗膜Pを避けるように傾動するため、ホイール用マスキング材20のハブ穴13からの抜き出しに際して該ハブ穴13内周面に施された塗装が傷つくことを抑制することができる。

【0008】

請求項2に記載の発明は、請求項1に記載のホイール用マスキング材の発明において、該環状シール部26の内側には、該環状シール部26の外周面を上記ハブ穴13の内周面に圧接させるための押圧体22が設けられていることを要旨とする。

上記発明によれば、押圧体22を設けたことによって環状シール部26の外周面が上記ハブ穴13の内周面に圧接されるため、該環状シール部26の外周面と該ハブ穴13の内周面の間に隙間が形成されず、塗装禁止域への塗料の進入を好適に抑制することができる。

【0009】

請求項3に記載の発明は、請求項1又は請求項2に記載のホイール用マスキング材の発明において、該ベース部25の中央部には、上記ハブ穴13内への挿入時と上記ハブ穴13内からの抜き出し時に該ベース部25を支持するための支持体23が設けられていることを要旨とする。

上記発明によれば、支持体23を設けたことにより、ホイール用マスキング材20のハブ穴13内への挿入及びハブ穴13内からの抜き出しを簡易に行うことができる。

【0010】

請求項4に記載の発明は、請求項3に記載のホイール用マスキング材の発明において、該支持体上には、上記ハブ穴13の外端部からの塗料の進入を抑制するための円板状シール体24が設けられていることを要旨とする。

上記発明によれば、ハブ穴13内へ入り込んで塗装禁止域へ進入しようとする塗料は、まず円板状シール体24に付着することで該進入を抑制されるため、塗装禁止域への塗料の進入を良好に抑制することができる。

【0011】

請求項5に記載の発明は、請求項1から請求項4のいずれか一項に記載のホイール用マスキング材の発明において、該ベース部25と各弧状薄壁27との間には、屈曲部28がそれぞれ設けられていることを要旨とする。

上記発明によれば、弧状薄壁27は、ベース部25に対して屈曲部28を屈曲させながら傾動することで傾動の範囲が広がるため、ハブ穴13内への挿入時又はハブ穴13内からの抜き出し時に該ハブ穴13内の内径の変化に応じて環状シール部26の外径を縮めることができるようになり、該ハブ穴13内への挿入及び該ハブ穴13内からの抜き出しを好適に行うことができる。

【0012】

請求項6に記載の発明は、請求項5に記載のホイール用マスキング材の発明において、該屈曲部28同士の間には、間隙部29がそれぞれ設けられていることを要旨とする。

上記発明によれば、屈曲部28同士の間に間隙部29を設けたことにより、屈曲部28を介して弧状薄壁27が傾動する際、該屈曲部28同士が干渉して傾動不能となることを防止することができる。

【0013】

請求項7に記載の発明は、請求項1から請求項6のいずれか一項に記載のホイール用マスキング材の発明において、該弧状薄壁27の基端部27bで外周面は、上記ハブ穴13内への挿入方向へ向かうに従い該環状シール部26の内側へ傾く斜面とされていることを要旨とする。

上記発明によれば、弧状薄壁27の基端部27b外周面を斜面とすることで、ハブ穴13内への挿入を行いやすくすることができる。

【0014】

請求項8に記載の発明は、請求項1から請求項7のいずれか一項に記載のホイール用マスキング材の発明において、該弧状薄壁27の先端部27cで外周面は、上記ハブ穴13内からの抜き出し方向へ向かうに従い該環状シール部26の内側へ傾く斜面とされていることを要旨とする。

上記発明によれば、弧状薄壁27の先端部27c外周面を斜面とすることで、ハブ穴13内からの抜き出しを行いやすくすることができる。

【発明の効果】

【0015】

本発明によれば、塗装禁止域への塗料の進入を抑制しつつも、ハブ穴へ好適に挿入可能であり、またハブ穴からの抜き出しに際して該ハブ穴内周面に施された塗装を傷つけることのないホイール用マスキング材を提供することができる。

【図面の簡単な説明】

【0016】

【図1】(a)は車両用のホイールの外面を示す正面図、(b)はホイールの側面を示す部分断面図、(c)は塗装前のホイールのハブ穴を示す断面図。

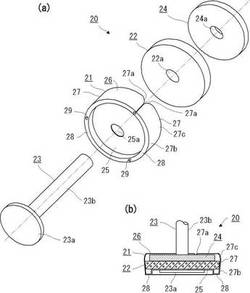

【図2】(a)はホイール用マスキング材を示す分解斜視図、(b)はホイール用マスキング材を示す側断面図。

【図3】ホイール用マスキング材をハブ穴に挿入しようとする状態を示す断面図。

【図4】(a)はホイール用マスキング材をハブ穴に挿入しようとする状態を示す部分拡大断面図、(b)はハブ穴に挿入しようとする状態のホイール用マスキング材を示す底面図。

【図5】ホイール用マスキング材をハブ穴に挿入する状態を示す部分拡大断面図。

【図6】ホイール用マスキング材をハブ穴に挿入する状態を示す部分拡大断面図。

【図7】ホイール用マスキング材をハブ穴に挿入した状態を示す断面図。

【図8】ホイール用マスキング材をハブ穴から抜き出そうとする状態を示す断面図。

【図9】(a)はホイール用マスキング材をハブ穴から抜き出す状態を示す部分拡大断面図、(b)はハブ穴から抜き出す状態のホイール用マスキング材を示す部分拡大斜視図。

【図10】塗装後のホイールのハブ穴を示す断面図。

【発明を実施するための形態】

【0017】

以下、本発明を具体化した一実施形態について説明する。

まず、本発明のホイール用マスキング材が使用される車両用のホイールについて、その構成を説明する。

図1(a),(b)に示すように、車両用のホイール10は、円盤状のディスク部11と、該ディスク部11の外周縁に設けられた略円筒状のリム部12と、を備えている。該ディスク部11の中心には、ハブ穴13が貫通形成されている。該ディスク部11の内面でハブ穴13の周縁部、つまり該ディスク部11の内面中心部には、平面状のハブ取付面14が形成されている。

図1(c)に示すように、該ハブ穴13の内周面において、該ディスク部11の外面側となる外端部には、該外端部を該ディスク部11の厚み方向における中間部15よりも縮径することによって、外側段部16が円環状に形成されている。該ハブ穴13の内周面において、該ディスク部11の内面側となる内端部には、該内端部を該中間部15よりも縮径することによって、内側段部17が円環状に形成されている。該ハブ穴13の内径は、該外側段部16の内径をR1、該中間部15の内径をR2、該内側段部17の内径をR3とすれば、R2>R1>R3となるように設定されている。

上記ホイール10は、意匠性を向上させるべく、その外面全体が塗装され、また所望に応じて内面も塗装される。一方、該ホイール10は、車両のハブ(図示略)の外面中央に突出形成された円形凸部(図示略)をハブ穴13の内側段部17に嵌め込み、かつ該ハブの外面にハブ取付面14を接触させることにより、該ハブに対して位置決めされる。従って、該ホイール10は、該ハブに対する位置決め精度を高く維持するため、その塗装時には内側段部17及びハブ取付面14が塗装禁止域とされる。具体的には塗装による塗膜をPとすれば、ハブ穴13の内周面で外側段部16は塗装域とされ、内側段部17は塗装禁止域とされるとともに、中間部15は塗装の可否を問わない塗装許容域とされる(図10参照)。

【0018】

次に、本実施形態のホイール用マスキング材の構成を、主に図2(a),(b)を用いて説明する。

ホイール用マスキング材20(以下、「マスキング材20」とも記載する)は、マスキング本体21と、押圧体22と、支持体23と、円板状シール体24と、を備えている。

【0019】

上記マスキング本体21について説明する。

該マスキング本体21は、ベース部25と、環状シール部26と、を有している。該ベース部25は円板状に形成されており、その中心部には上記支持体23を挿通するための第1支持孔25aが透設されている。該環状シール部26は、複数枚(図中では3枚)の弧状薄壁27を環状に並べ連ねることによって構成されており、該ベース部25の全周縁にわたって立設されている。

該弧状薄壁27は、上記ハブ穴13内への上記マスキング材20の挿入方向の端部を基端部27b、上記ハブ穴13内からの抜き出し方向の端部を先端部27cとして、その先端部27cの両端に切欠部27aが形成されている。該切欠部27aは、該弧状薄壁27の先端部両端の角部が外側に膨らむ円弧状に切りとられることによって形成されたものである。該弧状薄壁27の基端部27bで外周面は、該弧状薄壁27が該ベース部25に対して傾けて配置されることにより、上記ハブ穴13内への上記マスキング材20の挿入方向へ向かうに従い該環状シール部26の内側へ傾く斜面とされている。また該弧状薄壁27の先端部27cで外周面は、該先端部27cを該基端部27bに対して傾けることにより、上記ハブ穴13内からの上記マスキング材20の抜き出し方向へ向かうに従い該環状シール部26の内側へ傾く斜面とされている。

該弧状薄壁27は、その基端部27bが該ベース部25の外周縁部に対して、屈曲部28を介して繋がっている。該屈曲部28は、断面L字状に形成されることによりその中央で屈曲可能に構成されている。また該屈曲部28は、基端においては該ベース部25との境界部、先端においては該弧状薄壁27の基端部27bの合計2箇所で、該弧状薄壁27を該ベース部25に対して傾動させることができるように構成されている(図4〜図6参照)。該屈曲部28は、該ベース部25と各弧状薄壁27の間にそれぞれ配されるように、複数枚(図中では3枚)が設けられており、該屈曲部28同士の間には、円形状の間隙部29がそれぞれ設けられている。

【0020】

該マスキング本体21は、合成樹脂を材料に用いた真空成形、圧空成形あるいは射出成形により、該ベース部25、複数枚の弧状薄壁27からなる環状シール部26、及び屈曲部28が一体的に成形されている。該マスキング本体21の材料には、該弧状薄壁27や該屈曲部28を屈曲可能とするために弾性材料であることが要求される。また上記ホイール10は焼付塗装によって塗装されるため、該マスキング本体21の材料には、170℃以上の高熱が加わったときに軟化や溶融することなく、該ホイール10への接着を防止できるだけの耐熱性を有するものが要求される。そして上記マスキング材20は、上記ホイール10の塗装禁止域への塗料の進入を抑制するものであるため、マスキング本体21の材料には、該マスキング本体21に付着した塗料の塗装禁止域への流れ落ち等を防止するべく、該塗料の付着力が高いものが要求される。

該マスキング本体21の材料に使用する合成樹脂であって、上記したような弾力性、耐熱性、塗料の付着性を満たすものとしては、エンジニアリングプラスチック又は該エンジニアリングプラスチックと他の合成樹脂とのポリマーアロイが挙げられる。

エンジニアリングプラスチックとしては、ポリアミド(PA)、ポリフェニレンエーテル(PPE)、ポリエステル、ポリアセタール(POM)、ポリカーボネート(PC)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリスルホン(PSF)、ポリエーテルスルホン(PES)、ポリフェニレンオキシド(PPO)、ポリフェニレンスルフィド(PPS)、ポリアリレート(PAR)、ポリエーテルエーテルケトン(PEEK)、ポリアミドイミド(PAI)、ポリイミド(PI)、ポリエーテルイミド(PEI)、ポリアミノビスマレイミド、メチルペンテンコポリマー(TPX)、セルロースアセテート(CA)等の熱可塑タイプ、ポリアリルエーテル等の液晶タイプ、ポリテトラフルオロエチレン(PTFE)等のフッ素樹脂等の圧縮成形タイプ、アモルファスポリマー、ポリアミノビスマレイミド、ビスマレイミド−トリアジン系熱硬化型芳香族ポリイミド等が挙げられ、これらが一種のみ、あるいは二種以上が混合されて使用される。

ポリマーアロイとしては、PPO−ハイインパクトポリスチレンポリマーアロイ、PPO−ポリアミド−ハイインパクトポリスチレンポリマーアロイ、PPO−ポリアミド−ポリスチレンポリマーアロイ、PPO−ポリアミドポリマーアロイ、PPO−PTFEポリマーアロイ、PE−ハイインパクトポリスチレンポリマーアロイ、PE−ポリアミドポリマーアロイ、ポリアミド−変性ポリオレフィンポリマーアロイ、ポリアミド−アクリロニトリル/スチレン/ブタジエン共重合体(ABS)ポリマーアロイ、ポリアミド−PTFEポリマーアロイ、PBT−アクリルゴムポリマーアロイ、PBT−ABSポリマーアロイ、PBT−ポリエステルエーテルエラストマーポリマーアロイ、PBT−PETポリマーアロイ、PBT−PCポリマーアロイ、PBT−PTFEポリマーアロイ、PET−PTFEポリマーアロイ、PET−PARポリマーアロイ、PC−PTFEポリマーアロイ、PAR−PTFEポリマーアロイ、POM−熱可塑性ポリウレタンポリマーアロイ等が挙げられる。

【0021】

上記押圧体22について説明する。

該押圧体22は、円盤状に形成されており、その中心部には上記支持体23を挿通するための第2支持孔22aが透設されている。該押圧体22は、上記マスキング本体21のベース部25上面に載せられるようにして、環状シール部26の内側に配置されている。該環状シール部26の内側に配置された該押圧体22は、その外周面を、該環状シール部26を構成する弧状薄壁27の内面に圧接させることにより、該弧状薄壁27を該環状シール部26の外側へ付勢している。そして該押圧体22は、該弧状薄壁27を該環状シール部26の外側へと付勢することにより、上記ホイール10のハブ穴13に上記マスキング材20を挿入した状態とした場合、上記ハブ穴13の内周面であって塗装許容箇所である中間部15に該環状シール部26の外周面を圧接させるように構成されている(図7参照)。

該押圧体22の材料には、該弧状薄壁27を付勢するために弾性材料であることが要求される。一方、上記ホイール10のハブ穴13に上記マスキング材20を挿入したり、抜き出したりする際に該押圧体22が該ハブ穴13の外側段部16を乗り越えることができるようにするため、該押圧体22の材料には容易に変形可能な柔軟性を有するものが要求される。また上記ホイール10は焼付塗装によって塗装されるため、該ホイール10に直接的に接触する上記マスキング本体21ほどではないが、該押圧体22の材料には焼付塗装時の高熱(100℃以上)に耐え得るだけの耐熱性を有するものが要求される。

該押圧体22の材料であって、上記したような弾力性、柔軟性、耐熱性を満たすものとしては、不織布であるフェルトなどのような圧縮成形物、金属製のCリングなどのようなバネ材、合成樹脂製の発泡体等が挙げられる。合成樹脂としてはフッ素樹脂、ウレタン樹脂、メラミン樹脂、シリコーン樹脂、フェノール樹脂、エポキシ樹脂、尿素樹脂、熱硬化型アクリル樹脂、熱硬化型ポリエステル樹脂、熱硬化型ポリアミド樹脂等のような熱硬化性合成樹脂が挙げられる。発泡体としては、独立気泡のものと、連続気泡のものとがあるが、塗料が奥まで染み込みにくく、弾力性が高いことから、独立気泡のものが望ましい。

【0022】

上記支持体23について説明する。

該支持体23は、円板状の支持板23aと、該支持板23aの上面中央に立設された円棒状の支持柱23bとからなる。該支持板23aは、上記マスキング本体21のベース部25の底面に配置されている。該支持柱23bは、該支持板23aの上面から立ち上がり、上記マスキング本体21のベース部25の第1支持孔25aと、上記押圧体22の支持孔22aに挿通されている。そして、該支持体23は、上記マスキング材20を上記ハブ穴13内へ挿入する際、あるいは上記ハブ穴13内から抜き出す際に、該支持板23aの上面に載せるようにして上記ベース部25を支持するとともに、該支持柱23bの上部を把持できるようにすることで、作業を行いやすくしている。

該支持体23の材料には、上記ホイール10が焼付塗装によって塗装されるものであることから、耐熱性を有するものが要求される。また該支持体23に付着した塗料の塗装禁止域への流れ落ち等を防止するべく、該塗料の付着力が高いものが要求される。該支持体23の材料であって、上記したような耐熱性、塗料の付着性を満たすものとしては、上記マスキング本体21で挙げたエンジニアリングプラスチックやそのポリマーアロイ、他にも鉄、アルミニウム、ステンレス鋼等の金属が挙げられる。特にエンジニアリングプラスチックやそのポリマーアロイを使用する場合には、内部にガラス繊維や炭素繊維を補強材として含む射出成形品が望ましい。

【0023】

上記円板状シール体24について説明する。

該円板状シール体24は、円板状に形成されており、その中心部には上記支持体23を挿通するための挿通孔24aが透設されている。該円板状シール体24は、挿通孔24aに上記支持体23が挿通された状態で、該支持体23に接合されることにより、該支持体23上に設けられている。そして該円板状シール体24は、上記ホイール10の塗装時において、その表面に塗料を付着させることによって塗装禁止域への該塗料の進入を抑制する。なお該円板状シール体24の上記支持体23に対する接合方法としては、接着剤や超音波を用いた接着、支持体23表面と挿通孔24a内周面にネジ溝を螺刻することによる螺着、熱融着、溶着などが挙げられる。

該円板状シール体24の材料には、上記支持体23と同様に耐熱性及び塗料の付着性が要求されるため、上記したエンジニアリングプラスチックやそのポリマーアロイ、金属等が使用される。また該円板状シール体24は、塗料の付着が必至であり、汚れやすいものであるため、汚れた際の交換の容易さを考慮して、例えば金属や周知の熱可塑性樹脂、あるいは熱硬化性樹脂で基盤を形成し、該基盤の上面にエンジニアリングプラスチックやそのポリマーアロイからなるシートを貼り付けて構成し、該シートのみを交換できるように構成してもよい。

【0024】

上記マスキング材20の設計について説明する。

上記マスキング本体21の外径φMOは、上記環状シール部26の外周面を上記ハブ穴13の中間部15の内周面に接触させるという観点から、該ハブ穴13の中間部15の内径R2と同じか、若干大きくなる(R2≦φMO)ように設定されている。

上記押圧体22の外径φPは、上記弧状薄壁27を押圧することで上記環状シール部26の外周面を上記ハブ穴13の中間部15の内周面に圧接させるという観点から、マスキング本体21の内径φMIよりも大きく(φMI<φP)、ハブ穴13の中間部15の内径R2よりも若干大きくなる(R2<φP)ように設定されている。

上記円板状シール体24の外径φSは、マスキング材20を上記ハブ穴13内へ引っ掛かることなく挿入、抜き出すという観点から、該ハブ穴13の外側段部16の内径R1と同じか、若干小さくなる(φS≦R1)ように設定されている。

【0025】

次に上記マスキング材20を用いた上記ホイール20のマスキング作業について説明する。

図3に示すように、ホイール20をマスキング材20によってマスキングするとき、該マスキング材20は、ハブ穴13の内部に手作業で挿入される。

この挿入時において該マスキング材20は、ハブ穴13の外端部に押し当てられ、そのまま該ハブ穴13の内奥へと押し込まれるが、マスキング本体21の外径φMOは外側段部16の内径R1よりも大きくなっている。そこで、マスキング本体21は、弧状薄壁27の基端部27b外周面が斜面とされていることに加え、該弧状薄壁27が屈曲部28を介してベース部25に繋がっていることを利用し、外側段部16を乗り越えることができるように環状シール部26の外径を縮めるべく変形する。

すなわち該ハブ穴13へ押し込まれようとするマスキング本体21は、まず該弧状薄壁27の基端部27b外周面を該外側段部16に摺接させることで該屈曲部28を屈曲させて該弧状薄壁27をベース部25に接近させる。さらに図4(a)に示すように、マスキング本体21は、該弧状薄壁27を該ベース部25に対して該弧状薄壁27の先端部27cが広がるように大きく傾動させることで、該弧状薄壁27の基端部27bを該ベース部25に接近させる。またこのとき、図4(b)に示すように、該屈曲部28同士の間の間隙部29が縮まり、該弧状薄壁27の基端部27bの側縁同士が重なることで、外側段部16の内径に合わせて環状シール部26の基端部の外径が最も縮まり、ハブ穴13内への挿入のきっかけが作られる。このままマスキング材20をハブ穴13内へ押し込むと、マスキング本体21は、図5に示すように、外側段部16の内周面上で該弧状薄壁27の外周面を摺動させることで、該弧状薄壁27の先端部27cが縮まるように、該弧状薄壁27をベース部25に対して屈曲部28を介して傾動させる。

さらにマスキング材20をハブ穴13内へ押し込むと、図6に示すように、外側段部16を乗り越えた後、マスキング本体21は、弾性材料による復元力と上記押圧体22からの押圧力によって該弧状薄壁27が広がり、該弧状薄壁27からなる環状シール部26の外周面をハブ穴13の内周面の中間部15に圧接させる。

ハブ穴13内へ押し込まれたマスキング材20は、ハブ穴13の外側段部16の内径R1よりもさらに内側段部17の内径R3が小さいことから、該内側段部17を乗り越えることができず、図7に示すように、マスキング本体21の弧状薄壁27の基端縁が該内側段部17の上縁に接触させることで該マスキング材20の挿入が規制され、マスキング材20の挿入作業が完了する。

【0026】

上記のようにしてマスキング材20でマスキングされたホイール10は、焼付塗装によって塗装される。該焼付塗装時において塗料の粒子は、マスキング材20に対して円板状シール体24の表面と支持体23の支持柱23bの表面には付着するが、環状シール部26の外周面がハブ穴13の内周面の中間部15に圧接されていることから、ホイール10の塗装禁止域への進入を防止される。

ホイール10の塗装後、図8に示すように、マスキング材20がハブ穴13の内部から抜き出される。該マスキング材20の抜き出しは、塗装後のホイール20が高熱となっていることから、治具や機械を用いて行われる。

ハブ穴13からの抜き出し時においてマスキング材20は、弧状薄壁27の先端部27cに切欠部27aが設けられていることと、該先端部27cの外周面が斜面とされていることにより、塗膜Pからの摺動摩擦を受け流す。そして図9(a),(b)に示すように、塗膜Pからの摺動摩擦を受け流した該弧状薄壁27はベース部25に対し、屈曲部28を介して屈曲及び傾動し、該弧状薄壁27の側縁同士が重なるように先端部27cを縮める。その結果、塗膜Pに対する該弧状薄壁27の摺動抵抗が軽減され、該塗膜Pの傷つきが抑制される。

【0027】

本発明のマスキング材20は、上記の実施形態に示した構成に限定されるものではなく、例えば下記のように変更してもよい。

該弧状薄壁27は、必ずしも先端部27c及び基端部27bの両方の外周面を斜面とする必要はなく、何れか一方のみを斜面状としてもよく、あるいは両方とも斜面としなくてもよい。また環状シール部26は、必ずしも3つの弧状薄壁27で構成することに限らず、2つの弧状薄壁27で構成してもよく、あるいは4つ以上の弧状薄壁27で構成してもよい。該屈曲部28同士の間に設けられた間隙部29は、環状シール部26が縮む際に屈曲部28同士の緩衝が起こらないのであれば省略してもよい。屈曲部28を省略し、ベース部25の外周縁に弧状薄壁27を直接的に繋げてもよい。円板状シール体24を省略するか、あるいは上記したように円板状シール体24を基盤とシートとによって構成している場合は、該シートのみを円板状シール体24として押圧体22に貼り付けてもよい。支持体23は、上記した構成のものに限らず、例えばボルトとナットで支持体を構成し、これらボルトとナットの間にマスキング本体21や押圧体22を挟み込んで締結するようにしてもよい。押圧体22は、合成樹脂製の発泡体に限らず、上記の圧縮成形物やCリングを使用してもよく、他にも金属バネや樹脂バネや合成ゴムやエラストマー等を押圧体として使用してもよく、またマスキング本体21が弾性材料による弾力を十分に有しているのであれば省略してもよい。切欠部27aは、弧状薄壁27の先端部両端の角部を外側に膨らむ円弧状に切りとって形成することに限らず、内側に膨らむ円弧状や、斜線状に切りとって形成してもよい。

【産業上の利用可能性】

【0028】

本発明のホイール用マスキング材によれば、ハブ穴に外側段部が形成された構成の車両用のホイールであっても、その塗装時に塗装禁止域への塗料の進入を抑制でき、しかもハブ穴へ好適に挿入可能であり、またハブ穴からの抜き出しに際して該ハブ穴内周面に施された塗装を傷つけることがないから、産業上の利用可能性がある。

【符号の説明】

【0029】

10 車両用のホイール

11 ディスク部

12 リム部

13 ハブ穴

14 ハブ取付面

16 外側段部

17 内側段部

20 ホイール用マスキング材

22 押圧体

23 支持体

24 円板状シール体

25 ベース部

26 環状シール部

27 弧状薄壁

27a 切欠部

27b 基端部

27c 先端部

28 屈曲部

29 間隙部

【技術分野】

【0001】

本発明は、車両用のホイールを塗装する際、該ホイール上に設定される塗装禁止域に塗料が付着することを抑制するためのホイール用マスキング材に関するものである。

【背景技術】

【0002】

通常、車両用のホイールは、外側となる面に意匠が施された円盤状のディスク部と、該ディスク部の外周縁に設けられたリム部とからなり、該ディスク部の中心にはハブ穴が穿設されている。該ハブ穴においては、一端部(内端部)を縮径することで内側段部が形成されており、該内側段部を車両のハブの中心に突設された円形凸部と略同径として、該内側段部を円形凸部に嵌め込むことで該ハブに対する該ホイールの位置決めをしている。また該ホイールは意匠性を高めるべく塗装されるが、該ディスク部の内面であって該ハブとの接触箇所になるハブ取付面や該ハブ穴の該内側段部については、該ホイールの該ハブへの取り付け精度を低下させないようにするために、敢えて塗装を施さずに塗装禁止域としている。

【0003】

従来、上記車両用のホイールを塗装する際には、塗装禁止域への塗料の付着を防止するべく、例えば特許文献1に示すようなホイール用マスキング材が使用されている。

すなわち該ホイール用マスキング材は、円盤形状をなす被覆部と、この被覆部の上面中央から突出する把持シャフト部と、被覆部の下面中央から突出する位置決めシャフト部とを有しており、把持シャフト部と位置決めシャフト部は同軸をなし、被覆部と直交している。該ホイール用マスキング材は、ディスク部の意匠面が上向きになるように略円錐台形状の支持台にセットされた車両用ホイールのハブ穴内に、ディスク部の意匠面側から挿入されて使用される。また該支持台にあっては、その上端に該ホイール用マスキング材の被覆部が載せられる載置部と、該ホイール用マスキング材の位置決めシャフト部が挿通される挿通穴とが設けられているとともに、該上端が該ハブ穴の該内側段部よりも上方に位置するように構成されている。そして該ホイール用マスキング材は、該被覆部が該支持台の上端に載せられた状態で、該内側段部よりも上方位置で該被覆部の外周面がハブ穴の内周面に僅かな隙間で対峙することにより、非塗装部への塗料の進入を抑制している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−167769号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、上記車両用のホイールにあっては、ハブキャップを取り付ける等のように意匠性の向上等を理由として、ディスク部の意匠面に臨むハブ穴の他端部(外端部)を縮径することで外側段部を形成したものが存在する。このような外側段部を形成したホイールで上記従来のホイール用マスキング材を使用する場合、ホイール用マスキング材のハブ穴への挿入時には該外側段部に引っ掛からず、かつホイール用マスキング材のハブ穴からの抜き出し時には該ハブ穴の内周面に施された塗装を傷つけないようにするため、被覆部の径を該外側段部の内径と同じか、これよりも小さくする必要がある。しかし被覆部の径を該外側段部の内径にあわせてしまうと、ハブ穴内にホイール用マスキング材を挿入したときに被覆部の外周面がハブ穴の内周面と大きな隙間で対峙することになり、該大きな隙間から塗装禁止域への塗料の進入を許してしまうことになるという問題があった。

本発明は、このような従来技術に存在する問題点に着目してなされたものである。その目的とするところは、ハブ穴に外側段部が形成された構成の車両用のホイールを塗装する場合に、塗装禁止域への塗料の進入を抑制しつつも、ハブ穴へ好適に挿入可能であり、またハブ穴からの抜き出しに際して該ハブ穴内周面に施された塗装を傷つけることのないホイール用マスキング材を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するために、請求項1に記載のホイール用マスキング材の発明は、円盤状のディスク部11と、該ディスク部11の外周縁に設けられた略円筒状のリム部12と、を備えている車両用のホイール10において、該ディスク部11にあっては、その中心にハブ穴13が貫通形成されており、かつ該ディスク部11の内面中央部に平面状のハブ取付面14が形成されており、また該ハブ穴13の内周面にあっては、該ディスク部11の外面側となる外端部及び該ディスク部11の内面側となる内端部を該ディスク部11の厚み方向における中間部15よりもそれぞれ縮径することで形成した外側段部16及び内側段部17が形成されており、該ホイール10の塗装時に該ハブ穴13内に挿入されることで塗装禁止域である該内側段部17及び該ハブ取付面14への塗料の進入を抑制し、該ホイール10の塗装後に該ハブ穴13内から抜き出されるホイール用マスキング材20であって、円板状のベース部25と、該ベース部25の全周縁に立設された環状シール部26と、を有しており、該環状シール部26は、弾性材料からなる複数枚の弧状薄壁27を環状に並べ連ねることによって構成されており、該弧状薄壁27の上記ハブ穴13内への挿入方向の端部を基端部、上記ハブ穴13内からの抜き出し方向の端部を先端部として、該弧状薄壁27の先端部両端には、角部が切りとられることによって切欠部27aが形成されており、該環状シール部26の外周面を上記ハブ穴13の内周面に接触させて該環状シール部26で上記ハブ穴13の内周面を覆うことにより、上記塗装禁止域への塗料の進入を抑制することを要旨とする。

【0007】

上記発明によれば、弾性材料からなる複数枚の弧状薄壁を環状に並べ連ねることによって環状シール部26を構成したことにより、該弧状薄壁27は、ベース部25に対し、各個が独立して傾動できるようになっている。このためホイール用マスキング材20のハブ穴13への挿入時には、該弧状薄壁27が外側段部16を乗り越えるように該ベース部25に対して傾動するため、該挿入を好適に行うことができる。また外側段部16を乗り越えた該弧状薄壁27は、その弾性力によって元の形状に復帰するため、該弧状薄壁27によって構成された該環状シール部26の外周面が上記ハブ穴13の内周面に好適に接触して、塗装禁止域への塗料の進入を抑制する。加えてハブ穴13からの抜き出し時には、弧状薄壁27の先端部に形成された切欠部27aがハブ穴13内周面上の塗膜Pとの間に生じる抗力を逃がすことで、該弧状薄壁27が該塗膜Pを避けるように傾動するため、ホイール用マスキング材20のハブ穴13からの抜き出しに際して該ハブ穴13内周面に施された塗装が傷つくことを抑制することができる。

【0008】

請求項2に記載の発明は、請求項1に記載のホイール用マスキング材の発明において、該環状シール部26の内側には、該環状シール部26の外周面を上記ハブ穴13の内周面に圧接させるための押圧体22が設けられていることを要旨とする。

上記発明によれば、押圧体22を設けたことによって環状シール部26の外周面が上記ハブ穴13の内周面に圧接されるため、該環状シール部26の外周面と該ハブ穴13の内周面の間に隙間が形成されず、塗装禁止域への塗料の進入を好適に抑制することができる。

【0009】

請求項3に記載の発明は、請求項1又は請求項2に記載のホイール用マスキング材の発明において、該ベース部25の中央部には、上記ハブ穴13内への挿入時と上記ハブ穴13内からの抜き出し時に該ベース部25を支持するための支持体23が設けられていることを要旨とする。

上記発明によれば、支持体23を設けたことにより、ホイール用マスキング材20のハブ穴13内への挿入及びハブ穴13内からの抜き出しを簡易に行うことができる。

【0010】

請求項4に記載の発明は、請求項3に記載のホイール用マスキング材の発明において、該支持体上には、上記ハブ穴13の外端部からの塗料の進入を抑制するための円板状シール体24が設けられていることを要旨とする。

上記発明によれば、ハブ穴13内へ入り込んで塗装禁止域へ進入しようとする塗料は、まず円板状シール体24に付着することで該進入を抑制されるため、塗装禁止域への塗料の進入を良好に抑制することができる。

【0011】

請求項5に記載の発明は、請求項1から請求項4のいずれか一項に記載のホイール用マスキング材の発明において、該ベース部25と各弧状薄壁27との間には、屈曲部28がそれぞれ設けられていることを要旨とする。

上記発明によれば、弧状薄壁27は、ベース部25に対して屈曲部28を屈曲させながら傾動することで傾動の範囲が広がるため、ハブ穴13内への挿入時又はハブ穴13内からの抜き出し時に該ハブ穴13内の内径の変化に応じて環状シール部26の外径を縮めることができるようになり、該ハブ穴13内への挿入及び該ハブ穴13内からの抜き出しを好適に行うことができる。

【0012】

請求項6に記載の発明は、請求項5に記載のホイール用マスキング材の発明において、該屈曲部28同士の間には、間隙部29がそれぞれ設けられていることを要旨とする。

上記発明によれば、屈曲部28同士の間に間隙部29を設けたことにより、屈曲部28を介して弧状薄壁27が傾動する際、該屈曲部28同士が干渉して傾動不能となることを防止することができる。

【0013】

請求項7に記載の発明は、請求項1から請求項6のいずれか一項に記載のホイール用マスキング材の発明において、該弧状薄壁27の基端部27bで外周面は、上記ハブ穴13内への挿入方向へ向かうに従い該環状シール部26の内側へ傾く斜面とされていることを要旨とする。

上記発明によれば、弧状薄壁27の基端部27b外周面を斜面とすることで、ハブ穴13内への挿入を行いやすくすることができる。

【0014】

請求項8に記載の発明は、請求項1から請求項7のいずれか一項に記載のホイール用マスキング材の発明において、該弧状薄壁27の先端部27cで外周面は、上記ハブ穴13内からの抜き出し方向へ向かうに従い該環状シール部26の内側へ傾く斜面とされていることを要旨とする。

上記発明によれば、弧状薄壁27の先端部27c外周面を斜面とすることで、ハブ穴13内からの抜き出しを行いやすくすることができる。

【発明の効果】

【0015】

本発明によれば、塗装禁止域への塗料の進入を抑制しつつも、ハブ穴へ好適に挿入可能であり、またハブ穴からの抜き出しに際して該ハブ穴内周面に施された塗装を傷つけることのないホイール用マスキング材を提供することができる。

【図面の簡単な説明】

【0016】

【図1】(a)は車両用のホイールの外面を示す正面図、(b)はホイールの側面を示す部分断面図、(c)は塗装前のホイールのハブ穴を示す断面図。

【図2】(a)はホイール用マスキング材を示す分解斜視図、(b)はホイール用マスキング材を示す側断面図。

【図3】ホイール用マスキング材をハブ穴に挿入しようとする状態を示す断面図。

【図4】(a)はホイール用マスキング材をハブ穴に挿入しようとする状態を示す部分拡大断面図、(b)はハブ穴に挿入しようとする状態のホイール用マスキング材を示す底面図。

【図5】ホイール用マスキング材をハブ穴に挿入する状態を示す部分拡大断面図。

【図6】ホイール用マスキング材をハブ穴に挿入する状態を示す部分拡大断面図。

【図7】ホイール用マスキング材をハブ穴に挿入した状態を示す断面図。

【図8】ホイール用マスキング材をハブ穴から抜き出そうとする状態を示す断面図。

【図9】(a)はホイール用マスキング材をハブ穴から抜き出す状態を示す部分拡大断面図、(b)はハブ穴から抜き出す状態のホイール用マスキング材を示す部分拡大斜視図。

【図10】塗装後のホイールのハブ穴を示す断面図。

【発明を実施するための形態】

【0017】

以下、本発明を具体化した一実施形態について説明する。

まず、本発明のホイール用マスキング材が使用される車両用のホイールについて、その構成を説明する。

図1(a),(b)に示すように、車両用のホイール10は、円盤状のディスク部11と、該ディスク部11の外周縁に設けられた略円筒状のリム部12と、を備えている。該ディスク部11の中心には、ハブ穴13が貫通形成されている。該ディスク部11の内面でハブ穴13の周縁部、つまり該ディスク部11の内面中心部には、平面状のハブ取付面14が形成されている。

図1(c)に示すように、該ハブ穴13の内周面において、該ディスク部11の外面側となる外端部には、該外端部を該ディスク部11の厚み方向における中間部15よりも縮径することによって、外側段部16が円環状に形成されている。該ハブ穴13の内周面において、該ディスク部11の内面側となる内端部には、該内端部を該中間部15よりも縮径することによって、内側段部17が円環状に形成されている。該ハブ穴13の内径は、該外側段部16の内径をR1、該中間部15の内径をR2、該内側段部17の内径をR3とすれば、R2>R1>R3となるように設定されている。

上記ホイール10は、意匠性を向上させるべく、その外面全体が塗装され、また所望に応じて内面も塗装される。一方、該ホイール10は、車両のハブ(図示略)の外面中央に突出形成された円形凸部(図示略)をハブ穴13の内側段部17に嵌め込み、かつ該ハブの外面にハブ取付面14を接触させることにより、該ハブに対して位置決めされる。従って、該ホイール10は、該ハブに対する位置決め精度を高く維持するため、その塗装時には内側段部17及びハブ取付面14が塗装禁止域とされる。具体的には塗装による塗膜をPとすれば、ハブ穴13の内周面で外側段部16は塗装域とされ、内側段部17は塗装禁止域とされるとともに、中間部15は塗装の可否を問わない塗装許容域とされる(図10参照)。

【0018】

次に、本実施形態のホイール用マスキング材の構成を、主に図2(a),(b)を用いて説明する。

ホイール用マスキング材20(以下、「マスキング材20」とも記載する)は、マスキング本体21と、押圧体22と、支持体23と、円板状シール体24と、を備えている。

【0019】

上記マスキング本体21について説明する。

該マスキング本体21は、ベース部25と、環状シール部26と、を有している。該ベース部25は円板状に形成されており、その中心部には上記支持体23を挿通するための第1支持孔25aが透設されている。該環状シール部26は、複数枚(図中では3枚)の弧状薄壁27を環状に並べ連ねることによって構成されており、該ベース部25の全周縁にわたって立設されている。

該弧状薄壁27は、上記ハブ穴13内への上記マスキング材20の挿入方向の端部を基端部27b、上記ハブ穴13内からの抜き出し方向の端部を先端部27cとして、その先端部27cの両端に切欠部27aが形成されている。該切欠部27aは、該弧状薄壁27の先端部両端の角部が外側に膨らむ円弧状に切りとられることによって形成されたものである。該弧状薄壁27の基端部27bで外周面は、該弧状薄壁27が該ベース部25に対して傾けて配置されることにより、上記ハブ穴13内への上記マスキング材20の挿入方向へ向かうに従い該環状シール部26の内側へ傾く斜面とされている。また該弧状薄壁27の先端部27cで外周面は、該先端部27cを該基端部27bに対して傾けることにより、上記ハブ穴13内からの上記マスキング材20の抜き出し方向へ向かうに従い該環状シール部26の内側へ傾く斜面とされている。

該弧状薄壁27は、その基端部27bが該ベース部25の外周縁部に対して、屈曲部28を介して繋がっている。該屈曲部28は、断面L字状に形成されることによりその中央で屈曲可能に構成されている。また該屈曲部28は、基端においては該ベース部25との境界部、先端においては該弧状薄壁27の基端部27bの合計2箇所で、該弧状薄壁27を該ベース部25に対して傾動させることができるように構成されている(図4〜図6参照)。該屈曲部28は、該ベース部25と各弧状薄壁27の間にそれぞれ配されるように、複数枚(図中では3枚)が設けられており、該屈曲部28同士の間には、円形状の間隙部29がそれぞれ設けられている。

【0020】

該マスキング本体21は、合成樹脂を材料に用いた真空成形、圧空成形あるいは射出成形により、該ベース部25、複数枚の弧状薄壁27からなる環状シール部26、及び屈曲部28が一体的に成形されている。該マスキング本体21の材料には、該弧状薄壁27や該屈曲部28を屈曲可能とするために弾性材料であることが要求される。また上記ホイール10は焼付塗装によって塗装されるため、該マスキング本体21の材料には、170℃以上の高熱が加わったときに軟化や溶融することなく、該ホイール10への接着を防止できるだけの耐熱性を有するものが要求される。そして上記マスキング材20は、上記ホイール10の塗装禁止域への塗料の進入を抑制するものであるため、マスキング本体21の材料には、該マスキング本体21に付着した塗料の塗装禁止域への流れ落ち等を防止するべく、該塗料の付着力が高いものが要求される。

該マスキング本体21の材料に使用する合成樹脂であって、上記したような弾力性、耐熱性、塗料の付着性を満たすものとしては、エンジニアリングプラスチック又は該エンジニアリングプラスチックと他の合成樹脂とのポリマーアロイが挙げられる。

エンジニアリングプラスチックとしては、ポリアミド(PA)、ポリフェニレンエーテル(PPE)、ポリエステル、ポリアセタール(POM)、ポリカーボネート(PC)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリスルホン(PSF)、ポリエーテルスルホン(PES)、ポリフェニレンオキシド(PPO)、ポリフェニレンスルフィド(PPS)、ポリアリレート(PAR)、ポリエーテルエーテルケトン(PEEK)、ポリアミドイミド(PAI)、ポリイミド(PI)、ポリエーテルイミド(PEI)、ポリアミノビスマレイミド、メチルペンテンコポリマー(TPX)、セルロースアセテート(CA)等の熱可塑タイプ、ポリアリルエーテル等の液晶タイプ、ポリテトラフルオロエチレン(PTFE)等のフッ素樹脂等の圧縮成形タイプ、アモルファスポリマー、ポリアミノビスマレイミド、ビスマレイミド−トリアジン系熱硬化型芳香族ポリイミド等が挙げられ、これらが一種のみ、あるいは二種以上が混合されて使用される。

ポリマーアロイとしては、PPO−ハイインパクトポリスチレンポリマーアロイ、PPO−ポリアミド−ハイインパクトポリスチレンポリマーアロイ、PPO−ポリアミド−ポリスチレンポリマーアロイ、PPO−ポリアミドポリマーアロイ、PPO−PTFEポリマーアロイ、PE−ハイインパクトポリスチレンポリマーアロイ、PE−ポリアミドポリマーアロイ、ポリアミド−変性ポリオレフィンポリマーアロイ、ポリアミド−アクリロニトリル/スチレン/ブタジエン共重合体(ABS)ポリマーアロイ、ポリアミド−PTFEポリマーアロイ、PBT−アクリルゴムポリマーアロイ、PBT−ABSポリマーアロイ、PBT−ポリエステルエーテルエラストマーポリマーアロイ、PBT−PETポリマーアロイ、PBT−PCポリマーアロイ、PBT−PTFEポリマーアロイ、PET−PTFEポリマーアロイ、PET−PARポリマーアロイ、PC−PTFEポリマーアロイ、PAR−PTFEポリマーアロイ、POM−熱可塑性ポリウレタンポリマーアロイ等が挙げられる。

【0021】

上記押圧体22について説明する。

該押圧体22は、円盤状に形成されており、その中心部には上記支持体23を挿通するための第2支持孔22aが透設されている。該押圧体22は、上記マスキング本体21のベース部25上面に載せられるようにして、環状シール部26の内側に配置されている。該環状シール部26の内側に配置された該押圧体22は、その外周面を、該環状シール部26を構成する弧状薄壁27の内面に圧接させることにより、該弧状薄壁27を該環状シール部26の外側へ付勢している。そして該押圧体22は、該弧状薄壁27を該環状シール部26の外側へと付勢することにより、上記ホイール10のハブ穴13に上記マスキング材20を挿入した状態とした場合、上記ハブ穴13の内周面であって塗装許容箇所である中間部15に該環状シール部26の外周面を圧接させるように構成されている(図7参照)。

該押圧体22の材料には、該弧状薄壁27を付勢するために弾性材料であることが要求される。一方、上記ホイール10のハブ穴13に上記マスキング材20を挿入したり、抜き出したりする際に該押圧体22が該ハブ穴13の外側段部16を乗り越えることができるようにするため、該押圧体22の材料には容易に変形可能な柔軟性を有するものが要求される。また上記ホイール10は焼付塗装によって塗装されるため、該ホイール10に直接的に接触する上記マスキング本体21ほどではないが、該押圧体22の材料には焼付塗装時の高熱(100℃以上)に耐え得るだけの耐熱性を有するものが要求される。

該押圧体22の材料であって、上記したような弾力性、柔軟性、耐熱性を満たすものとしては、不織布であるフェルトなどのような圧縮成形物、金属製のCリングなどのようなバネ材、合成樹脂製の発泡体等が挙げられる。合成樹脂としてはフッ素樹脂、ウレタン樹脂、メラミン樹脂、シリコーン樹脂、フェノール樹脂、エポキシ樹脂、尿素樹脂、熱硬化型アクリル樹脂、熱硬化型ポリエステル樹脂、熱硬化型ポリアミド樹脂等のような熱硬化性合成樹脂が挙げられる。発泡体としては、独立気泡のものと、連続気泡のものとがあるが、塗料が奥まで染み込みにくく、弾力性が高いことから、独立気泡のものが望ましい。

【0022】

上記支持体23について説明する。

該支持体23は、円板状の支持板23aと、該支持板23aの上面中央に立設された円棒状の支持柱23bとからなる。該支持板23aは、上記マスキング本体21のベース部25の底面に配置されている。該支持柱23bは、該支持板23aの上面から立ち上がり、上記マスキング本体21のベース部25の第1支持孔25aと、上記押圧体22の支持孔22aに挿通されている。そして、該支持体23は、上記マスキング材20を上記ハブ穴13内へ挿入する際、あるいは上記ハブ穴13内から抜き出す際に、該支持板23aの上面に載せるようにして上記ベース部25を支持するとともに、該支持柱23bの上部を把持できるようにすることで、作業を行いやすくしている。

該支持体23の材料には、上記ホイール10が焼付塗装によって塗装されるものであることから、耐熱性を有するものが要求される。また該支持体23に付着した塗料の塗装禁止域への流れ落ち等を防止するべく、該塗料の付着力が高いものが要求される。該支持体23の材料であって、上記したような耐熱性、塗料の付着性を満たすものとしては、上記マスキング本体21で挙げたエンジニアリングプラスチックやそのポリマーアロイ、他にも鉄、アルミニウム、ステンレス鋼等の金属が挙げられる。特にエンジニアリングプラスチックやそのポリマーアロイを使用する場合には、内部にガラス繊維や炭素繊維を補強材として含む射出成形品が望ましい。

【0023】

上記円板状シール体24について説明する。

該円板状シール体24は、円板状に形成されており、その中心部には上記支持体23を挿通するための挿通孔24aが透設されている。該円板状シール体24は、挿通孔24aに上記支持体23が挿通された状態で、該支持体23に接合されることにより、該支持体23上に設けられている。そして該円板状シール体24は、上記ホイール10の塗装時において、その表面に塗料を付着させることによって塗装禁止域への該塗料の進入を抑制する。なお該円板状シール体24の上記支持体23に対する接合方法としては、接着剤や超音波を用いた接着、支持体23表面と挿通孔24a内周面にネジ溝を螺刻することによる螺着、熱融着、溶着などが挙げられる。

該円板状シール体24の材料には、上記支持体23と同様に耐熱性及び塗料の付着性が要求されるため、上記したエンジニアリングプラスチックやそのポリマーアロイ、金属等が使用される。また該円板状シール体24は、塗料の付着が必至であり、汚れやすいものであるため、汚れた際の交換の容易さを考慮して、例えば金属や周知の熱可塑性樹脂、あるいは熱硬化性樹脂で基盤を形成し、該基盤の上面にエンジニアリングプラスチックやそのポリマーアロイからなるシートを貼り付けて構成し、該シートのみを交換できるように構成してもよい。

【0024】

上記マスキング材20の設計について説明する。

上記マスキング本体21の外径φMOは、上記環状シール部26の外周面を上記ハブ穴13の中間部15の内周面に接触させるという観点から、該ハブ穴13の中間部15の内径R2と同じか、若干大きくなる(R2≦φMO)ように設定されている。

上記押圧体22の外径φPは、上記弧状薄壁27を押圧することで上記環状シール部26の外周面を上記ハブ穴13の中間部15の内周面に圧接させるという観点から、マスキング本体21の内径φMIよりも大きく(φMI<φP)、ハブ穴13の中間部15の内径R2よりも若干大きくなる(R2<φP)ように設定されている。

上記円板状シール体24の外径φSは、マスキング材20を上記ハブ穴13内へ引っ掛かることなく挿入、抜き出すという観点から、該ハブ穴13の外側段部16の内径R1と同じか、若干小さくなる(φS≦R1)ように設定されている。

【0025】

次に上記マスキング材20を用いた上記ホイール20のマスキング作業について説明する。

図3に示すように、ホイール20をマスキング材20によってマスキングするとき、該マスキング材20は、ハブ穴13の内部に手作業で挿入される。

この挿入時において該マスキング材20は、ハブ穴13の外端部に押し当てられ、そのまま該ハブ穴13の内奥へと押し込まれるが、マスキング本体21の外径φMOは外側段部16の内径R1よりも大きくなっている。そこで、マスキング本体21は、弧状薄壁27の基端部27b外周面が斜面とされていることに加え、該弧状薄壁27が屈曲部28を介してベース部25に繋がっていることを利用し、外側段部16を乗り越えることができるように環状シール部26の外径を縮めるべく変形する。

すなわち該ハブ穴13へ押し込まれようとするマスキング本体21は、まず該弧状薄壁27の基端部27b外周面を該外側段部16に摺接させることで該屈曲部28を屈曲させて該弧状薄壁27をベース部25に接近させる。さらに図4(a)に示すように、マスキング本体21は、該弧状薄壁27を該ベース部25に対して該弧状薄壁27の先端部27cが広がるように大きく傾動させることで、該弧状薄壁27の基端部27bを該ベース部25に接近させる。またこのとき、図4(b)に示すように、該屈曲部28同士の間の間隙部29が縮まり、該弧状薄壁27の基端部27bの側縁同士が重なることで、外側段部16の内径に合わせて環状シール部26の基端部の外径が最も縮まり、ハブ穴13内への挿入のきっかけが作られる。このままマスキング材20をハブ穴13内へ押し込むと、マスキング本体21は、図5に示すように、外側段部16の内周面上で該弧状薄壁27の外周面を摺動させることで、該弧状薄壁27の先端部27cが縮まるように、該弧状薄壁27をベース部25に対して屈曲部28を介して傾動させる。

さらにマスキング材20をハブ穴13内へ押し込むと、図6に示すように、外側段部16を乗り越えた後、マスキング本体21は、弾性材料による復元力と上記押圧体22からの押圧力によって該弧状薄壁27が広がり、該弧状薄壁27からなる環状シール部26の外周面をハブ穴13の内周面の中間部15に圧接させる。

ハブ穴13内へ押し込まれたマスキング材20は、ハブ穴13の外側段部16の内径R1よりもさらに内側段部17の内径R3が小さいことから、該内側段部17を乗り越えることができず、図7に示すように、マスキング本体21の弧状薄壁27の基端縁が該内側段部17の上縁に接触させることで該マスキング材20の挿入が規制され、マスキング材20の挿入作業が完了する。

【0026】

上記のようにしてマスキング材20でマスキングされたホイール10は、焼付塗装によって塗装される。該焼付塗装時において塗料の粒子は、マスキング材20に対して円板状シール体24の表面と支持体23の支持柱23bの表面には付着するが、環状シール部26の外周面がハブ穴13の内周面の中間部15に圧接されていることから、ホイール10の塗装禁止域への進入を防止される。

ホイール10の塗装後、図8に示すように、マスキング材20がハブ穴13の内部から抜き出される。該マスキング材20の抜き出しは、塗装後のホイール20が高熱となっていることから、治具や機械を用いて行われる。

ハブ穴13からの抜き出し時においてマスキング材20は、弧状薄壁27の先端部27cに切欠部27aが設けられていることと、該先端部27cの外周面が斜面とされていることにより、塗膜Pからの摺動摩擦を受け流す。そして図9(a),(b)に示すように、塗膜Pからの摺動摩擦を受け流した該弧状薄壁27はベース部25に対し、屈曲部28を介して屈曲及び傾動し、該弧状薄壁27の側縁同士が重なるように先端部27cを縮める。その結果、塗膜Pに対する該弧状薄壁27の摺動抵抗が軽減され、該塗膜Pの傷つきが抑制される。

【0027】

本発明のマスキング材20は、上記の実施形態に示した構成に限定されるものではなく、例えば下記のように変更してもよい。

該弧状薄壁27は、必ずしも先端部27c及び基端部27bの両方の外周面を斜面とする必要はなく、何れか一方のみを斜面状としてもよく、あるいは両方とも斜面としなくてもよい。また環状シール部26は、必ずしも3つの弧状薄壁27で構成することに限らず、2つの弧状薄壁27で構成してもよく、あるいは4つ以上の弧状薄壁27で構成してもよい。該屈曲部28同士の間に設けられた間隙部29は、環状シール部26が縮む際に屈曲部28同士の緩衝が起こらないのであれば省略してもよい。屈曲部28を省略し、ベース部25の外周縁に弧状薄壁27を直接的に繋げてもよい。円板状シール体24を省略するか、あるいは上記したように円板状シール体24を基盤とシートとによって構成している場合は、該シートのみを円板状シール体24として押圧体22に貼り付けてもよい。支持体23は、上記した構成のものに限らず、例えばボルトとナットで支持体を構成し、これらボルトとナットの間にマスキング本体21や押圧体22を挟み込んで締結するようにしてもよい。押圧体22は、合成樹脂製の発泡体に限らず、上記の圧縮成形物やCリングを使用してもよく、他にも金属バネや樹脂バネや合成ゴムやエラストマー等を押圧体として使用してもよく、またマスキング本体21が弾性材料による弾力を十分に有しているのであれば省略してもよい。切欠部27aは、弧状薄壁27の先端部両端の角部を外側に膨らむ円弧状に切りとって形成することに限らず、内側に膨らむ円弧状や、斜線状に切りとって形成してもよい。

【産業上の利用可能性】

【0028】

本発明のホイール用マスキング材によれば、ハブ穴に外側段部が形成された構成の車両用のホイールであっても、その塗装時に塗装禁止域への塗料の進入を抑制でき、しかもハブ穴へ好適に挿入可能であり、またハブ穴からの抜き出しに際して該ハブ穴内周面に施された塗装を傷つけることがないから、産業上の利用可能性がある。

【符号の説明】

【0029】

10 車両用のホイール

11 ディスク部

12 リム部

13 ハブ穴

14 ハブ取付面

16 外側段部

17 内側段部

20 ホイール用マスキング材

22 押圧体

23 支持体

24 円板状シール体

25 ベース部

26 環状シール部

27 弧状薄壁

27a 切欠部

27b 基端部

27c 先端部

28 屈曲部

29 間隙部

【特許請求の範囲】

【請求項1】

円盤状のディスク部と、該ディスク部の外周縁に設けられた略円筒状のリム部と、を備えている車両用のホイールにおいて、該ディスク部にあっては、その中心にハブ穴が貫通形成されており、かつ該ディスク部の内面中央部に平面状のハブ取付面が形成されており、また該ハブ穴の内周面にあっては、該ディスク部の外面側となる外端部及び該ディスク部の内面側となる内端部を該ディスク部の厚み方向における中間部よりもそれぞれ縮径することで形成した外側段部及び内側段部が形成されており、該ホイールの塗装時に該ハブ穴内に挿入されることで塗装禁止域である該内側段部及び該ハブ取付面への塗料の進入を抑制し、該ホイールの塗装後に該ハブ穴内から抜き出されるホイール用マスキング材であって、

円板状のベース部と、該ベース部の全周縁に立設された環状シール部と、を有しており、

該環状シール部は、弾性材料からなる複数枚の弧状薄壁を環状に並べ連ねることによって構成されており、

該弧状薄壁の上記ハブ穴内への挿入方向の端部を基端部、上記ハブ穴内からの抜き出し方向の端部を先端部として、該弧状薄壁の先端部両端には、角部が切りとられることによって切欠部が形成されており、

該環状シール部の外周面を上記ハブ穴の内周面に接触させて該環状シール部で上記ハブ穴の内周面を覆うことにより、上記塗装禁止域への塗料の進入を抑制する

ことを特徴とするホイール用マスキング材。

【請求項2】

該環状シール部の内側には、該環状シール部の外周面を上記ハブ穴の内周面に圧接させるための押圧体が設けられている

請求項1に記載のホイール用マスキング材。

【請求項3】

該ベース部の中央部には、上記ハブ穴内への挿入時と上記ハブ穴内からの抜き出し時に該ベース部を支持するための支持体が設けられている

請求項1又は請求項2に記載のホイール用マスキング材。

【請求項4】

該支持体上には、上記ハブ穴の外端部からの塗料の進入を抑制するための円板状シール体が設けられている

請求項3に記載のホイール用マスキング材。

【請求項5】

該ベース部と各弧状薄壁との間には、屈曲部がそれぞれ設けられている

請求項1から請求項4のいずれか一項に記載のホイール用マスキング材。

【請求項6】

該屈曲部同士の間には、間隙部がそれぞれ設けられている

請求項5に記載のホイール用マスキング材。

【請求項7】

該弧状薄壁の基端部で外周面は、上記ハブ穴内への挿入方向へ向かうに従い該環状シール部の内側へ傾く斜面とされている

請求項1から請求項6のいずれか一項に記載のホイール用マスキング材。

【請求項8】

該弧状薄壁の先端部で外周面は、上記ハブ穴内からの抜き出し方向へ向かうに従い該環状シール部の内側へ傾く斜面とされている

請求項1から請求項7のいずれか一項に記載のホイール用マスキング材。

【請求項1】

円盤状のディスク部と、該ディスク部の外周縁に設けられた略円筒状のリム部と、を備えている車両用のホイールにおいて、該ディスク部にあっては、その中心にハブ穴が貫通形成されており、かつ該ディスク部の内面中央部に平面状のハブ取付面が形成されており、また該ハブ穴の内周面にあっては、該ディスク部の外面側となる外端部及び該ディスク部の内面側となる内端部を該ディスク部の厚み方向における中間部よりもそれぞれ縮径することで形成した外側段部及び内側段部が形成されており、該ホイールの塗装時に該ハブ穴内に挿入されることで塗装禁止域である該内側段部及び該ハブ取付面への塗料の進入を抑制し、該ホイールの塗装後に該ハブ穴内から抜き出されるホイール用マスキング材であって、

円板状のベース部と、該ベース部の全周縁に立設された環状シール部と、を有しており、

該環状シール部は、弾性材料からなる複数枚の弧状薄壁を環状に並べ連ねることによって構成されており、

該弧状薄壁の上記ハブ穴内への挿入方向の端部を基端部、上記ハブ穴内からの抜き出し方向の端部を先端部として、該弧状薄壁の先端部両端には、角部が切りとられることによって切欠部が形成されており、

該環状シール部の外周面を上記ハブ穴の内周面に接触させて該環状シール部で上記ハブ穴の内周面を覆うことにより、上記塗装禁止域への塗料の進入を抑制する

ことを特徴とするホイール用マスキング材。

【請求項2】

該環状シール部の内側には、該環状シール部の外周面を上記ハブ穴の内周面に圧接させるための押圧体が設けられている

請求項1に記載のホイール用マスキング材。

【請求項3】

該ベース部の中央部には、上記ハブ穴内への挿入時と上記ハブ穴内からの抜き出し時に該ベース部を支持するための支持体が設けられている

請求項1又は請求項2に記載のホイール用マスキング材。

【請求項4】

該支持体上には、上記ハブ穴の外端部からの塗料の進入を抑制するための円板状シール体が設けられている

請求項3に記載のホイール用マスキング材。

【請求項5】

該ベース部と各弧状薄壁との間には、屈曲部がそれぞれ設けられている

請求項1から請求項4のいずれか一項に記載のホイール用マスキング材。

【請求項6】

該屈曲部同士の間には、間隙部がそれぞれ設けられている

請求項5に記載のホイール用マスキング材。

【請求項7】

該弧状薄壁の基端部で外周面は、上記ハブ穴内への挿入方向へ向かうに従い該環状シール部の内側へ傾く斜面とされている

請求項1から請求項6のいずれか一項に記載のホイール用マスキング材。

【請求項8】

該弧状薄壁の先端部で外周面は、上記ハブ穴内からの抜き出し方向へ向かうに従い該環状シール部の内側へ傾く斜面とされている

請求項1から請求項7のいずれか一項に記載のホイール用マスキング材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−120979(P2011−120979A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−279303(P2009−279303)

【出願日】平成21年12月9日(2009.12.9)

【出願人】(000243892)名古屋油化株式会社 (78)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月9日(2009.12.9)

【出願人】(000243892)名古屋油化株式会社 (78)

【Fターム(参考)】

[ Back to top ]