ホウ素化合物吸着用シート

【課題】ホウ素化合物に対する良好な吸着性を有する極細長繊維不織布からなるホウ素吸着用シートとその製造方法およびその用途を提供する。

【解決手段】エチレン単位を1〜20モル%含有する変性ポリビニルアルコール(ア)と他の熱可塑性ポリマー(イ)からなる長繊維から構成された不織布からなり、該不織布には、変性ポリビニルアルコール(ア)が繊維表面の10%以上を占有する状態で不織布質量に対して1質量%以上存在しているホウ素化合物吸着用シート。

【解決手段】エチレン単位を1〜20モル%含有する変性ポリビニルアルコール(ア)と他の熱可塑性ポリマー(イ)からなる長繊維から構成された不織布からなり、該不織布には、変性ポリビニルアルコール(ア)が繊維表面の10%以上を占有する状態で不織布質量に対して1質量%以上存在しているホウ素化合物吸着用シート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、結晶性の低い熱可塑性ポリビニルアルコールを構成成分の一部とする長繊維不織布を用いた、ホウ素及び/又はホウ素化合物の除去に使用されるホウ素化合物吸着用シート、そしてその好適な具体例であるフィルター、さらに同シートの製造方法に関する。

【背景技術】

【0002】

従来、クリーンルーム等の空気浄化においては、ガラス繊維を素材としたフィルターが使用されている。このガラス繊維はホウ素を含んでおり、クリーンルーム中のフッ酸と反応し、ホウ素化合物がルーム内へ放出される。近年は、半導体・液晶・メディカル分野等でクリーン度の高い空間での作業の必要性が増加しており、特に半導体製造工場ではクリーンルーム内の化学物質をppbレベルまでに抑える必要があり、ホウ素化合物の効率良い除去が求められている。

【0003】

このような要求に対して、イオン交換樹脂を用いたケミカルフィルターが提案されているが、ホウ酸以外のホウ素化合物などの効率良い除去は困難である。また、イオン交換樹脂はビーズ状形態をとるため、フィルターとして用いる場合、基材となるシートへ接着剤を用いてビーズを固定する必要があり、表面積、取扱い性、成形性の上で十分なものではない。

【0004】

一方、繊維シート状態の吸着フィルターは成形性に優れ、取扱いが容易であり、また粒状の吸着材と比較し、繊維状吸着材は表面積が大きいことにより吸着性能に優れるという利点がある。

【0005】

このような観点から、特許文献1には、水酸基を有するボロン除去用フィルターおよびそれを用いた気体の清浄化方法が開示されている。即ち、クリーンルーム用HEPAフィルターから揮散するホウ素及びホウ素化合物、あるいはイオン交換繊維から発生するトリメチルアミン等の汚染物質を除去するために、ポリビニルアルコール系繊維、特に同ポリビニルアルコールとイオン交換基を有する樹脂からなる短繊維不織布あるいは同短繊維を抄き込んだ抄造紙を使用することが好ましいことが記載されている。

しかしながら、短繊維不織布や抄造紙などの場合には、不織布や紙から繊維屑が発生するため、クリーンルーム用には適さない。さらに、このような不織布や抄造紙の場合には、繊維を構成しているPVAが期待したほどもホウ素化合物を吸着しないことを見出した。

【0006】

また、特許文献2には、エチレン変性ポリビニルアルコールをメルトブローンすることにより得られる不織布をホウ素吸着用フィルターとして用いることが記載されている。しかしながら、この不織布の場合には、高湿度雰囲気下で形態安定性が低く、更に水溶性であることから水処理フィルターに使用できない、そして性能を高めるために構成繊維を極細化した場合には、高湿度条件下での形態安定性がより一層低下し、シートが膨潤収縮を起こし、圧力損失が上昇するという問題点を有している。

【0007】

【特許文献1】特開平10−192623号公報

【特許文献2】特開2001−62218号公報

【0008】

上記文献に記載されている通り、ポリビニルアルコール系繊維の水酸基はホウ素化合物中のホウ素に配位し、コンプレックスを形成することは良く知られている。また、非結晶領域の水酸基とホウ素がコンプレックスを形成するため、ポリビニルアルコール系繊維はできるだけ結晶性が低いものを用いるのが好ましく、これにより、高い吸着性能を示すこととなる。

【0009】

また、更なる高性能化のためには、ポリビニルアルコールの表面積を増やすことが有効であり、ホウ素化合物の吸着、除去効率の向上や、長寿命化が達成できる。表面積を向上させる手段としては、シート構成繊維の繊度をより極細にすることにより達成される。

【0010】

極細繊維シートの製造法としては、2成分以上のポリマーからなる複合繊維シートを処理して同シート構成繊維を長さ方向に分割処理して極細化する方法も知られているが、この場合、不織布中に2種以上の成分が存在することになる。化学薬品を使用して一方の成分を除去することで、1成分のみからなる極細繊維シートを得ることはできるが、除去する成分とは別の成分が好ましくない影響を受けるため、複合繊維を構成する成分の組み合せが限定される場合が多い。

【0011】

一方、ポリビニルアルコール(以下、PVAと略記することもある)は水溶性のポリマーであって、その基本骨格と分子構造、形態、各種変性により水溶性の程度を変えることができることが知られている。また、PVAは生分解性であることが確認されている。地球環境的に、合成物を自然界といかに調和させるかが大きな課題となっている現在、このような基本性能を有するPVAおよびPVA系繊維は多いに注目されている。

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明の目的は、従来のPVA系繊維と比較し、ホウ素化合物に対する高い吸着性能を有し、更に構成繊維を極細化した場合であっても、高湿度条件下での形態安定性や強度に優れるホウ素化合物吸着用シートを提供することにある。

【課題を解決するための手段】

【0013】

本発明は、エチレン単位を1〜20モル%含有する変性PVA(ア)と他の熱可塑性ポリマー(イ)からなる長繊維から構成された不織布からなり、該不織布には、変性PVA(ア)が繊維表面の10%以上を占有する状態で不織布質量に対して1質量%以上存在していることを特徴とするホウ素化合物吸着用シートである。

【0014】

そして、好ましくは、該長繊維の平均繊度が0.5dtex以下であって、変性PVA(ア)が不織布質量に対して1〜30質量%存在している場合や変性PVA(ア)に可塑剤が含有されている場合である。

更に本発明は、上記ホウ素化合物吸着用シートを有するホウ素吸着用フィルターであり、具体的にはホウ素吸着用ケミカルフィルター、あるいはホウ素吸着用液体フィルターであり、またガラス繊維シートの下流側に上記のホウ素吸着用シートを積層したホウ素吸着用フィルターである。

【0015】

更に、本発明は、変性PVA(ア)と他の熱可塑性ポリマー(イ)からなる複合長繊維から構成されたスパンボンド不織布を熱水で処理することにより変性PVA(ア)の一部を除去することを特徴とするホウ素化合物吸着用シートの製造方法である。

【0016】

本発明を構成する長繊維は、繊維表面に上記した特殊な変性PVA(ア)を有するが、この変性PVA(ア)は通常のPVA系繊維を構成するPVAと比較し非結晶領域が多く、ホウ素化合物の吸着能力が高い。そして、このような変性PVA(ア)を繊維表面に強固に存在させることがホウ素吸着フィルターとして好ましく、本発明において、変性PVA成分(ア)と他の熱可塑性樹脂(イ)との複合繊維から変性PVA(ア)の一部を熱水にて抽出除去するという方法を用いることにより、不織布構成繊維は極細化し、かつ変性PVA(ア)が繊維表面に強固に存在することとなり、ホウ素吸着能力がより高まることとなる。

【発明を実施するための最良の形態】

【0017】

以下、本発明を詳細に説明する。

本発明において、変性PVA(ア)はエチレン単位を1〜20モル%含有していることが必要であり、3〜20モル%のエチレン単位を含有することが好ましい。エチレン単位が1モル%未満のPVAを用いた場合には、紡糸の後、延伸を行うと融解潜熱が100J/gを越えることが多く、非結晶領域が減少し、ホウ素の吸着能力が低下する。またエチレン単位が20モル%を越える場合には、水酸基の量が低下し、ホウ素吸着部が減少するとともに、水溶性能が低下し、複合繊維から変性PVA(ア)を一部除去することが困難となる。

【0018】

本発明の不織布(熱水で処理して変性PVAの一部を溶解除去した後の不織布)中に存在する変性PVA(ア)の割合は、不織布質量に対して1質量%以上であることが必要であり、1〜30質量%であることが好ましく、1〜10質量%であることがより好ましい。変性PVAの割合が1質量%より少ない場合には、不織布中のPVA成分の絶対量が少ないためにホウ素吸着能力が低下する。一方、30質量%を越えると、高湿度下において寸法安定性が不十分なことや、PVAが十分に除去できていないために極細化が困難になることがある。

【0019】

また、本発明において、繊維表面に変性PVA(ア)が露出していることが必要であり、その割合はシート全表面積(すなわち不織布構成長繊維の全表面積)に対し10%以上であることが必要であり、30〜100%であることが好ましく、50〜100%であることがより好ましい。10%より少ない場合には、ホウ素化合物とPVA水酸基が接触することが困難となり、ホウ素化合物を効率的に吸着する性能が低下する。

【0020】

さらに、本発明において得られた長繊維不織布(すなわち熱水で処理して変性PVAの一部を溶解除去した後の不織布)を構成するPVAの融解熱ΔHは100J/g以下であることが好ましく、50〜80J/gであることがより好ましい。100J/gを越える場合には、同PVAは非結晶領域部が少ないことを意味し、目的とするホウ素吸着能力が得られ難い。

【0021】

本発明において、前記したように、エチレン単位を1〜20モル%含有する変性PVA(ア)を用いる。この変性PVA(A)は溶融紡糸が可能である。通常の一般市販PVAや溶融紡糸には向かない官能基を後変性により有しているPVAでは溶融温度と熱分解温度が近接しているため溶融紡糸することができず(すなわち熱可塑性ではなく)、溶融紡糸するためには種々の工夫が必要であるのに対して、本発明で用いる変性PVA(ア)は、特別の工夫を行うことなく溶融紡糸可能である。

【0022】

変性PVA(ア)の粘度平均重合度(以下、単に重合度と略記する)は、200〜800が好ましく、230〜600がより好ましく、250〜500が特に好ましい。通常の繊維用に使用されるPVAは、重合度が高いほど高強度繊維が得られることから、重合度1500以上のものが一般的であり、例えば重合度約1700のものや約2100のものが通常使用されている。そのことから考えると、本発明で用いられるPVAの重合度200〜800は極めて低く、特殊なものであると言える。重合度が200未満の場合には、紡糸時に十分な曳糸性が得られず、その結果として満足な複合繊維が得られない場合がある。一方、重合度が800を越えると、溶融粘度が高すぎて紡糸ノズルからポリマーを吐出することができず、満足な複合繊維を得られない場合がある。

【0023】

変性PVA(ア)の重合度(P)は、JIS−K6726に準じて測定される。すなわち、PVAを完全に再けん化し、精製した後、30℃の水中で測定した極限粘度[η](dl/g)から次式により求められるものである。

P=([η]×103/8.29)(1/0.62)

【0024】

本発明に用いられる変性PVA(ア)のけん化度は、90〜99.99モル%の範囲が好ましく、92〜99.9モル%がより好ましく、94〜99.8モル%が特に好ましい。けん化度が90モル%未満の場合には、PVAの熱安定性が悪く、熱分解やゲル化によって安定な複合溶融紡糸を行うことができない場合がある。一方、けん化度が99.99モル%よりも大きいPVAは安定に製造することが困難である。

【0025】

変性PVA(ア)は、ビニルエステル−エチレン系共重合体のビニルエステル単位をけん化することにより得られる。ビニルエステル単位を形成するためのビニル化合物単量体としては、ギ酸ビニル、酢酸ビニル、プロピオン酸ビニル、バレリン酸ビニル、カプリン酸ビニル、ラウリン酸ビニル、ステアリン酸ビニル、安息香酸ビニル、ピバリン酸ビニルおよびバーサティック酸ビニル等が挙げられ、これらの中でもPVAを生産性よく得る点からは酢酸ビニルが好ましい。

【0026】

本発明で使用する変性PVA(ア)の原料となるビニルエステル−エチレン系共重合体の重合方法としては、塊状重合法、溶液重合法、懸濁重合法、乳化重合法などの公知の方法が挙げられる。その中でも、無溶媒あるいはアルコールなどの溶媒中で重合する塊状重合法や溶液重合法が通常採用される。溶液重合時に溶媒として使用されるアルコールとしては、メチルアルコール、エチルアルコール、プロピルアルコールなどの低級アルコールが挙げられる。共重合に使用される開始剤としては、α,α'−アゾビスイソブチロニトリル、2,2’−アゾビス(2,4−ジメチル−バレロニトリル)、過酸化ベンゾイル、n−プロピルパーオキシカーボネートなどのアゾ系開始剤または過酸化物系開始剤などの公知の開始剤が挙げられる。重合温度については特に制限はないが、0℃〜200℃の範囲が適当である。

【0027】

本発明で使用する変性PVA(ア)におけるアルカリ金属イオンの含有割合は、変性PVA(ア)100質量部に対してナトリウムイオン換算で0.00001〜0.05質量部が好ましく、0.0001〜0.03質量部がより好ましく、0.0005〜0.01質量部が特に好ましい。アルカリ金属イオンの含有割合が0.00001質量部未満のものは工業的に製造困難である。またアルカリ金属イオンの含有量が0.05質量部より多い場合には複合溶融紡糸時のポリマー分解、ゲル化および断糸が著しく、安定に繊維化することができない場合がある。なお、アルカリ金属イオンとしては、カリウムイオン、ナトリウムイオン等が挙げられる。

【0028】

本発明において、特定量のアルカリ金属イオンを変性PVA(ア)中に含有させる方法は特に制限されず、変性PVA(ア)を重合した後にアルカリ金属イオン含有の化合物を添加する方法、ビニルエステル−エチレン共重合体を溶媒中においてけん化するに際し、けん化触媒としてアルカリイオンを含有するアルカリ性物質を使用することにより変性PVA(ア)中にアルカリ金属イオンを配合し、けん化して得られた変性PVA(ア)を洗浄液で洗浄することにより、変性PVA(ア)中に含まれるアルカリ金属イオン含有量を制御する方法などが挙げられるが、後者の方法が好ましい。なお、アルカリ金属イオンの含有量は、原子吸光法で求めることができる。

【0029】

けん化触媒として使用するアルカリ性物質としては、水酸化カリウムまたは水酸化ナトリウムが挙げられる。けん化触媒に使用するアルカリ性物質のモル比は、酢酸ビニル単位に対して0.004〜0.5が好ましく、0.005〜0.05が特に好ましい。けん化触媒は、けん化反応の初期に一括添加しても良いし、けん化反応の途中で追加添加しても良い。

【0030】

けん化反応の溶媒としては、メタノール、酢酸メチル、ジメチルスルホキシド、ジメチルホルムアミドなどが挙げられる。これらの溶媒の中でもメタノールが好ましく、含水率を0.001〜1質量%に制御したメタノールがより好ましく、含水率を0.003〜0.9質量%に制御したメタノールがより好ましく、含水率を0.005〜0.8質量%に制御したメタノールが特に好ましい。洗浄液としては、メタノール、アセトン、酢酸メチル、酢酸エチル、ヘキサン、水などが挙げられ、これらの中でもメタノール、酢酸メチル、水の単独もしくは混合液がより好ましい。

洗浄液の量としてはアルカリ金属イオンの含有割合を満足するように設定されるが、通常、変性PVA(ア)100質量部に対して、300〜10000質量部が好ましく、500〜5000質量部がより好ましい。洗浄温度としては、5〜80℃が好ましく、20〜70℃がより好ましい。洗浄時間としては20分間〜100時間が好ましく、1時間〜50時間がより好ましい。

【0031】

また本発明の目的や効果を損なわない範囲で、融点や溶融粘度を調整するとともに、結晶配向性を低下させる目的で変性PVA(ア)に可塑剤を添加することが効果的である。可塑剤としては、従来公知のもの全てが使用できるが、ジグリセリン、ポリグリセリンアルキルモノカルボン酸エステル類、グリコール類にエチレンオキサイドおよびプロピレンオキサイドを付加したものが好適に使用される。そのなかでも、ソルビトール1モルに対してエチレンオキサイドを1〜30モル%付加した化合物が好ましい。

【0032】

本発明に用いられる変性PVA(ア)と一体化して長繊維を構成する他の熱可塑性樹脂(イ)の具体例としては、例えば、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリヘキサメチレンテレフタレート等の芳香族ポリエステル、ポリ乳酸、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリブチレンサクシネートアジペート、ポリヒドロキシブチレート-ポリヒドロキシバリレート共重合体、ポリカプロラクトン等の脂肪族ポリエステルおよびその共重合体、ナイロン6、ナイロン66、ナイロン610、ナイロン10、ナイロン12、ナイロン6−12等の脂肪族ポリアミドおよびその共重合体、ポリプロピレン、ポリエチレン、ポリブテン、ポリメチルペンテン等のポリオレフィンおよびその共重合体、エチレン単位を25〜70モル%含有する水不溶性のエチレン−ビニルアルコール共重合体、ポリスチレン系、ポリジエン系、塩素系、ポリオレフィン系、ポリエステル系、ポリウレタン系、ポリアミド系、フッ素系のエラストマー等の中から少なくとも一種類を選んで用いることができる。

【0033】

本発明に好適に用いられる変性PVA(ア)と複合紡糸しやすい点からは、ポリエチレンテレフタレート、ポリ乳酸、ナイロン6、ナイロン66、ポリプロピレン、ポリエチレンおよびエチレン単位を25モル%から70モル%含有する上記エチレン−ビニルアルコール共重合体が好ましい。もちろん、これらの熱可塑性樹脂(イ)は、ホモポリマーであっても良いし、また共重合体であってもよい。但し、繊維形成性の樹脂であることが必要である。

【0034】

次に本発明のホウ素化合物吸着シートに用いられる長繊維不織布の製造方法について説明する。

なお、不織布の製造方法としては、不織布原料の繊維を水に分散させ、その分散液を抄紙して不織布を製造する方法(いわゆる湿式不織布)、30〜50mm程度の長さの繊維をウェッブとしたのち、ニードルパンチや高圧流体を噴射することにより絡合させて不織布化する方法(いわゆる乾式不織布)、溶融したポリマー液を気体により吹き飛ばし得られる繊維を集めて不織布化する方法(いわゆるメルトブローン法)、溶融したポリマー液を気体により延伸して得られる連続繊維を直接捕集面に集めて不織布させる方法(いわゆるスパンボンド法)等の色々な方法があるが、本発明では、これら方法のうちのスパンボンド法を用いる。スパンボンド法を用いることにより生産性が高く、長繊維からなる高強度な不織布を製造することができるという特長が得られる。

本発明に用いられる長繊維不織布は、溶融紡糸の工程と不織布化の工程を直結したいわゆるスパンボンド不織布の製造方法を用いることによって効率良く製造することができる。すなわち、溶融押出機で変性PVA(ア)を溶融混練し、他の熱可塑性樹脂(イ)を別の溶融押出機で溶融混練し、両溶融樹脂を別々に紡糸頭に導き、それぞれの流量を計量し、両樹脂を合流させたのち、紡糸ノズル孔から吐出させ、この吐出糸条を冷却装置により冷却せしめた後、エアジェット・ノズルのような吸引装置を用いて、目的の繊度となるように、1000〜6000m/分の糸条の引取り速度に該当する速度で高速気流により牽引細化させた後、開繊させながら移動式の捕集面の上に堆積させて不織布ウエブを形成させ、引き続きこのウエブを部分圧着して巻き取ることによって変性PVA(ア)を一成分とする複合長繊維不織布が得られる。

【0035】

本発明において長繊維不織布を構成する繊維化の条件は、用いる変性PVA(ア)の種類、他の熱可塑性樹脂(イ)の種類、繊維断面の複合形状、目的とする不織布の性質に応じて適宜設定するのが好ましく、主に、以下のような点に留意して繊維化条件を決めることが望ましい。

【0036】

紡糸口金温度は、複合繊維を構成するポリマーのうち高い融点を持つポリマーの融点をMpとするときMp+10℃〜Mp+80℃が好ましく、せん断速度(γ)500〜25000sec−1、ドラフト(V)50〜2000で紡糸することが好ましい。また、複合紡糸するポリマーの組み合わせから見た場合、紡糸時における口金温度とノズル通過時のせん断速度で測定したときの溶融粘度が近接したポリマー、例えば溶融紡糸口金温度において、せん断速度1000sec−1における溶融粘度差が2000poise以内である組み合せで複合紡糸することが紡糸安定性の面から好ましい。

【0037】

本発明におけるポリマーの融点とは、示差走査熱量計(DSC:例えばMettler社TA3000)で観察される主吸熱ピークのピーク温度である。せん断速度(γ)は、ノズル半径をr(cm)、単孔あたりのポリマー吐出量をQ(cm3 /sec)とするときγ=4Q/πr3 で計算される。またドラフトVは、引取速度をA(m/分)とするときV=(A・πr2/Q)×(5/3)で計算される。

【0038】

本発明のPVA系繊維を製造するに際して、紡糸口金温度がMp+10℃より低い温度では、該ポリマーの溶融粘度が高すぎて、高速気流による曳糸・細化性に劣り、またMp+80℃を越えるとポリマーが熱分解しやすくなるために安定した紡糸ができない。また、せん断速度は500sec−1よりも低いと断糸しやすく、25000sec−1より高いとノズルの背圧が高くなり紡糸性が悪くなる。ドラフトは50より低いと繊度むらが大きくなり安定に紡糸しにくくなり、ドラフトが2000より高くなると断糸しやすくなる。

【0039】

本発明において、エアジェット・ノズルのような吸引装置を用いて吐出糸条を牽引細化させるに際し、1000〜6000m/分の糸条の引取り速度に該当する速度で高速気流により牽引細化させるのが好ましい。吸引装置による糸条の引取り条件は、紡糸ノズル孔から吐出する溶融ポリマーの溶融粘度、吐出速度、紡糸ノズル温度、冷却条件などにより適宜選択するが、1000m/分未満では、吐出糸条の冷却固化遅れによる隣接糸条間の融着が起こる場合があり、また糸条の配向・結晶化が進まず、得られる不織布は、粗雑で機械的強度の低いものになり、好ましくない。一方、6000m/分を越えると、吐出糸条の曳糸・細化性が追随できず、糸条の切断が発生して、安定した長繊維不織布の製造ができない。

【0040】

さらに、本発明のPVA系長繊維不織布を安定に製造するに際し、紡糸ノズル孔とエアジェット・ノズルのような吸引装置との間隔は、該間隔は使用するPVA、組成、上記で述べた紡糸条件にもよるが、30〜200cmが好適であり、35〜120cmがより好ましく、40〜100cmがさらに好ましい。該間隔が30cmより小さい場合には、吐出糸条の冷却固化遅れによる隣接糸条間の融着が起こる場合があり、また糸条の配向・結晶化が進まず、得られる不織布は、粗雑で機械的強度の低いものになってしまい好ましくない。一方、200cmを越える場合には、吐出糸条の冷却固化が進みすぎて吐出糸条の曳糸・細化性が追随できず糸条の切断が発生して、安定したPVA系長繊維不織布の製造ができない。

【0041】

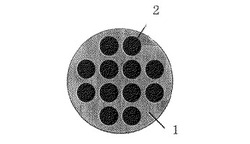

複合繊維の複合形態については特に限定されないが、分散性や極細化後の繊維径の均一性を考慮すると、海成分と島成分からなる海島型(例えば図1に示すような断面形状)、ミカンの横断面形状型(例えば図2に示すような断面形状)または扇型の形状を有するもの、短冊状に配列した多層貼り合せ型形状を有するものが好ましい。また複合断面形状が海島型である場合には、極細繊維形成成分(イ)である島成分の数としては2〜800の範囲が生産性の点で好ましく、より好ましくは10〜200の範囲である。また、複合繊維の横断面形状がミカンの横断面形状型、扇型、或いは貼り合せ型の形状を有する場合には、複合繊維を構成する極細繊維形成成分(イ)は変性PVA(ア)により2〜20個に分割されているのが生産性の点で好ましい。フィルターに用いる場合には、繊維の細さが重要であることから、細い繊維が得られやすい海島型の形状が好ましい。

【0042】

本発明に用いる熱可塑性樹脂(イ)と変性PVA(ア)とからなる複合繊維スパンボンド不織布を製造する際には、熱可塑性ポリマー(イ)と変性PVA(ア)の質量比は目的に応じて適宜設定されるので特に制限はないが、5/95〜95/5が好適であり、10/90〜90/10がより好ましい。好適な範囲を外れた場合には複合した効果が現れない場合がある。

【0043】

また、本発明の目的や効果を損なわない範囲で、熱可塑性樹脂(イ)および変性PVA(ア)には、必要に応じて銅化合物等の安定剤、着色剤、紫外線吸収剤、光安定剤、酸化防止剤、帯電防止剤、難燃剤、可塑剤、潤滑剤、結晶化速度遅延剤を重合反応時、またはその後の工程で添加することができる。特に熱安定剤としてヒンダードフェノール等の有機系安定剤、ヨウ化銅等のハロゲン化銅化合物、ヨウ化カリウム等のハロゲン化アルカリ金属化合物を添加すると、繊維化の際の溶融滞留安定性が向上するので好ましい。

【0044】

また、必要に応じて平均粒子径が0.01μm以上5μm以下の微粒子を0.05質量%以上10質量%以下、重合反応時、またはその後の工程で該熱可塑性樹脂(イ)に添加することができる。微粒子の種類は特に限定されず、たとえばシリカ、酸化チタン、炭酸カルシウム、硫酸バリウム等の不活性微粒子を添加することができ、これらは単独で使用しても2種以上併用しても良い。特に平均粒子径が0.02μm以上1μm以下の無機微粒子、例えばシリカ等が添加されていることが好ましく、この場合には紡糸性、延伸性が向上する。

【0045】

スパンボンドシート化においては、糸条の引取り速度に該当する速度で高速気流により牽引細化させた後、開繊させながら移動式の捕集面の上に堆積させて不織布ウエブを形成させ、引き続きこのウエブを部分熱圧着して巻き取ることによって複合長繊維不織布を得ることができる。更に必要に応じ、ボンディング、絡合処理を行い、目的に応じたウエブ加工を実施することで様々な風合い・物性のシートを得ることができる。ボンディング方法は熱エンボスによる方法であっても、熱フラットカレンダーであっても良い。絡合方法はニードルパンチによる方法であっても高圧水流絡合処理による方法であっても良い。

【0046】

ウエッブの目付としては、5〜500g/m2の範囲が不織布の生産性および後加工性の点で好ましい。更に吸引細化されたウエッブ形成複合繊維の太さとしては0.2〜8dtexの範囲が生産性の点で好ましい。

【0047】

本発明では、該複合繊維スパンボンド不織布から変性PVA(ア)を水で抽出除去することにより、熱可塑性ポリマー(イ)の極細化が可能である。複合スパンボンド不織布から変性PVA(ア)を水で抽出する方法に関しては、特に制約はなく、連続多段方式の洗浄槽、サーキュラー、ビーム、ジッカー、ウィーンス等の染色機やバイブロウォッシャー、リラクサー等の熱水処理設備を使用する方法、高圧水流を噴射する方法等、任意の方法を適宜選択することができる。抽出水は中性でかまわないし、アルカリ水溶液、酸性水溶液、あるいは界面活性剤等を添加した水溶液であっても良い。変性PVAを抽出除去した後の極細繊維太さとしては、0.5デシテックス以下が好ましく、より好ましくは、0.2デシテックス以下、0.01デシテックス以上である。

また本発明において、不織布の目付けとしては、5〜500g/m2の範囲が生産性および後加工性の点で好ましい。

【0048】

複合繊維スパンボンド不織布から変性PVA(ア)を水で抽出除去する場合には、シート内に変性PVA(ア)の一部が残存するように、除去処理を行わなければならない。そのためには、予め、除去処理に使用する水の量、処理方法、処理時間、処理温度等を種々変更して、本発明で規定するPVA残存量が得られるようにこれら条件を決めておくのが好ましい。

【0049】

本発明で使用される変性PVA(ア)は生分解性を有しており、活性汚泥処理あるいは土壌に埋めておくと分解されて水と二酸化炭素になる。PVAを溶解した後の廃液の処理には活性汚泥法が好ましい。該PVA水溶液を活性汚泥で連続処理すると2日間から1ヶ月で分解される。また、本発明に用いるPVAは燃焼熱が低く、焼却炉に対する負荷が小さいので、PVAを溶解した排水を乾燥させてPVAを焼却処理してもよい。

【0050】

さらに本発明のスパンボンド不織布は目的に応じ、エレクトレット加工による帯電処理、プラズマ放電処理やコロナ放電処理による親水化処理等の後加工処理を行ってもよい。

【0051】

また、本発明で得られるスパンボンド不織布は、単独で使用するのみではなく、他の長繊維不織布や短繊維不織布、織物や編物等と積層して用いることも可能であり、上記の用途に用いる場合、実用機能をさらに付与することができる。

【0052】

このようにして得られるスパンボンド不織布は、複合断面より変性PVA(ア)の大部分を溶解除去して、複合長繊維を極細長繊維束とし、かつ変性PVA(ア)の一部を残存させているため、繊維表面積が大きく、さらに複合繊維から変性PVA(ア)を抽出除去しても、変性PVAと他の熱可塑性ポリマーとの結合力が強く、変性PVAの一部が強固に極細長繊維の表面に残存し、繊維表面が残存変性PVA(ア)により被覆されることとなるため、そして、変性PVAがホウ素化合物吸着能が極めて高いことと相まって、得られるホウ素化合物吸着能力が大きく向上し、フィルターとして好適に使用することができる。しかも、水溶性PVAは一般的に、水や湿度により影響を受け易く、高湿度条件下では収縮を生じ易く、形態変化を受けるが、本発明の場合には、極細繊維が熱可塑性樹脂(イ)から構成されていることから、水や湿度による影響を受けない。

【0053】

表面がPVAで被覆された長繊維不織布の製造方法として、長繊維不織布に変性PVA(ア)の水溶液を含浸または塗布し、乾燥させることにより、長繊維不織布構成繊維の表面に変性PVAを存在させる方法もあり、本発明では、そのような方法により得られる長繊維不織布も包含しているが、このような方法により得られる長繊維不織布は、表面に存在している変性PVA(ア)が不織布表面から脱落し易く、本発明シートを得るための好適な方法とは言えない。

【実施例】

【0054】

次に本発明を具体的に実施例で説明するが、本発明はこれらの実施例に限定されるものではない。実施例において、各物性値は以下のようにして測定した。なお、実施例中の部及び%はことわりのない限り質量に関するものである。

【0055】

[PVAの分析方法]

PVAの分析方法は、特に記載のない限り、JIS−K6726に従った。

変性量は、変性ポリビニルエステルあるいは変性PVAを用いて500MHz1H−NMR(JEOL GX−500)装置による測定から求めた。

アルカリ金属イオンの含有量は原子吸光法で求めた。

【0056】

[融点]

PVAの融点は、DSC(メトラー社、TA3000)を用いて、窒素中、昇温速度10℃/分で250℃まで昇温後室温まで冷却し、再度昇温速度10℃/分で270℃まで昇温した場合のPVAの融点を示す吸熱ピークのピークトップの温度を調べた。

【0057】

[紡糸状態]

溶融紡糸の状態を観察して次の基準で評価した。

◎:極めて良好、○:良好、△:やや難あり

【0058】

[不織布の状態]

得られた不織布を目視観察および手触観察して次の基準で評価した。

◎:均質で極めて良好、○:ほぼ均質で良好、△:やや難あり

【0059】

[不織布表面の変性PVAの割合]

X線光電子分光法(XPS)により不織布表面の構成元素および結合状態を解析し、その結果よりPVAの割合を算出した。

【0060】

[不織布中の変性PVAの割合]

30cm×30cmの試料をオートクレーブ中で2000ccの水に浸漬し、120℃で1時間加熱処理した。処理後、熱水中からシートを取り出して軽く搾り、抽出液を取り換えて同様の操作を実施。計3回の繰り返し処理により、シート中の水溶性熱可塑性PVA(a)を完全抽出除去。処理前後の質量変化より、シート中の水溶性熱可塑性PVA(a)の割合を求めた。

【0061】

[不織布構成PVA成分のΔH]

PVA成分のΔHは、DSC(メトラー社、TA3000)を用いて、窒素中、昇温速度80℃/分で250℃まで昇温した場合のΔHを調べた。

【0062】

[平均繊維径]

顕微鏡により倍率1000倍で撮影した試料の拡大写真から、無作為に100本の繊維を選び、それらの繊維径を測定し、その平均値を平均繊維径とした。

【0063】

[目付]

JIS L1906 「一般長繊維不織布試験方法」に準じて測定した。

【0064】

[厚み]

JIS L1906 「一般長繊維不織布試験方法」に準じて測定した。

【0065】

[ホウ素の除去効率]

ろ過面積100cm2のフィルターに対し、ホウ素濃度10ng/m3の濃度の汚染空気を使用し、これを超純水に吸収させた後、誘導結合プラズマ質量分析装置を用いてホウ素の除去効率を求めた。

【0066】

参考例1

[エチレン変性PVAの製造]

撹拌機、窒素導入口、エチレン導入口および開始剤添加口を備えた100L加圧反応槽に酢酸ビニル29.0kgおよびメタノール31.0kgを仕込み、60℃に昇温した後30分間窒素バブリングにより系中を窒素置換した。次いで反応槽圧力が5.6kg/cm2(5.5×105Pa)となるようにエチレンを導入仕込みした。開始剤として2,2’−アゾビス(4−メトキシ−2,4−ジメチルバレロニトリル)(AMV)をメタノールに溶解した濃度2.8g/L溶液を調整し、窒素ガスによるバブリングを行って窒素置換した。上記の重合槽内温を60℃に調整した後、上記の開始剤溶液170mlを注入し重合を開始した。重合中はエチレンを導入して反応槽圧力を5.6kg/cm2(5.5×105Pa)に、重合温度を60℃に維持し、上記の開始剤溶液を用いて610ml/hrでAMVを連続添加して重合を実施した。9.5時間後に重合率が68%となったところで冷却して重合を停止した。反応槽を開放して脱エチレンした後、窒素ガスをバブリングして脱エチレンを完全に行った。次いで減圧下に未反応酢酸ビニルモノマーを除去しポリ酢酸ビニルのメタノール溶液とした。

【0067】

得られた該ポリ酢酸ビニル溶液にメタノールを加えて濃度が50%となるように調整したポリ酢酸ビニルのメタノール溶液2.0kg(溶液中のポリ酢酸ビニル1.0kg)に、0.47kg(ポリ酢酸ビニル中の酢酸ビニルユニットに対してモル比(MR)0.10)のアルカリ溶液(NaOHの10%メタノール溶液)を添加してけん化を行った。アルカリ添加後約5分で系がゲル化したものを粉砕器にて粉砕し、60℃で3時間放置してけん化を進行させた後、0.5%酢酸濃度の水/メタノール=20/80混合溶液10.0kgを加えて残存するアルカリを中和した。フェノールフタレイン指示薬を用いて中和の終了を確認後、濾別して得られた白色固体のPVAに水/メタノール=20/80の混合溶液20.0kgを加えて室温で3時間放置洗浄した。上記洗浄操作を3回繰り返した後、さらにメタノール10.0kgを加えて室温で3時間放置洗浄した。その後、遠心脱液して得られたPVAを乾燥機中70℃で2日間放置して乾燥PVA(PVA−1)を得た。

【0068】

得られたエチレン変性PVAのけん化度は99.1モル%であった。また該変性PVAを灰化させた後、酸に溶解したものを用いて原子吸光光度計により測定したナトリウムの含有量は、変性PVA100質量部に対して0.0012質量部であった。

【0069】

また、重合後未反応酢酸ビニルモノマーを除去して得られたポリ酢酸ビニルのメタノール溶液をn−ヘキサンに沈殿、アセトンで溶解する再沈精製を3回行った後、80℃で3日間減圧乾燥を行って精製ポリ酢酸ビニルを得た。該ポリ酢酸ビニルをDMSO−d6に溶解し、500MHzプロトンNMR(JEOL GX−500)を用いて80℃で測定したところ、エチレンの含有量は8.7モル%であった。上記のポリ酢酸ビニルのメタノール溶液をアルカリモル比0.5で鹸化した後、粉砕したものを60℃で5時間放置して鹸化を進行させた後、メタノールソックスレーを3日間実施し、次いで80℃で3日間減圧乾燥を行って精製されたエチレン変性PVAを得た。該PVAの平均重合度を常法のJIS K6726に準じて測定したところ340であった。さらに該精製された変性PVAの5%水溶液を調整し厚み10ミクロンのキャスト製フィルムを作成した。該フィルムを80℃で1日間減圧乾燥を行った後に、DSC(メトラー社、TA3000)を用いて、前述の方法によりPVAの融点を測定したところ212℃であった(表1)。

【0070】

【表1】

【0071】

上記で得られたPVAを日本製鋼所(株)二軸押出機(30mmφ)を用いて設定温度220℃、スクリュー回転数200rpmで溶融押出することによりペレットを製造した。

【0072】

実施例1

上記参考例により得られたPVA(PVA−1)ペレットに可塑剤として表1に記載の化合物を添加し(PVA−2)、このPVA2と、メルトフローレートが35、融点が160℃のポリプロピレンを準備し、それぞれのポリマーを別の押出機で加熱して溶融混練し、不織布を構成する複合長繊維の繊維軸に直交する繊維断面に占める質量比率がPP/PVA=80/20になるように230℃の芯鞘型(鞘:PVA)複合紡糸パックに導き、ノズル径0.35mmφ×1008ホール、吐出量1050g/分、せん断速度2500sec−1の条件で紡糸口金から吐出させ、紡出フィラメント群を20℃の冷却風で冷却しながら、ノズルから80cmの距離にあるエジェクターにより高速エアーで2300m/分の引取り速度で牽引細化させ、開繊したフィラメント群をエンドレスに回転している捕集コンベア装置上に捕集堆積させ長繊維ウエブを形成させた。紡糸状態は、断糸は全く見られず、断面形状も極めて良好であった。

【0073】

次いで、このウエブを140℃に加熱した凹凸柄エンボスロールとフラットロールとの間で、線圧50kg/cmの圧力下で通過させ、エンボス部分熱圧着させることにより、単繊維繊度3.8dtexの長繊維からなる目付51g/m2の芯鞘型複合長繊維不織布を得た。得られた不織布は均質なもので極めて良好であった。複合長繊維不織布の製造条件を表2に記載する。得られたスパンボンド不織布の性能を測定した結果を表3に示す。表3から、ボロン除去性能が極めて良好であることが分かる。

【0074】

【表2】

【0075】

【表3】

【0076】

実施例2および3

実施例1で用いたPVAを用い、表2に記載する型状の複合紡糸用口金、熱可塑性ポリマーを用い、表2に記載する紡糸条件を採用し、適宜ノズル−エジェクター間距離およびラインネット速度を調整する以外は実施例1と全く同じ条件下にて複合長繊維からなる不織ウエブを得た後、表2に記載するエンボス処理温度にて部分熱圧着して複合長繊維不織布とした。複合繊維成分の質量比率はパックへのポリマー導入量を変えることで調整させた。製造条件と、製造結果を表2および表3に示す。得られたスパンボンド不織布のホウ素除去性能について評価を行ったところ、良好な性能を示した。

【0077】

実施例4

実施例1で用いたPVAを用い、表2に記載する型状の複合紡糸用口金、熱可塑性ポリマーを用い、表2に記載する紡糸条件を採用し、適宜ノズル−エジェクター間距離およびラインネット速度を調整する以外は実施例1と全く同じ条件下にて複合長繊維からなる不織ウエブを得た後、表2に記載するエンボス処理温度にて部分熱圧着して複合長繊維不織布とした。複合繊維成分の質量比率はパックへのポリマー導入量を変えることで調整させた。また、海島型複合繊維は、熱可塑性ポリマーが島成分、PVAが海成分となるように導いた。

【0078】

得られた複合長繊維不織布約50mについて、連続式多段洗浄槽を用い、PVA成分の抽出処理を行った(85℃にて滞留時間3分の処理を行った)。抽出除去後の不織布中PVAの割合は7%であった。製造条件と、製造結果を表2および表3に示す。得られたスパンボンド不織布のボロン除去性能について評価を行ったところ良好な性能を示した。

【0079】

実施例5

表2に示すPVA抽出処理条件とした以外は実施例4と全く同様の条件にて極細スパンボンド不織布を得た。抽出除去後の不織布中PVAの割合は1%であった。製造条件と、製造結果を表2および表3に示す。得られたスパンボンド不織布のボロン除去性能について評価を行ったところ良好な性能を示した。

【0080】

比較例1

前記PVA(PVA−1)ペレットを押し出し機で加熱して溶融混練し、230℃の紡糸パックに導き、ノズル径0.35mmφ×1008ホール、吐出量655cm3 /分、せん断速度2,600sec-1 の条件で紡糸口金から吐出させ、紡出フィラメント群を20℃の冷却風で冷却しながら、ノズルから60cmの距離にあるエジェクターにより高速エアーで2500m/分の引取り速度、ドラフト520で牽引細化させ、開繊したフィラメント群をエンドレスに回転している捕集コンベア装置上に捕集堆積させ長繊維ウエブを形成させた。

【0081】

次いで、このウエブを150℃に加熱した凹凸柄エンボスロールとフラットロールとの間で、線圧50kg/cmの圧力下で通過させ、エンボス部分熱圧着させることにより単繊維繊度3.4デシテックスの長繊維からなる目付48g/m2 の長繊維不織布を得た。長繊維不織布の製造条件および製造結果を表2及び、表3に示す。また、本シートを湿度100%雰囲気に50時間放置した結果、面積で13%の収縮が生じ、寸法安定性が不十分であった。

【0082】

比較例2

表1に記載するPVA(PVA−3)を用い、表2に記載する条件によりシート化する以外は比較例1と同様の条件にてスパンボンド不織布を得た。製造条件と、製造結果を表2および表3に示す。得られたスパンボンド不織布のホウ素除去性能について評価を行ったところ、不織布構成成分のPVAにはエチレン単位が導入されていないため、結晶性が高く、目的とする性能が得られなかった。

【0083】

比較例3

比較例2で用いたPVAを用い、表2に記載する型状の複合紡糸用口金、熱可塑性ポリマーを用い、表2に記載する紡糸条件を採用し、適宜ノズル−エジェクター間距離およびラインネット速度を調整する以外は実施例1と全く同じ条件下にて複合長繊維からなる不織ウエブを得た後、表2に記載するエンボス処理温度にて部分熱圧着して複合長繊維不織布とした。複合繊維成分の質量比率はパックへのポリマー導入量を変えることで調整させた。製造条件と、製造結果を表2および表3に示す。得られたスパンボンド不織布のホウ素除去性能について評価を行ったところ、比較例2と同様に十分な性能が得られなかった。

【0084】

比較例4

表1に記載するPVA(PVA−4)を用い、表2に記載する条件によりシート化する以外は比較例1と同様の条件にてスパンボンド不織布を得た。製造条件と、製造結果を表2および表3に示す。得られたスパンボンド不織布のホウ素除去性能について評価を行ったところ、十分な性能が得られなかった。

【0085】

比較例5

表2に記載する条件にてPVAを抽出処理する以外は実施例3と全く同様の条件下にて極細複合スパンボンド不織布を得た。抽出除去後の不織布中PVAの割合は0.0002%であった。製造条件と、製造結果を表2および表3に示す。得られたスパンボンド不織布のボロン除去性能について評価を行ったところPVA成分が不織布中にほとんど存在しないため、十分な性能が得られなかった。

【図面の簡単な説明】

【0086】

【図1】本発明に使用される複合繊維の複合形態の一例を示す繊維断面図

【図2】本発明に使用される複合繊維の複合形態の一例を示す繊維断面図

【符号の説明】

【0087】

1 水溶性熱可塑性ポリビニルアルコール

2 熱可塑性ポリマー

【技術分野】

【0001】

本発明は、結晶性の低い熱可塑性ポリビニルアルコールを構成成分の一部とする長繊維不織布を用いた、ホウ素及び/又はホウ素化合物の除去に使用されるホウ素化合物吸着用シート、そしてその好適な具体例であるフィルター、さらに同シートの製造方法に関する。

【背景技術】

【0002】

従来、クリーンルーム等の空気浄化においては、ガラス繊維を素材としたフィルターが使用されている。このガラス繊維はホウ素を含んでおり、クリーンルーム中のフッ酸と反応し、ホウ素化合物がルーム内へ放出される。近年は、半導体・液晶・メディカル分野等でクリーン度の高い空間での作業の必要性が増加しており、特に半導体製造工場ではクリーンルーム内の化学物質をppbレベルまでに抑える必要があり、ホウ素化合物の効率良い除去が求められている。

【0003】

このような要求に対して、イオン交換樹脂を用いたケミカルフィルターが提案されているが、ホウ酸以外のホウ素化合物などの効率良い除去は困難である。また、イオン交換樹脂はビーズ状形態をとるため、フィルターとして用いる場合、基材となるシートへ接着剤を用いてビーズを固定する必要があり、表面積、取扱い性、成形性の上で十分なものではない。

【0004】

一方、繊維シート状態の吸着フィルターは成形性に優れ、取扱いが容易であり、また粒状の吸着材と比較し、繊維状吸着材は表面積が大きいことにより吸着性能に優れるという利点がある。

【0005】

このような観点から、特許文献1には、水酸基を有するボロン除去用フィルターおよびそれを用いた気体の清浄化方法が開示されている。即ち、クリーンルーム用HEPAフィルターから揮散するホウ素及びホウ素化合物、あるいはイオン交換繊維から発生するトリメチルアミン等の汚染物質を除去するために、ポリビニルアルコール系繊維、特に同ポリビニルアルコールとイオン交換基を有する樹脂からなる短繊維不織布あるいは同短繊維を抄き込んだ抄造紙を使用することが好ましいことが記載されている。

しかしながら、短繊維不織布や抄造紙などの場合には、不織布や紙から繊維屑が発生するため、クリーンルーム用には適さない。さらに、このような不織布や抄造紙の場合には、繊維を構成しているPVAが期待したほどもホウ素化合物を吸着しないことを見出した。

【0006】

また、特許文献2には、エチレン変性ポリビニルアルコールをメルトブローンすることにより得られる不織布をホウ素吸着用フィルターとして用いることが記載されている。しかしながら、この不織布の場合には、高湿度雰囲気下で形態安定性が低く、更に水溶性であることから水処理フィルターに使用できない、そして性能を高めるために構成繊維を極細化した場合には、高湿度条件下での形態安定性がより一層低下し、シートが膨潤収縮を起こし、圧力損失が上昇するという問題点を有している。

【0007】

【特許文献1】特開平10−192623号公報

【特許文献2】特開2001−62218号公報

【0008】

上記文献に記載されている通り、ポリビニルアルコール系繊維の水酸基はホウ素化合物中のホウ素に配位し、コンプレックスを形成することは良く知られている。また、非結晶領域の水酸基とホウ素がコンプレックスを形成するため、ポリビニルアルコール系繊維はできるだけ結晶性が低いものを用いるのが好ましく、これにより、高い吸着性能を示すこととなる。

【0009】

また、更なる高性能化のためには、ポリビニルアルコールの表面積を増やすことが有効であり、ホウ素化合物の吸着、除去効率の向上や、長寿命化が達成できる。表面積を向上させる手段としては、シート構成繊維の繊度をより極細にすることにより達成される。

【0010】

極細繊維シートの製造法としては、2成分以上のポリマーからなる複合繊維シートを処理して同シート構成繊維を長さ方向に分割処理して極細化する方法も知られているが、この場合、不織布中に2種以上の成分が存在することになる。化学薬品を使用して一方の成分を除去することで、1成分のみからなる極細繊維シートを得ることはできるが、除去する成分とは別の成分が好ましくない影響を受けるため、複合繊維を構成する成分の組み合せが限定される場合が多い。

【0011】

一方、ポリビニルアルコール(以下、PVAと略記することもある)は水溶性のポリマーであって、その基本骨格と分子構造、形態、各種変性により水溶性の程度を変えることができることが知られている。また、PVAは生分解性であることが確認されている。地球環境的に、合成物を自然界といかに調和させるかが大きな課題となっている現在、このような基本性能を有するPVAおよびPVA系繊維は多いに注目されている。

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明の目的は、従来のPVA系繊維と比較し、ホウ素化合物に対する高い吸着性能を有し、更に構成繊維を極細化した場合であっても、高湿度条件下での形態安定性や強度に優れるホウ素化合物吸着用シートを提供することにある。

【課題を解決するための手段】

【0013】

本発明は、エチレン単位を1〜20モル%含有する変性PVA(ア)と他の熱可塑性ポリマー(イ)からなる長繊維から構成された不織布からなり、該不織布には、変性PVA(ア)が繊維表面の10%以上を占有する状態で不織布質量に対して1質量%以上存在していることを特徴とするホウ素化合物吸着用シートである。

【0014】

そして、好ましくは、該長繊維の平均繊度が0.5dtex以下であって、変性PVA(ア)が不織布質量に対して1〜30質量%存在している場合や変性PVA(ア)に可塑剤が含有されている場合である。

更に本発明は、上記ホウ素化合物吸着用シートを有するホウ素吸着用フィルターであり、具体的にはホウ素吸着用ケミカルフィルター、あるいはホウ素吸着用液体フィルターであり、またガラス繊維シートの下流側に上記のホウ素吸着用シートを積層したホウ素吸着用フィルターである。

【0015】

更に、本発明は、変性PVA(ア)と他の熱可塑性ポリマー(イ)からなる複合長繊維から構成されたスパンボンド不織布を熱水で処理することにより変性PVA(ア)の一部を除去することを特徴とするホウ素化合物吸着用シートの製造方法である。

【0016】

本発明を構成する長繊維は、繊維表面に上記した特殊な変性PVA(ア)を有するが、この変性PVA(ア)は通常のPVA系繊維を構成するPVAと比較し非結晶領域が多く、ホウ素化合物の吸着能力が高い。そして、このような変性PVA(ア)を繊維表面に強固に存在させることがホウ素吸着フィルターとして好ましく、本発明において、変性PVA成分(ア)と他の熱可塑性樹脂(イ)との複合繊維から変性PVA(ア)の一部を熱水にて抽出除去するという方法を用いることにより、不織布構成繊維は極細化し、かつ変性PVA(ア)が繊維表面に強固に存在することとなり、ホウ素吸着能力がより高まることとなる。

【発明を実施するための最良の形態】

【0017】

以下、本発明を詳細に説明する。

本発明において、変性PVA(ア)はエチレン単位を1〜20モル%含有していることが必要であり、3〜20モル%のエチレン単位を含有することが好ましい。エチレン単位が1モル%未満のPVAを用いた場合には、紡糸の後、延伸を行うと融解潜熱が100J/gを越えることが多く、非結晶領域が減少し、ホウ素の吸着能力が低下する。またエチレン単位が20モル%を越える場合には、水酸基の量が低下し、ホウ素吸着部が減少するとともに、水溶性能が低下し、複合繊維から変性PVA(ア)を一部除去することが困難となる。

【0018】

本発明の不織布(熱水で処理して変性PVAの一部を溶解除去した後の不織布)中に存在する変性PVA(ア)の割合は、不織布質量に対して1質量%以上であることが必要であり、1〜30質量%であることが好ましく、1〜10質量%であることがより好ましい。変性PVAの割合が1質量%より少ない場合には、不織布中のPVA成分の絶対量が少ないためにホウ素吸着能力が低下する。一方、30質量%を越えると、高湿度下において寸法安定性が不十分なことや、PVAが十分に除去できていないために極細化が困難になることがある。

【0019】

また、本発明において、繊維表面に変性PVA(ア)が露出していることが必要であり、その割合はシート全表面積(すなわち不織布構成長繊維の全表面積)に対し10%以上であることが必要であり、30〜100%であることが好ましく、50〜100%であることがより好ましい。10%より少ない場合には、ホウ素化合物とPVA水酸基が接触することが困難となり、ホウ素化合物を効率的に吸着する性能が低下する。

【0020】

さらに、本発明において得られた長繊維不織布(すなわち熱水で処理して変性PVAの一部を溶解除去した後の不織布)を構成するPVAの融解熱ΔHは100J/g以下であることが好ましく、50〜80J/gであることがより好ましい。100J/gを越える場合には、同PVAは非結晶領域部が少ないことを意味し、目的とするホウ素吸着能力が得られ難い。

【0021】

本発明において、前記したように、エチレン単位を1〜20モル%含有する変性PVA(ア)を用いる。この変性PVA(A)は溶融紡糸が可能である。通常の一般市販PVAや溶融紡糸には向かない官能基を後変性により有しているPVAでは溶融温度と熱分解温度が近接しているため溶融紡糸することができず(すなわち熱可塑性ではなく)、溶融紡糸するためには種々の工夫が必要であるのに対して、本発明で用いる変性PVA(ア)は、特別の工夫を行うことなく溶融紡糸可能である。

【0022】

変性PVA(ア)の粘度平均重合度(以下、単に重合度と略記する)は、200〜800が好ましく、230〜600がより好ましく、250〜500が特に好ましい。通常の繊維用に使用されるPVAは、重合度が高いほど高強度繊維が得られることから、重合度1500以上のものが一般的であり、例えば重合度約1700のものや約2100のものが通常使用されている。そのことから考えると、本発明で用いられるPVAの重合度200〜800は極めて低く、特殊なものであると言える。重合度が200未満の場合には、紡糸時に十分な曳糸性が得られず、その結果として満足な複合繊維が得られない場合がある。一方、重合度が800を越えると、溶融粘度が高すぎて紡糸ノズルからポリマーを吐出することができず、満足な複合繊維を得られない場合がある。

【0023】

変性PVA(ア)の重合度(P)は、JIS−K6726に準じて測定される。すなわち、PVAを完全に再けん化し、精製した後、30℃の水中で測定した極限粘度[η](dl/g)から次式により求められるものである。

P=([η]×103/8.29)(1/0.62)

【0024】

本発明に用いられる変性PVA(ア)のけん化度は、90〜99.99モル%の範囲が好ましく、92〜99.9モル%がより好ましく、94〜99.8モル%が特に好ましい。けん化度が90モル%未満の場合には、PVAの熱安定性が悪く、熱分解やゲル化によって安定な複合溶融紡糸を行うことができない場合がある。一方、けん化度が99.99モル%よりも大きいPVAは安定に製造することが困難である。

【0025】

変性PVA(ア)は、ビニルエステル−エチレン系共重合体のビニルエステル単位をけん化することにより得られる。ビニルエステル単位を形成するためのビニル化合物単量体としては、ギ酸ビニル、酢酸ビニル、プロピオン酸ビニル、バレリン酸ビニル、カプリン酸ビニル、ラウリン酸ビニル、ステアリン酸ビニル、安息香酸ビニル、ピバリン酸ビニルおよびバーサティック酸ビニル等が挙げられ、これらの中でもPVAを生産性よく得る点からは酢酸ビニルが好ましい。

【0026】

本発明で使用する変性PVA(ア)の原料となるビニルエステル−エチレン系共重合体の重合方法としては、塊状重合法、溶液重合法、懸濁重合法、乳化重合法などの公知の方法が挙げられる。その中でも、無溶媒あるいはアルコールなどの溶媒中で重合する塊状重合法や溶液重合法が通常採用される。溶液重合時に溶媒として使用されるアルコールとしては、メチルアルコール、エチルアルコール、プロピルアルコールなどの低級アルコールが挙げられる。共重合に使用される開始剤としては、α,α'−アゾビスイソブチロニトリル、2,2’−アゾビス(2,4−ジメチル−バレロニトリル)、過酸化ベンゾイル、n−プロピルパーオキシカーボネートなどのアゾ系開始剤または過酸化物系開始剤などの公知の開始剤が挙げられる。重合温度については特に制限はないが、0℃〜200℃の範囲が適当である。

【0027】

本発明で使用する変性PVA(ア)におけるアルカリ金属イオンの含有割合は、変性PVA(ア)100質量部に対してナトリウムイオン換算で0.00001〜0.05質量部が好ましく、0.0001〜0.03質量部がより好ましく、0.0005〜0.01質量部が特に好ましい。アルカリ金属イオンの含有割合が0.00001質量部未満のものは工業的に製造困難である。またアルカリ金属イオンの含有量が0.05質量部より多い場合には複合溶融紡糸時のポリマー分解、ゲル化および断糸が著しく、安定に繊維化することができない場合がある。なお、アルカリ金属イオンとしては、カリウムイオン、ナトリウムイオン等が挙げられる。

【0028】

本発明において、特定量のアルカリ金属イオンを変性PVA(ア)中に含有させる方法は特に制限されず、変性PVA(ア)を重合した後にアルカリ金属イオン含有の化合物を添加する方法、ビニルエステル−エチレン共重合体を溶媒中においてけん化するに際し、けん化触媒としてアルカリイオンを含有するアルカリ性物質を使用することにより変性PVA(ア)中にアルカリ金属イオンを配合し、けん化して得られた変性PVA(ア)を洗浄液で洗浄することにより、変性PVA(ア)中に含まれるアルカリ金属イオン含有量を制御する方法などが挙げられるが、後者の方法が好ましい。なお、アルカリ金属イオンの含有量は、原子吸光法で求めることができる。

【0029】

けん化触媒として使用するアルカリ性物質としては、水酸化カリウムまたは水酸化ナトリウムが挙げられる。けん化触媒に使用するアルカリ性物質のモル比は、酢酸ビニル単位に対して0.004〜0.5が好ましく、0.005〜0.05が特に好ましい。けん化触媒は、けん化反応の初期に一括添加しても良いし、けん化反応の途中で追加添加しても良い。

【0030】

けん化反応の溶媒としては、メタノール、酢酸メチル、ジメチルスルホキシド、ジメチルホルムアミドなどが挙げられる。これらの溶媒の中でもメタノールが好ましく、含水率を0.001〜1質量%に制御したメタノールがより好ましく、含水率を0.003〜0.9質量%に制御したメタノールがより好ましく、含水率を0.005〜0.8質量%に制御したメタノールが特に好ましい。洗浄液としては、メタノール、アセトン、酢酸メチル、酢酸エチル、ヘキサン、水などが挙げられ、これらの中でもメタノール、酢酸メチル、水の単独もしくは混合液がより好ましい。

洗浄液の量としてはアルカリ金属イオンの含有割合を満足するように設定されるが、通常、変性PVA(ア)100質量部に対して、300〜10000質量部が好ましく、500〜5000質量部がより好ましい。洗浄温度としては、5〜80℃が好ましく、20〜70℃がより好ましい。洗浄時間としては20分間〜100時間が好ましく、1時間〜50時間がより好ましい。

【0031】

また本発明の目的や効果を損なわない範囲で、融点や溶融粘度を調整するとともに、結晶配向性を低下させる目的で変性PVA(ア)に可塑剤を添加することが効果的である。可塑剤としては、従来公知のもの全てが使用できるが、ジグリセリン、ポリグリセリンアルキルモノカルボン酸エステル類、グリコール類にエチレンオキサイドおよびプロピレンオキサイドを付加したものが好適に使用される。そのなかでも、ソルビトール1モルに対してエチレンオキサイドを1〜30モル%付加した化合物が好ましい。

【0032】

本発明に用いられる変性PVA(ア)と一体化して長繊維を構成する他の熱可塑性樹脂(イ)の具体例としては、例えば、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリヘキサメチレンテレフタレート等の芳香族ポリエステル、ポリ乳酸、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリブチレンサクシネートアジペート、ポリヒドロキシブチレート-ポリヒドロキシバリレート共重合体、ポリカプロラクトン等の脂肪族ポリエステルおよびその共重合体、ナイロン6、ナイロン66、ナイロン610、ナイロン10、ナイロン12、ナイロン6−12等の脂肪族ポリアミドおよびその共重合体、ポリプロピレン、ポリエチレン、ポリブテン、ポリメチルペンテン等のポリオレフィンおよびその共重合体、エチレン単位を25〜70モル%含有する水不溶性のエチレン−ビニルアルコール共重合体、ポリスチレン系、ポリジエン系、塩素系、ポリオレフィン系、ポリエステル系、ポリウレタン系、ポリアミド系、フッ素系のエラストマー等の中から少なくとも一種類を選んで用いることができる。

【0033】

本発明に好適に用いられる変性PVA(ア)と複合紡糸しやすい点からは、ポリエチレンテレフタレート、ポリ乳酸、ナイロン6、ナイロン66、ポリプロピレン、ポリエチレンおよびエチレン単位を25モル%から70モル%含有する上記エチレン−ビニルアルコール共重合体が好ましい。もちろん、これらの熱可塑性樹脂(イ)は、ホモポリマーであっても良いし、また共重合体であってもよい。但し、繊維形成性の樹脂であることが必要である。

【0034】

次に本発明のホウ素化合物吸着シートに用いられる長繊維不織布の製造方法について説明する。

なお、不織布の製造方法としては、不織布原料の繊維を水に分散させ、その分散液を抄紙して不織布を製造する方法(いわゆる湿式不織布)、30〜50mm程度の長さの繊維をウェッブとしたのち、ニードルパンチや高圧流体を噴射することにより絡合させて不織布化する方法(いわゆる乾式不織布)、溶融したポリマー液を気体により吹き飛ばし得られる繊維を集めて不織布化する方法(いわゆるメルトブローン法)、溶融したポリマー液を気体により延伸して得られる連続繊維を直接捕集面に集めて不織布させる方法(いわゆるスパンボンド法)等の色々な方法があるが、本発明では、これら方法のうちのスパンボンド法を用いる。スパンボンド法を用いることにより生産性が高く、長繊維からなる高強度な不織布を製造することができるという特長が得られる。

本発明に用いられる長繊維不織布は、溶融紡糸の工程と不織布化の工程を直結したいわゆるスパンボンド不織布の製造方法を用いることによって効率良く製造することができる。すなわち、溶融押出機で変性PVA(ア)を溶融混練し、他の熱可塑性樹脂(イ)を別の溶融押出機で溶融混練し、両溶融樹脂を別々に紡糸頭に導き、それぞれの流量を計量し、両樹脂を合流させたのち、紡糸ノズル孔から吐出させ、この吐出糸条を冷却装置により冷却せしめた後、エアジェット・ノズルのような吸引装置を用いて、目的の繊度となるように、1000〜6000m/分の糸条の引取り速度に該当する速度で高速気流により牽引細化させた後、開繊させながら移動式の捕集面の上に堆積させて不織布ウエブを形成させ、引き続きこのウエブを部分圧着して巻き取ることによって変性PVA(ア)を一成分とする複合長繊維不織布が得られる。

【0035】

本発明において長繊維不織布を構成する繊維化の条件は、用いる変性PVA(ア)の種類、他の熱可塑性樹脂(イ)の種類、繊維断面の複合形状、目的とする不織布の性質に応じて適宜設定するのが好ましく、主に、以下のような点に留意して繊維化条件を決めることが望ましい。

【0036】

紡糸口金温度は、複合繊維を構成するポリマーのうち高い融点を持つポリマーの融点をMpとするときMp+10℃〜Mp+80℃が好ましく、せん断速度(γ)500〜25000sec−1、ドラフト(V)50〜2000で紡糸することが好ましい。また、複合紡糸するポリマーの組み合わせから見た場合、紡糸時における口金温度とノズル通過時のせん断速度で測定したときの溶融粘度が近接したポリマー、例えば溶融紡糸口金温度において、せん断速度1000sec−1における溶融粘度差が2000poise以内である組み合せで複合紡糸することが紡糸安定性の面から好ましい。

【0037】

本発明におけるポリマーの融点とは、示差走査熱量計(DSC:例えばMettler社TA3000)で観察される主吸熱ピークのピーク温度である。せん断速度(γ)は、ノズル半径をr(cm)、単孔あたりのポリマー吐出量をQ(cm3 /sec)とするときγ=4Q/πr3 で計算される。またドラフトVは、引取速度をA(m/分)とするときV=(A・πr2/Q)×(5/3)で計算される。

【0038】

本発明のPVA系繊維を製造するに際して、紡糸口金温度がMp+10℃より低い温度では、該ポリマーの溶融粘度が高すぎて、高速気流による曳糸・細化性に劣り、またMp+80℃を越えるとポリマーが熱分解しやすくなるために安定した紡糸ができない。また、せん断速度は500sec−1よりも低いと断糸しやすく、25000sec−1より高いとノズルの背圧が高くなり紡糸性が悪くなる。ドラフトは50より低いと繊度むらが大きくなり安定に紡糸しにくくなり、ドラフトが2000より高くなると断糸しやすくなる。

【0039】

本発明において、エアジェット・ノズルのような吸引装置を用いて吐出糸条を牽引細化させるに際し、1000〜6000m/分の糸条の引取り速度に該当する速度で高速気流により牽引細化させるのが好ましい。吸引装置による糸条の引取り条件は、紡糸ノズル孔から吐出する溶融ポリマーの溶融粘度、吐出速度、紡糸ノズル温度、冷却条件などにより適宜選択するが、1000m/分未満では、吐出糸条の冷却固化遅れによる隣接糸条間の融着が起こる場合があり、また糸条の配向・結晶化が進まず、得られる不織布は、粗雑で機械的強度の低いものになり、好ましくない。一方、6000m/分を越えると、吐出糸条の曳糸・細化性が追随できず、糸条の切断が発生して、安定した長繊維不織布の製造ができない。

【0040】

さらに、本発明のPVA系長繊維不織布を安定に製造するに際し、紡糸ノズル孔とエアジェット・ノズルのような吸引装置との間隔は、該間隔は使用するPVA、組成、上記で述べた紡糸条件にもよるが、30〜200cmが好適であり、35〜120cmがより好ましく、40〜100cmがさらに好ましい。該間隔が30cmより小さい場合には、吐出糸条の冷却固化遅れによる隣接糸条間の融着が起こる場合があり、また糸条の配向・結晶化が進まず、得られる不織布は、粗雑で機械的強度の低いものになってしまい好ましくない。一方、200cmを越える場合には、吐出糸条の冷却固化が進みすぎて吐出糸条の曳糸・細化性が追随できず糸条の切断が発生して、安定したPVA系長繊維不織布の製造ができない。

【0041】

複合繊維の複合形態については特に限定されないが、分散性や極細化後の繊維径の均一性を考慮すると、海成分と島成分からなる海島型(例えば図1に示すような断面形状)、ミカンの横断面形状型(例えば図2に示すような断面形状)または扇型の形状を有するもの、短冊状に配列した多層貼り合せ型形状を有するものが好ましい。また複合断面形状が海島型である場合には、極細繊維形成成分(イ)である島成分の数としては2〜800の範囲が生産性の点で好ましく、より好ましくは10〜200の範囲である。また、複合繊維の横断面形状がミカンの横断面形状型、扇型、或いは貼り合せ型の形状を有する場合には、複合繊維を構成する極細繊維形成成分(イ)は変性PVA(ア)により2〜20個に分割されているのが生産性の点で好ましい。フィルターに用いる場合には、繊維の細さが重要であることから、細い繊維が得られやすい海島型の形状が好ましい。

【0042】

本発明に用いる熱可塑性樹脂(イ)と変性PVA(ア)とからなる複合繊維スパンボンド不織布を製造する際には、熱可塑性ポリマー(イ)と変性PVA(ア)の質量比は目的に応じて適宜設定されるので特に制限はないが、5/95〜95/5が好適であり、10/90〜90/10がより好ましい。好適な範囲を外れた場合には複合した効果が現れない場合がある。

【0043】

また、本発明の目的や効果を損なわない範囲で、熱可塑性樹脂(イ)および変性PVA(ア)には、必要に応じて銅化合物等の安定剤、着色剤、紫外線吸収剤、光安定剤、酸化防止剤、帯電防止剤、難燃剤、可塑剤、潤滑剤、結晶化速度遅延剤を重合反応時、またはその後の工程で添加することができる。特に熱安定剤としてヒンダードフェノール等の有機系安定剤、ヨウ化銅等のハロゲン化銅化合物、ヨウ化カリウム等のハロゲン化アルカリ金属化合物を添加すると、繊維化の際の溶融滞留安定性が向上するので好ましい。

【0044】

また、必要に応じて平均粒子径が0.01μm以上5μm以下の微粒子を0.05質量%以上10質量%以下、重合反応時、またはその後の工程で該熱可塑性樹脂(イ)に添加することができる。微粒子の種類は特に限定されず、たとえばシリカ、酸化チタン、炭酸カルシウム、硫酸バリウム等の不活性微粒子を添加することができ、これらは単独で使用しても2種以上併用しても良い。特に平均粒子径が0.02μm以上1μm以下の無機微粒子、例えばシリカ等が添加されていることが好ましく、この場合には紡糸性、延伸性が向上する。

【0045】

スパンボンドシート化においては、糸条の引取り速度に該当する速度で高速気流により牽引細化させた後、開繊させながら移動式の捕集面の上に堆積させて不織布ウエブを形成させ、引き続きこのウエブを部分熱圧着して巻き取ることによって複合長繊維不織布を得ることができる。更に必要に応じ、ボンディング、絡合処理を行い、目的に応じたウエブ加工を実施することで様々な風合い・物性のシートを得ることができる。ボンディング方法は熱エンボスによる方法であっても、熱フラットカレンダーであっても良い。絡合方法はニードルパンチによる方法であっても高圧水流絡合処理による方法であっても良い。

【0046】

ウエッブの目付としては、5〜500g/m2の範囲が不織布の生産性および後加工性の点で好ましい。更に吸引細化されたウエッブ形成複合繊維の太さとしては0.2〜8dtexの範囲が生産性の点で好ましい。

【0047】

本発明では、該複合繊維スパンボンド不織布から変性PVA(ア)を水で抽出除去することにより、熱可塑性ポリマー(イ)の極細化が可能である。複合スパンボンド不織布から変性PVA(ア)を水で抽出する方法に関しては、特に制約はなく、連続多段方式の洗浄槽、サーキュラー、ビーム、ジッカー、ウィーンス等の染色機やバイブロウォッシャー、リラクサー等の熱水処理設備を使用する方法、高圧水流を噴射する方法等、任意の方法を適宜選択することができる。抽出水は中性でかまわないし、アルカリ水溶液、酸性水溶液、あるいは界面活性剤等を添加した水溶液であっても良い。変性PVAを抽出除去した後の極細繊維太さとしては、0.5デシテックス以下が好ましく、より好ましくは、0.2デシテックス以下、0.01デシテックス以上である。

また本発明において、不織布の目付けとしては、5〜500g/m2の範囲が生産性および後加工性の点で好ましい。

【0048】

複合繊維スパンボンド不織布から変性PVA(ア)を水で抽出除去する場合には、シート内に変性PVA(ア)の一部が残存するように、除去処理を行わなければならない。そのためには、予め、除去処理に使用する水の量、処理方法、処理時間、処理温度等を種々変更して、本発明で規定するPVA残存量が得られるようにこれら条件を決めておくのが好ましい。

【0049】

本発明で使用される変性PVA(ア)は生分解性を有しており、活性汚泥処理あるいは土壌に埋めておくと分解されて水と二酸化炭素になる。PVAを溶解した後の廃液の処理には活性汚泥法が好ましい。該PVA水溶液を活性汚泥で連続処理すると2日間から1ヶ月で分解される。また、本発明に用いるPVAは燃焼熱が低く、焼却炉に対する負荷が小さいので、PVAを溶解した排水を乾燥させてPVAを焼却処理してもよい。

【0050】

さらに本発明のスパンボンド不織布は目的に応じ、エレクトレット加工による帯電処理、プラズマ放電処理やコロナ放電処理による親水化処理等の後加工処理を行ってもよい。

【0051】

また、本発明で得られるスパンボンド不織布は、単独で使用するのみではなく、他の長繊維不織布や短繊維不織布、織物や編物等と積層して用いることも可能であり、上記の用途に用いる場合、実用機能をさらに付与することができる。

【0052】

このようにして得られるスパンボンド不織布は、複合断面より変性PVA(ア)の大部分を溶解除去して、複合長繊維を極細長繊維束とし、かつ変性PVA(ア)の一部を残存させているため、繊維表面積が大きく、さらに複合繊維から変性PVA(ア)を抽出除去しても、変性PVAと他の熱可塑性ポリマーとの結合力が強く、変性PVAの一部が強固に極細長繊維の表面に残存し、繊維表面が残存変性PVA(ア)により被覆されることとなるため、そして、変性PVAがホウ素化合物吸着能が極めて高いことと相まって、得られるホウ素化合物吸着能力が大きく向上し、フィルターとして好適に使用することができる。しかも、水溶性PVAは一般的に、水や湿度により影響を受け易く、高湿度条件下では収縮を生じ易く、形態変化を受けるが、本発明の場合には、極細繊維が熱可塑性樹脂(イ)から構成されていることから、水や湿度による影響を受けない。

【0053】

表面がPVAで被覆された長繊維不織布の製造方法として、長繊維不織布に変性PVA(ア)の水溶液を含浸または塗布し、乾燥させることにより、長繊維不織布構成繊維の表面に変性PVAを存在させる方法もあり、本発明では、そのような方法により得られる長繊維不織布も包含しているが、このような方法により得られる長繊維不織布は、表面に存在している変性PVA(ア)が不織布表面から脱落し易く、本発明シートを得るための好適な方法とは言えない。

【実施例】

【0054】

次に本発明を具体的に実施例で説明するが、本発明はこれらの実施例に限定されるものではない。実施例において、各物性値は以下のようにして測定した。なお、実施例中の部及び%はことわりのない限り質量に関するものである。

【0055】

[PVAの分析方法]

PVAの分析方法は、特に記載のない限り、JIS−K6726に従った。

変性量は、変性ポリビニルエステルあるいは変性PVAを用いて500MHz1H−NMR(JEOL GX−500)装置による測定から求めた。

アルカリ金属イオンの含有量は原子吸光法で求めた。

【0056】

[融点]

PVAの融点は、DSC(メトラー社、TA3000)を用いて、窒素中、昇温速度10℃/分で250℃まで昇温後室温まで冷却し、再度昇温速度10℃/分で270℃まで昇温した場合のPVAの融点を示す吸熱ピークのピークトップの温度を調べた。

【0057】

[紡糸状態]

溶融紡糸の状態を観察して次の基準で評価した。

◎:極めて良好、○:良好、△:やや難あり

【0058】

[不織布の状態]

得られた不織布を目視観察および手触観察して次の基準で評価した。

◎:均質で極めて良好、○:ほぼ均質で良好、△:やや難あり

【0059】

[不織布表面の変性PVAの割合]

X線光電子分光法(XPS)により不織布表面の構成元素および結合状態を解析し、その結果よりPVAの割合を算出した。

【0060】

[不織布中の変性PVAの割合]

30cm×30cmの試料をオートクレーブ中で2000ccの水に浸漬し、120℃で1時間加熱処理した。処理後、熱水中からシートを取り出して軽く搾り、抽出液を取り換えて同様の操作を実施。計3回の繰り返し処理により、シート中の水溶性熱可塑性PVA(a)を完全抽出除去。処理前後の質量変化より、シート中の水溶性熱可塑性PVA(a)の割合を求めた。

【0061】

[不織布構成PVA成分のΔH]

PVA成分のΔHは、DSC(メトラー社、TA3000)を用いて、窒素中、昇温速度80℃/分で250℃まで昇温した場合のΔHを調べた。

【0062】

[平均繊維径]

顕微鏡により倍率1000倍で撮影した試料の拡大写真から、無作為に100本の繊維を選び、それらの繊維径を測定し、その平均値を平均繊維径とした。

【0063】

[目付]

JIS L1906 「一般長繊維不織布試験方法」に準じて測定した。

【0064】

[厚み]

JIS L1906 「一般長繊維不織布試験方法」に準じて測定した。

【0065】

[ホウ素の除去効率]

ろ過面積100cm2のフィルターに対し、ホウ素濃度10ng/m3の濃度の汚染空気を使用し、これを超純水に吸収させた後、誘導結合プラズマ質量分析装置を用いてホウ素の除去効率を求めた。

【0066】

参考例1

[エチレン変性PVAの製造]

撹拌機、窒素導入口、エチレン導入口および開始剤添加口を備えた100L加圧反応槽に酢酸ビニル29.0kgおよびメタノール31.0kgを仕込み、60℃に昇温した後30分間窒素バブリングにより系中を窒素置換した。次いで反応槽圧力が5.6kg/cm2(5.5×105Pa)となるようにエチレンを導入仕込みした。開始剤として2,2’−アゾビス(4−メトキシ−2,4−ジメチルバレロニトリル)(AMV)をメタノールに溶解した濃度2.8g/L溶液を調整し、窒素ガスによるバブリングを行って窒素置換した。上記の重合槽内温を60℃に調整した後、上記の開始剤溶液170mlを注入し重合を開始した。重合中はエチレンを導入して反応槽圧力を5.6kg/cm2(5.5×105Pa)に、重合温度を60℃に維持し、上記の開始剤溶液を用いて610ml/hrでAMVを連続添加して重合を実施した。9.5時間後に重合率が68%となったところで冷却して重合を停止した。反応槽を開放して脱エチレンした後、窒素ガスをバブリングして脱エチレンを完全に行った。次いで減圧下に未反応酢酸ビニルモノマーを除去しポリ酢酸ビニルのメタノール溶液とした。

【0067】

得られた該ポリ酢酸ビニル溶液にメタノールを加えて濃度が50%となるように調整したポリ酢酸ビニルのメタノール溶液2.0kg(溶液中のポリ酢酸ビニル1.0kg)に、0.47kg(ポリ酢酸ビニル中の酢酸ビニルユニットに対してモル比(MR)0.10)のアルカリ溶液(NaOHの10%メタノール溶液)を添加してけん化を行った。アルカリ添加後約5分で系がゲル化したものを粉砕器にて粉砕し、60℃で3時間放置してけん化を進行させた後、0.5%酢酸濃度の水/メタノール=20/80混合溶液10.0kgを加えて残存するアルカリを中和した。フェノールフタレイン指示薬を用いて中和の終了を確認後、濾別して得られた白色固体のPVAに水/メタノール=20/80の混合溶液20.0kgを加えて室温で3時間放置洗浄した。上記洗浄操作を3回繰り返した後、さらにメタノール10.0kgを加えて室温で3時間放置洗浄した。その後、遠心脱液して得られたPVAを乾燥機中70℃で2日間放置して乾燥PVA(PVA−1)を得た。

【0068】

得られたエチレン変性PVAのけん化度は99.1モル%であった。また該変性PVAを灰化させた後、酸に溶解したものを用いて原子吸光光度計により測定したナトリウムの含有量は、変性PVA100質量部に対して0.0012質量部であった。

【0069】

また、重合後未反応酢酸ビニルモノマーを除去して得られたポリ酢酸ビニルのメタノール溶液をn−ヘキサンに沈殿、アセトンで溶解する再沈精製を3回行った後、80℃で3日間減圧乾燥を行って精製ポリ酢酸ビニルを得た。該ポリ酢酸ビニルをDMSO−d6に溶解し、500MHzプロトンNMR(JEOL GX−500)を用いて80℃で測定したところ、エチレンの含有量は8.7モル%であった。上記のポリ酢酸ビニルのメタノール溶液をアルカリモル比0.5で鹸化した後、粉砕したものを60℃で5時間放置して鹸化を進行させた後、メタノールソックスレーを3日間実施し、次いで80℃で3日間減圧乾燥を行って精製されたエチレン変性PVAを得た。該PVAの平均重合度を常法のJIS K6726に準じて測定したところ340であった。さらに該精製された変性PVAの5%水溶液を調整し厚み10ミクロンのキャスト製フィルムを作成した。該フィルムを80℃で1日間減圧乾燥を行った後に、DSC(メトラー社、TA3000)を用いて、前述の方法によりPVAの融点を測定したところ212℃であった(表1)。

【0070】

【表1】

【0071】

上記で得られたPVAを日本製鋼所(株)二軸押出機(30mmφ)を用いて設定温度220℃、スクリュー回転数200rpmで溶融押出することによりペレットを製造した。

【0072】

実施例1

上記参考例により得られたPVA(PVA−1)ペレットに可塑剤として表1に記載の化合物を添加し(PVA−2)、このPVA2と、メルトフローレートが35、融点が160℃のポリプロピレンを準備し、それぞれのポリマーを別の押出機で加熱して溶融混練し、不織布を構成する複合長繊維の繊維軸に直交する繊維断面に占める質量比率がPP/PVA=80/20になるように230℃の芯鞘型(鞘:PVA)複合紡糸パックに導き、ノズル径0.35mmφ×1008ホール、吐出量1050g/分、せん断速度2500sec−1の条件で紡糸口金から吐出させ、紡出フィラメント群を20℃の冷却風で冷却しながら、ノズルから80cmの距離にあるエジェクターにより高速エアーで2300m/分の引取り速度で牽引細化させ、開繊したフィラメント群をエンドレスに回転している捕集コンベア装置上に捕集堆積させ長繊維ウエブを形成させた。紡糸状態は、断糸は全く見られず、断面形状も極めて良好であった。

【0073】

次いで、このウエブを140℃に加熱した凹凸柄エンボスロールとフラットロールとの間で、線圧50kg/cmの圧力下で通過させ、エンボス部分熱圧着させることにより、単繊維繊度3.8dtexの長繊維からなる目付51g/m2の芯鞘型複合長繊維不織布を得た。得られた不織布は均質なもので極めて良好であった。複合長繊維不織布の製造条件を表2に記載する。得られたスパンボンド不織布の性能を測定した結果を表3に示す。表3から、ボロン除去性能が極めて良好であることが分かる。

【0074】

【表2】

【0075】

【表3】

【0076】

実施例2および3

実施例1で用いたPVAを用い、表2に記載する型状の複合紡糸用口金、熱可塑性ポリマーを用い、表2に記載する紡糸条件を採用し、適宜ノズル−エジェクター間距離およびラインネット速度を調整する以外は実施例1と全く同じ条件下にて複合長繊維からなる不織ウエブを得た後、表2に記載するエンボス処理温度にて部分熱圧着して複合長繊維不織布とした。複合繊維成分の質量比率はパックへのポリマー導入量を変えることで調整させた。製造条件と、製造結果を表2および表3に示す。得られたスパンボンド不織布のホウ素除去性能について評価を行ったところ、良好な性能を示した。

【0077】

実施例4

実施例1で用いたPVAを用い、表2に記載する型状の複合紡糸用口金、熱可塑性ポリマーを用い、表2に記載する紡糸条件を採用し、適宜ノズル−エジェクター間距離およびラインネット速度を調整する以外は実施例1と全く同じ条件下にて複合長繊維からなる不織ウエブを得た後、表2に記載するエンボス処理温度にて部分熱圧着して複合長繊維不織布とした。複合繊維成分の質量比率はパックへのポリマー導入量を変えることで調整させた。また、海島型複合繊維は、熱可塑性ポリマーが島成分、PVAが海成分となるように導いた。

【0078】

得られた複合長繊維不織布約50mについて、連続式多段洗浄槽を用い、PVA成分の抽出処理を行った(85℃にて滞留時間3分の処理を行った)。抽出除去後の不織布中PVAの割合は7%であった。製造条件と、製造結果を表2および表3に示す。得られたスパンボンド不織布のボロン除去性能について評価を行ったところ良好な性能を示した。

【0079】

実施例5

表2に示すPVA抽出処理条件とした以外は実施例4と全く同様の条件にて極細スパンボンド不織布を得た。抽出除去後の不織布中PVAの割合は1%であった。製造条件と、製造結果を表2および表3に示す。得られたスパンボンド不織布のボロン除去性能について評価を行ったところ良好な性能を示した。

【0080】

比較例1

前記PVA(PVA−1)ペレットを押し出し機で加熱して溶融混練し、230℃の紡糸パックに導き、ノズル径0.35mmφ×1008ホール、吐出量655cm3 /分、せん断速度2,600sec-1 の条件で紡糸口金から吐出させ、紡出フィラメント群を20℃の冷却風で冷却しながら、ノズルから60cmの距離にあるエジェクターにより高速エアーで2500m/分の引取り速度、ドラフト520で牽引細化させ、開繊したフィラメント群をエンドレスに回転している捕集コンベア装置上に捕集堆積させ長繊維ウエブを形成させた。

【0081】

次いで、このウエブを150℃に加熱した凹凸柄エンボスロールとフラットロールとの間で、線圧50kg/cmの圧力下で通過させ、エンボス部分熱圧着させることにより単繊維繊度3.4デシテックスの長繊維からなる目付48g/m2 の長繊維不織布を得た。長繊維不織布の製造条件および製造結果を表2及び、表3に示す。また、本シートを湿度100%雰囲気に50時間放置した結果、面積で13%の収縮が生じ、寸法安定性が不十分であった。

【0082】

比較例2

表1に記載するPVA(PVA−3)を用い、表2に記載する条件によりシート化する以外は比較例1と同様の条件にてスパンボンド不織布を得た。製造条件と、製造結果を表2および表3に示す。得られたスパンボンド不織布のホウ素除去性能について評価を行ったところ、不織布構成成分のPVAにはエチレン単位が導入されていないため、結晶性が高く、目的とする性能が得られなかった。

【0083】

比較例3

比較例2で用いたPVAを用い、表2に記載する型状の複合紡糸用口金、熱可塑性ポリマーを用い、表2に記載する紡糸条件を採用し、適宜ノズル−エジェクター間距離およびラインネット速度を調整する以外は実施例1と全く同じ条件下にて複合長繊維からなる不織ウエブを得た後、表2に記載するエンボス処理温度にて部分熱圧着して複合長繊維不織布とした。複合繊維成分の質量比率はパックへのポリマー導入量を変えることで調整させた。製造条件と、製造結果を表2および表3に示す。得られたスパンボンド不織布のホウ素除去性能について評価を行ったところ、比較例2と同様に十分な性能が得られなかった。

【0084】

比較例4

表1に記載するPVA(PVA−4)を用い、表2に記載する条件によりシート化する以外は比較例1と同様の条件にてスパンボンド不織布を得た。製造条件と、製造結果を表2および表3に示す。得られたスパンボンド不織布のホウ素除去性能について評価を行ったところ、十分な性能が得られなかった。

【0085】

比較例5

表2に記載する条件にてPVAを抽出処理する以外は実施例3と全く同様の条件下にて極細複合スパンボンド不織布を得た。抽出除去後の不織布中PVAの割合は0.0002%であった。製造条件と、製造結果を表2および表3に示す。得られたスパンボンド不織布のボロン除去性能について評価を行ったところPVA成分が不織布中にほとんど存在しないため、十分な性能が得られなかった。

【図面の簡単な説明】

【0086】

【図1】本発明に使用される複合繊維の複合形態の一例を示す繊維断面図

【図2】本発明に使用される複合繊維の複合形態の一例を示す繊維断面図

【符号の説明】

【0087】

1 水溶性熱可塑性ポリビニルアルコール

2 熱可塑性ポリマー

【特許請求の範囲】

【請求項1】

エチレン単位を1〜20モル%含有する変性ポリビニルアルコール(ア)と他の熱可塑性ポリマー(イ)からなる長繊維から構成された不織布からなり、該不織布には、変性ポリビニルアルコール(ア)が繊維表面の10%以上を占有する状態で不織布質量に対して1質量%以上存在していることを特徴とするホウ素化合物吸着用シート。

【請求項2】

長繊維の平均繊度が0.5dtex以下であって、変性ポリビニルアルコール(ア)が不織布質量に対して1〜30質量%存在している請求項1に記載のホウ素化合物吸着用シート。

【請求項3】

変性ポリビニルアルコール(ア)に可塑剤が含有されている請求項1または2に記載のホウ素化合物吸着シート。

【請求項4】

請求項1〜3のいずれかに記載のホウ素化合物吸着用シートを有するホウ素吸着用フィルター。

【請求項5】

ガラス繊維シートの下流側に請求項1〜3のいずれかに記載のホウ素吸着用シートを積層したフィルター。

【請求項6】

変性ポリビニルアルコール(ア)と他の熱可塑性ポリマー(イ)からなる複合長繊維から構成されたスパンボンド不織布を熱水で処理することにより変性ポリビニルアルコール(ア)の一部を除去することを特徴とするホウ素化合物吸着用シートの製造方法。

【請求項1】

エチレン単位を1〜20モル%含有する変性ポリビニルアルコール(ア)と他の熱可塑性ポリマー(イ)からなる長繊維から構成された不織布からなり、該不織布には、変性ポリビニルアルコール(ア)が繊維表面の10%以上を占有する状態で不織布質量に対して1質量%以上存在していることを特徴とするホウ素化合物吸着用シート。

【請求項2】

長繊維の平均繊度が0.5dtex以下であって、変性ポリビニルアルコール(ア)が不織布質量に対して1〜30質量%存在している請求項1に記載のホウ素化合物吸着用シート。

【請求項3】

変性ポリビニルアルコール(ア)に可塑剤が含有されている請求項1または2に記載のホウ素化合物吸着シート。

【請求項4】

請求項1〜3のいずれかに記載のホウ素化合物吸着用シートを有するホウ素吸着用フィルター。

【請求項5】

ガラス繊維シートの下流側に請求項1〜3のいずれかに記載のホウ素吸着用シートを積層したフィルター。

【請求項6】

変性ポリビニルアルコール(ア)と他の熱可塑性ポリマー(イ)からなる複合長繊維から構成されたスパンボンド不織布を熱水で処理することにより変性ポリビニルアルコール(ア)の一部を除去することを特徴とするホウ素化合物吸着用シートの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2007−321252(P2007−321252A)

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【出願番号】特願2006−149589(P2006−149589)

【出願日】平成18年5月30日(2006.5.30)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【出願日】平成18年5月30日(2006.5.30)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

[ Back to top ]