ホットプレス用めっき鋼板及びその製造方法

【課題】ホットプレス用めっき鋼板及びその製造方法において、低めっき付着量でも優れた耐食性を確保するとともに、生産性を向上させる。

【解決手段】本発明によれば、鋼板表面に被覆されたAlめっき層と、前記Alめっき層と前記鋼板との間に位置するFe−Al合金層と、を有し、前記Alめっき層の厚みは3μm以上10μm以下であり、前記Fe−Al合金層の厚みは6μm以上であり、前記Alめっき層の厚みと前記Fe−Al合金層の厚みとの和は10μm以上30μm以下であり、前記Alめっき層と前記Fe−Al合金層との界面の中心線平均粗さRaが0.6μm以上3μm以下であることを特徴とする、ホットプレス用めっき鋼板が提供される。製造方法としては、ボックス焼鈍炉内で、酸素:体積3%以上を含有する雰囲気下で温度:450〜600℃、保定時間:1〜50時間、温度積分値450〜20000℃・時間の条件で加熱する。

【解決手段】本発明によれば、鋼板表面に被覆されたAlめっき層と、前記Alめっき層と前記鋼板との間に位置するFe−Al合金層と、を有し、前記Alめっき層の厚みは3μm以上10μm以下であり、前記Fe−Al合金層の厚みは6μm以上であり、前記Alめっき層の厚みと前記Fe−Al合金層の厚みとの和は10μm以上30μm以下であり、前記Alめっき層と前記Fe−Al合金層との界面の中心線平均粗さRaが0.6μm以上3μm以下であることを特徴とする、ホットプレス用めっき鋼板が提供される。製造方法としては、ボックス焼鈍炉内で、酸素:体積3%以上を含有する雰囲気下で温度:450〜600℃、保定時間:1〜50時間、温度積分値450〜20000℃・時間の条件で加熱する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ホットプレス用めっき鋼板及びその製造方法に関し、特に、塗装後耐食性及び生産性に優れるホットプレス用めっき鋼板及びその製造方法に関する。

【背景技術】

【0002】

近年、自動車用鋼板の用途(例えば、自動車のピラー、ドアインパクトビーム、バンパービーム等)などにおいて、高強度と高成形性を両立する鋼板が望まれており、これに対応するものの1つとして、残留オーステナイトのマルテンサイト変態を利用したTRIP(Transformation Induced Plasticity)鋼がある。このTRIP鋼により、成形性の優れた1000MPa級程度の強度を有する高強度鋼板を製造することは可能であるが、さらに高強度、例えば1500MPa以上といった超高強度鋼で成形性を確保することは困難である。

【0003】

このような状況で、高強度及び高成形性を両立するものとして最近注目を浴びているのが、ホットプレス(熱間プレス、ホットスタンプ、ダイクエンチ、プレスクエンチ等とも呼称される。)である。このホットプレスは、鋼板を800℃以上のオーステナイト域で加熱した後に熱間で成形することにより高強度鋼板の成形性を向上させ、成形後の冷却により焼きを入れて所望の材質を得るというものである。

【0004】

ホットプレスは、超高強度の部材を成形する方法として有望であるが、通常は大気中で鋼板を加熱する工程を有しており、この際、鋼板表面に酸化物(スケール)が生成するため、スケールを除去する工程が必要であった。ところが、このような後工程には、スケールの除去能や環境負荷等の観点からの対応策の必要性等の問題があった。

【0005】

これを改善する技術として、ホットプレス用の鋼板としてAlめっき鋼板を使用することにより、加熱時のスケールの生成を抑制する技術が提案されている(例えば、特許文献1〜4を参照)。

【0006】

【特許文献1】特開平9−202953号公報

【特許文献2】特開2003−181549号公報

【特許文献3】特開2003−49256号公報

【特許文献4】特開2003−27203号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1〜3に記載された技術は、炉加熱のような昇温速度が緩やかな加熱条件を前提としている。このような加熱条件の場合、塗装後耐食性を確保するためには、高めっき付着量とすることが必要であった。ただし、付着量が多過ぎると熱間での成形時にめっきが剥離する懸念があり、また、金型にAl−Fe粉が付着する場合もあり、これらによりホットプレス工程自体の生産性が低下する、という問題があった。

【0008】

また、炉加熱の場合には、通常、鋼板の昇温速度3〜5℃/秒程度であり、ホットプレスにより成形できる鋼板は2〜4個/分程度と非常に生産性が低い。

【0009】

特許文献4は、約20℃/秒という、比較的早い昇温であり、このようなときには溶融したメタルが垂れるという課題が示されている。これを解決するために融点以下の温度で緩やかに昇温させてこの間に合金化(めっきと鋼板が反応して金属間化合物へと変化する現象をこう呼ぶ)を進行させることでめっきの融点を上昇させることが示されている。しかし、この場合も例えば、30μm厚みのめっき層では60秒の緩やかな加熱が必要とされており、合計加熱時間は100秒必要となっている。従って、生産性向上という観点からはまだ改善の余地があった。

【0010】

ホットプレスの生産性を向上させるためには通電加熱や誘導加熱等のような電気を使用する加熱方式で急速加熱を行うことが有効である。しかし急速に加熱すると特許文献4にも記載されている垂れが発生して局部的にめっき厚みが厚くなるなど、めっき厚みが不均一になる、という問題があった。垂れの本質的な原因は、加熱過程でめっきが合金化する前に溶融することにある。すなわち合金化すると、融点が上昇するためこのような現象は起こらないが、急速に昇温するとAlの融点である660℃以上でめっきが溶解し、重力や電磁力で移動する現象が観察される。このようなめっき厚みが不均一なめっき鋼板は、プレス時に型に噛みこんだり、凝着したりするため、生産性を大きく阻害する。すなわちこの垂れ現象を克服することで生産性向上を達成することが可能となる。

【0011】

そこで、本発明は、このような問題に鑑みてなされたもので、ホットプレス用めっき鋼板及びその製造方法において、低めっき付着量でも優れた耐食性を確保するとともに、生産性を向上させることを目的とする。

【課題を解決するための手段】

【0012】

本発明者らは、上記課題を解決するために鋭意研究を重ねた結果、ホットプレス工程直前の加熱工程前における、Alめっき層、及び、当該めっき層と鋼板との間に存在するFe−Al合金層の厚みを適切に制御することにより、低めっき付着量でも優れた耐食性を確保するとともに、ホットプレスの生産性を向上させることができることを見出し、このような知見に基づいて本発明を完成するに至った。

【0013】

すなわち、本発明の要旨とするところは、以下の通りである。

(1)鋼板表面に被覆されたAlめっき層と、前記Alめっき層と前記鋼板との間に位置するFe−Al合金層と、を有し、前記Alめっき層の厚みは3μm以上10μm以下であり、前記Fe−Al合金層の厚みは6μm以上であり、前記Alめっき層の厚みと前記Fe−Al合金層の厚みとの和は10μm以上30μm以下であり、前記Alめっき層と前記Fe−Al合金層との界面の中心線平均粗さRaが0.6μm以上3μm以下であることを特徴とする、ホットプレス用めっき鋼板。

(2)鋼成分として質量%でC:0.1〜0.4%、Si:0.01〜0.6%、Mn:0.5〜3%、P:0.005〜0.05%、S:0.002〜0.02%、Al:0.005〜0.1%、Ti:0.01〜0.1%、B:0.0001〜0.01%、Cr:0.01〜1%を含有し、付着量が片面当たり30〜100g/m2となるようにAlめっきが施されたAlめっき鋼板を、ボックス焼鈍炉内で、酸素:3体積%以上を含有する雰囲気下で温度:450〜600℃、保定時間:1〜50時間、温度積分値450〜20000℃・時間の条件での条件で加熱することを特徴とする、ホットプレス用めっき鋼板の製造方法。

(3)鋼成分として質量%でC:0.1〜0.4%、Si:0.01〜0.6%、Mn:0.5〜3%、P:0.005〜0.05%、S:0.002〜0.02%、Al:0.005〜0.1%、Ti:0.01〜0.1%、B:0.0001〜0.01%、Cr:0.01〜1%を含有し、付着量が片面当たり30〜100g/m2となるようにAlめっきが施されたAlめっき鋼板を、溶融亜鉛めっきライン(CGL)内で750〜950℃に加熱することで連続的に合金化処理を行うことを特徴とする、ホットプレス用めっき鋼板の製造方法。

(4)前記Alめっきの組成として、Siを3〜15質量%含有することを特徴とする、請求項2または3に記載のホットプレス用めっき鋼板の製造方法。

【発明の効果】

【0014】

本発明によれば、ホットプレス用めっき鋼板及びその製造方法において、ホットプレス工程直前の加熱工程前における、Alめっき層の厚みを所定の厚み以下にするとともに、Alめっき層とFe−Al合金層の厚みの和を所定の厚み以上とすることにより、低めっき付着量でも優れた耐食性を確保するとともに、生産性を向上させることが可能となる。

【発明を実施するための最良の形態】

【0015】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。

【0016】

[本発明に係るホットプレス用めっき鋼板の概要]

上述したように、上記特許文献1〜3に記載された技術では、加熱に約200秒以上を掛けるような低生産性プロセスであった。ホットプレスの生産性を向上させるために、通電加熱等により急速加熱を行うと、特許文献4に記載されているように、鋼板表面に溶融しためっきの垂れが発生するという問題もあった。ここで電気を用いた加熱方法における垂れについて述べる。高周波加熱、通電加熱のいずれも、鋼板を電流が流れることで鋼板の抵抗発熱を利用した加熱方法である。ところが、鋼板に電流が流れると、磁界が生じ、電流と磁界との相互作用で力が生じる。この力のために溶融した金属が移動する。加熱方法により電流の方向は様々に変わるため一概には言えず、鋼板の中央部が厚くなる場合や、逆に鋼板の端部が厚くなる場合がありうる。また、ブランク材を縦置きにした場合、重力に引かれてブランク材下部のめっきが厚くなる場合もある。

【0017】

本発明者らの検討の結果によれば、このめっきの垂れを防止するためには、めっき付着量を減らせば良いことがわかっている。例えば、Alめっき鋼板を使用して昇温速度を50℃/秒以上で昇温温度900〜1200℃とした場合には、めっき付着量が片面で30g/m2では、めっきの垂れが発生せずに平滑な表面となるが、めっき付着量が片面で60g/m2では、溶融しためっきの垂れが発生するという実験例が得られている。一方、めっきの垂れを防止するために、めっき付着量を減らすと、十分な塗装後耐食性を確保することができない。すなわち、生産性の向上と耐食性の確保とはトレードオフの関係にあるため、従来は、優れた耐食性と優れた生産性を兼ね備えるホットプレス用めっき鋼板は得られていなかった。

【0018】

そこで、本発明者らは、優れた耐食性と優れた生産性を兼ね備えるホットプレス用めっき鋼板を得るために鋭意検討を行った結果、加熱工程におけるめっきの垂れは、加熱工程前のAlめっき層とFe−Al合金層のうち、Alめっき層が溶融することにより生じるものである、という知見を得た。すなわち、本発明者らは、Alめっき層はAlを主体としているため融点が低く、通電加熱等を用いた急速加熱により、溶融したAlを主体とする金属が電流の導通電路の収縮位置に引き寄せられる結果、通電方向に沿っためっきの垂れが発生するためである、と考えている。一方、Fe−Al合金層は、Alめっき層とは異なり融点が高いため、ホットプレス前の加熱工程における加熱では溶融せず、その結果、めっきの垂れには寄与しないものと考えられる。

【0019】

以上の検討の結果より、めっきの垂れを防止するために表層のAlめっき層の厚みをできるだけ薄くするとともに、塗装後耐食性を確保するためにFe−Al合金層の厚みを厚くして、全体(Alめっき層とFe−Al合金層の全体)として十分な厚みを確保することにより、優れた耐食性と優れた生産性を兼ね備えるホットプレス用めっき鋼板を得ることができる、という知見が得られ、この知見に基づいて本発明が完成された。

【0020】

付着量が片面60g/m2以上のAlめっき材を部分的に合金化させるためには、温度を750℃以上に昇温させるか、あるいは600℃以下で数十時間加熱する必要がある。750℃以上に昇温する際には特に異常な現象は認められない。しかし、通常の連続AlめっきラインでAlめっき後このような高温まで昇温することは困難で、コイルをボックス焼鈍する方が容易である。ところが、コイルをボックス焼鈍する際に、幾つかの課題がある。1つはAl−10%Siの融点は約600℃のため、融点近傍では軟化したAlが融着する懸念がある。温度を低下させるとこの懸念は無くなる。更に、窒素雰囲気や窒素−水素の混合雰囲気中で加熱すると、途中で合金化が停止してしまうとの現象が観察された。これは合金化が途中まで進行すると、ボイド(空孔)がAlめっき−合金層の界面に集積してしまう現象である。このボイドはいわゆるカーケンドルボイド、つまりAlとFeの拡散速度のギャップにより生成するボイドと考えられる。この現象が起こると、もはやそれ以上合金化は進行せず、ボイドの集積が進行した結果、合金化していないAl部が剥離してしまう。この現象を防止するためには焼鈍雰囲気中に酸素を3体積%以上含有させることが重要で、このような雰囲気では、合金化が表面まで進行する。雰囲気がボイドの集積状況と合金化へ影響する理由は現段階では不明であるが、例えば、拡散速度のギャップに伴い局部的な格子欠陥密度が上昇してボイドを形成する際には、新たな表面が形成される必要があり、この表面エネルギーに雰囲気が影響している可能性がある。

【0021】

[本発明に係るホットプレス用めっき鋼板の構成]

すなわち、本発明によれば、鋼板表面に被覆されたAlめっき層と、Alめっき層と鋼板との間に位置するFe−Al合金層と、を有し、Alめっき層の厚みが3μm以上10μm以下であり、Fe−Al合金層の厚みが6μm以上であり、Alめっき層の厚みとFe−Al合金層の厚みの和が10μm以上30μm以下であり、かつ、Alめっき層とFe−Al合金層との界面の中心線平均粗さRaが0.6μm以上3μm以下であるホットプレス用めっき鋼板を得ることができる。

【0022】

(一般的な合金層の構造について)

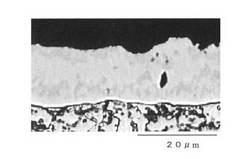

続いて、本発明に係るホットプレス用めっき鋼板の構成について説明する前に、その前提として、図1を参照しながら、Alめっき鋼板を加熱することにより得られる一般的な合金層の構造について説明する。なお、図1は、Alめっき鋼板を加熱合金化した後の断面組織の構造の一般的な例を示す光学顕微鏡写真である。

【0023】

ホットプレス前のAlめっき鋼板のめっき層は、表層よりAl−Si層及びFeAlSi合金層から成る。このめっき層は、ホットプレス工程で900℃程度に加熱されることでAl−Siと鋼板中Feとの相互拡散が起こり、全体がAl−Fe化合物へ変化する。このとき、Al−Fe化合物中に部分的にSiを含有する相も生成する。

【0024】

ここで、図1に示すように、Alめっき鋼板を加熱合金化した後のFe−Al合金層は、一般に5層構造となることが多い。これら5層を図1では、めっき鋼板表面から順に、1層〜5層で表している。第1層、第3層の層中のAl濃度は約50質量%、第2層中のAl濃度は約30質量%、第4層、第5層中のAl濃度はそれぞれ15〜30質量%、1〜15質量%の幅を持つ組成となる。残部はFe及びSiである。第4層と第5層の界面付近にボイドの生成が観察されることもある。このような合金層の耐食性はAl含有量にほぼ依存し、Al含有量が高いほど耐食性に優れる。従って、第1層、第3層が最も耐食性に優れている。なお、第5層の下部の組織は鋼素地であり、マルテンサイトを主体とする焼入組織となっている。

【0025】

図2に、Fe−Alの二元系状態図を示す。この図2を参照すれば、第1層、第3層はFe2Al5,FeAl2を主成分とし、第4層、第5層はそれぞれFeAl、αFeに対応するものと判断できる。また、第2層はFe−Al二元系状態図から説明できないSiを含有する層でその詳細な組成は明らかではないが、本発明者らは、FeAl2とFe−Al−Si化合物が微細に混じりあったようなものであると推定している。

【0026】

(本発明のホットプレス用めっき鋼板を加熱して得られる合金層の構造について)

次に、本発明に係るホットプレス用めっき鋼板を所定の条件で加熱することにより得られる合金層(以下、「被覆層」と称する。)の構造について説明する。この被覆層は、FeAl2、Fe2Al5、FeAl3、FeAl及びFeAlSi化合物からなる群より選択される少なくとも2種以上の金属間化合物を含有し、Al濃度が所定濃度(例えば、40質量%)超の領域中に、Al濃度が所定濃度(例えば、40質量%)以下の領域が分散された単層構造を有する場合もある。

【0027】

上記被覆層は、上述した一般的な合金層と同様に、鋼板表面にAlめっきが施されたAlめっき鋼板を加熱することにより生成される(ただし、加熱条件は全く異なる)。すなわち、上記被覆層は、加熱工程前にはAlめっきであるが、加熱工程において表面までFeが拡散して金属間化合物に変化することにより生成される。この場合、鋼板表面の被覆層中には金属Alは存在しないが、このことは、例えば、表面からX線回折でのAlのピークを検出することにより容易に確認することができる。なお、αFeは、Alの固溶したフェライト相であり、厳密な意味では金属間化合物ではないが、他の相との境界が明瞭ではないため、本発明においては、この相も金属間化合物と称する。

【0028】

また、「単層構造」とは、図1に示すような5層構造とは異なるもので、代表的な組織の構造を図3に示す。図1と図3との対比から判るように、図3の組織は、図1の第2層及び第4層の双方が分断され、5つの層が積層された層状構造から単層構造へと変化したものである。ここで、塗装後耐食性を担保するという観点から、上記被覆層は、図1の第2層及び第4層が単に分断されただけの構造ではなく、図1の第2層及び第4層の分断が進み(さらには体積分率も低下し)、図1の第1層、第3層及び第5層に相当するAl濃度が高い海状の領域(以下、「高Al領域」という。)中に、図1の第2層及び第4層に相当するAl濃度が低い島状の領域(以下、「低Al領域」という。)が分散された海島構造を有することが必要である。この高Al領域は、Alの濃度が40質量%超の領域であり、低Al領域は、Al濃度が40質量%以下の領域である。また、高Al領域中の組成としては、Al濃度が45〜55質量%であり、低Al領域中の組成としては、Al濃度が15〜35質量%であることが多い。このような被覆層の組成や結晶構造は、電子線マイクロアナライザ(EPMA)、走査型電子顕微鏡−エネルギー分散型X線分析装置(SEM−EDS)、透過型電子顕微鏡(TEM)等を用いて分析することにより特定することができる。

【0029】

このような被覆層の組織を得るためには、本発明に係るAlめっき鋼板において、合金層の構造を律する600℃から最高到達板温より10℃低い温度(例えば、850℃程度)までの温度域において、所定の速度以上で昇温することにより、海状の高Al領域中に、島状の低Al領域が分散された海島構造を有することができる。加熱方式については特に限定しないが、上記海島構造を有する被覆層を生成するためには、例えば50℃/秒以上の昇温速度で急速加熱を行うことが必要であるため、通電加熱や高周波誘導加熱等の電気を用いる加熱方式を使用することが好ましい。本発明者らは、従来のような炉加熱や輻射熱を利用する近赤外線式の加熱等とは異なり、通電加熱や高周波誘電加熱等では熱が鋼板内部から発生するため、この熱の発生の仕方が影響して上述したような海島構造をとりやすくなるものと推定している。

【0030】

以下、上述したような被覆層を有するホットプレス用めっき鋼板の製造に用いられる本発明に係るAlめっき鋼板の構成について詳細に説明する。

【0031】

(鋼板について)

ホットプレスが金型によるプレスと焼入を同時に行うものであることから、本発明に係るホットプレス用めっき鋼板としては、焼入されやすい成分である必要がある。具体的には、鋼板中の鋼成分として、質量%で、C:0.1〜0.4%、Si:0.01〜0.6%、Mn:0.5〜3%、Ti:0.01〜0.1%、B:0.0001〜0.01%、Cr:0.01〜1%、P:0.005〜0.05%、S:0.002〜0.02%、Al:0.005〜0.1%であることが好ましい。C量については、焼入性の向上という観点から0.1%以上であることが好ましく、また、C量が多過ぎると鋼板の靭性の低下が著しくなるため、0.4質量%以下であることが好ましい。また、Siを0.6%超添加するとAlめっき性が低下し、0.01%未満とすると疲労特性が劣るため好ましくない。また、Mnは焼入性に寄与する元素で0.5%以上の添加が有効であるが、焼入後の靭性の低下という観点からは3%を超えることは好ましくない。また、Tiはアルミめっき後の耐熱性を向上させる元素で0.01%以上の添加が有効であるが、過剰に添加するとCやNと反応して鋼板強度を低下させてしまうため、0.1%を超えることは好ましくない。また、Bは焼入性に寄与する元素で0.0001%以上の添加が有効であるが、熱間での割れの懸念があるため、0.01%を超えることは好ましくない。Crは強化元素であるとともに焼入れ性の向上に有効である。しかし、0.01%未満ではこれらの効果が得られ難い。逆に、1%超含有すると製造時および熱延時の製造性に悪影響を及ぼすため好ましくない。Pは過剰に添加すると鋼板の脆性を引き起こすため、0.05%以下が好ましい。SはMnSとして鋼中の介在物になり、MnSが多いと破壊の起点となり、延性、靭性を阻害するため0.05%以下が好ましい。Alはめっき性阻害元素であるため、0.1%以下が好ましい。P、Al共に経済的な精錬限界から下限濃度0.005%とすることが好ましい。また、Sについても経済的な精錬限界から下限濃度0.002%とすることが好ましい。また、鋼板中の成分として、他にN、Mo、Nb、Ni、Cu、V、Sn、Sb等が含有されうる。通常は、質量%で、N:0.01%以下、Ni:0.05%以下、Cu:0.05%以下である。

【0032】

(Alめっきについて)

本発明に係るホットプレス用めっき鋼板は、鋼板表面にAlめっきが施されたAlめっき鋼板において、Alめっき層の一部を合金化処理することにより製造されるが、本発明における鋼板へのAlめっきの方法については特に限定するものでなく、溶融めっき法を初めとして電気めっき法、真空蒸着法、クラッド法等が可能である。現在工業的に最も普及しているのは溶融めっき法であり、通常、めっき浴として、Alに3質量%〜15質量%のSiを含有するものを使用することができ、これに不可避的不純物のFe等が混入している。これ以外の添加元素として、Mn、Cr、Mg、Ti、Zn、Sb、Sn、Cu、Ni、Co、In、Bi、ミッシュメタル等があり得るが、めっき層がAlを主体とする限り、適用可能である。Zn、Mgの添加は赤錆を発生し難くするという意味で有効であるが、蒸気圧の高いこれら元素の過剰な添加はZn、Mgのヒューム発生、表面へのZn、Mg起因の粉体状物質の生成等があり、Zn:60質量%以上、Mg:10質量%以上の添加は好ましくない。

【0033】

また、本発明において、Alめっきの組成として、Siを3〜15質量%含有することが好ましい。SiはAlめっき時の合金層成長を抑制する働きがある。ホットプレス用途に限れば、合金層成長を抑制する必然性は小さいが、溶融めっき法においては、1つの浴で種々の用途の製品を製造するため、Alめっきの加工性を要求される用途においては合金層成長を抑制する必要がある。Si量が3質量%未満においては、合金層が成長するため、Alめっき鋼板としての加工性が低下する。一方、Si量が多すぎるとめっき層中に粗大結晶として晶出し、耐食性やめっきの加工性を阻害する。このため、Si量は15質量%以下であることが好ましい。

【0034】

また、本発明において、Alめっきのめっき前処理、後処理等については特に限定するものではない。めっき前処理としてNi、Cu、Cr、Feプレめっき等もありうるが、これも適用可能である。また、めっき後処理としては一次防錆、潤滑性を目的としてクロメート処理、樹脂被覆処理等を施してもよい。ただし、クロメート処理については、近年の6価クロム規制を考慮すると、電解クロメート等の3価の処理皮膜が好ましい。その他、無機系のクロメート以外の後処理も適用可能である。潤滑性を付与するため、アルミナ、シリカ、MoS2等を用いて予め表面処理することも可能である。

【0035】

本発明に係るAlめっき鋼板は、表層に位置するAlめっき層と、このAlめっき層と鋼板(母材)との間に位置するFe−Al合金層とを有する。このとき、Alめっき層とFe−Al合金層との界面の粗度が、界面の中心線平均粗さRaとして0.6μm以上3μm以下であることが好ましい。Alめっき層とFe−Al合金層との界面の粗度をこの範囲とすることにより、加熱工程において、溶融しためっきの垂れを防止して、合金層(被覆層)の厚みが不均一となることを防止することができる。この理由は、温度が600℃以上でAl−Siは溶融を始めるが、Fe−Al合金層はこの温度では溶融することなく、Fe−Al合金層とAlめっき層との界面粗度が大きいと、溶融したメタルの移動を物理的に阻害するためであると推測される。

【0036】

なお、Fe−Al合金層とAlめっき層との界面粗度については、以下の方法で測定することができる。Alめっき鋼板を3%NaOH+1%AlCl3・6H2O溶液中で、対極をステンレス鋼として電流密度20mA/cm2程度で電解剥離することで、Alメッキのみを溶融することができる。Alめっき層を剥離させた後に、通常の粗度計等を使用してFe−Al合金層表面の粗度を測定することができる。

【0037】

次に、このAlめっき層とFe−Al合金層との界面粗度を調整する方法について説明する。溶融Alめっき法において、Fe−Al合金層が生成するのはAlめっき浴中であるため、めっき条件は当然大きな影響を持つ。具体的には、浴中Si量と浴温によって生成する合金層の種類が異なるため、この条件を調整することで界面粗度を調整可能である。例えば、浴中Si量を10〜12%と高めにし、浴温を640〜650℃程度とすると、界面粗度は大きくなるのに対し、Si量を6〜8%とし、浴温を650〜670℃程度とすることで界面粗度は小さくなる。浴中Si量が高めのときには棒状の合金層が生成しやすくなるためである。

【0038】

これに加えて、本発明は、Alめっき後にFe−Al合金層を成長させるための加熱を施すもので、この加熱条件によっても界面粗度を調整できる。例えば、400℃程度の低温で20時間程度以上の加熱をすると界面粗度は小さくなるのに対し、500℃以上の温度で1〜10時間の加熱条件では界面粗度は大きくなる。ボックス焼鈍する場合においては、融点近傍になるとコイル同士が融着する懸念があるために上限は600℃である。

【0039】

本発明の一実施形態として、Alめっき後にCGL(溶融亜鉛めっきライン)内で連続的に加熱を加える形態と、一旦コイルに巻き取った後にボックス焼鈍する形態があるが、前者においては、Alめっき条件を調整する必要がある一方で、後者に関してはAlめっき条件に関わらずボックス焼鈍の条件のみで調整可能である。

【0040】

また、上記Alめっき層の厚みとFe−Al合金層の厚みの和は、10μm以上30μm以下であることが好ましい。Alめっき層の厚みとFe−Al合金層の厚みの和が10μm以上であれば、加熱工程後に、ホットプレス部材として十分な塗装後耐食性を確保できるため好ましい。厚みが大きいほど耐食性上は優位に働くが、一方、Alめっき層の厚みとFe−Al合金層の厚みの和が大きいほど、加熱工程により生成された被覆層が加工時に欠落し易くなるため、被覆層の厚みは30μm以下であることが好ましい。

【0041】

また、上記Alめっき層の厚みは、3μm以上10μm以下であることが好ましい。本発明者らの検討結果によれば、上述したように、加熱工程時に溶融しためっきの垂れの原因となるのは、主に、Fe−Al合金層ではなく、表層のAlめっき層が溶融することによるものであると考えている。そのため、表層のAlめっき層の厚みを薄くすれば、その下のFe−Al合金層の厚みが厚くても、めっきの垂れを防止することができるものと考えられる。このような観点から、Alめっき層の厚みを10μm以下とすることが好ましい。しかしAlめっき層が薄すぎると、めっき層中のAl含有量が少なくなり、加熱工程後の被覆層が上述した海島構造を有することができない場合があるため、Alめっき層の厚みを3μm以上とすることが好ましい。

【0042】

更に、Fe−Al合金層厚みは6μm以上が好ましい。先述したようにFe−Al合金層とAlめっき層との界面粗度を制御するが、この界面粗度を大きくするような操業条件はいずれもFe−Al合金層を厚くする条件と一致しており、実際上、界面粗度を0.6〜3μmにすると、Fe−Al合金層は6μm以上となってしまう。従ってこの条件は単独で制御できるものでなく、他の因子を制御した結果としてこうなるものである。

【0043】

[本発明に係るホットプレス用めっき鋼板の製造方法]

以上、本発明に係るホットプレス用めっき鋼板の構成について詳細に説明したが、続いて、このような構成を有する本発明に係るホットプレス用めっき鋼板の製造方法について詳細に説明する。

【0044】

本発明に係るホットプレス用めっき鋼板は、鋼成分として、上述したように、質量%でC:0.1〜0.4%、Si:0.01〜0.6%、Mn:0.5〜3%、Ti:0.01〜0.1%、B:0.0001〜0.01%、Cr:0.01〜1%を含有し、付着量が90g/m2以下となるようにAlめっきが施されたAlめっき鋼板を、50℃/時間〜50℃/秒の昇温速度で500℃〜1000℃まで昇温した後に、50℃/時間〜50℃/秒の冷却速度で冷却する加熱処理を行うことにより製造する。この加熱処理により、Alめっきを施した後のAlめっき層の一部が母材中のFeと合金化し、Fe−Al合金層の厚みが厚くなる。

【0045】

50℃/時間〜50℃/秒の昇温速度で450℃〜950℃まで昇温した後に、50℃/時間〜50℃/秒の冷却速度で冷却することにより、Alめっき層へのFeの拡散が進行し、Fe−Al合金層の厚みを厚くするとともに、Alめっき層の厚みを3μm〜10μmまで薄くすることができる。

【0046】

また、上記加熱処理は、Alめっき後に、Alめっき層の一部を合金化するものであれば特に限定はされないが、例えば、ボックス焼鈍(BAF焼鈍)、あるいはCGL内においてAlめっき後に誘導加熱等により連続的に行うことができる。合金化処理を行う場合には、焼鈍条件、すなわち、昇温速度、最高到達板温、冷却速度等の諸条件を調整することにより、Alめっき層の厚みを制御することができる。

【0047】

先述したように、現状CGLに設備をつけることができれば、CGL内で加熱することも可能であるが、そのような設備がない場合にはBAF焼鈍となる。このときの条件としては、酸素:3体積%以上を含有する雰囲気下で温度:450〜600℃、保定時間:1〜50時間、温度積分値450〜20000℃・時間とすることが好ましい。ここで、温度積分値とは、温度(℃)と保定時間(時間)の積を意味する。この値が20000以上でほぼ表面まで合金化してしまうため、本発明ではこれ以下とすることが好ましい。付着量30g/m2よりも付着量が少ないと、良好な塗装後耐食性を得ることが困難で、100g/m2超の付着量ではホットプレスした際のAl−Fe合金層の剥離と金型への付着が問題となる。450℃未満の温度で加熱しても合金層の成長が遅く、100時間以上が必要で工業的な実施が困難で、950℃超まで加熱すると、合金化が進行しすぎて海島構造の合金層を得られなくなる。またBAF焼鈍においては、600℃超では溶融したAlが融着するため、好ましくない。保定時間1時間未満はBAF焼鈍では十分な均熱時間が得られず、条件が安定しない。

【0048】

一方、CGL内での加熱においては、到達板温を750〜850℃とすることが好ましい。合金層の成長を開始化させるには、750℃以上であることが必要で、850℃を越えると合金化が表面まで進行するためである。

【0049】

(ホットプレス前の加熱工程について)

なお、上述したようにして得られたAlめっき鋼板は、その後のホットプレス工程において合金層の構造を主に律すると考えられる600℃から最高到達板温より10℃低い温度までの温度域において、50℃/秒以上の昇温速度で急速加熱されることができる。このような加熱を行うことにより、上述したような海島構造を有する被覆層の組織を生成することができる。加熱方式については特に限定せず、通常の炉加熱や輻射熱を用いる近赤外線方式の加熱方式を使用することも可能であるが、昇温速度50℃/秒以上の急速加熱を行うことが可能な、通電加熱や高周波誘導加熱等の電気を用いる加熱方式を使用することがより好ましい。昇温速度の上限は特に規定しないが、上記の通電加熱や高周波誘導加熱等の加熱方式を使用する場合には、その装置の性能上、300℃/秒程度が上限となる。

【0050】

また、この加熱工程において、最高到達板温を850℃以上とすることが好ましい。最高到達板温をこの温度とするのは、鋼板をオーステナイト域まで加熱するとともに、表面まで十分に合金化を進行させるためである。

【0051】

ホットプレス後の鋼板は、溶接、化成処理、電着塗装等を経て最終製品となる。通常は、カチオン電着塗装が用いられることが多く、その膜厚は1〜30μm程度である。電着塗装の後に中塗り、上塗り等の塗装が施されることもある。

【実施例】

【0052】

以下、実施例を用いて本発明をさらに具体的に説明する。

【0053】

(実施例1)

通常の熱延工程及び冷延工程を経た、表1に示すような鋼成分の冷延鋼板(板厚1.2mm)を材料として、溶融Alめっきを行った。溶融Alめっきは無酸化炉−還元炉タイプのラインを使用し、めっき後ガスワイピング法でめっき付着量を片面30〜100g/m2まで調節し、その後冷却した。この際のめっき浴組成としてはAl−9%Si−2%Feであった。浴中のFeは、浴中のめっき機器やストリップから供給される不可避のものである。めっき外観は不めっき等がなく良好であった。

【0054】

次に、この鋼板をBAF条件、CGL内でそれぞれ加熱した。BAF加熱条件は350〜600℃、1〜30時間とした。CGL内加熱は、800℃まで到達させた後に保定時間はとらずに冷却した。

【0055】

次に、この鋼板をホットプレスに相当する条件で処理した。大気中で900℃以上に加熱し、約700℃の温度まで大気中で冷却して、その後、厚さ50mmの金型間で圧着することで急冷した。このときの金型間での冷却速度は約150℃/秒であった。なお、加熱速度の影響を見るために加熱方法としては、通電加熱、近赤外線加熱、電気炉輻射加熱という3種類の方法を使用した。このときの加熱速度は、通電加熱で約60℃/秒、近赤外線加熱で約40℃/秒、電気炉輻射加熱で約5℃/秒であった。

【0056】

【表1】

【0057】

これらの試料の塗装後耐食性を評価した。また、加熱した後の鋼板について、垂れによるめっきの厚みの不均一性を評価するため、加熱前後の板厚変化を測定した。

【0058】

塗装後耐食性の評価に当たっては、日本パーカライジング(株)製化成処理液PB−SX35Tで化成処理を施し、その後、日本ペイント(株)製カチオン電着塗料パワーニクス110を約20μm厚みで塗装した。その後、カッターで塗膜にクロスカットを入れ、自動車技術会で定めた複合腐食試験(JASO−M609)を180サイクル(60日)行ない、クロスカットからの膨れ幅(片側最大膨れ幅)を測定した。

【0059】

表2に、加熱条件と組織並びに特性評価結果をまとめた。番号1、2は加熱無し、3〜14はBAF焼鈍、15はCGL内加熱である。塗装後耐食性はAl層厚みとFe−Al層厚みの合計との相関が強く、また、加熱前後の板厚変化(垂れの有無)にはAl層厚みの影響が大きいことが伺える。番号2、5、7、13のようなAl層の厚い条件においては通電加熱での垂れ抑制は困難である。しかし、単にAl相の厚みを減少させると、塗装後耐食性の確保が困難である。一方、Alめっき後適度に加熱してFe−Al層を増大させた番号4、6、8、9において、垂れ抑制、塗装後耐食性確保の両立が可能であった。なお、番号10、11は近赤外線加熱、電気炉加熱の例で、電気炉加熱のような加熱速度が小さい加熱方法においては、塗装後耐食性はやや劣位になる傾向が認められた。番号15は温度が低く、温度積分値も小さく、合金層の成長が不十分であった。番号13では加熱後めっき剥離のため評価ができなかった。

【0060】

また、番号12は、比較的低温で長時間加熱したもので、このような条件で加熱するとAl層とFe−Al層との界面の粗度が低下する。しかし、このような粗度では、溶融したメタルの移動に対する抑止力が弱く、垂れの抑制が十分でない。また、めっき条件によっても界面粗度は影響を受け、番号1と2とでは界面粗度が異なっていた。

【0061】

【表2】

【0062】

(実施例2)

第3表に示した様々な鋼成分を持つ冷延鋼板(板厚1.2mm)に実施例1と同じ要領で溶融Alめっきを施した。めっき付着量は片面40g/m2とした。これらのAlめっき鋼板を、500℃で6時間大気雰囲気で加熱した。次に、ホットプレスを模擬するため、通電加熱により600〜890℃間の昇温速度60℃/秒,到達温度900℃で加熱し、その後金型焼入した。焼入後の硬度(ビッカース硬度、荷重10kg)を測定した結果も第3表に示しているが,鋼中C量が低いと焼入後の硬度が低下するため,C量として0.1質量%以上あることが好ましいことがわかる。

【0063】

【表3】

(実施例3)

第1表に示した鋼成分を有する冷延鋼板(板厚1.4m)に溶融Alめっきを施した。このときの浴組成はAl−18%−2%Feで、Feは不可避的不純物であった。これを550℃、3時間BAF焼鈍した。その結果、Al層は8μm、Fe−Al層は8μm、合計16μmであった。この素材をホットプレス相当条件で再度加熱し、通電加熱方式で950℃まで到達させた後、金型内で急冷し、実施例1と同じ条件で評価した。その結果、板厚変化は無かったが、塗膜膨れ幅は9mmとなり塗装後耐食性は不良であった。

【0064】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【図面の簡単な説明】

【0065】

【図1】Alめっき鋼板を加熱合金化した後の断面組織の構造の一般的な例を示す光学顕微鏡写真である。

【図2】Fe−Alの二元系状態図を示す説明図である。

【図3】本発明に係る被覆層の断面組織の構造の一例を示す光学顕微鏡写真である。

【技術分野】

【0001】

本発明は、ホットプレス用めっき鋼板及びその製造方法に関し、特に、塗装後耐食性及び生産性に優れるホットプレス用めっき鋼板及びその製造方法に関する。

【背景技術】

【0002】

近年、自動車用鋼板の用途(例えば、自動車のピラー、ドアインパクトビーム、バンパービーム等)などにおいて、高強度と高成形性を両立する鋼板が望まれており、これに対応するものの1つとして、残留オーステナイトのマルテンサイト変態を利用したTRIP(Transformation Induced Plasticity)鋼がある。このTRIP鋼により、成形性の優れた1000MPa級程度の強度を有する高強度鋼板を製造することは可能であるが、さらに高強度、例えば1500MPa以上といった超高強度鋼で成形性を確保することは困難である。

【0003】

このような状況で、高強度及び高成形性を両立するものとして最近注目を浴びているのが、ホットプレス(熱間プレス、ホットスタンプ、ダイクエンチ、プレスクエンチ等とも呼称される。)である。このホットプレスは、鋼板を800℃以上のオーステナイト域で加熱した後に熱間で成形することにより高強度鋼板の成形性を向上させ、成形後の冷却により焼きを入れて所望の材質を得るというものである。

【0004】

ホットプレスは、超高強度の部材を成形する方法として有望であるが、通常は大気中で鋼板を加熱する工程を有しており、この際、鋼板表面に酸化物(スケール)が生成するため、スケールを除去する工程が必要であった。ところが、このような後工程には、スケールの除去能や環境負荷等の観点からの対応策の必要性等の問題があった。

【0005】

これを改善する技術として、ホットプレス用の鋼板としてAlめっき鋼板を使用することにより、加熱時のスケールの生成を抑制する技術が提案されている(例えば、特許文献1〜4を参照)。

【0006】

【特許文献1】特開平9−202953号公報

【特許文献2】特開2003−181549号公報

【特許文献3】特開2003−49256号公報

【特許文献4】特開2003−27203号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1〜3に記載された技術は、炉加熱のような昇温速度が緩やかな加熱条件を前提としている。このような加熱条件の場合、塗装後耐食性を確保するためには、高めっき付着量とすることが必要であった。ただし、付着量が多過ぎると熱間での成形時にめっきが剥離する懸念があり、また、金型にAl−Fe粉が付着する場合もあり、これらによりホットプレス工程自体の生産性が低下する、という問題があった。

【0008】

また、炉加熱の場合には、通常、鋼板の昇温速度3〜5℃/秒程度であり、ホットプレスにより成形できる鋼板は2〜4個/分程度と非常に生産性が低い。

【0009】

特許文献4は、約20℃/秒という、比較的早い昇温であり、このようなときには溶融したメタルが垂れるという課題が示されている。これを解決するために融点以下の温度で緩やかに昇温させてこの間に合金化(めっきと鋼板が反応して金属間化合物へと変化する現象をこう呼ぶ)を進行させることでめっきの融点を上昇させることが示されている。しかし、この場合も例えば、30μm厚みのめっき層では60秒の緩やかな加熱が必要とされており、合計加熱時間は100秒必要となっている。従って、生産性向上という観点からはまだ改善の余地があった。

【0010】

ホットプレスの生産性を向上させるためには通電加熱や誘導加熱等のような電気を使用する加熱方式で急速加熱を行うことが有効である。しかし急速に加熱すると特許文献4にも記載されている垂れが発生して局部的にめっき厚みが厚くなるなど、めっき厚みが不均一になる、という問題があった。垂れの本質的な原因は、加熱過程でめっきが合金化する前に溶融することにある。すなわち合金化すると、融点が上昇するためこのような現象は起こらないが、急速に昇温するとAlの融点である660℃以上でめっきが溶解し、重力や電磁力で移動する現象が観察される。このようなめっき厚みが不均一なめっき鋼板は、プレス時に型に噛みこんだり、凝着したりするため、生産性を大きく阻害する。すなわちこの垂れ現象を克服することで生産性向上を達成することが可能となる。

【0011】

そこで、本発明は、このような問題に鑑みてなされたもので、ホットプレス用めっき鋼板及びその製造方法において、低めっき付着量でも優れた耐食性を確保するとともに、生産性を向上させることを目的とする。

【課題を解決するための手段】

【0012】

本発明者らは、上記課題を解決するために鋭意研究を重ねた結果、ホットプレス工程直前の加熱工程前における、Alめっき層、及び、当該めっき層と鋼板との間に存在するFe−Al合金層の厚みを適切に制御することにより、低めっき付着量でも優れた耐食性を確保するとともに、ホットプレスの生産性を向上させることができることを見出し、このような知見に基づいて本発明を完成するに至った。

【0013】

すなわち、本発明の要旨とするところは、以下の通りである。

(1)鋼板表面に被覆されたAlめっき層と、前記Alめっき層と前記鋼板との間に位置するFe−Al合金層と、を有し、前記Alめっき層の厚みは3μm以上10μm以下であり、前記Fe−Al合金層の厚みは6μm以上であり、前記Alめっき層の厚みと前記Fe−Al合金層の厚みとの和は10μm以上30μm以下であり、前記Alめっき層と前記Fe−Al合金層との界面の中心線平均粗さRaが0.6μm以上3μm以下であることを特徴とする、ホットプレス用めっき鋼板。

(2)鋼成分として質量%でC:0.1〜0.4%、Si:0.01〜0.6%、Mn:0.5〜3%、P:0.005〜0.05%、S:0.002〜0.02%、Al:0.005〜0.1%、Ti:0.01〜0.1%、B:0.0001〜0.01%、Cr:0.01〜1%を含有し、付着量が片面当たり30〜100g/m2となるようにAlめっきが施されたAlめっき鋼板を、ボックス焼鈍炉内で、酸素:3体積%以上を含有する雰囲気下で温度:450〜600℃、保定時間:1〜50時間、温度積分値450〜20000℃・時間の条件での条件で加熱することを特徴とする、ホットプレス用めっき鋼板の製造方法。

(3)鋼成分として質量%でC:0.1〜0.4%、Si:0.01〜0.6%、Mn:0.5〜3%、P:0.005〜0.05%、S:0.002〜0.02%、Al:0.005〜0.1%、Ti:0.01〜0.1%、B:0.0001〜0.01%、Cr:0.01〜1%を含有し、付着量が片面当たり30〜100g/m2となるようにAlめっきが施されたAlめっき鋼板を、溶融亜鉛めっきライン(CGL)内で750〜950℃に加熱することで連続的に合金化処理を行うことを特徴とする、ホットプレス用めっき鋼板の製造方法。

(4)前記Alめっきの組成として、Siを3〜15質量%含有することを特徴とする、請求項2または3に記載のホットプレス用めっき鋼板の製造方法。

【発明の効果】

【0014】

本発明によれば、ホットプレス用めっき鋼板及びその製造方法において、ホットプレス工程直前の加熱工程前における、Alめっき層の厚みを所定の厚み以下にするとともに、Alめっき層とFe−Al合金層の厚みの和を所定の厚み以上とすることにより、低めっき付着量でも優れた耐食性を確保するとともに、生産性を向上させることが可能となる。

【発明を実施するための最良の形態】

【0015】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。

【0016】

[本発明に係るホットプレス用めっき鋼板の概要]

上述したように、上記特許文献1〜3に記載された技術では、加熱に約200秒以上を掛けるような低生産性プロセスであった。ホットプレスの生産性を向上させるために、通電加熱等により急速加熱を行うと、特許文献4に記載されているように、鋼板表面に溶融しためっきの垂れが発生するという問題もあった。ここで電気を用いた加熱方法における垂れについて述べる。高周波加熱、通電加熱のいずれも、鋼板を電流が流れることで鋼板の抵抗発熱を利用した加熱方法である。ところが、鋼板に電流が流れると、磁界が生じ、電流と磁界との相互作用で力が生じる。この力のために溶融した金属が移動する。加熱方法により電流の方向は様々に変わるため一概には言えず、鋼板の中央部が厚くなる場合や、逆に鋼板の端部が厚くなる場合がありうる。また、ブランク材を縦置きにした場合、重力に引かれてブランク材下部のめっきが厚くなる場合もある。

【0017】

本発明者らの検討の結果によれば、このめっきの垂れを防止するためには、めっき付着量を減らせば良いことがわかっている。例えば、Alめっき鋼板を使用して昇温速度を50℃/秒以上で昇温温度900〜1200℃とした場合には、めっき付着量が片面で30g/m2では、めっきの垂れが発生せずに平滑な表面となるが、めっき付着量が片面で60g/m2では、溶融しためっきの垂れが発生するという実験例が得られている。一方、めっきの垂れを防止するために、めっき付着量を減らすと、十分な塗装後耐食性を確保することができない。すなわち、生産性の向上と耐食性の確保とはトレードオフの関係にあるため、従来は、優れた耐食性と優れた生産性を兼ね備えるホットプレス用めっき鋼板は得られていなかった。

【0018】

そこで、本発明者らは、優れた耐食性と優れた生産性を兼ね備えるホットプレス用めっき鋼板を得るために鋭意検討を行った結果、加熱工程におけるめっきの垂れは、加熱工程前のAlめっき層とFe−Al合金層のうち、Alめっき層が溶融することにより生じるものである、という知見を得た。すなわち、本発明者らは、Alめっき層はAlを主体としているため融点が低く、通電加熱等を用いた急速加熱により、溶融したAlを主体とする金属が電流の導通電路の収縮位置に引き寄せられる結果、通電方向に沿っためっきの垂れが発生するためである、と考えている。一方、Fe−Al合金層は、Alめっき層とは異なり融点が高いため、ホットプレス前の加熱工程における加熱では溶融せず、その結果、めっきの垂れには寄与しないものと考えられる。

【0019】

以上の検討の結果より、めっきの垂れを防止するために表層のAlめっき層の厚みをできるだけ薄くするとともに、塗装後耐食性を確保するためにFe−Al合金層の厚みを厚くして、全体(Alめっき層とFe−Al合金層の全体)として十分な厚みを確保することにより、優れた耐食性と優れた生産性を兼ね備えるホットプレス用めっき鋼板を得ることができる、という知見が得られ、この知見に基づいて本発明が完成された。

【0020】

付着量が片面60g/m2以上のAlめっき材を部分的に合金化させるためには、温度を750℃以上に昇温させるか、あるいは600℃以下で数十時間加熱する必要がある。750℃以上に昇温する際には特に異常な現象は認められない。しかし、通常の連続AlめっきラインでAlめっき後このような高温まで昇温することは困難で、コイルをボックス焼鈍する方が容易である。ところが、コイルをボックス焼鈍する際に、幾つかの課題がある。1つはAl−10%Siの融点は約600℃のため、融点近傍では軟化したAlが融着する懸念がある。温度を低下させるとこの懸念は無くなる。更に、窒素雰囲気や窒素−水素の混合雰囲気中で加熱すると、途中で合金化が停止してしまうとの現象が観察された。これは合金化が途中まで進行すると、ボイド(空孔)がAlめっき−合金層の界面に集積してしまう現象である。このボイドはいわゆるカーケンドルボイド、つまりAlとFeの拡散速度のギャップにより生成するボイドと考えられる。この現象が起こると、もはやそれ以上合金化は進行せず、ボイドの集積が進行した結果、合金化していないAl部が剥離してしまう。この現象を防止するためには焼鈍雰囲気中に酸素を3体積%以上含有させることが重要で、このような雰囲気では、合金化が表面まで進行する。雰囲気がボイドの集積状況と合金化へ影響する理由は現段階では不明であるが、例えば、拡散速度のギャップに伴い局部的な格子欠陥密度が上昇してボイドを形成する際には、新たな表面が形成される必要があり、この表面エネルギーに雰囲気が影響している可能性がある。

【0021】

[本発明に係るホットプレス用めっき鋼板の構成]

すなわち、本発明によれば、鋼板表面に被覆されたAlめっき層と、Alめっき層と鋼板との間に位置するFe−Al合金層と、を有し、Alめっき層の厚みが3μm以上10μm以下であり、Fe−Al合金層の厚みが6μm以上であり、Alめっき層の厚みとFe−Al合金層の厚みの和が10μm以上30μm以下であり、かつ、Alめっき層とFe−Al合金層との界面の中心線平均粗さRaが0.6μm以上3μm以下であるホットプレス用めっき鋼板を得ることができる。

【0022】

(一般的な合金層の構造について)

続いて、本発明に係るホットプレス用めっき鋼板の構成について説明する前に、その前提として、図1を参照しながら、Alめっき鋼板を加熱することにより得られる一般的な合金層の構造について説明する。なお、図1は、Alめっき鋼板を加熱合金化した後の断面組織の構造の一般的な例を示す光学顕微鏡写真である。

【0023】

ホットプレス前のAlめっき鋼板のめっき層は、表層よりAl−Si層及びFeAlSi合金層から成る。このめっき層は、ホットプレス工程で900℃程度に加熱されることでAl−Siと鋼板中Feとの相互拡散が起こり、全体がAl−Fe化合物へ変化する。このとき、Al−Fe化合物中に部分的にSiを含有する相も生成する。

【0024】

ここで、図1に示すように、Alめっき鋼板を加熱合金化した後のFe−Al合金層は、一般に5層構造となることが多い。これら5層を図1では、めっき鋼板表面から順に、1層〜5層で表している。第1層、第3層の層中のAl濃度は約50質量%、第2層中のAl濃度は約30質量%、第4層、第5層中のAl濃度はそれぞれ15〜30質量%、1〜15質量%の幅を持つ組成となる。残部はFe及びSiである。第4層と第5層の界面付近にボイドの生成が観察されることもある。このような合金層の耐食性はAl含有量にほぼ依存し、Al含有量が高いほど耐食性に優れる。従って、第1層、第3層が最も耐食性に優れている。なお、第5層の下部の組織は鋼素地であり、マルテンサイトを主体とする焼入組織となっている。

【0025】

図2に、Fe−Alの二元系状態図を示す。この図2を参照すれば、第1層、第3層はFe2Al5,FeAl2を主成分とし、第4層、第5層はそれぞれFeAl、αFeに対応するものと判断できる。また、第2層はFe−Al二元系状態図から説明できないSiを含有する層でその詳細な組成は明らかではないが、本発明者らは、FeAl2とFe−Al−Si化合物が微細に混じりあったようなものであると推定している。

【0026】

(本発明のホットプレス用めっき鋼板を加熱して得られる合金層の構造について)

次に、本発明に係るホットプレス用めっき鋼板を所定の条件で加熱することにより得られる合金層(以下、「被覆層」と称する。)の構造について説明する。この被覆層は、FeAl2、Fe2Al5、FeAl3、FeAl及びFeAlSi化合物からなる群より選択される少なくとも2種以上の金属間化合物を含有し、Al濃度が所定濃度(例えば、40質量%)超の領域中に、Al濃度が所定濃度(例えば、40質量%)以下の領域が分散された単層構造を有する場合もある。

【0027】

上記被覆層は、上述した一般的な合金層と同様に、鋼板表面にAlめっきが施されたAlめっき鋼板を加熱することにより生成される(ただし、加熱条件は全く異なる)。すなわち、上記被覆層は、加熱工程前にはAlめっきであるが、加熱工程において表面までFeが拡散して金属間化合物に変化することにより生成される。この場合、鋼板表面の被覆層中には金属Alは存在しないが、このことは、例えば、表面からX線回折でのAlのピークを検出することにより容易に確認することができる。なお、αFeは、Alの固溶したフェライト相であり、厳密な意味では金属間化合物ではないが、他の相との境界が明瞭ではないため、本発明においては、この相も金属間化合物と称する。

【0028】

また、「単層構造」とは、図1に示すような5層構造とは異なるもので、代表的な組織の構造を図3に示す。図1と図3との対比から判るように、図3の組織は、図1の第2層及び第4層の双方が分断され、5つの層が積層された層状構造から単層構造へと変化したものである。ここで、塗装後耐食性を担保するという観点から、上記被覆層は、図1の第2層及び第4層が単に分断されただけの構造ではなく、図1の第2層及び第4層の分断が進み(さらには体積分率も低下し)、図1の第1層、第3層及び第5層に相当するAl濃度が高い海状の領域(以下、「高Al領域」という。)中に、図1の第2層及び第4層に相当するAl濃度が低い島状の領域(以下、「低Al領域」という。)が分散された海島構造を有することが必要である。この高Al領域は、Alの濃度が40質量%超の領域であり、低Al領域は、Al濃度が40質量%以下の領域である。また、高Al領域中の組成としては、Al濃度が45〜55質量%であり、低Al領域中の組成としては、Al濃度が15〜35質量%であることが多い。このような被覆層の組成や結晶構造は、電子線マイクロアナライザ(EPMA)、走査型電子顕微鏡−エネルギー分散型X線分析装置(SEM−EDS)、透過型電子顕微鏡(TEM)等を用いて分析することにより特定することができる。

【0029】

このような被覆層の組織を得るためには、本発明に係るAlめっき鋼板において、合金層の構造を律する600℃から最高到達板温より10℃低い温度(例えば、850℃程度)までの温度域において、所定の速度以上で昇温することにより、海状の高Al領域中に、島状の低Al領域が分散された海島構造を有することができる。加熱方式については特に限定しないが、上記海島構造を有する被覆層を生成するためには、例えば50℃/秒以上の昇温速度で急速加熱を行うことが必要であるため、通電加熱や高周波誘導加熱等の電気を用いる加熱方式を使用することが好ましい。本発明者らは、従来のような炉加熱や輻射熱を利用する近赤外線式の加熱等とは異なり、通電加熱や高周波誘電加熱等では熱が鋼板内部から発生するため、この熱の発生の仕方が影響して上述したような海島構造をとりやすくなるものと推定している。

【0030】

以下、上述したような被覆層を有するホットプレス用めっき鋼板の製造に用いられる本発明に係るAlめっき鋼板の構成について詳細に説明する。

【0031】

(鋼板について)

ホットプレスが金型によるプレスと焼入を同時に行うものであることから、本発明に係るホットプレス用めっき鋼板としては、焼入されやすい成分である必要がある。具体的には、鋼板中の鋼成分として、質量%で、C:0.1〜0.4%、Si:0.01〜0.6%、Mn:0.5〜3%、Ti:0.01〜0.1%、B:0.0001〜0.01%、Cr:0.01〜1%、P:0.005〜0.05%、S:0.002〜0.02%、Al:0.005〜0.1%であることが好ましい。C量については、焼入性の向上という観点から0.1%以上であることが好ましく、また、C量が多過ぎると鋼板の靭性の低下が著しくなるため、0.4質量%以下であることが好ましい。また、Siを0.6%超添加するとAlめっき性が低下し、0.01%未満とすると疲労特性が劣るため好ましくない。また、Mnは焼入性に寄与する元素で0.5%以上の添加が有効であるが、焼入後の靭性の低下という観点からは3%を超えることは好ましくない。また、Tiはアルミめっき後の耐熱性を向上させる元素で0.01%以上の添加が有効であるが、過剰に添加するとCやNと反応して鋼板強度を低下させてしまうため、0.1%を超えることは好ましくない。また、Bは焼入性に寄与する元素で0.0001%以上の添加が有効であるが、熱間での割れの懸念があるため、0.01%を超えることは好ましくない。Crは強化元素であるとともに焼入れ性の向上に有効である。しかし、0.01%未満ではこれらの効果が得られ難い。逆に、1%超含有すると製造時および熱延時の製造性に悪影響を及ぼすため好ましくない。Pは過剰に添加すると鋼板の脆性を引き起こすため、0.05%以下が好ましい。SはMnSとして鋼中の介在物になり、MnSが多いと破壊の起点となり、延性、靭性を阻害するため0.05%以下が好ましい。Alはめっき性阻害元素であるため、0.1%以下が好ましい。P、Al共に経済的な精錬限界から下限濃度0.005%とすることが好ましい。また、Sについても経済的な精錬限界から下限濃度0.002%とすることが好ましい。また、鋼板中の成分として、他にN、Mo、Nb、Ni、Cu、V、Sn、Sb等が含有されうる。通常は、質量%で、N:0.01%以下、Ni:0.05%以下、Cu:0.05%以下である。

【0032】

(Alめっきについて)

本発明に係るホットプレス用めっき鋼板は、鋼板表面にAlめっきが施されたAlめっき鋼板において、Alめっき層の一部を合金化処理することにより製造されるが、本発明における鋼板へのAlめっきの方法については特に限定するものでなく、溶融めっき法を初めとして電気めっき法、真空蒸着法、クラッド法等が可能である。現在工業的に最も普及しているのは溶融めっき法であり、通常、めっき浴として、Alに3質量%〜15質量%のSiを含有するものを使用することができ、これに不可避的不純物のFe等が混入している。これ以外の添加元素として、Mn、Cr、Mg、Ti、Zn、Sb、Sn、Cu、Ni、Co、In、Bi、ミッシュメタル等があり得るが、めっき層がAlを主体とする限り、適用可能である。Zn、Mgの添加は赤錆を発生し難くするという意味で有効であるが、蒸気圧の高いこれら元素の過剰な添加はZn、Mgのヒューム発生、表面へのZn、Mg起因の粉体状物質の生成等があり、Zn:60質量%以上、Mg:10質量%以上の添加は好ましくない。

【0033】

また、本発明において、Alめっきの組成として、Siを3〜15質量%含有することが好ましい。SiはAlめっき時の合金層成長を抑制する働きがある。ホットプレス用途に限れば、合金層成長を抑制する必然性は小さいが、溶融めっき法においては、1つの浴で種々の用途の製品を製造するため、Alめっきの加工性を要求される用途においては合金層成長を抑制する必要がある。Si量が3質量%未満においては、合金層が成長するため、Alめっき鋼板としての加工性が低下する。一方、Si量が多すぎるとめっき層中に粗大結晶として晶出し、耐食性やめっきの加工性を阻害する。このため、Si量は15質量%以下であることが好ましい。

【0034】

また、本発明において、Alめっきのめっき前処理、後処理等については特に限定するものではない。めっき前処理としてNi、Cu、Cr、Feプレめっき等もありうるが、これも適用可能である。また、めっき後処理としては一次防錆、潤滑性を目的としてクロメート処理、樹脂被覆処理等を施してもよい。ただし、クロメート処理については、近年の6価クロム規制を考慮すると、電解クロメート等の3価の処理皮膜が好ましい。その他、無機系のクロメート以外の後処理も適用可能である。潤滑性を付与するため、アルミナ、シリカ、MoS2等を用いて予め表面処理することも可能である。

【0035】

本発明に係るAlめっき鋼板は、表層に位置するAlめっき層と、このAlめっき層と鋼板(母材)との間に位置するFe−Al合金層とを有する。このとき、Alめっき層とFe−Al合金層との界面の粗度が、界面の中心線平均粗さRaとして0.6μm以上3μm以下であることが好ましい。Alめっき層とFe−Al合金層との界面の粗度をこの範囲とすることにより、加熱工程において、溶融しためっきの垂れを防止して、合金層(被覆層)の厚みが不均一となることを防止することができる。この理由は、温度が600℃以上でAl−Siは溶融を始めるが、Fe−Al合金層はこの温度では溶融することなく、Fe−Al合金層とAlめっき層との界面粗度が大きいと、溶融したメタルの移動を物理的に阻害するためであると推測される。

【0036】

なお、Fe−Al合金層とAlめっき層との界面粗度については、以下の方法で測定することができる。Alめっき鋼板を3%NaOH+1%AlCl3・6H2O溶液中で、対極をステンレス鋼として電流密度20mA/cm2程度で電解剥離することで、Alメッキのみを溶融することができる。Alめっき層を剥離させた後に、通常の粗度計等を使用してFe−Al合金層表面の粗度を測定することができる。

【0037】

次に、このAlめっき層とFe−Al合金層との界面粗度を調整する方法について説明する。溶融Alめっき法において、Fe−Al合金層が生成するのはAlめっき浴中であるため、めっき条件は当然大きな影響を持つ。具体的には、浴中Si量と浴温によって生成する合金層の種類が異なるため、この条件を調整することで界面粗度を調整可能である。例えば、浴中Si量を10〜12%と高めにし、浴温を640〜650℃程度とすると、界面粗度は大きくなるのに対し、Si量を6〜8%とし、浴温を650〜670℃程度とすることで界面粗度は小さくなる。浴中Si量が高めのときには棒状の合金層が生成しやすくなるためである。

【0038】

これに加えて、本発明は、Alめっき後にFe−Al合金層を成長させるための加熱を施すもので、この加熱条件によっても界面粗度を調整できる。例えば、400℃程度の低温で20時間程度以上の加熱をすると界面粗度は小さくなるのに対し、500℃以上の温度で1〜10時間の加熱条件では界面粗度は大きくなる。ボックス焼鈍する場合においては、融点近傍になるとコイル同士が融着する懸念があるために上限は600℃である。

【0039】

本発明の一実施形態として、Alめっき後にCGL(溶融亜鉛めっきライン)内で連続的に加熱を加える形態と、一旦コイルに巻き取った後にボックス焼鈍する形態があるが、前者においては、Alめっき条件を調整する必要がある一方で、後者に関してはAlめっき条件に関わらずボックス焼鈍の条件のみで調整可能である。

【0040】

また、上記Alめっき層の厚みとFe−Al合金層の厚みの和は、10μm以上30μm以下であることが好ましい。Alめっき層の厚みとFe−Al合金層の厚みの和が10μm以上であれば、加熱工程後に、ホットプレス部材として十分な塗装後耐食性を確保できるため好ましい。厚みが大きいほど耐食性上は優位に働くが、一方、Alめっき層の厚みとFe−Al合金層の厚みの和が大きいほど、加熱工程により生成された被覆層が加工時に欠落し易くなるため、被覆層の厚みは30μm以下であることが好ましい。

【0041】

また、上記Alめっき層の厚みは、3μm以上10μm以下であることが好ましい。本発明者らの検討結果によれば、上述したように、加熱工程時に溶融しためっきの垂れの原因となるのは、主に、Fe−Al合金層ではなく、表層のAlめっき層が溶融することによるものであると考えている。そのため、表層のAlめっき層の厚みを薄くすれば、その下のFe−Al合金層の厚みが厚くても、めっきの垂れを防止することができるものと考えられる。このような観点から、Alめっき層の厚みを10μm以下とすることが好ましい。しかしAlめっき層が薄すぎると、めっき層中のAl含有量が少なくなり、加熱工程後の被覆層が上述した海島構造を有することができない場合があるため、Alめっき層の厚みを3μm以上とすることが好ましい。

【0042】

更に、Fe−Al合金層厚みは6μm以上が好ましい。先述したようにFe−Al合金層とAlめっき層との界面粗度を制御するが、この界面粗度を大きくするような操業条件はいずれもFe−Al合金層を厚くする条件と一致しており、実際上、界面粗度を0.6〜3μmにすると、Fe−Al合金層は6μm以上となってしまう。従ってこの条件は単独で制御できるものでなく、他の因子を制御した結果としてこうなるものである。

【0043】

[本発明に係るホットプレス用めっき鋼板の製造方法]

以上、本発明に係るホットプレス用めっき鋼板の構成について詳細に説明したが、続いて、このような構成を有する本発明に係るホットプレス用めっき鋼板の製造方法について詳細に説明する。

【0044】

本発明に係るホットプレス用めっき鋼板は、鋼成分として、上述したように、質量%でC:0.1〜0.4%、Si:0.01〜0.6%、Mn:0.5〜3%、Ti:0.01〜0.1%、B:0.0001〜0.01%、Cr:0.01〜1%を含有し、付着量が90g/m2以下となるようにAlめっきが施されたAlめっき鋼板を、50℃/時間〜50℃/秒の昇温速度で500℃〜1000℃まで昇温した後に、50℃/時間〜50℃/秒の冷却速度で冷却する加熱処理を行うことにより製造する。この加熱処理により、Alめっきを施した後のAlめっき層の一部が母材中のFeと合金化し、Fe−Al合金層の厚みが厚くなる。

【0045】

50℃/時間〜50℃/秒の昇温速度で450℃〜950℃まで昇温した後に、50℃/時間〜50℃/秒の冷却速度で冷却することにより、Alめっき層へのFeの拡散が進行し、Fe−Al合金層の厚みを厚くするとともに、Alめっき層の厚みを3μm〜10μmまで薄くすることができる。

【0046】

また、上記加熱処理は、Alめっき後に、Alめっき層の一部を合金化するものであれば特に限定はされないが、例えば、ボックス焼鈍(BAF焼鈍)、あるいはCGL内においてAlめっき後に誘導加熱等により連続的に行うことができる。合金化処理を行う場合には、焼鈍条件、すなわち、昇温速度、最高到達板温、冷却速度等の諸条件を調整することにより、Alめっき層の厚みを制御することができる。

【0047】

先述したように、現状CGLに設備をつけることができれば、CGL内で加熱することも可能であるが、そのような設備がない場合にはBAF焼鈍となる。このときの条件としては、酸素:3体積%以上を含有する雰囲気下で温度:450〜600℃、保定時間:1〜50時間、温度積分値450〜20000℃・時間とすることが好ましい。ここで、温度積分値とは、温度(℃)と保定時間(時間)の積を意味する。この値が20000以上でほぼ表面まで合金化してしまうため、本発明ではこれ以下とすることが好ましい。付着量30g/m2よりも付着量が少ないと、良好な塗装後耐食性を得ることが困難で、100g/m2超の付着量ではホットプレスした際のAl−Fe合金層の剥離と金型への付着が問題となる。450℃未満の温度で加熱しても合金層の成長が遅く、100時間以上が必要で工業的な実施が困難で、950℃超まで加熱すると、合金化が進行しすぎて海島構造の合金層を得られなくなる。またBAF焼鈍においては、600℃超では溶融したAlが融着するため、好ましくない。保定時間1時間未満はBAF焼鈍では十分な均熱時間が得られず、条件が安定しない。

【0048】

一方、CGL内での加熱においては、到達板温を750〜850℃とすることが好ましい。合金層の成長を開始化させるには、750℃以上であることが必要で、850℃を越えると合金化が表面まで進行するためである。

【0049】

(ホットプレス前の加熱工程について)

なお、上述したようにして得られたAlめっき鋼板は、その後のホットプレス工程において合金層の構造を主に律すると考えられる600℃から最高到達板温より10℃低い温度までの温度域において、50℃/秒以上の昇温速度で急速加熱されることができる。このような加熱を行うことにより、上述したような海島構造を有する被覆層の組織を生成することができる。加熱方式については特に限定せず、通常の炉加熱や輻射熱を用いる近赤外線方式の加熱方式を使用することも可能であるが、昇温速度50℃/秒以上の急速加熱を行うことが可能な、通電加熱や高周波誘導加熱等の電気を用いる加熱方式を使用することがより好ましい。昇温速度の上限は特に規定しないが、上記の通電加熱や高周波誘導加熱等の加熱方式を使用する場合には、その装置の性能上、300℃/秒程度が上限となる。

【0050】

また、この加熱工程において、最高到達板温を850℃以上とすることが好ましい。最高到達板温をこの温度とするのは、鋼板をオーステナイト域まで加熱するとともに、表面まで十分に合金化を進行させるためである。

【0051】

ホットプレス後の鋼板は、溶接、化成処理、電着塗装等を経て最終製品となる。通常は、カチオン電着塗装が用いられることが多く、その膜厚は1〜30μm程度である。電着塗装の後に中塗り、上塗り等の塗装が施されることもある。

【実施例】

【0052】

以下、実施例を用いて本発明をさらに具体的に説明する。

【0053】

(実施例1)

通常の熱延工程及び冷延工程を経た、表1に示すような鋼成分の冷延鋼板(板厚1.2mm)を材料として、溶融Alめっきを行った。溶融Alめっきは無酸化炉−還元炉タイプのラインを使用し、めっき後ガスワイピング法でめっき付着量を片面30〜100g/m2まで調節し、その後冷却した。この際のめっき浴組成としてはAl−9%Si−2%Feであった。浴中のFeは、浴中のめっき機器やストリップから供給される不可避のものである。めっき外観は不めっき等がなく良好であった。

【0054】

次に、この鋼板をBAF条件、CGL内でそれぞれ加熱した。BAF加熱条件は350〜600℃、1〜30時間とした。CGL内加熱は、800℃まで到達させた後に保定時間はとらずに冷却した。

【0055】

次に、この鋼板をホットプレスに相当する条件で処理した。大気中で900℃以上に加熱し、約700℃の温度まで大気中で冷却して、その後、厚さ50mmの金型間で圧着することで急冷した。このときの金型間での冷却速度は約150℃/秒であった。なお、加熱速度の影響を見るために加熱方法としては、通電加熱、近赤外線加熱、電気炉輻射加熱という3種類の方法を使用した。このときの加熱速度は、通電加熱で約60℃/秒、近赤外線加熱で約40℃/秒、電気炉輻射加熱で約5℃/秒であった。

【0056】

【表1】

【0057】

これらの試料の塗装後耐食性を評価した。また、加熱した後の鋼板について、垂れによるめっきの厚みの不均一性を評価するため、加熱前後の板厚変化を測定した。

【0058】

塗装後耐食性の評価に当たっては、日本パーカライジング(株)製化成処理液PB−SX35Tで化成処理を施し、その後、日本ペイント(株)製カチオン電着塗料パワーニクス110を約20μm厚みで塗装した。その後、カッターで塗膜にクロスカットを入れ、自動車技術会で定めた複合腐食試験(JASO−M609)を180サイクル(60日)行ない、クロスカットからの膨れ幅(片側最大膨れ幅)を測定した。

【0059】

表2に、加熱条件と組織並びに特性評価結果をまとめた。番号1、2は加熱無し、3〜14はBAF焼鈍、15はCGL内加熱である。塗装後耐食性はAl層厚みとFe−Al層厚みの合計との相関が強く、また、加熱前後の板厚変化(垂れの有無)にはAl層厚みの影響が大きいことが伺える。番号2、5、7、13のようなAl層の厚い条件においては通電加熱での垂れ抑制は困難である。しかし、単にAl相の厚みを減少させると、塗装後耐食性の確保が困難である。一方、Alめっき後適度に加熱してFe−Al層を増大させた番号4、6、8、9において、垂れ抑制、塗装後耐食性確保の両立が可能であった。なお、番号10、11は近赤外線加熱、電気炉加熱の例で、電気炉加熱のような加熱速度が小さい加熱方法においては、塗装後耐食性はやや劣位になる傾向が認められた。番号15は温度が低く、温度積分値も小さく、合金層の成長が不十分であった。番号13では加熱後めっき剥離のため評価ができなかった。

【0060】

また、番号12は、比較的低温で長時間加熱したもので、このような条件で加熱するとAl層とFe−Al層との界面の粗度が低下する。しかし、このような粗度では、溶融したメタルの移動に対する抑止力が弱く、垂れの抑制が十分でない。また、めっき条件によっても界面粗度は影響を受け、番号1と2とでは界面粗度が異なっていた。

【0061】

【表2】

【0062】

(実施例2)

第3表に示した様々な鋼成分を持つ冷延鋼板(板厚1.2mm)に実施例1と同じ要領で溶融Alめっきを施した。めっき付着量は片面40g/m2とした。これらのAlめっき鋼板を、500℃で6時間大気雰囲気で加熱した。次に、ホットプレスを模擬するため、通電加熱により600〜890℃間の昇温速度60℃/秒,到達温度900℃で加熱し、その後金型焼入した。焼入後の硬度(ビッカース硬度、荷重10kg)を測定した結果も第3表に示しているが,鋼中C量が低いと焼入後の硬度が低下するため,C量として0.1質量%以上あることが好ましいことがわかる。

【0063】

【表3】

(実施例3)

第1表に示した鋼成分を有する冷延鋼板(板厚1.4m)に溶融Alめっきを施した。このときの浴組成はAl−18%−2%Feで、Feは不可避的不純物であった。これを550℃、3時間BAF焼鈍した。その結果、Al層は8μm、Fe−Al層は8μm、合計16μmであった。この素材をホットプレス相当条件で再度加熱し、通電加熱方式で950℃まで到達させた後、金型内で急冷し、実施例1と同じ条件で評価した。その結果、板厚変化は無かったが、塗膜膨れ幅は9mmとなり塗装後耐食性は不良であった。

【0064】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【図面の簡単な説明】

【0065】

【図1】Alめっき鋼板を加熱合金化した後の断面組織の構造の一般的な例を示す光学顕微鏡写真である。

【図2】Fe−Alの二元系状態図を示す説明図である。

【図3】本発明に係る被覆層の断面組織の構造の一例を示す光学顕微鏡写真である。

【特許請求の範囲】

【請求項1】

鋼板表面に被覆されたAlめっき層と、

前記Alめっき層と前記鋼板との間に位置するFe−Al合金層と、

を有し、

前記Alめっき層の厚みは3μm以上10μm以下であり、

前記Fe−Al合金層の厚みは6μm以上であり、

前記Alめっき層の厚みと前記Fe−Al合金層の厚みとの和は10μm以上30μm以下であり、

前記Alめっき層と前記Fe−Al合金層との界面の中心線平均粗さRaが0.6μm以上3μm以下であることを特徴とする、ホットプレス用めっき鋼板。

【請求項2】

鋼成分として質量%でC:0.1〜0.4%、Si:0.01〜0.6%、Mn:0.5〜3%、P:0.005〜0.05%、S:0.002〜0.02%、Al:0.005〜0.1%、Ti:0.01〜0.1%、B:0.0001〜0.01%、Cr:0.01〜1%を含有し、付着量が片面当たり30〜100g/m2となるようにAlめっきが施されたAlめっき鋼板を、ボックス焼鈍炉内で、酸素:3体積%以上を含有する雰囲気下で、温度:450〜600℃、保定時間:1〜50時間、温度積分値:450〜20000℃・時間の条件で加熱することを特徴とする、ホットプレス用めっき鋼板の製造方法。

【請求項3】

鋼成分として質量%でC:0.1〜0.4%、Si:0.01〜0.6%、Mn:0.5〜3%、P:0.005〜0.05%、S:0.002〜0.02%、Al:0.005〜0.1%、Ti:0.01〜0.1%、B:0.0001〜0.01%、Cr:0.01〜1%を含有し、付着量が片面当たり30〜100g/m2となるようにAlめっきが施されたAlめっき鋼板を、溶融亜鉛めっきライン内で750〜850℃に加熱することで連続的に合金化処理を行うことを特徴とする、ホットプレス用めっき鋼板の製造方法。

【請求項4】

前記Alめっきの組成として、Siを3〜15質量%含有することを特徴とする、請求項2または3に記載のホットプレス用めっき鋼板の製造方法。

【請求項1】

鋼板表面に被覆されたAlめっき層と、

前記Alめっき層と前記鋼板との間に位置するFe−Al合金層と、

を有し、

前記Alめっき層の厚みは3μm以上10μm以下であり、

前記Fe−Al合金層の厚みは6μm以上であり、

前記Alめっき層の厚みと前記Fe−Al合金層の厚みとの和は10μm以上30μm以下であり、

前記Alめっき層と前記Fe−Al合金層との界面の中心線平均粗さRaが0.6μm以上3μm以下であることを特徴とする、ホットプレス用めっき鋼板。

【請求項2】

鋼成分として質量%でC:0.1〜0.4%、Si:0.01〜0.6%、Mn:0.5〜3%、P:0.005〜0.05%、S:0.002〜0.02%、Al:0.005〜0.1%、Ti:0.01〜0.1%、B:0.0001〜0.01%、Cr:0.01〜1%を含有し、付着量が片面当たり30〜100g/m2となるようにAlめっきが施されたAlめっき鋼板を、ボックス焼鈍炉内で、酸素:3体積%以上を含有する雰囲気下で、温度:450〜600℃、保定時間:1〜50時間、温度積分値:450〜20000℃・時間の条件で加熱することを特徴とする、ホットプレス用めっき鋼板の製造方法。

【請求項3】

鋼成分として質量%でC:0.1〜0.4%、Si:0.01〜0.6%、Mn:0.5〜3%、P:0.005〜0.05%、S:0.002〜0.02%、Al:0.005〜0.1%、Ti:0.01〜0.1%、B:0.0001〜0.01%、Cr:0.01〜1%を含有し、付着量が片面当たり30〜100g/m2となるようにAlめっきが施されたAlめっき鋼板を、溶融亜鉛めっきライン内で750〜850℃に加熱することで連続的に合金化処理を行うことを特徴とする、ホットプレス用めっき鋼板の製造方法。

【請求項4】

前記Alめっきの組成として、Siを3〜15質量%含有することを特徴とする、請求項2または3に記載のホットプレス用めっき鋼板の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−18860(P2010−18860A)

【公開日】平成22年1月28日(2010.1.28)

【国際特許分類】

【出願番号】特願2008−181513(P2008−181513)

【出願日】平成20年7月11日(2008.7.11)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成22年1月28日(2010.1.28)

【国際特許分類】

【出願日】平成20年7月11日(2008.7.11)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]