ホルダ装置及び加工観察方法

【課題】試料の高さ方向の位置を容易に調節することが可能なホルダ装置、及びこのホルダ装置を用いた加工観察方法を提供する

【解決手段】ホルダ装置25は、試料台10及び試料台ホルダ30で構成され、試料台ホルダ30は、本体31及びバネ32を備えている。本体31には、保持部33が形成され、この保持部33には、試料台10を高さ方向に付勢するバネ32が設けられている。試料台10は、試料20が固定される固定面10aと、挿入穴11と、挿入穴12とを備えている。バネ32が挿入穴11,12のいずれかに挿入されるように、試料台10を保持部33に保持させて、ストッパ41によって試料20を位置決めした後、試料台10が固定される。また、アダプタの突起部を挿入穴11に挿入して固定することにより、試料台10を研磨機専用の試料ホルダに装着することができる。

【解決手段】ホルダ装置25は、試料台10及び試料台ホルダ30で構成され、試料台ホルダ30は、本体31及びバネ32を備えている。本体31には、保持部33が形成され、この保持部33には、試料台10を高さ方向に付勢するバネ32が設けられている。試料台10は、試料20が固定される固定面10aと、挿入穴11と、挿入穴12とを備えている。バネ32が挿入穴11,12のいずれかに挿入されるように、試料台10を保持部33に保持させて、ストッパ41によって試料20を位置決めした後、試料台10が固定される。また、アダプタの突起部を挿入穴11に挿入して固定することにより、試料台10を研磨機専用の試料ホルダに装着することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、イオンビーム加工や観察が行われる試料が固定され、試料と対向する位置に取付用の挿入穴を有する試料台と、この試料台が着脱自在に装着される試料台ホルダとで構成されるホルダ装置、及びこのホルダ装置を用いて試料の加工及び観察を行う加工観察方法に関する。

【背景技術】

【0002】

顕微鏡観察用の試料を作製する場合、ワックスを用いて試料台に貼り付けられた試料を試料作製装置にセットして、アルゴンイオンビームによって断面加工する。さらに、断面加工した面に追加加工する場合、試料を加熱してワックスを柔らかくすることによって試料台から試料を剥がして、試料を再度目的の位置に貼り付ける。

【0003】

しかし、このような貼り替え作業は、試料を加熱した状態で行われるので作業の危険性や、試料に傷が付けられる危険性が高いという問題や、ワックスなどの汚れが試料に付着したり、加熱によって試料が変質するなどの危険性がある。このため、試料の貼り替え作業を極力少なくすることが、走査型電子顕微鏡(SEM)等による観察の精度の向上につながる。

【0004】

このような問題を解決するために、アルゴンイオンビーム加工後に試料台を交換せずに、そのまま試料台を回転させて試料ホルダに装着することにより、その試料を断面方向からSEMによって観察したり、追加加工したりすることを可能にした試料台が知られている(例えば、特許文献1参照)。

【特許文献1】特開平9−7536号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載の試料台を使用すると、試料台を試料台ホルダに対して回転させた場合、試料ホルダに対して試料の高さ方向の位置が変化して、イオンビーム加工時のフォーカス位置がズレるため、試料の位置調節に手間が掛かるという問題があった。

【0006】

本発明は、上記事情に鑑みてなされたものであり、試料の高さ方向の位置を容易に調節することが可能なホルダ装置、及びこのホルダ装置を用いた加工観察方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のホルダ装置は、試料が固定される試料台と、前記試料台を着脱自在に保持する試料台ホルダとで構成されるホルダ装置であり、前記試料台ホルダは、前記試料台を高さ方向でスライド自在に保持する保持部と、前記保持部によって保持される前記試料台を前記高さ方向に付勢するバネとを備え、前記試料台は、前記試料が固定される固定面と、前記固定面と対向する対向面に形成され、前記バネが挿入される第1の挿入穴と、前記固定面及び前記対向面と略直角な側面に形成され、前記バネが挿入される第2の挿入穴とを備え、前記2つの挿入穴の一方に前記バネが挿入されるように前記試料台を前記保持部に保持させ、前記試料が前記高さ方向で位置決めされた後、前記試料台が前記保持部に固定されることを特徴とするものである。

【0008】

また、前記試料は、位置決め用の治具が前記高さ方向から押し当てられて位置決めされることが好ましい。

【0009】

さらに、前記試料を研磨加工する場合、前記試料台を研磨機専用の試料台ホルダに装着するためのアダプタの突起部を前記第1の挿入穴に挿入し、前記試料台を前記アダプタに固定することが好ましい。

【0010】

また、本発明の加工観察方法は、前述のホルダ装置を用いて、前記試料の加工及び観察を行う加工観察方法であり、前記側面と対向する側面から端部が突出するように、前記試料を前記固定面に固定する固定工程と、前記試料台をアダプタによって研磨機専用試料台ホルダに装着して、突出部の端面を研磨加工する研磨工程と、前記バネが前記第1の挿入穴に挿入されるように前記試料台を前記試料台ホルダに固定して、イオンビーム加工によって前記端面を切削する切削工程と、前記バネが前記第2の挿入穴に挿入されるように前記試料台を前記試料台ホルダに固定して、イオンビーム加工によって前記端面の表面をエッチング加工するエッチング工程と、前記試料台を電子顕微鏡用の試料台ホルダに装着して前記端面の観察を行う観察工程とを含むことを特徴とするものである。

【発明の効果】

【0011】

本発明によれば、第1の挿入穴または第2の挿入穴のいずれかの挿入穴にバネが挿入されて、試料台ホルダに保持された場合でも、試料の高さを容易に調節することが可能である。このため、試料の位置をイオンビームのフォーカス位置に調節することによって、試料の加工を精度良く行うことができる。

【0012】

また、位置決め治具によって試料を位置決めするので、イオンビームのフォーカス位置をより正確に調節することができる。さらに、アダプタを使用することによって、試料台を研磨機専用の試料ホルダに装着するので、試料台から試料を取り外して、研磨機用の試料台に貼り付けし直す必要がない。このため、試料の貼り直し作業によって、試料が汚染されることを防止できる。

【0013】

また、本発明の加工観察方法によれば、アダプタを使用することによって、試料を研磨機専用の別の試料台を使わずに行うことが可能である。また、切削加工を行う場合とエッチング加工を行う場合とで、試料台を試料台ホルダに固定する向きを変更することによって、試料台から試料を取り外さずに加工を行うことができる。さらに、試料の端面を観察する際も同様に、試料を試料台に固定したまま行うことができる。このため、試料を貼り直すことなく、試料の加工及び観察を行うことができるので、貼り直しの作業によって試料に汚れが付着することを防止できる。

【発明を実施するための最良の形態】

【0014】

図1及び図2に示す試料台10は、試料作製装置によって試料をアルゴンイオンビーム加工する際や、SEMによって試料を観察する際に使用される。この試料台10は、試料の加工時に、試料作製装置専用の試料台ホルダに装着され、試料の観察時に、SEM専用の試料ホルダに装着される。

【0015】

この試料台10は、略立方体形状を有しており、導電性に優れ、且つ非磁性の材質(例えば、アルミやステンレス等)で形成されている。この試料台10は、試料20が固定される固定面10aを備えている。

【0016】

また、この固定面10aと対向する対向面10bには、後述するバネ(図3参照)32が挿入される挿入穴(第1の挿入穴)11が形成されており、固定面10a及び対向面10bと略直角に隣接する側面10cには、バネ32が挿入される挿入穴(第2の挿入穴)12が形成されている。つまり、これらの挿入穴11,12は、互いに略直角に形成されている。

【0017】

また、試料20は、側面10cと対向する側面10dから端部が突出するように、ワックスによって固定面10a上に貼り付けられる。試料20を固定面10aに貼り付ける際は、試料台10及び試料20を加熱してワックスを溶かした後、冷却することによって試料20が固定面10a上に貼り付けられる。

【0018】

ホルダ装置25は、図3に示すように、前述の試料台10と、この試料台10を着脱自在に保持する試料台ホルダ30とで構成されている。試料台ホルダ30は、試料ステージ26上に設けられている。この試料台ホルダ30は、略立方体形状の本体31と、バネ32とで構成されている。本体31は、試料台10を保持する保持部33を備えている。この保持部33は、本体31を上面31a及び側面31bから直方体形状に切り欠いて形成されており、試料台10よりも高さが大きくされている。また、バネ32は、一端が保持部33の底面33aに固定されている。

【0019】

試料台10を試料台ホルダ30に固定する場合、試料20の上面20aまたは端面20bが鉛直上方を向くように、試料台10を保持部33内に固定する。以下に、上面20aが鉛直上方を向くように試料台10を固定する場合を例に固定方法を説明する。

【0020】

試料20が固定面10aに固定された後、図4(A)に示すように、対向面10bを下方に向け、挿入穴11内にバネ32が挿入されるように、試料台10を保持部33に保持させる。その後、位置決め用の治具であるストッパ41を用いて試料20の位置決めを行う。

【0021】

このストッパ41は、例えば、平板状のガラスであり、試料20の上面20aに当接させた後、図4(B)に示すように、このストッパ41が本体31の上面31aに当接するまで、バネ32の付勢力に抗して下方に押し下げる。この時、上面20a,31aが略同じ高さとなり、さらに、これらの上面20a,31aが平行となって位置決めされる。

【0022】

その後、ストッパ41によって試料20が位置決めされた状態で、ネジ穴34a,34bにネジ35をそれぞれ螺合させ、2つのネジ35の先端で試料台10を挟持させることによって、試料台10が試料台ホルダ30に固定される。

【0023】

試料台10を固定した後、図5(A)に示すように、ストッパ41を試料台ホルダ30から取り外して、試料20の加工を行う。この加工は、例えば、アルゴンイオンビームによって行われる。以上、試料20の上面20aを上方に向けて保持部33に固定する場合を例に説明したが、試料20の端面20bを上方に向けて固定する場合、すなわち、試料20を90度回転させて行う場合について、以下に説明を行う。

【0024】

端面20bを上方に向けて固定する場合、側面10cを下方に向け、挿入穴12にバネ32が挿入されるように、試料台10を保持部33に保持させる。この場合、ストッパ41が側面10d及び上面31aに当接するように、試料20の位置決めを行った後、試料台30を保持部33に固定する。つまり、図5(B)に示すように、側面10dと上面31aとが同じ高さで平行となるように位置決めされて、試料台10が試料台ホルダ30に固定される。その後、この端面20bがアルゴンイオンビーム加工される。

【0025】

次に、試料台10を研磨機専用の試料台ホルダ60に装着するために用いるアダプタ70について説明する。図6及び図7に示すように、アダプタ70は、略直方体形状を有している。このアダプタ70の左端部には、試料台10を収納する収納部71が形成され、右端部には、試料台ホルダ60の先端部60aが挿入される挿入穴72が形成されている。

【0026】

収納部71は、試料台10の外形に倣った形状にされており、挿入穴11に挿入される円柱状の突起部71aを備えている。また、アダプタ70の左端部の側面には、収納部71まで貫通されたネジ穴73a,73bが形成されている。また、試料台ホルダ60の先端部60aは、平面的な厚い板状に形成されており、前述の挿入穴72は、この先端部60aの外形に倣った形状にされている。また、右端部の上面には、挿入穴72まで貫通されたネジ穴74が形成されている。

【0027】

このアダプタ70を使用して試料台10を試料台ホルダ60に取り付ける場合、試料台10の対向面10bを収納部71と対面する向きにして、挿入穴11に突起部71aが嵌るように、試料台10を収納部71に挿入する。その後、ネジ75をネジ穴73a,73bに螺合させて、これらのネジ75の先端で試料台10を挟持させることによって、試料台10をアダプタ70に固定する。

【0028】

また、試料台ホルダ60の先端部60aを挿入穴72に挿入して、ネジ76をネジ穴74に螺合させて、ネジ76の先端を先端部60aに当接させることによって、アダプタ70が試料台ホルダ60に固定される。その後、研磨ディスク80を回転させた状態で、図8に示すように、回転駆動される研磨ディスク80に試料20の端面20bを当接させることによって、端面20bが研磨加工される。

【0029】

次に、上記構成のホルダ装置25を用いて、試料20の加工及び観察を行う加工観察方法について説明する。最初に、図1に示すように、試料台10の搭載面10aに試料20を貼り付ける。その後、挿入穴11に突起部71aが挿入されるように、試料台10を収納部71に収納させた後、2つのネジ75によって、試料台10をアダプタ70に固定する。さらに、このアダプタ70を試料台ホルダ60に固定することによって、試料台10をアダプタ70に固定する。その後、研磨ディスク80によって、試料20の端面20bが研磨加工される。

【0030】

研磨加工が終了すると、図5(A)に示すように、挿入穴11にバネ32が挿入されるように、試料台10を保持部33に保持させ、試料20の表面20aを位置決めして固定した後、アルゴンイオンビームによって切削加工を行って端面20bを平滑化する。

【0031】

切削加工が終了すると、図5(B)に示すように、挿入穴12にバネ32が挿入されるように、試料台10を保持部33に保持させ、試料20の端面20bを位置決めして固定した後、アルゴンイオンビームによって、端面20bの表面をエッチング加工する。この時、端面20bには、材質の違いによるエッチングレートの差によって凹凸が形成される。例えば、絶縁膜(SiO2等)はエッチングレートが低いので凸部となる。エッチング加工が終了すると、必要により白金(Pt)によるイオンコーティングやカーボン蒸着により導電性処理を行い、試料台10をSEM専用の試料台ホルダに装着して、エッチング加工された端面20bをSEMによって観察する。

【0032】

前述の加工観察方法では、アダプタ60を使用することによって、試料20を研磨機専用の別の試料台を使わずに行うことが可能である。また、切削加工を行う場合とエッチング加工を行う場合とで、試料台10を試料台ホルダ30に固定する向きを変更することによって、試料台10から試料20を取り外さずに加工を行うことができる。

【0033】

さらに、試料20の端面20bを観察する際も同様に、試料20を試料台10に固定したまま行うことができる。このため、試料20を貼り直すことなく、試料20の加工及び観察を行うことができるので、貼り直しの作業によって試料20に汚れが付着することを防止できる。

【0034】

なお、上記実施形態において、試料作製装置としてアルゴンイオンビーム装置を用いる場合を例に説明したが、これに限るものではなく、集束イオンビーム(FIB)加工装置を使用しても良い。

【0035】

また、上記実施形態において、この試料台が立方体形状を有する場合を例に説明したが、これに限るものではなく、第1の挿入穴が固定面に対する対向面に形成され、第2の挿入穴が、固定面及び対向面に対して略直角に隣接する側面に形成されていれば良く、試料台を直方体形状にしても良い。

【0036】

さらに、上記実施形態において、位置決め用の治具として平板状のストッパを用いて、試料を試料台ホルダの上面に位置決めする場合を例に説明したが、位置決めする位置は試料台ホルダの上面でなくても良い。この場合、試料を位置決めする位置に応じて、位置決め用の治具の形状を適宜変更すれば良い。

【図面の簡単な説明】

【0037】

【図1】試料台の構成を示す斜視図である。

【図2】試料台の構成を示す側面図である。

【図3】ホルダ装置の構成を示す斜視図である。

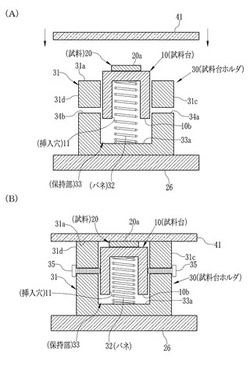

【図4】試料台及び試料台ホルダの作用を示す断面図である。

【図5】試料の位置決めを示す断面図であり、試料の上面で位置決めする場合と、試料の端面で位置決めする場合を示している。

【図6】アダプタの構成を示す側面図である。

【図7】アダプタの構成を示す正面図である。

【図8】研磨機専用の試料台ホルダに試料台を固定した状態を示す側面図である。

【符号の説明】

【0038】

10 試料台

10a 固定面

10b 対向面

10c,10d 側面

11,12 挿入穴

25 ホルダ装置

26 試料ステージ

30 試料台ホルダ

31 本体

32 バネ

33 保持部

60 試料台ホルダ

70 アダプタ

71 収納部

71a 突起部

72 挿入穴

【技術分野】

【0001】

本発明は、イオンビーム加工や観察が行われる試料が固定され、試料と対向する位置に取付用の挿入穴を有する試料台と、この試料台が着脱自在に装着される試料台ホルダとで構成されるホルダ装置、及びこのホルダ装置を用いて試料の加工及び観察を行う加工観察方法に関する。

【背景技術】

【0002】

顕微鏡観察用の試料を作製する場合、ワックスを用いて試料台に貼り付けられた試料を試料作製装置にセットして、アルゴンイオンビームによって断面加工する。さらに、断面加工した面に追加加工する場合、試料を加熱してワックスを柔らかくすることによって試料台から試料を剥がして、試料を再度目的の位置に貼り付ける。

【0003】

しかし、このような貼り替え作業は、試料を加熱した状態で行われるので作業の危険性や、試料に傷が付けられる危険性が高いという問題や、ワックスなどの汚れが試料に付着したり、加熱によって試料が変質するなどの危険性がある。このため、試料の貼り替え作業を極力少なくすることが、走査型電子顕微鏡(SEM)等による観察の精度の向上につながる。

【0004】

このような問題を解決するために、アルゴンイオンビーム加工後に試料台を交換せずに、そのまま試料台を回転させて試料ホルダに装着することにより、その試料を断面方向からSEMによって観察したり、追加加工したりすることを可能にした試料台が知られている(例えば、特許文献1参照)。

【特許文献1】特開平9−7536号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載の試料台を使用すると、試料台を試料台ホルダに対して回転させた場合、試料ホルダに対して試料の高さ方向の位置が変化して、イオンビーム加工時のフォーカス位置がズレるため、試料の位置調節に手間が掛かるという問題があった。

【0006】

本発明は、上記事情に鑑みてなされたものであり、試料の高さ方向の位置を容易に調節することが可能なホルダ装置、及びこのホルダ装置を用いた加工観察方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のホルダ装置は、試料が固定される試料台と、前記試料台を着脱自在に保持する試料台ホルダとで構成されるホルダ装置であり、前記試料台ホルダは、前記試料台を高さ方向でスライド自在に保持する保持部と、前記保持部によって保持される前記試料台を前記高さ方向に付勢するバネとを備え、前記試料台は、前記試料が固定される固定面と、前記固定面と対向する対向面に形成され、前記バネが挿入される第1の挿入穴と、前記固定面及び前記対向面と略直角な側面に形成され、前記バネが挿入される第2の挿入穴とを備え、前記2つの挿入穴の一方に前記バネが挿入されるように前記試料台を前記保持部に保持させ、前記試料が前記高さ方向で位置決めされた後、前記試料台が前記保持部に固定されることを特徴とするものである。

【0008】

また、前記試料は、位置決め用の治具が前記高さ方向から押し当てられて位置決めされることが好ましい。

【0009】

さらに、前記試料を研磨加工する場合、前記試料台を研磨機専用の試料台ホルダに装着するためのアダプタの突起部を前記第1の挿入穴に挿入し、前記試料台を前記アダプタに固定することが好ましい。

【0010】

また、本発明の加工観察方法は、前述のホルダ装置を用いて、前記試料の加工及び観察を行う加工観察方法であり、前記側面と対向する側面から端部が突出するように、前記試料を前記固定面に固定する固定工程と、前記試料台をアダプタによって研磨機専用試料台ホルダに装着して、突出部の端面を研磨加工する研磨工程と、前記バネが前記第1の挿入穴に挿入されるように前記試料台を前記試料台ホルダに固定して、イオンビーム加工によって前記端面を切削する切削工程と、前記バネが前記第2の挿入穴に挿入されるように前記試料台を前記試料台ホルダに固定して、イオンビーム加工によって前記端面の表面をエッチング加工するエッチング工程と、前記試料台を電子顕微鏡用の試料台ホルダに装着して前記端面の観察を行う観察工程とを含むことを特徴とするものである。

【発明の効果】

【0011】

本発明によれば、第1の挿入穴または第2の挿入穴のいずれかの挿入穴にバネが挿入されて、試料台ホルダに保持された場合でも、試料の高さを容易に調節することが可能である。このため、試料の位置をイオンビームのフォーカス位置に調節することによって、試料の加工を精度良く行うことができる。

【0012】

また、位置決め治具によって試料を位置決めするので、イオンビームのフォーカス位置をより正確に調節することができる。さらに、アダプタを使用することによって、試料台を研磨機専用の試料ホルダに装着するので、試料台から試料を取り外して、研磨機用の試料台に貼り付けし直す必要がない。このため、試料の貼り直し作業によって、試料が汚染されることを防止できる。

【0013】

また、本発明の加工観察方法によれば、アダプタを使用することによって、試料を研磨機専用の別の試料台を使わずに行うことが可能である。また、切削加工を行う場合とエッチング加工を行う場合とで、試料台を試料台ホルダに固定する向きを変更することによって、試料台から試料を取り外さずに加工を行うことができる。さらに、試料の端面を観察する際も同様に、試料を試料台に固定したまま行うことができる。このため、試料を貼り直すことなく、試料の加工及び観察を行うことができるので、貼り直しの作業によって試料に汚れが付着することを防止できる。

【発明を実施するための最良の形態】

【0014】

図1及び図2に示す試料台10は、試料作製装置によって試料をアルゴンイオンビーム加工する際や、SEMによって試料を観察する際に使用される。この試料台10は、試料の加工時に、試料作製装置専用の試料台ホルダに装着され、試料の観察時に、SEM専用の試料ホルダに装着される。

【0015】

この試料台10は、略立方体形状を有しており、導電性に優れ、且つ非磁性の材質(例えば、アルミやステンレス等)で形成されている。この試料台10は、試料20が固定される固定面10aを備えている。

【0016】

また、この固定面10aと対向する対向面10bには、後述するバネ(図3参照)32が挿入される挿入穴(第1の挿入穴)11が形成されており、固定面10a及び対向面10bと略直角に隣接する側面10cには、バネ32が挿入される挿入穴(第2の挿入穴)12が形成されている。つまり、これらの挿入穴11,12は、互いに略直角に形成されている。

【0017】

また、試料20は、側面10cと対向する側面10dから端部が突出するように、ワックスによって固定面10a上に貼り付けられる。試料20を固定面10aに貼り付ける際は、試料台10及び試料20を加熱してワックスを溶かした後、冷却することによって試料20が固定面10a上に貼り付けられる。

【0018】

ホルダ装置25は、図3に示すように、前述の試料台10と、この試料台10を着脱自在に保持する試料台ホルダ30とで構成されている。試料台ホルダ30は、試料ステージ26上に設けられている。この試料台ホルダ30は、略立方体形状の本体31と、バネ32とで構成されている。本体31は、試料台10を保持する保持部33を備えている。この保持部33は、本体31を上面31a及び側面31bから直方体形状に切り欠いて形成されており、試料台10よりも高さが大きくされている。また、バネ32は、一端が保持部33の底面33aに固定されている。

【0019】

試料台10を試料台ホルダ30に固定する場合、試料20の上面20aまたは端面20bが鉛直上方を向くように、試料台10を保持部33内に固定する。以下に、上面20aが鉛直上方を向くように試料台10を固定する場合を例に固定方法を説明する。

【0020】

試料20が固定面10aに固定された後、図4(A)に示すように、対向面10bを下方に向け、挿入穴11内にバネ32が挿入されるように、試料台10を保持部33に保持させる。その後、位置決め用の治具であるストッパ41を用いて試料20の位置決めを行う。

【0021】

このストッパ41は、例えば、平板状のガラスであり、試料20の上面20aに当接させた後、図4(B)に示すように、このストッパ41が本体31の上面31aに当接するまで、バネ32の付勢力に抗して下方に押し下げる。この時、上面20a,31aが略同じ高さとなり、さらに、これらの上面20a,31aが平行となって位置決めされる。

【0022】

その後、ストッパ41によって試料20が位置決めされた状態で、ネジ穴34a,34bにネジ35をそれぞれ螺合させ、2つのネジ35の先端で試料台10を挟持させることによって、試料台10が試料台ホルダ30に固定される。

【0023】

試料台10を固定した後、図5(A)に示すように、ストッパ41を試料台ホルダ30から取り外して、試料20の加工を行う。この加工は、例えば、アルゴンイオンビームによって行われる。以上、試料20の上面20aを上方に向けて保持部33に固定する場合を例に説明したが、試料20の端面20bを上方に向けて固定する場合、すなわち、試料20を90度回転させて行う場合について、以下に説明を行う。

【0024】

端面20bを上方に向けて固定する場合、側面10cを下方に向け、挿入穴12にバネ32が挿入されるように、試料台10を保持部33に保持させる。この場合、ストッパ41が側面10d及び上面31aに当接するように、試料20の位置決めを行った後、試料台30を保持部33に固定する。つまり、図5(B)に示すように、側面10dと上面31aとが同じ高さで平行となるように位置決めされて、試料台10が試料台ホルダ30に固定される。その後、この端面20bがアルゴンイオンビーム加工される。

【0025】

次に、試料台10を研磨機専用の試料台ホルダ60に装着するために用いるアダプタ70について説明する。図6及び図7に示すように、アダプタ70は、略直方体形状を有している。このアダプタ70の左端部には、試料台10を収納する収納部71が形成され、右端部には、試料台ホルダ60の先端部60aが挿入される挿入穴72が形成されている。

【0026】

収納部71は、試料台10の外形に倣った形状にされており、挿入穴11に挿入される円柱状の突起部71aを備えている。また、アダプタ70の左端部の側面には、収納部71まで貫通されたネジ穴73a,73bが形成されている。また、試料台ホルダ60の先端部60aは、平面的な厚い板状に形成されており、前述の挿入穴72は、この先端部60aの外形に倣った形状にされている。また、右端部の上面には、挿入穴72まで貫通されたネジ穴74が形成されている。

【0027】

このアダプタ70を使用して試料台10を試料台ホルダ60に取り付ける場合、試料台10の対向面10bを収納部71と対面する向きにして、挿入穴11に突起部71aが嵌るように、試料台10を収納部71に挿入する。その後、ネジ75をネジ穴73a,73bに螺合させて、これらのネジ75の先端で試料台10を挟持させることによって、試料台10をアダプタ70に固定する。

【0028】

また、試料台ホルダ60の先端部60aを挿入穴72に挿入して、ネジ76をネジ穴74に螺合させて、ネジ76の先端を先端部60aに当接させることによって、アダプタ70が試料台ホルダ60に固定される。その後、研磨ディスク80を回転させた状態で、図8に示すように、回転駆動される研磨ディスク80に試料20の端面20bを当接させることによって、端面20bが研磨加工される。

【0029】

次に、上記構成のホルダ装置25を用いて、試料20の加工及び観察を行う加工観察方法について説明する。最初に、図1に示すように、試料台10の搭載面10aに試料20を貼り付ける。その後、挿入穴11に突起部71aが挿入されるように、試料台10を収納部71に収納させた後、2つのネジ75によって、試料台10をアダプタ70に固定する。さらに、このアダプタ70を試料台ホルダ60に固定することによって、試料台10をアダプタ70に固定する。その後、研磨ディスク80によって、試料20の端面20bが研磨加工される。

【0030】

研磨加工が終了すると、図5(A)に示すように、挿入穴11にバネ32が挿入されるように、試料台10を保持部33に保持させ、試料20の表面20aを位置決めして固定した後、アルゴンイオンビームによって切削加工を行って端面20bを平滑化する。

【0031】

切削加工が終了すると、図5(B)に示すように、挿入穴12にバネ32が挿入されるように、試料台10を保持部33に保持させ、試料20の端面20bを位置決めして固定した後、アルゴンイオンビームによって、端面20bの表面をエッチング加工する。この時、端面20bには、材質の違いによるエッチングレートの差によって凹凸が形成される。例えば、絶縁膜(SiO2等)はエッチングレートが低いので凸部となる。エッチング加工が終了すると、必要により白金(Pt)によるイオンコーティングやカーボン蒸着により導電性処理を行い、試料台10をSEM専用の試料台ホルダに装着して、エッチング加工された端面20bをSEMによって観察する。

【0032】

前述の加工観察方法では、アダプタ60を使用することによって、試料20を研磨機専用の別の試料台を使わずに行うことが可能である。また、切削加工を行う場合とエッチング加工を行う場合とで、試料台10を試料台ホルダ30に固定する向きを変更することによって、試料台10から試料20を取り外さずに加工を行うことができる。

【0033】

さらに、試料20の端面20bを観察する際も同様に、試料20を試料台10に固定したまま行うことができる。このため、試料20を貼り直すことなく、試料20の加工及び観察を行うことができるので、貼り直しの作業によって試料20に汚れが付着することを防止できる。

【0034】

なお、上記実施形態において、試料作製装置としてアルゴンイオンビーム装置を用いる場合を例に説明したが、これに限るものではなく、集束イオンビーム(FIB)加工装置を使用しても良い。

【0035】

また、上記実施形態において、この試料台が立方体形状を有する場合を例に説明したが、これに限るものではなく、第1の挿入穴が固定面に対する対向面に形成され、第2の挿入穴が、固定面及び対向面に対して略直角に隣接する側面に形成されていれば良く、試料台を直方体形状にしても良い。

【0036】

さらに、上記実施形態において、位置決め用の治具として平板状のストッパを用いて、試料を試料台ホルダの上面に位置決めする場合を例に説明したが、位置決めする位置は試料台ホルダの上面でなくても良い。この場合、試料を位置決めする位置に応じて、位置決め用の治具の形状を適宜変更すれば良い。

【図面の簡単な説明】

【0037】

【図1】試料台の構成を示す斜視図である。

【図2】試料台の構成を示す側面図である。

【図3】ホルダ装置の構成を示す斜視図である。

【図4】試料台及び試料台ホルダの作用を示す断面図である。

【図5】試料の位置決めを示す断面図であり、試料の上面で位置決めする場合と、試料の端面で位置決めする場合を示している。

【図6】アダプタの構成を示す側面図である。

【図7】アダプタの構成を示す正面図である。

【図8】研磨機専用の試料台ホルダに試料台を固定した状態を示す側面図である。

【符号の説明】

【0038】

10 試料台

10a 固定面

10b 対向面

10c,10d 側面

11,12 挿入穴

25 ホルダ装置

26 試料ステージ

30 試料台ホルダ

31 本体

32 バネ

33 保持部

60 試料台ホルダ

70 アダプタ

71 収納部

71a 突起部

72 挿入穴

【特許請求の範囲】

【請求項1】

試料が固定される試料台と、前記試料台を着脱自在に保持する試料台ホルダとで構成されるホルダ装置において、

前記試料台ホルダは、前記試料台を高さ方向でスライド自在に保持する保持部と、前記保持部によって保持される前記試料台を前記高さ方向に付勢するバネとを備え、

前記試料台は、前記試料が固定される固定面と、前記固定面と対向する対向面に形成され、前記バネが挿入される第1の挿入穴と、前記固定面及び前記対向面と略直角な側面に形成され、前記バネが挿入される第2の挿入穴とを備え、

前記2つの挿入穴の一方に前記バネが挿入されるように前記試料台を前記保持部に保持させ、前記試料が前記高さ方向で位置決めされた後、前記試料台が前記保持部に固定されることを特徴とするホルダ装置。

【請求項2】

前記試料は、位置決め用の治具が前記高さ方向から押し当てられて位置決めされることを特徴とする請求項1記載のホルダ装置。

【請求項3】

前記試料を研磨加工する場合、前記第1の挿入穴に、前記試料台を研磨機専用の試料台ホルダに装着するためのアダプタの突起部を挿入して、前記試料台を前記アダプタに固定することを特徴とする請求項1または2記載のホルダ装置。

【請求項4】

請求項1ないし3のいずれか記載のホルダ装置を用いて、前記試料の加工及び観察を行う加工観察方法において、

前記側面と対向する側面から端部が突出するように、前記試料を前記固定面に固定する固定工程と、

前記試料台をアダプタによって研磨機専用試料台ホルダに装着して、突出部の端面を研磨加工する研磨工程と、

前記バネが前記第1の挿入穴に挿入されるように前記試料台を前記試料台ホルダに固定して、イオンビーム加工によって前記端面を切削する切削工程と、

前記バネが前記第2の挿入穴に挿入されるように前記試料台を前記試料台ホルダに固定して、イオンビーム加工によって前記端面の表面をエッチング加工するエッチング工程と、

前記試料台を電子顕微鏡用の試料台ホルダに装着して前記端面の観察を行う観察工程とを含むことを特徴とする加工観察方法。

【請求項1】

試料が固定される試料台と、前記試料台を着脱自在に保持する試料台ホルダとで構成されるホルダ装置において、

前記試料台ホルダは、前記試料台を高さ方向でスライド自在に保持する保持部と、前記保持部によって保持される前記試料台を前記高さ方向に付勢するバネとを備え、

前記試料台は、前記試料が固定される固定面と、前記固定面と対向する対向面に形成され、前記バネが挿入される第1の挿入穴と、前記固定面及び前記対向面と略直角な側面に形成され、前記バネが挿入される第2の挿入穴とを備え、

前記2つの挿入穴の一方に前記バネが挿入されるように前記試料台を前記保持部に保持させ、前記試料が前記高さ方向で位置決めされた後、前記試料台が前記保持部に固定されることを特徴とするホルダ装置。

【請求項2】

前記試料は、位置決め用の治具が前記高さ方向から押し当てられて位置決めされることを特徴とする請求項1記載のホルダ装置。

【請求項3】

前記試料を研磨加工する場合、前記第1の挿入穴に、前記試料台を研磨機専用の試料台ホルダに装着するためのアダプタの突起部を挿入して、前記試料台を前記アダプタに固定することを特徴とする請求項1または2記載のホルダ装置。

【請求項4】

請求項1ないし3のいずれか記載のホルダ装置を用いて、前記試料の加工及び観察を行う加工観察方法において、

前記側面と対向する側面から端部が突出するように、前記試料を前記固定面に固定する固定工程と、

前記試料台をアダプタによって研磨機専用試料台ホルダに装着して、突出部の端面を研磨加工する研磨工程と、

前記バネが前記第1の挿入穴に挿入されるように前記試料台を前記試料台ホルダに固定して、イオンビーム加工によって前記端面を切削する切削工程と、

前記バネが前記第2の挿入穴に挿入されるように前記試料台を前記試料台ホルダに固定して、イオンビーム加工によって前記端面の表面をエッチング加工するエッチング工程と、

前記試料台を電子顕微鏡用の試料台ホルダに装着して前記端面の観察を行う観察工程とを含むことを特徴とする加工観察方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−27602(P2008−27602A)

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願番号】特願2006−195417(P2006−195417)

【出願日】平成18年7月18日(2006.7.18)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願日】平成18年7月18日(2006.7.18)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]