ホログラムパターン付きフィルム及びホログラムパターン付きフィルムの製造方法

【課題】インキ層をホログラムパターンの凹凸面上に直接形成しても、ホログラムパターンを視認することができ、インキ層の印刷デザイン上にホログラムパターンを発現することのできるホログラムパターン付きフィルム、及びその製造方法を提供する。さらに、ホログラムパターン及びインキ層の配置の制約を減らすことにより、デザインの自由度を広げて意匠性を高めたホログラムパターン付きフィルム、及びその製造方法を提供する。

【解決手段】基材上に、ホログラムパターン形成層、インキ層、及び反射層の順に形成されたホログラムパターン付きフィルムであって、インキ層は、ホログラムパターン形成層に形成されたホログラムパターン上の少なくとも一部に直接形成され、反射層は、ホログラムパターン及びインキ層に関して基材から遠い側に配置されている。

【解決手段】基材上に、ホログラムパターン形成層、インキ層、及び反射層の順に形成されたホログラムパターン付きフィルムであって、インキ層は、ホログラムパターン形成層に形成されたホログラムパターン上の少なくとも一部に直接形成され、反射層は、ホログラムパターン及びインキ層に関して基材から遠い側に配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ホログラムパターン付きフィルム及びホログラムパターン付きフィルムの製造方法、特に、インキ層をホログラムパターンの凹凸面上に直接形成しても、ホログラムパターンを視認することができ、インキ層の印刷デザイン上にホログラムパターンを発現することのできるホログラムパターン付きフィルム及びホログラムパターン付きフィルムの製造方法に関する。

【背景技術】

【0002】

近年、装飾やセキュリティ性向上を目的として、容器、包装物その他の対象物の外面にホログラムパターンを備えたものが提案されている。このホログラムパターンは、平面内に記録された干渉縞のパターンを、エンボス状又はレリーフ状をなす微細な凹凸形状としたものであって、対象物の外面に直接形成し、又は、別途形成したパターンを容器外面に貼着する方法が検討されている。

【0003】

ホログラムパターンを容器外面に直接形成する方法としては、凹凸状のホログラムパターンが形成された金属板を対象物たる容器表面に押圧し離脱させるものが提案されている。また、ホログラムパターンを別途形成する方法としては、金属薄膜からなる母型に形成された凹凸状のホログラムパターンを、熱可塑性樹脂や紫外線硬化型樹脂に加圧成形し、樹脂を硬化させた後に、容器外面に接着するものが提案されている(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−153978号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1記載のホログラム入り包装材料では、基材上に順に形成したホログラム形成樹脂層とインキ層を、加熱下でホログラムエンボスロールを用いて押圧することにより、ホログラム形成樹脂層とインキ層の境界面、及びインキ層の外面に凹凸状のホログラムパターンを形成している。しかしながら、このホログラムパターンは、凹凸溝をインキ層で埋めてしまうとホログラムパターンの視認性を確保できないため、境界面とインキ層の外面の両方に二重に形成されている。よって、不透明なインキ層ではホログラムパターンを認識することができない上に、透明なインキ層の裏側にホログラムパターンを形成するには工程が複雑になるために生産性が低下するという課題がある。

【0006】

このように、従来は、ホログラムパターンを視認することを前提に、ホログラムパターンの凹凸面上にインキ層を直接形成することはされてこなかった。

これに対して、本願の発明者は、鋭意研究を行った結果、ホログラムパターンの凹凸面上にインキ層を直接形成した印刷デザイン上であっても、ホログラムパターンを視認できることを見出した。

【0007】

そこで本発明は、形成工程を複雑にすることなく、印刷デザイン上でもホログラムパターンを視認することのできるホログラムパターン付きフィルム、及びその製造方法を提供することを目的とする。さらに、本発明の目的は、ホログラムパターンの凹凸面にインキ層を直接形成してもインキ層の印刷デザイン上にホログラムパターンを視認することができ、さらに、ホログラムパターンの凹凸面に対するインキ層の配置の制約を減らすことにより、デザインの自由度を広げて意匠性を高めたホログラムパターン付きフィルム、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明のホログラムパターン付きフィルムは、基材上に、ホログラムパターン形成層、インキ層、及び反射層の順に形成されたホログラムパターン付きフィルムであって、前記インキ層は、ホログラムパターン形成層に形成されたホログラムパターン上の少なくとも一部に直接形成され、前記反射層は、ホログラムパターン及びインキ層に関して基材から遠い側に配置されていることを特徴としている。

【0009】

本発明のホログラムパターン付きフィルムにおいて、前記反射層は金属蒸着からなり、インキ層が形成された部分ではインキ層上に、インキ層が形成されていない部分ではホログラムパターン上に、それぞれ形成されていることが好ましい。

【0010】

本発明のホログラムパターン付きフィルムにおいて、前記反射層は金属箔からなり、透光性中間層の下面に形成されていることが好ましい。

【0011】

本発明のホログラムパターン付きフィルムにおいて、前記反射層に用いる金属はアルミニウムであることが好ましい。

【0012】

本発明のホログラムパターン付きフィルムにおいて、前記ホログラムパターン付きフィルムとして形成した状態、すなわち積層又はラミネートされた状態、における前記反射層の可視光の反射率は20%以上であることが好ましい。

【0013】

本発明のホログラムパターン付きフィルムにおいて、前記インキ層は、少なくとも一部に白色を除くインキを用いることが好ましい。

【0014】

本発明のホログラムパターン付きフィルムにおいて、前記インキ層は、複数のインキ層を積層してなることが好ましい。

【0015】

本発明のホログラムパターン付きフィルムにおいて、前記基材はPETフィルムであることが好ましい。

【0016】

本発明のホログラムパターン付きフィルムにおいて、前記基材において、ホログラムパターン形成層が形成されていない面の少なくとも一部に第2インキ層が形成されていることが好ましい。

【0017】

本発明のホログラムパターン付きフィルムでは、前記基材において、ホログラムパターン形成層が形成されていない面又は第2インキ層を覆うようにワニス層が形成されていることが好ましい。

【0018】

本発明のホログラムパターン付きフィルムにおいて、ホログラムパターン形成層は自己硬化型材料からなることが好ましい。

【0019】

本発明のホログラムパターン付きフィルムの製造方法は、基材上にホログラムパターン形成層を形成する工程と、前記ホログラムパターン形成層にホログラムパターンを形成する工程と、前記ホログラムパターン上の少なくとも一部に直接インキ層を形成する工程と、前記ホログラムパターン及び前記インキ層に関して基材から遠い側に反射層を形成する工程と、を備えることを特徴としている。

【0020】

本発明のホログラムパターン付きフィルムの製造方法において、前記ホログラムパターン形成層は自己硬化型材料からなり、樹脂製母型に形成された凹凸状のホログラムパターン上に、自己硬化型材料が硬化する前にホログラムパターン形成層を重ね合わせる重ね合わせ工程と、この重ね合わせ工程においてホログラムパターンが転写された自己硬化型材料と前記樹脂製母型とを剥離する剥離工程と、を備えることが好ましい。

【発明の効果】

【0021】

本発明によると、インキ層の印刷デザイン上でもホログラムパターンを視認することができ、生産性を低下させることなくホログラムパターン及びインキ層の配置の制約を減らすことで意匠性を高めることができる。

【図面の簡単な説明】

【0022】

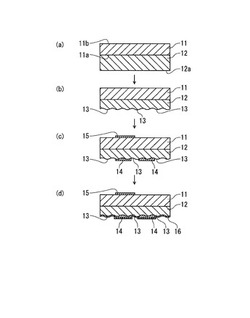

【図1】第1実施形態に係るホログラムパターン付きフィルムの層構成を工程ごとに示した断面図である。

【図2】第2実施形態に係るホログラムパターン付きフィルムの層構成を工程ごとに示した断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態に係るホログラムパターン付きフィルム及びその製造方法について図面を参照しつつ詳しく説明する。

<第1実施形態>

図1(d)に示すように、第1実施形態に係るホログラムパターン付きフィルムは、基材11の下面11aにホログラムパターン形成層12、インキ層14、及び反射層16が順に形成され、上面11bに第2インキ層15が形成された構成を備える。このホログラムパターン付きフィルムは、飲料品又は食品を収容する容器、包装物その他の対象物の外面上に配置して用いる、シート状、ロールフィルム状、又はラベル状のフィルムである。対象物としては、例えば、金属製の缶体、プラスチック製の容器、紙製の容器及び包装物、アルミを含む容器が挙げられる。

【0024】

基材11は、透光性を有する材料で構成し、例えばPET(ポリエチレンテレフタレート)フィルム、ナイロン(商標)製のフィルム、OPP(延伸ポリプロピレン)フィルムその他の樹脂製フィルムを用いる。

【0025】

図1(a)に示すように、基材11の下面11aには、例えば、塗布ロールによる転写、スプレーによる噴霧、又はスピンコートによって、ホログラムパターン形成層12を形成する。ホログラムパターン形成層12は、高い透光性を有する材料で構成し、例えば、熱可塑性樹脂、紫外線硬化型樹脂、自己硬化型樹脂を用いる。

【0026】

次に、図1(b)に示すように、ホログラムパターン形成層12の下面12aにホログラムパターン13を形成する。ホログラムパターン13の形成は、例えば、別途形成した母型を、硬化していない状態のホログラムパターン形成層12の下面12aに重ね合わせて押圧し、硬化後に剥離することによって行う。押圧後、母型である、熱可塑性樹脂、紫外線硬化型樹脂、及び自己硬化型材料のそれぞれに応じた硬化方法により、ホログラムパターン形成層12が硬化してその下面12aにホログラムパターン13が定着する。

【0027】

つづいて、図1(c)に示すように、印刷デザインとしてインキ層14及び第2インキ層15を形成する。インキ層14及び第2インキ層15は、例えばグラビア印刷、或いはフレキソ印刷等により、あらかじめ定めたパターンとなるように形成する。インキ層14は、ホログラムパターン13上の少なくとも一部に直接形成し、第2インキ層15は基材11の上面11b上に形成する。

このようにインキ層14をホログラムパターン付きフィルム3上に直接形成してもホログラムパターンを視認することができるため、インキ層14の配置の制約を減らすことができる。

【0028】

ここで、インキ層14を用いた印刷デザイン上において、インキ層14は少なくとも一部に、ホログラムパターンを視認できない白色を除くインキを用いる。そして、求める色調を得られる範囲で インキ膜厚が3μm以下、好ましくは1.5μm以下、より好ましくは1μm前後の部分を有することが好ましい。これにより、インキ層14の印刷デザイン上においてもホログラムパターンを視認することが可能となる。

【0029】

また、インキ層14を用いた印刷デザイン上にホログラムパターンを発現させたくない場合等は、インキ層14は、透光性を低減させて反射層16からの光を抑制するため、複数の異なるインキ層を積層した構成をとることもできる。この構成により、透光性やデザインに幅を持たせることが可能となる。例えば、インキ層14の一部領域においては、透光性を持たせてホログラムパターンの視認性を確保しつつ、ほかの領域では複数のインキ層を積層することによって透光性を制御してホログラムパターン13の視認性を変化させることもできる。

【0030】

次に、図1(d)に示すように、反射層16を形成する。反射層16は、例えば金属蒸着により、インキ層14が形成された部分ではインキ層14上に、インキ層14が形成されていない部分ではホログラムパターン13上に、それぞれ形成する。これにより、反射層16は、ホログラムパターン13及びインキ層14に関して基材11から遠い側に配置される。蒸着に用いる金属材料は、蒸着後の可視光の反射率が20%以上あることが好ましく、例えばアルミニウムを用いる。

【0031】

以上のように製造したホログラムパターン付きフィルムを対象物上に配置するには、反射層16上に接着層を形成し、この接着層により対象物の外面に貼着する。この接着層に用いる接着材料としては、ホログラムパターン付きフィルムの対象物への貼着作業中には硬化が完了せず、かつ、貼着作業後に速やかに硬化させることができるものが好ましい。そのような接着材料としては、例えば、熱硬化性、熱可塑性、紫外線硬化型、自己硬化型の材料を挙げることができる。

【0032】

対象物に貼着したホログラムパターン付きフィルムの上面、すなわち基材11の上面11b又は第2インキ層15の上面には、トップコート層としてワニス層を形成することが好ましい。この層構成とすることにより、ホログラムパターン付き容器の表面にホログラムの視認性に影響を与えずに滑性及び光沢を付与できるため、缶体の滑り性能を確保して、製缶工程や缶詰製造工程で缶体表面に汚れや傷が発生するのを防止することが出来、生産性、装飾性、及び意匠性を高めることができる。

【0033】

<第2実施形態>

第2実施形態においては、第1実施形態における反射層16に代えて、透光性中間層36及び反射層37を設けている点が第1実施形態と異なる。その他の構成は第1実施形態と同様であって、対応する構成については詳細な説明は省略する。すなわち、第2実施形態の基材31、ホログラムパターン形成層32、ホログラムパターン33、インキ層34、及び第2インキ層35は、第1実施形態における基材11、ホログラムパターン形成層12、ホログラムパターン13、インキ層14、及び第2インキ層15にそれぞれ対応し、第1実施形態と同様の材料を用いて同様の工程によってそれぞれ形成する。

【0034】

透光性中間層36は、透光性を有する材料で構成し、例えば塗料や接着剤により、ホログラムパターン33及びインキ層34を覆うように印刷して形成する。

そして、透光性中間層36の下面には金属から成る反射層37が形成され、反射層37は、ホログラムパターン33及びインキ層34に関して基材31から遠い側に配置される。

反射層37は、金属光沢を伴う金属であれば良く、例えば、絞りしごき加工からなる金属缶等があげられるが、好ましくは金属箔を貼着することにより形成する。反射層37に用いる金属箔は、積層又はラミネートされた状態における可視光の反射率が20%以上あることが好ましく、例えばアルミニウム箔を用いる。

なお、その他の構成、作用、効果は第1実施形態と同様である。

【0035】

本発明について上記実施形態を参照しつつ説明したが、本発明は上記実施形態に限定されるものではなく、改良の目的または本発明の思想の範囲内において改良または変更が可能である。

【産業上の利用可能性】

【0036】

以上のように、本発明に係るホログラムパターン付きフィルム及びその製造方法によれば、インキ層のデザインの制約を低減しつつホログラムパターンを視認することができるため、容器、包装物その他の対象物の装飾に有用である。

【符号の説明】

【0037】

11 基材

11a 下面

11b 上面

12 ホログラムパターン形成層

12a 下面

12b 上面

13 ホログラムパターン

14 インキ層

15 第2インキ層

16 反射層

31 基材

32 ホログラムパターン形成層

33 ホログラムパターン

34 インキ層

35 第2インキ層

36 透光性中間層

37 反射層

【技術分野】

【0001】

本発明は、ホログラムパターン付きフィルム及びホログラムパターン付きフィルムの製造方法、特に、インキ層をホログラムパターンの凹凸面上に直接形成しても、ホログラムパターンを視認することができ、インキ層の印刷デザイン上にホログラムパターンを発現することのできるホログラムパターン付きフィルム及びホログラムパターン付きフィルムの製造方法に関する。

【背景技術】

【0002】

近年、装飾やセキュリティ性向上を目的として、容器、包装物その他の対象物の外面にホログラムパターンを備えたものが提案されている。このホログラムパターンは、平面内に記録された干渉縞のパターンを、エンボス状又はレリーフ状をなす微細な凹凸形状としたものであって、対象物の外面に直接形成し、又は、別途形成したパターンを容器外面に貼着する方法が検討されている。

【0003】

ホログラムパターンを容器外面に直接形成する方法としては、凹凸状のホログラムパターンが形成された金属板を対象物たる容器表面に押圧し離脱させるものが提案されている。また、ホログラムパターンを別途形成する方法としては、金属薄膜からなる母型に形成された凹凸状のホログラムパターンを、熱可塑性樹脂や紫外線硬化型樹脂に加圧成形し、樹脂を硬化させた後に、容器外面に接着するものが提案されている(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−153978号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1記載のホログラム入り包装材料では、基材上に順に形成したホログラム形成樹脂層とインキ層を、加熱下でホログラムエンボスロールを用いて押圧することにより、ホログラム形成樹脂層とインキ層の境界面、及びインキ層の外面に凹凸状のホログラムパターンを形成している。しかしながら、このホログラムパターンは、凹凸溝をインキ層で埋めてしまうとホログラムパターンの視認性を確保できないため、境界面とインキ層の外面の両方に二重に形成されている。よって、不透明なインキ層ではホログラムパターンを認識することができない上に、透明なインキ層の裏側にホログラムパターンを形成するには工程が複雑になるために生産性が低下するという課題がある。

【0006】

このように、従来は、ホログラムパターンを視認することを前提に、ホログラムパターンの凹凸面上にインキ層を直接形成することはされてこなかった。

これに対して、本願の発明者は、鋭意研究を行った結果、ホログラムパターンの凹凸面上にインキ層を直接形成した印刷デザイン上であっても、ホログラムパターンを視認できることを見出した。

【0007】

そこで本発明は、形成工程を複雑にすることなく、印刷デザイン上でもホログラムパターンを視認することのできるホログラムパターン付きフィルム、及びその製造方法を提供することを目的とする。さらに、本発明の目的は、ホログラムパターンの凹凸面にインキ層を直接形成してもインキ層の印刷デザイン上にホログラムパターンを視認することができ、さらに、ホログラムパターンの凹凸面に対するインキ層の配置の制約を減らすことにより、デザインの自由度を広げて意匠性を高めたホログラムパターン付きフィルム、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明のホログラムパターン付きフィルムは、基材上に、ホログラムパターン形成層、インキ層、及び反射層の順に形成されたホログラムパターン付きフィルムであって、前記インキ層は、ホログラムパターン形成層に形成されたホログラムパターン上の少なくとも一部に直接形成され、前記反射層は、ホログラムパターン及びインキ層に関して基材から遠い側に配置されていることを特徴としている。

【0009】

本発明のホログラムパターン付きフィルムにおいて、前記反射層は金属蒸着からなり、インキ層が形成された部分ではインキ層上に、インキ層が形成されていない部分ではホログラムパターン上に、それぞれ形成されていることが好ましい。

【0010】

本発明のホログラムパターン付きフィルムにおいて、前記反射層は金属箔からなり、透光性中間層の下面に形成されていることが好ましい。

【0011】

本発明のホログラムパターン付きフィルムにおいて、前記反射層に用いる金属はアルミニウムであることが好ましい。

【0012】

本発明のホログラムパターン付きフィルムにおいて、前記ホログラムパターン付きフィルムとして形成した状態、すなわち積層又はラミネートされた状態、における前記反射層の可視光の反射率は20%以上であることが好ましい。

【0013】

本発明のホログラムパターン付きフィルムにおいて、前記インキ層は、少なくとも一部に白色を除くインキを用いることが好ましい。

【0014】

本発明のホログラムパターン付きフィルムにおいて、前記インキ層は、複数のインキ層を積層してなることが好ましい。

【0015】

本発明のホログラムパターン付きフィルムにおいて、前記基材はPETフィルムであることが好ましい。

【0016】

本発明のホログラムパターン付きフィルムにおいて、前記基材において、ホログラムパターン形成層が形成されていない面の少なくとも一部に第2インキ層が形成されていることが好ましい。

【0017】

本発明のホログラムパターン付きフィルムでは、前記基材において、ホログラムパターン形成層が形成されていない面又は第2インキ層を覆うようにワニス層が形成されていることが好ましい。

【0018】

本発明のホログラムパターン付きフィルムにおいて、ホログラムパターン形成層は自己硬化型材料からなることが好ましい。

【0019】

本発明のホログラムパターン付きフィルムの製造方法は、基材上にホログラムパターン形成層を形成する工程と、前記ホログラムパターン形成層にホログラムパターンを形成する工程と、前記ホログラムパターン上の少なくとも一部に直接インキ層を形成する工程と、前記ホログラムパターン及び前記インキ層に関して基材から遠い側に反射層を形成する工程と、を備えることを特徴としている。

【0020】

本発明のホログラムパターン付きフィルムの製造方法において、前記ホログラムパターン形成層は自己硬化型材料からなり、樹脂製母型に形成された凹凸状のホログラムパターン上に、自己硬化型材料が硬化する前にホログラムパターン形成層を重ね合わせる重ね合わせ工程と、この重ね合わせ工程においてホログラムパターンが転写された自己硬化型材料と前記樹脂製母型とを剥離する剥離工程と、を備えることが好ましい。

【発明の効果】

【0021】

本発明によると、インキ層の印刷デザイン上でもホログラムパターンを視認することができ、生産性を低下させることなくホログラムパターン及びインキ層の配置の制約を減らすことで意匠性を高めることができる。

【図面の簡単な説明】

【0022】

【図1】第1実施形態に係るホログラムパターン付きフィルムの層構成を工程ごとに示した断面図である。

【図2】第2実施形態に係るホログラムパターン付きフィルムの層構成を工程ごとに示した断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態に係るホログラムパターン付きフィルム及びその製造方法について図面を参照しつつ詳しく説明する。

<第1実施形態>

図1(d)に示すように、第1実施形態に係るホログラムパターン付きフィルムは、基材11の下面11aにホログラムパターン形成層12、インキ層14、及び反射層16が順に形成され、上面11bに第2インキ層15が形成された構成を備える。このホログラムパターン付きフィルムは、飲料品又は食品を収容する容器、包装物その他の対象物の外面上に配置して用いる、シート状、ロールフィルム状、又はラベル状のフィルムである。対象物としては、例えば、金属製の缶体、プラスチック製の容器、紙製の容器及び包装物、アルミを含む容器が挙げられる。

【0024】

基材11は、透光性を有する材料で構成し、例えばPET(ポリエチレンテレフタレート)フィルム、ナイロン(商標)製のフィルム、OPP(延伸ポリプロピレン)フィルムその他の樹脂製フィルムを用いる。

【0025】

図1(a)に示すように、基材11の下面11aには、例えば、塗布ロールによる転写、スプレーによる噴霧、又はスピンコートによって、ホログラムパターン形成層12を形成する。ホログラムパターン形成層12は、高い透光性を有する材料で構成し、例えば、熱可塑性樹脂、紫外線硬化型樹脂、自己硬化型樹脂を用いる。

【0026】

次に、図1(b)に示すように、ホログラムパターン形成層12の下面12aにホログラムパターン13を形成する。ホログラムパターン13の形成は、例えば、別途形成した母型を、硬化していない状態のホログラムパターン形成層12の下面12aに重ね合わせて押圧し、硬化後に剥離することによって行う。押圧後、母型である、熱可塑性樹脂、紫外線硬化型樹脂、及び自己硬化型材料のそれぞれに応じた硬化方法により、ホログラムパターン形成層12が硬化してその下面12aにホログラムパターン13が定着する。

【0027】

つづいて、図1(c)に示すように、印刷デザインとしてインキ層14及び第2インキ層15を形成する。インキ層14及び第2インキ層15は、例えばグラビア印刷、或いはフレキソ印刷等により、あらかじめ定めたパターンとなるように形成する。インキ層14は、ホログラムパターン13上の少なくとも一部に直接形成し、第2インキ層15は基材11の上面11b上に形成する。

このようにインキ層14をホログラムパターン付きフィルム3上に直接形成してもホログラムパターンを視認することができるため、インキ層14の配置の制約を減らすことができる。

【0028】

ここで、インキ層14を用いた印刷デザイン上において、インキ層14は少なくとも一部に、ホログラムパターンを視認できない白色を除くインキを用いる。そして、求める色調を得られる範囲で インキ膜厚が3μm以下、好ましくは1.5μm以下、より好ましくは1μm前後の部分を有することが好ましい。これにより、インキ層14の印刷デザイン上においてもホログラムパターンを視認することが可能となる。

【0029】

また、インキ層14を用いた印刷デザイン上にホログラムパターンを発現させたくない場合等は、インキ層14は、透光性を低減させて反射層16からの光を抑制するため、複数の異なるインキ層を積層した構成をとることもできる。この構成により、透光性やデザインに幅を持たせることが可能となる。例えば、インキ層14の一部領域においては、透光性を持たせてホログラムパターンの視認性を確保しつつ、ほかの領域では複数のインキ層を積層することによって透光性を制御してホログラムパターン13の視認性を変化させることもできる。

【0030】

次に、図1(d)に示すように、反射層16を形成する。反射層16は、例えば金属蒸着により、インキ層14が形成された部分ではインキ層14上に、インキ層14が形成されていない部分ではホログラムパターン13上に、それぞれ形成する。これにより、反射層16は、ホログラムパターン13及びインキ層14に関して基材11から遠い側に配置される。蒸着に用いる金属材料は、蒸着後の可視光の反射率が20%以上あることが好ましく、例えばアルミニウムを用いる。

【0031】

以上のように製造したホログラムパターン付きフィルムを対象物上に配置するには、反射層16上に接着層を形成し、この接着層により対象物の外面に貼着する。この接着層に用いる接着材料としては、ホログラムパターン付きフィルムの対象物への貼着作業中には硬化が完了せず、かつ、貼着作業後に速やかに硬化させることができるものが好ましい。そのような接着材料としては、例えば、熱硬化性、熱可塑性、紫外線硬化型、自己硬化型の材料を挙げることができる。

【0032】

対象物に貼着したホログラムパターン付きフィルムの上面、すなわち基材11の上面11b又は第2インキ層15の上面には、トップコート層としてワニス層を形成することが好ましい。この層構成とすることにより、ホログラムパターン付き容器の表面にホログラムの視認性に影響を与えずに滑性及び光沢を付与できるため、缶体の滑り性能を確保して、製缶工程や缶詰製造工程で缶体表面に汚れや傷が発生するのを防止することが出来、生産性、装飾性、及び意匠性を高めることができる。

【0033】

<第2実施形態>

第2実施形態においては、第1実施形態における反射層16に代えて、透光性中間層36及び反射層37を設けている点が第1実施形態と異なる。その他の構成は第1実施形態と同様であって、対応する構成については詳細な説明は省略する。すなわち、第2実施形態の基材31、ホログラムパターン形成層32、ホログラムパターン33、インキ層34、及び第2インキ層35は、第1実施形態における基材11、ホログラムパターン形成層12、ホログラムパターン13、インキ層14、及び第2インキ層15にそれぞれ対応し、第1実施形態と同様の材料を用いて同様の工程によってそれぞれ形成する。

【0034】

透光性中間層36は、透光性を有する材料で構成し、例えば塗料や接着剤により、ホログラムパターン33及びインキ層34を覆うように印刷して形成する。

そして、透光性中間層36の下面には金属から成る反射層37が形成され、反射層37は、ホログラムパターン33及びインキ層34に関して基材31から遠い側に配置される。

反射層37は、金属光沢を伴う金属であれば良く、例えば、絞りしごき加工からなる金属缶等があげられるが、好ましくは金属箔を貼着することにより形成する。反射層37に用いる金属箔は、積層又はラミネートされた状態における可視光の反射率が20%以上あることが好ましく、例えばアルミニウム箔を用いる。

なお、その他の構成、作用、効果は第1実施形態と同様である。

【0035】

本発明について上記実施形態を参照しつつ説明したが、本発明は上記実施形態に限定されるものではなく、改良の目的または本発明の思想の範囲内において改良または変更が可能である。

【産業上の利用可能性】

【0036】

以上のように、本発明に係るホログラムパターン付きフィルム及びその製造方法によれば、インキ層のデザインの制約を低減しつつホログラムパターンを視認することができるため、容器、包装物その他の対象物の装飾に有用である。

【符号の説明】

【0037】

11 基材

11a 下面

11b 上面

12 ホログラムパターン形成層

12a 下面

12b 上面

13 ホログラムパターン

14 インキ層

15 第2インキ層

16 反射層

31 基材

32 ホログラムパターン形成層

33 ホログラムパターン

34 インキ層

35 第2インキ層

36 透光性中間層

37 反射層

【特許請求の範囲】

【請求項1】

基材上に、ホログラムパターン形成層、インキ層、及び反射層の順に形成されたホログラムパターン付きフィルムであって、

前記インキ層は、前記ホログラムパターン形成層に形成されたホログラムパターン上の少なくとも一部に直接形成され、

前記反射層は、前記ホログラムパターン及び前記インキ層に関して前記基材から遠い側に配置されていることを特徴とするホログラムパターン付きフィルム。

【請求項2】

前記反射層は金属蒸着からなり、前記インキ層が形成された部分では前記インキ層上に、前記インキ層が形成されていない部分では前記ホログラムパターン上に、それぞれ形成されている請求項1に記載のホログラムパターン付きフィルム。

【請求項3】

前記反射層は金属箔からなり、透光性中間層の下面に形成されている請求項1に記載のホログラムパターン付きフィルム。

【請求項4】

前記反射層に用いる金属はアルミニウムである請求項2又は請求項3に記載のホログラムパターン付きフィルム。

【請求項5】

前記ホログラムパターン付きフィルムとして形成した状態における前記反射層の可視光の反射率は、20%以上である請求項1から請求項4のいずれか1項に記載のホログラムパターン付きフィルム。

【請求項6】

前記インキ層は、少なくとも一部に白色を除くインキを用いる請求項1から請求項5のいずれか1項に記載のホログラムパターン付きフィルム。

【請求項7】

前記インキ層は、複数のインキ層を積層してなる請求項1から請求項6のいずれか1項に記載のホログラムパターン付きフィルム。

【請求項8】

前記基材はPETフィルムである請求項1から請求項7のいずれか1項に記載のホログラムパターン付きフィルム。

【請求項9】

前記基材において、前記ホログラムパターン形成層が形成されていない面の少なくとも一部に第2インキ層が形成されている請求項1から請求項8のいずれか1項に記載のホログラムパターン付きフィルム。

【請求項10】

前記基材において、前記ホログラムパターン形成層が形成されていない面又は前記第2インキ層を覆うようにワニス層が形成されている請求項1から請求項9のいずれか1項に記載のホログラムパターン付きフィルム。

【請求項11】

ホログラムパターン形成層は自己硬化型材料からなる請求項1から請求項11のいずれか1項に記載のホログラムパターン付きフィルム。

【請求項12】

基材上にホログラムパターン形成層を形成する工程と、

前記ホログラムパターン形成層にホログラムパターンを形成する工程と、

前記ホログラムパターン上の少なくとも一部に直接インキ層を形成する工程と、

前記ホログラムパターン及び前記インキ層に関して前記基材から遠い側に反射層を形成する工程と、

を備えることを特徴とするホログラムパターン付きフィルムの製造方法。

【請求項13】

前記ホログラムパターン形成層は自己硬化型材料からなり、

樹脂製母型に形成された凹凸状のホログラムパターン上に、前記自己硬化型材料が硬化する前に前記ホログラムパターン形成層を重ね合わせる重ね合わせ工程と、

前記重ね合わせ工程において前記ホログラムパターンが転写された前記自己硬化型材料と前記樹脂製母型とを剥離する剥離工程と、

を備える請求項12に記載のホログラムパターン付きフィルムの製造方法。

【請求項1】

基材上に、ホログラムパターン形成層、インキ層、及び反射層の順に形成されたホログラムパターン付きフィルムであって、

前記インキ層は、前記ホログラムパターン形成層に形成されたホログラムパターン上の少なくとも一部に直接形成され、

前記反射層は、前記ホログラムパターン及び前記インキ層に関して前記基材から遠い側に配置されていることを特徴とするホログラムパターン付きフィルム。

【請求項2】

前記反射層は金属蒸着からなり、前記インキ層が形成された部分では前記インキ層上に、前記インキ層が形成されていない部分では前記ホログラムパターン上に、それぞれ形成されている請求項1に記載のホログラムパターン付きフィルム。

【請求項3】

前記反射層は金属箔からなり、透光性中間層の下面に形成されている請求項1に記載のホログラムパターン付きフィルム。

【請求項4】

前記反射層に用いる金属はアルミニウムである請求項2又は請求項3に記載のホログラムパターン付きフィルム。

【請求項5】

前記ホログラムパターン付きフィルムとして形成した状態における前記反射層の可視光の反射率は、20%以上である請求項1から請求項4のいずれか1項に記載のホログラムパターン付きフィルム。

【請求項6】

前記インキ層は、少なくとも一部に白色を除くインキを用いる請求項1から請求項5のいずれか1項に記載のホログラムパターン付きフィルム。

【請求項7】

前記インキ層は、複数のインキ層を積層してなる請求項1から請求項6のいずれか1項に記載のホログラムパターン付きフィルム。

【請求項8】

前記基材はPETフィルムである請求項1から請求項7のいずれか1項に記載のホログラムパターン付きフィルム。

【請求項9】

前記基材において、前記ホログラムパターン形成層が形成されていない面の少なくとも一部に第2インキ層が形成されている請求項1から請求項8のいずれか1項に記載のホログラムパターン付きフィルム。

【請求項10】

前記基材において、前記ホログラムパターン形成層が形成されていない面又は前記第2インキ層を覆うようにワニス層が形成されている請求項1から請求項9のいずれか1項に記載のホログラムパターン付きフィルム。

【請求項11】

ホログラムパターン形成層は自己硬化型材料からなる請求項1から請求項11のいずれか1項に記載のホログラムパターン付きフィルム。

【請求項12】

基材上にホログラムパターン形成層を形成する工程と、

前記ホログラムパターン形成層にホログラムパターンを形成する工程と、

前記ホログラムパターン上の少なくとも一部に直接インキ層を形成する工程と、

前記ホログラムパターン及び前記インキ層に関して前記基材から遠い側に反射層を形成する工程と、

を備えることを特徴とするホログラムパターン付きフィルムの製造方法。

【請求項13】

前記ホログラムパターン形成層は自己硬化型材料からなり、

樹脂製母型に形成された凹凸状のホログラムパターン上に、前記自己硬化型材料が硬化する前に前記ホログラムパターン形成層を重ね合わせる重ね合わせ工程と、

前記重ね合わせ工程において前記ホログラムパターンが転写された前記自己硬化型材料と前記樹脂製母型とを剥離する剥離工程と、

を備える請求項12に記載のホログラムパターン付きフィルムの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−153111(P2012−153111A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−16644(P2011−16644)

【出願日】平成23年1月28日(2011.1.28)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月28日(2011.1.28)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

[ Back to top ]