ホログラム付きラミネートフィルム及びその製造方法、これを用いた容器

【課題】ラミネートフィルムの最表面にホログラムを転写して、ホログラム層をラミネートフィルムに強固に一体化させることができるホログラム付きラミネートフィルム及びその製造方法、これを用いた容器を提供する。

【解決手段】ラミネートフィルムの最表面のフィルムを粗面化した上に紫外線硬化樹脂を塗工し、該紫外線硬化樹脂層の上にホログラムパターンを転写し紫外線で硬化したホログラム付きラミネートフィルムであって、紫外線硬化樹脂がシリコンその他の剥離性を有する剥離剤を混入しておらず、ラミネートフィルムの最表面のフィルムをコロナ放電等で粗面化した後に連続して直ちに紫外線硬化樹脂を塗工してなることを特徴とする。

【解決手段】ラミネートフィルムの最表面のフィルムを粗面化した上に紫外線硬化樹脂を塗工し、該紫外線硬化樹脂層の上にホログラムパターンを転写し紫外線で硬化したホログラム付きラミネートフィルムであって、紫外線硬化樹脂がシリコンその他の剥離性を有する剥離剤を混入しておらず、ラミネートフィルムの最表面のフィルムをコロナ放電等で粗面化した後に連続して直ちに紫外線硬化樹脂を塗工してなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層フィルムの最表面にホログラム加工を行って定着させたホログラム付きラミネートフィルム及びその製造方法、これを用いた容器の改良技術に関する。

【背景技術】

【0002】

従来、ホログラム構造のシート加工方法としては、例えば実用新案登録第3131943号では、ホログラムシートからなるホログラム層の上にインクジェットフィルム又は透明シートからなりその表面に印刷を施した印刷層を形成し、その上にラミネートフィルムからなる保護層を形成することにより3層からなる積層体を形成し、印刷インクの濃淡によりホログラム面から表出される視覚性を変化させる構成が開示されている。

また、特開2006−21394号では、反射層、ホログラム記録層、および保護層を順次積層してなることを特徴とする情報保持体が開示されている。

上記従来の構成ではフィルム上にホログラム効果をもたせるので表面に凹凸ができ、その凹部に汚れが入ってしまうと、その部分のホログラムが汚れたり剥がれる虞れがあり、表面には保護層を形成する必要があった。

そのため以下の問題点があった。

1 ラミネート時に静電気発生などによる浮遊塵などの付着などが発生する。

2 成形

型製袋などの後工程においてトラブル発生のリスクが大きく、その管理体制の保全のためコストや手間が掛かる。

3 ホログラム面に透明インクまたは素材と異なる偏光性能を有する界面活性剤を塗布または印刷することでホログラム加工を固定安定化させることも可能であるが、追加工、二次加工のために多大な時間とコストが掛かる。

一方、ラミネートフィルムの最表面にホログラムを一体に定着させる構成が知られている。

例えば、特開昭60−254174号のホログラムの複製方法では、基材フィルム上に塗布した紫外線硬化樹脂にホログラムパターンを転写し、紫外線で硬化してホログラムを形成する構成が開示されている。

また、特開平8−36352号のホログラムの製造方法およびホログラフの製造装置では、基材フィルム上に塗布した紫外線硬化樹脂にホログラムパターンを転写し、紫外線で硬化してホログラムを連続的に形成する構成が開示されている。

ここで、個別に製造したラミネートフィルムとホログラムシートを接着させて一体化することは、気泡の混入や位置ズレなどの問題があって困難である。

そこで、前記ラミネートフィルムに紫外線硬化樹脂を塗布し、ホログラムパターンを転写し、紫外線で硬化してホログラムを一体化させる方法が好ましいが、ラミネートフィルムの表面にそのまま紫外線硬化樹脂を塗布したのでは強力な接着が得られず、転写後にホログラム層が剥離する虞れがあった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭60−254174号

【特許文献2】実用新案登録第3131943号公報

【特許文献3】特開平8−363522006−21394号公報

【特許文献4】特開昭60−254174号公報

【特許文献5】特開平8−36352号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

この発明の解決しようとする問題点は、ラミネートフィルムの最表面にホログラムを転写して、ホログラム層をラミネートフィルムに強固に一体化させることができるホログラム付きラミネートフィルム及びその製造方法、これを用いた容器を提供することにある。

【課題を解決するための手段】

【0005】

本発明は、上記課題を達成するために請求項1の発明では、

ラミネートフィルムの最表面のフィルムを粗面化した上に紫外線硬化樹脂を塗工し、該紫外線硬化樹脂層の上にホログラムパターンを転写し紫外線で一体に硬化させたホログラム付きラミネートフィルムであって、

紫外線硬化樹脂がシリコンその他の剥離性を有する剥離剤を混入しておらず、

ラミネートフィルムの最表面のフィルムをコロナ放電またはエアーブラストシステム等で粗面化した後に連続して直ちに紫外線硬化樹脂を塗工してなることを特徴とする。

また、請求項2の発明では、

前記紫外線硬化樹脂の塗工にフレキソ版を用いて、紫外線硬化樹脂層をパターンコートし、該パターンコート上にホログラムパターンを転写してなることを特徴とする。

更に、請求項3の発明では、

前記ラミネートフィルムの最表面にホログラムパターンを転写し紫外線で硬化させた基材表面に、ナノレベルの長さの傷を多数設けてなることを特徴とする。

上記請求項1乃至3のホログラム付きラミネートフィルムは、基材上に積層してシートとしたり、容器用素材として用いることができる。

請求項4の容器の発明では、

前記請求項1から3に記載のホログラム付きラミネートフィルムを用いて成型されたことを特徴とする。

この発明で容器とは、袋や箱などを含む広義で用いており、包装用や装飾用などの用途は特に限定されない。

請求項5の発明では、

ラミネートフィルムの最表面のフィルムを粗面化した上に紫外線硬化樹脂を塗工し、該紫外線硬化樹脂層の上にホログラムパターンを転写し紫外線で一体に硬化させたホログラム付きラミネートフィルムの製造方法であって、

紫外線硬化樹脂がシリコンその他の剥離性を有する剥離剤を混入しておらず、

ラミネートフィルムの最表面のフィルムをコロナ放電またはエアーブラストシステムで粗面化した後に連続して直ちに紫外線硬化樹脂を塗工してなることを特徴とする。

【発明の効果】

【0006】

本発明のホログラムシートを用いた容器では、ラミネートフィルムの最表面のフィルムを粗面化し、連続して直ちに紫外線硬化樹脂を塗工し、該紫外線硬化樹脂に直接ホログラムパターンを転写して紫外線を照射したものであり、紫外線硬化樹脂には剥離剤を混入していないので紫外線硬化樹脂とラミネートフィルムの最表面のフィルムとの定着性が高く、転写されたホログラムパターンを強固にラミネートフィルムに一体化することができる。

また、ラミネート加工に際して紫外線の照射量を過大に供給する必要がなくなるため、提供されるエンボスフィルム及び加工商品について変色、挫滅、変形、劣化などを誘引させず、耐熱性確保を容易に行うことができる。

【図面の簡単な説明】

【0007】

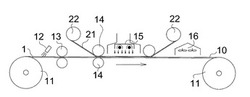

【図1】ホログラム加工装置及び加工手順を示す概略図である。

【図2】(a)はホログラム加工前のラミネートフィルムの断面図、(b)は紫外線硬化樹脂塗工後のラミネートフィルムの断面図、(c)はホログラムパターン転写後のラミネートフィルムの断面図、(d)は紫外線硬化樹脂硬化後のラミネートフィルムの断面図である。

【図3】ホログラム層に偏光層を設けたホログラム付きラミネートフィルムの断面図である。

【発明を実施するための形態】

【0008】

以下に、この発明のホログラム付きラミネートフィルム及びその製造方法、そこれを用いた包s装容器の好適実施例について、図面を参照しながら説明する。

【実施例1】

【0009】

実施例1のホログラム付きラミネートフィルム10及びこれを用いた容器は、フィルムを複数積層したラミネートフィルムの最表面の層にホログラム加工を施した構成からなっている。

【0010】

ラミネートフィルム1は、図2(a)に示すように、例えば1層目を非延伸フィルム層2を基材とし、該非延伸フィルム層2とPET(ポリエチレンテレフタレート)樹脂層4との間にバリア層の一例としてアルミニウム皮膜層3を介設した構成からなっている。

【0011】

上記ラミネートフィルム1の積層に用いる樹脂層やバリア層の種類は前記実施例に限定されず、ラミネートフィルムとして公知のフィルムの組合せ適宜用いることができる。

また、PET樹脂層4の代わりに紫外線硬化樹脂と接着性のある樹脂を用いることができる。

【0012】

次に、ホログラム加工装置の一例を図1に示す。

ラミネートフィルム1は、未処理の新鮮な素材を用いることが好ましく、ロール状に巻き取られた状態で使用される。

即ち、ロール状に巻かれた長尺のラミネートフィルム1は、第1ローラ装置11によって巻き戻す方向(図中矢印で示す)に牽引されて移動する。

基本的に各搬送ローラは同速であり、蛇行調整による左右のテンションコントロール以外の負荷をフィルムやシート基材にかけないため、延伸の弱い軟包装材料の加工が可能である。

【0013】

上記移動する間の搬送路中には、その上流側に粗面化装置12が設けられており、上記ラミネートフィルム1の表面側を粗面化する。

本実施例では、粗面化装置としてコロナ放電やエアーブラストシステムが用いられるが、他の粗面化する構成を用いてもよい。

ここでエアーブラストシステムは、マイナスイオンの吹き付けで接着力を上げるものであり、プラズマブラストも含む。

【0014】

上記ラミネートフィルム1は、基材を選ばず又通常の濡れ適正適性?のものでよい。

一例として28ダイン/cm程度のものが用いられるが、上記粗面化により38〜42ダイン/cm程度に加工されて、接着性を高めている。

【0015】

前記搬送路で粗面化装置12に続く下流側には、前記粗面化したラミネートフィルムに紫外線硬化樹脂を塗工する樹脂塗工装置13が設けられている。

上記塗工は、ラミネートフィルムの表面の全面に行う方法でもよいが、この発明では、上記塗工にフレキソ版を用いることができ、パターンコートしてもよい。

【0016】

パターンコートすれば部分的なホログラムの転写が可能となるので、デザインやパターンの幅を広げることができる。

また、本実施例によれば、粗面化処理後に直ちに紫外線硬化樹脂を塗工することができる(図2(b)参照)。

【0017】

ここで用いられる紫外線硬化樹脂としては、シリコン等の剥離性を有する素材を混入しない紫外線硬化樹脂を用いることが、後述のホログラムの定着性を高める上で好ましい。

また、この紫外線硬化樹脂層5は、一般のホログラムのエンボス径または深度が3μm〜6μmであるため4μm〜7μmからの厚みがあることが好ましい。

また、ドットレンズ或いはフレネルレンズパターンの場合はその同心円エンボスの間隔によって塗布量を適宜調節する。

【0018】

次に、前記搬送路で樹脂塗工装置13の下流側には、ホログラムシート21に設けられたホログラムパターン21aをラミネートフィルム1の紫外線硬化樹脂層5に転写するための押圧ローラ14が設けられている。

ここで、本実施例のホログラムシート21は、透明なフィルムの表面(前記紫外線硬化樹脂層と対峙する面)にホログラム用の凹凸パターンを設けた公知の構成からなっている。

【0019】

このホログラムシート21はロール状に巻かれており、前記第1ローラ装置11と上下に対峙して、同じ速度でホログラムシート21を牽引する第2ローラ装置22に取り付けられている。

【0020】

第2ローラ装置22は、ロール状に巻かれた長尺のホログラムシート21を巻き戻す方向に牽引し、第1ローラ装置11によって牽引される前記ラミネートフィルム1と共に、前記上下一対の押圧ローラ14の間を通過させ、ホログラムシート21のホログラムパターン21aを未硬化の紫外線硬化樹脂層5の上に転写する(図2(c)参照)。

【0021】

上記押圧ローラ14に続くライン上には、紫外線照射装置15が設けられており、ホログラムパターン21aを転写し、紫外線硬化樹脂層5に紫外線を照射して硬化させる。

図示例では、紫外線は、ホログラムフィルムを通して照射したが、ラミネートフィルム1が透明の場合にはラミネートフィルムを通して照射してもよい。

転写後のホログラムフィルムは紫外線照射装置15通過後に出口側の第2ローラ装置22によって巻き取られる。

【0022】

なお、第2ローラ装置22による上記巻き取りは紫外線照射装置15の前に行われてもよい。その場合、押圧ローラ14の上流側で速乾性のエポキシウレタン樹脂をコーティングする工程を設ければよい。

そして、紫外線による転写後にファン16等の冷却装置により冷却する。

これによりラミネートフィルム1の最表面層となるPET樹脂層4の上にホログラム加工が行われ、ホログラム層6が一体に形成される(図2(d)参照)。

【0023】

上記ファン16に替えてエアーブラスト(プラズマ照射装置)とLEDの紫外線ランプ(図示せず)を設置してもよい。

また、上記紫外線ランプに限らず紫外線を含む電子線硬化装置による硬化反応を用いてもよい。

即ち、紫外線硬化樹脂独自の硬化反応によって、ホログラム層7のエンボスパターンの表面の光反射角を固定化する。

更に、加工ライン上での前記プラズマ照射を含む物理的処理によって、

これにより、転写されたホログラム層7のミクロンレベルのエンボスパターンの表面に、ナノレベルの傷を有する偏光層8を形成し固定化することができることができ(図3参照)。、

このナノレベル偏光層8により、手垢等によるホログラム層7の劣化を防止することができ、またホログラムパターンが水や油などによってみえにくくなることを阻害することができる。

【0024】

そして、上記のように形成されたホログラム層6を表面に有するラミネートフィルム1を直接に用い、あるいは他の基材の表面に積層してシートや容器用素材として、袋や箱、その他の適宜形状の容器が形成される。

【0025】

本願発明ではラミネートフィルムを用い、その最表面にホログラム加工を施すだけで良いので、最表面にホログラム層が形成されることで美感に優れ視認しやすくなると共に、ラミネートフィルムを用いているので、ラミネート加工あるいは成型加工も容易に行うことができ、また剥離強度の確保を図ることもできる。

【0026】

以上のように、この発明では、ホログラムフィルムそのものを使用しないので、加工する基材が自由裁量となり、成型形の容易とコストダウンを図ることができる。

また、ホログラム層を有していても、容易にラミネート加工を行うことができる。

この発明は上記実施例に限定されるものではなく、要するにこの発明の要旨を変更しない範囲で種々設計変更しうること勿論である。

【産業上の利用可能性】

【0027】

この発明では、食品包装分野、メディカル分野、工業分野など包装又は容器に関連する分野に広く適用することができる。

【符号の説明】

【0028】

1 ラミネートフィルム

2 非延伸フィルム層

3 バリア層の一例としてのアルミニウム皮膜層

4 最表面となるPET樹脂層

5 紫外線硬化樹脂層(未硬化)

7 ホログラム層

8 偏光層

10 ホログラム付きラミネートフィルム

11 第1ローラ装置

12 粗面化装置

13 樹脂塗工装置

14 押圧ローラ

15 紫外線照射装置

16 ファン

21 ホログラムシート

22 第2ローラ装置

【技術分野】

【0001】

本発明は、積層フィルムの最表面にホログラム加工を行って定着させたホログラム付きラミネートフィルム及びその製造方法、これを用いた容器の改良技術に関する。

【背景技術】

【0002】

従来、ホログラム構造のシート加工方法としては、例えば実用新案登録第3131943号では、ホログラムシートからなるホログラム層の上にインクジェットフィルム又は透明シートからなりその表面に印刷を施した印刷層を形成し、その上にラミネートフィルムからなる保護層を形成することにより3層からなる積層体を形成し、印刷インクの濃淡によりホログラム面から表出される視覚性を変化させる構成が開示されている。

また、特開2006−21394号では、反射層、ホログラム記録層、および保護層を順次積層してなることを特徴とする情報保持体が開示されている。

上記従来の構成ではフィルム上にホログラム効果をもたせるので表面に凹凸ができ、その凹部に汚れが入ってしまうと、その部分のホログラムが汚れたり剥がれる虞れがあり、表面には保護層を形成する必要があった。

そのため以下の問題点があった。

1 ラミネート時に静電気発生などによる浮遊塵などの付着などが発生する。

2 成形

型製袋などの後工程においてトラブル発生のリスクが大きく、その管理体制の保全のためコストや手間が掛かる。

3 ホログラム面に透明インクまたは素材と異なる偏光性能を有する界面活性剤を塗布または印刷することでホログラム加工を固定安定化させることも可能であるが、追加工、二次加工のために多大な時間とコストが掛かる。

一方、ラミネートフィルムの最表面にホログラムを一体に定着させる構成が知られている。

例えば、特開昭60−254174号のホログラムの複製方法では、基材フィルム上に塗布した紫外線硬化樹脂にホログラムパターンを転写し、紫外線で硬化してホログラムを形成する構成が開示されている。

また、特開平8−36352号のホログラムの製造方法およびホログラフの製造装置では、基材フィルム上に塗布した紫外線硬化樹脂にホログラムパターンを転写し、紫外線で硬化してホログラムを連続的に形成する構成が開示されている。

ここで、個別に製造したラミネートフィルムとホログラムシートを接着させて一体化することは、気泡の混入や位置ズレなどの問題があって困難である。

そこで、前記ラミネートフィルムに紫外線硬化樹脂を塗布し、ホログラムパターンを転写し、紫外線で硬化してホログラムを一体化させる方法が好ましいが、ラミネートフィルムの表面にそのまま紫外線硬化樹脂を塗布したのでは強力な接着が得られず、転写後にホログラム層が剥離する虞れがあった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭60−254174号

【特許文献2】実用新案登録第3131943号公報

【特許文献3】特開平8−363522006−21394号公報

【特許文献4】特開昭60−254174号公報

【特許文献5】特開平8−36352号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

この発明の解決しようとする問題点は、ラミネートフィルムの最表面にホログラムを転写して、ホログラム層をラミネートフィルムに強固に一体化させることができるホログラム付きラミネートフィルム及びその製造方法、これを用いた容器を提供することにある。

【課題を解決するための手段】

【0005】

本発明は、上記課題を達成するために請求項1の発明では、

ラミネートフィルムの最表面のフィルムを粗面化した上に紫外線硬化樹脂を塗工し、該紫外線硬化樹脂層の上にホログラムパターンを転写し紫外線で一体に硬化させたホログラム付きラミネートフィルムであって、

紫外線硬化樹脂がシリコンその他の剥離性を有する剥離剤を混入しておらず、

ラミネートフィルムの最表面のフィルムをコロナ放電またはエアーブラストシステム等で粗面化した後に連続して直ちに紫外線硬化樹脂を塗工してなることを特徴とする。

また、請求項2の発明では、

前記紫外線硬化樹脂の塗工にフレキソ版を用いて、紫外線硬化樹脂層をパターンコートし、該パターンコート上にホログラムパターンを転写してなることを特徴とする。

更に、請求項3の発明では、

前記ラミネートフィルムの最表面にホログラムパターンを転写し紫外線で硬化させた基材表面に、ナノレベルの長さの傷を多数設けてなることを特徴とする。

上記請求項1乃至3のホログラム付きラミネートフィルムは、基材上に積層してシートとしたり、容器用素材として用いることができる。

請求項4の容器の発明では、

前記請求項1から3に記載のホログラム付きラミネートフィルムを用いて成型されたことを特徴とする。

この発明で容器とは、袋や箱などを含む広義で用いており、包装用や装飾用などの用途は特に限定されない。

請求項5の発明では、

ラミネートフィルムの最表面のフィルムを粗面化した上に紫外線硬化樹脂を塗工し、該紫外線硬化樹脂層の上にホログラムパターンを転写し紫外線で一体に硬化させたホログラム付きラミネートフィルムの製造方法であって、

紫外線硬化樹脂がシリコンその他の剥離性を有する剥離剤を混入しておらず、

ラミネートフィルムの最表面のフィルムをコロナ放電またはエアーブラストシステムで粗面化した後に連続して直ちに紫外線硬化樹脂を塗工してなることを特徴とする。

【発明の効果】

【0006】

本発明のホログラムシートを用いた容器では、ラミネートフィルムの最表面のフィルムを粗面化し、連続して直ちに紫外線硬化樹脂を塗工し、該紫外線硬化樹脂に直接ホログラムパターンを転写して紫外線を照射したものであり、紫外線硬化樹脂には剥離剤を混入していないので紫外線硬化樹脂とラミネートフィルムの最表面のフィルムとの定着性が高く、転写されたホログラムパターンを強固にラミネートフィルムに一体化することができる。

また、ラミネート加工に際して紫外線の照射量を過大に供給する必要がなくなるため、提供されるエンボスフィルム及び加工商品について変色、挫滅、変形、劣化などを誘引させず、耐熱性確保を容易に行うことができる。

【図面の簡単な説明】

【0007】

【図1】ホログラム加工装置及び加工手順を示す概略図である。

【図2】(a)はホログラム加工前のラミネートフィルムの断面図、(b)は紫外線硬化樹脂塗工後のラミネートフィルムの断面図、(c)はホログラムパターン転写後のラミネートフィルムの断面図、(d)は紫外線硬化樹脂硬化後のラミネートフィルムの断面図である。

【図3】ホログラム層に偏光層を設けたホログラム付きラミネートフィルムの断面図である。

【発明を実施するための形態】

【0008】

以下に、この発明のホログラム付きラミネートフィルム及びその製造方法、そこれを用いた包s装容器の好適実施例について、図面を参照しながら説明する。

【実施例1】

【0009】

実施例1のホログラム付きラミネートフィルム10及びこれを用いた容器は、フィルムを複数積層したラミネートフィルムの最表面の層にホログラム加工を施した構成からなっている。

【0010】

ラミネートフィルム1は、図2(a)に示すように、例えば1層目を非延伸フィルム層2を基材とし、該非延伸フィルム層2とPET(ポリエチレンテレフタレート)樹脂層4との間にバリア層の一例としてアルミニウム皮膜層3を介設した構成からなっている。

【0011】

上記ラミネートフィルム1の積層に用いる樹脂層やバリア層の種類は前記実施例に限定されず、ラミネートフィルムとして公知のフィルムの組合せ適宜用いることができる。

また、PET樹脂層4の代わりに紫外線硬化樹脂と接着性のある樹脂を用いることができる。

【0012】

次に、ホログラム加工装置の一例を図1に示す。

ラミネートフィルム1は、未処理の新鮮な素材を用いることが好ましく、ロール状に巻き取られた状態で使用される。

即ち、ロール状に巻かれた長尺のラミネートフィルム1は、第1ローラ装置11によって巻き戻す方向(図中矢印で示す)に牽引されて移動する。

基本的に各搬送ローラは同速であり、蛇行調整による左右のテンションコントロール以外の負荷をフィルムやシート基材にかけないため、延伸の弱い軟包装材料の加工が可能である。

【0013】

上記移動する間の搬送路中には、その上流側に粗面化装置12が設けられており、上記ラミネートフィルム1の表面側を粗面化する。

本実施例では、粗面化装置としてコロナ放電やエアーブラストシステムが用いられるが、他の粗面化する構成を用いてもよい。

ここでエアーブラストシステムは、マイナスイオンの吹き付けで接着力を上げるものであり、プラズマブラストも含む。

【0014】

上記ラミネートフィルム1は、基材を選ばず又通常の濡れ適正適性?のものでよい。

一例として28ダイン/cm程度のものが用いられるが、上記粗面化により38〜42ダイン/cm程度に加工されて、接着性を高めている。

【0015】

前記搬送路で粗面化装置12に続く下流側には、前記粗面化したラミネートフィルムに紫外線硬化樹脂を塗工する樹脂塗工装置13が設けられている。

上記塗工は、ラミネートフィルムの表面の全面に行う方法でもよいが、この発明では、上記塗工にフレキソ版を用いることができ、パターンコートしてもよい。

【0016】

パターンコートすれば部分的なホログラムの転写が可能となるので、デザインやパターンの幅を広げることができる。

また、本実施例によれば、粗面化処理後に直ちに紫外線硬化樹脂を塗工することができる(図2(b)参照)。

【0017】

ここで用いられる紫外線硬化樹脂としては、シリコン等の剥離性を有する素材を混入しない紫外線硬化樹脂を用いることが、後述のホログラムの定着性を高める上で好ましい。

また、この紫外線硬化樹脂層5は、一般のホログラムのエンボス径または深度が3μm〜6μmであるため4μm〜7μmからの厚みがあることが好ましい。

また、ドットレンズ或いはフレネルレンズパターンの場合はその同心円エンボスの間隔によって塗布量を適宜調節する。

【0018】

次に、前記搬送路で樹脂塗工装置13の下流側には、ホログラムシート21に設けられたホログラムパターン21aをラミネートフィルム1の紫外線硬化樹脂層5に転写するための押圧ローラ14が設けられている。

ここで、本実施例のホログラムシート21は、透明なフィルムの表面(前記紫外線硬化樹脂層と対峙する面)にホログラム用の凹凸パターンを設けた公知の構成からなっている。

【0019】

このホログラムシート21はロール状に巻かれており、前記第1ローラ装置11と上下に対峙して、同じ速度でホログラムシート21を牽引する第2ローラ装置22に取り付けられている。

【0020】

第2ローラ装置22は、ロール状に巻かれた長尺のホログラムシート21を巻き戻す方向に牽引し、第1ローラ装置11によって牽引される前記ラミネートフィルム1と共に、前記上下一対の押圧ローラ14の間を通過させ、ホログラムシート21のホログラムパターン21aを未硬化の紫外線硬化樹脂層5の上に転写する(図2(c)参照)。

【0021】

上記押圧ローラ14に続くライン上には、紫外線照射装置15が設けられており、ホログラムパターン21aを転写し、紫外線硬化樹脂層5に紫外線を照射して硬化させる。

図示例では、紫外線は、ホログラムフィルムを通して照射したが、ラミネートフィルム1が透明の場合にはラミネートフィルムを通して照射してもよい。

転写後のホログラムフィルムは紫外線照射装置15通過後に出口側の第2ローラ装置22によって巻き取られる。

【0022】

なお、第2ローラ装置22による上記巻き取りは紫外線照射装置15の前に行われてもよい。その場合、押圧ローラ14の上流側で速乾性のエポキシウレタン樹脂をコーティングする工程を設ければよい。

そして、紫外線による転写後にファン16等の冷却装置により冷却する。

これによりラミネートフィルム1の最表面層となるPET樹脂層4の上にホログラム加工が行われ、ホログラム層6が一体に形成される(図2(d)参照)。

【0023】

上記ファン16に替えてエアーブラスト(プラズマ照射装置)とLEDの紫外線ランプ(図示せず)を設置してもよい。

また、上記紫外線ランプに限らず紫外線を含む電子線硬化装置による硬化反応を用いてもよい。

即ち、紫外線硬化樹脂独自の硬化反応によって、ホログラム層7のエンボスパターンの表面の光反射角を固定化する。

更に、加工ライン上での前記プラズマ照射を含む物理的処理によって、

これにより、転写されたホログラム層7のミクロンレベルのエンボスパターンの表面に、ナノレベルの傷を有する偏光層8を形成し固定化することができることができ(図3参照)。、

このナノレベル偏光層8により、手垢等によるホログラム層7の劣化を防止することができ、またホログラムパターンが水や油などによってみえにくくなることを阻害することができる。

【0024】

そして、上記のように形成されたホログラム層6を表面に有するラミネートフィルム1を直接に用い、あるいは他の基材の表面に積層してシートや容器用素材として、袋や箱、その他の適宜形状の容器が形成される。

【0025】

本願発明ではラミネートフィルムを用い、その最表面にホログラム加工を施すだけで良いので、最表面にホログラム層が形成されることで美感に優れ視認しやすくなると共に、ラミネートフィルムを用いているので、ラミネート加工あるいは成型加工も容易に行うことができ、また剥離強度の確保を図ることもできる。

【0026】

以上のように、この発明では、ホログラムフィルムそのものを使用しないので、加工する基材が自由裁量となり、成型形の容易とコストダウンを図ることができる。

また、ホログラム層を有していても、容易にラミネート加工を行うことができる。

この発明は上記実施例に限定されるものではなく、要するにこの発明の要旨を変更しない範囲で種々設計変更しうること勿論である。

【産業上の利用可能性】

【0027】

この発明では、食品包装分野、メディカル分野、工業分野など包装又は容器に関連する分野に広く適用することができる。

【符号の説明】

【0028】

1 ラミネートフィルム

2 非延伸フィルム層

3 バリア層の一例としてのアルミニウム皮膜層

4 最表面となるPET樹脂層

5 紫外線硬化樹脂層(未硬化)

7 ホログラム層

8 偏光層

10 ホログラム付きラミネートフィルム

11 第1ローラ装置

12 粗面化装置

13 樹脂塗工装置

14 押圧ローラ

15 紫外線照射装置

16 ファン

21 ホログラムシート

22 第2ローラ装置

【特許請求の範囲】

【請求項1】

ラミネートフィルムの最表面のフィルムを粗面化した上に紫外線硬化樹脂を塗工し、該紫外線硬化樹脂層の上にホログラムパターンを転写し紫外線で一体に硬化させたホログラム付きラミネートフィルムであって、

紫外線硬化樹脂がシリコンその他の剥離性を有する剥離剤を混入しておらず、

ラミネートフィルムの最表面のフィルムをコロナ放電またはエアーブラストシステム等で粗面化した後に連続して直ちに紫外線硬化樹脂を塗工してなることを特徴とするホログラム付きラミネートフィルム。

【請求項2】

紫外線硬化樹脂の塗工にフレキソ版を用いて、紫外線硬化樹脂層をパターンコートし、該パターンコート上にホログラムパターンを転写してなることを特徴とする請求項1に記載のホログラム付きラミネートフィルム。

【請求項3】

ラミネートフィルムの最表面にホログラムパターンを転写し紫外線で硬化させた基材表面に、ナノレベルの長さの傷を多数設けてなることを特徴とする請求項1又は2に記載のホログラム付きラミネートフィルム。

【請求項4】

請求項1から3に記載のホログラム付きラミネートフィルムを用いて成型されたことを特徴とする容器。

【請求項5】

ラミネートフィルムの最表面のフィルムを粗面化した上に紫外線硬化樹脂を塗工し、該紫外線硬化樹脂層の上にホログラムパターンを転写し紫外線で一体に硬化させたホログラム付きラミネートフィルムの製造方法であって、

紫外線硬化樹脂がシリコンその他の剥離性を有する剥離剤を混入しておらず、

ラミネートフィルムの最表面のフィルムをコロナ放電またはエアーブラストシステムで粗面化した後に連続して直ちに紫外線硬化樹脂を塗工してなることを特徴とするホログラム付きラミネートフィルムの製造方法。

【請求項1】

ラミネートフィルムの最表面のフィルムを粗面化した上に紫外線硬化樹脂を塗工し、該紫外線硬化樹脂層の上にホログラムパターンを転写し紫外線で一体に硬化させたホログラム付きラミネートフィルムであって、

紫外線硬化樹脂がシリコンその他の剥離性を有する剥離剤を混入しておらず、

ラミネートフィルムの最表面のフィルムをコロナ放電またはエアーブラストシステム等で粗面化した後に連続して直ちに紫外線硬化樹脂を塗工してなることを特徴とするホログラム付きラミネートフィルム。

【請求項2】

紫外線硬化樹脂の塗工にフレキソ版を用いて、紫外線硬化樹脂層をパターンコートし、該パターンコート上にホログラムパターンを転写してなることを特徴とする請求項1に記載のホログラム付きラミネートフィルム。

【請求項3】

ラミネートフィルムの最表面にホログラムパターンを転写し紫外線で硬化させた基材表面に、ナノレベルの長さの傷を多数設けてなることを特徴とする請求項1又は2に記載のホログラム付きラミネートフィルム。

【請求項4】

請求項1から3に記載のホログラム付きラミネートフィルムを用いて成型されたことを特徴とする容器。

【請求項5】

ラミネートフィルムの最表面のフィルムを粗面化した上に紫外線硬化樹脂を塗工し、該紫外線硬化樹脂層の上にホログラムパターンを転写し紫外線で一体に硬化させたホログラム付きラミネートフィルムの製造方法であって、

紫外線硬化樹脂がシリコンその他の剥離性を有する剥離剤を混入しておらず、

ラミネートフィルムの最表面のフィルムをコロナ放電またはエアーブラストシステムで粗面化した後に連続して直ちに紫外線硬化樹脂を塗工してなることを特徴とするホログラム付きラミネートフィルムの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−32655(P2012−32655A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−173033(P2010−173033)

【出願日】平成22年7月30日(2010.7.30)

【出願人】(591029921)フジモリ産業株式会社 (65)

【出願人】(510209627)株式会社新生紙化工業所 (1)

【出願人】(591254958)株式会社タイキ (35)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月30日(2010.7.30)

【出願人】(591029921)フジモリ産業株式会社 (65)

【出願人】(510209627)株式会社新生紙化工業所 (1)

【出願人】(591254958)株式会社タイキ (35)

【Fターム(参考)】

[ Back to top ]