ホース継手及びその製造方法

【課題】細く深い溝部を形成する工程をなくすことにより、製造コストを低減させることができるホース継手を提供すること。

【解決手段】ホース継手1は、流体通路7を形成する貫通孔2bを有する継手本体2と、ホース11の先端部外周側に嵌挿されるスリーブ15とを備える。継手本体2のホース接続側端面2cには、ホース11の先端部内周側に嵌挿されるとともに、貫通孔2bを内部に有する芯金部10が突設される。また、ホース継手1は、環状部材3及び締め付けナット5を備える。環状部材3は、芯金部10の基端部12の外周側に螺合するとともに、芯金部10とホース11の先端部とが内部を挿通する。締め付けナット5は、環状部材3の外周側に螺合することにより、スリーブ15を縮径しつつ、ホース11の先端部を芯金部10とスリーブ15とで圧縮する。

【解決手段】ホース継手1は、流体通路7を形成する貫通孔2bを有する継手本体2と、ホース11の先端部外周側に嵌挿されるスリーブ15とを備える。継手本体2のホース接続側端面2cには、ホース11の先端部内周側に嵌挿されるとともに、貫通孔2bを内部に有する芯金部10が突設される。また、ホース継手1は、環状部材3及び締め付けナット5を備える。環状部材3は、芯金部10の基端部12の外周側に螺合するとともに、芯金部10とホース11の先端部とが内部を挿通する。締め付けナット5は、環状部材3の外周側に螺合することにより、スリーブ15を縮径しつつ、ホース11の先端部を芯金部10とスリーブ15とで圧縮する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、可撓性を有するホースを接続する際に使用するホース継手及びその製造方法に関するものである。

【背景技術】

【0002】

従来、塗装装置などの流体供給装置には、自動車ボディなどの被塗物を塗装するための塗料や、塗装機から塗料を噴出させるためのエアや、塗装装置内に残存した塗料を洗浄して除去する溶剤などの流体を供給させるために、例えば、可撓性を有するホースが設けられている。そして、このようなホースを用いて配管を行う際には、必要に応じて、ホースを接続するホース継手が用いられる(例えば特許文献1参照)。

【0003】

例えば、図5に示されるホース継手51には、可撓性を有するホース52が接続可能になっている。また、ホース継手51は、継手本体53、芯金54、スリーブ55及び締め付けナット56を備えている。芯金54は、継手本体53に一体形成され、ホース52の先端部内周側に嵌挿される。一方、スリーブ55はホース52の先端部外周側に嵌挿される。また、締め付けナット56は、継手本体53の外周側に螺合することにより、スリーブ55を縮径しつつ継手本体53の一端に接続されるようになっている。これにより、ホース52の先端部が、芯金54とスリーブ55とで圧縮されることによってシールされる。

【0004】

ところが、上記従来技術のホース継手51では、締め付けナット56を締め付けた後に流体を流して加圧したときに、ホース52の差し込み不足によるホース52の抜けが起こる場合があった。しかし、この場合において抜けを防止するために、施工時に差し込み状態の目視確認を行おうとしても、その構造上できなかった。また、従来技術のものでは、締め付けナット56のトルクの管理も目視で簡単に行うことができなかった。

【0005】

そこで、ホースの差し込み不足を解消することにより、加圧時のホースの抜けを防止するとともに、締め付けナットのトルク管理を容易にしたホース継手が提案されている(例えば特許文献2参照)。例えば、図6に示されるホース継手61には、可撓性を有するホース62が接続可能になっている。また、ホース継手61は、継手本体63、芯金64、スリーブ65及び締め付けナット66を備えている。継手本体63は貫通孔63aを有している。芯金64はホース62の先端部内周側に嵌挿され、芯金64の内端側は貫通孔63a内に配置される。スリーブ65はホース62の先端部外周側に嵌挿される。締め付けナット66は、継手本体63の外周側に螺合することにより、スリーブ65を縮径しつつ継手本体63のホース接続側端に接続される。また、芯金64は継手本体63とは別体に形成され、継手本体63の内周側にはストッパ段部67が形成されている。このストッパ段部67に芯金64の内端が当接したとき、芯金64の外端がスリーブ65の外端と同じ位置に配置される。

【0006】

従って、上記従来技術のホース継手61では、芯金64の外端とスリーブ65の外端との位置関係をもって、芯金64の内端がストッパ段部67に当接しているか否か、即ち、ホース62が完全に差し込まれているか否かを確認することができる。よって、芯金64の外端がスリーブ65の外端と略同じ位置になければ、ホース62を完全に差し込むことにより、ホース62の差し込み不足を解消することができる。このため、締め付けナット66を締め付けた後に流体を流して加圧したときに、ホース62が抜けてしまうのを防止することができる。しかも、芯金64の外端とスリーブ65の外端との位置関係をもって、締め付けナット66のトルクが適切であるか否かも確認することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−004959号公報(図1等)

【特許文献2】特開2005−291429号公報(図3等)

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、図6に示されるホース継手61では、芯金64の内端側外周面と貫通孔63aの内壁面との間の空間が、ホース62の先端部が差し込まれる溝部68となっている。この溝部68は、加工前の芯金64の内端側を継手本体63の貫通孔63a内に嵌挿した状態で、汎用旋盤に取り付けた成形バイトを用いて切削加工を行うことにより、形成されるようになっている。ところが、芯金64を加工して細く深い溝部68を形成するためには、刃幅を溝部68の寸法(幅)に合わせた成形バイトをあらかじめ手作業で作製しておき、作製した成形バイトを用いて切削加工を行わなければならない。しかし、作製した成形バイトは、細く折れやすいために、破損してしまうことが多い。この問題を解決するためには、手作業で切削加工を行うことで、成形バイトに加わる力を小さくする必要があるが、製造効率の低下、高コスト化につながるという問題がある。

【0009】

本発明は上記の課題に鑑みてなされたものであり、その目的は、細く深い溝部を形成する工程をなくすことにより、製造コストを低減させることができるホース継手及びその製造方法を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、請求項1に記載の発明では、可撓性を有するホースが接続可能なホース継手において、流体通路を形成する貫通孔を有する継手本体と、前記ホースの先端部外周側に嵌挿されるスリーブとを備え、前記継手本体のホース接続側端面に、前記ホースの先端部内周側に嵌挿されるとともに、前記貫通孔を内部に有する芯金部が突設され、前記芯金部の基端部外周側に螺合するとともに、前記芯金部と前記ホースの先端部とが挿通する環状部材が設けられ、前記環状部材の外周側に螺合することにより、前記スリーブを縮径しつつ、前記ホースの先端部を前記芯金部と前記スリーブとで圧縮する締め付けナットが設けられていることを特徴とするホース継手をその要旨とする。

【0011】

従って、請求項1に記載の発明によると、環状部材が継手本体に突設された芯金部とは別体で形成されている。このため、環状部材を芯金部の基端部外周側に螺合させれば、環状部材と芯金部との間の空間を、ホースの先端部を差し込むための溝部とすることができる。その結果、刃幅を溝部の幅に合わせたために細く折れやすい形状となった成形バイト等を用いて、細く深い溝部を形成する必要がなくなるため、溝部の形成時における成形バイト等の破損を防止することができる。また、芯金部及び環状部材が別体で形成されるため、上記の成形バイトを用いて溝部を形成する場合よりも、溝部の寸法管理が容易になる。仮に、成形バイトを用いると、刃幅を溝部の幅と等しく形成する必要があるため、作製に手間が掛かるうえに破損が多発してしまう。その結果、寸法管理が困難となってしまう。以上のことから、ホース継手の製造コストを低減させることができる。

【0012】

ここで、可撓性を有するホースとしては、ゴム材や樹脂材料などからなるものが挙げられる。ホースが樹脂材料からなる場合、樹脂材料としては、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)などが挙げられる。特に、ホース内を塗料が流れる場合、塗料の溶剤によって溶けない材料(例えば、ポリテトラフルオロエチレン(PTFE)のようなフッ素系樹脂材料など)であることが好ましい。

【0013】

また、芯金部(及び芯金部が突設される継手本体)は、締め付けナットを締め付けたときに変形しない程度の硬さを有する金属材料によって形成されることがよい。なお、好適な金属材料の例としては、砲金、黄銅(真鍮)、ステンレス(SUS303、SUS304等)などが挙げられる。

【0014】

請求項2に記載の発明は、請求項1において、前記芯金部の基端部外周側に雄ネジ部が形成されるとともに、前記環状部材の内周面に前記雄ネジ部に螺合する雌ネジ部が形成され、前記雌ネジ部と前記雄ネジ部との間に接着剤を介在させることにより、前記環状部材が前記継手本体に固定されることをその要旨とする。

【0015】

従って、請求項2に記載の発明によると、雌ネジ部と雄ネジ部との間に接着剤を介在させるため、単に雌ネジ部を雄ネジ部に螺合させるだけで環状部材を継手本体に固定する場合よりも、環状部材が継手本体に対して強固に固定することができる。しかも、雌ネジ部と雄ネジ部との隙間が接着剤によって埋められるため、隙間への流体(塗料、塗装機から塗料を噴出させるためのエア、塗装装置内に残存した塗料を洗浄して除去する溶剤など)の侵入を未然に防止できる。よって、ホース継手の信頼性を向上させることができる。なお、接着剤としては、アクリル系接着剤、エポキシ系接着剤、シアノアクリレート系接着剤、ゴム系接着剤などが挙げられる。

【0016】

請求項3に記載の発明は、請求項1または2に記載のホース継手を製造する方法であって、金属材料の切削加工によって前記継手本体及び前記環状部材を形成する工程と、前記環状部材の内周面に雌ネジ部を形成するとともに、前記芯金部の基端部外周側に雄ネジ部を形成する工程と、前記雌ネジ部及び前記雄ネジ部の少なくとも一方に接着剤を塗布した状態で、前記雌ネジ部を前記雄ネジ部に螺合させる工程とを含むことを特徴とするホース継手の製造方法をその要旨とする。

【0017】

従って、請求項3に記載の発明によると、継手本体と環状部材とを別体に形成する工程を行っている。このため、環状部材の雌ネジ部を継手本体に突設された芯金部の雄ネジ部に螺合させる工程を行えば、環状部材と芯金部との間の空間を、ホースの先端部を差し込むための溝部とすることができる。その結果、刃幅を溝部の幅に合わせたために細く折れやすい形状となった成形バイト等を用いて、細く深い溝部を形成する工程が不要になるため、溝部の形成時における成形バイト等の破損を防止することができる。また、芯金部及び環状部材を別体で形成しているため、上記の成形バイトを用いて溝部を形成する場合よりも、溝部の寸法管理が容易になる。仮に、成形バイトを用いると、刃幅を溝部の幅と等しく形成する必要があるため、作製に手間が掛かるうえに破損が多発してしまう。その結果、寸法管理が困難となってしまう。以上のことから、ホース継手の製造コストを低減させることができる。

【0018】

また、雌ネジ部及び雄ネジ部の少なくとも一方に接着剤を塗布するため、雌ネジ部を雄ネジ部に螺合させた際に、雌ネジ部と雄ネジ部との間に接着剤が介在するようになる。このため、単に雌ネジ部を雄ネジ部に螺合させるだけで環状部材を継手本体に固定する場合よりも、環状部材が継手本体に対して強固に固定することができる。しかも、雌ネジ部と雄ネジ部との隙間が接着剤によって埋められるため、隙間への流体の侵入を未然に防止できる。よって、ホース継手の信頼性を向上させることができる。

【発明の効果】

【0019】

以上詳述したように、請求項1〜3に記載の発明によれば、細く深い溝部を形成する工程をなくすことにより、製造コストを低減させることができるホース継手及びその製造方法を提供することができる。

【図面の簡単な説明】

【0020】

【図1】本実施形態における塗装装置の構成を示す概略図。

【図2】ホース継手を示す全体斜視図。

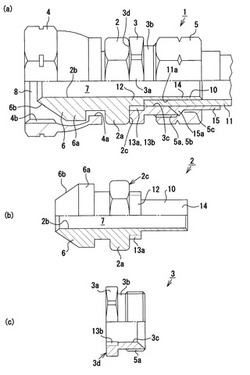

【図3】(a)はホース継手を示す部分断面図、(b)は継手本体を示す部分断面図、(c)は環状部材を示す部分断面図。

【図4】他の実施形態におけるホース継手を示す部分断面図。

【図5】従来技術におけるホース継手を示す部分断面図。

【図6】従来技術におけるホース継手を示す部分断面図。

【発明を実施するための形態】

【0021】

以下、本発明を具体化した一実施形態を図面に基づき詳細に説明する。まず、本実施形態のホース継手1を備えた自動車用塗装装置について説明する。

【0022】

図1に示されるように、塗装装置21は、例えば自動車ボディなどの被塗物を塗装するのに用いられるものであり、バルブユニット22、塗装機23及び色替装置24を備えている。バルブユニット22には、塗装機23に塗料(本実施形態では水溶性塗料)を供給するための塗装機側経路31aと、排液タンク32に通じるタンク側経路33とが接続されている。また、バルブユニット22は、洗浄時に塗装機側経路31a内にエアを供給するエア供給バルブ34aと、洗浄時に塗装機側経路31a内に溶剤を供給する溶剤供給バルブ35aと、塗料の流れをタンク側経路33側に切り替えるトリガバルブ36と、タンク側経路33を開閉する排液バルブ37とを備えている。

【0023】

また、色替装置24は、色替装置側経路31bを介してバルブユニット22に接続されている。色替装置24は、各色の塗料を選択供給する複数の色替バルブ38と、洗浄時に色替装置側経路31b内にエアを供給するエア供給バルブ34bと、洗浄時に色替装置側経路31bに溶剤を供給する溶剤供給バルブ35bとを備えている。

【0024】

色替装置側経路31bは、中継パネル41の両側に設けられた接続管42に、それぞれホース11が接続されたホース継手1を接続することによって、配管されている。具体的には、スイベルナット4が有する雌ネジ部4bを、接続管42の外周面に形成された雄ネジ部(図示略)に螺合させることにより、ホース継手1が接続管42に接続される。なお、両ホース11の基端部は、それぞれバルブユニット22(のトリガバルブ36)または色替装置24に接続される。

【0025】

図2,図3に示されるように、ホース継手1は、継手本体2、環状部材3、スイベルナット4、締め付けナット5などを備えている。継手本体2は、大径部2a及びニップル部6を同軸上に備えるとともに、それらを貫通する貫通孔2bを有している。なお、貫通孔2bは、塗料が流れる流体通路7を形成している。また、ニップル部6の外周部には環状リブ6aが突設され、同環状リブ6aの先端部(図3において左端部)には、接続管42に圧接するテーパ状のシール部6bが設けられている。

【0026】

スイベルナット4は、直径が環状リブ6aの外径よりも若干大きく設定され、ニップル部6が回転可能に収容された収容口8を有している。また、スイベルナット4は、直径が環状リブ6aの外径よりも若干小さく設定された貫通孔4aを有している。これにより、環状リブ6aは貫通孔4aを挿通しなくなるため、スイベルナット4が継手本体2から抜けてしまうのが防止される。また、収容口8の内周面には、接続管42に形成された雄ネジ部に螺合する雌ネジ部4bが形成されている。

【0027】

図3に示されるように、継手本体2は、主として金属材料(本実施形態ではステンレス)によって構成されており、継手本体2のホース接続側端面2cには、略円筒状の芯金部10が突設されている。即ち、芯金部10は、継手本体2と一体に形成されている。よって、芯金部10は、流体通路7を形成する貫通孔2bを内部に有している。そして、芯金部10の大部分は、可撓性を有するホース11の先端部内周側に嵌挿されている。これにより、ホース継手1にはホース11が接続されるようになる。なお、ホース11は、透明な樹脂材料(本実施形態ではポリテトラフルオロエチレン)によって形成されている。また、芯金部10の基端部12の外周側には、雄ネジ部13aが形成されている(図3(b)参照)。さらに、芯金部10の先端部14の外周側にはアール加工が施されている(図示略)。よって、芯金部10の先端縁がホース11の内周面に接触して、ホース11が破損してしまうのを防止できる。なお、基端部12の外径は、芯金部10の先端部14の外径よりも若干大きくなっている。

【0028】

図3に示されるように、環状部材3は、主として金属材料(本実施形態では黄銅)によって構成されており、大径部3a及び小径部3bを同軸上に備えるとともに、それらを貫通する貫通孔3cを有している。なお、貫通孔3cには、芯金部10の大部分とホース11の先端部とが挿通するようになっている。即ち、貫通孔3cの内径は、芯金部10の外形よりも若干大きく設定され、かつホース11の外径と略等しくなっている。また、小径部3bの外周面には、雄ネジ部5a(図3(c)参照)が形成されている。さらに、大径部3aの内周面には、基端部12の外周側に形成された雄ネジ部13aに螺合する雌ネジ部13b(図3(c)参照)が形成されている。この雌ネジ部13bが雄ネジ部13aに螺合することにより、環状部材3が基端部12の外周側に螺合するようになっている。この時点で、環状部材3と芯金部10との間の空間が、ホース11の先端部を差し込むための溝部11a(図3(a)参照)となる。また、大径部3aの継手本体側端面3dが、継手本体2のホース接続側端面2cに当接するようになる。なお、雌ネジ部13bと雄ネジ部13aとの間には、接着剤(図示略)が介在している。このため、環状部材3は継手本体2に対して強固に固定されるようになる。ここで、本実施形態の接着剤としては、ヘンケルジャパン株式会社製 ロックタイト(ヘンケルコーポレイションの登録商標)が用いられている。

【0029】

図3に示されるように、ホース11の先端部外周側には、合成樹脂(本実施形態ではポリアミド)によって形成された略円筒状をなすスリーブ15が嵌挿されている。即ち、スリーブ15の内径は、ホース11の外径と略等しくなっている。スリーブ15の外端側は締め付けナット5から突出しており、スリーブ15の外端部内周側にはアール加工が施されている(図示略)。よって、スリーブ15の外端縁がホース11の外周面に接触して、ホース11が破損してしまうのを防止できる。一方、スリーブ15の内端部外周側は、同スリーブ15の内端に行くに従ってスリーブ15の外径が徐々に小さくなる環状テーパ部15aを有している。環状テーパ部15aは、環状部材3の内周面とホース11の外周面との隙間内に進入可能になっている。

【0030】

締め付けナット5の内周面には、小径部3bの外周側に形成された雄ネジ部5aに螺合する雌ネジ部5b(図3(a)参照)が形成されている。この雌ネジ部5bが雄ネジ部5aに螺合することにより、締め付けナット5が、スリーブ15を縮径しつつ環状部材3の小径部3bに接続されるようになっている。これにより、ホース11の先端部が、芯金部10とスリーブ15とで圧縮されることによってシールされる。また、締め付けナット5は、内径が小径部3bの内径よりも小さく設定された段部5cを有している。この段部5cにスリーブ15の環状テーパ部15aが係合することにより、締め付けナット5からのスリーブ15の抜けや液漏れが防止される。

【0031】

次に、ホース継手1の製造方法を説明する。

【0032】

まず、部品形成工程では、汎用旋盤に取り付けた成形バイトを用いて金属材料(本実施形態ではステンレス)の切削加工を行い、継手本体2などの部品を形成する。また、部品形成工程では、汎用旋盤に取り付けた成形バイトを用いて金属材料(本実施形態では黄銅)の切削加工を行い、環状部材3などの部品を形成する。続くネジ形成工程では、環状部材3の大径部3aの内周面に雌ネジ部13b(図3(c)参照)を形成するとともに、芯金部10の基端部12の外周側に雄ネジ部13a(図3(b)参照)を形成する。続く螺合工程では、雄ネジ部13aに接着剤を塗布した状態で、雌ネジ部13bを雄ネジ部13aに螺合させる。なお本実施形態の螺合工程では、接着剤が雄ネジ部13aに塗布されているが、接着剤は、雄ネジ部13aの代わりに雌ネジ部13bに塗布されてもよいし、雄ネジ部13a及び雌ネジ部13bの両方に塗布されてもよい。

【0033】

次に、ホース11の先端部内周側に芯金部10の先端部を嵌挿し、ホース11の先端部外周側にスリーブ15を嵌挿する。この状態において、環状部材3に対して締め付けナット5を螺着させる。これに伴い、締め付けナット5が、スリーブ15を縮径しつつ環状部材3の小径部3bに接続され、ホース継手1が完成する。なお、ホース11の先端部は、芯金部10とスリーブ15とで圧縮されることによってシールされる。また、スリーブ15の環状テーパ部15aは、締め付けナット5の螺着に伴い、環状部材3の内周面とホース11の外周面との隙間内に進入する。これにより、スリーブ15がさらに縮径されてホース11の先端部を押圧するため、ホース11の固定状態がより強固になる。

【0034】

その後、ホース11が取り付けられたホース継手1のスイベルナット4を、図1に示される接続管42の端面に押し付けて螺着させれば、ホース継手1が接続管42に固定される。このとき、継手本体2に対してスイベルナット4が回動可能に設けられる。よって、ホース継手1に固定されたホース11がスイベルナット4の回動に伴って捩れるのを防止しながら配管することができる。

【0035】

従って、本実施形態によれば以下の効果を得ることができる。

【0036】

(1)本実施形態のホース継手1では、環状部材3が、継手本体2に突設された芯金部10とは別体で形成されている。このため、環状部材3を芯金部10の基端部12の外周側に螺合させれば、環状部材3と芯金部10との間の空間を、ホース11の先端部を差し込むための溝部11aとすることができる。その結果、刃幅を溝部11aの幅に合わせたために細く折れやすい形状となった成形バイトを汎用旋盤に取り付けて、細く深い溝部11aを形成する必要がなくなるため、溝部11aの形成時に成形バイトが破損することを防止できる。また、成形バイトに加わる力を小さくするために手作業で溝部11aを形成しなくても済むため、ホース継手1の製造効率が向上する。以上のことから、ホース継手1の製造コストを低減させることができる。

【0037】

(2)例えば、芯金部10を継手本体2とは別体に形成し、芯金部10を継手本体2に設けた貫通孔内に圧入させるなどして、両者を接続することが考えられる。しかし、圧入時に芯金部10が変形してしまうため、芯金部10側の貫通孔の内面と継手本体2側の貫通孔の内面との継ぎ目に段差が生じるおそれがある。そこで本実施形態では、芯金部10を継手本体2と一体に形成し、継手本体2及び芯金部10を貫通する貫通孔3cを設けている。その結果、上記した継ぎ目や段差が生じなくなるため、流体通路7を通過する流体の流体抵抗が確実に低減される。

【0038】

なお、本実施形態を以下のように変更してもよい。

【0039】

・上記実施形態のホース継手1は、接続管42に対してホース11をストレートに接続して配管するホース継手であった。しかし、図4に示すようなエルボ型のホース継手71や、ティーズ型のホース継手などに変更してもよい。また、上記実施形態のホース継手1は、スイベルナット4を備えるスイベル継手でなくてもよい。

【0040】

・上記実施形態のホース継手1は、塗装装置21の色替装置側経路31bの配管を行うために用いられていた。具体的には、ホース継手1は、中継パネル41の両側に設けられた接続管42とホース11との接続部分に用いられていた。しかし、ホース継手1は、色替装置24とホース11との接続部分や、バルブユニット22とホース11との接続部分などに用いられていてもよい。即ち、ホース継手1内を流れる流体は、塗料に限らず、塗装機23から塗料を噴出させるためのエアや、塗装装置21内に残存した塗料を洗浄して除去する溶剤などであってもよい。

【0041】

・上記実施形態のホース継手1は、塗装装置21において、塗料を塗装機23に供給する色替装置側経路31bに用いられていた。しかし、ホース継手1は、半導体製造装置において洗浄用の水を供給及び循環させる系路、化学プラントにおいて各種薬液を供給及び循環させる系路、及び、油圧機器において油を供給及び循環させる経路などに用いられていてもよい。

【0042】

・上記実施形態では、継手本体2が主としてステンレスを用いて形成され、環状部材3が主として黄銅を用いて形成されていた。しかし、継手本体2及び環状部材3を砲金などの他の金属材料を用いて形成してもよい。この砲金は、ステンレスやアルミニウムなどと同等の強度があるにもかかわらず、ステンレスやアルミニウムよりも柔らかく、加工しやすい金属材料である。このため、汎用旋盤に取り付けた成形バイトを用いて切削加工を行ったとしても、成形バイトが折れにくくなる。しかも、成形バイトが折れにくくなることから、手作業で切削加工を行って成形バイトに加わる力を小さくするなどの工夫をしなくても済むため、ホース継手1の製造効率が確実に向上する。従って、ホース継手1の製造コストをより確実に低減させることができる。

【0043】

次に、特許請求の範囲に記載された技術的思想のほかに、前述した実施形態によって把握される技術的思想を以下に列挙する。

【0044】

(1)請求項1または2において、前記環状部材と前記芯金部との間の空間が、前記ホースの先端部を差し込むための溝部となることを特徴とするホース継手。

【0045】

(2)請求項1または2において、前記継手本体及び前記芯金部がステンレスの切削加工によって形成され、前記環状部材が黄銅の切削加工によって形成されることを特徴とするホース継手。

【0046】

(3)請求項1または2において、前記スリーブの外端部内周側及び前記芯金部の先端部外周側に、アール加工を施したことを特徴とするホース継手。

【符号の説明】

【0047】

1,71…ホース継手

2…継手本体

2b…貫通孔

2c…ホース接続側端面

3…環状部材

5…締め付けナット

7…流体通路

10…芯金部

11…ホース

12…芯金部の基端部

13a…雄ネジ部

13b…雌ネジ部

15…スリーブ

【技術分野】

【0001】

本発明は、可撓性を有するホースを接続する際に使用するホース継手及びその製造方法に関するものである。

【背景技術】

【0002】

従来、塗装装置などの流体供給装置には、自動車ボディなどの被塗物を塗装するための塗料や、塗装機から塗料を噴出させるためのエアや、塗装装置内に残存した塗料を洗浄して除去する溶剤などの流体を供給させるために、例えば、可撓性を有するホースが設けられている。そして、このようなホースを用いて配管を行う際には、必要に応じて、ホースを接続するホース継手が用いられる(例えば特許文献1参照)。

【0003】

例えば、図5に示されるホース継手51には、可撓性を有するホース52が接続可能になっている。また、ホース継手51は、継手本体53、芯金54、スリーブ55及び締め付けナット56を備えている。芯金54は、継手本体53に一体形成され、ホース52の先端部内周側に嵌挿される。一方、スリーブ55はホース52の先端部外周側に嵌挿される。また、締め付けナット56は、継手本体53の外周側に螺合することにより、スリーブ55を縮径しつつ継手本体53の一端に接続されるようになっている。これにより、ホース52の先端部が、芯金54とスリーブ55とで圧縮されることによってシールされる。

【0004】

ところが、上記従来技術のホース継手51では、締め付けナット56を締め付けた後に流体を流して加圧したときに、ホース52の差し込み不足によるホース52の抜けが起こる場合があった。しかし、この場合において抜けを防止するために、施工時に差し込み状態の目視確認を行おうとしても、その構造上できなかった。また、従来技術のものでは、締め付けナット56のトルクの管理も目視で簡単に行うことができなかった。

【0005】

そこで、ホースの差し込み不足を解消することにより、加圧時のホースの抜けを防止するとともに、締め付けナットのトルク管理を容易にしたホース継手が提案されている(例えば特許文献2参照)。例えば、図6に示されるホース継手61には、可撓性を有するホース62が接続可能になっている。また、ホース継手61は、継手本体63、芯金64、スリーブ65及び締め付けナット66を備えている。継手本体63は貫通孔63aを有している。芯金64はホース62の先端部内周側に嵌挿され、芯金64の内端側は貫通孔63a内に配置される。スリーブ65はホース62の先端部外周側に嵌挿される。締め付けナット66は、継手本体63の外周側に螺合することにより、スリーブ65を縮径しつつ継手本体63のホース接続側端に接続される。また、芯金64は継手本体63とは別体に形成され、継手本体63の内周側にはストッパ段部67が形成されている。このストッパ段部67に芯金64の内端が当接したとき、芯金64の外端がスリーブ65の外端と同じ位置に配置される。

【0006】

従って、上記従来技術のホース継手61では、芯金64の外端とスリーブ65の外端との位置関係をもって、芯金64の内端がストッパ段部67に当接しているか否か、即ち、ホース62が完全に差し込まれているか否かを確認することができる。よって、芯金64の外端がスリーブ65の外端と略同じ位置になければ、ホース62を完全に差し込むことにより、ホース62の差し込み不足を解消することができる。このため、締め付けナット66を締め付けた後に流体を流して加圧したときに、ホース62が抜けてしまうのを防止することができる。しかも、芯金64の外端とスリーブ65の外端との位置関係をもって、締め付けナット66のトルクが適切であるか否かも確認することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−004959号公報(図1等)

【特許文献2】特開2005−291429号公報(図3等)

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、図6に示されるホース継手61では、芯金64の内端側外周面と貫通孔63aの内壁面との間の空間が、ホース62の先端部が差し込まれる溝部68となっている。この溝部68は、加工前の芯金64の内端側を継手本体63の貫通孔63a内に嵌挿した状態で、汎用旋盤に取り付けた成形バイトを用いて切削加工を行うことにより、形成されるようになっている。ところが、芯金64を加工して細く深い溝部68を形成するためには、刃幅を溝部68の寸法(幅)に合わせた成形バイトをあらかじめ手作業で作製しておき、作製した成形バイトを用いて切削加工を行わなければならない。しかし、作製した成形バイトは、細く折れやすいために、破損してしまうことが多い。この問題を解決するためには、手作業で切削加工を行うことで、成形バイトに加わる力を小さくする必要があるが、製造効率の低下、高コスト化につながるという問題がある。

【0009】

本発明は上記の課題に鑑みてなされたものであり、その目的は、細く深い溝部を形成する工程をなくすことにより、製造コストを低減させることができるホース継手及びその製造方法を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、請求項1に記載の発明では、可撓性を有するホースが接続可能なホース継手において、流体通路を形成する貫通孔を有する継手本体と、前記ホースの先端部外周側に嵌挿されるスリーブとを備え、前記継手本体のホース接続側端面に、前記ホースの先端部内周側に嵌挿されるとともに、前記貫通孔を内部に有する芯金部が突設され、前記芯金部の基端部外周側に螺合するとともに、前記芯金部と前記ホースの先端部とが挿通する環状部材が設けられ、前記環状部材の外周側に螺合することにより、前記スリーブを縮径しつつ、前記ホースの先端部を前記芯金部と前記スリーブとで圧縮する締め付けナットが設けられていることを特徴とするホース継手をその要旨とする。

【0011】

従って、請求項1に記載の発明によると、環状部材が継手本体に突設された芯金部とは別体で形成されている。このため、環状部材を芯金部の基端部外周側に螺合させれば、環状部材と芯金部との間の空間を、ホースの先端部を差し込むための溝部とすることができる。その結果、刃幅を溝部の幅に合わせたために細く折れやすい形状となった成形バイト等を用いて、細く深い溝部を形成する必要がなくなるため、溝部の形成時における成形バイト等の破損を防止することができる。また、芯金部及び環状部材が別体で形成されるため、上記の成形バイトを用いて溝部を形成する場合よりも、溝部の寸法管理が容易になる。仮に、成形バイトを用いると、刃幅を溝部の幅と等しく形成する必要があるため、作製に手間が掛かるうえに破損が多発してしまう。その結果、寸法管理が困難となってしまう。以上のことから、ホース継手の製造コストを低減させることができる。

【0012】

ここで、可撓性を有するホースとしては、ゴム材や樹脂材料などからなるものが挙げられる。ホースが樹脂材料からなる場合、樹脂材料としては、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)などが挙げられる。特に、ホース内を塗料が流れる場合、塗料の溶剤によって溶けない材料(例えば、ポリテトラフルオロエチレン(PTFE)のようなフッ素系樹脂材料など)であることが好ましい。

【0013】

また、芯金部(及び芯金部が突設される継手本体)は、締め付けナットを締め付けたときに変形しない程度の硬さを有する金属材料によって形成されることがよい。なお、好適な金属材料の例としては、砲金、黄銅(真鍮)、ステンレス(SUS303、SUS304等)などが挙げられる。

【0014】

請求項2に記載の発明は、請求項1において、前記芯金部の基端部外周側に雄ネジ部が形成されるとともに、前記環状部材の内周面に前記雄ネジ部に螺合する雌ネジ部が形成され、前記雌ネジ部と前記雄ネジ部との間に接着剤を介在させることにより、前記環状部材が前記継手本体に固定されることをその要旨とする。

【0015】

従って、請求項2に記載の発明によると、雌ネジ部と雄ネジ部との間に接着剤を介在させるため、単に雌ネジ部を雄ネジ部に螺合させるだけで環状部材を継手本体に固定する場合よりも、環状部材が継手本体に対して強固に固定することができる。しかも、雌ネジ部と雄ネジ部との隙間が接着剤によって埋められるため、隙間への流体(塗料、塗装機から塗料を噴出させるためのエア、塗装装置内に残存した塗料を洗浄して除去する溶剤など)の侵入を未然に防止できる。よって、ホース継手の信頼性を向上させることができる。なお、接着剤としては、アクリル系接着剤、エポキシ系接着剤、シアノアクリレート系接着剤、ゴム系接着剤などが挙げられる。

【0016】

請求項3に記載の発明は、請求項1または2に記載のホース継手を製造する方法であって、金属材料の切削加工によって前記継手本体及び前記環状部材を形成する工程と、前記環状部材の内周面に雌ネジ部を形成するとともに、前記芯金部の基端部外周側に雄ネジ部を形成する工程と、前記雌ネジ部及び前記雄ネジ部の少なくとも一方に接着剤を塗布した状態で、前記雌ネジ部を前記雄ネジ部に螺合させる工程とを含むことを特徴とするホース継手の製造方法をその要旨とする。

【0017】

従って、請求項3に記載の発明によると、継手本体と環状部材とを別体に形成する工程を行っている。このため、環状部材の雌ネジ部を継手本体に突設された芯金部の雄ネジ部に螺合させる工程を行えば、環状部材と芯金部との間の空間を、ホースの先端部を差し込むための溝部とすることができる。その結果、刃幅を溝部の幅に合わせたために細く折れやすい形状となった成形バイト等を用いて、細く深い溝部を形成する工程が不要になるため、溝部の形成時における成形バイト等の破損を防止することができる。また、芯金部及び環状部材を別体で形成しているため、上記の成形バイトを用いて溝部を形成する場合よりも、溝部の寸法管理が容易になる。仮に、成形バイトを用いると、刃幅を溝部の幅と等しく形成する必要があるため、作製に手間が掛かるうえに破損が多発してしまう。その結果、寸法管理が困難となってしまう。以上のことから、ホース継手の製造コストを低減させることができる。

【0018】

また、雌ネジ部及び雄ネジ部の少なくとも一方に接着剤を塗布するため、雌ネジ部を雄ネジ部に螺合させた際に、雌ネジ部と雄ネジ部との間に接着剤が介在するようになる。このため、単に雌ネジ部を雄ネジ部に螺合させるだけで環状部材を継手本体に固定する場合よりも、環状部材が継手本体に対して強固に固定することができる。しかも、雌ネジ部と雄ネジ部との隙間が接着剤によって埋められるため、隙間への流体の侵入を未然に防止できる。よって、ホース継手の信頼性を向上させることができる。

【発明の効果】

【0019】

以上詳述したように、請求項1〜3に記載の発明によれば、細く深い溝部を形成する工程をなくすことにより、製造コストを低減させることができるホース継手及びその製造方法を提供することができる。

【図面の簡単な説明】

【0020】

【図1】本実施形態における塗装装置の構成を示す概略図。

【図2】ホース継手を示す全体斜視図。

【図3】(a)はホース継手を示す部分断面図、(b)は継手本体を示す部分断面図、(c)は環状部材を示す部分断面図。

【図4】他の実施形態におけるホース継手を示す部分断面図。

【図5】従来技術におけるホース継手を示す部分断面図。

【図6】従来技術におけるホース継手を示す部分断面図。

【発明を実施するための形態】

【0021】

以下、本発明を具体化した一実施形態を図面に基づき詳細に説明する。まず、本実施形態のホース継手1を備えた自動車用塗装装置について説明する。

【0022】

図1に示されるように、塗装装置21は、例えば自動車ボディなどの被塗物を塗装するのに用いられるものであり、バルブユニット22、塗装機23及び色替装置24を備えている。バルブユニット22には、塗装機23に塗料(本実施形態では水溶性塗料)を供給するための塗装機側経路31aと、排液タンク32に通じるタンク側経路33とが接続されている。また、バルブユニット22は、洗浄時に塗装機側経路31a内にエアを供給するエア供給バルブ34aと、洗浄時に塗装機側経路31a内に溶剤を供給する溶剤供給バルブ35aと、塗料の流れをタンク側経路33側に切り替えるトリガバルブ36と、タンク側経路33を開閉する排液バルブ37とを備えている。

【0023】

また、色替装置24は、色替装置側経路31bを介してバルブユニット22に接続されている。色替装置24は、各色の塗料を選択供給する複数の色替バルブ38と、洗浄時に色替装置側経路31b内にエアを供給するエア供給バルブ34bと、洗浄時に色替装置側経路31bに溶剤を供給する溶剤供給バルブ35bとを備えている。

【0024】

色替装置側経路31bは、中継パネル41の両側に設けられた接続管42に、それぞれホース11が接続されたホース継手1を接続することによって、配管されている。具体的には、スイベルナット4が有する雌ネジ部4bを、接続管42の外周面に形成された雄ネジ部(図示略)に螺合させることにより、ホース継手1が接続管42に接続される。なお、両ホース11の基端部は、それぞれバルブユニット22(のトリガバルブ36)または色替装置24に接続される。

【0025】

図2,図3に示されるように、ホース継手1は、継手本体2、環状部材3、スイベルナット4、締め付けナット5などを備えている。継手本体2は、大径部2a及びニップル部6を同軸上に備えるとともに、それらを貫通する貫通孔2bを有している。なお、貫通孔2bは、塗料が流れる流体通路7を形成している。また、ニップル部6の外周部には環状リブ6aが突設され、同環状リブ6aの先端部(図3において左端部)には、接続管42に圧接するテーパ状のシール部6bが設けられている。

【0026】

スイベルナット4は、直径が環状リブ6aの外径よりも若干大きく設定され、ニップル部6が回転可能に収容された収容口8を有している。また、スイベルナット4は、直径が環状リブ6aの外径よりも若干小さく設定された貫通孔4aを有している。これにより、環状リブ6aは貫通孔4aを挿通しなくなるため、スイベルナット4が継手本体2から抜けてしまうのが防止される。また、収容口8の内周面には、接続管42に形成された雄ネジ部に螺合する雌ネジ部4bが形成されている。

【0027】

図3に示されるように、継手本体2は、主として金属材料(本実施形態ではステンレス)によって構成されており、継手本体2のホース接続側端面2cには、略円筒状の芯金部10が突設されている。即ち、芯金部10は、継手本体2と一体に形成されている。よって、芯金部10は、流体通路7を形成する貫通孔2bを内部に有している。そして、芯金部10の大部分は、可撓性を有するホース11の先端部内周側に嵌挿されている。これにより、ホース継手1にはホース11が接続されるようになる。なお、ホース11は、透明な樹脂材料(本実施形態ではポリテトラフルオロエチレン)によって形成されている。また、芯金部10の基端部12の外周側には、雄ネジ部13aが形成されている(図3(b)参照)。さらに、芯金部10の先端部14の外周側にはアール加工が施されている(図示略)。よって、芯金部10の先端縁がホース11の内周面に接触して、ホース11が破損してしまうのを防止できる。なお、基端部12の外径は、芯金部10の先端部14の外径よりも若干大きくなっている。

【0028】

図3に示されるように、環状部材3は、主として金属材料(本実施形態では黄銅)によって構成されており、大径部3a及び小径部3bを同軸上に備えるとともに、それらを貫通する貫通孔3cを有している。なお、貫通孔3cには、芯金部10の大部分とホース11の先端部とが挿通するようになっている。即ち、貫通孔3cの内径は、芯金部10の外形よりも若干大きく設定され、かつホース11の外径と略等しくなっている。また、小径部3bの外周面には、雄ネジ部5a(図3(c)参照)が形成されている。さらに、大径部3aの内周面には、基端部12の外周側に形成された雄ネジ部13aに螺合する雌ネジ部13b(図3(c)参照)が形成されている。この雌ネジ部13bが雄ネジ部13aに螺合することにより、環状部材3が基端部12の外周側に螺合するようになっている。この時点で、環状部材3と芯金部10との間の空間が、ホース11の先端部を差し込むための溝部11a(図3(a)参照)となる。また、大径部3aの継手本体側端面3dが、継手本体2のホース接続側端面2cに当接するようになる。なお、雌ネジ部13bと雄ネジ部13aとの間には、接着剤(図示略)が介在している。このため、環状部材3は継手本体2に対して強固に固定されるようになる。ここで、本実施形態の接着剤としては、ヘンケルジャパン株式会社製 ロックタイト(ヘンケルコーポレイションの登録商標)が用いられている。

【0029】

図3に示されるように、ホース11の先端部外周側には、合成樹脂(本実施形態ではポリアミド)によって形成された略円筒状をなすスリーブ15が嵌挿されている。即ち、スリーブ15の内径は、ホース11の外径と略等しくなっている。スリーブ15の外端側は締め付けナット5から突出しており、スリーブ15の外端部内周側にはアール加工が施されている(図示略)。よって、スリーブ15の外端縁がホース11の外周面に接触して、ホース11が破損してしまうのを防止できる。一方、スリーブ15の内端部外周側は、同スリーブ15の内端に行くに従ってスリーブ15の外径が徐々に小さくなる環状テーパ部15aを有している。環状テーパ部15aは、環状部材3の内周面とホース11の外周面との隙間内に進入可能になっている。

【0030】

締め付けナット5の内周面には、小径部3bの外周側に形成された雄ネジ部5aに螺合する雌ネジ部5b(図3(a)参照)が形成されている。この雌ネジ部5bが雄ネジ部5aに螺合することにより、締め付けナット5が、スリーブ15を縮径しつつ環状部材3の小径部3bに接続されるようになっている。これにより、ホース11の先端部が、芯金部10とスリーブ15とで圧縮されることによってシールされる。また、締め付けナット5は、内径が小径部3bの内径よりも小さく設定された段部5cを有している。この段部5cにスリーブ15の環状テーパ部15aが係合することにより、締め付けナット5からのスリーブ15の抜けや液漏れが防止される。

【0031】

次に、ホース継手1の製造方法を説明する。

【0032】

まず、部品形成工程では、汎用旋盤に取り付けた成形バイトを用いて金属材料(本実施形態ではステンレス)の切削加工を行い、継手本体2などの部品を形成する。また、部品形成工程では、汎用旋盤に取り付けた成形バイトを用いて金属材料(本実施形態では黄銅)の切削加工を行い、環状部材3などの部品を形成する。続くネジ形成工程では、環状部材3の大径部3aの内周面に雌ネジ部13b(図3(c)参照)を形成するとともに、芯金部10の基端部12の外周側に雄ネジ部13a(図3(b)参照)を形成する。続く螺合工程では、雄ネジ部13aに接着剤を塗布した状態で、雌ネジ部13bを雄ネジ部13aに螺合させる。なお本実施形態の螺合工程では、接着剤が雄ネジ部13aに塗布されているが、接着剤は、雄ネジ部13aの代わりに雌ネジ部13bに塗布されてもよいし、雄ネジ部13a及び雌ネジ部13bの両方に塗布されてもよい。

【0033】

次に、ホース11の先端部内周側に芯金部10の先端部を嵌挿し、ホース11の先端部外周側にスリーブ15を嵌挿する。この状態において、環状部材3に対して締め付けナット5を螺着させる。これに伴い、締め付けナット5が、スリーブ15を縮径しつつ環状部材3の小径部3bに接続され、ホース継手1が完成する。なお、ホース11の先端部は、芯金部10とスリーブ15とで圧縮されることによってシールされる。また、スリーブ15の環状テーパ部15aは、締め付けナット5の螺着に伴い、環状部材3の内周面とホース11の外周面との隙間内に進入する。これにより、スリーブ15がさらに縮径されてホース11の先端部を押圧するため、ホース11の固定状態がより強固になる。

【0034】

その後、ホース11が取り付けられたホース継手1のスイベルナット4を、図1に示される接続管42の端面に押し付けて螺着させれば、ホース継手1が接続管42に固定される。このとき、継手本体2に対してスイベルナット4が回動可能に設けられる。よって、ホース継手1に固定されたホース11がスイベルナット4の回動に伴って捩れるのを防止しながら配管することができる。

【0035】

従って、本実施形態によれば以下の効果を得ることができる。

【0036】

(1)本実施形態のホース継手1では、環状部材3が、継手本体2に突設された芯金部10とは別体で形成されている。このため、環状部材3を芯金部10の基端部12の外周側に螺合させれば、環状部材3と芯金部10との間の空間を、ホース11の先端部を差し込むための溝部11aとすることができる。その結果、刃幅を溝部11aの幅に合わせたために細く折れやすい形状となった成形バイトを汎用旋盤に取り付けて、細く深い溝部11aを形成する必要がなくなるため、溝部11aの形成時に成形バイトが破損することを防止できる。また、成形バイトに加わる力を小さくするために手作業で溝部11aを形成しなくても済むため、ホース継手1の製造効率が向上する。以上のことから、ホース継手1の製造コストを低減させることができる。

【0037】

(2)例えば、芯金部10を継手本体2とは別体に形成し、芯金部10を継手本体2に設けた貫通孔内に圧入させるなどして、両者を接続することが考えられる。しかし、圧入時に芯金部10が変形してしまうため、芯金部10側の貫通孔の内面と継手本体2側の貫通孔の内面との継ぎ目に段差が生じるおそれがある。そこで本実施形態では、芯金部10を継手本体2と一体に形成し、継手本体2及び芯金部10を貫通する貫通孔3cを設けている。その結果、上記した継ぎ目や段差が生じなくなるため、流体通路7を通過する流体の流体抵抗が確実に低減される。

【0038】

なお、本実施形態を以下のように変更してもよい。

【0039】

・上記実施形態のホース継手1は、接続管42に対してホース11をストレートに接続して配管するホース継手であった。しかし、図4に示すようなエルボ型のホース継手71や、ティーズ型のホース継手などに変更してもよい。また、上記実施形態のホース継手1は、スイベルナット4を備えるスイベル継手でなくてもよい。

【0040】

・上記実施形態のホース継手1は、塗装装置21の色替装置側経路31bの配管を行うために用いられていた。具体的には、ホース継手1は、中継パネル41の両側に設けられた接続管42とホース11との接続部分に用いられていた。しかし、ホース継手1は、色替装置24とホース11との接続部分や、バルブユニット22とホース11との接続部分などに用いられていてもよい。即ち、ホース継手1内を流れる流体は、塗料に限らず、塗装機23から塗料を噴出させるためのエアや、塗装装置21内に残存した塗料を洗浄して除去する溶剤などであってもよい。

【0041】

・上記実施形態のホース継手1は、塗装装置21において、塗料を塗装機23に供給する色替装置側経路31bに用いられていた。しかし、ホース継手1は、半導体製造装置において洗浄用の水を供給及び循環させる系路、化学プラントにおいて各種薬液を供給及び循環させる系路、及び、油圧機器において油を供給及び循環させる経路などに用いられていてもよい。

【0042】

・上記実施形態では、継手本体2が主としてステンレスを用いて形成され、環状部材3が主として黄銅を用いて形成されていた。しかし、継手本体2及び環状部材3を砲金などの他の金属材料を用いて形成してもよい。この砲金は、ステンレスやアルミニウムなどと同等の強度があるにもかかわらず、ステンレスやアルミニウムよりも柔らかく、加工しやすい金属材料である。このため、汎用旋盤に取り付けた成形バイトを用いて切削加工を行ったとしても、成形バイトが折れにくくなる。しかも、成形バイトが折れにくくなることから、手作業で切削加工を行って成形バイトに加わる力を小さくするなどの工夫をしなくても済むため、ホース継手1の製造効率が確実に向上する。従って、ホース継手1の製造コストをより確実に低減させることができる。

【0043】

次に、特許請求の範囲に記載された技術的思想のほかに、前述した実施形態によって把握される技術的思想を以下に列挙する。

【0044】

(1)請求項1または2において、前記環状部材と前記芯金部との間の空間が、前記ホースの先端部を差し込むための溝部となることを特徴とするホース継手。

【0045】

(2)請求項1または2において、前記継手本体及び前記芯金部がステンレスの切削加工によって形成され、前記環状部材が黄銅の切削加工によって形成されることを特徴とするホース継手。

【0046】

(3)請求項1または2において、前記スリーブの外端部内周側及び前記芯金部の先端部外周側に、アール加工を施したことを特徴とするホース継手。

【符号の説明】

【0047】

1,71…ホース継手

2…継手本体

2b…貫通孔

2c…ホース接続側端面

3…環状部材

5…締め付けナット

7…流体通路

10…芯金部

11…ホース

12…芯金部の基端部

13a…雄ネジ部

13b…雌ネジ部

15…スリーブ

【特許請求の範囲】

【請求項1】

可撓性を有するホースが接続可能なホース継手において、

流体通路を形成する貫通孔を有する継手本体と、前記ホースの先端部外周側に嵌挿されるスリーブとを備え、

前記継手本体のホース接続側端面に、前記ホースの先端部内周側に嵌挿されるとともに、前記貫通孔を内部に有する芯金部が突設され、

前記芯金部の基端部外周側に螺合するとともに、前記芯金部と前記ホースの先端部とが挿通する環状部材が設けられ、

前記環状部材の外周側に螺合することにより、前記スリーブを縮径しつつ、前記ホースの先端部を前記芯金部と前記スリーブとで圧縮する締め付けナットが設けられている

ことを特徴とするホース継手。

【請求項2】

前記芯金部の基端部外周側に雄ネジ部が形成されるとともに、前記環状部材の内周面に前記雄ネジ部に螺合する雌ネジ部が形成され、

前記雌ネジ部と前記雄ネジ部との間に接着剤を介在させることにより、前記環状部材が前記継手本体に固定される

ことを特徴とする請求項1に記載のホース継手。

【請求項3】

請求項1または2に記載のホース継手を製造する方法であって、

金属材料の切削加工によって前記継手本体及び前記環状部材を形成する工程と、

前記環状部材の内周面に雌ネジ部を形成するとともに、前記芯金部の基端部外周側に雄ネジ部を形成する工程と、

前記雌ネジ部及び前記雄ネジ部の少なくとも一方に接着剤を塗布した状態で、前記雌ネジ部を前記雄ネジ部に螺合させる工程と

を含むことを特徴とするホース継手の製造方法。

【請求項1】

可撓性を有するホースが接続可能なホース継手において、

流体通路を形成する貫通孔を有する継手本体と、前記ホースの先端部外周側に嵌挿されるスリーブとを備え、

前記継手本体のホース接続側端面に、前記ホースの先端部内周側に嵌挿されるとともに、前記貫通孔を内部に有する芯金部が突設され、

前記芯金部の基端部外周側に螺合するとともに、前記芯金部と前記ホースの先端部とが挿通する環状部材が設けられ、

前記環状部材の外周側に螺合することにより、前記スリーブを縮径しつつ、前記ホースの先端部を前記芯金部と前記スリーブとで圧縮する締め付けナットが設けられている

ことを特徴とするホース継手。

【請求項2】

前記芯金部の基端部外周側に雄ネジ部が形成されるとともに、前記環状部材の内周面に前記雄ネジ部に螺合する雌ネジ部が形成され、

前記雌ネジ部と前記雄ネジ部との間に接着剤を介在させることにより、前記環状部材が前記継手本体に固定される

ことを特徴とする請求項1に記載のホース継手。

【請求項3】

請求項1または2に記載のホース継手を製造する方法であって、

金属材料の切削加工によって前記継手本体及び前記環状部材を形成する工程と、

前記環状部材の内周面に雌ネジ部を形成するとともに、前記芯金部の基端部外周側に雄ネジ部を形成する工程と、

前記雌ネジ部及び前記雄ネジ部の少なくとも一方に接着剤を塗布した状態で、前記雌ネジ部を前記雄ネジ部に螺合させる工程と

を含むことを特徴とするホース継手の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−189093(P2012−189093A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−51121(P2011−51121)

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000110343)トリニティ工業株式会社 (147)

【出願人】(594059318)株式会社ミヅホ技研産業 (2)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000110343)トリニティ工業株式会社 (147)

【出願人】(594059318)株式会社ミヅホ技研産業 (2)

【Fターム(参考)】

[ Back to top ]