ホース補強材としての平形高張力ワイヤ

柔軟ホース又はパイプ(42)は、未加工縁を有する少なくとも1つの偏平スチールワイヤ(10,20)によって、補強されている。スチールワイヤは、0.95未満の厚み/幅の比率t/wと、3500−2000×dを超える引張強度Rm(dは、同じ断面を有する円の直径で、Rmは、MPaで表される)と、少なくとも0.70%の最大負荷における永久伸びAgとを有している。スチールワイヤ(10,20)の偏平化によって、最終引張強度Rmまで引抜加工を行なった結果として失われた延性を回復させることが可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、少なくとも1本のスチールワイヤによって補強された柔軟ホース又はパイプに関する。

【背景技術】

【0002】

柔軟ホース又はパイプの技術分野において、ホース又はパイプの直径を補強材の量を同等に保ちながら減少させるか、又はホース又はパイプの直径を補強材の量を増加させながら一定に保ついくつかの試みがなされている。いずれの場合も、高引張強度のスチールワイヤ又はスチールコードが試みられている。しかしながら、今までのところ、ゴムタイヤの場合とは著しく対照的に、高引張強度のスチールコード及びスチールワイヤを有するホース又はパイプの試みは、成功していない。欧州特許第790349B1号明細書に開示されているような応力除去処理を高張力スチールワイヤ又はスチールコードに施すことによって、ホース及びパイプにおける高張力補強材の欠点が減じることは、判明しているが、同時に、スチールワイヤ又はスチールコードの引張強度も低減している。

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明の目的は、先行技術の欠点を回避することにある。

本発明の別の目的は、柔軟ホース及びパイプにおける鋼張力鋼補強材を提供することにある。

本発明のさらに別の目的は、補強材の量を減少させることなく、柔軟ホース及びパイプの外径を減少させることにある。

本発明の代替的な目的は、柔軟ホース又はパイプにおける補強材の量をこれらのホース又はパイプの外径を増加させることなく増加させることにある。

【課題を解決するための手段】

【0004】

本発明によれば、少なくとも1本の扁平スチールワイヤによって補強された柔軟ホース又はパイプが提供される。前記スチールワイヤは、以下の特徴、すなわち、

−0.95未満の厚み/幅の比率t/wと、

−3500−2000×dを超える引張強度Rm(dは、同じ断面を有する円の直径で、Rmは、MPaで表される)と、

−少なくとも0.70%の最大負荷における永久伸びAgと

を有している。

【0005】

好ましい例として、扁平スチールワイヤは、未加工の縁を有している。「未加工の縁を有する扁平スチールワイヤ」という用語は、2つのロール間で圧延された平形スチールワイヤを指し、このようなスチールワイヤは、2つの平坦な側面と2つの丸められた縁とを有し、前記2つの丸められた縁は、どのような力もそこには加えられていないので、未加工の縁と呼ばれる。厚みtは、2つの平らな側面間の距離である。幅wは、2つの丸められた縁間の最も長い断面距離である。

【0006】

ホース及びパイプにおける高張力ワイヤ及びパイプが成功に至らない理由を見出すのに、ある程度の時間が掛かってしまっている。最初に、この成功を妨げているのは、高張力ワイヤが標準張力ワイヤよりも横方向接触力の影響を受け易い現象によるものと考えられていた。この現象は、一般的な観点からは正しいが、柔軟ホース及びパイプにおける高張力ワイヤ及びパイプが成功に至らない理由ではない。本発明者らによって、正しい理由は、高張力スチールワイヤ及びスチールコードの減少する延性にあることが見出されている。すなわち、引張強度が高いほど、延性は低い。例えば、冷間圧延による丸スチールワイヤの偏平化は、引張強度をわずかに低下させるのみで、延性を大幅に増加させる。バウシンガー効果の名称で知られているこの現象が、ここでは、ホースとパイプを補強するための高張力スチールワイヤに適用されている。

厚み/幅の比率t/wが0.95未満の場合、延性が大幅に増加することは、すでに指摘されている。厚み/幅の比率t/wが低いほど、延性の増加が大きい。従って、0.90未満のt/wは、0.95未満のt/wよりも良好である。一般的に、t/w比は、0.20〜0.95の範囲内、例えば、0.30から0.85の範囲内にあるとよい。

【0007】

一般的に、厚みtは、0.15mm以上の範囲内、例えば、0.20mm以上の範囲内にあるとよい。幅wは、1.50mm以下の範囲、例えば、1.30mm以下の範囲内にあるとよい。

【0008】

引張強度について、(3500−2000×d)MPa(d:同じ断面を有する円の直径)を超える引張強度Rmは、高引張強度と呼ばれる。(3900−2000×d)MPaを超える引張強度Rmは、超高引張強度と呼ばれる。

(4300−2000×d)MPaを超える引張強度Rmは、極超高引張強度と呼ばれる。

【0009】

本発明は、螺旋ホースとブレードホースの両方に適用される。ブレードホースは、通常、0.45mm未満の厚みtを有する補強ワイヤを有し、螺旋ホースは、通常、0.75mm未満の厚みtを有する補強ワイヤを有している。

【0010】

ホースの素地材料は、ゴム、熱可塑性プラスチック、ポリウレタン、などであるとよい。

【0011】

以下、添付の図面を参照して、本発明をさらに詳細に説明する。

【発明を実施するための最良の形態】

【0012】

先行技術の丸ワイヤは、ワイヤの有効に使用される空間に関連して制限されている。実際、直径dを有する丸ワイヤによって占められる空間は、d2に等しく、補強面積は、πd2/4にすぎない。従って、有効に使用される空間の割合は、π/4=0.785である。

【0013】

以下、先行技術の丸ワイヤを図1に示される第1扁平ワイヤ10と比較する。扁平ワイヤ10は、0.485mmの厚みtと0.604mmの幅wとなっている。従って、t/w比は、0.803に等しい。破線で描かれている矩形の表面積は、0.293であり、補強面積は、0.2462mm2である。従って、有効に用いられる空間の割合は、0.84であり、これは、先行技術の丸ワイヤの場合よりも大きい。

扁平ワイヤ10は、未加工の縁12’及び12”を有している。

これらの縁は、2つのロール間で、それらの2つのロールの作用方向と直交する方向における塑性流れを遮るこことなく、丸スチールワイヤを圧延することによって形成される。

【0014】

図2を用いて、先行技術の丸ワイヤとの比較をさらに続ける。扁平ワイヤ20は、0.310mmの厚みtと0.853mmの幅wとなっている。従って、t/w比は、0.363に等しい。破線で描かれている矩形の表面積は、0.26443mm2であり、補強面積は、0.247mm2である。従って、有効に用いられる空間の割合は、0.934であり、これは、先行技術の丸ワイヤにおける場合よりも大きくかつ図1の場合よりも大きい。t/w比が小さいほど、有効に用いられる空間の割合が大きい。

【0015】

扁平スチールワイヤは、以下のように製造されると良い。素材は、以下の一連の成分、すなわち、0.60%の最小炭素量、0.30%〜0.80%の範囲内のマンガン量、0.10%〜0.45%の範囲内のケイ素量、0.04%の最大硫黄量、0.04%の最大リン量、及び可能であれば、0.4%以下の範囲内の量のニッケル、クロム、及びバナジウムのような微細合金化要素を含む鋼組成を有するワイヤロッドである。このワイヤロッドを0.35mmの直径まで引抜加工する。その後、引抜加工したスチールワイヤを1対のロール間で扁平化する。

【0016】

引抜加工の程度、鋼組成、(もし行なうとするなら)中間熱処理の数、及び扁平化の程度が、最終的な引張強度を決定する。

【0017】

「試験」

0.35mmの丸スチールワイヤに、3つの異なる程度の偏平加工を施した。

A:0.333mmの厚みまで5%の偏平加工

B:0.315mmの厚みまで10%の偏平加工

C:0.300mmの厚みまで14%の偏平加工

これら3つの異なる程度の偏平加工を、3つの異なるレベルの引張強度のワイヤ、すなわち、標準張力(NT)ワイヤ、高張力ワイヤ(HT)、及び極超高張力(UHT)ワイヤに施した。

これら全ての場合に対して、最大負荷における永久伸びAgを測定し、比較対象の丸ワイヤのAg値と比較した。

【0018】

以下の表1は、その結果をまとめたものである。

【0019】

【表1】

【0020】

太字のデータは、本発明の実施形態を指している。

【0021】

最大負荷における永久伸びAgは、破断点Atにおける全伸びのような他の伸びと区別されねばならない。これを明確にするために、図3は、引張強度−伸び曲線30の概略図を示している。種々のパラメータをこの曲線30を用いて決定することができる。

横軸は、伸びε(%)で、縦軸は、強度T(MPa又はメガパスカル)である。以下のパラメータ、すなわち、

−Rm(MPa):引張強度、

−Rp0。2(MPa):0.2%永久伸びにおける降伏強度、

−Rp0.01(MPa):0.01%永久伸びにおける降伏強度、

−Ag(%):最大負荷における永久伸び、

−A(%):破断後の全伸び率、

−At(%):破断点における全伸び率、及び

−E(MPa):弾性係数

を導き出すことができる。

従って、Agの値は、Atの値よりも小さい。

【0022】

表1を再び参照すると、引張強度の増大が最大負荷における永久長さAgを低下させることが知られているが、表の結果がこれを裏付けている。このことが、これまで単純な引張強度の増大がホースの補強に成功しなかった理由である。しかし、丸スチールワイヤを偏平化することによって、すでに述べたバウシンガー効果に起因して、高い永久伸びAtの値が得られている。従って、引張強度Rmの増加とスチールワイヤの偏平化との組合せによって、効果的に改良されたホースの補強が可能になる。

【0023】

本発明によるホースは、以下のように製造されると良い。内側ライナをマンドレルの周囲に押し出す。偏平高張力スチールワイヤの補強層を内側層の周囲に作製する。これは、編組み機又は螺旋巻き機のいずれかによって、行なうことができる。可能であれば、この補強層に続いて1つ以上の中間層と他の補強層が設けられても良い。ホースは、1つから4つ又はそれ以上の補強層を備えていても良い。半径方向外側の補強層が、カバー層によって押し出される。

【0024】

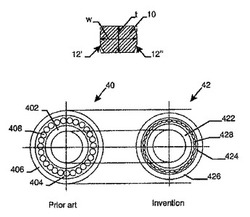

図4は、先行技術のホース40を本発明のホース42と比較している。両方のホースは、同じ層配列を備えている。

先行技術のホース40は、内側ライナ402と、単一の補強層404と、カバー層406とを備えている。

本発明のホース42は、内側ライナ422と、単一の補強層424と、カバー層426とを備えている。

【0025】

2つのホース間の違いは、補強の種類にある。先行技術のホース40は、直径0.56mmの丸スチールワイヤによって補強されているが、本発明のホース42は、0.310mmの厚みtと0.853mmの幅wとを有する偏平スチールワイヤによって補強されている。以下の表2は、種々の層の厚みと累積直径を示している。

【0026】

【表2】

【0027】

本発明のホースの補強層は、偏平スチールワイヤを用いることによって、厚みが減少していることが、表2から明らかである。補強層のこの減少した厚みによって、ホースの外径が減少し、ゴムの量が減少する。表2の場合、約3%のゴム量が減少することが得られている。

【図面の簡単な説明】

【0028】

【図1】偏平スチールワイヤの断面図である。

【図2】別の偏平スチールワイヤの断面図である。

【図3】異なる伸びを示す張力線図である。

【図4】先行技術のホースを本発明のホースと比較する図である。

【技術分野】

【0001】

本発明は、少なくとも1本のスチールワイヤによって補強された柔軟ホース又はパイプに関する。

【背景技術】

【0002】

柔軟ホース又はパイプの技術分野において、ホース又はパイプの直径を補強材の量を同等に保ちながら減少させるか、又はホース又はパイプの直径を補強材の量を増加させながら一定に保ついくつかの試みがなされている。いずれの場合も、高引張強度のスチールワイヤ又はスチールコードが試みられている。しかしながら、今までのところ、ゴムタイヤの場合とは著しく対照的に、高引張強度のスチールコード及びスチールワイヤを有するホース又はパイプの試みは、成功していない。欧州特許第790349B1号明細書に開示されているような応力除去処理を高張力スチールワイヤ又はスチールコードに施すことによって、ホース及びパイプにおける高張力補強材の欠点が減じることは、判明しているが、同時に、スチールワイヤ又はスチールコードの引張強度も低減している。

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明の目的は、先行技術の欠点を回避することにある。

本発明の別の目的は、柔軟ホース及びパイプにおける鋼張力鋼補強材を提供することにある。

本発明のさらに別の目的は、補強材の量を減少させることなく、柔軟ホース及びパイプの外径を減少させることにある。

本発明の代替的な目的は、柔軟ホース又はパイプにおける補強材の量をこれらのホース又はパイプの外径を増加させることなく増加させることにある。

【課題を解決するための手段】

【0004】

本発明によれば、少なくとも1本の扁平スチールワイヤによって補強された柔軟ホース又はパイプが提供される。前記スチールワイヤは、以下の特徴、すなわち、

−0.95未満の厚み/幅の比率t/wと、

−3500−2000×dを超える引張強度Rm(dは、同じ断面を有する円の直径で、Rmは、MPaで表される)と、

−少なくとも0.70%の最大負荷における永久伸びAgと

を有している。

【0005】

好ましい例として、扁平スチールワイヤは、未加工の縁を有している。「未加工の縁を有する扁平スチールワイヤ」という用語は、2つのロール間で圧延された平形スチールワイヤを指し、このようなスチールワイヤは、2つの平坦な側面と2つの丸められた縁とを有し、前記2つの丸められた縁は、どのような力もそこには加えられていないので、未加工の縁と呼ばれる。厚みtは、2つの平らな側面間の距離である。幅wは、2つの丸められた縁間の最も長い断面距離である。

【0006】

ホース及びパイプにおける高張力ワイヤ及びパイプが成功に至らない理由を見出すのに、ある程度の時間が掛かってしまっている。最初に、この成功を妨げているのは、高張力ワイヤが標準張力ワイヤよりも横方向接触力の影響を受け易い現象によるものと考えられていた。この現象は、一般的な観点からは正しいが、柔軟ホース及びパイプにおける高張力ワイヤ及びパイプが成功に至らない理由ではない。本発明者らによって、正しい理由は、高張力スチールワイヤ及びスチールコードの減少する延性にあることが見出されている。すなわち、引張強度が高いほど、延性は低い。例えば、冷間圧延による丸スチールワイヤの偏平化は、引張強度をわずかに低下させるのみで、延性を大幅に増加させる。バウシンガー効果の名称で知られているこの現象が、ここでは、ホースとパイプを補強するための高張力スチールワイヤに適用されている。

厚み/幅の比率t/wが0.95未満の場合、延性が大幅に増加することは、すでに指摘されている。厚み/幅の比率t/wが低いほど、延性の増加が大きい。従って、0.90未満のt/wは、0.95未満のt/wよりも良好である。一般的に、t/w比は、0.20〜0.95の範囲内、例えば、0.30から0.85の範囲内にあるとよい。

【0007】

一般的に、厚みtは、0.15mm以上の範囲内、例えば、0.20mm以上の範囲内にあるとよい。幅wは、1.50mm以下の範囲、例えば、1.30mm以下の範囲内にあるとよい。

【0008】

引張強度について、(3500−2000×d)MPa(d:同じ断面を有する円の直径)を超える引張強度Rmは、高引張強度と呼ばれる。(3900−2000×d)MPaを超える引張強度Rmは、超高引張強度と呼ばれる。

(4300−2000×d)MPaを超える引張強度Rmは、極超高引張強度と呼ばれる。

【0009】

本発明は、螺旋ホースとブレードホースの両方に適用される。ブレードホースは、通常、0.45mm未満の厚みtを有する補強ワイヤを有し、螺旋ホースは、通常、0.75mm未満の厚みtを有する補強ワイヤを有している。

【0010】

ホースの素地材料は、ゴム、熱可塑性プラスチック、ポリウレタン、などであるとよい。

【0011】

以下、添付の図面を参照して、本発明をさらに詳細に説明する。

【発明を実施するための最良の形態】

【0012】

先行技術の丸ワイヤは、ワイヤの有効に使用される空間に関連して制限されている。実際、直径dを有する丸ワイヤによって占められる空間は、d2に等しく、補強面積は、πd2/4にすぎない。従って、有効に使用される空間の割合は、π/4=0.785である。

【0013】

以下、先行技術の丸ワイヤを図1に示される第1扁平ワイヤ10と比較する。扁平ワイヤ10は、0.485mmの厚みtと0.604mmの幅wとなっている。従って、t/w比は、0.803に等しい。破線で描かれている矩形の表面積は、0.293であり、補強面積は、0.2462mm2である。従って、有効に用いられる空間の割合は、0.84であり、これは、先行技術の丸ワイヤの場合よりも大きい。

扁平ワイヤ10は、未加工の縁12’及び12”を有している。

これらの縁は、2つのロール間で、それらの2つのロールの作用方向と直交する方向における塑性流れを遮るこことなく、丸スチールワイヤを圧延することによって形成される。

【0014】

図2を用いて、先行技術の丸ワイヤとの比較をさらに続ける。扁平ワイヤ20は、0.310mmの厚みtと0.853mmの幅wとなっている。従って、t/w比は、0.363に等しい。破線で描かれている矩形の表面積は、0.26443mm2であり、補強面積は、0.247mm2である。従って、有効に用いられる空間の割合は、0.934であり、これは、先行技術の丸ワイヤにおける場合よりも大きくかつ図1の場合よりも大きい。t/w比が小さいほど、有効に用いられる空間の割合が大きい。

【0015】

扁平スチールワイヤは、以下のように製造されると良い。素材は、以下の一連の成分、すなわち、0.60%の最小炭素量、0.30%〜0.80%の範囲内のマンガン量、0.10%〜0.45%の範囲内のケイ素量、0.04%の最大硫黄量、0.04%の最大リン量、及び可能であれば、0.4%以下の範囲内の量のニッケル、クロム、及びバナジウムのような微細合金化要素を含む鋼組成を有するワイヤロッドである。このワイヤロッドを0.35mmの直径まで引抜加工する。その後、引抜加工したスチールワイヤを1対のロール間で扁平化する。

【0016】

引抜加工の程度、鋼組成、(もし行なうとするなら)中間熱処理の数、及び扁平化の程度が、最終的な引張強度を決定する。

【0017】

「試験」

0.35mmの丸スチールワイヤに、3つの異なる程度の偏平加工を施した。

A:0.333mmの厚みまで5%の偏平加工

B:0.315mmの厚みまで10%の偏平加工

C:0.300mmの厚みまで14%の偏平加工

これら3つの異なる程度の偏平加工を、3つの異なるレベルの引張強度のワイヤ、すなわち、標準張力(NT)ワイヤ、高張力ワイヤ(HT)、及び極超高張力(UHT)ワイヤに施した。

これら全ての場合に対して、最大負荷における永久伸びAgを測定し、比較対象の丸ワイヤのAg値と比較した。

【0018】

以下の表1は、その結果をまとめたものである。

【0019】

【表1】

【0020】

太字のデータは、本発明の実施形態を指している。

【0021】

最大負荷における永久伸びAgは、破断点Atにおける全伸びのような他の伸びと区別されねばならない。これを明確にするために、図3は、引張強度−伸び曲線30の概略図を示している。種々のパラメータをこの曲線30を用いて決定することができる。

横軸は、伸びε(%)で、縦軸は、強度T(MPa又はメガパスカル)である。以下のパラメータ、すなわち、

−Rm(MPa):引張強度、

−Rp0。2(MPa):0.2%永久伸びにおける降伏強度、

−Rp0.01(MPa):0.01%永久伸びにおける降伏強度、

−Ag(%):最大負荷における永久伸び、

−A(%):破断後の全伸び率、

−At(%):破断点における全伸び率、及び

−E(MPa):弾性係数

を導き出すことができる。

従って、Agの値は、Atの値よりも小さい。

【0022】

表1を再び参照すると、引張強度の増大が最大負荷における永久長さAgを低下させることが知られているが、表の結果がこれを裏付けている。このことが、これまで単純な引張強度の増大がホースの補強に成功しなかった理由である。しかし、丸スチールワイヤを偏平化することによって、すでに述べたバウシンガー効果に起因して、高い永久伸びAtの値が得られている。従って、引張強度Rmの増加とスチールワイヤの偏平化との組合せによって、効果的に改良されたホースの補強が可能になる。

【0023】

本発明によるホースは、以下のように製造されると良い。内側ライナをマンドレルの周囲に押し出す。偏平高張力スチールワイヤの補強層を内側層の周囲に作製する。これは、編組み機又は螺旋巻き機のいずれかによって、行なうことができる。可能であれば、この補強層に続いて1つ以上の中間層と他の補強層が設けられても良い。ホースは、1つから4つ又はそれ以上の補強層を備えていても良い。半径方向外側の補強層が、カバー層によって押し出される。

【0024】

図4は、先行技術のホース40を本発明のホース42と比較している。両方のホースは、同じ層配列を備えている。

先行技術のホース40は、内側ライナ402と、単一の補強層404と、カバー層406とを備えている。

本発明のホース42は、内側ライナ422と、単一の補強層424と、カバー層426とを備えている。

【0025】

2つのホース間の違いは、補強の種類にある。先行技術のホース40は、直径0.56mmの丸スチールワイヤによって補強されているが、本発明のホース42は、0.310mmの厚みtと0.853mmの幅wとを有する偏平スチールワイヤによって補強されている。以下の表2は、種々の層の厚みと累積直径を示している。

【0026】

【表2】

【0027】

本発明のホースの補強層は、偏平スチールワイヤを用いることによって、厚みが減少していることが、表2から明らかである。補強層のこの減少した厚みによって、ホースの外径が減少し、ゴムの量が減少する。表2の場合、約3%のゴム量が減少することが得られている。

【図面の簡単な説明】

【0028】

【図1】偏平スチールワイヤの断面図である。

【図2】別の偏平スチールワイヤの断面図である。

【図3】異なる伸びを示す張力線図である。

【図4】先行技術のホースを本発明のホースと比較する図である。

【特許請求の範囲】

【請求項1】

未加工の縁を有する少なくとも1本の偏平スチールワイヤによって補強された柔軟ホース又はパイプにおいて、

−0.95未満の厚み/幅の比率t/wと、

−3500−2000×dを超える引張強度Rm(dは、同じ断面を有する円の直径で、Rmは、MPaで表される)と、

−少なくとも0.70%の最大負荷における永久伸びAgと

なっていることを特徴とする柔軟ホース又はパイプ。

【請求項2】

前記引張強度Rmは、4300−2000×dを超えていることを特徴とする請求項1に記載の柔軟ホース又はパイプ。

【請求項3】

前記厚み/幅の比率t/wは、0.90未満であることを特徴とする先行する請求項のいずれか一項に記載の柔軟ホース又はパイプ。

【請求項4】

前記少なくとも1本のスチールワイヤは、螺旋状に巻装され、螺旋ホース又はパイプを形成していることを特徴とする先行する請求項のいずれか一項に記載の柔軟ホース又はパイプ。

【請求項5】

1本以上のスチールワイヤが設けられていることを特徴とする請求項1〜3のいずれか一項に記載の柔軟ホース又はパイプ。

【請求項6】

前記1本以上のスチールワイヤは、編組みされ、ブレードホース又はパイプを形成していることを特徴とする請求項5に記載の柔軟ホース又はパイプ。

【請求項1】

未加工の縁を有する少なくとも1本の偏平スチールワイヤによって補強された柔軟ホース又はパイプにおいて、

−0.95未満の厚み/幅の比率t/wと、

−3500−2000×dを超える引張強度Rm(dは、同じ断面を有する円の直径で、Rmは、MPaで表される)と、

−少なくとも0.70%の最大負荷における永久伸びAgと

なっていることを特徴とする柔軟ホース又はパイプ。

【請求項2】

前記引張強度Rmは、4300−2000×dを超えていることを特徴とする請求項1に記載の柔軟ホース又はパイプ。

【請求項3】

前記厚み/幅の比率t/wは、0.90未満であることを特徴とする先行する請求項のいずれか一項に記載の柔軟ホース又はパイプ。

【請求項4】

前記少なくとも1本のスチールワイヤは、螺旋状に巻装され、螺旋ホース又はパイプを形成していることを特徴とする先行する請求項のいずれか一項に記載の柔軟ホース又はパイプ。

【請求項5】

1本以上のスチールワイヤが設けられていることを特徴とする請求項1〜3のいずれか一項に記載の柔軟ホース又はパイプ。

【請求項6】

前記1本以上のスチールワイヤは、編組みされ、ブレードホース又はパイプを形成していることを特徴とする請求項5に記載の柔軟ホース又はパイプ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公表番号】特表2007−537407(P2007−537407A)

【公表日】平成19年12月20日(2007.12.20)

【国際特許分類】

【出願番号】特願2007−512164(P2007−512164)

【出願日】平成17年4月26日(2005.4.26)

【国際出願番号】PCT/EP2005/051858

【国際公開番号】WO2005/108846

【国際公開日】平成17年11月17日(2005.11.17)

【出願人】(592014377)ナムローゼ・フェンノートシャップ・ベーカート・ソシエテ・アノニム (81)

【氏名又は名称原語表記】N V BEKAERT SOCIETE ANONYME

【Fターム(参考)】

【公表日】平成19年12月20日(2007.12.20)

【国際特許分類】

【出願日】平成17年4月26日(2005.4.26)

【国際出願番号】PCT/EP2005/051858

【国際公開番号】WO2005/108846

【国際公開日】平成17年11月17日(2005.11.17)

【出願人】(592014377)ナムローゼ・フェンノートシャップ・ベーカート・ソシエテ・アノニム (81)

【氏名又は名称原語表記】N V BEKAERT SOCIETE ANONYME

【Fターム(参考)】

[ Back to top ]