ホーニング加工方法

【課題】ホーニング加工で孔の内周面をテーパ形状に精度よく仕上げると共に上記内周面にクロスハッチ状の加工痕を高精度に形成し、かつ当該仕上げ加工を効率よく短時間で実施する。

【解決手段】ワークとなる孔2の内周に配置したホーニングヘッド11を回転させつつ孔2の軸方向一方に沿って移動させるときのみ、砥石14を外径側に移動させて孔2の内周面3に所定の圧力で押し当てることで研削を行うと共に、上記押し当て動作を伴う研削をホーニングヘッド11の回転方向を切替えて繰り返す。また、ホーニングヘッド11の軸方向一方への移動を伴う研削が終了した際、ホーニングヘッド11の回転駆動を切断すると共に、砥石14による内周面3の研削が進行しない程度の押し当て状態(押し当て圧P’)を維持することで、惰性回転中のホーニングヘッド11を制動する。

【解決手段】ワークとなる孔2の内周に配置したホーニングヘッド11を回転させつつ孔2の軸方向一方に沿って移動させるときのみ、砥石14を外径側に移動させて孔2の内周面3に所定の圧力で押し当てることで研削を行うと共に、上記押し当て動作を伴う研削をホーニングヘッド11の回転方向を切替えて繰り返す。また、ホーニングヘッド11の軸方向一方への移動を伴う研削が終了した際、ホーニングヘッド11の回転駆動を切断すると共に、砥石14による内周面3の研削が進行しない程度の押し当て状態(押し当て圧P’)を維持することで、惰性回転中のホーニングヘッド11を制動する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ホーニング加工方法に関し、特に、内径がテーパ状に変化する孔の内周面にホーニング加工を施す技術に関する。

【背景技術】

【0002】

従来、この種の仕上げ加工は、例えばシリンダブロックのボアなどワークに設けた孔の内周面に配置したホーニングヘッドを回転及び上下動させつつホーニングヘッドに設けた砥石を孔の内周面に常時押し当てる動作を、上記孔の内径が所定寸法に至るまで連続的に実施することで行われるものである。

【0003】

ここで例えば、下記特許文献1には、シリンダブロックのボア内周に配置したホーニングヘッドを回転及び上下動させつつ、ホーニングヘッドに設けた砥石を外径側に向けて移動させてボア内周面に所定の圧力で押し当てることにより、ボア内周面を研削して所定の内径に仕上げる方法が開示されている。また、同特許文献には、外周面がホーニングヘッドの移動方向に平行となる向きに延びる砥石をホーニングヘッドに取り付けると共に、ホーニングヘッドの内部に収容されたテーパコーンに対して油圧機構から軸方向への圧力を付与し、このテーパコーンとテーパ面で係合するシューを外径側に押圧することで、シューに保持された砥石に所定の拡張圧力を付与する方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−178662号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述のように、ホーニング加工は、予めボーリング加工等により形成された孔の内周面の形状や表面粗さを高精度に仕上げるための加工であり、このホーニング加工により、孔の内周面は、通常、径一定の円筒形状に仕上げられる。一方で、例えばシリンダブロックのボアをホーニング加工の対象とする場合、実働状態におけるシリンダブロックの熱変形を考慮して、シリンダブロックのボア内周面をテーパ状に形成することが考えられる。これは、シリンダブロックを組み込んだエンジンの駆動時(着火時)、シリンダブロックに隣接する燃焼室の温度が上昇し、シリンダブロックに設けたボアの燃焼室側が膨張変形することを考慮したもので、高温時の膨張量(拡径量)を予め見込んでボアの内周面のうち燃焼室に近い側ほど小径とし、かつ燃焼室から遠い側ほど大径としておくことで、ボアとピストンとの摺動隙間を一定に保つ効果が期待される。

【0006】

しかしながら、ホーニング加工は、上述の如く加工対象となる孔を円筒形状に仕上げることを前提としているため、砥石やホーニングヘッドなどの加工装置も円筒形状に仕上げるための形状や動作仕様となっているのが通常である。例えば、上記特許文献1に記載のように、孔の内周面を研削するための砥石は、その外周面がホーニングヘッドのストローク方向と平行になる向きに取り付けられ、ストローク方向に直交する向き(半径方向)に移動可能に構成されている。そのため、このような構成の砥石(ホーニングヘッド)を用いたのでは、孔の内周面をテーパ形状に仕上げることは難しい。

【0007】

この点、例えば図11に示すように、砥石の外周面を、ホーニングヘッドのストローク方向に対してテーパ状に傾斜させたものを用いることで、孔の内周面をテーパ形状に仕上げる方法が考えられる。しかしながら、この場合には、その制御手法を工夫する必要が生じる。すなわち、この種の加工を施した孔の内周面には、砥石の研削方向(ホーニングヘッドの回転方向)に応じて所定形状をなす溝状の加工痕が形成され、例えば被加工面がシリンダブロックのボア内周面である場合、上記溝状の加工痕は油溜りとして機能することが知られている。そのため、従来の方法では、ホーニングヘッドを常に一定の方向に回転させながら上下動させて研削を行うことで、被加工面に形成される加工痕を、クロスハッチと呼ばれる格子溝状に形成するようにしている。また、上述の如きホーニングヘッドの回転移動を、常に砥石を所定の圧力で被加工面に押し当てた状態で行うことにより、ホーニングヘッドの上下動を切替える際に加工の待ち時間(研削ができない時間)を発生させることなく、研削加工を連続的かつ短時間に実施可能としている。しかしながら、上述のようにテーパ形状をなす孔の内周面に対して、砥石の外周面をテーパ状に配向したホーニングヘッドを用いてホーニング加工を行う場合、従来と同様の加工動作を踏襲することは難しい。なぜなら、上述の如きテーパ形状をなす被加工面にホーニング加工を施す場合において、ホーニングヘッドを孔の大径側から小径側に向けて移動させる際には、砥石を孔の内周面に所定の圧力で押し当てつつ当該砥石を内径側に向けて移動させる必要が生じるが、一般的に、この種の加工装置において、砥石を縮径移動させつつその際の押し当て力を制御することは、拡径移動時に押し当て力を制御する場合よりも難しいためである。以上の理由より、上述した配置態様の砥石を具備するホーニングヘッドを用いてホーニング加工を施す場合には、新たな動作制御態様を構築する必要が生じる。

【0008】

以上の事情に鑑み、ホーニング加工で孔の内周面をテーパ形状に精度よく仕上げると共に上記内周面にクロスハッチ状の加工痕を高精度に形成し、かつ当該仕上げ加工を効率よく短時間で実施することを、本発明により解決すべき技術的課題とする。

【課題を解決するための手段】

【0009】

前記技術的課題の解決は、本発明に係るホーニング加工方法によって達成される。すなわち、この加工方法は、ホーニングヘッド本体に対して半径方向に移動可能な砥石を具備し、直線移動及び回転可能なホーニングヘッドを用いて、ワークに設けた孔の内周面をテーパ形状に仕上げるためのホーニング加工方法であって、孔の内周に配置したホーニングヘッドを回転させつつ孔の軸方向一方に沿って移動させるときのみ、砥石を外径側に移動させて孔の内周面に所定の圧力で押し当てることで研削を行い、この押し当て動作を伴う研削をホーニングヘッドの回転方向を切替えて繰り返すようにし、ホーニングヘッドの軸方向一方への移動を伴う研削が終了した際、ホーニングヘッドの回転駆動を切断すると共に、砥石による内周面の研削が進行しない程度の押し当て状態を維持することで、惰性回転中のホーニングヘッドを制動する点をもって特徴付けられる。

【0010】

このように、本発明では、砥石を回転及び軸方向移動させながら被加工面に所定圧で押し当てることで行われるホーニング加工を、ホーニングヘッドが孔の軸方向一方に沿って移動しているときにのみ行うこととし、かつこの動作を伴う研削(ホーニング加工)を、ホーニングヘッドの回転方向を切替えて繰り返すようにしたので、当該加工が全く同一の動作及び工程で回転方向のみを異ならせた状態で行われる。よって、上述のように砥石の外周面をホーニングヘッドのストローク方向に対してテーパ状に傾斜させた状態で孔の内周面にホーニング加工を施す場合であっても、当該孔の内周面にクロスハッチ(斜め格子状の加工痕)を同精度に加工することができ、かつその溝深さについても同等の大きさに仕上げることができる。従って、テーパ形状をなす孔の内周面を高精度に仕上げつつも、この内周面にクロスハッチを高精度に形成することが可能となる。

【0011】

また、本発明に係るホーニング加工方法は、ホーニングヘッドの軸方向一方への移動を伴う研削が終了した際、ホーニングヘッドの回転駆動を切断すると共に、砥石による内周面の研削が進行しない程度の押し当て状態を維持することで、惰性回転中のホーニングヘッドを制動することを特徴とする。上述の如き動作を伴う研削をホーニングヘッドの回転方向を切替えて繰り返すためには、ホーニングヘッドの回転駆動を一旦切断する必要があるが、研削中に回転駆動を切断することはできないため、研削動作が一旦終了した時点、すなわち、本発明で言えばホーニングヘッドの軸方向一方への移動を伴う研削が終了した時点で当該ホーニングヘッドの回転駆動を切断することになる。しかしながら、ホーニングヘッドは駆動切断後も惰性で回転し続けるので、回転が完全に止まった又はある程度減速した状態に達しなければ、回転方向を切替えることができない。これでは、減速を待つ時間が発生し、この間は実質的に研削作業ができないことから作業時間の増加を招来する問題が生じる。これに対して、本発明では、ホーニングヘッドの回転駆動を切断すると共に、被加工面と砥石との接触圧を研削が進行しない程度の大きさまで下げつつも、当該接触圧を一定の大きさに維持することで、この接触圧を砥石(ホーニングヘッド)の回転制動力として利用するようにしたので、ホーニング加工を施した内周面の精度を低下させることなく、駆動切断により惰性回転しているホーニングヘッドの回転停止又は減速を容易かつ迅速に行うことができる。これにより、回転方向を切替えて次のストロークに係る研削加工を施すまでの時間を短くして、効率よく作業を行うことが可能となる。また、ブレーキ機構などの新たな設備をホーニング加工装置に別途設ける必要もないため、設備コストの面でも優位である。

【0012】

また、本発明に係るホーニング加工方法は、ホーニングヘッドの軸方向一方への移動を終了する動作、ホーニングヘッドの回転駆動を切断する動作、及び研削が進行しない程度の押し当て状態を維持することで、惰性回転中のホーニングヘッドを制動する動作を同時に行うものであってもよい。

【0013】

砥石の押し当てによりホーニングヘッドを制動することを第一に考えた場合、まずホーニングヘッドの回転駆動を切断した後、砥石の押し当て圧を低減したほうがよいように思われるが、一方で、この種の加工における砥石の研削能力は、ホーニングヘッドの送り速度(軸方向一方への移動速度)、回転数、及び砥石の押し当て圧により決定される。また、ホーニングヘッドの送り速度が零の状態では回転数と押し当て圧により研削能力が決定される。従って、ホーニングヘッドの軸方向一方への移動を終了するのと同時に、その回転駆動を切断し、併せて砥石の押し当て圧を研削が進行しない程度で、かつ回転駆動の切断により惰性回転しているホーニングヘッドを制動可能な程度の押し当て圧に維持することで、被加工面の加工直後の状態(面精度)を極力維持してホーニングヘッドの回転停止又は減速をより一層迅速に行うことが可能となる。

【0014】

また、本発明に係るホーニング加工方法は、ホーニングヘッドを孔の小径側から大径側に向けて移動させるときのみ、砥石を外径側に移動させて孔の内周面に所定の圧力で押し当てることで研削を行うものであってもよい。

【0015】

このように、砥石を回転及び軸方向移動させながら被加工面に所定の圧力で押し当てることで行われるホーニング加工を、ホーニングヘッドが孔の小径側から大径側に向けて移動しているときにのみ行うようにしたので、砥石及び制御プログラムの変更のみで上記加工を実施することができる。これにより、従来機構のホーニング加工装置を大幅に変更することなくほとんどそのまま利用することができるので、上述した高精度のホーニング加工を、設備コストひいては加工コストの高騰を招くことなく実施することができる。

【発明の効果】

【0016】

以上のように、本発明によれば、ホーニング加工で孔の内周面をテーパ形状に精度よく仕上げると共に上記内周面にクロスハッチ状の加工痕を高精度に形成し、かつ当該仕上げ加工を効率よく短時間で実施することができる。

【図面の簡単な説明】

【0017】

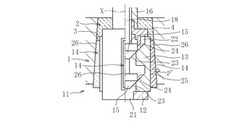

【図1】本発明の一実施形態に係るホーニング加工装置の断面図である。

【図2】図1に示すホーニング加工装置のA−A断面図である。

【図3】図1に示すホーニング加工装置を用いたホーニング加工方法の一例を説明するための要部断面図である。

【図4】図1に示すホーニング加工装置を用いたホーニング加工方法の一例を説明するための要部断面図である。

【図5】図1に示すホーニング加工装置を用いたホーニング加工方法の一例を説明するための要部断面図である。

【図6】図1に示すホーニング加工装置を用いたホーニング加工方法の一例を説明するための要部断面図である。

【図7】図1に示すホーニング加工装置を用いたホーニング加工方法の一例を説明するための要部断面図である。

【図8】図1に示すホーニング加工装置を用いたホーニング加工方法の一例を説明するための要部断面図である。

【図9】本発明の他の実施形態に係るホーニング加工装置の断面図である。

【図10】図9に示すホーニング加工装置を用いたホーニング加工方法の一例を説明するための要部断面図である。

【図11】図1に示すホーニング加工装置の変形例を示す断面図である。

【発明を実施するための形態】

【0018】

以下、本発明に係るホーニング加工方法の一実施形態を図面に基づき説明する。この実施形態では、シリンダブロックに設けたボアの内周面にホーニング加工を施す場合を例にとって説明する。なお、以下の説明における「上下方向」とは、後述するホーニング加工装置の構成及び動作の理解を容易にするために便宜上定めたものであり、実際の配置態様や使用態様を限定するものではない。

【0019】

図1は、本発明の一実施形態に係るホーニング加工装置10の一部断面図である。同図に示すホーニング加工装置10は、ホーニングヘッド11を回転及び上下動させつつその外周に設けた砥石14を半径方向に移動させてボア2の内周面3(図3を参照)に所定の圧力で押し当てることにより内周面3に研削仕上げを施すためのもので、ホーニングヘッド11を構成するホーニングヘッド本体12と、ホーニングヘッド本体12に収容された砥石保持部としてのシュー13と、シュー13の外径側に保持される砥石14と、シュー13と係合するテーパコーン15と、連結パイプ16を介してホーニングヘッド本体12と接続され、ホーニングヘッド本体12を回転及び上下動可能に駆動する第1の駆動部17と、連結ロッド18を介してテーパコーン15と接続され、テーパコーン15を上下動可能に駆動する第2の駆動部19、及び双方の駆動部17,19を駆動制御するための制御機構20とを具備する。本実施形態では、テーパコーン15が軸方向に離隔して2箇所に設けられ、各テーパコーン15が連結ロッド18で連結されている。

【0020】

ホーニングヘッド本体12は、略円筒状をなすもので、内部空間21と、外部空間に開口し、内部空間21と外部空間とを半径方向で連通させる連通空間22とを有する(図2を参照)。ホーニングヘッド本体12の内部空間21には、テーパコーン15及び連結ロッド18が収容される。本実施形態では、連通空間22が円周方向等間隔に4箇所にわたって設けられ、各連通空間22にそれぞれシュー13及び砥石14が収容される。なお、連通空間22の数は原則任意に設定可能であり、例えば6,8,12箇所などの偶数箇所に設定される。

【0021】

シュー13は、各連通空間22の内部に半径方向に移動可能に収容され、内周にテーパコーン15のテーパ面23と平行な傾斜面24を有すると共に、外周に砥石14を保持する砥石保持面25を有する。本実施形態では、テーパ面23と傾斜面24とは、テーパコーン15がホーニングヘッド本体12の先端側に移動するとシュー13が外径側に押圧移動する向きに対向している。シュー13は、環状の弾性部材(図示は省略)により内径側に常時附勢されており、これによりテーパコーン15を介してシュー13が外径側に押圧移動されていない状態では、砥石14の最外径部が加工前の内周面3の内径寸法より若干小さくなるよう(図3を参照)、その半径方向位置が設定される。

【0022】

砥石14は、シュー13に保持された状態では、その外周面26をホーニングヘッド11の上下動方向、すなわち中心軸Xに対してテーパ状に傾斜させた状態で配置されており、本実施形態では、外径寸法が軸方向上端から下端に向けてテーパ状に拡径する外周面26を有する。ここで、外周面26のテーパ角(ホーニングヘッド11の中心軸Xに対する外周面26の傾斜角)は、加工対象となるボア2の内周面3のテーパ角に応じて設定され、これを外周面26の外径差(外周面26の軸方向上端での外径寸法と、軸方向下端での外径寸法との差)で表すと、例えば50μm以上500μm以下、好ましくは100μm以上200μm以下に設定される。外径差の上限は、砥石14の半径方向への最大移動量を考慮して設定される。なお、砥石14の種類については特に限定されず、例えばダイヤモンド砥粒を含むDIA砥石や、炭化珪素系の砥粒を含むGC砥石などを使用することができる。

【0023】

第1の駆動部17は例えばモータと油圧シリンダ(共に図示は省略)で構成されており、モータの駆動に伴い、連結パイプ16を介して第1の駆動部17(モータ)に接続されたホーニングヘッド11が中心軸Xまわりに回転すると共に、油圧シリンダの駆動に伴い、ホーニングヘッド11が上下方向に移動するようになっている。本実施形態では、モータは正逆両方向に回転可能に構成されている。また、第2の駆動部19は例えば油圧シリンダ(図示は省略)で構成されており、油圧シリンダの駆動に伴い、連結ロッド18介して第2の駆動部19(油圧シリンダ)に接続されたテーパコーン15が中心軸Xに沿って移動するようになっている。

【0024】

制御機構20は、第1の駆動部17及び第2の駆動部19の駆動制御を行うもので、具体的には、後述するように、第1の駆動部17によるホーニングヘッド11の回転駆動及び上下動の速度を制御すると共に、第2の駆動部19によるテーパコーン15の上下動速度、言い換えると砥石14の半径方向への移動速度を制御するようになっている。本実施形態では、第2の駆動部19は油圧シリンダで構成されているので、この油圧シリンダの油圧を所定の大きさに維持(制御)することで、砥石14を外径側又は内径側に向けて移動させつつ、の外周面26からのボア2の内周面3への押し当て圧(ホーニング圧力)が所定の大きさとなるように制御される。よって、この場合、制御機構20により、第1の駆動部17によるホーニングヘッド11の回転駆動と上下動、及び第2の駆動部19による砥石14の押し付け圧の増減のタイミングを同時に制御することが可能となっている。

【0025】

以下、上記構成のホーニング加工装置10を用いて、ワーク1に設けたボア2の内周面3にホーニング加工を施す方法の一例を図3〜図8を参照して説明する。

【0026】

ここで、加工対象となるボア2の内周面3は、図3に示すように、軸方向上端から下端に向かうにつれてテーパ状に拡径する形状をなすもので、予めボーリング加工等により、その内径差(内周面3の軸方向上端での内径寸法と、軸方向他端での内径寸法との差)が既述した砥石14の外径差と概ね同じ大きさとなるように形成される。

【0027】

まず、図3に示すように、ホーニング加工装置10のホーニングヘッド11を、加工対象となるボア2の内周に導入する。すなわち、第1の駆動部17を構成する油圧シリンダを駆動してホーニングヘッド11を下降させ、ボア2の内周にホーニングヘッド11を導入する。この際、砥石14の最外径部(軸方向下端)における外径寸法は、ボア2の内周面3の最小径部(軸方向上端)における内径寸法より小さく設定されているので、上記の導入動作の際、砥石14と内周面3とが接触することはない。

【0028】

こうして、ホーニングヘッド11の一部をボア2の内周に導入したら、引き続きホーニングヘッド11を下降させると共に、第1の駆動部17を構成するモータを駆動することでホーニングヘッド11を中心軸Xまわりに回転させ、かつ第2の駆動部19を駆動することで連結ロッド18及びテーパコーン15を下方に向けて移動させる(図4を参照)。これにより、テーパコーン15のテーパ面23とシュー13の傾斜面24とが係合すると共に、第2の駆動部19からの押下げ力が外径側への押圧力としてシュー13に伝達され、シュー13及び砥石14が外径側に拡張する向きに移動すると共に、砥石14の外周面26がボア2の内周面3に所定の圧力Pで押し当てられる。このように、砥石14を内周面3に押し当てながら回転及び下降させることにより、砥石14の外周面26でボア2の内周面3が研削される。この際、図5に示すように、砥石14の最外径部となる軸方向下端がボア2の内周面3の軸方向下端よりも下方となる位置(ボア2から砥石14の下端が少し突出する位置)まで上記動作を続けることで、ボア2の内周面3が全面にわたって研削され、その表面には、一方向の螺旋状の加工痕4が形成される。

【0029】

こうして、1回の研削加工が終了したら、図5に示すように、第1の駆動部17を構成する油圧シリンダの駆動を停止して、ホーニングヘッド11を研削終了時の位置で停止させると共に、同じく第1の駆動部17を構成するモータの駆動を切断する。また、第2の駆動部19を構成する油圧シリンダの油圧調整により、テーパコーン15に付与する押下げ力、すなわちシュー13に保持される砥石14に付与する外径側への押圧力を、砥石14の外周面26による内周面3の研削が進行しない程度の大きさP’(P’<P)に変更して、これを維持する。以上の動作制御により、回転駆動を切断することにより惰性回転を行っている状態のホーニングヘッド11を所定の押し当て圧P’でもって制動し、ホーニングヘッド11の回転を停止し又は減速を図る。この実施形態では、制御機構20により、第1の駆動部17によるホーニングヘッド11の下降を停止する動作、ホーニングヘッド11の回転駆動を切断する動作、及び第2の駆動部19による、砥石14による内周面3の研削が進行しない程度の押し当て状態(押し当て圧P’)を維持することで、回転駆動の切断により惰性回転している状態のホーニングヘッド11を制動する動作の3動作が同時に行われる。これにより1回の下降動作に伴う研削が終了した直後からホーニングヘッド11の減速が開始され、早期に回転停止状態に至る。

【0030】

そして、ホーニングヘッド11の回転が完全に停止したら、第2の駆動部19を駆動して、連結ロッド18及びテーパコーン15を上昇させる。これにより、図6に示すように、ホーニングヘッド本体12に設けた弾性部材の作用により、シュー13が内径側に引張られ、結果、シュー13に保持される砥石14が内径側に移動する。こうして、砥石14と内周面3とが接触しない半径方向位置まで砥石14を内径側に移動させた後、第1の駆動部17を構成する油圧シリンダを駆動して、ホーニングヘッド11を上昇させる。

【0031】

そして、ホーニングヘッド11に設けた砥石14の最小径部となる軸方向上端がボア2の内周面3の軸方向上端よりも上方となる位置(ボア2から砥石14の上端が少し突出する位置)までホーニングヘッド11を上昇させた後、再び図7に示すように、第1及び第2の駆動部17,19を駆動してホーニングヘッド11を回転させつつ下降させると共に、テーパコーン15を下方に押下げてシュー13及び砥石14を外径側に移動させ、その外周面26をボア2の内周面3に所定の圧力で押し当てる。このように、砥石14を内周面3に押し当てながら回転及び下降させることにより、砥石14の外周面26でボア2の内周面3が研削される。また、この際、第1の駆動部17を構成するモータの回転方向を切替えて、ホーニングヘッド11の回転方向を1回目の研削加工時(図4を参照)とは逆向きにすることで、上記研削加工が終了した段階では、図8に示すように、ボア2の内周面3に、1回目の研削加工で形成された螺旋状の加工痕4と交差する向きの螺旋状の加工痕5が形成され、全体としてクロスハッチと呼ばれる斜め格子状の加工痕6が形成される。

【0032】

上述した2種類の研削加工を少なくとも1回以上(好ましくは複数回)繰り返すことで、ボア2の内周面3に十分な研削加工が施され、内周面3が所要の内径寸法及び内径差(テーパ角)に仕上げられる。また、内周面3の全域にわたって均一かつ鮮明なクロスハッチ状(斜め格子状)の加工痕6が形成される。

【0033】

このように、本発明に係るホーニング加工方法では、ホーニングヘッド11の中心軸Xに対して外周面26を傾斜させた状態で配置した砥石14を用いて、ボア2の内周面3にホーニング加工を施すようにした。これにより、ボア2の内周面3を、砥石14の外周面26に対応する形状(テーパ形状)に仕上げることができる。

【0034】

また、本発明に係るホーニング加工方法では、上述したホーニング加工を、ホーニングヘッド11が軸方向一方に向けて移動しているときにのみ行うこととし、かつこの押し当て動作(研削加工)をホーニングヘッド11の回転方向を切替えて繰り返すようにしたので、当該加工が全く同一の動作、工程で回転方向のみを異ならせた状態で行われる。よって、上述のように砥石14の外周面26をホーニングヘッド11のストローク方向に対してテーパ状に傾斜させた状態でボア2の内周面3にホーニング加工を施す場合であっても、ボア2の内周面3に形成される、互いに交差する螺旋状の加工痕4,5を同精度に加工することができ、かつ各加工痕4,5の溝深さについても同等の大きさに仕上げることができる。従って、テーパ形状をなすボア2の内周面3を高精度に仕上げつつも、この内周面3にクロスハッチ状の加工痕6を高精度に形成することが可能となる。特に、本実施形態に示すように、砥石14の1回の下降動作を伴う研削加工が終わる度に、その回転方向を切替えて同様の研削加工を繰り返すことで、各加工痕4,5の溝深さを極力同一にすることが可能となる。これは、複数回にわたって行われる砥石14による研削加工(ホーニング加工)においては、加工径が大きくなるほど(すなわち砥石14の1回の下降動作を伴う研削加工が最終回に近づくにつれて)、形成される加工痕の溝深さが大きくなる傾向にあるためである。

【0035】

また、本発明に係るホーニング加工方法では、上記下降動作を伴う研削が終了した際、ホーニングヘッド11の回転駆動を切断すると共に、被加工面となる内周面3と砥石14の外周面26との接触圧(押し当て圧)を研削が進行しない程度の大きさまで下げつつも、当該接触圧を一定の大きさに維持することで、この接触圧を惰性回転中のホーニングヘッド11の回転制動力として利用するようにしたので、ホーニング加工を施した内周面3の精度を低下させることなく、惰性回転中のホーニングヘッド11の回転停止又は減速を容易かつ迅速に行うことができる。これにより、回転方向を切替えて次のストロークに係る研削加工を施すまでの時間を短くして、効率よく作業を行うことが可能となる。

【0036】

特に、本実施形態では、ホーニングヘッド11の軸方向一方への移動を終了する動作、ホーニングヘッド11の回転駆動を切断する動作、及び研削が進行しない程度の押し当て状態を維持することで、惰性回転中のホーニングヘッド11を制動する動作を制御機構20により同時に行うようにしたので、被加工面(内周面3)の加工直後の状態(面精度)を極力維持してホーニングヘッド11の回転停止又は減速をより迅速に行うことが可能となる。これにより、加工品質を維持しつつも、更なる作業時間の短縮を図ることが可能となる。

【0037】

なお、上述のようにホーニング加工を施すようにした場合、1回の下降動作を伴う研削加工が終了する度に、砥石14を内径側に移動させてボア2の内周面3から離隔させることになるため、離隔時にクーラントにより砥石14の表面(外周面26)を構成する砥粒の間に詰まった加工屑を洗い流し易くなる。これにより、砥石14の加工能力(研削能力)を維持することができ、加工効率の向上を図ることができる。

【0038】

また、本実施形態では、砥石14をホーニングヘッド11の中心軸Xに沿って移動及び回転させながら外径側に移動させて内周面3に所定圧で押し当てることで行われるホーニング加工を、ホーニングヘッド11がボア2の小径側から大径側に向けて移動しているときにのみ行うようにしたので、砥石14の外周面26の中心軸Xに対する角度及び制御機構20に組み込まれる制御プログラムの変更のみで上記加工を実施することができる。すなわち、本実施形態では、砥石14の外周面26を上端側から下端側に向かうにつれてテーパ状に拡径する形状にすると共に、制御機構20に、ホーニングヘッド11を回転させつつ下降させ、かつ砥石14を外径側に移動させる第1ステップ、軸方向所定位置まで研削が行われた時点でホーニングヘッド11の下降動作を停止すると共に、ホーニングヘッド11の回転駆動を切断し、かつ砥石14による内周面3の研削が進行しない程度の接触状態(押し当て圧P’)を維持することで、駆動切断により惰性回転しているホーニングヘッド11を制動する第2ステップ、ホーニングヘッド11の回転が停止した後、砥石14を内径側に移動させると共にホーニングヘッド11を上昇させる第3ステップ、及びホーニングヘッド11の回転方向を第1ステップ時とは反対向きに切り替えて下降させつつ砥石14を外径側に移動させる第4ステップを含む制御プログラムを組み込むようにしたので、従来機構のホーニング加工装置を大きな変更なしにそのまま利用することができる。従って、上述した高精度のホーニング加工を、設備コストひいては加工コストの高騰を招くことなく実施することができる。

【0039】

以上、本発明の一実施形態を説明したが、本発明に係るホーニング加工方法及びホーニング加工装置は、当然に本発明の範囲内において任意の形態を採ることができる。

【0040】

例えば制御機構20によるホーニングヘッド11及び砥石14の動作制御態様に関し、上記実施形態では、ホーニングヘッド11の下降動作を伴う研削加工が終了した時点で、ホーニングヘッド11の下降動作を停止すると共に、ホーニングヘッド11の回転駆動を切断し、かつこれらの停止、切断動作と同時に、砥石14による内周面3の研削が進行しない程度の接触状態(押し当て圧P’)を維持することで、惰性回転中のホーニングヘッド11を制動するようにした場合を説明したが、もちろんこの動作手順に限られるものではない。例えば、ホーニングヘッド11の下降動作を終了した後、同ヘッド11の回転駆動を切断し、然る後、砥石14の押し当て圧を制動可能な程度にまで下げるようにしてもよい。また、ホーニングヘッド11の下降動作を伴う研削が終了するのと同時に下降動作を停止する必要はなく、回転駆動の切断と共に砥石の押し付け圧を低減した後、ホーニングヘッド11の下降動作を停止するようにしてもよい。

【0041】

また、上記実施形態では、ホーニングヘッド11の回転を完全に停止した後、砥石14を内径側に移動させてホーニングヘッド11の上昇を開始するようにした場合を説明したが、内周面3との接触圧による制動力が解除された後、自然に回転が停止するまでの時間を見越して、減速途中の段階で砥石14の内径側への移動とホーニングヘッド11の上昇動作を開始するようにしてもよい。これによれば、上昇中も減速時間の一部に含まれるので、非加工時間(切削していない時間)をより省略することができ、更なる作業時間の短縮を図ることが可能となる。

【0042】

また、上記実施形態では、ホーニングヘッド11の下降動作を伴う研削加工が終了した後、先に砥石14を内径側に移動させてからホーニングヘッド11の上昇を開始するようにしたが、被加工面(ボア2の内周面3)と砥石14とが接触しないように、砥石14を縮小させつつ上昇させるようにしてもよい。

【0043】

また、上記実施形態では、1回の下降動作を伴う研削加工が終了するたびにホーニングヘッド11の回転方向を切替えるようにしたが、例えば回転方向を切替えることなく上記下降動作を伴う研削加工を2回以上行った後、回転方向を切り替えて、同じ回数分だけ続けて一定の回転方向で上記研削加工を行うようにしてもよい。

【0044】

また、上記実施形態では、砥石14の外周面26を所定の圧力でボア2の内周面3に押し当てることで行う研削加工(ホーニング加工)を、ホーニングヘッド11がボア2の小径側から大径側に向けて移動しているときにのみ行うようにしたが、ボア2の大径側から小径側に向けて移動しているときにのみ行うことも可能である。図9は、その一例に係るホーニング加工方法を実施するためのホーニング加工装置10の断面図を示している。同図に示すように、このホーニングヘッド11は、ホーニングヘッド本体12の内部空間21に収容され、連結ロッド18を介して第2の駆動部19に連結されるフランジ部27と、フランジ部27に設けた内向き下方に配向するテーパ面28と、このテーパ面28に平行な傾斜面29を有する砥石保持部30とを具備する。この場合、テーパ面28と傾斜面29とは、フランジ部27がホーニングヘッド本体12の先端側に移動すると砥石保持部30が外径側に押圧移動する向きに対向している。

【0045】

よって、図10に示すように、ボア2の内周下方にホーニングヘッド11を導入した状態から、ホーニングヘッド11を上昇させると共に、第1の駆動部17を構成するモータを駆動することでホーニングヘッド11を中心軸Xまわりに回転させ、かつ第2の駆動部19を駆動することで連結ロッド18及びフランジ部27を下方に向けて移動させる。これにより、フランジ部27に設けたテーパ面28と砥石保持部30の傾斜面29とが係合すると共に、第2の駆動部19からの押下げ力が内径側への押圧力として砥石保持部30に伝達され、砥石保持部30及び砥石14が内径側に縮小する向きに移動する。この際、ホーニングヘッド11はボア2の大径側から小径側に向けて上昇しているので、ホーニングヘッド11の上昇速度と砥石14の縮小速度(内径側への移動速度)を制御することにより、砥石14の外周面26がボア2の内周面3に所定の圧力で押し当てられる。このように、砥石14を内周面3に押し当てながら回転及び上昇させることにより、砥石14の外周面26でボア2の内周面3が研削される。

【0046】

また、以上の説明では、砥石14として、ホーニングヘッド11に組み込んだ状態では、外周面26を軸方向上端から下端に向かうにつれてテーパ状に拡径した形状としたもの(言い換えると、外径が軸方向上端から下端に向かうにつれてテーパ状に拡径した形状としたもの)を例示したが、ホーニングヘッド11の中心軸Xに対して砥石14の外周面26が内径側に傾斜した状態で配置される限りにおいて、上記以外の構成を採ることも可能である。図11はその例を示すもので、同図に示すホーニング加工装置10は、シュー31の外周に設けた砥石保持面32を、その軸方向上端から下端に向かうにつれてテーパ状に拡径した形状とし、この砥石保持面32には、径方向寸法が一定の砥石33が取り付けられている。この場合も、砥石33の外周面34は、ホーニングヘッド11の中心軸Xに対して内径側に傾斜した状態で配置されている。

【符号の説明】

【0047】

1 ワーク

2 ボア

3 内周面

4,5 螺旋状の加工痕

6 斜め格子状(クロスハッチ状)の加工痕

10 ホーニング加工装置

11 ホーニングヘッド

12 ホーニングヘッド本体

13,31 シュー

14,33 砥石

15 テーパコーン

16 連結パイプ

17 第1の駆動部

18 連結ロッド

19 第2の駆動部

20 制御機構

21 内部空間

22 連通空間

23 テーパ面

24 傾斜面

25,32 砥石保持面

26,24 外周面

27 フランジ部

28 テーパ面

29 傾斜面

30 砥石保持部

【技術分野】

【0001】

本発明は、ホーニング加工方法に関し、特に、内径がテーパ状に変化する孔の内周面にホーニング加工を施す技術に関する。

【背景技術】

【0002】

従来、この種の仕上げ加工は、例えばシリンダブロックのボアなどワークに設けた孔の内周面に配置したホーニングヘッドを回転及び上下動させつつホーニングヘッドに設けた砥石を孔の内周面に常時押し当てる動作を、上記孔の内径が所定寸法に至るまで連続的に実施することで行われるものである。

【0003】

ここで例えば、下記特許文献1には、シリンダブロックのボア内周に配置したホーニングヘッドを回転及び上下動させつつ、ホーニングヘッドに設けた砥石を外径側に向けて移動させてボア内周面に所定の圧力で押し当てることにより、ボア内周面を研削して所定の内径に仕上げる方法が開示されている。また、同特許文献には、外周面がホーニングヘッドの移動方向に平行となる向きに延びる砥石をホーニングヘッドに取り付けると共に、ホーニングヘッドの内部に収容されたテーパコーンに対して油圧機構から軸方向への圧力を付与し、このテーパコーンとテーパ面で係合するシューを外径側に押圧することで、シューに保持された砥石に所定の拡張圧力を付与する方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−178662号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述のように、ホーニング加工は、予めボーリング加工等により形成された孔の内周面の形状や表面粗さを高精度に仕上げるための加工であり、このホーニング加工により、孔の内周面は、通常、径一定の円筒形状に仕上げられる。一方で、例えばシリンダブロックのボアをホーニング加工の対象とする場合、実働状態におけるシリンダブロックの熱変形を考慮して、シリンダブロックのボア内周面をテーパ状に形成することが考えられる。これは、シリンダブロックを組み込んだエンジンの駆動時(着火時)、シリンダブロックに隣接する燃焼室の温度が上昇し、シリンダブロックに設けたボアの燃焼室側が膨張変形することを考慮したもので、高温時の膨張量(拡径量)を予め見込んでボアの内周面のうち燃焼室に近い側ほど小径とし、かつ燃焼室から遠い側ほど大径としておくことで、ボアとピストンとの摺動隙間を一定に保つ効果が期待される。

【0006】

しかしながら、ホーニング加工は、上述の如く加工対象となる孔を円筒形状に仕上げることを前提としているため、砥石やホーニングヘッドなどの加工装置も円筒形状に仕上げるための形状や動作仕様となっているのが通常である。例えば、上記特許文献1に記載のように、孔の内周面を研削するための砥石は、その外周面がホーニングヘッドのストローク方向と平行になる向きに取り付けられ、ストローク方向に直交する向き(半径方向)に移動可能に構成されている。そのため、このような構成の砥石(ホーニングヘッド)を用いたのでは、孔の内周面をテーパ形状に仕上げることは難しい。

【0007】

この点、例えば図11に示すように、砥石の外周面を、ホーニングヘッドのストローク方向に対してテーパ状に傾斜させたものを用いることで、孔の内周面をテーパ形状に仕上げる方法が考えられる。しかしながら、この場合には、その制御手法を工夫する必要が生じる。すなわち、この種の加工を施した孔の内周面には、砥石の研削方向(ホーニングヘッドの回転方向)に応じて所定形状をなす溝状の加工痕が形成され、例えば被加工面がシリンダブロックのボア内周面である場合、上記溝状の加工痕は油溜りとして機能することが知られている。そのため、従来の方法では、ホーニングヘッドを常に一定の方向に回転させながら上下動させて研削を行うことで、被加工面に形成される加工痕を、クロスハッチと呼ばれる格子溝状に形成するようにしている。また、上述の如きホーニングヘッドの回転移動を、常に砥石を所定の圧力で被加工面に押し当てた状態で行うことにより、ホーニングヘッドの上下動を切替える際に加工の待ち時間(研削ができない時間)を発生させることなく、研削加工を連続的かつ短時間に実施可能としている。しかしながら、上述のようにテーパ形状をなす孔の内周面に対して、砥石の外周面をテーパ状に配向したホーニングヘッドを用いてホーニング加工を行う場合、従来と同様の加工動作を踏襲することは難しい。なぜなら、上述の如きテーパ形状をなす被加工面にホーニング加工を施す場合において、ホーニングヘッドを孔の大径側から小径側に向けて移動させる際には、砥石を孔の内周面に所定の圧力で押し当てつつ当該砥石を内径側に向けて移動させる必要が生じるが、一般的に、この種の加工装置において、砥石を縮径移動させつつその際の押し当て力を制御することは、拡径移動時に押し当て力を制御する場合よりも難しいためである。以上の理由より、上述した配置態様の砥石を具備するホーニングヘッドを用いてホーニング加工を施す場合には、新たな動作制御態様を構築する必要が生じる。

【0008】

以上の事情に鑑み、ホーニング加工で孔の内周面をテーパ形状に精度よく仕上げると共に上記内周面にクロスハッチ状の加工痕を高精度に形成し、かつ当該仕上げ加工を効率よく短時間で実施することを、本発明により解決すべき技術的課題とする。

【課題を解決するための手段】

【0009】

前記技術的課題の解決は、本発明に係るホーニング加工方法によって達成される。すなわち、この加工方法は、ホーニングヘッド本体に対して半径方向に移動可能な砥石を具備し、直線移動及び回転可能なホーニングヘッドを用いて、ワークに設けた孔の内周面をテーパ形状に仕上げるためのホーニング加工方法であって、孔の内周に配置したホーニングヘッドを回転させつつ孔の軸方向一方に沿って移動させるときのみ、砥石を外径側に移動させて孔の内周面に所定の圧力で押し当てることで研削を行い、この押し当て動作を伴う研削をホーニングヘッドの回転方向を切替えて繰り返すようにし、ホーニングヘッドの軸方向一方への移動を伴う研削が終了した際、ホーニングヘッドの回転駆動を切断すると共に、砥石による内周面の研削が進行しない程度の押し当て状態を維持することで、惰性回転中のホーニングヘッドを制動する点をもって特徴付けられる。

【0010】

このように、本発明では、砥石を回転及び軸方向移動させながら被加工面に所定圧で押し当てることで行われるホーニング加工を、ホーニングヘッドが孔の軸方向一方に沿って移動しているときにのみ行うこととし、かつこの動作を伴う研削(ホーニング加工)を、ホーニングヘッドの回転方向を切替えて繰り返すようにしたので、当該加工が全く同一の動作及び工程で回転方向のみを異ならせた状態で行われる。よって、上述のように砥石の外周面をホーニングヘッドのストローク方向に対してテーパ状に傾斜させた状態で孔の内周面にホーニング加工を施す場合であっても、当該孔の内周面にクロスハッチ(斜め格子状の加工痕)を同精度に加工することができ、かつその溝深さについても同等の大きさに仕上げることができる。従って、テーパ形状をなす孔の内周面を高精度に仕上げつつも、この内周面にクロスハッチを高精度に形成することが可能となる。

【0011】

また、本発明に係るホーニング加工方法は、ホーニングヘッドの軸方向一方への移動を伴う研削が終了した際、ホーニングヘッドの回転駆動を切断すると共に、砥石による内周面の研削が進行しない程度の押し当て状態を維持することで、惰性回転中のホーニングヘッドを制動することを特徴とする。上述の如き動作を伴う研削をホーニングヘッドの回転方向を切替えて繰り返すためには、ホーニングヘッドの回転駆動を一旦切断する必要があるが、研削中に回転駆動を切断することはできないため、研削動作が一旦終了した時点、すなわち、本発明で言えばホーニングヘッドの軸方向一方への移動を伴う研削が終了した時点で当該ホーニングヘッドの回転駆動を切断することになる。しかしながら、ホーニングヘッドは駆動切断後も惰性で回転し続けるので、回転が完全に止まった又はある程度減速した状態に達しなければ、回転方向を切替えることができない。これでは、減速を待つ時間が発生し、この間は実質的に研削作業ができないことから作業時間の増加を招来する問題が生じる。これに対して、本発明では、ホーニングヘッドの回転駆動を切断すると共に、被加工面と砥石との接触圧を研削が進行しない程度の大きさまで下げつつも、当該接触圧を一定の大きさに維持することで、この接触圧を砥石(ホーニングヘッド)の回転制動力として利用するようにしたので、ホーニング加工を施した内周面の精度を低下させることなく、駆動切断により惰性回転しているホーニングヘッドの回転停止又は減速を容易かつ迅速に行うことができる。これにより、回転方向を切替えて次のストロークに係る研削加工を施すまでの時間を短くして、効率よく作業を行うことが可能となる。また、ブレーキ機構などの新たな設備をホーニング加工装置に別途設ける必要もないため、設備コストの面でも優位である。

【0012】

また、本発明に係るホーニング加工方法は、ホーニングヘッドの軸方向一方への移動を終了する動作、ホーニングヘッドの回転駆動を切断する動作、及び研削が進行しない程度の押し当て状態を維持することで、惰性回転中のホーニングヘッドを制動する動作を同時に行うものであってもよい。

【0013】

砥石の押し当てによりホーニングヘッドを制動することを第一に考えた場合、まずホーニングヘッドの回転駆動を切断した後、砥石の押し当て圧を低減したほうがよいように思われるが、一方で、この種の加工における砥石の研削能力は、ホーニングヘッドの送り速度(軸方向一方への移動速度)、回転数、及び砥石の押し当て圧により決定される。また、ホーニングヘッドの送り速度が零の状態では回転数と押し当て圧により研削能力が決定される。従って、ホーニングヘッドの軸方向一方への移動を終了するのと同時に、その回転駆動を切断し、併せて砥石の押し当て圧を研削が進行しない程度で、かつ回転駆動の切断により惰性回転しているホーニングヘッドを制動可能な程度の押し当て圧に維持することで、被加工面の加工直後の状態(面精度)を極力維持してホーニングヘッドの回転停止又は減速をより一層迅速に行うことが可能となる。

【0014】

また、本発明に係るホーニング加工方法は、ホーニングヘッドを孔の小径側から大径側に向けて移動させるときのみ、砥石を外径側に移動させて孔の内周面に所定の圧力で押し当てることで研削を行うものであってもよい。

【0015】

このように、砥石を回転及び軸方向移動させながら被加工面に所定の圧力で押し当てることで行われるホーニング加工を、ホーニングヘッドが孔の小径側から大径側に向けて移動しているときにのみ行うようにしたので、砥石及び制御プログラムの変更のみで上記加工を実施することができる。これにより、従来機構のホーニング加工装置を大幅に変更することなくほとんどそのまま利用することができるので、上述した高精度のホーニング加工を、設備コストひいては加工コストの高騰を招くことなく実施することができる。

【発明の効果】

【0016】

以上のように、本発明によれば、ホーニング加工で孔の内周面をテーパ形状に精度よく仕上げると共に上記内周面にクロスハッチ状の加工痕を高精度に形成し、かつ当該仕上げ加工を効率よく短時間で実施することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係るホーニング加工装置の断面図である。

【図2】図1に示すホーニング加工装置のA−A断面図である。

【図3】図1に示すホーニング加工装置を用いたホーニング加工方法の一例を説明するための要部断面図である。

【図4】図1に示すホーニング加工装置を用いたホーニング加工方法の一例を説明するための要部断面図である。

【図5】図1に示すホーニング加工装置を用いたホーニング加工方法の一例を説明するための要部断面図である。

【図6】図1に示すホーニング加工装置を用いたホーニング加工方法の一例を説明するための要部断面図である。

【図7】図1に示すホーニング加工装置を用いたホーニング加工方法の一例を説明するための要部断面図である。

【図8】図1に示すホーニング加工装置を用いたホーニング加工方法の一例を説明するための要部断面図である。

【図9】本発明の他の実施形態に係るホーニング加工装置の断面図である。

【図10】図9に示すホーニング加工装置を用いたホーニング加工方法の一例を説明するための要部断面図である。

【図11】図1に示すホーニング加工装置の変形例を示す断面図である。

【発明を実施するための形態】

【0018】

以下、本発明に係るホーニング加工方法の一実施形態を図面に基づき説明する。この実施形態では、シリンダブロックに設けたボアの内周面にホーニング加工を施す場合を例にとって説明する。なお、以下の説明における「上下方向」とは、後述するホーニング加工装置の構成及び動作の理解を容易にするために便宜上定めたものであり、実際の配置態様や使用態様を限定するものではない。

【0019】

図1は、本発明の一実施形態に係るホーニング加工装置10の一部断面図である。同図に示すホーニング加工装置10は、ホーニングヘッド11を回転及び上下動させつつその外周に設けた砥石14を半径方向に移動させてボア2の内周面3(図3を参照)に所定の圧力で押し当てることにより内周面3に研削仕上げを施すためのもので、ホーニングヘッド11を構成するホーニングヘッド本体12と、ホーニングヘッド本体12に収容された砥石保持部としてのシュー13と、シュー13の外径側に保持される砥石14と、シュー13と係合するテーパコーン15と、連結パイプ16を介してホーニングヘッド本体12と接続され、ホーニングヘッド本体12を回転及び上下動可能に駆動する第1の駆動部17と、連結ロッド18を介してテーパコーン15と接続され、テーパコーン15を上下動可能に駆動する第2の駆動部19、及び双方の駆動部17,19を駆動制御するための制御機構20とを具備する。本実施形態では、テーパコーン15が軸方向に離隔して2箇所に設けられ、各テーパコーン15が連結ロッド18で連結されている。

【0020】

ホーニングヘッド本体12は、略円筒状をなすもので、内部空間21と、外部空間に開口し、内部空間21と外部空間とを半径方向で連通させる連通空間22とを有する(図2を参照)。ホーニングヘッド本体12の内部空間21には、テーパコーン15及び連結ロッド18が収容される。本実施形態では、連通空間22が円周方向等間隔に4箇所にわたって設けられ、各連通空間22にそれぞれシュー13及び砥石14が収容される。なお、連通空間22の数は原則任意に設定可能であり、例えば6,8,12箇所などの偶数箇所に設定される。

【0021】

シュー13は、各連通空間22の内部に半径方向に移動可能に収容され、内周にテーパコーン15のテーパ面23と平行な傾斜面24を有すると共に、外周に砥石14を保持する砥石保持面25を有する。本実施形態では、テーパ面23と傾斜面24とは、テーパコーン15がホーニングヘッド本体12の先端側に移動するとシュー13が外径側に押圧移動する向きに対向している。シュー13は、環状の弾性部材(図示は省略)により内径側に常時附勢されており、これによりテーパコーン15を介してシュー13が外径側に押圧移動されていない状態では、砥石14の最外径部が加工前の内周面3の内径寸法より若干小さくなるよう(図3を参照)、その半径方向位置が設定される。

【0022】

砥石14は、シュー13に保持された状態では、その外周面26をホーニングヘッド11の上下動方向、すなわち中心軸Xに対してテーパ状に傾斜させた状態で配置されており、本実施形態では、外径寸法が軸方向上端から下端に向けてテーパ状に拡径する外周面26を有する。ここで、外周面26のテーパ角(ホーニングヘッド11の中心軸Xに対する外周面26の傾斜角)は、加工対象となるボア2の内周面3のテーパ角に応じて設定され、これを外周面26の外径差(外周面26の軸方向上端での外径寸法と、軸方向下端での外径寸法との差)で表すと、例えば50μm以上500μm以下、好ましくは100μm以上200μm以下に設定される。外径差の上限は、砥石14の半径方向への最大移動量を考慮して設定される。なお、砥石14の種類については特に限定されず、例えばダイヤモンド砥粒を含むDIA砥石や、炭化珪素系の砥粒を含むGC砥石などを使用することができる。

【0023】

第1の駆動部17は例えばモータと油圧シリンダ(共に図示は省略)で構成されており、モータの駆動に伴い、連結パイプ16を介して第1の駆動部17(モータ)に接続されたホーニングヘッド11が中心軸Xまわりに回転すると共に、油圧シリンダの駆動に伴い、ホーニングヘッド11が上下方向に移動するようになっている。本実施形態では、モータは正逆両方向に回転可能に構成されている。また、第2の駆動部19は例えば油圧シリンダ(図示は省略)で構成されており、油圧シリンダの駆動に伴い、連結ロッド18介して第2の駆動部19(油圧シリンダ)に接続されたテーパコーン15が中心軸Xに沿って移動するようになっている。

【0024】

制御機構20は、第1の駆動部17及び第2の駆動部19の駆動制御を行うもので、具体的には、後述するように、第1の駆動部17によるホーニングヘッド11の回転駆動及び上下動の速度を制御すると共に、第2の駆動部19によるテーパコーン15の上下動速度、言い換えると砥石14の半径方向への移動速度を制御するようになっている。本実施形態では、第2の駆動部19は油圧シリンダで構成されているので、この油圧シリンダの油圧を所定の大きさに維持(制御)することで、砥石14を外径側又は内径側に向けて移動させつつ、の外周面26からのボア2の内周面3への押し当て圧(ホーニング圧力)が所定の大きさとなるように制御される。よって、この場合、制御機構20により、第1の駆動部17によるホーニングヘッド11の回転駆動と上下動、及び第2の駆動部19による砥石14の押し付け圧の増減のタイミングを同時に制御することが可能となっている。

【0025】

以下、上記構成のホーニング加工装置10を用いて、ワーク1に設けたボア2の内周面3にホーニング加工を施す方法の一例を図3〜図8を参照して説明する。

【0026】

ここで、加工対象となるボア2の内周面3は、図3に示すように、軸方向上端から下端に向かうにつれてテーパ状に拡径する形状をなすもので、予めボーリング加工等により、その内径差(内周面3の軸方向上端での内径寸法と、軸方向他端での内径寸法との差)が既述した砥石14の外径差と概ね同じ大きさとなるように形成される。

【0027】

まず、図3に示すように、ホーニング加工装置10のホーニングヘッド11を、加工対象となるボア2の内周に導入する。すなわち、第1の駆動部17を構成する油圧シリンダを駆動してホーニングヘッド11を下降させ、ボア2の内周にホーニングヘッド11を導入する。この際、砥石14の最外径部(軸方向下端)における外径寸法は、ボア2の内周面3の最小径部(軸方向上端)における内径寸法より小さく設定されているので、上記の導入動作の際、砥石14と内周面3とが接触することはない。

【0028】

こうして、ホーニングヘッド11の一部をボア2の内周に導入したら、引き続きホーニングヘッド11を下降させると共に、第1の駆動部17を構成するモータを駆動することでホーニングヘッド11を中心軸Xまわりに回転させ、かつ第2の駆動部19を駆動することで連結ロッド18及びテーパコーン15を下方に向けて移動させる(図4を参照)。これにより、テーパコーン15のテーパ面23とシュー13の傾斜面24とが係合すると共に、第2の駆動部19からの押下げ力が外径側への押圧力としてシュー13に伝達され、シュー13及び砥石14が外径側に拡張する向きに移動すると共に、砥石14の外周面26がボア2の内周面3に所定の圧力Pで押し当てられる。このように、砥石14を内周面3に押し当てながら回転及び下降させることにより、砥石14の外周面26でボア2の内周面3が研削される。この際、図5に示すように、砥石14の最外径部となる軸方向下端がボア2の内周面3の軸方向下端よりも下方となる位置(ボア2から砥石14の下端が少し突出する位置)まで上記動作を続けることで、ボア2の内周面3が全面にわたって研削され、その表面には、一方向の螺旋状の加工痕4が形成される。

【0029】

こうして、1回の研削加工が終了したら、図5に示すように、第1の駆動部17を構成する油圧シリンダの駆動を停止して、ホーニングヘッド11を研削終了時の位置で停止させると共に、同じく第1の駆動部17を構成するモータの駆動を切断する。また、第2の駆動部19を構成する油圧シリンダの油圧調整により、テーパコーン15に付与する押下げ力、すなわちシュー13に保持される砥石14に付与する外径側への押圧力を、砥石14の外周面26による内周面3の研削が進行しない程度の大きさP’(P’<P)に変更して、これを維持する。以上の動作制御により、回転駆動を切断することにより惰性回転を行っている状態のホーニングヘッド11を所定の押し当て圧P’でもって制動し、ホーニングヘッド11の回転を停止し又は減速を図る。この実施形態では、制御機構20により、第1の駆動部17によるホーニングヘッド11の下降を停止する動作、ホーニングヘッド11の回転駆動を切断する動作、及び第2の駆動部19による、砥石14による内周面3の研削が進行しない程度の押し当て状態(押し当て圧P’)を維持することで、回転駆動の切断により惰性回転している状態のホーニングヘッド11を制動する動作の3動作が同時に行われる。これにより1回の下降動作に伴う研削が終了した直後からホーニングヘッド11の減速が開始され、早期に回転停止状態に至る。

【0030】

そして、ホーニングヘッド11の回転が完全に停止したら、第2の駆動部19を駆動して、連結ロッド18及びテーパコーン15を上昇させる。これにより、図6に示すように、ホーニングヘッド本体12に設けた弾性部材の作用により、シュー13が内径側に引張られ、結果、シュー13に保持される砥石14が内径側に移動する。こうして、砥石14と内周面3とが接触しない半径方向位置まで砥石14を内径側に移動させた後、第1の駆動部17を構成する油圧シリンダを駆動して、ホーニングヘッド11を上昇させる。

【0031】

そして、ホーニングヘッド11に設けた砥石14の最小径部となる軸方向上端がボア2の内周面3の軸方向上端よりも上方となる位置(ボア2から砥石14の上端が少し突出する位置)までホーニングヘッド11を上昇させた後、再び図7に示すように、第1及び第2の駆動部17,19を駆動してホーニングヘッド11を回転させつつ下降させると共に、テーパコーン15を下方に押下げてシュー13及び砥石14を外径側に移動させ、その外周面26をボア2の内周面3に所定の圧力で押し当てる。このように、砥石14を内周面3に押し当てながら回転及び下降させることにより、砥石14の外周面26でボア2の内周面3が研削される。また、この際、第1の駆動部17を構成するモータの回転方向を切替えて、ホーニングヘッド11の回転方向を1回目の研削加工時(図4を参照)とは逆向きにすることで、上記研削加工が終了した段階では、図8に示すように、ボア2の内周面3に、1回目の研削加工で形成された螺旋状の加工痕4と交差する向きの螺旋状の加工痕5が形成され、全体としてクロスハッチと呼ばれる斜め格子状の加工痕6が形成される。

【0032】

上述した2種類の研削加工を少なくとも1回以上(好ましくは複数回)繰り返すことで、ボア2の内周面3に十分な研削加工が施され、内周面3が所要の内径寸法及び内径差(テーパ角)に仕上げられる。また、内周面3の全域にわたって均一かつ鮮明なクロスハッチ状(斜め格子状)の加工痕6が形成される。

【0033】

このように、本発明に係るホーニング加工方法では、ホーニングヘッド11の中心軸Xに対して外周面26を傾斜させた状態で配置した砥石14を用いて、ボア2の内周面3にホーニング加工を施すようにした。これにより、ボア2の内周面3を、砥石14の外周面26に対応する形状(テーパ形状)に仕上げることができる。

【0034】

また、本発明に係るホーニング加工方法では、上述したホーニング加工を、ホーニングヘッド11が軸方向一方に向けて移動しているときにのみ行うこととし、かつこの押し当て動作(研削加工)をホーニングヘッド11の回転方向を切替えて繰り返すようにしたので、当該加工が全く同一の動作、工程で回転方向のみを異ならせた状態で行われる。よって、上述のように砥石14の外周面26をホーニングヘッド11のストローク方向に対してテーパ状に傾斜させた状態でボア2の内周面3にホーニング加工を施す場合であっても、ボア2の内周面3に形成される、互いに交差する螺旋状の加工痕4,5を同精度に加工することができ、かつ各加工痕4,5の溝深さについても同等の大きさに仕上げることができる。従って、テーパ形状をなすボア2の内周面3を高精度に仕上げつつも、この内周面3にクロスハッチ状の加工痕6を高精度に形成することが可能となる。特に、本実施形態に示すように、砥石14の1回の下降動作を伴う研削加工が終わる度に、その回転方向を切替えて同様の研削加工を繰り返すことで、各加工痕4,5の溝深さを極力同一にすることが可能となる。これは、複数回にわたって行われる砥石14による研削加工(ホーニング加工)においては、加工径が大きくなるほど(すなわち砥石14の1回の下降動作を伴う研削加工が最終回に近づくにつれて)、形成される加工痕の溝深さが大きくなる傾向にあるためである。

【0035】

また、本発明に係るホーニング加工方法では、上記下降動作を伴う研削が終了した際、ホーニングヘッド11の回転駆動を切断すると共に、被加工面となる内周面3と砥石14の外周面26との接触圧(押し当て圧)を研削が進行しない程度の大きさまで下げつつも、当該接触圧を一定の大きさに維持することで、この接触圧を惰性回転中のホーニングヘッド11の回転制動力として利用するようにしたので、ホーニング加工を施した内周面3の精度を低下させることなく、惰性回転中のホーニングヘッド11の回転停止又は減速を容易かつ迅速に行うことができる。これにより、回転方向を切替えて次のストロークに係る研削加工を施すまでの時間を短くして、効率よく作業を行うことが可能となる。

【0036】

特に、本実施形態では、ホーニングヘッド11の軸方向一方への移動を終了する動作、ホーニングヘッド11の回転駆動を切断する動作、及び研削が進行しない程度の押し当て状態を維持することで、惰性回転中のホーニングヘッド11を制動する動作を制御機構20により同時に行うようにしたので、被加工面(内周面3)の加工直後の状態(面精度)を極力維持してホーニングヘッド11の回転停止又は減速をより迅速に行うことが可能となる。これにより、加工品質を維持しつつも、更なる作業時間の短縮を図ることが可能となる。

【0037】

なお、上述のようにホーニング加工を施すようにした場合、1回の下降動作を伴う研削加工が終了する度に、砥石14を内径側に移動させてボア2の内周面3から離隔させることになるため、離隔時にクーラントにより砥石14の表面(外周面26)を構成する砥粒の間に詰まった加工屑を洗い流し易くなる。これにより、砥石14の加工能力(研削能力)を維持することができ、加工効率の向上を図ることができる。

【0038】

また、本実施形態では、砥石14をホーニングヘッド11の中心軸Xに沿って移動及び回転させながら外径側に移動させて内周面3に所定圧で押し当てることで行われるホーニング加工を、ホーニングヘッド11がボア2の小径側から大径側に向けて移動しているときにのみ行うようにしたので、砥石14の外周面26の中心軸Xに対する角度及び制御機構20に組み込まれる制御プログラムの変更のみで上記加工を実施することができる。すなわち、本実施形態では、砥石14の外周面26を上端側から下端側に向かうにつれてテーパ状に拡径する形状にすると共に、制御機構20に、ホーニングヘッド11を回転させつつ下降させ、かつ砥石14を外径側に移動させる第1ステップ、軸方向所定位置まで研削が行われた時点でホーニングヘッド11の下降動作を停止すると共に、ホーニングヘッド11の回転駆動を切断し、かつ砥石14による内周面3の研削が進行しない程度の接触状態(押し当て圧P’)を維持することで、駆動切断により惰性回転しているホーニングヘッド11を制動する第2ステップ、ホーニングヘッド11の回転が停止した後、砥石14を内径側に移動させると共にホーニングヘッド11を上昇させる第3ステップ、及びホーニングヘッド11の回転方向を第1ステップ時とは反対向きに切り替えて下降させつつ砥石14を外径側に移動させる第4ステップを含む制御プログラムを組み込むようにしたので、従来機構のホーニング加工装置を大きな変更なしにそのまま利用することができる。従って、上述した高精度のホーニング加工を、設備コストひいては加工コストの高騰を招くことなく実施することができる。

【0039】

以上、本発明の一実施形態を説明したが、本発明に係るホーニング加工方法及びホーニング加工装置は、当然に本発明の範囲内において任意の形態を採ることができる。

【0040】

例えば制御機構20によるホーニングヘッド11及び砥石14の動作制御態様に関し、上記実施形態では、ホーニングヘッド11の下降動作を伴う研削加工が終了した時点で、ホーニングヘッド11の下降動作を停止すると共に、ホーニングヘッド11の回転駆動を切断し、かつこれらの停止、切断動作と同時に、砥石14による内周面3の研削が進行しない程度の接触状態(押し当て圧P’)を維持することで、惰性回転中のホーニングヘッド11を制動するようにした場合を説明したが、もちろんこの動作手順に限られるものではない。例えば、ホーニングヘッド11の下降動作を終了した後、同ヘッド11の回転駆動を切断し、然る後、砥石14の押し当て圧を制動可能な程度にまで下げるようにしてもよい。また、ホーニングヘッド11の下降動作を伴う研削が終了するのと同時に下降動作を停止する必要はなく、回転駆動の切断と共に砥石の押し付け圧を低減した後、ホーニングヘッド11の下降動作を停止するようにしてもよい。

【0041】

また、上記実施形態では、ホーニングヘッド11の回転を完全に停止した後、砥石14を内径側に移動させてホーニングヘッド11の上昇を開始するようにした場合を説明したが、内周面3との接触圧による制動力が解除された後、自然に回転が停止するまでの時間を見越して、減速途中の段階で砥石14の内径側への移動とホーニングヘッド11の上昇動作を開始するようにしてもよい。これによれば、上昇中も減速時間の一部に含まれるので、非加工時間(切削していない時間)をより省略することができ、更なる作業時間の短縮を図ることが可能となる。

【0042】

また、上記実施形態では、ホーニングヘッド11の下降動作を伴う研削加工が終了した後、先に砥石14を内径側に移動させてからホーニングヘッド11の上昇を開始するようにしたが、被加工面(ボア2の内周面3)と砥石14とが接触しないように、砥石14を縮小させつつ上昇させるようにしてもよい。

【0043】

また、上記実施形態では、1回の下降動作を伴う研削加工が終了するたびにホーニングヘッド11の回転方向を切替えるようにしたが、例えば回転方向を切替えることなく上記下降動作を伴う研削加工を2回以上行った後、回転方向を切り替えて、同じ回数分だけ続けて一定の回転方向で上記研削加工を行うようにしてもよい。

【0044】

また、上記実施形態では、砥石14の外周面26を所定の圧力でボア2の内周面3に押し当てることで行う研削加工(ホーニング加工)を、ホーニングヘッド11がボア2の小径側から大径側に向けて移動しているときにのみ行うようにしたが、ボア2の大径側から小径側に向けて移動しているときにのみ行うことも可能である。図9は、その一例に係るホーニング加工方法を実施するためのホーニング加工装置10の断面図を示している。同図に示すように、このホーニングヘッド11は、ホーニングヘッド本体12の内部空間21に収容され、連結ロッド18を介して第2の駆動部19に連結されるフランジ部27と、フランジ部27に設けた内向き下方に配向するテーパ面28と、このテーパ面28に平行な傾斜面29を有する砥石保持部30とを具備する。この場合、テーパ面28と傾斜面29とは、フランジ部27がホーニングヘッド本体12の先端側に移動すると砥石保持部30が外径側に押圧移動する向きに対向している。

【0045】

よって、図10に示すように、ボア2の内周下方にホーニングヘッド11を導入した状態から、ホーニングヘッド11を上昇させると共に、第1の駆動部17を構成するモータを駆動することでホーニングヘッド11を中心軸Xまわりに回転させ、かつ第2の駆動部19を駆動することで連結ロッド18及びフランジ部27を下方に向けて移動させる。これにより、フランジ部27に設けたテーパ面28と砥石保持部30の傾斜面29とが係合すると共に、第2の駆動部19からの押下げ力が内径側への押圧力として砥石保持部30に伝達され、砥石保持部30及び砥石14が内径側に縮小する向きに移動する。この際、ホーニングヘッド11はボア2の大径側から小径側に向けて上昇しているので、ホーニングヘッド11の上昇速度と砥石14の縮小速度(内径側への移動速度)を制御することにより、砥石14の外周面26がボア2の内周面3に所定の圧力で押し当てられる。このように、砥石14を内周面3に押し当てながら回転及び上昇させることにより、砥石14の外周面26でボア2の内周面3が研削される。

【0046】

また、以上の説明では、砥石14として、ホーニングヘッド11に組み込んだ状態では、外周面26を軸方向上端から下端に向かうにつれてテーパ状に拡径した形状としたもの(言い換えると、外径が軸方向上端から下端に向かうにつれてテーパ状に拡径した形状としたもの)を例示したが、ホーニングヘッド11の中心軸Xに対して砥石14の外周面26が内径側に傾斜した状態で配置される限りにおいて、上記以外の構成を採ることも可能である。図11はその例を示すもので、同図に示すホーニング加工装置10は、シュー31の外周に設けた砥石保持面32を、その軸方向上端から下端に向かうにつれてテーパ状に拡径した形状とし、この砥石保持面32には、径方向寸法が一定の砥石33が取り付けられている。この場合も、砥石33の外周面34は、ホーニングヘッド11の中心軸Xに対して内径側に傾斜した状態で配置されている。

【符号の説明】

【0047】

1 ワーク

2 ボア

3 内周面

4,5 螺旋状の加工痕

6 斜め格子状(クロスハッチ状)の加工痕

10 ホーニング加工装置

11 ホーニングヘッド

12 ホーニングヘッド本体

13,31 シュー

14,33 砥石

15 テーパコーン

16 連結パイプ

17 第1の駆動部

18 連結ロッド

19 第2の駆動部

20 制御機構

21 内部空間

22 連通空間

23 テーパ面

24 傾斜面

25,32 砥石保持面

26,24 外周面

27 フランジ部

28 テーパ面

29 傾斜面

30 砥石保持部

【特許請求の範囲】

【請求項1】

ホーニングヘッド本体に対して半径方向に移動可能な砥石を具備し、直線移動及び回転可能なホーニングヘッドを用いて、ワークに設けた孔の内周面をテーパ形状に仕上げるためのホーニング加工方法であって、

前記孔の内周に配置した前記ホーニングヘッドを回転させつつ前記孔の軸方向一方に沿って移動させるときのみ、前記砥石を外径側に移動させて前記孔の内周面に所定の圧力で押し当てることで研削を行い、

前記押し当て動作を伴う研削を前記ホーニングヘッドの回転方向を切替えて繰り返すようにし、

前記ホーニングヘッドの軸方向一方への移動を伴う研削が終了した際、前記ホーニングヘッドの回転駆動を切断すると共に、前記砥石による前記内周面の研削が進行しない程度の押し当て状態を維持することで、惰性回転中の前記ホーニングヘッドを制動するホーニング加工方法。

【請求項1】

ホーニングヘッド本体に対して半径方向に移動可能な砥石を具備し、直線移動及び回転可能なホーニングヘッドを用いて、ワークに設けた孔の内周面をテーパ形状に仕上げるためのホーニング加工方法であって、

前記孔の内周に配置した前記ホーニングヘッドを回転させつつ前記孔の軸方向一方に沿って移動させるときのみ、前記砥石を外径側に移動させて前記孔の内周面に所定の圧力で押し当てることで研削を行い、

前記押し当て動作を伴う研削を前記ホーニングヘッドの回転方向を切替えて繰り返すようにし、

前記ホーニングヘッドの軸方向一方への移動を伴う研削が終了した際、前記ホーニングヘッドの回転駆動を切断すると共に、前記砥石による前記内周面の研削が進行しない程度の押し当て状態を維持することで、惰性回転中の前記ホーニングヘッドを制動するホーニング加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−94894(P2013−94894A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−239284(P2011−239284)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

[ Back to top ]