ホールプラグ

【課題】 熱可塑性樹脂からなるシール部材を備えたホールプラグにおいて、シール部材の流出を防止する。

【解決手段】 車体パネル50に形成された貫通孔51を閉塞するためのホールプラグ1であって、貫通孔に挿入可能な軸部11及び軸部の一端に設けられ、孔よりも大きい頭部12を備えた本体2と、頭部に保持された熱可塑性樹脂からなるシール部材3とを有し、頭部は、その周縁部に基材側へと突出して基材に当接可能な外壁部21を有し、シール部材は、頭部の基材と対向する部分であって、外壁部の内側に配置されていることを特徴とする。

【解決手段】 車体パネル50に形成された貫通孔51を閉塞するためのホールプラグ1であって、貫通孔に挿入可能な軸部11及び軸部の一端に設けられ、孔よりも大きい頭部12を備えた本体2と、頭部に保持された熱可塑性樹脂からなるシール部材3とを有し、頭部は、その周縁部に基材側へと突出して基材に当接可能な外壁部21を有し、シール部材は、頭部の基材と対向する部分であって、外壁部の内側に配置されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材に形成された孔を閉塞するためのホールプラグに係り、より詳細には自動車の車体パネルに形成された貫通孔を閉塞するホールプラグに関する。

【背景技術】

【0002】

車体パネルに形成された貫通孔を閉塞するホールプラグとして、貫通孔に挿入可能な軸部及び軸部の一端に設けられた円板状の頭部(フランジ部)を備えた本体と、フランジ部の周縁部に沿って取り付けられた熱可塑性樹脂からなるシール部材とを有するものが公知となっている(例えば、特許文献1)。このようなホールプラグは、軸部が貫通孔に突入し、頭部が貫通孔を覆った状態で加熱されることによって、シール部材が溶融して頭部と車体パネルとの隙間をシールすると共に接着する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−128422号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載のホールプラグは、シール部材が頭部の周縁部に取り付けられているため、加熱溶融処理後のシール部材を所定の形状に形成することが困難である。そのため、頭部と車体パネルとの隙間を再現性良くシール及び接着することが困難であるという問題がある。また、溶融後の形状にばらつきが生じるため、意匠性が悪いという問題がある。特に、車体パネルが鉛直方向に延在する場合には、溶融したシール部材が下方へと垂れ易くなるため、上述した問題が顕著となる。

【0005】

本発明は、以上の問題を鑑みてなされたものであって、熱可塑性樹脂からなるシール部材を備えたホールプラグにおいて、シール部材の流出を抑制することを課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は、基材(50)に形成された孔(51)を閉塞するためのホールプラグ(1)であって、前記孔に挿入可能な軸部(11)及び前記軸部の一端に設けられ、前記孔よりも大きい頭部(12)を備えた本体(2)と、前記頭部に保持された熱可塑性樹脂からなるシール部材(3)とを有し、前記頭部は、その周縁部に前記基材側へと突出して前記基材に当接可能な外壁部(21)を有し、前記シール部材は、前記頭部の前記基材と対向する部分であって、前記外壁部の内側に配置されていることを特徴とする。

【0007】

この構成によれば、軟化又は溶融したシール部材の流出を外壁部が阻害するため、シール部材が当初の形状に維持され易くなる。

【0008】

本発明の他の側面は、前記外壁部は、前記頭部の周縁部に沿って環状に延設されていることを特徴とする。

【0009】

この構成によれば、外壁部が環状に形成されているため、軟化したシール部材が外壁部の外方へと流出することが抑制される。

【0010】

本発明の他の側面は、前記頭部の前記外壁部よりも内側の部分には、前記基材と当接可能な内壁部(23)が前記軸部を囲むように設けられ、前記シール部材は、前記外壁部と前記内壁部との間に画成された溝部(26)内に配置されていることを特徴とする。

【0011】

この構成によれば、内壁部によって基材の孔内への軟化又は溶融したシール部材の流入が抑制される。

【0012】

本発明の他の側面は、前記溝部から前記頭部の前記基材と対向する側と相反する側の外面へと連通する通路(27)が形成され、前記シール部材は、前記溝部及び前記通路内に充填されていることを特徴とする。

【0013】

この構成によれば、通路内にシール部材が予め貯留されているため、仮に溝部内に存在するべきシール部材が流出したとしても、通路内のシール部材が溝部に供給され、頭部と基材とのシール及び接着を確実に形成することができる。

【0014】

本発明の他の側面は、前記軸部には、前記軸部に対して出没可能な弾性爪(14)が設けられていることを特徴とする。

【0015】

この構成によれば、弾性爪が基材の孔に係合し、ホールプラグが孔に対して固定される。

【発明の効果】

【0016】

以上の構成によれば、熱可塑性樹脂からなるシール部材を備えたホールプラグにおいて、シール部材の流出を抑制することができる。

【図面の簡単な説明】

【0017】

【図1】実施形態に係るホールプラグを斜め上方から見た斜視図

【図2】実施形態に係るホールプラグを斜め下方から見た斜視図

【図3】実施形態に係るホールプラグの平面図

【図4】図3のIV−IV断面図

【図5】図3のV−V断面図

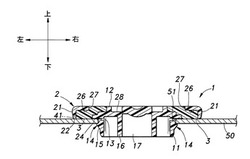

【図6】実施形態に係るホールプラグで車体パネルの貫通孔を閉塞した状態を示す断面図

【発明を実施するための形態】

【0018】

以下、図面を参照して、本発明を車体パネルに形成された貫通孔を閉塞するホールプラグに適用した実施形態について詳細に説明する。以下の説明では、各方向を各図に示す座標に基づいて規定する。

【0019】

図1及び2に示すように、ホールプラグ1は、本体2と、シール部材3との2部材から構成されている。本体2及びシール部材3は、共に熱可塑性樹脂から形成されており、先に成形した本体2を用いてシール部材3をインサート成形することによって、両部材は組み合わされている。本体2を構成する樹脂材料はシール部材3を構成する樹脂材料より高い融点を有し、例えば融点が180℃以上のPBT樹脂から形成されている。シール部材3は、融点が80〜130℃の樹脂材料から形成されており、ホットメルト接着剤に使用されるポリオレフィン系ホットメルト、ポリウレタン系ホットメルト、パリアミド系ホットメルト等を含むことが好ましい。シール部材3は、例えばエチレン酢酸ビニル共重合体系樹脂にポリオレフィン系の接着性樹脂を添加した樹脂材料である。

【0020】

本体2は、円筒形状の軸部11と、軸部11の一端に設けられた円板形状の頭部12とを備えている。軸部11の側部の径方向において互いに対向する2つの部分には、U字状のスリット13がそれぞれ形成されている。各スリット13によって、スリット13に囲まれた部分には上方へと延びる片持ち片状の弾性爪14がそれぞれ形成されている。弾性爪14は、軸部11の径方向外方へと突出する爪部15を備えている。爪部15は、その下部に上方へと進むほど軸部11の径方向外方に突出する傾斜面と、傾斜面の上方に上方側を向く逆止面とを備えている。弾性爪14は、撓むことによって、軸部11の径方向に傾倒可能になっており、爪部15は軸部11に対して出没可能となっている。

【0021】

軸部11の内部には、軸部11を補強するためのリブ16が適所に配置されている。換言すると、軸部11には、リブ16を残して、他の部分は肉抜き部17となっている。

【0022】

頭部12は、軸部11と同軸に設けられており、軸部11の一端を閉塞すると共に、軸部11の径方向外方へと突出している。頭部12の周縁部(外縁部)には、下方へと突出する外壁部21が周縁部に沿って環状に延設されている。換言すると、外壁部21は、軸部11と同軸の円筒形状を呈している。外壁部21の先端(下端)は、軸部11の軸線と直交する端面22となっている。

【0023】

図4及び5に示すように、頭部12の外壁部21が設けられた部分よりも内側の部分には、下方へと突出する内壁部23が軸部11を囲むように環状に延設されている。内壁部23は、軸部11及び外壁部21と同軸に設けられており、その内側部分は軸部11の外周面に連続している。内壁部23の先端(下端)は、端面22を含む平面上に延在する端面24となっている。

【0024】

頭部12の下面には、外壁部21及び内壁部23を側壁として、下方に向けて開口する環状の溝部26が画成されている。図3及び5に示すように、溝部26の底部には、頭部12の上面に連通する2つの通路27が形成されている。2つの通路27は、軸部11の軸線を中心とした対称位置にそれぞれ配置されている。また、頭部12の上面には、通路27及び溝部26と連通しないように、凹部28が凹設されている。

【0025】

シール部材3は、溝部26及び2つの通路27内に充填されている。すなわち、シール部材3は、溝部26及び2つの通路27の形状に形成され、その下端部は外壁部21の端面22及び内壁部23の端面24と面一となる下面を形成しており、その上端部は2つの通路27の上部開口端まで達し、頭部12の上面と面一となる上面を形成している。

【0026】

図6にホールプラグ1の使用状態を示す。自動車のフレームを構成する車体パネル50の適所には貫通孔51が形成されている。貫通孔51の直径は、軸部11の外径よりも大きく、頭部12の外径よりも小さく設定されている。すなわち、軸部11は貫通孔51に挿入可能となっているが、頭部12は貫通孔51に挿入不能となっている。また、本実施形態では、内壁部23の外径が貫通孔51の直径よりも大きく設定されている。

【0027】

軸部11を貫通孔51に挿入する際には、弾性爪14の爪部15が貫通孔51の孔壁に押圧されて軸部11内に没入し、貫通孔51を通過する。弾性爪14は、貫通孔51を通過した後は復元力によって軸部11から突出し、逆止面において貫通孔51の孔縁に係止される。図6に示すように、外壁部21の端面22及び内壁部23の端面24が、車体パネル50の上面に当接することによって、軸部11の貫通孔51への挿入が完了する。

【0028】

軸部11の貫通孔51への挿入が完了した後に、ホールプラグ1はシール部材3の溶融温度(ガラス転移点)以上に加熱される。加熱によって、シール部材3は溶融し、流動して頭部12と車体パネル50との隙間を密封する。

【0029】

本実施形態におけるホールプラグ1は、外壁部21が車体パネル50の上面に当接しているため、溶融したシール部材3が外壁部21の外方(頭部12の径方向外方)へと流出することが抑制される。また、内壁部23が車体パネル50の上面に当接しているため、溶融したシール部材3が内壁部23の内方(頭部12の径方向内方)及び貫通孔51の内方へと流入することが抑制される。また、外壁部21及び内壁部23と車体パネル50の上面との密着性が悪く、溝部26内に当初配置されていたシール部材3が溝部26内から流出したとしても、2つの通路27に充填されているシール部材3が溝部26内に供給され、頭部12と車体パネル50の上面との間にシール部材3が保持されるようになっている。

【0030】

ホールプラグ1の加熱後、常温に戻すとシール部材3は固体化し、頭部12と車体パネル50の上面とを接着する。

【0031】

以上で具体的実施形態の説明を終えるが、本発明は上記実施形態に限定されることなく幅広く変形実施することができる。外壁部21は全周にわたって車体パネル50の上面に当接している必要はなく、図1、2、5及び6に破線で示すように、本体2を成形する金型のレイアウト等を考慮して、下端部の一部に切り欠き41を形成してもよい。

【0032】

本実施形態では、内壁部23は、その径方向内側部分が軸部11と連続しているが、軸部11と離間して配置してもよい。また、軸部11の外周面と貫通孔51の孔壁間にシール部材3を充填したい場合には、内壁部23は省略してもよい。また、内壁部23の端面24が車体パネル50の上面との間に隙間を形成するようにしてもよい。すなわち、内壁部23の端面24を外壁部21の端面の端面22よりも上方に配置してもよい。

【0033】

通路27を凹部28に連通させ、凹部28にもシール部材3を充填するようにしてもよい。これにより、溝部26に供給可能なシール部材3の量を増大させることができる。

【0034】

シール部材3が頭部12と車体パネル50とを接着する場合には、弾性爪14は省略してもよい。また、ホールプラグ1が閉塞する孔は、貫通孔以外の有底孔でもよく、孔が設けられる部材は車体パネル50以外の建具や様々な機械装置であってよい。

【符号の説明】

【0035】

1…ホールプラグ、2…本体、3…シール部材、11…軸部、12…頭部、14…弾性爪、21…外壁部、23…内壁部、26…溝部、27…通路、50…車体パネル(基材)、51…貫通孔(孔)

【技術分野】

【0001】

本発明は、基材に形成された孔を閉塞するためのホールプラグに係り、より詳細には自動車の車体パネルに形成された貫通孔を閉塞するホールプラグに関する。

【背景技術】

【0002】

車体パネルに形成された貫通孔を閉塞するホールプラグとして、貫通孔に挿入可能な軸部及び軸部の一端に設けられた円板状の頭部(フランジ部)を備えた本体と、フランジ部の周縁部に沿って取り付けられた熱可塑性樹脂からなるシール部材とを有するものが公知となっている(例えば、特許文献1)。このようなホールプラグは、軸部が貫通孔に突入し、頭部が貫通孔を覆った状態で加熱されることによって、シール部材が溶融して頭部と車体パネルとの隙間をシールすると共に接着する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−128422号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載のホールプラグは、シール部材が頭部の周縁部に取り付けられているため、加熱溶融処理後のシール部材を所定の形状に形成することが困難である。そのため、頭部と車体パネルとの隙間を再現性良くシール及び接着することが困難であるという問題がある。また、溶融後の形状にばらつきが生じるため、意匠性が悪いという問題がある。特に、車体パネルが鉛直方向に延在する場合には、溶融したシール部材が下方へと垂れ易くなるため、上述した問題が顕著となる。

【0005】

本発明は、以上の問題を鑑みてなされたものであって、熱可塑性樹脂からなるシール部材を備えたホールプラグにおいて、シール部材の流出を抑制することを課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は、基材(50)に形成された孔(51)を閉塞するためのホールプラグ(1)であって、前記孔に挿入可能な軸部(11)及び前記軸部の一端に設けられ、前記孔よりも大きい頭部(12)を備えた本体(2)と、前記頭部に保持された熱可塑性樹脂からなるシール部材(3)とを有し、前記頭部は、その周縁部に前記基材側へと突出して前記基材に当接可能な外壁部(21)を有し、前記シール部材は、前記頭部の前記基材と対向する部分であって、前記外壁部の内側に配置されていることを特徴とする。

【0007】

この構成によれば、軟化又は溶融したシール部材の流出を外壁部が阻害するため、シール部材が当初の形状に維持され易くなる。

【0008】

本発明の他の側面は、前記外壁部は、前記頭部の周縁部に沿って環状に延設されていることを特徴とする。

【0009】

この構成によれば、外壁部が環状に形成されているため、軟化したシール部材が外壁部の外方へと流出することが抑制される。

【0010】

本発明の他の側面は、前記頭部の前記外壁部よりも内側の部分には、前記基材と当接可能な内壁部(23)が前記軸部を囲むように設けられ、前記シール部材は、前記外壁部と前記内壁部との間に画成された溝部(26)内に配置されていることを特徴とする。

【0011】

この構成によれば、内壁部によって基材の孔内への軟化又は溶融したシール部材の流入が抑制される。

【0012】

本発明の他の側面は、前記溝部から前記頭部の前記基材と対向する側と相反する側の外面へと連通する通路(27)が形成され、前記シール部材は、前記溝部及び前記通路内に充填されていることを特徴とする。

【0013】

この構成によれば、通路内にシール部材が予め貯留されているため、仮に溝部内に存在するべきシール部材が流出したとしても、通路内のシール部材が溝部に供給され、頭部と基材とのシール及び接着を確実に形成することができる。

【0014】

本発明の他の側面は、前記軸部には、前記軸部に対して出没可能な弾性爪(14)が設けられていることを特徴とする。

【0015】

この構成によれば、弾性爪が基材の孔に係合し、ホールプラグが孔に対して固定される。

【発明の効果】

【0016】

以上の構成によれば、熱可塑性樹脂からなるシール部材を備えたホールプラグにおいて、シール部材の流出を抑制することができる。

【図面の簡単な説明】

【0017】

【図1】実施形態に係るホールプラグを斜め上方から見た斜視図

【図2】実施形態に係るホールプラグを斜め下方から見た斜視図

【図3】実施形態に係るホールプラグの平面図

【図4】図3のIV−IV断面図

【図5】図3のV−V断面図

【図6】実施形態に係るホールプラグで車体パネルの貫通孔を閉塞した状態を示す断面図

【発明を実施するための形態】

【0018】

以下、図面を参照して、本発明を車体パネルに形成された貫通孔を閉塞するホールプラグに適用した実施形態について詳細に説明する。以下の説明では、各方向を各図に示す座標に基づいて規定する。

【0019】

図1及び2に示すように、ホールプラグ1は、本体2と、シール部材3との2部材から構成されている。本体2及びシール部材3は、共に熱可塑性樹脂から形成されており、先に成形した本体2を用いてシール部材3をインサート成形することによって、両部材は組み合わされている。本体2を構成する樹脂材料はシール部材3を構成する樹脂材料より高い融点を有し、例えば融点が180℃以上のPBT樹脂から形成されている。シール部材3は、融点が80〜130℃の樹脂材料から形成されており、ホットメルト接着剤に使用されるポリオレフィン系ホットメルト、ポリウレタン系ホットメルト、パリアミド系ホットメルト等を含むことが好ましい。シール部材3は、例えばエチレン酢酸ビニル共重合体系樹脂にポリオレフィン系の接着性樹脂を添加した樹脂材料である。

【0020】

本体2は、円筒形状の軸部11と、軸部11の一端に設けられた円板形状の頭部12とを備えている。軸部11の側部の径方向において互いに対向する2つの部分には、U字状のスリット13がそれぞれ形成されている。各スリット13によって、スリット13に囲まれた部分には上方へと延びる片持ち片状の弾性爪14がそれぞれ形成されている。弾性爪14は、軸部11の径方向外方へと突出する爪部15を備えている。爪部15は、その下部に上方へと進むほど軸部11の径方向外方に突出する傾斜面と、傾斜面の上方に上方側を向く逆止面とを備えている。弾性爪14は、撓むことによって、軸部11の径方向に傾倒可能になっており、爪部15は軸部11に対して出没可能となっている。

【0021】

軸部11の内部には、軸部11を補強するためのリブ16が適所に配置されている。換言すると、軸部11には、リブ16を残して、他の部分は肉抜き部17となっている。

【0022】

頭部12は、軸部11と同軸に設けられており、軸部11の一端を閉塞すると共に、軸部11の径方向外方へと突出している。頭部12の周縁部(外縁部)には、下方へと突出する外壁部21が周縁部に沿って環状に延設されている。換言すると、外壁部21は、軸部11と同軸の円筒形状を呈している。外壁部21の先端(下端)は、軸部11の軸線と直交する端面22となっている。

【0023】

図4及び5に示すように、頭部12の外壁部21が設けられた部分よりも内側の部分には、下方へと突出する内壁部23が軸部11を囲むように環状に延設されている。内壁部23は、軸部11及び外壁部21と同軸に設けられており、その内側部分は軸部11の外周面に連続している。内壁部23の先端(下端)は、端面22を含む平面上に延在する端面24となっている。

【0024】

頭部12の下面には、外壁部21及び内壁部23を側壁として、下方に向けて開口する環状の溝部26が画成されている。図3及び5に示すように、溝部26の底部には、頭部12の上面に連通する2つの通路27が形成されている。2つの通路27は、軸部11の軸線を中心とした対称位置にそれぞれ配置されている。また、頭部12の上面には、通路27及び溝部26と連通しないように、凹部28が凹設されている。

【0025】

シール部材3は、溝部26及び2つの通路27内に充填されている。すなわち、シール部材3は、溝部26及び2つの通路27の形状に形成され、その下端部は外壁部21の端面22及び内壁部23の端面24と面一となる下面を形成しており、その上端部は2つの通路27の上部開口端まで達し、頭部12の上面と面一となる上面を形成している。

【0026】

図6にホールプラグ1の使用状態を示す。自動車のフレームを構成する車体パネル50の適所には貫通孔51が形成されている。貫通孔51の直径は、軸部11の外径よりも大きく、頭部12の外径よりも小さく設定されている。すなわち、軸部11は貫通孔51に挿入可能となっているが、頭部12は貫通孔51に挿入不能となっている。また、本実施形態では、内壁部23の外径が貫通孔51の直径よりも大きく設定されている。

【0027】

軸部11を貫通孔51に挿入する際には、弾性爪14の爪部15が貫通孔51の孔壁に押圧されて軸部11内に没入し、貫通孔51を通過する。弾性爪14は、貫通孔51を通過した後は復元力によって軸部11から突出し、逆止面において貫通孔51の孔縁に係止される。図6に示すように、外壁部21の端面22及び内壁部23の端面24が、車体パネル50の上面に当接することによって、軸部11の貫通孔51への挿入が完了する。

【0028】

軸部11の貫通孔51への挿入が完了した後に、ホールプラグ1はシール部材3の溶融温度(ガラス転移点)以上に加熱される。加熱によって、シール部材3は溶融し、流動して頭部12と車体パネル50との隙間を密封する。

【0029】

本実施形態におけるホールプラグ1は、外壁部21が車体パネル50の上面に当接しているため、溶融したシール部材3が外壁部21の外方(頭部12の径方向外方)へと流出することが抑制される。また、内壁部23が車体パネル50の上面に当接しているため、溶融したシール部材3が内壁部23の内方(頭部12の径方向内方)及び貫通孔51の内方へと流入することが抑制される。また、外壁部21及び内壁部23と車体パネル50の上面との密着性が悪く、溝部26内に当初配置されていたシール部材3が溝部26内から流出したとしても、2つの通路27に充填されているシール部材3が溝部26内に供給され、頭部12と車体パネル50の上面との間にシール部材3が保持されるようになっている。

【0030】

ホールプラグ1の加熱後、常温に戻すとシール部材3は固体化し、頭部12と車体パネル50の上面とを接着する。

【0031】

以上で具体的実施形態の説明を終えるが、本発明は上記実施形態に限定されることなく幅広く変形実施することができる。外壁部21は全周にわたって車体パネル50の上面に当接している必要はなく、図1、2、5及び6に破線で示すように、本体2を成形する金型のレイアウト等を考慮して、下端部の一部に切り欠き41を形成してもよい。

【0032】

本実施形態では、内壁部23は、その径方向内側部分が軸部11と連続しているが、軸部11と離間して配置してもよい。また、軸部11の外周面と貫通孔51の孔壁間にシール部材3を充填したい場合には、内壁部23は省略してもよい。また、内壁部23の端面24が車体パネル50の上面との間に隙間を形成するようにしてもよい。すなわち、内壁部23の端面24を外壁部21の端面の端面22よりも上方に配置してもよい。

【0033】

通路27を凹部28に連通させ、凹部28にもシール部材3を充填するようにしてもよい。これにより、溝部26に供給可能なシール部材3の量を増大させることができる。

【0034】

シール部材3が頭部12と車体パネル50とを接着する場合には、弾性爪14は省略してもよい。また、ホールプラグ1が閉塞する孔は、貫通孔以外の有底孔でもよく、孔が設けられる部材は車体パネル50以外の建具や様々な機械装置であってよい。

【符号の説明】

【0035】

1…ホールプラグ、2…本体、3…シール部材、11…軸部、12…頭部、14…弾性爪、21…外壁部、23…内壁部、26…溝部、27…通路、50…車体パネル(基材)、51…貫通孔(孔)

【特許請求の範囲】

【請求項1】

基材に形成された孔を閉塞するためのホールプラグであって、

前記孔に挿入可能な軸部及び前記軸部の一端に設けられ、前記孔よりも大きい頭部を備えた本体と、

前記頭部に保持された熱可塑性樹脂からなるシール部材と

を有し、

前記頭部は、その周縁部に前記基材側へと突出して前記基材に当接可能な外壁部を有し、

前記シール部材は、前記頭部の前記基材と対向する部分であって、前記外壁部の内側に配置されていることを特徴とするホールプラグ。

【請求項2】

前記外壁部は、前記頭部の周縁部に沿って環状に延設されていることを特徴とする請求項1に記載のホールプラグ。

【請求項3】

前記頭部の前記外壁部よりも内側の部分には、前記基材と当接可能な内壁部が前記軸部を囲むように設けられ、

前記シール部材は、前記外壁部と前記内壁部との間に画成された溝部内に配置されていることを特徴とする請求項2に記載のホールプラグ。

【請求項4】

前記溝部から前記頭部の前記基材と対向する側と相反する側の外面へと連通する通路が形成され、

前記シール部材は、前記溝部及び前記通路内に充填されていることを特徴とする請求項3に記載のホールプラグ。

【請求項5】

前記軸部には、前記軸部に対して出没可能な弾性爪が設けられていることを特徴とする請求項1〜請求項4のいずれか1つの項に記載のホールプラグ。

【請求項1】

基材に形成された孔を閉塞するためのホールプラグであって、

前記孔に挿入可能な軸部及び前記軸部の一端に設けられ、前記孔よりも大きい頭部を備えた本体と、

前記頭部に保持された熱可塑性樹脂からなるシール部材と

を有し、

前記頭部は、その周縁部に前記基材側へと突出して前記基材に当接可能な外壁部を有し、

前記シール部材は、前記頭部の前記基材と対向する部分であって、前記外壁部の内側に配置されていることを特徴とするホールプラグ。

【請求項2】

前記外壁部は、前記頭部の周縁部に沿って環状に延設されていることを特徴とする請求項1に記載のホールプラグ。

【請求項3】

前記頭部の前記外壁部よりも内側の部分には、前記基材と当接可能な内壁部が前記軸部を囲むように設けられ、

前記シール部材は、前記外壁部と前記内壁部との間に画成された溝部内に配置されていることを特徴とする請求項2に記載のホールプラグ。

【請求項4】

前記溝部から前記頭部の前記基材と対向する側と相反する側の外面へと連通する通路が形成され、

前記シール部材は、前記溝部及び前記通路内に充填されていることを特徴とする請求項3に記載のホールプラグ。

【請求項5】

前記軸部には、前記軸部に対して出没可能な弾性爪が設けられていることを特徴とする請求項1〜請求項4のいずれか1つの項に記載のホールプラグ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−237381(P2012−237381A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−106906(P2011−106906)

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000135209)株式会社ニフコ (972)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000135209)株式会社ニフコ (972)

【Fターム(参考)】

[ Back to top ]