ボイラ

【課題】 缶体圧損を低減させることによってフィン等の拡大伝熱面の設置可能箇所を広げ、この設置可能箇所に耐久性の高い拡大伝熱面(フィン等)を設けて拡大伝熱面の亀裂・脱落等を防ぎ、熱回収を効果的に行うことができるボイラを提供することを課題とする。

【解決手段】 本発明は、環状に配列された内側水管群20と外側水管群30とを有する缶体10と、内側水管群20の中央部に配設されたバーナ40とを備えたボイラ1であって、内側水管群20を成す隣接する内側水管間が、ガス流路を設ける部分を除いて閉塞され、ガス流路が、内側水管群20の下端側に環状に設けられており、バーナ40にて生成される燃焼ガスが、ガス流路に対して流入しやすいように、内側水管群20の下端側に設けられた下側断熱部73の形状が定められており、ガス流路近傍における内側水管群20および外側水管群30の少なくとも一方に、スタッドフィン22,32が設けられていることを特徴としている。

【解決手段】 本発明は、環状に配列された内側水管群20と外側水管群30とを有する缶体10と、内側水管群20の中央部に配設されたバーナ40とを備えたボイラ1であって、内側水管群20を成す隣接する内側水管間が、ガス流路を設ける部分を除いて閉塞され、ガス流路が、内側水管群20の下端側に環状に設けられており、バーナ40にて生成される燃焼ガスが、ガス流路に対して流入しやすいように、内側水管群20の下端側に設けられた下側断熱部73の形状が定められており、ガス流路近傍における内側水管群20および外側水管群30の少なくとも一方に、スタッドフィン22,32が設けられていることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ボイラ(多管式貫流ボイラ)に関するものである。

【背景技術】

【0002】

従来から、環状に配列された水管群を有する缶体を備えたボイラはよく知られており、このようなボイラにおいては、一般的に、その水管群の中央部にバーナが配設されている。つまり、このような構成のボイラにおいては、環状に配列された水管群の中央部が、バーナから供給された燃料を燃焼させるための燃焼室として機能する。

【0003】

従来技術にかかるボイラにおいては、バーナにて生成された燃焼ガスの熱回収量を高めるために、水管群を構成する所定の水管に対してフィンを設ける技術が知られている。(例えば、特許文献1参照。)

【0004】

しかしながら、従来技術にかかるボイラにおいては、缶体下部に設けられている断熱材が平面状に施工させているため、燃焼ガスがターンする領域(缶体下部)では偏流が大きくなり、缶体圧損が高くなるという問題があった。このような偏流に起因して缶体圧損が高くなると、缶体下部およびその近傍には、フィン等の拡大伝熱面を設けることができない。フィン等の拡大伝熱面を設けると、さらに缶体圧損が高まる等の問題が生じるからである。

【0005】

つまり、従来技術においては、上述の理由から、ボイラを構成する水管群に対する拡大伝熱面の設置箇所が限定され、効果的な熱回収を行うことができないという問題があった。また、この缶体下部周辺にフィンを設けると、場合によっては、燃焼ガスによって過熱されたフィンに亀裂が入ったり、脱落が発生したりする等の問題があった。

【0006】

また、近年においては、ボイラの高出力化(例えば、缶体の大きさを限定した上での高出力化)が進められている。このような高出力化を図ると、燃焼室負荷増大に伴い、NOx値の上昇や、火炎が長くなって炉底に接触することによる未燃分の発生等の問題が生ずる。

【0007】

【特許文献1】特開2003−56803号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

そこで、本発明は、上記従来技術の問題を解決するためになされたものであって、缶体圧損を低減させることによってフィン等の拡大伝熱面の設置可能箇所を広げ、この設置可能箇所に耐久性の高い拡大伝熱面(フィン等)を設けて拡大伝熱面の亀裂・脱落等を防ぎ、熱回収を効果的に行うことができるボイラを提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は、環状に配列された内側水管群と外側水管群とを有する缶体と、前記内側水管群の中央部に配設されたバーナとを備えたボイラであって、前記内側水管群を成す隣接する内側水管間が、ガス流路を設ける部分を除いて閉塞され、前記ガス流路が、前記内側水管群の下端側に環状に設けられており、前記バーナにて生成される燃焼ガスが、前記ガス流路に対して流入しやすいように、前記内側水管群の下端側に設けられた下側断熱部の形状が定められており、前記ガス流路近傍における前記内側水管群および前記外側水管群の少なくとも一方に、拡大伝熱面(例えば、スタッドフィン)が設けられていることを特徴としている。

【0010】

このような構成によれば、前記バーナにて生成される燃焼ガスが、前記ガス流路に対して流入しやすいように、前記内側水管群の下端側に設けられた断熱材(下側断熱部)の形状が定められている。すなわち、本発明によれば、缶体下部(前記内側水管群の下端側)に設けられている断熱材が前記燃焼ガスの流れを促進するような形状に施工させているため、燃焼ガスがターンする領域(缶体下部)では偏流が小さくなり、缶体圧損が小さくなる。加えて、このような構成によれば、缶体圧損が小さくなることから、温度差が大きくなる領域である前記ガス流路近傍に、拡大伝熱面(前記スタッドフィン)を設けることが可能となる。よって、高出力化に好適なボイラとすることができる。また、このような構成によれば、前記ガス流路近傍に拡大伝熱面を設け、早い段階で燃焼ガスから熱回収が行われ、燃焼ガス温度が早期に低下するため、サーマルNOxの発生を低減することが可能となる。

【0011】

また、本発明にかかるボイラにおいては、前記下側断熱部の形状が凹型である構成が好ましい。より具体的には、前記下側断熱部が、中央凹み部、傾斜部、および平面部を有し、前記中央凹み部よりも前記平面部が高い位置に設けられ、前記中央凹み部から前記平面部に傾斜すべく、前記傾斜部が設けられている構成が好ましい。

【0012】

この好ましい構成によれば、前記バーナにて生成される燃焼ガスが、前記ガス流路に対して流入しやすい。すなわち、前記中央凹み部に衝突した燃焼ガスが、前記傾斜部に沿って斜め上方に移動して、前記平面部(前記ガス流路が設けられている箇所)に達するため、従来と比較して、燃焼ガスがターンする領域(缶体下部)での偏流が小さくなり、缶体圧損を減少させることができる。

加えて、この好ましい構成によれば、前記下側断熱部の形状が凹型であるため、ボイラ缶体内における燃焼室空間を大きく取ることができる。したがって、この構成によれば、高出力化しても、燃焼室負荷を抑えて低NOx化を図ることができる。また、前記下側断熱部の形状が凹型であるため、バーナから中央凹み部までの距離を長くとることができる。したがって、この構成によれば、高出力化した際に火炎が長くなっても、かかる火炎が炉底に接触する可能性が低減されるため、未燃分の発生を効果的に抑えることができる。

【0013】

さらに、本発明にかかるボイラにおいては、前記下側断熱部の形状が凸型である構成が好ましい。より具体的には、前記下側断熱部が、中央凸部、凹み部、および平面部を有し、前記凹み部よりも前記平面部が高い位置に設けられ、前記凹み部から前記平面部に向かって上方へ傾斜している構成が好ましい。

【0014】

この好ましい構成によれば、前記バーナにて生成される燃焼ガスが、前記ガス流路に対して流入しやすい。すなわち、前記中央凸部に衝突して周方向に均等に分配された燃焼ガスが、前記凹み部に流入した後、この凹み部に沿って斜め上方に移動して、前記平面部(前記ガス流路が設けられている箇所)に達するため、従来と比較して、燃焼ガスがターンする領域(缶体下部)での偏流が小さくなり、缶体圧損を減少させることができる。

【0015】

また、本発明にかかるボイラにおいては、前記ガス流路近傍における前記内側水管群および前記外側水管群に、前記スタッドフィンが設けられており、前記外側水管群の方が、前記内側水管群よりも多くの前記拡大伝熱面が設けられている構成であることが好ましい。

【0016】

本発明にかかるボイラによれば、前記内側水管群の中央部に設けられたバーナにて生成された燃焼ガスが、前記ガス流路を介して前記外側水管群に接触した後、水管群間(前記内側水管群と前記外側水管群との間)を流通する。つまり、燃焼ガスは前記外側水管群との接触時間の方が長くなるため、この好ましい構成(前記外側水管群の方が、前記内側水管群よりも多くの前記拡大伝熱面が設けられている構成)によれば、より効果的に燃焼ガスからの熱回収を行うことができる。

【0017】

さらに、本発明にかかるボイラにおいては、前記ガス流路近傍における前記外側水管群にのみ、前記拡大伝熱面が設けられている構成が好ましい。

【0018】

本発明にかかるボイラによれば、上述したように、前記内側水管群の中央部に設けられたバーナにて生成された燃焼ガスが、前記ガス流路を介して前記外側水管群に衝突した後、前記外側水管群に沿って、水管群間を流通する。したがって、この好ましい構成によれば、燃焼ガスと多く接触する前記外側水管群に設けられている前記拡大伝熱面によって、より効果的に燃焼ガスからの熱回収を行うことができる。

【0019】

また、本発明にかかるボイラにおいては、前記ガス流路近傍に設けられた前記拡大伝熱面の下流側に、ガスの流れに対して傾斜させた平板状のフィンが設けられている構成が好ましい。

【0020】

この好ましい構成によれば、前記拡大伝熱面によって回収できなかった熱エネルギを無駄にすることなく、より効果的に回収し、高効率で運転可能なボイラを得ることができる。

【0021】

さらに、本発明にかかるボイラにおいては、前記平板状のフィンの傾斜角度が、前記ガスの流れに対して35°〜85°(水平に対して5°〜55°)である構成が好ましい。

【0022】

この好ましい構成によれば、ガス流れに対して直角にフィンを設ける場合と比較して、フィン23,33がガス流れを邪魔しないため、低圧損を実現可能なボイラを得ることができる。

【0023】

また、本発明にかかるボイラにおいては、前記ガス流路近傍に設けられた前記拡大伝熱面の下流側に、水平フィン(ガスの流れが垂直方向である場合において、そのガス流れに対して水平(直角方向)に設けられた平板状のフィン)が設けられている構成が好ましい。

【0024】

この好ましい構成によれば、前記拡大伝熱面によって回収できなかった熱エネルギを無駄にすることなく、より効果的に回収し、高効率で運転可能なボイラを得ることができる。

【0025】

さらに、本発明にかかるボイラにおいては、前記拡大伝熱面がスタッドフィンであることが好ましい。

【0026】

この好ましい構成によれば、前記拡大伝熱面としてスタッドフィンを用いているため、仮に過熱状態となったとしても、拡大伝熱面に亀裂や脱落等が発生しにくい。したがって、このような構成によれば、缶体圧損を低減させることによってスタッドフィン等の拡大伝熱面の設置可能箇所を広げ、この設置可能箇所に耐久性の高い拡大伝熱面(スタッドフィン等)を設けて拡大伝熱面の亀裂・脱落等を防ぐことにより、熱回収を効果的に行うことができるボイラを得ることができる。

【発明の効果】

【0027】

本発明によれば、缶体圧損を低減させることによってフィン等の拡大伝熱面の設置可能箇所を広げ、この設置可能箇所に耐久性の高い拡大伝熱面(フィン等)を設けて拡大伝熱面の亀裂・脱落等を防ぎ、熱回収を効果的に行うことができるボイラを得ることができる。

【発明を実施するための最良の形態】

【0028】

本発明の実施形態を説明する前に、本明細書において使用する用語について説明する。

【0029】

本明細書において、単に「ガス」と称する場合、ガスとは、燃焼反応中のガスおよび燃焼反応が完了したガスの少なくとも一方を含む概念であり、燃焼ガスと称することもできる。つまり、ガスとは、燃焼反応中のガスおよび燃焼反応が完了したガスの両方を有する場合、燃焼反応中のガスのみを有する場合、あるいは燃焼反応が完了したガスのみを有する場合の、いずれをも含む概念である。以下、特に説明しない場合は同様の概念である。

【0030】

また、排ガスとは、燃焼反応が完了または殆ど完了したガスを意味する。さらに、特に説明しない場合は、排ガスとは、ボイラの缶体内を通過して煙突部に達したガス、および缶体内にて循環するガスの両方あるいはいずれかを意味するものとする。

【0031】

以下、本発明の実施形態について説明する。

【0032】

まず、本実施形態の第一態様にかかるボイラは、環状に配列された内側水管群と外側水管群とを有する缶体と、前記内側水管群の中央部に配設されたバーナとを備えたボイラであって、前記内側水管群を成す隣接する内側水管間が、ガス流路を設ける部分を除いて閉塞され、前記ガス流路が、前記内側水管群の下端側に環状に設けられており、前記バーナにて生成される燃焼ガスが、前記ガス流路に対して流入しやすいように、前記内側水管群の下端側に設けられた下側断熱部の形状が定められており、前記ガス流路近傍における前記内側水管群および前記外側水管群の少なくとも一方に、拡大伝熱面(例えば、スタッドフィン等)が設けられていることを特徴としている。

【0033】

また、本実施形態の第二態様にかかるボイラは、第一態様の構成において、前記下側断熱部の形状が凹型であることを特徴としている。

【0034】

さらに、本実施形態の第三態様にかかるボイラは、第一態様の構成において、前記下側断熱部の形状が凸型であることを特徴としている。

【0035】

また、本実施形態の第四態様にかかるボイラは、第一態様から第三態様のいずれかの構成において、前記ガス流路近傍における前記内側水管群および前記外側水管群に、前記拡大伝熱面が設けられており、前記外側水管群の方が、前記内側水管群よりも多くの前記拡大伝熱面が設けられていることを特徴としている。

【0036】

さらに、本実施形態の第五態様にかかるボイラは、第一態様から第三態様のいずれかの構成において、前記ガス流路近傍における前記外側水管群にのみ、前記拡大伝熱面が設けられていることを特徴としている。

【0037】

また、本実施形態の第六態様にかかるボイラは、第一態様から第五態様のいずれかの構成において、前記ガス流路近傍に設けられた前記拡大伝熱面の下流側に、ガスの流れに対して傾斜させた平板状のフィンが設けられていることを特徴としている。

【0038】

さらに、本実施形態の第七態様にかかるボイラは、第六態様の構成において、平板状のフィンの傾斜角度が、ガスの流れに対して35°〜85°(水平に対して5°〜55°)であることが好ましい。さらに、この平板状のフィンの傾斜角度は、ガスの流れに対して60°〜85°(水平に対して5°〜30°)であることが好ましく、より好ましい傾斜角度は、ガスの流れに対して75°〜82°(水平に対して8°〜15°)である。

【0039】

また、本実施形態の第八態様にかかるボイラは、第一態様から第五態様のいずれかの構成において、前記ガス流路近傍に設けられた前記拡大伝熱面の下流側に、水平フィンが設けられていることを特徴としている。

【0040】

さらに、本実施形態の第九態様にかかるボイラは、第一態様から第八態様のいずれかの構成において、前記拡大伝熱面がスタッドフィンであることを特徴としている。

【0041】

<第一実施例>

以下、図面に基づき、本発明の第一実施例にかかるボイラについて説明する。

【0042】

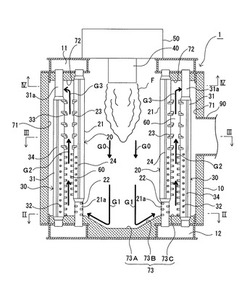

図1は、本発明の第一実施例にかかるボイラの縦断面の説明図を示している。図2は、図1のII−II線に沿う横断面の簡略説明図を示している。図3は、図1のIII−III線に沿う横断面の簡略説明図を示している。図4は、図1のIV−IV線に沿う横断面の簡略説明図を示している。

【0043】

図1等に示すように、本実施例にかかるボイラ1は、環状に配列された水管群を有する缶体10と、これらの水管群の中央部に配設されたバーナ40とを用いて構成されており、バーナ40上方位置には、燃焼用空気をバーナ40に供給する、ウインドボックス50が設けられている。

【0044】

缶体10は、上部ヘッダ11と下部ヘッダ12との間に複数の水管群(内側水管群20、外側水管群30)を立設して構成されている。それぞれの水管群20,30は、略同心円上の環状に配列されており、内側水管群20から所定間隔を隔てて外側水管群30が設けられており、内側水管群20と外側水管群30との間に環状ガス流路60が形成されている。

【0045】

この缶体10の内面(側面、上面、下面)には、断熱材が施工されている。より具体的には、水管群20,30の軸方向側面に側面断熱部71、水管群20,30の上端側(缶体10の上面)に上側断熱部72、および水管群20,30の下端側(缶体10の下面)に下側断熱部73(本発明の「下側断熱部」に相当)が、それぞれ充填施工されている。上側断熱部72は、缶体10の上面に施工面が平面になるように断熱材が充填されている。下側断熱部73は、缶体10の下面に施工面が凹型となるように断熱材が充填されており、中央凹み部73A、傾斜部73B、および平面部73Cを有している。

【0046】

本実施例において、内側水管群20は、複数の内側水管21および第一縦ヒレ部24を用いて構成されている。それぞれの内側水管21は、略均等の所定間隔を有した状態で環状に構成されており、各内側水管21間には、隣接する内側水管21間の隙間をなくすべく連接された第一縦ヒレ部24が設けられている。つまり、本実施例においては、この第一縦ヒレ部24を用いて、内側水管群20は、密接状態で環状に構成されることとなる。

【0047】

また、各内側水管21の下端部21aは縮径部となっており、本実施例にかかる内側水管群20においては、この縮径された下端部21a周辺の空間が、環状に形成された内側ガス流路25(本発明の「ガス流路」に相当)として機能することとなる。すなわち、この内側ガス流路25は、内側水管群20内部で生成されたガスを環状ガス流路60に導くべく機能する。

【0048】

本実施例において、外側水管群30は、複数の外側水管31および第二縦ヒレ部34を用いて構成されている。それぞれの外側水管31は、略均等の所定間隔を有した状態で環状に構成されており、各外側水管31間には、隣接する外側水管31間の隙間をなくすべく連接された第二縦ヒレ部34が設けられている。つまり、本実施例においては、この第二縦ヒレ部34を用いて、外側水管群30は、密接状態で環状に構成されることとなる。

【0049】

また、各外側水管31の上端部31aは縮径部となっており、本実施例にかかる外側水管群30においては、この縮径された上端部31a周辺の空間が、環状に形成された外側ガス流路35として機能することとなる。この外側ガス流路35は、環状ガス流路60内に導入されたガスを排気筒90側へ導くべく機能する。つまり、内側水管群20内部で生成されたガスは、内側ガス流路25、環状ガス流路60、および外側ガス流路35を介して排気筒90に集められ、この排気筒90を介して缶体10の外部に排出される。

【0050】

内側水管群20を構成する各内側水管21には、下端部21aおよびその上方位置に(内側ガス流路25近傍に)複数の第一スタッドフィン22(本発明の「拡大伝熱面」「スタッドフィン」に相当)が設けられている。より具体的には、環状ガス流路60側に面する各内側水管21の略中央部から下方位置にかけて、複数の第一スタッドフィン22が設けられている。第一スタッドフィン22が設けられた箇所の下流側(ガス流れの下流側)に位置する内側水管21には、その環状ガス流路60側に、複数の平板状の第一フィン23(本発明の「平板状のフィン」に相当)が設けられている。

【0051】

また、外側水管群30を構成する各外側水管31には、内側ガス流路25の近傍に複数の第二スタッドフィン32(本発明の「拡大伝熱面」「スタッドフィン」に相当)が設けられている。より具体的には、環状ガス流路60側に面する各外側水管31の略中央部から下方位置にかけて、複数の第二スタッドフィン32が設けられている。第二スタッドフィン32が設けられた箇所の下流側(ガス流れの下流側)に位置する外側水管31には、その環状ガス流路60側に、複数の平板状の第二フィン33(本発明の「平板状のフィン」に相当)が設けられている。

【0052】

すなわち、本実施例においては、内側ガス流路25の近傍における内側水管群20(を構成する内側水管21)および外側水管群30(を構成する外側水管31)にスタッドフィン(第一スタッドフィン22,第二スタッドフィン32)が設けられており、これらのスタッドフィンの下流側(ガス流れにおける下流側)に平板状のフィン(第一フィン23,第二フィン33)が設けられている。本実施例においては、第一フィン23および第二フィン33は、ガス流れ(垂直方向の流れ)に対して80°の傾斜角度(水平に対して10°の傾斜角度)を有するように設けられている。

【0053】

本実施例にかかるボイラ1を成すバーナ40は、特に何等かの構成に限定されるものではなく、ガス燃料あるいは液体燃料のいずれを用いるものも適用可能である。つまり、本実施例においては、環状に構成された水管群20,30を有する缶体10内において、適切に火炎Fを形成可能なバーナ40であれば、どのような構成のバーナを用いてもよい。

【0054】

本実施例にかかるボイラ1は、以上のように構成されており、その構成に基づき、次のような作用効果を奏する。以下、上述した図面(図1〜図4)を用いて、その作用効果を具体的に説明する。

【0055】

本実施例においては、図1に示すように、内側水管群20の中央部に設けられたバーナ40から、下方に向けて火炎F(燃焼ガス)が形成される。そして、バーナ40にて生成された燃焼ガスG0は、内側水管群20に沿って下方向に流動する。内側水管群20に沿って下方向に流動したガスは、缶体10の下面(下側断熱部73)に衝突した後、周方向に向けて放射状に流動するガスG1(図1および図2参照)の流れとなって、内側ガス流路25を介して環状ガス流路60内に導入される。より具体的には、内側水管群20に沿って下方向に流動したガスは、まず、下側断熱部73を成す中央凹み部73Aに衝突し、その後、下側断熱部73を成す傾斜部73Bに沿って斜め上方に流動してから、内側ガス流路25を介して環状ガス流路60内に導入される。

【0056】

内側ガス流路25を介して環状ガス流路60内に導入されたガスG2は、次いで、内側水管群20と外側水管群30に沿って、上方向に流動する。この際、内側水管群20と外側水管群30とに設けられている平板状のフィン(第一フィン23,第二フィン33)の傾斜角度に応じて、ガスG2は上方向に流動する。そして、上方向に流動したガスG2は、缶体10の上面に衝突した後、周方向に向けて放射状に流動するガスG3(図1および図4参照)の流れとなって、外側ガス流路35を介して排気筒90に集められ、この排気筒90を介して缶体10の外部に排出される。

【0057】

上記のようなガスの流れにおいて、バーナ40にて生成された火炎(燃焼ガス)の熱エネルギは、内側水管群20および外側水管群30にて回収される。

【0058】

より具体的には、まず、内側水管群20の内表面側(バーナ40が設けられている側(燃焼室側))において、ガスG0,G1と内側水管群20の内表面とが接触することによって熱回収が行われる。次いで、ガスG1が内側ガス流路25を通過する際には、内側水管群20(を成す内側水管21の下端部21a)および内側ガス流路25の近傍に設けられた第一スタッドフィン22と、ガスG1とが接触することによって熱回収が行われる。

【0059】

次いで、ガスG1が内側ガス流路25を通過した後には、ガスが外側水管群30の下端部に衝突し、加えてこの内側ガス流路25近傍にはスタッドフィン22,32が設けられていることから、この内側ガス流路25近傍においては乱流状態が促進される。したがって、この内側ガス流路25近傍においては、第一スタッドフィン22および第二スタッドフィン32と、ガスとの接触が効果的に行われて、高効率の熱回収が行われることとなる。

【0060】

次いで、環状ガス流路60を上方向に流動するガスG2は、内側水管群20、外側水管群30、およびそれぞれの水管群20,30に設けられた平板状のフィン(第一フィン23,第二フィン33)と接触し、これらの接触を行うことによってガスG2からの熱回収が行われる。最後に、環状ガス流路60を上方向に流動したガスG3は、外側ガス流路35を介して排気筒90に集められるまでの間、外側水管群30の外側(排気筒90側)に接触することによって、熱回収が行われる。

【0061】

本実施例によれば、ボイラ1は以上のように構成され、その缶体10内にて以上のようにガスが流動するため、缶体圧損を低減させることによってフィン等の拡大伝熱面の設置可能箇所を広げ、この設置可能箇所に耐久性の高い拡大伝熱面(フィン等)を設けて拡大伝熱面の亀裂・脱落等を防ぎ、熱回収を効果的に行うことができるボイラを得ることができる。

【0062】

本実施例にかかるボイラ1においては、バーナ40にて生成される燃焼ガスが、ガス流路25に対して流入しやすいように、内側水管群20の下端側に設けられた下側断熱部73の形状が定められている。より具体的には、内側水管群20に沿って下方向に流動したガスは、缶体10下面の下側断熱部73を成す中央凹み部73Aに衝突し、その後、下側断熱部73を成す傾斜部73Bに沿って斜め上方に流動してから、内側ガス流路25が設けられている平面部73Cに達し、この内側ガス流路25を介して環状ガス流路60内に導入される。このように、本実施例によれば、缶体下部(内側水管群の下端側)に設けられている断熱材(下側断熱部73)が燃焼ガスの流れを促進するような形状(凹形状)に施工させているため、燃焼ガスがターンする領域(缶体下部)での偏流が小さくなり、缶体圧損を減少させることができる。

【0063】

また、本実施例にかかるボイラ1においては、上記のように、缶体下部での偏流が小さくなることから(缶体圧損が小さくなることから)、温度差が大きくなる領域であるガス流路25近傍に、多くの拡大伝熱面(スタッドフィン22,32等)を設けることが可能となる。本実施例では、拡大伝熱面としてスタッドフィン22,32を用いているため、仮に過熱状態となったとしても、拡大伝熱面に亀裂や脱落等が発生しにくい。したがって、本実施例によれば、缶体圧損を低減させることによってフィン等の拡大伝熱面の設置可能箇所を広げ、この設置可能箇所に耐久性の高い拡大伝熱面(フィン等)を設けて拡大伝熱面の亀裂・脱落等を防ぐことにより、熱回収を効果的に行うことができるボイラを得ることができる。さらに、このような構成によれば、内側ガス流路25近傍にスタッドフィン22,32を設け、早い段階で燃焼ガスから熱回収を行い、燃焼ガス温度が早期に低下するため、サーマルNOxの発生を低減することが可能となる。

【0064】

さらに、本実施例にかかるボイラ1においては、内側ガス流路25近傍に設けられたスタッドフィン22,32の下流側に、ガスの流れに対して傾斜させた平板状のフィン23,33が設けられている。このような構成によれば、スタッドフィン22,32によって回収できなかった熱エネルギを無駄にすることなく、より効果的に回収し、高効率で運転可能なボイラ1を構成することが可能となる。

【0065】

また、本実施例にかかるボイラ1においては、スタッドフィン22,32の下流側に設けられた平板状のフィン23,33が、ガス流れに対して所定角度傾斜して設けられており、ガスは、環状ガス流路60内を上昇する。つまり、本実施例によれば、ガス流れに対して直角にフィンを設ける場合と比較して、フィン23,33がガス流れを邪魔しないため、低圧損を実現可能なボイラ1とすることができる。

【0066】

さらに、本実施例にかかるボイラ1によれば、上述したように、効果的に熱回収を実施することが可能となるため、これに起因して、ボイラの小型化を図ることが可能となる。つまり、熱回収率を高めることによって、ボイラの運転効率を高めることが可能となるため、その分、ボイラの小型化を図ることができる。

【0067】

<第二実施例>

次に、本発明の第二実施例にかかるボイラについて説明する。なお、本発明の第二実施例にかかるボイラは、基本的な構成は、先に説明した第一実施例と同様である。そこで、以下においては、第一実施例と同様な部分については、第一実施例と同様の符号を付してその詳細な説明を省略し、主に第一実施例と異なる構成について説明を行う。

【0068】

図5は、本発明の第二実施例にかかるボイラの縦断面の説明図を示している。より具体的には、先に説明した第一実施例にかかる図1に相当する説明図である。

【0069】

先にも説明した通り、本実施例にかかるボイラ1は、基本的には第一実施例と同様の構成を有しており、第一実施例との違いは、缶体10の下面構造のみである。より具体的には、本実施例においては、図5に示すように、水管群20,30の軸方向側面に側面断熱部71、水管群20,30の上端側(缶体10の上面)に上側断熱部72、および水管群20,30の下端側(缶体10の下面)に下側断熱部83(本発明の「下側断熱部」に相当)が、それぞれ充填施工されている。上側断熱部72は、缶体10の上面に施工面が平面になるように断熱材が充填されている。下側断熱部83は、缶体10の下面に施工面が凸型となるように断熱材が充填されており、中央凸部83A、凹み部83B、および平面部83Cを有している。

【0070】

本実施例にかかるボイラ1は、以上のように構成されており、その構成に基づき、次のような作用効果を奏する。以下、図5に基づいて(必要に応じて図2〜図4を参照しつつ)、その作用効果を具体的に説明する。

【0071】

本実施例においては、図5に示すように、内側水管群20の中央部に設けられたバーナ40から、下方に向けて火炎F(燃焼ガス)が形成される。そして、バーナ40にて生成された燃焼ガスG0は、内側水管群20に沿って下方向に流動する。内側水管群20に沿って下方向に流動したガスは、缶体10の下面(下側断熱部83)に衝突した後、周方向に向けて放射状に流動するガスG1の流れとなって、内側ガス流路25を介して環状ガス流路60内に導入される。より具体的には、内側水管群20に沿って下方向に流動したガスは、まず、下側断熱部83を成す中央凸部83Aにて周方向に均等に分配されて、凹み部83Bに衝突した後、この凹み部83Bに沿って斜め情報に流動してから、内側ガス流路25を介して環状ガス流路60内に導入される。

【0072】

内側ガス流路25を介して環状ガス流路60内に導入されたガスG2は、次いで、内側水管群20と外側水管群30に沿って、上方向に流動する。この際、内側水管群20と外側水管群30とに設けられている平板状のフィン(第一フィン23,第二フィン33)の傾斜角度に応じて、ガスG2は上方向に流動する。そして、上方向に流動したガスG2は、缶体10の上面に衝突した後、周方向に向けて放射状に流動するガスG3の流れとなって、外側ガス流路35を介して排気筒90に集められ、この排気筒90を介して缶体10の外部に排出される。このようなガスの流れにおいて、バーナ40にて生成された火炎(燃焼ガス)の熱エネルギは、内側水管群20および外側水管群30にて回収される。

【0073】

本実施例によれば、ボイラ1は以上のように構成され、その缶体10内にて以上のようにガスが流動するため、缶体圧損を低減させることによってフィン等の拡大伝熱面の設置可能箇所を広げ、この設置可能箇所に耐久性の高い拡大伝熱面(フィン等)を設けて拡大伝熱面の亀裂・脱落等を防ぎ、熱回収を効果的に行うことができるボイラを得ることができる。

【0074】

本実施例にかかるボイラ1においては、バーナ40にて生成される燃焼ガスが、ガス流路25に対して流入しやすいように、内側水管群20の下端側に設けられた下側断熱部83の形状が定められている。より具体的には、内側水管群20に沿って下方向に流動したガスは、缶体10下面の下側断熱部83を成す中央凸部83Aに衝突して周方向に均等に分配され、その後、下側断熱部83を成す凹み部83Bに沿って斜め上方に流動してから、内側ガス流路25が設けられている平面部83Cに達し、この内側ガス流路25を介して環状ガス流路60内に導入される。このように、本実施例によれば、缶体下部(内側水管群の下端側)に設けられている断熱材(下側断熱部83)が燃焼ガスの流れを促進するような形状(凸形状)に施工させているため、燃焼ガスがターンする領域(缶体下部)での偏流が小さくなり、缶体圧損を減少させることができる。

【0075】

また、本実施例にかかるボイラ1においては、第一実施例と同様に、上記のように缶体下部での偏流が小さくなることから(缶体圧損が小さくなることから)、温度差が大きくなる領域であるガス流路25近傍に、多くの拡大伝熱面(スタッドフィン22,32等)を設けることが可能となる。本実施例では、拡大伝熱面としてスタッドフィン22,32を用いているため、仮に過熱状態となったとしても、拡大伝熱面に亀裂や脱落等が発生しにくい。したがって、本実施例によれば、缶体圧損を低減させることによってフィン等の拡大伝熱面の設置可能箇所を広げ、この設置可能箇所に耐久性の高い拡大伝熱面(フィン等)を設けて拡大伝熱面の亀裂・脱落等を防ぐことにより、熱回収を効果的に行うことができるボイラを得ることができる。さらに、このような構成によれば、内側ガス流路25近傍にスタッドフィン22,32を設け、早い段階で燃焼ガスから熱回収を行い、燃焼ガス温度が早期に低下するため、サーマルNOxの発生を低減することが可能となる。

【0076】

さらに、本実施例にかかるボイラ1は、これまで説明した通り、内側水管群20の下端側に設けられた下側断熱部83の形状以外は、第一実施例と同様の構成を有している。したがって、この第二実施例においても、先に説明した第一実施例にて得られる効果を全て得ることができる。

【0077】

<第三実施例>

次に、本発明の第三実施例にかかるボイラについて説明する。なお、本発明の第三実施例にかかるボイラは、基本的な構成は、先に説明した第一実施例と同様である。そこで、以下においては、第一実施例と同様な部分については、第一実施例と同様の符号を付してその詳細な説明を省略し、主に第一実施例と異なる構成について説明を行う。

【0078】

図6は、本発明の第三実施例にかかるボイラの横断面の簡略説明図を示したものである。より具体的には、先に説明した第一実施例にかかる図2に相当する簡略説明図である。すなわち、この図6は、本実施例にかかるボイラの内側ガス流路25(本発明の「ガス流路」に相当)近傍における横断面の簡略説明図を示したものである。

【0079】

先にも説明した通り、本実施例にかかるボイラ1は、基本的には第一実施例と同様の構成を有しており、第一実施例との違いは、内側ガス流路25近傍に設けられたスタッドフィン22,32の数である。本実施例においては、第一実施例と比較して、内側水管21の下端部21aに設けられた第一スタッドフィン22を少なく、外側水管31の下端部に設けられた第二スタッドフィン32を多く設けている。より詳細には、内側水管21の下端部21における環状ガス流路60側には第一スタッドフィン22を設けず、その分(内側水管21にて減じた分)のスタッドフィンを外側水管31の下端部に設けている。

【0080】

第一実施例にて説明した通り、ガスG1が内側ガス流路25を通過した後、そのガスは、外側水管群30の下端部に衝突する。そして、その後、内側ガス流路25近傍において、ガスは主に外側水管群30を沿って上方向に流動する。そうとすれば、内側ガス流路25近傍においては、内側水管群20よりも外側水管群30の方がガスとの接触回数が多いこととなる。

【0081】

本実施例は、このガス流動に着目して構成されたものであり、より高い効率で熱回収を行うことができるボイラ1を提供することを目的としている。

【0082】

本実施例にかかるボイラは、上述した通り、内側ガス流路25近傍における内側水管群20および外側水管群30に、スタッドフィン22,32が設けられており、外側水管群30の方が、内側水管群20よりも多くのスタッドフィンが設けられている構成であることを特徴としている。

【0083】

本実施例にかかるボイラ1によれば、内側水管群20の中央部に設けられたバーナ40にて生成された燃焼ガスが、内側ガス流路25を介して外側水管群30に接触した後、水管群間(内側水管群20と外側水管群30との間)(環状ガス流路60)を流通する。この際、ガスは内側水管群20から外側水管群30に向かって連続的に流動するため、環状ガス流路60内においては、どうしてもガスの接触時間は内側水管群20よりも外側水管群30の方が長くなる。そして、本実施例によれば、外側水管群30の方が、内側水管群20よりも多くのスタッドフィンを設けているため、より効果的に燃焼ガスからの熱回収を行うことができる。

【0084】

また、本実施例にかかるボイラ1によれば、上記作用効果に加えて、第一実施例にて得られる作用効果も当然のごとく得ることができる。

【0085】

<その他の実施例等>

なお、本発明は、上記実施形態および実施例(以下「上記実施形態等」という。)に限定されるものではなく、本発明の趣旨に適合し得る範囲で必要に応じて種々の変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれる。

【0086】

上記実施形態等においては、下側断熱部の形状が凹型(第一実施例)である場合と、凸型(第二実施例)である場合とについて説明したが、本発明は、この構成に限定されない。つまり、本発明にかかる下側断熱部の形状は、これらの形状に限定されず、バーナ40にて生成される燃焼ガスが、ガス流路(内側ガス流路25)に対して流入しやすいような形状であれば、如何なる形状であってもよい。例えば、凹型であっても、第一実施例のような「平面」形状の凹部に限定されず、半円形状や、湾曲形状等であってもよい。また、例えば、凸型であっても、第二実施例のようななだらかな「山形」形状に限定されず、鋭角な頂点を有する形状(例えば、円錐形状)や、台形状等であってもよい。

【0087】

また、上記実施形態等においては、内側ガス流路25(ガス流路)近傍における内側水管群20および外側水管群30の両方にスタッドフィン22,32を設ける場合について説明したが、本発明はこの構成に限定されない。したがって、例えば、内側ガス流路25近傍における外側水管群30にのみスタッドフィンを設ける構成としてもよい。上述したように、ガスは内側水管群20から外側水管群30に向かって連続的に流動するため、環状ガス流路60内において、ガスの接触時間は内側水管群20よりも外側水管群30の方が長くなる。よって、このように、内側ガス流路25近傍における外側水管群30にのみスタッドフィンを設ける構成としても、比較的効果的に燃焼ガスからの熱回収を行うことができる。

【0088】

さらに、上記実施形態等においては、略同心円状に二列の水管群を配設した缶体を用いてボイラを構成する場合について説明したが、本発明はこの構成に限定されず、必要に応じて、三列以上の水管群を配設して缶体を構成してもよい。仮に、略同心円状に三列の水管群(例えば、内側水管群、中間水管群、外側水管群)を配設して缶体を構成した場合、内側水管群の一端側(例えば、下端側)に内側ガス流路を設けたら、中間水管群の他端側(例えば、上端側)に中間ガス流路を設け、外側水管群の一端側(例えば、下端側)に外側ガス流を設けるべく構成することが好ましい。

【0089】

また、上記実施形態等においては、円柱形状のスタッドフィン22,32を用いる場合について説明したが、本発明はこの構成に限定されるものではなく、水管に適切に溶接可能な耐久性の高い突起物であれば如何なる形状であってもよい。したがって、例えば、斜円柱形状、楕円柱形状(斜楕円柱形状も含む)、角柱形状(斜角柱形状も含む)、円錐形状(斜円錐形状も含む)、角錐形状(斜角錐形状も含む)等の形状を有するスタッドフィンを用いてもよい。

【0090】

さらに、上記実施形態等においては、ガス流路(内側ガス流路25)近傍に設けられたスタッドフィン22,32(拡大伝熱面)の下流側に、ガスの流れに対して傾斜させた平板状のフィンを設けた構成について説明したが、本発明はこの構成に限定されない。すなわち、本発明は、熱回収をより効果的に行うために、スタッドフィン22,32(拡大伝熱面)の下流側に拡大伝熱面を設ける構成であれば、その拡大伝熱面の形状や取付角度は特に限定されない。したがって、本発明は、例えば、ガス流路(内側ガス流路25)近傍に設けられたスタッドフィン22,32(拡大伝熱面)の下流側に、水平フィン(ガスの流れが垂直方向である場合において、そのガス流れに対して水平(直角方向)に設けられた平板状のフィン)を設けるような構成であってもよい。

【図面の簡単な説明】

【0091】

【図1】本発明の第一実施例にかかるボイラの縦断面の説明図である。

【図2】図1のII−II線に沿う横断面の簡略説明図である。

【図3】図1のIII−III線に沿う横断面の簡略説明図である。

【図4】図1のIV−IV線に沿う横断面の簡略説明図である。

【図5】本発明の第二実施例にかかるボイラの縦断面の説明図である。

【図6】本発明の第三実施例にかかるボイラの横断面の簡略説明図である。

【符号の説明】

【0092】

1…ボイラ

10…缶体

11…上部ヘッダ

12…下部ヘッダ

20…内側水管群

21…内側水管

21a…下端部

22…第一スタッドフィン

23…第一フィン(平板状のフィン)

24…第一縦ヒレ部

25…内側ガス流路

30…外側水管群

31…外側水管

31a…上端部

32…第二スタッドフィン

33…第二フィン(平板状のフィン)

34…第二縦ヒレ部

35…外側ガス流路

40…バーナ

50…ウインドボックス

60…環状ガス流路

71…側面断熱部

72…上側断熱部

73…下側断熱部

73A…中央凹み部

73B…傾斜部

83C…平面部

83…下側断熱部

83A…中央凸部

83B…凹み部

83C…平面部

90…排気筒

【技術分野】

【0001】

本発明は、ボイラ(多管式貫流ボイラ)に関するものである。

【背景技術】

【0002】

従来から、環状に配列された水管群を有する缶体を備えたボイラはよく知られており、このようなボイラにおいては、一般的に、その水管群の中央部にバーナが配設されている。つまり、このような構成のボイラにおいては、環状に配列された水管群の中央部が、バーナから供給された燃料を燃焼させるための燃焼室として機能する。

【0003】

従来技術にかかるボイラにおいては、バーナにて生成された燃焼ガスの熱回収量を高めるために、水管群を構成する所定の水管に対してフィンを設ける技術が知られている。(例えば、特許文献1参照。)

【0004】

しかしながら、従来技術にかかるボイラにおいては、缶体下部に設けられている断熱材が平面状に施工させているため、燃焼ガスがターンする領域(缶体下部)では偏流が大きくなり、缶体圧損が高くなるという問題があった。このような偏流に起因して缶体圧損が高くなると、缶体下部およびその近傍には、フィン等の拡大伝熱面を設けることができない。フィン等の拡大伝熱面を設けると、さらに缶体圧損が高まる等の問題が生じるからである。

【0005】

つまり、従来技術においては、上述の理由から、ボイラを構成する水管群に対する拡大伝熱面の設置箇所が限定され、効果的な熱回収を行うことができないという問題があった。また、この缶体下部周辺にフィンを設けると、場合によっては、燃焼ガスによって過熱されたフィンに亀裂が入ったり、脱落が発生したりする等の問題があった。

【0006】

また、近年においては、ボイラの高出力化(例えば、缶体の大きさを限定した上での高出力化)が進められている。このような高出力化を図ると、燃焼室負荷増大に伴い、NOx値の上昇や、火炎が長くなって炉底に接触することによる未燃分の発生等の問題が生ずる。

【0007】

【特許文献1】特開2003−56803号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

そこで、本発明は、上記従来技術の問題を解決するためになされたものであって、缶体圧損を低減させることによってフィン等の拡大伝熱面の設置可能箇所を広げ、この設置可能箇所に耐久性の高い拡大伝熱面(フィン等)を設けて拡大伝熱面の亀裂・脱落等を防ぎ、熱回収を効果的に行うことができるボイラを提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は、環状に配列された内側水管群と外側水管群とを有する缶体と、前記内側水管群の中央部に配設されたバーナとを備えたボイラであって、前記内側水管群を成す隣接する内側水管間が、ガス流路を設ける部分を除いて閉塞され、前記ガス流路が、前記内側水管群の下端側に環状に設けられており、前記バーナにて生成される燃焼ガスが、前記ガス流路に対して流入しやすいように、前記内側水管群の下端側に設けられた下側断熱部の形状が定められており、前記ガス流路近傍における前記内側水管群および前記外側水管群の少なくとも一方に、拡大伝熱面(例えば、スタッドフィン)が設けられていることを特徴としている。

【0010】

このような構成によれば、前記バーナにて生成される燃焼ガスが、前記ガス流路に対して流入しやすいように、前記内側水管群の下端側に設けられた断熱材(下側断熱部)の形状が定められている。すなわち、本発明によれば、缶体下部(前記内側水管群の下端側)に設けられている断熱材が前記燃焼ガスの流れを促進するような形状に施工させているため、燃焼ガスがターンする領域(缶体下部)では偏流が小さくなり、缶体圧損が小さくなる。加えて、このような構成によれば、缶体圧損が小さくなることから、温度差が大きくなる領域である前記ガス流路近傍に、拡大伝熱面(前記スタッドフィン)を設けることが可能となる。よって、高出力化に好適なボイラとすることができる。また、このような構成によれば、前記ガス流路近傍に拡大伝熱面を設け、早い段階で燃焼ガスから熱回収が行われ、燃焼ガス温度が早期に低下するため、サーマルNOxの発生を低減することが可能となる。

【0011】

また、本発明にかかるボイラにおいては、前記下側断熱部の形状が凹型である構成が好ましい。より具体的には、前記下側断熱部が、中央凹み部、傾斜部、および平面部を有し、前記中央凹み部よりも前記平面部が高い位置に設けられ、前記中央凹み部から前記平面部に傾斜すべく、前記傾斜部が設けられている構成が好ましい。

【0012】

この好ましい構成によれば、前記バーナにて生成される燃焼ガスが、前記ガス流路に対して流入しやすい。すなわち、前記中央凹み部に衝突した燃焼ガスが、前記傾斜部に沿って斜め上方に移動して、前記平面部(前記ガス流路が設けられている箇所)に達するため、従来と比較して、燃焼ガスがターンする領域(缶体下部)での偏流が小さくなり、缶体圧損を減少させることができる。

加えて、この好ましい構成によれば、前記下側断熱部の形状が凹型であるため、ボイラ缶体内における燃焼室空間を大きく取ることができる。したがって、この構成によれば、高出力化しても、燃焼室負荷を抑えて低NOx化を図ることができる。また、前記下側断熱部の形状が凹型であるため、バーナから中央凹み部までの距離を長くとることができる。したがって、この構成によれば、高出力化した際に火炎が長くなっても、かかる火炎が炉底に接触する可能性が低減されるため、未燃分の発生を効果的に抑えることができる。

【0013】

さらに、本発明にかかるボイラにおいては、前記下側断熱部の形状が凸型である構成が好ましい。より具体的には、前記下側断熱部が、中央凸部、凹み部、および平面部を有し、前記凹み部よりも前記平面部が高い位置に設けられ、前記凹み部から前記平面部に向かって上方へ傾斜している構成が好ましい。

【0014】

この好ましい構成によれば、前記バーナにて生成される燃焼ガスが、前記ガス流路に対して流入しやすい。すなわち、前記中央凸部に衝突して周方向に均等に分配された燃焼ガスが、前記凹み部に流入した後、この凹み部に沿って斜め上方に移動して、前記平面部(前記ガス流路が設けられている箇所)に達するため、従来と比較して、燃焼ガスがターンする領域(缶体下部)での偏流が小さくなり、缶体圧損を減少させることができる。

【0015】

また、本発明にかかるボイラにおいては、前記ガス流路近傍における前記内側水管群および前記外側水管群に、前記スタッドフィンが設けられており、前記外側水管群の方が、前記内側水管群よりも多くの前記拡大伝熱面が設けられている構成であることが好ましい。

【0016】

本発明にかかるボイラによれば、前記内側水管群の中央部に設けられたバーナにて生成された燃焼ガスが、前記ガス流路を介して前記外側水管群に接触した後、水管群間(前記内側水管群と前記外側水管群との間)を流通する。つまり、燃焼ガスは前記外側水管群との接触時間の方が長くなるため、この好ましい構成(前記外側水管群の方が、前記内側水管群よりも多くの前記拡大伝熱面が設けられている構成)によれば、より効果的に燃焼ガスからの熱回収を行うことができる。

【0017】

さらに、本発明にかかるボイラにおいては、前記ガス流路近傍における前記外側水管群にのみ、前記拡大伝熱面が設けられている構成が好ましい。

【0018】

本発明にかかるボイラによれば、上述したように、前記内側水管群の中央部に設けられたバーナにて生成された燃焼ガスが、前記ガス流路を介して前記外側水管群に衝突した後、前記外側水管群に沿って、水管群間を流通する。したがって、この好ましい構成によれば、燃焼ガスと多く接触する前記外側水管群に設けられている前記拡大伝熱面によって、より効果的に燃焼ガスからの熱回収を行うことができる。

【0019】

また、本発明にかかるボイラにおいては、前記ガス流路近傍に設けられた前記拡大伝熱面の下流側に、ガスの流れに対して傾斜させた平板状のフィンが設けられている構成が好ましい。

【0020】

この好ましい構成によれば、前記拡大伝熱面によって回収できなかった熱エネルギを無駄にすることなく、より効果的に回収し、高効率で運転可能なボイラを得ることができる。

【0021】

さらに、本発明にかかるボイラにおいては、前記平板状のフィンの傾斜角度が、前記ガスの流れに対して35°〜85°(水平に対して5°〜55°)である構成が好ましい。

【0022】

この好ましい構成によれば、ガス流れに対して直角にフィンを設ける場合と比較して、フィン23,33がガス流れを邪魔しないため、低圧損を実現可能なボイラを得ることができる。

【0023】

また、本発明にかかるボイラにおいては、前記ガス流路近傍に設けられた前記拡大伝熱面の下流側に、水平フィン(ガスの流れが垂直方向である場合において、そのガス流れに対して水平(直角方向)に設けられた平板状のフィン)が設けられている構成が好ましい。

【0024】

この好ましい構成によれば、前記拡大伝熱面によって回収できなかった熱エネルギを無駄にすることなく、より効果的に回収し、高効率で運転可能なボイラを得ることができる。

【0025】

さらに、本発明にかかるボイラにおいては、前記拡大伝熱面がスタッドフィンであることが好ましい。

【0026】

この好ましい構成によれば、前記拡大伝熱面としてスタッドフィンを用いているため、仮に過熱状態となったとしても、拡大伝熱面に亀裂や脱落等が発生しにくい。したがって、このような構成によれば、缶体圧損を低減させることによってスタッドフィン等の拡大伝熱面の設置可能箇所を広げ、この設置可能箇所に耐久性の高い拡大伝熱面(スタッドフィン等)を設けて拡大伝熱面の亀裂・脱落等を防ぐことにより、熱回収を効果的に行うことができるボイラを得ることができる。

【発明の効果】

【0027】

本発明によれば、缶体圧損を低減させることによってフィン等の拡大伝熱面の設置可能箇所を広げ、この設置可能箇所に耐久性の高い拡大伝熱面(フィン等)を設けて拡大伝熱面の亀裂・脱落等を防ぎ、熱回収を効果的に行うことができるボイラを得ることができる。

【発明を実施するための最良の形態】

【0028】

本発明の実施形態を説明する前に、本明細書において使用する用語について説明する。

【0029】

本明細書において、単に「ガス」と称する場合、ガスとは、燃焼反応中のガスおよび燃焼反応が完了したガスの少なくとも一方を含む概念であり、燃焼ガスと称することもできる。つまり、ガスとは、燃焼反応中のガスおよび燃焼反応が完了したガスの両方を有する場合、燃焼反応中のガスのみを有する場合、あるいは燃焼反応が完了したガスのみを有する場合の、いずれをも含む概念である。以下、特に説明しない場合は同様の概念である。

【0030】

また、排ガスとは、燃焼反応が完了または殆ど完了したガスを意味する。さらに、特に説明しない場合は、排ガスとは、ボイラの缶体内を通過して煙突部に達したガス、および缶体内にて循環するガスの両方あるいはいずれかを意味するものとする。

【0031】

以下、本発明の実施形態について説明する。

【0032】

まず、本実施形態の第一態様にかかるボイラは、環状に配列された内側水管群と外側水管群とを有する缶体と、前記内側水管群の中央部に配設されたバーナとを備えたボイラであって、前記内側水管群を成す隣接する内側水管間が、ガス流路を設ける部分を除いて閉塞され、前記ガス流路が、前記内側水管群の下端側に環状に設けられており、前記バーナにて生成される燃焼ガスが、前記ガス流路に対して流入しやすいように、前記内側水管群の下端側に設けられた下側断熱部の形状が定められており、前記ガス流路近傍における前記内側水管群および前記外側水管群の少なくとも一方に、拡大伝熱面(例えば、スタッドフィン等)が設けられていることを特徴としている。

【0033】

また、本実施形態の第二態様にかかるボイラは、第一態様の構成において、前記下側断熱部の形状が凹型であることを特徴としている。

【0034】

さらに、本実施形態の第三態様にかかるボイラは、第一態様の構成において、前記下側断熱部の形状が凸型であることを特徴としている。

【0035】

また、本実施形態の第四態様にかかるボイラは、第一態様から第三態様のいずれかの構成において、前記ガス流路近傍における前記内側水管群および前記外側水管群に、前記拡大伝熱面が設けられており、前記外側水管群の方が、前記内側水管群よりも多くの前記拡大伝熱面が設けられていることを特徴としている。

【0036】

さらに、本実施形態の第五態様にかかるボイラは、第一態様から第三態様のいずれかの構成において、前記ガス流路近傍における前記外側水管群にのみ、前記拡大伝熱面が設けられていることを特徴としている。

【0037】

また、本実施形態の第六態様にかかるボイラは、第一態様から第五態様のいずれかの構成において、前記ガス流路近傍に設けられた前記拡大伝熱面の下流側に、ガスの流れに対して傾斜させた平板状のフィンが設けられていることを特徴としている。

【0038】

さらに、本実施形態の第七態様にかかるボイラは、第六態様の構成において、平板状のフィンの傾斜角度が、ガスの流れに対して35°〜85°(水平に対して5°〜55°)であることが好ましい。さらに、この平板状のフィンの傾斜角度は、ガスの流れに対して60°〜85°(水平に対して5°〜30°)であることが好ましく、より好ましい傾斜角度は、ガスの流れに対して75°〜82°(水平に対して8°〜15°)である。

【0039】

また、本実施形態の第八態様にかかるボイラは、第一態様から第五態様のいずれかの構成において、前記ガス流路近傍に設けられた前記拡大伝熱面の下流側に、水平フィンが設けられていることを特徴としている。

【0040】

さらに、本実施形態の第九態様にかかるボイラは、第一態様から第八態様のいずれかの構成において、前記拡大伝熱面がスタッドフィンであることを特徴としている。

【0041】

<第一実施例>

以下、図面に基づき、本発明の第一実施例にかかるボイラについて説明する。

【0042】

図1は、本発明の第一実施例にかかるボイラの縦断面の説明図を示している。図2は、図1のII−II線に沿う横断面の簡略説明図を示している。図3は、図1のIII−III線に沿う横断面の簡略説明図を示している。図4は、図1のIV−IV線に沿う横断面の簡略説明図を示している。

【0043】

図1等に示すように、本実施例にかかるボイラ1は、環状に配列された水管群を有する缶体10と、これらの水管群の中央部に配設されたバーナ40とを用いて構成されており、バーナ40上方位置には、燃焼用空気をバーナ40に供給する、ウインドボックス50が設けられている。

【0044】

缶体10は、上部ヘッダ11と下部ヘッダ12との間に複数の水管群(内側水管群20、外側水管群30)を立設して構成されている。それぞれの水管群20,30は、略同心円上の環状に配列されており、内側水管群20から所定間隔を隔てて外側水管群30が設けられており、内側水管群20と外側水管群30との間に環状ガス流路60が形成されている。

【0045】

この缶体10の内面(側面、上面、下面)には、断熱材が施工されている。より具体的には、水管群20,30の軸方向側面に側面断熱部71、水管群20,30の上端側(缶体10の上面)に上側断熱部72、および水管群20,30の下端側(缶体10の下面)に下側断熱部73(本発明の「下側断熱部」に相当)が、それぞれ充填施工されている。上側断熱部72は、缶体10の上面に施工面が平面になるように断熱材が充填されている。下側断熱部73は、缶体10の下面に施工面が凹型となるように断熱材が充填されており、中央凹み部73A、傾斜部73B、および平面部73Cを有している。

【0046】

本実施例において、内側水管群20は、複数の内側水管21および第一縦ヒレ部24を用いて構成されている。それぞれの内側水管21は、略均等の所定間隔を有した状態で環状に構成されており、各内側水管21間には、隣接する内側水管21間の隙間をなくすべく連接された第一縦ヒレ部24が設けられている。つまり、本実施例においては、この第一縦ヒレ部24を用いて、内側水管群20は、密接状態で環状に構成されることとなる。

【0047】

また、各内側水管21の下端部21aは縮径部となっており、本実施例にかかる内側水管群20においては、この縮径された下端部21a周辺の空間が、環状に形成された内側ガス流路25(本発明の「ガス流路」に相当)として機能することとなる。すなわち、この内側ガス流路25は、内側水管群20内部で生成されたガスを環状ガス流路60に導くべく機能する。

【0048】

本実施例において、外側水管群30は、複数の外側水管31および第二縦ヒレ部34を用いて構成されている。それぞれの外側水管31は、略均等の所定間隔を有した状態で環状に構成されており、各外側水管31間には、隣接する外側水管31間の隙間をなくすべく連接された第二縦ヒレ部34が設けられている。つまり、本実施例においては、この第二縦ヒレ部34を用いて、外側水管群30は、密接状態で環状に構成されることとなる。

【0049】

また、各外側水管31の上端部31aは縮径部となっており、本実施例にかかる外側水管群30においては、この縮径された上端部31a周辺の空間が、環状に形成された外側ガス流路35として機能することとなる。この外側ガス流路35は、環状ガス流路60内に導入されたガスを排気筒90側へ導くべく機能する。つまり、内側水管群20内部で生成されたガスは、内側ガス流路25、環状ガス流路60、および外側ガス流路35を介して排気筒90に集められ、この排気筒90を介して缶体10の外部に排出される。

【0050】

内側水管群20を構成する各内側水管21には、下端部21aおよびその上方位置に(内側ガス流路25近傍に)複数の第一スタッドフィン22(本発明の「拡大伝熱面」「スタッドフィン」に相当)が設けられている。より具体的には、環状ガス流路60側に面する各内側水管21の略中央部から下方位置にかけて、複数の第一スタッドフィン22が設けられている。第一スタッドフィン22が設けられた箇所の下流側(ガス流れの下流側)に位置する内側水管21には、その環状ガス流路60側に、複数の平板状の第一フィン23(本発明の「平板状のフィン」に相当)が設けられている。

【0051】

また、外側水管群30を構成する各外側水管31には、内側ガス流路25の近傍に複数の第二スタッドフィン32(本発明の「拡大伝熱面」「スタッドフィン」に相当)が設けられている。より具体的には、環状ガス流路60側に面する各外側水管31の略中央部から下方位置にかけて、複数の第二スタッドフィン32が設けられている。第二スタッドフィン32が設けられた箇所の下流側(ガス流れの下流側)に位置する外側水管31には、その環状ガス流路60側に、複数の平板状の第二フィン33(本発明の「平板状のフィン」に相当)が設けられている。

【0052】

すなわち、本実施例においては、内側ガス流路25の近傍における内側水管群20(を構成する内側水管21)および外側水管群30(を構成する外側水管31)にスタッドフィン(第一スタッドフィン22,第二スタッドフィン32)が設けられており、これらのスタッドフィンの下流側(ガス流れにおける下流側)に平板状のフィン(第一フィン23,第二フィン33)が設けられている。本実施例においては、第一フィン23および第二フィン33は、ガス流れ(垂直方向の流れ)に対して80°の傾斜角度(水平に対して10°の傾斜角度)を有するように設けられている。

【0053】

本実施例にかかるボイラ1を成すバーナ40は、特に何等かの構成に限定されるものではなく、ガス燃料あるいは液体燃料のいずれを用いるものも適用可能である。つまり、本実施例においては、環状に構成された水管群20,30を有する缶体10内において、適切に火炎Fを形成可能なバーナ40であれば、どのような構成のバーナを用いてもよい。

【0054】

本実施例にかかるボイラ1は、以上のように構成されており、その構成に基づき、次のような作用効果を奏する。以下、上述した図面(図1〜図4)を用いて、その作用効果を具体的に説明する。

【0055】

本実施例においては、図1に示すように、内側水管群20の中央部に設けられたバーナ40から、下方に向けて火炎F(燃焼ガス)が形成される。そして、バーナ40にて生成された燃焼ガスG0は、内側水管群20に沿って下方向に流動する。内側水管群20に沿って下方向に流動したガスは、缶体10の下面(下側断熱部73)に衝突した後、周方向に向けて放射状に流動するガスG1(図1および図2参照)の流れとなって、内側ガス流路25を介して環状ガス流路60内に導入される。より具体的には、内側水管群20に沿って下方向に流動したガスは、まず、下側断熱部73を成す中央凹み部73Aに衝突し、その後、下側断熱部73を成す傾斜部73Bに沿って斜め上方に流動してから、内側ガス流路25を介して環状ガス流路60内に導入される。

【0056】

内側ガス流路25を介して環状ガス流路60内に導入されたガスG2は、次いで、内側水管群20と外側水管群30に沿って、上方向に流動する。この際、内側水管群20と外側水管群30とに設けられている平板状のフィン(第一フィン23,第二フィン33)の傾斜角度に応じて、ガスG2は上方向に流動する。そして、上方向に流動したガスG2は、缶体10の上面に衝突した後、周方向に向けて放射状に流動するガスG3(図1および図4参照)の流れとなって、外側ガス流路35を介して排気筒90に集められ、この排気筒90を介して缶体10の外部に排出される。

【0057】

上記のようなガスの流れにおいて、バーナ40にて生成された火炎(燃焼ガス)の熱エネルギは、内側水管群20および外側水管群30にて回収される。

【0058】

より具体的には、まず、内側水管群20の内表面側(バーナ40が設けられている側(燃焼室側))において、ガスG0,G1と内側水管群20の内表面とが接触することによって熱回収が行われる。次いで、ガスG1が内側ガス流路25を通過する際には、内側水管群20(を成す内側水管21の下端部21a)および内側ガス流路25の近傍に設けられた第一スタッドフィン22と、ガスG1とが接触することによって熱回収が行われる。

【0059】

次いで、ガスG1が内側ガス流路25を通過した後には、ガスが外側水管群30の下端部に衝突し、加えてこの内側ガス流路25近傍にはスタッドフィン22,32が設けられていることから、この内側ガス流路25近傍においては乱流状態が促進される。したがって、この内側ガス流路25近傍においては、第一スタッドフィン22および第二スタッドフィン32と、ガスとの接触が効果的に行われて、高効率の熱回収が行われることとなる。

【0060】

次いで、環状ガス流路60を上方向に流動するガスG2は、内側水管群20、外側水管群30、およびそれぞれの水管群20,30に設けられた平板状のフィン(第一フィン23,第二フィン33)と接触し、これらの接触を行うことによってガスG2からの熱回収が行われる。最後に、環状ガス流路60を上方向に流動したガスG3は、外側ガス流路35を介して排気筒90に集められるまでの間、外側水管群30の外側(排気筒90側)に接触することによって、熱回収が行われる。

【0061】

本実施例によれば、ボイラ1は以上のように構成され、その缶体10内にて以上のようにガスが流動するため、缶体圧損を低減させることによってフィン等の拡大伝熱面の設置可能箇所を広げ、この設置可能箇所に耐久性の高い拡大伝熱面(フィン等)を設けて拡大伝熱面の亀裂・脱落等を防ぎ、熱回収を効果的に行うことができるボイラを得ることができる。

【0062】

本実施例にかかるボイラ1においては、バーナ40にて生成される燃焼ガスが、ガス流路25に対して流入しやすいように、内側水管群20の下端側に設けられた下側断熱部73の形状が定められている。より具体的には、内側水管群20に沿って下方向に流動したガスは、缶体10下面の下側断熱部73を成す中央凹み部73Aに衝突し、その後、下側断熱部73を成す傾斜部73Bに沿って斜め上方に流動してから、内側ガス流路25が設けられている平面部73Cに達し、この内側ガス流路25を介して環状ガス流路60内に導入される。このように、本実施例によれば、缶体下部(内側水管群の下端側)に設けられている断熱材(下側断熱部73)が燃焼ガスの流れを促進するような形状(凹形状)に施工させているため、燃焼ガスがターンする領域(缶体下部)での偏流が小さくなり、缶体圧損を減少させることができる。

【0063】

また、本実施例にかかるボイラ1においては、上記のように、缶体下部での偏流が小さくなることから(缶体圧損が小さくなることから)、温度差が大きくなる領域であるガス流路25近傍に、多くの拡大伝熱面(スタッドフィン22,32等)を設けることが可能となる。本実施例では、拡大伝熱面としてスタッドフィン22,32を用いているため、仮に過熱状態となったとしても、拡大伝熱面に亀裂や脱落等が発生しにくい。したがって、本実施例によれば、缶体圧損を低減させることによってフィン等の拡大伝熱面の設置可能箇所を広げ、この設置可能箇所に耐久性の高い拡大伝熱面(フィン等)を設けて拡大伝熱面の亀裂・脱落等を防ぐことにより、熱回収を効果的に行うことができるボイラを得ることができる。さらに、このような構成によれば、内側ガス流路25近傍にスタッドフィン22,32を設け、早い段階で燃焼ガスから熱回収を行い、燃焼ガス温度が早期に低下するため、サーマルNOxの発生を低減することが可能となる。

【0064】

さらに、本実施例にかかるボイラ1においては、内側ガス流路25近傍に設けられたスタッドフィン22,32の下流側に、ガスの流れに対して傾斜させた平板状のフィン23,33が設けられている。このような構成によれば、スタッドフィン22,32によって回収できなかった熱エネルギを無駄にすることなく、より効果的に回収し、高効率で運転可能なボイラ1を構成することが可能となる。

【0065】

また、本実施例にかかるボイラ1においては、スタッドフィン22,32の下流側に設けられた平板状のフィン23,33が、ガス流れに対して所定角度傾斜して設けられており、ガスは、環状ガス流路60内を上昇する。つまり、本実施例によれば、ガス流れに対して直角にフィンを設ける場合と比較して、フィン23,33がガス流れを邪魔しないため、低圧損を実現可能なボイラ1とすることができる。

【0066】

さらに、本実施例にかかるボイラ1によれば、上述したように、効果的に熱回収を実施することが可能となるため、これに起因して、ボイラの小型化を図ることが可能となる。つまり、熱回収率を高めることによって、ボイラの運転効率を高めることが可能となるため、その分、ボイラの小型化を図ることができる。

【0067】

<第二実施例>

次に、本発明の第二実施例にかかるボイラについて説明する。なお、本発明の第二実施例にかかるボイラは、基本的な構成は、先に説明した第一実施例と同様である。そこで、以下においては、第一実施例と同様な部分については、第一実施例と同様の符号を付してその詳細な説明を省略し、主に第一実施例と異なる構成について説明を行う。

【0068】

図5は、本発明の第二実施例にかかるボイラの縦断面の説明図を示している。より具体的には、先に説明した第一実施例にかかる図1に相当する説明図である。

【0069】

先にも説明した通り、本実施例にかかるボイラ1は、基本的には第一実施例と同様の構成を有しており、第一実施例との違いは、缶体10の下面構造のみである。より具体的には、本実施例においては、図5に示すように、水管群20,30の軸方向側面に側面断熱部71、水管群20,30の上端側(缶体10の上面)に上側断熱部72、および水管群20,30の下端側(缶体10の下面)に下側断熱部83(本発明の「下側断熱部」に相当)が、それぞれ充填施工されている。上側断熱部72は、缶体10の上面に施工面が平面になるように断熱材が充填されている。下側断熱部83は、缶体10の下面に施工面が凸型となるように断熱材が充填されており、中央凸部83A、凹み部83B、および平面部83Cを有している。

【0070】

本実施例にかかるボイラ1は、以上のように構成されており、その構成に基づき、次のような作用効果を奏する。以下、図5に基づいて(必要に応じて図2〜図4を参照しつつ)、その作用効果を具体的に説明する。

【0071】

本実施例においては、図5に示すように、内側水管群20の中央部に設けられたバーナ40から、下方に向けて火炎F(燃焼ガス)が形成される。そして、バーナ40にて生成された燃焼ガスG0は、内側水管群20に沿って下方向に流動する。内側水管群20に沿って下方向に流動したガスは、缶体10の下面(下側断熱部83)に衝突した後、周方向に向けて放射状に流動するガスG1の流れとなって、内側ガス流路25を介して環状ガス流路60内に導入される。より具体的には、内側水管群20に沿って下方向に流動したガスは、まず、下側断熱部83を成す中央凸部83Aにて周方向に均等に分配されて、凹み部83Bに衝突した後、この凹み部83Bに沿って斜め情報に流動してから、内側ガス流路25を介して環状ガス流路60内に導入される。

【0072】

内側ガス流路25を介して環状ガス流路60内に導入されたガスG2は、次いで、内側水管群20と外側水管群30に沿って、上方向に流動する。この際、内側水管群20と外側水管群30とに設けられている平板状のフィン(第一フィン23,第二フィン33)の傾斜角度に応じて、ガスG2は上方向に流動する。そして、上方向に流動したガスG2は、缶体10の上面に衝突した後、周方向に向けて放射状に流動するガスG3の流れとなって、外側ガス流路35を介して排気筒90に集められ、この排気筒90を介して缶体10の外部に排出される。このようなガスの流れにおいて、バーナ40にて生成された火炎(燃焼ガス)の熱エネルギは、内側水管群20および外側水管群30にて回収される。

【0073】

本実施例によれば、ボイラ1は以上のように構成され、その缶体10内にて以上のようにガスが流動するため、缶体圧損を低減させることによってフィン等の拡大伝熱面の設置可能箇所を広げ、この設置可能箇所に耐久性の高い拡大伝熱面(フィン等)を設けて拡大伝熱面の亀裂・脱落等を防ぎ、熱回収を効果的に行うことができるボイラを得ることができる。

【0074】

本実施例にかかるボイラ1においては、バーナ40にて生成される燃焼ガスが、ガス流路25に対して流入しやすいように、内側水管群20の下端側に設けられた下側断熱部83の形状が定められている。より具体的には、内側水管群20に沿って下方向に流動したガスは、缶体10下面の下側断熱部83を成す中央凸部83Aに衝突して周方向に均等に分配され、その後、下側断熱部83を成す凹み部83Bに沿って斜め上方に流動してから、内側ガス流路25が設けられている平面部83Cに達し、この内側ガス流路25を介して環状ガス流路60内に導入される。このように、本実施例によれば、缶体下部(内側水管群の下端側)に設けられている断熱材(下側断熱部83)が燃焼ガスの流れを促進するような形状(凸形状)に施工させているため、燃焼ガスがターンする領域(缶体下部)での偏流が小さくなり、缶体圧損を減少させることができる。

【0075】

また、本実施例にかかるボイラ1においては、第一実施例と同様に、上記のように缶体下部での偏流が小さくなることから(缶体圧損が小さくなることから)、温度差が大きくなる領域であるガス流路25近傍に、多くの拡大伝熱面(スタッドフィン22,32等)を設けることが可能となる。本実施例では、拡大伝熱面としてスタッドフィン22,32を用いているため、仮に過熱状態となったとしても、拡大伝熱面に亀裂や脱落等が発生しにくい。したがって、本実施例によれば、缶体圧損を低減させることによってフィン等の拡大伝熱面の設置可能箇所を広げ、この設置可能箇所に耐久性の高い拡大伝熱面(フィン等)を設けて拡大伝熱面の亀裂・脱落等を防ぐことにより、熱回収を効果的に行うことができるボイラを得ることができる。さらに、このような構成によれば、内側ガス流路25近傍にスタッドフィン22,32を設け、早い段階で燃焼ガスから熱回収を行い、燃焼ガス温度が早期に低下するため、サーマルNOxの発生を低減することが可能となる。

【0076】

さらに、本実施例にかかるボイラ1は、これまで説明した通り、内側水管群20の下端側に設けられた下側断熱部83の形状以外は、第一実施例と同様の構成を有している。したがって、この第二実施例においても、先に説明した第一実施例にて得られる効果を全て得ることができる。

【0077】

<第三実施例>

次に、本発明の第三実施例にかかるボイラについて説明する。なお、本発明の第三実施例にかかるボイラは、基本的な構成は、先に説明した第一実施例と同様である。そこで、以下においては、第一実施例と同様な部分については、第一実施例と同様の符号を付してその詳細な説明を省略し、主に第一実施例と異なる構成について説明を行う。

【0078】

図6は、本発明の第三実施例にかかるボイラの横断面の簡略説明図を示したものである。より具体的には、先に説明した第一実施例にかかる図2に相当する簡略説明図である。すなわち、この図6は、本実施例にかかるボイラの内側ガス流路25(本発明の「ガス流路」に相当)近傍における横断面の簡略説明図を示したものである。

【0079】

先にも説明した通り、本実施例にかかるボイラ1は、基本的には第一実施例と同様の構成を有しており、第一実施例との違いは、内側ガス流路25近傍に設けられたスタッドフィン22,32の数である。本実施例においては、第一実施例と比較して、内側水管21の下端部21aに設けられた第一スタッドフィン22を少なく、外側水管31の下端部に設けられた第二スタッドフィン32を多く設けている。より詳細には、内側水管21の下端部21における環状ガス流路60側には第一スタッドフィン22を設けず、その分(内側水管21にて減じた分)のスタッドフィンを外側水管31の下端部に設けている。

【0080】

第一実施例にて説明した通り、ガスG1が内側ガス流路25を通過した後、そのガスは、外側水管群30の下端部に衝突する。そして、その後、内側ガス流路25近傍において、ガスは主に外側水管群30を沿って上方向に流動する。そうとすれば、内側ガス流路25近傍においては、内側水管群20よりも外側水管群30の方がガスとの接触回数が多いこととなる。

【0081】

本実施例は、このガス流動に着目して構成されたものであり、より高い効率で熱回収を行うことができるボイラ1を提供することを目的としている。

【0082】

本実施例にかかるボイラは、上述した通り、内側ガス流路25近傍における内側水管群20および外側水管群30に、スタッドフィン22,32が設けられており、外側水管群30の方が、内側水管群20よりも多くのスタッドフィンが設けられている構成であることを特徴としている。

【0083】

本実施例にかかるボイラ1によれば、内側水管群20の中央部に設けられたバーナ40にて生成された燃焼ガスが、内側ガス流路25を介して外側水管群30に接触した後、水管群間(内側水管群20と外側水管群30との間)(環状ガス流路60)を流通する。この際、ガスは内側水管群20から外側水管群30に向かって連続的に流動するため、環状ガス流路60内においては、どうしてもガスの接触時間は内側水管群20よりも外側水管群30の方が長くなる。そして、本実施例によれば、外側水管群30の方が、内側水管群20よりも多くのスタッドフィンを設けているため、より効果的に燃焼ガスからの熱回収を行うことができる。

【0084】

また、本実施例にかかるボイラ1によれば、上記作用効果に加えて、第一実施例にて得られる作用効果も当然のごとく得ることができる。

【0085】

<その他の実施例等>

なお、本発明は、上記実施形態および実施例(以下「上記実施形態等」という。)に限定されるものではなく、本発明の趣旨に適合し得る範囲で必要に応じて種々の変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれる。

【0086】

上記実施形態等においては、下側断熱部の形状が凹型(第一実施例)である場合と、凸型(第二実施例)である場合とについて説明したが、本発明は、この構成に限定されない。つまり、本発明にかかる下側断熱部の形状は、これらの形状に限定されず、バーナ40にて生成される燃焼ガスが、ガス流路(内側ガス流路25)に対して流入しやすいような形状であれば、如何なる形状であってもよい。例えば、凹型であっても、第一実施例のような「平面」形状の凹部に限定されず、半円形状や、湾曲形状等であってもよい。また、例えば、凸型であっても、第二実施例のようななだらかな「山形」形状に限定されず、鋭角な頂点を有する形状(例えば、円錐形状)や、台形状等であってもよい。

【0087】

また、上記実施形態等においては、内側ガス流路25(ガス流路)近傍における内側水管群20および外側水管群30の両方にスタッドフィン22,32を設ける場合について説明したが、本発明はこの構成に限定されない。したがって、例えば、内側ガス流路25近傍における外側水管群30にのみスタッドフィンを設ける構成としてもよい。上述したように、ガスは内側水管群20から外側水管群30に向かって連続的に流動するため、環状ガス流路60内において、ガスの接触時間は内側水管群20よりも外側水管群30の方が長くなる。よって、このように、内側ガス流路25近傍における外側水管群30にのみスタッドフィンを設ける構成としても、比較的効果的に燃焼ガスからの熱回収を行うことができる。

【0088】

さらに、上記実施形態等においては、略同心円状に二列の水管群を配設した缶体を用いてボイラを構成する場合について説明したが、本発明はこの構成に限定されず、必要に応じて、三列以上の水管群を配設して缶体を構成してもよい。仮に、略同心円状に三列の水管群(例えば、内側水管群、中間水管群、外側水管群)を配設して缶体を構成した場合、内側水管群の一端側(例えば、下端側)に内側ガス流路を設けたら、中間水管群の他端側(例えば、上端側)に中間ガス流路を設け、外側水管群の一端側(例えば、下端側)に外側ガス流を設けるべく構成することが好ましい。

【0089】

また、上記実施形態等においては、円柱形状のスタッドフィン22,32を用いる場合について説明したが、本発明はこの構成に限定されるものではなく、水管に適切に溶接可能な耐久性の高い突起物であれば如何なる形状であってもよい。したがって、例えば、斜円柱形状、楕円柱形状(斜楕円柱形状も含む)、角柱形状(斜角柱形状も含む)、円錐形状(斜円錐形状も含む)、角錐形状(斜角錐形状も含む)等の形状を有するスタッドフィンを用いてもよい。

【0090】

さらに、上記実施形態等においては、ガス流路(内側ガス流路25)近傍に設けられたスタッドフィン22,32(拡大伝熱面)の下流側に、ガスの流れに対して傾斜させた平板状のフィンを設けた構成について説明したが、本発明はこの構成に限定されない。すなわち、本発明は、熱回収をより効果的に行うために、スタッドフィン22,32(拡大伝熱面)の下流側に拡大伝熱面を設ける構成であれば、その拡大伝熱面の形状や取付角度は特に限定されない。したがって、本発明は、例えば、ガス流路(内側ガス流路25)近傍に設けられたスタッドフィン22,32(拡大伝熱面)の下流側に、水平フィン(ガスの流れが垂直方向である場合において、そのガス流れに対して水平(直角方向)に設けられた平板状のフィン)を設けるような構成であってもよい。

【図面の簡単な説明】

【0091】

【図1】本発明の第一実施例にかかるボイラの縦断面の説明図である。

【図2】図1のII−II線に沿う横断面の簡略説明図である。

【図3】図1のIII−III線に沿う横断面の簡略説明図である。

【図4】図1のIV−IV線に沿う横断面の簡略説明図である。

【図5】本発明の第二実施例にかかるボイラの縦断面の説明図である。

【図6】本発明の第三実施例にかかるボイラの横断面の簡略説明図である。

【符号の説明】

【0092】

1…ボイラ

10…缶体

11…上部ヘッダ

12…下部ヘッダ

20…内側水管群

21…内側水管

21a…下端部

22…第一スタッドフィン

23…第一フィン(平板状のフィン)

24…第一縦ヒレ部

25…内側ガス流路

30…外側水管群

31…外側水管

31a…上端部

32…第二スタッドフィン

33…第二フィン(平板状のフィン)

34…第二縦ヒレ部

35…外側ガス流路

40…バーナ

50…ウインドボックス

60…環状ガス流路

71…側面断熱部

72…上側断熱部

73…下側断熱部

73A…中央凹み部

73B…傾斜部

83C…平面部

83…下側断熱部

83A…中央凸部

83B…凹み部

83C…平面部

90…排気筒

【特許請求の範囲】

【請求項1】

環状に配列された内側水管群と外側水管群とを有する缶体と、前記内側水管群の中央部に配設されたバーナとを備えたボイラであって、

前記内側水管群を成す隣接する内側水管間が、ガス流路を設ける部分を除いて閉塞され、前記ガス流路が、前記内側水管群の下端側に環状に設けられており、

前記バーナにて生成される燃焼ガスが、前記ガス流路に対して流入しやすいように、前記内側水管群の下端側に設けられた下側断熱部の形状が定められており、

前記ガス流路近傍における前記内側水管群および前記外側水管群の少なくとも一方に、拡大伝熱面が設けられている

ことを特徴とするボイラ。

【請求項2】

前記下側断熱部の形状が凹型である請求項1に記載のボイラ。

【請求項3】

前記下側断熱部の形状が凸型である請求項1に記載のボイラ。

【請求項4】

前記ガス流路近傍における前記内側水管群および前記外側水管群に、前記拡大伝熱面が設けられており、

前記外側水管群の方が、前記内側水管群よりも多くの前記拡大伝熱面が設けられている

請求項1から3のいずれか1項に記載のボイラ。

【請求項5】

前記ガス流路近傍における前記外側水管群にのみ、前記拡大伝熱面が設けられている

請求項1から3のいずれか1項に記載のボイラ。

【請求項6】

前記ガス流路近傍に設けられた前記拡大伝熱面の下流側に、ガスの流れに対して傾斜させた平板状のフィンが設けられている

請求項1から5のいずれか1項に記載のボイラ。

【請求項7】

前記平板状のフィンの傾斜角度が、前記ガスの流れに対して35°〜85°である

請求項6に記載のボイラ。

【請求項8】

前記ガス流路近傍に設けられた前記拡大伝熱面の下流側に、水平フィンが設けられている

請求項1から5のいずれか1項に記載のボイラ。

【請求項9】

前記拡大伝熱面がスタッドフィンである請求項1から8のいずれか1項に記載のボイラ。

【請求項1】

環状に配列された内側水管群と外側水管群とを有する缶体と、前記内側水管群の中央部に配設されたバーナとを備えたボイラであって、

前記内側水管群を成す隣接する内側水管間が、ガス流路を設ける部分を除いて閉塞され、前記ガス流路が、前記内側水管群の下端側に環状に設けられており、

前記バーナにて生成される燃焼ガスが、前記ガス流路に対して流入しやすいように、前記内側水管群の下端側に設けられた下側断熱部の形状が定められており、

前記ガス流路近傍における前記内側水管群および前記外側水管群の少なくとも一方に、拡大伝熱面が設けられている

ことを特徴とするボイラ。

【請求項2】

前記下側断熱部の形状が凹型である請求項1に記載のボイラ。

【請求項3】

前記下側断熱部の形状が凸型である請求項1に記載のボイラ。

【請求項4】

前記ガス流路近傍における前記内側水管群および前記外側水管群に、前記拡大伝熱面が設けられており、

前記外側水管群の方が、前記内側水管群よりも多くの前記拡大伝熱面が設けられている

請求項1から3のいずれか1項に記載のボイラ。

【請求項5】

前記ガス流路近傍における前記外側水管群にのみ、前記拡大伝熱面が設けられている

請求項1から3のいずれか1項に記載のボイラ。

【請求項6】

前記ガス流路近傍に設けられた前記拡大伝熱面の下流側に、ガスの流れに対して傾斜させた平板状のフィンが設けられている

請求項1から5のいずれか1項に記載のボイラ。

【請求項7】

前記平板状のフィンの傾斜角度が、前記ガスの流れに対して35°〜85°である

請求項6に記載のボイラ。

【請求項8】

前記ガス流路近傍に設けられた前記拡大伝熱面の下流側に、水平フィンが設けられている

請求項1から5のいずれか1項に記載のボイラ。

【請求項9】

前記拡大伝熱面がスタッドフィンである請求項1から8のいずれか1項に記載のボイラ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−267685(P2008−267685A)

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願番号】特願2007−110786(P2007−110786)

【出願日】平成19年4月19日(2007.4.19)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願日】平成19年4月19日(2007.4.19)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

[ Back to top ]