ボタン機能を備えたファンクショナルユニット

【課題】剛性支持構造体を備えた多機能ファンクショナルユニット及びその製造方法の提供。

【解決手段】0.05〜0.4mmの厚みを有する、平坦で可撓性のプラスチックフィルム3が位置決め手段を設けた射出成形金型に導入され、背面射出されて、第1の面に硬質プラスチック支持体5が形成され、制御要素7及び/又はディスプレイ要素9の領域では、背面射出されずに少なくとも2つの凹所13の形で露出した状態のままであるように形成されており、次にRIM法にて、第1の面と反対側の第2の面を、同じ射出成形金型で、又は、さらなる射出成形金型へこのブランクを入れた後、透明な硬化性鋳造化合物を用いてコーティングされ、ファンクショナルユニット11全体にわたり少なくとも0.1mmの厚みを有する連続透明表面層1が形成され、該制御要素及び/又は該ディスプレイ要素が該凹所に挿入され、該支持体に接合される。

【解決手段】0.05〜0.4mmの厚みを有する、平坦で可撓性のプラスチックフィルム3が位置決め手段を設けた射出成形金型に導入され、背面射出されて、第1の面に硬質プラスチック支持体5が形成され、制御要素7及び/又はディスプレイ要素9の領域では、背面射出されずに少なくとも2つの凹所13の形で露出した状態のままであるように形成されており、次にRIM法にて、第1の面と反対側の第2の面を、同じ射出成形金型で、又は、さらなる射出成形金型へこのブランクを入れた後、透明な硬化性鋳造化合物を用いてコーティングされ、ファンクショナルユニット11全体にわたり少なくとも0.1mmの厚みを有する連続透明表面層1が形成され、該制御要素及び/又は該ディスプレイ要素が該凹所に挿入され、該支持体に接合される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、剛性支持構造体を備えた、車両又は装置用のコンソール構造物等の多機能ファンクショナルユニットであって、実質的にこのファンクショナルユニット全体にわたって連続する透明な表面層の裏側に操作要素及び/又は表示要素が配置されるファンクショナルユニットを製造する方法に関する。さらに、本発明は、このようにして製造されるファンクショナルユニットに関する。

【背景技術】

【0002】

最近では、制御要素及び表示装置並びにあらゆる種類のボタンが、自動車の内装の、大きなパネルの凹所に組み込まれている。これにより、隙間や材料移行部が生じる。

【0003】

現在知られている解決策をまとめると以下のようになる:

エンボス加工又はコーティングしたメンブレンキーボード: メンブレンキーボードは、連続面であるという条件を満たすが、エンボス加工又は選択的コーティング又はシリコーン塗布により上に形成されるボタンの形状が、平坦な基礎形状に常に制限される。例えば、特許文献1を参照。

【0004】

熱成形フィルム: 熱成形の結果、フィルムを三次元形状に変形することができ、ボタンの形状も形成できる。必要な曲げ半径(鋭いエッジは不可能)とボタン同士の最小間隔(ボタン同士の間に熱成形のための十分な材料がなければならない)から制約が生まれる。このようなボタンの機能作動を得ることは、変形したフィルムが必然的にボタンストロークに影響を与えるため、簡単ではない。このようなフィルムはまた、作動耐久試験中、早くに機能しなくなる傾向が大きい。

【0005】

シリコーン表面: シリコーンから、自由に成形した機能性オペレータ・インターフェースを製造できる。この解決策は、柔らかい表面という点では優れているが、シリコーンの色が輝度を制限する。こうした理由により、この解決策は、大抵の場合、大面積の用途には選ばれない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】DE 20 2005 012 021 U1

【発明の概要】

【0007】

本発明の目的は、とりわけ、プラスチック製の、統合制御要素及び/又はディスプレイ要素を備えた、高品質アピアランスを有する連続的な三次元的形状パネルを製造することである。この点において、制御要素/ボタンは、好ましくは、動作信頼性に極めて重要な触覚フィードバックを示す。

【0008】

従って、本発明は、第1に、クレーム1に記載の方法及びこれに対応して製造される多機能ファンクショナルユニットに関する。

【0009】

具体的に、本発明は、一方には、剛性ユニット構造体を備えた多機能ファンクショナルユニットで、実質的にこのファンクショナルユニット全体にわたって連続する透明な表面層の裏側に操作要素及び/又は表示要素が配置されるファンクショナルユニットを製造する方法に関する。本方法は、この点において、特に、少なくとも以下の工程が実行されることを特徴とする:

i) 0.05〜0.4又は0.1〜0.4mmの範囲の厚みを有する、平坦で可撓性の、及び少なくとも所々が透明であるプラスチックフィルムが最初に導入され、好ましくは、この中に、射出成形金型内でフィルムを位置付けるための手段を、例えばプラスチックフィルムに開けた少なくとも1つの位置決め穴の形で、導入又は付ける工程、

ii) 前記平坦なプラスチックフィルムが、例えば、前記少なくとも1つの(複数も可能)位置決め穴を用いて、例えば、前記少なくとも1つの位置決め穴に係合するための要素の形をした対応する位置決め手段を設けた射出成形金型に、正確に位置決めして導入されるが、前記フィルム用のクランプ装置の形をとってもよく、前記プラスチックフィルムが背面射出されて(back injected)、第1の面に実質的に連続な硬質プラスチックの支持体を形成し、前記射出成形金型は、制御要素及び/又はディスプレイ要素の領域では、前記プラスチックフィルムが少なくとも所々背面射出されずに少なくとも2つの凹所の形で露出した状態のままであるように形成されている工程、

iii) 前記プラスチックフィルムは、RIM(反応射出成形)法にて、前記第1の面と反対側の(remote from)第2の面を、同じ射出成形金型において、又は、さらなる射出成形金型へブランク(blank)を入れた後このさらなる射出成形金型において、実質的に全体にわたって、透明な硬化性の(自己硬化、別の硬化剤の存在下での硬化、及び/又は熱硬化)鋳造化合物を用いて満たされ(flooded)、コーティングされて、実質的にファンクショナルユニット全体にわたって少なくとも0.1mmの厚みを有する連続な透明表面層を形成し、少なくとも所々可撓性の膜領域が前記凹所の領域に形成される(この点において、金型を鋳造化合物の射出後さらに、いくらか閉じて、鋳造化合物の非常に薄い層を得られるようにもできる)工程、

iv) 制御要素及び/又はディスプレイ要素が前記凹所に挿入され、プラスチック支持体に接合される工程。

【0010】

この方法の第1の好ましい実施形態は、前記プラスチックフィルムが、工程i)の前、中又は後に、好ましくは第1の及び/又は第2の面に、好ましくは、スクリーン印刷法、レーザー印刷法、スタンプ印刷法、スプレー印刷法、オフセット印刷法又はデジタル印刷法を用いて、印刷及び/又は装飾されることを特徴とする。

【0011】

さらに好ましい実施形態によると、代わりに又は付加的に、工程ii)の後に、好ましくは上述の方法の1つを用いて、少なくとも所々前記ブランクを印刷し、及び/又は前記ブランクを装飾することができる。代わりに、ブランクにレーザーマーキングすることもできる。製造方法のこの段階でのマーキングは、背面射出成形との関連で、フィルムの位置を、スイッチング要素/ディスプレイ要素の将来の位置の上に、完全に正確に配置することを保証できない場合、特に有利である。

【0012】

さらなる好ましい実施形態は、プラスチックフィルムを、工程ii)によって少なくとも所々三次元的表面形状に変形させ、前記形状に安定化させることを特徴とする。言い換えれば、工程ii)との関連で、フィルムは平らな姿勢(position)のままであってもよいし、対応する形状で射出成形金型に導入されるか、又は背面射出成形の実際の処理過程によって、三次元表面形状に変形されてもよい。

【0013】

制御要素は、好ましくは、触覚フィードバックを備える少なくとも1つのスイッチである。

【0014】

さらなる好ましい実施形態は、ディスプレイ要素がLCDディスプレイ、好ましくは、(抵抗膜方式又は静電容量方式の)タッチセンサー式ディスプレイであることを特徴とする。

【0015】

さらなる好ましい実施形態は、ファンクショナル要素が、触覚フィードバックを備えたスイッチの形をした少なくとも1つの制御要素と、少なくとも1つのディスプレイ要素、好ましくは、抵抗膜方式又は静電容量方式のタッチセンサー式ディスプレイ要素の両方を有することを特徴とする。

【0016】

さらなる好ましい実施形態は、プラスチックフィルムが、TPU(熱可塑性ポリウレタンエラストマー)又はポリアミド、好ましくはポリアミド6又はポリアミド12のプラスチックフィルムであることを特徴とする。

【0017】

さらなる好ましい実施形態は、表面層を形成するための鋳造化合物が、硬化剤の存在下で硬化する、又は自己硬化性及び/又は熱硬化性の透明ポリウレタン樹脂であって、前記樹脂は、少なくとも制御要素の領域及びその周囲の少なくとも一部分に配置される膜領域では、せいぜい0.4mmの厚みを有し、表面層は好ましくはこれらの領域で少なくとも0.2mmの厚みを有することを特徴とする。

【0018】

本発明は、付加的に、また、少なくとも1つの制御要素及び好ましくは少なくとも1つのディスプレイ要素を備えた多機能ファンクショナルユニットに関し、少なくとも2つの凹所以外は連続する硬質プラスチックの支持体を用いて第1の面に直接背面射出された、0.05〜0.4又は0.1〜0.4mmの範囲の厚みのプラスチックフィルムであり、このプラスチックフィルムが第2の対向する面に、直接、硬化した鋳造化合物の実質的に連続する透明な表面層を有することを特徴とする。この場合、好ましくは触覚フィードバックを備えたスイッチの形をした少なくとも1つの制御要素が、凹所の少なくとも1つに配置され、この要素の周囲には、ボタンストロークを可能にする少なくとも部分的に周囲を取り巻く可撓性膜領域が配置されており、この領域においては、可撓性の多層構造物が、任意で印刷されたプラスチックフィルム及び表面層からのみ成っている。

【0019】

このようなファンクショナル要素の第1の好ましい実施形態は、上述の方法を用いて製造されることを特徴とする。

【0020】

前記ファンクショナルユニットのさらなる好ましい実施形態は、ユニットが、さらに、少なくとも1つのディスプレイ要素を含み、前記少なくとも1つの制御要素と前記少なくとも1つのディスプレイ要素が、好ましくは、共通のプリント回路基板に固定され、このプリント回路基板が特に好ましくは、硬質プラスチックの支持体に固定されていることを特徴とする。この場合、好ましくは、ファンクショナルユニット全体の制御要素とディスプレイ要素の全てが、一枚の共通のプリント回路基板上に配置される。

【0021】

さらなる好ましい実施形態によると、鋳造化合物の表面の上側に少なくとも一部突出する領域が、表面、特に制御要素の領域に形成される。しかしながら、スイッチの触覚フィードバックに十分な可動性を確保するため、上述の膜領域において、上述の表面層の厚みはそのままである。

【0022】

制御要素及び/又はディスプレイ要素が配置される硬質プラスチック支持体及び/又はプリント回路基板は、ライトガイド、光源、及び/又は遮光体を含んでもよい。

【0023】

このようなファンクショナルユニットは、車両用統合コンソール要素又はコンソール要素の一部、車両用ハンドル、医療機器、コンピュータマウス、ゲームコンソール、又は携帯電話又は卓上電話用のオペレータ・インターフェースであってよい。

【0024】

さらなる実施形態を、従属請求項に示す。

【図面の簡単な説明】

【0025】

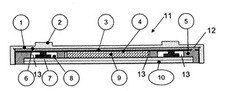

【図1】図1は、本発明によるファンクショナルユニットの略断面図を示し、例えば、図3の構造物のA−A線に沿った断面図である。

【図2】図2は、提案する方法の個々の工程を表したものである。

【図3】図3は、自動車のセンターコンソールのパネルの一例を示す。

【発明を実施するための形態】

【0026】

本発明の好ましい実施形態を、以下、図を参照して説明するが、これらは、単に説明のためのものであって、制限するものとして解釈すべきではない。

【0027】

図3は、自動車のセンターコンソールのパネルの一例であり、図1は、図3の構造物のA−A線に沿った本発明のファンクショナルユニットの略断面図であり、図2は、提案する方法の個々の工程を表したものである。この方法の個々の工程を以下に説明する:

図2の工程1:周辺位置決め穴12を柔らかいフィルム3(例えば200μm厚さのTPU)に開ける。この場合、穴開けは不可欠ではなく、例えば、正確な位置決めのためにフィルムを射出成形金型内で引き伸ばしてもよい。その後、フィルム3の表及び/又は裏を印刷し装飾する。図1の断面図では、位置決め穴12が、完成品11でも残っており、例えばこの穴12をその後領域5の硬質材料で満たすことに問題のない場所に、又はこの領域を、穴12を硬質支持体5の材料で満たすのではなく図2の工程4において鋳造化合物で満たすという方法で金型に残される。しかしながら、このような位置決め補助具は、しばしば、位置決め穴12がその後仕上げプロセス(図2のステップ5)の一部として取り除かれ、完成部品にはもはや存在しないように、具体的にはフィルム3の端に配置される。

【0028】

図2の工程2において、フィルム3は、位置決め穴12で射出成形金型に挿入され、硬質プラスチック支持体5が背面射出される。このプラスチック支持体5の材料は、ポリアミド、ポリカーボネート又はABSであってもよい。制御及びディスプレイ要素の領域では、フィルム3は、背面射出されず、すなわち、そのために、凹所13が残り、この部分のフィルム3及び表面層2の層状構造は、膜6のように、可撓性及び弾力性のある薄膜(skin)を形成する。

【0029】

プラスチック支持体5上のフィルム3は、その後、図2の工程3の内容において、再び(又は初めて)装飾することができ、例えば、印刷物の中から、シンボル部分に正確にレーザー光を当ててもよいし、他の要素を、例えばパッド印刷法を用いて印刷することもできる。

【0030】

図2の番号4の次のステップでは、フィルム3が備わったプラスチック支持体5を金型に配置し、フィルムトップと金型の間に少なくとも0.1mmの隙間を残してこの金型を閉じる。この隙間は、通常、高圧下、反応性PU鋳造化合物で埋める(低圧法も可能)、即ち、PU高圧系にて、透き通った、即ち実質的に透明又は少なくとも半透明のポリウレタンで埋める。一旦、ポリウレタンが硬化すると(付加的に入熱が可能)、パネルは好ましくはさらに、トリミング(周辺フィルムや湯口等)や任意に磨かれるなどして仕上げられる。制御要素7とディスプレイ要素9は、背後から取り付けることができ、これは好ましくは、要素7及び9を上に取り付けたプリント回路基板10を構造体5に背後から挿入し取り付けるといった方法で行われる。

【0031】

隆起したボタン要素2又は装飾要素が上に形成された透明な鋳造化合物1: 表面層1を製造するための鋳造化合物は、本発明の最も重要な材料である。それは、一方では、任意の所望する三次元的表面構造(金型面の負の形)を実質的に生み出す。他方では、実質的にボタン形状又は修飾ウェブ等の任意の所望する構造を、鋳造化合物を用いて表面上に取り付けることができる。これは、通常、0.1〜2.0mmの最も薄い場所に、最小厚さ範囲内で行われる。この表面層1は、表面全体にわたって、又は、実際にはサブ領域でのみ連続していてもよい。この表面層1は以下の特徴を有する:

−弾力性があり、薄膜領域6にてボタン2/7の作動を可能にし、

−厚いボタン領域2は堅く、硬い感触を与え、

−適用される厚みでは透明であり、装飾が見え、

−フィルムへの接着がよく、

−耐摩耗性が良好で、

−引っかき抵抗性が高く、

−強い直射日光に晒されても黄ばまず、

−臭気がなく、ガスを発生しない。

【0032】

ボタンの膜領域6では、触覚フィードバックを備えたボタンの作動を可能にするために、通常、鋳造化合物は、0.1mm〜0.3mmの厚みを有する。他の領域では、表面は、硬質の背面射出されたプラスチック5、下部のディスプレイ要素9、又は厚いボタン領域2のために、硬い感じがする。

【0033】

鋳造化合物の硬さは、コーティング材料に混合する硬化剤の割合によって調整することができる。通常、この硬さは、ショアA70〜100の範囲、又はショアD80〜100、好ましくはショアD80〜85の範囲にあるのが好ましく、特に好ましくはショアA80の領域である。

【0034】

ボタン領域では、この膜6によりボタン7の触覚フィードバックが可能となり、これは、部品全体にわたって連続する3次元的表面1の場合可能である。ポリウレタンは、非常に適切な鋳造化合物材料であることが証明されている。ポリウレタンは、高圧又は低圧の反応射出成形(RIM)によって、パネルに塗布され、プラスチックフィルム3と表面層2の間に密接な結合が自動的に形成される。この点においては、3つの可能なやり方がある:

1. 同じ機械での背面射出直後、第2の金型を、鋳造化合物で満たす。パネルは既に完全に位置合わせされている点が有利である。

2. 別の工程として、パネルをRIM金型に挿入し、この金型で、表面コーティングやボタン、装飾ウェブ等の隙間をポリウレタンで満たし、表面層1/2を形成する。金型を満たすための最低限のフィルム厚さは200μmである。

3. 2と同様であるが、金型を満たした後でフィルム厚さをエンボス加工によって100μm(0.1mm)までさらに低減する。

【0035】

離型剤が有利である。

【0036】

注入(flooding)後、パネルは、好ましくは、トリミング等(フィルム及び湯口)をして仕上げられる。必要であれば、透明な鋳造化合物を第2の研磨にかけることもできる。

【0037】

プラスチックフィルム3: フィルムは以下の特性を示さなければならない:

−変形可能で背面射出成形可能、

−ボタン機能(ストローク)を確実にするために、可撓性で柔軟、

−装飾のための印刷が可能、

−バックライト及びディスプレイ要素/ディスプレイゾーンのために透明、

−表面層への良好な(耐久性のある)接着性、

−硬い支持構造体への良好な(耐久性のある)接着性。

【0038】

好ましくは、フィルム3は、50〜300μm厚のTPUフィルムから成る。TPUは、この場合、脂肪族又は非脂肪族であってよい。好ましい厚さは200μmである。

【0039】

フィルム3の硬さは、好ましくは、鋳造化合物の硬さと同様であり、ショアA70〜100の範囲、又はショアD80〜100、好ましくはショアD80〜85の範囲であるのが好ましく、特に好ましくはショアA80の領域である。

【0040】

背面射出成形要素5に対しより良い接着性を得るため、フィルム3をアルコールで洗浄し、プラズマ、コロナ又は炎で前処理をしたり、又は共押出オレフィン層を含むこともできる。

【0041】

あるいは、ポリアミドPA又はTPE等の他の材料もまた可能である。

【0042】

装飾4: フィルム3は、表又は裏を印刷することができる(例えばスクリーン印刷)。シンボルは既にフィルムに付けられてあってもよい。しかしながら、柔らかいフィルム3の背面射出時に、シンボル及びその位置は、制御できずに歪むおそれがあるため、以下のやり方が好ましい:

1. フィルムの表をシンボルカラー(例えば白)で印刷し、

2. フィルムを表面カラー(例えば黒)で印刷し、

3. 印刷したフィルムを背面射出し、

4. 背面射出したコンポネント上のシンボルにレーザーをあて、形状及び位置合わせを確実に行う。

【0043】

このやり方はまた、バックプリントしたフィルム3を用いて行ってもよいが、その際、印刷を表面カラーでのみ行い、シンボルには裏側からレーザーをあて、必要であればその後さらに、パッド印刷によってシンボルカラーで塗りつぶす。

【0044】

硬質プラスチック支持体5: 支持体5は以下の機能を実行しなければならない:

1. ボタンのない領域に最大限に硬く及び堅い表面を生み出すための、フィルム3用の堅い基礎である、

2. フィルム3への良好な接着性、

3. 可撓性膜6の領域における開いた窓、

4. 透明材料が使用されなければ、又は透明な成分を用いた2成分法でなければ、ディスプレイ要素/ディスプレイ9の領域における開いた窓、

5. 制御及びディスプレイコンポネント、又はこれらの要素を裏側に備えたプリント回路基板のための締結オプション、

6. パネルを車両/装置に組み込むための締結オプション。

【0045】

好ましくは、TPUフィルム3を背面射出するために、ABS/PCプラスチック材料が使用されるが、PA6又はABS/PA又は類似の系を使用することもできる。

【0046】

壁厚は、実質的に、コンポネントの大きさ及び取り付け奥行きに依存する。

【0047】

プラスチック背面射出成形のない可撓性膜領域6:制御要素7の場合触覚フィードバックが可能になるように、又は抵抗膜方式ディスプレイ9を作動させるために、膜6が必要とされる。この膜6は、装飾されたフィルム3と、表面層1の鋳造化合物からのみ成る。膜6の厚みは、フィルム3の厚みと、膜領域の表面層1の鋳造化合物の厚みから生じる。この全体の厚みは600μmを越えてはいけない、というのも、これを越えると通常鋭い触覚スイッチ感覚がなくなるからである。

【0048】

この膜領域6では、フィルム3は背面射出されない(窓/凹所)。

【0049】

膜の長さ(上に形成されたボタン2の端と背面射出成形体5との間の距離)は、2〜10mmの範囲であり、好ましくは4〜6mmの範囲、典型的にはおよそ5mmでなければならないが、ボタンの形状及び得られるスイッチ感に依存する。

【0050】

マイクロスイッチ/スナップドーム7: ボタン作動時に触覚フィードバックを得るため、マイクロスイッチ7又はスナップドームはボタン2の下側に取り付けられる。作動力及びスナップはスナップドームの選択によって影響を受ける。

【0051】

連続するパネル表面で触覚ボタン感覚を得られることは、本発明の非常に大きな利点であり優れたセールスポイントの1つである。しかしながら、抵抗性(マイクロスイッチの代わりにシリコーンのスイッチングマット)及び容量性ボタンを製造することもでき、これらの技術を組み合わせることも可能である。

【0052】

バックライト8: ボタンのバックライト、又は個々の領域の照明又は機能的照明は、通常のLED及び/又は光ファイバを用いて得ることができる。しかしながら、光学照明フィルム又はELフィルムを用いることもできる。

【0053】

ディスプレイ要素/ディスプレイ9: ディスプレイはプラスチック支持体に取り付けることができる。ディスプレイ9の上の薄い可撓性の層1/3により、抵抗膜方式タッチスクリーン又は静電容量方式タッチスクリーンを用いることもできる。

【0054】

プリント回路基板10: プリント回路基板は、制御要素7及びディスプレイ要素9用のレセプタクルとして機能する。このため、堅くて可撓性のプリント回路基板10又はリジッドフレックスプリント回路基板10を使用することができる。表面が極度に湾曲している場合は、三次元MID技術等も使用可能である。

【0055】

プリント回路基板10は、プラスチック背面射出成形要素にねじ、接着、又はスナップ・オン接続することにより、パネルに直接取り付けることができる。

【0056】

本発明による任意のコンポネントの一般的な利点:

三次元的に湾曲するパネルには、

・隙間のない連続面

・高品質で滑らかな外観

・統合制御要素及びディスプレイ要素

・触覚フィードバックを備えたボタン

・抵抗膜方式及び静電容量方式タッチディスプレイが可能

・プリント電子機器の上に容量性要素が可能

・ほぼどのような所望の形状のボタン及び装飾要素も可能

・複数の可能な表面質感(マット/グロス)

・平坦な構造

・部品数を減らせること

【0057】

用途(例)

・統合ボタン及びディスプレイを備えた車両用センター・コンソール

・統合ボタンを備えたハンドル

・統合ボタンを備えたドア・パネル

・医療機器

・コンピュータマウス

・ゲームコンソール

・例えば携帯電話や卓上電話用の、様々なタイプのキーパッド

・様々なタイプのハンドヘルド機器

・屋内電気機器用のカバー

【0058】

従って、本発明は、透明な鋳造化合物で、トップの少なくとも一部、好ましくは全体にわたってコートされた、背面射出されたフィルムからなるパネルに関する。制御及びディスプレイ要素は、このパネルに組み込まれる。さらに、表面層は、付加的に、上に形成された構造物を含む。制御要素は、触覚フィードバックを備えたボタンを含む。ディスプレイ要素は、抵抗膜方式又は静電容量方式のタッチディスプレイを含んでもよい。パネルは、背面射出された及び装飾された柔らかいTPUフィルムを含み、このフィルムは、RIM法にてポリウレタンで満たされる(flooded)。スナップドーム又は接触ボールが、ボタンの下側に設けられ、これらが、ボタンの感触及び電気接触を生み出す。支持体は、ボタンストロークが可能となるように、ボタンの形状を取り囲む凹所を有する。マイクロスイッチ又は他の接触技術を、ボタンの下面に使用することもできる。支持体は、機能的照明を提供するために、ライトガイド又は遮光体を含んでよい。表面層は、実質的に、あらゆる任意の厚み、形状及び構造に適用することができる。つまり、連続面として設けることもできるし、個々の領域にのみ設けることもできるが、個々の領域にのみ設ける場合には、少なくとも機能的要素の領域では、隙間なく完全にこれらを覆うように設ける。通常、表面全体に、例えば、引っかき抵抗性を高めるため、保護層として、透明な表面層を設ける。光学レンズ効果を得るために、表面に、レンズ構造を導入することができる。この場合、鋳造化合物は、反応的に硬化するのではなく、熱又は他の外部エネルギー源によって硬化してもよい。

【符号の説明】

【0059】

1 薄い領域では可撓性の、パネル全体を覆う連続的な透明の鋳造化合物

2 透明な鋳造化合物の上に形成されたボタン

3 少なくとも所々透明な、可撓性フィルム

4 フィルムに付けられる印刷/装飾層

5 フィルム上に背面射出された硬質プラスチック支持体、支持構造体

6 プラスチックの背面射出のない可撓性の膜領域

7 ボタン機能用のマイクロスイッチ/スナップドーム

8 バックライト用LED

9 ディスプレイ要素/ディスプレイ

10 プリント回路基板

11 ファンクショナルユニット

12 位置決め穴

13 5の凹所

21 透明鋳造化合物で満たされた表面

22 透明な鋳造化合物の上に形成されたボタン構造物;作動時触覚フィードバックを備えたボタン

23 透明な鋳造化合物の上に形成されたジョイスティック構造物

24 透明な鋳造化合物の裏側のディスプレイ要素/ディスプレイ、例えばタッチパネル

25 透明な鋳造化合物の装飾要素

【技術分野】

【0001】

本発明は、剛性支持構造体を備えた、車両又は装置用のコンソール構造物等の多機能ファンクショナルユニットであって、実質的にこのファンクショナルユニット全体にわたって連続する透明な表面層の裏側に操作要素及び/又は表示要素が配置されるファンクショナルユニットを製造する方法に関する。さらに、本発明は、このようにして製造されるファンクショナルユニットに関する。

【背景技術】

【0002】

最近では、制御要素及び表示装置並びにあらゆる種類のボタンが、自動車の内装の、大きなパネルの凹所に組み込まれている。これにより、隙間や材料移行部が生じる。

【0003】

現在知られている解決策をまとめると以下のようになる:

エンボス加工又はコーティングしたメンブレンキーボード: メンブレンキーボードは、連続面であるという条件を満たすが、エンボス加工又は選択的コーティング又はシリコーン塗布により上に形成されるボタンの形状が、平坦な基礎形状に常に制限される。例えば、特許文献1を参照。

【0004】

熱成形フィルム: 熱成形の結果、フィルムを三次元形状に変形することができ、ボタンの形状も形成できる。必要な曲げ半径(鋭いエッジは不可能)とボタン同士の最小間隔(ボタン同士の間に熱成形のための十分な材料がなければならない)から制約が生まれる。このようなボタンの機能作動を得ることは、変形したフィルムが必然的にボタンストロークに影響を与えるため、簡単ではない。このようなフィルムはまた、作動耐久試験中、早くに機能しなくなる傾向が大きい。

【0005】

シリコーン表面: シリコーンから、自由に成形した機能性オペレータ・インターフェースを製造できる。この解決策は、柔らかい表面という点では優れているが、シリコーンの色が輝度を制限する。こうした理由により、この解決策は、大抵の場合、大面積の用途には選ばれない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】DE 20 2005 012 021 U1

【発明の概要】

【0007】

本発明の目的は、とりわけ、プラスチック製の、統合制御要素及び/又はディスプレイ要素を備えた、高品質アピアランスを有する連続的な三次元的形状パネルを製造することである。この点において、制御要素/ボタンは、好ましくは、動作信頼性に極めて重要な触覚フィードバックを示す。

【0008】

従って、本発明は、第1に、クレーム1に記載の方法及びこれに対応して製造される多機能ファンクショナルユニットに関する。

【0009】

具体的に、本発明は、一方には、剛性ユニット構造体を備えた多機能ファンクショナルユニットで、実質的にこのファンクショナルユニット全体にわたって連続する透明な表面層の裏側に操作要素及び/又は表示要素が配置されるファンクショナルユニットを製造する方法に関する。本方法は、この点において、特に、少なくとも以下の工程が実行されることを特徴とする:

i) 0.05〜0.4又は0.1〜0.4mmの範囲の厚みを有する、平坦で可撓性の、及び少なくとも所々が透明であるプラスチックフィルムが最初に導入され、好ましくは、この中に、射出成形金型内でフィルムを位置付けるための手段を、例えばプラスチックフィルムに開けた少なくとも1つの位置決め穴の形で、導入又は付ける工程、

ii) 前記平坦なプラスチックフィルムが、例えば、前記少なくとも1つの(複数も可能)位置決め穴を用いて、例えば、前記少なくとも1つの位置決め穴に係合するための要素の形をした対応する位置決め手段を設けた射出成形金型に、正確に位置決めして導入されるが、前記フィルム用のクランプ装置の形をとってもよく、前記プラスチックフィルムが背面射出されて(back injected)、第1の面に実質的に連続な硬質プラスチックの支持体を形成し、前記射出成形金型は、制御要素及び/又はディスプレイ要素の領域では、前記プラスチックフィルムが少なくとも所々背面射出されずに少なくとも2つの凹所の形で露出した状態のままであるように形成されている工程、

iii) 前記プラスチックフィルムは、RIM(反応射出成形)法にて、前記第1の面と反対側の(remote from)第2の面を、同じ射出成形金型において、又は、さらなる射出成形金型へブランク(blank)を入れた後このさらなる射出成形金型において、実質的に全体にわたって、透明な硬化性の(自己硬化、別の硬化剤の存在下での硬化、及び/又は熱硬化)鋳造化合物を用いて満たされ(flooded)、コーティングされて、実質的にファンクショナルユニット全体にわたって少なくとも0.1mmの厚みを有する連続な透明表面層を形成し、少なくとも所々可撓性の膜領域が前記凹所の領域に形成される(この点において、金型を鋳造化合物の射出後さらに、いくらか閉じて、鋳造化合物の非常に薄い層を得られるようにもできる)工程、

iv) 制御要素及び/又はディスプレイ要素が前記凹所に挿入され、プラスチック支持体に接合される工程。

【0010】

この方法の第1の好ましい実施形態は、前記プラスチックフィルムが、工程i)の前、中又は後に、好ましくは第1の及び/又は第2の面に、好ましくは、スクリーン印刷法、レーザー印刷法、スタンプ印刷法、スプレー印刷法、オフセット印刷法又はデジタル印刷法を用いて、印刷及び/又は装飾されることを特徴とする。

【0011】

さらに好ましい実施形態によると、代わりに又は付加的に、工程ii)の後に、好ましくは上述の方法の1つを用いて、少なくとも所々前記ブランクを印刷し、及び/又は前記ブランクを装飾することができる。代わりに、ブランクにレーザーマーキングすることもできる。製造方法のこの段階でのマーキングは、背面射出成形との関連で、フィルムの位置を、スイッチング要素/ディスプレイ要素の将来の位置の上に、完全に正確に配置することを保証できない場合、特に有利である。

【0012】

さらなる好ましい実施形態は、プラスチックフィルムを、工程ii)によって少なくとも所々三次元的表面形状に変形させ、前記形状に安定化させることを特徴とする。言い換えれば、工程ii)との関連で、フィルムは平らな姿勢(position)のままであってもよいし、対応する形状で射出成形金型に導入されるか、又は背面射出成形の実際の処理過程によって、三次元表面形状に変形されてもよい。

【0013】

制御要素は、好ましくは、触覚フィードバックを備える少なくとも1つのスイッチである。

【0014】

さらなる好ましい実施形態は、ディスプレイ要素がLCDディスプレイ、好ましくは、(抵抗膜方式又は静電容量方式の)タッチセンサー式ディスプレイであることを特徴とする。

【0015】

さらなる好ましい実施形態は、ファンクショナル要素が、触覚フィードバックを備えたスイッチの形をした少なくとも1つの制御要素と、少なくとも1つのディスプレイ要素、好ましくは、抵抗膜方式又は静電容量方式のタッチセンサー式ディスプレイ要素の両方を有することを特徴とする。

【0016】

さらなる好ましい実施形態は、プラスチックフィルムが、TPU(熱可塑性ポリウレタンエラストマー)又はポリアミド、好ましくはポリアミド6又はポリアミド12のプラスチックフィルムであることを特徴とする。

【0017】

さらなる好ましい実施形態は、表面層を形成するための鋳造化合物が、硬化剤の存在下で硬化する、又は自己硬化性及び/又は熱硬化性の透明ポリウレタン樹脂であって、前記樹脂は、少なくとも制御要素の領域及びその周囲の少なくとも一部分に配置される膜領域では、せいぜい0.4mmの厚みを有し、表面層は好ましくはこれらの領域で少なくとも0.2mmの厚みを有することを特徴とする。

【0018】

本発明は、付加的に、また、少なくとも1つの制御要素及び好ましくは少なくとも1つのディスプレイ要素を備えた多機能ファンクショナルユニットに関し、少なくとも2つの凹所以外は連続する硬質プラスチックの支持体を用いて第1の面に直接背面射出された、0.05〜0.4又は0.1〜0.4mmの範囲の厚みのプラスチックフィルムであり、このプラスチックフィルムが第2の対向する面に、直接、硬化した鋳造化合物の実質的に連続する透明な表面層を有することを特徴とする。この場合、好ましくは触覚フィードバックを備えたスイッチの形をした少なくとも1つの制御要素が、凹所の少なくとも1つに配置され、この要素の周囲には、ボタンストロークを可能にする少なくとも部分的に周囲を取り巻く可撓性膜領域が配置されており、この領域においては、可撓性の多層構造物が、任意で印刷されたプラスチックフィルム及び表面層からのみ成っている。

【0019】

このようなファンクショナル要素の第1の好ましい実施形態は、上述の方法を用いて製造されることを特徴とする。

【0020】

前記ファンクショナルユニットのさらなる好ましい実施形態は、ユニットが、さらに、少なくとも1つのディスプレイ要素を含み、前記少なくとも1つの制御要素と前記少なくとも1つのディスプレイ要素が、好ましくは、共通のプリント回路基板に固定され、このプリント回路基板が特に好ましくは、硬質プラスチックの支持体に固定されていることを特徴とする。この場合、好ましくは、ファンクショナルユニット全体の制御要素とディスプレイ要素の全てが、一枚の共通のプリント回路基板上に配置される。

【0021】

さらなる好ましい実施形態によると、鋳造化合物の表面の上側に少なくとも一部突出する領域が、表面、特に制御要素の領域に形成される。しかしながら、スイッチの触覚フィードバックに十分な可動性を確保するため、上述の膜領域において、上述の表面層の厚みはそのままである。

【0022】

制御要素及び/又はディスプレイ要素が配置される硬質プラスチック支持体及び/又はプリント回路基板は、ライトガイド、光源、及び/又は遮光体を含んでもよい。

【0023】

このようなファンクショナルユニットは、車両用統合コンソール要素又はコンソール要素の一部、車両用ハンドル、医療機器、コンピュータマウス、ゲームコンソール、又は携帯電話又は卓上電話用のオペレータ・インターフェースであってよい。

【0024】

さらなる実施形態を、従属請求項に示す。

【図面の簡単な説明】

【0025】

【図1】図1は、本発明によるファンクショナルユニットの略断面図を示し、例えば、図3の構造物のA−A線に沿った断面図である。

【図2】図2は、提案する方法の個々の工程を表したものである。

【図3】図3は、自動車のセンターコンソールのパネルの一例を示す。

【発明を実施するための形態】

【0026】

本発明の好ましい実施形態を、以下、図を参照して説明するが、これらは、単に説明のためのものであって、制限するものとして解釈すべきではない。

【0027】

図3は、自動車のセンターコンソールのパネルの一例であり、図1は、図3の構造物のA−A線に沿った本発明のファンクショナルユニットの略断面図であり、図2は、提案する方法の個々の工程を表したものである。この方法の個々の工程を以下に説明する:

図2の工程1:周辺位置決め穴12を柔らかいフィルム3(例えば200μm厚さのTPU)に開ける。この場合、穴開けは不可欠ではなく、例えば、正確な位置決めのためにフィルムを射出成形金型内で引き伸ばしてもよい。その後、フィルム3の表及び/又は裏を印刷し装飾する。図1の断面図では、位置決め穴12が、完成品11でも残っており、例えばこの穴12をその後領域5の硬質材料で満たすことに問題のない場所に、又はこの領域を、穴12を硬質支持体5の材料で満たすのではなく図2の工程4において鋳造化合物で満たすという方法で金型に残される。しかしながら、このような位置決め補助具は、しばしば、位置決め穴12がその後仕上げプロセス(図2のステップ5)の一部として取り除かれ、完成部品にはもはや存在しないように、具体的にはフィルム3の端に配置される。

【0028】

図2の工程2において、フィルム3は、位置決め穴12で射出成形金型に挿入され、硬質プラスチック支持体5が背面射出される。このプラスチック支持体5の材料は、ポリアミド、ポリカーボネート又はABSであってもよい。制御及びディスプレイ要素の領域では、フィルム3は、背面射出されず、すなわち、そのために、凹所13が残り、この部分のフィルム3及び表面層2の層状構造は、膜6のように、可撓性及び弾力性のある薄膜(skin)を形成する。

【0029】

プラスチック支持体5上のフィルム3は、その後、図2の工程3の内容において、再び(又は初めて)装飾することができ、例えば、印刷物の中から、シンボル部分に正確にレーザー光を当ててもよいし、他の要素を、例えばパッド印刷法を用いて印刷することもできる。

【0030】

図2の番号4の次のステップでは、フィルム3が備わったプラスチック支持体5を金型に配置し、フィルムトップと金型の間に少なくとも0.1mmの隙間を残してこの金型を閉じる。この隙間は、通常、高圧下、反応性PU鋳造化合物で埋める(低圧法も可能)、即ち、PU高圧系にて、透き通った、即ち実質的に透明又は少なくとも半透明のポリウレタンで埋める。一旦、ポリウレタンが硬化すると(付加的に入熱が可能)、パネルは好ましくはさらに、トリミング(周辺フィルムや湯口等)や任意に磨かれるなどして仕上げられる。制御要素7とディスプレイ要素9は、背後から取り付けることができ、これは好ましくは、要素7及び9を上に取り付けたプリント回路基板10を構造体5に背後から挿入し取り付けるといった方法で行われる。

【0031】

隆起したボタン要素2又は装飾要素が上に形成された透明な鋳造化合物1: 表面層1を製造するための鋳造化合物は、本発明の最も重要な材料である。それは、一方では、任意の所望する三次元的表面構造(金型面の負の形)を実質的に生み出す。他方では、実質的にボタン形状又は修飾ウェブ等の任意の所望する構造を、鋳造化合物を用いて表面上に取り付けることができる。これは、通常、0.1〜2.0mmの最も薄い場所に、最小厚さ範囲内で行われる。この表面層1は、表面全体にわたって、又は、実際にはサブ領域でのみ連続していてもよい。この表面層1は以下の特徴を有する:

−弾力性があり、薄膜領域6にてボタン2/7の作動を可能にし、

−厚いボタン領域2は堅く、硬い感触を与え、

−適用される厚みでは透明であり、装飾が見え、

−フィルムへの接着がよく、

−耐摩耗性が良好で、

−引っかき抵抗性が高く、

−強い直射日光に晒されても黄ばまず、

−臭気がなく、ガスを発生しない。

【0032】

ボタンの膜領域6では、触覚フィードバックを備えたボタンの作動を可能にするために、通常、鋳造化合物は、0.1mm〜0.3mmの厚みを有する。他の領域では、表面は、硬質の背面射出されたプラスチック5、下部のディスプレイ要素9、又は厚いボタン領域2のために、硬い感じがする。

【0033】

鋳造化合物の硬さは、コーティング材料に混合する硬化剤の割合によって調整することができる。通常、この硬さは、ショアA70〜100の範囲、又はショアD80〜100、好ましくはショアD80〜85の範囲にあるのが好ましく、特に好ましくはショアA80の領域である。

【0034】

ボタン領域では、この膜6によりボタン7の触覚フィードバックが可能となり、これは、部品全体にわたって連続する3次元的表面1の場合可能である。ポリウレタンは、非常に適切な鋳造化合物材料であることが証明されている。ポリウレタンは、高圧又は低圧の反応射出成形(RIM)によって、パネルに塗布され、プラスチックフィルム3と表面層2の間に密接な結合が自動的に形成される。この点においては、3つの可能なやり方がある:

1. 同じ機械での背面射出直後、第2の金型を、鋳造化合物で満たす。パネルは既に完全に位置合わせされている点が有利である。

2. 別の工程として、パネルをRIM金型に挿入し、この金型で、表面コーティングやボタン、装飾ウェブ等の隙間をポリウレタンで満たし、表面層1/2を形成する。金型を満たすための最低限のフィルム厚さは200μmである。

3. 2と同様であるが、金型を満たした後でフィルム厚さをエンボス加工によって100μm(0.1mm)までさらに低減する。

【0035】

離型剤が有利である。

【0036】

注入(flooding)後、パネルは、好ましくは、トリミング等(フィルム及び湯口)をして仕上げられる。必要であれば、透明な鋳造化合物を第2の研磨にかけることもできる。

【0037】

プラスチックフィルム3: フィルムは以下の特性を示さなければならない:

−変形可能で背面射出成形可能、

−ボタン機能(ストローク)を確実にするために、可撓性で柔軟、

−装飾のための印刷が可能、

−バックライト及びディスプレイ要素/ディスプレイゾーンのために透明、

−表面層への良好な(耐久性のある)接着性、

−硬い支持構造体への良好な(耐久性のある)接着性。

【0038】

好ましくは、フィルム3は、50〜300μm厚のTPUフィルムから成る。TPUは、この場合、脂肪族又は非脂肪族であってよい。好ましい厚さは200μmである。

【0039】

フィルム3の硬さは、好ましくは、鋳造化合物の硬さと同様であり、ショアA70〜100の範囲、又はショアD80〜100、好ましくはショアD80〜85の範囲であるのが好ましく、特に好ましくはショアA80の領域である。

【0040】

背面射出成形要素5に対しより良い接着性を得るため、フィルム3をアルコールで洗浄し、プラズマ、コロナ又は炎で前処理をしたり、又は共押出オレフィン層を含むこともできる。

【0041】

あるいは、ポリアミドPA又はTPE等の他の材料もまた可能である。

【0042】

装飾4: フィルム3は、表又は裏を印刷することができる(例えばスクリーン印刷)。シンボルは既にフィルムに付けられてあってもよい。しかしながら、柔らかいフィルム3の背面射出時に、シンボル及びその位置は、制御できずに歪むおそれがあるため、以下のやり方が好ましい:

1. フィルムの表をシンボルカラー(例えば白)で印刷し、

2. フィルムを表面カラー(例えば黒)で印刷し、

3. 印刷したフィルムを背面射出し、

4. 背面射出したコンポネント上のシンボルにレーザーをあて、形状及び位置合わせを確実に行う。

【0043】

このやり方はまた、バックプリントしたフィルム3を用いて行ってもよいが、その際、印刷を表面カラーでのみ行い、シンボルには裏側からレーザーをあて、必要であればその後さらに、パッド印刷によってシンボルカラーで塗りつぶす。

【0044】

硬質プラスチック支持体5: 支持体5は以下の機能を実行しなければならない:

1. ボタンのない領域に最大限に硬く及び堅い表面を生み出すための、フィルム3用の堅い基礎である、

2. フィルム3への良好な接着性、

3. 可撓性膜6の領域における開いた窓、

4. 透明材料が使用されなければ、又は透明な成分を用いた2成分法でなければ、ディスプレイ要素/ディスプレイ9の領域における開いた窓、

5. 制御及びディスプレイコンポネント、又はこれらの要素を裏側に備えたプリント回路基板のための締結オプション、

6. パネルを車両/装置に組み込むための締結オプション。

【0045】

好ましくは、TPUフィルム3を背面射出するために、ABS/PCプラスチック材料が使用されるが、PA6又はABS/PA又は類似の系を使用することもできる。

【0046】

壁厚は、実質的に、コンポネントの大きさ及び取り付け奥行きに依存する。

【0047】

プラスチック背面射出成形のない可撓性膜領域6:制御要素7の場合触覚フィードバックが可能になるように、又は抵抗膜方式ディスプレイ9を作動させるために、膜6が必要とされる。この膜6は、装飾されたフィルム3と、表面層1の鋳造化合物からのみ成る。膜6の厚みは、フィルム3の厚みと、膜領域の表面層1の鋳造化合物の厚みから生じる。この全体の厚みは600μmを越えてはいけない、というのも、これを越えると通常鋭い触覚スイッチ感覚がなくなるからである。

【0048】

この膜領域6では、フィルム3は背面射出されない(窓/凹所)。

【0049】

膜の長さ(上に形成されたボタン2の端と背面射出成形体5との間の距離)は、2〜10mmの範囲であり、好ましくは4〜6mmの範囲、典型的にはおよそ5mmでなければならないが、ボタンの形状及び得られるスイッチ感に依存する。

【0050】

マイクロスイッチ/スナップドーム7: ボタン作動時に触覚フィードバックを得るため、マイクロスイッチ7又はスナップドームはボタン2の下側に取り付けられる。作動力及びスナップはスナップドームの選択によって影響を受ける。

【0051】

連続するパネル表面で触覚ボタン感覚を得られることは、本発明の非常に大きな利点であり優れたセールスポイントの1つである。しかしながら、抵抗性(マイクロスイッチの代わりにシリコーンのスイッチングマット)及び容量性ボタンを製造することもでき、これらの技術を組み合わせることも可能である。

【0052】

バックライト8: ボタンのバックライト、又は個々の領域の照明又は機能的照明は、通常のLED及び/又は光ファイバを用いて得ることができる。しかしながら、光学照明フィルム又はELフィルムを用いることもできる。

【0053】

ディスプレイ要素/ディスプレイ9: ディスプレイはプラスチック支持体に取り付けることができる。ディスプレイ9の上の薄い可撓性の層1/3により、抵抗膜方式タッチスクリーン又は静電容量方式タッチスクリーンを用いることもできる。

【0054】

プリント回路基板10: プリント回路基板は、制御要素7及びディスプレイ要素9用のレセプタクルとして機能する。このため、堅くて可撓性のプリント回路基板10又はリジッドフレックスプリント回路基板10を使用することができる。表面が極度に湾曲している場合は、三次元MID技術等も使用可能である。

【0055】

プリント回路基板10は、プラスチック背面射出成形要素にねじ、接着、又はスナップ・オン接続することにより、パネルに直接取り付けることができる。

【0056】

本発明による任意のコンポネントの一般的な利点:

三次元的に湾曲するパネルには、

・隙間のない連続面

・高品質で滑らかな外観

・統合制御要素及びディスプレイ要素

・触覚フィードバックを備えたボタン

・抵抗膜方式及び静電容量方式タッチディスプレイが可能

・プリント電子機器の上に容量性要素が可能

・ほぼどのような所望の形状のボタン及び装飾要素も可能

・複数の可能な表面質感(マット/グロス)

・平坦な構造

・部品数を減らせること

【0057】

用途(例)

・統合ボタン及びディスプレイを備えた車両用センター・コンソール

・統合ボタンを備えたハンドル

・統合ボタンを備えたドア・パネル

・医療機器

・コンピュータマウス

・ゲームコンソール

・例えば携帯電話や卓上電話用の、様々なタイプのキーパッド

・様々なタイプのハンドヘルド機器

・屋内電気機器用のカバー

【0058】

従って、本発明は、透明な鋳造化合物で、トップの少なくとも一部、好ましくは全体にわたってコートされた、背面射出されたフィルムからなるパネルに関する。制御及びディスプレイ要素は、このパネルに組み込まれる。さらに、表面層は、付加的に、上に形成された構造物を含む。制御要素は、触覚フィードバックを備えたボタンを含む。ディスプレイ要素は、抵抗膜方式又は静電容量方式のタッチディスプレイを含んでもよい。パネルは、背面射出された及び装飾された柔らかいTPUフィルムを含み、このフィルムは、RIM法にてポリウレタンで満たされる(flooded)。スナップドーム又は接触ボールが、ボタンの下側に設けられ、これらが、ボタンの感触及び電気接触を生み出す。支持体は、ボタンストロークが可能となるように、ボタンの形状を取り囲む凹所を有する。マイクロスイッチ又は他の接触技術を、ボタンの下面に使用することもできる。支持体は、機能的照明を提供するために、ライトガイド又は遮光体を含んでよい。表面層は、実質的に、あらゆる任意の厚み、形状及び構造に適用することができる。つまり、連続面として設けることもできるし、個々の領域にのみ設けることもできるが、個々の領域にのみ設ける場合には、少なくとも機能的要素の領域では、隙間なく完全にこれらを覆うように設ける。通常、表面全体に、例えば、引っかき抵抗性を高めるため、保護層として、透明な表面層を設ける。光学レンズ効果を得るために、表面に、レンズ構造を導入することができる。この場合、鋳造化合物は、反応的に硬化するのではなく、熱又は他の外部エネルギー源によって硬化してもよい。

【符号の説明】

【0059】

1 薄い領域では可撓性の、パネル全体を覆う連続的な透明の鋳造化合物

2 透明な鋳造化合物の上に形成されたボタン

3 少なくとも所々透明な、可撓性フィルム

4 フィルムに付けられる印刷/装飾層

5 フィルム上に背面射出された硬質プラスチック支持体、支持構造体

6 プラスチックの背面射出のない可撓性の膜領域

7 ボタン機能用のマイクロスイッチ/スナップドーム

8 バックライト用LED

9 ディスプレイ要素/ディスプレイ

10 プリント回路基板

11 ファンクショナルユニット

12 位置決め穴

13 5の凹所

21 透明鋳造化合物で満たされた表面

22 透明な鋳造化合物の上に形成されたボタン構造物;作動時触覚フィードバックを備えたボタン

23 透明な鋳造化合物の上に形成されたジョイスティック構造物

24 透明な鋳造化合物の裏側のディスプレイ要素/ディスプレイ、例えばタッチパネル

25 透明な鋳造化合物の装飾要素

【特許請求の範囲】

【請求項1】

剛性支持構造体(5)を備えた多機能ファンクショナルユニット(11)で、実質的にファンクショナルユニット全体にわたって連続する透明な表面層(1)の裏側に制御要素(7)及び/又はディスプレイ要素(9)が配置されるファンクショナルユニット(11)を製造する方法であって、

i) 0.05〜0.4mmの範囲の厚みを有する、平坦で可撓性の、及び少なくとも所々が透明であるプラスチックフィルム(3)が最初に導入され、この中に、少なくとも1つの位置決め穴(12)が任意に開けられており、

ii) 前記平坦なプラスチックフィルム(3)が、好ましくは前記少なくとも1つの位置決め穴(12)を用いて、好ましくは前記位置決め穴(12)に係合するための対応する位置決め手段を設けた射出成形金型に、正確に位置決めされて導入され、前記プラスチックフィルム(3)は背面射出されて(back injected)、第1の面に実質的に連続な硬質プラスチックの支持体(5)が形成され、前記射出成形金型は、前記制御要素(7)及び/又はディスプレイ要素(9)の領域では、前記プラスチックフィルム(3)が少なくとも所々背面射出されずに少なくとも2つの凹所(13)の形で露出した状態のままであるように形成されており、

iii) 前記プラスチックフィルム(3)は、RIM法にて、前記第1の面と反対側の(remote from)第2の面を、同じ射出成形金型において、又は、さらなる射出成形金型へこのブランク(blank)を入れた後このさらなる射出成形金型において、実質的に全体にわたって、透明な硬化性鋳造化合物を用いて満たされ(flooded)、及び、コーティングされて実質的にファンクショナルユニット(11)全体にわたって少なくとも0.1mmの厚みを有する連続透明表面層が形成され、少なくとも所々可撓性の膜領域(6)が前記凹所(13)の領域に形成され、

iv) 制御要素(7)及び/又はディスプレイ要素(9)が、前記凹所(13)に挿入され、前記プラスチック支持体(5)に接合される、

ことを特徴とする方法。

【請求項2】

前記プラスチックフィルム(3)は、工程i)の前又は後に、好ましくは前記第1及び/又は第2の面に、好ましくは、スクリーン印刷法、レーザー印刷法、スタンプ印刷法、スプレー印刷法、オフセット印刷法又はデジタル印刷法を用いて、印刷及び/又は装飾されることを特徴とする、請求項1に記載の方法。

【請求項3】

前記プラスチックフィルム(3)を、工程ii)によって少なくとも所々三次元的表面形状に変形させ、前記形状で安定化させることを特徴とする、請求項1又は2に記載の方法。

【請求項4】

前記制御要素(7)は、好ましくは、触覚フィードバックを備えるスイッチであることを特徴とする、請求項1〜3のいずれかに記載の方法。

【請求項5】

前記ディスプレイ要素(9)がLCDディスプレイ、好ましくは、タッチセンサー式ディスプレイであることを特徴とする、請求項1〜4のいずれかに記載の方法。

【請求項6】

前記ファンクショナルユニット(11)が、触覚フィードバックを備えたスイッチの形をした少なくとも1つの制御要素(7)と、少なくとも1つのディスプレイ要素(9)、好ましくは、抵抗膜方式又は静電容量方式のタッチセンサー式ディスプレイ要素の両方を有することを特徴とする、請求項1〜5のいずれかに記載の方法。

【請求項7】

前記プラスチックフィルム(3)が、TPU又はポリアミド、好ましくはポリアミド6又はポリアミド12のプラスチックフィルムであることを特徴とする、請求項1〜6のいずれかに記載の方法。

【請求項8】

前記表面層(1)を形成するための鋳造化合物が、硬化剤の存在下で硬化する、又は自己硬化性及び/又は熱硬化性の透明ポリウレタン樹脂であって、前記樹脂は、少なくとも前記制御要素(7)の領域及びその周囲の少なくとも一部分に配置される前記膜領域(6)では、せいぜい0.4mmの厚みを有し、前記表面層(1)が好ましくはこれらの領域で少なくとも0.1mm又は少なくとも0.2mmの厚みを有することを特徴とする、請求項1〜7のいずれかに記載の方法。

【請求項9】

工程ii)の後に、前記ブランクを、好ましくは請求項2に記載の方法を用いて、少なくとも所々印刷し、及び/又は装飾し、及び/又はレーザーマーキングすることを特徴とする、請求項1〜8のいずれかに記載の方法。

【請求項10】

少なくとも1つの制御要素(7)及び好ましくは少なくとも1つのディスプレイ要素(9)を備えた多機能ファンクショナルユニット(11)であって、少なくとも2つの凹所(13)以外は連続する硬質プラスチックの支持体(5)を用いて第1の面に直接背面射出された、0.05〜0.4mmの範囲の厚みのプラスチックフィルム(3)で、このフィルムは第2の対向する面に、直接、硬化した鋳造化合物の実質的に連続する透明な表面層(1)を有し、触覚フィードバックを備えたスイッチ(7)の形をした少なくとも1つの制御要素(7)が前記凹所(13)の少なくとも1つに配置され、この要素の周囲には、ボタンストロークを可能にする少なくとも部分的に周囲を取り巻く可撓性膜領域が配置されており、この領域においては、前記可撓性多層構造物が、任意で印刷されたプラスチックフィルム(3)及び表面層(1)からのみ成っていることを特徴とするファンクショナルユニット(11)。

【請求項11】

請求項1〜9に記載の方法を用いて製造されることを特徴とする、請求項10に記載のファンクショナルユニット(11)。

【請求項12】

少なくとも1つのディスプレイ要素(9)を含み、且つ、前記少なくとも1つの制御要素(7)と前記少なくとも1つのディスプレイ要素(9)が共通のプリント回路基板(10)に固定され、このプリント回路基板が前記硬質プラスチックの支持体(5)に固定されており、ファンクショナルユニット(11)全体の前記制御要素(7)及びディスプレイ要素(9)全てが、好ましくは一枚の共通のプリント回路基板(10)上に配置されていることを特徴とする、請求項10又は11に記載のファンクショナルユニット(11)。

【請求項13】

前記鋳造化合物の表面の上側に少なくとも一部突出する領域(2)が、前記表面、特に前記制御要素(7)の領域に形成されることを特徴とする、請求項10〜12のいずれかに記載のファンクショナルユニット(11)。

【請求項14】

制御要素(7)及び/又はディスプレイ要素(9)が配置される前記硬質プラスチック支持体(5)及び/又はプリント回路基板が、ライトガイド、光源、及び/又は遮光体を含むことを特徴とする、請求項10〜13のいずれかに記載のファンクショナルユニット(11)。

【請求項15】

車両用コンソール要素、車両用ハンドル、医療機器、コンピュータマウス、ゲームコンソール、又は携帯電話又は卓上電話用のオペレータ・インターフェースである、請求項10〜14のいずれかに記載のファンクショナルユニット(11)。

【請求項1】

剛性支持構造体(5)を備えた多機能ファンクショナルユニット(11)で、実質的にファンクショナルユニット全体にわたって連続する透明な表面層(1)の裏側に制御要素(7)及び/又はディスプレイ要素(9)が配置されるファンクショナルユニット(11)を製造する方法であって、

i) 0.05〜0.4mmの範囲の厚みを有する、平坦で可撓性の、及び少なくとも所々が透明であるプラスチックフィルム(3)が最初に導入され、この中に、少なくとも1つの位置決め穴(12)が任意に開けられており、

ii) 前記平坦なプラスチックフィルム(3)が、好ましくは前記少なくとも1つの位置決め穴(12)を用いて、好ましくは前記位置決め穴(12)に係合するための対応する位置決め手段を設けた射出成形金型に、正確に位置決めされて導入され、前記プラスチックフィルム(3)は背面射出されて(back injected)、第1の面に実質的に連続な硬質プラスチックの支持体(5)が形成され、前記射出成形金型は、前記制御要素(7)及び/又はディスプレイ要素(9)の領域では、前記プラスチックフィルム(3)が少なくとも所々背面射出されずに少なくとも2つの凹所(13)の形で露出した状態のままであるように形成されており、

iii) 前記プラスチックフィルム(3)は、RIM法にて、前記第1の面と反対側の(remote from)第2の面を、同じ射出成形金型において、又は、さらなる射出成形金型へこのブランク(blank)を入れた後このさらなる射出成形金型において、実質的に全体にわたって、透明な硬化性鋳造化合物を用いて満たされ(flooded)、及び、コーティングされて実質的にファンクショナルユニット(11)全体にわたって少なくとも0.1mmの厚みを有する連続透明表面層が形成され、少なくとも所々可撓性の膜領域(6)が前記凹所(13)の領域に形成され、

iv) 制御要素(7)及び/又はディスプレイ要素(9)が、前記凹所(13)に挿入され、前記プラスチック支持体(5)に接合される、

ことを特徴とする方法。

【請求項2】

前記プラスチックフィルム(3)は、工程i)の前又は後に、好ましくは前記第1及び/又は第2の面に、好ましくは、スクリーン印刷法、レーザー印刷法、スタンプ印刷法、スプレー印刷法、オフセット印刷法又はデジタル印刷法を用いて、印刷及び/又は装飾されることを特徴とする、請求項1に記載の方法。

【請求項3】

前記プラスチックフィルム(3)を、工程ii)によって少なくとも所々三次元的表面形状に変形させ、前記形状で安定化させることを特徴とする、請求項1又は2に記載の方法。

【請求項4】

前記制御要素(7)は、好ましくは、触覚フィードバックを備えるスイッチであることを特徴とする、請求項1〜3のいずれかに記載の方法。

【請求項5】

前記ディスプレイ要素(9)がLCDディスプレイ、好ましくは、タッチセンサー式ディスプレイであることを特徴とする、請求項1〜4のいずれかに記載の方法。

【請求項6】

前記ファンクショナルユニット(11)が、触覚フィードバックを備えたスイッチの形をした少なくとも1つの制御要素(7)と、少なくとも1つのディスプレイ要素(9)、好ましくは、抵抗膜方式又は静電容量方式のタッチセンサー式ディスプレイ要素の両方を有することを特徴とする、請求項1〜5のいずれかに記載の方法。

【請求項7】

前記プラスチックフィルム(3)が、TPU又はポリアミド、好ましくはポリアミド6又はポリアミド12のプラスチックフィルムであることを特徴とする、請求項1〜6のいずれかに記載の方法。

【請求項8】

前記表面層(1)を形成するための鋳造化合物が、硬化剤の存在下で硬化する、又は自己硬化性及び/又は熱硬化性の透明ポリウレタン樹脂であって、前記樹脂は、少なくとも前記制御要素(7)の領域及びその周囲の少なくとも一部分に配置される前記膜領域(6)では、せいぜい0.4mmの厚みを有し、前記表面層(1)が好ましくはこれらの領域で少なくとも0.1mm又は少なくとも0.2mmの厚みを有することを特徴とする、請求項1〜7のいずれかに記載の方法。

【請求項9】

工程ii)の後に、前記ブランクを、好ましくは請求項2に記載の方法を用いて、少なくとも所々印刷し、及び/又は装飾し、及び/又はレーザーマーキングすることを特徴とする、請求項1〜8のいずれかに記載の方法。

【請求項10】

少なくとも1つの制御要素(7)及び好ましくは少なくとも1つのディスプレイ要素(9)を備えた多機能ファンクショナルユニット(11)であって、少なくとも2つの凹所(13)以外は連続する硬質プラスチックの支持体(5)を用いて第1の面に直接背面射出された、0.05〜0.4mmの範囲の厚みのプラスチックフィルム(3)で、このフィルムは第2の対向する面に、直接、硬化した鋳造化合物の実質的に連続する透明な表面層(1)を有し、触覚フィードバックを備えたスイッチ(7)の形をした少なくとも1つの制御要素(7)が前記凹所(13)の少なくとも1つに配置され、この要素の周囲には、ボタンストロークを可能にする少なくとも部分的に周囲を取り巻く可撓性膜領域が配置されており、この領域においては、前記可撓性多層構造物が、任意で印刷されたプラスチックフィルム(3)及び表面層(1)からのみ成っていることを特徴とするファンクショナルユニット(11)。

【請求項11】

請求項1〜9に記載の方法を用いて製造されることを特徴とする、請求項10に記載のファンクショナルユニット(11)。

【請求項12】

少なくとも1つのディスプレイ要素(9)を含み、且つ、前記少なくとも1つの制御要素(7)と前記少なくとも1つのディスプレイ要素(9)が共通のプリント回路基板(10)に固定され、このプリント回路基板が前記硬質プラスチックの支持体(5)に固定されており、ファンクショナルユニット(11)全体の前記制御要素(7)及びディスプレイ要素(9)全てが、好ましくは一枚の共通のプリント回路基板(10)上に配置されていることを特徴とする、請求項10又は11に記載のファンクショナルユニット(11)。

【請求項13】

前記鋳造化合物の表面の上側に少なくとも一部突出する領域(2)が、前記表面、特に前記制御要素(7)の領域に形成されることを特徴とする、請求項10〜12のいずれかに記載のファンクショナルユニット(11)。

【請求項14】

制御要素(7)及び/又はディスプレイ要素(9)が配置される前記硬質プラスチック支持体(5)及び/又はプリント回路基板が、ライトガイド、光源、及び/又は遮光体を含むことを特徴とする、請求項10〜13のいずれかに記載のファンクショナルユニット(11)。

【請求項15】

車両用コンソール要素、車両用ハンドル、医療機器、コンピュータマウス、ゲームコンソール、又は携帯電話又は卓上電話用のオペレータ・インターフェースである、請求項10〜14のいずれかに記載のファンクショナルユニット(11)。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−250533(P2012−250533A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−121617(P2012−121617)

【出願日】平成24年5月29日(2012.5.29)

【出願人】(507364366)アバテーク インターナショナル アーゲー (3)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2012−121617(P2012−121617)

【出願日】平成24年5月29日(2012.5.29)

【出願人】(507364366)アバテーク インターナショナル アーゲー (3)

【Fターム(参考)】

[ Back to top ]