ボトル缶の口金部検査装置

【課題】ボトル缶の口金部検査において、液漏れ等を生じるおそれのある不良品のみを確実に検出する。

【解決手段】ボトル缶を缶軸まわりに回転させる回転手段と、第1照明光を撮像エリア内のカール部に照射する第1照明手段と、第1照明光とは異なる光色の第2照明光を撮像エリアを挟んで第1照明光の反対側から撮像エリアのカール部に照射する第2照明手段と、撮像エリアのカール部に対して第1照明光および第2照明光とは異なる光色の第3照明光を第1照明光および第2照明光に交差するように照射する第3照明手段と、撮像エリアに向かって配置されカール部における各反射光を含む検査画像を取得する撮像手段と、第3照明光の反射光によりカール部のエッジ位置を検出しこのエッジ位置を基準としてカール部を特定し、検査画像内の第1照明光および第2照明光の各反射光の撮像結果に基づき凹凸形状の検出を行う凹凸認識手段とを備えるボトル缶の口金部検査装置。

【解決手段】ボトル缶を缶軸まわりに回転させる回転手段と、第1照明光を撮像エリア内のカール部に照射する第1照明手段と、第1照明光とは異なる光色の第2照明光を撮像エリアを挟んで第1照明光の反対側から撮像エリアのカール部に照射する第2照明手段と、撮像エリアのカール部に対して第1照明光および第2照明光とは異なる光色の第3照明光を第1照明光および第2照明光に交差するように照射する第3照明手段と、撮像エリアに向かって配置されカール部における各反射光を含む検査画像を取得する撮像手段と、第3照明光の反射光によりカール部のエッジ位置を検出しこのエッジ位置を基準としてカール部を特定し、検査画像内の第1照明光および第2照明光の各反射光の撮像結果に基づき凹凸形状の検出を行う凹凸認識手段とを備えるボトル缶の口金部検査装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ボトル缶の口金部検査装置に関する。

【背景技術】

【0002】

飲料等の内容物が充填される容器として、雄ねじを有する口金部にキャップが螺着されるアルミニウム合金製のボトル形状の缶が知られている。缶は、アルミニウム合金板を絞り加工およびしごき加工(DI成形)により底板と円筒状側面とが一体である有底円筒体に成形し、その内外面に塗装を施した後、開口部にいわゆるネックイン加工を施して肩部および口金部を形成し、この口金部にねじ成形加工やカール部形成加工等を施すことにより製造される。

【0003】

このような缶における内面塗膜は、エポキシアクリル系樹脂やポリエステル系樹脂等の熱硬化性樹脂により、充填物に対する耐腐食性を缶に具備させる等のために形成される(特許文献1参照)。内面塗膜は、絞り・しごき加工後、ネックイン加工前に内面に塗料を吹き付けることにより形成されるが、塗料が周囲に飛散したり、缶の外表面に付着して微小な突起体を形成してネックイン加工時にしわを発生させる起点となったりする問題が生じるおそれがある。

【0004】

カール部は、口金部の上端を外周側に折り曲げることにより形成されており、内面の塗膜が表面に形成されている。缶は、このカール部にライナーを押しつけるようにキャップが装着されることにより密封される(特許文献2参照)。したがって、カール部の表面、特に天面に、前述のような塗膜によるしわなどの凹凸形状が形成されていたり、カール部に打痕などの変形が生じていたりすると、内容物が漏洩するおそれがある。しかしながら、カール部の表面には、口金部の成形およびカール部の成形の際に内面の塗膜がよれて皺となることによる凹凸形状が形成される場合がある。

【0005】

このため、カール部に変形がないこと、しわ等の凹凸形状がカール部の天面に形成されていないことが重要であるとともに、凹凸形状が形成された場合にはこれを検査工程で検出して欠陥品として確実に排除することが求められる。

【0006】

たとえば、缶の外面に生じる微細な凹凸形状(皺等)を検出する方法として、缶胴の接平面(外面の接線方向に沿う面)に対して斜めに照明光を照射し、皺による反射光や陰を接平面方向に沿って観察することにより皺を検出する方法が提案されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−84081号公報

【特許文献2】特開2004−83128号公報

【特許文献3】特開2004−264132号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ボトル缶において、カール部の凹凸形状は液漏れの原因となるため、確実に検出する必要がある一方で、アルミニウム材の圧延模様、DI成形時のパンチ模様や汚れのような凹凸形状のない色模様は密閉性に影響がなく、不良品として排除する必要はない。このような色模様を凹凸形状として検出してしまうと、良品を不良品として排除してしまい、歩留まりを低下させてしまうおそれがある。

【0009】

特許文献3に記載された検出方法は、缶に照射した照明光の影を確認することにより皺を検出しているので、この方法により色模様を不良として検出してしまうおそれは小さい。しかしながら、照明光およびカメラに対して缶を正確な位置に配置する必要があり、缶が検査位置からずれた場合には、正確な検出結果を得るのが難しくなるおそれがある。

【0010】

本発明は、このような事情に鑑みてなされたもので、ボトル缶の口金部検査において、液漏れ等を生じるおそれのある不良品のみを確実に検出することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、ライナー付キャップを被嵌するために開口端を外方へ向かってカールさせたカール部が設けられた円筒状の口金部を有するボトル缶について、前記カール部の一部を含むように設定された撮像エリアを撮像して前記カール部の凹凸形状を検出する装置であって、前記ボトル缶を保持して缶軸まわりに回転させる回転手段と、前記撮像エリア内の前記カール部に対して、前記口金部の円筒面略接線方向に沿って第1照明光を照射する第1照明手段と、前記カール部における前記第1照明光が照射された部分に対して、前記第1照明光とは異なる光色の第2照明光を、前記撮像エリアを挟んで前記第1照明光の反対側から、前記口金部の前記略接線方向に沿って照射する第2照明手段と、前記カール部における前記第1照明光および前記第2照明光が照射された部分に対して、前記第1照明光および前記第2照明光とは異なる光色の第3照明光を、前記第1照明光および前記第2照明光に交差する方向から照射する第3照明手段と、前記撮像エリアに向かって配置され、前記カール部における各反射光を含む検査画像を取得する撮像手段と、前記検査画像において、前記第3照明光の前記反射光の撮像結果に基づき前記カール部のエッジ位置を検出し、このエッジ位置を基準として前記カール部を特定し、この検査画像内に存在する前記第1照明光および前記第2照明光の各反射光の撮像結果に基づき、前記カール部における前記凹凸形状の検出を行う凹凸認識手段とを備えるボトル缶の口金部検査装置である。

【0012】

この検査装置において、撮像エリアのカール部に対して2色の照明光を異なる方向から照射することにより、照明光を遮るように形成された凹凸形状による反射光が、各照明光の光色に応じた2色の縞状に撮像される。一方、凹凸のない圧延模様、パンチ模様、汚れ等の色模様による反射光は縞状にならず、各照明光の混色の濃淡として撮像される。したがって、液漏れを生じさせるような凹凸形状を確実に検出でき、色模様を凹凸形状と誤認するおそれがない。また、異なる方向からさらに違う光色の照明光を照射することにより、検査画像におけるカール部の特定が容易であるとともに、カール部の形状が明確になるので、カール部の凹みや歪みを検出できる。

【0013】

また、この検査装置によれば、反射光の色によって凹凸形状を検出するので、照明光および撮像手段に対する所定の撮像エリアに対して口金部の位置が多少ずれても、照明光がカール部に照射され、かつ照明されたカール部が撮像エリアに含まれる位置にあれば、カール部の凹凸形状の検出が可能である。したがって、ボトル缶の精密な位置制御が不要であり、検査装置の構成が簡易である。

【0014】

さらに、ボトル缶を缶軸まわりに回転させることにより、カール部を全周にわたって走査できる。ボトル缶を回転させる際に缶軸と回転手段の回転軸とがずれていると、カール部が検査画像中で移動するが、カール部のエッジ位置を検出することによりカール部を特定できるので、確実にカール部を検査することができる。

【0015】

したがって、このボトル缶の口金部検査装置によれば、液漏れ等を生じるおそれのある不良缶のみを確実に検出し、歩留まりを低下させることなく確実な検査を行うことができる。

【0016】

この口金部検査装置において、前記撮像エリアが前記カール部の天面に設定されている構成を採用できる。この場合、カール部の天面においては、液漏れ等の原因となる凹凸形状を検出でき、特に径方向に延びる凹凸形状を確実に検出できる。また、第3照明光を外周面に対して斜めに照射することにより、外周面において軸線方向に延びる凹凸形状も検出可能である。

【0017】

あるいは、この口金部検査装置において、前記撮像エリアが前記カール部の外周面に設定されている構成を採用してもよい。この場合、カール部の側面の凹凸形状を色模様とは区別して検出できるとともに、天面の変形も検出することができる。

【0018】

また、この口金部検査装置において、前記第1照明手段および前記第2照明手段を複数組備えてもよい。たとえば、カール部の天面が凸状に湾曲している場合、1組の照明手段のみを用いて口金部の外周側からのみ天面に向けて照明光を照射していると、カール部天面の内面側に照明光が届かず、この部分の検査が困難である。これに対して、たとえば、口金部の内外周側のそれぞれから照明光を照射するように2組の照明手段を備えた場合、カール部の天面全体を照射でき、凹凸形状の検出が容易となる。

【発明の効果】

【0019】

本発明のボトル缶の口金部検査装置によれば、異なる光色の照明光を複数の方向から照射することにより、検査画像における口金部を正確に特定しながら、凹凸のない色模様は不良として検出せず、凹凸形状を確実に検出できるので、歩留まりを低下させることなく、液漏れを生じるような不良品のみを確実に排除することが可能である。

【図面の簡単な説明】

【0020】

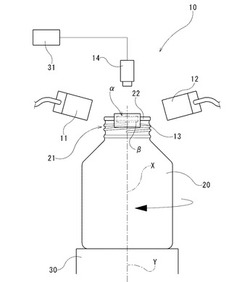

【図1】本発明に係るボトル缶の口金部検査装置を示す側面図である。

【図2】図1に示す検査装置の上面図である。

【図3】図1に示す検査装置において、凹凸形状のないカール部が撮像された検査画像を示す図である。

【図4】図1に示す検査装置において、天面に凹凸形状が形成されたカール部が撮像された検査画像を示す図である。

【図5】図1に示す検査装置において、打痕や傷が形成されたカール部が撮像された検査画像を示す図である。

【図6】図1に示す検査装置において、外周面に湾曲部が形成されたカール部が撮像された検査画像を示す図である。

【図7】図1に示す検査装置において、回転中心から偏心したボトル缶を回転させながらカール部を撮像して得られたスキャン画像を示す図である。

【図8】図1に示す検査装置において、回転中心から偏心したボトル缶を回転させながらカール部を撮像して得られたスキャン画像であって、カール部の外周部に凹みが形成されている場合を示す図である。

【図9】図1に示す検査装置において、凹凸形状における2色の照明光の反射状態を示す模式図である。

【図10】本発明に係る口金部検査装置において、撮像エリアをカール部の外周面に設定した例を示す断面図である。

【図11】本発明に係る口金部検査装置において、第1照明手段および第2照明手段を2組ずつ備える例を示す断面図である。

【図12】図11の検査装置を示す上面図である。

【発明を実施するための形態】

【0021】

以下、本発明に係るボトル缶の口金部検査装置について、図を参照して説明する。本発明の口金部検査装置(以下、「検査装置」)10は、図1に示すように、ライナー付キャップ(図示せず)を被嵌するために開口端を外方へ向かってカールさせたカール部22が設けられた円筒状の口金部21を有するボトル缶20について、図2に示すようにカール部22の一部(本実施形態では天面の一部)を含むように設定された撮像エリアαにおけるカール部22の凹凸形状を検出する装置である。

【0022】

検査装置10は、ボトル缶20を保持して缶軸Xまわりに回転させる回転手段30と、撮像エリアα内のカール部22に対して赤色の第1照明光Rを照射する第1照明手段11と、撮像エリアα内のカール部22に対して青色の第2照明光Bを照射する第2照明手段12と、カール部22における第1照明光Rおよび第2照明光Bが照射された部分に対して緑色の第3照明光Gを照射する第3照明手段13と、カール部22における各反射光を含む検査画像を取得する撮像手段14と、この撮像手段14によって得られた検査画像において、第3照明光Gの反射光gの撮像結果に基づきカール部22のエッジ位置を検出し、このエッジ位置を基準として口金部21を特定し、検査画像内に存在するカール部22の凹凸形状の検出を行う凹凸認識手段31とを備える。

【0023】

この検査装置10においては、撮像エリアαがカール部22の天面を含むように設定されており、第1照明光Rおよび第2照明光Bがこの撮像エリアαの口金部21(カール部22の天面の一部)を照射するように、第1照明手段11および第2照明手段12が配置されている(図2)。第3照明手段13は、カール部22において第1照明光Rおよび第2照明光Bが照射された部分から屈曲して連続する外周面(エッジ検出エリアβ)に対して、第3照明光Gを照射するように配置されている。

【0024】

第1照明手段11は、図1および図2に示すように、ボトル缶20の口金部21の側方に配置され、赤色の第1照明光Rを、撮像エリアα内のカール部22の天面に対して、口金部21の円筒面略接線方向に沿って照射する。

【0025】

第2照明手段12は、図1および図2に示すように、撮像エリアαを挟んで第1照明手段11の反対側に配置され、青色(赤色の第1照明光Rとは異なる光色)の第2照明光Bを、カール部22における第1照明光Rが照射された部分に対して、口金部21の円筒面略接線方向に沿って照射する。

つまり、撮像エリアαのカール部22には、図2に示すように、第1照明手段11および第2照明手段12によって、第1照明光Rと第2照明光Bとが異なる方向から重なるように照射されている。

【0026】

ボトル缶20において、エッジ検出エリアβは、撮像エリアαから屈曲して連続し、カール部22の外周面を含むように設定されている。図1および図2に示すように、第3照明手段13は、ボトル缶20の口金部21の側方に配置され、第1照明光Rおよび第2照明光Bに交差する方向から、すなわち口金部21の円筒面略接線方向に対してほぼ直交する方向に、緑色(第1照明光Rおよび第2照明光Bとは異なる光色)の第3照明光Gをエッジ検出エリアβのカール部22の外周面に対して照射する。

【0027】

これら各照明手段11〜13および撮像手段14に対して、検査画像を取得しながら回転手段30によってボトル缶20を缶軸Xまわりに回転させることにより、口金部21の全周を走査し、検査画像Iにおけるカール部22の各反射光を含むスキャン画像Sを撮像できる。検査画像Iおよびスキャン画像Sは、撮像手段14に接続された凹凸認識手段31に入力され、カール部22の凹凸形状の検出に用いられる。

【0028】

撮像手段14は、図1に示すように、ボトル缶20の口金部21の上方に、撮像エリアαに向かって(すなわちカール部22の天面に向かって)配置されており、カール部22における各反射光を含む検査画像Iを撮像できる。

【0029】

この撮像手段14に接続された凹凸認識手段31は、撮像手段14の取得した検査画像Iを取り込み、この検査画像Iにおいて、第3照明光Gの反射光gの撮像結果に基づきカール部22のエッジ位置を検出し、このエッジ位置を基準としてカール部22を特定し、この検査画像I内に存在する第1照明光Rおよび第2照明光Bの各反射光r,bの撮像結果に基づき、カール部22の凹凸形状の検出を行う。

【0030】

このように構成された検査装置10において、図3に示すように、撮像手段14により取得された検査画像Iには、エッジ検出エリアβにおける第3照明光Gの反射光gが検出される。凹凸認識手段31は、この反射光gによりカール部22のエッジ位置Eを検出し、このエッジ位置Eを基準として検査画像I中のカール部22を特定する。

【0031】

より具体的には、検査画像Iを取り込んだコンピュータ(図示せず)により、第3照明光Gの反射光gの撮像を追尾し、この撮像位置をカール部22のエッジ位置Eとして、このエッジ位置Eから所定幅の範囲をカール部22の天面Tとして割り出す。このカール部22の天面T上に存在する第1照明光Rの反射光rおよび第2照明光Bの反射光bの撮像を認識し、その結果から凹凸形状を判別する。また、第3照明光Gの反射光gの撮像の変位がカール部22の半径方向の変位の所定値を超える場合には、エッジ異常の不良として判別する。

【0032】

ここで、凹凸形状の認識についてより具体的に説明する。カール部22に凹凸形状がなく平坦であれば、検査画像Iの天面Tでは第1照明光Rおよび第2照明光Bの混色である紫色の一様な反射光pが撮像される(図3)。また、平坦な圧延模様、パンチ模様、汚れのような色模様の部分aは、紫色の濃淡が異なる反射光pとなる。

【0033】

一方、カール部22に各照明光の反射方向を変える凹凸形状(たとえば凹み23)がある場合には、第1照明光Rおよび第2照明光Bが異なる方向から照射されていることから同様に反射せず、図4に示すように、凹み23の形状に応じて、赤色の反射光rまたは青色の反射光bが生じる。凹凸認識手段31がこのような反射光r,bを検出することにより、カール部22に凹み23のような凹凸形状が形成されていることがわかる。なお、第1照明光Rおよび第2照明光Bの照射方向が口金部21の円筒面略接線方向に沿っていることにより、カール部22においてボトル缶20の径方向に延びる凹み23を検出しやすい。

【0034】

また、第3照明光Gはエッジ検出エリアβに照射されて反射し、カール部22の外周側を縁取る緑色の反射光gとして検出され、カール部22を特定するガイドとして利用される。しかしながら、カール部22のエッジ部分に打痕24などの凹凸形状が形成されている場合、図5に示すように、打痕24の形状に応じた形状の反射光gが生じるので、このような形状の反射光gを検出することにより、カール部22のエッジ部分に形成された打痕24等を検出することができる。

【0035】

さらに、カール部22のエッジ部分に形成された傷25などの凹凸形状は、第3照明光Gの乱反射を生じさせるので、このような乱反射を検出することにより、カール部22の外周面の傷25を検出することができる。また、図6に示すように局所的な湾曲部26が形成されている場合、その形状に応じてエッジ検出エリアβの反射光gも湾曲形状を示すので、このような形状を検出することにより、カール部22の湾曲部26を検出することができる。

【0036】

さらに、この検査装置10においては、各照明手段11〜13および撮像手段14に対して、ボトル缶20を回転手段30によって回転させることにより、口金部21の全周を走査してスキャン画像Sを得ることができる。このとき、ボトル缶20の缶軸Xと回転手段30の回転軸Yとがずれていると、ボトル缶20の回転に伴い、図7に示すように、撮像手段14によって撮像された検査画像においてカール部22の位置が大きく蛇行してしまうため、カール部22の湾曲等の不良を発見しにくくなってしまう。

【0037】

しかしながら、この検査装置10においては、エッジ検出エリアβからの緑色の反射光gがカール部22のエッジ位置Eを示しているので、この反射光g(すなわちエッジ位置E)を追うことにより、カール部22を特定しながら検査ができる。また、緑色の反射光gの局所的な変形27を検出することにより、カール部22の湾曲変形等の不良を検出することができる。

【0038】

図7および図8に、ボトル缶20を回転させながら撮像することにより得られる口金部21のスキャン画像Sを示す。このスキャン画像Sにおいて、ボトル缶20の缶軸Xが回転手段30の回転軸Yに対して距離dだけずれている場合、エッジ位置Eは、その偏心量に等しい幅dで緩やかに蛇行する(図7)。これに対し、口金部21が変形している場合には、図8に示すように、エッジ位置E全体の湾曲形状とは明確に異なる形状の、局所的な変形27が発生する。したがって、このような変形27の検出によりカール部22の湾曲部分を容易に検出できるので、ボトル缶20が偏心回転しても、カール部22を正確に認識しながら、不良形状を確実に検出することができる。

【0039】

ここで、検査画像I(スキャン画像S)における凹凸形状の検出について図9を参照して説明する。カール部22の表面が平坦である場合、赤い第1照明光Rの反射光rと青い第2照明光Bの反射光bとが混合して撮像手段14に入射し、紫色の反射光pが検出される。カール部22に付着した汚れ、圧延模様などの凹凸のない色模様の部分についても、第1照明光Rと第2照明光Bとが反射するため、紫色の反射光pが検出される。しかしながら、カール部22に各照明光R,Bの入射を妨げるたとえば凹み23のような凹凸形状がある場合は、各照明光R,Bが異なる方向から照射されていることから、凹凸形状に応じていずれか一方の照明光の反射光のみが撮像手段14によって検出される部分が生じる。このため、混合色でない反射光b,rを検出することにより、色模様を検出せずに凹凸形状のみを検出することができる。

【0040】

図9に示すように、カール部22に凹み23がある場合、第1照明光Rは凹み23の内面の非反射部23aに照射されない。このため、第1照明光Rによる赤色の反射光rは、この非反射部23aが影となって撮像手段14に入射する。一方、第1照明光Rとは異なる方向から照射される第2照明光Bは、凹み23の内面の非反射部23bに照射されない。このため、第2照明光Bによる青色の反射光bは、この非反射部23bが影となって撮像手段14に入射する。つまり、非反射部23aからは青色の反射光b、非反射部23bからは赤色の反射光rが撮像手段14に入射する。

【0041】

これら第1照明光Rおよび第2照明光Bが同時に照射されることにより、図9に示すように、カール部22において凹凸形状のない平坦な部分からは、混色の反射光pが検出される。一方で、凹み23の内面からは、赤色の反射光rおよび青色の反射光bが検出される。したがって、各照明光R,Bの各色に応じた単色の反射光b,rが検出された部分に、凹み23のような凹凸形状が生じていることがわかる。特に、第1照明光Rと第2照明光Bとが互いに補色の関係を有することにより、単色の反射光r,bが明確に検出されるので、凹凸形状を確実に検出することができる。

【0042】

以上説明したように、本発明の検査装置によれば、異なる光色の照明光を複数の方向から照射することにより、カール部を正確に特定しながら、凹凸のない色模様は不良として検出せず、凹凸形状を確実に検出できる。したがって、ボトル缶の口金部検査において、歩留まりを低下させることなく、液漏れを生じるような不良品のみを確実に検出できる。

【0043】

なお、本発明は前記実施形態の構成のものに限定されるものではなく、細部構成においては、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

たとえば、前記実施形態の検査装置においては、第1照明光および第2照明光を照射する撮像エリアをカール部の天面に設定し、第3照明光をカール部の外周面に対して照射するように設定したが、この実施形態とは反対に、図10に示すように、撮像エリアαをカール部22の外周面に設定し、エッジ検出エリアβをカール部22の天面に設定してもよい。この場合、カール部22の外周面に形成された凹凸形状を色模様等とは区別して検出できるとともに、カール部22の天面高さがばらつくような変形等の不良を検出できる。

【0044】

また、前記実施形態の検査装置においては、第1照明手段および第2照明手段を1組備える構成とし、第1照明光および第2照明光を口金部の外周側からカール部の天面に向けて照射したが、第1照明手段および第2照明手段を複数組備えてもよい。たとえば、カール部の天面が凸湾曲形状である場合、各照明光が凸面によって遮られてしまうため、カール部天面の内周側を照射できない。このため、カール部の天面の外周側の凹凸形状は検出できるが、内周側の凹凸形状の検出が困難である。

【0045】

このような場合、図11および図12に示すように、口金部21の外周側からカール部22の天面に向けて照明光を照射する第1照明手段11および第2照明手段12に加えて、口金部21の内周側からカール部22の天面に向けて照明光を照射する2組目の第1照明手段11Aおよび第2照明手段12Aを備えることにより、カール部22の天面を広い範囲にわたって検査することができる。

【符号の説明】

【0046】

10 口金部検査装置

11,11A 第1照明手段

12,12A 第2照明手段

13 第3照明手段

14 撮像手段

20 ボトル缶

21 口金部

22 カール部

23 凹み

23a,23b 非反射部

24 打痕

25 傷

26 湾曲部

27 変形

30 回転手段

31 凹凸認識手段

R 第1照明光

B 第2照明光

G 第3照明光

r 赤色の反射光

b 青色の反射光

g 緑色の反射光

p 紫色の反射光

X 缶軸

Y 回転軸

α 撮像エリア

β エッジ検出エリア

E エッジ位置

I 検査画像

S スキャン画像

T 天面

【技術分野】

【0001】

本発明は、ボトル缶の口金部検査装置に関する。

【背景技術】

【0002】

飲料等の内容物が充填される容器として、雄ねじを有する口金部にキャップが螺着されるアルミニウム合金製のボトル形状の缶が知られている。缶は、アルミニウム合金板を絞り加工およびしごき加工(DI成形)により底板と円筒状側面とが一体である有底円筒体に成形し、その内外面に塗装を施した後、開口部にいわゆるネックイン加工を施して肩部および口金部を形成し、この口金部にねじ成形加工やカール部形成加工等を施すことにより製造される。

【0003】

このような缶における内面塗膜は、エポキシアクリル系樹脂やポリエステル系樹脂等の熱硬化性樹脂により、充填物に対する耐腐食性を缶に具備させる等のために形成される(特許文献1参照)。内面塗膜は、絞り・しごき加工後、ネックイン加工前に内面に塗料を吹き付けることにより形成されるが、塗料が周囲に飛散したり、缶の外表面に付着して微小な突起体を形成してネックイン加工時にしわを発生させる起点となったりする問題が生じるおそれがある。

【0004】

カール部は、口金部の上端を外周側に折り曲げることにより形成されており、内面の塗膜が表面に形成されている。缶は、このカール部にライナーを押しつけるようにキャップが装着されることにより密封される(特許文献2参照)。したがって、カール部の表面、特に天面に、前述のような塗膜によるしわなどの凹凸形状が形成されていたり、カール部に打痕などの変形が生じていたりすると、内容物が漏洩するおそれがある。しかしながら、カール部の表面には、口金部の成形およびカール部の成形の際に内面の塗膜がよれて皺となることによる凹凸形状が形成される場合がある。

【0005】

このため、カール部に変形がないこと、しわ等の凹凸形状がカール部の天面に形成されていないことが重要であるとともに、凹凸形状が形成された場合にはこれを検査工程で検出して欠陥品として確実に排除することが求められる。

【0006】

たとえば、缶の外面に生じる微細な凹凸形状(皺等)を検出する方法として、缶胴の接平面(外面の接線方向に沿う面)に対して斜めに照明光を照射し、皺による反射光や陰を接平面方向に沿って観察することにより皺を検出する方法が提案されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−84081号公報

【特許文献2】特開2004−83128号公報

【特許文献3】特開2004−264132号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ボトル缶において、カール部の凹凸形状は液漏れの原因となるため、確実に検出する必要がある一方で、アルミニウム材の圧延模様、DI成形時のパンチ模様や汚れのような凹凸形状のない色模様は密閉性に影響がなく、不良品として排除する必要はない。このような色模様を凹凸形状として検出してしまうと、良品を不良品として排除してしまい、歩留まりを低下させてしまうおそれがある。

【0009】

特許文献3に記載された検出方法は、缶に照射した照明光の影を確認することにより皺を検出しているので、この方法により色模様を不良として検出してしまうおそれは小さい。しかしながら、照明光およびカメラに対して缶を正確な位置に配置する必要があり、缶が検査位置からずれた場合には、正確な検出結果を得るのが難しくなるおそれがある。

【0010】

本発明は、このような事情に鑑みてなされたもので、ボトル缶の口金部検査において、液漏れ等を生じるおそれのある不良品のみを確実に検出することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、ライナー付キャップを被嵌するために開口端を外方へ向かってカールさせたカール部が設けられた円筒状の口金部を有するボトル缶について、前記カール部の一部を含むように設定された撮像エリアを撮像して前記カール部の凹凸形状を検出する装置であって、前記ボトル缶を保持して缶軸まわりに回転させる回転手段と、前記撮像エリア内の前記カール部に対して、前記口金部の円筒面略接線方向に沿って第1照明光を照射する第1照明手段と、前記カール部における前記第1照明光が照射された部分に対して、前記第1照明光とは異なる光色の第2照明光を、前記撮像エリアを挟んで前記第1照明光の反対側から、前記口金部の前記略接線方向に沿って照射する第2照明手段と、前記カール部における前記第1照明光および前記第2照明光が照射された部分に対して、前記第1照明光および前記第2照明光とは異なる光色の第3照明光を、前記第1照明光および前記第2照明光に交差する方向から照射する第3照明手段と、前記撮像エリアに向かって配置され、前記カール部における各反射光を含む検査画像を取得する撮像手段と、前記検査画像において、前記第3照明光の前記反射光の撮像結果に基づき前記カール部のエッジ位置を検出し、このエッジ位置を基準として前記カール部を特定し、この検査画像内に存在する前記第1照明光および前記第2照明光の各反射光の撮像結果に基づき、前記カール部における前記凹凸形状の検出を行う凹凸認識手段とを備えるボトル缶の口金部検査装置である。

【0012】

この検査装置において、撮像エリアのカール部に対して2色の照明光を異なる方向から照射することにより、照明光を遮るように形成された凹凸形状による反射光が、各照明光の光色に応じた2色の縞状に撮像される。一方、凹凸のない圧延模様、パンチ模様、汚れ等の色模様による反射光は縞状にならず、各照明光の混色の濃淡として撮像される。したがって、液漏れを生じさせるような凹凸形状を確実に検出でき、色模様を凹凸形状と誤認するおそれがない。また、異なる方向からさらに違う光色の照明光を照射することにより、検査画像におけるカール部の特定が容易であるとともに、カール部の形状が明確になるので、カール部の凹みや歪みを検出できる。

【0013】

また、この検査装置によれば、反射光の色によって凹凸形状を検出するので、照明光および撮像手段に対する所定の撮像エリアに対して口金部の位置が多少ずれても、照明光がカール部に照射され、かつ照明されたカール部が撮像エリアに含まれる位置にあれば、カール部の凹凸形状の検出が可能である。したがって、ボトル缶の精密な位置制御が不要であり、検査装置の構成が簡易である。

【0014】

さらに、ボトル缶を缶軸まわりに回転させることにより、カール部を全周にわたって走査できる。ボトル缶を回転させる際に缶軸と回転手段の回転軸とがずれていると、カール部が検査画像中で移動するが、カール部のエッジ位置を検出することによりカール部を特定できるので、確実にカール部を検査することができる。

【0015】

したがって、このボトル缶の口金部検査装置によれば、液漏れ等を生じるおそれのある不良缶のみを確実に検出し、歩留まりを低下させることなく確実な検査を行うことができる。

【0016】

この口金部検査装置において、前記撮像エリアが前記カール部の天面に設定されている構成を採用できる。この場合、カール部の天面においては、液漏れ等の原因となる凹凸形状を検出でき、特に径方向に延びる凹凸形状を確実に検出できる。また、第3照明光を外周面に対して斜めに照射することにより、外周面において軸線方向に延びる凹凸形状も検出可能である。

【0017】

あるいは、この口金部検査装置において、前記撮像エリアが前記カール部の外周面に設定されている構成を採用してもよい。この場合、カール部の側面の凹凸形状を色模様とは区別して検出できるとともに、天面の変形も検出することができる。

【0018】

また、この口金部検査装置において、前記第1照明手段および前記第2照明手段を複数組備えてもよい。たとえば、カール部の天面が凸状に湾曲している場合、1組の照明手段のみを用いて口金部の外周側からのみ天面に向けて照明光を照射していると、カール部天面の内面側に照明光が届かず、この部分の検査が困難である。これに対して、たとえば、口金部の内外周側のそれぞれから照明光を照射するように2組の照明手段を備えた場合、カール部の天面全体を照射でき、凹凸形状の検出が容易となる。

【発明の効果】

【0019】

本発明のボトル缶の口金部検査装置によれば、異なる光色の照明光を複数の方向から照射することにより、検査画像における口金部を正確に特定しながら、凹凸のない色模様は不良として検出せず、凹凸形状を確実に検出できるので、歩留まりを低下させることなく、液漏れを生じるような不良品のみを確実に排除することが可能である。

【図面の簡単な説明】

【0020】

【図1】本発明に係るボトル缶の口金部検査装置を示す側面図である。

【図2】図1に示す検査装置の上面図である。

【図3】図1に示す検査装置において、凹凸形状のないカール部が撮像された検査画像を示す図である。

【図4】図1に示す検査装置において、天面に凹凸形状が形成されたカール部が撮像された検査画像を示す図である。

【図5】図1に示す検査装置において、打痕や傷が形成されたカール部が撮像された検査画像を示す図である。

【図6】図1に示す検査装置において、外周面に湾曲部が形成されたカール部が撮像された検査画像を示す図である。

【図7】図1に示す検査装置において、回転中心から偏心したボトル缶を回転させながらカール部を撮像して得られたスキャン画像を示す図である。

【図8】図1に示す検査装置において、回転中心から偏心したボトル缶を回転させながらカール部を撮像して得られたスキャン画像であって、カール部の外周部に凹みが形成されている場合を示す図である。

【図9】図1に示す検査装置において、凹凸形状における2色の照明光の反射状態を示す模式図である。

【図10】本発明に係る口金部検査装置において、撮像エリアをカール部の外周面に設定した例を示す断面図である。

【図11】本発明に係る口金部検査装置において、第1照明手段および第2照明手段を2組ずつ備える例を示す断面図である。

【図12】図11の検査装置を示す上面図である。

【発明を実施するための形態】

【0021】

以下、本発明に係るボトル缶の口金部検査装置について、図を参照して説明する。本発明の口金部検査装置(以下、「検査装置」)10は、図1に示すように、ライナー付キャップ(図示せず)を被嵌するために開口端を外方へ向かってカールさせたカール部22が設けられた円筒状の口金部21を有するボトル缶20について、図2に示すようにカール部22の一部(本実施形態では天面の一部)を含むように設定された撮像エリアαにおけるカール部22の凹凸形状を検出する装置である。

【0022】

検査装置10は、ボトル缶20を保持して缶軸Xまわりに回転させる回転手段30と、撮像エリアα内のカール部22に対して赤色の第1照明光Rを照射する第1照明手段11と、撮像エリアα内のカール部22に対して青色の第2照明光Bを照射する第2照明手段12と、カール部22における第1照明光Rおよび第2照明光Bが照射された部分に対して緑色の第3照明光Gを照射する第3照明手段13と、カール部22における各反射光を含む検査画像を取得する撮像手段14と、この撮像手段14によって得られた検査画像において、第3照明光Gの反射光gの撮像結果に基づきカール部22のエッジ位置を検出し、このエッジ位置を基準として口金部21を特定し、検査画像内に存在するカール部22の凹凸形状の検出を行う凹凸認識手段31とを備える。

【0023】

この検査装置10においては、撮像エリアαがカール部22の天面を含むように設定されており、第1照明光Rおよび第2照明光Bがこの撮像エリアαの口金部21(カール部22の天面の一部)を照射するように、第1照明手段11および第2照明手段12が配置されている(図2)。第3照明手段13は、カール部22において第1照明光Rおよび第2照明光Bが照射された部分から屈曲して連続する外周面(エッジ検出エリアβ)に対して、第3照明光Gを照射するように配置されている。

【0024】

第1照明手段11は、図1および図2に示すように、ボトル缶20の口金部21の側方に配置され、赤色の第1照明光Rを、撮像エリアα内のカール部22の天面に対して、口金部21の円筒面略接線方向に沿って照射する。

【0025】

第2照明手段12は、図1および図2に示すように、撮像エリアαを挟んで第1照明手段11の反対側に配置され、青色(赤色の第1照明光Rとは異なる光色)の第2照明光Bを、カール部22における第1照明光Rが照射された部分に対して、口金部21の円筒面略接線方向に沿って照射する。

つまり、撮像エリアαのカール部22には、図2に示すように、第1照明手段11および第2照明手段12によって、第1照明光Rと第2照明光Bとが異なる方向から重なるように照射されている。

【0026】

ボトル缶20において、エッジ検出エリアβは、撮像エリアαから屈曲して連続し、カール部22の外周面を含むように設定されている。図1および図2に示すように、第3照明手段13は、ボトル缶20の口金部21の側方に配置され、第1照明光Rおよび第2照明光Bに交差する方向から、すなわち口金部21の円筒面略接線方向に対してほぼ直交する方向に、緑色(第1照明光Rおよび第2照明光Bとは異なる光色)の第3照明光Gをエッジ検出エリアβのカール部22の外周面に対して照射する。

【0027】

これら各照明手段11〜13および撮像手段14に対して、検査画像を取得しながら回転手段30によってボトル缶20を缶軸Xまわりに回転させることにより、口金部21の全周を走査し、検査画像Iにおけるカール部22の各反射光を含むスキャン画像Sを撮像できる。検査画像Iおよびスキャン画像Sは、撮像手段14に接続された凹凸認識手段31に入力され、カール部22の凹凸形状の検出に用いられる。

【0028】

撮像手段14は、図1に示すように、ボトル缶20の口金部21の上方に、撮像エリアαに向かって(すなわちカール部22の天面に向かって)配置されており、カール部22における各反射光を含む検査画像Iを撮像できる。

【0029】

この撮像手段14に接続された凹凸認識手段31は、撮像手段14の取得した検査画像Iを取り込み、この検査画像Iにおいて、第3照明光Gの反射光gの撮像結果に基づきカール部22のエッジ位置を検出し、このエッジ位置を基準としてカール部22を特定し、この検査画像I内に存在する第1照明光Rおよび第2照明光Bの各反射光r,bの撮像結果に基づき、カール部22の凹凸形状の検出を行う。

【0030】

このように構成された検査装置10において、図3に示すように、撮像手段14により取得された検査画像Iには、エッジ検出エリアβにおける第3照明光Gの反射光gが検出される。凹凸認識手段31は、この反射光gによりカール部22のエッジ位置Eを検出し、このエッジ位置Eを基準として検査画像I中のカール部22を特定する。

【0031】

より具体的には、検査画像Iを取り込んだコンピュータ(図示せず)により、第3照明光Gの反射光gの撮像を追尾し、この撮像位置をカール部22のエッジ位置Eとして、このエッジ位置Eから所定幅の範囲をカール部22の天面Tとして割り出す。このカール部22の天面T上に存在する第1照明光Rの反射光rおよび第2照明光Bの反射光bの撮像を認識し、その結果から凹凸形状を判別する。また、第3照明光Gの反射光gの撮像の変位がカール部22の半径方向の変位の所定値を超える場合には、エッジ異常の不良として判別する。

【0032】

ここで、凹凸形状の認識についてより具体的に説明する。カール部22に凹凸形状がなく平坦であれば、検査画像Iの天面Tでは第1照明光Rおよび第2照明光Bの混色である紫色の一様な反射光pが撮像される(図3)。また、平坦な圧延模様、パンチ模様、汚れのような色模様の部分aは、紫色の濃淡が異なる反射光pとなる。

【0033】

一方、カール部22に各照明光の反射方向を変える凹凸形状(たとえば凹み23)がある場合には、第1照明光Rおよび第2照明光Bが異なる方向から照射されていることから同様に反射せず、図4に示すように、凹み23の形状に応じて、赤色の反射光rまたは青色の反射光bが生じる。凹凸認識手段31がこのような反射光r,bを検出することにより、カール部22に凹み23のような凹凸形状が形成されていることがわかる。なお、第1照明光Rおよび第2照明光Bの照射方向が口金部21の円筒面略接線方向に沿っていることにより、カール部22においてボトル缶20の径方向に延びる凹み23を検出しやすい。

【0034】

また、第3照明光Gはエッジ検出エリアβに照射されて反射し、カール部22の外周側を縁取る緑色の反射光gとして検出され、カール部22を特定するガイドとして利用される。しかしながら、カール部22のエッジ部分に打痕24などの凹凸形状が形成されている場合、図5に示すように、打痕24の形状に応じた形状の反射光gが生じるので、このような形状の反射光gを検出することにより、カール部22のエッジ部分に形成された打痕24等を検出することができる。

【0035】

さらに、カール部22のエッジ部分に形成された傷25などの凹凸形状は、第3照明光Gの乱反射を生じさせるので、このような乱反射を検出することにより、カール部22の外周面の傷25を検出することができる。また、図6に示すように局所的な湾曲部26が形成されている場合、その形状に応じてエッジ検出エリアβの反射光gも湾曲形状を示すので、このような形状を検出することにより、カール部22の湾曲部26を検出することができる。

【0036】

さらに、この検査装置10においては、各照明手段11〜13および撮像手段14に対して、ボトル缶20を回転手段30によって回転させることにより、口金部21の全周を走査してスキャン画像Sを得ることができる。このとき、ボトル缶20の缶軸Xと回転手段30の回転軸Yとがずれていると、ボトル缶20の回転に伴い、図7に示すように、撮像手段14によって撮像された検査画像においてカール部22の位置が大きく蛇行してしまうため、カール部22の湾曲等の不良を発見しにくくなってしまう。

【0037】

しかしながら、この検査装置10においては、エッジ検出エリアβからの緑色の反射光gがカール部22のエッジ位置Eを示しているので、この反射光g(すなわちエッジ位置E)を追うことにより、カール部22を特定しながら検査ができる。また、緑色の反射光gの局所的な変形27を検出することにより、カール部22の湾曲変形等の不良を検出することができる。

【0038】

図7および図8に、ボトル缶20を回転させながら撮像することにより得られる口金部21のスキャン画像Sを示す。このスキャン画像Sにおいて、ボトル缶20の缶軸Xが回転手段30の回転軸Yに対して距離dだけずれている場合、エッジ位置Eは、その偏心量に等しい幅dで緩やかに蛇行する(図7)。これに対し、口金部21が変形している場合には、図8に示すように、エッジ位置E全体の湾曲形状とは明確に異なる形状の、局所的な変形27が発生する。したがって、このような変形27の検出によりカール部22の湾曲部分を容易に検出できるので、ボトル缶20が偏心回転しても、カール部22を正確に認識しながら、不良形状を確実に検出することができる。

【0039】

ここで、検査画像I(スキャン画像S)における凹凸形状の検出について図9を参照して説明する。カール部22の表面が平坦である場合、赤い第1照明光Rの反射光rと青い第2照明光Bの反射光bとが混合して撮像手段14に入射し、紫色の反射光pが検出される。カール部22に付着した汚れ、圧延模様などの凹凸のない色模様の部分についても、第1照明光Rと第2照明光Bとが反射するため、紫色の反射光pが検出される。しかしながら、カール部22に各照明光R,Bの入射を妨げるたとえば凹み23のような凹凸形状がある場合は、各照明光R,Bが異なる方向から照射されていることから、凹凸形状に応じていずれか一方の照明光の反射光のみが撮像手段14によって検出される部分が生じる。このため、混合色でない反射光b,rを検出することにより、色模様を検出せずに凹凸形状のみを検出することができる。

【0040】

図9に示すように、カール部22に凹み23がある場合、第1照明光Rは凹み23の内面の非反射部23aに照射されない。このため、第1照明光Rによる赤色の反射光rは、この非反射部23aが影となって撮像手段14に入射する。一方、第1照明光Rとは異なる方向から照射される第2照明光Bは、凹み23の内面の非反射部23bに照射されない。このため、第2照明光Bによる青色の反射光bは、この非反射部23bが影となって撮像手段14に入射する。つまり、非反射部23aからは青色の反射光b、非反射部23bからは赤色の反射光rが撮像手段14に入射する。

【0041】

これら第1照明光Rおよび第2照明光Bが同時に照射されることにより、図9に示すように、カール部22において凹凸形状のない平坦な部分からは、混色の反射光pが検出される。一方で、凹み23の内面からは、赤色の反射光rおよび青色の反射光bが検出される。したがって、各照明光R,Bの各色に応じた単色の反射光b,rが検出された部分に、凹み23のような凹凸形状が生じていることがわかる。特に、第1照明光Rと第2照明光Bとが互いに補色の関係を有することにより、単色の反射光r,bが明確に検出されるので、凹凸形状を確実に検出することができる。

【0042】

以上説明したように、本発明の検査装置によれば、異なる光色の照明光を複数の方向から照射することにより、カール部を正確に特定しながら、凹凸のない色模様は不良として検出せず、凹凸形状を確実に検出できる。したがって、ボトル缶の口金部検査において、歩留まりを低下させることなく、液漏れを生じるような不良品のみを確実に検出できる。

【0043】

なお、本発明は前記実施形態の構成のものに限定されるものではなく、細部構成においては、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

たとえば、前記実施形態の検査装置においては、第1照明光および第2照明光を照射する撮像エリアをカール部の天面に設定し、第3照明光をカール部の外周面に対して照射するように設定したが、この実施形態とは反対に、図10に示すように、撮像エリアαをカール部22の外周面に設定し、エッジ検出エリアβをカール部22の天面に設定してもよい。この場合、カール部22の外周面に形成された凹凸形状を色模様等とは区別して検出できるとともに、カール部22の天面高さがばらつくような変形等の不良を検出できる。

【0044】

また、前記実施形態の検査装置においては、第1照明手段および第2照明手段を1組備える構成とし、第1照明光および第2照明光を口金部の外周側からカール部の天面に向けて照射したが、第1照明手段および第2照明手段を複数組備えてもよい。たとえば、カール部の天面が凸湾曲形状である場合、各照明光が凸面によって遮られてしまうため、カール部天面の内周側を照射できない。このため、カール部の天面の外周側の凹凸形状は検出できるが、内周側の凹凸形状の検出が困難である。

【0045】

このような場合、図11および図12に示すように、口金部21の外周側からカール部22の天面に向けて照明光を照射する第1照明手段11および第2照明手段12に加えて、口金部21の内周側からカール部22の天面に向けて照明光を照射する2組目の第1照明手段11Aおよび第2照明手段12Aを備えることにより、カール部22の天面を広い範囲にわたって検査することができる。

【符号の説明】

【0046】

10 口金部検査装置

11,11A 第1照明手段

12,12A 第2照明手段

13 第3照明手段

14 撮像手段

20 ボトル缶

21 口金部

22 カール部

23 凹み

23a,23b 非反射部

24 打痕

25 傷

26 湾曲部

27 変形

30 回転手段

31 凹凸認識手段

R 第1照明光

B 第2照明光

G 第3照明光

r 赤色の反射光

b 青色の反射光

g 緑色の反射光

p 紫色の反射光

X 缶軸

Y 回転軸

α 撮像エリア

β エッジ検出エリア

E エッジ位置

I 検査画像

S スキャン画像

T 天面

【特許請求の範囲】

【請求項1】

ライナー付キャップを被嵌するために開口端を外方へ向かってカールさせたカール部が設けられた円筒状の口金部を有するボトル缶について、前記カール部の一部を含むように設定された撮像エリアを撮像して前記カール部の凹凸形状を検出する装置であって、

前記ボトル缶を保持して缶軸まわりに回転させる回転手段と、

前記撮像エリア内の前記カール部に対して、前記口金部の円筒面略接線方向に沿って第1照明光を照射する第1照明手段と、

前記カール部における前記第1照明光が照射された部分に対して、前記第1照明光とは異なる光色の第2照明光を、前記撮像エリアを挟んで前記第1照明光の反対側から、前記口金部の前記円筒面略接線方向に沿って照射する第2照明手段と、

前記カール部における前記第1照明光および前記第2照明光が照射された部分に対して、前記第1照明光および前記第2照明光とは異なる光色の第3照明光を、前記第1照明光および前記第2照明光に交差する方向から照射する第3照明手段と、

前記撮像エリアに向かって配置され、前記カール部における各反射光を含む検査画像を取得する撮像手段と、

前記検査画像において、前記第3照明光の前記反射光の撮像結果に基づき前記カール部のエッジ位置を検出し、このエッジ位置を基準として前記カール部を特定し、この検査画像内に存在する前記第1照明光および前記第2照明光の各反射光の撮像結果に基づき、前記カール部における前記凹凸形状の検出を行う凹凸認識手段と

を備えることを特徴とするボトル缶の口金部検査装置。

【請求項2】

前記撮像エリアが前記カール部の天面に設定されていることを特徴とする請求項1に記載のボトル缶の口金部検査装置。

【請求項3】

前記撮像エリアが前記カール部の外周面に設定されていることを特徴とする請求項1に記載のボトル缶の口金部検査装置。

【請求項4】

前記第1照明手段および前記第2照明手段を複数組備えることを特徴とする請求項1から3のいずれかに記載のボトル缶の口金部検査装置。

【請求項1】

ライナー付キャップを被嵌するために開口端を外方へ向かってカールさせたカール部が設けられた円筒状の口金部を有するボトル缶について、前記カール部の一部を含むように設定された撮像エリアを撮像して前記カール部の凹凸形状を検出する装置であって、

前記ボトル缶を保持して缶軸まわりに回転させる回転手段と、

前記撮像エリア内の前記カール部に対して、前記口金部の円筒面略接線方向に沿って第1照明光を照射する第1照明手段と、

前記カール部における前記第1照明光が照射された部分に対して、前記第1照明光とは異なる光色の第2照明光を、前記撮像エリアを挟んで前記第1照明光の反対側から、前記口金部の前記円筒面略接線方向に沿って照射する第2照明手段と、

前記カール部における前記第1照明光および前記第2照明光が照射された部分に対して、前記第1照明光および前記第2照明光とは異なる光色の第3照明光を、前記第1照明光および前記第2照明光に交差する方向から照射する第3照明手段と、

前記撮像エリアに向かって配置され、前記カール部における各反射光を含む検査画像を取得する撮像手段と、

前記検査画像において、前記第3照明光の前記反射光の撮像結果に基づき前記カール部のエッジ位置を検出し、このエッジ位置を基準として前記カール部を特定し、この検査画像内に存在する前記第1照明光および前記第2照明光の各反射光の撮像結果に基づき、前記カール部における前記凹凸形状の検出を行う凹凸認識手段と

を備えることを特徴とするボトル缶の口金部検査装置。

【請求項2】

前記撮像エリアが前記カール部の天面に設定されていることを特徴とする請求項1に記載のボトル缶の口金部検査装置。

【請求項3】

前記撮像エリアが前記カール部の外周面に設定されていることを特徴とする請求項1に記載のボトル缶の口金部検査装置。

【請求項4】

前記第1照明手段および前記第2照明手段を複数組備えることを特徴とする請求項1から3のいずれかに記載のボトル缶の口金部検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−251929(P2012−251929A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−126216(P2011−126216)

【出願日】平成23年6月6日(2011.6.6)

【出願人】(000001096)倉敷紡績株式会社 (296)

【出願人】(305060154)ユニバーサル製缶株式会社 (219)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月6日(2011.6.6)

【出願人】(000001096)倉敷紡績株式会社 (296)

【出願人】(305060154)ユニバーサル製缶株式会社 (219)

【Fターム(参考)】

[ Back to top ]