ボルトのメッキ方法及びメッキライン

【課題】ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施し、非ねじ部のメッキ厚は厚く、ねじ部のメッキ厚は薄くすることが容易にできるメッキ方法及びメッキラインを提供する。

【解決手段】ボルトの非ねじ部側を下側にしてメッキ槽のメッキ液中に、ねじ部及び非ねじ部がメッキ液中に浸漬される、ボルトとメッキ液の液面とが第1の相対位置にある状態でメッキを施す第1工程と、

その第1工程の後、ボルトの非ねじ部がメッキ液に浸漬され、ねじ部は浸漬されない、ボルトとメッキ液の液面とが第2の相対位置にある状態で、ねじ部にはメッキ被膜を形成することなく非ねじ部にメッキ被膜を形成する第2工程とを含む。

【解決手段】ボルトの非ねじ部側を下側にしてメッキ槽のメッキ液中に、ねじ部及び非ねじ部がメッキ液中に浸漬される、ボルトとメッキ液の液面とが第1の相対位置にある状態でメッキを施す第1工程と、

その第1工程の後、ボルトの非ねじ部がメッキ液に浸漬され、ねじ部は浸漬されない、ボルトとメッキ液の液面とが第2の相対位置にある状態で、ねじ部にはメッキ被膜を形成することなく非ねじ部にメッキ被膜を形成する第2工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ボルトのメッキ方法及びメッキラインに関するものである。

【背景技術】

【0002】

ボルトにメッキを施す方法として、従来からねじ部とそれ以外の非ねじ部(頭部など)を含む、ボルト全体にメッキをする方法が知られている。例えば下記特許文献1には、ボルト全体に表面硬化のためのメッキによる金属膜を形成することが開示されている。

【特許文献1】特開平11−210728号公報

【0003】

ボルトは、ねじ部が雌ねじに入れられ、非ねじ部が露出した状態で使用される。そのため、非ねじ部には高い光沢性と防水性が要求され、十分な厚さのメッキが施される場合が多い。それに対してねじ部は露出しないので、必ずしも高い光沢性と防水性は要求されない。ねじ部のメッキは、最低限の防水性を確保しつつ、雌ねじに円滑に入れられるように、薄く形成することが望まれている。そこで、ねじ部のメッキ厚は薄く、非ねじ部のメッキ厚を厚くするために、ボルト全体をメッキ液に浸漬して薄いメッキ被膜を形成した後に、ねじ部をテープ等で保護して、再度、メッキ液に浸漬する方法が検討された。しかしながら、この方法は処理効率が悪い問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は上述のような事情を背景になされたもので、特に、ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施し、非ねじ部のメッキ厚は厚く、ねじ部のメッキ厚は薄くすることが容易にできるメッキ方法及びメッキラインを提供することを課題とする。

【課題を解決するための手段および発明の効果】

【0005】

上記課題を解決するために本発明は、ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキ方法であって、ボルトの非ねじ部側を下側にしてメッキ槽のメッキ液中に、前記ねじ部及び非ねじ部がメッキ液中に浸漬される、ボルトとメッキ液の液面とが第1の相対位置にある状態でメッキを施す第1工程と、その第1工程の後、前記ボルトの非ねじ部がメッキ液に浸漬され、前記ねじ部は浸漬されない、ボルトとメッキ液の液面とが第2の相対位置にある状態で、前記ねじ部にはメッキ被膜を形成することなく前記非ねじ部にメッキ被膜を形成する第2工程とを含むことを主要な特徴とする。

【0006】

上記のように、本発明のボルトのメッキ方法は、第1工程と、第2工程とを含む。そして、各工程に用いるメッキ液は、同一のメッキ槽内に含まれるものとすることができる。また、メッキ液として、電解メッキ液を用いることができる。このメッキ方法では、まず、ボルトの非ねじ部が下側になる姿勢にしておき、ボルト全体がメッキ液に浸漬される、ボルトと液面が第1の相対位置にある状態で、ねじ部及び非ねじ部にメッキ被膜を形成する(第1工程)。メッキ厚は、ねじ入れに困らない程度の厚さとされる。第1工程の後、ボルトを引き上げ、非ねじ部はメッキ液に浸漬され、かつねじ部がメッキ液よりも上側に位置する状態(第2の相対位置)にする。これによって、ねじ部のメッキ成長が止まり、非ねじ部はメッキ成長が続くこととなる(第2工程)。その結果、ねじ部のメッキ厚を薄くし、非ねじ部のメッキ厚を厚くできる。

【0007】

上記第1工程と第2工程において、異なるメッキ液を用いることも可能である。すなわち本発明は、ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキ方法であって、前記ボルトの全体を第一のメッキ液中に浸漬し、前記ねじ部及び非ねじ部に第1のメッキ被膜を形成する工程と、その工程の後、前記非ねじ部が第2のメッキ液に浸漬され、かつ、前記ねじ部が該第2のメッキ液の液面より上側に位置する状態で、前記ねじ部には第2のメッキ被膜を形成することなく前記非ねじ部に第2のメッキ被膜を形成する工程とを含むことを特徴とする。この方法を用いると、ねじ部には第1のメッキ被膜のみを形成し、非ねじ部には第1のメッキ被膜及び第2のメッキ被膜を形成することができる。

【0008】

さらに具体的には、本発明は、ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキ方法であって、前記ボルトの全体を半光沢ニッケルメッキ液中に浸漬して、前記ねじ部及び非ねじ部に半光沢ニッケルメッキ被膜を形成する工程と、その後、前記非ねじ部が光沢ニッケルメッキ液に浸漬され、かつ、前記ねじ部が該光沢ニッケルメッキ液の液面より上側に位置する状態で、前記ねじ部には光沢ニッケルメッキ被膜を形成することなく前記非ねじ部に光沢ニッケルメッキ被膜を形成する工程と、その後、前記非ねじ部はクロムメッキ液に浸漬され、かつ、前記ねじ部は該クロムメッキ液の液面より上側に位置する状態で、前記ねじ部にはクロムメッキ被膜を形成することなく前記非ねじ部にクロムメッキ被膜を形成する工程と、を含むことを特徴とする。これによると、ボルトのねじ部には半光沢ニッケルメッキ被膜のみを形成し、非ねじ部には半光沢ニッケルメッキ被膜、光沢ニッケルメッキ被膜、クロムメッキ被膜を形成することができる。

【0009】

また、本発明のボルトのメッキラインは、ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキラインであって、前記非ねじ部が下向きになる姿勢で前記ボルトを保持する保持部と、該ボルトを搬送しつつ昇降を繰り返して所定の工程を実施する搬送ラインと、前記ボルトを前記保持部に保持させ、前記搬送ラインで搬送できる状態とするボルト供給部と、その搬送ラインにおいて前記ボルト供給部より下流に設けられたメッキ槽と、そのメッキ槽を経た前記ボルトを前記搬送ラインから回収するボルト回収部と、を備え、前記メッキ槽において、前記ボルトのねじ部及び非ねじ部がメッキ液中に浸漬される、ボルトとメッキ液の液面とが第一の相対位置にある状態でメッキを施し、その後、前記ボルトの非ねじ部がメッキ液に浸漬され、前記ねじ部は浸漬されない、ボルトとメッキ液の液面とが第2の相対位置にある状態で、前記ねじ部にはメッキ被膜を形成することなく前記非ねじ部にメッキ被膜を形成することを特徴とする。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施の形態を図面を用いて説明する。

図1に本発明に用いるボルトの一例を示す。図1(a)のボルトは軸部3の一端に頭部2が形成され、軸部3の先端側にねじ部4が形成されている。軸部3の、ねじ部4が形成されていない領域と、頭部とが非ねじ部とされる。一方、図1(b)のように頭部が形成されていないボルトを用いることも可能である。このボルトの斜視図を図1(c)に示す。軸部3の先端にねじ部4が形成され、軸部3の端面Fに、レンチなどを入れる穴5が形成されている。

【0011】

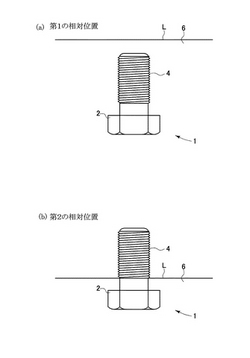

本発明のボルトのメッキ方法では、図2( a)に示すように、まず、ボルト1の非ねじ部側を下側にして、メッキ液6中に、ボルト全体を浸漬する。このように、メッキ液6の液面Lとボルト1が第1の相対位置にある状態で、ボルト1の全体(ねじ部と非ねじ部)にメッキ被膜を形成できる。その後に、図2(b)に示すようにボルト1を引き上げる。図のように、非ねじ部がメッキ液6に浸漬され、ねじ部4が浸漬されない、ボルト1と液面Lとが第2の相対位置にある状態で、更にメッキが施される。これによって、ボルトの非ねじ部側のメッキ厚を厚くできる。

【0012】

図3(a),(b)に、ボルト1の保持具10の一例を示す。保持具10はボルト取付部9と、ボルト受取部8と、これらの支持部7からなる。ボルト取付部9は板状で、ボルト1の直径に対応した貫通穴Hが形成されている。ボルト受取部9はボルト1がメッキ液中で外れた場合に受け取るためのものである。図3(c)に示すように、貫通穴Hにボルト1を取り付け、ボルトの非ねじ部が下側になるようにする。これらボルト取付部9、ボルト受取部8、支持部7は金属製で、ボルト1と電気的に接続されている。保持具10を電解めっき槽に浸漬する場合、メッキが付かないように樹脂等の絶縁層で全体を被覆するとよい。ただし、貫通穴の内周面はボルト1との通電性を得るために金属が露出している。

【0013】

図4(a)に示すように、保持具10によってボルト1を保持し、この保持具10ごとボルト1を、メッキ槽15のメッキ液6中に浸漬する。保持具10は陰極部材14に固定され、液面Lとボルト1が第1の相関位置となるようにされている。ボルト1は陰極部材14と電気的に接続しているので、負の電位とされる。一方、ニッケルやクロムなどの、メッキを構成する金属素材11は、フィルター12に入れられている。このフィルター12は陽極部材13によって吊り下げられ、液面Lに対して一定の位置に固定される。陽極部材13によって、金属素材11は正の電位とされる。これによって、ボルトの全体に電解メッキ被膜が形成される(第1工程)。この工程の後、保持具10を引き上げて、ボルトの非ねじ部がメッキ液6に浸漬され、かつ、ねじ部は液面Lより上側に位置する(第2の相関位置)状態にする。この状態で、ねじ部にはメッキ被膜を形成することなく非ねじ部にメッキ被膜を形成する(第2工程)。

【0014】

図5(a)および(b)に、上記方法によってメッキ処理を行ったボルトの概念図を示す。ねじ部には第1工程による、薄いメッキ被膜P1が形成され、非ねじ部には第1工程および第2工程による、厚いメッキ被膜P2が形成されている。また、保持具10によってボルトを保持した位置に、メッキ被膜が形成されない領域Nができている。

【0015】

ここで仮に図12(a),(b)に示すような、液面Lに対して垂直にボルト1を搭載した保持具を使用したとすると、ボルト1を引き上げて、ボルト1と液面Lとを第1の相対位置にしようとしても、全てのボルトを同時にすることはできない。それに対して本発明で用いる保持具は、液面Lに対して平行になるようにボルトを保持しているので、全てのボルトを同時に、液面Lに対して第1の相対位置にすることが可能である。

【0016】

図4の実施ではメッキ液6の量を一定とし、保持具10を昇降してボルト1と液面Lの位置を調節している。しかしながら時が経つにつれてメッキ液6が蒸発するので、液面Lが次第に低下していく。そのため、ボルト1の高さ位置が合いにくい場合がある。そこで、保持具10を昇降するのではなく、メッキ槽15に含まれるメッキ液6の量を調節することで、液面Lとボルト1の高さ合わせをするとよい。例えば図6(a),(b)のように、ポンプ18と、パイプ16と、第1の液面センサーS1と、第2の液面センサーS2と、タンクT(図示しない)からなる液面調節装置を用いることができる。すなわち、第1工程のように液面Lの位置を高くする場合は、ポンプ18を稼動してタンクTからメッキ液6をメッキ槽15へ送り、第1の液面センサーS1が液面Lを感知した時点で止めるのである。また、第2工程のように液面Lの位置を低くする場合は、メッキ槽15からメッキ液6を抜き、タンクTへ送る。そして第2の液面センサーS2が液面Lを感知した時点で止める。このようにすると、常に液面Lを所望の高さに設定することができ、メッキ液6の蒸発による影響を受けにくい。

【0017】

図7に、本発明に係るメッキラインの一部を示す。メッキラインは搬送ライン16を備え、この搬送ライン16はボルト1を保持具10ごと搬送しつつ昇降を繰り返して、所定の工程を実施する。所定の工程とは脱脂、スケール除去、活性化、メッキ、水洗などの工程を指す。搬送ライン16には保持具10との連結部19が備えられ、保持具10の着脱が可能とされている。

【0018】

搬送ライン16は、例えばチェーン等の無限軌道が、モーター等の駆動装置により巡回させられるものであり、個々の連結部19はそれぞれ図示しない昇降装置に接続され、各昇降装置も連結部19と共に循環する。その昇降装置は、例えば連結部19が昇降可能なラックに固定され、このラックにかみ合うピニオンがモーター等の駆動手段によりラック、連結部19ひいては保持具10を昇降させる。このようなラック・ピニオン機構が各連結部19に対応して設けられ、各連結部19と共に巡回することとなる。昇降装置としては、ラック・ピニオン機構に代えてボールねじ機構、あるいはエア等のシリンダ機構を採用することもできる。

【0019】

図7のメッキラインでは、各メッキ槽15a,15bに備えられるべきフィルター11や陽極部材14、陰極部材13などは省略して書いてある。また、図示しないが、このメッキラインはボルト1を保持具に取り付け、搬送ライン16で搬送できる状態にするボルト供給部と、処理の完了したボルト1を搬送ライン16から回収するボルト回収部を備えている。ボルト1は脱脂、スケール除去、活性化などの工程を経た後、図7(a)に示すように、第1のメッキ液6a中に浸漬され、ねじ部及び非ねじ部に第1のメッキ被膜が形成される。その後、図7(b)に示すように、第2のメッキ槽15bに移り、非ねじ部が第2のメッキ液6bに浸漬し、かつ、ねじ部が第2の液面Lより上側に位置する状態で、非ねじ部側にのみ第2のメッキ被膜を形成する。このようにしてメッキを形成したボルトの表面は、図5(c)のようになる。図のように、ねじ部には第1のメッキ被膜Paのみが形成され、雌ねじに円滑に入れる厚さとされている。さらに非ねじ部には第1のメッキ被膜Paと第2のメッキ被膜Pbがともに形成され、十分な光沢性と防水性が付与されている。

【0020】

メッキラインとしては、図7のように2種類のメッキ液に留まらず、さらに多くのメッキ液を使用することが可能である。例えば搬送ライン16の処理方向に対して半光沢ニッケルメッキ槽、光沢ニッケルメッキ槽、クロムメッキ槽を順に配置しておく。そして、ボルトの全体を半光沢ニッケルメッキ液に浸漬して、ねじ部と非ねじ部に半光沢ニッケルメッキ被膜を形成する。その後、光沢ニッケルメッキ槽に移り、非ねじ部のみが光沢ニッケルメッキ液に浸付した状態で、非ねじ部にのみ光沢ニッケルメッキ被膜を形成する。次に、クロムメッキ槽に移り、同様にして、非ねじ部にのみクロムメッキ被膜を形成する。この結果、ねじ部のメッキ厚は薄く(半光沢ニッケルメッキ被膜)でき、円滑にねじ入れができる状態とされる。さらに、非ねじ部は半光沢ニッケルメッキ被膜、光沢ニッケルメッキ被膜、クロムメッキ被膜の3種類のメッキ被膜を形成しているので、十分な光沢と防水性を付与することができる。

【0021】

次に、表面処理工程の全体の流れについて説明する。図8における20〜29に示す工程が巡回的に行われることにより、ボルト1に電解メッキ(例えばニッケルメッキやクロムメッキ)を施す。いま、ロード/アンロード工程29(ステーション)では、図3に示す保持具10の貫通穴Hに、鍛造加工された後に熱処理がされた複数のボルトが、非ねじ部が下側になる姿勢で取り付けられる。そして、このように複数のボルトが装着された保持具10は、図7に示す搬送ライン16に対し、着脱可能な連結部19において連結され、その搬送ライン16に沿って搬送されつつ、必要な液槽にボルトごと浸漬される。

【0022】

電解メッキの工程(26)に先立ち、通常は脱脂等の前工程が施される。図9は図8における工程の主要なものを抜き出し、脱脂槽20、陰極酸電解槽22、陽極電解脱脂槽24、メッキ液槽26、乾燥工程28、ロード/アンロードステーション29が、巡回搬送路16に沿って配置された例を概念的に示すものであり、保持具10は連結部19を介して、巡回移動して、各液槽20〜26等への浸漬を繰り返す。

【0023】

ロード/アンロードステーション29で、保持具10を介して工程ライン(搬送路16)に供給された複数のボルト1は、そのステーション29から一定量前進して停止し、アルカリ脱脂槽20に浸漬(下降)されてアルカリ脱脂が行われる。次に、ここから引き上げられ(上昇)、一定量前進してから、水洗槽21に浸(下降)されて、アルカリ溶液を洗う水洗工程21が行われる。その水洗の後、ボルト1は保持具10と共に引き上げられ、一定量前進して、硫酸溶液等に浸漬されて、ボルト1に生じているスケールを除去する(スケールとばし)陰極酸電解工程22が実施される。

【0024】

それから、上記と同様の水洗工程23で上記硫酸等が洗われた後、後工程で予定されているメッキの付きを良くするために、表面を活性化する陽極電解脱脂工程24が施される。そして、上記と同様の水洗工程25を経て、メッキ工程26に至る。メッキ工程は、例えば図10(a)のように同一のメッキ槽内で、ボルト1と液面Lが第1の相対位置になる状態でボルトの全体にメッキを施し、その後、第2の相対位置になる状態で引き続きメッキを施して、ボルトの非ねじ部にのみメッキ被膜を形成することができる。また、図10(b)に示すように、異なる2種以上のメッキ液を使用することもできる。すなわち、ボルトの全体が第1のメッキ液に浸漬した状態で第1のメッキ被膜を形成し、その後、ボルトの非ねじ部のみが第2のメッキ液に浸漬した状態で、非ねじ部にのみ第2のメッキ被膜を形成する。

【0025】

さらに具体的な実施形態においては、図11に示すメッキ工程とすることができる。まず、ボルトの全体を半光沢ニッケルメッキ液に浸漬し、ねじ部及び非ねじ部に半光沢ニッケルメッキ被膜を形成する。その後、トリニッケルメッキ槽、光沢ニッケルメッキ槽、ジュールニッケルメッキ槽へと順次移動し、ボルトのねじ部のみが各メッキ液に浸漬し、非ねじ部が液面より上側に位置する状態で、非ねじ部にのみ各メッキ被膜を形成する。その後、水洗工程を経てニッケルメッキ液を洗い、クロムメッキ槽へと移動する。クロムメッキ槽においてもボルトの非ねじ部のみが浸漬し、ねじ部が液面より上側に位置する状態で、非ねじ部にのみクロムメッキ被膜を形成する。

【0026】

図8に戻る。これらメッキ工程が終了したボルト1は、水洗工程27を施され、洗浄された後に、乾燥工程28に移る。乾燥工程の完了したボルトはロード/アンロードステーション29にて保持具10から離脱され、防錆処理などを施されたのち、出荷となる。

【図面の簡単な説明】

【0027】

【図1】メッキ被対象物としてのボルトの例

【図2】メッキ液の液面とボルトとの、(a)第1の相対位置、(b)第2の相対位置を示す図

【図3】ボルトの保持具の一例

【図4】(a)第1工程、(b)第2工程を示す図

【図5】メッキ処理が施されたボルトの概念図

【図6】メッキ液の液面とボルトとの位置調節を、液面調節装置を用いて行う実施形態

【図7】本発明に係るメッキラインの一部

【図8】表面処理工程の、全体の流れを示す図

【図9】同じく概念図

【図10】(a)1種類のメッキ液を用いるメッキ工程(b)2種以上のメッキ液を用いるメッキ工程

【図11】半光沢ニッケルメッキ槽、光沢ニッケルメッキ槽、クロムメッキ槽を含むメッキ工程の例

【図12】仮に、液面に対して垂直に複数のボルトを取り付ける保持具を用いた場合の実施形態

【符号の説明】

【0028】

1 ボルト

2 頭部

3 軸部

4 ねじ部

6 メッキ液

10 保持具

15 メッキ槽

【技術分野】

【0001】

本発明は、ボルトのメッキ方法及びメッキラインに関するものである。

【背景技術】

【0002】

ボルトにメッキを施す方法として、従来からねじ部とそれ以外の非ねじ部(頭部など)を含む、ボルト全体にメッキをする方法が知られている。例えば下記特許文献1には、ボルト全体に表面硬化のためのメッキによる金属膜を形成することが開示されている。

【特許文献1】特開平11−210728号公報

【0003】

ボルトは、ねじ部が雌ねじに入れられ、非ねじ部が露出した状態で使用される。そのため、非ねじ部には高い光沢性と防水性が要求され、十分な厚さのメッキが施される場合が多い。それに対してねじ部は露出しないので、必ずしも高い光沢性と防水性は要求されない。ねじ部のメッキは、最低限の防水性を確保しつつ、雌ねじに円滑に入れられるように、薄く形成することが望まれている。そこで、ねじ部のメッキ厚は薄く、非ねじ部のメッキ厚を厚くするために、ボルト全体をメッキ液に浸漬して薄いメッキ被膜を形成した後に、ねじ部をテープ等で保護して、再度、メッキ液に浸漬する方法が検討された。しかしながら、この方法は処理効率が悪い問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は上述のような事情を背景になされたもので、特に、ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施し、非ねじ部のメッキ厚は厚く、ねじ部のメッキ厚は薄くすることが容易にできるメッキ方法及びメッキラインを提供することを課題とする。

【課題を解決するための手段および発明の効果】

【0005】

上記課題を解決するために本発明は、ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキ方法であって、ボルトの非ねじ部側を下側にしてメッキ槽のメッキ液中に、前記ねじ部及び非ねじ部がメッキ液中に浸漬される、ボルトとメッキ液の液面とが第1の相対位置にある状態でメッキを施す第1工程と、その第1工程の後、前記ボルトの非ねじ部がメッキ液に浸漬され、前記ねじ部は浸漬されない、ボルトとメッキ液の液面とが第2の相対位置にある状態で、前記ねじ部にはメッキ被膜を形成することなく前記非ねじ部にメッキ被膜を形成する第2工程とを含むことを主要な特徴とする。

【0006】

上記のように、本発明のボルトのメッキ方法は、第1工程と、第2工程とを含む。そして、各工程に用いるメッキ液は、同一のメッキ槽内に含まれるものとすることができる。また、メッキ液として、電解メッキ液を用いることができる。このメッキ方法では、まず、ボルトの非ねじ部が下側になる姿勢にしておき、ボルト全体がメッキ液に浸漬される、ボルトと液面が第1の相対位置にある状態で、ねじ部及び非ねじ部にメッキ被膜を形成する(第1工程)。メッキ厚は、ねじ入れに困らない程度の厚さとされる。第1工程の後、ボルトを引き上げ、非ねじ部はメッキ液に浸漬され、かつねじ部がメッキ液よりも上側に位置する状態(第2の相対位置)にする。これによって、ねじ部のメッキ成長が止まり、非ねじ部はメッキ成長が続くこととなる(第2工程)。その結果、ねじ部のメッキ厚を薄くし、非ねじ部のメッキ厚を厚くできる。

【0007】

上記第1工程と第2工程において、異なるメッキ液を用いることも可能である。すなわち本発明は、ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキ方法であって、前記ボルトの全体を第一のメッキ液中に浸漬し、前記ねじ部及び非ねじ部に第1のメッキ被膜を形成する工程と、その工程の後、前記非ねじ部が第2のメッキ液に浸漬され、かつ、前記ねじ部が該第2のメッキ液の液面より上側に位置する状態で、前記ねじ部には第2のメッキ被膜を形成することなく前記非ねじ部に第2のメッキ被膜を形成する工程とを含むことを特徴とする。この方法を用いると、ねじ部には第1のメッキ被膜のみを形成し、非ねじ部には第1のメッキ被膜及び第2のメッキ被膜を形成することができる。

【0008】

さらに具体的には、本発明は、ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキ方法であって、前記ボルトの全体を半光沢ニッケルメッキ液中に浸漬して、前記ねじ部及び非ねじ部に半光沢ニッケルメッキ被膜を形成する工程と、その後、前記非ねじ部が光沢ニッケルメッキ液に浸漬され、かつ、前記ねじ部が該光沢ニッケルメッキ液の液面より上側に位置する状態で、前記ねじ部には光沢ニッケルメッキ被膜を形成することなく前記非ねじ部に光沢ニッケルメッキ被膜を形成する工程と、その後、前記非ねじ部はクロムメッキ液に浸漬され、かつ、前記ねじ部は該クロムメッキ液の液面より上側に位置する状態で、前記ねじ部にはクロムメッキ被膜を形成することなく前記非ねじ部にクロムメッキ被膜を形成する工程と、を含むことを特徴とする。これによると、ボルトのねじ部には半光沢ニッケルメッキ被膜のみを形成し、非ねじ部には半光沢ニッケルメッキ被膜、光沢ニッケルメッキ被膜、クロムメッキ被膜を形成することができる。

【0009】

また、本発明のボルトのメッキラインは、ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキラインであって、前記非ねじ部が下向きになる姿勢で前記ボルトを保持する保持部と、該ボルトを搬送しつつ昇降を繰り返して所定の工程を実施する搬送ラインと、前記ボルトを前記保持部に保持させ、前記搬送ラインで搬送できる状態とするボルト供給部と、その搬送ラインにおいて前記ボルト供給部より下流に設けられたメッキ槽と、そのメッキ槽を経た前記ボルトを前記搬送ラインから回収するボルト回収部と、を備え、前記メッキ槽において、前記ボルトのねじ部及び非ねじ部がメッキ液中に浸漬される、ボルトとメッキ液の液面とが第一の相対位置にある状態でメッキを施し、その後、前記ボルトの非ねじ部がメッキ液に浸漬され、前記ねじ部は浸漬されない、ボルトとメッキ液の液面とが第2の相対位置にある状態で、前記ねじ部にはメッキ被膜を形成することなく前記非ねじ部にメッキ被膜を形成することを特徴とする。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施の形態を図面を用いて説明する。

図1に本発明に用いるボルトの一例を示す。図1(a)のボルトは軸部3の一端に頭部2が形成され、軸部3の先端側にねじ部4が形成されている。軸部3の、ねじ部4が形成されていない領域と、頭部とが非ねじ部とされる。一方、図1(b)のように頭部が形成されていないボルトを用いることも可能である。このボルトの斜視図を図1(c)に示す。軸部3の先端にねじ部4が形成され、軸部3の端面Fに、レンチなどを入れる穴5が形成されている。

【0011】

本発明のボルトのメッキ方法では、図2( a)に示すように、まず、ボルト1の非ねじ部側を下側にして、メッキ液6中に、ボルト全体を浸漬する。このように、メッキ液6の液面Lとボルト1が第1の相対位置にある状態で、ボルト1の全体(ねじ部と非ねじ部)にメッキ被膜を形成できる。その後に、図2(b)に示すようにボルト1を引き上げる。図のように、非ねじ部がメッキ液6に浸漬され、ねじ部4が浸漬されない、ボルト1と液面Lとが第2の相対位置にある状態で、更にメッキが施される。これによって、ボルトの非ねじ部側のメッキ厚を厚くできる。

【0012】

図3(a),(b)に、ボルト1の保持具10の一例を示す。保持具10はボルト取付部9と、ボルト受取部8と、これらの支持部7からなる。ボルト取付部9は板状で、ボルト1の直径に対応した貫通穴Hが形成されている。ボルト受取部9はボルト1がメッキ液中で外れた場合に受け取るためのものである。図3(c)に示すように、貫通穴Hにボルト1を取り付け、ボルトの非ねじ部が下側になるようにする。これらボルト取付部9、ボルト受取部8、支持部7は金属製で、ボルト1と電気的に接続されている。保持具10を電解めっき槽に浸漬する場合、メッキが付かないように樹脂等の絶縁層で全体を被覆するとよい。ただし、貫通穴の内周面はボルト1との通電性を得るために金属が露出している。

【0013】

図4(a)に示すように、保持具10によってボルト1を保持し、この保持具10ごとボルト1を、メッキ槽15のメッキ液6中に浸漬する。保持具10は陰極部材14に固定され、液面Lとボルト1が第1の相関位置となるようにされている。ボルト1は陰極部材14と電気的に接続しているので、負の電位とされる。一方、ニッケルやクロムなどの、メッキを構成する金属素材11は、フィルター12に入れられている。このフィルター12は陽極部材13によって吊り下げられ、液面Lに対して一定の位置に固定される。陽極部材13によって、金属素材11は正の電位とされる。これによって、ボルトの全体に電解メッキ被膜が形成される(第1工程)。この工程の後、保持具10を引き上げて、ボルトの非ねじ部がメッキ液6に浸漬され、かつ、ねじ部は液面Lより上側に位置する(第2の相関位置)状態にする。この状態で、ねじ部にはメッキ被膜を形成することなく非ねじ部にメッキ被膜を形成する(第2工程)。

【0014】

図5(a)および(b)に、上記方法によってメッキ処理を行ったボルトの概念図を示す。ねじ部には第1工程による、薄いメッキ被膜P1が形成され、非ねじ部には第1工程および第2工程による、厚いメッキ被膜P2が形成されている。また、保持具10によってボルトを保持した位置に、メッキ被膜が形成されない領域Nができている。

【0015】

ここで仮に図12(a),(b)に示すような、液面Lに対して垂直にボルト1を搭載した保持具を使用したとすると、ボルト1を引き上げて、ボルト1と液面Lとを第1の相対位置にしようとしても、全てのボルトを同時にすることはできない。それに対して本発明で用いる保持具は、液面Lに対して平行になるようにボルトを保持しているので、全てのボルトを同時に、液面Lに対して第1の相対位置にすることが可能である。

【0016】

図4の実施ではメッキ液6の量を一定とし、保持具10を昇降してボルト1と液面Lの位置を調節している。しかしながら時が経つにつれてメッキ液6が蒸発するので、液面Lが次第に低下していく。そのため、ボルト1の高さ位置が合いにくい場合がある。そこで、保持具10を昇降するのではなく、メッキ槽15に含まれるメッキ液6の量を調節することで、液面Lとボルト1の高さ合わせをするとよい。例えば図6(a),(b)のように、ポンプ18と、パイプ16と、第1の液面センサーS1と、第2の液面センサーS2と、タンクT(図示しない)からなる液面調節装置を用いることができる。すなわち、第1工程のように液面Lの位置を高くする場合は、ポンプ18を稼動してタンクTからメッキ液6をメッキ槽15へ送り、第1の液面センサーS1が液面Lを感知した時点で止めるのである。また、第2工程のように液面Lの位置を低くする場合は、メッキ槽15からメッキ液6を抜き、タンクTへ送る。そして第2の液面センサーS2が液面Lを感知した時点で止める。このようにすると、常に液面Lを所望の高さに設定することができ、メッキ液6の蒸発による影響を受けにくい。

【0017】

図7に、本発明に係るメッキラインの一部を示す。メッキラインは搬送ライン16を備え、この搬送ライン16はボルト1を保持具10ごと搬送しつつ昇降を繰り返して、所定の工程を実施する。所定の工程とは脱脂、スケール除去、活性化、メッキ、水洗などの工程を指す。搬送ライン16には保持具10との連結部19が備えられ、保持具10の着脱が可能とされている。

【0018】

搬送ライン16は、例えばチェーン等の無限軌道が、モーター等の駆動装置により巡回させられるものであり、個々の連結部19はそれぞれ図示しない昇降装置に接続され、各昇降装置も連結部19と共に循環する。その昇降装置は、例えば連結部19が昇降可能なラックに固定され、このラックにかみ合うピニオンがモーター等の駆動手段によりラック、連結部19ひいては保持具10を昇降させる。このようなラック・ピニオン機構が各連結部19に対応して設けられ、各連結部19と共に巡回することとなる。昇降装置としては、ラック・ピニオン機構に代えてボールねじ機構、あるいはエア等のシリンダ機構を採用することもできる。

【0019】

図7のメッキラインでは、各メッキ槽15a,15bに備えられるべきフィルター11や陽極部材14、陰極部材13などは省略して書いてある。また、図示しないが、このメッキラインはボルト1を保持具に取り付け、搬送ライン16で搬送できる状態にするボルト供給部と、処理の完了したボルト1を搬送ライン16から回収するボルト回収部を備えている。ボルト1は脱脂、スケール除去、活性化などの工程を経た後、図7(a)に示すように、第1のメッキ液6a中に浸漬され、ねじ部及び非ねじ部に第1のメッキ被膜が形成される。その後、図7(b)に示すように、第2のメッキ槽15bに移り、非ねじ部が第2のメッキ液6bに浸漬し、かつ、ねじ部が第2の液面Lより上側に位置する状態で、非ねじ部側にのみ第2のメッキ被膜を形成する。このようにしてメッキを形成したボルトの表面は、図5(c)のようになる。図のように、ねじ部には第1のメッキ被膜Paのみが形成され、雌ねじに円滑に入れる厚さとされている。さらに非ねじ部には第1のメッキ被膜Paと第2のメッキ被膜Pbがともに形成され、十分な光沢性と防水性が付与されている。

【0020】

メッキラインとしては、図7のように2種類のメッキ液に留まらず、さらに多くのメッキ液を使用することが可能である。例えば搬送ライン16の処理方向に対して半光沢ニッケルメッキ槽、光沢ニッケルメッキ槽、クロムメッキ槽を順に配置しておく。そして、ボルトの全体を半光沢ニッケルメッキ液に浸漬して、ねじ部と非ねじ部に半光沢ニッケルメッキ被膜を形成する。その後、光沢ニッケルメッキ槽に移り、非ねじ部のみが光沢ニッケルメッキ液に浸付した状態で、非ねじ部にのみ光沢ニッケルメッキ被膜を形成する。次に、クロムメッキ槽に移り、同様にして、非ねじ部にのみクロムメッキ被膜を形成する。この結果、ねじ部のメッキ厚は薄く(半光沢ニッケルメッキ被膜)でき、円滑にねじ入れができる状態とされる。さらに、非ねじ部は半光沢ニッケルメッキ被膜、光沢ニッケルメッキ被膜、クロムメッキ被膜の3種類のメッキ被膜を形成しているので、十分な光沢と防水性を付与することができる。

【0021】

次に、表面処理工程の全体の流れについて説明する。図8における20〜29に示す工程が巡回的に行われることにより、ボルト1に電解メッキ(例えばニッケルメッキやクロムメッキ)を施す。いま、ロード/アンロード工程29(ステーション)では、図3に示す保持具10の貫通穴Hに、鍛造加工された後に熱処理がされた複数のボルトが、非ねじ部が下側になる姿勢で取り付けられる。そして、このように複数のボルトが装着された保持具10は、図7に示す搬送ライン16に対し、着脱可能な連結部19において連結され、その搬送ライン16に沿って搬送されつつ、必要な液槽にボルトごと浸漬される。

【0022】

電解メッキの工程(26)に先立ち、通常は脱脂等の前工程が施される。図9は図8における工程の主要なものを抜き出し、脱脂槽20、陰極酸電解槽22、陽極電解脱脂槽24、メッキ液槽26、乾燥工程28、ロード/アンロードステーション29が、巡回搬送路16に沿って配置された例を概念的に示すものであり、保持具10は連結部19を介して、巡回移動して、各液槽20〜26等への浸漬を繰り返す。

【0023】

ロード/アンロードステーション29で、保持具10を介して工程ライン(搬送路16)に供給された複数のボルト1は、そのステーション29から一定量前進して停止し、アルカリ脱脂槽20に浸漬(下降)されてアルカリ脱脂が行われる。次に、ここから引き上げられ(上昇)、一定量前進してから、水洗槽21に浸(下降)されて、アルカリ溶液を洗う水洗工程21が行われる。その水洗の後、ボルト1は保持具10と共に引き上げられ、一定量前進して、硫酸溶液等に浸漬されて、ボルト1に生じているスケールを除去する(スケールとばし)陰極酸電解工程22が実施される。

【0024】

それから、上記と同様の水洗工程23で上記硫酸等が洗われた後、後工程で予定されているメッキの付きを良くするために、表面を活性化する陽極電解脱脂工程24が施される。そして、上記と同様の水洗工程25を経て、メッキ工程26に至る。メッキ工程は、例えば図10(a)のように同一のメッキ槽内で、ボルト1と液面Lが第1の相対位置になる状態でボルトの全体にメッキを施し、その後、第2の相対位置になる状態で引き続きメッキを施して、ボルトの非ねじ部にのみメッキ被膜を形成することができる。また、図10(b)に示すように、異なる2種以上のメッキ液を使用することもできる。すなわち、ボルトの全体が第1のメッキ液に浸漬した状態で第1のメッキ被膜を形成し、その後、ボルトの非ねじ部のみが第2のメッキ液に浸漬した状態で、非ねじ部にのみ第2のメッキ被膜を形成する。

【0025】

さらに具体的な実施形態においては、図11に示すメッキ工程とすることができる。まず、ボルトの全体を半光沢ニッケルメッキ液に浸漬し、ねじ部及び非ねじ部に半光沢ニッケルメッキ被膜を形成する。その後、トリニッケルメッキ槽、光沢ニッケルメッキ槽、ジュールニッケルメッキ槽へと順次移動し、ボルトのねじ部のみが各メッキ液に浸漬し、非ねじ部が液面より上側に位置する状態で、非ねじ部にのみ各メッキ被膜を形成する。その後、水洗工程を経てニッケルメッキ液を洗い、クロムメッキ槽へと移動する。クロムメッキ槽においてもボルトの非ねじ部のみが浸漬し、ねじ部が液面より上側に位置する状態で、非ねじ部にのみクロムメッキ被膜を形成する。

【0026】

図8に戻る。これらメッキ工程が終了したボルト1は、水洗工程27を施され、洗浄された後に、乾燥工程28に移る。乾燥工程の完了したボルトはロード/アンロードステーション29にて保持具10から離脱され、防錆処理などを施されたのち、出荷となる。

【図面の簡単な説明】

【0027】

【図1】メッキ被対象物としてのボルトの例

【図2】メッキ液の液面とボルトとの、(a)第1の相対位置、(b)第2の相対位置を示す図

【図3】ボルトの保持具の一例

【図4】(a)第1工程、(b)第2工程を示す図

【図5】メッキ処理が施されたボルトの概念図

【図6】メッキ液の液面とボルトとの位置調節を、液面調節装置を用いて行う実施形態

【図7】本発明に係るメッキラインの一部

【図8】表面処理工程の、全体の流れを示す図

【図9】同じく概念図

【図10】(a)1種類のメッキ液を用いるメッキ工程(b)2種以上のメッキ液を用いるメッキ工程

【図11】半光沢ニッケルメッキ槽、光沢ニッケルメッキ槽、クロムメッキ槽を含むメッキ工程の例

【図12】仮に、液面に対して垂直に複数のボルトを取り付ける保持具を用いた場合の実施形態

【符号の説明】

【0028】

1 ボルト

2 頭部

3 軸部

4 ねじ部

6 メッキ液

10 保持具

15 メッキ槽

【特許請求の範囲】

【請求項1】

ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキ方法であって、

ボルトの非ねじ部側を下側にしてメッキ槽のメッキ液中に、前記ねじ部及び非ねじ部がメッキ液中に浸漬される、ボルトとメッキ液の液面とが第1の相対位置にある状態でメッキを施す第1工程と、

その第1工程の後、前記ボルトの非ねじ部がメッキ液に浸漬され、前記ねじ部は浸漬されない、ボルトとメッキ液の液面とが第2の相対位置にある状態で、前記ねじ部にはメッキ被膜を形成することなく前記非ねじ部にメッキ被膜を形成する第2工程とを含むことを特徴とするボルトのメッキ方法。

【請求項2】

ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキ方法であって、

前記ボルトの全体を第一のメッキ液中に浸漬し、前記ねじ部及び非ねじ部に第1のメッキ被膜を形成する工程と、

その工程の後、前記非ねじ部が第2のメッキ液に浸漬され、かつ、前記ねじ部が該第2のメッキ液の液面より上側に位置する状態で、前記ねじ部には第2のメッキ被膜を形成することなく前記非ねじ部に第2のメッキ被膜を形成する工程とを含むことを特徴とするボルトのメッキ方法。

【請求項3】

ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキ方法であって、

前記ボルトの全体を半光沢ニッケルメッキ液中に浸漬して、前記ねじ部及び非ねじ部に半光沢ニッケルメッキ被膜を形成する工程と、

その後、前記非ねじ部が光沢ニッケルメッキ液に浸漬され、かつ、前記ねじ部が該光沢ニッケルメッキ液の液面より上側に位置する状態で、前記ねじ部には光沢ニッケルメッキ被膜を形成することなく前記非ねじ部に光沢ニッケルメッキ被膜を形成する工程と、

その後、前記非ねじ部がクロムメッキ液に浸漬され、かつ、前記ねじ部が該クロムメッキ液の液面より上側に位置する状態で、前記ねじ部にはクロムメッキ被膜を形成することなく前記非ねじ部にクロムメッキ被膜を形成する工程と、を含むことを特徴とするボルトのメッキ方法。

【請求項4】

前記各メッキ液は電解メッキ液である請求項1ないし請求項3記載のボルトのメッキ方法。

【請求項5】

ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキラインであって、

前記非ねじ部が下向きになる姿勢で前記ボルトを保持する保持部と、

該ボルトを搬送しつつ昇降を繰り返して所定の工程を実施する搬送ラインと、

前記ボルトを前記保持部に保持させ、前記搬送ラインで搬送できる状態とするボルト供給部と、

その搬送ラインにおいて前記ボルト供給部より下流に設けられたメッキ槽と、

そのメッキ槽を経た前記ボルトを前記搬送ラインから回収するボルト回収部と、を備え、

前記メッキ槽において、前記ボルトのねじ部及び非ねじ部がメッキ液中に浸漬される、ボルトとメッキ液の液面とが第一の相対位置にある状態でメッキを施し、その後、前記ボルトの非ねじ部がメッキ液に浸漬され、前記ねじ部は浸漬されない、ボルトとメッキ液の液面とが第2の相対位置にある状態で、前記ねじ部にはメッキ被膜を形成することなく前記非ねじ部にメッキ被膜を形成することを特徴とするボルトのメッキライン。

【請求項6】

ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキラインであって、

前記非ねじ部が下向きになる姿勢で前記ボルトを保持する保持部と、

該ボルトを搬送しつつ昇降を繰り返して所定の工程を実施する搬送ラインと、

前記ボルトを前記保持部に保持させ、前記搬送ラインで搬送できる状態とするボルト供給部と、

その搬送ラインにおいて前記ボルト供給部より下流に設けられた第1のメッキ槽と、

前記搬送ラインにおいて前記第1のメッキ槽より下流に設けられた第2のメッキ槽と、

その第2のメッキ槽を経た前記ボルトを前記搬送ラインから回収するボルト回収部と、を備え、

前記第1のメッキ槽において、そのメッキ槽に含まれる第1のメッキ液に前記ボルトの全体を浸漬することにより、前記ねじ部及び前記非ねじ部に第1のメッキ被膜を形成し、

前記第2のメッキ槽において、そのメッキ槽に含まれる第2のメッキ液に前記非ねじ部が浸漬され、かつ前記ねじ部が前記第2のメッキ液の液面より上側に位置する状態で、前記ねじ部には第2のメッキ被膜を形成することなく前記非ねじ部に第2のメッキ被膜を形成することを特徴とするボルトのメッキライン。

【請求項7】

ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキラインであって、

前記非ねじ部が下向きになる姿勢で前記ボルトを保持する保持部と、

該ボルトを搬送しつつ昇降を繰り返して所定の工程を実施する搬送ラインと、

前記ボルトを前記保持部に保持させ、前記搬送ラインで搬送できる状態とするボルト供給部と、

その搬送ラインにおいて前記ボルト供給部より下流に設けられた半光沢ニッケルメッキ槽と、

前記搬送ラインにおいて前記半光沢ニッケルメッキ槽より下流に設けられた光沢ニッケルメッキ槽と、

前記搬送ラインにおいて前記光沢ニッケルメッキ槽より下流に設けられたクロムメッキ槽と、

そのクロムメッキ槽を経た前記ボルトを前記搬送ラインから回収するボルト回収部と、を備え、

前記半光沢ニッケルメッキ槽において、前記ボルトの全体を半光沢ニッケルメッキ液に浸漬することにより、前記ねじ部及び前記非ねじ部に半光沢ニッケルメッキ被膜を形成し、

前記光沢ニッケルメッキ槽において、前記非ねじ部が光沢ニッケルメッキ液に浸漬され、かつ前記ねじ部が該光沢ニッケルメッキ液の液面より上側に位置する状態で、前記ねじ部には光沢ニッケルメッキ被膜を形成することなく前記非ねじ部に光沢ニッケルメッキ被膜を形成し、

前記クロムメッキ槽において、前記非ねじ部がクロムメッキ液に浸漬され、かつ前記ねじ部が該クロムメッキ液の液面より上側に位置する状態で、前記ねじ部にはクロムメッキ被膜を形成することなく前記非ねじ部にクロムメッキ被膜を形成することを特徴とするボルトのメッキライン。

【請求項8】

前記各メッキ液の量を調節することにより、そのメッキ液の液面と前記ボルトとの相対位置を調節する液面調節装置が備えられている請求項5ないし請求項7記載のボルトのメッキライン。

【請求項9】

前記搬送ラインは、前記ボルト供給部、前記各メッキ槽、前記ボルト回収部を巡回するように前記ボルトを巡回的に搬送するものである請求項5ないし請求項7記載のボルトのメッキライン。

【請求項1】

ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキ方法であって、

ボルトの非ねじ部側を下側にしてメッキ槽のメッキ液中に、前記ねじ部及び非ねじ部がメッキ液中に浸漬される、ボルトとメッキ液の液面とが第1の相対位置にある状態でメッキを施す第1工程と、

その第1工程の後、前記ボルトの非ねじ部がメッキ液に浸漬され、前記ねじ部は浸漬されない、ボルトとメッキ液の液面とが第2の相対位置にある状態で、前記ねじ部にはメッキ被膜を形成することなく前記非ねじ部にメッキ被膜を形成する第2工程とを含むことを特徴とするボルトのメッキ方法。

【請求項2】

ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキ方法であって、

前記ボルトの全体を第一のメッキ液中に浸漬し、前記ねじ部及び非ねじ部に第1のメッキ被膜を形成する工程と、

その工程の後、前記非ねじ部が第2のメッキ液に浸漬され、かつ、前記ねじ部が該第2のメッキ液の液面より上側に位置する状態で、前記ねじ部には第2のメッキ被膜を形成することなく前記非ねじ部に第2のメッキ被膜を形成する工程とを含むことを特徴とするボルトのメッキ方法。

【請求項3】

ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキ方法であって、

前記ボルトの全体を半光沢ニッケルメッキ液中に浸漬して、前記ねじ部及び非ねじ部に半光沢ニッケルメッキ被膜を形成する工程と、

その後、前記非ねじ部が光沢ニッケルメッキ液に浸漬され、かつ、前記ねじ部が該光沢ニッケルメッキ液の液面より上側に位置する状態で、前記ねじ部には光沢ニッケルメッキ被膜を形成することなく前記非ねじ部に光沢ニッケルメッキ被膜を形成する工程と、

その後、前記非ねじ部がクロムメッキ液に浸漬され、かつ、前記ねじ部が該クロムメッキ液の液面より上側に位置する状態で、前記ねじ部にはクロムメッキ被膜を形成することなく前記非ねじ部にクロムメッキ被膜を形成する工程と、を含むことを特徴とするボルトのメッキ方法。

【請求項4】

前記各メッキ液は電解メッキ液である請求項1ないし請求項3記載のボルトのメッキ方法。

【請求項5】

ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキラインであって、

前記非ねじ部が下向きになる姿勢で前記ボルトを保持する保持部と、

該ボルトを搬送しつつ昇降を繰り返して所定の工程を実施する搬送ラインと、

前記ボルトを前記保持部に保持させ、前記搬送ラインで搬送できる状態とするボルト供給部と、

その搬送ラインにおいて前記ボルト供給部より下流に設けられたメッキ槽と、

そのメッキ槽を経た前記ボルトを前記搬送ラインから回収するボルト回収部と、を備え、

前記メッキ槽において、前記ボルトのねじ部及び非ねじ部がメッキ液中に浸漬される、ボルトとメッキ液の液面とが第一の相対位置にある状態でメッキを施し、その後、前記ボルトの非ねじ部がメッキ液に浸漬され、前記ねじ部は浸漬されない、ボルトとメッキ液の液面とが第2の相対位置にある状態で、前記ねじ部にはメッキ被膜を形成することなく前記非ねじ部にメッキ被膜を形成することを特徴とするボルトのメッキライン。

【請求項6】

ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキラインであって、

前記非ねじ部が下向きになる姿勢で前記ボルトを保持する保持部と、

該ボルトを搬送しつつ昇降を繰り返して所定の工程を実施する搬送ラインと、

前記ボルトを前記保持部に保持させ、前記搬送ラインで搬送できる状態とするボルト供給部と、

その搬送ラインにおいて前記ボルト供給部より下流に設けられた第1のメッキ槽と、

前記搬送ラインにおいて前記第1のメッキ槽より下流に設けられた第2のメッキ槽と、

その第2のメッキ槽を経た前記ボルトを前記搬送ラインから回収するボルト回収部と、を備え、

前記第1のメッキ槽において、そのメッキ槽に含まれる第1のメッキ液に前記ボルトの全体を浸漬することにより、前記ねじ部及び前記非ねじ部に第1のメッキ被膜を形成し、

前記第2のメッキ槽において、そのメッキ槽に含まれる第2のメッキ液に前記非ねじ部が浸漬され、かつ前記ねじ部が前記第2のメッキ液の液面より上側に位置する状態で、前記ねじ部には第2のメッキ被膜を形成することなく前記非ねじ部に第2のメッキ被膜を形成することを特徴とするボルトのメッキライン。

【請求項7】

ボルトのねじ部とそれ以外の非ねじ部にわたってメッキを施すメッキラインであって、

前記非ねじ部が下向きになる姿勢で前記ボルトを保持する保持部と、

該ボルトを搬送しつつ昇降を繰り返して所定の工程を実施する搬送ラインと、

前記ボルトを前記保持部に保持させ、前記搬送ラインで搬送できる状態とするボルト供給部と、

その搬送ラインにおいて前記ボルト供給部より下流に設けられた半光沢ニッケルメッキ槽と、

前記搬送ラインにおいて前記半光沢ニッケルメッキ槽より下流に設けられた光沢ニッケルメッキ槽と、

前記搬送ラインにおいて前記光沢ニッケルメッキ槽より下流に設けられたクロムメッキ槽と、

そのクロムメッキ槽を経た前記ボルトを前記搬送ラインから回収するボルト回収部と、を備え、

前記半光沢ニッケルメッキ槽において、前記ボルトの全体を半光沢ニッケルメッキ液に浸漬することにより、前記ねじ部及び前記非ねじ部に半光沢ニッケルメッキ被膜を形成し、

前記光沢ニッケルメッキ槽において、前記非ねじ部が光沢ニッケルメッキ液に浸漬され、かつ前記ねじ部が該光沢ニッケルメッキ液の液面より上側に位置する状態で、前記ねじ部には光沢ニッケルメッキ被膜を形成することなく前記非ねじ部に光沢ニッケルメッキ被膜を形成し、

前記クロムメッキ槽において、前記非ねじ部がクロムメッキ液に浸漬され、かつ前記ねじ部が該クロムメッキ液の液面より上側に位置する状態で、前記ねじ部にはクロムメッキ被膜を形成することなく前記非ねじ部にクロムメッキ被膜を形成することを特徴とするボルトのメッキライン。

【請求項8】

前記各メッキ液の量を調節することにより、そのメッキ液の液面と前記ボルトとの相対位置を調節する液面調節装置が備えられている請求項5ないし請求項7記載のボルトのメッキライン。

【請求項9】

前記搬送ラインは、前記ボルト供給部、前記各メッキ槽、前記ボルト回収部を巡回するように前記ボルトを巡回的に搬送するものである請求項5ないし請求項7記載のボルトのメッキライン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−22371(P2006−22371A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2004−200683(P2004−200683)

【出願日】平成16年7月7日(2004.7.7)

【出願人】(592190486)木田精工株式会社 (26)

【出願人】(000147109)株式会社杉浦製作所 (11)

【Fターム(参考)】

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成16年7月7日(2004.7.7)

【出願人】(592190486)木田精工株式会社 (26)

【出願人】(000147109)株式会社杉浦製作所 (11)

【Fターム(参考)】

[ Back to top ]