ボルトの締付トルク検査装置と締付トルク検査方法

【課題】頭戻りが生じたボルトの締付トルクも正確に検出することができる締付トルク検査装置を提供する。

【解決手段】制御演算部は、ボルトの軸部の寸法および材料特性に関するデータを入力する手段と、入力されたデータに基いてボルトの軸部のねじりのばね定数Kを算出する手段と、トルク勾配線を算出する手段(ステップS12)を有している。またこの制御演算部は、前記トルク勾配線が、変曲点を越えて傾きの小さなトルク勾配線に移行しかつ傾きが安定したことを判断する手段(ステップS13)と、前記変曲点を越えたトルク勾配線の傾きが、前記ばね定数Kに1未満の安全率Aをかけて得られる基準勾配線Zの傾きよりも小さいか否かを判断する手段(ステップS14)と、該トルク勾配線の傾きが基準勾配線Zの傾きよりも小さいと判断されたときに、該トルク勾配線に基いて前記変曲点付近の締付トルクの推定値を求める手段(ステップS15)を備えている。

【解決手段】制御演算部は、ボルトの軸部の寸法および材料特性に関するデータを入力する手段と、入力されたデータに基いてボルトの軸部のねじりのばね定数Kを算出する手段と、トルク勾配線を算出する手段(ステップS12)を有している。またこの制御演算部は、前記トルク勾配線が、変曲点を越えて傾きの小さなトルク勾配線に移行しかつ傾きが安定したことを判断する手段(ステップS13)と、前記変曲点を越えたトルク勾配線の傾きが、前記ばね定数Kに1未満の安全率Aをかけて得られる基準勾配線Zの傾きよりも小さいか否かを判断する手段(ステップS14)と、該トルク勾配線の傾きが基準勾配線Zの傾きよりも小さいと判断されたときに、該トルク勾配線に基いて前記変曲点付近の締付トルクの推定値を求める手段(ステップS15)を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被締結体にねじ込まれたボルトの締付トルクを測定するための締付トルク検査装置と締付トルク検査方法に関する。

【背景技術】

【0002】

例えば車両のエンジン部品や車体部品をはじめとして、各種の機器、構造物を構成する部品どうしを固定するために様々な種類のボルトが使われている。ボルトの用途によっては、その締付トルクを管理することはきわめて重要である。従来より、ボルトの締付トルクを測定するために、種々の測定方法あるいはトルク測定装置が提案されている。

【0003】

例えば下記特許文献1に開示されている測定方法と、特許文献2に開示されているトルクレンチが公知である。特許文献1では、回転角度検出手段を備えたトルクレンチによってボルトの増し締めを行い、検出された回転角とトルクとに基いてトルク勾配を求め、このトルク勾配に基いて、ボルトの頭部が回転した瞬間(増し締め開始時)の締付トルクを推定している。

【0004】

特許文献2に開示された増し締め検査用トルクレンチでは、ボルトの増し締めが開始された時のトルクをより正確に算出するために、ボルトの回転状態におけるトルク勾配線を仮想する第1の演算手段と、ボルトの静止状態におけるトルク勾配線を仮想する第2の演算手段と、第1の演算手段で得られた回動状態のトルク勾配線と第2の演算手段で得られた静止状態のトルク勾配線との交点を求め、該交点でのトルク値を測定トルク値とする第3の演算手段を備えている。

【特許文献1】特開2000−778号公報

【特許文献2】特開2002−120162号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

図5は、締結すべき一対の被締結体1,2と、被締結体1,2を締結するボルト3を示している。ボルト3は、頭部5と軸部6とを有している。軸部6は、ねじ山が形成されていない円柱状の荷重伝達部6aと、ねじ山が形成されているねじ部6bとを有している。荷重伝達部6aは、被締結体1に形成された貫通孔7に挿入されている。ねじ部6bは、被締結体2に形成されたねじ孔8にねじ込まれている。

【0006】

レンチによってボルト3の頭部5にねじりの荷重(トルク)を負荷すると、頭部5に入力したトルクが軸部6の荷重伝達部6aを介してねじ部6bに伝達されることにより、ねじ部6bがねじ孔8にねじ込まれる。このためボルト3の軸部6はトーションバー(ねじりばね)の一種として考えることができる。ボルト3を締付けたのち、頭部5に負荷した荷重を解除すると、頭部5は荷重伝達部6aに蓄えられたねじりの弾性エネルギーによって逆方向に戻ろうとする。しかし頭部5と被締結体1との間に摩擦抵抗(摩擦トルク)が働くため、頭部5が戻ることが抑制される。

【0007】

ボルトの種類によっては、レンチによる締付トルクが解除されたときに、ボルトの頭部が戻る現象が生じることがある。この明細書ではこの現象をボルトの「頭戻り」と称している。頭戻りは、荷重伝達部6aに蓄えられた弾性エネルギーによる戻り方向のトルクが、頭部5と被締結体2との間の摩擦トルクに打ち勝ったときに発生する。

【0008】

例えば図5に示された長尺なボルト3は、軸長L1が軸径Dの8〜10倍以上あり、しかも荷重伝達部6aの長さL2が軸径Dの6〜8倍以上もある。このため、頭部5にトルクが入力したときの荷重伝達部6aのねじり量は、軸長が短いボルトのねじり量に比べて大である。このため長尺なボルトは頭戻りが生じやすいと言われている。また、ボルトの頭部と被締結体との間に油脂類が塗布されたボルト(いわゆるウエットなボルト)も頭戻りが生じやすいことが知られている。

【0009】

図6は、頭戻りが生じていないボルトを増し締めしたときのレンチの回転角とトルクとの関係を示している。ボルトをねじ込む際には、線分M1で示すように、レンチの回転角が増加するにつれてトルクがほぼ一定の比率で増加する。ボルトの締付が完了し、レンチによる締付荷重を解除すると、線分M2で示すようにトルクが急降下する。そしてトルクがほぼゼロになると、レンチの撓み分だけ回転角が少し戻る。この締付状態のもとでは、ボルトの軸部にねじりの弾性エネルギーが蓄えられているため、頭部を逆方向に回転させるトルクが生じる。しかし頭部と被締結体との間に摩擦トルクが働いているため、この摩擦トルクが頭部を戻すトルクよりも大きければ、頭戻りが生じることはない。

【0010】

前記ボルトを増し締めすると、図6に線分M3で示すようにレンチの回転に伴ってトルクが急速に立ち上がり、頭部が回転し始めるまでは、このトルク勾配線M3が維持される。トルクがさらに増大すると、ねじ部が動摩擦係数のもとで回転を始める。このため頭部が回転し始める直前にトルクの極大値M4が表れ、その直後にトルクが少し下がり、その後は傾きの小さいトルク勾配線M5で安定する。

【0011】

前記特許文献2に開示されている増し締め検査用トルクレンチでは、前述した急傾斜のトルク勾配線M3と、緩傾斜のトルク勾配線M5との交点を求めることにより、ボルトのねじ部が回転し始めた時のトルクT0を仮想している。この従来技術によれば、静摩擦から動摩擦に移行するときに表れるトルクの極大値M4の影響を排除することができ、より正確な締付トルク値が得られると言われている。しかしこの従来技術では、頭戻りが生じたボルトを検査する場合に締付トルクを正確に測定できない事例が見られた。以下にその原因について述べる。

【0012】

図7は、頭戻りが生じたボルトを増し締めしたときのレンチの回転角とトルクとの関係を示している。線分M6はボルトをねじ込んだときのトルク勾配線を示している。頭戻りが生じたボルトを増し締めすると、線分M7で示すように、増し締め開始後しばらくの間は、回転角の増加に伴ってトルクが急速に立ち上がる。そしてトルクT0´に達した時点で頭部5のみが回転を始める。このとき頭部5が回転することによって荷重伝達部6aがねじられるが、ねじ部6bは静止しているため、線分M8で示すようにトルク勾配線の傾きが少し小さくなる。

【0013】

このトルク勾配線M8は、軸部6の荷重伝達部6aのばね定数に依存している。増し締めトルクが増大し、頭部5がさらに回転することによって頭部5の頭戻り分が吸収されると、荷重伝達部6aのねじりが大となって、ねじ部6bも回転し始める、それ以降は、ねじ部6bが動摩擦係数のもとで回転するため、傾きが小さいトルク勾配線M9で安定する。

【0014】

前述した従来の増し締め検査用トルクレンチでは、ボルトの回転状態におけるトルク勾配線を仮想する第1の演算手段と、ボルトの静止状態におけるトルク勾配線を仮想する第2の演算手段と、これら2種類のトルク勾配線の交点を締付トルク値として表示する第3の演算手段を有している。このため頭戻りが生じたボルトを増し締めした場合に、頭部のみが回転し始めたトルクT0´を締付トルク値として誤って表示してしまうことがある。このため表示された値が実際の締付トルクT0よりも10〜20%程度小さい値となる。

【0015】

従って本発明の目的は、頭戻りが生じたボルトであっても、頭戻りが生じていないボルトと同様に正確に締付トルクを検出できるトルク検査装置とトルク検査方法を提供することにある。

【課題を解決するための手段】

【0016】

本発明のトルク検査装置は、ボルトの頭部を回転させるレンチ本体と、前記レンチ本体の回転角を検出する角度検出器と、前記ボルトの頭部に負荷されたトルクを検出するトルク検出器と、前記回転角と前記トルクとに基いて、前記ボルトの頭部に負荷されたトルクの変化を表すトルク勾配線を算出する制御演算部と、前記ボルトの軸部のねじりのばね定数Kに関するデータを前記制御演算部に入力する入力手段と、表示部とを有し、前記制御演算部は、前記入力手段によって入力された前記データに基いて前記ボルトの軸部のねじりのばね定数Kを得る手段と、前記制御演算部によって求められた前記トルク勾配線が、前記ボルトの頭部が回転する前の傾きの大きなトルク勾配線から変曲点を越えて前記ボルトの頭部が回転するトルク勾配線(傾きの小さなトルク勾配線)に移行しかつ傾きが安定したことを判断する勾配変化検出手段と、前記変曲点を越えたトルク勾配線の傾きが、前記ばね定数Kに1未満の安全率をかけて得られる基準勾配線の傾きよりも小さいか否かを判断する傾き判定手段と、前記変曲点を越えたトルク勾配線の傾きが前記基準勾配線の傾きよりも小さいと判断されたときに、該トルク勾配線に基いて前記変曲点付近の締付トルクの推定値を算出する締付トルク算出手段と、算出された締付トルクの推定値を前記表示部に表示する表示手段とを具備している。

【0017】

また本発明のトルク検査方法は、ボルトの軸部のねじりのばね定数Kに関するデータを制御演算部に入力するステップと、前記データに基いて前記ボルトの軸部のねじりのばね定数Kを得るステップと、前記ボルトを回転させるレンチ本体の回転角とトルクとに基いてトルク勾配線を算出するステップと、前記トルク勾配線が前記ボルトの頭部が回転する前の傾きの大きなトルク勾配線から変曲点を越えて前記ボルトの頭部が回転するトルク勾配線(傾きの小さなトルク勾配線)に移行しかつ傾きが安定したことを判断するステップと、前記変曲点を越えたトルク勾配線の傾きが、前記ばね定数Kに1未満の安全率をかけて得られる基準勾配線の傾きよりも小さいか否かを判断するステップと、前記変曲点を越えたトルク勾配線の傾きが前記基準勾配線の傾きよりも小さいと判断されたときに、該トルク勾配線に基いて前記変曲点付近の締付トルクの推定値を算出するステップと、算出された締付トルクの推定値を表示するステップとを具備している。

【発明の効果】

【0018】

本発明によれば、頭戻りが生じたボルトも、頭戻りが生じていないボルトと同様に、締付トルクをより正確に求めることができる。

【発明を実施するための最良の形態】

【0019】

以下に本発明の一実施形態に係るトルク検査装置とトルク検査方法について、図1から図4を参照して説明する。

図1は、締結すべき被締結体1,2と、被締結体1,2を締結するボルト3と、トルク検査装置10とを示している。

【0020】

ボルト3は、頭部5と軸部6とを有している。軸部6は、ねじ山が形成されていない円柱状の荷重伝達部6aと、ねじ山が形成されているねじ部6bとを有している。荷重伝達部6aは、被締結体1に形成された貫通孔7に挿入されている。ねじ部6bは、被締結体2のねじ孔8にねじ込まれている。このボルト3は、図5に示されたボルト3と同様に、軸径に比べて軸長が8〜10倍以上ある長尺ボルトである。

【0021】

トルク検査装置10は、金属材料等によって棒状に形成されたレンチ本体11と、レンチ本体11の回転角度を検出するためのジャイロ機構等を有する角度検出器12と、レンチ本体11の先端部に配置されたジョイント部13と、ジョイント部13に入力したトルクを検出するトルク検出器14と、制御演算部15と、テンキー等の操作子を備えた入力部16と、表示部17などを備えている。

【0022】

制御演算部15には、角度検出器12によって検出された電気的な角度信号と、トルク検出器14によって検出された電気的なトルク信号が入力される。レンチ本体11には、作業者が手で把持することのできるグリップ部18が設けられていて、ボルト3の頭部5を回転させるトルクをレンチ本体11に与えることができるようになっている。

【0023】

ジョイント部13に、ソケット部材20が設けられている。必要に応じてジョイント部13とソケット部材20との間に、延長用の中間部材21が設けられている。被締結体1の形状等の条件によっては、延長用の中間部材21を省略することもできる。ソケット部材20の先端には、ボルト3の頭部5に嵌合可能な凹部22が形成されている。

【0024】

制御演算部15は、入力部16から入力されたデータを記憶するメモリ30と、後述する締付トルク値を求めるための演算処理等を実行するマイクロプロセッサおよびコンピュータプログラム等の演算手段を含んでいる。入力部16を操作することにより、ボルト3の軸部6の寸法(例えば軸長,軸径)および材料特性に関するデータを、メモリ30に入力することができる。すなわちボルト3の軸部6のばね定数に関与するデータが、入力部16によって制御演算部15に入力される。

【0025】

制御演算部15には、角度検出器12によって検出された角度に関する信号と、トルク検出器14によって検出されたトルクに関する信号がそれぞれ入力されるようになっている。制御演算部15には、前記角度信号とトルク信号とに基いて、トルクの変化を表すトルク勾配線を求めるコンピュータプログラムが組込まれている。

【0026】

以下に、本実施形態のトルク検査装置10を用いてボルト3の締付トルクを検査する処理について、図2から図4を参照して説明する。図1に示すボルト3は、被締結体2のねじ孔8に予め所定の締付トルクでねじ込まれ、かつ、頭戻りが生じているとする。このボルト3の締付トルクをトルク検査装置10によって測定する。

【0027】

図2に示すステップS1において、トルク検査装置10の前記入力部16を操作することにより、ボルト3の軸長や軸径、材料特性等に関するデータをメモリ30に入力する。ジョイント部13に延長用の中間部材21が使用されている場合には、中間部材21のねじりのばね定数も考慮する必要があるため、中間部材21のデータも入力する。レンチ本体11やトルク検出器14等の計測系に関する既知の値は、予め制御演算部15に入力されていてもよい。このステップS1と入力部16は、入力手段として機能する。

【0028】

制御演算部15は、入力された前記データに基き、ステップS2において、計測系とボルト3の軸部6の荷重伝達部6aのねじりのばね定数Kを算出する。すなわちこのステップS2は、ばね定数算出手段として機能する。ステップS3ではカウンタ値nをゼロとする。

【0029】

なお、ボルトの品番に応じてばね定数Kが判っている場合には、複数種類のボルトの品番と各品番ごとのばね定数を示すマップを予めメモリ30に入力しておいてもよい。この場合、入力部16によってボルトの品番を入力することにより、品番に応じたばね定数Kをメモリ30から呼び出すことができる。

【0030】

ソケット部材20の凹部22をボルト3の頭部5に嵌合させる。ステップS4においてレンチ本体11を回転させることにより、ボルト3の頭部5に増し締め方向のトルクを負荷する。このトルクは、ステップS5において、トルク検出器14によって検出される。

【0031】

ステップS6において、レンチ本体11と計測系の遊び分が吸収されたか否かが判断される。図4に線分M10で示すように、レンチ本体11の回転初期は、レンチ本体11や計測系のねじり方向の遊び等が吸収されるため、トルクは実質的に増加しない。従って前記ステップS6では、トルクが所定値TSを越えたか否かを判断する。トルクが所定値TSを越えれば、レンチ本体11の遊び等が吸収されたと判断し、図3に示すステップS7に進む。図4に線分M11で示されるように、レンチ本体11の遊び等が吸収されたのちは、回転角の増加に伴いトルクが急勾配で立ち上がる。

【0032】

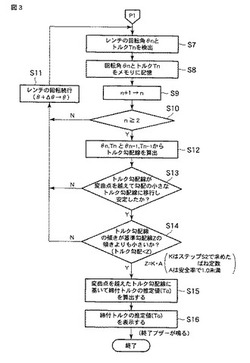

ステップS7では、角度検出器12によってレンチ本体11の回転角θnとトルクTnが検出される。検出された回転角θnとトルクTnは、ステップS8においてメモリ30に記憶される。ステップS9ではカウンタを(n+1)に更新したのち、ステップS10に進む。

【0033】

ステップS10では、カウンタ値nが2以上であるか否かが判断され、カウンタが2未満の場合にステップS11に進み、回転角をΔθ分だけ進めてステップS7に戻る。

ステップS10において、カウンタが2以上であればステップS12に進む。このステップS12では、例えば、現在の回転角θnおよびトルク値Tnと、1つ前の回転角θn−1およびトルク値Tn−1などに基いて、トルク勾配線が算出される。そしてステップS13に進む。

【0034】

ステップS13では、ステップ12で求めたトルク勾配線が変曲点を越えて変化したか否かが判断される。すなわちこのステップS13は勾配変化検出手段として機能し、前記ステップ12で求めたトルク勾配線が、頭部5が回転する前の傾きの大きなトルク勾配線(例えば図4に示すトルク勾配線M11)から、変曲点を越えて傾きの小さなトルク勾配線(例えば図4に示すトルク勾配線M12)に移行したか否かが判定される。

【0035】

例えばこのステップS13では、トルク勾配線M11の傾きが、ステップS2で求めたばね定数Kの傾きよりも大きいか否かを判定し、トルク勾配線M11の傾きがばね定数Kの傾きよりも大きいと判断されたとき、頭部5が回転していないと判断し、前記ステップS11を経てステップS7に戻る。トルクが増加して頭部5が回転し始めると、第1の変曲点H1を越えて、傾きの小さいトルク勾配線M12が現れる。このトルク勾配線M12の傾きが安定するとステップS14に進む。

【0036】

ステップS14では、変曲点を越えたトルク勾配線(例えば図4に示すトルク勾配線M12)が、基準勾配線Zの傾きよりも小さいか否かが判断される。基準勾配線Zは、ステップS2で求めたばね定数Kに、1.0未満の安全率A(例えば0.5)をかけて得られる定数である。安全率Aの一例は0.5であるが、ボルトの材料特性や検出精度等に応じて、1.0未満の値を選定することができる。このステップS14は、傾き判定手段として機能する。

【0037】

ステップS14では、トルク勾配線M12の傾きが基準勾配線Zの傾きよりも大きいと判断する。この場合、頭部5が頭戻り分を回転しているため、再びステップS11を経てステップS7に戻り、回転角が進んでステップS7〜S14が繰り返される。

【0038】

回転角が進むことによって頭部5に負荷されるトルクが増加し、荷重伝達部6aのねじりが増加すると、このトルクが荷重伝達部6aを介してねじ部6bに伝達され、ねじ部6bが回転を始める。そしてねじ部6bが回転する直前に、第2の変曲点H2と、トルクの極大値M13が現れる。ねじ部6bが回転し始めると、動摩擦係数のもとでねじ部6bが回転し続けるため、トルクが極大値M13から少し下がったのち、傾きが小さいトルク勾配線M14(緩傾斜トルク勾配線)で安定する。

【0039】

変曲点H2を越えたトルク勾配線M14の傾きは、前述したトルク勾配線M12の傾きよりもさらに小さくなる。しかも変曲点H2を越えたトルク勾配線M14の傾きは、基準勾配線Zの傾きよりも小さい。そこでステップS14では、トルク勾配線M14の傾きが基準勾配線Zの傾きよりも小さいと判断し、ステップS15に進む。

【0040】

ステップS15では、トルク勾配線M14の傾きに基いて、変曲点H2付近の締付トルクの推定値T0を算出する。このステップS15は締付トルク算出手段として機能する。例えば変曲点H2が現れたときの回転角をメモリ30から呼び出し、トルク勾配線M14に基いて締付トルクの推定値T0を算出する。あるいはトルク勾配線M12,M14の交点を算出することにより、締付トルクの推定値T0を求めてもよい。

【0041】

算出された締付トルクの推定値T0は、ステップS16おいて、表示部17に表示される。このとき、レンチ本体11に内蔵されたブザーが鳴動するようにプログラムが組まれていても良い。ステップS16と表示部17は、締付トルク値T0を表示するための表示手段として機能する。

【0042】

以上説明したように、頭戻りを生じたボルト3では、頭部5が回転する前のトルク勾配線M11と、頭部5のみが頭戻り分だけ回転するときのトルク勾配線M12との間に、変曲点H1が存在することがある。このため従来の増し締め検査用トルクレンチでは、トルク勾配線M11,M12の交点を検出することによって得られるトルク値T0´を誤って表示してしまう可能性があった。

【0043】

しかるに本実施形態のトルク検査装置10では、頭戻りを生じているボルト3に対し、頭部5のみが回転したときのトルク勾配線M12と、頭部5とねじ部6bとが回転したときのトルク勾配線M14とを、それぞれ基準勾配線Zと比較している。そして基準勾配線Zと比較した結果に基いて、頭部5のみが回転したときのトルク勾配線M12は無視し、ねじ部6bが回転したときのトルク勾配線M14に基いて、締付トルクの推定値T0を求めている。このため、頭戻りを生じたボルトの締付トルクの推定値T0を正確に求めることができる。

【0044】

本実施形態のトルク検査装置10は、頭戻りが生じていないボルトの締付トルクも正確に検出することができる。頭戻りが生じていないボルトの場合、図6に示すように、頭部静止時の急傾斜のトルク勾配線M3から、トルクT0付近に生じる変曲点と極大値M14を越えて、傾きの小さなトルク勾配線M5に移行する。このトルク勾配線M5の傾きが、図3に示すステップS14において、基準勾配線Z(=K・A)の傾きと比較される。トルク勾配線M5の傾きは基準勾配線Zの傾きよりも小さいため、ステップS15に進み、トルク勾配線M5に基いて変曲点付近の締付トルクの推定値T0を求めることができる。

【0045】

なお本発明を実施するに当たり、レンチ本体をはじめとして、角度検出器、トルク検出器、入力部、表示部、制御演算部等を種々に変更して実施できることは言うまでもない。また本発明は、六角形以外の形状の頭部を有するボルト、あるいは六角穴付きボルトの締付トルクを検出する場合にも適用することができる。

【図面の簡単な説明】

【0046】

【図1】本発明の一実施形態に係るトルク検査装置の側面図。

【図2】図1に示されたトルク検査装置の処理の一部を示すフローチャート。

【図3】図1に示されたトルク検査装置の処理の一部を示すフローチャート。

【図4】図1に示されたトルク検査装置によってボルトを締付けたときの回転角とトルクとの関係を示す図。

【図5】被締結体とボルトの一例を示す断面図。

【図6】図5に示されたボルトをレンチによって回転させたときの回転角とトルクとの関係を示す図。

【図7】頭戻りが生じたボルトを増し締めしたときのレンチの回転角とトルクとの関係を示す図。

【符号の説明】

【0047】

10…トルク検査装置

11…レンチ本体

12…角度検出器

14…トルク検出器

15…制御演算部

16…入力部

17…表示部

【技術分野】

【0001】

本発明は、被締結体にねじ込まれたボルトの締付トルクを測定するための締付トルク検査装置と締付トルク検査方法に関する。

【背景技術】

【0002】

例えば車両のエンジン部品や車体部品をはじめとして、各種の機器、構造物を構成する部品どうしを固定するために様々な種類のボルトが使われている。ボルトの用途によっては、その締付トルクを管理することはきわめて重要である。従来より、ボルトの締付トルクを測定するために、種々の測定方法あるいはトルク測定装置が提案されている。

【0003】

例えば下記特許文献1に開示されている測定方法と、特許文献2に開示されているトルクレンチが公知である。特許文献1では、回転角度検出手段を備えたトルクレンチによってボルトの増し締めを行い、検出された回転角とトルクとに基いてトルク勾配を求め、このトルク勾配に基いて、ボルトの頭部が回転した瞬間(増し締め開始時)の締付トルクを推定している。

【0004】

特許文献2に開示された増し締め検査用トルクレンチでは、ボルトの増し締めが開始された時のトルクをより正確に算出するために、ボルトの回転状態におけるトルク勾配線を仮想する第1の演算手段と、ボルトの静止状態におけるトルク勾配線を仮想する第2の演算手段と、第1の演算手段で得られた回動状態のトルク勾配線と第2の演算手段で得られた静止状態のトルク勾配線との交点を求め、該交点でのトルク値を測定トルク値とする第3の演算手段を備えている。

【特許文献1】特開2000−778号公報

【特許文献2】特開2002−120162号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

図5は、締結すべき一対の被締結体1,2と、被締結体1,2を締結するボルト3を示している。ボルト3は、頭部5と軸部6とを有している。軸部6は、ねじ山が形成されていない円柱状の荷重伝達部6aと、ねじ山が形成されているねじ部6bとを有している。荷重伝達部6aは、被締結体1に形成された貫通孔7に挿入されている。ねじ部6bは、被締結体2に形成されたねじ孔8にねじ込まれている。

【0006】

レンチによってボルト3の頭部5にねじりの荷重(トルク)を負荷すると、頭部5に入力したトルクが軸部6の荷重伝達部6aを介してねじ部6bに伝達されることにより、ねじ部6bがねじ孔8にねじ込まれる。このためボルト3の軸部6はトーションバー(ねじりばね)の一種として考えることができる。ボルト3を締付けたのち、頭部5に負荷した荷重を解除すると、頭部5は荷重伝達部6aに蓄えられたねじりの弾性エネルギーによって逆方向に戻ろうとする。しかし頭部5と被締結体1との間に摩擦抵抗(摩擦トルク)が働くため、頭部5が戻ることが抑制される。

【0007】

ボルトの種類によっては、レンチによる締付トルクが解除されたときに、ボルトの頭部が戻る現象が生じることがある。この明細書ではこの現象をボルトの「頭戻り」と称している。頭戻りは、荷重伝達部6aに蓄えられた弾性エネルギーによる戻り方向のトルクが、頭部5と被締結体2との間の摩擦トルクに打ち勝ったときに発生する。

【0008】

例えば図5に示された長尺なボルト3は、軸長L1が軸径Dの8〜10倍以上あり、しかも荷重伝達部6aの長さL2が軸径Dの6〜8倍以上もある。このため、頭部5にトルクが入力したときの荷重伝達部6aのねじり量は、軸長が短いボルトのねじり量に比べて大である。このため長尺なボルトは頭戻りが生じやすいと言われている。また、ボルトの頭部と被締結体との間に油脂類が塗布されたボルト(いわゆるウエットなボルト)も頭戻りが生じやすいことが知られている。

【0009】

図6は、頭戻りが生じていないボルトを増し締めしたときのレンチの回転角とトルクとの関係を示している。ボルトをねじ込む際には、線分M1で示すように、レンチの回転角が増加するにつれてトルクがほぼ一定の比率で増加する。ボルトの締付が完了し、レンチによる締付荷重を解除すると、線分M2で示すようにトルクが急降下する。そしてトルクがほぼゼロになると、レンチの撓み分だけ回転角が少し戻る。この締付状態のもとでは、ボルトの軸部にねじりの弾性エネルギーが蓄えられているため、頭部を逆方向に回転させるトルクが生じる。しかし頭部と被締結体との間に摩擦トルクが働いているため、この摩擦トルクが頭部を戻すトルクよりも大きければ、頭戻りが生じることはない。

【0010】

前記ボルトを増し締めすると、図6に線分M3で示すようにレンチの回転に伴ってトルクが急速に立ち上がり、頭部が回転し始めるまでは、このトルク勾配線M3が維持される。トルクがさらに増大すると、ねじ部が動摩擦係数のもとで回転を始める。このため頭部が回転し始める直前にトルクの極大値M4が表れ、その直後にトルクが少し下がり、その後は傾きの小さいトルク勾配線M5で安定する。

【0011】

前記特許文献2に開示されている増し締め検査用トルクレンチでは、前述した急傾斜のトルク勾配線M3と、緩傾斜のトルク勾配線M5との交点を求めることにより、ボルトのねじ部が回転し始めた時のトルクT0を仮想している。この従来技術によれば、静摩擦から動摩擦に移行するときに表れるトルクの極大値M4の影響を排除することができ、より正確な締付トルク値が得られると言われている。しかしこの従来技術では、頭戻りが生じたボルトを検査する場合に締付トルクを正確に測定できない事例が見られた。以下にその原因について述べる。

【0012】

図7は、頭戻りが生じたボルトを増し締めしたときのレンチの回転角とトルクとの関係を示している。線分M6はボルトをねじ込んだときのトルク勾配線を示している。頭戻りが生じたボルトを増し締めすると、線分M7で示すように、増し締め開始後しばらくの間は、回転角の増加に伴ってトルクが急速に立ち上がる。そしてトルクT0´に達した時点で頭部5のみが回転を始める。このとき頭部5が回転することによって荷重伝達部6aがねじられるが、ねじ部6bは静止しているため、線分M8で示すようにトルク勾配線の傾きが少し小さくなる。

【0013】

このトルク勾配線M8は、軸部6の荷重伝達部6aのばね定数に依存している。増し締めトルクが増大し、頭部5がさらに回転することによって頭部5の頭戻り分が吸収されると、荷重伝達部6aのねじりが大となって、ねじ部6bも回転し始める、それ以降は、ねじ部6bが動摩擦係数のもとで回転するため、傾きが小さいトルク勾配線M9で安定する。

【0014】

前述した従来の増し締め検査用トルクレンチでは、ボルトの回転状態におけるトルク勾配線を仮想する第1の演算手段と、ボルトの静止状態におけるトルク勾配線を仮想する第2の演算手段と、これら2種類のトルク勾配線の交点を締付トルク値として表示する第3の演算手段を有している。このため頭戻りが生じたボルトを増し締めした場合に、頭部のみが回転し始めたトルクT0´を締付トルク値として誤って表示してしまうことがある。このため表示された値が実際の締付トルクT0よりも10〜20%程度小さい値となる。

【0015】

従って本発明の目的は、頭戻りが生じたボルトであっても、頭戻りが生じていないボルトと同様に正確に締付トルクを検出できるトルク検査装置とトルク検査方法を提供することにある。

【課題を解決するための手段】

【0016】

本発明のトルク検査装置は、ボルトの頭部を回転させるレンチ本体と、前記レンチ本体の回転角を検出する角度検出器と、前記ボルトの頭部に負荷されたトルクを検出するトルク検出器と、前記回転角と前記トルクとに基いて、前記ボルトの頭部に負荷されたトルクの変化を表すトルク勾配線を算出する制御演算部と、前記ボルトの軸部のねじりのばね定数Kに関するデータを前記制御演算部に入力する入力手段と、表示部とを有し、前記制御演算部は、前記入力手段によって入力された前記データに基いて前記ボルトの軸部のねじりのばね定数Kを得る手段と、前記制御演算部によって求められた前記トルク勾配線が、前記ボルトの頭部が回転する前の傾きの大きなトルク勾配線から変曲点を越えて前記ボルトの頭部が回転するトルク勾配線(傾きの小さなトルク勾配線)に移行しかつ傾きが安定したことを判断する勾配変化検出手段と、前記変曲点を越えたトルク勾配線の傾きが、前記ばね定数Kに1未満の安全率をかけて得られる基準勾配線の傾きよりも小さいか否かを判断する傾き判定手段と、前記変曲点を越えたトルク勾配線の傾きが前記基準勾配線の傾きよりも小さいと判断されたときに、該トルク勾配線に基いて前記変曲点付近の締付トルクの推定値を算出する締付トルク算出手段と、算出された締付トルクの推定値を前記表示部に表示する表示手段とを具備している。

【0017】

また本発明のトルク検査方法は、ボルトの軸部のねじりのばね定数Kに関するデータを制御演算部に入力するステップと、前記データに基いて前記ボルトの軸部のねじりのばね定数Kを得るステップと、前記ボルトを回転させるレンチ本体の回転角とトルクとに基いてトルク勾配線を算出するステップと、前記トルク勾配線が前記ボルトの頭部が回転する前の傾きの大きなトルク勾配線から変曲点を越えて前記ボルトの頭部が回転するトルク勾配線(傾きの小さなトルク勾配線)に移行しかつ傾きが安定したことを判断するステップと、前記変曲点を越えたトルク勾配線の傾きが、前記ばね定数Kに1未満の安全率をかけて得られる基準勾配線の傾きよりも小さいか否かを判断するステップと、前記変曲点を越えたトルク勾配線の傾きが前記基準勾配線の傾きよりも小さいと判断されたときに、該トルク勾配線に基いて前記変曲点付近の締付トルクの推定値を算出するステップと、算出された締付トルクの推定値を表示するステップとを具備している。

【発明の効果】

【0018】

本発明によれば、頭戻りが生じたボルトも、頭戻りが生じていないボルトと同様に、締付トルクをより正確に求めることができる。

【発明を実施するための最良の形態】

【0019】

以下に本発明の一実施形態に係るトルク検査装置とトルク検査方法について、図1から図4を参照して説明する。

図1は、締結すべき被締結体1,2と、被締結体1,2を締結するボルト3と、トルク検査装置10とを示している。

【0020】

ボルト3は、頭部5と軸部6とを有している。軸部6は、ねじ山が形成されていない円柱状の荷重伝達部6aと、ねじ山が形成されているねじ部6bとを有している。荷重伝達部6aは、被締結体1に形成された貫通孔7に挿入されている。ねじ部6bは、被締結体2のねじ孔8にねじ込まれている。このボルト3は、図5に示されたボルト3と同様に、軸径に比べて軸長が8〜10倍以上ある長尺ボルトである。

【0021】

トルク検査装置10は、金属材料等によって棒状に形成されたレンチ本体11と、レンチ本体11の回転角度を検出するためのジャイロ機構等を有する角度検出器12と、レンチ本体11の先端部に配置されたジョイント部13と、ジョイント部13に入力したトルクを検出するトルク検出器14と、制御演算部15と、テンキー等の操作子を備えた入力部16と、表示部17などを備えている。

【0022】

制御演算部15には、角度検出器12によって検出された電気的な角度信号と、トルク検出器14によって検出された電気的なトルク信号が入力される。レンチ本体11には、作業者が手で把持することのできるグリップ部18が設けられていて、ボルト3の頭部5を回転させるトルクをレンチ本体11に与えることができるようになっている。

【0023】

ジョイント部13に、ソケット部材20が設けられている。必要に応じてジョイント部13とソケット部材20との間に、延長用の中間部材21が設けられている。被締結体1の形状等の条件によっては、延長用の中間部材21を省略することもできる。ソケット部材20の先端には、ボルト3の頭部5に嵌合可能な凹部22が形成されている。

【0024】

制御演算部15は、入力部16から入力されたデータを記憶するメモリ30と、後述する締付トルク値を求めるための演算処理等を実行するマイクロプロセッサおよびコンピュータプログラム等の演算手段を含んでいる。入力部16を操作することにより、ボルト3の軸部6の寸法(例えば軸長,軸径)および材料特性に関するデータを、メモリ30に入力することができる。すなわちボルト3の軸部6のばね定数に関与するデータが、入力部16によって制御演算部15に入力される。

【0025】

制御演算部15には、角度検出器12によって検出された角度に関する信号と、トルク検出器14によって検出されたトルクに関する信号がそれぞれ入力されるようになっている。制御演算部15には、前記角度信号とトルク信号とに基いて、トルクの変化を表すトルク勾配線を求めるコンピュータプログラムが組込まれている。

【0026】

以下に、本実施形態のトルク検査装置10を用いてボルト3の締付トルクを検査する処理について、図2から図4を参照して説明する。図1に示すボルト3は、被締結体2のねじ孔8に予め所定の締付トルクでねじ込まれ、かつ、頭戻りが生じているとする。このボルト3の締付トルクをトルク検査装置10によって測定する。

【0027】

図2に示すステップS1において、トルク検査装置10の前記入力部16を操作することにより、ボルト3の軸長や軸径、材料特性等に関するデータをメモリ30に入力する。ジョイント部13に延長用の中間部材21が使用されている場合には、中間部材21のねじりのばね定数も考慮する必要があるため、中間部材21のデータも入力する。レンチ本体11やトルク検出器14等の計測系に関する既知の値は、予め制御演算部15に入力されていてもよい。このステップS1と入力部16は、入力手段として機能する。

【0028】

制御演算部15は、入力された前記データに基き、ステップS2において、計測系とボルト3の軸部6の荷重伝達部6aのねじりのばね定数Kを算出する。すなわちこのステップS2は、ばね定数算出手段として機能する。ステップS3ではカウンタ値nをゼロとする。

【0029】

なお、ボルトの品番に応じてばね定数Kが判っている場合には、複数種類のボルトの品番と各品番ごとのばね定数を示すマップを予めメモリ30に入力しておいてもよい。この場合、入力部16によってボルトの品番を入力することにより、品番に応じたばね定数Kをメモリ30から呼び出すことができる。

【0030】

ソケット部材20の凹部22をボルト3の頭部5に嵌合させる。ステップS4においてレンチ本体11を回転させることにより、ボルト3の頭部5に増し締め方向のトルクを負荷する。このトルクは、ステップS5において、トルク検出器14によって検出される。

【0031】

ステップS6において、レンチ本体11と計測系の遊び分が吸収されたか否かが判断される。図4に線分M10で示すように、レンチ本体11の回転初期は、レンチ本体11や計測系のねじり方向の遊び等が吸収されるため、トルクは実質的に増加しない。従って前記ステップS6では、トルクが所定値TSを越えたか否かを判断する。トルクが所定値TSを越えれば、レンチ本体11の遊び等が吸収されたと判断し、図3に示すステップS7に進む。図4に線分M11で示されるように、レンチ本体11の遊び等が吸収されたのちは、回転角の増加に伴いトルクが急勾配で立ち上がる。

【0032】

ステップS7では、角度検出器12によってレンチ本体11の回転角θnとトルクTnが検出される。検出された回転角θnとトルクTnは、ステップS8においてメモリ30に記憶される。ステップS9ではカウンタを(n+1)に更新したのち、ステップS10に進む。

【0033】

ステップS10では、カウンタ値nが2以上であるか否かが判断され、カウンタが2未満の場合にステップS11に進み、回転角をΔθ分だけ進めてステップS7に戻る。

ステップS10において、カウンタが2以上であればステップS12に進む。このステップS12では、例えば、現在の回転角θnおよびトルク値Tnと、1つ前の回転角θn−1およびトルク値Tn−1などに基いて、トルク勾配線が算出される。そしてステップS13に進む。

【0034】

ステップS13では、ステップ12で求めたトルク勾配線が変曲点を越えて変化したか否かが判断される。すなわちこのステップS13は勾配変化検出手段として機能し、前記ステップ12で求めたトルク勾配線が、頭部5が回転する前の傾きの大きなトルク勾配線(例えば図4に示すトルク勾配線M11)から、変曲点を越えて傾きの小さなトルク勾配線(例えば図4に示すトルク勾配線M12)に移行したか否かが判定される。

【0035】

例えばこのステップS13では、トルク勾配線M11の傾きが、ステップS2で求めたばね定数Kの傾きよりも大きいか否かを判定し、トルク勾配線M11の傾きがばね定数Kの傾きよりも大きいと判断されたとき、頭部5が回転していないと判断し、前記ステップS11を経てステップS7に戻る。トルクが増加して頭部5が回転し始めると、第1の変曲点H1を越えて、傾きの小さいトルク勾配線M12が現れる。このトルク勾配線M12の傾きが安定するとステップS14に進む。

【0036】

ステップS14では、変曲点を越えたトルク勾配線(例えば図4に示すトルク勾配線M12)が、基準勾配線Zの傾きよりも小さいか否かが判断される。基準勾配線Zは、ステップS2で求めたばね定数Kに、1.0未満の安全率A(例えば0.5)をかけて得られる定数である。安全率Aの一例は0.5であるが、ボルトの材料特性や検出精度等に応じて、1.0未満の値を選定することができる。このステップS14は、傾き判定手段として機能する。

【0037】

ステップS14では、トルク勾配線M12の傾きが基準勾配線Zの傾きよりも大きいと判断する。この場合、頭部5が頭戻り分を回転しているため、再びステップS11を経てステップS7に戻り、回転角が進んでステップS7〜S14が繰り返される。

【0038】

回転角が進むことによって頭部5に負荷されるトルクが増加し、荷重伝達部6aのねじりが増加すると、このトルクが荷重伝達部6aを介してねじ部6bに伝達され、ねじ部6bが回転を始める。そしてねじ部6bが回転する直前に、第2の変曲点H2と、トルクの極大値M13が現れる。ねじ部6bが回転し始めると、動摩擦係数のもとでねじ部6bが回転し続けるため、トルクが極大値M13から少し下がったのち、傾きが小さいトルク勾配線M14(緩傾斜トルク勾配線)で安定する。

【0039】

変曲点H2を越えたトルク勾配線M14の傾きは、前述したトルク勾配線M12の傾きよりもさらに小さくなる。しかも変曲点H2を越えたトルク勾配線M14の傾きは、基準勾配線Zの傾きよりも小さい。そこでステップS14では、トルク勾配線M14の傾きが基準勾配線Zの傾きよりも小さいと判断し、ステップS15に進む。

【0040】

ステップS15では、トルク勾配線M14の傾きに基いて、変曲点H2付近の締付トルクの推定値T0を算出する。このステップS15は締付トルク算出手段として機能する。例えば変曲点H2が現れたときの回転角をメモリ30から呼び出し、トルク勾配線M14に基いて締付トルクの推定値T0を算出する。あるいはトルク勾配線M12,M14の交点を算出することにより、締付トルクの推定値T0を求めてもよい。

【0041】

算出された締付トルクの推定値T0は、ステップS16おいて、表示部17に表示される。このとき、レンチ本体11に内蔵されたブザーが鳴動するようにプログラムが組まれていても良い。ステップS16と表示部17は、締付トルク値T0を表示するための表示手段として機能する。

【0042】

以上説明したように、頭戻りを生じたボルト3では、頭部5が回転する前のトルク勾配線M11と、頭部5のみが頭戻り分だけ回転するときのトルク勾配線M12との間に、変曲点H1が存在することがある。このため従来の増し締め検査用トルクレンチでは、トルク勾配線M11,M12の交点を検出することによって得られるトルク値T0´を誤って表示してしまう可能性があった。

【0043】

しかるに本実施形態のトルク検査装置10では、頭戻りを生じているボルト3に対し、頭部5のみが回転したときのトルク勾配線M12と、頭部5とねじ部6bとが回転したときのトルク勾配線M14とを、それぞれ基準勾配線Zと比較している。そして基準勾配線Zと比較した結果に基いて、頭部5のみが回転したときのトルク勾配線M12は無視し、ねじ部6bが回転したときのトルク勾配線M14に基いて、締付トルクの推定値T0を求めている。このため、頭戻りを生じたボルトの締付トルクの推定値T0を正確に求めることができる。

【0044】

本実施形態のトルク検査装置10は、頭戻りが生じていないボルトの締付トルクも正確に検出することができる。頭戻りが生じていないボルトの場合、図6に示すように、頭部静止時の急傾斜のトルク勾配線M3から、トルクT0付近に生じる変曲点と極大値M14を越えて、傾きの小さなトルク勾配線M5に移行する。このトルク勾配線M5の傾きが、図3に示すステップS14において、基準勾配線Z(=K・A)の傾きと比較される。トルク勾配線M5の傾きは基準勾配線Zの傾きよりも小さいため、ステップS15に進み、トルク勾配線M5に基いて変曲点付近の締付トルクの推定値T0を求めることができる。

【0045】

なお本発明を実施するに当たり、レンチ本体をはじめとして、角度検出器、トルク検出器、入力部、表示部、制御演算部等を種々に変更して実施できることは言うまでもない。また本発明は、六角形以外の形状の頭部を有するボルト、あるいは六角穴付きボルトの締付トルクを検出する場合にも適用することができる。

【図面の簡単な説明】

【0046】

【図1】本発明の一実施形態に係るトルク検査装置の側面図。

【図2】図1に示されたトルク検査装置の処理の一部を示すフローチャート。

【図3】図1に示されたトルク検査装置の処理の一部を示すフローチャート。

【図4】図1に示されたトルク検査装置によってボルトを締付けたときの回転角とトルクとの関係を示す図。

【図5】被締結体とボルトの一例を示す断面図。

【図6】図5に示されたボルトをレンチによって回転させたときの回転角とトルクとの関係を示す図。

【図7】頭戻りが生じたボルトを増し締めしたときのレンチの回転角とトルクとの関係を示す図。

【符号の説明】

【0047】

10…トルク検査装置

11…レンチ本体

12…角度検出器

14…トルク検出器

15…制御演算部

16…入力部

17…表示部

【特許請求の範囲】

【請求項1】

ボルトの頭部を回転させるレンチ本体と、

前記レンチ本体の回転角を検出する角度検出器と、

前記ボルトの頭部に負荷されたトルクを検出するトルク検出器と、

前記回転角と前記トルクとに基いて、前記ボルトの頭部に負荷されたトルクの変化を表すトルク勾配線を算出する制御演算部と、

前記ボルトの軸部のねじりのばね定数に関するデータを前記制御演算部に入力する入力手段と、

表示部とを有し、

前記制御演算部は、

前記入力手段によって入力された前記データに基いて前記ボルトの軸部のねじりのばね定数を得る手段と、

前記制御演算部によって求められた前記トルク勾配線が、前記ボルトの頭部が回転する前のトルク勾配線から変曲点を越えて前記ボルトの頭部が回転するトルク勾配線に移行しかつ傾きが安定したことを判断する勾配変化検出手段と、

前記変曲点を越えたトルク勾配線の傾きが、前記ばね定数に1未満の安全率をかけて得られる基準勾配線の傾きよりも小さいか否かを判断する傾き判定手段と、

前記変曲点を越えたトルク勾配線の傾きが前記基準勾配線の傾きよりも小さいと判断されたときに、該トルク勾配線に基いて前記変曲点付近の締付トルクの推定値を算出する締付トルク算出手段と、

算出された締付トルクの推定値を前記表示部に表示する表示手段と、

を具備したことを特徴とするボルトの締付トルク検査装置。

【請求項2】

前記制御演算部は、前記入力手段によって入力された前記ボルトの軸部の寸法および材料特性に関するデータに基いて、前記ボルトの軸部のねじりのばね定数を算出するばね定数算出手段を具備していることを特徴とする請求項1に記載の締付トルク検査装置。

【請求項3】

ボルトの締付トルクを検査する方法であって、

前記ボルトの軸部のねじりのばね定数に関するデータを制御演算部に入力するステップと、

前記データに基いて前記ボルトの軸部のねじりのばね定数を得るステップと、

前記ボルトを回転させるレンチ本体の回転角とトルクとに基いてトルク勾配線を算出するステップと、

前記トルク勾配線が前記ボルトの頭部が回転する前のトルク勾配線から変曲点を越えて前記ボルトの頭部が回転するトルク勾配線に移行しかつ傾きが安定したことを判断するステップと、

前記変曲点を越えたトルク勾配線の傾きが、前記ばね定数に1未満の安全率をかけて得られる基準勾配線の傾きよりも小さいか否かを判断するステップと、

前記変曲点を越えたトルク勾配線の傾きが前記基準勾配線の傾きよりも小さいと判断されたときに、該トルク勾配線に基いて前記変曲点付近の締付トルクの推定値を算出するステップと、

算出された締付トルクの推定値を表示するステップと、

を具備したことを特徴とする締付トルク検査方法。

【請求項1】

ボルトの頭部を回転させるレンチ本体と、

前記レンチ本体の回転角を検出する角度検出器と、

前記ボルトの頭部に負荷されたトルクを検出するトルク検出器と、

前記回転角と前記トルクとに基いて、前記ボルトの頭部に負荷されたトルクの変化を表すトルク勾配線を算出する制御演算部と、

前記ボルトの軸部のねじりのばね定数に関するデータを前記制御演算部に入力する入力手段と、

表示部とを有し、

前記制御演算部は、

前記入力手段によって入力された前記データに基いて前記ボルトの軸部のねじりのばね定数を得る手段と、

前記制御演算部によって求められた前記トルク勾配線が、前記ボルトの頭部が回転する前のトルク勾配線から変曲点を越えて前記ボルトの頭部が回転するトルク勾配線に移行しかつ傾きが安定したことを判断する勾配変化検出手段と、

前記変曲点を越えたトルク勾配線の傾きが、前記ばね定数に1未満の安全率をかけて得られる基準勾配線の傾きよりも小さいか否かを判断する傾き判定手段と、

前記変曲点を越えたトルク勾配線の傾きが前記基準勾配線の傾きよりも小さいと判断されたときに、該トルク勾配線に基いて前記変曲点付近の締付トルクの推定値を算出する締付トルク算出手段と、

算出された締付トルクの推定値を前記表示部に表示する表示手段と、

を具備したことを特徴とするボルトの締付トルク検査装置。

【請求項2】

前記制御演算部は、前記入力手段によって入力された前記ボルトの軸部の寸法および材料特性に関するデータに基いて、前記ボルトの軸部のねじりのばね定数を算出するばね定数算出手段を具備していることを特徴とする請求項1に記載の締付トルク検査装置。

【請求項3】

ボルトの締付トルクを検査する方法であって、

前記ボルトの軸部のねじりのばね定数に関するデータを制御演算部に入力するステップと、

前記データに基いて前記ボルトの軸部のねじりのばね定数を得るステップと、

前記ボルトを回転させるレンチ本体の回転角とトルクとに基いてトルク勾配線を算出するステップと、

前記トルク勾配線が前記ボルトの頭部が回転する前のトルク勾配線から変曲点を越えて前記ボルトの頭部が回転するトルク勾配線に移行しかつ傾きが安定したことを判断するステップと、

前記変曲点を越えたトルク勾配線の傾きが、前記ばね定数に1未満の安全率をかけて得られる基準勾配線の傾きよりも小さいか否かを判断するステップと、

前記変曲点を越えたトルク勾配線の傾きが前記基準勾配線の傾きよりも小さいと判断されたときに、該トルク勾配線に基いて前記変曲点付近の締付トルクの推定値を算出するステップと、

算出された締付トルクの推定値を表示するステップと、

を具備したことを特徴とする締付トルク検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−131925(P2009−131925A)

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願番号】特願2007−309067(P2007−309067)

【出願日】平成19年11月29日(2007.11.29)

【出願人】(303002158)三菱ふそうトラック・バス株式会社 (1,037)

【Fターム(参考)】

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願日】平成19年11月29日(2007.11.29)

【出願人】(303002158)三菱ふそうトラック・バス株式会社 (1,037)

【Fターム(参考)】

[ Back to top ]