ボルト締結方法及びその装置

【課題】ボルト締結をボルト軸力で管理する場合に、あとでボルトを弛めることが困難となる不具合、小さい外力でボルトが弛む不具合、ボルト軸力が目標軸力に到達せず締結力不足が起きる不具合を未然に防止する。

【解決手段】締付途中の締付トルクを検出し(S5)、この締付トルクから締結途中の締付摩擦係数を算出し(S8)、この締付摩擦係数から最終締付摩擦係数を予測し(S9)、この最終締付摩擦係数が許容範囲内にあるときはボルトの締付けを続行し(S11)、ないときはボルトの締付けを中止する(S17)。

【解決手段】締付途中の締付トルクを検出し(S5)、この締付トルクから締結途中の締付摩擦係数を算出し(S8)、この締付摩擦係数から最終締付摩擦係数を予測し(S9)、この最終締付摩擦係数が許容範囲内にあるときはボルトの締付けを続行し(S11)、ないときはボルトの締付けを中止する(S17)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ボルト締結方法及びその装置に関し、詳しくは、ボルトの締付けに伴い増大するボルトの伸び量が目標伸び量に到達するまでボルトを締め付けることによりボルトの軸力を目標軸力に到達させるようにしたボルト締結方法及びその装置に関する。

【背景技術】

【0002】

従来、ボルトによる部材の締結をボルトの締付トルクで管理するトルク法やボルトの締付角度で管理する角度法に加えて、ボルトの締付けに伴いボルトに発生する伸び量で管理する測伸法が知られている。この測伸法は、例えばボルト頭部からボルト先端部に向けてボルト内部に超音波パルス信号を送信し、ボルト先端部で反射した反射パルス信号をボルト頭部で受信するまでの時間に基いて、ボルトの長さひいてはボルトの締付けに伴い変化するボルトの伸び量を算出する工程を含んでいる。そして、算出したボルト伸び量が所定の目標伸び量に到達するまでボルトの締付けを続行することにより、ボルト伸び量と比例関係にあるボルト軸力を所定の目標軸力に到達させようとするものである。

【0003】

この測伸法によれば、トルク法や角度法に比べて、より直接的にボルト軸力を目標軸力に近づけることができるから、より高い精度で締結構造体の締結品質を維持確保することが可能となる。

【0004】

なお、測伸法に関する技術の1つとして、例えば特許文献1には、締結済みのボルト長とその後の完全緩み状態のボルト長との差に基いて締結済み時のボルト軸力を算出する技術が記載されている。

【0005】

【特許文献1】特開2004−114182(段落0034)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、この測伸法においては、ボルト伸び量が目標伸び量に到達すればボルト軸力が目標軸力に到達したと判断して締付けを完了するものであり、ボルト締付途中における締付摩擦係数ないし締付トルクを考慮しないから、次のような種々の不具合が発生し得る。

【0007】

例えば、締付摩擦係数ないし締付トルクが過大な状態でボルトの締付けを続行していると、ボルト伸び量が目標伸び量に到達したときに、あるいはボルト伸び量が目標伸び量に到達するまでに、ボルトが塑性伸びを起こしてしまい、たとえボルト伸び量が目標伸び量に到達しても、ボルト軸力が目標軸力に到達せず、締結力不足が起きる。

【0008】

また、ボルトの潤滑不足や締付途中における異物のカジリ等によって締付摩擦係数が過大となり、その結果、締付トルクが過大となっても、ボルト伸び量が目標伸び量に到達するまでボルトの締付けを続行するので、ボルト伸び量が目標伸び量に到達したときには締付トルクがさらに過大となって、あとで締結構造体を分解しようとするときにボルトを弛めることが困難となる。

【0009】

逆に、ボルトの潤滑過多等によって締付摩擦係数ないし締付トルクが過小な状態でボルトの締付けを続行した場合は、たとえボルト伸び量が目標伸び量に到達し、ボルト軸力が目標軸力に到達したとしても、相対的に小さい外力でボルトが弛んでしまい、締結構造体の締結品質が低下する。

【0010】

本発明は、ボルト軸力をボルト伸び量で管理する測伸法における前記不具合に対処するもので、ボルト締付途中における締付摩擦係数ないし締付トルクを考慮せずにボルトの締付けを続行することにより発生し得る前記のような種々の不具合を未然に防ぐことを課題とする。

【課題を解決するための手段】

【0011】

前記課題を解決するため、本発明では次のような手段を用いる。なお、以下の手段の開示において、後述する発明の実施形態で相当するステップを参考までに付記した。

【0012】

まず、本願の請求項1に記載の発明は、ボルトの締付けに伴い変化するボルトの伸び量が目標伸び量に到達するまでボルトを締め付けることによりボルトの軸力を目標軸力に到達させるようにしたボルト締結方法であって、着座後におけるボルトの締付途中でボルト伸び量が前記目標伸び量より小さい所定の途中伸び量に到達したときの締付トルクを検出するトルク検出工程(S5)と、このトルク検出工程で検出した締付トルクと前記途中伸び量から求められるボルト軸力とから締結途中の締付摩擦係数を算出する締付摩擦係数算出工程(S8)と、この締付摩擦係数算出工程で算出した締結途中の締付摩擦係数からボルト伸び量が前記目標伸び量に到達したときの最終締付摩擦係数を予測する最終締付摩擦係数予測工程(S9)と、この最終締付摩擦係数予測工程で予測した最終締付摩擦係数が所定の許容範囲内にあるか否かを判定する判定工程(S10)と、この判定工程で最終締付摩擦係数が許容範囲内にあると判定したときは、ボルトの締付けを続行する締付続行工程(S11)と、上記判定工程で最終締付摩擦係数が許容範囲内にないと判定したときは、ボルトの締付けを中止する締付中止工程(S17)とを有することを特徴とする。

【0013】

次に、本願の請求項2に記載の発明は、前記請求項1に記載のボルト締結方法であって、前記締付中止工程(S17)は、締結途中のボルトを弛める弛め工程(S20又はS22)と、前記最終締付摩擦係数が前記許容範囲を高い側に逸脱しているか低い側に逸脱しているかを判定する第2の判定工程(S19)と、この第2の判定工程で最終締付摩擦係数が許容範囲を高い側に逸脱していると判定したときは、前記弛め工程で弛めたボルトの締付摩擦係数を低下させる措置(S21)をしたのち該ボルトを再締結(S2)する第1の後処理工程と、上記第2の判定工程で最終締付摩擦係数が許容範囲を低い側に逸脱していると判定したときは、前記弛め工程で弛めたボルトの締付摩擦係数を高上させる措置(S23)をしたのち該ボルトを再締結(S2)する第2の後処理工程とを有することを特徴とする。

【0014】

次に、本願の請求項3に記載の発明は、前記請求項2に記載のボルト締結方法であって、前記第1の後処理工程(S21及びS2)及び第2の後処理工程(S23及びS2)では、前記トルク検出工程(S5)、前記締付摩擦係数算出工程(S8)、前記最終締付摩擦係数予測工程(S9)、前記判定工程(S10)、前記締付続行工程(S11)及び前記締付中止工程(S17)を実行しながら、ボルトを再締結することを特徴とする。

【0015】

次に、本願の請求項4に記載の発明は、前記請求項1から3のいずれか1項に記載のボルト締結方法であって、前記判定工程(S10)では、ボルトの弾性限界が前記目標軸力を上回っているときの締付摩擦係数の最高値を上限値として持つ許容範囲内に最終締付摩擦係数があるか否かを判定することを特徴とする。

【0016】

次に、本願の請求項5に記載の発明は、前記請求項1に記載のボルト締結方法であって、前記締付中止工程(S17)は、ボルト伸び量の検出(S3)及び/又は締付トルクの検出(S5)に異常が発生しているか否かを判定する第3の判定工程(S18)と、この第3の判定工程で異常が発生していると判定したときは、前記トルク検出工程(S5)、前記締付摩擦係数算出工程(S8)、前記最終締付摩擦係数予測工程(S9)、前記判定工程(S10)、前記締付続行工程(S11)及び前記締付中止工程(S17)を実行せずにボルトの締め付けを完了する代替締付完了工程(S30)とを有することを特徴とする。

【0017】

次に、本願の請求項6に記載の発明は、前記請求項1から5のいずれか1項に記載のボルト締結方法であって、前記トルク検出工程(S5)では、少なくとも3種類の途中伸び量に到達したときの少なくとも3種類の締付トルクを検出し、前記締付摩擦係数算出工程(S8)では、前記少なくとも3種類の締付トルクと前記少なくとも3種類の途中伸び量から求められる少なくとも3種類のボルト軸力とから少なくとも3種類の締結途中の締付摩擦係数を算出し、前記最終締付摩擦係数予測工程(S9)では、前記少なくとも3種類の締結途中の締付摩擦係数からボルト伸び量が前記目標伸び量に到達したときの最終締付摩擦係数を予測することを特徴とする。

【0018】

次に、本願の請求項7に記載の発明は、前記請求項1から6のいずれか1項に記載のボルト締結方法であって、前記締付摩擦係数算出工程(S8)では、ボルトに負荷した荷重の減少量とボルトの縮み量とから予め設定された伸び量と軸力との比例係数と、前記途中伸び量とに基いて、ボルト軸力を求めることを特徴とする。

【0019】

一方、本願の請求項8に記載の発明は、ボルトの締付けに伴い変化するボルトの伸び量が目標伸び量に到達するまでボルトを締め付けることによりボルトの軸力を目標軸力に到達させるようにしたボルト締結装置であって、着座後におけるボルトの締付途中でボルト伸び量が前記目標伸び量より小さい所定の途中伸び量に到達したときの締付トルクを検出するトルク検出手段(S5)と、このトルク検出手段で検出した締付トルクと前記途中伸び量から求められるボルト軸力とから締結途中の締付摩擦係数を算出する締付摩擦係数算出手段(S8)と、この締付摩擦係数算出手段で算出した締結途中の締付摩擦係数からボルト伸び量が前記目標伸び量に到達したときの最終締付摩擦係数を予測する最終締付摩擦係数予測手段(S9)と、この最終締付摩擦係数予測手段で予測した最終締付摩擦係数が所定の許容範囲内にあるか否かを判定する判定手段(S10)と、この判定手段で最終締付摩擦係数が許容範囲内にあると判定したときは、ボルトの締付けを続行する締付続行手段(S11)と、上記判定手段で最終締付摩擦係数が許容範囲内にないと判定したときは、ボルトの締付けを中止する締付中止手段(S17)とを有することを特徴とする。

【0020】

次に、本願の請求項9に記載の発明は、前記請求項8に記載のボルト締結装置であって、前記締付中止手段(S17)は、締結途中のボルトを弛める弛め手段(S20又はS22)と、前記最終締付摩擦係数が前記許容範囲を高い側に逸脱しているか低い側に逸脱しているかを判定する第2の判定手段(S19)と、この第2の判定手段で最終締付摩擦係数が許容範囲を高い側に逸脱していると判定したときは、前記弛め手段で弛めたボルトの締付摩擦係数を低下させる措置(S21)をしたのち該ボルトを再締結(S2)する第1の後処理手段と、上記第2の判定手段で最終締付摩擦係数が許容範囲を低い側に逸脱していると判定したときは、前記弛め手段で弛めたボルトの締付摩擦係数を高上させる措置(S23)をしたのち該ボルトを再締結(S2)する第2の後処理手段とを有することを特徴とする。

【0021】

次に、本願の請求項10に記載の発明は、前記請求項9に記載のボルト締結装置であって、前記第1の後処理手段(S21及びS2)及び第2の後処理手段(S23及びS2)は、前記トルク検出手段(S5)、前記締付摩擦係数算出手段(S8)、前記最終締付摩擦係数予測手段(S9)、前記判定手段(S10)、前記締付続行手段(S11)及び前記締付中止手段(S17)を作動させながら、ボルトを再締結することを特徴とする。

【0022】

次に、本願の請求項11に記載の発明は、前記請求項8から10のいずれか1項に記載のボルト締結装置であって、前記判定手段(S10)は、ボルトの弾性限界が前記目標軸力を上回っているときの締付摩擦係数の最高値を上限値として持つ許容範囲内に最終締付摩擦係数があるか否かを判定することを特徴とする。

【0023】

次に、本願の請求項12に記載の発明は、前記請求項8に記載のボルト締結装置であって、前記締付中止手段(S17)は、ボルト伸び量の検出(S3)及び/又は締付トルクの検出(S5)に異常が発生しているか否かを判定する第3の判定手段(S18)と、この第3の判定手段で異常が発生していると判定したときは、前記トルク検出手段(S5)、前記締付摩擦係数算出手段(S8)、前記最終締付摩擦係数予測手段(S9)、前記判定手段(S10)、前記締付続行手段(S11)及び前記締付中止手段(S17)を作動させずにボルトの締め付けを完了する代替締付完了手段(S30)とを有することを特徴とする。

【0024】

次に、本願の請求項13に記載の発明は、前記請求項8から12のいずれか1項に記載のボルト締結装置であって、前記トルク検出手段(S5)は、少なくとも3種類の途中伸び量に到達したときの少なくとも3種類の締付トルクを検出し、前記締付摩擦係数算出手段(S8)は、前記少なくとも3種類の締付トルクと前記少なくとも3種類の途中伸び量から求められる少なくとも3種類のボルト軸力とから少なくとも3種類の締結途中の締付摩擦係数を算出し、前記最終締付摩擦係数予測手段(S9)は、前記少なくとも3種類の締結途中の締付摩擦係数からボルト伸び量が前記目標伸び量に到達したときの最終締付摩擦係数を予測することを特徴とする。

【0025】

次に、本願の請求項14に記載の発明は、前記請求項8から13のいずれか1項に記載のボルト締結装置であって、前記締付摩擦係数算出手段(S8)は、ボルトに負荷した荷重の減少量とボルトの縮み量とから予め設定された伸び量と軸力との比例係数と、前記途中伸び量とに基いて、ボルト軸力を求めることを特徴とする。

【発明の効果】

【0026】

まず、請求項1、請求項8に記載の発明によれば、ボルトの締結をボルト伸び量と比例関係にあるボルト軸力で管理する場合において、ボルト締付途中における締付摩擦係数ないし締付トルクを考慮し、ボルト伸び量が目標伸び量に到達したときの最終締付摩擦係数が許容範囲内にあると判定したときに限り、ボルトの締付けを続行し、ボルト伸び量が目標伸び量に到達したときの最終締付摩擦係数が許容範囲内にないと判定したときには、ボルトの締付けを中止するようにしたから、ボルト締付途中における締付摩擦係数ないし締付トルクを考慮せずにボルトの締付けを続行することにより発生し得る種々の不具合、すなわち、ボルト伸び量が目標伸び量に到達してもボルト軸力が目標軸力に到達せず締結力不足が起きる不具合、あとで締結構造体を分解しようとするときにボルトを弛めることが困難となる不具合、相対的に小さい外力でボルトが弛んでしまい締結構造体の締結品質が低下する不具合等を未然に防ぐことが可能となる。

【0027】

つまり、本発明は、測伸法を主体としながらも、トルク法の概念を付加することにより、測伸法の欠点及びトルク法の欠点を補完し合い、測伸法の利点及びトルク法の利点を発揮し合うものであるといえる。

【0028】

次に、請求項2、請求項9に記載の発明によれば、最終締付摩擦係数が許容範囲を高い側に逸脱しているときは、ボルトの締付摩擦係数を低下させる措置をしたのち該ボルトを再締結し、最終締付摩擦係数が許容範囲を低い側に逸脱しているときは、ボルトの締付摩擦係数を高上させる措置をしたのち該ボルトを再締結するようにしたから、再締結時には同じボルトを良好な状態で締付け完了させることができる。

【0029】

次に、請求項3、請求項10に記載の発明によれば、前記ボルトの再締結時においても、前記トルクの検出、前記締付摩擦係数の算出、前記最終締付摩擦係数の予測、前記判定、前記締付続行及び前記締付中止を実行するようにしたから、再締結時においても、ボルト締付途中における締付摩擦係数ないし締付トルクを考慮せずにボルトの締付けを続行することにより発生し得る種々の不具合を未然に防ぐことが可能となる。

【0030】

次に、請求項4、請求項11に記載の発明によれば、ボルト伸び量が目標伸び量に到達したときに、あるいはボルト伸び量が目標伸び量に到達するまでに、ボルトが塑性伸びを起こしてしまう不具合を確実に未然防止することができる。

【0031】

次に、請求項5、請求項12に記載の発明によれば、ボルト伸び量の検出及び/又は締付トルクの検出に異常が発生しているときは、前記トルクの検出、前記締付摩擦係数の算出、前記最終締付摩擦係数の予測、前記判定、前記締付続行及び前記締付中止を実行せずにボルトの締め付けを完了するようにしたから、緊急非常時に締付途中のボルトを締付け完了させることができる。

【0032】

次に、請求項6、請求項13に記載の発明によれば、少なくとも3種類の締結途中の締付摩擦係数から最終締付摩擦係数を予測するようにしたから、次のような利点が得られる。

【0033】

すなわち、一般に、ボルト締結構造体において、被締結部材がアルミニウムやマグネシウムあるいはそれらの合金等のように、鋼製のボルトに比べて硬度が小さい場合、締付途中でボルト座が被締結部材に陥没する現象が生じる。このときの被締結部材の座面のヘタリによるボルトと被締結部材との接触状態の変化により、締付摩擦係数の変化は非線形な傾向を示すこととなる。このような状況下では、締結途中の締付摩擦係数のサンプル数が1〜2点では最終締付摩擦係数の予測誤差が大きくなる問題が生じる。そこで、この請求項6、請求項13に記載の発明では、締結途中の締付摩擦係数のサンプル数を3点以上としたのである。これにより、たとえ締付摩擦係数の変化が非線形な傾向を示すような場合でも、精度よく最終締付摩擦係数を予測することが可能となる。

【0034】

次に、請求項7、請求項14に記載の発明によれば、ボルト伸び量からボルト軸力を求める際に使用する比例係数を、ボルトへの荷重の増加量とボルトの伸び量とから設定せずに、ボルトに負荷した荷重の減少量とボルトの縮み量とから設定するようにしたから、たとえ比例係数設定時の被検査体毎に強度や転位が異なっていても、荷重の減少量とボルトの縮み量との関係を表す弾性勾配は安定することから、伸び量の算出結果ひいては比例係数の算出結果の変動が少なくて済み、ボルト伸び量と軸力との比例係数が精度よく設定されることとなる。以下、発明の最良の実施の形態を通して本発明をさらに詳しく説述する。

【発明を実施するための最良の形態】

【0035】

図1は、本実施形態に係るボルト締結装置1のブロック構成図である。このボルト締結装置1は、主たる構成要素として、軸力測定装置20、ナットランナ30及びナットランナ駆動装置40を有している。

【0036】

軸力測定装置20は、超音波パルス送受信部22、データ記憶部23、表示部24及び制御部21を備えている。

【0037】

超音波パルス送受信部22は、超音波センサ12と接続され、該センサ12からの超音波パルス信号の送信及び該センサ12による超音波反射パルス信号の受信を行う。

【0038】

データ記憶部23は、ボルト10の締結に必要な各種データを予め記憶している。そのようなデータとしては、例えば、ボルト10の初期長さL0、ボルト10の伸び量δと軸力Fとの比例係数α、ボルト10の目標伸び量δf、ボルト10の目標軸力Ff、第1〜第3途中締付摩擦係数μ1〜μ3を算出するためのボルト10の第1〜第3途中伸び量δ1〜δ3、最終締付摩擦係数μfの許容範囲(min〜max)等が含まれる。

【0039】

表示部24は、ボルト10の締結動作中、種々の情報を画面に表示して作業員に情報提供する。本実施形態において、表示部24が表示する最も重要な情報の1つに、最終締付摩擦係数μfが許容範囲内にあるか否かの判定結果に関する情報がある(図9のステップS11及びS17参照)。

【0040】

ナットランナ駆動装置40は、ナットランナ30の角度エンコーダ31から出力されるボルト10の締付角度信号及びナットランナ30のトルクセンサ33から出力されるボルト10の締付トルク信号を入力し、ナットランナ30のモータ32に駆動信号を出力する。

【0041】

ナットランナ駆動装置40と軸力測定装置20の制御部21とは、相互に情報交換が可能に接続されている。

【0042】

被締結物13,13を締結するためにナットランナ30で締め付けられるボルト10の頭部にソケット11が被せられ、このソケット11にボルト10の頭部に密着するように超音波センサ12が組み込まれている。超音波センサ12は、ボルト10の先端部に向けてボルト10の内部に超音波パルス信号を送信し、ボルト10の先端部で反射した反射パルス信号を受信する。そして、軸力測定装置20の制御部21は、その送信から受信までの時間に基きボルト10の長さを算出し、ボルト10の初期長さL0と比較して、ボルト10の締付けに伴うボルト10の伸び量δを求める。

【0043】

図2に示すように、ボルト10の伸び量δとボルト10の軸力Fとは比例関係にあり、ボルト10の伸び量δが大きくなるほどボルト10の軸力Fが大きくなる。そして、その比例係数αが予め実験的に設定されて、軸力測定装置20のデータ記憶部23に記憶されている。次に、図3〜図7を参照して、本実施形態における前記比例係数αの設定の仕方を説明する。

【0044】

図3に示すように、被検査体であるボルト10にナットを螺合して、引っ張り荷重Wを負荷させる。ある荷重Wを負荷させたときのボルト10の長さL1(前述したように超音波センサ12を用いて検出する)からボルト10の初期長さL0を減じた値が伸び量δであり、前記荷重Wとこの伸び量δとの比率が比例係数αとなる。従来は、無負荷の初期状態(ボルト長さ=L0)から荷重Wを増加させたときのボルト長さL1を検出して伸び量δを算出するのが通例であった。

【0045】

しかし、この方法では、ボルト10の初期長さL0が固定であるから、例えば図4に示すように、被検査体の強度の大小に起因して負荷時のボルト長さL1が大きく変動した場合に、伸び量δの算出結果(L1−L0)ひいては比例係数αの算出結果が大きく変動するという問題がある。

【0046】

同様に、例えば図5に示すように、被検査体の転位の有無に起因して負荷時のボルト長さL1が大きく変動した場合に、伸び量δの算出結果(L1−L0)ひいては比例係数αの算出結果が大きく変動するという問題がある。

【0047】

そこで、本実施形態では、荷重Wを負荷した状態(ボルト長さ=L1)から荷重Wを減少させて無負荷としたときのボルト長さL0を検出して、その縮み量から伸び量δを算出するようにした。これにより、被検査体毎に強度や転位が異なっていても、図6及び図7に示すように、荷重Wの減少量とボルト10の縮み量との関係を表す弾性勾配は安定することから、伸び量δの算出結果(L1−L0)ひいては比例係数αの算出結果がそれほど変動せず、ボルト10の伸び量δと軸力Fとの比例係数αを精度よく設定できることとなる。

【0048】

ここで、図8に示すように、ボルト10の締結動作中の着座後の締付トルクTを横軸(X軸)にとり、ボルト10の軸力Fを縦軸(Y軸)にとれば、その傾きが締付摩擦係数μとなる。そして、傾きが大きいほど締付摩擦係数μが低く、傾きが小さいほど締付摩擦係数μが高いこととなる。

【0049】

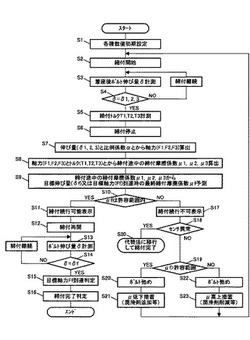

次に、図9に示すフローチャートに従って、本実施形態に係るボルト締結方法を説明する。

【0050】

まず、ステップS1では、各種数値を初期設定する。つまり、軸力測定装置20のデータ記憶部23に前述したようなボルト10の初期長さL0等の各種データを登録したり、前回のボルト10の締結動作で更新し使用した各種パラメータ等をリセットするのである。

【0051】

次いで、ステップS2では、ナットランナ30を駆動してボルト10の締付けを開始し、ステップS3では、着座後のボルト10の伸び量δを計測する。

【0052】

次いで、ステップS4では、ボルト10の伸び量δが第1途中伸び量δ1、第2途中伸び量δ2又は第3途中伸び量δ3のいずれか1つに到達したか否かを判定する。到達しないうちは締付けを継続し、到達すればステップS5で締付トルクTを計測する。第1途中伸び量δ1に対応して第1締付トルクT1、第2途中伸び量δ2に対応して第2締付トルクT2、第3途中伸び量δ3に対応して第3締付トルクT3とする。

【0053】

なお、前記第1〜第3途中伸び量δ1〜δ3は、図2に示すように、ボルト10の目標伸び量δfより小さい値である。

【0054】

第1〜第3締付トルクT1〜T3を全て計測すれば、次いで、ステップS6では、ナットランナ30の駆動をいったん停止してボルト10の締付けを暫定的に停止する。

【0055】

次いで、ステップS7では、第1〜第3途中伸び量δ1〜δ3と比例係数αとから、第1途中伸び量δ1に対応して第1軸力F1、第2途中伸び量δ2に対応して第2軸力F2、第3途中伸び量δ3に対応して第3軸力F3を算出する(図2参照)。

【0056】

次いで、ステップS8では、第1〜第3軸力F1〜F3と第1〜第3締付トルクT1〜T3とから、ボルト10の締付途中における締付摩擦係数μ、すなわち、第1途中伸び量δ1に対応して第1途中締付摩擦係数μ1、第2途中伸び量δ2に対応して第2途中締付摩擦係数μ2、第3途中伸び量δ3に対応して第3途中締付摩擦係数μ3を算出する。

【0057】

すなわち、図8を参照して前述したように、ボルト10の締結動作中の着座後の締付トルクTを横軸(X軸)にとり、ボルト10の軸力Fを縦軸(Y軸)にとれば、その傾きが締付摩擦係数μとなる。したがって、例えば図10に示すように、トルク−軸力グラフ上で、第1締付トルクT1と第1軸力F1との交点を第1途中締付摩擦係数μ1、第2締付トルクT2と第2軸力F2との交点を第2途中締付摩擦係数μ2、第3締付トルクT3と第3軸力F3との交点を第3途中締付摩擦係数μ3とする。

【0058】

次いで、ステップS9では、前記第1〜第3途中締付摩擦係数μ1〜μ3から、ボルト10の伸び量δが目標伸び量δfに到達したとき、換言すればボルト10の軸力Fが目標軸力Ffに到達したときの締付摩擦係数μ、すなわち最終締付摩擦係数μfを予測する。

【0059】

この最終締付摩擦係数μfの予測は、概念的には、例えば図10に示したグラフ上で、第1〜第3途中締付摩擦係数μ1〜μ3の軌跡を目標軸力Ffまで延長することである。

【0060】

情報処理的には、例えば図10に示したグラフ上の第1途中締付摩擦係数μ1の座標(T1,F1)、第2途中締付摩擦係数μ2の座標(T2,F2)、第3途中締付摩擦係数μ3の座標(T3,F3)に基く回帰式(多項式)から精度よく予測することが可能である。

【0061】

すなわち、次の数1で示される2次回帰式の回帰係数(a1,a2)と定数(a0)とを求め、最終締付摩擦係数μfを予測することになる。

【0062】

【数1】

【0063】

その場合に、前記回帰係数(a1,a2)及び前記定数(a0)は、次の数2で示される連立方程式から求められる。

【0064】

【数2】

【0065】

次いで、ステップS10では、予測した最終締付摩擦係数μfが許容範囲内にあるか否かを判定する。

【0066】

例えば図10に太線で示したように、本実施形態では、最終締付摩擦係数μfの許容範囲が(min〜max)間に設定されている。minは許容範囲中における締付摩擦係数μの最低値(下限値)、maxは許容範囲中における締付摩擦係数μの最高値(上限値)である。

【0067】

ここで、最高値(上限値)maxは、ボルト10の弾性限界ライン(図10に破線で示す)が目標軸力Ffを上回っているときの締付摩擦係数μの最高値に設定されている。つまり、一般に、ボルト10の弾性限界は、締付摩擦係数μに応じて変化し、締付摩擦係数μが高くなるほど低下する。それゆえ、目標軸力Ff到達時の最終締付摩擦係数μfが過度に高いと、目標軸力Ff到達時にあるいは目標軸力Ff到達前にボルト10が塑性伸びを起こして目標軸力Ffが得られなくなる可能性がある。したがって、そのような不具合を回避するために、最終締付摩擦係数μfの許容範囲の最高値maxを前記のような値に設定したのである。

【0068】

次いで、ステップS11では、最終締付摩擦係数μfが許容範囲内にあると判定した場合は(図10の実線(i)参照)、ステップS6で暫定的に停止したボルト10の締付けを続行することが可能であることを表示部24に表示する。

【0069】

次いで、ステップS12では、ナットランナ30を再駆動してボルト10の締付けを再開し、ステップS13では、ボルト10の伸び量δを計測する。

【0070】

次いで、ステップS14では、ボルト10の伸び量δが目標伸び量δfに到達したか否かを判定する。到達しないうちは締付けを継続し、到達すればステップS15で目標軸力Ff到達判定を行い、ステップS16で締付完了判定をしてエンドとなる。

【0071】

一方、ステップS17では、最終締付摩擦係数μfが許容範囲内にないと判定した場合は(図10の点線(ii)又は破線(iii)参照)、ステップS6で暫定的に停止したボルト10の締付けを続行することが不可能であることを表示部24に表示する。

【0072】

次いで、ステップS18では、センサ異常の有無を判定する。つまり、ステップS3での超音波センサ12によるボルト伸び量δの計測や、ステップS5でのトルクセンサ33による締付トルクTの計測に異常が発生していて、その結果、ステップS7での軸力Fの算出精度、ステップS8での締付摩擦係数μの算出精度、ステップS9での最終締付摩擦係数μfの予測精度が低下して、ステップS10で最終締付摩擦係数μfが許容範囲内にないと判定されたのか否かを判定するのである。

【0073】

その結果、センサ異常があると判定したときは、この軸力Fの管理によるボルト10の締付けに代えて、例えば角度エンコーダ31を用いた角度法でボルト10の締付けを続行し完了する。あるいは、超音波センサ12のみに異常がある場合は、トルクセンサ33を用いたトルク法でボルト10の締付けを続行し完了する。つまり、代替法に移行してボルト10の締付けを完了するのである(ステップS30)。

【0074】

次いで、ステップS19では、センサ異常がないと判定したときは、最終締付摩擦係数μfが許容範囲より高い側に逸脱しているか否かを判定する。

【0075】

その結果、高い側に逸脱していると判定したときは(図10の破線(iii)参照)、ステップS20でナットランナ30を逆駆動してボルト10を弛め、ステップS21で弛めたボルト10に対して締付摩擦係数μを低下させる措置(オイルの追加や異物の除去等)を行って、ステップS2に戻る(すなわち同じボルト10を使って再締結する)。

【0076】

これに対し、低い側に逸脱していると判定したときは(図10の破線(ii)参照)、ステップS22でナットランナ30を逆駆動してボルト10を弛め、ステップS23で弛めたボルト10に対して締付摩擦係数μを高上させる措置(オイルの削減等)を行って、ステップS2に戻る(すなわち同じボルト10を使って再締結する)。

【0077】

なお、最終締付摩擦係数μfが許容範囲より低い側に逸脱している原因の1つとして、例えばボルトの潤滑過多等が考えられる。そのような場合は、ボルトの潤滑を減らすことも締付摩擦係数μを高上させる措置の1つとなる。

【0078】

以上のように、本実施形態においては、ボルト10の締結をボルト伸び量δと比例関係にあるボルト軸力Fで管理する場合において、ボルト締付途中における締付摩擦係数μ1〜μ3ないし締付トルクT1〜T3を考慮し、ボルト伸び量δが目標伸び量δfに到達したときの最終締付摩擦係数μfが許容範囲内にあると判定したときに限り、ボルト10の締付けを続行し(ステップS11)、ボルト伸び量δが目標伸び量δfに到達したときの最終締付摩擦係数μfが許容範囲内にないと判定したときには、ボルト10の締付けを中止する(ステップS17)ようにしたから、ボルト締付途中における締付摩擦係数μ1〜μ3ないし締付トルクT1〜T3を考慮せずにボルト10の締付けを続行することにより発生し得る種々の不具合、すなわち、ボルト伸び量δが目標伸び量δfに到達してもボルト軸力Fが目標軸力Ffに到達せず締結力不足が起きる不具合、あとで締結構造体を分解しようとするときにボルト10を弛めることが困難となる不具合、相対的に小さい外力でボルト10が弛んでしまい締結構造体の締結品質が低下する不具合等を未然に防ぐことが可能となる。

【0079】

また、最終締付摩擦係数μfが許容範囲を高い側に逸脱しているときは、ボルト10の締付摩擦係数μを低下させる措置をしたのち(ステップS21)該ボルト10を再締結し(ステップS2)、最終締付摩擦係数μfが許容範囲を低い側に逸脱しているときは、ボルト10の締付摩擦係数μを高上させる措置をしたのち(ステップS23)該ボルト10を再締結する(ステップS2)ようにしたから、再締結時には同じボルト10を良好な状態で締付け完了させることができる。

【0080】

また、ボルト10の再締結時においても、前記トルクT1〜T3の検出(ステップS5)、前記締付摩擦係数μ1〜μ3の算出(ステップS8)、前記最終締付摩擦係数μfの予測(ステップS9)、前記判定(ステップS10)、前記締付続行(ステップS11)及び前記締付中止(ステップS17)を実行するようにしたから、再締結時においても、ボルト締付途中における締付摩擦係数μ1〜μ3ないし締付トルクT1〜T3を考慮せずにボルト10の締付けを続行することにより発生し得る種々の不具合を未然に防ぐことが可能となる。

【0081】

また、ボルト伸び量δが目標伸び量δfに到達したときに、あるいはボルト伸び量δが目標伸び量δfに到達するまでに、ボルト10が塑性伸びを起こしてしまう不具合を確実に未然防止することができる(図10参照)。

【0082】

また、ボルト伸び量δの検出(ステップS3)及び/又は締付トルクTの検出(ステップS5)に異常が発生しているとき(ステップS18でYESのとき)は、前記トルクT1〜T3の検出(ステップS5)、前記締付摩擦係数μ1〜μ3の算出(ステップS8)、前記最終締付摩擦係数μfの予測(ステップS9)、前記判定(ステップS10)、前記締付続行(ステップS11)及び前記締付中止(ステップS17)を実行せずにボルト10の締め付けを完了する(ステップS30)ようにしたから、緊急非常時に締付途中のボルト10を他の角度法やトルク法等で締付け完了させることができる。

【0083】

また、少なくとも3種類の締結途中の締付摩擦係数μ1〜μ3から最終締付摩擦係数μfを予測するようにしたから(図10参照)、たとえ締付摩擦係数μの変化が非線形な傾向を示すような場合でも(実線(i)、点線(ii)、破線(iii)参照)、精度よく最終締付摩擦係数μfを予測することが可能となる。

【0084】

そして、ボルト伸び量δからボルト軸力Fを求める際に使用する比例係数αを、ボルト10への荷重Wの増加量とボルト10の伸び量δとから設定せずに(図4、図5参照)、ボルト10に負荷した荷重Wの減少量とボルト10の縮み量とから設定する(図6、図7参照)ようにしたから、たとえ比例係数設定時の被検査体毎に強度や転位が異なっていても、荷重Wの減少量とボルト10の縮み量との関係を表す弾性勾配は安定することから、伸び量δの算出結果ひいては比例係数αの算出結果の変動が少なくて済み、ボルト伸び量δと軸力Fとの比例係数が精度よく設定されることとなる。

【産業上の利用可能性】

【0085】

以上、具体例を挙げて詳しく説明したように、本発明は、ボルトの締結をボルト伸び量と比例関係にあるボルト軸力で管理する場合において、例えば、ボルト伸び量が目標伸び量に到達してもボルト軸力が目標軸力に到達せず締結力不足が起きる不具合、あとで締結構造体を分解しようとするときにボルトを弛めることが困難となる不具合、相対的に小さい外力でボルトが弛んでしまい締結構造体の締結品質が低下する不具合等を未然に防ぐことが可能な技術であるから、ボルト締結方法及びその装置の技術分野において広範な産業上の利用可能性が期待される。

【図面の簡単な説明】

【0086】

【図1】本発明の最良の実施形態に係るボルト締結装置のブロック構成図である。

【図2】ボルト伸び量と軸力との関係を示すグラフである。

【図3】ボルト伸び量と軸力との比例係数を予め実験的に設定する原理の説明図である。

【図4】ボルト強度が異なる場合のボルト伸び量と荷重増加量との関係を示すグラフである。

【図5】ボルト転位が異なる場合のボルト伸び量と荷重増加量との関係を示すグラフである。

【図6】ボルト強度が異なる場合のボルト縮み量と荷重減少量との関係を示すグラフである。

【図7】ボルト転位が異なる場合のボルト縮み量と荷重減少量との関係を示すグラフである。

【図8】締付トルクと軸力との関係を示すグラフである。

【図9】本発明の最良の実施形態に係るボルト締結方法のフローチャートである。

【図10】前記ボルト締結方法の作用を示すグラフである。

【符号の説明】

【0087】

1 ボルト締結装置

10 ボルト

12 超音波センサ

20 軸力測定装置

21 制御部

23 データ記憶部

24 表示部

30 ナットランナ

33 トルクセンサ

S5 トルク検出工程、トルク検出手段

S8 締付摩擦係数算出工程、締付摩擦係数算出手段

S9 最終締付摩擦係数予測工程、最終締付摩擦係数予測手段

S10 判定工程、判定手段

S11 締付続行工程、締付続行手段

S17 締付中止工程、締付中止手段

S18 第3の判定工程、第3の判定手段

S19 第2の判定工程、第2の判定手段

S20又はS22 弛め工程、弛め手段

S21及びS2 第1の後処理工程、第1の後処理手段

S23及びS2 第2の後処理工程、第2の後処理手段

S30 代替締付完了工程、代替締付完了手段

【技術分野】

【0001】

本発明は、ボルト締結方法及びその装置に関し、詳しくは、ボルトの締付けに伴い増大するボルトの伸び量が目標伸び量に到達するまでボルトを締め付けることによりボルトの軸力を目標軸力に到達させるようにしたボルト締結方法及びその装置に関する。

【背景技術】

【0002】

従来、ボルトによる部材の締結をボルトの締付トルクで管理するトルク法やボルトの締付角度で管理する角度法に加えて、ボルトの締付けに伴いボルトに発生する伸び量で管理する測伸法が知られている。この測伸法は、例えばボルト頭部からボルト先端部に向けてボルト内部に超音波パルス信号を送信し、ボルト先端部で反射した反射パルス信号をボルト頭部で受信するまでの時間に基いて、ボルトの長さひいてはボルトの締付けに伴い変化するボルトの伸び量を算出する工程を含んでいる。そして、算出したボルト伸び量が所定の目標伸び量に到達するまでボルトの締付けを続行することにより、ボルト伸び量と比例関係にあるボルト軸力を所定の目標軸力に到達させようとするものである。

【0003】

この測伸法によれば、トルク法や角度法に比べて、より直接的にボルト軸力を目標軸力に近づけることができるから、より高い精度で締結構造体の締結品質を維持確保することが可能となる。

【0004】

なお、測伸法に関する技術の1つとして、例えば特許文献1には、締結済みのボルト長とその後の完全緩み状態のボルト長との差に基いて締結済み時のボルト軸力を算出する技術が記載されている。

【0005】

【特許文献1】特開2004−114182(段落0034)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、この測伸法においては、ボルト伸び量が目標伸び量に到達すればボルト軸力が目標軸力に到達したと判断して締付けを完了するものであり、ボルト締付途中における締付摩擦係数ないし締付トルクを考慮しないから、次のような種々の不具合が発生し得る。

【0007】

例えば、締付摩擦係数ないし締付トルクが過大な状態でボルトの締付けを続行していると、ボルト伸び量が目標伸び量に到達したときに、あるいはボルト伸び量が目標伸び量に到達するまでに、ボルトが塑性伸びを起こしてしまい、たとえボルト伸び量が目標伸び量に到達しても、ボルト軸力が目標軸力に到達せず、締結力不足が起きる。

【0008】

また、ボルトの潤滑不足や締付途中における異物のカジリ等によって締付摩擦係数が過大となり、その結果、締付トルクが過大となっても、ボルト伸び量が目標伸び量に到達するまでボルトの締付けを続行するので、ボルト伸び量が目標伸び量に到達したときには締付トルクがさらに過大となって、あとで締結構造体を分解しようとするときにボルトを弛めることが困難となる。

【0009】

逆に、ボルトの潤滑過多等によって締付摩擦係数ないし締付トルクが過小な状態でボルトの締付けを続行した場合は、たとえボルト伸び量が目標伸び量に到達し、ボルト軸力が目標軸力に到達したとしても、相対的に小さい外力でボルトが弛んでしまい、締結構造体の締結品質が低下する。

【0010】

本発明は、ボルト軸力をボルト伸び量で管理する測伸法における前記不具合に対処するもので、ボルト締付途中における締付摩擦係数ないし締付トルクを考慮せずにボルトの締付けを続行することにより発生し得る前記のような種々の不具合を未然に防ぐことを課題とする。

【課題を解決するための手段】

【0011】

前記課題を解決するため、本発明では次のような手段を用いる。なお、以下の手段の開示において、後述する発明の実施形態で相当するステップを参考までに付記した。

【0012】

まず、本願の請求項1に記載の発明は、ボルトの締付けに伴い変化するボルトの伸び量が目標伸び量に到達するまでボルトを締め付けることによりボルトの軸力を目標軸力に到達させるようにしたボルト締結方法であって、着座後におけるボルトの締付途中でボルト伸び量が前記目標伸び量より小さい所定の途中伸び量に到達したときの締付トルクを検出するトルク検出工程(S5)と、このトルク検出工程で検出した締付トルクと前記途中伸び量から求められるボルト軸力とから締結途中の締付摩擦係数を算出する締付摩擦係数算出工程(S8)と、この締付摩擦係数算出工程で算出した締結途中の締付摩擦係数からボルト伸び量が前記目標伸び量に到達したときの最終締付摩擦係数を予測する最終締付摩擦係数予測工程(S9)と、この最終締付摩擦係数予測工程で予測した最終締付摩擦係数が所定の許容範囲内にあるか否かを判定する判定工程(S10)と、この判定工程で最終締付摩擦係数が許容範囲内にあると判定したときは、ボルトの締付けを続行する締付続行工程(S11)と、上記判定工程で最終締付摩擦係数が許容範囲内にないと判定したときは、ボルトの締付けを中止する締付中止工程(S17)とを有することを特徴とする。

【0013】

次に、本願の請求項2に記載の発明は、前記請求項1に記載のボルト締結方法であって、前記締付中止工程(S17)は、締結途中のボルトを弛める弛め工程(S20又はS22)と、前記最終締付摩擦係数が前記許容範囲を高い側に逸脱しているか低い側に逸脱しているかを判定する第2の判定工程(S19)と、この第2の判定工程で最終締付摩擦係数が許容範囲を高い側に逸脱していると判定したときは、前記弛め工程で弛めたボルトの締付摩擦係数を低下させる措置(S21)をしたのち該ボルトを再締結(S2)する第1の後処理工程と、上記第2の判定工程で最終締付摩擦係数が許容範囲を低い側に逸脱していると判定したときは、前記弛め工程で弛めたボルトの締付摩擦係数を高上させる措置(S23)をしたのち該ボルトを再締結(S2)する第2の後処理工程とを有することを特徴とする。

【0014】

次に、本願の請求項3に記載の発明は、前記請求項2に記載のボルト締結方法であって、前記第1の後処理工程(S21及びS2)及び第2の後処理工程(S23及びS2)では、前記トルク検出工程(S5)、前記締付摩擦係数算出工程(S8)、前記最終締付摩擦係数予測工程(S9)、前記判定工程(S10)、前記締付続行工程(S11)及び前記締付中止工程(S17)を実行しながら、ボルトを再締結することを特徴とする。

【0015】

次に、本願の請求項4に記載の発明は、前記請求項1から3のいずれか1項に記載のボルト締結方法であって、前記判定工程(S10)では、ボルトの弾性限界が前記目標軸力を上回っているときの締付摩擦係数の最高値を上限値として持つ許容範囲内に最終締付摩擦係数があるか否かを判定することを特徴とする。

【0016】

次に、本願の請求項5に記載の発明は、前記請求項1に記載のボルト締結方法であって、前記締付中止工程(S17)は、ボルト伸び量の検出(S3)及び/又は締付トルクの検出(S5)に異常が発生しているか否かを判定する第3の判定工程(S18)と、この第3の判定工程で異常が発生していると判定したときは、前記トルク検出工程(S5)、前記締付摩擦係数算出工程(S8)、前記最終締付摩擦係数予測工程(S9)、前記判定工程(S10)、前記締付続行工程(S11)及び前記締付中止工程(S17)を実行せずにボルトの締め付けを完了する代替締付完了工程(S30)とを有することを特徴とする。

【0017】

次に、本願の請求項6に記載の発明は、前記請求項1から5のいずれか1項に記載のボルト締結方法であって、前記トルク検出工程(S5)では、少なくとも3種類の途中伸び量に到達したときの少なくとも3種類の締付トルクを検出し、前記締付摩擦係数算出工程(S8)では、前記少なくとも3種類の締付トルクと前記少なくとも3種類の途中伸び量から求められる少なくとも3種類のボルト軸力とから少なくとも3種類の締結途中の締付摩擦係数を算出し、前記最終締付摩擦係数予測工程(S9)では、前記少なくとも3種類の締結途中の締付摩擦係数からボルト伸び量が前記目標伸び量に到達したときの最終締付摩擦係数を予測することを特徴とする。

【0018】

次に、本願の請求項7に記載の発明は、前記請求項1から6のいずれか1項に記載のボルト締結方法であって、前記締付摩擦係数算出工程(S8)では、ボルトに負荷した荷重の減少量とボルトの縮み量とから予め設定された伸び量と軸力との比例係数と、前記途中伸び量とに基いて、ボルト軸力を求めることを特徴とする。

【0019】

一方、本願の請求項8に記載の発明は、ボルトの締付けに伴い変化するボルトの伸び量が目標伸び量に到達するまでボルトを締め付けることによりボルトの軸力を目標軸力に到達させるようにしたボルト締結装置であって、着座後におけるボルトの締付途中でボルト伸び量が前記目標伸び量より小さい所定の途中伸び量に到達したときの締付トルクを検出するトルク検出手段(S5)と、このトルク検出手段で検出した締付トルクと前記途中伸び量から求められるボルト軸力とから締結途中の締付摩擦係数を算出する締付摩擦係数算出手段(S8)と、この締付摩擦係数算出手段で算出した締結途中の締付摩擦係数からボルト伸び量が前記目標伸び量に到達したときの最終締付摩擦係数を予測する最終締付摩擦係数予測手段(S9)と、この最終締付摩擦係数予測手段で予測した最終締付摩擦係数が所定の許容範囲内にあるか否かを判定する判定手段(S10)と、この判定手段で最終締付摩擦係数が許容範囲内にあると判定したときは、ボルトの締付けを続行する締付続行手段(S11)と、上記判定手段で最終締付摩擦係数が許容範囲内にないと判定したときは、ボルトの締付けを中止する締付中止手段(S17)とを有することを特徴とする。

【0020】

次に、本願の請求項9に記載の発明は、前記請求項8に記載のボルト締結装置であって、前記締付中止手段(S17)は、締結途中のボルトを弛める弛め手段(S20又はS22)と、前記最終締付摩擦係数が前記許容範囲を高い側に逸脱しているか低い側に逸脱しているかを判定する第2の判定手段(S19)と、この第2の判定手段で最終締付摩擦係数が許容範囲を高い側に逸脱していると判定したときは、前記弛め手段で弛めたボルトの締付摩擦係数を低下させる措置(S21)をしたのち該ボルトを再締結(S2)する第1の後処理手段と、上記第2の判定手段で最終締付摩擦係数が許容範囲を低い側に逸脱していると判定したときは、前記弛め手段で弛めたボルトの締付摩擦係数を高上させる措置(S23)をしたのち該ボルトを再締結(S2)する第2の後処理手段とを有することを特徴とする。

【0021】

次に、本願の請求項10に記載の発明は、前記請求項9に記載のボルト締結装置であって、前記第1の後処理手段(S21及びS2)及び第2の後処理手段(S23及びS2)は、前記トルク検出手段(S5)、前記締付摩擦係数算出手段(S8)、前記最終締付摩擦係数予測手段(S9)、前記判定手段(S10)、前記締付続行手段(S11)及び前記締付中止手段(S17)を作動させながら、ボルトを再締結することを特徴とする。

【0022】

次に、本願の請求項11に記載の発明は、前記請求項8から10のいずれか1項に記載のボルト締結装置であって、前記判定手段(S10)は、ボルトの弾性限界が前記目標軸力を上回っているときの締付摩擦係数の最高値を上限値として持つ許容範囲内に最終締付摩擦係数があるか否かを判定することを特徴とする。

【0023】

次に、本願の請求項12に記載の発明は、前記請求項8に記載のボルト締結装置であって、前記締付中止手段(S17)は、ボルト伸び量の検出(S3)及び/又は締付トルクの検出(S5)に異常が発生しているか否かを判定する第3の判定手段(S18)と、この第3の判定手段で異常が発生していると判定したときは、前記トルク検出手段(S5)、前記締付摩擦係数算出手段(S8)、前記最終締付摩擦係数予測手段(S9)、前記判定手段(S10)、前記締付続行手段(S11)及び前記締付中止手段(S17)を作動させずにボルトの締め付けを完了する代替締付完了手段(S30)とを有することを特徴とする。

【0024】

次に、本願の請求項13に記載の発明は、前記請求項8から12のいずれか1項に記載のボルト締結装置であって、前記トルク検出手段(S5)は、少なくとも3種類の途中伸び量に到達したときの少なくとも3種類の締付トルクを検出し、前記締付摩擦係数算出手段(S8)は、前記少なくとも3種類の締付トルクと前記少なくとも3種類の途中伸び量から求められる少なくとも3種類のボルト軸力とから少なくとも3種類の締結途中の締付摩擦係数を算出し、前記最終締付摩擦係数予測手段(S9)は、前記少なくとも3種類の締結途中の締付摩擦係数からボルト伸び量が前記目標伸び量に到達したときの最終締付摩擦係数を予測することを特徴とする。

【0025】

次に、本願の請求項14に記載の発明は、前記請求項8から13のいずれか1項に記載のボルト締結装置であって、前記締付摩擦係数算出手段(S8)は、ボルトに負荷した荷重の減少量とボルトの縮み量とから予め設定された伸び量と軸力との比例係数と、前記途中伸び量とに基いて、ボルト軸力を求めることを特徴とする。

【発明の効果】

【0026】

まず、請求項1、請求項8に記載の発明によれば、ボルトの締結をボルト伸び量と比例関係にあるボルト軸力で管理する場合において、ボルト締付途中における締付摩擦係数ないし締付トルクを考慮し、ボルト伸び量が目標伸び量に到達したときの最終締付摩擦係数が許容範囲内にあると判定したときに限り、ボルトの締付けを続行し、ボルト伸び量が目標伸び量に到達したときの最終締付摩擦係数が許容範囲内にないと判定したときには、ボルトの締付けを中止するようにしたから、ボルト締付途中における締付摩擦係数ないし締付トルクを考慮せずにボルトの締付けを続行することにより発生し得る種々の不具合、すなわち、ボルト伸び量が目標伸び量に到達してもボルト軸力が目標軸力に到達せず締結力不足が起きる不具合、あとで締結構造体を分解しようとするときにボルトを弛めることが困難となる不具合、相対的に小さい外力でボルトが弛んでしまい締結構造体の締結品質が低下する不具合等を未然に防ぐことが可能となる。

【0027】

つまり、本発明は、測伸法を主体としながらも、トルク法の概念を付加することにより、測伸法の欠点及びトルク法の欠点を補完し合い、測伸法の利点及びトルク法の利点を発揮し合うものであるといえる。

【0028】

次に、請求項2、請求項9に記載の発明によれば、最終締付摩擦係数が許容範囲を高い側に逸脱しているときは、ボルトの締付摩擦係数を低下させる措置をしたのち該ボルトを再締結し、最終締付摩擦係数が許容範囲を低い側に逸脱しているときは、ボルトの締付摩擦係数を高上させる措置をしたのち該ボルトを再締結するようにしたから、再締結時には同じボルトを良好な状態で締付け完了させることができる。

【0029】

次に、請求項3、請求項10に記載の発明によれば、前記ボルトの再締結時においても、前記トルクの検出、前記締付摩擦係数の算出、前記最終締付摩擦係数の予測、前記判定、前記締付続行及び前記締付中止を実行するようにしたから、再締結時においても、ボルト締付途中における締付摩擦係数ないし締付トルクを考慮せずにボルトの締付けを続行することにより発生し得る種々の不具合を未然に防ぐことが可能となる。

【0030】

次に、請求項4、請求項11に記載の発明によれば、ボルト伸び量が目標伸び量に到達したときに、あるいはボルト伸び量が目標伸び量に到達するまでに、ボルトが塑性伸びを起こしてしまう不具合を確実に未然防止することができる。

【0031】

次に、請求項5、請求項12に記載の発明によれば、ボルト伸び量の検出及び/又は締付トルクの検出に異常が発生しているときは、前記トルクの検出、前記締付摩擦係数の算出、前記最終締付摩擦係数の予測、前記判定、前記締付続行及び前記締付中止を実行せずにボルトの締め付けを完了するようにしたから、緊急非常時に締付途中のボルトを締付け完了させることができる。

【0032】

次に、請求項6、請求項13に記載の発明によれば、少なくとも3種類の締結途中の締付摩擦係数から最終締付摩擦係数を予測するようにしたから、次のような利点が得られる。

【0033】

すなわち、一般に、ボルト締結構造体において、被締結部材がアルミニウムやマグネシウムあるいはそれらの合金等のように、鋼製のボルトに比べて硬度が小さい場合、締付途中でボルト座が被締結部材に陥没する現象が生じる。このときの被締結部材の座面のヘタリによるボルトと被締結部材との接触状態の変化により、締付摩擦係数の変化は非線形な傾向を示すこととなる。このような状況下では、締結途中の締付摩擦係数のサンプル数が1〜2点では最終締付摩擦係数の予測誤差が大きくなる問題が生じる。そこで、この請求項6、請求項13に記載の発明では、締結途中の締付摩擦係数のサンプル数を3点以上としたのである。これにより、たとえ締付摩擦係数の変化が非線形な傾向を示すような場合でも、精度よく最終締付摩擦係数を予測することが可能となる。

【0034】

次に、請求項7、請求項14に記載の発明によれば、ボルト伸び量からボルト軸力を求める際に使用する比例係数を、ボルトへの荷重の増加量とボルトの伸び量とから設定せずに、ボルトに負荷した荷重の減少量とボルトの縮み量とから設定するようにしたから、たとえ比例係数設定時の被検査体毎に強度や転位が異なっていても、荷重の減少量とボルトの縮み量との関係を表す弾性勾配は安定することから、伸び量の算出結果ひいては比例係数の算出結果の変動が少なくて済み、ボルト伸び量と軸力との比例係数が精度よく設定されることとなる。以下、発明の最良の実施の形態を通して本発明をさらに詳しく説述する。

【発明を実施するための最良の形態】

【0035】

図1は、本実施形態に係るボルト締結装置1のブロック構成図である。このボルト締結装置1は、主たる構成要素として、軸力測定装置20、ナットランナ30及びナットランナ駆動装置40を有している。

【0036】

軸力測定装置20は、超音波パルス送受信部22、データ記憶部23、表示部24及び制御部21を備えている。

【0037】

超音波パルス送受信部22は、超音波センサ12と接続され、該センサ12からの超音波パルス信号の送信及び該センサ12による超音波反射パルス信号の受信を行う。

【0038】

データ記憶部23は、ボルト10の締結に必要な各種データを予め記憶している。そのようなデータとしては、例えば、ボルト10の初期長さL0、ボルト10の伸び量δと軸力Fとの比例係数α、ボルト10の目標伸び量δf、ボルト10の目標軸力Ff、第1〜第3途中締付摩擦係数μ1〜μ3を算出するためのボルト10の第1〜第3途中伸び量δ1〜δ3、最終締付摩擦係数μfの許容範囲(min〜max)等が含まれる。

【0039】

表示部24は、ボルト10の締結動作中、種々の情報を画面に表示して作業員に情報提供する。本実施形態において、表示部24が表示する最も重要な情報の1つに、最終締付摩擦係数μfが許容範囲内にあるか否かの判定結果に関する情報がある(図9のステップS11及びS17参照)。

【0040】

ナットランナ駆動装置40は、ナットランナ30の角度エンコーダ31から出力されるボルト10の締付角度信号及びナットランナ30のトルクセンサ33から出力されるボルト10の締付トルク信号を入力し、ナットランナ30のモータ32に駆動信号を出力する。

【0041】

ナットランナ駆動装置40と軸力測定装置20の制御部21とは、相互に情報交換が可能に接続されている。

【0042】

被締結物13,13を締結するためにナットランナ30で締め付けられるボルト10の頭部にソケット11が被せられ、このソケット11にボルト10の頭部に密着するように超音波センサ12が組み込まれている。超音波センサ12は、ボルト10の先端部に向けてボルト10の内部に超音波パルス信号を送信し、ボルト10の先端部で反射した反射パルス信号を受信する。そして、軸力測定装置20の制御部21は、その送信から受信までの時間に基きボルト10の長さを算出し、ボルト10の初期長さL0と比較して、ボルト10の締付けに伴うボルト10の伸び量δを求める。

【0043】

図2に示すように、ボルト10の伸び量δとボルト10の軸力Fとは比例関係にあり、ボルト10の伸び量δが大きくなるほどボルト10の軸力Fが大きくなる。そして、その比例係数αが予め実験的に設定されて、軸力測定装置20のデータ記憶部23に記憶されている。次に、図3〜図7を参照して、本実施形態における前記比例係数αの設定の仕方を説明する。

【0044】

図3に示すように、被検査体であるボルト10にナットを螺合して、引っ張り荷重Wを負荷させる。ある荷重Wを負荷させたときのボルト10の長さL1(前述したように超音波センサ12を用いて検出する)からボルト10の初期長さL0を減じた値が伸び量δであり、前記荷重Wとこの伸び量δとの比率が比例係数αとなる。従来は、無負荷の初期状態(ボルト長さ=L0)から荷重Wを増加させたときのボルト長さL1を検出して伸び量δを算出するのが通例であった。

【0045】

しかし、この方法では、ボルト10の初期長さL0が固定であるから、例えば図4に示すように、被検査体の強度の大小に起因して負荷時のボルト長さL1が大きく変動した場合に、伸び量δの算出結果(L1−L0)ひいては比例係数αの算出結果が大きく変動するという問題がある。

【0046】

同様に、例えば図5に示すように、被検査体の転位の有無に起因して負荷時のボルト長さL1が大きく変動した場合に、伸び量δの算出結果(L1−L0)ひいては比例係数αの算出結果が大きく変動するという問題がある。

【0047】

そこで、本実施形態では、荷重Wを負荷した状態(ボルト長さ=L1)から荷重Wを減少させて無負荷としたときのボルト長さL0を検出して、その縮み量から伸び量δを算出するようにした。これにより、被検査体毎に強度や転位が異なっていても、図6及び図7に示すように、荷重Wの減少量とボルト10の縮み量との関係を表す弾性勾配は安定することから、伸び量δの算出結果(L1−L0)ひいては比例係数αの算出結果がそれほど変動せず、ボルト10の伸び量δと軸力Fとの比例係数αを精度よく設定できることとなる。

【0048】

ここで、図8に示すように、ボルト10の締結動作中の着座後の締付トルクTを横軸(X軸)にとり、ボルト10の軸力Fを縦軸(Y軸)にとれば、その傾きが締付摩擦係数μとなる。そして、傾きが大きいほど締付摩擦係数μが低く、傾きが小さいほど締付摩擦係数μが高いこととなる。

【0049】

次に、図9に示すフローチャートに従って、本実施形態に係るボルト締結方法を説明する。

【0050】

まず、ステップS1では、各種数値を初期設定する。つまり、軸力測定装置20のデータ記憶部23に前述したようなボルト10の初期長さL0等の各種データを登録したり、前回のボルト10の締結動作で更新し使用した各種パラメータ等をリセットするのである。

【0051】

次いで、ステップS2では、ナットランナ30を駆動してボルト10の締付けを開始し、ステップS3では、着座後のボルト10の伸び量δを計測する。

【0052】

次いで、ステップS4では、ボルト10の伸び量δが第1途中伸び量δ1、第2途中伸び量δ2又は第3途中伸び量δ3のいずれか1つに到達したか否かを判定する。到達しないうちは締付けを継続し、到達すればステップS5で締付トルクTを計測する。第1途中伸び量δ1に対応して第1締付トルクT1、第2途中伸び量δ2に対応して第2締付トルクT2、第3途中伸び量δ3に対応して第3締付トルクT3とする。

【0053】

なお、前記第1〜第3途中伸び量δ1〜δ3は、図2に示すように、ボルト10の目標伸び量δfより小さい値である。

【0054】

第1〜第3締付トルクT1〜T3を全て計測すれば、次いで、ステップS6では、ナットランナ30の駆動をいったん停止してボルト10の締付けを暫定的に停止する。

【0055】

次いで、ステップS7では、第1〜第3途中伸び量δ1〜δ3と比例係数αとから、第1途中伸び量δ1に対応して第1軸力F1、第2途中伸び量δ2に対応して第2軸力F2、第3途中伸び量δ3に対応して第3軸力F3を算出する(図2参照)。

【0056】

次いで、ステップS8では、第1〜第3軸力F1〜F3と第1〜第3締付トルクT1〜T3とから、ボルト10の締付途中における締付摩擦係数μ、すなわち、第1途中伸び量δ1に対応して第1途中締付摩擦係数μ1、第2途中伸び量δ2に対応して第2途中締付摩擦係数μ2、第3途中伸び量δ3に対応して第3途中締付摩擦係数μ3を算出する。

【0057】

すなわち、図8を参照して前述したように、ボルト10の締結動作中の着座後の締付トルクTを横軸(X軸)にとり、ボルト10の軸力Fを縦軸(Y軸)にとれば、その傾きが締付摩擦係数μとなる。したがって、例えば図10に示すように、トルク−軸力グラフ上で、第1締付トルクT1と第1軸力F1との交点を第1途中締付摩擦係数μ1、第2締付トルクT2と第2軸力F2との交点を第2途中締付摩擦係数μ2、第3締付トルクT3と第3軸力F3との交点を第3途中締付摩擦係数μ3とする。

【0058】

次いで、ステップS9では、前記第1〜第3途中締付摩擦係数μ1〜μ3から、ボルト10の伸び量δが目標伸び量δfに到達したとき、換言すればボルト10の軸力Fが目標軸力Ffに到達したときの締付摩擦係数μ、すなわち最終締付摩擦係数μfを予測する。

【0059】

この最終締付摩擦係数μfの予測は、概念的には、例えば図10に示したグラフ上で、第1〜第3途中締付摩擦係数μ1〜μ3の軌跡を目標軸力Ffまで延長することである。

【0060】

情報処理的には、例えば図10に示したグラフ上の第1途中締付摩擦係数μ1の座標(T1,F1)、第2途中締付摩擦係数μ2の座標(T2,F2)、第3途中締付摩擦係数μ3の座標(T3,F3)に基く回帰式(多項式)から精度よく予測することが可能である。

【0061】

すなわち、次の数1で示される2次回帰式の回帰係数(a1,a2)と定数(a0)とを求め、最終締付摩擦係数μfを予測することになる。

【0062】

【数1】

【0063】

その場合に、前記回帰係数(a1,a2)及び前記定数(a0)は、次の数2で示される連立方程式から求められる。

【0064】

【数2】

【0065】

次いで、ステップS10では、予測した最終締付摩擦係数μfが許容範囲内にあるか否かを判定する。

【0066】

例えば図10に太線で示したように、本実施形態では、最終締付摩擦係数μfの許容範囲が(min〜max)間に設定されている。minは許容範囲中における締付摩擦係数μの最低値(下限値)、maxは許容範囲中における締付摩擦係数μの最高値(上限値)である。

【0067】

ここで、最高値(上限値)maxは、ボルト10の弾性限界ライン(図10に破線で示す)が目標軸力Ffを上回っているときの締付摩擦係数μの最高値に設定されている。つまり、一般に、ボルト10の弾性限界は、締付摩擦係数μに応じて変化し、締付摩擦係数μが高くなるほど低下する。それゆえ、目標軸力Ff到達時の最終締付摩擦係数μfが過度に高いと、目標軸力Ff到達時にあるいは目標軸力Ff到達前にボルト10が塑性伸びを起こして目標軸力Ffが得られなくなる可能性がある。したがって、そのような不具合を回避するために、最終締付摩擦係数μfの許容範囲の最高値maxを前記のような値に設定したのである。

【0068】

次いで、ステップS11では、最終締付摩擦係数μfが許容範囲内にあると判定した場合は(図10の実線(i)参照)、ステップS6で暫定的に停止したボルト10の締付けを続行することが可能であることを表示部24に表示する。

【0069】

次いで、ステップS12では、ナットランナ30を再駆動してボルト10の締付けを再開し、ステップS13では、ボルト10の伸び量δを計測する。

【0070】

次いで、ステップS14では、ボルト10の伸び量δが目標伸び量δfに到達したか否かを判定する。到達しないうちは締付けを継続し、到達すればステップS15で目標軸力Ff到達判定を行い、ステップS16で締付完了判定をしてエンドとなる。

【0071】

一方、ステップS17では、最終締付摩擦係数μfが許容範囲内にないと判定した場合は(図10の点線(ii)又は破線(iii)参照)、ステップS6で暫定的に停止したボルト10の締付けを続行することが不可能であることを表示部24に表示する。

【0072】

次いで、ステップS18では、センサ異常の有無を判定する。つまり、ステップS3での超音波センサ12によるボルト伸び量δの計測や、ステップS5でのトルクセンサ33による締付トルクTの計測に異常が発生していて、その結果、ステップS7での軸力Fの算出精度、ステップS8での締付摩擦係数μの算出精度、ステップS9での最終締付摩擦係数μfの予測精度が低下して、ステップS10で最終締付摩擦係数μfが許容範囲内にないと判定されたのか否かを判定するのである。

【0073】

その結果、センサ異常があると判定したときは、この軸力Fの管理によるボルト10の締付けに代えて、例えば角度エンコーダ31を用いた角度法でボルト10の締付けを続行し完了する。あるいは、超音波センサ12のみに異常がある場合は、トルクセンサ33を用いたトルク法でボルト10の締付けを続行し完了する。つまり、代替法に移行してボルト10の締付けを完了するのである(ステップS30)。

【0074】

次いで、ステップS19では、センサ異常がないと判定したときは、最終締付摩擦係数μfが許容範囲より高い側に逸脱しているか否かを判定する。

【0075】

その結果、高い側に逸脱していると判定したときは(図10の破線(iii)参照)、ステップS20でナットランナ30を逆駆動してボルト10を弛め、ステップS21で弛めたボルト10に対して締付摩擦係数μを低下させる措置(オイルの追加や異物の除去等)を行って、ステップS2に戻る(すなわち同じボルト10を使って再締結する)。

【0076】

これに対し、低い側に逸脱していると判定したときは(図10の破線(ii)参照)、ステップS22でナットランナ30を逆駆動してボルト10を弛め、ステップS23で弛めたボルト10に対して締付摩擦係数μを高上させる措置(オイルの削減等)を行って、ステップS2に戻る(すなわち同じボルト10を使って再締結する)。

【0077】

なお、最終締付摩擦係数μfが許容範囲より低い側に逸脱している原因の1つとして、例えばボルトの潤滑過多等が考えられる。そのような場合は、ボルトの潤滑を減らすことも締付摩擦係数μを高上させる措置の1つとなる。

【0078】

以上のように、本実施形態においては、ボルト10の締結をボルト伸び量δと比例関係にあるボルト軸力Fで管理する場合において、ボルト締付途中における締付摩擦係数μ1〜μ3ないし締付トルクT1〜T3を考慮し、ボルト伸び量δが目標伸び量δfに到達したときの最終締付摩擦係数μfが許容範囲内にあると判定したときに限り、ボルト10の締付けを続行し(ステップS11)、ボルト伸び量δが目標伸び量δfに到達したときの最終締付摩擦係数μfが許容範囲内にないと判定したときには、ボルト10の締付けを中止する(ステップS17)ようにしたから、ボルト締付途中における締付摩擦係数μ1〜μ3ないし締付トルクT1〜T3を考慮せずにボルト10の締付けを続行することにより発生し得る種々の不具合、すなわち、ボルト伸び量δが目標伸び量δfに到達してもボルト軸力Fが目標軸力Ffに到達せず締結力不足が起きる不具合、あとで締結構造体を分解しようとするときにボルト10を弛めることが困難となる不具合、相対的に小さい外力でボルト10が弛んでしまい締結構造体の締結品質が低下する不具合等を未然に防ぐことが可能となる。

【0079】

また、最終締付摩擦係数μfが許容範囲を高い側に逸脱しているときは、ボルト10の締付摩擦係数μを低下させる措置をしたのち(ステップS21)該ボルト10を再締結し(ステップS2)、最終締付摩擦係数μfが許容範囲を低い側に逸脱しているときは、ボルト10の締付摩擦係数μを高上させる措置をしたのち(ステップS23)該ボルト10を再締結する(ステップS2)ようにしたから、再締結時には同じボルト10を良好な状態で締付け完了させることができる。

【0080】

また、ボルト10の再締結時においても、前記トルクT1〜T3の検出(ステップS5)、前記締付摩擦係数μ1〜μ3の算出(ステップS8)、前記最終締付摩擦係数μfの予測(ステップS9)、前記判定(ステップS10)、前記締付続行(ステップS11)及び前記締付中止(ステップS17)を実行するようにしたから、再締結時においても、ボルト締付途中における締付摩擦係数μ1〜μ3ないし締付トルクT1〜T3を考慮せずにボルト10の締付けを続行することにより発生し得る種々の不具合を未然に防ぐことが可能となる。

【0081】

また、ボルト伸び量δが目標伸び量δfに到達したときに、あるいはボルト伸び量δが目標伸び量δfに到達するまでに、ボルト10が塑性伸びを起こしてしまう不具合を確実に未然防止することができる(図10参照)。

【0082】

また、ボルト伸び量δの検出(ステップS3)及び/又は締付トルクTの検出(ステップS5)に異常が発生しているとき(ステップS18でYESのとき)は、前記トルクT1〜T3の検出(ステップS5)、前記締付摩擦係数μ1〜μ3の算出(ステップS8)、前記最終締付摩擦係数μfの予測(ステップS9)、前記判定(ステップS10)、前記締付続行(ステップS11)及び前記締付中止(ステップS17)を実行せずにボルト10の締め付けを完了する(ステップS30)ようにしたから、緊急非常時に締付途中のボルト10を他の角度法やトルク法等で締付け完了させることができる。

【0083】

また、少なくとも3種類の締結途中の締付摩擦係数μ1〜μ3から最終締付摩擦係数μfを予測するようにしたから(図10参照)、たとえ締付摩擦係数μの変化が非線形な傾向を示すような場合でも(実線(i)、点線(ii)、破線(iii)参照)、精度よく最終締付摩擦係数μfを予測することが可能となる。

【0084】

そして、ボルト伸び量δからボルト軸力Fを求める際に使用する比例係数αを、ボルト10への荷重Wの増加量とボルト10の伸び量δとから設定せずに(図4、図5参照)、ボルト10に負荷した荷重Wの減少量とボルト10の縮み量とから設定する(図6、図7参照)ようにしたから、たとえ比例係数設定時の被検査体毎に強度や転位が異なっていても、荷重Wの減少量とボルト10の縮み量との関係を表す弾性勾配は安定することから、伸び量δの算出結果ひいては比例係数αの算出結果の変動が少なくて済み、ボルト伸び量δと軸力Fとの比例係数が精度よく設定されることとなる。

【産業上の利用可能性】

【0085】

以上、具体例を挙げて詳しく説明したように、本発明は、ボルトの締結をボルト伸び量と比例関係にあるボルト軸力で管理する場合において、例えば、ボルト伸び量が目標伸び量に到達してもボルト軸力が目標軸力に到達せず締結力不足が起きる不具合、あとで締結構造体を分解しようとするときにボルトを弛めることが困難となる不具合、相対的に小さい外力でボルトが弛んでしまい締結構造体の締結品質が低下する不具合等を未然に防ぐことが可能な技術であるから、ボルト締結方法及びその装置の技術分野において広範な産業上の利用可能性が期待される。

【図面の簡単な説明】

【0086】

【図1】本発明の最良の実施形態に係るボルト締結装置のブロック構成図である。

【図2】ボルト伸び量と軸力との関係を示すグラフである。

【図3】ボルト伸び量と軸力との比例係数を予め実験的に設定する原理の説明図である。

【図4】ボルト強度が異なる場合のボルト伸び量と荷重増加量との関係を示すグラフである。

【図5】ボルト転位が異なる場合のボルト伸び量と荷重増加量との関係を示すグラフである。

【図6】ボルト強度が異なる場合のボルト縮み量と荷重減少量との関係を示すグラフである。

【図7】ボルト転位が異なる場合のボルト縮み量と荷重減少量との関係を示すグラフである。

【図8】締付トルクと軸力との関係を示すグラフである。

【図9】本発明の最良の実施形態に係るボルト締結方法のフローチャートである。

【図10】前記ボルト締結方法の作用を示すグラフである。

【符号の説明】

【0087】

1 ボルト締結装置

10 ボルト

12 超音波センサ

20 軸力測定装置

21 制御部

23 データ記憶部

24 表示部

30 ナットランナ

33 トルクセンサ

S5 トルク検出工程、トルク検出手段

S8 締付摩擦係数算出工程、締付摩擦係数算出手段

S9 最終締付摩擦係数予測工程、最終締付摩擦係数予測手段

S10 判定工程、判定手段

S11 締付続行工程、締付続行手段

S17 締付中止工程、締付中止手段

S18 第3の判定工程、第3の判定手段

S19 第2の判定工程、第2の判定手段

S20又はS22 弛め工程、弛め手段

S21及びS2 第1の後処理工程、第1の後処理手段

S23及びS2 第2の後処理工程、第2の後処理手段

S30 代替締付完了工程、代替締付完了手段

【特許請求の範囲】

【請求項1】

ボルトの締付けに伴い変化するボルトの伸び量が目標伸び量に到達するまでボルトを締め付けることによりボルトの軸力を目標軸力に到達させるようにしたボルト締結方法であって、

着座後におけるボルトの締付途中でボルト伸び量が前記目標伸び量より小さい所定の途中伸び量に到達したときの締付トルクを検出するトルク検出工程と、

このトルク検出工程で検出した締付トルクと前記途中伸び量から求められるボルト軸力とから締結途中の締付摩擦係数を算出する締付摩擦係数算出工程と、

この締付摩擦係数算出工程で算出した締結途中の締付摩擦係数からボルト伸び量が前記目標伸び量に到達したときの最終締付摩擦係数を予測する最終締付摩擦係数予測工程と、

この最終締付摩擦係数予測工程で予測した最終締付摩擦係数が所定の許容範囲内にあるか否かを判定する判定工程と、

この判定工程で最終締付摩擦係数が許容範囲内にあると判定したときは、ボルトの締付けを続行する締付続行工程と、

上記判定工程で最終締付摩擦係数が許容範囲内にないと判定したときは、ボルトの締付けを中止する締付中止工程と

を有することを特徴とするボルト締結方法。

【請求項2】

前記請求項1に記載のボルト締結方法であって、

前記締付中止工程は、

締結途中のボルトを弛める弛め工程と、

前記最終締付摩擦係数が前記許容範囲を高い側に逸脱しているか低い側に逸脱しているかを判定する第2の判定工程と、

この第2の判定工程で最終締付摩擦係数が許容範囲を高い側に逸脱していると判定したときは、前記弛め工程で弛めたボルトの締付摩擦係数を低下させる措置をしたのち該ボルトを再締結する第1の後処理工程と、

上記第2の判定工程で最終締付摩擦係数が許容範囲を低い側に逸脱していると判定したときは、前記弛め工程で弛めたボルトの締付摩擦係数を高上させる措置をしたのち該ボルトを再締結する第2の後処理工程と

を有することを特徴とするボルト締結方法。

【請求項3】

前記請求項2に記載のボルト締結方法であって、

前記第1の後処理工程及び第2の後処理工程では、

前記トルク検出工程、前記締付摩擦係数算出工程、前記最終締付摩擦係数予測工程、前記判定工程、前記締付続行工程及び前記締付中止工程を実行しながら、ボルトを再締結することを特徴とするボルト締結方法。

【請求項4】

前記請求項1から3のいずれか1項に記載のボルト締結方法であって、

前記判定工程では、

ボルトの弾性限界が前記目標軸力を上回っているときの締付摩擦係数の最高値を上限値として持つ許容範囲内に最終締付摩擦係数があるか否かを判定することを特徴とするボルト締結方法。

【請求項5】

前記請求項1に記載のボルト締結方法であって、

前記締付中止工程は、

ボルト伸び量の検出及び/又は締付トルクの検出に異常が発生しているか否かを判定する第3の判定工程と、

この第3の判定工程で異常が発生していると判定したときは、前記トルク検出工程、前記締付摩擦係数算出工程、前記最終締付摩擦係数予測工程、前記判定工程、前記締付続行工程及び前記締付中止工程を実行せずにボルトの締め付けを完了する代替締付完了工程と

を有することを特徴とするボルト締結方法。

【請求項6】

前記請求項1から5のいずれか1項に記載のボルト締結方法であって、

前記トルク検出工程では、少なくとも3種類の途中伸び量に到達したときの少なくとも3種類の締付トルクを検出し、

前記締付摩擦係数算出工程では、前記少なくとも3種類の締付トルクと前記少なくとも3種類の途中伸び量から求められる少なくとも3種類のボルト軸力とから少なくとも3種類の締結途中の締付摩擦係数を算出し、

前記最終締付摩擦係数予測工程では、前記少なくとも3種類の締結途中の締付摩擦係数からボルト伸び量が前記目標伸び量に到達したときの最終締付摩擦係数を予測することを特徴とするボルト締結方法。

【請求項7】

前記請求項1から6のいずれか1項に記載のボルト締結方法であって、

前記締付摩擦係数算出工程では、

ボルトに負荷した荷重の減少量とボルトの縮み量とから予め設定された伸び量と軸力との比例係数と、前記途中伸び量とに基いて、ボルト軸力を求めることを特徴とするボルト締結方法。

【請求項8】

ボルトの締付けに伴い変化するボルトの伸び量が目標伸び量に到達するまでボルトを締め付けることによりボルトの軸力を目標軸力に到達させるようにしたボルト締結装置であって、

着座後におけるボルトの締付途中でボルト伸び量が前記目標伸び量より小さい所定の途中伸び量に到達したときの締付トルクを検出するトルク検出手段と、

このトルク検出手段で検出した締付トルクと前記途中伸び量から求められるボルト軸力とから締結途中の締付摩擦係数を算出する締付摩擦係数算出手段と、

この締付摩擦係数算出手段で算出した締結途中の締付摩擦係数からボルト伸び量が前記目標伸び量に到達したときの最終締付摩擦係数を予測する最終締付摩擦係数予測手段と、

この最終締付摩擦係数予測手段で予測した最終締付摩擦係数が所定の許容範囲内にあるか否かを判定する判定手段と、

この判定手段で最終締付摩擦係数が許容範囲内にあると判定したときは、ボルトの締付けを続行する締付続行手段と、

上記判定手段で最終締付摩擦係数が許容範囲内にないと判定したときは、ボルトの締付けを中止する締付中止手段と

を有することを特徴とするボルト締結装置。

【請求項9】

前記請求項8に記載のボルト締結装置であって、

前記締付中止手段は、

締結途中のボルトを弛める弛め手段と、

前記最終締付摩擦係数が前記許容範囲を高い側に逸脱しているか低い側に逸脱しているかを判定する第2の判定手段と、

この第2の判定手段で最終締付摩擦係数が許容範囲を高い側に逸脱していると判定したときは、前記弛め手段で弛めたボルトの締付摩擦係数を低下させる措置をしたのち該ボルトを再締結する第1の後処理手段と、

上記第2の判定手段で最終締付摩擦係数が許容範囲を低い側に逸脱していると判定したときは、前記弛め手段で弛めたボルトの締付摩擦係数を高上させる措置をしたのち該ボルトを再締結する第2の後処理手段と

を有することを特徴とするボルト締結装置。

【請求項10】

前記請求項9に記載のボルト締結装置であって、

前記第1の後処理手段及び第2の後処理手段は、

前記トルク検出手段、前記締付摩擦係数算出手段、前記最終締付摩擦係数予測手段、前記判定手段、前記締付続行手段及び前記締付中止手段を作動させながら、ボルトを再締結することを特徴とするボルト締結装置。

【請求項11】

前記請求項8から10のいずれか1項に記載のボルト締結装置であって、

前記判定手段は、

ボルトの弾性限界が前記目標軸力を上回っているときの締付摩擦係数の最高値を上限値として持つ許容範囲内に最終締付摩擦係数があるか否かを判定することを特徴とするボルト締結装置。

【請求項12】

前記請求項8に記載のボルト締結装置であって、

前記締付中止手段は、

ボルト伸び量の検出及び/又は締付トルクの検出に異常が発生しているか否かを判定する第3の判定手段と、

この第3の判定手段で異常が発生していると判定したときは、前記トルク検出手段、前記締付摩擦係数算出手段、前記最終締付摩擦係数予測手段、前記判定手段、前記締付続行手段及び前記締付中止手段を作動させずにボルトの締め付けを完了する代替締付完了手段と

を有することを特徴とするボルト締結装置。

【請求項13】

前記請求項8から12のいずれか1項に記載のボルト締結装置であって、

前記トルク検出手段は、少なくとも3種類の途中伸び量に到達したときの少なくとも3種類の締付トルクを検出し、

前記締付摩擦係数算出手段は、前記少なくとも3種類の締付トルクと前記少なくとも3種類の途中伸び量から求められる少なくとも3種類のボルト軸力とから少なくとも3種類の締結途中の締付摩擦係数を算出し、

前記最終締付摩擦係数予測手段は、前記少なくとも3種類の締結途中の締付摩擦係数からボルト伸び量が前記目標伸び量に到達したときの最終締付摩擦係数を予測することを特徴とするボルト締結装置。

【請求項14】

前記請求項8から13のいずれか1項に記載のボルト締結装置であって、

前記締付摩擦係数算出手段は、

ボルトに負荷した荷重の減少量とボルトの縮み量とから予め設定された伸び量と軸力との比例係数と、前記途中伸び量とに基いて、ボルト軸力を求めることを特徴とするボルト締結装置。

【請求項1】

ボルトの締付けに伴い変化するボルトの伸び量が目標伸び量に到達するまでボルトを締め付けることによりボルトの軸力を目標軸力に到達させるようにしたボルト締結方法であって、

着座後におけるボルトの締付途中でボルト伸び量が前記目標伸び量より小さい所定の途中伸び量に到達したときの締付トルクを検出するトルク検出工程と、

このトルク検出工程で検出した締付トルクと前記途中伸び量から求められるボルト軸力とから締結途中の締付摩擦係数を算出する締付摩擦係数算出工程と、

この締付摩擦係数算出工程で算出した締結途中の締付摩擦係数からボルト伸び量が前記目標伸び量に到達したときの最終締付摩擦係数を予測する最終締付摩擦係数予測工程と、

この最終締付摩擦係数予測工程で予測した最終締付摩擦係数が所定の許容範囲内にあるか否かを判定する判定工程と、

この判定工程で最終締付摩擦係数が許容範囲内にあると判定したときは、ボルトの締付けを続行する締付続行工程と、

上記判定工程で最終締付摩擦係数が許容範囲内にないと判定したときは、ボルトの締付けを中止する締付中止工程と

を有することを特徴とするボルト締結方法。

【請求項2】

前記請求項1に記載のボルト締結方法であって、

前記締付中止工程は、

締結途中のボルトを弛める弛め工程と、

前記最終締付摩擦係数が前記許容範囲を高い側に逸脱しているか低い側に逸脱しているかを判定する第2の判定工程と、

この第2の判定工程で最終締付摩擦係数が許容範囲を高い側に逸脱していると判定したときは、前記弛め工程で弛めたボルトの締付摩擦係数を低下させる措置をしたのち該ボルトを再締結する第1の後処理工程と、

上記第2の判定工程で最終締付摩擦係数が許容範囲を低い側に逸脱していると判定したときは、前記弛め工程で弛めたボルトの締付摩擦係数を高上させる措置をしたのち該ボルトを再締結する第2の後処理工程と

を有することを特徴とするボルト締結方法。

【請求項3】

前記請求項2に記載のボルト締結方法であって、

前記第1の後処理工程及び第2の後処理工程では、

前記トルク検出工程、前記締付摩擦係数算出工程、前記最終締付摩擦係数予測工程、前記判定工程、前記締付続行工程及び前記締付中止工程を実行しながら、ボルトを再締結することを特徴とするボルト締結方法。

【請求項4】

前記請求項1から3のいずれか1項に記載のボルト締結方法であって、

前記判定工程では、

ボルトの弾性限界が前記目標軸力を上回っているときの締付摩擦係数の最高値を上限値として持つ許容範囲内に最終締付摩擦係数があるか否かを判定することを特徴とするボルト締結方法。

【請求項5】

前記請求項1に記載のボルト締結方法であって、

前記締付中止工程は、

ボルト伸び量の検出及び/又は締付トルクの検出に異常が発生しているか否かを判定する第3の判定工程と、

この第3の判定工程で異常が発生していると判定したときは、前記トルク検出工程、前記締付摩擦係数算出工程、前記最終締付摩擦係数予測工程、前記判定工程、前記締付続行工程及び前記締付中止工程を実行せずにボルトの締め付けを完了する代替締付完了工程と

を有することを特徴とするボルト締結方法。

【請求項6】

前記請求項1から5のいずれか1項に記載のボルト締結方法であって、

前記トルク検出工程では、少なくとも3種類の途中伸び量に到達したときの少なくとも3種類の締付トルクを検出し、

前記締付摩擦係数算出工程では、前記少なくとも3種類の締付トルクと前記少なくとも3種類の途中伸び量から求められる少なくとも3種類のボルト軸力とから少なくとも3種類の締結途中の締付摩擦係数を算出し、

前記最終締付摩擦係数予測工程では、前記少なくとも3種類の締結途中の締付摩擦係数からボルト伸び量が前記目標伸び量に到達したときの最終締付摩擦係数を予測することを特徴とするボルト締結方法。

【請求項7】

前記請求項1から6のいずれか1項に記載のボルト締結方法であって、

前記締付摩擦係数算出工程では、

ボルトに負荷した荷重の減少量とボルトの縮み量とから予め設定された伸び量と軸力との比例係数と、前記途中伸び量とに基いて、ボルト軸力を求めることを特徴とするボルト締結方法。

【請求項8】

ボルトの締付けに伴い変化するボルトの伸び量が目標伸び量に到達するまでボルトを締め付けることによりボルトの軸力を目標軸力に到達させるようにしたボルト締結装置であって、

着座後におけるボルトの締付途中でボルト伸び量が前記目標伸び量より小さい所定の途中伸び量に到達したときの締付トルクを検出するトルク検出手段と、

このトルク検出手段で検出した締付トルクと前記途中伸び量から求められるボルト軸力とから締結途中の締付摩擦係数を算出する締付摩擦係数算出手段と、

この締付摩擦係数算出手段で算出した締結途中の締付摩擦係数からボルト伸び量が前記目標伸び量に到達したときの最終締付摩擦係数を予測する最終締付摩擦係数予測手段と、

この最終締付摩擦係数予測手段で予測した最終締付摩擦係数が所定の許容範囲内にあるか否かを判定する判定手段と、

この判定手段で最終締付摩擦係数が許容範囲内にあると判定したときは、ボルトの締付けを続行する締付続行手段と、

上記判定手段で最終締付摩擦係数が許容範囲内にないと判定したときは、ボルトの締付けを中止する締付中止手段と

を有することを特徴とするボルト締結装置。

【請求項9】

前記請求項8に記載のボルト締結装置であって、

前記締付中止手段は、

締結途中のボルトを弛める弛め手段と、

前記最終締付摩擦係数が前記許容範囲を高い側に逸脱しているか低い側に逸脱しているかを判定する第2の判定手段と、

この第2の判定手段で最終締付摩擦係数が許容範囲を高い側に逸脱していると判定したときは、前記弛め手段で弛めたボルトの締付摩擦係数を低下させる措置をしたのち該ボルトを再締結する第1の後処理手段と、

上記第2の判定手段で最終締付摩擦係数が許容範囲を低い側に逸脱していると判定したときは、前記弛め手段で弛めたボルトの締付摩擦係数を高上させる措置をしたのち該ボルトを再締結する第2の後処理手段と

を有することを特徴とするボルト締結装置。

【請求項10】

前記請求項9に記載のボルト締結装置であって、

前記第1の後処理手段及び第2の後処理手段は、

前記トルク検出手段、前記締付摩擦係数算出手段、前記最終締付摩擦係数予測手段、前記判定手段、前記締付続行手段及び前記締付中止手段を作動させながら、ボルトを再締結することを特徴とするボルト締結装置。

【請求項11】

前記請求項8から10のいずれか1項に記載のボルト締結装置であって、

前記判定手段は、

ボルトの弾性限界が前記目標軸力を上回っているときの締付摩擦係数の最高値を上限値として持つ許容範囲内に最終締付摩擦係数があるか否かを判定することを特徴とするボルト締結装置。

【請求項12】

前記請求項8に記載のボルト締結装置であって、

前記締付中止手段は、

ボルト伸び量の検出及び/又は締付トルクの検出に異常が発生しているか否かを判定する第3の判定手段と、

この第3の判定手段で異常が発生していると判定したときは、前記トルク検出手段、前記締付摩擦係数算出手段、前記最終締付摩擦係数予測手段、前記判定手段、前記締付続行手段及び前記締付中止手段を作動させずにボルトの締め付けを完了する代替締付完了手段と

を有することを特徴とするボルト締結装置。

【請求項13】

前記請求項8から12のいずれか1項に記載のボルト締結装置であって、

前記トルク検出手段は、少なくとも3種類の途中伸び量に到達したときの少なくとも3種類の締付トルクを検出し、

前記締付摩擦係数算出手段は、前記少なくとも3種類の締付トルクと前記少なくとも3種類の途中伸び量から求められる少なくとも3種類のボルト軸力とから少なくとも3種類の締結途中の締付摩擦係数を算出し、

前記最終締付摩擦係数予測手段は、前記少なくとも3種類の締結途中の締付摩擦係数からボルト伸び量が前記目標伸び量に到達したときの最終締付摩擦係数を予測することを特徴とするボルト締結装置。

【請求項14】

前記請求項8から13のいずれか1項に記載のボルト締結装置であって、

前記締付摩擦係数算出手段は、

ボルトに負荷した荷重の減少量とボルトの縮み量とから予め設定された伸び量と軸力との比例係数と、前記途中伸び量とに基いて、ボルト軸力を求めることを特徴とするボルト締結装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−274152(P2009−274152A)

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願番号】特願2008−125591(P2008−125591)

【出願日】平成20年5月13日(2008.5.13)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願日】平成20年5月13日(2008.5.13)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]