ボルト連結部の塗装装置および塗装方法

【課題】容易かつ確実に適した塗膜厚で塗装すること。

【解決手段】ボルト連結部100を挿入して覆う内壁面32とボルト連結部100の表面との間に所定の隙間Tが形成された塗料供給部3と、塗料供給部3の内壁面32に突出して設けられ、内壁面32とボルト連結部100の表面との隙間Tを維持するガイド部4と、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を送る塗料送出部とを備える。これにより、高粘度の塗料を、ボルト連結部100の表面に容易かつ確実に適した塗膜厚で塗布できる。

【解決手段】ボルト連結部100を挿入して覆う内壁面32とボルト連結部100の表面との間に所定の隙間Tが形成された塗料供給部3と、塗料供給部3の内壁面32に突出して設けられ、内壁面32とボルト連結部100の表面との隙間Tを維持するガイド部4と、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を送る塗料送出部とを備える。これにより、高粘度の塗料を、ボルト連結部100の表面に容易かつ確実に適した塗膜厚で塗布できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、橋梁や高層建築物などの鋼構造物におけるボルト連結部の塗装装置および塗装方法に関する。

【背景技術】

【0002】

橋梁や高層建築物などの鋼構造物の防食対策としては、経済性・施工性の観点から塗装が最も用いられている。この塗装は、経年劣化によるメンテナンスが必須であり、その反面、鋼構造物のライフサイクルコスト低減の要望から、より確実な品質(防食性)の向上が求められている。

【0003】

「日本道路協会 鋼道路橋塗装・防食便覧:平成17年12月発行」において、新設橋梁の高力ボルト連結部の塗装仕様は、長期耐久性の観点から300[μm]タイプの超厚膜形エポキシ樹脂塗料が適用され、また、「旧本州四国連絡橋公団 鋼橋等塗装基準・同解説(案):平成6年10月発行」では同様の部位において1000[μm]タイプの超厚膜形エポキシ樹脂塗料が適用されている。しかし、高力ボルトのナット部や頭部は、塗布面が鋭角で凹凸が多く塗膜厚を確保し難いため、防食上の弱点となり易い部位である。また、上記防食便覧の塗装方法であるスプレー塗装は、周辺へのダスト飛散防止対策が必要であり、ハケ塗り塗装は、作業者の技量により品質が左右される問題がある。特に、鋼構造物での塗装は、溶剤の使用・高所作業・狭隘な作業空間・天候などの影響により、劣悪な作業環境が多いため、作業者の注意力は安全性に重点が置かれ、品質面が雑になりがちである。

【0004】

また、近年、建設業界に従事する労働者は、厳しい作業環境や労働条件により、ベテラン作業者は高齢化し、若年層の作業者は定着しないなどの理由から、労働者数が減少の一途をたどっている。従って、経験および技能を有した塗装工の確保が今後更に難しくなることが予想されるため、人的なものに左右されずに容易かつ高い品質が確保できる新しい塗装装置および塗装方法の開発が求められている。

【0005】

従来、ボルト連結部の塗装においては、ボルト・ナット締結部にカップ状の塗装供給マウスを被せ、エアレスガンを介して加圧した高粘度塗料を塗料供給マウス内に圧送することで、ボルト・ナット締結部に対して塗装を厚膜になるように塗装する塗装具が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開平7−25958号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述した特許文献1の塗装具において、塗料供給マウスは、その内部空間の形状を、ボルト頭やボルト・ナット締結部(ワッシャーを含む)対象物の形状にほぼ倣う形をなしており、対象物表面との間に所要寸法t(例えばt=1000[μm]程度)の空隙を確保できるように設定されている。

【0008】

しかし、上記塗料供給マウスは、対象物表面との間に所要寸法tの空隙が設定されているものの、この空隙を維持するための構成を有していない。このため、塗料供給マウスの内壁面の一部が対象物表面に接触することで十分な塗膜厚が得られなかったり、内壁面の一部が対象物表面から必要以上に離れることで塗膜厚が厚すぎて塗装タレが生じたりして、塗膜厚にムラが生じて塗装品質を確保できないおそれや塗装外観を損ねたりする場合がある。この結果、人手によるハケ塗りなどの仕上げ塗装が必要になる。

【0009】

本発明は、上記に鑑みてなされたものであって、容易かつ確実に適した塗膜厚で塗装することのできるボルト連結部の塗装装置および塗装方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上述した課題を解決し、目的を達成するために、本発明のボルト連結部の塗装装置では、ボルト連結部を覆う内壁面と前記ボルト連結部の表面との間に所定の隙間が形成された塗料供給部と、前記塗料供給部の前記内壁面に突出して設けられ、前記内壁面と前記ボルト連結部の表面との隙間を維持するガイド部と、前記塗料供給部の前記内壁面と前記ボルト連結部の表面との隙間に塗料を注入する塗料送出部と、を備えたことを特徴とする。

【0011】

このボルト連結部の塗装装置によれば、塗料供給部の内壁面を、ボルト連結部の表面形状に合わせた形状とし、この内壁面とボルト連結部の表面との間に設計塗膜厚に見合う隙間を確保して、この隙間に塗料を注入することにより、ボルト連結部の表面全体に塗料が行き渡り、設計塗膜厚(μm単位)で塗料を均一に塗布できる。このため、塗装作業の難易度が高い高粘度の塗料を、ボルト連結部の表面に容易かつ確実に適した塗膜厚で塗布できる。この結果、防食性能を向上し、ライフサイクルコストを低減できる。しかも、このボルト連結部の塗装装置によれば、塗料送出部により塗料供給部の内壁面とボルト連結部の表面との隙間に塗料を注入することで塗装が完了するため、塗装作業の難易度が高い高粘度の塗料でも、1回の塗装で塗布できる。この結果、塗装の施工性が改善され、作業が容易となり、塗装工の技能に左右されずに良好な塗装品質を確保できる。

【0012】

また、本発明のボルト連結部の塗装装置では、前記ガイド部は、前記塗料供給部の前記内壁面からの突出量を調整可能に設けられていることを特徴とする。

【0013】

このボルト連結部の塗装装置によれば、ガイド部により塗料供給部の内壁面とボルト連結部の表面との隙間を調整することで、塗膜厚をコントロールできる。

【0014】

また、本発明のボルト連結部の塗装装置では、前記塗料供給部の内部と外部とを連通する確認孔を設けたことを特徴とする。

【0015】

このボルト連結部の塗装装置によれば、確認孔から出る塗料を、触感や目視により確認できるので、塗料供給部の内部の塗料の充填具合を把握でき、塗料の充填不足や塗料の過充填を防止することができる。この結果、充填不足による塗装不良や、過充填による余剰塗料および塗料タレを防止できる。しかも、作業者の異なりによる塗装ばらつきをも低減できる。

【0016】

また、本発明のボルト連結部の塗装装置では、前記塗料供給部を透明材または透光性材で構成したことを特徴とする。

【0017】

このボルト連結部の塗装装置によれば、塗料供給部の内壁面とボルト連結部の表面との全ての隙間に塗料が充填されたことを目視により確認できるので、塗料供給部の内部の塗料の充填具合を把握でき、塗料の過充填を防止することができる。この結果、余剰塗料を減少させ、塗料タレを低減できる。

【0018】

上述した課題を解決し、目的を達成するために、本発明のボルト連結部の塗装方法では、ボルト連結部の表面との間に所定の隙間を有した内壁面を有する塗料供給部を、前記ボルト連結部に被せると共に、前記塗料供給部の前記内壁面と前記ボルト連結部の表面との隙間をガイド部により維持する工程と、次に、前記塗料供給部の前記内壁面と前記ボルト連結部の表面との隙間に塗料を注入する工程と、次に、前記塗料供給部を前記ボルト連結部から離隔させる工程と、を含むことを特徴とする。

【0019】

このボルト連結部の塗装方法によれば、塗装作業の難易度が高い高粘度の塗料を、ボルト連結部の表面に容易かつ確実に適した塗膜厚で塗布できる。この結果、防食性能を向上し、ライフサイクルコストを低減できる。しかも、塗料供給部の内壁面とボルト連結部の表面との隙間に塗料を注入することで塗装が完了するため、塗装作業の難易度が高い高粘度の塗料でも、1回の塗装で塗布できる。この結果、塗装の施工性が改善され、作業が容易となり、塗装工の技能に左右されずに良好な塗装品質を確保できる。

【0020】

また、本発明のボルト連結部の塗装方法では、塗料供給部をボルト連結部に被せる工程の以前に、ボルト連結部と同一の設計寸法とされた試験片を、前記塗料供給部に挿入し、前記塗料供給部の前記内壁面と前記試験片の表面との隙間に応じて前記内壁面からの前記ガイド部の突出量を調整する工程を含むことを特徴とする。

【0021】

このボルト連結部の塗装方法によれば、塗料供給部の内壁面とボルト連結部の表面との隙間未満となるボルト連結部があった場合は、ガイド部と干渉して塗料供給部がボルト連結部に装着ができないため、塗膜厚の薄い塗装不良を排除できる。

【0022】

また、本発明のボルト連結部の塗装方法では、突出量を調整された前記ガイド部がボルト連結部に干渉して前記塗料供給部の内壁面とボルト連結部の表面との隙間未満となるボルト連結部があった場合、当該ボルト連結部の表面との間に所定の隙間をなす内壁面を有するオーバーサイズの塗料供給部を用いることを特徴とする。

【0023】

このボルト連結部の塗装方法によれば、塗膜厚の薄い塗装不良を排除されたボルト連結部に対しては、所定の隙間をなすオーバーサイズの塗料供給部を用いて塗装することで、必要塗膜厚を確保できる。

【0024】

また、本発明のボルト連結部の塗装方法は、設計塗膜厚が700[μm]以上の場合は、設計塗膜厚を実隙間とし、設計塗膜厚が500[μm]以下の場合は、設計塗膜厚から200[μm]差し引いた実隙間とすることを特徴とする。

【0025】

施工試験結果において、実隙間:755[μm]の場合、グループ平均塗膜厚:741[μm]となり、実隙間:1015[μm]の場合、グループ平均塗膜厚:958[μm]となり、実隙間:300[μm]の場合、グループ平均塗膜厚:495[μm]となった。このため、実隙間が700[μm]以上の場合は、実隙間と設計塗膜厚は等しく、実隙間が300[μm]以下では、実隙間に200[μm]加えて設計塗膜厚となる。したがって、このボルト連結部の塗装方法によれば、設計塗膜厚が700[μm]以上の場合は、設計塗膜厚を実隙間とし、設計塗膜厚が500[μm]以下の場合は、設計塗膜厚から200[μm]差し引いた実隙間とすることで、所望の設計塗膜厚を得ることが可能になる。

【発明の効果】

【0026】

本発明は、容易かつ確実に適した塗膜厚でボルト連結部に塗装できる。

【図面の簡単な説明】

【0027】

【図1】図1は、本発明に係る実施の形態の塗装装置の概略図である。

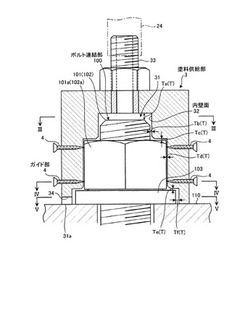

【図2】図2は、ボルト連結部のナット部側の塗料供給部の断面図である。

【図3】図3は、図2におけるIII−III断面図である。

【図4】図4は、図2におけるIV−IV断面図である。

【図5】図5は、図2におけるV−V断面図である。

【図6】図6は、施工試験体を示す概略図である。

【図7】図7は、施工試験結果の一例の図表である。

【図8】図8は、六角形高力ボルトのボルト頭部側に適用される塗料供給部の断面図である。

【図9】図9は、トルシア形高力ボルトのボルト頭部側に適用される塗料供給部の断面図である。

【発明を実施するための形態】

【0028】

以下に、本発明に係る実施の形態を図面に基づいて詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。また、下記実施の形態における構成要素には、当業者が置換可能かつ容易なもの、あるいは実質的に同一のものが含まれる。

【0029】

図1に示すように、本実施の形態の塗装装置1は、橋梁や高層建築物などの鋼構造物110におけるボルト連結部100への塗装を行うためのものであり、塗料送出部2と、塗料供給部3とで構成されている。

【0030】

塗料送出部2は、本実施の形態では、エアレス方式が適用され、送出機21およびエアレスガン22を備えている。送出機21は、塗料を貯留するホッパ21aと、ホッパ21aの塗料を所定圧で圧送するための加圧部21bとを有している。加圧部21bは、モータにより塗料を圧送する電動駆動式のものや、エンジンにより塗料を圧送するエンジン駆動式のものなどがある。エアレスガン22は、加圧部21bに対して圧送ホース23を介して接続されたもので、引金22aの操作により、加圧部21bから圧送ホース23を通して圧送される塗料をノズル22bから吐出する。

【0031】

塗料供給部3は、エアレスガン22のノズル22bに対して注入ホース24を介して接続されており、被塗装部であるボルト連結部100側に配置され、エアレスガン22のノズル22bから吐出されて注入ホース24を通して圧送される塗料を、ボルト連結部100に供給するためのものである。

【0032】

なお、ボルト連結部100は、鋼構造物110において、六角形高力ボルト101(図2〜図5および図8参照)や、トルシア形高力ボルト102(図2〜図5および図9参照)により連結された部分であり、六角形高力ボルト101のナット部101a側、六角形高力ボルト101の頭部101b側、トルシア形高力ボルト102のナット部102a側、およびトルシア形高力ボルト102の頭部102b側の表出する部位を示す。そして、図2〜図5では、六角形高力ボルト101のナット部101a側、およびトルシア形高力ボルト102のナット部102a側に対応した塗料供給部3を示し、図8では、六角形高力ボルト101の頭部101b側に対応した塗料供給部3を示し、図9では、トルシア形高力ボルト102の頭部102b側に対応した塗料供給部3を示している。また、六角形高力ボルト101のナット部101a、トルシア形高力ボルト102のナット部102a、および六角形高力ボルト101の頭部101bは、円環状の座金103を介して鋼構造物110に締め付けられている。

【0033】

図2〜図5は、六角形高力ボルト101のナット部101a側(およびトルシア形高力ボルト102のナット部102a側)に対応した塗料供給部3を示す。この塗料供給部3は、ボルト101(102)の先端部、ナット部101a(102a)、および座金103を覆うように収容する収容部31を有している、収容部31の開口端31aは、ナット部101a(102a)が締め付けられた鋼構造物110の表面に一致して当接するように形成されている。

【0034】

この収容部31をなす内壁面32は、ボルト連結部100であるボルト101(102)の先端部、ナット部101a(102a)、および座金103の表面との間に所定の隙間T(Ta,Tb,Tc,Td,Te,Tf)が形成されている。隙間Taは、内壁面32とボルト101(102)の先端部における先端面との間である。隙間Tbは、内壁面32とボルト101(102)の先端部における側面との間であり、図3に示すように、ボルト101(102)の先端部側面の円柱形状に沿って円穴状に形成されている。隙間Tcは、内壁面32とナット部101a(102a)の図中の上面との間である。隙間Tdは、内壁面32とナット部101a(102a)の側面との間であり、図4に示すように、ナット部101a(102a)の側面の六角柱形状に沿って六角穴状に形成されている。隙間Teは、内壁面32と座金103の図中の上面との間である。隙間Tfは、内壁面32と座金103の側面との間であり、図5に示すように、座金103の側面の円柱形状に沿って円穴状に形成されている。

【0035】

上記隙間Tは、以下の施工試験により規定される。この施工試験は、設計塗膜厚300[μm]〜1000[μm]を検証するためのものである。設計塗膜厚300[μm]とは、「日本道路協会 鋼道路橋塗装・防食便覧」での塗装仕様F−11の下塗りに適用される塗膜厚に対応し、また、設計塗膜厚1000[μm]とは、「旧本州四国連絡橋公団 鋼橋等塗装基準・同解説(案)」での塗装仕様T塗装系に適用される塗膜厚に対応する。そして、この施工試験では、隙間Tと塗料粘度とを調整することとし、内径寸法(隙間T)が異なる収容部31と、粘度の異なる塗料とを用いて塗装を行い、これらと塗膜厚との関係を検証した。また、この施工試験では、超厚膜形エポキシ樹脂塗料を使用した。超厚膜形エポキシ樹脂塗料は、高粘度の多液型塗料であり、例えば、下塗り塗装や厚膜塗装に用いられる塗料である。ここで、多液型塗料とは、別封した2種類以上の材料を、使用前に各々規定割合で混合し、化学反応により硬化乾燥塗膜を形成するタイプの塗料である。

【0036】

施工試験で使用された施工試験体は、図6に示すように、板材Bに8本のボルト101を締め付けたものである。施工試験では、この施工試験体に対し、ボルト101のナット部101a側に収容部31にて塗装を行った。そして、施工試験の事例としては、上記施工試験体を1ケースとし、収容部31の開口の向きを上向き,横向き,下向きとした塗装姿勢を各2ケース行い、計6ケース行った。

【0037】

施工試験結果を図7に示す。図7において、「実隙間」とは、収容部31の出来形内径寸法とナット部101aの出来形外径寸法から求めた収容部31の内壁面32とナット部101aの表面との実際の隙間である。「粘度」とは、使用した塗料の粘度である。「塗装姿勢」とは、収容部31の開口の向き(上向き,横向き,下向き)である。「1体当たり平均塗膜厚」とは、施工試験体1体にある8つのナット部101aにおいて、個々のナット部101aにつき7箇所で計測した塗膜厚の総和の平均値である。計測箇所は、図6に矢印で示すように、1つのナット部101aの側面の中央付近6箇所とボルト101の先端部1箇所である。「グループ平均塗膜厚」とは、実隙間が等しい各ケースを1グループとした場合の塗膜厚の平均値である。「実隙間との比」において「グループ平均値」は、グループ平均塗膜厚を実隙間で割った値である。「実隙間との比」において「最小値」は、グループ内の最小値を実隙間で割った値である。「実隙間との比」において「最大値」は、グループ内の最大値を実隙間で割った値である。

【0038】

この図7の施工試験結果において、実隙間:755[μm]、粘度:47[ポイズ]の場合は、グループ平均塗膜厚:741[μm]、グループ平均塗膜厚と実隙間との比:98[%]、最小値と実隙間との比:93[%]、最大値と実隙間との比:110[%]であった。また、実隙間:1015[μm]、粘度:120[ポイズ]の場合は、グループ平均塗膜厚:958[μm]、グループ平均塗膜厚と実隙間との比:94[%]、最小値と実隙間との比:87[%]、最大値と実隙間との比:107[%]であった。以上より、実隙間と塗膜厚には相関関係があり、また、隙間と塗料粘度を調整することで塗膜厚の調整が可能であることが分かる。また、実隙間:300[μm]、粘度:65[ポイズ]の場合は、グループ平均塗膜厚:495[μm]、グループ平均塗膜厚と実隙間との比:165[%]、最小値と実隙間との比:138[%]、最大値と実隙間との比:183[%]であった。すなわち、実隙間が700[μm]程度を越える場合は、実隙間と塗膜厚はほぼ等しくなり、実隙間が300[μm]程度では、実隙間より200[μm]程度塗膜厚が多く塗りつけられる相関関係があることが分かる。

【0039】

そして、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を500[μm]とした場合、例えば、ボルト・ナットの公称寸法に対して、隙間Taは、ナット部101a(102a)の締め付け長さに伴うボルト101(102)の余長の変化(特に、トルシア形高力ボルト102の場合はピンテール破断後の余長の変化)を考慮し、その変化範囲の中央値として3000[μm]程度が好ましい。なお、ボルト101(102)の余長とは、ナット部101a(102a)上端からボルト101(102)先端までの出代である。ボルト101(102)の長さは、締め付け長さにナット部101a(102a)とワッシャーと余長とを加えた寸法を、5[mm]単位に切り上げて使用する。従って、余長は、M22の場合、六角高力ボルトでは最小余長6[mm]、最大余長10[mm]、トルシア形高力ボルトでは最小余長7[mm]、最大余長11[mm]の範囲で変化する。よって、隙間Taは、この余長の変化を考慮している。隙間Tbは、ナット部101a(102a)の製作誤差を考慮し、1150[μm]程度が好ましい。隙間Tcは、ナット部101a(102a)の製作誤差を考慮し、1150[μm]程度が好ましい。隙間Tdは、ナット部101a(102a)の製作誤差を考慮し、500[μm]程度が好ましい。隙間Teは、座金103の製作誤差を考慮し、1050[μm]程度が好ましい。隙間Tfは、ボルト101(102)との間での座金103の側方への位置の変化を考慮し、1200[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を500[μm]とした場合、例えば、塗料粘度は、65[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0040】

また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を1000[μm]とした場合、例えば、ボルト・ナットの公称寸法に対して、隙間Taは、ナット部101a(102a)の締め付け長さに伴うボルト101(102)の余長の変化(特に、トルシア形高力ボルト102の場合はピンテール破断後の余長の変化)を考慮し、その変化範囲の中央値として3700[μm]程度が好ましい。隙間Tbは、ナット部101a(102a)の製作誤差を考慮し、1850[μm]程度が好ましい。隙間Tcは、ナット部101a(102a)の製作誤差を考慮し、1850[μm]程度が好ましい。隙間Tdは、ナット部101a(102a)の製作誤差を考慮し、1200[μm]程度が好ましい。隙間Teは、座金103の製作誤差を考慮し、1750[μm]程度が好ましい。隙間Tfは、ボルト101(102)との間での座金103の側方への位置の変化を考慮し、1900[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を1000[μm]とした場合、例えば、塗料粘度は、120[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0041】

また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を300[μm]とした場合、例えば、ボルト・ナットの公称寸法に対して、隙間Taは、ナット部101a(102a)の締め付け長さに伴うボルト101(102)の余長の変化(特に、トルシア形高力ボルト102の場合はピンテール破断後の余長の変化)を考慮し、その変化範囲の中央値として3000[μm]程度が好ましい。隙間Tbは、ナット部101a(102a)の製作誤差を考慮し、1150[μm]程度が好ましい。隙間Tcは、ナット部101a(102a)の製作誤差を考慮し、1150[μm]程度が好ましい。隙間Tdは、ナット部101a(102a)の製作誤差を考慮し、300[μm]程度が好ましい。隙間Teは、座金103の製作誤差を考慮し、1050[μm]程度が好ましい。隙間Tfは、ボルト101(102)との間での座金103の側方への位置の変化を考慮し、1200[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を300[μm]とした場合、例えば、塗料粘度は、50[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0042】

上記隙間Tdは、所定の塗膜厚を塗布できる隙間として、施工試験結果と高力ボルト(M22)製作許容寸法を考慮して求めた値であり、後述のガイド部4で当該隙間量を確保する。また、上記隙間Taは、所定の塗膜厚を塗布できる隙間として、ナット部101a(102a)の締め付け長さに伴うボルト101(102)の余長の変化範囲と施工試験結果を考慮し求めた値である。また、Tb〜Tc,Te,Tfは、高力ボルト(M22)製作許容寸法の累積誤差に必要隙間量(設計塗膜厚)を加算して求めた値であり、所定の塗膜厚を塗布できる隙間としている。

【0043】

また、塗料供給部3は、ボルト101(102)の先端部に、注入ホース24に接続され、かつ収容部31内に連通する連結部33が設けられている。

【0044】

また、塗料供給部3には、ガイド部4が設けられている。ガイド部4は、塗料供給部3の内壁面32に突出して設けられ、内壁面32とボルト連結部100との前記隙間Tを維持するものである。具体的に、ガイド部4は、図2および図4に示すように、内壁面32とナット部101a(102a)の側面との隙間Tdを維持するもので、内壁面32から突出してナット部101a(102a)の側面に当接するように設けられている。ガイド部4は、本実施の形態では、ネジ式のものが適用され、塗料供給部3の外部からの締め緩め操作により、内壁面32から突出してナット部101a(102a)の側面に当接する先端の内壁面32からの突出量を調整できるように構成されている。また、ガイド部4の先端は、尖って形成されていることが好ましく、ナット部101a(102a)の側面にほぼ点で当接することで、ナット部101a(102a)への塗料の乗りを阻害することがない。このガイド部4は、隙間Tdを維持するため、ナット部101a(102a)の6つの側面の全てに対応して配置されていてもよいが、図4に示すように、少なくとも、ナット部101a(102a)の6つの側面のうち1つ置きの3つに対応して120[度]間隔で配置されていることが好ましい。なお、図には明示しないが、ガイド部4は、内壁面32からの突出量が固定された尖った突起であってもよい。

【0045】

また、塗料供給部3は、図2および図5に示すように、収容部31の内部と外部とを連通する確認孔34が設けられている。確認孔34は、少なくとも1つで、3000[μm]〜5000[μm]の内径が好ましい。また、確認孔34は、図2および図5では、収容部31の開口端31aを切り欠いて設けられているが、開口端31aの近くに貫通して設けられていてもよい。

【0046】

また、塗料供給部3は、透明材または透光性材(光を透すことができる透き通ったもの)で構成することが好ましい。

【0047】

図8は、六角形高力ボルト101の頭部101bに対応した塗料供給部3を示す。この塗料供給部3は、ボルト101の頭部101bおよび座金103を覆うように収容する収容部31を有している、収容部31の開口端31aは、ボルト101が締め付けられた鋼構造物110の表面に当接するように形成されている。

【0048】

この収容部31をなす内壁面32は、ボルト連結部100であるボルト101の頭部101bおよび座金103の表面との間に所定の隙間T(Tg,Th,Ti,Tj)が形成されている。隙間Tgは、内壁面32とボルト101の頭部101bの図中の下面との間である。隙間Thは、内壁面32とボルト101の頭部101bの側面との間であり、ボルト101の頭部101bの側面の六角柱形状に沿って六角穴状に形成されている(図4参照)。隙間Tiは、内壁面32と座金103の図中の下面との間である。隙間Tjは、内壁面32と座金103の側面との間であり、座金103の側面の円柱形状に沿って円穴状に形成されている(図5参照)。

【0049】

そして、上記施工試験結果に基づき、ボルト101の頭部101bの設計塗膜厚を500[μm]とした場合、例えば、ボルトの公称寸法に対して、隙間Tgは、ボルト101の頭部101bの製作誤差を考慮し、1450[μm]程度が好ましい。隙間Thは、ボルト101の頭部101bの製作誤差を考慮し、500[μm]程度が好ましい。隙間Tiは、座金103の製作誤差を考慮し、1050[μm]程度が好ましい。隙間Tjは、ボルト101(102)との間での座金103の側方への位置の変化を考慮し、1200[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を500[μm]とした場合、例えば、塗料粘度は、65[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0050】

また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を1000[μm]とした場合、例えば、ボルトの公称寸法に対して、隙間Tgは、ボルト101の頭部101bの製作誤差を考慮し、2150[μm]程度が好ましい。隙間Thは、ボルト101の頭部101bの製作誤差を考慮し、1200[μm]程度が好ましい。隙間Tiは、座金103の製作誤差を考慮し、1750[μm]程度が好ましい。隙間Tjは、ボルト101(102)との間での座金103の側方への位置の変化を考慮し、1900[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を1000[μm]とした場合、例えば、塗料粘度は、120[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0051】

また、上記施工試験結果に基づき、ボルト101の頭部101bの設計塗膜厚を300[μm]とした場合、例えば、ボルトの公称寸法に対して、隙間Tgは、ボルト101の頭部101bの製作誤差を考慮し、1450[μm]程度が好ましい。隙間Thは、ボルト101の頭部101bの製作誤差を考慮し、300[μm]程度が好ましい。隙間Tiは、座金103の製作誤差を考慮し、1050[μm]程度が好ましい。隙間Tjは、ボルト101(102)との間での座金103の側方への位置の変化を考慮し、1200[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を300[μm]とした場合、例えば、塗料粘度は、50[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0052】

上記隙間Thは、所定の塗膜厚を塗布できる隙間として、施工試験結果と高力ボルト(M22)製作許容寸法を考慮して求めた値であり、後述のガイド部4で当該隙間量を確保する。また、上記隙間Tg,Ti,Tjは、高力ボルト(M22)製作許容寸法の累積誤差に必要隙間量(設計塗膜厚)を加算して求めた値であり、所定の塗膜厚を塗布できる隙間としている。

【0053】

また、塗料供給部3は、ボルト101の頭部101bの図中の下面側に、注入ホース24に接続され、かつ収容部31内に連通する連結部33が設けられている。

【0054】

また、塗料供給部3には、ガイド部4が設けられている。ガイド部4は、塗料供給部3の内壁面32に突出して設けられ、内壁面32とボルト連結部100との前記隙間Tを維持するものである。具体的に、ガイド部4は、図8に示すように、内壁面32とボルト101の頭部101bの側面との隙間Thを維持するもので、内壁面32から突出して頭部101bの側面に当接するように設けられている。ガイド部4は、本実施の形態では、ネジ式のものが適用され、塗料供給部3の外部からの締め緩め操作により、内壁面32から突出して頭部101bの側面に当接する先端の内壁面32からの突出量を調整できるように構成されている。また、ガイド部4の先端は、尖って形成されていることが好ましく、頭部101bの側面にほぼ点で当接することで、頭部101bへの塗料の乗りを阻害することがない。このガイド部4は、隙間Thを維持するため、頭部101bの6つの側面の全てに対応して配置されていてもよいが、少なくとも、頭部101bの6つの側面のうち1つ置きの3つに対応して120[度]間隔で配置されていることが好ましい(図4参照)。なお、図には明示しないが、ガイド部4は、内壁面32からの突出量が固定された尖った突起であってもよい。

【0055】

また、塗料供給部3は、図8に示すように、収容部31の内部と外部とを連通する確認孔34が設けられている。確認孔34は、少なくとも1つで、3000[μm]〜5000[μm]の内径が好ましい。また、確認孔34は、図8では、収容部31の開口端31aを切り欠いて設けられているが、開口端31aの近くに貫通して設けられていてもよい。

【0056】

また、塗料供給部3は、透明材または透光性材(光を透すことができる透き通ったもの)で構成することが好ましい。

【0057】

図9は、トルシア形高力ボルト102の頭部102bに対応した塗料供給部3を示す。この塗料供給部3は、ボルト102の頭部102bを覆うように収容する収容部31を有している。収容部31の開口端31aは、ボルト102が締め付けられた鋼構造物110の表面に当接するように形成されている。

【0058】

この収容部31をなす内壁面32は、ボルト連結部100であるボルト102の頭部102bの表面との間に所定の隙間T(Tk,Tm)が形成されている。隙間Tkは、内壁面32とボルト102の頭部102bの図中の下面との間である。隙間Tmは、内壁面32とボルト102の頭部102bの側面との間であり、ボルト102の頭部102bの側面の円形状に沿って円穴状に形成されている。

【0059】

そして、上記施工試験結果に基づき、ボルト102の頭部102bの側面の設計塗膜厚を500[μm]とした場合、例えば、ボルトの公称寸法に対して、隙間Tkは、ボルト102の頭部102bの製作誤差を考慮し、1250[μm]程度が好ましい。隙間Tmは、ボルト102の頭部102bの製作誤差を考慮し、500[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を500[μm]とした場合、例えば、塗料粘度は、65[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0060】

また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を1000[μm]とした場合、例えば、ボルトの公称寸法に対して、隙間Tkは、ボルト102の頭部102bの製作誤差を考慮し、1950[μm]程度が好ましい。隙間Tmは、ボルト102の頭部102bの製作誤差を考慮し、1200[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を1000[μm]とした場合、例えば、塗料粘度は、120[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0061】

また、上記施工試験結果に基づき、ボルト102の頭部102bの側面の設計塗膜厚を300[μm]とした場合、例えば、ボルトの公称寸法に対して、隙間Tkは、ボルト102の頭部102bの製作誤差を考慮し、1250[μm]程度が好ましい。隙間Tmは、ボルト102の頭部102bの製作誤差を考慮し、300[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を300[μm]とした場合、例えば、塗料粘度は、50[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0062】

上記隙間Tmは、所定の塗膜厚を塗布できる隙間として、施工試験結果と高力ボルト(M22)製作許容寸法を考慮して求めた値であり、後述のガイド部4で当該隙間量を確保する。また、上記隙間Tkは、高力ボルト(M22)製作許容寸法の累積誤差に必要隙間量(設計塗膜厚)を加算して求めた値であり、所定の塗膜厚を塗布できる隙間としている。

【0063】

また、塗料供給部3は、ボルト102の頭部102bの図中の下面側に、注入ホース24に接続され、かつ収容部31内に連通する連結部33が設けられている。

【0064】

また、塗料供給部3には、ガイド部4が設けられている。ガイド部4は、塗料供給部3の内壁面32に突出して設けられ、内壁面32とボルト連結部100との前記隙間Tを維持するものである。具体的に、ガイド部4は、図9に示すように、内壁面32とボルト102の頭部102bの側面との隙間Tmを維持するもので、内壁面32から突出して頭部102bの側面に当接するように設けられている。ガイド部4は、本実施の形態では、ネジ式のものが適用され、塗料供給部3の外部からの締め緩め操作により、内壁面32から突出して頭部102bの側面に当接する先端の内壁面32からの突出量を調整できるように構成されている。また、ガイド部4の先端は、尖って形成されていることが好ましく、頭部102bの側面にほぼ点で当接することで、頭部102bへの塗料の乗りを阻害することがない。このガイド部4は、隙間Tmを維持するため、頭部102bの3箇所に対応して120[度]間隔で配置されていることが好ましい。なお、図には明示しないが、ガイド部4は、内壁面32からの突出量が固定された尖った突起であってもよい。

【0065】

また、塗料供給部3は、図9に示すように、収容部31の内部と外部とを連通する確認孔34が設けられている。確認孔34は、少なくとも1つで、3000[μm]〜5000[μm]の内径が好ましい。また、確認孔34は、図9では、収容部31の開口端31aを切り欠いて設けられているが、開口端31aの近くに貫通して設けられていてもよい。

【0066】

また、塗料供給部3は、透明材または透光性材(光を透すことができる透き通ったもの)で構成することが好ましい。

【0067】

上述した塗装装置1による塗装方法を説明する。まず、ガイド部4が突出量を調整可能に構成されている場合、鋼構造物110に締め付けられたナット部101a,102aやボルト101,102の頭部101b,102bと同一の設計寸法とされた試験片(例えば、プラスチックからなるもの:図示せず)を用意しておき、この試験片を塗料供給部3の収容部31に挿入し、試験片の表面にガイド部4の先端が当接するように、塗料供給部3の内壁面32と試験片の表面との隙間に応じて内壁面32からのガイド部4の突出量を調整することにより適した隙間T(Td,Th,Tm)を予め設定し確保しておく。

【0068】

次に、塗料供給部3を、ボルト連結部100に被せると共に、塗料供給部3の内壁面32とボルト連結部100の表面との隙間T(Td,Th,Tm)をガイド部4により維持する。

【0069】

次に、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を送る。この工程では、送出機21においてホッパ21aに塗料を貯留し、この塗料を加圧部21bで加圧しておき、エアレスガン22の引金22aを引く操作により、加圧部21bから圧送ホース23を通して圧送される塗料をノズル22bから吐出させ、注入ホース24を通して塗料供給部3の収容部31に塗料を圧送する。これにより、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料が注入される。塗料は、エアレスガン22の引金22aを引く操作を続ける限り圧送が継続され、塗料供給部3の内壁面32とボルト連結部100の表面との全ての隙間Tに塗料が充填された時点でエアレスガン22の引金22aを引く操作を止めることで圧送が止まる。

【0070】

ここで、塗料供給部3に確認孔34が設けられている場合、確認孔34を指などで塞いでおき、指に塗料が当たった時点で、塗料供給部3の内壁面32とボルト連結部100の表面との全ての隙間Tに塗料が充填されたと触感により確認できる。また、塗料供給部3に確認孔34が設けられている場合、この確認孔34から塗料が出た時点で、塗料供給部3の内壁面32とボルト連結部100の表面との全ての隙間Tに塗料が充填されたと目視により確認できる。また、塗料供給部3が、透明材または透光性材で構成されている場合、塗料供給部3の内壁面32とボルト連結部100の表面との全ての隙間Tに塗料が充填されたことを目視により確認できる。

【0071】

次に、塗料供給部3をボルト連結部100から離隔させる。これにより、ボルト連結部100の表面に、所望の設計塗膜厚で塗装される。

【0072】

なお、図2では、ボルト連結部100が鋼構造物110の上方に配置され、図8および図9では、ボルト連結部100が鋼構造物110の下方に配置されているが、これらボルト連結部100が上下逆に配置してあっても、鋼構造物110の側方に配置してあってもよく、上記塗装装置1により、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を注入するため、如何なる配置のボルト連結部100の表面であっても、所望の設計塗膜厚で塗装できる。

【0073】

このように、本実施の形態の塗装装置1では、ボルト連結部100を覆う内壁面32とボルト連結部100の表面との間に所定の隙間Tが形成された塗料供給部3と、塗料供給部3の内壁面32に突出して設けられ、内壁面32とボルト連結部100の表面との隙間Tを維持するガイド部4と、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を注入する塗料送出部2とを備えている。

【0074】

この塗装装置1によれば、塗料供給部3の内壁面32を、ボルト連結部100の表面形状に合わせた形状とし、この内壁面32とボルト連結部100の表面との間に設計塗膜厚に見合う隙間Tを確保して、この隙間Tに塗料を注入することにより、ボルト連結部100の表面全体に塗料が行き渡り、設計塗膜厚(μm単位)で塗料を均一に塗布できる。このため、塗装作業の難易度が高い高粘度の多液型塗料(例えば、超厚膜形エポキシ樹脂塗料など)を、ボルト連結部100の表面に容易かつ確実に適した塗膜厚で塗布することが可能になる。この結果、防食性能を向上し、ライフサイクルコストを低減することが可能である。

【0075】

しかも、この塗装装置1によれば、塗料送出部2により塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を注入することで塗装が完了するため、塗装作業の難易度が高い高粘度の多液型塗料(例えば、超厚膜形エポキシ樹脂塗料など)でも、1回の塗装で塗布できる。この結果、塗装の施工性が改善され、作業が容易となり、塗装工の技能に左右されずに良好な塗装品質を確保できる。ハケ塗りの場合、2回の塗装に分ける必要があり、スプレー塗装の場合、1回の塗装であるが、飛散防止対策が必要である。

【0076】

また、本実施の形態の塗装装置1では、ガイド部4は、塗料供給部3の内壁面32からの突出量を調整可能に設けられている。

【0077】

この塗装装置1によれば、ガイド部4により塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tを調整することで、塗膜厚のコントロールが可能となる。

【0078】

また、本実施の形態の塗装装置1では、塗料供給部3の内部と外部とを連通する確認孔34を設けてある。

【0079】

この塗装装置1によれば、確認孔34から出る塗料を、触感や目視により確認できるので、塗料供給部3の内部の塗料の充填具合を把握でき、塗料の過充填を防止することができる。この結果、余剰塗料を減少させ、塗料タレを低減することが可能になる。

【0080】

また、本実施の形態の塗装装置1では、塗料供給部3を透明材または透光性材で構成してある。

【0081】

この塗装装置1によれば、塗料供給部3の内壁面32とボルト連結部100の表面との全ての隙間Tに塗料が充填されたことを目視により確認できるので、塗料供給部3の内部の塗料の充填具合を把握でき、塗料の充填不足や塗料の過充填を防止することができる。この結果、充填不足による塗装不良や、過充填による余剰塗料および塗料タレを防止することが可能になる。しかも、作業者の異なりによる塗装ばらつきをも低減することが可能になる。

【0082】

なお、図9に示すトルシア形高力ボルト102は、ボルト先端のピンテール破断面が鋭利となり、スプレー塗装やハケ塗りでは塗料が付き難いため、電工工具による研磨が必要であったが、本実施の形態の塗装装置1によれば、塗膜厚が十分確保されるため、研磨作業を省略できることから、施工性を向上し、かつ研磨ダストの周辺への飛散を防止し、鋼構造物110の塗装ならびに第三者に対する悪影響を回避することができる。

【0083】

なお、上述した塗装装置1において、塗料供給部3を磁力により鋼構造物110側に着くようにしてもよい。このように構成することで、塗装時に塗料供給部3を鋼構造物110側に押し付けるようなことをしなくてもよく、施工性の向上を図ることが可能になる。

【0084】

なお、上述した塗装装置1において、塗料送出部2は、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を注入する際に塗料を圧送するエアレス方式がより好ましいが、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を注入するものであれば、エアレス方式に限定されるものではない。

【0085】

また、本実施の形態の塗装方法では、上記塗装装置1を用い、ボルト連結部100の表面との間に所定の隙間Tを有した内壁面32を有する塗料供給部3を、ボルト連結部100に被せると共に、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tをガイド部4により維持する工程と、次に、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を注入する工程と、次に、塗料供給部3をボルト連結部100から離隔させる工程とを含む。

【0086】

この塗装方法によれば、塗装作業の難易度が高い高粘度の多液型塗料(例えば、超厚膜形エポキシ樹脂塗料など)を、ボルト連結部100の表面に容易かつ確実に適した塗膜厚で塗布することが可能になる。この結果、防食性能を向上し、ライフサイクルコストを低減することが可能である。しかも、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を注入することで塗装が完了するため、塗装作業の難易度が高い高粘度の多液型塗料(例えば、超厚膜形エポキシ樹脂塗料など)でも、1回の塗装で塗布できる。この結果、塗装の施工性が改善され、作業が容易となり、塗装工の技能に左右されずに良好な塗装品質を確保できる。

【0087】

また、本実施の形態の塗装方法では、塗料供給部3をボルト連結部100に被せる工程の以前に、ボルト連結部100をなすナット部101a,102aやボルト101,102の頭部101b,102bと同一の設計寸法とされた試験片を、塗料供給部3の収容部31に挿入し、塗料供給部3の内壁面32と前記試験片の表面との隙間に応じて内壁面32からのガイド部4の突出量を調整する工程を含む。

【0088】

この塗装方法によれば、隙間T(Td,Th,Tm)未満となるボルト連結部100(ナット部101a,102aやボルト101,102の頭部101b,102b)があった場合は、ガイド部4と干渉して塗料供給部3がボルト連結部100に装着ができないため、塗膜厚が薄くなる塗装不良を排除することが可能になる。

【0089】

また、本実施の形態の塗装方法では、突出量を調整されたガイド部4がボルト連結部100に干渉して塗料供給部3の内壁面32とボルト連結部100の表面との隙間T未満となるボルト連結部100があった場合、当該ボルト連結部100の表面との間に所定の隙間Tを有した内壁面32を有するオーバーサイズの塗料供給部3を用いる。

【0090】

この塗装方法によれば、塗膜厚の薄い塗装不良を排除されたボルト連結部100に対しては、所定の隙間Tをなすオーバーサイズの塗料供給部3を用いて塗装することで、必要塗膜厚を確保することができる。

【0091】

また、本実施の形態の塗装方法は、設計塗膜厚が700[μm]以上の場合は、設計塗膜厚を実隙間とし、設計塗膜厚が500[μm]以下の場合は、設計塗膜厚から200[μm]差し引いた実隙間とする。

【0092】

図7の施工試験結果においては、実隙間:755[μm]の場合、グループ平均塗膜厚:741[μm]となり、実隙間:1015[μm]の場合、グループ平均塗膜厚:958[μm]となり、実隙間:300[μm]の場合、グループ平均塗膜厚:495[μm]となった。このため、実隙間が700[μm]以上の場合は、実隙間と設計塗膜厚は等しく、実隙間が300[μm]以下では、実隙間に200[μm]加えて設計塗膜厚となる。この結果、設計塗膜厚が700[μm]以上の場合は、設計塗膜厚を実隙間とし、設計塗膜厚が500[μm]以下(好ましくは500[μm]以下300[μm]以上)の場合は、設計塗膜厚から200[μm]差し引いた実隙間とすることで、所望の設計塗膜厚を得ることが可能になる。

【産業上の利用可能性】

【0093】

以上のように、本発明に係るボルト連結部の塗装装置および塗装方法は、容易かつ確実に適した塗膜厚で塗装することに適している。

【符号の説明】

【0094】

1 塗装装置

2 塗料送出部

21 送出機

21a ホッパ

21b 加圧部

22 エアレスガン

22a 引金

22b ノズル

23 圧送ホース

24 注入ホース

3 塗料供給部

31 収容部

31a 開口端

32 内壁面

33 連結部

34 確認孔

4 ガイド部

100 ボルト連結部

101 ボルト(六角形高力ボルト)

101a ナット部

101b 頭部

102 ボルト(トルシア形高力ボルト)

102a ナット部

102b 頭部

103 座金

110 鋼構造物

T(Ta,Tb,Tc,Td,Te,Tf,Tg,Th,Ti,Tj,Tk,Tm) 隙間

【技術分野】

【0001】

本発明は、橋梁や高層建築物などの鋼構造物におけるボルト連結部の塗装装置および塗装方法に関する。

【背景技術】

【0002】

橋梁や高層建築物などの鋼構造物の防食対策としては、経済性・施工性の観点から塗装が最も用いられている。この塗装は、経年劣化によるメンテナンスが必須であり、その反面、鋼構造物のライフサイクルコスト低減の要望から、より確実な品質(防食性)の向上が求められている。

【0003】

「日本道路協会 鋼道路橋塗装・防食便覧:平成17年12月発行」において、新設橋梁の高力ボルト連結部の塗装仕様は、長期耐久性の観点から300[μm]タイプの超厚膜形エポキシ樹脂塗料が適用され、また、「旧本州四国連絡橋公団 鋼橋等塗装基準・同解説(案):平成6年10月発行」では同様の部位において1000[μm]タイプの超厚膜形エポキシ樹脂塗料が適用されている。しかし、高力ボルトのナット部や頭部は、塗布面が鋭角で凹凸が多く塗膜厚を確保し難いため、防食上の弱点となり易い部位である。また、上記防食便覧の塗装方法であるスプレー塗装は、周辺へのダスト飛散防止対策が必要であり、ハケ塗り塗装は、作業者の技量により品質が左右される問題がある。特に、鋼構造物での塗装は、溶剤の使用・高所作業・狭隘な作業空間・天候などの影響により、劣悪な作業環境が多いため、作業者の注意力は安全性に重点が置かれ、品質面が雑になりがちである。

【0004】

また、近年、建設業界に従事する労働者は、厳しい作業環境や労働条件により、ベテラン作業者は高齢化し、若年層の作業者は定着しないなどの理由から、労働者数が減少の一途をたどっている。従って、経験および技能を有した塗装工の確保が今後更に難しくなることが予想されるため、人的なものに左右されずに容易かつ高い品質が確保できる新しい塗装装置および塗装方法の開発が求められている。

【0005】

従来、ボルト連結部の塗装においては、ボルト・ナット締結部にカップ状の塗装供給マウスを被せ、エアレスガンを介して加圧した高粘度塗料を塗料供給マウス内に圧送することで、ボルト・ナット締結部に対して塗装を厚膜になるように塗装する塗装具が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開平7−25958号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述した特許文献1の塗装具において、塗料供給マウスは、その内部空間の形状を、ボルト頭やボルト・ナット締結部(ワッシャーを含む)対象物の形状にほぼ倣う形をなしており、対象物表面との間に所要寸法t(例えばt=1000[μm]程度)の空隙を確保できるように設定されている。

【0008】

しかし、上記塗料供給マウスは、対象物表面との間に所要寸法tの空隙が設定されているものの、この空隙を維持するための構成を有していない。このため、塗料供給マウスの内壁面の一部が対象物表面に接触することで十分な塗膜厚が得られなかったり、内壁面の一部が対象物表面から必要以上に離れることで塗膜厚が厚すぎて塗装タレが生じたりして、塗膜厚にムラが生じて塗装品質を確保できないおそれや塗装外観を損ねたりする場合がある。この結果、人手によるハケ塗りなどの仕上げ塗装が必要になる。

【0009】

本発明は、上記に鑑みてなされたものであって、容易かつ確実に適した塗膜厚で塗装することのできるボルト連結部の塗装装置および塗装方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上述した課題を解決し、目的を達成するために、本発明のボルト連結部の塗装装置では、ボルト連結部を覆う内壁面と前記ボルト連結部の表面との間に所定の隙間が形成された塗料供給部と、前記塗料供給部の前記内壁面に突出して設けられ、前記内壁面と前記ボルト連結部の表面との隙間を維持するガイド部と、前記塗料供給部の前記内壁面と前記ボルト連結部の表面との隙間に塗料を注入する塗料送出部と、を備えたことを特徴とする。

【0011】

このボルト連結部の塗装装置によれば、塗料供給部の内壁面を、ボルト連結部の表面形状に合わせた形状とし、この内壁面とボルト連結部の表面との間に設計塗膜厚に見合う隙間を確保して、この隙間に塗料を注入することにより、ボルト連結部の表面全体に塗料が行き渡り、設計塗膜厚(μm単位)で塗料を均一に塗布できる。このため、塗装作業の難易度が高い高粘度の塗料を、ボルト連結部の表面に容易かつ確実に適した塗膜厚で塗布できる。この結果、防食性能を向上し、ライフサイクルコストを低減できる。しかも、このボルト連結部の塗装装置によれば、塗料送出部により塗料供給部の内壁面とボルト連結部の表面との隙間に塗料を注入することで塗装が完了するため、塗装作業の難易度が高い高粘度の塗料でも、1回の塗装で塗布できる。この結果、塗装の施工性が改善され、作業が容易となり、塗装工の技能に左右されずに良好な塗装品質を確保できる。

【0012】

また、本発明のボルト連結部の塗装装置では、前記ガイド部は、前記塗料供給部の前記内壁面からの突出量を調整可能に設けられていることを特徴とする。

【0013】

このボルト連結部の塗装装置によれば、ガイド部により塗料供給部の内壁面とボルト連結部の表面との隙間を調整することで、塗膜厚をコントロールできる。

【0014】

また、本発明のボルト連結部の塗装装置では、前記塗料供給部の内部と外部とを連通する確認孔を設けたことを特徴とする。

【0015】

このボルト連結部の塗装装置によれば、確認孔から出る塗料を、触感や目視により確認できるので、塗料供給部の内部の塗料の充填具合を把握でき、塗料の充填不足や塗料の過充填を防止することができる。この結果、充填不足による塗装不良や、過充填による余剰塗料および塗料タレを防止できる。しかも、作業者の異なりによる塗装ばらつきをも低減できる。

【0016】

また、本発明のボルト連結部の塗装装置では、前記塗料供給部を透明材または透光性材で構成したことを特徴とする。

【0017】

このボルト連結部の塗装装置によれば、塗料供給部の内壁面とボルト連結部の表面との全ての隙間に塗料が充填されたことを目視により確認できるので、塗料供給部の内部の塗料の充填具合を把握でき、塗料の過充填を防止することができる。この結果、余剰塗料を減少させ、塗料タレを低減できる。

【0018】

上述した課題を解決し、目的を達成するために、本発明のボルト連結部の塗装方法では、ボルト連結部の表面との間に所定の隙間を有した内壁面を有する塗料供給部を、前記ボルト連結部に被せると共に、前記塗料供給部の前記内壁面と前記ボルト連結部の表面との隙間をガイド部により維持する工程と、次に、前記塗料供給部の前記内壁面と前記ボルト連結部の表面との隙間に塗料を注入する工程と、次に、前記塗料供給部を前記ボルト連結部から離隔させる工程と、を含むことを特徴とする。

【0019】

このボルト連結部の塗装方法によれば、塗装作業の難易度が高い高粘度の塗料を、ボルト連結部の表面に容易かつ確実に適した塗膜厚で塗布できる。この結果、防食性能を向上し、ライフサイクルコストを低減できる。しかも、塗料供給部の内壁面とボルト連結部の表面との隙間に塗料を注入することで塗装が完了するため、塗装作業の難易度が高い高粘度の塗料でも、1回の塗装で塗布できる。この結果、塗装の施工性が改善され、作業が容易となり、塗装工の技能に左右されずに良好な塗装品質を確保できる。

【0020】

また、本発明のボルト連結部の塗装方法では、塗料供給部をボルト連結部に被せる工程の以前に、ボルト連結部と同一の設計寸法とされた試験片を、前記塗料供給部に挿入し、前記塗料供給部の前記内壁面と前記試験片の表面との隙間に応じて前記内壁面からの前記ガイド部の突出量を調整する工程を含むことを特徴とする。

【0021】

このボルト連結部の塗装方法によれば、塗料供給部の内壁面とボルト連結部の表面との隙間未満となるボルト連結部があった場合は、ガイド部と干渉して塗料供給部がボルト連結部に装着ができないため、塗膜厚の薄い塗装不良を排除できる。

【0022】

また、本発明のボルト連結部の塗装方法では、突出量を調整された前記ガイド部がボルト連結部に干渉して前記塗料供給部の内壁面とボルト連結部の表面との隙間未満となるボルト連結部があった場合、当該ボルト連結部の表面との間に所定の隙間をなす内壁面を有するオーバーサイズの塗料供給部を用いることを特徴とする。

【0023】

このボルト連結部の塗装方法によれば、塗膜厚の薄い塗装不良を排除されたボルト連結部に対しては、所定の隙間をなすオーバーサイズの塗料供給部を用いて塗装することで、必要塗膜厚を確保できる。

【0024】

また、本発明のボルト連結部の塗装方法は、設計塗膜厚が700[μm]以上の場合は、設計塗膜厚を実隙間とし、設計塗膜厚が500[μm]以下の場合は、設計塗膜厚から200[μm]差し引いた実隙間とすることを特徴とする。

【0025】

施工試験結果において、実隙間:755[μm]の場合、グループ平均塗膜厚:741[μm]となり、実隙間:1015[μm]の場合、グループ平均塗膜厚:958[μm]となり、実隙間:300[μm]の場合、グループ平均塗膜厚:495[μm]となった。このため、実隙間が700[μm]以上の場合は、実隙間と設計塗膜厚は等しく、実隙間が300[μm]以下では、実隙間に200[μm]加えて設計塗膜厚となる。したがって、このボルト連結部の塗装方法によれば、設計塗膜厚が700[μm]以上の場合は、設計塗膜厚を実隙間とし、設計塗膜厚が500[μm]以下の場合は、設計塗膜厚から200[μm]差し引いた実隙間とすることで、所望の設計塗膜厚を得ることが可能になる。

【発明の効果】

【0026】

本発明は、容易かつ確実に適した塗膜厚でボルト連結部に塗装できる。

【図面の簡単な説明】

【0027】

【図1】図1は、本発明に係る実施の形態の塗装装置の概略図である。

【図2】図2は、ボルト連結部のナット部側の塗料供給部の断面図である。

【図3】図3は、図2におけるIII−III断面図である。

【図4】図4は、図2におけるIV−IV断面図である。

【図5】図5は、図2におけるV−V断面図である。

【図6】図6は、施工試験体を示す概略図である。

【図7】図7は、施工試験結果の一例の図表である。

【図8】図8は、六角形高力ボルトのボルト頭部側に適用される塗料供給部の断面図である。

【図9】図9は、トルシア形高力ボルトのボルト頭部側に適用される塗料供給部の断面図である。

【発明を実施するための形態】

【0028】

以下に、本発明に係る実施の形態を図面に基づいて詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。また、下記実施の形態における構成要素には、当業者が置換可能かつ容易なもの、あるいは実質的に同一のものが含まれる。

【0029】

図1に示すように、本実施の形態の塗装装置1は、橋梁や高層建築物などの鋼構造物110におけるボルト連結部100への塗装を行うためのものであり、塗料送出部2と、塗料供給部3とで構成されている。

【0030】

塗料送出部2は、本実施の形態では、エアレス方式が適用され、送出機21およびエアレスガン22を備えている。送出機21は、塗料を貯留するホッパ21aと、ホッパ21aの塗料を所定圧で圧送するための加圧部21bとを有している。加圧部21bは、モータにより塗料を圧送する電動駆動式のものや、エンジンにより塗料を圧送するエンジン駆動式のものなどがある。エアレスガン22は、加圧部21bに対して圧送ホース23を介して接続されたもので、引金22aの操作により、加圧部21bから圧送ホース23を通して圧送される塗料をノズル22bから吐出する。

【0031】

塗料供給部3は、エアレスガン22のノズル22bに対して注入ホース24を介して接続されており、被塗装部であるボルト連結部100側に配置され、エアレスガン22のノズル22bから吐出されて注入ホース24を通して圧送される塗料を、ボルト連結部100に供給するためのものである。

【0032】

なお、ボルト連結部100は、鋼構造物110において、六角形高力ボルト101(図2〜図5および図8参照)や、トルシア形高力ボルト102(図2〜図5および図9参照)により連結された部分であり、六角形高力ボルト101のナット部101a側、六角形高力ボルト101の頭部101b側、トルシア形高力ボルト102のナット部102a側、およびトルシア形高力ボルト102の頭部102b側の表出する部位を示す。そして、図2〜図5では、六角形高力ボルト101のナット部101a側、およびトルシア形高力ボルト102のナット部102a側に対応した塗料供給部3を示し、図8では、六角形高力ボルト101の頭部101b側に対応した塗料供給部3を示し、図9では、トルシア形高力ボルト102の頭部102b側に対応した塗料供給部3を示している。また、六角形高力ボルト101のナット部101a、トルシア形高力ボルト102のナット部102a、および六角形高力ボルト101の頭部101bは、円環状の座金103を介して鋼構造物110に締め付けられている。

【0033】

図2〜図5は、六角形高力ボルト101のナット部101a側(およびトルシア形高力ボルト102のナット部102a側)に対応した塗料供給部3を示す。この塗料供給部3は、ボルト101(102)の先端部、ナット部101a(102a)、および座金103を覆うように収容する収容部31を有している、収容部31の開口端31aは、ナット部101a(102a)が締め付けられた鋼構造物110の表面に一致して当接するように形成されている。

【0034】

この収容部31をなす内壁面32は、ボルト連結部100であるボルト101(102)の先端部、ナット部101a(102a)、および座金103の表面との間に所定の隙間T(Ta,Tb,Tc,Td,Te,Tf)が形成されている。隙間Taは、内壁面32とボルト101(102)の先端部における先端面との間である。隙間Tbは、内壁面32とボルト101(102)の先端部における側面との間であり、図3に示すように、ボルト101(102)の先端部側面の円柱形状に沿って円穴状に形成されている。隙間Tcは、内壁面32とナット部101a(102a)の図中の上面との間である。隙間Tdは、内壁面32とナット部101a(102a)の側面との間であり、図4に示すように、ナット部101a(102a)の側面の六角柱形状に沿って六角穴状に形成されている。隙間Teは、内壁面32と座金103の図中の上面との間である。隙間Tfは、内壁面32と座金103の側面との間であり、図5に示すように、座金103の側面の円柱形状に沿って円穴状に形成されている。

【0035】

上記隙間Tは、以下の施工試験により規定される。この施工試験は、設計塗膜厚300[μm]〜1000[μm]を検証するためのものである。設計塗膜厚300[μm]とは、「日本道路協会 鋼道路橋塗装・防食便覧」での塗装仕様F−11の下塗りに適用される塗膜厚に対応し、また、設計塗膜厚1000[μm]とは、「旧本州四国連絡橋公団 鋼橋等塗装基準・同解説(案)」での塗装仕様T塗装系に適用される塗膜厚に対応する。そして、この施工試験では、隙間Tと塗料粘度とを調整することとし、内径寸法(隙間T)が異なる収容部31と、粘度の異なる塗料とを用いて塗装を行い、これらと塗膜厚との関係を検証した。また、この施工試験では、超厚膜形エポキシ樹脂塗料を使用した。超厚膜形エポキシ樹脂塗料は、高粘度の多液型塗料であり、例えば、下塗り塗装や厚膜塗装に用いられる塗料である。ここで、多液型塗料とは、別封した2種類以上の材料を、使用前に各々規定割合で混合し、化学反応により硬化乾燥塗膜を形成するタイプの塗料である。

【0036】

施工試験で使用された施工試験体は、図6に示すように、板材Bに8本のボルト101を締め付けたものである。施工試験では、この施工試験体に対し、ボルト101のナット部101a側に収容部31にて塗装を行った。そして、施工試験の事例としては、上記施工試験体を1ケースとし、収容部31の開口の向きを上向き,横向き,下向きとした塗装姿勢を各2ケース行い、計6ケース行った。

【0037】

施工試験結果を図7に示す。図7において、「実隙間」とは、収容部31の出来形内径寸法とナット部101aの出来形外径寸法から求めた収容部31の内壁面32とナット部101aの表面との実際の隙間である。「粘度」とは、使用した塗料の粘度である。「塗装姿勢」とは、収容部31の開口の向き(上向き,横向き,下向き)である。「1体当たり平均塗膜厚」とは、施工試験体1体にある8つのナット部101aにおいて、個々のナット部101aにつき7箇所で計測した塗膜厚の総和の平均値である。計測箇所は、図6に矢印で示すように、1つのナット部101aの側面の中央付近6箇所とボルト101の先端部1箇所である。「グループ平均塗膜厚」とは、実隙間が等しい各ケースを1グループとした場合の塗膜厚の平均値である。「実隙間との比」において「グループ平均値」は、グループ平均塗膜厚を実隙間で割った値である。「実隙間との比」において「最小値」は、グループ内の最小値を実隙間で割った値である。「実隙間との比」において「最大値」は、グループ内の最大値を実隙間で割った値である。

【0038】

この図7の施工試験結果において、実隙間:755[μm]、粘度:47[ポイズ]の場合は、グループ平均塗膜厚:741[μm]、グループ平均塗膜厚と実隙間との比:98[%]、最小値と実隙間との比:93[%]、最大値と実隙間との比:110[%]であった。また、実隙間:1015[μm]、粘度:120[ポイズ]の場合は、グループ平均塗膜厚:958[μm]、グループ平均塗膜厚と実隙間との比:94[%]、最小値と実隙間との比:87[%]、最大値と実隙間との比:107[%]であった。以上より、実隙間と塗膜厚には相関関係があり、また、隙間と塗料粘度を調整することで塗膜厚の調整が可能であることが分かる。また、実隙間:300[μm]、粘度:65[ポイズ]の場合は、グループ平均塗膜厚:495[μm]、グループ平均塗膜厚と実隙間との比:165[%]、最小値と実隙間との比:138[%]、最大値と実隙間との比:183[%]であった。すなわち、実隙間が700[μm]程度を越える場合は、実隙間と塗膜厚はほぼ等しくなり、実隙間が300[μm]程度では、実隙間より200[μm]程度塗膜厚が多く塗りつけられる相関関係があることが分かる。

【0039】

そして、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を500[μm]とした場合、例えば、ボルト・ナットの公称寸法に対して、隙間Taは、ナット部101a(102a)の締め付け長さに伴うボルト101(102)の余長の変化(特に、トルシア形高力ボルト102の場合はピンテール破断後の余長の変化)を考慮し、その変化範囲の中央値として3000[μm]程度が好ましい。なお、ボルト101(102)の余長とは、ナット部101a(102a)上端からボルト101(102)先端までの出代である。ボルト101(102)の長さは、締め付け長さにナット部101a(102a)とワッシャーと余長とを加えた寸法を、5[mm]単位に切り上げて使用する。従って、余長は、M22の場合、六角高力ボルトでは最小余長6[mm]、最大余長10[mm]、トルシア形高力ボルトでは最小余長7[mm]、最大余長11[mm]の範囲で変化する。よって、隙間Taは、この余長の変化を考慮している。隙間Tbは、ナット部101a(102a)の製作誤差を考慮し、1150[μm]程度が好ましい。隙間Tcは、ナット部101a(102a)の製作誤差を考慮し、1150[μm]程度が好ましい。隙間Tdは、ナット部101a(102a)の製作誤差を考慮し、500[μm]程度が好ましい。隙間Teは、座金103の製作誤差を考慮し、1050[μm]程度が好ましい。隙間Tfは、ボルト101(102)との間での座金103の側方への位置の変化を考慮し、1200[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を500[μm]とした場合、例えば、塗料粘度は、65[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0040】

また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を1000[μm]とした場合、例えば、ボルト・ナットの公称寸法に対して、隙間Taは、ナット部101a(102a)の締め付け長さに伴うボルト101(102)の余長の変化(特に、トルシア形高力ボルト102の場合はピンテール破断後の余長の変化)を考慮し、その変化範囲の中央値として3700[μm]程度が好ましい。隙間Tbは、ナット部101a(102a)の製作誤差を考慮し、1850[μm]程度が好ましい。隙間Tcは、ナット部101a(102a)の製作誤差を考慮し、1850[μm]程度が好ましい。隙間Tdは、ナット部101a(102a)の製作誤差を考慮し、1200[μm]程度が好ましい。隙間Teは、座金103の製作誤差を考慮し、1750[μm]程度が好ましい。隙間Tfは、ボルト101(102)との間での座金103の側方への位置の変化を考慮し、1900[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を1000[μm]とした場合、例えば、塗料粘度は、120[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0041】

また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を300[μm]とした場合、例えば、ボルト・ナットの公称寸法に対して、隙間Taは、ナット部101a(102a)の締め付け長さに伴うボルト101(102)の余長の変化(特に、トルシア形高力ボルト102の場合はピンテール破断後の余長の変化)を考慮し、その変化範囲の中央値として3000[μm]程度が好ましい。隙間Tbは、ナット部101a(102a)の製作誤差を考慮し、1150[μm]程度が好ましい。隙間Tcは、ナット部101a(102a)の製作誤差を考慮し、1150[μm]程度が好ましい。隙間Tdは、ナット部101a(102a)の製作誤差を考慮し、300[μm]程度が好ましい。隙間Teは、座金103の製作誤差を考慮し、1050[μm]程度が好ましい。隙間Tfは、ボルト101(102)との間での座金103の側方への位置の変化を考慮し、1200[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を300[μm]とした場合、例えば、塗料粘度は、50[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0042】

上記隙間Tdは、所定の塗膜厚を塗布できる隙間として、施工試験結果と高力ボルト(M22)製作許容寸法を考慮して求めた値であり、後述のガイド部4で当該隙間量を確保する。また、上記隙間Taは、所定の塗膜厚を塗布できる隙間として、ナット部101a(102a)の締め付け長さに伴うボルト101(102)の余長の変化範囲と施工試験結果を考慮し求めた値である。また、Tb〜Tc,Te,Tfは、高力ボルト(M22)製作許容寸法の累積誤差に必要隙間量(設計塗膜厚)を加算して求めた値であり、所定の塗膜厚を塗布できる隙間としている。

【0043】

また、塗料供給部3は、ボルト101(102)の先端部に、注入ホース24に接続され、かつ収容部31内に連通する連結部33が設けられている。

【0044】

また、塗料供給部3には、ガイド部4が設けられている。ガイド部4は、塗料供給部3の内壁面32に突出して設けられ、内壁面32とボルト連結部100との前記隙間Tを維持するものである。具体的に、ガイド部4は、図2および図4に示すように、内壁面32とナット部101a(102a)の側面との隙間Tdを維持するもので、内壁面32から突出してナット部101a(102a)の側面に当接するように設けられている。ガイド部4は、本実施の形態では、ネジ式のものが適用され、塗料供給部3の外部からの締め緩め操作により、内壁面32から突出してナット部101a(102a)の側面に当接する先端の内壁面32からの突出量を調整できるように構成されている。また、ガイド部4の先端は、尖って形成されていることが好ましく、ナット部101a(102a)の側面にほぼ点で当接することで、ナット部101a(102a)への塗料の乗りを阻害することがない。このガイド部4は、隙間Tdを維持するため、ナット部101a(102a)の6つの側面の全てに対応して配置されていてもよいが、図4に示すように、少なくとも、ナット部101a(102a)の6つの側面のうち1つ置きの3つに対応して120[度]間隔で配置されていることが好ましい。なお、図には明示しないが、ガイド部4は、内壁面32からの突出量が固定された尖った突起であってもよい。

【0045】

また、塗料供給部3は、図2および図5に示すように、収容部31の内部と外部とを連通する確認孔34が設けられている。確認孔34は、少なくとも1つで、3000[μm]〜5000[μm]の内径が好ましい。また、確認孔34は、図2および図5では、収容部31の開口端31aを切り欠いて設けられているが、開口端31aの近くに貫通して設けられていてもよい。

【0046】

また、塗料供給部3は、透明材または透光性材(光を透すことができる透き通ったもの)で構成することが好ましい。

【0047】

図8は、六角形高力ボルト101の頭部101bに対応した塗料供給部3を示す。この塗料供給部3は、ボルト101の頭部101bおよび座金103を覆うように収容する収容部31を有している、収容部31の開口端31aは、ボルト101が締め付けられた鋼構造物110の表面に当接するように形成されている。

【0048】

この収容部31をなす内壁面32は、ボルト連結部100であるボルト101の頭部101bおよび座金103の表面との間に所定の隙間T(Tg,Th,Ti,Tj)が形成されている。隙間Tgは、内壁面32とボルト101の頭部101bの図中の下面との間である。隙間Thは、内壁面32とボルト101の頭部101bの側面との間であり、ボルト101の頭部101bの側面の六角柱形状に沿って六角穴状に形成されている(図4参照)。隙間Tiは、内壁面32と座金103の図中の下面との間である。隙間Tjは、内壁面32と座金103の側面との間であり、座金103の側面の円柱形状に沿って円穴状に形成されている(図5参照)。

【0049】

そして、上記施工試験結果に基づき、ボルト101の頭部101bの設計塗膜厚を500[μm]とした場合、例えば、ボルトの公称寸法に対して、隙間Tgは、ボルト101の頭部101bの製作誤差を考慮し、1450[μm]程度が好ましい。隙間Thは、ボルト101の頭部101bの製作誤差を考慮し、500[μm]程度が好ましい。隙間Tiは、座金103の製作誤差を考慮し、1050[μm]程度が好ましい。隙間Tjは、ボルト101(102)との間での座金103の側方への位置の変化を考慮し、1200[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を500[μm]とした場合、例えば、塗料粘度は、65[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0050】

また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を1000[μm]とした場合、例えば、ボルトの公称寸法に対して、隙間Tgは、ボルト101の頭部101bの製作誤差を考慮し、2150[μm]程度が好ましい。隙間Thは、ボルト101の頭部101bの製作誤差を考慮し、1200[μm]程度が好ましい。隙間Tiは、座金103の製作誤差を考慮し、1750[μm]程度が好ましい。隙間Tjは、ボルト101(102)との間での座金103の側方への位置の変化を考慮し、1900[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を1000[μm]とした場合、例えば、塗料粘度は、120[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0051】

また、上記施工試験結果に基づき、ボルト101の頭部101bの設計塗膜厚を300[μm]とした場合、例えば、ボルトの公称寸法に対して、隙間Tgは、ボルト101の頭部101bの製作誤差を考慮し、1450[μm]程度が好ましい。隙間Thは、ボルト101の頭部101bの製作誤差を考慮し、300[μm]程度が好ましい。隙間Tiは、座金103の製作誤差を考慮し、1050[μm]程度が好ましい。隙間Tjは、ボルト101(102)との間での座金103の側方への位置の変化を考慮し、1200[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を300[μm]とした場合、例えば、塗料粘度は、50[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0052】

上記隙間Thは、所定の塗膜厚を塗布できる隙間として、施工試験結果と高力ボルト(M22)製作許容寸法を考慮して求めた値であり、後述のガイド部4で当該隙間量を確保する。また、上記隙間Tg,Ti,Tjは、高力ボルト(M22)製作許容寸法の累積誤差に必要隙間量(設計塗膜厚)を加算して求めた値であり、所定の塗膜厚を塗布できる隙間としている。

【0053】

また、塗料供給部3は、ボルト101の頭部101bの図中の下面側に、注入ホース24に接続され、かつ収容部31内に連通する連結部33が設けられている。

【0054】

また、塗料供給部3には、ガイド部4が設けられている。ガイド部4は、塗料供給部3の内壁面32に突出して設けられ、内壁面32とボルト連結部100との前記隙間Tを維持するものである。具体的に、ガイド部4は、図8に示すように、内壁面32とボルト101の頭部101bの側面との隙間Thを維持するもので、内壁面32から突出して頭部101bの側面に当接するように設けられている。ガイド部4は、本実施の形態では、ネジ式のものが適用され、塗料供給部3の外部からの締め緩め操作により、内壁面32から突出して頭部101bの側面に当接する先端の内壁面32からの突出量を調整できるように構成されている。また、ガイド部4の先端は、尖って形成されていることが好ましく、頭部101bの側面にほぼ点で当接することで、頭部101bへの塗料の乗りを阻害することがない。このガイド部4は、隙間Thを維持するため、頭部101bの6つの側面の全てに対応して配置されていてもよいが、少なくとも、頭部101bの6つの側面のうち1つ置きの3つに対応して120[度]間隔で配置されていることが好ましい(図4参照)。なお、図には明示しないが、ガイド部4は、内壁面32からの突出量が固定された尖った突起であってもよい。

【0055】

また、塗料供給部3は、図8に示すように、収容部31の内部と外部とを連通する確認孔34が設けられている。確認孔34は、少なくとも1つで、3000[μm]〜5000[μm]の内径が好ましい。また、確認孔34は、図8では、収容部31の開口端31aを切り欠いて設けられているが、開口端31aの近くに貫通して設けられていてもよい。

【0056】

また、塗料供給部3は、透明材または透光性材(光を透すことができる透き通ったもの)で構成することが好ましい。

【0057】

図9は、トルシア形高力ボルト102の頭部102bに対応した塗料供給部3を示す。この塗料供給部3は、ボルト102の頭部102bを覆うように収容する収容部31を有している。収容部31の開口端31aは、ボルト102が締め付けられた鋼構造物110の表面に当接するように形成されている。

【0058】

この収容部31をなす内壁面32は、ボルト連結部100であるボルト102の頭部102bの表面との間に所定の隙間T(Tk,Tm)が形成されている。隙間Tkは、内壁面32とボルト102の頭部102bの図中の下面との間である。隙間Tmは、内壁面32とボルト102の頭部102bの側面との間であり、ボルト102の頭部102bの側面の円形状に沿って円穴状に形成されている。

【0059】

そして、上記施工試験結果に基づき、ボルト102の頭部102bの側面の設計塗膜厚を500[μm]とした場合、例えば、ボルトの公称寸法に対して、隙間Tkは、ボルト102の頭部102bの製作誤差を考慮し、1250[μm]程度が好ましい。隙間Tmは、ボルト102の頭部102bの製作誤差を考慮し、500[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を500[μm]とした場合、例えば、塗料粘度は、65[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0060】

また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を1000[μm]とした場合、例えば、ボルトの公称寸法に対して、隙間Tkは、ボルト102の頭部102bの製作誤差を考慮し、1950[μm]程度が好ましい。隙間Tmは、ボルト102の頭部102bの製作誤差を考慮し、1200[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を1000[μm]とした場合、例えば、塗料粘度は、120[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0061】

また、上記施工試験結果に基づき、ボルト102の頭部102bの側面の設計塗膜厚を300[μm]とした場合、例えば、ボルトの公称寸法に対して、隙間Tkは、ボルト102の頭部102bの製作誤差を考慮し、1250[μm]程度が好ましい。隙間Tmは、ボルト102の頭部102bの製作誤差を考慮し、300[μm]程度が好ましい。また、上記施工試験結果に基づき、ナット部101a(102a)の側面の設計塗膜厚を300[μm]とした場合、例えば、塗料粘度は、50[ポイズ]程度が好ましい。なお、塗料送出部2における送出機21の加圧部21bは、圧力を10[kg/cm2]以上15[kg/cm2]以下の範囲に設定されていることが好ましい。

【0062】

上記隙間Tmは、所定の塗膜厚を塗布できる隙間として、施工試験結果と高力ボルト(M22)製作許容寸法を考慮して求めた値であり、後述のガイド部4で当該隙間量を確保する。また、上記隙間Tkは、高力ボルト(M22)製作許容寸法の累積誤差に必要隙間量(設計塗膜厚)を加算して求めた値であり、所定の塗膜厚を塗布できる隙間としている。

【0063】

また、塗料供給部3は、ボルト102の頭部102bの図中の下面側に、注入ホース24に接続され、かつ収容部31内に連通する連結部33が設けられている。

【0064】

また、塗料供給部3には、ガイド部4が設けられている。ガイド部4は、塗料供給部3の内壁面32に突出して設けられ、内壁面32とボルト連結部100との前記隙間Tを維持するものである。具体的に、ガイド部4は、図9に示すように、内壁面32とボルト102の頭部102bの側面との隙間Tmを維持するもので、内壁面32から突出して頭部102bの側面に当接するように設けられている。ガイド部4は、本実施の形態では、ネジ式のものが適用され、塗料供給部3の外部からの締め緩め操作により、内壁面32から突出して頭部102bの側面に当接する先端の内壁面32からの突出量を調整できるように構成されている。また、ガイド部4の先端は、尖って形成されていることが好ましく、頭部102bの側面にほぼ点で当接することで、頭部102bへの塗料の乗りを阻害することがない。このガイド部4は、隙間Tmを維持するため、頭部102bの3箇所に対応して120[度]間隔で配置されていることが好ましい。なお、図には明示しないが、ガイド部4は、内壁面32からの突出量が固定された尖った突起であってもよい。

【0065】

また、塗料供給部3は、図9に示すように、収容部31の内部と外部とを連通する確認孔34が設けられている。確認孔34は、少なくとも1つで、3000[μm]〜5000[μm]の内径が好ましい。また、確認孔34は、図9では、収容部31の開口端31aを切り欠いて設けられているが、開口端31aの近くに貫通して設けられていてもよい。

【0066】

また、塗料供給部3は、透明材または透光性材(光を透すことができる透き通ったもの)で構成することが好ましい。

【0067】

上述した塗装装置1による塗装方法を説明する。まず、ガイド部4が突出量を調整可能に構成されている場合、鋼構造物110に締め付けられたナット部101a,102aやボルト101,102の頭部101b,102bと同一の設計寸法とされた試験片(例えば、プラスチックからなるもの:図示せず)を用意しておき、この試験片を塗料供給部3の収容部31に挿入し、試験片の表面にガイド部4の先端が当接するように、塗料供給部3の内壁面32と試験片の表面との隙間に応じて内壁面32からのガイド部4の突出量を調整することにより適した隙間T(Td,Th,Tm)を予め設定し確保しておく。

【0068】

次に、塗料供給部3を、ボルト連結部100に被せると共に、塗料供給部3の内壁面32とボルト連結部100の表面との隙間T(Td,Th,Tm)をガイド部4により維持する。

【0069】

次に、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を送る。この工程では、送出機21においてホッパ21aに塗料を貯留し、この塗料を加圧部21bで加圧しておき、エアレスガン22の引金22aを引く操作により、加圧部21bから圧送ホース23を通して圧送される塗料をノズル22bから吐出させ、注入ホース24を通して塗料供給部3の収容部31に塗料を圧送する。これにより、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料が注入される。塗料は、エアレスガン22の引金22aを引く操作を続ける限り圧送が継続され、塗料供給部3の内壁面32とボルト連結部100の表面との全ての隙間Tに塗料が充填された時点でエアレスガン22の引金22aを引く操作を止めることで圧送が止まる。

【0070】

ここで、塗料供給部3に確認孔34が設けられている場合、確認孔34を指などで塞いでおき、指に塗料が当たった時点で、塗料供給部3の内壁面32とボルト連結部100の表面との全ての隙間Tに塗料が充填されたと触感により確認できる。また、塗料供給部3に確認孔34が設けられている場合、この確認孔34から塗料が出た時点で、塗料供給部3の内壁面32とボルト連結部100の表面との全ての隙間Tに塗料が充填されたと目視により確認できる。また、塗料供給部3が、透明材または透光性材で構成されている場合、塗料供給部3の内壁面32とボルト連結部100の表面との全ての隙間Tに塗料が充填されたことを目視により確認できる。

【0071】

次に、塗料供給部3をボルト連結部100から離隔させる。これにより、ボルト連結部100の表面に、所望の設計塗膜厚で塗装される。

【0072】

なお、図2では、ボルト連結部100が鋼構造物110の上方に配置され、図8および図9では、ボルト連結部100が鋼構造物110の下方に配置されているが、これらボルト連結部100が上下逆に配置してあっても、鋼構造物110の側方に配置してあってもよく、上記塗装装置1により、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を注入するため、如何なる配置のボルト連結部100の表面であっても、所望の設計塗膜厚で塗装できる。

【0073】

このように、本実施の形態の塗装装置1では、ボルト連結部100を覆う内壁面32とボルト連結部100の表面との間に所定の隙間Tが形成された塗料供給部3と、塗料供給部3の内壁面32に突出して設けられ、内壁面32とボルト連結部100の表面との隙間Tを維持するガイド部4と、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を注入する塗料送出部2とを備えている。

【0074】

この塗装装置1によれば、塗料供給部3の内壁面32を、ボルト連結部100の表面形状に合わせた形状とし、この内壁面32とボルト連結部100の表面との間に設計塗膜厚に見合う隙間Tを確保して、この隙間Tに塗料を注入することにより、ボルト連結部100の表面全体に塗料が行き渡り、設計塗膜厚(μm単位)で塗料を均一に塗布できる。このため、塗装作業の難易度が高い高粘度の多液型塗料(例えば、超厚膜形エポキシ樹脂塗料など)を、ボルト連結部100の表面に容易かつ確実に適した塗膜厚で塗布することが可能になる。この結果、防食性能を向上し、ライフサイクルコストを低減することが可能である。

【0075】

しかも、この塗装装置1によれば、塗料送出部2により塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を注入することで塗装が完了するため、塗装作業の難易度が高い高粘度の多液型塗料(例えば、超厚膜形エポキシ樹脂塗料など)でも、1回の塗装で塗布できる。この結果、塗装の施工性が改善され、作業が容易となり、塗装工の技能に左右されずに良好な塗装品質を確保できる。ハケ塗りの場合、2回の塗装に分ける必要があり、スプレー塗装の場合、1回の塗装であるが、飛散防止対策が必要である。

【0076】

また、本実施の形態の塗装装置1では、ガイド部4は、塗料供給部3の内壁面32からの突出量を調整可能に設けられている。

【0077】

この塗装装置1によれば、ガイド部4により塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tを調整することで、塗膜厚のコントロールが可能となる。

【0078】

また、本実施の形態の塗装装置1では、塗料供給部3の内部と外部とを連通する確認孔34を設けてある。

【0079】

この塗装装置1によれば、確認孔34から出る塗料を、触感や目視により確認できるので、塗料供給部3の内部の塗料の充填具合を把握でき、塗料の過充填を防止することができる。この結果、余剰塗料を減少させ、塗料タレを低減することが可能になる。

【0080】

また、本実施の形態の塗装装置1では、塗料供給部3を透明材または透光性材で構成してある。

【0081】

この塗装装置1によれば、塗料供給部3の内壁面32とボルト連結部100の表面との全ての隙間Tに塗料が充填されたことを目視により確認できるので、塗料供給部3の内部の塗料の充填具合を把握でき、塗料の充填不足や塗料の過充填を防止することができる。この結果、充填不足による塗装不良や、過充填による余剰塗料および塗料タレを防止することが可能になる。しかも、作業者の異なりによる塗装ばらつきをも低減することが可能になる。

【0082】

なお、図9に示すトルシア形高力ボルト102は、ボルト先端のピンテール破断面が鋭利となり、スプレー塗装やハケ塗りでは塗料が付き難いため、電工工具による研磨が必要であったが、本実施の形態の塗装装置1によれば、塗膜厚が十分確保されるため、研磨作業を省略できることから、施工性を向上し、かつ研磨ダストの周辺への飛散を防止し、鋼構造物110の塗装ならびに第三者に対する悪影響を回避することができる。

【0083】

なお、上述した塗装装置1において、塗料供給部3を磁力により鋼構造物110側に着くようにしてもよい。このように構成することで、塗装時に塗料供給部3を鋼構造物110側に押し付けるようなことをしなくてもよく、施工性の向上を図ることが可能になる。

【0084】

なお、上述した塗装装置1において、塗料送出部2は、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を注入する際に塗料を圧送するエアレス方式がより好ましいが、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を注入するものであれば、エアレス方式に限定されるものではない。

【0085】

また、本実施の形態の塗装方法では、上記塗装装置1を用い、ボルト連結部100の表面との間に所定の隙間Tを有した内壁面32を有する塗料供給部3を、ボルト連結部100に被せると共に、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tをガイド部4により維持する工程と、次に、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を注入する工程と、次に、塗料供給部3をボルト連結部100から離隔させる工程とを含む。

【0086】

この塗装方法によれば、塗装作業の難易度が高い高粘度の多液型塗料(例えば、超厚膜形エポキシ樹脂塗料など)を、ボルト連結部100の表面に容易かつ確実に適した塗膜厚で塗布することが可能になる。この結果、防食性能を向上し、ライフサイクルコストを低減することが可能である。しかも、塗料供給部3の内壁面32とボルト連結部100の表面との隙間Tに塗料を注入することで塗装が完了するため、塗装作業の難易度が高い高粘度の多液型塗料(例えば、超厚膜形エポキシ樹脂塗料など)でも、1回の塗装で塗布できる。この結果、塗装の施工性が改善され、作業が容易となり、塗装工の技能に左右されずに良好な塗装品質を確保できる。

【0087】

また、本実施の形態の塗装方法では、塗料供給部3をボルト連結部100に被せる工程の以前に、ボルト連結部100をなすナット部101a,102aやボルト101,102の頭部101b,102bと同一の設計寸法とされた試験片を、塗料供給部3の収容部31に挿入し、塗料供給部3の内壁面32と前記試験片の表面との隙間に応じて内壁面32からのガイド部4の突出量を調整する工程を含む。

【0088】

この塗装方法によれば、隙間T(Td,Th,Tm)未満となるボルト連結部100(ナット部101a,102aやボルト101,102の頭部101b,102b)があった場合は、ガイド部4と干渉して塗料供給部3がボルト連結部100に装着ができないため、塗膜厚が薄くなる塗装不良を排除することが可能になる。

【0089】

また、本実施の形態の塗装方法では、突出量を調整されたガイド部4がボルト連結部100に干渉して塗料供給部3の内壁面32とボルト連結部100の表面との隙間T未満となるボルト連結部100があった場合、当該ボルト連結部100の表面との間に所定の隙間Tを有した内壁面32を有するオーバーサイズの塗料供給部3を用いる。

【0090】

この塗装方法によれば、塗膜厚の薄い塗装不良を排除されたボルト連結部100に対しては、所定の隙間Tをなすオーバーサイズの塗料供給部3を用いて塗装することで、必要塗膜厚を確保することができる。

【0091】

また、本実施の形態の塗装方法は、設計塗膜厚が700[μm]以上の場合は、設計塗膜厚を実隙間とし、設計塗膜厚が500[μm]以下の場合は、設計塗膜厚から200[μm]差し引いた実隙間とする。

【0092】

図7の施工試験結果においては、実隙間:755[μm]の場合、グループ平均塗膜厚:741[μm]となり、実隙間:1015[μm]の場合、グループ平均塗膜厚:958[μm]となり、実隙間:300[μm]の場合、グループ平均塗膜厚:495[μm]となった。このため、実隙間が700[μm]以上の場合は、実隙間と設計塗膜厚は等しく、実隙間が300[μm]以下では、実隙間に200[μm]加えて設計塗膜厚となる。この結果、設計塗膜厚が700[μm]以上の場合は、設計塗膜厚を実隙間とし、設計塗膜厚が500[μm]以下(好ましくは500[μm]以下300[μm]以上)の場合は、設計塗膜厚から200[μm]差し引いた実隙間とすることで、所望の設計塗膜厚を得ることが可能になる。

【産業上の利用可能性】

【0093】

以上のように、本発明に係るボルト連結部の塗装装置および塗装方法は、容易かつ確実に適した塗膜厚で塗装することに適している。

【符号の説明】

【0094】

1 塗装装置

2 塗料送出部

21 送出機

21a ホッパ

21b 加圧部

22 エアレスガン

22a 引金

22b ノズル

23 圧送ホース

24 注入ホース

3 塗料供給部

31 収容部

31a 開口端

32 内壁面

33 連結部

34 確認孔

4 ガイド部

100 ボルト連結部

101 ボルト(六角形高力ボルト)

101a ナット部

101b 頭部

102 ボルト(トルシア形高力ボルト)

102a ナット部

102b 頭部

103 座金

110 鋼構造物

T(Ta,Tb,Tc,Td,Te,Tf,Tg,Th,Ti,Tj,Tk,Tm) 隙間

【特許請求の範囲】

【請求項1】

ボルト連結部を覆う内壁面と前記ボルト連結部の表面との間に所定の隙間が形成された塗料供給部と、

前記塗料供給部の前記内壁面に突出して設けられ、前記内壁面と前記ボルト連結部の表面との隙間を維持するガイド部と、

前記塗料供給部の前記内壁面と前記ボルト連結部の表面との隙間に塗料を注入する塗料送出部と、

を備えたことを特徴とするボルト連結部の塗装装置。

【請求項2】

前記ガイド部は、前記塗料供給部の前記内壁面からの突出量を調整可能に設けられていることを特徴とする請求項1に記載のボルト連結部の塗装装置。

【請求項3】

前記塗料供給部の内部と外部とを連通する確認孔を設けたことを特徴とする請求項1または2に記載のボルト連結部の塗装装置。

【請求項4】

前記塗料供給部を透明材または透光性材で構成したことを特徴とする請求項1〜3のいずれか一つに記載のボルト連結部の塗装装置。

【請求項5】

ボルト連結部の表面との間に所定の隙間を有した内壁面を有する塗料供給部を、前記ボルト連結部に被せると共に、前記塗料供給部の前記内壁面と前記ボルト連結部の表面との隙間をガイド部により維持する工程と、

次に、前記塗料供給部の前記内壁面と前記ボルト連結部の表面との隙間に塗料を注入する工程と、

次に、前記塗料供給部を前記ボルト連結部から離隔させる工程と、

を含むことを特徴とするボルト連結部の塗装方法。

【請求項6】

塗料供給部をボルト連結部に被せる工程の以前に、ボルト連結部と同一の設計寸法とされた試験片を、前記塗料供給部に挿入し、前記塗料供給部の前記内壁面と前記試験片の表面との隙間に応じて前記内壁面からの前記ガイド部の突出量を調整する工程を含むことを特徴とする請求項5に記載のボルト連結部の塗装方法。

【請求項7】

突出量を調整された前記ガイド部がボルト連結部に干渉して前記塗料供給部の内壁面とボルト連結部の表面との隙間未満となるボルト連結部があった場合、当該ボルト連結部の表面との間に所定の隙間をなす内壁面を有するオーバーサイズの塗料供給部を用いることを特徴とする請求項6に記載のボルト連結部の塗装方法。

【請求項8】

設計塗膜厚が700[μm]以上の場合は、設計塗膜厚を実隙間とし、設計塗膜厚が500[μm]以下の場合は、設計塗膜厚から200[μm]差し引いた実隙間とすることを特徴とする請求項5〜7のいずれか一つに記載のボルト連結部の塗装方法。

【請求項1】

ボルト連結部を覆う内壁面と前記ボルト連結部の表面との間に所定の隙間が形成された塗料供給部と、

前記塗料供給部の前記内壁面に突出して設けられ、前記内壁面と前記ボルト連結部の表面との隙間を維持するガイド部と、

前記塗料供給部の前記内壁面と前記ボルト連結部の表面との隙間に塗料を注入する塗料送出部と、

を備えたことを特徴とするボルト連結部の塗装装置。

【請求項2】

前記ガイド部は、前記塗料供給部の前記内壁面からの突出量を調整可能に設けられていることを特徴とする請求項1に記載のボルト連結部の塗装装置。

【請求項3】

前記塗料供給部の内部と外部とを連通する確認孔を設けたことを特徴とする請求項1または2に記載のボルト連結部の塗装装置。

【請求項4】

前記塗料供給部を透明材または透光性材で構成したことを特徴とする請求項1〜3のいずれか一つに記載のボルト連結部の塗装装置。

【請求項5】

ボルト連結部の表面との間に所定の隙間を有した内壁面を有する塗料供給部を、前記ボルト連結部に被せると共に、前記塗料供給部の前記内壁面と前記ボルト連結部の表面との隙間をガイド部により維持する工程と、

次に、前記塗料供給部の前記内壁面と前記ボルト連結部の表面との隙間に塗料を注入する工程と、

次に、前記塗料供給部を前記ボルト連結部から離隔させる工程と、

を含むことを特徴とするボルト連結部の塗装方法。

【請求項6】

塗料供給部をボルト連結部に被せる工程の以前に、ボルト連結部と同一の設計寸法とされた試験片を、前記塗料供給部に挿入し、前記塗料供給部の前記内壁面と前記試験片の表面との隙間に応じて前記内壁面からの前記ガイド部の突出量を調整する工程を含むことを特徴とする請求項5に記載のボルト連結部の塗装方法。

【請求項7】

突出量を調整された前記ガイド部がボルト連結部に干渉して前記塗料供給部の内壁面とボルト連結部の表面との隙間未満となるボルト連結部があった場合、当該ボルト連結部の表面との間に所定の隙間をなす内壁面を有するオーバーサイズの塗料供給部を用いることを特徴とする請求項6に記載のボルト連結部の塗装方法。

【請求項8】

設計塗膜厚が700[μm]以上の場合は、設計塗膜厚を実隙間とし、設計塗膜厚が500[μm]以下の場合は、設計塗膜厚から200[μm]差し引いた実隙間とすることを特徴とする請求項5〜7のいずれか一つに記載のボルト連結部の塗装方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−25236(P2011−25236A)

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願番号】特願2010−150553(P2010−150553)

【出願日】平成22年6月30日(2010.6.30)

【出願人】(506122246)三菱重工鉄構エンジニアリング株式会社 (111)

【出願人】(307018542)日鉄トピーブリッジ株式会社 (10)

【出願人】(000003322)大日本塗料株式会社 (275)

【出願人】(594001018)日塗エンジニアリング株式会社 (1)

【Fターム(参考)】

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願日】平成22年6月30日(2010.6.30)

【出願人】(506122246)三菱重工鉄構エンジニアリング株式会社 (111)

【出願人】(307018542)日鉄トピーブリッジ株式会社 (10)

【出願人】(000003322)大日本塗料株式会社 (275)

【出願人】(594001018)日塗エンジニアリング株式会社 (1)

【Fターム(参考)】

[ Back to top ]