ボンディングワイヤ、接続部構造、並びに半導体装置およびその製造方法

【課題】被接続部材との接続部におけるクラックの発生および進展を抑止する。

【解決手段】半導体装置10は、少なくともマグネシウムおよびシリコンを含有し、且つマグネシウムおよびシリコンの含有量の合計が0.03wt%以上1.0wt%以下であるアルミニウム合金からなるボンディングワイヤ17と、このボンディングワイヤ17が接続されるシリコンチップ16と、の接続部構造15を備える。シリコンチップ16の表面には、アルミニウム−シリコンフィルム16aが形成されている。接続部構造15は、ボンディングワイヤ17を構成するマトリクス層17a内と、このマトリクス層17aおよびアルミニウム−シリコンフィルム16aの間に形成されるアルミニウム合金の微細粒層17b内と、マトリクス層17aおよび微細粒層17bの界面とに、マグネシウムおよびシリコンを含む化合物18を備えている。

【解決手段】半導体装置10は、少なくともマグネシウムおよびシリコンを含有し、且つマグネシウムおよびシリコンの含有量の合計が0.03wt%以上1.0wt%以下であるアルミニウム合金からなるボンディングワイヤ17と、このボンディングワイヤ17が接続されるシリコンチップ16と、の接続部構造15を備える。シリコンチップ16の表面には、アルミニウム−シリコンフィルム16aが形成されている。接続部構造15は、ボンディングワイヤ17を構成するマトリクス層17a内と、このマトリクス層17aおよびアルミニウム−シリコンフィルム16aの間に形成されるアルミニウム合金の微細粒層17b内と、マトリクス層17aおよび微細粒層17bの界面とに、マグネシウムおよびシリコンを含む化合物18を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばパワー半導体に適したボンディングワイヤおよび接続部構造、並びにこれらを備える半導体装置およびその製造方法に関する。

【背景技術】

【0002】

半導体の一種であるSiデバイスは、個別素子として、ダイオード、トランジスタ、サイリスタ、集積回路としてマイコンやメモリ、通信デバイス等に使用されている。

【0003】

マイコンやメモリでは、Siデバイスは演算・記憶の働きをしている。一方、パワー半導体と呼ばれる電力制御に用いられるSiデバイスもある。パワー半導体により、整流、周波数変換、昇降圧等が可能であり、例えば、モータの駆動やバッテリーの充電等、様々な用途に用いられている。パワー半導体の種類としては、パワーMOSFET(Metal-Oxide-Semiconductor Field-Effect Transistor)、IGBT(Insulated Gate Bipolar Transistor)、パワーバイポーラトランジスタ、サイリスタ等がある。これらの中でIGBTは、デバイスの容量と動作周波数の対応範囲が大きいことや、コストパフォーマンスに優れること等により、市場においては広く用いられている。

【0004】

IGBTは、工業上、複数のシリコンチップを並列に接続したモジュール構造として使用されるケースが多い。シリコンチップ一つ当たりに流れる電流は最大100A程度であるが、モジュール構造とすることで大電流を扱える。このようなIGBTは、風力や太陽光等を利用する発電機、産業用ロボット、自動車や電車のインバータ等に使用されている。近年は、ハイブリッド(HV)車及び電気自動車の増加により、自動車への使用度合が増している。

【0005】

自動車に使用するIGBTは、温度保証基準が厳しくなりつつある。従来は120℃保証が一般的であったが、今では150℃保証が一般的になっており、今後さらに厳しくなることが予想される。しかし、狭いスペースに複数の部品を密集させている自動車においては、IGBTの小型化が求められており、小型化による発熱量の増加によって、厳しくなる温度保証基準を満たすことが難しくなっている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−311383号公報(段落[0003]参照)

【発明の概要】

【発明が解決しようとする課題】

【0007】

発熱によるIGBTの破壊には、ヒートシンクとして機能する銅板とシリコンチップがのるセラミックス基板との半田接合部の劣化によるものと、シリコンチップとボンディングワイヤ接合部の劣化によるものとがある。ボンディングワイヤの接合部の劣化は、パワーモジュールの運転中に加熱と冷却との繰返しで生じる熱応力に起因するものであり、ボンディングワイヤおよびシリコンチップの線膨張係数の違いからこれらの接続部付近に発生するクラックが、界面近傍で進展した結果である。

【0008】

複数のシリコンチップを接続したモジュール構造を有するIGBTにおいて、一箇所のボンディングワイヤの劣化により断線した場合、そのボンディングワイヤに流れていた電流は、他のボンディングワイヤに流れる。他のボンディングワイヤは、流れる電流の増加により発熱量が増す為、加速度的に劣化が進行し、やがては連鎖的に断線する。

【0009】

したがって、厳しくなる温度保証基準を満たすためには、ボンディングワイヤと、シリコンチップ等の被接続部材との接続部におけるクラックの発生および進展を抑止し、耐熱サイクル性を向上させることが有効である。

【0010】

本発明は、上記課題を鑑みてなされたものであり、被接続部材との接続部におけるクラックの発生および進展を抑止するボンディングワイヤ、およびその接続部構造、並びにこれらを備える半導体装置およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

(1)本発明は、少なくともマグネシウムおよびシリコンを含有し、且つ前記マグネシウムおよび前記シリコンの含有量の合計が0.03wt%以上1.0wt%以下であるアルミニウム合金からなることを特徴とする、ボンディングワイヤである。

【0012】

本発明によれば、マグネシウムおよびシリコンによる固溶体強化により、クラックの発生が防止される。更に、時効処理を施すことで、ボンディングワイヤ内に、マグネシウムおよびシリコンからなる化合物、例えばMg2Si(マグネシウムシリサイドと称す)が析出し、この化合物による析出強化により、被接続部材との接続部にクラックが発生した場合であっても、クラック進展が防止される。

【0013】

(2)本発明はまた、10μm以上500μm以下の直径を有することを特徴とする、上記(1)に記載のボンディングワイヤである。

【0014】

(3)本発明はまた、時効処理による初期硬さから最大硬さまでの最大硬さ上昇量を基準として、当該最大硬さ上昇量の40%以上の硬さ上昇が得られるまで時効処理が施されていることを特徴とする、上記(1)又は(2)に記載のボンディングワイヤである。

【0015】

上記発明によれば、ボンディングワイヤが最大硬さに達していないので、ボンディングワイヤを被接続部材に接続する際に、ボンディングワイヤの硬さに起因して被接続部材が損傷することを防止できる。当該接続部を備える半導体装置においては、使用時の発熱によりボンディングワイヤの時効硬化がさらに進行する。これにより、当該接続部の更なる寿命向上が図られる。

【0016】

(4)本発明はまた、硬さが45Hmv以下となることを特徴とする、上記(1)〜(3)のいずれかに記載のボンディングワイヤである。

【0017】

(5)本発明はまた、硬さが35Hmv以下となることを特徴とする、上記(4)に記載のボンディングワイヤである。

【0018】

(6)本発明はまた、前記アルミニウム合金は、銅を0.1wt%以上1.0wt%以下含有することを特徴とする、上記(1)〜(5)のいずれかに記載のボンディングワイヤである。

【0019】

上記発明によれば、Al2Cu粒子やAl2CuMg粒子等が析出する為、硬さがさらに向上する。

【0020】

(7)本発明はまた、前記アルミニウム合金は、ニッケルを0.001wt%以上0.01wt%以下含有することを特徴とする、上記(1)〜(6)のいずれかに記載のボンディングワイヤである。

【0021】

上記発明によれば、耐湿性が向上する。

【0022】

(8)本発明はまた、上記(1)〜(7)のいずれかに記載のボンディングワイヤと、前記ボンディングワイヤが接続され、アルミニウム材料からなる被接続部材と、の接続部構造であって、前記ボンディングワイヤを構成するマトリクス層内と、前記マトリクス層および前記被接続部材の間に形成される前記アルミニウム合金の微細粒層内と、前記マトリクス層および前記微細粒層の界面とに、マグネシウムと、シリコンと、を含む化合物が析出していることを特徴とする、接続部構造である。

【0023】

上記発明によれば、アルミニウム合金からなるボンディングワイヤが含有するマグネシウムおよびシリコンによる固溶体強化及び析出強化により、クラックの発生が防止される。また、化合物による析出強化により、被接続部材との接続部にクラックが発生した場合、そのクラックの進展が防止される。

【0024】

(9)本発明はまた、前記化合物は、アルミニウムを含むことを特徴とする、上記(8)に記載の接続部構造である。

【0025】

(10)本発明はまた、前記化合物の析出量は、前記界面方向の断面の面積比率で0.5%以上であることを特徴とする、上記(8)又は(9)に記載の接続部構造である。

【0026】

(11)本発明はまた、上記(8)〜(10)のいずれかに記載の接続部構造を備えることを特徴とする、半導体装置である。

【0027】

(12)本発明はまた、上記(11)に記載の半導体装置を製造する方法であって、前記被接続部材に前記ボンディングワイヤを接続した後に、前記ボンディングワイヤに時効処理を施すことを特徴とする、半導体装置の製造方法である。

【発明の効果】

【0028】

本発明の上記(1)〜(7)のいずれかに記載のボンディングワイヤ、上記(8)〜(10)のいずれかに記載の接続部構造、上記(11)に記載の半導体装置、および上記(12)に記載の半導体装置の製造方法によれば、被接続部材との接続部におけるクラックの発生および進展を抑止できる。

【図面の簡単な説明】

【0029】

【図1】本発明の半導体装置を示す外観斜視図である。

【図2】図1に示す半導体装置の主要断面図である。

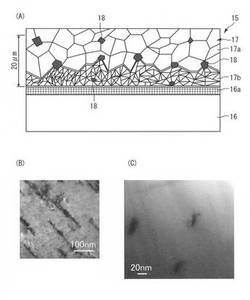

【図3】(A)は、図1に示す半導体装置が備える接続部構造の断面図であり、(B)および(C)は、(A)に示すマトリクス層および微細粒層の界面における断面を撮影した写真である。

【図4】アルミニウム合金の硬さを示すグラフであり、横軸に添加量を、縦軸にアルミニウム合金の硬さを、それぞれ示す。

【図5】(A)および(B)は、それぞれ、時効処理による硬さの推移を示すグラフであり、横軸に処理時間を、縦軸に硬さを、それぞれ示す。

【図6】(A)および(B)は、それぞれ、図3に示す接続部構造におけるせん断強度を示すグラフであり、横軸に冷熱サイクル数を、縦軸にせん断強度を、それぞれ示す。

【図7】(A)および(B)は、それぞれ、図3に示す接続部構造におけるせん断強度の劣化率を示すグラフであり、横軸に冷熱サイクル数を、縦軸にせん断強度の劣化率を、それぞれ示す。

【図8】図3に示す接続部構造におけるせん断強度の劣化率を示すグラフであり、横軸にマグネシウムシリサイドの添加量を、縦軸にせん断強度の劣化率を、それぞれ示す。

【図9】時効処理による引張強度の推移を示すグラフであり、横軸に処理時間を、縦軸に引張強度を、それぞれ示す。

【図10】(A)および(B)は、それぞれ、アルミニウム合金の硬さを示すグラフであり、横軸に添加量を、縦軸にアルミニウム合金の硬さを、それぞれ示す。

【発明を実施するための形態】

【0030】

以下、図面を参照して、本発明に係る半導体装置10について詳細に説明する。

【0031】

まず、図1〜図3を用いて、半導体装置10の構成について説明する。図1は、半導体装置10を示す外観斜視図である。図2は、半導体装置10の主要断面図である。図3(A)は、接続部構造15の断面図である。図3(B)は、マトリクス層17aおよび微細粒層17bの界面における断面を撮影した写真であり、化合物18が棒状析出物として形成されている部分を示す。図3(C)は、マトリクス層17aおよび微細粒層17bの界面における断面を撮影した写真であり、化合物18が粒状析出物として形成されている部分を示す。

【0032】

図1および図2に示す半導体装置10は、パワー半導体の一種のIGBTモジュールである。この半導体装置10は、ハイブリッド車等に搭載され、電力の制御に用いられる。

【0033】

半導体装置10は、ヒートシンクとして機能する銅板(Cuプレート)11と、この銅板11上に配置されるセラミックス基板19及び樹脂製の筐体12と、等を備えている。筐体12の内部には、複数の回路層13と、複数のシリコンチップ(Siチップ)16と、これら複数のシリコンチップ16の相互間、またはシリコンチップ16および回路層13の間に配線される複数のボンディングワイヤ17と、等が配置されている。回路層13およびシリコンチップ16は、ボンディングワイヤ17が接続される被接続部材として機能している。なお、シリコンチップ16上には、アルミ電極パット16aが成膜されている。ボンディングワイヤ17は、シリコンチップ16上に成膜されたアルミ電極パット16aに接合される。

【0034】

ボンディングワイヤ17は、アルミニウム(Al)合金からなる。アルミニウム合金は、少なくともマグネシウム(Mg)およびシリコンを含有し、且つマグネシウムおよびシリコンの含有量の合計が0.03wt%以上1.0wt%以下であることが好ましく、その合計が0.1wt%以上0.9wt%以下であることがより好ましい。更に好ましくは、0.2wt%以上0.7wt%以下であることが好ましい。

【0035】

マグネシウムおよびシリコンの合計の含有率を0.03wt%以上とすることが好ましい理由は、マグネシウムおよびシリコンの合計の含有率をその値未満にすると、そもそも、アルミニウム合金の硬さが得られないからである。マグネシウムおよびシリコンの合計の含有率を1.0wt%以下とすることが好ましい理由は、マグネシウムおよびシリコンの合計の含有率がその値を超えるようにすると、アルミニウム合金が硬くなりすぎて、ボンディングワイヤ17をアルミ電極パット16aを介してシリコンチップ16に接続する際に、ボンディングワイヤ17の硬さに起因してシリコンチップ16が損傷してしまうからである。

【0036】

ボンディングワイヤ17は、パワー半導体用であり、所定の直径を有する。ボンディングワイヤ17の直径は、10μm以上500μm以下であることが好ましい。好ましくは、100μm以上500μm以下であることが好ましい。

【0037】

ボンディングワイヤ17は、60℃以下の常温でボンディングするタイプのもので、時効処理前又は時効処理途中に35Hmv以下の硬さ(ビッカース硬さ)であることが好ましく、ボンディングの前又は後に時効処理により硬化させられる。また、ボンディングワイヤ17は、160℃以上220℃以下の高温でボンディングするタイプのもので、時効処理前又は時効処理途中に常温において45Hmv以下で、かつ、高温にして35Hmv以下となる硬さ(ビッカース硬さ)であることが好ましく、ボンディングの前又は後に時効処理により硬化させられる。

【0038】

図3(A)に示す符号15は、シリコンチップ16とボンディングワイヤ17との接続部構造である。この接続部構造15において、ボンディングワイヤ17がシリコンチップ16に接合されている。ボンディングワイヤ17の接合には、超音波振動を加える超音波接続技術が用いられている。接合後には、処理温度が常温〜300℃の時効処理が施されている。時効処理は、当該時効処理による初期硬さから最大硬さまでの最大硬さ上昇量を基準として、当該最大硬さ上昇量の40%以上の硬さが得られるまでの処理時間施す。なお、好ましくは、最大硬さ上昇量の40%以上70%以下の硬さが得られるまでの処理時間施すことが好ましい。

【0039】

シリコンチップ16は、その表面に、アルミ電極パットとして機能するアルミニウム材料のアルミニウム−シリコンフィルム16aが形成されている。ボンディングワイヤ17は、マトリクス層17aと、このマトリクス層17aおよびシリコンフィルム16aの間に形成されるアルミニウム合金の微細粒層17bと、を有する。この微細粒層17bは、超音波接合時のひずみ部位が再結晶することで形成されている。マトリクス層17a内と、微細粒層17b内と、マトリクス層17aおよび微細粒層17bの界面とには、マグネシウムおよびシリコンを含む化合物18が形成されている。具体的には、微細粒層17bのアルミニウム−シリコンフィルム16aとの界面から(図3(A)においては上方側に)所定の範囲に、マグネシウムおよびシリコンを含む化合物18が形成されている。この化合物18は、時効処理を施すことによって析出している。なお、化合物18が、微細粒層17bのアルミニウム−シリコンフィルム16aとの界面からボンディングワイヤ17方向に20μmの範囲において、微細粒層17bとアルミニウム−シリコンフィルム16aとの界面方向(図3(A)における左右方向)の断面の面積比率で0.5%以上析出していることで、ボンディングワイヤ17のシリコンチップ16との接続部にクラックが発生した場合であっても、そのクラックの進展が防止される。なお、実際の化合物18の状態は、図3(B)および図3(C)に示す写真を確認されたい。化合物18は、形成されている部分によって形態が異なる。すなわち、化合物18は、図3(B)に示されるように棒状析出物として形成されたり、図3(C)に示されるように粒状析出物として形成されたりする。なお、図3(B)および図3(C)は、マグネシウムシリサイド(Mg2Si)を0.5wt%含有するアルミニウム合金からなるボンディングワイヤ17を、400℃で1時間溶体化処理し、その後、200℃で4時間時効硬化処理したものを示している。

【0040】

[実験1]次に、各種アルミニウム合金の硬さを調べた実験1を、図4を用いて説明する。図4は、各種アルミニウム合金の硬さを示すグラフであり、横軸に添加量[wt%]を、縦軸に各種アルミニウム合金の硬さ[Hmv]を、それぞれ示す。なお、各種アルミニウム合金の硬さは、常温にて、ビッカース硬さ試験によって調べた。各実験における常温とは、20℃〜30℃のことをいう。

【0041】

実験1では、銅、マグネシウム、マグネシウムシリサイド、鉄(Fe)、マンガン(Mn)、クロム(Cr)、ジルコニウム(Zr)の各々、又はマグネシウムシリサイドに加え、0.01wt%のニッケル(Ni)、0.1wt%の銅、若しくは1wt%の銅を混ぜたものを、アルミニウムに添加させた各種アルミニウム合金を試料として用いた。なお、各種アルミニウム合金は、鋳造直後であって、時効処理が施されていないものを用いた。

【0042】

銅を含有するアルミニウム合金については、銅の添加量が、0.2wt%、0.3wt%、0.5wt%、1.0wt%の各々の場合について調べた。マグネシウムシリサイドを含有するアルミニウム合金については、マグネシウムシリサイドの添加量が、0.2wt%、0.3wt%、0.5wt%、0.8wt%、1.0wt%の各々の場合について調べた。マグネシウム、マンガンを含有する各アルミニウム合金については、マグネシウム、マンガンの添加量が、0.3wt%、0.5wt%、1.0wt%の各々の場合について調べた。鉄、ジルコニウムを含有するアルミニウム合金については、鉄、ジルコニウムの添加量が、0.05wt%、0.1wt%、0.3wt%の各々の場合について調べた。クロムを含有するアルミニウム合金については、クロムの添加量が、0.1wt%、0.3wt%、0.5wt%の各々の場合について調べた。マグネシウムシリサイドに加え、0.01wt%のニッケル、0.1wt%の銅、又は1wt%の銅を混ぜたものを含有する各アルミニウム合金については、0.01wt%のニッケルを混ぜたマグネシウムシリサイド、0.1wt%の銅を混ぜたマグネシウムシリサイド、1wt%の銅を混ぜたマグネシウムシリサイドの添加量が0.3wt%、0.5wt%、0.8wt%の各々の場合について調べた。

【0043】

なお、従来のボンディングワイヤは、銅を含有するアルミニウム合金からなる。そこで、実験1では、銅を含有するアルミニウム合金との関係で判定した。

【0044】

図4に示すように、マグネシウムシリサイドを含有するアルミニウム合金は、添加量が0.2wt%、0.3wt%および0.5wt%の場合に、銅を含有するアルミニウム合金よりも高い硬さを有し、評価は○とした。一方で、マグネシウムシリサイドを含有するアルミニウム合金は、添加量が1.0wt%の場合に、銅を含有するアルミニウム合金の1.25倍程度の硬さを有し、評価は○とした。

【0045】

0.01wt%のニッケルを混ぜたマグネシウムシリサイド、0.1wt%の銅を混ぜたマグネシウムシリサイド、1wt%の銅を混ぜたマグネシウムシリサイドを含有するアルミニウム合金は、マグネシウムシリサイドの添加量がいずれの場合にも、銅を含有するアルミニウム合金よりも高い硬さを有し、評価は○とした。

【0046】

マグネシウムを含有するアルミニウム合金は、添加量がいずれの場合にも、銅を含有するアルミニウム合金と同等の硬さを有し、評価は○とした。

【0047】

鉄、マンガン、クロム、ジルコニウムを含有するアルミニウム合金は、添加量がいずれの場合にも、銅を含有するアルミニウム合金よりも低い硬さを有し、評価は×とした。

【0048】

[実験2]次に、純アルミニウムおよび各種アルミニウム合金に関し、時効処理による硬さの推移を調べた実験2を、図5(A)および図5(B)を用いて説明する。図5(A)および図5(B)は、時効処理による硬さの推移を示すグラフであり、横軸に処理時間[分]を、縦軸に硬さ[Hmv]を、それぞれ示す。なお、純アルミニウムおよび各種アルミニウム合金の硬さは、常温にて、ビッカース硬さ試験によって調べた。処理温度は180℃とした。

【0049】

マグネシウムシリサイドを0.3wt%含有するアルミニウム合金、銅を0.5wt%含有するアルミニウム合金、マグネシウムを0.3wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%含有すると共に銅を0.1wt%含有するアルミニウム合金については、処理時間が、0分、1000分、2000分、3000分、4000分、9000分、14000分、23000分の各々の場合について、複数回ずつ調べた。純アルミニウムについては、処理時間が0分の場合について、複数回調べた。なお、図5(A)は、マグネシウムシリサイドを0.3wt%含有するアルミニウム合金、および銅を0.5wt%含有するアルミニウム合金について、データを個別に示している。図5(B)は、各種アルミニウム合金について、4回調べたデータを平均して示している。

【0050】

図5(A)および図5(B)に示すように、各種アルミニウム合金の硬さは、純アルミニウム合金と比較して、大きな値を示した。銅を0.5wt%含有するアルミニウム合金の硬さや、マグネシウムを0.3wt%含有するアルミニウム合金の硬さは、時間の推移に関係なく略一定であった。

【0051】

マグネシウムシリサイドを0.3wt%含有するアルミニウム合金の硬さは、9000分まで増加し続け、9000分から徐々に減少した。すなわち、マグネシウムシリサイドを0.3wt%含有するアルミニウム合金には、9000分までの期間に時効硬化が見られた。

【0052】

[実験3]次に、各種アルミニウム合金のせん断強度を調べた実験3を、図6(A)、図6(B)、図7(A)、および図7(B)を用いて説明する。図6(A)および図6(B)は、それぞれ、接続部構造15におけるせん断強度を示すグラフであり、横軸に冷熱サイクル数[回]を、縦軸にせん断強度[N]を、それぞれ示す。せん断強度とは、接続部構造15を構成する材料が、破断せずに耐えられる最大せん断応力のことをいう。図7(A)および図7(B)は、接続部構造15におけるせん断強度の劣化率を示すグラフであり、横軸に冷熱サイクル数[回]を、縦軸にせん断強度の劣化率[%]を、それぞれ示す。せん断強度の劣化率とは、冷熱サイクル数が0回の場合を基準とする劣化の度合を、百分率で示した値のことをいう。なお、図6(A)、図6(B)、図7(A)、および図7(B)において、グラフに示す各プロットは、16回の実験で得られた平均値である。各種アルミニウム合金のせん断強度は、常温にて調べた。

【0053】

本実験3は、半導体装置10の使用による発熱と冷却との繰返しを模擬的に作り出したものである。一つの冷熱サイクルは、100秒で70℃から120℃に加熱する加熱ステップと、その直後の70秒で120℃から70℃に冷却する冷却ステップと、を備える。各冷熱サイクルは、間隔を空けずに繰り返した。

【0054】

ニッケルを0.005wt%含有するアルミニウム合金、銅を0.5wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%含有するアルミニウム合金、マグネシウムシリサイドを0.5wt%含有するアルミニウム合金、マグネシウムシリサイドを0.8wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%含有すると共に銅を0.3wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%含有すると共にニッケルを0.01wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%、銅を0.3wt%、ニッケルを0.01wt%含有するアルミニウム合金については、冷熱サイクル数が、0回、500回、1000回、2000回、3000回、5000回、10000回の各々の場合について調べた。なお、各アルミニウム合金は、時効処理を施しているものとした。

【0055】

図6(A)、図6(B)、図7(A)、および図7(B)に示すように、マグネシウムシリサイドを0.3wt%含有するアルミニウム合金、マグネシウムシリサイドを0.5wt%含有するアルミニウム合金、マグネシウムシリサイドを0.8wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%含有すると共に銅を0.3wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%含有すると共にニッケルを0.01wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%、銅を0.3wt%、ニッケルを0.01wt%含有するアルミニウム合金は、それぞれ、冷熱サイクルによる劣化が、ニッケルを0.005wt%含有するアルミニウム合金の約10分の1となり、銅を0.5wt%含有するアルミニウム合金の約2分の1となった。

【0056】

また、冷熱サイクル初期の劣化がマグネシウムシリサイドを0.3wt%含有するアルミニウム合金、マグネシウムシリサイドを0.5wt%含有するアルミニウム合金、マグネシウムシリサイドを0.8wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%含有すると共に銅を0.3wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%含有すると共にニッケルを0.01wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%、銅を0.3wt%、ニッケルを0.01wt%含有するアルミニウム合金は、それぞれ、ニッケルを0.005wt%含有するアルミニウム合金や、銅を0.5wt%含有するアルミニウム合金に比べて、冷熱サイクル進行による劣化度合いの増大も小さかった。

【0057】

ニッケルを0.005wt%含有するアルミニウム合金は、冷熱サイクル数が増すにつれて、せん断強度が低下し、すなわち、せん断強度劣化率が上昇した。

【0058】

[実験4]次に、各種アルミニウム合金のせん断強度を調べた実験4を、図8を用いて説明する。図8は、接続部構造15におけるせん断強度の劣化率を示すグラフであり、横軸にマグネシウムシリサイドの添加量[wt%]を、縦軸にせん断強度の劣化率を、それぞれ示す。

【0059】

本実験4で必要なデータは、実験3で得られたデータを用いている。すなわち、半導体装置10の使用による発熱と冷却との繰返しを模擬的に作り出したものである。一つの冷熱サイクルは、100秒で70℃から120℃に加熱する加熱ステップと、その直後の70秒で120℃から70℃に冷却する冷却ステップと、を備える。各冷熱サイクルを、間隔を空けずに10000回繰り返した。各種アルミニウム合金のせん断強度は、常温にて調べた。

【0060】

マグネシウムシリサイドの添加量が、0.1wt%、0.2wt%、0.3wt%、0.5wt%、0.8wt%の各々に場合について調べた。なお、従来のボンディングワイヤは、銅を含有するアルミニウム合金からなるので、銅を0.5wt%含有するアルミニウム合金の劣化率と比較した。

【0061】

マグネシウムシリサイドを含有するアルミニウム合金は、添加量がいずれの場合にも、銅を含有するアルミニウム合金よりも低い劣化率を有し、評価は○とした。

【0062】

[実験5]次に、各種アルミニウム合金に関し、時効処理による引張強度の推移を調べた実験5を、図9を用いて説明する。図9は、時効処理による引張強度の推移を示すグラフであり、横軸に処理時間[時間(h)]を、縦軸に引張強度[MPa]を、それぞれ示す。なお、常温にて、ひずみ速度2%/分として調べた。また、直径0.3mm、長さ50mmのボンディングワイヤを試験片とした。

【0063】

マグネシウムシリサイドを0.5wt%含有するアルミニウム合金、銅を0.5wt%含有するアルミニウム合金、ニッケルを0.005wt%含有するアルミニウム合金について、処理時間が、0時間、10時間、20時間、30時間の各々の場合について調べた。

【0064】

図9に示すように、マグネシウムシリサイドを含有するアルミニウム合金の引張強度は、銅又はニッケルを含有するアルミニウム合金と比較して、時効時間に関係なく大きな値を示した。また、マグネシウムシリサイドを含有するアルミニウム合金の引張強度は、時効時間が長くなるにつれて増加した。

【0065】

[実験6]次に、マグネシウムシリサイドを含有するアルミニウム合金に関し、硬さの変化を調べた実験6を、図10(A)および図10(B)を用いて説明する。図10(A)および図10(B)は、それぞれ、アルミニウム合金の硬さを示すグラフであり、横軸に添加量[wt%]を、縦軸にアルミニウム合金の硬さ[Hmv]を、それぞれ示す。アルミニウム合金の硬さは、常温にて、ビッカース硬さ試験によって調べた。

【0066】

鋳造後の硬さ、溶体化処理後の硬さ(時効処理前の硬さ、時効処理による初期硬さ)、時効処理による最大硬さの各々については、マグネシウムシリサイドの添加量が、0.2wt%、0.3wt%、0.5wt%、1.0wt%の各々の場合について調べた。時効処理による最大硬さまでの硬さの変化量(=時効処理による最大硬さ−溶体化処理後の硬さ)については、0.01wt%、0.03wt%、0.1wt%、0.2wt%、0.3wt%、0.5wt%、1.0wt%の各々の場合について調べた。

【0067】

図10(B)に示すように、時効処理による最大硬さまでの硬さの変化量は、マグネシウムシリサイドの添加量が増加するにつれて、(図10(B)のグラフにおいて対数関数を描くように)大きくなった。

【0068】

このように、半導体装置10によれば、ボンディングワイヤ17が含有するマグネシウムおよびシリコンによる固溶体強化により、ボンディングワイヤ17へのクラックの発生が防止される。また、微細粒層17bとアルミニウム−シリコンフィルム16aとの界面に析出する化合物18による析出強化により、ボンディングワイヤ17のシリコンチップ16との接続部にクラックが発生した場合であっても、そのクラックの進展が防止される。

【0069】

また、ボンディングワイヤ17が最大硬さに達していないので、ボンディングワイヤ17をシリコンチップ16に接続する際に、ボンディングワイヤ17の硬さに起因してシリコンチップ16が損傷することが防止される。半導体装置10の使用時には、発熱によるボンディングワイヤ17の時効硬化がさらに進行する。これにより、接続部構造15の寿命向上が図られる。

【0070】

本発明は、上記実施形態に限られるものではなく、その趣旨および技術的思想を逸脱しない範囲で種々の変形が可能である。

【0071】

すなわち、上記実施形態において、ボンディングワイヤ17がニッケルを0.001wt%以上0.01wt%以下や銅を0.1wt%以上1.0wt%以下含有するようにしてもよい。ニッケルを含有させた場合、耐湿性が向上する。銅を含有させた場合、硬さがさらに向上する。

【0072】

あるいは、上記実施形態において、時効処理は、当該時効処理による初期硬さから最大硬さまでの最大硬さ上昇量を基準として、当該最大硬さ上昇量の40%以上の硬さが得られるまでの処理時間施しているが、接合前のワイヤにて最大硬さまで時効硬化する場合もあり、また、接合前には時効処理せずに、接合後の使用時温度にて時効硬化が進行する場合もある。

【0073】

あるいは、上記実施形態において、半導体装置10として、IGBTモジュールに代えて、一般のパワーモジュール、パワーMOSトランジスタ、ダイオードモジュール等としてもよい。

【符号の説明】

【0074】

10 半導体装置

11 銅板(Cuプレート)

12 筐体

13 回路層(被接続部材)

15 接続部構造

16 シリコンチップ(Siチップ、被接続部材)

16a アルミニウム−シリコンフィルム(アルミニウム材料、アルミ電極パット)

17 ボンディングワイヤ(アルミニウム合金)

17a マトリクス層

17b 微細粒層

18 化合物

19 セラミックス基板

【技術分野】

【0001】

本発明は、例えばパワー半導体に適したボンディングワイヤおよび接続部構造、並びにこれらを備える半導体装置およびその製造方法に関する。

【背景技術】

【0002】

半導体の一種であるSiデバイスは、個別素子として、ダイオード、トランジスタ、サイリスタ、集積回路としてマイコンやメモリ、通信デバイス等に使用されている。

【0003】

マイコンやメモリでは、Siデバイスは演算・記憶の働きをしている。一方、パワー半導体と呼ばれる電力制御に用いられるSiデバイスもある。パワー半導体により、整流、周波数変換、昇降圧等が可能であり、例えば、モータの駆動やバッテリーの充電等、様々な用途に用いられている。パワー半導体の種類としては、パワーMOSFET(Metal-Oxide-Semiconductor Field-Effect Transistor)、IGBT(Insulated Gate Bipolar Transistor)、パワーバイポーラトランジスタ、サイリスタ等がある。これらの中でIGBTは、デバイスの容量と動作周波数の対応範囲が大きいことや、コストパフォーマンスに優れること等により、市場においては広く用いられている。

【0004】

IGBTは、工業上、複数のシリコンチップを並列に接続したモジュール構造として使用されるケースが多い。シリコンチップ一つ当たりに流れる電流は最大100A程度であるが、モジュール構造とすることで大電流を扱える。このようなIGBTは、風力や太陽光等を利用する発電機、産業用ロボット、自動車や電車のインバータ等に使用されている。近年は、ハイブリッド(HV)車及び電気自動車の増加により、自動車への使用度合が増している。

【0005】

自動車に使用するIGBTは、温度保証基準が厳しくなりつつある。従来は120℃保証が一般的であったが、今では150℃保証が一般的になっており、今後さらに厳しくなることが予想される。しかし、狭いスペースに複数の部品を密集させている自動車においては、IGBTの小型化が求められており、小型化による発熱量の増加によって、厳しくなる温度保証基準を満たすことが難しくなっている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−311383号公報(段落[0003]参照)

【発明の概要】

【発明が解決しようとする課題】

【0007】

発熱によるIGBTの破壊には、ヒートシンクとして機能する銅板とシリコンチップがのるセラミックス基板との半田接合部の劣化によるものと、シリコンチップとボンディングワイヤ接合部の劣化によるものとがある。ボンディングワイヤの接合部の劣化は、パワーモジュールの運転中に加熱と冷却との繰返しで生じる熱応力に起因するものであり、ボンディングワイヤおよびシリコンチップの線膨張係数の違いからこれらの接続部付近に発生するクラックが、界面近傍で進展した結果である。

【0008】

複数のシリコンチップを接続したモジュール構造を有するIGBTにおいて、一箇所のボンディングワイヤの劣化により断線した場合、そのボンディングワイヤに流れていた電流は、他のボンディングワイヤに流れる。他のボンディングワイヤは、流れる電流の増加により発熱量が増す為、加速度的に劣化が進行し、やがては連鎖的に断線する。

【0009】

したがって、厳しくなる温度保証基準を満たすためには、ボンディングワイヤと、シリコンチップ等の被接続部材との接続部におけるクラックの発生および進展を抑止し、耐熱サイクル性を向上させることが有効である。

【0010】

本発明は、上記課題を鑑みてなされたものであり、被接続部材との接続部におけるクラックの発生および進展を抑止するボンディングワイヤ、およびその接続部構造、並びにこれらを備える半導体装置およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

(1)本発明は、少なくともマグネシウムおよびシリコンを含有し、且つ前記マグネシウムおよび前記シリコンの含有量の合計が0.03wt%以上1.0wt%以下であるアルミニウム合金からなることを特徴とする、ボンディングワイヤである。

【0012】

本発明によれば、マグネシウムおよびシリコンによる固溶体強化により、クラックの発生が防止される。更に、時効処理を施すことで、ボンディングワイヤ内に、マグネシウムおよびシリコンからなる化合物、例えばMg2Si(マグネシウムシリサイドと称す)が析出し、この化合物による析出強化により、被接続部材との接続部にクラックが発生した場合であっても、クラック進展が防止される。

【0013】

(2)本発明はまた、10μm以上500μm以下の直径を有することを特徴とする、上記(1)に記載のボンディングワイヤである。

【0014】

(3)本発明はまた、時効処理による初期硬さから最大硬さまでの最大硬さ上昇量を基準として、当該最大硬さ上昇量の40%以上の硬さ上昇が得られるまで時効処理が施されていることを特徴とする、上記(1)又は(2)に記載のボンディングワイヤである。

【0015】

上記発明によれば、ボンディングワイヤが最大硬さに達していないので、ボンディングワイヤを被接続部材に接続する際に、ボンディングワイヤの硬さに起因して被接続部材が損傷することを防止できる。当該接続部を備える半導体装置においては、使用時の発熱によりボンディングワイヤの時効硬化がさらに進行する。これにより、当該接続部の更なる寿命向上が図られる。

【0016】

(4)本発明はまた、硬さが45Hmv以下となることを特徴とする、上記(1)〜(3)のいずれかに記載のボンディングワイヤである。

【0017】

(5)本発明はまた、硬さが35Hmv以下となることを特徴とする、上記(4)に記載のボンディングワイヤである。

【0018】

(6)本発明はまた、前記アルミニウム合金は、銅を0.1wt%以上1.0wt%以下含有することを特徴とする、上記(1)〜(5)のいずれかに記載のボンディングワイヤである。

【0019】

上記発明によれば、Al2Cu粒子やAl2CuMg粒子等が析出する為、硬さがさらに向上する。

【0020】

(7)本発明はまた、前記アルミニウム合金は、ニッケルを0.001wt%以上0.01wt%以下含有することを特徴とする、上記(1)〜(6)のいずれかに記載のボンディングワイヤである。

【0021】

上記発明によれば、耐湿性が向上する。

【0022】

(8)本発明はまた、上記(1)〜(7)のいずれかに記載のボンディングワイヤと、前記ボンディングワイヤが接続され、アルミニウム材料からなる被接続部材と、の接続部構造であって、前記ボンディングワイヤを構成するマトリクス層内と、前記マトリクス層および前記被接続部材の間に形成される前記アルミニウム合金の微細粒層内と、前記マトリクス層および前記微細粒層の界面とに、マグネシウムと、シリコンと、を含む化合物が析出していることを特徴とする、接続部構造である。

【0023】

上記発明によれば、アルミニウム合金からなるボンディングワイヤが含有するマグネシウムおよびシリコンによる固溶体強化及び析出強化により、クラックの発生が防止される。また、化合物による析出強化により、被接続部材との接続部にクラックが発生した場合、そのクラックの進展が防止される。

【0024】

(9)本発明はまた、前記化合物は、アルミニウムを含むことを特徴とする、上記(8)に記載の接続部構造である。

【0025】

(10)本発明はまた、前記化合物の析出量は、前記界面方向の断面の面積比率で0.5%以上であることを特徴とする、上記(8)又は(9)に記載の接続部構造である。

【0026】

(11)本発明はまた、上記(8)〜(10)のいずれかに記載の接続部構造を備えることを特徴とする、半導体装置である。

【0027】

(12)本発明はまた、上記(11)に記載の半導体装置を製造する方法であって、前記被接続部材に前記ボンディングワイヤを接続した後に、前記ボンディングワイヤに時効処理を施すことを特徴とする、半導体装置の製造方法である。

【発明の効果】

【0028】

本発明の上記(1)〜(7)のいずれかに記載のボンディングワイヤ、上記(8)〜(10)のいずれかに記載の接続部構造、上記(11)に記載の半導体装置、および上記(12)に記載の半導体装置の製造方法によれば、被接続部材との接続部におけるクラックの発生および進展を抑止できる。

【図面の簡単な説明】

【0029】

【図1】本発明の半導体装置を示す外観斜視図である。

【図2】図1に示す半導体装置の主要断面図である。

【図3】(A)は、図1に示す半導体装置が備える接続部構造の断面図であり、(B)および(C)は、(A)に示すマトリクス層および微細粒層の界面における断面を撮影した写真である。

【図4】アルミニウム合金の硬さを示すグラフであり、横軸に添加量を、縦軸にアルミニウム合金の硬さを、それぞれ示す。

【図5】(A)および(B)は、それぞれ、時効処理による硬さの推移を示すグラフであり、横軸に処理時間を、縦軸に硬さを、それぞれ示す。

【図6】(A)および(B)は、それぞれ、図3に示す接続部構造におけるせん断強度を示すグラフであり、横軸に冷熱サイクル数を、縦軸にせん断強度を、それぞれ示す。

【図7】(A)および(B)は、それぞれ、図3に示す接続部構造におけるせん断強度の劣化率を示すグラフであり、横軸に冷熱サイクル数を、縦軸にせん断強度の劣化率を、それぞれ示す。

【図8】図3に示す接続部構造におけるせん断強度の劣化率を示すグラフであり、横軸にマグネシウムシリサイドの添加量を、縦軸にせん断強度の劣化率を、それぞれ示す。

【図9】時効処理による引張強度の推移を示すグラフであり、横軸に処理時間を、縦軸に引張強度を、それぞれ示す。

【図10】(A)および(B)は、それぞれ、アルミニウム合金の硬さを示すグラフであり、横軸に添加量を、縦軸にアルミニウム合金の硬さを、それぞれ示す。

【発明を実施するための形態】

【0030】

以下、図面を参照して、本発明に係る半導体装置10について詳細に説明する。

【0031】

まず、図1〜図3を用いて、半導体装置10の構成について説明する。図1は、半導体装置10を示す外観斜視図である。図2は、半導体装置10の主要断面図である。図3(A)は、接続部構造15の断面図である。図3(B)は、マトリクス層17aおよび微細粒層17bの界面における断面を撮影した写真であり、化合物18が棒状析出物として形成されている部分を示す。図3(C)は、マトリクス層17aおよび微細粒層17bの界面における断面を撮影した写真であり、化合物18が粒状析出物として形成されている部分を示す。

【0032】

図1および図2に示す半導体装置10は、パワー半導体の一種のIGBTモジュールである。この半導体装置10は、ハイブリッド車等に搭載され、電力の制御に用いられる。

【0033】

半導体装置10は、ヒートシンクとして機能する銅板(Cuプレート)11と、この銅板11上に配置されるセラミックス基板19及び樹脂製の筐体12と、等を備えている。筐体12の内部には、複数の回路層13と、複数のシリコンチップ(Siチップ)16と、これら複数のシリコンチップ16の相互間、またはシリコンチップ16および回路層13の間に配線される複数のボンディングワイヤ17と、等が配置されている。回路層13およびシリコンチップ16は、ボンディングワイヤ17が接続される被接続部材として機能している。なお、シリコンチップ16上には、アルミ電極パット16aが成膜されている。ボンディングワイヤ17は、シリコンチップ16上に成膜されたアルミ電極パット16aに接合される。

【0034】

ボンディングワイヤ17は、アルミニウム(Al)合金からなる。アルミニウム合金は、少なくともマグネシウム(Mg)およびシリコンを含有し、且つマグネシウムおよびシリコンの含有量の合計が0.03wt%以上1.0wt%以下であることが好ましく、その合計が0.1wt%以上0.9wt%以下であることがより好ましい。更に好ましくは、0.2wt%以上0.7wt%以下であることが好ましい。

【0035】

マグネシウムおよびシリコンの合計の含有率を0.03wt%以上とすることが好ましい理由は、マグネシウムおよびシリコンの合計の含有率をその値未満にすると、そもそも、アルミニウム合金の硬さが得られないからである。マグネシウムおよびシリコンの合計の含有率を1.0wt%以下とすることが好ましい理由は、マグネシウムおよびシリコンの合計の含有率がその値を超えるようにすると、アルミニウム合金が硬くなりすぎて、ボンディングワイヤ17をアルミ電極パット16aを介してシリコンチップ16に接続する際に、ボンディングワイヤ17の硬さに起因してシリコンチップ16が損傷してしまうからである。

【0036】

ボンディングワイヤ17は、パワー半導体用であり、所定の直径を有する。ボンディングワイヤ17の直径は、10μm以上500μm以下であることが好ましい。好ましくは、100μm以上500μm以下であることが好ましい。

【0037】

ボンディングワイヤ17は、60℃以下の常温でボンディングするタイプのもので、時効処理前又は時効処理途中に35Hmv以下の硬さ(ビッカース硬さ)であることが好ましく、ボンディングの前又は後に時効処理により硬化させられる。また、ボンディングワイヤ17は、160℃以上220℃以下の高温でボンディングするタイプのもので、時効処理前又は時効処理途中に常温において45Hmv以下で、かつ、高温にして35Hmv以下となる硬さ(ビッカース硬さ)であることが好ましく、ボンディングの前又は後に時効処理により硬化させられる。

【0038】

図3(A)に示す符号15は、シリコンチップ16とボンディングワイヤ17との接続部構造である。この接続部構造15において、ボンディングワイヤ17がシリコンチップ16に接合されている。ボンディングワイヤ17の接合には、超音波振動を加える超音波接続技術が用いられている。接合後には、処理温度が常温〜300℃の時効処理が施されている。時効処理は、当該時効処理による初期硬さから最大硬さまでの最大硬さ上昇量を基準として、当該最大硬さ上昇量の40%以上の硬さが得られるまでの処理時間施す。なお、好ましくは、最大硬さ上昇量の40%以上70%以下の硬さが得られるまでの処理時間施すことが好ましい。

【0039】

シリコンチップ16は、その表面に、アルミ電極パットとして機能するアルミニウム材料のアルミニウム−シリコンフィルム16aが形成されている。ボンディングワイヤ17は、マトリクス層17aと、このマトリクス層17aおよびシリコンフィルム16aの間に形成されるアルミニウム合金の微細粒層17bと、を有する。この微細粒層17bは、超音波接合時のひずみ部位が再結晶することで形成されている。マトリクス層17a内と、微細粒層17b内と、マトリクス層17aおよび微細粒層17bの界面とには、マグネシウムおよびシリコンを含む化合物18が形成されている。具体的には、微細粒層17bのアルミニウム−シリコンフィルム16aとの界面から(図3(A)においては上方側に)所定の範囲に、マグネシウムおよびシリコンを含む化合物18が形成されている。この化合物18は、時効処理を施すことによって析出している。なお、化合物18が、微細粒層17bのアルミニウム−シリコンフィルム16aとの界面からボンディングワイヤ17方向に20μmの範囲において、微細粒層17bとアルミニウム−シリコンフィルム16aとの界面方向(図3(A)における左右方向)の断面の面積比率で0.5%以上析出していることで、ボンディングワイヤ17のシリコンチップ16との接続部にクラックが発生した場合であっても、そのクラックの進展が防止される。なお、実際の化合物18の状態は、図3(B)および図3(C)に示す写真を確認されたい。化合物18は、形成されている部分によって形態が異なる。すなわち、化合物18は、図3(B)に示されるように棒状析出物として形成されたり、図3(C)に示されるように粒状析出物として形成されたりする。なお、図3(B)および図3(C)は、マグネシウムシリサイド(Mg2Si)を0.5wt%含有するアルミニウム合金からなるボンディングワイヤ17を、400℃で1時間溶体化処理し、その後、200℃で4時間時効硬化処理したものを示している。

【0040】

[実験1]次に、各種アルミニウム合金の硬さを調べた実験1を、図4を用いて説明する。図4は、各種アルミニウム合金の硬さを示すグラフであり、横軸に添加量[wt%]を、縦軸に各種アルミニウム合金の硬さ[Hmv]を、それぞれ示す。なお、各種アルミニウム合金の硬さは、常温にて、ビッカース硬さ試験によって調べた。各実験における常温とは、20℃〜30℃のことをいう。

【0041】

実験1では、銅、マグネシウム、マグネシウムシリサイド、鉄(Fe)、マンガン(Mn)、クロム(Cr)、ジルコニウム(Zr)の各々、又はマグネシウムシリサイドに加え、0.01wt%のニッケル(Ni)、0.1wt%の銅、若しくは1wt%の銅を混ぜたものを、アルミニウムに添加させた各種アルミニウム合金を試料として用いた。なお、各種アルミニウム合金は、鋳造直後であって、時効処理が施されていないものを用いた。

【0042】

銅を含有するアルミニウム合金については、銅の添加量が、0.2wt%、0.3wt%、0.5wt%、1.0wt%の各々の場合について調べた。マグネシウムシリサイドを含有するアルミニウム合金については、マグネシウムシリサイドの添加量が、0.2wt%、0.3wt%、0.5wt%、0.8wt%、1.0wt%の各々の場合について調べた。マグネシウム、マンガンを含有する各アルミニウム合金については、マグネシウム、マンガンの添加量が、0.3wt%、0.5wt%、1.0wt%の各々の場合について調べた。鉄、ジルコニウムを含有するアルミニウム合金については、鉄、ジルコニウムの添加量が、0.05wt%、0.1wt%、0.3wt%の各々の場合について調べた。クロムを含有するアルミニウム合金については、クロムの添加量が、0.1wt%、0.3wt%、0.5wt%の各々の場合について調べた。マグネシウムシリサイドに加え、0.01wt%のニッケル、0.1wt%の銅、又は1wt%の銅を混ぜたものを含有する各アルミニウム合金については、0.01wt%のニッケルを混ぜたマグネシウムシリサイド、0.1wt%の銅を混ぜたマグネシウムシリサイド、1wt%の銅を混ぜたマグネシウムシリサイドの添加量が0.3wt%、0.5wt%、0.8wt%の各々の場合について調べた。

【0043】

なお、従来のボンディングワイヤは、銅を含有するアルミニウム合金からなる。そこで、実験1では、銅を含有するアルミニウム合金との関係で判定した。

【0044】

図4に示すように、マグネシウムシリサイドを含有するアルミニウム合金は、添加量が0.2wt%、0.3wt%および0.5wt%の場合に、銅を含有するアルミニウム合金よりも高い硬さを有し、評価は○とした。一方で、マグネシウムシリサイドを含有するアルミニウム合金は、添加量が1.0wt%の場合に、銅を含有するアルミニウム合金の1.25倍程度の硬さを有し、評価は○とした。

【0045】

0.01wt%のニッケルを混ぜたマグネシウムシリサイド、0.1wt%の銅を混ぜたマグネシウムシリサイド、1wt%の銅を混ぜたマグネシウムシリサイドを含有するアルミニウム合金は、マグネシウムシリサイドの添加量がいずれの場合にも、銅を含有するアルミニウム合金よりも高い硬さを有し、評価は○とした。

【0046】

マグネシウムを含有するアルミニウム合金は、添加量がいずれの場合にも、銅を含有するアルミニウム合金と同等の硬さを有し、評価は○とした。

【0047】

鉄、マンガン、クロム、ジルコニウムを含有するアルミニウム合金は、添加量がいずれの場合にも、銅を含有するアルミニウム合金よりも低い硬さを有し、評価は×とした。

【0048】

[実験2]次に、純アルミニウムおよび各種アルミニウム合金に関し、時効処理による硬さの推移を調べた実験2を、図5(A)および図5(B)を用いて説明する。図5(A)および図5(B)は、時効処理による硬さの推移を示すグラフであり、横軸に処理時間[分]を、縦軸に硬さ[Hmv]を、それぞれ示す。なお、純アルミニウムおよび各種アルミニウム合金の硬さは、常温にて、ビッカース硬さ試験によって調べた。処理温度は180℃とした。

【0049】

マグネシウムシリサイドを0.3wt%含有するアルミニウム合金、銅を0.5wt%含有するアルミニウム合金、マグネシウムを0.3wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%含有すると共に銅を0.1wt%含有するアルミニウム合金については、処理時間が、0分、1000分、2000分、3000分、4000分、9000分、14000分、23000分の各々の場合について、複数回ずつ調べた。純アルミニウムについては、処理時間が0分の場合について、複数回調べた。なお、図5(A)は、マグネシウムシリサイドを0.3wt%含有するアルミニウム合金、および銅を0.5wt%含有するアルミニウム合金について、データを個別に示している。図5(B)は、各種アルミニウム合金について、4回調べたデータを平均して示している。

【0050】

図5(A)および図5(B)に示すように、各種アルミニウム合金の硬さは、純アルミニウム合金と比較して、大きな値を示した。銅を0.5wt%含有するアルミニウム合金の硬さや、マグネシウムを0.3wt%含有するアルミニウム合金の硬さは、時間の推移に関係なく略一定であった。

【0051】

マグネシウムシリサイドを0.3wt%含有するアルミニウム合金の硬さは、9000分まで増加し続け、9000分から徐々に減少した。すなわち、マグネシウムシリサイドを0.3wt%含有するアルミニウム合金には、9000分までの期間に時効硬化が見られた。

【0052】

[実験3]次に、各種アルミニウム合金のせん断強度を調べた実験3を、図6(A)、図6(B)、図7(A)、および図7(B)を用いて説明する。図6(A)および図6(B)は、それぞれ、接続部構造15におけるせん断強度を示すグラフであり、横軸に冷熱サイクル数[回]を、縦軸にせん断強度[N]を、それぞれ示す。せん断強度とは、接続部構造15を構成する材料が、破断せずに耐えられる最大せん断応力のことをいう。図7(A)および図7(B)は、接続部構造15におけるせん断強度の劣化率を示すグラフであり、横軸に冷熱サイクル数[回]を、縦軸にせん断強度の劣化率[%]を、それぞれ示す。せん断強度の劣化率とは、冷熱サイクル数が0回の場合を基準とする劣化の度合を、百分率で示した値のことをいう。なお、図6(A)、図6(B)、図7(A)、および図7(B)において、グラフに示す各プロットは、16回の実験で得られた平均値である。各種アルミニウム合金のせん断強度は、常温にて調べた。

【0053】

本実験3は、半導体装置10の使用による発熱と冷却との繰返しを模擬的に作り出したものである。一つの冷熱サイクルは、100秒で70℃から120℃に加熱する加熱ステップと、その直後の70秒で120℃から70℃に冷却する冷却ステップと、を備える。各冷熱サイクルは、間隔を空けずに繰り返した。

【0054】

ニッケルを0.005wt%含有するアルミニウム合金、銅を0.5wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%含有するアルミニウム合金、マグネシウムシリサイドを0.5wt%含有するアルミニウム合金、マグネシウムシリサイドを0.8wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%含有すると共に銅を0.3wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%含有すると共にニッケルを0.01wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%、銅を0.3wt%、ニッケルを0.01wt%含有するアルミニウム合金については、冷熱サイクル数が、0回、500回、1000回、2000回、3000回、5000回、10000回の各々の場合について調べた。なお、各アルミニウム合金は、時効処理を施しているものとした。

【0055】

図6(A)、図6(B)、図7(A)、および図7(B)に示すように、マグネシウムシリサイドを0.3wt%含有するアルミニウム合金、マグネシウムシリサイドを0.5wt%含有するアルミニウム合金、マグネシウムシリサイドを0.8wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%含有すると共に銅を0.3wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%含有すると共にニッケルを0.01wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%、銅を0.3wt%、ニッケルを0.01wt%含有するアルミニウム合金は、それぞれ、冷熱サイクルによる劣化が、ニッケルを0.005wt%含有するアルミニウム合金の約10分の1となり、銅を0.5wt%含有するアルミニウム合金の約2分の1となった。

【0056】

また、冷熱サイクル初期の劣化がマグネシウムシリサイドを0.3wt%含有するアルミニウム合金、マグネシウムシリサイドを0.5wt%含有するアルミニウム合金、マグネシウムシリサイドを0.8wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%含有すると共に銅を0.3wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%含有すると共にニッケルを0.01wt%含有するアルミニウム合金、マグネシウムシリサイドを0.3wt%、銅を0.3wt%、ニッケルを0.01wt%含有するアルミニウム合金は、それぞれ、ニッケルを0.005wt%含有するアルミニウム合金や、銅を0.5wt%含有するアルミニウム合金に比べて、冷熱サイクル進行による劣化度合いの増大も小さかった。

【0057】

ニッケルを0.005wt%含有するアルミニウム合金は、冷熱サイクル数が増すにつれて、せん断強度が低下し、すなわち、せん断強度劣化率が上昇した。

【0058】

[実験4]次に、各種アルミニウム合金のせん断強度を調べた実験4を、図8を用いて説明する。図8は、接続部構造15におけるせん断強度の劣化率を示すグラフであり、横軸にマグネシウムシリサイドの添加量[wt%]を、縦軸にせん断強度の劣化率を、それぞれ示す。

【0059】

本実験4で必要なデータは、実験3で得られたデータを用いている。すなわち、半導体装置10の使用による発熱と冷却との繰返しを模擬的に作り出したものである。一つの冷熱サイクルは、100秒で70℃から120℃に加熱する加熱ステップと、その直後の70秒で120℃から70℃に冷却する冷却ステップと、を備える。各冷熱サイクルを、間隔を空けずに10000回繰り返した。各種アルミニウム合金のせん断強度は、常温にて調べた。

【0060】

マグネシウムシリサイドの添加量が、0.1wt%、0.2wt%、0.3wt%、0.5wt%、0.8wt%の各々に場合について調べた。なお、従来のボンディングワイヤは、銅を含有するアルミニウム合金からなるので、銅を0.5wt%含有するアルミニウム合金の劣化率と比較した。

【0061】

マグネシウムシリサイドを含有するアルミニウム合金は、添加量がいずれの場合にも、銅を含有するアルミニウム合金よりも低い劣化率を有し、評価は○とした。

【0062】

[実験5]次に、各種アルミニウム合金に関し、時効処理による引張強度の推移を調べた実験5を、図9を用いて説明する。図9は、時効処理による引張強度の推移を示すグラフであり、横軸に処理時間[時間(h)]を、縦軸に引張強度[MPa]を、それぞれ示す。なお、常温にて、ひずみ速度2%/分として調べた。また、直径0.3mm、長さ50mmのボンディングワイヤを試験片とした。

【0063】

マグネシウムシリサイドを0.5wt%含有するアルミニウム合金、銅を0.5wt%含有するアルミニウム合金、ニッケルを0.005wt%含有するアルミニウム合金について、処理時間が、0時間、10時間、20時間、30時間の各々の場合について調べた。

【0064】

図9に示すように、マグネシウムシリサイドを含有するアルミニウム合金の引張強度は、銅又はニッケルを含有するアルミニウム合金と比較して、時効時間に関係なく大きな値を示した。また、マグネシウムシリサイドを含有するアルミニウム合金の引張強度は、時効時間が長くなるにつれて増加した。

【0065】

[実験6]次に、マグネシウムシリサイドを含有するアルミニウム合金に関し、硬さの変化を調べた実験6を、図10(A)および図10(B)を用いて説明する。図10(A)および図10(B)は、それぞれ、アルミニウム合金の硬さを示すグラフであり、横軸に添加量[wt%]を、縦軸にアルミニウム合金の硬さ[Hmv]を、それぞれ示す。アルミニウム合金の硬さは、常温にて、ビッカース硬さ試験によって調べた。

【0066】

鋳造後の硬さ、溶体化処理後の硬さ(時効処理前の硬さ、時効処理による初期硬さ)、時効処理による最大硬さの各々については、マグネシウムシリサイドの添加量が、0.2wt%、0.3wt%、0.5wt%、1.0wt%の各々の場合について調べた。時効処理による最大硬さまでの硬さの変化量(=時効処理による最大硬さ−溶体化処理後の硬さ)については、0.01wt%、0.03wt%、0.1wt%、0.2wt%、0.3wt%、0.5wt%、1.0wt%の各々の場合について調べた。

【0067】

図10(B)に示すように、時効処理による最大硬さまでの硬さの変化量は、マグネシウムシリサイドの添加量が増加するにつれて、(図10(B)のグラフにおいて対数関数を描くように)大きくなった。

【0068】

このように、半導体装置10によれば、ボンディングワイヤ17が含有するマグネシウムおよびシリコンによる固溶体強化により、ボンディングワイヤ17へのクラックの発生が防止される。また、微細粒層17bとアルミニウム−シリコンフィルム16aとの界面に析出する化合物18による析出強化により、ボンディングワイヤ17のシリコンチップ16との接続部にクラックが発生した場合であっても、そのクラックの進展が防止される。

【0069】

また、ボンディングワイヤ17が最大硬さに達していないので、ボンディングワイヤ17をシリコンチップ16に接続する際に、ボンディングワイヤ17の硬さに起因してシリコンチップ16が損傷することが防止される。半導体装置10の使用時には、発熱によるボンディングワイヤ17の時効硬化がさらに進行する。これにより、接続部構造15の寿命向上が図られる。

【0070】

本発明は、上記実施形態に限られるものではなく、その趣旨および技術的思想を逸脱しない範囲で種々の変形が可能である。

【0071】

すなわち、上記実施形態において、ボンディングワイヤ17がニッケルを0.001wt%以上0.01wt%以下や銅を0.1wt%以上1.0wt%以下含有するようにしてもよい。ニッケルを含有させた場合、耐湿性が向上する。銅を含有させた場合、硬さがさらに向上する。

【0072】

あるいは、上記実施形態において、時効処理は、当該時効処理による初期硬さから最大硬さまでの最大硬さ上昇量を基準として、当該最大硬さ上昇量の40%以上の硬さが得られるまでの処理時間施しているが、接合前のワイヤにて最大硬さまで時効硬化する場合もあり、また、接合前には時効処理せずに、接合後の使用時温度にて時効硬化が進行する場合もある。

【0073】

あるいは、上記実施形態において、半導体装置10として、IGBTモジュールに代えて、一般のパワーモジュール、パワーMOSトランジスタ、ダイオードモジュール等としてもよい。

【符号の説明】

【0074】

10 半導体装置

11 銅板(Cuプレート)

12 筐体

13 回路層(被接続部材)

15 接続部構造

16 シリコンチップ(Siチップ、被接続部材)

16a アルミニウム−シリコンフィルム(アルミニウム材料、アルミ電極パット)

17 ボンディングワイヤ(アルミニウム合金)

17a マトリクス層

17b 微細粒層

18 化合物

19 セラミックス基板

【特許請求の範囲】

【請求項1】

少なくともマグネシウムおよびシリコンを含有し、且つ前記マグネシウムおよび前記シリコンの含有量の合計が0.03wt%以上1.0wt%以下であるアルミニウム合金からなることを特徴とする、

ボンディングワイヤ。

【請求項2】

10μm以上500μm以下の直径を有することを特徴とする、

請求項1に記載のボンディングワイヤ。

【請求項3】

時効処理による初期硬さから最大硬さまでの最大硬さ上昇量を基準として、当該最大硬さ上昇量の40%以上の硬さ上昇が得られるまで時効処理が施されていることを特徴とする、

請求項1又は2に記載のボンディングワイヤ。

【請求項4】

硬さが45Hmv以下となることを特徴とする、

請求項1〜3のいずれかに記載のボンディングワイヤ。

【請求項5】

硬さが35Hmv以下となることを特徴とする、

請求項4に記載のボンディングワイヤ。

【請求項6】

前記アルミニウム合金は、銅を0.1wt%以上1.0wt%以下含有することを特徴とする、

請求項1〜5のいずれかに記載のボンディングワイヤ。

【請求項7】

前記アルミニウム合金は、ニッケルを0.001wt%以上0.01wt%以下含有することを特徴とする、

請求項1〜6のいずれかに記載のボンディングワイヤ。

【請求項8】

請求項1〜7のいずれかに記載のボンディングワイヤと、前記ボンディングワイヤが接続され、アルミニウム材料からなる被接続部材と、の接続部構造であって、

前記ボンディングワイヤを構成するマトリクス層内と、前記マトリクス層および前記被接続部材の間に形成される前記アルミニウム合金の微細粒層内と、前記マトリクス層および前記微細粒層の界面とに、マグネシウムと、シリコンと、を含む化合物が析出していることを特徴とする、

接続部構造。

【請求項9】

前記化合物は、アルミニウムを含むことを特徴とする、

請求項8に記載の接続部構造。

【請求項10】

前記化合物の析出量は、前記界面方向の断面の面積比率で0.5%以上であることを特徴とする、

請求項8又は9に記載の接続部構造。

【請求項11】

請求項8〜10のいずれかに記載の接続部構造を備えることを特徴とする、

半導体装置。

【請求項12】

請求項11に記載の半導体装置を製造する方法であって、

前記被接続部材に前記ボンディングワイヤを接続した後に、前記ボンディングワイヤに時効処理を施すことを特徴とする、

半導体装置の製造方法。

【請求項1】

少なくともマグネシウムおよびシリコンを含有し、且つ前記マグネシウムおよび前記シリコンの含有量の合計が0.03wt%以上1.0wt%以下であるアルミニウム合金からなることを特徴とする、

ボンディングワイヤ。

【請求項2】

10μm以上500μm以下の直径を有することを特徴とする、

請求項1に記載のボンディングワイヤ。

【請求項3】

時効処理による初期硬さから最大硬さまでの最大硬さ上昇量を基準として、当該最大硬さ上昇量の40%以上の硬さ上昇が得られるまで時効処理が施されていることを特徴とする、

請求項1又は2に記載のボンディングワイヤ。

【請求項4】

硬さが45Hmv以下となることを特徴とする、

請求項1〜3のいずれかに記載のボンディングワイヤ。

【請求項5】

硬さが35Hmv以下となることを特徴とする、

請求項4に記載のボンディングワイヤ。

【請求項6】

前記アルミニウム合金は、銅を0.1wt%以上1.0wt%以下含有することを特徴とする、

請求項1〜5のいずれかに記載のボンディングワイヤ。

【請求項7】

前記アルミニウム合金は、ニッケルを0.001wt%以上0.01wt%以下含有することを特徴とする、

請求項1〜6のいずれかに記載のボンディングワイヤ。

【請求項8】

請求項1〜7のいずれかに記載のボンディングワイヤと、前記ボンディングワイヤが接続され、アルミニウム材料からなる被接続部材と、の接続部構造であって、

前記ボンディングワイヤを構成するマトリクス層内と、前記マトリクス層および前記被接続部材の間に形成される前記アルミニウム合金の微細粒層内と、前記マトリクス層および前記微細粒層の界面とに、マグネシウムと、シリコンと、を含む化合物が析出していることを特徴とする、

接続部構造。

【請求項9】

前記化合物は、アルミニウムを含むことを特徴とする、

請求項8に記載の接続部構造。

【請求項10】

前記化合物の析出量は、前記界面方向の断面の面積比率で0.5%以上であることを特徴とする、

請求項8又は9に記載の接続部構造。

【請求項11】

請求項8〜10のいずれかに記載の接続部構造を備えることを特徴とする、

半導体装置。

【請求項12】

請求項11に記載の半導体装置を製造する方法であって、

前記被接続部材に前記ボンディングワイヤを接続した後に、前記ボンディングワイヤに時効処理を施すことを特徴とする、

半導体装置の製造方法。

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図3】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図3】

【公開番号】特開2013−12728(P2013−12728A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2012−119699(P2012−119699)

【出願日】平成24年5月25日(2012.5.25)

【出願人】(390022806)日本ピストンリング株式会社 (137)

【出願人】(504203572)国立大学法人茨城大学 (99)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成24年5月25日(2012.5.25)

【出願人】(390022806)日本ピストンリング株式会社 (137)

【出願人】(504203572)国立大学法人茨城大学 (99)

【Fターム(参考)】

[ Back to top ]