ボールねじ用ナット製造装置

【課題】ナット素材の換装作業性が比較的に高く、ナットの穴径のサイズが比較的に小さい場合や循環するボール(溝)の径が比較的に大きい仕様のナットであってもナット素材にS溝を鍛造し得るナット製造装置を提供する。

【解決手段】このナット製造装置は、ナット素材Wに内挿される部材がパンチ4のみであり、このパンチ4の両端を第一および第二のスライダ5,14が支持しつつ、第一および第二の下降カム11,12で駆動されてパンチ4をナット素材Wの内周面に押圧してS溝を形成する。そして、パンチ4の上端を支持する第二のスライダ14は、スライド2側の可動プレート13に設けられ、可動プレート13が、スライド2とともにボルスタ1の上方に離隔されるので、スライド2を上昇させれば、ワーク拘束部材3の可動プレート13側(第二のスライダ14側)を開くことができる。

【解決手段】このナット製造装置は、ナット素材Wに内挿される部材がパンチ4のみであり、このパンチ4の両端を第一および第二のスライダ5,14が支持しつつ、第一および第二の下降カム11,12で駆動されてパンチ4をナット素材Wの内周面に押圧してS溝を形成する。そして、パンチ4の上端を支持する第二のスライダ14は、スライド2側の可動プレート13に設けられ、可動プレート13が、スライド2とともにボルスタ1の上方に離隔されるので、スライド2を上昇させれば、ワーク拘束部材3の可動プレート13側(第二のスライダ14側)を開くことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車部品や位置決め装置等の機械に使用されるボールねじに好適なナットに係り、特に、この種のボールねじを構成するナットの製造装置に関する。

【背景技術】

【0002】

ボールねじは、内周面に螺旋溝が形成されたナットと、外周面に螺旋溝が形成されたねじ軸と、ナットの螺旋溝とねじ軸の螺旋溝で形成される軌道の間に配置された複数のボールと、これらボールを軌道の終点から始点に戻すボール戻し経路とを備え、前記軌道内をボールが転動することでナットがねじ軸に対して相対移動する装置である。

ところで、ボールねじのボール戻し経路には、循環チューブ方式やコマ方式等、種々の方式があるが、例えば特許文献1に記載されるように、ボール戻し経路をなす凹部(ボール循環溝)をナットの内周面に直接形成する方式も提案されている。

【0003】

具体的には、この種のボールねじのナット部材は、周方向において分割面を有さず一体的に形成され、ナット部材の内周面に、雌螺旋溝(ボール転動溝)よりも深い(半径方向外方に突出した)部分を有する長S字状のボール戻し経路(以下、「S溝」ともいう)を形成し、このS溝によって雌螺旋溝の両端を滑らかに接続するようになっている。

ここで、上記のようなS溝を形成可能な技術として、例えば円筒状のナット素材を、軸方向が鉛直方向に沿うように配置し、外周面と軸方向一端面を拘束した状態で、ナット素材に支持ケースとパンチを内挿し、内挿されたパンチをナット素材の径方向外側にカム部材によって移動して、ナット素材の内周面に押し当てる方法(パンチを用いた鍛造加工法)が考えられる。

【0004】

また、S溝を形成する他の方法としては、例えば特許文献2に開示されるように、ボール戻し経路をナット素材の内周面に塑性加工で直接形成することもできる(アーバーを用いた鍛造加工法)。このアーバーを用いた鍛造加工法は、図6に示すように、形成すべきボール戻し経路の形状に対応するS字状の凸条部37,38を有する円柱状の加工ヘッド30を備えた金型を用いる。

【0005】

そして、ナット素材Wを台200の上に横向きに(軸方向が水平方向に沿うように)置き、ナット素材Wの内部に凸条部37,38を上に向けて加工ヘッド30を入れ、基端部30aと先端部30bを固定した状態とする(同図(a))。そして、金型の上部材20にプレス圧を掛けて下降させる。これにより、凸条部37,38をナット素材Wの内周面W1に押し当ててナット素材1の内周面W1を塑性変形させてS溝17,18を形成する(同図(b))。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−307263号公報

【特許文献2】特開2008−281063号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、ボールねじ(ナット)は、用途に応じて様々なサイズがあり、小径軸に対応するものであればナットも小径になり、また、循環するボールの径が大きくなれば対応するナットのS溝の長さも長くなる。そのため、S溝の長さによって加工ヘッドやパンチの大きさも左右され、小型のナット素材の小径穴に大きなS溝を鍛造するためには、上記パンチを用いた鍛造加工法では、支持ケース、パンチおよびカム部材をナット素材の穴内に配置して作動させなければならないところ、支持ケースを設置できなくなるなど、所望のS溝を鍛造することができないという問題がある。また、パンチをナット素材の長手方向の一端側だけで支持して鍛造しようとすれば、パンチが片持ち状態となるから強度が低下してしまうという問題もある。

【0008】

一方、上記特許文献2のアーバーを用いた鍛造加工法では、加工ヘッド30(パンチ)のみをナットの穴内に配置すれば作動可能であるものの、ナット素材の加工一個毎に、ナット素材の抜き差し作業、加工ヘッド30(パンチ)の抜き差し作業、および、加工ヘッド30(パンチ)の両端を上下動させる機構にセットするという作業が必要となる。そのため、生産性が低いものとなるため未だ改善の余地がある。

【0009】

そこで、本発明は、このような問題点に着目してなされたものであって、ナット素材の換装作業性が比較的に高く、ナットの穴径のサイズが比較的に小さい場合や循環するボール(溝)の径が比較的に大きい仕様のナットであってもナット素材にS溝を鍛造することができるナット製造装置を提供することを目的としている。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明の一態様に係るボールねじ用ナット製造装置は、ねじ軸および複数のボールとともにボールねじを構成し、前記複数のボールを転動軌道の終点から始点に戻すボール戻し経路を内周面に有するナットを製造するボールねじ用ナット製造装置であって、ボルスタと、該ボルスタの上方に相対的に上下動可能に対向配置されたスライドとを有するプレス機構を備え、前記ボルスタ側には、前記ボルスタ上面に固定されて円筒状のナット素材の外周面および軸方向一端面を拘束する円筒状のワーク拘束部材と、該ワーク拘束部材の下部開口穴から前記ナット素材に内挿されるとともに外周面に前記ボール戻し経路を形成するための凸条部を有するパンチと、前記ボルスタ上に前記パンチを立てた姿勢に前記パンチの下端を支持するとともに前記ナット素材の径方向に向けてスライド移動可能に弾設された第一のスライダとが設けられており、前記スライド側には、前記スライド下面に垂下された第一下降カムおよび第二下降カムと、前記スライド下面に前記ワーク拘束部材の軸方向に沿って上下動可能に弾設された可動プレートと、該可動プレートに設けられて前記パンチと嵌合される支持穴によって前記パンチの上端を支持するとともに前記ナット素材の径方向に向けてスライド移動可能に弾設された第二のスライダとが設けられており、前記スライドが前記ボルスタ側に第一の所定高さまで下降した支持位置にあっては、前記第一下降カムおよび第二下降カムが作動しない高さで第二のスライダの支持穴と前記パンチの上端とが嵌合され、前記スライドが前記ボルスタ側に第二の所定高さまで下降した鍛造位置にあっては、前記第一下降カムが前記第一のスライダを前記ナット素材の径方向外側に向けてスライド移動させるとともに、前記第二下降カムが前記第二のスライダを前記第一下降カムによる前記第一のスライダのスライド移動に同期して前記ナット素材の径方向外側に向けてスライド移動させることで、前記ナット素材に内挿された前記パンチを前記ナット素材の径方向外側に移動して前記ナット素材を塑性変形させることにより、前記ボール戻し経路を形成することを特徴とする。

【0011】

本発明の一態様に係るボールねじ用ナット製造装置によれば、ナット素材に内挿される部材が、外周面にボール戻し経路を形成するための凸条部を有するパンチのみであり、第一および第二のスライダは、このパンチの両端を支持する構成なので、ナットの穴径のサイズが比較的に小さい場合や循環するボール(溝)の径が比較的に大きい仕様のナットであってもナット素材にS溝を鍛造することができる。

【0012】

そして、パンチと嵌合される支持穴によってパンチの上端を支持する第二のスライダは、スライド側の可動プレートに設けられており、この可動プレートが、スライドとともにボルスタの上方に相対的に上下動されるので、スライド(可動プレート)を上昇させれば、ワーク拘束部材の可動プレート側(第二のスライダ側)を開くことができる。そのため、ワーク拘束部材の可動プレート側からナット素材を挿抜できる構成とし得るため、例えば上記特許文献2に記載のアーバーを用いた鍛造加工法に比べて、ナット素材の換装作業性が比較的に高い。

【0013】

ここで、本発明の一態様に係るボールねじ用ナット製造装置において、前記スライドが上方に離隔した換装位置まで移動し、当該換装位置にあっては、前記可動プレートが、前記ワーク拘束部材へのナット素材の挿抜が可能な離隔高さとされていれば、ナット素材の挿抜を容易として換装作業の効率をより向上させる上で好適である。

また、本発明の一態様に係るボールねじ用ナット製造装置において、前記鍛造位置にあっては、前記第一下降カムが前記第一のスライダを前記ナット素材の径方向外側に向けてスライド移動させるように押圧するとともに、前記第二下降カムが前記第二のスライダを前記第一下降カムによる前記第一のスライダのスライド移動に同期して前記ナット素材の径方向外側に向けてスライド移動させるように押圧する構成であれば、前記第一および第二の下降カムをいずれも押しカムによって同期作動させる構成とする上で好適である。

【0014】

また、本発明の一態様に係るボールねじ用ナット製造装置において、前記鍛造位置にあっては、前記第一下降カムが前記第一のスライダを前記ナット素材の径方向外側に向けてスライド移動させるように押圧するとともに、前記第二下降カムが前記第二のスライダを前記第一下降カムによる前記第一のスライダのスライド移動に同期して前記ナット素材の径方向外側に向けてスライド移動させるように引き込む構成であれば、第一下降カムを押しカムによって構成しつつも、第二下降カムを引きカムによって同期作動させる構成とする上で好適である。

【0015】

また、本発明の一態様に係るボールねじ用ナット製造装置において、前記スライド下面に垂下された第一下降カムに替えて、前記ボルスタ側に、前記スライド側に向けて上下動可能に第一上昇カムを設け、当該第一上昇カムを上昇させたときに当該第一上昇カムによって前記第一のスライダを前記ナット素材の径方向外側に向けてスライド移動させる構成であっても、前記パンチを前記ナット素材の径方向外側に移動して前記ナット素材を塑性変形させ、前記ボール戻し経路を形成することができる。

また、本発明の一態様に係るボールねじ用ナット製造装置において、前記第一下降カムおよび前記第二下降カムが一体の部材で製作されていれば、同期性を確実にする上で好適である。

【発明の効果】

【0016】

上述のように、本発明によれば、ナット素材の換装作業性が比較的に高く、ナットの穴径のサイズが比較的に小さい場合や循環するボール(溝)の径が比較的に大きい仕様のナットであってもナット素材にS溝を鍛造することができる。

【図面の簡単な説明】

【0017】

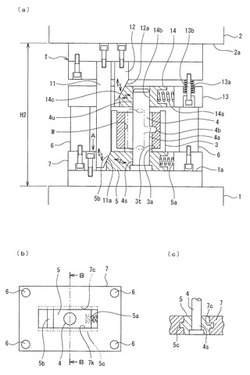

【図1】本発明の一態様に係るボールねじ用ナット製造装置の一実施形態を説明する図であり、同図(a)はその全体の模式図(鍛造位置を示す)、(b)は同図(a)でのA矢視図、(c)は同図(b)でのB−B断面図である。

【図2】本発明の一態様に係るボールねじ用ナット製造装置の一実施形態を説明する全体の模式図(換装位置を示す)である。

【図3】本発明の一態様に係るボールねじ用ナット製造装置の一実施形態を説明する全体の模式図(支持位置を示す)である。

【図4】本発明の一態様に係るボールねじ用ナット製造装置の一実施形態の変形例(第一変形例)を示す全体の模式図(鍛造位置を示す)である。

【図5】本発明の一態様に係るボールねじ用ナット製造装置の一実施形態の変形例(第二変形例)を示す要部の模式図(鍛造位置を示す)である。

【図6】特許文献2に開示されるアーバーを用いた鍛造加工法を説明する模式図である。

【発明を実施するための形態】

【0018】

以下、本発明の一実施形態について、図面を適宜参照しつつ説明する。なお、本実施形態のボールねじ用ナット製造装置は、ねじ軸および複数のボールとともにボールねじを構成し、前記複数のボールを転動軌道の終点から始点に戻すボール戻し経路を内周面に有するナットを製造するものであるが、この種のボールねじ自体は、上述した周知の構成と同様のものなので、ボールねじ自体の説明は省略する。

図1に示すように、本実施形態のナット製造装置は、汎用プレス装置同様に、ボルスタ1と、このボルスタ1の上方に相対的に上下動可能に対向配置されたスライド2とを有するプレス機構を備えている。

ボルスタ1の側には、円筒状のワーク拘束部材3、円柱状のパンチ4、および第一のスライダ5が設けられている。

【0019】

ワーク拘束部材3は、ボルスタ上面1aに固定されて円筒状のナット素材Wの外周面および軸方向一端面(同図での下端面)を拘束する。ワーク拘束部材3の下部開口穴3aには、内周方向に張り出す円環状の鍔部3tが形成されており、この鍔部3t上に、ナット素材Wが載置されて軸方向を位置決めするようになっている。

パンチ4は、ワーク拘束部材3の下部開口穴3aから前記ナット素材Wに内挿されるとともに外周面4aに、ナットのボール戻し経路(S溝)を鍛造するための凸条部4bを有する。パンチ4の上端4uには、端部に面取りが形成されており、後述の第二のスライダ14の支持穴14bとの嵌合を容易とされている。

【0020】

第一のスライダ5は、ボルスタ1上にパンチ4を立てた姿勢にパンチ4の下端4sを支持している。また、この第一のスライダ5は、固定プレート7に対してスライド案内構造によりスライド移動可能に保持されている。詳しくは、このスライド案内構造は、図1(b)および(c)に示すように、固定プレート7については、平面視が矩形状の装着穴7kが形成され、この装着穴7kのナット素材Wの径方向に沿って凹状の保持溝7cが、第一のスライダ5の両側面それぞれに対向して形成されている。これに対し、第一のスライダ5の両側面には、固定プレート7の保持溝7cに僅かな隙間をもって嵌合する突条5cが形成されており、これにより、第一のスライダ5が、固定プレート7に対してナット素材Wの径方向に向けてスライド移動可能とされている。さらに、第一のスライダ5の基端部がスプリング5aで固定プレート7に対して弾設され、第一下降カム11側に向けて常に付勢されている。第一下降カム11が第一のスライダ5から離れた位置にあるときは、スプリング5aの付勢により、第一のスライダ5は、不図示のストッパに当接して所定の位置に位置決めされる。そして、この第一のスライダ5の先端には、斜面からなるカム面5bが形成されており、このカム面5bが、第一下降カム11の先端に形成された斜面からなるカム面11aに所定位置で対向するように配置されている。

【0021】

一方、スライド2の側には、可動プレート13および第二のスライダ14、並びに第一下降カム11および第二下降カム12が設けられている。

可動プレート13は、スライド2の下面に固定されたブロック部材の下面2aの四隅に固定されたボルト13bにより吊り下げられている(図には一箇所のみ示す。)。可動プレート13の上面とブロック部材の下面2aとは所定の間隔で隔てられている。可動プレート13は、ボルト13bの軸部に案内されて、ワーク拘束部材3の軸方向に沿ってスライド2に対して上下動可能である。また、ボルト13bの軸部の外側にはスプリング13aが嵌められている。そして、この可動プレート13にこれと一体で移動可能に第二のスライダ14が設けられている。

【0022】

第二のスライダ14は、上記パンチ4の上端4uと嵌合される支持穴14bを有している。そして、この支持穴14bによってパンチ4の上端4uを支持するとともにナット素材Wの径方向に向けて可動プレート13上でスライド移動可能なようにスプリング14aで可動プレート13に対して弾設されている。なお、第二のスライダ14のスライド案内構造も、上述の第一のスライダ5のスライド案内構造同様なので図示を省略する(つまり、可動プレート13には平面視が矩形状の装着穴が開口され、この装着穴のナット素材Wの径方向に沿って、第二のスライダ14の両側面それぞれに対向して凹状の保持溝が形成され、可動プレート13の両側面には、固定プレート7の保持溝に僅かな隙間をもって嵌合する突条が形成され、これにより、第二のスライダ14が、可動プレート13に対してナット素材Wの径方向に向けてスライド移動可能とされている。)。

【0023】

そして、この第二のスライダ14の先端には、斜面からなるカム面14cが形成されており、このカム面14cが、第二下降カム12の先端に形成された斜面からなるカム面12aに所定位置で対向するように配置されている。

第一下降カム11および第二下降カム12は、それぞれ別個の部材によって製作されており、個々にスライド2の下面2aに垂下されている。そして、第一下降カム11は、先端のカム面11aが、スライド2の下降動作により、上記第一のスライダ5のカム面5bを押圧し、これにより、予め設定されている所期のタイミングで、上記第一のスライダ5をスライド移動させるようになっている。同様に、第二下降カム12は、先端のカム面12aが、スライド2の下降動作により、上記第二のスライダ14のカム面14cを押圧し、これにより、予め設定されている所期のタイミングで、上記第二のスライダ14をスライド移動させるようになっている。

【0024】

ここで、このナット製造装置は、スライド2が上下動されることで、ボルスタ1に対して、換装位置K、支持位置Sおよび鍛造位置Tそれぞれにスライド2が位置する。

つまり、このナット製造装置は、図2に示すように、スライド2が上方に十分に離隔した換装位置Kまで移動し、この換装位置Kにあっては、可動プレート13が、ワーク拘束部材3へのナット素材Wの挿抜が容易な離隔高さRとされる。

【0025】

そして、スライド2の下降途中、図3に示すように、スライド2がボルスタ1側に第一の所定高さH1まで下降した高さが支持位置Sになっており、この支持位置Sでは、第一下降カム11および第二下降カム12が未だ作動していない高さで第二のスライダ14の支持穴14bとパンチ4の上端4uとが嵌合され、これにより、パンチ4の両端が支持された状態にされる。

【0026】

ここで、上記ボルスタ1の側には、固定プレート7上面に受け部6が更に設けられている。この受け部6は、図1(b)に示すように、固定プレート7上面の四隅にそれぞれ設けられ、第一下降カム11による第一のスライダ5の移動開始位置及び第二下降カム12による第二のスライダ14の移動開始位置に整合した所定高さにボルスタ1上に立設されている。受け部6の機能は、可動プレート13を支持して、可動プレート13の高さを固定し、これにより、上記第二の下降カム12の押しカム機構が、予め設定されている所期のタイミング通りに働くようにされている。なお、可動プレート13は、上述のように、ワーク拘束部材3の軸方向に沿って上下動可能にスプリング13aでスライド2に対して弾設されているので、可動プレート13とスライド2との間隔は、可動プレート13が受け部6に当接するまで一定に保たれる。また、スプリング13aは、支持位置Sからさらにスライド2が下降し、可動プレート13と受け部6との当接時の衝撃を緩和するとともに、可動プレート13を受け部6に対し付勢する。これにより、当接後の可動プレート13を安定した状態に保つようになっている。

【0027】

そして、図1に示すように、スライド2がボルスタ側に第二の所定高さH2まで下降した高さが鍛造位置Tになっており、この鍛造位置Tにて、第一下降カム11および第二下降カム12をいずれも上記押しカム機構の予め設定されている所期のタイミングを同一のタイミングおよびスライド移動量とすることによって同期作動させている。

つまり、第一下降カム11が第一のスライダ5をナット素材Wの径方向外側に向けてスライド移動させるように押圧するとともに、第二下降カム12が第二のスライダ14を第一下降カム11による第一のスライダ5のスライド移動に同期してナット素材Wの径方向外側に向けてスライド移動させるように押圧することで、ナット素材Wに内挿されたパンチ4をナット素材Wの径方向外側に移動してナット素材Wを塑性変形させることにより、前記ボール戻し経路を形成するようになっている。

【0028】

次に、このナット製造装置の動作、およびその作用・効果について説明する。

このナット製造装置においては、まず、オペレータは、スライド2をボルスタ1の上方に十分に離隔した換装位置Rまで移動し(図2参照)、この換装位置Rにてワーク拘束部材3へのナット素材Wの挿抜を行う。次いで、オペレータは、ワーク拘束部材3にナット素材Wをセットしたら、プレス機構を駆動させてスライド2をボルスタ1の対向方向に移動させる。

【0029】

スライド2がボルスタ1の対向方向に移動すると、最初に、スライド2が第一の所定高さH1まで下降して支持位置Sとされる(図3参照)。この支持位置Sでは、第一下降カム11および第二下降カム12が未だ作動していない高さで第二のスライダ14の支持穴14bとパンチ4の上端4uとが嵌合される。そのため、パンチ4の両端が支持された状態となる。

【0030】

次いで、スライド2がボルスタ1の対向方向に更に移動し、スライド2が第二の所定高さH2まで下降して鍛造位置Tに位置する(図1参照)。これにより、上述のように、第一下降カム11が第一のスライダ5をナット素材Wの径方向外側に向けてスライド移動させるとともに、第二下降カム12が第二のスライダ14を第一下降カム11による第一のスライダ5のスライド移動に同期してナット素材Wの径方向外側に向けてスライド移動させるので、ナット素材Wに内挿されたパンチ4をナット素材Wの径方向外側に移動し、S字状の凸条部4bをナット素材Wの内周面に押し当ててナット素材Wを塑性変形させることにより、ナット素材Wの内周面に前記ボール戻し経路(S溝)を形成することができる。

【0031】

このように、このナット製造装置によれば、ナット素材Wに内挿される部材が、図2に示すように、外周面4aにボール戻し経路を形成するためのS字状の凸条部4bを有する円柱状のパンチ4のみであり、図3に示す支持位置Sでは、第一および第二のスライダ5,14が、パンチ4の両端4u,4sをそれぞれ支持する構成なので、ナットの穴径のサイズが比較的に小さい場合や循環するボール(溝)の径が比較的に大きい仕様のナットであってもナット素材Wの内周面に所望のS溝を鍛造することができる。

【0032】

そして、このナット製造装置によれば、パンチ4と嵌合される支持穴14bによってパンチ4の上端4uを支持する第二のスライダ14が、スライド2側の可動プレート13に設けられており、この可動プレート13が、スライド2とともにボルスタ1の上方に相対的に上下動されるので、スライド2(可動プレート13)を上昇させれば、図2に示すように、ワーク拘束部材3の可動プレート13側(第二のスライダ14側)を開くことができる。

【0033】

特に本実施形態では、図2に示す換装位置Rにあっては、可動プレート13が、ワーク拘束部材3へのナット素材Wの挿抜が可能な離隔高さRとされているので、ナット素材Wの挿抜が容易であり、換装作業の効率を向上させることができる。よって、例えば上記特許文献2に記載のアーバーを用いた鍛造加工法に比べて、ナット素材の換装作業性が比較的に高い。

なお、本発明に係るボールねじ用ナット製造装置は、上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しなければ種々の変形が可能である。

【0034】

例えば、上記実施形態では、鍛造位置Tにおいて、第一の下降カム11および第二の下降カム12をいずれも押しカムによって同期作動させる構成例を説明したが、これに限定されず、例えば図4に示す変形例のように、鍛造位置Tにおいて、第一下降カム11が第一のスライダ5をナット素材Wの径方向外側に向けてスライド移動させるように押圧するとともに、第二下降カム12が第二のスライダ14を第一下降カム11による第一のスライダ5のスライド移動に同期してナット素材Wの径方向外側に向けてスライド移動させるように引き込む構成としてもよい。このような構成であれば、第一下降カム11を押しカムによって構成しつつも、第二下降カム12を引きカムによって同期作動させる構成とする上で好適である。

【0035】

また、例えば上記実施形態では、第一の下降カム11および第二の下降カム12を、それぞれ別個の部材によって製作している例で説明したが、これに限らず、第一下降カム11および第二下降カム12を一体の部材で製作してもよい。このような構成であれば、同期性を確実にする上で好適である。

また、例えば上記実施形態では、第一の下降カム11および第二の下降カム12を、いずれもスライド2側に設けることで動作方向を下降方向とした例で説明したが、これに限らず、例えば、図5に示す変形例のように、スライド2の下面2aに垂下された第一下降カム11に替えて、ボルスタ1側に、スライド2側に向けて上下動可能に第一上昇カム11を設け、この第一上昇カム11を上昇させて第一のスライダ5をナット素材Wの径方向外側に向けてスライド移動させる構成としても、パンチ4をナット素材Wの径方向外側に移動してナット素材Wを塑性変形させ、ボール戻し経路(S溝)を形成することができる。

【符号の説明】

【0036】

1 ボルスタ

2 スライド

3 ワーク拘束部材

4 パンチ

5 第一のスライダ

6 受け部

7 固定プレート

11 第一下降カム

12 第二下降カム

13 可動プレート

14 第二のスライダ

H1 第一の所定高さ

H2 第二の所定高さ

K 換装位置

R 離隔高さ

S 支持位置

T 鍛造位置

W ナット素材

【技術分野】

【0001】

本発明は、自動車部品や位置決め装置等の機械に使用されるボールねじに好適なナットに係り、特に、この種のボールねじを構成するナットの製造装置に関する。

【背景技術】

【0002】

ボールねじは、内周面に螺旋溝が形成されたナットと、外周面に螺旋溝が形成されたねじ軸と、ナットの螺旋溝とねじ軸の螺旋溝で形成される軌道の間に配置された複数のボールと、これらボールを軌道の終点から始点に戻すボール戻し経路とを備え、前記軌道内をボールが転動することでナットがねじ軸に対して相対移動する装置である。

ところで、ボールねじのボール戻し経路には、循環チューブ方式やコマ方式等、種々の方式があるが、例えば特許文献1に記載されるように、ボール戻し経路をなす凹部(ボール循環溝)をナットの内周面に直接形成する方式も提案されている。

【0003】

具体的には、この種のボールねじのナット部材は、周方向において分割面を有さず一体的に形成され、ナット部材の内周面に、雌螺旋溝(ボール転動溝)よりも深い(半径方向外方に突出した)部分を有する長S字状のボール戻し経路(以下、「S溝」ともいう)を形成し、このS溝によって雌螺旋溝の両端を滑らかに接続するようになっている。

ここで、上記のようなS溝を形成可能な技術として、例えば円筒状のナット素材を、軸方向が鉛直方向に沿うように配置し、外周面と軸方向一端面を拘束した状態で、ナット素材に支持ケースとパンチを内挿し、内挿されたパンチをナット素材の径方向外側にカム部材によって移動して、ナット素材の内周面に押し当てる方法(パンチを用いた鍛造加工法)が考えられる。

【0004】

また、S溝を形成する他の方法としては、例えば特許文献2に開示されるように、ボール戻し経路をナット素材の内周面に塑性加工で直接形成することもできる(アーバーを用いた鍛造加工法)。このアーバーを用いた鍛造加工法は、図6に示すように、形成すべきボール戻し経路の形状に対応するS字状の凸条部37,38を有する円柱状の加工ヘッド30を備えた金型を用いる。

【0005】

そして、ナット素材Wを台200の上に横向きに(軸方向が水平方向に沿うように)置き、ナット素材Wの内部に凸条部37,38を上に向けて加工ヘッド30を入れ、基端部30aと先端部30bを固定した状態とする(同図(a))。そして、金型の上部材20にプレス圧を掛けて下降させる。これにより、凸条部37,38をナット素材Wの内周面W1に押し当ててナット素材1の内周面W1を塑性変形させてS溝17,18を形成する(同図(b))。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−307263号公報

【特許文献2】特開2008−281063号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、ボールねじ(ナット)は、用途に応じて様々なサイズがあり、小径軸に対応するものであればナットも小径になり、また、循環するボールの径が大きくなれば対応するナットのS溝の長さも長くなる。そのため、S溝の長さによって加工ヘッドやパンチの大きさも左右され、小型のナット素材の小径穴に大きなS溝を鍛造するためには、上記パンチを用いた鍛造加工法では、支持ケース、パンチおよびカム部材をナット素材の穴内に配置して作動させなければならないところ、支持ケースを設置できなくなるなど、所望のS溝を鍛造することができないという問題がある。また、パンチをナット素材の長手方向の一端側だけで支持して鍛造しようとすれば、パンチが片持ち状態となるから強度が低下してしまうという問題もある。

【0008】

一方、上記特許文献2のアーバーを用いた鍛造加工法では、加工ヘッド30(パンチ)のみをナットの穴内に配置すれば作動可能であるものの、ナット素材の加工一個毎に、ナット素材の抜き差し作業、加工ヘッド30(パンチ)の抜き差し作業、および、加工ヘッド30(パンチ)の両端を上下動させる機構にセットするという作業が必要となる。そのため、生産性が低いものとなるため未だ改善の余地がある。

【0009】

そこで、本発明は、このような問題点に着目してなされたものであって、ナット素材の換装作業性が比較的に高く、ナットの穴径のサイズが比較的に小さい場合や循環するボール(溝)の径が比較的に大きい仕様のナットであってもナット素材にS溝を鍛造することができるナット製造装置を提供することを目的としている。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明の一態様に係るボールねじ用ナット製造装置は、ねじ軸および複数のボールとともにボールねじを構成し、前記複数のボールを転動軌道の終点から始点に戻すボール戻し経路を内周面に有するナットを製造するボールねじ用ナット製造装置であって、ボルスタと、該ボルスタの上方に相対的に上下動可能に対向配置されたスライドとを有するプレス機構を備え、前記ボルスタ側には、前記ボルスタ上面に固定されて円筒状のナット素材の外周面および軸方向一端面を拘束する円筒状のワーク拘束部材と、該ワーク拘束部材の下部開口穴から前記ナット素材に内挿されるとともに外周面に前記ボール戻し経路を形成するための凸条部を有するパンチと、前記ボルスタ上に前記パンチを立てた姿勢に前記パンチの下端を支持するとともに前記ナット素材の径方向に向けてスライド移動可能に弾設された第一のスライダとが設けられており、前記スライド側には、前記スライド下面に垂下された第一下降カムおよび第二下降カムと、前記スライド下面に前記ワーク拘束部材の軸方向に沿って上下動可能に弾設された可動プレートと、該可動プレートに設けられて前記パンチと嵌合される支持穴によって前記パンチの上端を支持するとともに前記ナット素材の径方向に向けてスライド移動可能に弾設された第二のスライダとが設けられており、前記スライドが前記ボルスタ側に第一の所定高さまで下降した支持位置にあっては、前記第一下降カムおよび第二下降カムが作動しない高さで第二のスライダの支持穴と前記パンチの上端とが嵌合され、前記スライドが前記ボルスタ側に第二の所定高さまで下降した鍛造位置にあっては、前記第一下降カムが前記第一のスライダを前記ナット素材の径方向外側に向けてスライド移動させるとともに、前記第二下降カムが前記第二のスライダを前記第一下降カムによる前記第一のスライダのスライド移動に同期して前記ナット素材の径方向外側に向けてスライド移動させることで、前記ナット素材に内挿された前記パンチを前記ナット素材の径方向外側に移動して前記ナット素材を塑性変形させることにより、前記ボール戻し経路を形成することを特徴とする。

【0011】

本発明の一態様に係るボールねじ用ナット製造装置によれば、ナット素材に内挿される部材が、外周面にボール戻し経路を形成するための凸条部を有するパンチのみであり、第一および第二のスライダは、このパンチの両端を支持する構成なので、ナットの穴径のサイズが比較的に小さい場合や循環するボール(溝)の径が比較的に大きい仕様のナットであってもナット素材にS溝を鍛造することができる。

【0012】

そして、パンチと嵌合される支持穴によってパンチの上端を支持する第二のスライダは、スライド側の可動プレートに設けられており、この可動プレートが、スライドとともにボルスタの上方に相対的に上下動されるので、スライド(可動プレート)を上昇させれば、ワーク拘束部材の可動プレート側(第二のスライダ側)を開くことができる。そのため、ワーク拘束部材の可動プレート側からナット素材を挿抜できる構成とし得るため、例えば上記特許文献2に記載のアーバーを用いた鍛造加工法に比べて、ナット素材の換装作業性が比較的に高い。

【0013】

ここで、本発明の一態様に係るボールねじ用ナット製造装置において、前記スライドが上方に離隔した換装位置まで移動し、当該換装位置にあっては、前記可動プレートが、前記ワーク拘束部材へのナット素材の挿抜が可能な離隔高さとされていれば、ナット素材の挿抜を容易として換装作業の効率をより向上させる上で好適である。

また、本発明の一態様に係るボールねじ用ナット製造装置において、前記鍛造位置にあっては、前記第一下降カムが前記第一のスライダを前記ナット素材の径方向外側に向けてスライド移動させるように押圧するとともに、前記第二下降カムが前記第二のスライダを前記第一下降カムによる前記第一のスライダのスライド移動に同期して前記ナット素材の径方向外側に向けてスライド移動させるように押圧する構成であれば、前記第一および第二の下降カムをいずれも押しカムによって同期作動させる構成とする上で好適である。

【0014】

また、本発明の一態様に係るボールねじ用ナット製造装置において、前記鍛造位置にあっては、前記第一下降カムが前記第一のスライダを前記ナット素材の径方向外側に向けてスライド移動させるように押圧するとともに、前記第二下降カムが前記第二のスライダを前記第一下降カムによる前記第一のスライダのスライド移動に同期して前記ナット素材の径方向外側に向けてスライド移動させるように引き込む構成であれば、第一下降カムを押しカムによって構成しつつも、第二下降カムを引きカムによって同期作動させる構成とする上で好適である。

【0015】

また、本発明の一態様に係るボールねじ用ナット製造装置において、前記スライド下面に垂下された第一下降カムに替えて、前記ボルスタ側に、前記スライド側に向けて上下動可能に第一上昇カムを設け、当該第一上昇カムを上昇させたときに当該第一上昇カムによって前記第一のスライダを前記ナット素材の径方向外側に向けてスライド移動させる構成であっても、前記パンチを前記ナット素材の径方向外側に移動して前記ナット素材を塑性変形させ、前記ボール戻し経路を形成することができる。

また、本発明の一態様に係るボールねじ用ナット製造装置において、前記第一下降カムおよび前記第二下降カムが一体の部材で製作されていれば、同期性を確実にする上で好適である。

【発明の効果】

【0016】

上述のように、本発明によれば、ナット素材の換装作業性が比較的に高く、ナットの穴径のサイズが比較的に小さい場合や循環するボール(溝)の径が比較的に大きい仕様のナットであってもナット素材にS溝を鍛造することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一態様に係るボールねじ用ナット製造装置の一実施形態を説明する図であり、同図(a)はその全体の模式図(鍛造位置を示す)、(b)は同図(a)でのA矢視図、(c)は同図(b)でのB−B断面図である。

【図2】本発明の一態様に係るボールねじ用ナット製造装置の一実施形態を説明する全体の模式図(換装位置を示す)である。

【図3】本発明の一態様に係るボールねじ用ナット製造装置の一実施形態を説明する全体の模式図(支持位置を示す)である。

【図4】本発明の一態様に係るボールねじ用ナット製造装置の一実施形態の変形例(第一変形例)を示す全体の模式図(鍛造位置を示す)である。

【図5】本発明の一態様に係るボールねじ用ナット製造装置の一実施形態の変形例(第二変形例)を示す要部の模式図(鍛造位置を示す)である。

【図6】特許文献2に開示されるアーバーを用いた鍛造加工法を説明する模式図である。

【発明を実施するための形態】

【0018】

以下、本発明の一実施形態について、図面を適宜参照しつつ説明する。なお、本実施形態のボールねじ用ナット製造装置は、ねじ軸および複数のボールとともにボールねじを構成し、前記複数のボールを転動軌道の終点から始点に戻すボール戻し経路を内周面に有するナットを製造するものであるが、この種のボールねじ自体は、上述した周知の構成と同様のものなので、ボールねじ自体の説明は省略する。

図1に示すように、本実施形態のナット製造装置は、汎用プレス装置同様に、ボルスタ1と、このボルスタ1の上方に相対的に上下動可能に対向配置されたスライド2とを有するプレス機構を備えている。

ボルスタ1の側には、円筒状のワーク拘束部材3、円柱状のパンチ4、および第一のスライダ5が設けられている。

【0019】

ワーク拘束部材3は、ボルスタ上面1aに固定されて円筒状のナット素材Wの外周面および軸方向一端面(同図での下端面)を拘束する。ワーク拘束部材3の下部開口穴3aには、内周方向に張り出す円環状の鍔部3tが形成されており、この鍔部3t上に、ナット素材Wが載置されて軸方向を位置決めするようになっている。

パンチ4は、ワーク拘束部材3の下部開口穴3aから前記ナット素材Wに内挿されるとともに外周面4aに、ナットのボール戻し経路(S溝)を鍛造するための凸条部4bを有する。パンチ4の上端4uには、端部に面取りが形成されており、後述の第二のスライダ14の支持穴14bとの嵌合を容易とされている。

【0020】

第一のスライダ5は、ボルスタ1上にパンチ4を立てた姿勢にパンチ4の下端4sを支持している。また、この第一のスライダ5は、固定プレート7に対してスライド案内構造によりスライド移動可能に保持されている。詳しくは、このスライド案内構造は、図1(b)および(c)に示すように、固定プレート7については、平面視が矩形状の装着穴7kが形成され、この装着穴7kのナット素材Wの径方向に沿って凹状の保持溝7cが、第一のスライダ5の両側面それぞれに対向して形成されている。これに対し、第一のスライダ5の両側面には、固定プレート7の保持溝7cに僅かな隙間をもって嵌合する突条5cが形成されており、これにより、第一のスライダ5が、固定プレート7に対してナット素材Wの径方向に向けてスライド移動可能とされている。さらに、第一のスライダ5の基端部がスプリング5aで固定プレート7に対して弾設され、第一下降カム11側に向けて常に付勢されている。第一下降カム11が第一のスライダ5から離れた位置にあるときは、スプリング5aの付勢により、第一のスライダ5は、不図示のストッパに当接して所定の位置に位置決めされる。そして、この第一のスライダ5の先端には、斜面からなるカム面5bが形成されており、このカム面5bが、第一下降カム11の先端に形成された斜面からなるカム面11aに所定位置で対向するように配置されている。

【0021】

一方、スライド2の側には、可動プレート13および第二のスライダ14、並びに第一下降カム11および第二下降カム12が設けられている。

可動プレート13は、スライド2の下面に固定されたブロック部材の下面2aの四隅に固定されたボルト13bにより吊り下げられている(図には一箇所のみ示す。)。可動プレート13の上面とブロック部材の下面2aとは所定の間隔で隔てられている。可動プレート13は、ボルト13bの軸部に案内されて、ワーク拘束部材3の軸方向に沿ってスライド2に対して上下動可能である。また、ボルト13bの軸部の外側にはスプリング13aが嵌められている。そして、この可動プレート13にこれと一体で移動可能に第二のスライダ14が設けられている。

【0022】

第二のスライダ14は、上記パンチ4の上端4uと嵌合される支持穴14bを有している。そして、この支持穴14bによってパンチ4の上端4uを支持するとともにナット素材Wの径方向に向けて可動プレート13上でスライド移動可能なようにスプリング14aで可動プレート13に対して弾設されている。なお、第二のスライダ14のスライド案内構造も、上述の第一のスライダ5のスライド案内構造同様なので図示を省略する(つまり、可動プレート13には平面視が矩形状の装着穴が開口され、この装着穴のナット素材Wの径方向に沿って、第二のスライダ14の両側面それぞれに対向して凹状の保持溝が形成され、可動プレート13の両側面には、固定プレート7の保持溝に僅かな隙間をもって嵌合する突条が形成され、これにより、第二のスライダ14が、可動プレート13に対してナット素材Wの径方向に向けてスライド移動可能とされている。)。

【0023】

そして、この第二のスライダ14の先端には、斜面からなるカム面14cが形成されており、このカム面14cが、第二下降カム12の先端に形成された斜面からなるカム面12aに所定位置で対向するように配置されている。

第一下降カム11および第二下降カム12は、それぞれ別個の部材によって製作されており、個々にスライド2の下面2aに垂下されている。そして、第一下降カム11は、先端のカム面11aが、スライド2の下降動作により、上記第一のスライダ5のカム面5bを押圧し、これにより、予め設定されている所期のタイミングで、上記第一のスライダ5をスライド移動させるようになっている。同様に、第二下降カム12は、先端のカム面12aが、スライド2の下降動作により、上記第二のスライダ14のカム面14cを押圧し、これにより、予め設定されている所期のタイミングで、上記第二のスライダ14をスライド移動させるようになっている。

【0024】

ここで、このナット製造装置は、スライド2が上下動されることで、ボルスタ1に対して、換装位置K、支持位置Sおよび鍛造位置Tそれぞれにスライド2が位置する。

つまり、このナット製造装置は、図2に示すように、スライド2が上方に十分に離隔した換装位置Kまで移動し、この換装位置Kにあっては、可動プレート13が、ワーク拘束部材3へのナット素材Wの挿抜が容易な離隔高さRとされる。

【0025】

そして、スライド2の下降途中、図3に示すように、スライド2がボルスタ1側に第一の所定高さH1まで下降した高さが支持位置Sになっており、この支持位置Sでは、第一下降カム11および第二下降カム12が未だ作動していない高さで第二のスライダ14の支持穴14bとパンチ4の上端4uとが嵌合され、これにより、パンチ4の両端が支持された状態にされる。

【0026】

ここで、上記ボルスタ1の側には、固定プレート7上面に受け部6が更に設けられている。この受け部6は、図1(b)に示すように、固定プレート7上面の四隅にそれぞれ設けられ、第一下降カム11による第一のスライダ5の移動開始位置及び第二下降カム12による第二のスライダ14の移動開始位置に整合した所定高さにボルスタ1上に立設されている。受け部6の機能は、可動プレート13を支持して、可動プレート13の高さを固定し、これにより、上記第二の下降カム12の押しカム機構が、予め設定されている所期のタイミング通りに働くようにされている。なお、可動プレート13は、上述のように、ワーク拘束部材3の軸方向に沿って上下動可能にスプリング13aでスライド2に対して弾設されているので、可動プレート13とスライド2との間隔は、可動プレート13が受け部6に当接するまで一定に保たれる。また、スプリング13aは、支持位置Sからさらにスライド2が下降し、可動プレート13と受け部6との当接時の衝撃を緩和するとともに、可動プレート13を受け部6に対し付勢する。これにより、当接後の可動プレート13を安定した状態に保つようになっている。

【0027】

そして、図1に示すように、スライド2がボルスタ側に第二の所定高さH2まで下降した高さが鍛造位置Tになっており、この鍛造位置Tにて、第一下降カム11および第二下降カム12をいずれも上記押しカム機構の予め設定されている所期のタイミングを同一のタイミングおよびスライド移動量とすることによって同期作動させている。

つまり、第一下降カム11が第一のスライダ5をナット素材Wの径方向外側に向けてスライド移動させるように押圧するとともに、第二下降カム12が第二のスライダ14を第一下降カム11による第一のスライダ5のスライド移動に同期してナット素材Wの径方向外側に向けてスライド移動させるように押圧することで、ナット素材Wに内挿されたパンチ4をナット素材Wの径方向外側に移動してナット素材Wを塑性変形させることにより、前記ボール戻し経路を形成するようになっている。

【0028】

次に、このナット製造装置の動作、およびその作用・効果について説明する。

このナット製造装置においては、まず、オペレータは、スライド2をボルスタ1の上方に十分に離隔した換装位置Rまで移動し(図2参照)、この換装位置Rにてワーク拘束部材3へのナット素材Wの挿抜を行う。次いで、オペレータは、ワーク拘束部材3にナット素材Wをセットしたら、プレス機構を駆動させてスライド2をボルスタ1の対向方向に移動させる。

【0029】

スライド2がボルスタ1の対向方向に移動すると、最初に、スライド2が第一の所定高さH1まで下降して支持位置Sとされる(図3参照)。この支持位置Sでは、第一下降カム11および第二下降カム12が未だ作動していない高さで第二のスライダ14の支持穴14bとパンチ4の上端4uとが嵌合される。そのため、パンチ4の両端が支持された状態となる。

【0030】

次いで、スライド2がボルスタ1の対向方向に更に移動し、スライド2が第二の所定高さH2まで下降して鍛造位置Tに位置する(図1参照)。これにより、上述のように、第一下降カム11が第一のスライダ5をナット素材Wの径方向外側に向けてスライド移動させるとともに、第二下降カム12が第二のスライダ14を第一下降カム11による第一のスライダ5のスライド移動に同期してナット素材Wの径方向外側に向けてスライド移動させるので、ナット素材Wに内挿されたパンチ4をナット素材Wの径方向外側に移動し、S字状の凸条部4bをナット素材Wの内周面に押し当ててナット素材Wを塑性変形させることにより、ナット素材Wの内周面に前記ボール戻し経路(S溝)を形成することができる。

【0031】

このように、このナット製造装置によれば、ナット素材Wに内挿される部材が、図2に示すように、外周面4aにボール戻し経路を形成するためのS字状の凸条部4bを有する円柱状のパンチ4のみであり、図3に示す支持位置Sでは、第一および第二のスライダ5,14が、パンチ4の両端4u,4sをそれぞれ支持する構成なので、ナットの穴径のサイズが比較的に小さい場合や循環するボール(溝)の径が比較的に大きい仕様のナットであってもナット素材Wの内周面に所望のS溝を鍛造することができる。

【0032】

そして、このナット製造装置によれば、パンチ4と嵌合される支持穴14bによってパンチ4の上端4uを支持する第二のスライダ14が、スライド2側の可動プレート13に設けられており、この可動プレート13が、スライド2とともにボルスタ1の上方に相対的に上下動されるので、スライド2(可動プレート13)を上昇させれば、図2に示すように、ワーク拘束部材3の可動プレート13側(第二のスライダ14側)を開くことができる。

【0033】

特に本実施形態では、図2に示す換装位置Rにあっては、可動プレート13が、ワーク拘束部材3へのナット素材Wの挿抜が可能な離隔高さRとされているので、ナット素材Wの挿抜が容易であり、換装作業の効率を向上させることができる。よって、例えば上記特許文献2に記載のアーバーを用いた鍛造加工法に比べて、ナット素材の換装作業性が比較的に高い。

なお、本発明に係るボールねじ用ナット製造装置は、上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しなければ種々の変形が可能である。

【0034】

例えば、上記実施形態では、鍛造位置Tにおいて、第一の下降カム11および第二の下降カム12をいずれも押しカムによって同期作動させる構成例を説明したが、これに限定されず、例えば図4に示す変形例のように、鍛造位置Tにおいて、第一下降カム11が第一のスライダ5をナット素材Wの径方向外側に向けてスライド移動させるように押圧するとともに、第二下降カム12が第二のスライダ14を第一下降カム11による第一のスライダ5のスライド移動に同期してナット素材Wの径方向外側に向けてスライド移動させるように引き込む構成としてもよい。このような構成であれば、第一下降カム11を押しカムによって構成しつつも、第二下降カム12を引きカムによって同期作動させる構成とする上で好適である。

【0035】

また、例えば上記実施形態では、第一の下降カム11および第二の下降カム12を、それぞれ別個の部材によって製作している例で説明したが、これに限らず、第一下降カム11および第二下降カム12を一体の部材で製作してもよい。このような構成であれば、同期性を確実にする上で好適である。

また、例えば上記実施形態では、第一の下降カム11および第二の下降カム12を、いずれもスライド2側に設けることで動作方向を下降方向とした例で説明したが、これに限らず、例えば、図5に示す変形例のように、スライド2の下面2aに垂下された第一下降カム11に替えて、ボルスタ1側に、スライド2側に向けて上下動可能に第一上昇カム11を設け、この第一上昇カム11を上昇させて第一のスライダ5をナット素材Wの径方向外側に向けてスライド移動させる構成としても、パンチ4をナット素材Wの径方向外側に移動してナット素材Wを塑性変形させ、ボール戻し経路(S溝)を形成することができる。

【符号の説明】

【0036】

1 ボルスタ

2 スライド

3 ワーク拘束部材

4 パンチ

5 第一のスライダ

6 受け部

7 固定プレート

11 第一下降カム

12 第二下降カム

13 可動プレート

14 第二のスライダ

H1 第一の所定高さ

H2 第二の所定高さ

K 換装位置

R 離隔高さ

S 支持位置

T 鍛造位置

W ナット素材

【特許請求の範囲】

【請求項1】

ねじ軸および複数のボールとともにボールねじを構成し、前記複数のボールを転動軌道の終点から始点に戻すボール戻し経路を内周面に有するナットを製造するボールねじ用ナット製造装置であって、

ボルスタと、該ボルスタの上方に相対的に上下動可能に対向配置されたスライドとを有するプレス機構を備え、

前記ボルスタ側には、前記ボルスタ上面に固定されて円筒状のナット素材の外周面および軸方向一端面を拘束する円筒状のワーク拘束部材と、該ワーク拘束部材の下部開口穴から前記ナット素材に内挿されるとともに外周面に前記ボール戻し経路を形成するための凸条部を有するパンチと、前記ボルスタ上に前記パンチを立てた姿勢に前記パンチの下端を支持するとともに前記ナット素材の径方向に向けてスライド移動可能に弾設された第一のスライダとが設けられており、

前記スライド側には、前記スライド下面に垂下された第一下降カムおよび第二下降カムと、前記スライド下面に前記ワーク拘束部材の軸方向に沿って上下動可能に弾設された可動プレートと、該可動プレートに設けられて前記パンチと嵌合される支持穴によって前記パンチの上端を支持するとともに前記ナット素材の径方向に向けてスライド移動可能に弾設された第二のスライダとが設けられており、

前記スライドが前記ボルスタ側に第一の所定高さまで下降した支持位置にあっては、前記第一下降カムおよび第二下降カムが作動しない高さで第二のスライダの支持穴と前記パンチの上端とが嵌合され、

前記スライドが前記ボルスタ側に第二の所定高さまで下降した鍛造位置にあっては、前記第一下降カムが前記第一のスライダを前記ナット素材の径方向外側に向けてスライド移動させるとともに、前記第二下降カムが前記第二のスライダを前記第一下降カムによる前記第一のスライダのスライド移動に同期して前記ナット素材の径方向外側に向けてスライド移動させることで、前記ナット素材に内挿された前記パンチを前記ナット素材の径方向外側に移動して前記ナット素材を塑性変形させることにより、前記ボール戻し経路を形成することを特徴とするボールねじ用ナット製造装置。

【請求項2】

前記スライドが上方に離隔した換装位置まで移動し、当該換装位置にあっては、前記可動プレートが、前記ワーク拘束部材へのナット素材の挿抜が可能な離隔高さとされていることを特徴とする請求項1に記載のボールねじ用ナット製造装置。

【請求項3】

前記鍛造位置にあっては、前記第一下降カムが前記第一のスライダを前記ナット素材の径方向外側に向けてスライド移動させるように押圧するとともに、前記第二下降カムが前記第二のスライダを前記第一下降カムによる前記第一のスライダのスライド移動に同期して前記ナット素材の径方向外側に向けてスライド移動させるように押圧することを特徴とする請求項1または2に記載のボールねじ用ナット製造装置。

【請求項4】

前記鍛造位置にあっては、前記第一下降カムが前記第一のスライダを前記ナット素材の径方向外側に向けてスライド移動させるように押圧するとともに、前記第二下降カムが前記第二のスライダを前記第一下降カムによる前記第一のスライダのスライド移動に同期して前記ナット素材の径方向外側に向けてスライド移動させるように引き込むようになっていることを特徴とする請求項1または2に記載のボールねじ用ナット製造装置。

【請求項5】

前記スライド下面に垂下された第一下降カムに替えて、前記ボルスタ側に、前記スライド側に向けて上下動可能に第一上昇カムを設け、当該第一上昇カムを上昇させたときに当該第一上昇カムによって前記第一のスライダを前記ナット素材の径方向外側に向けてスライド移動させるようになっていることを特徴とする請求項1〜4のいずれか一項に記載のボールねじ用ナット製造装置。

【請求項6】

前記第一下降カムおよび前記第二下降カムが一体の部材で製作されていることを特徴とする請求項1〜4のいずれか一項に記載のボールねじ用ナット製造装置。

【請求項1】

ねじ軸および複数のボールとともにボールねじを構成し、前記複数のボールを転動軌道の終点から始点に戻すボール戻し経路を内周面に有するナットを製造するボールねじ用ナット製造装置であって、

ボルスタと、該ボルスタの上方に相対的に上下動可能に対向配置されたスライドとを有するプレス機構を備え、

前記ボルスタ側には、前記ボルスタ上面に固定されて円筒状のナット素材の外周面および軸方向一端面を拘束する円筒状のワーク拘束部材と、該ワーク拘束部材の下部開口穴から前記ナット素材に内挿されるとともに外周面に前記ボール戻し経路を形成するための凸条部を有するパンチと、前記ボルスタ上に前記パンチを立てた姿勢に前記パンチの下端を支持するとともに前記ナット素材の径方向に向けてスライド移動可能に弾設された第一のスライダとが設けられており、

前記スライド側には、前記スライド下面に垂下された第一下降カムおよび第二下降カムと、前記スライド下面に前記ワーク拘束部材の軸方向に沿って上下動可能に弾設された可動プレートと、該可動プレートに設けられて前記パンチと嵌合される支持穴によって前記パンチの上端を支持するとともに前記ナット素材の径方向に向けてスライド移動可能に弾設された第二のスライダとが設けられており、

前記スライドが前記ボルスタ側に第一の所定高さまで下降した支持位置にあっては、前記第一下降カムおよび第二下降カムが作動しない高さで第二のスライダの支持穴と前記パンチの上端とが嵌合され、

前記スライドが前記ボルスタ側に第二の所定高さまで下降した鍛造位置にあっては、前記第一下降カムが前記第一のスライダを前記ナット素材の径方向外側に向けてスライド移動させるとともに、前記第二下降カムが前記第二のスライダを前記第一下降カムによる前記第一のスライダのスライド移動に同期して前記ナット素材の径方向外側に向けてスライド移動させることで、前記ナット素材に内挿された前記パンチを前記ナット素材の径方向外側に移動して前記ナット素材を塑性変形させることにより、前記ボール戻し経路を形成することを特徴とするボールねじ用ナット製造装置。

【請求項2】

前記スライドが上方に離隔した換装位置まで移動し、当該換装位置にあっては、前記可動プレートが、前記ワーク拘束部材へのナット素材の挿抜が可能な離隔高さとされていることを特徴とする請求項1に記載のボールねじ用ナット製造装置。

【請求項3】

前記鍛造位置にあっては、前記第一下降カムが前記第一のスライダを前記ナット素材の径方向外側に向けてスライド移動させるように押圧するとともに、前記第二下降カムが前記第二のスライダを前記第一下降カムによる前記第一のスライダのスライド移動に同期して前記ナット素材の径方向外側に向けてスライド移動させるように押圧することを特徴とする請求項1または2に記載のボールねじ用ナット製造装置。

【請求項4】

前記鍛造位置にあっては、前記第一下降カムが前記第一のスライダを前記ナット素材の径方向外側に向けてスライド移動させるように押圧するとともに、前記第二下降カムが前記第二のスライダを前記第一下降カムによる前記第一のスライダのスライド移動に同期して前記ナット素材の径方向外側に向けてスライド移動させるように引き込むようになっていることを特徴とする請求項1または2に記載のボールねじ用ナット製造装置。

【請求項5】

前記スライド下面に垂下された第一下降カムに替えて、前記ボルスタ側に、前記スライド側に向けて上下動可能に第一上昇カムを設け、当該第一上昇カムを上昇させたときに当該第一上昇カムによって前記第一のスライダを前記ナット素材の径方向外側に向けてスライド移動させるようになっていることを特徴とする請求項1〜4のいずれか一項に記載のボールねじ用ナット製造装置。

【請求項6】

前記第一下降カムおよび前記第二下降カムが一体の部材で製作されていることを特徴とする請求項1〜4のいずれか一項に記載のボールねじ用ナット製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−107095(P2013−107095A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−252942(P2011−252942)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]