ボールジョイントの製造方法

【課題】製造性が良好で、かつ、適切な剛性およびトルクを得ることができるボールジョイントの製造方法を提供する。

【解決手段】ボール部21となる球状体の外周側にボールシート17を装着した中間体を型内に配置する。型内に溶融材料を供給してハウジング16を成形する。ハウジングを別途形成して中間体を組み付ける場合と比較して製造性が良好になる。ハウジング16の周囲を押圧してボールシート17に弾性歪みを与えることにより、適切な剛性およびトルクを得ることができる。

【解決手段】ボール部21となる球状体の外周側にボールシート17を装着した中間体を型内に配置する。型内に溶融材料を供給してハウジング16を成形する。ハウジングを別途形成して中間体を組み付ける場合と比較して製造性が良好になる。ハウジング16の周囲を押圧してボールシート17に弾性歪みを与えることにより、適切な剛性およびトルクを得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ボール部とボール受け部との間に位置し、ボール部を保持する合成樹脂製のベアリングシートを備えたボールジョイントの製造方法に関する。

【背景技術】

【0002】

従来、例えば自動車などの車両の懸架装置などに用いるボールジョイントは、ボール部およびこのボール部に対して突出する軸部であるスタッド部を有するボールスタッドと、ボール受け部である内室を有するボール受け側部材であるハウジングと、ボール部と内室との間に位置しボール部を回動可能に保持する合成樹脂製のベアリングシートであるボールシートとを備えている。

【0003】

このようなボールジョイントは、一般に、ハウジングを予め鍛造成形し、ボール部の外周側に別体のボールシートを装着してハウジングの内室に配置した後、ハウジングをかしめ変形などさせてボール部およびボールシートをハウジングに対して抜け止めすることにより製造される。

【0004】

しかしながら、このような製造方法の場合、ハウジングの鍛造成形、ボールシートおよびボール部の配置、および、これらボール部およびボールシートの抜け止めなどの各工程が別個に必要となるため、必ずしも製造性が良好とはいえない。

【0005】

そこで、ボール部となる球状体の外周側に別体のボールシートを装着した中間体を型内に配置し、例えばアルミニウム合金などの溶湯を型内に流し込んでハウジングをダイカスト鋳造する方法が知られている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−185520号公報(第6−7頁、図4−6)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述の特許文献1記載の製造方法の場合には、ハウジングを予め鍛造成形する場合と比較して、剛性およびトルクが低い傾向がある。

【0008】

これは、鋳造成形したハウジングの場合、材料が延びにくいため、通常かしめ変形を行わない、または限定された範囲内でしかかしめ変形を行わないので、かしめ変形による弾性歪み(プレロード)を付与しにくいこと、および、ボール部に対してスタッド部を溶接する際に一般にプロジェクション溶接、あるいは摩擦攪拌溶接などの発熱を伴う溶接法が用いられることで、この溶接熱が合成樹脂製のボールシートに伝播してこのボールシートが微小ながらも永久変形(応力緩和)し、ボールシートがボール部に対していわば緩んだ状態となることが原因と考えられる。

【0009】

本発明は、このような点に鑑みなされたもので、製造性が良好で、かつ、適切な剛性およびトルクを得ることができるボールジョイントの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1記載のボールジョイントの製造方法は、ボール部を有するボールスタッドと、ボール受け部を有するボール受け側部材と、前記ボール部と前記ボール受け部との間に位置し、前記ボール部を保持する合成樹脂製のベアリングシートとを備えたボールジョイントの製造方法であって、前記ボール部となる球状体の外周側に前記ベアリングシートを装着した中間体を得る装着工程と、前記中間体を型内に配置し、この型内に溶融材料を供給して前記ボール受け側部材を成形する成形工程と、前記ボール受け側部材の周囲を押圧して前記ベアリングシートに弾性歪みを与える圧縮工程とを具備したものである。

【0011】

請求項2記載のボールジョイントの製造方法は、請求項1記載のボールジョイントの製造方法において、圧縮工程では、ボールスタッドの中心軸に向かう方向とこの中心軸に沿う方向とに外力を与えるようにボール受け側部材の周囲を押圧するものである。

【0012】

請求項3記載のボールジョイントの製造方法は、請求項1または2記載のボールジョイントの製造方法において、ボールスタッドは、ボール部から突出するスタッド部を有し、成形工程の後、前記スタッド部となる軸状体を球状体に対して溶接する溶接工程を備え、圧縮工程は、前記溶接工程の後に行われるものである。

【0013】

請求項4記載のボールジョイントの製造方法は、請求項1ないし3いずれか一記載のボールジョイントの製造方法において、ボール受け側部材は、面状の複数の被押圧部を外部に略等間隔で有し、圧縮工程では、前記被押圧部をそれぞれ押圧することでベアリングシートに弾性歪みを与えるものである。

【0014】

請求項5記載のボールジョイントの製造方法は、請求項4記載のボールジョイントの製造方法において、被押圧部は、側面視でボール部の中心を含む位置に設けられているものである。

【発明の効果】

【0015】

請求項1記載のボールジョイントの製造方法によれば、ボール部となる球状体の外周側にベアリングシートを装着した中間体を型内に配置し、この型内に溶融材料を供給してボール受け側部材を成形することにより、ボール受け側部材を別途形成して中間体を組み付ける場合と比較して製造性が良好になるとともに、ボール受け側部材の周囲を押圧してベアリングシートに弾性歪みを与えることにより、適切な剛性およびトルクを得ることができる。

【0016】

請求項2記載のボールジョイントの製造方法によれば、請求項1記載のボールジョイントの製造方法の効果に加えて、圧縮工程では、ボールスタッドの中心軸に向かう方向とこの中心軸に沿う方向とに外力を与えるようにボール受け側部材の周囲を押圧することにより、ベアリングシートにより確実に弾性歪みを与えることができる。

【0017】

請求項3記載のボールジョイントの製造方法によれば、請求項1または2記載のボールジョイントの製造方法の効果に加えて、成形工程の後、スタッド部となる軸状体を球状体に対して溶接し、この溶接の後に圧縮工程を行うことにより、この圧縮工程によってベアリングシートに与えた弾性歪みが軸状体の球状体への溶接熱により影響を受けることを防止できる。

【0018】

請求項4記載のボールジョイントの製造方法によれば、請求項1ないし3いずれか一記載のボールジョイントの製造方法の効果に加えて、圧縮工程では、ボール受け側部材の外部に略等間隔で設けた面状の複数の被押圧部をそれぞれ押圧することでベアリングシートに弾性歪みを与えることにより、ベアリングシートに対して、略均等に外力を与えて弾性歪みをより確実に与えることができる。

【0019】

請求項5記載のボールジョイントの製造方法によれば、請求項4記載のボールジョイントの製造方法の効果に加えて、被押圧部を側面視でボール部の中心を含む位置に設けることにより、圧縮工程において被押圧部を押圧することで、ベアリングシートに対して、ボール部の中心軸に向かう方向へと確実に外力を与えて弾性歪みをより確実に与えることができる。

【図面の簡単な説明】

【0020】

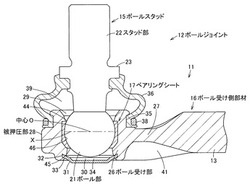

【図1】本発明の一実施の形態のボールジョイントを示す部分断面図である。

【図2】同上ボールジョイントを備える懸架部材を示す斜視図である。

【図3】同上ボールジョイントの製造方法の装着工程を示す説明図である。

【図4】同上ボールジョイントの製造方法の成形工程を示す説明図である。

【図5】同上成形工程により成形されたハウジングを示す断面図である。

【図6】同上成形工程により成形されたハウジングを示す側面図である。

【図7】同上ボールジョイントの製造方法の溶接工程および固定工程を示す断面図である。

【図8】同上ボールジョイントの製造方法の圧縮工程を示す平面図である。

【図9】同上ボールジョイントの製造方法の圧縮工程を示す断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の一実施の形態を図1ないし図9を参照して説明する。

【0022】

図2において、11は例えば自動車などの車両の懸架装置に用いられる懸架部材であるスタビライザリンクであり、このスタビライザリンク11は、両端に位置するボールジョイント12,12と、これらボールジョイント12,12間に一体成形されてこれらボールジョイント12,12を連結するリンク部13とを備えている。なお、リンク部13の両端に位置するボールジョイント12,12は、互いに上下方向が逆となっているものの、基本的な構成は同一であるため、以下、一方のボールジョイント12についてのみ説明し、他方のボールジョイント12については説明を省略する。

【0023】

ボールジョイント12は、図1に示すように、ボール側部材である金属製などのボールスタッド15と、ボール受け側部材である金属製などのハウジング16と、このハウジング16とボールスタッド15との間に介在される合成樹脂製などのベアリングシートであるボールシート17とを備えている。

【0024】

ボールスタッド15は、略球状の球頭部であるボール部21と、このボール部21から突出する例えば金属製などの上下方向長手状の丸軸状のスタッド部22とを有し、このスタッド部22の長手方向中間の外周側に一体に外方に向って突出して鍔部23が形成されている。また、スタッド部22の上端側の外周面にはねじ溝(図示せず)が形成され、このねじ溝に対してナットが螺合されることにより被固定体(図示せず)が鍔部23とナットとの間で挟持固定される。なお、ボール部21の赤道Xは、ボールスタッド15の軸方向に対して正面視で直交している。また、ボール部21の中心Oは、リンク部13の中心軸線の延長上に位置している。

【0025】

また、ハウジング16は、ソケットとも呼ばれるもので、ボールシート17を介してボール部21を保持する略円筒状のボール受け部26と、各ボール受け部26とリンク部13の長手方向両端部とを連結する首部である連結部27と、ボール受け部26の周囲に面状に複数形成された被押圧部であるクランプ用座面28とを有している。

【0026】

ボール受け部26は、軸方向一端部である上端部に第1開口29を有し、軸方向他端部である下端部に第2開口30を有している。第1開口29にはボールスタッド15が挿通され、第2開口30は略円板状の蓋部材であるプラグ31にて閉塞されている。

【0027】

このプラグ31は、外周端部に係止部32を有し、この係止部32が、第2開口30の周囲に位置するかしめ部33により係止されることによりプラグ31がハウジング16のボール受け部26に対してかしめ固定されて第2開口30を閉塞している。そして、プラグ31とボール部21とボールシート17とにより囲まれた空間が、図示しない潤滑剤であるグリースを収容する潤滑剤収容部であるグリース溜まり空間34となっている。

【0028】

また、ボール受け部26の上端側の外周には、溝状のカバー溝である段部35が形成されており、この段部35とボールスタッド15のスタッド部22の鍔部23との間には、上下面開口状の略円筒状のカバー部材であるダストカバー36が設けられている。このダストカバー36は、ダストシールやブーツなどとも呼ばれるもので、例えば全体が軟質ゴム或いは軟質合成樹脂などにて形成されている。ダストカバー36の軸方向一端部である上端部が鍔部23の外周側に嵌着され、ダストカバー36の軸方向他端部である下端部がボール受け部26の段部35の外周側に嵌着され、このダストカバー36の下端部は略円形環状の環状部材であるクリップなどのクリップ38にて段部35に対して固定されている。そして、ダストカバー36とボールスタッド15とボール受け部26とボールシート17とにより囲まれた空間が、グリースを収容する潤滑剤収容部であるグリース溜まり空間39となっている。

【0029】

また、連結部27は、例えば断面形状が下方に向って開口した凹状の略凹型形状のもので、下面側に窪みである孔部41が形成され、この孔部41はボール受け部26の近傍に位置している。さらに、この連結部27は、クランプ用座面28,28間に位置している。

【0030】

さらに、各クランプ用座面28は、上下方向に沿う平面状に形成されており、ボール受け部26の周方向に略等間隔に配置されている。本実施の形態では、各クランプ用座面28は、例えば3つ形成されている。そして、各クランプ用座面28は、側面視でボール部21の中心Oを含む位置に亘って形成されている。

【0031】

また、ボールシート17は、例えば全体がポリエーテルエーテルケトン(PEEK)、あるいは繊維強化されたポリイミド(PI)などの合成樹脂にて上下面開口状の略円筒状に一体成形されている。すなわち、このボールシート17は、開口径寸法がボール部21の外径寸法より小さい略円形状の端面開口44,45を軸方向両端部である上下端部に有している。

【0032】

そして、ボールシート17の内部には、端面開口44,45と連通する保持面である摺接面46が形成されており、この摺接面46がボール部21の外周面を回動可能に保持している。したがって、ボールシート17が、ボールスタッド15のボール部21とともにハウジング16のボール受け部26内に収容配設され、ボール部21が、ボールシート17を介してボール受け部26の内周面にて回動可能に保持されている。

【0033】

また、ボールシート17は、ボール部21の赤道Xを含む略2/3程度の球面(外周面)を摺接面46により覆っている。

【0034】

次に、上記ボールジョイント12の製造方法について説明する。

【0035】

図3中の51は鋼球などの球状体で、この球状体51がボールスタッド15のボール部21(図1)となる。まず、予め合成樹脂の射出成形などにより別体成形した樹脂ライナであるボールシート17を球状体51のうちこの球状体51の赤道Xを含む部分の外周側に赤道Xを覆うように装着することにより、球状体51の外周側がボールシート17にて覆われた中間体52を得る(装着工程)。この際、例えば球状体51を端面開口44からボールシート17内にこのボールシート17の上端部を若干弾性変形させながら挿入して組み込む。

【0036】

次いで、図4に示すように、中間体52を中子とするダイカスト鋳造により、中間体52のボールシート17の外周面全体を覆いかつ球状体51と非接触なリンク形状のハウジング16(図1)を成形する(成形工程)。

【0037】

すなわち、連結部27の孔部41に対応する形状つまり孔部41を形成する形状(図1)をなす凸部55を有する所定形状の型56内に中間体52をセットした後、その型56内に高温の溶湯である溶融材料(例えばアルミニウムなどの軽金属材料、あるいはその合金など)をその一部が凸部55に当たってから中間体52のボールシート17の外周側に流れ込むように圧入供給し、その後、凝固させてハウジング16(図1)を成形する。

【0038】

ここで、型56は、例えば上下2分割の金型で、上側の第1型部材56aと下側の第2型部材56bとにより構成されている。そして、これら両型部材56a,56bが組み合わされた状態で、ボール受け部26(図1)に対応する形状のボール受け部用空間57と、リンク部13(図1)に対応する形状のリンク部用空間58と、連結部27(図1)に対応する形状の連結部用空間59とが、型56の内部に形成される。なお、型56はリンク部用空間58に連通する供給口であるゲート(図示せず)を有し、このゲートから溶融材料が型56内に供給される。

【0039】

また、両型部材56a,56bは、組み合わされた状態で中間体52を上下から挟持する挟持面61,62を有している。さらに、下側の第2型部材56bが、連結部用空間59に面して位置する凸部55を有している。

【0040】

そして、型56内に中間体52がインサートされて両挟持面61,62にて挟持された状態で、高温の溶融材料(溶融金属)がゲートから型56内に圧入供給されると、その溶融材料は、型56内においてリンク部用空間58から連結部用空間59を通ってボール受け部用空間57に流れる。

【0041】

なお、溶融材料は、ボールシート17を形成する合成樹脂材料の融点より高いが、ボールシート17は所望の耐熱性を有し、溶融材料から熱を受けて使用不可能なレベルまで気化消耗することはない。

【0042】

そして、所定量の溶融材料の供給後、その溶融材料が凝固して、図5および図6に示すように、ボール受け部26、リンク部13と一体の連結部27、および、各クランプ用座面28などを備えた所定形状のハウジング16が成形される。なお、段部35に関しては、ハウジング16を型56内から取り出した後、ボール受け部26の上部外周側を切削加工して形成する。

【0043】

その後、図7に示すように、球状体51にスタッド部22となる鋼鉄製などの軸状体66を、例えばプロジェクション溶接、あるいは摩擦攪拌溶接などの溶接法などを用いて溶接することでボールスタッド15(図1)を得る(溶接工程)。さらに、プラグ31を第2開口に装着してかしめ部33をかしめ変形させてプラグ31をボール受け部26に固定する(固定工程)。これら溶接工程と固定工程との順序は任意に設定できる。

【0044】

そして、図8に示すように各クランプ用座面28に対して、図示しない治具などを用いてボールスタッド15の中心軸に直交する方向へと略同時に所定の外力F1を加えるとともに、図9に示すように、押圧治具68を用いてボールスタッド15の中心軸に沿う方向へと所定の外力F2を加えることにより、ボールスタッド15のボール部21とハウジング16のボール受け部26とで挟まれた空間、すなわちボールシート17のある空間を圧縮する(狭める)ことにより、ボールシート17に対して所定の弾性歪み(プレロード)を与える(圧縮工程)。

【0045】

ここで、押圧治具68は、例えばハウジング16の上側の外周を押さえる円筒状の第1押圧治具部68aと、ハウジング16の下側のかしめ部33近傍を押圧する有底円筒状の第2押圧治具部68bとにより構成されている。そして、第1押圧治具部68aに下側からハウジング16を挿入し、この第1押圧治具部68aを連結部27から段部35に亘ってハウジング16の上側の外周に当接させた状態で、第2押圧治具部68bの上端縁部を、ハウジング16の下方から第1押圧治具部68a側である上側へと、かしめ部33近傍に押し付けることにより、ハウジング16に対してボールスタッド15の中心軸に沿う方向へと所定の外力F2が加わる。

【0046】

なお、これらの所定の外力F1,F2を加える順序は任意であり、例えば同時などとしてもよい。

【0047】

そして、図1に示すように、ハウジング16のボール受け部26の段部35とボールスタッド15のスタッド部22の鍔部23との間にダストカバー36などを固着して(固着工程)、ボールジョイント12を得る。

【0048】

上述したように、上記一実施の形態によれば、ボール部21となる球状体51の外周側にボールシート17を装着した中間体52を型56内に配置し、この型56内に溶融材料を供給してハウジング16を成形することにより、例えばハウジングを別途鍛造などによって形成した後、中間体を組み付ける場合と比較して、ハウジング16の成形と中間体52の組み付けとを一工程で完了でき、製造性が良好になるとともに、ハウジング16の周囲を押圧してボールシート17に弾性歪み(プレロード)を与えることにより、適切な剛性およびトルクを得ることができる。

【0049】

すなわち、中間体52を中子としてハウジング16を鋳造する場合、鍛造成形したハウジングと比較して材料が延びにくく、かしめ変形を限定された範囲内でしか行わないので、かしめ変形による弾性歪みを付与しにくく、ボールシート17がボール部21に対していわば緩んだ状態となるため、ハウジング16の周囲を押圧してボールスタッド15のボール部21とハウジング16のボール受け部26とで挟まれた空間、すなわちボールシート17のある空間を圧縮する(狭める)ことにより、ボールシート17に対して所定の弾性歪み(プレロード)を与えることができ、この弾性歪みによって、適切な剛性およびトルクを得ることができる。

【0050】

具体的に、圧縮工程では、ボールスタッド15の中心軸に向かう方向とこの中心軸に沿う方向とに外力を与えるようにハウジング16の周囲を押圧することにより、ボールシート17により確実に弾性歪みを与えることができる。

【0051】

また、成形工程の後、スタッド部22となる軸状体66をボール部21となる球状体51に対して溶接する溶接工程を行い、この溶接工程の後に圧縮工程を行うことにより、この圧縮工程によってボールシート17に与えた弾性歪みが軸状体66の球状体51への溶接熱により影響を受けることを防止できる。すなわち、この溶接熱は、球状体51(ボール部21)を介してボールシート17の摺接面46へと伝わり、ボールシート17の摺接面46を微小ながらも永久変形(応力緩和)させることがある。したがって、製造工程からの剛性およびトルクが一旦決定される溶接工程よりも後に圧縮工程を行うことで、ボールシート17に対してより確実に弾性歪みを与えることができ、剛性およびトルクの管理が容易になる。

【0052】

さらに、圧縮工程では、ハウジング16の外部に略等間隔で設けた面状の複数のクランプ用座面28をそれぞれ押圧することでボールシート17に弾性歪みを与えることにより、ボールシート17に対して、略均等に外力を与えて弾性歪みをより確実に与えることができる。

【0053】

そして、クランプ用座面28を側面視でボール部21の中心Oを含む位置に設けることにより、圧縮工程においてこれらクランプ用座面28を押圧することで、ボールシート17に対して、ボール部21の中心軸に向かう方向へと確実に外力を与えて弾性歪みをより確実に与えることができる。

【0054】

なお、上記一実施の形態において、溶接工程の後に圧縮工程を行ったが、溶接工程の前に圧縮工程を行ってもボールシート17に弾性歪みを与える効果は得られる。

【0055】

したがって、例えば成形工程の後、ハウジング16に対して段部35などを切削加工する際に、図示しないチャック部材などによってハウジング16を固定(チャック)することを利用して、このチャック部材によってクランプ用座面28を押圧して所定の外力F1を加えてもよい。この場合には、別途工程および専用の治具などが不要となり、製造性をより向上できる。

【0056】

また、押圧治具68を用いて所定の外力F2を加える構成に代えて、例えば固定工程においてプラグ31を固定するためのかしめ部33のかしめ変形を利用して所定の外力F2を加えてもよい。この場合には、別途工程および専用の押圧治具68などが不要となり、製造性をより向上できる。

【0057】

さらに、クランプ用座面28は、3つとしたが、例えば6つなど、ハウジング16のボール受け部26に対して略均等に所定の外力F1を与えられる構成であれば、任意の個数設定できる。

【0058】

そして、ボールスタッド15の中心軸に向かう方向へと所定の外力F1を加える際には、クランプ用座面28に対して加える構成に限らず、このようなクランプ用座面28をハウジング16に形成せずに、単にハウジング16のボール受け部26の外周を押圧してボールシート17に弾性歪みを与えるように構成してもよい。

【0059】

また、中間体52を中子とするダイカスト鋳造によりハウジング16を成形する方法には限定されず、例えば中間体52を中子とする合成樹脂の射出成形によりハウジング16を成形する方法でもよい。

【0060】

さらに、ボールシート17は、例えば複数に分割された分割構造のものでもよい。

【0061】

そして、本発明の製造方法は、スタビライザリンク11以外に、リンクを有しないボールジョイントの製造や、ボールジョイントしてのボールブッシュ(ピロボール)の製造などにも適用できる。

【符号の説明】

【0062】

12 ボールジョイント

15 ボールスタッド

16 ボール受け側部材であるハウジング

17 ベアリングシートであるボールシート

21 ボール部

22 スタッド部

26 ボール受け部

28 被押圧部であるクランプ用座面

51 球状体

52 中間体

56 型

66 軸状体

O 中心

【技術分野】

【0001】

本発明は、ボール部とボール受け部との間に位置し、ボール部を保持する合成樹脂製のベアリングシートを備えたボールジョイントの製造方法に関する。

【背景技術】

【0002】

従来、例えば自動車などの車両の懸架装置などに用いるボールジョイントは、ボール部およびこのボール部に対して突出する軸部であるスタッド部を有するボールスタッドと、ボール受け部である内室を有するボール受け側部材であるハウジングと、ボール部と内室との間に位置しボール部を回動可能に保持する合成樹脂製のベアリングシートであるボールシートとを備えている。

【0003】

このようなボールジョイントは、一般に、ハウジングを予め鍛造成形し、ボール部の外周側に別体のボールシートを装着してハウジングの内室に配置した後、ハウジングをかしめ変形などさせてボール部およびボールシートをハウジングに対して抜け止めすることにより製造される。

【0004】

しかしながら、このような製造方法の場合、ハウジングの鍛造成形、ボールシートおよびボール部の配置、および、これらボール部およびボールシートの抜け止めなどの各工程が別個に必要となるため、必ずしも製造性が良好とはいえない。

【0005】

そこで、ボール部となる球状体の外周側に別体のボールシートを装着した中間体を型内に配置し、例えばアルミニウム合金などの溶湯を型内に流し込んでハウジングをダイカスト鋳造する方法が知られている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−185520号公報(第6−7頁、図4−6)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述の特許文献1記載の製造方法の場合には、ハウジングを予め鍛造成形する場合と比較して、剛性およびトルクが低い傾向がある。

【0008】

これは、鋳造成形したハウジングの場合、材料が延びにくいため、通常かしめ変形を行わない、または限定された範囲内でしかかしめ変形を行わないので、かしめ変形による弾性歪み(プレロード)を付与しにくいこと、および、ボール部に対してスタッド部を溶接する際に一般にプロジェクション溶接、あるいは摩擦攪拌溶接などの発熱を伴う溶接法が用いられることで、この溶接熱が合成樹脂製のボールシートに伝播してこのボールシートが微小ながらも永久変形(応力緩和)し、ボールシートがボール部に対していわば緩んだ状態となることが原因と考えられる。

【0009】

本発明は、このような点に鑑みなされたもので、製造性が良好で、かつ、適切な剛性およびトルクを得ることができるボールジョイントの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1記載のボールジョイントの製造方法は、ボール部を有するボールスタッドと、ボール受け部を有するボール受け側部材と、前記ボール部と前記ボール受け部との間に位置し、前記ボール部を保持する合成樹脂製のベアリングシートとを備えたボールジョイントの製造方法であって、前記ボール部となる球状体の外周側に前記ベアリングシートを装着した中間体を得る装着工程と、前記中間体を型内に配置し、この型内に溶融材料を供給して前記ボール受け側部材を成形する成形工程と、前記ボール受け側部材の周囲を押圧して前記ベアリングシートに弾性歪みを与える圧縮工程とを具備したものである。

【0011】

請求項2記載のボールジョイントの製造方法は、請求項1記載のボールジョイントの製造方法において、圧縮工程では、ボールスタッドの中心軸に向かう方向とこの中心軸に沿う方向とに外力を与えるようにボール受け側部材の周囲を押圧するものである。

【0012】

請求項3記載のボールジョイントの製造方法は、請求項1または2記載のボールジョイントの製造方法において、ボールスタッドは、ボール部から突出するスタッド部を有し、成形工程の後、前記スタッド部となる軸状体を球状体に対して溶接する溶接工程を備え、圧縮工程は、前記溶接工程の後に行われるものである。

【0013】

請求項4記載のボールジョイントの製造方法は、請求項1ないし3いずれか一記載のボールジョイントの製造方法において、ボール受け側部材は、面状の複数の被押圧部を外部に略等間隔で有し、圧縮工程では、前記被押圧部をそれぞれ押圧することでベアリングシートに弾性歪みを与えるものである。

【0014】

請求項5記載のボールジョイントの製造方法は、請求項4記載のボールジョイントの製造方法において、被押圧部は、側面視でボール部の中心を含む位置に設けられているものである。

【発明の効果】

【0015】

請求項1記載のボールジョイントの製造方法によれば、ボール部となる球状体の外周側にベアリングシートを装着した中間体を型内に配置し、この型内に溶融材料を供給してボール受け側部材を成形することにより、ボール受け側部材を別途形成して中間体を組み付ける場合と比較して製造性が良好になるとともに、ボール受け側部材の周囲を押圧してベアリングシートに弾性歪みを与えることにより、適切な剛性およびトルクを得ることができる。

【0016】

請求項2記載のボールジョイントの製造方法によれば、請求項1記載のボールジョイントの製造方法の効果に加えて、圧縮工程では、ボールスタッドの中心軸に向かう方向とこの中心軸に沿う方向とに外力を与えるようにボール受け側部材の周囲を押圧することにより、ベアリングシートにより確実に弾性歪みを与えることができる。

【0017】

請求項3記載のボールジョイントの製造方法によれば、請求項1または2記載のボールジョイントの製造方法の効果に加えて、成形工程の後、スタッド部となる軸状体を球状体に対して溶接し、この溶接の後に圧縮工程を行うことにより、この圧縮工程によってベアリングシートに与えた弾性歪みが軸状体の球状体への溶接熱により影響を受けることを防止できる。

【0018】

請求項4記載のボールジョイントの製造方法によれば、請求項1ないし3いずれか一記載のボールジョイントの製造方法の効果に加えて、圧縮工程では、ボール受け側部材の外部に略等間隔で設けた面状の複数の被押圧部をそれぞれ押圧することでベアリングシートに弾性歪みを与えることにより、ベアリングシートに対して、略均等に外力を与えて弾性歪みをより確実に与えることができる。

【0019】

請求項5記載のボールジョイントの製造方法によれば、請求項4記載のボールジョイントの製造方法の効果に加えて、被押圧部を側面視でボール部の中心を含む位置に設けることにより、圧縮工程において被押圧部を押圧することで、ベアリングシートに対して、ボール部の中心軸に向かう方向へと確実に外力を与えて弾性歪みをより確実に与えることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施の形態のボールジョイントを示す部分断面図である。

【図2】同上ボールジョイントを備える懸架部材を示す斜視図である。

【図3】同上ボールジョイントの製造方法の装着工程を示す説明図である。

【図4】同上ボールジョイントの製造方法の成形工程を示す説明図である。

【図5】同上成形工程により成形されたハウジングを示す断面図である。

【図6】同上成形工程により成形されたハウジングを示す側面図である。

【図7】同上ボールジョイントの製造方法の溶接工程および固定工程を示す断面図である。

【図8】同上ボールジョイントの製造方法の圧縮工程を示す平面図である。

【図9】同上ボールジョイントの製造方法の圧縮工程を示す断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の一実施の形態を図1ないし図9を参照して説明する。

【0022】

図2において、11は例えば自動車などの車両の懸架装置に用いられる懸架部材であるスタビライザリンクであり、このスタビライザリンク11は、両端に位置するボールジョイント12,12と、これらボールジョイント12,12間に一体成形されてこれらボールジョイント12,12を連結するリンク部13とを備えている。なお、リンク部13の両端に位置するボールジョイント12,12は、互いに上下方向が逆となっているものの、基本的な構成は同一であるため、以下、一方のボールジョイント12についてのみ説明し、他方のボールジョイント12については説明を省略する。

【0023】

ボールジョイント12は、図1に示すように、ボール側部材である金属製などのボールスタッド15と、ボール受け側部材である金属製などのハウジング16と、このハウジング16とボールスタッド15との間に介在される合成樹脂製などのベアリングシートであるボールシート17とを備えている。

【0024】

ボールスタッド15は、略球状の球頭部であるボール部21と、このボール部21から突出する例えば金属製などの上下方向長手状の丸軸状のスタッド部22とを有し、このスタッド部22の長手方向中間の外周側に一体に外方に向って突出して鍔部23が形成されている。また、スタッド部22の上端側の外周面にはねじ溝(図示せず)が形成され、このねじ溝に対してナットが螺合されることにより被固定体(図示せず)が鍔部23とナットとの間で挟持固定される。なお、ボール部21の赤道Xは、ボールスタッド15の軸方向に対して正面視で直交している。また、ボール部21の中心Oは、リンク部13の中心軸線の延長上に位置している。

【0025】

また、ハウジング16は、ソケットとも呼ばれるもので、ボールシート17を介してボール部21を保持する略円筒状のボール受け部26と、各ボール受け部26とリンク部13の長手方向両端部とを連結する首部である連結部27と、ボール受け部26の周囲に面状に複数形成された被押圧部であるクランプ用座面28とを有している。

【0026】

ボール受け部26は、軸方向一端部である上端部に第1開口29を有し、軸方向他端部である下端部に第2開口30を有している。第1開口29にはボールスタッド15が挿通され、第2開口30は略円板状の蓋部材であるプラグ31にて閉塞されている。

【0027】

このプラグ31は、外周端部に係止部32を有し、この係止部32が、第2開口30の周囲に位置するかしめ部33により係止されることによりプラグ31がハウジング16のボール受け部26に対してかしめ固定されて第2開口30を閉塞している。そして、プラグ31とボール部21とボールシート17とにより囲まれた空間が、図示しない潤滑剤であるグリースを収容する潤滑剤収容部であるグリース溜まり空間34となっている。

【0028】

また、ボール受け部26の上端側の外周には、溝状のカバー溝である段部35が形成されており、この段部35とボールスタッド15のスタッド部22の鍔部23との間には、上下面開口状の略円筒状のカバー部材であるダストカバー36が設けられている。このダストカバー36は、ダストシールやブーツなどとも呼ばれるもので、例えば全体が軟質ゴム或いは軟質合成樹脂などにて形成されている。ダストカバー36の軸方向一端部である上端部が鍔部23の外周側に嵌着され、ダストカバー36の軸方向他端部である下端部がボール受け部26の段部35の外周側に嵌着され、このダストカバー36の下端部は略円形環状の環状部材であるクリップなどのクリップ38にて段部35に対して固定されている。そして、ダストカバー36とボールスタッド15とボール受け部26とボールシート17とにより囲まれた空間が、グリースを収容する潤滑剤収容部であるグリース溜まり空間39となっている。

【0029】

また、連結部27は、例えば断面形状が下方に向って開口した凹状の略凹型形状のもので、下面側に窪みである孔部41が形成され、この孔部41はボール受け部26の近傍に位置している。さらに、この連結部27は、クランプ用座面28,28間に位置している。

【0030】

さらに、各クランプ用座面28は、上下方向に沿う平面状に形成されており、ボール受け部26の周方向に略等間隔に配置されている。本実施の形態では、各クランプ用座面28は、例えば3つ形成されている。そして、各クランプ用座面28は、側面視でボール部21の中心Oを含む位置に亘って形成されている。

【0031】

また、ボールシート17は、例えば全体がポリエーテルエーテルケトン(PEEK)、あるいは繊維強化されたポリイミド(PI)などの合成樹脂にて上下面開口状の略円筒状に一体成形されている。すなわち、このボールシート17は、開口径寸法がボール部21の外径寸法より小さい略円形状の端面開口44,45を軸方向両端部である上下端部に有している。

【0032】

そして、ボールシート17の内部には、端面開口44,45と連通する保持面である摺接面46が形成されており、この摺接面46がボール部21の外周面を回動可能に保持している。したがって、ボールシート17が、ボールスタッド15のボール部21とともにハウジング16のボール受け部26内に収容配設され、ボール部21が、ボールシート17を介してボール受け部26の内周面にて回動可能に保持されている。

【0033】

また、ボールシート17は、ボール部21の赤道Xを含む略2/3程度の球面(外周面)を摺接面46により覆っている。

【0034】

次に、上記ボールジョイント12の製造方法について説明する。

【0035】

図3中の51は鋼球などの球状体で、この球状体51がボールスタッド15のボール部21(図1)となる。まず、予め合成樹脂の射出成形などにより別体成形した樹脂ライナであるボールシート17を球状体51のうちこの球状体51の赤道Xを含む部分の外周側に赤道Xを覆うように装着することにより、球状体51の外周側がボールシート17にて覆われた中間体52を得る(装着工程)。この際、例えば球状体51を端面開口44からボールシート17内にこのボールシート17の上端部を若干弾性変形させながら挿入して組み込む。

【0036】

次いで、図4に示すように、中間体52を中子とするダイカスト鋳造により、中間体52のボールシート17の外周面全体を覆いかつ球状体51と非接触なリンク形状のハウジング16(図1)を成形する(成形工程)。

【0037】

すなわち、連結部27の孔部41に対応する形状つまり孔部41を形成する形状(図1)をなす凸部55を有する所定形状の型56内に中間体52をセットした後、その型56内に高温の溶湯である溶融材料(例えばアルミニウムなどの軽金属材料、あるいはその合金など)をその一部が凸部55に当たってから中間体52のボールシート17の外周側に流れ込むように圧入供給し、その後、凝固させてハウジング16(図1)を成形する。

【0038】

ここで、型56は、例えば上下2分割の金型で、上側の第1型部材56aと下側の第2型部材56bとにより構成されている。そして、これら両型部材56a,56bが組み合わされた状態で、ボール受け部26(図1)に対応する形状のボール受け部用空間57と、リンク部13(図1)に対応する形状のリンク部用空間58と、連結部27(図1)に対応する形状の連結部用空間59とが、型56の内部に形成される。なお、型56はリンク部用空間58に連通する供給口であるゲート(図示せず)を有し、このゲートから溶融材料が型56内に供給される。

【0039】

また、両型部材56a,56bは、組み合わされた状態で中間体52を上下から挟持する挟持面61,62を有している。さらに、下側の第2型部材56bが、連結部用空間59に面して位置する凸部55を有している。

【0040】

そして、型56内に中間体52がインサートされて両挟持面61,62にて挟持された状態で、高温の溶融材料(溶融金属)がゲートから型56内に圧入供給されると、その溶融材料は、型56内においてリンク部用空間58から連結部用空間59を通ってボール受け部用空間57に流れる。

【0041】

なお、溶融材料は、ボールシート17を形成する合成樹脂材料の融点より高いが、ボールシート17は所望の耐熱性を有し、溶融材料から熱を受けて使用不可能なレベルまで気化消耗することはない。

【0042】

そして、所定量の溶融材料の供給後、その溶融材料が凝固して、図5および図6に示すように、ボール受け部26、リンク部13と一体の連結部27、および、各クランプ用座面28などを備えた所定形状のハウジング16が成形される。なお、段部35に関しては、ハウジング16を型56内から取り出した後、ボール受け部26の上部外周側を切削加工して形成する。

【0043】

その後、図7に示すように、球状体51にスタッド部22となる鋼鉄製などの軸状体66を、例えばプロジェクション溶接、あるいは摩擦攪拌溶接などの溶接法などを用いて溶接することでボールスタッド15(図1)を得る(溶接工程)。さらに、プラグ31を第2開口に装着してかしめ部33をかしめ変形させてプラグ31をボール受け部26に固定する(固定工程)。これら溶接工程と固定工程との順序は任意に設定できる。

【0044】

そして、図8に示すように各クランプ用座面28に対して、図示しない治具などを用いてボールスタッド15の中心軸に直交する方向へと略同時に所定の外力F1を加えるとともに、図9に示すように、押圧治具68を用いてボールスタッド15の中心軸に沿う方向へと所定の外力F2を加えることにより、ボールスタッド15のボール部21とハウジング16のボール受け部26とで挟まれた空間、すなわちボールシート17のある空間を圧縮する(狭める)ことにより、ボールシート17に対して所定の弾性歪み(プレロード)を与える(圧縮工程)。

【0045】

ここで、押圧治具68は、例えばハウジング16の上側の外周を押さえる円筒状の第1押圧治具部68aと、ハウジング16の下側のかしめ部33近傍を押圧する有底円筒状の第2押圧治具部68bとにより構成されている。そして、第1押圧治具部68aに下側からハウジング16を挿入し、この第1押圧治具部68aを連結部27から段部35に亘ってハウジング16の上側の外周に当接させた状態で、第2押圧治具部68bの上端縁部を、ハウジング16の下方から第1押圧治具部68a側である上側へと、かしめ部33近傍に押し付けることにより、ハウジング16に対してボールスタッド15の中心軸に沿う方向へと所定の外力F2が加わる。

【0046】

なお、これらの所定の外力F1,F2を加える順序は任意であり、例えば同時などとしてもよい。

【0047】

そして、図1に示すように、ハウジング16のボール受け部26の段部35とボールスタッド15のスタッド部22の鍔部23との間にダストカバー36などを固着して(固着工程)、ボールジョイント12を得る。

【0048】

上述したように、上記一実施の形態によれば、ボール部21となる球状体51の外周側にボールシート17を装着した中間体52を型56内に配置し、この型56内に溶融材料を供給してハウジング16を成形することにより、例えばハウジングを別途鍛造などによって形成した後、中間体を組み付ける場合と比較して、ハウジング16の成形と中間体52の組み付けとを一工程で完了でき、製造性が良好になるとともに、ハウジング16の周囲を押圧してボールシート17に弾性歪み(プレロード)を与えることにより、適切な剛性およびトルクを得ることができる。

【0049】

すなわち、中間体52を中子としてハウジング16を鋳造する場合、鍛造成形したハウジングと比較して材料が延びにくく、かしめ変形を限定された範囲内でしか行わないので、かしめ変形による弾性歪みを付与しにくく、ボールシート17がボール部21に対していわば緩んだ状態となるため、ハウジング16の周囲を押圧してボールスタッド15のボール部21とハウジング16のボール受け部26とで挟まれた空間、すなわちボールシート17のある空間を圧縮する(狭める)ことにより、ボールシート17に対して所定の弾性歪み(プレロード)を与えることができ、この弾性歪みによって、適切な剛性およびトルクを得ることができる。

【0050】

具体的に、圧縮工程では、ボールスタッド15の中心軸に向かう方向とこの中心軸に沿う方向とに外力を与えるようにハウジング16の周囲を押圧することにより、ボールシート17により確実に弾性歪みを与えることができる。

【0051】

また、成形工程の後、スタッド部22となる軸状体66をボール部21となる球状体51に対して溶接する溶接工程を行い、この溶接工程の後に圧縮工程を行うことにより、この圧縮工程によってボールシート17に与えた弾性歪みが軸状体66の球状体51への溶接熱により影響を受けることを防止できる。すなわち、この溶接熱は、球状体51(ボール部21)を介してボールシート17の摺接面46へと伝わり、ボールシート17の摺接面46を微小ながらも永久変形(応力緩和)させることがある。したがって、製造工程からの剛性およびトルクが一旦決定される溶接工程よりも後に圧縮工程を行うことで、ボールシート17に対してより確実に弾性歪みを与えることができ、剛性およびトルクの管理が容易になる。

【0052】

さらに、圧縮工程では、ハウジング16の外部に略等間隔で設けた面状の複数のクランプ用座面28をそれぞれ押圧することでボールシート17に弾性歪みを与えることにより、ボールシート17に対して、略均等に外力を与えて弾性歪みをより確実に与えることができる。

【0053】

そして、クランプ用座面28を側面視でボール部21の中心Oを含む位置に設けることにより、圧縮工程においてこれらクランプ用座面28を押圧することで、ボールシート17に対して、ボール部21の中心軸に向かう方向へと確実に外力を与えて弾性歪みをより確実に与えることができる。

【0054】

なお、上記一実施の形態において、溶接工程の後に圧縮工程を行ったが、溶接工程の前に圧縮工程を行ってもボールシート17に弾性歪みを与える効果は得られる。

【0055】

したがって、例えば成形工程の後、ハウジング16に対して段部35などを切削加工する際に、図示しないチャック部材などによってハウジング16を固定(チャック)することを利用して、このチャック部材によってクランプ用座面28を押圧して所定の外力F1を加えてもよい。この場合には、別途工程および専用の治具などが不要となり、製造性をより向上できる。

【0056】

また、押圧治具68を用いて所定の外力F2を加える構成に代えて、例えば固定工程においてプラグ31を固定するためのかしめ部33のかしめ変形を利用して所定の外力F2を加えてもよい。この場合には、別途工程および専用の押圧治具68などが不要となり、製造性をより向上できる。

【0057】

さらに、クランプ用座面28は、3つとしたが、例えば6つなど、ハウジング16のボール受け部26に対して略均等に所定の外力F1を与えられる構成であれば、任意の個数設定できる。

【0058】

そして、ボールスタッド15の中心軸に向かう方向へと所定の外力F1を加える際には、クランプ用座面28に対して加える構成に限らず、このようなクランプ用座面28をハウジング16に形成せずに、単にハウジング16のボール受け部26の外周を押圧してボールシート17に弾性歪みを与えるように構成してもよい。

【0059】

また、中間体52を中子とするダイカスト鋳造によりハウジング16を成形する方法には限定されず、例えば中間体52を中子とする合成樹脂の射出成形によりハウジング16を成形する方法でもよい。

【0060】

さらに、ボールシート17は、例えば複数に分割された分割構造のものでもよい。

【0061】

そして、本発明の製造方法は、スタビライザリンク11以外に、リンクを有しないボールジョイントの製造や、ボールジョイントしてのボールブッシュ(ピロボール)の製造などにも適用できる。

【符号の説明】

【0062】

12 ボールジョイント

15 ボールスタッド

16 ボール受け側部材であるハウジング

17 ベアリングシートであるボールシート

21 ボール部

22 スタッド部

26 ボール受け部

28 被押圧部であるクランプ用座面

51 球状体

52 中間体

56 型

66 軸状体

O 中心

【特許請求の範囲】

【請求項1】

ボール部を有するボールスタッドと、

ボール受け部を有するボール受け側部材と、

前記ボール部と前記ボール受け部との間に位置し、前記ボール部を保持する合成樹脂製のベアリングシートとを備えたボールジョイントの製造方法であって、

前記ボール部となる球状体の外周側に前記ベアリングシートを装着した中間体を得る装着工程と、

前記中間体を型内に配置し、この型内に溶融材料を供給して前記ボール受け側部材を成形する成形工程と、

前記ボール受け側部材の周囲を押圧して前記ベアリングシートに弾性歪みを与える圧縮工程と

を具備したことを特徴とするボールジョイントの製造方法。

【請求項2】

圧縮工程では、ボールスタッドの中心軸に向かう方向とこの中心軸に沿う方向とに外力を与えるようにボール受け側部材の周囲を押圧する

ことを特徴とする請求項1記載のボールジョイントの製造方法。

【請求項3】

ボールスタッドは、ボール部から突出するスタッド部を有し、

成形工程の後、前記スタッド部となる軸状体を球状体に対して溶接する溶接工程を備え、

圧縮工程は、前記溶接工程の後に行われる

ことを特徴とする請求項1または2記載のボールジョイントの製造方法。

【請求項4】

ボール受け側部材は、面状の複数の被押圧部を外部に略等間隔で有し、

圧縮工程では、前記被押圧部をそれぞれ押圧することでベアリングシートに弾性歪みを与える

ことを特徴とする請求項1ないし3いずれか一記載のボールジョイントの製造方法。

【請求項5】

被押圧部は、側面視でボール部の中心を含む位置に設けられている

ことを特徴とする請求項4記載のボールジョイントの製造方法。

【請求項1】

ボール部を有するボールスタッドと、

ボール受け部を有するボール受け側部材と、

前記ボール部と前記ボール受け部との間に位置し、前記ボール部を保持する合成樹脂製のベアリングシートとを備えたボールジョイントの製造方法であって、

前記ボール部となる球状体の外周側に前記ベアリングシートを装着した中間体を得る装着工程と、

前記中間体を型内に配置し、この型内に溶融材料を供給して前記ボール受け側部材を成形する成形工程と、

前記ボール受け側部材の周囲を押圧して前記ベアリングシートに弾性歪みを与える圧縮工程と

を具備したことを特徴とするボールジョイントの製造方法。

【請求項2】

圧縮工程では、ボールスタッドの中心軸に向かう方向とこの中心軸に沿う方向とに外力を与えるようにボール受け側部材の周囲を押圧する

ことを特徴とする請求項1記載のボールジョイントの製造方法。

【請求項3】

ボールスタッドは、ボール部から突出するスタッド部を有し、

成形工程の後、前記スタッド部となる軸状体を球状体に対して溶接する溶接工程を備え、

圧縮工程は、前記溶接工程の後に行われる

ことを特徴とする請求項1または2記載のボールジョイントの製造方法。

【請求項4】

ボール受け側部材は、面状の複数の被押圧部を外部に略等間隔で有し、

圧縮工程では、前記被押圧部をそれぞれ押圧することでベアリングシートに弾性歪みを与える

ことを特徴とする請求項1ないし3いずれか一記載のボールジョイントの製造方法。

【請求項5】

被押圧部は、側面視でボール部の中心を含む位置に設けられている

ことを特徴とする請求項4記載のボールジョイントの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−68236(P2013−68236A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−205512(P2011−205512)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000198271)株式会社ソミック石川 (91)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000198271)株式会社ソミック石川 (91)

【Fターム(参考)】

[ Back to top ]