ボールバルブ用ボールとそのめっき処理方法並びにボールバルブ

【課題】有害物質の溶出を抑えつつ、摺動性とシール性とを両立させながら耐摩耗性を向上させ、耐塩素性や耐脱亜鉛腐食性を向上させたボールバルブ用ボールとそのめっき処置方法並びにボールバルブを提供する。

【解決手段】このボールバルブ用ボールは、銅又は銅合金製のボール弁体の素地2の被覆面3に、0.5μm<膜厚≦3μmとしたSnNi合金めっき層4を設けられている。ボールバルブ用ボールのめっき処理方法は、ボール弁体を治具に取付け、このボール弁体をSnNi合金めっき処理液を収容した容器内に浸漬させ、次いで、当該ボール弁体とめっき処理液に通電してボール弁体の素地の被覆面にSnNi合金めっき処理を施すようにする。ボールバルブは、流入口と流出口を有するボデー内にSnNi合金めっき処理を施したボール弁体をボールシートを介して内蔵し、このボール弁体をステムを介して回動自在に設けたものである。

【解決手段】このボールバルブ用ボールは、銅又は銅合金製のボール弁体の素地2の被覆面3に、0.5μm<膜厚≦3μmとしたSnNi合金めっき層4を設けられている。ボールバルブ用ボールのめっき処理方法は、ボール弁体を治具に取付け、このボール弁体をSnNi合金めっき処理液を収容した容器内に浸漬させ、次いで、当該ボール弁体とめっき処理液に通電してボール弁体の素地の被覆面にSnNi合金めっき処理を施すようにする。ボールバルブは、流入口と流出口を有するボデー内にSnNi合金めっき処理を施したボール弁体をボールシートを介して内蔵し、このボール弁体をステムを介して回動自在に設けたものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ボールバルブ用ボールに関し、特に、めっき処理を施したボールバルブ用ボールとそのめっき処理方法並びにボールバルブに関する。

【背景技術】

【0002】

ボールバルブ用ボールは、ボールシートに支受された状態でバルブボデー内に装着され、ボールに設けたステムを介してボールを回動する構造になっている。そのため、ボールは、ボールシートに対する摺動性を確保しつつ、その摺動性とシール性を発揮する必要があり、しかも、繰り返しの回転動作に対する耐摩耗性も要求されている。また、腐食性の強い流体に対して、耐塩素性や耐脱亜鉛腐食性を発揮する必要もある。これらを満足するために、通常、ボール表面にはめっき処理が施されており、ボールにめっき処理を施す場合、ボールは、摺動性とシール性、耐摩耗性、並びに、耐塩素性や耐脱亜鉛腐食性が求められている。

【0003】

この種のボールのめっき処理としては、例えば、ハードCrめっきや、NiCrめっきなどのCrめっきがある。これらのCrめっきは、ボールの表面硬さの向上や、不導態化被膜による耐食性の向上を目的として施される。

また、Crめっき以外のめっき処理として、例えば、SnNi合金めっき処理があり、このSnNi合金めっき処理を施した水栓金具としては、例えば、特許文献1の水栓金具がある。同文献1の水栓金具は、銅または銅合金を素材とする水栓具の本体及びその内蔵部品に対して、素材生地の表面に0.5〜2ミクロンの厚さのSnNi合金めっき層が施されたものである。

一方、特許文献2の水栓金具は、銅又は銅合金を素材とする水栓具本体に対して、その内部の弁座付近の表面にSn系のメッキ層が形成されたものである。

【0004】

ところで、ボールにめっき処理を施す場合には、一般的には、引っ掛けめっき工法(ラック工法)と呼ばれる電気めっきが用いられる。引っ掛けめっき工法は、被処理物をラックと呼ばれる治具に引っ掛けた状態で、ブスパーと呼ばれる陰極棒に吊り下げてめっき液に浸し、板状の陽極との間に通電させることにより被処理物にめっきする電気めっき方法である。引っ掛けめっき工法を用いた電気めっきによると、被処理物、すなわち、ボール同士の接触を避けることが可能であり、このため、被処理物に傷が付くことが防がれて表面が滑らかになる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3119309号公報

【特許文献2】特開平6−193758号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前述したハードCrめっきやNiCrめっきなどのCrめっきは、内部応力によって微細なクラックが発生しやすく、また、ピンホールも発生しやすいためボール表面の素地をミクロンレベルまでコーティングすることが難しい。また、このめっき処理を施したボールバルブは、JIS H8501に示されるように、塩酸や燐酸などの腐食性を有する流体が接液すると、これらの流体によりCrの不動態化皮膜が破壊されてめっきが除去される可能性がある。このため、Crめっき処理されたボールは、塩素濃度の高い水道水や燐酸成分を含む流体を流すことには適していない。仮に、これらの流体を流そうとする場合、PTFEなどの別の耐食性を示す被膜でボールをコーティング処理する必要性が生じ、全体のコストアップに繋がることになる。

【0007】

また、例えば、蛍光X線装置等の簡易的な測定機器を用いてCrめっきの成分を測定する場合、Crめっき中に含有される欧州のRoHS指令で規制される6価クロムと一般的な金属Crとを区別することが難しくなり、その結果、Crめっき中に人体に有害な6価クロムが含有されるかどうかわからない危険性がある。また、近年では、WHO等においては、Pbの溶出量の規制に加えてNiの溶出量も規制されているが、NiCrめっきによりボールをめっきした場合には、Niが溶出しての人体に悪影響を及ぼすおそれもある。

【0008】

一方、特許文献1や特許文献2におけるSnNi合金めっきは、水道蛇口付近の接液部分や摺動部材などの内部部品を対象としたものであり、摺動部材の摺動性を確保する目的からめっき膜厚が薄くなっている。この場合、例えば、同文献1では、SnNi合金めっき層が最大で2ミクロンになっているが、この厚さでボールにめっき処理しようとすると、ボール表面が曲面であることから均一のめっき膜厚に設けることが難しくなり、延いては、ボール表面に薄いめっき部分が生じて摺動性やシール性、耐摩耗性が劣る箇所が生じることがあった。この対策として、SnNi合金めっきの下層側に下地Niめっきを施すことが考えられるが、この場合には、めっき工程が増えるばかりか、加熱状態になったときには膨張係数の違いからSnNi合金めっきが下地Niめっきから剥離するおそれがある。

【0009】

しかも、ボールにCrめっきやSnNiめっきを施す際に、引っ掛けめっき工法で電極の間にボールを吊り下げたときには、ボールが球状であることから電極からこのボールまでの距離が一定でなくなって、ボール上下側の両極付近と、電極側の付近ではマクロ的な電流密度の差が生じることになる。そのため、ボールに対して均一な厚さのめっき処理を施すことが一層難しくなり、例えば、特許文献1において、0.5ミクロンの膜厚でめっき処理を施したときには、ボールの両極側のめっき膜厚が電極に近い付近のめっき膜厚に比較して薄くなることがある。

【0010】

また、電気めっきのめっき厚は、一般的には処理時間に比例するといわれているが、実際には被処理物の表面に加わる電流の密度に大きく影響を受けることが分かっている。この場合、被処理物の表面が凸状であれば電流密度が高まりやすく、凹状であれば低くなるなり、この凹凸の差が大きくなると電流密度差も大きくなりめっき厚に更に差が生じやすくなる。さらに、この現象は、被処理物と電極とを固定したときにより顕著になり、切削加工やめっき処理前に実施される化学研磨によって生じる被処理物のミクロの凹凸部分に電極が固定されることで、凹凸部分に著しい電流密度差が生じてボールの素地全体のめっきの面粗度が粗くなっていた。

このように、ボールにめっき処理を施す際に、めっき膜厚が不足したり、この薄い膜厚によって表面の凹凸部分の差が激しくなることにより、所定の摺動性やシール性、耐摩耗性が得られなくなる場合があった。

【0011】

本発明は、上述した実情に鑑み、鋭意検討の結果開発に至ったものであり、その目的とするところは、有害物質の溶出を抑えつつ、摺動性とシール性とを両立させながら耐摩耗性を向上させ、耐塩素性や耐脱亜鉛腐食性を向上させたボールバルブ用ボールとそのめっき処置方法並びにボールバルブを提供することにある。

【課題を解決するための手段】

【0012】

上記の目的を達成するため、請求項1に係る発明は、銅又は銅合金製のボール弁体の素地の被覆面に、0.5μm<膜厚≦3μmとしたSnNi合金めっき層を設けたボールバルブ用ボールである。

【0013】

請求項2に係る発明は、膜厚は、2μm<膜厚≦3μmである耐塩素性と耐脱亜鉛腐食性に優れたボールバルブ用ボールである。

【0014】

請求項3に係る発明は、SnNi合金めっきの合金比率を65%≦Sn<75%とした耐塩素性と耐脱亜鉛腐食性に優れたボールバルブ用ボールである。

【0015】

請求項4に係る発明は、ボール弁体を治具に取付け、このボール弁体をSnNi合金めっき処理液を収容した容器内に浸漬させ、次いで、当該ボール弁体とめっき処理液に通電してボール弁体の素地の被覆面にSnNi合金めっき処理を施したボールバルブ用ボールのめっき処理方法である。

【0016】

請求項5に係る発明は、流入口と流出口を有するボデー内にSnNi合金めっき処理を施したボール弁体をボールシートを介して内蔵し、このボール弁体をステムを介して回動自在に設けたボールバルブである。

【発明の効果】

【0017】

請求項1に係る発明によると、ボール弁体の素地の被服面に、0.5μm<膜厚≦3μmとしたSnNi合金めっき層を設けているので、NiやPb等の人体への有害物質の溶出を抑えつつ、摺動性とシール性とを両立させながら耐摩耗性を向上させている。また、耐塩素性や耐脱亜鉛腐食性を向上させることができ、塩酸や燐酸などの腐食性を有する流体が流れた場合でもめっき層の剥がれを防いで耐薬品性と耐久性とを向上させることができる。更に、銅又は銅合金からなる被覆面に直接SnNi合金めっき層を設けていることにより、これらの間に金属間化合物を発生させながらめっき層を形成でき、この金属間化合物により投錨効果が発揮されて双方が強固に結びついてめっき層の剥離が防止される。

【0018】

請求項2に係る発明によると、球面であるボール弁体の素地の被覆面全体に所定の膜厚のめっきを設けることができる。しかも、被覆面全体に均一にめっき処理を施すことが難しい場合にも、被覆面の球面全体に所定の厚さの膜厚を施すことができると共に、被覆面表面の凹凸部分の差が激しい場合にも細かい面粗度によりめっき処理を施すことができ、SnNi合金めっきの有する耐塩素性と耐脱亜鉛腐食性の機能性をより高めることができる。また、SnNi合金めっきの膜厚の上限を3μm以下としているので、めっき表面への内部応力の発生を防ぎ、クラックの発生を防ぐことができる。

【0019】

請求項3に係る発明によると、最大の内部応力が発揮される準安定なNiSn相が得られることにより、強固なめっき層を得ることができる。また、めっき表面側の平滑性を向上させることができる。

【0020】

請求項4に係る発明によると、ボール弁体の表面に傷を発生させることなくめっき処理を施すことができ、被覆面全体に所定以上の膜厚のめっき層を設けて、摺動性とシール性とを両立させながら耐摩耗性を確保して封止性能を高くし、また、耐塩素性や耐脱亜鉛腐食性に優れたボールバルブ用ボールを設けることができる。

【0021】

請求項5に係る発明によると、人体への有害物質であるNiやPbの溶出を防ぎつつ、摺動性とシール性とを両立させながら耐摩耗性を向上させ、また、耐塩素性や耐脱亜鉛腐食性に優れたボールバルブを提供することができる。

【図面の簡単な説明】

【0022】

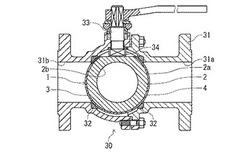

【図1】ボールバルブを示す断面図である。

【図2】引っ掛けめっき工法を示す模式図である。

【図3】電気めっき時のめっきの被覆状態を示す模式図である。

【図4】めっき処理装置を示す模式図である。

【図5】素地の保持状態を示した斜視図である。

【図6】蒸気耐久試験後の供試品を示す写真である。

【図7】蒸気耐久試験後の他の供試品を示す写真である。

【図8】蒸気耐久試験後の比較品を示す写真である。

【図9】蒸気耐久試験後の他の比較品を示す写真である。

【図10】蒸気耐久試験後の更に他の比較品を示す写真である。

【図11】加熱試験後の供試品を示す写真である。

【図12】高温塩素水耐久試験における試験装置を示す模式図である。

【図13】高温塩素水耐久試験後の供試品を示す写真である。

【図14】高温塩素水耐久試験における他の試験装置を示す模式図である。

【図15】CuSnめっきを施した比較品の高温塩素水耐久試験後の状態を示す写真である。

【図16】耐脱亜鉛腐食性試験における測定箇所を示した模式図である。

【図17】耐脱亜鉛腐食性試験後の供試品を示す写真である。

【図18】鉛レス耐脱亜鉛黄銅にSnNi合金めっきを施した供試品の耐脱亜鉛腐食性試験後の状態を示す写真である。

【図19】鉛レス耐脱亜鉛黄銅の比較品の耐脱亜鉛腐食性試験後の状態を示す写真である。

【発明を実施するための形態】

【0023】

以下に、本発明におけるボールバルブ用ボールとそのめっき処理方法並びにボールバルブの実施形態を図面に基づいて説明する。

図1においては、本発明のボールバルブ用ボールが装着されたボールバルブの一例を示している。ボール本体1は、ボール弁体の素地2の被覆面3に、SnNi合金めっき層4が設けられることにより構成されている。このボール弁体の素地2は、銅又は銅合金製からなり、本実施形態においては、C3771黄銅からなっている。この場合、後述する低Pb又はPbレスの銅合金であっても良い。また、被覆面3は、素地2の外表面2aと流路(内周面)2bとを含んでいる。

【0024】

このSnNi合金めっき層4の膜厚は、0.5μm<膜厚≦3μmの範囲内であり、この場合、0.5μm<膜厚とする理由は、めっき膜厚は、めっき処理の時間に比例するため薄い方がコストメリットがあるものの、膜厚を0.5μm以下とすると、常温や蒸気が流れる状態でボールバルブを繰り返し作動させたときに流体内の異物が衝突したときに傷が素地まで到達するおそれがあるからである。また、膜厚≦3μmとする理由としては、SnNi合金めっきの内部応力が高くなり、めっき表面に亀裂を発生させてしまう。

【0025】

更に、上記のめっき層4の膜厚は、2μm<膜厚≦3μmであることがより好ましく、この場合、ボール本体1の耐塩素性と耐脱亜鉛腐食性とがより優れている。めっき層4の膜厚が2μm<膜厚≦3μmがより好ましい理由を以下に説明する。

【0026】

電気めっきは、電気化学反応にてめっきが形成されていくため、一般的には、処理時間に比例してめっき厚を見込むことができる。しかし、実際には、めっき厚は、めっきされる表面の電流の密度に影響される。この電流密度は、マクロ的、又は、ミクロ的に、凸部が高まりやすく、凹部が低くなる傾向にあるため、被覆物に凸凹があれば電気密度に差が生じてめっき厚にも差が生じることになる。

【0027】

この電気めっきにより素地2にめっき処理を施す場合には、ボールバルブがボールにより流体を封止する構造であり、ボール表面に僅かな傷がつくことも許されない理由から、後述する引っ掛けめっき工法が通常用いられる。図2に示すように、引っ掛けめっき工法の場合、被覆物10と電極11との位置が固定されるため、ボールのような球体の被覆物10の場合にはマクロ的に電流密度が生じやすくなる。

【0028】

また、被覆物10に切削加工を施したり、めっき前に化学研磨を施した場合にはミクロ的な凹凸が生じるが、この凹凸に対しても電極10の位置が固定されるため、凹凸の方向によってめっきの被覆状態が異なることがある。この場合、電極10と向かい合わない位置である、いわゆる極部12にあるミクロ的な凸凹に対しては、特に、凹部がめっき被覆しづらくなり、また、電極11と向かい合う位置にある円周部13では、ミクロ的な凸凹に対して凹部もめっき被覆しづらくなっている。

【0029】

SnNi合金めっきは、前述したように、被覆しやすくめっきの回り込み性も良いため、0.5μmの膜厚でも処理時間を設定すれば素地2の全体的な被覆が可能になっている。しかし、被覆物が球体のボールからなる素地2の場合には、上述したマクロ的な問題とミクロ的な問題とが重なり合うことで、0.5μmの膜厚では電極11に対して極部12に該当する外表面側のめっき被覆が不十分となり、その結果、特に、流体が蒸気などである場合に、めっき処理後に素地2が表出するおそれがある。このため、SnNi合金のめっき膜厚を2〜3μmとすることにより、SnNi合金めっきの回り込み性の特性を生かし、外表面2aの極部12に該当する部分にも一定の厚さに被覆させることが可能になる。

【0030】

この場合、図3(a)に示すように、めっき後の極部12側の直径D1よりも円周部13の直径D2が、例えば、2〜3μm程度長くなり、ボール本体1が楕円状になって真球度の精度が低くなるというリスクが生じる。しかし、2〜3μmの厚い膜厚のSnNi合金めっきを施したボールバルブは、例えば、蒸気耐久試験を実施した場合にも、極部12に該当する側の表面のめっきの剥離が防止され、また、ボールバルブとしての封止性能にも影響を与えることがない。図3(b)は、めっき膜厚を、例えば、0.5μm以下とした場合であり、このときには、めっき後の極部15側の直径D3と円周部16の直径D4の差が少なくなり、極部15側においては、被覆物10(素地2)が表出するおそれがある。

【0031】

また、SnNi合金めっきを施したボール本体1は、耐塩素性と耐薬品性に優れ、また、耐脱亜鉛腐食性にも優れている。この耐脱亜鉛腐食性としては、例えば、脱亜鉛腐食試験(ISO−6509)により試験を実施したときの最大脱亜鉛侵食深さがほぼ0(μm)になる。これにより、ボール弁体1は、耐脱亜鉛腐食(侵食)性に優れ、薬液等が素地2に浸透することが防がれる緻密なめっき層4が形成される。そして、ボール本体1は、ピンホールができにくく、被覆性・回り込みが極めて高いめっき層4を有することが可能となる。

また、SnNi合金めっき層4は、めっき工法により被覆面3に設けられているため、例えば、PTFEにより被覆する場合による工法と比較してコスト面で優れている。

【0032】

しかも、SnNi合金めっき層4を、銅又は銅合金製からなる素地2に直付けで被覆していることにより、SnNi合金めっき中のSn成分と銅合金構成金属元素が双方拡散しながら互いの層に固溶する。このように、これらの間に金属間化合物が形成され、ナノレベルでの投錨効果(アンカー効果)が発揮されて密着性が高まるので、ボール本体1に熱が加わったり熱衝撃が加わった後に強い力が加わった場合でも、めっき層4の剥離や亀裂が防がれるようになっている。

なお、同じ脱亜鉛腐食試験(ISO−6509)において、めっき層を施さない素地の浸食深さは1000〜1200μmとなり、また、NiCr合金めっきを施した場合における侵食深さは400〜600μmなって、SnNi合金めっき層4を施した場合に比較して大きく劣っている。

【0033】

ところで、SnとNiの合金めっきは、前記したように金属間化合物を形成するが、このとき、SnともNiとも異なる性質をしめすようになる。この場合のSnとNiの配合比としては、溶製合金の状態図の組成ではNi3Sn2+Ni3Sn4の混合相に相当するが、めっき合金では合金状態図に現れない準安定なNiSn相が得られる、Snが65〜74%を占める範囲となる。このNiSn相は、合金めっき内で最大の内部応力を示すため、このSnが65〜74%を占める範囲では強固(硬い)なめっき層が得られる。一方、準安定なNiSn相が得られない範囲、すなわち、Sn<65%、Sn≧75%では貧弱なめっきとなって、めっき表面も平滑性を欠くものとなる。

このことから、本発明のボールバルブ用ボールにおけるめっき層4のSnNi合金めっきの合金比率を、65%≦Sn<75%としている。

【0034】

なお、前述しためっき処理は、ボールバルブ用ボール以外にも、バルブのステム等の構成部品、継手の構成部品又は配管器材の構成部品にも対応可能である。

また、前述したボール弁体の素地は、C3771以外の材料であってもよく、例えば、黄銅や青銅、或は、鉛を含有しない鉛レス銅合金を用いることもできる。この場合、鉛レス銅合金としては、例えば、鉛の代替物として、Bi(ビスマス)又は、BiとSe(セレン)、或は、シリコンを含有した銅合金などがある。

【0035】

次に、ボールバルブ用ボールのめっき処理方法を述べる。本例においては、前述した引っ掛けめっき工法により、素地2をめっき処理する。図4においては、引っ掛けめっき工法により、素地2にめっき層4を形成するときのめっき処理装置の一例を示している。図に示すように、めっき処理装置20は、容器21、治具(ラック)22、通電用電極部23を有している。

【0036】

このめっき処理装置20において、ボール弁体の素地2は、治具22に取付けられて保持される。治具22は、針金等により形成され、適宜の間隔で骨組み状に設けられた保持部24を有している。素地2は、図5に示すように、流路2bに保持部24を通した状態で、この保持部24により保持される。更に、各素地2は、この状態で各治具22に対して、いわゆる、房状に取り付けられる。

【0037】

保持部13に素地2を取付ける際には、図5(a)に示すように、図1における素地2の挟持側を電極部23側、すなわち、図5における一点鎖線で示した矢印方向に向けるように配置し、電極部23に通電したときに摺動面側の方向から素地2にめっき処理を施すようにする。この場合には、図5(a)の破線に示すように、めっき膜厚がボールシート4との摺動面付近でより厚くなってこの付近の耐久性がより高くなる。

【0038】

一方、図5(b)においては、素地2の支持側を電極部23に向けるように配置してめっき処理する場合を示している。この場合には、支持側のめっき膜厚が厚くなる代わりに、摺動面付近のめっき膜厚が薄くなり、その結果、耐久性が悪くなる。

【0039】

また、図4において、容器21内には、SnNi合金めっき処理液からなる電解めっき用のめっき処理液Wが収容されている。また、容器21内には電極部23が設けられ、この電極部23は、その間に治具22に取り付けられた素地2を配置可能に適宜の間隔で設けられている。

【0040】

続いて、めっき処理装置20でめっき処理を行う際には、治具22に取付けたボール弁体(素地2)をめっき処理液Wの電極部23の間に浸漬させ、次いで、当該ボール弁体2とめっき処理液Wに電極部23を介して通電させて、ボール弁体の素地2の被覆面3にSnNi合金めっき処理を施すようにする。この場合、SnNi合金めっき層4の膜厚を、0.5μm<膜厚≦3μm、または、2μm<膜厚≦3μmとする。

【0041】

次いで、前記ボールバルブ用ボールを装着したボールバルブの一例を説明する。

図1に示すように、ボールバルブ本体30は、ボール本体1と、ボデー31と、一対のボールシート32、32と、ステム33とを有している。

ボール本体1は、素地2の表面に0.5μm<膜厚≦3μm、もしくは、2μm<膜厚≦3μmの膜厚によりSnNi合金めっき層4が形成され、優れた耐塩素性と耐脱亜鉛腐食性を有している。この場合、SnNi合金めっきの合金比率は、65%≦Sn<75%となっている。

また、ボデー31は、流入口31aと流出口31bを有し、ボールシート32は、例えば、樹脂製により形成されている。

【0042】

図1に示すように、ボールバルブ本体30は、ボデー31内にボール本体1を一対のボールシート32、32を介して内蔵し、このボール本体1をステム33を介して回動自在に設けた構成となっている。この場合、ステム33は、ボール本体1の上面に形成された取付凹部34に嵌着される。

このボールバルブは、あくまでも一例であって、図1に示したフローティングタイプ以外にも、トラニオンタイプのボールバルブにも適用できることは勿論であり、また、その内部構造も実施に応じて任意である。

【0043】

上述したように、本発明のボールバルブ用ボールは、銅又は銅合金製のボール弁体の素地2の被覆面3に、0.5μm<膜厚≦3μmのSnNi合金めっき層4が設けられているので、投錨効果が発揮されながら素地7がミクロンレベルでめっき層によりコーティングされてクラックやピンホールの発生が防がれる。更に、このSnNi合金めっき層4により、耐塩素性や耐脱亜鉛腐食性も向上され、腐食性の強い流体が流れる流路にも適用可能である。また、NiCrめっきのようにNiが溶出するおそれもない。

【0044】

更に、めっき層4の膜厚を、2μm<膜厚≦3μmとして、耐塩素性と耐脱亜鉛腐食性とを向上させたボール本体1としているので、前述しためっき処理時のマクロ的な問題とミクロ的な問題を解決しつつ、素地2の全体に厚い膜厚を形成することができ、この膜厚によって細かい面粗度によるめっき層を設けることもできる。これにより、下地めっきを設けることなくボール本体1のボールシート32に対する摺動性とシール性とを両立させながら耐摩耗性を向上させて耐久性を向上させることが可能である。

【0045】

また、SnNi合金めっきの膜厚を3μm以下としているので、めっき表面の内部応力の発生を防いでクラック(亀裂)の発生を防止できる。この場合、仮に、SnNi合金めっきの膜厚を3μmよりも大きくすると、めっきの内部応力に耐え切れず無数のクラックが生じる可能性がある。この理由としては以下のとおりである。金属間化合物であるSnNi合金めっきは、耐薬品性に優れるものの、金属間化合物であるがゆえに複雑な結晶構造となり、変形能が小さく脆くて硬い性質を有している。そのため、皮膜の展延性に乏しく、めっきの膜厚が厚くなると内部応力に耐え切れなくなるからである。

【0046】

しかも、めっき処理装置20を用いた引っ掛けめっき工法により素地2にめっき層4を設けることができるので、素地2の表面全体に厚い膜厚でめっき処理することができる。更に、素地2のボールシート32の挟持側を電極部23に向けて保持した状態で通電して、素地2の摺動面側からめっき処理を施しているので、特に、ボールシート32との摺動面の耐摩耗性を向上させて摺動性とシール性とを一層向上させることが可能となる。

【実施例1】

【0047】

次に、上述したSnNi合金めっき層を設けたボールバルブ用ボールについて、以下の試験をそれぞれ実施し、その摺動性とシール性、並びに耐摩耗性、耐塩素性、耐脱亜鉛腐食性をこれらの試験により確認した。このとき、SnNi合金めっきの膜厚は、2μm<膜厚≦3μmとなるように設けた。以下に、各試験方法と試験結果を述べる。先ず、実施例1は、次のとおりである。

(1)蒸気耐久試験並びに熱試験

先ず、本発明のボールバルブ用ボールに対して、摺動性とシール性、並びに耐摩耗性を確認するために、過酷な条件を有する試験として、蒸気耐久試験と、熱試験(加熱試験、熱衝撃試験)、変形試験をそれぞれ実施してその際のボールの機能の限界を測定した。

このときのSnNi合金めっきとして、Sn含有比率65%の合金めっき、Sn含有比率74%の合金めっきとし、これらのめっき処理を施したボールをそれぞれ、供試品1、供試品2とした。また、これらのめっき処理を施したボールと比較するために、Sn含有比率65%のSnNi合金めっきを膜厚0.5μmで施したボールを比較品1、NiCrめっきを施したボールを比較品2、ハードCrめっきを施したボールを比較品3とし、これらについても同様の試験を実施した。

蒸気耐久試験は、破壊レベルまで作動を実施し、飽和蒸気180℃、0.98MPaの条件下において機能の限界を確認した。

【0048】

試験後における供試品1、供試品2を金属顕微鏡で70倍に拡大して表面観察したときの写真を図6、図7に示す。図において、図6(a)、図7(a)は、1000回作動後、図6(b)、図7(b)は、2000回作動後、図6(c)、図7(c)は、5000回作動後、図6(d)、図7(d)は、10000回作動後の写真を示している。

図6の写真より、供試品1は、1000回作動後より変色が見られるが、10000回作動後においても素地の外部への露出は確認されなかった。また、供試品2についても、10000回作動後に素地の外部への露出は確認されなかった。このように、Sn含有比率65%、75%の何れのSnNi合金めっきの場合でも、膜厚を2〜3μmとすることにより、黄銅素地の露出を防ぐことができ、更には、この膜厚は、SnNi合金めっきが内部応力で亀裂を発生させる限界以下の3μmがより適していることが確認された。

【0049】

また、比較品1を5000回作動した後の状態を図8に示す。比較品1は、図に示すように、5000回作動後よりめっきが剥離した部分が見られた。このように、膜厚設定0.5μmとしたSn含有比率65%のSnNi合金めっきは蒸気耐久試験後に異物等との接触、異物の噛み込みにより黄銅素地が露出する部分があった。なお、Sn含有比率74%のSnNi合金めっきとした場合には黄銅素地が露出しなかった。

【0050】

また、比較品2の作動後の状態を図9に示す。図9において、図9(a)は、1000回作動後、図9(b)は、2000回作動後、図9(c)は、5000回作動後、図9(d)は、10000回作動後の状態の写真を示している。

比較品2は、図9(c)に示すように、5000回作動後より点食が目立ち始めた。

【0051】

また、比較品3の作動後の状態を図10に示す。図10において、図10(a)は、1000回作動後、図10(b)は、2000回作動後、図10(c)は、5000回作動後、図10(d)は、10000回作動後の状態の写真を示している。

比較品3は、図10(b)に示すように、2000回作動後より亀甲紋様状の模様が現れ、図10(d)の10000回作動後においては、この模様が一部剥離した。

【0052】

また、ボールに0.5μmめっき厚のSnNi合金めっきを施した比較品4と、3μmめっき厚のSnNi合金めっきを施した供試品3に対して、常温におけるドライ状態での作動耐久試験と、蒸気作動耐久試験を実施したところ、常温ドライ作動耐久試験では、比較品4では、異物の衝突により素地まで達した傷が確認され、供試品3では傷は確認されなかった。一方、蒸気作動耐久試験では、比較品4では、異物の噛み込みにより素地まで達した傷が確認され、供試品3では、傷が確認されなかった。

めっきの膜厚は、めっき処理時間に比例するためより薄いほうがコストメリットがあるが、0.5μm以下にすると上記のような不具合が発生する。また、SnNi合金めっきは、内部応力が高く、3μmを超えると上記のようにめっき表面に亀裂が発生する。

【0053】

一方、熱試験(加熱試験、熱衝撃試験)、変形試験は、JIS H8504に基づくものとし、銅基合金の素地に、直付けによりSnNiめっき処理を施した供試品4と、下地Niめっきを施した後にSnNiめっきを施した比較品5とに関してそれぞれ試験を実施した。このときの試験の条件を表1に示す。

【0054】

【表1】

【0055】

熱試験においては、対象となるボールバルブの最高使用温度が通常は180℃であるが、JIS H8504の熱試験においては、銅合金素地へのNiCrめっきの評価温度が300℃として定義されているため、今回の試験でも評価温度を300℃に設定した。また、各試験の条件として、亜鉛の拡散現象は常温でも起こるが、この拡散現象は、加熱状態において促進されることから加熱時間を30時間とした。

【0056】

熱試験のうち、加熱試験においては、表1にも示すように、加熱炉で300℃に加熱した後にめっき表面の変化を視認し、30時間後に空冷で常温まで冷やし、さらにSnNi合金めっきの変化をチェックした。また、熱衝撃試験においては、加熱炉で300℃に加熱した後にめっき表面の変化を視認し、30時間後に常温の水中に入れて急冷し、さらにSnNi合金めっきの変化をチェックした。

【0057】

また、変形試験では、加熱試験・熱衝撃試験後において、治具の点押しによる機械的な圧力を加えてボールを変形させた後に、変形の大きい部分を顕微鏡で観察して密着性を確認した。比較品5と供試品4における加熱試験、熱衝撃試験、変形試験の結果をそれぞれ表1に示している。この表において、○印は、目視により確認したときにめっき部に異常が見られなかった。

【0058】

表1に示すように、供試品4は、加熱試験、熱衝撃試験、変形試験の何れの試験においてもめっき部に大きな異常は見られなかった。一方、比較品5は、加熱試験をクリアしているものの、熱衝撃試験と変形試験とにおいて、めっき部に亀裂が見られ、その変形度合いも大きくなっていた。

【0059】

このとき、各試験後の表面観察により、黄銅素地に直接施したSnNi合金めっきの高い密着性が確認された。また、300℃、30時間に及ぶ加熱試験により、Snめっき特有のウィスカは、SnNi合金めっきでは一切発生しなかった。また、加熱試験後のSnNi合金めっき表面の表面を70倍顕微鏡により観察した。その写真を図11に示す。図11(a)は、Sn65%のSnNi合金めっきを施したもの、図11(b)は、Sn74%のSnNi合金めっきを施したものである。

【0060】

図11(a)、図11(b)の写真より、ウィスカは確認されなかったが、黒いミクロの点が無数に見られた。これは、純Snめっきの場合において同様の黒い点を発しながら黄銅素地に拡散が見られる場合と同様に、SnNi合金中のSn成分が黄銅素地に拡散したものと考えられ、この拡散によってNi合金めっき中のSn成分と銅合金構成金属元素が互いの層に固溶するミクロな投錨効果がめっきの密着性に貢献したことが確認された。

この投錨効果により、変形試験を実施したときにも、剥離・亀裂は確認されなかった。

【0061】

以上のように、供試品と比較品に熱試験と変形試験とを実施した結果、NiCr合金めっきを施した供試品は、比較品よりも摺動性とシール性、耐摩耗性において優位性があることが実験により確認された。

【実施例2】

【0062】

(2)高温塩素水耐久試験

次に、本発明のボールバルブ用ボールの耐塩素性を確認するために、高温塩素水耐久試験を実施してその結果を評価する。供試品としては、素地を銅基合金としてこの素地にSnNi合金めっきを施したものとし、供試品5、6をSn含有比率65%のSnNi合金めっき、供試品7、8をSn含有比率75%のSnNi合金めっきとした。

試験の条件として、図12に示すように、試験装置に供試品を直列に配管し、これらのバルブ開度を半開状態とし、この試験装置内に水温80℃±2℃、遊離残留塩素濃度10mg/Lの高温塩素水を循環させて耐食試験を実施した。

そして、供試品の観察を、目視および実体顕微鏡により168時間(7日)後と、226時間(14日)後に行った。また、この耐久試験後に、供試品のめっき厚をX線分析顕微鏡(堀場製作所 XGT−5000WR)により測定した。

【0063】

図13においては、試験後の実体顕微鏡による供試品の写真を示している。図13(a)、図13(b)は、それぞれ供試品5、6の耐食試験開始から168時間経過後の状態、図13(c)、図13(d)は、それぞれ供試品5、6の耐食試験開始から336時間経過後の状態を示している。何れの場合にも、めっきの剥離は見られなかった。

また、図13(e)、図13(f)は、供試品7、8の耐食試験開始から168時間経過後の状態、図13(g)、図13(h)は、供試品7、8の耐食試験開始から336時間経過後の状態を示している。これらの場合にも、めっきの剥離は見られなかった。

【0064】

また、別の比較品として、素地にCuSnめっきを施したボールを比較品6、7とし、この比較品6、7を図14の試験装置に直列に配管した。この場合、比較品6をSn含有比率50%のCuSnめっき、比較品7をSn含有比率40%のCuSnめっきとした。

【0065】

図15においては、試験後の実体顕微鏡による比較品6、7の写真を示しており、このうち、図15(a)は、比較品6の試験開始から24時間後の状態を示している。また、図15(b)は、比較品7の試験開始から24時間後の状態を示している。何れの場合においても、一次側に錆が見られたため、試験開始から24時間後に試験を中止した。また、比較品6と比較品7とを比較すると、試験開始24時間後において、比較品5にやや優位性が見られるものの、これは、試験装置に対して比較品6と比較品7が図13の直列状態で配管されていたためとも考えられることから、24時間後という短い試験時間により比較品6と比較品7の優位性を判断することは難しい。

【0066】

以上のように、供試品と比較品に高温塩素水耐久試験を実施した結果、NiCr合金めっきを施した供試品は、NiCr合金めっきを施した比較品、CuSnめっきを施した比較品よりも耐塩素性において優位性があることがこの実験により確認された。

【実施例3】

【0067】

(3)耐脱亜鉛腐食性試験

続いて、本発明のボールバルブ用ボールの耐脱亜鉛腐食性を確認するために、耐脱亜鉛腐食性試験をISO脱亜鉛腐食試験に基づいて実施してその結果を評価する。この試験の条件は以下のとおりである。試験に用いる供試品を供試品9とし、この供試品9としては、鍛造成形により中実ボール状に形成したC3771からなる素地に、Sn含有比率が65%のSnNi合金めっきを施したものとする。

【0068】

また、腐食試験に用いる試験溶液は、1%のCuCl2(CuCl2−2H2O 12.7〜12.8g/L)溶液とした。その暴露時間は24時間とし、また、試験温度を75℃とした。供試品9の暴露面積は100mm2以上とし、その表面をエタノールで脱脂した。試験の評価基準としては、最大脱亜鉛腐食深さを200μm以下とした。供試品9の一部と、その最大脱亜鉛腐食深さの測定位置を図16に示す。このうち、図16(a)においてはボール外表面の測定箇所であるA部、B部、C部を示し、図16(b)においてはボール裏面の内周面の測定箇所であるD部、E部、F部を示している。この耐脱亜鉛腐食性試験による最大脱亜鉛深さの測定結果を表2に示し、供試品9における各測定箇所の試験後の写真を図17に示す。

【0069】

【表2】

【0070】

表2と図17の写真との結果より、ISO脱亜鉛腐食試験において、SnNi合金めっきの剥離は全く見られなかった。この結果から、密着性が強く均一なめっき層が得られたことが確認された。また、主な脱亜鉛腐食箇所は1箇所のみであり、その脱亜鉛腐食深さも15μmに抑えられて下地(素地)であるC3771材にはほとんど腐食がみられなかった。

【0071】

また、供試品と比較するために、耐脱亜鉛腐食性試験を、SnNi合金めっきを施さないボールと、NiCrめっきを施したボールに対してそれぞれ実施したところ、めっき処理を施さないボールの最大脱亜鉛腐食深さが1000〜1200μm、NiCrめっきを施したボールの最大脱亜鉛腐食深さが400〜600μmとなった。これと比較すると、供試品9における最大脱亜鉛腐食深さは、ほぼ0に近いと言えるため、ISO脱亜鉛腐食試験において、大きなめっきの剥離がなく脱亜鉛腐食も最低限に抑えられた。このように、優れた耐食性を有していることが確認された。このことから、供試品9は、薬液等が素地に浸透するおそれがなく、また、緻密なめっきが得られたと言える。

【0072】

続いて、鉛レス耐脱亜鉛黄銅を素地として、この素地にSnNi合金めっきを施した場合の耐脱亜鉛腐食性試験の結果を述べる。腐食試験の試験溶液、暴露時間、試験温度等の条件は上記した耐脱亜鉛腐食性試験に準じるものとした。また、この試験における供試品10の一部と、その最大脱亜鉛腐食深さの測定位置は、前記と同様であり、これを図16に示す。素地は、鉛レス耐脱亜鉛黄銅を材料として鍛造成形で形成された中実ボールであり、このボールの表裏面にSnNi合金めっきを施して供試品10を設けた。また、この供試品10と比較するために、同じ鉛レス耐脱亜鉛黄銅を素地として、この素地に鍛造後の熱処理とめっき処理を加えないものを比較品8として記す。

これらの耐脱亜鉛腐食性試験による最大脱亜鉛深さの測定結果を表3に示し、供試品10の試験後の写真を図18、比較品8の試験後の写真を図19に示す。

【0073】

【表3】

【0074】

表3と図18の結果より、供試品10は、ISO脱亜鉛腐食試験において、SnNi合金めっきの剥離が全く見られなかった。この結果より、密着性が強く、均一なめっき層が得られたことが確認された。また、裏面の中央部(E部)において、75μm程度の脱亜鉛腐食が確認されたが、他の箇所では全く脱亜鉛腐食が確認されず、優れた耐食性が発揮されたことが確認された。

【0075】

一方、比較品8は、熱処理を行なっていないため、表3、図19に示すように、40〜50μmのβ相の選択的な脱亜鉛腐食がみられる。このようなめっき処理の無い場合には、耐脱亜鉛腐食性を向上させるための熱処理が必要になる。

【0076】

以上の耐脱亜鉛腐食性試験の結果より、素地をC3771、または、鉛レス耐脱亜鉛黄銅の何れの材料で形成した場合であっても、ISO脱亜鉛腐食試験において大きなめっきの剥離は確認されず、脱亜鉛腐食もわずかな腐食が確認されただけであり、優れた耐食性を有していることが確認された。

これにより、本発明における供試品は、比較品よりも耐脱亜鉛腐食性において優位性があることが確認された。

【0077】

以上のとおり、蒸気耐久試験と、熱試験(加熱試験、熱衝撃試験)、高温塩素水耐久試験、耐脱亜鉛腐食性試験の各試験の結果から、SnNi合金めっきの最適なめっき膜厚は、0.5μm<膜厚≦3μmが望ましいことが確認され、このめっき膜厚時においては、摺動性とシール性とを確保しながら優れた耐摩耗性を発揮し、また、耐塩素性や耐脱亜鉛腐食性を向上できることが確認された。また、このとき、SnNi合金めっきの合金比率を65%≦Sn<75%が最も望ましいことが確認された。

【符号の説明】

【0078】

1 ボール本体

2 素地

3 被覆面

4 めっき層

21 容器

22 ラック(治具)

31 ボデー

31a 流入口

31b 流出口

32 ボールシート

33 ステム

W めっき処理液

【技術分野】

【0001】

本発明は、ボールバルブ用ボールに関し、特に、めっき処理を施したボールバルブ用ボールとそのめっき処理方法並びにボールバルブに関する。

【背景技術】

【0002】

ボールバルブ用ボールは、ボールシートに支受された状態でバルブボデー内に装着され、ボールに設けたステムを介してボールを回動する構造になっている。そのため、ボールは、ボールシートに対する摺動性を確保しつつ、その摺動性とシール性を発揮する必要があり、しかも、繰り返しの回転動作に対する耐摩耗性も要求されている。また、腐食性の強い流体に対して、耐塩素性や耐脱亜鉛腐食性を発揮する必要もある。これらを満足するために、通常、ボール表面にはめっき処理が施されており、ボールにめっき処理を施す場合、ボールは、摺動性とシール性、耐摩耗性、並びに、耐塩素性や耐脱亜鉛腐食性が求められている。

【0003】

この種のボールのめっき処理としては、例えば、ハードCrめっきや、NiCrめっきなどのCrめっきがある。これらのCrめっきは、ボールの表面硬さの向上や、不導態化被膜による耐食性の向上を目的として施される。

また、Crめっき以外のめっき処理として、例えば、SnNi合金めっき処理があり、このSnNi合金めっき処理を施した水栓金具としては、例えば、特許文献1の水栓金具がある。同文献1の水栓金具は、銅または銅合金を素材とする水栓具の本体及びその内蔵部品に対して、素材生地の表面に0.5〜2ミクロンの厚さのSnNi合金めっき層が施されたものである。

一方、特許文献2の水栓金具は、銅又は銅合金を素材とする水栓具本体に対して、その内部の弁座付近の表面にSn系のメッキ層が形成されたものである。

【0004】

ところで、ボールにめっき処理を施す場合には、一般的には、引っ掛けめっき工法(ラック工法)と呼ばれる電気めっきが用いられる。引っ掛けめっき工法は、被処理物をラックと呼ばれる治具に引っ掛けた状態で、ブスパーと呼ばれる陰極棒に吊り下げてめっき液に浸し、板状の陽極との間に通電させることにより被処理物にめっきする電気めっき方法である。引っ掛けめっき工法を用いた電気めっきによると、被処理物、すなわち、ボール同士の接触を避けることが可能であり、このため、被処理物に傷が付くことが防がれて表面が滑らかになる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3119309号公報

【特許文献2】特開平6−193758号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前述したハードCrめっきやNiCrめっきなどのCrめっきは、内部応力によって微細なクラックが発生しやすく、また、ピンホールも発生しやすいためボール表面の素地をミクロンレベルまでコーティングすることが難しい。また、このめっき処理を施したボールバルブは、JIS H8501に示されるように、塩酸や燐酸などの腐食性を有する流体が接液すると、これらの流体によりCrの不動態化皮膜が破壊されてめっきが除去される可能性がある。このため、Crめっき処理されたボールは、塩素濃度の高い水道水や燐酸成分を含む流体を流すことには適していない。仮に、これらの流体を流そうとする場合、PTFEなどの別の耐食性を示す被膜でボールをコーティング処理する必要性が生じ、全体のコストアップに繋がることになる。

【0007】

また、例えば、蛍光X線装置等の簡易的な測定機器を用いてCrめっきの成分を測定する場合、Crめっき中に含有される欧州のRoHS指令で規制される6価クロムと一般的な金属Crとを区別することが難しくなり、その結果、Crめっき中に人体に有害な6価クロムが含有されるかどうかわからない危険性がある。また、近年では、WHO等においては、Pbの溶出量の規制に加えてNiの溶出量も規制されているが、NiCrめっきによりボールをめっきした場合には、Niが溶出しての人体に悪影響を及ぼすおそれもある。

【0008】

一方、特許文献1や特許文献2におけるSnNi合金めっきは、水道蛇口付近の接液部分や摺動部材などの内部部品を対象としたものであり、摺動部材の摺動性を確保する目的からめっき膜厚が薄くなっている。この場合、例えば、同文献1では、SnNi合金めっき層が最大で2ミクロンになっているが、この厚さでボールにめっき処理しようとすると、ボール表面が曲面であることから均一のめっき膜厚に設けることが難しくなり、延いては、ボール表面に薄いめっき部分が生じて摺動性やシール性、耐摩耗性が劣る箇所が生じることがあった。この対策として、SnNi合金めっきの下層側に下地Niめっきを施すことが考えられるが、この場合には、めっき工程が増えるばかりか、加熱状態になったときには膨張係数の違いからSnNi合金めっきが下地Niめっきから剥離するおそれがある。

【0009】

しかも、ボールにCrめっきやSnNiめっきを施す際に、引っ掛けめっき工法で電極の間にボールを吊り下げたときには、ボールが球状であることから電極からこのボールまでの距離が一定でなくなって、ボール上下側の両極付近と、電極側の付近ではマクロ的な電流密度の差が生じることになる。そのため、ボールに対して均一な厚さのめっき処理を施すことが一層難しくなり、例えば、特許文献1において、0.5ミクロンの膜厚でめっき処理を施したときには、ボールの両極側のめっき膜厚が電極に近い付近のめっき膜厚に比較して薄くなることがある。

【0010】

また、電気めっきのめっき厚は、一般的には処理時間に比例するといわれているが、実際には被処理物の表面に加わる電流の密度に大きく影響を受けることが分かっている。この場合、被処理物の表面が凸状であれば電流密度が高まりやすく、凹状であれば低くなるなり、この凹凸の差が大きくなると電流密度差も大きくなりめっき厚に更に差が生じやすくなる。さらに、この現象は、被処理物と電極とを固定したときにより顕著になり、切削加工やめっき処理前に実施される化学研磨によって生じる被処理物のミクロの凹凸部分に電極が固定されることで、凹凸部分に著しい電流密度差が生じてボールの素地全体のめっきの面粗度が粗くなっていた。

このように、ボールにめっき処理を施す際に、めっき膜厚が不足したり、この薄い膜厚によって表面の凹凸部分の差が激しくなることにより、所定の摺動性やシール性、耐摩耗性が得られなくなる場合があった。

【0011】

本発明は、上述した実情に鑑み、鋭意検討の結果開発に至ったものであり、その目的とするところは、有害物質の溶出を抑えつつ、摺動性とシール性とを両立させながら耐摩耗性を向上させ、耐塩素性や耐脱亜鉛腐食性を向上させたボールバルブ用ボールとそのめっき処置方法並びにボールバルブを提供することにある。

【課題を解決するための手段】

【0012】

上記の目的を達成するため、請求項1に係る発明は、銅又は銅合金製のボール弁体の素地の被覆面に、0.5μm<膜厚≦3μmとしたSnNi合金めっき層を設けたボールバルブ用ボールである。

【0013】

請求項2に係る発明は、膜厚は、2μm<膜厚≦3μmである耐塩素性と耐脱亜鉛腐食性に優れたボールバルブ用ボールである。

【0014】

請求項3に係る発明は、SnNi合金めっきの合金比率を65%≦Sn<75%とした耐塩素性と耐脱亜鉛腐食性に優れたボールバルブ用ボールである。

【0015】

請求項4に係る発明は、ボール弁体を治具に取付け、このボール弁体をSnNi合金めっき処理液を収容した容器内に浸漬させ、次いで、当該ボール弁体とめっき処理液に通電してボール弁体の素地の被覆面にSnNi合金めっき処理を施したボールバルブ用ボールのめっき処理方法である。

【0016】

請求項5に係る発明は、流入口と流出口を有するボデー内にSnNi合金めっき処理を施したボール弁体をボールシートを介して内蔵し、このボール弁体をステムを介して回動自在に設けたボールバルブである。

【発明の効果】

【0017】

請求項1に係る発明によると、ボール弁体の素地の被服面に、0.5μm<膜厚≦3μmとしたSnNi合金めっき層を設けているので、NiやPb等の人体への有害物質の溶出を抑えつつ、摺動性とシール性とを両立させながら耐摩耗性を向上させている。また、耐塩素性や耐脱亜鉛腐食性を向上させることができ、塩酸や燐酸などの腐食性を有する流体が流れた場合でもめっき層の剥がれを防いで耐薬品性と耐久性とを向上させることができる。更に、銅又は銅合金からなる被覆面に直接SnNi合金めっき層を設けていることにより、これらの間に金属間化合物を発生させながらめっき層を形成でき、この金属間化合物により投錨効果が発揮されて双方が強固に結びついてめっき層の剥離が防止される。

【0018】

請求項2に係る発明によると、球面であるボール弁体の素地の被覆面全体に所定の膜厚のめっきを設けることができる。しかも、被覆面全体に均一にめっき処理を施すことが難しい場合にも、被覆面の球面全体に所定の厚さの膜厚を施すことができると共に、被覆面表面の凹凸部分の差が激しい場合にも細かい面粗度によりめっき処理を施すことができ、SnNi合金めっきの有する耐塩素性と耐脱亜鉛腐食性の機能性をより高めることができる。また、SnNi合金めっきの膜厚の上限を3μm以下としているので、めっき表面への内部応力の発生を防ぎ、クラックの発生を防ぐことができる。

【0019】

請求項3に係る発明によると、最大の内部応力が発揮される準安定なNiSn相が得られることにより、強固なめっき層を得ることができる。また、めっき表面側の平滑性を向上させることができる。

【0020】

請求項4に係る発明によると、ボール弁体の表面に傷を発生させることなくめっき処理を施すことができ、被覆面全体に所定以上の膜厚のめっき層を設けて、摺動性とシール性とを両立させながら耐摩耗性を確保して封止性能を高くし、また、耐塩素性や耐脱亜鉛腐食性に優れたボールバルブ用ボールを設けることができる。

【0021】

請求項5に係る発明によると、人体への有害物質であるNiやPbの溶出を防ぎつつ、摺動性とシール性とを両立させながら耐摩耗性を向上させ、また、耐塩素性や耐脱亜鉛腐食性に優れたボールバルブを提供することができる。

【図面の簡単な説明】

【0022】

【図1】ボールバルブを示す断面図である。

【図2】引っ掛けめっき工法を示す模式図である。

【図3】電気めっき時のめっきの被覆状態を示す模式図である。

【図4】めっき処理装置を示す模式図である。

【図5】素地の保持状態を示した斜視図である。

【図6】蒸気耐久試験後の供試品を示す写真である。

【図7】蒸気耐久試験後の他の供試品を示す写真である。

【図8】蒸気耐久試験後の比較品を示す写真である。

【図9】蒸気耐久試験後の他の比較品を示す写真である。

【図10】蒸気耐久試験後の更に他の比較品を示す写真である。

【図11】加熱試験後の供試品を示す写真である。

【図12】高温塩素水耐久試験における試験装置を示す模式図である。

【図13】高温塩素水耐久試験後の供試品を示す写真である。

【図14】高温塩素水耐久試験における他の試験装置を示す模式図である。

【図15】CuSnめっきを施した比較品の高温塩素水耐久試験後の状態を示す写真である。

【図16】耐脱亜鉛腐食性試験における測定箇所を示した模式図である。

【図17】耐脱亜鉛腐食性試験後の供試品を示す写真である。

【図18】鉛レス耐脱亜鉛黄銅にSnNi合金めっきを施した供試品の耐脱亜鉛腐食性試験後の状態を示す写真である。

【図19】鉛レス耐脱亜鉛黄銅の比較品の耐脱亜鉛腐食性試験後の状態を示す写真である。

【発明を実施するための形態】

【0023】

以下に、本発明におけるボールバルブ用ボールとそのめっき処理方法並びにボールバルブの実施形態を図面に基づいて説明する。

図1においては、本発明のボールバルブ用ボールが装着されたボールバルブの一例を示している。ボール本体1は、ボール弁体の素地2の被覆面3に、SnNi合金めっき層4が設けられることにより構成されている。このボール弁体の素地2は、銅又は銅合金製からなり、本実施形態においては、C3771黄銅からなっている。この場合、後述する低Pb又はPbレスの銅合金であっても良い。また、被覆面3は、素地2の外表面2aと流路(内周面)2bとを含んでいる。

【0024】

このSnNi合金めっき層4の膜厚は、0.5μm<膜厚≦3μmの範囲内であり、この場合、0.5μm<膜厚とする理由は、めっき膜厚は、めっき処理の時間に比例するため薄い方がコストメリットがあるものの、膜厚を0.5μm以下とすると、常温や蒸気が流れる状態でボールバルブを繰り返し作動させたときに流体内の異物が衝突したときに傷が素地まで到達するおそれがあるからである。また、膜厚≦3μmとする理由としては、SnNi合金めっきの内部応力が高くなり、めっき表面に亀裂を発生させてしまう。

【0025】

更に、上記のめっき層4の膜厚は、2μm<膜厚≦3μmであることがより好ましく、この場合、ボール本体1の耐塩素性と耐脱亜鉛腐食性とがより優れている。めっき層4の膜厚が2μm<膜厚≦3μmがより好ましい理由を以下に説明する。

【0026】

電気めっきは、電気化学反応にてめっきが形成されていくため、一般的には、処理時間に比例してめっき厚を見込むことができる。しかし、実際には、めっき厚は、めっきされる表面の電流の密度に影響される。この電流密度は、マクロ的、又は、ミクロ的に、凸部が高まりやすく、凹部が低くなる傾向にあるため、被覆物に凸凹があれば電気密度に差が生じてめっき厚にも差が生じることになる。

【0027】

この電気めっきにより素地2にめっき処理を施す場合には、ボールバルブがボールにより流体を封止する構造であり、ボール表面に僅かな傷がつくことも許されない理由から、後述する引っ掛けめっき工法が通常用いられる。図2に示すように、引っ掛けめっき工法の場合、被覆物10と電極11との位置が固定されるため、ボールのような球体の被覆物10の場合にはマクロ的に電流密度が生じやすくなる。

【0028】

また、被覆物10に切削加工を施したり、めっき前に化学研磨を施した場合にはミクロ的な凹凸が生じるが、この凹凸に対しても電極10の位置が固定されるため、凹凸の方向によってめっきの被覆状態が異なることがある。この場合、電極10と向かい合わない位置である、いわゆる極部12にあるミクロ的な凸凹に対しては、特に、凹部がめっき被覆しづらくなり、また、電極11と向かい合う位置にある円周部13では、ミクロ的な凸凹に対して凹部もめっき被覆しづらくなっている。

【0029】

SnNi合金めっきは、前述したように、被覆しやすくめっきの回り込み性も良いため、0.5μmの膜厚でも処理時間を設定すれば素地2の全体的な被覆が可能になっている。しかし、被覆物が球体のボールからなる素地2の場合には、上述したマクロ的な問題とミクロ的な問題とが重なり合うことで、0.5μmの膜厚では電極11に対して極部12に該当する外表面側のめっき被覆が不十分となり、その結果、特に、流体が蒸気などである場合に、めっき処理後に素地2が表出するおそれがある。このため、SnNi合金のめっき膜厚を2〜3μmとすることにより、SnNi合金めっきの回り込み性の特性を生かし、外表面2aの極部12に該当する部分にも一定の厚さに被覆させることが可能になる。

【0030】

この場合、図3(a)に示すように、めっき後の極部12側の直径D1よりも円周部13の直径D2が、例えば、2〜3μm程度長くなり、ボール本体1が楕円状になって真球度の精度が低くなるというリスクが生じる。しかし、2〜3μmの厚い膜厚のSnNi合金めっきを施したボールバルブは、例えば、蒸気耐久試験を実施した場合にも、極部12に該当する側の表面のめっきの剥離が防止され、また、ボールバルブとしての封止性能にも影響を与えることがない。図3(b)は、めっき膜厚を、例えば、0.5μm以下とした場合であり、このときには、めっき後の極部15側の直径D3と円周部16の直径D4の差が少なくなり、極部15側においては、被覆物10(素地2)が表出するおそれがある。

【0031】

また、SnNi合金めっきを施したボール本体1は、耐塩素性と耐薬品性に優れ、また、耐脱亜鉛腐食性にも優れている。この耐脱亜鉛腐食性としては、例えば、脱亜鉛腐食試験(ISO−6509)により試験を実施したときの最大脱亜鉛侵食深さがほぼ0(μm)になる。これにより、ボール弁体1は、耐脱亜鉛腐食(侵食)性に優れ、薬液等が素地2に浸透することが防がれる緻密なめっき層4が形成される。そして、ボール本体1は、ピンホールができにくく、被覆性・回り込みが極めて高いめっき層4を有することが可能となる。

また、SnNi合金めっき層4は、めっき工法により被覆面3に設けられているため、例えば、PTFEにより被覆する場合による工法と比較してコスト面で優れている。

【0032】

しかも、SnNi合金めっき層4を、銅又は銅合金製からなる素地2に直付けで被覆していることにより、SnNi合金めっき中のSn成分と銅合金構成金属元素が双方拡散しながら互いの層に固溶する。このように、これらの間に金属間化合物が形成され、ナノレベルでの投錨効果(アンカー効果)が発揮されて密着性が高まるので、ボール本体1に熱が加わったり熱衝撃が加わった後に強い力が加わった場合でも、めっき層4の剥離や亀裂が防がれるようになっている。

なお、同じ脱亜鉛腐食試験(ISO−6509)において、めっき層を施さない素地の浸食深さは1000〜1200μmとなり、また、NiCr合金めっきを施した場合における侵食深さは400〜600μmなって、SnNi合金めっき層4を施した場合に比較して大きく劣っている。

【0033】

ところで、SnとNiの合金めっきは、前記したように金属間化合物を形成するが、このとき、SnともNiとも異なる性質をしめすようになる。この場合のSnとNiの配合比としては、溶製合金の状態図の組成ではNi3Sn2+Ni3Sn4の混合相に相当するが、めっき合金では合金状態図に現れない準安定なNiSn相が得られる、Snが65〜74%を占める範囲となる。このNiSn相は、合金めっき内で最大の内部応力を示すため、このSnが65〜74%を占める範囲では強固(硬い)なめっき層が得られる。一方、準安定なNiSn相が得られない範囲、すなわち、Sn<65%、Sn≧75%では貧弱なめっきとなって、めっき表面も平滑性を欠くものとなる。

このことから、本発明のボールバルブ用ボールにおけるめっき層4のSnNi合金めっきの合金比率を、65%≦Sn<75%としている。

【0034】

なお、前述しためっき処理は、ボールバルブ用ボール以外にも、バルブのステム等の構成部品、継手の構成部品又は配管器材の構成部品にも対応可能である。

また、前述したボール弁体の素地は、C3771以外の材料であってもよく、例えば、黄銅や青銅、或は、鉛を含有しない鉛レス銅合金を用いることもできる。この場合、鉛レス銅合金としては、例えば、鉛の代替物として、Bi(ビスマス)又は、BiとSe(セレン)、或は、シリコンを含有した銅合金などがある。

【0035】

次に、ボールバルブ用ボールのめっき処理方法を述べる。本例においては、前述した引っ掛けめっき工法により、素地2をめっき処理する。図4においては、引っ掛けめっき工法により、素地2にめっき層4を形成するときのめっき処理装置の一例を示している。図に示すように、めっき処理装置20は、容器21、治具(ラック)22、通電用電極部23を有している。

【0036】

このめっき処理装置20において、ボール弁体の素地2は、治具22に取付けられて保持される。治具22は、針金等により形成され、適宜の間隔で骨組み状に設けられた保持部24を有している。素地2は、図5に示すように、流路2bに保持部24を通した状態で、この保持部24により保持される。更に、各素地2は、この状態で各治具22に対して、いわゆる、房状に取り付けられる。

【0037】

保持部13に素地2を取付ける際には、図5(a)に示すように、図1における素地2の挟持側を電極部23側、すなわち、図5における一点鎖線で示した矢印方向に向けるように配置し、電極部23に通電したときに摺動面側の方向から素地2にめっき処理を施すようにする。この場合には、図5(a)の破線に示すように、めっき膜厚がボールシート4との摺動面付近でより厚くなってこの付近の耐久性がより高くなる。

【0038】

一方、図5(b)においては、素地2の支持側を電極部23に向けるように配置してめっき処理する場合を示している。この場合には、支持側のめっき膜厚が厚くなる代わりに、摺動面付近のめっき膜厚が薄くなり、その結果、耐久性が悪くなる。

【0039】

また、図4において、容器21内には、SnNi合金めっき処理液からなる電解めっき用のめっき処理液Wが収容されている。また、容器21内には電極部23が設けられ、この電極部23は、その間に治具22に取り付けられた素地2を配置可能に適宜の間隔で設けられている。

【0040】

続いて、めっき処理装置20でめっき処理を行う際には、治具22に取付けたボール弁体(素地2)をめっき処理液Wの電極部23の間に浸漬させ、次いで、当該ボール弁体2とめっき処理液Wに電極部23を介して通電させて、ボール弁体の素地2の被覆面3にSnNi合金めっき処理を施すようにする。この場合、SnNi合金めっき層4の膜厚を、0.5μm<膜厚≦3μm、または、2μm<膜厚≦3μmとする。

【0041】

次いで、前記ボールバルブ用ボールを装着したボールバルブの一例を説明する。

図1に示すように、ボールバルブ本体30は、ボール本体1と、ボデー31と、一対のボールシート32、32と、ステム33とを有している。

ボール本体1は、素地2の表面に0.5μm<膜厚≦3μm、もしくは、2μm<膜厚≦3μmの膜厚によりSnNi合金めっき層4が形成され、優れた耐塩素性と耐脱亜鉛腐食性を有している。この場合、SnNi合金めっきの合金比率は、65%≦Sn<75%となっている。

また、ボデー31は、流入口31aと流出口31bを有し、ボールシート32は、例えば、樹脂製により形成されている。

【0042】

図1に示すように、ボールバルブ本体30は、ボデー31内にボール本体1を一対のボールシート32、32を介して内蔵し、このボール本体1をステム33を介して回動自在に設けた構成となっている。この場合、ステム33は、ボール本体1の上面に形成された取付凹部34に嵌着される。

このボールバルブは、あくまでも一例であって、図1に示したフローティングタイプ以外にも、トラニオンタイプのボールバルブにも適用できることは勿論であり、また、その内部構造も実施に応じて任意である。

【0043】

上述したように、本発明のボールバルブ用ボールは、銅又は銅合金製のボール弁体の素地2の被覆面3に、0.5μm<膜厚≦3μmのSnNi合金めっき層4が設けられているので、投錨効果が発揮されながら素地7がミクロンレベルでめっき層によりコーティングされてクラックやピンホールの発生が防がれる。更に、このSnNi合金めっき層4により、耐塩素性や耐脱亜鉛腐食性も向上され、腐食性の強い流体が流れる流路にも適用可能である。また、NiCrめっきのようにNiが溶出するおそれもない。

【0044】

更に、めっき層4の膜厚を、2μm<膜厚≦3μmとして、耐塩素性と耐脱亜鉛腐食性とを向上させたボール本体1としているので、前述しためっき処理時のマクロ的な問題とミクロ的な問題を解決しつつ、素地2の全体に厚い膜厚を形成することができ、この膜厚によって細かい面粗度によるめっき層を設けることもできる。これにより、下地めっきを設けることなくボール本体1のボールシート32に対する摺動性とシール性とを両立させながら耐摩耗性を向上させて耐久性を向上させることが可能である。

【0045】

また、SnNi合金めっきの膜厚を3μm以下としているので、めっき表面の内部応力の発生を防いでクラック(亀裂)の発生を防止できる。この場合、仮に、SnNi合金めっきの膜厚を3μmよりも大きくすると、めっきの内部応力に耐え切れず無数のクラックが生じる可能性がある。この理由としては以下のとおりである。金属間化合物であるSnNi合金めっきは、耐薬品性に優れるものの、金属間化合物であるがゆえに複雑な結晶構造となり、変形能が小さく脆くて硬い性質を有している。そのため、皮膜の展延性に乏しく、めっきの膜厚が厚くなると内部応力に耐え切れなくなるからである。

【0046】

しかも、めっき処理装置20を用いた引っ掛けめっき工法により素地2にめっき層4を設けることができるので、素地2の表面全体に厚い膜厚でめっき処理することができる。更に、素地2のボールシート32の挟持側を電極部23に向けて保持した状態で通電して、素地2の摺動面側からめっき処理を施しているので、特に、ボールシート32との摺動面の耐摩耗性を向上させて摺動性とシール性とを一層向上させることが可能となる。

【実施例1】

【0047】

次に、上述したSnNi合金めっき層を設けたボールバルブ用ボールについて、以下の試験をそれぞれ実施し、その摺動性とシール性、並びに耐摩耗性、耐塩素性、耐脱亜鉛腐食性をこれらの試験により確認した。このとき、SnNi合金めっきの膜厚は、2μm<膜厚≦3μmとなるように設けた。以下に、各試験方法と試験結果を述べる。先ず、実施例1は、次のとおりである。

(1)蒸気耐久試験並びに熱試験

先ず、本発明のボールバルブ用ボールに対して、摺動性とシール性、並びに耐摩耗性を確認するために、過酷な条件を有する試験として、蒸気耐久試験と、熱試験(加熱試験、熱衝撃試験)、変形試験をそれぞれ実施してその際のボールの機能の限界を測定した。

このときのSnNi合金めっきとして、Sn含有比率65%の合金めっき、Sn含有比率74%の合金めっきとし、これらのめっき処理を施したボールをそれぞれ、供試品1、供試品2とした。また、これらのめっき処理を施したボールと比較するために、Sn含有比率65%のSnNi合金めっきを膜厚0.5μmで施したボールを比較品1、NiCrめっきを施したボールを比較品2、ハードCrめっきを施したボールを比較品3とし、これらについても同様の試験を実施した。

蒸気耐久試験は、破壊レベルまで作動を実施し、飽和蒸気180℃、0.98MPaの条件下において機能の限界を確認した。

【0048】

試験後における供試品1、供試品2を金属顕微鏡で70倍に拡大して表面観察したときの写真を図6、図7に示す。図において、図6(a)、図7(a)は、1000回作動後、図6(b)、図7(b)は、2000回作動後、図6(c)、図7(c)は、5000回作動後、図6(d)、図7(d)は、10000回作動後の写真を示している。

図6の写真より、供試品1は、1000回作動後より変色が見られるが、10000回作動後においても素地の外部への露出は確認されなかった。また、供試品2についても、10000回作動後に素地の外部への露出は確認されなかった。このように、Sn含有比率65%、75%の何れのSnNi合金めっきの場合でも、膜厚を2〜3μmとすることにより、黄銅素地の露出を防ぐことができ、更には、この膜厚は、SnNi合金めっきが内部応力で亀裂を発生させる限界以下の3μmがより適していることが確認された。

【0049】

また、比較品1を5000回作動した後の状態を図8に示す。比較品1は、図に示すように、5000回作動後よりめっきが剥離した部分が見られた。このように、膜厚設定0.5μmとしたSn含有比率65%のSnNi合金めっきは蒸気耐久試験後に異物等との接触、異物の噛み込みにより黄銅素地が露出する部分があった。なお、Sn含有比率74%のSnNi合金めっきとした場合には黄銅素地が露出しなかった。

【0050】

また、比較品2の作動後の状態を図9に示す。図9において、図9(a)は、1000回作動後、図9(b)は、2000回作動後、図9(c)は、5000回作動後、図9(d)は、10000回作動後の状態の写真を示している。

比較品2は、図9(c)に示すように、5000回作動後より点食が目立ち始めた。

【0051】

また、比較品3の作動後の状態を図10に示す。図10において、図10(a)は、1000回作動後、図10(b)は、2000回作動後、図10(c)は、5000回作動後、図10(d)は、10000回作動後の状態の写真を示している。

比較品3は、図10(b)に示すように、2000回作動後より亀甲紋様状の模様が現れ、図10(d)の10000回作動後においては、この模様が一部剥離した。

【0052】

また、ボールに0.5μmめっき厚のSnNi合金めっきを施した比較品4と、3μmめっき厚のSnNi合金めっきを施した供試品3に対して、常温におけるドライ状態での作動耐久試験と、蒸気作動耐久試験を実施したところ、常温ドライ作動耐久試験では、比較品4では、異物の衝突により素地まで達した傷が確認され、供試品3では傷は確認されなかった。一方、蒸気作動耐久試験では、比較品4では、異物の噛み込みにより素地まで達した傷が確認され、供試品3では、傷が確認されなかった。

めっきの膜厚は、めっき処理時間に比例するためより薄いほうがコストメリットがあるが、0.5μm以下にすると上記のような不具合が発生する。また、SnNi合金めっきは、内部応力が高く、3μmを超えると上記のようにめっき表面に亀裂が発生する。

【0053】

一方、熱試験(加熱試験、熱衝撃試験)、変形試験は、JIS H8504に基づくものとし、銅基合金の素地に、直付けによりSnNiめっき処理を施した供試品4と、下地Niめっきを施した後にSnNiめっきを施した比較品5とに関してそれぞれ試験を実施した。このときの試験の条件を表1に示す。

【0054】

【表1】

【0055】

熱試験においては、対象となるボールバルブの最高使用温度が通常は180℃であるが、JIS H8504の熱試験においては、銅合金素地へのNiCrめっきの評価温度が300℃として定義されているため、今回の試験でも評価温度を300℃に設定した。また、各試験の条件として、亜鉛の拡散現象は常温でも起こるが、この拡散現象は、加熱状態において促進されることから加熱時間を30時間とした。

【0056】

熱試験のうち、加熱試験においては、表1にも示すように、加熱炉で300℃に加熱した後にめっき表面の変化を視認し、30時間後に空冷で常温まで冷やし、さらにSnNi合金めっきの変化をチェックした。また、熱衝撃試験においては、加熱炉で300℃に加熱した後にめっき表面の変化を視認し、30時間後に常温の水中に入れて急冷し、さらにSnNi合金めっきの変化をチェックした。

【0057】

また、変形試験では、加熱試験・熱衝撃試験後において、治具の点押しによる機械的な圧力を加えてボールを変形させた後に、変形の大きい部分を顕微鏡で観察して密着性を確認した。比較品5と供試品4における加熱試験、熱衝撃試験、変形試験の結果をそれぞれ表1に示している。この表において、○印は、目視により確認したときにめっき部に異常が見られなかった。

【0058】

表1に示すように、供試品4は、加熱試験、熱衝撃試験、変形試験の何れの試験においてもめっき部に大きな異常は見られなかった。一方、比較品5は、加熱試験をクリアしているものの、熱衝撃試験と変形試験とにおいて、めっき部に亀裂が見られ、その変形度合いも大きくなっていた。

【0059】

このとき、各試験後の表面観察により、黄銅素地に直接施したSnNi合金めっきの高い密着性が確認された。また、300℃、30時間に及ぶ加熱試験により、Snめっき特有のウィスカは、SnNi合金めっきでは一切発生しなかった。また、加熱試験後のSnNi合金めっき表面の表面を70倍顕微鏡により観察した。その写真を図11に示す。図11(a)は、Sn65%のSnNi合金めっきを施したもの、図11(b)は、Sn74%のSnNi合金めっきを施したものである。

【0060】

図11(a)、図11(b)の写真より、ウィスカは確認されなかったが、黒いミクロの点が無数に見られた。これは、純Snめっきの場合において同様の黒い点を発しながら黄銅素地に拡散が見られる場合と同様に、SnNi合金中のSn成分が黄銅素地に拡散したものと考えられ、この拡散によってNi合金めっき中のSn成分と銅合金構成金属元素が互いの層に固溶するミクロな投錨効果がめっきの密着性に貢献したことが確認された。

この投錨効果により、変形試験を実施したときにも、剥離・亀裂は確認されなかった。

【0061】

以上のように、供試品と比較品に熱試験と変形試験とを実施した結果、NiCr合金めっきを施した供試品は、比較品よりも摺動性とシール性、耐摩耗性において優位性があることが実験により確認された。

【実施例2】

【0062】

(2)高温塩素水耐久試験

次に、本発明のボールバルブ用ボールの耐塩素性を確認するために、高温塩素水耐久試験を実施してその結果を評価する。供試品としては、素地を銅基合金としてこの素地にSnNi合金めっきを施したものとし、供試品5、6をSn含有比率65%のSnNi合金めっき、供試品7、8をSn含有比率75%のSnNi合金めっきとした。

試験の条件として、図12に示すように、試験装置に供試品を直列に配管し、これらのバルブ開度を半開状態とし、この試験装置内に水温80℃±2℃、遊離残留塩素濃度10mg/Lの高温塩素水を循環させて耐食試験を実施した。

そして、供試品の観察を、目視および実体顕微鏡により168時間(7日)後と、226時間(14日)後に行った。また、この耐久試験後に、供試品のめっき厚をX線分析顕微鏡(堀場製作所 XGT−5000WR)により測定した。

【0063】

図13においては、試験後の実体顕微鏡による供試品の写真を示している。図13(a)、図13(b)は、それぞれ供試品5、6の耐食試験開始から168時間経過後の状態、図13(c)、図13(d)は、それぞれ供試品5、6の耐食試験開始から336時間経過後の状態を示している。何れの場合にも、めっきの剥離は見られなかった。

また、図13(e)、図13(f)は、供試品7、8の耐食試験開始から168時間経過後の状態、図13(g)、図13(h)は、供試品7、8の耐食試験開始から336時間経過後の状態を示している。これらの場合にも、めっきの剥離は見られなかった。

【0064】

また、別の比較品として、素地にCuSnめっきを施したボールを比較品6、7とし、この比較品6、7を図14の試験装置に直列に配管した。この場合、比較品6をSn含有比率50%のCuSnめっき、比較品7をSn含有比率40%のCuSnめっきとした。

【0065】

図15においては、試験後の実体顕微鏡による比較品6、7の写真を示しており、このうち、図15(a)は、比較品6の試験開始から24時間後の状態を示している。また、図15(b)は、比較品7の試験開始から24時間後の状態を示している。何れの場合においても、一次側に錆が見られたため、試験開始から24時間後に試験を中止した。また、比較品6と比較品7とを比較すると、試験開始24時間後において、比較品5にやや優位性が見られるものの、これは、試験装置に対して比較品6と比較品7が図13の直列状態で配管されていたためとも考えられることから、24時間後という短い試験時間により比較品6と比較品7の優位性を判断することは難しい。

【0066】

以上のように、供試品と比較品に高温塩素水耐久試験を実施した結果、NiCr合金めっきを施した供試品は、NiCr合金めっきを施した比較品、CuSnめっきを施した比較品よりも耐塩素性において優位性があることがこの実験により確認された。

【実施例3】

【0067】

(3)耐脱亜鉛腐食性試験

続いて、本発明のボールバルブ用ボールの耐脱亜鉛腐食性を確認するために、耐脱亜鉛腐食性試験をISO脱亜鉛腐食試験に基づいて実施してその結果を評価する。この試験の条件は以下のとおりである。試験に用いる供試品を供試品9とし、この供試品9としては、鍛造成形により中実ボール状に形成したC3771からなる素地に、Sn含有比率が65%のSnNi合金めっきを施したものとする。

【0068】

また、腐食試験に用いる試験溶液は、1%のCuCl2(CuCl2−2H2O 12.7〜12.8g/L)溶液とした。その暴露時間は24時間とし、また、試験温度を75℃とした。供試品9の暴露面積は100mm2以上とし、その表面をエタノールで脱脂した。試験の評価基準としては、最大脱亜鉛腐食深さを200μm以下とした。供試品9の一部と、その最大脱亜鉛腐食深さの測定位置を図16に示す。このうち、図16(a)においてはボール外表面の測定箇所であるA部、B部、C部を示し、図16(b)においてはボール裏面の内周面の測定箇所であるD部、E部、F部を示している。この耐脱亜鉛腐食性試験による最大脱亜鉛深さの測定結果を表2に示し、供試品9における各測定箇所の試験後の写真を図17に示す。

【0069】

【表2】

【0070】

表2と図17の写真との結果より、ISO脱亜鉛腐食試験において、SnNi合金めっきの剥離は全く見られなかった。この結果から、密着性が強く均一なめっき層が得られたことが確認された。また、主な脱亜鉛腐食箇所は1箇所のみであり、その脱亜鉛腐食深さも15μmに抑えられて下地(素地)であるC3771材にはほとんど腐食がみられなかった。

【0071】

また、供試品と比較するために、耐脱亜鉛腐食性試験を、SnNi合金めっきを施さないボールと、NiCrめっきを施したボールに対してそれぞれ実施したところ、めっき処理を施さないボールの最大脱亜鉛腐食深さが1000〜1200μm、NiCrめっきを施したボールの最大脱亜鉛腐食深さが400〜600μmとなった。これと比較すると、供試品9における最大脱亜鉛腐食深さは、ほぼ0に近いと言えるため、ISO脱亜鉛腐食試験において、大きなめっきの剥離がなく脱亜鉛腐食も最低限に抑えられた。このように、優れた耐食性を有していることが確認された。このことから、供試品9は、薬液等が素地に浸透するおそれがなく、また、緻密なめっきが得られたと言える。

【0072】

続いて、鉛レス耐脱亜鉛黄銅を素地として、この素地にSnNi合金めっきを施した場合の耐脱亜鉛腐食性試験の結果を述べる。腐食試験の試験溶液、暴露時間、試験温度等の条件は上記した耐脱亜鉛腐食性試験に準じるものとした。また、この試験における供試品10の一部と、その最大脱亜鉛腐食深さの測定位置は、前記と同様であり、これを図16に示す。素地は、鉛レス耐脱亜鉛黄銅を材料として鍛造成形で形成された中実ボールであり、このボールの表裏面にSnNi合金めっきを施して供試品10を設けた。また、この供試品10と比較するために、同じ鉛レス耐脱亜鉛黄銅を素地として、この素地に鍛造後の熱処理とめっき処理を加えないものを比較品8として記す。

これらの耐脱亜鉛腐食性試験による最大脱亜鉛深さの測定結果を表3に示し、供試品10の試験後の写真を図18、比較品8の試験後の写真を図19に示す。

【0073】

【表3】

【0074】

表3と図18の結果より、供試品10は、ISO脱亜鉛腐食試験において、SnNi合金めっきの剥離が全く見られなかった。この結果より、密着性が強く、均一なめっき層が得られたことが確認された。また、裏面の中央部(E部)において、75μm程度の脱亜鉛腐食が確認されたが、他の箇所では全く脱亜鉛腐食が確認されず、優れた耐食性が発揮されたことが確認された。

【0075】

一方、比較品8は、熱処理を行なっていないため、表3、図19に示すように、40〜50μmのβ相の選択的な脱亜鉛腐食がみられる。このようなめっき処理の無い場合には、耐脱亜鉛腐食性を向上させるための熱処理が必要になる。

【0076】

以上の耐脱亜鉛腐食性試験の結果より、素地をC3771、または、鉛レス耐脱亜鉛黄銅の何れの材料で形成した場合であっても、ISO脱亜鉛腐食試験において大きなめっきの剥離は確認されず、脱亜鉛腐食もわずかな腐食が確認されただけであり、優れた耐食性を有していることが確認された。

これにより、本発明における供試品は、比較品よりも耐脱亜鉛腐食性において優位性があることが確認された。

【0077】

以上のとおり、蒸気耐久試験と、熱試験(加熱試験、熱衝撃試験)、高温塩素水耐久試験、耐脱亜鉛腐食性試験の各試験の結果から、SnNi合金めっきの最適なめっき膜厚は、0.5μm<膜厚≦3μmが望ましいことが確認され、このめっき膜厚時においては、摺動性とシール性とを確保しながら優れた耐摩耗性を発揮し、また、耐塩素性や耐脱亜鉛腐食性を向上できることが確認された。また、このとき、SnNi合金めっきの合金比率を65%≦Sn<75%が最も望ましいことが確認された。

【符号の説明】

【0078】

1 ボール本体

2 素地

3 被覆面

4 めっき層

21 容器

22 ラック(治具)

31 ボデー

31a 流入口

31b 流出口

32 ボールシート

33 ステム

W めっき処理液

【特許請求の範囲】

【請求項1】

銅又は銅合金製のボール弁体の素地の被覆面に、0.5μm<膜厚≦3μmとしたSnNi合金めっき層を設けたことを特徴とするボールバルブ用ボール。

【請求項2】

前記膜厚は、2μm<膜厚≦3μmである請求項1に記載の耐塩素性と耐脱亜鉛腐食性に優れたボールバルブ用ボール。

【請求項3】

前記SnNi合金めっきの合金比率を65%≦Sn<75%とした請求項1又は2に記載の耐塩素性と耐脱亜鉛腐食性に優れたボールバルブ用ボール。

【請求項4】

前記ボール弁体を治具に取付け、このボール弁体をSnNi合金めっき処理液を収容した容器内に浸漬させ、次いで、当該ボール弁体と前記めっき処理液に通電して前記ボール弁体の素地の被覆面にSnNi合金めっき処理を施した請求項1乃至3の何れか1項に記載のボールバルブ用ボールのめっき処理方法。

【請求項5】

請求項1乃至4の何れか1項に記載において、流入口と流出口を有するボデー内にSnNi合金めっき処理を施したボール弁体をボールシートを介して内蔵し、このボール弁体をステムを介して回動自在に設けたことを特徴とするボールバルブ。

【請求項1】

銅又は銅合金製のボール弁体の素地の被覆面に、0.5μm<膜厚≦3μmとしたSnNi合金めっき層を設けたことを特徴とするボールバルブ用ボール。

【請求項2】

前記膜厚は、2μm<膜厚≦3μmである請求項1に記載の耐塩素性と耐脱亜鉛腐食性に優れたボールバルブ用ボール。

【請求項3】

前記SnNi合金めっきの合金比率を65%≦Sn<75%とした請求項1又は2に記載の耐塩素性と耐脱亜鉛腐食性に優れたボールバルブ用ボール。

【請求項4】

前記ボール弁体を治具に取付け、このボール弁体をSnNi合金めっき処理液を収容した容器内に浸漬させ、次いで、当該ボール弁体と前記めっき処理液に通電して前記ボール弁体の素地の被覆面にSnNi合金めっき処理を施した請求項1乃至3の何れか1項に記載のボールバルブ用ボールのめっき処理方法。

【請求項5】

請求項1乃至4の何れか1項に記載において、流入口と流出口を有するボデー内にSnNi合金めっき処理を施したボール弁体をボールシートを介して内蔵し、このボール弁体をステムを介して回動自在に設けたことを特徴とするボールバルブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2011−7220(P2011−7220A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−148824(P2009−148824)

【出願日】平成21年6月23日(2009.6.23)

【出願人】(390002381)株式会社キッツ (223)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月23日(2009.6.23)

【出願人】(390002381)株式会社キッツ (223)

【Fターム(参考)】

[ Back to top ]