ボールミル

【課題】 目地内の接着剤の破砕粉が被粉砕物に混入し難い安価なボールミルを提供する。

【解決手段】 内張部材20の相互間に形成された目地22に5(mm)以下、すなわち目地幅寸法と同一か粉砕媒体26の直径以下の寸法だけその目地幅寸法よりも小さい直径を備えたアルミナ製の目地用球体24が埋められることから、使用される粉砕媒体26の大きさに対して目地幅寸法が大きいにも関わらず、その目地22内のセメント18に粉砕媒体26が衝突することが抑制され延いてはその破砕粉がガラス粉末に混入することが抑制される。そのため、容量に応じて内張部材20の寸法を十分に大きくして製造コストを低下させることができるので、目地22内のセメント18の破砕粉がガラス粉末に混入し難く且つ安価なボールミル10が得られる。

【解決手段】 内張部材20の相互間に形成された目地22に5(mm)以下、すなわち目地幅寸法と同一か粉砕媒体26の直径以下の寸法だけその目地幅寸法よりも小さい直径を備えたアルミナ製の目地用球体24が埋められることから、使用される粉砕媒体26の大きさに対して目地幅寸法が大きいにも関わらず、その目地22内のセメント18に粉砕媒体26が衝突することが抑制され延いてはその破砕粉がガラス粉末に混入することが抑制される。そのため、容量に応じて内張部材20の寸法を十分に大きくして製造コストを低下させることができるので、目地22内のセメント18の破砕粉がガラス粉末に混入し難く且つ安価なボールミル10が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ボールミルの改良に関する。

【背景技術】

【0002】

ガラスやセラミック製品を製造するに際しては、ボールミル等の粉砕機を用いて、原料を一定粒度の微粉末に粉砕することが行われている。ボールミルでは、円筒形または円錐形等の回転容器内にセラミックボール等の球形の粉砕媒体(メディアとも言う)を被粉砕物と共に入れ、湿式粉砕の場合にはこれらに加えて水やアルコール等の分散媒を入れ、例えば回転容器をその軸心回りに一定速度で回転させる。これにより、粉砕媒体の落下による衝撃粉砕力と転動による摩砕作用によって被粉砕物に大きな粉砕力が作用して微粉砕が行われる。

【0003】

上述した衝撃粉砕力や摩砕作用は回転容器内壁面にも作用するため、金属製の回転容器内壁の摩砕粉等が混入することを抑制することを目的として、内壁面にセラミック製の内張部材(ライニングとも言う)を施すことが行われている(例えば特許文献1を参照。)。このような内張部材は、通常、ポルトランドセメントやアルミナセメント等のセメントを介して回転容器内壁面に固着されている。

【特許文献1】特開平06−142539号公報

【特許文献2】特開2004−358318号公報

【特許文献3】特開2007−098189号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、誘電体ガラス粉末製造等において、原料粉末の一層の微細化を目的として、粉砕媒体に例えば直径が5〜10(mm)程度の小さなものが用いられるようになっている。一方、量産性を高めることを目的として、例えば容量が500リットル程度、外径が1(m)程度もの大きなボールミルも用いられている。このような大きなボールミルでは、製造効率を考慮して比較的大きい内張部材が用いられることから、目地幅寸法(すなわち内張部材相互の隙間)が例えば10(mm)程度まで大きくなる。そのため、微粉砕のために用いられる直径10(mm)以下の小さな粉砕媒体がその目地に衝突してセメントの破砕粉等を発生させ、その破砕粉等が原料粉末に混入する問題があった。

【0005】

因みに、前記内張部材の寸法は、製造上の寸法誤差および変形等を考慮して、内壁の周方向寸法や軸心方向寸法よりも内張部材のそれらの方向における全長が常に短くなるように設計される。上記寸法変動要因は長さ寸法に対して一定の割合の寸法変動をもたらすから、設計寸法は内壁面に丁度敷き詰められるような寸法に対して一定の割合だけ小さい寸法になる。したがって、内張部材の寸法が大きくなるほど目地幅寸法が大きくなるのである。なお、大容量のボールミルでも、小容量の場合と同様な大きさの内張部材を使用すれば目地幅寸法が大きくなることはないが、内張部材が小さくなると粉砕媒体の衝撃で剥がれ易く欠けも生じ易くなる上、製造コストを考慮すると内張部材の枚数を少なくすることが望まれる。

【0006】

これに対して、回転容器の回転方向において互いに隣接する内張部材の縁線がその回転方向に沿った線に対して傾斜する平行四辺形の内張部材を用いることが提案されている(例えば特許文献2を参照。)。この形状は、内張部材の製造時の寸法誤差や変形に起因する寸法の変動方向に対して、目地の幅寸法方向を傾斜させることでその目地幅寸法の拡大を抑制したものである。しかしながら、このような形状の内張部材ではその鋭角部分が粉砕媒体で破砕され易いため、破砕粉が原料粉末に混入し、仮に同材料で構成されていても原料の均一性を損ねる問題がある。

【0007】

また、内張部材の目地部に水ガラスとセラミックフィラーの混合物等から成る無機充填層を設けることが提案されている(例えば特許文献3を参照。)。このような無機充填層を設けた構成によれば、硬く脆いセメントモルタルで固着した場合のように内壁部材の剥落の問題が無く、しかも、目地部を樹脂で埋めた場合のようにその樹脂が削り取られて原料粉末に混入する問題もない。しかしながら、上記の無機充填層は、セメントモルタルには優るもののアルミナセラミックス等から成る内張部材に比較すると著しく低強度である。そのため、前述したように粉砕媒体の大きさが目地幅寸法に比べて大きくなるような場合には、無機充填層が破砕されて原料粉末に混入する問題がある。

【0008】

本発明は、以上の事情を背景として為されたものであって、その目的は、目地内の接着剤の破砕粉が被粉砕物に混入し難い安価なボールミルを提供することにある。

【課題を解決するための手段】

【0009】

斯かる目的を達成するため、本発明のボールミルの要旨とするところは、被粉砕物および粉砕媒体が投入される回転容器を備え、且つ、複数枚のセラミック製内張部材が相互間に所定幅寸法の目地を残してその回転容器の内壁面に所定の接着剤層を介して固着されると共に、その目地にその目地幅寸法と同一または前記粉砕媒体の差し渡し寸法以下の所定値だけその目地幅寸法よりも小さい差し渡し寸法を有する多数のセラミック製目地埋め材が埋められたことにある。

【発明の効果】

【0010】

このようにすれば、複数枚の内張部材の相互間に形成された目地に目地幅寸法と同一か粉砕媒体の差し渡し寸法以下の範囲で所定値だけその目地幅寸法よりも小さい差し渡し寸法の多数のセラミック製目地埋め材が埋められることから、使用される粉砕媒体の大きさに対して目地幅寸法が大きい場合にも、その目地内の接着剤層に粉砕媒体が衝突することが抑制され延いてはその破砕粉が被粉砕物に混入することが抑制される。そのため、容量に応じて内張部材の寸法を十分に大きくして製造コストを低下させることができるので、目地内の接着剤の破砕粉が被粉砕物に混入し難く且つ安価なボールミルが得られる。

【0011】

なお、前記所定値は、本発明のボールミルを使用するに際して回転容器内に投入される粉砕媒体の差し渡し寸法以下の範囲で適宜定め得るもので、その範囲でどのような値に設定されても、本発明の目的を達成し得る。また、内壁面に形成される目地の全体がこのような差し渡し寸法を備えた目地埋め材で埋められていることが望ましいが、粉砕媒体の差し渡し寸法よりも大きな隙間が生じている部分が存在しても、隙間が十分に小さくされている部分の割合に応じて目地内の接着剤層の破砕が抑制されるので、本発明の効果を享受できる。なお、目地埋め材が目地幅方向に2個以上並んだ態様としても、目地内の隙間を粉砕媒体よりも小さくすることは可能である。しかしながら、このような固着状態では、目地埋め材が小さくなった結果として、粉砕媒体の衝突等によってその目地埋め材が脱落し易くなる。したがって、前述したような目地幅寸法に対して十分に大きい目地埋め材を用いることが必要である。

【0012】

ここで、好適には、前記ボールミルは、前記目地埋め材が前記目地に噛み込んでいるものである。このようにすれば、目地埋め材が目地内に強固に固着されるため、その目地内からの脱落が生じ難い利点がある。なお、「噛み込んでいる」とは、目地埋め材が目地の内側側面すなわちその目地を形成している内張部材の端面に食い込んでいる状態、好適には、目地を形成している2つの内張部材の相対する2端面に食い込んでいる状態を意味するが、目地に直に噛み込んでいるものに限られず、接着剤層を介して間接的に噛み込んでいるものも含まれる。このような噛み込み状態が得られる目地埋め材としては、例えば、目地幅寸法に略等しい直径を有する球形、少なくとも主軸の一つ(好ましくは最も短い主軸)の長さが目地幅寸法に略等しい楕円体等の形状を成すものが挙げられる。また、これらの他にも、少なくとも一部分の差し渡し寸法が目地幅寸法に略等しいその他の形状のものも好ましい。

【0013】

なお、目地幅寸法には、内張部材の貼り付け時の位置のばらつきや、製造時の変形等に起因してばらつきが生じ得るが、適当な差し渡し寸法(球体等の場合には直径が対応する)の分布を有する多数の目地埋め材を用意して目地に埋め込むようにすれば、目地幅寸法にばらつきがある場合にも、前述したように目地に噛み込んだ状態で目地埋め材を固着することができる。

【0014】

また、好適には、前記目地埋め材は滑らかな曲面から成る表面を備えたものである。このようにすれば、目地埋め材の表面に角部や稜部が存在する場合に比較してその破砕が生じ難いので、被粉砕物の組成変動や粗大粒子が混入すること等が好適に抑制される。上記「滑らかな曲面から成る表面を備えた」形状としては、球体、楕円体、卵形、稜部が曲面となった円柱形等が挙げられる。

【0015】

また、好適には、前記目地埋め材は、前記内張部材と同一材料から成るものである。内張部材は、その破砕粉や磨耗粉が被粉砕物に混入しても品質上の問題が生じないように、その構成材料が被粉砕物に応じて選択される。すなわち、混入量が無視できる程度に極めて少なくなるように選択され、或いは、専ら混入し得る成分が被粉砕物の主成分と同一であって、混入しても組成変動が無視できる程度に小さいか、その混入量を考慮して被粉砕物の投入前の組成が決定される。したがって、内張部材と同一材料で目地埋め材を構成すれば、その破砕粉や磨耗粉が生じた場合にも、被粉砕物の組成の変動が抑制され延いては不純物混入による品質低下が抑制される。

【0016】

また、好適には、前記目地埋め材は前記複数枚の内張部材を固着するための接着剤で固着されたものである。このようにすれば、内張部材を固着する際に同時にその目地にはみ出した接着剤で目地埋め材が固着されることから、別途接着剤を目地内に塗布して固着する場合に比較して簡便に固着できる利点がある。上記接着剤は、例えば、内張部材の貼り着けに一般に用いられるポルトランドセメントやアルミナセメント等のセメントである。

【0017】

また、好適には、前記セラミック製内張部材は、アルミナまたはジルコニアから成るものである。これらは耐磨耗性に優れるから内張部材の構成材料として好ましい。これらのうち、アルミナが特に好適である。

【0018】

また、前記セラミック小体は、アルミナまたはジルコニアから成るものである。前記粉砕媒体としては、耐磨耗性の点でアルミナまたはジルコニアが好ましいが、その粉砕媒体が衝突させられるセラミック小体の構成材料としては、その粉砕媒体と同材料であることが好ましい。

【0019】

また、前記ボールミルは、ガラス材料やセラミック材料等の粉砕に広く用い得るが、本願発明のボールミルは誘電体ガラス粉末の粉砕に特に好適である。誘電体膜の所期の耐電圧を得る等、誘電特性のばらつきを抑制するために、誘電体ガラス粉末は異物混入を可及的に抑制することが特に重要な原料の一つである。本願発明のボールミルによれば、目地の接着剤の破砕粉の発生が好適に抑制され延いては原料ガラス粉末への異物混入が抑制されることから、発泡なども抑制され、異物混入に起因する誘電特性のばらつきが抑制される。

【発明を実施するための最良の形態】

【0020】

以下、本発明の一実施例を図面を参照して詳細に説明する。なお、以下の実施例において図は適宜簡略化或いは変形されており、各部の寸法比および形状等は必ずしも正確に描かれていない。

【0021】

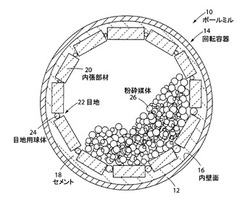

図1は、本発明の一実施例のボールミル10の断面構造を模式的に示す図である。図1において、ボールミル10は、円筒状の周壁部12およびその軸心方向両端部に設けられた一対の側壁部(図示を省略)を有するたとえばステンレス製の回転容器14を備えており、その回転容器14の内壁面16には、セメント18を介して例えばセラミック製の内張部材20が複数個固着されている。回転容器14の外径は例えば120(cm)程度、内径は105(cm)程度である。

【0022】

上記内張部材20は、例えば、各々の厚さ寸法が50(mm)程度、回転容器14の周方向における長さ寸法が220(mm)程度、軸心方向における長さ寸法が120(mm)程度の大きさを備えた略直方体形状を成すものである。この内張部材20は、例えばAl2O3が92(%)程度、SiO2が5(%)程度で、微量成分としてMgO、CaO、Na2O、Fe2O3、K2O、TiO2を含むアルミナセラミックスから成るもので、その製造過程における焼成処理の際に寸法のばらつきや反りが生ずるため、上記寸法は設計上の中心値であり、形状も一様ではない。なお、上記組成は、蛍光X線によって測定したものである。以下の各材料の組成も同様である。

【0023】

また、前記セメント18は、Al2O3が4.65(%)程度、SiO2が19.4(%)程度、MgOが1.38(%)程度、CaOが70.4(%)程度で、微量成分としてBaO、Fe2O3、TiO2を含む白色ポルトランドセメントである。セメント18は、内張部材20間の目地22内における厚さ寸法が例えば1〜3(cm)程度の厚さ寸法となるように設けられている。

【0024】

また、前記内張部材20間の目地22内には、多数の目地用球体24が半ば露出した状態で前記セメント18によって固着されており、これら目地用球体24により目地22内のセメント18が略覆われている。本実施例においては、目地用球体24が目地埋め材に、セメント18が接着剤層にそれぞれ相当する。この目地用球体24は、例えば、Al2O3が92(%)程度、SiO2が6(%)程度のアルミナセラミックスから成るものである。すなわち、目地22を埋める目地用球体24は、内張部材20を構成するアルミナに比較するとSiO2がやや多いが略同様な材料で構成されている。ボールミル10を使用するに際しては、回転容器14内に多数の粉砕媒体26が投入されるが、本実施例においては、粉砕媒体26は例えばAl2O3が92(%)程度、SiO2が6(%)程度のアルミナボールが用いられる。すなわち、上記目地用球体24は粉砕媒体26と同じもので構成される。

【0025】

図2は、上記内張部材20および目地用球体24の配設状態を、内壁面を内側から見た向きで模式的に示す図である。図2における左右方向が回転容器14の周方向、上下方向が軸心方向にそれぞれ対応する。内張部材20は、回転容器14の周方向にその長手方向が一致する向きで、その周方向に沿って複数枚が相互間に比較的小さな間隔をおいて固着されている。また、その周方向に並ぶ各列は、軸心方向において隣接するもの相互に内張部材20の位置が周方向において例えばその長さ寸法の半分だけずれて位置させられている。それら隣接する列の内張部材20も比較的小さな間隔をおいて固着されている。前記目地用球体24は、このように固着された内張部材20の相互間に配置されている。

【0026】

上記の周方向および軸心方向において内張部材20相互間に形成されている隙間すなわち目地幅寸法は、周方向では例えば5〜15(mm)の範囲内、軸心方向においては5〜10(mm)の範囲内の大きさである。上記の図2に示されるように、目地22には、その目地幅寸法に合わせた大きさの目地用球体24が嵌め入れられている。すなわち、目地22には、直径或いは差し渡し寸法が5〜15(mm)の範囲内、例えば、φ5(mm)、φ7.5(mm)、φ10(mm)、φ15(mm)の大きさの目地用球体24が、内張部材20に挟まれた状態で(すなわち目地22の両内壁面に接した状態で)固着されている。

【0027】

上記の目地用球体24は、例えば、以下のようにして埋め込まれている。図3〜図5は埋め込み方法を説明するための模式図である。例えば、内張部材20をセメント18で貼り着けた後、そのセメント18が十分に硬化する前に、目地用球体24を回転容器12内に例えば10(kg)程度投入し、例えば30分に1回転程度の低速度で回転させる。このとき、目地用球体24は、上記直径の範囲のものを大きいものから順に入れ替えて投入する。図3は、最も大きい目地用球体24aを投入した段階を示す図である。投入して回転させるうち、目地用球体24aは、その直径よりも大きい幅寸法の目地22aに入り込み、セメント18で半ば固定された状態になる。

【0028】

次いで、順次に小さい目地用球体24b、24c、24dに入れ替えていく。図4は、目地用球体24a〜24cの埋め込みが済み、目地用球体24dを投入した段階を示している。図4において最も小さい目地22dには目地用球体24が入り込んでいないが、それよりも大きい他の目地22a〜22cには、これ以前の段階でそれぞれの大きさに応じた目地用球体24a〜24cが入り込んで半ば固定されている。そのため、目地用球体24dは、大きい目地用球体24a〜24cが入り込んでいる目地22a〜22cには入らないので、その直径と同一或いはそれよりも僅かに大きい目地22dのみに入ることになる。図5は、目地用球体24dが目地22dに入り込み、残余の目地用球体24dを回転容器14から排出した後の状態を示している。このまま回転容器14の回転を継続しつつセメント18を乾燥硬化させることにより、内張部材20と同時にその目地22に目地用球体24が固着されたボールミル10が得られる。

【0029】

このように、本実施例においては、内張部材20間の隙間に目地用球体24が入り込み、セメント18で固定されるが、大きい目地用球体24aから順に入れていくことから、目地用球体24は、その直径よりも大きい幅寸法の目地22には入り込んで固着されるが、小さい幅寸法の目地22には入らない。そのため、順次に小さくなるように目地用球体24が投入されると、大きい幅寸法の目地22から順に目地用球体24で埋められる。この結果、全ての目地22がその幅寸法と同一かそれよりも僅かに小さい直径を有する目地用球体24で埋められることになる。

【0030】

本実施例では、前述したように目地幅寸法が5〜15(mm)程度の範囲内でばらついているが、φ5、φ7.5、φ10、φ15(mm)の各直径を有する目地用球体24を順次に投入するから、まず、15(mm)の幅寸法の目地22aにφ15(mm)の目地用球体24aが入り、次いで、10〜15(mm)の幅寸法の目地22bにφ10(mm)の目地用球体24bが入り、次いで、7.5〜10(mm)の幅寸法の目地22cにφ7.5(mm)の目地用球体24cが入り、最後に、5〜7.5(mm)の幅寸法の目地22dにφ5(mm)の目地用球体24dが入る。そのため、目地22aではその内側側面28(図5参照)と目地用球体24aとの隙間が略0(mm)以下、目地22bでは内側側面28と目地用球体24bとの隙間が5(mm)以下、目地22cでは内側側面28と目地用球体24cとの隙間が2.5(mm)以下、目地22dでも内側側面28と目地用球体24dとの隙間が2.5(mm)以下である。したがって、目地22と目地用球体24との間には、5(mm)以下の範囲内で隙間が生ずることとなるが、それらの間にはセメント18が介在し、目地用球体24は、そのセメント18を介して目地22内に噛み込んだ状態となっているため、目地22内に強固に固着されている。

【0031】

なお、目地22内に目地用球体24を固着するに際しては、上述したように内張部材20を貼り着けた後に目地用球体24を埋め込んでもよいが、内張部材20を貼り着ける際に、同時に目地22に目地用球体24を埋め込むこともできる。

【0032】

上記のように構成されたボールミル10を用いてガラス粉末を製造(すなわち粉砕)するに際しては、先ず、ガラス粉末の原料となるガラスカレットを作製する。本実施例では、軟化点が550(℃)程度、転移点が470(℃)程度のZnO-SiO2-B2O3系ガラスが得られるように原料の混合割合を定めた。ガラスカレットは、原料粉末を混合し、例えば1200(℃)で40分間程度の時間だけ加熱することで原料粉末を溶解し、これを金属ローラーで急冷することで、薄板状の小片とした。

【0033】

ガラスカレットを製造した後、例えば、回転容器14内にガラスカレットを100(kg)、φ5〜10(mm)程度の前記粉砕媒体26(すなわちアルミナ製玉石)を100(kg)、および水を200(l)投入し、回転容器14を例えば5〜10(rpm)程度の低速度で例えば20時間程度回転させる。回転終了後、スラリーを1日静置し、上澄みの清澄液を分離する。そして、沈降スラリーを乾燥すると、ガラス粉が得られる。このようにして得られたガラス粉末は、例えば、平均粒径が1.5(μm)程度で、1〜2(μm)の範囲内の粒径分布を有していた。

【0034】

作製した上記のガラス粉末は、例えばPDPの透明誘電体層等を構成するために用い得るもので、これを用いてガラス膜を製造した結果を説明する。ガラス膜を製造するに際しては、例えば、ガラス粉末とエチルセルロース系ビヒクルとを混合し、三本ロールミルで分散処理を行ってペーストを調製した。このガラスペーストを250(μm)のギャップを設けたコーターを用いてガラス基板上に塗布した。これに例えば120(℃)で15分間の乾燥処理を施し、その後、例えば550(℃)で30分間加熱して焼成処理を施した。

【0035】

上記のようにして得られた透明誘電体層の光学顕微鏡写真を図6に示す。本実施例のボールミル10を用いて粉砕したガラス粉末を用いた結果、異物混入に起因すると考えられる発泡は、光学顕微鏡で観察した範囲では1.0(mm)×1.5(mm)の矩形の視野内に1箇所認められるだけである。すなわち、極めて良好な透明誘電体層が得られる。前述したように、本実施例のボールミル10においては、回転容器14の内壁面16に貼り着けた内張部材20の目地22に、その内張部材20と同材料から成る目地用球体24が埋め込まれることにより、目地22の隙間が5(mm)以下すなわち粉砕媒体26の粒径よりも小さくされている。そのため、ガラス粉末の粉砕中にその目地22内のセメント18が破砕されて混入することが抑制され、異物混入が極めて少なくなって、発泡が生じ難いのである。

【0036】

図7は、前記目地22に前記目地用球体24を埋め込まない他はボールミル10と同様に構成した比較例のボールミルを用いてガラス粉末を製造し、これを用いて作製した透明誘電体層の光学顕微鏡写真である。この写真は前記図6と同倍率で示しているが、同じ大きさの視野内に無数の、少なくとも1000以上の発泡が認められた。すなわち、この製造方法では、ガラス粉末に極めて多量の異物が混入し、多数の発泡が生じる。

【0037】

前述したような1〜2(μm)の範囲内の粒径を備えたガラス粉末を製造する場合には、5〜10(mm)程度の大きさの粉砕媒体26を使用することが必要であるが、前記ボールミル10は、回転容器14の直径が1(m)もの大きなものであるため、目地22の大きさが5〜15(mm)程度と大きくなっている。そのため、粉砕媒体26の大きさが目地22の大きさと同程度或いはそれよりも小さくなっていることから、比較例のボールミルでは、ガラス粉末の粉砕中に粉砕媒体26が目地22内のセメント18に衝突し、これを破砕する。この破砕粉が異物としてガラス粉末に混入し、発泡を生じさせるのである。

【0038】

要するに、本実施例によれば、内張部材20の相互間に形成された目地22に5(mm)以下、すなわち目地幅寸法と同一か粉砕媒体26の直径以下の寸法だけその目地幅寸法よりも小さい直径を備えたアルミナ製の目地用球体24が埋められることから、使用される粉砕媒体26の大きさに対して目地幅寸法が大きいにも関わらず、その目地22内のセメント18に粉砕媒体26が衝突することが抑制され延いてはその破砕粉がガラス粉末に混入することが抑制される。そのため、容量に応じて内張部材20の寸法を十分に大きくして製造コストを低下させることができるので、目地22内のセメント18の破砕粉がガラス粉末に混入し難く且つ安価なボールミル10が得られる。

【0039】

また、本実施例によれば、目地用球体24がセメント18を介して目地22に噛み込んでいることから、目地22内に強固に固着されている。そのため、その目地22内からの脱落が生じ難く、優れた耐久性を有すると共に、異物混入が一層生じ難い。

【0040】

また、本実施例によれば、目地埋め材として目地用球体24すなわち粉砕媒体26と同じアルミナボールが用いられており、滑らかな曲面から成る表面を備えていることから、粉砕媒体26が衝突しても破砕が生じ難いので、異物混入が一層抑制される利点がある。

【0041】

また、本実施例においては、目地用球体24が内張部材20を固着するためのセメント18で同時に固着されていることから、別途接着剤を目地22内に塗布して固着する場合に比較して簡便に固着できる利点がある。

【0042】

以上、本発明を図面を参照して詳細に説明したが、本発明は更に別の態様でも実施でき、その主旨を逸脱しない範囲で種々変更を加え得るものである。

【図面の簡単な説明】

【0043】

【図1】本発明の一実施例のボールミルの断面構造を示す模式図である。

【図2】図1のボールミルの内壁面の構成を説明するための図である。

【図3】目地用球体を目地に埋め込む方法を説明するための模式図である。

【図4】図3に続く段階を説明するための模式図である。

【図5】目地用球体の埋め込みが完了した状態を示す模式図である。

【図6】実施例のボールミルで粉砕したガラス粉末を用いて形成した透明誘電体膜表面の光学顕微鏡像である。

【図7】従来のボールミルで粉砕したガラス粉末を用いて形成した透明誘電体膜表面の光学顕微鏡像である。

【符号の説明】

【0044】

10:ボールミル、12:周壁部、14:回転容器、16:内壁面、18:セメント、20:内張部材、22:目地、24:目地用球体、26:粉砕媒体、28:内側側面

【技術分野】

【0001】

本発明は、ボールミルの改良に関する。

【背景技術】

【0002】

ガラスやセラミック製品を製造するに際しては、ボールミル等の粉砕機を用いて、原料を一定粒度の微粉末に粉砕することが行われている。ボールミルでは、円筒形または円錐形等の回転容器内にセラミックボール等の球形の粉砕媒体(メディアとも言う)を被粉砕物と共に入れ、湿式粉砕の場合にはこれらに加えて水やアルコール等の分散媒を入れ、例えば回転容器をその軸心回りに一定速度で回転させる。これにより、粉砕媒体の落下による衝撃粉砕力と転動による摩砕作用によって被粉砕物に大きな粉砕力が作用して微粉砕が行われる。

【0003】

上述した衝撃粉砕力や摩砕作用は回転容器内壁面にも作用するため、金属製の回転容器内壁の摩砕粉等が混入することを抑制することを目的として、内壁面にセラミック製の内張部材(ライニングとも言う)を施すことが行われている(例えば特許文献1を参照。)。このような内張部材は、通常、ポルトランドセメントやアルミナセメント等のセメントを介して回転容器内壁面に固着されている。

【特許文献1】特開平06−142539号公報

【特許文献2】特開2004−358318号公報

【特許文献3】特開2007−098189号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、誘電体ガラス粉末製造等において、原料粉末の一層の微細化を目的として、粉砕媒体に例えば直径が5〜10(mm)程度の小さなものが用いられるようになっている。一方、量産性を高めることを目的として、例えば容量が500リットル程度、外径が1(m)程度もの大きなボールミルも用いられている。このような大きなボールミルでは、製造効率を考慮して比較的大きい内張部材が用いられることから、目地幅寸法(すなわち内張部材相互の隙間)が例えば10(mm)程度まで大きくなる。そのため、微粉砕のために用いられる直径10(mm)以下の小さな粉砕媒体がその目地に衝突してセメントの破砕粉等を発生させ、その破砕粉等が原料粉末に混入する問題があった。

【0005】

因みに、前記内張部材の寸法は、製造上の寸法誤差および変形等を考慮して、内壁の周方向寸法や軸心方向寸法よりも内張部材のそれらの方向における全長が常に短くなるように設計される。上記寸法変動要因は長さ寸法に対して一定の割合の寸法変動をもたらすから、設計寸法は内壁面に丁度敷き詰められるような寸法に対して一定の割合だけ小さい寸法になる。したがって、内張部材の寸法が大きくなるほど目地幅寸法が大きくなるのである。なお、大容量のボールミルでも、小容量の場合と同様な大きさの内張部材を使用すれば目地幅寸法が大きくなることはないが、内張部材が小さくなると粉砕媒体の衝撃で剥がれ易く欠けも生じ易くなる上、製造コストを考慮すると内張部材の枚数を少なくすることが望まれる。

【0006】

これに対して、回転容器の回転方向において互いに隣接する内張部材の縁線がその回転方向に沿った線に対して傾斜する平行四辺形の内張部材を用いることが提案されている(例えば特許文献2を参照。)。この形状は、内張部材の製造時の寸法誤差や変形に起因する寸法の変動方向に対して、目地の幅寸法方向を傾斜させることでその目地幅寸法の拡大を抑制したものである。しかしながら、このような形状の内張部材ではその鋭角部分が粉砕媒体で破砕され易いため、破砕粉が原料粉末に混入し、仮に同材料で構成されていても原料の均一性を損ねる問題がある。

【0007】

また、内張部材の目地部に水ガラスとセラミックフィラーの混合物等から成る無機充填層を設けることが提案されている(例えば特許文献3を参照。)。このような無機充填層を設けた構成によれば、硬く脆いセメントモルタルで固着した場合のように内壁部材の剥落の問題が無く、しかも、目地部を樹脂で埋めた場合のようにその樹脂が削り取られて原料粉末に混入する問題もない。しかしながら、上記の無機充填層は、セメントモルタルには優るもののアルミナセラミックス等から成る内張部材に比較すると著しく低強度である。そのため、前述したように粉砕媒体の大きさが目地幅寸法に比べて大きくなるような場合には、無機充填層が破砕されて原料粉末に混入する問題がある。

【0008】

本発明は、以上の事情を背景として為されたものであって、その目的は、目地内の接着剤の破砕粉が被粉砕物に混入し難い安価なボールミルを提供することにある。

【課題を解決するための手段】

【0009】

斯かる目的を達成するため、本発明のボールミルの要旨とするところは、被粉砕物および粉砕媒体が投入される回転容器を備え、且つ、複数枚のセラミック製内張部材が相互間に所定幅寸法の目地を残してその回転容器の内壁面に所定の接着剤層を介して固着されると共に、その目地にその目地幅寸法と同一または前記粉砕媒体の差し渡し寸法以下の所定値だけその目地幅寸法よりも小さい差し渡し寸法を有する多数のセラミック製目地埋め材が埋められたことにある。

【発明の効果】

【0010】

このようにすれば、複数枚の内張部材の相互間に形成された目地に目地幅寸法と同一か粉砕媒体の差し渡し寸法以下の範囲で所定値だけその目地幅寸法よりも小さい差し渡し寸法の多数のセラミック製目地埋め材が埋められることから、使用される粉砕媒体の大きさに対して目地幅寸法が大きい場合にも、その目地内の接着剤層に粉砕媒体が衝突することが抑制され延いてはその破砕粉が被粉砕物に混入することが抑制される。そのため、容量に応じて内張部材の寸法を十分に大きくして製造コストを低下させることができるので、目地内の接着剤の破砕粉が被粉砕物に混入し難く且つ安価なボールミルが得られる。

【0011】

なお、前記所定値は、本発明のボールミルを使用するに際して回転容器内に投入される粉砕媒体の差し渡し寸法以下の範囲で適宜定め得るもので、その範囲でどのような値に設定されても、本発明の目的を達成し得る。また、内壁面に形成される目地の全体がこのような差し渡し寸法を備えた目地埋め材で埋められていることが望ましいが、粉砕媒体の差し渡し寸法よりも大きな隙間が生じている部分が存在しても、隙間が十分に小さくされている部分の割合に応じて目地内の接着剤層の破砕が抑制されるので、本発明の効果を享受できる。なお、目地埋め材が目地幅方向に2個以上並んだ態様としても、目地内の隙間を粉砕媒体よりも小さくすることは可能である。しかしながら、このような固着状態では、目地埋め材が小さくなった結果として、粉砕媒体の衝突等によってその目地埋め材が脱落し易くなる。したがって、前述したような目地幅寸法に対して十分に大きい目地埋め材を用いることが必要である。

【0012】

ここで、好適には、前記ボールミルは、前記目地埋め材が前記目地に噛み込んでいるものである。このようにすれば、目地埋め材が目地内に強固に固着されるため、その目地内からの脱落が生じ難い利点がある。なお、「噛み込んでいる」とは、目地埋め材が目地の内側側面すなわちその目地を形成している内張部材の端面に食い込んでいる状態、好適には、目地を形成している2つの内張部材の相対する2端面に食い込んでいる状態を意味するが、目地に直に噛み込んでいるものに限られず、接着剤層を介して間接的に噛み込んでいるものも含まれる。このような噛み込み状態が得られる目地埋め材としては、例えば、目地幅寸法に略等しい直径を有する球形、少なくとも主軸の一つ(好ましくは最も短い主軸)の長さが目地幅寸法に略等しい楕円体等の形状を成すものが挙げられる。また、これらの他にも、少なくとも一部分の差し渡し寸法が目地幅寸法に略等しいその他の形状のものも好ましい。

【0013】

なお、目地幅寸法には、内張部材の貼り付け時の位置のばらつきや、製造時の変形等に起因してばらつきが生じ得るが、適当な差し渡し寸法(球体等の場合には直径が対応する)の分布を有する多数の目地埋め材を用意して目地に埋め込むようにすれば、目地幅寸法にばらつきがある場合にも、前述したように目地に噛み込んだ状態で目地埋め材を固着することができる。

【0014】

また、好適には、前記目地埋め材は滑らかな曲面から成る表面を備えたものである。このようにすれば、目地埋め材の表面に角部や稜部が存在する場合に比較してその破砕が生じ難いので、被粉砕物の組成変動や粗大粒子が混入すること等が好適に抑制される。上記「滑らかな曲面から成る表面を備えた」形状としては、球体、楕円体、卵形、稜部が曲面となった円柱形等が挙げられる。

【0015】

また、好適には、前記目地埋め材は、前記内張部材と同一材料から成るものである。内張部材は、その破砕粉や磨耗粉が被粉砕物に混入しても品質上の問題が生じないように、その構成材料が被粉砕物に応じて選択される。すなわち、混入量が無視できる程度に極めて少なくなるように選択され、或いは、専ら混入し得る成分が被粉砕物の主成分と同一であって、混入しても組成変動が無視できる程度に小さいか、その混入量を考慮して被粉砕物の投入前の組成が決定される。したがって、内張部材と同一材料で目地埋め材を構成すれば、その破砕粉や磨耗粉が生じた場合にも、被粉砕物の組成の変動が抑制され延いては不純物混入による品質低下が抑制される。

【0016】

また、好適には、前記目地埋め材は前記複数枚の内張部材を固着するための接着剤で固着されたものである。このようにすれば、内張部材を固着する際に同時にその目地にはみ出した接着剤で目地埋め材が固着されることから、別途接着剤を目地内に塗布して固着する場合に比較して簡便に固着できる利点がある。上記接着剤は、例えば、内張部材の貼り着けに一般に用いられるポルトランドセメントやアルミナセメント等のセメントである。

【0017】

また、好適には、前記セラミック製内張部材は、アルミナまたはジルコニアから成るものである。これらは耐磨耗性に優れるから内張部材の構成材料として好ましい。これらのうち、アルミナが特に好適である。

【0018】

また、前記セラミック小体は、アルミナまたはジルコニアから成るものである。前記粉砕媒体としては、耐磨耗性の点でアルミナまたはジルコニアが好ましいが、その粉砕媒体が衝突させられるセラミック小体の構成材料としては、その粉砕媒体と同材料であることが好ましい。

【0019】

また、前記ボールミルは、ガラス材料やセラミック材料等の粉砕に広く用い得るが、本願発明のボールミルは誘電体ガラス粉末の粉砕に特に好適である。誘電体膜の所期の耐電圧を得る等、誘電特性のばらつきを抑制するために、誘電体ガラス粉末は異物混入を可及的に抑制することが特に重要な原料の一つである。本願発明のボールミルによれば、目地の接着剤の破砕粉の発生が好適に抑制され延いては原料ガラス粉末への異物混入が抑制されることから、発泡なども抑制され、異物混入に起因する誘電特性のばらつきが抑制される。

【発明を実施するための最良の形態】

【0020】

以下、本発明の一実施例を図面を参照して詳細に説明する。なお、以下の実施例において図は適宜簡略化或いは変形されており、各部の寸法比および形状等は必ずしも正確に描かれていない。

【0021】

図1は、本発明の一実施例のボールミル10の断面構造を模式的に示す図である。図1において、ボールミル10は、円筒状の周壁部12およびその軸心方向両端部に設けられた一対の側壁部(図示を省略)を有するたとえばステンレス製の回転容器14を備えており、その回転容器14の内壁面16には、セメント18を介して例えばセラミック製の内張部材20が複数個固着されている。回転容器14の外径は例えば120(cm)程度、内径は105(cm)程度である。

【0022】

上記内張部材20は、例えば、各々の厚さ寸法が50(mm)程度、回転容器14の周方向における長さ寸法が220(mm)程度、軸心方向における長さ寸法が120(mm)程度の大きさを備えた略直方体形状を成すものである。この内張部材20は、例えばAl2O3が92(%)程度、SiO2が5(%)程度で、微量成分としてMgO、CaO、Na2O、Fe2O3、K2O、TiO2を含むアルミナセラミックスから成るもので、その製造過程における焼成処理の際に寸法のばらつきや反りが生ずるため、上記寸法は設計上の中心値であり、形状も一様ではない。なお、上記組成は、蛍光X線によって測定したものである。以下の各材料の組成も同様である。

【0023】

また、前記セメント18は、Al2O3が4.65(%)程度、SiO2が19.4(%)程度、MgOが1.38(%)程度、CaOが70.4(%)程度で、微量成分としてBaO、Fe2O3、TiO2を含む白色ポルトランドセメントである。セメント18は、内張部材20間の目地22内における厚さ寸法が例えば1〜3(cm)程度の厚さ寸法となるように設けられている。

【0024】

また、前記内張部材20間の目地22内には、多数の目地用球体24が半ば露出した状態で前記セメント18によって固着されており、これら目地用球体24により目地22内のセメント18が略覆われている。本実施例においては、目地用球体24が目地埋め材に、セメント18が接着剤層にそれぞれ相当する。この目地用球体24は、例えば、Al2O3が92(%)程度、SiO2が6(%)程度のアルミナセラミックスから成るものである。すなわち、目地22を埋める目地用球体24は、内張部材20を構成するアルミナに比較するとSiO2がやや多いが略同様な材料で構成されている。ボールミル10を使用するに際しては、回転容器14内に多数の粉砕媒体26が投入されるが、本実施例においては、粉砕媒体26は例えばAl2O3が92(%)程度、SiO2が6(%)程度のアルミナボールが用いられる。すなわち、上記目地用球体24は粉砕媒体26と同じもので構成される。

【0025】

図2は、上記内張部材20および目地用球体24の配設状態を、内壁面を内側から見た向きで模式的に示す図である。図2における左右方向が回転容器14の周方向、上下方向が軸心方向にそれぞれ対応する。内張部材20は、回転容器14の周方向にその長手方向が一致する向きで、その周方向に沿って複数枚が相互間に比較的小さな間隔をおいて固着されている。また、その周方向に並ぶ各列は、軸心方向において隣接するもの相互に内張部材20の位置が周方向において例えばその長さ寸法の半分だけずれて位置させられている。それら隣接する列の内張部材20も比較的小さな間隔をおいて固着されている。前記目地用球体24は、このように固着された内張部材20の相互間に配置されている。

【0026】

上記の周方向および軸心方向において内張部材20相互間に形成されている隙間すなわち目地幅寸法は、周方向では例えば5〜15(mm)の範囲内、軸心方向においては5〜10(mm)の範囲内の大きさである。上記の図2に示されるように、目地22には、その目地幅寸法に合わせた大きさの目地用球体24が嵌め入れられている。すなわち、目地22には、直径或いは差し渡し寸法が5〜15(mm)の範囲内、例えば、φ5(mm)、φ7.5(mm)、φ10(mm)、φ15(mm)の大きさの目地用球体24が、内張部材20に挟まれた状態で(すなわち目地22の両内壁面に接した状態で)固着されている。

【0027】

上記の目地用球体24は、例えば、以下のようにして埋め込まれている。図3〜図5は埋め込み方法を説明するための模式図である。例えば、内張部材20をセメント18で貼り着けた後、そのセメント18が十分に硬化する前に、目地用球体24を回転容器12内に例えば10(kg)程度投入し、例えば30分に1回転程度の低速度で回転させる。このとき、目地用球体24は、上記直径の範囲のものを大きいものから順に入れ替えて投入する。図3は、最も大きい目地用球体24aを投入した段階を示す図である。投入して回転させるうち、目地用球体24aは、その直径よりも大きい幅寸法の目地22aに入り込み、セメント18で半ば固定された状態になる。

【0028】

次いで、順次に小さい目地用球体24b、24c、24dに入れ替えていく。図4は、目地用球体24a〜24cの埋め込みが済み、目地用球体24dを投入した段階を示している。図4において最も小さい目地22dには目地用球体24が入り込んでいないが、それよりも大きい他の目地22a〜22cには、これ以前の段階でそれぞれの大きさに応じた目地用球体24a〜24cが入り込んで半ば固定されている。そのため、目地用球体24dは、大きい目地用球体24a〜24cが入り込んでいる目地22a〜22cには入らないので、その直径と同一或いはそれよりも僅かに大きい目地22dのみに入ることになる。図5は、目地用球体24dが目地22dに入り込み、残余の目地用球体24dを回転容器14から排出した後の状態を示している。このまま回転容器14の回転を継続しつつセメント18を乾燥硬化させることにより、内張部材20と同時にその目地22に目地用球体24が固着されたボールミル10が得られる。

【0029】

このように、本実施例においては、内張部材20間の隙間に目地用球体24が入り込み、セメント18で固定されるが、大きい目地用球体24aから順に入れていくことから、目地用球体24は、その直径よりも大きい幅寸法の目地22には入り込んで固着されるが、小さい幅寸法の目地22には入らない。そのため、順次に小さくなるように目地用球体24が投入されると、大きい幅寸法の目地22から順に目地用球体24で埋められる。この結果、全ての目地22がその幅寸法と同一かそれよりも僅かに小さい直径を有する目地用球体24で埋められることになる。

【0030】

本実施例では、前述したように目地幅寸法が5〜15(mm)程度の範囲内でばらついているが、φ5、φ7.5、φ10、φ15(mm)の各直径を有する目地用球体24を順次に投入するから、まず、15(mm)の幅寸法の目地22aにφ15(mm)の目地用球体24aが入り、次いで、10〜15(mm)の幅寸法の目地22bにφ10(mm)の目地用球体24bが入り、次いで、7.5〜10(mm)の幅寸法の目地22cにφ7.5(mm)の目地用球体24cが入り、最後に、5〜7.5(mm)の幅寸法の目地22dにφ5(mm)の目地用球体24dが入る。そのため、目地22aではその内側側面28(図5参照)と目地用球体24aとの隙間が略0(mm)以下、目地22bでは内側側面28と目地用球体24bとの隙間が5(mm)以下、目地22cでは内側側面28と目地用球体24cとの隙間が2.5(mm)以下、目地22dでも内側側面28と目地用球体24dとの隙間が2.5(mm)以下である。したがって、目地22と目地用球体24との間には、5(mm)以下の範囲内で隙間が生ずることとなるが、それらの間にはセメント18が介在し、目地用球体24は、そのセメント18を介して目地22内に噛み込んだ状態となっているため、目地22内に強固に固着されている。

【0031】

なお、目地22内に目地用球体24を固着するに際しては、上述したように内張部材20を貼り着けた後に目地用球体24を埋め込んでもよいが、内張部材20を貼り着ける際に、同時に目地22に目地用球体24を埋め込むこともできる。

【0032】

上記のように構成されたボールミル10を用いてガラス粉末を製造(すなわち粉砕)するに際しては、先ず、ガラス粉末の原料となるガラスカレットを作製する。本実施例では、軟化点が550(℃)程度、転移点が470(℃)程度のZnO-SiO2-B2O3系ガラスが得られるように原料の混合割合を定めた。ガラスカレットは、原料粉末を混合し、例えば1200(℃)で40分間程度の時間だけ加熱することで原料粉末を溶解し、これを金属ローラーで急冷することで、薄板状の小片とした。

【0033】

ガラスカレットを製造した後、例えば、回転容器14内にガラスカレットを100(kg)、φ5〜10(mm)程度の前記粉砕媒体26(すなわちアルミナ製玉石)を100(kg)、および水を200(l)投入し、回転容器14を例えば5〜10(rpm)程度の低速度で例えば20時間程度回転させる。回転終了後、スラリーを1日静置し、上澄みの清澄液を分離する。そして、沈降スラリーを乾燥すると、ガラス粉が得られる。このようにして得られたガラス粉末は、例えば、平均粒径が1.5(μm)程度で、1〜2(μm)の範囲内の粒径分布を有していた。

【0034】

作製した上記のガラス粉末は、例えばPDPの透明誘電体層等を構成するために用い得るもので、これを用いてガラス膜を製造した結果を説明する。ガラス膜を製造するに際しては、例えば、ガラス粉末とエチルセルロース系ビヒクルとを混合し、三本ロールミルで分散処理を行ってペーストを調製した。このガラスペーストを250(μm)のギャップを設けたコーターを用いてガラス基板上に塗布した。これに例えば120(℃)で15分間の乾燥処理を施し、その後、例えば550(℃)で30分間加熱して焼成処理を施した。

【0035】

上記のようにして得られた透明誘電体層の光学顕微鏡写真を図6に示す。本実施例のボールミル10を用いて粉砕したガラス粉末を用いた結果、異物混入に起因すると考えられる発泡は、光学顕微鏡で観察した範囲では1.0(mm)×1.5(mm)の矩形の視野内に1箇所認められるだけである。すなわち、極めて良好な透明誘電体層が得られる。前述したように、本実施例のボールミル10においては、回転容器14の内壁面16に貼り着けた内張部材20の目地22に、その内張部材20と同材料から成る目地用球体24が埋め込まれることにより、目地22の隙間が5(mm)以下すなわち粉砕媒体26の粒径よりも小さくされている。そのため、ガラス粉末の粉砕中にその目地22内のセメント18が破砕されて混入することが抑制され、異物混入が極めて少なくなって、発泡が生じ難いのである。

【0036】

図7は、前記目地22に前記目地用球体24を埋め込まない他はボールミル10と同様に構成した比較例のボールミルを用いてガラス粉末を製造し、これを用いて作製した透明誘電体層の光学顕微鏡写真である。この写真は前記図6と同倍率で示しているが、同じ大きさの視野内に無数の、少なくとも1000以上の発泡が認められた。すなわち、この製造方法では、ガラス粉末に極めて多量の異物が混入し、多数の発泡が生じる。

【0037】

前述したような1〜2(μm)の範囲内の粒径を備えたガラス粉末を製造する場合には、5〜10(mm)程度の大きさの粉砕媒体26を使用することが必要であるが、前記ボールミル10は、回転容器14の直径が1(m)もの大きなものであるため、目地22の大きさが5〜15(mm)程度と大きくなっている。そのため、粉砕媒体26の大きさが目地22の大きさと同程度或いはそれよりも小さくなっていることから、比較例のボールミルでは、ガラス粉末の粉砕中に粉砕媒体26が目地22内のセメント18に衝突し、これを破砕する。この破砕粉が異物としてガラス粉末に混入し、発泡を生じさせるのである。

【0038】

要するに、本実施例によれば、内張部材20の相互間に形成された目地22に5(mm)以下、すなわち目地幅寸法と同一か粉砕媒体26の直径以下の寸法だけその目地幅寸法よりも小さい直径を備えたアルミナ製の目地用球体24が埋められることから、使用される粉砕媒体26の大きさに対して目地幅寸法が大きいにも関わらず、その目地22内のセメント18に粉砕媒体26が衝突することが抑制され延いてはその破砕粉がガラス粉末に混入することが抑制される。そのため、容量に応じて内張部材20の寸法を十分に大きくして製造コストを低下させることができるので、目地22内のセメント18の破砕粉がガラス粉末に混入し難く且つ安価なボールミル10が得られる。

【0039】

また、本実施例によれば、目地用球体24がセメント18を介して目地22に噛み込んでいることから、目地22内に強固に固着されている。そのため、その目地22内からの脱落が生じ難く、優れた耐久性を有すると共に、異物混入が一層生じ難い。

【0040】

また、本実施例によれば、目地埋め材として目地用球体24すなわち粉砕媒体26と同じアルミナボールが用いられており、滑らかな曲面から成る表面を備えていることから、粉砕媒体26が衝突しても破砕が生じ難いので、異物混入が一層抑制される利点がある。

【0041】

また、本実施例においては、目地用球体24が内張部材20を固着するためのセメント18で同時に固着されていることから、別途接着剤を目地22内に塗布して固着する場合に比較して簡便に固着できる利点がある。

【0042】

以上、本発明を図面を参照して詳細に説明したが、本発明は更に別の態様でも実施でき、その主旨を逸脱しない範囲で種々変更を加え得るものである。

【図面の簡単な説明】

【0043】

【図1】本発明の一実施例のボールミルの断面構造を示す模式図である。

【図2】図1のボールミルの内壁面の構成を説明するための図である。

【図3】目地用球体を目地に埋め込む方法を説明するための模式図である。

【図4】図3に続く段階を説明するための模式図である。

【図5】目地用球体の埋め込みが完了した状態を示す模式図である。

【図6】実施例のボールミルで粉砕したガラス粉末を用いて形成した透明誘電体膜表面の光学顕微鏡像である。

【図7】従来のボールミルで粉砕したガラス粉末を用いて形成した透明誘電体膜表面の光学顕微鏡像である。

【符号の説明】

【0044】

10:ボールミル、12:周壁部、14:回転容器、16:内壁面、18:セメント、20:内張部材、22:目地、24:目地用球体、26:粉砕媒体、28:内側側面

【特許請求の範囲】

【請求項1】

被粉砕物および粉砕媒体が投入される回転容器を備え、且つ、複数枚のセラミック製内張部材が相互間に所定幅寸法の目地を残してその回転容器の内壁面に所定の接着剤層を介して固着されると共に、その目地にその目地幅寸法と同一または前記粉砕媒体の差し渡し寸法以下の所定値だけその目地幅寸法よりも小さい差し渡し寸法を有する多数のセラミック製目地埋め材が埋められたことを特徴とするボールミル。

【請求項2】

前記目地埋め材が前記目地に噛み込んでいる請求項1に記載のボールミル。

【請求項3】

前記目地埋め材は滑らかな曲面から成る表面を備えたものである請求項1または請求項2に記載のボールミル。

【請求項4】

前記目地埋め材は、前記内張部材と同一材料から成るものである請求項1乃至請求項3の何れか1項に記載のボールミル。

【請求項5】

前記目地埋め材は前記複数枚の内張部材を固着するための接着剤で固着されたものである請求項1乃至請求項4の何れか1項に記載のボールミル。

【請求項1】

被粉砕物および粉砕媒体が投入される回転容器を備え、且つ、複数枚のセラミック製内張部材が相互間に所定幅寸法の目地を残してその回転容器の内壁面に所定の接着剤層を介して固着されると共に、その目地にその目地幅寸法と同一または前記粉砕媒体の差し渡し寸法以下の所定値だけその目地幅寸法よりも小さい差し渡し寸法を有する多数のセラミック製目地埋め材が埋められたことを特徴とするボールミル。

【請求項2】

前記目地埋め材が前記目地に噛み込んでいる請求項1に記載のボールミル。

【請求項3】

前記目地埋め材は滑らかな曲面から成る表面を備えたものである請求項1または請求項2に記載のボールミル。

【請求項4】

前記目地埋め材は、前記内張部材と同一材料から成るものである請求項1乃至請求項3の何れか1項に記載のボールミル。

【請求項5】

前記目地埋め材は前記複数枚の内張部材を固着するための接着剤で固着されたものである請求項1乃至請求項4の何れか1項に記載のボールミル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−154096(P2009−154096A)

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願番号】特願2007−335392(P2007−335392)

【出願日】平成19年12月26日(2007.12.26)

【出願人】(000004293)株式会社ノリタケカンパニーリミテド (449)

【Fターム(参考)】

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願日】平成19年12月26日(2007.12.26)

【出願人】(000004293)株式会社ノリタケカンパニーリミテド (449)

【Fターム(参考)】

[ Back to top ]