ポスト型セラミックスヒータおよびその製造方法

【課題】本体基材とヒータパターンとの間の電流リークが発生しない新規なポスト型セラミックスヒータ構造を提供する。

【解決手段】ヒータ本体11の露出面をベースコート114で絶縁した後、ヒータ本体表面の端子ボルト挿入穴112に端子ボルト13を挿入し、裏面側のポスト収容凹部に収容したポスト12と螺合させることによりヒータ本体にポストを連結固定する。次いで、端子ボルト頭部133をヒータ本体の表面と面一になるように切除し、該切除頭部133’を含むヒータ本体表面に導電膜116を形成し、これを部分的に切除してヒータパターン14を形成する。ポスト外周面にも導電膜123を形成すると、ポストおよびボルトに形成した被膜進入路122,136に入り込んでこれらを強固に連結する。ヒータパターンへの通電は端子ボルトのみを経由して行われるので、導電効率に優れている。

【解決手段】ヒータ本体11の露出面をベースコート114で絶縁した後、ヒータ本体表面の端子ボルト挿入穴112に端子ボルト13を挿入し、裏面側のポスト収容凹部に収容したポスト12と螺合させることによりヒータ本体にポストを連結固定する。次いで、端子ボルト頭部133をヒータ本体の表面と面一になるように切除し、該切除頭部133’を含むヒータ本体表面に導電膜116を形成し、これを部分的に切除してヒータパターン14を形成する。ポスト外周面にも導電膜123を形成すると、ポストおよびボルトに形成した被膜進入路122,136に入り込んでこれらを強固に連結する。ヒータパターンへの通電は端子ボルトのみを経由して行われるので、導電効率に優れている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体プロセスなどにおいてウエハを加熱するために好適に用いられるポスト型セラミックスヒータおよびその製造方法に関する。

【背景技術】

【0002】

セラミックスヒータは半導体プロセスなどにおいてウエハを加熱するための加熱装置として広く用いられており、従来は、円板状のヒータ本体の表面に所定のヒータパターンを形成し、このヒータパターンの両端に給電端子部を設けた構成のものが多用されてきた。

【0003】

しかしながら、近年ではヒータ表面が1500℃以上となるような超高温加熱が要求される案件が増加しており、このような場合に、給電端子部がヒータ表面に直接的または距離的に近い位置に設けられる従来のヒータを用いると、給電端子部に取り付けた給電ボルトが熱伝導で昇温して焼き付いてしまうことがある。このため、給電ボルトとして耐熱性に優れたモリブデンやニッケルなどの材質を用いて対応しているが、これらの材質はきわめて高価である。

【0004】

この問題を解消するために、給電端子部をヒータ表面から距離的に離れた位置に設けるべく、いわゆるポスト型セラミックスヒータが提案されるに至った(例えば下記特許文献1〜3参照)。このポスト型セラミックヒータによれば、ヒータ表面と給電端子部との間の距離をポスト長により大きく取ることができるので、給電端子部の過剰な温度上昇を抑止し、給電ボルトの焼損を防止することができる。また、給電のための配線をヒータ本体から遠ざけることができるので、配線の取り回しが容易になり、配線がヒータに当たってショートするというような事故の発生を防止することができる。さらには、SUSなどの安価に入手可能な材質による給電ボルトの使用が可能となるので、大幅なコストダウンを実現することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−142496号公報

【特許文献2】特開2007−73492号公報

【特許文献3】特開平11−354260号公報

【特許文献4】特開2003−151728号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1,2記載のポスト型セラミックスヒータは、ヒータ本体とポストが一体に形成されているが、この構造の場合、ポスト下端に接続される端子ボルトからの給電が端子間で導通し、ヒータパターンを形成するPG(熱分解性黒鉛)とヒータ本体/ポストの基材であるグラファイトとの間で電流リークが生ずる恐れがある。

【0007】

たとえば、特許文献2の図2に記載されるポスト一体型ヒータでは、2本のポストの各下端に給電ボルト5を接続し、PGなどの導電層3(ポスト下端の給電端子3c,ポストの導電路3bを通じてヒータパターン3cに給電するが、ヒータ本体/ポストの基材であるグラファイトを通じて端子間で導通が生じ、微小ではあっても電流リークが発生する。電流リークが発生すると電圧が変動するため、プログラム制御などが困難になり、手動制御の場合も電圧がハンチングを起こすため安定した制御を行うことができず、最終的には大きな放電が生じてヒータを焼損させる恐れがある。

【0008】

特許文献3,4記載のポスト型セラミックヒータは、ヒータ本体とポストが別体として形成され、基材であるグラファイトをPBN(熱分解性窒化ホウ素)などで絶縁することができるので、上記問題を回避することが可能である。しかしながら、この構造にあってはヒータ本体とポストとを物理的および電気的に接続するための端子ボルトが必要となり、この端子ボルトの頭部がヒータ表面に突出するため、有効な加熱面積が小さくなるという別の問題を抱えている。

【0009】

たとえば、特許文献3の図7に記載される構造にあっては、給電ポスト9の上端に端子ボルト7でヒータ本体1を連結し、ポスト下端からの給電をポストおよび端子ボルトを介してヒータ本体1のヒータパターン3に供給している(図3の構造もこの点では同様)が、端子ボルトの頭部がヒータ本体の表面(加熱面)から突出するので、有効加熱面が小さくなる。これら図では端子ボルト頭部を超える径のウエハWを加熱可能なように示されているが、実際には端子ボルト頭部の間に収まる径のウエハを加熱できるにすぎず、処理対象ウエハの径より相当大きい径のヒータとして提供する必要がある。近年のウエハ大径化の傾向に鑑みるとき、致命的な欠点となる。

【0010】

したがって、本発明は、従来技術の不利欠点を解消することができる新規な構造のポスト型セラミックスヒータを提供することを課題とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本願の請求項1に係る発明は、プレート状のヒータ本体と、該ヒータ本体を支持する一または複数のポストと、ヒータ本体とポストを連結する端子ボルトとから構成されるポスト型セラミックスヒータであって、ヒータ本体は、その表面側に端子ボルト挿入穴が形成されると共に該端子ボルト挿入穴と整列する位置において裏面側にポスト収容凹部が形成されて、これら端子ボルト挿入穴とポスト収容凹部とが連通してヒータ本体を厚さ方向に貫通する形状を有し、ヒータ本体の基材の周囲および端子ボルト挿入穴とポスト収容凹部の内面が絶縁性材料によるベースコートで被覆されており、ポストは略円筒形状を有し、その上端がヒータ本体裏面側のポスト収容凹部に収容されると共に、その内径の少なくとも一部にボルトを螺合する雌ネジが形成され、端子ボルトは、ヒータ本体表面側から端子ボルト挿入穴に挿入されてポストの雌ネジに螺合されることによりヒータ本体とポストを連結し、その下端には給電端子を接続するための端子接続部が形成されており、端子ボルト挿入穴に挿入された端子ボルトの頭部はヒータ本体の表面と面一とされ、この端子ボルトの頭部を含むヒータ本体表面にヒータパターンが形成されることにより、端子接続部から端子ボルトを介してヒータパターンに給電するようにしたことを特徴とする。

【0012】

請求項2に係る発明は、請求項1記載のポスト型セラミックスヒータにおいて、前記ヒータ本体の裏面に、前記ヒータ本体の表面に形成される前記ヒータパターンと同じ導電性材料による被膜が形成されることを特徴とする。

【0013】

請求項3に係る発明は、請求項1または2記載のポスト型セラミックスヒータにおいて、前記ポストの外周面に、前記ヒータ本体の表面に形成される前記ヒータパターンと同じ導電性材料による被膜が形成されることを特徴とする。

【0014】

請求項4に係る発明は、請求項3記載のポスト型セラミックスヒータにおいて、前記ポストおよび前記ボルトをそれぞれ略径方向に貫通する被膜進入路が形成され、前記ポストの外周面を被覆する被膜がこれらポストおよびボルトの被膜進入路に入り込んでポストとボルトを一体化させることを特徴とする。

【0015】

請求項5に係る発明は、請求項1ないし4のいずれか一に記載のポスト型セラミックスヒータにおいて、露出面全体が絶縁性材料によるオーバーコートで被覆されることを特徴とする。

【0016】

請求項6に係る発明は、請求項1ないし5のいずれか一に記載のポスト型セラミックスヒータにおいて、端子ボルトと端子ボルト挿入穴とが互いのテーパー面同士で接合することを特徴とする。

【0017】

請求項7に係る発明は、請求項1ないし6のいずれか一に記載のポスト型セラミックスヒータにおいて、ヒータ本体裏面のポスト収容凹部に収容されたポストの回転を防止する手段が設けられることを特徴とする。

【0018】

請求項8に係る発明は、(1)表面側に端子ボルト挿入穴が形成されると共に該端子ボルト挿入穴と整列する位置において裏面側にポスト収容凹部が形成され、これら端子ボルト挿入穴とポスト収容凹部とが連通して厚さ方向に貫通している、導電性材料からなるヒータ本体と、上端がヒータ本体裏面側のポスト収容凹部に収容されると共に、その内径の少なくとも一部にボルトを螺合する雌ネジが形成されている略円筒形状のポストと、ヒータ本体の端子ボルト挿入穴に収容可能な頭部を有すると共にポストの長さ方向に延長する軸長を有し、下端には給電端子を接続するための端子接続部が形成されている、導電性材料からなる端子ボルトとを準備する工程と、(2)ヒータ本体の周囲および端子ボルト挿入穴とポスト収容凹部の内面を絶縁性材料によるベースコートで被覆する工程と、(3)このベースコート被覆ヒータ本体の端子ボルト挿入穴に端子ボルトを挿入し、ポスト収容凹部に収容したポストの雌ネジに端子ボルトを螺合させることにより該端子ボルトを介してヒータ本体にポストを連結固定する工程と、(4)端子ボルトの頭部をヒータ本体の表面と面一になるように切除する工程と、(5)この切除された端子ボルト頭部を含むヒータ本体表面に導電性材料による被膜を形成する工程と、(6)この導電膜を部分的に切除して端子ボルト頭部を含むヒータパターンを形成する工程とを有し、端子接続部から端子ボルトを介してヒータパターンに給電可能な構造のポスト型セラミックスヒータを製造することを特徴とする。

【0019】

請求項9に係る発明は、請求項8記載のポスト型セラミックスヒータの製造方法において、前記工程(5)を実行する際に、ヒータ本体の裏面にも導電性材料による被膜を形成することを特徴とする。

【0020】

請求項10に係る発明は、請求項8または9記載のポスト型セラミックスヒータの製造方法において、前記工程(5)を実行する際に、ポストの外周面にも導電性材料による被膜を形成することを特徴とする。

【0021】

請求項11に係る発明は、請求項10記載のポスト型セラミックスヒータの製造方法において、ポストおよびボルトにそれぞれ略径方向に貫通する被膜進入路が形成され、ポストの外周面に被覆を形成する際に該被膜の導電性材料がこれらポストおよびボルトの被膜進入路に入り込んでポストとボルトを一体化させることを特徴とする。

【0022】

請求項12に係る発明は、請求項8ないし11のいずれか一に記載のポスト型セラミックスヒータの製造方法において、前記工程(6)の後に、(7)全体を絶縁性材料によるオーバーコートで被覆する工程を行うことを特徴とする。

【0023】

請求項13に係る発明は、請求項8ないし12のいずれか一に記載のポスト型セラミックスヒータの製造方法において、前記工程(3)を実行する際に、ヒータ本体の表面側から端子ボルトを締め付けてポスト収容凹部に収容したポストの雄ネジに螺合させた後に、ヒータ本体の裏面側からポストを締め付けることを特徴とする。

【0024】

請求項14に係る発明は、請求項8ないし12のいずれか一に記載のポスト型セラミックスヒータの製造方法において、前記工程(3)においてポスト収容凹部にポスト上端を収容させる際に、ポスト上端とポスト収容凹部とに跨るようにロックピンを挿入して、端子ボルトを締め付けたときのポストの連れ回りを防止することを特徴とする。

【発明の効果】

【0025】

請求項1に係る発明によれば、ヒータパターンを有するヒータ本体とポスト下端に設けられる端子接続部とがポストの長さによって距離的に隔てられるので、端子接続部の過剰な温度上昇を抑止し、端子接続部に取り付けられる給電ボルトの焼損を防止することができると共に、給電のための配線の取り回しが容易になり、配線がヒータに当たってショートするというような事故の発生を防止することができる。さらには、SUSなどの安価に入手可能な材質による給電ボルトの使用が可能となるので、コストメリットが大きい。

【0026】

さらに、このヒータ構造によれば、ポストへの給電を端子ボルトを介してヒータ本体のヒータパターンに通電させるようにしているので、通電経路における接点数が少なくなり、導電効率に優れている。また、ヒータ本体の基材の周囲および端子ボルト挿入穴とポスト収容凹部の内面が絶縁性材料によるベースコートで被覆されているので、端子ボルト単体からなる通電経路はヒータ本体から完全に絶縁されている。したがって、グラファイトなどのヒータ本体基材とPGなどのヒータパターンとの間の電流リークは発生せず、プログラム制御などにおいて厳密な制御を行うことが可能である。

【0027】

請求項2に係る発明によれば、さらに、ヒータ本体表面にヒータパターンが形成されると共にヒータ本体裏面にも同様の被膜が形成されるので、ヒータ本体表裏の被膜厚バランスが良好となり、反りが生じにくいものとなる。

【0028】

請求項3に係る発明によれば、さらに、ポストの外周面にも導電性材料による被膜が形成されるので、ポスト基材として通常使用される密度の低いグラファイトの内部に入り込んでその空隙率を下げて密度を上げ、ポスト強度を増大させることができる。

【0029】

請求項4に係る発明によれば、さらに、ポストの外周面を被覆する被膜がポストおよびボルトの被膜進入路に入り込み、ポストの雌ネジとボルトの雄ネジとの間の締結を強固にしてポストとボルトを一体化するので、ボルトが緩むことなく強固に固定される。したがって、ボルト頭部の浮き上がり、それに伴うヒータパターンの浮き上がりや接触不良などを起こすことが無い。

【0030】

請求項5に係る発明によれば、さらに、ヒータ本体表面のヒータパターンがオーバーコートで電気的に絶縁されるので、腐食性のプロセスガスに対する耐性が低いPGなどによるヒータパターンを保護すると共に、ガスや他の導電性部材との放電によるPGの焼損を防止することができる。

【0031】

請求項項6に係る発明によれば、さらに、テーパー面同士の接合を介してヒータ本体とポストとを強固に連結させることができる。

【0032】

請求項7に係る発明によれば、さらに、端子ボルトでヒータ本体とポストとを接合する際に端子ボルトを締め付けたときにポストが連れ回りしてしまうことを防止し、接合作業を容易に行うことができる効果が得られる。

【0033】

請求項8に係る発明によれば、請求項1に係る発明について既述した効果を発揮し得るポスト型セラミックスヒータを効率的に製造するための方法が提供される。

【0034】

請求項9に係る発明によれば、さらに、ヒータパターンとなる被膜をヒータ本体表面に形成する際に、ヒータ本体裏面にも同様の被膜を形成するので、ヒータ本体表裏の被膜厚バランスが良好となり、反りが生じにくいものとなる。

【0035】

請求項10に係る発明によれば、さらに、ヒータパターンとなる被膜をヒータ本体表面に形成する際に、ポストの外周面にも導電性材料による被膜を形成するので、ポスト基材として通常使用される密度の低いグラファイトの内部に入り込んでその空隙率を下げて密度を上げ、ポスト強度を増大させることができる。

【0036】

請求項11に係る発明によれば、さらに、ポストの外周面に被覆を形成する際に該被膜の導電性材料がこれらポストおよびボルトの被膜進入路に入り込み、ポストの雌ネジとボルトの雄ネジとの間の締結を強固にしてポストとボルトを一体化するので、ボルトが緩むことなく強固に固定される。したがって、ボルト頭部の浮き上がり、それに伴うヒータパターンの浮き上がりや接触不良などを起こすことが無い。

【0037】

請求項12に係る発明によれば、さらに、ヒータ本体表面のヒータパターンを含めた全体がオーバーコートで電気的に絶縁されるので、安全性および寿命が増大する。

【0038】

請求項13に係る発明によれば、さらに、端子ボルトを介してポストをヒータ本体により一層強固に連結固定させることができる。

【0039】

請求項14に係る発明によれば、さらに、端子ボルトでヒータ本体とポストとを接合する際に端子ボルトを締め付けたときにポストが連れ回りしてしまうことを防止し、接合作業を容易に行うことができると共に、ポストとヒータ本体との密着を確実に行うことができる。

【図面の簡単な説明】

【0040】

【図1】本発明の一実施形態(実施例1)によるセラミックスヒータの側面図(a)およびそのA部拡大断面図(b)である。

【図2】このセラミックスヒータに形成されるヒータパターンの一例を示す平面図である。

【図3】このセラミックヒータの一構成要素であるヒータ本体の基材形状を示す断面図(a)およびポスト収容凹部の形状を示す下面拡大図(b)である。

【図4】このセラミックヒータの他の構成要素であるポストの基材形状を示す上面図および長手方向断面図である。

【図5】このセラミックヒータの他の構成要素である端子ボルトの形状を示す上面図および長手方向断面図である。

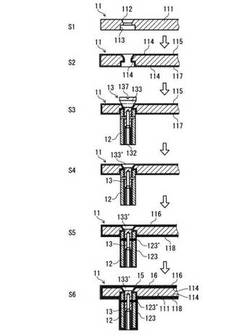

【図6】このセラミックスヒータの製造工程を示すフロー図である。

【図7】本発明の他実施形態(実施例2)によるセラミックスヒータのA部(図1(a))拡大断面図である。

【図8】このセラミックヒータの一構成要素であるヒータ本体の基材形状を示す断面図(a)およびポスト収容凹部の形状を示す下面拡大図(b)である。

【図9】このセラミックヒータの他の構成要素であるポストの基材形状を示す上面図および長手方向断面図である。

【発明を実施するための形態】

【0041】

以下に本発明の実施形態によるセラミックスヒータについて添付図面を参照して説明するが、本発明はこの実施形態に限定されるものではなく、特許請求の範囲に記載された発明の範囲内において広く変形態様を取り得ることに留意されたい。

【実施例1】

【0042】

実施例1のセラミックスヒータ10は、ヒータ本体11と、ポスト12と、ヒータ本体11とポスト12とを連結固定する端子ボルト13とを有して構成されている。ヒータ本体11の表面には、図2に例示されるようなヒータパターン14が形成されている。この実施形態におけるヒータパターン14はシングルのパターンであるのでその両端にそれぞれ端子ボルト13を介してポスト12,12が設けられているが、たとえば外側パターンと内側パターンの2ゾーンにヒータ領域が分かれている場合は各パターンの両端にポスト12が設けられるので、計4本のポストが設けられることになる。また、安定性や全体の強度などを考慮して、端子ボルト13を介してヒータパターン14に電気的に接続されるポスト12とは別に、同様の形状および寸法の一または複数の捨てポストが設けられる場合もある。

【0043】

以下、さらに図3ないし図6を併せて参照して、このセラミックスヒータ10の詳細な構造および製造方法について説明する。

【0044】

図3に示すように、ヒータ本体11は、グラファイトやグラッシーカーボンなどの導電性材料からプレート状ないし円板状に形成された基材111の外周縁近く2箇所において、表面側に端子ボルト挿入穴112が形成されると共に、この端子ボルト挿入穴112と同心状に整列するポスト収容凹部113が裏面側に形成され、これら端子ボルト挿入穴112とポスト収容凹部113が連続して基材111を厚さ方向に貫通している。

【0045】

端子ボルト挿入穴112は、後に詳述する端子ボルト13が表面側から挿入されるものであるから、端子ボルト13に対応した形状および寸法を有するように形成され、端子ボルト頭部133のテーパーに沿ったテーパー面で基材111表面に開口している。ポスト収容凹部113は、後に詳述するポスト12の上端部が裏面側から挿入されるものであるから、ポスト12の上端部に対応した形状および寸法を有するように形成される。

【0046】

このような形状に加工されたヒータ本体11(基材111)を準備する(図6:S1)。次いで、その全周および端子ボルト挿入穴112とポスト収容凹部113の内面を、PBN(熱分解性窒化ホウ素)などの絶縁性材料によるベースコート114で被覆する(図6:S2)。

【0047】

図4に示すように、ポスト12は、たとえばグラファイトから略円筒状に形成され、その内面には端子ボルト13の軸部外周に形成された雄ネジ131を螺合する雌ネジ121が形成されている。また、その上端近くの所定高さ位置(上端をヒータ本体11のポスト収容凹部113の上面に突き当てて収容したときに、ポスト収容凹部113内に入り込まずに、ベースコート114されたヒータ本体11の裏面117より下方に露出する高さ位置)には、略径方向にポスト12の周壁を貫通する被膜進入路122が形成されている。ポスト12はあらかじめこのような形状に加工して準備しておく。なお、図示実施形態ではポスト12の全長に亘って雌ネジ121が形成されているが、端子ボルト13の雄ネジ131と確実に螺合できるものであれば必ずしもポスト全長に亘って形成する必要はなく、その一部に雌ネジ121が形成されていても良い。

【0048】

ポスト12の材質は、超高温加熱処理にも耐え得る強度を有し、且つ、端子ボルト13の材質との間の熱膨張率差が小さいことを考慮して、この実施形態では端子ボルト13と同一のグラファイトを用いているが、後述するところからも明らかなように、この構造においてはポスト12自体は導電路を構成しないので、導電性材料であることは必須ではない。したがって、上記物性要求を満たす材料であれば、導電性・絶縁性を問わず、任意の材料を使用することが可能である。

【0049】

図5に示すように、端子ボルト13は、グラファイトやグラッシーカーボンなどの導電性材料から形成され、ポスト12の雌ネジ121と螺合可能な雄ネジ131が軸部外周に形成されると共に、その少なくとも下端部の内周には給電ボルト(図示せず)を接続するための給電ボルト接続部132を有する。この実施形態では、端子ボルト13の下端からボルト頭部133の根元近くまで内径をくり抜いて内径空間134を有する略円筒形状の軸部135を形成し、この内径空間134をボルト13下端から所定高さまでネジ切りして給電ボルト接続部(雌ネジ)132を形成している。また、端子ボルト13を介してポスト12をヒータ本体11に固定した状態において、ポスト12の被膜進入路122と略同一となる高さ位置において、端子ボルト13の円筒形軸部135を略径方向に貫通する被膜進入路136が形成されている。端子ボルト13はあらかじめこのような形状に加工して準備しておく。

【0050】

なお、図示実施形態では端子ボルト13の全軸長に亘って雄ネジ131が形成されているが、ポスト12の雌ネジ121と確実に螺合できるものであれば必ずしもボルト全軸長に亘って形成する必要はなく、その一部に雄ネジ131が形成されていても良い。また、給電ボルト接続部132は、端子ボルト13の下端から内径空間134の途中までの範囲に形成されているが、内径空間134の略全長に亘って形成されていても良い。

【0051】

この端子ボルト13を、ヒータ本体11の表面側から端子ボルト挿入穴112に挿入し、端子ボルト13の雄ネジ131を、ヒータ本体11の裏面側からポスト収容凹部113に収容したポスト12の雌ネジ121に螺合させた状態にして、端子ボルト頭部133のテーパー面がヒータ本体11の端子ボルト挿入穴112のテーパー面に密接するまで端子ボルト13を締め付け、さらにヒータ本体11の裏面側からポスト12を大きなトルク(たとえば60N/cm)で締め付ける。これにより、ヒータ本体11とポスト12とが端子ボルト13を介して物理的に強固に連結される(図5:S3)。このとき、ポスト収容凹部113にあらかじめリング状のカーボンシートないしカーボンワッシャ(図示せず)を介在させてポスト12を収容させると、緩み止めに有効である。

【0052】

なお、図示実施形態では、端子ボルト頭部133に一方向または十字形の溝137が刻設されていてここにマイナスまたはプラスのドライバーを挿入して端子ボルト回転操作を容易にしているが、これに代えて、たとえば端子ボルト頭部133を断面六角形状に形成して六角レンチを用いて端子ボルト回転操作を行うようにしても良い。

【0053】

このようにして端子ボルト13でヒータ本体11とポスト12とを連結固定した状態(図6:S3)では、端子ボルト頭部133がヒータ本体11の表面115(表面側ベースコート114の上面,図5および図6:S3において端子ボルト頭部133内に仮想線で示されるレベル)から上方に突出した状態になっているので、この突出部を切除して、切除後の端子ボルト頭部133’がヒータ本体表面115と面一になるようにする(図6:S4)。

【0054】

次いで、この切除後の端子ボルト頭部133’を含むヒータ本体表面115に、PG(熱分解性黒鉛)などの導電性材料による被膜116を形成した後、不要部分を切除して、図2に例示されるようなヒータパターン14を形成する(図6:S5)。ヒータパターン14は、切除後の端子ボルト頭部133’が両端の端子部となるように形成される。これにより、端子ボルト13とヒータパターン14とが電気的に接続される。すなわち、外部電源に接続された給電ボルト(図示せず)から端子接続部132に給電された電流は、端子ボルト113を通って、ヒータ本体表面115に形成されたヒータパターン14に供給され、ヒータパターン14のヒータエレメント(PG)を発熱させる。ポスト12は給電ないし通電には何ら関与せず、端子ボルト13の端子接続部132での給電接点と端子ボルト13の切除頭部133’でのヒータパターン14に対する給電接点の2つの接点しか存在しないので、導電効率に優れている。

【0055】

このとき、ヒータパターン14となるPG被膜116をヒータ本体表面115に形成するだけでなく、ヒータ本体の裏面117(裏面側ベースコート114の裏面)およびポスト12の露出面にもPG被膜118,123を形成することが好ましい。ヒータ本体裏面117にもPG被膜118を形成させることにより、グラファイト基材111からなるヒータ本体11表裏の被膜厚バランスを確保し、高温条件においても反りが生じにくいものとなる。また、ポスト12の露出面を被覆するPG被膜123は、ポスト12が低密度で脆弱なグラファイトを基材とする場合であっても該グラファイト基材の内部に入り込んでその空隙率を下げて密度を上げることでポスト12の強度を増大させる。

【0056】

同時に、このPG被膜123は、ポスト12および端子ボルト13に形成された被膜進入路122,136に入り込み(123’)、ポスト12の雌ネジ121と端子ボルト13の雄ネジ131との間の締結を強固にしてこれらを一体化させる役割を果たすので、端子ボルト13の緩みを防止すると共に、端子ボルト13とヒータ本体基材111との間に熱膨張率差があるときであっても端子ボルト切除頭部133’が端子ボルト挿入穴112との接合テーパー面に沿って浮き上がることを防止し、ヒータパターン14に波打ちが生ずることを防止することができる。

【0057】

この点について更に詳述すれば、ヒータ本体基材111と端子ボルト13基材をいずれもグラファイトで形成するにしても、ヒータ本体基材111には熱伝導率が良好で且つベースコート114の材料となるPBNとの熱膨張率差が小さいことが要求され、一方、端子ボルト13には雄ネジ131および端子接続部132となる雌ネジを加工する必要性からヒータ本体より空隙率が低い(密度が高い)ことが要求され、それぞれの要求性能が異なることからグラファイトの中でも異なる材料を選択しなければならず、必然的に熱膨張率に差が生ずる。本発明者らは、ポスト12/端子ボルト13に被膜進入路122,136を形成しない実施形態も試作したが、特にMOCVD(有機金属化学気相成長法)などの超高温加熱が要求されるプロセスに使用したときに、端子ボルト13に緩みが生じたり、極端な場合には端子ボルト13の切除頭部133’がその根元から破断してしまうことがあることを知った。これは、MOCVD処理やヒータ昇温の際に熱膨張率差によってボルト切除頭部133’の根元部に応力が集中して破断につながるものと推測された。そして、その後も実験を重ねた結果、ポスト12/端子ボルト13に被膜進入路122,136を形成してPG被膜123をこれら被膜進入路に入り込ませるようにすることで、上記課題に対する有効な解決策となり得ることを確認したのである。

【0058】

なお、ポスト12/端子ボルト13に形成される被膜進入路122,136は、製品状態(図1(b),図6:S6)において略同一レベルに位置することが理想的であるが、必ずしも厳密なレベル調整は必要ではない。これら被膜進入路122,136の間にレベル差があっても、ポスト12の被膜進入路122を通ってその内周に到達したPG被膜123’は、その雌ネジ121と端子ボルト13軸部外周の雄ネジ131との間のわずかな隙間を通って、端子ボルト13の被膜進入路136に入り込むことができる。

【0059】

最後に、全体をPBNなどの絶縁性材料からなるオーバーコート15で被覆して、本発明実施形態としてのセラミックスヒータ10が製造される(図6:S6)。このセラミックスヒータ10は、使用に際して、端子ボルト13下端の端子接続部132に取り付けた給電ボルト(図示せず)を介して外部電源(図示せず)に接続され、外部電源から供給される交流または直流の電流が、給電ボルトから端子ボルト13を介してヒータ本体11表面のヒータパターン14に通電されるので、プログラム制御などの公知の制御手法を通じてヒータパターン14を発熱させて、ウエハ加熱面16に載置したウエハを所定温度に加熱する。

【0060】

端子ボルト13はその切除頭部133’でヒータパターン14と接することで導電路を形成するが、ベースコート114によりヒータ本体11の基材111とは完全に絶縁されているので、端子間での導通は生じない。すなわち、ヒータパターン14とヒータ本体11/ポスト12の基材との間で電流リークが生じないので、厳密な制御を安定して行うことができ、ヒータの焼損を引き起こすこともない。

【0061】

なお、上記においてヒータ本体11に形成されるPBNベースコート114、表面側PG被膜116、裏面側PG被膜118、ポスト12の外側面に形成されるPG被膜123および最後に装置露出面全体を被覆するように形成されるPBNオーバーコート15はいずれもCVD(化学的気相蒸着法)法を用いて形成することが好ましい。CVD法によるこれらの被膜形成自体は当業界において公知であるので、詳細な説明を割愛する。本発明では、これら公知のCVD被膜形成手法を任意に採用することができる。

【0062】

図示実施形態では、端子ボルト13の内径空間134が、被膜進入路122,136より高いレベルに先端を有するように形成されているが、これは、端子ボルト13の端子接続部132に給電ボルトを取り付けた状態で真空環境下で昇温したときに、内径空間134内に残存する空気が熱膨張したときに、被膜進入路122,136から空気抜きすることを考慮したものである。ポスト12の外側面にPG被膜123を形成したときにその一部が被膜進入路122,136に入り込んでポスト12と端子ボルト13とを一体化させるとしても、PG被膜123の厚さ(10〜数十μm程度)からして被膜進入路122,136を完全に充填することにはならず、空気が通る程度の隙間が残されているので、この隙間を熱膨張した空気の抜け道として利用するためである。これは本発明において必ずしも必須の特徴ではないが、内径空間134の先端が被膜進入路122,136より低いレベルに止まる場合には、残存空気が熱膨張したときに端子ボルト13やポスト12を破壊する危険性が懸念されるので、図示実施形態のような構成とすることが好ましいと考えられる。

【実施例2】

【0063】

図7〜図9を参照して、実施例2のポスト型セラミックスヒータでは、ボルト13を締め付けてヒータ本体11とポスト12を連結する際に、ボルト回転と共にポスト12が連れ回りすることを防止するため、ロックピン17を用いている。すなわち、ヒータ本体基材111の裏面に形成したポスト収容凹部113をポスト12の外径に応じた口径を有する断面円形の凹部としつつ、その開口縁の一部を外側に向けて小径の略半円状に拡げてヒータ基材側ロックピン嵌合部119とし(図8)、一方、ポスト12上端部の外周の一部を内方に向けて同径の略半円状に切り欠いてポスト側ロックピン嵌合部124とし(図9)、これらロックピン嵌合部119,124同士が対向して形成される断面小円形の凹部にロックピン17が嵌め込まれている(図7)。回転防止手段はこのような構成に限定されるものではなく、ボルト13を締め付けたときにポスト12が連れ回りすることを防止することができるものであれば具体的構成を問わず、任意の手段を採用することができる。ロックピン17を採用する場合は、ポスト12や端子ボルト13と同じ材質で形成されたものを用いることが好ましい。

【0064】

上記以外の構成は、実施例1のポスト型セラミックスヒータ10とほぼ同様の構成を有するので、同様の部材・要素に同一の符号を付して図示し、その詳細な説明を割愛する。その製造工程も、図6を参照して既述した実施例1のポスト型セラミックスヒータ10の製造工程とほぼ同様であるが、この実施例の場合は、図6:S3の工程を実行する際に、ロックピン嵌合部119,124同士が対向して形成される断面小円形の凹部にロックピン17を嵌め込んだ状態にして、ヒータ本体11の表面側から端子ボルト13を締め付けることによって、ヒータ本体11にポスト12を連結固定する。この場合は、ポスト12は回転不能であるので、ヒータ本体11の裏面側からポスト12を締め付ける作業は行われない。

【符号の説明】

【0065】

10 ポスト型セラミックスヒータ

11 ヒータ本体

111 基材

112 端子ボルト挿入穴

113 ポスト収容凹部

114 ベースコート

115 表面

116 表面側PG被膜(ヒータパターン14)

117 裏面

118 裏面側PG被膜

119 ロックピン嵌合部

12 ポスト

121 雌ネジ

122 被膜進入路

123 PG被膜

123’ 被膜進入路122,136に入り込んだ被膜材料(PG)

124 ロックピン嵌合部

13 端子ボルト

131 雄ネジ

132 端子接続部

133 頭部 (133’ 切除後の頭部)

134 内径空間

135 軸部

136 被膜進入路

137 ドライバー係合溝

14 ヒータパターン

15 オーバーコート

16 ウエハ加熱面

17 ロックピン

【技術分野】

【0001】

本発明は、半導体プロセスなどにおいてウエハを加熱するために好適に用いられるポスト型セラミックスヒータおよびその製造方法に関する。

【背景技術】

【0002】

セラミックスヒータは半導体プロセスなどにおいてウエハを加熱するための加熱装置として広く用いられており、従来は、円板状のヒータ本体の表面に所定のヒータパターンを形成し、このヒータパターンの両端に給電端子部を設けた構成のものが多用されてきた。

【0003】

しかしながら、近年ではヒータ表面が1500℃以上となるような超高温加熱が要求される案件が増加しており、このような場合に、給電端子部がヒータ表面に直接的または距離的に近い位置に設けられる従来のヒータを用いると、給電端子部に取り付けた給電ボルトが熱伝導で昇温して焼き付いてしまうことがある。このため、給電ボルトとして耐熱性に優れたモリブデンやニッケルなどの材質を用いて対応しているが、これらの材質はきわめて高価である。

【0004】

この問題を解消するために、給電端子部をヒータ表面から距離的に離れた位置に設けるべく、いわゆるポスト型セラミックスヒータが提案されるに至った(例えば下記特許文献1〜3参照)。このポスト型セラミックヒータによれば、ヒータ表面と給電端子部との間の距離をポスト長により大きく取ることができるので、給電端子部の過剰な温度上昇を抑止し、給電ボルトの焼損を防止することができる。また、給電のための配線をヒータ本体から遠ざけることができるので、配線の取り回しが容易になり、配線がヒータに当たってショートするというような事故の発生を防止することができる。さらには、SUSなどの安価に入手可能な材質による給電ボルトの使用が可能となるので、大幅なコストダウンを実現することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−142496号公報

【特許文献2】特開2007−73492号公報

【特許文献3】特開平11−354260号公報

【特許文献4】特開2003−151728号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1,2記載のポスト型セラミックスヒータは、ヒータ本体とポストが一体に形成されているが、この構造の場合、ポスト下端に接続される端子ボルトからの給電が端子間で導通し、ヒータパターンを形成するPG(熱分解性黒鉛)とヒータ本体/ポストの基材であるグラファイトとの間で電流リークが生ずる恐れがある。

【0007】

たとえば、特許文献2の図2に記載されるポスト一体型ヒータでは、2本のポストの各下端に給電ボルト5を接続し、PGなどの導電層3(ポスト下端の給電端子3c,ポストの導電路3bを通じてヒータパターン3cに給電するが、ヒータ本体/ポストの基材であるグラファイトを通じて端子間で導通が生じ、微小ではあっても電流リークが発生する。電流リークが発生すると電圧が変動するため、プログラム制御などが困難になり、手動制御の場合も電圧がハンチングを起こすため安定した制御を行うことができず、最終的には大きな放電が生じてヒータを焼損させる恐れがある。

【0008】

特許文献3,4記載のポスト型セラミックヒータは、ヒータ本体とポストが別体として形成され、基材であるグラファイトをPBN(熱分解性窒化ホウ素)などで絶縁することができるので、上記問題を回避することが可能である。しかしながら、この構造にあってはヒータ本体とポストとを物理的および電気的に接続するための端子ボルトが必要となり、この端子ボルトの頭部がヒータ表面に突出するため、有効な加熱面積が小さくなるという別の問題を抱えている。

【0009】

たとえば、特許文献3の図7に記載される構造にあっては、給電ポスト9の上端に端子ボルト7でヒータ本体1を連結し、ポスト下端からの給電をポストおよび端子ボルトを介してヒータ本体1のヒータパターン3に供給している(図3の構造もこの点では同様)が、端子ボルトの頭部がヒータ本体の表面(加熱面)から突出するので、有効加熱面が小さくなる。これら図では端子ボルト頭部を超える径のウエハWを加熱可能なように示されているが、実際には端子ボルト頭部の間に収まる径のウエハを加熱できるにすぎず、処理対象ウエハの径より相当大きい径のヒータとして提供する必要がある。近年のウエハ大径化の傾向に鑑みるとき、致命的な欠点となる。

【0010】

したがって、本発明は、従来技術の不利欠点を解消することができる新規な構造のポスト型セラミックスヒータを提供することを課題とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本願の請求項1に係る発明は、プレート状のヒータ本体と、該ヒータ本体を支持する一または複数のポストと、ヒータ本体とポストを連結する端子ボルトとから構成されるポスト型セラミックスヒータであって、ヒータ本体は、その表面側に端子ボルト挿入穴が形成されると共に該端子ボルト挿入穴と整列する位置において裏面側にポスト収容凹部が形成されて、これら端子ボルト挿入穴とポスト収容凹部とが連通してヒータ本体を厚さ方向に貫通する形状を有し、ヒータ本体の基材の周囲および端子ボルト挿入穴とポスト収容凹部の内面が絶縁性材料によるベースコートで被覆されており、ポストは略円筒形状を有し、その上端がヒータ本体裏面側のポスト収容凹部に収容されると共に、その内径の少なくとも一部にボルトを螺合する雌ネジが形成され、端子ボルトは、ヒータ本体表面側から端子ボルト挿入穴に挿入されてポストの雌ネジに螺合されることによりヒータ本体とポストを連結し、その下端には給電端子を接続するための端子接続部が形成されており、端子ボルト挿入穴に挿入された端子ボルトの頭部はヒータ本体の表面と面一とされ、この端子ボルトの頭部を含むヒータ本体表面にヒータパターンが形成されることにより、端子接続部から端子ボルトを介してヒータパターンに給電するようにしたことを特徴とする。

【0012】

請求項2に係る発明は、請求項1記載のポスト型セラミックスヒータにおいて、前記ヒータ本体の裏面に、前記ヒータ本体の表面に形成される前記ヒータパターンと同じ導電性材料による被膜が形成されることを特徴とする。

【0013】

請求項3に係る発明は、請求項1または2記載のポスト型セラミックスヒータにおいて、前記ポストの外周面に、前記ヒータ本体の表面に形成される前記ヒータパターンと同じ導電性材料による被膜が形成されることを特徴とする。

【0014】

請求項4に係る発明は、請求項3記載のポスト型セラミックスヒータにおいて、前記ポストおよび前記ボルトをそれぞれ略径方向に貫通する被膜進入路が形成され、前記ポストの外周面を被覆する被膜がこれらポストおよびボルトの被膜進入路に入り込んでポストとボルトを一体化させることを特徴とする。

【0015】

請求項5に係る発明は、請求項1ないし4のいずれか一に記載のポスト型セラミックスヒータにおいて、露出面全体が絶縁性材料によるオーバーコートで被覆されることを特徴とする。

【0016】

請求項6に係る発明は、請求項1ないし5のいずれか一に記載のポスト型セラミックスヒータにおいて、端子ボルトと端子ボルト挿入穴とが互いのテーパー面同士で接合することを特徴とする。

【0017】

請求項7に係る発明は、請求項1ないし6のいずれか一に記載のポスト型セラミックスヒータにおいて、ヒータ本体裏面のポスト収容凹部に収容されたポストの回転を防止する手段が設けられることを特徴とする。

【0018】

請求項8に係る発明は、(1)表面側に端子ボルト挿入穴が形成されると共に該端子ボルト挿入穴と整列する位置において裏面側にポスト収容凹部が形成され、これら端子ボルト挿入穴とポスト収容凹部とが連通して厚さ方向に貫通している、導電性材料からなるヒータ本体と、上端がヒータ本体裏面側のポスト収容凹部に収容されると共に、その内径の少なくとも一部にボルトを螺合する雌ネジが形成されている略円筒形状のポストと、ヒータ本体の端子ボルト挿入穴に収容可能な頭部を有すると共にポストの長さ方向に延長する軸長を有し、下端には給電端子を接続するための端子接続部が形成されている、導電性材料からなる端子ボルトとを準備する工程と、(2)ヒータ本体の周囲および端子ボルト挿入穴とポスト収容凹部の内面を絶縁性材料によるベースコートで被覆する工程と、(3)このベースコート被覆ヒータ本体の端子ボルト挿入穴に端子ボルトを挿入し、ポスト収容凹部に収容したポストの雌ネジに端子ボルトを螺合させることにより該端子ボルトを介してヒータ本体にポストを連結固定する工程と、(4)端子ボルトの頭部をヒータ本体の表面と面一になるように切除する工程と、(5)この切除された端子ボルト頭部を含むヒータ本体表面に導電性材料による被膜を形成する工程と、(6)この導電膜を部分的に切除して端子ボルト頭部を含むヒータパターンを形成する工程とを有し、端子接続部から端子ボルトを介してヒータパターンに給電可能な構造のポスト型セラミックスヒータを製造することを特徴とする。

【0019】

請求項9に係る発明は、請求項8記載のポスト型セラミックスヒータの製造方法において、前記工程(5)を実行する際に、ヒータ本体の裏面にも導電性材料による被膜を形成することを特徴とする。

【0020】

請求項10に係る発明は、請求項8または9記載のポスト型セラミックスヒータの製造方法において、前記工程(5)を実行する際に、ポストの外周面にも導電性材料による被膜を形成することを特徴とする。

【0021】

請求項11に係る発明は、請求項10記載のポスト型セラミックスヒータの製造方法において、ポストおよびボルトにそれぞれ略径方向に貫通する被膜進入路が形成され、ポストの外周面に被覆を形成する際に該被膜の導電性材料がこれらポストおよびボルトの被膜進入路に入り込んでポストとボルトを一体化させることを特徴とする。

【0022】

請求項12に係る発明は、請求項8ないし11のいずれか一に記載のポスト型セラミックスヒータの製造方法において、前記工程(6)の後に、(7)全体を絶縁性材料によるオーバーコートで被覆する工程を行うことを特徴とする。

【0023】

請求項13に係る発明は、請求項8ないし12のいずれか一に記載のポスト型セラミックスヒータの製造方法において、前記工程(3)を実行する際に、ヒータ本体の表面側から端子ボルトを締め付けてポスト収容凹部に収容したポストの雄ネジに螺合させた後に、ヒータ本体の裏面側からポストを締め付けることを特徴とする。

【0024】

請求項14に係る発明は、請求項8ないし12のいずれか一に記載のポスト型セラミックスヒータの製造方法において、前記工程(3)においてポスト収容凹部にポスト上端を収容させる際に、ポスト上端とポスト収容凹部とに跨るようにロックピンを挿入して、端子ボルトを締め付けたときのポストの連れ回りを防止することを特徴とする。

【発明の効果】

【0025】

請求項1に係る発明によれば、ヒータパターンを有するヒータ本体とポスト下端に設けられる端子接続部とがポストの長さによって距離的に隔てられるので、端子接続部の過剰な温度上昇を抑止し、端子接続部に取り付けられる給電ボルトの焼損を防止することができると共に、給電のための配線の取り回しが容易になり、配線がヒータに当たってショートするというような事故の発生を防止することができる。さらには、SUSなどの安価に入手可能な材質による給電ボルトの使用が可能となるので、コストメリットが大きい。

【0026】

さらに、このヒータ構造によれば、ポストへの給電を端子ボルトを介してヒータ本体のヒータパターンに通電させるようにしているので、通電経路における接点数が少なくなり、導電効率に優れている。また、ヒータ本体の基材の周囲および端子ボルト挿入穴とポスト収容凹部の内面が絶縁性材料によるベースコートで被覆されているので、端子ボルト単体からなる通電経路はヒータ本体から完全に絶縁されている。したがって、グラファイトなどのヒータ本体基材とPGなどのヒータパターンとの間の電流リークは発生せず、プログラム制御などにおいて厳密な制御を行うことが可能である。

【0027】

請求項2に係る発明によれば、さらに、ヒータ本体表面にヒータパターンが形成されると共にヒータ本体裏面にも同様の被膜が形成されるので、ヒータ本体表裏の被膜厚バランスが良好となり、反りが生じにくいものとなる。

【0028】

請求項3に係る発明によれば、さらに、ポストの外周面にも導電性材料による被膜が形成されるので、ポスト基材として通常使用される密度の低いグラファイトの内部に入り込んでその空隙率を下げて密度を上げ、ポスト強度を増大させることができる。

【0029】

請求項4に係る発明によれば、さらに、ポストの外周面を被覆する被膜がポストおよびボルトの被膜進入路に入り込み、ポストの雌ネジとボルトの雄ネジとの間の締結を強固にしてポストとボルトを一体化するので、ボルトが緩むことなく強固に固定される。したがって、ボルト頭部の浮き上がり、それに伴うヒータパターンの浮き上がりや接触不良などを起こすことが無い。

【0030】

請求項5に係る発明によれば、さらに、ヒータ本体表面のヒータパターンがオーバーコートで電気的に絶縁されるので、腐食性のプロセスガスに対する耐性が低いPGなどによるヒータパターンを保護すると共に、ガスや他の導電性部材との放電によるPGの焼損を防止することができる。

【0031】

請求項項6に係る発明によれば、さらに、テーパー面同士の接合を介してヒータ本体とポストとを強固に連結させることができる。

【0032】

請求項7に係る発明によれば、さらに、端子ボルトでヒータ本体とポストとを接合する際に端子ボルトを締め付けたときにポストが連れ回りしてしまうことを防止し、接合作業を容易に行うことができる効果が得られる。

【0033】

請求項8に係る発明によれば、請求項1に係る発明について既述した効果を発揮し得るポスト型セラミックスヒータを効率的に製造するための方法が提供される。

【0034】

請求項9に係る発明によれば、さらに、ヒータパターンとなる被膜をヒータ本体表面に形成する際に、ヒータ本体裏面にも同様の被膜を形成するので、ヒータ本体表裏の被膜厚バランスが良好となり、反りが生じにくいものとなる。

【0035】

請求項10に係る発明によれば、さらに、ヒータパターンとなる被膜をヒータ本体表面に形成する際に、ポストの外周面にも導電性材料による被膜を形成するので、ポスト基材として通常使用される密度の低いグラファイトの内部に入り込んでその空隙率を下げて密度を上げ、ポスト強度を増大させることができる。

【0036】

請求項11に係る発明によれば、さらに、ポストの外周面に被覆を形成する際に該被膜の導電性材料がこれらポストおよびボルトの被膜進入路に入り込み、ポストの雌ネジとボルトの雄ネジとの間の締結を強固にしてポストとボルトを一体化するので、ボルトが緩むことなく強固に固定される。したがって、ボルト頭部の浮き上がり、それに伴うヒータパターンの浮き上がりや接触不良などを起こすことが無い。

【0037】

請求項12に係る発明によれば、さらに、ヒータ本体表面のヒータパターンを含めた全体がオーバーコートで電気的に絶縁されるので、安全性および寿命が増大する。

【0038】

請求項13に係る発明によれば、さらに、端子ボルトを介してポストをヒータ本体により一層強固に連結固定させることができる。

【0039】

請求項14に係る発明によれば、さらに、端子ボルトでヒータ本体とポストとを接合する際に端子ボルトを締め付けたときにポストが連れ回りしてしまうことを防止し、接合作業を容易に行うことができると共に、ポストとヒータ本体との密着を確実に行うことができる。

【図面の簡単な説明】

【0040】

【図1】本発明の一実施形態(実施例1)によるセラミックスヒータの側面図(a)およびそのA部拡大断面図(b)である。

【図2】このセラミックスヒータに形成されるヒータパターンの一例を示す平面図である。

【図3】このセラミックヒータの一構成要素であるヒータ本体の基材形状を示す断面図(a)およびポスト収容凹部の形状を示す下面拡大図(b)である。

【図4】このセラミックヒータの他の構成要素であるポストの基材形状を示す上面図および長手方向断面図である。

【図5】このセラミックヒータの他の構成要素である端子ボルトの形状を示す上面図および長手方向断面図である。

【図6】このセラミックスヒータの製造工程を示すフロー図である。

【図7】本発明の他実施形態(実施例2)によるセラミックスヒータのA部(図1(a))拡大断面図である。

【図8】このセラミックヒータの一構成要素であるヒータ本体の基材形状を示す断面図(a)およびポスト収容凹部の形状を示す下面拡大図(b)である。

【図9】このセラミックヒータの他の構成要素であるポストの基材形状を示す上面図および長手方向断面図である。

【発明を実施するための形態】

【0041】

以下に本発明の実施形態によるセラミックスヒータについて添付図面を参照して説明するが、本発明はこの実施形態に限定されるものではなく、特許請求の範囲に記載された発明の範囲内において広く変形態様を取り得ることに留意されたい。

【実施例1】

【0042】

実施例1のセラミックスヒータ10は、ヒータ本体11と、ポスト12と、ヒータ本体11とポスト12とを連結固定する端子ボルト13とを有して構成されている。ヒータ本体11の表面には、図2に例示されるようなヒータパターン14が形成されている。この実施形態におけるヒータパターン14はシングルのパターンであるのでその両端にそれぞれ端子ボルト13を介してポスト12,12が設けられているが、たとえば外側パターンと内側パターンの2ゾーンにヒータ領域が分かれている場合は各パターンの両端にポスト12が設けられるので、計4本のポストが設けられることになる。また、安定性や全体の強度などを考慮して、端子ボルト13を介してヒータパターン14に電気的に接続されるポスト12とは別に、同様の形状および寸法の一または複数の捨てポストが設けられる場合もある。

【0043】

以下、さらに図3ないし図6を併せて参照して、このセラミックスヒータ10の詳細な構造および製造方法について説明する。

【0044】

図3に示すように、ヒータ本体11は、グラファイトやグラッシーカーボンなどの導電性材料からプレート状ないし円板状に形成された基材111の外周縁近く2箇所において、表面側に端子ボルト挿入穴112が形成されると共に、この端子ボルト挿入穴112と同心状に整列するポスト収容凹部113が裏面側に形成され、これら端子ボルト挿入穴112とポスト収容凹部113が連続して基材111を厚さ方向に貫通している。

【0045】

端子ボルト挿入穴112は、後に詳述する端子ボルト13が表面側から挿入されるものであるから、端子ボルト13に対応した形状および寸法を有するように形成され、端子ボルト頭部133のテーパーに沿ったテーパー面で基材111表面に開口している。ポスト収容凹部113は、後に詳述するポスト12の上端部が裏面側から挿入されるものであるから、ポスト12の上端部に対応した形状および寸法を有するように形成される。

【0046】

このような形状に加工されたヒータ本体11(基材111)を準備する(図6:S1)。次いで、その全周および端子ボルト挿入穴112とポスト収容凹部113の内面を、PBN(熱分解性窒化ホウ素)などの絶縁性材料によるベースコート114で被覆する(図6:S2)。

【0047】

図4に示すように、ポスト12は、たとえばグラファイトから略円筒状に形成され、その内面には端子ボルト13の軸部外周に形成された雄ネジ131を螺合する雌ネジ121が形成されている。また、その上端近くの所定高さ位置(上端をヒータ本体11のポスト収容凹部113の上面に突き当てて収容したときに、ポスト収容凹部113内に入り込まずに、ベースコート114されたヒータ本体11の裏面117より下方に露出する高さ位置)には、略径方向にポスト12の周壁を貫通する被膜進入路122が形成されている。ポスト12はあらかじめこのような形状に加工して準備しておく。なお、図示実施形態ではポスト12の全長に亘って雌ネジ121が形成されているが、端子ボルト13の雄ネジ131と確実に螺合できるものであれば必ずしもポスト全長に亘って形成する必要はなく、その一部に雌ネジ121が形成されていても良い。

【0048】

ポスト12の材質は、超高温加熱処理にも耐え得る強度を有し、且つ、端子ボルト13の材質との間の熱膨張率差が小さいことを考慮して、この実施形態では端子ボルト13と同一のグラファイトを用いているが、後述するところからも明らかなように、この構造においてはポスト12自体は導電路を構成しないので、導電性材料であることは必須ではない。したがって、上記物性要求を満たす材料であれば、導電性・絶縁性を問わず、任意の材料を使用することが可能である。

【0049】

図5に示すように、端子ボルト13は、グラファイトやグラッシーカーボンなどの導電性材料から形成され、ポスト12の雌ネジ121と螺合可能な雄ネジ131が軸部外周に形成されると共に、その少なくとも下端部の内周には給電ボルト(図示せず)を接続するための給電ボルト接続部132を有する。この実施形態では、端子ボルト13の下端からボルト頭部133の根元近くまで内径をくり抜いて内径空間134を有する略円筒形状の軸部135を形成し、この内径空間134をボルト13下端から所定高さまでネジ切りして給電ボルト接続部(雌ネジ)132を形成している。また、端子ボルト13を介してポスト12をヒータ本体11に固定した状態において、ポスト12の被膜進入路122と略同一となる高さ位置において、端子ボルト13の円筒形軸部135を略径方向に貫通する被膜進入路136が形成されている。端子ボルト13はあらかじめこのような形状に加工して準備しておく。

【0050】

なお、図示実施形態では端子ボルト13の全軸長に亘って雄ネジ131が形成されているが、ポスト12の雌ネジ121と確実に螺合できるものであれば必ずしもボルト全軸長に亘って形成する必要はなく、その一部に雄ネジ131が形成されていても良い。また、給電ボルト接続部132は、端子ボルト13の下端から内径空間134の途中までの範囲に形成されているが、内径空間134の略全長に亘って形成されていても良い。

【0051】

この端子ボルト13を、ヒータ本体11の表面側から端子ボルト挿入穴112に挿入し、端子ボルト13の雄ネジ131を、ヒータ本体11の裏面側からポスト収容凹部113に収容したポスト12の雌ネジ121に螺合させた状態にして、端子ボルト頭部133のテーパー面がヒータ本体11の端子ボルト挿入穴112のテーパー面に密接するまで端子ボルト13を締め付け、さらにヒータ本体11の裏面側からポスト12を大きなトルク(たとえば60N/cm)で締め付ける。これにより、ヒータ本体11とポスト12とが端子ボルト13を介して物理的に強固に連結される(図5:S3)。このとき、ポスト収容凹部113にあらかじめリング状のカーボンシートないしカーボンワッシャ(図示せず)を介在させてポスト12を収容させると、緩み止めに有効である。

【0052】

なお、図示実施形態では、端子ボルト頭部133に一方向または十字形の溝137が刻設されていてここにマイナスまたはプラスのドライバーを挿入して端子ボルト回転操作を容易にしているが、これに代えて、たとえば端子ボルト頭部133を断面六角形状に形成して六角レンチを用いて端子ボルト回転操作を行うようにしても良い。

【0053】

このようにして端子ボルト13でヒータ本体11とポスト12とを連結固定した状態(図6:S3)では、端子ボルト頭部133がヒータ本体11の表面115(表面側ベースコート114の上面,図5および図6:S3において端子ボルト頭部133内に仮想線で示されるレベル)から上方に突出した状態になっているので、この突出部を切除して、切除後の端子ボルト頭部133’がヒータ本体表面115と面一になるようにする(図6:S4)。

【0054】

次いで、この切除後の端子ボルト頭部133’を含むヒータ本体表面115に、PG(熱分解性黒鉛)などの導電性材料による被膜116を形成した後、不要部分を切除して、図2に例示されるようなヒータパターン14を形成する(図6:S5)。ヒータパターン14は、切除後の端子ボルト頭部133’が両端の端子部となるように形成される。これにより、端子ボルト13とヒータパターン14とが電気的に接続される。すなわち、外部電源に接続された給電ボルト(図示せず)から端子接続部132に給電された電流は、端子ボルト113を通って、ヒータ本体表面115に形成されたヒータパターン14に供給され、ヒータパターン14のヒータエレメント(PG)を発熱させる。ポスト12は給電ないし通電には何ら関与せず、端子ボルト13の端子接続部132での給電接点と端子ボルト13の切除頭部133’でのヒータパターン14に対する給電接点の2つの接点しか存在しないので、導電効率に優れている。

【0055】

このとき、ヒータパターン14となるPG被膜116をヒータ本体表面115に形成するだけでなく、ヒータ本体の裏面117(裏面側ベースコート114の裏面)およびポスト12の露出面にもPG被膜118,123を形成することが好ましい。ヒータ本体裏面117にもPG被膜118を形成させることにより、グラファイト基材111からなるヒータ本体11表裏の被膜厚バランスを確保し、高温条件においても反りが生じにくいものとなる。また、ポスト12の露出面を被覆するPG被膜123は、ポスト12が低密度で脆弱なグラファイトを基材とする場合であっても該グラファイト基材の内部に入り込んでその空隙率を下げて密度を上げることでポスト12の強度を増大させる。

【0056】

同時に、このPG被膜123は、ポスト12および端子ボルト13に形成された被膜進入路122,136に入り込み(123’)、ポスト12の雌ネジ121と端子ボルト13の雄ネジ131との間の締結を強固にしてこれらを一体化させる役割を果たすので、端子ボルト13の緩みを防止すると共に、端子ボルト13とヒータ本体基材111との間に熱膨張率差があるときであっても端子ボルト切除頭部133’が端子ボルト挿入穴112との接合テーパー面に沿って浮き上がることを防止し、ヒータパターン14に波打ちが生ずることを防止することができる。

【0057】

この点について更に詳述すれば、ヒータ本体基材111と端子ボルト13基材をいずれもグラファイトで形成するにしても、ヒータ本体基材111には熱伝導率が良好で且つベースコート114の材料となるPBNとの熱膨張率差が小さいことが要求され、一方、端子ボルト13には雄ネジ131および端子接続部132となる雌ネジを加工する必要性からヒータ本体より空隙率が低い(密度が高い)ことが要求され、それぞれの要求性能が異なることからグラファイトの中でも異なる材料を選択しなければならず、必然的に熱膨張率に差が生ずる。本発明者らは、ポスト12/端子ボルト13に被膜進入路122,136を形成しない実施形態も試作したが、特にMOCVD(有機金属化学気相成長法)などの超高温加熱が要求されるプロセスに使用したときに、端子ボルト13に緩みが生じたり、極端な場合には端子ボルト13の切除頭部133’がその根元から破断してしまうことがあることを知った。これは、MOCVD処理やヒータ昇温の際に熱膨張率差によってボルト切除頭部133’の根元部に応力が集中して破断につながるものと推測された。そして、その後も実験を重ねた結果、ポスト12/端子ボルト13に被膜進入路122,136を形成してPG被膜123をこれら被膜進入路に入り込ませるようにすることで、上記課題に対する有効な解決策となり得ることを確認したのである。

【0058】

なお、ポスト12/端子ボルト13に形成される被膜進入路122,136は、製品状態(図1(b),図6:S6)において略同一レベルに位置することが理想的であるが、必ずしも厳密なレベル調整は必要ではない。これら被膜進入路122,136の間にレベル差があっても、ポスト12の被膜進入路122を通ってその内周に到達したPG被膜123’は、その雌ネジ121と端子ボルト13軸部外周の雄ネジ131との間のわずかな隙間を通って、端子ボルト13の被膜進入路136に入り込むことができる。

【0059】

最後に、全体をPBNなどの絶縁性材料からなるオーバーコート15で被覆して、本発明実施形態としてのセラミックスヒータ10が製造される(図6:S6)。このセラミックスヒータ10は、使用に際して、端子ボルト13下端の端子接続部132に取り付けた給電ボルト(図示せず)を介して外部電源(図示せず)に接続され、外部電源から供給される交流または直流の電流が、給電ボルトから端子ボルト13を介してヒータ本体11表面のヒータパターン14に通電されるので、プログラム制御などの公知の制御手法を通じてヒータパターン14を発熱させて、ウエハ加熱面16に載置したウエハを所定温度に加熱する。

【0060】

端子ボルト13はその切除頭部133’でヒータパターン14と接することで導電路を形成するが、ベースコート114によりヒータ本体11の基材111とは完全に絶縁されているので、端子間での導通は生じない。すなわち、ヒータパターン14とヒータ本体11/ポスト12の基材との間で電流リークが生じないので、厳密な制御を安定して行うことができ、ヒータの焼損を引き起こすこともない。

【0061】

なお、上記においてヒータ本体11に形成されるPBNベースコート114、表面側PG被膜116、裏面側PG被膜118、ポスト12の外側面に形成されるPG被膜123および最後に装置露出面全体を被覆するように形成されるPBNオーバーコート15はいずれもCVD(化学的気相蒸着法)法を用いて形成することが好ましい。CVD法によるこれらの被膜形成自体は当業界において公知であるので、詳細な説明を割愛する。本発明では、これら公知のCVD被膜形成手法を任意に採用することができる。

【0062】

図示実施形態では、端子ボルト13の内径空間134が、被膜進入路122,136より高いレベルに先端を有するように形成されているが、これは、端子ボルト13の端子接続部132に給電ボルトを取り付けた状態で真空環境下で昇温したときに、内径空間134内に残存する空気が熱膨張したときに、被膜進入路122,136から空気抜きすることを考慮したものである。ポスト12の外側面にPG被膜123を形成したときにその一部が被膜進入路122,136に入り込んでポスト12と端子ボルト13とを一体化させるとしても、PG被膜123の厚さ(10〜数十μm程度)からして被膜進入路122,136を完全に充填することにはならず、空気が通る程度の隙間が残されているので、この隙間を熱膨張した空気の抜け道として利用するためである。これは本発明において必ずしも必須の特徴ではないが、内径空間134の先端が被膜進入路122,136より低いレベルに止まる場合には、残存空気が熱膨張したときに端子ボルト13やポスト12を破壊する危険性が懸念されるので、図示実施形態のような構成とすることが好ましいと考えられる。

【実施例2】

【0063】

図7〜図9を参照して、実施例2のポスト型セラミックスヒータでは、ボルト13を締め付けてヒータ本体11とポスト12を連結する際に、ボルト回転と共にポスト12が連れ回りすることを防止するため、ロックピン17を用いている。すなわち、ヒータ本体基材111の裏面に形成したポスト収容凹部113をポスト12の外径に応じた口径を有する断面円形の凹部としつつ、その開口縁の一部を外側に向けて小径の略半円状に拡げてヒータ基材側ロックピン嵌合部119とし(図8)、一方、ポスト12上端部の外周の一部を内方に向けて同径の略半円状に切り欠いてポスト側ロックピン嵌合部124とし(図9)、これらロックピン嵌合部119,124同士が対向して形成される断面小円形の凹部にロックピン17が嵌め込まれている(図7)。回転防止手段はこのような構成に限定されるものではなく、ボルト13を締め付けたときにポスト12が連れ回りすることを防止することができるものであれば具体的構成を問わず、任意の手段を採用することができる。ロックピン17を採用する場合は、ポスト12や端子ボルト13と同じ材質で形成されたものを用いることが好ましい。

【0064】

上記以外の構成は、実施例1のポスト型セラミックスヒータ10とほぼ同様の構成を有するので、同様の部材・要素に同一の符号を付して図示し、その詳細な説明を割愛する。その製造工程も、図6を参照して既述した実施例1のポスト型セラミックスヒータ10の製造工程とほぼ同様であるが、この実施例の場合は、図6:S3の工程を実行する際に、ロックピン嵌合部119,124同士が対向して形成される断面小円形の凹部にロックピン17を嵌め込んだ状態にして、ヒータ本体11の表面側から端子ボルト13を締め付けることによって、ヒータ本体11にポスト12を連結固定する。この場合は、ポスト12は回転不能であるので、ヒータ本体11の裏面側からポスト12を締め付ける作業は行われない。

【符号の説明】

【0065】

10 ポスト型セラミックスヒータ

11 ヒータ本体

111 基材

112 端子ボルト挿入穴

113 ポスト収容凹部

114 ベースコート

115 表面

116 表面側PG被膜(ヒータパターン14)

117 裏面

118 裏面側PG被膜

119 ロックピン嵌合部

12 ポスト

121 雌ネジ

122 被膜進入路

123 PG被膜

123’ 被膜進入路122,136に入り込んだ被膜材料(PG)

124 ロックピン嵌合部

13 端子ボルト

131 雄ネジ

132 端子接続部

133 頭部 (133’ 切除後の頭部)

134 内径空間

135 軸部

136 被膜進入路

137 ドライバー係合溝

14 ヒータパターン

15 オーバーコート

16 ウエハ加熱面

17 ロックピン

【特許請求の範囲】

【請求項1】

プレート状のヒータ本体と、該ヒータ本体を支持する一または複数のポストと、ヒータ本体とポストを連結する端子ボルトとから構成されるポスト型セラミックスヒータであって、ヒータ本体は、その表面側に端子ボルト挿入穴が形成されると共に該端子ボルト挿入穴と整列する位置において裏面側にポスト収容凹部が形成されて、これら端子ボルト挿入穴とポスト収容凹部とが連通してヒータ本体を厚さ方向に貫通する形状を有し、ヒータ本体の基材の周囲および端子ボルト挿入穴とポスト収容凹部の内面が絶縁性材料によるベースコートで被覆されており、ポストは略円筒形状を有し、その上端がヒータ本体裏面側のポスト収容凹部に収容されると共に、その内径の少なくとも一部にボルトを螺合する雌ネジが形成され、端子ボルトは、ヒータ本体表面側から端子ボルト挿入穴に挿入されてポストの雌ネジに螺合されることによりヒータ本体とポストを連結し、その下端には給電端子を接続するための端子接続部が形成されており、端子ボルト挿入穴に挿入された端子ボルトの頭部はヒータ本体の表面と面一とされ、この端子ボルトの頭部を含むヒータ本体表面にヒータパターンが形成されることにより、端子接続部から端子ボルトを介してヒータパターンに給電するようにしたことを特徴とするポスト型セラミックスヒータ。

【請求項2】

前記ヒータ本体の裏面に、前記ヒータ本体の表面に形成される前記ヒータパターンと同じ導電性材料による被膜が形成されることを特徴とする、請求項1記載のポスト型セラミックスヒータ。

【請求項3】

前記ポストの外周面に、前記ヒータ本体の表面に形成される前記ヒータパターンと同じ導電性材料による被膜が形成されることを特徴とする、請求項1または2記載のポスト型セラミックスヒータ。

【請求項4】

前記ポストおよび前記ボルトをそれぞれ略径方向に貫通する被膜進入路が形成され、前記ポストの外周面を被覆する被膜がこれらポストおよびボルトの被膜進入路に入り込んでポストとボルトを一体化させることを特徴とする、請求項3記載のポスト型セラミックスヒータ。

【請求項5】

露出面全体が絶縁性材料によるオーバーコートで被覆されることを特徴とする、請求項1ないし4のいずれか一に記載のポスト型セラミックスヒータ。

【請求項6】

端子ボルトと端子ボルト挿入穴とが互いのテーパー面同士で接合することを特徴とする、請求項1ないし5のいずれか一に記載のポスト型セラミックスヒータ。

【請求項7】

前記ヒータ本体裏面のポスト収容凹部に収容されたポストの回転を防止する手段が設けられることを特徴とする、請求項1ないし6のいずれか一に記載のポスト型セラミックスヒータ。

【請求項8】

(1)表面側に端子ボルト挿入穴が形成されると共に該端子ボルト挿入穴と整列する位置において裏面側にポスト収容凹部が形成され、これら端子ボルト挿入穴とポスト収容凹部とが連通して厚さ方向に貫通している、導電性材料からなるヒータ本体と、上端がヒータ本体裏面側のポスト収容凹部に収容されると共に、その内径の少なくとも一部にボルトを螺合する雌ネジが形成されている略円筒形状のポストと、ヒータ本体の端子ボルト挿入穴に収容可能な頭部を有すると共にポストの長さ方向に延長する軸長を有し、下端には給電端子を接続するための端子接続部が形成されている、導電性材料からなる端子ボルトとを準備する工程と、(2)ヒータ本体の周囲および端子ボルト挿入穴とポスト収容凹部の内面を絶縁性材料によるベースコートで被覆する工程と、(3)このベースコート被覆ヒータ本体の端子ボルト挿入穴に端子ボルトを挿入し、ポスト収容凹部に収容したポストの雌ネジに端子ボルトを螺合させることにより該端子ボルトを介してヒータ本体にポストを連結固定する工程と、(4)端子ボルトの頭部をヒータ本体の表面と面一になるように切除する工程と、(5)この切除された端子ボルト頭部を含むヒータ本体表面に導電性材料による被膜を形成する工程と、(6)この導電膜を部分的に切除して端子ボルト頭部を含むヒータパターンを形成する工程とを有し、端子接続部から端子ボルトを介してヒータパターンに給電可能な構造のポスト型セラミックスヒータを製造することを特徴とする、ポスト型セラミックスヒータの製造方法。

【請求項9】

前記工程(5)を実行する際に、ヒータ本体の裏面にも導電性材料による被膜を形成することを特徴とする、請求項8記載のポスト型セラミックスヒータの製造方法。

【請求項10】

前記工程(5)を実行する際に、ポストの外周面にも導電性材料による被膜を形成することを特徴とする、請求項8または9記載のポスト型セラミックスヒータの製造方法。

【請求項11】

ポストおよびボルトにそれぞれ略径方向に貫通する被膜進入路が形成され、ポストの外周面に被覆を形成する際に該被膜の導電性材料がこれらポストおよびボルトの被膜進入路に入り込んでポストとボルトを一体化させることを特徴とする、請求項10記載のポスト型セラミックスヒータの製造方法。

【請求項12】

前記工程(6)の後に、(7)全体を絶縁性材料によるオーバーコートで被覆する工程を行うことを特徴とする、請求項8ないし11のいずれか一に記載のポスト型セラミックスヒータの製造方法。

【請求項13】

前記工程(3)を実行する際に、ヒータ本体の表面側から端子ボルトを締め付けてポスト収容凹部に収容したポストの雄ネジに螺合させた後に、ヒータ本体の裏面側からポストを締め付けることを特徴とする、請求項8ないし12のいずれか一に記載のポスト型セラミックスヒータの製造方法。

【請求項14】

前記工程(3)においてポスト収容凹部にポスト上端を収容させる際に、ポスト上端とポスト収容凹部とに跨るようにロックピンを挿入して、端子ボルトを締め付けたときのポストの連れ回りを防止することを特徴とする、請求項8ないし12のいずれか一に記載のポスト型セラミックスヒータの製造方法。

【請求項1】

プレート状のヒータ本体と、該ヒータ本体を支持する一または複数のポストと、ヒータ本体とポストを連結する端子ボルトとから構成されるポスト型セラミックスヒータであって、ヒータ本体は、その表面側に端子ボルト挿入穴が形成されると共に該端子ボルト挿入穴と整列する位置において裏面側にポスト収容凹部が形成されて、これら端子ボルト挿入穴とポスト収容凹部とが連通してヒータ本体を厚さ方向に貫通する形状を有し、ヒータ本体の基材の周囲および端子ボルト挿入穴とポスト収容凹部の内面が絶縁性材料によるベースコートで被覆されており、ポストは略円筒形状を有し、その上端がヒータ本体裏面側のポスト収容凹部に収容されると共に、その内径の少なくとも一部にボルトを螺合する雌ネジが形成され、端子ボルトは、ヒータ本体表面側から端子ボルト挿入穴に挿入されてポストの雌ネジに螺合されることによりヒータ本体とポストを連結し、その下端には給電端子を接続するための端子接続部が形成されており、端子ボルト挿入穴に挿入された端子ボルトの頭部はヒータ本体の表面と面一とされ、この端子ボルトの頭部を含むヒータ本体表面にヒータパターンが形成されることにより、端子接続部から端子ボルトを介してヒータパターンに給電するようにしたことを特徴とするポスト型セラミックスヒータ。

【請求項2】

前記ヒータ本体の裏面に、前記ヒータ本体の表面に形成される前記ヒータパターンと同じ導電性材料による被膜が形成されることを特徴とする、請求項1記載のポスト型セラミックスヒータ。

【請求項3】

前記ポストの外周面に、前記ヒータ本体の表面に形成される前記ヒータパターンと同じ導電性材料による被膜が形成されることを特徴とする、請求項1または2記載のポスト型セラミックスヒータ。

【請求項4】

前記ポストおよび前記ボルトをそれぞれ略径方向に貫通する被膜進入路が形成され、前記ポストの外周面を被覆する被膜がこれらポストおよびボルトの被膜進入路に入り込んでポストとボルトを一体化させることを特徴とする、請求項3記載のポスト型セラミックスヒータ。

【請求項5】

露出面全体が絶縁性材料によるオーバーコートで被覆されることを特徴とする、請求項1ないし4のいずれか一に記載のポスト型セラミックスヒータ。

【請求項6】

端子ボルトと端子ボルト挿入穴とが互いのテーパー面同士で接合することを特徴とする、請求項1ないし5のいずれか一に記載のポスト型セラミックスヒータ。

【請求項7】

前記ヒータ本体裏面のポスト収容凹部に収容されたポストの回転を防止する手段が設けられることを特徴とする、請求項1ないし6のいずれか一に記載のポスト型セラミックスヒータ。

【請求項8】

(1)表面側に端子ボルト挿入穴が形成されると共に該端子ボルト挿入穴と整列する位置において裏面側にポスト収容凹部が形成され、これら端子ボルト挿入穴とポスト収容凹部とが連通して厚さ方向に貫通している、導電性材料からなるヒータ本体と、上端がヒータ本体裏面側のポスト収容凹部に収容されると共に、その内径の少なくとも一部にボルトを螺合する雌ネジが形成されている略円筒形状のポストと、ヒータ本体の端子ボルト挿入穴に収容可能な頭部を有すると共にポストの長さ方向に延長する軸長を有し、下端には給電端子を接続するための端子接続部が形成されている、導電性材料からなる端子ボルトとを準備する工程と、(2)ヒータ本体の周囲および端子ボルト挿入穴とポスト収容凹部の内面を絶縁性材料によるベースコートで被覆する工程と、(3)このベースコート被覆ヒータ本体の端子ボルト挿入穴に端子ボルトを挿入し、ポスト収容凹部に収容したポストの雌ネジに端子ボルトを螺合させることにより該端子ボルトを介してヒータ本体にポストを連結固定する工程と、(4)端子ボルトの頭部をヒータ本体の表面と面一になるように切除する工程と、(5)この切除された端子ボルト頭部を含むヒータ本体表面に導電性材料による被膜を形成する工程と、(6)この導電膜を部分的に切除して端子ボルト頭部を含むヒータパターンを形成する工程とを有し、端子接続部から端子ボルトを介してヒータパターンに給電可能な構造のポスト型セラミックスヒータを製造することを特徴とする、ポスト型セラミックスヒータの製造方法。

【請求項9】

前記工程(5)を実行する際に、ヒータ本体の裏面にも導電性材料による被膜を形成することを特徴とする、請求項8記載のポスト型セラミックスヒータの製造方法。

【請求項10】

前記工程(5)を実行する際に、ポストの外周面にも導電性材料による被膜を形成することを特徴とする、請求項8または9記載のポスト型セラミックスヒータの製造方法。

【請求項11】

ポストおよびボルトにそれぞれ略径方向に貫通する被膜進入路が形成され、ポストの外周面に被覆を形成する際に該被膜の導電性材料がこれらポストおよびボルトの被膜進入路に入り込んでポストとボルトを一体化させることを特徴とする、請求項10記載のポスト型セラミックスヒータの製造方法。

【請求項12】

前記工程(6)の後に、(7)全体を絶縁性材料によるオーバーコートで被覆する工程を行うことを特徴とする、請求項8ないし11のいずれか一に記載のポスト型セラミックスヒータの製造方法。

【請求項13】

前記工程(3)を実行する際に、ヒータ本体の表面側から端子ボルトを締め付けてポスト収容凹部に収容したポストの雄ネジに螺合させた後に、ヒータ本体の裏面側からポストを締め付けることを特徴とする、請求項8ないし12のいずれか一に記載のポスト型セラミックスヒータの製造方法。

【請求項14】

前記工程(3)においてポスト収容凹部にポスト上端を収容させる際に、ポスト上端とポスト収容凹部とに跨るようにロックピンを挿入して、端子ボルトを締め付けたときのポストの連れ回りを防止することを特徴とする、請求項8ないし12のいずれか一に記載のポスト型セラミックスヒータの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−62088(P2013−62088A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−198827(P2011−198827)

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000221111)モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社 (257)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000221111)モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社 (257)

【Fターム(参考)】

[ Back to top ]