ポリアセタールを主材とする複合材およびその製造方法

【課題】無電解めっきだけの1段階のめっきですみ、コストの低減化が図れるとともに、摩擦・摩耗特性の向上が図れるポリアセタールを主材とする複合材を提供する。

【解決手段】無電解めっきだけの1段階のめっきですみ摩擦・摩耗特性の向上が図れるポリアセタールを主材とする複合材は、粗面化処理したポリアセタール樹脂成形物上に、カーボンナノチューブ(CNT)を含みトリメチルステアリルアンモニウムクロリドを分散剤とした無電解めっき浴による無電解めっき皮膜が形成されていることを特徴とする。

【解決手段】無電解めっきだけの1段階のめっきですみ摩擦・摩耗特性の向上が図れるポリアセタールを主材とする複合材は、粗面化処理したポリアセタール樹脂成形物上に、カーボンナノチューブ(CNT)を含みトリメチルステアリルアンモニウムクロリドを分散剤とした無電解めっき浴による無電解めっき皮膜が形成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリアセタール樹脂成形物の摺動特性を向上させ得るポリアセタールを主材とする複合材およびその製造方法に関する。

【背景技術】

【0002】

ポリアセタールは極めて優れた機械特性を有するエンジニアリングプラスチックであり、プリンタギア等の摺動部品等、金属部品の代替材料として広く利用されている。ところで、摺動部品等に利用する場合には、摩擦・摩耗特性のさらなる向上が求められる。

特許文献1には、ポリアセタールの表面処理として、ポリアセタール樹脂成形物の表面に金属めっき皮膜を形成し、摺動特性を向上させることが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−51334

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に示すものでは、ポリアセタール樹脂成形物表面を粗面化し、次いで、無電解めっきを行って無電解めっき皮膜を形成し、この無電解めっき皮膜を給電層として電解めっきを行い、電解めっき皮膜を形成するものである。このように、特許文献1のものでは、ポリアセタール樹脂成形物の表面にめっき皮膜を形成して、摩耗・摩擦特性を向上させるものである。

しかしながら、この特許文献1のものでは、無電解めっきと電解めっきの2段階に亘るめっき処理が必要で、工数が多く、コストが増大するという課題がある。

また、摩擦・摩耗特性のさらなる向上が求められる。

【0005】

本発明は上記課題を解決すべくなされたものであり、その目的とするところは、無電解めっきだけの1段階のめっきですみ、コストの低減化が図れるとともに、摩擦・摩耗特性の向上が図れるポリアセタールを主材とする複合材およびその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明に係るポリアセタールを主材とする複合材は、粗面化処理したポリアセタール樹脂成形物上に、カーボンナノチューブ(CNT)を含む無電解めっき皮膜が形成されていることを特徴とする。

【0007】

また、カーボンナノチューブの一部が無電解めっき皮膜表面から露出しており、かつ、下記条件下、ボールオンディスク法で測定した、前記カーボンナノチューブの一部が露出している前記無電解めっき皮膜表面の動摩擦係数が、0.1〜0.2であることを特徴とする。

前記ボールオンディスク法の条件:

ボール:直径6mmのAl2O3製、荷重:2.00N、摺動半径:2.00mm、速度:1.00cm/sec、温度:室温、雰囲気:大気中、潤滑材:無し、摺動距離:12.6m(1000回転)以内。

【0008】

あるいは前記動摩擦係数が0.11〜0.13であることを特徴とする。

無電解めっきが、無電解Ni−P−W合金めっきであることを特徴とする。これによれば、めっき皮膜の耐摩耗性も向上できる。

【0009】

また、本発明に係るポリアセタールを主材とする複合材の製造方法は、ポリアセタール樹脂成形物表面を粗面化する工程と、分散剤によりカーボンナノチューブ(CNT)が分散された無電解めっき液を準備する工程と、該無電解めっき液を用い、前記粗面化されたポリアセタール樹脂成形物表面に、カーボンナノチューブの一部がめっき皮膜表面から露出した無電解めっき皮膜を形成する工程とを含むことを特徴とする。

【0010】

無電解めっきが、無電解Ni−P−W合金めっきであることを特徴とする。これによれば、めっき皮膜の耐摩耗性も向上できる。またこの場合、カーボンナノチューブの分散剤に、トリメチルステアリルアンモニウムクロリドを用いると好適である。

【発明の効果】

【0011】

本発明によれば、無電解めっきだけの1段階のめっきですみ、工数を減らせ、コストの低減化が図れるとともに、摩擦・摩耗特性の向上が図れるポリアセタールを主材とする複合材およびその製造方法を提供できる。

【図面の簡単な説明】

【0012】

【図1】未処理のポリアセタール樹脂基板の表面のSEM写真である。

【図2】粗面化処理を5分行ったポリアセタール樹脂基板の表面のSEM写真である。

【図3】粗面化処理を10分行ったポリアセタール樹脂基板の表面のSEM写真である。

【図4】粗面化処理を15分行ったポリアセタール樹脂基板の表面のSEM写真である。

【図5】粗面化処理を20分行ったポリアセタール樹脂基板の表面のSEM写真である。

【図6】粗面化処理を30分行ったポリアセタール樹脂基板の表面のSEM写真である。

【図7】粗面化処理を15分行ったポリアセタール樹脂基板に無電解Ni−P−W/VGCF複合めっきを5分行った場合のめっき皮膜表面の低倍率のSEM写真である。

【図8】粗面化処理を15分行ったポリアセタール樹脂基板に無電解Ni−P−W/VGCF複合めっきを10分行った場合のめっき皮膜表面の低倍率のSEM写真である。

【図9】粗面化処理を15分行ったポリアセタール樹脂基板に無電解Ni−P−W/VGCF複合めっきを30分行った場合のめっき皮膜表面の低倍率のSEM写真である。

【図10】粗面化処理を15分行ったポリアセタール樹脂基板に無電解Ni−P−W/VGCF複合めっきを60分行った場合のめっき皮膜表面の低倍率のSEM写真である。

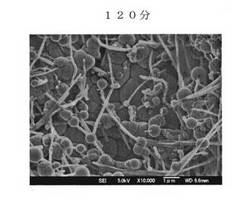

【図11】粗面化処理を15分行ったポリアセタール樹脂基板に無電解Ni−P−W/VGCF複合めっきを120分行った場合のめっき皮膜表面の低倍率のSEM写真である。

【図12】粗面化処理を15分行ったポリアセタール樹脂基板に無電解Ni−P−W/VGCF複合めっきを240分行った場合のめっき皮膜表面の低倍率のSEM写真である。

【図13】図7に示すめっき皮膜表面の高倍率のSEM写真である。

【図14】図8に示すめっき皮膜表面の高倍率のSEM写真である。

【図15】図9に示すめっき皮膜表面の高倍率のSEM写真である。

【図16】図10に示すめっき皮膜表面の高倍率のSEM写真である。

【図17】図11に示すめっき皮膜表面の高倍率のSEM写真である。

【図18】図12に示すめっき皮膜表面の高倍率のSEM写真である。

【図19】図13に示すめっき皮膜の断面のSEM写真である。

【図20】図14に示すめっき皮膜の断面のSEM写真である。

【図21】図15に示すめっき皮膜の断面のSEM写真である。

【図22】図16に示すめっき皮膜の断面のSEM写真である。

【図23】図17に示すめっき皮膜の断面のSEM写真である。

【図24】図18に示すめっき皮膜の断面のSEM写真である。

【図25】図13〜図18に示すめっき皮膜の密着強度を示すグラフである。

【図26】図17に示すめっき皮膜のボールオンディスク法による動摩擦係数を測定した結果を示すグラフである。

【発明を実施するための形態】

【0013】

以下本発明の好適な実施の形態を添付図面に基づいて詳細に説明する。

上記のように、本実施の形態におけるポリアセタールを主材とする複合材は、粗面化処理したポリアセタール樹脂成形物上に、カーボンナノチューブ(CNT)を含む無電解めっき皮膜が形成されていることを特徴とする。

【0014】

また、摺動性に優れるカーボンナノチューブの一部が無電解めっき皮膜表面から露出しており、これにより、動摩擦係数を小さくすることができ、摩擦特性を向上させることができる。

動摩擦係数の測定は種々の方法があるが、下記条件下、ボールオンディスク法で測定した、前記カーボンナノチューブの一部が露出している前記無電解めっき皮膜表面の動摩擦係数は、0.1〜0.2の範囲にあり、小さく、かつ安定した動摩擦係数が得られた。

≪前記ボールオンディスク法の条件≫

ボール:直径6mmのAl2O3製、荷重:2.00N、摺動半径:2.00mm、速度:1.00cm/sec、温度:室温、雰囲気:大気中、潤滑材:無し、摺動距離:12.6m(1000回転)以内。

【0015】

あるいは動摩擦係数が上記条件下、0.11〜0.17、もしくは0.11〜0.17の範囲内とする。

因みに、カーボンナノチューブ自体の動摩擦係数は0.09前後であり、ポリアセタール樹脂成形物の動摩擦係数は0.29程度であるから、本実施の形態における複合材の動摩擦係数は、カーボンナノチューブ単体に近い数値が得られており、優れた摩擦特性が得られている。

【0016】

無電解めっきの種類は特に限定されるものではないが、無電解Ni−P−W合金めっき、無電解Ni−P合金めっき、無電解Niめっき、無電解Cuめっきが好適に適用できる。特に、無電解Ni−P−W合金めっきの場合、タングステンが共析することから、めっき皮膜の硬度が高くなり、耐摩耗性も向上する。

【0017】

ポリアセタールを主材とする複合材の製造方法は、前記のように、ポリアセタール樹脂成形物表面を粗面化する工程と、分散剤によりカーボンナノチューブ(CNT)が分散された無電解めっき液を準備する工程と、該無電解めっき液を用い、前記粗面化されたポリアセタール樹脂成形物表面に、カーボンナノチューブの一部がめっき皮膜表面から露出した無電解めっき皮膜を形成する工程とを含むことを特徴とする。

【0018】

ポリアセタール樹脂成形物の表面は平滑であって、そのままでは、無電解めっき皮膜がほとんど密着しない。そこで、無電解めっき処理の前に、粗面化処理を行って、ポリアセタール樹脂成形物の表面に凹凸を形成するとよい。これにより、アンカー効果が生じ、ポリアセタール樹脂成形物と無電解めっき皮膜の密着性が向上する。粗面化処理も特に限定されるものではないが、塩酸と硫酸との混酸により粗面化すると好適である。

【0019】

無電解めっきは通常の工程で行えばよい。すなわち、対象物(ポリアセタール樹脂基板)表面の脱脂を行い、上記粗面化処理を行い、キャタリストを行い、アクセレーターを行って後、無電解めっきを行う。

上記のように、無電解めっきの種類は特に限定されるものではないが、耐摩耗性も向上させるためには、無電解Ni−P−W合金めっきを行うと好適である。

めっき液中へのカーボンナノチューブの分散には分散剤を用いるようにする。無電解Ni−P−W合金めっき液の場合には、カーボンナノチューブの分散剤として、トリメチルステアリルアンモニウムクロリドを好適に用いることができる。

【実施例】

【0020】

〔粗面化処理(エッチング)〕

通常の脱脂処理を行った後、塩酸:150gdm‐3、硫酸:620gdm‐3の混酸を用い、30℃、5分、10分、15分、20分、30分の粗面化処理を行った。

粗面化処理を行ったポリアセタール樹脂基板(3.3cm×3cm)の表面のSEM写真を図1〜図6に示す(図1は無処理)。図から明らかなように、粗面化処理を行うことによって、ポリアセタール樹脂基板に凹凸が生じる。後に示すように、15分程度粗面化処理を行った場合が、めっき皮膜の密着強度が高かった。

【0021】

〔前処理〕

上記粗面化処理後、水酸化ナトリウム:150gdm‐3水溶液で、75℃、6分のアルカリ処理を行い、次いで、有機酸:150gdm‐3水溶液で、75℃、10分の中和処理を行い、さらに塩化スズ−塩化パラジウム溶液で常法によりキャタリストを行った。

【0022】

〔無電解めっき〕

次に、ポリアセタール樹脂基板(3.3cm×3cm)上に無電解Ni−P−W合金/VGCF複合めっきを行った。

無電解めっき液の組成は次のとおり。

NiSO4・6H2O 0.05M

Na3C6H5O7・2H2O 0.3M

NaH2PO2・H2O 0.1M

Na2WO4・2H2O 0.3M

トリメチルステアリル−

アンモニウムクロリド 適量

CNT 1g/l

トリメチルステアリルアンモニウムクロリドは、CNTの分散剤である。

なお、CNTは昭和電工製MWCNT(商品名:VGCF)、直径:100〜200nm、長さ:10〜20nmを用いた。

めっき条件は次のとおり。

pH:9.0、浴温:75℃、撹拌:スターラー撹拌(開始から5分は撹拌なし)

【0023】

図7〜図12に、無電解Ni−P−W合金めっき皮膜の低倍率のSEM写真を示し、図13〜図18に高倍率のSEM写真を示し、図19〜図24にその断面のSEM写真を示す。なお、粗面化処理はいずれも15分のものである。めっき時間が長くなるほど、めっき膜の表面の平滑性が増す。図13〜図18からわかるように、めっき時間が120分のものが、十分な量のカーボンナノチューブ(CNT)が無電解めっき皮膜に取り込まれているのがわかる。なお、カーボンナノチューブの一部が無電解めっき皮膜の表面に露出している。また、図19〜図24からわかるように、めっき時間が120分以上の場合に、粗面化処理で形成された凹凸の凹部内にまでめっき皮膜が十分に形成されている。めっき厚は、無電解めっきであるので、それ程厚くはないが、めっき時間が120分のもので10μm程度のめっき厚が得られており、めっき厚としては十分である。

【0024】

図25は、無電解めっき時間と、無電解めっき皮膜の密着強度を示すグラフである。この密着試験における密着強度は、ピンを強力な接着剤によりめっき皮膜表面に接着し、垂直に引き上げ、素地(ポリアセタール樹脂基板)とめっき皮膜との間で剥離した際の力:Kg/cm2で示した。めっき時間が120分のものが密着強度に優れていることがわかる。

【0025】

図26は、動摩擦係数を計測したグラフを示す。

試験サンプルは、未処理のポリアセタール基板と、本実施の形態におけるポリアセタール基板(Ni−15at.%、P−2.5at.%、W合金/VGCFの複合めっきをしたポリアセタール樹脂基板:図17に示すポリアセタール樹脂基板)である。

試験方法は、ボールオンディスク法で、次の条件下で行った。

ボール:直径6mmのAl2O3製、

荷重:2.00N、

摺動半径:2.00mm、

速度:1.00cm/sec、

温度:室温、

雰囲気:大気中、

摺動距離:12.6m(1000回転)

【0026】

図26に示されるように、未処理のポリアセタール基板の動摩擦係数は0.29前後であるのに対し、本実施例におけるポリアセタール基板の場合には、動摩擦係数が0.1〜0.2の範囲(0.11〜0.13の範囲内で安定)であり、摺動距離が12.6m経過後も安定しており、摩擦特性が改善されている。

【0027】

以上の実施例では、無電解Ni−P−W合金めっきとVGCFの複合めっきの例で示したが、無電解Ni−P合金めっきとVGCFの複合めっき、無電解NiめっきとVGCFの複合めっき、無電解CuめっきとVGCFの複合めっきの場合にも、ポリアセタール樹脂基板の特に摩擦特性が改善された。

【0028】

因みに、無電解Ni−P合金めっきとVGCFの複合めっきの場合は次のめっき液の組成で行った。

組成 濃度M(mol/l)

NiSO4・6H2O 0.1

NaH2PO2・H2O 0.2

C6H5Na3O7 0.5

(NH4)2SO4 0.5

TWSAC 0.6(g/l)

MWCNT 2(g/l)

上記のように、界面活性剤(分散剤)として、トリメチルセチルアンモニウムクロリド(TMSAC)を0.6g/l添加した。

【0029】

また、無電解CuめっきとVGCFの複合めっきの場合は次のめっき液の組成で行った。

CuSO4・5H2O 0.06M

CHOCOOH・H2O 0.03M

EDTA・2Na 0.1M

分散剤TMSAC 1.7×10−3、1.7×10−4、1.7×10−5M

CNT 2g/l

CNTは、ILIJIN社製のMWCNT:直径10〜15nm、長さ10〜20μmのものを用いた。

【技術分野】

【0001】

本発明は、ポリアセタール樹脂成形物の摺動特性を向上させ得るポリアセタールを主材とする複合材およびその製造方法に関する。

【背景技術】

【0002】

ポリアセタールは極めて優れた機械特性を有するエンジニアリングプラスチックであり、プリンタギア等の摺動部品等、金属部品の代替材料として広く利用されている。ところで、摺動部品等に利用する場合には、摩擦・摩耗特性のさらなる向上が求められる。

特許文献1には、ポリアセタールの表面処理として、ポリアセタール樹脂成形物の表面に金属めっき皮膜を形成し、摺動特性を向上させることが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−51334

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に示すものでは、ポリアセタール樹脂成形物表面を粗面化し、次いで、無電解めっきを行って無電解めっき皮膜を形成し、この無電解めっき皮膜を給電層として電解めっきを行い、電解めっき皮膜を形成するものである。このように、特許文献1のものでは、ポリアセタール樹脂成形物の表面にめっき皮膜を形成して、摩耗・摩擦特性を向上させるものである。

しかしながら、この特許文献1のものでは、無電解めっきと電解めっきの2段階に亘るめっき処理が必要で、工数が多く、コストが増大するという課題がある。

また、摩擦・摩耗特性のさらなる向上が求められる。

【0005】

本発明は上記課題を解決すべくなされたものであり、その目的とするところは、無電解めっきだけの1段階のめっきですみ、コストの低減化が図れるとともに、摩擦・摩耗特性の向上が図れるポリアセタールを主材とする複合材およびその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明に係るポリアセタールを主材とする複合材は、粗面化処理したポリアセタール樹脂成形物上に、カーボンナノチューブ(CNT)を含む無電解めっき皮膜が形成されていることを特徴とする。

【0007】

また、カーボンナノチューブの一部が無電解めっき皮膜表面から露出しており、かつ、下記条件下、ボールオンディスク法で測定した、前記カーボンナノチューブの一部が露出している前記無電解めっき皮膜表面の動摩擦係数が、0.1〜0.2であることを特徴とする。

前記ボールオンディスク法の条件:

ボール:直径6mmのAl2O3製、荷重:2.00N、摺動半径:2.00mm、速度:1.00cm/sec、温度:室温、雰囲気:大気中、潤滑材:無し、摺動距離:12.6m(1000回転)以内。

【0008】

あるいは前記動摩擦係数が0.11〜0.13であることを特徴とする。

無電解めっきが、無電解Ni−P−W合金めっきであることを特徴とする。これによれば、めっき皮膜の耐摩耗性も向上できる。

【0009】

また、本発明に係るポリアセタールを主材とする複合材の製造方法は、ポリアセタール樹脂成形物表面を粗面化する工程と、分散剤によりカーボンナノチューブ(CNT)が分散された無電解めっき液を準備する工程と、該無電解めっき液を用い、前記粗面化されたポリアセタール樹脂成形物表面に、カーボンナノチューブの一部がめっき皮膜表面から露出した無電解めっき皮膜を形成する工程とを含むことを特徴とする。

【0010】

無電解めっきが、無電解Ni−P−W合金めっきであることを特徴とする。これによれば、めっき皮膜の耐摩耗性も向上できる。またこの場合、カーボンナノチューブの分散剤に、トリメチルステアリルアンモニウムクロリドを用いると好適である。

【発明の効果】

【0011】

本発明によれば、無電解めっきだけの1段階のめっきですみ、工数を減らせ、コストの低減化が図れるとともに、摩擦・摩耗特性の向上が図れるポリアセタールを主材とする複合材およびその製造方法を提供できる。

【図面の簡単な説明】

【0012】

【図1】未処理のポリアセタール樹脂基板の表面のSEM写真である。

【図2】粗面化処理を5分行ったポリアセタール樹脂基板の表面のSEM写真である。

【図3】粗面化処理を10分行ったポリアセタール樹脂基板の表面のSEM写真である。

【図4】粗面化処理を15分行ったポリアセタール樹脂基板の表面のSEM写真である。

【図5】粗面化処理を20分行ったポリアセタール樹脂基板の表面のSEM写真である。

【図6】粗面化処理を30分行ったポリアセタール樹脂基板の表面のSEM写真である。

【図7】粗面化処理を15分行ったポリアセタール樹脂基板に無電解Ni−P−W/VGCF複合めっきを5分行った場合のめっき皮膜表面の低倍率のSEM写真である。

【図8】粗面化処理を15分行ったポリアセタール樹脂基板に無電解Ni−P−W/VGCF複合めっきを10分行った場合のめっき皮膜表面の低倍率のSEM写真である。

【図9】粗面化処理を15分行ったポリアセタール樹脂基板に無電解Ni−P−W/VGCF複合めっきを30分行った場合のめっき皮膜表面の低倍率のSEM写真である。

【図10】粗面化処理を15分行ったポリアセタール樹脂基板に無電解Ni−P−W/VGCF複合めっきを60分行った場合のめっき皮膜表面の低倍率のSEM写真である。

【図11】粗面化処理を15分行ったポリアセタール樹脂基板に無電解Ni−P−W/VGCF複合めっきを120分行った場合のめっき皮膜表面の低倍率のSEM写真である。

【図12】粗面化処理を15分行ったポリアセタール樹脂基板に無電解Ni−P−W/VGCF複合めっきを240分行った場合のめっき皮膜表面の低倍率のSEM写真である。

【図13】図7に示すめっき皮膜表面の高倍率のSEM写真である。

【図14】図8に示すめっき皮膜表面の高倍率のSEM写真である。

【図15】図9に示すめっき皮膜表面の高倍率のSEM写真である。

【図16】図10に示すめっき皮膜表面の高倍率のSEM写真である。

【図17】図11に示すめっき皮膜表面の高倍率のSEM写真である。

【図18】図12に示すめっき皮膜表面の高倍率のSEM写真である。

【図19】図13に示すめっき皮膜の断面のSEM写真である。

【図20】図14に示すめっき皮膜の断面のSEM写真である。

【図21】図15に示すめっき皮膜の断面のSEM写真である。

【図22】図16に示すめっき皮膜の断面のSEM写真である。

【図23】図17に示すめっき皮膜の断面のSEM写真である。

【図24】図18に示すめっき皮膜の断面のSEM写真である。

【図25】図13〜図18に示すめっき皮膜の密着強度を示すグラフである。

【図26】図17に示すめっき皮膜のボールオンディスク法による動摩擦係数を測定した結果を示すグラフである。

【発明を実施するための形態】

【0013】

以下本発明の好適な実施の形態を添付図面に基づいて詳細に説明する。

上記のように、本実施の形態におけるポリアセタールを主材とする複合材は、粗面化処理したポリアセタール樹脂成形物上に、カーボンナノチューブ(CNT)を含む無電解めっき皮膜が形成されていることを特徴とする。

【0014】

また、摺動性に優れるカーボンナノチューブの一部が無電解めっき皮膜表面から露出しており、これにより、動摩擦係数を小さくすることができ、摩擦特性を向上させることができる。

動摩擦係数の測定は種々の方法があるが、下記条件下、ボールオンディスク法で測定した、前記カーボンナノチューブの一部が露出している前記無電解めっき皮膜表面の動摩擦係数は、0.1〜0.2の範囲にあり、小さく、かつ安定した動摩擦係数が得られた。

≪前記ボールオンディスク法の条件≫

ボール:直径6mmのAl2O3製、荷重:2.00N、摺動半径:2.00mm、速度:1.00cm/sec、温度:室温、雰囲気:大気中、潤滑材:無し、摺動距離:12.6m(1000回転)以内。

【0015】

あるいは動摩擦係数が上記条件下、0.11〜0.17、もしくは0.11〜0.17の範囲内とする。

因みに、カーボンナノチューブ自体の動摩擦係数は0.09前後であり、ポリアセタール樹脂成形物の動摩擦係数は0.29程度であるから、本実施の形態における複合材の動摩擦係数は、カーボンナノチューブ単体に近い数値が得られており、優れた摩擦特性が得られている。

【0016】

無電解めっきの種類は特に限定されるものではないが、無電解Ni−P−W合金めっき、無電解Ni−P合金めっき、無電解Niめっき、無電解Cuめっきが好適に適用できる。特に、無電解Ni−P−W合金めっきの場合、タングステンが共析することから、めっき皮膜の硬度が高くなり、耐摩耗性も向上する。

【0017】

ポリアセタールを主材とする複合材の製造方法は、前記のように、ポリアセタール樹脂成形物表面を粗面化する工程と、分散剤によりカーボンナノチューブ(CNT)が分散された無電解めっき液を準備する工程と、該無電解めっき液を用い、前記粗面化されたポリアセタール樹脂成形物表面に、カーボンナノチューブの一部がめっき皮膜表面から露出した無電解めっき皮膜を形成する工程とを含むことを特徴とする。

【0018】

ポリアセタール樹脂成形物の表面は平滑であって、そのままでは、無電解めっき皮膜がほとんど密着しない。そこで、無電解めっき処理の前に、粗面化処理を行って、ポリアセタール樹脂成形物の表面に凹凸を形成するとよい。これにより、アンカー効果が生じ、ポリアセタール樹脂成形物と無電解めっき皮膜の密着性が向上する。粗面化処理も特に限定されるものではないが、塩酸と硫酸との混酸により粗面化すると好適である。

【0019】

無電解めっきは通常の工程で行えばよい。すなわち、対象物(ポリアセタール樹脂基板)表面の脱脂を行い、上記粗面化処理を行い、キャタリストを行い、アクセレーターを行って後、無電解めっきを行う。

上記のように、無電解めっきの種類は特に限定されるものではないが、耐摩耗性も向上させるためには、無電解Ni−P−W合金めっきを行うと好適である。

めっき液中へのカーボンナノチューブの分散には分散剤を用いるようにする。無電解Ni−P−W合金めっき液の場合には、カーボンナノチューブの分散剤として、トリメチルステアリルアンモニウムクロリドを好適に用いることができる。

【実施例】

【0020】

〔粗面化処理(エッチング)〕

通常の脱脂処理を行った後、塩酸:150gdm‐3、硫酸:620gdm‐3の混酸を用い、30℃、5分、10分、15分、20分、30分の粗面化処理を行った。

粗面化処理を行ったポリアセタール樹脂基板(3.3cm×3cm)の表面のSEM写真を図1〜図6に示す(図1は無処理)。図から明らかなように、粗面化処理を行うことによって、ポリアセタール樹脂基板に凹凸が生じる。後に示すように、15分程度粗面化処理を行った場合が、めっき皮膜の密着強度が高かった。

【0021】

〔前処理〕

上記粗面化処理後、水酸化ナトリウム:150gdm‐3水溶液で、75℃、6分のアルカリ処理を行い、次いで、有機酸:150gdm‐3水溶液で、75℃、10分の中和処理を行い、さらに塩化スズ−塩化パラジウム溶液で常法によりキャタリストを行った。

【0022】

〔無電解めっき〕

次に、ポリアセタール樹脂基板(3.3cm×3cm)上に無電解Ni−P−W合金/VGCF複合めっきを行った。

無電解めっき液の組成は次のとおり。

NiSO4・6H2O 0.05M

Na3C6H5O7・2H2O 0.3M

NaH2PO2・H2O 0.1M

Na2WO4・2H2O 0.3M

トリメチルステアリル−

アンモニウムクロリド 適量

CNT 1g/l

トリメチルステアリルアンモニウムクロリドは、CNTの分散剤である。

なお、CNTは昭和電工製MWCNT(商品名:VGCF)、直径:100〜200nm、長さ:10〜20nmを用いた。

めっき条件は次のとおり。

pH:9.0、浴温:75℃、撹拌:スターラー撹拌(開始から5分は撹拌なし)

【0023】

図7〜図12に、無電解Ni−P−W合金めっき皮膜の低倍率のSEM写真を示し、図13〜図18に高倍率のSEM写真を示し、図19〜図24にその断面のSEM写真を示す。なお、粗面化処理はいずれも15分のものである。めっき時間が長くなるほど、めっき膜の表面の平滑性が増す。図13〜図18からわかるように、めっき時間が120分のものが、十分な量のカーボンナノチューブ(CNT)が無電解めっき皮膜に取り込まれているのがわかる。なお、カーボンナノチューブの一部が無電解めっき皮膜の表面に露出している。また、図19〜図24からわかるように、めっき時間が120分以上の場合に、粗面化処理で形成された凹凸の凹部内にまでめっき皮膜が十分に形成されている。めっき厚は、無電解めっきであるので、それ程厚くはないが、めっき時間が120分のもので10μm程度のめっき厚が得られており、めっき厚としては十分である。

【0024】

図25は、無電解めっき時間と、無電解めっき皮膜の密着強度を示すグラフである。この密着試験における密着強度は、ピンを強力な接着剤によりめっき皮膜表面に接着し、垂直に引き上げ、素地(ポリアセタール樹脂基板)とめっき皮膜との間で剥離した際の力:Kg/cm2で示した。めっき時間が120分のものが密着強度に優れていることがわかる。

【0025】

図26は、動摩擦係数を計測したグラフを示す。

試験サンプルは、未処理のポリアセタール基板と、本実施の形態におけるポリアセタール基板(Ni−15at.%、P−2.5at.%、W合金/VGCFの複合めっきをしたポリアセタール樹脂基板:図17に示すポリアセタール樹脂基板)である。

試験方法は、ボールオンディスク法で、次の条件下で行った。

ボール:直径6mmのAl2O3製、

荷重:2.00N、

摺動半径:2.00mm、

速度:1.00cm/sec、

温度:室温、

雰囲気:大気中、

摺動距離:12.6m(1000回転)

【0026】

図26に示されるように、未処理のポリアセタール基板の動摩擦係数は0.29前後であるのに対し、本実施例におけるポリアセタール基板の場合には、動摩擦係数が0.1〜0.2の範囲(0.11〜0.13の範囲内で安定)であり、摺動距離が12.6m経過後も安定しており、摩擦特性が改善されている。

【0027】

以上の実施例では、無電解Ni−P−W合金めっきとVGCFの複合めっきの例で示したが、無電解Ni−P合金めっきとVGCFの複合めっき、無電解NiめっきとVGCFの複合めっき、無電解CuめっきとVGCFの複合めっきの場合にも、ポリアセタール樹脂基板の特に摩擦特性が改善された。

【0028】

因みに、無電解Ni−P合金めっきとVGCFの複合めっきの場合は次のめっき液の組成で行った。

組成 濃度M(mol/l)

NiSO4・6H2O 0.1

NaH2PO2・H2O 0.2

C6H5Na3O7 0.5

(NH4)2SO4 0.5

TWSAC 0.6(g/l)

MWCNT 2(g/l)

上記のように、界面活性剤(分散剤)として、トリメチルセチルアンモニウムクロリド(TMSAC)を0.6g/l添加した。

【0029】

また、無電解CuめっきとVGCFの複合めっきの場合は次のめっき液の組成で行った。

CuSO4・5H2O 0.06M

CHOCOOH・H2O 0.03M

EDTA・2Na 0.1M

分散剤TMSAC 1.7×10−3、1.7×10−4、1.7×10−5M

CNT 2g/l

CNTは、ILIJIN社製のMWCNT:直径10〜15nm、長さ10〜20μmのものを用いた。

【特許請求の範囲】

【請求項1】

粗面化処理したポリアセタール樹脂成形物上に、カーボンナノチューブ(CNT)を含む無電解めっき皮膜が形成されていることを特徴とするポリアセタールを主材とする複合材。

【請求項2】

カーボンナノチューブの一部が無電解めっき皮膜表面から露出しており、

かつ、下記条件下、ボールオンディスク法で測定した、前記カーボンナノチューブの一部が露出している前記無電解めっき皮膜表面の動摩擦係数が、0.1〜0.2であることを特徴とする請求項1記載のポリアセタールを主材とする複合材。

前記ボールオンディスク法の条件:

ボール:直径6mmのAl2O3製、荷重:2.00N、摺動半径:2.00mm、速度:1.00cm/sec、温度:室温、雰囲気:大気中、潤滑材:無し、摺動距離:12.6m(1000回転)以内。

【請求項3】

動摩擦係数が0.11〜0.13であることを特徴とする請求項1記載のポリアセタールを主材とする複合材。

【請求項4】

無電解めっきが、無電解Ni−P−W合金めっきであることを特徴とする請求項1〜3いずれか1項記載のポリアセタールを主材とする複合材。

【請求項5】

ポリアセタールを主材とする複合材の製造方法において、

ポリアセタール樹脂成形物表面を粗面化する工程と、

分散剤によりカーボンナノチューブ(CNT)が分散された無電解めっき液を準備する工程と、

該無電解めっき液を用い、前記粗面化されたポリアセタール樹脂成形物表面に、カーボンナノチューブの一部がめっき皮膜表面から露出した無電解めっき皮膜を形成する工程とを含むことを特徴とするポリアセタールを主材とする複合材の製造方法。

【請求項6】

無電解めっきが、無電解Ni−P−W合金めっきであることを特徴とする請求項5記載のポリアセタールを主材とする複合材の製造方法。

【請求項7】

カーボンナノチューブの分散剤に、トリメチルステアリルアンモニウムクロリドを用いることを特徴とする請求項6記載のポリアセタールを主材とする複合材の製造方法。

【請求項1】

粗面化処理したポリアセタール樹脂成形物上に、カーボンナノチューブ(CNT)を含む無電解めっき皮膜が形成されていることを特徴とするポリアセタールを主材とする複合材。

【請求項2】

カーボンナノチューブの一部が無電解めっき皮膜表面から露出しており、

かつ、下記条件下、ボールオンディスク法で測定した、前記カーボンナノチューブの一部が露出している前記無電解めっき皮膜表面の動摩擦係数が、0.1〜0.2であることを特徴とする請求項1記載のポリアセタールを主材とする複合材。

前記ボールオンディスク法の条件:

ボール:直径6mmのAl2O3製、荷重:2.00N、摺動半径:2.00mm、速度:1.00cm/sec、温度:室温、雰囲気:大気中、潤滑材:無し、摺動距離:12.6m(1000回転)以内。

【請求項3】

動摩擦係数が0.11〜0.13であることを特徴とする請求項1記載のポリアセタールを主材とする複合材。

【請求項4】

無電解めっきが、無電解Ni−P−W合金めっきであることを特徴とする請求項1〜3いずれか1項記載のポリアセタールを主材とする複合材。

【請求項5】

ポリアセタールを主材とする複合材の製造方法において、

ポリアセタール樹脂成形物表面を粗面化する工程と、

分散剤によりカーボンナノチューブ(CNT)が分散された無電解めっき液を準備する工程と、

該無電解めっき液を用い、前記粗面化されたポリアセタール樹脂成形物表面に、カーボンナノチューブの一部がめっき皮膜表面から露出した無電解めっき皮膜を形成する工程とを含むことを特徴とするポリアセタールを主材とする複合材の製造方法。

【請求項6】

無電解めっきが、無電解Ni−P−W合金めっきであることを特徴とする請求項5記載のポリアセタールを主材とする複合材の製造方法。

【請求項7】

カーボンナノチューブの分散剤に、トリメチルステアリルアンモニウムクロリドを用いることを特徴とする請求項6記載のポリアセタールを主材とする複合材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2013−104111(P2013−104111A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−249965(P2011−249965)

【出願日】平成23年11月15日(2011.11.15)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年9月9日 一般社団法人 表面技術協会発行の「表面技術協会第124回講演大会 講演要旨集」に発表

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月15日(2011.11.15)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年9月9日 一般社団法人 表面技術協会発行の「表面技術協会第124回講演大会 講演要旨集」に発表

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

[ Back to top ]