ポリアミドナノコンポジット

【課題】修飾カーボンナノフィラー(CNF)の分散性が良好で少量の添加でPA成形品の機械的強度の改善が可能であることは勿論、多量の添加も可能となり、結果的に、従来にない機械的強度・耐熱性の確保が可能となることが期待できる新規なポリアミド(PA)ナノコンポジットを提供すること。

【解決手段】補強性フィラーとして、親水基により表面修飾された修飾CNFを含有するPAナノコンポジット。前記親水基として、少なくとも、アミノ基及び/又はその誘導体を含む。アミノ基による表面修飾はアンモニア水中でのソリューションプラズマ(SP)処理により行なう。

【解決手段】補強性フィラーとして、親水基により表面修飾された修飾CNFを含有するPAナノコンポジット。前記親水基として、少なくとも、アミノ基及び/又はその誘導体を含む。アミノ基による表面修飾はアンモニア水中でのソリューションプラズマ(SP)処理により行なう。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリアミド(PA)ナノコンポジットに関する。さらに詳しくは、適宜、他の補強性フィラーとともにカーボンナノフィラー(CNF)を含有し、自動車部品等における金属代替材として有効なPAナノコンポジットに係る発明である。

【背景技術】

【0002】

低炭素社会を構築するための取り組みのなかで、特に、自動車産業、航空機産業を中心として、燃費の改善を目的とした車両・機体構成部材の軽量化競争が一段と加速している。

【0003】

また、家電業界においても、パソコン、携帯電話などの筐体に代表されるように、高強度化、軽量化、難燃化、耐熱化など、非常に広範囲な特性の付与・改善が樹脂材(樹脂組成物:樹脂コンポジット)に対して求められている。

【0004】

例えば、自動車のエンジン周りの構成部材を、従来の金属材の替わりにPA樹脂材で形成することが試みられ一部実用化されている。この際、PA樹脂(母材)に、ガラス繊維を添加して、金属材と代替可能な機械的特性を得ている。

【0005】

しかし、金属材と代替可能な機械的特性(特に剛性)・耐熱性を得るには、多量(10〜30phr)のガラス繊維を添加する必要があった。このため、樹脂材(樹脂コンポジット)を製造するための配合(コンパウンディング)が困難であったり、また、構成部材の軽量化が困難であったりした。

【0006】

このため、少量の添加量で機械的特性を改善することのできる補強性充填剤(フィラー)として、比表面積がバルク材に比して飛躍的に大きく表面活性が高いナノフィラー(例えば、CNF)を使用することが考えられる(非特許文献1第938頁「緒言」参照)。

【0007】

以下、非特許文献1「緒言」の一部を引用する。

【0008】

「ポリマーを母材とし、ナノメートルサイズの充填剤(フィラー)を分散させた材料をポリマー系ナノコンポジット材料といい、母材と比較して引張強度、曲げ強さ、耐摩耗性等の機械的特性が向上する。このようなコンポジット材料ではフィラーの母材中への分散性が機械的特性に多大なる影響を与える。フィラーがナノメートルサイズになると、単位面積当たりの表面積がバルクに比べて飛躍的に増大し反応性が高くなるため、凝集により二次粒子を形成しやすくなる。母材中に二次粒子が偏在すると、機械的特性の向上が妨げられる。そのため、従来法ではシラン(系)カップリング剤によりフィラー表面を修飾し、二次粒子の形成防止及び母材との親和性(親水性)の向上を図っていた。しかし、この手法では、表面修飾したナノフィラーを充填する際、混練によりシランカップリング剤が母材中に流出して、成型物の着色や耐熱水性の低下を招く。そのため、不純物となる試薬を用いない表面改質法の開発が求められている。」

【0009】

そこで、非特許文献1には、ソリューションプラズマ(SP)処理により親水基で表面修飾を施したカーボンナノボール(carbon nanoball;CNB)を調製し、さらに、該CNB(CNF)をナイロン6に添加して調製をしたPAナノコンポジットが記載されている。

【0010】

非特許文献1第939〜940頁の「3.実験結果と考察」の項には、「ソリューションプラズマ処理前のCNB表面には疎水性官能基が存在する。ソリューションプラズマから生成した酸素ラジカルや水酸化ラジカル、過酸化水素等によってCNB表面が酸化され、親水性官能基である−OHや−COH、−COOHに成ることによって、CNB表面が親水性に変化したと考えられる。」との記載がある。また、同項には、「N6(ナイロン6)/SP未処理CNBコンポジットでは衝撃強さが低下し(22%)、一方、N6/SP処理CNBコンポジットでは衝撃強さが向上(4%)したことから、ソリューションプラズマを用いてCNB表面を親水化することにより、ナイロン6との親和性が向上したと考えられる。ソリューションプラズマ処理によりCNB表面に導入されたOH、COOH等の親水性官能基とナイロン6との間に水素結合が発生し、親和性が改善されたため、ナイロン6とCNB界面が剥離しにくくなったと推察される。また、機械的特性が向上した理由として、ソリューションプラズマによる親水化処理をしたCNBを混合した場合、ナイロン6中での二次凝集体の発生が防止され、応力集中が妨げられたことによる効果も挙げられる。」との記載もある。

【0011】

なお、本発明の特許性に影響を与えるものではないが、カーボンナノチューブ(CNT:MWNT)の樹脂配合物の分散性を向上させることを期待して、CNTを親水基で表面修飾した修飾CNTを製造する方法が特許文献1や非特許文献2において提案されている。

【0012】

特許文献1に記載された発明は、発煙硝酸中又は発煙硝酸と濃硫酸との混酸中で、超音波処理してCNTにニトロ基を付加後、ニトロ基を求核置換によりアミノ基等に置換する表面修飾CNTの製造方法に係るものである。

【0013】

また、非特許文献2に記載された発明は、HNO3でCOOHを化学修飾後、SOCl2でCOClに変換し、さらに、ジアミンを付加反応させてアミノ基を導入する表面修飾CNTの製造方法に係るものである。

【0014】

なお、非特許文献2に提案の化学修飾によりNH2を導入しようとした場合、183mgのMWNTを得るのに、合計処理時間に約1週間必要であるのに対し(1379p、左欄最下段〜同右欄第3段)、本発明におけるSP処理では、10gのMWNTの処理に約2時間で済む(後述の実施例参照)。

【0015】

さらに、特許文献2には、CNT(アミノ基導入CNTを含む。)含有のエポキシ樹脂コンポジット(複合材)の製造方法が記載されている。エポキシ樹脂とCNTとをアセトン中で、マイクロ流体マシーンや超音波装置で混合分散させながらコンポジット(配合物)を調製し、さらに、樹脂硬化させる技術である。即ち、特許文献2の技術は、熱硬化性樹脂を硬化(成形)させる際のCNT分散技術に関するものあり、本発明のPA樹脂(熱可塑性樹脂)とは、配合物調製・成形方法において異質である。

【0016】

また、特許文献3には、ナノフィラーである有機クレイとポリマーとのコンパウンディング法に係る発明が記載されているが、ナノフィラーの分散性が良好でなく、混練溶融条件を厳格な特定条件にする必要がある旨記載されている。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開2010−24127号公報

【特許文献2】特表2009−532531号公報

【特許文献3】特許第3284552号公報

【非特許文献】

【0018】

【非特許文献1】稗田純子他“ソリューションプラズマ表面修飾を用いたCNF分散コンポジット材料の作成”日本金属学会誌、第73巻、第12号(2009)

【非特許文献2】Z.Spitalsky他“Modification of Carbon Nanotubes and Its Effect on Properties of Carbon Nanotube/Epoxy Nanocomposites" Polymer Composite,30(10),1378-1387p,(2009)

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明は、上記にかんがみて、修飾CNFの分散性が良好で少量の添加でPA成形品の機械的強度の改善が可能であることは勿論、多量の添加も可能となり、結果的に、従来にない機械的強度・耐熱性の確保が可能となることが期待できる新規なPAナノコンポジットおよび該PAナノコンポジットのコンパウンディング法を提供することを目的(課題)とする。

【課題を解決するための手段】

【0020】

本発明者らは、上記課題を解決するために鋭意開発に努力をする過程で、下記構成とすれば上記課題を解決できることを知見して下記構成のPAナノコンポジットに想到した。

【0021】

補強性フィラーとして、親水基により表面修飾された修飾CNFを含有するPAナノコンポジットにおいて、

前記親水基として、少なくとも、アミノ基及び/又はその誘導体を含むことを特徴とする。

【0022】

修飾CNFがアミノ基及び/又はその誘導体で表面修飾されていることにより、PA中のアミド結合との親和性が、他の親水基(−OH、−COOH等)に比して増大し、PA中での分散性を確保し易いことが期待できる。

【0023】

したがって、修飾CNFの分散性が、他の親水基の場合と同様に良好で少量の添加でPA成形品の機械的強度の改善が可能であることは勿論、多量の添加も可能となり、結果的に、従来にない機械的強度・耐熱性の確保が可能となる。当然、コンパウンディング条件を厳格に制御しなくても、分散性良好なコンポジットのコンパウンディングが可能となる。

【0024】

上記構成において、前記アミノ基をさらにε-アミノカプロン酸でグラフト重合修飾すれば、さらに、母材であるPAとの親和性が増大して、さらなる機械的強度乃至耐熱性の向上が期待できる。

【0025】

また、CNFとしては、補強効果が高い多層カーボンナノチューブ(MWNT)及び/又は単層カーボンナノチューブ(SWNT)を使用可能である。特に、表面欠陥を有するMWNTが、安価な上、アミノ化等の表面修飾が内部まで行なわれ易い。

【0026】

そして、前記修飾CNFのPA:100質量部に対する添加量は、成形品に対する要求強度・耐熱性、さらには、修飾CNFの種類・表面修飾密度等により異なるが、約0.1〜30質量部の範囲から適宜選定する。

【0027】

また、上記各構成のPAナノコンポジットのコンパウンディング法は、下記構成とすることが好ましい。

【0028】

未処理のCNFをアンモニア水中でソリューションプラズマ(SP)処理して前記修飾CNFを調製するとともに、該修飾CNFを除いた樹脂組成物(主剤)をコンパウンディング装置に投入後、1箇所又は複数個所で前記修飾CNFのSP処理液を供給するとともにその直後で発生した蒸気を真空吸引して造粒化することを特徴とする。

【0029】

当該構成とすることにより、アミノ基で表面修飾された修飾CNFを効率よく調製できるとともに、コンパウンディングもSP処理液をそのままコンパウンディング原料とするため、修飾CNFの乾燥粉末化の工程も不要となり、CNFの分散性さらにはコンパウンディングの生産性も格段に向上する。

【0030】

上記各構成のPAナノコンポジットにおける修飾CNFは、未処理CNFをアンモニア水中でソリューションプラズマ(SP)処理して調製したものを使用することが、望ましい。前述の如く、アミノ基で表面修飾された修飾CNFを効率よく調製できる。

【図面の簡単な説明】

【0031】

【図1】本発明で使用するバッチ式のSP処理装置の概念断面図である。

【図2】同じく循環式のSP処理装置の概念断面図である。

【図3】同じく多段循環式のSP処理装置の概念断面図である。

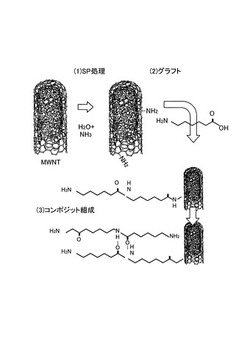

【図4】MWNTのアミノ化(1)と、ε−アミノカプロン酸のグラフト化(2)、該グラフト化MWNTとPA6とのコンポジット(配合物)における親和性向上(3)の各概念図である。

【図5】本発明の配合物の調製に使用する二軸混練押出機の概略説明用断面図である(「プラスチック加工技術便覧(新版)」日刊工業新聞、昭和44年、p67、図1・15を修正)。

【図6】アンモニア水中でSP処理したMWNT(下)、及び、その後ε−アミノカプロン酸をグラフト重合したMWNTの赤外吸収スペクトル図である。

【図7】SP処理前後のMWNTのラマン(Raman)スペクトル図である。

【図8】アミノ化MWNTを添加したPA6配合物の機械的特性の各試験結果を示すグラフ図である。

【図9】同じく熱的特性の各試験結果を示すグラフ図である。

【図10】未処理MWNTの添加PA6配合物およびブランクのX線回折図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施形態について説明する。

【0033】

本発明におけるPAナノコンポジットは、親水基により表面修飾されたカーボンナノフィラー(以下、「修飾CNF」)を含有するポリアミド(PA)ナノコンポジットを含有することを前提とする。なお、適宜他の補強性フィラー、例えば、少量のガラス繊維、非修飾CNF、ホィスカー、多結晶繊維、複合繊維、その無機微粒子等と併用することも可能である。

【0034】

未処理のCNFとしては、通常、カーボンナノチューブ(CNT)とするが、非特許文献1における熱化学気相法によるカーボンナノボール(CNB)でもよく、さらには、フラーレン、カーボンファイバ(ウィスカ)、カーボンブラックでもよい。なお、CNTには、多層CNT(MWNT)および単層CNT(SWNT)の双方を含む。

【0035】

上記において、本発明は、親水基として、少なくとも、アミノ基及び/又はその誘導体を含むことを特徴とする。

【0036】

上記アミノ基で表面修飾する方法は、非特許文献2の溶液反応を用いて化学修飾処理で行なうことも考えられるが、プラズマ処理(放電処理)で行なうことが、短時間でCNFの表面修飾が可能であり、望ましい。

【0037】

放電処理としては、それぞれ、雰囲気中に窒素化合物(アンモニア等)を存在させて、大気圧プラズマ、真空紫外光照射、減圧プラズマ等でも可能であるが、特に、アンモニア水中で放電処理を行うソリューションプラズマ(SP)処理で行なうことが望ましい。安定した表面修飾が容易である。

【0038】

SP処理に使用するプラズマ発生装置は、液中に形成された気泡内にプラズマを発生させ、液中に活性イオン種を浸透拡散させるものであれば、特に限定されない。

【0039】

例えば、特開2007−207540号公報に記載されている下記構成の装置を使用可能である。

【0040】

「液体を流通又は保持する容器と、液体中に配設された1つ以上の電極対と、前記電極対に連続的な高電圧パルスを印加する電圧印加手段から少なくとも構成され、前記電極対の少なくとも一方は1つ以上の突出部と高電圧絶縁部を有し、前記電圧印加手段によって前記電極間に高繰返しの高電圧パルスを印加して前記高電圧電極近傍の液体をジュール加熱するとともに連続的又は断続的に沸騰気化させ、この気化泡により前記高電圧電極の突出部先端を少なくとも包囲する気化泡領域を形成し、前記高電圧パルスによる前記気化泡内の高電圧絶縁破壊放電により前記気泡内の気化物を電離(プラズマ化)して各種イオンを形成し、このプラズマ中のイオン種を前記液体中に浸透拡散させることを特徴とする液中プラズマ発生装置。」

【0041】

より具体的には、図1に示すようなプラズマ発生装置を使用できる。なお、該プラズマ発生装置は、図2に示すような循環式、ないし図3に示すような多段式としてもよい。

【0042】

循環式とした場合は、未処理のCNFを効率良く放電領域に供給できる。また、多段式とした場合は、一段式で必要とする循環回数を低減でき、単時間でSP処理が可能となることが期待できる。

【0043】

図1に示すプラズマ発生装置は、アンモニア水の処理液を貯留する処理液容器11と、液体中に配設される対電極13、13と、該対電極13、13に連続的な高電圧パルスを印加する電圧印加手段(パルス電圧供給部)15とから構成され、前記対電極13、13は、高電圧絶縁部17を介して処理液容器11に保持されている。ここで、処理液容器11は例えばガラス・樹脂で、電極13は、針状電極とすることが好ましく、例えばタングステンで形成し、高電圧絶縁部17は例えばフッ素樹脂で、それぞれ形成する。また、対電極13、13の間隙は、印加電圧や印加パルスや、処理液の種類・濃度により異なるが、通常、1〜100mmの範囲で適宜設定する。なお、図1〜3において、19は高電圧側端子、21は接地側端子、23はアースであり電気回路に関係し、25は処理液槽、27はポンプ(図示しない)を備えた処理液循環路であり液循環機構に関係する。

【0044】

また、パルス電圧印加条件は、例えば、電圧:約1〜50kV、周波数:1〜100kHz、時間幅:約1〜20μsの矩形波とする(同公報段落0038から引用)。

【0045】

また、アンモニアの濃度は、パルス電圧の印加条件にもよるが、通常、10-5〜10-2 mol/L、望ましくは、5x10-5〜5x10-3 mol/L、とする。

【0046】

図4にアンモニア水中のSP処理によるMWNTのアミノ化と、アミノ化によって生成されるNH2サイトへのε-アミノカプロン酸の重合の概念図を示す。この重合によってPA6(母材ポリマー)との類似構造がMWNTに付与され、OとHの間で発生する水素結合を介して、母材ポリマーとの親和性が向上することが期待できる。

【0047】

そして、上記のようにしてCNFを親水基で表面修飾した修飾CNFは、液分散性に優れている。

【0048】

そして、SP処理済液を乾燥させて修飾CNFを粉末体としてもよいが、本実施形態では、表面修飾CNFが前記SP処理済液のまま直接添加してPAナノコンポジットとする。

【0049】

具体的には、PAナノコンポジットの調製は、図5に示すような複数個(図例では3個)の脱気孔(真空吸引孔)を備えた二軸混練機(コンパウンディング装置)において、各脱気孔の直前に側供給部(両側)を備えたものとする。なお、二軸混練機は、L/D≧30でもよいが、望ましくはL/D=45〜70とする。

【0050】

SP処理済液のまま、修飾CNFを除いた樹脂組成物(主剤)に配合(コンパウンディング:添加供給)をするため、SP処理液を乾燥し粉末化する工程が不要となるとともに、乾燥工程における凝集による分散度低下のおそれもない。

【0051】

そして本発明を適用するPAとしては、脂肪族PA、芳香族PA、複合PA等、アミド結合を有するものなら特に限定されない。脂肪族PAとしては、ナイロン6、ナイロン66、ナイロン46、ナイロン11、ナイロン12、ナイロン6T、ナイロン6I、ナイロン612等を挙げることができる。

【0052】

ここで、前記CNFのPA樹脂100質量部に対する添加量は、成形品に対する要求強度・耐熱性、さらには、修飾CNFの種類・表面修飾密度等により異なるが、約0.1〜30質量部、望ましくは0.3〜15質量部、さらに望ましくは0.5〜10質量部の範囲から適宜選定する。CNFの配合量が過少では充分な強度改善が望めず、CNFが過多になると耐熱性等は向上するが、耐衝撃性において問題が発生し易くなる。

【実施例】

【0053】

以下、本発明を実施例に基づいて、さらに詳細に説明をする。ここでは、CNFとして多層ナノチューブ(MWNT)を例に採り説明するが、これに限られるものではない。なお、MWNTは、名城ナノカーボン社製を使用した。

【0054】

<表面修飾CNFの調製>

NH3濃度1×10-4mol/L(導電率30μS/cm)のアンモニア水溶液に100g/LのMWNTを添加して攪拌後、タングステン電極を距離2mmで向かい合わせ、バイポーラパルス電源(栗田製作所製)を用いて、振幅2.4kV、周波数15kHz、パルス幅2μsの高圧パルス電圧を印加した。

【0055】

その結果、SP処理前(放電開始直後)に水面上に浮遊していたMWNTが、放電開始2時間後に、液中にほぼ完全に分散し、墨汁のようになっていた。

【0056】

この溶液を乾燥して得られた粉末の赤外吸収スペクトルを図6における下側図として示す。NHに起因する吸収が現れており、アミノ化されていることを示している。

【0057】

従来のH2SO4やHNO3等の酸を用いる手法では、総工程で1週間程度を要する処理を、SP処理を用いることによって2時間で完遂することが可能である。また、予めMWNTをスターラー等によって攪拌しておき、水面上に浮遊しているMWNTを水面下に位置させることによって、その時間を1時間まで半減できることを見出しており、プラズマと処理対象であるMWNTを接近させることによって更なる短時間化が可能である。

【0058】

なお、従来の溶液反応を用いたアミノ化と比較すると、プラズマに曝されるSP処理では、MWNTの構造の破壊が懸念される。そこで、SP処理前後のMWNTの可視ラマンスペクトルを測定した。図7に示したWNTのラマンスペクトルには、典型的なDバンドとGバンドが現れている。Gバンドがグラファイト構造に起因するもので、Dバンドはその欠陥に起因するバンド帯域であるので、そのピーク強度比から欠陥密度の増減を評価することができる。このピーク強度比をSP処理前後で比較すると、どちらもほぼ1程度となり変化がない。この結果は、SP処理によってMWNTの構造が大きく破壊されていないことを示している。

【0059】

なお、得られた粉末とε-アミノカプロン酸の1:11の混合水溶液を250℃で加熱することによって、アミノ化MWNTのNH2サイトへのグラフト重合を試みた。

【0060】

図6における上側図として、加熱後に得られた粉末の赤外吸収スペクトルを示す。同図より、NH2による赤外吸収ピークが大きく減少し、アミドI、アミドIIに起因するピークが出現している。これは、ε-アミノカプロン酸がNH2サイトにグラフト重合されたことを示している。グラフト重合後のMWNTとPA6との配合物(コンポジット)を作製すれば、更なる高機械的強度を付与できる。

【0061】

<PA配合物の調製>

PA6に対して0.5%の上記表面修飾MWNTを添加した原料を用い、図5に示す構成を備えた二軸押出混練機によってコンポジットペレットを作製し、該ペレットを用いて射出成形により特性測定用試験片を成形した。

【0062】

機械的特性については、1)引っ張り試験(JIS K 7113)、2)曲げ試験(JIS K 7171)、および3)シャルピ衝撃試験(JIS K 7111)を行い、熱的特性については、1)荷重撓み温度試験(JIS K 7191-2)(1.80MPa、0.45MPa)、2)熱伝導率(熱拡散率、比熱、密度の測定結果より算出)を行なった。

【0063】

なお、二軸押出混練機の仕様および運転条件は下記のものとした。

仕様:東洋精機製、L/D=25、スクリュ長さ:500mm、スクリュ径:20mm

条件:温度250℃×2回通し

【0064】

また、射出成形機の仕様および運転条件は下記のものとした。

【0065】

仕様:住友重機械工業製、SE−18S

条件:温度250℃

【0066】

図8・9に、無添加のPA6(ブランク),未処理のMWNTを0.5%添加したもの、SP処理MWNTを0.5%添加したものの機械的特性・熱的特性の各試験結果を示す。

【0067】

図8より、未処理であってもMWNT添加によって、引っ張り強度が10%、曲げ強度が9%程度向上していることが分かる。SP処理による向上の程度はあまり大きくないが、SP処理によってMWNT添加効果が損なわれることは無い。

【0068】

一方、衝撃試験結果を見ると、未処理のMWNT添加によって、約7%の強度の減少が生じている。これは、母材(PA6)との親和性が無いために、MWNTと母材(PA6)との間に形成される界面で破壊が生じ、衝撃に対して弱い構造となったものと推定される。これに対し、SP処理を行ったMWNT添加のPA6については、元々のPA6が本来有する耐衝撃性まで復活している。これは、SP処理によって形成されたNH2がポリマー母材との親和性向上に効果を発揮したためと推定される。

【0069】

従って、ε-アミノカプロン酸をグラフト重合したものについては、更なる親和性が向上して、機械的強度の向上を見込むことができる。

【0070】

また、図9より、熱的特性についても、表面処理MWNTを添加した場合、耐熱性が更に向上していることが分かる。

【0071】

なお、X線回折試験の結果を示す図10から、0.5%未処理MWNTの添加により、分子密度が高密度の側に新たなピークが出現し、結晶化が大きく促進されていることが伺える。

【符号の説明】

【0072】

11 処理液容器

13 電極

15 電圧印加手段(パルス電圧供給部)

17 高電圧絶縁部

【技術分野】

【0001】

本発明は、ポリアミド(PA)ナノコンポジットに関する。さらに詳しくは、適宜、他の補強性フィラーとともにカーボンナノフィラー(CNF)を含有し、自動車部品等における金属代替材として有効なPAナノコンポジットに係る発明である。

【背景技術】

【0002】

低炭素社会を構築するための取り組みのなかで、特に、自動車産業、航空機産業を中心として、燃費の改善を目的とした車両・機体構成部材の軽量化競争が一段と加速している。

【0003】

また、家電業界においても、パソコン、携帯電話などの筐体に代表されるように、高強度化、軽量化、難燃化、耐熱化など、非常に広範囲な特性の付与・改善が樹脂材(樹脂組成物:樹脂コンポジット)に対して求められている。

【0004】

例えば、自動車のエンジン周りの構成部材を、従来の金属材の替わりにPA樹脂材で形成することが試みられ一部実用化されている。この際、PA樹脂(母材)に、ガラス繊維を添加して、金属材と代替可能な機械的特性を得ている。

【0005】

しかし、金属材と代替可能な機械的特性(特に剛性)・耐熱性を得るには、多量(10〜30phr)のガラス繊維を添加する必要があった。このため、樹脂材(樹脂コンポジット)を製造するための配合(コンパウンディング)が困難であったり、また、構成部材の軽量化が困難であったりした。

【0006】

このため、少量の添加量で機械的特性を改善することのできる補強性充填剤(フィラー)として、比表面積がバルク材に比して飛躍的に大きく表面活性が高いナノフィラー(例えば、CNF)を使用することが考えられる(非特許文献1第938頁「緒言」参照)。

【0007】

以下、非特許文献1「緒言」の一部を引用する。

【0008】

「ポリマーを母材とし、ナノメートルサイズの充填剤(フィラー)を分散させた材料をポリマー系ナノコンポジット材料といい、母材と比較して引張強度、曲げ強さ、耐摩耗性等の機械的特性が向上する。このようなコンポジット材料ではフィラーの母材中への分散性が機械的特性に多大なる影響を与える。フィラーがナノメートルサイズになると、単位面積当たりの表面積がバルクに比べて飛躍的に増大し反応性が高くなるため、凝集により二次粒子を形成しやすくなる。母材中に二次粒子が偏在すると、機械的特性の向上が妨げられる。そのため、従来法ではシラン(系)カップリング剤によりフィラー表面を修飾し、二次粒子の形成防止及び母材との親和性(親水性)の向上を図っていた。しかし、この手法では、表面修飾したナノフィラーを充填する際、混練によりシランカップリング剤が母材中に流出して、成型物の着色や耐熱水性の低下を招く。そのため、不純物となる試薬を用いない表面改質法の開発が求められている。」

【0009】

そこで、非特許文献1には、ソリューションプラズマ(SP)処理により親水基で表面修飾を施したカーボンナノボール(carbon nanoball;CNB)を調製し、さらに、該CNB(CNF)をナイロン6に添加して調製をしたPAナノコンポジットが記載されている。

【0010】

非特許文献1第939〜940頁の「3.実験結果と考察」の項には、「ソリューションプラズマ処理前のCNB表面には疎水性官能基が存在する。ソリューションプラズマから生成した酸素ラジカルや水酸化ラジカル、過酸化水素等によってCNB表面が酸化され、親水性官能基である−OHや−COH、−COOHに成ることによって、CNB表面が親水性に変化したと考えられる。」との記載がある。また、同項には、「N6(ナイロン6)/SP未処理CNBコンポジットでは衝撃強さが低下し(22%)、一方、N6/SP処理CNBコンポジットでは衝撃強さが向上(4%)したことから、ソリューションプラズマを用いてCNB表面を親水化することにより、ナイロン6との親和性が向上したと考えられる。ソリューションプラズマ処理によりCNB表面に導入されたOH、COOH等の親水性官能基とナイロン6との間に水素結合が発生し、親和性が改善されたため、ナイロン6とCNB界面が剥離しにくくなったと推察される。また、機械的特性が向上した理由として、ソリューションプラズマによる親水化処理をしたCNBを混合した場合、ナイロン6中での二次凝集体の発生が防止され、応力集中が妨げられたことによる効果も挙げられる。」との記載もある。

【0011】

なお、本発明の特許性に影響を与えるものではないが、カーボンナノチューブ(CNT:MWNT)の樹脂配合物の分散性を向上させることを期待して、CNTを親水基で表面修飾した修飾CNTを製造する方法が特許文献1や非特許文献2において提案されている。

【0012】

特許文献1に記載された発明は、発煙硝酸中又は発煙硝酸と濃硫酸との混酸中で、超音波処理してCNTにニトロ基を付加後、ニトロ基を求核置換によりアミノ基等に置換する表面修飾CNTの製造方法に係るものである。

【0013】

また、非特許文献2に記載された発明は、HNO3でCOOHを化学修飾後、SOCl2でCOClに変換し、さらに、ジアミンを付加反応させてアミノ基を導入する表面修飾CNTの製造方法に係るものである。

【0014】

なお、非特許文献2に提案の化学修飾によりNH2を導入しようとした場合、183mgのMWNTを得るのに、合計処理時間に約1週間必要であるのに対し(1379p、左欄最下段〜同右欄第3段)、本発明におけるSP処理では、10gのMWNTの処理に約2時間で済む(後述の実施例参照)。

【0015】

さらに、特許文献2には、CNT(アミノ基導入CNTを含む。)含有のエポキシ樹脂コンポジット(複合材)の製造方法が記載されている。エポキシ樹脂とCNTとをアセトン中で、マイクロ流体マシーンや超音波装置で混合分散させながらコンポジット(配合物)を調製し、さらに、樹脂硬化させる技術である。即ち、特許文献2の技術は、熱硬化性樹脂を硬化(成形)させる際のCNT分散技術に関するものあり、本発明のPA樹脂(熱可塑性樹脂)とは、配合物調製・成形方法において異質である。

【0016】

また、特許文献3には、ナノフィラーである有機クレイとポリマーとのコンパウンディング法に係る発明が記載されているが、ナノフィラーの分散性が良好でなく、混練溶融条件を厳格な特定条件にする必要がある旨記載されている。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開2010−24127号公報

【特許文献2】特表2009−532531号公報

【特許文献3】特許第3284552号公報

【非特許文献】

【0018】

【非特許文献1】稗田純子他“ソリューションプラズマ表面修飾を用いたCNF分散コンポジット材料の作成”日本金属学会誌、第73巻、第12号(2009)

【非特許文献2】Z.Spitalsky他“Modification of Carbon Nanotubes and Its Effect on Properties of Carbon Nanotube/Epoxy Nanocomposites" Polymer Composite,30(10),1378-1387p,(2009)

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明は、上記にかんがみて、修飾CNFの分散性が良好で少量の添加でPA成形品の機械的強度の改善が可能であることは勿論、多量の添加も可能となり、結果的に、従来にない機械的強度・耐熱性の確保が可能となることが期待できる新規なPAナノコンポジットおよび該PAナノコンポジットのコンパウンディング法を提供することを目的(課題)とする。

【課題を解決するための手段】

【0020】

本発明者らは、上記課題を解決するために鋭意開発に努力をする過程で、下記構成とすれば上記課題を解決できることを知見して下記構成のPAナノコンポジットに想到した。

【0021】

補強性フィラーとして、親水基により表面修飾された修飾CNFを含有するPAナノコンポジットにおいて、

前記親水基として、少なくとも、アミノ基及び/又はその誘導体を含むことを特徴とする。

【0022】

修飾CNFがアミノ基及び/又はその誘導体で表面修飾されていることにより、PA中のアミド結合との親和性が、他の親水基(−OH、−COOH等)に比して増大し、PA中での分散性を確保し易いことが期待できる。

【0023】

したがって、修飾CNFの分散性が、他の親水基の場合と同様に良好で少量の添加でPA成形品の機械的強度の改善が可能であることは勿論、多量の添加も可能となり、結果的に、従来にない機械的強度・耐熱性の確保が可能となる。当然、コンパウンディング条件を厳格に制御しなくても、分散性良好なコンポジットのコンパウンディングが可能となる。

【0024】

上記構成において、前記アミノ基をさらにε-アミノカプロン酸でグラフト重合修飾すれば、さらに、母材であるPAとの親和性が増大して、さらなる機械的強度乃至耐熱性の向上が期待できる。

【0025】

また、CNFとしては、補強効果が高い多層カーボンナノチューブ(MWNT)及び/又は単層カーボンナノチューブ(SWNT)を使用可能である。特に、表面欠陥を有するMWNTが、安価な上、アミノ化等の表面修飾が内部まで行なわれ易い。

【0026】

そして、前記修飾CNFのPA:100質量部に対する添加量は、成形品に対する要求強度・耐熱性、さらには、修飾CNFの種類・表面修飾密度等により異なるが、約0.1〜30質量部の範囲から適宜選定する。

【0027】

また、上記各構成のPAナノコンポジットのコンパウンディング法は、下記構成とすることが好ましい。

【0028】

未処理のCNFをアンモニア水中でソリューションプラズマ(SP)処理して前記修飾CNFを調製するとともに、該修飾CNFを除いた樹脂組成物(主剤)をコンパウンディング装置に投入後、1箇所又は複数個所で前記修飾CNFのSP処理液を供給するとともにその直後で発生した蒸気を真空吸引して造粒化することを特徴とする。

【0029】

当該構成とすることにより、アミノ基で表面修飾された修飾CNFを効率よく調製できるとともに、コンパウンディングもSP処理液をそのままコンパウンディング原料とするため、修飾CNFの乾燥粉末化の工程も不要となり、CNFの分散性さらにはコンパウンディングの生産性も格段に向上する。

【0030】

上記各構成のPAナノコンポジットにおける修飾CNFは、未処理CNFをアンモニア水中でソリューションプラズマ(SP)処理して調製したものを使用することが、望ましい。前述の如く、アミノ基で表面修飾された修飾CNFを効率よく調製できる。

【図面の簡単な説明】

【0031】

【図1】本発明で使用するバッチ式のSP処理装置の概念断面図である。

【図2】同じく循環式のSP処理装置の概念断面図である。

【図3】同じく多段循環式のSP処理装置の概念断面図である。

【図4】MWNTのアミノ化(1)と、ε−アミノカプロン酸のグラフト化(2)、該グラフト化MWNTとPA6とのコンポジット(配合物)における親和性向上(3)の各概念図である。

【図5】本発明の配合物の調製に使用する二軸混練押出機の概略説明用断面図である(「プラスチック加工技術便覧(新版)」日刊工業新聞、昭和44年、p67、図1・15を修正)。

【図6】アンモニア水中でSP処理したMWNT(下)、及び、その後ε−アミノカプロン酸をグラフト重合したMWNTの赤外吸収スペクトル図である。

【図7】SP処理前後のMWNTのラマン(Raman)スペクトル図である。

【図8】アミノ化MWNTを添加したPA6配合物の機械的特性の各試験結果を示すグラフ図である。

【図9】同じく熱的特性の各試験結果を示すグラフ図である。

【図10】未処理MWNTの添加PA6配合物およびブランクのX線回折図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施形態について説明する。

【0033】

本発明におけるPAナノコンポジットは、親水基により表面修飾されたカーボンナノフィラー(以下、「修飾CNF」)を含有するポリアミド(PA)ナノコンポジットを含有することを前提とする。なお、適宜他の補強性フィラー、例えば、少量のガラス繊維、非修飾CNF、ホィスカー、多結晶繊維、複合繊維、その無機微粒子等と併用することも可能である。

【0034】

未処理のCNFとしては、通常、カーボンナノチューブ(CNT)とするが、非特許文献1における熱化学気相法によるカーボンナノボール(CNB)でもよく、さらには、フラーレン、カーボンファイバ(ウィスカ)、カーボンブラックでもよい。なお、CNTには、多層CNT(MWNT)および単層CNT(SWNT)の双方を含む。

【0035】

上記において、本発明は、親水基として、少なくとも、アミノ基及び/又はその誘導体を含むことを特徴とする。

【0036】

上記アミノ基で表面修飾する方法は、非特許文献2の溶液反応を用いて化学修飾処理で行なうことも考えられるが、プラズマ処理(放電処理)で行なうことが、短時間でCNFの表面修飾が可能であり、望ましい。

【0037】

放電処理としては、それぞれ、雰囲気中に窒素化合物(アンモニア等)を存在させて、大気圧プラズマ、真空紫外光照射、減圧プラズマ等でも可能であるが、特に、アンモニア水中で放電処理を行うソリューションプラズマ(SP)処理で行なうことが望ましい。安定した表面修飾が容易である。

【0038】

SP処理に使用するプラズマ発生装置は、液中に形成された気泡内にプラズマを発生させ、液中に活性イオン種を浸透拡散させるものであれば、特に限定されない。

【0039】

例えば、特開2007−207540号公報に記載されている下記構成の装置を使用可能である。

【0040】

「液体を流通又は保持する容器と、液体中に配設された1つ以上の電極対と、前記電極対に連続的な高電圧パルスを印加する電圧印加手段から少なくとも構成され、前記電極対の少なくとも一方は1つ以上の突出部と高電圧絶縁部を有し、前記電圧印加手段によって前記電極間に高繰返しの高電圧パルスを印加して前記高電圧電極近傍の液体をジュール加熱するとともに連続的又は断続的に沸騰気化させ、この気化泡により前記高電圧電極の突出部先端を少なくとも包囲する気化泡領域を形成し、前記高電圧パルスによる前記気化泡内の高電圧絶縁破壊放電により前記気泡内の気化物を電離(プラズマ化)して各種イオンを形成し、このプラズマ中のイオン種を前記液体中に浸透拡散させることを特徴とする液中プラズマ発生装置。」

【0041】

より具体的には、図1に示すようなプラズマ発生装置を使用できる。なお、該プラズマ発生装置は、図2に示すような循環式、ないし図3に示すような多段式としてもよい。

【0042】

循環式とした場合は、未処理のCNFを効率良く放電領域に供給できる。また、多段式とした場合は、一段式で必要とする循環回数を低減でき、単時間でSP処理が可能となることが期待できる。

【0043】

図1に示すプラズマ発生装置は、アンモニア水の処理液を貯留する処理液容器11と、液体中に配設される対電極13、13と、該対電極13、13に連続的な高電圧パルスを印加する電圧印加手段(パルス電圧供給部)15とから構成され、前記対電極13、13は、高電圧絶縁部17を介して処理液容器11に保持されている。ここで、処理液容器11は例えばガラス・樹脂で、電極13は、針状電極とすることが好ましく、例えばタングステンで形成し、高電圧絶縁部17は例えばフッ素樹脂で、それぞれ形成する。また、対電極13、13の間隙は、印加電圧や印加パルスや、処理液の種類・濃度により異なるが、通常、1〜100mmの範囲で適宜設定する。なお、図1〜3において、19は高電圧側端子、21は接地側端子、23はアースであり電気回路に関係し、25は処理液槽、27はポンプ(図示しない)を備えた処理液循環路であり液循環機構に関係する。

【0044】

また、パルス電圧印加条件は、例えば、電圧:約1〜50kV、周波数:1〜100kHz、時間幅:約1〜20μsの矩形波とする(同公報段落0038から引用)。

【0045】

また、アンモニアの濃度は、パルス電圧の印加条件にもよるが、通常、10-5〜10-2 mol/L、望ましくは、5x10-5〜5x10-3 mol/L、とする。

【0046】

図4にアンモニア水中のSP処理によるMWNTのアミノ化と、アミノ化によって生成されるNH2サイトへのε-アミノカプロン酸の重合の概念図を示す。この重合によってPA6(母材ポリマー)との類似構造がMWNTに付与され、OとHの間で発生する水素結合を介して、母材ポリマーとの親和性が向上することが期待できる。

【0047】

そして、上記のようにしてCNFを親水基で表面修飾した修飾CNFは、液分散性に優れている。

【0048】

そして、SP処理済液を乾燥させて修飾CNFを粉末体としてもよいが、本実施形態では、表面修飾CNFが前記SP処理済液のまま直接添加してPAナノコンポジットとする。

【0049】

具体的には、PAナノコンポジットの調製は、図5に示すような複数個(図例では3個)の脱気孔(真空吸引孔)を備えた二軸混練機(コンパウンディング装置)において、各脱気孔の直前に側供給部(両側)を備えたものとする。なお、二軸混練機は、L/D≧30でもよいが、望ましくはL/D=45〜70とする。

【0050】

SP処理済液のまま、修飾CNFを除いた樹脂組成物(主剤)に配合(コンパウンディング:添加供給)をするため、SP処理液を乾燥し粉末化する工程が不要となるとともに、乾燥工程における凝集による分散度低下のおそれもない。

【0051】

そして本発明を適用するPAとしては、脂肪族PA、芳香族PA、複合PA等、アミド結合を有するものなら特に限定されない。脂肪族PAとしては、ナイロン6、ナイロン66、ナイロン46、ナイロン11、ナイロン12、ナイロン6T、ナイロン6I、ナイロン612等を挙げることができる。

【0052】

ここで、前記CNFのPA樹脂100質量部に対する添加量は、成形品に対する要求強度・耐熱性、さらには、修飾CNFの種類・表面修飾密度等により異なるが、約0.1〜30質量部、望ましくは0.3〜15質量部、さらに望ましくは0.5〜10質量部の範囲から適宜選定する。CNFの配合量が過少では充分な強度改善が望めず、CNFが過多になると耐熱性等は向上するが、耐衝撃性において問題が発生し易くなる。

【実施例】

【0053】

以下、本発明を実施例に基づいて、さらに詳細に説明をする。ここでは、CNFとして多層ナノチューブ(MWNT)を例に採り説明するが、これに限られるものではない。なお、MWNTは、名城ナノカーボン社製を使用した。

【0054】

<表面修飾CNFの調製>

NH3濃度1×10-4mol/L(導電率30μS/cm)のアンモニア水溶液に100g/LのMWNTを添加して攪拌後、タングステン電極を距離2mmで向かい合わせ、バイポーラパルス電源(栗田製作所製)を用いて、振幅2.4kV、周波数15kHz、パルス幅2μsの高圧パルス電圧を印加した。

【0055】

その結果、SP処理前(放電開始直後)に水面上に浮遊していたMWNTが、放電開始2時間後に、液中にほぼ完全に分散し、墨汁のようになっていた。

【0056】

この溶液を乾燥して得られた粉末の赤外吸収スペクトルを図6における下側図として示す。NHに起因する吸収が現れており、アミノ化されていることを示している。

【0057】

従来のH2SO4やHNO3等の酸を用いる手法では、総工程で1週間程度を要する処理を、SP処理を用いることによって2時間で完遂することが可能である。また、予めMWNTをスターラー等によって攪拌しておき、水面上に浮遊しているMWNTを水面下に位置させることによって、その時間を1時間まで半減できることを見出しており、プラズマと処理対象であるMWNTを接近させることによって更なる短時間化が可能である。

【0058】

なお、従来の溶液反応を用いたアミノ化と比較すると、プラズマに曝されるSP処理では、MWNTの構造の破壊が懸念される。そこで、SP処理前後のMWNTの可視ラマンスペクトルを測定した。図7に示したWNTのラマンスペクトルには、典型的なDバンドとGバンドが現れている。Gバンドがグラファイト構造に起因するもので、Dバンドはその欠陥に起因するバンド帯域であるので、そのピーク強度比から欠陥密度の増減を評価することができる。このピーク強度比をSP処理前後で比較すると、どちらもほぼ1程度となり変化がない。この結果は、SP処理によってMWNTの構造が大きく破壊されていないことを示している。

【0059】

なお、得られた粉末とε-アミノカプロン酸の1:11の混合水溶液を250℃で加熱することによって、アミノ化MWNTのNH2サイトへのグラフト重合を試みた。

【0060】

図6における上側図として、加熱後に得られた粉末の赤外吸収スペクトルを示す。同図より、NH2による赤外吸収ピークが大きく減少し、アミドI、アミドIIに起因するピークが出現している。これは、ε-アミノカプロン酸がNH2サイトにグラフト重合されたことを示している。グラフト重合後のMWNTとPA6との配合物(コンポジット)を作製すれば、更なる高機械的強度を付与できる。

【0061】

<PA配合物の調製>

PA6に対して0.5%の上記表面修飾MWNTを添加した原料を用い、図5に示す構成を備えた二軸押出混練機によってコンポジットペレットを作製し、該ペレットを用いて射出成形により特性測定用試験片を成形した。

【0062】

機械的特性については、1)引っ張り試験(JIS K 7113)、2)曲げ試験(JIS K 7171)、および3)シャルピ衝撃試験(JIS K 7111)を行い、熱的特性については、1)荷重撓み温度試験(JIS K 7191-2)(1.80MPa、0.45MPa)、2)熱伝導率(熱拡散率、比熱、密度の測定結果より算出)を行なった。

【0063】

なお、二軸押出混練機の仕様および運転条件は下記のものとした。

仕様:東洋精機製、L/D=25、スクリュ長さ:500mm、スクリュ径:20mm

条件:温度250℃×2回通し

【0064】

また、射出成形機の仕様および運転条件は下記のものとした。

【0065】

仕様:住友重機械工業製、SE−18S

条件:温度250℃

【0066】

図8・9に、無添加のPA6(ブランク),未処理のMWNTを0.5%添加したもの、SP処理MWNTを0.5%添加したものの機械的特性・熱的特性の各試験結果を示す。

【0067】

図8より、未処理であってもMWNT添加によって、引っ張り強度が10%、曲げ強度が9%程度向上していることが分かる。SP処理による向上の程度はあまり大きくないが、SP処理によってMWNT添加効果が損なわれることは無い。

【0068】

一方、衝撃試験結果を見ると、未処理のMWNT添加によって、約7%の強度の減少が生じている。これは、母材(PA6)との親和性が無いために、MWNTと母材(PA6)との間に形成される界面で破壊が生じ、衝撃に対して弱い構造となったものと推定される。これに対し、SP処理を行ったMWNT添加のPA6については、元々のPA6が本来有する耐衝撃性まで復活している。これは、SP処理によって形成されたNH2がポリマー母材との親和性向上に効果を発揮したためと推定される。

【0069】

従って、ε-アミノカプロン酸をグラフト重合したものについては、更なる親和性が向上して、機械的強度の向上を見込むことができる。

【0070】

また、図9より、熱的特性についても、表面処理MWNTを添加した場合、耐熱性が更に向上していることが分かる。

【0071】

なお、X線回折試験の結果を示す図10から、0.5%未処理MWNTの添加により、分子密度が高密度の側に新たなピークが出現し、結晶化が大きく促進されていることが伺える。

【符号の説明】

【0072】

11 処理液容器

13 電極

15 電圧印加手段(パルス電圧供給部)

17 高電圧絶縁部

【特許請求の範囲】

【請求項1】

補強性フィラーとして、カーボンナノフィラー(CNF)が親水基により表面修飾された修飾CNFを含有するポリアミド(PA)ナノコンポジットにおいて、

前記親水基として、少なくとも、アミノ基及び/又はその誘導体を含むことを特徴とするPAナノコンポジット。

【請求項2】

前記アミノ基がさらにε-アミノカプロン酸でグラフト重合修飾されているものであることを特徴とする請求項1記載のPAナノコンポジット。

【請求項3】

前記CNFが多層カーボンナノチューブ(MWNT)及び/又は単層カーボンナノチューブ(SWNT)であることを特徴とする請求項1又は2記載のPAナノコンポジット。

【請求項4】

前記MWNTが表面欠陥を有するものであることを特徴とする請求項3記載のPAナノコンポジット。

【請求項5】

前記CNFの前記PA100質量部に対する添加量が、0.1〜30質量部であることを特徴とする請求項1〜4いずれか一記載のPAナノコンポジット。

【請求項6】

請求項1〜5いずれか一記載のPAナノコンポジットのコンパウンディング法であって、未処理のCNFをアンモニア水中でソリューションプラズマ(SP)処理して前記修飾CNFを調製するとともに、該修飾CNFを除いた樹脂組成物(主剤)をコンパウンディング装置に投入後、1箇所又は複数個所で前記修飾CNFのSP処理液を供給するとともにその直後で発生した蒸気を真空吸引して造粒化することを特徴とするPAナノコンポジットのコンパウンディング法。

【請求項7】

請求項1〜5いずれか一記載のPAナノコンポジットにおける修飾CNFの調製方法であって、未処理CNFをアンモニア水中でソリューションプラズマ(SP)処理して調製することを特徴とする修飾CNFの調製方法。

【請求項1】

補強性フィラーとして、カーボンナノフィラー(CNF)が親水基により表面修飾された修飾CNFを含有するポリアミド(PA)ナノコンポジットにおいて、

前記親水基として、少なくとも、アミノ基及び/又はその誘導体を含むことを特徴とするPAナノコンポジット。

【請求項2】

前記アミノ基がさらにε-アミノカプロン酸でグラフト重合修飾されているものであることを特徴とする請求項1記載のPAナノコンポジット。

【請求項3】

前記CNFが多層カーボンナノチューブ(MWNT)及び/又は単層カーボンナノチューブ(SWNT)であることを特徴とする請求項1又は2記載のPAナノコンポジット。

【請求項4】

前記MWNTが表面欠陥を有するものであることを特徴とする請求項3記載のPAナノコンポジット。

【請求項5】

前記CNFの前記PA100質量部に対する添加量が、0.1〜30質量部であることを特徴とする請求項1〜4いずれか一記載のPAナノコンポジット。

【請求項6】

請求項1〜5いずれか一記載のPAナノコンポジットのコンパウンディング法であって、未処理のCNFをアンモニア水中でソリューションプラズマ(SP)処理して前記修飾CNFを調製するとともに、該修飾CNFを除いた樹脂組成物(主剤)をコンパウンディング装置に投入後、1箇所又は複数個所で前記修飾CNFのSP処理液を供給するとともにその直後で発生した蒸気を真空吸引して造粒化することを特徴とするPAナノコンポジットのコンパウンディング法。

【請求項7】

請求項1〜5いずれか一記載のPAナノコンポジットにおける修飾CNFの調製方法であって、未処理CNFをアンモニア水中でソリューションプラズマ(SP)処理して調製することを特徴とする修飾CNFの調製方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−17443(P2012−17443A)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願番号】特願2010−157062(P2010−157062)

【出願日】平成22年7月9日(2010.7.9)

【出願人】(504139662)国立大学法人名古屋大学 (996)

【出願人】(594023836)東洋樹脂株式会社 (4)

【Fターム(参考)】

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願日】平成22年7月9日(2010.7.9)

【出願人】(504139662)国立大学法人名古屋大学 (996)

【出願人】(594023836)東洋樹脂株式会社 (4)

【Fターム(参考)】

[ Back to top ]