ポリアミド多孔質略球状粒子および光学材料

【課題】280℃以上の融点を有するポアミドの多孔質で球晶状の粒子および、それらを容易に安定して製造できる方法を提供する。さらに、透明樹脂材料と粒子とを260℃の温度で混合分散して均一化した後に、フィルム化や塗膜によって光学用途の成形体にする際に、熱的に安定でかつ高性能な特性を有する光学フィルムや塗膜、インク印刷材料を容易に提供することを目的とする。

【解決手段】特定の粒子径と細孔径を有し、狭い粒子径分布をもち、比表面積が大きい、球晶構造を有する280℃以上の融点を有するポリアミド多孔質略球状粒子およびその製造方法、およびそれらを含有する光散乱または偏光解消機能を有する光学材料に関するものである。

【解決手段】特定の粒子径と細孔径を有し、狭い粒子径分布をもち、比表面積が大きい、球晶構造を有する280℃以上の融点を有するポリアミド多孔質略球状粒子およびその製造方法、およびそれらを含有する光散乱または偏光解消機能を有する光学材料に関するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特定の粒子径と細孔径を有し、狭い粒子径分布をもち、比表面積が大きい結晶性ポリアミド多孔質略球状粒子およびその製造方法、およびそれらを含有する光散乱または偏光解消機能を有する光学材料に関するものである。

【背景技術】

【0002】

ポリアミド多孔質微粒子は、その素材や形態、特徴ある物性に応じて、化粧品やトイレタリー関係の原料などで利用されているほか、フィルムのアンチブロッキング剤、印刷インク関連のレオロジー調整剤、光拡散材料や偏光解消材料、触媒担持体として幅広い分野で注目されている。

【0003】

これらポリアミド多孔質粒子の製造方法としてよく知られているものに、重合法や噴霧法、乳化法、相分離法などがある。このうち相分離法は、ポリアミドを良溶媒に溶解した溶液の温度を低下させることで、あるいは、ポリアミド溶液に非溶媒を添加することで、溶液中のポリアミドの溶解度を低下させ、過飽和状態をからポリアミドの多孔質粒子を析出する技術が挙げられる。

【0004】

特許文献1は、ポリアミドとポリエステルまたは水溶性高分子を含有する溶液からそれら高分子の貧溶媒に浸して高分子粒子を析出させた後、ポリエステルまたは水溶性高分子の良溶媒を用いて抽出除去することで、多孔質のポリアミド粒子が形成するとされている。しかしながら、この多孔質構造はポリエステルまたは水溶性高分子を抽出することで始めて形成されたものであり、ここで生成したポリアミド多孔質粒子が球晶構造を有する多孔質粒子になっているとの何の記述はない。また、ナイロン46粒子などの280℃以上の融点を有する粒子については、粒子化を実施したとの記述も見られない。

【0005】

特許文献2には、ポリアミドをアルカリ土類金属の無水塩化物を含む低級アルコール溶媒あるいは、塩化カルシウムおよび水、エチレングリコール、グリセリンなどを含む溶媒に加熱溶解した後に、徐冷させることによって、多孔質粒子を形成するものである。ここで得られるナイロン6やナイロン12の多孔質微粒子が球晶であることも不明であるし、280℃以上の融点を有する粒子については、粒子化を実施したとの記述も見られない。

【0006】

特許文献3には、ポリアミドのモノマーを重合しながら、砂漠のバラ構造の多孔質粒子を形成するものである。実施例では、ナイロン12、ナイロン6のみがおこなわれており、形成粒子が球晶構造を有しているとの記述もなく、280℃以上の融点を有する粒子については、粒子化を実施したとの記述も見られない。

【0007】

特許文献4には、ポリアミドを多価アルコールであるエチレングリコールやグリセリン中で加熱溶解した溶液を平板状の部材表面で液膜として冷却させることで多孔質粒子を形成するものである。実施例では、ナイロン12、ナイロン6について、多孔質粒子が形成されているかこの粒子が球晶構造を有しているとの記述もなく、280℃以上の融点を有する粒子については、粒子化を実施したとの記述も見られない。

【0008】

特許文献5、6には、特定の粒子径と細孔径を有し、狭い粒子径分布をもち、比表面積の大きく結晶化度の高いポリアミド多孔質略球状粒子とその製造方法が開示されている。これらは、ナイロン6を良溶媒に溶解し、そこにナイロンの非溶媒を混合することにより、ナイロンを晶析させることで、多孔質で球晶状構造の均一なサイズの粒子が形成できるとされている。また、これら粒子を透明樹脂等中に均一分散させたフィルムあるいは塗膜は、光散乱特性や偏光解消特性に優れたものになるとの記述がある。しかしながら、280℃以上の融点を有する粒子については、粒子化を実施したとの記述も見られない。

【0009】

【特許文献1】特開平2000−136249号公報

【特許文献2】特開昭62−215638号公報

【特許文献3】特開平1−230630号公報

【特許文献4】WO2006/126563号公報

【特許文献5】WO2007/119592号公報

【特許文献6】特開2007−219183号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

通常大型の液晶テレビ中で用いられる光拡散板は、樹脂マトリックスとしてポリスチレン(PS)樹脂やポリメチルメタクリレート(PMMA)およびそれらの共重合されたメチルメタクリレート−スチレン共重合樹脂(MS樹脂)等を用いている。また、前記光拡散板は、前記樹脂と光拡散粒子とを250℃〜260℃で溶融混錬押し出しなどを用いて、光拡散粒子の分散化を行うとともに、シート化することにより製造される。光拡散粒子としては、250℃〜260℃で形状を保てるものが必須であり、260℃での耐熱性のある真球状架橋PMMA粒子やシリコーン粒子が用いられてきた。一方、球晶構造を有するポリアミド多孔質微粒子は、その特徴的構造により真球粒子よりも光散乱特性が向上することが知られている。

しかしながらこれまでに開発された球晶構造を有するポリアミド多孔質微粒子は、原料がナイロン6やナイロン12、およびナイロン66に基づくものであり、これらを250℃〜260℃にてマトリックス樹脂と溶融混錬させると容易に溶解し、特徴的な構造である球晶構造を有する多孔質形状を保つことが出来なくなることが問題となっていた。

本発明は、これまでにない280℃以上の融点を有するポアミドの多孔質で球晶状の粒子および、それらを容易に安定して製造できる方法を提供することである。さらに、透明樹脂材料と粒子とを260℃の温度で混合分散して均一化した後に、フィルム化や塗膜によって光学用途の成形体にする際に、これまでのナイロン6、ナイロン66およびナイロン12の多孔質微粒子の代わりに本粒子を用いることで、熱的に安定でかつ高性能な特性を有する光学フィルムや塗膜、インク印刷材料を容易に提供することを目的とする。また、触媒担持体についても、280℃までの高温での触媒反応が可能となる。

【課題を解決するための手段】

【0011】

本発明は、特定の粒子径と細孔径を有し、狭い粒子径分布をもち、比表面積が大きい、結晶性で280℃以上の融点を有するポリアミド多孔質略球状粒子およびその製造方法、およびそれらを含有する光散乱または偏光解消機能を有する光学材料に関するものである。

【0012】

すなわち本発明は、下記の構成を有する。

(1)融点が280℃以上の熱可塑性ポリアミドからなる多孔質略球状粒子である。

(2)単一粒子そのものが球晶構造を有する前記(1)の多孔質略球状粒子である。

(3)平均粒子径0.1〜30μmである前記(1)又は(2)の多孔質略球状粒子である。

(4)BET比表面積1〜150m2/kgである前記(1)〜(3)のいずれか一つに記載の多孔質略球状粒子である。

(5)平均細孔径が0.01〜0.5μmである前記(1)〜(4)のいずれか一つに記載の多孔質略球状粒子である。

(6)吸油量が150〜800ml/100gである前記(1)〜(5)のいずれか一つに記載の多孔質略球状粒子である。

(7)ポリアミドがナイロン46からなる前記(1)〜(6)のいずれか一つに記載の多孔質略球状粒子である。

(8)ポリアミドがナイロン9Tからなる前記(1)〜(7)のいずれか一つに記載の多孔質略球状粒子である。

(9)光拡散板中に添加するための前記(1)〜(8)のいずれか一つに記載の多孔質略球状粒子である。

(10)融点が280℃以上のポリアミドを良溶媒に溶解後、ポリアミドの溶解度を下げることでポリアミドの球晶となる核を生成および成長させた球晶構造を有するポリアミド多孔質略球状粒子の製造方法である。

(11)前記(1)〜(8)のいずれか一つに記載のポリアミド多孔質略球状粒子を含有する光散乱または偏光解消機能を有する光学材料である。

(12)前記(1)〜(8)のいずれか一つに記載のポリアミド多孔質略球状粒子を透明性樹脂に分散させてなる光散乱または偏光解消機能を有する光学材料である。

(13)透明性樹脂が、スチレン又はメチルメタクリレートをモノマー成分として含有するモノマー又はモノマー組成物を重合してなる樹脂である前記(11)に記載の光学材料である。

前記(1)〜(8)のいずれか一つに記載のポリアミド多孔質略球状粒子を含む塗膜を透明性基板上に形成してなる光散乱または偏光解消機能を有する光学材料である。

(14)前記(1)〜(8)のいずれか一つに記載のポリアミド多孔質略球状粒子を透明性基板上に接着してなる光散乱または偏光解消機能を有する光学材料である。

【発明の効果】

【0013】

本発明の280℃以上の融点を有するポリアミド多孔質略球状粒子および製造法およびこれを含有する光学材料は、熱安定性がこれまでのナイロン6、ナイロン66、ナイロン12系多孔質微粒子よりも優れ、270℃の高温でも粒子の形状を保ち、多孔質、球晶状構造を維持する。このため、本粒子を印刷・インク材料やトナーの原料、拡散板や拡散フィルムなどの光散乱体や偏光解消板、触媒担持体などに用いる際、高い耐熱性を有することから、これらの分野のうち耐熱性を要する機能性粒子として供給できる。

【発明を実施するための最良の形態】

【0014】

本発明で用いられるポリアミドとは、環状アミドの開環重合、アミノ酸の重縮合、ジカルボン酸とジアミンの重縮合等で得られる熱可塑性ポリアミドが挙げられる。環状アミドの開環重合に用いられる原料としては、ε−カプロラクタム、ω−ラウロラクタム等が挙げられ、アミノ酸の重縮合に用いられる原料としては、ε−アミノカプロン酸、ω−アミノドデカン酸、ω−アミノウンデカン酸などが挙げられ、ジカルボン酸とジアミンの重縮合に用いられる原料としては、蓚酸、アジピン酸、セバシン酸、1,4−シクロヘキシルジカルボン酸などのジカルボン酸やそれらの誘導体と、エチレンジアミン、ヘキサメチレンジアミン、1,4−シクロヘキシルジアミン、ペンタメチレンジアミン、デカメチレンジアミンなどのジアミンなどが挙げられる。

これらのポリアミドには、さらに、テレフタル酸、イソフタル酸、m−キシリレンジアミンなどの少量の芳香族成分を共重合してもよい。これらのモノマーの組み合わせのうち、重合後のポリアミドの融点が280℃以上になるものが熱的な安定性が高いため好ましい。本発明のポリアミド樹脂は、融点が280〜330℃であるものが好ましく、融点が290〜310℃であるものが最も好ましい。

【0015】

本発明で用いられるポリアミドの具体的な例としては、ポリアミド46(融点Tm=290℃)、ポリアミド6T/66(Tm=310℃)、ポリアミド6T/6I(Tm=320℃)、ポリアミド6T/6I/66(Tm=310℃)、ポリアミド6T/N−5T(Tm=305℃)、ポリアミド9T(Tm=306℃)およびこれらの混合物ないし共重合樹脂が挙げられる。このうち、結晶性が高いものとして、ポリアミド46、ポリアミド9T、ポリアミド6T/66が好ましい。結晶性の高い樹脂は球晶構造をつくりやすいので好ましい。融点は、示差熱走査熱量計(DSC)より求めることができる。

【0016】

上記ポリアミドの名称において、各ポリアミドは以下の構造を有する。

ポリアミド46:1,4−テトラメチレンジアミンとアジピン酸との共重合体。

ポリアミド6T/66:1,6−ヘキサメチレンジアミンとテレフタル酸とアジピン酸との共重合体。

ポリアミド6T/6I:1,6−ヘキサメチレンジアミンとテレフタル酸とイソフタル酸との共重合体。

ポリアミド6T/6I/66:1,6−ヘキサメチレンジアミンとテレフタル酸とイソフタル酸とアジピン酸との共重合体。

ポリアミド6T/N−5T:1,6−ヘキサメチレンジアミンと1,5−ペンタメチレンジアミンとテレフタル酸との共重合体。

ポリアミド9T:1,9−ノナンジアミンとテレフタル酸との共重合体。

【0017】

本発明のポリアミド多孔質略球状粒子は、好ましくは多孔質粒子のうち少なくとも70重量%以上、さらに80重量%以上が略球状粒子である。球状粒子が70重量%より少ないと、粉体材料としての流動性が劣るなど好ましくない場合がある。本発明のポリアミド多孔質略球状粒子は、ポリアミド多孔質球状粒子であることが好ましい。

【0018】

本発明のポリアミド多孔質略球状粒子は、数平均粒子径に対する体積平均粒子径の比(粒度分布指数PDI)が、好ましくは1〜2、さらに好ましくは1〜1.8、さらに好ましくは、1〜1.5である。数平均粒子径に対する体積平均粒子径の比(粒度分布指数PDI)が上記範囲より大きいと粒子径分布が広くなって、均一な粒子径を有する粒子でなくなるために好ましくない。均一な粒子径は、機能性粒子に適用する場合、分散性がよくなり好ましい。

【0019】

本発明のポリアミド多孔質略球状粒子は、数平均粒子径が好ましくは0.1〜30μm、さらに好ましくは0.5〜20μm、さらにさらに好ましくは1〜15μmである。である。数平均粒子径が上記範囲より小さいと取り扱い操作が悪くなる場合があり、平均粒子径が上記範囲より大きいと触媒担持体などに用いるには不適当になる場合がある。

【0020】

本発明のポリアミド多孔質略球状粒子は、粒子の表面が凹凸になっている粒子や砂漠のバラに似た形状の粒子を含む。また、本発明のポリアミド多孔質略球状粒子は、BET比表面積が好ましくは0.1〜200m2/g、さらに好ましくは1〜180m2/g、特に好ましくは2〜150m2/gである。BET比表面積が上記範囲より小さいと触媒などの担持能力が低下するから好ましくなく、比表面積が上記範囲より凝集が大きく乾燥粉体として取り扱いにくい場合がある。

【0021】

本発明のポリアミド多孔質略球状粒子は、平均細孔径が好ましくは0.01〜0.5μm、さらに好ましくは0.02〜0.3μmである。平均細孔径が上記範囲より小さければ、触媒を担持しにくくなる場合がある。平均細孔径が上記範囲より大きければ、触媒の担持力が低くなる場合があり、触媒の担持体として用いる場合、上記範囲の平均細孔径が好ましい。

【0022】

本発明におけるポリアミド多孔質略球状粒子は、中心から放射状に多数のナイロンフィブリルが伸びた単一粒子そのものが球晶構造を有する形状であることが好ましい。球晶構造を有することによって、結晶化度が高くなり、熱的安定性が向上する。

【0023】

「単一粒子そのものが球晶構造」であるとは、一つの単独粒子の中心付近の単数または複数のコアから高分子フィブリルが三次元等方あるいは放射状に成長して形成した結晶性高分子特有の球晶構造であることを意味する。球晶構造は、粒子の断面の走査型顕微鏡(SEM)あるいは透過型顕微鏡(TEM)観察によって確認することが出来る。

【0024】

本発明のポリアミド多孔質略球状粒子は、多孔度指数(RI)が、好ましくは3〜180、さらに好ましくは5〜150である。多孔度指数が上記範囲より小さければ、多孔質の程度が低くなり、光散乱性が劣ったり触媒などの担持体としての効果が小さくなる場合が考えられる。多孔度指数が上記範囲より大きければ粒子としての形状が不安定となるため好ましくなく、触媒、薬剤など化合物の担持体などに用いる場合には、多孔度指数は上記の範囲が好ましい。

【0025】

ここで多孔度指数(RI)とは、同じ直径の平滑な球状粒子の比表面積に対し、多孔質球状粒子の比表面積の比で表示したものと定義し、数式(1)で表すことができる。

【数1】

ここで、RI:多孔度指数、

S:多孔粒子の比表面積[m2/g]、

S0:同一粒子径の円滑な球状粒子の比表面積[m2/g]とする。

円滑な球の比表面積(S0)は、数式(2)に従い算出することができる。

【数2】

ここで、S0:円滑な球の比表面積[m2/g]、

dobs:観測される数平均球状粒子径[m]、

ρ:ポリアミドの密度[g/m3]とする。

ここで、ポリアミド46の密度ρを、1.18g/cm3(=1.18×106g/m3)、として求めることができる。

【0026】

本発明のポリアミド多孔質略球状粒子のかさ密度は、好ましくは0.01〜0.5g/cm3である。さらに好ましくは、0.02〜0.4g/cm3である。

【0027】

本発明のポリアミド多孔質略球状粒子のJIS K 5101に準拠する方法で測定した煮亜麻仁油吸油量は、150〜800ml/100gであり、さらに好ましくは200〜700ml/100gである。前記吸油量が少なすぎると、ポリアミド多孔質略球状粒子の表面がつぶれていることによる細孔の閉塞がおき、光散乱性が落ちることがある。また、触媒を担持させる際の担持量が少なくなる場合がある。

【0028】

本発明のポリアミド多孔質略球状粒子の結晶化度は、35%以上が好ましい。さらには40%以上が好ましい。結晶化度が高いほど、熱的安定性に優れるので好ましい。結晶化度は示差熱走査熱量計(DSC)を用いて測定した融解熱と結晶融解熱の比から求めることが出来る。また、結晶化度が低いと偏光解消特性が劣ることがある。

【0029】

本発明のポリアミド多孔質略球状粒子は、ポリアミドを良溶媒に溶解した後、溶液のポリアミドに対する溶解度を下げ、ポリアミドを析出させることによって製造することができる。好ましい方法としては、低温ではポリアミドの非溶媒であるが、高温にてポリアミドを溶解する溶媒を用い、溶媒にポリアミド分散させた後、温度を上昇し溶媒のポリアミドに対する溶解度を上昇させることで溶解させたのち、溶液の温度を降下させることで溶媒のポリアミドに対する溶解度を減ずることで、ポリアミドを析出さえる方法によって作成することができる。

【0030】

低温ではポリアミドの非溶媒であるが、100℃以上の高温にてポリアミドを溶解する溶媒も例として、多価アルコール及びそれらの混合物が挙げられる。多価アルコールとしては、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,4−ブタンジオール、グリセリン、ジグリセリン、プロピレングリコール、ジプロピレングリコール、1,5−ペンタンジオール、ヘキシレングリコール等が挙げられる。

【0031】

上記溶媒中に溶解促進のため、溶解温度を降下させるため無機塩を加えても良い、無機塩としては塩化カルシウム、塩化リチウム等が挙げられる。金属イオンがポリアミドの水素結合部に作用して溶解を促進する無機塩であれば上記の限りではない。

【0032】

より好ましい方法として、室温付近から100℃くらいの範囲においてポリアミドを溶解させる良溶媒中にポリアミドを溶解させたポリアミド溶液(A)に、室温付近でポリアミドを溶解させることができない非溶媒(B)を混合することで、溶媒のポリアミドに対する溶解度を減ずる方法を用いて製造することができる。

【0033】

本発明におけるポリアミドの室温付近から100℃くらいの範囲における良溶媒としては、フェノール化合物または蟻酸が好ましい。フェノール化合物としては、具体的には、フェノール、0−クレゾール、m−クレゾール、p−クレゾール、クレゾール酸、クロロフェノール等が好ましい。これらは、室温、または温度30〜100℃の加熱により、結晶性ポリアミドを溶解する、または、溶解を促進するから好ましい。特に、好ましくは、フェノールである。フェノールは、他の溶媒よりも毒性が少なく、作業上安全である。また、得られた多孔質微粒子から留去しやすいから都合がよい。

【0034】

本発明におけるポリアミドの室温付近から100℃くらいの範囲における他の良溶媒としては、無機塩を加えたアルコールがあげられる。無機塩としては塩化カルシウム、塩化リチウム等が挙げられる。金属イオンがポリアミドの水素結合部に作用して溶解を促進する無機塩であれば上記の限りではない。アルコールとしては、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、2−メチル−1−プロパノール、2−メチル−2−プロパノール、1−ペンタノール、1−ヘキサノール、を挙げることができる。

【0035】

ポリアミド溶液(A)には、凝固点降下剤を添加しても良い。凝固点降下剤としては、ポリアミド溶液中のポリアミドを析出させない範囲であれば、ポリアミドの非溶媒を用いることができる。凝固点降下剤の例としては、水、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、2−メチル−1−プロパノール、2−メチル−2−プロパノール、1−ペンタノール、1−ヘキサノール、エチレングリコール、トリエチレングリコール、プロピレングリコール、グリセリン、およびジグリセリンを挙げることができる。

【0036】

ポリアミド溶液(A)中のポリアミド濃度は、好ましくは0.1〜30重量%の範囲、更に好ましくは0.2〜25重量%の範囲である。ポリアミド溶液中でポリアミドの割合が30重量%を越えると、溶解しにくくなったり、均一な溶液にならないことがある。また、溶解しても溶液の粘度が高くなり、扱いにくくなるので好ましくない。ポリアミドの割合が0.1重量%より低くなると、ポリマー濃度が低く、製品の生産性が低くなるので好ましくない。

【0037】

本発明のポリアミドの室温付近における非溶媒(B)は、ポリアミド溶液(A)の良溶媒と相溶する、または少なくとも部分的に相溶するものが好ましい。非溶媒(B)の例としては、水およびポリアミド不溶性有機溶媒から成る群から選ばれる化合物を挙げることができる。非溶媒(B)は、二種以上の溶媒の混合物でも良い。非溶媒(B)は、液温25℃においてポリアミド溶液中のポリアミドを0.01重量%以上溶解することの無いものであることが好ましい。

【0038】

室温付近におけるポリアミド不溶性有機溶剤の例としては、エチレングリコールおよびプロピレングリコールなどのアルキレングリコールを挙げることができる。

【0039】

室温付近におけるポリアミド不溶性有機溶媒の他の例としては、一価および三価アルコールを挙げることができる。一価アルコールは、炭素数1〜6の一価アルコールであることが望ましい。直鎖でもまた分岐を有していても良い。一価アルコールの例としては、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、2−メチル−1−プロパノール、2−メチル−2−プロパノール、1−ペンタノール、1−ヘキサノール、エチレングリコール、トリエチレングリコール、プロピレングリコール、を挙げることができる。3価アルコールとしてはグリセリンを挙げることができる。また、ケトンとして、アセトンを挙げることができる。

【0040】

ポリアミド多孔質微粒子を作成するためには、溶液(A)と非溶媒(B)とを混合して一時的に均一な混合溶液を形成し、その後静置する方法によって、ポリアミドの球晶となる核を生成および成長させた球晶構造からなるポリアミド多孔質略球状粒子が析出する。ポリアミド多孔質略球状粒子を析出させる際の混合溶液の液温は、0℃〜80℃の範囲が好ましく、20℃〜40℃の範囲が特に好ましい。

【0041】

ポリアミド多孔質微粒子を作成するため別の方法として、溶液(A)と非溶媒(B)とを連続的又は断続的に混合し、混合液を略鉛直に設けられた管状体内を流下させてポリアミド粒子の析出を完了させる連続法も利用できる。このときは、管状体内を流下させる際にレイノルズ数が層流域で流下させることで、ポリアミドの球晶となる核を生成および成長させた球晶構造からなるポリアミド多孔質略球状粒子が得られる。ポリアミド多孔質略球状粒子を析出させる際の混合溶液の液温は、0℃〜80℃の範囲が好ましく、20℃〜40℃の範囲が特に好ましい。

【0042】

ポリアミド溶液(A)とポリアミドの非溶媒(B)の質量混合比は、1:0.1〜1:10であると好ましく、1:0.2〜1:15であるとより好ましく、1:0.3〜1:10であるとさらに好ましい。

【0043】

ポリアミド溶液(A)とポリアミドの非溶媒(B)との混合溶液には、析出したポリアミド粒子の凝集を防止する目的で増粘剤を加えて混合溶液の粘度を高めても良い。増粘剤の例としては、数平均分子量1000以上(特に1100から5000の範囲)のポリアルキレングリコールを挙げる事ができる。ポリアルキレングリコールの例としては、ポリエチレングリコールおよびポリプロピレングリコールを挙げる事ができる。増粘剤の添加方法としては、ポリアミド溶液および非溶媒Bとを混合するのと同時に増粘剤を添加する方法、もしくは調整直後の混合溶液に増粘剤を添加する方法のいずれかの方法であってもよい。ポリアルキレングリコールは二種以上を併用できる。

【0044】

ポリアミド溶液と非溶媒との混合あるいは添加順序は、溶液の均一性が保たれれば、特に制限はない。

【0045】

本発明においては、作成したポリアミド多孔質微粒子は、デカンテーション、ろ過あるいは遠心分離などの方法で固液分離させることができる。

【0046】

本発明においては、作成したポリアミド多孔質微粒子は、ポリアミド溶液(A)の良溶媒と40℃以上の温度で相溶するポリアミド非溶媒を40℃以上の温度にて接触させることによって、(A)の良溶媒をポリアミド多孔質微粒子から抽出除去することができる。

【0047】

ポリアミド溶液(A)の良溶媒を抽出除去するのに用いるポリアミド非溶媒の例として、脂肪族アルコール、脂肪族もしくは芳香族ケトン、脂肪族もしくは芳香族の炭化水素、および水からなる群より選ばれる化合物を挙げる事ができる。この非溶媒は、2種類以上の混合物でも良く、液温が40℃でポリアミドを0.01重量%以上溶解することがないものであることが好ましい。

【0048】

脂肪族アルコールとしては、メタノール、エタノール、1−プロパノール、および2−プロパノールなどの炭素原子数が1〜3の1価の脂肪族アルコールを挙げる事ができる。

【0049】

脂肪族ケトンの例としては、アセトン、およびメチルエチルケトンを挙げる事ができる。芳香族ケトンの例としては、アセトフェノン、プロピオフェノン、およびブチロフェノンを挙げる事ができる。

【0050】

芳香族炭化水素の例としては、トルエンおよびキシレンを挙げる事ができる。脂肪族炭化水素の例としては、ヘプタン、ヘキサン、オクタン、およびn−デカンを挙げる事ができる。

【0051】

洗浄後のポリアミド多孔質略球状粒子は、真空乾燥、噴霧乾燥、熱風乾燥、流動乾燥等の乾燥処理を行うことができる。また、乾燥と同時に、仕上げ剤、表面処理剤などを用いてポリアミド多孔質略球状粒子を処理することもできる。また、ポリアミド多孔質略球状粒子が析出した分散液を噴霧乾燥してポリアミド多孔質略球状粒子を乾燥してもよい。

【0052】

本発明の光材料は、前記多孔質粒子を透明性樹脂に分散させたものを板状又はフィルム状に成形した態様、前記多孔質粒子を含む塗膜を透明性基板上に形成した態様、前記多孔質粒子を透明性基板に接着した態様等で用いることができる。

【0053】

多孔質粒子を分散させる透明性樹脂としては、メタクリル樹脂、ポリスチレン樹脂、ポリカーボネート樹脂、ポリエステル樹脂、環状を含むポリオレフィン樹脂等が挙げられる。透明性樹脂は、光拡散させる場合には、多孔質粒子と屈折率が異なる材料であることが好ましく、光散乱を抑える場合には多孔質粒子と屈折率が近しい材料であることが好ましい。

多孔質粒子の配合割合は透明性樹脂と多孔質粒子の合計に対して、0.1〜60重量%が好ましい。

【0054】

また、多孔質粒子を含む塗膜を透明性基板上に形成する場合には、多孔質粒子を透明性塗料に混合分散し、透明性基板の表面にスプレー法、ディッピング法、カーテンフロー法、ロールコーター法、印刷法等の手段を用いて塗布し、紫外線照射又は加熱で硬化させる方法が用いられる。

透明性塗料に用いられるバインダーとしては、アクリル系樹脂、ポリエステル系樹脂、ウレタン系樹脂等が挙げられる。

【0055】

透明性基板としては、メタクリル樹脂、ポリスチレン樹脂、ポリカーボネート樹脂、ポリエステル樹脂、環状を含むポリオレフィン樹脂等の透明性樹脂板が使用できる他、ガラス板のような無機質透明板の採用も可能である。

さらには、前記多孔質粒子を直接透明性基板に接着剤等で接着してもよい。

【0056】

本発明の光学材料は、そのまま液晶表示画面上に装着して用いてもよいが、光学材料の外側表面に透明基材を保護膜として貼り合わせてもよい。使用される透明基材としては、透明であれば特に限定されないが、例えば、ポリカーボネート樹脂、メタアクリル樹脂、PET樹脂、ポリスチレン樹脂、環状を含むポリオレフィン樹脂、または透明ガラス等が挙げられる。また、これらの透明基材の外側表面に反射防止処理、および/または妨眩処理、および/またはハードコート処理を施すことが好ましい。さらに、透明基材に高分子膜を被着させる方法は特に限定されず、公知の方法を用いることができる。

【0057】

本発明において、前記光学材料を装着する液晶表示装置とは、光源装置、背面偏光板、液晶セル、前面偏光板を基本構成とするものである。そして、液晶セルの機構によって種々の方式があるものの、少なくとも光源装置、偏光板、液晶セル、偏光板の順でこれら4つの構成要素でなっているものであり、さらに必要に応じて光学補償板やカラーフィルターなど、その他の構成要素をこれら4つの構成要素の間や前後に設置したものいう。また、いずれの構成要素も周知慣用のものでよく、殊更に限定されない。なお、これらの構成において、偏光板が2か所にあるので本明細書においては、それらを区別するため、光源装置と液晶セルの間のものを背面偏光板、液晶セルよりさらに表示の前面にあるのを前面偏光板と称している。

【0058】

本発明の光学材料は、前面偏光板の更に前面に配する事ができる。なお、液晶表示装置には、その方式によっては液晶セルより前面に光学補償板やカラーフィルターなどを配している。カラーフィルターが用いられる場合には、光学材料は該カラーフィルターより前側に配される事ができる。光学補償板が用いられる場合には、光学材料は該光学補償板の前側または後ろ側のいずれに配されていてもよい。

また、本発明の光材料は、光源装置と背面偏光板の間に配することができる。液晶表示装置には、その方式によっては液晶セルより背面に拡散フィルムなどを配している。拡散フィルム等が用いられている場合には、光学材料は該拡散フィルムの前面または後ろ側のいずれに配されていてもよい。

【0059】

本発明におけるポリアミド多孔質微粒子の塗料や光学フィルム、成形体等の樹脂混合組成物など、幅広い用途において紫外線吸収能を付与させ、光による劣化を防ぐこともできる。有機系紫外線吸収剤としては、ベンゾトリアゾール系、ベンゾフェノン系、トリアジン系、サリシレート系、オギザニリド系、桂皮酸系、ジベンゾイルメタン系化合物を挙げることができる。ベンゾトリアゾール系化合物の例としては、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール、2−[2’−ヒドロキシ−5’−(1,1,3,3−テトラメチルブチル)フェニル]ベンゾトリアゾール、2−(2’−ヒドロキシ−3’−t−ブチル−5’−メチルフェニル)−5−クロロベンゾトリアゾール、2,2’−メチレンビス[6−(2H−ベンゾトリアゾール−2−イル)−4−(1,1,3,3−テトラメチルブチル)フェノール]が挙げられる。ベンゾフェノン系化合物の例としては、2−ヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−n−オクトキシベンゾフェノン、2,2’−ジヒドロキシ−4,4’−ジメトキシベンゾフェノン、n−ヘキシル−2−(4−ジエチルアミノ−2−ヒドロキシベンゾイル)ベンゾエート等が挙げられる。トリアジン系化合物の例としては、2−[(2−ヒドロキシ−4−n−ヘキシルオキシ)フェニル]−4,6−ジフェニルトリアジン、2,4−〔ジ[2−ヒドロキシ−4−(2−エチルヘキシルオキシ)]フェニル〕−6−(4−メトキシフェニル)トリアジン等が挙げられる。サリシレート系化合物の例としては、サリチル酸フェニル、4−メチルフェニルサリシレート、4−t−ブチルフェニルサリシレート、2−エチルヘキシルサリシレート等が挙げられる。オギザニリド系化合物の例としては、N−(2−エチルフェニル)−N’−(2−エトキシフェニル)オギザニリド、N−(2−エチルフェニル)−N’−(2−ヒドロキシフェニル)オギザニリド等が挙げられる。桂皮酸系化合物の例としては、(2−エチルヘキシル)−4−メトキシシンナメート、オクチル−4−メトキシシンナメート、イソプロピル−4−メトキシシンナメート等が挙げられる。ジベンゾイルメタン系化合物の例としては、4−メトキシ−4’−t−ブチルジベンゾイルメタン等が挙げられる。前記有機系紫外線吸収剤は、1種を単独で用いてもよいし、2種以上を併用してもよい。

【0060】

本発明において、有機系紫外線吸収剤として、上記の他に蓚酸アニリド系、マロン酸エステル系等樹脂の紫外線吸収剤を用いても良い。また、光安定剤(ヒンダードアミン系)、酸化防止剤(フェノール系、リン酸系、硫黄系等)をそれ単独、または各々を混合して担持しても良い。

【実施例】

【0061】

以下、実施例により本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。また、粒子径、比表面積、平均細孔径、結晶性、吸油量などの測定は次のように行った。

【0062】

(数平均粒子径の測定、粒度分布指数の算出)

ポリアミド粒子の粒子形状と大きさは、走査型電子顕微鏡(SEM)を用いて観察する。球形粒子の粒径は、コールターカウンター又はSEM写真より測定する。 SEM写真による数平均粒子径(Dn)及び体積平均粒子径(Dv)は、100個の粒子径より数式(4)及び数式(5)に従い、算出する。粒度分布指数(PDI)は、数式(6)に従い算出する。

【0063】

【数3】

ここで、Xi:粒子個々の粒子径、n:測定数100、

Dn:数平均粒子径、Dv:体積平均粒子径、PDI:粒度分布指数とする。

【0064】

(比表面積の測定)

ポリアミド粒子の比表面積は、窒素吸着によるBET法3点測定で行った。

【0065】

(細孔径分布)

水銀ポロシメーターで測定し、平均細孔径を求めた。測定範囲は0.0034〜400μmで測定した。

【0066】

(融解熱の測定)(結晶性)

ポリアミドの融解熱は、示差走査熱量計(DSC)で測定する。DSCの測定は、窒素中で、昇温速度5℃/分の条件で、室温から昇温を行い、温度範囲120〜230℃の吸熱ピークの面積を算出する。ポリアミド46の結晶融解熱は、Takeshi Yamanobe,et al, Journal of Molecular Structure, Volume 829, Issues 1-3, 17 March 2007, Pages 80-87から270J/gとして、この比として結晶化度を算出した。融点は、最初のピーク値の温度とした。

【0067】

(吸油量)

ポリアミド多孔質微粒子の吸油量は、JIS K 5101にしたがって、煮亜麻仁油の吸油量を測定した。

【0068】

(全光線透過率・ヘイズ)

ポリアミド多孔質微粒子の光散乱特性は、粒子を透明樹脂に規定量分散させてシート化させたものを用いて測定した。測定装置は、日本電色工業社製NHD5000を用い、JIS K7361−1およびJIS K7136に準じて全光線透過率およびヘイズを測定した。

【0069】

(偏光解消能の評価)

ポリアミド多孔質微粒子分散試料の偏光解消能の評価には、日本分光社製の紫外・可視分光光度計V−570を用い、検出部には積分球を設置し、検出部入口には偏光フィルムを2枚、お互いの偏光軸が直角になるように設置したのち、試料の光学フィルムを、2枚の偏光フィルムの間に挿み、350〜800nmまでの波長範囲における透過率により評価した。

【0070】

[実施例1]

ナイロン46(DSM社製、商品名「スタニールTS300」:非強化ナイロン46)70gを70℃でフェノール930gに溶解し、さらに100gのメタノールを入れて攪拌し、30℃で保存したポリアミド溶液(A)を作成した。次に、水4000gにメタノール3600gを混合して、25℃で保存した非溶媒Bを作成した。これらを攪拌機つきの20L容器にて、すばやく混合攪拌後、静置させポリマー粒子を析出沈殿させた。遠心分離機を用いて固液分離後、50℃のメタノールを100倍量かけ洗いしてポリマー粒子を洗浄後、分離・乾燥し、乾燥粉状態で合計65gの粒子を得た。

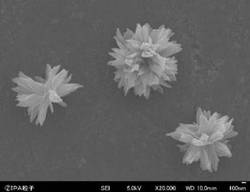

得られた粒子を走査型電子顕微鏡により観察したところ、多孔質の、均一な粒子であり、また、透過型電子顕微鏡により検鏡したところ、粒子の中心から放射状に成長した単独球晶状粒子であった。得られたポリアミド46多孔質微粒子の走査型電子顕微鏡写真を図1に、透過型電子顕微鏡写真を図2に示す。

得られたポリアミド46多孔質球状粒子について、コールターカウンターで粒子径および粒子径分布を測定したところ、数平均粒子径(Dn)は3.0μmであり、体積平均粒子径(Dv)は4.0μmであり、粒子分布指数(PDI)は1.33であった。また、BET比表面積は112.0m2/kgであり、多孔度RIは66であり、融点は287℃、結晶化度は42%、吸油量は580ml/100gであった。

【0071】

[実施例2]

ナイロン46(DSM社製、商品名「スタニールTS300」:非強化ナイロン46)100gを70℃でフェノール900gに溶解し、さらに100gのイソプロピルアルコールを入れて攪拌し、30℃で保存したポリアミド溶液(A)を作成した。次に、水3000gにイソプロピルアルコール2000gを混合して、25℃で保存した非溶媒Bを作成した。これらを攪拌機つきの20L容器にて、すばやく混合攪拌後、静置させポリマー粒子を析出沈殿させた.遠心分離機を用いて固液分離後、50℃のメタノールを100倍量かけ洗いしてポリマー粒子を洗浄してポリマー粒子を分離・乾燥し、乾燥粉状態で合計85gの粒子を得た。

得られた粒子を走査型電子顕微鏡により観察したところ、多孔質の、均一な粒子であり、また、透過型電子顕微鏡により検鏡したところ、粒子の中心から放射状に成長した単独球晶状粒子であった。

得られたポリアミド46多孔質球状粒子について、コールターカウンターで粒子径および粒子径分布を測定したところ、数平均粒子径(Dn)は6.0μmであり、体積平均粒子径(Dv)は8.6μmであり、粒子分布指数(PDI)は1.43であった。また、BET比表面積は115.0m2/kgであり、多孔度RIは136であり、融点は288℃、結晶化度は40%、吸油量は250ml/100gであった。

【0072】

[実施例3]

ナイロン46(DSM社製、商品名「スタニールTS300」:非強化ナイロン46)50gを70℃でフェノール950gに溶解し、さらに100gのn−プロパノールを入れて攪拌し、30℃で保存したポリアミド溶液(A)を作成した。次に、水3000gにn−プロパノール2300gを混合して、25℃で保存した非溶媒Bを作成した。これらを攪拌機つきの20L容器にて、すばやく混合攪拌後、静置させポリマー粒子を析出沈殿させた.遠心分離機を用いて固液分離後、50℃のメタノールを100倍量かけ洗いしてポリマー粒子を洗浄してポリマー粒子を分離・乾燥し、乾燥粉状態で合計40gの粒子を得た。

得られた粒子を走査型電子顕微鏡により観察したところ、多孔質の、均一な粒子であり、また、透過型電子顕微鏡により検鏡したところ、粒子の中心から放射状に成長した単独球晶状粒子であった。

得られたポリアミド46多孔質球状粒子について、コールターカウンターで粒子径および粒子径分布を測定したところ、数平均粒子径(Dn)は3.3μmであり、体積平均粒子径(Dv)は4.1μmであり、粒子分布指数(PDI)は1.24であった。また、BET比表面積は121m2/kgであり、多孔度RIは78であり、融点は288℃、結晶化度は40%、吸油量は600ml/100gであった。

【0073】

[実施例4]

ナイロン9T(クラレ社製、商品名「ジェネスタ」:非強化ナイロン9T)50gを70℃でフェノール1240gに溶解し、さらに100gのメタノールと塩化カルシウムを5gを入れて攪拌し、30℃で保存したポリアミド溶液(A)を作成した。次に、水440gにメタノール100gを混合して、25℃で保存した非溶媒Bを作成した。これらを攪拌機つきの10L容器にて、すばやく混合攪拌後、静置させポリマー粒子を析出沈殿させた.遠心分離機を用いて固液分離後、50℃のメタノールを100倍量かけ洗いしてポリマー粒子を洗浄してポリマー粒子を分離・乾燥し、乾燥粉状態で合計40gの粒子を得た。

得られた粒子を走査型電子顕微鏡により観察したところ、多孔質の、均一な粒子であり、また、透過型電子顕微鏡により検鏡したところ、粒子の中心から放射状に成長した単独球晶状粒子であった。得られたポリアミド9T多孔質微粒子の走査型電子顕微鏡写真を図3に、透過型電子顕微鏡写真を図4に示す。

得られたポリアミド9T多孔質球状粒子について、コールターカウンターで粒子径および粒子径分布を測定したところ、数平均粒子径(Dn)は8.6μmであり、体積平均粒子径(Dv)は10.4μmであり、粒子分布指数(PDI)は1.21であった。また、BET比表面積は11.8m2/kgであり、融点は292℃、吸油量は200ml/100gであった。

【0074】

[実施例5]

実施例4において、ポリアミド溶液(A)に塩化カルシウムを10g溶解させた以外は、実施例4と同様にしておこなった。得られた粒子を走査型電子顕微鏡により観察したところ、多孔質の、均一な粒子であり、また、透過型電子顕微鏡により検鏡したところ、粒子の中心から放射状に成長した単独球晶状粒子であった。得られたポリアミド9T多孔質球状粒子について、コールターカウンターで粒子径および粒子径分布を測定したところ、数平均粒子径(Dn)は13.5μmであり、体積平均粒子径(Dv)は18.0μmであり、粒子分布指数(PDI)は1.33であった。また、BET比表面積は7.9m2/kgであり、融点は292℃、吸油量は150ml/100gであった。

【0075】

[参考例1]

〔ナイロン6多孔質粒子の製造〕

フェノールとメタノールとを質量比で9:1の割合で含む溶液1000gに、ポリアミド6(宇部興産社製、分子量13000)を50g加えて溶解させポリアミド6濃度5質量%のポリアミド6溶液を調製し、室温に保持した。このナイロン溶液1に、メタノールと水とを7:0.5の混合比で混合した混合液を添加した。温度は室温で行った。24時間静置して、析出終了させた。その後遠心分離でポリマーを単離した後、50℃のメタノールを100倍量かけ洗いしてポリマー粒子を洗浄してポリマー粒子を分離・乾燥し、乾燥粉状態で合計40gの粒子を得た。

得られたポリマー粒子を走査型電子顕微鏡で観察したところ、数平均粒子径10.0μm、体積平均粒子径13.8μmの比較的均一な球形の多孔質粒子であった。また、平均細孔径0.057μm、PDI1.36、比表面積21.4m2/g、多孔度指数RI42.1、ポリマー粒子の結晶化度56%であった。SEM観察およびTEM観察から中心の単一または複数の核から三次元的に放射状にナイロンフィブリルが成長し、単一粒子そのものが球晶構造を有していることがわかった。

【0076】

[参考例2]

〔ナイロン66多孔質粒子の製造〕

メタクレゾール1000gに、ポリアミド66(宇部興産社製、分子量11,000)を50g加えて溶解させポリアミド6濃度5質量%のポリアミド6溶液を調製し室温に保持した。このナイロン溶液1に、メタノールと水とを1.5:1の混合比で混合した混合液を添加した。温度は室温で行った。24時間静置して、析出終了させた。その後遠心分離でポリマーを単離した後、50℃のメタノールを100倍量かけ洗いしてポリマー粒子を洗浄してポリマー粒子を分離・乾燥し、乾燥粉状態で合計40gの粒子を得た。

得られたポリマー粒子を走査型電子顕微鏡で観察したところ、数平均粒子径3.7μm、体積平均粒子径4.5μmの比較的均一な球形の多孔質粒子であった。また、平均細孔径0.101μm、PDI1.22、比表面積22.0m2/gであった。SEM観察およびTEM観察から中心の単一または複数の核から三次元的に放射状にナイロンフィブリルが成長し、単一粒子そのものが球晶構造を有していることがわかった。

【0077】

[実施例6および比較例1]

実施例1〜5および参考例1〜2で得られた各粒子を窒素雰囲気下でPMMA樹脂20gとブラベンダーを用いて260℃で5分間攪拌混合をおこない、1.5wt%および3wt%の粉体含有透明樹脂混合体を作成後、すかさず、プレス機を用いてポリアミド多孔質略球状粒子を透明樹脂に分散させてなる光学シート(10cm×10cm×厚み500μm)を作成した。

【0078】

各シートについて、断面をSEMで観察したところ、実施例1〜5の多孔質微粒子については、マトリックス樹脂の周りに均一分散された球晶構造を有する多孔質粒子を確認することが出来た。一方、参考例1および参考例2の多孔質微粒子については、260℃の温度のために、粒子表面が溶融して破壊や変形したり、表面多孔が閉塞した真球状の粒子が凝集した状態で分散していることが確認された。

【0079】

各シートについて、全光線透過率およびヘイズを測定した結果を表1に示す。

参考例と比較して、多孔質構造を保持している実施例1〜5は、全光線透過率およびヘイズが高く光散乱性に優れていることがわかる。

【0080】

【表1】

【0081】

メタクリル酸メチルモノマー99.46重量部に、ラジカル重合開始剤として2−2’−アゾビス(イソブチロニトリル)(AIBN)0.34重量部、連鎖移動剤として1−ドデカンチオール(n−ラウリルメルカプタン)(n−LM)0.20重量部を加えた後、実施例1で作成したポリアミド46多孔質微粒子を1.5重量部添加、撹拌し、熱重合することで、ポリアミド多孔質粒子が均一に分散された、厚さ約0.5mmの板状の試料を作成し、それらの偏光解消特性を評価した。その結果、波長435nmの光を1.65%、546nmの光を1.09%、700nmの光を0.62%透過することを確認し、本粒子が偏光解消能していることを確認した。

【0082】

実施例1で作成したポリアミド46多孔質微粒子を透明樹脂バインダーおよび溶剤とともにトリアセチルセルロース基板に塗布後乾燥させた粒子含有量16.7wt%、厚さ20μmの薄膜試料を作成し、それらの偏光解消特性を評価した。その結果、波長435nmの光を3.27%、546nmの光を2.25%、700nmの光を1.75%透過することを確認し、本粒子が偏光解消能していることを確認した。

【図面の簡単な説明】

【0083】

【図1】本発明の実施例1で得られたポリアミド46多孔質粒子の粒子形状を示す走査型電子顕微鏡写真である。

【図2】本発明の実施例1で得られたポリアミド46多孔質粒子の粒子形状を示す透過型電子顕微鏡写真である。

【図3】本発明の実施例1で得られたポリアミド9T多孔質粒子の粒子形状を示す走査型電子顕微鏡写真である。

【図4】本発明の実施例4で得られたポリアミド9T多孔質粒子の粒子形状を示す透過型電子顕微鏡写真である。

【技術分野】

【0001】

本発明は、特定の粒子径と細孔径を有し、狭い粒子径分布をもち、比表面積が大きい結晶性ポリアミド多孔質略球状粒子およびその製造方法、およびそれらを含有する光散乱または偏光解消機能を有する光学材料に関するものである。

【背景技術】

【0002】

ポリアミド多孔質微粒子は、その素材や形態、特徴ある物性に応じて、化粧品やトイレタリー関係の原料などで利用されているほか、フィルムのアンチブロッキング剤、印刷インク関連のレオロジー調整剤、光拡散材料や偏光解消材料、触媒担持体として幅広い分野で注目されている。

【0003】

これらポリアミド多孔質粒子の製造方法としてよく知られているものに、重合法や噴霧法、乳化法、相分離法などがある。このうち相分離法は、ポリアミドを良溶媒に溶解した溶液の温度を低下させることで、あるいは、ポリアミド溶液に非溶媒を添加することで、溶液中のポリアミドの溶解度を低下させ、過飽和状態をからポリアミドの多孔質粒子を析出する技術が挙げられる。

【0004】

特許文献1は、ポリアミドとポリエステルまたは水溶性高分子を含有する溶液からそれら高分子の貧溶媒に浸して高分子粒子を析出させた後、ポリエステルまたは水溶性高分子の良溶媒を用いて抽出除去することで、多孔質のポリアミド粒子が形成するとされている。しかしながら、この多孔質構造はポリエステルまたは水溶性高分子を抽出することで始めて形成されたものであり、ここで生成したポリアミド多孔質粒子が球晶構造を有する多孔質粒子になっているとの何の記述はない。また、ナイロン46粒子などの280℃以上の融点を有する粒子については、粒子化を実施したとの記述も見られない。

【0005】

特許文献2には、ポリアミドをアルカリ土類金属の無水塩化物を含む低級アルコール溶媒あるいは、塩化カルシウムおよび水、エチレングリコール、グリセリンなどを含む溶媒に加熱溶解した後に、徐冷させることによって、多孔質粒子を形成するものである。ここで得られるナイロン6やナイロン12の多孔質微粒子が球晶であることも不明であるし、280℃以上の融点を有する粒子については、粒子化を実施したとの記述も見られない。

【0006】

特許文献3には、ポリアミドのモノマーを重合しながら、砂漠のバラ構造の多孔質粒子を形成するものである。実施例では、ナイロン12、ナイロン6のみがおこなわれており、形成粒子が球晶構造を有しているとの記述もなく、280℃以上の融点を有する粒子については、粒子化を実施したとの記述も見られない。

【0007】

特許文献4には、ポリアミドを多価アルコールであるエチレングリコールやグリセリン中で加熱溶解した溶液を平板状の部材表面で液膜として冷却させることで多孔質粒子を形成するものである。実施例では、ナイロン12、ナイロン6について、多孔質粒子が形成されているかこの粒子が球晶構造を有しているとの記述もなく、280℃以上の融点を有する粒子については、粒子化を実施したとの記述も見られない。

【0008】

特許文献5、6には、特定の粒子径と細孔径を有し、狭い粒子径分布をもち、比表面積の大きく結晶化度の高いポリアミド多孔質略球状粒子とその製造方法が開示されている。これらは、ナイロン6を良溶媒に溶解し、そこにナイロンの非溶媒を混合することにより、ナイロンを晶析させることで、多孔質で球晶状構造の均一なサイズの粒子が形成できるとされている。また、これら粒子を透明樹脂等中に均一分散させたフィルムあるいは塗膜は、光散乱特性や偏光解消特性に優れたものになるとの記述がある。しかしながら、280℃以上の融点を有する粒子については、粒子化を実施したとの記述も見られない。

【0009】

【特許文献1】特開平2000−136249号公報

【特許文献2】特開昭62−215638号公報

【特許文献3】特開平1−230630号公報

【特許文献4】WO2006/126563号公報

【特許文献5】WO2007/119592号公報

【特許文献6】特開2007−219183号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

通常大型の液晶テレビ中で用いられる光拡散板は、樹脂マトリックスとしてポリスチレン(PS)樹脂やポリメチルメタクリレート(PMMA)およびそれらの共重合されたメチルメタクリレート−スチレン共重合樹脂(MS樹脂)等を用いている。また、前記光拡散板は、前記樹脂と光拡散粒子とを250℃〜260℃で溶融混錬押し出しなどを用いて、光拡散粒子の分散化を行うとともに、シート化することにより製造される。光拡散粒子としては、250℃〜260℃で形状を保てるものが必須であり、260℃での耐熱性のある真球状架橋PMMA粒子やシリコーン粒子が用いられてきた。一方、球晶構造を有するポリアミド多孔質微粒子は、その特徴的構造により真球粒子よりも光散乱特性が向上することが知られている。

しかしながらこれまでに開発された球晶構造を有するポリアミド多孔質微粒子は、原料がナイロン6やナイロン12、およびナイロン66に基づくものであり、これらを250℃〜260℃にてマトリックス樹脂と溶融混錬させると容易に溶解し、特徴的な構造である球晶構造を有する多孔質形状を保つことが出来なくなることが問題となっていた。

本発明は、これまでにない280℃以上の融点を有するポアミドの多孔質で球晶状の粒子および、それらを容易に安定して製造できる方法を提供することである。さらに、透明樹脂材料と粒子とを260℃の温度で混合分散して均一化した後に、フィルム化や塗膜によって光学用途の成形体にする際に、これまでのナイロン6、ナイロン66およびナイロン12の多孔質微粒子の代わりに本粒子を用いることで、熱的に安定でかつ高性能な特性を有する光学フィルムや塗膜、インク印刷材料を容易に提供することを目的とする。また、触媒担持体についても、280℃までの高温での触媒反応が可能となる。

【課題を解決するための手段】

【0011】

本発明は、特定の粒子径と細孔径を有し、狭い粒子径分布をもち、比表面積が大きい、結晶性で280℃以上の融点を有するポリアミド多孔質略球状粒子およびその製造方法、およびそれらを含有する光散乱または偏光解消機能を有する光学材料に関するものである。

【0012】

すなわち本発明は、下記の構成を有する。

(1)融点が280℃以上の熱可塑性ポリアミドからなる多孔質略球状粒子である。

(2)単一粒子そのものが球晶構造を有する前記(1)の多孔質略球状粒子である。

(3)平均粒子径0.1〜30μmである前記(1)又は(2)の多孔質略球状粒子である。

(4)BET比表面積1〜150m2/kgである前記(1)〜(3)のいずれか一つに記載の多孔質略球状粒子である。

(5)平均細孔径が0.01〜0.5μmである前記(1)〜(4)のいずれか一つに記載の多孔質略球状粒子である。

(6)吸油量が150〜800ml/100gである前記(1)〜(5)のいずれか一つに記載の多孔質略球状粒子である。

(7)ポリアミドがナイロン46からなる前記(1)〜(6)のいずれか一つに記載の多孔質略球状粒子である。

(8)ポリアミドがナイロン9Tからなる前記(1)〜(7)のいずれか一つに記載の多孔質略球状粒子である。

(9)光拡散板中に添加するための前記(1)〜(8)のいずれか一つに記載の多孔質略球状粒子である。

(10)融点が280℃以上のポリアミドを良溶媒に溶解後、ポリアミドの溶解度を下げることでポリアミドの球晶となる核を生成および成長させた球晶構造を有するポリアミド多孔質略球状粒子の製造方法である。

(11)前記(1)〜(8)のいずれか一つに記載のポリアミド多孔質略球状粒子を含有する光散乱または偏光解消機能を有する光学材料である。

(12)前記(1)〜(8)のいずれか一つに記載のポリアミド多孔質略球状粒子を透明性樹脂に分散させてなる光散乱または偏光解消機能を有する光学材料である。

(13)透明性樹脂が、スチレン又はメチルメタクリレートをモノマー成分として含有するモノマー又はモノマー組成物を重合してなる樹脂である前記(11)に記載の光学材料である。

前記(1)〜(8)のいずれか一つに記載のポリアミド多孔質略球状粒子を含む塗膜を透明性基板上に形成してなる光散乱または偏光解消機能を有する光学材料である。

(14)前記(1)〜(8)のいずれか一つに記載のポリアミド多孔質略球状粒子を透明性基板上に接着してなる光散乱または偏光解消機能を有する光学材料である。

【発明の効果】

【0013】

本発明の280℃以上の融点を有するポリアミド多孔質略球状粒子および製造法およびこれを含有する光学材料は、熱安定性がこれまでのナイロン6、ナイロン66、ナイロン12系多孔質微粒子よりも優れ、270℃の高温でも粒子の形状を保ち、多孔質、球晶状構造を維持する。このため、本粒子を印刷・インク材料やトナーの原料、拡散板や拡散フィルムなどの光散乱体や偏光解消板、触媒担持体などに用いる際、高い耐熱性を有することから、これらの分野のうち耐熱性を要する機能性粒子として供給できる。

【発明を実施するための最良の形態】

【0014】

本発明で用いられるポリアミドとは、環状アミドの開環重合、アミノ酸の重縮合、ジカルボン酸とジアミンの重縮合等で得られる熱可塑性ポリアミドが挙げられる。環状アミドの開環重合に用いられる原料としては、ε−カプロラクタム、ω−ラウロラクタム等が挙げられ、アミノ酸の重縮合に用いられる原料としては、ε−アミノカプロン酸、ω−アミノドデカン酸、ω−アミノウンデカン酸などが挙げられ、ジカルボン酸とジアミンの重縮合に用いられる原料としては、蓚酸、アジピン酸、セバシン酸、1,4−シクロヘキシルジカルボン酸などのジカルボン酸やそれらの誘導体と、エチレンジアミン、ヘキサメチレンジアミン、1,4−シクロヘキシルジアミン、ペンタメチレンジアミン、デカメチレンジアミンなどのジアミンなどが挙げられる。

これらのポリアミドには、さらに、テレフタル酸、イソフタル酸、m−キシリレンジアミンなどの少量の芳香族成分を共重合してもよい。これらのモノマーの組み合わせのうち、重合後のポリアミドの融点が280℃以上になるものが熱的な安定性が高いため好ましい。本発明のポリアミド樹脂は、融点が280〜330℃であるものが好ましく、融点が290〜310℃であるものが最も好ましい。

【0015】

本発明で用いられるポリアミドの具体的な例としては、ポリアミド46(融点Tm=290℃)、ポリアミド6T/66(Tm=310℃)、ポリアミド6T/6I(Tm=320℃)、ポリアミド6T/6I/66(Tm=310℃)、ポリアミド6T/N−5T(Tm=305℃)、ポリアミド9T(Tm=306℃)およびこれらの混合物ないし共重合樹脂が挙げられる。このうち、結晶性が高いものとして、ポリアミド46、ポリアミド9T、ポリアミド6T/66が好ましい。結晶性の高い樹脂は球晶構造をつくりやすいので好ましい。融点は、示差熱走査熱量計(DSC)より求めることができる。

【0016】

上記ポリアミドの名称において、各ポリアミドは以下の構造を有する。

ポリアミド46:1,4−テトラメチレンジアミンとアジピン酸との共重合体。

ポリアミド6T/66:1,6−ヘキサメチレンジアミンとテレフタル酸とアジピン酸との共重合体。

ポリアミド6T/6I:1,6−ヘキサメチレンジアミンとテレフタル酸とイソフタル酸との共重合体。

ポリアミド6T/6I/66:1,6−ヘキサメチレンジアミンとテレフタル酸とイソフタル酸とアジピン酸との共重合体。

ポリアミド6T/N−5T:1,6−ヘキサメチレンジアミンと1,5−ペンタメチレンジアミンとテレフタル酸との共重合体。

ポリアミド9T:1,9−ノナンジアミンとテレフタル酸との共重合体。

【0017】

本発明のポリアミド多孔質略球状粒子は、好ましくは多孔質粒子のうち少なくとも70重量%以上、さらに80重量%以上が略球状粒子である。球状粒子が70重量%より少ないと、粉体材料としての流動性が劣るなど好ましくない場合がある。本発明のポリアミド多孔質略球状粒子は、ポリアミド多孔質球状粒子であることが好ましい。

【0018】

本発明のポリアミド多孔質略球状粒子は、数平均粒子径に対する体積平均粒子径の比(粒度分布指数PDI)が、好ましくは1〜2、さらに好ましくは1〜1.8、さらに好ましくは、1〜1.5である。数平均粒子径に対する体積平均粒子径の比(粒度分布指数PDI)が上記範囲より大きいと粒子径分布が広くなって、均一な粒子径を有する粒子でなくなるために好ましくない。均一な粒子径は、機能性粒子に適用する場合、分散性がよくなり好ましい。

【0019】

本発明のポリアミド多孔質略球状粒子は、数平均粒子径が好ましくは0.1〜30μm、さらに好ましくは0.5〜20μm、さらにさらに好ましくは1〜15μmである。である。数平均粒子径が上記範囲より小さいと取り扱い操作が悪くなる場合があり、平均粒子径が上記範囲より大きいと触媒担持体などに用いるには不適当になる場合がある。

【0020】

本発明のポリアミド多孔質略球状粒子は、粒子の表面が凹凸になっている粒子や砂漠のバラに似た形状の粒子を含む。また、本発明のポリアミド多孔質略球状粒子は、BET比表面積が好ましくは0.1〜200m2/g、さらに好ましくは1〜180m2/g、特に好ましくは2〜150m2/gである。BET比表面積が上記範囲より小さいと触媒などの担持能力が低下するから好ましくなく、比表面積が上記範囲より凝集が大きく乾燥粉体として取り扱いにくい場合がある。

【0021】

本発明のポリアミド多孔質略球状粒子は、平均細孔径が好ましくは0.01〜0.5μm、さらに好ましくは0.02〜0.3μmである。平均細孔径が上記範囲より小さければ、触媒を担持しにくくなる場合がある。平均細孔径が上記範囲より大きければ、触媒の担持力が低くなる場合があり、触媒の担持体として用いる場合、上記範囲の平均細孔径が好ましい。

【0022】

本発明におけるポリアミド多孔質略球状粒子は、中心から放射状に多数のナイロンフィブリルが伸びた単一粒子そのものが球晶構造を有する形状であることが好ましい。球晶構造を有することによって、結晶化度が高くなり、熱的安定性が向上する。

【0023】

「単一粒子そのものが球晶構造」であるとは、一つの単独粒子の中心付近の単数または複数のコアから高分子フィブリルが三次元等方あるいは放射状に成長して形成した結晶性高分子特有の球晶構造であることを意味する。球晶構造は、粒子の断面の走査型顕微鏡(SEM)あるいは透過型顕微鏡(TEM)観察によって確認することが出来る。

【0024】

本発明のポリアミド多孔質略球状粒子は、多孔度指数(RI)が、好ましくは3〜180、さらに好ましくは5〜150である。多孔度指数が上記範囲より小さければ、多孔質の程度が低くなり、光散乱性が劣ったり触媒などの担持体としての効果が小さくなる場合が考えられる。多孔度指数が上記範囲より大きければ粒子としての形状が不安定となるため好ましくなく、触媒、薬剤など化合物の担持体などに用いる場合には、多孔度指数は上記の範囲が好ましい。

【0025】

ここで多孔度指数(RI)とは、同じ直径の平滑な球状粒子の比表面積に対し、多孔質球状粒子の比表面積の比で表示したものと定義し、数式(1)で表すことができる。

【数1】

ここで、RI:多孔度指数、

S:多孔粒子の比表面積[m2/g]、

S0:同一粒子径の円滑な球状粒子の比表面積[m2/g]とする。

円滑な球の比表面積(S0)は、数式(2)に従い算出することができる。

【数2】

ここで、S0:円滑な球の比表面積[m2/g]、

dobs:観測される数平均球状粒子径[m]、

ρ:ポリアミドの密度[g/m3]とする。

ここで、ポリアミド46の密度ρを、1.18g/cm3(=1.18×106g/m3)、として求めることができる。

【0026】

本発明のポリアミド多孔質略球状粒子のかさ密度は、好ましくは0.01〜0.5g/cm3である。さらに好ましくは、0.02〜0.4g/cm3である。

【0027】

本発明のポリアミド多孔質略球状粒子のJIS K 5101に準拠する方法で測定した煮亜麻仁油吸油量は、150〜800ml/100gであり、さらに好ましくは200〜700ml/100gである。前記吸油量が少なすぎると、ポリアミド多孔質略球状粒子の表面がつぶれていることによる細孔の閉塞がおき、光散乱性が落ちることがある。また、触媒を担持させる際の担持量が少なくなる場合がある。

【0028】

本発明のポリアミド多孔質略球状粒子の結晶化度は、35%以上が好ましい。さらには40%以上が好ましい。結晶化度が高いほど、熱的安定性に優れるので好ましい。結晶化度は示差熱走査熱量計(DSC)を用いて測定した融解熱と結晶融解熱の比から求めることが出来る。また、結晶化度が低いと偏光解消特性が劣ることがある。

【0029】

本発明のポリアミド多孔質略球状粒子は、ポリアミドを良溶媒に溶解した後、溶液のポリアミドに対する溶解度を下げ、ポリアミドを析出させることによって製造することができる。好ましい方法としては、低温ではポリアミドの非溶媒であるが、高温にてポリアミドを溶解する溶媒を用い、溶媒にポリアミド分散させた後、温度を上昇し溶媒のポリアミドに対する溶解度を上昇させることで溶解させたのち、溶液の温度を降下させることで溶媒のポリアミドに対する溶解度を減ずることで、ポリアミドを析出さえる方法によって作成することができる。

【0030】

低温ではポリアミドの非溶媒であるが、100℃以上の高温にてポリアミドを溶解する溶媒も例として、多価アルコール及びそれらの混合物が挙げられる。多価アルコールとしては、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,4−ブタンジオール、グリセリン、ジグリセリン、プロピレングリコール、ジプロピレングリコール、1,5−ペンタンジオール、ヘキシレングリコール等が挙げられる。

【0031】

上記溶媒中に溶解促進のため、溶解温度を降下させるため無機塩を加えても良い、無機塩としては塩化カルシウム、塩化リチウム等が挙げられる。金属イオンがポリアミドの水素結合部に作用して溶解を促進する無機塩であれば上記の限りではない。

【0032】

より好ましい方法として、室温付近から100℃くらいの範囲においてポリアミドを溶解させる良溶媒中にポリアミドを溶解させたポリアミド溶液(A)に、室温付近でポリアミドを溶解させることができない非溶媒(B)を混合することで、溶媒のポリアミドに対する溶解度を減ずる方法を用いて製造することができる。

【0033】

本発明におけるポリアミドの室温付近から100℃くらいの範囲における良溶媒としては、フェノール化合物または蟻酸が好ましい。フェノール化合物としては、具体的には、フェノール、0−クレゾール、m−クレゾール、p−クレゾール、クレゾール酸、クロロフェノール等が好ましい。これらは、室温、または温度30〜100℃の加熱により、結晶性ポリアミドを溶解する、または、溶解を促進するから好ましい。特に、好ましくは、フェノールである。フェノールは、他の溶媒よりも毒性が少なく、作業上安全である。また、得られた多孔質微粒子から留去しやすいから都合がよい。

【0034】

本発明におけるポリアミドの室温付近から100℃くらいの範囲における他の良溶媒としては、無機塩を加えたアルコールがあげられる。無機塩としては塩化カルシウム、塩化リチウム等が挙げられる。金属イオンがポリアミドの水素結合部に作用して溶解を促進する無機塩であれば上記の限りではない。アルコールとしては、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、2−メチル−1−プロパノール、2−メチル−2−プロパノール、1−ペンタノール、1−ヘキサノール、を挙げることができる。

【0035】

ポリアミド溶液(A)には、凝固点降下剤を添加しても良い。凝固点降下剤としては、ポリアミド溶液中のポリアミドを析出させない範囲であれば、ポリアミドの非溶媒を用いることができる。凝固点降下剤の例としては、水、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、2−メチル−1−プロパノール、2−メチル−2−プロパノール、1−ペンタノール、1−ヘキサノール、エチレングリコール、トリエチレングリコール、プロピレングリコール、グリセリン、およびジグリセリンを挙げることができる。

【0036】

ポリアミド溶液(A)中のポリアミド濃度は、好ましくは0.1〜30重量%の範囲、更に好ましくは0.2〜25重量%の範囲である。ポリアミド溶液中でポリアミドの割合が30重量%を越えると、溶解しにくくなったり、均一な溶液にならないことがある。また、溶解しても溶液の粘度が高くなり、扱いにくくなるので好ましくない。ポリアミドの割合が0.1重量%より低くなると、ポリマー濃度が低く、製品の生産性が低くなるので好ましくない。

【0037】

本発明のポリアミドの室温付近における非溶媒(B)は、ポリアミド溶液(A)の良溶媒と相溶する、または少なくとも部分的に相溶するものが好ましい。非溶媒(B)の例としては、水およびポリアミド不溶性有機溶媒から成る群から選ばれる化合物を挙げることができる。非溶媒(B)は、二種以上の溶媒の混合物でも良い。非溶媒(B)は、液温25℃においてポリアミド溶液中のポリアミドを0.01重量%以上溶解することの無いものであることが好ましい。

【0038】

室温付近におけるポリアミド不溶性有機溶剤の例としては、エチレングリコールおよびプロピレングリコールなどのアルキレングリコールを挙げることができる。

【0039】

室温付近におけるポリアミド不溶性有機溶媒の他の例としては、一価および三価アルコールを挙げることができる。一価アルコールは、炭素数1〜6の一価アルコールであることが望ましい。直鎖でもまた分岐を有していても良い。一価アルコールの例としては、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、2−メチル−1−プロパノール、2−メチル−2−プロパノール、1−ペンタノール、1−ヘキサノール、エチレングリコール、トリエチレングリコール、プロピレングリコール、を挙げることができる。3価アルコールとしてはグリセリンを挙げることができる。また、ケトンとして、アセトンを挙げることができる。

【0040】

ポリアミド多孔質微粒子を作成するためには、溶液(A)と非溶媒(B)とを混合して一時的に均一な混合溶液を形成し、その後静置する方法によって、ポリアミドの球晶となる核を生成および成長させた球晶構造からなるポリアミド多孔質略球状粒子が析出する。ポリアミド多孔質略球状粒子を析出させる際の混合溶液の液温は、0℃〜80℃の範囲が好ましく、20℃〜40℃の範囲が特に好ましい。

【0041】

ポリアミド多孔質微粒子を作成するため別の方法として、溶液(A)と非溶媒(B)とを連続的又は断続的に混合し、混合液を略鉛直に設けられた管状体内を流下させてポリアミド粒子の析出を完了させる連続法も利用できる。このときは、管状体内を流下させる際にレイノルズ数が層流域で流下させることで、ポリアミドの球晶となる核を生成および成長させた球晶構造からなるポリアミド多孔質略球状粒子が得られる。ポリアミド多孔質略球状粒子を析出させる際の混合溶液の液温は、0℃〜80℃の範囲が好ましく、20℃〜40℃の範囲が特に好ましい。

【0042】

ポリアミド溶液(A)とポリアミドの非溶媒(B)の質量混合比は、1:0.1〜1:10であると好ましく、1:0.2〜1:15であるとより好ましく、1:0.3〜1:10であるとさらに好ましい。

【0043】

ポリアミド溶液(A)とポリアミドの非溶媒(B)との混合溶液には、析出したポリアミド粒子の凝集を防止する目的で増粘剤を加えて混合溶液の粘度を高めても良い。増粘剤の例としては、数平均分子量1000以上(特に1100から5000の範囲)のポリアルキレングリコールを挙げる事ができる。ポリアルキレングリコールの例としては、ポリエチレングリコールおよびポリプロピレングリコールを挙げる事ができる。増粘剤の添加方法としては、ポリアミド溶液および非溶媒Bとを混合するのと同時に増粘剤を添加する方法、もしくは調整直後の混合溶液に増粘剤を添加する方法のいずれかの方法であってもよい。ポリアルキレングリコールは二種以上を併用できる。

【0044】

ポリアミド溶液と非溶媒との混合あるいは添加順序は、溶液の均一性が保たれれば、特に制限はない。

【0045】

本発明においては、作成したポリアミド多孔質微粒子は、デカンテーション、ろ過あるいは遠心分離などの方法で固液分離させることができる。

【0046】

本発明においては、作成したポリアミド多孔質微粒子は、ポリアミド溶液(A)の良溶媒と40℃以上の温度で相溶するポリアミド非溶媒を40℃以上の温度にて接触させることによって、(A)の良溶媒をポリアミド多孔質微粒子から抽出除去することができる。

【0047】

ポリアミド溶液(A)の良溶媒を抽出除去するのに用いるポリアミド非溶媒の例として、脂肪族アルコール、脂肪族もしくは芳香族ケトン、脂肪族もしくは芳香族の炭化水素、および水からなる群より選ばれる化合物を挙げる事ができる。この非溶媒は、2種類以上の混合物でも良く、液温が40℃でポリアミドを0.01重量%以上溶解することがないものであることが好ましい。

【0048】

脂肪族アルコールとしては、メタノール、エタノール、1−プロパノール、および2−プロパノールなどの炭素原子数が1〜3の1価の脂肪族アルコールを挙げる事ができる。

【0049】

脂肪族ケトンの例としては、アセトン、およびメチルエチルケトンを挙げる事ができる。芳香族ケトンの例としては、アセトフェノン、プロピオフェノン、およびブチロフェノンを挙げる事ができる。

【0050】

芳香族炭化水素の例としては、トルエンおよびキシレンを挙げる事ができる。脂肪族炭化水素の例としては、ヘプタン、ヘキサン、オクタン、およびn−デカンを挙げる事ができる。

【0051】

洗浄後のポリアミド多孔質略球状粒子は、真空乾燥、噴霧乾燥、熱風乾燥、流動乾燥等の乾燥処理を行うことができる。また、乾燥と同時に、仕上げ剤、表面処理剤などを用いてポリアミド多孔質略球状粒子を処理することもできる。また、ポリアミド多孔質略球状粒子が析出した分散液を噴霧乾燥してポリアミド多孔質略球状粒子を乾燥してもよい。

【0052】

本発明の光材料は、前記多孔質粒子を透明性樹脂に分散させたものを板状又はフィルム状に成形した態様、前記多孔質粒子を含む塗膜を透明性基板上に形成した態様、前記多孔質粒子を透明性基板に接着した態様等で用いることができる。

【0053】

多孔質粒子を分散させる透明性樹脂としては、メタクリル樹脂、ポリスチレン樹脂、ポリカーボネート樹脂、ポリエステル樹脂、環状を含むポリオレフィン樹脂等が挙げられる。透明性樹脂は、光拡散させる場合には、多孔質粒子と屈折率が異なる材料であることが好ましく、光散乱を抑える場合には多孔質粒子と屈折率が近しい材料であることが好ましい。

多孔質粒子の配合割合は透明性樹脂と多孔質粒子の合計に対して、0.1〜60重量%が好ましい。

【0054】

また、多孔質粒子を含む塗膜を透明性基板上に形成する場合には、多孔質粒子を透明性塗料に混合分散し、透明性基板の表面にスプレー法、ディッピング法、カーテンフロー法、ロールコーター法、印刷法等の手段を用いて塗布し、紫外線照射又は加熱で硬化させる方法が用いられる。

透明性塗料に用いられるバインダーとしては、アクリル系樹脂、ポリエステル系樹脂、ウレタン系樹脂等が挙げられる。

【0055】

透明性基板としては、メタクリル樹脂、ポリスチレン樹脂、ポリカーボネート樹脂、ポリエステル樹脂、環状を含むポリオレフィン樹脂等の透明性樹脂板が使用できる他、ガラス板のような無機質透明板の採用も可能である。

さらには、前記多孔質粒子を直接透明性基板に接着剤等で接着してもよい。

【0056】

本発明の光学材料は、そのまま液晶表示画面上に装着して用いてもよいが、光学材料の外側表面に透明基材を保護膜として貼り合わせてもよい。使用される透明基材としては、透明であれば特に限定されないが、例えば、ポリカーボネート樹脂、メタアクリル樹脂、PET樹脂、ポリスチレン樹脂、環状を含むポリオレフィン樹脂、または透明ガラス等が挙げられる。また、これらの透明基材の外側表面に反射防止処理、および/または妨眩処理、および/またはハードコート処理を施すことが好ましい。さらに、透明基材に高分子膜を被着させる方法は特に限定されず、公知の方法を用いることができる。

【0057】

本発明において、前記光学材料を装着する液晶表示装置とは、光源装置、背面偏光板、液晶セル、前面偏光板を基本構成とするものである。そして、液晶セルの機構によって種々の方式があるものの、少なくとも光源装置、偏光板、液晶セル、偏光板の順でこれら4つの構成要素でなっているものであり、さらに必要に応じて光学補償板やカラーフィルターなど、その他の構成要素をこれら4つの構成要素の間や前後に設置したものいう。また、いずれの構成要素も周知慣用のものでよく、殊更に限定されない。なお、これらの構成において、偏光板が2か所にあるので本明細書においては、それらを区別するため、光源装置と液晶セルの間のものを背面偏光板、液晶セルよりさらに表示の前面にあるのを前面偏光板と称している。

【0058】

本発明の光学材料は、前面偏光板の更に前面に配する事ができる。なお、液晶表示装置には、その方式によっては液晶セルより前面に光学補償板やカラーフィルターなどを配している。カラーフィルターが用いられる場合には、光学材料は該カラーフィルターより前側に配される事ができる。光学補償板が用いられる場合には、光学材料は該光学補償板の前側または後ろ側のいずれに配されていてもよい。

また、本発明の光材料は、光源装置と背面偏光板の間に配することができる。液晶表示装置には、その方式によっては液晶セルより背面に拡散フィルムなどを配している。拡散フィルム等が用いられている場合には、光学材料は該拡散フィルムの前面または後ろ側のいずれに配されていてもよい。

【0059】

本発明におけるポリアミド多孔質微粒子の塗料や光学フィルム、成形体等の樹脂混合組成物など、幅広い用途において紫外線吸収能を付与させ、光による劣化を防ぐこともできる。有機系紫外線吸収剤としては、ベンゾトリアゾール系、ベンゾフェノン系、トリアジン系、サリシレート系、オギザニリド系、桂皮酸系、ジベンゾイルメタン系化合物を挙げることができる。ベンゾトリアゾール系化合物の例としては、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール、2−[2’−ヒドロキシ−5’−(1,1,3,3−テトラメチルブチル)フェニル]ベンゾトリアゾール、2−(2’−ヒドロキシ−3’−t−ブチル−5’−メチルフェニル)−5−クロロベンゾトリアゾール、2,2’−メチレンビス[6−(2H−ベンゾトリアゾール−2−イル)−4−(1,1,3,3−テトラメチルブチル)フェノール]が挙げられる。ベンゾフェノン系化合物の例としては、2−ヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−n−オクトキシベンゾフェノン、2,2’−ジヒドロキシ−4,4’−ジメトキシベンゾフェノン、n−ヘキシル−2−(4−ジエチルアミノ−2−ヒドロキシベンゾイル)ベンゾエート等が挙げられる。トリアジン系化合物の例としては、2−[(2−ヒドロキシ−4−n−ヘキシルオキシ)フェニル]−4,6−ジフェニルトリアジン、2,4−〔ジ[2−ヒドロキシ−4−(2−エチルヘキシルオキシ)]フェニル〕−6−(4−メトキシフェニル)トリアジン等が挙げられる。サリシレート系化合物の例としては、サリチル酸フェニル、4−メチルフェニルサリシレート、4−t−ブチルフェニルサリシレート、2−エチルヘキシルサリシレート等が挙げられる。オギザニリド系化合物の例としては、N−(2−エチルフェニル)−N’−(2−エトキシフェニル)オギザニリド、N−(2−エチルフェニル)−N’−(2−ヒドロキシフェニル)オギザニリド等が挙げられる。桂皮酸系化合物の例としては、(2−エチルヘキシル)−4−メトキシシンナメート、オクチル−4−メトキシシンナメート、イソプロピル−4−メトキシシンナメート等が挙げられる。ジベンゾイルメタン系化合物の例としては、4−メトキシ−4’−t−ブチルジベンゾイルメタン等が挙げられる。前記有機系紫外線吸収剤は、1種を単独で用いてもよいし、2種以上を併用してもよい。

【0060】

本発明において、有機系紫外線吸収剤として、上記の他に蓚酸アニリド系、マロン酸エステル系等樹脂の紫外線吸収剤を用いても良い。また、光安定剤(ヒンダードアミン系)、酸化防止剤(フェノール系、リン酸系、硫黄系等)をそれ単独、または各々を混合して担持しても良い。

【実施例】

【0061】

以下、実施例により本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。また、粒子径、比表面積、平均細孔径、結晶性、吸油量などの測定は次のように行った。

【0062】

(数平均粒子径の測定、粒度分布指数の算出)

ポリアミド粒子の粒子形状と大きさは、走査型電子顕微鏡(SEM)を用いて観察する。球形粒子の粒径は、コールターカウンター又はSEM写真より測定する。 SEM写真による数平均粒子径(Dn)及び体積平均粒子径(Dv)は、100個の粒子径より数式(4)及び数式(5)に従い、算出する。粒度分布指数(PDI)は、数式(6)に従い算出する。

【0063】

【数3】

ここで、Xi:粒子個々の粒子径、n:測定数100、

Dn:数平均粒子径、Dv:体積平均粒子径、PDI:粒度分布指数とする。

【0064】

(比表面積の測定)

ポリアミド粒子の比表面積は、窒素吸着によるBET法3点測定で行った。

【0065】

(細孔径分布)

水銀ポロシメーターで測定し、平均細孔径を求めた。測定範囲は0.0034〜400μmで測定した。

【0066】

(融解熱の測定)(結晶性)

ポリアミドの融解熱は、示差走査熱量計(DSC)で測定する。DSCの測定は、窒素中で、昇温速度5℃/分の条件で、室温から昇温を行い、温度範囲120〜230℃の吸熱ピークの面積を算出する。ポリアミド46の結晶融解熱は、Takeshi Yamanobe,et al, Journal of Molecular Structure, Volume 829, Issues 1-3, 17 March 2007, Pages 80-87から270J/gとして、この比として結晶化度を算出した。融点は、最初のピーク値の温度とした。

【0067】

(吸油量)

ポリアミド多孔質微粒子の吸油量は、JIS K 5101にしたがって、煮亜麻仁油の吸油量を測定した。

【0068】

(全光線透過率・ヘイズ)

ポリアミド多孔質微粒子の光散乱特性は、粒子を透明樹脂に規定量分散させてシート化させたものを用いて測定した。測定装置は、日本電色工業社製NHD5000を用い、JIS K7361−1およびJIS K7136に準じて全光線透過率およびヘイズを測定した。

【0069】

(偏光解消能の評価)

ポリアミド多孔質微粒子分散試料の偏光解消能の評価には、日本分光社製の紫外・可視分光光度計V−570を用い、検出部には積分球を設置し、検出部入口には偏光フィルムを2枚、お互いの偏光軸が直角になるように設置したのち、試料の光学フィルムを、2枚の偏光フィルムの間に挿み、350〜800nmまでの波長範囲における透過率により評価した。

【0070】

[実施例1]

ナイロン46(DSM社製、商品名「スタニールTS300」:非強化ナイロン46)70gを70℃でフェノール930gに溶解し、さらに100gのメタノールを入れて攪拌し、30℃で保存したポリアミド溶液(A)を作成した。次に、水4000gにメタノール3600gを混合して、25℃で保存した非溶媒Bを作成した。これらを攪拌機つきの20L容器にて、すばやく混合攪拌後、静置させポリマー粒子を析出沈殿させた。遠心分離機を用いて固液分離後、50℃のメタノールを100倍量かけ洗いしてポリマー粒子を洗浄後、分離・乾燥し、乾燥粉状態で合計65gの粒子を得た。

得られた粒子を走査型電子顕微鏡により観察したところ、多孔質の、均一な粒子であり、また、透過型電子顕微鏡により検鏡したところ、粒子の中心から放射状に成長した単独球晶状粒子であった。得られたポリアミド46多孔質微粒子の走査型電子顕微鏡写真を図1に、透過型電子顕微鏡写真を図2に示す。

得られたポリアミド46多孔質球状粒子について、コールターカウンターで粒子径および粒子径分布を測定したところ、数平均粒子径(Dn)は3.0μmであり、体積平均粒子径(Dv)は4.0μmであり、粒子分布指数(PDI)は1.33であった。また、BET比表面積は112.0m2/kgであり、多孔度RIは66であり、融点は287℃、結晶化度は42%、吸油量は580ml/100gであった。

【0071】

[実施例2]

ナイロン46(DSM社製、商品名「スタニールTS300」:非強化ナイロン46)100gを70℃でフェノール900gに溶解し、さらに100gのイソプロピルアルコールを入れて攪拌し、30℃で保存したポリアミド溶液(A)を作成した。次に、水3000gにイソプロピルアルコール2000gを混合して、25℃で保存した非溶媒Bを作成した。これらを攪拌機つきの20L容器にて、すばやく混合攪拌後、静置させポリマー粒子を析出沈殿させた.遠心分離機を用いて固液分離後、50℃のメタノールを100倍量かけ洗いしてポリマー粒子を洗浄してポリマー粒子を分離・乾燥し、乾燥粉状態で合計85gの粒子を得た。

得られた粒子を走査型電子顕微鏡により観察したところ、多孔質の、均一な粒子であり、また、透過型電子顕微鏡により検鏡したところ、粒子の中心から放射状に成長した単独球晶状粒子であった。

得られたポリアミド46多孔質球状粒子について、コールターカウンターで粒子径および粒子径分布を測定したところ、数平均粒子径(Dn)は6.0μmであり、体積平均粒子径(Dv)は8.6μmであり、粒子分布指数(PDI)は1.43であった。また、BET比表面積は115.0m2/kgであり、多孔度RIは136であり、融点は288℃、結晶化度は40%、吸油量は250ml/100gであった。

【0072】

[実施例3]

ナイロン46(DSM社製、商品名「スタニールTS300」:非強化ナイロン46)50gを70℃でフェノール950gに溶解し、さらに100gのn−プロパノールを入れて攪拌し、30℃で保存したポリアミド溶液(A)を作成した。次に、水3000gにn−プロパノール2300gを混合して、25℃で保存した非溶媒Bを作成した。これらを攪拌機つきの20L容器にて、すばやく混合攪拌後、静置させポリマー粒子を析出沈殿させた.遠心分離機を用いて固液分離後、50℃のメタノールを100倍量かけ洗いしてポリマー粒子を洗浄してポリマー粒子を分離・乾燥し、乾燥粉状態で合計40gの粒子を得た。

得られた粒子を走査型電子顕微鏡により観察したところ、多孔質の、均一な粒子であり、また、透過型電子顕微鏡により検鏡したところ、粒子の中心から放射状に成長した単独球晶状粒子であった。

得られたポリアミド46多孔質球状粒子について、コールターカウンターで粒子径および粒子径分布を測定したところ、数平均粒子径(Dn)は3.3μmであり、体積平均粒子径(Dv)は4.1μmであり、粒子分布指数(PDI)は1.24であった。また、BET比表面積は121m2/kgであり、多孔度RIは78であり、融点は288℃、結晶化度は40%、吸油量は600ml/100gであった。

【0073】

[実施例4]

ナイロン9T(クラレ社製、商品名「ジェネスタ」:非強化ナイロン9T)50gを70℃でフェノール1240gに溶解し、さらに100gのメタノールと塩化カルシウムを5gを入れて攪拌し、30℃で保存したポリアミド溶液(A)を作成した。次に、水440gにメタノール100gを混合して、25℃で保存した非溶媒Bを作成した。これらを攪拌機つきの10L容器にて、すばやく混合攪拌後、静置させポリマー粒子を析出沈殿させた.遠心分離機を用いて固液分離後、50℃のメタノールを100倍量かけ洗いしてポリマー粒子を洗浄してポリマー粒子を分離・乾燥し、乾燥粉状態で合計40gの粒子を得た。

得られた粒子を走査型電子顕微鏡により観察したところ、多孔質の、均一な粒子であり、また、透過型電子顕微鏡により検鏡したところ、粒子の中心から放射状に成長した単独球晶状粒子であった。得られたポリアミド9T多孔質微粒子の走査型電子顕微鏡写真を図3に、透過型電子顕微鏡写真を図4に示す。

得られたポリアミド9T多孔質球状粒子について、コールターカウンターで粒子径および粒子径分布を測定したところ、数平均粒子径(Dn)は8.6μmであり、体積平均粒子径(Dv)は10.4μmであり、粒子分布指数(PDI)は1.21であった。また、BET比表面積は11.8m2/kgであり、融点は292℃、吸油量は200ml/100gであった。

【0074】

[実施例5]

実施例4において、ポリアミド溶液(A)に塩化カルシウムを10g溶解させた以外は、実施例4と同様にしておこなった。得られた粒子を走査型電子顕微鏡により観察したところ、多孔質の、均一な粒子であり、また、透過型電子顕微鏡により検鏡したところ、粒子の中心から放射状に成長した単独球晶状粒子であった。得られたポリアミド9T多孔質球状粒子について、コールターカウンターで粒子径および粒子径分布を測定したところ、数平均粒子径(Dn)は13.5μmであり、体積平均粒子径(Dv)は18.0μmであり、粒子分布指数(PDI)は1.33であった。また、BET比表面積は7.9m2/kgであり、融点は292℃、吸油量は150ml/100gであった。

【0075】

[参考例1]

〔ナイロン6多孔質粒子の製造〕

フェノールとメタノールとを質量比で9:1の割合で含む溶液1000gに、ポリアミド6(宇部興産社製、分子量13000)を50g加えて溶解させポリアミド6濃度5質量%のポリアミド6溶液を調製し、室温に保持した。このナイロン溶液1に、メタノールと水とを7:0.5の混合比で混合した混合液を添加した。温度は室温で行った。24時間静置して、析出終了させた。その後遠心分離でポリマーを単離した後、50℃のメタノールを100倍量かけ洗いしてポリマー粒子を洗浄してポリマー粒子を分離・乾燥し、乾燥粉状態で合計40gの粒子を得た。

得られたポリマー粒子を走査型電子顕微鏡で観察したところ、数平均粒子径10.0μm、体積平均粒子径13.8μmの比較的均一な球形の多孔質粒子であった。また、平均細孔径0.057μm、PDI1.36、比表面積21.4m2/g、多孔度指数RI42.1、ポリマー粒子の結晶化度56%であった。SEM観察およびTEM観察から中心の単一または複数の核から三次元的に放射状にナイロンフィブリルが成長し、単一粒子そのものが球晶構造を有していることがわかった。

【0076】

[参考例2]

〔ナイロン66多孔質粒子の製造〕

メタクレゾール1000gに、ポリアミド66(宇部興産社製、分子量11,000)を50g加えて溶解させポリアミド6濃度5質量%のポリアミド6溶液を調製し室温に保持した。このナイロン溶液1に、メタノールと水とを1.5:1の混合比で混合した混合液を添加した。温度は室温で行った。24時間静置して、析出終了させた。その後遠心分離でポリマーを単離した後、50℃のメタノールを100倍量かけ洗いしてポリマー粒子を洗浄してポリマー粒子を分離・乾燥し、乾燥粉状態で合計40gの粒子を得た。

得られたポリマー粒子を走査型電子顕微鏡で観察したところ、数平均粒子径3.7μm、体積平均粒子径4.5μmの比較的均一な球形の多孔質粒子であった。また、平均細孔径0.101μm、PDI1.22、比表面積22.0m2/gであった。SEM観察およびTEM観察から中心の単一または複数の核から三次元的に放射状にナイロンフィブリルが成長し、単一粒子そのものが球晶構造を有していることがわかった。

【0077】

[実施例6および比較例1]

実施例1〜5および参考例1〜2で得られた各粒子を窒素雰囲気下でPMMA樹脂20gとブラベンダーを用いて260℃で5分間攪拌混合をおこない、1.5wt%および3wt%の粉体含有透明樹脂混合体を作成後、すかさず、プレス機を用いてポリアミド多孔質略球状粒子を透明樹脂に分散させてなる光学シート(10cm×10cm×厚み500μm)を作成した。

【0078】

各シートについて、断面をSEMで観察したところ、実施例1〜5の多孔質微粒子については、マトリックス樹脂の周りに均一分散された球晶構造を有する多孔質粒子を確認することが出来た。一方、参考例1および参考例2の多孔質微粒子については、260℃の温度のために、粒子表面が溶融して破壊や変形したり、表面多孔が閉塞した真球状の粒子が凝集した状態で分散していることが確認された。

【0079】

各シートについて、全光線透過率およびヘイズを測定した結果を表1に示す。

参考例と比較して、多孔質構造を保持している実施例1〜5は、全光線透過率およびヘイズが高く光散乱性に優れていることがわかる。

【0080】

【表1】

【0081】

メタクリル酸メチルモノマー99.46重量部に、ラジカル重合開始剤として2−2’−アゾビス(イソブチロニトリル)(AIBN)0.34重量部、連鎖移動剤として1−ドデカンチオール(n−ラウリルメルカプタン)(n−LM)0.20重量部を加えた後、実施例1で作成したポリアミド46多孔質微粒子を1.5重量部添加、撹拌し、熱重合することで、ポリアミド多孔質粒子が均一に分散された、厚さ約0.5mmの板状の試料を作成し、それらの偏光解消特性を評価した。その結果、波長435nmの光を1.65%、546nmの光を1.09%、700nmの光を0.62%透過することを確認し、本粒子が偏光解消能していることを確認した。

【0082】

実施例1で作成したポリアミド46多孔質微粒子を透明樹脂バインダーおよび溶剤とともにトリアセチルセルロース基板に塗布後乾燥させた粒子含有量16.7wt%、厚さ20μmの薄膜試料を作成し、それらの偏光解消特性を評価した。その結果、波長435nmの光を3.27%、546nmの光を2.25%、700nmの光を1.75%透過することを確認し、本粒子が偏光解消能していることを確認した。

【図面の簡単な説明】

【0083】

【図1】本発明の実施例1で得られたポリアミド46多孔質粒子の粒子形状を示す走査型電子顕微鏡写真である。

【図2】本発明の実施例1で得られたポリアミド46多孔質粒子の粒子形状を示す透過型電子顕微鏡写真である。

【図3】本発明の実施例1で得られたポリアミド9T多孔質粒子の粒子形状を示す走査型電子顕微鏡写真である。

【図4】本発明の実施例4で得られたポリアミド9T多孔質粒子の粒子形状を示す透過型電子顕微鏡写真である。

【特許請求の範囲】

【請求項1】

融点が280℃以上のポリアミドからなる多孔質略球状粒子。

【請求項2】

単一粒子そのものが球晶構造を有する請求項1記載の多孔質略球状粒子。

【請求項3】

平均粒子径0.1〜30μmである請求項1又は2に記載の多孔質略球状粒子。

【請求項4】

BET比表面積1〜150m2/kgである請求項1〜3のいずれか一項に記載の多孔質略球状粒子。

【請求項5】

平均細孔径が0.01〜0.5μmである請求項1〜4のいずれか一項に記載の多孔質略球状粒子。

【請求項6】

吸油量が150〜800ml/100gである請求項1〜5のいずれか一項に記載の多孔質略球状粒子。

【請求項7】

ポリアミドがナイロン46からなる請求項1〜6のいずれか一項に記載の多孔質略球状粒子。

【請求項8】

ポリアミドがナイロン9Tからなる請求項1〜7のいずれか一項に記載の多孔質略球状粒子。

【請求項9】

光拡散板中に添加するための請求項1〜8のいずれか一項に記載の多孔質略球状粒子。

【請求項10】

融点が280℃以上のポリアミドを良溶媒に溶解後、ポリアミドの溶解度を下げることでポリアミドの球晶となる核を生成および成長させた球晶構造を有するポリアミド多孔質略球状粒子の製造方法。

【請求項11】

請求項1〜8のいずれか一項に記載のポリアミド多孔質略球状粒子を含有する光散乱または偏光解消機能を有する光学材料。

【請求項12】

請求項1〜8のいずれか一項に記載のポリアミド多孔質略球状粒子を透明性樹脂に分散させてなる光散乱または偏光解消機能を有する光学材料。

【請求項13】

透明性樹脂が、スチレン又はメチルメタクリレートをモノマー成分として含有するモノマー又はモノマー組成物を重合してなる樹脂である請求項11に記載の光学材料。

【請求項14】

請求項1〜8のいずれか一項に記載のポリアミド多孔質略球状粒子を含む塗膜を透明性基板上に形成してなる光散乱または偏光解消機能を有する光学材料。

【請求項15】

請求項1〜8のいずれか一項に記載のポリアミド多孔質略球状粒子を透明性基板上に接着してなる光散乱または偏光解消機能を有する光学材料。

【請求項1】

融点が280℃以上のポリアミドからなる多孔質略球状粒子。

【請求項2】

単一粒子そのものが球晶構造を有する請求項1記載の多孔質略球状粒子。

【請求項3】

平均粒子径0.1〜30μmである請求項1又は2に記載の多孔質略球状粒子。

【請求項4】

BET比表面積1〜150m2/kgである請求項1〜3のいずれか一項に記載の多孔質略球状粒子。

【請求項5】

平均細孔径が0.01〜0.5μmである請求項1〜4のいずれか一項に記載の多孔質略球状粒子。

【請求項6】

吸油量が150〜800ml/100gである請求項1〜5のいずれか一項に記載の多孔質略球状粒子。

【請求項7】

ポリアミドがナイロン46からなる請求項1〜6のいずれか一項に記載の多孔質略球状粒子。

【請求項8】

ポリアミドがナイロン9Tからなる請求項1〜7のいずれか一項に記載の多孔質略球状粒子。

【請求項9】

光拡散板中に添加するための請求項1〜8のいずれか一項に記載の多孔質略球状粒子。

【請求項10】

融点が280℃以上のポリアミドを良溶媒に溶解後、ポリアミドの溶解度を下げることでポリアミドの球晶となる核を生成および成長させた球晶構造を有するポリアミド多孔質略球状粒子の製造方法。

【請求項11】

請求項1〜8のいずれか一項に記載のポリアミド多孔質略球状粒子を含有する光散乱または偏光解消機能を有する光学材料。

【請求項12】

請求項1〜8のいずれか一項に記載のポリアミド多孔質略球状粒子を透明性樹脂に分散させてなる光散乱または偏光解消機能を有する光学材料。

【請求項13】

透明性樹脂が、スチレン又はメチルメタクリレートをモノマー成分として含有するモノマー又はモノマー組成物を重合してなる樹脂である請求項11に記載の光学材料。

【請求項14】

請求項1〜8のいずれか一項に記載のポリアミド多孔質略球状粒子を含む塗膜を透明性基板上に形成してなる光散乱または偏光解消機能を有する光学材料。

【請求項15】

請求項1〜8のいずれか一項に記載のポリアミド多孔質略球状粒子を透明性基板上に接着してなる光散乱または偏光解消機能を有する光学材料。

【図2】

【図4】

【図1】

【図3】

【図4】

【図1】

【図3】

【公開番号】特開2010−132768(P2010−132768A)

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願番号】特願2008−309688(P2008−309688)

【出願日】平成20年12月4日(2008.12.4)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願日】平成20年12月4日(2008.12.4)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

[ Back to top ]