ポリアミド樹脂水性分散液の製造方法

【課題】二軸押出機を用いてポリアミド樹脂水性分散液を製造する方法において、粘度の経時変化が少ない等、安定性に優れ、且つ、機械的特性に優れた成形品を製造することが可能なポリアミド樹脂水性分散液の製造方法を提供する。

【解決手段】ポリアミド樹脂、塩基性物質及び水性分散媒を二軸押出機に投入してポリアミド樹脂水性分散液を形成した後、二軸押出機から排出されたポリアミド樹脂水性分散液を流動状態で50℃以下まで冷却することを特徴とする、ポリアミド樹脂水性分散液の製造方法。

【解決手段】ポリアミド樹脂、塩基性物質及び水性分散媒を二軸押出機に投入してポリアミド樹脂水性分散液を形成した後、二軸押出機から排出されたポリアミド樹脂水性分散液を流動状態で50℃以下まで冷却することを特徴とする、ポリアミド樹脂水性分散液の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリアミド樹脂水性分散液の製造方法に関する。さらに詳しくは、粘度の経時変化が少ない等、安定性に優れ、機械的特性に優れた成形品を製造することが可能なポリアミド樹脂水性分散液を製造する方法に関する。

【背景技術】

【0002】

ポリアミド樹脂の水性分散液は、基材に対してコーティング塗膜を形成することにより、耐油性、耐溶剤性、耐薬品性、耐磨耗性、気体遮断性、接着性等を付与することができることから、水性インキ、繊維処理剤、繊維目止め剤、ガラス繊維収束剤、炭素繊維収束剤、紙処理剤、バインダー、潤滑剤、鋼板表面処理剤、表面改質剤、および芯地接着剤等のホットメルト接着剤等の用途に広く用いられている。

【0003】

ポリアミド樹脂の水性分散液に関して検討された例はいくつかあり、例えば、下記特許文献1には、黄変性や機械的安定性を改良するため、ポリアミド樹脂の水性分散液に塩基性物質、アンモニア化合物等を配合する方法が記載され、下記特許文献2には、水性分散液の接着力の向上を図るため、ポリアミド樹脂の水性分散液に、エポキシ化合物等の架橋剤を配合する方法が記載されている。

【0004】

一方、熱可塑性樹脂の水性分散液を製造する方法については、連続的に安価かつ容易に水性分散液を製造できる方法として、二軸押出機を用いて製造する方法が知られており、この方法によれば、樹脂を溶融混練する際に、加熱時間を短縮することが可能である。このため、例えば、ポリエステル系樹脂等のように加水分解の影響を受けやすい樹脂に対してその劣化を抑制しながら水性分散液を製造する方法として適した方法といえる。二軸押出機を用いる水性分散液の製造方法については、下記特許文献3に、二軸押出機にエチレン酢酸ビニル共重合体等の熱可塑性樹脂をPVA及び水と共に投入し、乳化して水性分散液を製造する方法が記載され、下記特許文献4には、イオン性官能基を有するポリエステル系樹脂等の合成樹脂を水および必要により有機溶剤とともに二軸押出機に投入して、水性分散液を製造する方法等が記載されている。

【0005】

しかしながら、ポリアミド樹脂については、上記した方法を参照して二軸押出機を用いて水性分散液を製造したところ、水性分散液は得られるものの安定性が悪く、特に樹脂濃度の高い場合には、経時的な粘度変化が大きく、取り扱いが困難であり、製造条件の適正化が必要なことが分った。

【0006】

このように、ポリアミド樹脂の水性分散液は、安定性が悪く取り扱いが難しいという欠点があり、この点については ポリアミド樹脂の水性分散液の問題点として以前より知られていたことである。すなわち、ポリアミド樹脂は、分子中に強い極性のアミド結合を有するため、ポリアミド樹脂の粒子同士が水中で多価の電解質的挙動を示し、凝集しようとする相互作用が働く傾向があるため、加熱時には低粘度の水性分散液が得られたとしても、冷却すると急激に増粘して高粘度になったり、極端な場合には固化する懸念があった。このような問題を解決する手段として、特許文献5には、アミノ酸と界面活性剤を併用して安定性を向上させる方法等が記載されている。

【0007】

しかしながら、特許文献5に記載された方法では、二軸押出機を用いてポリアミド樹脂の水性分散液を製造する場合には、あまり良い結果は得られなかった。この原因は明確ではないが、二軸押出機を用いてポリアミド樹脂の水性分散液を製造する場合には、ポリアミド樹脂を短時間で高剪断をかけて急加熱して乳化するため、ポリアミド樹脂粒子の形状がいびつになりやすく、粒子が凝集しやすくなるために、ポリアミド樹脂を分散させて水性分散液を得る際に、水性分散液の粘度が不安定になることによるものと推測される。しかも、水性分散液に界面活性剤を添加することは、得られる成形品の機械的特性の低下につながるという懸念もある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−105192号公報

【特許文献2】特開2005−126562号公報

【特許文献3】特開平4−20532号公報

【特許文献4】特開平10−139884号公報

【特許文献5】特表平6−509824号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記した従来技術の現状に鑑みてなされたものであり、その主な目的は、二軸押出機を用いてポリアミド樹脂水性分散液を製造する方法において、粘度の経時変化が少ない等、安定性に優れ、且つ、機械的特性に優れた成形品を製造することが可能なポリアミド樹脂水性分散液を製造できる方法を提供することである。

【課題を解決するための手段】

【0010】

本発明者は、上記した目的を達成するために、ポリアミド樹脂水性分散液を二軸押出機で製造する際の製造条件について鋭意研究を重ねてきた。その結果、ポリアミド樹脂、塩基性物質及び水性分散媒を原料として二軸押出機を用いてポリアミド樹脂の水性分散液を製造する方法において、二軸押出機から排出されたポリアミド樹脂水性分散液を特定の条件で冷却することにより分散液の安定性が飛躍的に向上するという、これまで知られていない現象を見出した。本発明は、この様な新たに見出された知見に基づいて、更に研究を重ねた結果完成されたものである。

【0011】

すなわち、本発明は、下記のポリアミド樹脂水性分散液の製造方法を提供するものである。

項1.ポリアミド樹脂、塩基性物質及び水性分散媒を二軸押出機に投入してポリアミド樹脂水性分散液を形成した後、二軸押出機から排出されたポリアミド樹脂水性分散液を流動状態で50℃以下まで冷却することを特徴とする、ポリアミド樹脂水性分散液の製造方法。

項2.ポリアミド樹脂水性分散液の冷却速度が、40℃/分以下である上記項1に記載のポリアミド樹脂水性分散液の製造方法。

項3.ポリアミド樹脂水性分散液を流動状態で冷却する方法が、ポリアミド樹脂水性分散液を撹拌した状態で冷却する方法である上記項1又は2に記載のポリアミド樹脂水性分散液の製造方法。

項4.上流側より第一供給口と第二供給口をそれぞれ備えた二軸押出機を用いて、ポリアミド樹脂を第一供給口より供給し、塩基性物質と水性分散媒を第二供給口より供給してポリアミド樹脂水性分散液を形成する、上記項1〜3のいずれかに記載のポリアミド樹脂水性分散液の製造方法。

【0012】

以下、本発明のポリアミド樹脂水性分散液の製造方法について具体的に説明する。

(1)製造装置

本発明では、ポリアミド樹脂水性分散液の製造に用いる製造装置として、二軸押出機を用いる。二軸押出機を用いて後述する方法でポリアミド樹脂水性分散液を製造することによって、目的とする性能を備えた水性分散液を連続的に効率良く製造することができる。

【0013】

本発明で使用できる二軸押出機の種類については特に限定的ではなく、少なくとも一個の供給口を備えた二軸押出機を用いればよい。二軸押出機の構造についても、特に限定されないが、2本のスクリューがシリンダー内に取り付けられていることが特徴である。2本の軸が平行なものやコニカルタイプのスクリューが軸を斜交させたもの、スクリューフライトのかみ合い型と非かみ合い型、スクリュー回転方向が同方向のもの、異方向のもの等があるが、いずれも運転条件を調整することにより、好適に使用することができる。

【0014】

特に、後述する好ましい製造方法で本発明方法を実施するためには、上流側にポリアミド樹脂を投入するための第一供給口と、第一供給口の下流側に塩基性物質と水性媒体を投入するための第二供給口を備え、必要に応じて、さらに下流側に希釈のための水性媒体や安定剤を投入するために第三供給口や第四供給口を備えた二軸押出機を用いることが好ましい。この様な構成の二軸押出機では、各供給口の位置については特に限定的ではないが、二軸押出機のシリンダー長さを100とした際に、第一の供給口は上流側の先端から0〜15%の長さの位置に設置され、第二の供給口は、上流側の先端から25〜50%の長さの位置に設置されることが望ましい。第三、第四の供給口を設置する場合は、上流側の先端から60〜95%の長さの位置に設置されることが望ましい。なお、二軸押出機のシリンダー長さは、800mm以上であることが望ましい。

【0015】

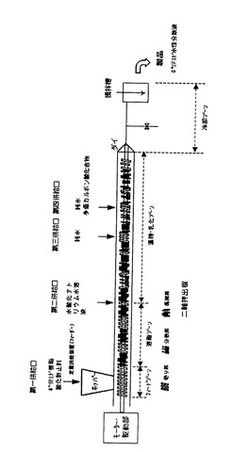

図1に、本発明の製造方法における使用に適した二軸押出機の一例を模式図として示す。図中には、二軸押出機のスクリューのパターンを示している。スクリューのパターンは、各ディスクの組み合わせにより、送り部、分散部、混練部の3種類に大別され、送り部では、主に樹脂の移送、分散部では、主に水中での樹脂の分散、混練部では、高剪断力により、樹脂を練りこむ機能を持っている。

【0016】

二軸押出機のL/Dは20〜60が好ましく、30〜60がより好ましく、40〜60が最も好ましい。ここでL/Dとは、押出機のスクリューの長さ[L]をスクリューの直径[D]で割った値である。

【0017】

(2)二軸押出機によるポリアミド樹脂水性分散液の形成工程

本発明のポリアミド樹脂水性分散液の製造方法では、原料として、ポリアミド樹脂、塩基性物質、及び水性媒体を用いることが必要である。これらの原料の供給方法については特に限定的ではなく、これらの原料を二軸押出機に任意の方法で投入して水性分散液を形成し、二軸押出機から排出されたポリアミド樹脂水性分散液を、後述する方法に従って流動状態において50℃以下まで冷却すればよい。この方法により、経時変化の少ない安定性に優れたポリアミド樹脂水性分散液を得ることができる。

【0018】

特に、安定性が良好で、機械的特性に優れた成形品を形成できるポリアミド樹脂水性分散液を得るには、上流側にポリアミド樹脂を投入するための第一供給口と、第一供給口の下流側に塩基性物質と水性媒体を投入するための第二供給口を少なくとも備えた二軸押出機を用いて、下記の方法でポリアミド樹脂水性分散液を製造することが好ましい。

【0019】

(i)ポリアミド樹脂の供給

まず、二軸押出機の上流側に設置された第一供給口にポリアミド樹脂を供給する。 ポリアミド樹脂を、第一供給口より供給する方法については、特に限定されないが、第一供給口の上部に設置されたホッパーを通して、定量フィーダーにより定量的に供給する方法が望ましい。

【0020】

ポリアミド樹脂としては、市販されているものを用いてもよいし、あるいは適宜製造したものを用いてもよい。

【0021】

ポリアミド樹脂の製造方法としては、公知の方法が用いられる。例えば、ジアミンとジカルボン酸との重縮合、ω−アミノ−ω′カルボン酸の重縮合または環状ラクタムの開環重合等の方法が挙げられる。ここで、重縮合または開環重合の際に重合調節剤として、ジカルボン酸またはモノカルボン酸を用いることができる。

【0022】

ジアミンの具体例としては、エチレンジアミン、トリメチレンジアミン、テトラメチレンジアミン、ペンタメチレンジアミン、ヘキサメチレンジアミン、1,7−ジアミノヘプタン、1,8−ジアミノオクタン、1,9−ジアミノノナン、1,10−ジアミノデカン、フェニレンジアミンおよびメタキシリレンジアミン等が挙げられる。

【0023】

ジカルボン酸の具体例としては、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ノナンジカルボン酸、デカンジカルボン酸、テトラデカンジカルボン酸、オクタデカンジカルボン酸、フマル酸、フタル酸、キシリレンジカルボン酸およびダイマー酸(リノール酸やオレイン酸を主成分とする不飽和脂肪酸より合成される炭素数36の不飽和ジカルボン酸)等が挙げられる。

【0024】

ω−アミノ−ω′カルボン酸の具体例としては、6−アミノカプロン酸、7−アミノヘプタン酸、9−アミノノナン酸、11−アミノウンデカン酸および12−アミノドデカン酸等が挙げられる。

【0025】

環状ラクタムの具体例としては、ε−カプロラクタム、ω−エナントラクタムおよびω−ラウリルラクタム等が挙げられる。

【0026】

前記重合調節剤として用いられるジカルボン酸の具体例としては、ポリアミド樹脂の製造に用いられるジカルボン酸と同様に、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ノナンジカルボン酸、デカンジカルボン酸、テトラデカンジカルボン酸、オクタデカンジカルボン酸、フマル酸、フタル酸、キシリレンジカルボン酸およびダイマー酸等が挙げられる。また、モノカルボン酸の具体例としては、カプロン酸、ヘプタン酸、ノナン酸、ウンデカン酸およびドデカン酸等が挙げられる。

【0027】

本発明においては、前記の方法により得られるポリアミド樹脂の中でも、特に、−[NH(CH2)5CO]−、−[NH(CH2)6NHCO(CH2)4CO]−、−[NH(CH2)6NHCO(CH2)8CO]−、−[NH(CH2)10CO]−、−[NH(CH2)11CO]−、および−[NH(CH2)2NHCO−D−CO]−(式中Dは炭素数34の不飽和炭化水素を示す)からなる群より選ばれた少なくとも1種を構造単位とするポリアミド樹脂が好ましく用いられる。

【0028】

これらの具体例としては、6−ナイロン、66−ナイロン、610−ナイロン、11−ナイロン、12−ナイロン、6/66共重合ナイロン、6/610共重合ナイロン、6/11共重合ナイロン、6/12共重合ナイロン、6/66/11共重合ナイロン、6/66/12共重合ナイロン、6/66/11/12共重合ナイロン、6/66/610/11/12共重合ナイロン、ダイマー酸系ポリアミド樹脂等が挙げられる。これら重合体または共重合体は、単独であっても2種以上の混合物であってもよい。

【0029】

第一供口からは、ポリアミド樹脂と共に、本発明の目的を阻害しない範囲において、必要に応じて、酸化防止剤を供給してもよい。酸化防止剤を添加することによって、ポリアミド樹脂の熱劣化を抑制し、得られるポリアミド樹脂水性分散液から製造される成形品の耐熱性等の機械的特性や耐変色性を向上させることができる。

【0030】

酸化防止剤の種類は、特に限定されるものではないが、ヒンダードフェノール系酸化防止剤、硫黄系酸化防止剤、燐系酸化防止剤、アミン系酸化防止剤等を用いることができる。

【0031】

ヒンダードフェノール系酸化防止剤としては、公知のヒンダードフェノール系酸化防止剤が使用できる。代表的には、トリエチレングリコール−ビス[3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート]、1,6−ヘキサンジオール−ビス−[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、N,N’−ヘキサメチレンビス(3,5−ジ−t−ブチル−4−ヒドロキシ−ヒドロシンナマミド)、ペンタエリスリチル−テトラキス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチ−4−ヒドロキシベンジル)ベンゼン、2,6−ジ−t−ブチル−4−エチルフェノール、2,2’−メチレンビス(4−メチル−6−t−ブチルフェノール)、4,4’−チオ−ビス(3−メチル−6−t−ブチルフェノール)、4,4’−ブチリデン−ビス(3−メチル−6−t−ブチルフェノール)、1,1,3−トリス(2−メチル−4−ヒドロキシ−5−t−-ブチルフェニル)ブタン、1,3,5−トリス(4−ヒドロキシベンジル)ベンゼン、テトラキス[メチレン−3−(3,5’−ジ−t−ブチル−4’−ヒドロキシフェニルプロピオネート)]メタン等を挙げることができ、これらは1種又は2種以上を使用することができる。なかでも、1,6−ヘキサンジオール−ビス−[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、ペンタエリスリチル−テトラキス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、N,N’−ヘキサメチレンビス(3,5−ジ−t−ブチル−4−ヒドロキシ−ヒドロシンナマミド)、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル666−4−ヒドロキシベンジル)ベンゼンが特に好ましい。

【0032】

硫黄系酸化防止剤としてはジラウリルチオジプロピオネート、ジミリスチルチオジプロピオネート、ジステアリルチオジプロピオネート、ペンタエリスリトール−テトラキス(β−ラウリルチオプロピオネート)などがあげられる。これらのなかでも、ペンタエリスリトール−テトラキス(β−ラウリルチオプロピオネート)が特に好ましい。

【0033】

燐系酸化防止剤としては、例えば、トリス(2,4−ジ−tert−ブチルフェニル)フォスファイト、ビス[2,4−ビス(1,1−ジメチルエチル)−6−メチルフェニル]エチルエステル亜燐酸、テトラキス(2,4−ジ−tert−ブチルフェニル)[1,1−ビフェニル]−4,4−ジイルビスフォスフォナイト、ビス(2,4−ジ−t −ブチルフェニル)ペンタエリスリトール−ジ−ホスファイト、ビス(2,6−ジ−t −ブチル−4−メチルフェニル)ペンタエリスリトール−ジ−ホスファイト、ビス(2,4−ジクミルフェニル)ペンタエリスリトール−ジ−ホスファイトなどを使用することができる。

【0034】

アミン系酸化防止剤としては、オクチル化ジフェニルアミン、2,4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−1,3,5−トリアジン、フェニル−1−ナフチルアミン、ポリ(2,2,4−トリメチル−1,2−ジヒドロキノリン、N,N´−ジフェニル−p−フェニレンジアミンなどを使用することができる。

【0035】

これらの酸化防止剤は、2種以上のものが併用されてもよい。これらの酸化防止剤を併用することで、さらに耐熱性を向上させることができる。

【0036】

これらの酸化防止剤の使用量は、前記ポリアミド樹脂100重量部に対して好ましくは0.01〜10重量部であり、より好ましくは0.05〜8重量部であり、特に好ましくは0.1〜5重量部である。酸化防止剤が10重量部を超える場合、酸化防止剤がブリードしやすく製品の表面が白濁する等、外観が損なわれる懸念があり、経済的にも好ましくない。また、酸化防止剤が0.01重量部未満では、ポリアミド樹脂の水性分散体から製造される成形品の耐熱性が劣り、機械的特性が劣る他、耐変色性が良好でない可能性がある。

【0037】

第一供給口より投入されたポリアミド樹脂は、二軸押出機の溶融ゾーンに送られ、ここで加熱され、スクリューによって高剪断力を加えられることにより軟化し、溶融される。投入されたポリアミド樹脂を溶融するための加熱温度は、ポリアミド樹脂の軟化点、融点、溶融粘度等を考慮して適宜設定される。

【0038】

(ii)塩基性物質と水性媒体の供給

塩基性物質と水性媒体は 二軸押出機の第二供給口より供給される。第二供給口から供給された塩基性物質と水性媒体は、溶融ゾーンで溶融されたポリアミド樹脂と共に、混練、乳化ゾーンにおいて強制混練されて乳化状態とされる。この際、水性媒体中で、ポリアミド樹脂中の末端カルボキシル基が塩基性物質にて中和され、自己乳化することにより、ポリアミド樹脂水性分散液の形態となる。

【0039】

塩基性物質や水性媒体はプランジャーポンプなど定量的に移送が可能な装置を用いて供給することが好ましい。

【0040】

第二供給口より供給される塩基性物質としては、特に限定されないが、例えば、水酸化ナトリウムおよび/または水酸化カリウム等のアルカリ金属水酸化物やアンモニア、アミン化合物等が挙げられる。これらの中でも乳化の安定性が優れる観点から特に水酸化ナトリウムおよび/または水酸化カリウムが好適に用いられる。

【0041】

塩基性物質の使用量は、ポリアミド樹脂の末端カルボキシル基1モル当たり0.1〜2モルであることが好ましく、得られる水性分散液の粘度の経時変化が少ない等、安定性に優れるという観点から0.4〜1モルであることがより好ましい。塩基性物質の使用量が0.1モル未満では、ポリアミド樹脂の水性分散液を得るのが困難となるおそれがあり、2モルを越える場合、得られる水性分散液が強アルカリ性となり、環境の面からの問題もあり、ポリアミド樹脂が加水分解し劣化する懸念もある。

【0042】

塩基性物質は固体状のまま二軸押出機に投入してもよいし、水性媒体に溶解した溶液として二軸押出機に投入することもできる。

【0043】

水性媒体としては、基本的には水を用いればよい。この水は、水道水、工業用水、イオン交換水、脱イオン水、純水などの各種の水であるが、脱イオン水および純水が好ましい。また、この水には、本発明の目的を阻害しない範囲において、必要に応じ、消泡剤、防かび剤、顔料、耐黄変防止剤等が適宜添加されていてもよい。

【0044】

第二供給口より供給される水性媒体の供給量は、特に限定されないが、ポリアミド樹脂100重量部に対して、好ましくは5〜130重量部、より好ましくは15〜80重量部、特に好ましくは20〜60重量部である。第二供給口より供給される水性媒体の使用量が5重量部未満の場合、水性分散液への相転移がうまくいかない懸念がある。また、130重量部を超えると、水性媒体の供給量が多すぎ、ポリアミド樹脂とスクリューの間でスリップが生じ、混練がうまくいかず、乳化ができない懸念がある。

【0045】

(iii)その他の成分の供給

混練、乳化ゾーンにおいて乳化されたポリアミド樹脂水性分散液に対して、必要に応じて、第三供給口及び/又は第四供給口より、希釈水としての水性媒体、安定剤等を供給することができる。

【0046】

第三供給口や第四供給口を設置し、ここから水性媒体を投入することによって、第二供給口で一括して水性媒体を投入するよりも安定的に小さい粒子径の水性分散液が得られる場合が多い。この現象は、本発明者が確認したものであり、その理由については、必ずしも明確ではないが、第二供給口では、できるだけ少ない量の水性媒体を使用して溶融粘度が大きい状態のまま、スクリューによる剪断の負荷を、ポリアミド樹脂と塩基性物質と水性媒体に大きくかけた後、第三供給口や第四供給口から徐々に水性媒体を投入して、ポリアミド樹脂と塩基性物質の固形分濃度を下げるほうが、水性分散液への相転移が安定的に進みやすく、乳化がしやすくなることによるものと推測される。

【0047】

水性媒体は、二軸押出機からポリアミド樹脂水性分散液を排出した後、冷却過程に入った後からでも添加することができるが、固形分濃度が高い場合には、低い場合と比較して増粘が起こりやすい。このため、二軸押出機から水性分散液を排出する前の段階、すなわち、二軸押出機の第三供給口や第四供給口から添加することが好ましい。

【0048】

第三供給口や第四供給口から供給できる安定剤としては、多価カルボン酸化合物を例示できる。多価カルボン酸化合物を供給することにより、粘度の経時変化が少ない等、安定性に優れたポリアミド樹脂水性分散液を得るという本発明の効果をより向上させることができる。

【0049】

多価カルボン酸化合物としては、特に限定されないが、シュウ酸、マロン酸、コハク酸、リンゴ酸、クエン酸、フマル酸等の低分子量化合物、エチレン/α,β−不飽和カルボン酸共重合体等の高分子量化合物が挙げられる。中でも、本発明の課題である粘度の経時変化が少ない水性分散液が得られる他、耐着色性にも良好な結果をもたらすとの観点からエチレン/α,β−不飽和カルボン酸共重合体が好適に用いられる。

【0050】

多価カルボン酸化合物の使用量は、上記した効果を発揮させるためには、ポリアミド樹脂100重量部に対して0.1〜20重量部、好ましくは0.5〜10重量部であり、さらに好ましくは2〜6重量部である。多価カルボン酸化合物の使用量が0.1重量部未満の場合、多価カルボン酸化合物を添加する効果がほとんどなく、また、20重量部を超える場合、得られる成形品の機械的特性が低下するおそれがある。また、多価カルボン酸化合物は水性媒体に分散または溶解させて使用することもできる。

【0051】

多価カルボン酸化合物についても、二軸押出機の第三供給口や第四供給口からではなく、二軸押出機からポリアミド樹脂水性分散液を排出した後、後述の冷却過程に入った後からでも添加することができる。但し、この場合、冷却時に水性分散液の安定性が悪化しやすく、増粘が起こりやすいことから、二軸押出機から水性分散液を排出する前の段階、すなわち、二軸押出機の第三供給口や第四供給口から添加することが好ましい。

【0052】

水性媒体や多価カルボン酸化合物が添加されて、二軸押出機から排出される前のポリアミド樹脂水性分散液の固形分濃度は、特に限定されないが、20〜65質量%が好ましい。65質量%を上回る場合には、水性分散液が不安定となり、水性分散液が増粘したり固化するおそれがある。一方、20質量%未満の場合、安定性が良好な水性分散液が得られるものの、生産性が悪く実用性を欠く可能性がある。

【0053】

(3)冷却工程

本発明では、二軸押出機から排出されたポリアミド樹脂水性分散液を、流動状態において50℃以下まで冷却することが必要である。

【0054】

二軸押出機において、ポリアミド樹脂、塩基性物質及び水性媒体を含む原料が溶融混練され、乳化された後、二軸押出機の出口から排出された直後の水性分散液の温度は、出口配管の構造にもよるが、通常80〜100℃である。

【0055】

本発明の製造方法によれば、二軸押出機から排出されたポリアミド樹脂水性分散液を、直ちに静置状態とすることなく、50℃以下の温度に至るまで流動状態におくことによって、粘度の経時変化が少ない等、安定性に優れ、機械的特性に優れた成形品を製造することが可能なポリアミド樹脂水性分散液を得ることができる。

【0056】

このような現象を明確に説明することはできないが、本発明者が鋭意検討を進めた結果、二軸押出機から排出されたポリアミド樹脂水性分散液に関しては、60℃近辺の冷却状態が非常に重要であり、流動状態を維持して50℃以下まで冷却するという条件を満たすことにより、目的とする性能を備えた水性分散液を製造することが可能となることが明らかとなった。

【0057】

本発明では、特に、二軸押出機から排出されたポリアミド樹脂水性分散液を、流動状態を維持した状態で45℃〜20℃まで冷却することが好ましく、35℃〜25℃まで冷却することがより好ましい。

【0058】

二軸押出機から排出されたポリアミド樹脂水性分散液について、50℃を上回る温度において流動状態を停止した場合には、水性分散液が不安定となり、水性分散液が増粘したり固化するおそれがある。一方、流動状態において20℃未満まで冷却を行う場合、水性分散液は安定になりやすくなるが、室温以下まで冷却する新たな設備が必要になる場合がある他、効果の割りに冷却に要する時間が長くなって生産性が低下するおそれがある。

【0059】

ポリアミド樹脂水性分散液を流動状態で冷却する際の冷却速度については、できるだけ遅いことが好ましく、特に40℃/分以下であることが好ましく、30℃/分〜5℃/分であることがより好ましい。この場合、冷却速度が速すぎると、水性分散液が不安定となり、水性分散液が増粘したり固化する可能性が高くなる。一方、冷却速度が遅すぎる場合には、水性分散液は安定になりやすいが、効果の割りには冷却時間が長くなりすぎ、生産性が悪くなるおそれがある。

【0060】

ポリアミド樹脂水性分散液を流動状態で冷却する方法については、ポリアミド樹脂水性分散液を静置状態とすることなく、流動状態を維持して冷却できる方法であれば特に限定されない。例えば、外側を冷媒で循環させた二重管式冷却管を用いてポリアミド樹脂水性分散液を50℃以下の温度に至るまで通液させる方法、二軸押出機から排出されたポリアミド樹脂水性分散液を攪拌機が備えられたタンク等の貯留容器中で、攪拌機を用いて強制的に攪拌しつつ50℃以下の温度に至るまで冷却する方法等が挙げられる。その中でも、得られたポリアミド樹脂水性分散液を均一に流動状態にしやすく、粘度の経時変化が少ないなど水性分散液の安定性を高めるという観点から、攪拌機などにより攪拌する方法が好ましい。

【0061】

(4) ホリアミド樹脂水性分散液

上記した方法によりポリアミド樹脂水性分散液が得られる。本発明の方法で得られたポリアミド樹脂水性分散液において、分散されたポリアミト゛樹脂の粒子の平均粒子径は、通常、0.1〜5μmである。平均粒子径が0.1μm未満の場合は、水性分散液の静置安定性は高まるが、粘度が高くなるため、取扱い、特に、成形品の製造が困難になる可能性がある。逆に、5μmを超える場合は、水性分散液の静置安定性や機械的安定性が低下する可能性がある。なお、この平均粒子径は、レーザー回折式粒度分布測定法によるものである。

【0062】

本発明の方法で得られたポリアミド樹脂水性分散液は、粘度の経時変化が少ない等、安定性に優れるという点で非常に実用性が高く、また、二軸押出機で、短時間で樹脂の劣化を抑制しながら製造されていることから、引張強度や伸びなどの機械的特性に優れた成形品を製造するのに適している。また、界面活性剤を使用することなく製造できる点も、機械的特性を高めることに寄与していると考えられる。

【0063】

本発明の方法で得られたポリアミド樹脂水性分散液は、基材に対してポリアミド樹脂のコーティング塗膜を形成することにより、耐油性、耐溶剤性、耐薬品性、耐磨耗性、気体遮断性、接着性等を付与することができる。このため、例えば、水性インキ、繊維処理剤、繊維目止め剤、ガラス繊維収束剤、炭素繊維収束剤、紙処理剤、バインダー、潤滑剤、鋼板表面処理剤、表面改質剤および芯地接着剤等のホットメルト接着剤等、幅広い用途に活用することができる。

【発明の効果】

【0064】

本発明の方法で得られたポリアミド樹脂水性分散液は、製造条件が最適化された処方で製造されているため、樹脂濃度が高い水性分散液を製造した場合であっても、安定性に優れ、粘度の経時変化が少ない分散液であり、実用性の高いポリアミド樹脂水性分散液である。しかも、該ポリアミド樹脂水性分散液によれば、引張強度、伸び等の機械的特性が良好な成形品を製造することができる。

【図面の簡単な説明】

【0065】

【図1】本発明で使用できる二軸押出機の一例を模式的に示す図面である。

【発明を実施するための形態】

【0066】

以下、実施例を挙げて本発明を更に詳細に説明する。

実施例1

二軸押出機(株式会社 池貝製PCM−30、L/D=41.5、シリンダー長さ1260mm)の上流側の先端から80mmの位置に設けられた第一供給口に2つのホッパーを設置し、それぞれから共重合ポリアミド(6/66/11共重合ナイロン、融点115℃、末端カルボン酸量125mmol/Kg)を40kg/時で、1,6−ヘキサンジオール−ビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート](BASFジャパン株式会社製の商品名“イルガノックス259”)を0.2kg/時で投入した。

【0067】

二軸押出機の上流側の先端から480mmの位置に設けられた第二供給口まで、シリンダー温度140℃、回転数450rpmで溶融混練した後、第二供給口からプランジャーポンプを用いて0.9重量%水酸化ナトリウム水溶液を16kg/時で供給した。

【0068】

シリンダー温度140℃、回転数450rpmの条件のまま、二軸押出機の上流側の先端から800mmの位置に設けられた第三供給口まで、混練、乳化を行った後、第三供給口からプランジャーポンプを用いて純水を4kg/時で供給した。

【0069】

設定条件を変更せず、二軸押出機の上流側の先端から960mmの位置に設けられた第四供給口まで、混練を行った後、第四供給口からプランジャーポンプを用いてさらに純水を32kg/時で供給し、二軸押出機の出口(ダイ部分)手前まで混練を行った後、ダイ部分(ダイ温度100℃)を通して、二軸押出機より排出させた。この運転を10分間、稼動が安定するまで行った後、切り替え弁を開き、ポリアミド樹脂水性分散液をプロペラ型攪拌棒(プロペラ径58mm、3枚羽根)を備えた内容積2Lの攪拌槽に1L投入した。

【0070】

投入直後の液温を温度センサーで測定すると95℃であった。次に、攪拌機を始動し、500rpmの回転数で分散液を攪拌すると同時に、攪拌槽を2℃に設定した恒温水槽に浸漬することにより冷却速度を30℃/分に調整し、液温が35℃になるまで冷却を続けた。35℃に到達すると同時に攪拌を停止し、速やかに攪拌槽から取り出した後、室温(25℃)まで放冷し(平均冷却速度;1℃/分)、ポリアミド樹脂水性分散液を得た。

【0071】

実施例2

実施例1と同様の方法で、二軸押出機より排出したポリアミド樹脂水性分散液をプロペラ型攪拌棒を備えた攪拌槽に投入し、液温が45℃になるまで攪拌を続け、45℃に到達すると同時に攪拌を停止し、速やかに攪拌槽から取り出した。これ以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0072】

実施例3

実施例1と同様の方法で、二軸押出機より排出したポリアミド樹脂水性分散液をプロペラ型攪拌棒を備えた攪拌槽に投入し、液温が25℃になるまで攪拌を続け、25℃に到達すると同時に攪拌を停止し、速やかに攪拌槽から取り出した。これ以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0073】

実施例4

攪拌槽を2℃に設定した恒温水槽に浸漬することに代えて、20℃に設定した恒温水槽に浸漬することにより、冷却速度を5℃/分に調整した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0074】

実施例5

攪拌槽を2℃に設定した恒温水槽に浸漬することに代えて、20℃に設定した恒温水槽に浸漬することにより冷却速度を5℃/分に調整した以外は、実施例2と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0075】

実施例6

攪拌槽を2℃に設定した恒温水槽に浸漬することに代えて、20℃に設定した恒温水槽に浸漬することにより冷却速度を5℃/分に調整した以外は、実施例3と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0076】

実施例7

攪拌槽を2℃に設定した恒温水槽に浸漬することに代えて、15℃に設定した恒温水槽に浸漬することにより冷却速度を20℃/分に調整した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0077】

実施例8

攪拌槽を2℃に設定した恒温水槽に浸漬することに代えて、2.3℃に設定した恒温水槽に浸漬することにより冷却速度を37℃/分に調整した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0078】

実施例9

攪拌槽における撹拌機の回転数を200rpmに変更して分散液を攪拌した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0079】

実施例10

二軸押出機から排出したポリアミド樹脂水性分散液を、直接、攪拌槽に投入せず、冷却管(長さ90cm×直径1.3cm×12本、冷媒60℃)を通して70℃まで冷却した後、実施例1で用いた攪拌槽に投入した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0080】

実施例11

二軸押出機から排出したポリアミド樹脂水性分散液を、攪拌槽に投入せず、冷却管(長さ90cm×直径1.3cm×20本、冷媒12℃)を通して、30℃/分の冷却速度で35℃まで冷却した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0081】

実施例12

共重合ポリアミドを、6/66/12共重合ナイロン(融点125℃、末端カルボン酸量170mmol/Kg)に変更し、0.9重量%水酸化ナトリウム水溶液を12kg/時で供給した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0082】

実施例13

第四供給口からの純水の供給量を29.2kg/時に変更し、さらに第四供給口からエチレン/アクリル酸共重合体アンモニウム塩水分散液(住友精化株式会社の商品名;ザイクセンAC、エチレン含有量;80% 固形分;30% )を2.8kg/時で供給した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0083】

実施例14

第四供給口からの純水の供給量を31.8kg/時に変更し、さらに第四供給口からクエン酸を0.2kg/時で供給した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0084】

実施例15

第二供給口からの0.9重量%水酸化ナトリウム水溶液の供給量を23kg/時に変更し、第四供給口からの純水の供給量を25kg/時に変更した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0085】

比較例1

攪拌機を始動せず、無攪拌のまま、冷却速度が30℃/分になるように恒温水槽を0.8℃に調整した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0086】

比較例2

実施例1と同様の方法で、二軸押出機より排出したポリアミド樹脂水性分散液をプロペラ型攪拌棒を備えた攪拌槽に投入し、液温が55℃になるまで攪拌を続け、55℃に到達すると同時に攪拌を停止し、速やかに攪拌槽から取り出した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0087】

比較例3

二軸押出機から排出したポリアミド樹脂水性分散液を、攪拌槽に投入することなく、冷却管(長さ90cm×直径1.3cm×12本、冷媒60℃)を通して、70℃まで冷却した後、放冷した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0088】

参考例1

直径250mmのタービン型撹拌羽根を備えた内容積200リットルの耐圧オートクレーブ中に、実施例1と同じ共重合ポリアミド40kg、純水50.9kg、水酸化ナトリウム0.2kgおよび1,6−ヘキサンジオール−ビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート](BASFジャパン株式会社製の商品名“イルガノックス259”)0.2kgを仕込み、密閉した。次に、撹拌機を始動し、200rpmの回転数で撹拌しながらオートクレーブ内部を140℃まで昇温した。内温を140℃に保ちながらさらに30分間撹拌した後、内容物を25℃まで冷却し(平均冷却速度;0.5℃/分)、ポリアミド樹脂水性分散液を得た。

【0089】

水性分散液の性能評価

(1)水性分散液の安定性評価

実施例1〜15、比較例1〜3及び参考例1で得られたポリアミド樹脂水性分散液を、25℃に設定した恒温機に1時間保持して、25℃で安定させた後、B型回転式粘度計(回転数60rpm)を用いて粘度を測定し、製造直後のポリアミド樹脂水性分散液の粘度を求めた。

【0090】

次に、25℃に設定した恒温機に3週間保存した後、保存後のそれぞれの水性分散液について、同様にB型回転式粘度計(回転数60rpm)を用いて粘度を測定し、製造3週間後のポリアミド樹脂水性分散液の粘度を求めた。

【0091】

水性分散液の安定性評価の評価基準は以下のとおりである。

【0092】

<製造直後の水性分散液の粘度>

優秀;500mPa・s未満

良好;500mPa・s以上かつ1500mPa・s未満

不良;1500mPa・s上

ここで、製造直後の水性分散液の粘度が高ければ高いほど、水性分散液の安定性が悪いということであり、粘度が1500mPa・sを超えるほど増粘すると、移送の際、非常に取り扱いにくく、配管内で固化する等の懸念がある。

【0093】

<製造3週間後の水性分散液の粘度>

製造直後の水性分散液の粘度を100とし、製造3週間後の水性分散液の粘度との相対値を計算し、以下の基準で、経時安定性を評価した。

[経時安定性の判断基準]

優秀 ;110未満。

良好 ;110以上で120未満

不安定;120以上。

【0094】

(2)成形皮膜の引張強度、伸度

各水性分散液100gをSUS製バット(面積;30cm×25cm)に入れ、均一になるように薄く広げた後、熱風乾燥機に入れ、50℃で36時間乾燥した。さらに、バットを真空乾燥機に移動し、80℃(減圧度;0.1MPa)で6時間乾燥させ、ポリアミド樹脂の固形物を得た。得られたポリアミド樹脂の固形物25gを厚さ1mm、一辺長さ15cm正方形の金型に入れた後、加熱温度180℃に設定した油圧プレス機(二名工機株式会社製)で3分間(ポリアミド樹脂の固形物に対する圧力;4.9MPa)プレスを行うことで、1mmの厚みの成形皮膜を作成した。

【0095】

得られた成形皮膜を7号ダンベルで打ち抜き、オートグラフ(島津製作所の商品名“AGS−J”)を用いて、引張速度500mm/分の条件で強度と伸度を測定した。なお、引張強度が、30MPa以上であると強度に優れていると判断できる。また、伸度が、300%以上であると柔軟性に優れていると判断できる。

以上の結果を下記表1に示す。

【0096】

【表1】

【0097】

表1から、実施例1〜15に示した本発明のポリアミド樹脂水性分散液の製造方法によれば、粘度の経時変化等、安定性に優れたポリアミド樹脂水性分散液を製造でき、且つ当該水性分散液から得られる成形品は引張強度、伸び等が良好で機械的特性が優れたものであることが分かる。

【0098】

また、実施例1と原料の構成比が同じである、参考例1の耐圧オートクレーブを用いて製造されたポリアミド樹脂水性分散液から得られた成形品と比較した場合に、各実施例で製造されたポリアミド樹脂水性分散液から得られた成形品は、引張強度、伸び等の機械的特性の点で同等もしくはそれ以上であることが分かる。

一方、比較例1〜3の製造方法により得られた水性分散液は、製造時に粘度が大きく上昇するか、もしくは、製造後、経時的に粘度が上昇する等、安定性に問題があり、実用性に劣るものであった。

【0099】

従って、本発明のポリアミド樹脂水性分散液の製造方法は、従来の方法ではポリアミド樹脂水性分散液を安定的に製造することが困難な二軸押出機を用いて、安定性に優れたポリアミド樹脂水性分散液の製造を可能とするものであり、非常に有用な方法であることが明らかである。

【技術分野】

【0001】

本発明は、ポリアミド樹脂水性分散液の製造方法に関する。さらに詳しくは、粘度の経時変化が少ない等、安定性に優れ、機械的特性に優れた成形品を製造することが可能なポリアミド樹脂水性分散液を製造する方法に関する。

【背景技術】

【0002】

ポリアミド樹脂の水性分散液は、基材に対してコーティング塗膜を形成することにより、耐油性、耐溶剤性、耐薬品性、耐磨耗性、気体遮断性、接着性等を付与することができることから、水性インキ、繊維処理剤、繊維目止め剤、ガラス繊維収束剤、炭素繊維収束剤、紙処理剤、バインダー、潤滑剤、鋼板表面処理剤、表面改質剤、および芯地接着剤等のホットメルト接着剤等の用途に広く用いられている。

【0003】

ポリアミド樹脂の水性分散液に関して検討された例はいくつかあり、例えば、下記特許文献1には、黄変性や機械的安定性を改良するため、ポリアミド樹脂の水性分散液に塩基性物質、アンモニア化合物等を配合する方法が記載され、下記特許文献2には、水性分散液の接着力の向上を図るため、ポリアミド樹脂の水性分散液に、エポキシ化合物等の架橋剤を配合する方法が記載されている。

【0004】

一方、熱可塑性樹脂の水性分散液を製造する方法については、連続的に安価かつ容易に水性分散液を製造できる方法として、二軸押出機を用いて製造する方法が知られており、この方法によれば、樹脂を溶融混練する際に、加熱時間を短縮することが可能である。このため、例えば、ポリエステル系樹脂等のように加水分解の影響を受けやすい樹脂に対してその劣化を抑制しながら水性分散液を製造する方法として適した方法といえる。二軸押出機を用いる水性分散液の製造方法については、下記特許文献3に、二軸押出機にエチレン酢酸ビニル共重合体等の熱可塑性樹脂をPVA及び水と共に投入し、乳化して水性分散液を製造する方法が記載され、下記特許文献4には、イオン性官能基を有するポリエステル系樹脂等の合成樹脂を水および必要により有機溶剤とともに二軸押出機に投入して、水性分散液を製造する方法等が記載されている。

【0005】

しかしながら、ポリアミド樹脂については、上記した方法を参照して二軸押出機を用いて水性分散液を製造したところ、水性分散液は得られるものの安定性が悪く、特に樹脂濃度の高い場合には、経時的な粘度変化が大きく、取り扱いが困難であり、製造条件の適正化が必要なことが分った。

【0006】

このように、ポリアミド樹脂の水性分散液は、安定性が悪く取り扱いが難しいという欠点があり、この点については ポリアミド樹脂の水性分散液の問題点として以前より知られていたことである。すなわち、ポリアミド樹脂は、分子中に強い極性のアミド結合を有するため、ポリアミド樹脂の粒子同士が水中で多価の電解質的挙動を示し、凝集しようとする相互作用が働く傾向があるため、加熱時には低粘度の水性分散液が得られたとしても、冷却すると急激に増粘して高粘度になったり、極端な場合には固化する懸念があった。このような問題を解決する手段として、特許文献5には、アミノ酸と界面活性剤を併用して安定性を向上させる方法等が記載されている。

【0007】

しかしながら、特許文献5に記載された方法では、二軸押出機を用いてポリアミド樹脂の水性分散液を製造する場合には、あまり良い結果は得られなかった。この原因は明確ではないが、二軸押出機を用いてポリアミド樹脂の水性分散液を製造する場合には、ポリアミド樹脂を短時間で高剪断をかけて急加熱して乳化するため、ポリアミド樹脂粒子の形状がいびつになりやすく、粒子が凝集しやすくなるために、ポリアミド樹脂を分散させて水性分散液を得る際に、水性分散液の粘度が不安定になることによるものと推測される。しかも、水性分散液に界面活性剤を添加することは、得られる成形品の機械的特性の低下につながるという懸念もある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−105192号公報

【特許文献2】特開2005−126562号公報

【特許文献3】特開平4−20532号公報

【特許文献4】特開平10−139884号公報

【特許文献5】特表平6−509824号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記した従来技術の現状に鑑みてなされたものであり、その主な目的は、二軸押出機を用いてポリアミド樹脂水性分散液を製造する方法において、粘度の経時変化が少ない等、安定性に優れ、且つ、機械的特性に優れた成形品を製造することが可能なポリアミド樹脂水性分散液を製造できる方法を提供することである。

【課題を解決するための手段】

【0010】

本発明者は、上記した目的を達成するために、ポリアミド樹脂水性分散液を二軸押出機で製造する際の製造条件について鋭意研究を重ねてきた。その結果、ポリアミド樹脂、塩基性物質及び水性分散媒を原料として二軸押出機を用いてポリアミド樹脂の水性分散液を製造する方法において、二軸押出機から排出されたポリアミド樹脂水性分散液を特定の条件で冷却することにより分散液の安定性が飛躍的に向上するという、これまで知られていない現象を見出した。本発明は、この様な新たに見出された知見に基づいて、更に研究を重ねた結果完成されたものである。

【0011】

すなわち、本発明は、下記のポリアミド樹脂水性分散液の製造方法を提供するものである。

項1.ポリアミド樹脂、塩基性物質及び水性分散媒を二軸押出機に投入してポリアミド樹脂水性分散液を形成した後、二軸押出機から排出されたポリアミド樹脂水性分散液を流動状態で50℃以下まで冷却することを特徴とする、ポリアミド樹脂水性分散液の製造方法。

項2.ポリアミド樹脂水性分散液の冷却速度が、40℃/分以下である上記項1に記載のポリアミド樹脂水性分散液の製造方法。

項3.ポリアミド樹脂水性分散液を流動状態で冷却する方法が、ポリアミド樹脂水性分散液を撹拌した状態で冷却する方法である上記項1又は2に記載のポリアミド樹脂水性分散液の製造方法。

項4.上流側より第一供給口と第二供給口をそれぞれ備えた二軸押出機を用いて、ポリアミド樹脂を第一供給口より供給し、塩基性物質と水性分散媒を第二供給口より供給してポリアミド樹脂水性分散液を形成する、上記項1〜3のいずれかに記載のポリアミド樹脂水性分散液の製造方法。

【0012】

以下、本発明のポリアミド樹脂水性分散液の製造方法について具体的に説明する。

(1)製造装置

本発明では、ポリアミド樹脂水性分散液の製造に用いる製造装置として、二軸押出機を用いる。二軸押出機を用いて後述する方法でポリアミド樹脂水性分散液を製造することによって、目的とする性能を備えた水性分散液を連続的に効率良く製造することができる。

【0013】

本発明で使用できる二軸押出機の種類については特に限定的ではなく、少なくとも一個の供給口を備えた二軸押出機を用いればよい。二軸押出機の構造についても、特に限定されないが、2本のスクリューがシリンダー内に取り付けられていることが特徴である。2本の軸が平行なものやコニカルタイプのスクリューが軸を斜交させたもの、スクリューフライトのかみ合い型と非かみ合い型、スクリュー回転方向が同方向のもの、異方向のもの等があるが、いずれも運転条件を調整することにより、好適に使用することができる。

【0014】

特に、後述する好ましい製造方法で本発明方法を実施するためには、上流側にポリアミド樹脂を投入するための第一供給口と、第一供給口の下流側に塩基性物質と水性媒体を投入するための第二供給口を備え、必要に応じて、さらに下流側に希釈のための水性媒体や安定剤を投入するために第三供給口や第四供給口を備えた二軸押出機を用いることが好ましい。この様な構成の二軸押出機では、各供給口の位置については特に限定的ではないが、二軸押出機のシリンダー長さを100とした際に、第一の供給口は上流側の先端から0〜15%の長さの位置に設置され、第二の供給口は、上流側の先端から25〜50%の長さの位置に設置されることが望ましい。第三、第四の供給口を設置する場合は、上流側の先端から60〜95%の長さの位置に設置されることが望ましい。なお、二軸押出機のシリンダー長さは、800mm以上であることが望ましい。

【0015】

図1に、本発明の製造方法における使用に適した二軸押出機の一例を模式図として示す。図中には、二軸押出機のスクリューのパターンを示している。スクリューのパターンは、各ディスクの組み合わせにより、送り部、分散部、混練部の3種類に大別され、送り部では、主に樹脂の移送、分散部では、主に水中での樹脂の分散、混練部では、高剪断力により、樹脂を練りこむ機能を持っている。

【0016】

二軸押出機のL/Dは20〜60が好ましく、30〜60がより好ましく、40〜60が最も好ましい。ここでL/Dとは、押出機のスクリューの長さ[L]をスクリューの直径[D]で割った値である。

【0017】

(2)二軸押出機によるポリアミド樹脂水性分散液の形成工程

本発明のポリアミド樹脂水性分散液の製造方法では、原料として、ポリアミド樹脂、塩基性物質、及び水性媒体を用いることが必要である。これらの原料の供給方法については特に限定的ではなく、これらの原料を二軸押出機に任意の方法で投入して水性分散液を形成し、二軸押出機から排出されたポリアミド樹脂水性分散液を、後述する方法に従って流動状態において50℃以下まで冷却すればよい。この方法により、経時変化の少ない安定性に優れたポリアミド樹脂水性分散液を得ることができる。

【0018】

特に、安定性が良好で、機械的特性に優れた成形品を形成できるポリアミド樹脂水性分散液を得るには、上流側にポリアミド樹脂を投入するための第一供給口と、第一供給口の下流側に塩基性物質と水性媒体を投入するための第二供給口を少なくとも備えた二軸押出機を用いて、下記の方法でポリアミド樹脂水性分散液を製造することが好ましい。

【0019】

(i)ポリアミド樹脂の供給

まず、二軸押出機の上流側に設置された第一供給口にポリアミド樹脂を供給する。 ポリアミド樹脂を、第一供給口より供給する方法については、特に限定されないが、第一供給口の上部に設置されたホッパーを通して、定量フィーダーにより定量的に供給する方法が望ましい。

【0020】

ポリアミド樹脂としては、市販されているものを用いてもよいし、あるいは適宜製造したものを用いてもよい。

【0021】

ポリアミド樹脂の製造方法としては、公知の方法が用いられる。例えば、ジアミンとジカルボン酸との重縮合、ω−アミノ−ω′カルボン酸の重縮合または環状ラクタムの開環重合等の方法が挙げられる。ここで、重縮合または開環重合の際に重合調節剤として、ジカルボン酸またはモノカルボン酸を用いることができる。

【0022】

ジアミンの具体例としては、エチレンジアミン、トリメチレンジアミン、テトラメチレンジアミン、ペンタメチレンジアミン、ヘキサメチレンジアミン、1,7−ジアミノヘプタン、1,8−ジアミノオクタン、1,9−ジアミノノナン、1,10−ジアミノデカン、フェニレンジアミンおよびメタキシリレンジアミン等が挙げられる。

【0023】

ジカルボン酸の具体例としては、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ノナンジカルボン酸、デカンジカルボン酸、テトラデカンジカルボン酸、オクタデカンジカルボン酸、フマル酸、フタル酸、キシリレンジカルボン酸およびダイマー酸(リノール酸やオレイン酸を主成分とする不飽和脂肪酸より合成される炭素数36の不飽和ジカルボン酸)等が挙げられる。

【0024】

ω−アミノ−ω′カルボン酸の具体例としては、6−アミノカプロン酸、7−アミノヘプタン酸、9−アミノノナン酸、11−アミノウンデカン酸および12−アミノドデカン酸等が挙げられる。

【0025】

環状ラクタムの具体例としては、ε−カプロラクタム、ω−エナントラクタムおよびω−ラウリルラクタム等が挙げられる。

【0026】

前記重合調節剤として用いられるジカルボン酸の具体例としては、ポリアミド樹脂の製造に用いられるジカルボン酸と同様に、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ノナンジカルボン酸、デカンジカルボン酸、テトラデカンジカルボン酸、オクタデカンジカルボン酸、フマル酸、フタル酸、キシリレンジカルボン酸およびダイマー酸等が挙げられる。また、モノカルボン酸の具体例としては、カプロン酸、ヘプタン酸、ノナン酸、ウンデカン酸およびドデカン酸等が挙げられる。

【0027】

本発明においては、前記の方法により得られるポリアミド樹脂の中でも、特に、−[NH(CH2)5CO]−、−[NH(CH2)6NHCO(CH2)4CO]−、−[NH(CH2)6NHCO(CH2)8CO]−、−[NH(CH2)10CO]−、−[NH(CH2)11CO]−、および−[NH(CH2)2NHCO−D−CO]−(式中Dは炭素数34の不飽和炭化水素を示す)からなる群より選ばれた少なくとも1種を構造単位とするポリアミド樹脂が好ましく用いられる。

【0028】

これらの具体例としては、6−ナイロン、66−ナイロン、610−ナイロン、11−ナイロン、12−ナイロン、6/66共重合ナイロン、6/610共重合ナイロン、6/11共重合ナイロン、6/12共重合ナイロン、6/66/11共重合ナイロン、6/66/12共重合ナイロン、6/66/11/12共重合ナイロン、6/66/610/11/12共重合ナイロン、ダイマー酸系ポリアミド樹脂等が挙げられる。これら重合体または共重合体は、単独であっても2種以上の混合物であってもよい。

【0029】

第一供口からは、ポリアミド樹脂と共に、本発明の目的を阻害しない範囲において、必要に応じて、酸化防止剤を供給してもよい。酸化防止剤を添加することによって、ポリアミド樹脂の熱劣化を抑制し、得られるポリアミド樹脂水性分散液から製造される成形品の耐熱性等の機械的特性や耐変色性を向上させることができる。

【0030】

酸化防止剤の種類は、特に限定されるものではないが、ヒンダードフェノール系酸化防止剤、硫黄系酸化防止剤、燐系酸化防止剤、アミン系酸化防止剤等を用いることができる。

【0031】

ヒンダードフェノール系酸化防止剤としては、公知のヒンダードフェノール系酸化防止剤が使用できる。代表的には、トリエチレングリコール−ビス[3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート]、1,6−ヘキサンジオール−ビス−[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、N,N’−ヘキサメチレンビス(3,5−ジ−t−ブチル−4−ヒドロキシ−ヒドロシンナマミド)、ペンタエリスリチル−テトラキス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチ−4−ヒドロキシベンジル)ベンゼン、2,6−ジ−t−ブチル−4−エチルフェノール、2,2’−メチレンビス(4−メチル−6−t−ブチルフェノール)、4,4’−チオ−ビス(3−メチル−6−t−ブチルフェノール)、4,4’−ブチリデン−ビス(3−メチル−6−t−ブチルフェノール)、1,1,3−トリス(2−メチル−4−ヒドロキシ−5−t−-ブチルフェニル)ブタン、1,3,5−トリス(4−ヒドロキシベンジル)ベンゼン、テトラキス[メチレン−3−(3,5’−ジ−t−ブチル−4’−ヒドロキシフェニルプロピオネート)]メタン等を挙げることができ、これらは1種又は2種以上を使用することができる。なかでも、1,6−ヘキサンジオール−ビス−[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、ペンタエリスリチル−テトラキス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、N,N’−ヘキサメチレンビス(3,5−ジ−t−ブチル−4−ヒドロキシ−ヒドロシンナマミド)、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル666−4−ヒドロキシベンジル)ベンゼンが特に好ましい。

【0032】

硫黄系酸化防止剤としてはジラウリルチオジプロピオネート、ジミリスチルチオジプロピオネート、ジステアリルチオジプロピオネート、ペンタエリスリトール−テトラキス(β−ラウリルチオプロピオネート)などがあげられる。これらのなかでも、ペンタエリスリトール−テトラキス(β−ラウリルチオプロピオネート)が特に好ましい。

【0033】

燐系酸化防止剤としては、例えば、トリス(2,4−ジ−tert−ブチルフェニル)フォスファイト、ビス[2,4−ビス(1,1−ジメチルエチル)−6−メチルフェニル]エチルエステル亜燐酸、テトラキス(2,4−ジ−tert−ブチルフェニル)[1,1−ビフェニル]−4,4−ジイルビスフォスフォナイト、ビス(2,4−ジ−t −ブチルフェニル)ペンタエリスリトール−ジ−ホスファイト、ビス(2,6−ジ−t −ブチル−4−メチルフェニル)ペンタエリスリトール−ジ−ホスファイト、ビス(2,4−ジクミルフェニル)ペンタエリスリトール−ジ−ホスファイトなどを使用することができる。

【0034】

アミン系酸化防止剤としては、オクチル化ジフェニルアミン、2,4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−1,3,5−トリアジン、フェニル−1−ナフチルアミン、ポリ(2,2,4−トリメチル−1,2−ジヒドロキノリン、N,N´−ジフェニル−p−フェニレンジアミンなどを使用することができる。

【0035】

これらの酸化防止剤は、2種以上のものが併用されてもよい。これらの酸化防止剤を併用することで、さらに耐熱性を向上させることができる。

【0036】

これらの酸化防止剤の使用量は、前記ポリアミド樹脂100重量部に対して好ましくは0.01〜10重量部であり、より好ましくは0.05〜8重量部であり、特に好ましくは0.1〜5重量部である。酸化防止剤が10重量部を超える場合、酸化防止剤がブリードしやすく製品の表面が白濁する等、外観が損なわれる懸念があり、経済的にも好ましくない。また、酸化防止剤が0.01重量部未満では、ポリアミド樹脂の水性分散体から製造される成形品の耐熱性が劣り、機械的特性が劣る他、耐変色性が良好でない可能性がある。

【0037】

第一供給口より投入されたポリアミド樹脂は、二軸押出機の溶融ゾーンに送られ、ここで加熱され、スクリューによって高剪断力を加えられることにより軟化し、溶融される。投入されたポリアミド樹脂を溶融するための加熱温度は、ポリアミド樹脂の軟化点、融点、溶融粘度等を考慮して適宜設定される。

【0038】

(ii)塩基性物質と水性媒体の供給

塩基性物質と水性媒体は 二軸押出機の第二供給口より供給される。第二供給口から供給された塩基性物質と水性媒体は、溶融ゾーンで溶融されたポリアミド樹脂と共に、混練、乳化ゾーンにおいて強制混練されて乳化状態とされる。この際、水性媒体中で、ポリアミド樹脂中の末端カルボキシル基が塩基性物質にて中和され、自己乳化することにより、ポリアミド樹脂水性分散液の形態となる。

【0039】

塩基性物質や水性媒体はプランジャーポンプなど定量的に移送が可能な装置を用いて供給することが好ましい。

【0040】

第二供給口より供給される塩基性物質としては、特に限定されないが、例えば、水酸化ナトリウムおよび/または水酸化カリウム等のアルカリ金属水酸化物やアンモニア、アミン化合物等が挙げられる。これらの中でも乳化の安定性が優れる観点から特に水酸化ナトリウムおよび/または水酸化カリウムが好適に用いられる。

【0041】

塩基性物質の使用量は、ポリアミド樹脂の末端カルボキシル基1モル当たり0.1〜2モルであることが好ましく、得られる水性分散液の粘度の経時変化が少ない等、安定性に優れるという観点から0.4〜1モルであることがより好ましい。塩基性物質の使用量が0.1モル未満では、ポリアミド樹脂の水性分散液を得るのが困難となるおそれがあり、2モルを越える場合、得られる水性分散液が強アルカリ性となり、環境の面からの問題もあり、ポリアミド樹脂が加水分解し劣化する懸念もある。

【0042】

塩基性物質は固体状のまま二軸押出機に投入してもよいし、水性媒体に溶解した溶液として二軸押出機に投入することもできる。

【0043】

水性媒体としては、基本的には水を用いればよい。この水は、水道水、工業用水、イオン交換水、脱イオン水、純水などの各種の水であるが、脱イオン水および純水が好ましい。また、この水には、本発明の目的を阻害しない範囲において、必要に応じ、消泡剤、防かび剤、顔料、耐黄変防止剤等が適宜添加されていてもよい。

【0044】

第二供給口より供給される水性媒体の供給量は、特に限定されないが、ポリアミド樹脂100重量部に対して、好ましくは5〜130重量部、より好ましくは15〜80重量部、特に好ましくは20〜60重量部である。第二供給口より供給される水性媒体の使用量が5重量部未満の場合、水性分散液への相転移がうまくいかない懸念がある。また、130重量部を超えると、水性媒体の供給量が多すぎ、ポリアミド樹脂とスクリューの間でスリップが生じ、混練がうまくいかず、乳化ができない懸念がある。

【0045】

(iii)その他の成分の供給

混練、乳化ゾーンにおいて乳化されたポリアミド樹脂水性分散液に対して、必要に応じて、第三供給口及び/又は第四供給口より、希釈水としての水性媒体、安定剤等を供給することができる。

【0046】

第三供給口や第四供給口を設置し、ここから水性媒体を投入することによって、第二供給口で一括して水性媒体を投入するよりも安定的に小さい粒子径の水性分散液が得られる場合が多い。この現象は、本発明者が確認したものであり、その理由については、必ずしも明確ではないが、第二供給口では、できるだけ少ない量の水性媒体を使用して溶融粘度が大きい状態のまま、スクリューによる剪断の負荷を、ポリアミド樹脂と塩基性物質と水性媒体に大きくかけた後、第三供給口や第四供給口から徐々に水性媒体を投入して、ポリアミド樹脂と塩基性物質の固形分濃度を下げるほうが、水性分散液への相転移が安定的に進みやすく、乳化がしやすくなることによるものと推測される。

【0047】

水性媒体は、二軸押出機からポリアミド樹脂水性分散液を排出した後、冷却過程に入った後からでも添加することができるが、固形分濃度が高い場合には、低い場合と比較して増粘が起こりやすい。このため、二軸押出機から水性分散液を排出する前の段階、すなわち、二軸押出機の第三供給口や第四供給口から添加することが好ましい。

【0048】

第三供給口や第四供給口から供給できる安定剤としては、多価カルボン酸化合物を例示できる。多価カルボン酸化合物を供給することにより、粘度の経時変化が少ない等、安定性に優れたポリアミド樹脂水性分散液を得るという本発明の効果をより向上させることができる。

【0049】

多価カルボン酸化合物としては、特に限定されないが、シュウ酸、マロン酸、コハク酸、リンゴ酸、クエン酸、フマル酸等の低分子量化合物、エチレン/α,β−不飽和カルボン酸共重合体等の高分子量化合物が挙げられる。中でも、本発明の課題である粘度の経時変化が少ない水性分散液が得られる他、耐着色性にも良好な結果をもたらすとの観点からエチレン/α,β−不飽和カルボン酸共重合体が好適に用いられる。

【0050】

多価カルボン酸化合物の使用量は、上記した効果を発揮させるためには、ポリアミド樹脂100重量部に対して0.1〜20重量部、好ましくは0.5〜10重量部であり、さらに好ましくは2〜6重量部である。多価カルボン酸化合物の使用量が0.1重量部未満の場合、多価カルボン酸化合物を添加する効果がほとんどなく、また、20重量部を超える場合、得られる成形品の機械的特性が低下するおそれがある。また、多価カルボン酸化合物は水性媒体に分散または溶解させて使用することもできる。

【0051】

多価カルボン酸化合物についても、二軸押出機の第三供給口や第四供給口からではなく、二軸押出機からポリアミド樹脂水性分散液を排出した後、後述の冷却過程に入った後からでも添加することができる。但し、この場合、冷却時に水性分散液の安定性が悪化しやすく、増粘が起こりやすいことから、二軸押出機から水性分散液を排出する前の段階、すなわち、二軸押出機の第三供給口や第四供給口から添加することが好ましい。

【0052】

水性媒体や多価カルボン酸化合物が添加されて、二軸押出機から排出される前のポリアミド樹脂水性分散液の固形分濃度は、特に限定されないが、20〜65質量%が好ましい。65質量%を上回る場合には、水性分散液が不安定となり、水性分散液が増粘したり固化するおそれがある。一方、20質量%未満の場合、安定性が良好な水性分散液が得られるものの、生産性が悪く実用性を欠く可能性がある。

【0053】

(3)冷却工程

本発明では、二軸押出機から排出されたポリアミド樹脂水性分散液を、流動状態において50℃以下まで冷却することが必要である。

【0054】

二軸押出機において、ポリアミド樹脂、塩基性物質及び水性媒体を含む原料が溶融混練され、乳化された後、二軸押出機の出口から排出された直後の水性分散液の温度は、出口配管の構造にもよるが、通常80〜100℃である。

【0055】

本発明の製造方法によれば、二軸押出機から排出されたポリアミド樹脂水性分散液を、直ちに静置状態とすることなく、50℃以下の温度に至るまで流動状態におくことによって、粘度の経時変化が少ない等、安定性に優れ、機械的特性に優れた成形品を製造することが可能なポリアミド樹脂水性分散液を得ることができる。

【0056】

このような現象を明確に説明することはできないが、本発明者が鋭意検討を進めた結果、二軸押出機から排出されたポリアミド樹脂水性分散液に関しては、60℃近辺の冷却状態が非常に重要であり、流動状態を維持して50℃以下まで冷却するという条件を満たすことにより、目的とする性能を備えた水性分散液を製造することが可能となることが明らかとなった。

【0057】

本発明では、特に、二軸押出機から排出されたポリアミド樹脂水性分散液を、流動状態を維持した状態で45℃〜20℃まで冷却することが好ましく、35℃〜25℃まで冷却することがより好ましい。

【0058】

二軸押出機から排出されたポリアミド樹脂水性分散液について、50℃を上回る温度において流動状態を停止した場合には、水性分散液が不安定となり、水性分散液が増粘したり固化するおそれがある。一方、流動状態において20℃未満まで冷却を行う場合、水性分散液は安定になりやすくなるが、室温以下まで冷却する新たな設備が必要になる場合がある他、効果の割りに冷却に要する時間が長くなって生産性が低下するおそれがある。

【0059】

ポリアミド樹脂水性分散液を流動状態で冷却する際の冷却速度については、できるだけ遅いことが好ましく、特に40℃/分以下であることが好ましく、30℃/分〜5℃/分であることがより好ましい。この場合、冷却速度が速すぎると、水性分散液が不安定となり、水性分散液が増粘したり固化する可能性が高くなる。一方、冷却速度が遅すぎる場合には、水性分散液は安定になりやすいが、効果の割りには冷却時間が長くなりすぎ、生産性が悪くなるおそれがある。

【0060】

ポリアミド樹脂水性分散液を流動状態で冷却する方法については、ポリアミド樹脂水性分散液を静置状態とすることなく、流動状態を維持して冷却できる方法であれば特に限定されない。例えば、外側を冷媒で循環させた二重管式冷却管を用いてポリアミド樹脂水性分散液を50℃以下の温度に至るまで通液させる方法、二軸押出機から排出されたポリアミド樹脂水性分散液を攪拌機が備えられたタンク等の貯留容器中で、攪拌機を用いて強制的に攪拌しつつ50℃以下の温度に至るまで冷却する方法等が挙げられる。その中でも、得られたポリアミド樹脂水性分散液を均一に流動状態にしやすく、粘度の経時変化が少ないなど水性分散液の安定性を高めるという観点から、攪拌機などにより攪拌する方法が好ましい。

【0061】

(4) ホリアミド樹脂水性分散液

上記した方法によりポリアミド樹脂水性分散液が得られる。本発明の方法で得られたポリアミド樹脂水性分散液において、分散されたポリアミト゛樹脂の粒子の平均粒子径は、通常、0.1〜5μmである。平均粒子径が0.1μm未満の場合は、水性分散液の静置安定性は高まるが、粘度が高くなるため、取扱い、特に、成形品の製造が困難になる可能性がある。逆に、5μmを超える場合は、水性分散液の静置安定性や機械的安定性が低下する可能性がある。なお、この平均粒子径は、レーザー回折式粒度分布測定法によるものである。

【0062】

本発明の方法で得られたポリアミド樹脂水性分散液は、粘度の経時変化が少ない等、安定性に優れるという点で非常に実用性が高く、また、二軸押出機で、短時間で樹脂の劣化を抑制しながら製造されていることから、引張強度や伸びなどの機械的特性に優れた成形品を製造するのに適している。また、界面活性剤を使用することなく製造できる点も、機械的特性を高めることに寄与していると考えられる。

【0063】

本発明の方法で得られたポリアミド樹脂水性分散液は、基材に対してポリアミド樹脂のコーティング塗膜を形成することにより、耐油性、耐溶剤性、耐薬品性、耐磨耗性、気体遮断性、接着性等を付与することができる。このため、例えば、水性インキ、繊維処理剤、繊維目止め剤、ガラス繊維収束剤、炭素繊維収束剤、紙処理剤、バインダー、潤滑剤、鋼板表面処理剤、表面改質剤および芯地接着剤等のホットメルト接着剤等、幅広い用途に活用することができる。

【発明の効果】

【0064】

本発明の方法で得られたポリアミド樹脂水性分散液は、製造条件が最適化された処方で製造されているため、樹脂濃度が高い水性分散液を製造した場合であっても、安定性に優れ、粘度の経時変化が少ない分散液であり、実用性の高いポリアミド樹脂水性分散液である。しかも、該ポリアミド樹脂水性分散液によれば、引張強度、伸び等の機械的特性が良好な成形品を製造することができる。

【図面の簡単な説明】

【0065】

【図1】本発明で使用できる二軸押出機の一例を模式的に示す図面である。

【発明を実施するための形態】

【0066】

以下、実施例を挙げて本発明を更に詳細に説明する。

実施例1

二軸押出機(株式会社 池貝製PCM−30、L/D=41.5、シリンダー長さ1260mm)の上流側の先端から80mmの位置に設けられた第一供給口に2つのホッパーを設置し、それぞれから共重合ポリアミド(6/66/11共重合ナイロン、融点115℃、末端カルボン酸量125mmol/Kg)を40kg/時で、1,6−ヘキサンジオール−ビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート](BASFジャパン株式会社製の商品名“イルガノックス259”)を0.2kg/時で投入した。

【0067】

二軸押出機の上流側の先端から480mmの位置に設けられた第二供給口まで、シリンダー温度140℃、回転数450rpmで溶融混練した後、第二供給口からプランジャーポンプを用いて0.9重量%水酸化ナトリウム水溶液を16kg/時で供給した。

【0068】

シリンダー温度140℃、回転数450rpmの条件のまま、二軸押出機の上流側の先端から800mmの位置に設けられた第三供給口まで、混練、乳化を行った後、第三供給口からプランジャーポンプを用いて純水を4kg/時で供給した。

【0069】

設定条件を変更せず、二軸押出機の上流側の先端から960mmの位置に設けられた第四供給口まで、混練を行った後、第四供給口からプランジャーポンプを用いてさらに純水を32kg/時で供給し、二軸押出機の出口(ダイ部分)手前まで混練を行った後、ダイ部分(ダイ温度100℃)を通して、二軸押出機より排出させた。この運転を10分間、稼動が安定するまで行った後、切り替え弁を開き、ポリアミド樹脂水性分散液をプロペラ型攪拌棒(プロペラ径58mm、3枚羽根)を備えた内容積2Lの攪拌槽に1L投入した。

【0070】

投入直後の液温を温度センサーで測定すると95℃であった。次に、攪拌機を始動し、500rpmの回転数で分散液を攪拌すると同時に、攪拌槽を2℃に設定した恒温水槽に浸漬することにより冷却速度を30℃/分に調整し、液温が35℃になるまで冷却を続けた。35℃に到達すると同時に攪拌を停止し、速やかに攪拌槽から取り出した後、室温(25℃)まで放冷し(平均冷却速度;1℃/分)、ポリアミド樹脂水性分散液を得た。

【0071】

実施例2

実施例1と同様の方法で、二軸押出機より排出したポリアミド樹脂水性分散液をプロペラ型攪拌棒を備えた攪拌槽に投入し、液温が45℃になるまで攪拌を続け、45℃に到達すると同時に攪拌を停止し、速やかに攪拌槽から取り出した。これ以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0072】

実施例3

実施例1と同様の方法で、二軸押出機より排出したポリアミド樹脂水性分散液をプロペラ型攪拌棒を備えた攪拌槽に投入し、液温が25℃になるまで攪拌を続け、25℃に到達すると同時に攪拌を停止し、速やかに攪拌槽から取り出した。これ以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0073】

実施例4

攪拌槽を2℃に設定した恒温水槽に浸漬することに代えて、20℃に設定した恒温水槽に浸漬することにより、冷却速度を5℃/分に調整した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0074】

実施例5

攪拌槽を2℃に設定した恒温水槽に浸漬することに代えて、20℃に設定した恒温水槽に浸漬することにより冷却速度を5℃/分に調整した以外は、実施例2と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0075】

実施例6

攪拌槽を2℃に設定した恒温水槽に浸漬することに代えて、20℃に設定した恒温水槽に浸漬することにより冷却速度を5℃/分に調整した以外は、実施例3と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0076】

実施例7

攪拌槽を2℃に設定した恒温水槽に浸漬することに代えて、15℃に設定した恒温水槽に浸漬することにより冷却速度を20℃/分に調整した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0077】

実施例8

攪拌槽を2℃に設定した恒温水槽に浸漬することに代えて、2.3℃に設定した恒温水槽に浸漬することにより冷却速度を37℃/分に調整した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0078】

実施例9

攪拌槽における撹拌機の回転数を200rpmに変更して分散液を攪拌した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0079】

実施例10

二軸押出機から排出したポリアミド樹脂水性分散液を、直接、攪拌槽に投入せず、冷却管(長さ90cm×直径1.3cm×12本、冷媒60℃)を通して70℃まで冷却した後、実施例1で用いた攪拌槽に投入した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0080】

実施例11

二軸押出機から排出したポリアミド樹脂水性分散液を、攪拌槽に投入せず、冷却管(長さ90cm×直径1.3cm×20本、冷媒12℃)を通して、30℃/分の冷却速度で35℃まで冷却した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0081】

実施例12

共重合ポリアミドを、6/66/12共重合ナイロン(融点125℃、末端カルボン酸量170mmol/Kg)に変更し、0.9重量%水酸化ナトリウム水溶液を12kg/時で供給した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0082】

実施例13

第四供給口からの純水の供給量を29.2kg/時に変更し、さらに第四供給口からエチレン/アクリル酸共重合体アンモニウム塩水分散液(住友精化株式会社の商品名;ザイクセンAC、エチレン含有量;80% 固形分;30% )を2.8kg/時で供給した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0083】

実施例14

第四供給口からの純水の供給量を31.8kg/時に変更し、さらに第四供給口からクエン酸を0.2kg/時で供給した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0084】

実施例15

第二供給口からの0.9重量%水酸化ナトリウム水溶液の供給量を23kg/時に変更し、第四供給口からの純水の供給量を25kg/時に変更した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0085】

比較例1

攪拌機を始動せず、無攪拌のまま、冷却速度が30℃/分になるように恒温水槽を0.8℃に調整した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0086】

比較例2

実施例1と同様の方法で、二軸押出機より排出したポリアミド樹脂水性分散液をプロペラ型攪拌棒を備えた攪拌槽に投入し、液温が55℃になるまで攪拌を続け、55℃に到達すると同時に攪拌を停止し、速やかに攪拌槽から取り出した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0087】

比較例3

二軸押出機から排出したポリアミド樹脂水性分散液を、攪拌槽に投入することなく、冷却管(長さ90cm×直径1.3cm×12本、冷媒60℃)を通して、70℃まで冷却した後、放冷した以外は、実施例1と同様に操作し、ポリアミド樹脂水性分散液を得た。

【0088】

参考例1

直径250mmのタービン型撹拌羽根を備えた内容積200リットルの耐圧オートクレーブ中に、実施例1と同じ共重合ポリアミド40kg、純水50.9kg、水酸化ナトリウム0.2kgおよび1,6−ヘキサンジオール−ビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート](BASFジャパン株式会社製の商品名“イルガノックス259”)0.2kgを仕込み、密閉した。次に、撹拌機を始動し、200rpmの回転数で撹拌しながらオートクレーブ内部を140℃まで昇温した。内温を140℃に保ちながらさらに30分間撹拌した後、内容物を25℃まで冷却し(平均冷却速度;0.5℃/分)、ポリアミド樹脂水性分散液を得た。

【0089】

水性分散液の性能評価

(1)水性分散液の安定性評価

実施例1〜15、比較例1〜3及び参考例1で得られたポリアミド樹脂水性分散液を、25℃に設定した恒温機に1時間保持して、25℃で安定させた後、B型回転式粘度計(回転数60rpm)を用いて粘度を測定し、製造直後のポリアミド樹脂水性分散液の粘度を求めた。

【0090】

次に、25℃に設定した恒温機に3週間保存した後、保存後のそれぞれの水性分散液について、同様にB型回転式粘度計(回転数60rpm)を用いて粘度を測定し、製造3週間後のポリアミド樹脂水性分散液の粘度を求めた。

【0091】

水性分散液の安定性評価の評価基準は以下のとおりである。

【0092】

<製造直後の水性分散液の粘度>

優秀;500mPa・s未満

良好;500mPa・s以上かつ1500mPa・s未満

不良;1500mPa・s上

ここで、製造直後の水性分散液の粘度が高ければ高いほど、水性分散液の安定性が悪いということであり、粘度が1500mPa・sを超えるほど増粘すると、移送の際、非常に取り扱いにくく、配管内で固化する等の懸念がある。

【0093】

<製造3週間後の水性分散液の粘度>

製造直後の水性分散液の粘度を100とし、製造3週間後の水性分散液の粘度との相対値を計算し、以下の基準で、経時安定性を評価した。

[経時安定性の判断基準]

優秀 ;110未満。

良好 ;110以上で120未満

不安定;120以上。

【0094】

(2)成形皮膜の引張強度、伸度

各水性分散液100gをSUS製バット(面積;30cm×25cm)に入れ、均一になるように薄く広げた後、熱風乾燥機に入れ、50℃で36時間乾燥した。さらに、バットを真空乾燥機に移動し、80℃(減圧度;0.1MPa)で6時間乾燥させ、ポリアミド樹脂の固形物を得た。得られたポリアミド樹脂の固形物25gを厚さ1mm、一辺長さ15cm正方形の金型に入れた後、加熱温度180℃に設定した油圧プレス機(二名工機株式会社製)で3分間(ポリアミド樹脂の固形物に対する圧力;4.9MPa)プレスを行うことで、1mmの厚みの成形皮膜を作成した。

【0095】

得られた成形皮膜を7号ダンベルで打ち抜き、オートグラフ(島津製作所の商品名“AGS−J”)を用いて、引張速度500mm/分の条件で強度と伸度を測定した。なお、引張強度が、30MPa以上であると強度に優れていると判断できる。また、伸度が、300%以上であると柔軟性に優れていると判断できる。

以上の結果を下記表1に示す。

【0096】

【表1】

【0097】

表1から、実施例1〜15に示した本発明のポリアミド樹脂水性分散液の製造方法によれば、粘度の経時変化等、安定性に優れたポリアミド樹脂水性分散液を製造でき、且つ当該水性分散液から得られる成形品は引張強度、伸び等が良好で機械的特性が優れたものであることが分かる。

【0098】

また、実施例1と原料の構成比が同じである、参考例1の耐圧オートクレーブを用いて製造されたポリアミド樹脂水性分散液から得られた成形品と比較した場合に、各実施例で製造されたポリアミド樹脂水性分散液から得られた成形品は、引張強度、伸び等の機械的特性の点で同等もしくはそれ以上であることが分かる。

一方、比較例1〜3の製造方法により得られた水性分散液は、製造時に粘度が大きく上昇するか、もしくは、製造後、経時的に粘度が上昇する等、安定性に問題があり、実用性に劣るものであった。

【0099】

従って、本発明のポリアミド樹脂水性分散液の製造方法は、従来の方法ではポリアミド樹脂水性分散液を安定的に製造することが困難な二軸押出機を用いて、安定性に優れたポリアミド樹脂水性分散液の製造を可能とするものであり、非常に有用な方法であることが明らかである。

【特許請求の範囲】

【請求項1】

ポリアミド樹脂、塩基性物質及び水性分散媒を二軸押出機に投入してポリアミド樹脂水性分散液を形成した後、二軸押出機から排出されたポリアミド樹脂水性分散液を流動状態で50℃以下まで冷却することを特徴とする、ポリアミド樹脂水性分散液の製造方法。

【請求項2】

ポリアミド樹脂水性分散液の冷却速度が、40℃/分以下である請求項1に記載のポリアミド樹脂水性分散液の製造方法。

【請求項3】

ポリアミド樹脂水性分散液を流動状態で冷却する方法が、ポリアミド樹脂水性分散液を撹拌した状態で冷却する方法である請求項1又は2に記載のポリアミド樹脂水性分散液の製造方法。

【請求項4】

上流側より第一供給口と第二供給口をそれぞれ備えた二軸押出機を用いて、ポリアミド樹脂を第一供給口より供給し、塩基性物質と水性分散媒を第二供給口より供給してポリアミド樹脂水性分散液を形成する、請求項1〜3のいずれかに記載のポリアミド樹脂水性分散液の製造方法。

【請求項1】

ポリアミド樹脂、塩基性物質及び水性分散媒を二軸押出機に投入してポリアミド樹脂水性分散液を形成した後、二軸押出機から排出されたポリアミド樹脂水性分散液を流動状態で50℃以下まで冷却することを特徴とする、ポリアミド樹脂水性分散液の製造方法。

【請求項2】

ポリアミド樹脂水性分散液の冷却速度が、40℃/分以下である請求項1に記載のポリアミド樹脂水性分散液の製造方法。

【請求項3】

ポリアミド樹脂水性分散液を流動状態で冷却する方法が、ポリアミド樹脂水性分散液を撹拌した状態で冷却する方法である請求項1又は2に記載のポリアミド樹脂水性分散液の製造方法。

【請求項4】

上流側より第一供給口と第二供給口をそれぞれ備えた二軸押出機を用いて、ポリアミド樹脂を第一供給口より供給し、塩基性物質と水性分散媒を第二供給口より供給してポリアミド樹脂水性分散液を形成する、請求項1〜3のいずれかに記載のポリアミド樹脂水性分散液の製造方法。

【図1】

【公開番号】特開2013−6926(P2013−6926A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−139397(P2011−139397)

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000195661)住友精化株式会社 (352)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000195661)住友精化株式会社 (352)

【Fターム(参考)】

[ Back to top ]