ポリアミド樹脂用充填剤の製造方法、及び粒子分散強化型ポリアミド樹脂

【課題】ポリアミド樹脂に微細に均一に分散させる黒鉛の充填剤、及び機械的特性に優れる粒子分散強化型ポリアミド樹脂を提供する。

【解決手段】ポリアミド樹脂用充填剤の製造方法において、黒鉛粒子、ポリアミドに親和性を示す基質(好ましくは、ε-カプロラクタム)、磨砕媒体及び溶媒を少なくとも含む混合液を形成する原料混合工程と、前記混合液を撹拌(好ましくは、ビーズミルによる処理を)して前記黒鉛粒子を磨砕しそのへき開面を前記基質で化学修飾する湿式撹拌工程と、前記磨砕媒体を回収する媒体回収工程と、前記溶媒を除去する脱溶媒工程と、を含むことを特徴とする。

【解決手段】ポリアミド樹脂用充填剤の製造方法において、黒鉛粒子、ポリアミドに親和性を示す基質(好ましくは、ε-カプロラクタム)、磨砕媒体及び溶媒を少なくとも含む混合液を形成する原料混合工程と、前記混合液を撹拌(好ましくは、ビーズミルによる処理を)して前記黒鉛粒子を磨砕しそのへき開面を前記基質で化学修飾する湿式撹拌工程と、前記磨砕媒体を回収する媒体回収工程と、前記溶媒を除去する脱溶媒工程と、を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリアミド樹脂を強化するために充填される充填剤、及びこの充填剤がマトリックス中に分散して強化された粒子分散強化型ポリアミド樹脂に関連した技術分野に属する。

【背景技術】

【0002】

ポリアミド樹脂は、熱可塑性高分子の中では高温における機械的特性(強靭性、耐衝撃性)に優れ、耐薬品性にも優れることから、エンジンルーム等の高温・腐食性雰囲気で使用される樹脂部材に多用されている。またポリアミド樹脂は、他の物質との親和性が高いことにより、複合化されてさらに優れた特性を発揮するものである。

【0003】

高温・腐食性雰囲気で使用される複合化ポリアミド樹脂の場合、ポリアミド樹脂に充填される物質にも、当然のことながら高い耐薬品性が求められる。このため、耐薬品性に優れる炭素微粒子を充填剤とし、これをマトリックス中に分散させてなる複合化ポリアミド樹脂は、そのような雰囲気における使用に好適である。

【0004】

このような複合化ポリアミド樹脂の充填剤として用いられる炭素微粒子は、機械的特性の向上の観点から、アスペクト比が大きいことが望まれる。

このようなアスペクト比の大きな炭素微粒子を得る従来方法としては、硫酸法により得られる膨張黒鉛を湿式で磨砕して微粒子にする方法が知られている(例えば、特許文献1)。

【特許文献1】特開平8−217434号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に開示されている技術においては、磨砕された黒鉛の微粒子は、そのへき開面の吸着力が高いため、微粒子同士の凝集が発生しやすい。このため、ポリアミドとともに溶融混練しても、そのマトリックス中に黒鉛微粒子を均一に微細に分散させることが困難で、複合化ポリアミド樹脂の充分な補強効果が得られない(図3(b)の比較例を参照)。

本発明は、このような問題を解決することを課題とし、ポリアミドのマトリックス中に微細に均一に分散させることができる黒鉛の微粒子の充填剤、及び機械的特性に優れる粒子分散強化型ポリアミド樹脂を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記した課題を解決するために、請求項1の発明は、ポリアミド樹脂用充填剤の製造方法において、黒鉛粒子、ポリアミドに親和性を示す基質、磨砕媒体、溶媒が、少なくとも含まれる混合液を形成する原料混合工程と、前記混合液を撹拌することにより前記黒鉛粒子を磨砕しそのへき開面を前記基質で化学修飾する湿式撹拌工程と、前記磨砕媒体を回収する媒体回収工程と、前記溶媒を除去する脱溶媒工程と、を含むことを特徴とする。

発明がこのように構成されることにより、黒鉛粒子が磨砕されて生成した微粒子は、そのへき開面が基質により化学装飾されるため吸着性が低下する。このため、製造されたポリアミド樹脂用充填剤は、微粒子の凝集が抑制されることになる。

【0007】

請求項2の発明は、請求項1に記載のポリアミド樹脂用充填剤の製造方法において、前記基質は、ε-カプロラクタムであることを特徴とする。

発明がこのように構成されることにより、混練中に、ポリアミド樹脂のマトリックスにおける黒鉛の充填剤の分散性が向上する。

【0008】

請求項3の発明は、請求項1または請求項2に記載のポリアミド樹脂用充填剤の製造方法において、前記湿式撹拌工程は、前記混合液を収容する容器と、この混合液に浸漬して駆動回転する回転体と、を備えるビーズミルにより実行されるものであって、前記磨砕媒体は、径が0.1〜2mmの範囲に含まれる球状体であることを特徴とする。

発明がこのように構成されることにより、黒鉛粒子が磨砕されて生成する微粒子は、粒子分散強化型ポリアミド樹脂にとって、好適な大きさ及びアスペクト比に調整される。

【0009】

請求項4の発明は、粒子分散強化型ポリアミド樹脂において、請求項1から請求項3のいずれか1項に記載のポリアミド樹脂用充填剤の製造方法により製造されたポリアミド樹脂用充填剤が、ポリアミド樹脂のマトリックス中に分散してなることを特徴とする。

発明がこのように構成されることにより、粒子分散強化型ポリアミド樹脂に充填されている黒鉛の微粒子は、その表面がポリアミドに親和性を示す基質で化学修飾されているために、マトリックス中に微細に均一に分散し、樹脂の機械的性質の向上に寄与する。

【発明の効果】

【0010】

本発明によれば、ポリアミドのマトリックス中に微細に均一に分散させることができる黒鉛の微粒子の充填剤、及び機械的特性に優れる粒子分散強化型ポリアミド樹脂を提供することができる。

【発明を実施するための最良の形態】

【0011】

本発明において、ポリアミド樹脂用充填剤(以下、単に「充填剤」という場合がある)の原料として用いられる黒鉛粒子は、天然産出物を選鉱精練して得られる塊状黒鉛(Vein Graphite)、鱗片状黒鉛(Flake Graphite)、土状黒鉛(Amorphous Graphite)に由来するものであったり、コークスを熱処理して黒鉛化した人造黒鉛(Artificial Graphite)、鱗片状黒鉛を化学処理した後に高温加熱して膨張させた膨張化黒鉛(Expanded Graphite)であったりする。

【0012】

ここで黒鉛(Graphite)は、亀甲状の層の複数が積層した構造をとっている。そして、黒鉛を構成する一の層の面内は共有結合による強い炭素間結合を有しているが、層と層の面間は弱いファンデルワールス力で結合されている。

このため、黒鉛は、層状に剥離(へき開)しやすく、機械的に磨砕することにより、容易にアスペクト比の大きな微粒子を生成する。なお、磨砕された黒鉛の微粒子は、そのへき開面同士がファンデルワールス力で引き合って、凝集しやすい性質を有している。

【0013】

次に、本発明の粒子分散強化型ポリアミド樹脂(以下、単に「複合化ポリアミド樹脂」という場合がある)のマトリックスとして適用することができるポリアミド樹脂は、脂肪族骨格を含みアミド結合によって多数のモノマーが結合してなる高分子をさす。

ポリアミド樹脂は、ωアミノ酸の重縮合反応で合成される「n-ナイロン」と、ジアミンとジカルボン酸の共縮重合反応で合成される「n,m-ナイロン」とがある。

【0014】

「n-ナイロン」としては、ε-カプロラクタム(炭素数6)を重縮合反応させてなるナイロン6、ウンデカンラクタム(炭素数11)を重縮合反応させてなるナイロン11、ラウリルラクタム(炭素数12)を重縮合反応させてなるナイロン12等があげられる。

「n,m-ナイロン」としては、ヘキサメチレンジアミン(炭素数6)とアジピン酸(炭素数6)とを共縮重合反応させてなるナイロン66、ヘキサメチレンジアミン(炭素数6)とセバシン酸(炭素数10)とを共縮重合反応させてなるナイロン610、ヘキサメチレンジアミン(炭素数6)とテレフタル酸とを共縮重合反応させてなるナイロン6T、ヘキサメチレンジアミン(炭素数6)とイソフタル酸とを共縮重合反応させてなるナイロン6I、ノナンジアミン(炭素数9)とテレフタル酸とを共縮重合反応させてなるナイロン9T、メチルペンタジアミン(Methyl基+炭素数5)とテレフタル酸とを共縮重合反応させてなるナイロンM5T等を挙げることができる。

【0015】

次に、本発明に適用することができる基質は、ポリアミドに親和性を示すとともに磨砕された黒鉛粒子のへき開面を化学修飾するものである。ここで、化学修飾とは、黒鉛粒子及び基質が、後記する磨砕媒体、溶媒とともに撹拌される過程において、磨砕された直後のへき開面に基質が物理吸着される場合や、後記するメカノケミカル反応によりへき開面の炭素原子と基質とが化学結合する場合などがある。

このように、一度、へき開面が化学修飾された黒鉛の微粒子は、その表面が改質されて活性を失うので、凝集しにくくなる。

【0016】

また、この基質は、溶媒に溶解し、室温で固相を示し、後記するポリアミド樹脂の混練温度において液相を示す性質のものが好ましい。

このような性質を有する基質を用いることにより、黒鉛粒子のへき開後、微粒子の表面に即座に基質を行き渡らせ、へき開面を高密度で化学修飾することができる。

さらに、製造されたポリアミド樹脂用充填剤の貯蔵安定性が向上するとともに、貯蔵時に充填剤が微粒子間で付着した場合であっても、混練時に付着界面の基質が融解するので、付着した微粒子は分離してポリアミド樹脂のマトリックス中に拡散していく。

なお、基質として採用できる物質としては、前記したポリアミド樹脂の原材料が挙げられるが、ε-カプロラクタム(融点70℃)が好適に用いられる。

【0017】

ビーズミルは、JIS K5101−1−4(又はISO8780−4)に参照されるように、黒鉛粒子、基質、溶媒及び磨砕媒体(以下、ビーズという)を少なくとも含む混合液を収容する容器と、この混合液に浸漬して駆動回転する回転体とを、少なくとも備えるものである。

このように溶媒中で黒鉛粒子がビーズとともに撹拌されることにより、ビーズの磨砕エネルギーが黒鉛粒子にソフトに伝播し、その表面が層状にはがれて、アスペクト比の大きな微粒子を生成する。

さらに、黒鉛粒子の磨砕過程において、生成した微粒子に、衝撃、せん断、ずり応力、摩擦などの機械的エネルギーが加わることにより、その一部が微粒子内に蓄積して、活性・反応性を向上させるメカノケミカル現象が発現し、基質によるへき開面の化学修飾が促進される。

【0018】

ここで、ビーズミルに使用されるビーズは、粒径が一定に調整された複数の球状体である。

このビーズの径の適用範囲は、0.1mm〜2mmである。一般にビーズの粒径は、小さくなるほど磨砕される黒鉛粒子の微粒子化がすすむ。従って、ビーズの粒径が0.1mmよりも小さい場合はビーズが軽量となるためにスラリーとの分離が困難になり、ビーズの粒径が2mmよりも大きい場合は黒鉛粒子の微粒子化がすすまない。

また、ビーズの材質は、ソーダガラス、低ソーダガラス、ソーダレスガラス、高比重ガラス、石英、チタニア、窒化ケイ素、アルミナ、ジルコニア、スチール、ステンレス等、が挙げられ、ビーズが高比重になるほど粉砕エネルギーが大きくなる。

【0019】

また、混合液に浸漬して駆動回転する回転体の回転速度が大きくなるほど、ビーズにかかる遠心力が増し粉砕エネルギーが大きくなる。

このように、ビーズの粉砕エネルギーが大きくなる程、ビーズの粒径が小さくなる程、黒鉛粒子の微粒子化の傾向が進むが、この傾向が過ぎると黒鉛粒子の単層を破壊するので逆に微粒子のアスペクト比が低下する不都合が発生する。

よって、ビーズミルによる混合液の撹拌に際し、回転体の回転速度、処理時間、ビーズの選択等の条件は、充填剤の所望される性状に応じて適宜検討を要する。

なお、混合液を撹拌して黒鉛粒子を磨砕する手段としてのビーズミルは、一例であって、本発明のポリアミド樹脂用充填剤の製造方法に適用される黒鉛粒子の磨砕手段は、これに限定されない。

【0020】

次に、図1を参照して、ポリアミド樹脂用充填剤の製造工程について説明する。

まず、原料混合工程(S10)において、ビーズミルの容器内に、ε-カプロラクタム(基質)を溶解させたエタノール(溶媒)を投入し、さらに、予め平均粒度が数十μmから数百μmの間に調整されている黒鉛粒子を、所定の径のビーズ(磨砕媒体)とともに投入し、混合液を作製する。そして、回転体を混合液に浸漬するようにしてセットする。

【0021】

次に、湿式撹拌工程(S20)において、回転体を駆動回転させると混合液に渦流が発生し、ビーズには、回転体の回転軸と略垂直方向に遠心力が作用し、容器の内壁及びビーズ間において衝突を繰り返す。このビーズの衝突により発生したエネルギーにより、黒鉛粒子を構成する各層間に働く弱い結合力が切れて、表面層からへき開が進行し微粒子が生成していく。

【0022】

この生成した微粒子のへき開面は、吸着力が高いので、再び他の微粒子のへき開面と吸着する傾向が強いが、へき開面の間に介在するエタノールの溶媒に溶解しているε-カプロラクタムの分子の方が優先的に引き寄せられる。このようにして、生成した直後の微粒子のへき開面は、ε-カプロラクタムの分子により化学修飾され、微粒子間で凝集しようとする活性は失われる。なお、微粒子のへき開面を化学修飾するε-カプロラクタムは、単に物理的に吸着しているのか、メカノケミカル反応により化学的な結合を有しているのかについて、詳しいことは判っていない。

このような、湿式撹拌工程(S20)が終了すると、混合液は、均質なスラリー状になる。

【0023】

媒体回収工程(S30)は、均質なスラリー状になった混合液からビーズ(磨砕媒体)のみを回収する工程である。このビーズの回収は、ビーズミルの装置に装着されている公知の機構により行われる。そして、ビーズミルの装置が連続式のものであれば、回収されたビーズは、次に新規投入される黒鉛粒子、ε-カプロラクタムのエタノール溶液とともに混合され、次の湿式撹拌工程(S20)に利用される。また、ビーズミルの装置がバッチ式のものであれば、回収されたビーズは、廃棄されるか、洗浄されて次回の湿式撹拌工程(S20)に使用される。

【0024】

脱溶媒工程(S40)は、ビーズを除去した後の混合液から溶媒を除去する工程である。具体的には、スラリー状の混合液を遠心分離器にかけて、上澄み液を取り除いた後、真空乾燥する。これにより顆粒状のポリアミド樹脂用充填剤が製造される。この製造されたポリアミド樹脂用充填剤は、梱包されて保存・貯蔵することが可能となっている。

【0025】

樹脂混練工程(S50)は、製造された充填剤と、複合化ポリアミド樹脂のマトリックスを構成するポリアミド樹脂とを、このポリアミド樹脂の溶融温度で混練し、このマトリックス中に、充填剤を均一に分散させる工程である。

この混練工程において、仮に、貯蔵された黒鉛の微粒子が表面同士で付着してダマ状になって投入されたとしても、混練過程で付着界面のε-カプロラクタムが融解し、ダマ状がばらけるので、マトリックス中に微粒子単位で微細に分散していくこととなる。

【0026】

成形工程(S60)は、黒鉛の微粒子が微細に分散しているポリアミド樹脂の溶融体を、所定の成形型に射出して、複合化ポリアミド樹脂の成形品を製造する工程である。この成形品は、マトリックス中にアスペクト比が大きく微細な黒鉛の微粒子が凝集することなく均一に分散しているので機械的特性に優れる特徴を有する。

また、この工程では、最終成形品を製造する場合に限らず、例えばペレットのような射出成形用の素材を製造する場合もある。

【実施例】

【0027】

次に、本発明の効果を確認した実施例について表1を参照して説明する。

【0028】

【表1】

【0029】

湿式撹拌工程に使用した装置は、アシザワファインテック社製のビーズミル装置であって、ビーズは、ジルコニア材のφ1mmのものを使用した。

また、使用する黒鉛粒子は、平均粒径が35.1μm、67.4μm、202μmの膨張黒鉛、及び平均粒径が71.2μmの鱗状黒鉛を使用した。

【0030】

そして、ビーズミル装置の容器に、前記したいずれか一種の黒鉛粒子を投入し、混合液組成の全体に占めるこの黒鉛粒子の重量分率が10wt%になるように、溶媒としてエタノール、基質としてεカプロラクタムを配合した。

また、このεカプロラクタムについても、組成を可変して配合して実験を行った。具体的には、平均粒径が35.1μmの黒鉛粒子に対しては、この黒鉛に対する重量分率が20,30,50,100wt%となるようにεカプロラクタムを配合し、平均粒径が67.4μmの黒鉛粒子に対しては、この黒鉛に対する重量分率が10,30wt%となるようにεカプロラクタムを配合し、平均粒径が202μmの黒鉛粒子に対しては、この黒鉛に対する重量分率が30wt%となるようにεカプロラクタムを配合し、平均粒径が71.2μmの黒鉛粒子に対しては、この黒鉛に対する重量分率が30,50wt%となるようにεカプロラクタムを配合した。

【0031】

以上のように、配合組成の異なる混合液を9種類作製し(以下、これらを表1に対応させて、それぞれ実施例1、実施例2…のように記載する)、それぞれの混合液に回転体を浸漬させて回転駆動した。そして、処理後のスラリーを適量抽出し、これを乾燥させた後に得られた微粒子(作製した充填剤)の平均粒径を計測した結果を表1の7行目に記載する。

この結果からは、作製された充填剤の平均粒径は、出発材料となる黒鉛粒子の粒径に依存しないという結論が得られる。

【0032】

次に、マトリックス樹脂としてナイロン66を採用し、成形品の全体組成に対する充填剤の重量分率が15wt%となるように、このナイロン66と充填剤とをブレンドし、二軸押出混練装置にて混練した。

そして、ASTM_D790曲げ試験片の作製金型に混練後の溶融樹脂を射出して、試験片を作製した。さらにこの試験片をインストロン社製5582型万能試験機に装着し、ASTM_D790に準拠した機械的特性試験を行い、試験結果を表1の下2段に記載する。

この結果から、成形品の機械的特性と、ε−カプロラクタム(基質)の黒鉛に対する配合比率との間に相関性が示唆された。本実施例では、粒子分散強化型ポリアミド樹脂の機械的特性は、ε−カプロラクタム(基質)の黒鉛に対する配合比率が、30wt%近傍において極大値をとることが判明した。

【0033】

(比較例)

次に、本実施例と対比される比較例1,2,3について表2を参照して説明する。

【0034】

【表2】

【0035】

比較例1は、ε−カプロラクタムが混合液において未配合である点を除き、実施例2と同条件となっている。

比較例2は、処理方式が湿式ボールミルである点を除き、実施例2と同条件となっている。

比較例3は、処理方式が乾式ボールミルである点を除き、実施例2と同条件となっている。

【0036】

実施例1と比較例2を対比すると、表1,2に記載されている作製された充填剤の平均粒径の値に有為差は認められないが、図2に示されるように、ε−カプロラクタムが混合液中に配合された実施例1のほうが、粒度分布が小さくなることが判明した。

これは、比較例1では、微粒子化した黒鉛が凝集するために大粒径側の分布が広がり、さらにこの凝集した状態で、再度、ビーズに磨砕されるために小粒径側の分布も広がるためと考えられる。

【0037】

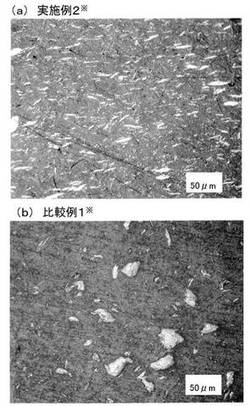

次に図3(a)は、実施例2により作製された充填剤をブレンドして作製された粒子分散強化型ポリアミド樹脂のASTM_D790試験片の断面を倍率200で光学顕微鏡観察した像であり、図3(b)は、比較例1により作製された充填剤をブレンドして作製された同断面の倍率200の光学顕微鏡観察像である。

図3(a)の光学顕微鏡観察像より、アスペクト比の大きな黒鉛の微粒子がポリアミド樹脂のマトリックス中に微細に均一に分散している様子が伺える。一方、図3(b)の光学顕微鏡観察像からは、へき開後に凝集した集合物と粉々に粉砕された粉砕物とが不均一に混在している様子が伺える。

【0038】

実施例1と比較例2について表1,2に記載されている機械的特性を対比すると、前者が優れていることが明白である。これは、図3(a)(b)に示されるような、粒子分散強化型ポリアミド樹脂における微粒子の分散状態に由来していると考えられる。

【0039】

次に、比較例2と比較例3の結果について検討すると、これらの機械的特性は実施例1の結果に対比して劣っており、さらにこの機械的特性の傾向と、充填剤の平均粒径のサイズの傾向とが一致する知見が得られた。

このように黒鉛の微粒子の平均粒径のサイズを決定付ける要因としては、比較例2の湿式ボールミルでは、重力を利用する撹拌のため使用ボールがビーズミルのビーズよりも大きく、黒鉛を磨砕するエネルギーが大きいことが挙げられ、このため細かく粉砕されて低アスペクト比の微粒子が生成しやすいと考えられる。

さらに、比較例3の乾式ボールミルについては、溶媒が存在しなくその粘性抵抗が無い分、黒鉛を磨砕するエネルギーが大きく、さらに細かく粉砕されて低アスペクト比の微粒子が生成するためと考えられる。

【図面の簡単な説明】

【0040】

【図1】本発明のポリアミド樹脂用充填剤の製造方法の実施形態を説明するフローチャートである。

【図2】実施例として黒鉛粒子のへき開面を化学修飾する基質(ε-カプロラクタム)を配合した場合と、比較例として未配合の場合とにおいて、作製した充填剤の微粒子の粒度分布を対比して示すグラフである。

【図3】(a)は、実施例として基質(ε-カプロラクタム)により表面が化学修飾された充填剤を配合した粒子分散強化型ポリアミド樹脂の光学顕微鏡による断面観察像であり、(b)は、比較例として表面が化学修飾されていない充填剤を配合した粒子分散強化型ポリアミド樹脂の光学顕微鏡による断面観察像である。

【技術分野】

【0001】

本発明は、ポリアミド樹脂を強化するために充填される充填剤、及びこの充填剤がマトリックス中に分散して強化された粒子分散強化型ポリアミド樹脂に関連した技術分野に属する。

【背景技術】

【0002】

ポリアミド樹脂は、熱可塑性高分子の中では高温における機械的特性(強靭性、耐衝撃性)に優れ、耐薬品性にも優れることから、エンジンルーム等の高温・腐食性雰囲気で使用される樹脂部材に多用されている。またポリアミド樹脂は、他の物質との親和性が高いことにより、複合化されてさらに優れた特性を発揮するものである。

【0003】

高温・腐食性雰囲気で使用される複合化ポリアミド樹脂の場合、ポリアミド樹脂に充填される物質にも、当然のことながら高い耐薬品性が求められる。このため、耐薬品性に優れる炭素微粒子を充填剤とし、これをマトリックス中に分散させてなる複合化ポリアミド樹脂は、そのような雰囲気における使用に好適である。

【0004】

このような複合化ポリアミド樹脂の充填剤として用いられる炭素微粒子は、機械的特性の向上の観点から、アスペクト比が大きいことが望まれる。

このようなアスペクト比の大きな炭素微粒子を得る従来方法としては、硫酸法により得られる膨張黒鉛を湿式で磨砕して微粒子にする方法が知られている(例えば、特許文献1)。

【特許文献1】特開平8−217434号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に開示されている技術においては、磨砕された黒鉛の微粒子は、そのへき開面の吸着力が高いため、微粒子同士の凝集が発生しやすい。このため、ポリアミドとともに溶融混練しても、そのマトリックス中に黒鉛微粒子を均一に微細に分散させることが困難で、複合化ポリアミド樹脂の充分な補強効果が得られない(図3(b)の比較例を参照)。

本発明は、このような問題を解決することを課題とし、ポリアミドのマトリックス中に微細に均一に分散させることができる黒鉛の微粒子の充填剤、及び機械的特性に優れる粒子分散強化型ポリアミド樹脂を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記した課題を解決するために、請求項1の発明は、ポリアミド樹脂用充填剤の製造方法において、黒鉛粒子、ポリアミドに親和性を示す基質、磨砕媒体、溶媒が、少なくとも含まれる混合液を形成する原料混合工程と、前記混合液を撹拌することにより前記黒鉛粒子を磨砕しそのへき開面を前記基質で化学修飾する湿式撹拌工程と、前記磨砕媒体を回収する媒体回収工程と、前記溶媒を除去する脱溶媒工程と、を含むことを特徴とする。

発明がこのように構成されることにより、黒鉛粒子が磨砕されて生成した微粒子は、そのへき開面が基質により化学装飾されるため吸着性が低下する。このため、製造されたポリアミド樹脂用充填剤は、微粒子の凝集が抑制されることになる。

【0007】

請求項2の発明は、請求項1に記載のポリアミド樹脂用充填剤の製造方法において、前記基質は、ε-カプロラクタムであることを特徴とする。

発明がこのように構成されることにより、混練中に、ポリアミド樹脂のマトリックスにおける黒鉛の充填剤の分散性が向上する。

【0008】

請求項3の発明は、請求項1または請求項2に記載のポリアミド樹脂用充填剤の製造方法において、前記湿式撹拌工程は、前記混合液を収容する容器と、この混合液に浸漬して駆動回転する回転体と、を備えるビーズミルにより実行されるものであって、前記磨砕媒体は、径が0.1〜2mmの範囲に含まれる球状体であることを特徴とする。

発明がこのように構成されることにより、黒鉛粒子が磨砕されて生成する微粒子は、粒子分散強化型ポリアミド樹脂にとって、好適な大きさ及びアスペクト比に調整される。

【0009】

請求項4の発明は、粒子分散強化型ポリアミド樹脂において、請求項1から請求項3のいずれか1項に記載のポリアミド樹脂用充填剤の製造方法により製造されたポリアミド樹脂用充填剤が、ポリアミド樹脂のマトリックス中に分散してなることを特徴とする。

発明がこのように構成されることにより、粒子分散強化型ポリアミド樹脂に充填されている黒鉛の微粒子は、その表面がポリアミドに親和性を示す基質で化学修飾されているために、マトリックス中に微細に均一に分散し、樹脂の機械的性質の向上に寄与する。

【発明の効果】

【0010】

本発明によれば、ポリアミドのマトリックス中に微細に均一に分散させることができる黒鉛の微粒子の充填剤、及び機械的特性に優れる粒子分散強化型ポリアミド樹脂を提供することができる。

【発明を実施するための最良の形態】

【0011】

本発明において、ポリアミド樹脂用充填剤(以下、単に「充填剤」という場合がある)の原料として用いられる黒鉛粒子は、天然産出物を選鉱精練して得られる塊状黒鉛(Vein Graphite)、鱗片状黒鉛(Flake Graphite)、土状黒鉛(Amorphous Graphite)に由来するものであったり、コークスを熱処理して黒鉛化した人造黒鉛(Artificial Graphite)、鱗片状黒鉛を化学処理した後に高温加熱して膨張させた膨張化黒鉛(Expanded Graphite)であったりする。

【0012】

ここで黒鉛(Graphite)は、亀甲状の層の複数が積層した構造をとっている。そして、黒鉛を構成する一の層の面内は共有結合による強い炭素間結合を有しているが、層と層の面間は弱いファンデルワールス力で結合されている。

このため、黒鉛は、層状に剥離(へき開)しやすく、機械的に磨砕することにより、容易にアスペクト比の大きな微粒子を生成する。なお、磨砕された黒鉛の微粒子は、そのへき開面同士がファンデルワールス力で引き合って、凝集しやすい性質を有している。

【0013】

次に、本発明の粒子分散強化型ポリアミド樹脂(以下、単に「複合化ポリアミド樹脂」という場合がある)のマトリックスとして適用することができるポリアミド樹脂は、脂肪族骨格を含みアミド結合によって多数のモノマーが結合してなる高分子をさす。

ポリアミド樹脂は、ωアミノ酸の重縮合反応で合成される「n-ナイロン」と、ジアミンとジカルボン酸の共縮重合反応で合成される「n,m-ナイロン」とがある。

【0014】

「n-ナイロン」としては、ε-カプロラクタム(炭素数6)を重縮合反応させてなるナイロン6、ウンデカンラクタム(炭素数11)を重縮合反応させてなるナイロン11、ラウリルラクタム(炭素数12)を重縮合反応させてなるナイロン12等があげられる。

「n,m-ナイロン」としては、ヘキサメチレンジアミン(炭素数6)とアジピン酸(炭素数6)とを共縮重合反応させてなるナイロン66、ヘキサメチレンジアミン(炭素数6)とセバシン酸(炭素数10)とを共縮重合反応させてなるナイロン610、ヘキサメチレンジアミン(炭素数6)とテレフタル酸とを共縮重合反応させてなるナイロン6T、ヘキサメチレンジアミン(炭素数6)とイソフタル酸とを共縮重合反応させてなるナイロン6I、ノナンジアミン(炭素数9)とテレフタル酸とを共縮重合反応させてなるナイロン9T、メチルペンタジアミン(Methyl基+炭素数5)とテレフタル酸とを共縮重合反応させてなるナイロンM5T等を挙げることができる。

【0015】

次に、本発明に適用することができる基質は、ポリアミドに親和性を示すとともに磨砕された黒鉛粒子のへき開面を化学修飾するものである。ここで、化学修飾とは、黒鉛粒子及び基質が、後記する磨砕媒体、溶媒とともに撹拌される過程において、磨砕された直後のへき開面に基質が物理吸着される場合や、後記するメカノケミカル反応によりへき開面の炭素原子と基質とが化学結合する場合などがある。

このように、一度、へき開面が化学修飾された黒鉛の微粒子は、その表面が改質されて活性を失うので、凝集しにくくなる。

【0016】

また、この基質は、溶媒に溶解し、室温で固相を示し、後記するポリアミド樹脂の混練温度において液相を示す性質のものが好ましい。

このような性質を有する基質を用いることにより、黒鉛粒子のへき開後、微粒子の表面に即座に基質を行き渡らせ、へき開面を高密度で化学修飾することができる。

さらに、製造されたポリアミド樹脂用充填剤の貯蔵安定性が向上するとともに、貯蔵時に充填剤が微粒子間で付着した場合であっても、混練時に付着界面の基質が融解するので、付着した微粒子は分離してポリアミド樹脂のマトリックス中に拡散していく。

なお、基質として採用できる物質としては、前記したポリアミド樹脂の原材料が挙げられるが、ε-カプロラクタム(融点70℃)が好適に用いられる。

【0017】

ビーズミルは、JIS K5101−1−4(又はISO8780−4)に参照されるように、黒鉛粒子、基質、溶媒及び磨砕媒体(以下、ビーズという)を少なくとも含む混合液を収容する容器と、この混合液に浸漬して駆動回転する回転体とを、少なくとも備えるものである。

このように溶媒中で黒鉛粒子がビーズとともに撹拌されることにより、ビーズの磨砕エネルギーが黒鉛粒子にソフトに伝播し、その表面が層状にはがれて、アスペクト比の大きな微粒子を生成する。

さらに、黒鉛粒子の磨砕過程において、生成した微粒子に、衝撃、せん断、ずり応力、摩擦などの機械的エネルギーが加わることにより、その一部が微粒子内に蓄積して、活性・反応性を向上させるメカノケミカル現象が発現し、基質によるへき開面の化学修飾が促進される。

【0018】

ここで、ビーズミルに使用されるビーズは、粒径が一定に調整された複数の球状体である。

このビーズの径の適用範囲は、0.1mm〜2mmである。一般にビーズの粒径は、小さくなるほど磨砕される黒鉛粒子の微粒子化がすすむ。従って、ビーズの粒径が0.1mmよりも小さい場合はビーズが軽量となるためにスラリーとの分離が困難になり、ビーズの粒径が2mmよりも大きい場合は黒鉛粒子の微粒子化がすすまない。

また、ビーズの材質は、ソーダガラス、低ソーダガラス、ソーダレスガラス、高比重ガラス、石英、チタニア、窒化ケイ素、アルミナ、ジルコニア、スチール、ステンレス等、が挙げられ、ビーズが高比重になるほど粉砕エネルギーが大きくなる。

【0019】

また、混合液に浸漬して駆動回転する回転体の回転速度が大きくなるほど、ビーズにかかる遠心力が増し粉砕エネルギーが大きくなる。

このように、ビーズの粉砕エネルギーが大きくなる程、ビーズの粒径が小さくなる程、黒鉛粒子の微粒子化の傾向が進むが、この傾向が過ぎると黒鉛粒子の単層を破壊するので逆に微粒子のアスペクト比が低下する不都合が発生する。

よって、ビーズミルによる混合液の撹拌に際し、回転体の回転速度、処理時間、ビーズの選択等の条件は、充填剤の所望される性状に応じて適宜検討を要する。

なお、混合液を撹拌して黒鉛粒子を磨砕する手段としてのビーズミルは、一例であって、本発明のポリアミド樹脂用充填剤の製造方法に適用される黒鉛粒子の磨砕手段は、これに限定されない。

【0020】

次に、図1を参照して、ポリアミド樹脂用充填剤の製造工程について説明する。

まず、原料混合工程(S10)において、ビーズミルの容器内に、ε-カプロラクタム(基質)を溶解させたエタノール(溶媒)を投入し、さらに、予め平均粒度が数十μmから数百μmの間に調整されている黒鉛粒子を、所定の径のビーズ(磨砕媒体)とともに投入し、混合液を作製する。そして、回転体を混合液に浸漬するようにしてセットする。

【0021】

次に、湿式撹拌工程(S20)において、回転体を駆動回転させると混合液に渦流が発生し、ビーズには、回転体の回転軸と略垂直方向に遠心力が作用し、容器の内壁及びビーズ間において衝突を繰り返す。このビーズの衝突により発生したエネルギーにより、黒鉛粒子を構成する各層間に働く弱い結合力が切れて、表面層からへき開が進行し微粒子が生成していく。

【0022】

この生成した微粒子のへき開面は、吸着力が高いので、再び他の微粒子のへき開面と吸着する傾向が強いが、へき開面の間に介在するエタノールの溶媒に溶解しているε-カプロラクタムの分子の方が優先的に引き寄せられる。このようにして、生成した直後の微粒子のへき開面は、ε-カプロラクタムの分子により化学修飾され、微粒子間で凝集しようとする活性は失われる。なお、微粒子のへき開面を化学修飾するε-カプロラクタムは、単に物理的に吸着しているのか、メカノケミカル反応により化学的な結合を有しているのかについて、詳しいことは判っていない。

このような、湿式撹拌工程(S20)が終了すると、混合液は、均質なスラリー状になる。

【0023】

媒体回収工程(S30)は、均質なスラリー状になった混合液からビーズ(磨砕媒体)のみを回収する工程である。このビーズの回収は、ビーズミルの装置に装着されている公知の機構により行われる。そして、ビーズミルの装置が連続式のものであれば、回収されたビーズは、次に新規投入される黒鉛粒子、ε-カプロラクタムのエタノール溶液とともに混合され、次の湿式撹拌工程(S20)に利用される。また、ビーズミルの装置がバッチ式のものであれば、回収されたビーズは、廃棄されるか、洗浄されて次回の湿式撹拌工程(S20)に使用される。

【0024】

脱溶媒工程(S40)は、ビーズを除去した後の混合液から溶媒を除去する工程である。具体的には、スラリー状の混合液を遠心分離器にかけて、上澄み液を取り除いた後、真空乾燥する。これにより顆粒状のポリアミド樹脂用充填剤が製造される。この製造されたポリアミド樹脂用充填剤は、梱包されて保存・貯蔵することが可能となっている。

【0025】

樹脂混練工程(S50)は、製造された充填剤と、複合化ポリアミド樹脂のマトリックスを構成するポリアミド樹脂とを、このポリアミド樹脂の溶融温度で混練し、このマトリックス中に、充填剤を均一に分散させる工程である。

この混練工程において、仮に、貯蔵された黒鉛の微粒子が表面同士で付着してダマ状になって投入されたとしても、混練過程で付着界面のε-カプロラクタムが融解し、ダマ状がばらけるので、マトリックス中に微粒子単位で微細に分散していくこととなる。

【0026】

成形工程(S60)は、黒鉛の微粒子が微細に分散しているポリアミド樹脂の溶融体を、所定の成形型に射出して、複合化ポリアミド樹脂の成形品を製造する工程である。この成形品は、マトリックス中にアスペクト比が大きく微細な黒鉛の微粒子が凝集することなく均一に分散しているので機械的特性に優れる特徴を有する。

また、この工程では、最終成形品を製造する場合に限らず、例えばペレットのような射出成形用の素材を製造する場合もある。

【実施例】

【0027】

次に、本発明の効果を確認した実施例について表1を参照して説明する。

【0028】

【表1】

【0029】

湿式撹拌工程に使用した装置は、アシザワファインテック社製のビーズミル装置であって、ビーズは、ジルコニア材のφ1mmのものを使用した。

また、使用する黒鉛粒子は、平均粒径が35.1μm、67.4μm、202μmの膨張黒鉛、及び平均粒径が71.2μmの鱗状黒鉛を使用した。

【0030】

そして、ビーズミル装置の容器に、前記したいずれか一種の黒鉛粒子を投入し、混合液組成の全体に占めるこの黒鉛粒子の重量分率が10wt%になるように、溶媒としてエタノール、基質としてεカプロラクタムを配合した。

また、このεカプロラクタムについても、組成を可変して配合して実験を行った。具体的には、平均粒径が35.1μmの黒鉛粒子に対しては、この黒鉛に対する重量分率が20,30,50,100wt%となるようにεカプロラクタムを配合し、平均粒径が67.4μmの黒鉛粒子に対しては、この黒鉛に対する重量分率が10,30wt%となるようにεカプロラクタムを配合し、平均粒径が202μmの黒鉛粒子に対しては、この黒鉛に対する重量分率が30wt%となるようにεカプロラクタムを配合し、平均粒径が71.2μmの黒鉛粒子に対しては、この黒鉛に対する重量分率が30,50wt%となるようにεカプロラクタムを配合した。

【0031】

以上のように、配合組成の異なる混合液を9種類作製し(以下、これらを表1に対応させて、それぞれ実施例1、実施例2…のように記載する)、それぞれの混合液に回転体を浸漬させて回転駆動した。そして、処理後のスラリーを適量抽出し、これを乾燥させた後に得られた微粒子(作製した充填剤)の平均粒径を計測した結果を表1の7行目に記載する。

この結果からは、作製された充填剤の平均粒径は、出発材料となる黒鉛粒子の粒径に依存しないという結論が得られる。

【0032】

次に、マトリックス樹脂としてナイロン66を採用し、成形品の全体組成に対する充填剤の重量分率が15wt%となるように、このナイロン66と充填剤とをブレンドし、二軸押出混練装置にて混練した。

そして、ASTM_D790曲げ試験片の作製金型に混練後の溶融樹脂を射出して、試験片を作製した。さらにこの試験片をインストロン社製5582型万能試験機に装着し、ASTM_D790に準拠した機械的特性試験を行い、試験結果を表1の下2段に記載する。

この結果から、成形品の機械的特性と、ε−カプロラクタム(基質)の黒鉛に対する配合比率との間に相関性が示唆された。本実施例では、粒子分散強化型ポリアミド樹脂の機械的特性は、ε−カプロラクタム(基質)の黒鉛に対する配合比率が、30wt%近傍において極大値をとることが判明した。

【0033】

(比較例)

次に、本実施例と対比される比較例1,2,3について表2を参照して説明する。

【0034】

【表2】

【0035】

比較例1は、ε−カプロラクタムが混合液において未配合である点を除き、実施例2と同条件となっている。

比較例2は、処理方式が湿式ボールミルである点を除き、実施例2と同条件となっている。

比較例3は、処理方式が乾式ボールミルである点を除き、実施例2と同条件となっている。

【0036】

実施例1と比較例2を対比すると、表1,2に記載されている作製された充填剤の平均粒径の値に有為差は認められないが、図2に示されるように、ε−カプロラクタムが混合液中に配合された実施例1のほうが、粒度分布が小さくなることが判明した。

これは、比較例1では、微粒子化した黒鉛が凝集するために大粒径側の分布が広がり、さらにこの凝集した状態で、再度、ビーズに磨砕されるために小粒径側の分布も広がるためと考えられる。

【0037】

次に図3(a)は、実施例2により作製された充填剤をブレンドして作製された粒子分散強化型ポリアミド樹脂のASTM_D790試験片の断面を倍率200で光学顕微鏡観察した像であり、図3(b)は、比較例1により作製された充填剤をブレンドして作製された同断面の倍率200の光学顕微鏡観察像である。

図3(a)の光学顕微鏡観察像より、アスペクト比の大きな黒鉛の微粒子がポリアミド樹脂のマトリックス中に微細に均一に分散している様子が伺える。一方、図3(b)の光学顕微鏡観察像からは、へき開後に凝集した集合物と粉々に粉砕された粉砕物とが不均一に混在している様子が伺える。

【0038】

実施例1と比較例2について表1,2に記載されている機械的特性を対比すると、前者が優れていることが明白である。これは、図3(a)(b)に示されるような、粒子分散強化型ポリアミド樹脂における微粒子の分散状態に由来していると考えられる。

【0039】

次に、比較例2と比較例3の結果について検討すると、これらの機械的特性は実施例1の結果に対比して劣っており、さらにこの機械的特性の傾向と、充填剤の平均粒径のサイズの傾向とが一致する知見が得られた。

このように黒鉛の微粒子の平均粒径のサイズを決定付ける要因としては、比較例2の湿式ボールミルでは、重力を利用する撹拌のため使用ボールがビーズミルのビーズよりも大きく、黒鉛を磨砕するエネルギーが大きいことが挙げられ、このため細かく粉砕されて低アスペクト比の微粒子が生成しやすいと考えられる。

さらに、比較例3の乾式ボールミルについては、溶媒が存在しなくその粘性抵抗が無い分、黒鉛を磨砕するエネルギーが大きく、さらに細かく粉砕されて低アスペクト比の微粒子が生成するためと考えられる。

【図面の簡単な説明】

【0040】

【図1】本発明のポリアミド樹脂用充填剤の製造方法の実施形態を説明するフローチャートである。

【図2】実施例として黒鉛粒子のへき開面を化学修飾する基質(ε-カプロラクタム)を配合した場合と、比較例として未配合の場合とにおいて、作製した充填剤の微粒子の粒度分布を対比して示すグラフである。

【図3】(a)は、実施例として基質(ε-カプロラクタム)により表面が化学修飾された充填剤を配合した粒子分散強化型ポリアミド樹脂の光学顕微鏡による断面観察像であり、(b)は、比較例として表面が化学修飾されていない充填剤を配合した粒子分散強化型ポリアミド樹脂の光学顕微鏡による断面観察像である。

【特許請求の範囲】

【請求項1】

黒鉛粒子、ポリアミドに親和性を示す基質、磨砕媒体、溶媒が、少なくとも含まれる混合液を形成する原料混合工程と、

前記混合液を撹拌することにより、前記黒鉛粒子を磨砕しそのへき開面を前記基質で化学修飾する湿式撹拌工程と、

前記磨砕媒体を回収する媒体回収工程と、

前記溶媒を除去する脱溶媒工程と、を含むことを特徴とするポリアミド樹脂用充填剤の製造方法。

【請求項2】

前記基質は、ε-カプロラクタムであることを特徴とする請求項1に記載のポリアミド樹脂用充填剤の製造方法。

【請求項3】

前記湿式撹拌工程は、前記混合液を収容する容器と、この混合液に浸漬して駆動回転する回転体と、を備えるビーズミルにより実行されるものであって、

前記磨砕媒体は、径が0.1〜2mmの範囲に含まれる球状体であることを特徴とする請求項1または請求項2に記載のポリアミド樹脂用充填剤の製造方法。

【請求項4】

請求項1から請求項3のいずれか1項に記載のポリアミド樹脂用充填剤の製造方法により製造されたポリアミド樹脂用充填剤が、ポリアミド樹脂のマトリックス中に分散してなる粒子分散強化型ポリアミド樹脂。

【請求項1】

黒鉛粒子、ポリアミドに親和性を示す基質、磨砕媒体、溶媒が、少なくとも含まれる混合液を形成する原料混合工程と、

前記混合液を撹拌することにより、前記黒鉛粒子を磨砕しそのへき開面を前記基質で化学修飾する湿式撹拌工程と、

前記磨砕媒体を回収する媒体回収工程と、

前記溶媒を除去する脱溶媒工程と、を含むことを特徴とするポリアミド樹脂用充填剤の製造方法。

【請求項2】

前記基質は、ε-カプロラクタムであることを特徴とする請求項1に記載のポリアミド樹脂用充填剤の製造方法。

【請求項3】

前記湿式撹拌工程は、前記混合液を収容する容器と、この混合液に浸漬して駆動回転する回転体と、を備えるビーズミルにより実行されるものであって、

前記磨砕媒体は、径が0.1〜2mmの範囲に含まれる球状体であることを特徴とする請求項1または請求項2に記載のポリアミド樹脂用充填剤の製造方法。

【請求項4】

請求項1から請求項3のいずれか1項に記載のポリアミド樹脂用充填剤の製造方法により製造されたポリアミド樹脂用充填剤が、ポリアミド樹脂のマトリックス中に分散してなる粒子分散強化型ポリアミド樹脂。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−208188(P2008−208188A)

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願番号】特願2007−44832(P2007−44832)

【出願日】平成19年2月26日(2007.2.26)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願日】平成19年2月26日(2007.2.26)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]