ポリアミド1010樹脂粒子およびその製造方法

【課題】機械特性、粉体流動性などの品質に優れたポリアミド1010の微粒子と、その製造方法を提供する。

【解決手段】ポリアミド1010樹脂とそれ以外のポリマーBと有機溶媒とを溶解混合した際に、ポリアミド1010樹脂を主成分とする溶液相と、ポリマーBを主成分とする溶液相の2相に相分離する系において、エマルションを形成させた後、ポリアミド1010樹脂の貧溶媒を接触させて、ポリアミド1010樹脂を析出させるポリアミド1010樹脂粒子の製造において、エマルションの形成を100℃以上の温度で実施することにより、高い結晶性を有し、真球度が高いポリアミド1010粒子を得る。

【解決手段】ポリアミド1010樹脂とそれ以外のポリマーBと有機溶媒とを溶解混合した際に、ポリアミド1010樹脂を主成分とする溶液相と、ポリマーBを主成分とする溶液相の2相に相分離する系において、エマルションを形成させた後、ポリアミド1010樹脂の貧溶媒を接触させて、ポリアミド1010樹脂を析出させるポリアミド1010樹脂粒子の製造において、エマルションの形成を100℃以上の温度で実施することにより、高い結晶性を有し、真球度が高いポリアミド1010粒子を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリアミド1010樹脂粒子およびその製造方法に関し、さらに詳しくは、表面平滑性に優れ、真球状で、粉体流動性が良く、剛性に優れたポリアミド1010樹脂粒子、およびその製造方法に関する。

【背景技術】

【0002】

樹脂粒子とは、樹脂からなる粒子のことであり、一般的にその直径は数十nmから、数百μmの大きさまでの多岐にわたる粒子のことである。樹脂粒子は、フィルム、繊維、射出成形品、押出成形品などのポリマー成形品とは異なり、比表面積が大きい点や、微粒子の構造を利用することで、各種材料の改質、改良に用いられている。

【0003】

主要用途としては、化粧品の改質剤、トナー用添加剤、塗料などのレオロジー改質剤、医療用診断検査剤、自動車材料、建築材料などの成形品への添加剤などが挙げられる。特に近年では、樹脂粒子の微粒子構造を活かし、レーザー加工技術と組み合わせてオーダーメードの成形品を作る手法であるラピッドプロトタイピング、ラピッドマニュファクチャリングの原料として用いられるようになってきている。

【0004】

近年、液晶ディスプレイを始めとする電子情報材料などの分野や化粧品や塗料の分野において、この樹脂微粒子に対して、現状よりさらなる耐熱性、耐溶剤性などの特性や、粒子径分布がより均一な形態のものなど、より高機能、高精度な樹脂微粒子が求められるようになってきている。

【0005】

樹脂微粒子の中でも、ポリアミド粒子は、その素材の強度や適度な吸湿性などの特徴から、化粧品や塗料の分野で古くから使われているが、近年の地球環境保護の観点から、その原料をバイオマス由来のものにした、非石油原料化の動きが加速しており、特に素材の機能特性や原料の入手性の観点からポリアミド1010樹脂粒子が注目されている。

【0006】

ポリアミド1010樹脂粒子の製造法には、一般的にポリアミド1010樹脂のペレットを機械的に粉砕する方法が用いられるが、粉砕により得られる粒子は真球度が低く、粒度分布が広い点に課題がある。

【0007】

これらを改良する方法として、特許文献1では、ポリアミド樹脂と水に可溶な成分と溶融混練し、混練後、可溶成分を水で除去することで、ポリアミド樹脂粒子を製造する方法が提案されているが、球状の粒子が得られるものの、粉体流動性に課題が残るものであった。

【0008】

また、特許文献2に代表されるように、ポリアミド樹脂をアルコールなどの溶媒中にて加熱して溶媒に溶解し、溶媒の温度を下げながらポリアミド樹脂粒子を析出する方法が提案されているが、得られた粒子は多孔質であることが開示されており、粉体流動性などの点で、機能性微粒子としてのさらなる改良技術が求められているのが現状である(特許文献2、3、4)。

【0009】

一方、樹脂微粒子を形成する手法として、既に特許文献5にて、2種以上の樹脂を溶解し、高分子溶液の相分離現象によるエマルションを利用し、樹脂粒子を得る方法が提案されているが、結晶性ポリマーであるポリアミド樹脂の粒子化については技術改良が必要であった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−277546号

【特許文献2】特開2010−163618号

【特許文献3】特開2011−218330号

【特許文献4】特開2011−219756号

【特許文献5】WO2009/142231号

【発明の概要】

【発明が解決しようとする課題】

【0011】

これまでのポリアミド1010樹脂粒子の製造方法では、ポリアミド1010樹脂粒子の流動性やすべり性などに課題があり、さらに粒子が多孔質になる方法では、粉体流動性に加え、機械的強度に課題があり、使用時に粒子つぶれが発生するなどの点で課題があった。

【0012】

本発明では、真球度が高く、結晶化度が高い形状にし、粉体流動性や剛性等の機械特性に優れたポリアミド1010樹脂粒子を提供することを課題とする。

【課題を解決するための手段】

【0013】

上記課題を達成するために、本発明者らが鋭意検討した結果、下記発明に到達した。

即ち、本発明は、

「(1)平均粒子径が1〜100μmであり、真球度が80以上であり、広角X線散乱測定による回折角2θにおいて24度にピークを有することを特徴とするポリアミド1010樹脂粒子、

(2)広角X線散乱測定による回折角2θにおいて、20度と24度にピークを有することを特徴とする(1)記載のポリアミド1010樹脂粒子、

(3)粉体の安息角が30°以下であることを特徴とする(1)または(2)に記載のポリアミド1010樹脂粒子、

(4)微小圧縮試験機による粒子の圧縮弾性率が、1.6GPa以上であることを特徴とする(1)から(3)のいずれかに記載のポリアミド1010樹脂粒子、

(5)分光式色彩計で測定したときの明度であるL値が70以上であることを特徴とする(1)から(4)のいずれかに記載のポリアミド1010樹脂粒子、

(6)ポリアミド1010樹脂とポリアミド1010樹脂以外のポリマーBと有機溶媒とを溶解混合した際に、ポリアミド1010樹脂を主成分とする溶液相と、ポリアミド1010樹脂以外のポリマーBを主成分とする溶液相の2相に相分離する系において、エマルションを形成させた後、ポリアミド1010樹脂の貧溶媒を接触させて、ポリアミド1010樹脂を析出させるポリアミド1010樹脂粒子の製造方法において、エマルションの形成を100℃以上の温度で実施することを特徴とするポリアミド1010樹脂粒子の製造方法、

(7)ポリアミド1010樹脂以外のポリマーBのSP値が20(J/cm3)1/2以上であることを特徴とする、(6)記載のポリアミド1010樹脂粒子の製造方法、

(8)ポリアミド1010樹脂以外のポリマーBの25℃における水への溶解度が1g/100g以上であることを特徴とする、(6)または(7)に記載のポリアミド1010樹脂粒子の製造方法、

(9)ポリアミド1010樹脂以外のポリマーBが、その分子骨格中に水酸基、エーテル基、アミド基、カルボキシル基の少なくともいずれかを有することを特徴とする、(6)から(8)のいずれかに記載のポリアミド1010樹脂粒子の製造方法、

(10)ポリアミド1010樹脂以外のポリマーBが、ポリビニルアルコール類、ヒドロキシアルキルセルロース、ポリアルキレングリコール、ポリビニルピロリドン、水溶性ナイロン、ポリアクリル酸のいずれかであることを特徴とする、(6)から(9)のいずれかに記載のポリアミド1010樹脂粒子の製造方法、

(11)ポリアミド1010樹脂以外のポリマーBが、ポリビニルアルコール類であり、ポリビニルアルコール中の酢酸ナトリウム含量が、0.1質量%以下であることを特徴とする、(6)から(10)のいずれかに記載のポリアミド1010樹脂粒子の製造方法、

(12)ポリアミド1010樹脂以外のポリマーBが、ポリビニルアルコール類であり、エマルション形成時に系中に酸化合物を添加することを特徴とする、(6)から(10)のいずれかに記載のポリアミド1010樹脂粒子の製造方法、

(13)添加する酸化合物が、第1解離指数(pKa1)が4.5以下の酸であり、分解温度が貧溶媒の沸点以上であることを特徴とする、(12)に記載のポリアミド1010樹脂粒子の製造方法、

(14)添加する酸化合物が、クエン酸、酒石酸、マロン酸、シュウ酸、アジピン酸、マレイン酸、リンゴ酸、フタル酸、コハク酸、ポリアクリル酸から選ばれる1種以上であることを特徴とする、(12)または(13)に記載のポリアミド1010樹脂粒子の製造方法、

(15)有機溶媒のSP値が20(J/cm3)1/2以上で沸点が100℃以上であることを特徴とする、(6)から(14)のいずれかに記載のポリアミド1010樹脂粒子の製造方法、

(16)有機溶媒が、N−メチルピロリドン、ジメチルスルホキシド、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、1,3−ジメチル−2−イミダゾリジノンから選ばれる1種以上であることを特徴とする、(6)から(15)のいずれかに記載のポリアミド1010樹脂粒子の製造方法、

(17)エマルション形成後、ポリアミド1010樹脂を析出させるため、貧溶媒を接触させる温度がポリアミド1010樹脂の降温結晶化温度以上の温度であることを特徴とする、(6)から(16)のいずれかに記載のポリアミド1010樹脂粒子の製造方法、

(18)ポリアミド1010樹脂を析出させた後に、固液分離をし、ポリアミド1010樹脂粒子を除いた、ポリアミド1010樹脂以外のポリマーB成分を含む溶液から、貧溶媒を除去し、得られた溶液に、再度、ポリアミド1010樹脂を加えて、ポリアミド1010樹脂を主成分とする溶液相と、ポリアミド1010樹脂以外のポリマーBを主成分とする溶液相の2相に相分離する系を形成させ、有機溶媒およびポリアミド1010樹脂以外のポリマーBを再利用することを特徴とする、(6)から(17)のいずれかに記載のポリアミド1010樹脂粒子の製造方法。」である。

【発明の効果】

【0014】

本発明のポリアミド1010樹脂粒子は、真球状かつ高い結晶性を有することから、粉体流動性や剛性に優れるため、例えば、化粧品用途や塗料などの分野で、滑らかな触感と長期品質安定性に優れ、さらに、高い耐薬品性に優れることから、エンジン等の摺動部材の潤滑剤の添加材として使用することにより、摺動部材の傷つきを抑制しつつ、摺動性を長期間維持できるなど、産業上有益な材料となる。

【図面の簡単な説明】

【0015】

【図1】図1は実施例1で製造したポリアミド1010樹脂粒子のX線測定チャートである。

【図2】図2は実施例2で製造したポリアミド1010樹脂粒子のX線測定チャートである。

【図3】図3は実施例3で製造したポリアミド1010樹脂粒子のX線測定チャートである。

【図4】図4は比較例1で製造したポリアミド1010樹脂粒子のX線測定チャートである。

【図5】図5は比較例2で製造したポリアミド1010樹脂粒子のX線測定チャートである。

【図6】図6は比較例3で製造したポリアミド1010樹脂粒子のX線測定チャートである。

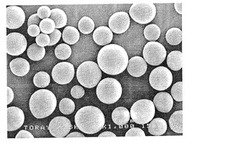

【図7】図7は実施例1で製造したポリアミド1010樹脂粒子を走査型電子顕微鏡で倍率1000倍にて観察した結果を示す図である。

【図8】図8は実施例2で製造したポリアミド1010樹脂粒子を走査型電子顕微鏡で倍率1000倍にて観察した結果を示す図である。

【図9】図9は実施例3で製造したポリアミド1010樹脂粒子を走査型電子顕微鏡で倍率1000倍にて観察した結果を示す図である。

【図10】図10は比較例1で製造したポリアミド1010樹脂粒子を走査型電子顕微鏡で倍率1000倍にて観察した結果を示す図である。

【図11】図11は比較例2で製造したポリアミド1010樹脂粒子を走査型電子顕微鏡で倍率100倍にて観察した結果を示す図である。

【図12】図12は比較例3で製造したポリアミド1010樹脂粒子を走査型電子顕微鏡で倍率30倍にて観察した結果を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明について、詳細に説明する。

本発明のポリアミド1010樹脂粒子は、粒子の平均粒子径が1〜100μm、広角X線散乱による回折角2θにおいて24度にピークを有していることを特徴とするポリアミド1010樹脂粒子である。

【0017】

本発明のポリアミド1010樹脂粒子とは、ポリアミド1010樹脂からなる粒子のことである。ポリアミド1010樹脂とは、ポリデカメチレンセバカミドのことであり、脂肪族ジアミンの1,10−デカンジアミンと脂肪族ジカルボン酸のセバシン酸とが重合してなるものである。

【0018】

ポリアミド1010樹脂は、従来公知の方法により入手することができ、例えば、上記ジアミンとジカルボン酸との塩を原料とした溶融重合、溶液重合、さらには低分子量ポリアミド1010を原料とした固相重合などにより得ることができる。

【0019】

原料であるデカンジアミンやセバシン酸は、石油由来原料、バイオマス由来原料から化学変換されることにより得られるが、本発明においては特に制限はなく、地球環境保護の観点からバイオマス由来原料であることが好ましい。

【0020】

ポリアミド1010樹脂の重合度に、特に制限はないが、得られる樹脂粒子の剛性の観点から、重量平均分子量として、その下限は1,000以上であり、好ましくは、5,000以上であり、より好ましくは、10,000以上であり、さらに好ましくは、12,000以上であり、特に好ましくは、15,000以上である。また、その上限としては、1,000,000以下であり、好ましくは500,000以下であり、より好ましくは、100,000以下であり、さらに好ましくは、50,000以下であり、特に好ましくは、30,000以下である。ここで、重量平均分子量は、溶媒としてヘキサフルオロイソプロパノールを用いたゲルパーミエーションクロマトグラフィー(GPC)で測定し、ポリメタクリル酸メチルで換算した値のことを指す。

【0021】

本発明におけるポリアミド1010樹脂粒子における平均粒子径は、1μm〜100μmの範囲のものを指すが、その好ましい上限としては、80μm以下であり、より好ましくは、60μm以下であり、さらに好ましくは、50μm以下であり、特に好ましくは30μm以下である。またその下限は、1.0μm以上であり、好ましくは、1.0μm超であり、より好ましくは5μm以上であり、さらに好ましくは、5μm超であり、特に好ましくは、10μm以上であり、著しく好ましくは、10μm超である。

【0022】

なお、本発明のポリアミド1010樹脂粒子の平均粒子径とは、走査型電子顕微鏡写真から任意の100個の粒子直径を特定し、その算術平均を求めることにより算出したものである。上記の写真において、当該粒子が真円状でない場合、即ち楕円状のような場合は、粒子の最大径をその粒子径とする。粒子径を正確に測定するためには、少なくとも500倍以上、好ましくは、1000倍以上の倍率に拡大し、粒子径の測定を行う。

【0023】

また、本発明のポリアミド1010樹脂粒子は、その粒子の粒度分布が狭いほうが好ましい。粒度分布は、後述の数式(2)における粒子径分布指数で表すことができる。本発明のポリアミド1010樹脂粒子の粒度分布指数は、3以下であり、好ましくは、2.5以下であり、より好ましくは、2.0以下であり、さらに好ましくは、1.8以下であり、特に好ましくは、1.5以下であり、著しく好ましくは、1.3以下である。また、好ましい下限は特にはないが、理論的にその下限は1以上である。

【0024】

本発明のポリアミド1010樹脂粒子は、真球度が高い点に特徴があり、真球度が高いことから、良好な流動性が発現しているものと考えられる。

【0025】

本発明における真球度とは、走査型電子顕微鏡写真から、任意の30個の粒子の短径と長径を測定し、下記数式(1)に従い算出した値で表すことができ、100に近いものほど真球度が高いといえる。

【0026】

【数1】

尚、n:測定数30とする。

【0027】

本発明のポリアミド1010樹脂粒子の真球度は80以上であり、好ましくは85以上、より好ましくは90以上、さらに好ましくは95以上である。好ましい上限としては100以下であるが、通常90以下でもすべり性や滑らかな質感向上などの十分な効果を得ることができる。真球度が80未満である場合には、球が楕円形に近くなり、滑らかな触感が得られない。

【0028】

本発明におけるポリアミド1010樹脂粒子は、結晶性が非常に高い点に特徴があり、この特性から樹脂粒子の弾性率が従来のものに比べ高いという特性を有している。結晶性の高さの程度は、粉末X線測定を行うことでその判定が可能であり、本発明のポリアミド1010樹脂粒子は、銅原子(Cu)のKα線を用いた広角X線散乱測定において、回折角2θにおいて、特徴的な20度と24度にピークを有する。

【0029】

特に、広角X線散乱による回折角2θにおける24度のピークは、ポリアミド1010樹脂の結晶構造が発達した際に観察される特有のピークであり、本ポリアミド1010樹脂粒子は、そのピークを有している。

【0030】

また、本発明のポリアミド1010樹脂粒子は、結晶構造が発達しているにもかかわらず、その形状として、真球度が高いことから、流動性が良好であり、粉体の安息角が低いという特徴を併せ持つ。

【0031】

本発明のポリアミド1010樹脂粒子から形成される粉体の安息角は、30°以下であり、好ましくは、25°以下であり、より好ましくは、20°以下であり、さらに好ましくは、15°以下である。安息角の下限は、特にはないが0°超である。

【0032】

本発明のポリアミド1010樹脂粒子は、結晶性が高いことから、その機械強度が高く、弾性率が高いことに特徴を有する。

【0033】

本発明におけるポリアミド1010樹脂粒子の弾性率は、1.6GPa以上であり、好ましくは、1.7GPa以上であり、より好ましくは、1.8GPa以上であり、さらに好ましくは、1.9GPa以上であり、特に好ましくは、2.0GPa以上である。

【0034】

粒子状物質の弾性率を求めるには、島津株式会社製 微小圧縮試験機を用い、ヘルツの弾性理論を用いることにより、その弾性率を算出することができる。

【0035】

このように高い弾性率を持つことにより、摺動部材などのへの適用範囲が広がるため、樹脂微粒子として有用な材料となる。

【0036】

本発明のポリアミド1010樹脂粒子は、結晶構造が発達しているので、光の反射が粒子界面での反射に加えて、粒子内部の結晶構造に起因する反射も起こるため、特に分光式色彩計で測定したときの明度を表すL値が高くなる点に特徴を有する。

【0037】

明度を表わすL値としては、70以上であることが好ましく、さらに好ましくは80以上、特に好ましくは85以上である。L値が70未満である場合には着色の要因が大きくなり、化粧品用途や塗料用途などに用いた場合には、任意の色味にすることが困難になる。L値の好ましい上限は100である。

【0038】

本発明のポリアミド1010樹脂粒子は、表面平滑性の真球状であることに特徴を有する。ここでいう表面平滑性は、走査型電子顕微鏡写真による形態観察によって得られた粒子の表面の写真から、目視で判断できる凹凸数を計測することにより定量化することができる。1粒子あたり20個以下であることが好ましく、さらに好ましくは10個以下である。

【0039】

なお、上記表面平滑度は、走査型電子顕微鏡写真の1000〜5000倍の倍率によって観察される領域で、任意粒子の30個の凹凸を観測し、その平均値によって定められる。

【0040】

上記のような良好な特性をもつポリアミド1010樹脂粒子を製造するに当たっては、以下に示す方法を採用することができる。

【0041】

本発明に係るポリアミド1010樹脂粒子の製造方法は、ポリアミド1010樹脂とポリアミド1010樹脂以外のポリマーBと有機溶媒とを溶解混合させ、ポリアミド1010樹脂を主成分とする溶液相(以下、ポリアミド1010樹脂溶液相と称することもある)と、ポリアミド1010樹脂以外のポリマーBを主成分とする溶液相(以下、ポリマーB溶液相と称することもある)の2相に相分離する系において、エマルションを形成させた後、ポリアミド1010樹脂の貧溶媒を接触させることにより、ポリアミド1010樹脂を析出させることを特徴とする方法である。

【0042】

本発明におけるポリアミド1010樹脂以外のポリマーBとしては、熱可塑性樹脂、熱硬化性樹脂が挙げられるが、溶液相を形成するために溶解でき、2相に分離する状態が得られやすい観点から熱可塑性樹脂が好ましく、2相に分離する状態を得やすいことから、本発明におけるポリアミド1010樹脂以外のポリマーBとしては、そのSP値が20(J/cm3)1/2以上であることが良い。

【0043】

上記ポリアミド1010樹脂以外のポリマーBであると、ポリマーB溶液相とポリアミド1010樹脂溶液相との相分離状態を形成しやすく、かつ後述する貧溶媒による析出時において、ポリアミド1010樹脂以外のポリマーBの析出が発生しにくいため、粒子形成に悪影響を与えない。

【0044】

この際、ポリアミド1010樹脂以外のポリマーBのSP値としては、好ましくは21(J/cm3)1/2以上、より好ましくは23(J/cm3)1/2以上、さらに好ましくは25(J/cm3)1/2以上、特に好ましくは28(J/cm3)1/2以上、極めて好ましくは30(J/cm3)1/2以上である。

【0045】

ポリアミド1010樹脂とポリアミド1010樹脂以外のポリマーBの両者が有機溶媒に溶けるのであれば、特に制限はないが、SP値の差の上限としては、好ましくは20(J/cm3)1/2以下、より好ましくは、15(J/cm3)1/2以下であり、さらに好ましくは10(J/cm3)1/2以下である。

【0046】

ここでいう、SP値とは、Fedorの推算法に基づき計算されるものであり、凝集エネルギー密度とモル分子容を基に計算されるもの(以下、計算法と称することもある。)である(「SP値 基礎・応用と計算方法」山本秀樹著、株式会社情報機構、平成17年3月31日発行)。

【0047】

上記方法により計算できない場合においては、溶解度パラメーターが既知の溶媒に対し溶解するか否かの判定による実験法によりSP値を算出(以下、実験法と称することもある。)し、それを代用することができる(「ポリマーハンドブック 第4版(Polymer Handbook Fourth Edition)」 ジェー・ブランド(J.Brand)著、ワイリー(Wiley)社1998年発行)。

【0048】

中でも、ポリアミド1010樹脂以外のポリマーBは、後述する貧溶媒との親和性が高いものが好ましく、その親和性の指標としては、水への溶解度をもって判断することができる。ポリアミド1010樹脂以外のポリマーBの水への溶解度は25℃で、水100gに対し1g溶解するものを、1g/100gと表記すると定義した場合、好ましくは、1g/100g以上であり、より好ましくは、2g/100g以上であり、さらに好ましくは、5g/100g以上であり、特に好ましくは、10g/100g以上であり、著しく好ましくは、15g/100g以上である。この範囲であれば、後述する貧溶媒との親和性が高く、本ポリアミド1010樹脂粒子製造法において、有利に機能する。

【0049】

ポリアミド1010樹脂以外のポリマーBの高分子の種類として、具体的に好ましいものとしては、その分子骨格中に、水酸基、エーテル基、アミド基、カルボキシル基の少なくともいずれかを有するものが良い。

【0050】

ポリアミド1010樹脂以外のポリマーBを具体的に例示するならば、その分子骨格中に水酸基を持つものとしては、ポリビニルアルコール類(完全ケン化型や部分ケン化型のポリ(ビニルアルコール)、完全ケン化型や部分ケン化型のポリ(ビニルアルコール−エチレン)共重合体などのポリ(ビニルアルコール−エチレン)共重合体類など)、ポリ(パラビニルフェノール)、マルトース、セルビオース、ラクトース、スクロースなどの二糖類、セルロースおよびその誘導体(ヒドロキシアルキルセルロース(ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、エチルヒドロキシエチルセルロースなど)、セルロース、メチルセルロース、エチルセルロース、カルボキシメチルエチルセルロース、カルボキシメチルセルロース、カルボキシメチルセルロースナトリウム、セルロースエステル、キトサン等)、アミロースおよびその誘導体、デンプンおよびその誘導体、デキストリン、シクロデキストリン、アルギン酸ナトリウムおよびその誘導体等の多糖類またはその誘導体、ゼラチン、カゼイン、コラーゲン、アルブミン、フィブロイン、ケラチン、フィブリン、カラギーナン、コンドロイチン硫酸、アラビアゴム、寒天、たんぱく質等が挙げられ、その分子骨格中にエーテル基を持つものとしては、ポリアルキレングリコール、ショ糖脂肪酸エステル、ポリ(オキシエチレン脂肪酸エステル)、ポリ(オキシエチレンラウリン脂肪酸エステル)、ポリ(オキシエチレングリコールモノ脂肪酸エステル)、ポリ(オキシエチレンアルキルフェニルエーテル)、ポリ(オキシアルキルエーテル)、ポリビニルエーテル、ポリビニルホルマール等が挙げられ、その分子骨格中にアミド基を持つものとしては、ポリビニルピロリドン、アミノポリ(アクリルアミド)、ポリ(アクリルアミド)、ポリ(メタクリルアミド)、“AQナイロン(登録商標)”(A−90、P−70、P−95、T−70;東レ株式会社製)などの水溶性ナイロン等が挙げられ、その分子骨格中にカルボキシル基を持つものとしては、ポリアクリル酸、ポリアクリル酸ナトリウム、ポリメタクリル酸、ポリメタクリル酸ナトリウム等が挙げられ、その他にも、ポリスチレンスルホン酸、ポリスチレンスルホン酸ナトリウム、ポリビニルピロリジニウムクロライド、ポリ(スチレン−マレイン酸)共重合体、ポリアリルアミン、ポリ(オキシエチレンアミン)、ポリ(ビニルピリジン)、ポリアミノスルホン、ポリエチレンイミン等の合成樹脂が挙げられる。

【0051】

好ましくは、ポリビニルアルコール類(完全ケン化型や部分ケン化型のポリ(ビニルアルコール)、完全ケン化型や部分ケン化型のポリ(ビニルアルコール−エチレン)共重合体などのポリ(ビニルアルコール−エチレン)共重合体類)、セルロース誘導体(カルボキシメチルセルロース、ヒロドキシアルキルセルロース(ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、エチルヒドロキシエチルセルロース)、メチルセルロース、エチルセルロース、カルボキシメチルエチルセルロース、カルボキシメチルセルロース、カルボキシメチルセルロースナトリウム、セルロースエステル等)、ポリアルキレングリコール、ショ糖脂肪酸エステル、ポリ(オキシエチレンアルキルフェニルエーテル)、ポリ(オキシアルキルエーテル)、ポリビニルピロリドン、水溶性ナイロン、ポリアクリル酸、ポリメタクリル酸であり、より好ましくは、ポリ(ビニルアルコール)類(完全ケン化型や部分ケン化型のポリ(ビニルアルコール)、完全ケン化型や部分ケン化型のポリ(ビニルアルコール−エチレン)共重合体などのポリ(ビニルアルコール−エチレン)共重合体類)、セルロース誘導体(カルボキシメチルセルロース、ヒドロキシアルキルセルロース(ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、エチルヒドロキシエチルセルロース)、メチルセルロース、エチルセルロース、カルボキシメチルエチルセルロース、カルボキシメチルセルロース、カルボキシメチルセルロースナトリウム、セルロースエステル等)、ポリアルキレングリコール、ポリビニルピロリドン、水溶性ナイロン、ポリアクリル酸であり、特に好ましくは、完全ケン化型や部分ケン化型のポリ(ビニルアルコール)などのポリビニルアルコール類、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロースなどのヒドロキシアルキルセルロース、ポリアルキレングリコール、ポリビニルピロリドン、水溶性ナイロン、ポリアクリル酸である。

【0052】

本発明におけるポリアミド1010樹脂以外のポリマーBとしては、著しく好ましくは、ポリビニルアルコール類を用いる。さらに詳しくは、ポリビニルアルコール類とは、分子内に下記一般式(1)の構造を有するポリマーのことを指す。

【0053】

【化1】

【0054】

ポリ(ビニルアルコール)(完全ケン化型や部分ケン化型のポリ(ビニルアルコール)であってもよい。単にポリビニルアルコールと称する場合もある。)、ポリ(ビニルアルコール−エチレン)共重合体(完全ケン化型や部分ケン化型のポリ(ビニルアルコール−エチレン)共重合体であってもよい)などが挙げられるが、溶解性の点からポリビニルアルコールが好ましい。

【0055】

ポリアミド1010樹脂以外のポリマーBの分子量は、好ましくは、重量平均分子量で、1,000〜100,000,000、より好ましくは、1,000〜10,000,000、さらに好ましくは、5,000〜1,000,000であり、特に好ましくは、10,000〜500,000の範囲であり、最も好ましい範囲は、10,000〜100,000の範囲である。

【0056】

ここでいう重量平均分子量とは、溶媒として水を用いたゲルパーミエーションクロマトグラフィー(GPC)で測定し、ポリエチレングリコールで換算した重量平均分子量を指す。

【0057】

水で測定できない場合においては、ジメチルホルムアミドを用い、それでも測定できない場合においては、テトラヒドロフランを用い、さらに測定できない場合においては、ヘキサフルオロイソプロパノールを用いる。

【0058】

ポリビニルアルコール類は、酢酸ビニルを原料として重合した後に、アルカリ条件下にて加水分解することにより、ポリビニルアルコールを生成させることが一般的であり、その中には、一部酢酸ナトリウムが不純物として残留することが通常であり、市販品においても0.2質量%前後含まれているのが通常である。

【0059】

本発明においては、上記ポリビニルアルコールに含まれる酢酸ナトリウムが、何らかの形で影響し、ポリアミド1010樹脂と有機溶媒に溶解混合してエマルションを形成させる際、その温度が100℃以上であると微粒子が着色したり、ポリビニルアルコールが劣化してリサイクル性が悪化したりすることを見出した。

【0060】

すなわち、ポリアミド1010樹脂以外のポリマーBであるポリビニルアルコール類が、100℃以上での微粒子化条件下でも安定化するようにするためには、エマルションを形成させる系中に存在させる酢酸ナトリウム量を低減させることが好ましい。そのための方法としては、ポリビニルアルコール類を酢酸ナトリウム含量の少ないポリビニルアルコールを使用することが好ましい。

【0061】

この場合使用するポリビニルアルコール中の酢酸ナトリウムの量は、ポリビニルアルコール100質量部に対して、0.1質量部以下、好ましくは、0.05質量部以下、さらに好ましくは、0.01質量部以下である。

【0062】

この範囲に制御することにより、高温下でポリアミド1010樹脂の微粒子化を行っても、ポリビニルアルコール類が、分解、架橋することなどに起因する変質を抑制することができ、高温下での微粒子化を安定化することができる。また、好ましい下限は、0質量部である。

【0063】

酢酸ナトリウム含量の少ないポリビニルアルコール類を得るためには、例えば、メタノール、エタノールなどの有機溶媒での洗浄する方法や、水等に溶解した後に、ポリビニルアルコール類の貧溶媒に沈殿させて生成させる再沈殿法、限外ろ過法、イオン交換樹脂やイオン交換担体等により除去する方法などが挙げられる。

【0064】

また、エマルション形成の際、酢酸ナトリウムの影響を抑制する別の方法としては、エマルションを形成させる系に酸化合物を添加する方法が挙げられる。これにより、実質上酢酸ナトリウムが含まれない状態にすることができる。

【0065】

本発明に用いる酸化合物としては、ギ酸、酢酸、吉草酸、酪酸、バレリック酸、ヘキサン酸、ヘプタン酸、オクタン酸、アクリル酸、メタクリル酸、クロトン酸、シュウ酸、マロン酸、フマル酸、マレイン酸、グルタル酸、アジピン酸、セバシン酸、ピルビン酸、コハク酸、ポリアクリル酸などの脂肪族カルボン酸、乳酸、グリコール酸、L−アスコルビン酸、エリソルビン酸、リンゴ酸、シキミ酸、クエン酸、ヒドロコハク酸、酒石酸などのヒドロキシル基含有カルボン酸、安息香酸、2−フロロ安息香酸およびその位置異性体、2−クロロ安息香酸およびその位置異性体、2−ブロモ安息香酸およびその位置異性体、2−ニトロ安息香酸およびその位置異性体、2−トルイル酸およびその位置異性体、フェノキシ酢酸、桂皮酸、フェニルマロン酸、フタル酸、テレフタル酸、サリチル酸などの芳香族カルボン酸、グリシン、アラニン、バリン、ロイシン、イソロイシン、セリン、スレオニン、プロリン、リジン、アスパラギン酸、グルタミン酸、システイン、メチオニン、フェニルアラニン、チロシン、ヒスチジン、アスパラギン、グルタミン、アルギニン、トリプトファン、オルニチン、サルコシン等などのアミノ酸、メタンスルホン酸、ベンゼンスルホン酸、p−トルエンスルホン酸およびその位置異性体、p−ヒドロキシベンゼンスルホン酸およびその位置異性体などの有機スルホン酸類、フェニルホスホン酸、ジフェニルホスフィン酸、ジフェニルホスフェート、1−ナフチルホスフェートなどの有機リン酸類、硫酸マグネシウム、塩化マグネシウム、塩化アンモニウム、硫酸アンモニウム等の強酸と弱塩基からなる塩、塩酸、硫酸、燐酸、硝酸、ピロリン酸、トリポリ燐酸等の無機酸などが具体的に挙げられる。これらは1種または2種以上で用いることができる。

【0066】

これら酸化合物は、後述する製造工程のうち、エマルション形成のための加熱が始まる前であれば、いずれの段階で加えてもよく、また、原料の中にあらかじめ入れて使用しておいても良い。

【0067】

この際、酸化合物の添加量としては、使用するポリビニルアルコール類に含有している酢酸ナトリウムに対して、酸官能基のモル比として、0.1〜10倍モルの範囲が好ましく、より好ましくは、0.2〜8倍モルの範囲であり、さらに好ましくは、0.3〜5倍モルの範囲である。

【0068】

酸化合物の添加量が使用するポリビニルアルコール類中に含有している酢酸ナトリウムの量に対して、酸官能基のモル比が少な過ぎる場合は、ポリビニルアルコール類の架橋が進行し、微粒子化工程での粒径制御性が悪化する傾向にある。また、ポリビニルアルコール類の再利用を行う際、2回目以降の粒子径制御性が悪化する傾向にある。さらには、ポリビニルアルコール類の酸化によると推定される色調変化により、微粒子の変色が起きる傾向にある。また、酸官能基のモル比が多過ぎる場合は、酸による影響により、ポリビニルアルコール類の酸化・分解・架橋などが起こる傾向にある。

【0069】

本発明に係る方法に用いる酸化合物としては、酸化合物の第1解離指数(pKa1)が4.5以下のものを用いるのが好ましい。

【0070】

本発明に係る方法は、100℃以上の高温下で実施されることから、用いる酸化合物としては、耐熱温度が100℃以上のものが好ましい。この際、耐熱温度とは、その酸化合物の分解温度のことを指す。

【0071】

中でも、100℃以上の耐熱温度を有し、pKa1が、4.5以下であるものの例としては、L−アスコルビン酸、エリソルビン酸、乳酸、リンゴ酸、フマル酸、フタル酸、酒石酸、ギ酸、クエン酸、グリコール酸、サリチル酸、マレイン酸、マロン酸、グルタル酸、シュウ酸、アジピン酸、コハク酸、ヒドロコハク酸、ポリアクリル酸、グルタミン酸、アスパラギン酸、アルギニン、オルニチン、サルコシン、システイン、セリン、チロシン等のアミノ酸、塩酸、硫酸、燐酸、硝酸、ピロリン酸、トリポリ燐酸等の無機酸が使用可能である。中でもクエン酸、酒石酸、マロン酸、シュウ酸、アジピン酸、マレイン酸、リンゴ酸、フタル酸、コハク酸、ポリアクリル酸を好ましく用いることができる。

【0072】

ここでpKaとは、25℃での酸解離指数であり、水溶液中での酸化合物の解離定数の逆数の対数値のことを指す。酸化合物のpKa値については、化学便覧(改訂3版 化学便覧 基礎編 日本化学会編 丸善株式会社出版 昭和59年 発刊)などで参照できる。

【0073】

pKa値は、利便性の点から上記ふたつの方法のうち、化学便覧記載のものが好ましい。

【0074】

本発明においてポリアミド1010樹脂とポリアミド1010樹脂以外のポリマーBを溶解させる有機溶媒としては、ポリアミド1010樹脂と用いるポリアミド1010樹脂以外のポリマーBを溶解し得る有機溶媒であり、各ポリマーの種類に応じて選択される。

【0075】

具体例としては、ペンタン、ヘキサン、ヘプタン、オクタン、ノナン、n−デカン、n−ドデカン、n−トリデカン、シクロヘキサン、シクロペンタン等の脂肪族炭化水素系溶媒、ベンゼン、トルエン、キシレン等の芳香族炭化水素系溶媒、酢酸エチル、酢酸メチル等のエステル系溶媒、クロロホルム、ブロモホルム、塩化メチレン、1−2−ジクロロエタン、1,1,1−トリクロロエタン、クロロベンゼン、2,6−ジクロロトルエン等のハロゲン化炭化水素系溶媒、アセトン、メチルエチルケトン、メチルイソブチルケトン、メチルブチルケトン等のケトン系溶媒、メタノール、エタノール、1−プロパノール−2−プロパノール等のアルコール系溶媒、N−メチル−2−ピロリドン、ジメチルスルホキシド、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、プロピレンカーボネート、トリメチルリン酸、1,3−ジメチル−2−イミダゾリジノン、スルホラン等の非プロトン性極性溶媒、ギ酸、酢酸、プロピオン酸、酪酸、乳酸等のカルボン酸溶媒、アニソール、ジエチルエーテル、テトラヒドロフラン、ジイソプロピルエーテル、ジオキサン、ジグライム、ジメトキシエタン等のエーテル系溶媒、あるいはこれらの混合物が挙げられる。好ましくは、芳香族炭化水素系溶媒、脂肪族炭化水素系溶媒、ハロゲン化炭化水素系溶媒、アルコール系溶媒、エーテル系溶媒、非プロトン性極性溶媒、カルボン酸溶媒である。

【0076】

さらに好ましいものとしては、SP値が20(J/cm3)1/2以上のものである。ここでいう、SP値とは、「ポリマーハンドブック 第4版(Polymer Handbook Fourth Edition)」 ジェー・ブランド(J.Brand)著、ワイリー(Wiley)社1998年発行)に688−701ページに記載されている値のことをいう。

【0077】

これに記載のないものは、Fedorの推算法に基づき計算を行う。この計算は、凝集エネルギー密度とモル分子容を基に計算されるもの(以下、溶媒SP値の計算法と称することもある。)である(「SP値 基礎・応用と計算方法」山本秀樹著、株式会社情報機構、平成17年 3月 31日発行)。

【0078】

中でも好ましいものとしては、水溶性溶媒であるアルコール系溶媒、非プロトン性極性溶媒、カルボン酸溶媒であり、著しく好ましいのは、非プロトン性極性溶媒、カルボン酸溶媒である。

【0079】

本発明においては、100℃以上の高温下でエマルション形成が実施されることから、これら溶媒についても、耐熱性が100℃以上のものがよく、中でも常圧(100kPa)での沸点が100℃以上のものが好ましい。また常圧での沸点が100℃未満の溶媒を使用する場合は、耐圧容器内で、加圧することにより使用することが可能である。このような状況の考慮と、入手が容易で、かつ水やアルコール系溶媒等など後述する貧溶媒として好ましく用い得る溶媒と均一に混合し得る点から、最も好ましくは、N−メチル−2−ピロリドン、ジメチルスルホキシド、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、1,3−ジメチル−2−イミダゾリジノンである。

【0080】

これらの有機溶媒は、複数種用いてもよいし、混合して用いてもよいが、粒子径が比較的小さく、かつ、粒子径分布の小さい粒子が得られる点、使用済みの溶媒のリサイクル時の分離の工程のわずらわしさを避け、製造上のプロセス負荷低減という観点で、単一の有機溶媒であるほうが好ましく、さらにポリアミド1010樹脂、およびポリアミド1010樹脂以外のポリマーBの両方を溶解する単一の有機溶媒であることが好ましい。

【0081】

本発明におけるポリアミド1010樹脂の貧溶媒とは、ポリアミド1010樹脂を溶解させない溶媒のことをいう。ポリアミド1010樹脂を溶解させないとは、ポリアミド1010樹脂の貧溶媒に対する溶解度が1質量%以下のものであり、より好ましくは、0.5質量%以下であり、さらに好ましくは、0.1質量%以下である。

【0082】

本発明の製造方法において、ポリアミド1010樹脂の貧溶媒を用いるが、かかる貧溶媒としてはポリアミド1010樹脂の貧溶媒でありかつ、ポリアミド1010樹脂以外のポリマーBを溶解する溶媒であることが好ましい。これにより、ポリアミド1010樹脂粒子を効率よく析出させることができる。また、ポリアミド1010樹脂およびポリアミド1010樹脂以外のポリマーBを溶解させる溶媒とポリアミド1010樹脂の貧溶媒とは均一に混合する溶媒であることが好ましい。

【0083】

本発明における貧溶媒としては、ポリアミド1010樹脂とポリアミド1010樹脂以外のポリマーBとの組み合わせによって変わるが、具体的に例示するならば、ペンタン、ヘキサン、ヘプタン、オクタン、ノナン、n−デカン、n−ドデカン、n−トリデカン、シクロヘキサン、シクロペンタン等の脂肪族炭化水素系溶媒、ベンゼン、トルエン、キシレン等の芳香族炭化水素系溶媒、酢酸エチル、酢酸メチル等のエステル系溶媒、クロロホルム、ブロモホルム、塩化メチレン、1,2−ジクロロエタン、1,1,1−トリクロロエタン、クロロベンゼン、2,6−ジクロロトルエン等のハロゲン化炭化水素系溶媒、アセトン、メチルエチルケトン、メチルイソブチルケトン、メチルブチルケトン等のケトン系溶媒、メタノール、エタノール、1−プロパノール−2−プロパノール等のアルコール系溶媒、ジメチルスルホキシド、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、トリメチルリン酸、N−メチル−2−ピロリドン、1,3−ジメチル−2−イミダゾリジノン、スルホラン等の非プロトン性極性溶媒、ギ酸、酢酸、プロピオン酸、酪酸、乳酸等のカルボン酸溶媒、アニソール、ジエチルエーテル、テトラヒドロフラン、ジイソプロピルエーテル、ジオキサン、ジグライム、ジメトキシエタン等のエーテル系溶媒、水の中から少なくとも1種類から選ばれる溶媒などが挙げられる。

【0084】

ポリアミド1010樹脂を効率的に粒子化させる観点から、好ましくは、芳香族炭化水素系溶媒、脂肪族炭化水素系溶媒、アルコール系溶媒、エーテル系溶媒、水であり、特に好ましいのは、アルコール系溶媒、水であり、最も好ましくは、水である。

【0085】

なお、本発明は、100℃以上の温度でエマルション形成が実施されることから、常圧での沸点が100℃未満などの溶媒で、本発明を実施する場合や沸点が100℃以上であってもエマルション形成をその沸点以上の温度で実施する場合は、耐圧容器内で、加圧条件で使用することができる。

【0086】

本発明において、ポリアミド1010樹脂に対し、ポリアミド1010樹脂以外のポリマーB、これらを溶解する有機溶媒およびポリアミド1010樹脂の貧溶媒を適切に選択して組み合わせることにより、効率的にポリアミド1010樹脂を析出させてポリアミド1010樹脂粒子を得ることが出来る。

【0087】

ポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーB、これらを溶解する有機溶媒を混合溶解させた液は、ポリアミド1010樹脂を主成分とする溶液相と、ポリアミド1010樹脂以外のポリマーBを主成分とする溶液相(以下、ポリマーB溶液相と称することもある。)の2相に相分離することが必要である。この際、ポリアミド1010樹脂を主成分とする溶液相の有機溶媒と、ポリアミド1010樹脂以外のポリマーBを主成分とする溶液相の有機溶媒とは、同一でも異なっていてもよいが、実質的に同じ溶媒であることが好ましい。

【0088】

2相分離の状態を生成する条件は、ポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーBの種類、ポリアミド1010樹脂およびポリアミド1010樹脂以外のポリマーBの分子量、有機溶媒の種類、ポリアミド1010樹脂およびポリアミド1010樹脂以外のポリマーBの濃度、発明を実施しようとする温度、圧力によって異なってくる。

【0089】

相分離状態になりやすい条件を得るためには、ポリアミド1010樹脂とポリアミド1010樹脂以外のポリマーBの溶解度パラメーター(以下、SP値と称することもある)の差が離れていた方が好ましい。

【0090】

この際、SP値の差としては1(J/cm3)1/2以上、より好ましくは2(J/cm3)1/2以上、さらに好ましくは3(J/cm3)1/2以上、特に好ましくは5(J/cm3)1/2以上、極めて好ましくは8(J/cm3)1/2以上である。SP値がこの範囲であれば、容易に相分離しやすくなる。

【0091】

ポリアミド1010樹脂とポリアミド1010樹脂以外のポリマーBの両者が有機溶媒に溶けるのであれば、特に制限はないが、SP値の差の上限として好ましくは20(J/cm3)1/2以下、より好ましくは、15(J/cm3)1/2以下であり、さらに好ましくは10(J/cm3)1/2以下である。

【0092】

ここでいう、SP値とは、Fedorの推算法に基づき計算されるものであり、凝集エネルギー密度とモル分子容を基に計算されるもの(以下、計算法と称することもある。)である(「SP値 基礎・応用と計算方法」山本秀樹著、株式会社情報機構、平成17年 3月 31日発行)。

【0093】

本方法により、計算できない場合においては、溶解度パラメーターが既知の溶媒に対し溶解するか否かの判定による、実験法によりSP値を算出(以下、実験法と称することもある。)し、それを代用する(「ポリマーハンドブック 第4版(Polymer Handbook Fourth Edition)」 ジェー・ブランド(J.Brand)著、ワイリー(Wiley)社1998年発行)。

【0094】

相分離状態になる条件を選択するためには、ポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーBおよびこれらを溶解する有機溶媒の3成分の比率を変化させた状態の観察による簡単な予備実験で作成できる、3成分相図で判別が出来る。

【0095】

相図の作成は、ポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーBおよび溶媒を任意の割合で混合溶解させ、静置を行った際に、界面が生じるか否かの判定を少なくとも3点以上、好ましくは5点以上、より好ましくは10点以上の点で実施し、2相に分離する領域および1相になる領域を峻別することで、相分離状態になる条件を見極めることが出来るようになる。

【0096】

この際、相分離状態であるかどうかを判定するためには、ポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーBを、本発明を実施しようとする温度、圧力にて、任意のポリアミド1010樹脂、ポリマーBおよび溶媒の比に調整した後に、ポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーBを、完全に溶解させ、溶解させた後に、十分な攪拌を行い、3日放置し、巨視的に相分離をするかどうかを確認する。しかし、十分に安定なエマルションになる場合においては、3日放置しても巨視的な相分離をしない場合がある。その場合は、光学顕微鏡・位相差顕微鏡などを用い、微視的に相分離しているかどうかで、相分離を判別する。

【0097】

相分離は、有機溶媒中でポリアミド1010樹脂を主とするポリアミド1010樹脂溶液相と、ポリアミド1010樹脂以外のポリマーBを主とするポリアミド1010樹脂以外のポリマーB溶液相に分離することによって形成される。この際、ポリアミド1010樹脂溶液相は、ポリアミド1010樹脂が主として分配された相であり、ポリアミド1010樹脂以外のポリマーBを主とするポリアミド1010樹脂以外のポリマーB溶液相はポリアミド1010樹脂以外のポリマーBが主として分配された相(以下、ポリマーB溶液相と称することもある。)である。この際、ポリアミド1010樹脂溶液相とポリマーB溶液相は、ポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーBの種類と使用量に応じた体積比を有するようである。

【0098】

相分離の状態が得られ、且つ工業的に実施可能な濃度として、有機溶媒に対するポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーBの濃度は、有機溶媒に溶解する可能な限りの範囲内であることが前提であるが、全質量に対して好ましくは、それぞれ1質量%超〜50質量%、より好ましくは、それぞれ1質量%超〜30質量%、さらに好ましくは、それぞれ2質量%〜20質量%である。

【0099】

本発明における、ポリアミド1010樹脂溶液相とポリマーB溶液相の2相間の界面張力は、両相とも有機溶媒であることから、その界面張力が小さく、その性質により、生成するエマルションが安定に維持できることから、粒子径分布が小さくなるようである。特に、ポリアミド1010樹脂溶液相とポリマーB溶液相の有機溶媒が同一である時は、その効果が顕著である。

【0100】

本発明における2相間の界面張力は、界面張力が小さすぎることから、通常用いられる溶液に異種の溶液を加えて測定する懸滴法などでは直接測定することは出来ないが、各相の空気との表面張力から推算することにより、界面張力を見積もることが出来る。各相の空気との表面張力をr1、r2とした際、その界面張力r1/2は、r1/2=r1−r2の絶対値で推算することができる。この際、このr1/2の好ましい範囲は、0超〜10mN/mであり、より好ましくは0超〜5mN/mであり、さらに好ましくは、0超〜3mN/mであり、特に好ましくは、0超〜2mN/mである。

【0101】

このようにして得られた相分離する系を用い、相分離した液相を混合させ、エマルション化させた後、貧溶媒を接触させることによりポリアミド1010樹脂粒子を製造する。

【0102】

微粒子化を行うには、通常の反応槽でエマルション形成および貧溶媒を接触させる工程(以下、微粒子化工程と称することもある。)が実施される。

【0103】

本発明に係るポリアミド1010樹脂粒子を製造する方法では、その工業的な操作の面で、エマルションの形成のしやすさから、エマルションを形成する温度は100℃以上である。上限としてはポリアミド1010樹脂およびポリアミド1010樹脂以外のポリマーBが溶解し、相分離する温度であって、ポリアミド1010樹脂粒子が得られるならば特に制限はないが、通常100℃〜300℃の範囲であり、好ましくは、100℃〜280℃であり、より好ましくは、120℃〜260℃であり、さらに好ましくは、120℃〜240℃であり、特に好ましくは、120℃〜220℃であり、最も好ましくは、120℃〜200℃の範囲である。

【0104】

ポリアミド1010樹脂粒子は、材料特性の向上の点から、粒度分布が狭いものが求められる場合がある。

【0105】

このような要求に対しては、エマルションを形成させた後に続く、貧溶媒を接触させる工程(微粒子化工程)における温度制御が有効であり、その温度としては、通常100℃〜300℃の範囲であり、好ましくは、100℃〜280℃であり、より好ましくは、120℃〜260℃であり、さらに好ましくは、120℃〜240℃であり、特に好ましくは、120℃〜220℃であり、最も好ましくは、120℃〜200℃の範囲である。中でも製造工程の管理の容易さから、エマルション形成温度と同じ温度にするのが好ましい。

【0106】

ポリアミド1010樹脂粒子は、材料として使用される状況に応じて粒子の表面形状を設計することが必要な場合があり、特に粉体の流動性を向上させたり、粉体のすべり性を向上させたり、触感を向上させたりするためには、表面形状の制御が重要であり、粒度分布が狭いだけでなく、より高度に真球状化した微粒子が求められることがある。

【0107】

このような要望に向けて、本発明では、その粒子形状を真球化させるためには、エマルション化工程および微粒子化工程の温度を、以下のように制御することでより高度に真球化させることができる。

【0108】

即ち、ポリアミド1010樹脂の熱特性である、降温結晶化温度よりも高い温度でエマルション形成および貧溶媒を接触させる工程を行い、微粒子化を行うことで、よりいっそう粒度分布を狭くし、かつより高度に真球状化した微粒子を得ることができる。

【0109】

ここで、降温結晶化温度とは、示差走査熱量測定法(DSC法)により、測定される結晶化温度のことを指し、30℃から、当該ポリマーの融点よりも30℃超える温度までの温度範囲を、20℃/分の昇温速度で1回昇温させた後に、1分間保持した後、20℃/分で0℃まで降温させたときに、観測させる発熱ピークのピークトップのことを指す。

【0110】

本発明を実施するにふさわしい圧力は、工業的な実現性の観点から、常圧状態から100気圧(10.1MPa)の範囲であり、好ましくは、1気圧(101.3kPa)〜50気圧(5.1MPa)の範囲であり、さらに好ましくは、1気圧(101.3kPa)〜30気圧(3.0MPa)であり、特に好ましくは、1気圧(101.3kPa)〜20気圧(2.0MPa)である。

【0111】

本発明における微粒子化は、高い温度領域であり、場合によっては高圧下もあり得るため、ポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーBや有機溶媒の熱分解を促進しやすい状態にあることから、極力酸素濃度が低い状態で行うことが好ましい。この際、反応槽の雰囲気の酸素濃度は、5体積%以下が好ましく、より好ましくは、1体積%以下、より好ましくは、0.1体積%以下、さらに好ましくは、0.01体積%以下、特に好ましくは、0.001体積%以下である。

【0112】

なお、微量酸素濃度の測定は、実質的には難しいため、酸素濃度は、反応容器内の容積、不活性ガスの酸素体積濃度、容器内の置換圧力及びその回数から理論的に算出するものとする。

【0113】

また、反応槽は不活性ガスを使用することが好ましい。具体的には、窒素、ヘリウム、アルゴン、二酸化炭素であり、好ましくは、窒素、アルゴンである。

【0114】

また、微粒子化に使用する原料の酸化劣化を防止する観点から、酸化防止剤を添加剤として使用してもよい。

【0115】

酸化防止剤としては、ラジカルを補足する目的で添加することから、フェノール系酸化防止剤、硫黄系酸化防止剤、芳香族アミン系酸化防止剤、硫黄系酸化防止剤、リン系酸化防止剤などが挙げられる。

【0116】

これら酸化防止剤の具体例としては、フェノール、ハイドロキノン、p−メトキシフェノール、ベンゾキノン、1,2−ナフトキノン、クレゾール、カテコール、安息香酸、ヒドロキシ安息香酸、サリチル酸、ヒドロキシベンゼンスルホン酸、2,5−ジ−t−ブチルハイドロキノン、6−t−ブチル−m−クレゾール 、2,6−ジ−t−ブチル−p−クレゾール 、4−t−ブチルカテコール、2,4−ジメチル−6−t−ブチルフェノール、2−t−ブチルハイドロキノン、2−t−ブチル−4−メトキシフェノール等が挙げられる。

【0117】

酸化防止剤の濃度については、特に限定されないが、ポリアミド1010樹脂以外のポリマーBの質量に対して0.001〜10質量%が好ましく、0.01〜5質量%がさらに好ましく、0.05〜3質量%が最も好ましい。

【0118】

このような条件下にて、相分離系状態を混合することにより、エマルションを形成させる。すなわち、上記で得られた相分離溶液に、剪断力を加えることにより、エマルションを生成させる。

【0119】

上記のような製造法で得られる微粒子は、粒子径分布が極めて小さい微粒子になるが、これは、エマルション形成を高温で行うことにより、そうでない場合に比較してより一層均一なエマルションが得られるからである。

【0120】

このため、エマルションを形成させるに十分な剪断力を得るためには、従前公知の方法による攪拌を用いれば十分であり、攪拌羽による液相攪拌法、連続2軸混合機による攪拌法、ホモジナイザーによる混合法、超音波照射等通常公知の方法で混合することが出来る。

【0121】

特に、攪拌羽による攪拌の場合、攪拌羽の形状にもよるが、攪拌速度は、好ましくは50rpm〜1,200rpm、より好ましくは、100rpm〜1,000rpm、さらに好ましくは、200rpm〜800rpm、特に好ましくは、300〜600rpmである。

【0122】

攪拌羽としては、具体的には、プロペラ型、パドル型、フラットパドル型、タービン型、ダブルコーン型、シングルコーン型、シングルリボン型、ダブルリボン型、スクリュー型、ヘリカルリボン型などが挙げられるが、系に対して十分に剪断力をかけられるものであれば、これらに特に限定されるものではない。また、効率的な攪拌を行うために、槽内に邪魔板等を設置してもよい。

【0123】

また、エマルションを発生させるためには、攪拌機だけでなく、乳化機、分散機など広く一般に知られている装置を用いてもよい。具体的に例示するならば、ホモジナイザー(IKA社製)、ポリトロン(キネマティカ社製)、TKオートホモミキサー(特殊機化工業社製)等のバッチ式乳化機、エバラマイルダー(荏原製作所社製)、TKフィルミックス(特殊機化工業社製)、TKパイプラインホモミキサー(特殊機化工業社製)、コロイドミル(神鋼パンテック社製)、スラッシャー、トリゴナル湿式微粉砕機(三井三池化工機社製)、超音波ホモジナイザー、スタティックミキサーなどが挙げられる。

【0124】

このようにして得られたエマルションは、引き続き微粒子を析出させる工程に供する。

【0125】

ポリアミド1010樹脂粒子を得るためには、ポリアミド1010樹脂に対する貧溶媒を、前記工程で製造したエマルションに接触させることでエマルション径に応じた径で、微粒子を析出させる。

【0126】

貧溶媒とエマルションの接触方法は、貧溶媒にエマルションを入れる方法でも良いし、エマルションに貧溶媒を入れる方法でも良いが、エマルションに貧溶媒を入れる方法が好ましい。

【0127】

この際、貧溶媒を投入する方法としては、ポリアミド1010樹脂粒子が得られる限り特に制限はなく、連続滴下法、分割添加法、一括添加法のいずれでも良いが、貧溶媒添加時にエマルションが凝集・融着・合一し、粒子径分布が大きくなったり、1000μmを超える塊状物が生成しやすくならないようにするために、好ましくは連続滴下法、分割滴下法であり、工業的に効率的に実施するためには、最も好ましいのは、連続滴下法である。

【0128】

また、貧溶媒を加える時間としては、10分以上50時間以内であり、より好ましくは、30分以上10時間以内であり、さらに好ましくは1時間以上5時間以内である。

【0129】

この範囲よりも短い時間で実施すると、エマルションの凝集・融着・合一に伴い、粒子径分布が大きくなったり、塊状物が生成したりする場合がある。また、これ以上長い時間で実施する場合は、工業的な実施を考えた場合、非現実的である。

【0130】

この時間の範囲内で行うことにより、エマルションからポリアミド1010樹脂粒子に転換する際に、粒子間の凝集を抑制することができ、粒子径分布の小さいポリアミド1010樹脂粒子を得ることができる。

【0131】

加える貧溶媒の量は、エマルションの状態にもよるが、好ましくは、エマルション総重量1質量部に対して、0.1質量部から10質量部、より好ましくは、0.1質量部から5質量部、さらに好ましくは、0.2質量部から3質量部であり、特に好ましくは、0.2質量部から2質量部であり、最も好ましくは、0.2質量部から1.0質量部である。

【0132】

貧溶媒とエマルションとの接触時間は、微粒子が析出するのに十分な時間であればよいが、十分な析出を引き起こしかつ効率的な生産性を得るためには、貧溶媒添加終了後5分から50時間であり、より好ましくは、5分以上10時間以内であり、さらに好ましくは10分以上5時間以内であり、特に好ましくは、20分以上4時間以内であり、最も好ましくは、30分以上3時間以内である。

【0133】

このようにして作られたポリアミド1010樹脂粒子分散液は、ろ過、減圧濾過、加圧ろ過、遠心分離、遠心ろ過、スプレードライ等の通常公知の方法で固液分離することにより、微粒子粉体を回収することが出来る。

【0134】

固液分離したポリアミド1010樹脂粒子は、必要に応じて、溶媒等で洗浄を行うことにより、付着または含有している不純物等の除去を行い、精製を行う。

【0135】

本発明の方法においては、微粒子粉体を得る際に行った固液分離工程で分離された有機溶媒及びポリアミド1010樹脂以外のポリマーBを再度活用するリサイクル化を行うことが可能であることが有利な点である。

【0136】

この際、リサイクルする上では、有機溶媒及びポリアミド1010樹脂以外のポリマーBが一連の微粒子製造工程において、物質の変化が抑制されていることが安定な製造を継続する要件になる。本発明の方法を用いれば、これまで課題であったポリアミド1010樹脂以外のポリマーBの変化を抑えることができるため、有機溶剤及びポリアミド1010樹脂以外のポリマーBのリサイクルをしても、製造バッチごとに品質が変化することなく、安定的に製造できるという利点を有する。

【0137】

固液分離で得た溶媒は、ポリアミド1010樹脂以外のポリマーB、有機溶媒および貧溶媒の混合物である。この溶媒から、貧溶媒を除去することにより、エマルション形成用の溶媒として再利用することが出来る。貧溶媒を除去する方法としては、通常公知の方法で行われ、具体的には、単蒸留、減圧蒸留、精密蒸留、薄膜蒸留、抽出、膜分離などが挙げられるが、好ましくは単蒸留、減圧蒸留、精密蒸留による方法である。

【0138】

単蒸留、減圧蒸留等の蒸留操作を行う際は、ポリアミド1010樹脂粒子製造時と同様、系に熱がかかり、ポリアミド1010樹脂以外のポリマーBや有機溶媒の熱分解を促進する可能性があることから、極力酸素のない状態で行うことが好ましく、より好ましくは、不活性雰囲気下で行う。具体的には、窒素、ヘリウム、アルゴン、二酸化炭素条件下で実施することが好ましい。また、酸化防止剤としてフェノール系化合物を再添加してもよい。

【0139】

リサイクルする際、貧溶媒は、極力除くことが好ましいが、具体的には、貧溶媒の残存量が、リサイクルする有機溶媒及びポリマーBの合計量に対して、10質量%以下、好ましくは5質量%以下、より好ましくは、3質量%以下、特に好ましくは、1質量%以下である。この範囲よりも超える場合には、ポリアミド1010樹脂粒子の粒子径分布が大きくなったり、粒子が凝集したりするので、好ましくない。

【0140】

リサイクルで使用する溶媒中の貧溶媒の量は、通常公知の方法で測定でき、ガスクロマトグラフィー法、カールフィッシャー法などで測定できる。

【0141】

貧溶媒を除去する操作において、現実的には、有機溶媒、ポリアミド1010樹脂以外のポリマーBなどをロスすることもあるので、適宜、初期の組成比に調整し直すのが好ましい。

【0142】

このように本発明で得られたポリアミド1010樹脂粒子は、従来の方法で得られるポリアミド1010樹脂粒子に比べ、粉体流動性に優れるため滑らかな感触を得られ、ポリアミド1010樹脂の結晶が発達しているために明度が高く、表面平滑性かつ真球であるために、化粧品用途や塗料の改質剤の用途に好ましく用いられる。

【0143】

これらのことから、本発明で得られたポリアミド1010樹脂粒子は、産業上、各種用途で、極めて有用かつ実用的に利用することが可能である。具体的には、洗顔料、サンスクリーン剤、クレンジング剤、化粧水、乳液、美容液、クリーム、コールドクリーム、アフターシェービングローション、シェービングソープ、あぶらとり紙、マティフィアント剤などのスキンケア製品添加剤、ファンデーション、おしろい、水おしろい、マスカラ、フェイスパウダー、どうらん、眉墨、マスカラ、アイライン、アイシャドー、アイシャドーベース、ノーズシャドー、口紅、グロス、ほうべに、おはぐろ、マニキュア、トップコートなどの化粧品またはその改質剤、シャンプー、ドライシャンプー、コンディショナー、リンス、リンスインシャンプー、トリートメント、ヘアトニック、整髪料、髪油、ポマード、ヘアカラーリング剤などのヘアケア製品の添加剤、香水、オーデコロン、デオドラント、ベビーパウダー、歯磨き粉、洗口液、リップクリーム、石けんなどのアメニティ製品の添加剤、トナー用添加剤、塗料などのレオロジー改質剤、医療用診断検査剤、自動車材料、建築材料などの成形品への機械特性改良剤、フィルム、繊維などの機械特性改良材、ラピッドプロトタイピング、ラピッドマニュファクチャリングなどの樹脂成形体用原料、フラッシュ成形用材料、プラスティックゾル用ペーストレジン、粉ブロッキング材、粉体の流動性改良材、潤滑剤、ゴム配合剤、研磨剤、増粘剤、濾剤および濾過助剤、ゲル化剤、凝集剤、塗料用添加剤、吸油剤、離型剤、プラスティックフィルム・シートの滑り性向上剤、ブロッキング防止剤、光沢調節剤、つや消し仕上げ剤、光拡散剤、表面高硬度向上剤、靭性向上材等の各種改質剤、液晶表示装置用スペーサー、クロマトグラフィー用充填材、化粧品ファンデーション用基材・添加剤、マイクロカプセル用助剤、ドラッグデリバリーシステム・診断薬などの医療用材料、香料・農薬の保持剤、化学反応用触媒およびその担持体、ガス吸着剤、セラミック加工用焼結材、測定・分析用の標準粒子、食品工業分野用の粒子、粉体塗料用材料、電子写真現像用トナーなどに用いることができる。

【0144】

また、バイオマス由来の原料で製造されたポリアミド1010樹脂からなるポリアミド1010樹脂粒子は、環境低負荷な材料としての特性を有することから、従来使用されていたポリマー微粒子を代替する可能性があり、上記の樹脂成形体、フィルム、繊維などの具体的用途としては、例えば、電気機器のハウジング、OA機器のハウジング、各種カバー、各種ギヤー、各種ケース、センサー、LEDランプ、コネクター、ソケット、抵抗器、リレーケース、スイッチ、各種端子板、プラグ、プリント配線板、チューナー、スピーカー、マイクロフォン、ヘッドフォン、小型モーター、磁気ヘッドベース、パワーモジュール、ハウジング、半導体、液晶、FDDキャリッジ、FDDシャーシ、モーターブラッシュホルダー、パラボラアンテナ、コンピューター関連部品などに代表される電気・電子部品、テレビ部品、アイロン、ヘアードライヤー、炊飯器部品、電子レンジ部品、音響部品、オーディオ・レーザーディスク(登録商標)・コンパクトディスクなどの音声機器部品、カメラ、VTR、プロジェクションTVなどの撮影用レンズ、ファインダー、フィルター、プリズム、フレネルレンズなどの映像機器関連部品、照明部品、冷蔵庫部品、エアコン部品、タイプライター部品、ワードプロセッサー部品などに代表される家庭、事務電気製品部品、オフィスコンピューター関連部品、電話機関連部品、ファクシミリ関連部品、複写機関連部品、各種ディスク基板保護フィルム、光ディスクプレイヤーピックアップレンズ、光ファイバー、光スイッチ、光コネクターなどの情報機器関連部品、液晶ディスプレイ、フラットパネルディスプレイ、プラズマディスプレイの導光板、フレネルレンズ、偏光板、偏光板保護フィルム、位相差フィルム、光拡散フィルム、視野角拡大フィルム、反射フィルム、反射防止フィルム、防眩フィルム、輝度向上フィルム、プリズムシート、タッチパネル用導光フィルム、洗浄用治具、モーター部品、ライター、タイプライターなどに代表される機械関連部品、顕微鏡、双眼鏡、時計などに代表される光学機器、精密機械関連部品、燃料関係・排気系・吸気系各種パイプ、エアーインテークノズルスノーケル、インテークマニホールド、燃料ポンプ、ヒューズ用コネクター、ホーンターミナル、電装部品絶縁板、ランプソケット、ランプリフレクター、ランプハウジング、エンジンオイルフィルターおよび点火装置ケースなどが挙げられ、これら各種の用途にとって極めて有効である。

【実施例】

【0145】

以下、本発明を実施例に基づき詳細に説明するが、本発明はこれに限定されるものではない。

【0146】

(1)平均粒子径および粒子径分布測定方法

ポリアミド1010樹脂粒子(以下、粒子と称することもある)の個々の粒子径は、走査型電子顕微鏡(日本電子株式会社製走査型電子顕微鏡JSM−6301NF)にて、粒子を1000倍で観察し、測長した。尚、粒子が真円でない場合は、長径をその粒子径として測定した。平均粒子径は、写真から任意の100個の粒子直径を測長し、その算術平均を求めることにより算出した。

粒子径分布を示す粒子径分布指数は、上記で得られた個々の粒子直径の値を、下記数値変換式(2)に基づき算出した。

【0147】

【数2】

尚、Ri:粒子個々の粒子直径、n:測定数100、Dn:数平均粒子径、Dv:体積平均粒子径、PDI:粒子径分布指数とする。

【0148】

(2)広角X線回折スペクトル測定方法

株式会社リガク製 RINT2100 Ultima/PCを用いて、X線回折を測定した。測定条件は下記のとおりである。

X線線源:銅 Kα線、管電圧:40kV、管電流:30mA

波長:1.54Å、走査速度:3.0°/min

発散スリット:1°、散乱スリット:1°、受光スリット:0.15mm

【0149】

(3)真球度の測定

真球度は、走査型電子顕微鏡にて、粒子を観察し、短径と長径を測定し、任意粒子30個の平均より前述の数式(1)に従い、算出する。前述の数式(1)においては、n:測定数30とする。

【0150】

(4)表面平滑性の評価

走査型電子顕微鏡(日本電子株式会社製走査型電子顕微鏡JSM−6301NF)にて、粒子を1000倍で観察し、得られた粒子の表面の観察写真から下記の基準で目視で判断した。

A:表面が平滑でほとんど凹凸がない。

B:表面が平滑であるが、粒子1個当たり、10個以下の凹凸がある。

C:表面に粒子1個当たり10個を超える凹凸がある。

D:表面が平滑でない。

【0151】

(5)粉体流動性の評価

粉体流動性の評価として、安息角の測定を行った。安息角の測定方法は、水平面から高さ6cmの位置から漏斗を用いて粒子5gを自然落下させ、水平面に粒子を堆積させ、水平面と粒子粉体の稜線の作る角度を測定する、注入法にて安息角の測定を行った。安息角が大きい粒子は粉体流動性が悪く、安息角が小さい粒子は流動性に優れる。安息角は25°以下の場合に粉体流動性が良いとした。

【0152】

(6)粒子の剛性の評価

株式会社島津製作所製 微小圧縮試験機 MCTW−500を用いて、ダイヤモンド製平面圧子(φ=50μm)、負荷速度一定方式の負荷速度0.3874mN/s、室温23℃、湿度50%RHの標準室内にて、粒子の弾性率を測定した。

【0153】

なお、粒子の弾性率の算出は下記式3および式4を用い、装置の架台(ステージ)および圧子の影響を除くために、下記式3および式4から、粒子弾性率であるE1から算出した。

E1:粒子の弾性率(GPa)

E2:装置圧子の弾性率 (1140GPa)

E3:装置架台(ステージ)の弾性率 (200GPa)

n1 :粒子のポアソン比(0.4とした)

n2 :装置圧子のポアソン比(0.07)

n3 :装置ステージのポアソン比(0.3)

δ :粒子圧縮時の圧縮変位(μm)

E*:測定対象と複合弾性率(GPa)

R1:粒子の半径(μm)

P :荷重(mN)

【0154】

【数3】

【0155】

【数4】

【0156】

なお、弾性率算出には、弾性変形領域である粒子直径の1−5%の変形領域のデータ点を使用し、算出した。

【0157】

(7)かさ密度

粒子を10mlのメスシリンダーに静かに充填し、メスシリンダー内の粒子の重量を測定し、単位体積あたりの質量を求め、かさ密度とした。

【0158】

(8)触感

得られた粒子を用いて、8名のパネラーによる官能評価を実施した。評価方法は、粒子少量(0.02g程度)を一方の手の甲に乗せ、もう一方の手の3本の指で粒子をこすり合わせ、「異物感」、「やわらかさ」、「滑らかさ」の3項目について官能試験を行った。それぞれの項目につき、下記のとおり評点をつけたときの8人の平均点を、下記基準でランクづけした。

【0159】

「異物感」

3点:異物感がない

2点:やや異物感がある

1点:異物感がある

「やわらかさ」

3点:やわらかい感触

2点:やややわらかい感触

1点:硬い感触

「滑らかさ」

3点:滑らかである

2点:やや滑らかである

1点:引っかかりがある

【0160】

<判定基準>

9.0〜6.5点は○

6.4〜4.5点は△

4.4〜3.0点は×

【0161】

(9)明度の測定

日本電色工業株式会社製 分光式色彩計 SE−2000を用いて明度Lの測定を行った。基準として、装置付属の標準白板(y=95.99、x=94.04、z=113.10)を用いた。

【0162】

(10)ポリビニルアルコール類に含まれる酢酸ナトリウムの定量方法

日本工業規格「ポリビニルアルコール試験方法」(K6726−1994年度)に記載の酢酸ナトリウム溶解滴定法によって測定を行った。

【0163】

参考例1<ポリビニルアルコール類中の酢酸ナトリウムの洗浄1>

1Lのナスフラスコ中に、ポリビニルアルコール(日本合成化学工業株式会社製 G型‘ゴーセノール(登録商標)’ GM−14 重量平均分子量 29,000、SP値32.8(J/cm3)1/2、酢酸ナトリウム含量0.23質量%)50g、メタノール500mlを加え、室温下で1時間撹拌した。その後、吸引濾過(濾紙5A、φ90mm)によって濾別した。同じ操作を、引き続き2回行い、計3回行った後、80℃10時間乾燥することにより、酢酸ナトリウム含量の少ないポリビニルアルコールを得た。得られたポリビニルアルコール中の酢酸ナトリウムを定量したところ、0.05質量%であった。

【0164】

実施例1<ポリアミド1010樹脂粒子の製造方法>

1000mlの耐圧ガラスオートクレーブ(耐圧硝子工業(株)ハイパーグラスターTEM−V1000N)の中に、ポリアミド1010(重量平均分子量22,500、Hiproポリマー社製‘Hiprolon(登録商標)’−200)を24.5g、有機溶媒としてN−メチル−2−ピロリドンを273.5g、ポリアミド1010樹脂以外のポリマーBとして参考例1で作成した酢酸ナトリウムの少ないポリビニルアルコールを42g(重量平均分子量29,000、SP値32.8(J/cm3)1/2)を加え、99体積%以上の窒素置換を行った後、180℃に加熱し、ポリマーが溶解するまで2時間攪拌を行った。この際、酸素濃度は、計算上1%以下である。その後、貧溶媒として350gのイオン交換水を、送液ポンプを経由して、2.91g/分のスピードで滴下した。約110gのイオン交換水を加えた時点で、系が白色に変化した。全量の水を入れ終わった後、攪拌したまま降温させ、得られた懸濁液を、ろ過し、イオン交換水700gを加えてリスラリー洗浄し、濾別したものを、80℃、10時間真空乾燥を行い、白色固体を24.0g得た。得られた粉体を走査型電子顕微鏡にて観察したところ、真球状の粒子形状であり(図7)、平均粒子径7.5μm、粒子径分布指数1.12のポリアミド1010樹脂粒子であった。このポリアミド1010樹脂粒子について、広角X線回折スペクトルを測定したところ、回折角2θで20度および24度にピークを有していた(図1)。なお、本実施例で用いたポリアミド1010の融点は、207℃、融解熱容量は、29.0J/g、降温結晶化温度は、144℃であった。SP値は、計算法により求め、22.47(J/cm3)1/2だった。また、本系の界面張力の推算値は、2mN/m以下であった。貧溶媒である水に対するポリアミドの溶解度(室温)は、0.1質量%以下であった。

【0165】

得られたポリアミド1010樹脂粒子の特性の評価結果を表1に示した。本実施例のポリアミド1010樹脂粒子は真球状で表面平滑性に優れ、粉体流動性に優れるものであった。

【0166】

粒子化終了後のろ液中のポリビニルアルコールの分子量を測定したところ、重量平均分子量が28,500であり、使用前とほとんど変化は無かった。

【0167】

実施例2<酸の添加によるポリアミド1010樹脂粒子の製造方法>

1000mlの耐圧ガラスオートクレーブ(耐圧硝子工業(株)ハイパーグラスターTEM−V1000N)の中に、ポリアミド1010(重量平均分子量22,500、Hiproポリマー社製‘Hiprolon(登録商標)’−200)を35g、有機溶媒としてN−メチル−2−ピロリドンを273g、ポリアミド1010樹脂以外のポリマーBとしてポリビニルアルコールを42g(日本合成化学工業株式会社製 G型‘ゴーセノール(登録商標)’GH−20、重量平均分子量44,600、SP値32.8(J/cm3)1/2)およびL−酒石酸0.21gを加え、99体積%以上の窒素置換を行った後、180℃に加熱し、ポリマーが溶解するまで3時間攪拌を行った。この際、酸素濃度は、計算上1%以下である。その後、貧溶媒として350gのイオン交換水を、送液ポンプを経由して、2.91g/分のスピードで滴下した。約80gのイオン交換水を加えた時点で、系が白色に変化した。全量の水を入れ終わった後、攪拌したまま降温させ、得られた懸濁液を、ろ過し、イオン交換水 700gを加えてリスラリー洗浄し、濾別したものを、80℃、10時間真空乾燥を行い、白色固体を34.5g得た。得られた粉体を走査型電子顕微鏡にて観察したところ、真球状の粒子形状であり(図8)、平均粒子径15.8μm、粒子径分布指数1.14のポリアミド1010樹脂粒子であった。このポリアミド1010樹脂粒子について、広角X線回折スペクトルを測定したところ、回折角2θで20度および24度にピークを有していた(図2)。なお、本実施例で用いたポリアミド1010の融点は、207℃、融解熱容量は、29.0J/g、降温結晶化温度は、144℃であった。また、本系の界面張力の推算値は、2mN/m以下であった。貧溶媒である水に対するポリアミドの溶解度(室温)は、0.1質量%以下であった。

【0168】

得られたポリアミド1010樹脂粒子の特性の評価結果を表1に示した。本実施例のポリアミド1010樹脂粒子は真球状で表面平滑性に優れ、粉体流動性、剛性に優れるものであった。

【0169】

粒子化終了後のろ液中のポリビニルアルコールの分子量を測定したところ、重量平均分子量が45,000であり、使用前とほとんど変化は無かった。

【0170】

実施例3<ポリアミド1010樹脂粒子の製造方法>

1000mlの耐圧ガラスオートクレーブ(耐圧硝子工業(株)ハイパーグラスターTEM−V1000N)の中に、ポリアミド1010(重量平均分子量22,500、Hiproポリマー社製‘Hiprolon(登録商標)’−200)を35g、有機溶媒としてN−メチル−2−ピロリドンを273g、ポリアミド1010樹脂以外のポリマーBとして参考例1で作成した酢酸ナトリウムの少ないポリビニルアルコールを42g(重量平均分子量29,000、SP値32.8(J/cm3)1/2)を加え、99体積%以上の窒素置換を行った後、180℃に加熱し、ポリマーが溶解するまで2時間攪拌を行った。この際、酸素濃度は、計算上1%以下である。その後、貧溶媒として350gのイオン交換水を、送液ポンプを経由して、2.91g/分のスピードで滴下した。約110gのイオン交換水を加えた時点で、系が白色に変化した。全量の水を入れ終わった後、攪拌したまま降温させ、得られた懸濁液を、ろ過し、イオン交換水700gを加えてリスラリー洗浄し、濾別したものを、80℃、10時間真空乾燥を行い、白色固体を34.0g得た。得られた粉体を走査型電子顕微鏡にて観察したところ、真球状の微粒子形状であり(図9)、平均粒子径11.8μm、粒子径分布指数1.21のポリアミド1010樹脂粒子であった。このポリアミド1010樹脂粒子の真球度は90であり、広角X線回折スペクトルを測定したところ、回折角2θで20度および24度にピークを有していた(図3)。

【0171】

なお、本実施例で用いたポリアミド1010の融点は、207℃、融解熱容量は、29.0J/g、降温結晶化温度は、144℃であった。SP値は、計算法により求め、22.47(J/cm3)1/2だった。また、本系の界面張力の推算値は、2mN/m以下であった。貧溶媒である水に対するポリアミドの溶解度(室温)は、0.1質量%以下であった。

【0172】

得られたポリアミド1010樹脂粒子の特性の評価結果を表1に示した。本実施例のポリアミド1010樹脂粒子は真球状で表面平滑性に優れ、粉体流動性、剛性に優れるものであった。

【0173】

粒子化終了後のろ液中のポリビニルアルコールの分子量を測定したところ、重量平均分子量が28,500であり、使用前とほとんど変化は無かった。

【0174】

比較例1

特許文献1(特開2007−277546号公報)の方法をもとに、ポリアミド1010樹脂粒子を製造した。ポリアミド1010(重量平均分子量22,500、Hiproポリマー社製‘Hiprolon(登録商標)’−200)24.0g、オリゴ糖(三菱商事フードテック社製 還元でん粉糖化物PO−10)40.0g、ペンタエリスリトール16.0gを230℃のラボプラストミルに加え、50回転/分の回転速度で、5分間溶融混錬を行った。冷却後、得られた塊状物をイオン交換水に加え、60℃で洗浄し、濾別したものを、80℃ 10時間真空乾燥を行い、粉体状の茶色固体を21.0g得た。

【0175】

得られた粉体を走査型電子顕微鏡にて観察したところ、平滑表面な粒子形状であり(図10)、平均粒子径7.0μm、粒子径分布指数12.59であった。このポリアミド1010樹脂粒子について、広角X線回折スペクトルを測定したところ、回折角2θで20度にはピークが見られたものの、24度にはピークが見られなかった(図4)。得られたポリアミド1010樹脂粒子の特性の評価を表1に示した。得られた粒子は明度が低く、粉体流動性に劣るものであった。

【0176】

比較例2

特許文献2(特開2010−163618号公報)の方法をもとに、ポリアミド1010樹脂粒子を製造した。1000mlの耐圧ガラスオートクレーブ(耐圧硝子工業(株)ハイパーグラスターTEM−V1000N)の中に、ポリアミド1010(重量平均分子量22,500、Hiproポリマー社製‘Hiprolon(登録商標)’−200)を56.5g、有機溶媒としてエタノール280gを加え、99体積%以上の窒素置換を行った後、155℃に加熱し、ポリマーが溶解するまでパドル型攪拌翼で250回転/分の回転速度で1時間攪拌を行った。その後、エタノールを連続的に留去しながら125℃に降温し、1時間攪拌を行った。その後、攪拌しながら120℃に降温した時点で樹脂の析出が開始した。エタノールを留去しながら25分後、樹脂の析出が終了した時点で、攪拌しながら降温させ、析出した粉体を取り出し、50℃、10時間真空乾燥を行い、白色固体を53g得た。得られた粉体を走査型電子顕微鏡にて観察したところ、多孔質の異形粒子状であり(図11)、平均粒子径149μm、粒子径分布指数30.7であった。このポリアミド1010樹脂粒子について、広角X線回折スペクトルを測定したところ、回折角2θで20度および24度にピークを有していたが(図5)、平均粒子径、真球度が本発明で規定した範囲外であった。得られたポリアミド1010樹脂粒子の特性の評価結果を表1に示した。得られた粒子はざらつきがあり、粉体流動性に劣るものであった。

【0177】

比較例3

SPEX社製 フリーザーミル6750を用いて、ポリアミド1010(重量平均分子量22,500、Hiproポリマー社製‘Hiprolon(登録商標)’−200)16gを液体窒素中で、粉砕時間2分、インパクター回数20回/秒、粉砕回数3回の条件で凍結粉砕し、ポリアミド1010樹脂の粉体を得た。得られた粉体を走査型電子顕微鏡にて観察したところ、ばらついた形状の粉体であり(図12)、平均粒子径は434μm、粒子径分布指数は2.15であった。このポリアミド1010の紛体について、広角X線回折スペクトルを測定したところ、回折角2θで24度にはピークが見られなかった(図6)。得られたポリアミド1010樹脂粉体の特性の評価結果を表1に示した。得られた粉体は球状ではないためざらつきが大きく、粒径が均一ではないため粉体流動性が劣るものであった。

【0178】

【表1】

【技術分野】

【0001】

本発明は、ポリアミド1010樹脂粒子およびその製造方法に関し、さらに詳しくは、表面平滑性に優れ、真球状で、粉体流動性が良く、剛性に優れたポリアミド1010樹脂粒子、およびその製造方法に関する。

【背景技術】

【0002】

樹脂粒子とは、樹脂からなる粒子のことであり、一般的にその直径は数十nmから、数百μmの大きさまでの多岐にわたる粒子のことである。樹脂粒子は、フィルム、繊維、射出成形品、押出成形品などのポリマー成形品とは異なり、比表面積が大きい点や、微粒子の構造を利用することで、各種材料の改質、改良に用いられている。

【0003】

主要用途としては、化粧品の改質剤、トナー用添加剤、塗料などのレオロジー改質剤、医療用診断検査剤、自動車材料、建築材料などの成形品への添加剤などが挙げられる。特に近年では、樹脂粒子の微粒子構造を活かし、レーザー加工技術と組み合わせてオーダーメードの成形品を作る手法であるラピッドプロトタイピング、ラピッドマニュファクチャリングの原料として用いられるようになってきている。

【0004】

近年、液晶ディスプレイを始めとする電子情報材料などの分野や化粧品や塗料の分野において、この樹脂微粒子に対して、現状よりさらなる耐熱性、耐溶剤性などの特性や、粒子径分布がより均一な形態のものなど、より高機能、高精度な樹脂微粒子が求められるようになってきている。

【0005】

樹脂微粒子の中でも、ポリアミド粒子は、その素材の強度や適度な吸湿性などの特徴から、化粧品や塗料の分野で古くから使われているが、近年の地球環境保護の観点から、その原料をバイオマス由来のものにした、非石油原料化の動きが加速しており、特に素材の機能特性や原料の入手性の観点からポリアミド1010樹脂粒子が注目されている。

【0006】

ポリアミド1010樹脂粒子の製造法には、一般的にポリアミド1010樹脂のペレットを機械的に粉砕する方法が用いられるが、粉砕により得られる粒子は真球度が低く、粒度分布が広い点に課題がある。

【0007】

これらを改良する方法として、特許文献1では、ポリアミド樹脂と水に可溶な成分と溶融混練し、混練後、可溶成分を水で除去することで、ポリアミド樹脂粒子を製造する方法が提案されているが、球状の粒子が得られるものの、粉体流動性に課題が残るものであった。

【0008】

また、特許文献2に代表されるように、ポリアミド樹脂をアルコールなどの溶媒中にて加熱して溶媒に溶解し、溶媒の温度を下げながらポリアミド樹脂粒子を析出する方法が提案されているが、得られた粒子は多孔質であることが開示されており、粉体流動性などの点で、機能性微粒子としてのさらなる改良技術が求められているのが現状である(特許文献2、3、4)。

【0009】

一方、樹脂微粒子を形成する手法として、既に特許文献5にて、2種以上の樹脂を溶解し、高分子溶液の相分離現象によるエマルションを利用し、樹脂粒子を得る方法が提案されているが、結晶性ポリマーであるポリアミド樹脂の粒子化については技術改良が必要であった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−277546号

【特許文献2】特開2010−163618号

【特許文献3】特開2011−218330号

【特許文献4】特開2011−219756号

【特許文献5】WO2009/142231号

【発明の概要】

【発明が解決しようとする課題】

【0011】

これまでのポリアミド1010樹脂粒子の製造方法では、ポリアミド1010樹脂粒子の流動性やすべり性などに課題があり、さらに粒子が多孔質になる方法では、粉体流動性に加え、機械的強度に課題があり、使用時に粒子つぶれが発生するなどの点で課題があった。

【0012】

本発明では、真球度が高く、結晶化度が高い形状にし、粉体流動性や剛性等の機械特性に優れたポリアミド1010樹脂粒子を提供することを課題とする。

【課題を解決するための手段】

【0013】

上記課題を達成するために、本発明者らが鋭意検討した結果、下記発明に到達した。

即ち、本発明は、

「(1)平均粒子径が1〜100μmであり、真球度が80以上であり、広角X線散乱測定による回折角2θにおいて24度にピークを有することを特徴とするポリアミド1010樹脂粒子、

(2)広角X線散乱測定による回折角2θにおいて、20度と24度にピークを有することを特徴とする(1)記載のポリアミド1010樹脂粒子、

(3)粉体の安息角が30°以下であることを特徴とする(1)または(2)に記載のポリアミド1010樹脂粒子、

(4)微小圧縮試験機による粒子の圧縮弾性率が、1.6GPa以上であることを特徴とする(1)から(3)のいずれかに記載のポリアミド1010樹脂粒子、

(5)分光式色彩計で測定したときの明度であるL値が70以上であることを特徴とする(1)から(4)のいずれかに記載のポリアミド1010樹脂粒子、

(6)ポリアミド1010樹脂とポリアミド1010樹脂以外のポリマーBと有機溶媒とを溶解混合した際に、ポリアミド1010樹脂を主成分とする溶液相と、ポリアミド1010樹脂以外のポリマーBを主成分とする溶液相の2相に相分離する系において、エマルションを形成させた後、ポリアミド1010樹脂の貧溶媒を接触させて、ポリアミド1010樹脂を析出させるポリアミド1010樹脂粒子の製造方法において、エマルションの形成を100℃以上の温度で実施することを特徴とするポリアミド1010樹脂粒子の製造方法、

(7)ポリアミド1010樹脂以外のポリマーBのSP値が20(J/cm3)1/2以上であることを特徴とする、(6)記載のポリアミド1010樹脂粒子の製造方法、

(8)ポリアミド1010樹脂以外のポリマーBの25℃における水への溶解度が1g/100g以上であることを特徴とする、(6)または(7)に記載のポリアミド1010樹脂粒子の製造方法、

(9)ポリアミド1010樹脂以外のポリマーBが、その分子骨格中に水酸基、エーテル基、アミド基、カルボキシル基の少なくともいずれかを有することを特徴とする、(6)から(8)のいずれかに記載のポリアミド1010樹脂粒子の製造方法、

(10)ポリアミド1010樹脂以外のポリマーBが、ポリビニルアルコール類、ヒドロキシアルキルセルロース、ポリアルキレングリコール、ポリビニルピロリドン、水溶性ナイロン、ポリアクリル酸のいずれかであることを特徴とする、(6)から(9)のいずれかに記載のポリアミド1010樹脂粒子の製造方法、

(11)ポリアミド1010樹脂以外のポリマーBが、ポリビニルアルコール類であり、ポリビニルアルコール中の酢酸ナトリウム含量が、0.1質量%以下であることを特徴とする、(6)から(10)のいずれかに記載のポリアミド1010樹脂粒子の製造方法、

(12)ポリアミド1010樹脂以外のポリマーBが、ポリビニルアルコール類であり、エマルション形成時に系中に酸化合物を添加することを特徴とする、(6)から(10)のいずれかに記載のポリアミド1010樹脂粒子の製造方法、

(13)添加する酸化合物が、第1解離指数(pKa1)が4.5以下の酸であり、分解温度が貧溶媒の沸点以上であることを特徴とする、(12)に記載のポリアミド1010樹脂粒子の製造方法、

(14)添加する酸化合物が、クエン酸、酒石酸、マロン酸、シュウ酸、アジピン酸、マレイン酸、リンゴ酸、フタル酸、コハク酸、ポリアクリル酸から選ばれる1種以上であることを特徴とする、(12)または(13)に記載のポリアミド1010樹脂粒子の製造方法、

(15)有機溶媒のSP値が20(J/cm3)1/2以上で沸点が100℃以上であることを特徴とする、(6)から(14)のいずれかに記載のポリアミド1010樹脂粒子の製造方法、

(16)有機溶媒が、N−メチルピロリドン、ジメチルスルホキシド、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、1,3−ジメチル−2−イミダゾリジノンから選ばれる1種以上であることを特徴とする、(6)から(15)のいずれかに記載のポリアミド1010樹脂粒子の製造方法、

(17)エマルション形成後、ポリアミド1010樹脂を析出させるため、貧溶媒を接触させる温度がポリアミド1010樹脂の降温結晶化温度以上の温度であることを特徴とする、(6)から(16)のいずれかに記載のポリアミド1010樹脂粒子の製造方法、

(18)ポリアミド1010樹脂を析出させた後に、固液分離をし、ポリアミド1010樹脂粒子を除いた、ポリアミド1010樹脂以外のポリマーB成分を含む溶液から、貧溶媒を除去し、得られた溶液に、再度、ポリアミド1010樹脂を加えて、ポリアミド1010樹脂を主成分とする溶液相と、ポリアミド1010樹脂以外のポリマーBを主成分とする溶液相の2相に相分離する系を形成させ、有機溶媒およびポリアミド1010樹脂以外のポリマーBを再利用することを特徴とする、(6)から(17)のいずれかに記載のポリアミド1010樹脂粒子の製造方法。」である。

【発明の効果】

【0014】

本発明のポリアミド1010樹脂粒子は、真球状かつ高い結晶性を有することから、粉体流動性や剛性に優れるため、例えば、化粧品用途や塗料などの分野で、滑らかな触感と長期品質安定性に優れ、さらに、高い耐薬品性に優れることから、エンジン等の摺動部材の潤滑剤の添加材として使用することにより、摺動部材の傷つきを抑制しつつ、摺動性を長期間維持できるなど、産業上有益な材料となる。

【図面の簡単な説明】

【0015】

【図1】図1は実施例1で製造したポリアミド1010樹脂粒子のX線測定チャートである。

【図2】図2は実施例2で製造したポリアミド1010樹脂粒子のX線測定チャートである。

【図3】図3は実施例3で製造したポリアミド1010樹脂粒子のX線測定チャートである。

【図4】図4は比較例1で製造したポリアミド1010樹脂粒子のX線測定チャートである。

【図5】図5は比較例2で製造したポリアミド1010樹脂粒子のX線測定チャートである。

【図6】図6は比較例3で製造したポリアミド1010樹脂粒子のX線測定チャートである。

【図7】図7は実施例1で製造したポリアミド1010樹脂粒子を走査型電子顕微鏡で倍率1000倍にて観察した結果を示す図である。

【図8】図8は実施例2で製造したポリアミド1010樹脂粒子を走査型電子顕微鏡で倍率1000倍にて観察した結果を示す図である。

【図9】図9は実施例3で製造したポリアミド1010樹脂粒子を走査型電子顕微鏡で倍率1000倍にて観察した結果を示す図である。

【図10】図10は比較例1で製造したポリアミド1010樹脂粒子を走査型電子顕微鏡で倍率1000倍にて観察した結果を示す図である。

【図11】図11は比較例2で製造したポリアミド1010樹脂粒子を走査型電子顕微鏡で倍率100倍にて観察した結果を示す図である。

【図12】図12は比較例3で製造したポリアミド1010樹脂粒子を走査型電子顕微鏡で倍率30倍にて観察した結果を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明について、詳細に説明する。

本発明のポリアミド1010樹脂粒子は、粒子の平均粒子径が1〜100μm、広角X線散乱による回折角2θにおいて24度にピークを有していることを特徴とするポリアミド1010樹脂粒子である。

【0017】

本発明のポリアミド1010樹脂粒子とは、ポリアミド1010樹脂からなる粒子のことである。ポリアミド1010樹脂とは、ポリデカメチレンセバカミドのことであり、脂肪族ジアミンの1,10−デカンジアミンと脂肪族ジカルボン酸のセバシン酸とが重合してなるものである。

【0018】

ポリアミド1010樹脂は、従来公知の方法により入手することができ、例えば、上記ジアミンとジカルボン酸との塩を原料とした溶融重合、溶液重合、さらには低分子量ポリアミド1010を原料とした固相重合などにより得ることができる。

【0019】

原料であるデカンジアミンやセバシン酸は、石油由来原料、バイオマス由来原料から化学変換されることにより得られるが、本発明においては特に制限はなく、地球環境保護の観点からバイオマス由来原料であることが好ましい。

【0020】

ポリアミド1010樹脂の重合度に、特に制限はないが、得られる樹脂粒子の剛性の観点から、重量平均分子量として、その下限は1,000以上であり、好ましくは、5,000以上であり、より好ましくは、10,000以上であり、さらに好ましくは、12,000以上であり、特に好ましくは、15,000以上である。また、その上限としては、1,000,000以下であり、好ましくは500,000以下であり、より好ましくは、100,000以下であり、さらに好ましくは、50,000以下であり、特に好ましくは、30,000以下である。ここで、重量平均分子量は、溶媒としてヘキサフルオロイソプロパノールを用いたゲルパーミエーションクロマトグラフィー(GPC)で測定し、ポリメタクリル酸メチルで換算した値のことを指す。

【0021】

本発明におけるポリアミド1010樹脂粒子における平均粒子径は、1μm〜100μmの範囲のものを指すが、その好ましい上限としては、80μm以下であり、より好ましくは、60μm以下であり、さらに好ましくは、50μm以下であり、特に好ましくは30μm以下である。またその下限は、1.0μm以上であり、好ましくは、1.0μm超であり、より好ましくは5μm以上であり、さらに好ましくは、5μm超であり、特に好ましくは、10μm以上であり、著しく好ましくは、10μm超である。

【0022】

なお、本発明のポリアミド1010樹脂粒子の平均粒子径とは、走査型電子顕微鏡写真から任意の100個の粒子直径を特定し、その算術平均を求めることにより算出したものである。上記の写真において、当該粒子が真円状でない場合、即ち楕円状のような場合は、粒子の最大径をその粒子径とする。粒子径を正確に測定するためには、少なくとも500倍以上、好ましくは、1000倍以上の倍率に拡大し、粒子径の測定を行う。

【0023】

また、本発明のポリアミド1010樹脂粒子は、その粒子の粒度分布が狭いほうが好ましい。粒度分布は、後述の数式(2)における粒子径分布指数で表すことができる。本発明のポリアミド1010樹脂粒子の粒度分布指数は、3以下であり、好ましくは、2.5以下であり、より好ましくは、2.0以下であり、さらに好ましくは、1.8以下であり、特に好ましくは、1.5以下であり、著しく好ましくは、1.3以下である。また、好ましい下限は特にはないが、理論的にその下限は1以上である。

【0024】

本発明のポリアミド1010樹脂粒子は、真球度が高い点に特徴があり、真球度が高いことから、良好な流動性が発現しているものと考えられる。

【0025】

本発明における真球度とは、走査型電子顕微鏡写真から、任意の30個の粒子の短径と長径を測定し、下記数式(1)に従い算出した値で表すことができ、100に近いものほど真球度が高いといえる。

【0026】

【数1】

尚、n:測定数30とする。

【0027】

本発明のポリアミド1010樹脂粒子の真球度は80以上であり、好ましくは85以上、より好ましくは90以上、さらに好ましくは95以上である。好ましい上限としては100以下であるが、通常90以下でもすべり性や滑らかな質感向上などの十分な効果を得ることができる。真球度が80未満である場合には、球が楕円形に近くなり、滑らかな触感が得られない。

【0028】

本発明におけるポリアミド1010樹脂粒子は、結晶性が非常に高い点に特徴があり、この特性から樹脂粒子の弾性率が従来のものに比べ高いという特性を有している。結晶性の高さの程度は、粉末X線測定を行うことでその判定が可能であり、本発明のポリアミド1010樹脂粒子は、銅原子(Cu)のKα線を用いた広角X線散乱測定において、回折角2θにおいて、特徴的な20度と24度にピークを有する。

【0029】

特に、広角X線散乱による回折角2θにおける24度のピークは、ポリアミド1010樹脂の結晶構造が発達した際に観察される特有のピークであり、本ポリアミド1010樹脂粒子は、そのピークを有している。

【0030】

また、本発明のポリアミド1010樹脂粒子は、結晶構造が発達しているにもかかわらず、その形状として、真球度が高いことから、流動性が良好であり、粉体の安息角が低いという特徴を併せ持つ。

【0031】

本発明のポリアミド1010樹脂粒子から形成される粉体の安息角は、30°以下であり、好ましくは、25°以下であり、より好ましくは、20°以下であり、さらに好ましくは、15°以下である。安息角の下限は、特にはないが0°超である。

【0032】

本発明のポリアミド1010樹脂粒子は、結晶性が高いことから、その機械強度が高く、弾性率が高いことに特徴を有する。

【0033】

本発明におけるポリアミド1010樹脂粒子の弾性率は、1.6GPa以上であり、好ましくは、1.7GPa以上であり、より好ましくは、1.8GPa以上であり、さらに好ましくは、1.9GPa以上であり、特に好ましくは、2.0GPa以上である。

【0034】

粒子状物質の弾性率を求めるには、島津株式会社製 微小圧縮試験機を用い、ヘルツの弾性理論を用いることにより、その弾性率を算出することができる。

【0035】

このように高い弾性率を持つことにより、摺動部材などのへの適用範囲が広がるため、樹脂微粒子として有用な材料となる。

【0036】

本発明のポリアミド1010樹脂粒子は、結晶構造が発達しているので、光の反射が粒子界面での反射に加えて、粒子内部の結晶構造に起因する反射も起こるため、特に分光式色彩計で測定したときの明度を表すL値が高くなる点に特徴を有する。

【0037】

明度を表わすL値としては、70以上であることが好ましく、さらに好ましくは80以上、特に好ましくは85以上である。L値が70未満である場合には着色の要因が大きくなり、化粧品用途や塗料用途などに用いた場合には、任意の色味にすることが困難になる。L値の好ましい上限は100である。

【0038】

本発明のポリアミド1010樹脂粒子は、表面平滑性の真球状であることに特徴を有する。ここでいう表面平滑性は、走査型電子顕微鏡写真による形態観察によって得られた粒子の表面の写真から、目視で判断できる凹凸数を計測することにより定量化することができる。1粒子あたり20個以下であることが好ましく、さらに好ましくは10個以下である。

【0039】

なお、上記表面平滑度は、走査型電子顕微鏡写真の1000〜5000倍の倍率によって観察される領域で、任意粒子の30個の凹凸を観測し、その平均値によって定められる。

【0040】

上記のような良好な特性をもつポリアミド1010樹脂粒子を製造するに当たっては、以下に示す方法を採用することができる。

【0041】

本発明に係るポリアミド1010樹脂粒子の製造方法は、ポリアミド1010樹脂とポリアミド1010樹脂以外のポリマーBと有機溶媒とを溶解混合させ、ポリアミド1010樹脂を主成分とする溶液相(以下、ポリアミド1010樹脂溶液相と称することもある)と、ポリアミド1010樹脂以外のポリマーBを主成分とする溶液相(以下、ポリマーB溶液相と称することもある)の2相に相分離する系において、エマルションを形成させた後、ポリアミド1010樹脂の貧溶媒を接触させることにより、ポリアミド1010樹脂を析出させることを特徴とする方法である。

【0042】

本発明におけるポリアミド1010樹脂以外のポリマーBとしては、熱可塑性樹脂、熱硬化性樹脂が挙げられるが、溶液相を形成するために溶解でき、2相に分離する状態が得られやすい観点から熱可塑性樹脂が好ましく、2相に分離する状態を得やすいことから、本発明におけるポリアミド1010樹脂以外のポリマーBとしては、そのSP値が20(J/cm3)1/2以上であることが良い。

【0043】

上記ポリアミド1010樹脂以外のポリマーBであると、ポリマーB溶液相とポリアミド1010樹脂溶液相との相分離状態を形成しやすく、かつ後述する貧溶媒による析出時において、ポリアミド1010樹脂以外のポリマーBの析出が発生しにくいため、粒子形成に悪影響を与えない。

【0044】

この際、ポリアミド1010樹脂以外のポリマーBのSP値としては、好ましくは21(J/cm3)1/2以上、より好ましくは23(J/cm3)1/2以上、さらに好ましくは25(J/cm3)1/2以上、特に好ましくは28(J/cm3)1/2以上、極めて好ましくは30(J/cm3)1/2以上である。

【0045】

ポリアミド1010樹脂とポリアミド1010樹脂以外のポリマーBの両者が有機溶媒に溶けるのであれば、特に制限はないが、SP値の差の上限としては、好ましくは20(J/cm3)1/2以下、より好ましくは、15(J/cm3)1/2以下であり、さらに好ましくは10(J/cm3)1/2以下である。

【0046】

ここでいう、SP値とは、Fedorの推算法に基づき計算されるものであり、凝集エネルギー密度とモル分子容を基に計算されるもの(以下、計算法と称することもある。)である(「SP値 基礎・応用と計算方法」山本秀樹著、株式会社情報機構、平成17年3月31日発行)。

【0047】

上記方法により計算できない場合においては、溶解度パラメーターが既知の溶媒に対し溶解するか否かの判定による実験法によりSP値を算出(以下、実験法と称することもある。)し、それを代用することができる(「ポリマーハンドブック 第4版(Polymer Handbook Fourth Edition)」 ジェー・ブランド(J.Brand)著、ワイリー(Wiley)社1998年発行)。

【0048】

中でも、ポリアミド1010樹脂以外のポリマーBは、後述する貧溶媒との親和性が高いものが好ましく、その親和性の指標としては、水への溶解度をもって判断することができる。ポリアミド1010樹脂以外のポリマーBの水への溶解度は25℃で、水100gに対し1g溶解するものを、1g/100gと表記すると定義した場合、好ましくは、1g/100g以上であり、より好ましくは、2g/100g以上であり、さらに好ましくは、5g/100g以上であり、特に好ましくは、10g/100g以上であり、著しく好ましくは、15g/100g以上である。この範囲であれば、後述する貧溶媒との親和性が高く、本ポリアミド1010樹脂粒子製造法において、有利に機能する。

【0049】

ポリアミド1010樹脂以外のポリマーBの高分子の種類として、具体的に好ましいものとしては、その分子骨格中に、水酸基、エーテル基、アミド基、カルボキシル基の少なくともいずれかを有するものが良い。

【0050】

ポリアミド1010樹脂以外のポリマーBを具体的に例示するならば、その分子骨格中に水酸基を持つものとしては、ポリビニルアルコール類(完全ケン化型や部分ケン化型のポリ(ビニルアルコール)、完全ケン化型や部分ケン化型のポリ(ビニルアルコール−エチレン)共重合体などのポリ(ビニルアルコール−エチレン)共重合体類など)、ポリ(パラビニルフェノール)、マルトース、セルビオース、ラクトース、スクロースなどの二糖類、セルロースおよびその誘導体(ヒドロキシアルキルセルロース(ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、エチルヒドロキシエチルセルロースなど)、セルロース、メチルセルロース、エチルセルロース、カルボキシメチルエチルセルロース、カルボキシメチルセルロース、カルボキシメチルセルロースナトリウム、セルロースエステル、キトサン等)、アミロースおよびその誘導体、デンプンおよびその誘導体、デキストリン、シクロデキストリン、アルギン酸ナトリウムおよびその誘導体等の多糖類またはその誘導体、ゼラチン、カゼイン、コラーゲン、アルブミン、フィブロイン、ケラチン、フィブリン、カラギーナン、コンドロイチン硫酸、アラビアゴム、寒天、たんぱく質等が挙げられ、その分子骨格中にエーテル基を持つものとしては、ポリアルキレングリコール、ショ糖脂肪酸エステル、ポリ(オキシエチレン脂肪酸エステル)、ポリ(オキシエチレンラウリン脂肪酸エステル)、ポリ(オキシエチレングリコールモノ脂肪酸エステル)、ポリ(オキシエチレンアルキルフェニルエーテル)、ポリ(オキシアルキルエーテル)、ポリビニルエーテル、ポリビニルホルマール等が挙げられ、その分子骨格中にアミド基を持つものとしては、ポリビニルピロリドン、アミノポリ(アクリルアミド)、ポリ(アクリルアミド)、ポリ(メタクリルアミド)、“AQナイロン(登録商標)”(A−90、P−70、P−95、T−70;東レ株式会社製)などの水溶性ナイロン等が挙げられ、その分子骨格中にカルボキシル基を持つものとしては、ポリアクリル酸、ポリアクリル酸ナトリウム、ポリメタクリル酸、ポリメタクリル酸ナトリウム等が挙げられ、その他にも、ポリスチレンスルホン酸、ポリスチレンスルホン酸ナトリウム、ポリビニルピロリジニウムクロライド、ポリ(スチレン−マレイン酸)共重合体、ポリアリルアミン、ポリ(オキシエチレンアミン)、ポリ(ビニルピリジン)、ポリアミノスルホン、ポリエチレンイミン等の合成樹脂が挙げられる。

【0051】

好ましくは、ポリビニルアルコール類(完全ケン化型や部分ケン化型のポリ(ビニルアルコール)、完全ケン化型や部分ケン化型のポリ(ビニルアルコール−エチレン)共重合体などのポリ(ビニルアルコール−エチレン)共重合体類)、セルロース誘導体(カルボキシメチルセルロース、ヒロドキシアルキルセルロース(ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、エチルヒドロキシエチルセルロース)、メチルセルロース、エチルセルロース、カルボキシメチルエチルセルロース、カルボキシメチルセルロース、カルボキシメチルセルロースナトリウム、セルロースエステル等)、ポリアルキレングリコール、ショ糖脂肪酸エステル、ポリ(オキシエチレンアルキルフェニルエーテル)、ポリ(オキシアルキルエーテル)、ポリビニルピロリドン、水溶性ナイロン、ポリアクリル酸、ポリメタクリル酸であり、より好ましくは、ポリ(ビニルアルコール)類(完全ケン化型や部分ケン化型のポリ(ビニルアルコール)、完全ケン化型や部分ケン化型のポリ(ビニルアルコール−エチレン)共重合体などのポリ(ビニルアルコール−エチレン)共重合体類)、セルロース誘導体(カルボキシメチルセルロース、ヒドロキシアルキルセルロース(ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、エチルヒドロキシエチルセルロース)、メチルセルロース、エチルセルロース、カルボキシメチルエチルセルロース、カルボキシメチルセルロース、カルボキシメチルセルロースナトリウム、セルロースエステル等)、ポリアルキレングリコール、ポリビニルピロリドン、水溶性ナイロン、ポリアクリル酸であり、特に好ましくは、完全ケン化型や部分ケン化型のポリ(ビニルアルコール)などのポリビニルアルコール類、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロースなどのヒドロキシアルキルセルロース、ポリアルキレングリコール、ポリビニルピロリドン、水溶性ナイロン、ポリアクリル酸である。

【0052】

本発明におけるポリアミド1010樹脂以外のポリマーBとしては、著しく好ましくは、ポリビニルアルコール類を用いる。さらに詳しくは、ポリビニルアルコール類とは、分子内に下記一般式(1)の構造を有するポリマーのことを指す。

【0053】

【化1】

【0054】

ポリ(ビニルアルコール)(完全ケン化型や部分ケン化型のポリ(ビニルアルコール)であってもよい。単にポリビニルアルコールと称する場合もある。)、ポリ(ビニルアルコール−エチレン)共重合体(完全ケン化型や部分ケン化型のポリ(ビニルアルコール−エチレン)共重合体であってもよい)などが挙げられるが、溶解性の点からポリビニルアルコールが好ましい。

【0055】

ポリアミド1010樹脂以外のポリマーBの分子量は、好ましくは、重量平均分子量で、1,000〜100,000,000、より好ましくは、1,000〜10,000,000、さらに好ましくは、5,000〜1,000,000であり、特に好ましくは、10,000〜500,000の範囲であり、最も好ましい範囲は、10,000〜100,000の範囲である。

【0056】

ここでいう重量平均分子量とは、溶媒として水を用いたゲルパーミエーションクロマトグラフィー(GPC)で測定し、ポリエチレングリコールで換算した重量平均分子量を指す。

【0057】

水で測定できない場合においては、ジメチルホルムアミドを用い、それでも測定できない場合においては、テトラヒドロフランを用い、さらに測定できない場合においては、ヘキサフルオロイソプロパノールを用いる。

【0058】

ポリビニルアルコール類は、酢酸ビニルを原料として重合した後に、アルカリ条件下にて加水分解することにより、ポリビニルアルコールを生成させることが一般的であり、その中には、一部酢酸ナトリウムが不純物として残留することが通常であり、市販品においても0.2質量%前後含まれているのが通常である。

【0059】

本発明においては、上記ポリビニルアルコールに含まれる酢酸ナトリウムが、何らかの形で影響し、ポリアミド1010樹脂と有機溶媒に溶解混合してエマルションを形成させる際、その温度が100℃以上であると微粒子が着色したり、ポリビニルアルコールが劣化してリサイクル性が悪化したりすることを見出した。

【0060】

すなわち、ポリアミド1010樹脂以外のポリマーBであるポリビニルアルコール類が、100℃以上での微粒子化条件下でも安定化するようにするためには、エマルションを形成させる系中に存在させる酢酸ナトリウム量を低減させることが好ましい。そのための方法としては、ポリビニルアルコール類を酢酸ナトリウム含量の少ないポリビニルアルコールを使用することが好ましい。

【0061】

この場合使用するポリビニルアルコール中の酢酸ナトリウムの量は、ポリビニルアルコール100質量部に対して、0.1質量部以下、好ましくは、0.05質量部以下、さらに好ましくは、0.01質量部以下である。

【0062】

この範囲に制御することにより、高温下でポリアミド1010樹脂の微粒子化を行っても、ポリビニルアルコール類が、分解、架橋することなどに起因する変質を抑制することができ、高温下での微粒子化を安定化することができる。また、好ましい下限は、0質量部である。

【0063】

酢酸ナトリウム含量の少ないポリビニルアルコール類を得るためには、例えば、メタノール、エタノールなどの有機溶媒での洗浄する方法や、水等に溶解した後に、ポリビニルアルコール類の貧溶媒に沈殿させて生成させる再沈殿法、限外ろ過法、イオン交換樹脂やイオン交換担体等により除去する方法などが挙げられる。

【0064】

また、エマルション形成の際、酢酸ナトリウムの影響を抑制する別の方法としては、エマルションを形成させる系に酸化合物を添加する方法が挙げられる。これにより、実質上酢酸ナトリウムが含まれない状態にすることができる。

【0065】

本発明に用いる酸化合物としては、ギ酸、酢酸、吉草酸、酪酸、バレリック酸、ヘキサン酸、ヘプタン酸、オクタン酸、アクリル酸、メタクリル酸、クロトン酸、シュウ酸、マロン酸、フマル酸、マレイン酸、グルタル酸、アジピン酸、セバシン酸、ピルビン酸、コハク酸、ポリアクリル酸などの脂肪族カルボン酸、乳酸、グリコール酸、L−アスコルビン酸、エリソルビン酸、リンゴ酸、シキミ酸、クエン酸、ヒドロコハク酸、酒石酸などのヒドロキシル基含有カルボン酸、安息香酸、2−フロロ安息香酸およびその位置異性体、2−クロロ安息香酸およびその位置異性体、2−ブロモ安息香酸およびその位置異性体、2−ニトロ安息香酸およびその位置異性体、2−トルイル酸およびその位置異性体、フェノキシ酢酸、桂皮酸、フェニルマロン酸、フタル酸、テレフタル酸、サリチル酸などの芳香族カルボン酸、グリシン、アラニン、バリン、ロイシン、イソロイシン、セリン、スレオニン、プロリン、リジン、アスパラギン酸、グルタミン酸、システイン、メチオニン、フェニルアラニン、チロシン、ヒスチジン、アスパラギン、グルタミン、アルギニン、トリプトファン、オルニチン、サルコシン等などのアミノ酸、メタンスルホン酸、ベンゼンスルホン酸、p−トルエンスルホン酸およびその位置異性体、p−ヒドロキシベンゼンスルホン酸およびその位置異性体などの有機スルホン酸類、フェニルホスホン酸、ジフェニルホスフィン酸、ジフェニルホスフェート、1−ナフチルホスフェートなどの有機リン酸類、硫酸マグネシウム、塩化マグネシウム、塩化アンモニウム、硫酸アンモニウム等の強酸と弱塩基からなる塩、塩酸、硫酸、燐酸、硝酸、ピロリン酸、トリポリ燐酸等の無機酸などが具体的に挙げられる。これらは1種または2種以上で用いることができる。

【0066】

これら酸化合物は、後述する製造工程のうち、エマルション形成のための加熱が始まる前であれば、いずれの段階で加えてもよく、また、原料の中にあらかじめ入れて使用しておいても良い。

【0067】

この際、酸化合物の添加量としては、使用するポリビニルアルコール類に含有している酢酸ナトリウムに対して、酸官能基のモル比として、0.1〜10倍モルの範囲が好ましく、より好ましくは、0.2〜8倍モルの範囲であり、さらに好ましくは、0.3〜5倍モルの範囲である。

【0068】

酸化合物の添加量が使用するポリビニルアルコール類中に含有している酢酸ナトリウムの量に対して、酸官能基のモル比が少な過ぎる場合は、ポリビニルアルコール類の架橋が進行し、微粒子化工程での粒径制御性が悪化する傾向にある。また、ポリビニルアルコール類の再利用を行う際、2回目以降の粒子径制御性が悪化する傾向にある。さらには、ポリビニルアルコール類の酸化によると推定される色調変化により、微粒子の変色が起きる傾向にある。また、酸官能基のモル比が多過ぎる場合は、酸による影響により、ポリビニルアルコール類の酸化・分解・架橋などが起こる傾向にある。

【0069】

本発明に係る方法に用いる酸化合物としては、酸化合物の第1解離指数(pKa1)が4.5以下のものを用いるのが好ましい。

【0070】

本発明に係る方法は、100℃以上の高温下で実施されることから、用いる酸化合物としては、耐熱温度が100℃以上のものが好ましい。この際、耐熱温度とは、その酸化合物の分解温度のことを指す。

【0071】

中でも、100℃以上の耐熱温度を有し、pKa1が、4.5以下であるものの例としては、L−アスコルビン酸、エリソルビン酸、乳酸、リンゴ酸、フマル酸、フタル酸、酒石酸、ギ酸、クエン酸、グリコール酸、サリチル酸、マレイン酸、マロン酸、グルタル酸、シュウ酸、アジピン酸、コハク酸、ヒドロコハク酸、ポリアクリル酸、グルタミン酸、アスパラギン酸、アルギニン、オルニチン、サルコシン、システイン、セリン、チロシン等のアミノ酸、塩酸、硫酸、燐酸、硝酸、ピロリン酸、トリポリ燐酸等の無機酸が使用可能である。中でもクエン酸、酒石酸、マロン酸、シュウ酸、アジピン酸、マレイン酸、リンゴ酸、フタル酸、コハク酸、ポリアクリル酸を好ましく用いることができる。

【0072】

ここでpKaとは、25℃での酸解離指数であり、水溶液中での酸化合物の解離定数の逆数の対数値のことを指す。酸化合物のpKa値については、化学便覧(改訂3版 化学便覧 基礎編 日本化学会編 丸善株式会社出版 昭和59年 発刊)などで参照できる。

【0073】

pKa値は、利便性の点から上記ふたつの方法のうち、化学便覧記載のものが好ましい。

【0074】

本発明においてポリアミド1010樹脂とポリアミド1010樹脂以外のポリマーBを溶解させる有機溶媒としては、ポリアミド1010樹脂と用いるポリアミド1010樹脂以外のポリマーBを溶解し得る有機溶媒であり、各ポリマーの種類に応じて選択される。

【0075】

具体例としては、ペンタン、ヘキサン、ヘプタン、オクタン、ノナン、n−デカン、n−ドデカン、n−トリデカン、シクロヘキサン、シクロペンタン等の脂肪族炭化水素系溶媒、ベンゼン、トルエン、キシレン等の芳香族炭化水素系溶媒、酢酸エチル、酢酸メチル等のエステル系溶媒、クロロホルム、ブロモホルム、塩化メチレン、1−2−ジクロロエタン、1,1,1−トリクロロエタン、クロロベンゼン、2,6−ジクロロトルエン等のハロゲン化炭化水素系溶媒、アセトン、メチルエチルケトン、メチルイソブチルケトン、メチルブチルケトン等のケトン系溶媒、メタノール、エタノール、1−プロパノール−2−プロパノール等のアルコール系溶媒、N−メチル−2−ピロリドン、ジメチルスルホキシド、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、プロピレンカーボネート、トリメチルリン酸、1,3−ジメチル−2−イミダゾリジノン、スルホラン等の非プロトン性極性溶媒、ギ酸、酢酸、プロピオン酸、酪酸、乳酸等のカルボン酸溶媒、アニソール、ジエチルエーテル、テトラヒドロフラン、ジイソプロピルエーテル、ジオキサン、ジグライム、ジメトキシエタン等のエーテル系溶媒、あるいはこれらの混合物が挙げられる。好ましくは、芳香族炭化水素系溶媒、脂肪族炭化水素系溶媒、ハロゲン化炭化水素系溶媒、アルコール系溶媒、エーテル系溶媒、非プロトン性極性溶媒、カルボン酸溶媒である。

【0076】

さらに好ましいものとしては、SP値が20(J/cm3)1/2以上のものである。ここでいう、SP値とは、「ポリマーハンドブック 第4版(Polymer Handbook Fourth Edition)」 ジェー・ブランド(J.Brand)著、ワイリー(Wiley)社1998年発行)に688−701ページに記載されている値のことをいう。

【0077】

これに記載のないものは、Fedorの推算法に基づき計算を行う。この計算は、凝集エネルギー密度とモル分子容を基に計算されるもの(以下、溶媒SP値の計算法と称することもある。)である(「SP値 基礎・応用と計算方法」山本秀樹著、株式会社情報機構、平成17年 3月 31日発行)。

【0078】

中でも好ましいものとしては、水溶性溶媒であるアルコール系溶媒、非プロトン性極性溶媒、カルボン酸溶媒であり、著しく好ましいのは、非プロトン性極性溶媒、カルボン酸溶媒である。

【0079】

本発明においては、100℃以上の高温下でエマルション形成が実施されることから、これら溶媒についても、耐熱性が100℃以上のものがよく、中でも常圧(100kPa)での沸点が100℃以上のものが好ましい。また常圧での沸点が100℃未満の溶媒を使用する場合は、耐圧容器内で、加圧することにより使用することが可能である。このような状況の考慮と、入手が容易で、かつ水やアルコール系溶媒等など後述する貧溶媒として好ましく用い得る溶媒と均一に混合し得る点から、最も好ましくは、N−メチル−2−ピロリドン、ジメチルスルホキシド、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、1,3−ジメチル−2−イミダゾリジノンである。

【0080】

これらの有機溶媒は、複数種用いてもよいし、混合して用いてもよいが、粒子径が比較的小さく、かつ、粒子径分布の小さい粒子が得られる点、使用済みの溶媒のリサイクル時の分離の工程のわずらわしさを避け、製造上のプロセス負荷低減という観点で、単一の有機溶媒であるほうが好ましく、さらにポリアミド1010樹脂、およびポリアミド1010樹脂以外のポリマーBの両方を溶解する単一の有機溶媒であることが好ましい。

【0081】

本発明におけるポリアミド1010樹脂の貧溶媒とは、ポリアミド1010樹脂を溶解させない溶媒のことをいう。ポリアミド1010樹脂を溶解させないとは、ポリアミド1010樹脂の貧溶媒に対する溶解度が1質量%以下のものであり、より好ましくは、0.5質量%以下であり、さらに好ましくは、0.1質量%以下である。

【0082】

本発明の製造方法において、ポリアミド1010樹脂の貧溶媒を用いるが、かかる貧溶媒としてはポリアミド1010樹脂の貧溶媒でありかつ、ポリアミド1010樹脂以外のポリマーBを溶解する溶媒であることが好ましい。これにより、ポリアミド1010樹脂粒子を効率よく析出させることができる。また、ポリアミド1010樹脂およびポリアミド1010樹脂以外のポリマーBを溶解させる溶媒とポリアミド1010樹脂の貧溶媒とは均一に混合する溶媒であることが好ましい。

【0083】

本発明における貧溶媒としては、ポリアミド1010樹脂とポリアミド1010樹脂以外のポリマーBとの組み合わせによって変わるが、具体的に例示するならば、ペンタン、ヘキサン、ヘプタン、オクタン、ノナン、n−デカン、n−ドデカン、n−トリデカン、シクロヘキサン、シクロペンタン等の脂肪族炭化水素系溶媒、ベンゼン、トルエン、キシレン等の芳香族炭化水素系溶媒、酢酸エチル、酢酸メチル等のエステル系溶媒、クロロホルム、ブロモホルム、塩化メチレン、1,2−ジクロロエタン、1,1,1−トリクロロエタン、クロロベンゼン、2,6−ジクロロトルエン等のハロゲン化炭化水素系溶媒、アセトン、メチルエチルケトン、メチルイソブチルケトン、メチルブチルケトン等のケトン系溶媒、メタノール、エタノール、1−プロパノール−2−プロパノール等のアルコール系溶媒、ジメチルスルホキシド、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、トリメチルリン酸、N−メチル−2−ピロリドン、1,3−ジメチル−2−イミダゾリジノン、スルホラン等の非プロトン性極性溶媒、ギ酸、酢酸、プロピオン酸、酪酸、乳酸等のカルボン酸溶媒、アニソール、ジエチルエーテル、テトラヒドロフラン、ジイソプロピルエーテル、ジオキサン、ジグライム、ジメトキシエタン等のエーテル系溶媒、水の中から少なくとも1種類から選ばれる溶媒などが挙げられる。

【0084】

ポリアミド1010樹脂を効率的に粒子化させる観点から、好ましくは、芳香族炭化水素系溶媒、脂肪族炭化水素系溶媒、アルコール系溶媒、エーテル系溶媒、水であり、特に好ましいのは、アルコール系溶媒、水であり、最も好ましくは、水である。

【0085】

なお、本発明は、100℃以上の温度でエマルション形成が実施されることから、常圧での沸点が100℃未満などの溶媒で、本発明を実施する場合や沸点が100℃以上であってもエマルション形成をその沸点以上の温度で実施する場合は、耐圧容器内で、加圧条件で使用することができる。

【0086】

本発明において、ポリアミド1010樹脂に対し、ポリアミド1010樹脂以外のポリマーB、これらを溶解する有機溶媒およびポリアミド1010樹脂の貧溶媒を適切に選択して組み合わせることにより、効率的にポリアミド1010樹脂を析出させてポリアミド1010樹脂粒子を得ることが出来る。

【0087】

ポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーB、これらを溶解する有機溶媒を混合溶解させた液は、ポリアミド1010樹脂を主成分とする溶液相と、ポリアミド1010樹脂以外のポリマーBを主成分とする溶液相(以下、ポリマーB溶液相と称することもある。)の2相に相分離することが必要である。この際、ポリアミド1010樹脂を主成分とする溶液相の有機溶媒と、ポリアミド1010樹脂以外のポリマーBを主成分とする溶液相の有機溶媒とは、同一でも異なっていてもよいが、実質的に同じ溶媒であることが好ましい。

【0088】

2相分離の状態を生成する条件は、ポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーBの種類、ポリアミド1010樹脂およびポリアミド1010樹脂以外のポリマーBの分子量、有機溶媒の種類、ポリアミド1010樹脂およびポリアミド1010樹脂以外のポリマーBの濃度、発明を実施しようとする温度、圧力によって異なってくる。

【0089】

相分離状態になりやすい条件を得るためには、ポリアミド1010樹脂とポリアミド1010樹脂以外のポリマーBの溶解度パラメーター(以下、SP値と称することもある)の差が離れていた方が好ましい。

【0090】

この際、SP値の差としては1(J/cm3)1/2以上、より好ましくは2(J/cm3)1/2以上、さらに好ましくは3(J/cm3)1/2以上、特に好ましくは5(J/cm3)1/2以上、極めて好ましくは8(J/cm3)1/2以上である。SP値がこの範囲であれば、容易に相分離しやすくなる。

【0091】

ポリアミド1010樹脂とポリアミド1010樹脂以外のポリマーBの両者が有機溶媒に溶けるのであれば、特に制限はないが、SP値の差の上限として好ましくは20(J/cm3)1/2以下、より好ましくは、15(J/cm3)1/2以下であり、さらに好ましくは10(J/cm3)1/2以下である。

【0092】

ここでいう、SP値とは、Fedorの推算法に基づき計算されるものであり、凝集エネルギー密度とモル分子容を基に計算されるもの(以下、計算法と称することもある。)である(「SP値 基礎・応用と計算方法」山本秀樹著、株式会社情報機構、平成17年 3月 31日発行)。

【0093】

本方法により、計算できない場合においては、溶解度パラメーターが既知の溶媒に対し溶解するか否かの判定による、実験法によりSP値を算出(以下、実験法と称することもある。)し、それを代用する(「ポリマーハンドブック 第4版(Polymer Handbook Fourth Edition)」 ジェー・ブランド(J.Brand)著、ワイリー(Wiley)社1998年発行)。

【0094】

相分離状態になる条件を選択するためには、ポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーBおよびこれらを溶解する有機溶媒の3成分の比率を変化させた状態の観察による簡単な予備実験で作成できる、3成分相図で判別が出来る。

【0095】

相図の作成は、ポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーBおよび溶媒を任意の割合で混合溶解させ、静置を行った際に、界面が生じるか否かの判定を少なくとも3点以上、好ましくは5点以上、より好ましくは10点以上の点で実施し、2相に分離する領域および1相になる領域を峻別することで、相分離状態になる条件を見極めることが出来るようになる。

【0096】

この際、相分離状態であるかどうかを判定するためには、ポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーBを、本発明を実施しようとする温度、圧力にて、任意のポリアミド1010樹脂、ポリマーBおよび溶媒の比に調整した後に、ポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーBを、完全に溶解させ、溶解させた後に、十分な攪拌を行い、3日放置し、巨視的に相分離をするかどうかを確認する。しかし、十分に安定なエマルションになる場合においては、3日放置しても巨視的な相分離をしない場合がある。その場合は、光学顕微鏡・位相差顕微鏡などを用い、微視的に相分離しているかどうかで、相分離を判別する。

【0097】

相分離は、有機溶媒中でポリアミド1010樹脂を主とするポリアミド1010樹脂溶液相と、ポリアミド1010樹脂以外のポリマーBを主とするポリアミド1010樹脂以外のポリマーB溶液相に分離することによって形成される。この際、ポリアミド1010樹脂溶液相は、ポリアミド1010樹脂が主として分配された相であり、ポリアミド1010樹脂以外のポリマーBを主とするポリアミド1010樹脂以外のポリマーB溶液相はポリアミド1010樹脂以外のポリマーBが主として分配された相(以下、ポリマーB溶液相と称することもある。)である。この際、ポリアミド1010樹脂溶液相とポリマーB溶液相は、ポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーBの種類と使用量に応じた体積比を有するようである。

【0098】

相分離の状態が得られ、且つ工業的に実施可能な濃度として、有機溶媒に対するポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーBの濃度は、有機溶媒に溶解する可能な限りの範囲内であることが前提であるが、全質量に対して好ましくは、それぞれ1質量%超〜50質量%、より好ましくは、それぞれ1質量%超〜30質量%、さらに好ましくは、それぞれ2質量%〜20質量%である。

【0099】

本発明における、ポリアミド1010樹脂溶液相とポリマーB溶液相の2相間の界面張力は、両相とも有機溶媒であることから、その界面張力が小さく、その性質により、生成するエマルションが安定に維持できることから、粒子径分布が小さくなるようである。特に、ポリアミド1010樹脂溶液相とポリマーB溶液相の有機溶媒が同一である時は、その効果が顕著である。

【0100】

本発明における2相間の界面張力は、界面張力が小さすぎることから、通常用いられる溶液に異種の溶液を加えて測定する懸滴法などでは直接測定することは出来ないが、各相の空気との表面張力から推算することにより、界面張力を見積もることが出来る。各相の空気との表面張力をr1、r2とした際、その界面張力r1/2は、r1/2=r1−r2の絶対値で推算することができる。この際、このr1/2の好ましい範囲は、0超〜10mN/mであり、より好ましくは0超〜5mN/mであり、さらに好ましくは、0超〜3mN/mであり、特に好ましくは、0超〜2mN/mである。

【0101】

このようにして得られた相分離する系を用い、相分離した液相を混合させ、エマルション化させた後、貧溶媒を接触させることによりポリアミド1010樹脂粒子を製造する。

【0102】

微粒子化を行うには、通常の反応槽でエマルション形成および貧溶媒を接触させる工程(以下、微粒子化工程と称することもある。)が実施される。

【0103】

本発明に係るポリアミド1010樹脂粒子を製造する方法では、その工業的な操作の面で、エマルションの形成のしやすさから、エマルションを形成する温度は100℃以上である。上限としてはポリアミド1010樹脂およびポリアミド1010樹脂以外のポリマーBが溶解し、相分離する温度であって、ポリアミド1010樹脂粒子が得られるならば特に制限はないが、通常100℃〜300℃の範囲であり、好ましくは、100℃〜280℃であり、より好ましくは、120℃〜260℃であり、さらに好ましくは、120℃〜240℃であり、特に好ましくは、120℃〜220℃であり、最も好ましくは、120℃〜200℃の範囲である。

【0104】

ポリアミド1010樹脂粒子は、材料特性の向上の点から、粒度分布が狭いものが求められる場合がある。

【0105】

このような要求に対しては、エマルションを形成させた後に続く、貧溶媒を接触させる工程(微粒子化工程)における温度制御が有効であり、その温度としては、通常100℃〜300℃の範囲であり、好ましくは、100℃〜280℃であり、より好ましくは、120℃〜260℃であり、さらに好ましくは、120℃〜240℃であり、特に好ましくは、120℃〜220℃であり、最も好ましくは、120℃〜200℃の範囲である。中でも製造工程の管理の容易さから、エマルション形成温度と同じ温度にするのが好ましい。

【0106】

ポリアミド1010樹脂粒子は、材料として使用される状況に応じて粒子の表面形状を設計することが必要な場合があり、特に粉体の流動性を向上させたり、粉体のすべり性を向上させたり、触感を向上させたりするためには、表面形状の制御が重要であり、粒度分布が狭いだけでなく、より高度に真球状化した微粒子が求められることがある。

【0107】

このような要望に向けて、本発明では、その粒子形状を真球化させるためには、エマルション化工程および微粒子化工程の温度を、以下のように制御することでより高度に真球化させることができる。

【0108】

即ち、ポリアミド1010樹脂の熱特性である、降温結晶化温度よりも高い温度でエマルション形成および貧溶媒を接触させる工程を行い、微粒子化を行うことで、よりいっそう粒度分布を狭くし、かつより高度に真球状化した微粒子を得ることができる。

【0109】

ここで、降温結晶化温度とは、示差走査熱量測定法(DSC法)により、測定される結晶化温度のことを指し、30℃から、当該ポリマーの融点よりも30℃超える温度までの温度範囲を、20℃/分の昇温速度で1回昇温させた後に、1分間保持した後、20℃/分で0℃まで降温させたときに、観測させる発熱ピークのピークトップのことを指す。

【0110】

本発明を実施するにふさわしい圧力は、工業的な実現性の観点から、常圧状態から100気圧(10.1MPa)の範囲であり、好ましくは、1気圧(101.3kPa)〜50気圧(5.1MPa)の範囲であり、さらに好ましくは、1気圧(101.3kPa)〜30気圧(3.0MPa)であり、特に好ましくは、1気圧(101.3kPa)〜20気圧(2.0MPa)である。

【0111】

本発明における微粒子化は、高い温度領域であり、場合によっては高圧下もあり得るため、ポリアミド1010樹脂、ポリアミド1010樹脂以外のポリマーBや有機溶媒の熱分解を促進しやすい状態にあることから、極力酸素濃度が低い状態で行うことが好ましい。この際、反応槽の雰囲気の酸素濃度は、5体積%以下が好ましく、より好ましくは、1体積%以下、より好ましくは、0.1体積%以下、さらに好ましくは、0.01体積%以下、特に好ましくは、0.001体積%以下である。

【0112】

なお、微量酸素濃度の測定は、実質的には難しいため、酸素濃度は、反応容器内の容積、不活性ガスの酸素体積濃度、容器内の置換圧力及びその回数から理論的に算出するものとする。

【0113】

また、反応槽は不活性ガスを使用することが好ましい。具体的には、窒素、ヘリウム、アルゴン、二酸化炭素であり、好ましくは、窒素、アルゴンである。

【0114】

また、微粒子化に使用する原料の酸化劣化を防止する観点から、酸化防止剤を添加剤として使用してもよい。

【0115】

酸化防止剤としては、ラジカルを補足する目的で添加することから、フェノール系酸化防止剤、硫黄系酸化防止剤、芳香族アミン系酸化防止剤、硫黄系酸化防止剤、リン系酸化防止剤などが挙げられる。

【0116】

これら酸化防止剤の具体例としては、フェノール、ハイドロキノン、p−メトキシフェノール、ベンゾキノン、1,2−ナフトキノン、クレゾール、カテコール、安息香酸、ヒドロキシ安息香酸、サリチル酸、ヒドロキシベンゼンスルホン酸、2,5−ジ−t−ブチルハイドロキノン、6−t−ブチル−m−クレゾール 、2,6−ジ−t−ブチル−p−クレゾール 、4−t−ブチルカテコール、2,4−ジメチル−6−t−ブチルフェノール、2−t−ブチルハイドロキノン、2−t−ブチル−4−メトキシフェノール等が挙げられる。

【0117】

酸化防止剤の濃度については、特に限定されないが、ポリアミド1010樹脂以外のポリマーBの質量に対して0.001〜10質量%が好ましく、0.01〜5質量%がさらに好ましく、0.05〜3質量%が最も好ましい。

【0118】

このような条件下にて、相分離系状態を混合することにより、エマルションを形成させる。すなわち、上記で得られた相分離溶液に、剪断力を加えることにより、エマルションを生成させる。

【0119】

上記のような製造法で得られる微粒子は、粒子径分布が極めて小さい微粒子になるが、これは、エマルション形成を高温で行うことにより、そうでない場合に比較してより一層均一なエマルションが得られるからである。

【0120】

このため、エマルションを形成させるに十分な剪断力を得るためには、従前公知の方法による攪拌を用いれば十分であり、攪拌羽による液相攪拌法、連続2軸混合機による攪拌法、ホモジナイザーによる混合法、超音波照射等通常公知の方法で混合することが出来る。

【0121】

特に、攪拌羽による攪拌の場合、攪拌羽の形状にもよるが、攪拌速度は、好ましくは50rpm〜1,200rpm、より好ましくは、100rpm〜1,000rpm、さらに好ましくは、200rpm〜800rpm、特に好ましくは、300〜600rpmである。

【0122】

攪拌羽としては、具体的には、プロペラ型、パドル型、フラットパドル型、タービン型、ダブルコーン型、シングルコーン型、シングルリボン型、ダブルリボン型、スクリュー型、ヘリカルリボン型などが挙げられるが、系に対して十分に剪断力をかけられるものであれば、これらに特に限定されるものではない。また、効率的な攪拌を行うために、槽内に邪魔板等を設置してもよい。

【0123】

また、エマルションを発生させるためには、攪拌機だけでなく、乳化機、分散機など広く一般に知られている装置を用いてもよい。具体的に例示するならば、ホモジナイザー(IKA社製)、ポリトロン(キネマティカ社製)、TKオートホモミキサー(特殊機化工業社製)等のバッチ式乳化機、エバラマイルダー(荏原製作所社製)、TKフィルミックス(特殊機化工業社製)、TKパイプラインホモミキサー(特殊機化工業社製)、コロイドミル(神鋼パンテック社製)、スラッシャー、トリゴナル湿式微粉砕機(三井三池化工機社製)、超音波ホモジナイザー、スタティックミキサーなどが挙げられる。

【0124】

このようにして得られたエマルションは、引き続き微粒子を析出させる工程に供する。

【0125】

ポリアミド1010樹脂粒子を得るためには、ポリアミド1010樹脂に対する貧溶媒を、前記工程で製造したエマルションに接触させることでエマルション径に応じた径で、微粒子を析出させる。

【0126】

貧溶媒とエマルションの接触方法は、貧溶媒にエマルションを入れる方法でも良いし、エマルションに貧溶媒を入れる方法でも良いが、エマルションに貧溶媒を入れる方法が好ましい。

【0127】

この際、貧溶媒を投入する方法としては、ポリアミド1010樹脂粒子が得られる限り特に制限はなく、連続滴下法、分割添加法、一括添加法のいずれでも良いが、貧溶媒添加時にエマルションが凝集・融着・合一し、粒子径分布が大きくなったり、1000μmを超える塊状物が生成しやすくならないようにするために、好ましくは連続滴下法、分割滴下法であり、工業的に効率的に実施するためには、最も好ましいのは、連続滴下法である。

【0128】

また、貧溶媒を加える時間としては、10分以上50時間以内であり、より好ましくは、30分以上10時間以内であり、さらに好ましくは1時間以上5時間以内である。

【0129】

この範囲よりも短い時間で実施すると、エマルションの凝集・融着・合一に伴い、粒子径分布が大きくなったり、塊状物が生成したりする場合がある。また、これ以上長い時間で実施する場合は、工業的な実施を考えた場合、非現実的である。

【0130】

この時間の範囲内で行うことにより、エマルションからポリアミド1010樹脂粒子に転換する際に、粒子間の凝集を抑制することができ、粒子径分布の小さいポリアミド1010樹脂粒子を得ることができる。

【0131】

加える貧溶媒の量は、エマルションの状態にもよるが、好ましくは、エマルション総重量1質量部に対して、0.1質量部から10質量部、より好ましくは、0.1質量部から5質量部、さらに好ましくは、0.2質量部から3質量部であり、特に好ましくは、0.2質量部から2質量部であり、最も好ましくは、0.2質量部から1.0質量部である。

【0132】

貧溶媒とエマルションとの接触時間は、微粒子が析出するのに十分な時間であればよいが、十分な析出を引き起こしかつ効率的な生産性を得るためには、貧溶媒添加終了後5分から50時間であり、より好ましくは、5分以上10時間以内であり、さらに好ましくは10分以上5時間以内であり、特に好ましくは、20分以上4時間以内であり、最も好ましくは、30分以上3時間以内である。

【0133】

このようにして作られたポリアミド1010樹脂粒子分散液は、ろ過、減圧濾過、加圧ろ過、遠心分離、遠心ろ過、スプレードライ等の通常公知の方法で固液分離することにより、微粒子粉体を回収することが出来る。

【0134】

固液分離したポリアミド1010樹脂粒子は、必要に応じて、溶媒等で洗浄を行うことにより、付着または含有している不純物等の除去を行い、精製を行う。

【0135】

本発明の方法においては、微粒子粉体を得る際に行った固液分離工程で分離された有機溶媒及びポリアミド1010樹脂以外のポリマーBを再度活用するリサイクル化を行うことが可能であることが有利な点である。

【0136】

この際、リサイクルする上では、有機溶媒及びポリアミド1010樹脂以外のポリマーBが一連の微粒子製造工程において、物質の変化が抑制されていることが安定な製造を継続する要件になる。本発明の方法を用いれば、これまで課題であったポリアミド1010樹脂以外のポリマーBの変化を抑えることができるため、有機溶剤及びポリアミド1010樹脂以外のポリマーBのリサイクルをしても、製造バッチごとに品質が変化することなく、安定的に製造できるという利点を有する。

【0137】

固液分離で得た溶媒は、ポリアミド1010樹脂以外のポリマーB、有機溶媒および貧溶媒の混合物である。この溶媒から、貧溶媒を除去することにより、エマルション形成用の溶媒として再利用することが出来る。貧溶媒を除去する方法としては、通常公知の方法で行われ、具体的には、単蒸留、減圧蒸留、精密蒸留、薄膜蒸留、抽出、膜分離などが挙げられるが、好ましくは単蒸留、減圧蒸留、精密蒸留による方法である。

【0138】

単蒸留、減圧蒸留等の蒸留操作を行う際は、ポリアミド1010樹脂粒子製造時と同様、系に熱がかかり、ポリアミド1010樹脂以外のポリマーBや有機溶媒の熱分解を促進する可能性があることから、極力酸素のない状態で行うことが好ましく、より好ましくは、不活性雰囲気下で行う。具体的には、窒素、ヘリウム、アルゴン、二酸化炭素条件下で実施することが好ましい。また、酸化防止剤としてフェノール系化合物を再添加してもよい。

【0139】

リサイクルする際、貧溶媒は、極力除くことが好ましいが、具体的には、貧溶媒の残存量が、リサイクルする有機溶媒及びポリマーBの合計量に対して、10質量%以下、好ましくは5質量%以下、より好ましくは、3質量%以下、特に好ましくは、1質量%以下である。この範囲よりも超える場合には、ポリアミド1010樹脂粒子の粒子径分布が大きくなったり、粒子が凝集したりするので、好ましくない。

【0140】

リサイクルで使用する溶媒中の貧溶媒の量は、通常公知の方法で測定でき、ガスクロマトグラフィー法、カールフィッシャー法などで測定できる。

【0141】

貧溶媒を除去する操作において、現実的には、有機溶媒、ポリアミド1010樹脂以外のポリマーBなどをロスすることもあるので、適宜、初期の組成比に調整し直すのが好ましい。

【0142】

このように本発明で得られたポリアミド1010樹脂粒子は、従来の方法で得られるポリアミド1010樹脂粒子に比べ、粉体流動性に優れるため滑らかな感触を得られ、ポリアミド1010樹脂の結晶が発達しているために明度が高く、表面平滑性かつ真球であるために、化粧品用途や塗料の改質剤の用途に好ましく用いられる。

【0143】

これらのことから、本発明で得られたポリアミド1010樹脂粒子は、産業上、各種用途で、極めて有用かつ実用的に利用することが可能である。具体的には、洗顔料、サンスクリーン剤、クレンジング剤、化粧水、乳液、美容液、クリーム、コールドクリーム、アフターシェービングローション、シェービングソープ、あぶらとり紙、マティフィアント剤などのスキンケア製品添加剤、ファンデーション、おしろい、水おしろい、マスカラ、フェイスパウダー、どうらん、眉墨、マスカラ、アイライン、アイシャドー、アイシャドーベース、ノーズシャドー、口紅、グロス、ほうべに、おはぐろ、マニキュア、トップコートなどの化粧品またはその改質剤、シャンプー、ドライシャンプー、コンディショナー、リンス、リンスインシャンプー、トリートメント、ヘアトニック、整髪料、髪油、ポマード、ヘアカラーリング剤などのヘアケア製品の添加剤、香水、オーデコロン、デオドラント、ベビーパウダー、歯磨き粉、洗口液、リップクリーム、石けんなどのアメニティ製品の添加剤、トナー用添加剤、塗料などのレオロジー改質剤、医療用診断検査剤、自動車材料、建築材料などの成形品への機械特性改良剤、フィルム、繊維などの機械特性改良材、ラピッドプロトタイピング、ラピッドマニュファクチャリングなどの樹脂成形体用原料、フラッシュ成形用材料、プラスティックゾル用ペーストレジン、粉ブロッキング材、粉体の流動性改良材、潤滑剤、ゴム配合剤、研磨剤、増粘剤、濾剤および濾過助剤、ゲル化剤、凝集剤、塗料用添加剤、吸油剤、離型剤、プラスティックフィルム・シートの滑り性向上剤、ブロッキング防止剤、光沢調節剤、つや消し仕上げ剤、光拡散剤、表面高硬度向上剤、靭性向上材等の各種改質剤、液晶表示装置用スペーサー、クロマトグラフィー用充填材、化粧品ファンデーション用基材・添加剤、マイクロカプセル用助剤、ドラッグデリバリーシステム・診断薬などの医療用材料、香料・農薬の保持剤、化学反応用触媒およびその担持体、ガス吸着剤、セラミック加工用焼結材、測定・分析用の標準粒子、食品工業分野用の粒子、粉体塗料用材料、電子写真現像用トナーなどに用いることができる。

【0144】

また、バイオマス由来の原料で製造されたポリアミド1010樹脂からなるポリアミド1010樹脂粒子は、環境低負荷な材料としての特性を有することから、従来使用されていたポリマー微粒子を代替する可能性があり、上記の樹脂成形体、フィルム、繊維などの具体的用途としては、例えば、電気機器のハウジング、OA機器のハウジング、各種カバー、各種ギヤー、各種ケース、センサー、LEDランプ、コネクター、ソケット、抵抗器、リレーケース、スイッチ、各種端子板、プラグ、プリント配線板、チューナー、スピーカー、マイクロフォン、ヘッドフォン、小型モーター、磁気ヘッドベース、パワーモジュール、ハウジング、半導体、液晶、FDDキャリッジ、FDDシャーシ、モーターブラッシュホルダー、パラボラアンテナ、コンピューター関連部品などに代表される電気・電子部品、テレビ部品、アイロン、ヘアードライヤー、炊飯器部品、電子レンジ部品、音響部品、オーディオ・レーザーディスク(登録商標)・コンパクトディスクなどの音声機器部品、カメラ、VTR、プロジェクションTVなどの撮影用レンズ、ファインダー、フィルター、プリズム、フレネルレンズなどの映像機器関連部品、照明部品、冷蔵庫部品、エアコン部品、タイプライター部品、ワードプロセッサー部品などに代表される家庭、事務電気製品部品、オフィスコンピューター関連部品、電話機関連部品、ファクシミリ関連部品、複写機関連部品、各種ディスク基板保護フィルム、光ディスクプレイヤーピックアップレンズ、光ファイバー、光スイッチ、光コネクターなどの情報機器関連部品、液晶ディスプレイ、フラットパネルディスプレイ、プラズマディスプレイの導光板、フレネルレンズ、偏光板、偏光板保護フィルム、位相差フィルム、光拡散フィルム、視野角拡大フィルム、反射フィルム、反射防止フィルム、防眩フィルム、輝度向上フィルム、プリズムシート、タッチパネル用導光フィルム、洗浄用治具、モーター部品、ライター、タイプライターなどに代表される機械関連部品、顕微鏡、双眼鏡、時計などに代表される光学機器、精密機械関連部品、燃料関係・排気系・吸気系各種パイプ、エアーインテークノズルスノーケル、インテークマニホールド、燃料ポンプ、ヒューズ用コネクター、ホーンターミナル、電装部品絶縁板、ランプソケット、ランプリフレクター、ランプハウジング、エンジンオイルフィルターおよび点火装置ケースなどが挙げられ、これら各種の用途にとって極めて有効である。

【実施例】

【0145】

以下、本発明を実施例に基づき詳細に説明するが、本発明はこれに限定されるものではない。

【0146】

(1)平均粒子径および粒子径分布測定方法

ポリアミド1010樹脂粒子(以下、粒子と称することもある)の個々の粒子径は、走査型電子顕微鏡(日本電子株式会社製走査型電子顕微鏡JSM−6301NF)にて、粒子を1000倍で観察し、測長した。尚、粒子が真円でない場合は、長径をその粒子径として測定した。平均粒子径は、写真から任意の100個の粒子直径を測長し、その算術平均を求めることにより算出した。

粒子径分布を示す粒子径分布指数は、上記で得られた個々の粒子直径の値を、下記数値変換式(2)に基づき算出した。

【0147】

【数2】

尚、Ri:粒子個々の粒子直径、n:測定数100、Dn:数平均粒子径、Dv:体積平均粒子径、PDI:粒子径分布指数とする。

【0148】

(2)広角X線回折スペクトル測定方法

株式会社リガク製 RINT2100 Ultima/PCを用いて、X線回折を測定した。測定条件は下記のとおりである。

X線線源:銅 Kα線、管電圧:40kV、管電流:30mA

波長:1.54Å、走査速度:3.0°/min

発散スリット:1°、散乱スリット:1°、受光スリット:0.15mm

【0149】

(3)真球度の測定

真球度は、走査型電子顕微鏡にて、粒子を観察し、短径と長径を測定し、任意粒子30個の平均より前述の数式(1)に従い、算出する。前述の数式(1)においては、n:測定数30とする。

【0150】

(4)表面平滑性の評価

走査型電子顕微鏡(日本電子株式会社製走査型電子顕微鏡JSM−6301NF)にて、粒子を1000倍で観察し、得られた粒子の表面の観察写真から下記の基準で目視で判断した。

A:表面が平滑でほとんど凹凸がない。

B:表面が平滑であるが、粒子1個当たり、10個以下の凹凸がある。

C:表面に粒子1個当たり10個を超える凹凸がある。

D:表面が平滑でない。

【0151】

(5)粉体流動性の評価

粉体流動性の評価として、安息角の測定を行った。安息角の測定方法は、水平面から高さ6cmの位置から漏斗を用いて粒子5gを自然落下させ、水平面に粒子を堆積させ、水平面と粒子粉体の稜線の作る角度を測定する、注入法にて安息角の測定を行った。安息角が大きい粒子は粉体流動性が悪く、安息角が小さい粒子は流動性に優れる。安息角は25°以下の場合に粉体流動性が良いとした。

【0152】

(6)粒子の剛性の評価

株式会社島津製作所製 微小圧縮試験機 MCTW−500を用いて、ダイヤモンド製平面圧子(φ=50μm)、負荷速度一定方式の負荷速度0.3874mN/s、室温23℃、湿度50%RHの標準室内にて、粒子の弾性率を測定した。

【0153】

なお、粒子の弾性率の算出は下記式3および式4を用い、装置の架台(ステージ)および圧子の影響を除くために、下記式3および式4から、粒子弾性率であるE1から算出した。

E1:粒子の弾性率(GPa)

E2:装置圧子の弾性率 (1140GPa)

E3:装置架台(ステージ)の弾性率 (200GPa)

n1 :粒子のポアソン比(0.4とした)

n2 :装置圧子のポアソン比(0.07)

n3 :装置ステージのポアソン比(0.3)

δ :粒子圧縮時の圧縮変位(μm)

E*:測定対象と複合弾性率(GPa)

R1:粒子の半径(μm)

P :荷重(mN)

【0154】

【数3】

【0155】

【数4】

【0156】

なお、弾性率算出には、弾性変形領域である粒子直径の1−5%の変形領域のデータ点を使用し、算出した。

【0157】

(7)かさ密度

粒子を10mlのメスシリンダーに静かに充填し、メスシリンダー内の粒子の重量を測定し、単位体積あたりの質量を求め、かさ密度とした。

【0158】

(8)触感

得られた粒子を用いて、8名のパネラーによる官能評価を実施した。評価方法は、粒子少量(0.02g程度)を一方の手の甲に乗せ、もう一方の手の3本の指で粒子をこすり合わせ、「異物感」、「やわらかさ」、「滑らかさ」の3項目について官能試験を行った。それぞれの項目につき、下記のとおり評点をつけたときの8人の平均点を、下記基準でランクづけした。

【0159】

「異物感」

3点:異物感がない

2点:やや異物感がある

1点:異物感がある

「やわらかさ」

3点:やわらかい感触

2点:やややわらかい感触

1点:硬い感触

「滑らかさ」

3点:滑らかである

2点:やや滑らかである

1点:引っかかりがある

【0160】

<判定基準>

9.0〜6.5点は○

6.4〜4.5点は△

4.4〜3.0点は×

【0161】

(9)明度の測定

日本電色工業株式会社製 分光式色彩計 SE−2000を用いて明度Lの測定を行った。基準として、装置付属の標準白板(y=95.99、x=94.04、z=113.10)を用いた。

【0162】

(10)ポリビニルアルコール類に含まれる酢酸ナトリウムの定量方法

日本工業規格「ポリビニルアルコール試験方法」(K6726−1994年度)に記載の酢酸ナトリウム溶解滴定法によって測定を行った。

【0163】

参考例1<ポリビニルアルコール類中の酢酸ナトリウムの洗浄1>

1Lのナスフラスコ中に、ポリビニルアルコール(日本合成化学工業株式会社製 G型‘ゴーセノール(登録商標)’ GM−14 重量平均分子量 29,000、SP値32.8(J/cm3)1/2、酢酸ナトリウム含量0.23質量%)50g、メタノール500mlを加え、室温下で1時間撹拌した。その後、吸引濾過(濾紙5A、φ90mm)によって濾別した。同じ操作を、引き続き2回行い、計3回行った後、80℃10時間乾燥することにより、酢酸ナトリウム含量の少ないポリビニルアルコールを得た。得られたポリビニルアルコール中の酢酸ナトリウムを定量したところ、0.05質量%であった。

【0164】

実施例1<ポリアミド1010樹脂粒子の製造方法>

1000mlの耐圧ガラスオートクレーブ(耐圧硝子工業(株)ハイパーグラスターTEM−V1000N)の中に、ポリアミド1010(重量平均分子量22,500、Hiproポリマー社製‘Hiprolon(登録商標)’−200)を24.5g、有機溶媒としてN−メチル−2−ピロリドンを273.5g、ポリアミド1010樹脂以外のポリマーBとして参考例1で作成した酢酸ナトリウムの少ないポリビニルアルコールを42g(重量平均分子量29,000、SP値32.8(J/cm3)1/2)を加え、99体積%以上の窒素置換を行った後、180℃に加熱し、ポリマーが溶解するまで2時間攪拌を行った。この際、酸素濃度は、計算上1%以下である。その後、貧溶媒として350gのイオン交換水を、送液ポンプを経由して、2.91g/分のスピードで滴下した。約110gのイオン交換水を加えた時点で、系が白色に変化した。全量の水を入れ終わった後、攪拌したまま降温させ、得られた懸濁液を、ろ過し、イオン交換水700gを加えてリスラリー洗浄し、濾別したものを、80℃、10時間真空乾燥を行い、白色固体を24.0g得た。得られた粉体を走査型電子顕微鏡にて観察したところ、真球状の粒子形状であり(図7)、平均粒子径7.5μm、粒子径分布指数1.12のポリアミド1010樹脂粒子であった。このポリアミド1010樹脂粒子について、広角X線回折スペクトルを測定したところ、回折角2θで20度および24度にピークを有していた(図1)。なお、本実施例で用いたポリアミド1010の融点は、207℃、融解熱容量は、29.0J/g、降温結晶化温度は、144℃であった。SP値は、計算法により求め、22.47(J/cm3)1/2だった。また、本系の界面張力の推算値は、2mN/m以下であった。貧溶媒である水に対するポリアミドの溶解度(室温)は、0.1質量%以下であった。

【0165】

得られたポリアミド1010樹脂粒子の特性の評価結果を表1に示した。本実施例のポリアミド1010樹脂粒子は真球状で表面平滑性に優れ、粉体流動性に優れるものであった。

【0166】

粒子化終了後のろ液中のポリビニルアルコールの分子量を測定したところ、重量平均分子量が28,500であり、使用前とほとんど変化は無かった。

【0167】

実施例2<酸の添加によるポリアミド1010樹脂粒子の製造方法>

1000mlの耐圧ガラスオートクレーブ(耐圧硝子工業(株)ハイパーグラスターTEM−V1000N)の中に、ポリアミド1010(重量平均分子量22,500、Hiproポリマー社製‘Hiprolon(登録商標)’−200)を35g、有機溶媒としてN−メチル−2−ピロリドンを273g、ポリアミド1010樹脂以外のポリマーBとしてポリビニルアルコールを42g(日本合成化学工業株式会社製 G型‘ゴーセノール(登録商標)’GH−20、重量平均分子量44,600、SP値32.8(J/cm3)1/2)およびL−酒石酸0.21gを加え、99体積%以上の窒素置換を行った後、180℃に加熱し、ポリマーが溶解するまで3時間攪拌を行った。この際、酸素濃度は、計算上1%以下である。その後、貧溶媒として350gのイオン交換水を、送液ポンプを経由して、2.91g/分のスピードで滴下した。約80gのイオン交換水を加えた時点で、系が白色に変化した。全量の水を入れ終わった後、攪拌したまま降温させ、得られた懸濁液を、ろ過し、イオン交換水 700gを加えてリスラリー洗浄し、濾別したものを、80℃、10時間真空乾燥を行い、白色固体を34.5g得た。得られた粉体を走査型電子顕微鏡にて観察したところ、真球状の粒子形状であり(図8)、平均粒子径15.8μm、粒子径分布指数1.14のポリアミド1010樹脂粒子であった。このポリアミド1010樹脂粒子について、広角X線回折スペクトルを測定したところ、回折角2θで20度および24度にピークを有していた(図2)。なお、本実施例で用いたポリアミド1010の融点は、207℃、融解熱容量は、29.0J/g、降温結晶化温度は、144℃であった。また、本系の界面張力の推算値は、2mN/m以下であった。貧溶媒である水に対するポリアミドの溶解度(室温)は、0.1質量%以下であった。

【0168】

得られたポリアミド1010樹脂粒子の特性の評価結果を表1に示した。本実施例のポリアミド1010樹脂粒子は真球状で表面平滑性に優れ、粉体流動性、剛性に優れるものであった。

【0169】

粒子化終了後のろ液中のポリビニルアルコールの分子量を測定したところ、重量平均分子量が45,000であり、使用前とほとんど変化は無かった。

【0170】

実施例3<ポリアミド1010樹脂粒子の製造方法>

1000mlの耐圧ガラスオートクレーブ(耐圧硝子工業(株)ハイパーグラスターTEM−V1000N)の中に、ポリアミド1010(重量平均分子量22,500、Hiproポリマー社製‘Hiprolon(登録商標)’−200)を35g、有機溶媒としてN−メチル−2−ピロリドンを273g、ポリアミド1010樹脂以外のポリマーBとして参考例1で作成した酢酸ナトリウムの少ないポリビニルアルコールを42g(重量平均分子量29,000、SP値32.8(J/cm3)1/2)を加え、99体積%以上の窒素置換を行った後、180℃に加熱し、ポリマーが溶解するまで2時間攪拌を行った。この際、酸素濃度は、計算上1%以下である。その後、貧溶媒として350gのイオン交換水を、送液ポンプを経由して、2.91g/分のスピードで滴下した。約110gのイオン交換水を加えた時点で、系が白色に変化した。全量の水を入れ終わった後、攪拌したまま降温させ、得られた懸濁液を、ろ過し、イオン交換水700gを加えてリスラリー洗浄し、濾別したものを、80℃、10時間真空乾燥を行い、白色固体を34.0g得た。得られた粉体を走査型電子顕微鏡にて観察したところ、真球状の微粒子形状であり(図9)、平均粒子径11.8μm、粒子径分布指数1.21のポリアミド1010樹脂粒子であった。このポリアミド1010樹脂粒子の真球度は90であり、広角X線回折スペクトルを測定したところ、回折角2θで20度および24度にピークを有していた(図3)。

【0171】

なお、本実施例で用いたポリアミド1010の融点は、207℃、融解熱容量は、29.0J/g、降温結晶化温度は、144℃であった。SP値は、計算法により求め、22.47(J/cm3)1/2だった。また、本系の界面張力の推算値は、2mN/m以下であった。貧溶媒である水に対するポリアミドの溶解度(室温)は、0.1質量%以下であった。

【0172】

得られたポリアミド1010樹脂粒子の特性の評価結果を表1に示した。本実施例のポリアミド1010樹脂粒子は真球状で表面平滑性に優れ、粉体流動性、剛性に優れるものであった。

【0173】

粒子化終了後のろ液中のポリビニルアルコールの分子量を測定したところ、重量平均分子量が28,500であり、使用前とほとんど変化は無かった。

【0174】

比較例1

特許文献1(特開2007−277546号公報)の方法をもとに、ポリアミド1010樹脂粒子を製造した。ポリアミド1010(重量平均分子量22,500、Hiproポリマー社製‘Hiprolon(登録商標)’−200)24.0g、オリゴ糖(三菱商事フードテック社製 還元でん粉糖化物PO−10)40.0g、ペンタエリスリトール16.0gを230℃のラボプラストミルに加え、50回転/分の回転速度で、5分間溶融混錬を行った。冷却後、得られた塊状物をイオン交換水に加え、60℃で洗浄し、濾別したものを、80℃ 10時間真空乾燥を行い、粉体状の茶色固体を21.0g得た。

【0175】

得られた粉体を走査型電子顕微鏡にて観察したところ、平滑表面な粒子形状であり(図10)、平均粒子径7.0μm、粒子径分布指数12.59であった。このポリアミド1010樹脂粒子について、広角X線回折スペクトルを測定したところ、回折角2θで20度にはピークが見られたものの、24度にはピークが見られなかった(図4)。得られたポリアミド1010樹脂粒子の特性の評価を表1に示した。得られた粒子は明度が低く、粉体流動性に劣るものであった。

【0176】

比較例2

特許文献2(特開2010−163618号公報)の方法をもとに、ポリアミド1010樹脂粒子を製造した。1000mlの耐圧ガラスオートクレーブ(耐圧硝子工業(株)ハイパーグラスターTEM−V1000N)の中に、ポリアミド1010(重量平均分子量22,500、Hiproポリマー社製‘Hiprolon(登録商標)’−200)を56.5g、有機溶媒としてエタノール280gを加え、99体積%以上の窒素置換を行った後、155℃に加熱し、ポリマーが溶解するまでパドル型攪拌翼で250回転/分の回転速度で1時間攪拌を行った。その後、エタノールを連続的に留去しながら125℃に降温し、1時間攪拌を行った。その後、攪拌しながら120℃に降温した時点で樹脂の析出が開始した。エタノールを留去しながら25分後、樹脂の析出が終了した時点で、攪拌しながら降温させ、析出した粉体を取り出し、50℃、10時間真空乾燥を行い、白色固体を53g得た。得られた粉体を走査型電子顕微鏡にて観察したところ、多孔質の異形粒子状であり(図11)、平均粒子径149μm、粒子径分布指数30.7であった。このポリアミド1010樹脂粒子について、広角X線回折スペクトルを測定したところ、回折角2θで20度および24度にピークを有していたが(図5)、平均粒子径、真球度が本発明で規定した範囲外であった。得られたポリアミド1010樹脂粒子の特性の評価結果を表1に示した。得られた粒子はざらつきがあり、粉体流動性に劣るものであった。

【0177】

比較例3

SPEX社製 フリーザーミル6750を用いて、ポリアミド1010(重量平均分子量22,500、Hiproポリマー社製‘Hiprolon(登録商標)’−200)16gを液体窒素中で、粉砕時間2分、インパクター回数20回/秒、粉砕回数3回の条件で凍結粉砕し、ポリアミド1010樹脂の粉体を得た。得られた粉体を走査型電子顕微鏡にて観察したところ、ばらついた形状の粉体であり(図12)、平均粒子径は434μm、粒子径分布指数は2.15であった。このポリアミド1010の紛体について、広角X線回折スペクトルを測定したところ、回折角2θで24度にはピークが見られなかった(図6)。得られたポリアミド1010樹脂粉体の特性の評価結果を表1に示した。得られた粉体は球状ではないためざらつきが大きく、粒径が均一ではないため粉体流動性が劣るものであった。

【0178】

【表1】

【特許請求の範囲】

【請求項1】

平均粒子径が1〜100μmであり、真球度が80以上であり、広角X線散乱測定による回折角2θにおいて24度にピークを有することを特徴とするポリアミド1010樹脂粒子。

【請求項2】

広角X線散乱測定による回折角2θにおいて、20度と24度にピークを有することを特徴とする請求項1記載のポリアミド1010樹脂粒子。

【請求項3】

粉体の安息角が30°以下であることを特徴とする請求項1または2に記載のポリアミド1010樹脂粒子。

【請求項4】

微小圧縮試験機による粒子の圧縮弾性率が、1.6GPa以上であることを特徴とする請求項1から3のいずれかに記載のポリアミド1010樹脂粒子。

【請求項5】

分光式色彩計で測定したときの明度であるL値が70以上であることを特徴とする請求項1から4のいずれかに記載のポリアミド1010樹脂粒子。

【請求項6】

ポリアミド1010樹脂とポリアミド1010樹脂以外のポリマーBと有機溶媒とを溶解混合した際に、ポリアミド1010樹脂を主成分とする溶液相と、ポリアミド1010樹脂以外のポリマーBを主成分とする溶液相の2相に相分離する系において、エマルションを形成させた後、ポリアミド1010樹脂の貧溶媒を接触させて、ポリアミド1010樹脂を析出させるポリアミド1010樹脂粒子の製造方法において、エマルションの形成を100℃以上の温度で実施することを特徴とするポリアミド1010樹脂粒子の製造方法。

【請求項7】

ポリアミド1010樹脂以外のポリマーBのSP値が20(J/cm3)1/2以上であることを特徴とする、請求項6記載のポリアミド1010樹脂粒子の製造方法。

【請求項8】

ポリアミド1010樹脂以外のポリマーBの25℃における水への溶解度が1g/100g以上であることを特徴とする、請求項6または7に記載のポリアミド1010樹脂粒子の製造方法。

【請求項9】

ポリアミド1010樹脂以外のポリマーBが、その分子骨格中に水酸基、エーテル基、アミド基、カルボキシル基の少なくともいずれかを有することを特徴とする、請求項6から8のいずれかに記載のポリアミド1010樹脂粒子の製造方法。

【請求項10】

ポリアミド1010樹脂以外のポリマーBが、ポリビニルアルコール類、ヒドロキシアルキルセルロース、ポリアルキレングリコール、ポリビニルピロリドン、水溶性ナイロン、ポリアクリル酸のいずれかであることを特徴とする、請求項6から9のいずれかに記載のポリアミド1010樹脂粒子の製造方法。

【請求項11】

ポリアミド1010樹脂以外のポリマーBが、ポリビニルアルコール類であり、ポリビニルアルコール中の酢酸ナトリウム含量が、0.1質量%以下であることを特徴とする、請求項6から10のいずれかに記載のポリアミド1010樹脂粒子の製造方法。

【請求項12】

ポリアミド1010樹脂以外のポリマーBが、ポリビニルアルコール類であり、エマルション形成時に系中に酸化合物を添加することを特徴とする、請求項6から10のいずれかに記載のポリアミド1010樹脂粒子の製造方法。

【請求項13】

添加する酸化合物が、第1解離指数(pKa1)が4.5以下の酸であり、分解温度が貧溶媒の沸点以上であることを特徴とする、請求項12に記載のポリアミド1010樹脂粒子の製造方法。

【請求項14】

添加する酸化合物が、クエン酸、酒石酸、マロン酸、シュウ酸、アジピン酸、マレイン酸、リンゴ酸、フタル酸、コハク酸、ポリアクリル酸から選ばれる1種以上であることを特徴とする、請求項12または13に記載のポリアミド1010樹脂粒子の製造方法。

【請求項15】

有機溶媒のSP値が20(J/cm3)1/2以上で沸点が100℃以上であることを特徴とする、請求項6から14のいずれかに記載のポリアミド1010樹脂粒子の製造方法。

【請求項16】

有機溶媒が、N−メチルピロリドン、ジメチルスルホキシド、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、1,3−ジメチル−2−イミダゾリジノンから選ばれる1種以上であることを特徴とする、請求項6から15のいずれかに記載のポリアミド1010樹脂粒子の製造方法。

【請求項17】

エマルション形成後、ポリアミド1010樹脂を析出させるため、貧溶媒を接触させる温度がポリアミド1010樹脂の降温結晶化温度以上の温度であることを特徴とする、請求項6から16のいずれかに記載のポリアミド1010樹脂粒子の製造方法。

【請求項18】