ポリイミドフィルムの製造方法

【課題】本発明は、製造工程において、テンター装置を用いて延伸を伴う場合であっても、フィルム切れを低減し、目的の延伸を安定してできるポリイミドフィルムの製造方法を提供することができる。

【解決手段】ポリイミド前駆体溶液を支持体上にキャストし、自己支持性フィルムとする第1工程と、前記自己支持性フィルムの幅方向の両端をテンター装置1で把持し搬送しながら、加熱処理を行う第2工程とを有するポリイミドフィルムの製造方法であって、前記テンター装置は、フィルムの搬送路の両側に配置されて、前記フィルムの幅方向の端を把持する複数のフィルム把持部材を備えた一対のテンターチェーン5とを有しており、前記自己支持性フィルムを把持するときの前記フィルム把持部材の温度が、前記自己支持性フィルムの熱変形開始温度以下であることを特徴とするポリイミドフィルムの製造方法。

【解決手段】ポリイミド前駆体溶液を支持体上にキャストし、自己支持性フィルムとする第1工程と、前記自己支持性フィルムの幅方向の両端をテンター装置1で把持し搬送しながら、加熱処理を行う第2工程とを有するポリイミドフィルムの製造方法であって、前記テンター装置は、フィルムの搬送路の両側に配置されて、前記フィルムの幅方向の端を把持する複数のフィルム把持部材を備えた一対のテンターチェーン5とを有しており、前記自己支持性フィルムを把持するときの前記フィルム把持部材の温度が、前記自己支持性フィルムの熱変形開始温度以下であることを特徴とするポリイミドフィルムの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、テンター装置を使用して加熱処理を行うポリイミドフィルムの製造方法に関する。

【背景技術】

【0002】

ポリイミドフィルムは、軽量で、柔軟性、フィルム強度および耐熱性等の諸特性において優れていることから、種々の分野、特に電子・電気分野において、例えばフレキシブル配線基板材料およびCOF用基板材料等として使用されている。

【0003】

一般的なポリイミドフィルムの製造方法としては、ポリアミック酸などのポリイミド前駆体溶液を、支持体上にキャストして得た自己支持性フィルム(ゲル状フィルム、ゲルフィルム等とも呼ばれる)を、テンター装置によりその両端を把持しながら、例えば300〜500℃で加熱処理する方法(熱キュアともよばれる)が知られている。イミド化には、化学イミド化、熱イミド化、または両者を併用した反応が利用される。一例を挙げると、例えば特開2009-67042号公報(特許文献1)、特開2003−268133号公報(特許文献2)、特開2000−204178号公報(特許文献3)に、熱イミド化および/または化学イミド化を主体とするフィルム製造方法が記載されている。

【0004】

イミド化方法の違い(熱イミド化、化学イミド化)と共に、使用するテトラカルボン酸成分およびジアミン成分等の原料の違いにより、自己支持性フィルムのイミド化率および溶媒含有率が適宜決められ、また、最終の加熱処理(熱キュア)条件等も適宜選ばれる。最終的に、加熱処理(熱キュア)によって、イミド化が完了し、溶媒も除去されて、ポリイミドフィルムが製造される。

【0005】

自己支持性フィルムの加熱処理の際に、自己支持性フィルムは体積収縮するため、安定してフィルムを製造するには、フィルム両端を把持する必要がある。また、フィルムを幅方向に延伸する際にも、フィルム両端を把持しながら、両端の幅を徐々に拡大する必要がある。フィルム両端を把持する装置は、テンター装置とよばれ、自己支持性フィルムの両端の固定は、自己支持性フィルムの端部に多数のピンを刺して固定する方式(ピン式テンター)、自己支持性フィルムの端部を把持する方式(クリップ式テンター、チャック式テンター)等により行われる。

【0006】

一般に使用されるテンター装置は、例えば特開2001−146344号公報(特許文献4)に記載されている。

【0007】

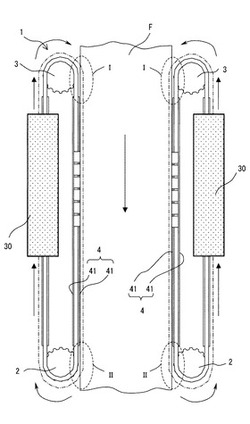

ポリイミドフィルムの製造工程で用いられ、特に自己支持性フィルムの加熱処理において自己支持性フィルムをその縁部(幅方向両端部)を把持した状態で搬送する、テンター装置の例を、図1を参照して説明する。テンター装置の説明中、簡単のために、自己支持性フィルムを「フィルムF」で示す。

【0008】

テンター装置1は、フィルムFの搬送路の両側に配置された一対のテンターチェーン5と、各テンターチェーン5の移動をガイドする一対のテンターレール4とを有する。各テンターチェーン5は、無端となるように構成されて、駆動スプロケット2および従動スプロケット3に噛み合っている。テンターレール4は、フィルムFの搬送方向に沿って延び、互いに平行に配置された一対のガイド板41を有し、テンターチェーン5は、そのガイド板41の間を通ることができる。

【0009】

各テンターチェーン5は、複数のフィルム把持機構を有しており、フィルムFの両縁部は、各テンターチェーン5に設けられたフィルム把持機構によって把持される。フィルムFの両縁部が把持された状態で駆動スプロケット2を駆動すると、テンターチェーン5がテンターレール4に沿って移動し、これによってフィルムFが搬送される。

【0010】

図1に示したテンター装置1では、フィルムFをその幅が一定の状態で搬送するように一対のテンターレール4が平行に配置されている。しかし、テンターレール4をその間隔がフィルムFの搬送方向下流に向かうに従って広くなるように、または狭くなるように配置することもできる。テンターレール4の間隔をフィルムFの搬送方向下流に向かうに従って広くすることによって、フィルムFを横方向に延伸することができ、また、この逆にテンターレール4の間隔を次第に狭くすることによって、フィルムFの応力緩和に対応することができる。また、一対のテンターレール4は、その間隔が一定の部分、次第に広くなる部分、および次第に狭くなる部分のうち2つ以上を適宜組み合わせて配置することもできる。

【0011】

図2に、特許文献4のテンター装置について、その一方の側のテンターレールおよびテンターチェーンの断面図を示す。図2に示すように、テンターレール4は、互いに間隔をあけて配置された支持壁41と、支持壁41の間に回転自在に支持されたチェーン支持ローラ142とを有しており、テンターチェーン5は支持壁41の間に配置されて、チェーン支持ローラ142上に支持されている。

【0012】

テンターチェーン5は、一対の内プレート151a、151bを有する内リンクと、一対の外プレート154a、154bを有する外リンクとを、連結ピン155によって交互に連結して構成される。内リンクはさらに、ブシュ(不図示)を介して連結ピン155が挿通されるローラ153a、153bを有している。これらローラ153a、153bは連結ピン155の軸方向に配置され、それぞれ連結ピン155に対して独立して回転することができる。

【0013】

このテンターチェーン5は、外プレート154a、154bの対向方向を上下方向とした姿勢で使用され、従って、使用時には下側の外プレート154bがチェーン支持ローラ142上に支持される。

【0014】

使用時に上側に位置する外プレート154aは、クランク状に屈曲して横方向に延びており、その先端部には、フィルム把持機構として、複数の突き刺しピン165を有するピンプレート164が取り付けられている。フィルムFは、その縁部が突き刺しピン165で突き刺されて把持される。

【0015】

前工程から送られてくる自己支持性フィルムの両端の縁部に対して、図1に示す領域Iにおいて、突き刺しピン165を突き刺してフィルムを把持し、領域IIにおいて、突き刺しピン165をはずす。フィルムFは、領域Iから領域IIの間で、テンターチェーンに把持された状態で、テンターチェーン5の移動と共に搬送され、その間に熱処理、延伸処理等を受ける。

【0016】

領域IIで、フィルムFを開放した突き刺しピン165は、スプロケット2、3の間を周回し、再度、領域Iに戻って、連続して送られてくるフィルムFの縁部を突き刺すことになる。熱処理温度は、最終段階で300〜600℃に達することがあり、突き刺しピンもほぼ同じ温度まで加熱されるため、領域IIでフィルムFを開放した後、スプロケット2、3の間を周回して領域Iに戻ってきても、突き刺しピンの温度は、若干、自然冷却されたとしても、未だ高温を維持している。

【0017】

そのため、突き刺しピンで突き刺されたフィルムFは、突き刺しピンの付近のみが、急速に加熱されて、高温になる。この状態で延伸を行うと、突き刺しピンの付近のみでフィルムが伸びる結果、穴が拡張し、フィルム切れが発生したり、予定した延伸ができなかったり、その結果、安定な製膜ができなくなる問題がある。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開2009-67042号公報

【特許文献2】特開2003−268133号公報

【特許文献3】特開2000−204178号公報

【特許文献4】特開2001−146344号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明は、テンター装置を用いて、目的のポリイミドフィルムを安定に歩留まりよく製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

本発明は、以下の事項に関する。

【0021】

1. ポリイミド前駆体溶液を支持体上にキャストし、自己支持性フィルムとする第1工程と、前記自己支持性フィルムの幅方向の両端をテンター装置で把持し搬送しながら、加熱処理を行う第2工程とを有するポリイミドフィルムの製造方法であって、

前記テンター装置は、フィルムの搬送路の両側に配置されて、前記フィルムの端部を把持するフィルム把持部材を備えた一対のテンターチェーンを有しており、

前記自己支持性フィルムを把持するときの前記フィルム把持部材の温度が、前記自己支持性フィルムの熱変形開始温度以下であることを特徴とするポリイミドフィルムの製造方法。

【0022】

2. 前記第2工程において、延伸処理を行うことを特徴とする上記1記載のポリイミドフィルムの製造方法。

【0023】

3. 前記フィルム把持部材は、ピンプレートに突設された突き刺しピンであり、前記ピンをフィルムに突き刺すことによって前記自己支持性フィルムが把持される上記1に記載のポリイミドフィルムの製造方法。

【0024】

4. 全体の延伸量に対して、熱変形開始温度より低い温度領域での延伸の割合が、50%未満であることを特徴とする上記2記載のポリイミドフィルムの製造方法。

【0025】

5. 前記ポリイミド前駆体溶液が、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と、パラフェニレンジアミンを主成分とする芳香族ジアミン成分とを溶媒中で反応させて得られることを特徴とする上記1〜4のいずれか1項に記載のポリイミドフィルムの製造方法。

【発明の効果】

【0026】

本発明によれば、テンター装置を用いて、目的のポリイミドフィルムを安定に歩留まりよく製造することができる。特に、製造工程において、延伸を伴う場合であっても、フィルム切れを低減し、目的の延伸を安定してできるポリイミドフィルムの製造方法を提供することができる。そのため、本発明によれば配向異方性のあるポリイミドフィルムを容易に安定して製造することができる。

【図面の簡単な説明】

【0027】

【図1】テンター装置の1例の平面図である。

【図2】テンター装置のテンターレールおよびテンターチェーンの、テンターチェーンの移動方向に垂直な面での断面図である。

【図3】冷却ゾーンを設けたテンター装置の1例の平面図である。

【発明を実施するための形態】

【0028】

本発明のポリイミドフィルムの製造方法は、ポリイミド前駆体溶液を支持体上にキャストし、自己支持性フィルムとする第1工程と、前記自己支持性フィルムの幅方向の両端をテンター装置で把持し搬送しながら、加熱処理する第2工程とを有する。

【0029】

本発明では、最終的に製造されるポリイミド層は、1層で構成されても、成分の異なる多層で構成されてもよい。ポリイミドフィルムを構成する層のうちで少なくとも1層は、耐熱性ポリイミドで構成される層であることが好ましい。多層構造の例としては、耐熱性ポリイミドで構成される層の片面または両面に熱圧着性ポリイミドで構成される層が形成された例、表面が平滑性に優れる層と他面が易滑性に優れる層で形成された例、少なくとも1層が透明性又は非透明性に優れる層で形成された例、などが挙げられる。最終的に製造されるポリイミドフィルムに対応して、自己支持性フィルムも、1層で構成されても、ポリイミド前駆体の成分が異なる多層で構成されてもよい。

【0030】

以下の説明では、耐熱性に優れる1層構造のポリイミドフィルムの製造方法を例にして説明する。

【0031】

自己支持性フィルムは、半硬化状態またはそれ以前の乾燥状態である。この半硬化状態またはそれ以前の乾燥状態とは、加熱および/または化学イミド化によって自己支持性の状態にあることを意味する。自己支持性フィルムは、支持体から剥がせるものであればよく、溶媒含量(加熱減量)やイミド化率はどのような範囲であってもよい。自己支持性フィルムの溶媒含量およびイミド化率は、製造を意図するポリイミドフィルムにより適宜設定される。

【0032】

ポリイミドフィルムは、テトラカルボン酸成分と、ジアミン成分とを反応させて得られるものであり、熱イミド化、化学イミド化、または熱イミド化と化学イミド化とを併用した方法で製造することができる。

【0033】

本発明のポリイミドフィルムを製造する方法としては、

(1)ポリアミック酸溶液、またはポリアミック酸溶液に必要に応じてイミド化触媒、有機リン含有化合物、無機微粒子などを選択して加えたポリアミック酸溶液組成物をフィルム状に支持体上に流延し、加熱乾燥して自己支持性フィルムを得た後、熱的に脱水環化、脱溶媒させてポリイミドフィルムを得る方法、

(2)ポリアミック酸溶液に環化触媒及び脱水剤を加え、さらに必要に応じて無機微粒子などを選択して加えたポリアミック酸溶液組成物をフィルム状に支持体上に流延し、化学的に脱水環化させて、必要に応じて加熱乾燥して自己支持性フィルムを得た後、これを加熱脱溶媒、イミド化することによりポリイミドフィルムを得る方法

が挙げられる。

【0034】

<第1工程>

ポリイミド前駆体溶液を支持体上にキャストし、自己支持性フィルムとする第1工程を最初に説明する。

【0035】

まず、有機溶媒中でテトラカルボン酸成分とジアミン成分とを反応させて、ポリイミド前駆体であるポリアミック酸を合成する。次に、得られたポリイミド前駆体の溶液に必要であればイミド化触媒、有機リン化合物や無機微粒子を加えた後、支持体上に流延し、加熱・乾燥して、自己支持性フィルムを製造する。

【0036】

上記テトラカルボン酸成分としては、芳香族テトラカルボン酸二無水物、脂肪族テトラカルボン酸二無水物、脂環式テトラカルボン酸二無水物等を挙げることができる。具体例としては、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、ピロメリット酸二無水物、3,3’,4,4’−オキシジフタル酸二無水物、ジフェニルスルホン−3,4,3’,4’−テトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)スルフィド二無水物、2,2−ビス(3,4−ジカルボキシフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン二無水物等の芳香族テトラカルボン酸二無水物が挙げられる。

【0037】

上記ジアミン成分としては、芳香族ジアミン、脂肪族ジアミン、脂環式ジアミン等を挙げることができる。具体例としては、p−フェニレンジアミン、4,4’−ジアミノジフェニルエーテル、3,4’−ジアミノジフェニルエーテル、m−トリジン、p−トリジン、5−アミノ−2−(p−アミノフェニル)ベンゾオキサゾール、4,4’−ジアミノベンズアニリド、1,3−ビス(4−アミノフェノキシ)ベンゼン、1,4−ビス(3−アミノフェノキシ)ベンゼン、1,4−ビス(4−アミノフェノキシ)ベンゼン、3,3’−ビス(3−アミノフェノキシ)ビフェニル、3,3’−ビス(4−アミノフェノキシ)ビフェニル、4,4’−ビス(3−アミノフェノキシ)ビフェニル、4,4’−ビス(4−アミノフェノキシ)ビフェニル、ビス〔3−(3−アミノフェノキシ)フェニル〕エーテル、ビス〔3−(4−アミノフェノキシ)フェニル〕エーテル、ビス〔4−(3−アミノフェノキシ)フェニル〕エーテル、ビス〔4−(4−アミノフェノキシ)フェニル〕エーテル、2,2−ビス〔3−(3−アミノフェノキシ)フェニル〕プロパン、2,2−ビス〔3−(4−アミノフェノキシ)フェニル〕プロパン、2,2−ビス〔4−(3−アミノフェノキシ)フェニル〕プロパン、2,2−ビス〔4−(4−アミノフェノキシ)フェニル〕プロパン等の芳香族ジアミンが挙げられる。

【0038】

テトラカルボン酸成分とジアミン成分との組み合わせの一例としては、以下の1)〜3)が、機械的特性に優れ、高い剛性と優れた寸法安定性を有するフィルムが得られやすく、配線基板などの各種基板に好適に用いることができる。

【0039】

1)3,3’,4,4’−ビフェニルテトラカルボン酸二無水物と、p−フェニレンジアミン、又はp−フェニレンジアミン及び4,4−ジアミノジフェニルエ−テル(例えば、PPD/DADE(モル比)は100/0〜85/15であることが好ましい。)との組み合わせ。

【0040】

2)3,3’,4,4’−ビフェニルテトラカルボン酸二無水物及びピロメリット酸二無水物(例えば、s−BPDA/PMDA(モル比)は、99/1〜0/100、さらに97/3〜70/30、特に95/5〜80/20であることが好ましい)と、p−フェニレンジアミン、又はp−フェニレンジアミン及び4,4−ジアミノジフェニルエ−テル(例えば、PPD/DADE(モル比)は90/10〜10/90であることが好ましい。)との組み合わせ。

【0041】

3)ピロメリット酸二無水物と、p−フェニレンジアミン及び4,4−ジアミノジフェニルエ−テル(例えば、PPD/DADE(モル比)は90/10〜10/90であることが好ましい。)との組み合わせ。

【0042】

テトラカルボン酸成分とジアミン成分との組み合わせは、上記1)と2)、さらに上記1)であることが好ましい。

【0043】

中でも、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(以下単にs−BPDAと略記することもある。)を主成分とするテトラカルボン酸成分と、パラフェニレンジアミン(以下単にPPDと略記することもある。)を主成分とするジアミン成分とから製造されるポリイミド前駆体が好ましい。具体的には、s−BPDAを70モル%以上、より好ましくは80モル%以上、特に好ましくは90モル%以上、さらに好ましくは95モル%以上含むテトラカルボン酸成分が好ましく、PPDを70モル%以上、より好ましくは80モル%以上、特に好ましくは90モル%以上、さらに好ましくは95モル%以上含むジアミン成分が好ましい。このようなテトラカルボン酸成分とジアミン成分とからは機械的特性に優れ、高い剛性と優れた寸法安定性を有するフィルムが得られやすく、配線基板などの各種基板に好適に用いることができる。

【0044】

さらに、本発明の特性を損なわない範囲で、他のテトラカルボン酸および他のジアミンを用いることもできる。

【0045】

ポリイミド前駆体の合成は、有機溶媒中で、略等モルの芳香族テトラカルボン酸二無水物と芳香族ジアミンとをランダム重合またはブロック重合することによって達成される。また、予めどちらかの成分が過剰である2種類以上のポリイミド前駆体を合成しておき、各ポリイミド前駆体溶液を一緒にした後反応条件下で混合してもよい。このようにして得られたポリイミド前駆体溶液はそのまま、あるいは必要であれば溶媒を除去または加えて、自己支持性フィルムの製造に使用することができる。

【0046】

ポリイミド前駆体溶液の有機溶媒としては、N−メチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N,N−ジエチルアセトアミドなどが挙げられる。これらの有機溶媒は単独で用いてもよく、2種以上を併用してもよい。

【0047】

ポリイミド前駆体溶液には、必要に応じて、熱イミド化であればイミド化触媒、有機リン含有化合物、無機微粒子などを加えてもよい。

【0048】

ポリイミド前駆体溶液には、必要に応じて、化学イミド化であれば環化触媒及び脱水剤、無機微粒子などを加えてもよい。

【0049】

イミド化触媒としては、置換もしくは非置換の含窒素複素環化合物、該含窒素複素環化合物のN−オキシド化合物、置換もしくは非置換のアミノ酸化合物、ヒドロキシル基を有する芳香族炭化水素化合物または芳香族複素環状化合物が挙げられ、特に1,2−ジメチルイミダゾール、N−メチルイミダゾール、N−ベンジル−2−メチルイミダゾール、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、5−メチルベンズイミダゾールなどの低級アルキルイミダゾール、N−ベンジル−2−メチルイミダゾールなどのベンズイミダゾール、イソキノリン、3,5−ジメチルピリジン、3,4−ジメチルピリジン、2,5−ジメチルピリジン、2,4−ジメチルピリジン、4−n−プロピルピリジンなどの置換ピリジンなどを好適に使用することができる。イミド化触媒の使用量は、ポリアミド酸のアミド酸単位に対して0.01−2倍当量、特に0.02−1倍当量程度であることが好ましい。イミド化触媒を使用することによって、得られるポリイミドフィルムの物性、特に伸びや端裂抵抗が向上することがある。

【0050】

有機リン含有化合物としては、例えば、モノカプロイルリン酸エステル、モノオクチルリン酸エステル、モノラウリルリン酸エステル、モノミリスチルリン酸エステル、モノセチルリン酸エステル、モノステアリルリン酸エステル、トリエチレングリコールモノトリデシルエーテルのモノリン酸エステル、テトラエチレングリコールモノラウリルエーテルのモノリン酸エステル、ジエチレングリコールモノステアリルエーテルのモノリン酸エステル、ジカプロイルリン酸エステル、ジオクチルリン酸エステル、ジカプリルリン酸エステル、ジラウリルリン酸エステル、ジミリスチルリン酸エステル、ジセチルリン酸エステル、ジステアリルリン酸エステル、テトラエチレングリコールモノネオペンチルエーテルのジリン酸エステル、トリエチレングリコールモノトリデシルエーテルのジリン酸エステル、テトラエチレングリコールモノラウリルエーテルのジリン酸エステル、ジエチレングリコールモノステアリルエーテルのジリン酸エステル等のリン酸エステルや、これらリン酸エステルのアミン塩が挙げられる。アミンとしてはアンモニア、モノメチルアミン、モノエチルアミン、モノプロピルアミン、モノブチルアミン、ジメチルアミン、ジエチルアミン、ジプロピルアミン、ジブチルアミン、トリメチルアミン、トリエチルアミン、トリプロピルアミン、トリブチルアミン、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン等が挙げられる。

【0051】

化学イミド化の場合、環化触媒としては、トリメチルアミン、トリエチレンジアミンなどの脂肪族第3級アミン、ジメチルアニリンなどの芳香族第3級アミン、およびイソキノリン、ピリジン、α−ピコリン、β−ピコリンなどの複素環第3級アミンなどが挙げられる。環化触媒の使用量は、溶液中の芳香族ポリアミック酸のアミック酸結合1モルに対して0.1モル以上であることが好ましい。

【0052】

化学イミド化の場合、脱水剤としては、無水酢酸、無水プロピオン酸、無水酪酸などの脂肪族カルボン酸無水物、および無水安息香酸などの芳香族カルボン酸無水物などが挙げられる。脱水剤の使用量は、溶液中の芳香族ポリアミック酸のアミック酸結合1モルに対して0.5モル以上であることが好ましい。

【0053】

無機微粒子としては、微粒子状の二酸化チタン粉末、二酸化ケイ素(シリカ)粉末、酸化マグネシウム粉末、酸化アルミニウム(アルミナ)粉末、酸化亜鉛粉末などの無機酸化物粉末、微粒子状の窒化ケイ素粉末、窒化チタン粉末などの無機窒化物粉末、炭化ケイ素粉末などの無機炭化物粉末、および微粒子状の炭酸カルシウム粉末、硫酸カルシウム粉末、硫酸バリウム粉末などの無機塩粉末を挙げることができる。これらの無機微粒子は二種以上を組み合わせて使用してもよい。これらの無機微粒子を均一に分散させるために、それ自体公知の手段を適用することができる。

【0054】

ポリイミド前駆体溶液の自己支持性フィルムは、上記のようなポリイミド前駆体の有機溶媒溶液、あるいはこれにイミド化触媒、有機リン含有化合物、無機微粒子などを加えたポリイミド前駆体溶液組成物を支持体上に流延塗布し、自己支持性となる程度(通常のキュア工程前の段階を意味する)、例えば支持体上より剥離することができる程度に加熱して製造される。

【0055】

ポリイミド前駆体溶液は、ポリイミド前駆体を10〜30質量%程度含むものが好ましい。また、ポリイミド前駆体溶液としては、ポリマー濃度が8〜25質量%程度であるものが好ましい。

【0056】

このときの加熱温度および加熱時間は適宜決めることができ、熱イミド化では、例えば、温度100〜180℃で1〜60分間程度加熱すればよい。化学イミド化では、例えば40〜200℃の温度で自己支持性となる程度にまで加熱する。

【0057】

支持体としては、平滑な基材を用いることが好ましく、例えばステンレス基板、ステンレスベルトなどが使用される。連続生産するためには、エンドレスベルトなどのエンドレスな基材が好ましい。

【0058】

自己支持性フィルムは、支持体上より剥離することができる程度にまで溶媒が除去され、および/またはイミド化されていれば特に限定されないが、熱イミド化では、その加熱減量が20〜50質量%の範囲にあること、さらに加熱減量が20〜50質量%の範囲で且つイミド化率が8〜55%の範囲にあることが、自己支持性フィルムの力学的性質が十分となり、好ましい。また、自己支持性フィルムの上面にカップリング剤の溶液を塗工する場合には、カップリング剤溶液をきれいに塗布しやすくなり、イミド化後に得られるポリイミドフィルムに発泡、亀裂、クレーズ、クラック、ひびワレなどの発生が観察されないために好ましい。

【0059】

なお、上記の自己支持性フィルムの加熱減量とは、自己支持性フィルムの質量W1とキュア後のフィルムの質量W2とから次式によって求めた値である。

【0060】

加熱減量(質量%)={(W1−W2)/W1}×100

【0061】

また、上記の自己支持性フィルムのイミド化率は、IR(ATR)で測定し、フィルムとフルキュア品との振動帯ピーク面積または高さの比を利用して、イミド化率を算出することができる。振動帯ピークとしては、イミドカルボニル基の対称伸縮振動帯やベンゼン環骨格伸縮振動帯などを利用する。またイミド化率測定に関し、特開平9−316199号公報に記載のカールフィッシャー水分計を用いる手法もある。

【0062】

本発明においては、このようにして得られた自己支持性フィルムの片面または両面に、必要に応じて、カップリング剤やキレート剤などの表面処理剤の溶液を塗布してもよい。

【0063】

表面処理剤としては、シランカップリング剤、ボランカップリング剤、アルミニウム系カップリング剤、アルミニウム系キレート剤、チタネート系カップリング剤、鉄カップリング剤、銅カップリング剤などの各種カップリング剤やキレート剤などの接着性や密着性を向上させる処理剤を挙げることができる。特に表面処理剤としては、シランカップリング剤などのカップリング剤を用いる場合に優れた効果が得られる。

【0064】

シラン系カップリング剤としては、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルジエトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン等のエポキシシラン系、ビニルトリクロルシラン、ビニルトリス(β−メトキシエトキシ)シラン、ビニルトリエトキシシラン、ビニルトリメトキシシラン等のビニルシラン系、γ−メタクリロキシプロピルトリメトキシシラン等のアクリルシラン系、N−β−(アミノエチル)−γ−アミノプロピルトリメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン等のアミノシラン系、γ−メルカプトプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン等が例示される。また、チタネート系カップリング剤としては、イソプロピルトリイソステアロイルチタネート、イソプロピルトリデシルベンゼンスルホニルチタネート、イソプロピルトリス(ジオクチルパイロホスフェート)チタネート、テトライソプロピルビス(ジオクチルホスファイト)チタネート、テトラ(2,2−ジアリルオキシメチル−1−ブチル)ビス(ジ−トリデシル)ホスファイトチタネート、ビス(ジオクチルパイロホスフェート)オキシアセテートチタネート、ビス(ジオクチルパイロホスフェート)エチレンチタネート、イソプロピルトリオクタノイルチタネート、イソプロピルトリクミルフェニルチタネート等が挙げられる。

【0065】

カップリング剤としてはシラン系カップリング剤、特にγ−アミノプロピル−トリエトキシシラン、N−β−(アミノエチル)−γ−アミノプロピル−トリエトキシシラン、N−(アミノカルボニル)−γ−アミノプロピルトリエトキシシラン、N−[β−(フェニルアミノ)−エチル]−γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシランなどのアミノシランカップリング剤が好適で、その中でも特にN−フェニル−γ−アミノプロピルトリメトキシシランが好ましい。

【0066】

カップリング剤やキレート剤など、表面処理剤の溶液の溶媒としては、例えばポリイミド前駆体溶液の有機溶媒(自己支持性フィルムに含有されている溶媒)と同じものを挙げることができる。有機溶媒は、ポリイミド前駆体溶液と相溶する溶媒であっても、相溶しない貧溶媒であっても構わない。有機溶媒は2種以上の混合物であってもよい。

【0067】

カップリング剤やキレート剤などの表面処理剤の有機溶媒溶液は、表面処理剤の含有量が0.5質量%以上、より好ましくは1〜100質量%、特に好ましくは3〜60質量%、さらに好ましくは5〜55質量%であるものが好ましい。また、水分の含有量は20質量%以下、より好ましくは10質量%以下、特に好ましくは5質量%以下であることが好ましい。表面処理剤の有機溶媒溶液の回転粘度(測定温度25℃で回転粘度計によって測定した溶液粘度)は0.8〜50000センチポイズであることが好ましい。

【0068】

表面処理剤の有機溶媒溶液としては、特に、表面処理剤が0.5質量%以上、特に好ましくは1〜60質量%、さらに好ましくは3〜55質量%の濃度でアミド系溶媒に均一に溶解している、低粘度(特に、回転粘度0.8〜5000センチポイズ)のものが好ましい。

【0069】

表面処理剤溶液の塗布量は適宜決めることができ、例えば、1〜50g/m2が好ましく、2〜30g/m2がさらに好ましく、3〜20g/m2が特に好ましい。塗布量は、両方の面が同じであってもよいし、異なっていてもよい。

【0070】

表面処理剤溶液の塗布は、公知の方法を用いることができ、例えば、グラビアコート法、スピンコート法、シルクスクリーン法、ディップコート法、スプレーコート法、バーコート法、ナイフコート法、ロールコート法、ブレードコート法、ダイコート法などの公知の塗布方法を挙げることができる。

【0071】

以上のようにして、第1工程において製造された自己支持性フィルムは、必要により表面処理剤塗布等を行った後、第2工程に送られる。

【0072】

<第2工程>

第2工程においては、第1工程で製造した自己支持性フィルムを、テンター装置を使用し、そのフィルム把持部材で、自己支持性フィルムの幅方向の両端を把持しながら、加熱処理(熱キュア)して目的のポリイミドフィルムとする。第2工程において、フィルムの延伸も行うことが好ましい。延伸方向は、好ましくは幅方向(TD方向)であり、加えて長さ方向(MD方向)にも延伸を行ってもよい。

【0073】

第2工程に用いられるテンター装置は、加熱処理の間、自己支持性フィルムの幅方向の両端を把持しながら搬送できるものであればよく、フィルム把持部材として突き刺しピンを使用する(ピン式テンター)、クリップまたはチャックにより自己支持性フィルムの端部を把持するクリップ式テンター、チャック式テンター等を使用することができる。以下、図1、2に示したような突き刺しピンを使用するピン式テンターを例に説明する。

【0074】

テンター装置の基本的な構造および動作は、背景技術の項で説明したとおりであり、図1に示す領域Iにおいて、突き刺しピン165を突き刺してフィルムを把持し、そして、フィルムを把持したテンターチェーン5が、所定温度の加熱ゾーンの中を、所定の速度で移動することで、フィルムが搬送され、その間にフィルムが熱処理されてイミド化が進行し、ポリイミドフィルムとなった状態で、領域IIにおいて、突き刺しピン165がフィルムからはずされる。また、フィルムが把持されている間に、フィルム両側の1対のテンターチェーンの間隔を広げることで、幅方向(TD方向)に延伸される。

【0075】

本発明では、領域Iにおいて、自己支持性フィルムにピンを突き刺すとき、突き刺しピンの温度(=フィルム把持部材の温度)が、自己支持性フィルムの熱変形開始温度以下となるように、突き刺しピンの温度を制御する。

【0076】

熱変形開始温度は、熱機械的分析装置(TMA)により、下記の条件で、昇温しながら伸び(%)を測定し、温度(℃)に対する伸び(%)のグラフから、伸び(%)の立ち上がり温度として求めることができる。

【0077】

測定モード:引張モード、荷重4g

試料長さ:15mm

試料幅:4mm

昇温開始温度:25℃、

昇温終了温度:適宜500℃(500℃での保持時間はなし)、

昇温速度:20℃/min

測定雰囲気:窒素

【0078】

自己支持性フィルムの熱変形開始温度は、ポリイミドの原料、溶媒含有量およびイミド化率によって異なる。従って、図1の領域Iにおける突き刺しピンの温度を、第2工程に提供される自己支持性フィルムそのものの熱変形開始温度以下となるように温度を制御する。

【0079】

図1の領域IIにおける突き刺しピンの温度は、熱処理の温度プロファイルにも依存するが、典型的には160℃以上、200℃以下であり、200℃以上までになっている場合もある。従って、突き刺しピンが、領域IIでフィルムを開放してから、領域Iに戻るまでの間に、突き刺しピンを冷却して、自己支持性フィルムの熱変形開始温度以下となるようにする。但し、必要以上に冷却することは熱の無駄になるので、好ましくは(熱変形開始温度−40℃)以上であり、より好ましくは(熱変形開始温度−30℃)以上であり、さらに好ましくは(熱変形開始温度−20℃)〜(熱変形開始温度−5℃)の温度範囲である。

【0080】

冷却方法は、特に限定されないが、例えば図3に示すように、テンターチェーンが領域IIから領域Iに戻る途中に、冷却ゾーン30を通過させることで行うことができる。冷却ゾーン30の中では、外気または冷風を送風したり、特に突き刺しピンおよびその近傍に風を吹き付けたりする空冷方式、または水、その他の冷却媒体接触させる水冷方式でおこなってもよい。

【0081】

第2工程における加熱処理の温度プロファイルは、目的とするポリイミドフィルムの物性に合わせて適宜設定することができる。

【0082】

最高温度が、200〜600℃の範囲、好ましくは350〜550℃の範囲、特に好ましくは400〜500℃の範囲となるような条件で、例えば約0.05〜5時間で徐々に加熱されることが好ましい。好ましくは最終的に得られるポリイミドフィルム中の有機溶媒および生成水等からなる揮発物の含有量が1重量%以下になるように、自己支持性フィルムから溶媒などを充分に除去するとともに前記フィルムを構成しているポリマーのイミド化を充分に行う。

【0083】

加熱ゾーンは、温度勾配を有していることも好ましく、また加熱温度の異なるいくつかブロックに分かれていてもよい。1例を挙げると、約100〜170℃の比較的低い温度で約0.5〜30分間第一次加熱処理し、次いで170〜220℃の温度で約0.5〜30分間第二次加熱処理して、その後、220〜400℃の高温で約0.5〜30分間第三次加熱処理し、必要により400〜600℃の高い温度で第四次高温加熱処理する。また、別の1例では、80〜240℃で第一次加熱処理し、必要により中間加熱温度で加熱処理し、350〜600℃で最終加熱処理する。

【0084】

上記の加熱処理は、熱風炉、赤外線加熱炉などの公知の種々の加熱装置を使用して行うことができる。フィルムの初期加熱温度、中間加熱温度および/または最終加熱温度などの加熱処理は、窒素、アルゴンなどの不活性ガスや、空気などの加熱ガス雰囲気下で行うことが好ましい。

【0085】

延伸は、この加熱処理を伴う第2工程の間に行うことができるが、自己支持性フィルムの熱変形開始温度より低い温度領域での延伸の割合が小さい方が好ましい。全体の延伸量に対して、熱変形開始温度より低い温度領域での延伸の割合が、50%未満、好ましくは30%以下であり、0%であっても、即ち、延伸を自己支持性フィルムの熱変形開始温度以上の温度領域でのみ行うことも好ましい。

【0086】

常識的には、配向緩和を防止するために熱変形開始温度より低い温度領域でキュアを開始し延伸する方が、容易に分子を配向させることができると考えられ、そのため熱変形開始温度より低い温度領域での延伸が行われていたが、熱変形開始温度より低い温度領域での延伸の割合を小さくすることで、ピン穴の拡大やシート切れがさらに抑制されるとともに、フィルム内の延伸の均一性が向上し、延伸効果が安定する。

【0087】

但し、本発明の場合は、自己支持性フィルムを把持するときの突き刺しピンの温度が、自己支持性フィルムの熱変形開始温度以下であるので、熱変形開始温度より低い温度領域での延伸の割合が大きくても、ピン穴の拡大やシート切れが抑制される。

【0088】

以上の製造方法により、ポリイミドフィルムは長尺状に製造されるので、一般的には、テンター装置により幅方向に把持した自己支持性フィルムの両端部を切断除外した部分を、ロール状に巻いて保存され、次の加工に提供される。

【0089】

ポリイミドフィルムの厚みは、適宜選択すればよく特に限定されるものではないが、厚さが150μm以下、好ましくは5〜120μm、より好ましくは6〜50μm、さらに好ましくは7〜40μm、特に好ましくは8〜35μmとすることができる。

【0090】

本発明で製造されるポリイミドフィルムは、少なくとも片面に直接又は接着剤層を介して、金属層や樹脂層を積層することができる。

【0091】

本発明で製造されるポリイミドフィルムは、回路基板用ベースフィルム、フレキシブル基板(フレキシブル配線版用ベースフィルム、太陽電池用ベースフィルム、有機EL用ベースフィルムとして好適に使用することができる。

【0092】

本発明では、TD方向、又はTD方向とMD方向の延伸倍率などを制御することで所望の線膨張係数のポリイミドフィルムを得ることができる。

【0093】

本発明では、ポリイミドフィルムのTD方向の線膨張係数(CTE−TD)は、MD方向の線膨張係数(CTE−MD)に対して同じであっても、大きくても、小さくてもよいが、小さいことが好ましく、[(CTE−MD)−(CTE−TD)]>3ppm/℃、さらに[(CTE−MD)−(CTE−TD)]>5ppm/℃、特に[(CTE−MD)−(CTE−TD)]>7ppm/℃の範囲であることが好ましい。

【0094】

例えば、ポリイミドフィルムに直接又は間接的に銅を積層して銅より配線を形成した場合、ポリイミドフィルムのMD方向の線膨張係数が銅の線膨張係数に近いことが好ましく、具体的には、10〜30ppm/℃であることが好ましく、11〜25ppm/℃であることがより好ましく、13〜20ppm/℃であることがさらに好ましく、ポリイミドフィルムのTD方向の線膨張係数は、配線が接続する部材の線膨張係数に近いことが好ましく、例えば配線が接続する部材がシリコンチップなどのICチップやガラス板(特に液晶用ガラス板)の場合は、具体的には、10ppm/℃未満であることが好ましく、0〜9ppm/℃であることがより好ましく、3〜8ppm/℃であることがさらに好ましい。

【0095】

本発明において線膨張係数は、線膨張係数(50〜200℃)を意味し、線膨張係数(50〜200℃)は平均線膨張係数(50〜200℃)を意味する。

【実施例】

【0096】

実施例により、本発明を具体的に説明する。なお、本発明は以下の実施例により限定されるものではない。実施例の評価方法は以下の通りである。

【0097】

(フィルム端部のピン穴)

製膜安定性に関わるピン把持部の安定性は、キュア炉より出た所で、フィルムを採取し、採取したフィルム端部の突き刺しピンまわりの穴の広がりを、株式会社モリテックス社製SCOPEMAN(登録商標) MS−804で測定した。ピン穴は、穴の最大長さを意味する。

【0098】

採取したフィルム端部の突き刺しピンまわりの穴は、広がらない方が製造工程において、延伸を伴う場合であっても、フィルム切れを低減し、目的の延伸を安定してできる。

【0099】

熱変形開始温度は、熱機械的分析装置(TMA)により、本文中記載の方法で、決定した。

【0100】

<実施例1>

[自己支持性フィルムの作成]

s−BPDAとPPDを概略等モル混合したDMAc(ジメチルアセトアミド)溶液(ポリマー濃度:18質量%、溶液粘度(30℃):1800ポイズ)をエンドレスベルト状のステンレス製の支持体上に流延し、120℃から140℃で温度、加熱時間を調整して乾燥し、溶媒含量が37.0質量%、イミド化率が15モル%の自己支持性フィルムを作成した。

【0101】

上記自己支持性フィルムの熱変形開始温度は130℃であった。

【0102】

(延伸、加熱工程)

テンター装置を使用し、自己支持性フィルムの幅方向の端部を突き刺しピンにより把持して、キュア炉の中を通過させて、幅方向に延伸を行い、その後最高加熱温度500℃で加熱処理を行った。キュア炉出口から出たところでフィルムを採取し、フィルム端部のピン穴を測定した。

【0103】

具体的には、キュア炉から出たところ(図1の領域II)でポリイミドフィルムを開放した突き刺しピンが、戻ってくる間で、突き刺しピンおよびピンプレートに水を滴下して強制的に冷却し、温度120℃に制御した状態で、自己支持性フィルムの導入部(図1の領域I)で、フィルムの幅方向の端部に突き刺して自己支持性フィルムを把持するようにした。自己支持性フィルムの両端を把持しながら、100℃×1分−150℃×1分−170℃×1分−200℃×1分−260℃×1分の条件で加熱しながら、幅方向の両端の把持部を前記加熱時間の間に表1に示すように延伸した。

【0104】

記載されていない温度域については求めるCTEに応じて調整した。延伸倍率(%)は下記式を用いて算出した。

【0105】

延伸倍率=(A−B)/B×100

A:延伸後の幅方向の長さ、B:延伸前の幅方向の長さ

【0106】

<実施例2>

把持時の突き刺しピン温度および加熱時の延伸を表1に示すとおりに変更した以外は、実施例1と同様にポリイミドフィルムを得て、フィルム端部のピン穴を測定した。

【0107】

<比較例1、比較例2>

把持時の突き刺しピン温度および加熱時の延伸を表1に示すとおりに変更した以外は、実施例1と同様にポリイミドフィルムを得て、フィルム端部のピン穴を測定した。

【0108】

【表1】

【産業上の利用可能性】

【0109】

本発明で製造されるポリイミドフィルムは、回路基板用ベースフィルム、フレキシブル基板(フレキシブル配線板用ベースフィルム)、太陽電池用ベースフィルム、有機EL用ベースフィルムとして好適に使用することができる。

【符号の説明】

【0110】

1 テンター装置

2 駆動スプロケット

3 従動スプロケット

4 テンターレール

5 テンターチェーン

30 冷却ゾーン

41 支持壁

142 チェーン支持ローラ

151a、151b 内プレート

153a、153b ローラ

154a、154b 外プレート

155 連結ピン

164 ピンプレート

165 突き刺しピン

I 領域I

II 領域II

【技術分野】

【0001】

本発明は、テンター装置を使用して加熱処理を行うポリイミドフィルムの製造方法に関する。

【背景技術】

【0002】

ポリイミドフィルムは、軽量で、柔軟性、フィルム強度および耐熱性等の諸特性において優れていることから、種々の分野、特に電子・電気分野において、例えばフレキシブル配線基板材料およびCOF用基板材料等として使用されている。

【0003】

一般的なポリイミドフィルムの製造方法としては、ポリアミック酸などのポリイミド前駆体溶液を、支持体上にキャストして得た自己支持性フィルム(ゲル状フィルム、ゲルフィルム等とも呼ばれる)を、テンター装置によりその両端を把持しながら、例えば300〜500℃で加熱処理する方法(熱キュアともよばれる)が知られている。イミド化には、化学イミド化、熱イミド化、または両者を併用した反応が利用される。一例を挙げると、例えば特開2009-67042号公報(特許文献1)、特開2003−268133号公報(特許文献2)、特開2000−204178号公報(特許文献3)に、熱イミド化および/または化学イミド化を主体とするフィルム製造方法が記載されている。

【0004】

イミド化方法の違い(熱イミド化、化学イミド化)と共に、使用するテトラカルボン酸成分およびジアミン成分等の原料の違いにより、自己支持性フィルムのイミド化率および溶媒含有率が適宜決められ、また、最終の加熱処理(熱キュア)条件等も適宜選ばれる。最終的に、加熱処理(熱キュア)によって、イミド化が完了し、溶媒も除去されて、ポリイミドフィルムが製造される。

【0005】

自己支持性フィルムの加熱処理の際に、自己支持性フィルムは体積収縮するため、安定してフィルムを製造するには、フィルム両端を把持する必要がある。また、フィルムを幅方向に延伸する際にも、フィルム両端を把持しながら、両端の幅を徐々に拡大する必要がある。フィルム両端を把持する装置は、テンター装置とよばれ、自己支持性フィルムの両端の固定は、自己支持性フィルムの端部に多数のピンを刺して固定する方式(ピン式テンター)、自己支持性フィルムの端部を把持する方式(クリップ式テンター、チャック式テンター)等により行われる。

【0006】

一般に使用されるテンター装置は、例えば特開2001−146344号公報(特許文献4)に記載されている。

【0007】

ポリイミドフィルムの製造工程で用いられ、特に自己支持性フィルムの加熱処理において自己支持性フィルムをその縁部(幅方向両端部)を把持した状態で搬送する、テンター装置の例を、図1を参照して説明する。テンター装置の説明中、簡単のために、自己支持性フィルムを「フィルムF」で示す。

【0008】

テンター装置1は、フィルムFの搬送路の両側に配置された一対のテンターチェーン5と、各テンターチェーン5の移動をガイドする一対のテンターレール4とを有する。各テンターチェーン5は、無端となるように構成されて、駆動スプロケット2および従動スプロケット3に噛み合っている。テンターレール4は、フィルムFの搬送方向に沿って延び、互いに平行に配置された一対のガイド板41を有し、テンターチェーン5は、そのガイド板41の間を通ることができる。

【0009】

各テンターチェーン5は、複数のフィルム把持機構を有しており、フィルムFの両縁部は、各テンターチェーン5に設けられたフィルム把持機構によって把持される。フィルムFの両縁部が把持された状態で駆動スプロケット2を駆動すると、テンターチェーン5がテンターレール4に沿って移動し、これによってフィルムFが搬送される。

【0010】

図1に示したテンター装置1では、フィルムFをその幅が一定の状態で搬送するように一対のテンターレール4が平行に配置されている。しかし、テンターレール4をその間隔がフィルムFの搬送方向下流に向かうに従って広くなるように、または狭くなるように配置することもできる。テンターレール4の間隔をフィルムFの搬送方向下流に向かうに従って広くすることによって、フィルムFを横方向に延伸することができ、また、この逆にテンターレール4の間隔を次第に狭くすることによって、フィルムFの応力緩和に対応することができる。また、一対のテンターレール4は、その間隔が一定の部分、次第に広くなる部分、および次第に狭くなる部分のうち2つ以上を適宜組み合わせて配置することもできる。

【0011】

図2に、特許文献4のテンター装置について、その一方の側のテンターレールおよびテンターチェーンの断面図を示す。図2に示すように、テンターレール4は、互いに間隔をあけて配置された支持壁41と、支持壁41の間に回転自在に支持されたチェーン支持ローラ142とを有しており、テンターチェーン5は支持壁41の間に配置されて、チェーン支持ローラ142上に支持されている。

【0012】

テンターチェーン5は、一対の内プレート151a、151bを有する内リンクと、一対の外プレート154a、154bを有する外リンクとを、連結ピン155によって交互に連結して構成される。内リンクはさらに、ブシュ(不図示)を介して連結ピン155が挿通されるローラ153a、153bを有している。これらローラ153a、153bは連結ピン155の軸方向に配置され、それぞれ連結ピン155に対して独立して回転することができる。

【0013】

このテンターチェーン5は、外プレート154a、154bの対向方向を上下方向とした姿勢で使用され、従って、使用時には下側の外プレート154bがチェーン支持ローラ142上に支持される。

【0014】

使用時に上側に位置する外プレート154aは、クランク状に屈曲して横方向に延びており、その先端部には、フィルム把持機構として、複数の突き刺しピン165を有するピンプレート164が取り付けられている。フィルムFは、その縁部が突き刺しピン165で突き刺されて把持される。

【0015】

前工程から送られてくる自己支持性フィルムの両端の縁部に対して、図1に示す領域Iにおいて、突き刺しピン165を突き刺してフィルムを把持し、領域IIにおいて、突き刺しピン165をはずす。フィルムFは、領域Iから領域IIの間で、テンターチェーンに把持された状態で、テンターチェーン5の移動と共に搬送され、その間に熱処理、延伸処理等を受ける。

【0016】

領域IIで、フィルムFを開放した突き刺しピン165は、スプロケット2、3の間を周回し、再度、領域Iに戻って、連続して送られてくるフィルムFの縁部を突き刺すことになる。熱処理温度は、最終段階で300〜600℃に達することがあり、突き刺しピンもほぼ同じ温度まで加熱されるため、領域IIでフィルムFを開放した後、スプロケット2、3の間を周回して領域Iに戻ってきても、突き刺しピンの温度は、若干、自然冷却されたとしても、未だ高温を維持している。

【0017】

そのため、突き刺しピンで突き刺されたフィルムFは、突き刺しピンの付近のみが、急速に加熱されて、高温になる。この状態で延伸を行うと、突き刺しピンの付近のみでフィルムが伸びる結果、穴が拡張し、フィルム切れが発生したり、予定した延伸ができなかったり、その結果、安定な製膜ができなくなる問題がある。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開2009-67042号公報

【特許文献2】特開2003−268133号公報

【特許文献3】特開2000−204178号公報

【特許文献4】特開2001−146344号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明は、テンター装置を用いて、目的のポリイミドフィルムを安定に歩留まりよく製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

本発明は、以下の事項に関する。

【0021】

1. ポリイミド前駆体溶液を支持体上にキャストし、自己支持性フィルムとする第1工程と、前記自己支持性フィルムの幅方向の両端をテンター装置で把持し搬送しながら、加熱処理を行う第2工程とを有するポリイミドフィルムの製造方法であって、

前記テンター装置は、フィルムの搬送路の両側に配置されて、前記フィルムの端部を把持するフィルム把持部材を備えた一対のテンターチェーンを有しており、

前記自己支持性フィルムを把持するときの前記フィルム把持部材の温度が、前記自己支持性フィルムの熱変形開始温度以下であることを特徴とするポリイミドフィルムの製造方法。

【0022】

2. 前記第2工程において、延伸処理を行うことを特徴とする上記1記載のポリイミドフィルムの製造方法。

【0023】

3. 前記フィルム把持部材は、ピンプレートに突設された突き刺しピンであり、前記ピンをフィルムに突き刺すことによって前記自己支持性フィルムが把持される上記1に記載のポリイミドフィルムの製造方法。

【0024】

4. 全体の延伸量に対して、熱変形開始温度より低い温度領域での延伸の割合が、50%未満であることを特徴とする上記2記載のポリイミドフィルムの製造方法。

【0025】

5. 前記ポリイミド前駆体溶液が、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と、パラフェニレンジアミンを主成分とする芳香族ジアミン成分とを溶媒中で反応させて得られることを特徴とする上記1〜4のいずれか1項に記載のポリイミドフィルムの製造方法。

【発明の効果】

【0026】

本発明によれば、テンター装置を用いて、目的のポリイミドフィルムを安定に歩留まりよく製造することができる。特に、製造工程において、延伸を伴う場合であっても、フィルム切れを低減し、目的の延伸を安定してできるポリイミドフィルムの製造方法を提供することができる。そのため、本発明によれば配向異方性のあるポリイミドフィルムを容易に安定して製造することができる。

【図面の簡単な説明】

【0027】

【図1】テンター装置の1例の平面図である。

【図2】テンター装置のテンターレールおよびテンターチェーンの、テンターチェーンの移動方向に垂直な面での断面図である。

【図3】冷却ゾーンを設けたテンター装置の1例の平面図である。

【発明を実施するための形態】

【0028】

本発明のポリイミドフィルムの製造方法は、ポリイミド前駆体溶液を支持体上にキャストし、自己支持性フィルムとする第1工程と、前記自己支持性フィルムの幅方向の両端をテンター装置で把持し搬送しながら、加熱処理する第2工程とを有する。

【0029】

本発明では、最終的に製造されるポリイミド層は、1層で構成されても、成分の異なる多層で構成されてもよい。ポリイミドフィルムを構成する層のうちで少なくとも1層は、耐熱性ポリイミドで構成される層であることが好ましい。多層構造の例としては、耐熱性ポリイミドで構成される層の片面または両面に熱圧着性ポリイミドで構成される層が形成された例、表面が平滑性に優れる層と他面が易滑性に優れる層で形成された例、少なくとも1層が透明性又は非透明性に優れる層で形成された例、などが挙げられる。最終的に製造されるポリイミドフィルムに対応して、自己支持性フィルムも、1層で構成されても、ポリイミド前駆体の成分が異なる多層で構成されてもよい。

【0030】

以下の説明では、耐熱性に優れる1層構造のポリイミドフィルムの製造方法を例にして説明する。

【0031】

自己支持性フィルムは、半硬化状態またはそれ以前の乾燥状態である。この半硬化状態またはそれ以前の乾燥状態とは、加熱および/または化学イミド化によって自己支持性の状態にあることを意味する。自己支持性フィルムは、支持体から剥がせるものであればよく、溶媒含量(加熱減量)やイミド化率はどのような範囲であってもよい。自己支持性フィルムの溶媒含量およびイミド化率は、製造を意図するポリイミドフィルムにより適宜設定される。

【0032】

ポリイミドフィルムは、テトラカルボン酸成分と、ジアミン成分とを反応させて得られるものであり、熱イミド化、化学イミド化、または熱イミド化と化学イミド化とを併用した方法で製造することができる。

【0033】

本発明のポリイミドフィルムを製造する方法としては、

(1)ポリアミック酸溶液、またはポリアミック酸溶液に必要に応じてイミド化触媒、有機リン含有化合物、無機微粒子などを選択して加えたポリアミック酸溶液組成物をフィルム状に支持体上に流延し、加熱乾燥して自己支持性フィルムを得た後、熱的に脱水環化、脱溶媒させてポリイミドフィルムを得る方法、

(2)ポリアミック酸溶液に環化触媒及び脱水剤を加え、さらに必要に応じて無機微粒子などを選択して加えたポリアミック酸溶液組成物をフィルム状に支持体上に流延し、化学的に脱水環化させて、必要に応じて加熱乾燥して自己支持性フィルムを得た後、これを加熱脱溶媒、イミド化することによりポリイミドフィルムを得る方法

が挙げられる。

【0034】

<第1工程>

ポリイミド前駆体溶液を支持体上にキャストし、自己支持性フィルムとする第1工程を最初に説明する。

【0035】

まず、有機溶媒中でテトラカルボン酸成分とジアミン成分とを反応させて、ポリイミド前駆体であるポリアミック酸を合成する。次に、得られたポリイミド前駆体の溶液に必要であればイミド化触媒、有機リン化合物や無機微粒子を加えた後、支持体上に流延し、加熱・乾燥して、自己支持性フィルムを製造する。

【0036】

上記テトラカルボン酸成分としては、芳香族テトラカルボン酸二無水物、脂肪族テトラカルボン酸二無水物、脂環式テトラカルボン酸二無水物等を挙げることができる。具体例としては、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、ピロメリット酸二無水物、3,3’,4,4’−オキシジフタル酸二無水物、ジフェニルスルホン−3,4,3’,4’−テトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)スルフィド二無水物、2,2−ビス(3,4−ジカルボキシフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン二無水物等の芳香族テトラカルボン酸二無水物が挙げられる。

【0037】

上記ジアミン成分としては、芳香族ジアミン、脂肪族ジアミン、脂環式ジアミン等を挙げることができる。具体例としては、p−フェニレンジアミン、4,4’−ジアミノジフェニルエーテル、3,4’−ジアミノジフェニルエーテル、m−トリジン、p−トリジン、5−アミノ−2−(p−アミノフェニル)ベンゾオキサゾール、4,4’−ジアミノベンズアニリド、1,3−ビス(4−アミノフェノキシ)ベンゼン、1,4−ビス(3−アミノフェノキシ)ベンゼン、1,4−ビス(4−アミノフェノキシ)ベンゼン、3,3’−ビス(3−アミノフェノキシ)ビフェニル、3,3’−ビス(4−アミノフェノキシ)ビフェニル、4,4’−ビス(3−アミノフェノキシ)ビフェニル、4,4’−ビス(4−アミノフェノキシ)ビフェニル、ビス〔3−(3−アミノフェノキシ)フェニル〕エーテル、ビス〔3−(4−アミノフェノキシ)フェニル〕エーテル、ビス〔4−(3−アミノフェノキシ)フェニル〕エーテル、ビス〔4−(4−アミノフェノキシ)フェニル〕エーテル、2,2−ビス〔3−(3−アミノフェノキシ)フェニル〕プロパン、2,2−ビス〔3−(4−アミノフェノキシ)フェニル〕プロパン、2,2−ビス〔4−(3−アミノフェノキシ)フェニル〕プロパン、2,2−ビス〔4−(4−アミノフェノキシ)フェニル〕プロパン等の芳香族ジアミンが挙げられる。

【0038】

テトラカルボン酸成分とジアミン成分との組み合わせの一例としては、以下の1)〜3)が、機械的特性に優れ、高い剛性と優れた寸法安定性を有するフィルムが得られやすく、配線基板などの各種基板に好適に用いることができる。

【0039】

1)3,3’,4,4’−ビフェニルテトラカルボン酸二無水物と、p−フェニレンジアミン、又はp−フェニレンジアミン及び4,4−ジアミノジフェニルエ−テル(例えば、PPD/DADE(モル比)は100/0〜85/15であることが好ましい。)との組み合わせ。

【0040】

2)3,3’,4,4’−ビフェニルテトラカルボン酸二無水物及びピロメリット酸二無水物(例えば、s−BPDA/PMDA(モル比)は、99/1〜0/100、さらに97/3〜70/30、特に95/5〜80/20であることが好ましい)と、p−フェニレンジアミン、又はp−フェニレンジアミン及び4,4−ジアミノジフェニルエ−テル(例えば、PPD/DADE(モル比)は90/10〜10/90であることが好ましい。)との組み合わせ。

【0041】

3)ピロメリット酸二無水物と、p−フェニレンジアミン及び4,4−ジアミノジフェニルエ−テル(例えば、PPD/DADE(モル比)は90/10〜10/90であることが好ましい。)との組み合わせ。

【0042】

テトラカルボン酸成分とジアミン成分との組み合わせは、上記1)と2)、さらに上記1)であることが好ましい。

【0043】

中でも、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(以下単にs−BPDAと略記することもある。)を主成分とするテトラカルボン酸成分と、パラフェニレンジアミン(以下単にPPDと略記することもある。)を主成分とするジアミン成分とから製造されるポリイミド前駆体が好ましい。具体的には、s−BPDAを70モル%以上、より好ましくは80モル%以上、特に好ましくは90モル%以上、さらに好ましくは95モル%以上含むテトラカルボン酸成分が好ましく、PPDを70モル%以上、より好ましくは80モル%以上、特に好ましくは90モル%以上、さらに好ましくは95モル%以上含むジアミン成分が好ましい。このようなテトラカルボン酸成分とジアミン成分とからは機械的特性に優れ、高い剛性と優れた寸法安定性を有するフィルムが得られやすく、配線基板などの各種基板に好適に用いることができる。

【0044】

さらに、本発明の特性を損なわない範囲で、他のテトラカルボン酸および他のジアミンを用いることもできる。

【0045】

ポリイミド前駆体の合成は、有機溶媒中で、略等モルの芳香族テトラカルボン酸二無水物と芳香族ジアミンとをランダム重合またはブロック重合することによって達成される。また、予めどちらかの成分が過剰である2種類以上のポリイミド前駆体を合成しておき、各ポリイミド前駆体溶液を一緒にした後反応条件下で混合してもよい。このようにして得られたポリイミド前駆体溶液はそのまま、あるいは必要であれば溶媒を除去または加えて、自己支持性フィルムの製造に使用することができる。

【0046】

ポリイミド前駆体溶液の有機溶媒としては、N−メチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N,N−ジエチルアセトアミドなどが挙げられる。これらの有機溶媒は単独で用いてもよく、2種以上を併用してもよい。

【0047】

ポリイミド前駆体溶液には、必要に応じて、熱イミド化であればイミド化触媒、有機リン含有化合物、無機微粒子などを加えてもよい。

【0048】

ポリイミド前駆体溶液には、必要に応じて、化学イミド化であれば環化触媒及び脱水剤、無機微粒子などを加えてもよい。

【0049】

イミド化触媒としては、置換もしくは非置換の含窒素複素環化合物、該含窒素複素環化合物のN−オキシド化合物、置換もしくは非置換のアミノ酸化合物、ヒドロキシル基を有する芳香族炭化水素化合物または芳香族複素環状化合物が挙げられ、特に1,2−ジメチルイミダゾール、N−メチルイミダゾール、N−ベンジル−2−メチルイミダゾール、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、5−メチルベンズイミダゾールなどの低級アルキルイミダゾール、N−ベンジル−2−メチルイミダゾールなどのベンズイミダゾール、イソキノリン、3,5−ジメチルピリジン、3,4−ジメチルピリジン、2,5−ジメチルピリジン、2,4−ジメチルピリジン、4−n−プロピルピリジンなどの置換ピリジンなどを好適に使用することができる。イミド化触媒の使用量は、ポリアミド酸のアミド酸単位に対して0.01−2倍当量、特に0.02−1倍当量程度であることが好ましい。イミド化触媒を使用することによって、得られるポリイミドフィルムの物性、特に伸びや端裂抵抗が向上することがある。

【0050】

有機リン含有化合物としては、例えば、モノカプロイルリン酸エステル、モノオクチルリン酸エステル、モノラウリルリン酸エステル、モノミリスチルリン酸エステル、モノセチルリン酸エステル、モノステアリルリン酸エステル、トリエチレングリコールモノトリデシルエーテルのモノリン酸エステル、テトラエチレングリコールモノラウリルエーテルのモノリン酸エステル、ジエチレングリコールモノステアリルエーテルのモノリン酸エステル、ジカプロイルリン酸エステル、ジオクチルリン酸エステル、ジカプリルリン酸エステル、ジラウリルリン酸エステル、ジミリスチルリン酸エステル、ジセチルリン酸エステル、ジステアリルリン酸エステル、テトラエチレングリコールモノネオペンチルエーテルのジリン酸エステル、トリエチレングリコールモノトリデシルエーテルのジリン酸エステル、テトラエチレングリコールモノラウリルエーテルのジリン酸エステル、ジエチレングリコールモノステアリルエーテルのジリン酸エステル等のリン酸エステルや、これらリン酸エステルのアミン塩が挙げられる。アミンとしてはアンモニア、モノメチルアミン、モノエチルアミン、モノプロピルアミン、モノブチルアミン、ジメチルアミン、ジエチルアミン、ジプロピルアミン、ジブチルアミン、トリメチルアミン、トリエチルアミン、トリプロピルアミン、トリブチルアミン、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン等が挙げられる。

【0051】

化学イミド化の場合、環化触媒としては、トリメチルアミン、トリエチレンジアミンなどの脂肪族第3級アミン、ジメチルアニリンなどの芳香族第3級アミン、およびイソキノリン、ピリジン、α−ピコリン、β−ピコリンなどの複素環第3級アミンなどが挙げられる。環化触媒の使用量は、溶液中の芳香族ポリアミック酸のアミック酸結合1モルに対して0.1モル以上であることが好ましい。

【0052】

化学イミド化の場合、脱水剤としては、無水酢酸、無水プロピオン酸、無水酪酸などの脂肪族カルボン酸無水物、および無水安息香酸などの芳香族カルボン酸無水物などが挙げられる。脱水剤の使用量は、溶液中の芳香族ポリアミック酸のアミック酸結合1モルに対して0.5モル以上であることが好ましい。

【0053】

無機微粒子としては、微粒子状の二酸化チタン粉末、二酸化ケイ素(シリカ)粉末、酸化マグネシウム粉末、酸化アルミニウム(アルミナ)粉末、酸化亜鉛粉末などの無機酸化物粉末、微粒子状の窒化ケイ素粉末、窒化チタン粉末などの無機窒化物粉末、炭化ケイ素粉末などの無機炭化物粉末、および微粒子状の炭酸カルシウム粉末、硫酸カルシウム粉末、硫酸バリウム粉末などの無機塩粉末を挙げることができる。これらの無機微粒子は二種以上を組み合わせて使用してもよい。これらの無機微粒子を均一に分散させるために、それ自体公知の手段を適用することができる。

【0054】

ポリイミド前駆体溶液の自己支持性フィルムは、上記のようなポリイミド前駆体の有機溶媒溶液、あるいはこれにイミド化触媒、有機リン含有化合物、無機微粒子などを加えたポリイミド前駆体溶液組成物を支持体上に流延塗布し、自己支持性となる程度(通常のキュア工程前の段階を意味する)、例えば支持体上より剥離することができる程度に加熱して製造される。

【0055】

ポリイミド前駆体溶液は、ポリイミド前駆体を10〜30質量%程度含むものが好ましい。また、ポリイミド前駆体溶液としては、ポリマー濃度が8〜25質量%程度であるものが好ましい。

【0056】

このときの加熱温度および加熱時間は適宜決めることができ、熱イミド化では、例えば、温度100〜180℃で1〜60分間程度加熱すればよい。化学イミド化では、例えば40〜200℃の温度で自己支持性となる程度にまで加熱する。

【0057】

支持体としては、平滑な基材を用いることが好ましく、例えばステンレス基板、ステンレスベルトなどが使用される。連続生産するためには、エンドレスベルトなどのエンドレスな基材が好ましい。

【0058】

自己支持性フィルムは、支持体上より剥離することができる程度にまで溶媒が除去され、および/またはイミド化されていれば特に限定されないが、熱イミド化では、その加熱減量が20〜50質量%の範囲にあること、さらに加熱減量が20〜50質量%の範囲で且つイミド化率が8〜55%の範囲にあることが、自己支持性フィルムの力学的性質が十分となり、好ましい。また、自己支持性フィルムの上面にカップリング剤の溶液を塗工する場合には、カップリング剤溶液をきれいに塗布しやすくなり、イミド化後に得られるポリイミドフィルムに発泡、亀裂、クレーズ、クラック、ひびワレなどの発生が観察されないために好ましい。

【0059】

なお、上記の自己支持性フィルムの加熱減量とは、自己支持性フィルムの質量W1とキュア後のフィルムの質量W2とから次式によって求めた値である。

【0060】

加熱減量(質量%)={(W1−W2)/W1}×100

【0061】

また、上記の自己支持性フィルムのイミド化率は、IR(ATR)で測定し、フィルムとフルキュア品との振動帯ピーク面積または高さの比を利用して、イミド化率を算出することができる。振動帯ピークとしては、イミドカルボニル基の対称伸縮振動帯やベンゼン環骨格伸縮振動帯などを利用する。またイミド化率測定に関し、特開平9−316199号公報に記載のカールフィッシャー水分計を用いる手法もある。

【0062】

本発明においては、このようにして得られた自己支持性フィルムの片面または両面に、必要に応じて、カップリング剤やキレート剤などの表面処理剤の溶液を塗布してもよい。

【0063】

表面処理剤としては、シランカップリング剤、ボランカップリング剤、アルミニウム系カップリング剤、アルミニウム系キレート剤、チタネート系カップリング剤、鉄カップリング剤、銅カップリング剤などの各種カップリング剤やキレート剤などの接着性や密着性を向上させる処理剤を挙げることができる。特に表面処理剤としては、シランカップリング剤などのカップリング剤を用いる場合に優れた効果が得られる。

【0064】

シラン系カップリング剤としては、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルジエトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン等のエポキシシラン系、ビニルトリクロルシラン、ビニルトリス(β−メトキシエトキシ)シラン、ビニルトリエトキシシラン、ビニルトリメトキシシラン等のビニルシラン系、γ−メタクリロキシプロピルトリメトキシシラン等のアクリルシラン系、N−β−(アミノエチル)−γ−アミノプロピルトリメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン等のアミノシラン系、γ−メルカプトプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン等が例示される。また、チタネート系カップリング剤としては、イソプロピルトリイソステアロイルチタネート、イソプロピルトリデシルベンゼンスルホニルチタネート、イソプロピルトリス(ジオクチルパイロホスフェート)チタネート、テトライソプロピルビス(ジオクチルホスファイト)チタネート、テトラ(2,2−ジアリルオキシメチル−1−ブチル)ビス(ジ−トリデシル)ホスファイトチタネート、ビス(ジオクチルパイロホスフェート)オキシアセテートチタネート、ビス(ジオクチルパイロホスフェート)エチレンチタネート、イソプロピルトリオクタノイルチタネート、イソプロピルトリクミルフェニルチタネート等が挙げられる。

【0065】

カップリング剤としてはシラン系カップリング剤、特にγ−アミノプロピル−トリエトキシシラン、N−β−(アミノエチル)−γ−アミノプロピル−トリエトキシシラン、N−(アミノカルボニル)−γ−アミノプロピルトリエトキシシラン、N−[β−(フェニルアミノ)−エチル]−γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシランなどのアミノシランカップリング剤が好適で、その中でも特にN−フェニル−γ−アミノプロピルトリメトキシシランが好ましい。

【0066】

カップリング剤やキレート剤など、表面処理剤の溶液の溶媒としては、例えばポリイミド前駆体溶液の有機溶媒(自己支持性フィルムに含有されている溶媒)と同じものを挙げることができる。有機溶媒は、ポリイミド前駆体溶液と相溶する溶媒であっても、相溶しない貧溶媒であっても構わない。有機溶媒は2種以上の混合物であってもよい。

【0067】

カップリング剤やキレート剤などの表面処理剤の有機溶媒溶液は、表面処理剤の含有量が0.5質量%以上、より好ましくは1〜100質量%、特に好ましくは3〜60質量%、さらに好ましくは5〜55質量%であるものが好ましい。また、水分の含有量は20質量%以下、より好ましくは10質量%以下、特に好ましくは5質量%以下であることが好ましい。表面処理剤の有機溶媒溶液の回転粘度(測定温度25℃で回転粘度計によって測定した溶液粘度)は0.8〜50000センチポイズであることが好ましい。

【0068】

表面処理剤の有機溶媒溶液としては、特に、表面処理剤が0.5質量%以上、特に好ましくは1〜60質量%、さらに好ましくは3〜55質量%の濃度でアミド系溶媒に均一に溶解している、低粘度(特に、回転粘度0.8〜5000センチポイズ)のものが好ましい。

【0069】

表面処理剤溶液の塗布量は適宜決めることができ、例えば、1〜50g/m2が好ましく、2〜30g/m2がさらに好ましく、3〜20g/m2が特に好ましい。塗布量は、両方の面が同じであってもよいし、異なっていてもよい。

【0070】

表面処理剤溶液の塗布は、公知の方法を用いることができ、例えば、グラビアコート法、スピンコート法、シルクスクリーン法、ディップコート法、スプレーコート法、バーコート法、ナイフコート法、ロールコート法、ブレードコート法、ダイコート法などの公知の塗布方法を挙げることができる。

【0071】

以上のようにして、第1工程において製造された自己支持性フィルムは、必要により表面処理剤塗布等を行った後、第2工程に送られる。

【0072】

<第2工程>

第2工程においては、第1工程で製造した自己支持性フィルムを、テンター装置を使用し、そのフィルム把持部材で、自己支持性フィルムの幅方向の両端を把持しながら、加熱処理(熱キュア)して目的のポリイミドフィルムとする。第2工程において、フィルムの延伸も行うことが好ましい。延伸方向は、好ましくは幅方向(TD方向)であり、加えて長さ方向(MD方向)にも延伸を行ってもよい。

【0073】

第2工程に用いられるテンター装置は、加熱処理の間、自己支持性フィルムの幅方向の両端を把持しながら搬送できるものであればよく、フィルム把持部材として突き刺しピンを使用する(ピン式テンター)、クリップまたはチャックにより自己支持性フィルムの端部を把持するクリップ式テンター、チャック式テンター等を使用することができる。以下、図1、2に示したような突き刺しピンを使用するピン式テンターを例に説明する。

【0074】

テンター装置の基本的な構造および動作は、背景技術の項で説明したとおりであり、図1に示す領域Iにおいて、突き刺しピン165を突き刺してフィルムを把持し、そして、フィルムを把持したテンターチェーン5が、所定温度の加熱ゾーンの中を、所定の速度で移動することで、フィルムが搬送され、その間にフィルムが熱処理されてイミド化が進行し、ポリイミドフィルムとなった状態で、領域IIにおいて、突き刺しピン165がフィルムからはずされる。また、フィルムが把持されている間に、フィルム両側の1対のテンターチェーンの間隔を広げることで、幅方向(TD方向)に延伸される。

【0075】

本発明では、領域Iにおいて、自己支持性フィルムにピンを突き刺すとき、突き刺しピンの温度(=フィルム把持部材の温度)が、自己支持性フィルムの熱変形開始温度以下となるように、突き刺しピンの温度を制御する。

【0076】

熱変形開始温度は、熱機械的分析装置(TMA)により、下記の条件で、昇温しながら伸び(%)を測定し、温度(℃)に対する伸び(%)のグラフから、伸び(%)の立ち上がり温度として求めることができる。

【0077】

測定モード:引張モード、荷重4g

試料長さ:15mm

試料幅:4mm

昇温開始温度:25℃、

昇温終了温度:適宜500℃(500℃での保持時間はなし)、

昇温速度:20℃/min

測定雰囲気:窒素

【0078】

自己支持性フィルムの熱変形開始温度は、ポリイミドの原料、溶媒含有量およびイミド化率によって異なる。従って、図1の領域Iにおける突き刺しピンの温度を、第2工程に提供される自己支持性フィルムそのものの熱変形開始温度以下となるように温度を制御する。

【0079】

図1の領域IIにおける突き刺しピンの温度は、熱処理の温度プロファイルにも依存するが、典型的には160℃以上、200℃以下であり、200℃以上までになっている場合もある。従って、突き刺しピンが、領域IIでフィルムを開放してから、領域Iに戻るまでの間に、突き刺しピンを冷却して、自己支持性フィルムの熱変形開始温度以下となるようにする。但し、必要以上に冷却することは熱の無駄になるので、好ましくは(熱変形開始温度−40℃)以上であり、より好ましくは(熱変形開始温度−30℃)以上であり、さらに好ましくは(熱変形開始温度−20℃)〜(熱変形開始温度−5℃)の温度範囲である。

【0080】

冷却方法は、特に限定されないが、例えば図3に示すように、テンターチェーンが領域IIから領域Iに戻る途中に、冷却ゾーン30を通過させることで行うことができる。冷却ゾーン30の中では、外気または冷風を送風したり、特に突き刺しピンおよびその近傍に風を吹き付けたりする空冷方式、または水、その他の冷却媒体接触させる水冷方式でおこなってもよい。

【0081】

第2工程における加熱処理の温度プロファイルは、目的とするポリイミドフィルムの物性に合わせて適宜設定することができる。

【0082】

最高温度が、200〜600℃の範囲、好ましくは350〜550℃の範囲、特に好ましくは400〜500℃の範囲となるような条件で、例えば約0.05〜5時間で徐々に加熱されることが好ましい。好ましくは最終的に得られるポリイミドフィルム中の有機溶媒および生成水等からなる揮発物の含有量が1重量%以下になるように、自己支持性フィルムから溶媒などを充分に除去するとともに前記フィルムを構成しているポリマーのイミド化を充分に行う。

【0083】

加熱ゾーンは、温度勾配を有していることも好ましく、また加熱温度の異なるいくつかブロックに分かれていてもよい。1例を挙げると、約100〜170℃の比較的低い温度で約0.5〜30分間第一次加熱処理し、次いで170〜220℃の温度で約0.5〜30分間第二次加熱処理して、その後、220〜400℃の高温で約0.5〜30分間第三次加熱処理し、必要により400〜600℃の高い温度で第四次高温加熱処理する。また、別の1例では、80〜240℃で第一次加熱処理し、必要により中間加熱温度で加熱処理し、350〜600℃で最終加熱処理する。

【0084】

上記の加熱処理は、熱風炉、赤外線加熱炉などの公知の種々の加熱装置を使用して行うことができる。フィルムの初期加熱温度、中間加熱温度および/または最終加熱温度などの加熱処理は、窒素、アルゴンなどの不活性ガスや、空気などの加熱ガス雰囲気下で行うことが好ましい。

【0085】

延伸は、この加熱処理を伴う第2工程の間に行うことができるが、自己支持性フィルムの熱変形開始温度より低い温度領域での延伸の割合が小さい方が好ましい。全体の延伸量に対して、熱変形開始温度より低い温度領域での延伸の割合が、50%未満、好ましくは30%以下であり、0%であっても、即ち、延伸を自己支持性フィルムの熱変形開始温度以上の温度領域でのみ行うことも好ましい。

【0086】

常識的には、配向緩和を防止するために熱変形開始温度より低い温度領域でキュアを開始し延伸する方が、容易に分子を配向させることができると考えられ、そのため熱変形開始温度より低い温度領域での延伸が行われていたが、熱変形開始温度より低い温度領域での延伸の割合を小さくすることで、ピン穴の拡大やシート切れがさらに抑制されるとともに、フィルム内の延伸の均一性が向上し、延伸効果が安定する。

【0087】

但し、本発明の場合は、自己支持性フィルムを把持するときの突き刺しピンの温度が、自己支持性フィルムの熱変形開始温度以下であるので、熱変形開始温度より低い温度領域での延伸の割合が大きくても、ピン穴の拡大やシート切れが抑制される。

【0088】

以上の製造方法により、ポリイミドフィルムは長尺状に製造されるので、一般的には、テンター装置により幅方向に把持した自己支持性フィルムの両端部を切断除外した部分を、ロール状に巻いて保存され、次の加工に提供される。

【0089】

ポリイミドフィルムの厚みは、適宜選択すればよく特に限定されるものではないが、厚さが150μm以下、好ましくは5〜120μm、より好ましくは6〜50μm、さらに好ましくは7〜40μm、特に好ましくは8〜35μmとすることができる。

【0090】

本発明で製造されるポリイミドフィルムは、少なくとも片面に直接又は接着剤層を介して、金属層や樹脂層を積層することができる。

【0091】

本発明で製造されるポリイミドフィルムは、回路基板用ベースフィルム、フレキシブル基板(フレキシブル配線版用ベースフィルム、太陽電池用ベースフィルム、有機EL用ベースフィルムとして好適に使用することができる。

【0092】

本発明では、TD方向、又はTD方向とMD方向の延伸倍率などを制御することで所望の線膨張係数のポリイミドフィルムを得ることができる。

【0093】

本発明では、ポリイミドフィルムのTD方向の線膨張係数(CTE−TD)は、MD方向の線膨張係数(CTE−MD)に対して同じであっても、大きくても、小さくてもよいが、小さいことが好ましく、[(CTE−MD)−(CTE−TD)]>3ppm/℃、さらに[(CTE−MD)−(CTE−TD)]>5ppm/℃、特に[(CTE−MD)−(CTE−TD)]>7ppm/℃の範囲であることが好ましい。

【0094】

例えば、ポリイミドフィルムに直接又は間接的に銅を積層して銅より配線を形成した場合、ポリイミドフィルムのMD方向の線膨張係数が銅の線膨張係数に近いことが好ましく、具体的には、10〜30ppm/℃であることが好ましく、11〜25ppm/℃であることがより好ましく、13〜20ppm/℃であることがさらに好ましく、ポリイミドフィルムのTD方向の線膨張係数は、配線が接続する部材の線膨張係数に近いことが好ましく、例えば配線が接続する部材がシリコンチップなどのICチップやガラス板(特に液晶用ガラス板)の場合は、具体的には、10ppm/℃未満であることが好ましく、0〜9ppm/℃であることがより好ましく、3〜8ppm/℃であることがさらに好ましい。

【0095】

本発明において線膨張係数は、線膨張係数(50〜200℃)を意味し、線膨張係数(50〜200℃)は平均線膨張係数(50〜200℃)を意味する。

【実施例】

【0096】

実施例により、本発明を具体的に説明する。なお、本発明は以下の実施例により限定されるものではない。実施例の評価方法は以下の通りである。

【0097】

(フィルム端部のピン穴)

製膜安定性に関わるピン把持部の安定性は、キュア炉より出た所で、フィルムを採取し、採取したフィルム端部の突き刺しピンまわりの穴の広がりを、株式会社モリテックス社製SCOPEMAN(登録商標) MS−804で測定した。ピン穴は、穴の最大長さを意味する。

【0098】

採取したフィルム端部の突き刺しピンまわりの穴は、広がらない方が製造工程において、延伸を伴う場合であっても、フィルム切れを低減し、目的の延伸を安定してできる。

【0099】

熱変形開始温度は、熱機械的分析装置(TMA)により、本文中記載の方法で、決定した。

【0100】

<実施例1>

[自己支持性フィルムの作成]

s−BPDAとPPDを概略等モル混合したDMAc(ジメチルアセトアミド)溶液(ポリマー濃度:18質量%、溶液粘度(30℃):1800ポイズ)をエンドレスベルト状のステンレス製の支持体上に流延し、120℃から140℃で温度、加熱時間を調整して乾燥し、溶媒含量が37.0質量%、イミド化率が15モル%の自己支持性フィルムを作成した。

【0101】

上記自己支持性フィルムの熱変形開始温度は130℃であった。

【0102】

(延伸、加熱工程)

テンター装置を使用し、自己支持性フィルムの幅方向の端部を突き刺しピンにより把持して、キュア炉の中を通過させて、幅方向に延伸を行い、その後最高加熱温度500℃で加熱処理を行った。キュア炉出口から出たところでフィルムを採取し、フィルム端部のピン穴を測定した。

【0103】

具体的には、キュア炉から出たところ(図1の領域II)でポリイミドフィルムを開放した突き刺しピンが、戻ってくる間で、突き刺しピンおよびピンプレートに水を滴下して強制的に冷却し、温度120℃に制御した状態で、自己支持性フィルムの導入部(図1の領域I)で、フィルムの幅方向の端部に突き刺して自己支持性フィルムを把持するようにした。自己支持性フィルムの両端を把持しながら、100℃×1分−150℃×1分−170℃×1分−200℃×1分−260℃×1分の条件で加熱しながら、幅方向の両端の把持部を前記加熱時間の間に表1に示すように延伸した。

【0104】

記載されていない温度域については求めるCTEに応じて調整した。延伸倍率(%)は下記式を用いて算出した。

【0105】

延伸倍率=(A−B)/B×100

A:延伸後の幅方向の長さ、B:延伸前の幅方向の長さ

【0106】

<実施例2>

把持時の突き刺しピン温度および加熱時の延伸を表1に示すとおりに変更した以外は、実施例1と同様にポリイミドフィルムを得て、フィルム端部のピン穴を測定した。

【0107】

<比較例1、比較例2>

把持時の突き刺しピン温度および加熱時の延伸を表1に示すとおりに変更した以外は、実施例1と同様にポリイミドフィルムを得て、フィルム端部のピン穴を測定した。

【0108】

【表1】

【産業上の利用可能性】

【0109】

本発明で製造されるポリイミドフィルムは、回路基板用ベースフィルム、フレキシブル基板(フレキシブル配線板用ベースフィルム)、太陽電池用ベースフィルム、有機EL用ベースフィルムとして好適に使用することができる。

【符号の説明】

【0110】

1 テンター装置

2 駆動スプロケット

3 従動スプロケット

4 テンターレール

5 テンターチェーン

30 冷却ゾーン

41 支持壁

142 チェーン支持ローラ

151a、151b 内プレート

153a、153b ローラ

154a、154b 外プレート

155 連結ピン

164 ピンプレート

165 突き刺しピン

I 領域I

II 領域II

【特許請求の範囲】

【請求項1】

ポリイミド前駆体溶液を支持体上にキャストし、自己支持性フィルムとする第1工程と、前記自己支持性フィルムの幅方向の両端をテンター装置で把持し搬送しながら、加熱処理を行う第2工程とを有するポリイミドフィルムの製造方法であって、

前記テンター装置は、フィルムの搬送路の両側に配置されて、前記フィルムの端部を把持するフィルム把持部材を備えた一対のテンターチェーンを有しており、

前記自己支持性フィルムを把持するときの前記フィルム把持部材の温度が、前記自己支持性フィルムの熱変形開始温度以下であることを特徴とするポリイミドフィルムの製造方法。

【請求項2】

前記第2工程において、延伸処理を行うことを特徴とする請求項1記載のポリイミドフィルムの製造方法。

【請求項3】

前記フィルム把持部材は、ピンプレートに突設された突き刺しピンであり、前記ピンをフィルムに突き刺すことによって前記自己支持性フィルムが把持される請求項1に記載のポリイミドフィルムの製造方法。

【請求項4】

全体の延伸量に対して、熱変形開始温度より低い温度領域での延伸の割合が、50%未満であることを特徴とする請求項2記載のポリイミドフィルムの製造方法。

【請求項5】

前記ポリイミド前駆体溶液が、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と、パラフェニレンジアミンを主成分とする芳香族ジアミン成分とを溶媒中で反応させて得られることを特徴とする請求項1〜4のいずれか1項に記載のポリイミドフィルムの製造方法。

【請求項1】

ポリイミド前駆体溶液を支持体上にキャストし、自己支持性フィルムとする第1工程と、前記自己支持性フィルムの幅方向の両端をテンター装置で把持し搬送しながら、加熱処理を行う第2工程とを有するポリイミドフィルムの製造方法であって、

前記テンター装置は、フィルムの搬送路の両側に配置されて、前記フィルムの端部を把持するフィルム把持部材を備えた一対のテンターチェーンを有しており、

前記自己支持性フィルムを把持するときの前記フィルム把持部材の温度が、前記自己支持性フィルムの熱変形開始温度以下であることを特徴とするポリイミドフィルムの製造方法。

【請求項2】

前記第2工程において、延伸処理を行うことを特徴とする請求項1記載のポリイミドフィルムの製造方法。

【請求項3】

前記フィルム把持部材は、ピンプレートに突設された突き刺しピンであり、前記ピンをフィルムに突き刺すことによって前記自己支持性フィルムが把持される請求項1に記載のポリイミドフィルムの製造方法。

【請求項4】

全体の延伸量に対して、熱変形開始温度より低い温度領域での延伸の割合が、50%未満であることを特徴とする請求項2記載のポリイミドフィルムの製造方法。

【請求項5】

前記ポリイミド前駆体溶液が、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と、パラフェニレンジアミンを主成分とする芳香族ジアミン成分とを溶媒中で反応させて得られることを特徴とする請求項1〜4のいずれか1項に記載のポリイミドフィルムの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−213923(P2011−213923A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−84536(P2010−84536)

【出願日】平成22年3月31日(2010.3.31)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年3月31日(2010.3.31)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

[ Back to top ]