ポリイミド不織布およびその製造方法

【課題】 高温環境に曝される用途において、耐熱性、機械的強度、熱寸法安定性を有し、、且つ非常に大きな表面積を有し、高い濾過性能を示す不織布を得ることである。

【解決手段】 少なくとも芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリイミドの繊維径が0.001〜1μmの繊維である不織布であり、少なくとも芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリアミド酸を荷電紡糸してポリイミド前駆体不織布を形成する工程、ポリイミド前駆体繊維群をイミド化処理する工程から得られる。

【解決手段】 少なくとも芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリイミドの繊維径が0.001〜1μmの繊維である不織布であり、少なくとも芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリアミド酸を荷電紡糸してポリイミド前駆体不織布を形成する工程、ポリイミド前駆体繊維群をイミド化処理する工程から得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリイミドの繊維径が0.001〜1μmの繊維からなる低線膨張係数を有する不織布とその製造方法に関する。詳しくは、少なくとも芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリイミドから得られる不織布に関する。

【背景技術】

【0002】

近年、半導体、液晶パネル、プリント配線板などのエレクトロニクス分野やバグフィルタなどの環境分野、宇宙、航空分野などの有機材料開発において、今まで以上に耐熱性、機械的特性および電気的特性を要求されている。たとえば、エレクトロニクス分野では、携帯電話やパーソナルコンピュータの小型化・軽量化・高密度配線化に伴い、内部機器や充電池の小型化が進められ、使用時の内部蓄熱温度は増加し続けていることが理由である。このような問題を解決するため、各分野において、ポリイミド樹脂が、膜、フィルム、モールド成型体、不織布、抄紙という様々な形で開発され用いられている。新たな試みとして、近年、繊維径が1μm以下のポリイミドのナノオーダー繊維(ナノファイバー)が検討されている。繊維径の小さい繊維の集合体を製造する方法として、複合紡糸法、高速紡糸法、荷電紡糸法などがあるが、そのうち、荷電紡糸法は、他の方法より簡便に、少ない工数で紡糸することが可能である。液体(例えば繊維を形成する高分子を含有する溶液、溶融させた高分子)に高電圧をかけることで液体に電荷を与え、液体を対極物質に向かって曳かせ、繊維を形成させる。繊維を形成する高分子は溶液から曳き出され、対極物質に捕捉されるまでの間に繊維を形成する。繊維形成は、例えば、繊維を形成する高分子を含有する溶液を用いた場合は、溶媒蒸発によって、溶融させた高分子を用いた場合は冷却によって、または、化学的硬化により行われる。また、得られる繊維は、必要に応じ配置した捕集体上に捕集され、必要ならばそこから剥離し、繊維の集合体として利用することも可能である。また、不織布状の繊維の集合体を直接得ることが可能なため、他の方法のように、一旦繊維を紡糸した後、繊維の集合体を形成する必要がない。(例えば、特許文献1〜3参照)。

【0003】

ポリイミド樹脂を用いたナノファイバーとして、一般的な芳香族テトラカルボン酸と芳香族ジアミンからなる熱硬化性ポリイミドを用い、0.001〜1μmの平均繊維径を有するポリアミド酸不織布およびそれをイミド化したポリイミド不織布(特許文献4)や溶剤可溶型のポリイミド樹脂を用い、繊維径1μm以下のポリイミド極細繊維からなるリチウム二次電池用セパレータ(特許文献5)が提案されている。しかし、これらは、使用分野で求められる線膨張係数のような熱寸法安定性を充分に満足するものではない。

【0004】

【特許文献1】特公昭48−1466号公報

【特許文献2】特開昭63−145465号公報

【特許文献3】特開2002−249966号公報

【特許文献4】特開2004−308031号公報

【特許文献5】特開2005−19026号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上述のような問題点を解決するために行われたものであり、ポリイミドの繊維径が0.001〜1μmの繊維からなる低線膨張係数を有する不織布を提供することにある。詳しくは、少なくとも芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリイミドから得られる低線膨張係数を有する不織布を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、以下のとおりである。

1.少なくとも芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリイミドからなり、繊維径が0.001〜1μmである不織布。

2.線膨張係数が−6ppm/℃〜14ppm/℃である不織布。

3.芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリアミド酸を荷電紡糸してポリイミド前駆体不織布を形成する工程、ポリイミド前駆体繊維群をイミド化処理して繊維径が0.001〜1μmである不織布を形成する工程を含む、不織布の製造方法。

4.線膨張係数が−6ppm/℃〜14ppm/℃である請求項3記載の不織布の製造方法。

5.ポリイミド前駆体高分子と有機溶媒とを主成分とする溶液に高電圧を印加する荷電紡糸することにより、捕集基板にポリイミド前駆体繊維を捕集することを特長とする不織布の製造方法。

6.ポリイミド前駆体高分子と有機溶媒とを主成分とする溶液に高電圧を印加する荷電紡糸することにより、積層する基材上に直接ポリイミド前駆体繊維を捕集し、積層することを特長とする、不織布の製造方法。

【発明の効果】

【0007】

本発明によって得られる不織布の用途は、得られる不織布は、非常に大きな表面積を有し、濾過性能、耐熱性、機械的物性、熱寸法安定性に優れるため、バグフィルタ、空気清浄機用フィルタ、精密機器用フィルタ、自動車、列車等のキャビンフィルタ、エンジンフィルタ、およびビル空調用フィルタなど、各種エアフィルタ用途に用いることが出来る。特に耐熱性、機械的強度、熱寸法安定性が求められる空気浄化用途やオイルフィルタなどの液体フィルタ分野や軽少短薄な電子回路の絶縁性基板や充放電時の電池内部が高温となる二次電池セパレータなどのエレクトロニクス用途などとして有効に利用できる。特に高温環境に曝される用途では有効である。

【発明を実施するための最良の形態】

【0008】

本発明におけるポリイミド繊維に使用されるポリイミドは、少なくとも芳香族テトラカルボン酸(無水物)類とベンゾオキサゾール構造を有する芳香族ジアミンを重縮合して得られるポリイミドであれば、特に限定されるものではない。溶媒中で芳香族ジアミン類と芳香族テトラカルボン酸(無水物)類とを(開環)重付加反応に供してポリイミド前駆体であるポリアミド酸の溶液を得て、次いで、このポリアミド酸の溶液から、荷電紡糸などで0.001〜1μmの繊維径を有する繊維群を製造し、このポリイミド前駆体繊維群を乾燥・熱処理・脱水縮合(イミド化)などすることによりポリイミド繊維群である不織布とするものであればよい。

このポリイミドベンゾオキサゾール使用される、ベンゾオキサゾール構造を有する芳香族ジアミン類として、下記の化合物が例示できる。

【0009】

【化1】

【0010】

【化2】

【0011】

【化3】

【0012】

【化4】

【0013】

【化5】

【0014】

【化6】

【0015】

【化7】

【0016】

【化8】

【0017】

【化9】

【0018】

【化10】

【0019】

【化11】

【0020】

【化12】

【0021】

【化13】

【0022】

これらの中でも、合成のし易さの観点から、アミノ(アミノフェニル)ベンゾオキサゾールの各異性体が好ましい。ここで、「各異性体」とは、アミノ(アミノフェニル)ベンゾオキサゾールが有する2つアミノ基が配位位置に応じて定められる各異性体である(例;上記「化1」〜「化4」に記載の各化合物)。これらのジアミンは、単独で用いてもよいし、二種以上を併用してもよい。

本発明においては、前記ベンゾオキサゾール構造を有する芳香族ジアミンを70モル%以上使用することが好ましい。

【0023】

本発明は、前記事項に限定されず下記の芳香族ジアミンを使用してもよいが、好ましくは全芳香族ジアミンの30モル%未満であれば下記に例示されるベンゾオキサゾール構造を有しないジアミン類を一種又は二種以上、併用してのポリイミドである。

そのようなジアミン類としては、例えば、4,4’−ビス(3−アミノフェノキシ)ビフェニル、ビス[4−(3−アミノフェノキシ)フェニル]ケトン、ビス[4−(3−アミノフェノキシ)フェニル]スルフィド、ビス[4−(3−アミノフェノキシ)フェニル]スルホン、2,2−ビス[4−(3−アミノフェノキシ)フェニル]プロパン、2,2−ビス[4−(3−アミノフェノキシ)フェニル]−1,1,1,3,3,3−ヘキサフルオロプロパン、m−フェニレンジアミン、o−フェニレンジアミン、p−フェニレンジアミン、m−アミノベンジルアミン、p−アミノベンジルアミン、

【0024】

3,3’−ジアミノジフェニルエーテル、3,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルエーテル、3,3’−ジアミノジフェニルスルフィド、3,3’−ジアミノジフェニルスルホキシド、3,4’−ジアミノジフェニルスルホキシド、4,4’−ジアミノジフェニルスルホキシド、3,3’−ジアミノジフェニルスルホン、3,4’−ジアミノジフェニルスルホン、4,4’−ジアミノジフェニルスルホン、3,3’−ジアミノベンゾフェノン、3,4’−ジアミノベンゾフェノン、4,4’−ジアミノベンゾフェノン、3,3’−ジアミノジフェニルメタン、3,4’−ジアミノジフェニルメタン、4,4’−ジアミノジフェニルメタン、ビス[4−(4−アミノフェノキシ)フェニル]メタン、1,1−ビス[4−(4−アミノフェノキシ)フェニル]エタン、1,2−ビス[4−(4−アミノフェノキシ)フェニル]エタン、1,1−ビス[4−(4−アミノフェノキシ)フェニル]プロパン、1,2−ビス[4−(4−アミノフェノキシ)フェニル]プロパン、1,3−ビス[4−(4−アミノフェノキシ)フェニル]プロパン、2,2−ビス[4−(4−アミノフェノキシ)フェニル]プロパン、

【0025】

1,1−ビス[4−(4−アミノフェノキシ)フェニル]ブタン、1,3−ビス[4−(4−アミノフェノキシ)フェニル]ブタン、1,4−ビス[4−(4−アミノフェノキシ)フェニル]ブタン、2,2−ビス[4−(4−アミノフェノシ)フェニル]ブタン、2,3−ビス[4−(4−アミノフェノキシ)フェニル]ブタン、2−[4−(4−アミノフェノキシ)フェニル]−2−[4−(4−アミノフェノキシ)−3−メチルフェニル]プロパン、2,2−ビス[4−(4−アミノフェノキシ)−3−メチルフェニル]プロパン、2−[4−(4−アミノフェノキシ)フェニル]−2−[4−(4−アミノフェノキシ)−3,5−ジメチルフェニル]プロパン、2,2−ビス[4−(4−アミノフェノキシ)−3,5−ジメチルフェニル]プロパン、2,2−ビス[4−(4−アミノフェノキシ)フェニル]−1,1,1,3,3,3−ヘキサフルオロプロパン、

【0026】

1,4−ビス(3−アミノフェノキシ)ベンゼン、1,3−ビス(3−アミノフェノキシ)ベンゼン、1,4−ビス(4−アミノフェノキシ)ベンゼン、4,4’−ビス(4−アミノフェノキシ)ビフェニル、ビス[4−(4−アミノフェノキシ)フェニル]ケトン、ビス[4−(4−アミノフェノキシ)フェニル]スルフィド、ビス[4−(4−アミノフェノキシ)フェニル]スルホキシド、ビス[4−(4−アミノフェノキシ)フェニル]スルホン、ビス[4−(3−アミノフェノキシ)フェニル]エーテル、ビス[4−(4−アミノフェノキシ)フェニル]エーテル、1,3−ビス[4−(4−アミノフェノキシ)ベンゾイル]ベンゼン、1,3−ビス[4−(3−アミノフェノキシ)ベンゾイル]ベンゼン、1,4−ビス[4−(3−アミノフェノキシ)ベンゾイル]ベンゼン、4,4’−ビス[(3−アミノフェノキシ)ベンゾイル]ベンゼン、1,1−ビス[4−(3−アミノフェノキシ)フェニル]プロパン、1,3−ビス[4−(3−アミノフェノキシ)フェニル]プロパン、3,4’−ジアミノジフェニルスルフィド、

【0027】

2,2−ビス[3−(3−アミノフェノキシ)フェニル]−1,1,1,3,3,3−ヘキサフルオロプロパン、ビス[4−(3−アミノフェノキシ)フェニル]メタン、1,1−ビス[4−(3−アミノフェノキシ)フェニル]エタン、1,2−ビス[4−(3−アミノフェノキシ)フェニル]エタン、ビス[4−(3−アミノフェノキシ)フェニル]スルホキシド、4,4’−ビス[3−(4−アミノフェノキシ)ベンゾイル]ジフェニルエーテル、4,4’−ビス[3−(3−アミノフェノキシ)ベンゾイル]ジフェニルエーテル、4,4’−ビス[4−(4−アミノ−α,α−ジメチルベンジル)フェノキシ]ベンゾフェノン、4,4’−ビス[4−(4−アミノ−α,α−ジメチルベンジル)フェノキシ]ジフェニルスルホン、ビス[4−{4−(4−アミノフェノキシ)フェノキシ}フェニル]スルホン、1,4−ビス[4−(4−アミノフェノキシ)フェノキシ−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(4−アミノフェノキシ)フェノキシ−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(4−アミノ−6−トリフルオロメチルフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(4−アミノ−6−フルオロフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(4−アミノ−6−メチルフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(4−アミノ−6−シアノフェノキシ)−α,α−ジメチルベンジル]ベンゼン、

【0028】

3,3’−ジアミノ−4,4’−ジフェノキシベンゾフェノン、4,4’−ジアミノ−5,5’−ジフェノキシベンゾフェノン、3,4’−ジアミノ−4,5’−ジフェノキシベンゾフェノン、3,3’−ジアミノ−4−フェノキシベンゾフェノン、4,4’−ジアミノ−5−フェノキシベンゾフェノン、3,4’−ジアミノ−4−フェノキシベンゾフェノン、3,4’−ジアミノ−5’−フェノキシベンゾフェノン、3,3’−ジアミノ−4,4’−ジビフェノキシベンゾフェノン、4,4’−ジアミノ−5,5’−ジビフェノキシベンゾフェノン、3,4’−ジアミノ−4,5’−ジビフェノキシベンゾフェノン、3,3’−ジアミノ−4−ビフェノキシベンゾフェノン、4,4’−ジアミノ−5−ビフェノキシベンゾフェノン、3,4’−ジアミノ−4−ビフェノキシベンゾフェノン、3,4’−ジアミノ−5’−ビフェノキシベンゾフェノン、1,3−ビス(3−アミノ−4−フェノキシベンゾイル)ベンゼン、1,4−ビス(3−アミノ−4−フェノキシベンゾイル)ベンゼン、1,3−ビス(4−アミノ−5−フェノキシベンゾイル)ベンゼン、1,4−ビス(4−アミノ−5−フェノキシベンゾイル)ベンゼン、1,3−ビス(3−アミノ−4−ビフェノキシベンゾイル)ベンゼン、1,4−ビス(3−アミノ−4−ビフェノキシベンゾイル)ベンゼン、1,3−ビス(4−アミノ−5−ビフェノキシベンゾイル)ベンゼン、1,4−ビス(4−アミノ−5−ビフェノキシベンゾイル)ベンゼン、2,6−ビス[4−(4−アミノ−α,α−ジメチルベンジル)フェノキシ]ベンゾニトリル及び上記芳香族ジアミンにおける芳香環上の水素原子の一部もしくは全てがハロゲン原子、炭素数1〜3のアルキル基又はアルコキシル基、シアノ基、又はアルキル基又はアルコキシル基の水素原子の一部もしくは全部がハロゲン原子で置換された炭素数1〜3のハロゲン化アルキル基又はアルコキシル基で置換された芳香族ジアミン等が挙げられる。

【0029】

本発明で用いられる芳香族テトラカルボン酸類は例えば芳香族テトラカルボン酸無水物類である。芳香族テトラカルボン酸無水物類としては、具体的には、以下のものが挙げられる。

【0030】

【化14】

【0031】

【化15】

【0032】

【化16】

【0033】

【化17】

【0034】

【化18】

【0035】

【化19】

【0036】

これらのテトラカルボン酸二無水物は単独で用いてもよいし、二種以上を併用してもよい。

本発明においては、全テトラカルボン酸二無水物の30モル%未満であれば下記に例示される非芳香族のテトラカルボン酸二無水物類を一種又は二種以上、併用しても構わない。そのようなテトラカルボン酸無水物としては、例えば、ブタン−1,2,3,4−テトラカルボン酸二無水物、ペンタン−1,2,4,5−テトラカルボン酸二無水物、シクロブタンテトラカルボン酸二無水物、シクロペンタン−1,2,3,4−テトラカルボン酸二無水物、シクロヘキサン−1,2,4,5−テトラカルボン酸二無水物、シクロヘキサ−1−エン−2,3,5,6−テトラカルボン酸二無水物、3−エチルシクロヘキサ−1−エン−3−(1,2),5,6−テトラカルボン酸二無水物、1−メチル−3−エチルシクロヘキサン−3−(1,2),5,6−テトラカルボン酸二無水物、1−メチル−3−エチルシクロヘキサ−1−エン−3−(1,2),5,6−テトラカルボン酸二無水物、1−エチルシクロヘキサン−1−(1,2),3,4−テトラカルボン酸二無水物、1−プロピルシクロヘキサン−1−(2,3),3,4−テトラカルボン酸二無水物、1,3−ジプロピルシクロヘキサン−1−(2,3),3−(2,3)−テトラカルボン酸二無水物、ジシクロヘキシル−3,4,3’,4’−テトラカルボン酸二無水物。

【0037】

ビシクロ[2.2.1]ヘプタン−2,3,5,6−テトラカルボン酸二無水物、1−プロピルシクロヘキサン−1−(2,3),3,4−テトラカルボン酸二無水物、1,3−ジプロピルシクロヘキサン−1−(2,3),3−(2,3)−テトラカルボン酸二無水物、ジシクロヘキシル−3,4,3’,4’−テトラカルボン酸二無水物、ビシクロ[2.2.1]ヘプタン−2,3,5,6−テトラカルボン酸二無水物、ビシクロ[2.2.2]オクタン−2,3,5,6−テトラカルボン酸二無水物、ビシクロ[2.2.2]オクト−7−エン−2,3,5,6−テトラカルボン酸二無水物等が挙げられる。これらのテトラカルボン酸二無水物は単独で用いてもよいし、二種以上を併用してもよい。

【0038】

前記芳香族ジアミン類と、芳香族テトラカルボン酸(無水物)類とを重縮合(重合)してポリアミド酸を得るときに用いる溶媒は、原料となるモノマー及び生成するポリアミド酸のいずれをも溶解するものであれば特に限定されないが、極性有機溶媒が好ましく、例えば、N−メチル−2−ピロリドン、N−アセチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジエチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルホキシド、ヘキサメチルホスホリックアミド、エチルセロソルブアセテート、ジエチレングリコールジメチルエーテル、スルホラン、ハロゲン化フェノール類等があげられる。 これらの溶媒は、単独あるいは混合して使用することができる。溶媒の使用量は、原料となるモノマーを溶解するのに十分な量であればよく、具体的な使用量としては、モノマーを溶解した溶液に占めるモノマーの質量が、通常5〜40質量%、好ましくは10〜30質量%となるような量が挙げられる。

【0039】

ポリアミド酸を得るための重合反応(以下、単に「重合反応」ともいう)の条件は従来公知の条件を適用すればよく、具体例として、有機溶媒中、0〜80℃の温度範囲で、10分〜30時間連続して撹拌及び/又は混合することが挙げられる。必要により重合反応を分割したり、温度を上下させてもかまわない。この場合に、両モノマーの添加順序には特に制限はないが、芳香族ジアミン類の溶液中に芳香族テトラカルボン酸無水物類を添加するのが好ましい。重合反応によって得られるポリアミド酸溶液に占めるポリアミド酸の質量は、好ましくは5〜40質量%、より好ましくは10〜30質量%であり、前記溶液の粘度はブルックフィールド粘度計による測定(25℃)で、送液の安定性の点から、好ましくは10〜2000Pa・sであり、より好ましくは100〜1000Pa・sである。

本発明におけるポリアミド酸の還元粘度(ηsp/C)は、特に限定するものではないが3.0dl/g以上が好ましく、3.5dl/g以上がさらに好ましい。

【0040】

重合反応中に真空脱泡することは、良質なポリアミド酸の有機溶媒溶液を製造するのに有効である。また、重合反応の前に芳香族ジアミン類に少量の末端封止剤を添加して重合を制御することを行ってもよい。末端封止剤としては、無水マレイン酸等といった炭素−炭素二重結合を有する化合物が挙げられる。無水マレイン酸を使用する場合の使用量は、芳香族ジアミン類1モル当たり好ましくは0.001〜1.0モルである。

【0041】

高温処理によるイミド化方法としては、従来公知のイミド化反応を適宜用いることが可能である。例えば、閉環触媒や脱水剤を含まないポリアミド酸溶液を用いて、加熱処理に供することでイミド化反応を進行させる方法(所謂、熱閉環法)やポリアミド酸溶液に閉環触媒及び脱水剤を含有させておいて、上記閉環触媒及び脱水剤の作用によってイミド化反応を行わせる、化学閉環法を挙げることができる。

【0042】

熱閉環法の加熱最高温度は、100〜500℃が例示され、好ましくは200〜480℃である。加熱最高温度がこの範囲より低いと充分に閉環されづらくなり、またこの範囲より高いと劣化が進行し、複合体が脆くなりやすくなる。より好ましい態様としては、150〜250℃で3〜20分間処理した後に350〜500℃で3〜20分間処理する2段階熱処理が挙げられる。

【0043】

化学閉環法では、ポリアミド酸溶のイミド化反応を一部進行させて自己支持性を有するポリイミド前駆体を形成した後に、加熱によってイミド化を完全に行わせることができる。

この場合、イミド化反応を一部進行させる条件としては、好ましくは100〜200℃による3〜20分間の熱処理であり、イミド化反応を完全に行わせるための条件は、好ましくは200〜400℃による3〜20分間の熱処理である。

【0044】

閉環触媒をポリアミド酸溶液に加えるタイミングは特に限定はなく、ポリアミド酸を得るための重合反応を行う前に予め加えておいてもよい。閉環触媒の具体例としては、トリメチルアミン、トリエチルアミンなどといった脂肪族第3級アミンや、イソキノリン、ピリジン、ベータピコリンなどといった複素環式第3級アミンなどが挙げられ、中でも、複素環式第3級アミンから選ばれる少なくとも一種のアミンが好ましい。ポリアミド酸1モルに対する閉環触媒の使用量は特に限定はないが、好ましくは0.5〜8モルである。

脱水剤をポリアミド酸溶液に加えるタイミングも特に限定はなく、ポリアミド酸を得るための重合反応を行う前に予め加えておいてもよい。脱水剤の具体例としては、無水酢酸、無水プロピオン酸、無水酪酸などといった脂肪族カルボン酸無水物や、無水安息香酸などといった芳香族カルボン酸無水物などが挙げられ、中でも、無水酢酸、無水安息香酸あるいはそれらの混合物が好ましい。また、ポリアミド酸1モルに対する脱水剤の使用量は特に限定はないが、好ましくは0.1〜4モルである。脱水剤を用いる場合には、アセチルアセトンなどといったゲル化遅延剤を併用してもよい。

【0045】

本発明においては、静電紡糸によって得られる不織布の種々の特性を改善する目的で、無機もしくは有機フィラー等の添加剤を配合することもできる。ポリアミド酸と親和性の低い添加剤の場合、その大きさは、得られるポリアミド酸繊維の直径より小さいものが好ましい。大きいものであると、荷電紡糸中に添加剤が析出し、糸切れを起こす原因となる。添加剤を配合する方法としては、例えば、必要量の添加剤をポリアミド酸重合の反応系中にあらかじめ添加しておく方法とポリアミド酸重合の反応終了後に必要量の添加剤を添加する方法が挙げられる。重合阻害をしない添加剤の場合は前者の方が均一に添加剤の分散した不織布が得られるので好ましい。

ポリアミド酸の重合反応終了後に必要量の添加剤を添加する方法の場合、超音波による攪拌、ホモジナイザーなどによる機械的な強制攪拌が用いられる。本発明のポリアミド酸不織布は平均繊維径が0.001〜1μmである繊維より形成される。平均繊維径が0.001μmより小さいと、自己支持性が乏しいため好ましくない。また平均繊維径が1μmより大きいと表面積が小さくなり好ましくない。好ましい平均繊維径は0.01〜0.5μmである。たとえば、エアフィルタ用途の場合はさらに好ましくは0.001〜0.3μmである。繊維径は細い程、高い捕集効率が得られ好ましく、特に0.5μmより細くなると通常の不織布フィルタと比較して通気抵抗が小さくなるスリップフロー効果が発現するのでより好ましい。0.001μmより細くなると、不織布強度が低下したり毛羽だちによるハンドリング性が悪くなる。

【0046】

本発明のポリイミド不織布を製造する方法としては、0.001〜1μmの繊維径の繊維等が得られる手法であれば特に限定されないが、静電紡糸法(以下、荷電紡糸法ともいう)が好ましい。以下静電紡糸法により製造する方法について詳細に説明する。

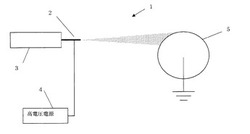

本発明で用いる静電紡糸法とは、溶液紡糸の一種であり、一般的には、ポリマー溶液にプラスの高電圧を与え、それがアースやマイナスに帯電した表面にスプレーされる過程で繊維化を起こさせる手法である。静電紡糸装置の一例を図1に示す。図において、静電紡糸装置1には、繊維の原料となるポリマーを吐出する紡糸ノズル2と紡糸ノズル2に対向して、対向電極5とが配置されている。この対向電極5はアースされている。高電圧をかけ荷電したポリマー溶液は、紡糸ノズル2から対極電極5に向けて飛び出す。その際、繊維化される。ポリイミドを有機溶媒に溶解した溶液を電極間で形成された静電場中に吐出し、溶液を対向電極に向けて曳糸し、形成される繊維状物質を捕集基板に累積することによって不織布を得ることができる。ここでいう不織布とは既に溶液の溶媒が留去され、不織布となっている状態のみならず、溶液の溶媒を含んでいる状態も示している。

溶媒を含んだ不織布の場合、静電紡糸後に、溶剤除去を行う。溶剤を除去する方法としては、例えば、貧溶媒中に浸漬させ、溶剤を抽出する方法や熱処理により残存溶剤を蒸発させる方法などが挙げられる。

溶液槽3としては、材質は使用する有機溶剤に対し耐性のあるものあれば特に限定されない。また、溶液槽3中の溶液は、機械的に押し出される方式やポンプなどにより吸い出される方式などによって、電場内に吐出することができる。

【0047】

紡糸ノズル2としては、内径0.1〜3mm程度のものが望ましい。ノズル材質としては、金属製であっても、非金属製であっても良い。ノズルが金属製であればノズルを一方の電極として使用することができ、ノズルが非金属製である場合には、ノズルの内部に電極を設置することにより、押し出した溶解液に電界を作用させることができる。生産効率を考慮し、ノズルを複数本使用することも可能である。また、一般的にはノズル形状としては、円形断面のものを使用するが、ポリマー種や使用用途に応じて、異型断面のノズル形状を用いることも可能である。

対向電極5としては、図1に示すロール状の電極や平板状、ベルト状の金属製電極など用途に応じて、種々の形状の電極を使用することができる。

また、これまでの説明は、電極が繊維を捕集する基板を兼ねる場合であるが、電極間に捕集する基板となる物を設置することで、そこにポリイミド繊維を捕集してもよい。この場合、例えばベルト状の基板を電極間に設置することで、連続的な生産も可能となる。

【0048】

また、一対の電極で形成されているのが一般的ではあるが、さらに異なる電極を導入することも可能である。一対の電極で紡糸を行い、さらに導入した電位の異なる電極によって、電場状態を制御し、紡糸状態を制御することも可能である。

電圧印加装置4は特に限定されるものではないが、直流高電圧発生装置を使用できるほか、ヴァン・デ・グラフ起電機を用いることもできる。また、印加電圧は特に限定するものではないが、一般に3〜100kV、好ましくは5〜50kV、一層好ましくは5〜30kVである。なお、印加電圧の極性はプラスとマイナスのいずれであっても良い。

電極間の距離は、荷電量、ノズル寸法、紡糸液流量、紡糸液濃度等に依存するが、10〜15kVのときには5〜20cmの距離が適切であった。

【0049】

荷電紡糸をする雰囲気として、一般的には空気中で行うが、二酸化炭素などの空気よりも放電開始電圧の高い気体中で荷電紡糸を行うことで、低電圧での紡糸が可能となり、コロナ放電などの異常放電を防ぐこともできる。また、水がポリマーの貧溶媒である場合、紡糸ノズル近傍でのポリマー析出が起こる場合がある。そのため、空気中の水分を低下させるために、乾燥ユニットを通過させた空気中で行うことが好ましい。

次に捕集基板に累積される不織布を得る段階について説明する。本発明においては、該溶液を捕集基板に向けて曳糸する間に、条件に応じて溶媒が蒸発して繊維状物質が形成される。通常の室温であれば捕集基板上に捕集されるまでの間に溶媒は完全に蒸発するが、もし溶媒蒸発が不十分な場合は減圧条件下で曳糸しても良い。この捕集基板上に捕集された時点で遅くとも本発明の繊維が形成されている。また、曳糸する温度は溶媒の蒸発挙動や紡糸液の粘度に依存するが、通常は、0〜50℃である。そして多孔質繊維がさらに捕集基板に累積されて不織布が製造される。

【0050】

本発明の不織布の目付量は使用用途に応じて決められるものであり、特に限定されるものではないが、1〜50g/m2であるのが好ましい。ここでいう目付量はJIS−L1085に準じたものである。

【0051】

本発明の不織布の目付量は使用用途に応じて決められるものであり、特に限定されるものではないが、例えば、エアフィルタ用途においては0.05〜50g/m2であるのが好ましい。ここでいう目付量はJIS−L1085に準じたものである。0.05g/m2以下であると、フィルタ捕集効率が低く好ましくなく、50g/m2以上であると、フィルタ通気抵抗が高くなりすぎるので好ましくない。

【0052】

本発明の不織布の厚みは使用用途に応じて決められるものであり、特に限定されるものではないが、例えば、エアフィルタ用途においては1〜100μmであるのが好ましい。ここでいう厚みはマイクロメータで測定したものである。

【0053】

本発明によって得られる不織布は、単独で用いても良いが、取扱性や用途に応じて、他の部材と組み合わせて使用しても良い。例えば、捕集基板として支持基材となりうる布帛(不織布、織物、編物)やフィルム、ドラム、ネット、平板、ベルト形状を有する、金属やカーボンなどからなる導電性材料、有機高分子などからなる非導電性材料を使用することができる。その上に不織布を形成することで、支持基材と該不織布を組み合わせた部材を作成することも出来る。

【0054】

上記支持基材となりうる布帛としては、経済的観点から不織布が最も好適に使用可能である。支持基材の不織布を構成する繊維径は、荷電処理された本発明の不織布の繊維径より大きな繊維径を持つことが望ましい。支持基材の不織布は、フィルタとしての剛性を高めフィルタの変形を防ぐのに有効である。上記目的のため、支持基材の不織布を構成する繊維径は、荷電処理された本発明の不織布の繊維径の1.5倍以上であることが望ましく、さらに望ましくは2倍以上、特に望ましくは5倍以上の繊維径である。繊維径が500倍以上になると両不織布の接合が困難になる場合がある。

【0055】

本発明のポリイミド繊維不織布の線膨張係数は下記の如く測定する。

<線膨張係数(CTE)測定>

測定対象について、下記条件にて伸縮率を測定し、90℃〜100℃、100℃〜110℃、と、以下10℃の間隔での伸縮率/温度を測定し、この測定を400℃まで行い、100℃から350℃までの全測定値の平均値を線膨張係数(平均値)として算出した。

装置名 ; MACサイエンス社製TMA4000S

試料長さ ; 10mm

試料幅 ; 2mm

昇温開始温度 ; 25℃

昇温終了温度 ; 400℃

昇温速度 ; 5℃/min

雰囲気 ; アルゴン

このポリイミド繊維不織布の線膨張係数は、−6ppm/℃〜14ppm/℃であることが必須であり、好ましくは−5ppm/℃〜10ppm/℃、さらに好ましくは−5〜5ppm/℃である、このことが高温下での熱寸法安定性を高め、例えば金属層との積層体における剥離防止に大きく影響する。

【0056】

[実施例]

以下本発明を実施例により説明するが、本発明は、これらの実施例に限定されるものではない。また以下の各実施例における評価項目は以下のとおりの手法にて実施した。

【0057】

<ポリアミド酸の還元粘度ηsp/C>

ポリマー濃度が0.2g/dlとなるようにN−メチルー2−ピロリドンに溶解した溶液を30℃に保ちウベローデ粘度管を用いて測定した。

<平均繊維径>

得られた不織布の表面の走査型電子顕微鏡写真(倍率5000倍)を撮影し、その写真からn=10にて繊維径を測定した平均値を算出した。

【0058】

〔参考例1〕

(ポリアミド酸溶液の調製)

窒素導入管,温度計,攪拌棒を備えた容器の接液部、および輸液用配管はオーステナイト系ステンレス鋼SUS316Lである反応容器内を窒素置換した後,5−アミノ−2−(p−アミノフェニル)ベンゾオキサゾール223質量部、N,N−ジメチルアセトアミド4448質量部を加えて完全に溶解させた後、ピロメリット酸二無水物217質量部を加え,25℃の反応温度で24時間攪拌すると,褐色で粘調なポリアミド酸溶液A1が得られた。このもののηsp/Cは4.0dl/gであった。

【0059】

〔参考例2〕

(ポリアミド酸溶液の調製)

窒素導入管、温度計、攪拌棒を備えた容器の接液部、および輸液用配管はオーステナイト系ステンレス鋼SUS316Lである反応容器内を窒素置換した後、200質量部のジアミノジフェニルエーテルを入れた。次いで、4202質量部のN−メチル−2−ピロリドンを加えて完全に溶解させてから、217質量部のピロメリット酸二無水物を加えて、25℃にて5時間攪拌すると、褐色の粘調なポリアミド酸溶液Bが得られた。この還元粘度(ηsp/C)は3.7dl/gであった。

【0060】

〔参考例3〕

(ポリアミド酸溶液の調製)

窒素導入管、温度計、攪拌棒を備えた容器の接液部、および輸液用配管はオーステナイト系ステンレス鋼SUS316Lである反応容器内を窒素置換した後、108質量部のフェニレンジアミンを入れた。次いで、4042質量部のN−メチル−2−ピロリドンを加えて完全に溶解させてから、292.5質量部のジフェニルテトラカルボン酸二無水物を加えて、25℃にて12時間攪拌すると、褐色の粘調なポリアミド酸溶液Cが得られた。この還元粘度(ηsp/C)は4.5dl/gであった。

【0061】

<不織布の作製>

参考例に示すポリアミド酸溶液を図1に示す装置を用いて、繊維状物質捕集電極5に30分間吐出した。

得られた繊維群を窒素置換された連続式の熱処理炉に通し、第1段、第2段の2段階の高温加熱を施して、イミド化反応を進行させた。その後、5分間で室温にまで冷却することで、褐色を呈する各例のポリイミド不織布を得た。

得られた繊維群(不織布)の平均繊維径、線膨張係数などは表1に示す。

【0062】

【表1】

【産業上の利用可能性】

【0063】

本発明のポリイミド不織布は、少なくとも芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリイミドから作製され、不織布の線膨張係数が−6ppm/℃〜+14ppm/℃であり、熱寸法安定性に優れたものである。バグフィルタ、空気清浄機用フィルタ、精密機器用フィルタ、自動車、列車等のキャビンフィルタ、エンジンフィルタ、およびビル空調用フィルタなどのエアフィルタ用途、オイルフィルタなどの液体フィルタ分野、軽少短薄な電子回路の絶縁性基板や充放電時の電池内部が高温となる二次電池セパレータなどのエレクトロニクス用途などとして有効に利用できる。特に高温環境に曝される用途では有効であり、工業的に極めて有意義である。

【図面の簡単な説明】

【0064】

【図1】荷電紡糸装置の模式的な断面図

【符号の説明】

【0065】

1 荷電紡糸装置

2 紡糸ノズル

3 溶液槽

4 高電圧電源

5 対向電極(捕集基板)

【技術分野】

【0001】

本発明は、ポリイミドの繊維径が0.001〜1μmの繊維からなる低線膨張係数を有する不織布とその製造方法に関する。詳しくは、少なくとも芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリイミドから得られる不織布に関する。

【背景技術】

【0002】

近年、半導体、液晶パネル、プリント配線板などのエレクトロニクス分野やバグフィルタなどの環境分野、宇宙、航空分野などの有機材料開発において、今まで以上に耐熱性、機械的特性および電気的特性を要求されている。たとえば、エレクトロニクス分野では、携帯電話やパーソナルコンピュータの小型化・軽量化・高密度配線化に伴い、内部機器や充電池の小型化が進められ、使用時の内部蓄熱温度は増加し続けていることが理由である。このような問題を解決するため、各分野において、ポリイミド樹脂が、膜、フィルム、モールド成型体、不織布、抄紙という様々な形で開発され用いられている。新たな試みとして、近年、繊維径が1μm以下のポリイミドのナノオーダー繊維(ナノファイバー)が検討されている。繊維径の小さい繊維の集合体を製造する方法として、複合紡糸法、高速紡糸法、荷電紡糸法などがあるが、そのうち、荷電紡糸法は、他の方法より簡便に、少ない工数で紡糸することが可能である。液体(例えば繊維を形成する高分子を含有する溶液、溶融させた高分子)に高電圧をかけることで液体に電荷を与え、液体を対極物質に向かって曳かせ、繊維を形成させる。繊維を形成する高分子は溶液から曳き出され、対極物質に捕捉されるまでの間に繊維を形成する。繊維形成は、例えば、繊維を形成する高分子を含有する溶液を用いた場合は、溶媒蒸発によって、溶融させた高分子を用いた場合は冷却によって、または、化学的硬化により行われる。また、得られる繊維は、必要に応じ配置した捕集体上に捕集され、必要ならばそこから剥離し、繊維の集合体として利用することも可能である。また、不織布状の繊維の集合体を直接得ることが可能なため、他の方法のように、一旦繊維を紡糸した後、繊維の集合体を形成する必要がない。(例えば、特許文献1〜3参照)。

【0003】

ポリイミド樹脂を用いたナノファイバーとして、一般的な芳香族テトラカルボン酸と芳香族ジアミンからなる熱硬化性ポリイミドを用い、0.001〜1μmの平均繊維径を有するポリアミド酸不織布およびそれをイミド化したポリイミド不織布(特許文献4)や溶剤可溶型のポリイミド樹脂を用い、繊維径1μm以下のポリイミド極細繊維からなるリチウム二次電池用セパレータ(特許文献5)が提案されている。しかし、これらは、使用分野で求められる線膨張係数のような熱寸法安定性を充分に満足するものではない。

【0004】

【特許文献1】特公昭48−1466号公報

【特許文献2】特開昭63−145465号公報

【特許文献3】特開2002−249966号公報

【特許文献4】特開2004−308031号公報

【特許文献5】特開2005−19026号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上述のような問題点を解決するために行われたものであり、ポリイミドの繊維径が0.001〜1μmの繊維からなる低線膨張係数を有する不織布を提供することにある。詳しくは、少なくとも芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリイミドから得られる低線膨張係数を有する不織布を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、以下のとおりである。

1.少なくとも芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリイミドからなり、繊維径が0.001〜1μmである不織布。

2.線膨張係数が−6ppm/℃〜14ppm/℃である不織布。

3.芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリアミド酸を荷電紡糸してポリイミド前駆体不織布を形成する工程、ポリイミド前駆体繊維群をイミド化処理して繊維径が0.001〜1μmである不織布を形成する工程を含む、不織布の製造方法。

4.線膨張係数が−6ppm/℃〜14ppm/℃である請求項3記載の不織布の製造方法。

5.ポリイミド前駆体高分子と有機溶媒とを主成分とする溶液に高電圧を印加する荷電紡糸することにより、捕集基板にポリイミド前駆体繊維を捕集することを特長とする不織布の製造方法。

6.ポリイミド前駆体高分子と有機溶媒とを主成分とする溶液に高電圧を印加する荷電紡糸することにより、積層する基材上に直接ポリイミド前駆体繊維を捕集し、積層することを特長とする、不織布の製造方法。

【発明の効果】

【0007】

本発明によって得られる不織布の用途は、得られる不織布は、非常に大きな表面積を有し、濾過性能、耐熱性、機械的物性、熱寸法安定性に優れるため、バグフィルタ、空気清浄機用フィルタ、精密機器用フィルタ、自動車、列車等のキャビンフィルタ、エンジンフィルタ、およびビル空調用フィルタなど、各種エアフィルタ用途に用いることが出来る。特に耐熱性、機械的強度、熱寸法安定性が求められる空気浄化用途やオイルフィルタなどの液体フィルタ分野や軽少短薄な電子回路の絶縁性基板や充放電時の電池内部が高温となる二次電池セパレータなどのエレクトロニクス用途などとして有効に利用できる。特に高温環境に曝される用途では有効である。

【発明を実施するための最良の形態】

【0008】

本発明におけるポリイミド繊維に使用されるポリイミドは、少なくとも芳香族テトラカルボン酸(無水物)類とベンゾオキサゾール構造を有する芳香族ジアミンを重縮合して得られるポリイミドであれば、特に限定されるものではない。溶媒中で芳香族ジアミン類と芳香族テトラカルボン酸(無水物)類とを(開環)重付加反応に供してポリイミド前駆体であるポリアミド酸の溶液を得て、次いで、このポリアミド酸の溶液から、荷電紡糸などで0.001〜1μmの繊維径を有する繊維群を製造し、このポリイミド前駆体繊維群を乾燥・熱処理・脱水縮合(イミド化)などすることによりポリイミド繊維群である不織布とするものであればよい。

このポリイミドベンゾオキサゾール使用される、ベンゾオキサゾール構造を有する芳香族ジアミン類として、下記の化合物が例示できる。

【0009】

【化1】

【0010】

【化2】

【0011】

【化3】

【0012】

【化4】

【0013】

【化5】

【0014】

【化6】

【0015】

【化7】

【0016】

【化8】

【0017】

【化9】

【0018】

【化10】

【0019】

【化11】

【0020】

【化12】

【0021】

【化13】

【0022】

これらの中でも、合成のし易さの観点から、アミノ(アミノフェニル)ベンゾオキサゾールの各異性体が好ましい。ここで、「各異性体」とは、アミノ(アミノフェニル)ベンゾオキサゾールが有する2つアミノ基が配位位置に応じて定められる各異性体である(例;上記「化1」〜「化4」に記載の各化合物)。これらのジアミンは、単独で用いてもよいし、二種以上を併用してもよい。

本発明においては、前記ベンゾオキサゾール構造を有する芳香族ジアミンを70モル%以上使用することが好ましい。

【0023】

本発明は、前記事項に限定されず下記の芳香族ジアミンを使用してもよいが、好ましくは全芳香族ジアミンの30モル%未満であれば下記に例示されるベンゾオキサゾール構造を有しないジアミン類を一種又は二種以上、併用してのポリイミドである。

そのようなジアミン類としては、例えば、4,4’−ビス(3−アミノフェノキシ)ビフェニル、ビス[4−(3−アミノフェノキシ)フェニル]ケトン、ビス[4−(3−アミノフェノキシ)フェニル]スルフィド、ビス[4−(3−アミノフェノキシ)フェニル]スルホン、2,2−ビス[4−(3−アミノフェノキシ)フェニル]プロパン、2,2−ビス[4−(3−アミノフェノキシ)フェニル]−1,1,1,3,3,3−ヘキサフルオロプロパン、m−フェニレンジアミン、o−フェニレンジアミン、p−フェニレンジアミン、m−アミノベンジルアミン、p−アミノベンジルアミン、

【0024】

3,3’−ジアミノジフェニルエーテル、3,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルエーテル、3,3’−ジアミノジフェニルスルフィド、3,3’−ジアミノジフェニルスルホキシド、3,4’−ジアミノジフェニルスルホキシド、4,4’−ジアミノジフェニルスルホキシド、3,3’−ジアミノジフェニルスルホン、3,4’−ジアミノジフェニルスルホン、4,4’−ジアミノジフェニルスルホン、3,3’−ジアミノベンゾフェノン、3,4’−ジアミノベンゾフェノン、4,4’−ジアミノベンゾフェノン、3,3’−ジアミノジフェニルメタン、3,4’−ジアミノジフェニルメタン、4,4’−ジアミノジフェニルメタン、ビス[4−(4−アミノフェノキシ)フェニル]メタン、1,1−ビス[4−(4−アミノフェノキシ)フェニル]エタン、1,2−ビス[4−(4−アミノフェノキシ)フェニル]エタン、1,1−ビス[4−(4−アミノフェノキシ)フェニル]プロパン、1,2−ビス[4−(4−アミノフェノキシ)フェニル]プロパン、1,3−ビス[4−(4−アミノフェノキシ)フェニル]プロパン、2,2−ビス[4−(4−アミノフェノキシ)フェニル]プロパン、

【0025】

1,1−ビス[4−(4−アミノフェノキシ)フェニル]ブタン、1,3−ビス[4−(4−アミノフェノキシ)フェニル]ブタン、1,4−ビス[4−(4−アミノフェノキシ)フェニル]ブタン、2,2−ビス[4−(4−アミノフェノシ)フェニル]ブタン、2,3−ビス[4−(4−アミノフェノキシ)フェニル]ブタン、2−[4−(4−アミノフェノキシ)フェニル]−2−[4−(4−アミノフェノキシ)−3−メチルフェニル]プロパン、2,2−ビス[4−(4−アミノフェノキシ)−3−メチルフェニル]プロパン、2−[4−(4−アミノフェノキシ)フェニル]−2−[4−(4−アミノフェノキシ)−3,5−ジメチルフェニル]プロパン、2,2−ビス[4−(4−アミノフェノキシ)−3,5−ジメチルフェニル]プロパン、2,2−ビス[4−(4−アミノフェノキシ)フェニル]−1,1,1,3,3,3−ヘキサフルオロプロパン、

【0026】

1,4−ビス(3−アミノフェノキシ)ベンゼン、1,3−ビス(3−アミノフェノキシ)ベンゼン、1,4−ビス(4−アミノフェノキシ)ベンゼン、4,4’−ビス(4−アミノフェノキシ)ビフェニル、ビス[4−(4−アミノフェノキシ)フェニル]ケトン、ビス[4−(4−アミノフェノキシ)フェニル]スルフィド、ビス[4−(4−アミノフェノキシ)フェニル]スルホキシド、ビス[4−(4−アミノフェノキシ)フェニル]スルホン、ビス[4−(3−アミノフェノキシ)フェニル]エーテル、ビス[4−(4−アミノフェノキシ)フェニル]エーテル、1,3−ビス[4−(4−アミノフェノキシ)ベンゾイル]ベンゼン、1,3−ビス[4−(3−アミノフェノキシ)ベンゾイル]ベンゼン、1,4−ビス[4−(3−アミノフェノキシ)ベンゾイル]ベンゼン、4,4’−ビス[(3−アミノフェノキシ)ベンゾイル]ベンゼン、1,1−ビス[4−(3−アミノフェノキシ)フェニル]プロパン、1,3−ビス[4−(3−アミノフェノキシ)フェニル]プロパン、3,4’−ジアミノジフェニルスルフィド、

【0027】

2,2−ビス[3−(3−アミノフェノキシ)フェニル]−1,1,1,3,3,3−ヘキサフルオロプロパン、ビス[4−(3−アミノフェノキシ)フェニル]メタン、1,1−ビス[4−(3−アミノフェノキシ)フェニル]エタン、1,2−ビス[4−(3−アミノフェノキシ)フェニル]エタン、ビス[4−(3−アミノフェノキシ)フェニル]スルホキシド、4,4’−ビス[3−(4−アミノフェノキシ)ベンゾイル]ジフェニルエーテル、4,4’−ビス[3−(3−アミノフェノキシ)ベンゾイル]ジフェニルエーテル、4,4’−ビス[4−(4−アミノ−α,α−ジメチルベンジル)フェノキシ]ベンゾフェノン、4,4’−ビス[4−(4−アミノ−α,α−ジメチルベンジル)フェノキシ]ジフェニルスルホン、ビス[4−{4−(4−アミノフェノキシ)フェノキシ}フェニル]スルホン、1,4−ビス[4−(4−アミノフェノキシ)フェノキシ−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(4−アミノフェノキシ)フェノキシ−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(4−アミノ−6−トリフルオロメチルフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(4−アミノ−6−フルオロフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(4−アミノ−6−メチルフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(4−アミノ−6−シアノフェノキシ)−α,α−ジメチルベンジル]ベンゼン、

【0028】

3,3’−ジアミノ−4,4’−ジフェノキシベンゾフェノン、4,4’−ジアミノ−5,5’−ジフェノキシベンゾフェノン、3,4’−ジアミノ−4,5’−ジフェノキシベンゾフェノン、3,3’−ジアミノ−4−フェノキシベンゾフェノン、4,4’−ジアミノ−5−フェノキシベンゾフェノン、3,4’−ジアミノ−4−フェノキシベンゾフェノン、3,4’−ジアミノ−5’−フェノキシベンゾフェノン、3,3’−ジアミノ−4,4’−ジビフェノキシベンゾフェノン、4,4’−ジアミノ−5,5’−ジビフェノキシベンゾフェノン、3,4’−ジアミノ−4,5’−ジビフェノキシベンゾフェノン、3,3’−ジアミノ−4−ビフェノキシベンゾフェノン、4,4’−ジアミノ−5−ビフェノキシベンゾフェノン、3,4’−ジアミノ−4−ビフェノキシベンゾフェノン、3,4’−ジアミノ−5’−ビフェノキシベンゾフェノン、1,3−ビス(3−アミノ−4−フェノキシベンゾイル)ベンゼン、1,4−ビス(3−アミノ−4−フェノキシベンゾイル)ベンゼン、1,3−ビス(4−アミノ−5−フェノキシベンゾイル)ベンゼン、1,4−ビス(4−アミノ−5−フェノキシベンゾイル)ベンゼン、1,3−ビス(3−アミノ−4−ビフェノキシベンゾイル)ベンゼン、1,4−ビス(3−アミノ−4−ビフェノキシベンゾイル)ベンゼン、1,3−ビス(4−アミノ−5−ビフェノキシベンゾイル)ベンゼン、1,4−ビス(4−アミノ−5−ビフェノキシベンゾイル)ベンゼン、2,6−ビス[4−(4−アミノ−α,α−ジメチルベンジル)フェノキシ]ベンゾニトリル及び上記芳香族ジアミンにおける芳香環上の水素原子の一部もしくは全てがハロゲン原子、炭素数1〜3のアルキル基又はアルコキシル基、シアノ基、又はアルキル基又はアルコキシル基の水素原子の一部もしくは全部がハロゲン原子で置換された炭素数1〜3のハロゲン化アルキル基又はアルコキシル基で置換された芳香族ジアミン等が挙げられる。

【0029】

本発明で用いられる芳香族テトラカルボン酸類は例えば芳香族テトラカルボン酸無水物類である。芳香族テトラカルボン酸無水物類としては、具体的には、以下のものが挙げられる。

【0030】

【化14】

【0031】

【化15】

【0032】

【化16】

【0033】

【化17】

【0034】

【化18】

【0035】

【化19】

【0036】

これらのテトラカルボン酸二無水物は単独で用いてもよいし、二種以上を併用してもよい。

本発明においては、全テトラカルボン酸二無水物の30モル%未満であれば下記に例示される非芳香族のテトラカルボン酸二無水物類を一種又は二種以上、併用しても構わない。そのようなテトラカルボン酸無水物としては、例えば、ブタン−1,2,3,4−テトラカルボン酸二無水物、ペンタン−1,2,4,5−テトラカルボン酸二無水物、シクロブタンテトラカルボン酸二無水物、シクロペンタン−1,2,3,4−テトラカルボン酸二無水物、シクロヘキサン−1,2,4,5−テトラカルボン酸二無水物、シクロヘキサ−1−エン−2,3,5,6−テトラカルボン酸二無水物、3−エチルシクロヘキサ−1−エン−3−(1,2),5,6−テトラカルボン酸二無水物、1−メチル−3−エチルシクロヘキサン−3−(1,2),5,6−テトラカルボン酸二無水物、1−メチル−3−エチルシクロヘキサ−1−エン−3−(1,2),5,6−テトラカルボン酸二無水物、1−エチルシクロヘキサン−1−(1,2),3,4−テトラカルボン酸二無水物、1−プロピルシクロヘキサン−1−(2,3),3,4−テトラカルボン酸二無水物、1,3−ジプロピルシクロヘキサン−1−(2,3),3−(2,3)−テトラカルボン酸二無水物、ジシクロヘキシル−3,4,3’,4’−テトラカルボン酸二無水物。

【0037】

ビシクロ[2.2.1]ヘプタン−2,3,5,6−テトラカルボン酸二無水物、1−プロピルシクロヘキサン−1−(2,3),3,4−テトラカルボン酸二無水物、1,3−ジプロピルシクロヘキサン−1−(2,3),3−(2,3)−テトラカルボン酸二無水物、ジシクロヘキシル−3,4,3’,4’−テトラカルボン酸二無水物、ビシクロ[2.2.1]ヘプタン−2,3,5,6−テトラカルボン酸二無水物、ビシクロ[2.2.2]オクタン−2,3,5,6−テトラカルボン酸二無水物、ビシクロ[2.2.2]オクト−7−エン−2,3,5,6−テトラカルボン酸二無水物等が挙げられる。これらのテトラカルボン酸二無水物は単独で用いてもよいし、二種以上を併用してもよい。

【0038】

前記芳香族ジアミン類と、芳香族テトラカルボン酸(無水物)類とを重縮合(重合)してポリアミド酸を得るときに用いる溶媒は、原料となるモノマー及び生成するポリアミド酸のいずれをも溶解するものであれば特に限定されないが、極性有機溶媒が好ましく、例えば、N−メチル−2−ピロリドン、N−アセチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジエチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルホキシド、ヘキサメチルホスホリックアミド、エチルセロソルブアセテート、ジエチレングリコールジメチルエーテル、スルホラン、ハロゲン化フェノール類等があげられる。 これらの溶媒は、単独あるいは混合して使用することができる。溶媒の使用量は、原料となるモノマーを溶解するのに十分な量であればよく、具体的な使用量としては、モノマーを溶解した溶液に占めるモノマーの質量が、通常5〜40質量%、好ましくは10〜30質量%となるような量が挙げられる。

【0039】

ポリアミド酸を得るための重合反応(以下、単に「重合反応」ともいう)の条件は従来公知の条件を適用すればよく、具体例として、有機溶媒中、0〜80℃の温度範囲で、10分〜30時間連続して撹拌及び/又は混合することが挙げられる。必要により重合反応を分割したり、温度を上下させてもかまわない。この場合に、両モノマーの添加順序には特に制限はないが、芳香族ジアミン類の溶液中に芳香族テトラカルボン酸無水物類を添加するのが好ましい。重合反応によって得られるポリアミド酸溶液に占めるポリアミド酸の質量は、好ましくは5〜40質量%、より好ましくは10〜30質量%であり、前記溶液の粘度はブルックフィールド粘度計による測定(25℃)で、送液の安定性の点から、好ましくは10〜2000Pa・sであり、より好ましくは100〜1000Pa・sである。

本発明におけるポリアミド酸の還元粘度(ηsp/C)は、特に限定するものではないが3.0dl/g以上が好ましく、3.5dl/g以上がさらに好ましい。

【0040】

重合反応中に真空脱泡することは、良質なポリアミド酸の有機溶媒溶液を製造するのに有効である。また、重合反応の前に芳香族ジアミン類に少量の末端封止剤を添加して重合を制御することを行ってもよい。末端封止剤としては、無水マレイン酸等といった炭素−炭素二重結合を有する化合物が挙げられる。無水マレイン酸を使用する場合の使用量は、芳香族ジアミン類1モル当たり好ましくは0.001〜1.0モルである。

【0041】

高温処理によるイミド化方法としては、従来公知のイミド化反応を適宜用いることが可能である。例えば、閉環触媒や脱水剤を含まないポリアミド酸溶液を用いて、加熱処理に供することでイミド化反応を進行させる方法(所謂、熱閉環法)やポリアミド酸溶液に閉環触媒及び脱水剤を含有させておいて、上記閉環触媒及び脱水剤の作用によってイミド化反応を行わせる、化学閉環法を挙げることができる。

【0042】

熱閉環法の加熱最高温度は、100〜500℃が例示され、好ましくは200〜480℃である。加熱最高温度がこの範囲より低いと充分に閉環されづらくなり、またこの範囲より高いと劣化が進行し、複合体が脆くなりやすくなる。より好ましい態様としては、150〜250℃で3〜20分間処理した後に350〜500℃で3〜20分間処理する2段階熱処理が挙げられる。

【0043】

化学閉環法では、ポリアミド酸溶のイミド化反応を一部進行させて自己支持性を有するポリイミド前駆体を形成した後に、加熱によってイミド化を完全に行わせることができる。

この場合、イミド化反応を一部進行させる条件としては、好ましくは100〜200℃による3〜20分間の熱処理であり、イミド化反応を完全に行わせるための条件は、好ましくは200〜400℃による3〜20分間の熱処理である。

【0044】

閉環触媒をポリアミド酸溶液に加えるタイミングは特に限定はなく、ポリアミド酸を得るための重合反応を行う前に予め加えておいてもよい。閉環触媒の具体例としては、トリメチルアミン、トリエチルアミンなどといった脂肪族第3級アミンや、イソキノリン、ピリジン、ベータピコリンなどといった複素環式第3級アミンなどが挙げられ、中でも、複素環式第3級アミンから選ばれる少なくとも一種のアミンが好ましい。ポリアミド酸1モルに対する閉環触媒の使用量は特に限定はないが、好ましくは0.5〜8モルである。

脱水剤をポリアミド酸溶液に加えるタイミングも特に限定はなく、ポリアミド酸を得るための重合反応を行う前に予め加えておいてもよい。脱水剤の具体例としては、無水酢酸、無水プロピオン酸、無水酪酸などといった脂肪族カルボン酸無水物や、無水安息香酸などといった芳香族カルボン酸無水物などが挙げられ、中でも、無水酢酸、無水安息香酸あるいはそれらの混合物が好ましい。また、ポリアミド酸1モルに対する脱水剤の使用量は特に限定はないが、好ましくは0.1〜4モルである。脱水剤を用いる場合には、アセチルアセトンなどといったゲル化遅延剤を併用してもよい。

【0045】

本発明においては、静電紡糸によって得られる不織布の種々の特性を改善する目的で、無機もしくは有機フィラー等の添加剤を配合することもできる。ポリアミド酸と親和性の低い添加剤の場合、その大きさは、得られるポリアミド酸繊維の直径より小さいものが好ましい。大きいものであると、荷電紡糸中に添加剤が析出し、糸切れを起こす原因となる。添加剤を配合する方法としては、例えば、必要量の添加剤をポリアミド酸重合の反応系中にあらかじめ添加しておく方法とポリアミド酸重合の反応終了後に必要量の添加剤を添加する方法が挙げられる。重合阻害をしない添加剤の場合は前者の方が均一に添加剤の分散した不織布が得られるので好ましい。

ポリアミド酸の重合反応終了後に必要量の添加剤を添加する方法の場合、超音波による攪拌、ホモジナイザーなどによる機械的な強制攪拌が用いられる。本発明のポリアミド酸不織布は平均繊維径が0.001〜1μmである繊維より形成される。平均繊維径が0.001μmより小さいと、自己支持性が乏しいため好ましくない。また平均繊維径が1μmより大きいと表面積が小さくなり好ましくない。好ましい平均繊維径は0.01〜0.5μmである。たとえば、エアフィルタ用途の場合はさらに好ましくは0.001〜0.3μmである。繊維径は細い程、高い捕集効率が得られ好ましく、特に0.5μmより細くなると通常の不織布フィルタと比較して通気抵抗が小さくなるスリップフロー効果が発現するのでより好ましい。0.001μmより細くなると、不織布強度が低下したり毛羽だちによるハンドリング性が悪くなる。

【0046】

本発明のポリイミド不織布を製造する方法としては、0.001〜1μmの繊維径の繊維等が得られる手法であれば特に限定されないが、静電紡糸法(以下、荷電紡糸法ともいう)が好ましい。以下静電紡糸法により製造する方法について詳細に説明する。

本発明で用いる静電紡糸法とは、溶液紡糸の一種であり、一般的には、ポリマー溶液にプラスの高電圧を与え、それがアースやマイナスに帯電した表面にスプレーされる過程で繊維化を起こさせる手法である。静電紡糸装置の一例を図1に示す。図において、静電紡糸装置1には、繊維の原料となるポリマーを吐出する紡糸ノズル2と紡糸ノズル2に対向して、対向電極5とが配置されている。この対向電極5はアースされている。高電圧をかけ荷電したポリマー溶液は、紡糸ノズル2から対極電極5に向けて飛び出す。その際、繊維化される。ポリイミドを有機溶媒に溶解した溶液を電極間で形成された静電場中に吐出し、溶液を対向電極に向けて曳糸し、形成される繊維状物質を捕集基板に累積することによって不織布を得ることができる。ここでいう不織布とは既に溶液の溶媒が留去され、不織布となっている状態のみならず、溶液の溶媒を含んでいる状態も示している。

溶媒を含んだ不織布の場合、静電紡糸後に、溶剤除去を行う。溶剤を除去する方法としては、例えば、貧溶媒中に浸漬させ、溶剤を抽出する方法や熱処理により残存溶剤を蒸発させる方法などが挙げられる。

溶液槽3としては、材質は使用する有機溶剤に対し耐性のあるものあれば特に限定されない。また、溶液槽3中の溶液は、機械的に押し出される方式やポンプなどにより吸い出される方式などによって、電場内に吐出することができる。

【0047】

紡糸ノズル2としては、内径0.1〜3mm程度のものが望ましい。ノズル材質としては、金属製であっても、非金属製であっても良い。ノズルが金属製であればノズルを一方の電極として使用することができ、ノズルが非金属製である場合には、ノズルの内部に電極を設置することにより、押し出した溶解液に電界を作用させることができる。生産効率を考慮し、ノズルを複数本使用することも可能である。また、一般的にはノズル形状としては、円形断面のものを使用するが、ポリマー種や使用用途に応じて、異型断面のノズル形状を用いることも可能である。

対向電極5としては、図1に示すロール状の電極や平板状、ベルト状の金属製電極など用途に応じて、種々の形状の電極を使用することができる。

また、これまでの説明は、電極が繊維を捕集する基板を兼ねる場合であるが、電極間に捕集する基板となる物を設置することで、そこにポリイミド繊維を捕集してもよい。この場合、例えばベルト状の基板を電極間に設置することで、連続的な生産も可能となる。

【0048】

また、一対の電極で形成されているのが一般的ではあるが、さらに異なる電極を導入することも可能である。一対の電極で紡糸を行い、さらに導入した電位の異なる電極によって、電場状態を制御し、紡糸状態を制御することも可能である。

電圧印加装置4は特に限定されるものではないが、直流高電圧発生装置を使用できるほか、ヴァン・デ・グラフ起電機を用いることもできる。また、印加電圧は特に限定するものではないが、一般に3〜100kV、好ましくは5〜50kV、一層好ましくは5〜30kVである。なお、印加電圧の極性はプラスとマイナスのいずれであっても良い。

電極間の距離は、荷電量、ノズル寸法、紡糸液流量、紡糸液濃度等に依存するが、10〜15kVのときには5〜20cmの距離が適切であった。

【0049】

荷電紡糸をする雰囲気として、一般的には空気中で行うが、二酸化炭素などの空気よりも放電開始電圧の高い気体中で荷電紡糸を行うことで、低電圧での紡糸が可能となり、コロナ放電などの異常放電を防ぐこともできる。また、水がポリマーの貧溶媒である場合、紡糸ノズル近傍でのポリマー析出が起こる場合がある。そのため、空気中の水分を低下させるために、乾燥ユニットを通過させた空気中で行うことが好ましい。

次に捕集基板に累積される不織布を得る段階について説明する。本発明においては、該溶液を捕集基板に向けて曳糸する間に、条件に応じて溶媒が蒸発して繊維状物質が形成される。通常の室温であれば捕集基板上に捕集されるまでの間に溶媒は完全に蒸発するが、もし溶媒蒸発が不十分な場合は減圧条件下で曳糸しても良い。この捕集基板上に捕集された時点で遅くとも本発明の繊維が形成されている。また、曳糸する温度は溶媒の蒸発挙動や紡糸液の粘度に依存するが、通常は、0〜50℃である。そして多孔質繊維がさらに捕集基板に累積されて不織布が製造される。

【0050】

本発明の不織布の目付量は使用用途に応じて決められるものであり、特に限定されるものではないが、1〜50g/m2であるのが好ましい。ここでいう目付量はJIS−L1085に準じたものである。

【0051】

本発明の不織布の目付量は使用用途に応じて決められるものであり、特に限定されるものではないが、例えば、エアフィルタ用途においては0.05〜50g/m2であるのが好ましい。ここでいう目付量はJIS−L1085に準じたものである。0.05g/m2以下であると、フィルタ捕集効率が低く好ましくなく、50g/m2以上であると、フィルタ通気抵抗が高くなりすぎるので好ましくない。

【0052】

本発明の不織布の厚みは使用用途に応じて決められるものであり、特に限定されるものではないが、例えば、エアフィルタ用途においては1〜100μmであるのが好ましい。ここでいう厚みはマイクロメータで測定したものである。

【0053】

本発明によって得られる不織布は、単独で用いても良いが、取扱性や用途に応じて、他の部材と組み合わせて使用しても良い。例えば、捕集基板として支持基材となりうる布帛(不織布、織物、編物)やフィルム、ドラム、ネット、平板、ベルト形状を有する、金属やカーボンなどからなる導電性材料、有機高分子などからなる非導電性材料を使用することができる。その上に不織布を形成することで、支持基材と該不織布を組み合わせた部材を作成することも出来る。

【0054】

上記支持基材となりうる布帛としては、経済的観点から不織布が最も好適に使用可能である。支持基材の不織布を構成する繊維径は、荷電処理された本発明の不織布の繊維径より大きな繊維径を持つことが望ましい。支持基材の不織布は、フィルタとしての剛性を高めフィルタの変形を防ぐのに有効である。上記目的のため、支持基材の不織布を構成する繊維径は、荷電処理された本発明の不織布の繊維径の1.5倍以上であることが望ましく、さらに望ましくは2倍以上、特に望ましくは5倍以上の繊維径である。繊維径が500倍以上になると両不織布の接合が困難になる場合がある。

【0055】

本発明のポリイミド繊維不織布の線膨張係数は下記の如く測定する。

<線膨張係数(CTE)測定>

測定対象について、下記条件にて伸縮率を測定し、90℃〜100℃、100℃〜110℃、と、以下10℃の間隔での伸縮率/温度を測定し、この測定を400℃まで行い、100℃から350℃までの全測定値の平均値を線膨張係数(平均値)として算出した。

装置名 ; MACサイエンス社製TMA4000S

試料長さ ; 10mm

試料幅 ; 2mm

昇温開始温度 ; 25℃

昇温終了温度 ; 400℃

昇温速度 ; 5℃/min

雰囲気 ; アルゴン

このポリイミド繊維不織布の線膨張係数は、−6ppm/℃〜14ppm/℃であることが必須であり、好ましくは−5ppm/℃〜10ppm/℃、さらに好ましくは−5〜5ppm/℃である、このことが高温下での熱寸法安定性を高め、例えば金属層との積層体における剥離防止に大きく影響する。

【0056】

[実施例]

以下本発明を実施例により説明するが、本発明は、これらの実施例に限定されるものではない。また以下の各実施例における評価項目は以下のとおりの手法にて実施した。

【0057】

<ポリアミド酸の還元粘度ηsp/C>

ポリマー濃度が0.2g/dlとなるようにN−メチルー2−ピロリドンに溶解した溶液を30℃に保ちウベローデ粘度管を用いて測定した。

<平均繊維径>

得られた不織布の表面の走査型電子顕微鏡写真(倍率5000倍)を撮影し、その写真からn=10にて繊維径を測定した平均値を算出した。

【0058】

〔参考例1〕

(ポリアミド酸溶液の調製)

窒素導入管,温度計,攪拌棒を備えた容器の接液部、および輸液用配管はオーステナイト系ステンレス鋼SUS316Lである反応容器内を窒素置換した後,5−アミノ−2−(p−アミノフェニル)ベンゾオキサゾール223質量部、N,N−ジメチルアセトアミド4448質量部を加えて完全に溶解させた後、ピロメリット酸二無水物217質量部を加え,25℃の反応温度で24時間攪拌すると,褐色で粘調なポリアミド酸溶液A1が得られた。このもののηsp/Cは4.0dl/gであった。

【0059】

〔参考例2〕

(ポリアミド酸溶液の調製)

窒素導入管、温度計、攪拌棒を備えた容器の接液部、および輸液用配管はオーステナイト系ステンレス鋼SUS316Lである反応容器内を窒素置換した後、200質量部のジアミノジフェニルエーテルを入れた。次いで、4202質量部のN−メチル−2−ピロリドンを加えて完全に溶解させてから、217質量部のピロメリット酸二無水物を加えて、25℃にて5時間攪拌すると、褐色の粘調なポリアミド酸溶液Bが得られた。この還元粘度(ηsp/C)は3.7dl/gであった。

【0060】

〔参考例3〕

(ポリアミド酸溶液の調製)

窒素導入管、温度計、攪拌棒を備えた容器の接液部、および輸液用配管はオーステナイト系ステンレス鋼SUS316Lである反応容器内を窒素置換した後、108質量部のフェニレンジアミンを入れた。次いで、4042質量部のN−メチル−2−ピロリドンを加えて完全に溶解させてから、292.5質量部のジフェニルテトラカルボン酸二無水物を加えて、25℃にて12時間攪拌すると、褐色の粘調なポリアミド酸溶液Cが得られた。この還元粘度(ηsp/C)は4.5dl/gであった。

【0061】

<不織布の作製>

参考例に示すポリアミド酸溶液を図1に示す装置を用いて、繊維状物質捕集電極5に30分間吐出した。

得られた繊維群を窒素置換された連続式の熱処理炉に通し、第1段、第2段の2段階の高温加熱を施して、イミド化反応を進行させた。その後、5分間で室温にまで冷却することで、褐色を呈する各例のポリイミド不織布を得た。

得られた繊維群(不織布)の平均繊維径、線膨張係数などは表1に示す。

【0062】

【表1】

【産業上の利用可能性】

【0063】

本発明のポリイミド不織布は、少なくとも芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリイミドから作製され、不織布の線膨張係数が−6ppm/℃〜+14ppm/℃であり、熱寸法安定性に優れたものである。バグフィルタ、空気清浄機用フィルタ、精密機器用フィルタ、自動車、列車等のキャビンフィルタ、エンジンフィルタ、およびビル空調用フィルタなどのエアフィルタ用途、オイルフィルタなどの液体フィルタ分野、軽少短薄な電子回路の絶縁性基板や充放電時の電池内部が高温となる二次電池セパレータなどのエレクトロニクス用途などとして有効に利用できる。特に高温環境に曝される用途では有効であり、工業的に極めて有意義である。

【図面の簡単な説明】

【0064】

【図1】荷電紡糸装置の模式的な断面図

【符号の説明】

【0065】

1 荷電紡糸装置

2 紡糸ノズル

3 溶液槽

4 高電圧電源

5 対向電極(捕集基板)

【特許請求の範囲】

【請求項1】

少なくとも芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリイミドからなり、繊維径が0.001〜1μmである不織布。

【請求項2】

線膨張係数が−6ppm/℃〜14ppm/℃である請求項1記載の不織布。

【請求項3】

芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリアミド酸を荷電紡糸してポリイミド前駆体不織布を形成する工程、ポリイミド前駆体繊維群をイミド化処理して繊維径が0.001〜1μmである不織布を形成する工程を含む、不織布の製造方法。

【請求項4】

線膨張係数が−6ppm/℃〜14ppm/℃である請求項3記載の不織布の製造方法。

【請求項5】

ポリイミド前駆体高分子と有機溶媒とを主成分とする溶液に高電圧を印加する荷電紡糸することにより、捕集基板にポリイミド前駆体繊維を捕集することを特長とする、請求項3又は4記載の不織布の製造方法。

【請求項6】

ポリイミド前駆体高分子と有機溶媒とを主成分とする溶液に高電圧を印加する荷電紡糸することにより、積層する基材上に直接ポリイミド前駆体繊維を捕集し、積層することを特長とする、請求項3又は4記載の不織布の製造方法。

【請求項1】

少なくとも芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリイミドからなり、繊維径が0.001〜1μmである不織布。

【請求項2】

線膨張係数が−6ppm/℃〜14ppm/℃である請求項1記載の不織布。

【請求項3】

芳香族テトラカルボン酸類とベンゾオキサゾール構造を有する芳香族ジアミンから重縮合して得られるポリアミド酸を荷電紡糸してポリイミド前駆体不織布を形成する工程、ポリイミド前駆体繊維群をイミド化処理して繊維径が0.001〜1μmである不織布を形成する工程を含む、不織布の製造方法。

【請求項4】

線膨張係数が−6ppm/℃〜14ppm/℃である請求項3記載の不織布の製造方法。

【請求項5】

ポリイミド前駆体高分子と有機溶媒とを主成分とする溶液に高電圧を印加する荷電紡糸することにより、捕集基板にポリイミド前駆体繊維を捕集することを特長とする、請求項3又は4記載の不織布の製造方法。

【請求項6】

ポリイミド前駆体高分子と有機溶媒とを主成分とする溶液に高電圧を印加する荷電紡糸することにより、積層する基材上に直接ポリイミド前駆体繊維を捕集し、積層することを特長とする、請求項3又は4記載の不織布の製造方法。

【図1】

【公開番号】特開2008−2011(P2008−2011A)

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願番号】特願2006−172486(P2006−172486)

【出願日】平成18年6月22日(2006.6.22)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願日】平成18年6月22日(2006.6.22)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

[ Back to top ]