ポリイミド樹脂基材の無電解めっき方法、その方法で無電解めっきされたポリイミド樹脂基材、分散液および分散液の製造方法

【課題】ポリイミド樹脂基材上に、密着性が優れる導体膜を容易かつ低コストで形成する。

【解決手段】ポリイミド樹脂基材のめっき対象部とアルカリ性溶液とを接触させることにより、めっき対象部のポリイミド樹脂基材のイミド環を開環させる処理が行われる。次いで、当該ポリイミド樹脂基材が、ポリピロール主鎖を有する重合体からなる被膜を備えた金属微粒子を分散させた酸性分散液に浸漬される。当該浸漬により、ポリイミド樹脂基材のめっき対象部に、上記被膜を備えた金属微粒子が付着する。続いて、被膜を備えた金属微粒子がめっき対象部に付着したポリイミド樹脂基材が、少なくとも前記被膜および前記金属微粒子が溶融する温度で加熱される。そして、加熱したポリイミド樹脂基材のめっき対象部に無電解めっき膜が堆積される。

【解決手段】ポリイミド樹脂基材のめっき対象部とアルカリ性溶液とを接触させることにより、めっき対象部のポリイミド樹脂基材のイミド環を開環させる処理が行われる。次いで、当該ポリイミド樹脂基材が、ポリピロール主鎖を有する重合体からなる被膜を備えた金属微粒子を分散させた酸性分散液に浸漬される。当該浸漬により、ポリイミド樹脂基材のめっき対象部に、上記被膜を備えた金属微粒子が付着する。続いて、被膜を備えた金属微粒子がめっき対象部に付着したポリイミド樹脂基材が、少なくとも前記被膜および前記金属微粒子が溶融する温度で加熱される。そして、加熱したポリイミド樹脂基材のめっき対象部に無電解めっき膜が堆積される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属微粒子を分散させた分散液を使用した無電解めっき技術に関する。

【背景技術】

【0002】

無電解めっきは、プラスチック等の非導電性基材の表面に導電性を付与する技術として広く知られている。例えば、電子機器の分野では、プリント配線基板の形成に無電解めっきが使用されている。特に、ポリイミド樹脂は、高耐熱性、高絶縁性、低誘電率等の特徴を有し、フレキシブルプリント配線基板等の基材として多用されている。

【0003】

このようなポリイミド樹脂基材への配線の形成手法として、無電解パラジウムめっきを行った後に置換めっきを行う方法や、無電解ニッケルめっきを行った後に電解銅めっきを行う方法が知られている。また、より安価にポリイミド樹脂基材上に配線を形成する手法として、以下の手法が知られている(例えば、特許文献1等参照。)。

【0004】

当該手法では、まず、ポリイミドフィルムをアルカリ水溶液で処理し、ポリイミド樹脂基材のイミド環を開環することにより、カルボキシル基が生成される。生成されたカルボキシル基をパラジウム溶液等の金属イオン含有溶液で処理することにより、当該カルボキシル基の金属塩が生成される。生成された金属塩を還元または酸化することにより、ポリイミド樹脂基材の表面に金属、半導体あるいは金属酸化膜からなる皮膜が形成される。そして、当該金属被膜をめっき給電膜とした電解銅めっき、あるいは無電解銅めっきを行うことで、所望厚の銅めっき膜が形成される。当該手法において、アルカリ水溶液に処理されるポリイミドフィルム上の領域を限定することで、ポリイミドフィルム上に選択的に配線パターンを形成することができる。

【0005】

なお、非引用文献1、2には、金属微粒子を分散させた分散液が開示されており、特許文献2には、金属微粒子を分散させた分散液を使用した無電解めっき技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−210891号公報

【特許文献2】特開2006−278443号公報

【非特許文献】

【0007】

【非特許文献1】藤井秀司(Syuji Fujii)、他4名, "One-step synthesis of polypyrrole-coated silver nanocomposite particles and their application as a coloured particulate emulsifier", ジャーナル・オブ・マテリアルズ・ケミストリー (Journal of Materials Chemistry), 第17巻, 2007年, p.3777−3779

【非特許文献2】椎木弘(Hiroshi Shiigi)、他4名, "One-step preparation of positively-charged gold nanoraspberry", ケミカル・コミュニケーションズ(Chemical Communications), 2006年, p.4288−4290

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、電子機器の小型化に伴い、フレキシブルプリント基板にも配線パターンのさらなる微細化が要求されている。このような微細な配線パターンを有するフレキシブルプリント基板では、ポリイミド樹脂基材と配線との密着性をより高める技術が求められている。このような密着性を高める技術として、配線パターン形成部位を粗面化してアンカー効果を利用する手法が知られている。しかしながら、粗面の凹凸が数ミクロン程度必要であり、配線パターンの平滑性低下に起因する高周波損失が発生するため高周波回路への適用が困難である。そのため、フレキシブルプリント基板に形成される無電解めっき膜には、基材を粗面化することなく良好な密着性を実現できることが要求されている。

【0009】

また、製造コストを低減する観点では、フレキシブルプリント基板の配線形成工程に使用される、パラジウム、銀、金等の貴金属の量はできるだけ少ないことが好ましい。

【0010】

本発明は、上記従来の事情を鑑みて提案されたものであって、ポリイミド樹脂基材上に、密着性が優れる導体膜を低コストで形成することができるポリイミド樹脂基材の無電解めっき方法、その方法で無電解めっきされたポリイミド樹脂基材、分散液および分散液の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために本発明は以下の技術的手段を採用している。すなわち、本発明に係るポリイミド樹脂基材の無電解めっき方法では、まず、ポリイミド樹脂基材のめっき対象部とアルカリ性溶液とを接触させることにより、めっき対象部のポリイミド樹脂基材のイミド環を開環させる処理が行われる。次いで、当該ポリイミド樹脂基材が、ポリピロール主鎖を有する重合体からなる被膜を備えた金属微粒子を分散させた酸性分散液に接触させる。当該接触により、ポリイミド樹脂基材のめっき対象部に、上記被膜を備えた金属微粒子が付着する。続いて、上記被膜を備えた金属微粒子がめっき対象部に付着したポリイミド樹脂基材が、少なくとも前記被膜および前記金属微粒子が溶融する温度で加熱される。そして、加熱したポリイミド樹脂基材のめっき対象部に無電解めっき膜が堆積される。

【0012】

このポリイミド樹脂基材の無電解めっき方法は、従来のカルボキシル基の金属塩を生成する工程と同様の、薬液への浸漬処理を有しているが、ポリイミド樹脂基材上に皮膜を形成する還元処理や酸化処理に代えて加熱処理が行われる。すなわち、還元処理や酸化処理を行うための装置や材料が不要である。このため、低コストで容易に実施することができる。また、本方法では、加熱工程において、金属微粒子の被膜が分解、溶融し、ポリイミド樹脂基材の表面に沿って広がる。そして、当該溶融した被膜を伝わって、近隣の溶融した金属微粒子が相互に結合する。このため、近隣の溶融した金属微粒子がポリイミド樹脂基材上の1箇所に凝集して個々に独立した大きな球状体となることが防止できる。すなわち、少量の金属微粒子により、極めて効率よく、かつ、凹凸を形成することなくポリイミド樹脂基材のめっき対象部に金属を含む膜を配置することができる。そして、当該ポリイミド樹脂基材に無電解めっきを行うことにより、めっき対象部に無電解めっき膜を成長させることができる。また、溶融した金属微粒子の被膜および金属微粒子がポリイミド樹脂基材の表面に沿って広がる結果、無電解めっき膜として形成された導体膜とポリイミド樹脂基材との間で優れた密着性を奏することができる。

【0013】

このポリイミド樹脂基材の無電解めっき方法では、上記金属微粒子として、例えば銀を採用することができる。また、無電解めっき膜として、例えば、銀や銅を採用することができる。

【0014】

一方、他の観点では、本発明は、加熱下で銀イオン含有溶液にピロールを添加して還元析出させた銀微粒子を含む、ポリイミド樹脂基材への導体膜形成用の分散液を提供することができる。また、加熱下で0.175mM〜175mMの銀イオン含有溶液に、銀イオン量に対して0.43〜43倍の割合のピロールを添加して還元析出させた、実質的に粒径が異なる複数群の銀微粒子が分散された分散液を提供することもできる。ここで実質的に粒径が異なる複数群の銀微粒子が分散されたとは、例えば、略同一の粒径を有する銀粒子(実質的に同一の粒径を有する銀粒子)を相互に接触させたときに、銀粒子間の隙間に進入し得る粒径を有する銀粒子が含まれていることを意味する。このような分散液を使用することにより、上述のポリイミド樹脂基材の無電解めっき方法を好適に実施することができる。

【0015】

さらに他の観点では、本発明は、銀微粒子を分散させた分散液の製造方法を提供することもできる。すなわち、本発明に係る分散液の製造方法では、まず、加熱下の0.175mM〜175mMの銀イオン含有溶液に、銀イオン量に対して0.43〜43倍の割合のピロールが添加される。次いで、ピロールを添加した銀イオン含有溶液を、加熱下で撹拌し、ポリピロール主鎖を有する重合体からなる被膜を備えた銀微粒子を還元析出させる。これにより、上述のポリイミド樹脂基材の無電解めっき方法に使用する分散液を得ることができる。

【発明の効果】

【0016】

本発明によれば、従来法に比べて、容易かつ低コストで、ポリイミド樹脂基材上に密着性が優れる導体膜を形成することができる。

【図面の簡単な説明】

【0017】

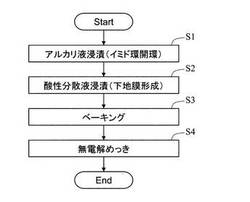

【図1】本発明の一実施形態における無電解めっき処理を示すフロー図

【図2】本発明の一実施形態の加熱処理におけるポリイミド樹脂基材上の状態を示す模式図

【図3】本発明の一実施例におけるポリピロール被膜を備えた銀微粒子を示す透過型電子顕微鏡像

【図4】本発明の一実施例における酸性分散液への浸漬処理が完了した時点の、ポリイミドフィルム上のめっき対象部を示す走査型電子顕微鏡像

【図5】本発明の一実施例における加熱処理が完了した時点の、ポリイミドフィルム上のめっき対象部を示す走査型電子顕微鏡像

【図6】本発明の一実施例における再めっきが完了した時点の、ポリイミドフィルム上のめっき対象部を示す走査型電子顕微鏡像

【図7】一比較例(水系銀コロイド)における加熱処理の前後での、ポリイミドフィルム上のめっき対象部を示す走査型電子顕微鏡像

【図8】一比較例(水系銀コロイド)における加熱処理の前後での、ポリイミドフィルム上のめっき対象部を示す原子間力顕微鏡像

【図9】本発明の一実施例における加熱処理の前後での、ポリイミドフィルム上のめっき対象部を示す原子間力顕微鏡像

【発明を実施するための形態】

【0018】

以下、本発明を詳細に説明する。本発明は、ポリイミド樹脂基材上への金属薄膜の形成に優れた効果を発揮する。本発明が適用されるポリイミド樹脂基材は、主鎖にイミド結合(イミド環)を有するポリマーから構成される。ポリイミド樹脂基材の形態は特に限定されるものではなく、板状やフィルム状の他、任意の形状に適用することができる。

【0019】

本発明の一実施形態における無電解めっき処理を示すフロー図である。図1に示すように、本発明では、まず、アルカリ性溶液とポリイミド樹脂基材とを接触させる(ステップS1)。これにより、化1に示すようにポリイミド樹脂基材のイミド環が開環される。

【0020】

【化1】

【0021】

上記接触の方法は任意であるが、例えば、アルカリ溶液にポリイミド樹脂基材を浸漬させればよい。このとき使用するアルカリ性溶液は、ポリイミド樹脂基材のイミド環を開環できればよく、任意のアルカリ性溶液を使用することができる。例えば、水酸化カリウム溶液、水酸化ナトリウム溶液等を使用することができる。濃度も任意であるが、例えば、0.1M〜5M、特に好ましくは、0.5M〜2Mである。濃度が0.1M未満であると処理時間が長くなり、濃度が5Mを超えるとポリイミド樹脂基材が劣化する可能性があるとともに処理時間の調整が困難になるからである。なお、処理温度(40℃)、処理時間は1分から30分、好ましくは5分であるが、例えば、ポリイミド樹脂基材の表面の平滑性が維持、向上できる条件に適宜設定される。

【0022】

次いで、アルカリ溶液での処理によりイミド環を開環させたポリイミド樹脂基材を酸性分散液に接触させる(ステップS2)。当該接触の方法は任意であるが、例えば、酸性分散液にイミド環を開環させたポリイミド樹脂基材を浸漬させればよい。当該酸性分散液は、ポリピロール主鎖を有する重合体からなる被膜を備えた金属微粒子が分散するコロイド溶液である。この浸漬により、上記被膜を備えた金属微粒子がポリイミド樹脂基材のめっき対象部(イミド環を開環させた部分)に付着する。なお、酸性分散液のpH値は4以下であることが望ましい。このようにpH値を4以下に維持した環境下では、以下の化2に示すように、イミド環の開環により生成されたカルボキシル基は上記アルカリ性溶液に含まれたアルカリ金属イオンまたはアルカリ土類金属イオンが吸着(イオン結合)した状態に維持され、上記従来技術のように当該アルカリ金属イオンまたはアルカリ土類金属イオンが金属イオンと置換されることがない。また、イミド環の開環部にNH2+基が生成された状態で維持されることになる。

【0023】

【化2】

【0024】

コロイド溶液製造の容易性やコストの観点では、例えば、微粒子となる金属として銀を採用することができる。ポリピロール主鎖を有する重合体からなる被膜の形成が可能であれば微粒子となる金属種は銀に限定されない。また、コロイド溶液の製造方法も任意であるが、銀微粒子を含有するコロイド分散液の好ましい製造方法の一例としては、加熱下で、銀イオン含有溶液にピロールを添加して攪拌し、銀微粒子を還元析出させる方法がある。

【0025】

この製造方法では、特に限定されないが、銀イオン含有溶液に、硝酸銀溶液等を使用することができる。この場合、以下の化3に示す反応により、コロイド溶液が得られる。

【0026】

【化3】

【0027】

硝酸銀溶液の濃度は任意であるが、例えば、0.175mM〜175mM、特に好ましくは、1.75mM〜3.48mMである。濃度が1.75mM未満であると、コロイド溶液の銀微粒子密度が疎となり、ポリイミド樹脂基材のめっき対象部への金属微粒子の付着に要する時間が増大するからである。また、濃度が3.48mMを超えると対費用効果が低下するからである。また、ピロールは、銀イオン量に対して0.43〜43倍の割合(例えば、銀イオン量が2.62mMの場合、1.13mM〜112.6mM)、特に好ましくは、10.8〜21.5倍の割合(例えば、銀イオン量が2.62mMの場合、28.3mM〜56.3mM)で添加することが好ましい。当該範囲であれば後述のように、極めて良好な耐剥離性能が得られるからである。硝酸銀溶液の温度は、例えば、90℃程度とすることができるが、50〜100℃、特に好ましくは、80〜90℃である。なお、処理時間は、コロイド溶液の銀微粒子密度が所望量(例えば、0.184wt%程度)となる条件に適宜設定される。

【0028】

このようにして製造したコロイド溶液は、ポリピロールからなる被膜を備えた銀微粒子が分散しており、酸性を呈する。また、実質的に粒径の異なる銀微粒子を含むため、後述の理由により特に好適である。なお、このような実質的に粒径の異なる銀微粒子が含まれているコロイド溶液は、同程度の粒径の微粒子が分散したコロイド溶液を複数種混合して作成することもできる。また、コロイド溶液のpH値が4を超える場合には、公知のpH調整用試薬によりpH値を4以下に調整してもよい。

【0029】

続いて、めっき対象部に、上記被膜を備えた金属微粒子が付着したポリイミド樹脂基材を加熱する(ステップS3)。加熱温度は、少なくとも上記被膜および金属微粒子が溶融する温度であればよいが、ポリイミド樹脂基材に変質等を生じさせない温度であることは言うまでもない。被膜および金属微粒子が溶融する温度は粒径に依存するため一概に言えないが、250〜400℃程度にすることができる。上述のポリピロールからなる被膜を備えた銀微粒子が分散したコロイド溶液では、例えば、300℃程度とすることができる。

【0030】

図2は、当該加熱処理の過程におけるポリイミド樹脂基材上の状態を示す模式図である。図2(a)に示すように、加熱前のポリイミド樹脂基材5のめっき対象部位には、上記被膜を備えた金属微粒子10が付着している。加熱が開始されると、当該金属微粒子10の被膜2が溶融し、ポリイミド樹脂基材5の表面に沿って広がる。核である金属微粒子1も溶融する。また、図2(b)に示すように、ポリイミド樹脂基材5の表面に沿って広がった溶融した被膜3を伝わって、近隣の金属微粒子が溶融した金属4が相互に結合(融着)する。すなわち、近隣の金属微粒子が溶融した金属4がポリイミド樹脂基材5上の1箇所に凝集して個々に独立した大きな粒子が形成されることがなく、少量の金属微粒子により、極めて効率よく、かつ凹凸を形成することなくポリイミド樹脂基材5のめっき対象部を、金属を含む膜(以下、下地膜という。)で被覆することができる。

【0031】

加えて、上述のように、コロイド溶液が実質的に粒径が異なる複数群の上記金属微粒子を含んでいる場合、金属微粒子がポリイミド樹脂基材に付着する際に、大きな粒子間の隙間に小さな粒子が入り込むことができる。小さな粒子は大きな粒子に比べて融点が低いため、加熱処理の際に先に溶解し、大きな粒子間のより狭い隙間にも広がる。その結果、大きな粒子間の空隙が減少し、大きな粒子が溶融を開始したときに溶融した近隣の金属微粒子が相互に結合することを促進することができる。

【0032】

以上の加熱処理が完了した後、ポリイミド樹脂基材を無電解めっき浴に浸漬する(ステップS4)。これにより、上記下地膜が形成されためっき対象部位のみに無電解めっき膜を成長させることができる。無電解めっき膜の材質は特に限定されるものではなく、上述のめっき対象部を被覆する下地膜上に所望のめっきが実現可能な材質であればよい。例えば、銅や銀等を無電解めっき膜として採用することができる。めっき条件は特に限定されるものではなく、任意の条件を選択使用すればよい。ただし、上述のポリピロールからなる被膜を備えた銀微粒子が分散したコロイド溶液を使用した場合、後述の水系金コロイド溶液による無電解めっきでは、めっき膜は成長するが導電性を得ることはできないという結果が得られている。したがって、導電膜を形成するためには、例えば、前実験等により、めっき膜種を下地膜に応じて適宜選択する必要がある。

【0033】

以上説明したように、本発明に係るポリイミド樹脂基材の無電解めっき方法は、従来のカルボキシル基の金属塩を生成する工程と同様の、薬液への浸漬処理を有しているが、ポリイミド樹脂基材上に皮膜を形成する還元処理や酸化処理に代えて加熱処理が行われる。すなわち、還元処理や酸化処理を行うための装置や材料が不要である。このため、低コストで容易に実施することができる。そして、当該ポリイミド樹脂基材に無電解めっきを行うことにより、めっき対象部に無電解めっき膜を成長させることができる。また、溶融した金属微粒子の被膜および金属微粒子がポリイミド樹脂基材の表面に沿って広がる結果、無電解めっき膜として形成された導体膜とポリイミド樹脂基材との間で優れた密着性を奏することができる。

【0034】

以上のような実施形態により、本発明は、ポリイミド樹脂基材上に、密着性が優れる導体膜を低コストで形成することができるポリイミド樹脂基材の無電解めっき方法、その方法で無電解めっきされたポリイミド樹脂基材、分散液および分散液の製造方法を提供することができる。なお、本発明は、既に記載したもの以外でも、本発明の技術的思想を逸脱しない範囲内で種々の変形や応用が可能である。

【実施例】

【0035】

(実施例1)

以下に本発明の一実施例を説明する。なお、以下で説明する実施例は本発明の技術的範囲を制限するものではない。

【0036】

[ポリピロール還元銀コロイド溶液の作成]

まず、超純水100mLに硝酸銀(和光純薬社製)29.6mgを加え、90℃に加熱する。次いで、当該溶液を攪拌しながら、ピロール(和光純薬社製)258.5μLを添加し、90℃に維持した状態で更に2時間、スターラーを用いて激しく攪拌する(回転数800rpm程度)。これにより、ポリピロールからなる被膜で被覆された銀微粒子(ポリピロール還元銀ナノ粒子)が分散されたコロイド溶液(分散液)が得られる。

【0037】

図3は、当該ポリピロール還元銀ナノ粒子を示す透過型電子顕微鏡(TEM)像である。ポリピロールからなる被膜で被覆された銀微粒子が得られていることがわかる。なお、ポリピロール還元銀ナノ粒子の粒径は2〜300nmであり(平均粒径150nm程度)、得られたコロイド溶液のpH値は、3.22であった。

【0038】

[ポリイミドフィルムの表面改質]

1cm×5cmのサイズに切断したポリイミドフィルム(東レ・デュポン社製:カプトン500H)を、1Mの水酸化カリウム溶液(和光純薬社製)20mL中に浸漬する。浸漬中は、液温を40℃に維持し、スターラーを用いて5分間攪拌する(回転数600rpm)。浸漬を完了したポリイミドフィルムは超純水により洗浄(リンス)する。水酸化カリウムを用いてポリイミドフィルムを処理した場合、イミド環の開環により生成されたカルボキシル基はカリウムイオンがイオン結合した状態になる。

【0039】

[ポリイミドフィルムへの下地膜形成]

上記表面改質を実施したポリイミドフィルムを、上述のポリピロール還元銀コロイド溶液20mL中に浸漬する。浸漬中は、液温を80℃に維持し、スターラーを用いて2時間攪拌する(回転数400rpm)。浸漬を完了したポリイミドフィルムは超純水により洗浄(リンス)し、室温で乾燥する。本実施例では、同一のポリイミドフィルムに対し、上述の浸漬、洗浄および乾燥からなる一連の処理を3回繰り返し実施している。これにより、表面改質されたポリイミドフィルム表面に、ポリピロールからなる被膜で被覆された銀微粒子を吸着させることができる。コロイド溶液のpH値は3.22であるため、表面改質を実施したポリイミドフィルムを浸漬した場合、上述のように、イミド環の開環により生成されたカルボキシル基のほとんどにカリウムイオンがイオン結合した状態で維持されるとともに、イミド環の開環部にNH2+基が生成される。ポリピロール被膜を備えた銀微粒子のゼータ電位は+11.94mV(実測値)であるため、NH2+基との静電的相互作用に起因する吸着とは考え難い。このため、吸着のメカニズムは明確ではないが、例えば、コロイドとわずかに解離したカルボキシル基(−COO-)との静電的相互作用だけではなく、ポリイミド樹脂基材中のベンゼン環とポリピロール被膜の含窒素五員環との相互作用等により、表面改質されたポリイミドフィルム表面にポリピロール被膜を備えた銀微粒子が吸着していることが考えられる。

【0040】

以上の酸性分散液への浸漬処理(下地膜の形成)が完了した時点で、ポリイミドフィルム上のめっき対象部の電気抵抗をデジタルマルチメータ(ヒューレットパッカード社製:34401A型)により四探針法(探針径φ0.25mm、探針間1mm)で測定したところ、120MΩ以上(計測範囲外)であった。また、図4は、以上の下地膜の形成が完了した時点の、ポリイミドフィルム上のめっき対象部を示す走査型電子顕微鏡(SEM)像である。ポリイミドフィルム上にポリピロール被膜を備える銀微粒子が付着していることが理解できる。

【0041】

[ポリイミドフィルムのベーキング]

上記めっき対象部に下地膜を形成したポリイミドフィルムを、マッフル炉(デンケン社製:KDF P−70)を用いてベーキングする。ベーキング温度は300℃であり、ベーキング時間は1時間である。

【0042】

以上のベーキングが完了した時点で、上述のデジタルマルチメータにより四探針法で測定したポリイミドフィルム上のめっき対象部の電気抵抗は120MΩ以上(計測範囲外)であった。また、図5は、以上のベーキングが完了した時点の、ポリイミドフィルム上のめっき対象部を示す走査型電子顕微鏡(SEM)像である。ポリピロール被膜および銀微粒子が溶融し、隣接する粒子が相互に融着していることが理解できる。なお、目視においても、ベーキング後のめっき対象部において、ベーキング前には確認できなかった金属光沢が確認できた。ポリピロール被膜で被覆されていた隣接する銀微粒子が互いに融着することで粒子性が失われ、散乱が消失したからである。上記抵抗値を鑑みると、本状態は、隣接する銀粒子が相互に融着しているが導電性を有するほどに電流パスが形成されていない状態であると推測される。

【0043】

[ポリイミドフィルムの再めっき]

上記ベーキングを実施したポリイミドフィルムを、無電解めっき浴に浸漬し、銀の再めっきを行った。再めっきには、以下の銀液、アルカリ液および還元液を混合しためっき浴を使用した。

【0044】

銀液は、超純水6mLに硝酸銀(和光純薬社製)350mg、25%アンモニア水(和光純薬社製)400μLを加えることで作成した。アルカリ液は、超純水6mLに水酸化カリウム(和光純薬社製)を250mg加えることで作成した。還元液は、超純水10mLにD−グルコース(和光純薬社製)450mg、L−酒石酸(和光純薬社製)40mgを加えて10分間煮沸し、室温に冷却した後、エタノール(和光純薬社製)を1mL加えることで作成した。そして、上記銀液3mLと上記アルカリ液3mLとの混合液に上記25%アンモニア水を140μL加え、超純水で3倍に希釈した溶液に、上記還元液750μLを加えた溶液20mLを、めっき浴として使用した。なお、めっき時間は10分間であり、めっき中はスターラーを用いて回転数600rpm程度でめっき液を攪拌した。また、再めっきを完了したポリイミドフィルムは、超純水により洗浄(リンス)した後、室温で乾燥させた。

【0045】

以上の再めっき後が完了した時点で、上述のデジタルマルチメータにより四探針法で測定したポリイミドフィルム上のめっき対象部の電気抵抗は0.049Ωであった。また、図6は、以上の再めっきが完了した時点の、ポリイミドフィルム上のめっき対象部を示す走査型電子顕微鏡(SEM)像である。無電解めっき膜(銀膜)が成長していることが理解できる。

【0046】

(実施例2)

上記実施例1では、再めっきの際に銀膜を堆積したが、銀膜に代えて銅膜を堆積することもできる。なお、再めっき以外の工程は、上記実施例1と同一である。以下、銅膜の再めっき浴を説明する。

【0047】

まず、超純水20mLにエチレンジアミン四酢酸・二ナトリウム塩(同仁化学研究所社製)500mgと、硫酸銅(II)五水和物(和光純薬社製)200mgを加えて攪拌した。当該溶液に、水酸化ナトリウム(和光純薬社製)200mgを加え、80℃に加熱した。当該溶液に上記ベーキングを実施したポリイミドフィルムを浸漬し、36〜38%ホルマリン(和光純薬社製)40μLを加え、80℃に加熱した状態で2分間維持した。めっき中はスターラーを用いて回転数600rpm程度でめっき液を攪拌した。また、再めっきを完了したポリイミドフィルムは、超純水により洗浄(リンス)した後、室温で乾燥させた。

【0048】

以上の再めっき後が完了した時点で、上述のデジタルマルチメータにより四探針法で測定したリイミドフィルム上のめっき対象部の電気抵抗は0.057Ωであった。

【0049】

(実施例3)

実施例1で得られた下地膜の耐剥離性能を、テープ剥離試験(ニチバン社製セロハン粘着テープCT−18(商品名)、粘着力:4.01N/10mm)によって確認した。なお、比較例として以下の3種類のサンプル(比較例1〜3)を用意し、比較した。なお、耐剥離性能は上述のベーキングの前後において比較している。

【0050】

[比較例1]

本比較例は、水系の金コロイド溶液により下地膜を形成している。すなわち、塩化金(III)酸四水和物をクエン酸ナトリウムで還元して調整した金コロイド溶液を用いて、実施例1と同様に、ポリイミドフィルムの表面改質、ポリイミドフィルムへの下地膜形成、ポリイミドフィルムのベーキングを行っている。

【0051】

上記金コロイド溶液は、以下のようにして作成している。まず、超純水100mLに1%塩化金(III)酸四水和物水溶液(和光純薬社製)3mL、および3%クエン酸水溶液(和光純薬社製)5mLを添加し、20分間、スターラーを用いて攪拌する(回転数800rpm程度)。これにより、金微粒子が分散された金コロイド溶液が得られる。なお、得られた金コロイド溶液のpH値は、2.46であった。当該溶液20mL中に上記表面改質を実施したポリイミドフィルムを浸漬させた。浸漬中は、液温を80℃に維持し、スターラーを用いて6時間攪拌した(回転数400rpm)。浸漬を完了したポリイミドフィルムは超純水により洗浄(リンス)し、室温で乾燥させた。なお、当該金コロイドのゼータ電位は−21.08mV(実測値)であった。

【0052】

この時点で、ポリイミドフィルム上のめっき対象部の電気抵抗を上述デジタルマルチメータにより四探針法で測定したところ、303KΩであった。また、上述のマッフル炉を用いたベーキング(300℃、1時間)後に、上述デジタルマルチメータにより四探針法で測定したポリイミドフィルム上のめっき対象部の電気抵抗は23Ωであった。

【0053】

[比較例2]

本比較例は、水系の銀コロイド溶液により下地膜を形成している。すなわち、硝酸銀をクエン酸ナトリウムで還元して調整した銀コロイド溶液を用いて、実施例1と同様に、ポリイミドフィルムの表面改質、ポリイミドフィルムへの下地膜形成、ポリイミドフィルムのベーキングを行っている。

【0054】

上記銀コロイド溶液は、以下のようにして作成している。まず、超純水100mLに硝酸銀(和光純薬社製)18mgを加え、100℃に加熱する。次いで、当該溶液を攪拌しながら、1%クエン酸ナトリウム水溶液(和光純薬社製)2mLを添加し、100℃に維持した状態で更に1時間、スターラーを用いて激しく攪拌する(回転数800rpm程度)。これにより、銀微粒子が分散された銀コロイド溶液が得られる。なお、得られた銀コロイド溶液のpH値は、7.50であるため、0.1MのH2SO4溶液によりpH値を4未満に調整した後、当該溶液20mL中に上記表面改質を実施したポリイミドフィルムを浸漬させた。浸漬中は、液温を80℃に維持し、スターラーを用いて6時間攪拌した(回転数400rpm)。浸漬を完了したポリイミドフィルムは超純水により洗浄(リンス)し、室温で乾燥させた。なお、当該銀コロイドのゼータ電位は−33.22mV(実測値)であった。

【0055】

この時点で、ポリイミドフィルム上のめっき対象部の電気抵抗を上述デジタルマルチメータにより四探針法で測定したところ、63.6Ωであった。また、上述のマッフル炉を用いたベーキング(300℃、1時間)後に、上述デジタルマルチメータにより四探針法で測定したポリイミドフィルム上のめっき対象部の電気抵抗は120MΩ以上(計測範囲外)であった。

【0056】

[比較例3]

本比較例は、実施例1に比べて高濃度のポリピロール還元銀ナノ粒子が分散されたコロイド溶液により下地膜を形成している。当該ポリピロール還元銀ナノ粒子が分散されたコロイド溶液は、以下のようにして作成している。当該コロイド溶液は、実施例1のコロイド溶液の100倍程度の濃度であり、上述の非特許文献1に開示されたコロイド溶液に相当する。

【0057】

まず、超純水100mLに硝酸銀(和光純薬社製)2.96gを加える。次いで、当該溶液を攪拌しながら、ピロール(和光純薬社製)0.5gを添加し、90℃に維持した状態で更に2時間、スターラーを用いて攪拌する(回転数800rpm)。これにより、上記コロイド溶液が得られる。なお、得られた銀コロイド溶液のpH値は、2.07であった。当該溶液20mL中に上記表面改質を実施したポリイミドフィルムを浸漬させた。浸漬中は、液温を80℃に維持し、スターラーを用いて6時間攪拌した(回転数400rpm)。浸漬を完了したポリイミドフィルムは超純水により洗浄(リンス)し、室温で乾燥させた。

【0058】

この時点で、上述デジタルマルチメータにより四探針法で測定したポリイミドフィルム上のめっき対象部の電気抵抗は120MΩ以上であった。また、上述のマッフル炉を用いたベーキング(300℃、1時間)後に、上述デジタルマルチメータにより四探針法で測定したポリイミドフィルム上のめっき対象部の電気抵抗は120MΩ以上であった。

【0059】

[比較結果]

比較結果を、以下の表1に示す。表1中の残存被覆率は、(テープ剥離後の残存被覆面積)/(テープ剥離試験対象領域全面積)により算出している。

【0060】

【表1】

【0061】

表1から理解できるように、実施例1および比較例1は、ベーキング後に良好な耐剥離性能を有している。また、実施例1は、ベーキング前においても、比較例1〜3に比べて優れた耐剥離性能を有していることが理解できる。この結果は、実施例1は、比較例1〜3に比べて、下地膜形成からベーキング完了までの製品のハンドリングが容易であることを意味する。さらに、比較例3の結果との対比により、ポリピロール還元銀ナノ粒子の濃度を適切にしなければ、良好な耐剥離性能が得られないことが理解できる。なお、比較例2では、ベーキング後の残存被覆率が取得できていない。これは、ベーキング前にめっき対象部に存在した膜が、ベーキング後により膜として存在しなくなったからである。図7は、比較例2における加熱処理の前後での、ポリイミドフィルム上のめっき対象部を示す走査型電子顕微鏡像である。図7(a)がベーキング前であり、図7(b)がベーキング後である。図7から理解できるように、図7(a)に示すようにめっき対象部に分布していた銀粒子が、図7(b)に示すようにベーキングにより近隣の粒子が相互に融着し、1つの大きな球体粒子になっている。その結果、ベーキング後の比較例2では、膜が存在しない状態になっている。

【0062】

以上の結果から、実施例1における下地膜は、ポリイミド樹脂基材への導電膜の形成に極めて好適であるといえる。なお、実施例1において下地膜上に堆積した銀膜、および実施例1において下地膜上に堆積した銅膜に対するテープ剥離試験でも、残存被覆率がほぼ100%の良好な結果が得られた。

【0063】

(実施例4)

続いて、実施例1で得られた下地膜の平坦性を原子間力顕微鏡像により評価した。図8は、上記比較例2における加熱処理の前後での、ポリイミドフィルム上のめっき対象部を示す原子間力顕微鏡像である。図8(a)がベーキング前であり、図8(b)がベーキング後である。図9は、上記実施例1における加熱処理の前後での、ポリイミドフィルム上のめっき対象部を示す原子間力顕微鏡像である。図9(a)がベーキング前であり、図9(b)がベーキング後である。

【0064】

図8(a)、(b)から、上記実施例2で説明したように、上記比較例2では、ベーキングにより近隣の粒子が相互に融着して1つの大きな球体粒子になり凹凸が増大している箇所が点在していることが理解できる。一方、図9(a)、(b)から、上記実施例1では、ベーキング前に存在していた凹凸が、ベーキング後に緩和され、平坦性が向上していることが理解できる。上記実施例1、2では、このような平坦な下地膜上に銀膜や銅膜が堆積されるため、ポリイミド樹脂基材上に、高周波損失の少ない配線を形成することができることになる。なお、図8(a)、図9(a)における凹凸のレンジが数百nmのオーダである。

【産業上の利用可能性】

【0065】

本発明によれば、ポリイミド樹脂基材上に、密着性が優れる導体膜を容易かつ低コストで形成することができ、ポリイミド樹脂基材の無電解めっき方法、その方法で無電解めっきされたポリイミド樹脂基材、分散液の製造方法および分散液として有用である。

【符号の説明】

【0066】

1 金属微粒子

2 被膜

3 溶融した被膜

4 溶融した金属

5 ポリイミド樹脂基材

10 被膜を有する金属微粒子

【技術分野】

【0001】

本発明は、金属微粒子を分散させた分散液を使用した無電解めっき技術に関する。

【背景技術】

【0002】

無電解めっきは、プラスチック等の非導電性基材の表面に導電性を付与する技術として広く知られている。例えば、電子機器の分野では、プリント配線基板の形成に無電解めっきが使用されている。特に、ポリイミド樹脂は、高耐熱性、高絶縁性、低誘電率等の特徴を有し、フレキシブルプリント配線基板等の基材として多用されている。

【0003】

このようなポリイミド樹脂基材への配線の形成手法として、無電解パラジウムめっきを行った後に置換めっきを行う方法や、無電解ニッケルめっきを行った後に電解銅めっきを行う方法が知られている。また、より安価にポリイミド樹脂基材上に配線を形成する手法として、以下の手法が知られている(例えば、特許文献1等参照。)。

【0004】

当該手法では、まず、ポリイミドフィルムをアルカリ水溶液で処理し、ポリイミド樹脂基材のイミド環を開環することにより、カルボキシル基が生成される。生成されたカルボキシル基をパラジウム溶液等の金属イオン含有溶液で処理することにより、当該カルボキシル基の金属塩が生成される。生成された金属塩を還元または酸化することにより、ポリイミド樹脂基材の表面に金属、半導体あるいは金属酸化膜からなる皮膜が形成される。そして、当該金属被膜をめっき給電膜とした電解銅めっき、あるいは無電解銅めっきを行うことで、所望厚の銅めっき膜が形成される。当該手法において、アルカリ水溶液に処理されるポリイミドフィルム上の領域を限定することで、ポリイミドフィルム上に選択的に配線パターンを形成することができる。

【0005】

なお、非引用文献1、2には、金属微粒子を分散させた分散液が開示されており、特許文献2には、金属微粒子を分散させた分散液を使用した無電解めっき技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−210891号公報

【特許文献2】特開2006−278443号公報

【非特許文献】

【0007】

【非特許文献1】藤井秀司(Syuji Fujii)、他4名, "One-step synthesis of polypyrrole-coated silver nanocomposite particles and their application as a coloured particulate emulsifier", ジャーナル・オブ・マテリアルズ・ケミストリー (Journal of Materials Chemistry), 第17巻, 2007年, p.3777−3779

【非特許文献2】椎木弘(Hiroshi Shiigi)、他4名, "One-step preparation of positively-charged gold nanoraspberry", ケミカル・コミュニケーションズ(Chemical Communications), 2006年, p.4288−4290

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、電子機器の小型化に伴い、フレキシブルプリント基板にも配線パターンのさらなる微細化が要求されている。このような微細な配線パターンを有するフレキシブルプリント基板では、ポリイミド樹脂基材と配線との密着性をより高める技術が求められている。このような密着性を高める技術として、配線パターン形成部位を粗面化してアンカー効果を利用する手法が知られている。しかしながら、粗面の凹凸が数ミクロン程度必要であり、配線パターンの平滑性低下に起因する高周波損失が発生するため高周波回路への適用が困難である。そのため、フレキシブルプリント基板に形成される無電解めっき膜には、基材を粗面化することなく良好な密着性を実現できることが要求されている。

【0009】

また、製造コストを低減する観点では、フレキシブルプリント基板の配線形成工程に使用される、パラジウム、銀、金等の貴金属の量はできるだけ少ないことが好ましい。

【0010】

本発明は、上記従来の事情を鑑みて提案されたものであって、ポリイミド樹脂基材上に、密着性が優れる導体膜を低コストで形成することができるポリイミド樹脂基材の無電解めっき方法、その方法で無電解めっきされたポリイミド樹脂基材、分散液および分散液の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために本発明は以下の技術的手段を採用している。すなわち、本発明に係るポリイミド樹脂基材の無電解めっき方法では、まず、ポリイミド樹脂基材のめっき対象部とアルカリ性溶液とを接触させることにより、めっき対象部のポリイミド樹脂基材のイミド環を開環させる処理が行われる。次いで、当該ポリイミド樹脂基材が、ポリピロール主鎖を有する重合体からなる被膜を備えた金属微粒子を分散させた酸性分散液に接触させる。当該接触により、ポリイミド樹脂基材のめっき対象部に、上記被膜を備えた金属微粒子が付着する。続いて、上記被膜を備えた金属微粒子がめっき対象部に付着したポリイミド樹脂基材が、少なくとも前記被膜および前記金属微粒子が溶融する温度で加熱される。そして、加熱したポリイミド樹脂基材のめっき対象部に無電解めっき膜が堆積される。

【0012】

このポリイミド樹脂基材の無電解めっき方法は、従来のカルボキシル基の金属塩を生成する工程と同様の、薬液への浸漬処理を有しているが、ポリイミド樹脂基材上に皮膜を形成する還元処理や酸化処理に代えて加熱処理が行われる。すなわち、還元処理や酸化処理を行うための装置や材料が不要である。このため、低コストで容易に実施することができる。また、本方法では、加熱工程において、金属微粒子の被膜が分解、溶融し、ポリイミド樹脂基材の表面に沿って広がる。そして、当該溶融した被膜を伝わって、近隣の溶融した金属微粒子が相互に結合する。このため、近隣の溶融した金属微粒子がポリイミド樹脂基材上の1箇所に凝集して個々に独立した大きな球状体となることが防止できる。すなわち、少量の金属微粒子により、極めて効率よく、かつ、凹凸を形成することなくポリイミド樹脂基材のめっき対象部に金属を含む膜を配置することができる。そして、当該ポリイミド樹脂基材に無電解めっきを行うことにより、めっき対象部に無電解めっき膜を成長させることができる。また、溶融した金属微粒子の被膜および金属微粒子がポリイミド樹脂基材の表面に沿って広がる結果、無電解めっき膜として形成された導体膜とポリイミド樹脂基材との間で優れた密着性を奏することができる。

【0013】

このポリイミド樹脂基材の無電解めっき方法では、上記金属微粒子として、例えば銀を採用することができる。また、無電解めっき膜として、例えば、銀や銅を採用することができる。

【0014】

一方、他の観点では、本発明は、加熱下で銀イオン含有溶液にピロールを添加して還元析出させた銀微粒子を含む、ポリイミド樹脂基材への導体膜形成用の分散液を提供することができる。また、加熱下で0.175mM〜175mMの銀イオン含有溶液に、銀イオン量に対して0.43〜43倍の割合のピロールを添加して還元析出させた、実質的に粒径が異なる複数群の銀微粒子が分散された分散液を提供することもできる。ここで実質的に粒径が異なる複数群の銀微粒子が分散されたとは、例えば、略同一の粒径を有する銀粒子(実質的に同一の粒径を有する銀粒子)を相互に接触させたときに、銀粒子間の隙間に進入し得る粒径を有する銀粒子が含まれていることを意味する。このような分散液を使用することにより、上述のポリイミド樹脂基材の無電解めっき方法を好適に実施することができる。

【0015】

さらに他の観点では、本発明は、銀微粒子を分散させた分散液の製造方法を提供することもできる。すなわち、本発明に係る分散液の製造方法では、まず、加熱下の0.175mM〜175mMの銀イオン含有溶液に、銀イオン量に対して0.43〜43倍の割合のピロールが添加される。次いで、ピロールを添加した銀イオン含有溶液を、加熱下で撹拌し、ポリピロール主鎖を有する重合体からなる被膜を備えた銀微粒子を還元析出させる。これにより、上述のポリイミド樹脂基材の無電解めっき方法に使用する分散液を得ることができる。

【発明の効果】

【0016】

本発明によれば、従来法に比べて、容易かつ低コストで、ポリイミド樹脂基材上に密着性が優れる導体膜を形成することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態における無電解めっき処理を示すフロー図

【図2】本発明の一実施形態の加熱処理におけるポリイミド樹脂基材上の状態を示す模式図

【図3】本発明の一実施例におけるポリピロール被膜を備えた銀微粒子を示す透過型電子顕微鏡像

【図4】本発明の一実施例における酸性分散液への浸漬処理が完了した時点の、ポリイミドフィルム上のめっき対象部を示す走査型電子顕微鏡像

【図5】本発明の一実施例における加熱処理が完了した時点の、ポリイミドフィルム上のめっき対象部を示す走査型電子顕微鏡像

【図6】本発明の一実施例における再めっきが完了した時点の、ポリイミドフィルム上のめっき対象部を示す走査型電子顕微鏡像

【図7】一比較例(水系銀コロイド)における加熱処理の前後での、ポリイミドフィルム上のめっき対象部を示す走査型電子顕微鏡像

【図8】一比較例(水系銀コロイド)における加熱処理の前後での、ポリイミドフィルム上のめっき対象部を示す原子間力顕微鏡像

【図9】本発明の一実施例における加熱処理の前後での、ポリイミドフィルム上のめっき対象部を示す原子間力顕微鏡像

【発明を実施するための形態】

【0018】

以下、本発明を詳細に説明する。本発明は、ポリイミド樹脂基材上への金属薄膜の形成に優れた効果を発揮する。本発明が適用されるポリイミド樹脂基材は、主鎖にイミド結合(イミド環)を有するポリマーから構成される。ポリイミド樹脂基材の形態は特に限定されるものではなく、板状やフィルム状の他、任意の形状に適用することができる。

【0019】

本発明の一実施形態における無電解めっき処理を示すフロー図である。図1に示すように、本発明では、まず、アルカリ性溶液とポリイミド樹脂基材とを接触させる(ステップS1)。これにより、化1に示すようにポリイミド樹脂基材のイミド環が開環される。

【0020】

【化1】

【0021】

上記接触の方法は任意であるが、例えば、アルカリ溶液にポリイミド樹脂基材を浸漬させればよい。このとき使用するアルカリ性溶液は、ポリイミド樹脂基材のイミド環を開環できればよく、任意のアルカリ性溶液を使用することができる。例えば、水酸化カリウム溶液、水酸化ナトリウム溶液等を使用することができる。濃度も任意であるが、例えば、0.1M〜5M、特に好ましくは、0.5M〜2Mである。濃度が0.1M未満であると処理時間が長くなり、濃度が5Mを超えるとポリイミド樹脂基材が劣化する可能性があるとともに処理時間の調整が困難になるからである。なお、処理温度(40℃)、処理時間は1分から30分、好ましくは5分であるが、例えば、ポリイミド樹脂基材の表面の平滑性が維持、向上できる条件に適宜設定される。

【0022】

次いで、アルカリ溶液での処理によりイミド環を開環させたポリイミド樹脂基材を酸性分散液に接触させる(ステップS2)。当該接触の方法は任意であるが、例えば、酸性分散液にイミド環を開環させたポリイミド樹脂基材を浸漬させればよい。当該酸性分散液は、ポリピロール主鎖を有する重合体からなる被膜を備えた金属微粒子が分散するコロイド溶液である。この浸漬により、上記被膜を備えた金属微粒子がポリイミド樹脂基材のめっき対象部(イミド環を開環させた部分)に付着する。なお、酸性分散液のpH値は4以下であることが望ましい。このようにpH値を4以下に維持した環境下では、以下の化2に示すように、イミド環の開環により生成されたカルボキシル基は上記アルカリ性溶液に含まれたアルカリ金属イオンまたはアルカリ土類金属イオンが吸着(イオン結合)した状態に維持され、上記従来技術のように当該アルカリ金属イオンまたはアルカリ土類金属イオンが金属イオンと置換されることがない。また、イミド環の開環部にNH2+基が生成された状態で維持されることになる。

【0023】

【化2】

【0024】

コロイド溶液製造の容易性やコストの観点では、例えば、微粒子となる金属として銀を採用することができる。ポリピロール主鎖を有する重合体からなる被膜の形成が可能であれば微粒子となる金属種は銀に限定されない。また、コロイド溶液の製造方法も任意であるが、銀微粒子を含有するコロイド分散液の好ましい製造方法の一例としては、加熱下で、銀イオン含有溶液にピロールを添加して攪拌し、銀微粒子を還元析出させる方法がある。

【0025】

この製造方法では、特に限定されないが、銀イオン含有溶液に、硝酸銀溶液等を使用することができる。この場合、以下の化3に示す反応により、コロイド溶液が得られる。

【0026】

【化3】

【0027】

硝酸銀溶液の濃度は任意であるが、例えば、0.175mM〜175mM、特に好ましくは、1.75mM〜3.48mMである。濃度が1.75mM未満であると、コロイド溶液の銀微粒子密度が疎となり、ポリイミド樹脂基材のめっき対象部への金属微粒子の付着に要する時間が増大するからである。また、濃度が3.48mMを超えると対費用効果が低下するからである。また、ピロールは、銀イオン量に対して0.43〜43倍の割合(例えば、銀イオン量が2.62mMの場合、1.13mM〜112.6mM)、特に好ましくは、10.8〜21.5倍の割合(例えば、銀イオン量が2.62mMの場合、28.3mM〜56.3mM)で添加することが好ましい。当該範囲であれば後述のように、極めて良好な耐剥離性能が得られるからである。硝酸銀溶液の温度は、例えば、90℃程度とすることができるが、50〜100℃、特に好ましくは、80〜90℃である。なお、処理時間は、コロイド溶液の銀微粒子密度が所望量(例えば、0.184wt%程度)となる条件に適宜設定される。

【0028】

このようにして製造したコロイド溶液は、ポリピロールからなる被膜を備えた銀微粒子が分散しており、酸性を呈する。また、実質的に粒径の異なる銀微粒子を含むため、後述の理由により特に好適である。なお、このような実質的に粒径の異なる銀微粒子が含まれているコロイド溶液は、同程度の粒径の微粒子が分散したコロイド溶液を複数種混合して作成することもできる。また、コロイド溶液のpH値が4を超える場合には、公知のpH調整用試薬によりpH値を4以下に調整してもよい。

【0029】

続いて、めっき対象部に、上記被膜を備えた金属微粒子が付着したポリイミド樹脂基材を加熱する(ステップS3)。加熱温度は、少なくとも上記被膜および金属微粒子が溶融する温度であればよいが、ポリイミド樹脂基材に変質等を生じさせない温度であることは言うまでもない。被膜および金属微粒子が溶融する温度は粒径に依存するため一概に言えないが、250〜400℃程度にすることができる。上述のポリピロールからなる被膜を備えた銀微粒子が分散したコロイド溶液では、例えば、300℃程度とすることができる。

【0030】

図2は、当該加熱処理の過程におけるポリイミド樹脂基材上の状態を示す模式図である。図2(a)に示すように、加熱前のポリイミド樹脂基材5のめっき対象部位には、上記被膜を備えた金属微粒子10が付着している。加熱が開始されると、当該金属微粒子10の被膜2が溶融し、ポリイミド樹脂基材5の表面に沿って広がる。核である金属微粒子1も溶融する。また、図2(b)に示すように、ポリイミド樹脂基材5の表面に沿って広がった溶融した被膜3を伝わって、近隣の金属微粒子が溶融した金属4が相互に結合(融着)する。すなわち、近隣の金属微粒子が溶融した金属4がポリイミド樹脂基材5上の1箇所に凝集して個々に独立した大きな粒子が形成されることがなく、少量の金属微粒子により、極めて効率よく、かつ凹凸を形成することなくポリイミド樹脂基材5のめっき対象部を、金属を含む膜(以下、下地膜という。)で被覆することができる。

【0031】

加えて、上述のように、コロイド溶液が実質的に粒径が異なる複数群の上記金属微粒子を含んでいる場合、金属微粒子がポリイミド樹脂基材に付着する際に、大きな粒子間の隙間に小さな粒子が入り込むことができる。小さな粒子は大きな粒子に比べて融点が低いため、加熱処理の際に先に溶解し、大きな粒子間のより狭い隙間にも広がる。その結果、大きな粒子間の空隙が減少し、大きな粒子が溶融を開始したときに溶融した近隣の金属微粒子が相互に結合することを促進することができる。

【0032】

以上の加熱処理が完了した後、ポリイミド樹脂基材を無電解めっき浴に浸漬する(ステップS4)。これにより、上記下地膜が形成されためっき対象部位のみに無電解めっき膜を成長させることができる。無電解めっき膜の材質は特に限定されるものではなく、上述のめっき対象部を被覆する下地膜上に所望のめっきが実現可能な材質であればよい。例えば、銅や銀等を無電解めっき膜として採用することができる。めっき条件は特に限定されるものではなく、任意の条件を選択使用すればよい。ただし、上述のポリピロールからなる被膜を備えた銀微粒子が分散したコロイド溶液を使用した場合、後述の水系金コロイド溶液による無電解めっきでは、めっき膜は成長するが導電性を得ることはできないという結果が得られている。したがって、導電膜を形成するためには、例えば、前実験等により、めっき膜種を下地膜に応じて適宜選択する必要がある。

【0033】

以上説明したように、本発明に係るポリイミド樹脂基材の無電解めっき方法は、従来のカルボキシル基の金属塩を生成する工程と同様の、薬液への浸漬処理を有しているが、ポリイミド樹脂基材上に皮膜を形成する還元処理や酸化処理に代えて加熱処理が行われる。すなわち、還元処理や酸化処理を行うための装置や材料が不要である。このため、低コストで容易に実施することができる。そして、当該ポリイミド樹脂基材に無電解めっきを行うことにより、めっき対象部に無電解めっき膜を成長させることができる。また、溶融した金属微粒子の被膜および金属微粒子がポリイミド樹脂基材の表面に沿って広がる結果、無電解めっき膜として形成された導体膜とポリイミド樹脂基材との間で優れた密着性を奏することができる。

【0034】

以上のような実施形態により、本発明は、ポリイミド樹脂基材上に、密着性が優れる導体膜を低コストで形成することができるポリイミド樹脂基材の無電解めっき方法、その方法で無電解めっきされたポリイミド樹脂基材、分散液および分散液の製造方法を提供することができる。なお、本発明は、既に記載したもの以外でも、本発明の技術的思想を逸脱しない範囲内で種々の変形や応用が可能である。

【実施例】

【0035】

(実施例1)

以下に本発明の一実施例を説明する。なお、以下で説明する実施例は本発明の技術的範囲を制限するものではない。

【0036】

[ポリピロール還元銀コロイド溶液の作成]

まず、超純水100mLに硝酸銀(和光純薬社製)29.6mgを加え、90℃に加熱する。次いで、当該溶液を攪拌しながら、ピロール(和光純薬社製)258.5μLを添加し、90℃に維持した状態で更に2時間、スターラーを用いて激しく攪拌する(回転数800rpm程度)。これにより、ポリピロールからなる被膜で被覆された銀微粒子(ポリピロール還元銀ナノ粒子)が分散されたコロイド溶液(分散液)が得られる。

【0037】

図3は、当該ポリピロール還元銀ナノ粒子を示す透過型電子顕微鏡(TEM)像である。ポリピロールからなる被膜で被覆された銀微粒子が得られていることがわかる。なお、ポリピロール還元銀ナノ粒子の粒径は2〜300nmであり(平均粒径150nm程度)、得られたコロイド溶液のpH値は、3.22であった。

【0038】

[ポリイミドフィルムの表面改質]

1cm×5cmのサイズに切断したポリイミドフィルム(東レ・デュポン社製:カプトン500H)を、1Mの水酸化カリウム溶液(和光純薬社製)20mL中に浸漬する。浸漬中は、液温を40℃に維持し、スターラーを用いて5分間攪拌する(回転数600rpm)。浸漬を完了したポリイミドフィルムは超純水により洗浄(リンス)する。水酸化カリウムを用いてポリイミドフィルムを処理した場合、イミド環の開環により生成されたカルボキシル基はカリウムイオンがイオン結合した状態になる。

【0039】

[ポリイミドフィルムへの下地膜形成]

上記表面改質を実施したポリイミドフィルムを、上述のポリピロール還元銀コロイド溶液20mL中に浸漬する。浸漬中は、液温を80℃に維持し、スターラーを用いて2時間攪拌する(回転数400rpm)。浸漬を完了したポリイミドフィルムは超純水により洗浄(リンス)し、室温で乾燥する。本実施例では、同一のポリイミドフィルムに対し、上述の浸漬、洗浄および乾燥からなる一連の処理を3回繰り返し実施している。これにより、表面改質されたポリイミドフィルム表面に、ポリピロールからなる被膜で被覆された銀微粒子を吸着させることができる。コロイド溶液のpH値は3.22であるため、表面改質を実施したポリイミドフィルムを浸漬した場合、上述のように、イミド環の開環により生成されたカルボキシル基のほとんどにカリウムイオンがイオン結合した状態で維持されるとともに、イミド環の開環部にNH2+基が生成される。ポリピロール被膜を備えた銀微粒子のゼータ電位は+11.94mV(実測値)であるため、NH2+基との静電的相互作用に起因する吸着とは考え難い。このため、吸着のメカニズムは明確ではないが、例えば、コロイドとわずかに解離したカルボキシル基(−COO-)との静電的相互作用だけではなく、ポリイミド樹脂基材中のベンゼン環とポリピロール被膜の含窒素五員環との相互作用等により、表面改質されたポリイミドフィルム表面にポリピロール被膜を備えた銀微粒子が吸着していることが考えられる。

【0040】

以上の酸性分散液への浸漬処理(下地膜の形成)が完了した時点で、ポリイミドフィルム上のめっき対象部の電気抵抗をデジタルマルチメータ(ヒューレットパッカード社製:34401A型)により四探針法(探針径φ0.25mm、探針間1mm)で測定したところ、120MΩ以上(計測範囲外)であった。また、図4は、以上の下地膜の形成が完了した時点の、ポリイミドフィルム上のめっき対象部を示す走査型電子顕微鏡(SEM)像である。ポリイミドフィルム上にポリピロール被膜を備える銀微粒子が付着していることが理解できる。

【0041】

[ポリイミドフィルムのベーキング]

上記めっき対象部に下地膜を形成したポリイミドフィルムを、マッフル炉(デンケン社製:KDF P−70)を用いてベーキングする。ベーキング温度は300℃であり、ベーキング時間は1時間である。

【0042】

以上のベーキングが完了した時点で、上述のデジタルマルチメータにより四探針法で測定したポリイミドフィルム上のめっき対象部の電気抵抗は120MΩ以上(計測範囲外)であった。また、図5は、以上のベーキングが完了した時点の、ポリイミドフィルム上のめっき対象部を示す走査型電子顕微鏡(SEM)像である。ポリピロール被膜および銀微粒子が溶融し、隣接する粒子が相互に融着していることが理解できる。なお、目視においても、ベーキング後のめっき対象部において、ベーキング前には確認できなかった金属光沢が確認できた。ポリピロール被膜で被覆されていた隣接する銀微粒子が互いに融着することで粒子性が失われ、散乱が消失したからである。上記抵抗値を鑑みると、本状態は、隣接する銀粒子が相互に融着しているが導電性を有するほどに電流パスが形成されていない状態であると推測される。

【0043】

[ポリイミドフィルムの再めっき]

上記ベーキングを実施したポリイミドフィルムを、無電解めっき浴に浸漬し、銀の再めっきを行った。再めっきには、以下の銀液、アルカリ液および還元液を混合しためっき浴を使用した。

【0044】

銀液は、超純水6mLに硝酸銀(和光純薬社製)350mg、25%アンモニア水(和光純薬社製)400μLを加えることで作成した。アルカリ液は、超純水6mLに水酸化カリウム(和光純薬社製)を250mg加えることで作成した。還元液は、超純水10mLにD−グルコース(和光純薬社製)450mg、L−酒石酸(和光純薬社製)40mgを加えて10分間煮沸し、室温に冷却した後、エタノール(和光純薬社製)を1mL加えることで作成した。そして、上記銀液3mLと上記アルカリ液3mLとの混合液に上記25%アンモニア水を140μL加え、超純水で3倍に希釈した溶液に、上記還元液750μLを加えた溶液20mLを、めっき浴として使用した。なお、めっき時間は10分間であり、めっき中はスターラーを用いて回転数600rpm程度でめっき液を攪拌した。また、再めっきを完了したポリイミドフィルムは、超純水により洗浄(リンス)した後、室温で乾燥させた。

【0045】

以上の再めっき後が完了した時点で、上述のデジタルマルチメータにより四探針法で測定したポリイミドフィルム上のめっき対象部の電気抵抗は0.049Ωであった。また、図6は、以上の再めっきが完了した時点の、ポリイミドフィルム上のめっき対象部を示す走査型電子顕微鏡(SEM)像である。無電解めっき膜(銀膜)が成長していることが理解できる。

【0046】

(実施例2)

上記実施例1では、再めっきの際に銀膜を堆積したが、銀膜に代えて銅膜を堆積することもできる。なお、再めっき以外の工程は、上記実施例1と同一である。以下、銅膜の再めっき浴を説明する。

【0047】

まず、超純水20mLにエチレンジアミン四酢酸・二ナトリウム塩(同仁化学研究所社製)500mgと、硫酸銅(II)五水和物(和光純薬社製)200mgを加えて攪拌した。当該溶液に、水酸化ナトリウム(和光純薬社製)200mgを加え、80℃に加熱した。当該溶液に上記ベーキングを実施したポリイミドフィルムを浸漬し、36〜38%ホルマリン(和光純薬社製)40μLを加え、80℃に加熱した状態で2分間維持した。めっき中はスターラーを用いて回転数600rpm程度でめっき液を攪拌した。また、再めっきを完了したポリイミドフィルムは、超純水により洗浄(リンス)した後、室温で乾燥させた。

【0048】

以上の再めっき後が完了した時点で、上述のデジタルマルチメータにより四探針法で測定したリイミドフィルム上のめっき対象部の電気抵抗は0.057Ωであった。

【0049】

(実施例3)

実施例1で得られた下地膜の耐剥離性能を、テープ剥離試験(ニチバン社製セロハン粘着テープCT−18(商品名)、粘着力:4.01N/10mm)によって確認した。なお、比較例として以下の3種類のサンプル(比較例1〜3)を用意し、比較した。なお、耐剥離性能は上述のベーキングの前後において比較している。

【0050】

[比較例1]

本比較例は、水系の金コロイド溶液により下地膜を形成している。すなわち、塩化金(III)酸四水和物をクエン酸ナトリウムで還元して調整した金コロイド溶液を用いて、実施例1と同様に、ポリイミドフィルムの表面改質、ポリイミドフィルムへの下地膜形成、ポリイミドフィルムのベーキングを行っている。

【0051】

上記金コロイド溶液は、以下のようにして作成している。まず、超純水100mLに1%塩化金(III)酸四水和物水溶液(和光純薬社製)3mL、および3%クエン酸水溶液(和光純薬社製)5mLを添加し、20分間、スターラーを用いて攪拌する(回転数800rpm程度)。これにより、金微粒子が分散された金コロイド溶液が得られる。なお、得られた金コロイド溶液のpH値は、2.46であった。当該溶液20mL中に上記表面改質を実施したポリイミドフィルムを浸漬させた。浸漬中は、液温を80℃に維持し、スターラーを用いて6時間攪拌した(回転数400rpm)。浸漬を完了したポリイミドフィルムは超純水により洗浄(リンス)し、室温で乾燥させた。なお、当該金コロイドのゼータ電位は−21.08mV(実測値)であった。

【0052】

この時点で、ポリイミドフィルム上のめっき対象部の電気抵抗を上述デジタルマルチメータにより四探針法で測定したところ、303KΩであった。また、上述のマッフル炉を用いたベーキング(300℃、1時間)後に、上述デジタルマルチメータにより四探針法で測定したポリイミドフィルム上のめっき対象部の電気抵抗は23Ωであった。

【0053】

[比較例2]

本比較例は、水系の銀コロイド溶液により下地膜を形成している。すなわち、硝酸銀をクエン酸ナトリウムで還元して調整した銀コロイド溶液を用いて、実施例1と同様に、ポリイミドフィルムの表面改質、ポリイミドフィルムへの下地膜形成、ポリイミドフィルムのベーキングを行っている。

【0054】

上記銀コロイド溶液は、以下のようにして作成している。まず、超純水100mLに硝酸銀(和光純薬社製)18mgを加え、100℃に加熱する。次いで、当該溶液を攪拌しながら、1%クエン酸ナトリウム水溶液(和光純薬社製)2mLを添加し、100℃に維持した状態で更に1時間、スターラーを用いて激しく攪拌する(回転数800rpm程度)。これにより、銀微粒子が分散された銀コロイド溶液が得られる。なお、得られた銀コロイド溶液のpH値は、7.50であるため、0.1MのH2SO4溶液によりpH値を4未満に調整した後、当該溶液20mL中に上記表面改質を実施したポリイミドフィルムを浸漬させた。浸漬中は、液温を80℃に維持し、スターラーを用いて6時間攪拌した(回転数400rpm)。浸漬を完了したポリイミドフィルムは超純水により洗浄(リンス)し、室温で乾燥させた。なお、当該銀コロイドのゼータ電位は−33.22mV(実測値)であった。

【0055】

この時点で、ポリイミドフィルム上のめっき対象部の電気抵抗を上述デジタルマルチメータにより四探針法で測定したところ、63.6Ωであった。また、上述のマッフル炉を用いたベーキング(300℃、1時間)後に、上述デジタルマルチメータにより四探針法で測定したポリイミドフィルム上のめっき対象部の電気抵抗は120MΩ以上(計測範囲外)であった。

【0056】

[比較例3]

本比較例は、実施例1に比べて高濃度のポリピロール還元銀ナノ粒子が分散されたコロイド溶液により下地膜を形成している。当該ポリピロール還元銀ナノ粒子が分散されたコロイド溶液は、以下のようにして作成している。当該コロイド溶液は、実施例1のコロイド溶液の100倍程度の濃度であり、上述の非特許文献1に開示されたコロイド溶液に相当する。

【0057】

まず、超純水100mLに硝酸銀(和光純薬社製)2.96gを加える。次いで、当該溶液を攪拌しながら、ピロール(和光純薬社製)0.5gを添加し、90℃に維持した状態で更に2時間、スターラーを用いて攪拌する(回転数800rpm)。これにより、上記コロイド溶液が得られる。なお、得られた銀コロイド溶液のpH値は、2.07であった。当該溶液20mL中に上記表面改質を実施したポリイミドフィルムを浸漬させた。浸漬中は、液温を80℃に維持し、スターラーを用いて6時間攪拌した(回転数400rpm)。浸漬を完了したポリイミドフィルムは超純水により洗浄(リンス)し、室温で乾燥させた。

【0058】

この時点で、上述デジタルマルチメータにより四探針法で測定したポリイミドフィルム上のめっき対象部の電気抵抗は120MΩ以上であった。また、上述のマッフル炉を用いたベーキング(300℃、1時間)後に、上述デジタルマルチメータにより四探針法で測定したポリイミドフィルム上のめっき対象部の電気抵抗は120MΩ以上であった。

【0059】

[比較結果]

比較結果を、以下の表1に示す。表1中の残存被覆率は、(テープ剥離後の残存被覆面積)/(テープ剥離試験対象領域全面積)により算出している。

【0060】

【表1】

【0061】

表1から理解できるように、実施例1および比較例1は、ベーキング後に良好な耐剥離性能を有している。また、実施例1は、ベーキング前においても、比較例1〜3に比べて優れた耐剥離性能を有していることが理解できる。この結果は、実施例1は、比較例1〜3に比べて、下地膜形成からベーキング完了までの製品のハンドリングが容易であることを意味する。さらに、比較例3の結果との対比により、ポリピロール還元銀ナノ粒子の濃度を適切にしなければ、良好な耐剥離性能が得られないことが理解できる。なお、比較例2では、ベーキング後の残存被覆率が取得できていない。これは、ベーキング前にめっき対象部に存在した膜が、ベーキング後により膜として存在しなくなったからである。図7は、比較例2における加熱処理の前後での、ポリイミドフィルム上のめっき対象部を示す走査型電子顕微鏡像である。図7(a)がベーキング前であり、図7(b)がベーキング後である。図7から理解できるように、図7(a)に示すようにめっき対象部に分布していた銀粒子が、図7(b)に示すようにベーキングにより近隣の粒子が相互に融着し、1つの大きな球体粒子になっている。その結果、ベーキング後の比較例2では、膜が存在しない状態になっている。

【0062】

以上の結果から、実施例1における下地膜は、ポリイミド樹脂基材への導電膜の形成に極めて好適であるといえる。なお、実施例1において下地膜上に堆積した銀膜、および実施例1において下地膜上に堆積した銅膜に対するテープ剥離試験でも、残存被覆率がほぼ100%の良好な結果が得られた。

【0063】

(実施例4)

続いて、実施例1で得られた下地膜の平坦性を原子間力顕微鏡像により評価した。図8は、上記比較例2における加熱処理の前後での、ポリイミドフィルム上のめっき対象部を示す原子間力顕微鏡像である。図8(a)がベーキング前であり、図8(b)がベーキング後である。図9は、上記実施例1における加熱処理の前後での、ポリイミドフィルム上のめっき対象部を示す原子間力顕微鏡像である。図9(a)がベーキング前であり、図9(b)がベーキング後である。

【0064】

図8(a)、(b)から、上記実施例2で説明したように、上記比較例2では、ベーキングにより近隣の粒子が相互に融着して1つの大きな球体粒子になり凹凸が増大している箇所が点在していることが理解できる。一方、図9(a)、(b)から、上記実施例1では、ベーキング前に存在していた凹凸が、ベーキング後に緩和され、平坦性が向上していることが理解できる。上記実施例1、2では、このような平坦な下地膜上に銀膜や銅膜が堆積されるため、ポリイミド樹脂基材上に、高周波損失の少ない配線を形成することができることになる。なお、図8(a)、図9(a)における凹凸のレンジが数百nmのオーダである。

【産業上の利用可能性】

【0065】

本発明によれば、ポリイミド樹脂基材上に、密着性が優れる導体膜を容易かつ低コストで形成することができ、ポリイミド樹脂基材の無電解めっき方法、その方法で無電解めっきされたポリイミド樹脂基材、分散液の製造方法および分散液として有用である。

【符号の説明】

【0066】

1 金属微粒子

2 被膜

3 溶融した被膜

4 溶融した金属

5 ポリイミド樹脂基材

10 被膜を有する金属微粒子

【特許請求の範囲】

【請求項1】

ポリイミド樹脂基材の無電解めっき方法であって、

ポリイミド樹脂基材のめっき対象部とアルカリ性溶液とを接触させることにより、前記めっき対象部のイミド環を開環させる工程と、

ポリピロール主鎖を有する重合体からなる被膜を備えた金属微粒子を分散させた酸性分散液に、前記イミド環を開環させたポリイミド樹脂基材を接触させる工程と、

前記接触により前記めっき対象部に、前記被膜を備えた金属微粒子が付着した前記ポリイミド樹脂基材を、少なくとも前記被膜および前記金属微粒子が溶融する温度で加熱する工程と、

前記加熱したポリイミド樹脂基材の前記めっき対象部に無電解めっき膜を堆積する工程と、

を有することを特徴とする、ポリイミド樹脂基材の無電解めっき方法。

【請求項2】

前記金属微粒子が銀微粒子である、請求項1記載のポリイミド樹脂基材の無電解めっき方法。

【請求項3】

前記無電解めっき膜が銀または銅である、請求項1または2記載のポリイミド樹脂基材の無電解めっき方法。

【請求項4】

請求項1から3のいずれか1項に記載の無電解めっき方法によりめっきされたポリイミド樹脂基材。

【請求項5】

銀微粒子を分散させた分散液であって、

加熱下で銀イオン含有溶液にピロールを添加して還元析出させた銀微粒子を含む、ポリイミド樹脂基材への導体膜形成用の分散液。

【請求項6】

銀微粒子を分散させた分散液であって、

加熱下で0.175mM〜175mMの銀イオン含有溶液に、銀イオン量に対して0.43〜43倍の割合のピロールを添加して還元析出させた、実質的に粒径が異なる複数群の銀微粒子が分散された分散液。

【請求項7】

銀微粒子を分散させた分散液の製造方法であって、

加熱下の0.175mM〜175mMの銀イオン含有溶液に、銀イオン量に対して0.43〜43倍の割合のピロールを添加する工程と、

前記ピロールを添加した銀イオン含有溶液を加熱下で撹拌し、ポリピロール主鎖を有する重合体からなる被膜を備えた銀微粒子を還元析出させる工程と、

を有することを特徴とする分散液の製造方法。

【請求項1】

ポリイミド樹脂基材の無電解めっき方法であって、

ポリイミド樹脂基材のめっき対象部とアルカリ性溶液とを接触させることにより、前記めっき対象部のイミド環を開環させる工程と、

ポリピロール主鎖を有する重合体からなる被膜を備えた金属微粒子を分散させた酸性分散液に、前記イミド環を開環させたポリイミド樹脂基材を接触させる工程と、

前記接触により前記めっき対象部に、前記被膜を備えた金属微粒子が付着した前記ポリイミド樹脂基材を、少なくとも前記被膜および前記金属微粒子が溶融する温度で加熱する工程と、

前記加熱したポリイミド樹脂基材の前記めっき対象部に無電解めっき膜を堆積する工程と、

を有することを特徴とする、ポリイミド樹脂基材の無電解めっき方法。

【請求項2】

前記金属微粒子が銀微粒子である、請求項1記載のポリイミド樹脂基材の無電解めっき方法。

【請求項3】

前記無電解めっき膜が銀または銅である、請求項1または2記載のポリイミド樹脂基材の無電解めっき方法。

【請求項4】

請求項1から3のいずれか1項に記載の無電解めっき方法によりめっきされたポリイミド樹脂基材。

【請求項5】

銀微粒子を分散させた分散液であって、

加熱下で銀イオン含有溶液にピロールを添加して還元析出させた銀微粒子を含む、ポリイミド樹脂基材への導体膜形成用の分散液。

【請求項6】

銀微粒子を分散させた分散液であって、

加熱下で0.175mM〜175mMの銀イオン含有溶液に、銀イオン量に対して0.43〜43倍の割合のピロールを添加して還元析出させた、実質的に粒径が異なる複数群の銀微粒子が分散された分散液。

【請求項7】

銀微粒子を分散させた分散液の製造方法であって、

加熱下の0.175mM〜175mMの銀イオン含有溶液に、銀イオン量に対して0.43〜43倍の割合のピロールを添加する工程と、

前記ピロールを添加した銀イオン含有溶液を加熱下で撹拌し、ポリピロール主鎖を有する重合体からなる被膜を備えた銀微粒子を還元析出させる工程と、

を有することを特徴とする分散液の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−196137(P2010−196137A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2009−44894(P2009−44894)

【出願日】平成21年2月26日(2009.2.26)

【出願人】(505127721)公立大学法人大阪府立大学 (688)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成21年2月26日(2009.2.26)

【出願人】(505127721)公立大学法人大阪府立大学 (688)

【Fターム(参考)】

[ Back to top ]