ポリイミド金属積層体及び配線基板、多層金属積層体及び多層配線基板

【課題】表面を化学的に十分改質する事が困難である3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られる芳香族ポリイミドにおいても、従来に比べポリイミドフィルム表面と金属導電層との常態及び高温下でのエージング処理後の密着性が向上し、かつ電気絶縁信頼性の良好なポリイミド金属積層体提供する。

【解決手段】片面若しくは両面をアルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルムの変性した表面に、湿式めっきプロセスにより金属層を形成したポリイミド金属積層体であり、湿式めっきプロセスは、ポリイミドフィルムの変性した表面をアルカリ溶液で処理する工程、塩基性アミノ酸溶液で処理する工程、触媒を付与する工程、無電解金属めっきによる金属層を形成する工程とからなる。

【解決手段】片面若しくは両面をアルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルムの変性した表面に、湿式めっきプロセスにより金属層を形成したポリイミド金属積層体であり、湿式めっきプロセスは、ポリイミドフィルムの変性した表面をアルカリ溶液で処理する工程、塩基性アミノ酸溶液で処理する工程、触媒を付与する工程、無電解金属めっきによる金属層を形成する工程とからなる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られる表面改質したポリイミドフィルム上に湿式めっきにより導電層を形成したポリイミド金属積層体および配線基板に関するものである。

またこの発明は、配線パターンが形成された内層基板上に、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られる表面改質したポリイミドフィルムを積層し、その上に湿式めっきにより導電層を形成した多層金属積層体及び多層配線基板に関するものである。

【背景技術】

【0002】

ポリイミド積層板としては、基体ポリイミド層の片面または両面に熱可塑性ポリイミドが積層されたものに銅箔を熱圧着したものや、銅箔上にポリイミド前駆体をキャストして焼成したものが製造されている。

またポリイミドフィルム若しくは表面を変性したポリイミドの表面に、シード金属層、下地導電金属層を真空蒸着やスパッタリングプロセスにより形成し、下地導電金属層を電極とした電解金属めっきにより導電層を形成し、湿式メッキ法によりポリイミドフィルムの表面に金属層を形成させた金属積層ポリイミドフィルムが検討されている。

【0003】

特許文献1には、ポリイミド樹脂をアルカリ処理した後、触媒付与処理、無電解金属めっきおよび電解金属めっきを行うポリイミド樹脂上の金属めっき皮膜形成方法であって、前記アルカリ処理と触媒付与処理の間に塩基性アミノ酸水溶液処理を行うことを特徴とするポリイミド樹脂上の金属めっき皮膜形成方法が開示されており、ここではポリイミド樹脂表面を塩基性アミノ酸で改質する事によりめっき金属皮膜の高い密着強度を得ている。

特許文献2には、少なくとも表面をセラミック変性又は擬セラミック変性した3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られるポリイミドフィルム上に、セラミック上に金属めっき可能な湿式めっきプロセスによって金属導電層を形成してなるポリイミド金属積層体が開示されており、ここではポリイミドフィルム上のセラミックとの間で金属皮膜の高い密着強度を得ている。

【0004】

【特許文献1】特開2007−056343号公報

【特許文献2】特開2005−225228号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分とp−フェニレンジアミンを主成分とする芳香族ジアミン成分とから得られる芳香族ポリイミドフィルムは、化学的に非常に安定で表面を化学的に十分改質する事が困難であり、この表面に湿式めっきプロセスによって金属導電層を形成しても密着性の優れたものが得られにくい。

本発明では、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られる芳香族ポリイミドを用いて、容易に簡便に大量生産できる製法を用いて、この表面に湿式めっきプロセスによって金属導電層を形成して、従来に比べポリイミドフィルム表面と金属導電層との密着性が向上し、高温下でのエージング処理後の密着性が向上し、かつ電気絶縁信頼性が良好なポリイミド金属積層体、及びこの金属積層体を用いて得られる配線基板を提供することを目的とする。

さらにこの発明は、配線パターンが形成された内層基板上に、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られる表面改質したポリイミドフィルムを積層し、その上に湿式めっきにより導電層を形成した、積層したポリイミドフィルム表面と金属導電層との密着性が向上し、高温下でのエージング処理後の密着性が向上し、かつ電気絶縁信頼性の良好な多層金属積層体及び多層配線基板を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の第一は、片面若しくは両面をアルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルムの変性した表面に、湿式めっきプロセスにより金属層を形成したポリイミド金属積層体であり、

湿式めっきプロセスは、ポリイミドフィルムの変性した表面をアルカリ溶液で処理する工程、塩基性アミノ酸溶液で処理する工程、触媒を付与する工程、無電解金属めっきによる金属層を形成する工程とを有し、

ポリイミドは3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られることを特徴とするポリイミド金属積層体に関する。

本発明の第二は、本発明の第一のポリイミド金属積層体を用いて、

ポリイミド金属積層体の金属層の一部をエッチングにより除去することにより金属配線を形成した配線基板に関する。

【0007】

本発明の第一のポリイミド金属積層体では、以下の好ましい態様を示すことが出来、これらの態様を適宜選択することが好ましい。これらの態様は複数組み合わせることができる。

1)変性されたポリイミドフィルムは、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られるポリイミド前駆体の溶液を支持体上に流延塗布し、加熱して製造されたポリイミド前駆体溶液の自己支持性フィルムの片面若しくは両面にアルミニウムキレート化合物、アルミニウムカップリング剤、チタンカップリング剤及びシランカップリング剤から選ばれた成分を含む溶液を塗布し、これを加熱してイミド化して得られるフィルムであること。

2)金属層は、無電解ニッケルめっきによる無電解ニッケルめっき層であること好ましくは金属層は、無電解ニッケルめっき層にさらに無電解銅めっきを施して無電解銅めっき層を形成し、無電解ニッケルめっき層及び無電解銅めっき層から選ばれるめっき層を給電層としてさらにめっき層に電解銅めっきによる電解銅めっき層を形成した層であること。

3)ポリイミド金属積層体は、金属層とポリイミドフィルムとの初期引き剥がし強度(90度ピ−ル試験(5cm/分))が0.5kN/m以上で、150℃空気中168時間処理後の引き剥がし強度(90度ピ−ル試験(5cm/分))が0.5kN/m以上であること。

【0008】

本発明の第三は、絶縁基板上に配線パターンが形成された内層基板上に、片面若しくは両面をアルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルムの変性した表面が外側になるように積層し、その後必要に応じてポリイミドフィルムを貫通するビアを形成し、積層したポリイミドフィルムの外面及び必要に応じて形成したビアの一部又は全部を湿式めっきプロセスにより金属層を形成した多層金属積層体であり、

湿式めっきプロセスは、ポリイミドフィルムの変性した表面と必要に応じて形成したビアの内面とをアルカリ溶液で処理する工程、塩基性アミノ酸溶液で処理する工程、触媒を付与する工程、無電解金属めっきによる無電解金属めっき層を形成する工程とを有し、

ポリイミドは3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られることを特徴とする多層金属積層体に関する。

本発明の第四は、本発明の第三の多層金属積層体の金属層の一部をエッチングにより除去することにより金属配線を形成した多層配線基板に関する。

【0009】

本発明の第三の多層金属積層体では、以下の好ましい態様を示すことが出来、これらの態様を適宜選択することが好ましい。これらの態様は複数組み合わせることができる。

1)変性されたポリイミドフィルムは、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られるポリイミド前駆体の溶液を支持体上に流延塗布し、加熱して製造されたポリイミド前駆体溶液の自己支持性フィルムの片面若しくは両面にアルミニウムキレート化合物、アルミニウムカップリング剤、チタンカップリング剤及びシランカップリング剤から選ばれた成分を含む溶液を塗布し、これを加熱してイミド化して得られるフィルムであること。

2)金属層は、無電解ニッケルめっきによる無電解ニッケルめっき層であること好ましくは金属層は、無電解ニッケルめっき層にさらに無電解銅めっきを施して無電解銅めっき層を形成し、無電解ニッケルめっき層及び無電解銅めっき層から選ばれるめっき層を給電層としてさらにめっき層に電解銅めっきによる電解銅めっき層を形成した層であること。

3)ポリイミド金属積層体は、金属層とポリイミドフィルムとの初期引き剥がし強度(90度ピ−ル試験(5cm/分))が0.5kN/m以上で、150℃空気中168時間処理後の引き剥がし強度(90度ピ−ル試験(5cm/分))が0.5kN/m以上であること。

【発明の効果】

【0010】

本発明のポリイミド金属積層体は、湿式めっきプロセスに塩基性アミノ酸水溶液で処理する工程を加えて、アルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルムの変性した表面に、湿式めっきプロセスによって金属層を形成したポリイミド金属積層体であり、

湿式めっきプロセスに塩基性アミノ酸水溶液で処理する工程を加えない従来のプロセスより得られるポリイミド金属積層体に比べて、ポリイミドフィルム表面と金属層との密着性が向上し、高温下でのエージング処理後の密着性が向上し、かつ電気絶縁信頼性が良好であり、優れたポリイミド回路基板を提供することができる。

本発明の多層金属積層体は、内層の配線基材に積層した変性したポリイミドフィルムと、湿式めっきプロセスに塩基性アミノ酸水溶液で処理する工程を加えることにより、内層基材の外側に積層した変性したポリイミドフィルムとフィルムに直接湿式めっきプロセスにより形成された金属層とが、従来に比べてポリイミドフィルム表面と金属層との密着性が向上し、高温下でのエージング処理後の密着性が向上し、かつ電気絶縁信頼性が良好であり、優れた多層の回路基板を提供することができる。

【発明を実施するための最良の形態】

【0011】

アルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルム(変性されたポリイミドフィルム)は、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られ、フィルムの片面若しくは両面をアルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルムである。

変性されたポリイミドフィルムにおいて、アルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたとは、少なくともフィルム表面の一部にアルミニウム−酸素結合、チタン−酸素結合又はシリコン−酸素結合のような金属酸化物が形成されている状態を示し、完全な酸化物でなくても、例えば水酸化アルミニウム、チタンの水酸基、シリコンの水酸基などや、ダングリングボンドなどが一部に存在してもよい。

【0012】

この発明においては、表面がアルミニウム酸化物、チタン酸化物若しくはシリコン酸化物(金属酸化物)で変性された3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られるポリイミドフィルム基材と、アルカリ溶液で処理する工程、塩基性アミノ酸溶液で処理する工程、触媒を付与する工程、無電解金属めっきによる無電解金属めっき層を形成する工程を有する湿式めっきプロセスとを組み合わせることが重要である。化学的に極めて安定で改質されにくい3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから製造される芳香族ポリイミド表面が金属酸化物で変性される事により、アルカリ処理、塩基性アミノ酸処理により容易に改質が行われ、触媒付与処理を行って、無電解金属めっきを行う事により湿式めっきプロセスにより良好な金属膜を形成する事が可能となり、密着性の良いポリイミド金属積層体を得る事ができる。このメカニズムは未だ不明な点も多いが表面状態に厳密に依存するのではなく、金属酸化物や金属酸化物の不完全部位、あるいは変性層との界面や傾斜部における不規則な結合により化学的安定性が低下したポリイミド表面と塩基性アミノ酸との作用、アルカリ処理により金属酸化物や化学的安定性が低下したポリイミドが不規則形状に侵食された微細なアンカー効果などが複合的に寄与しているものと推察される。

【0013】

変性されたポリイミドフィルムは、製造法、組成、層構成などに特に制約は無いが、例えば特開平11−158276号公報、特開2007−056343号公報などに示されている方法を用いることができる。

変性されたポリイミドフィルムは、ポリイミド前駆体(ポリアミック酸)の溶液から製造されることが好ましい。

【0014】

変性されたポリイミドフィルムの製造の一例としては、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とを反応させてポリイミド前駆体(ポリアミック酸)を合成し、得られたポリイミド前駆体の溶液を支持体上に流延塗布し、加熱してポリイミド前駆体溶液の自己支持性フィルムを製造し、自己支持性フィルムの片面又は両面、好ましくは支持体と接していた側の面(B面)に、アルミニウム酸化物、チタン酸化物又はシリコン酸化物を形成可能なキレート化合物やカップリング剤、又はアルミニウム酸化物、チタン酸化物又はシリコン酸化物を含む金属酸化物の超微粒子を含む溶液を塗布し、最高加熱温度が350〜560℃、好ましくは420〜520℃の温度で、好適には2〜30分間程度加熱してイミド化することによって変性されたポリイミドフィルムを得ることが出来ることが挙げられる。

【0015】

変性されたポリイミドフィルムの製造の一例としては、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とを反応させてポリイミド前駆体(ポリアミック酸)を合成し、そのポリイミド前駆体(ポリアミック酸)の溶液に、アルミニウム酸化物、チタン酸化物又はシリコン酸化物を形成可能なキレート化合物やカップリング剤、又はアルミニウム酸化物、チタン酸化物又はシリコン酸化物を含む金属酸化物の超微粒子を含む金属超微粒子を添加して必要なら混合して添加溶液を製造し、得られた添加溶液を支持体上に流延塗布し、加熱してポリイミド前駆体溶液の自己支持性フィルムを製造し、必要に応じてさらに自己支持性フィルム、好ましくは支持体と接していた側の面(B面)に、アルミニウム酸化物、チタン酸化物又はシリコン酸化物を形成可能なキレート化合物やカップリング剤、又はアルミニウム酸化物、チタン酸化物又はシリコン酸化物を含む金属酸化物の超微粒子を含む溶液を塗布し、最高加熱温度が350〜560℃、好ましくは420〜520℃の温度で、好適には2〜30分間程度加熱してイミド化を完了させることによって変性されたポリイミドフィルムを得ることが出来ることが挙げられる。

【0016】

変性されたポリイミドフィルムの製造の一例としては、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とを反応させてポリイミドを合成し、得られたポリイミドの溶液を支持体上に流延塗布し、加熱してポリイミドの自己支持性フィルムを製造し、自己支持性フィルムの片面又は両面、好ましくは支持体と接していた側の面(B面)に、アルミニウム酸化物、チタン酸化物又はシリコン酸化物を形成可能なキレート化合物やカップリング剤、又はアルミニウム酸化物、チタン酸化物又はシリコン酸化物を含む金属酸化物の超微粒子を含む溶液を塗布し、最高加熱温度が350〜560℃、好ましくは420〜520℃の温度で、好適には2〜30分間程度加熱することによって変性されたポリイミドフィルムを得ることが出来ることが挙げられる。

【0017】

変性されたポリイミドフィルムの製造の一例としては、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とを反応させてポリイミドの溶液を製造し、このポリイミドの溶液にアルミニウム酸化物、チタン酸化物又はシリコン酸化物を形成可能なキレート化合物やカップリング剤、又はアルミニウム酸化物、チタン酸化物又はシリコン酸化物を含む金属酸化物の超微粒子を含む金属超微粒子を添加して必要なら混合して添加ポリイミド溶液を製造し、添加ポリイミド溶液を支持体上に流延塗布し加熱してフィルムを支持体より剥離し、最高加熱温度が350〜560℃、好ましくは420〜520℃で、に加熱して、好適には2〜30分間程度加熱してイミド化を完了させることによって製造することができることが挙げられる。

【0018】

変性されたポリイミドフィルムのイミド化は、熱イミド化で行っても、化学イミド化で行っても、これらを併用して行ってもよい。

【0019】

変性されたポリイミドフィルムの製造において、ポリイミドの溶液、ポリアミック酸の溶液、添加溶液又は添加ポリイミド溶液は、必要であればイミド化触媒、有機リン化合物や本発明の目的以外の無機微粒子を加えることができる。

【0020】

変性されたポリイミドフィルムは、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(以下単にs−BPDAと略記することもある。)を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とを反応させて得られるもの、好ましくはs−BPDAを主成分とする芳香族テトラカルボン酸成分と、フェニレンジアミン類及びジアミノジフェニルエーテル類から選ばれるジアミン成分を含む芳香族ジアミン成分とを反応させて得られるもの、を挙げることが出来る。

中でもs−BPDAを主成分とする芳香族テトラカルボン酸成分は、s−BPDAを75モル%以上、より好ましくは80モル%以上、特に好ましくは90モル%以上、さらに好ましくは95モル%以上含む芳香族テトラカルボン酸成分が好ましく、

フェニレンジアミン類及びジアミノジフェニルエーテル類から選ばれるジアミン成分が、芳香族ジアミン成分中75モル%以上、より好ましくは80モル%以上、特に好ましくは90モル%以上、さらに好ましくは95モル%以上含む芳香族ジアミン成分が好ましい。

さらに、本発明の特性を損なわない範囲で、他のテトラカルボン酸およびジアミンを用いることもできる。

3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(以下単にs−BPDAと略記することもある。)を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とを反応させて得られるポリイミドは、溶媒に可溶であれば、ポリイミド溶液として利用できる。

【0021】

フェニレンジアミン類としては、p−フェニレンジアミン、m−フェニレンジアミンを挙げることが出来、好ましくはp−フェニレンジアミンである。

ジアミノジフェニルエーテル類としては、3,3’−ジアミノジフェニルエーテル、3,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルエーテルなどを挙げることが出来、好ましくは3,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルエーテルである。

フェニレンジアミン類及びジアミノジフェニルエーテル類は、単独でも又は2種以上用いてもよい。

【0022】

本発明においてs−BPDAと併用が可能な芳香族テトラカルボン酸成分としては、本発明の特性を損なわければどのような物でも用いることができるが、ピロメリット酸二無水物、2,3’,3,4’−ビフェニルテトラカルボン酸二無水物、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物、2,2’,3,3’−ベンゾフェノンテトラカルボン酸二無水物、2、2−ビス(3,4−ジカルボキシフェニル)プロパン二無水物、2,2−ビス(2,3−ジカルボキシフェニル)プロパン二無水物、ビス(3,4−ジカルボキシフェニル)エ−テル二無水物、ビス(2,3−ジカルボキシフェニル)エ−テル二無水物、2,3,6,7−ナフタレンテトラカルボン酸二無水物、1,4,5,8−ナフタレンテトラカルボン酸二無水物、1,2,5,6−ナフタレンテトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボキシフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン二無水物、2,2−ビス(2,3−ジカルボキシフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン二無水物などが挙げられる。

【0023】

またフェニレンジアミン類及びジアミノジフェニルエーテル類と併用可能な芳香族ジアミン成分としては、本発明の特性を損なわければどのような物でも用いることができるが、2,4−ジアミノトルエン、2,6−ジアミノトルエン、4,4’−ジアミノジフェニルメタン、3,3’−ジメチル−4,4’−ジアミノビフェニル、2,2’−ジメチル−4,4’−ジアミノビフェニル、3,3’−ジメチル−4,4’−ジアミノビフェニル、2,2’−ビス(トリフルオロメチル)−4,4’−ジアミノビフェニル、4,4’−ジアミノベンゾフェノン、3,3’−ジアミノベンゾフェノン、4,4’−ビス(4−アミノフェニル)スルフィド、4,4’−ジアミノジフェニルスルホン、4,4’−ジアミノベンズアニリド、1,4−ビス(4−アミノフェノキシ)ベンゼン、1,3−ビス(4−アミノフェノキシ)ベンゼン、1,3−ビス(3−アミノフェノキシ)ベンゼン、4,4’−ビス(4−アミノフェノキシ)ビフェニル、4,4’−ビス(3−アミノフェノキシ)ビフェニル、2,2−ビス(4−アミノフェノキシフェニル)プロパン、ビス[4−(4−アミノフェノキシ)フェニル]スルホン、ビス[4−(3−アミノフェノキシ)フェニル]スルホン、2,2−ビス[4−(4−アミノフェノキシ)フェニル]ヘキサフルオロプロパンなどが挙げられ、特にベンゼン核が1個または2個有するジアミンで優れた効果を得ることが出来るために好ましい。

【0024】

ポリイミド前駆体の合成は、公知の方法で行うことが出来、有機溶媒中で、略等モルの芳香族テトラカルボン酸二無水物と芳香族ジアミンとをランダム重合またはブロック重合することによって達成される。また、予めどちらかの成分が過剰である2種類以上のポリイミド前駆体を合成しておき、各ポリイミド前駆体溶液を一緒にした後反応条件下で混合してもよい。このようにして得られたポリイミド前駆体溶液はそのまま、あるいは必要であれば溶媒を除去または加えて、自己支持性フィルムの製造に使用することができる。

【0025】

ポリイミドの合成は、公知の方法で行うことが出来、有機溶媒中で、略等モルの芳香族テトラカルボン酸二無水物と芳香族ジアミンとをランダム重合またはブロック重合することによって達成される。また、予めどちらかの成分が過剰である2種類以上のポリイミドを合成しておき、各ポリイミド溶液を一緒にした後反応条件下で混合してもよい。このようにして得られたポリイミド溶液はそのまま、あるいは必要であれば溶媒を除去または加えて、自己支持性フィルムの製造に使用することができる。

【0026】

ポリイミド前駆体又はポリイミド溶液の有機溶媒としては、得られるポリマーを流延してキャストできる濃度に溶解できるものであればよく公知の溶媒を用いることが出来、N−メチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N,N−ジエチルアセトアミド、m−クレゾール、p−クロルフェノール、m−クロルフェノール、フェノールなどが挙げられる。これらの有機溶媒は単独で用いてもよく、2種以上を併用してもよい。

【0027】

イミド化触媒としては、置換もしくは非置換の含窒素複素環化合物、該含窒素複素環化合物のN−オキシド化合物、置換もしくは非置換のアミノ酸化合物、ヒドロキシル基を有する芳香族炭化水素化合物または芳香族複素環状化合物が挙げられ、特に1,2−ジメチルイミダゾール、N−メチルイミダゾール、N−ベンジル−2−メチルイミダゾール、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、5−メチルベンズイミダゾールなどの低級アルキルイミダゾール、N−ベンジル−2−メチルイミダゾールなどのベンズイミダゾール、イソキノリン、3,5−ジメチルピリジン、3,4−ジメチルピリジン、2,5−ジメチルピリジン、2,4−ジメチルピリジン、4−n−プロピルピリジンなどの置換ピリジンなどを好適に使用することができる。イミド化触媒の使用量は、ポリアミド酸のアミド酸単位に対して0.01〜2倍当量、特に0.02〜1倍当量程度であることが好ましい。イミド化触媒を使用することによって、得られるポリイミドフィルムの物性、特に伸びや端裂抵抗が向上することがある。

【0028】

有機リン含有化合物としては、例えば、モノカプロイルリン酸エステル、モノオクチルリン酸エステル、モノラウリルリン酸エステル、モノミリスチルリン酸エステル、モノセチルリン酸エステル、モノステアリルリン酸エステル、トリエチレングリコールモノトリデシルエーテルのモノリン酸エステル、テトラエチレングリコールモノラウリルエーテルのモノリン酸エステル、ジエチレングリコールモノステアリルエーテルのモノリン酸エステル、ジカプロイルリン酸エステル、ジオクチルリン酸エステル、ジカプリルリン酸エステル、ジラウリルリン酸エステル、ジミリスチルリン酸エステル、ジセチルリン酸エステル、ジステアリルリン酸エステル、テトラエチレングリコールモノネオペンチルエーテルのジリン酸エステル、トリエチレングリコールモノトリデシルエーテルのジリン酸エステル、テトラエチレングリコールモノラウリルエーテルのジリン酸エステル、ジエチレングリコールモノステアリルエーテルのジリン酸エステル等のリン酸エステルや、これらリン酸エステルのアミン塩が挙げられる。アミンとしてはアンモニア、モノメチルアミン、モノエチルアミン、モノプロピルアミン、モノブチルアミン、ジメチルアミン、ジエチルアミン、ジプロピルアミン、ジブチルアミン、トリメチルアミン、トリエチルアミン、トリプロピルアミン、トリブチルアミン、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン等が挙げられる。

【0029】

無機微粒子としては、本発明のポリイミドフィルムの表面の変性に用いる超微粒子を除く微粒子状の二酸化チタン粉末、二酸化ケイ素(シリカ)粉末、酸化マグネシウム粉末、酸化アルミニウム(アルミナ)粉末、酸化亜鉛粉末などの無機酸化物粉末、微粒子状の窒化ケイ素粉末、窒化チタン粉末などの無機窒化物粉末、炭化ケイ素粉末などの無機炭化物粉末、および微粒子状の炭酸カルシウム粉末、硫酸カルシウム粉末、硫酸バリウム粉末などの無機塩粉末を挙げることができる。これらの無機微粒子は二種以上を組合せて使用してもよい。これらの無機微粒子を均一に分散させるために、それ自体公知の手段を適用することができる。

ポリイミド前駆体溶液又はポリイミド溶液の自己支持性フィルムは、ポリイミド前駆体溶液又はポリイミド溶液を支持体上に流延塗布し、自己支持性となる程度(通常のキュア工程前の段階を意味する)、例えば支持体上より剥離することができる程度に加熱して製造される。

【0030】

ポリイミド前駆体溶液又はポリイミド溶液は、ポリマー濃度が10〜30質量%程度含むもの、好ましくは8〜25質量%程度であるものが好ましい。

【0031】

ポリイミド前駆体溶液又はポリイミド溶液の自己支持性フィルムは、ポリマー溶液を支持体上に流延塗布し、自己支持性となる程度(通常のキュア工程前の段階を意味する)、例えば支持体上より剥離することができる程度に加熱して製造される。

このときの加熱温度および加熱時間は適宜決めることができ、例えば、温度100〜180℃で3〜60分間程度加熱すればよい。

ポリイミド前駆体溶液の自己支持性フィルムは、その加熱減量が20〜50質量%の範囲にあること、さらに加熱減量が20〜50質量%の範囲で且つイミド化率が8〜55%の範囲にあることが、自己支持性フィルムの力学的性質が十分となり、好ましい。また、自己支持性フィルムの上面にカップリング剤などの溶液を塗工する場合には、カップリング剤溶液をきれいに塗布しやすくなり、イミド化後に得られるポリイミドフィルムに発泡、亀裂、クレーズ、クラック、ひびワレなどの発生が観察されないために好ましい。

ポリイミド溶液の自己支持性フィルムは、支持体より剥がれればよく、好ましくは加熱減量が20〜50質量%の範囲にあることが好ましい。

なお、上記の自己支持性フィルムの加熱減量とは、自己支持性フィルムの質量W1とキュア後のフィルムの質量W2とから次式によって求めた値である。

加熱減量(質量%)={(W1−W2)/W1}×100

【0032】

支持体としては、エンドレスベルトなどのエンドレスな基材、平滑な基材や表面に模様をもった基材などを用いることが好ましく、例えばステンレス基板、ステンレスベルトなどが使用される。

【0033】

自己支持性フィルムを加熱又は加熱しイミド化する条件としては、加熱処理が、最初に約100〜350℃未満の温度においてポリマーのイミド化および溶媒の蒸発・除去を約0.05〜5時間、特に0.1〜3時間で徐々に行い、その後350〜560℃の高い温度で行うことが適当である。特に、この加熱処理は段階的に、約100〜170℃の比較的低い温度で約0.5〜30分間第一次加熱処理し、次いで170〜220℃の温度で約0.5〜30分間第二次加熱処理して、その後、220〜350℃未満の高温で約0.5〜30分間第三次加熱処理し、350〜560℃の高い温度で第四次高温加熱処理してもよい。

自己支持性フィルム加熱又は加熱・イミド化は、キュア炉などを用いることができ、ピンテンタ、クリップ、枠などで、少なくとも長尺の固化フィルムの長手方向に直角の方向、すなわちフィルムの幅方向の両端縁を固定し、必要に応じて幅方向に拡縮して加熱処理を行うことが好ましい。

【0034】

自己支持性フィルムは、例えば酸成分およびジアミン成分を有機溶媒中、約100℃以下、特に20〜60℃の温度で反応させてポリアミック酸の溶液とし、このポリアミック酸の溶液をドープ液として使用し、そのドープ液を支持体に流延し、70〜200℃程度に乾燥して薄膜を形成し、支持体から剥離して得ることができる。この剥離を容易に行うことができるように、有機リン化合物、例えば亜リン酸トリフェニル、リン酸トリフェニルなどをポリアミック酸重合時に固形分(ポリマー)濃度に対して0.01〜1%の範囲で添加することができる。

【0035】

片面若しくは両面を変性したポリイミドフィルムの厚みは、特に限定されるものではないが、3〜250μm程度、好ましくは4〜150μm程度、より好ましくは5〜125μm程度、さらに好ましくは5〜100μm程度である。

【0036】

ポリイミドフィルムは、50〜200℃での熱膨張係数が1×10−6〜25×10−6cm/cm/℃(MD、TDおよび平均のいずれも)であれることが好ましい。

【0037】

カップリング剤やキレート化合物は、シランカップリング剤、アルミニウムカップリング剤、アルミニウムキレート化合物、チタンカップリング剤などを用いることができる。

カップリング剤やキレート化合物は、ポリイミド又はポリイミドの表面を形成するポリイミド前駆体溶液(例えば、ポリアミック酸溶液など)に可溶性のものを好適に使用することができる。

【0038】

本発明において使用するカップリング剤やキレート化合物を含む溶液には、ノニオン系界面活性剤を混合してもかまわない。ノニオン系界面活性剤としては、用いる有機溶媒に可溶で、イミド化のための加熱処理時に分解・揮発するものであれば特に限定されない。好ましいノニオン系界面活性剤としては、シリコーン系界面活性剤、ポリエチレングリコール系界面活性剤が挙げられ、シリコーン系界面活性剤が特に好ましい。ポリエチレングリコール系界面活性剤と比較して、シリコーン系界面活性剤は少量で高い表面平滑性向上効果が得られる。

【0039】

シリコーン系界面活性剤としては、シリコーンオイルを用いることができ、メチル基の一部にフェニル基などの有機基を導入した変性シリコーンオイルを用いることもできる。シリコーン系界面活性剤は市販されており、例えば東レ・ダウコーニング社製L77、FZ−2105、FZ−2123、FZ−2118、L7604、L7002、FZ−2120、FZ−2101、FZ−3196、L7001などを使用することができる。

【0040】

カップリング剤やキレート化合物の溶媒としては、ポリイミド前駆体溶液の有機溶媒(自己支持性フィルムに含有されている溶媒)と同じものを挙げることができる。有機溶媒は、ポリイミド前駆体溶液と相溶する溶媒であることが好ましく、使用するカップリング剤やキレート化合物と、好ましくはノニオン系界面活性剤とを溶解し得るものであればよく、N,N−ジメチルアセトアミドなど、ポリイミド前駆体溶液の有機溶媒(自己支持性フィルムに含有されている溶媒)と同じものを挙げることができる。また、イソプロピルアルコールなどのアルコール系溶媒(好ましくは炭素数1〜5、さらに好ましくは炭素数1〜4の直鎖または分岐アルキル基)、芳香族炭化水素系溶媒、脂肪族炭化水素系溶媒、脂環族炭化水素系溶媒、ケトン系溶媒、エーテル系溶媒を使用することもできる。有機溶媒は、ポリイミド前駆体溶液と相溶する溶媒であることが好ましく、ポリイミド前駆体溶液の有機溶媒と同じものが好ましい。有機溶媒は2種以上の混合物であってもよい。

【0041】

カップリング剤やキレート化合物の有機溶媒溶液は、カップリング剤やキレート化合物の含有量が0.01質量%以上、特に好ましくは0.05〜60質量%、さらに好ましくは0.1〜55質量%であるものが好ましい。また、水分の含有量は20質量%以下、より好ましくは10質量%以下、特に好ましくは5質量%以下であることが好ましい。カップリング剤やキレート化合物の有機溶媒溶液の回転粘度(測定温度25℃で回転粘度計によって測定した溶液粘度)は10〜50000センチポイズであることが好ましい。

カップリング剤やキレート化合物の有機溶媒溶液としては、特に、カップリング剤やキレート化合物が0.01質量%以上、特に好ましくは0.05〜60質量%、さらに好ましくは0.1〜55質量%の濃度で溶媒に均一に溶解している、低粘度(特に、回転粘度10〜5000センチポイズ)のものが好ましい。

ノニオン系界面活性剤を使用する場合、塗布液中の界面活性剤の濃度は、シリコン系界面活性剤の場合は10〜10000ppm程度が好ましく、20〜2000ppm程度が特に好ましい。ポリエチレングリコール系界面活性剤の場合は0.1〜40%程度が好ましく、1〜20%程度が特に好ましい。ノニオン系界面活性剤の濃度がこれより低いと、十分な表面平滑性向上効果を得ることが難しくなる。一方、ノニオン系界面活性剤の濃度が高くなりすぎると、得られるポリイミドフィルムの平滑性が失われることがある。

カップリング剤やキレート化合物の有機溶媒溶液の塗布量は適宜決めることができ、例えば、1〜50g/m2が好ましく、2〜40g/m2がさらに好ましく、3〜30g/m2が特に好ましい。塗布量は、両方の面が同じであってもよいし、異なっていてもよい。

【0042】

カップリング剤やキレート化合物の有機溶媒溶液の塗布は、公知の方法を用いることができ、例えば、グラビアコート法、スピンコート法、シルクスクリーン法、ディップコート法、スプレーコート法、バーコート法、ナイフコート法、ロールコート法、ブレードコート法、ダイコート法などの公知の塗布方法を挙げることができる。

【0043】

アルミニウムキレート化合物としては、エチルアセトアセテートアルミニウムジイソプロピレート、ジエチルアセトアセテートアルミニウムイソプロピレート、アルミニウムトリス(アセチルアセトネート)、アルミニウムトリス(エチルアセトアセテート)、アルミニウムイソプロピレート、アルミニウムブチレートなどの有機アルミニウム化合物が挙げられる。

【0044】

シランカップリング剤としては、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルジエトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシランなどのエポキシシラン系、ビニルトリクロルシラン、ビニルトリス(β−メトキシエトキシ)シラン、ビニルトリエトキシシラン、ビニルトリメトキシシランなどのビニルシラン系、γ−メタクリロキシプロピルトリメトキシシランなどのアクリルシラン系、N−β−(アミノエチル)−γ−アミノプロピルトリメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシランなどのアミノシラン系、γ−メルカプトプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン、3−ウレイドプロピルトリエトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシラン、3−(トリメトキシシリル)−2−メチルプロピルコハク酸無水物、またイミダゾール基を含有する日鉱金属株式会社製IS−1000、IM−1000などが例示される。

【0045】

チタンカップリング剤としては、イソプロピルトリイソステアロイルチタネート、イソプロピルトリデシルベンゼンスルホニルチタネート、イソプロピルトリス(ジオクチルパイロホスフェート)チタネート、テトライソプロピルビス(ジオクチルホスファイト)チタネート、テトラ(2,2−ジアリルオキシメチル−1−ブチル)ビス(ジ−トリデシル)ホスファイトチタネート、ビス(ジオクチルパイロホスフェート)オキシアセテートチタネート、ビス(ジオクチルパイロホスフェート)エチレンチタネート、イソプロピルトリオクタノイルチタネート、イソプロピルトリクミルフェニルチタネートなどが挙げられる。

【0046】

カップリング剤としてはシランカップリング剤、特にγ−アミノプロピル−トリエトキシシラン、N−β−(アミノエチル)−γ−アミノプロピル−トリエトキシシラン、N−(アミノカルボニル)−γ−アミノプロピルトリエトキシシラン、N−[β−(フェニルアミノ)−エチル]−γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシランなどのアミノシランカップリング剤が好適で、その中でも特にN−フェニル−γ−アミノプロピルトリメトキシシランが好ましい。

【0047】

金属酸化物の超微粒子としては、水酸化アルミニウムの微粒子、シリカゲル、表面の一部に水酸基を有するアルミニウム、チタニウム又はシリコンの金属酸化物の微粒子などを挙げることが出来る。

【0048】

変性されたポリイミドフィルムは、ポリイミドフィルムの変性された表面に、湿式めっきプロセスにより金属層を形成することにより、ポリイミド金属積層体を製造することが出来る。

湿式メッキプロセスとは、ポリイミドフィルムの変性した表面をアルカリ溶液で処理する工程、塩基性アミノ酸溶液で処理する工程、触媒を付与する工程、無電解金属めっきによる金属層を形成する工程とを有し、

好ましくは少なくともアルカリ溶液で処理する工程、塩基性アミノ酸水溶液で処理する工程、触媒を付与する工程、無電解金属めっきによる無電解金属めっき層を形成する工程、無電解金属めっき層を給電層として電解金属めっきにより電解金属めっき層を形成する工程とを有し、

さらに好ましくは少なくともアルカリ溶液で処理する工程、塩基性アミノ酸水溶液で処理する工程、触媒を付与する工程、無電解下地金属めっき工程、無電解金属めっきによる無電解金属めっき層を形成する工程、無電解金属めっき層を給電層として電解金属めっきにより電解金属めっき層を形成する工程の順に行うことを挙げることが出来る。

【0049】

金属層は、公知の無電解又は電解でめっきできる金属であればよく、例えばニッケル、銅、亜鉛などの無電解又は電解でめっきできる金属を挙げることが出来る。

【0050】

湿式めっきプロセスの各工程を説明する。

1)アルカリ溶液で処理する工程として、アルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルムの変性表面を水酸化カリウムや水酸化ナトリウムなどを含むアルカリ溶液と噴きつけや浸漬などの方法で接触させる工程であり、例えば水酸化カリウムや水酸化ナトリウム10〜200g/Lの水溶液で25〜80℃、10秒〜10分浸漬処理する方法で行うことが出来る。

2)塩基性アミノ酸水溶液で処理する工程として、上記1)の工程後、ポリイミドフィルムの変性した表面を、アミノ酸を含む塩基性溶液を用いて、噴きつけや浸漬などの方法で接触させる工程であり、例えば水酸化カリウムでpHを6に調整したリシン塩酸塩やアルギニン塩酸塩30〜300g/L水溶液で30〜60℃、10秒〜10分浸漬処理する方法で行うことが出来る。

3)触媒を付与する工程として、上記2)の工程後、ポリイミドフィルムの表面が無電解下地金属めっきが可能になるように、ポリイミドフィルムの変性した表面の一部又は全部に触媒を吸着などの方法で付与する工程であり、例えば、ポリイミドフィルムの表面イオン性パラジウム触媒溶液で30〜60℃、1〜10分間浸漬してパラジウムイオンを吸着させ、その後、還元溶液に浸して、パラジウムイオンを金属パラジウムに還元させる工程である。

4)無電解下地金属めっき工程として、上記3)の工程後、無電解銅メッキの前に、ニッケル、インジウム、亜鉛などの下地金属層を無電解メッキ法により形成する工程であり、例えば市販の無電解ニッケルめっき浴で、35℃25〜45℃で2分〜10分間浸漬することにより行うことができる。

5)無電解金属めっきによる無電解金属めっき層を形成する工程として、上記4)の工程後、無電解下地金属めっき層の表面に無電解銅めっきにより、無電解銅層を形成する工程であり、例えば市販の無電解置換銅めっき浴で、25℃〜40℃で30秒〜5分間浸漬することにより行うことができる。

6)無電解金属めっき層を給電層として電解金属めっきにより電解金属めっき層を形成する工程について、上記5)の工程後、無電解銅めっき層の表面に、電解銅メッキ法により、電解銅層を形成する工程であり、例えば、市販の硫酸銅めっき浴で、10〜30℃、陰極電流密度1〜10A/dm2で5〜60分電解により行うことができ、ポリイミド金属積層体を製造することが出来る。

【0051】

湿式めっきプロセスにおいて、

また、ここでは導電層として銅を形成する場合を示したが湿式めっき可能な金属であれば何ら制限されることは無く、また、良質な導電層の厚みを十分得る為の例として、ここでは電解銅めっき層を形成し、下地層と電解銅めっきの密着性向上のための無電解銅めっき層を形成しているが、要求性能により無電解めっきだけでもよいし、若しくは下地層を導電層とした電解めっきだけでもよいし、電解めっきの電極層として無電解めっきで形成された金属とは異なる金属を電解めっきにより形成したものでもよい。また、下地層形成が不用なプロセスであれば、この発明においても下地層の形成は必須ではない。

【0052】

塩基性アミノ酸溶液に含まれる塩基性アミノ酸類としては、リジン、ヒスチジンとアルギニン、さらにこれらのアミノ酸の側鎖の−NH2或いは=NHが、−NH3+或いは=NH2+に成っている化合物などを挙ることができる。

【0053】

本発明のポリイミド金属積層体の製造方法を利用して多層積層体を製造することができる。

一例として、絶縁基板上に配線パターンが形成された内層基板上に、片面若しくは両面を変性されたポリイミドフィルムの変性した表面が外側になるように積層し、その後必要に応じてポリイミドフィルムを貫通するビアを形成し、

積層したポリイミドフィルムの外面及び形成したビアの一部又は全部を湿式めっきプロセスにより金属層を形成して、多層金属積層体を得ることが出来る。

別の一例として、絶縁基板上に配線パターンが形成された内層基板上に、ビアを有する変性されたポリイミドフィルムの変性した表面が外側になるように積層し、積層したポリイミドフィルムの外面及びビアの一部又は全部を湿式めっきプロセスにより金属層を形成して、多層金属積層体を得ることが出来る。

【0054】

本発明のポリイミド金属積層体又は多層金属積層体は、金属層の一部をエッチングなどの公知の方法で除去して金属配線を形成して配線基板を製造することが出来る。

本発明のポリイミド金属積層体又は多層金属積層体は、セミアディティブ法やサブトラクティブ法などの公知の方法により金属配線を形成されている配線基板を製造することが出来る。

【0055】

ポリイミド金属積層体又は多層金属積層体は、金属層のポリイミドフィルムに対する初期引き剥がし強度が90度ピ−ル試験(5cm/分)で0.5kN/mを有し、且つ150℃空気中1週間(168時間)でのエ−ジング処理後において0.5kN/m以上であることがこのましい。

【0056】

本発明のポリイミド金属積層体は、FPC、TAB、COF若しくは金属配線基材などとして用いることができる。

【0057】

以下に実施例および比較例を示しこの発明をさらに具体的に説明するが、この発明は、何ら実施例および比較例に限定されることはない。

【0058】

(参考例1:アルミニウム変性ポリイミドフィルムの製造)

撹拌機、窒素導入管および還流管を備えた300mlガラス製反応容器に、N,N−ジメチルアセトアミド183gおよび0.1gのモノステアリルリン酸エステルトリエタノ−ルアミン塩、0.1g(固形分)の平均粒径0.08μmのコロイダルシリカを加え、撹拌および窒素流通下、パラフェニレンジアミン10.81g(0.1000モル)を添加し、50℃に保温し完全に溶解させた。この溶液に3,3’,4,4’−ビフェニルテトラカルボン酸二無水物29.229g(0.09935モル)を発熱に注意しながら除々に添加し、添加終了後50℃に保ったまま5時間反応を続けた。この後、3,3’4,4’−ビフェニルテトラカルボン酸2水和物0.2381g(0.00065モル)を溶解させた。得られたポリアミック酸溶液は褐色粘調液体であり、25℃における溶液粘度は約1500ポイズであった。

【0059】

前記のポリアミック酸溶液をガラス基板上に流延塗布し、150℃で10分間乾燥し、基板から剥がしして自己支持性フィルムを製造した。自己支持性フィルムの両端をフレーム上に拘束して、基板側の自己支持性フィルム表面に、2質量%のアルミニウムキレ−ト化合物(エチルアセトアセテートアルミニウムジイソプロピレート)のDMAc溶液を塗布した後、200℃で3分間、300℃で3分間、480℃で4分間加熱イミド化処理して、厚み25μmのポリイミドフィルムAを得た。

【0060】

(参考例2:未変性ポリイミドフィルムBの製造)

参考例1で製造したポリアミック酸溶液をガラス基板上に流延塗布し、150℃で10分間乾燥し、基板から剥がしして自己支持性フィルムを製造した。自己支持性フィルムの両端をフレーム上に拘束して、200℃で3分間、300℃で3分間、480℃で4分間熱処理して厚み25μmのポリイミドフィルムBを得た。ポリイミドフィルムBは、50〜200℃での熱膨張係数は15×10−6cm/cm/℃(MD、TDの平均)であった。

【0061】

(参考例3:シリコン変性ポリイミドフィルムCの製造)

参考例1の自己支持性フィルムの両端をフレーム上に拘束して、2質量%のアルミニウムキレ−ト化合物(エチルアセトアセテートアルミニウムジイソプロピレート)のDMAc溶液を塗布する代りに、5質量%の濃度でシランカップリング剤(N−フェニル−γ−アミノプロピルトリエトキシシラン)を含有するN,N−ジメチルアセトアミド溶液(約10g/m2で塗工)を用いた以外は、参考例1と同様に加熱イミド化して、厚み25μmのポリイミドフィルムCを得た。

【0062】

(実施例1及び実施例2)

参考例1で得たアルミ変性ポリイミドフィルムAと参考例3で得たシリコン変性ポリイミドフィルムC及びを市販のポリイミドフィルム(商品名:UPILEX−S、宇部興産社製)を用いて、以下に示す湿式メッキプロセスにより、ポリイミドフィルムの変性された表面に厚み10μmの銅層を有する2種類のポリイミド銅積層体(A、C)を得た。

ポリイミド銅積層体A及びポリイミド銅積層体Cを用いて、金属層とポリイミドフィルムとの初期引き剥がし強度(90度ピ−ル試験(5cm/分))、大気中150℃・168時間後の引き剥がし強度(90度ピ−ル試験(5cm/分))を測定し、結果を表1に示す。

【0063】

[湿式メッキプロセス]

1)アルカリ処理工程:水酸化カリウム50g/Lの水溶液で50℃、5分浸漬処理。

2)塩基性アミノ酸処理工程:水酸化カリウムでpHを6に調整したL−リシン塩酸塩180g/L水溶液で50℃、1分浸漬処理。

3)触媒付与処理工程:

・プレディップ(荏原ユージライト社製PC−64H)室温、1分浸漬処理

・アクチベーター(荏原ユージライト社製PC−65H)50℃、5分浸漬処理

・アクセレレータ(荏原ユージライト製社PC−66H)室温、5分浸漬処理

4)無電解下地ニッケルめっき工程:無電解ニッケルめっき浴((荏原ユージライト社製ENILEXNI−100)35℃、5分浸漬処理

5)無電解銅めっき工程:無電解置換銅めっき浴(硫酸銅75g/L、硫酸180g/Lの水溶液)室温、2分浸漬処理

6)電気銅めっき工程:硫酸銅めっき浴(荏原ユージライト社製Cu−Brite21)30℃、陰極電流密度3A/dm2で30分電解

【0064】

(比較例1)

実施例1の変性ポリイミドフィルムの代りに、市販の酸成分としてs−BPDAを用いているポリイミドフィルム(商品名:UPILEX−S、宇部興産社製)を用いて、以下に示す湿式メッキプロセスにより、ポリイミドフィルムの表面に厚み10μmの銅層を形成した。しかしポリイミドフィルム(商品名:UPILEX−S、宇部興産社製)の表面に、銅層が形成されたものの密着力は非常に弱く、ピ−ル強度測定以前に剥離した。

【0065】

(実施例3:配線基板)

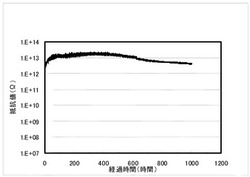

実施例1で得たポリイミド銅積層体Aを用いて、塩化第2鉄による公知のエッチング法により銅の一部を除去して、40μmピッチの櫛型電極を形成し、櫛型電極上に保護膜(味の素社製ABF−LE、150℃2時間硬化)を真空プレスで形成し、85℃、85%Rhの環境下52Vのバイアス電圧を印加して絶縁信頼性試験を行い、結果を図1に示す。1000時間経過においても絶縁性の劣化は全く認められなかった。

【0066】

【表1】

【図面の簡単な説明】

【0067】

【図1】実施例3の配線基板の85℃、85%Rhの環境下52Vのバイアス電圧を印加した絶縁信頼性試験の結果を示す図である。

【技術分野】

【0001】

この発明は、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られる表面改質したポリイミドフィルム上に湿式めっきにより導電層を形成したポリイミド金属積層体および配線基板に関するものである。

またこの発明は、配線パターンが形成された内層基板上に、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られる表面改質したポリイミドフィルムを積層し、その上に湿式めっきにより導電層を形成した多層金属積層体及び多層配線基板に関するものである。

【背景技術】

【0002】

ポリイミド積層板としては、基体ポリイミド層の片面または両面に熱可塑性ポリイミドが積層されたものに銅箔を熱圧着したものや、銅箔上にポリイミド前駆体をキャストして焼成したものが製造されている。

またポリイミドフィルム若しくは表面を変性したポリイミドの表面に、シード金属層、下地導電金属層を真空蒸着やスパッタリングプロセスにより形成し、下地導電金属層を電極とした電解金属めっきにより導電層を形成し、湿式メッキ法によりポリイミドフィルムの表面に金属層を形成させた金属積層ポリイミドフィルムが検討されている。

【0003】

特許文献1には、ポリイミド樹脂をアルカリ処理した後、触媒付与処理、無電解金属めっきおよび電解金属めっきを行うポリイミド樹脂上の金属めっき皮膜形成方法であって、前記アルカリ処理と触媒付与処理の間に塩基性アミノ酸水溶液処理を行うことを特徴とするポリイミド樹脂上の金属めっき皮膜形成方法が開示されており、ここではポリイミド樹脂表面を塩基性アミノ酸で改質する事によりめっき金属皮膜の高い密着強度を得ている。

特許文献2には、少なくとも表面をセラミック変性又は擬セラミック変性した3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られるポリイミドフィルム上に、セラミック上に金属めっき可能な湿式めっきプロセスによって金属導電層を形成してなるポリイミド金属積層体が開示されており、ここではポリイミドフィルム上のセラミックとの間で金属皮膜の高い密着強度を得ている。

【0004】

【特許文献1】特開2007−056343号公報

【特許文献2】特開2005−225228号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分とp−フェニレンジアミンを主成分とする芳香族ジアミン成分とから得られる芳香族ポリイミドフィルムは、化学的に非常に安定で表面を化学的に十分改質する事が困難であり、この表面に湿式めっきプロセスによって金属導電層を形成しても密着性の優れたものが得られにくい。

本発明では、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られる芳香族ポリイミドを用いて、容易に簡便に大量生産できる製法を用いて、この表面に湿式めっきプロセスによって金属導電層を形成して、従来に比べポリイミドフィルム表面と金属導電層との密着性が向上し、高温下でのエージング処理後の密着性が向上し、かつ電気絶縁信頼性が良好なポリイミド金属積層体、及びこの金属積層体を用いて得られる配線基板を提供することを目的とする。

さらにこの発明は、配線パターンが形成された内層基板上に、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られる表面改質したポリイミドフィルムを積層し、その上に湿式めっきにより導電層を形成した、積層したポリイミドフィルム表面と金属導電層との密着性が向上し、高温下でのエージング処理後の密着性が向上し、かつ電気絶縁信頼性の良好な多層金属積層体及び多層配線基板を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の第一は、片面若しくは両面をアルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルムの変性した表面に、湿式めっきプロセスにより金属層を形成したポリイミド金属積層体であり、

湿式めっきプロセスは、ポリイミドフィルムの変性した表面をアルカリ溶液で処理する工程、塩基性アミノ酸溶液で処理する工程、触媒を付与する工程、無電解金属めっきによる金属層を形成する工程とを有し、

ポリイミドは3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られることを特徴とするポリイミド金属積層体に関する。

本発明の第二は、本発明の第一のポリイミド金属積層体を用いて、

ポリイミド金属積層体の金属層の一部をエッチングにより除去することにより金属配線を形成した配線基板に関する。

【0007】

本発明の第一のポリイミド金属積層体では、以下の好ましい態様を示すことが出来、これらの態様を適宜選択することが好ましい。これらの態様は複数組み合わせることができる。

1)変性されたポリイミドフィルムは、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られるポリイミド前駆体の溶液を支持体上に流延塗布し、加熱して製造されたポリイミド前駆体溶液の自己支持性フィルムの片面若しくは両面にアルミニウムキレート化合物、アルミニウムカップリング剤、チタンカップリング剤及びシランカップリング剤から選ばれた成分を含む溶液を塗布し、これを加熱してイミド化して得られるフィルムであること。

2)金属層は、無電解ニッケルめっきによる無電解ニッケルめっき層であること好ましくは金属層は、無電解ニッケルめっき層にさらに無電解銅めっきを施して無電解銅めっき層を形成し、無電解ニッケルめっき層及び無電解銅めっき層から選ばれるめっき層を給電層としてさらにめっき層に電解銅めっきによる電解銅めっき層を形成した層であること。

3)ポリイミド金属積層体は、金属層とポリイミドフィルムとの初期引き剥がし強度(90度ピ−ル試験(5cm/分))が0.5kN/m以上で、150℃空気中168時間処理後の引き剥がし強度(90度ピ−ル試験(5cm/分))が0.5kN/m以上であること。

【0008】

本発明の第三は、絶縁基板上に配線パターンが形成された内層基板上に、片面若しくは両面をアルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルムの変性した表面が外側になるように積層し、その後必要に応じてポリイミドフィルムを貫通するビアを形成し、積層したポリイミドフィルムの外面及び必要に応じて形成したビアの一部又は全部を湿式めっきプロセスにより金属層を形成した多層金属積層体であり、

湿式めっきプロセスは、ポリイミドフィルムの変性した表面と必要に応じて形成したビアの内面とをアルカリ溶液で処理する工程、塩基性アミノ酸溶液で処理する工程、触媒を付与する工程、無電解金属めっきによる無電解金属めっき層を形成する工程とを有し、

ポリイミドは3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られることを特徴とする多層金属積層体に関する。

本発明の第四は、本発明の第三の多層金属積層体の金属層の一部をエッチングにより除去することにより金属配線を形成した多層配線基板に関する。

【0009】

本発明の第三の多層金属積層体では、以下の好ましい態様を示すことが出来、これらの態様を適宜選択することが好ましい。これらの態様は複数組み合わせることができる。

1)変性されたポリイミドフィルムは、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られるポリイミド前駆体の溶液を支持体上に流延塗布し、加熱して製造されたポリイミド前駆体溶液の自己支持性フィルムの片面若しくは両面にアルミニウムキレート化合物、アルミニウムカップリング剤、チタンカップリング剤及びシランカップリング剤から選ばれた成分を含む溶液を塗布し、これを加熱してイミド化して得られるフィルムであること。

2)金属層は、無電解ニッケルめっきによる無電解ニッケルめっき層であること好ましくは金属層は、無電解ニッケルめっき層にさらに無電解銅めっきを施して無電解銅めっき層を形成し、無電解ニッケルめっき層及び無電解銅めっき層から選ばれるめっき層を給電層としてさらにめっき層に電解銅めっきによる電解銅めっき層を形成した層であること。

3)ポリイミド金属積層体は、金属層とポリイミドフィルムとの初期引き剥がし強度(90度ピ−ル試験(5cm/分))が0.5kN/m以上で、150℃空気中168時間処理後の引き剥がし強度(90度ピ−ル試験(5cm/分))が0.5kN/m以上であること。

【発明の効果】

【0010】

本発明のポリイミド金属積層体は、湿式めっきプロセスに塩基性アミノ酸水溶液で処理する工程を加えて、アルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルムの変性した表面に、湿式めっきプロセスによって金属層を形成したポリイミド金属積層体であり、

湿式めっきプロセスに塩基性アミノ酸水溶液で処理する工程を加えない従来のプロセスより得られるポリイミド金属積層体に比べて、ポリイミドフィルム表面と金属層との密着性が向上し、高温下でのエージング処理後の密着性が向上し、かつ電気絶縁信頼性が良好であり、優れたポリイミド回路基板を提供することができる。

本発明の多層金属積層体は、内層の配線基材に積層した変性したポリイミドフィルムと、湿式めっきプロセスに塩基性アミノ酸水溶液で処理する工程を加えることにより、内層基材の外側に積層した変性したポリイミドフィルムとフィルムに直接湿式めっきプロセスにより形成された金属層とが、従来に比べてポリイミドフィルム表面と金属層との密着性が向上し、高温下でのエージング処理後の密着性が向上し、かつ電気絶縁信頼性が良好であり、優れた多層の回路基板を提供することができる。

【発明を実施するための最良の形態】

【0011】

アルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルム(変性されたポリイミドフィルム)は、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られ、フィルムの片面若しくは両面をアルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルムである。

変性されたポリイミドフィルムにおいて、アルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたとは、少なくともフィルム表面の一部にアルミニウム−酸素結合、チタン−酸素結合又はシリコン−酸素結合のような金属酸化物が形成されている状態を示し、完全な酸化物でなくても、例えば水酸化アルミニウム、チタンの水酸基、シリコンの水酸基などや、ダングリングボンドなどが一部に存在してもよい。

【0012】

この発明においては、表面がアルミニウム酸化物、チタン酸化物若しくはシリコン酸化物(金属酸化物)で変性された3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られるポリイミドフィルム基材と、アルカリ溶液で処理する工程、塩基性アミノ酸溶液で処理する工程、触媒を付与する工程、無電解金属めっきによる無電解金属めっき層を形成する工程を有する湿式めっきプロセスとを組み合わせることが重要である。化学的に極めて安定で改質されにくい3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから製造される芳香族ポリイミド表面が金属酸化物で変性される事により、アルカリ処理、塩基性アミノ酸処理により容易に改質が行われ、触媒付与処理を行って、無電解金属めっきを行う事により湿式めっきプロセスにより良好な金属膜を形成する事が可能となり、密着性の良いポリイミド金属積層体を得る事ができる。このメカニズムは未だ不明な点も多いが表面状態に厳密に依存するのではなく、金属酸化物や金属酸化物の不完全部位、あるいは変性層との界面や傾斜部における不規則な結合により化学的安定性が低下したポリイミド表面と塩基性アミノ酸との作用、アルカリ処理により金属酸化物や化学的安定性が低下したポリイミドが不規則形状に侵食された微細なアンカー効果などが複合的に寄与しているものと推察される。

【0013】

変性されたポリイミドフィルムは、製造法、組成、層構成などに特に制約は無いが、例えば特開平11−158276号公報、特開2007−056343号公報などに示されている方法を用いることができる。

変性されたポリイミドフィルムは、ポリイミド前駆体(ポリアミック酸)の溶液から製造されることが好ましい。

【0014】

変性されたポリイミドフィルムの製造の一例としては、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とを反応させてポリイミド前駆体(ポリアミック酸)を合成し、得られたポリイミド前駆体の溶液を支持体上に流延塗布し、加熱してポリイミド前駆体溶液の自己支持性フィルムを製造し、自己支持性フィルムの片面又は両面、好ましくは支持体と接していた側の面(B面)に、アルミニウム酸化物、チタン酸化物又はシリコン酸化物を形成可能なキレート化合物やカップリング剤、又はアルミニウム酸化物、チタン酸化物又はシリコン酸化物を含む金属酸化物の超微粒子を含む溶液を塗布し、最高加熱温度が350〜560℃、好ましくは420〜520℃の温度で、好適には2〜30分間程度加熱してイミド化することによって変性されたポリイミドフィルムを得ることが出来ることが挙げられる。

【0015】

変性されたポリイミドフィルムの製造の一例としては、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とを反応させてポリイミド前駆体(ポリアミック酸)を合成し、そのポリイミド前駆体(ポリアミック酸)の溶液に、アルミニウム酸化物、チタン酸化物又はシリコン酸化物を形成可能なキレート化合物やカップリング剤、又はアルミニウム酸化物、チタン酸化物又はシリコン酸化物を含む金属酸化物の超微粒子を含む金属超微粒子を添加して必要なら混合して添加溶液を製造し、得られた添加溶液を支持体上に流延塗布し、加熱してポリイミド前駆体溶液の自己支持性フィルムを製造し、必要に応じてさらに自己支持性フィルム、好ましくは支持体と接していた側の面(B面)に、アルミニウム酸化物、チタン酸化物又はシリコン酸化物を形成可能なキレート化合物やカップリング剤、又はアルミニウム酸化物、チタン酸化物又はシリコン酸化物を含む金属酸化物の超微粒子を含む溶液を塗布し、最高加熱温度が350〜560℃、好ましくは420〜520℃の温度で、好適には2〜30分間程度加熱してイミド化を完了させることによって変性されたポリイミドフィルムを得ることが出来ることが挙げられる。

【0016】

変性されたポリイミドフィルムの製造の一例としては、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とを反応させてポリイミドを合成し、得られたポリイミドの溶液を支持体上に流延塗布し、加熱してポリイミドの自己支持性フィルムを製造し、自己支持性フィルムの片面又は両面、好ましくは支持体と接していた側の面(B面)に、アルミニウム酸化物、チタン酸化物又はシリコン酸化物を形成可能なキレート化合物やカップリング剤、又はアルミニウム酸化物、チタン酸化物又はシリコン酸化物を含む金属酸化物の超微粒子を含む溶液を塗布し、最高加熱温度が350〜560℃、好ましくは420〜520℃の温度で、好適には2〜30分間程度加熱することによって変性されたポリイミドフィルムを得ることが出来ることが挙げられる。

【0017】

変性されたポリイミドフィルムの製造の一例としては、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とを反応させてポリイミドの溶液を製造し、このポリイミドの溶液にアルミニウム酸化物、チタン酸化物又はシリコン酸化物を形成可能なキレート化合物やカップリング剤、又はアルミニウム酸化物、チタン酸化物又はシリコン酸化物を含む金属酸化物の超微粒子を含む金属超微粒子を添加して必要なら混合して添加ポリイミド溶液を製造し、添加ポリイミド溶液を支持体上に流延塗布し加熱してフィルムを支持体より剥離し、最高加熱温度が350〜560℃、好ましくは420〜520℃で、に加熱して、好適には2〜30分間程度加熱してイミド化を完了させることによって製造することができることが挙げられる。

【0018】

変性されたポリイミドフィルムのイミド化は、熱イミド化で行っても、化学イミド化で行っても、これらを併用して行ってもよい。

【0019】

変性されたポリイミドフィルムの製造において、ポリイミドの溶液、ポリアミック酸の溶液、添加溶液又は添加ポリイミド溶液は、必要であればイミド化触媒、有機リン化合物や本発明の目的以外の無機微粒子を加えることができる。

【0020】

変性されたポリイミドフィルムは、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(以下単にs−BPDAと略記することもある。)を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とを反応させて得られるもの、好ましくはs−BPDAを主成分とする芳香族テトラカルボン酸成分と、フェニレンジアミン類及びジアミノジフェニルエーテル類から選ばれるジアミン成分を含む芳香族ジアミン成分とを反応させて得られるもの、を挙げることが出来る。

中でもs−BPDAを主成分とする芳香族テトラカルボン酸成分は、s−BPDAを75モル%以上、より好ましくは80モル%以上、特に好ましくは90モル%以上、さらに好ましくは95モル%以上含む芳香族テトラカルボン酸成分が好ましく、

フェニレンジアミン類及びジアミノジフェニルエーテル類から選ばれるジアミン成分が、芳香族ジアミン成分中75モル%以上、より好ましくは80モル%以上、特に好ましくは90モル%以上、さらに好ましくは95モル%以上含む芳香族ジアミン成分が好ましい。

さらに、本発明の特性を損なわない範囲で、他のテトラカルボン酸およびジアミンを用いることもできる。

3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(以下単にs−BPDAと略記することもある。)を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とを反応させて得られるポリイミドは、溶媒に可溶であれば、ポリイミド溶液として利用できる。

【0021】

フェニレンジアミン類としては、p−フェニレンジアミン、m−フェニレンジアミンを挙げることが出来、好ましくはp−フェニレンジアミンである。

ジアミノジフェニルエーテル類としては、3,3’−ジアミノジフェニルエーテル、3,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルエーテルなどを挙げることが出来、好ましくは3,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルエーテルである。

フェニレンジアミン類及びジアミノジフェニルエーテル類は、単独でも又は2種以上用いてもよい。

【0022】

本発明においてs−BPDAと併用が可能な芳香族テトラカルボン酸成分としては、本発明の特性を損なわければどのような物でも用いることができるが、ピロメリット酸二無水物、2,3’,3,4’−ビフェニルテトラカルボン酸二無水物、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物、2,2’,3,3’−ベンゾフェノンテトラカルボン酸二無水物、2、2−ビス(3,4−ジカルボキシフェニル)プロパン二無水物、2,2−ビス(2,3−ジカルボキシフェニル)プロパン二無水物、ビス(3,4−ジカルボキシフェニル)エ−テル二無水物、ビス(2,3−ジカルボキシフェニル)エ−テル二無水物、2,3,6,7−ナフタレンテトラカルボン酸二無水物、1,4,5,8−ナフタレンテトラカルボン酸二無水物、1,2,5,6−ナフタレンテトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボキシフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン二無水物、2,2−ビス(2,3−ジカルボキシフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン二無水物などが挙げられる。

【0023】

またフェニレンジアミン類及びジアミノジフェニルエーテル類と併用可能な芳香族ジアミン成分としては、本発明の特性を損なわければどのような物でも用いることができるが、2,4−ジアミノトルエン、2,6−ジアミノトルエン、4,4’−ジアミノジフェニルメタン、3,3’−ジメチル−4,4’−ジアミノビフェニル、2,2’−ジメチル−4,4’−ジアミノビフェニル、3,3’−ジメチル−4,4’−ジアミノビフェニル、2,2’−ビス(トリフルオロメチル)−4,4’−ジアミノビフェニル、4,4’−ジアミノベンゾフェノン、3,3’−ジアミノベンゾフェノン、4,4’−ビス(4−アミノフェニル)スルフィド、4,4’−ジアミノジフェニルスルホン、4,4’−ジアミノベンズアニリド、1,4−ビス(4−アミノフェノキシ)ベンゼン、1,3−ビス(4−アミノフェノキシ)ベンゼン、1,3−ビス(3−アミノフェノキシ)ベンゼン、4,4’−ビス(4−アミノフェノキシ)ビフェニル、4,4’−ビス(3−アミノフェノキシ)ビフェニル、2,2−ビス(4−アミノフェノキシフェニル)プロパン、ビス[4−(4−アミノフェノキシ)フェニル]スルホン、ビス[4−(3−アミノフェノキシ)フェニル]スルホン、2,2−ビス[4−(4−アミノフェノキシ)フェニル]ヘキサフルオロプロパンなどが挙げられ、特にベンゼン核が1個または2個有するジアミンで優れた効果を得ることが出来るために好ましい。

【0024】

ポリイミド前駆体の合成は、公知の方法で行うことが出来、有機溶媒中で、略等モルの芳香族テトラカルボン酸二無水物と芳香族ジアミンとをランダム重合またはブロック重合することによって達成される。また、予めどちらかの成分が過剰である2種類以上のポリイミド前駆体を合成しておき、各ポリイミド前駆体溶液を一緒にした後反応条件下で混合してもよい。このようにして得られたポリイミド前駆体溶液はそのまま、あるいは必要であれば溶媒を除去または加えて、自己支持性フィルムの製造に使用することができる。

【0025】

ポリイミドの合成は、公知の方法で行うことが出来、有機溶媒中で、略等モルの芳香族テトラカルボン酸二無水物と芳香族ジアミンとをランダム重合またはブロック重合することによって達成される。また、予めどちらかの成分が過剰である2種類以上のポリイミドを合成しておき、各ポリイミド溶液を一緒にした後反応条件下で混合してもよい。このようにして得られたポリイミド溶液はそのまま、あるいは必要であれば溶媒を除去または加えて、自己支持性フィルムの製造に使用することができる。

【0026】

ポリイミド前駆体又はポリイミド溶液の有機溶媒としては、得られるポリマーを流延してキャストできる濃度に溶解できるものであればよく公知の溶媒を用いることが出来、N−メチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N,N−ジエチルアセトアミド、m−クレゾール、p−クロルフェノール、m−クロルフェノール、フェノールなどが挙げられる。これらの有機溶媒は単独で用いてもよく、2種以上を併用してもよい。

【0027】

イミド化触媒としては、置換もしくは非置換の含窒素複素環化合物、該含窒素複素環化合物のN−オキシド化合物、置換もしくは非置換のアミノ酸化合物、ヒドロキシル基を有する芳香族炭化水素化合物または芳香族複素環状化合物が挙げられ、特に1,2−ジメチルイミダゾール、N−メチルイミダゾール、N−ベンジル−2−メチルイミダゾール、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、5−メチルベンズイミダゾールなどの低級アルキルイミダゾール、N−ベンジル−2−メチルイミダゾールなどのベンズイミダゾール、イソキノリン、3,5−ジメチルピリジン、3,4−ジメチルピリジン、2,5−ジメチルピリジン、2,4−ジメチルピリジン、4−n−プロピルピリジンなどの置換ピリジンなどを好適に使用することができる。イミド化触媒の使用量は、ポリアミド酸のアミド酸単位に対して0.01〜2倍当量、特に0.02〜1倍当量程度であることが好ましい。イミド化触媒を使用することによって、得られるポリイミドフィルムの物性、特に伸びや端裂抵抗が向上することがある。

【0028】

有機リン含有化合物としては、例えば、モノカプロイルリン酸エステル、モノオクチルリン酸エステル、モノラウリルリン酸エステル、モノミリスチルリン酸エステル、モノセチルリン酸エステル、モノステアリルリン酸エステル、トリエチレングリコールモノトリデシルエーテルのモノリン酸エステル、テトラエチレングリコールモノラウリルエーテルのモノリン酸エステル、ジエチレングリコールモノステアリルエーテルのモノリン酸エステル、ジカプロイルリン酸エステル、ジオクチルリン酸エステル、ジカプリルリン酸エステル、ジラウリルリン酸エステル、ジミリスチルリン酸エステル、ジセチルリン酸エステル、ジステアリルリン酸エステル、テトラエチレングリコールモノネオペンチルエーテルのジリン酸エステル、トリエチレングリコールモノトリデシルエーテルのジリン酸エステル、テトラエチレングリコールモノラウリルエーテルのジリン酸エステル、ジエチレングリコールモノステアリルエーテルのジリン酸エステル等のリン酸エステルや、これらリン酸エステルのアミン塩が挙げられる。アミンとしてはアンモニア、モノメチルアミン、モノエチルアミン、モノプロピルアミン、モノブチルアミン、ジメチルアミン、ジエチルアミン、ジプロピルアミン、ジブチルアミン、トリメチルアミン、トリエチルアミン、トリプロピルアミン、トリブチルアミン、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン等が挙げられる。

【0029】

無機微粒子としては、本発明のポリイミドフィルムの表面の変性に用いる超微粒子を除く微粒子状の二酸化チタン粉末、二酸化ケイ素(シリカ)粉末、酸化マグネシウム粉末、酸化アルミニウム(アルミナ)粉末、酸化亜鉛粉末などの無機酸化物粉末、微粒子状の窒化ケイ素粉末、窒化チタン粉末などの無機窒化物粉末、炭化ケイ素粉末などの無機炭化物粉末、および微粒子状の炭酸カルシウム粉末、硫酸カルシウム粉末、硫酸バリウム粉末などの無機塩粉末を挙げることができる。これらの無機微粒子は二種以上を組合せて使用してもよい。これらの無機微粒子を均一に分散させるために、それ自体公知の手段を適用することができる。

ポリイミド前駆体溶液又はポリイミド溶液の自己支持性フィルムは、ポリイミド前駆体溶液又はポリイミド溶液を支持体上に流延塗布し、自己支持性となる程度(通常のキュア工程前の段階を意味する)、例えば支持体上より剥離することができる程度に加熱して製造される。

【0030】

ポリイミド前駆体溶液又はポリイミド溶液は、ポリマー濃度が10〜30質量%程度含むもの、好ましくは8〜25質量%程度であるものが好ましい。

【0031】

ポリイミド前駆体溶液又はポリイミド溶液の自己支持性フィルムは、ポリマー溶液を支持体上に流延塗布し、自己支持性となる程度(通常のキュア工程前の段階を意味する)、例えば支持体上より剥離することができる程度に加熱して製造される。

このときの加熱温度および加熱時間は適宜決めることができ、例えば、温度100〜180℃で3〜60分間程度加熱すればよい。

ポリイミド前駆体溶液の自己支持性フィルムは、その加熱減量が20〜50質量%の範囲にあること、さらに加熱減量が20〜50質量%の範囲で且つイミド化率が8〜55%の範囲にあることが、自己支持性フィルムの力学的性質が十分となり、好ましい。また、自己支持性フィルムの上面にカップリング剤などの溶液を塗工する場合には、カップリング剤溶液をきれいに塗布しやすくなり、イミド化後に得られるポリイミドフィルムに発泡、亀裂、クレーズ、クラック、ひびワレなどの発生が観察されないために好ましい。

ポリイミド溶液の自己支持性フィルムは、支持体より剥がれればよく、好ましくは加熱減量が20〜50質量%の範囲にあることが好ましい。

なお、上記の自己支持性フィルムの加熱減量とは、自己支持性フィルムの質量W1とキュア後のフィルムの質量W2とから次式によって求めた値である。

加熱減量(質量%)={(W1−W2)/W1}×100

【0032】

支持体としては、エンドレスベルトなどのエンドレスな基材、平滑な基材や表面に模様をもった基材などを用いることが好ましく、例えばステンレス基板、ステンレスベルトなどが使用される。

【0033】

自己支持性フィルムを加熱又は加熱しイミド化する条件としては、加熱処理が、最初に約100〜350℃未満の温度においてポリマーのイミド化および溶媒の蒸発・除去を約0.05〜5時間、特に0.1〜3時間で徐々に行い、その後350〜560℃の高い温度で行うことが適当である。特に、この加熱処理は段階的に、約100〜170℃の比較的低い温度で約0.5〜30分間第一次加熱処理し、次いで170〜220℃の温度で約0.5〜30分間第二次加熱処理して、その後、220〜350℃未満の高温で約0.5〜30分間第三次加熱処理し、350〜560℃の高い温度で第四次高温加熱処理してもよい。

自己支持性フィルム加熱又は加熱・イミド化は、キュア炉などを用いることができ、ピンテンタ、クリップ、枠などで、少なくとも長尺の固化フィルムの長手方向に直角の方向、すなわちフィルムの幅方向の両端縁を固定し、必要に応じて幅方向に拡縮して加熱処理を行うことが好ましい。

【0034】

自己支持性フィルムは、例えば酸成分およびジアミン成分を有機溶媒中、約100℃以下、特に20〜60℃の温度で反応させてポリアミック酸の溶液とし、このポリアミック酸の溶液をドープ液として使用し、そのドープ液を支持体に流延し、70〜200℃程度に乾燥して薄膜を形成し、支持体から剥離して得ることができる。この剥離を容易に行うことができるように、有機リン化合物、例えば亜リン酸トリフェニル、リン酸トリフェニルなどをポリアミック酸重合時に固形分(ポリマー)濃度に対して0.01〜1%の範囲で添加することができる。

【0035】

片面若しくは両面を変性したポリイミドフィルムの厚みは、特に限定されるものではないが、3〜250μm程度、好ましくは4〜150μm程度、より好ましくは5〜125μm程度、さらに好ましくは5〜100μm程度である。

【0036】

ポリイミドフィルムは、50〜200℃での熱膨張係数が1×10−6〜25×10−6cm/cm/℃(MD、TDおよび平均のいずれも)であれることが好ましい。

【0037】

カップリング剤やキレート化合物は、シランカップリング剤、アルミニウムカップリング剤、アルミニウムキレート化合物、チタンカップリング剤などを用いることができる。

カップリング剤やキレート化合物は、ポリイミド又はポリイミドの表面を形成するポリイミド前駆体溶液(例えば、ポリアミック酸溶液など)に可溶性のものを好適に使用することができる。

【0038】

本発明において使用するカップリング剤やキレート化合物を含む溶液には、ノニオン系界面活性剤を混合してもかまわない。ノニオン系界面活性剤としては、用いる有機溶媒に可溶で、イミド化のための加熱処理時に分解・揮発するものであれば特に限定されない。好ましいノニオン系界面活性剤としては、シリコーン系界面活性剤、ポリエチレングリコール系界面活性剤が挙げられ、シリコーン系界面活性剤が特に好ましい。ポリエチレングリコール系界面活性剤と比較して、シリコーン系界面活性剤は少量で高い表面平滑性向上効果が得られる。

【0039】

シリコーン系界面活性剤としては、シリコーンオイルを用いることができ、メチル基の一部にフェニル基などの有機基を導入した変性シリコーンオイルを用いることもできる。シリコーン系界面活性剤は市販されており、例えば東レ・ダウコーニング社製L77、FZ−2105、FZ−2123、FZ−2118、L7604、L7002、FZ−2120、FZ−2101、FZ−3196、L7001などを使用することができる。

【0040】

カップリング剤やキレート化合物の溶媒としては、ポリイミド前駆体溶液の有機溶媒(自己支持性フィルムに含有されている溶媒)と同じものを挙げることができる。有機溶媒は、ポリイミド前駆体溶液と相溶する溶媒であることが好ましく、使用するカップリング剤やキレート化合物と、好ましくはノニオン系界面活性剤とを溶解し得るものであればよく、N,N−ジメチルアセトアミドなど、ポリイミド前駆体溶液の有機溶媒(自己支持性フィルムに含有されている溶媒)と同じものを挙げることができる。また、イソプロピルアルコールなどのアルコール系溶媒(好ましくは炭素数1〜5、さらに好ましくは炭素数1〜4の直鎖または分岐アルキル基)、芳香族炭化水素系溶媒、脂肪族炭化水素系溶媒、脂環族炭化水素系溶媒、ケトン系溶媒、エーテル系溶媒を使用することもできる。有機溶媒は、ポリイミド前駆体溶液と相溶する溶媒であることが好ましく、ポリイミド前駆体溶液の有機溶媒と同じものが好ましい。有機溶媒は2種以上の混合物であってもよい。

【0041】

カップリング剤やキレート化合物の有機溶媒溶液は、カップリング剤やキレート化合物の含有量が0.01質量%以上、特に好ましくは0.05〜60質量%、さらに好ましくは0.1〜55質量%であるものが好ましい。また、水分の含有量は20質量%以下、より好ましくは10質量%以下、特に好ましくは5質量%以下であることが好ましい。カップリング剤やキレート化合物の有機溶媒溶液の回転粘度(測定温度25℃で回転粘度計によって測定した溶液粘度)は10〜50000センチポイズであることが好ましい。

カップリング剤やキレート化合物の有機溶媒溶液としては、特に、カップリング剤やキレート化合物が0.01質量%以上、特に好ましくは0.05〜60質量%、さらに好ましくは0.1〜55質量%の濃度で溶媒に均一に溶解している、低粘度(特に、回転粘度10〜5000センチポイズ)のものが好ましい。

ノニオン系界面活性剤を使用する場合、塗布液中の界面活性剤の濃度は、シリコン系界面活性剤の場合は10〜10000ppm程度が好ましく、20〜2000ppm程度が特に好ましい。ポリエチレングリコール系界面活性剤の場合は0.1〜40%程度が好ましく、1〜20%程度が特に好ましい。ノニオン系界面活性剤の濃度がこれより低いと、十分な表面平滑性向上効果を得ることが難しくなる。一方、ノニオン系界面活性剤の濃度が高くなりすぎると、得られるポリイミドフィルムの平滑性が失われることがある。

カップリング剤やキレート化合物の有機溶媒溶液の塗布量は適宜決めることができ、例えば、1〜50g/m2が好ましく、2〜40g/m2がさらに好ましく、3〜30g/m2が特に好ましい。塗布量は、両方の面が同じであってもよいし、異なっていてもよい。

【0042】

カップリング剤やキレート化合物の有機溶媒溶液の塗布は、公知の方法を用いることができ、例えば、グラビアコート法、スピンコート法、シルクスクリーン法、ディップコート法、スプレーコート法、バーコート法、ナイフコート法、ロールコート法、ブレードコート法、ダイコート法などの公知の塗布方法を挙げることができる。

【0043】

アルミニウムキレート化合物としては、エチルアセトアセテートアルミニウムジイソプロピレート、ジエチルアセトアセテートアルミニウムイソプロピレート、アルミニウムトリス(アセチルアセトネート)、アルミニウムトリス(エチルアセトアセテート)、アルミニウムイソプロピレート、アルミニウムブチレートなどの有機アルミニウム化合物が挙げられる。

【0044】

シランカップリング剤としては、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルジエトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシランなどのエポキシシラン系、ビニルトリクロルシラン、ビニルトリス(β−メトキシエトキシ)シラン、ビニルトリエトキシシラン、ビニルトリメトキシシランなどのビニルシラン系、γ−メタクリロキシプロピルトリメトキシシランなどのアクリルシラン系、N−β−(アミノエチル)−γ−アミノプロピルトリメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシランなどのアミノシラン系、γ−メルカプトプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン、3−ウレイドプロピルトリエトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシラン、3−(トリメトキシシリル)−2−メチルプロピルコハク酸無水物、またイミダゾール基を含有する日鉱金属株式会社製IS−1000、IM−1000などが例示される。

【0045】

チタンカップリング剤としては、イソプロピルトリイソステアロイルチタネート、イソプロピルトリデシルベンゼンスルホニルチタネート、イソプロピルトリス(ジオクチルパイロホスフェート)チタネート、テトライソプロピルビス(ジオクチルホスファイト)チタネート、テトラ(2,2−ジアリルオキシメチル−1−ブチル)ビス(ジ−トリデシル)ホスファイトチタネート、ビス(ジオクチルパイロホスフェート)オキシアセテートチタネート、ビス(ジオクチルパイロホスフェート)エチレンチタネート、イソプロピルトリオクタノイルチタネート、イソプロピルトリクミルフェニルチタネートなどが挙げられる。

【0046】

カップリング剤としてはシランカップリング剤、特にγ−アミノプロピル−トリエトキシシラン、N−β−(アミノエチル)−γ−アミノプロピル−トリエトキシシラン、N−(アミノカルボニル)−γ−アミノプロピルトリエトキシシラン、N−[β−(フェニルアミノ)−エチル]−γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシランなどのアミノシランカップリング剤が好適で、その中でも特にN−フェニル−γ−アミノプロピルトリメトキシシランが好ましい。

【0047】

金属酸化物の超微粒子としては、水酸化アルミニウムの微粒子、シリカゲル、表面の一部に水酸基を有するアルミニウム、チタニウム又はシリコンの金属酸化物の微粒子などを挙げることが出来る。

【0048】

変性されたポリイミドフィルムは、ポリイミドフィルムの変性された表面に、湿式めっきプロセスにより金属層を形成することにより、ポリイミド金属積層体を製造することが出来る。

湿式メッキプロセスとは、ポリイミドフィルムの変性した表面をアルカリ溶液で処理する工程、塩基性アミノ酸溶液で処理する工程、触媒を付与する工程、無電解金属めっきによる金属層を形成する工程とを有し、

好ましくは少なくともアルカリ溶液で処理する工程、塩基性アミノ酸水溶液で処理する工程、触媒を付与する工程、無電解金属めっきによる無電解金属めっき層を形成する工程、無電解金属めっき層を給電層として電解金属めっきにより電解金属めっき層を形成する工程とを有し、

さらに好ましくは少なくともアルカリ溶液で処理する工程、塩基性アミノ酸水溶液で処理する工程、触媒を付与する工程、無電解下地金属めっき工程、無電解金属めっきによる無電解金属めっき層を形成する工程、無電解金属めっき層を給電層として電解金属めっきにより電解金属めっき層を形成する工程の順に行うことを挙げることが出来る。

【0049】

金属層は、公知の無電解又は電解でめっきできる金属であればよく、例えばニッケル、銅、亜鉛などの無電解又は電解でめっきできる金属を挙げることが出来る。

【0050】

湿式めっきプロセスの各工程を説明する。

1)アルカリ溶液で処理する工程として、アルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルムの変性表面を水酸化カリウムや水酸化ナトリウムなどを含むアルカリ溶液と噴きつけや浸漬などの方法で接触させる工程であり、例えば水酸化カリウムや水酸化ナトリウム10〜200g/Lの水溶液で25〜80℃、10秒〜10分浸漬処理する方法で行うことが出来る。

2)塩基性アミノ酸水溶液で処理する工程として、上記1)の工程後、ポリイミドフィルムの変性した表面を、アミノ酸を含む塩基性溶液を用いて、噴きつけや浸漬などの方法で接触させる工程であり、例えば水酸化カリウムでpHを6に調整したリシン塩酸塩やアルギニン塩酸塩30〜300g/L水溶液で30〜60℃、10秒〜10分浸漬処理する方法で行うことが出来る。

3)触媒を付与する工程として、上記2)の工程後、ポリイミドフィルムの表面が無電解下地金属めっきが可能になるように、ポリイミドフィルムの変性した表面の一部又は全部に触媒を吸着などの方法で付与する工程であり、例えば、ポリイミドフィルムの表面イオン性パラジウム触媒溶液で30〜60℃、1〜10分間浸漬してパラジウムイオンを吸着させ、その後、還元溶液に浸して、パラジウムイオンを金属パラジウムに還元させる工程である。

4)無電解下地金属めっき工程として、上記3)の工程後、無電解銅メッキの前に、ニッケル、インジウム、亜鉛などの下地金属層を無電解メッキ法により形成する工程であり、例えば市販の無電解ニッケルめっき浴で、35℃25〜45℃で2分〜10分間浸漬することにより行うことができる。

5)無電解金属めっきによる無電解金属めっき層を形成する工程として、上記4)の工程後、無電解下地金属めっき層の表面に無電解銅めっきにより、無電解銅層を形成する工程であり、例えば市販の無電解置換銅めっき浴で、25℃〜40℃で30秒〜5分間浸漬することにより行うことができる。

6)無電解金属めっき層を給電層として電解金属めっきにより電解金属めっき層を形成する工程について、上記5)の工程後、無電解銅めっき層の表面に、電解銅メッキ法により、電解銅層を形成する工程であり、例えば、市販の硫酸銅めっき浴で、10〜30℃、陰極電流密度1〜10A/dm2で5〜60分電解により行うことができ、ポリイミド金属積層体を製造することが出来る。

【0051】

湿式めっきプロセスにおいて、

また、ここでは導電層として銅を形成する場合を示したが湿式めっき可能な金属であれば何ら制限されることは無く、また、良質な導電層の厚みを十分得る為の例として、ここでは電解銅めっき層を形成し、下地層と電解銅めっきの密着性向上のための無電解銅めっき層を形成しているが、要求性能により無電解めっきだけでもよいし、若しくは下地層を導電層とした電解めっきだけでもよいし、電解めっきの電極層として無電解めっきで形成された金属とは異なる金属を電解めっきにより形成したものでもよい。また、下地層形成が不用なプロセスであれば、この発明においても下地層の形成は必須ではない。

【0052】

塩基性アミノ酸溶液に含まれる塩基性アミノ酸類としては、リジン、ヒスチジンとアルギニン、さらにこれらのアミノ酸の側鎖の−NH2或いは=NHが、−NH3+或いは=NH2+に成っている化合物などを挙ることができる。

【0053】

本発明のポリイミド金属積層体の製造方法を利用して多層積層体を製造することができる。

一例として、絶縁基板上に配線パターンが形成された内層基板上に、片面若しくは両面を変性されたポリイミドフィルムの変性した表面が外側になるように積層し、その後必要に応じてポリイミドフィルムを貫通するビアを形成し、

積層したポリイミドフィルムの外面及び形成したビアの一部又は全部を湿式めっきプロセスにより金属層を形成して、多層金属積層体を得ることが出来る。

別の一例として、絶縁基板上に配線パターンが形成された内層基板上に、ビアを有する変性されたポリイミドフィルムの変性した表面が外側になるように積層し、積層したポリイミドフィルムの外面及びビアの一部又は全部を湿式めっきプロセスにより金属層を形成して、多層金属積層体を得ることが出来る。

【0054】

本発明のポリイミド金属積層体又は多層金属積層体は、金属層の一部をエッチングなどの公知の方法で除去して金属配線を形成して配線基板を製造することが出来る。

本発明のポリイミド金属積層体又は多層金属積層体は、セミアディティブ法やサブトラクティブ法などの公知の方法により金属配線を形成されている配線基板を製造することが出来る。

【0055】

ポリイミド金属積層体又は多層金属積層体は、金属層のポリイミドフィルムに対する初期引き剥がし強度が90度ピ−ル試験(5cm/分)で0.5kN/mを有し、且つ150℃空気中1週間(168時間)でのエ−ジング処理後において0.5kN/m以上であることがこのましい。

【0056】

本発明のポリイミド金属積層体は、FPC、TAB、COF若しくは金属配線基材などとして用いることができる。

【0057】

以下に実施例および比較例を示しこの発明をさらに具体的に説明するが、この発明は、何ら実施例および比較例に限定されることはない。

【0058】

(参考例1:アルミニウム変性ポリイミドフィルムの製造)

撹拌機、窒素導入管および還流管を備えた300mlガラス製反応容器に、N,N−ジメチルアセトアミド183gおよび0.1gのモノステアリルリン酸エステルトリエタノ−ルアミン塩、0.1g(固形分)の平均粒径0.08μmのコロイダルシリカを加え、撹拌および窒素流通下、パラフェニレンジアミン10.81g(0.1000モル)を添加し、50℃に保温し完全に溶解させた。この溶液に3,3’,4,4’−ビフェニルテトラカルボン酸二無水物29.229g(0.09935モル)を発熱に注意しながら除々に添加し、添加終了後50℃に保ったまま5時間反応を続けた。この後、3,3’4,4’−ビフェニルテトラカルボン酸2水和物0.2381g(0.00065モル)を溶解させた。得られたポリアミック酸溶液は褐色粘調液体であり、25℃における溶液粘度は約1500ポイズであった。

【0059】

前記のポリアミック酸溶液をガラス基板上に流延塗布し、150℃で10分間乾燥し、基板から剥がしして自己支持性フィルムを製造した。自己支持性フィルムの両端をフレーム上に拘束して、基板側の自己支持性フィルム表面に、2質量%のアルミニウムキレ−ト化合物(エチルアセトアセテートアルミニウムジイソプロピレート)のDMAc溶液を塗布した後、200℃で3分間、300℃で3分間、480℃で4分間加熱イミド化処理して、厚み25μmのポリイミドフィルムAを得た。

【0060】

(参考例2:未変性ポリイミドフィルムBの製造)

参考例1で製造したポリアミック酸溶液をガラス基板上に流延塗布し、150℃で10分間乾燥し、基板から剥がしして自己支持性フィルムを製造した。自己支持性フィルムの両端をフレーム上に拘束して、200℃で3分間、300℃で3分間、480℃で4分間熱処理して厚み25μmのポリイミドフィルムBを得た。ポリイミドフィルムBは、50〜200℃での熱膨張係数は15×10−6cm/cm/℃(MD、TDの平均)であった。

【0061】

(参考例3:シリコン変性ポリイミドフィルムCの製造)

参考例1の自己支持性フィルムの両端をフレーム上に拘束して、2質量%のアルミニウムキレ−ト化合物(エチルアセトアセテートアルミニウムジイソプロピレート)のDMAc溶液を塗布する代りに、5質量%の濃度でシランカップリング剤(N−フェニル−γ−アミノプロピルトリエトキシシラン)を含有するN,N−ジメチルアセトアミド溶液(約10g/m2で塗工)を用いた以外は、参考例1と同様に加熱イミド化して、厚み25μmのポリイミドフィルムCを得た。

【0062】

(実施例1及び実施例2)

参考例1で得たアルミ変性ポリイミドフィルムAと参考例3で得たシリコン変性ポリイミドフィルムC及びを市販のポリイミドフィルム(商品名:UPILEX−S、宇部興産社製)を用いて、以下に示す湿式メッキプロセスにより、ポリイミドフィルムの変性された表面に厚み10μmの銅層を有する2種類のポリイミド銅積層体(A、C)を得た。

ポリイミド銅積層体A及びポリイミド銅積層体Cを用いて、金属層とポリイミドフィルムとの初期引き剥がし強度(90度ピ−ル試験(5cm/分))、大気中150℃・168時間後の引き剥がし強度(90度ピ−ル試験(5cm/分))を測定し、結果を表1に示す。

【0063】

[湿式メッキプロセス]

1)アルカリ処理工程:水酸化カリウム50g/Lの水溶液で50℃、5分浸漬処理。

2)塩基性アミノ酸処理工程:水酸化カリウムでpHを6に調整したL−リシン塩酸塩180g/L水溶液で50℃、1分浸漬処理。

3)触媒付与処理工程:

・プレディップ(荏原ユージライト社製PC−64H)室温、1分浸漬処理

・アクチベーター(荏原ユージライト社製PC−65H)50℃、5分浸漬処理

・アクセレレータ(荏原ユージライト製社PC−66H)室温、5分浸漬処理

4)無電解下地ニッケルめっき工程:無電解ニッケルめっき浴((荏原ユージライト社製ENILEXNI−100)35℃、5分浸漬処理

5)無電解銅めっき工程:無電解置換銅めっき浴(硫酸銅75g/L、硫酸180g/Lの水溶液)室温、2分浸漬処理

6)電気銅めっき工程:硫酸銅めっき浴(荏原ユージライト社製Cu−Brite21)30℃、陰極電流密度3A/dm2で30分電解

【0064】

(比較例1)

実施例1の変性ポリイミドフィルムの代りに、市販の酸成分としてs−BPDAを用いているポリイミドフィルム(商品名:UPILEX−S、宇部興産社製)を用いて、以下に示す湿式メッキプロセスにより、ポリイミドフィルムの表面に厚み10μmの銅層を形成した。しかしポリイミドフィルム(商品名:UPILEX−S、宇部興産社製)の表面に、銅層が形成されたものの密着力は非常に弱く、ピ−ル強度測定以前に剥離した。

【0065】

(実施例3:配線基板)

実施例1で得たポリイミド銅積層体Aを用いて、塩化第2鉄による公知のエッチング法により銅の一部を除去して、40μmピッチの櫛型電極を形成し、櫛型電極上に保護膜(味の素社製ABF−LE、150℃2時間硬化)を真空プレスで形成し、85℃、85%Rhの環境下52Vのバイアス電圧を印加して絶縁信頼性試験を行い、結果を図1に示す。1000時間経過においても絶縁性の劣化は全く認められなかった。

【0066】

【表1】

【図面の簡単な説明】

【0067】

【図1】実施例3の配線基板の85℃、85%Rhの環境下52Vのバイアス電圧を印加した絶縁信頼性試験の結果を示す図である。

【特許請求の範囲】

【請求項1】

片面若しくは両面をアルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルムの変性した表面に、湿式めっきプロセスにより金属層を形成したポリイミド金属積層体であり、

湿式めっきプロセスは、ポリイミドフィルムの変性した表面をアルカリ溶液で処理する工程、塩基性アミノ酸溶液で処理する工程、触媒を付与する工程、無電解金属めっきによる金属層を形成する工程とを有し、

ポリイミドは3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られることを特徴とするポリイミド金属積層体。

【請求項2】

変性されたポリイミドフィルムは、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られるポリイミド前駆体の溶液を支持体上に流延塗布し、加熱して製造されたポリイミド前駆体溶液の自己支持性フィルムの片面若しくは両面にアルミニウムキレート化合物、アルミニウムカップリング剤、チタンカップリング剤及びシランカップリング剤から選ばれた成分を含む溶液を塗布し、これを加熱してイミド化して得られるフィルムであることを特徴とする請求項1に記載のポリイミド金属積層体。

【請求項3】

金属層は、無電解ニッケルめっきによる無電解ニッケルめっき層であることを特徴とする請求項1又は請求項2に記載のポリイミド金属積層体。

【請求項4】

金属層は、無電解ニッケルめっき層にさらに無電解銅めっきを施して無電解銅めっき層を形成し、無電解ニッケルめっき層及び無電解銅めっき層から選ばれるめっき層を給電層としてさらにめっき層に電解銅めっきによる電解銅めっき層を形成した層であることを特徴とする請求項3に記載のポリイミド金属積層体。

【請求項5】

ポリイミド金属積層体は、金属層とポリイミドフィルムとの初期引き剥がし強度(90度ピ−ル試験(5cm/分))が0.5kN/m以上で、150℃空気中168時間処理後の引き剥がし強度(90度ピ−ル試験(5cm/分))が0.5kN/m以上であることを特徴とする請求項1〜4のいずれか1項に記載のポリイミド金属積層体。

【請求項6】

請求項1〜5に記載のポリイミド金属積層体を用いて、

ポリイミド金属積層体の金属層の一部をエッチングにより除去することにより金属配線を形成した配線基板。

【請求項7】

絶縁基板上に配線パターンが形成された内層基板上に、片面若しくは両面をアルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルムの変性した表面が外側になるように積層し、その後必要に応じてポリイミドフィルムを貫通するビアを形成し、積層したポリイミドフィルムの外面及び必要に応じて形成したビアの一部又は全部を湿式めっきプロセスにより金属層を形成した多層金属積層体であり、

湿式めっきプロセスは、ポリイミドフィルムの変性した表面と必要に応じて形成したビアの内面とをアルカリ溶液で処理する工程、塩基性アミノ酸溶液で処理する工程、触媒を付与する工程、無電解金属めっきによる無電解金属めっき層を形成する工程とを有し、

ポリイミドは3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られることを特徴とする多層金属積層体。

【請求項8】

変性されたポリイミドフィルムは、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られるポリイミド前駆体の溶液を支持体上に流延塗布し、加熱して製造されたポリイミド前駆体溶液の自己支持性フィルムの片面若しくは両面にアルミニウムキレート化合物、アルミニウムカップリング剤、チタンカップリング剤及びシランカップリング剤から選ばれた成分を含む溶液を塗布し、これを加熱してイミド化して得られるフィルムであることを特徴とする請求項7に記載の多層金属積層体。

【請求項9】

金属層は、無電解ニッケルめっきによる無電解ニッケルめっき層であることを特徴とする請求項7又は請求項8に記載の多層金属積層体。

【請求項10】

金属層は、無電解ニッケルめっき層にさらに無電解銅めっきを施して無電解銅めっき層を形成し、無電解ニッケルめっき層及び無電解銅めっき層から選ばれるめっき層を給電層としてさらにめっき層に電解銅めっきによる電解銅めっき層を形成した層であることを特徴とする請求項9に記載の多層金属積層体。

【請求項11】

請求項7〜10に記載の多層金属積層体の金属層の一部をエッチングにより除去することにより金属配線を形成した多層配線基板。

【請求項1】

片面若しくは両面をアルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルムの変性した表面に、湿式めっきプロセスにより金属層を形成したポリイミド金属積層体であり、

湿式めっきプロセスは、ポリイミドフィルムの変性した表面をアルカリ溶液で処理する工程、塩基性アミノ酸溶液で処理する工程、触媒を付与する工程、無電解金属めっきによる金属層を形成する工程とを有し、

ポリイミドは3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られることを特徴とするポリイミド金属積層体。

【請求項2】

変性されたポリイミドフィルムは、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られるポリイミド前駆体の溶液を支持体上に流延塗布し、加熱して製造されたポリイミド前駆体溶液の自己支持性フィルムの片面若しくは両面にアルミニウムキレート化合物、アルミニウムカップリング剤、チタンカップリング剤及びシランカップリング剤から選ばれた成分を含む溶液を塗布し、これを加熱してイミド化して得られるフィルムであることを特徴とする請求項1に記載のポリイミド金属積層体。

【請求項3】

金属層は、無電解ニッケルめっきによる無電解ニッケルめっき層であることを特徴とする請求項1又は請求項2に記載のポリイミド金属積層体。

【請求項4】

金属層は、無電解ニッケルめっき層にさらに無電解銅めっきを施して無電解銅めっき層を形成し、無電解ニッケルめっき層及び無電解銅めっき層から選ばれるめっき層を給電層としてさらにめっき層に電解銅めっきによる電解銅めっき層を形成した層であることを特徴とする請求項3に記載のポリイミド金属積層体。

【請求項5】

ポリイミド金属積層体は、金属層とポリイミドフィルムとの初期引き剥がし強度(90度ピ−ル試験(5cm/分))が0.5kN/m以上で、150℃空気中168時間処理後の引き剥がし強度(90度ピ−ル試験(5cm/分))が0.5kN/m以上であることを特徴とする請求項1〜4のいずれか1項に記載のポリイミド金属積層体。

【請求項6】

請求項1〜5に記載のポリイミド金属積層体を用いて、

ポリイミド金属積層体の金属層の一部をエッチングにより除去することにより金属配線を形成した配線基板。

【請求項7】

絶縁基板上に配線パターンが形成された内層基板上に、片面若しくは両面をアルミニウム酸化物、チタン酸化物及びシリコン酸化物より選ばれる成分により変性されたポリイミドフィルムの変性した表面が外側になるように積層し、その後必要に応じてポリイミドフィルムを貫通するビアを形成し、積層したポリイミドフィルムの外面及び必要に応じて形成したビアの一部又は全部を湿式めっきプロセスにより金属層を形成した多層金属積層体であり、

湿式めっきプロセスは、ポリイミドフィルムの変性した表面と必要に応じて形成したビアの内面とをアルカリ溶液で処理する工程、塩基性アミノ酸溶液で処理する工程、触媒を付与する工程、無電解金属めっきによる無電解金属めっき層を形成する工程とを有し、

ポリイミドは3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られることを特徴とする多層金属積層体。

【請求項8】

変性されたポリイミドフィルムは、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物を主成分とする芳香族テトラカルボン酸成分と芳香族ジアミン成分とから得られるポリイミド前駆体の溶液を支持体上に流延塗布し、加熱して製造されたポリイミド前駆体溶液の自己支持性フィルムの片面若しくは両面にアルミニウムキレート化合物、アルミニウムカップリング剤、チタンカップリング剤及びシランカップリング剤から選ばれた成分を含む溶液を塗布し、これを加熱してイミド化して得られるフィルムであることを特徴とする請求項7に記載の多層金属積層体。

【請求項9】

金属層は、無電解ニッケルめっきによる無電解ニッケルめっき層であることを特徴とする請求項7又は請求項8に記載の多層金属積層体。

【請求項10】

金属層は、無電解ニッケルめっき層にさらに無電解銅めっきを施して無電解銅めっき層を形成し、無電解ニッケルめっき層及び無電解銅めっき層から選ばれるめっき層を給電層としてさらにめっき層に電解銅めっきによる電解銅めっき層を形成した層であることを特徴とする請求項9に記載の多層金属積層体。

【請求項11】

請求項7〜10に記載の多層金属積層体の金属層の一部をエッチングにより除去することにより金属配線を形成した多層配線基板。

【図1】

【公開番号】特開2009−285995(P2009−285995A)

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願番号】特願2008−141334(P2008−141334)

【出願日】平成20年5月29日(2008.5.29)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願日】平成20年5月29日(2008.5.29)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

[ Back to top ]